ガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物及び成形品

【課題】樹脂本来の物性を維持しつつ、表面性、中空成形性が改善されたガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物を提供する。

【解決手段】芳香族ポリカーボネート樹脂(A1)100質量部、ポリエステル樹脂(A2)1〜100質量部、ゴム性重合体(A3)0.5〜30質量部、レーザー回折式粒度分布測定装置で測定した平均粒子径が0.5〜5.0μmであり、かつ粒子径が15μm以上の粒子を実質的に含まない無機充填材(A4)1〜60質量部を含むポリカーボネート−ポリエステル複合樹脂組成物(A)100質量部に対して、芳香族ポリカーボネート樹脂(B1)、ポリエチレンテレフタレート(B2)、ゴム性重合体(B3)及びポリカーボネートと反応する官能基を有するオレフィン系重合体(B4)から成る複合樹脂組成物を含むガスインジョクション用ポリカーボネート−ポリエステル複合樹脂組成物。

【解決手段】芳香族ポリカーボネート樹脂(A1)100質量部、ポリエステル樹脂(A2)1〜100質量部、ゴム性重合体(A3)0.5〜30質量部、レーザー回折式粒度分布測定装置で測定した平均粒子径が0.5〜5.0μmであり、かつ粒子径が15μm以上の粒子を実質的に含まない無機充填材(A4)1〜60質量部を含むポリカーボネート−ポリエステル複合樹脂組成物(A)100質量部に対して、芳香族ポリカーボネート樹脂(B1)、ポリエチレンテレフタレート(B2)、ゴム性重合体(B3)及びポリカーボネートと反応する官能基を有するオレフィン系重合体(B4)から成る複合樹脂組成物を含むガスインジョクション用ポリカーボネート−ポリエステル複合樹脂組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリカーボネート−ポリエステル複合樹脂本来の物性を維持しつつ、表面性、中空成形性が改善されたガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物と、このガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物をガスインジェクション成形してなる成形品に関する。

【背景技術】

【0002】

ポリカーボネート樹脂、特に芳香族ポリカーボネート樹脂は、耐衝撃性、耐熱変形性、剛性、寸法安定性等に優れるために、電気機器、通信機器、精密機械、自動車部品等、幅広い用途に使用されている。

【0003】

これら各種用途に供されるポリカーボネート樹脂については、耐薬品性を改善するためにポリエチレンテレフタレート等のポリエステル樹脂との複合化が種々検討されている(例えば、特許文献1、2参照)。

【0004】

芳香族ポリカーボネート樹脂組成物の用途のうち、特に、自動車分野や電気・電子分野においては、近年、軽量化や成形サイクル短縮によるコストダウン及び大型成形品への応用を目的として、中空成形品を与えるガスインジェクション射出成形法が注目されている。特に、軽量化要請の強い自動車分野では、ガスインジェクション射出成形法への関心がとりわけ高い。

【0005】

一般に、樹脂組成物のガスインジェクション射出成形では、樹脂組成物の溶融張力が成形性の良否を大きく左右する重要な項目となる。

即ち、ガスインジェクション射出成形においては、射出成形された樹脂組成物が円滑に流動して金型内に行きわたるための流動性が要求され、このためには、溶融張力がある程度小さいことが望まれる。一方で、樹脂組成物の射出後、中空部形成のために注入されるガスの圧力に対応して設計通りの肉厚の成形部を形成するためには、溶融張力がある程度大きいことが要求される。しかして、この溶融張力については、特にロット間での肉厚のバラツキがなく、肉厚の均一性に優れた成形品を得るべく、ガスインジェクションによる中空成形を連続して行っても製品間で肉厚のバラツキがないこと、即ち、溶融張力の安定性に優れることが要求される。

【0006】

また、無機充填材を配合した所謂、強化系樹脂組成物においては、樹脂組成物中の無機充填材の分散を良好なものとし、表面性を改良すること(光沢不良(シルバー)、肌荒れ、ピンホールの発生を抑制すること)が求められている。

【0007】

従来、樹脂組成物の溶融張力の改善のための手法として、鎖延長剤と称される各種の反応性化合物やフッ素化オレフィン等の添加剤を添加することが主流となっている。例えば、溶融張力を高めて異形押出成形性を改善したものとして、芳香族ポリカーボネート樹脂に結晶性ポリエステル樹脂、熱可塑性エラストマー(ゴム性重合体)、及び、鎖延長剤であるモノオレフィン系化合物及びジオレフィン系化合物よりなる群から選ばれたモノマーの重合体であってポリカーボネートと反応する官能基を含有する重合体を所定の割合で配合したポリカーボネート樹脂組成物が提案されている(特許文献3)。この組成物では、鎖延長剤の添加でポリエステル鎖を重合させて分子量を増加させることによって、溶融張力を高め、ドローダウンの抑制を図っている。

【0008】

しかしながら、溶融張力改善のための添加剤を添加することは、添加剤の副作用による機械物性の低下が問題となる。特に、フッ素系の添加剤では、樹脂成分との相溶性が低いために、得られる樹脂成形品の表面性低下(荒れ、光沢不良等といった外観上の不具合)の原因となる問題もあった。

また、添加剤の使用量が多いと、樹脂成形品の耐熱性や耐薬品性、及び低温衝撃特性の低下が問題となり、物性、表面外観、更には中空成形性等の諸特性がバランス良く向上した、ガスインジェクション用として安定生産に適した樹脂組成物としては、未だ問題があった。

【0009】

更に、ポリカーボネート−ポリエステル複合樹脂組成物系においては、加熱等に伴い、以下に記載するポリカーボネート樹脂とポリエステル樹脂とのエステル変換反応で、樹脂組成物の溶融張力が低下する傾向となり、ロット間における中空成形品の肉厚が不均一となると言う問題もあった。

【0010】

即ち、ポリカーボネート樹脂にポリエステル樹脂を複合化すると、耐薬品性は改善されるものの、得られる樹脂組成物は熱安定性が悪く、成形工程においてシリンダー内で高温に保持されることにより、ポリカーボネート樹脂とポリエステル樹脂とでエステル交換反応を起こし、反応による分解ガスの発生で泡、シルバーと称される成形品の外観不良の原因となる;ポリカーボネート樹脂の分子量低下によりポリカーボネート樹脂本来の耐衝撃性、耐熱変形性等が損なわれる;更には、高温下での滞留によりポリカーボネート樹脂組成物の粘度変化が生じることにより射出成形時の成形安定性が損なわれ、成形品のショートショットやバリが発生する;といった問題が起こる。

この問題を解決するために、本出願人は先に、ポリカーボネート−ポリエチレンテレフタレート複合樹脂組成物のポリエチレンテレフタレートとして、重縮合触媒の失活処理がなされたポリエチレンテレフタレートを用いる技術を提案した(特許文献4〜7)。

即ち、ポリカーボネート−ポリエチレンテレフタレート複合樹脂組成物における滞留熱劣化の問題は、ポリエチレンテレフタレートの製造工程で使用され、製品として提供されるポリエチレンテレフタレート中に含有される重縮合触媒に起因するものであり、従って、ポリエチレンテレフタレートとして、この重縮合触媒を失活させたポリエチレンテレフタレートを用いることにより、滞留熱劣化を抑制することができる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2007−23118号公報

【特許文献2】特開2009−1620号公報

【特許文献3】特開2010−77196号公報

【特許文献4】特願2010−77223

【特許文献5】特願2010−77224

【特許文献6】特願2010−77225

【特許文献7】特願2010−77226

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、ポリカーボネート−ポリエステル複合樹脂組成物において、樹脂本来の物性を維持しつつ、表面性、中空成形性が改善されたガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物と、このポリカーボネート−ポリエステル複合樹脂組成物をガスインジェクション成形してなる成形品を提供することを目的とする。

【0013】

本発明者らは、上記課題を解決すべく鋭意検討した結果、特定の粒子径の無機充填材を含有するポリカーボネート−ポリエステル複合樹脂組成物(A)に、このポリカーボネート−ポリエステル複合樹脂組成物(A)よりも溶融張力が高く、重縮合触媒の失活処理がなされたポリエチレンテレフタレートを含有するポリカーボネート−ポリエステル複合樹脂組成物(B)を所定の割合で配合すると、このポリカーボネート−ポリエステル複合樹脂組成物(B)が賦型性向上剤として機能し、良好な表面外観(光沢不良の抑制、肌荒れ・ピンホール等の低減。)を得ることができると共に、中空部分の安定性(ロット間における肉厚の均一性)をも向上させることができるという優れた効果を有する樹脂組成物となることを見出し、本発明を完成させた。

【0014】

本発明はこのような知見に基づいて達成されたものであり、以下を要旨とする。

【0015】

[1] 以下のポリカーボネート−ポリエステル複合樹脂組成物(A)100質量部に対して、以下のポリカーボネート−ポリエステル複合樹脂組成物(B)を5〜80質量部含有するガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物。

ポリカーボネート−ポリエステル複合樹脂組成物(A):以下の(A1)〜(A4)を含むポリカーボネート−ポリエステル複合樹脂組成物

芳香族ポリカーボネート樹脂(A1)100質量部、

ポリエステル樹脂(A2)1〜100質量部、

ゴム性重合体(A3)0.5〜30質量部、

レーザー回折式粒度分布測定装置で測定した平均粒子径が0.5〜5.0μmであり、かつ粒子径が15μm以上の粒子を実質的に含まない無機充填材(A4)1〜60質量部

ポリカーボネート−ポリエステル複合樹脂組成物(B):以下の(B1)〜(B4)を含み、ポリカーボネート−ポリエステル複合樹脂組成物(A)とポリカーボネート−ポリエステル複合樹脂組成物(B)の溶融張力(但し、溶融張力は、JIS K7199に準拠し、温度260℃、引き取り速度3.8m/minで測定された値(mN)を示す。)をそれぞれMT(A),MT(B)としたときに、MT(B)がMT(A)に対して100〜500%大きいポリカーボネート−ポリエステル複合樹脂組成物

芳香族ポリカーボネート樹脂(B1)100質量部、

重縮合触媒の失活処理がなされたポリエチレンテレフタレート(B2)1〜100質量部、

ゴム性重合体(B3)0.5〜30質量部、

ポリカーボネートと反応する官能基を有するオレフィン系重合体(B4)0.5〜20質量部

【0016】

[2] ポリエステル樹脂(A2)が、重縮合触媒の失活処理がなされたポリエチレンテレフタレートであることを特徴とする[1]に記載のガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物。

【0017】

[3] 前記重縮合触媒の失活処理がなされたポリエチレンテレフタレートは、末端カルボキシル基濃度が5〜40μeq/g、固有粘度[η]が0.6〜1.5dl/g、全構成繰り返し単位に対するオキシエチレンオキシテレフタロイル単位の比率が90当量%以上であり、下記式(1)で算出される固相重合速度Ksが0.006(dl/g・hr)以下であることを特徴とする[2]に記載のガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物。

固相重合速度Ks=([η]s−[η]m)/T …(1)

(ここで、[η]sは、当該ポリエチレンテレフタレートを窒素気流下210℃で3時間保持した後の該ポリエチレンテレフタレートの固有粘度(dl/g)であり、[η]mは、当該ポリエチレンテレフタレートを窒素気流下210℃で2時間保持した後の該ポリエチレンテレフタレートの固有粘度(dl/g)である。Tは1(時間)である。)

【0018】

[4] 溶融張力(但し、溶融張力は、JIS K7199に準拠し、温度260℃、引き取り速度3.8m/minで測定された値(mN)を示す。)が20mN以上40mN以下であることを特徴とする[1]乃至[3]のいずれかに記載のガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物。

【0019】

[5] [1]乃至[4]のいずれかに記載のガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物をガスインジェクション成形してなるポリカーボネート−ポリエステル複合樹脂成形品。

【発明の効果】

【0020】

本発明のポリカーボネート−ポリエステル複合樹脂組成物では、ポリカーボネート−ポリエステル複合樹脂組成物(A)に所定の割合で添加されたポリカーボネート−ポリエステル複合樹脂組成物(B)が賦型性向上剤として機能することにより、良好な表面外観(光沢不良の抑制、肌荒れ・ピンホール等の低減。)を得ることができると共に、中空部分の安定性(ロット間における肉厚の均一性)も改善され、その結果、ポリカーボネート−ポリエステル複合樹脂組成物において、樹脂本来の物性を維持しつつ、表面性、中空成形性が改善されたガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物が提供される。

特に、ポリカーボネート−ポリエステル複合樹脂組成物(A)のポリエステル樹脂(A2)として、重縮合触媒の失活処理がなされたポリエチレンテレフタレートを用いることにより、上記効果はより一層顕著となる。

即ち、重縮合触媒の失活処理がなされたポリエチレンテレフタレートによる樹脂組成物の劣化抑制によって、樹脂組成物の溶融張力低下が抑制され、ガスインジェクションによる中空成形を連続して行っても、中空樹脂成形品の肉厚の振れが抑制されるので、安定した生産を行うことができる。

【0021】

ポリカーボネート−ポリエステル複合樹脂組成物(A)に添加されたポリカーボネート−ポリエステル複合樹脂組成物(B)は、溶融張力改良のために従来用いられている他の添加剤のように、副作用による機械物性の低下の問題を引き起こすことはなく、また、このポリカーボネート−ポリエステル複合樹脂組成物(B)は、ポリカーボネート−ポリエステル複合樹脂組成物(A)に対する相溶性にも優れる。

【0022】

なお、本発明のポリカーボネート−ポリエステル複合樹脂組成物は、ポリカーボネート樹脂本来の耐衝撃性、耐熱変形性等の優れた物性を有する上に、無機充填材を含むために寸法安定性、剛性に優れ、また、ポリエステル樹脂を含むために耐薬品性にも優れる。

【0023】

このような本発明のポリカーボネート−ポリエステル複合樹脂組成物は、電気・電子機器部品、OA機器、機械部品、車輌部品、建築部材、各種容器、レジャー用品・雑貨類などの各種用途に有用であり、特に車輌外装・外板部品、車輌内装部品への適用が期待できる。

【0024】

本発明のポリカーボネート−ポリエステル複合樹脂組成物が適用される車輌外装・外板部品としては、アウタードアハンドル、バンパー、フェンダー、ドアパネル、トランクリッド、フロントパネル、リアパネル、ルーフパネル、ボンネット、ピラー、サイドモール、ガーニッシュ、ホイールキャップ、フードバルジ、フューエルリッド、各種スポイラー、モーターバイクのカウルなどが挙げられる。

【0025】

また、車輌内装部品としては、インナードアハンドル、センターパネル、インストルメンタルパネル、コンソールボックス、ラゲッジフロアボード、カーナビゲーションなどのディスプレイハウジングなどが挙げられるが、本発明のポリカーボネート−ポリエステル複合樹脂組成物の適用分野は何らこれらのものに限定されない。

【0026】

ガスインジェクション成形により得られた中空成形品表面のピンホール等の表面欠陥は、成形品表面にメッキ等の塗装を施す場合、特に問題となるが、本発明によれば、ピンホールやシルバー等の欠陥のない表面性に優れた成形品を得ることができるため、このような用途にも好適である。

【図面の簡単な説明】

【0027】

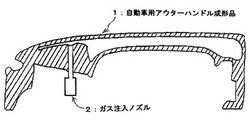

【図1】実施例及び比較例において成形したハンドル成形品を示す断面の概略図である。

【図2】図1のハンドル成形品における中空到達目標位置(ゼロ点)を示す部分拡大図である。

【発明を実施するための形態】

【0028】

以下に本発明の実施の形態を詳細に説明する。なお、本明細書において「〜」とはその前後に記載される数値を下限値及び上限値として含む意味で使用される。

【0029】

以下において、本発明で用いるポリカーボネート−ポリエステル複合樹脂組成物(A)、ポリカーボネート−ポリエステル複合樹脂組成物(B)を、それぞれ「本発明の組成物(A)」、「本発明の組成物(B)」と称し、これら組成物(A)と組成物(B)とを所定の割合で配合してなる本発明のポリカーボネート−ポリエステル複合樹脂組成物を「本発明の組成物(A/B)」と称す場合がある。

【0030】

[ポリカーボネート−ポリエステル複合樹脂組成物(A)]

本発明の組成物(A)は、芳香族ポリカーボネ−ト樹脂(A1)100質量部に対し、ポリエステル樹脂(A2)1〜100質量部、ゴム性重合体(A3)0.5〜30質量部、及び特定の無機充填材(A4)1〜60質量部を含有する。

【0031】

{芳香族ポリカーボネ−ト樹脂(A1)}

本発明の組成物(A)に用いられる芳香族ポリカーボネート樹脂(A1)は、芳香族ヒドロキシ化合物と、ホスゲン又は炭酸のジエステルとを反応させることによって得られる、分岐していてもよい芳香族ポリカーボネート重合体である。芳香族ポリカーボネート樹脂の製造方法は、特に限定されるものではなく、ホスゲン法(界面重合法)、溶融法(エステル交換法)等の従来法によることができる。また、溶融法で製造され、末端基のOH基量を調整して製造されたポリカーボネート樹脂であってもよい。

【0032】

本発明に使用される芳香族ポリカーボネート樹脂の原料の一つである芳香族ジヒドロキシ化合物の代表的なものとして、例えば、ビス(4−ヒドロキシフェニル)メタン、2,2−ビス(4−ヒドロキシフェニル)プロパン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)プロパン、2,2−ビス(4−ヒドロキシ−3−t−ブチルフェニル)プロパン、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)プロパン、2,2−ビス(4−ヒドロキシ−3,5−ジブロモフェニル)プロパン、4,4−ビス(4−ヒドロキシフェニル)ヘプタン、1,1−ビス(4−ヒドロキシフェニル)シクロヘキサン、4,4’−ジヒドロキシビフェニル、3,3’,5,5’−テトラメチル−4,4’−ジヒドロキシビフェニル、ビス(4−ヒドロキシフェニル)スルホン、ビス(4−ヒドロキシフェニル)スルフィド、ビス(4−ヒドロキシフェニル)エーテル、ビス(4−ヒドロキシフェニル)ケトン等が挙げられる。

さらに、1,1,1−トリス(4−ヒドロキシルフェニル)エタン(THPE)、1,3,5−トリス(4−ヒドロキシフェニル)ベンゼン等の分子中に3個以上のヒドロキシ基を有する多価フェノール等を分岐化剤として少量併用することもできる。

これらの芳香族ジヒドロキシ化合物のなかでも、2,2−ビス(4−ヒドロキシフェニル)プロパン(以下、「ビスフェノールA」とも言い、「BPA」と略記することもある。)が好ましい。これらの芳香族ジヒドロキシ化合物は、単独で、又は2種以上を混合して用いることができる。

【0033】

分岐した芳香族ポリカーボネート樹脂を得るには、フロログルシン、4,6−ジメチル−2,4,6−トリス(4−ヒドロキシフェニル)ヘプテン−2、4,6−ジメチル−2,4,6−トリス(4−ヒドロキシフェニル)ヘプタン、2,6−ジメチル−2,4,6−トリス(4−ヒドロキシフェニル)ヘプテン−3、1,3,5−トリス(4−ヒドロキシフェニル)ベンゼン、1,1,1−トリス(4−ヒドロキシフェニル)エタンなどのポリヒドロキシ化合物、あるいは3,3−ビス(4−ヒドロキシアリール)オキシインドール(=イサチンビスフェノール)、5−クロルイサチン、5,7−ジクロルイサチン、5−ブロムイサチンなどを前記芳香族ジヒドロキシ化合物の一部として用いればよく、その使用量は、該ヒドロキシ化合物に対して0.01〜10モル%であり、好ましくは0.1〜2モル%である。

【0034】

エステル交換法による重合においては、ホスゲンの代わりに炭酸ジエステルがモノマーとして使用される。炭酸ジエステルの代表的な例としては、ジフェニルカーボネート、ジトリルカーボネート等に代表される置換ジアリールカーボネート、ジメチルカーボネート、ジエチルカーボネート、ジ−tert−ブチルカーボネート等に代表されるジアルキルカーボネートが挙げられる。これらの炭酸ジエステルは、単独で、又は2種以上を混合して用いることができる。これらのなかでも、ジフェニルカーボネート(以下、「DPC」と略記することもある。)、置換ジフェニルカーボネートが好ましい。

【0035】

また、上記の炭酸ジエステルは、好ましくはその50モル%以下、さらに好ましくは30モル%以下の量を、ジカルボン酸又はジカルボン酸エステルで置換してもよい。代表的なジカルボン酸又はジカルボン酸エステルとしては、テレフタル酸、イソフタル酸、テレフタル酸ジフェニル、イソフタル酸ジフェニル等が挙げられる。このようなジカルボン酸又はジカルボン酸エステルで置換した場合には、ポリエステルカーボネートが得られる。

【0036】

エステル交換法により芳香族ポリカーボネートを製造する際には、通常、触媒が使用される。触媒種に制限はないが、一般的にはアルカリ金属化合物、アルカリ土類金属化合物、塩基性ホウ素化合物、塩基性リン化合物、塩基性アンモニウム化合物、アミン系化合物等の塩基性化合物が使用されるが、中でもアルカリ金属化合物及び/又はアルカリ土類金属化合物が特に好ましい。これらは、単独で使用してもよく、2種類以上を組み合わせて使用してもよい。エステル交換法では、上記重合触媒をp−トルエンスルホン酸エステル等で失活させることが一般的である。

【0037】

芳香族ポリカーボネート樹脂として好ましいものは、2,2−ビス(4−ヒドロキシフェニル)プロパンから誘導されるポリカーボネート樹脂又は2,2−ビス(4−ヒドロキシフェニル)プロパンと他の芳香族ジヒドロキシ化合物とから誘導されるポリカーボネート共重合体が挙げられる。また、難燃性等を付与する目的で、シロキサン構造を有するポリマー又はオリゴマーを共重合させることができる。芳香族ポリカーボネート樹脂は、原料の異なる2種以上の重合体及び/又は共重合体の混合物であってもよく、分岐構造を0.5モル%まで有していてもよい。

【0038】

ポリカーボネート樹脂の末端ヒドロキシル基含有量は、成形品の熱安定性、加水分解安定性、色調等に大きな影響を及ぼす。実用的な物性を持たせるためには、通常30〜2000ppm、好ましくは100〜1500ppm、さらに好ましくは200〜1000ppmであり、末端ヒドロキシル基含有量を調節する封止末端剤としてはp−tert−ブチルフェノール、フェノール、クミルフェノール、p−長鎖アルキル置換フェノール等を使用することができる。

【0039】

ポリカーボネート樹脂中の残存モノマー量としては、芳香族ジヒドロキシ化合物が150ppm以下、好ましくは100ppm以下であり、さらに好ましくは50ppm以下である。エステル交換法により合成された場合には、さらに炭酸ジエステル残存量が300ppm以下、好ましくは200ppm以下、さらに好ましくは150ppm以下である。

【0040】

ポリカーボネート樹脂の分子量は特に制限は無いが、溶媒としてメチレンクロライドを用い、20℃の温度で測定した溶液粘度より換算した粘度平均分子量で、好ましくは10,000〜50,000の範囲のものであり、より好ましくは11,000〜40,000のものであり、特に好ましくは12,000〜30,000の範囲のものである。粘度平均分子量を10,000以上とすることにより、機械的特性がより効果的に発揮され、50,000以下とすることにより、成形加工がより容易になる。また、粘度平均分子量の異なる2種以上のポリカーボネート樹脂を混合してもよく、粘度平均分子量が上記好適範囲外であるポリカーボネート樹脂を混合し、上記分子量の範囲内としてもよい。

【0041】

{ポリエステル樹脂(A2)}

本発明の組成物(A)に用いられるポリエステル樹脂(A2)としては、従来公知の任意のポリエステル樹脂を使用できるが、中でも芳香族ポリエステル樹脂が好ましい。ここで芳香族ポリエステル樹脂とは、芳香環を重合体の連鎖単位に有するポリエステル樹脂を示し、例えば、芳香族ジカルボン酸成分と、ジオール(及び/又はそのエステルやハロゲン化物)成分とを主成分とし、これらを重縮合して得られる重合体又は共重合体である。

【0042】

芳香族ジカルボン酸成分としては、例えば、フタル酸、テレフタル酸、イソフタル酸、オルトフタル酸、1,5−ナフタレンジカルボン酸、2,5−ナフタレンジカルボン酸、2,6−ナフタレンジカルボン酸、ビフェニル−2,2'−ジカルボン酸、ビフェニル−3,3'−ジカルボン酸、ビフェニル−4,4'−ジカルボン酸、ジフェニルエーテル−4,4'−ジカルボン酸、ジフェニルメタン−4,4'−ジカルボン酸、ジフェニルスルホン−4,4'−ジカルボン酸、ジフェニルイソプロピリデン−4,4'−ジカルボン酸、アントラセン−2,5−ジカルボン酸、アントラセン−2,6−ジカルボン酸、p−ターフェニレン−4,4'−ジカルボン酸、ピリジン−2,5−ジカルボン酸、コハク酸、アジピン酸、セバシン酸、スベリン酸、アゼライン酸、ダイマー酸等が挙げられる。

【0043】

これら芳香族ジカルボン酸成分は、1種又は任意の割合で2種以上を併用してもよく、これら芳香族ジカルボン酸の中では、テレフタル酸が好ましい。尚、本発明の効果を損なわない範囲で、これら芳香族ジカルボン酸と共に、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、ドデカンジオン酸、セバシン酸、ダイマー酸等の脂環式ジカルボン酸を併用してもよい。

【0044】

ジオール成分としては、脂肪族グリコール類、ポリオキシアルキレングリコール類、脂環式ジオール類、芳香族ジオール類等が挙げられる。脂肪族グリコール類としては、例えばエチレングリコール、トリメチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,3−ブタンジオール、ネオペンチルグリコール、ヘキサンジオール、オクタンジオール、デカンジオール等の炭素数2〜20のものが挙げられ、中でも炭素数2〜12、特に炭素数2〜10の脂肪族グリコール類が好ましい。

【0045】

ポリオキシアルキレングリコール類としては、アルキレン基の炭素数が2〜4で、複数のオキシアルキレン単位を有するグリコール類、例えば、ジエチレングリコール、ジプロピレングリコール、ジテトラメチレングリコール、トリエチレングリコール、トリプロピレングリコール、トリテトラメチレングリコールなどが挙げられる。

【0046】

脂環式ジオール類としては、例えば1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメチロール、水素化ビスフェノールA等が挙げられる。また芳香族ジオール類としては、2,2−ビス−(4−(2−ヒドロキシエトキシ)フェニル)プロパン、キシリレングリコール等が挙げられる。

【0047】

その他のジオール成分としては上述したジオール類のエステルや、ハロゲン化物、例えばテトラブロモビスフェノールA、テトラブロモビスフェノールAのアルキレンオキサイド(エチレンオキサイドやプロピレンオキサイドなど)付加物などのハロゲン化ジオール類が挙げられる。これらのジオール成分は、1種又は任意の割合で2種以上を併用してもよい。また少量であれば、分子量400〜6000の長鎖ジオール類、例えば、ポリエチレングリコール、ポリ−1,3−プロピレングリコール、ポリテトラメチレングリコール等を用いてもよい。

【0048】

本発明に用いる芳香族ポリエステル樹脂としては、ポリアルキレンテレフタレートが好ましい。ここで、ポリアルキレンテレフタレートとは、アルキレンテレフタレート構成単位を含む樹脂をいい、アルキレンテレフタレート構成単位と他の構成単位との共重合体であってもよい。

【0049】

本発明に用いるポリアルキレンテレフタレートとしては、例えば、ポリエチレンテレフタレート(PET)、ポリプロピレンテレフタレート、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、ポリブチレンナフタレート(PBN)、ポリ(シクロヘキサン−1,4−ジメチレン−テレフタレート)、ポリトリメチレンテレフタレート等が挙げられる。

【0050】

また、本発明に用いるポリアルキレンテレフタレートとして、上記の他、アルキレンテレフタレート構成単位を主構成単位とするアルキレンテレフタレート共重合体や、ポリアルキレンテレフタレートを主成分とするポリアルキレンテレフタレート混合物が挙げられる。さらに、ポリオキシテトラメチレングリコール(PTMG)等のエラストマー成分を含有又は共重合したものも用いることができる。

【0051】

アルキレンテレフタレートコポリエステルとしては、2種以上のジオール成分とテレフタル酸からなるコポリエステルや、ジオール成分とテレフタル酸、及びテレフタル酸以外のジカルボン酸からなるコポリエステルが挙げられる。ジオール成分を2種以上用いる場合には、上述したジオール成分から適宜選択して決定すればよいが、主構成単位であるアルキレンテレフタレートに共重合されるモノマー単位を、25質量%以内とすることで、耐熱性が良好となるので好ましい。

【0052】

例えば、エチレングリコール/イソフタル酸/テレフタル酸共重合体(イソフタル酸共重合ポリエチレンテレフタレート)や、1,4−ブタンジオール/イソフタル酸/テレフタル酸共重合体(イソフタル酸共重合ポリブチレンテレフタレート)等の、アルキレンテレフタレート構成単位を主構成単位とする、アルキレンテレフタレートコポリエステルの他に、1,4−ブタンジオール/イソフタル酸/デカンジカルボン酸共重合体等が挙げられ、中でもアルキレンテレフタレートコポリエステルが好ましい。

【0053】

本発明に用いるポリエステル樹脂(A2)としては、アルキレンテレフタレートのコポリエステルを用いる場合には、上述のイソフタル酸共重合ポリブチレンテレフタレートや、イソフタル酸共重合ポリエチレンテレフタレートなどが好ましく、特にこれらの内、耐熱性の観点から、イソフタル酸成分が25質量%以内のものが好ましい。

【0054】

<ポリエチレンテレフタレート>

ポリエステル樹脂(A2)としては、特にポリエチレンテレフタレートを用いることが好ましい。ここで、ポリエチレンテレフタレートとは、全構成繰り返し単位に対するテレフタル酸及びエチレングリコールからなるオキシエチレンオキシテレフタロイル単位(以下「ET単位」と称す場合がある。)の比率(以下「ET比率」と称す場合がある。)が好ましくは90当量%以上であるポリエチレンテレフタレート樹脂であり、本発明におけるポリエチレンテレフタレートはET単位以外の構成繰り返し単位を10当量%未満の範囲で含んでいてもよい。本発明におけるポリエチレンテレフタレートは、テレフタル酸又はその低級アルキルエステルとエチレングリコールとを主たる原料として製造されるが、他の酸成分及び/又は他のグリコール成分を併せて原料として用いてもよい。

【0055】

テレフタル酸以外の酸成分としては、フタル酸、イソフタル酸、ナフタレンジカルボン酸、4,4′−ジフェニルスルホンジカルボン酸、4,4′−ビフェニルジカルボン酸、1,4−シクロヘキサンジカルボン酸、1,3−フェニレンジオキシジ酢酸及びこれらの構造異性体、マロン酸、コハク酸、アジピン酸等のジカルボン酸及びその誘導体、p−ヒドロキシ安息香酸、グリコール酸等のオキシ酸又はその誘導体が挙げられる。

【0056】

また、エチレングリコール以外のジオール成分としては、1,2−プロパンジオール、1,3−プロパンジオール、1,4−ブタンジオール、ペンタメチレングリコール、ヘキサメチレングリコール、ネオペンチルグリコール等の脂肪族グリコール、シクロヘキサンジメタノール等の脂環式グリコール、ビスフェノールA、ビスフェノールS等の芳香族ジヒドロキシ化合物誘導体等が挙げられる。

【0057】

上記の様なテレフタル酸又はそのエステル形成性誘導体とエチレングリコールとを含む原料は、エステル化触媒又はエステル交換触媒の存在下におけるエステル化反応又はエステル交換反応により、ビス(β−ヒドロキシエチル)テレフタレーテ及び/又はそのオリゴマーを形成させ、その後、重縮合触媒及び安定剤の存在下で高温減圧下に溶融重縮合を行ってポリマーとされる。

【0058】

エステル化触媒は、テレフタル酸がエステル化反応の自己触媒となるため特に使用する必要はない。また、エステル化反応は、エステル化触媒と後述する重縮合触媒の共存下に実施することも可能であり、また、少量の無機酸等の存在下に実施することができる。エステル交換触媒としては、ナトリウム、リチウム等のアルカリ金属塩、マグネシウム、カルシウム等のアルカリ土類金属塩、亜鉛、マンガン等の金属化合物が好ましく使用されるが、中でも得られるポリエチレンテレフタレートの外観上、マンガン化合物が特に好ましい。

【0059】

重縮合触媒としては、ゲルマニウム化合物、アンチモン化合物、チタン化合物、コバルト化合物、錫化合物等の反応系に可溶な化合物が単独又は組み合わせて使用される。重縮合触媒としては、色調及び透明性等の観点から二酸化ゲルマニウムが特に好ましい。これらの重縮合触媒には重合中の分解反応を抑制するために安定剤を併用してもよく、安定剤としては、トリメチルホスフェート、トリエチルホスフェート、トリフェニルホスフェート等のリン酸エステル類、トリフェニルホスファイト、トリスドデシルホスファイト等の亜リン酸エステル類、メチルアシッドホスフェート、ジブチルホスフェート、モノブチルホスフェート酸性リン酸エステル、リン酸、亜リン酸、次亜リン酸、ポリリン酸等のリン化合物の1種又は2種以上が好ましい。

【0060】

上記の触媒の使用割合は、全重合原料中、触媒中の金属の重量として、通常1〜2000ppm、好ましくは3〜500ppmの範囲とされ、安定剤の使用割合は、全重合原料中、安定剤中のリン原子の重量として、通常10〜1000ppm、好ましくは20〜200ppmの範囲とされる。触媒及び安定剤の供給は、原料スラリー調製時の他、エステル化反応又はエステル交換反応の任意の段階において行うことができる。更に、重縮合反応工程の初期に供給することもできる。

【0061】

エステル化反応又はエステル交換反応時の反応温度は、通常240〜280℃であり、反応圧力は通常、大気に対する相対圧力として0.2〜3kg/cm2G(20〜300kPa)である。また、重縮合時の反応温度は、通常250〜300℃であり、反応圧力は通常、絶対圧力として500〜0.1mmHg(67〜0.013kPa)である。この様なエステル化又はエステル交換反応及び重縮合反応は、一段で行っても、複数段階に分けて行ってもよい。この様にして得られるポリエチレンテレフタレートは、極限粘度が通常0.45〜0.70dl/gであり、常法によりチップ化される。このチップの平均粒径は、通常2.0〜5.5mm、好ましくは2.2〜4.0mmの範囲とされる。

【0062】

次に、上記の様に溶融重縮合により得られたポリマーは、通常固相重合に供される。固相重合に供されるポリマーチップは、予め固相重合を行う温度より低い温度に加熱して予備結晶化を行った後、固相重合に供されてもよい。この様な予備結晶化は、(a)乾燥状態のポリマーチップを、通常120〜200℃、好ましくは130〜180℃の温度で1分間〜4時間加熱する方法、(b)乾燥状態のポリマーチップを、水蒸気又は水蒸気含有不活性ガス雰囲気下で、通常120〜200℃の温度で1分間以上加熱する方法、(c)水、水蒸気又は水蒸気含有不活性ガス雰囲気下で吸湿させ調湿したポリマーチップを、通常120〜200℃の温度で1分間以上加熱する方法等によって行うことができる。ポリマーチップの調湿は、その含水分が通常100〜10000ppm、好ましくは1000〜5000ppmの範囲となる様に実施される。調湿したポリマーチップを結晶化や固相重合に供することにより、PETに含まれるアセトアルデヒドや微量に含まれる不純物の量を一層低減化することが可能である。

【0063】

固相重合工程は、少なくとも一段からなり、通常190〜230℃、好ましくは195〜225℃の重合温度、通常1kg/cm2G〜10mmHg(絶対圧力として200〜1.3kPa)、好ましくは0.5kg/cm2G〜100mmHg(絶対圧力として150〜13kPa)の重合圧力の条件下、窒素、アルゴン、二酸化炭素等の不活性ガス流通下で実施される。固相重合時間は、温度が高いほど短時間でよいが、通常1から50時間、好ましくは5〜30時間、更に好ましくは10〜25時間である。固相重合により得られたポリマーの極限粘度は、通常0.70〜0.90dl/gの範囲である。

【0064】

本発明に用いるポリエチレンテレフタレートの固有粘度は、適宜選択して決定すればよいが、通常0.5〜2dl/g、中でも0.6〜1.5dl/g、特には0.7〜1.0dl/gであることが好ましい。固有粘度を0.5dl/g以上、特には0.7dl/g以上とすることで、本発明の樹脂組成物(A)における機械的特性や、滞留熱安定性、耐薬品性、耐湿熱性が向上する傾向にあり好ましい。逆に固有粘度を2dl/g以下、特には1.0dl/g以下とすることで樹脂組成物の流動性が向上する傾向にあり好ましい。

【0065】

本発明において、ポリエチレンテレフタレートの固有粘度は、フェノール/テトラクロルエタン(重量比1/1)の混合溶媒を使用し、30℃で測定した値である。

【0066】

本発明に用いるポリエチレンテレフタレートの末端カルボキシル基の濃度は、通常1〜60μeq/gであり、中でも3〜50μeq/g、更には5〜40μeq/gであることが好ましい。末端カルボキシル基濃度を60μeq/g以下とすることで、樹脂組成物の機械的特性が向上する傾向にあり、逆に末端カルボキシル基濃度を1μeq/g以上とすることで、樹脂組成物の耐熱性、滞留熱安定性や色相が向上する傾向にあり、好ましい。

【0067】

なお、ポリエチレンテレフタレートの末端カルボキシル基濃度は、ベンジルアルコール25mLにポリエチレンテレフタレート樹脂0.5gを溶解し、水酸化ナトリウムの0.01モル/Lベンジルアルコール溶液を使用して滴定することにより求めることができる。

【0068】

本発明で用いるポリエチレンテレフタレートは、上述のようなポリエチレンテレフタレートに重縮合触媒の失活処理を施したものであることが好ましい。

即ち、前述の如く、ポリカーボネート樹脂にポリエステル樹脂を複合化して得られる樹脂組成物は熱安定性が悪く、成形工程においてシリンダー内で高温に保持されることにより、ポリカーボネート樹脂とポリエステル樹脂とでエステル交換反応を起こし、反応による分解ガスの発生で泡、シルバーと称される成形品の外観不良の原因となる;ポリカーボネート樹脂の分子量低下によりポリカーボネート樹脂本来の耐衝撃性、耐熱変形性等が損なわれる;更には、高温下での滞留によりポリカーボネート樹脂組成物の粘度変化が生じることにより射出成形時の成形安定性が損なわれ、成形品のショートショットやバリが発生する;といった問題が起こる上に、溶融張力の低下の問題もある。

この滞留熱劣化の問題は、ポリエチレンテレフタレートの製造工程で使用され、製品として提供されるポリエチレンテレフタレート中に含有される重縮合触媒に起因するものであり、従って、ポリエチレンテレフタレートとして、この重縮合触媒を失活させたポリエチレンテレフタレートを用いることにより、滞留熱劣化を抑制することができる。

【0069】

ポリエチレンテレフタレート樹脂の重縮合触媒の失活処理方法としては、特に制限はなく、用いた重縮合触媒に応じて従来公知の失活処理を施すことができる。この失活処理方法としては、例えば、以下のような方法が挙げられる。

【0070】

重縮合触媒の失活処理方法1:ゲルマニウム触媒の熱水(蒸気)処理

ポリエチレンテレフタレートを熱水(蒸気)処理してポリエチレンテレフタレート中のゲルマニウム触媒を失活させる方法。

具体的には、ポリエチレンテレフタレートを容器に充填し、70〜150℃、例えば約100℃の水蒸気をポリエチレンテレフタレートに対して毎時1〜100質量%の量で5〜6000分間通蒸して、蒸気処理を行った後乾燥する。

ポリエチレンテレフタレートを容器内でポリエチレンテレフタレートの0.3〜10重量倍の蒸留水に浸漬させ、次に、ポリエチレンテレフタレート及び蒸留水が入った容器を外部より加熱し、内温を70〜110℃にコントロールし、3〜3000分間保持して熱水処理を行なった後、脱水し、乾燥する。

上記乾燥は、通常、窒素等の不活性ガス中、120〜180℃で3〜8時間行われる。

【0071】

重縮合触媒の失活処理方法2:チタニウム触媒へのリン化合物添加

ポリエチレンテレフタレートにリン化合物を添加して、ポリエチレンテレフタレート中のチタニウム触媒を失活させる。この場合、リン原子の添加量は、ポリエチレンテレフタレートの重量を基準として7〜145ppmの範囲であることが好ましい。リン化合物の添加量が7ppm以上であると、触媒の失活を十分に行って、目的とする効果を得ることができ、リン原子の添加量が145ppm以下であると、リン化合物自体が粗大凝集粒子となって、外観不良や耐衝撃性の低下といった問題が生じることが防止される。

【0072】

なお、添加するリン化合物としては、従来公知のリン酸エステル化合物類や亜リン酸エステル化合物類、そしてホスホネート化合物類等が挙げられる。中でも下記一般式(2)で表されるホスホネート化合物が好適である。

【0073】

R1OC(O)XP(O)(OR2)2 …(2)

(式中、R1及びR2は炭素数1〜4のアルキル基、Xは−CH2−又は−CH(Y)−(Yはフェニル基を示す。)であり、R1及びR2はそれぞれ同一でも異なっていてもよい。)

【0074】

上記式(2)で表されるホスホネート化合物の中でも、アルキルホスホネート化合物が好ましく例示され、これらの中でも特にトリエチルホスホノ酢酸が好ましい。これらは1種を単独で用いてもよく、2種以上を併用してもよい。

【0075】

上記ポリエチレンテレフタレートの重縮合触媒の失活処理方法は、本発明で採用し得る失活処理の一例であって、本発明に係る失活処理は何ら上記の方法に限定されるものではない。

【0076】

以下において、重縮合触媒の失活処理を施したポリエチレンテレフタレートを「失活PET」と称し、未処理のポリエチレンテレフタレートを「未処理PET」と称す。

【0077】

本発明で用いる失活PETは、上述のようなポリエチレンテレフタレート中の重縮合触媒の失活処理がなされることによって、下記式(1)で算出される固相重合速度Ksが0.006(dl/g・hr)以下、特に0.005(dl/g・hr)以下、とりわけ0.001〜0.004(dl/g・hr)程度となったものが好ましい。

固相重合速度Ks=([η]s−[η]m)/T …(1)

ここで、[η]sは、当該ポリエチレンテレフタレートを窒素気流下210℃で3時間保持した後の該ポリエチレンテレフタレートの固有粘度(dl/g)であり、[η]mは、当該ポリエチレンテレフタレートを窒素気流下210℃で2時間保持した後の該ポリエチレンテレフタレートの固有粘度(dl/g)である。Tは1(時間)である。即ち、本発明では、窒素気流下210℃にて3時間保持した後の固有粘度を[η]s、そして同条件下で2時間保持した後の固有粘度を[η]mとし、これらの値を用いて、上述した(1)式により算出した固相重合速度Ksを、固相重合速度Ksとした。そしてTは1時間となる。

【0078】

失活PETの固相重合速度Ksが0.006(dl/g・hr)以下であると、重縮合触媒の失活処理が十分であり、滞留熱劣化の抑制効果を十分に得ることができる。ただし、固相重合速度Ksを過度に小さくすることは困難であり、通常0.001(dl/g・hr)以上である。

【0079】

<ポリブチレンテレフタレート>

ポリエステル樹脂(A2)としては、ポリブチレンテレフタレートを用いてもよい。ここで、ポリブチレンテレフタレートとは、テレフタル酸単位及び1,4−ブタンジオール単位がエステル結合した構造を有する樹脂をいう。本発明では、ジカルボン酸単位の50モル%以上がテレフタル酸単位であり、ジオール成分の50モル%以上が1,4−ブタンジオール単位であるポリブチレンテレフタレートを用いるのが好ましい。全ジカルボン酸単位中のテレフタル酸単位の割合は、好ましくは70モル%以上、更に好ましくは80モル%以上、特に好ましくは95モル%以上、最適には98モル%以上である。全ジオール単位中の1,4−ブタンジオール単位の割合は、好ましくは70モル%以上、更に好ましくは80モル%以上、特に好ましくは95モル%以上、最適には98モル%以上である。テレフタル酸単位又は1,4−ブタンジオール単位が上記範囲であると、結晶化速度が適切な範囲であるので、成形性が良好となる。

【0080】

上記した通り、ポリブチレンテレフタレートは、テレフタル酸以外のジカルボン酸単位を含んでいてもよい。テレフタル酸以外のジカルボン酸については特に制限はなく、例えば、フタル酸、イソフタル酸、4,4'−ジフェニルジカルボン酸、4,4'−ジフェニルエーテルジカルボン酸、4,4'−ベンゾフェノンジカルボン酸、4,4'−ジフェノキシエタンジカルボン酸、4,4'−ジフェニルスルホンジカルボン酸、2,6−ナフタレンジカルボン酸などの芳香族ジカルボン酸;1,2−シクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸などの脂環式ジカルボン酸;マロン酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸などの脂肪族ジカルボン酸;などを挙げることができる。これらのジカルボン酸単位は、ジカルボン酸、又は、ジカルボン酸エステル、ジカルボン酸ハライド等のジカルボン酸誘導体を原料として用いることで、ポリマー骨格に導入できる。

【0081】

上記した通り、ポリブチレンテレフタレートは、1,4−ブタンジオール以外のジオール単位を含んでいてもよい。1,4−ブタンジオール以外のジオールについては特に制限はなく、例えば、エチレングリコール、ジエチレングリコール、ポリエチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、ポリプロピレングリコール、ポリテトラメチレングリコール、ジブチレングリコール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、1,8−オクタンジオール等の脂肪族ジオール;1,2−シクロヘキサンジオール、1,4−シクロヘキサンジオール、1,1−シクロヘキサンジメチロール、1,4−シクロヘキサンジメチロール等の脂環式ジオール;キシリレングリコール、4,4'−ジヒドロキシビフェニル、2,2−ビス(4−ヒドロキシフェニル)プロパン、ビス(4−ヒドロキシフェニル)スルホン等の芳香族ジオール;等を挙げることができる。

【0082】

ポリブチレンテレフタレートは、更に、乳酸、グリコール酸、m−ヒドロキシ安息香酸、p−ヒドロキシ安息香酸、6−ヒドロキシ−2−ナフタレンカルボン酸、p−β−ヒドロキシエトキシ安息香酸などのヒドロキシカルボン酸;アルコキシカルボン酸、ステアリルアルコール、ベンジルアルコール、ステアリン酸、安息香酸、t−ブチル安息香酸、ベンゾイル安息香酸などの単官能化合物;トリカルバリル酸、トリメリット酸、トリメシン酸、ピロメリット酸、没食子酸、トリメチロールエタン、トリメチロールプロパン、グリセロール、ペンタエリスリトール等の三官能以上の多官能化合物;などから誘導される単位を含んでいてもよい。

【0083】

本発明に用いるポリブチレンテレフタレートの固有粘度については特に制限はないが、機械的性質の観点から下限値が、成形加工性の観点から上限値が決定されてもよい。ポリブチレンテレフタレートの固有粘度は、0.70〜3.0dl/gであることが好ましく、より好ましくは0.80〜1.5dl/g、特に好ましくは0.80〜1.2dl/gである。固有粘度が、前記範囲であると、良好な機械的性質を発揮できるとともに、良好な成形加工性が得られる。なお、上記固有粘度の値は、1,1,2,2−テトラクロロエタン/フェノール=1/1(重量比)の混合溶媒を用いて、温度30℃で測定した値である。

本発明では、固有粘度の異なる2種以上のポリブチレンテレフタレートを併用してもよい。

【0084】

本発明に用いるポリブチレンテレフタレートの末端カルボキシル基濃度は、120eq/Ton以下であることが好ましく、更に好ましくは2〜80eq/Ton、特に好ましくは5〜60eq/Tonである。末端カルボキシル基濃度が120eq/Ton以下であると、耐加水分解性及び流動性が良好になり、また2eq/Ton以上であるのが、生産性の観点から好ましい。末端カルボキシル基濃度は、ポリブチレンテレフタレートをベンジルアルコールに溶解し、0.1N(mol/L)の水酸化ナトリウムの水溶液にて滴定して求めることができ、上記値は、106g当たりのカルボキシル基当量である。

【0085】

{樹脂成分}

本発明の組成物(A)の樹脂成分は、前述の芳香族ポリカーボネート樹脂(A1)の1種又は2種以上と、上述の失活PET等のポリエステル樹脂(A2)の1種又は2種以上とからなり、本発明の組成物(A)は、芳香族ポリカーボネート樹脂(A1)100質量部に対してポリエステル樹脂(A2)を1〜100質量部、特に10〜80質量部、とりわけ25〜60質量部含有することが好ましい。

【0086】

芳香族ポリカーボネ−ト樹脂(A1)に対するポリエステル樹脂(A2)の含有割合が上記下限値以上であることにより、ポリエステル樹脂を配合することによる耐薬品性の向上効果を十分に得ることができ、上記上限値以下であることにより、芳香族ポリカーボネート樹脂(A1)本来の特性が損なわれることなく良好な耐衝撃性や熱安定性等の物性を得ることができる。

【0087】

{ゴム性重合体(A3)}

本発明の組成物(A)に用いるゴム性重合体(A3)は、ガラス転移温度が0℃以下、中でも−20℃以下のゴム性重合体又はこれと共重合可能な単量体成分を共重合した共重合体であり、一般にポリカーボネート樹脂組成物等に配合されて、その機械的特性を改良し得る、従来公知の任意のものを使用することができる。

【0088】

ゴム性重合体(A3)としては、例えば、ポリブタジエン、ポリイソプレン、ジエン系共重合体(スチレン・ブタジエン共重合体、アクリロニトリル・ブタジエン共重合体、アクリル・ブタジエンゴム等)、エチレンとα−オレフィンとの共重合体(エチレン・プロピレン共重合体、エチレン・ブテン共重合体、エチレン・オクテン共重合体等)、エチレンと不飽和カルボン酸エステルとの共重合体(エチレン・メタクリレート共重合体、エチレン・ブチルアクリレート共重合体等)、エチレンと脂肪族ビニル化合物との共重合体、エチレンとプロピレンと非共役ジエンとのターポリマー、アクリルゴム(ポリブチルアクリレート、ポリ(2−エチルヘキシルアクリレート)、ブチルアクリレート・2−エチルヘキシルアクリレート共重合体等)、シリコーン系ゴム(ポリオルガノシロキサンゴム;ポリオルガノシロキサンゴムとポリアルキル(メタ)アクリレートゴムとからなるIPN型複合ゴム等)等が挙げられる。これらは1種を単独で用いても2種以上を併用してもよい。なお、「(メタ)アクリレート」は「アクリレート」と「メタクリレート」を意味し、後述の「(メタ)アクリル酸」は「アクリル酸」と「メタクリル酸」を意味する。

【0089】

かかるゴム性重合体に必要に応じ共重合される単量体成分としては、芳香族ビニル化合物、シアン化ビニル化合物、(メタ)アクリル酸エステル化合物、(メタ)アクリル酸化合物等が好適に挙げられる。その他の単量体成分としては、グリシジル(メタ)アクリレート等のエポキシ基含有(メタ)アクリル酸エステル化合物;マレイミド、N−メチルマレイミド、N−フェニルマレイミド等のマレイミド化合物;マレイン酸、フタル酸、イタコン酸等のα,β−不飽和カルボン酸化合物及びそれらの無水物、例えば無水マレイン酸等を挙げることができる。これらの単量体成分についても、1種を単独で用いても2種以上を併用してもよい。

【0090】

樹脂組成物の成形安定性の改良には、中でも、ゴム性重合体としてコア/シェル型グラフト共重合体タイプのエラストマーを用いることが好ましい。とりわけブタジエン含有ゴム、ブチルアクリレート含有ゴム、2−エチルヘキシルアクリレート含有ゴム、シリコーン系ゴムから選ばれる少なくとも1種のゴム性重合体をコア層とし、その周囲に、アクリル酸エステル、メタクリル酸エステル、及び芳香族ビニル化合物から選ばれる少なくとも1種の単量体成分を共重合して形成されたシェル層からなるコア/シェル型グラフト共重合体が特に好ましい。より具体的には、メチルメタクリレート−ブタジエン−スチレン重合体(MBS)、メチルメタクリレート−アクリロニトリル−ブタジエン−スチレン重合体(MABS)、メチルメタクリレート−ブタジエン重合体(MB)、メチルメタクリレート−アクリルゴム重合体(MA)、メチルメタクリレート−アクリル・ブタジエンゴム共重合体、メチルメタクリレート−アクリル・ブタジエンゴム−スチレン共重合体、メチルメタクリレート−(アクリル・シリコーンIPN(interpenetrating polymer network)ゴム)重合体等の、シェル層がポリメチルメタクリレート(PMMA)系重合又は共重合体ブロックからなるコア/シェル型ゴム性重合体を挙げることができる。

【0091】

このようなコア/シェル型ゴム性重合体としては、例えば、ローム・アンド・ハース・ジャパン社製のパラロイドEXL2315、EXL2602、EXL2603などのEXLシリーズ、KM330、KM336PなどのKMシリーズ、KCZ201などのKCZシリーズ、三菱レイヨン社製のメタブレンS−2001、SRK−200などが挙げられる。

【0092】

ゴム性重合体にこれと共重合可能な単量体成分とを共重合したゴム性重合体のその他の具体例としては、ポリブタジエンゴム、スチレン−ブタジエン共重合体(SBR)、スチレン−ブタジエン−スチレンブロツク共重合体(SBS)、スチレン−エチレン/ブチレン−スチレンブロック共重合体(SEBS)、スチレン−エチレン/プロピレン−スチレンブロック共重合体(SEPS)、エチレン−エチルアクリレート共重合体(EEA)、エチレン−メチルアクリレート共重合体(EMA)等が挙げられる。

【0093】

これらのゴム性重合体(A3)は1種を単独で用いてもよく、2種以上を併用してもよい。

【0094】

本発明の組成物(A)におけるゴム性重合体(A3)の含有割合は、芳香族ポリカーボネート樹脂(A1)100質量部に対して0.5〜30質量部、特に3〜25質量部、とりわけ5〜15質量部であることが好ましい。

ゴム性重合体(A3)の含有割合が上記下限値以上であることにより、ゴム性重合体(A3)を配合したことによる衝撃強度の改良効果と成形安定性の改良効果を十分に得ることができ、上記上限値以下であることにより、ゴム性重合体の過剰配合による熱安定性や剛性の低下を防止することができる。

【0095】

なお、本発明の組成物(A)においては、特定量のゴム性重合体(A3)の配合で、熱滞留時の樹脂組成物の増粘を抑制することができるという効果も奏される。即ち、ゴム性重合体(A3)の量、そして好ましくは特定のゴム性重合体(A3)を用いることにより、熱滞留時のゴム性重合体(A3)の凝集を抑制して、ゴム性重合体(A3)の凝集による増粘を抑制し、これにより、本発明の組成物(A)の成形安定性を改良とすることができる。

【0096】

{無機充填材(A4)}

本発明の組成物(A)に用いる無機充填材(A4)としては、例えば、ガラス繊維、炭素繊維、金属繊維、セラミック繊維、これらのミルドファイバー、並びにスラグ繊維、ロックウール、ウォラストナイト、ゾノトライト、チタン酸カリウムウイスカー、ホウ酸アルミニウムウイスカー、ボロンウイスカー、塩基性硫酸マグネシウムウイスカーなどの繊維状無機充填材や、ガラスフレーク、ガラスビーズ、黒鉛、タルク、マイカ、カオリナイト、セピオライト、アタバルジャイト、モンモリロナイト、ベントナイト、スメクタイトなどの珪酸塩化合物、シリカ、アルミナ、炭酸カルシウム等の無機フィラーが挙げられ、これらのうち、特に補強効果と物性及び外観のバランスが優れていることから、ガラス繊維、タルク、ウォラストナイトが好ましい。これらの無機充填材は、例えば、金属コートガラス繊維や金属コート炭素繊維などのように異種材料で表面を被覆したものであってもよい。これらの無機充填材は1種を単独で用いてもよく、2種以上を併用してもよい。

【0097】

本発明で用いる無機充填材(A4)は、平均粒子径が0.5〜5.0μmであり、かつ粒子径が15μm以上の粒子を実質的に含まないものである。平均粒子径が上記下限値以上であることにより、補強効果が十分であり、また樹脂組成物混練時の作業性が良好なものとなる。逆に、平均粒子径が上記上限値以下であり、かつ、粒子径が15μm以上の粒子を実質的に含まないことにより、製品外観に悪影響がなく、ピンホールが防止され、更に耐衝撃性も十分なものとなる。無機充填材(A4)の最も好ましい平均粒子径は1〜5μm、特に2〜4μmであり、好ましくは、粒子径が15μm以上の粒子を実質的に含まないものである。

【0098】

なお、本発明における平均粒子径は、レーザー回折式粒度分布測定装置で測定されるD50をいい、島津製作所製「レーザー回折式粒度分布測定装置SALD−2100」を用いて測定される。

また、粒子径が15μm以上の粒子を実質的に含まないとは、このような平均粒子径の測定において、粒子径が15μm以上の粒子を観察し得ないことをさす。

【0099】

以下に、無機充填材(A4)として好適なタルクについて説明する。

【0100】

本発明で用いるタルクとしては、平均粒子径が0.5〜5.0μmのタルクを嵩密度が0.4〜1.5g/mlとなるように造粒してなる顆粒状タルクが好ましく、特に、その粒度として目開き500μm篩上の割合が55質量%以上であるものが好ましい。

【0101】

本発明に好ましく用いられる顆粒状タルクは、層状構造を持つ含水ケイ酸マグネシウムであって、化学式は4SiO2・3MgO・H2Oで表され、通常、SiO2を58〜66質量%、MgOを28〜35質量%、H2Oを約5質量%含んでいる。その他少量成分としてFe2O3が0.03〜1.2質量%、Al2O3が0.05〜1.5質量%、CaOが0.05〜1.2質量%、K2Oが0.2質量%以下、Na2Oが0.2質量%以下等を含有しており、比重は約2.7である。

【0102】

本発明に好ましく用いられる顆粒状タルクは、上述の如く、平均粒子径0.5〜5.0μmであり、かつ、粒子径が15μm以上の粒子を実質的に含まないタルク(以下、「原料タルク」と言うことがある。)を造粒したものであり、この原料タルクの平均粒子径は、中でも1〜5.0μm、特に1〜4μm、とりわけ2〜4μmであることが好ましい。

【0103】

また、本発明に好ましく用いられる顆粒状タルクは、樹脂との親和性を高めるために、表面処理が施されていることが好ましい。表面処理剤としては、例えばトリメチロールエタン、トリメチロールプロパン、ペンタエリスリトール等のアルコール類、トリエチルアミン等のアルカノールアミン、ステアリン酸等の高級脂肪酸、ステアリン酸カルシウムやステアリン酸マグネシウム等の脂肪酸金属塩、ポリエチレンワックス、流動パラフィン等の炭化水素系滑剤、リジン、アルギニン等の塩基性アミノ酸、ポリグリセリン及びそれらの誘導体、シラン系カップリング剤、チタネート系カップリング剤、アルミニュウム系カップリング剤等のカップリング剤から選ばれる少なくとも1種が挙げられる。

【0104】

また、本発明に好ましく用いられる顆粒状タルクの嵩密度は通常0.4〜1.5g/mlであり、中でも0.5〜1.3g/ml、特に0.6〜1.1g/mlであることが好ましい。嵩密度を0.4g/ml以上とすることで樹脂組成物の押出加工性、難燃性、耐衝撃性、熱安定性がより向上する傾向にあり、一方、嵩密度を1.5g/ml以下とすることで樹脂組成物の成形品外観や耐衝撃性がより向上する傾向にある。

【0105】

ここで嵩密度とは、以下の方法により求めた値である。

(1)顆粒状タルクを目開きが1.4mmの篩上に載せ、ハケで均等に軽く掃きながら篩を通す。

(2)篩に通した顆粒状タルクをJIS K5101に規定された嵩密度測定装置に付属する受器に山盛りになるまで投入する。

(3)受器の投入口から上部の山盛りになった顆粒状タルクをヘラで削り取り、受器内の顆粒状タルクの重量を測定し、下式にて嵩密度を算出する。

嵩密度(g/ml)=受器内の顆粒状タルクの重量(g)/受器の容量(ml)

【0106】

また、本発明に好ましく用いられる顆粒状タルクの粒度は、目開き500μm篩上の割合が55質量%以上のものであり、中でも60質量%以上、さらには70質量%以上、特に90質量%以上であることが好ましい。顆粒状タルクの粒度において、目開き500μm篩上の割合が55質量%以上とすることで、本発明の組成物(A)の難燃性や熱安定性が、より向上する傾向にある。

【0107】

ここで顆粒状タルクの粒度は、JIS Z8801に準拠して、以下の方法により求めた値である。

(1)顆粒状タルクを目開きが2mmの篩上に載せ、ハケで均等に軽く掃きながら篩を通す。

(2)篩に通した上記顆粒状タルクを200mlのビーカー一杯に入れ、吉田製作所製試料縮分器「1305

6号」(溝幅6mm)を用いて、30ml程度になるまで縮分を行う。

(3)目開き500μmの篩を用いて、縮分した上記顆粒状タルクの篩分けを行い、500μmの篩を通過しないもの(篩上)の重量を求め、全体量からの割合を求める。なお、篩分けは、筒井理化学器機製「電磁式振動篩い器M−100形」を用い、振動数120回/秒で10分間行う。

【0108】

前述の原料タルクを用いた、本発明に好ましく用いられる顆粒状タルクの製造方法(造粒方法)は任意であり、従来公知の任意の造粒方法を使用できる。例えば、バインダーを用いて造粒したものが樹脂組成物の難燃性、熱安定性、耐衝撃性、剛性の点から好ましい。

【0109】

本発明に好ましく用いられる顆粒状タルクを製造する際に用いるバインダーとしては、原料タルクとの造粒性が高く、無色又は白色に近く、不活性で安定な物質であり、樹脂成形体の物性を低下させないものであれば望ましい。例えば、ベントナイトなど湿潤状態下で高い粘結性を示す粘土鉱物、コロイダルシリカ、石膏、水溶性高分子、ワックス、高級脂肪酸、樹脂粉末などが挙げられる。中でも樹脂組成物の熱安定性、耐衝撃性、剛性の点から、粘土鉱物、水溶性高分子が好ましく、特に水溶性高分子が好ましい。

【0110】

水溶性高分子としては、例えば水溶性ポリエステル樹脂、ポリビニルアルコール、ポリビニルピロリドン、ポリエチレンオキサイド、ポリアクリル酸ナトリウム、アルギン酸ナトリウム、寒天、多糖類(メチルセルロース、エチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロプルセルロース、カルボキシメチルセルロースナトリウム(以下、「CMC」と略記することがある。)等のセルロース系誘導体や澱粉等)、タンパク質(ゼラチン、膠等)等が挙げられる。

【0111】

中でも、粘結性が高く、タルクとの吸着性の高い水溶性ポリエステル樹脂、多糖類、タンパク質が好ましく、更には樹脂組成物の難燃性や耐衝撃性の点から、水溶性ポリエステル樹脂、CMCが好ましく、特に水溶性ポリエステル樹脂が好ましい。

【0112】

本発明において、バインダーとして好ましく用いられる水溶性ポリエステル樹脂とは、ジカルボン酸類又はその反応性誘導体からなるジカルボン酸成分と、ジオ−ル類又はそのエステル誘導体からなるジオ−ル成分と、水溶性付与成分とを原料主成分とし、これらを縮合反応させることにより得られる共重合体であり、水に対する溶解度を有するものを言う。水に対する溶解度は、適宜選択して決定すれば良く、水溶性付与成分の含有量で調整することができる。

【0113】

水溶性ポリエステル樹脂の原料であるジカルボン酸類としては、芳香族ジカルボン酸及び脂肪族ジカルボン酸のいずれでもよいが、樹脂組成物の耐熱性等の点から、芳香族ジカルボン酸が好ましい。芳香族ジカルボン酸としては、例えば、テレフタル酸、イソフタル酸、オルトフタル酸、1,5−ナフタレンジカルボン酸、2,6−ナフタレンジカルボン酸、4,4'−ビフェニルジカルボン酸、4,4'−ビフェニルエ−テルジカルボン酸、4,4'−ビフェニルメタンジカルボン酸、4,4'−ビフェニルスルホンジカルボン酸、4,4'−ビフェニルイソプロピリデンジカルボン酸、1,2−ビス(フェノキシ)エタン−4,4'−ジカルボン酸、2,5−アントラセンジカルボン酸、2,6−アントラセンジカルボン酸、4,4'−p−タ−フェニレンジカルボン酸、2,5−ピリジンジカルボン酸等が挙げられ、これらの置換体(例えば、5−メチルイソフタル酸などのアルキル基置換体など)や反応性誘導体(例えばテレフタル酸ジメチル、テレフタル酸ジエチルなどのアルキルエステル誘導体など)等を用いることもできる。

【0114】

中でもテレフタル酸、イソフタル酸、2,6−ナフタレンジカルボン酸、及びこれらのアルキルエステル誘導体が好ましい。これら芳香族ジカルボン酸は1種を単独で用いても、2種以上を併用してもよく、該芳香族ジカルボン酸と共にアジピン酸、アゼライン酸、セバシン酸、ドデカン二酸等の脂肪族ジカルボン酸、シクロヘキサンジカルボン酸等の脂環族ジカルボン酸等の1種以上併用してもよい。

【0115】

水溶性ポリエステル樹脂の原料であるジオ−ル類としては、エチレングリコ−ル、1,2−プロピレングリコ−ル、1,3−プロパンジオ−ル、1,4−ブタンジオ−ル、ネオペンチルグリコ−ル、1,5−ペンタンジオ−ル、1,6−ヘキサンジオ−ル、デカメチレングリコ−ル、2,2−ジメチル−1,3−プロパンジオ−ル等の脂肪族ジオ−ル類;1,4−シクロヘキサンジメタノ−ル、1,3−シクロヘキサンジメタノ−ル、シクロヘキサンジオ−ル、トランス−又はシス−2,2,4,4−テトラメチル−1,3−シクロブタンジオ−ル等の脂環族ジオ−ル類;p−キシレンジオ−ル、ビスフェノ−ルA、テトラブロモビスフェノ−ルA、テトラブロモビスフェノールA−ビス(2−ヒドロキシエチルエーテル)等の芳香族ジオ−ル類等を挙げることができ、これらの置換体も使用することができる。

【0116】

中でも、樹脂組成物の耐熱性の点から、エチレングリコ−ル、1,3−プロパンジオ−ル、1,4−ブタンジオ−ル、1,4−シクロヘキサンジメタノ−ルが好ましく、更にはエチレングリコ−ル、1,3−プロパンジオ−ル、1,4−ブタンジオ−ル、特にエチレングリコ−ルが好ましい。これらは1種を単独で用いても、2種以上を併用してもよい。またジオ−ル成分として、分子量400〜6000の長鎖ジオ−ル類、つまりポリエチレングリコ−ル、ポリ−1,3−プロピレングリコ−ル、ポリテトラメチレングリコ−ル等の1種以上をジオ−ル類と併用して共重合させてもよい。

【0117】

水溶性ポリエステル樹脂の原料である水溶性付与成分としては、例えば金属スルホネート基を有するジカルボン酸類、ポリエチレングリコール等が挙げられ、中でも耐熱性の点から金属スルホネート基を有するジカルボン酸類が好ましい。

【0118】

金属スルホネート基を有するジカルボン酸類としては、例えば5−スルホイソフタル酸、2−スルホイソフタル酸、4−スルホイソフタル酸、スルホテレフタル酸、4−スルホナフタレン−2,6−ジカルボン酸等のナトリウム、カリウムなどのアルカリ金属塩又はこれらのエステル形成性誘導体が挙げられ、水溶性の点から5−ナトリウムスルホイソフタル酸又はそのエステル誘導体が好ましい。

【0119】

金属スルホネート基を有するジカルボン類の含有量としては、少なすぎると得られるポリエステル樹脂の水溶性が不十分となり、逆に多すぎても、水溶性ポリエステル樹脂の耐熱性が不十分となることがあるので、この含有量は、水溶性ポリエステル樹脂の原料である全カルボン酸成分に対して、1〜40モル%であることが好ましく、中でも5〜35モル%であることが好ましい。

【0120】

このような水溶性ポリエステル樹脂の好適な具体例としては、テレフタル酸、エチレングリコール、5−ナトリウムスルホイソフタル酸からなる共重合体が挙げられ、互応化学工業社製「プラスコートZ−221」「プラスコートZ−561」「プラスコートZ−446」等が挙げられる。

【0121】

本発明においてバインダーとして用いられるCMCとは、例えば、天然パルプを原料として水酸化ナトリウムでアルカリセルロースとし、モノクロル酢酸でエーテル化したものである。その製法には溶媒法、水媒法がある。CMCの性質は、無水グリコールを単位とした重合度及びエーテル化度により変化する。本発明で用いるCMCとしては、造粒性、水への溶解性、水溶液の粘性の点から、平均重合度100〜500、エーテル化度0.5〜1.7、1%水溶液の粘度(25℃、B型粘度計)10〜500mPa・sのものが好ましい。

【0122】

本発明に用いる、顆粒状タルクにおけるバインダー含有量は、顆粒状タルク100質量%中、0.01〜5質量%であることが好ましく、中でも0.05〜3.5質量%、特に0.1〜3質量%であることが好ましい。バインダー含有量を0.01質量%以上とすることで、顆粒状タルクが崩れ難くなり、樹脂組成物の難燃性や熱安定性、耐衝撃性がより向上する傾向となる。一方、バインダー含有量を5質量%以下とすることで樹脂組成中への分散が良好となり、樹脂組成物の成形品外観や耐衝撃性が向上する傾向にある。

【0123】

バインダーによる顆粒状タルクの製造方法は任意であり、特に制限はないが、タルクとバインダーとの混練性を高めるとともに、顆粒製造時における混練物に可塑性を与え、製造を容易にし、かつ、造粒機の摩耗を低減し、さらに顆粒状物の硬さを調製するために湿潤剤を加えることが好ましい。通常、タルクとバインダーとに潤滑剤を加え、また、必要に応じて分散剤やその他の添加剤を加えて、ヘンシェルミキサー、スーパーミキサー等の混合機で撹拌しながら混合物とする。

【0124】

この混合物を一軸や二軸等のスクリュー式押出機等で混練後、ストランド状に押出し、カッティングして造粒し、流動式乾燥機やバンドヒーター等を用いて乾燥して、顆粒状タルクを製造する。乾燥した後に分級を行うこともできる。

【0125】

顆粒状タルクの大きさや形状は、棒状、円柱状、針状、球状、粒状、フレーク状、不定形等特に制限はなく、用途に応じて成形条件や整粒条件により種々のものを製造できる。例えば、棒状又は円柱状粒子を製造する場合、スクリーン式押出成形機のスクリーン目開きの大きさを変えることで軸径を適宜設定でき、成形後整粒して所望の軸長に裁断することができる。

【0126】

上記の嵩密度及び粒度の範囲内であれば、その大きさにも特に制限はないが、溶融混練や成形に用いる樹脂ペレットより小さい方が溶融混練機や成形機で分散する際に有利である。例えば、棒状や円柱状の顆粒状タルクでは、平均軸径が0.2〜6mm、平均軸長が2〜6mmにするのが好ましく、平均軸径:平均軸長の比が1:0.5〜2の範囲内のものがさらに好ましい。

【0127】

本発明で用いる潤滑剤としては、水や有機溶媒等があるが、価格や作業性の点から水が好ましく、水にアルコール類を混合してもよい。湿潤剤である水に、予めバインダーを溶解させたり、懸濁させることも可能で、他にも顆粒状物に必要とする添加剤等、例えば分散剤、界面活性剤、各種合成樹脂用添加剤、染顔料等を溶解又は懸濁させて用いることにより、より均一性を高めることができる。また、潤滑剤として水を用いた場合、流動式乾燥機等を用いて含まれた水分を乾燥して含水率を1質量%以下、中でも0.3質量%以下とすることが好ましい。乾燥温度は通常80〜150℃であり、中でも80〜110℃であることが好ましい。

【0128】

潤滑剤の配合率は、タルクとバインダーの合計100質量部に対して通常10〜150質量部であり、中でも15〜100質量部、特に20〜60質量部であることが好ましい。潤滑剤の配合率が10質量部未満では効果が小さく、150質量部を超えると潤滑剤の除去に時間とエネルギーがかかり過ぎる場合がある。

【0129】

本発明では、顆粒状タルクに分散剤を0.05〜2.0質量%、好ましくは0.1〜0.5質量%配合すれば、顆粒状タルクの樹脂組成物成形品中での分散性が向上するので好ましい。用いる分散剤は一般に知られるもので良く、例えば前述のようなアルコール類、アルカノールアミン、有機シリコーン系化合物、高級脂肪酸、脂肪酸金属塩、炭化水素系滑剤、塩基性アミノ酸、ポリグリセリン及びそれらの誘導体が挙げられる。本発明においては、これらから選ばれる1種又は2種以上を用いることができ、前述の表面処理を行ったタルクを用い、さらに分散剤を加えて造粒してもよい。

【0130】

さらに、本発明で用いる顆粒状タルクには、必要に応じて本発明の特徴を損なわない範囲で、分散剤の他に種々の添加剤を配合してもよい。そのような添加剤として具体的には、ヒンダードフェノール系等の各種酸化防止剤、ホスファイト系等の各種熱安定剤、ベンゾトリアゾール系、ベンゾフェノン系、トリアジン系等の各種紫外線吸収剤、リン酸エステル系、シリコーン系、金属塩系等の各種難燃剤、オレフィンワックス系、脂肪酸エステル系等の各種離型剤、フェノール系等の抗菌・抗カビ剤、アニオン系、カチオン系、非イオン系等の帯電防止剤、着色剤、タルク以外の充填剤、光安定剤、可塑剤、発泡剤等が挙げられる。もちろん、これらの添加剤は複数種配合することも可能である。

【0131】

本発明の組成物(A)における無機充填材(A4)の含有割合は、芳香族ポリカーボネート樹脂(A1)100質量部に対して1〜60質量部、好ましくは5〜40質量部、より好ましくは10〜30質量部である。

無機充填材(A4)の含有割合が上記下限値以上であることにより、無機充填材を配合したことによる寸法安定性や剛性の改良効果を十分に得ることができ、上記上限値以下であることにより、無機充填材の過剰配合による衝撃強度の低下の問題を防止することができる。

【0132】

なお、本発明において、無機充填材(A4)は、寸法安定性、剛性の改良だけでなく、熱滞留時の樹脂組成物の増粘の抑制にも有効である。特に、無機充填材(A4)としては、表面処理が施されて樹脂成分との密着性が向上されたものを用いることで、熱滞留時の無機充填材(A4)の分散不良が抑制され、凝集による増粘を抑制し、ポリカーボネート−ポリエステル複合樹脂組成物の成形安定性を改良することが出来、好ましい。

【0133】

{熱安定剤}

本発明の組成物(A)は、熱安定剤として、リン系熱安定剤及び/又はヒンダードフェノール系熱安定剤を含んでいてもよく、これらの特定の熱安定剤を含むことにより、耐滞留熱劣化性に優れた樹脂組成物を実現することができる。即ち、リン系熱安定剤は、過酸化物の分解作用により、また、ヒンダードフェノール系熱安定剤は過酸化物ラジカルを捕捉する作用により、熱劣化を抑止することができる。

【0134】

リン系熱安定剤としては、亜リン酸エステル、リン酸エステル等のリン系熱安定剤が挙げられる。

【0135】

亜リン酸エステルとしては、例えば、トリフェニルホスファイト、トリスノニルフェニルホスファイト、トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、トリノニルホスファイト、トリデシルホスファイト、トリオクチルホスファイト、トリオクタデシルホスファイト、ジステアリルペンタエリスリトールジホスファイト、トリシクロヘキシルホスファイト、モノブチルジフェニルホスファイト、モノオクチルジフェニルホスファイト、ジステアリルペンタエリスリトールジホスファイト、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトールホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイト、2,2−メチレンビス(4,6−ジ−tert−ブチルフェニル)オクチルホスファイト等の亜リン酸のトリエステル、ジエステル、モノエステル等が挙げられる。

【0136】

リン酸エステルとしては、トリメチルホスフェート、トリエチルホスフェート、トリブチルホスフェート、トリオクチルホスフェート、トリフェニルホスフェート、トリクレジルホスフェート、トリス(ノニルフェニル)ホスフェート、2−エチルフェニルジフェニルホスフェート、ブトキシエチルアシッドホスフェート、テトラキス(2,4−ジ−tert−ブチルフェニル)−4,4−ジフェニルホスフォナイト等が挙げられる。

【0137】

上記のリン系熱安定剤の中では、ブトキシエチルアシッドホスフェート、ジステアリルペンタエリスリトールジホスファイト、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトールホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイト、トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト等のホスファイト化合物が好ましく、中でもブトキシエチルアシッドホスフェート、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイトやトリス(2,4−ジ−t−ブチルフェニル)ホスファイトが特に好ましい。

【0138】

ヒンダードフェノール系熱安定剤としては、ペンタエリスリトールテトラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]、オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート、チオジエチレンビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]、N,N’−ヘキサン−1,6−ジイルビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニルプロピオナミド)、2,4−ジメチル−6−(1−メチルペンタデシル)フェノール、ジエチル[[3,5−ビス(1,1−ジメチルエチル)−4−ヒドロキシフェニル]メチル]ホスフォエート、3,3’,3’’,5,5’,5’’−ヘキサ−tert−ブチル−a,a’,a’’−(メシチレン−2,4,6−トリイル)トリ−p−クレゾール、4,6−ビス(オクチルチオメチル)−o−クレゾール、エチレンビス(オキシエチレン)ビス[3−(5−tert−ブチル−4−ヒドロキシ−m−トリル)プロピオネート]、ヘキサメチレンビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]、1,3,5−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)−1,3,5−トリアジン−2,4,6(1H,3H,5H)−トリオン,2,6−ジ−tert−ブチル−4−(4,6−ビス(オクチルチオ)−1,3,5−トリアジン−2−イルアミノ)フェノール等が挙げられる。

【0139】

上記の中では、ペンタエリスリトールテトラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]、オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネートが好ましい。これら2つのフェノール系熱安定剤は、チバ・スペシャルテイ・ケミカルズ社より、「イルガノックス1010」及び「イルガノックス1076」の名称で市販されている。

【0140】

リン系熱安定剤は1種を単独で用いてもよく、2種以上を併用してもよい。また、ヒンダードフェノール系熱安定剤についても1種を単独で用いてもよく、2種以上を併用してもよい。また、リン系熱安定剤とヒンダードフェノール系熱安定剤とを併用してもよい。

【0141】

これらの熱安定剤を用いる場合、リン系熱安定剤は、芳香族ポリカーボネート樹脂(A1)100質量部に対して0.01〜2質量部、特に0.03〜1質量部用いることが好ましい。また、ヒンダードフェノール系熱安定剤は、芳香族ポリカーボネート樹脂(A1)100質量部に対して0.01〜2質量部、特に0.03〜1質量部用いることが好ましい。これらの熱安定剤の配合量が上記下限値以上であることにより、熱安定剤を配合することによる滞留熱劣化の抑制効果を十分に得ることができる。ただし、熱安定剤の配合量は多過ぎてもその効果は頭打ちとなり、経済的でない。なお、リン系熱安定剤とヒンダードフェノール系熱安定剤とを併用する場合、各々の熱安定剤を上記配合範囲内とした上で、合計の配合割合が、芳香族ポリカーボネート樹脂(A1)100質量部に対して0.05〜2質量部となるように用いることが好ましい。

【0142】

{その他の成分}

本発明の組成物(A)には、本発明の効果を損なわない範囲で、上述の芳香族ポリカーボネート樹脂(A1)、ポリエステル樹脂(A2)、ゴム性重合体(A3)、無機充填材(A4)、熱安定剤の他、通常のポリカーボネート樹脂組成物に含有される他の種々の添加剤を含有していてもよい。

【0143】

含有し得る各種添加剤としては、酸化防止剤、離型剤、紫外線吸収剤、染顔料、強化剤、難燃剤、耐衝撃性改良剤、帯電防止剤、防曇剤、滑剤・アンチブロッキング剤、流動性改良剤、可塑剤、分散剤、防菌剤、無機充填材などが挙げられる。これらは2種以上を併用してもよい。以下、本発明の組成物(A)に好適な添加剤の一例について具体的に説明する。

【0144】

離型剤としては、脂肪族カルボン酸、脂肪族カルボン酸とアルコールとのエステル、数平均分子量200〜15000の脂肪族炭化水素化合物、ポリシロキサン系シリコーンオイルの群から選ばれる少なくとも1種の化合物が挙げられる。

【0145】

脂肪族カルボン酸としては、飽和又は不飽和の脂肪族1価、2価又は3価カルボン酸を挙げることができる。ここで脂肪族カルボン酸とは、脂環式のカルボン酸も包含する。これらの中では、好ましい脂肪族カルボン酸は、炭素数6〜36の1価又は2価カルボン酸であり、炭素数6〜36の脂肪族飽和1価カルボン酸が更に好ましい。係る脂肪族カルボン酸の具体例としては、パルミチン酸、ステアリン酸、カプロン酸、カプリン酸、ラウリン酸、アラキン酸、ベヘン酸、リグノセリン酸、セロチン酸、メリシン酸、テトラリアコンタン酸、モンタン酸、アジピン酸、アゼライン酸などが挙げられる。

【0146】

脂肪族カルボン酸とアルコールとのエステルにおける脂肪族カルボン酸としては、前記脂肪族カルボン酸と同じものが使用できる。一方、アルコールとしては、飽和又は不飽和の1価又は多価アルコールを挙げることができる。これらのアルコールは、フッ素原子、アリール基などの置換基を有していてもよい。これらの中では、炭素数30以下の1価又は多価の飽和アルコールが好ましく、炭素数30以下の脂肪族飽和1価アルコール又は多価アルコールが更に好ましい。ここで脂肪族とは、脂環式化合物も含有する。係るアルコールの具体例としては、オクタノール、デカノール、ドデカノール、ステアリルアルコール、ベヘニルアルコール、エチレングリコール、ジエチレングリコール、グリセリン、ペンタエリスリトール、2,2−ジヒドロキシペルフルオロプロパノール、ネオペンチレングリコール、ジトリメチロールプロパン、ジペンタエリスリトール等が挙げられる。

【0147】

なお、上記のエステル化合物は、不純物として脂肪族カルボン酸及び/又はアルコールを含有していてもよく、複数の化合物の混合物であってもよい。

【0148】

脂肪族カルボン酸とアルコールとのエステルの具体例としては、蜜ロウ(ミリシルパルミテートを主成分とする混合物)、ステアリン酸ステアリル、ベヘン酸ベヘニル、ベヘン酸ステアリル、グリセリンモノパルミテート、グリセリンモノステアレート、グリセリンジステアレート、グリセリントリステアレート、ペンタエリスリトールモノパルミテート、ペンタエリスリトールモノステアレート、ペンタエリスリトールジステアレート、ペンタエリスリトールトリステアレート、ペンタエリスリトールテトラステアレート等が挙げられる。

【0149】

数平均分子量200〜15000の脂肪族炭化水素としては、流動パラフィン、パラフィンワックス、マイクロワックス、ポリエチレンワックス、フィッシャートロプシュワックス、炭素数3〜12のα−オレフィンオリゴマー等が挙げられる。ここで、脂肪族炭化水素としては、脂環式炭化水素も含まれる。また、これらの炭化水素化合物は部分酸化されていてもよい。これらの中では、パラフィンワックス、ポリエチレンワックス又はポリエチレンワックスの部分酸化物が好ましく、パラフィンワックス、ポリエチレンワックスが更に好ましい。数平均分子量は、好ましくは200〜5000である。これらの脂肪族炭化水素は単一物質であっても、構成成分や分子量が様々なものの混合物であっても、主成分が上記の範囲内であればよい。

【0150】

ポリシロキサン系シリコーンオイルとしては、例えば、ジメチルシリコーンオイル、フェニルメチルシリコーンオイル、ジフェニルシリコーンオイル、フッ素化アルキルシリコーン等が挙げられる。これらは2種類以上を併用してもよい。

【0151】

離型剤を用いる場合、本発明の組成物(A)中のその含有量は、芳香族ポリカーボネート樹脂(A1)100質量部に対し、通常0.05〜2質量部、好ましくは0.1〜1質量部である。離型剤の含有量が上記下限値以上であると離型性改善の効果を十分に得ることができ、上記上限値以下であると離型剤の過剰配合による耐加水分解性の低下、射出成形時の金型汚染などの問題を防止することができる。

【0152】

紫外線吸収剤の具体例としては、酸化セリウム、酸化亜鉛などの無機紫外線吸収剤の他、ベンゾトリアゾール化合物、ベンゾフェノン化合物、トリアジン化合物などの有機紫外線吸収剤が挙げられる。これらの中では有機紫外線吸収剤が好ましい。特に、ベンゾトリアゾール化合物、2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]−フェノール、2−[4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジン−2−イル]−5−(オクチロキシ)フェノール、2,2’−(1,4−フェニレン)ビス[4H−3,1−ベンゾキサジン−4−オン]、[(4−メトキシフェニル)−メチレン]−プロパンジオイックアシッド−ジメチルエステルの群から選ばれる少なくとも1種が好ましい。

【0153】

ベンゾトリアゾール化合物の具体例としては、メチル−3−[3−tert−ブチル−5−(2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシフェニル]プロピオネート−ポリエチレングリコールとの縮合物が挙げられる。また、その他のベンゾトリアゾール化合物の具体例としては、2−ビス(5−メチル−2−ヒドロキシフェニル)ベンゾトリアゾール、2−(3,5−ジ−tert−ブチル−2−ヒドロキシフェニル)ベンゾトリアゾール、2−(3’,5’−ジ−tert−ブチル−2’−ヒドロキシフェニル)−5−クロロベンゾトリアゾール、2−(3−tert−ブチル−5−メチル−2−ヒドロキシフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−5’−tert−オクチルフェニル)ベンゾトリアゾール、2−(3,5−ジ−tert−アミル−2−ヒドロキシフェニル)ベンゾトリアゾール、2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2H−ベンゾトリアゾール、2,2’−メチレン−ビス[4−(1,1,3,3−テトラメチルブチル)−6−(2N−ベンゾトリアゾール2−イル)フェノール][メチル−3−[3−tert−ブチル−5−(2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシフェニル]プロピオネート−ポリエチレングリコール]縮合物などが挙げられる。これらは2種以上を併用してもよい。

【0154】

上記の中では、好ましくは、2−(2’−ヒドロキシ−5’−tert−オクチルフェニル)ベンゾトリアゾール、2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2H−ベンゾトリアゾール、2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]−フェノール、2−[4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジン−2−イル]−5−(オクチロキシ)フェノール、2,2’−メチレン−ビス[4−(1,1,3,3−テトラメチルブチル)−6−(2N−ベンゾトリアゾール2−イル)フェノール]である。

【0155】

紫外線吸収剤を用いる場合、本発明の組成物(A)中のその含有量は、芳香族ポリカーボネート樹脂(A1)100質量部に対し、通常0.05〜2質量部、好ましくは0.1〜1質量部である。紫外線吸収剤の含有量が上記下限値以上であることにより、耐候性の改良効果を十分に得ることができ、上記上限値以下であることにより、モールドデボジット等の問題を確実に防止することができる。

【0156】

染顔料としては、無機顔料、有機顔料、有機染料などが挙げられる。無機顔料としては、例えば、カーボンブラック、カドミウムレッド、カドミウムイエロー等の硫化物系顔料;群青などの珪酸塩系顔料;亜鉛華、弁柄、酸化クロム、酸化チタン、鉄黒、チタンイエロー、亜鉛−鉄系ブラウン、チタンコバルト系グリーン、コバルトグリーン、コバルトブルー、銅−クロム系ブラック、銅−鉄系ブラック等の酸化物系顔料;黄鉛、モリブデートオレンジ等のクロム酸系顔料;紺青などのフェロシアン系顔料が挙げられる。有機顔料及び有機染料としては、銅フタロシアニンブルー、銅フタロシアニングリーン等のフタロシアニン系染顔料;ニッケルアゾイエロー等のアゾ系染顔料;チオインジゴ系、ペリノン系、ペリレン系、キナクリドン系、ジオキサジン系、イソインドリノン系、キノフタロン系などの縮合多環染顔料;アンスラキノン系、複素環系、メチル系の染顔料などが挙げられる。これらは2種以上を併用してもよい。これらの中では、熱安定性の点から、カーボンブラック、酸化チタン、シアニン系、キノリン系、アンスラキノン系、フタロシアニン系化合物などが好ましい。

【0157】

染顔料の含有量は、芳香族ポリカーボネート樹脂(A1)100質量部に対し、通常5質量部以下、好ましくは3質量部以下、更に好ましくは2質量部以下である。染顔料の含有量が5質量部を超える場合は耐衝撃性が十分でない場合がある。

【0158】

難燃剤としては、ハロゲン化ビスフェノールAのポリカーボネート、ブロム化ビスフェノール系エポキシ樹脂、ブロム化ビスフェノール系フェノキシ樹脂、ブロム化ポリスチレンなどのハロゲン系難燃剤、リン酸エステル系難燃剤、ジフェニルスルホン−3,3’−ジスルホン酸ジカリウム、ジフェニルスルホン−3−スルホン酸カリウム、パーフルオロブタンスルホン酸カリウム等の有機金属塩系難燃剤、ポリオルガノシロキサン系難燃剤などが挙げられるが、リン酸エステル系難燃剤が特に好ましい。

【0159】

リン酸エステル系難燃剤の具体例としては、トリフェニルホスフェート、レゾルシノールビス(ジキシレニルホスフェート)、ハイドロキノンビス(ジキシレニルホスフェート)、4,4’−ビフェノールビス(ジキシレニルホスフェート)、ビスフェノールAビス(ジキシレニルホスフェート)、レゾルシノールビス(ジフェニルホスフェート)、ハイドロキノンビス(ジフェニルホスフェート)、4,4’−ビフェノールビス(ジフェニルホスフェート)、ビスフェノールAビス(ジフェニルホスフェート)等が挙げられる。これらは2種以上を併用してもよい。これらの中では、レゾルシノールビス(ジキシレニルホスフェート)、ビスフェノールAビス(ジフェニルホスフェート)が好ましい。

【0160】

難燃剤を用いる場合、本発明の組成物(A)中のその含有量は、芳香族ポリカーボネート樹脂(A1)100質量部に対し、通常0.05〜30質量部、好ましくは0.1〜20質量部、更に好ましくは0.3〜15質量部である。難燃剤の含有量が上記下限値以上であることにより十分な難燃性を得ることができ、上記上限値以下であることにより、難燃剤の過剰配合による耐熱性の低下を確実に防止することができる。

【0161】

滴下防止剤としては、例えば、ポリフルオロエチレン等のフッ素化ポリオレフィンが挙げられ、特にフィブリル形成能を有するポリテトラフルオロエチレンが好ましい。これは、重合体中に容易に分散し、且つ、重合体同士を結合して繊維状材料を作る傾向を示す。フィブリル形成能を有するポリテトラフルオロエチレンはASTM規格でタイプ3に分類される。ポリテトラフルオロエチレンは、固体形状の他、水性分散液形態のものも使用可能である。フィブリル形成能を有するポリテトラフルオロエチレンとしては、例えば三井・デュポンフロロケミカル社より、「テフロン(登録商標)6J」又は「テフロン(登録商標)30J」として、ダイキン工業社より「ポリフロン(商品名)」として市販されている。

【0162】

滴下防止剤を用いる場合、本発明の組成物(A)中のその含有量は、芳香族ポリカーボネート樹脂(A1)100質量部に対し、通常0.1〜2質量部、好ましくは0.2〜1質量部である。滴下防止剤の配合量が多過ぎると成形品外観の低下が生じる場合がある。

【0163】

本発明の組成物(A)には、芳香族ポリカーボネート樹脂(A1)及びポリエステル樹脂(A2)と前述のゴム性重合体(A3)以外の他の樹脂成分やゴム成分が含まれていてもよい。この場合、他の樹脂ないしゴム成分としては、例えば、アクリロニトリル−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、ポリスチレン樹脂などのスチレン系樹脂、ポリエチレン樹脂、ポリプロピレン樹脂などのポリオレフィン樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリエーテルイミド樹脂、ポリウレタン樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリスルホン樹脂、ポリメタクリレート樹脂、フェノール樹脂、エポキシ樹脂などが挙げられるが、これらの他の樹脂ないしゴム成分の含有量は、ポリカーボネート樹脂とポリエステル樹脂との併用による効果を十分に確保する上で、芳香族ポリカーボネート樹脂(A1)100質量部に対して30質量部以下とすることが好ましい。

【0164】

{組成物(A)の製造方法}

本発明の組成物(A)は、芳香族ポリカーボネート樹脂(A1)、ポリエステル樹脂(A2)、ゴム性重合体(A3)、無機充填材(A4)、その他必要に応じて用いられるリン系熱安定剤及び/又はヒンダードフェノール系熱安定剤や他の添加剤を用いて、従来公知の任意の方法を適宜選択して製造することができる。

【0165】

具体的には、芳香族ポリカーボネート樹脂(A1)、ポリエステル樹脂(A2)、ゴム性重合体(A3)、無機充填材(A4)、並びに必要に応じて配合される添加剤を、タンブラーやヘンシェルミキサーなどの各種混合機を用い予め混合した後、バンバリーミキサー、ロール、ブラベンダー、単軸混練押出機、二軸混練押出機、ニーダーなどで溶融混練して樹脂組成物を製造することができる。また、各成分を予め混合せずに、又は、一部の成分のみ予め混合してフィーダーを用いて押出機に供給して溶融混練して樹脂組成物を製造することもできる。

【0166】

[ポリカーボネート−ポリエステル複合樹脂組成物(B)]

本発明の組成物(B)は、芳香族ポリカーボネート樹脂(B1)100質量部、重縮合触媒の失活処理がなされたポリエチレンテレフタレート(B2)1〜100質量部、ゴム性重合体(B3)0.5〜30質量部、及びポリカーボネートと反応する官能基を有するオレフィン系重合体(B4)0.5〜20質量部を含み、本発明の組成物(A)と本発明の組成物(B)の溶融張力(但し、溶融張力は、JIS K7199に準拠し、温度260℃、引き取り速度3.8m/minで測定された値(mN)を示す。)をそれぞれMT(A),MT(B)としたときに、MT(B)がMT(A)に対して100〜500%大きいものである。

【0167】

{芳香族ポリカーボネート樹脂(B1)}

本発明の組成物(B)に用いられる芳香族ポリカーボネート樹脂(B1)としては、前述の本発明の組成物(A)に用いられる芳香族ポリカーボネート樹脂(A)を用いることができ、その好適な芳香族ポリカーボネート樹脂についても芳香族ポリカーボネート樹脂(A1)の説明をそのまま適用することができる。

【0168】

{重縮合触媒の失活処理がなされたポリエチレンテレフタレート(B2)}

本発明の組成物(B)に用いられる重縮合触媒の失活処理がなされたポリエチレンテレフタレート(B2)としては、前述の本発明の組成物(A)において好適に用いられる前述の失活PETを用いることができ、その説明をそのまま適用することができる。

【0169】

本発明の組成物(B)において、ポリエステル樹脂として失活PETを用いることは極めて重要であり、ポリエステル樹脂として失活PETを用いることにより、滞留熱劣化を抑制して、良好な機械的特性、成形安定性を得ることができると共に、溶融張力の低下が抑制され、ガスインジェクション成形による中空成形を連続して行う場合の成形品の肉厚のバラツキを防止して、安定生産を行うことができる。

また、ポリエステル樹脂として失活PETを用いることにより、後述の鎖延長剤であるポリカーボネートと反応する官能基を有するオレフィン系重合体(B4)との反応において、芳香族ポリカーボネート樹脂(B1)とのエステル交換反応が防止され、結晶化度を高く維持することにより、賦型性向上剤として安定した機能を発揮することが可能となる。

【0170】

本発明の組成物(B)において、失活PET(B2)の1種又は2種以上が、芳香族ポリカーボネート樹脂(B1)の1種又は2種以上の100質量部に対して1〜100質量部、特に10〜80質量部、とりわけ25〜60質量部用いられる。

【0171】

芳香族ポリカーボネート樹脂(B1)に対する失活PET(B2)の使用割合が上記下限値以上であることにより、PETを配合することによる耐薬品性の向上効果を十分に得ることができ、上記上限値以下であることにより、ポリカーボネート樹脂本来の特性が損なわれることなく良好な耐衝撃性や熱安定性等の物性を得ることができる。

【0172】

{ゴム性重合体(B3)}

本発明の組成物(B)に用いられるゴム性重合体(B3)としては、前述の本発明の組成物(A)に用いられるゴム性重合体(A3)を用いることができ、好適なゴム性重合体や配合量についても前述の本発明の組成物(A)におけるものと同様である。

【0173】

{ポリカーボネートと反応する官能基を有するオレフィン系重合体(B4)}

本発明の組成物(B)に用いられるポリカーボネートと反応する官能基を有するオレフィン系重合体(B4)(以下「反応性オレフィン系重合体(B4)」と称す場合がある。)の「ポリカーボネートと反応する官能基」としては、エポキシ基、水酸基、カルボキシル基、酸無水物基などが挙げられる。これらの官能基はポリカーボネート樹脂やポリエステル樹脂の末端カルボキシル基や末端水酸基と反応して所謂橋掛け効果を奏し、樹脂組成物の溶融張力を改良する。

【0174】

反応性オレフィン系重合体(B4)の重合体としては、モノオレフィン系化合物及び/又はジオレフィン系化合物の重合体が挙げられ、このうち、モノオレフィン系化合物の重合体としては、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、ポリブテン、ポリ−4−メチル−ペンテン−1、プロピレン−エチレンブロック共重合体、プロピレン−エチレンランダム共重合体、エチレンと他の共重合可能な単量体との共重合体(エチレン−α−オレフィン共重合体、エチレン−アクリル酸共重合体等)等が挙げられる。

【0175】

また、ジオレフィン系化合物の重合体としては、ポリイソプレン、ポリブタジエン、スチレン−ブタジエンのランダム共重合体及びブロック共重合体、該ブロック共重合体の水素添加物、アクリロニトリル−ブタジエン共重合体、ブタジエン−イソプレン共重合体などのジエン系ゴム、アクリル酸エステル−ブタジエン共重合体、例えばブチルアクリレート−ブタジエン共重合体などのアクリル系弾性重合体、エチレン−プロピレン−ヘキサジエン共重合体などのエチレン−プロピレン非共役ジエン3元共重合体等が挙げられる。

【0176】

反応性オレフィン系重合体(B4)の重合体として好ましいものの一つは芳香族ビニル化合物の重合体である。その例としてはポリスチレン、シンジオタクチックポリスチレン、アクリロニトリル−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン−α−メチルスチレン共重合体、マレイミド変性アクリロニトリル−ブタジエン−スチレン共重合体、アクリロニトリル−アクリル酸ブチル−スチレン共重合体、アクリロニトリル−エチレン・プロピレン−スチレン共重合体、メタアクリル酸メチル−スチレン共重合体等が挙げられる。

【0177】

反応性オレフィン系重合体(B4)のポリカーボネートと反応する官能基としては、反応性が大きい点でエポキシ基が好ましい。エポキシ基の含有量はエポキシ当量として100〜600g/eqが好ましい。エポキシ当量が600g/eqを超えると溶融張力が高くなりすぎたり、ブツが発生して成形品の外観不良を引き起こす場合がある。また、100g/eq未満では溶融張力を高くする効果が少ない傾向にある。

【0178】

本発明で用いる反応性オレフィン系重合体(B4)としては、特に、α−オレフィンとα,β−不飽和酸のグリシジルエステルからなるグリシジル基含有共重合体(以下「グリシジル基含有共重合体(b4)」と称す場合がある。)が好ましい。以下に、この好適なグリシジル基含有共重合体(b4)について説明する。

【0179】

グリシジル基含有共重合体(b4)におけるα−オレフィンとは、エチレン、プロピレン、ブテン−1、ペンテン−1などであり、中でもエチレンが特に好ましい。

【0180】

また、α,β−不飽和グリシジルエステルとは、下記の一般式(4)で表される化合物であり、具体的にはアクリル酸グリシジル、メタクリル酸グリシジル、エタクリル酸グリシジル、イタコン酸ジグリシジルなどである。α,β−不飽和グリシジルエステルは、単独でも2種以上の混合物であってもよい。α,β−不飽和グリシジルエステルの中で特に好ましいのは、アクリル酸グリシジル、メタクリル酸グリシジルである。

【0181】

【化1】

【0182】

(上記一般式(4)において、Rは水素原子、低級アルキル基又はグリシジルエステル基で置換された低級アルキル基である)

【0183】

グリシジル基含有共重合体(b4)におけるα,β−不飽和グリシジルエステルの共重合比率は、α−オレフィンとα,β−不飽和グリシジルエステルの合計に対して、0.5〜40質量%が好ましい。共重合比率が0.5質量%以上であると、グリシジル基含有共重合体(b4)成分を配合することにより、ポリカーボネート樹脂との反応が進みやすく、賦型性への改善に効果的であり、また40質量%以下であると樹脂組成物の成形時流動性の低下を防止することができる。α,β−不飽和グリシジルエステルの共重合比率の好ましい範囲は1〜30質量%であり、中でも2〜20質量%の範囲が特に好ましい。

【0184】

グリシジル基含有共重合体(b4)には、上記α−オレフィンとα,β−不飽和グリシジルエステルと共重合可能な他の不飽和単量体を、α−オレフィンとα,β−不飽和グリシジルエステルと他の不飽和単量体の合計に対して40質量%未満の範囲で共重合させることができる。該他の不飽和単量体としては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸ブチルなどのアクリル酸エステル類及びメタクリル酸エステル類;酢酸ビニル、プロピオン酸ビニルなどのビニルエステル類;アクリロニトリル、スチレン、一酸化炭素、無水マレイン酸などが挙げられる。

【0185】

グリシジル基含有共重合体(b4)は、α−オレフィンとα,β−不飽和グリシジルエステル、さらに要すれば共重合可能な他の不飽和単量体とを用いて、標準的なランダム共重合法又はグラフト共重合法によって容易に製造することができる。共重合反応は不活性溶媒中で遂行する方法が一般的であり、不活性溶媒としてはベンゼン、クロロホルム、四塩化炭素などが挙げられる。

【0186】

グリシジル基含有共重合体(b4)は、上記失活PET(B2)と相溶性があり、かつ失活PET(B2)を均一に分散する機能を有する樹脂が好ましい。

【0187】

好ましいグリシジル基含有共重合体(b4)としては、エチレン−メタクリル酸グリシジル共重合体、エチレン−プロピレン−メタクリル酸グリシジル共重合体、エチレン−メタクリル酸グリシジル−一酸化炭素共重合体、エチレン−メタクリル酸グリシジル−酢酸ビニル共重合体、エチレン−メタクリル酸グリシジル−メタクリル酸メチル共重合体などが挙げられる。中でも、エチレン−メタクリル酸グリシジル共重合体、エチレン−メタクリル酸グリシジル−メタクリル酸メチル共重合体が特に好ましい。このような共重合体の一例として、住友化学社から製造・販売されているボンドファースト(登録商標)が挙げられる。

【0188】

本発明の組成物(B)において、反応性オレフィン系重合体(B4)は、芳香族ポリカーボネート樹脂(B1)100質量部に対して0.5〜20質量部、好ましくは1〜15質量部、より好ましくは1.5〜10質量部用いられる。反応性オレフィン系重合体(B4)の使用量が上記下限以上であることにより、優れた溶融張力改善効果が得られ、上記上限以下であることにより、ポリカーボネート−ポリエステル複合樹脂組成物となった時に、優れた耐衝撃性や耐熱性をバランス良く併せ持つことができる。

【0189】

{熱安定剤}

本発明の組成物(B)は、本発明の組成物(A)と同様に熱安定剤を含んでいてもよく、その熱安定剤としては、前述の本発明の組成物(A)に用いられる熱安定剤を用いることができ、好適な熱安定剤や配合量についても前述の本発明の組成物(A)におけるものと同様である。

【0190】

{その他の成分}

本発明の組成物(B)は、本発明の組成物(A)と同様に無機充填材、その他の成分を含んでいてもよく、無機充填材、その他の成分としては、前述の本発明の組成物(A)に用いられる無機充填材(A4)、及びその他の成分を用いることができ、好適なその他の成分や配合量についても前述の本発明の組成物(A)におけるものと同様である。

【0191】

{組成物(B)の製造方法}

本発明の組成物(B)は、芳香族ポリカーボネート樹脂(B1)、失活PET(B2)、ゴム性重合体(B3)、反応性オレフィン系重合体(B4)及び熱安定剤等のその他必要に応じて用いられる添加剤を用いて、前述の本発明の組成物(A)の製造方法と同様に製造される。この本発明の組成物(B)の製造工程における各種成分の溶融混練時において、芳香族ポリカーボネート樹脂(B1)と失活PET(B2)と反応性オレフィン系重合体(B4)が反応して溶融張力改善に寄与する反応物を形成する。

【0192】

なお、本発明の組成物(B)は、このようにして各成分を溶融混練して得られるバージン材に限らず、これを再度熱と圧力を付与してペレット化したもの、例えば各種成分の溶融混練により得られた組成物(B)を成形し、得られた樹脂成形体を破砕したもの、或いは溶融混練したものを単に冷却して破砕したものであってもよい。

即ち、本発明の組成物(B)は、ポリエステル樹脂として失活PET(B2)を用いているため、このように熱履歴を繰り返しても溶融張力の低下が少ないという特長を有する。

同様に、前述の本発明の組成物(A)についても、各成分を溶融混練して得られるバージン材に限らず、これを再度熱と圧力を付与してペレット化したもの、例えば各種成分の溶融混練により得られた組成物(A)を成形し、得られた樹脂成形体を破砕したもの、或いは溶融混練したものを単に冷却して破砕したものであってもよいが、この場合、本発明の組成物(A)に用いるポリエステル樹脂(A2)は失活PETであることが好ましい。

【0193】

[溶融張力]

本発明の組成物(B)は、本発明の組成物(A)の溶融張力(但し、溶融張力は、JIS K7199に準拠し、温度260℃、引き取り速度3.8m/minで測定された値(mN)を示す。)をMT(A)、本発明の組成物(B)の溶融張力(但し、溶融張力は、JIS K7199に準拠し、温度260℃、引き取り速度3.8m/minで測定された値(mN)を示す。)をMT(B)としたとき、MT(B)がMT(A)に対して100〜500%大きいこと、即ち、以下の式で算出される溶融張力の高さ率(%)が100〜500%であることを必須とする。

溶融張力の高さ率(%)=(MT(B)−MT(A))/MT(A) ×100

【0194】

この溶融張力の高さ率(%)は、中でも120〜460%、特に130〜430%、とりわけ150〜400%であることが好ましい。この溶融張力の高さ率(%)が低すぎると、溶融張力の改善効果が小さく、高すぎても表面性が低下する傾向がある。

【0195】

なお、本発明の組成物(B)の溶融張力(但し、溶融張力は、JIS K7199に準拠し、温度260℃、引き取り速度3.8m/minで測定された値(mN)を示す。):MT(B)は、30〜120mN、特に35〜110mN、とりわけ40〜100mNであることが好ましい。即ち、賦型性向上剤として十分な効果を発揮する上で本発明の組成物(B)の溶融張力は上記下限以上であることが好ましく、また樹脂組成物として、溶融張力の上限は通常上記上限値程度である。

【0196】

また、本発明の組成物(B)は、ポリエステル樹脂として失活PET(B2)を用いたことによる溶融張力の維持効果に優れ、例えば、各成分を加熱溶融混練してペレット化して得られたバージン材と、このバージン材を更に溶融し、成形後に粉砕して得られた粉砕物の溶融張力(但し、溶融張力は、JIS K7199に準拠し、温度260℃、引き取り速度3.8m/minで測定された値(mN)を示す。)をそれぞれMT(B0),MT(B1)としたとき、下記式で算出される溶融張力の低下率が10%以下、特に8%以下であることが好ましい。

溶融張力の低下率(%)=(MT(B0)−MT(B1))/MT(B0) ×100

【0197】

また、本発明の組成物(A)の溶融張力MT(A)は5〜30mN、特に8〜25mN、とりわけ10〜20mNであることが好ましい。本発明の組成物(A)のMT(A)が上記下限値以上であることにより、溶融張力が高く、ガスインジェクション成形性に優れた本発明の組成物(A/B)を得ることができ、上記上限値以下であることにより、耐衝撃性、耐湿熱性に優れた本発明の組成物(A/B)を得ることができる。

【0198】

[本発明のポリカーボネート−ポリエステル複合樹脂組成物(A/B)]

本発明の組成物(A/B)は、前述の本発明の組成物(A)100質量部に対して本発明の組成物(B)を5〜80質量部配合してなるものである。

【0199】

ここで、本発明の組成物(A)に対する本発明の組成物(B)の配合量が少なすぎると、賦型安定性への効果が小さく、また滞留成形時の衝撃特性の低下が大きくなる。逆に多すぎても、組成物そのものの流動性が過度に低下しすぎてしまい、ピンホールやフローマークの発生や、光沢不良が生ずる場合がある。好ましい配合割合は、本発明の組成物(A)100質量部に対して、本発明の組成物(B)を10〜60質量部、特に20〜50質量部である。

【0200】

本発明の組成物(A)と本発明の組成物(B)とを混合して得られる本発明の組成物(A/B)の溶融張力(但し、溶融張力は、JIS K7199に準拠し、温度260℃、引き取り速度3.8m/minで測定された値(mN)を示す。)は、15〜50mN、中でも18〜45mN、特に20〜40mNであることが好ましい。

【0201】

本発明の組成物(A/B)の溶融張力が低すぎると、溶融状態が安定せずに中空成形の安定性が低下する場合があり、逆に高すぎても流動性が十分でなく、ピンホールやフローマークの発生や、光沢不良が生ずる場合がある。

従って、本発明の組成物(A/B)を調製する際には、前述の溶融張力の高さ率だけでなく、本発明の組成物(A)及び本発明の組成物(B)の各々の溶融張力MT(A),MT(B)の値も考慮して上記の配合範囲内で適当な溶融張力となるようにその混合割合を適宜調整することが好ましい。

【0202】

[ポリカーボネート−ポリエステル複合樹脂成形品]

本発明のポリカーボネート−ポリエステル複合樹脂成形品は、本発明の組成物(A/B)を常法に従ってガスインジェクション成形してなるものである。

【0203】

なお、本発明の組成物(A/B)は他の熱可塑性樹脂組成物と多色複合成形して複合成形品とすることもできる。

【0204】

本発明の組成物(A/B)は、ガスインジェクション成形性に優れる上に、優れた耐衝撃性、耐薬品性、ハイサイクル性、寸法安定性、表面性、流動性を兼備しているので、車両・航空機等の内装部品、外装部品、電気・電子・OA機器部品、携帯電話、機械部品、建築部材、レジャ−用品・雑貨類等の幅広い用途に適している。

【0205】

具体的には、自動車外装部品としては、アウターハンドル、ドアミラースティ、フェンダー、ガーニッシュ、バンパー、ルーフレール、ワイパーアームなどがあり、自動車内装部品としては、インナーハンドル、センターコンソール、インパネ、アシストグリップ、シートベルトストッパーなどが挙げられる。

【0206】

また、鉄道車両部品としては、テーブルアーム、吊り手、アシストグリップなどがあり、電気部品としては、シェーバー枠、ドライヤー、冷蔵庫用ハンドル及び引き手、電子レンジ用扉、ポータブルMDシステムのハンドル、ヘッドホーンアーム、電動ドライバー用ハウジングなどが挙げられる。そして建材部品として、ドアハンドル、クレセント、フランス落としなどを例示できる。

【0207】

本発明のポリカーボネート−ポリエステル複合樹脂成形品は、その特徴である、優れた外観、生産性等から、特に車両・航空機用アウターまたはインナーハンドル用途に、好ましく用いられる。

【実施例】

【0208】

以下、実施例によって本発明をさらに具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。

以下の実施例及び比較例において用いた原料成分は次のとおりである。

【0209】

[ポリカーボネート樹脂]

(1)PC−A:

界面重合法で製造されたビスフェノールA型芳香族ポリカーボネート 三菱エンジニアリングプラスチックス(株)製「ノバレックス(登録商標)7030PJ」、粘度平均分子量:30,000、末端ヒドロキシル基含有量:50ppm

【0210】

(2)PC−B:

界面重合法で製造されたビスフェノールA型芳香族ポリカーボネート 三菱エンジニアリングプラスチックス(株)製「ユーピロン(登録商標)E−2000」、粘度平均分子量:28,000、末端ヒドロキシル基含有量:150ppm

【0211】

[ポリエステル樹脂]

(1)未処理PET−1:

重縮合触媒として二酸化ゲルマニウム触媒を用いたポリエチレンテレフタレート 三菱化学(株)製「GG500S」、固有粘度[η]:0.76dl/g、末端カルボキシル基濃度AV:28μeq/g、ET比率:97.8当量%、固相重合速度Ks:0.0085dl/g・hr(物性値はいずれも後述の測定方法による。)

【0212】

(2)失活PET−1:

上記未処理PET−1に対して、以下の重縮合触媒の失活処理を施したもの、固有粘度[η]:0.75dl/g、末端カルボキシル基濃度AV:30μeq/g、ET比率:97.8当量%、固相重合速度Ks:0.0031dl/g・hr(物性値はいずれも後述の測定方法による。)

<失活処理方法>

未処理PET−1 50kgを100℃の蒸留水50kg中で1時間煮沸処理した後、脱水し、窒素雰囲気中、120℃で6時間時間乾燥した。

【0213】

(3)失活PET−2:

以下の未処理PETに対して、以下の重縮合触媒の失活処理を施したもの、固有粘度[η]:0.73dl/g、末端カルボキシル基濃度AV:12μeq/g、ET比率:97.6当量%、固相重合速度Ks:0.0042dl/g・hr(物性値はいずれも後述の測定方法による。)

<未処理PET>

重縮合触媒としてチタン系触媒を用いたポリエチレンテレフタレート 三菱化学(株)製品「ノバペックス(登録商標)RF543DE」、固有粘度[η]:0.74dl/g、末端カルボキシル基濃度AV:8.4μeq/g、ET比率:97.6当量%、固相重合速度Ks:0.0078dl/g・hr(物性値はいずれも後述の測定方法による)。

<失活処理方法>

未処理PET 100質量部に対して、以下のリン系熱安定剤a(アデカスタブAX−71)を0.01質量部と以下のリン系熱安定剤b(イルガフォス168)を0.03質量部添加し、タンブラーミキサーで均一に混合した後、二軸押出機(日本製鋼所製、TEX30XCT、L/D=42、バレル数12)を用いて、シリンダー温度270℃、スクリュー回転数200rpm、吐出量15kg/hrにてバレルより押出機にフィードし、溶融混練することにより失活PET−2のペレットを作製した。

リン系熱安定剤a:ADEKA社製「アデカスタブAX−71」(モノ又はジ−ステアリルアシッドホスフェート)

リン系熱系安定剤b:チバ・スペシャルティ・ケイミカルズ(株)製「イルガフォス168」(トリス(2,4−ジ−t−ブチルフェニル)ホスファイト)

【0214】

(4)PBT−1:

ポリブチレンテレフタレート 三菱エンジニアリングプラスチックス社製「ノバデュラン(登録商標)5020」、固有粘度:1.20dl/g、末端カルボキシル基濃度:22eq/Ton

【0215】

(5)PBT−2:

ポリブチレンテレフタレート 三菱エンジニアリングプラスチックス社製「ノバデュラン(登録商標)5008」、固有粘度:0.85dl/g、末端カルボキシル基濃度:12eq/Ton

【0216】

[ゴム性重合体]

ポリブタジエン(コア)/アクリル酸アルキル・メタクリル酸アルキル共重合物(シェル)からなるコア/シェル型グラフト共重合体 ローム・アンド・ハース・ジャパン社製「パラロイドEXL2603」

【0217】

[熱安定剤]

(1)熱安定剤−1:

ブトキシエチルアシッドフォスフェート:C4H9OC2H4O)nP(O)(OH)3−n (n=1,2) 城北化学工業社製「JP−506H」

【0218】

(2)熱安定剤−2:

トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト 旭電化工業社製「アデカスタブAS2112」

【0219】

[無機充填材]

(1)タルク−A

松村産業社製 顆粒状タルク

原料タルクの平均粒子径:3.0μm、原料タルクの最大粒子径:10μm、

嵩密度0.73g/ml、粒度:目開き500μm篩上の割合が98質量%、粒子形状:円柱状、平均軸径:1.2mm、平均軸長:1.5mm、バインダー種:水溶性ポリエステル(互応化学工業社製「プラスコートZ−221」)、バインダー量:0.5質量%

【0220】

(2)タルク−B

松村産業社製 顆粒状タルク

原料タルクの平均粒子径:3.7μm、原料タルクの最大粒子径:14μm

嵩密度:0.76g/ml、粒度:目開き500μm篩上の割合が98質量%、粒子形状:円柱状、平均軸径:1.2mm、平均軸長:1.5mm、バインダー種:水溶性ポリエステル(互応化学工業社製「プラスコートZ−221」)、バインダー量:0.5質量%

【0221】

(3)ウォラストナイト

NycoMinerals,Inc社製

平均粒子径:3.5μm、最大粒子径:12μm、嵩密度:0.45g/ml

【0222】

[反応性オレフィン系重合体]

(1)グリシジル基含有共重合体−1

エチレン−グリシジルメタクリレート(GMA)ポリマー 住友化学社製「ボンドファーストE(商品名)」、GMA含有量:12質量%、ガラス転移温度:−25℃以下、エポキシ当量:約350g/eq

【0223】

(2)グリシジル基含有共重合体−2

グリシジルメタクリレート含有ポリスチレンマスターバッチ クラリアント社製「Cesa−Extend1588(商品名)」、グリシジルメタクリレート含有量:50質量%、ガラス転移温度:55℃、エポキシ当量:約285g/eq

【0224】

また、各種物性ないし特性の評価方法は次の通りである。

<PETの末端カルボキシル基濃度>

樹脂チップ0.5gを精秤し、195℃のベンジルアルコール25ml中に溶解し、氷水中で数十秒間冷却した後エチルアルコール2mlを加え、自動滴定装置(東亜電波製「AUT−301」)を用いて、0.01N−NaOHベンジルアルコール溶液で中和滴定した。測定滴定量A(ml)、ブランク滴定量B(ml)、NaOHベンジルアルコールの力価F、及び、試料の秤量値W(g)より、下記式により、末端カルボキシル基量AV(μeq/g)を求めた。

AV=(A−B)×0.01×F×1000/W

【0225】

<PETの固有粘度>

凍結粉砕したPET試料0.50gを、フェノール/テトラクロロエタン(重量比1/1)の混合液を溶媒として、濃度(c)を1.0g/dlの溶液を調製した。ここで試料溶解条件は120℃で30分間で溶解させた。この溶液を30℃にてウベローデ型粘度計を用いて、溶媒のみ(c=0)に対する相対粘度(ηrel)を測定し、この相対粘度(ηrel)−1を比粘度(ηsp)とし濃度(c)との比(ηsp/c)を求めた。同様にして濃度(c)を0.5g/dl、0.2g/dl、0.1g/dlとして、それぞれの比(ηsp/c)を求め、これらの値より、濃度(c)を0に外挿したときの比(ηsp/c)を固有粘度[η](dl/g)として求めた。

【0226】

<PETの組成分析>

樹脂試料を重水素化トリフルオロ酢酸に常温で溶解させた3質量%溶液を用いて、核磁気共鳴装置(日本電子社製「JNM−EX270型」)にて1H−NMRを測定し、各ピークを帰属し、その積分比からテレフタル酸、及びテレフタル酸以外のジカルボン酸成分、並びに、エチレングリコール、及びそれ以外のジオール成分の割合を求め、オキシエチレンオキシテレフタロイル単位の含有率(ET比率)を算出した。

【0227】

<PETの固相重合速度>

1粒当りの平均粒重が24mgとなるようにカットされたPETチップ10gを直径30mmφ、高さ30mmのステンレス製メッシュで作成した容器に入れ、イナートオーブン(ESPEC社製「IPHH−201型」)中で、40リットル/分の窒素気流下160℃で4時間乾燥させた。その後、窒素流通を保持した状態で160℃から210℃まで1時間かけて昇温し、210℃で保持後3時間後の固有粘度[η]s、2時間後の固有粘度[η]mから、以下の(1)式により算出した。

固相重合速度Ks=([η]s−[η]m)/1 …(1)

【0228】

[実施例1〜12、比較例1〜4]

{組成物の調製及び溶融張力の測定}

上記原料成分を表1に示す割合で含有する組成物1〜13を以下のようにして調製して、以下の方法で溶融張力の測定を行った。

【0229】

<溶融張力の測定>

得られたペレットを120℃で4時間以上乾燥し、東洋精機製「キャピログラフ1C」を用い、シリンダー温度260℃、オリフィス径φ1.0mm、長さ10mm、ピストン降下速度10mm/min、ストランド引き取り速度3.8m/minにて溶融張力を測定した。

【0230】

<未処理組成物1〜13の調製>

表1に示す各成分を表1に示す割合にて、タンブラ−ミキサ−で均一に混合した後、二軸押出機(日本製鋼所製「TEX30XCT」)にフィードし、溶融混練した組成物を、水槽にて急冷し、ペレタイザーを用いてペレット化し、樹脂組成物のペレットを得た。得られた樹脂組成物(以下「未処理組成物」と称す。)1〜13の溶融張力(MT−1)は、表1に示すとおりであった。

【0231】

<粉砕組成物1〜13の調製>

上記で得られた各未処理組成物1〜13のペレットを120℃で4時間以上乾燥した後、ファナック製「α100iA型」射出成形機を使用して、シリンダー温度280℃、金型温度80℃、成形サイクル40秒の条件で、ISO引張試験片(厚さ4.0mm)を射出成形した。さらにZERMA社製「GSL180/180」にて粉砕した。未処理組成物1〜13からそれぞれ得られた各樹脂組成物(以下「粉砕組成物」と称す。)1〜13の溶融張力(MT−2)は、表1に示す通りであった。

【0232】

【表1】

【0233】

{組成物(A/B)の調製及び評価}

上記の未処理組成物及び粉砕組成物のうち1つを組成物(A)とし、この組成物(A)よりも溶融張力の大きい組成物を組成物(B)として、これらを混合することにより組成物(A/B)を調製し(ただし、比較例1では組成物(A)のみ)、以下の評価を行って結果を表2,3に示した。

【0234】

なお、表2,3には、得られた組成物(A/B)について、前述の方法で測定した溶融張力と、組成物(A)に対する組成物(B)の、溶融張力の高さ率(%)を併記した。

【0235】

(1)耐衝撃性(ノッチ付きシャルピー衝撃強度)の測定

組成物(A)と組成物(B)のペレットを120℃で4時間以上乾燥した後、表2に示す割合で混合し、ファナック製「α100iA型」射出成形機を使用して、シリンダー温度280℃、金型温度80℃、成形サイクル40秒の条件で、ISO引張試験片(厚さ4.0mm)を射出成形した。ISO 179に準拠して、この試験片から厚さ4.0mmのノッチ付試験片を作製し、23℃の環境下において、ノッチ付きシャルピー衝撃強度(単位:kJ/m2)を測定した。

【0236】

(2)滞留後耐衝撃性(ノッチ付きシャルピー衝撃強度)の測定

上記(1)において、ISO引張試験片(厚さ4.0mm)を射出成形した際に、射出成形に十分な樹脂組成物量の計量を行った。その後、当該組成物をシリンダー内に10分間保持した後に、同様の条件で射出成形した10分滞留後試験片について、同様にノッチ付き試験片を作製し、23℃の環境下において、ノッチ付きシャルピー衝撃強度(単位:kJ/m2)を測定した。

【0237】

(3)ガスインジェクション射出成形による耐ピンホール性の評価

組成物(A)と組成物(B)のペレットを120℃で4時間以上乾燥した後、表2に示す割合で混合し、日本製鋼所製J−220EV−P型射出成形機に、中央部に握手部分を、両端に車両本体への取り付け部分を有する自動車用アウターハンドル成形用金型(ガス注入用ノズルを有する)を取り付け、シリンダー温度280℃、金型温度70℃、充填時間7秒、ガス射出遅延8秒、ガス圧10MPa、ガス保圧時間35秒、成形サイクル83秒の条件で、30ショット連続成形して、図1に示す断面形状の自動車用アウターハンドル成形品1を成形した。図1中、2はガス注入用ノズルを示す。

この30ショット連続成形において、30ショット中に発生したピンホール数をカウントした。

【0238】

(4)ガスインジェクション射出成形によるショット安定性の評価

上記で得られた自動車用アウターハンドル成形品を、長尺方法の中心線から半分に切断し、図2に示すハンドル脚の中空到達目標位置(ゼロ点)に対し、実際の中空先端部の変位を測定した。n=30にて測定を行い、変位の平均を算出した。平均値が小さいほど、賦型性は安定していることを示す。

【0239】

【表2】

【0240】

【表3】

【0241】

{考察}

以上の結果より次のことが分かる。

比較例1は、本発明の組成物(B)を用いていないため、溶融張力が小さく、ガスインジェクション射出成形における耐ピンホール性、ショット安定性に劣り、また、組成物(A)に失活PETを含まないことから、滞留後耐衝撃性も劣る。

比較例2,3は、組成物(B)に失活PETを含まず、耐ピンホール性、ショット安定性に劣り、滞留後耐衝撃性も十分でなく、特に、組成物(A)に粉砕組成物を用いた比較例3は、すべての性能において劣る結果が得られている。

比較例4は、組成物(B)の組成物(A)に対する溶融張力の高さ率が本発明の範囲を超えて大きいために、耐衝撃性、滞留後耐衝撃性は良好であるものの、耐ピンホール性、ショット安定性に劣る。

【0242】

これに対して、溶融張力の高さ率を満たす本発明の組成物(A)と組成物(B)を本発明の範囲内で混合した実施例1〜12では、いずれも良好な結果が得られている。

【符号の説明】

【0243】

1 自動車用アウターハンドル成形品

2 ガス注入ノズル

【技術分野】

【0001】

本発明は、ポリカーボネート−ポリエステル複合樹脂本来の物性を維持しつつ、表面性、中空成形性が改善されたガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物と、このガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物をガスインジェクション成形してなる成形品に関する。

【背景技術】

【0002】

ポリカーボネート樹脂、特に芳香族ポリカーボネート樹脂は、耐衝撃性、耐熱変形性、剛性、寸法安定性等に優れるために、電気機器、通信機器、精密機械、自動車部品等、幅広い用途に使用されている。

【0003】

これら各種用途に供されるポリカーボネート樹脂については、耐薬品性を改善するためにポリエチレンテレフタレート等のポリエステル樹脂との複合化が種々検討されている(例えば、特許文献1、2参照)。

【0004】

芳香族ポリカーボネート樹脂組成物の用途のうち、特に、自動車分野や電気・電子分野においては、近年、軽量化や成形サイクル短縮によるコストダウン及び大型成形品への応用を目的として、中空成形品を与えるガスインジェクション射出成形法が注目されている。特に、軽量化要請の強い自動車分野では、ガスインジェクション射出成形法への関心がとりわけ高い。

【0005】

一般に、樹脂組成物のガスインジェクション射出成形では、樹脂組成物の溶融張力が成形性の良否を大きく左右する重要な項目となる。

即ち、ガスインジェクション射出成形においては、射出成形された樹脂組成物が円滑に流動して金型内に行きわたるための流動性が要求され、このためには、溶融張力がある程度小さいことが望まれる。一方で、樹脂組成物の射出後、中空部形成のために注入されるガスの圧力に対応して設計通りの肉厚の成形部を形成するためには、溶融張力がある程度大きいことが要求される。しかして、この溶融張力については、特にロット間での肉厚のバラツキがなく、肉厚の均一性に優れた成形品を得るべく、ガスインジェクションによる中空成形を連続して行っても製品間で肉厚のバラツキがないこと、即ち、溶融張力の安定性に優れることが要求される。

【0006】

また、無機充填材を配合した所謂、強化系樹脂組成物においては、樹脂組成物中の無機充填材の分散を良好なものとし、表面性を改良すること(光沢不良(シルバー)、肌荒れ、ピンホールの発生を抑制すること)が求められている。

【0007】

従来、樹脂組成物の溶融張力の改善のための手法として、鎖延長剤と称される各種の反応性化合物やフッ素化オレフィン等の添加剤を添加することが主流となっている。例えば、溶融張力を高めて異形押出成形性を改善したものとして、芳香族ポリカーボネート樹脂に結晶性ポリエステル樹脂、熱可塑性エラストマー(ゴム性重合体)、及び、鎖延長剤であるモノオレフィン系化合物及びジオレフィン系化合物よりなる群から選ばれたモノマーの重合体であってポリカーボネートと反応する官能基を含有する重合体を所定の割合で配合したポリカーボネート樹脂組成物が提案されている(特許文献3)。この組成物では、鎖延長剤の添加でポリエステル鎖を重合させて分子量を増加させることによって、溶融張力を高め、ドローダウンの抑制を図っている。

【0008】

しかしながら、溶融張力改善のための添加剤を添加することは、添加剤の副作用による機械物性の低下が問題となる。特に、フッ素系の添加剤では、樹脂成分との相溶性が低いために、得られる樹脂成形品の表面性低下(荒れ、光沢不良等といった外観上の不具合)の原因となる問題もあった。

また、添加剤の使用量が多いと、樹脂成形品の耐熱性や耐薬品性、及び低温衝撃特性の低下が問題となり、物性、表面外観、更には中空成形性等の諸特性がバランス良く向上した、ガスインジェクション用として安定生産に適した樹脂組成物としては、未だ問題があった。

【0009】

更に、ポリカーボネート−ポリエステル複合樹脂組成物系においては、加熱等に伴い、以下に記載するポリカーボネート樹脂とポリエステル樹脂とのエステル変換反応で、樹脂組成物の溶融張力が低下する傾向となり、ロット間における中空成形品の肉厚が不均一となると言う問題もあった。

【0010】

即ち、ポリカーボネート樹脂にポリエステル樹脂を複合化すると、耐薬品性は改善されるものの、得られる樹脂組成物は熱安定性が悪く、成形工程においてシリンダー内で高温に保持されることにより、ポリカーボネート樹脂とポリエステル樹脂とでエステル交換反応を起こし、反応による分解ガスの発生で泡、シルバーと称される成形品の外観不良の原因となる;ポリカーボネート樹脂の分子量低下によりポリカーボネート樹脂本来の耐衝撃性、耐熱変形性等が損なわれる;更には、高温下での滞留によりポリカーボネート樹脂組成物の粘度変化が生じることにより射出成形時の成形安定性が損なわれ、成形品のショートショットやバリが発生する;といった問題が起こる。

この問題を解決するために、本出願人は先に、ポリカーボネート−ポリエチレンテレフタレート複合樹脂組成物のポリエチレンテレフタレートとして、重縮合触媒の失活処理がなされたポリエチレンテレフタレートを用いる技術を提案した(特許文献4〜7)。

即ち、ポリカーボネート−ポリエチレンテレフタレート複合樹脂組成物における滞留熱劣化の問題は、ポリエチレンテレフタレートの製造工程で使用され、製品として提供されるポリエチレンテレフタレート中に含有される重縮合触媒に起因するものであり、従って、ポリエチレンテレフタレートとして、この重縮合触媒を失活させたポリエチレンテレフタレートを用いることにより、滞留熱劣化を抑制することができる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2007−23118号公報

【特許文献2】特開2009−1620号公報

【特許文献3】特開2010−77196号公報

【特許文献4】特願2010−77223

【特許文献5】特願2010−77224

【特許文献6】特願2010−77225

【特許文献7】特願2010−77226

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、ポリカーボネート−ポリエステル複合樹脂組成物において、樹脂本来の物性を維持しつつ、表面性、中空成形性が改善されたガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物と、このポリカーボネート−ポリエステル複合樹脂組成物をガスインジェクション成形してなる成形品を提供することを目的とする。

【0013】

本発明者らは、上記課題を解決すべく鋭意検討した結果、特定の粒子径の無機充填材を含有するポリカーボネート−ポリエステル複合樹脂組成物(A)に、このポリカーボネート−ポリエステル複合樹脂組成物(A)よりも溶融張力が高く、重縮合触媒の失活処理がなされたポリエチレンテレフタレートを含有するポリカーボネート−ポリエステル複合樹脂組成物(B)を所定の割合で配合すると、このポリカーボネート−ポリエステル複合樹脂組成物(B)が賦型性向上剤として機能し、良好な表面外観(光沢不良の抑制、肌荒れ・ピンホール等の低減。)を得ることができると共に、中空部分の安定性(ロット間における肉厚の均一性)をも向上させることができるという優れた効果を有する樹脂組成物となることを見出し、本発明を完成させた。

【0014】

本発明はこのような知見に基づいて達成されたものであり、以下を要旨とする。

【0015】

[1] 以下のポリカーボネート−ポリエステル複合樹脂組成物(A)100質量部に対して、以下のポリカーボネート−ポリエステル複合樹脂組成物(B)を5〜80質量部含有するガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物。

ポリカーボネート−ポリエステル複合樹脂組成物(A):以下の(A1)〜(A4)を含むポリカーボネート−ポリエステル複合樹脂組成物

芳香族ポリカーボネート樹脂(A1)100質量部、

ポリエステル樹脂(A2)1〜100質量部、

ゴム性重合体(A3)0.5〜30質量部、

レーザー回折式粒度分布測定装置で測定した平均粒子径が0.5〜5.0μmであり、かつ粒子径が15μm以上の粒子を実質的に含まない無機充填材(A4)1〜60質量部

ポリカーボネート−ポリエステル複合樹脂組成物(B):以下の(B1)〜(B4)を含み、ポリカーボネート−ポリエステル複合樹脂組成物(A)とポリカーボネート−ポリエステル複合樹脂組成物(B)の溶融張力(但し、溶融張力は、JIS K7199に準拠し、温度260℃、引き取り速度3.8m/minで測定された値(mN)を示す。)をそれぞれMT(A),MT(B)としたときに、MT(B)がMT(A)に対して100〜500%大きいポリカーボネート−ポリエステル複合樹脂組成物

芳香族ポリカーボネート樹脂(B1)100質量部、

重縮合触媒の失活処理がなされたポリエチレンテレフタレート(B2)1〜100質量部、

ゴム性重合体(B3)0.5〜30質量部、

ポリカーボネートと反応する官能基を有するオレフィン系重合体(B4)0.5〜20質量部

【0016】

[2] ポリエステル樹脂(A2)が、重縮合触媒の失活処理がなされたポリエチレンテレフタレートであることを特徴とする[1]に記載のガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物。

【0017】

[3] 前記重縮合触媒の失活処理がなされたポリエチレンテレフタレートは、末端カルボキシル基濃度が5〜40μeq/g、固有粘度[η]が0.6〜1.5dl/g、全構成繰り返し単位に対するオキシエチレンオキシテレフタロイル単位の比率が90当量%以上であり、下記式(1)で算出される固相重合速度Ksが0.006(dl/g・hr)以下であることを特徴とする[2]に記載のガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物。

固相重合速度Ks=([η]s−[η]m)/T …(1)

(ここで、[η]sは、当該ポリエチレンテレフタレートを窒素気流下210℃で3時間保持した後の該ポリエチレンテレフタレートの固有粘度(dl/g)であり、[η]mは、当該ポリエチレンテレフタレートを窒素気流下210℃で2時間保持した後の該ポリエチレンテレフタレートの固有粘度(dl/g)である。Tは1(時間)である。)

【0018】

[4] 溶融張力(但し、溶融張力は、JIS K7199に準拠し、温度260℃、引き取り速度3.8m/minで測定された値(mN)を示す。)が20mN以上40mN以下であることを特徴とする[1]乃至[3]のいずれかに記載のガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物。

【0019】

[5] [1]乃至[4]のいずれかに記載のガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物をガスインジェクション成形してなるポリカーボネート−ポリエステル複合樹脂成形品。

【発明の効果】

【0020】

本発明のポリカーボネート−ポリエステル複合樹脂組成物では、ポリカーボネート−ポリエステル複合樹脂組成物(A)に所定の割合で添加されたポリカーボネート−ポリエステル複合樹脂組成物(B)が賦型性向上剤として機能することにより、良好な表面外観(光沢不良の抑制、肌荒れ・ピンホール等の低減。)を得ることができると共に、中空部分の安定性(ロット間における肉厚の均一性)も改善され、その結果、ポリカーボネート−ポリエステル複合樹脂組成物において、樹脂本来の物性を維持しつつ、表面性、中空成形性が改善されたガスインジェクション用ポリカーボネート−ポリエステル複合樹脂組成物が提供される。

特に、ポリカーボネート−ポリエステル複合樹脂組成物(A)のポリエステル樹脂(A2)として、重縮合触媒の失活処理がなされたポリエチレンテレフタレートを用いることにより、上記効果はより一層顕著となる。

即ち、重縮合触媒の失活処理がなされたポリエチレンテレフタレートによる樹脂組成物の劣化抑制によって、樹脂組成物の溶融張力低下が抑制され、ガスインジェクションによる中空成形を連続して行っても、中空樹脂成形品の肉厚の振れが抑制されるので、安定した生産を行うことができる。

【0021】

ポリカーボネート−ポリエステル複合樹脂組成物(A)に添加されたポリカーボネート−ポリエステル複合樹脂組成物(B)は、溶融張力改良のために従来用いられている他の添加剤のように、副作用による機械物性の低下の問題を引き起こすことはなく、また、このポリカーボネート−ポリエステル複合樹脂組成物(B)は、ポリカーボネート−ポリエステル複合樹脂組成物(A)に対する相溶性にも優れる。

【0022】

なお、本発明のポリカーボネート−ポリエステル複合樹脂組成物は、ポリカーボネート樹脂本来の耐衝撃性、耐熱変形性等の優れた物性を有する上に、無機充填材を含むために寸法安定性、剛性に優れ、また、ポリエステル樹脂を含むために耐薬品性にも優れる。

【0023】

このような本発明のポリカーボネート−ポリエステル複合樹脂組成物は、電気・電子機器部品、OA機器、機械部品、車輌部品、建築部材、各種容器、レジャー用品・雑貨類などの各種用途に有用であり、特に車輌外装・外板部品、車輌内装部品への適用が期待できる。

【0024】

本発明のポリカーボネート−ポリエステル複合樹脂組成物が適用される車輌外装・外板部品としては、アウタードアハンドル、バンパー、フェンダー、ドアパネル、トランクリッド、フロントパネル、リアパネル、ルーフパネル、ボンネット、ピラー、サイドモール、ガーニッシュ、ホイールキャップ、フードバルジ、フューエルリッド、各種スポイラー、モーターバイクのカウルなどが挙げられる。

【0025】

また、車輌内装部品としては、インナードアハンドル、センターパネル、インストルメンタルパネル、コンソールボックス、ラゲッジフロアボード、カーナビゲーションなどのディスプレイハウジングなどが挙げられるが、本発明のポリカーボネート−ポリエステル複合樹脂組成物の適用分野は何らこれらのものに限定されない。

【0026】

ガスインジェクション成形により得られた中空成形品表面のピンホール等の表面欠陥は、成形品表面にメッキ等の塗装を施す場合、特に問題となるが、本発明によれば、ピンホールやシルバー等の欠陥のない表面性に優れた成形品を得ることができるため、このような用途にも好適である。

【図面の簡単な説明】

【0027】

【図1】実施例及び比較例において成形したハンドル成形品を示す断面の概略図である。

【図2】図1のハンドル成形品における中空到達目標位置(ゼロ点)を示す部分拡大図である。

【発明を実施するための形態】

【0028】

以下に本発明の実施の形態を詳細に説明する。なお、本明細書において「〜」とはその前後に記載される数値を下限値及び上限値として含む意味で使用される。

【0029】

以下において、本発明で用いるポリカーボネート−ポリエステル複合樹脂組成物(A)、ポリカーボネート−ポリエステル複合樹脂組成物(B)を、それぞれ「本発明の組成物(A)」、「本発明の組成物(B)」と称し、これら組成物(A)と組成物(B)とを所定の割合で配合してなる本発明のポリカーボネート−ポリエステル複合樹脂組成物を「本発明の組成物(A/B)」と称す場合がある。

【0030】

[ポリカーボネート−ポリエステル複合樹脂組成物(A)]

本発明の組成物(A)は、芳香族ポリカーボネ−ト樹脂(A1)100質量部に対し、ポリエステル樹脂(A2)1〜100質量部、ゴム性重合体(A3)0.5〜30質量部、及び特定の無機充填材(A4)1〜60質量部を含有する。

【0031】

{芳香族ポリカーボネ−ト樹脂(A1)}

本発明の組成物(A)に用いられる芳香族ポリカーボネート樹脂(A1)は、芳香族ヒドロキシ化合物と、ホスゲン又は炭酸のジエステルとを反応させることによって得られる、分岐していてもよい芳香族ポリカーボネート重合体である。芳香族ポリカーボネート樹脂の製造方法は、特に限定されるものではなく、ホスゲン法(界面重合法)、溶融法(エステル交換法)等の従来法によることができる。また、溶融法で製造され、末端基のOH基量を調整して製造されたポリカーボネート樹脂であってもよい。

【0032】

本発明に使用される芳香族ポリカーボネート樹脂の原料の一つである芳香族ジヒドロキシ化合物の代表的なものとして、例えば、ビス(4−ヒドロキシフェニル)メタン、2,2−ビス(4−ヒドロキシフェニル)プロパン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)プロパン、2,2−ビス(4−ヒドロキシ−3−t−ブチルフェニル)プロパン、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)プロパン、2,2−ビス(4−ヒドロキシ−3,5−ジブロモフェニル)プロパン、4,4−ビス(4−ヒドロキシフェニル)ヘプタン、1,1−ビス(4−ヒドロキシフェニル)シクロヘキサン、4,4’−ジヒドロキシビフェニル、3,3’,5,5’−テトラメチル−4,4’−ジヒドロキシビフェニル、ビス(4−ヒドロキシフェニル)スルホン、ビス(4−ヒドロキシフェニル)スルフィド、ビス(4−ヒドロキシフェニル)エーテル、ビス(4−ヒドロキシフェニル)ケトン等が挙げられる。

さらに、1,1,1−トリス(4−ヒドロキシルフェニル)エタン(THPE)、1,3,5−トリス(4−ヒドロキシフェニル)ベンゼン等の分子中に3個以上のヒドロキシ基を有する多価フェノール等を分岐化剤として少量併用することもできる。

これらの芳香族ジヒドロキシ化合物のなかでも、2,2−ビス(4−ヒドロキシフェニル)プロパン(以下、「ビスフェノールA」とも言い、「BPA」と略記することもある。)が好ましい。これらの芳香族ジヒドロキシ化合物は、単独で、又は2種以上を混合して用いることができる。

【0033】

分岐した芳香族ポリカーボネート樹脂を得るには、フロログルシン、4,6−ジメチル−2,4,6−トリス(4−ヒドロキシフェニル)ヘプテン−2、4,6−ジメチル−2,4,6−トリス(4−ヒドロキシフェニル)ヘプタン、2,6−ジメチル−2,4,6−トリス(4−ヒドロキシフェニル)ヘプテン−3、1,3,5−トリス(4−ヒドロキシフェニル)ベンゼン、1,1,1−トリス(4−ヒドロキシフェニル)エタンなどのポリヒドロキシ化合物、あるいは3,3−ビス(4−ヒドロキシアリール)オキシインドール(=イサチンビスフェノール)、5−クロルイサチン、5,7−ジクロルイサチン、5−ブロムイサチンなどを前記芳香族ジヒドロキシ化合物の一部として用いればよく、その使用量は、該ヒドロキシ化合物に対して0.01〜10モル%であり、好ましくは0.1〜2モル%である。

【0034】

エステル交換法による重合においては、ホスゲンの代わりに炭酸ジエステルがモノマーとして使用される。炭酸ジエステルの代表的な例としては、ジフェニルカーボネート、ジトリルカーボネート等に代表される置換ジアリールカーボネート、ジメチルカーボネート、ジエチルカーボネート、ジ−tert−ブチルカーボネート等に代表されるジアルキルカーボネートが挙げられる。これらの炭酸ジエステルは、単独で、又は2種以上を混合して用いることができる。これらのなかでも、ジフェニルカーボネート(以下、「DPC」と略記することもある。)、置換ジフェニルカーボネートが好ましい。

【0035】

また、上記の炭酸ジエステルは、好ましくはその50モル%以下、さらに好ましくは30モル%以下の量を、ジカルボン酸又はジカルボン酸エステルで置換してもよい。代表的なジカルボン酸又はジカルボン酸エステルとしては、テレフタル酸、イソフタル酸、テレフタル酸ジフェニル、イソフタル酸ジフェニル等が挙げられる。このようなジカルボン酸又はジカルボン酸エステルで置換した場合には、ポリエステルカーボネートが得られる。

【0036】

エステル交換法により芳香族ポリカーボネートを製造する際には、通常、触媒が使用される。触媒種に制限はないが、一般的にはアルカリ金属化合物、アルカリ土類金属化合物、塩基性ホウ素化合物、塩基性リン化合物、塩基性アンモニウム化合物、アミン系化合物等の塩基性化合物が使用されるが、中でもアルカリ金属化合物及び/又はアルカリ土類金属化合物が特に好ましい。これらは、単独で使用してもよく、2種類以上を組み合わせて使用してもよい。エステル交換法では、上記重合触媒をp−トルエンスルホン酸エステル等で失活させることが一般的である。

【0037】

芳香族ポリカーボネート樹脂として好ましいものは、2,2−ビス(4−ヒドロキシフェニル)プロパンから誘導されるポリカーボネート樹脂又は2,2−ビス(4−ヒドロキシフェニル)プロパンと他の芳香族ジヒドロキシ化合物とから誘導されるポリカーボネート共重合体が挙げられる。また、難燃性等を付与する目的で、シロキサン構造を有するポリマー又はオリゴマーを共重合させることができる。芳香族ポリカーボネート樹脂は、原料の異なる2種以上の重合体及び/又は共重合体の混合物であってもよく、分岐構造を0.5モル%まで有していてもよい。

【0038】

ポリカーボネート樹脂の末端ヒドロキシル基含有量は、成形品の熱安定性、加水分解安定性、色調等に大きな影響を及ぼす。実用的な物性を持たせるためには、通常30〜2000ppm、好ましくは100〜1500ppm、さらに好ましくは200〜1000ppmであり、末端ヒドロキシル基含有量を調節する封止末端剤としてはp−tert−ブチルフェノール、フェノール、クミルフェノール、p−長鎖アルキル置換フェノール等を使用することができる。

【0039】

ポリカーボネート樹脂中の残存モノマー量としては、芳香族ジヒドロキシ化合物が150ppm以下、好ましくは100ppm以下であり、さらに好ましくは50ppm以下である。エステル交換法により合成された場合には、さらに炭酸ジエステル残存量が300ppm以下、好ましくは200ppm以下、さらに好ましくは150ppm以下である。

【0040】

ポリカーボネート樹脂の分子量は特に制限は無いが、溶媒としてメチレンクロライドを用い、20℃の温度で測定した溶液粘度より換算した粘度平均分子量で、好ましくは10,000〜50,000の範囲のものであり、より好ましくは11,000〜40,000のものであり、特に好ましくは12,000〜30,000の範囲のものである。粘度平均分子量を10,000以上とすることにより、機械的特性がより効果的に発揮され、50,000以下とすることにより、成形加工がより容易になる。また、粘度平均分子量の異なる2種以上のポリカーボネート樹脂を混合してもよく、粘度平均分子量が上記好適範囲外であるポリカーボネート樹脂を混合し、上記分子量の範囲内としてもよい。

【0041】

{ポリエステル樹脂(A2)}

本発明の組成物(A)に用いられるポリエステル樹脂(A2)としては、従来公知の任意のポリエステル樹脂を使用できるが、中でも芳香族ポリエステル樹脂が好ましい。ここで芳香族ポリエステル樹脂とは、芳香環を重合体の連鎖単位に有するポリエステル樹脂を示し、例えば、芳香族ジカルボン酸成分と、ジオール(及び/又はそのエステルやハロゲン化物)成分とを主成分とし、これらを重縮合して得られる重合体又は共重合体である。

【0042】

芳香族ジカルボン酸成分としては、例えば、フタル酸、テレフタル酸、イソフタル酸、オルトフタル酸、1,5−ナフタレンジカルボン酸、2,5−ナフタレンジカルボン酸、2,6−ナフタレンジカルボン酸、ビフェニル−2,2'−ジカルボン酸、ビフェニル−3,3'−ジカルボン酸、ビフェニル−4,4'−ジカルボン酸、ジフェニルエーテル−4,4'−ジカルボン酸、ジフェニルメタン−4,4'−ジカルボン酸、ジフェニルスルホン−4,4'−ジカルボン酸、ジフェニルイソプロピリデン−4,4'−ジカルボン酸、アントラセン−2,5−ジカルボン酸、アントラセン−2,6−ジカルボン酸、p−ターフェニレン−4,4'−ジカルボン酸、ピリジン−2,5−ジカルボン酸、コハク酸、アジピン酸、セバシン酸、スベリン酸、アゼライン酸、ダイマー酸等が挙げられる。

【0043】

これら芳香族ジカルボン酸成分は、1種又は任意の割合で2種以上を併用してもよく、これら芳香族ジカルボン酸の中では、テレフタル酸が好ましい。尚、本発明の効果を損なわない範囲で、これら芳香族ジカルボン酸と共に、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、ドデカンジオン酸、セバシン酸、ダイマー酸等の脂環式ジカルボン酸を併用してもよい。

【0044】

ジオール成分としては、脂肪族グリコール類、ポリオキシアルキレングリコール類、脂環式ジオール類、芳香族ジオール類等が挙げられる。脂肪族グリコール類としては、例えばエチレングリコール、トリメチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,3−ブタンジオール、ネオペンチルグリコール、ヘキサンジオール、オクタンジオール、デカンジオール等の炭素数2〜20のものが挙げられ、中でも炭素数2〜12、特に炭素数2〜10の脂肪族グリコール類が好ましい。

【0045】

ポリオキシアルキレングリコール類としては、アルキレン基の炭素数が2〜4で、複数のオキシアルキレン単位を有するグリコール類、例えば、ジエチレングリコール、ジプロピレングリコール、ジテトラメチレングリコール、トリエチレングリコール、トリプロピレングリコール、トリテトラメチレングリコールなどが挙げられる。

【0046】

脂環式ジオール類としては、例えば1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメチロール、水素化ビスフェノールA等が挙げられる。また芳香族ジオール類としては、2,2−ビス−(4−(2−ヒドロキシエトキシ)フェニル)プロパン、キシリレングリコール等が挙げられる。

【0047】

その他のジオール成分としては上述したジオール類のエステルや、ハロゲン化物、例えばテトラブロモビスフェノールA、テトラブロモビスフェノールAのアルキレンオキサイド(エチレンオキサイドやプロピレンオキサイドなど)付加物などのハロゲン化ジオール類が挙げられる。これらのジオール成分は、1種又は任意の割合で2種以上を併用してもよい。また少量であれば、分子量400〜6000の長鎖ジオール類、例えば、ポリエチレングリコール、ポリ−1,3−プロピレングリコール、ポリテトラメチレングリコール等を用いてもよい。

【0048】

本発明に用いる芳香族ポリエステル樹脂としては、ポリアルキレンテレフタレートが好ましい。ここで、ポリアルキレンテレフタレートとは、アルキレンテレフタレート構成単位を含む樹脂をいい、アルキレンテレフタレート構成単位と他の構成単位との共重合体であってもよい。

【0049】

本発明に用いるポリアルキレンテレフタレートとしては、例えば、ポリエチレンテレフタレート(PET)、ポリプロピレンテレフタレート、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、ポリブチレンナフタレート(PBN)、ポリ(シクロヘキサン−1,4−ジメチレン−テレフタレート)、ポリトリメチレンテレフタレート等が挙げられる。

【0050】

また、本発明に用いるポリアルキレンテレフタレートとして、上記の他、アルキレンテレフタレート構成単位を主構成単位とするアルキレンテレフタレート共重合体や、ポリアルキレンテレフタレートを主成分とするポリアルキレンテレフタレート混合物が挙げられる。さらに、ポリオキシテトラメチレングリコール(PTMG)等のエラストマー成分を含有又は共重合したものも用いることができる。

【0051】

アルキレンテレフタレートコポリエステルとしては、2種以上のジオール成分とテレフタル酸からなるコポリエステルや、ジオール成分とテレフタル酸、及びテレフタル酸以外のジカルボン酸からなるコポリエステルが挙げられる。ジオール成分を2種以上用いる場合には、上述したジオール成分から適宜選択して決定すればよいが、主構成単位であるアルキレンテレフタレートに共重合されるモノマー単位を、25質量%以内とすることで、耐熱性が良好となるので好ましい。

【0052】

例えば、エチレングリコール/イソフタル酸/テレフタル酸共重合体(イソフタル酸共重合ポリエチレンテレフタレート)や、1,4−ブタンジオール/イソフタル酸/テレフタル酸共重合体(イソフタル酸共重合ポリブチレンテレフタレート)等の、アルキレンテレフタレート構成単位を主構成単位とする、アルキレンテレフタレートコポリエステルの他に、1,4−ブタンジオール/イソフタル酸/デカンジカルボン酸共重合体等が挙げられ、中でもアルキレンテレフタレートコポリエステルが好ましい。

【0053】

本発明に用いるポリエステル樹脂(A2)としては、アルキレンテレフタレートのコポリエステルを用いる場合には、上述のイソフタル酸共重合ポリブチレンテレフタレートや、イソフタル酸共重合ポリエチレンテレフタレートなどが好ましく、特にこれらの内、耐熱性の観点から、イソフタル酸成分が25質量%以内のものが好ましい。

【0054】

<ポリエチレンテレフタレート>

ポリエステル樹脂(A2)としては、特にポリエチレンテレフタレートを用いることが好ましい。ここで、ポリエチレンテレフタレートとは、全構成繰り返し単位に対するテレフタル酸及びエチレングリコールからなるオキシエチレンオキシテレフタロイル単位(以下「ET単位」と称す場合がある。)の比率(以下「ET比率」と称す場合がある。)が好ましくは90当量%以上であるポリエチレンテレフタレート樹脂であり、本発明におけるポリエチレンテレフタレートはET単位以外の構成繰り返し単位を10当量%未満の範囲で含んでいてもよい。本発明におけるポリエチレンテレフタレートは、テレフタル酸又はその低級アルキルエステルとエチレングリコールとを主たる原料として製造されるが、他の酸成分及び/又は他のグリコール成分を併せて原料として用いてもよい。

【0055】

テレフタル酸以外の酸成分としては、フタル酸、イソフタル酸、ナフタレンジカルボン酸、4,4′−ジフェニルスルホンジカルボン酸、4,4′−ビフェニルジカルボン酸、1,4−シクロヘキサンジカルボン酸、1,3−フェニレンジオキシジ酢酸及びこれらの構造異性体、マロン酸、コハク酸、アジピン酸等のジカルボン酸及びその誘導体、p−ヒドロキシ安息香酸、グリコール酸等のオキシ酸又はその誘導体が挙げられる。

【0056】

また、エチレングリコール以外のジオール成分としては、1,2−プロパンジオール、1,3−プロパンジオール、1,4−ブタンジオール、ペンタメチレングリコール、ヘキサメチレングリコール、ネオペンチルグリコール等の脂肪族グリコール、シクロヘキサンジメタノール等の脂環式グリコール、ビスフェノールA、ビスフェノールS等の芳香族ジヒドロキシ化合物誘導体等が挙げられる。

【0057】

上記の様なテレフタル酸又はそのエステル形成性誘導体とエチレングリコールとを含む原料は、エステル化触媒又はエステル交換触媒の存在下におけるエステル化反応又はエステル交換反応により、ビス(β−ヒドロキシエチル)テレフタレーテ及び/又はそのオリゴマーを形成させ、その後、重縮合触媒及び安定剤の存在下で高温減圧下に溶融重縮合を行ってポリマーとされる。

【0058】

エステル化触媒は、テレフタル酸がエステル化反応の自己触媒となるため特に使用する必要はない。また、エステル化反応は、エステル化触媒と後述する重縮合触媒の共存下に実施することも可能であり、また、少量の無機酸等の存在下に実施することができる。エステル交換触媒としては、ナトリウム、リチウム等のアルカリ金属塩、マグネシウム、カルシウム等のアルカリ土類金属塩、亜鉛、マンガン等の金属化合物が好ましく使用されるが、中でも得られるポリエチレンテレフタレートの外観上、マンガン化合物が特に好ましい。

【0059】

重縮合触媒としては、ゲルマニウム化合物、アンチモン化合物、チタン化合物、コバルト化合物、錫化合物等の反応系に可溶な化合物が単独又は組み合わせて使用される。重縮合触媒としては、色調及び透明性等の観点から二酸化ゲルマニウムが特に好ましい。これらの重縮合触媒には重合中の分解反応を抑制するために安定剤を併用してもよく、安定剤としては、トリメチルホスフェート、トリエチルホスフェート、トリフェニルホスフェート等のリン酸エステル類、トリフェニルホスファイト、トリスドデシルホスファイト等の亜リン酸エステル類、メチルアシッドホスフェート、ジブチルホスフェート、モノブチルホスフェート酸性リン酸エステル、リン酸、亜リン酸、次亜リン酸、ポリリン酸等のリン化合物の1種又は2種以上が好ましい。

【0060】

上記の触媒の使用割合は、全重合原料中、触媒中の金属の重量として、通常1〜2000ppm、好ましくは3〜500ppmの範囲とされ、安定剤の使用割合は、全重合原料中、安定剤中のリン原子の重量として、通常10〜1000ppm、好ましくは20〜200ppmの範囲とされる。触媒及び安定剤の供給は、原料スラリー調製時の他、エステル化反応又はエステル交換反応の任意の段階において行うことができる。更に、重縮合反応工程の初期に供給することもできる。

【0061】

エステル化反応又はエステル交換反応時の反応温度は、通常240〜280℃であり、反応圧力は通常、大気に対する相対圧力として0.2〜3kg/cm2G(20〜300kPa)である。また、重縮合時の反応温度は、通常250〜300℃であり、反応圧力は通常、絶対圧力として500〜0.1mmHg(67〜0.013kPa)である。この様なエステル化又はエステル交換反応及び重縮合反応は、一段で行っても、複数段階に分けて行ってもよい。この様にして得られるポリエチレンテレフタレートは、極限粘度が通常0.45〜0.70dl/gであり、常法によりチップ化される。このチップの平均粒径は、通常2.0〜5.5mm、好ましくは2.2〜4.0mmの範囲とされる。

【0062】

次に、上記の様に溶融重縮合により得られたポリマーは、通常固相重合に供される。固相重合に供されるポリマーチップは、予め固相重合を行う温度より低い温度に加熱して予備結晶化を行った後、固相重合に供されてもよい。この様な予備結晶化は、(a)乾燥状態のポリマーチップを、通常120〜200℃、好ましくは130〜180℃の温度で1分間〜4時間加熱する方法、(b)乾燥状態のポリマーチップを、水蒸気又は水蒸気含有不活性ガス雰囲気下で、通常120〜200℃の温度で1分間以上加熱する方法、(c)水、水蒸気又は水蒸気含有不活性ガス雰囲気下で吸湿させ調湿したポリマーチップを、通常120〜200℃の温度で1分間以上加熱する方法等によって行うことができる。ポリマーチップの調湿は、その含水分が通常100〜10000ppm、好ましくは1000〜5000ppmの範囲となる様に実施される。調湿したポリマーチップを結晶化や固相重合に供することにより、PETに含まれるアセトアルデヒドや微量に含まれる不純物の量を一層低減化することが可能である。

【0063】

固相重合工程は、少なくとも一段からなり、通常190〜230℃、好ましくは195〜225℃の重合温度、通常1kg/cm2G〜10mmHg(絶対圧力として200〜1.3kPa)、好ましくは0.5kg/cm2G〜100mmHg(絶対圧力として150〜13kPa)の重合圧力の条件下、窒素、アルゴン、二酸化炭素等の不活性ガス流通下で実施される。固相重合時間は、温度が高いほど短時間でよいが、通常1から50時間、好ましくは5〜30時間、更に好ましくは10〜25時間である。固相重合により得られたポリマーの極限粘度は、通常0.70〜0.90dl/gの範囲である。

【0064】

本発明に用いるポリエチレンテレフタレートの固有粘度は、適宜選択して決定すればよいが、通常0.5〜2dl/g、中でも0.6〜1.5dl/g、特には0.7〜1.0dl/gであることが好ましい。固有粘度を0.5dl/g以上、特には0.7dl/g以上とすることで、本発明の樹脂組成物(A)における機械的特性や、滞留熱安定性、耐薬品性、耐湿熱性が向上する傾向にあり好ましい。逆に固有粘度を2dl/g以下、特には1.0dl/g以下とすることで樹脂組成物の流動性が向上する傾向にあり好ましい。

【0065】

本発明において、ポリエチレンテレフタレートの固有粘度は、フェノール/テトラクロルエタン(重量比1/1)の混合溶媒を使用し、30℃で測定した値である。

【0066】

本発明に用いるポリエチレンテレフタレートの末端カルボキシル基の濃度は、通常1〜60μeq/gであり、中でも3〜50μeq/g、更には5〜40μeq/gであることが好ましい。末端カルボキシル基濃度を60μeq/g以下とすることで、樹脂組成物の機械的特性が向上する傾向にあり、逆に末端カルボキシル基濃度を1μeq/g以上とすることで、樹脂組成物の耐熱性、滞留熱安定性や色相が向上する傾向にあり、好ましい。

【0067】

なお、ポリエチレンテレフタレートの末端カルボキシル基濃度は、ベンジルアルコール25mLにポリエチレンテレフタレート樹脂0.5gを溶解し、水酸化ナトリウムの0.01モル/Lベンジルアルコール溶液を使用して滴定することにより求めることができる。

【0068】

本発明で用いるポリエチレンテレフタレートは、上述のようなポリエチレンテレフタレートに重縮合触媒の失活処理を施したものであることが好ましい。

即ち、前述の如く、ポリカーボネート樹脂にポリエステル樹脂を複合化して得られる樹脂組成物は熱安定性が悪く、成形工程においてシリンダー内で高温に保持されることにより、ポリカーボネート樹脂とポリエステル樹脂とでエステル交換反応を起こし、反応による分解ガスの発生で泡、シルバーと称される成形品の外観不良の原因となる;ポリカーボネート樹脂の分子量低下によりポリカーボネート樹脂本来の耐衝撃性、耐熱変形性等が損なわれる;更には、高温下での滞留によりポリカーボネート樹脂組成物の粘度変化が生じることにより射出成形時の成形安定性が損なわれ、成形品のショートショットやバリが発生する;といった問題が起こる上に、溶融張力の低下の問題もある。

この滞留熱劣化の問題は、ポリエチレンテレフタレートの製造工程で使用され、製品として提供されるポリエチレンテレフタレート中に含有される重縮合触媒に起因するものであり、従って、ポリエチレンテレフタレートとして、この重縮合触媒を失活させたポリエチレンテレフタレートを用いることにより、滞留熱劣化を抑制することができる。

【0069】

ポリエチレンテレフタレート樹脂の重縮合触媒の失活処理方法としては、特に制限はなく、用いた重縮合触媒に応じて従来公知の失活処理を施すことができる。この失活処理方法としては、例えば、以下のような方法が挙げられる。

【0070】

重縮合触媒の失活処理方法1:ゲルマニウム触媒の熱水(蒸気)処理

ポリエチレンテレフタレートを熱水(蒸気)処理してポリエチレンテレフタレート中のゲルマニウム触媒を失活させる方法。

具体的には、ポリエチレンテレフタレートを容器に充填し、70〜150℃、例えば約100℃の水蒸気をポリエチレンテレフタレートに対して毎時1〜100質量%の量で5〜6000分間通蒸して、蒸気処理を行った後乾燥する。

ポリエチレンテレフタレートを容器内でポリエチレンテレフタレートの0.3〜10重量倍の蒸留水に浸漬させ、次に、ポリエチレンテレフタレート及び蒸留水が入った容器を外部より加熱し、内温を70〜110℃にコントロールし、3〜3000分間保持して熱水処理を行なった後、脱水し、乾燥する。

上記乾燥は、通常、窒素等の不活性ガス中、120〜180℃で3〜8時間行われる。

【0071】

重縮合触媒の失活処理方法2:チタニウム触媒へのリン化合物添加

ポリエチレンテレフタレートにリン化合物を添加して、ポリエチレンテレフタレート中のチタニウム触媒を失活させる。この場合、リン原子の添加量は、ポリエチレンテレフタレートの重量を基準として7〜145ppmの範囲であることが好ましい。リン化合物の添加量が7ppm以上であると、触媒の失活を十分に行って、目的とする効果を得ることができ、リン原子の添加量が145ppm以下であると、リン化合物自体が粗大凝集粒子となって、外観不良や耐衝撃性の低下といった問題が生じることが防止される。

【0072】

なお、添加するリン化合物としては、従来公知のリン酸エステル化合物類や亜リン酸エステル化合物類、そしてホスホネート化合物類等が挙げられる。中でも下記一般式(2)で表されるホスホネート化合物が好適である。

【0073】

R1OC(O)XP(O)(OR2)2 …(2)

(式中、R1及びR2は炭素数1〜4のアルキル基、Xは−CH2−又は−CH(Y)−(Yはフェニル基を示す。)であり、R1及びR2はそれぞれ同一でも異なっていてもよい。)

【0074】

上記式(2)で表されるホスホネート化合物の中でも、アルキルホスホネート化合物が好ましく例示され、これらの中でも特にトリエチルホスホノ酢酸が好ましい。これらは1種を単独で用いてもよく、2種以上を併用してもよい。

【0075】

上記ポリエチレンテレフタレートの重縮合触媒の失活処理方法は、本発明で採用し得る失活処理の一例であって、本発明に係る失活処理は何ら上記の方法に限定されるものではない。

【0076】

以下において、重縮合触媒の失活処理を施したポリエチレンテレフタレートを「失活PET」と称し、未処理のポリエチレンテレフタレートを「未処理PET」と称す。

【0077】

本発明で用いる失活PETは、上述のようなポリエチレンテレフタレート中の重縮合触媒の失活処理がなされることによって、下記式(1)で算出される固相重合速度Ksが0.006(dl/g・hr)以下、特に0.005(dl/g・hr)以下、とりわけ0.001〜0.004(dl/g・hr)程度となったものが好ましい。

固相重合速度Ks=([η]s−[η]m)/T …(1)

ここで、[η]sは、当該ポリエチレンテレフタレートを窒素気流下210℃で3時間保持した後の該ポリエチレンテレフタレートの固有粘度(dl/g)であり、[η]mは、当該ポリエチレンテレフタレートを窒素気流下210℃で2時間保持した後の該ポリエチレンテレフタレートの固有粘度(dl/g)である。Tは1(時間)である。即ち、本発明では、窒素気流下210℃にて3時間保持した後の固有粘度を[η]s、そして同条件下で2時間保持した後の固有粘度を[η]mとし、これらの値を用いて、上述した(1)式により算出した固相重合速度Ksを、固相重合速度Ksとした。そしてTは1時間となる。

【0078】

失活PETの固相重合速度Ksが0.006(dl/g・hr)以下であると、重縮合触媒の失活処理が十分であり、滞留熱劣化の抑制効果を十分に得ることができる。ただし、固相重合速度Ksを過度に小さくすることは困難であり、通常0.001(dl/g・hr)以上である。

【0079】

<ポリブチレンテレフタレート>

ポリエステル樹脂(A2)としては、ポリブチレンテレフタレートを用いてもよい。ここで、ポリブチレンテレフタレートとは、テレフタル酸単位及び1,4−ブタンジオール単位がエステル結合した構造を有する樹脂をいう。本発明では、ジカルボン酸単位の50モル%以上がテレフタル酸単位であり、ジオール成分の50モル%以上が1,4−ブタンジオール単位であるポリブチレンテレフタレートを用いるのが好ましい。全ジカルボン酸単位中のテレフタル酸単位の割合は、好ましくは70モル%以上、更に好ましくは80モル%以上、特に好ましくは95モル%以上、最適には98モル%以上である。全ジオール単位中の1,4−ブタンジオール単位の割合は、好ましくは70モル%以上、更に好ましくは80モル%以上、特に好ましくは95モル%以上、最適には98モル%以上である。テレフタル酸単位又は1,4−ブタンジオール単位が上記範囲であると、結晶化速度が適切な範囲であるので、成形性が良好となる。

【0080】

上記した通り、ポリブチレンテレフタレートは、テレフタル酸以外のジカルボン酸単位を含んでいてもよい。テレフタル酸以外のジカルボン酸については特に制限はなく、例えば、フタル酸、イソフタル酸、4,4'−ジフェニルジカルボン酸、4,4'−ジフェニルエーテルジカルボン酸、4,4'−ベンゾフェノンジカルボン酸、4,4'−ジフェノキシエタンジカルボン酸、4,4'−ジフェニルスルホンジカルボン酸、2,6−ナフタレンジカルボン酸などの芳香族ジカルボン酸;1,2−シクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸などの脂環式ジカルボン酸;マロン酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸などの脂肪族ジカルボン酸;などを挙げることができる。これらのジカルボン酸単位は、ジカルボン酸、又は、ジカルボン酸エステル、ジカルボン酸ハライド等のジカルボン酸誘導体を原料として用いることで、ポリマー骨格に導入できる。

【0081】

上記した通り、ポリブチレンテレフタレートは、1,4−ブタンジオール以外のジオール単位を含んでいてもよい。1,4−ブタンジオール以外のジオールについては特に制限はなく、例えば、エチレングリコール、ジエチレングリコール、ポリエチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、ポリプロピレングリコール、ポリテトラメチレングリコール、ジブチレングリコール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、1,8−オクタンジオール等の脂肪族ジオール;1,2−シクロヘキサンジオール、1,4−シクロヘキサンジオール、1,1−シクロヘキサンジメチロール、1,4−シクロヘキサンジメチロール等の脂環式ジオール;キシリレングリコール、4,4'−ジヒドロキシビフェニル、2,2−ビス(4−ヒドロキシフェニル)プロパン、ビス(4−ヒドロキシフェニル)スルホン等の芳香族ジオール;等を挙げることができる。

【0082】