ガスケットの製造方法

【課題】本発明は、押出部の両端部を接続して環状のガスケットとなす際に、接続後の型成形部の反力を抑制し、全周に亘って安定したシール性を有するガスケットの製造方法を提供することを課題とする。

【解決手段】本発明のガスケットの製造方法は、押出成形により中空シール部を有する押出部を形成する押出成形工程と、押出部の両端部を連結して連結部を形成する連結工程と、連結部を所定の金型内に配置して両端部の間に配置された未加硫材料とともに両端部を型成形する型成形工程とを備え、連結部は、押出部よりも軟質の材料からなる連結ピースの端部がそれぞれ押出部の両端部における中空シール部へ挿入されてなることを特徴とする。

【解決手段】本発明のガスケットの製造方法は、押出成形により中空シール部を有する押出部を形成する押出成形工程と、押出部の両端部を連結して連結部を形成する連結工程と、連結部を所定の金型内に配置して両端部の間に配置された未加硫材料とともに両端部を型成形する型成形工程とを備え、連結部は、押出部よりも軟質の材料からなる連結ピースの端部がそれぞれ押出部の両端部における中空シール部へ挿入されてなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二つの部材の間にガスケットを介在させて、両部材を気密的、水密的に封止する樹脂製の容器、特に、自動車用バッテリケースの筺本体と蓋体との間に介在するガスケットの製造方法に関する。

【背景技術】

【0002】

近年ガスケットを装着するハウジング又はケースなどの装着部材においては、その材質を金属から樹脂へと変更して軽量化を図ることがなされるようになった。樹脂製部材は金属製部材に比べて寸法バラツキ(例えば溝公差)や表面のうねり、あるいはクリープ変形などが比較的大きい。これ故、自動車用バッテリケースの樹脂製の筺本体と蓋体との間に介在するガスケットには低反発性が要求され、中空断面形状となっている場合がある。

【0003】

ガスケットは、この中空断面の押出成形品の両端部を接続して環状にしたものである。中空断面を有する押出成形品を接続する接続工法としては、金属製の中芯を用いる方法が知られている。この方法は、押出成形品の中空部に中芯を挿入して両端部を連結し、この連結部に型成形を施すことによって該両端部を接続した後に、型成形部近傍を切り裂いて中芯を取り出す方法である。切り裂き部はそのままで使用される場合もあるが、用途によっては、接着剤で封止して使用される場合もある。

【0004】

また、特許文献1は、図5に示すような中空シール部102を備え、型成形部104に保持部材110が配設されたウエザストリップ100の製造方法を提案している。この方法は、中子120に保持部材110を取り付け、この取り付けた状態で型成形部104を形成し、その後中子120を操作腕122を操作して、予め設けてある中子抜き穴106から抜き取る方法である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−309752号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、型成形部近傍に切り裂き部を有するガスケットでは、そのシール性が低下することは明らかである。また、切り裂き部を接着剤で封止する方法でも接着面に段差ができたり、接着剤による硬度変化が生じる虞がある。さらに、接着性の経時的な信頼性という点でも問題がある。

【0007】

特許文献1に開示されているウエザストリップ100においては、中子取り出し後の中子抜き穴106は開放されたまま、あるいは、保持部材110を移動させて閉塞するようになっている。しかし、この場合にも上記と同様にシール性の低下は免れない。

【0008】

本発明は、上記の問題を解決するべくなされたものであり、押出部の両端部を接続して環状のガスケットとなす際に、接続後の型成形部の反力を抑制し、全周に亘って安定したシール性を有するガスケットの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明のガスケットの製造方法は、押出成形により中空シール部を有する押出部を形成する押出成形工程と、押出部の両端部を連結して連結部を形成する連結工程と、連結部を所定の金型内に配置して両端部の間に配置された未加硫材料とともに両端部を型成形する型成形工程とを備え、連結部は、押出部よりも軟質の材料からなる連結ピースの端部がそれぞれ押出部の両端部における中空シール部へ挿入されてなることを特徴とする。

【0010】

ここで、未加硫材料は、連結工程前に、押出部の少なくとも一側の端面に貼付されていることが望ましい。あるいは、連結工程後に、紐状または板状の未加硫材料を押出部の両端部の間に設けられた隙間に充填するように配置してもよい。

また、このような連結ピースは、円形断面を有する中空体または中実体であることが好ましい。

【発明の効果】

【0011】

本発明のガスケットの製造方法によれば、接続は、連結ピースの両端を押出部の両端部の中空部へそれぞれ挿入して連結し、連結部の隙間に配置された押出部と同材質の未加硫材料を型成形することで実現される。そして、型成形部内に配置された連結ピースは取り出す必要がない。従って、ガスケットの型成形部には中芯取り出し用のスリットやスリットを接着した接着部は存在しない。また、連結ピースは押出部よりも軟質の材料からなるので、そのまま型成形部内に残しても型成形部が押出部に比べて著しく高い反力を生じることはない。従って、連結ピースが内在する型成形部が樹脂製のケース間に挟持されても、ガスケットはその全周に亘って安定した低反力と良好なシール性とを呈することができる。

【0012】

また、本発明のガスケットの製造方法では、型成形部となる未加硫材料を連結工程の前あるいは後に両端部間の隙間に配置してから型成形する。従って、連結ピースに射出成形による注入のような高圧が加えられないため、型成形部の中空部が安定した状態で形成される。これ故、本発明によるガスケットは、その全周に亘ってさらに安定した低反力と良好なシール性とを呈することができる。

【0013】

上記のように、本発明のガスケットの製造方法では中芯を使用しないので、中空シール部を切り裂いて中芯を取り出す必要がなく、従来の製造方法よりも作業工数を低減することができる。

【図面の簡単な説明】

【0014】

【図1】本実施形態になるガスケットの概要を示す平面図である。

【図2】本実施形態になるガスケットの押出部断面を示す断面図である。

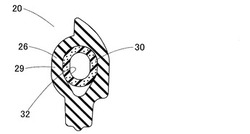

【図3】本実施形態になるガスケットの型成形部断面を示す断面図である。

【図4】連結部を作製する手順を示す説明図である。

【図5】従来技術を説明する斜視図である。

【発明を実施するための形態】

【0015】

以下、本発明の好適な一実施形態について、図1乃至4を参照しつつ詳細に説明する。

【0016】

本実施形態になるガスケット1は、ハイブリッド車や電気自動車などの電池パックを収納する樹脂製のバッテリケースに装着されて、電池パックへの水分の侵入を防止するのに好適なガスケットである。

【0017】

図1は、ガスケット1を示す平面図である。ガスケット1は、押し出し成形され、所定長さに裁断された一本の押出部10の両端部10a、10bを、型成形してなる型成形部20で接続して環状にされたものである。

【0018】

押出部10のA−A断面を図2に示す。押出部10は、中実に形成された中実シール部12と、周方向に連続する中空部18を内部に有している中空シール部16とが一体に形成されたゴム弾性体である。

【0019】

押出部10を構成するゴム弾性体としては、熱可塑性エラストマーなどの弾性材料、例えばACM(アクリルゴム)、NBR(ニトリルゴム)、EPDM(エチレンプロピレンゴム)やFVMQ(フルオロシリコン)等を好適に用いることができる。バッテリケースが樹脂製である本実施形態においては、なかでもEPDMが特に好ましい。

【0020】

押出部10の中実シール部12は、略矩形断面を有し、その底部にはシール性を一層確かなものとするシールリブ17が突出して設けられている。

【0021】

押出部10の中空シール部16は、中実シール部12が取付溝(図示しない)に保持された状態にあるときには、中空シール部16の全体が取付溝の外に位置している。中空シール部16は、略均一厚さで円弧状に延びる円弧状側壁部19を有しており、円弧状側壁部19が中空部18を区画している。円弧状側壁部19には、内周側の頂部近傍を基部としてその先端部が上方外周側を指向するように傾斜して延びるシールリップ14が形成されている。

【0022】

図3に型成形部20のB−B断面を示す。型成形部20は、押出部10と略同一の断面形状に形成されている。そして、型成形部20における中空シール部26内には、押出部10の両端部10a、10bを連結するとともに中空シール部26の形状を保持するために、連結ピース30が配設されている。この連結ピース30は、中空部32を有する断面略円形の管状弾性部材である。連結ピース30は、型成形部20からその両側の押出部10の端部10a、10bの中空シール部16内に配設されており、中空部32は端部10a、10bの中空部18に連通している。

【0023】

このガスケット1を製造するに際しては、まず、押し出し成形工程において、図2に示す断面形状を有する押出体を形成し、その押出体を所定の長さに裁断して押出部10とする。次に、連結工程において、押出部10の両端部10a、10bを連結ピース30を介して連結して連結部40を形成する。型成形工程においては、この連結部40を所定の金型50内に配置して両端部10a、10bの間に配置された未加硫材料とともに両端部10a、10bを型成形する。

【0024】

ここで、連結工程前に、押出部10断面と同一断面形状の未加硫材料を押出部10の一端面に貼付するとよい。あるいは、連結工程後に、紐状または板状の未加硫材料を連結部の隙間へ充填するようにしてもよい。

【0025】

以下、連結工程と型成形工程とについて詳述する。図4は、連結工程における各ステップ(a〜d)を説明する説明図である。

【0026】

まず、連結ピース30を準備する。型成形部20における中空シール部26は、内在する連結ピース30の壁厚分だけ押出部10における中空シール部16に比べて肉厚が厚く形成される。従って、型成形部20の反力が押出部10の反力よりも著しく高くならないように、連結ピース30の材料は押出部10よりも軟質の材料を選択しなければならない。従って、連結ピース30の硬さは、加硫後の硬度上昇も考慮して押出部10の硬さの概ね20〜70%であることが望ましい。20%未満では軟らかすぎて連結ピース30を押出部10の中空部18へ挿入して両端部10a、10bを連結する連結作業の作業性が低下する。一方、70%を超えて硬いと、型成形部20の反力が押出部10における反力よりも著しく高くなる虞がある。また、連結ピース30は、型成形後に型成形部材料と加硫接着していることが望ましく、このため、押出部10と同種の材料からなることが望ましい。これらの観点から、例えば、押出部10を硬さが55°(ショアA)のEDPMとした場合には、連結ピース30は、硬さが40°〜60°(ショアE)のEDPMスポンジが適当である。

【0027】

また、本実施形態において、連結ピース30は、中空シール部16における中空部18の周壁断面とは異なる断面形状を有する断面円形の直管状である。このように、押出部10の中空部18の周壁断面と連結ピース30の断面形状とが異なることにより、押出部10の端部10a、10bと連結ピース30の端部30a、30bが、それぞれ変形した状態で型成形されるため、押出部10から型成形部20への反力の変化を滑らかなものにすることができる。型成形部20近傍における反力の変化の度合いは、連結ピース30の壁厚を適宜に選択することにより調整することができ、連結ピース30を中実(円柱体)とすることも可能である。

【0028】

また、本実施形態において、連結ピース30の長さLには特に制約はなく、両端部10a、10bとの連結状態で、連結ピース30の端部30a、30bが中空部18から容易に脱離しない程度の長さであればよい。例えば、接続ピース30の長さLは、その外径dの3〜7倍とするとよい。

【0029】

以上のような連結ピース30を準備した後、ステップ(a)で、押出部10の両端部10a、10bを適宜の間隔を置いて互いに向き合わせた状態で配置し、ステップ(b)では連結ピース30の一端部30aを押出部10の一端部10aの中空部18へ接続ピース30の長さLの約半分(1/2L)まで挿入する。

【0030】

次いで、ステップ(c)で、連結ピース30の他端部30bを押出部10の他端部10bの中空部18へ一端部10aと隙間42を隔てて挿入する。ここで、隙間42の幅wは0.5〜10mmとするとよい。幅wが0.5mm未満では、型成形工程において、押出部両端部10a、10bの型成形部20による良好な加硫接着が得られない場合がある。一方、幅wが10mmを超えて広いと、加硫材料を配置する際に連結ピース30が変形したり、また、この連結ピース30の変形に伴って型成形部20表面が変形する虞があるので適当ではない。

【0031】

以上のようにして、押出部10の両端部10a、10bを連結ピース30を介して連結した連結部40を形成することができる。そして、ステップ(d)で、この連結部40を所定の金型50内に配置する。なお、連結工程前に、押出部10断面と同一断面形状の未加硫材料を押出部10の一端面に貼付する場合には、貼付する未加硫材料の長さは、ステップ(c)における隙間42の幅wと同様に0.5〜10mmとするとよい。

【0032】

次に、型成形工程では、紐状あるいは板状に形成された未加硫材料を連結部40の隙間42へ充填して型成形を施す。すなわち、(d)で連結部40を所定の金型50内に配置してから、紐状あるいは板状に形成された未加硫の材料を、隙間42に露出している連結ピース30の外周に巻き付けるとともに、端部10a、10bの外周形状に沿って隙間42へ充填し、所定温度に保持して型成形部20を形成する。なお、型成形部20の加硫接着条件(温度、時間)などは、中芯を用いる従来技術と同様にして行えばよい。そして、加硫接着終了後、型成形部20を金型50から取り出す。

【0033】

このようにして、連結ピース30は、型成形部20を構成するEDPMゴムによって保持された状態で中空シール部26内に配設される。

【産業上の利用可能性】

【0034】

本発明のガスケットの製造方法は、ハイブリッド車や電気自動車などの電池パックを収納する樹脂製のバッテリケースに装着されるガスケットの製造に好適に用いることができる。

【符号の説明】

【0035】

1:ガスケット 10:押出部 10a、10b:押出部端部 12:中実部 16:中空シール部 18:中空部 20:型成形部 26:中空シール部 30:接続ピース 32:中空部 30a、30b:接続ピースの端部 40:連結部 42:隙間 50:金型 102中空シール部 110:保持部材 120:中子

【技術分野】

【0001】

本発明は、二つの部材の間にガスケットを介在させて、両部材を気密的、水密的に封止する樹脂製の容器、特に、自動車用バッテリケースの筺本体と蓋体との間に介在するガスケットの製造方法に関する。

【背景技術】

【0002】

近年ガスケットを装着するハウジング又はケースなどの装着部材においては、その材質を金属から樹脂へと変更して軽量化を図ることがなされるようになった。樹脂製部材は金属製部材に比べて寸法バラツキ(例えば溝公差)や表面のうねり、あるいはクリープ変形などが比較的大きい。これ故、自動車用バッテリケースの樹脂製の筺本体と蓋体との間に介在するガスケットには低反発性が要求され、中空断面形状となっている場合がある。

【0003】

ガスケットは、この中空断面の押出成形品の両端部を接続して環状にしたものである。中空断面を有する押出成形品を接続する接続工法としては、金属製の中芯を用いる方法が知られている。この方法は、押出成形品の中空部に中芯を挿入して両端部を連結し、この連結部に型成形を施すことによって該両端部を接続した後に、型成形部近傍を切り裂いて中芯を取り出す方法である。切り裂き部はそのままで使用される場合もあるが、用途によっては、接着剤で封止して使用される場合もある。

【0004】

また、特許文献1は、図5に示すような中空シール部102を備え、型成形部104に保持部材110が配設されたウエザストリップ100の製造方法を提案している。この方法は、中子120に保持部材110を取り付け、この取り付けた状態で型成形部104を形成し、その後中子120を操作腕122を操作して、予め設けてある中子抜き穴106から抜き取る方法である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−309752号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、型成形部近傍に切り裂き部を有するガスケットでは、そのシール性が低下することは明らかである。また、切り裂き部を接着剤で封止する方法でも接着面に段差ができたり、接着剤による硬度変化が生じる虞がある。さらに、接着性の経時的な信頼性という点でも問題がある。

【0007】

特許文献1に開示されているウエザストリップ100においては、中子取り出し後の中子抜き穴106は開放されたまま、あるいは、保持部材110を移動させて閉塞するようになっている。しかし、この場合にも上記と同様にシール性の低下は免れない。

【0008】

本発明は、上記の問題を解決するべくなされたものであり、押出部の両端部を接続して環状のガスケットとなす際に、接続後の型成形部の反力を抑制し、全周に亘って安定したシール性を有するガスケットの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明のガスケットの製造方法は、押出成形により中空シール部を有する押出部を形成する押出成形工程と、押出部の両端部を連結して連結部を形成する連結工程と、連結部を所定の金型内に配置して両端部の間に配置された未加硫材料とともに両端部を型成形する型成形工程とを備え、連結部は、押出部よりも軟質の材料からなる連結ピースの端部がそれぞれ押出部の両端部における中空シール部へ挿入されてなることを特徴とする。

【0010】

ここで、未加硫材料は、連結工程前に、押出部の少なくとも一側の端面に貼付されていることが望ましい。あるいは、連結工程後に、紐状または板状の未加硫材料を押出部の両端部の間に設けられた隙間に充填するように配置してもよい。

また、このような連結ピースは、円形断面を有する中空体または中実体であることが好ましい。

【発明の効果】

【0011】

本発明のガスケットの製造方法によれば、接続は、連結ピースの両端を押出部の両端部の中空部へそれぞれ挿入して連結し、連結部の隙間に配置された押出部と同材質の未加硫材料を型成形することで実現される。そして、型成形部内に配置された連結ピースは取り出す必要がない。従って、ガスケットの型成形部には中芯取り出し用のスリットやスリットを接着した接着部は存在しない。また、連結ピースは押出部よりも軟質の材料からなるので、そのまま型成形部内に残しても型成形部が押出部に比べて著しく高い反力を生じることはない。従って、連結ピースが内在する型成形部が樹脂製のケース間に挟持されても、ガスケットはその全周に亘って安定した低反力と良好なシール性とを呈することができる。

【0012】

また、本発明のガスケットの製造方法では、型成形部となる未加硫材料を連結工程の前あるいは後に両端部間の隙間に配置してから型成形する。従って、連結ピースに射出成形による注入のような高圧が加えられないため、型成形部の中空部が安定した状態で形成される。これ故、本発明によるガスケットは、その全周に亘ってさらに安定した低反力と良好なシール性とを呈することができる。

【0013】

上記のように、本発明のガスケットの製造方法では中芯を使用しないので、中空シール部を切り裂いて中芯を取り出す必要がなく、従来の製造方法よりも作業工数を低減することができる。

【図面の簡単な説明】

【0014】

【図1】本実施形態になるガスケットの概要を示す平面図である。

【図2】本実施形態になるガスケットの押出部断面を示す断面図である。

【図3】本実施形態になるガスケットの型成形部断面を示す断面図である。

【図4】連結部を作製する手順を示す説明図である。

【図5】従来技術を説明する斜視図である。

【発明を実施するための形態】

【0015】

以下、本発明の好適な一実施形態について、図1乃至4を参照しつつ詳細に説明する。

【0016】

本実施形態になるガスケット1は、ハイブリッド車や電気自動車などの電池パックを収納する樹脂製のバッテリケースに装着されて、電池パックへの水分の侵入を防止するのに好適なガスケットである。

【0017】

図1は、ガスケット1を示す平面図である。ガスケット1は、押し出し成形され、所定長さに裁断された一本の押出部10の両端部10a、10bを、型成形してなる型成形部20で接続して環状にされたものである。

【0018】

押出部10のA−A断面を図2に示す。押出部10は、中実に形成された中実シール部12と、周方向に連続する中空部18を内部に有している中空シール部16とが一体に形成されたゴム弾性体である。

【0019】

押出部10を構成するゴム弾性体としては、熱可塑性エラストマーなどの弾性材料、例えばACM(アクリルゴム)、NBR(ニトリルゴム)、EPDM(エチレンプロピレンゴム)やFVMQ(フルオロシリコン)等を好適に用いることができる。バッテリケースが樹脂製である本実施形態においては、なかでもEPDMが特に好ましい。

【0020】

押出部10の中実シール部12は、略矩形断面を有し、その底部にはシール性を一層確かなものとするシールリブ17が突出して設けられている。

【0021】

押出部10の中空シール部16は、中実シール部12が取付溝(図示しない)に保持された状態にあるときには、中空シール部16の全体が取付溝の外に位置している。中空シール部16は、略均一厚さで円弧状に延びる円弧状側壁部19を有しており、円弧状側壁部19が中空部18を区画している。円弧状側壁部19には、内周側の頂部近傍を基部としてその先端部が上方外周側を指向するように傾斜して延びるシールリップ14が形成されている。

【0022】

図3に型成形部20のB−B断面を示す。型成形部20は、押出部10と略同一の断面形状に形成されている。そして、型成形部20における中空シール部26内には、押出部10の両端部10a、10bを連結するとともに中空シール部26の形状を保持するために、連結ピース30が配設されている。この連結ピース30は、中空部32を有する断面略円形の管状弾性部材である。連結ピース30は、型成形部20からその両側の押出部10の端部10a、10bの中空シール部16内に配設されており、中空部32は端部10a、10bの中空部18に連通している。

【0023】

このガスケット1を製造するに際しては、まず、押し出し成形工程において、図2に示す断面形状を有する押出体を形成し、その押出体を所定の長さに裁断して押出部10とする。次に、連結工程において、押出部10の両端部10a、10bを連結ピース30を介して連結して連結部40を形成する。型成形工程においては、この連結部40を所定の金型50内に配置して両端部10a、10bの間に配置された未加硫材料とともに両端部10a、10bを型成形する。

【0024】

ここで、連結工程前に、押出部10断面と同一断面形状の未加硫材料を押出部10の一端面に貼付するとよい。あるいは、連結工程後に、紐状または板状の未加硫材料を連結部の隙間へ充填するようにしてもよい。

【0025】

以下、連結工程と型成形工程とについて詳述する。図4は、連結工程における各ステップ(a〜d)を説明する説明図である。

【0026】

まず、連結ピース30を準備する。型成形部20における中空シール部26は、内在する連結ピース30の壁厚分だけ押出部10における中空シール部16に比べて肉厚が厚く形成される。従って、型成形部20の反力が押出部10の反力よりも著しく高くならないように、連結ピース30の材料は押出部10よりも軟質の材料を選択しなければならない。従って、連結ピース30の硬さは、加硫後の硬度上昇も考慮して押出部10の硬さの概ね20〜70%であることが望ましい。20%未満では軟らかすぎて連結ピース30を押出部10の中空部18へ挿入して両端部10a、10bを連結する連結作業の作業性が低下する。一方、70%を超えて硬いと、型成形部20の反力が押出部10における反力よりも著しく高くなる虞がある。また、連結ピース30は、型成形後に型成形部材料と加硫接着していることが望ましく、このため、押出部10と同種の材料からなることが望ましい。これらの観点から、例えば、押出部10を硬さが55°(ショアA)のEDPMとした場合には、連結ピース30は、硬さが40°〜60°(ショアE)のEDPMスポンジが適当である。

【0027】

また、本実施形態において、連結ピース30は、中空シール部16における中空部18の周壁断面とは異なる断面形状を有する断面円形の直管状である。このように、押出部10の中空部18の周壁断面と連結ピース30の断面形状とが異なることにより、押出部10の端部10a、10bと連結ピース30の端部30a、30bが、それぞれ変形した状態で型成形されるため、押出部10から型成形部20への反力の変化を滑らかなものにすることができる。型成形部20近傍における反力の変化の度合いは、連結ピース30の壁厚を適宜に選択することにより調整することができ、連結ピース30を中実(円柱体)とすることも可能である。

【0028】

また、本実施形態において、連結ピース30の長さLには特に制約はなく、両端部10a、10bとの連結状態で、連結ピース30の端部30a、30bが中空部18から容易に脱離しない程度の長さであればよい。例えば、接続ピース30の長さLは、その外径dの3〜7倍とするとよい。

【0029】

以上のような連結ピース30を準備した後、ステップ(a)で、押出部10の両端部10a、10bを適宜の間隔を置いて互いに向き合わせた状態で配置し、ステップ(b)では連結ピース30の一端部30aを押出部10の一端部10aの中空部18へ接続ピース30の長さLの約半分(1/2L)まで挿入する。

【0030】

次いで、ステップ(c)で、連結ピース30の他端部30bを押出部10の他端部10bの中空部18へ一端部10aと隙間42を隔てて挿入する。ここで、隙間42の幅wは0.5〜10mmとするとよい。幅wが0.5mm未満では、型成形工程において、押出部両端部10a、10bの型成形部20による良好な加硫接着が得られない場合がある。一方、幅wが10mmを超えて広いと、加硫材料を配置する際に連結ピース30が変形したり、また、この連結ピース30の変形に伴って型成形部20表面が変形する虞があるので適当ではない。

【0031】

以上のようにして、押出部10の両端部10a、10bを連結ピース30を介して連結した連結部40を形成することができる。そして、ステップ(d)で、この連結部40を所定の金型50内に配置する。なお、連結工程前に、押出部10断面と同一断面形状の未加硫材料を押出部10の一端面に貼付する場合には、貼付する未加硫材料の長さは、ステップ(c)における隙間42の幅wと同様に0.5〜10mmとするとよい。

【0032】

次に、型成形工程では、紐状あるいは板状に形成された未加硫材料を連結部40の隙間42へ充填して型成形を施す。すなわち、(d)で連結部40を所定の金型50内に配置してから、紐状あるいは板状に形成された未加硫の材料を、隙間42に露出している連結ピース30の外周に巻き付けるとともに、端部10a、10bの外周形状に沿って隙間42へ充填し、所定温度に保持して型成形部20を形成する。なお、型成形部20の加硫接着条件(温度、時間)などは、中芯を用いる従来技術と同様にして行えばよい。そして、加硫接着終了後、型成形部20を金型50から取り出す。

【0033】

このようにして、連結ピース30は、型成形部20を構成するEDPMゴムによって保持された状態で中空シール部26内に配設される。

【産業上の利用可能性】

【0034】

本発明のガスケットの製造方法は、ハイブリッド車や電気自動車などの電池パックを収納する樹脂製のバッテリケースに装着されるガスケットの製造に好適に用いることができる。

【符号の説明】

【0035】

1:ガスケット 10:押出部 10a、10b:押出部端部 12:中実部 16:中空シール部 18:中空部 20:型成形部 26:中空シール部 30:接続ピース 32:中空部 30a、30b:接続ピースの端部 40:連結部 42:隙間 50:金型 102中空シール部 110:保持部材 120:中子

【特許請求の範囲】

【請求項1】

押出成形により中空シール部を有する押出部を形成する押出成形工程と、

該押出部の両端部を連結して連結部を形成する連結工程と、

該連結部を所定の金型内に配置して前記両端部の間に配置された未加硫材料とともに該両端部を型成形する型成形工程とを備え、

前記連結部は、前記押出部よりも軟質の材料からなる連結ピースの端部がそれぞれ押出部の該両端部の前記中空シール部へ挿入されてなることを特徴とするガスケットの製造方法。

【請求項2】

前記連結工程前に、前記未加硫材料が前記押出部の少なくとも一側の端面に貼付されている請求項1に記載のガスケットの製造方法。

【請求項3】

前記連結部は連結された前記両端部の間に隙間を有し、前記連結工程後に、紐状または板状の前記未加硫材料が該隙間に配置される請求項1に記載のガスケットの製造方法。

【請求項4】

前記連結ピースは、円形断面を有する中空体または中実体である請求項1〜3のいずれかに記載のガスケットの製造方法。

【請求項1】

押出成形により中空シール部を有する押出部を形成する押出成形工程と、

該押出部の両端部を連結して連結部を形成する連結工程と、

該連結部を所定の金型内に配置して前記両端部の間に配置された未加硫材料とともに該両端部を型成形する型成形工程とを備え、

前記連結部は、前記押出部よりも軟質の材料からなる連結ピースの端部がそれぞれ押出部の該両端部の前記中空シール部へ挿入されてなることを特徴とするガスケットの製造方法。

【請求項2】

前記連結工程前に、前記未加硫材料が前記押出部の少なくとも一側の端面に貼付されている請求項1に記載のガスケットの製造方法。

【請求項3】

前記連結部は連結された前記両端部の間に隙間を有し、前記連結工程後に、紐状または板状の前記未加硫材料が該隙間に配置される請求項1に記載のガスケットの製造方法。

【請求項4】

前記連結ピースは、円形断面を有する中空体または中実体である請求項1〜3のいずれかに記載のガスケットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−137119(P2012−137119A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−288322(P2010−288322)

【出願日】平成22年12月24日(2010.12.24)

【出願人】(000241463)豊田合成株式会社 (3,467)

【出願人】(591221374)北星ゴム工業株式会社 (2)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月24日(2010.12.24)

【出願人】(000241463)豊田合成株式会社 (3,467)

【出願人】(591221374)北星ゴム工業株式会社 (2)

【Fターム(参考)】

[ Back to top ]