ガスケット及びその製造方法

【課題】ガスケット本体を枠体に一体成形した構造のガスケットにおいて、枠体の材料の歩留まりを向上させると共に、産業廃棄物を削減する。

【解決手段】フィルム状又は薄板状の素材に有端の所要数のスリット11,12を入れることで、このスリット11,12によって画成されると共にスリット11,12の端部に残存する連繋部131,132,141,142を介して互いに繋がった複数のセグメント151〜154からなるカットプレート1を得て、連繋部131,132,141,142を変形させながらスリット11,12を開くように各セグメント151〜154を相対変位させることで開口部を有する枠体とし、前記枠体に前記開口部を取り囲むガスケット本体を一体に成形することによって、ガスケットを製造する。

【解決手段】フィルム状又は薄板状の素材に有端の所要数のスリット11,12を入れることで、このスリット11,12によって画成されると共にスリット11,12の端部に残存する連繋部131,132,141,142を介して互いに繋がった複数のセグメント151〜154からなるカットプレート1を得て、連繋部131,132,141,142を変形させながらスリット11,12を開くように各セグメント151〜154を相対変位させることで開口部を有する枠体とし、前記枠体に前記開口部を取り囲むガスケット本体を一体に成形することによって、ガスケットを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば燃料電池に用いられ、フィルム状又は薄板状の枠体にゴム状弾性を有する弾性材料からなるガスケット本体が一体的に設けられた構造を有するガスケットに関し、またその製造方法に関するものである。

【背景技術】

【0002】

燃料電池では、水の電気分解の逆反応である電気化学反応、すなわち水素と酸素から水を生成する反応によって電力を発生させており、したがって燃料電池を構成する各燃料電池セルには、燃料ガス(水素)や酸化ガス(酸素)、カソード面から排出される水や余剰空気をシールするためのガスケットが装着される。このガスケットは、MEA(膜−電極複合体)やセパレータなどの燃料電池構成部品に一体的に成形したもののほか、分解可能とするために、ガスケットをMEAやセパレータなどとは別部材として組み込む場合もある。

【0003】

しかし、ゴム状弾性を有する弾性材料(以下、ゴム弾性体という)のみからなるガスケットは取り扱い性が悪いため、図22に示すように、フィルム状又は薄板状の枠体101にゴム弾性体でガスケット本体102を一体成形することにより取り扱い性を向上させたものが知られている(下記の特許文献参照)。

【0004】

すなわち図22に示すようなガスケット100は、例えば図20に示す合成樹脂フィルム101aを、破線で示す部分101bを打ち抜くことによって、図21に示すような開口部101cを有する枠体101とし、これに、図22に示すように、ガスケット本体102をゴム弾性体で一体成形して製造される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−192592号公報

【特許文献2】特開2003−056704号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら従来のガスケット100は、枠体101を製造する過程で、図20に示す合成樹脂フィルム101aを打ち抜く領域(破線で示す部分)101bが大きいため、材料の歩留まりが悪いばかりでなく産業廃棄物の量も多くなってしまい、コストが増大する問題があった。

【0007】

本発明は、以上のような点に鑑みてなされたものであって、その技術的課題は、ガスケット本体を枠体に一体成形した構造のガスケットにおいて、枠体の材料の歩留まりを向上させると共に、産業廃棄物を削減して安価なガスケットを提供することにある。

【課題を解決するための手段】

【0008】

上述した技術的課題を有効に解決するための手段として、請求項1の発明に係るガスケットは、開口部を有する枠体と、この枠体にゴム弾性体で一体成形され前記開口部を取り囲むガスケット本体を備えるガスケットであって、前記枠体が、曲げ変形された連繋部を介して互いに連続した複数のフィルム状又は薄板状のセグメントからなるものである。

【0009】

請求項1において、枠体は、フィルム状又は薄板状の素材に有端の所要数のスリットを入れ、このスリットによって画成されると共にスリットの端部の連繋部を介して互いに繋がった複数のセグメントを、前記連繋部を変形させながら前記スリットを開くように相対変位させることによって製作することができ、枠体の開口部は、前記スリットを開いた部分に、複数のフィルム状又は薄板状のセグメントに囲まれて形成される。

【0010】

上述した技術的課題を有効に解決するための他の手段として、請求項2の発明に係るガスケットは、開口部を有する枠体と、この枠体にゴム弾性体で一体成形され前記開口部を取り囲むガスケット本体を備えるガスケットであって、前記枠体が、斜めに折り返されることによる重合部を介して互いに連続した複数のフィルム状又は薄板状のセグメントからなるものである。

【0011】

請求項2において、枠体は、フィルム状又は薄板状の素材に有端の所要数のスリットを入れ、前記素材を所定の位置で斜めに折り返すことによって製作することができ、枠体の開口部は、前記折り返しによって交差した複数のフィルム状又は薄板状のセグメントに囲まれて形成される。

【0012】

請求項3の発明に係るガスケットの製造方法は、請求項1に記載されたガスケットを製造するための方法であって、フィルム状又は薄板状の素材に有端の所要数のスリットを入れることで、このスリットによって画成されると共に前記スリットの端部に残存する連繋部を介して互いに繋がった複数のセグメントからなるカットプレートを得る工程と、前記連繋部を変形させながら前記スリットを開くように前記各セグメントを相対変位させることで開口部を有する枠体を得る工程と、前記枠体に前記開口部を取り囲むガスケット本体を一体に成形する工程と、を含むものである。

【0013】

請求項3において、枠体の開口部は、カットプレートのスリットを開くように各セグメントを相対変位させることで形成されるものであるため、開口部を打ち抜き形成する場合のように開口部と同形同大の廃材が排出されることはない。また、このようにして得られた枠体は、各セグメント間の連繋部の幅が各セグメントの幅に比較して小さいものであっても、ガスケット本体の一体成形によって固定され、形状が維持される。

【0014】

また、請求項4の発明に係るガスケットの製造方法は、請求項2に記載されたガスケットを製造するための方法であって、フィルム状又は薄板状の素材に有端の所要数のスリットを入れると共にこのスリットから斜めに延びる所要数の折り曲げ指示部を形成することで、このスリット及び折り曲げ指示部によって画成された複数のセグメントからなるカットプレートを得る工程と、このカットプレートを前記折り曲げ指示部で折り返すことによって前記各セグメントを相対変位させることで開口部を有する枠体を得る工程と、前記枠体に前記開口部を取り囲むガスケット本体を一体に成形する工程と、を含むものである。

【0015】

請求項4において、枠体は、カットプレートを折り曲げ指示部で斜めに折り返すことで形成されるものであるため、この場合も、枠体の開口部を打ち抜き形成する場合のように開口部と同形同大の廃材が排出されることはない。また、枠体の角部又は入り隅部は、折り返しによってフィルム状又は薄板状の素材が重合した構造となり、ガスケット本体の一体成形によって固定されるため、保形性が高いものとなる。

【0016】

請求項5の発明に係るガスケットの製造方法は、請求項3に記載された方法において、カットプレートのスリットが、枠体の入り隅部と入り隅部の間又はこの入り隅部の外側の角部と角部の間となる部分に形成されるものである。

【0017】

請求項5において、カットプレートは、枠体の角部又は入り隅部となる部分にスリットが存在しないため、カットプレートを、スリットを開くように各セグメントを相対変位させることで枠体としたときの枠体の形状の安定性が向上する。また、前記入り隅部が打ち抜かれることによる廃材は発生するが、その廃材の大きさはスリットを開くように各セグメントを相対変位させることで形成される枠体の開口部の面積よりも十分に小さいものとすることができる。

【0018】

請求項6の発明に係るガスケットの製造方法は、請求項3又は4に記載された方法において、カットプレートのセグメントに複数の位置決め孔が開設されるものである。

【0019】

請求項6において、セグメントに開設された位置決め孔は、枠体にガスケット本体を一体成形する際に、前記枠体の保形及び位置決め手段とすることができるほか、この方法により製造されたガスケットを機器に組み付ける際の位置決め手段とすることができる。

【発明の効果】

【0020】

本発明によれば、枠体の開口部がスリットを広げることで形成されるため、開口部と同形同大の廃材が排出されることがなく、このため材料の歩留まりが良く、産業廃棄物の量が減少するので、コストを低減して安価なガスケットを提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明に係るガスケットの製造方法の第一の形態におけるカットプレートを示す平面図である。

【図2】本発明に係るガスケットの製造方法の第一の形態における枠体を示す平面図である。

【図3】本発明に係るガスケットの製造方法の第一の形態により製造された本発明に係るガスケットの第一の形態を示す平面図である。

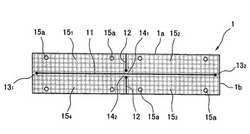

【図4】図3におけるIV−IV位置で切断して示す断面図である。

【図5】本発明に係るガスケットの製造方法の第一の形態に対応する実施例におけるカットプレートを示す平面図である。

【図6】本発明に係るガスケットの製造方法の第一の形態に対応する実施例における枠体を示す平面図である。

【図7】本発明に係るガスケットの製造方法の第一の形態に対応する実施例により製造された本発明に係るガスケットの第一形態に対応する実施例を示す平面図である。

【図8】本発明に係るガスケットの製造方法の第二の形態におけるカットプレートを示す平面図である。

【図9】本発明に係るガスケットの製造方法の第二の形態における枠体を示す平面図である。

【図10】本発明に係るガスケットの製造方法の第二の形態により製造された本発明に係るガスケットの第二の形態を示す平面図である。

【図11】本発明に係るガスケットの製造方法の第二の形態に対応する実施例におけるカットプレートを示す平面図である。

【図12】本発明に係るガスケットの製造方法の第二の形態に対応する実施例における枠体を示す平面図である。

【図13】本発明に係るガスケットの製造方法の第二の形態に対応する実施例により製造された本発明に係るガスケットの第二の形態に対応する実施例を示す平面図である。

【図14】本発明に係るガスケットの製造方法の第三の形態におけるカットプレートを示す平面図である。

【図15】本発明に係るガスケットの製造方法の第三の形態における枠体を示す平面図である。

【図16】本発明に係るガスケットの製造方法の第三の形態により製造された本発明に係るガスケットの第三の形態を示す平面図である。

【図17】本発明に係るガスケットの製造方法の第三の形態に対応する実施例におけるカットプレートを示す平面図である。

【図18】本発明に係るガスケットの製造方法の第三の形態に対応する実施例における枠体を示す平面図である。

【図19】本発明に係るガスケットの製造方法の第三の形態に対応する実施例により製造された本発明に係るガスケットの第三の形態に対応する実施例を示す平面図である。

【図20】従来の技術に係るガスケットの製造に用いられる合成樹脂フィルムを示す平面図である。

【図21】従来の技術に係るガスケットの製造において合成樹脂フィルムを打ち抜いて形成された枠体を示す平面図である。

【図22】従来の技術に係るガスケットを示す平面図である。

【発明を実施するための形態】

【0022】

[第一の形態]

以下、本発明に係るガスケット及びその製造方法について、図面を参照しながら説明する。まず図1〜図4は、本発明の第一の形態を示すものである。

【0023】

図1において、参照符号1はカットプレートである。このカットプレート1は、長方形状のフィルム状又は薄板状の素材、典型的には合成樹脂フィルム、金属プレート又はカーボン繊維の不織布等から選択される素材に、長辺1aと平行に延びて両端が短辺1bに対して僅かな距離で接近した有端の1本の第一のスリット11と、両側の長辺1aから垂直(短辺1bと平行)に延びて長辺1aと反対側の端部が第一のスリット11の長手方向中央部に対して僅かな距離で接近した有端の2本の第二のスリット12を入れることによって、これら第一及び第二のスリット11,12によって画成されると共に第一のスリット11の端部に残存する狭い連繋部131,132及び第二のスリット12の端部に残存する狭い連繋部141,142を介して互いに繋がった同じ大きさの長方形状の4枚のセグメント151〜154からなる。なお、第一のスリット11及び第二のスリット12は、請求項3に記載されたスリットに相当する。

【0024】

詳しくは、セグメント152とセグメント153及びセグメント154とセグメント151は第一のスリット11とカットプレート1の短辺1bの間の連繋部131,132を介して互いに連繋され、セグメント151とセグメント152及びセグメント153とセグメント154は第一のスリット11と第二のスリット12の間の連繋部141,142を介して互いに連繋され、セグメント151〜154にはそれぞれ一対の位置決め孔15aが形成されている。この位置決め孔15aは第一及び第二のスリット11,12と同時又は連続する工程で形成することができる。

【0025】

上記カットプレート1は、各連繋部131,132,141,142の塑性変形を伴いながら第一のスリット11を正方形状に開くように、各セグメント151〜154を相対変位させることによって、図2に示すように、正方形状の開口部2aを有する枠体2となる。このときカットプレート1の第一のスリット11は、正方形状に開かれることによって枠体2の開口部2aの縁辺2bとなり、カットプレート1の短辺1bは、図2に参照符号1b’で示すように連繋部131,132を起点にして入り隅状に直角に屈曲され、カットプレート1の第二のスリット12は、図2に参照符号12’で示すように連繋部141,142を起点にして入り隅状に直角に開かれる。

【0026】

このようにして得られた枠体2は、不図示の金型内にセットする。このとき、各セグメント151〜154に開設された位置決め孔15aは、金型の内面に突設した不図示の位置決め突起に挿し込むことによって、枠体2を図2に示す形状に保形した状態で位置決めすることができる。そして型締めによって枠体2の開口部2aの縁辺2bと金型の内面との間に画成されるガスケット成形用のキャビティに、未硬化の液状ゴム材料を充填して架橋硬化させることによって、図3に示すように、枠体2の開口部2aを取り囲むように平面形状が正方形状に延びるゴム弾性体からなるガスケット本体3を、枠体2と一体に成形した構造のガスケット4となる。

【0027】

ガスケット本体3は、図3におけるIV−IV位置で切断した図4の断面図に示すように、例えば枠体2に接着された基部31と、この基部31から上下両側へ断面円弧状又は断面山形に隆起したシールリップ32,33を有するものとすることができる。

【0028】

そしてガスケット本体3は、枠体2における連繋部131,132,141,142を経由して延びることによって、変形しやすいこの連繋部131,132,141,142を固定して補強するので、枠体2とガスケット本体3の協働によって図3に示す形状を維持しやすくなる。また、前記連繋部131,132,141,142に、図1のカットプレート1を図2の枠体2へ変形させる過程で生じた小さな皺が存在するとしても、このような皺は、ガスケット本体3の基部31で埋めることができる。

【0029】

上述した第一の形態によれば、枠体2の開口部2aは、カットプレート1の第一のスリット11を開くように各セグメント151〜154を相対変位させることで形成されるものであるため、開口部2aを打ち抜きによって形成する場合のように開口部2aに対応する正方形の廃材が排出されることはない。したがって材料の歩留まりが良く、産業廃棄物の量が減少するので、コストを低減して安価なガスケット4を提供することができる。

【0030】

なお、図示の形態では、枠体2は、同じ大きさのセグメント151〜154が連繋部131,132,141,142を介して正方形状をなして繋がった形状としたが、セグメントの数や形状、ひいてはカットプレート1におけるスリットの数や形成位置などによって種々の形状を設定することが可能である。

【0031】

[第一の形態に対応する実施例]

図5〜図7は、本発明の第一の形態に対応する実施例を示すものである。

【0032】

すなわちこの実施例は、上述した第一の形態を燃料電池用ガスケットに適用したものであって、図5に示すカットプレート1において、セグメント151とセグメント153は互いに同大の長方形状をなし、セグメント152とセグメント154は互いに同大でセグメント151,153とは異なる大きさの長方形状をなすと共にマニホールド孔となる切欠15b及び矩形孔15c,15dが開設されている。

【0033】

なお、第一及び第二のスリット11,12と、位置決め孔15a、切欠15b、矩形孔15c,15dは、カットプレート1の打ち抜きと同時又は連続する工程で形成することができる。

【0034】

上記カットプレート1は、各連繋部131,132,141,142の塑性変形を伴いながら第一のスリット11を長方形状に開くように、各セグメント151〜154を相対変位させることによって、図6に示すように、長方形状の開口部2aを有する枠体2となる。このときカットプレート1の第一のスリット11は、長方形状に開かれることによって切欠15bの縁辺と連続した開口部2aの縁辺2bとなり、カットプレート1の長手方向両端縁1cは、図6に参照符号1c’で示すように連繋部131,132を起点にして入り隅状に直角に屈曲され、カットプレート1の第二のスリット12は、図6に参照符号12’で示すように連繋部141,142を起点にして入り隅状に直角に開かれる。

【0035】

このようにして得られた枠体2は、先に説明したような成形工程によって、図7に示すように、枠体2の開口部2a及び切欠15b、矩形孔15c,15dを取り囲むように延びるゴム弾性体からなるガスケット本体3を一体に成形し、これによってガスケット4が製造される。また、ガスケット本体3は先に説明した図4に示すような断面形状、あるいは他の断面形状とすることができる。

【0036】

図7に示すガスケット4は、セパレータ及びMEA(膜−電極複合体)と積層されることによって燃料電池セルを構成し、MEAの両面に設けられた触媒電極に供給する燃料ガス(水素)や酸化ガス(酸素)、その電気化学反応によって生成された水や余剰空気を燃料ガスや冷媒などをシールするものである。

【0037】

そしてこの実施例によれば、枠体2の開口部2aは、カットプレート1の第一のスリット11を開くように各セグメント151〜154を相対変位させることで形成されるものであるため、開口部2aを打ち抜きによって形成する場合のように開口部2aに対応する形の廃材が排出されることはなく、生じる廃材は、位置決め孔15a、切欠15b、及び矩形孔15c,15dの打ち抜きによるものだけである。したがって材料の歩留まりが良く、産業廃棄物の量が減少するので、コストを低減して安価なガスケット4を提供することができる。

【0038】

[第二の形態]

次に図8〜図10は、本発明の第二の形態を示すものである。この第二の形態において、先に説明した図1〜図4の第一の形態と異なるところは、図9に示す枠体2の四方のL字形の屈曲部の入り隅部2cが、図8に示すカットプレート1の製作において、一対の窓部16の打ち抜きによって形成されたことにある。

【0039】

詳しくは、図8に示すカットプレート1は合成樹脂フィルム、金属プレート又はカーボン繊維の不織布等から選択される素材を、長方形を2個組み合わせたような形状に打ち抜いたものであって、窓部16は前記2個の長方形の中央に位置して開設され、双方の窓部16,16における互いに180度回転対称となる縁辺16a,16aが、その間に形成された第三のスリット17と共に一つの直線をなすように延びている。そして一対の第一のスリット11が、前記窓部16,16の各四隅のうち、それぞれ図9に示す枠体2の入り隅部2c,2cの間となる隅部16bから、この隅部16bの外側の角部2dへ向けて斜めに延び、一対の第二のスリット12が、前記枠体2の入り隅部2c,2cの外側の角部2e,2eの間に位置するカットプレート1の外郭のくびれ部分2fから、第三のスリット17の端部(窓部16における隅部16bと反対側の隅部)へ向けて斜めに延びている。

【0040】

これら第一、第二のスリット11,12及び第三のスリット17と窓部16,16によって画成された4枚のセグメント151〜154は、それぞれL字形をなすものであって、第一のスリット11の端部(角部2d)に残存する狭い連繋部131,132及び第二のスリット12の端部に残存する狭い連繋部141,142を介して互いに連繋されている。

【0041】

上記カットプレート1は、各連繋部131,132,141,142の塑性変形を伴いながら第一及び第二のスリット11,12を直角に開くと共に第三のスリット17を分離するように、各セグメント151〜154を相対変位させることによって、図9に示すように、略正方形状の開口部2aを有する枠体2となる。

【0042】

次に、このようにして得られた枠体2を不図示の金型内にセットする。このとき、各セグメント151〜154に開設された位置決め孔15aは、金型の内面に突設した不図示の位置決め突起に挿し込むことによって、枠体2を図9に示す形状に保形した状態で位置決めすることができる。そして型締めによって枠体2の開口部2aの縁辺2bと金型の内面との間に画成されるガスケット成形用のキャビティに、未硬化の液状ゴム材料を充填して架橋硬化させることによって、図10に示すように、枠体2の開口部2aを取り囲むように平面形状が正方形状に延びるゴム弾性体からなるガスケット本体3を、枠体2と一体に成形した構造のガスケット4となる。

【0043】

また、第一のスリット11を直角に開くことによって開口部2aの一部に形成されたV字形の切欠部11’は、ガスケット本体3の基部31(図4参照)の一部によって埋めることができる。このため、切欠部11’の最深部に位置する連繋部131,132が良く補強されるので、取り扱い性が一層向上する。

【0044】

ガスケット本体3は変形しやすい連繋部131,132,141,142を固定することになるのに加えて、各セグメント151〜154がL字形をなすものであって枠体2の角部2e又は入り隅部2cとなる部分にスリットが存在しないため、枠体2とガスケット本体3の協働によって図10に示す形状を維持しやすくなる。また、前記連繋部131,132,141,142に、図8の第一及び第二のスリット11,12を開く過程で生じた小さな皺が存在するとしても、このような皺は、ガスケット本体3の基部31(図4参照)で埋めることができる。

【0045】

そしてこの第二の形態によれば、枠体2の開口部2aの一部は、図8に示す窓部16,16からなるものであるため、この窓部16,16の打ち抜きによる廃材は発生するが、第一及び第二のスリット11,12を直角に開くと共に第三のスリット17を平行に開くように各セグメント151〜154を相対変位させることで形成される開口部2aの面積に比較して窓部16,16の面積は十分に小さいものである。したがって材料の歩留まりが良く、産業廃棄物の量が減少するので、コストを低減して安価なガスケット4を提供することができる。

【0046】

なお、この形態でも、セグメントの数や形状、ひいてはカットプレート1におけるスリットの数や形成位置などによって種々の形状を設定することが可能である。

【0047】

[第二の形態に対応する実施例]

図11〜図13は、本発明の第二の形態に対応する実施例を示すものである。

【0048】

すなわちこの実施例は、上述した第二の形態を燃料電池用ガスケットに適用したものであって、図11に示すカットプレート1において、セグメント151とセグメント153が互いに同形同大のL字形をなし、セグメント152とセグメント154は互いに同形同大でセグメント151,153とは異なる形状・大きさのL字形をなすと共にマニホールド孔となる切欠15b及び矩形孔15c,15dが開設され、切欠15bは窓部16の一部として形成されている。

【0049】

なお、第一、第二のスリット11,12及び第三のスリット17と、位置決め孔15a、切欠15b、矩形孔15c,15d及び窓部16,16は、カットプレート1の打ち抜きと同時又は連続する工程で形成することができる。

【0050】

上記カットプレート1は、各連繋部131,132,141,142の塑性変形を伴いながら第一及び第二のスリット11,12を直角に開くと共に第三のスリット17を平行に開くように、各セグメント151〜154を相対変位させることによって、図12に示すように、略長方形状の開口部2aを有する枠体2となる。

【0051】

このようにして得られた枠体2は、先に説明したような成形工程によって、図13に示すように、枠体2の開口部2a及び切欠15b、矩形孔15c,15dを取り囲むように延びるゴム弾性体からなるガスケット本体3を一体に成形し、これによってガスケット4が製造される。また、ガスケット本体3は先に説明した図4に示すような断面形状、あるいは他の断面形状とすることができる。

【0052】

そしてこの実施例も、カットプレート1の製作過程で生じる廃材は、位置決め孔15a、切欠15b、矩形孔15c,15d及び窓部16の打ち抜きによるものだけである。したがって材料の歩留まりが良く、産業廃棄物の量が減少するので、コストを低減して安価なガスケット4を提供することができる。

【0053】

[第三の形態]

次に図14〜図16は、本発明の第三の形態を示すものである。この第三の形態において、先に説明した図1〜図4の第一の形態と異なるところは、図14に示すカットプレート1が、長方形状のフィルム状又は薄板状の素材に、長方形の長辺1aと平行に延びて両端が短辺1bに対して僅かな距離で接近した有端の1本の第一のスリット11と、その両端から長方形の対角線上にある直角な頂点1dへ向けて斜め(45度)に延びる一対の第一の折線181,182と、第一のスリット11の長手方向所定位置から長辺1aへ向けて斜め(45度)に延びる一対の第二の折線191,192を入れることによって、これら第一のスリット11と第一及び第二の及び折線181,182,191,192によって画成された4枚のセグメント151〜154からなることにある。なお、第一の折線181,182及び第二の折線191,192は、請求項4に記載された折り曲げ指示部に相当する。

【0054】

上記カットプレート1は、各セグメント151〜154の両端が互いに重合するように折線181,182,191,192で例えばすべて谷折りにして折り返すことによって、図15に示すように略正方形又は長方形状の開口部2aを有する枠体2となる。そしてこの形態によれば、各セグメント151〜154の両端が折線181,182,191,192を介して繋がっているので千切れにくく、このため所要の強度が確保される。

【0055】

次に、このようにして得られた枠体2を不図示の金型内にセットする。このとき、各セグメント151〜154の間は折り返しによる重合部2gとなっているので保形性が良く、しかも各セグメント151〜154に開設された位置決め孔15aを、金型の内面に突設した不図示の位置決め突起に挿し込むことによって位置決めすることができる。そして型締めによって枠体2の開口部2aの縁辺2bと金型の内面との間に画成されるガスケット成形用のキャビティに、未硬化の液状ゴム材料を充填して架橋硬化させることによって、図16に示すように、枠体2の開口部2aを取り囲むように平面形状が正方形状又は長方形状に延びるゴム弾性体からなるガスケット本体3を、枠体2と一体に成形した構造のガスケット4となる。

【0056】

そしてガスケット本体3は、枠体2に折り返しによって形成された重合部2gの内側を経由して延びることによって、重合部2gすなわちセグメント151〜154の両端がガスケット本体3を介して固定されることになり、図16に示す形状が確実に維持される。

【0057】

また、図15に示す枠体2は、重合部2gとそれ以外の部分との間に段差を生じることになるが、このような段差は、ガスケット本体3の基部31(図4参照)で埋めることができる。

【0058】

そしてこの第三の形態によれば、枠体2は、カットプレート1を折線181,182,191,192で斜めに折り返すことで形成されるものであるため、枠体2の開口部2aを打ち抜きによって形成する場合のように開口部2aと同形同大の廃材が排出されることはない。また、枠体2の角部2e又は入り隅部2cは、折り返しによる重合部2gからなり、この重合部2gの内側がガスケット本体3の一体成形によって固定されるため、保形性が高いものとなる。

【0059】

[第三の形態に対応する実施例]

図17〜図19は、本発明の第三の形態に対応する実施例を示すものである。

【0060】

すなわちこの実施例は、上述した第三の形態を燃料電池用ガスケットに適用したものであって、図17に示すカットプレート1において、セグメント151とセグメント153が互いに同形同大、セグメント152とセグメント154は互いに同形同大でセグメント151,153とは異なる形状・大きさであると共にマニホールド孔となる切欠15b及び矩形孔15c,15dが開設されている。

【0061】

折線181,182,191,192は、折り返しを容易に行えるように例えばエンボス加工やミシン目、あるいは溝などによるものが考えられ、第一のスリット11と、位置決め孔15a、切欠15b、及び矩形孔15c,15dは、カットプレート1の打ち抜きと同時又は連続する工程で形成することができる。

【0062】

上記カットプレート1は、各セグメント151〜154の両端が互いに重合するように折線181,182,191,192で例えばすべて谷折りにして折り返すことによって、図18に示すように、一部が切欠部15bからなる開口部2aを有する枠体2となる。

【0063】

このようにして得られた枠体2は、先に説明したような成形工程によって、図19に示すように、枠体2の開口部2a及び切欠15b、矩形孔15c,15dを取り囲むように延びるゴム弾性体からなるガスケット本体3を一体に成形し、これによってガスケット4が製造される。また、ガスケット本体3は先に説明した図4に示すような断面形状、あるいは他の断面形状とすることができる。

【0064】

そしてこの実施例において、カットプレート1の製作過程で生じる廃材は、位置決め孔15a、切欠15b及び矩形孔15c,15dの打ち抜きによるものだけである。したがって材料の歩留まりが良く、産業廃棄物の量が減少するので、コストを低減して安価なガスケット4を提供することができる。

【符号の説明】

【0065】

1 カットプレート

11 第一のスリット(スリット)

12 第二のスリット(スリット)

131,132,141,142 連繋部

151〜154 セグメント

15a 位置決め孔

16 窓部

17 第三のスリット

181,182 第一の折線(折り曲げ指示部)

191,192 第二の折線(折り曲げ指示部)

2 枠体

2a 開口部

2c 入り隅部

2d,2e 角部

2g 重合部

3 ガスケット本体

4 ガスケット

【技術分野】

【0001】

本発明は、例えば燃料電池に用いられ、フィルム状又は薄板状の枠体にゴム状弾性を有する弾性材料からなるガスケット本体が一体的に設けられた構造を有するガスケットに関し、またその製造方法に関するものである。

【背景技術】

【0002】

燃料電池では、水の電気分解の逆反応である電気化学反応、すなわち水素と酸素から水を生成する反応によって電力を発生させており、したがって燃料電池を構成する各燃料電池セルには、燃料ガス(水素)や酸化ガス(酸素)、カソード面から排出される水や余剰空気をシールするためのガスケットが装着される。このガスケットは、MEA(膜−電極複合体)やセパレータなどの燃料電池構成部品に一体的に成形したもののほか、分解可能とするために、ガスケットをMEAやセパレータなどとは別部材として組み込む場合もある。

【0003】

しかし、ゴム状弾性を有する弾性材料(以下、ゴム弾性体という)のみからなるガスケットは取り扱い性が悪いため、図22に示すように、フィルム状又は薄板状の枠体101にゴム弾性体でガスケット本体102を一体成形することにより取り扱い性を向上させたものが知られている(下記の特許文献参照)。

【0004】

すなわち図22に示すようなガスケット100は、例えば図20に示す合成樹脂フィルム101aを、破線で示す部分101bを打ち抜くことによって、図21に示すような開口部101cを有する枠体101とし、これに、図22に示すように、ガスケット本体102をゴム弾性体で一体成形して製造される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−192592号公報

【特許文献2】特開2003−056704号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら従来のガスケット100は、枠体101を製造する過程で、図20に示す合成樹脂フィルム101aを打ち抜く領域(破線で示す部分)101bが大きいため、材料の歩留まりが悪いばかりでなく産業廃棄物の量も多くなってしまい、コストが増大する問題があった。

【0007】

本発明は、以上のような点に鑑みてなされたものであって、その技術的課題は、ガスケット本体を枠体に一体成形した構造のガスケットにおいて、枠体の材料の歩留まりを向上させると共に、産業廃棄物を削減して安価なガスケットを提供することにある。

【課題を解決するための手段】

【0008】

上述した技術的課題を有効に解決するための手段として、請求項1の発明に係るガスケットは、開口部を有する枠体と、この枠体にゴム弾性体で一体成形され前記開口部を取り囲むガスケット本体を備えるガスケットであって、前記枠体が、曲げ変形された連繋部を介して互いに連続した複数のフィルム状又は薄板状のセグメントからなるものである。

【0009】

請求項1において、枠体は、フィルム状又は薄板状の素材に有端の所要数のスリットを入れ、このスリットによって画成されると共にスリットの端部の連繋部を介して互いに繋がった複数のセグメントを、前記連繋部を変形させながら前記スリットを開くように相対変位させることによって製作することができ、枠体の開口部は、前記スリットを開いた部分に、複数のフィルム状又は薄板状のセグメントに囲まれて形成される。

【0010】

上述した技術的課題を有効に解決するための他の手段として、請求項2の発明に係るガスケットは、開口部を有する枠体と、この枠体にゴム弾性体で一体成形され前記開口部を取り囲むガスケット本体を備えるガスケットであって、前記枠体が、斜めに折り返されることによる重合部を介して互いに連続した複数のフィルム状又は薄板状のセグメントからなるものである。

【0011】

請求項2において、枠体は、フィルム状又は薄板状の素材に有端の所要数のスリットを入れ、前記素材を所定の位置で斜めに折り返すことによって製作することができ、枠体の開口部は、前記折り返しによって交差した複数のフィルム状又は薄板状のセグメントに囲まれて形成される。

【0012】

請求項3の発明に係るガスケットの製造方法は、請求項1に記載されたガスケットを製造するための方法であって、フィルム状又は薄板状の素材に有端の所要数のスリットを入れることで、このスリットによって画成されると共に前記スリットの端部に残存する連繋部を介して互いに繋がった複数のセグメントからなるカットプレートを得る工程と、前記連繋部を変形させながら前記スリットを開くように前記各セグメントを相対変位させることで開口部を有する枠体を得る工程と、前記枠体に前記開口部を取り囲むガスケット本体を一体に成形する工程と、を含むものである。

【0013】

請求項3において、枠体の開口部は、カットプレートのスリットを開くように各セグメントを相対変位させることで形成されるものであるため、開口部を打ち抜き形成する場合のように開口部と同形同大の廃材が排出されることはない。また、このようにして得られた枠体は、各セグメント間の連繋部の幅が各セグメントの幅に比較して小さいものであっても、ガスケット本体の一体成形によって固定され、形状が維持される。

【0014】

また、請求項4の発明に係るガスケットの製造方法は、請求項2に記載されたガスケットを製造するための方法であって、フィルム状又は薄板状の素材に有端の所要数のスリットを入れると共にこのスリットから斜めに延びる所要数の折り曲げ指示部を形成することで、このスリット及び折り曲げ指示部によって画成された複数のセグメントからなるカットプレートを得る工程と、このカットプレートを前記折り曲げ指示部で折り返すことによって前記各セグメントを相対変位させることで開口部を有する枠体を得る工程と、前記枠体に前記開口部を取り囲むガスケット本体を一体に成形する工程と、を含むものである。

【0015】

請求項4において、枠体は、カットプレートを折り曲げ指示部で斜めに折り返すことで形成されるものであるため、この場合も、枠体の開口部を打ち抜き形成する場合のように開口部と同形同大の廃材が排出されることはない。また、枠体の角部又は入り隅部は、折り返しによってフィルム状又は薄板状の素材が重合した構造となり、ガスケット本体の一体成形によって固定されるため、保形性が高いものとなる。

【0016】

請求項5の発明に係るガスケットの製造方法は、請求項3に記載された方法において、カットプレートのスリットが、枠体の入り隅部と入り隅部の間又はこの入り隅部の外側の角部と角部の間となる部分に形成されるものである。

【0017】

請求項5において、カットプレートは、枠体の角部又は入り隅部となる部分にスリットが存在しないため、カットプレートを、スリットを開くように各セグメントを相対変位させることで枠体としたときの枠体の形状の安定性が向上する。また、前記入り隅部が打ち抜かれることによる廃材は発生するが、その廃材の大きさはスリットを開くように各セグメントを相対変位させることで形成される枠体の開口部の面積よりも十分に小さいものとすることができる。

【0018】

請求項6の発明に係るガスケットの製造方法は、請求項3又は4に記載された方法において、カットプレートのセグメントに複数の位置決め孔が開設されるものである。

【0019】

請求項6において、セグメントに開設された位置決め孔は、枠体にガスケット本体を一体成形する際に、前記枠体の保形及び位置決め手段とすることができるほか、この方法により製造されたガスケットを機器に組み付ける際の位置決め手段とすることができる。

【発明の効果】

【0020】

本発明によれば、枠体の開口部がスリットを広げることで形成されるため、開口部と同形同大の廃材が排出されることがなく、このため材料の歩留まりが良く、産業廃棄物の量が減少するので、コストを低減して安価なガスケットを提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明に係るガスケットの製造方法の第一の形態におけるカットプレートを示す平面図である。

【図2】本発明に係るガスケットの製造方法の第一の形態における枠体を示す平面図である。

【図3】本発明に係るガスケットの製造方法の第一の形態により製造された本発明に係るガスケットの第一の形態を示す平面図である。

【図4】図3におけるIV−IV位置で切断して示す断面図である。

【図5】本発明に係るガスケットの製造方法の第一の形態に対応する実施例におけるカットプレートを示す平面図である。

【図6】本発明に係るガスケットの製造方法の第一の形態に対応する実施例における枠体を示す平面図である。

【図7】本発明に係るガスケットの製造方法の第一の形態に対応する実施例により製造された本発明に係るガスケットの第一形態に対応する実施例を示す平面図である。

【図8】本発明に係るガスケットの製造方法の第二の形態におけるカットプレートを示す平面図である。

【図9】本発明に係るガスケットの製造方法の第二の形態における枠体を示す平面図である。

【図10】本発明に係るガスケットの製造方法の第二の形態により製造された本発明に係るガスケットの第二の形態を示す平面図である。

【図11】本発明に係るガスケットの製造方法の第二の形態に対応する実施例におけるカットプレートを示す平面図である。

【図12】本発明に係るガスケットの製造方法の第二の形態に対応する実施例における枠体を示す平面図である。

【図13】本発明に係るガスケットの製造方法の第二の形態に対応する実施例により製造された本発明に係るガスケットの第二の形態に対応する実施例を示す平面図である。

【図14】本発明に係るガスケットの製造方法の第三の形態におけるカットプレートを示す平面図である。

【図15】本発明に係るガスケットの製造方法の第三の形態における枠体を示す平面図である。

【図16】本発明に係るガスケットの製造方法の第三の形態により製造された本発明に係るガスケットの第三の形態を示す平面図である。

【図17】本発明に係るガスケットの製造方法の第三の形態に対応する実施例におけるカットプレートを示す平面図である。

【図18】本発明に係るガスケットの製造方法の第三の形態に対応する実施例における枠体を示す平面図である。

【図19】本発明に係るガスケットの製造方法の第三の形態に対応する実施例により製造された本発明に係るガスケットの第三の形態に対応する実施例を示す平面図である。

【図20】従来の技術に係るガスケットの製造に用いられる合成樹脂フィルムを示す平面図である。

【図21】従来の技術に係るガスケットの製造において合成樹脂フィルムを打ち抜いて形成された枠体を示す平面図である。

【図22】従来の技術に係るガスケットを示す平面図である。

【発明を実施するための形態】

【0022】

[第一の形態]

以下、本発明に係るガスケット及びその製造方法について、図面を参照しながら説明する。まず図1〜図4は、本発明の第一の形態を示すものである。

【0023】

図1において、参照符号1はカットプレートである。このカットプレート1は、長方形状のフィルム状又は薄板状の素材、典型的には合成樹脂フィルム、金属プレート又はカーボン繊維の不織布等から選択される素材に、長辺1aと平行に延びて両端が短辺1bに対して僅かな距離で接近した有端の1本の第一のスリット11と、両側の長辺1aから垂直(短辺1bと平行)に延びて長辺1aと反対側の端部が第一のスリット11の長手方向中央部に対して僅かな距離で接近した有端の2本の第二のスリット12を入れることによって、これら第一及び第二のスリット11,12によって画成されると共に第一のスリット11の端部に残存する狭い連繋部131,132及び第二のスリット12の端部に残存する狭い連繋部141,142を介して互いに繋がった同じ大きさの長方形状の4枚のセグメント151〜154からなる。なお、第一のスリット11及び第二のスリット12は、請求項3に記載されたスリットに相当する。

【0024】

詳しくは、セグメント152とセグメント153及びセグメント154とセグメント151は第一のスリット11とカットプレート1の短辺1bの間の連繋部131,132を介して互いに連繋され、セグメント151とセグメント152及びセグメント153とセグメント154は第一のスリット11と第二のスリット12の間の連繋部141,142を介して互いに連繋され、セグメント151〜154にはそれぞれ一対の位置決め孔15aが形成されている。この位置決め孔15aは第一及び第二のスリット11,12と同時又は連続する工程で形成することができる。

【0025】

上記カットプレート1は、各連繋部131,132,141,142の塑性変形を伴いながら第一のスリット11を正方形状に開くように、各セグメント151〜154を相対変位させることによって、図2に示すように、正方形状の開口部2aを有する枠体2となる。このときカットプレート1の第一のスリット11は、正方形状に開かれることによって枠体2の開口部2aの縁辺2bとなり、カットプレート1の短辺1bは、図2に参照符号1b’で示すように連繋部131,132を起点にして入り隅状に直角に屈曲され、カットプレート1の第二のスリット12は、図2に参照符号12’で示すように連繋部141,142を起点にして入り隅状に直角に開かれる。

【0026】

このようにして得られた枠体2は、不図示の金型内にセットする。このとき、各セグメント151〜154に開設された位置決め孔15aは、金型の内面に突設した不図示の位置決め突起に挿し込むことによって、枠体2を図2に示す形状に保形した状態で位置決めすることができる。そして型締めによって枠体2の開口部2aの縁辺2bと金型の内面との間に画成されるガスケット成形用のキャビティに、未硬化の液状ゴム材料を充填して架橋硬化させることによって、図3に示すように、枠体2の開口部2aを取り囲むように平面形状が正方形状に延びるゴム弾性体からなるガスケット本体3を、枠体2と一体に成形した構造のガスケット4となる。

【0027】

ガスケット本体3は、図3におけるIV−IV位置で切断した図4の断面図に示すように、例えば枠体2に接着された基部31と、この基部31から上下両側へ断面円弧状又は断面山形に隆起したシールリップ32,33を有するものとすることができる。

【0028】

そしてガスケット本体3は、枠体2における連繋部131,132,141,142を経由して延びることによって、変形しやすいこの連繋部131,132,141,142を固定して補強するので、枠体2とガスケット本体3の協働によって図3に示す形状を維持しやすくなる。また、前記連繋部131,132,141,142に、図1のカットプレート1を図2の枠体2へ変形させる過程で生じた小さな皺が存在するとしても、このような皺は、ガスケット本体3の基部31で埋めることができる。

【0029】

上述した第一の形態によれば、枠体2の開口部2aは、カットプレート1の第一のスリット11を開くように各セグメント151〜154を相対変位させることで形成されるものであるため、開口部2aを打ち抜きによって形成する場合のように開口部2aに対応する正方形の廃材が排出されることはない。したがって材料の歩留まりが良く、産業廃棄物の量が減少するので、コストを低減して安価なガスケット4を提供することができる。

【0030】

なお、図示の形態では、枠体2は、同じ大きさのセグメント151〜154が連繋部131,132,141,142を介して正方形状をなして繋がった形状としたが、セグメントの数や形状、ひいてはカットプレート1におけるスリットの数や形成位置などによって種々の形状を設定することが可能である。

【0031】

[第一の形態に対応する実施例]

図5〜図7は、本発明の第一の形態に対応する実施例を示すものである。

【0032】

すなわちこの実施例は、上述した第一の形態を燃料電池用ガスケットに適用したものであって、図5に示すカットプレート1において、セグメント151とセグメント153は互いに同大の長方形状をなし、セグメント152とセグメント154は互いに同大でセグメント151,153とは異なる大きさの長方形状をなすと共にマニホールド孔となる切欠15b及び矩形孔15c,15dが開設されている。

【0033】

なお、第一及び第二のスリット11,12と、位置決め孔15a、切欠15b、矩形孔15c,15dは、カットプレート1の打ち抜きと同時又は連続する工程で形成することができる。

【0034】

上記カットプレート1は、各連繋部131,132,141,142の塑性変形を伴いながら第一のスリット11を長方形状に開くように、各セグメント151〜154を相対変位させることによって、図6に示すように、長方形状の開口部2aを有する枠体2となる。このときカットプレート1の第一のスリット11は、長方形状に開かれることによって切欠15bの縁辺と連続した開口部2aの縁辺2bとなり、カットプレート1の長手方向両端縁1cは、図6に参照符号1c’で示すように連繋部131,132を起点にして入り隅状に直角に屈曲され、カットプレート1の第二のスリット12は、図6に参照符号12’で示すように連繋部141,142を起点にして入り隅状に直角に開かれる。

【0035】

このようにして得られた枠体2は、先に説明したような成形工程によって、図7に示すように、枠体2の開口部2a及び切欠15b、矩形孔15c,15dを取り囲むように延びるゴム弾性体からなるガスケット本体3を一体に成形し、これによってガスケット4が製造される。また、ガスケット本体3は先に説明した図4に示すような断面形状、あるいは他の断面形状とすることができる。

【0036】

図7に示すガスケット4は、セパレータ及びMEA(膜−電極複合体)と積層されることによって燃料電池セルを構成し、MEAの両面に設けられた触媒電極に供給する燃料ガス(水素)や酸化ガス(酸素)、その電気化学反応によって生成された水や余剰空気を燃料ガスや冷媒などをシールするものである。

【0037】

そしてこの実施例によれば、枠体2の開口部2aは、カットプレート1の第一のスリット11を開くように各セグメント151〜154を相対変位させることで形成されるものであるため、開口部2aを打ち抜きによって形成する場合のように開口部2aに対応する形の廃材が排出されることはなく、生じる廃材は、位置決め孔15a、切欠15b、及び矩形孔15c,15dの打ち抜きによるものだけである。したがって材料の歩留まりが良く、産業廃棄物の量が減少するので、コストを低減して安価なガスケット4を提供することができる。

【0038】

[第二の形態]

次に図8〜図10は、本発明の第二の形態を示すものである。この第二の形態において、先に説明した図1〜図4の第一の形態と異なるところは、図9に示す枠体2の四方のL字形の屈曲部の入り隅部2cが、図8に示すカットプレート1の製作において、一対の窓部16の打ち抜きによって形成されたことにある。

【0039】

詳しくは、図8に示すカットプレート1は合成樹脂フィルム、金属プレート又はカーボン繊維の不織布等から選択される素材を、長方形を2個組み合わせたような形状に打ち抜いたものであって、窓部16は前記2個の長方形の中央に位置して開設され、双方の窓部16,16における互いに180度回転対称となる縁辺16a,16aが、その間に形成された第三のスリット17と共に一つの直線をなすように延びている。そして一対の第一のスリット11が、前記窓部16,16の各四隅のうち、それぞれ図9に示す枠体2の入り隅部2c,2cの間となる隅部16bから、この隅部16bの外側の角部2dへ向けて斜めに延び、一対の第二のスリット12が、前記枠体2の入り隅部2c,2cの外側の角部2e,2eの間に位置するカットプレート1の外郭のくびれ部分2fから、第三のスリット17の端部(窓部16における隅部16bと反対側の隅部)へ向けて斜めに延びている。

【0040】

これら第一、第二のスリット11,12及び第三のスリット17と窓部16,16によって画成された4枚のセグメント151〜154は、それぞれL字形をなすものであって、第一のスリット11の端部(角部2d)に残存する狭い連繋部131,132及び第二のスリット12の端部に残存する狭い連繋部141,142を介して互いに連繋されている。

【0041】

上記カットプレート1は、各連繋部131,132,141,142の塑性変形を伴いながら第一及び第二のスリット11,12を直角に開くと共に第三のスリット17を分離するように、各セグメント151〜154を相対変位させることによって、図9に示すように、略正方形状の開口部2aを有する枠体2となる。

【0042】

次に、このようにして得られた枠体2を不図示の金型内にセットする。このとき、各セグメント151〜154に開設された位置決め孔15aは、金型の内面に突設した不図示の位置決め突起に挿し込むことによって、枠体2を図9に示す形状に保形した状態で位置決めすることができる。そして型締めによって枠体2の開口部2aの縁辺2bと金型の内面との間に画成されるガスケット成形用のキャビティに、未硬化の液状ゴム材料を充填して架橋硬化させることによって、図10に示すように、枠体2の開口部2aを取り囲むように平面形状が正方形状に延びるゴム弾性体からなるガスケット本体3を、枠体2と一体に成形した構造のガスケット4となる。

【0043】

また、第一のスリット11を直角に開くことによって開口部2aの一部に形成されたV字形の切欠部11’は、ガスケット本体3の基部31(図4参照)の一部によって埋めることができる。このため、切欠部11’の最深部に位置する連繋部131,132が良く補強されるので、取り扱い性が一層向上する。

【0044】

ガスケット本体3は変形しやすい連繋部131,132,141,142を固定することになるのに加えて、各セグメント151〜154がL字形をなすものであって枠体2の角部2e又は入り隅部2cとなる部分にスリットが存在しないため、枠体2とガスケット本体3の協働によって図10に示す形状を維持しやすくなる。また、前記連繋部131,132,141,142に、図8の第一及び第二のスリット11,12を開く過程で生じた小さな皺が存在するとしても、このような皺は、ガスケット本体3の基部31(図4参照)で埋めることができる。

【0045】

そしてこの第二の形態によれば、枠体2の開口部2aの一部は、図8に示す窓部16,16からなるものであるため、この窓部16,16の打ち抜きによる廃材は発生するが、第一及び第二のスリット11,12を直角に開くと共に第三のスリット17を平行に開くように各セグメント151〜154を相対変位させることで形成される開口部2aの面積に比較して窓部16,16の面積は十分に小さいものである。したがって材料の歩留まりが良く、産業廃棄物の量が減少するので、コストを低減して安価なガスケット4を提供することができる。

【0046】

なお、この形態でも、セグメントの数や形状、ひいてはカットプレート1におけるスリットの数や形成位置などによって種々の形状を設定することが可能である。

【0047】

[第二の形態に対応する実施例]

図11〜図13は、本発明の第二の形態に対応する実施例を示すものである。

【0048】

すなわちこの実施例は、上述した第二の形態を燃料電池用ガスケットに適用したものであって、図11に示すカットプレート1において、セグメント151とセグメント153が互いに同形同大のL字形をなし、セグメント152とセグメント154は互いに同形同大でセグメント151,153とは異なる形状・大きさのL字形をなすと共にマニホールド孔となる切欠15b及び矩形孔15c,15dが開設され、切欠15bは窓部16の一部として形成されている。

【0049】

なお、第一、第二のスリット11,12及び第三のスリット17と、位置決め孔15a、切欠15b、矩形孔15c,15d及び窓部16,16は、カットプレート1の打ち抜きと同時又は連続する工程で形成することができる。

【0050】

上記カットプレート1は、各連繋部131,132,141,142の塑性変形を伴いながら第一及び第二のスリット11,12を直角に開くと共に第三のスリット17を平行に開くように、各セグメント151〜154を相対変位させることによって、図12に示すように、略長方形状の開口部2aを有する枠体2となる。

【0051】

このようにして得られた枠体2は、先に説明したような成形工程によって、図13に示すように、枠体2の開口部2a及び切欠15b、矩形孔15c,15dを取り囲むように延びるゴム弾性体からなるガスケット本体3を一体に成形し、これによってガスケット4が製造される。また、ガスケット本体3は先に説明した図4に示すような断面形状、あるいは他の断面形状とすることができる。

【0052】

そしてこの実施例も、カットプレート1の製作過程で生じる廃材は、位置決め孔15a、切欠15b、矩形孔15c,15d及び窓部16の打ち抜きによるものだけである。したがって材料の歩留まりが良く、産業廃棄物の量が減少するので、コストを低減して安価なガスケット4を提供することができる。

【0053】

[第三の形態]

次に図14〜図16は、本発明の第三の形態を示すものである。この第三の形態において、先に説明した図1〜図4の第一の形態と異なるところは、図14に示すカットプレート1が、長方形状のフィルム状又は薄板状の素材に、長方形の長辺1aと平行に延びて両端が短辺1bに対して僅かな距離で接近した有端の1本の第一のスリット11と、その両端から長方形の対角線上にある直角な頂点1dへ向けて斜め(45度)に延びる一対の第一の折線181,182と、第一のスリット11の長手方向所定位置から長辺1aへ向けて斜め(45度)に延びる一対の第二の折線191,192を入れることによって、これら第一のスリット11と第一及び第二の及び折線181,182,191,192によって画成された4枚のセグメント151〜154からなることにある。なお、第一の折線181,182及び第二の折線191,192は、請求項4に記載された折り曲げ指示部に相当する。

【0054】

上記カットプレート1は、各セグメント151〜154の両端が互いに重合するように折線181,182,191,192で例えばすべて谷折りにして折り返すことによって、図15に示すように略正方形又は長方形状の開口部2aを有する枠体2となる。そしてこの形態によれば、各セグメント151〜154の両端が折線181,182,191,192を介して繋がっているので千切れにくく、このため所要の強度が確保される。

【0055】

次に、このようにして得られた枠体2を不図示の金型内にセットする。このとき、各セグメント151〜154の間は折り返しによる重合部2gとなっているので保形性が良く、しかも各セグメント151〜154に開設された位置決め孔15aを、金型の内面に突設した不図示の位置決め突起に挿し込むことによって位置決めすることができる。そして型締めによって枠体2の開口部2aの縁辺2bと金型の内面との間に画成されるガスケット成形用のキャビティに、未硬化の液状ゴム材料を充填して架橋硬化させることによって、図16に示すように、枠体2の開口部2aを取り囲むように平面形状が正方形状又は長方形状に延びるゴム弾性体からなるガスケット本体3を、枠体2と一体に成形した構造のガスケット4となる。

【0056】

そしてガスケット本体3は、枠体2に折り返しによって形成された重合部2gの内側を経由して延びることによって、重合部2gすなわちセグメント151〜154の両端がガスケット本体3を介して固定されることになり、図16に示す形状が確実に維持される。

【0057】

また、図15に示す枠体2は、重合部2gとそれ以外の部分との間に段差を生じることになるが、このような段差は、ガスケット本体3の基部31(図4参照)で埋めることができる。

【0058】

そしてこの第三の形態によれば、枠体2は、カットプレート1を折線181,182,191,192で斜めに折り返すことで形成されるものであるため、枠体2の開口部2aを打ち抜きによって形成する場合のように開口部2aと同形同大の廃材が排出されることはない。また、枠体2の角部2e又は入り隅部2cは、折り返しによる重合部2gからなり、この重合部2gの内側がガスケット本体3の一体成形によって固定されるため、保形性が高いものとなる。

【0059】

[第三の形態に対応する実施例]

図17〜図19は、本発明の第三の形態に対応する実施例を示すものである。

【0060】

すなわちこの実施例は、上述した第三の形態を燃料電池用ガスケットに適用したものであって、図17に示すカットプレート1において、セグメント151とセグメント153が互いに同形同大、セグメント152とセグメント154は互いに同形同大でセグメント151,153とは異なる形状・大きさであると共にマニホールド孔となる切欠15b及び矩形孔15c,15dが開設されている。

【0061】

折線181,182,191,192は、折り返しを容易に行えるように例えばエンボス加工やミシン目、あるいは溝などによるものが考えられ、第一のスリット11と、位置決め孔15a、切欠15b、及び矩形孔15c,15dは、カットプレート1の打ち抜きと同時又は連続する工程で形成することができる。

【0062】

上記カットプレート1は、各セグメント151〜154の両端が互いに重合するように折線181,182,191,192で例えばすべて谷折りにして折り返すことによって、図18に示すように、一部が切欠部15bからなる開口部2aを有する枠体2となる。

【0063】

このようにして得られた枠体2は、先に説明したような成形工程によって、図19に示すように、枠体2の開口部2a及び切欠15b、矩形孔15c,15dを取り囲むように延びるゴム弾性体からなるガスケット本体3を一体に成形し、これによってガスケット4が製造される。また、ガスケット本体3は先に説明した図4に示すような断面形状、あるいは他の断面形状とすることができる。

【0064】

そしてこの実施例において、カットプレート1の製作過程で生じる廃材は、位置決め孔15a、切欠15b及び矩形孔15c,15dの打ち抜きによるものだけである。したがって材料の歩留まりが良く、産業廃棄物の量が減少するので、コストを低減して安価なガスケット4を提供することができる。

【符号の説明】

【0065】

1 カットプレート

11 第一のスリット(スリット)

12 第二のスリット(スリット)

131,132,141,142 連繋部

151〜154 セグメント

15a 位置決め孔

16 窓部

17 第三のスリット

181,182 第一の折線(折り曲げ指示部)

191,192 第二の折線(折り曲げ指示部)

2 枠体

2a 開口部

2c 入り隅部

2d,2e 角部

2g 重合部

3 ガスケット本体

4 ガスケット

【特許請求の範囲】

【請求項1】

開口部を有する枠体と、この枠体にゴム弾性体で一体成形され前記開口部を取り囲むガスケット本体を備えるガスケットであって、前記枠体が、曲げ変形された連繋部を介して互いに連続した複数のフィルム状又は薄板状のセグメントからなることを特徴とするガスケット。

【請求項2】

開口部を有する枠体と、この枠体にゴム弾性体で一体成形され前記開口部を取り囲むガスケット本体を備えるガスケットであって、前記枠体が、斜めに折り返されることによる重合部を介して互いに連続した複数のフィルム状又は薄板状のセグメントからなることを特徴とするガスケット。

【請求項3】

フィルム状又は薄板状の素材に有端の所要数のスリットを入れることで、このスリットによって画成されると共に前記スリットの端部に残存する連繋部を介して互いに繋がった複数のセグメントからなるカットプレートを得る工程と、前記連繋部を変形させながら前記スリットを開くように前記各セグメントを相対変位させることで開口部を有する枠体を得る工程と、前記枠体に前記開口部を取り囲むガスケット本体を一体に成形する工程と、を含むことを特徴とするガスケットの製造方法。

【請求項4】

フィルム状又は薄板状の素材に有端の所要数のスリットを入れると共にこのスリットから斜めに延びる所要数の折り曲げ指示部を形成することで、このスリット及び折り曲げ指示部によって画成された複数のセグメントからなるカットプレートを得る工程と、このカットプレートを前記折り曲げ指示部で折り返すことによって前記各セグメントを相対変位させることで開口部を有する枠体を得る工程と、前記枠体に前記開口部を取り囲むガスケット本体を一体に成形する工程と、を含むことを特徴とするガスケットの製造方法。

【請求項5】

カットプレートのスリットが、枠体の入り隅部と入り隅部の間又はこの入り隅部の外側の角部と角部の間となる部分に形成されることを特徴とする請求項3に記載のガスケットの製造方法。

【請求項6】

カットプレートのセグメントに複数の位置決め孔が開設されることを特徴とする請求項3又は4に記載のガスケットの製造方法。

【請求項1】

開口部を有する枠体と、この枠体にゴム弾性体で一体成形され前記開口部を取り囲むガスケット本体を備えるガスケットであって、前記枠体が、曲げ変形された連繋部を介して互いに連続した複数のフィルム状又は薄板状のセグメントからなることを特徴とするガスケット。

【請求項2】

開口部を有する枠体と、この枠体にゴム弾性体で一体成形され前記開口部を取り囲むガスケット本体を備えるガスケットであって、前記枠体が、斜めに折り返されることによる重合部を介して互いに連続した複数のフィルム状又は薄板状のセグメントからなることを特徴とするガスケット。

【請求項3】

フィルム状又は薄板状の素材に有端の所要数のスリットを入れることで、このスリットによって画成されると共に前記スリットの端部に残存する連繋部を介して互いに繋がった複数のセグメントからなるカットプレートを得る工程と、前記連繋部を変形させながら前記スリットを開くように前記各セグメントを相対変位させることで開口部を有する枠体を得る工程と、前記枠体に前記開口部を取り囲むガスケット本体を一体に成形する工程と、を含むことを特徴とするガスケットの製造方法。

【請求項4】

フィルム状又は薄板状の素材に有端の所要数のスリットを入れると共にこのスリットから斜めに延びる所要数の折り曲げ指示部を形成することで、このスリット及び折り曲げ指示部によって画成された複数のセグメントからなるカットプレートを得る工程と、このカットプレートを前記折り曲げ指示部で折り返すことによって前記各セグメントを相対変位させることで開口部を有する枠体を得る工程と、前記枠体に前記開口部を取り囲むガスケット本体を一体に成形する工程と、を含むことを特徴とするガスケットの製造方法。

【請求項5】

カットプレートのスリットが、枠体の入り隅部と入り隅部の間又はこの入り隅部の外側の角部と角部の間となる部分に形成されることを特徴とする請求項3に記載のガスケットの製造方法。

【請求項6】

カットプレートのセグメントに複数の位置決め孔が開設されることを特徴とする請求項3又は4に記載のガスケットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2013−92185(P2013−92185A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233854(P2011−233854)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

[ Back to top ]