ガスケット及び二部材間の密封構造

【課題】高温耐性や防塵性能に優れ、アウトガスを発生させず、しかも密封部位への組み付けが容易なガスケットを提供する。

【解決手段】相互に対峙する第1の部材表面と第2の部材表面との間に挟まれ、前記二部材間を密封するように、前記第1の部材表面に接着されるガスケットであって、(A)特定の結晶性ポリオレフィン樹脂を15〜40重量部、(B)エチレン/プロピレン/非共役ジエンの3元共重合ゴム、又はエチレン/プロピレンの2元共重合ゴムを100重量部、(C)特定の非芳香族系軟化剤を20〜150重量部、(D)有機過酸化物を0.1〜10重量部含有し、部分的に動的架橋され、硬度が30〜70度である熱可塑性エラストマーからなる組成物を、接着剤の塗布された前記第1の部材表面に射出成形して形成され、当該ガスケットの短手方向の断面形状として、特定の関係を満たすことを特徴とするガスケット。

【解決手段】相互に対峙する第1の部材表面と第2の部材表面との間に挟まれ、前記二部材間を密封するように、前記第1の部材表面に接着されるガスケットであって、(A)特定の結晶性ポリオレフィン樹脂を15〜40重量部、(B)エチレン/プロピレン/非共役ジエンの3元共重合ゴム、又はエチレン/プロピレンの2元共重合ゴムを100重量部、(C)特定の非芳香族系軟化剤を20〜150重量部、(D)有機過酸化物を0.1〜10重量部含有し、部分的に動的架橋され、硬度が30〜70度である熱可塑性エラストマーからなる組成物を、接着剤の塗布された前記第1の部材表面に射出成形して形成され、当該ガスケットの短手方向の断面形状として、特定の関係を満たすことを特徴とするガスケット。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばハードディスク装置等の電子機器を内蔵する箱体の本体と、カバーとの間を密封するシール部材として好適なガスケット、及び、そのようなガスケットを用いた二部材間の密封構造に関する。

【背景技術】

【0002】

従来、この種のガスケットは、例えばコンピュータのハードディスク装置等、電子機器類の外郭を構成する箱体の本体とカバーとの間を密封するために用いられる。

【0003】

図4は、この種のガスケットが装着されるハードディスク装置の箱体の本体とカバーとを、相互に分離した状態で示す略図である。

【0004】

同図4に示すように、ハードディスク装置101の外郭は、頭上面を欠いた直方体の箱体本体110と、箱体本体110の頭上面をなすカバー120と、箱体本体110及びカバー120間に挟まれて両部材110,120間を密封するガスケット(無端状のシール部材)130とを備えて構成される。

【0005】

近年、電子機器製品の小型化に伴い、このような電子機器類を内蔵する箱体も小型化する傾向があり、また、種々の高性能機器を複合的に構成して1つの箱体に収容するようになってきた。

【0006】

高性能機器は埃や揮発物等によって機能障害を起こし易いこと、高性能機器自身が発熱すること、また、箱体が小型化する傾向にあることから、この種のガスケットには、密封性能や耐熱性の向上、アウトガス発生の抑制、製造工程における組み付けの容易化といった要求が課せられる。

【0007】

例えば、特許第2517797号公報に記載されたガスケットは、金属製のカバーと、シール材としてのゴム材料とを予め接着剤で接着して一体化することにより、箱体本体とカバーとの組み付け作業を容易にしている。

【0008】

また、特許第2961068号公報に記載されたガスケットは、加硫工程が不要で、しかもリサイクルが容易なスチレン系エラストマーを材料とすることにより、製造工程の簡略化や製造コストの削減を図っている。

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところが、上記特許第2517797号公報に記載のガスケットは、金属製のカバーとガスケットとを接着する工程に長時間を要する点で不利がある。さらに、材料となるフッ素ゴムの特性上、加硫成形後、ガスケットが細かくちぎれやすく、しかもゴミを付着させやすいといった不具合もあった。

【0010】

また、上記特許第2961068号公報に記載されたガスケットは、材料となるスチレン系エラストマーの特性上、柔らかく粘着し易いため、箱体本体及びカバーの組み付け作業時に何らかの方法でガスケットを固定しておく必要があり、そのことが組み付け作業を繁雑にしていた。また、ガスケット自体にも予め枠体を埋め込む等していなければ、組み付け後においてもガスケットの形状を安定に保持するのが難しかった。さらに、スチレン系エラストマーを材料とするガスケットには、高温条件下で変形し易い欠点もある。

【0011】

本発明は、このような実情に鑑みてなされたものであって、その目的とするところは、高温耐性や防塵性能に優れ、アウトガスを発生させず、しかも密封部位への組み付けが容易なガスケットを提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明は、相互に対峙する第1の部材表面と第2の部材表面との間に挟まれ、前記二部材間を密封するように、前記第1の部材表面に接着されるガスケットであって、(A)メルトフローレートが0.1〜100g/10分である結晶性ポリオレフィン樹脂を15〜40重量部、(B)エチレン/プロピレン/非共役ジエンの3元共重合ゴム、又はエチレン/プロピレンの2元共重合ゴムを100重量部、(C)40℃における動粘度が300mm2/s秒以上である非芳香族系軟化剤を20〜150重量部、(D)有機過酸化物を0.1〜10重量部含有し、部分的に動的架橋され、硬度が30〜70度である熱可塑性エラストマーからなる組成物を、接着剤の塗布された前記第1の部材表面に射出成形して形成され、当該ガスケットの短手方向の断面形状として、前記二部材の対峙方向における長さH0と、前記第1の部材表面に対する接着面の幅W0とが、「H0/W0≧0.8」なる関係を有し、且つ、当該ガスケットの短手方向の断面形状として、前記第1の部材表面側に配置される基部と、前記基部から突出形成され前記第2の部材表面に向かう曲面の先端を備えた突出部と、を有し、前記曲面の先端の曲率半径Rを0.1mm以上とし、前記基部及び前記突出部の中間部の幅W1が、前記接着面の幅W0よりも短く形成され、前記突出部の先端面のW0方向の位置が、W0の中心とW0の端側の間に存在することを特徴とする。

【0013】

上記構成を有するガスケットによれば、例えば電子機器を収容する装置内部の密閉状態を保持する上で、硬度、シール性、アウトガス性、水透過性、接着性、成形性に優れた性能を得ることができる。

【0014】

また、上記構成によれば、当該ガスケットが使用状態にあるとき、前記突出部が、前記第2の部材表面に向かって押圧されることにより、再現性が高く比較的安定した形状で圧縮されるようになるため、前記第2の部材表面に対して大きな反力を発生し、前記第1の部材表面と前記第2の部材表面の間に十分な密封性が長期に亘って確保されるようになる。

【発明の効果】

【0015】

本発明によれば、例えば電子機器を収容する装置内部の密閉状態を保持する上で、硬度、シール性、アウトガス性、水透過性、接着性、成形性が向上する。

【発明を実施するための最良の形態】

【0016】

以下、本発明を、ハードディスク装置の箱体及びカバー間を密封するためのガスケットに適用した一実施の形態について説明する。

【0017】

図1は、本実施の形態にかかるガスケットが装着されるハードディスク装置の箱体の本体とカバーとを、相互に分離した状態で示す略図である。

【0018】

先の従来技術と同様、本実施の形態にかかるハードディスク装置1の外郭は、頭上面を欠いた直方体の箱体本体10と、箱体本体10の頭上面をなすカバー20とを備えて構成される。カバー20としては、例えばアルミニウム板、アルミニウム板にメッキ処理を施したもの、ステンレス鋼板、或いはステンレス製の制振鋼板等の金属板を用いる。カバー20の裏面(箱体本体10に対峙する側の面)には、箱体の組み付けに際して箱体本体10及びカバー20間に挟まれ、両部材10,20間を密封するガスケット(無端状のシー

ル部材)30が接着されている。

【0019】

〔ガスケットの形成方法〕

ガスケット30は、(A)メルトフローレート(JIS K7210準拠 230℃,2.16kg荷重:以下、MFRという)が0.1〜100g/10分である結晶性ポリオレフィン樹脂を15〜40重量部、(B)エチレン/プロピレン/非共役ジエンの3元共重合ゴム、又はエチレン/プロピレンの2元共重合ゴムを100重量部、(C)40℃における動粘度が300mm2/秒以上である非芳香族系軟化剤を20〜150重量部、(D)有機過酸化物を0.1〜10重量部含有し、部分的に動的架橋された硬度30〜70度(JISデュロメータタイプA)の組成物を材料とする。

【0020】

カバー20の裏面に、変性オレフィン系樹脂、或いはスチレン・ブタジエンゴムをベースにした液状の接着剤を塗布し、この接着剤の塗布された面上にガスケット30の材料となる組成物を射出成形することで、カバー20とガスケット30を、瞬時に一体形成する。

【0021】

以下、ガスケット30の材料となる組成物に配合される各種成分について、詳述する。

【0022】

(結晶性ポリオレフィン樹脂)

結晶性ポリオレフィン樹脂としては、ポリプロピレン系樹脂を用いる。ポリプロピレン系樹脂は、プロピレンを触媒存在下で重合して得られる熱可塑性樹脂で、アイソタクチック、シンジオタクチック構造等をとる結晶性高分子、或いはこれら結晶性高分子と少量のαオレフィン(例えばエチレン、1−ブテン、1−ヘキセン、4−メチル1−ペンテン等)との共重合体である。とくに、MFRが0.1〜100g/10分であり、結晶化度が20〜70%のものが好ましい。MFRが0.1g/10分より小さいと流動性が悪くなり、十分な成形性が得られない。逆に、MFRが100g/10分より大きいと十分な物性が得られない。

【0023】

(共重合ゴム)

エチレン/プロピレン/非共役ジエン3元重合ゴムとしては、エチレン含有量が50〜80重量%、ヨウ素価が10〜25の範囲のものを用いる。また、非共役ジエンゴムとしては、ジシクロペンタジエン、1,4−ヘキサジエン、ジシクロオクタジエン、メチレンノルボルネン、エチリデンノルボルネン等を用いる。エチレン/プロピレン2元重合ゴムとしては、エチレン含有量が10〜25重量%で、MFRが3〜30g/10分のものを用いる。

【0024】

(軟化剤)

軟化材は、40℃における動粘度が300mm2/秒以上である非芳香族系軟化剤であれば、通常のゴムや熱可塑性エラストマーの軟化剤として使用されるものでよい。例えば、プロセスオイル、潤滑油、パラフィン系オイル等の石油系軟化剤や、ひまし油、あまに油、ナタネ油、ヤシ油等の脂肪油系軟化剤を用いることができる。

【0025】

(接着剤)

接着剤としては、ポリオレフィン系樹脂の側鎖に極性基(無水マレイン酸、アクリル酸、エポキシ基、水酸基等)をグラフトさせ変性させたものを芳香族や脂肪酸の有機溶剤に溶解し液状化させたものや拡散させたもの、若しくはスチレン・ブタジエンゴムを芳香属や脂肪族の有機溶剤に溶解し液状化させたもの、又はこれらの混合物を用いることができる。カバー20への塗布方法としては、浸漬塗布、スプレー塗布、スクリーン印刷、刷毛塗り、スタンプ方式等を適宜選択することができる。

【0026】

(架橋剤)

架橋剤としては、主に有機パーオキサイド(有機過酸化物)を用いるのが好ましい。例えばジクミルパーオキサイド、ジ−tert−ブチルパーオキサイド、2,5−ジメチル−2,5−ジ−(tert−ブチルパーオキ)ヘキサン等を用いることができる。

【0027】

(その他の配合物)

その他の配合物として、ゴム、その他の熱可塑性エラストマーに通常配合されるようなりん片状無機充填剤を用いることができる。より具体的には、クレー、珪藻土、タルク、硫酸バリウム、炭酸カルシウム、炭酸マグネシウム、金属酸化物、マイカ、グラファイト、水酸化アルミニウム等を用いることができる。また、粉末状固体充填剤、例えば各種の金属紛、ガラス紛、セラミック粉、粒状或いは粉末ポリマー等や老化防止剤、例えばアミンおよびその誘導体、イミダゾール類、フェノール類およびその誘導体、ワックス類等を用いることができる。

【0028】

また、例えば安定剤、粘着付与剤、離型剤、顔料、難燃剤、滑剤等を添加してもよい。また、摩耗性、成形性等を改良すべく、少量の熱可塑性樹脂やゴムを添加してもよい。また、強度や剛性を高めるべく、短繊維等を添加してもよい。

【0029】

上記各種の配合物は、加熱混練機、例えば一軸押出機、二軸押出機、ロール、バンバリーミキサー、プラベンダー、ニーダー、高剪断型ミキサー等を用いて溶融混練する。そしてさらに、有機パーオキサイド等の架橋剤、架橋助剤等を添加して、これらの添加成分を同時に混合し、加熱溶融混練する。また、高分子有機材料と軟化剤とを混練した熱可塑性材料を予め用意し、この予め用意した熱可塑性材料を種類の異なる高分子材料に更に混ぜ合わせるといった工程に従ってもよい。

【実施例】

【0030】

以下、本発明の実施例を説明するが、本発明はこれら実施例によりなんら制限されるものではない。

【0031】

表1に示す条件に従いガスケットサンプル(実施例1〜7)を作成し、各比較例1〜5とともに評価を行った。

【0032】

【表1】

【0033】

表1中に示す配合物サンプル(A,B,C,D)を含め、各実施例及び比較例の作成に際して、配合物として以下の商品を使用した。

(エチレン/プロピレン/非共役ジエン3元共重合ゴム)

サンプルA:EPDM[三井化学(株)製 商品名:EPT3045]

(結晶性ポリオレフィン樹脂)

サンプルB:ポリプロピレン系樹脂[出光興産(株)製 商品名:J700GP]

(軟化剤)

サンプルC:パラフィン系オイル[出光興産(株)製 商品名:ダイアナプロセスオイルPW380]

(有機過酸化物)

サンプルD:ジクミルパーオキサイド[日本油脂(株)製 商品名:パークミルD]

(接着剤)

変性オレフィン系樹脂接着剤[三井化学(株)製 商品名ユニストールR120K]

(金属板(カバー))

アルミニウム板(無電解ニッケルメッキ2〜5μm処理)

【0034】

〔ガスケットサンプルの作成方法〕

各実施例にかかる熱可塑性エラストマー組成物のサンプルを得るために、表1中の配合物を所定量計量し、二軸押出機[(株)神戸製鋼所製:ハイパーKTX46]を用い、設定温度210〜180℃、回転速度150rpmの条件で混合押出しを行った。また、こうして得られた組成物サンプルを、射出成形機[川口鉄工(株)製:KM−80]を用い、設定温度210〜180℃、射出速度0.5秒、射出速度0.5秒、射出出力100MPa、サイクルタイム30秒にてテストシート(150mm×150mm×2mm)成形し、硬度、アウトガス性、水分透過性の試験に供した。

【0035】

また、予めカバー形状(例えばカバー20の形状)に附型されたアルミニウム板(無電解ニッケルメッキ2〜5μm処理:以下、単にカバーという)に接着剤を塗布した部品を金型にインサートしておき、射出速度0.5秒、射出出力100MPa、サイクルタイム30秒でカバー表面にガスケットを形成した。このカバー一体型ガスケットを、シール性試験、接着性試験、成形性試験に供した。

【0036】

〔ガスケットサンプルの断面形状〕

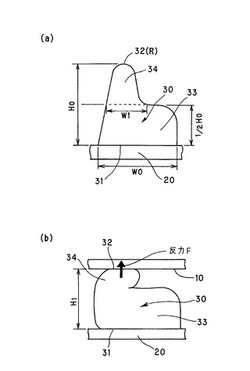

図2には、表1中に示す実施例1〜7、比較例1〜5に適用されたガスケットサンプルの断面形状を示す。ここでいう断面形状とは、ひも状に形成されるガスケットの短手方向の切断面の形状を意味する。

【0037】

各形状A〜Eに共通して、ガスケット(30)は、カバー20の裏面に接着される基端面31と、箱体本体10の開口部周縁の面に押圧される先端面32とを有する。ガスケット(30)は、相互に対峙するカバー20の裏面(第1の部材表面)と箱体本体10の開口部周縁の面(第2の部材表面)との間に挟まれ、二部材20,10の間を密封することで、ハードディスク(箱体)1内部を密閉状態に保つ。

【0038】

ここで、H0は、二部材の対峙方向におけるガスケットの長さを意味する。また、W0は、第1の部材表面に対する接着面の幅W0を意味する。またとくに、形状A,B,Cの全体形状は、第1の部材表面側に配置される基部33と、第2の部材表面側に配置される突出部34とに区分される。突出部34は、第2の部材表面に向かう曲面(先端面32)を備えて基部33から突出形成された形態を有することになる。

【0039】

〔評価方法〕

(1)硬度測定

厚さ2mmのテストシートを3枚重ね合わせ、JIS K6253の測定方法に準じて硬度測定を行った。

【0040】

(2)シール性試験

カバーに一体形成されたガスケットを実機リーク試験機に装着した状態で、80℃、168時間、熱処理を行った後室温に戻し、試験機内部から5kPaの正圧下に30秒間晒した後、15秒後に漏洩(リーク)が発生するか否かを試験した。本試験では、以下の評価基準に従い判定を行った。

リーク無し:○

リーク有り:×

ガスケット材料の圧縮永久歪性が劣る場合や、ガスケット形状に欠陥がある場合にはリー

クが発生する。

【0041】

(3)アウトガス性試験

50mm×3mm×2mmの短冊状のテストピースを120℃、1時間熱抽出し、そのときのアウトガス量(μ/g)を測定した。本試験では、以下の評価基準に従い判定を行った。

アウトガス量50(μ/g)未満:○

アウトガス量50(μ/g)以上:×

アウトガス量が50(μ/g)以上であるものは、ハードディスク装置用のガスケットとして好ましくない。

【0042】

(4)水分透過性試験

円筒状のSUS製容器(内径27mm、深さ50mm)に、蒸留水10cm3を入れ、直径30mm、厚み1mmに調整したテストピースを挟み、SUS製の中空の蓋(開口部内径27mm)で固定した。70℃、100時間後のデータから水透過係数(g・mm/cm2・24時間)を求めた。本試験では、以下の評価に従い判定を行った。

水透過係数5×10−3(g・mm/cm2・24時間)未満:○

水透過係数5×10−3(g・mm/cm2・24時間)以上:×

水透過係数(g・mm/cm2・24時間)以上を示すものは、ハードディスク装置用のガスケットとして好ましくない。

【0043】

(5)接着性試験

カバーに一体化されたガスケット接着面に約1mmの貫通ハガレをつくり、そのハガレ部位にSUS製ワイヤーを通して垂直引張り荷重をかけ、ハガレ長が約10mmに拡大するときの荷重(はくり荷重)を測定した。本試験では、以下の評価基準に従い判定を行った。

はくり荷重100(kPa)以上:○

はくり荷重100(kPa)未満:×

はくり荷重が100(kPa)以上のものは、実際の使用環境でも十分高い接着力を保証する。

【0044】

(6)成形性評価

射出成形による製品(ガスケット)形状として、以下の評価基準に従う判断を行った。不具合なし:○

不具合あり:×

ここでいう不具合とは、所望の製品形状に成形できないことを意味し、具体的には、変形、ヒケ、カケ、ウエルド、ショートショット、バリ等の発生や、カバーに一成形できないといった現象が生じることを意味する。

【0045】

硬度が70度以上になると、カバー一体型ガスケットを本体に組み付けた時の反力が大きくなり、カバーの変形等が生じるため、箱体内部を完全に密閉できなくなる。すなわち、ガスケットとしてのシール性が劣るようになる。一方、硬度が30度未満である場合、アウトガスが多くなる上、ガスケットがちぎれ易くなったり、粘着しやすくなる(ガスケットの取り扱いが難しくなる)。最適な硬度は40〜60度である。

【0046】

また、所望の成形性や硬度を得るためにポリプロピレン系樹脂や可塑剤の配合は不可欠である。しかし、ポリプロピレン系樹脂の配合量が多すぎると硬度が高くなりすぎ、ポリプロピレン系樹脂の配合量が少なすぎると組成物の流動性が低くなり射出成形が困難になる。

【0047】

軟化剤の配合量が多すぎるとアウトガスが多く発生して好ましくない。軟化剤の最適な配合量は10〜200重量部である。

【0048】

カバー上に接着剤を塗布しないでガスケットの射出成形を行った場合、成形時に剥がれが生じて良好な一体成形を行うことができなかった。また、接着剤として、エポキシ系、シアノアクリレート系のものを使用すると、一体成形を行うことはできたが、成形後、ガスケットがカバー上から容易に剥がれ、十分な接着力を得ることができなかった。

【0049】

また、ガスケットサンプルの断面形状としては、上記ガスケットを形成する各配合物の配合量に関する条件と組み合わせて、形状A,B,Cの何れかから選択されたものが、シール性、水透過性、接着性等の観点から有意に優れた性能を有することが明らかとなった。

【0050】

図3(a)は、形状Cを有するガスケットサンプルが、カバー20の裏面と一体に形成された状態を示す。また、図3(b)は、同じく形状Cを有するガスケットサンプルが、カバー20及び箱体本体10の間に挟まれて、両部材20,10間を密封している状態(使用状態)を示す。

【0051】

図3(a)に示すように、形状Cを有するガスケットでは、基部33及び突出部34の中間部の幅W1が、カバー20の裏面に対する接着面の幅W0よりも短く形成され、先端面32が所定の曲率半径Rを有する曲面形成する。使用状態(図3(b))において、突出部32は、箱体本体10向かって押圧されることにより、再現性が高く比較的安定した形状で圧縮されるようになるため、箱体本体10に対して大きな反力Fを発生する。よって、両部材10,20間に高い密封性が長期に亘って確保されるようになる。

【0052】

なお、形状Aや形状Bを採用したガスケットについても、形状Cを採用した場合に準ずる機能を発揮することが、発明者らによって確認されている。

【0053】

この点に関し、発明者らが鋭意研究を進めた結果、ガスケットの短手方向の断面形状として、二部材10,20の対峙方向における長さH0と、カバー20に対する接着面の幅W0とが、「H0/W0≧0.8」なる関係を有し、且つ、ガスケットの短手方向の断面形状として、カバー20の裏面側に配置される基部33と、基部33から突出形成され箱体本体10の開口部周縁の面に向かう曲面(先端面)32を備えた突出部34とを有し、先端面32の曲率半径Rを概ね0.1mm以上(好ましくは0.2mm以上)、使用状態におけるガスケットの圧縮率[100×(H0−H1)/H0](%)を概ね20%以上とする条件を、実施例1〜7で採用した各種配合物の組成と合わせて採用することにより、シール性、水透過性、成形性等において有意に優れた性能を得ることが明らかとなった。

【0054】

以上説明したように、表1中の実施例1〜7として示す条件下で作成されたガスケット(カバー一体型ガスケット)が、硬度、シール性、アウトガス性、水透過性、接着性、成形性において、優れた性能を発揮することが明らかとなった。その一方、比較例1〜5として示す条件下で作成されたガスケットは、ハードディスク装置用のガスケットとして求められる上記性能の何れかについて、欠点を有することになった。

【0055】

なお、上記実施の形態では、ガスケットの接着面をカバー側に配置する構成を適用したが、ガスケットの接着面を箱体本体の開口部周縁の面に配置する構成を適用してもよい。

【0056】

また、上記実施の形態に代表される本発明のガスケットや、これを用いた密封構造は、特に、高い防塵性を要求されるハードディスク装置に対し好適に適用される。しかしこれ

に限らず、通常のガスケット材やパッキン材、或いはこれらを用いた密封構造として気密性を確保する必要のあるその他の装置や部位に使用して、本実施の形態に準ずる効果を奏することはできる。

【図面の簡単な説明】

【0057】

【図1】本発明の一実施の形態であるガスケットを適用したハードディスク装置の外郭をなす箱体の分解斜視図。

【図2】本発明の各種実施例及び比較例にかかるガスケットの断面形状を示す断面図。

【図3】本発明の一実施例にかかるガスケットの断面形状を示す断面図。

【図4】ハードディスク装置の外郭をなす箱体の分解斜視図。

【符号の説明】

【0058】

1 ハードディスク装置(箱体)

10 箱体本体

20 カバー

30 ガスケット

31 基端面

32 先端面

33 基部

34 突出部

R 曲率半径

H0 ガスケット断面形状の長さ

W0 接着面の幅

W1 中間部の幅

S 圧縮時におけるガスケット断面形状の長さ

【技術分野】

【0001】

本発明は、例えばハードディスク装置等の電子機器を内蔵する箱体の本体と、カバーとの間を密封するシール部材として好適なガスケット、及び、そのようなガスケットを用いた二部材間の密封構造に関する。

【背景技術】

【0002】

従来、この種のガスケットは、例えばコンピュータのハードディスク装置等、電子機器類の外郭を構成する箱体の本体とカバーとの間を密封するために用いられる。

【0003】

図4は、この種のガスケットが装着されるハードディスク装置の箱体の本体とカバーとを、相互に分離した状態で示す略図である。

【0004】

同図4に示すように、ハードディスク装置101の外郭は、頭上面を欠いた直方体の箱体本体110と、箱体本体110の頭上面をなすカバー120と、箱体本体110及びカバー120間に挟まれて両部材110,120間を密封するガスケット(無端状のシール部材)130とを備えて構成される。

【0005】

近年、電子機器製品の小型化に伴い、このような電子機器類を内蔵する箱体も小型化する傾向があり、また、種々の高性能機器を複合的に構成して1つの箱体に収容するようになってきた。

【0006】

高性能機器は埃や揮発物等によって機能障害を起こし易いこと、高性能機器自身が発熱すること、また、箱体が小型化する傾向にあることから、この種のガスケットには、密封性能や耐熱性の向上、アウトガス発生の抑制、製造工程における組み付けの容易化といった要求が課せられる。

【0007】

例えば、特許第2517797号公報に記載されたガスケットは、金属製のカバーと、シール材としてのゴム材料とを予め接着剤で接着して一体化することにより、箱体本体とカバーとの組み付け作業を容易にしている。

【0008】

また、特許第2961068号公報に記載されたガスケットは、加硫工程が不要で、しかもリサイクルが容易なスチレン系エラストマーを材料とすることにより、製造工程の簡略化や製造コストの削減を図っている。

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところが、上記特許第2517797号公報に記載のガスケットは、金属製のカバーとガスケットとを接着する工程に長時間を要する点で不利がある。さらに、材料となるフッ素ゴムの特性上、加硫成形後、ガスケットが細かくちぎれやすく、しかもゴミを付着させやすいといった不具合もあった。

【0010】

また、上記特許第2961068号公報に記載されたガスケットは、材料となるスチレン系エラストマーの特性上、柔らかく粘着し易いため、箱体本体及びカバーの組み付け作業時に何らかの方法でガスケットを固定しておく必要があり、そのことが組み付け作業を繁雑にしていた。また、ガスケット自体にも予め枠体を埋め込む等していなければ、組み付け後においてもガスケットの形状を安定に保持するのが難しかった。さらに、スチレン系エラストマーを材料とするガスケットには、高温条件下で変形し易い欠点もある。

【0011】

本発明は、このような実情に鑑みてなされたものであって、その目的とするところは、高温耐性や防塵性能に優れ、アウトガスを発生させず、しかも密封部位への組み付けが容易なガスケットを提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために、本発明は、相互に対峙する第1の部材表面と第2の部材表面との間に挟まれ、前記二部材間を密封するように、前記第1の部材表面に接着されるガスケットであって、(A)メルトフローレートが0.1〜100g/10分である結晶性ポリオレフィン樹脂を15〜40重量部、(B)エチレン/プロピレン/非共役ジエンの3元共重合ゴム、又はエチレン/プロピレンの2元共重合ゴムを100重量部、(C)40℃における動粘度が300mm2/s秒以上である非芳香族系軟化剤を20〜150重量部、(D)有機過酸化物を0.1〜10重量部含有し、部分的に動的架橋され、硬度が30〜70度である熱可塑性エラストマーからなる組成物を、接着剤の塗布された前記第1の部材表面に射出成形して形成され、当該ガスケットの短手方向の断面形状として、前記二部材の対峙方向における長さH0と、前記第1の部材表面に対する接着面の幅W0とが、「H0/W0≧0.8」なる関係を有し、且つ、当該ガスケットの短手方向の断面形状として、前記第1の部材表面側に配置される基部と、前記基部から突出形成され前記第2の部材表面に向かう曲面の先端を備えた突出部と、を有し、前記曲面の先端の曲率半径Rを0.1mm以上とし、前記基部及び前記突出部の中間部の幅W1が、前記接着面の幅W0よりも短く形成され、前記突出部の先端面のW0方向の位置が、W0の中心とW0の端側の間に存在することを特徴とする。

【0013】

上記構成を有するガスケットによれば、例えば電子機器を収容する装置内部の密閉状態を保持する上で、硬度、シール性、アウトガス性、水透過性、接着性、成形性に優れた性能を得ることができる。

【0014】

また、上記構成によれば、当該ガスケットが使用状態にあるとき、前記突出部が、前記第2の部材表面に向かって押圧されることにより、再現性が高く比較的安定した形状で圧縮されるようになるため、前記第2の部材表面に対して大きな反力を発生し、前記第1の部材表面と前記第2の部材表面の間に十分な密封性が長期に亘って確保されるようになる。

【発明の効果】

【0015】

本発明によれば、例えば電子機器を収容する装置内部の密閉状態を保持する上で、硬度、シール性、アウトガス性、水透過性、接着性、成形性が向上する。

【発明を実施するための最良の形態】

【0016】

以下、本発明を、ハードディスク装置の箱体及びカバー間を密封するためのガスケットに適用した一実施の形態について説明する。

【0017】

図1は、本実施の形態にかかるガスケットが装着されるハードディスク装置の箱体の本体とカバーとを、相互に分離した状態で示す略図である。

【0018】

先の従来技術と同様、本実施の形態にかかるハードディスク装置1の外郭は、頭上面を欠いた直方体の箱体本体10と、箱体本体10の頭上面をなすカバー20とを備えて構成される。カバー20としては、例えばアルミニウム板、アルミニウム板にメッキ処理を施したもの、ステンレス鋼板、或いはステンレス製の制振鋼板等の金属板を用いる。カバー20の裏面(箱体本体10に対峙する側の面)には、箱体の組み付けに際して箱体本体10及びカバー20間に挟まれ、両部材10,20間を密封するガスケット(無端状のシー

ル部材)30が接着されている。

【0019】

〔ガスケットの形成方法〕

ガスケット30は、(A)メルトフローレート(JIS K7210準拠 230℃,2.16kg荷重:以下、MFRという)が0.1〜100g/10分である結晶性ポリオレフィン樹脂を15〜40重量部、(B)エチレン/プロピレン/非共役ジエンの3元共重合ゴム、又はエチレン/プロピレンの2元共重合ゴムを100重量部、(C)40℃における動粘度が300mm2/秒以上である非芳香族系軟化剤を20〜150重量部、(D)有機過酸化物を0.1〜10重量部含有し、部分的に動的架橋された硬度30〜70度(JISデュロメータタイプA)の組成物を材料とする。

【0020】

カバー20の裏面に、変性オレフィン系樹脂、或いはスチレン・ブタジエンゴムをベースにした液状の接着剤を塗布し、この接着剤の塗布された面上にガスケット30の材料となる組成物を射出成形することで、カバー20とガスケット30を、瞬時に一体形成する。

【0021】

以下、ガスケット30の材料となる組成物に配合される各種成分について、詳述する。

【0022】

(結晶性ポリオレフィン樹脂)

結晶性ポリオレフィン樹脂としては、ポリプロピレン系樹脂を用いる。ポリプロピレン系樹脂は、プロピレンを触媒存在下で重合して得られる熱可塑性樹脂で、アイソタクチック、シンジオタクチック構造等をとる結晶性高分子、或いはこれら結晶性高分子と少量のαオレフィン(例えばエチレン、1−ブテン、1−ヘキセン、4−メチル1−ペンテン等)との共重合体である。とくに、MFRが0.1〜100g/10分であり、結晶化度が20〜70%のものが好ましい。MFRが0.1g/10分より小さいと流動性が悪くなり、十分な成形性が得られない。逆に、MFRが100g/10分より大きいと十分な物性が得られない。

【0023】

(共重合ゴム)

エチレン/プロピレン/非共役ジエン3元重合ゴムとしては、エチレン含有量が50〜80重量%、ヨウ素価が10〜25の範囲のものを用いる。また、非共役ジエンゴムとしては、ジシクロペンタジエン、1,4−ヘキサジエン、ジシクロオクタジエン、メチレンノルボルネン、エチリデンノルボルネン等を用いる。エチレン/プロピレン2元重合ゴムとしては、エチレン含有量が10〜25重量%で、MFRが3〜30g/10分のものを用いる。

【0024】

(軟化剤)

軟化材は、40℃における動粘度が300mm2/秒以上である非芳香族系軟化剤であれば、通常のゴムや熱可塑性エラストマーの軟化剤として使用されるものでよい。例えば、プロセスオイル、潤滑油、パラフィン系オイル等の石油系軟化剤や、ひまし油、あまに油、ナタネ油、ヤシ油等の脂肪油系軟化剤を用いることができる。

【0025】

(接着剤)

接着剤としては、ポリオレフィン系樹脂の側鎖に極性基(無水マレイン酸、アクリル酸、エポキシ基、水酸基等)をグラフトさせ変性させたものを芳香族や脂肪酸の有機溶剤に溶解し液状化させたものや拡散させたもの、若しくはスチレン・ブタジエンゴムを芳香属や脂肪族の有機溶剤に溶解し液状化させたもの、又はこれらの混合物を用いることができる。カバー20への塗布方法としては、浸漬塗布、スプレー塗布、スクリーン印刷、刷毛塗り、スタンプ方式等を適宜選択することができる。

【0026】

(架橋剤)

架橋剤としては、主に有機パーオキサイド(有機過酸化物)を用いるのが好ましい。例えばジクミルパーオキサイド、ジ−tert−ブチルパーオキサイド、2,5−ジメチル−2,5−ジ−(tert−ブチルパーオキ)ヘキサン等を用いることができる。

【0027】

(その他の配合物)

その他の配合物として、ゴム、その他の熱可塑性エラストマーに通常配合されるようなりん片状無機充填剤を用いることができる。より具体的には、クレー、珪藻土、タルク、硫酸バリウム、炭酸カルシウム、炭酸マグネシウム、金属酸化物、マイカ、グラファイト、水酸化アルミニウム等を用いることができる。また、粉末状固体充填剤、例えば各種の金属紛、ガラス紛、セラミック粉、粒状或いは粉末ポリマー等や老化防止剤、例えばアミンおよびその誘導体、イミダゾール類、フェノール類およびその誘導体、ワックス類等を用いることができる。

【0028】

また、例えば安定剤、粘着付与剤、離型剤、顔料、難燃剤、滑剤等を添加してもよい。また、摩耗性、成形性等を改良すべく、少量の熱可塑性樹脂やゴムを添加してもよい。また、強度や剛性を高めるべく、短繊維等を添加してもよい。

【0029】

上記各種の配合物は、加熱混練機、例えば一軸押出機、二軸押出機、ロール、バンバリーミキサー、プラベンダー、ニーダー、高剪断型ミキサー等を用いて溶融混練する。そしてさらに、有機パーオキサイド等の架橋剤、架橋助剤等を添加して、これらの添加成分を同時に混合し、加熱溶融混練する。また、高分子有機材料と軟化剤とを混練した熱可塑性材料を予め用意し、この予め用意した熱可塑性材料を種類の異なる高分子材料に更に混ぜ合わせるといった工程に従ってもよい。

【実施例】

【0030】

以下、本発明の実施例を説明するが、本発明はこれら実施例によりなんら制限されるものではない。

【0031】

表1に示す条件に従いガスケットサンプル(実施例1〜7)を作成し、各比較例1〜5とともに評価を行った。

【0032】

【表1】

【0033】

表1中に示す配合物サンプル(A,B,C,D)を含め、各実施例及び比較例の作成に際して、配合物として以下の商品を使用した。

(エチレン/プロピレン/非共役ジエン3元共重合ゴム)

サンプルA:EPDM[三井化学(株)製 商品名:EPT3045]

(結晶性ポリオレフィン樹脂)

サンプルB:ポリプロピレン系樹脂[出光興産(株)製 商品名:J700GP]

(軟化剤)

サンプルC:パラフィン系オイル[出光興産(株)製 商品名:ダイアナプロセスオイルPW380]

(有機過酸化物)

サンプルD:ジクミルパーオキサイド[日本油脂(株)製 商品名:パークミルD]

(接着剤)

変性オレフィン系樹脂接着剤[三井化学(株)製 商品名ユニストールR120K]

(金属板(カバー))

アルミニウム板(無電解ニッケルメッキ2〜5μm処理)

【0034】

〔ガスケットサンプルの作成方法〕

各実施例にかかる熱可塑性エラストマー組成物のサンプルを得るために、表1中の配合物を所定量計量し、二軸押出機[(株)神戸製鋼所製:ハイパーKTX46]を用い、設定温度210〜180℃、回転速度150rpmの条件で混合押出しを行った。また、こうして得られた組成物サンプルを、射出成形機[川口鉄工(株)製:KM−80]を用い、設定温度210〜180℃、射出速度0.5秒、射出速度0.5秒、射出出力100MPa、サイクルタイム30秒にてテストシート(150mm×150mm×2mm)成形し、硬度、アウトガス性、水分透過性の試験に供した。

【0035】

また、予めカバー形状(例えばカバー20の形状)に附型されたアルミニウム板(無電解ニッケルメッキ2〜5μm処理:以下、単にカバーという)に接着剤を塗布した部品を金型にインサートしておき、射出速度0.5秒、射出出力100MPa、サイクルタイム30秒でカバー表面にガスケットを形成した。このカバー一体型ガスケットを、シール性試験、接着性試験、成形性試験に供した。

【0036】

〔ガスケットサンプルの断面形状〕

図2には、表1中に示す実施例1〜7、比較例1〜5に適用されたガスケットサンプルの断面形状を示す。ここでいう断面形状とは、ひも状に形成されるガスケットの短手方向の切断面の形状を意味する。

【0037】

各形状A〜Eに共通して、ガスケット(30)は、カバー20の裏面に接着される基端面31と、箱体本体10の開口部周縁の面に押圧される先端面32とを有する。ガスケット(30)は、相互に対峙するカバー20の裏面(第1の部材表面)と箱体本体10の開口部周縁の面(第2の部材表面)との間に挟まれ、二部材20,10の間を密封することで、ハードディスク(箱体)1内部を密閉状態に保つ。

【0038】

ここで、H0は、二部材の対峙方向におけるガスケットの長さを意味する。また、W0は、第1の部材表面に対する接着面の幅W0を意味する。またとくに、形状A,B,Cの全体形状は、第1の部材表面側に配置される基部33と、第2の部材表面側に配置される突出部34とに区分される。突出部34は、第2の部材表面に向かう曲面(先端面32)を備えて基部33から突出形成された形態を有することになる。

【0039】

〔評価方法〕

(1)硬度測定

厚さ2mmのテストシートを3枚重ね合わせ、JIS K6253の測定方法に準じて硬度測定を行った。

【0040】

(2)シール性試験

カバーに一体形成されたガスケットを実機リーク試験機に装着した状態で、80℃、168時間、熱処理を行った後室温に戻し、試験機内部から5kPaの正圧下に30秒間晒した後、15秒後に漏洩(リーク)が発生するか否かを試験した。本試験では、以下の評価基準に従い判定を行った。

リーク無し:○

リーク有り:×

ガスケット材料の圧縮永久歪性が劣る場合や、ガスケット形状に欠陥がある場合にはリー

クが発生する。

【0041】

(3)アウトガス性試験

50mm×3mm×2mmの短冊状のテストピースを120℃、1時間熱抽出し、そのときのアウトガス量(μ/g)を測定した。本試験では、以下の評価基準に従い判定を行った。

アウトガス量50(μ/g)未満:○

アウトガス量50(μ/g)以上:×

アウトガス量が50(μ/g)以上であるものは、ハードディスク装置用のガスケットとして好ましくない。

【0042】

(4)水分透過性試験

円筒状のSUS製容器(内径27mm、深さ50mm)に、蒸留水10cm3を入れ、直径30mm、厚み1mmに調整したテストピースを挟み、SUS製の中空の蓋(開口部内径27mm)で固定した。70℃、100時間後のデータから水透過係数(g・mm/cm2・24時間)を求めた。本試験では、以下の評価に従い判定を行った。

水透過係数5×10−3(g・mm/cm2・24時間)未満:○

水透過係数5×10−3(g・mm/cm2・24時間)以上:×

水透過係数(g・mm/cm2・24時間)以上を示すものは、ハードディスク装置用のガスケットとして好ましくない。

【0043】

(5)接着性試験

カバーに一体化されたガスケット接着面に約1mmの貫通ハガレをつくり、そのハガレ部位にSUS製ワイヤーを通して垂直引張り荷重をかけ、ハガレ長が約10mmに拡大するときの荷重(はくり荷重)を測定した。本試験では、以下の評価基準に従い判定を行った。

はくり荷重100(kPa)以上:○

はくり荷重100(kPa)未満:×

はくり荷重が100(kPa)以上のものは、実際の使用環境でも十分高い接着力を保証する。

【0044】

(6)成形性評価

射出成形による製品(ガスケット)形状として、以下の評価基準に従う判断を行った。不具合なし:○

不具合あり:×

ここでいう不具合とは、所望の製品形状に成形できないことを意味し、具体的には、変形、ヒケ、カケ、ウエルド、ショートショット、バリ等の発生や、カバーに一成形できないといった現象が生じることを意味する。

【0045】

硬度が70度以上になると、カバー一体型ガスケットを本体に組み付けた時の反力が大きくなり、カバーの変形等が生じるため、箱体内部を完全に密閉できなくなる。すなわち、ガスケットとしてのシール性が劣るようになる。一方、硬度が30度未満である場合、アウトガスが多くなる上、ガスケットがちぎれ易くなったり、粘着しやすくなる(ガスケットの取り扱いが難しくなる)。最適な硬度は40〜60度である。

【0046】

また、所望の成形性や硬度を得るためにポリプロピレン系樹脂や可塑剤の配合は不可欠である。しかし、ポリプロピレン系樹脂の配合量が多すぎると硬度が高くなりすぎ、ポリプロピレン系樹脂の配合量が少なすぎると組成物の流動性が低くなり射出成形が困難になる。

【0047】

軟化剤の配合量が多すぎるとアウトガスが多く発生して好ましくない。軟化剤の最適な配合量は10〜200重量部である。

【0048】

カバー上に接着剤を塗布しないでガスケットの射出成形を行った場合、成形時に剥がれが生じて良好な一体成形を行うことができなかった。また、接着剤として、エポキシ系、シアノアクリレート系のものを使用すると、一体成形を行うことはできたが、成形後、ガスケットがカバー上から容易に剥がれ、十分な接着力を得ることができなかった。

【0049】

また、ガスケットサンプルの断面形状としては、上記ガスケットを形成する各配合物の配合量に関する条件と組み合わせて、形状A,B,Cの何れかから選択されたものが、シール性、水透過性、接着性等の観点から有意に優れた性能を有することが明らかとなった。

【0050】

図3(a)は、形状Cを有するガスケットサンプルが、カバー20の裏面と一体に形成された状態を示す。また、図3(b)は、同じく形状Cを有するガスケットサンプルが、カバー20及び箱体本体10の間に挟まれて、両部材20,10間を密封している状態(使用状態)を示す。

【0051】

図3(a)に示すように、形状Cを有するガスケットでは、基部33及び突出部34の中間部の幅W1が、カバー20の裏面に対する接着面の幅W0よりも短く形成され、先端面32が所定の曲率半径Rを有する曲面形成する。使用状態(図3(b))において、突出部32は、箱体本体10向かって押圧されることにより、再現性が高く比較的安定した形状で圧縮されるようになるため、箱体本体10に対して大きな反力Fを発生する。よって、両部材10,20間に高い密封性が長期に亘って確保されるようになる。

【0052】

なお、形状Aや形状Bを採用したガスケットについても、形状Cを採用した場合に準ずる機能を発揮することが、発明者らによって確認されている。

【0053】

この点に関し、発明者らが鋭意研究を進めた結果、ガスケットの短手方向の断面形状として、二部材10,20の対峙方向における長さH0と、カバー20に対する接着面の幅W0とが、「H0/W0≧0.8」なる関係を有し、且つ、ガスケットの短手方向の断面形状として、カバー20の裏面側に配置される基部33と、基部33から突出形成され箱体本体10の開口部周縁の面に向かう曲面(先端面)32を備えた突出部34とを有し、先端面32の曲率半径Rを概ね0.1mm以上(好ましくは0.2mm以上)、使用状態におけるガスケットの圧縮率[100×(H0−H1)/H0](%)を概ね20%以上とする条件を、実施例1〜7で採用した各種配合物の組成と合わせて採用することにより、シール性、水透過性、成形性等において有意に優れた性能を得ることが明らかとなった。

【0054】

以上説明したように、表1中の実施例1〜7として示す条件下で作成されたガスケット(カバー一体型ガスケット)が、硬度、シール性、アウトガス性、水透過性、接着性、成形性において、優れた性能を発揮することが明らかとなった。その一方、比較例1〜5として示す条件下で作成されたガスケットは、ハードディスク装置用のガスケットとして求められる上記性能の何れかについて、欠点を有することになった。

【0055】

なお、上記実施の形態では、ガスケットの接着面をカバー側に配置する構成を適用したが、ガスケットの接着面を箱体本体の開口部周縁の面に配置する構成を適用してもよい。

【0056】

また、上記実施の形態に代表される本発明のガスケットや、これを用いた密封構造は、特に、高い防塵性を要求されるハードディスク装置に対し好適に適用される。しかしこれ

に限らず、通常のガスケット材やパッキン材、或いはこれらを用いた密封構造として気密性を確保する必要のあるその他の装置や部位に使用して、本実施の形態に準ずる効果を奏することはできる。

【図面の簡単な説明】

【0057】

【図1】本発明の一実施の形態であるガスケットを適用したハードディスク装置の外郭をなす箱体の分解斜視図。

【図2】本発明の各種実施例及び比較例にかかるガスケットの断面形状を示す断面図。

【図3】本発明の一実施例にかかるガスケットの断面形状を示す断面図。

【図4】ハードディスク装置の外郭をなす箱体の分解斜視図。

【符号の説明】

【0058】

1 ハードディスク装置(箱体)

10 箱体本体

20 カバー

30 ガスケット

31 基端面

32 先端面

33 基部

34 突出部

R 曲率半径

H0 ガスケット断面形状の長さ

W0 接着面の幅

W1 中間部の幅

S 圧縮時におけるガスケット断面形状の長さ

【特許請求の範囲】

【請求項1】

相互に対峙する第1の部材表面と第2の部材表面との間に挟まれ、前記二部材間を密封するように、前記第1の部材表面に接着されるガスケットであって、(A)メルトフローレートが0.1〜100g/10分である結晶性ポリオレフィン樹脂を15〜40重量部、

(B)エチレン/プロピレン/非共役ジエンの3元共重合ゴム、又はエチレン/プロピレンの2元共重合ゴムを100重量部、

(C)40℃における動粘度が300mm2/s秒以上である非芳香族系軟化剤を20〜150重量部、

(D)有機過酸化物を0.1〜10重量部含有し、

部分的に動的架橋され、

硬度が30〜70度である熱可塑性エラストマーからなる組成物を、接着剤の塗布された前記第1の部材表面に射出成形して形成され、

当該ガスケットの短手方向の断面形状として、

前記二部材の対峙方向における長さH0と、前記第1の部材表面に対する接着面の幅W0とが、「H0/W0≧0.8」なる関係を有し、且つ、

当該ガスケットの短手方向の断面形状として、

前記第1の部材表面側に配置される基部と、前記基部から突出形成され前記第2の部材表面に向かう曲面の先端を備えた突出部と、を有し、前記曲面の先端の曲率半径Rを0.1mm以上とし、前記基部及び前記突出部の中間部の幅W1が、前記接着面の幅W0よりも短く形成され、前記突出部の先端面のW0方向の位置が、W0の中心とW0の端側の間に存在する

ことを特徴とするガスケット。

【請求項1】

相互に対峙する第1の部材表面と第2の部材表面との間に挟まれ、前記二部材間を密封するように、前記第1の部材表面に接着されるガスケットであって、(A)メルトフローレートが0.1〜100g/10分である結晶性ポリオレフィン樹脂を15〜40重量部、

(B)エチレン/プロピレン/非共役ジエンの3元共重合ゴム、又はエチレン/プロピレンの2元共重合ゴムを100重量部、

(C)40℃における動粘度が300mm2/s秒以上である非芳香族系軟化剤を20〜150重量部、

(D)有機過酸化物を0.1〜10重量部含有し、

部分的に動的架橋され、

硬度が30〜70度である熱可塑性エラストマーからなる組成物を、接着剤の塗布された前記第1の部材表面に射出成形して形成され、

当該ガスケットの短手方向の断面形状として、

前記二部材の対峙方向における長さH0と、前記第1の部材表面に対する接着面の幅W0とが、「H0/W0≧0.8」なる関係を有し、且つ、

当該ガスケットの短手方向の断面形状として、

前記第1の部材表面側に配置される基部と、前記基部から突出形成され前記第2の部材表面に向かう曲面の先端を備えた突出部と、を有し、前記曲面の先端の曲率半径Rを0.1mm以上とし、前記基部及び前記突出部の中間部の幅W1が、前記接着面の幅W0よりも短く形成され、前記突出部の先端面のW0方向の位置が、W0の中心とW0の端側の間に存在する

ことを特徴とするガスケット。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−36381(P2009−36381A)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願番号】特願2008−285185(P2008−285185)

【出願日】平成20年11月6日(2008.11.6)

【分割の表示】特願2002−190026(P2002−190026)の分割

【原出願日】平成14年6月28日(2002.6.28)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願日】平成20年11月6日(2008.11.6)

【分割の表示】特願2002−190026(P2002−190026)の分割

【原出願日】平成14年6月28日(2002.6.28)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

[ Back to top ]