ガスケット成形品の製造方法

【課題】ガスケット本体のみならず表面処理層についても異物付着や汚染、傷付きなどを有効に抑制するガスケット成形品を製造する方法を提供する。

【解決手段】基板11の一面11aに表面処理層12を設けるとともに他面11bにゴム状弾性体よりなるガスケット本体13を一体成形してなるガスケット成形品を製造する方法であって、表面処理層を設けた基板11に対しガスケット本体13を一体成形する第1工程と、成形品を置き台上に仮置きする第2工程と、成形品を打ち抜き加工して製品部からバリ部を切除する第3工程とを順次実施する。このとき成形品を置き台上に仮置きする際に、第1工程時に、成形品におけるバリ部に相当する位置にゴム状弾性体よりなる突起状の脚部17を一体成形し、第2工程時に、脚部をもって成形品を置き台に接触させ、第3工程時に、脚部をバリ部の一部として切除する。

【解決手段】基板11の一面11aに表面処理層12を設けるとともに他面11bにゴム状弾性体よりなるガスケット本体13を一体成形してなるガスケット成形品を製造する方法であって、表面処理層を設けた基板11に対しガスケット本体13を一体成形する第1工程と、成形品を置き台上に仮置きする第2工程と、成形品を打ち抜き加工して製品部からバリ部を切除する第3工程とを順次実施する。このとき成形品を置き台上に仮置きする際に、第1工程時に、成形品におけるバリ部に相当する位置にゴム状弾性体よりなる突起状の脚部17を一体成形し、第2工程時に、脚部をもって成形品を置き台に接触させ、第3工程時に、脚部をバリ部の一部として切除する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シール技術に係るガスケット成形品に係り、特にその製造方法に関するものである。

【背景技術】

【0002】

従来から例えば燃料電池用構成部品として、GDL(ガス拡散層)を金型にインサートし、射出成形でこのGDLにゴム状弾性体よりなるガスケット本体を一体成形する構造のガスケット成形品(GDL一体シール)が知られている。GDLには主に水管理(ウォーターマネージメント)を目的としてMPL(マイクロポーラスレイヤー)処理が施されるのが一般的であり、このMPL処理されたGDLについても同様にゴムを一体成形することが可能である。

【0003】

図13(A)(B)は、この種の従来技術の一例を示しており、基板としてのGDL11が設けられ、このGDL11の厚み方向一方の面11aに表面処理層としてのMPL層12が設けられるとともに、GDL11の厚み方向他方の面11bにゴム状弾性体よりなるガスケット本体13がリップ状のものとして一体成形されている。

【0004】

上記ガスケット成形品(GDL一体シール)の製造において、一次加硫後の成形品を網棚等の置き台31上に置き並べる際には通常、図14に示すように、MPL層12を設けたGDL11の厚み方向一方の面11aを下向きとして並べる。反対側のゴム状弾性体よりなるガスケット本体13を一体成形したGDL11の厚み方向他方の面11bを下向きとして並べないのは、置き台31からガスケット本体13への異物付着や汚染、置き台31の模様のゴムへの転写(例えば網棚で言えば、網目模様のゴムへの転写)などを防止するためである。

【0005】

しかしながら、このようにMPL層12を設けたGDL11の厚み方向一方の面11aを下向きとして並べる場合には、MPL層12が置き台31に接触するため、このMPL層12に異物付着や汚染、傷付きなどの不都合を生じる虞がある。したがって従来はこれら不都合を解消するため、図示するように樹脂製の保護シート32を置き台31上に敷き、このシート32上に成形品を並べている。保護シート32としては、非帯電性(ほこり防止)、非汚染性および耐熱性(二次加硫工程時)が必要とされ、非常に高価な材質の選定が必要となる。また、定期的な洗浄や交換も必要であり、歩留まり低下でコストアップの原因となっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−107798号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は以上の点に鑑みて、基板の厚み方向一方の面に表面処理層を設けるとともに厚み方向他方の面にゴム状弾性体よりなるガスケット本体を一体成形してなるガスケット成形品を製造する方法において、成形品を置き台上に仮置きする際に、ガスケット本体のみならず表面処理層についても異物付着や汚染、傷付きなどを有効に抑制することができるガスケット成形品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の請求項1によるガスケット成形品の製造方法は、基板の厚み方向一方の面に表面処理層を設けるとともに厚み方向他方の面にゴム状弾性体よりなるガスケット本体を一体成形してなるガスケット成形品を製造する方法であって、前記表面処理層を設けた前記基板に対し前記ガスケット本体を一体成形する第1工程と、前記第1工程を経た成形品を置き台上に仮置きする第2工程と、前記第2工程を経た成形品を打ち抜き加工してその製品部から周縁のバリ部を切除する第3工程とを順次実施するガスケット成形品の製造方法において、前記第1工程時に、前記成形品における前記バリ部に相当する位置にゴム状弾性体よりなる突起状の脚部を一体成形し、前記第2工程時に、前記脚部をもって前記成形品を前記置き台に接触させ、前記第3工程時に、前記脚部を前記バリ部の一部として切除することを特徴とする。

【0009】

また、本発明の請求項2によるガスケット成形品の製造方法は、上記した請求項1記載の製造方法において、前記脚部を前記ガスケット本体と同じく前記基板における厚み方向他方の面に一体成形し、このとき前記脚部を前記ガスケット本体よりも高さ寸法が大きくなるように成形することを特徴とする。

【0010】

また、本発明の請求項3によるガスケット成形品の製造方法は、上記した請求項2記載の製造方法において、前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部を介して一体に成形することを特徴とする。

【0011】

また、本発明の請求項4によるガスケット成形品の製造方法は、上記した請求項1記載の製造方法において、前記脚部を前記ガスケット本体とは反対に前記基板における前記表面処理層を設けた厚み方向一方の面に一体成形することを特徴とする。

【0012】

また、本発明の請求項5によるガスケット成形品の製造方法は、上記した請求項4記載の製造方法において、前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、および前記表面処理層に設けたスルーホールに充填されるゴム充填部を介して一体に成形することを特徴とする。

【0013】

また、本発明の請求項6によるガスケット成形品の製造方法は、上記した請求項4記載の製造方法において、前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、および前記表面処理層が備えるポーラス構造に含浸するゴム含浸部を介して一体に成形することを特徴とする。

【0014】

また、本発明の請求項7によるガスケット成形品の製造方法は、上記した請求項1記載の製造方法において、前記表面処理層を保護すべく前記表面処理層を保護フィルムで被覆した状態で前記第1ないし第3工程を順次実施することを特徴とする。

【0015】

また、本発明の請求項8によるガスケット成形品の製造方法は、上記した請求項7記載の製造方法において、前記脚部を前記ガスケット本体とは反対に前記基板における前記表面処理層を設けた厚み方向一方の面に一体成形し、前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、前記表面処理層が備えるポーラス構造に含浸するゴム含浸部、および前記保護フィルムに設けたスルーホールに充填されるゴム充填部を介して一体に成形することを特徴とする。

【0016】

また、本発明の請求項9によるガスケット成形品の製造方法は、上記した請求項7記載の製造方法において、前記脚部を前記ガスケット本体とは反対に前記基板における前記表面処理層を設けた厚み方向一方の面に一体成形し、前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、前記表面処理層に設けたスルーホールに充填されるゴム充填部、および前記保護フィルムに設けたスルーホールに充填されるゴム充填部を介して一体に成形することを特徴とする。

【0017】

また、本発明の請求項10によるガスケット成形品の製造方法は、上記した請求項7ないし9の何れかに記載の製造方法において、前記保護フィルムと前記基板に熱膨張率の差があることに鑑みて熱膨張時に撓みを生じることがないように、前記保護フィルムを前記脚部の全部ではなく一部のみによって拘束する構造とすることを特徴とする。

【0018】

更にまた、本発明の請求項11によるガスケット成形品の製造方法は、上記した請求項1ないし10の何れかに記載の製造方法において、前記基板は燃料電池セルにおけるGDLであり、前記表面処理層はMPL層であることを特徴とする。

【0019】

上記構成を備える本発明の製造方法においては、基板の厚み方向一方の面に表面処理層を設けるとともに厚み方向他方の面にゴム状弾性体よりなるガスケット本体を一体成形してなるガスケット成形品を製造する際に、表面処理層を設けた基板に対しガスケット本体を一体成形する第1工程と、この第1工程を経た成形品を置き台上に仮置きする第2工程と、この第2工程を経た成形品を打ち抜き加工してその製品部から周縁のバリ部を切除する第3工程とを順次実施するが、第1工程時に、成形品におけるバリ部に相当する位置にゴム状弾性体よりなる突起状の脚部を一体成形し、第2工程時に、この脚部をもって成形品を置き台に接触させる。したがって第2工程時、成形品は脚部をもって置き台に接触して脚部によって支持された状態となり、表面処理層は置き台から離間して置き台に接触しないため、表面処理層に置き台との接触による異物付着や汚染、傷付きなどの不都合が発生しにくくなる。尚、脚部はこのように成形品の製造時第2工程で利用されるものであって製品としては不要であるため、第3工程時にこれをバリ部の一部として製品部から切除する。基板としては各種のプレートのほか、比較的軟質のフィルムの類も含まれる。

【0020】

また、本発明は、基板の厚み方向一方の面に表面処理層を設けるとともに厚み方向他方の面にガスケット本体を一体成形してなるガスケット成形品を対象とするため、上記したように仮置き時接地用の脚部を一体成形する際には、これをガスケット本体と同じく基板における厚み方向他方の面に一体成形するパターン(態様)と、これをガスケット本体とは反対に基板における表面処理層を設けた厚み方向一方の面に一体成形するパターンとが考えられ、本発明にはこの両パターンが双方ともに含まれる。

【0021】

このうち、前者の、脚部をガスケット本体と同じく基板における厚み方向他方の面に一体成形するパターンの場合は、仮置き時に脚部が置き台に接触してガスケット本体が置き台に接触しないよう脚部をガスケット本体よりも高さ寸法が大きなものとして成形する。したがって脚部とガスケット本体が基板における同じ面に一体成形されてもガスケット本体が置き台に接触するのを抑制することが可能となる。また脚部とガスケット本体は互いに別体に成形しても良いが、基板がポーラス構造を備える場合にはこのポーラス構造に含浸するゴム含浸部を介して一体に成形するようにしても良く、このように一体で成形すればゴム成形工程を一度で済ませることが可能となる。

【0022】

後者の、脚部をガスケット本体とは反対に基板における表面処理層を設けた厚み方向一方の面に一体成形するパターンの場合は、脚部とガスケット本体の間に基板のほかに表面処理層が介在するため、両者を、基板が備えるポーラス構造に含浸するゴム含浸部、および表面処理層に設けたスルーホールに充填されるゴム充填部を介して一体に成形すると、上記と同じくゴム成形工程を一度で済ませることが可能となる。また、表面処理層が基板と同じくポーラス構造を備える場合には、両者を、基板が備えるポーラス構造に含浸するゴム含浸部、および表面処理層が備えるポーラス構造に含浸するゴム含浸部を介して一体に成形すると、同じくゴム成形工程を一度で済ませることが可能となる。

【0023】

上記したように本発明によれば、脚部が置き台に接触して表面処理層は置き台に接触しないため、表面処理層を異物付着や汚染、傷付きなどから保護することができるが、表面処理層を保護フィルムで被覆した状態で第1ないし第3工程を実施すると、表面処理層を異物付着や汚染、傷付きなどから一層有効に保護することができる。

【0024】

尚、このように表面処理層を保護フィルムで被覆する場合は、脚部とガスケット本体の間に基板および表面処理層のほか更に保護フィルムが介在するため、両者を、基板が備えるポーラス構造に含浸するゴム含浸部、表面処理層に設けたスルーホールに充填されるゴム充填部、および保護フィルムに設けたスルーホールに充填されるゴム充填部を介して一体に成形すると、上記と同じくゴム成形工程を一度で済ませることが可能となる。また、表面処理層が基板と同じくポーラス構造を備える場合には、両者を、基板が備えるポーラス構造に含浸するゴム含浸部、表面処理層が備えるポーラス構造に含浸するゴム含浸部、および保護フィルムに設けたスルーホールに充填されるゴム充填部を介して一体に成形すると、同じくゴム成形工程を一度で済ませることが可能となる。保護フィルムは第3工程時、バリ部とともに除去されるものである。

【0025】

また、上記のように表面処理層を保護フィルムで被覆する場合には、以下の点に留意する必要がある。

【0026】

すなわち、脚部は表面処理層が置き台に接触しないように設けられるものであるため、この脚部によって成形品全体を支持し得るように設けられるものであるところ、この脚部がその全てに亙って保護フィルムを平面上拘束する構造であると、保護フィルムと基板に熱膨張率の差があることに鑑みて熱膨張時に成形品に撓みを生じることがある。そこで、脚部はその全てではなく一部のみによって保護フィルムを平面上拘束する構造とし、これにより熱膨張の差を逃がし、撓みが生じるのを抑制する。

【0027】

本発明が製造の対象とするガスケット成形品は、特に用途を限定されないが、燃料電池用構成部品として用いられるのに適している。当該ガスケット成形品が燃料電池用構成部品として用いられる場合、基板は例えば燃料電池セルにおけるGDLとされ、表面処理層はMPL層とされる。

【発明の効果】

【0028】

本発明は、以下の効果を奏する。

【0029】

すなわち、本発明の製造方法においては上記したように脚部によって成形品を支持した状態で仮置きの第2工程が実施されるために、表面処理層が置き台に接触せず、接触による異物付着や汚染、傷付きなどから表面処理層を有効に保護することができる。また、表面処理層を保護フィルムで被覆した状態で各工程を実施する場合には、表面処理層が保護フィルムによって保護されることから、表面処理層を一層有効に保護することができる。また、ゴム状弾性体よりなる脚部と同じくゴム状弾性体よりなるガスケット本体を一体に成形する場合にはゴム成形工程を一度で済ませることができ、保護フィルムを脚部の全部ではなく一部のみによって拘束する場合には熱膨張率の差によって成形品に撓みが発生するのを抑制することができる。更にまた、本発明に係るガスケット成形品が燃料電池用構成部品である場合には、この燃料電池用構成部品に係る分野において上記の作用効果を得ることができる。

【図面の簡単な説明】

【0030】

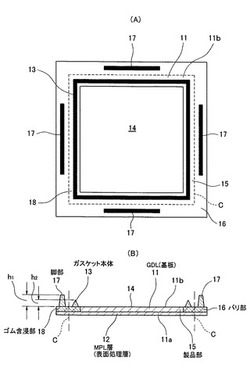

【図1】本発明の第一実施例に係る製造方法の説明図であって、図1(A)は成形品の平面図、図1(B)は同成形品の縦断面図

【図2】同実施例に係る製造方法の説明図であって、第2工程の説明図

【図3】同実施例に係る製造方法の説明図であって、第1工程型開き完了時の状態を示す説明図

【図4】本発明の第二実施例に係る製造方法の説明図であって、図4(A)は成形品の平面図、図4(B)は同成形品の縦断面図

【図5】同実施例に係る製造方法の説明図であって、第2工程の説明図

【図6】同実施例に係る製造方法の説明図であって、第1工程型開き完了時の状態を示す説明図

【図7】本発明の第三実施例に係る製造方法の説明図であって、図7(A)は成形品の平面図、図7(B)は同成形品の縦断面図

【図8】本発明の第四実施例に係る製造方法の説明図であって、図8(A)は成形品の平面図、図8(B)は同成形品の縦断面図

【図9】本発明の第五実施例に係る製造方法の説明図であって、図9(A)は成形品の平面図、図9(B)は同成形品の縦断面図

【図10】同実施例に係る製造方法の説明図であって、図10(A)は第1工程の説明図、図10(B)は撓みが発生した状態を示す縦断面図

【図11】本発明の第六実施例に係る製造方法の説明図であって、図11(A)は成形品の平面図、図11(B)は同成形品の縦断面図

【図12】同実施例に係る製造方法の説明図であって、第1工程の説明図

【図13】従来例に係る製造方法の説明図であって、図13(A)は成形品の平面図、図13(B)は同成形品の縦断面図

【図14】同従来例に係る製造方法の説明図であって、第2工程の説明図

【発明を実施するための形態】

【0031】

本発明には、以下の実施形態が含まれる。

【0032】

(1)

(1−1)本発明は、製品形状への打ち抜き工程を要するGDL一体シールやフィルム一体シールの製造方法に関する。また本発明は、リップや一体化する部材の保護を目的とし、土台用のゴム突起部を成形するもので、GDL一体シールだけでなくフィルム一体シールでも実施可能である。また、燃料電池用ガスケット以外の分野(例えば一般産業用ガスケット)でも実施可能である。

(1−2)シールリップとは別に製品部とは関係ない箇所にシールリップより高さを高くしたゴム突起部を同時に成形する。突起部を土台として用いることでリップが置き台に接触することなく、リップを保護しながら置き並べることが可能となる。ゴム突起部は、製品形状への打ち抜き工程で打ち抜いてしまうため、製品のシール機能に問題になることはない。また土台として機能していれば、任意の場所に配置可能であり、必ずしもゴム突起部とシールリップが含浸で繋がっている必要はない。また成形時のゴム合流点に配置することで、エア抜き用のベントとして使用することも可能である。含浸もしくはスルーホールでGDL裏面(MPL処理面)にゴムを流し込み、MPL面にゴム突起部を成形して、MPLの保護として使用することも可能である。ゴム突起部は、成形後の金型からの離型用のチャックとして使用することも可能である。

【0033】

(2)

(2−1)上記(1)にて、含浸もしくはスルーホールでGDL裏面(MPL処理面)にゴムを流し込み、MPL面にゴム突起部を成形して、MPLの保護として使用することを提案したが、MPLへのコンタミ付着や傷を防止するのにさらに効果的となる構造を提案する。

(2−2)成形品の成形において、MPL層を保護シート(例えば、非帯電性(コンタミ防止)、非汚染性、耐熱性のあるPPシート等)で覆ったまま、金型にインサートし成形する。保護シートには、ゴム突起部と相対する箇所に、事前にスルーホールを設けておき、射出成形で、GDLへのゴムの含浸と同時にスルーホールを通して、ゴム突起部キャビティに材料を流し込むことで、MPL処理を保護シートで覆ったまま、一体成形することが可能である。

(2−3)しかしながらこの成形方法でGDLと保護シートを一体成形しようとした場合、GDLと保護シートで線膨張の差があると、成形後の製品は、常温と高温での線膨張の差によるたわみが発生してしまう(保護シート両端がゴム突起部により拘束されており、GDLに追従してくるため)。これを解決するのに線膨張の差のない保護シートの選定が必要となるが、一般的にGDLは、内部残留応力により熱収縮してしまうのに対し、樹脂フィルム等の保護シートは熱膨張してしまうものがほとんどであり、線膨張差のない保護シートの選定は極めて困難である。

(2−4)そこで、保護シートの片端をゴム突起部から逃がした構造とする。ゴム突起部で両端が拘束されていないため、GDLと保護シートの線膨張の差があっても製品がたわむ心配はない。もう片端は、ゴム突起部と一体化されているため、保護シートがGDLから剥がれてしまうことはなく、MPL層を保護したまま、製品を取り扱うことが可能となる。突起部および保護シートは、最終の打ち抜き工程で取り除かれる。

【0034】

(3)

(3−1)本発明は、燃料電池用ガスケットに関するもので、MPL(マイクロポーラス層)がコーティングされたGDLへの含浸一体ガスケットのMPL面を保護することを主目的とする。

(3−2)MPLがコーティングされたGDLへ射出成形により液状ゴムを含浸一体成形することが行なわれている(特開2006−107798)。

(3−3)本発明では、成形の後工程(2次加硫等)、あるいは保管の際に、

(3−3−1)リップ側にリップより高い突起を設けることでリップ側を下側にして置く際にリップを保護する、

(3−3−2)MPLがコーティングされている面側に突起を設けることでMPLを保護する、

こととなる。両構成共に突起部分は最終的には打ち抜くことになる。

(3−4)また、本発明では、MPLがコーティングされている面側へ突起を設けるとともに、更にコンタミ等の付着防止としてMPL面を保護フィルムで覆うこととなり、保護フィルムについても最終的には取り除くことになる。保護フィルム(樹脂フィルムを想定)とGDLとの熱変形の程度の差から金型内で熱が加わった状態で両側をゴムにより固定すると常温に戻った際に撓みが発生することから、GDLと保護フィルムの固定は片側のみとしたものとなる。保護フィルムとしては、型締めや成形温度による金型内でのフィルムの熱変形防止のために、PIフィルムやPEEKフィルムのような機械的強度、耐熱性に優れたフィルムを使用し、厚みは数10μmとなる。

(4)

機械強度が無いフィルムを保護フィルムとして選定すると、MPL処理によっては、成形時に型締めでフィルムが歪んだ際に、MPL処理と保護フィルムが型締め圧により固着してしまう問題が発生する場合がある。また、耐熱性が無い(ガラス転移点が低い)フィルムについても、金型中でフィルムが熱変形してしまいMPL固着が発生したり、意図するMPL保護機能を得ることができない場合がある。これらの場合、PIフィルムやPEEKフィルムのような、機械的特性、耐熱性に優れたフィルムを使用すると良い。

【実施例】

【0035】

つぎに本発明の実施例を図面にしたがって説明する。

【0036】

以下に示す各実施例はいずれもガスケット成形品として燃料電池用構成部品であるGDL一体シールを製造しようとするものであって、このGDL一体シールは、基板としての多孔質構造よりなるGDL(ガス拡散層)11の厚み方向一方の面11aに表面処理層としてのMPL層(マイクロポーラス層)12を設けるとともに厚み方向他方の面11bにゴム状弾性体よりなるガスケット本体13を一体成形した構造を有する。MPL層12はその名のとおりGDL11と比較してより小さな気孔率を備える微細多孔質構造よりなり、燃料電池セル内における水管理(ウォーターマネージメント)等を目的として、GDL11の厚み方向一方の面11aにその全面に亙って被着されている。一方、ガスケット本体13はGDL11の厚み方向他方の面11bの平面中央に設定される燃料ガス反応領域部14の周りを取り囲むようにGDL11の周縁部にエンドレス状のものとして設けられ、更に断面山形をなすリップ状のものとして設けられている。またこのGDL一体シールを製造する際には、厚み方向一方の面11aに予めMPL層12を設けたGDL11の厚み方向他方の面11bにガスケット本体13を金型による射出成形で一体成形する第1工程と、この第1工程を経た成形品を置き台31上に仮置きする第2工程と、第2工程を経た成形品をプレス等で打ち抜き加工してその製品部15から周縁全周に亙るバリ部16を切除する第3工程(切除は各図における点線部(切除部C)で行なわれ、その内周側の部位が製品部15とされるとともに外周側の部位がバリ部16とされる)とを順次実施する。

【0037】

第一実施例・・・

当該第一実施例では、第1工程時に図1(A)(B)に示すように、成形品におけるバリ部16に相当する位置にゴム状弾性体よりなる突起状の脚部17を一体成形し、第2工程時に図2に示すように、この脚部17をもって成形品を置き台31に接触させて脚部17によって成形品を支持し、第3工程時に図1(A)(B)に点線Cで示したように、この脚部17をバリ部16の一部として製品部15から切除する。第1工程時、脚部17はこれをガスケット本体13と同じくGDL11における厚み方向他方の面11bに一体成形し、ガスケット本体13よりも外周側で一体成形し、更に平面四角形をなすGDL11における4辺それぞれに1箇所ずつ所定の長さを備えるものとして一体成形する。また脚部17はその高さ寸法h1をガスケット本体13の高さ寸法h2よりも大きくなるように成形する。また脚部17とガスケット本体13はこれらを、GDL11が備えるポーラス構造に含浸するゴム含浸部18を介して一体に成形する。以上の構成によれば図2に示したように、脚部17によって成形品を支持した状態で仮置きの第2工程が実施されるため、MPL層12およびガスケット本体13は何れも置き台31に接触せず、よって接触による異物付着や汚染、傷付きなどからMPL層12およびガスケット本体13を有効に保護することができる。脚部17は図3に示すように、金型33から成形品を離型させる際の成形品チャック部としても利用される。

【0038】

第二実施例・・・

当該第二実施例では、第1工程時に図4(A)(B)に示すように、成形品におけるバリ部16に相当する位置にゴム状弾性体よりなる突起状の脚部17を一体成形し、第2工程時に図5に示すように、この脚部17をもって成形品を置き台31に接触させて脚部17によって成形品を支持し、第3工程時に図4(A)(B)に点線Cで示したように、この脚部17をバリ部16の一部として製品部15から切除する。第1工程時、脚部17はこれをガスケット本体13とは反対にGDL11におけるMPL層12を設けた厚み方向一方の面11a(MPL層12上)に一体成形し、ガスケット本体13よりも外周側で一体成形し、更に平面四角形をなすGDL11における4辺それぞれに1箇所ずつ所定の長さを備えるものとして一体成形する。脚部17の高さ寸法は特に問わない。また脚部17とガスケット本体13はこれらを、GDL11が備えるポーラス構造に含浸するゴム含浸部18およびMPL層12に予め設けたスルーホール12aに充填されるゴム充填部19を介して一体に成形する。以上の構成によれば図5に示したように、脚部17によって成形品を支持した状態で仮置きの第2工程が実施されるため、MPL層12およびガスケット本体13は何れも置き台31に接触せず、よって接触による異物付着や汚染、傷付きなどからMPL層12およびガスケット本体13を有効に保護することができる。脚部17は図6に示すように、金型33から成形品を離型させる際の成形品チャック部としても利用される。

【0039】

第三実施例・・・

上記第二実施例では、第1工程時に、脚部17とガスケット本体13を、GDL11が備えるポーラス構造に含浸するゴム含浸部18およびMPL層12に予め設けたスルーホール12aに充填されるゴム充填部19を介して一体に成形するようにしたが、これに代えて図7に示すように、脚部17とガスケット本体13を、GDL11が備えるポーラス構造に含浸するゴム含浸部18およびMPL層12が備えるポーラス構造に含浸するゴム含浸部20を介して一体に成形するようにしても良い。この第三実施例の他の構成および作用効果は上記第二実施例と同じである。

【0040】

第四実施例・・・

上記第一ないし第三実施例では、第1工程時に、脚部17とガスケット本体13をゴム含浸部18,20やゴム充填部19を介して一体に成形するようにしたが、これに代えて図8に示すように、脚部17とガスケット本体13を一体ではなく別体として成形するようにしても良い。この場合、金型構造は材料流路がガスケット本体13と脚部17で別系統となるため若干構造が複雑となるが、脚部17とガスケット本体13で異種材料を選択することが可能となる。

【0041】

また、上記第一ないし第三実施例では、第1工程時に、脚部17を平面四角形のGDL11における4辺それぞれに1箇所ずつ所定の長さを備えるものとして一体成形するようにしたが、第2工程時にこの脚部17をもって成形品を支持することができれば、脚部17の配置数、配置箇所、形状などは特に限定されない。例えば、4辺それぞれに1箇所ずつ設けるのに代えて4辺それぞれに複数個所設けたり(図8(A)の平面図において上辺では2箇所、左辺では3箇所に設けている)、4辺それぞれに設けるのに代えて対向する2辺のみに設けたり、各辺に平行な所定の長さを備える形状に代えて点状のものとして設けたり、あるいは点状のものを平面四角形の四隅に設けたりすることなどが考えられる。

【0042】

また、ゴム含浸部18(または18,20)と脚部17を一部の通路21(図8(A)の平面図における下辺をご参照ください)で連通するとともに脚部17を金型構造における材料流路の末端部に配置することにより、脚部17(金型構造における脚部成形部)をゴム成形に関するエアベントとして利用することも考えられる。

【0043】

第五実施例・・・

当該第五実施例では、図9(A)(B)に示すように、表面処理層であるMPL層12を保護すべくこのMPL層12を保護フィルム34で一時的に被覆した状態で上記第1ないし第3工程を順次実施する。

【0044】

また、当該第五実施例では、第1工程時に図9(A)(B)に示すように、成形品におけるバリ部16に相当する位置にゴム状弾性体よりなる突起状の脚部17を一体成形し、第2工程時に、この脚部17をもって成形品を置き台31に接触させて脚部17によって成形品を支持し、第3工程時に図9(A)(B)に点線Cで示したように、この脚部17をバリ部16の一部として製品部15から切除する。第1工程時、脚部17はこれをガスケット本体13とは反対にGDL11におけるMPL層12および保護フィルム34を設けた厚み方向一方の面11a(保護フィルム34上)に一体成形し、ガスケット本体13よりも外周側で一体成形し、更に平面四角形をなすGDL11における対向2辺それぞれに1箇所ずつ所定の長さを備えるものとして一体成形する。脚部17の高さ寸法は特に問わない。また脚部17とガスケット本体13はこれらを、GDL11が備えるポーラス構造に含浸するゴム含浸部18、MPL層12が備えるポーラス構造に含浸するゴム含浸部20および保護フィルム34に予め設けたスルーホール34aに充填されるゴム充填部22を介して一体に成形する。尚、上記MPL層12が備えるポーラス構造に含浸するゴム含浸部20はこれに代えて、MPL層12に予め設けたスルーホール12aに充填されるゴム充填部19であっても良い。以上の構成によれば、脚部17によって成形品を支持した状態で仮置きの第2工程が実施されるため、MPL層12およびガスケット本体13は何れも置き台31に接触せず、よって接触による異物付着や汚染、傷付きなどからMPL層12およびガスケット本体13を有効に保護することができ、またMPL層12を保護フィルム34によって保護することから、MPL層12を一層有効に保護することができる。保護フィルム34はMPL層12に重ねられているが接着されていないので、第3工程時にバリ部16とともに除去される。また脚部17は、金型33から成形品を離型させる際の成形品チャック部としても利用される。

【0045】

保護フィルム34としては例えば、型締めや成形温度による金型内でのフィルムの熱変形防止のために、PI(ポリイミド樹脂)フィルムやPEEK(ポリエーテルエーテルケトン樹脂)フィルムのような機械的強度や耐熱性に優れたフィルムを使用する。保護フィルム34の厚みは一般的に数10μm程度とする。

【0046】

尚、上記第五実施例のようにMPL層12を保護フィルム34で被覆する場合には、以下の点に留意する必要がある。

【0047】

すなわち、上記成形品(GDL一体シール)はこれを図10(A)に示すような金型33で射出成形するところ、GDL11における対向2辺に設けた脚部17がそれぞれ保護フィルム34を平面上拘束する構造であると、保護フィルム34とGDL11に熱膨張率の差がある場合に図10(B)に示すように、熱膨張時に成形品に撓み(撓り若しくは変形)を生じることがある。

【0048】

第六実施例・・・

そこで、このような撓みの発生を防止するため、図11(A)(B)および図12に示すように、保護フィルム34の幅寸法wを若干短めとして、一方の脚部17のみが保護フィルム34を平面上拘束するとともに他方の脚部17は保護フィルム34を平面上拘束しない構造(保護フィルム34が一方の脚部17のみに保持されて他方の脚部17に保持されない構造)とし、これにより保護フィルム34の幅方向一端部を他方の脚部17に対しフリー状態とする。したがってこのような構造によれば、保護フィルム34の一端部がフリー状態とされて、一対の脚部17,17間の間隔寸法が熱膨張率の小さな保護フィルム34によって規定されてしまうことがないため、保護フィルム34とGDL11に熱膨張量の差が生じても図10(B)に示したような撓みの発生を未然に防止することができる。すなわちこれは、GDL(基板)11と保護フィルム34の熱膨張率の差にもとづいて加熱時、成形品に撓みを生じることがないように保護フィルム34を脚部17の全部ではなく一部で保持することにより保護フィルム34はその一端を脚部17で保持されるとともにその他端を脚部17で保持されずに解放された状態でMPL層(表面処理層)12を被覆するとするものであって、このようにすれば成形品に撓みが発生するのを有効に防止することができる。

【符号の説明】

【0049】

11 GDL(基板)

11a 厚み方向一方の面

11b 厚み方向他方の面

12 MPL層(表面処理層)

12a,34a スルーホール

13 ガスケット本体

14 反応領域部

15 製品部

16 バリ部

17 脚部

18,20 ゴム含浸部

19,22 ゴム充填部

21 通路

31 置き台

32 保護シート

33 金型

34 保護フィルム

【技術分野】

【0001】

本発明は、シール技術に係るガスケット成形品に係り、特にその製造方法に関するものである。

【背景技術】

【0002】

従来から例えば燃料電池用構成部品として、GDL(ガス拡散層)を金型にインサートし、射出成形でこのGDLにゴム状弾性体よりなるガスケット本体を一体成形する構造のガスケット成形品(GDL一体シール)が知られている。GDLには主に水管理(ウォーターマネージメント)を目的としてMPL(マイクロポーラスレイヤー)処理が施されるのが一般的であり、このMPL処理されたGDLについても同様にゴムを一体成形することが可能である。

【0003】

図13(A)(B)は、この種の従来技術の一例を示しており、基板としてのGDL11が設けられ、このGDL11の厚み方向一方の面11aに表面処理層としてのMPL層12が設けられるとともに、GDL11の厚み方向他方の面11bにゴム状弾性体よりなるガスケット本体13がリップ状のものとして一体成形されている。

【0004】

上記ガスケット成形品(GDL一体シール)の製造において、一次加硫後の成形品を網棚等の置き台31上に置き並べる際には通常、図14に示すように、MPL層12を設けたGDL11の厚み方向一方の面11aを下向きとして並べる。反対側のゴム状弾性体よりなるガスケット本体13を一体成形したGDL11の厚み方向他方の面11bを下向きとして並べないのは、置き台31からガスケット本体13への異物付着や汚染、置き台31の模様のゴムへの転写(例えば網棚で言えば、網目模様のゴムへの転写)などを防止するためである。

【0005】

しかしながら、このようにMPL層12を設けたGDL11の厚み方向一方の面11aを下向きとして並べる場合には、MPL層12が置き台31に接触するため、このMPL層12に異物付着や汚染、傷付きなどの不都合を生じる虞がある。したがって従来はこれら不都合を解消するため、図示するように樹脂製の保護シート32を置き台31上に敷き、このシート32上に成形品を並べている。保護シート32としては、非帯電性(ほこり防止)、非汚染性および耐熱性(二次加硫工程時)が必要とされ、非常に高価な材質の選定が必要となる。また、定期的な洗浄や交換も必要であり、歩留まり低下でコストアップの原因となっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−107798号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は以上の点に鑑みて、基板の厚み方向一方の面に表面処理層を設けるとともに厚み方向他方の面にゴム状弾性体よりなるガスケット本体を一体成形してなるガスケット成形品を製造する方法において、成形品を置き台上に仮置きする際に、ガスケット本体のみならず表面処理層についても異物付着や汚染、傷付きなどを有効に抑制することができるガスケット成形品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の請求項1によるガスケット成形品の製造方法は、基板の厚み方向一方の面に表面処理層を設けるとともに厚み方向他方の面にゴム状弾性体よりなるガスケット本体を一体成形してなるガスケット成形品を製造する方法であって、前記表面処理層を設けた前記基板に対し前記ガスケット本体を一体成形する第1工程と、前記第1工程を経た成形品を置き台上に仮置きする第2工程と、前記第2工程を経た成形品を打ち抜き加工してその製品部から周縁のバリ部を切除する第3工程とを順次実施するガスケット成形品の製造方法において、前記第1工程時に、前記成形品における前記バリ部に相当する位置にゴム状弾性体よりなる突起状の脚部を一体成形し、前記第2工程時に、前記脚部をもって前記成形品を前記置き台に接触させ、前記第3工程時に、前記脚部を前記バリ部の一部として切除することを特徴とする。

【0009】

また、本発明の請求項2によるガスケット成形品の製造方法は、上記した請求項1記載の製造方法において、前記脚部を前記ガスケット本体と同じく前記基板における厚み方向他方の面に一体成形し、このとき前記脚部を前記ガスケット本体よりも高さ寸法が大きくなるように成形することを特徴とする。

【0010】

また、本発明の請求項3によるガスケット成形品の製造方法は、上記した請求項2記載の製造方法において、前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部を介して一体に成形することを特徴とする。

【0011】

また、本発明の請求項4によるガスケット成形品の製造方法は、上記した請求項1記載の製造方法において、前記脚部を前記ガスケット本体とは反対に前記基板における前記表面処理層を設けた厚み方向一方の面に一体成形することを特徴とする。

【0012】

また、本発明の請求項5によるガスケット成形品の製造方法は、上記した請求項4記載の製造方法において、前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、および前記表面処理層に設けたスルーホールに充填されるゴム充填部を介して一体に成形することを特徴とする。

【0013】

また、本発明の請求項6によるガスケット成形品の製造方法は、上記した請求項4記載の製造方法において、前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、および前記表面処理層が備えるポーラス構造に含浸するゴム含浸部を介して一体に成形することを特徴とする。

【0014】

また、本発明の請求項7によるガスケット成形品の製造方法は、上記した請求項1記載の製造方法において、前記表面処理層を保護すべく前記表面処理層を保護フィルムで被覆した状態で前記第1ないし第3工程を順次実施することを特徴とする。

【0015】

また、本発明の請求項8によるガスケット成形品の製造方法は、上記した請求項7記載の製造方法において、前記脚部を前記ガスケット本体とは反対に前記基板における前記表面処理層を設けた厚み方向一方の面に一体成形し、前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、前記表面処理層が備えるポーラス構造に含浸するゴム含浸部、および前記保護フィルムに設けたスルーホールに充填されるゴム充填部を介して一体に成形することを特徴とする。

【0016】

また、本発明の請求項9によるガスケット成形品の製造方法は、上記した請求項7記載の製造方法において、前記脚部を前記ガスケット本体とは反対に前記基板における前記表面処理層を設けた厚み方向一方の面に一体成形し、前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、前記表面処理層に設けたスルーホールに充填されるゴム充填部、および前記保護フィルムに設けたスルーホールに充填されるゴム充填部を介して一体に成形することを特徴とする。

【0017】

また、本発明の請求項10によるガスケット成形品の製造方法は、上記した請求項7ないし9の何れかに記載の製造方法において、前記保護フィルムと前記基板に熱膨張率の差があることに鑑みて熱膨張時に撓みを生じることがないように、前記保護フィルムを前記脚部の全部ではなく一部のみによって拘束する構造とすることを特徴とする。

【0018】

更にまた、本発明の請求項11によるガスケット成形品の製造方法は、上記した請求項1ないし10の何れかに記載の製造方法において、前記基板は燃料電池セルにおけるGDLであり、前記表面処理層はMPL層であることを特徴とする。

【0019】

上記構成を備える本発明の製造方法においては、基板の厚み方向一方の面に表面処理層を設けるとともに厚み方向他方の面にゴム状弾性体よりなるガスケット本体を一体成形してなるガスケット成形品を製造する際に、表面処理層を設けた基板に対しガスケット本体を一体成形する第1工程と、この第1工程を経た成形品を置き台上に仮置きする第2工程と、この第2工程を経た成形品を打ち抜き加工してその製品部から周縁のバリ部を切除する第3工程とを順次実施するが、第1工程時に、成形品におけるバリ部に相当する位置にゴム状弾性体よりなる突起状の脚部を一体成形し、第2工程時に、この脚部をもって成形品を置き台に接触させる。したがって第2工程時、成形品は脚部をもって置き台に接触して脚部によって支持された状態となり、表面処理層は置き台から離間して置き台に接触しないため、表面処理層に置き台との接触による異物付着や汚染、傷付きなどの不都合が発生しにくくなる。尚、脚部はこのように成形品の製造時第2工程で利用されるものであって製品としては不要であるため、第3工程時にこれをバリ部の一部として製品部から切除する。基板としては各種のプレートのほか、比較的軟質のフィルムの類も含まれる。

【0020】

また、本発明は、基板の厚み方向一方の面に表面処理層を設けるとともに厚み方向他方の面にガスケット本体を一体成形してなるガスケット成形品を対象とするため、上記したように仮置き時接地用の脚部を一体成形する際には、これをガスケット本体と同じく基板における厚み方向他方の面に一体成形するパターン(態様)と、これをガスケット本体とは反対に基板における表面処理層を設けた厚み方向一方の面に一体成形するパターンとが考えられ、本発明にはこの両パターンが双方ともに含まれる。

【0021】

このうち、前者の、脚部をガスケット本体と同じく基板における厚み方向他方の面に一体成形するパターンの場合は、仮置き時に脚部が置き台に接触してガスケット本体が置き台に接触しないよう脚部をガスケット本体よりも高さ寸法が大きなものとして成形する。したがって脚部とガスケット本体が基板における同じ面に一体成形されてもガスケット本体が置き台に接触するのを抑制することが可能となる。また脚部とガスケット本体は互いに別体に成形しても良いが、基板がポーラス構造を備える場合にはこのポーラス構造に含浸するゴム含浸部を介して一体に成形するようにしても良く、このように一体で成形すればゴム成形工程を一度で済ませることが可能となる。

【0022】

後者の、脚部をガスケット本体とは反対に基板における表面処理層を設けた厚み方向一方の面に一体成形するパターンの場合は、脚部とガスケット本体の間に基板のほかに表面処理層が介在するため、両者を、基板が備えるポーラス構造に含浸するゴム含浸部、および表面処理層に設けたスルーホールに充填されるゴム充填部を介して一体に成形すると、上記と同じくゴム成形工程を一度で済ませることが可能となる。また、表面処理層が基板と同じくポーラス構造を備える場合には、両者を、基板が備えるポーラス構造に含浸するゴム含浸部、および表面処理層が備えるポーラス構造に含浸するゴム含浸部を介して一体に成形すると、同じくゴム成形工程を一度で済ませることが可能となる。

【0023】

上記したように本発明によれば、脚部が置き台に接触して表面処理層は置き台に接触しないため、表面処理層を異物付着や汚染、傷付きなどから保護することができるが、表面処理層を保護フィルムで被覆した状態で第1ないし第3工程を実施すると、表面処理層を異物付着や汚染、傷付きなどから一層有効に保護することができる。

【0024】

尚、このように表面処理層を保護フィルムで被覆する場合は、脚部とガスケット本体の間に基板および表面処理層のほか更に保護フィルムが介在するため、両者を、基板が備えるポーラス構造に含浸するゴム含浸部、表面処理層に設けたスルーホールに充填されるゴム充填部、および保護フィルムに設けたスルーホールに充填されるゴム充填部を介して一体に成形すると、上記と同じくゴム成形工程を一度で済ませることが可能となる。また、表面処理層が基板と同じくポーラス構造を備える場合には、両者を、基板が備えるポーラス構造に含浸するゴム含浸部、表面処理層が備えるポーラス構造に含浸するゴム含浸部、および保護フィルムに設けたスルーホールに充填されるゴム充填部を介して一体に成形すると、同じくゴム成形工程を一度で済ませることが可能となる。保護フィルムは第3工程時、バリ部とともに除去されるものである。

【0025】

また、上記のように表面処理層を保護フィルムで被覆する場合には、以下の点に留意する必要がある。

【0026】

すなわち、脚部は表面処理層が置き台に接触しないように設けられるものであるため、この脚部によって成形品全体を支持し得るように設けられるものであるところ、この脚部がその全てに亙って保護フィルムを平面上拘束する構造であると、保護フィルムと基板に熱膨張率の差があることに鑑みて熱膨張時に成形品に撓みを生じることがある。そこで、脚部はその全てではなく一部のみによって保護フィルムを平面上拘束する構造とし、これにより熱膨張の差を逃がし、撓みが生じるのを抑制する。

【0027】

本発明が製造の対象とするガスケット成形品は、特に用途を限定されないが、燃料電池用構成部品として用いられるのに適している。当該ガスケット成形品が燃料電池用構成部品として用いられる場合、基板は例えば燃料電池セルにおけるGDLとされ、表面処理層はMPL層とされる。

【発明の効果】

【0028】

本発明は、以下の効果を奏する。

【0029】

すなわち、本発明の製造方法においては上記したように脚部によって成形品を支持した状態で仮置きの第2工程が実施されるために、表面処理層が置き台に接触せず、接触による異物付着や汚染、傷付きなどから表面処理層を有効に保護することができる。また、表面処理層を保護フィルムで被覆した状態で各工程を実施する場合には、表面処理層が保護フィルムによって保護されることから、表面処理層を一層有効に保護することができる。また、ゴム状弾性体よりなる脚部と同じくゴム状弾性体よりなるガスケット本体を一体に成形する場合にはゴム成形工程を一度で済ませることができ、保護フィルムを脚部の全部ではなく一部のみによって拘束する場合には熱膨張率の差によって成形品に撓みが発生するのを抑制することができる。更にまた、本発明に係るガスケット成形品が燃料電池用構成部品である場合には、この燃料電池用構成部品に係る分野において上記の作用効果を得ることができる。

【図面の簡単な説明】

【0030】

【図1】本発明の第一実施例に係る製造方法の説明図であって、図1(A)は成形品の平面図、図1(B)は同成形品の縦断面図

【図2】同実施例に係る製造方法の説明図であって、第2工程の説明図

【図3】同実施例に係る製造方法の説明図であって、第1工程型開き完了時の状態を示す説明図

【図4】本発明の第二実施例に係る製造方法の説明図であって、図4(A)は成形品の平面図、図4(B)は同成形品の縦断面図

【図5】同実施例に係る製造方法の説明図であって、第2工程の説明図

【図6】同実施例に係る製造方法の説明図であって、第1工程型開き完了時の状態を示す説明図

【図7】本発明の第三実施例に係る製造方法の説明図であって、図7(A)は成形品の平面図、図7(B)は同成形品の縦断面図

【図8】本発明の第四実施例に係る製造方法の説明図であって、図8(A)は成形品の平面図、図8(B)は同成形品の縦断面図

【図9】本発明の第五実施例に係る製造方法の説明図であって、図9(A)は成形品の平面図、図9(B)は同成形品の縦断面図

【図10】同実施例に係る製造方法の説明図であって、図10(A)は第1工程の説明図、図10(B)は撓みが発生した状態を示す縦断面図

【図11】本発明の第六実施例に係る製造方法の説明図であって、図11(A)は成形品の平面図、図11(B)は同成形品の縦断面図

【図12】同実施例に係る製造方法の説明図であって、第1工程の説明図

【図13】従来例に係る製造方法の説明図であって、図13(A)は成形品の平面図、図13(B)は同成形品の縦断面図

【図14】同従来例に係る製造方法の説明図であって、第2工程の説明図

【発明を実施するための形態】

【0031】

本発明には、以下の実施形態が含まれる。

【0032】

(1)

(1−1)本発明は、製品形状への打ち抜き工程を要するGDL一体シールやフィルム一体シールの製造方法に関する。また本発明は、リップや一体化する部材の保護を目的とし、土台用のゴム突起部を成形するもので、GDL一体シールだけでなくフィルム一体シールでも実施可能である。また、燃料電池用ガスケット以外の分野(例えば一般産業用ガスケット)でも実施可能である。

(1−2)シールリップとは別に製品部とは関係ない箇所にシールリップより高さを高くしたゴム突起部を同時に成形する。突起部を土台として用いることでリップが置き台に接触することなく、リップを保護しながら置き並べることが可能となる。ゴム突起部は、製品形状への打ち抜き工程で打ち抜いてしまうため、製品のシール機能に問題になることはない。また土台として機能していれば、任意の場所に配置可能であり、必ずしもゴム突起部とシールリップが含浸で繋がっている必要はない。また成形時のゴム合流点に配置することで、エア抜き用のベントとして使用することも可能である。含浸もしくはスルーホールでGDL裏面(MPL処理面)にゴムを流し込み、MPL面にゴム突起部を成形して、MPLの保護として使用することも可能である。ゴム突起部は、成形後の金型からの離型用のチャックとして使用することも可能である。

【0033】

(2)

(2−1)上記(1)にて、含浸もしくはスルーホールでGDL裏面(MPL処理面)にゴムを流し込み、MPL面にゴム突起部を成形して、MPLの保護として使用することを提案したが、MPLへのコンタミ付着や傷を防止するのにさらに効果的となる構造を提案する。

(2−2)成形品の成形において、MPL層を保護シート(例えば、非帯電性(コンタミ防止)、非汚染性、耐熱性のあるPPシート等)で覆ったまま、金型にインサートし成形する。保護シートには、ゴム突起部と相対する箇所に、事前にスルーホールを設けておき、射出成形で、GDLへのゴムの含浸と同時にスルーホールを通して、ゴム突起部キャビティに材料を流し込むことで、MPL処理を保護シートで覆ったまま、一体成形することが可能である。

(2−3)しかしながらこの成形方法でGDLと保護シートを一体成形しようとした場合、GDLと保護シートで線膨張の差があると、成形後の製品は、常温と高温での線膨張の差によるたわみが発生してしまう(保護シート両端がゴム突起部により拘束されており、GDLに追従してくるため)。これを解決するのに線膨張の差のない保護シートの選定が必要となるが、一般的にGDLは、内部残留応力により熱収縮してしまうのに対し、樹脂フィルム等の保護シートは熱膨張してしまうものがほとんどであり、線膨張差のない保護シートの選定は極めて困難である。

(2−4)そこで、保護シートの片端をゴム突起部から逃がした構造とする。ゴム突起部で両端が拘束されていないため、GDLと保護シートの線膨張の差があっても製品がたわむ心配はない。もう片端は、ゴム突起部と一体化されているため、保護シートがGDLから剥がれてしまうことはなく、MPL層を保護したまま、製品を取り扱うことが可能となる。突起部および保護シートは、最終の打ち抜き工程で取り除かれる。

【0034】

(3)

(3−1)本発明は、燃料電池用ガスケットに関するもので、MPL(マイクロポーラス層)がコーティングされたGDLへの含浸一体ガスケットのMPL面を保護することを主目的とする。

(3−2)MPLがコーティングされたGDLへ射出成形により液状ゴムを含浸一体成形することが行なわれている(特開2006−107798)。

(3−3)本発明では、成形の後工程(2次加硫等)、あるいは保管の際に、

(3−3−1)リップ側にリップより高い突起を設けることでリップ側を下側にして置く際にリップを保護する、

(3−3−2)MPLがコーティングされている面側に突起を設けることでMPLを保護する、

こととなる。両構成共に突起部分は最終的には打ち抜くことになる。

(3−4)また、本発明では、MPLがコーティングされている面側へ突起を設けるとともに、更にコンタミ等の付着防止としてMPL面を保護フィルムで覆うこととなり、保護フィルムについても最終的には取り除くことになる。保護フィルム(樹脂フィルムを想定)とGDLとの熱変形の程度の差から金型内で熱が加わった状態で両側をゴムにより固定すると常温に戻った際に撓みが発生することから、GDLと保護フィルムの固定は片側のみとしたものとなる。保護フィルムとしては、型締めや成形温度による金型内でのフィルムの熱変形防止のために、PIフィルムやPEEKフィルムのような機械的強度、耐熱性に優れたフィルムを使用し、厚みは数10μmとなる。

(4)

機械強度が無いフィルムを保護フィルムとして選定すると、MPL処理によっては、成形時に型締めでフィルムが歪んだ際に、MPL処理と保護フィルムが型締め圧により固着してしまう問題が発生する場合がある。また、耐熱性が無い(ガラス転移点が低い)フィルムについても、金型中でフィルムが熱変形してしまいMPL固着が発生したり、意図するMPL保護機能を得ることができない場合がある。これらの場合、PIフィルムやPEEKフィルムのような、機械的特性、耐熱性に優れたフィルムを使用すると良い。

【実施例】

【0035】

つぎに本発明の実施例を図面にしたがって説明する。

【0036】

以下に示す各実施例はいずれもガスケット成形品として燃料電池用構成部品であるGDL一体シールを製造しようとするものであって、このGDL一体シールは、基板としての多孔質構造よりなるGDL(ガス拡散層)11の厚み方向一方の面11aに表面処理層としてのMPL層(マイクロポーラス層)12を設けるとともに厚み方向他方の面11bにゴム状弾性体よりなるガスケット本体13を一体成形した構造を有する。MPL層12はその名のとおりGDL11と比較してより小さな気孔率を備える微細多孔質構造よりなり、燃料電池セル内における水管理(ウォーターマネージメント)等を目的として、GDL11の厚み方向一方の面11aにその全面に亙って被着されている。一方、ガスケット本体13はGDL11の厚み方向他方の面11bの平面中央に設定される燃料ガス反応領域部14の周りを取り囲むようにGDL11の周縁部にエンドレス状のものとして設けられ、更に断面山形をなすリップ状のものとして設けられている。またこのGDL一体シールを製造する際には、厚み方向一方の面11aに予めMPL層12を設けたGDL11の厚み方向他方の面11bにガスケット本体13を金型による射出成形で一体成形する第1工程と、この第1工程を経た成形品を置き台31上に仮置きする第2工程と、第2工程を経た成形品をプレス等で打ち抜き加工してその製品部15から周縁全周に亙るバリ部16を切除する第3工程(切除は各図における点線部(切除部C)で行なわれ、その内周側の部位が製品部15とされるとともに外周側の部位がバリ部16とされる)とを順次実施する。

【0037】

第一実施例・・・

当該第一実施例では、第1工程時に図1(A)(B)に示すように、成形品におけるバリ部16に相当する位置にゴム状弾性体よりなる突起状の脚部17を一体成形し、第2工程時に図2に示すように、この脚部17をもって成形品を置き台31に接触させて脚部17によって成形品を支持し、第3工程時に図1(A)(B)に点線Cで示したように、この脚部17をバリ部16の一部として製品部15から切除する。第1工程時、脚部17はこれをガスケット本体13と同じくGDL11における厚み方向他方の面11bに一体成形し、ガスケット本体13よりも外周側で一体成形し、更に平面四角形をなすGDL11における4辺それぞれに1箇所ずつ所定の長さを備えるものとして一体成形する。また脚部17はその高さ寸法h1をガスケット本体13の高さ寸法h2よりも大きくなるように成形する。また脚部17とガスケット本体13はこれらを、GDL11が備えるポーラス構造に含浸するゴム含浸部18を介して一体に成形する。以上の構成によれば図2に示したように、脚部17によって成形品を支持した状態で仮置きの第2工程が実施されるため、MPL層12およびガスケット本体13は何れも置き台31に接触せず、よって接触による異物付着や汚染、傷付きなどからMPL層12およびガスケット本体13を有効に保護することができる。脚部17は図3に示すように、金型33から成形品を離型させる際の成形品チャック部としても利用される。

【0038】

第二実施例・・・

当該第二実施例では、第1工程時に図4(A)(B)に示すように、成形品におけるバリ部16に相当する位置にゴム状弾性体よりなる突起状の脚部17を一体成形し、第2工程時に図5に示すように、この脚部17をもって成形品を置き台31に接触させて脚部17によって成形品を支持し、第3工程時に図4(A)(B)に点線Cで示したように、この脚部17をバリ部16の一部として製品部15から切除する。第1工程時、脚部17はこれをガスケット本体13とは反対にGDL11におけるMPL層12を設けた厚み方向一方の面11a(MPL層12上)に一体成形し、ガスケット本体13よりも外周側で一体成形し、更に平面四角形をなすGDL11における4辺それぞれに1箇所ずつ所定の長さを備えるものとして一体成形する。脚部17の高さ寸法は特に問わない。また脚部17とガスケット本体13はこれらを、GDL11が備えるポーラス構造に含浸するゴム含浸部18およびMPL層12に予め設けたスルーホール12aに充填されるゴム充填部19を介して一体に成形する。以上の構成によれば図5に示したように、脚部17によって成形品を支持した状態で仮置きの第2工程が実施されるため、MPL層12およびガスケット本体13は何れも置き台31に接触せず、よって接触による異物付着や汚染、傷付きなどからMPL層12およびガスケット本体13を有効に保護することができる。脚部17は図6に示すように、金型33から成形品を離型させる際の成形品チャック部としても利用される。

【0039】

第三実施例・・・

上記第二実施例では、第1工程時に、脚部17とガスケット本体13を、GDL11が備えるポーラス構造に含浸するゴム含浸部18およびMPL層12に予め設けたスルーホール12aに充填されるゴム充填部19を介して一体に成形するようにしたが、これに代えて図7に示すように、脚部17とガスケット本体13を、GDL11が備えるポーラス構造に含浸するゴム含浸部18およびMPL層12が備えるポーラス構造に含浸するゴム含浸部20を介して一体に成形するようにしても良い。この第三実施例の他の構成および作用効果は上記第二実施例と同じである。

【0040】

第四実施例・・・

上記第一ないし第三実施例では、第1工程時に、脚部17とガスケット本体13をゴム含浸部18,20やゴム充填部19を介して一体に成形するようにしたが、これに代えて図8に示すように、脚部17とガスケット本体13を一体ではなく別体として成形するようにしても良い。この場合、金型構造は材料流路がガスケット本体13と脚部17で別系統となるため若干構造が複雑となるが、脚部17とガスケット本体13で異種材料を選択することが可能となる。

【0041】

また、上記第一ないし第三実施例では、第1工程時に、脚部17を平面四角形のGDL11における4辺それぞれに1箇所ずつ所定の長さを備えるものとして一体成形するようにしたが、第2工程時にこの脚部17をもって成形品を支持することができれば、脚部17の配置数、配置箇所、形状などは特に限定されない。例えば、4辺それぞれに1箇所ずつ設けるのに代えて4辺それぞれに複数個所設けたり(図8(A)の平面図において上辺では2箇所、左辺では3箇所に設けている)、4辺それぞれに設けるのに代えて対向する2辺のみに設けたり、各辺に平行な所定の長さを備える形状に代えて点状のものとして設けたり、あるいは点状のものを平面四角形の四隅に設けたりすることなどが考えられる。

【0042】

また、ゴム含浸部18(または18,20)と脚部17を一部の通路21(図8(A)の平面図における下辺をご参照ください)で連通するとともに脚部17を金型構造における材料流路の末端部に配置することにより、脚部17(金型構造における脚部成形部)をゴム成形に関するエアベントとして利用することも考えられる。

【0043】

第五実施例・・・

当該第五実施例では、図9(A)(B)に示すように、表面処理層であるMPL層12を保護すべくこのMPL層12を保護フィルム34で一時的に被覆した状態で上記第1ないし第3工程を順次実施する。

【0044】

また、当該第五実施例では、第1工程時に図9(A)(B)に示すように、成形品におけるバリ部16に相当する位置にゴム状弾性体よりなる突起状の脚部17を一体成形し、第2工程時に、この脚部17をもって成形品を置き台31に接触させて脚部17によって成形品を支持し、第3工程時に図9(A)(B)に点線Cで示したように、この脚部17をバリ部16の一部として製品部15から切除する。第1工程時、脚部17はこれをガスケット本体13とは反対にGDL11におけるMPL層12および保護フィルム34を設けた厚み方向一方の面11a(保護フィルム34上)に一体成形し、ガスケット本体13よりも外周側で一体成形し、更に平面四角形をなすGDL11における対向2辺それぞれに1箇所ずつ所定の長さを備えるものとして一体成形する。脚部17の高さ寸法は特に問わない。また脚部17とガスケット本体13はこれらを、GDL11が備えるポーラス構造に含浸するゴム含浸部18、MPL層12が備えるポーラス構造に含浸するゴム含浸部20および保護フィルム34に予め設けたスルーホール34aに充填されるゴム充填部22を介して一体に成形する。尚、上記MPL層12が備えるポーラス構造に含浸するゴム含浸部20はこれに代えて、MPL層12に予め設けたスルーホール12aに充填されるゴム充填部19であっても良い。以上の構成によれば、脚部17によって成形品を支持した状態で仮置きの第2工程が実施されるため、MPL層12およびガスケット本体13は何れも置き台31に接触せず、よって接触による異物付着や汚染、傷付きなどからMPL層12およびガスケット本体13を有効に保護することができ、またMPL層12を保護フィルム34によって保護することから、MPL層12を一層有効に保護することができる。保護フィルム34はMPL層12に重ねられているが接着されていないので、第3工程時にバリ部16とともに除去される。また脚部17は、金型33から成形品を離型させる際の成形品チャック部としても利用される。

【0045】

保護フィルム34としては例えば、型締めや成形温度による金型内でのフィルムの熱変形防止のために、PI(ポリイミド樹脂)フィルムやPEEK(ポリエーテルエーテルケトン樹脂)フィルムのような機械的強度や耐熱性に優れたフィルムを使用する。保護フィルム34の厚みは一般的に数10μm程度とする。

【0046】

尚、上記第五実施例のようにMPL層12を保護フィルム34で被覆する場合には、以下の点に留意する必要がある。

【0047】

すなわち、上記成形品(GDL一体シール)はこれを図10(A)に示すような金型33で射出成形するところ、GDL11における対向2辺に設けた脚部17がそれぞれ保護フィルム34を平面上拘束する構造であると、保護フィルム34とGDL11に熱膨張率の差がある場合に図10(B)に示すように、熱膨張時に成形品に撓み(撓り若しくは変形)を生じることがある。

【0048】

第六実施例・・・

そこで、このような撓みの発生を防止するため、図11(A)(B)および図12に示すように、保護フィルム34の幅寸法wを若干短めとして、一方の脚部17のみが保護フィルム34を平面上拘束するとともに他方の脚部17は保護フィルム34を平面上拘束しない構造(保護フィルム34が一方の脚部17のみに保持されて他方の脚部17に保持されない構造)とし、これにより保護フィルム34の幅方向一端部を他方の脚部17に対しフリー状態とする。したがってこのような構造によれば、保護フィルム34の一端部がフリー状態とされて、一対の脚部17,17間の間隔寸法が熱膨張率の小さな保護フィルム34によって規定されてしまうことがないため、保護フィルム34とGDL11に熱膨張量の差が生じても図10(B)に示したような撓みの発生を未然に防止することができる。すなわちこれは、GDL(基板)11と保護フィルム34の熱膨張率の差にもとづいて加熱時、成形品に撓みを生じることがないように保護フィルム34を脚部17の全部ではなく一部で保持することにより保護フィルム34はその一端を脚部17で保持されるとともにその他端を脚部17で保持されずに解放された状態でMPL層(表面処理層)12を被覆するとするものであって、このようにすれば成形品に撓みが発生するのを有効に防止することができる。

【符号の説明】

【0049】

11 GDL(基板)

11a 厚み方向一方の面

11b 厚み方向他方の面

12 MPL層(表面処理層)

12a,34a スルーホール

13 ガスケット本体

14 反応領域部

15 製品部

16 バリ部

17 脚部

18,20 ゴム含浸部

19,22 ゴム充填部

21 通路

31 置き台

32 保護シート

33 金型

34 保護フィルム

【特許請求の範囲】

【請求項1】

基板の厚み方向一方の面に表面処理層を設けるとともに厚み方向他方の面にゴム状弾性体よりなるガスケット本体を一体成形してなるガスケット成形品を製造する方法であって、前記表面処理層を設けた前記基板に対し前記ガスケット本体を一体成形する第1工程と、前記第1工程を経た成形品を置き台上に仮置きする第2工程と、前記第2工程を経た成形品を打ち抜き加工してその製品部から周縁のバリ部を切除する第3工程とを順次実施するガスケット成形品の製造方法において、

前記第1工程時に、前記成形品における前記バリ部に相当する位置にゴム状弾性体よりなる突起状の脚部を一体成形し、前記第2工程時に、前記脚部をもって前記成形品を前記置き台に接触させ、前記第3工程時に、前記脚部を前記バリ部の一部として切除することを特徴とするガスケット成形品の製造方法。

【請求項2】

請求項1記載の製造方法において、

前記脚部を前記ガスケット本体と同じく前記基板における厚み方向他方の面に一体成形し、このとき前記脚部を前記ガスケット本体よりも高さ寸法が大きくなるように成形することを特徴とするガスケット成形品の製造方法。

【請求項3】

請求項2記載の製造方法において、

前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部を介して一体に成形することを特徴とするガスケット成形品の製造方法。

【請求項4】

請求項1記載の製造方法において、

前記脚部を前記ガスケット本体とは反対に前記基板における前記表面処理層を設けた厚み方向一方の面に一体成形することを特徴とするガスケット成形品の製造方法。

【請求項5】

請求項4記載の製造方法において、

前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、および前記表面処理層に設けたスルーホールに充填されるゴム充填部を介して一体に成形することを特徴とするガスケット成形品の製造方法。

【請求項6】

請求項4記載の製造方法において、

前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、および前記表面処理層が備えるポーラス構造に含浸するゴム含浸部を介して一体に成形することを特徴とするガスケット成形品の製造方法。

【請求項7】

請求項1記載の製造方法において、

前記表面処理層を保護すべく前記表面処理層を保護フィルムで被覆した状態で前記第1ないし第3工程を順次実施することを特徴とするガスケット成形品の製造方法。

【請求項8】

請求項7記載の製造方法において、

前記脚部を前記ガスケット本体とは反対に前記基板における前記表面処理層を設けた厚み方向一方の面に一体成形し、前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、前記表面処理層が備えるポーラス構造に含浸するゴム含浸部、および前記保護フィルムに設けたスルーホールに充填されるゴム充填部を介して一体に成形することを特徴とするガスケット成形品の製造方法。

【請求項9】

請求項7記載の製造方法において、

前記脚部を前記ガスケット本体とは反対に前記基板における前記表面処理層を設けた厚み方向一方の面に一体成形し、前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、前記表面処理層に設けたスルーホールに充填されるゴム充填部、および前記保護フィルムに設けたスルーホールに充填されるゴム充填部を介して一体に成形することを特徴とするガスケット成形品の製造方法。

【請求項10】

請求項7ないし9の何れかに記載の製造方法において、

前記保護フィルムと前記基板に熱膨張率の差があることに鑑みて熱膨張時に撓みを生じることがないように、前記保護フィルムを前記脚部の全部ではなく一部のみによって拘束する構造とすることを特徴とするガスケット成形品の製造方法。

【請求項11】

請求項1ないし10の何れかに記載の製造方法において、

前記基板は燃料電池セルにおけるGDLであり、前記表面処理層はMPL層であることを特徴とするガスケット成形品の製造方法。

【請求項1】

基板の厚み方向一方の面に表面処理層を設けるとともに厚み方向他方の面にゴム状弾性体よりなるガスケット本体を一体成形してなるガスケット成形品を製造する方法であって、前記表面処理層を設けた前記基板に対し前記ガスケット本体を一体成形する第1工程と、前記第1工程を経た成形品を置き台上に仮置きする第2工程と、前記第2工程を経た成形品を打ち抜き加工してその製品部から周縁のバリ部を切除する第3工程とを順次実施するガスケット成形品の製造方法において、

前記第1工程時に、前記成形品における前記バリ部に相当する位置にゴム状弾性体よりなる突起状の脚部を一体成形し、前記第2工程時に、前記脚部をもって前記成形品を前記置き台に接触させ、前記第3工程時に、前記脚部を前記バリ部の一部として切除することを特徴とするガスケット成形品の製造方法。

【請求項2】

請求項1記載の製造方法において、

前記脚部を前記ガスケット本体と同じく前記基板における厚み方向他方の面に一体成形し、このとき前記脚部を前記ガスケット本体よりも高さ寸法が大きくなるように成形することを特徴とするガスケット成形品の製造方法。

【請求項3】

請求項2記載の製造方法において、

前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部を介して一体に成形することを特徴とするガスケット成形品の製造方法。

【請求項4】

請求項1記載の製造方法において、

前記脚部を前記ガスケット本体とは反対に前記基板における前記表面処理層を設けた厚み方向一方の面に一体成形することを特徴とするガスケット成形品の製造方法。

【請求項5】

請求項4記載の製造方法において、

前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、および前記表面処理層に設けたスルーホールに充填されるゴム充填部を介して一体に成形することを特徴とするガスケット成形品の製造方法。

【請求項6】

請求項4記載の製造方法において、

前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、および前記表面処理層が備えるポーラス構造に含浸するゴム含浸部を介して一体に成形することを特徴とするガスケット成形品の製造方法。

【請求項7】

請求項1記載の製造方法において、

前記表面処理層を保護すべく前記表面処理層を保護フィルムで被覆した状態で前記第1ないし第3工程を順次実施することを特徴とするガスケット成形品の製造方法。

【請求項8】

請求項7記載の製造方法において、

前記脚部を前記ガスケット本体とは反対に前記基板における前記表面処理層を設けた厚み方向一方の面に一体成形し、前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、前記表面処理層が備えるポーラス構造に含浸するゴム含浸部、および前記保護フィルムに設けたスルーホールに充填されるゴム充填部を介して一体に成形することを特徴とするガスケット成形品の製造方法。

【請求項9】

請求項7記載の製造方法において、

前記脚部を前記ガスケット本体とは反対に前記基板における前記表面処理層を設けた厚み方向一方の面に一体成形し、前記脚部と前記ガスケット本体を、前記基板が備えるポーラス構造に含浸するゴム含浸部、前記表面処理層に設けたスルーホールに充填されるゴム充填部、および前記保護フィルムに設けたスルーホールに充填されるゴム充填部を介して一体に成形することを特徴とするガスケット成形品の製造方法。

【請求項10】

請求項7ないし9の何れかに記載の製造方法において、

前記保護フィルムと前記基板に熱膨張率の差があることに鑑みて熱膨張時に撓みを生じることがないように、前記保護フィルムを前記脚部の全部ではなく一部のみによって拘束する構造とすることを特徴とするガスケット成形品の製造方法。

【請求項11】

請求項1ないし10の何れかに記載の製造方法において、

前記基板は燃料電池セルにおけるGDLであり、前記表面処理層はMPL層であることを特徴とするガスケット成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−71574(P2012−71574A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2011−57350(P2011−57350)

【出願日】平成23年3月16日(2011.3.16)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成23年3月16日(2011.3.16)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

[ Back to top ]