ガスケット用素材

【課題】エンジンブロック設計、ガスケット設計を変更することなくシールビード面を高面圧にし、さらにゴム層本来の目的であるフランジ表面粗さを吸収することができるガスケット用素材を提供する。

【解決手段】ビッカース硬度で15〜30N/mm2であるフッ素ゴム層を、金属鈑の片面または両面に設けたことを特徴とするガスケット用素材。

【解決手段】ビッカース硬度で15〜30N/mm2であるフッ素ゴム層を、金属鈑の片面または両面に設けたことを特徴とするガスケット用素材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車のエンジンに装着されるヘッドガスケット用素材に関する。

【背景技術】

【0002】

近年、地球環境への対応が注目されており、温暖化防止(CO2削減)が求められている。CO2削減のために各自動車メーカーは、ガソリン車の燃費向上や、燃費性に優れるディーゼル車の開発を進めている。

【0003】

燃費向上の手法として、エンジンブロックを鋳鉄から比重の小さいアルミ材質に変更したり、薄肉化を行うことで軽量化を目指している。しかし、軽量化の背反として、エンジンブロックへの負荷が大きくなり、エンジン作動中の振動や歪み変形が発生してシール不良等の不具合が発生することがしばしばある。

【0004】

一方で、エンジン内の燃焼圧力上昇による燃費向上も行っているが、エンジンブロックに対する負荷がより大きくなり、さらに耐熱性も要求される。

【0005】

上記問題を解決するために従来は、エンジンブロックの締め付け力を高くすることでエンジンブロックの動きを拘束し、振動や歪み変形を低減しており、例えば、ボルトでの締め付け軸力を大きくする、ガスケットのビード高さを高くする、ガスケット積層構造の変更等で対処している(特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3840475号公報

【特許文献2】特許第3620685号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、エンジンブロック設計としてアルミ材質では、剛性が低いために締め付けボルト直下で大きく変形してしまうので、締め付け力を大きくするには限度がある。また、ガスケット設計としてビード高さを高くすることは、ビード疲労の発生、面圧バランスが取りにくい、高精度な金型設計等、コストや時間を要する。また、ガスケット表面のゴム層が柔らかすぎると、高面圧の際に圧縮変形(へたり)して面圧低下が起こる。

【0008】

本発明の目的は、上記問題を解決すべく、エンジンブロック設計、ガスケット設計を変更することなくシールビード面を高面圧にし、さらにゴム層本来の目的であるフランジ表面粗さを吸収することができるガスケット用素材を提供することにある。

【課題を解決するための手段】

【0009】

上記の課題を解決するために本発明は、以下のガスケット用素材を提供する。

(1)ビッカース硬度で15〜30N/mm2であるフッ素ゴム層を、金属板の片面または両面に設けたことを特徴とするガスケット用素材。

(2)フッ素ゴム層がポリオール架橋されており、かつ、架橋剤がフッ素ゴムポリマー100重量部に対して3〜6重量部であることを特徴とする上記(1)記載のガスケット用素材。

(3)フッ素ゴム層が、ポリマー100重量部に対して、平均粒径25〜80nmのカーボンブラックを30〜70重量部、酸化マグネシウムを3〜10重量部、水酸化カルシウムを10〜30重量部、炭酸カルシウムを20〜50重量部、アミン系シランカップリング剤を2〜5重量部含有することを特徴とする上記(1)または(2)記載のガスケット用素材。

(4)フッ素ゴムポリマーが、ムーニー粘度(100℃)で50〜120であることを特徴とする上記(1)〜(3)の何れか1項に記載のガスケット用素材。

【発明の効果】

【0010】

本発明のガスケット用素材は、特定のビッカース高度のフッ素ゴム層を有するため、ゴムフローが無く、面圧を上げることができ、更にゴム層本来のフランジ表面粗さを吸収でき、シール不良となることがない。

【図面の簡単な説明】

【0011】

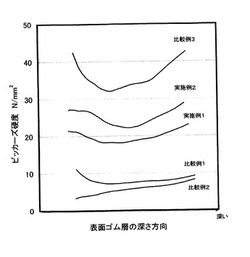

【図1】実施例で得られたゴム層の深さ方向のビッカース硬さを示すグラフである。

【発明を実施するための形態】

【0012】

以下、本発明に関して詳細に説明する。

【0013】

本発明のガスケット用素材は、金属板の片面または両面に、ビッカース硬度で15〜30N/mm2のフッ素ゴム層を形成したものである。ゴム層が高弾性率であるほど、アルミブロックで締め付けた際、締め付け軸力を上げることなくガスケットに加工されたビード直上の面圧を上げることができる。それに伴い、エンジン作動時に発生する振動やエンジンブロックの変形を低減できる。しかし、ビッカース硬度30N/mm2超では、フランジ表面粗さを吸収する機能が大幅に低下して接面シール不良が起きてしまう。また、ビッカース硬度15N/mm2未満では、締め付け荷重によりゴムの圧縮変形(へたり)が発生して面圧低下によるシール不良が懸念される。より好ましいビッカース硬度は、15〜20N/mm2である。

【0014】

金属鈑としては、(フェライト系/マルテンサイト系/オーステナイトステンレス)、SPCC鋼鈑、アルミニウム鋼鈑等の従来からガスケット用素材に使用されている板材を使用することができる。通常、これら板材は、アルカリ脱脂した後、クロメート処理、ノンクロメート処理剤等の防錆皮膜を形成させる化成処理を施した上で用いられるが、本発明においても同様の処理が施されてもよい。また、SPCC鋼鈑ではリン酸亜鉛、リン酸被膜を形成させる場合もあるが、本発明においても同様の皮膜が形成されてもよい。また、表面ショットブラスト、スコッチブラスト等で粗面化した板材も用いることができる。

フッ素ゴムは、ポリオール架橋されていることが好ましい。フッ素ゴムポリマーの種類としては2元系、3元系のポリマーいずれでもよい。また、弾性率が高い方が好ましく、分子量が大きい、具体的にはムーニー粘度(100℃)が50〜120程度のポリマーが望ましい。

【0015】

架橋剤としてはビスフェノールAFが好ましく、架橋密度を高くし、ポリマー自身を高弾性にするために多量に配合されることが望ましく、フッ素ゴムポリマー100重量部に対して2〜10重量部配合することが望ましい。但し、ビスフェノールAF自身がフッ素ゴムよりも耐熱性が悪いので耐熱性を考慮する場合は、3〜6重量部が望ましい。

【0016】

架橋促進剤として、第4級アンモニウム塩、第4級ホスホニウム塩を使用することができる。第4級アンモニウム塩としては、セチルトリメチルアンモニウム塩、ココアルキルトリメチルアンモニウム塩、ステアリルトリメチルアンモニウム塩、ベヘニルトリメチルアンモニウム塩、ココベンジルジメチルアンモニウム塩、ジデシルジメチルアンモニウム塩、ジココイルジメチルアンモニウム塩、ジステアリルジメチルアンモニウム塩、ジオレイルジメチルアンモニウム塩、オレイルビス(2-ヒドロキシエチル)メチルアンモニウム塩、DBU-フェノール塩、DBU-オクチル酸塩、DBU-トルエンスルホン酸塩、DBU-ギ酸塩、DBN-オクチル酸塩等が挙げられる。第4級ホスホニウム塩として、トリブチルホスホニウム塩、テトラフェニルホスホニウム塩、メチルトリフェニルホスホニウム塩、エチルトリフェニルホスホニウム塩、n-ブチルトリフェニルホスホニウム塩、メトキシメチルトリフェニルホスホニウム塩、ベンジルトリフェニルホスホニウム塩等が挙げられる。何れも配合量としては、制限はなく、製造条件に合わせた架橋速度となるように適量添加する。

【0017】

また、架橋促進助剤として、酸化マグネシウムや水酸化カルシウムを使用することができる。その配合量は、フッ素ゴムポリマー100重量部に対して酸化マグネシウムが3〜10重量部、水酸化カルシウムが10〜30重量部であることが好ましい。架橋促進剤を増量することで架橋速度の調整は可能であるが、前記配合量よりも多く配合すると耐不凍液性や耐水密着性が悪化する。また、水酸化カルシウムを増量することでゴム弾性率を上げることができる。更に、水酸化カルシウムは、ゴム練り分散性を考慮して、表面処理されているものが望ましい。

【0018】

フッ素ゴム層は、補強のために、カーボンブラック及び炭酸カルシウムを含有するこが好ましい。カーボンブラックは平均粒径が25〜80nmのものであり、SRF、FT、FEF、MAF、HAFの何れでもよい。平均粒径が80nmを超えるMTカーボンの使用も可能であるが、前記カーボンブラックと同等の引張強度や弾性率を得るためには高充填配合にする必要があり、ゴム練り加工が困難になる。また、平均粒径25nm未満であるISAF等のカーボンブラックでは、ゴム練り時に分散不良となり、大きな塊になってフッ素ゴム層内に偏在して部分的な強度不足やシール性を低下させる。配合量は、ポリマー100重量部に対して、カーボンブラックの平均粒径に応じて30〜70重量部が望ましい。70重量部超ではゴム練り時に分散不良が発生し、30重量部未満では補強効果が十分ではない。

【0019】

また、炭酸カルシウムとして沈降性炭酸カルシウムや重質炭酸カルシウムを使用できるが、平均粒径が小さい沈降性炭酸カルシウムが好ましい。炭酸カルシウムは、製造時に若干残存する水酸化カルシウムによる影響でアルカリ性となり、ポリオール架橋を阻害する充填剤ではないので多量に配合できる。しかし、ゴムの補強性、ゴムの摩耗性を低減させないために、半補強剤として使用できる平均粒径が1μm以下の炭酸カルシウムが望ましい。また、炭酸カルシウムの配合量は、フッ素ゴムポリマー100重量部に対して20〜50重量部が好ましい。50重量部超ではゴム練り時にコンパウンドの分散不良が発生し、20重量部未満では補強効果が十分ではない。

【0020】

また、炭酸カルシウムは、ゴム練り時に分散性を良くするために表面処理されていることが好ましく、表面処理方法としてシランカップリング剤、樹脂酸、脂肪酸等による表面処理が好ましく、中でもアミン系シランカップリング剤による表面処理が好ましい。アミン系シランカップリング剤を用いることによりアミン架橋も期待でき、更にはフッ素ゴムポリマーと充填材との結合を強固にすることでフッ素ゴム層を高弾性率にすることもできる。また、ステンレス鋼鈑との密着性を向上することもできる。これに対しメルカプトシランやビニルシラン等のシランカップリング剤を用いても架橋に寄与することが無く、フッ素ゴム層を高弾性率にするような大きな効果は期待できない。しかし、アミン系シランカップリング剤は、加水分解により耐水性等の密着性を悪化させる背反もある。そのため適量添加が望ましく、フッ素ゴムポリマー100重量部に対して2〜5重量部が最も好ましい。尚、アミン系シランカップリング剤の種類としては3-トリエトキシシリル-N-(1,3-ジメチル-ジブチデン)プロピルアミン、N-(β-アミノエチル)-γ-アミノプロピルメチルジメトキシシラン、N-(β-アミノエチル)-γ-アミノプロピルトリメトキシシラン、N-(β-アミノエチル)-γ-アミノプロピルトリエメトキシシラン、γ-アミノプロピルトリメトキシシラン、-アミノプロピルトリエトキシシラン、N-フェニル-γ-アミノプロピルトリメトキシシラン等が挙げられる。

【0021】

上記配合成分の他にも、充填材としてホワイトカーボンやタルク、クレー等の使用も可能である。但し、これらの充填材は表面に多数の水酸基を有していることから酸性度が高く、ポリオール架橋を阻害する因子となりうる。そのため、架橋阻害における物性低下が懸念されるため、使用する際は表面処理等によりpHが10〜11に調整されたものが望ましい。

【0022】

本発明のガスケット用素材を製造するには、上記配合成分を混練して未架橋のゴムコンパウンドを調製し、有機溶剤に溶解、分散させてなるゴム溶液をナイフコータやロールコータもしくはスクリーン印刷等で塗工し、加熱処理して架橋させてフッ素ゴム層を形成すればよい。

【0023】

混練方法には制限はないが、二軸オープンロール、加圧ニーダー、バンバリーミキサー等を用いることができる。但し、充填材の量が多い場合には加圧ニーダー、バンバリーミキサー等だけでは分散性に優れたコンパウンドが得られないため、一次加工としてニーダー、バンバリーミキサーを使用し、仕上げ加工としてオープンロールで混錬することが好ましい。

【0024】

有機溶剤はゴムコンパウンドを溶解できるものであれば制限されるものではないがメチルエチルケトン、メチルプロピルケトン、メチルブチルケトン、メチルイソブチルケトン、ジイソブチルケトン等のケトン系有機溶剤が適当である。また、ゴムコンパウンドは、塗工性を考慮すると、ゴム溶液全量に対して10〜40質量%が好ましい。

【0025】

また、上記製造方法において、金属板とフッ素ゴム層との密着性を向上させるために、金属鈑にフェノール系のプライマー処理を施してから塗工することが好ましい。また、乾燥後のフッ素ゴム層の厚さは15〜30μmが適当であり、溶液をこのような乾燥厚さになるように塗工する。また、加熱条件は、良好な架橋のために150〜200℃で5〜30分間加熱することが好ましい。

【実施例】

【0026】

以下に実施例および比較例を挙げて本発明を説明するが、本発明はこれにより何ら限定されるものではない。

【0027】

[試料の作製]

表1に示すように、各種成分を配合してゴムコンパウンドを調製し、固形分濃度が約25%となるようにメチルエチルケトンとメチルイソブチルケトンとの混合溶剤に溶解し、ゴム溶液を作製した。尚、配合成分の数値の単位は重量部である。

【0028】

そして、ノンクロム処理したステンレス鋼鈑にプライマー処理を施工した後、ゴム溶液をロールコータで乾燥後のゴム厚みが約25μmになるように塗布した。そして、100℃で10分間予備乾燥させ、ゴム層表面に固着防止塗料を塗布し、その後200℃で20分間熱処理して試料を作製した。

【0029】

[評価方法]

(1)ゴム硬度測定

ゴム硬度は、押込み深さ方向を測定するビッカース硬さで評価した。評価方法として、先端形状が正四角錐状のピラミッド形をしたダイヤモンド製の圧子をゴム層表面に押し込み、得られた荷重を圧子の表面積で除して硬さ値(N/mm2)として算出した。

(2)面圧測定

面圧測定は、試料に幅2.5mm、高さ0.2mmになるようにエンボス加工を施してビードを作製した後、感圧紙とともにフランジ間に挟み込み、所定の締め付け荷重で締め付けて面圧を測定した。

(3)シール性

上記ビード加工した試料を表面粗さ12.5zのアルミフランジでビード直上の面圧が30MPaになるように締め付けた。そして、内圧として空気を所定の圧力で負荷し、その際フランジ外周部に石鹸水を吹き付け、漏れを目視で確認した。尚、面圧30MPaは、エンジンオイルや不凍液をシールする外周シール部の必要面圧である。

(4)へたり性

試料に、エンジンのボア荷重相当である面圧150MPa負荷し、150℃で24時間保持し、ゴム層のへたり性を評価した。その際、基材からのゴムのはみ出し量を目視で判断し、はみ出しが無ければ○、はみ出しがあれば×と評価した。

【0030】

[結果]

表1に試験結果を示す。また、(1)ゴム硬度測定で得られた、厚さ方向(右縁に向かうほど深い)のビッカース硬度を図1に示す。硬さ比較例1,2,4は、ゴム硬度(ビッカース硬度)が本発明で規定する範囲よりも低く、面圧が低く、ヘタリ性に劣っている。比較例3は、ゴム硬度が本発明で規定する範囲よりも高く、面圧は向上したがシール性に劣っている。また、図1に示すように、比較例3は、深さ方向に対して硬度が30N/mm2(MPa)以上である。ミクロシール性は、「締め付け面圧>ゴム硬度」が必要条件であると考えられる。そのため比較例3は、シール性が不良であった。

【0031】

これに対して実施例1〜4は、ゴム硬度が本発明で規定する範囲内であり、面圧を確保でき、さらにシール性を満足しており、ヘタリも少ない。即ち、比較例の試料と同じ締め付け面圧でもビード直下の面圧を高くすることができ、さらにゴム層本来のミクロシール性も損なっていない。従って、ボルトでの締め付け面圧を上げたり、ビード設計を変更して面圧を上げる等の方策を採らなくてもエンジン作動中の振動、歪み変形を低減でき、シール性を確保できる。

【0032】

【表1】

【技術分野】

【0001】

本発明は、自動車のエンジンに装着されるヘッドガスケット用素材に関する。

【背景技術】

【0002】

近年、地球環境への対応が注目されており、温暖化防止(CO2削減)が求められている。CO2削減のために各自動車メーカーは、ガソリン車の燃費向上や、燃費性に優れるディーゼル車の開発を進めている。

【0003】

燃費向上の手法として、エンジンブロックを鋳鉄から比重の小さいアルミ材質に変更したり、薄肉化を行うことで軽量化を目指している。しかし、軽量化の背反として、エンジンブロックへの負荷が大きくなり、エンジン作動中の振動や歪み変形が発生してシール不良等の不具合が発生することがしばしばある。

【0004】

一方で、エンジン内の燃焼圧力上昇による燃費向上も行っているが、エンジンブロックに対する負荷がより大きくなり、さらに耐熱性も要求される。

【0005】

上記問題を解決するために従来は、エンジンブロックの締め付け力を高くすることでエンジンブロックの動きを拘束し、振動や歪み変形を低減しており、例えば、ボルトでの締め付け軸力を大きくする、ガスケットのビード高さを高くする、ガスケット積層構造の変更等で対処している(特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3840475号公報

【特許文献2】特許第3620685号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、エンジンブロック設計としてアルミ材質では、剛性が低いために締め付けボルト直下で大きく変形してしまうので、締め付け力を大きくするには限度がある。また、ガスケット設計としてビード高さを高くすることは、ビード疲労の発生、面圧バランスが取りにくい、高精度な金型設計等、コストや時間を要する。また、ガスケット表面のゴム層が柔らかすぎると、高面圧の際に圧縮変形(へたり)して面圧低下が起こる。

【0008】

本発明の目的は、上記問題を解決すべく、エンジンブロック設計、ガスケット設計を変更することなくシールビード面を高面圧にし、さらにゴム層本来の目的であるフランジ表面粗さを吸収することができるガスケット用素材を提供することにある。

【課題を解決するための手段】

【0009】

上記の課題を解決するために本発明は、以下のガスケット用素材を提供する。

(1)ビッカース硬度で15〜30N/mm2であるフッ素ゴム層を、金属板の片面または両面に設けたことを特徴とするガスケット用素材。

(2)フッ素ゴム層がポリオール架橋されており、かつ、架橋剤がフッ素ゴムポリマー100重量部に対して3〜6重量部であることを特徴とする上記(1)記載のガスケット用素材。

(3)フッ素ゴム層が、ポリマー100重量部に対して、平均粒径25〜80nmのカーボンブラックを30〜70重量部、酸化マグネシウムを3〜10重量部、水酸化カルシウムを10〜30重量部、炭酸カルシウムを20〜50重量部、アミン系シランカップリング剤を2〜5重量部含有することを特徴とする上記(1)または(2)記載のガスケット用素材。

(4)フッ素ゴムポリマーが、ムーニー粘度(100℃)で50〜120であることを特徴とする上記(1)〜(3)の何れか1項に記載のガスケット用素材。

【発明の効果】

【0010】

本発明のガスケット用素材は、特定のビッカース高度のフッ素ゴム層を有するため、ゴムフローが無く、面圧を上げることができ、更にゴム層本来のフランジ表面粗さを吸収でき、シール不良となることがない。

【図面の簡単な説明】

【0011】

【図1】実施例で得られたゴム層の深さ方向のビッカース硬さを示すグラフである。

【発明を実施するための形態】

【0012】

以下、本発明に関して詳細に説明する。

【0013】

本発明のガスケット用素材は、金属板の片面または両面に、ビッカース硬度で15〜30N/mm2のフッ素ゴム層を形成したものである。ゴム層が高弾性率であるほど、アルミブロックで締め付けた際、締め付け軸力を上げることなくガスケットに加工されたビード直上の面圧を上げることができる。それに伴い、エンジン作動時に発生する振動やエンジンブロックの変形を低減できる。しかし、ビッカース硬度30N/mm2超では、フランジ表面粗さを吸収する機能が大幅に低下して接面シール不良が起きてしまう。また、ビッカース硬度15N/mm2未満では、締め付け荷重によりゴムの圧縮変形(へたり)が発生して面圧低下によるシール不良が懸念される。より好ましいビッカース硬度は、15〜20N/mm2である。

【0014】

金属鈑としては、(フェライト系/マルテンサイト系/オーステナイトステンレス)、SPCC鋼鈑、アルミニウム鋼鈑等の従来からガスケット用素材に使用されている板材を使用することができる。通常、これら板材は、アルカリ脱脂した後、クロメート処理、ノンクロメート処理剤等の防錆皮膜を形成させる化成処理を施した上で用いられるが、本発明においても同様の処理が施されてもよい。また、SPCC鋼鈑ではリン酸亜鉛、リン酸被膜を形成させる場合もあるが、本発明においても同様の皮膜が形成されてもよい。また、表面ショットブラスト、スコッチブラスト等で粗面化した板材も用いることができる。

フッ素ゴムは、ポリオール架橋されていることが好ましい。フッ素ゴムポリマーの種類としては2元系、3元系のポリマーいずれでもよい。また、弾性率が高い方が好ましく、分子量が大きい、具体的にはムーニー粘度(100℃)が50〜120程度のポリマーが望ましい。

【0015】

架橋剤としてはビスフェノールAFが好ましく、架橋密度を高くし、ポリマー自身を高弾性にするために多量に配合されることが望ましく、フッ素ゴムポリマー100重量部に対して2〜10重量部配合することが望ましい。但し、ビスフェノールAF自身がフッ素ゴムよりも耐熱性が悪いので耐熱性を考慮する場合は、3〜6重量部が望ましい。

【0016】

架橋促進剤として、第4級アンモニウム塩、第4級ホスホニウム塩を使用することができる。第4級アンモニウム塩としては、セチルトリメチルアンモニウム塩、ココアルキルトリメチルアンモニウム塩、ステアリルトリメチルアンモニウム塩、ベヘニルトリメチルアンモニウム塩、ココベンジルジメチルアンモニウム塩、ジデシルジメチルアンモニウム塩、ジココイルジメチルアンモニウム塩、ジステアリルジメチルアンモニウム塩、ジオレイルジメチルアンモニウム塩、オレイルビス(2-ヒドロキシエチル)メチルアンモニウム塩、DBU-フェノール塩、DBU-オクチル酸塩、DBU-トルエンスルホン酸塩、DBU-ギ酸塩、DBN-オクチル酸塩等が挙げられる。第4級ホスホニウム塩として、トリブチルホスホニウム塩、テトラフェニルホスホニウム塩、メチルトリフェニルホスホニウム塩、エチルトリフェニルホスホニウム塩、n-ブチルトリフェニルホスホニウム塩、メトキシメチルトリフェニルホスホニウム塩、ベンジルトリフェニルホスホニウム塩等が挙げられる。何れも配合量としては、制限はなく、製造条件に合わせた架橋速度となるように適量添加する。

【0017】

また、架橋促進助剤として、酸化マグネシウムや水酸化カルシウムを使用することができる。その配合量は、フッ素ゴムポリマー100重量部に対して酸化マグネシウムが3〜10重量部、水酸化カルシウムが10〜30重量部であることが好ましい。架橋促進剤を増量することで架橋速度の調整は可能であるが、前記配合量よりも多く配合すると耐不凍液性や耐水密着性が悪化する。また、水酸化カルシウムを増量することでゴム弾性率を上げることができる。更に、水酸化カルシウムは、ゴム練り分散性を考慮して、表面処理されているものが望ましい。

【0018】

フッ素ゴム層は、補強のために、カーボンブラック及び炭酸カルシウムを含有するこが好ましい。カーボンブラックは平均粒径が25〜80nmのものであり、SRF、FT、FEF、MAF、HAFの何れでもよい。平均粒径が80nmを超えるMTカーボンの使用も可能であるが、前記カーボンブラックと同等の引張強度や弾性率を得るためには高充填配合にする必要があり、ゴム練り加工が困難になる。また、平均粒径25nm未満であるISAF等のカーボンブラックでは、ゴム練り時に分散不良となり、大きな塊になってフッ素ゴム層内に偏在して部分的な強度不足やシール性を低下させる。配合量は、ポリマー100重量部に対して、カーボンブラックの平均粒径に応じて30〜70重量部が望ましい。70重量部超ではゴム練り時に分散不良が発生し、30重量部未満では補強効果が十分ではない。

【0019】

また、炭酸カルシウムとして沈降性炭酸カルシウムや重質炭酸カルシウムを使用できるが、平均粒径が小さい沈降性炭酸カルシウムが好ましい。炭酸カルシウムは、製造時に若干残存する水酸化カルシウムによる影響でアルカリ性となり、ポリオール架橋を阻害する充填剤ではないので多量に配合できる。しかし、ゴムの補強性、ゴムの摩耗性を低減させないために、半補強剤として使用できる平均粒径が1μm以下の炭酸カルシウムが望ましい。また、炭酸カルシウムの配合量は、フッ素ゴムポリマー100重量部に対して20〜50重量部が好ましい。50重量部超ではゴム練り時にコンパウンドの分散不良が発生し、20重量部未満では補強効果が十分ではない。

【0020】

また、炭酸カルシウムは、ゴム練り時に分散性を良くするために表面処理されていることが好ましく、表面処理方法としてシランカップリング剤、樹脂酸、脂肪酸等による表面処理が好ましく、中でもアミン系シランカップリング剤による表面処理が好ましい。アミン系シランカップリング剤を用いることによりアミン架橋も期待でき、更にはフッ素ゴムポリマーと充填材との結合を強固にすることでフッ素ゴム層を高弾性率にすることもできる。また、ステンレス鋼鈑との密着性を向上することもできる。これに対しメルカプトシランやビニルシラン等のシランカップリング剤を用いても架橋に寄与することが無く、フッ素ゴム層を高弾性率にするような大きな効果は期待できない。しかし、アミン系シランカップリング剤は、加水分解により耐水性等の密着性を悪化させる背反もある。そのため適量添加が望ましく、フッ素ゴムポリマー100重量部に対して2〜5重量部が最も好ましい。尚、アミン系シランカップリング剤の種類としては3-トリエトキシシリル-N-(1,3-ジメチル-ジブチデン)プロピルアミン、N-(β-アミノエチル)-γ-アミノプロピルメチルジメトキシシラン、N-(β-アミノエチル)-γ-アミノプロピルトリメトキシシラン、N-(β-アミノエチル)-γ-アミノプロピルトリエメトキシシラン、γ-アミノプロピルトリメトキシシラン、-アミノプロピルトリエトキシシラン、N-フェニル-γ-アミノプロピルトリメトキシシラン等が挙げられる。

【0021】

上記配合成分の他にも、充填材としてホワイトカーボンやタルク、クレー等の使用も可能である。但し、これらの充填材は表面に多数の水酸基を有していることから酸性度が高く、ポリオール架橋を阻害する因子となりうる。そのため、架橋阻害における物性低下が懸念されるため、使用する際は表面処理等によりpHが10〜11に調整されたものが望ましい。

【0022】

本発明のガスケット用素材を製造するには、上記配合成分を混練して未架橋のゴムコンパウンドを調製し、有機溶剤に溶解、分散させてなるゴム溶液をナイフコータやロールコータもしくはスクリーン印刷等で塗工し、加熱処理して架橋させてフッ素ゴム層を形成すればよい。

【0023】

混練方法には制限はないが、二軸オープンロール、加圧ニーダー、バンバリーミキサー等を用いることができる。但し、充填材の量が多い場合には加圧ニーダー、バンバリーミキサー等だけでは分散性に優れたコンパウンドが得られないため、一次加工としてニーダー、バンバリーミキサーを使用し、仕上げ加工としてオープンロールで混錬することが好ましい。

【0024】

有機溶剤はゴムコンパウンドを溶解できるものであれば制限されるものではないがメチルエチルケトン、メチルプロピルケトン、メチルブチルケトン、メチルイソブチルケトン、ジイソブチルケトン等のケトン系有機溶剤が適当である。また、ゴムコンパウンドは、塗工性を考慮すると、ゴム溶液全量に対して10〜40質量%が好ましい。

【0025】

また、上記製造方法において、金属板とフッ素ゴム層との密着性を向上させるために、金属鈑にフェノール系のプライマー処理を施してから塗工することが好ましい。また、乾燥後のフッ素ゴム層の厚さは15〜30μmが適当であり、溶液をこのような乾燥厚さになるように塗工する。また、加熱条件は、良好な架橋のために150〜200℃で5〜30分間加熱することが好ましい。

【実施例】

【0026】

以下に実施例および比較例を挙げて本発明を説明するが、本発明はこれにより何ら限定されるものではない。

【0027】

[試料の作製]

表1に示すように、各種成分を配合してゴムコンパウンドを調製し、固形分濃度が約25%となるようにメチルエチルケトンとメチルイソブチルケトンとの混合溶剤に溶解し、ゴム溶液を作製した。尚、配合成分の数値の単位は重量部である。

【0028】

そして、ノンクロム処理したステンレス鋼鈑にプライマー処理を施工した後、ゴム溶液をロールコータで乾燥後のゴム厚みが約25μmになるように塗布した。そして、100℃で10分間予備乾燥させ、ゴム層表面に固着防止塗料を塗布し、その後200℃で20分間熱処理して試料を作製した。

【0029】

[評価方法]

(1)ゴム硬度測定

ゴム硬度は、押込み深さ方向を測定するビッカース硬さで評価した。評価方法として、先端形状が正四角錐状のピラミッド形をしたダイヤモンド製の圧子をゴム層表面に押し込み、得られた荷重を圧子の表面積で除して硬さ値(N/mm2)として算出した。

(2)面圧測定

面圧測定は、試料に幅2.5mm、高さ0.2mmになるようにエンボス加工を施してビードを作製した後、感圧紙とともにフランジ間に挟み込み、所定の締め付け荷重で締め付けて面圧を測定した。

(3)シール性

上記ビード加工した試料を表面粗さ12.5zのアルミフランジでビード直上の面圧が30MPaになるように締め付けた。そして、内圧として空気を所定の圧力で負荷し、その際フランジ外周部に石鹸水を吹き付け、漏れを目視で確認した。尚、面圧30MPaは、エンジンオイルや不凍液をシールする外周シール部の必要面圧である。

(4)へたり性

試料に、エンジンのボア荷重相当である面圧150MPa負荷し、150℃で24時間保持し、ゴム層のへたり性を評価した。その際、基材からのゴムのはみ出し量を目視で判断し、はみ出しが無ければ○、はみ出しがあれば×と評価した。

【0030】

[結果]

表1に試験結果を示す。また、(1)ゴム硬度測定で得られた、厚さ方向(右縁に向かうほど深い)のビッカース硬度を図1に示す。硬さ比較例1,2,4は、ゴム硬度(ビッカース硬度)が本発明で規定する範囲よりも低く、面圧が低く、ヘタリ性に劣っている。比較例3は、ゴム硬度が本発明で規定する範囲よりも高く、面圧は向上したがシール性に劣っている。また、図1に示すように、比較例3は、深さ方向に対して硬度が30N/mm2(MPa)以上である。ミクロシール性は、「締め付け面圧>ゴム硬度」が必要条件であると考えられる。そのため比較例3は、シール性が不良であった。

【0031】

これに対して実施例1〜4は、ゴム硬度が本発明で規定する範囲内であり、面圧を確保でき、さらにシール性を満足しており、ヘタリも少ない。即ち、比較例の試料と同じ締め付け面圧でもビード直下の面圧を高くすることができ、さらにゴム層本来のミクロシール性も損なっていない。従って、ボルトでの締め付け面圧を上げたり、ビード設計を変更して面圧を上げる等の方策を採らなくてもエンジン作動中の振動、歪み変形を低減でき、シール性を確保できる。

【0032】

【表1】

【特許請求の範囲】

【請求項1】

ビッカース硬度で15〜30N/mm2であるフッ素ゴム層を、金属鈑の片面または両面に設けたことを特徴とするガスケット用素材。

【請求項2】

フッ素ゴム層がポリオール架橋されており、かつ、架橋剤がフッ素ゴムポリマー100重量部に対して3〜6重量部であることを特徴とする請求項1記載のガスケット用素材。

【請求項3】

フッ素ゴム層が、ポリマー100重量部に対して、平均粒径25〜80nmのカーボンブラックを30〜70重量部、酸化マグネシウムを3〜10重量部、水酸化カルシウムを10〜30重量部、炭酸カルシウムを20〜50重量部、アミン系シランカップリング剤を2〜5重量部含有することを特徴とする請求項1または2記載のガスケット用素材。

【請求項4】

フッ素ゴムポリマーが、ムーニー粘度(100℃)で50〜120であることを特徴とする請求項1〜3の何れか1項に記載のガスケット用素材。

【請求項1】

ビッカース硬度で15〜30N/mm2であるフッ素ゴム層を、金属鈑の片面または両面に設けたことを特徴とするガスケット用素材。

【請求項2】

フッ素ゴム層がポリオール架橋されており、かつ、架橋剤がフッ素ゴムポリマー100重量部に対して3〜6重量部であることを特徴とする請求項1記載のガスケット用素材。

【請求項3】

フッ素ゴム層が、ポリマー100重量部に対して、平均粒径25〜80nmのカーボンブラックを30〜70重量部、酸化マグネシウムを3〜10重量部、水酸化カルシウムを10〜30重量部、炭酸カルシウムを20〜50重量部、アミン系シランカップリング剤を2〜5重量部含有することを特徴とする請求項1または2記載のガスケット用素材。

【請求項4】

フッ素ゴムポリマーが、ムーニー粘度(100℃)で50〜120であることを特徴とする請求項1〜3の何れか1項に記載のガスケット用素材。

【図1】

【公開番号】特開2010−255644(P2010−255644A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−102861(P2009−102861)

【出願日】平成21年4月21日(2009.4.21)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月21日(2009.4.21)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

[ Back to top ]