ガスケット

【課題】フランジ継手構造において、耐熱性のガスケットによりフランジ接合面のシール性を維持し、かつ、フランジ間の電気絶縁性を確保することにある。

【解決手段】一対のフランジ3a,3b同士の接合面に装着されるガスケット4において、ガスケット4はフランジ3a,3bのボルト孔7の内側の接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケット17と、内周側ガスケット17の外側に配置される絶縁性と水密性を有する板状の外周側ガスケット15からなり、外周側ガスケット15には、ボルト孔7の径に応じてボルト挿入孔23が形成され、内周側ガスケット17の外周には突出した耳部19が形成され、外周側ガスケット15の内周側に耳部を収容可能な切り込み21が形成されていることを特徴とする。

【解決手段】一対のフランジ3a,3b同士の接合面に装着されるガスケット4において、ガスケット4はフランジ3a,3bのボルト孔7の内側の接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケット17と、内周側ガスケット17の外側に配置される絶縁性と水密性を有する板状の外周側ガスケット15からなり、外周側ガスケット15には、ボルト孔7の径に応じてボルト挿入孔23が形成され、内周側ガスケット17の外周には突出した耳部19が形成され、外周側ガスケット15の内周側に耳部を収容可能な切り込み21が形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フランジ同士の接合面に装着されるガスケットに関する。

【背景技術】

【0002】

例えば、特許文献1には、ガス配管などのフランジの継手構造として、一対のフランジ同士の間に絶縁ガスケットを装着し、胴部が絶縁被覆された絶縁ボルト及びナットにより締め付け、フランジと絶縁ボルト及びナットの座面との間に絶縁ワッシャを挟設し、一対のフランジ間を電気絶縁して接合することが提案されている。また、耐熱性のある絶縁膜を有する絶縁ワッシャを使用し、高温環境下、例えば、180℃で絶縁ワッシャが経時的に薄くなるクリープ現象を抑制している。

【0003】

しかし、特許文献1に記載の技術は、180℃を超える温度でフランジの接合面からガスが漏出するおそれがあることについては配慮されていない。

【0004】

この点、特許文献2には、耐熱性を有する絶縁ガスケットとして、無機質鉱物と無機質繊維に有機結合材を添加してシート状に形成した絶縁ガスケットが提案されている。また、有機結合材の配合量を2〜6wt%と少量にすることで、高温域で有機結合材が炭化して電気絶縁性が劣化することを抑制している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−268121号公報

【特許文献2】特開平7―11236号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2に記載の技術は、無機質鉱物と無機質繊維を少量の有機結合材でシート状の絶縁ガスケットに形成することから、絶縁ガスケットが多孔質となり、大気中などの水分が絶縁ガスケットに染みこむと、フランジ間の電気絶縁性が低下するという問題がある。

【0007】

本発明の課題は、耐熱性のガスケットによりフランジ接合面のシール性を維持し、かつ、フランジ間の電気絶縁性を確保することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明の第1の態様のガスケットは、フランジのボルト孔の内側の接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、内周側ガスケットの外側に配置される絶縁性と水密性を有する板状の外周側ガスケットからなり、外周側ガスケットには、ボルト孔の径に応じてボルト挿入孔が形成され、内周側ガスケットの外周には突出した耳部が形成され、外周側ガスケットの内周側に前記耳部を収容可能な切り込みを形成したことを特徴とする。

【0009】

これによれば、フランジ接合面の内側のシール性を耐熱性を有する内周側ガスケットで確保できることから、例えば、火災などの熱が内周側ガスケットに加わる状況においても、フランジ接合面のシール性を維持できる。また、フランジ間に絶縁性を有する外周側ガスケットと内周側ガスケットを装着して、電気絶縁性を確保できることから、フランジ間に迷走電流などが流れることを抑制できる。そして、外周側ガスケットで内周側ガスケットの外側をシールして、耐熱性を有する内周側ガスケットへの水分の染み込みを抑制できることから、フランジ間の電気絶縁性を一層確保できる。

【0010】

ここで、第1の態様のガスケットは、外周側ガスケットと内周側ガスケットに分割していることから、ガスケット装着の作業性が低下することがある。例えば、既設の配管のメンテナンス時などは、フランジ接合面の間隔を広く空けられず、狭い隙間にガスケットを挿入装着する場合があり、内周側ガスケットをフランジ接合面の内側の所定の位置に装着しにくいおそれがある。

【0011】

このような場合、内周側ガスケットの耳部を外周側ガスケットの切り込みに収容して外周側ガスケットと内周側ガスケットを一体的に取り扱うことできるから、フランジ接合面の狭い隙間にガスケットを容易に挿入装着でき、ガスケット装着の作業性を向上できる。

【0012】

この場合において、耳部に中抜部を形成して内周側ガスケットの耳部とフランジの接触面積を小さくすることで、内周側ガスケットに加わる単位面積当たりの面圧を増加でき、フランジ接合面のシール性を向上できる。

【0013】

また、外周側ガスケットの切り込みと内周側ガスケットの耳部を同一形状とすることで、外周側ガスケットに内周側ガスケットを一体的に保持させることができ、ガスケット装着の作業性を一層向上できる。この場合において、外周側ガスケットは、内周側ガスケットを保持しやすい程度の剛性を有する材質とすることができる。

【0014】

また、本発明の第2の態様のガスケットは、フランジのボルト孔の内側の接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、内周側ガスケットの外側に配置される絶縁性と水密性を有する板状の外周側ガスケットからなり、外周側ガスケットの内周面と内周側ガスケットの外周面を接着してなることを特徴とする。

【0015】

これによれば、第1の態様のガスケットの効果に加えて、外周側ガスケットと内周側ガスケットを一体化してフランジ接合面に挿入装着できることから、一層作業性を向上できる。また、内周側ガスケットに耳部を形成していないことから、内周側ガスケットに加わる面圧を大きくでき、内周側ガスケットのシール性を一層向上できる。

【0016】

この場合において、外周側ガスケットと内周側ガスケットを接着することに代えて、内周側ガスケットの外周面に突部を形成し、この突部を外周側ガスケットの形成されている溝に挿入することで、外周側ガスケットと内周側ガスケットを一体化することができる。また、これに代えて、突部を外周側ガスケットの内周側に形成し、この突部が挿入される溝を内周側ガスケットの外周側に形成することができる。

【0017】

また、本発明の第3の態様のガスケットは、フランジのボルト孔の内側の接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、フランジの外縁部に沿って一連に形成される絶縁性と水密性を有する第1帯状部材と、ボルト孔を包囲するよう第1帯状部材に連結された絶縁性と水密性を有する複数の第2帯状部材からなり、内周側ガスケットの外周には、第2帯状部材同士の間に突出した耳部が形成されていることを特徴とするガスケット。

【0018】

これによれば、第1の態様のガスケットの効果に加えて、フランジ接合面に接触するガスケットの接触面積を小さくできることから、フランジで押圧したガスケットからの反力を小さくでき、ボルトとナットに加わる負荷を軽減できる。

【発明の効果】

【0019】

本発明によれば、耐熱性のガスケットによりフランジ接合面のシール性を維持でき、かつ、フランジ間の電気絶縁性を確保することができる。

【図面の簡単な説明】

【0020】

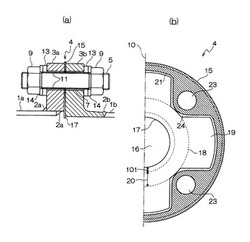

【図1】(a)は本発明の実施形態1のフランジ継手の部分断面図であり、(b)は実施形態1のガスケットの平面図である。

【図2】本発明の実施形態2のガスケットの平面図である。

【図3】(a)本発明の実施形態3のフランジ継手の部分断面図であり、(b)は実施形態3のガスケットの平面図であり、(c)は(b)のA−A断面図であり、(d)は(b)のB−B−断面図であり、(f)(g)は実施形態3のガスケットの変形例を示す図である。

【図4】本発明の実施形態4のガスケットの平面図である。

【図5】実施形態4のガスケットの変形例を示す図である。

【図6】実施形態4の外周側ガスケットの変形例を示す図である。

【図7】実施形態4のガスケットの耳部の変形例を示す図である。

【図8】(a)本発明の実施形態5のフランジ継手の部分断面図であり、(b)は実施形態5のガスケットの平面図である。

【図9】(a)本発明の実施形態6のフランジ継手の部分断面図であり、(b)は実施形態6のガスケットの平面図であり、(c)〜(d)は(a)のガスケットの要部図である。

【図10】(a)本発明の実施形態7のフランジ継手の部分断面図であり、(b)は実施形態7のガスケットの平面図である。

【図11】実施形態7のガスケットの変形例を示す図である。

【図12】(a)本発明の実施形態8のフランジ継手の部分断面図であり、(b)は実施形態8のガスケットの平面図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施の形態に基づいて説明する。なお、以下の実施形態は、ガス配管を例として説明するが、本発明のガスケットはこれに限定されず、他の流体が通流する配管に使用できる。

【0022】

(実施形態1)

図1(a)に本発明の実施形態1のフランジ継手の部分断面図を示し、図1(b)に本実施形態のガスケットの平面図を示す。なお、図1(b)は、図示を簡素にするため、中心線10に対して対象に形成されているガスケットの半分のみを示している。図示のように実施形態1のガスケット4は、結合対象である一対の金属製の配管1a、1bの一端に形成された一対のフランジ3(a、b)同士の間に装着されるようになっている。配管1a、1bは、例えば、地中に埋設された配管からの地上への立ち上がり部に設けられる場合の例である。配管1aは、例えば、差し込み溶接式フランジのフランジ3aに配管1aを差し込み、溶接位置2aで溶接されている。配管1bは、例えば、突き合わせ溶接式フランジのフランジ3bの首部に配管1bを突き合わせ、溶接位置2bで溶接されている。フランジ3a、bは金属製の板状部材によりリング状に形成されている。フランジ3a、bの外周側には、絶縁ボルト5が挿入されるボルト孔7が複数(本実施形態では4つ)形成されている。なお、フランジは本実施形態に限定されるものではなく、一対のフランジ3a同士、又は一対のフランジ3b同士、さらには、一体フランジや遊合形フランジ(ラップジョイントフランジ)など適宜選択できる。また、フランジ座も平面座(レイズドフェイス/RF)など適宜選択できる。

【0023】

絶縁ボルト5は、例えば、両ねじボルトであり、絶縁ボルト5の両端にねじ部が形成されている。絶縁ボルト5両端のねじ部の間の非ねじ部には、ナイロン製などの絶縁性の被膜11が形成されている。絶縁ボルト5の両端側には、それぞれナット9が螺合されている。それぞれのナット9の座面とフランジ3a、bの締付面の間には、耐熱性と絶縁性を有する絶縁ワッシャ13が挟設されている。絶縁ワッシャ13は、例えば、耐熱性セラミックスに強化剤としてガラス繊維を加え、ホウ酸系やリン酸系のバインダで結合して形成されている。絶縁ワッシャ13とそれぞれのナット9の座面の間には、座金14が装着されている。なお、絶縁ボルト5に使用するボルトは両ねじボルトに限定されず、一方の端部にねじ部を形成し、頭部を有する六角ボルトなどを用いることができる。また、ボルト孔7の数は本実施形態に限定されず、フランジの寸法などに応じて適宜選択できる。

【0024】

次に、本実施形態の特徴構成を説明する。一対のフランジ3の間に装着されるガスケット4は、フランジ3a、bの接合面の形状に沿ってリング状に形成されている。ガスケット4は、フランジ3a、bのボルト孔23の内側の接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケット17と、内周側ガスケットの外側に配置される絶縁性と水密性を有する板状の外周側ガスケット15により構成されている。外周側ガスケット15は、一対のフランジ3の外周に沿ってリング状に形成され、外径はフランジ3の外径より大きく形成されている。外周側ガスケット15は、例えば、ポリテトラフロオロエチレン(PTFE)などの樹脂製のガスケットであり、電気絶縁性と水密性を有している。外周側ガスケット15のボルト孔7と対向する位置には、絶縁ボルト5が挿入可能なボルト孔23が形成されている。

【0025】

内周側ガスケット17は、本実施形態では、板状部材が略十字形に形成されている。内周側ガスケット17は、例えば、無機繊維とアラミド繊維に無機充填材を加え、バインダとして耐油性合成ゴムを配合して板状に形成したものであり、絶縁性と耐熱性を有している。内周側ガスケット17の内側には、配管1a、bの内径より径の小さな円形の空洞16が形成され、内周側ガスケット17の突出部101が配管1a、b内に突出するようになっている。空洞16の外周にはシール部20と耳部19が形成されている。シール部20は、ボルト孔23の内側に位置する仮想円18によって外周が区画され、シール部20の外周から径方向外側に突出させて耳部19が形成されている。また、耳部19は、それぞれのボルト孔23の間に位置されている。一方、外周側ガスケット15には、耳部19を収容する切り込み部21が形成され、これによって、外周側ガスケット15と内周側ガスケット17が重ならないようになっている。

【0026】

このように構成されるフランジ継手の作用を説明する。フランジ接合面に絶縁性を有するガスケット4を装着し、一対のフランジ3間を電気絶縁する。ボルト孔7には、絶縁ボルト5が挿入され、それぞれのナット9と螺合させて締め付けることで、一対のフランジ3同士を接合する。さらに、フランジ3a、bとそれぞれのナット9の座面の間に絶縁ワッシャ13を挟設して、一対のフランジ3と絶縁ボルト5の間を電気絶縁する。これにより、フランジ3a、b間の抵抗値を、例えば、1MΩ以上に維持している。

【0027】

次に、本実施形態の特徴作用を説明する。一対のフランジ3の接合面に内周側ガスケット17を装着し、フランジ接合面内側の電気絶縁性を確保する。また、シール部20は、一対のフランジ3の接合面の気密性を確保し、配管1a、b内を流通するガスが漏出することを防止する。

【0028】

外周側ガスケット15は、一対のフランジ3の外側の絶縁性を確保し、フランジ3からの押圧に対する復元力でフランジ3と外周側ガスケット15の接触面の水密性を確保し、フランジ接合面から大気中の水分が侵入することを抑制する。また、一対のフランジ3の接合面から突出させた外周側ガスケット15の外縁部は、フランジ接合面の外周に凹部が形成され、その凹部に水や異物が溜まりフランジ3a、b間に接触することにより電気絶縁性が低下することを防止する。外周側ガスケット15の内側は、内周側ガスケット17の外周側の水密性を維持し、ボルト孔7の目地部から侵入する水分が内周側ガスケット17へ染み込むことを防止する。これにより、内周側ガスケット17へ水分が染み込み、一対のフランジ3間の電気絶縁性が低下することを抑制できる。なお、内周側ガスケット17の突出部101を配管1a、b内に突出させることで、フランジ3a、b間に水や異物などが付着して絶縁性が低下することを抑制する。

【0029】

一方、火災など発生した場合、ガスケット4が、例えば、800℃程度に加熱されることがあり、この熱により外周側ガスケット15が損傷し、一対のフランジ3の接合面のシール性を維持できないことがある。しかし、内周側ガスケット17を、火災などの熱により損傷しにくい耐熱性を有する材質で形成していることから、このような場合でも、シール部20が一対のフランジ3の接合面の気密性を維持でき、ガスの漏出を防止できる。なお、外周側ガスケット15が火災などで損傷するとフランジ3a、b間の絶縁性が低下するため、ガスケット4、絶縁ボルト5、絶縁ワッシャ13、ナット9、座金14などの部材を交換しフランジ3間の絶縁性を維持する。

【0030】

また、例えば、既設の配管のメンテナンス時などにおいてガスケットを交換する場合は、それぞれのナット9をゆるめ絶縁ボルト5を取り外して、一対のフランジ3の接合面に隙間を空け、装着されているガスケットを取り外す。その後、新しいガスケット4の、内周側ガスケット17の耳部19を外周側ガスケット15の切り込み部21に収容した状態で、フランジ3a、bの所定の位置に挿入する。次いで、絶縁ボルト5をボルト孔7に挿入し、それぞれのナット9により締め付け、一対のフランジ3を接合する。

【0031】

これによれば、火災などの熱がガスケット4に加わる状況においても、フランジ3a、bの接合面のシール性を維持できることから、漏出したガスに引火し2次災害が発生することを防止できる。また、一対のフランジ3間の絶縁性は外周側ガスケット15と内周側ガスケット17により確保できるから、フランジ3a、bの間に流れる迷走電流などを低減できる。特に、外周側ガスケット15により一対のフランジ3の接合面及びボルト孔7から侵入する水分をシールできることから、耐熱性を有する内周側ガスケット17への水分の染み込みを抑制できる。これにより、内周側ガスケット17の電気絶縁性及び耐熱シール性を確保できる。なお、地中の埋設配管からの地上の引き込み配管は、ビルの地下など、高湿度雰囲気に配置されることがあり、大気中の水分が内周側ガスケット17に染み込みやすいことから、本実施形態のガスケットを使用することが好適である。

【0032】

また、内周側ガスケット17の耳部19を外周側ガスケット15の切り込み部21に収容することで、外周側ガスケット15と内周側ガスケット17を一体的に取り扱うことできる。その結果、本実施形態のようにガスケット4を外周側ガスケット15と内周側ガスケット17に分割して形成しても、フランジ接合面の狭い隙間にガスケット4を容易に挿入でき、ガスケット装着の作業性を向上できる。

【0033】

なお、実施形態1のガスケット4の形状は、本実施形態に限定されず、一対のフランジ3の接合面の形状に応じて形成できる。また、耳部19の数や形状は本実施形態に限定されず、適宜選択できる。

【0034】

また、外周側ガスケット15はPTFE製に限定されず、例えば、シリコンゴム、ウレタンゴム、CRゴムなどで形成することができる。

【0035】

また、絶縁ワッシャ13は、本実施形態に限定されず、例えば、マイカ系の積層板を絶縁被膜したものを用いることができる。

【0036】

また、内周側ガスケット17は、アスベストを含有しないガスケットが好ましい。例えば、無機繊維と有機繊維に充填材を加えゴム状のバインダで形成したものや、耐熱繊維に充填材を加え、アクロニトリル系合成ゴムや耐油性膨潤系合成ゴムなどバインダで形成したガスケットを使用することができる。

【0037】

また、耳部19の形状と切り込み部21の形状を同一にすることなく、本実施形態のように、空間24が形成されるように切り込み部21を形成できる。

【0038】

(実施形態2)

図2に本発明の実施形態2のガスケットの平面図を示す。実施形態2が実施形態1と相違する点は、耳部19のフランジ3a、bとの接触面に中抜部25を形成した点である。その他の構成は実施形態1と同じであるので、同一の符号を付して説明を省略する。

【0039】

これによれば、中抜部25を形成したことで、耳部19とフランジ3a、bとの接触面積を小さくでき、内周側ガスケット17に加わる単位面積当たりの面圧を増加できることから、フランジ接合面のシール性を向上できる。なお、耳部19とフランジ3a、bとの接触面積を小さくするため、中抜部を形成せずに耳部を小さくし、また、耳部に切り欠きを形成することができる。

【0040】

(実施形態3)

図3(a)に本発明の実施形態3のフランジ継手の部分断面図を示し、図3(b)に本実施形態のガスケットの平面図を示す。実施形態3が実施形態1と相違する点は、耳部19をT字形に形成し、切り込み部21の形状を耳部19と同一形状のT字形にした点である。さらに、外周側ガスケット15の外縁部31及びボルト孔23の周辺部33の厚みを他の位置より厚くした点である。その他の構成は実施形態1と同じであるので、同一の符号を付して説明を省略する。

【0041】

外周側ガスケット15のボルト孔23の周辺部33は、図3(c)に示す図3(b)の線A−A断面のように、肉厚に形成されている。また、外周側ガスケット15の周りの外縁部31は、図3(d)に示す図3(b)の線B−B断面のように、肉厚に形成されている。

【0042】

これによれば、配管1a、b方向に反ったフランジ3a、bを接合する場合であっても、接合面に隙間が生じにくく、フランジ3a、bを選択しやすくなる。例えば、フランジ3aのような差し込み溶接フランジは、溶接後の冷却により溶接部が収縮して、フランジ3aが配管1a方向に反ることがある。このフランジ3aの反りにより、接合時にフランジ3a、bを締め付けても、フランジ接合面に隙間が生じ、その隙間から水分が侵入して内周側ガスケット17に染み込み、電気絶縁性が低下するおそれがある。しかし、外周側ガスケット15の外縁部31及びボルト孔23の周辺部33を厚く形成したことで、フランジ3aの反りを外縁部31及び周辺部33で吸収できることから、内周側ガスケット17の水密性を確保できる。

【0043】

また、図3(f)、(g)に示すように、外周側ガスケット15の外縁部31及びボルト孔23の周辺部33を、リンク状の肉厚部に形成できる。なお、外周側ガスケット15の外縁部23及びボルト孔23の周辺を厚く形成できればよく、外周側ガスケット15の形状は本実施形態に限定されるものではない。

【0044】

(実施形態4)

図4に本発明の実施形態4のガスケットの平面図を示す。実施形態4が実施形態1と相違する点は、耳部19が半扇形に形成され、切り込み部21の形状を耳部19と同一の半扇形に形成した点である。その他の構成を実施形態1と同じであるので、同一の符号を付して説明を省略する。

【0045】

これによれば、耳部19と同一の形状に形成した切り込み部21に、耳部19を組込むように収容できることから、外周側ガスケット15に内周側ガスケット17を保持しやすくなり、ガスケット4装着の作業性を一層向上できる。

【0046】

なお、耳部19の形状は半扇形に限定されるものではない。例えば、図5(a)に示すようにT字形や、図5(b)に示すようにうちわ形のいずれか1つに形成することができる。なお、図5(c)に示すように、耳部19の寸法を小さくすることで、耳部19とフランジ3a、bとの接触面積を小さくでき、内周側ガスケット17に加わる単位面積当たりの面圧を増加できる。

【0047】

また、図6に示すように、それぞれのボルト孔23の間に中抜部37を形成することができる。これによれば、外周側ガスケット15に中抜きすることで、外周側ガスケット15とフランジ3a、bとの接触面積を小さくできる。これにより、フランジ3a,bの押圧による外周側ガスケット15からの反力を小さくでき、一対のフランジ3の接合後に、絶縁ボルト5やそれぞれのナット9に加わる負荷を軽減できる。なお、中抜部37の形状は、図6(a)のような凹状や、図6(b)のような台形状や、図6(c)のようにボルト孔23と同一の円形など、適宜選択できる。

【0048】

また、図7に示すように耳部19に中抜部25を形成することができる。

【0049】

また、外周側ガスケット15の材質を剛性を有する材質、例えば、PTFE製にすることで、ガスケット4の装着時に、外周側ガスケット15が変形して内周側ガスケット17が脱落することを防止でき、ガスケット4装着の作業性をより一層向上できる。

【0050】

なお、内周側ガスケット17の外周面と外周側ガスケット15の内周面を接着材などで接着して、内周側ガスケット17と外周側ガスケット15を一体にできる。

【0051】

(実施形態5)

図8に実施形態5として、実施形態4の変形例を示す。実施形態5が実施形態4と相違する点は、図示のように外周側ガスケット15を剛性を有する板状部材41で形成し、板状部材41の両面に弾性部材43を形成した点である。その他の構成は実施形態4と同じであるから、同一の符号を付して説明を省略する。

【0052】

板状部材41は、例えば、剛性を有するガラスエポキシ製の積層板であり、フランジ3a、bはリング状に形成されている。板状部材41のボルト孔7と対向する位置には、ボルト孔23が形成されている。弾性部材43は、例えば、シリコン製の弾性部材43であり、絶縁性と弾性を有している。弾性部材43は、リング状に形成され、外径が板状部材41の外径と同程度になっている。この弾性部材43を板状部材41の両面に、ボルト孔23が重なるように接着材などで接着することで、外周側ガスケット15を3層構造にできる。また、板状部材41を成型型の中に浮かせるように配置し、板状部材41を包み込むように樹脂を流し込み硬化させ、板状部材41の両面に弾性部材43を形成することにより、外周側ガスケット15を3層構造にできる。

【0053】

これによれば、実施形態1の効果に加え、外周側ガスケット15の剛性を板状部材41で確保できることから、ガスケット4の装着時に外周側ガスケット15が変形しにくく、内周側ガスケット17が脱落することを防止できる。さらに、外周側ガスケット15の柔軟性を弾性部材43で確保できるので、外周側ガスケット15の剛性を高くしたことによるシール性の低下を抑制できる。

【0054】

なお、板状部材41は、内周側ガスケット17を保持できる程度の剛性を有し、弾性部材43は、絶縁性とシール性を確保できればよく、本実施形態の材質などに限定されるものではない。

【0055】

(実施形態6)

図9に実施形態6として、実施形態5の変形例を示す。実施形態6が実施形態5と相違する点は、図示のように水密性を有する弾性部材42、44を板状部材41の周り及びボルト孔23の周りに被着させている点である。その他の構成は実施形態5と同じであるから、同一の符号を付して説明を省略する。

【0056】

板状部材41の外縁部に被着される弾性部材42は、板状部材41の外周に沿ってリング状に形成されている。弾性部材42の内周面には、図9(c)に示す板状部材41の外縁部が挿入される溝49が形成されている。ボルト孔23の周りに被着される弾性部材41は、ボルト孔23に内周に沿ってリング状に形成され、図9(d)に示すようにボルト孔23と接触する外周面に溝51が形成されている。弾性部材42及び44は、例えば、シリコン製の弾性部材43である。板状部材41は、図9(e)に示すとおり、溝49及び溝51に挿入可能な厚さで、かつ、内周側ガスケット17より薄く形成している。フランジ3a、bと接触しないようになっている。これにより、溝49及び溝51に板状部材41を挿入して、板状部材41に、弾性部材42、44をはめ合わせできるようになっている。

【0057】

これによれば、実施形態5の効果に加え、弾性部材42、44を絶縁性と水密性を確保すべき位置のみに配置したので、弾性部材を小さくできる。これにより、弾性部材42、44を板状部材41の全面に被着させる場合に比べ金型を小型にでき、金型にかかるコストを低減できる。

【0058】

なお、板状部材41は、内周側ガスケット17を保持できる程度の剛性を有し、弾性部材42、44は、絶縁性とシール性を確保できればよく、本実施形態の材質などに限定されるものではない。

【0059】

また、弾性部材42、44の形状は本実施形態に限定されるものではない。例えば、接着材で板状部材41の周り及びボルト孔23の周りに弾性部材42、44を接着し、板状部材41と弾性部材42、44を一体にできる。また、板状部材41の周り及びボルト孔23の周りに溶かした弾性部材42、44を流し込み、硬化させて成型し板状部材41と弾性部材42、44を一体にできる。

【0060】

(実施形態7)

図10に実施形態7として、実施形態1の変形例を示す。実施形態7が実施形態1と相違する点は、図示のように内周側ガスケット17の外周に耳部19を形成せず、円形のリング状にしている点である。さらに、外周側ガスケット15の内周面と内周側ガスケット17の外周面を接着して、ガスケット4を一体的に形成している点である。その他の構成は実施形態1と同じであるから、同一の符号を付して説明を省略する。

【0061】

これによれば、実施形態1の効果に加え、耳部19を形成することなく、外周側ガスケット15に内周側ガスケット17を一体化できることから、耳部19のフランジ3a、bとの接触面積を削除し、内周側ガスケット17に加わる単位面積当たりの面圧を増加でき、内周側ガスケット17によるシール性をより一層向上できる。

【0062】

なお、外周側ガスケット15と内周側ガスケット17は、接着材などを使用して接着できる。また、成型された内周側ガスケット17を、外周側ガスケット15の成形型の中心に配置し、例えば、固形化材を含む2液性の樹脂などを内周側ガスケット17の外周に流し込み硬化させ、内周側ガスケット17の外周に外周側ガスケット15を接着して一体化することができる。

【0063】

また、外周側ガスケット15と周側ガスケット17を接着することに代えて、はめ合わせて一体化してもよい。例えば、図11に示すように内周側ガスケット17の外周面に突部53を形成し、外周側ガスケット15の内周側ガスケット17との接触面に溝を形成し、突部53を溝に挿入して一体化することができる。

【0064】

また、溝を内周側ガスケット17の外周面に形成し、突部53を外周側ガスケット15の内周側ガスケット17との接触面に形成することができる。

【0065】

(実施形態8)

図12に実施形態8として、実施形態1の変形例を示す。実施形態7が実施形態1と相違する点は、図示のように外周側ガスケット15を、フランジ3a、bの外縁部に沿って一連に形成される絶縁性と水密性を有する第1の帯状部材55と、ボルト孔7を包囲するよう帯状部材55に連結される絶縁性と水密性を有する複数の第2の帯状部材57により形成している点である。また、内周側ガスケット17の耳部19には、中抜き部25が形成されている点である。その他の構成は実施形態1と同じであるから、同一の符号を付して説明を省略する。

【0066】

帯状部材55は、フランジ3a、bの外縁部に沿ってリング状に形成されている。帯状部材55の外周面には、フランジ接合面から突出し、一対のフランジ3接合面の直交方向に延在させたリブ部59が形成されている。帯状部材57は、ボルト孔7と同数(本実施形態では4つ)形成されている。帯状部材57は、ボルト孔7と内周側ガスケット17との間に位置している。それぞれの帯状部材57の間には、耳部19が突出するように位置している。帯状部材57の両端は、帯状部材55に連結されている。これにより、帯状部材57でボルト孔7と内周側ガスケット17の間を仕切るようになっている。また、帯状部材55、57のボルト孔7側の縁部は、図12(c)に示すとおり断面が円形に形成され、他の部分よりも厚くなっている。なお、帯状部材55、57は内周側ガスケット17を安定して保持できる剛性を有する、例えば、PTFE製などで、帯状部材55及び57が一体に形成されている。

【0067】

これによれば、実施形態1の効果に加え、外周側ガスケット15とフランジ3a、bとの接触面積を小さくできる。その結果、外周側ガスケット15から一対のフランジ3に加わる反力を低減でき、絶縁ボルト5やそれぞれのナット9に加わる負荷を低減できる。また、ガスケット4の装着時に、フランジ3a、bにリブ部59を装着することで、ガスケット4を所定の位置に固定しやすくなり、ガスケット4装着の作業性を向上できる。

【0068】

また、帯状部材55、57の縁部58の断面を円形に形成して厚くしたので、例えば、フランジ3aのような差し込み溶接フランジの反りを、縁部58で吸収でき、フランジ接合面のシール性を向上できる。

【0069】

なお、帯状部材55、57の形状は本実施形態に限定されるものではない。また、リブ部59を省略することができる。

【符号の説明】

【0070】

3a フランジ

3b フランジ

4 ガスケット

5 絶縁ボルト

13 絶縁ワッシャ

15 外周側ガスケット

17 内周側ガスケット

19 耳部

21 切り込み部

41 板状部材

42 弾性部材

43 弾性部材

44 弾性部材

55 帯状部材

57 帯状部材

【技術分野】

【0001】

本発明は、フランジ同士の接合面に装着されるガスケットに関する。

【背景技術】

【0002】

例えば、特許文献1には、ガス配管などのフランジの継手構造として、一対のフランジ同士の間に絶縁ガスケットを装着し、胴部が絶縁被覆された絶縁ボルト及びナットにより締め付け、フランジと絶縁ボルト及びナットの座面との間に絶縁ワッシャを挟設し、一対のフランジ間を電気絶縁して接合することが提案されている。また、耐熱性のある絶縁膜を有する絶縁ワッシャを使用し、高温環境下、例えば、180℃で絶縁ワッシャが経時的に薄くなるクリープ現象を抑制している。

【0003】

しかし、特許文献1に記載の技術は、180℃を超える温度でフランジの接合面からガスが漏出するおそれがあることについては配慮されていない。

【0004】

この点、特許文献2には、耐熱性を有する絶縁ガスケットとして、無機質鉱物と無機質繊維に有機結合材を添加してシート状に形成した絶縁ガスケットが提案されている。また、有機結合材の配合量を2〜6wt%と少量にすることで、高温域で有機結合材が炭化して電気絶縁性が劣化することを抑制している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−268121号公報

【特許文献2】特開平7―11236号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2に記載の技術は、無機質鉱物と無機質繊維を少量の有機結合材でシート状の絶縁ガスケットに形成することから、絶縁ガスケットが多孔質となり、大気中などの水分が絶縁ガスケットに染みこむと、フランジ間の電気絶縁性が低下するという問題がある。

【0007】

本発明の課題は、耐熱性のガスケットによりフランジ接合面のシール性を維持し、かつ、フランジ間の電気絶縁性を確保することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明の第1の態様のガスケットは、フランジのボルト孔の内側の接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、内周側ガスケットの外側に配置される絶縁性と水密性を有する板状の外周側ガスケットからなり、外周側ガスケットには、ボルト孔の径に応じてボルト挿入孔が形成され、内周側ガスケットの外周には突出した耳部が形成され、外周側ガスケットの内周側に前記耳部を収容可能な切り込みを形成したことを特徴とする。

【0009】

これによれば、フランジ接合面の内側のシール性を耐熱性を有する内周側ガスケットで確保できることから、例えば、火災などの熱が内周側ガスケットに加わる状況においても、フランジ接合面のシール性を維持できる。また、フランジ間に絶縁性を有する外周側ガスケットと内周側ガスケットを装着して、電気絶縁性を確保できることから、フランジ間に迷走電流などが流れることを抑制できる。そして、外周側ガスケットで内周側ガスケットの外側をシールして、耐熱性を有する内周側ガスケットへの水分の染み込みを抑制できることから、フランジ間の電気絶縁性を一層確保できる。

【0010】

ここで、第1の態様のガスケットは、外周側ガスケットと内周側ガスケットに分割していることから、ガスケット装着の作業性が低下することがある。例えば、既設の配管のメンテナンス時などは、フランジ接合面の間隔を広く空けられず、狭い隙間にガスケットを挿入装着する場合があり、内周側ガスケットをフランジ接合面の内側の所定の位置に装着しにくいおそれがある。

【0011】

このような場合、内周側ガスケットの耳部を外周側ガスケットの切り込みに収容して外周側ガスケットと内周側ガスケットを一体的に取り扱うことできるから、フランジ接合面の狭い隙間にガスケットを容易に挿入装着でき、ガスケット装着の作業性を向上できる。

【0012】

この場合において、耳部に中抜部を形成して内周側ガスケットの耳部とフランジの接触面積を小さくすることで、内周側ガスケットに加わる単位面積当たりの面圧を増加でき、フランジ接合面のシール性を向上できる。

【0013】

また、外周側ガスケットの切り込みと内周側ガスケットの耳部を同一形状とすることで、外周側ガスケットに内周側ガスケットを一体的に保持させることができ、ガスケット装着の作業性を一層向上できる。この場合において、外周側ガスケットは、内周側ガスケットを保持しやすい程度の剛性を有する材質とすることができる。

【0014】

また、本発明の第2の態様のガスケットは、フランジのボルト孔の内側の接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、内周側ガスケットの外側に配置される絶縁性と水密性を有する板状の外周側ガスケットからなり、外周側ガスケットの内周面と内周側ガスケットの外周面を接着してなることを特徴とする。

【0015】

これによれば、第1の態様のガスケットの効果に加えて、外周側ガスケットと内周側ガスケットを一体化してフランジ接合面に挿入装着できることから、一層作業性を向上できる。また、内周側ガスケットに耳部を形成していないことから、内周側ガスケットに加わる面圧を大きくでき、内周側ガスケットのシール性を一層向上できる。

【0016】

この場合において、外周側ガスケットと内周側ガスケットを接着することに代えて、内周側ガスケットの外周面に突部を形成し、この突部を外周側ガスケットの形成されている溝に挿入することで、外周側ガスケットと内周側ガスケットを一体化することができる。また、これに代えて、突部を外周側ガスケットの内周側に形成し、この突部が挿入される溝を内周側ガスケットの外周側に形成することができる。

【0017】

また、本発明の第3の態様のガスケットは、フランジのボルト孔の内側の接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、フランジの外縁部に沿って一連に形成される絶縁性と水密性を有する第1帯状部材と、ボルト孔を包囲するよう第1帯状部材に連結された絶縁性と水密性を有する複数の第2帯状部材からなり、内周側ガスケットの外周には、第2帯状部材同士の間に突出した耳部が形成されていることを特徴とするガスケット。

【0018】

これによれば、第1の態様のガスケットの効果に加えて、フランジ接合面に接触するガスケットの接触面積を小さくできることから、フランジで押圧したガスケットからの反力を小さくでき、ボルトとナットに加わる負荷を軽減できる。

【発明の効果】

【0019】

本発明によれば、耐熱性のガスケットによりフランジ接合面のシール性を維持でき、かつ、フランジ間の電気絶縁性を確保することができる。

【図面の簡単な説明】

【0020】

【図1】(a)は本発明の実施形態1のフランジ継手の部分断面図であり、(b)は実施形態1のガスケットの平面図である。

【図2】本発明の実施形態2のガスケットの平面図である。

【図3】(a)本発明の実施形態3のフランジ継手の部分断面図であり、(b)は実施形態3のガスケットの平面図であり、(c)は(b)のA−A断面図であり、(d)は(b)のB−B−断面図であり、(f)(g)は実施形態3のガスケットの変形例を示す図である。

【図4】本発明の実施形態4のガスケットの平面図である。

【図5】実施形態4のガスケットの変形例を示す図である。

【図6】実施形態4の外周側ガスケットの変形例を示す図である。

【図7】実施形態4のガスケットの耳部の変形例を示す図である。

【図8】(a)本発明の実施形態5のフランジ継手の部分断面図であり、(b)は実施形態5のガスケットの平面図である。

【図9】(a)本発明の実施形態6のフランジ継手の部分断面図であり、(b)は実施形態6のガスケットの平面図であり、(c)〜(d)は(a)のガスケットの要部図である。

【図10】(a)本発明の実施形態7のフランジ継手の部分断面図であり、(b)は実施形態7のガスケットの平面図である。

【図11】実施形態7のガスケットの変形例を示す図である。

【図12】(a)本発明の実施形態8のフランジ継手の部分断面図であり、(b)は実施形態8のガスケットの平面図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施の形態に基づいて説明する。なお、以下の実施形態は、ガス配管を例として説明するが、本発明のガスケットはこれに限定されず、他の流体が通流する配管に使用できる。

【0022】

(実施形態1)

図1(a)に本発明の実施形態1のフランジ継手の部分断面図を示し、図1(b)に本実施形態のガスケットの平面図を示す。なお、図1(b)は、図示を簡素にするため、中心線10に対して対象に形成されているガスケットの半分のみを示している。図示のように実施形態1のガスケット4は、結合対象である一対の金属製の配管1a、1bの一端に形成された一対のフランジ3(a、b)同士の間に装着されるようになっている。配管1a、1bは、例えば、地中に埋設された配管からの地上への立ち上がり部に設けられる場合の例である。配管1aは、例えば、差し込み溶接式フランジのフランジ3aに配管1aを差し込み、溶接位置2aで溶接されている。配管1bは、例えば、突き合わせ溶接式フランジのフランジ3bの首部に配管1bを突き合わせ、溶接位置2bで溶接されている。フランジ3a、bは金属製の板状部材によりリング状に形成されている。フランジ3a、bの外周側には、絶縁ボルト5が挿入されるボルト孔7が複数(本実施形態では4つ)形成されている。なお、フランジは本実施形態に限定されるものではなく、一対のフランジ3a同士、又は一対のフランジ3b同士、さらには、一体フランジや遊合形フランジ(ラップジョイントフランジ)など適宜選択できる。また、フランジ座も平面座(レイズドフェイス/RF)など適宜選択できる。

【0023】

絶縁ボルト5は、例えば、両ねじボルトであり、絶縁ボルト5の両端にねじ部が形成されている。絶縁ボルト5両端のねじ部の間の非ねじ部には、ナイロン製などの絶縁性の被膜11が形成されている。絶縁ボルト5の両端側には、それぞれナット9が螺合されている。それぞれのナット9の座面とフランジ3a、bの締付面の間には、耐熱性と絶縁性を有する絶縁ワッシャ13が挟設されている。絶縁ワッシャ13は、例えば、耐熱性セラミックスに強化剤としてガラス繊維を加え、ホウ酸系やリン酸系のバインダで結合して形成されている。絶縁ワッシャ13とそれぞれのナット9の座面の間には、座金14が装着されている。なお、絶縁ボルト5に使用するボルトは両ねじボルトに限定されず、一方の端部にねじ部を形成し、頭部を有する六角ボルトなどを用いることができる。また、ボルト孔7の数は本実施形態に限定されず、フランジの寸法などに応じて適宜選択できる。

【0024】

次に、本実施形態の特徴構成を説明する。一対のフランジ3の間に装着されるガスケット4は、フランジ3a、bの接合面の形状に沿ってリング状に形成されている。ガスケット4は、フランジ3a、bのボルト孔23の内側の接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケット17と、内周側ガスケットの外側に配置される絶縁性と水密性を有する板状の外周側ガスケット15により構成されている。外周側ガスケット15は、一対のフランジ3の外周に沿ってリング状に形成され、外径はフランジ3の外径より大きく形成されている。外周側ガスケット15は、例えば、ポリテトラフロオロエチレン(PTFE)などの樹脂製のガスケットであり、電気絶縁性と水密性を有している。外周側ガスケット15のボルト孔7と対向する位置には、絶縁ボルト5が挿入可能なボルト孔23が形成されている。

【0025】

内周側ガスケット17は、本実施形態では、板状部材が略十字形に形成されている。内周側ガスケット17は、例えば、無機繊維とアラミド繊維に無機充填材を加え、バインダとして耐油性合成ゴムを配合して板状に形成したものであり、絶縁性と耐熱性を有している。内周側ガスケット17の内側には、配管1a、bの内径より径の小さな円形の空洞16が形成され、内周側ガスケット17の突出部101が配管1a、b内に突出するようになっている。空洞16の外周にはシール部20と耳部19が形成されている。シール部20は、ボルト孔23の内側に位置する仮想円18によって外周が区画され、シール部20の外周から径方向外側に突出させて耳部19が形成されている。また、耳部19は、それぞれのボルト孔23の間に位置されている。一方、外周側ガスケット15には、耳部19を収容する切り込み部21が形成され、これによって、外周側ガスケット15と内周側ガスケット17が重ならないようになっている。

【0026】

このように構成されるフランジ継手の作用を説明する。フランジ接合面に絶縁性を有するガスケット4を装着し、一対のフランジ3間を電気絶縁する。ボルト孔7には、絶縁ボルト5が挿入され、それぞれのナット9と螺合させて締め付けることで、一対のフランジ3同士を接合する。さらに、フランジ3a、bとそれぞれのナット9の座面の間に絶縁ワッシャ13を挟設して、一対のフランジ3と絶縁ボルト5の間を電気絶縁する。これにより、フランジ3a、b間の抵抗値を、例えば、1MΩ以上に維持している。

【0027】

次に、本実施形態の特徴作用を説明する。一対のフランジ3の接合面に内周側ガスケット17を装着し、フランジ接合面内側の電気絶縁性を確保する。また、シール部20は、一対のフランジ3の接合面の気密性を確保し、配管1a、b内を流通するガスが漏出することを防止する。

【0028】

外周側ガスケット15は、一対のフランジ3の外側の絶縁性を確保し、フランジ3からの押圧に対する復元力でフランジ3と外周側ガスケット15の接触面の水密性を確保し、フランジ接合面から大気中の水分が侵入することを抑制する。また、一対のフランジ3の接合面から突出させた外周側ガスケット15の外縁部は、フランジ接合面の外周に凹部が形成され、その凹部に水や異物が溜まりフランジ3a、b間に接触することにより電気絶縁性が低下することを防止する。外周側ガスケット15の内側は、内周側ガスケット17の外周側の水密性を維持し、ボルト孔7の目地部から侵入する水分が内周側ガスケット17へ染み込むことを防止する。これにより、内周側ガスケット17へ水分が染み込み、一対のフランジ3間の電気絶縁性が低下することを抑制できる。なお、内周側ガスケット17の突出部101を配管1a、b内に突出させることで、フランジ3a、b間に水や異物などが付着して絶縁性が低下することを抑制する。

【0029】

一方、火災など発生した場合、ガスケット4が、例えば、800℃程度に加熱されることがあり、この熱により外周側ガスケット15が損傷し、一対のフランジ3の接合面のシール性を維持できないことがある。しかし、内周側ガスケット17を、火災などの熱により損傷しにくい耐熱性を有する材質で形成していることから、このような場合でも、シール部20が一対のフランジ3の接合面の気密性を維持でき、ガスの漏出を防止できる。なお、外周側ガスケット15が火災などで損傷するとフランジ3a、b間の絶縁性が低下するため、ガスケット4、絶縁ボルト5、絶縁ワッシャ13、ナット9、座金14などの部材を交換しフランジ3間の絶縁性を維持する。

【0030】

また、例えば、既設の配管のメンテナンス時などにおいてガスケットを交換する場合は、それぞれのナット9をゆるめ絶縁ボルト5を取り外して、一対のフランジ3の接合面に隙間を空け、装着されているガスケットを取り外す。その後、新しいガスケット4の、内周側ガスケット17の耳部19を外周側ガスケット15の切り込み部21に収容した状態で、フランジ3a、bの所定の位置に挿入する。次いで、絶縁ボルト5をボルト孔7に挿入し、それぞれのナット9により締め付け、一対のフランジ3を接合する。

【0031】

これによれば、火災などの熱がガスケット4に加わる状況においても、フランジ3a、bの接合面のシール性を維持できることから、漏出したガスに引火し2次災害が発生することを防止できる。また、一対のフランジ3間の絶縁性は外周側ガスケット15と内周側ガスケット17により確保できるから、フランジ3a、bの間に流れる迷走電流などを低減できる。特に、外周側ガスケット15により一対のフランジ3の接合面及びボルト孔7から侵入する水分をシールできることから、耐熱性を有する内周側ガスケット17への水分の染み込みを抑制できる。これにより、内周側ガスケット17の電気絶縁性及び耐熱シール性を確保できる。なお、地中の埋設配管からの地上の引き込み配管は、ビルの地下など、高湿度雰囲気に配置されることがあり、大気中の水分が内周側ガスケット17に染み込みやすいことから、本実施形態のガスケットを使用することが好適である。

【0032】

また、内周側ガスケット17の耳部19を外周側ガスケット15の切り込み部21に収容することで、外周側ガスケット15と内周側ガスケット17を一体的に取り扱うことできる。その結果、本実施形態のようにガスケット4を外周側ガスケット15と内周側ガスケット17に分割して形成しても、フランジ接合面の狭い隙間にガスケット4を容易に挿入でき、ガスケット装着の作業性を向上できる。

【0033】

なお、実施形態1のガスケット4の形状は、本実施形態に限定されず、一対のフランジ3の接合面の形状に応じて形成できる。また、耳部19の数や形状は本実施形態に限定されず、適宜選択できる。

【0034】

また、外周側ガスケット15はPTFE製に限定されず、例えば、シリコンゴム、ウレタンゴム、CRゴムなどで形成することができる。

【0035】

また、絶縁ワッシャ13は、本実施形態に限定されず、例えば、マイカ系の積層板を絶縁被膜したものを用いることができる。

【0036】

また、内周側ガスケット17は、アスベストを含有しないガスケットが好ましい。例えば、無機繊維と有機繊維に充填材を加えゴム状のバインダで形成したものや、耐熱繊維に充填材を加え、アクロニトリル系合成ゴムや耐油性膨潤系合成ゴムなどバインダで形成したガスケットを使用することができる。

【0037】

また、耳部19の形状と切り込み部21の形状を同一にすることなく、本実施形態のように、空間24が形成されるように切り込み部21を形成できる。

【0038】

(実施形態2)

図2に本発明の実施形態2のガスケットの平面図を示す。実施形態2が実施形態1と相違する点は、耳部19のフランジ3a、bとの接触面に中抜部25を形成した点である。その他の構成は実施形態1と同じであるので、同一の符号を付して説明を省略する。

【0039】

これによれば、中抜部25を形成したことで、耳部19とフランジ3a、bとの接触面積を小さくでき、内周側ガスケット17に加わる単位面積当たりの面圧を増加できることから、フランジ接合面のシール性を向上できる。なお、耳部19とフランジ3a、bとの接触面積を小さくするため、中抜部を形成せずに耳部を小さくし、また、耳部に切り欠きを形成することができる。

【0040】

(実施形態3)

図3(a)に本発明の実施形態3のフランジ継手の部分断面図を示し、図3(b)に本実施形態のガスケットの平面図を示す。実施形態3が実施形態1と相違する点は、耳部19をT字形に形成し、切り込み部21の形状を耳部19と同一形状のT字形にした点である。さらに、外周側ガスケット15の外縁部31及びボルト孔23の周辺部33の厚みを他の位置より厚くした点である。その他の構成は実施形態1と同じであるので、同一の符号を付して説明を省略する。

【0041】

外周側ガスケット15のボルト孔23の周辺部33は、図3(c)に示す図3(b)の線A−A断面のように、肉厚に形成されている。また、外周側ガスケット15の周りの外縁部31は、図3(d)に示す図3(b)の線B−B断面のように、肉厚に形成されている。

【0042】

これによれば、配管1a、b方向に反ったフランジ3a、bを接合する場合であっても、接合面に隙間が生じにくく、フランジ3a、bを選択しやすくなる。例えば、フランジ3aのような差し込み溶接フランジは、溶接後の冷却により溶接部が収縮して、フランジ3aが配管1a方向に反ることがある。このフランジ3aの反りにより、接合時にフランジ3a、bを締め付けても、フランジ接合面に隙間が生じ、その隙間から水分が侵入して内周側ガスケット17に染み込み、電気絶縁性が低下するおそれがある。しかし、外周側ガスケット15の外縁部31及びボルト孔23の周辺部33を厚く形成したことで、フランジ3aの反りを外縁部31及び周辺部33で吸収できることから、内周側ガスケット17の水密性を確保できる。

【0043】

また、図3(f)、(g)に示すように、外周側ガスケット15の外縁部31及びボルト孔23の周辺部33を、リンク状の肉厚部に形成できる。なお、外周側ガスケット15の外縁部23及びボルト孔23の周辺を厚く形成できればよく、外周側ガスケット15の形状は本実施形態に限定されるものではない。

【0044】

(実施形態4)

図4に本発明の実施形態4のガスケットの平面図を示す。実施形態4が実施形態1と相違する点は、耳部19が半扇形に形成され、切り込み部21の形状を耳部19と同一の半扇形に形成した点である。その他の構成を実施形態1と同じであるので、同一の符号を付して説明を省略する。

【0045】

これによれば、耳部19と同一の形状に形成した切り込み部21に、耳部19を組込むように収容できることから、外周側ガスケット15に内周側ガスケット17を保持しやすくなり、ガスケット4装着の作業性を一層向上できる。

【0046】

なお、耳部19の形状は半扇形に限定されるものではない。例えば、図5(a)に示すようにT字形や、図5(b)に示すようにうちわ形のいずれか1つに形成することができる。なお、図5(c)に示すように、耳部19の寸法を小さくすることで、耳部19とフランジ3a、bとの接触面積を小さくでき、内周側ガスケット17に加わる単位面積当たりの面圧を増加できる。

【0047】

また、図6に示すように、それぞれのボルト孔23の間に中抜部37を形成することができる。これによれば、外周側ガスケット15に中抜きすることで、外周側ガスケット15とフランジ3a、bとの接触面積を小さくできる。これにより、フランジ3a,bの押圧による外周側ガスケット15からの反力を小さくでき、一対のフランジ3の接合後に、絶縁ボルト5やそれぞれのナット9に加わる負荷を軽減できる。なお、中抜部37の形状は、図6(a)のような凹状や、図6(b)のような台形状や、図6(c)のようにボルト孔23と同一の円形など、適宜選択できる。

【0048】

また、図7に示すように耳部19に中抜部25を形成することができる。

【0049】

また、外周側ガスケット15の材質を剛性を有する材質、例えば、PTFE製にすることで、ガスケット4の装着時に、外周側ガスケット15が変形して内周側ガスケット17が脱落することを防止でき、ガスケット4装着の作業性をより一層向上できる。

【0050】

なお、内周側ガスケット17の外周面と外周側ガスケット15の内周面を接着材などで接着して、内周側ガスケット17と外周側ガスケット15を一体にできる。

【0051】

(実施形態5)

図8に実施形態5として、実施形態4の変形例を示す。実施形態5が実施形態4と相違する点は、図示のように外周側ガスケット15を剛性を有する板状部材41で形成し、板状部材41の両面に弾性部材43を形成した点である。その他の構成は実施形態4と同じであるから、同一の符号を付して説明を省略する。

【0052】

板状部材41は、例えば、剛性を有するガラスエポキシ製の積層板であり、フランジ3a、bはリング状に形成されている。板状部材41のボルト孔7と対向する位置には、ボルト孔23が形成されている。弾性部材43は、例えば、シリコン製の弾性部材43であり、絶縁性と弾性を有している。弾性部材43は、リング状に形成され、外径が板状部材41の外径と同程度になっている。この弾性部材43を板状部材41の両面に、ボルト孔23が重なるように接着材などで接着することで、外周側ガスケット15を3層構造にできる。また、板状部材41を成型型の中に浮かせるように配置し、板状部材41を包み込むように樹脂を流し込み硬化させ、板状部材41の両面に弾性部材43を形成することにより、外周側ガスケット15を3層構造にできる。

【0053】

これによれば、実施形態1の効果に加え、外周側ガスケット15の剛性を板状部材41で確保できることから、ガスケット4の装着時に外周側ガスケット15が変形しにくく、内周側ガスケット17が脱落することを防止できる。さらに、外周側ガスケット15の柔軟性を弾性部材43で確保できるので、外周側ガスケット15の剛性を高くしたことによるシール性の低下を抑制できる。

【0054】

なお、板状部材41は、内周側ガスケット17を保持できる程度の剛性を有し、弾性部材43は、絶縁性とシール性を確保できればよく、本実施形態の材質などに限定されるものではない。

【0055】

(実施形態6)

図9に実施形態6として、実施形態5の変形例を示す。実施形態6が実施形態5と相違する点は、図示のように水密性を有する弾性部材42、44を板状部材41の周り及びボルト孔23の周りに被着させている点である。その他の構成は実施形態5と同じであるから、同一の符号を付して説明を省略する。

【0056】

板状部材41の外縁部に被着される弾性部材42は、板状部材41の外周に沿ってリング状に形成されている。弾性部材42の内周面には、図9(c)に示す板状部材41の外縁部が挿入される溝49が形成されている。ボルト孔23の周りに被着される弾性部材41は、ボルト孔23に内周に沿ってリング状に形成され、図9(d)に示すようにボルト孔23と接触する外周面に溝51が形成されている。弾性部材42及び44は、例えば、シリコン製の弾性部材43である。板状部材41は、図9(e)に示すとおり、溝49及び溝51に挿入可能な厚さで、かつ、内周側ガスケット17より薄く形成している。フランジ3a、bと接触しないようになっている。これにより、溝49及び溝51に板状部材41を挿入して、板状部材41に、弾性部材42、44をはめ合わせできるようになっている。

【0057】

これによれば、実施形態5の効果に加え、弾性部材42、44を絶縁性と水密性を確保すべき位置のみに配置したので、弾性部材を小さくできる。これにより、弾性部材42、44を板状部材41の全面に被着させる場合に比べ金型を小型にでき、金型にかかるコストを低減できる。

【0058】

なお、板状部材41は、内周側ガスケット17を保持できる程度の剛性を有し、弾性部材42、44は、絶縁性とシール性を確保できればよく、本実施形態の材質などに限定されるものではない。

【0059】

また、弾性部材42、44の形状は本実施形態に限定されるものではない。例えば、接着材で板状部材41の周り及びボルト孔23の周りに弾性部材42、44を接着し、板状部材41と弾性部材42、44を一体にできる。また、板状部材41の周り及びボルト孔23の周りに溶かした弾性部材42、44を流し込み、硬化させて成型し板状部材41と弾性部材42、44を一体にできる。

【0060】

(実施形態7)

図10に実施形態7として、実施形態1の変形例を示す。実施形態7が実施形態1と相違する点は、図示のように内周側ガスケット17の外周に耳部19を形成せず、円形のリング状にしている点である。さらに、外周側ガスケット15の内周面と内周側ガスケット17の外周面を接着して、ガスケット4を一体的に形成している点である。その他の構成は実施形態1と同じであるから、同一の符号を付して説明を省略する。

【0061】

これによれば、実施形態1の効果に加え、耳部19を形成することなく、外周側ガスケット15に内周側ガスケット17を一体化できることから、耳部19のフランジ3a、bとの接触面積を削除し、内周側ガスケット17に加わる単位面積当たりの面圧を増加でき、内周側ガスケット17によるシール性をより一層向上できる。

【0062】

なお、外周側ガスケット15と内周側ガスケット17は、接着材などを使用して接着できる。また、成型された内周側ガスケット17を、外周側ガスケット15の成形型の中心に配置し、例えば、固形化材を含む2液性の樹脂などを内周側ガスケット17の外周に流し込み硬化させ、内周側ガスケット17の外周に外周側ガスケット15を接着して一体化することができる。

【0063】

また、外周側ガスケット15と周側ガスケット17を接着することに代えて、はめ合わせて一体化してもよい。例えば、図11に示すように内周側ガスケット17の外周面に突部53を形成し、外周側ガスケット15の内周側ガスケット17との接触面に溝を形成し、突部53を溝に挿入して一体化することができる。

【0064】

また、溝を内周側ガスケット17の外周面に形成し、突部53を外周側ガスケット15の内周側ガスケット17との接触面に形成することができる。

【0065】

(実施形態8)

図12に実施形態8として、実施形態1の変形例を示す。実施形態7が実施形態1と相違する点は、図示のように外周側ガスケット15を、フランジ3a、bの外縁部に沿って一連に形成される絶縁性と水密性を有する第1の帯状部材55と、ボルト孔7を包囲するよう帯状部材55に連結される絶縁性と水密性を有する複数の第2の帯状部材57により形成している点である。また、内周側ガスケット17の耳部19には、中抜き部25が形成されている点である。その他の構成は実施形態1と同じであるから、同一の符号を付して説明を省略する。

【0066】

帯状部材55は、フランジ3a、bの外縁部に沿ってリング状に形成されている。帯状部材55の外周面には、フランジ接合面から突出し、一対のフランジ3接合面の直交方向に延在させたリブ部59が形成されている。帯状部材57は、ボルト孔7と同数(本実施形態では4つ)形成されている。帯状部材57は、ボルト孔7と内周側ガスケット17との間に位置している。それぞれの帯状部材57の間には、耳部19が突出するように位置している。帯状部材57の両端は、帯状部材55に連結されている。これにより、帯状部材57でボルト孔7と内周側ガスケット17の間を仕切るようになっている。また、帯状部材55、57のボルト孔7側の縁部は、図12(c)に示すとおり断面が円形に形成され、他の部分よりも厚くなっている。なお、帯状部材55、57は内周側ガスケット17を安定して保持できる剛性を有する、例えば、PTFE製などで、帯状部材55及び57が一体に形成されている。

【0067】

これによれば、実施形態1の効果に加え、外周側ガスケット15とフランジ3a、bとの接触面積を小さくできる。その結果、外周側ガスケット15から一対のフランジ3に加わる反力を低減でき、絶縁ボルト5やそれぞれのナット9に加わる負荷を低減できる。また、ガスケット4の装着時に、フランジ3a、bにリブ部59を装着することで、ガスケット4を所定の位置に固定しやすくなり、ガスケット4装着の作業性を向上できる。

【0068】

また、帯状部材55、57の縁部58の断面を円形に形成して厚くしたので、例えば、フランジ3aのような差し込み溶接フランジの反りを、縁部58で吸収でき、フランジ接合面のシール性を向上できる。

【0069】

なお、帯状部材55、57の形状は本実施形態に限定されるものではない。また、リブ部59を省略することができる。

【符号の説明】

【0070】

3a フランジ

3b フランジ

4 ガスケット

5 絶縁ボルト

13 絶縁ワッシャ

15 外周側ガスケット

17 内周側ガスケット

19 耳部

21 切り込み部

41 板状部材

42 弾性部材

43 弾性部材

44 弾性部材

55 帯状部材

57 帯状部材

【特許請求の範囲】

【請求項1】

一対のフランジ同士の接合面に装着されるガスケットにおいて、

該ガスケットは前記フランジのボルト孔の内側の前記接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、該内周側ガスケットの外側に配置される絶縁性と水密性を有する板状の外周側ガスケットからなり、

前記外周側ガスケットには、ボルト孔の径に応じてボルト挿入孔が形成され、前記内周側ガスケットの外周には突出した耳部が形成され、

前記外周側ガスケットの内周側に前記耳部を収容可能な切り込みが形成されていることを特徴とするガスケット。

【請求項2】

請求項1に記載のガスケットにおいて、

前記切り込みは前記耳部と同一形状に形成されていることを特徴とするガスケット。

【請求項3】

一対のフランジ同士の接合面に装着されるガスケットにおいて、

該ガスケットは前記フランジのボルト孔の内側の前記接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、該内周側ガスケットの外側に配置される絶縁性と水密性を有する板状の外周側ガスケットからなり、

前記内周側ガスケットの外周面に形成される突部を、前記外周側ガスケットの前記内周側ガスケットとの接触面に形成される溝に挿入してなることを特徴とするガスケット。

【請求項4】

請求項3に記載のガスケットにおいて、

前記溝は前記内周側ガスケットの外周面に形成され、前記突部は前記外周側ガスケットの前記内周側ガスケットとの接触面に形成されていることを特徴とするガスケット。

【請求項5】

一対のフランジ同士の接合面に装着されるガスケットにおいて、

該ガスケットは前記フランジのボルト孔の内側の前記接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、該内周側ガスケットの外側に配置される絶縁性と水密性を有する板状の外周側ガスケットからなり、

前記内周側ガスケットの外周面と前記外周側ガスケットの内周面を接着し又は前記内周側ガスケットと前記外周側ガスケットを成型により一体にさせていることを特徴とするガスケット。

【請求項6】

請求項2に記載のガスケットにおいて、

前記内周側ガスケットの外周面と前記外周側ガスケットの内周面を接着してなることを特徴とするガスケット。

【請求項7】

一対のフランジ同士の接合面に装着されるガスケットにおいて、

前記フランジのボルト孔の内側の前記接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、前記フランジの外縁部に沿って一連に形成される絶縁性と水密性を有する第1帯状部材と、前記ボルト孔を包囲するよう前記第1帯状部材に連結された絶縁性と水密性を有する複数の第2帯状部材からなり、

前記内周側ガスケットの外周には、前記第2帯状部材同士の間に突出した耳部が形成され、

前記第1帯状部材の外周面には、前記フランジ接合面から突出するリブ部が形成されていることを特徴とするガスケット。

【請求項8】

請求項2に記載のガスケットにおいて、

前記外周側ガスケットは剛性を有する材質であることを特徴とするガスケット。

【請求項9】

一対のフランジ同士の接合面に装着されるガスケットにおいて、

前記フランジのボルト孔の内側の前記接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、前記フランジの外縁部に沿って一連に形成される絶縁性と水密性を有する第1帯状部材と、前記ボルト孔を包囲するよう前記第1帯状部材に連結された絶縁性と水密性を有する複数の第2帯状部材からなり、

前記内周側ガスケットの外周には、前記第2帯状部材同士の間に突出した耳部が形成されていることを特徴とするガスケット。

【請求項10】

請求項1に記載のガスケットにおいて、

前記外周側ガスケットの前記フランジ外縁部の周り及び前記ボルト挿入孔の周りに肉厚部が形成されていることを特徴とするガスケット。

【請求項11】

請求項2に記載のガスケットにおいて、

前記外周側ガスケットは、剛性を有する板状部材の両面に弾性部材を有することを特徴とするガスケット。

【請求項12】

請求項11に記載のガスケットにおいて、

前記弾性部材を前記板状部材の両面に接着し又は成型して一体にさせていることを特徴とするガスケット。

【請求項13】

請求項2に記載のガスケットにおいて、

前記外周側ガスケットは、剛性を有する板状部材の周り及び前記ボルト挿入孔の周りに絶縁性と水密性を有する弾性部材を接着し又は成型して一体にさせていることを特徴とするガスケット。

【請求項14】

請求項2に記載のガスケットにおいて、

前記外周側ガスケットは、剛性を有する板状部材の外縁部及び前記ボルト挿入孔の周りに弾性部材が被着されていることを特徴とするガスケット。

【請求項1】

一対のフランジ同士の接合面に装着されるガスケットにおいて、

該ガスケットは前記フランジのボルト孔の内側の前記接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、該内周側ガスケットの外側に配置される絶縁性と水密性を有する板状の外周側ガスケットからなり、

前記外周側ガスケットには、ボルト孔の径に応じてボルト挿入孔が形成され、前記内周側ガスケットの外周には突出した耳部が形成され、

前記外周側ガスケットの内周側に前記耳部を収容可能な切り込みが形成されていることを特徴とするガスケット。

【請求項2】

請求項1に記載のガスケットにおいて、

前記切り込みは前記耳部と同一形状に形成されていることを特徴とするガスケット。

【請求項3】

一対のフランジ同士の接合面に装着されるガスケットにおいて、

該ガスケットは前記フランジのボルト孔の内側の前記接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、該内周側ガスケットの外側に配置される絶縁性と水密性を有する板状の外周側ガスケットからなり、

前記内周側ガスケットの外周面に形成される突部を、前記外周側ガスケットの前記内周側ガスケットとの接触面に形成される溝に挿入してなることを特徴とするガスケット。

【請求項4】

請求項3に記載のガスケットにおいて、

前記溝は前記内周側ガスケットの外周面に形成され、前記突部は前記外周側ガスケットの前記内周側ガスケットとの接触面に形成されていることを特徴とするガスケット。

【請求項5】

一対のフランジ同士の接合面に装着されるガスケットにおいて、

該ガスケットは前記フランジのボルト孔の内側の前記接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、該内周側ガスケットの外側に配置される絶縁性と水密性を有する板状の外周側ガスケットからなり、

前記内周側ガスケットの外周面と前記外周側ガスケットの内周面を接着し又は前記内周側ガスケットと前記外周側ガスケットを成型により一体にさせていることを特徴とするガスケット。

【請求項6】

請求項2に記載のガスケットにおいて、

前記内周側ガスケットの外周面と前記外周側ガスケットの内周面を接着してなることを特徴とするガスケット。

【請求項7】

一対のフランジ同士の接合面に装着されるガスケットにおいて、

前記フランジのボルト孔の内側の前記接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、前記フランジの外縁部に沿って一連に形成される絶縁性と水密性を有する第1帯状部材と、前記ボルト孔を包囲するよう前記第1帯状部材に連結された絶縁性と水密性を有する複数の第2帯状部材からなり、

前記内周側ガスケットの外周には、前記第2帯状部材同士の間に突出した耳部が形成され、

前記第1帯状部材の外周面には、前記フランジ接合面から突出するリブ部が形成されていることを特徴とするガスケット。

【請求項8】

請求項2に記載のガスケットにおいて、

前記外周側ガスケットは剛性を有する材質であることを特徴とするガスケット。

【請求項9】

一対のフランジ同士の接合面に装着されるガスケットにおいて、

前記フランジのボルト孔の内側の前記接合面に配置される絶縁性と耐熱性を有する板状の内周側ガスケットと、前記フランジの外縁部に沿って一連に形成される絶縁性と水密性を有する第1帯状部材と、前記ボルト孔を包囲するよう前記第1帯状部材に連結された絶縁性と水密性を有する複数の第2帯状部材からなり、

前記内周側ガスケットの外周には、前記第2帯状部材同士の間に突出した耳部が形成されていることを特徴とするガスケット。

【請求項10】

請求項1に記載のガスケットにおいて、

前記外周側ガスケットの前記フランジ外縁部の周り及び前記ボルト挿入孔の周りに肉厚部が形成されていることを特徴とするガスケット。

【請求項11】

請求項2に記載のガスケットにおいて、

前記外周側ガスケットは、剛性を有する板状部材の両面に弾性部材を有することを特徴とするガスケット。

【請求項12】

請求項11に記載のガスケットにおいて、

前記弾性部材を前記板状部材の両面に接着し又は成型して一体にさせていることを特徴とするガスケット。

【請求項13】

請求項2に記載のガスケットにおいて、

前記外周側ガスケットは、剛性を有する板状部材の周り及び前記ボルト挿入孔の周りに絶縁性と水密性を有する弾性部材を接着し又は成型して一体にさせていることを特徴とするガスケット。

【請求項14】

請求項2に記載のガスケットにおいて、

前記外周側ガスケットは、剛性を有する板状部材の外縁部及び前記ボルト挿入孔の周りに弾性部材が被着されていることを特徴とするガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−249267(P2010−249267A)

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願番号】特願2009−100925(P2009−100925)

【出願日】平成21年4月17日(2009.4.17)

【出願人】(000220262)東京瓦斯株式会社 (1,166)

【出願人】(391034156)大明金属工業株式会社 (2)

【Fターム(参考)】

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願日】平成21年4月17日(2009.4.17)

【出願人】(000220262)東京瓦斯株式会社 (1,166)

【出願人】(391034156)大明金属工業株式会社 (2)

【Fターム(参考)】

[ Back to top ]