ガスケット

【課題】溶接や加圧処理をすることなく製造でき、コストを抑えられるガスケットを提供する。

【解決手段】ガスケット1は、金属板10、11と、シール部材12〜15と、連結部材16、17とを備えている。シール部材12〜15は、金属板10、11の上下面にそれぞれ接着固定されている。連結部材16の厚さL1は、シール部材12〜15の接着固定された金属板10、11の厚さL2よりも厚く設定されている。連結部材16は、互いに対向する金属板10、11の端面の間に配置され、それぞれの端面に接着固定されている。また、シール部材12、14に連結されている。具体的には、シール部材12、14と一体成形されている。シール部材12〜15と連結部材16、17によって、金属板10、11を環状に連結することで、従来必要であった溶接や加圧処理をすることなく、ガスケット1を製造することができる。そのため、コストを抑えることができる。

【解決手段】ガスケット1は、金属板10、11と、シール部材12〜15と、連結部材16、17とを備えている。シール部材12〜15は、金属板10、11の上下面にそれぞれ接着固定されている。連結部材16の厚さL1は、シール部材12〜15の接着固定された金属板10、11の厚さL2よりも厚く設定されている。連結部材16は、互いに対向する金属板10、11の端面の間に配置され、それぞれの端面に接着固定されている。また、シール部材12、14に連結されている。具体的には、シール部材12、14と一体成形されている。シール部材12〜15と連結部材16、17によって、金属板10、11を環状に連結することで、従来必要であった溶接や加圧処理をすることなく、ガスケット1を製造することができる。そのため、コストを抑えることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の金属板を環状に連結して構成されるガスケットに関する。

【背景技術】

【0002】

従来、複数の金属板を環状に連結して構成されるガスケットとして、例えば特許文献1に開示されているオイルパンガスケットがある。このオイルパンガスケットは、金属基板と、弾性シール層とを備えている。金属基板は、金属基板分割構成材によって構成されている。金属基板分割構成材は、環状に溶接接合されている。そして、加圧処理され、溶接に伴う凹凸が平滑化される。弾性シール層は、金属基板の両面にゴムコンパウンド材を接着して構成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−155043号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前述したオイルパンガスケットでは、金属基板分割構成材を溶接しなければならない。また、溶接に伴って発生する凹凸を平滑化するため、加圧処理をしなければならない。そのため、製造工程が複雑になり、コストを抑えることが困難であった。

【0005】

本発明はこのような事情に鑑みてなされたものであり、溶接や加圧処理をすることなく製造でき、コストを抑えられるガスケットを提供することを目的とする。

【課題を解決するための手段】

【0006】

そこで、本発明者は、この課題を解決すべく鋭意研究し試行錯誤を重ねた結果、複数の金属板を、シール部材と連結部材によって連結することで、溶接や加圧処理をすることなく製造でき、コストを抑えられることを思いつき、本発明を完成するに至った。

【0007】

すなわち、請求項1に記載のガスケットは、板厚方向と直交する方向に所定の間隔をあけ、互いの端面を対向させた状態で環状に配置される複数の金属板と、金属板の板厚方向で背向する両面にそれぞれ固定される弾性材からなるシール部材と、互いに対向する金属板の端面の間に配置されるとともに、一方の金属板に固定されるシール部材、及び、他方の金属板に固定されるシール部材に連結され、板厚方向の厚さが、シール部材の固定された金属板の板厚方向の厚さよりも厚い、シール部材と同一の弾性材からなる連結部材と、を有することを特徴とする。なお、板厚方向とは、金属板の板厚方向のことである。

【0008】

この構成によれば、シール部材と連結部材によって、金属板を環状に連結することで、従来必要であった溶接や加圧処理をすることなく、ガスケットを製造することができる。そのため、コストを抑えることができる。しかも、連結部材がシール部材と同一の弾性材からなるため、連結部材によってシール性を確保することができる。また、連結部材の板厚方向の厚さが、シール部材の固定された金属板の板厚方向の厚さよりも厚いため、強度を確保することができる。さらに、シール圧を確保することもできる。

【0009】

請求項2に記載のガスケットは、連結されるシール部材と連結部材は、一体成形されていることを特徴とする。この構成によれば、シール部材と連結部材を確実に連結することができる。

【0010】

請求項3に記載のガスケットは、連結部材は、板厚方向の厚さが、シール部材に向かって徐々に薄くなることを特徴とする。この構成によれば、ガスケット組付け時に連結部材が板厚方向に圧縮されても、連結部材周辺における、隙間の発生を抑えることができる。そのため、シール性を確保することができる。

【0011】

請求項4に記載のガスケットは、連結部材は、板厚方向に貫通する、ガスケット固定用のボルト孔を有することを特徴とする。この構成によれば、ガスケット組付け時に、連結部材がガスケット固定用のボルトによって支持されることとなるため、板厚方向以外の方向への連結部材の変形を抑えることができる。そのため、シール性を確保することができる。

【0012】

請求項5に記載のガスケットは、車両に搭載される電子装置を収容するためのケースの密封に用いられることを特徴とする。この構成によれば、車両に搭載される電子装置を収容するためのケースの密封に用いられるガスケットにおいて、溶接や加圧処理をすることなく製造でき、コストを抑えられる。

【図面の簡単な説明】

【0013】

【図1】第1実施形態におけるガスケットの上面図である。

【図2】図1においてA方向から見たガスケットの側面図である。

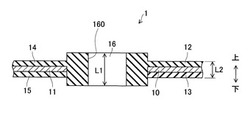

【図3】図1における連結部材周辺のB−B矢視断面図である。

【図4】略矩形環状に配置された金属板の上面図である。

【図5】シール部材及び連結部材を接着固定された金属板の上面図である。

【図6】シール部材を接着固定された金属板の下面図である。

【図7】変形形態における連結部材周辺の断面図である。

【図8】第2実施形態における連結部材周辺の断面図である。

【図9】変形形態における連結部材周辺の断面図である。

【図10】第3実施形態におけるガスケットの上面図である。

【図11】図10においてC方向から見たガスケットの側面図である。

【図12】略矩形環状に配置された金属板の上面図である。

【図13】図10における連結部材周辺の部分拡大上面図である。

【図14】図10における連結部材周辺のD−D矢視断面図である。

【図15】変形形態における連結部材周辺の断面図である。

【発明を実施するための形態】

【0014】

次に、実施形態を挙げ、本発明をより詳しく説明する。本実施形態では、本発明に係るガスケットを、有底略矩形筒状の本体部と、本体部の開口部を覆う蓋部とからなり、車両に搭載される電子装置を収容するケースにおいて、本体部と蓋部の間に介装され、ケースを密封するガスケットに適用した例を示す。

【0015】

(第1実施形態)

まず、図1及び図2を参照してガスケットの構成について説明する。ここで、図1は、第1実施形態におけるガスケットの上面図である。図2は、図1においてA方向から見たガスケットの側面図である。図3は、図1における連結部材周辺のB−B矢視断面図である。なお、図中における上下方向は、方向を区別するために便宜的に導入したものである。

【0016】

図1及び図2に示すように、ガスケット1は、金属板10、11と、シール部材12〜15と、連結部材16、17とを備えている。

【0017】

金属板10、11は、ガスケット1を構成する基本となる略L字板状の部材である。金属板10、11は、板厚方向と直交する方向に所定の間隔をあけ、互いの端面を対向させた状態で略矩形環状に配置されている。

【0018】

シール部材12〜15は、ケース(図略)の所定面と密着してシール性を確保する、弾性材であるゴムからなる、金属板と同一形状の略L字板状の部材である。板厚方向である、シール部材12〜15の上下方向の厚さは同一に設定されている。シール部材12、13は、金属板10の板厚方向で背向する両面、つまり上面及び下面にそれぞれ接着固定されている。シール部材14、15は、金属板11の板厚方向で背向する両面、つまり上面及び下面にそれぞれ接着固定されている。シール部材12〜15が接着固定された金属板10、11には、板厚方向である上下方向に貫通する、ガスケット固定用のボルト孔100〜102、110〜112が形成されている。

【0019】

連結部材16、17は、シール部材12、14と連結して金属板10、11を連結するとともに、ケースの所定面と密着してシール性を確保する、シール部材12、14と同一の弾性材であるゴムからなる略直方体状の部材である。図3に示すように、板厚方向である、連結部材16の上下方向の厚さL1は、シール部材12、13の接着固定された金属板10、及び、シール部材14、15の接着固定された金属板11の上下方向の厚さL2よりも厚くなるように設定されている。具体的には、ガスケット組付け時に、連結部材16、17の上下方向の厚さが、シール部材12、13が接着固定された金属板10、及び、シール部材14、15が接着固定された金属板11の上下方向の厚さと同一になるように設定されている。連結部材16は、上方端部をシール部材12、14の上面より上方に突出させるとともに、下方端部をシール部材13、15の下面より下方に突出させた状態で、互いに対向する金属板10、11の端面の間に配置され、それぞれの端面に接着固定されている。また、一方の金属板10の上面に接着固定されたシール部材12と、他方の金属板11の上面に接着固定されたシール部材14に連結されている。具体的には、シール部材12、14と一体成形されている。さらに、連結部材16には、板厚方向である上下方向に貫通するガスケット固定用のボルト孔160が形成されている。連結部材17も同様の構成である。

【0020】

次に、図1及び図4〜図6を参照して、ガスケットの製造方法について説明する。ここで、図4は、略矩形環状に配置された金属板の上面図である。図5は、シール部材及び連結部材を接着固定された金属板の上面図である。図6は、シール部材を接着固定された金属板の下面図である。

【0021】

まず、図4に示すように、金属板10、11が、板厚方向と直交する方向に所定の間隔をあけ、互いの端面を対向させた状態で略矩形環状に配置される。

【0022】

そして、図5に示すように、略矩形環状に一体成形されたシール部材12、14及び連結部分16、17が、金属板10、11に接着固定される。具体的には、シール部材12、14が金属板10、11の上面にそれぞれ接着固定される。また、連結部材16、17が、互いに対向する金属板10、11の端面にそれぞれ接着固定される。図6に示すように、略L字板状のシール部材13、15が、金属板10、11の下面にそれぞれ接着固定される。

【0023】

その後、図1に示すように、ボルト孔100〜102、110〜112、160、170が打抜きによって形成され、ガスケット1が完成することとなる。

【0024】

最後に、効果について説明する。第1実施形態によれば、シール部材12、14と連結部材16、17によって、金属板10、11を略矩形環状に連結することで、従来必要であった溶接や加圧処理をすることなく、車両に搭載される電子装置を収容するためのケースの密封に用いられるガスケット1を製造することができる。そのため、コストを抑えることができる。しかも、連結部材16、17がシール部材12〜15と同一の弾性材からなるため、連結部材16、17によってシール性を確保することができる。また、連結部材16、17の上下方向の厚さL1が、シール部材12〜15の接着固定された金属板10、11の上下方向の厚さL2よりも厚いため、強度を確保することができる。さらに、シール圧を確保することもできる。

【0025】

また、第1実施形態によれば、シール部材12、14と連結部材16、17は、一体成形されている。そのため、シール部材12、14と連結部材16、17を確実に連結することができる。

【0026】

さらに、第1実施形態によれば、連結部材16、17には、上下方向に貫通するガスケット固定用のボルト孔160、170が形成されている。そのため、ガスケット組付け時に、連結部材16、17がガスケット固定用のボルトによって支持されることとなるため、上下方向以外の方向への連結部材16、17の変形を抑えることができる。従って、シール性を確保することができる。

【0027】

なお、第1実施形態では、連結部材16、17が、略直方体状であり、上下方向の厚さが一定である例を挙げているが、これに限られるものではない。図7に示すように、連結部材16’の上下方向の厚さが、シール部材12〜15に向かって徐々に薄くなるようにしてもよい。この場合、ガスケット組付け時に連結部材16’が上下方向に圧縮されても、連結部材周辺における、隙間の発生を抑えることができる。そのため、シール性を確保することができる。

【0028】

(第2実施形態)

次に、第2実施形態のガスケットについて説明する。第2実施形態のガスケットは、第1実施形態のガスケットに対して、連結部材を上下方向に分割するとともに、それに伴って連結部材とシール部材の連結を変更したものである。

【0029】

まず、図8を参照してガスケットの構成について説明する。ここで、図8は、第2実施形態における連結部材周辺の断面図である。図8は、第1実施形態の図3に対応するものである。なお、図中における上下方向は、方向を区別するために便宜的に導入したものである。ここでは、第1実施形態のガスケットとの相違部分である連結部分周辺の構成についてのみ説明し、共通する部分については必要とされる箇所以外説明を省略する。

【0030】

図8示すように、ガスケット2は、金属板20、21と、シール部材22〜25と、連結部26とを備えている。金属板20、21及びシール部材22〜25は、第1実施形態の金属板10、11及びシール部材12〜15と同一構成である。

【0031】

連結部材26は、それぞれ略直方体状の第1連結部材26aと、第2連結部材26bとから構成されている。

【0032】

第1連結部材26aの上下方向の厚さは、第1実施形態の連結部材16の厚さL1の1/2であるL1/2に設定されている。第1連結部材26aは、上方端部をシール部材22、24の上面より上方に突出させた状態で、互いに対向する金属板20、21の端面の間に配置され、それぞれの端面に接着固定されている。また、シール部材22、24に連結されている。具体的には、シール部材22、24と一体成形されている。さらに、第1連結部材26aには、上下方向に貫通するガスケット固定用のボルト孔260aが形成されている。

【0033】

第2結部材26bの上下方向の厚さは、第1実施形態の連結部材16の厚さL1の1/2であるL1/2に設定されている。第2連結部材26bは、その上面を第1連結部材26aの下面に当接させるとともに、下方端部をシール部材23、23の下面より下方に突出させた状態で、互いに対向する金属板20、21の端面の間に配置され、それぞれの端面に接着固定されている。また、金属板20、21の下面に接着固定されたシール部材23、25に連結されている。具体的には、シール部材23、25と一体成形されている。さらに、第2連結部材26bには、上下方向に貫通するガスケット固定用のボルト孔260bが形成されている。

【0034】

最後に、効果について説明する。第2実施形態によれば、第1実施形態の場合と同様の効果を得ることができる。

【0035】

また、第2実施形態によれば、金属板の上面に接着固定される一体成形されるシール部材及び第1連結部材と、金属板の下面に接着固定される一体成形されるシール部材及び第2連結部材とを同一形状にすることができる。そのため、部品点数を削減することができる。

【0036】

なお、第2実施形態では、第1連結部材26a及び第2連結部材26bの上下方向の厚さが、ともに等しくなるように設定されている例を挙げているが、これに限られるものではない。連結部材26の上下方向の厚さがシール部材22〜25の接着固定された金属板20、21の上下方向の厚さよりも厚くなれば、どのように設定してもよい。

【0037】

また、第2実施形態では、連結部材26が、略直方体状であり、上下方向の厚さが一定である例を挙げているが、これに限られるものではない。図9に示すように、連結部材26’の上下方向の厚さが、シール部材22〜25に向かって徐々に薄くなるようにしてもよい。

【0038】

(第3実施形態)

次に、第3実施形態のガスケットについて説明する。第3実施形態のガスケットは、第1実施形態のガスケットに対して、金属板の端部の形状を変更するとともに、それに伴って連結部材の形状を変更したものである。

【0039】

まず、図10〜図13を参照してガスケットの構成について説明する。ここで、図10は、第3実施形態におけるガスケットの上面図である。図11は、図10においてC方向から見たガスケットの側面図である。図12は、略矩形環状に配置された金属板の上面図である。図13は、図10における連結部材周辺の部分拡大上面図である。図14は、図10における連結部材周辺のD−D矢視断面図である。図14は、第1実施形態の図3に対応するものである。なお、図中における上下方向は、方向を区別するために便宜的に導入したものである。ここでは、第1実施形態のガスケットとの相違部分である金属板の端部の形状、及び、連結部材の形状についてのみ説明し、共通する部分については必要とされる箇所以外説明を省略する。

【0040】

図10及び図11に示すように、ガスケット3は、金属板30、31と、シール部材32〜35と、連結部材36、37とを備えている。 図12に示すように、金属板30、31は、略L字板状の部材である。金属板30、31の端部は、円弧状に成形されている。金属板30、31は、板厚方向と直交する方向に所定の間隔をあけ、円弧状に成形された互いの端面を対向させた状態で略矩形環状に配置されている。

【0041】

図10及び図11に示すシール部材32〜35は、第1実施形態のシール部材12〜15と同一構成である。

【0042】

連結部材36、37は、シール部材32、34と連結して金属板30、31を連結するとともに、ケースの所定面と密着してシール性を確保する、シール部材32、34と同一の弾性材であるゴムからなる略円柱状の部材である。図13及び図14に示すように、連結部材36の上下方向の厚さは、第1実施形態の連結部材16の厚さL1と同一に設定されている。つまり、連結部材36の上下方向の厚さL1は、シール部材32、33の接着固定された金属板30、及び、シール部材34、35の接着固定された金属板31の上下方向の厚さL2よりも厚くなるように設定されている。連結部材36は、上方端部をシール部材32、34の上面より上方に突出させるとともに、下方端部をシール部材33、35の下面より下方に突出させた状態で、互いに対向する金属板30、31の円弧状に成形された端面の間に配置され、それぞれの端面に接着固定されている。また、金属板30、31の上面に接着固定されたシール部材32、34に連結されている。具体的には、シール部材32、34と一体成形されている。さらに、連結部材36には、上下方向に貫通するガスケット固定用のボルト孔260が形成されている。連結部材36の上端部及び下端部には、円柱状の凹部361、362が形成されている。連結部材37も同様の構成である。

【0043】

最後に、効果について説明する。第3実施形態によれば、第1実施形態の場合と同様の効果を得ることができる。

【0044】

また、第3実施形態よれば、第1実施形態に比べ、連結部材の体積を抑えることができる。そのため、コストを抑えることができる。

【0045】

なお、第3実施形態では、連結部材36、37が一体的に形成されている例を挙げているが、これに限られるものではない。図15に示すように、第2実施形態のガスケットと同様、連結部材36’を上下方向に分割して、第1連結部材36’aと第2連結部材36’bとで構成してもよい。

【0046】

なお、第1〜第3実施形態では、シール部材及び連結部材がゴムによって構成されている例を挙げているが、これに限られるものではない。シール部材及び連結部材は、ゴム以外の材料によって構成されていてもよい。弾性材によって構成されていればよい。

【0047】

また、第1〜第3実施形態では、ガスケットが、2つの金属板を略矩形環状に配置して構成されている例を挙げているが、これに限られるものではない。3つ以上の金属板を配置して構成してもよい。また、円環状に配置してもよいし、多角形環状に配置してもよい。複数の金属板を環状に配置して構成されていればよい。

【0048】

さらに、第1〜第3実施形態では、連結部材の上方端部及び下方端部が、シール部材の表面より突出している例を挙げているが、これに限られるものではない。連結部材の上方端部又は下方端部の一方がシール部材の表面より突出するようにしてもよい。

【0049】

加えて、第1〜第3実施形態では、シール部材及び連結部材を金属板に接着固定する例を挙げているが、これに限られるものではない。環状に配置した金属板に対して、シール部材及び連結部材を一体成形してもよい。製造工程を簡素化でき、よりコストを抑えることができる。

【符号の説明】

【0050】

1、1’、2、2’、3、3・・・ガスケット、10、11、20、21、30、31・・・金属板、100〜102、110〜112、300〜302、310〜312・・・ボルト孔、12〜15、22〜25、32〜35・・・シール部材、16、17、16’、26、26’、36、37、36’・・・連結部材、26a、36’a・・・第1連結部材、26b、36’b・・・第2連結部材、160、170、260a、260b、360、370・・・ボルト孔、361、362・・・凹部

【技術分野】

【0001】

本発明は、複数の金属板を環状に連結して構成されるガスケットに関する。

【背景技術】

【0002】

従来、複数の金属板を環状に連結して構成されるガスケットとして、例えば特許文献1に開示されているオイルパンガスケットがある。このオイルパンガスケットは、金属基板と、弾性シール層とを備えている。金属基板は、金属基板分割構成材によって構成されている。金属基板分割構成材は、環状に溶接接合されている。そして、加圧処理され、溶接に伴う凹凸が平滑化される。弾性シール層は、金属基板の両面にゴムコンパウンド材を接着して構成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−155043号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前述したオイルパンガスケットでは、金属基板分割構成材を溶接しなければならない。また、溶接に伴って発生する凹凸を平滑化するため、加圧処理をしなければならない。そのため、製造工程が複雑になり、コストを抑えることが困難であった。

【0005】

本発明はこのような事情に鑑みてなされたものであり、溶接や加圧処理をすることなく製造でき、コストを抑えられるガスケットを提供することを目的とする。

【課題を解決するための手段】

【0006】

そこで、本発明者は、この課題を解決すべく鋭意研究し試行錯誤を重ねた結果、複数の金属板を、シール部材と連結部材によって連結することで、溶接や加圧処理をすることなく製造でき、コストを抑えられることを思いつき、本発明を完成するに至った。

【0007】

すなわち、請求項1に記載のガスケットは、板厚方向と直交する方向に所定の間隔をあけ、互いの端面を対向させた状態で環状に配置される複数の金属板と、金属板の板厚方向で背向する両面にそれぞれ固定される弾性材からなるシール部材と、互いに対向する金属板の端面の間に配置されるとともに、一方の金属板に固定されるシール部材、及び、他方の金属板に固定されるシール部材に連結され、板厚方向の厚さが、シール部材の固定された金属板の板厚方向の厚さよりも厚い、シール部材と同一の弾性材からなる連結部材と、を有することを特徴とする。なお、板厚方向とは、金属板の板厚方向のことである。

【0008】

この構成によれば、シール部材と連結部材によって、金属板を環状に連結することで、従来必要であった溶接や加圧処理をすることなく、ガスケットを製造することができる。そのため、コストを抑えることができる。しかも、連結部材がシール部材と同一の弾性材からなるため、連結部材によってシール性を確保することができる。また、連結部材の板厚方向の厚さが、シール部材の固定された金属板の板厚方向の厚さよりも厚いため、強度を確保することができる。さらに、シール圧を確保することもできる。

【0009】

請求項2に記載のガスケットは、連結されるシール部材と連結部材は、一体成形されていることを特徴とする。この構成によれば、シール部材と連結部材を確実に連結することができる。

【0010】

請求項3に記載のガスケットは、連結部材は、板厚方向の厚さが、シール部材に向かって徐々に薄くなることを特徴とする。この構成によれば、ガスケット組付け時に連結部材が板厚方向に圧縮されても、連結部材周辺における、隙間の発生を抑えることができる。そのため、シール性を確保することができる。

【0011】

請求項4に記載のガスケットは、連結部材は、板厚方向に貫通する、ガスケット固定用のボルト孔を有することを特徴とする。この構成によれば、ガスケット組付け時に、連結部材がガスケット固定用のボルトによって支持されることとなるため、板厚方向以外の方向への連結部材の変形を抑えることができる。そのため、シール性を確保することができる。

【0012】

請求項5に記載のガスケットは、車両に搭載される電子装置を収容するためのケースの密封に用いられることを特徴とする。この構成によれば、車両に搭載される電子装置を収容するためのケースの密封に用いられるガスケットにおいて、溶接や加圧処理をすることなく製造でき、コストを抑えられる。

【図面の簡単な説明】

【0013】

【図1】第1実施形態におけるガスケットの上面図である。

【図2】図1においてA方向から見たガスケットの側面図である。

【図3】図1における連結部材周辺のB−B矢視断面図である。

【図4】略矩形環状に配置された金属板の上面図である。

【図5】シール部材及び連結部材を接着固定された金属板の上面図である。

【図6】シール部材を接着固定された金属板の下面図である。

【図7】変形形態における連結部材周辺の断面図である。

【図8】第2実施形態における連結部材周辺の断面図である。

【図9】変形形態における連結部材周辺の断面図である。

【図10】第3実施形態におけるガスケットの上面図である。

【図11】図10においてC方向から見たガスケットの側面図である。

【図12】略矩形環状に配置された金属板の上面図である。

【図13】図10における連結部材周辺の部分拡大上面図である。

【図14】図10における連結部材周辺のD−D矢視断面図である。

【図15】変形形態における連結部材周辺の断面図である。

【発明を実施するための形態】

【0014】

次に、実施形態を挙げ、本発明をより詳しく説明する。本実施形態では、本発明に係るガスケットを、有底略矩形筒状の本体部と、本体部の開口部を覆う蓋部とからなり、車両に搭載される電子装置を収容するケースにおいて、本体部と蓋部の間に介装され、ケースを密封するガスケットに適用した例を示す。

【0015】

(第1実施形態)

まず、図1及び図2を参照してガスケットの構成について説明する。ここで、図1は、第1実施形態におけるガスケットの上面図である。図2は、図1においてA方向から見たガスケットの側面図である。図3は、図1における連結部材周辺のB−B矢視断面図である。なお、図中における上下方向は、方向を区別するために便宜的に導入したものである。

【0016】

図1及び図2に示すように、ガスケット1は、金属板10、11と、シール部材12〜15と、連結部材16、17とを備えている。

【0017】

金属板10、11は、ガスケット1を構成する基本となる略L字板状の部材である。金属板10、11は、板厚方向と直交する方向に所定の間隔をあけ、互いの端面を対向させた状態で略矩形環状に配置されている。

【0018】

シール部材12〜15は、ケース(図略)の所定面と密着してシール性を確保する、弾性材であるゴムからなる、金属板と同一形状の略L字板状の部材である。板厚方向である、シール部材12〜15の上下方向の厚さは同一に設定されている。シール部材12、13は、金属板10の板厚方向で背向する両面、つまり上面及び下面にそれぞれ接着固定されている。シール部材14、15は、金属板11の板厚方向で背向する両面、つまり上面及び下面にそれぞれ接着固定されている。シール部材12〜15が接着固定された金属板10、11には、板厚方向である上下方向に貫通する、ガスケット固定用のボルト孔100〜102、110〜112が形成されている。

【0019】

連結部材16、17は、シール部材12、14と連結して金属板10、11を連結するとともに、ケースの所定面と密着してシール性を確保する、シール部材12、14と同一の弾性材であるゴムからなる略直方体状の部材である。図3に示すように、板厚方向である、連結部材16の上下方向の厚さL1は、シール部材12、13の接着固定された金属板10、及び、シール部材14、15の接着固定された金属板11の上下方向の厚さL2よりも厚くなるように設定されている。具体的には、ガスケット組付け時に、連結部材16、17の上下方向の厚さが、シール部材12、13が接着固定された金属板10、及び、シール部材14、15が接着固定された金属板11の上下方向の厚さと同一になるように設定されている。連結部材16は、上方端部をシール部材12、14の上面より上方に突出させるとともに、下方端部をシール部材13、15の下面より下方に突出させた状態で、互いに対向する金属板10、11の端面の間に配置され、それぞれの端面に接着固定されている。また、一方の金属板10の上面に接着固定されたシール部材12と、他方の金属板11の上面に接着固定されたシール部材14に連結されている。具体的には、シール部材12、14と一体成形されている。さらに、連結部材16には、板厚方向である上下方向に貫通するガスケット固定用のボルト孔160が形成されている。連結部材17も同様の構成である。

【0020】

次に、図1及び図4〜図6を参照して、ガスケットの製造方法について説明する。ここで、図4は、略矩形環状に配置された金属板の上面図である。図5は、シール部材及び連結部材を接着固定された金属板の上面図である。図6は、シール部材を接着固定された金属板の下面図である。

【0021】

まず、図4に示すように、金属板10、11が、板厚方向と直交する方向に所定の間隔をあけ、互いの端面を対向させた状態で略矩形環状に配置される。

【0022】

そして、図5に示すように、略矩形環状に一体成形されたシール部材12、14及び連結部分16、17が、金属板10、11に接着固定される。具体的には、シール部材12、14が金属板10、11の上面にそれぞれ接着固定される。また、連結部材16、17が、互いに対向する金属板10、11の端面にそれぞれ接着固定される。図6に示すように、略L字板状のシール部材13、15が、金属板10、11の下面にそれぞれ接着固定される。

【0023】

その後、図1に示すように、ボルト孔100〜102、110〜112、160、170が打抜きによって形成され、ガスケット1が完成することとなる。

【0024】

最後に、効果について説明する。第1実施形態によれば、シール部材12、14と連結部材16、17によって、金属板10、11を略矩形環状に連結することで、従来必要であった溶接や加圧処理をすることなく、車両に搭載される電子装置を収容するためのケースの密封に用いられるガスケット1を製造することができる。そのため、コストを抑えることができる。しかも、連結部材16、17がシール部材12〜15と同一の弾性材からなるため、連結部材16、17によってシール性を確保することができる。また、連結部材16、17の上下方向の厚さL1が、シール部材12〜15の接着固定された金属板10、11の上下方向の厚さL2よりも厚いため、強度を確保することができる。さらに、シール圧を確保することもできる。

【0025】

また、第1実施形態によれば、シール部材12、14と連結部材16、17は、一体成形されている。そのため、シール部材12、14と連結部材16、17を確実に連結することができる。

【0026】

さらに、第1実施形態によれば、連結部材16、17には、上下方向に貫通するガスケット固定用のボルト孔160、170が形成されている。そのため、ガスケット組付け時に、連結部材16、17がガスケット固定用のボルトによって支持されることとなるため、上下方向以外の方向への連結部材16、17の変形を抑えることができる。従って、シール性を確保することができる。

【0027】

なお、第1実施形態では、連結部材16、17が、略直方体状であり、上下方向の厚さが一定である例を挙げているが、これに限られるものではない。図7に示すように、連結部材16’の上下方向の厚さが、シール部材12〜15に向かって徐々に薄くなるようにしてもよい。この場合、ガスケット組付け時に連結部材16’が上下方向に圧縮されても、連結部材周辺における、隙間の発生を抑えることができる。そのため、シール性を確保することができる。

【0028】

(第2実施形態)

次に、第2実施形態のガスケットについて説明する。第2実施形態のガスケットは、第1実施形態のガスケットに対して、連結部材を上下方向に分割するとともに、それに伴って連結部材とシール部材の連結を変更したものである。

【0029】

まず、図8を参照してガスケットの構成について説明する。ここで、図8は、第2実施形態における連結部材周辺の断面図である。図8は、第1実施形態の図3に対応するものである。なお、図中における上下方向は、方向を区別するために便宜的に導入したものである。ここでは、第1実施形態のガスケットとの相違部分である連結部分周辺の構成についてのみ説明し、共通する部分については必要とされる箇所以外説明を省略する。

【0030】

図8示すように、ガスケット2は、金属板20、21と、シール部材22〜25と、連結部26とを備えている。金属板20、21及びシール部材22〜25は、第1実施形態の金属板10、11及びシール部材12〜15と同一構成である。

【0031】

連結部材26は、それぞれ略直方体状の第1連結部材26aと、第2連結部材26bとから構成されている。

【0032】

第1連結部材26aの上下方向の厚さは、第1実施形態の連結部材16の厚さL1の1/2であるL1/2に設定されている。第1連結部材26aは、上方端部をシール部材22、24の上面より上方に突出させた状態で、互いに対向する金属板20、21の端面の間に配置され、それぞれの端面に接着固定されている。また、シール部材22、24に連結されている。具体的には、シール部材22、24と一体成形されている。さらに、第1連結部材26aには、上下方向に貫通するガスケット固定用のボルト孔260aが形成されている。

【0033】

第2結部材26bの上下方向の厚さは、第1実施形態の連結部材16の厚さL1の1/2であるL1/2に設定されている。第2連結部材26bは、その上面を第1連結部材26aの下面に当接させるとともに、下方端部をシール部材23、23の下面より下方に突出させた状態で、互いに対向する金属板20、21の端面の間に配置され、それぞれの端面に接着固定されている。また、金属板20、21の下面に接着固定されたシール部材23、25に連結されている。具体的には、シール部材23、25と一体成形されている。さらに、第2連結部材26bには、上下方向に貫通するガスケット固定用のボルト孔260bが形成されている。

【0034】

最後に、効果について説明する。第2実施形態によれば、第1実施形態の場合と同様の効果を得ることができる。

【0035】

また、第2実施形態によれば、金属板の上面に接着固定される一体成形されるシール部材及び第1連結部材と、金属板の下面に接着固定される一体成形されるシール部材及び第2連結部材とを同一形状にすることができる。そのため、部品点数を削減することができる。

【0036】

なお、第2実施形態では、第1連結部材26a及び第2連結部材26bの上下方向の厚さが、ともに等しくなるように設定されている例を挙げているが、これに限られるものではない。連結部材26の上下方向の厚さがシール部材22〜25の接着固定された金属板20、21の上下方向の厚さよりも厚くなれば、どのように設定してもよい。

【0037】

また、第2実施形態では、連結部材26が、略直方体状であり、上下方向の厚さが一定である例を挙げているが、これに限られるものではない。図9に示すように、連結部材26’の上下方向の厚さが、シール部材22〜25に向かって徐々に薄くなるようにしてもよい。

【0038】

(第3実施形態)

次に、第3実施形態のガスケットについて説明する。第3実施形態のガスケットは、第1実施形態のガスケットに対して、金属板の端部の形状を変更するとともに、それに伴って連結部材の形状を変更したものである。

【0039】

まず、図10〜図13を参照してガスケットの構成について説明する。ここで、図10は、第3実施形態におけるガスケットの上面図である。図11は、図10においてC方向から見たガスケットの側面図である。図12は、略矩形環状に配置された金属板の上面図である。図13は、図10における連結部材周辺の部分拡大上面図である。図14は、図10における連結部材周辺のD−D矢視断面図である。図14は、第1実施形態の図3に対応するものである。なお、図中における上下方向は、方向を区別するために便宜的に導入したものである。ここでは、第1実施形態のガスケットとの相違部分である金属板の端部の形状、及び、連結部材の形状についてのみ説明し、共通する部分については必要とされる箇所以外説明を省略する。

【0040】

図10及び図11に示すように、ガスケット3は、金属板30、31と、シール部材32〜35と、連結部材36、37とを備えている。 図12に示すように、金属板30、31は、略L字板状の部材である。金属板30、31の端部は、円弧状に成形されている。金属板30、31は、板厚方向と直交する方向に所定の間隔をあけ、円弧状に成形された互いの端面を対向させた状態で略矩形環状に配置されている。

【0041】

図10及び図11に示すシール部材32〜35は、第1実施形態のシール部材12〜15と同一構成である。

【0042】

連結部材36、37は、シール部材32、34と連結して金属板30、31を連結するとともに、ケースの所定面と密着してシール性を確保する、シール部材32、34と同一の弾性材であるゴムからなる略円柱状の部材である。図13及び図14に示すように、連結部材36の上下方向の厚さは、第1実施形態の連結部材16の厚さL1と同一に設定されている。つまり、連結部材36の上下方向の厚さL1は、シール部材32、33の接着固定された金属板30、及び、シール部材34、35の接着固定された金属板31の上下方向の厚さL2よりも厚くなるように設定されている。連結部材36は、上方端部をシール部材32、34の上面より上方に突出させるとともに、下方端部をシール部材33、35の下面より下方に突出させた状態で、互いに対向する金属板30、31の円弧状に成形された端面の間に配置され、それぞれの端面に接着固定されている。また、金属板30、31の上面に接着固定されたシール部材32、34に連結されている。具体的には、シール部材32、34と一体成形されている。さらに、連結部材36には、上下方向に貫通するガスケット固定用のボルト孔260が形成されている。連結部材36の上端部及び下端部には、円柱状の凹部361、362が形成されている。連結部材37も同様の構成である。

【0043】

最後に、効果について説明する。第3実施形態によれば、第1実施形態の場合と同様の効果を得ることができる。

【0044】

また、第3実施形態よれば、第1実施形態に比べ、連結部材の体積を抑えることができる。そのため、コストを抑えることができる。

【0045】

なお、第3実施形態では、連結部材36、37が一体的に形成されている例を挙げているが、これに限られるものではない。図15に示すように、第2実施形態のガスケットと同様、連結部材36’を上下方向に分割して、第1連結部材36’aと第2連結部材36’bとで構成してもよい。

【0046】

なお、第1〜第3実施形態では、シール部材及び連結部材がゴムによって構成されている例を挙げているが、これに限られるものではない。シール部材及び連結部材は、ゴム以外の材料によって構成されていてもよい。弾性材によって構成されていればよい。

【0047】

また、第1〜第3実施形態では、ガスケットが、2つの金属板を略矩形環状に配置して構成されている例を挙げているが、これに限られるものではない。3つ以上の金属板を配置して構成してもよい。また、円環状に配置してもよいし、多角形環状に配置してもよい。複数の金属板を環状に配置して構成されていればよい。

【0048】

さらに、第1〜第3実施形態では、連結部材の上方端部及び下方端部が、シール部材の表面より突出している例を挙げているが、これに限られるものではない。連結部材の上方端部又は下方端部の一方がシール部材の表面より突出するようにしてもよい。

【0049】

加えて、第1〜第3実施形態では、シール部材及び連結部材を金属板に接着固定する例を挙げているが、これに限られるものではない。環状に配置した金属板に対して、シール部材及び連結部材を一体成形してもよい。製造工程を簡素化でき、よりコストを抑えることができる。

【符号の説明】

【0050】

1、1’、2、2’、3、3・・・ガスケット、10、11、20、21、30、31・・・金属板、100〜102、110〜112、300〜302、310〜312・・・ボルト孔、12〜15、22〜25、32〜35・・・シール部材、16、17、16’、26、26’、36、37、36’・・・連結部材、26a、36’a・・・第1連結部材、26b、36’b・・・第2連結部材、160、170、260a、260b、360、370・・・ボルト孔、361、362・・・凹部

【特許請求の範囲】

【請求項1】

板厚方向と直交する方向に所定の間隔をあけ、互いの端面を対向させた状態で環状に配置される複数の金属板と、

前記金属板の板厚方向で背向する両面に固定される弾性材からなるシール部材と、

互いに対向する前記金属板の端面の間に配置されるとともに、一方の前記金属板に固定される前記シール部材、及び、他方の前記金属板に固定される前記シール部材に連結され、板厚方向の厚さが、前記シール部材の固定された前記金属板の板厚方向の厚さよりも厚い、前記シール部材と同一の弾性材からなる連結部材と、

を有することを特徴とするガスケット。

【請求項2】

連結される前記シール部材と前記連結部材は、一体成形されていることを特徴とする請求項1に記載のガスケット。

【請求項3】

前記連結部材は、板厚方向の厚さが、前記シール部材に向かって徐々に薄くなることを特徴とする請求項1又は2に記載のガスケット。

【請求項4】

前記連結部材は、板厚方向に貫通する、ガスケット固定用のボルト孔を有することを特徴とする請求項1〜3のいずれか1項に記載のガスケット。

【請求項5】

車両に搭載される電子装置を収容するためのケースの密封に用いられることを特徴とする請求項1〜4のいずれか1項に記載のガスケット。

【請求項1】

板厚方向と直交する方向に所定の間隔をあけ、互いの端面を対向させた状態で環状に配置される複数の金属板と、

前記金属板の板厚方向で背向する両面に固定される弾性材からなるシール部材と、

互いに対向する前記金属板の端面の間に配置されるとともに、一方の前記金属板に固定される前記シール部材、及び、他方の前記金属板に固定される前記シール部材に連結され、板厚方向の厚さが、前記シール部材の固定された前記金属板の板厚方向の厚さよりも厚い、前記シール部材と同一の弾性材からなる連結部材と、

を有することを特徴とするガスケット。

【請求項2】

連結される前記シール部材と前記連結部材は、一体成形されていることを特徴とする請求項1に記載のガスケット。

【請求項3】

前記連結部材は、板厚方向の厚さが、前記シール部材に向かって徐々に薄くなることを特徴とする請求項1又は2に記載のガスケット。

【請求項4】

前記連結部材は、板厚方向に貫通する、ガスケット固定用のボルト孔を有することを特徴とする請求項1〜3のいずれか1項に記載のガスケット。

【請求項5】

車両に搭載される電子装置を収容するためのケースの密封に用いられることを特徴とする請求項1〜4のいずれか1項に記載のガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−38532(P2011−38532A)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2009−183277(P2009−183277)

【出願日】平成21年8月6日(2009.8.6)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成21年8月6日(2009.8.6)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]