ガスケット

【課題】フランジが低剛性化し、締め付け荷重が低下し、ボルト間距離が大きくなる締め付け環境下において、良好なシール性を示すガスケットを提供することにある。

【解決手段】相対するフランジ接合面3間にボルト7で挟持されるガスケット10であって、鋼板の片側又は両側にゴム材を形成し、凸状又は波状のビード15を有する複合部材1と、ボルト7の軸72が貫通する貫通孔5と、貫通孔5の周囲にボルト7の座部71に対応する座部対応部21を有するボルト部に配置される環状の金属板2と、の組み合わせであり、複合部材のビードの厚み(H3)>環状の金属板の厚み(H2)≧複合部材の厚み(H1)である。

【解決手段】相対するフランジ接合面3間にボルト7で挟持されるガスケット10であって、鋼板の片側又は両側にゴム材を形成し、凸状又は波状のビード15を有する複合部材1と、ボルト7の軸72が貫通する貫通孔5と、貫通孔5の周囲にボルト7の座部71に対応する座部対応部21を有するボルト部に配置される環状の金属板2と、の組み合わせであり、複合部材のビードの厚み(H3)>環状の金属板の厚み(H2)≧複合部材の厚み(H1)である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、相対するフランジ接合面間にボルトで挟持されて優れたシール性を発現するガスケットに関するものである。

【背景技術】

【0002】

従来、相対するフランジ接合面間にボルトで挟持されてシール性を発揮するガスケットが知られている。このようなガスケットはフランジ接合面形状に形成されたシール部を有するものであり、ボルトの締め付けにより、シール部が相対する二面間に隙間なく密着するため、気密性が向上する。

【0003】

近年、自動車の電装部品や電気機器は、コンパクト化や軽量化が進んでおり、電装部品や電気機器を構成する部材は低剛性化し、ボルトの径や伸び代が小さくなり、更にボルト締め付け点数が減少する傾向にある。これにより、ガスケット圧縮荷重は減少する傾向にある。また、1つのケースに多種多様な電装部品を装着するためケースが大きくなり、ボルト締め付け点数が減少することも相まって、ボルト間距離が増大する傾向にある。

【0004】

従来、締め付け荷重の低下、低剛性化によるフランジ面性状の悪化等の環境下で使用されるシール構造及びシール方法としては、液状パッキンを接合面間に塗布して相対するフランジ面間を接合する方法、あるいは一方のフランジに溝加工を施し、ゴム様弾性体を該溝部に嵌め込みフランジを締め付ける方法等が適用されている。

【0005】

しかしながら、従来のシール構造及びシール方法では、組み直して再生産する場合などでは生産性が悪くなるという問題がある。また、市場でのメンテナンスでは、取り扱い難いという問題がある。これらの問題を解決するものとして、金属薄板の片方又は両方に、例えばNBRや発泡NBR等のゴム様弾性層を形成した金属ガスケットが形状安定性に優れている点で注目されている。

【0006】

しかし、このような金属ガスケットは、フランジが低剛性化し、締め付け荷重が低下するような締結条件では、ゴム様弾性層の厚さ変化が大きくシール性を低下させてしまうという問題がある。また、フランジの低剛性化に加えて、ボルト間距離が増大していることから、ボルト間のフランジの撓みが大きくなり、シール性を低下させる要因となっている。また、金属ガスケットは、コイル材料を連続してプレス加工して製造しており、ケースが大型化するとシール部以外の部分は、抜き落し廃材となるため、液状パッキンやゴム様弾性体に比べ、材料歩留まりが悪いという問題がある。

【0007】

ボルトの緩みを抑制し、機器の気密性を高めたガスケットとしては、環状の金属フレームと、金属フレームの内周部に環状に延びて、金属フレームに接続された弾性体のシール部と、を有し、金属フレームには、前記二面間を締め付ける締め付け部材の軸部が貫通する貫通孔と、貫通孔の周囲に、締め付け部材の座面に対応する座面対応部と、が形成されているガスケット(特開2010−121715公報)が知られている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2010−121715公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特開2010−121715公報記載のガスケットは、ボルト締め付け部では、金属ガスケットを使用しており、ボルトの緩みは抑制できるものの、フランジ面間は、ビード形成のないゴム等の弾性体を使用しているため、ボルト間距離が大きくなる環境下では、フランジの撓みに弾性体が十分追従ができず、シール性の点で十分とは言えない。また、上記ガスケットにおいては、金属フレームと弾性体とは接着剤により接合しているため、接着剤の選定、保管及び管理等が必要となるという問題がある。

【0010】

従って、本発明の目的は、フランジが低剛性化し、締め付け荷重が低下し、ボルト間距離が大きくなる締め付け環境下において、良好なシール性を示すガスケットを提供することにある。また、本発明の他の目的は、金属板と複合部材の接合を接着剤を使用しない接合とするガスケットを提供することにある。

【課題を解決するための手段】

【0011】

かかる実情において、本発明者は、鋭意検討を行った結果、鋼板の両側にゴム材を形成し、ビードを有する複合部材と、該ボルトの軸が貫通する貫通孔と、該貫通孔の周囲に該ボルトの座部に対応する座部対応部を有するボルト部に配置される環状の金属板と、の組み合わせであれば、フランジが低剛性化し、締め付け荷重が低下し、ボルト間距離が大きくなる締め付け環境下において、良好なシール性を示すことを見出し、本発明を完成するに至った。

【0012】

すなわち、本発明は、相対するフランジ接合面間にボルトで挟持されるガスケットであって、鋼板の両側にゴム材を形成し、ビードを有する複合部材と、該ボルトの軸が貫通する貫通孔と、該貫通孔の周囲に該ボルトの座部に対応する座部対応部を有するボルト部に配置される環状の金属板と、の組み合わせであるガスケットを提供するものである。

【発明の効果】

【0013】

本発明によれば、ボルトの座部に対応する部分は金属板で荷重を受け止め、ボルト部間のフランジ接合面に対応する部分は複合部材のビードでシールするため、フランジが低剛性化し、締め付け荷重が低下し、ボルト間距離が大きくなる締め付け環境下において、良好なシール性を示す。また、金属板と複合部材の接合を、フランジ接合面の外側で行なうため、シール性に影響はない。また、金属板と分割された複合部材の接合も同様に、フランジ接合面の外側で行なうため、環状の金属板と複合部材は、例えば運搬中において、外れることはない。また、この接合は、プレス加工で行なうため、接着剤を使用しなくともよい。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態におけるガスケットの平面図である。

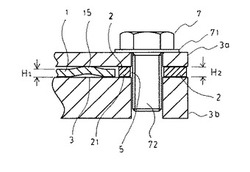

【図2】図1のX−X線に沿って見た図である。

【図3】本例のガスケットの使用状態図である。

【図4】(A)環状の金属板と複合部材の接合前の状態を示し、(B)は環状の金属板と複合部材の接合後の状態を示す。

【図5】図4(B)のZ方向から見た図である。

【図6】図5の円形A内の拡大断面図である。

【図7】環状の金属板と複合部材の接合方法を説明する図である。

【図8】環状の金属板と複合部材の接合方法を説明する他の図である。

【図9】本発明の他の実施の形態例であるガスケットの平面図である。

【図10】図9のガスケットの分割ガスケットを示す図である。

【図11】コイル材から分割ガスケットを製造する方法を説明する図である。

【発明を実施するための形態】

【0015】

次に、本発明の実施の形態におけるガスケットを図1〜図8を参照して説明する。なお、図中、複合部材1は鋼板とゴム材の2層又は3層構造であるが、図面簡略化のため、一体ものとして記載した。また、図面で示されるガスケットは作図上、小さく描かれているが、実際はケースが大型化しており、ガスケットは大きなものである。

【0016】

ガスケット10は、図1及び図3に示すように、相対するフランジ3a、3bの接合面間にボルト7で挟持されるものであって、鋼板の両側にゴム層を形成し、ビード15を有する複合部材1と、ボルト7の軸72が貫通する貫通孔5と、貫通孔5の周囲にボルトの座部71に対応する座部対応部21を有するボルト部に配置される環状の金属板2と、の組み合わせである。なお、図1中、二点鎖線は、フランジ接合面3の輪郭を示す。すなわち、二点鎖線で囲まれた部分がフランジ接合面である。

【0017】

複合部材1の鋼板としては、ステンレス鋼板、SPCC鋼板、アルミニウム鋼板等が挙げられる。これらの鋼板は、アルカリ脱脂した後、公知の化成処理が施されて防錆被膜が形成されたものであってもよい。また、SPCC鋼板には、リン酸亜鉛、リン酸鉄被膜が形成されていてもよい。また、鋼板表面は、ショットブラスト、スコッチブラスト等の粗面化したものであってもよい。

【0018】

複合部材1のゴム層としては、ニトリルゴム(NBR)、水素化ニトリルゴム(H-NBR)又は官能基変性ニトリルゴム(以下、単に「NBR」とも言う。)若しくはその発泡ゴムが挙げられる。発泡ゴムは、キノイド架橋したものが、硫黄の遊離による金属腐食の問題がなく、好適である。架橋剤としては、p−キノンジオキシム、p,p’−ジベンゾイルキノンジオキシムが好適である。また、架橋剤を使用する際、架橋促進剤を併用することが、架橋効率を高める点で好ましい。NBRは、熱分解型発泡剤又は非架橋性の熱膨張性マイクロカプセルを配合させることが、発泡の点で好ましい。発泡倍率は、1.2〜5倍が好ましく、1.5〜3倍が特に好ましい。発泡倍率とは、ゴム層の発泡前の厚みと発泡後の厚みとの比率である。また、NBRには、カーボンブラック等の充填材を配合することが好ましい。

【0019】

複合部材1の製造方法としては、NBRに架橋系添加剤、発泡剤、充填材、その他の添加剤を所定量配合してゴムコンパウンドとし、これをトルエン等の有機溶剤に溶解、分散させて塗布液とし、鋼板に塗布し、発泡させればよい。複合部材1において、ゴム材は、鋼板の両側に形成されたものが、シール性をより高める点で好ましい。

【0020】

複合部材1は、図1に示すように、ボルト部近傍を除いて、フランジ接合面形状に形成されたシール部11を有する。また、複合部材1には、図2及び図3に示すように、装着時に一方のフランジ面3aと当接する側の表面の縁部に、例えば0.2〜1.0mm程度の突出高さを有するビード15が形成されている。ビード15は複合部材1の表面の縁に沿って環状に形成されている。本発明において、ビードとしては、凸状ビード又は波状ビードが挙げられる。図2のビード15は、凸状ビードであり、また、1本の波状ビードでもある。ビード15の数は1本でも2本以上でもよく、複合部材1の片面又は両面に形成される。複合部材1にビードを形成することで、フランジ接合面に対して高面圧を発生させ、高いシール性を付与できる。また、ボルト間距離が大きなフランジ部の気密性が高くなり、締め付け荷重が低下した締め付け条件下においても良好なシール性を発揮することができる。

【0021】

複合部材1には、更に環状の金属板2と重ね合わされる金属板重ね部12を有する。金属板重ね部12はフランジ接合面の外側に位置する。フランジ接合面の外側とは、図1に示すように、二点鎖線で示すフランジ接合面の外側輪郭形状より外側に位置することを言う。これにより、金属板重ね部12はフランジ接合面3の外側で環状の金属板2と接合でき、例えば部分プレス加工により発生する突起26があっても、フランジ接合面間のシール性に影響を及ぼすことがない。また、金属板重ね部12は、複合部材1と環状の金属板2とが、フランジ接合面3の外側において接合し易く、またボルト部近傍において、可能な限り隙間なく突き合わされた連続形状とするため、環状の金属板2の形状に対応する凹部13を形成するように、本体部11から両腕状に突出する形状となっている。金属板重ね部12は、環状の金属板2と近接する箇所において、一対形成することが、接合安定性が高まる点で好ましい。なお、本例では、複合部材1はビード15を除いて、均一の厚みを有する薄板形状であるが、これに限定されず、金属板重ね部12は本体部11から屈曲して延出するものであってもよい。

【0022】

環状の金属板2は、貫通孔5と、座部対応部21を有するものであればよく、本例では、更に座部対応部21から上方に屈曲し、更に水平方向に延出する複合部材1と重ね合わされる複合部材重ね部22を有する。座部対応とは、ボルト7の座部71を上から投影した際、ガスケット1に映し出される部分を言う。

【0023】

複合部材重ね部22は、円板状の金属板2の両側から外側に突出した形状のものであり、複合部材1の凹部13に、複合部材1と連続形状となるように近接して入り込み、且つフランジ接合面3の外側で金属板重ね部12と重なり合う。なお、複合部材重ね部22と金属板重ね部12との重ね合いは、本例では、図5に示すように、環状の金属板2の方を屈曲させているが、これに限定されず、環状の金属板2を平坦状とし、複合部材1の方を屈曲させてもよい。図5中、符号F1がフランジ接合面側であり、符号F2がフランジ接合面の外側である。

【0024】

ガスケット10において、複合部材1と環状の金属板2とは、フランジ接合面の外側の接合を除いて、接合されていない。従って、フランジ接合面における複合部材1と環状の金属板2との間は極微小の隙間が存在するものの、金属板2がボルトの締め付け荷重を受け持ち、ビード15で高面圧を発生させるため、フランジ接合面間のシール性に悪影響することはない。また、接着剤等が不要であり、接着剤の選定、保管及び管理等が不要となる。

【0025】

環状の金属板2の材料としては、複合部材1で使用される鋼板と同じものが使用できる。環状の金属板2は、片面又は両面にゴム層が形成されていてもよい。ゴム層としては、複合部材のゴム層と同様の材質のものが使用できる。このゴム層の厚みは、片面で0.020〜0.025mmと薄いものが好ましい。ゴム層を薄くすることで、ボルトの締め付け荷重を、へたることなく受け持つことができる。ガスケット10は、図2に示すように、複合部材1のビード15の厚み(H3)>環状の金属板2の厚み(H2)であることが好ましく、複合部材1のビード15の厚み(H3)>環状の金属板2の厚み(H2)≧複合部材1の厚み(H1)であることが特に好ましい。これにより、相対するフランジ接合面間にガスケット10を装着しボルト7で挟持した場合、図3に示すように、ボルト7の座部71に対応する部分は金属板2でシールし、ボルト部間のフランジ接合面は複合部材1のビード15でシールするため、フランジが低剛性化し、締め付け荷重が低下し、ボルト間距離が大きくなる締め付け環境下において、良好なシール性を示す。ボルト7の座部71に対応する箇所にゴム様弾性体やゴム層の厚い部材を配置させると、ボルト締結時にゴム様弾性体が低荷重で圧縮されるため、ボルト間部のフランジの撓みが助長され、シール性の低下につながる。これに対して、本発明は、ボルト締め付け荷重を金属板で受け止めることでフランジの撓みを抑制させ、シール性は複合部材にビードを付与させることで局部的に高面圧を発生させ、確保させたものである。なお、ビード15の厚み(H3)とは、図2に示すように、ビード部におけるビード15が形成されていない複合部材1の底面からの高さを言う。なお、複合部材1のゴム層を発泡ゴムとした場合、環状の金属板2の厚み(H2)<複合部材1の厚み(H1)となってもよい。このような関係であっても、ボルト締め付け後は、ボルト7の座部71に対応する部分は環状の金属板2でシールし、ボルト部間のフランジ接合面は複合部材1のビード15でシールするため、フランジが低剛性化し、締め付け荷重が低下し、ボルト間距離が大きくなる締め付け環境下において、良好なシール性を示す。

【0026】

次に、複合部材1と環状の金属板2との接合方法の一例について、図5〜図8を参照して説明する。図7が部分的プレス加工前の複合部材1の金属板重ね部12と環状の金属板2の複合部材重ね部22の重ね状態を示し、図8が図7に続く工程であり、部分的プレス加工の途中を示し、図5及び図6は部分的プレス加工後の複合部材1の金属板重ね部12と環状の金属板2の複合部材重ね部22の接合状態を示す。なお、図6は図5の二点鎖線で示す円形内の拡大断面図である。

【0027】

部分的プレス加工は、先端が尖っていない比較的平坦な面51を有するポンチ50を使用することが好ましい。すなわち、複合部材1の金属板重ね部12と環状の金属板2の複合部材重ね部22を重ね合わせた状態において、この積層物をポンチ50で上から下へ打ち付ける。複合部材1及び環状の金属板2は共に、部分的プレス加工において、変形し易いものであり、複合部材1及び環状の金属板2は共に、符号y1方向(下方側)に潰され、符号y2の面方向に変形しつつ下方部材の下端から下方に延びる突起部26が形成される。すなわち、突起部26は、複合部材1及び環状の金属板2の当初厚みh1に対して、h2と薄くなり、ポンチ50径w1に対して、w2と面方向に拡大しており、更に、複合部材1に対して、金属板2が面方向に食い込んでいる。このように、プレス部においては、複合部材1と金属板2が、厚さ方向及び面方向に変形して食い込み部261を形成している。これにより、複合部材1及び環状の金属板2が外れることはない。また、接合部6は、フランジ接合面の外側にあるため、シール性能に影響を与えることがない。なお、部分的プレス加工により、加工部分の表面は凹状となる。

【0028】

本発明において、複合部材1は2つ以上に分割されていてもよい。分割された複合部材の一例を図9及び図10を参照して説明する。ガスケット10aを構成する複合部材は、2つの複合部材1a、1bからなる。2つの複合部材1a、1bは、図1で示されるガスケット10を構成する複合部材1において、フランジ接合面に対応する領域内であって、且つボルト部近傍で切断したものであり、1つの複合部材1aの切断面19aと、他の1つの複合部材1bの切断面19bを突き合わせれば、分割ライン19を有して、図1の複合部材1と同じ形状となる。このような分割された複合部材1a、1bは、図11に示すような板状体60をコイル巻きしたものから型取りされるため、廃材を減らすことができ、材料の歩留まりは飛躍的に向上する。なお、図10に示すように、金属板2と分割された複合部材1a(1b)の接合も、フランジ接合面の外側で行なうため、環状の金属板2と複合部材1a(1b)は、例えば運搬中において、外れることはない。

【0029】

本発明のガスケットは、フランジ接合面に対応する複合部材1の分割面の隙間19a(19b)には、液状シール剤の塗布硬化物が充填されていてもよい。これにより、フランジ接合面に対応する部分において、分割された複合部材1間には隙間のないものとなり、よりシール性の高いものとなる。液状シール剤としては、液状シリコン等が挙げられる。

【0030】

本発明のガスケットが装着される機器としては、ボルトで挟持される相対するフランジ接合面を有するものであれば特に制限されず、例えば、下端に相対する一方のフランジ面を有する上部機器と、上端に相対する他方のフランジ面を有する下部機器とからなる自動車用電装機器等が挙げられる。本発明のガスケットは、上部機器の下端フランジと下部機器の上端フランジの二面間に装着される。これらの機器は従来のものと比較して、大型であり、フランジ部が低剛性であり、ボルト間の距離が大であるものであれば、本発明の効果がより顕著に表われる。

【0031】

本発明において、フランジ接合面の外側での接合は、上記部分プレス加工に限定されず、例えば、複合部材重ね部と金属板重ね部を接着剤により接着する方法、平面視で複合部材重ね部と金属板重ね部の一方を凹部、他方を凸部として、凹部と凸部を嵌め込む方法等であってもよい。これらの接合方法では、複合部材重ね部又は金属板重ね部は、本体部から上方に屈曲させる必要はなく、薄板状でよい。

【0032】

次に、実施例を挙げて本発明を更に、具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

【実施例1】

【0033】

自動車の電装部品を搭載した大型の金属製ケースを想定したフランジ接合面を形成し、下記仕様のガスケットを装着し、ボルト締めしてシール試験を実施した。その結果、漏れ量はほとんどなく、シール性に優れたものであった。

【0034】

(試験用フランジ面)

フランジ形状は図1に二点鎖線で示すものであり、フランジ厚さ7mm、ボルト間距離(最大距離)120mmとした。

【0035】

(ガスケット)

・複合部材;図1に示す形状の複合部材である。厚さ0.2mmのSPCCの両面に片面の厚み0.2mmのニトリルゴム(NBR)の発泡ゴム層を形成した全体厚さ(H1)が0.6mmのもので、ビードは1本の突状であり、ビードの厚み(H3)1.0mmとした。

・環状の金属板;厚み(H2)0.6mm

【0036】

(シール試験)

下側治具:厚み20mmの鉄製治具(剛体)

上側治具:厚み7mmのアルミ製治具

締付条件:5.6N・m(M6ボルト)

ボルト間距離:最大120mm、最小30mm

漏れ確認方法:水没試験にて気泡が水面に浮上した際の内圧を漏れ圧とする。

【0037】

比較例1

ビードの形成がない複合ガスケットとした以外は、実施例1と同様の方法で複合部材及びガスケットを作成し、シール試験を行なった。その結果、実施例1と比べ、1/3程度の内圧で漏れが観察され、シール性は十分とは言えなかった。

【産業上の利用可能性】

【0038】

本発明によれば、ボルトの座部に対応する部分は金属板を配してボルトの緩みを抑制させ、シールは金属板近傍からボルト間部に配置させる複合部材のビードで機能を発現させるため、低剛性のフランジやボルト間距離が大きいフランジ等、厳しい締め付け条件下においても、良好なシール性を示す。従って、自動車の電装部品や電気機器のコンパクト化や軽量化に対応可能である。

【符号の説明】

【0039】

1 複合部材

2 環状の金属板

3 フランジ接合面

3a、3b フランジ

5 ボルト貫通孔

6 接合部

7 ボルト

9 複合部材と金属板の突き合わせ部における隙間

10、10a ガスケット

11 シール部(本体部)

12 金属板重ね部

15 ビード

21 座部対応部

22 複合部材重ね部

26 突起部

50 ポンチ

【技術分野】

【0001】

本発明は、相対するフランジ接合面間にボルトで挟持されて優れたシール性を発現するガスケットに関するものである。

【背景技術】

【0002】

従来、相対するフランジ接合面間にボルトで挟持されてシール性を発揮するガスケットが知られている。このようなガスケットはフランジ接合面形状に形成されたシール部を有するものであり、ボルトの締め付けにより、シール部が相対する二面間に隙間なく密着するため、気密性が向上する。

【0003】

近年、自動車の電装部品や電気機器は、コンパクト化や軽量化が進んでおり、電装部品や電気機器を構成する部材は低剛性化し、ボルトの径や伸び代が小さくなり、更にボルト締め付け点数が減少する傾向にある。これにより、ガスケット圧縮荷重は減少する傾向にある。また、1つのケースに多種多様な電装部品を装着するためケースが大きくなり、ボルト締め付け点数が減少することも相まって、ボルト間距離が増大する傾向にある。

【0004】

従来、締め付け荷重の低下、低剛性化によるフランジ面性状の悪化等の環境下で使用されるシール構造及びシール方法としては、液状パッキンを接合面間に塗布して相対するフランジ面間を接合する方法、あるいは一方のフランジに溝加工を施し、ゴム様弾性体を該溝部に嵌め込みフランジを締め付ける方法等が適用されている。

【0005】

しかしながら、従来のシール構造及びシール方法では、組み直して再生産する場合などでは生産性が悪くなるという問題がある。また、市場でのメンテナンスでは、取り扱い難いという問題がある。これらの問題を解決するものとして、金属薄板の片方又は両方に、例えばNBRや発泡NBR等のゴム様弾性層を形成した金属ガスケットが形状安定性に優れている点で注目されている。

【0006】

しかし、このような金属ガスケットは、フランジが低剛性化し、締め付け荷重が低下するような締結条件では、ゴム様弾性層の厚さ変化が大きくシール性を低下させてしまうという問題がある。また、フランジの低剛性化に加えて、ボルト間距離が増大していることから、ボルト間のフランジの撓みが大きくなり、シール性を低下させる要因となっている。また、金属ガスケットは、コイル材料を連続してプレス加工して製造しており、ケースが大型化するとシール部以外の部分は、抜き落し廃材となるため、液状パッキンやゴム様弾性体に比べ、材料歩留まりが悪いという問題がある。

【0007】

ボルトの緩みを抑制し、機器の気密性を高めたガスケットとしては、環状の金属フレームと、金属フレームの内周部に環状に延びて、金属フレームに接続された弾性体のシール部と、を有し、金属フレームには、前記二面間を締め付ける締め付け部材の軸部が貫通する貫通孔と、貫通孔の周囲に、締め付け部材の座面に対応する座面対応部と、が形成されているガスケット(特開2010−121715公報)が知られている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2010−121715公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特開2010−121715公報記載のガスケットは、ボルト締め付け部では、金属ガスケットを使用しており、ボルトの緩みは抑制できるものの、フランジ面間は、ビード形成のないゴム等の弾性体を使用しているため、ボルト間距離が大きくなる環境下では、フランジの撓みに弾性体が十分追従ができず、シール性の点で十分とは言えない。また、上記ガスケットにおいては、金属フレームと弾性体とは接着剤により接合しているため、接着剤の選定、保管及び管理等が必要となるという問題がある。

【0010】

従って、本発明の目的は、フランジが低剛性化し、締め付け荷重が低下し、ボルト間距離が大きくなる締め付け環境下において、良好なシール性を示すガスケットを提供することにある。また、本発明の他の目的は、金属板と複合部材の接合を接着剤を使用しない接合とするガスケットを提供することにある。

【課題を解決するための手段】

【0011】

かかる実情において、本発明者は、鋭意検討を行った結果、鋼板の両側にゴム材を形成し、ビードを有する複合部材と、該ボルトの軸が貫通する貫通孔と、該貫通孔の周囲に該ボルトの座部に対応する座部対応部を有するボルト部に配置される環状の金属板と、の組み合わせであれば、フランジが低剛性化し、締め付け荷重が低下し、ボルト間距離が大きくなる締め付け環境下において、良好なシール性を示すことを見出し、本発明を完成するに至った。

【0012】

すなわち、本発明は、相対するフランジ接合面間にボルトで挟持されるガスケットであって、鋼板の両側にゴム材を形成し、ビードを有する複合部材と、該ボルトの軸が貫通する貫通孔と、該貫通孔の周囲に該ボルトの座部に対応する座部対応部を有するボルト部に配置される環状の金属板と、の組み合わせであるガスケットを提供するものである。

【発明の効果】

【0013】

本発明によれば、ボルトの座部に対応する部分は金属板で荷重を受け止め、ボルト部間のフランジ接合面に対応する部分は複合部材のビードでシールするため、フランジが低剛性化し、締め付け荷重が低下し、ボルト間距離が大きくなる締め付け環境下において、良好なシール性を示す。また、金属板と複合部材の接合を、フランジ接合面の外側で行なうため、シール性に影響はない。また、金属板と分割された複合部材の接合も同様に、フランジ接合面の外側で行なうため、環状の金属板と複合部材は、例えば運搬中において、外れることはない。また、この接合は、プレス加工で行なうため、接着剤を使用しなくともよい。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態におけるガスケットの平面図である。

【図2】図1のX−X線に沿って見た図である。

【図3】本例のガスケットの使用状態図である。

【図4】(A)環状の金属板と複合部材の接合前の状態を示し、(B)は環状の金属板と複合部材の接合後の状態を示す。

【図5】図4(B)のZ方向から見た図である。

【図6】図5の円形A内の拡大断面図である。

【図7】環状の金属板と複合部材の接合方法を説明する図である。

【図8】環状の金属板と複合部材の接合方法を説明する他の図である。

【図9】本発明の他の実施の形態例であるガスケットの平面図である。

【図10】図9のガスケットの分割ガスケットを示す図である。

【図11】コイル材から分割ガスケットを製造する方法を説明する図である。

【発明を実施するための形態】

【0015】

次に、本発明の実施の形態におけるガスケットを図1〜図8を参照して説明する。なお、図中、複合部材1は鋼板とゴム材の2層又は3層構造であるが、図面簡略化のため、一体ものとして記載した。また、図面で示されるガスケットは作図上、小さく描かれているが、実際はケースが大型化しており、ガスケットは大きなものである。

【0016】

ガスケット10は、図1及び図3に示すように、相対するフランジ3a、3bの接合面間にボルト7で挟持されるものであって、鋼板の両側にゴム層を形成し、ビード15を有する複合部材1と、ボルト7の軸72が貫通する貫通孔5と、貫通孔5の周囲にボルトの座部71に対応する座部対応部21を有するボルト部に配置される環状の金属板2と、の組み合わせである。なお、図1中、二点鎖線は、フランジ接合面3の輪郭を示す。すなわち、二点鎖線で囲まれた部分がフランジ接合面である。

【0017】

複合部材1の鋼板としては、ステンレス鋼板、SPCC鋼板、アルミニウム鋼板等が挙げられる。これらの鋼板は、アルカリ脱脂した後、公知の化成処理が施されて防錆被膜が形成されたものであってもよい。また、SPCC鋼板には、リン酸亜鉛、リン酸鉄被膜が形成されていてもよい。また、鋼板表面は、ショットブラスト、スコッチブラスト等の粗面化したものであってもよい。

【0018】

複合部材1のゴム層としては、ニトリルゴム(NBR)、水素化ニトリルゴム(H-NBR)又は官能基変性ニトリルゴム(以下、単に「NBR」とも言う。)若しくはその発泡ゴムが挙げられる。発泡ゴムは、キノイド架橋したものが、硫黄の遊離による金属腐食の問題がなく、好適である。架橋剤としては、p−キノンジオキシム、p,p’−ジベンゾイルキノンジオキシムが好適である。また、架橋剤を使用する際、架橋促進剤を併用することが、架橋効率を高める点で好ましい。NBRは、熱分解型発泡剤又は非架橋性の熱膨張性マイクロカプセルを配合させることが、発泡の点で好ましい。発泡倍率は、1.2〜5倍が好ましく、1.5〜3倍が特に好ましい。発泡倍率とは、ゴム層の発泡前の厚みと発泡後の厚みとの比率である。また、NBRには、カーボンブラック等の充填材を配合することが好ましい。

【0019】

複合部材1の製造方法としては、NBRに架橋系添加剤、発泡剤、充填材、その他の添加剤を所定量配合してゴムコンパウンドとし、これをトルエン等の有機溶剤に溶解、分散させて塗布液とし、鋼板に塗布し、発泡させればよい。複合部材1において、ゴム材は、鋼板の両側に形成されたものが、シール性をより高める点で好ましい。

【0020】

複合部材1は、図1に示すように、ボルト部近傍を除いて、フランジ接合面形状に形成されたシール部11を有する。また、複合部材1には、図2及び図3に示すように、装着時に一方のフランジ面3aと当接する側の表面の縁部に、例えば0.2〜1.0mm程度の突出高さを有するビード15が形成されている。ビード15は複合部材1の表面の縁に沿って環状に形成されている。本発明において、ビードとしては、凸状ビード又は波状ビードが挙げられる。図2のビード15は、凸状ビードであり、また、1本の波状ビードでもある。ビード15の数は1本でも2本以上でもよく、複合部材1の片面又は両面に形成される。複合部材1にビードを形成することで、フランジ接合面に対して高面圧を発生させ、高いシール性を付与できる。また、ボルト間距離が大きなフランジ部の気密性が高くなり、締め付け荷重が低下した締め付け条件下においても良好なシール性を発揮することができる。

【0021】

複合部材1には、更に環状の金属板2と重ね合わされる金属板重ね部12を有する。金属板重ね部12はフランジ接合面の外側に位置する。フランジ接合面の外側とは、図1に示すように、二点鎖線で示すフランジ接合面の外側輪郭形状より外側に位置することを言う。これにより、金属板重ね部12はフランジ接合面3の外側で環状の金属板2と接合でき、例えば部分プレス加工により発生する突起26があっても、フランジ接合面間のシール性に影響を及ぼすことがない。また、金属板重ね部12は、複合部材1と環状の金属板2とが、フランジ接合面3の外側において接合し易く、またボルト部近傍において、可能な限り隙間なく突き合わされた連続形状とするため、環状の金属板2の形状に対応する凹部13を形成するように、本体部11から両腕状に突出する形状となっている。金属板重ね部12は、環状の金属板2と近接する箇所において、一対形成することが、接合安定性が高まる点で好ましい。なお、本例では、複合部材1はビード15を除いて、均一の厚みを有する薄板形状であるが、これに限定されず、金属板重ね部12は本体部11から屈曲して延出するものであってもよい。

【0022】

環状の金属板2は、貫通孔5と、座部対応部21を有するものであればよく、本例では、更に座部対応部21から上方に屈曲し、更に水平方向に延出する複合部材1と重ね合わされる複合部材重ね部22を有する。座部対応とは、ボルト7の座部71を上から投影した際、ガスケット1に映し出される部分を言う。

【0023】

複合部材重ね部22は、円板状の金属板2の両側から外側に突出した形状のものであり、複合部材1の凹部13に、複合部材1と連続形状となるように近接して入り込み、且つフランジ接合面3の外側で金属板重ね部12と重なり合う。なお、複合部材重ね部22と金属板重ね部12との重ね合いは、本例では、図5に示すように、環状の金属板2の方を屈曲させているが、これに限定されず、環状の金属板2を平坦状とし、複合部材1の方を屈曲させてもよい。図5中、符号F1がフランジ接合面側であり、符号F2がフランジ接合面の外側である。

【0024】

ガスケット10において、複合部材1と環状の金属板2とは、フランジ接合面の外側の接合を除いて、接合されていない。従って、フランジ接合面における複合部材1と環状の金属板2との間は極微小の隙間が存在するものの、金属板2がボルトの締め付け荷重を受け持ち、ビード15で高面圧を発生させるため、フランジ接合面間のシール性に悪影響することはない。また、接着剤等が不要であり、接着剤の選定、保管及び管理等が不要となる。

【0025】

環状の金属板2の材料としては、複合部材1で使用される鋼板と同じものが使用できる。環状の金属板2は、片面又は両面にゴム層が形成されていてもよい。ゴム層としては、複合部材のゴム層と同様の材質のものが使用できる。このゴム層の厚みは、片面で0.020〜0.025mmと薄いものが好ましい。ゴム層を薄くすることで、ボルトの締め付け荷重を、へたることなく受け持つことができる。ガスケット10は、図2に示すように、複合部材1のビード15の厚み(H3)>環状の金属板2の厚み(H2)であることが好ましく、複合部材1のビード15の厚み(H3)>環状の金属板2の厚み(H2)≧複合部材1の厚み(H1)であることが特に好ましい。これにより、相対するフランジ接合面間にガスケット10を装着しボルト7で挟持した場合、図3に示すように、ボルト7の座部71に対応する部分は金属板2でシールし、ボルト部間のフランジ接合面は複合部材1のビード15でシールするため、フランジが低剛性化し、締め付け荷重が低下し、ボルト間距離が大きくなる締め付け環境下において、良好なシール性を示す。ボルト7の座部71に対応する箇所にゴム様弾性体やゴム層の厚い部材を配置させると、ボルト締結時にゴム様弾性体が低荷重で圧縮されるため、ボルト間部のフランジの撓みが助長され、シール性の低下につながる。これに対して、本発明は、ボルト締め付け荷重を金属板で受け止めることでフランジの撓みを抑制させ、シール性は複合部材にビードを付与させることで局部的に高面圧を発生させ、確保させたものである。なお、ビード15の厚み(H3)とは、図2に示すように、ビード部におけるビード15が形成されていない複合部材1の底面からの高さを言う。なお、複合部材1のゴム層を発泡ゴムとした場合、環状の金属板2の厚み(H2)<複合部材1の厚み(H1)となってもよい。このような関係であっても、ボルト締め付け後は、ボルト7の座部71に対応する部分は環状の金属板2でシールし、ボルト部間のフランジ接合面は複合部材1のビード15でシールするため、フランジが低剛性化し、締め付け荷重が低下し、ボルト間距離が大きくなる締め付け環境下において、良好なシール性を示す。

【0026】

次に、複合部材1と環状の金属板2との接合方法の一例について、図5〜図8を参照して説明する。図7が部分的プレス加工前の複合部材1の金属板重ね部12と環状の金属板2の複合部材重ね部22の重ね状態を示し、図8が図7に続く工程であり、部分的プレス加工の途中を示し、図5及び図6は部分的プレス加工後の複合部材1の金属板重ね部12と環状の金属板2の複合部材重ね部22の接合状態を示す。なお、図6は図5の二点鎖線で示す円形内の拡大断面図である。

【0027】

部分的プレス加工は、先端が尖っていない比較的平坦な面51を有するポンチ50を使用することが好ましい。すなわち、複合部材1の金属板重ね部12と環状の金属板2の複合部材重ね部22を重ね合わせた状態において、この積層物をポンチ50で上から下へ打ち付ける。複合部材1及び環状の金属板2は共に、部分的プレス加工において、変形し易いものであり、複合部材1及び環状の金属板2は共に、符号y1方向(下方側)に潰され、符号y2の面方向に変形しつつ下方部材の下端から下方に延びる突起部26が形成される。すなわち、突起部26は、複合部材1及び環状の金属板2の当初厚みh1に対して、h2と薄くなり、ポンチ50径w1に対して、w2と面方向に拡大しており、更に、複合部材1に対して、金属板2が面方向に食い込んでいる。このように、プレス部においては、複合部材1と金属板2が、厚さ方向及び面方向に変形して食い込み部261を形成している。これにより、複合部材1及び環状の金属板2が外れることはない。また、接合部6は、フランジ接合面の外側にあるため、シール性能に影響を与えることがない。なお、部分的プレス加工により、加工部分の表面は凹状となる。

【0028】

本発明において、複合部材1は2つ以上に分割されていてもよい。分割された複合部材の一例を図9及び図10を参照して説明する。ガスケット10aを構成する複合部材は、2つの複合部材1a、1bからなる。2つの複合部材1a、1bは、図1で示されるガスケット10を構成する複合部材1において、フランジ接合面に対応する領域内であって、且つボルト部近傍で切断したものであり、1つの複合部材1aの切断面19aと、他の1つの複合部材1bの切断面19bを突き合わせれば、分割ライン19を有して、図1の複合部材1と同じ形状となる。このような分割された複合部材1a、1bは、図11に示すような板状体60をコイル巻きしたものから型取りされるため、廃材を減らすことができ、材料の歩留まりは飛躍的に向上する。なお、図10に示すように、金属板2と分割された複合部材1a(1b)の接合も、フランジ接合面の外側で行なうため、環状の金属板2と複合部材1a(1b)は、例えば運搬中において、外れることはない。

【0029】

本発明のガスケットは、フランジ接合面に対応する複合部材1の分割面の隙間19a(19b)には、液状シール剤の塗布硬化物が充填されていてもよい。これにより、フランジ接合面に対応する部分において、分割された複合部材1間には隙間のないものとなり、よりシール性の高いものとなる。液状シール剤としては、液状シリコン等が挙げられる。

【0030】

本発明のガスケットが装着される機器としては、ボルトで挟持される相対するフランジ接合面を有するものであれば特に制限されず、例えば、下端に相対する一方のフランジ面を有する上部機器と、上端に相対する他方のフランジ面を有する下部機器とからなる自動車用電装機器等が挙げられる。本発明のガスケットは、上部機器の下端フランジと下部機器の上端フランジの二面間に装着される。これらの機器は従来のものと比較して、大型であり、フランジ部が低剛性であり、ボルト間の距離が大であるものであれば、本発明の効果がより顕著に表われる。

【0031】

本発明において、フランジ接合面の外側での接合は、上記部分プレス加工に限定されず、例えば、複合部材重ね部と金属板重ね部を接着剤により接着する方法、平面視で複合部材重ね部と金属板重ね部の一方を凹部、他方を凸部として、凹部と凸部を嵌め込む方法等であってもよい。これらの接合方法では、複合部材重ね部又は金属板重ね部は、本体部から上方に屈曲させる必要はなく、薄板状でよい。

【0032】

次に、実施例を挙げて本発明を更に、具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

【実施例1】

【0033】

自動車の電装部品を搭載した大型の金属製ケースを想定したフランジ接合面を形成し、下記仕様のガスケットを装着し、ボルト締めしてシール試験を実施した。その結果、漏れ量はほとんどなく、シール性に優れたものであった。

【0034】

(試験用フランジ面)

フランジ形状は図1に二点鎖線で示すものであり、フランジ厚さ7mm、ボルト間距離(最大距離)120mmとした。

【0035】

(ガスケット)

・複合部材;図1に示す形状の複合部材である。厚さ0.2mmのSPCCの両面に片面の厚み0.2mmのニトリルゴム(NBR)の発泡ゴム層を形成した全体厚さ(H1)が0.6mmのもので、ビードは1本の突状であり、ビードの厚み(H3)1.0mmとした。

・環状の金属板;厚み(H2)0.6mm

【0036】

(シール試験)

下側治具:厚み20mmの鉄製治具(剛体)

上側治具:厚み7mmのアルミ製治具

締付条件:5.6N・m(M6ボルト)

ボルト間距離:最大120mm、最小30mm

漏れ確認方法:水没試験にて気泡が水面に浮上した際の内圧を漏れ圧とする。

【0037】

比較例1

ビードの形成がない複合ガスケットとした以外は、実施例1と同様の方法で複合部材及びガスケットを作成し、シール試験を行なった。その結果、実施例1と比べ、1/3程度の内圧で漏れが観察され、シール性は十分とは言えなかった。

【産業上の利用可能性】

【0038】

本発明によれば、ボルトの座部に対応する部分は金属板を配してボルトの緩みを抑制させ、シールは金属板近傍からボルト間部に配置させる複合部材のビードで機能を発現させるため、低剛性のフランジやボルト間距離が大きいフランジ等、厳しい締め付け条件下においても、良好なシール性を示す。従って、自動車の電装部品や電気機器のコンパクト化や軽量化に対応可能である。

【符号の説明】

【0039】

1 複合部材

2 環状の金属板

3 フランジ接合面

3a、3b フランジ

5 ボルト貫通孔

6 接合部

7 ボルト

9 複合部材と金属板の突き合わせ部における隙間

10、10a ガスケット

11 シール部(本体部)

12 金属板重ね部

15 ビード

21 座部対応部

22 複合部材重ね部

26 突起部

50 ポンチ

【特許請求の範囲】

【請求項1】

相対するフランジ接合面間にボルトで挟持されるガスケットであって、

鋼板の両側にゴム層を形成し、ビードを有する複合部材と、

該ボルトの軸が貫通する貫通孔と、該貫通孔の周囲に該ボルトの座部に対応する座部対応部を有するボルト部に配置される環状の金属板と、

の組み合わせであることを特徴とするガスケット。

【請求項2】

該環状の金属板の片面又は両面にゴム層を形成したことを特徴とする請求項1記載のガスケット。

【請求項3】

該ゴム層の厚みが、片面で0.020〜0.025mmであることを特徴とする請求項2記載のガスケット。

【請求項4】

該複合部材のビードの厚み(H3)>環状の金属板の厚み(H2)≧複合部材の厚み(H1)であることを特徴とする請求項1〜3のいずれか1項に記載のガスケット。

【請求項5】

該複合部材のゴム層は、発泡ゴム層であることを特徴とする請求項1〜3のいずれか1項に記載のガスケット。

【請求項6】

該複合部材は、更に該環状の金属板と重ね合わされる金属板重ね部を有し、該環状の金属板は、更に該座部対応部から延出する複合部材と重ね合わされる複合部材重ね部を有し、該複合部材重ね部と該金属板重ね部はフランジ接合面の外側で重ね合わされて接合されることを特徴とする請求項1〜5のいずれか1項に記載のガスケット。

【請求項7】

該接合は、部分的プレス加工によるものであり、該接合形状は、該プレス部における該複合部材と該金属板が、厚さ方向及び面方向に変形したものであることを特徴とする請求項6記載のガスケット。

【請求項8】

該複合部材は、2つ以上に分割されており、分割位置はフランジ接合面に対応する領域内であることを特徴とする請求項1〜7のいずれか1項に記載のガスケット。

【請求項9】

分割面の隙間には、液状シール剤の塗布硬化物が充填されていることを特徴とする請求項8記載のガスケット。

【請求項1】

相対するフランジ接合面間にボルトで挟持されるガスケットであって、

鋼板の両側にゴム層を形成し、ビードを有する複合部材と、

該ボルトの軸が貫通する貫通孔と、該貫通孔の周囲に該ボルトの座部に対応する座部対応部を有するボルト部に配置される環状の金属板と、

の組み合わせであることを特徴とするガスケット。

【請求項2】

該環状の金属板の片面又は両面にゴム層を形成したことを特徴とする請求項1記載のガスケット。

【請求項3】

該ゴム層の厚みが、片面で0.020〜0.025mmであることを特徴とする請求項2記載のガスケット。

【請求項4】

該複合部材のビードの厚み(H3)>環状の金属板の厚み(H2)≧複合部材の厚み(H1)であることを特徴とする請求項1〜3のいずれか1項に記載のガスケット。

【請求項5】

該複合部材のゴム層は、発泡ゴム層であることを特徴とする請求項1〜3のいずれか1項に記載のガスケット。

【請求項6】

該複合部材は、更に該環状の金属板と重ね合わされる金属板重ね部を有し、該環状の金属板は、更に該座部対応部から延出する複合部材と重ね合わされる複合部材重ね部を有し、該複合部材重ね部と該金属板重ね部はフランジ接合面の外側で重ね合わされて接合されることを特徴とする請求項1〜5のいずれか1項に記載のガスケット。

【請求項7】

該接合は、部分的プレス加工によるものであり、該接合形状は、該プレス部における該複合部材と該金属板が、厚さ方向及び面方向に変形したものであることを特徴とする請求項6記載のガスケット。

【請求項8】

該複合部材は、2つ以上に分割されており、分割位置はフランジ接合面に対応する領域内であることを特徴とする請求項1〜7のいずれか1項に記載のガスケット。

【請求項9】

分割面の隙間には、液状シール剤の塗布硬化物が充填されていることを特徴とする請求項8記載のガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−219818(P2012−219818A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−82441(P2011−82441)

【出願日】平成23年4月4日(2011.4.4)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月4日(2011.4.4)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

[ Back to top ]