ガスケット

【課題】圧縮時に充填過多になることを抑制することで取付溝に対して貼り付くことを抑制し、シール性に優れたガスケットを提供する。

【解決手段】対向配置される第1部材(1)の対向面1a及び第2部材(2)の対向面2aのいずれか一方に形成された取付溝10に取り付けられ、前記第1部材及び前記第2部材間を密封するガスケット3において、前記取付溝の側壁10aに対向する側面30aには、前記第1部材側に配置される少なくとも1個以上の突部31と前記第2部材側に配置される少なくとも1個以上の突部32とが、前記側面の長さ方向Xに間隔Tを空けて交互に配列して設けられていることを特徴とする。

【解決手段】対向配置される第1部材(1)の対向面1a及び第2部材(2)の対向面2aのいずれか一方に形成された取付溝10に取り付けられ、前記第1部材及び前記第2部材間を密封するガスケット3において、前記取付溝の側壁10aに対向する側面30aには、前記第1部材側に配置される少なくとも1個以上の突部31と前記第2部材側に配置される少なくとも1個以上の突部32とが、前記側面の長さ方向Xに間隔Tを空けて交互に配列して設けられていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、対向配置される第1部材の対向面及び第2部材の対向面のいずれか一方に形成された取付溝に取り付けられ、第1部材及び第2部材間を密封するガスケットに関する。

【背景技術】

【0002】

従来より、対向配置される第1部材の対向面及び第2部材の対向面のいずれか一方に形成された取付溝に取り付けられ、第1部材及び第2部材間を密封するガスケットが知られている。

このようなガスケットとしては、例えば特許文献1に記載のものがある。ここには、取付溝の側壁と対向する側面に突出したリブを備えたガスケットが開示されており、このリブは、ガスケットの高さ方向に振幅をもって連続的に波状に形成されていることが記載されている。これによれば、取付溝に挿入したときにリブによってガスケットの倒れを防止できるとされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−183819号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載のガスケットでは、リブが長さ方向に連続するものであるため、圧縮時のリブが弾性変形できる領域を十分に確保できず、局部的に充填過多となるおそれがある。

このように圧縮された際のガスケットの充填量が多くなると、取付溝の側壁に対するガスケットのリブの接触面積が増え、貼り付き易くなる。ガスケットが側壁に対して貼り付いていると、例えば第1部材或いは第2部材が熱変形し、対向面間の間隔に変動が発生した場合に、ガスケットは対向面間の間隔の変動に対して追従して弾性変形し難く、これがシール性の低下を招いてしまう。

【0005】

本発明は、前記実情に鑑みなされたものであり、圧縮時に充填過多になることを抑制することで取付溝に対して貼り付くことを抑制し、シール性に優れたガスケットを提供することを目的としている。

【課題を解決するための手段】

【0006】

前記目的を達成するために、本発明に係るガスケットは、対向配置される第1部材の対向面及び第2部材の対向面のいずれか一方に形成された取付溝に取り付けられ、前記第1部材及び前記第2部材間を密封するガスケットにおいて、前記取付溝の側壁に対向する側面には、前記第1部材側に配置される少なくとも1個以上の突部と前記第2部材側に配置される少なくとも1個以上の突部とが、前記側面の長さ方向に間隔を空けて交互に配列して設けられていることを特徴とする。

これによれば、ガスケットの取付溝の側壁に対向する側面には、突部が複数設けられているので、ガスケットが取付溝内で倒れようとしても、突部が取付溝の側壁に当たるので、ガスケットが取付溝内で倒れることを抑制できる。

また、ガスケットの取付溝の側壁に対向する側面には、第1部材側に配置される少なくとも1個以上の突部と前記第2部材側に配置される少なくとも1個以上の突部とが、前記側面の長さ方向に間隔を空けて交互に配列して設けられている。したがって、例えば複数の突部を長さ方向に密に設けたとしても、隣り合う第1部材側の突部と第2部材側の突部との間には弾性変形を許容する間隔が確保されるため、圧縮時に充填過多になることを抑制できるとともに、ガスケットが取付溝内で所定の位置からずれて蛇行することも抑制することができる。

さらにこのようにガスケットが充填過多になり難いため、側壁に対する突部の接触面積の増大が抑えられ、その結果、取付溝の側壁に貼り付くことを抑制できる。したがって、例えば第1部材及び第2部材が熱変形し、対向面間の間隔に変動が発生した場合でも、ガスケットがこれに伴って弾性変形し、対向面間の間隔変動に対して追従することができるので、対向面間において優れたシール性を発揮することができる。

【0007】

本発明のガスケットにおいて、前記第1部材側に配置された前記突部と、前記第2部材側に配置された前記突部とは、前記側面の高さ方向に間隔を空けて設けるようにしてもよい。

この場合によれば、第1部材側に配置された突部と、第2部材側に配置された突部とが、側面の高さ方向に間隔を空けて設けられているので、高さ方向において突部が重なりあうことがない。したがって、ガスケットの圧縮時に、突部において局部的に充填過多が生じることを抑制することができる。

【0008】

本発明のガスケットにおいて、前記突部は、前記側面の全周に亘って設けられ、前記第1部材側に配置された前記突部と、前記第2部材側に配置された前記突部とは、長さ方向及び高さ方向のそれぞれの間隔が一定となるように交互に配列して設けるようしてもよい。

この場合によれば、突部が側面の全周に亘って設けられるようにしても、複数の突部を均等に配置することができるため、ガスケットの圧縮時に突部において局部的に充填過多が生じることを抑制することができる。

【0009】

本発明のガスケットにおいて、前記第1部材側に配置される前記突部と前記第2部材側に配置される前記突部とは、1個ずつ交互に設けられているようにしてもよい。

この場合によれば、第1部材側及び第2部材側に2個以上ずつ交互に配列する場合に比べて、ガスケットの圧縮時に突部において局部的に充填過多が生じることをより一層効果的に抑制することができる。

【発明の効果】

【0010】

本発明に係るガスケットは、圧縮時に充填過多になることを抑制することで取付溝に対して貼り付くことを抑制し、シール性に優れたものとすることができる。

【図面の簡単な説明】

【0011】

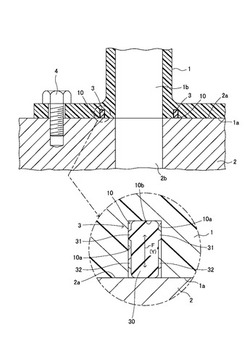

【図1】本発明のガスケットが適用される第1部材及び第2部材の締結状態を示す要部の断面図と、一部の拡大図である。

【図2】本発明のガスケットの一実施形態を模式的に示す部分破断斜視図である。

【図3】同実施形態のガスケットの一例を示す図であり、(a)はその一部を示す側面図、(b)は(a)におけるA−A線矢視断面図である。

【図4】同実施形態のガスケットの図3の例と異なる例を示す図であり、(a)はその一部を示す側面図、(b)は(a)におけるB−B線矢視断面図である。

【図5】同実施形態のガスケットの図3の例の変形例を示す図であり、(a)はその一部を示す側面図、(b)は(a)におけるC−C線矢視断面図である。

【発明を実施するための形態】

【0012】

以下に本発明の実施の形態について、図面に基づいて説明する。

上述の実施形態における上、下の説明は、図1を基準として、取付溝10に取り付けられたガスケット3の高さ方向Yに沿って、インテークマニホールド1側を上、シリンダヘッド2側を下として説明しており、これを基準に左右を説明する。また図中、ガスケット3の長さ方向をX、突部(31,32)間の長さ方向Xの間隔をT、突部(31,32)間の高さ方向Yの間隔をHとして示し、これに基づいて以下説明する。

図1は、内燃機関におけるインテークマニホールド(第1部材)1とシリンダヘッド(第2部材)2との間をガスケット3を介して密封する密封構造を示している。インテークマニホールド1及びシリンダヘッド2は、それぞれの対向面1a,2aが対向するよう配置される。インテークマニホールド1は合成樹脂等の成型体からなり、燃料混合気(シール対象媒体)の流通路としてシール対象空所1bが開口して形成されており、インテークマニホールド1の対向面1aには、ガスケット3を嵌め入れて装着するための取付溝10が凹設されている。この取付溝10は、シール対象空所1bの開口回りに環状に凹設されており、対向面1aに垂直な方向が溝深さ方向F(図1参照)となるように断面形状が方形状に形成されている。図中、10aは取付溝10の側壁、10bは凹設された取付溝10の底壁(上方壁)、10cはガスケット30が挿入される開口部を示している。

【0013】

シリンダヘッド2は、アルミニウム等の金属製鋳造体からなり、インテークマニホールド1からの混合気の流入路としてシール対象空所2bが開口して形成されており、対向面2aは平坦面とされている。インテークマニホールド1及びシリンダヘッド2は、取付溝10にガスケット3を装着した状態で、対向面1a,2aが互いに対向関係で合体するようにボルト(締結部材)4によって締結される。したがって、ガスケット3は図1の拡大図に示すように取付溝10内で圧縮された状態となり、インテークマニホールド1及びシリンダヘッド2間を密封する。

【0014】

ガスケット3は、FKM,NBR,H−NBR,EPDM,CR,ACM,AEM,VMQ及びFVMQ等のゴム材等による加硫成型体からなり、ガスケット3は、取付溝10に嵌め入れられるように取付溝10の形状に応じて環状に形成されている。

ガスケット3は、図2に示すように取付溝10に沿った環状のガスケット本体30と、ボルト4による締結時には取付溝10の側壁10aに弾性的に接触するようにガスケット本体30の側面30aから左右方向に突出して形成された突部31,32とを備えている。ガスケット本体30は、その断面形状が取付溝10の深さ方向Fに相当する高さ方向Y(図1、図3参照)に沿って縦長の略矩形状に形成され、ガスケット本体30の高さ方向Yの上下端部30b,30cは、断面略三角形状とされている。すなわち、図例のガスケット本体30の断面形状は、縦長の略6角形状とされている。ガスケット本体30の高さ寸法は、取付溝10の深さ寸法より大とされ、図3(b)に示すように、取付溝10の底壁10bに、ガスケット本体30の上端部30bが弾性的に接触するように嵌め入れられたときには、下端部30cを含む部分が取付溝10の開口部10cより下方に突出した状態となる。

【0015】

ガスケット本体30の取付溝10の側壁10aに対向する側面30aには、突部31,32が複数設けられており、これら突部31,32は、インテークマニホールド1(第1部材)側に配置される少なくとも1個以上の突部31と、シリンダヘッド2(第2部材)側に配置される少なくとも1個以上の突部32とが、側面30aの長さ方向X(図3(a)参照)に間隔を空けて交互に配列して設けられている。

突部31,32の形成位置は、上述のようにインテークマニホールド1側に配置される突部31と、シリンダヘッド2側に配置される突部32とが、長さ方向Xに間隔を空けて交互に配列して設けられていれば、特に限定されるものではない。

例えば図1〜図3は、ガスケット本体30の両側面30a,30aに、このような突部31,32が配列して設けられ、これら突部31,32は側面30aに1個ずつ交互に設けられている例を示している。また、図4は、これら突部31,32が側面30aに2個ずつ交互に設けられている例を示している。

【0016】

まずは、図1〜図3を参照しながら、ガスケット本体30の側面30aに突部31,32が1個ずつ交互に設けられている例について説明する。

ここに示すガスケット3は、1個の突部31がインテークマニホールド1側に配置されると、次に配置される突部32は、シリンダヘッド2側に配置され、その次に配置される突部31は、インテークマニホールド1側に配置される。このように側面30aの全周に亘って規則的に突部31,32を配列して設ける。なお、本実施形態では、ガスケット3の高さ方向Yの中央よりもインテークマニホールド1側に設けられるものを突部31とする一方、ガスケット3の高さ方向Yの中央よりもシリンダヘッド2側に設けられるものを突部32とする。

このように突部31,32が設けられたものとすれば、ボルト4の締結により、ガスケット3が取付溝10内で圧縮され、これに伴いガスケット3が左右のいずれかに倒れようとしても、倒れそうになっている部位に設けられた突部31,32が取付溝10の側壁10aに弾性的に接触するので、ガスケット3が取付溝10内でそれ以上倒れることを抑制できる。またガスケット3の圧縮過程では、ガスケット3が取付溝10内で左右に蛇行しようとしても、突部31,32が取付溝10の側壁10aに弾性的に接触するので、ガスケット3が取付溝10内で所定の位置からずれて蛇行することも抑制することができる。

さらに、突部31,32が1個ずつ交互に設けられているので、図2、図3に示すように長さ方向Xに突部31,32を密に設けたとしても、突部31,32間には弾性変形を許容する間隔が確保されるため、圧縮時に充填過多になることを抑制できる。

【0017】

そしてこのようにガスケット3が取付溝10内で充填過多になり難いため、側壁10aに対する突部31,32の接触面積の増大が抑えられる。

ここで、インテークマニホールド1を含む内燃機関は高温の環境下で使用されるため、インテークマニホールド1が合成樹脂の成型体からなる場合、熱変形(熱膨張)を起こし易い。この熱変形が生じると、インテークマニホールド1が浮き上がり、対向面1a,2aの間隔が拡がろうとする等、対向面1a,2a間の間隔に変動が発生する場合がある。このような場合でも、本実施形態のガスケット3によれば、上述のように側壁10aに対する貼り付きの発生が抑制されるので、ガスケット3が変動に伴って弾性変形し、対向面1a,2a間の間隔変動に対して追従することができ、対向面1a,2a間において優れたシール性を発揮することができる。

【0018】

このとき、突部31と突部32との長さ方向Xの間隔Tは、特に限定されないが、図例のように一定とすれば、複数の突部31,32を均等に配置することができるため、ガスケット3が取付溝10内でボルト4の締結により圧縮される時に、突部31,32において局部的に充填過多が生じることを抑制することができる。ここで、突部31と突部32とは、長さ方向Xに重なりあうと上述の充填過多の要因となるが、重なりあわない程度に突部31と突部32との長さ方向Xの間隔Tは極力小さく(ほぼ「0」)してもよい。突部31と突部32との長さ方向Xの間隔Tを極力小さいものとした場合は、取付溝10内で左右に蛇行しようとしても、高さ方向Yにいずれかの突部31,32が配されているので、効果的にガスケット3の蛇行を防止することができる。

また突部31と突部32との高さ方向Yの間隔Hも、特に限定されず、ランダムであってもよいが、図3(a)のように一定とすれば、複数の突部31,32を均等に配置することができるため、ガスケット3が取付溝10内でボルト4の締結により圧縮される時に、突部31,32において局部的に充填過多が生じることを抑制することができる。

【0019】

突部31,32の形状は特に限定されるものではないが、図2に示すように半球状とし、断面形状が湾曲した山形としてもよく、この場合、突部31,32は、図3(b)に示すように最も突出した頂部31a,32aと底部とを結ぶ横断線L1,L3(幅方向線)を対称軸として線対称に形成されている。

このように突部31,32の形状を半球状とした場合は、ガスケット3が取付溝10内でボルト4の締結により圧縮される時に、側壁10aに対して突部31,32がどのような角度で弾性的に接触するかに拘らず、突部31,32を均一に圧縮することができる。

またこれらインテークマニホールド1側に形成された突部31,31及びシリンダヘッド2側に形成された突部32,32は、ガスケット本体30の幅方向中央で横断線L1,L3と直交する縦断線L2(高さ方向線)を対称軸として線対称に形成されている。

すなわち、ガスケット3の断面形状を図3(b)に示すように上下及び左右に対称に形成した場合は、取付溝10への嵌め入れの方向性は限定されず、上端部30b及び下端部30cのいずれからも取付溝10に嵌め入れることが可能となる。したがって、ガスケットの装着間違いが生じる懸念がないものとすることができる。

突部31,32の突出高さ寸法は、特に限定されないが、本実施形態のガスケット3によれば、上述のように突部31,32が規則的に交互に配列されることで、弾性変形可能な間隔が確保されている。したがって、インテークマニホールド1及びシリンダヘッド2の合体締結時にガスケット3が圧縮され、その結果、弾性変形した突部32は、対向面1a,2a間側に入り込むことを抑制できる。そのため、弾性変形した突部32の一部が対向面1a,2aによって挟まれて噛み込まれることを抑制できる。

【0020】

次に、インテークマニホールド1及びシリンダヘッド2の各対向面1a,2a間をシールするガスケット3の取付要領を説明する。

先ず、上述のように構成されたガスケット3を、取付溝10に嵌め入れて装着する。取付溝10にガスケット3が装着された状態で、対向面1a,2aが互いに対向関係となるよう配置し、図1に示すように、インテークマニホールド1及びシリンダヘッド2がボルト4によって締結される。この締結は、取付溝10の深さ方向F、即ち、ガスケット3の高さ方向Yに沿ってなされ、この締結に伴い、ガスケット3は、取付溝10の底壁10b及びシリンダヘッド2の対向面2a間で、高さ方向Yに沿って圧縮される。したがって、ガスケット3は、その周方向の全周に亘り、圧縮圧のむらがなく略均等に圧縮される。そして、ボルト4の締結が完了した状態では、図1の拡大図に示すように、ガスケット3は、高さ方向Y(上下方向)に圧縮されるとともに、幅方向(高さ方向Yに直交する左右方向)に膨らむように弾性変形する。これによって、ガスケット本体30の上下端部30b,30cが、取付溝10の底壁10b及びシリンダヘッド2の対向面2aに弾性変形を伴い弾性的に接触し、且つ、突部31,32も弾性変形を伴い取付溝10の側壁10aに弾性的に接触した状態となる。

こうして取付溝10内にガスケット3が取り付けられ、インテークマニホールド1及びシリンダヘッド2の対向面1a,2a間が密封され、両者のシール対象空所1b,2b間を流通するシール対象媒体の外部への漏出を防止することができる。

【0021】

続いて、図4を参照しながら、図3の例とは異なるガスケット3の一例について説明する。ここでは、主に異なる点を説明し、共通する箇所には、共通の符号を付し、共通する部分の説明は省略する。

図3に示した例は、突部31,32が側面30aに1個ずつ交互に設けられている例であるが、図4に示す例は、突部31,32が側面30aに2個ずつ交互に設けられている例である。なお、図4(b)には、図3(b)で示した横断線L1,L3や縦断線L2を図示していないが、突部31,32の断面形状が横断線L1,L3を対称軸として線対称な山形である点、突部31,32が縦断線L2を対称軸として線対称に形成されている点は図3に示した例と同様である。

【0022】

ここに示すガスケット3は、突部31がインテークマニホールド1側に2個配置されると、次に配置される突部32は、シリンダヘッド2側に2個配置され、その次に配置される突部31は、インテークマニホールド1側に2個配置される。このように側面30aの全周に亘って規則的に突部31,32を配列して設ける。

同じインテークマニホールドな側面30aの2個の突部31,31は、並列に重なりあうことなく近接して設けられ、突部31と31の長さ方向Xの間隔Tは、いずれも一定とされる。シリンダヘッド2側に配置される突部32,32も同様である。

この図4の例においても、いずれの突部31,32も長さ方向Xに重なりあって配列されることがないので、図3の例と同様の効果を発揮することができる。

また突部31と突部32との高さ方向Yの間隔Hも、特に限定されず、ランダムであってもよいが、図4(a)のように一定とすれば、複数の突部31,32を均等に配置することができるため、ガスケット3が取付溝10内でボルト4の締結により圧縮される時に、突部31,32において局部的に充填過多が生じることを抑制することができる。また、この実施形態では、隣り合う突部31,31(若しくは突部32,32)の間にも、弾性変形を許容する間隔が確保されているため、充填過多になることをより抑制できる。

なお、ここでは突部31,32が側面30aに2個ずつ交互に設けられている例を示したが、例えば3個以上を交互に設けてもよい。また間隔T,Hが一定に限定されない点も図3の例と同様である。

【0023】

次いで、図5を参照しながら、図3の例の変形例について説明する。ここでは、主に異なる点を説明し、共通する箇所には、共通の符号を付し、共通する部分の説明は省略する。

図5に示す例は、突部31,32の断面形状が異なる以外は、図3の例と同様である。

このように突部31,32の形状を平面視において縦長の長円形状に形成してもよい。このように形成した場合でも、高さ方向Yの突部31と突部32の間(間隔H)、長さ方向Xの突部31と突部32の間(間隔T)には、弾性変形を許容する間隔が確保されるため、圧縮時に充填過多になることを抑制でき、図3の例と同様の効果を発揮することができる。

【0024】

図示していないが、このような平面視において長円形状の突部31,32を備えたものの場合も、図4に示すような突部31,32が側面30aに2個ずつ交互に設けるようにしてもよいし、3個以上を交互に設けるようにしてもよい。また間隔T,Hが一定に限定されない点も図3の例と同様である。また、突部31、32を設ける箇所は、ガスケット3の側面30aの一部であってもよい。すなわち、ガスケット3の周方向において、ガスケット3の側面30a全体でなく、ガスケット3の側面30aに対して部分的に突部31,32を設け、その他の部分に識別突起等を設けてもよい。また、高さ方向Yにおける突部31と突部32との間の間隔Hを必ずしも確保しなくともよい。例えば、図5に示すような長円形状の突部31,32とした場合に、突部31における高さ方向Yの寸法をシリンダヘッド2側に拡張する一方、突部32における高さ方向Yの寸法をインテークマニホールド1側に拡張し、突部31と突部32とが高さ方向Yにおいて、長さ方向Xに間隔Tを空けた状態で一部重なり合うようにしてもよい。このようなガスケット3によれば、成形型のパーティングライン(上型と下型との境界線)が直線状であっても、成型時にパーティングラインが突部31,32の重なる部分に位置するように設定することで、簡単に成形型からガスケット3を取り外すことができる。

【0025】

なお、上述の実施形態では、第1部材及び第2部材がインテークマニホールド及びシリンダヘッドである例について述べたが、これに限定されず、第1部材及び第2部材がヘッドカバー及びシリンダヘッドであってもよい。また、第1部材であるインテークマニホールドが合成樹脂の成型体からなる場合を例示したが、第1部材及び第2部材がともに金属製、或いは合成樹脂製であっても良い。そして、図例の取付溝10、ガスケット本体30、突部31,32の断面形状は、図例に限定されず、略三角形状や略矩形状などであってもよい。また図例の取付溝10、ガスケット本体30、突部31,32の断面形状、突部31,32の間隔T,Hは、模式的に示したものであるから、図例に限定されず、実際には設計上の適正な形状とされることは言うまでもない。またガスケット3の平面視における全体形状を図示していないが、これも特に限定されず、第1部材もしくは第2部材に形成される取付溝10の形状、すなわちシール対象空所(1b,2b)の形状に応じて適宜形成される。

【符号の説明】

【0026】

1 インテークマニホールド(第1部材)

1a 対向面

10 取付溝

10a 側壁

2 シリンダヘッド(第2部材)

2a 対向面

3 ガスケット

30 ガスケット本体

31,32 突部

X 長さ方向

Y 高さ方向

T,H 間隔

【技術分野】

【0001】

本発明は、対向配置される第1部材の対向面及び第2部材の対向面のいずれか一方に形成された取付溝に取り付けられ、第1部材及び第2部材間を密封するガスケットに関する。

【背景技術】

【0002】

従来より、対向配置される第1部材の対向面及び第2部材の対向面のいずれか一方に形成された取付溝に取り付けられ、第1部材及び第2部材間を密封するガスケットが知られている。

このようなガスケットとしては、例えば特許文献1に記載のものがある。ここには、取付溝の側壁と対向する側面に突出したリブを備えたガスケットが開示されており、このリブは、ガスケットの高さ方向に振幅をもって連続的に波状に形成されていることが記載されている。これによれば、取付溝に挿入したときにリブによってガスケットの倒れを防止できるとされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−183819号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載のガスケットでは、リブが長さ方向に連続するものであるため、圧縮時のリブが弾性変形できる領域を十分に確保できず、局部的に充填過多となるおそれがある。

このように圧縮された際のガスケットの充填量が多くなると、取付溝の側壁に対するガスケットのリブの接触面積が増え、貼り付き易くなる。ガスケットが側壁に対して貼り付いていると、例えば第1部材或いは第2部材が熱変形し、対向面間の間隔に変動が発生した場合に、ガスケットは対向面間の間隔の変動に対して追従して弾性変形し難く、これがシール性の低下を招いてしまう。

【0005】

本発明は、前記実情に鑑みなされたものであり、圧縮時に充填過多になることを抑制することで取付溝に対して貼り付くことを抑制し、シール性に優れたガスケットを提供することを目的としている。

【課題を解決するための手段】

【0006】

前記目的を達成するために、本発明に係るガスケットは、対向配置される第1部材の対向面及び第2部材の対向面のいずれか一方に形成された取付溝に取り付けられ、前記第1部材及び前記第2部材間を密封するガスケットにおいて、前記取付溝の側壁に対向する側面には、前記第1部材側に配置される少なくとも1個以上の突部と前記第2部材側に配置される少なくとも1個以上の突部とが、前記側面の長さ方向に間隔を空けて交互に配列して設けられていることを特徴とする。

これによれば、ガスケットの取付溝の側壁に対向する側面には、突部が複数設けられているので、ガスケットが取付溝内で倒れようとしても、突部が取付溝の側壁に当たるので、ガスケットが取付溝内で倒れることを抑制できる。

また、ガスケットの取付溝の側壁に対向する側面には、第1部材側に配置される少なくとも1個以上の突部と前記第2部材側に配置される少なくとも1個以上の突部とが、前記側面の長さ方向に間隔を空けて交互に配列して設けられている。したがって、例えば複数の突部を長さ方向に密に設けたとしても、隣り合う第1部材側の突部と第2部材側の突部との間には弾性変形を許容する間隔が確保されるため、圧縮時に充填過多になることを抑制できるとともに、ガスケットが取付溝内で所定の位置からずれて蛇行することも抑制することができる。

さらにこのようにガスケットが充填過多になり難いため、側壁に対する突部の接触面積の増大が抑えられ、その結果、取付溝の側壁に貼り付くことを抑制できる。したがって、例えば第1部材及び第2部材が熱変形し、対向面間の間隔に変動が発生した場合でも、ガスケットがこれに伴って弾性変形し、対向面間の間隔変動に対して追従することができるので、対向面間において優れたシール性を発揮することができる。

【0007】

本発明のガスケットにおいて、前記第1部材側に配置された前記突部と、前記第2部材側に配置された前記突部とは、前記側面の高さ方向に間隔を空けて設けるようにしてもよい。

この場合によれば、第1部材側に配置された突部と、第2部材側に配置された突部とが、側面の高さ方向に間隔を空けて設けられているので、高さ方向において突部が重なりあうことがない。したがって、ガスケットの圧縮時に、突部において局部的に充填過多が生じることを抑制することができる。

【0008】

本発明のガスケットにおいて、前記突部は、前記側面の全周に亘って設けられ、前記第1部材側に配置された前記突部と、前記第2部材側に配置された前記突部とは、長さ方向及び高さ方向のそれぞれの間隔が一定となるように交互に配列して設けるようしてもよい。

この場合によれば、突部が側面の全周に亘って設けられるようにしても、複数の突部を均等に配置することができるため、ガスケットの圧縮時に突部において局部的に充填過多が生じることを抑制することができる。

【0009】

本発明のガスケットにおいて、前記第1部材側に配置される前記突部と前記第2部材側に配置される前記突部とは、1個ずつ交互に設けられているようにしてもよい。

この場合によれば、第1部材側及び第2部材側に2個以上ずつ交互に配列する場合に比べて、ガスケットの圧縮時に突部において局部的に充填過多が生じることをより一層効果的に抑制することができる。

【発明の効果】

【0010】

本発明に係るガスケットは、圧縮時に充填過多になることを抑制することで取付溝に対して貼り付くことを抑制し、シール性に優れたものとすることができる。

【図面の簡単な説明】

【0011】

【図1】本発明のガスケットが適用される第1部材及び第2部材の締結状態を示す要部の断面図と、一部の拡大図である。

【図2】本発明のガスケットの一実施形態を模式的に示す部分破断斜視図である。

【図3】同実施形態のガスケットの一例を示す図であり、(a)はその一部を示す側面図、(b)は(a)におけるA−A線矢視断面図である。

【図4】同実施形態のガスケットの図3の例と異なる例を示す図であり、(a)はその一部を示す側面図、(b)は(a)におけるB−B線矢視断面図である。

【図5】同実施形態のガスケットの図3の例の変形例を示す図であり、(a)はその一部を示す側面図、(b)は(a)におけるC−C線矢視断面図である。

【発明を実施するための形態】

【0012】

以下に本発明の実施の形態について、図面に基づいて説明する。

上述の実施形態における上、下の説明は、図1を基準として、取付溝10に取り付けられたガスケット3の高さ方向Yに沿って、インテークマニホールド1側を上、シリンダヘッド2側を下として説明しており、これを基準に左右を説明する。また図中、ガスケット3の長さ方向をX、突部(31,32)間の長さ方向Xの間隔をT、突部(31,32)間の高さ方向Yの間隔をHとして示し、これに基づいて以下説明する。

図1は、内燃機関におけるインテークマニホールド(第1部材)1とシリンダヘッド(第2部材)2との間をガスケット3を介して密封する密封構造を示している。インテークマニホールド1及びシリンダヘッド2は、それぞれの対向面1a,2aが対向するよう配置される。インテークマニホールド1は合成樹脂等の成型体からなり、燃料混合気(シール対象媒体)の流通路としてシール対象空所1bが開口して形成されており、インテークマニホールド1の対向面1aには、ガスケット3を嵌め入れて装着するための取付溝10が凹設されている。この取付溝10は、シール対象空所1bの開口回りに環状に凹設されており、対向面1aに垂直な方向が溝深さ方向F(図1参照)となるように断面形状が方形状に形成されている。図中、10aは取付溝10の側壁、10bは凹設された取付溝10の底壁(上方壁)、10cはガスケット30が挿入される開口部を示している。

【0013】

シリンダヘッド2は、アルミニウム等の金属製鋳造体からなり、インテークマニホールド1からの混合気の流入路としてシール対象空所2bが開口して形成されており、対向面2aは平坦面とされている。インテークマニホールド1及びシリンダヘッド2は、取付溝10にガスケット3を装着した状態で、対向面1a,2aが互いに対向関係で合体するようにボルト(締結部材)4によって締結される。したがって、ガスケット3は図1の拡大図に示すように取付溝10内で圧縮された状態となり、インテークマニホールド1及びシリンダヘッド2間を密封する。

【0014】

ガスケット3は、FKM,NBR,H−NBR,EPDM,CR,ACM,AEM,VMQ及びFVMQ等のゴム材等による加硫成型体からなり、ガスケット3は、取付溝10に嵌め入れられるように取付溝10の形状に応じて環状に形成されている。

ガスケット3は、図2に示すように取付溝10に沿った環状のガスケット本体30と、ボルト4による締結時には取付溝10の側壁10aに弾性的に接触するようにガスケット本体30の側面30aから左右方向に突出して形成された突部31,32とを備えている。ガスケット本体30は、その断面形状が取付溝10の深さ方向Fに相当する高さ方向Y(図1、図3参照)に沿って縦長の略矩形状に形成され、ガスケット本体30の高さ方向Yの上下端部30b,30cは、断面略三角形状とされている。すなわち、図例のガスケット本体30の断面形状は、縦長の略6角形状とされている。ガスケット本体30の高さ寸法は、取付溝10の深さ寸法より大とされ、図3(b)に示すように、取付溝10の底壁10bに、ガスケット本体30の上端部30bが弾性的に接触するように嵌め入れられたときには、下端部30cを含む部分が取付溝10の開口部10cより下方に突出した状態となる。

【0015】

ガスケット本体30の取付溝10の側壁10aに対向する側面30aには、突部31,32が複数設けられており、これら突部31,32は、インテークマニホールド1(第1部材)側に配置される少なくとも1個以上の突部31と、シリンダヘッド2(第2部材)側に配置される少なくとも1個以上の突部32とが、側面30aの長さ方向X(図3(a)参照)に間隔を空けて交互に配列して設けられている。

突部31,32の形成位置は、上述のようにインテークマニホールド1側に配置される突部31と、シリンダヘッド2側に配置される突部32とが、長さ方向Xに間隔を空けて交互に配列して設けられていれば、特に限定されるものではない。

例えば図1〜図3は、ガスケット本体30の両側面30a,30aに、このような突部31,32が配列して設けられ、これら突部31,32は側面30aに1個ずつ交互に設けられている例を示している。また、図4は、これら突部31,32が側面30aに2個ずつ交互に設けられている例を示している。

【0016】

まずは、図1〜図3を参照しながら、ガスケット本体30の側面30aに突部31,32が1個ずつ交互に設けられている例について説明する。

ここに示すガスケット3は、1個の突部31がインテークマニホールド1側に配置されると、次に配置される突部32は、シリンダヘッド2側に配置され、その次に配置される突部31は、インテークマニホールド1側に配置される。このように側面30aの全周に亘って規則的に突部31,32を配列して設ける。なお、本実施形態では、ガスケット3の高さ方向Yの中央よりもインテークマニホールド1側に設けられるものを突部31とする一方、ガスケット3の高さ方向Yの中央よりもシリンダヘッド2側に設けられるものを突部32とする。

このように突部31,32が設けられたものとすれば、ボルト4の締結により、ガスケット3が取付溝10内で圧縮され、これに伴いガスケット3が左右のいずれかに倒れようとしても、倒れそうになっている部位に設けられた突部31,32が取付溝10の側壁10aに弾性的に接触するので、ガスケット3が取付溝10内でそれ以上倒れることを抑制できる。またガスケット3の圧縮過程では、ガスケット3が取付溝10内で左右に蛇行しようとしても、突部31,32が取付溝10の側壁10aに弾性的に接触するので、ガスケット3が取付溝10内で所定の位置からずれて蛇行することも抑制することができる。

さらに、突部31,32が1個ずつ交互に設けられているので、図2、図3に示すように長さ方向Xに突部31,32を密に設けたとしても、突部31,32間には弾性変形を許容する間隔が確保されるため、圧縮時に充填過多になることを抑制できる。

【0017】

そしてこのようにガスケット3が取付溝10内で充填過多になり難いため、側壁10aに対する突部31,32の接触面積の増大が抑えられる。

ここで、インテークマニホールド1を含む内燃機関は高温の環境下で使用されるため、インテークマニホールド1が合成樹脂の成型体からなる場合、熱変形(熱膨張)を起こし易い。この熱変形が生じると、インテークマニホールド1が浮き上がり、対向面1a,2aの間隔が拡がろうとする等、対向面1a,2a間の間隔に変動が発生する場合がある。このような場合でも、本実施形態のガスケット3によれば、上述のように側壁10aに対する貼り付きの発生が抑制されるので、ガスケット3が変動に伴って弾性変形し、対向面1a,2a間の間隔変動に対して追従することができ、対向面1a,2a間において優れたシール性を発揮することができる。

【0018】

このとき、突部31と突部32との長さ方向Xの間隔Tは、特に限定されないが、図例のように一定とすれば、複数の突部31,32を均等に配置することができるため、ガスケット3が取付溝10内でボルト4の締結により圧縮される時に、突部31,32において局部的に充填過多が生じることを抑制することができる。ここで、突部31と突部32とは、長さ方向Xに重なりあうと上述の充填過多の要因となるが、重なりあわない程度に突部31と突部32との長さ方向Xの間隔Tは極力小さく(ほぼ「0」)してもよい。突部31と突部32との長さ方向Xの間隔Tを極力小さいものとした場合は、取付溝10内で左右に蛇行しようとしても、高さ方向Yにいずれかの突部31,32が配されているので、効果的にガスケット3の蛇行を防止することができる。

また突部31と突部32との高さ方向Yの間隔Hも、特に限定されず、ランダムであってもよいが、図3(a)のように一定とすれば、複数の突部31,32を均等に配置することができるため、ガスケット3が取付溝10内でボルト4の締結により圧縮される時に、突部31,32において局部的に充填過多が生じることを抑制することができる。

【0019】

突部31,32の形状は特に限定されるものではないが、図2に示すように半球状とし、断面形状が湾曲した山形としてもよく、この場合、突部31,32は、図3(b)に示すように最も突出した頂部31a,32aと底部とを結ぶ横断線L1,L3(幅方向線)を対称軸として線対称に形成されている。

このように突部31,32の形状を半球状とした場合は、ガスケット3が取付溝10内でボルト4の締結により圧縮される時に、側壁10aに対して突部31,32がどのような角度で弾性的に接触するかに拘らず、突部31,32を均一に圧縮することができる。

またこれらインテークマニホールド1側に形成された突部31,31及びシリンダヘッド2側に形成された突部32,32は、ガスケット本体30の幅方向中央で横断線L1,L3と直交する縦断線L2(高さ方向線)を対称軸として線対称に形成されている。

すなわち、ガスケット3の断面形状を図3(b)に示すように上下及び左右に対称に形成した場合は、取付溝10への嵌め入れの方向性は限定されず、上端部30b及び下端部30cのいずれからも取付溝10に嵌め入れることが可能となる。したがって、ガスケットの装着間違いが生じる懸念がないものとすることができる。

突部31,32の突出高さ寸法は、特に限定されないが、本実施形態のガスケット3によれば、上述のように突部31,32が規則的に交互に配列されることで、弾性変形可能な間隔が確保されている。したがって、インテークマニホールド1及びシリンダヘッド2の合体締結時にガスケット3が圧縮され、その結果、弾性変形した突部32は、対向面1a,2a間側に入り込むことを抑制できる。そのため、弾性変形した突部32の一部が対向面1a,2aによって挟まれて噛み込まれることを抑制できる。

【0020】

次に、インテークマニホールド1及びシリンダヘッド2の各対向面1a,2a間をシールするガスケット3の取付要領を説明する。

先ず、上述のように構成されたガスケット3を、取付溝10に嵌め入れて装着する。取付溝10にガスケット3が装着された状態で、対向面1a,2aが互いに対向関係となるよう配置し、図1に示すように、インテークマニホールド1及びシリンダヘッド2がボルト4によって締結される。この締結は、取付溝10の深さ方向F、即ち、ガスケット3の高さ方向Yに沿ってなされ、この締結に伴い、ガスケット3は、取付溝10の底壁10b及びシリンダヘッド2の対向面2a間で、高さ方向Yに沿って圧縮される。したがって、ガスケット3は、その周方向の全周に亘り、圧縮圧のむらがなく略均等に圧縮される。そして、ボルト4の締結が完了した状態では、図1の拡大図に示すように、ガスケット3は、高さ方向Y(上下方向)に圧縮されるとともに、幅方向(高さ方向Yに直交する左右方向)に膨らむように弾性変形する。これによって、ガスケット本体30の上下端部30b,30cが、取付溝10の底壁10b及びシリンダヘッド2の対向面2aに弾性変形を伴い弾性的に接触し、且つ、突部31,32も弾性変形を伴い取付溝10の側壁10aに弾性的に接触した状態となる。

こうして取付溝10内にガスケット3が取り付けられ、インテークマニホールド1及びシリンダヘッド2の対向面1a,2a間が密封され、両者のシール対象空所1b,2b間を流通するシール対象媒体の外部への漏出を防止することができる。

【0021】

続いて、図4を参照しながら、図3の例とは異なるガスケット3の一例について説明する。ここでは、主に異なる点を説明し、共通する箇所には、共通の符号を付し、共通する部分の説明は省略する。

図3に示した例は、突部31,32が側面30aに1個ずつ交互に設けられている例であるが、図4に示す例は、突部31,32が側面30aに2個ずつ交互に設けられている例である。なお、図4(b)には、図3(b)で示した横断線L1,L3や縦断線L2を図示していないが、突部31,32の断面形状が横断線L1,L3を対称軸として線対称な山形である点、突部31,32が縦断線L2を対称軸として線対称に形成されている点は図3に示した例と同様である。

【0022】

ここに示すガスケット3は、突部31がインテークマニホールド1側に2個配置されると、次に配置される突部32は、シリンダヘッド2側に2個配置され、その次に配置される突部31は、インテークマニホールド1側に2個配置される。このように側面30aの全周に亘って規則的に突部31,32を配列して設ける。

同じインテークマニホールドな側面30aの2個の突部31,31は、並列に重なりあうことなく近接して設けられ、突部31と31の長さ方向Xの間隔Tは、いずれも一定とされる。シリンダヘッド2側に配置される突部32,32も同様である。

この図4の例においても、いずれの突部31,32も長さ方向Xに重なりあって配列されることがないので、図3の例と同様の効果を発揮することができる。

また突部31と突部32との高さ方向Yの間隔Hも、特に限定されず、ランダムであってもよいが、図4(a)のように一定とすれば、複数の突部31,32を均等に配置することができるため、ガスケット3が取付溝10内でボルト4の締結により圧縮される時に、突部31,32において局部的に充填過多が生じることを抑制することができる。また、この実施形態では、隣り合う突部31,31(若しくは突部32,32)の間にも、弾性変形を許容する間隔が確保されているため、充填過多になることをより抑制できる。

なお、ここでは突部31,32が側面30aに2個ずつ交互に設けられている例を示したが、例えば3個以上を交互に設けてもよい。また間隔T,Hが一定に限定されない点も図3の例と同様である。

【0023】

次いで、図5を参照しながら、図3の例の変形例について説明する。ここでは、主に異なる点を説明し、共通する箇所には、共通の符号を付し、共通する部分の説明は省略する。

図5に示す例は、突部31,32の断面形状が異なる以外は、図3の例と同様である。

このように突部31,32の形状を平面視において縦長の長円形状に形成してもよい。このように形成した場合でも、高さ方向Yの突部31と突部32の間(間隔H)、長さ方向Xの突部31と突部32の間(間隔T)には、弾性変形を許容する間隔が確保されるため、圧縮時に充填過多になることを抑制でき、図3の例と同様の効果を発揮することができる。

【0024】

図示していないが、このような平面視において長円形状の突部31,32を備えたものの場合も、図4に示すような突部31,32が側面30aに2個ずつ交互に設けるようにしてもよいし、3個以上を交互に設けるようにしてもよい。また間隔T,Hが一定に限定されない点も図3の例と同様である。また、突部31、32を設ける箇所は、ガスケット3の側面30aの一部であってもよい。すなわち、ガスケット3の周方向において、ガスケット3の側面30a全体でなく、ガスケット3の側面30aに対して部分的に突部31,32を設け、その他の部分に識別突起等を設けてもよい。また、高さ方向Yにおける突部31と突部32との間の間隔Hを必ずしも確保しなくともよい。例えば、図5に示すような長円形状の突部31,32とした場合に、突部31における高さ方向Yの寸法をシリンダヘッド2側に拡張する一方、突部32における高さ方向Yの寸法をインテークマニホールド1側に拡張し、突部31と突部32とが高さ方向Yにおいて、長さ方向Xに間隔Tを空けた状態で一部重なり合うようにしてもよい。このようなガスケット3によれば、成形型のパーティングライン(上型と下型との境界線)が直線状であっても、成型時にパーティングラインが突部31,32の重なる部分に位置するように設定することで、簡単に成形型からガスケット3を取り外すことができる。

【0025】

なお、上述の実施形態では、第1部材及び第2部材がインテークマニホールド及びシリンダヘッドである例について述べたが、これに限定されず、第1部材及び第2部材がヘッドカバー及びシリンダヘッドであってもよい。また、第1部材であるインテークマニホールドが合成樹脂の成型体からなる場合を例示したが、第1部材及び第2部材がともに金属製、或いは合成樹脂製であっても良い。そして、図例の取付溝10、ガスケット本体30、突部31,32の断面形状は、図例に限定されず、略三角形状や略矩形状などであってもよい。また図例の取付溝10、ガスケット本体30、突部31,32の断面形状、突部31,32の間隔T,Hは、模式的に示したものであるから、図例に限定されず、実際には設計上の適正な形状とされることは言うまでもない。またガスケット3の平面視における全体形状を図示していないが、これも特に限定されず、第1部材もしくは第2部材に形成される取付溝10の形状、すなわちシール対象空所(1b,2b)の形状に応じて適宜形成される。

【符号の説明】

【0026】

1 インテークマニホールド(第1部材)

1a 対向面

10 取付溝

10a 側壁

2 シリンダヘッド(第2部材)

2a 対向面

3 ガスケット

30 ガスケット本体

31,32 突部

X 長さ方向

Y 高さ方向

T,H 間隔

【特許請求の範囲】

【請求項1】

対向配置される第1部材の対向面及び第2部材の対向面のいずれか一方に形成された取付溝に取り付けられ、前記第1部材及び前記第2部材間を密封するガスケットにおいて、

前記取付溝の側壁に対向する側面には、前記第1部材側に配置される少なくとも1個以上の突部と前記第2部材側に配置される少なくとも1個以上の突部とが、前記側面の長さ方向に間隔を空けて交互に配列して設けられていることを特徴とするガスケット。

【請求項2】

請求項1において、

前記第1部材側に配置された前記突部と、前記第2部材側に配置された前記突部とは、前記側面の高さ方向に間隔を空けて設けられていることを特徴とするガスケット。

【請求項3】

請求項2において、

前記突部は、前記側面の全周に亘って設けられ、

前記第1部材側に配置された前記突部と、前記第2部材側に配置された前記突部とは、長さ方向及び高さ方向のそれぞれの間隔が一定となるように交互に配列して設けられていることを特徴とするガスケット。

【請求項4】

請求項1〜請求項3のいずれか1項において、

前記第1部材側に配置される前記突部と前記第2部材側に配置される前記突部とは、1個ずつ交互に設けられていることを特徴とするガスケット。

【請求項1】

対向配置される第1部材の対向面及び第2部材の対向面のいずれか一方に形成された取付溝に取り付けられ、前記第1部材及び前記第2部材間を密封するガスケットにおいて、

前記取付溝の側壁に対向する側面には、前記第1部材側に配置される少なくとも1個以上の突部と前記第2部材側に配置される少なくとも1個以上の突部とが、前記側面の長さ方向に間隔を空けて交互に配列して設けられていることを特徴とするガスケット。

【請求項2】

請求項1において、

前記第1部材側に配置された前記突部と、前記第2部材側に配置された前記突部とは、前記側面の高さ方向に間隔を空けて設けられていることを特徴とするガスケット。

【請求項3】

請求項2において、

前記突部は、前記側面の全周に亘って設けられ、

前記第1部材側に配置された前記突部と、前記第2部材側に配置された前記突部とは、長さ方向及び高さ方向のそれぞれの間隔が一定となるように交互に配列して設けられていることを特徴とするガスケット。

【請求項4】

請求項1〜請求項3のいずれか1項において、

前記第1部材側に配置される前記突部と前記第2部材側に配置される前記突部とは、1個ずつ交互に設けられていることを特徴とするガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−44401(P2013−44401A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−182981(P2011−182981)

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000225359)内山工業株式会社 (204)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000225359)内山工業株式会社 (204)

【Fターム(参考)】

[ Back to top ]