ガスサンプリング装置及びその製造方法

【課題】ガス中に含まれる粉塵によるエロージョンや腐食性ガスによるコロージョンに起因したプローブ管の減肉を抑制する。

【解決手段】ガス流れ中に配置されたプローブ管12の先側部位14で、先端部R1の横断面をくさび形状に形成し、くさび形状の先端に先端開口24aを配置すると共に、該先端開口をガス流れに対して対面するように配置し、先端部R1を含むプローブ管12の先端側領域R2で、プローブ管12の母材表面に耐摩耗性及び耐腐食性を有する被覆層を形成してなる。ガス流れをくさび形状を形成する傾斜面に沿う流れを形成させることで、腐食性ガスによる腐食と煤塵による摩耗を防止する。

【解決手段】ガス流れ中に配置されたプローブ管12の先側部位14で、先端部R1の横断面をくさび形状に形成し、くさび形状の先端に先端開口24aを配置すると共に、該先端開口をガス流れに対して対面するように配置し、先端部R1を含むプローブ管12の先端側領域R2で、プローブ管12の母材表面に耐摩耗性及び耐腐食性を有する被覆層を形成してなる。ガス流れをくさび形状を形成する傾斜面に沿う流れを形成させることで、腐食性ガスによる腐食と煤塵による摩耗を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石炭焚きボイラや石炭ガス化複合発電(IGCC)等において、燃焼炉やガス化炉の下流側配管を流れるガスの組成を調査するため、ガスのサンプリングを行なうガスサンプリング装置及びその製造方法に関する。

【背景技術】

【0002】

IGCCの全体構成例を図7に示す。図7において、IGCCプラント100では、ガス化炉102に、石炭cが供給されると共に、ガス化剤oが供給される。ガス化炉102で石炭cがガス化され、その生成ガスは、熱回収部104、サイクロン108、フィルタ装置110を通り、湿式ガス精製装置112に送られる。湿式ガス精製装置112で、生成ガス中の硫黄化合物(H2S、COSなど)が除去された後、ガスタービン114に送られる。生成ガスはガスタービン114で燃焼され、発電機116で電気をつくる。

【0003】

なお、湿式ガス精製装置112の代わりに、乾式ガス精製装置を設けてもよい。また、ガスタービン114の排ガスは、排熱回収ボイラ(HRSG)118に導かれ、排熱回収ボイラ(HRSG)118で蒸気を発生させ、この蒸気により蒸気タービン120を駆動し、発電機122で電気をつくる。排熱回収ボイラ118から排出される排気ガスは煙突124から排出される。

【0004】

IGCCプラント100において、ガス化炉より生成する石炭ガス化ガスの性状・煤塵濃度の調査を、配管106のA点、B点、及びC点等のポイントで実施する場合、従来は、ガスサンプリング装置として、オーステナイト系ステンレス鋼、例えばSUS304、SUS316等の材料を用いてプローブ管を製造している。このプローブ管を配管106の内部に挿入し、フランジを介して配管に固定し、生成ガスのサンプリングを行なっていた。

【0005】

従来のガスサンプリング装置を図8に示す。図8において、従来のガスサンプリング装置200は、ガス化炉102の後流設備(熱回収部104、サイクロン108、フィルタ装置110を通り、湿式ガス精製装置112、ガスタービン114など)を接続する配管106の内部に、プローブ管202が生成ガスgの流れ方向に対し直角方向に配置されている。プローブ管202の内部には、軸方向に第1のガス通路204が穿設されている。プローブ管202の先端部に生成ガスgのガス流れに向けて突出部206が設けられている。突出部206に先端開口208aを有する第2のガス通路208が設けられ、第2のガス通路208は第1のガス通路204に接続されている。

【0006】

ガスサンプリング装置200の設置位置で、配管106の管壁に開口210が設けられ、該開口210に円筒形状中空の管台212が結合されている。管台212の他端に固着されたフランジ214に遮蔽板216が結合されている。プローブ管202の根元部は、遮蔽板216を貫通することで、遮蔽板216に固定されている。接続フランジ212より下流側には、基台218が設けられ、先端開口208aからサンプリングした生成ガスは、第1のガス通路204からガス分析装置(図示省略)に送られる。サンプリングした生成ガスgはサンプリングバッグ、吸収液のサンプリング後もしくは直接分析装置でその組成が分析される。

【0007】

生成ガスに含まれる粉塵中には、チャーや灰粒子等が存在し、プローブ管は、これら微粒子の衝突による摩耗(エロージョン)や、腐食性成分による腐食(コロージョン)が発生し、減肉が顕著となる。

【0008】

特許文献1には、ボイラの煙道排ガスをサンプリングするためのガスサンプリング装置の構成例が開示されている。このガスサンプリング装置を図9で説明する。図9において、このガスサンプリング装置300は、配管内で煙道排ガスGの流れに対して、プローブ管302が直角方向(紙面と垂直方向)に配置されている。プローブ管302のガス流れ方向上流側に遮蔽板306が設けられ、プローブ管302のガス流れ方向下流側に邪魔板308が設けられている。

【0009】

排ガスGを取り込むプローブ管302の先端開口304は、排ガスGの上流側に向けて斜めに開口している。遮蔽板306は、配管内の横断面で二等辺三角形をなすように形成されている。排ガスGの一部は、遮蔽板306に沿って外側に流れ、プローブ管302の後ろ側に開口した開口310a及び310bから、遮蔽板306の背面側に回りこむ。そして、プローブ管302に到達し、先端開口304に流入する。かかる構成によって、先端開口304に排ガスgに含まれる粉塵が入り込むのを抑制している。また、邪魔板308によっても粉塵が先端開口304に侵入するのを抑制している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2005−37277号公開公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

前述のように、プローブ管は、微粒子の衝突による摩耗(エロージョン)や、腐食性ガスによる腐食(コロージョン)による減肉が発生するという問題がある。

また、特許文献1に開示されたガスサンプリング装置300は、遮蔽板306の内側で、開口310a及び310bから入り込む粉塵が次第に堆積し、一定時間経過後に先端開口304への排ガスgの取り込みが困難になるという問題がある。そのため、ボイラの運転を停止し、定期的にプローブ管302を取り出し、溜まった粉塵を除去する必要があった。また、先端開口304がガス流れに向けて開口していないため、煤塵濃度を計測することが出来ないという問題がある。

【0012】

本発明は、かかる従来技術の課題に鑑み、粉塵によるエロージョンや腐食性ガスによるコロージョンに起因したプローブ管の減肉を抑制すると共に、除塵計測が可能なガスサンプリング装置を実現することを目的とする。

【課題を解決するための手段】

【0013】

かかる目的を達成するため、本発明のガスサンプリング装置は、サンプリングするガスが流れる配管内に先端開口が位置するように配置されたプローブ管を備え、プローブ管が該フランジを介して配管に固定されるガスサンプリング装置において、先端開口が配置されたプローブ管の先端部の横断面をくさび形状に形成し、該くさび形状の先端に先端開口を配置すると共に、該先端開口をガス流れに対して対面するように配置し、該先端部を含むプローブ管の先端側領域で、プローブ管の母材表面に耐摩耗性及び耐腐食性を有する材料からなる被覆層を形成してなるものである。

【0014】

本発明装置では、特に減肉の激しいプローブ管の先端側領域に耐摩耗・耐腐食材料からなる被覆層を形成しているので、該先端側領域の減肉を抑制できる。また、プローブ管の先端開口がある先端部の横断面をくさび形状に形成し、該くさび形状の先端に先端開口を配置し、該先端開口をガス流れに対して対面するように配置しているので、先端開口付近にガス中に含まれる粉塵が堆積しない。

【0015】

また、先端開口の両側域では、平坦な傾斜面が形成されているので、該傾斜面でガス流れの乱れが発生せず、偏摩耗が抑制される。そのため、プローブ管の使用寿命が延びるとともに、先端開口付近でガス流れの滞留が生じないので、粉塵が滞留しない。また、先端開口がガス流れに対して対面するように配置されているので、煤塵濃度を計測することが可能になる。

【0016】

本発明装置において、先端開口を備えた先端部の領域が該領域外のプローブ管表面で発生した流れの乱れが先端開口に到達しない範囲に設定されているとよい。これによって、該先端部に流れの乱れがが発生しないので、先端部の摩耗が抑制されるとともに、正確な煤塵濃度計測が可能となる。

【0017】

プローブ管の減肉でプローブ管内に設けられたガス通路とガス流れ領域とが連通してしまうと、サンプリング場所が変わってしまい、分析精度が低下する。そのため、本発明装置において、プローブ管内でプローブ管の軸方向に設けられたガス通路が、ガス流れの下流側に偏心して配置されているとよい。これによって、ガス流れに対面するプローブ管壁の減肉に対して、ガス通路がガス流れ領域と連通するまでの時間を延ばすことが出来る。

【0018】

本発明装置において、プローブ管の母材がオーステナイト系ステンレス鋼で構成され、前記被覆層がクロム及びタングステンを主成分とするコバルト基合金又は自溶性合金で構成されているとよい。オーステナイト系ステンレス鋼は、元々耐食性及び高温強度が優れており、これを母材とし、これに耐食性及び耐摩耗性が優れた前記コバルト基合金又は自溶性合金を被覆することにより、生成ガス環境下でもプローブ管の先端領域の減肉を大幅に抑制できる。

【0019】

また、前記ガスサンプリング装置を製造するための本発明の製造方法は、プローブ管の先側領域を形成する中実筒状体の先端部で、ガス流れに対して背面側に位置する領域にくさび形状の横断面を成形する第1工程と、該先端部を含む中実筒状体の先端側領域で、前処理された被覆面に耐食性材料からなる溶融した被覆材を被覆し被覆層を形成する第2工程と、第2工程後、中実筒状体の内部に軸方向に第1のガス通路を穿設すると共に、第1のガス通路に連通し前記くさび形状の先端に開口する第2のガス通路を穿設する第3工程と、第3工程後、中実筒状体の後端に、プローブ管の後側領域を形成する配管を固着する第4工程と、からなるものである。

【0020】

本発明方法では、プローブ管の先側領域を製造するとき、中実筒状体を用いる。そして、まず、この中実筒状体の先端部の横断面をくさび形状に成形する。次に、くさび形状とした先端部を含む先端側領域の被覆面に耐食性材料を被覆し被覆層を形成する。この被覆方法は、肉盛溶接又は溶射等の方法で中実筒状体に被覆材を溶着させるようにする。その後、中実筒状体に軸方向に第1のガス通路及び第2のガス通路を形成する。このように、中実筒状体にガス通路を形成する前に、被覆層を形成することで、熱歪を防止できる。

【0021】

本発明方法において、中実筒状体がオーステナイト系ステンレス鋼で構成され、被覆材がクロム及びタングステンを主成分とするコバルト基合金であり、前記第2工程で該コバルト基合金を中実筒状体に肉盛溶接するようにするとよい。オーステナイト系ステンレス鋼は、耐食性及び高温強度が優れており、これを母材とし、これに耐食性及び耐摩耗性が優れた前記コバルト基合金を肉盛溶接することにより、生成ガス環境下でもプローブ管の先端領域の減肉を大幅に抑制できると共に、該コバルト基合金の母材に対する固着強度を向上できる。

【0022】

本発明方法において、中実筒状体がオーステナイト系ステンレス鋼で構成され、被覆材が自溶性合金であり、前記第2工程で該自溶性合金を中実筒状体に溶射するようにするとよい。これによって、生成ガス環境下でもプローブ管の先端領域の減肉を大幅に抑制できると共に、自溶性合金の母材に対する固着強度を向上できる。

【発明の効果】

【0023】

本発明装置によれば、サンプリングするガスが流れる配管内に先端開口が位置するように配置されたプローブ管を備え、プローブ管が該フランジを介して前記配管に固定されるガスサンプリング装置において、先端開口が配置されたプローブ管の先端部の横断面をくさび形状に形成し、該くさび形状の先端に先端開口を配置すると共に、該先端開口をガス流れに対して対面するように配置し、該先端部を含むプローブ管の先端側領域で、プローブ管の母材表面に耐摩耗性及び耐腐食性を有する材料からなる被覆層を形成してなるので、プローブ管の減肉を抑制することができる。

【0024】

また、プローブ管の先端側領域で、ガス流れの乱れ偏流が発生せず、摩耗が抑制されると共に、煤塵計測が可能となる。そのため、プローブ管の摩耗減肉によるプローブ管の保守交換を行なう頻度を低減でき、運転効率を向上できる。

【0025】

また、本発明方法によれば、前記ガスサンプリング装置を製造する方法において、プローブ管の先側領域を形成する中実筒状体の先端部で、ガス流れに対して背面側に位置する領域にくさび形状の横断面を成形する第1工程と、該先端部を含む中実筒状体の先端側領域で、前処理された被覆面に耐摩耗・耐腐食性材料からなる溶融した被覆材を被覆し被覆層を形成する第2工程と、第2工程後、中実筒状体の内部に軸方向に第1のガス通路を穿設すると共に、第1のガス通路に連通し前記くさび形状の先端に開口する第2のガス通路を穿設する第3工程と、第3工程後、中実筒状体の後端に、プローブ管の後側領域を形成する配管を固着する第4工程と、からなるので、被覆層を形成するプローブ管の先端側領域で、熱歪を起すことなく、前記作用効果を有するガスサンプリング装置を簡便かつ低コストで製造できる。

【図面の簡単な説明】

【0026】

【図1】本発明装置の一実施形態に係るガスサンプリング装置の全体構成図である。

【図2】前記実施形態に係るプローブ管の先側部位の正面視断面図である。

【図3】図2中のX−X線に沿う断面図である。

【図4】図2中のY−Y線に沿う断面図である。

【図5】図3中のZ−Z線に沿う断面図である。

【図6】(A)〜(F)は、前記実施形態に係るガスサンプリング装置の製造過程を示す工程図である。

【図7】一般のIGCC設備のブロック線図である。

【図8】従来のガスサンプリング装置の正面図である。

【図9】従来のガスサンプリング装置の別な例を示す平面図である。

【発明を実施するための形態】

【0027】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではない。

【0028】

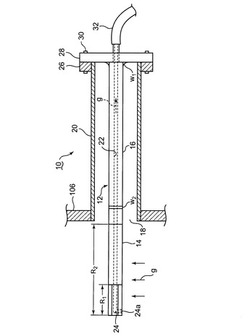

本発明装置の一実施形態を図1〜図6に基づいて説明する。まず、図1により、本実施形態に係るガスサンプリング装置10の全体構成を説明する。図1において、ガスサンプリング装置10は、例えば、IGCCのガス化炉より下流側の生成ガスが流れる配管106に取り付けられる。配管106のガスサンプリング位置に設けられた開口18に管台20が取り付けられている。管台20の末端にフランジ26が固着されている。フランジ26に遮蔽板28がボルト30によって結合されている。

【0029】

プローブ管12が溶接部w1で遮蔽板28に溶着されている。これによって、生成ガスgの流路内にプローブ管12がガス流れに対して直角方向に配置される。プローブ管12は、先側部位14と後側部位16とが溶接部w2で溶着されて一体になっている。

【0030】

図2に示すように、先側部位14は、横断面がくさび形状を有する先端部R1と、該先端部R1を含み、耐摩耗性及び耐腐食性を有する材料が母材40の表面に溶着された先端側領域R2を有している。プローブ管12の軸方向に、第1のガス通路22が穿設されている。また、プローブ管12の先端に、軸方向と直角方向に第2のガス通路24が穿設され、第2のガス通路24は第1のガス通路22と連通している。第2のガス通路24の開口24aはくさび形状の先端に配置されている(図3参照)。

【0031】

先端開口24aは生成ガスgに流れ方向に向けられている。生成ガスgは、先端開口24aから取り込まれ、第2のガス通路24及び第1のガス通路22を通ってサンプリングされる。遮蔽板28にサンプリング管32が取り付けられ、生成ガスgはサンプリング管32を経て、下流側に設けられたサンプリングバック、吸収液又は直接ガス分析装置(図示省略)に達し、そこで生成ガスgの分析を行なう。プローブ管12の母材はオーステナイト系ステンレス鋼、例えば、SUS304、SUS316又はSUS310等の耐食性材料で構成されている。

【0032】

図2は、生成ガスgが下方から上方へ流れる場合のプローブ管12の断面図である。図2に示すように、先端側領域R2には、耐摩耗性及び耐腐食性を有する材料、即ち、クロム及びタングステンを主成分とするコバルト基合金又はNi基自溶性合金が溶着された被覆層26が形成されている。前記コバルト基合金は、「ステライト」(デロロステライトグループ(Deloro Stellite Group)商標名)と称されるものなどで、ステライトの中でもタングステンを含むステライトNo.6又はステライトNo.12を用いている。

【0033】

ステライトNo.6又はステライトNo.12は、耐熱性があり、耐摩耗性及び耐腐食性が良好であり、プローブ管12の先端側領域R2に肉盛溶接される。また、Ni基自溶性合金は、耐酸化性、耐摩耗性及び耐腐食性があり、プローブ管12の先端側領域R2に溶射される。

【0034】

図3に示すように、先端部R1に形成されたくさび形状は、先端開口24aがくさび形状の頂点に位置し、平面をなす滑らかな傾斜面42a及び42bがその両側に配置された二等辺三角形の形状を有している。また、先端開口24aは生成ガスgの流れ方向に対面して配置されている。図4に示すように、先端部R1を除く先端側領域R2では、プローブ管12の横断面は円形をしている。先端部R1の領域は、先端部R1の領域外のプローブ管表面で発生した乱流が先端開口24aに到達しない範囲に設定されている。これによって、先端開口24a付近に乱流が発生しないので、先端開口24a付近の被覆層26の摩耗が抑制される。

【0035】

先端部R1で、生成ガスgはくさび形状の先端で分流され、分流された生成ガスgは、傾斜面42a及び42bに沿って流れるため、先端開口24a及び傾斜面42a、42bの周辺で流れの乱れや偏流は発生しない。従って、被覆層42の偏摩耗が抑制されプローブ管12の使用寿命が延びる。また、先端開口24aは生成ガスgの流れに対面しているため、生成ガスgに含まれる煤塵濃度を計測することが出来る。

【0036】

次に、図6により、ガスサンプリング装置10の製造方法を説明する。被覆層42としてステライトを肉盛溶接する場合を例にとって説明する。図6において、まず、前処理として、オーステナイト系ステンレス鋼からなり、中実で円筒形状をした母材40に対し、先端側領域R2に相当する領域を数ミリ削り取る(図6(A))。次に、領域R2にステライトを肉盛溶接して被覆層42を形成する(図6(B))。

【0037】

次に、母材40の軸方向に第1のガス通路22を穿設し(図6(C))、さらに、先端部で第1のガス通路22に対して直角方向に第2のガス通路24を穿設する(図6(D))。これで先側部位14が製造される。次に、先側部位14と後側部位16とを溶接するための開先46を形成する(図6(E))。次に、開先46を溶接すると共に、後側部位16の後端とフランジ26とを溶接部w1で溶接する(図6(F))。

【0038】

本実施形態によれば、特に減肉の激しいプローブ管12の先端側領域R2に耐摩耗性及び耐腐食性を有する材料からなる被覆層42を形成しているので、先端側領域R2の減肉を大幅に抑制できる。また、先端部R1の横断面をくさび形状に形成し、該くさび形状の先端に先端開口24aを配置し、先端開口24aを生成ガスgのガス流れに対して対面させているので、ガス中の煤塵濃度の計測が可能となる。

【0039】

また、先端開口24aの両側に平坦で滑らかな傾斜面42a、42bが形成されているので、先端部R1でガス流れの乱れ、偏流が発生せず、傾斜面42a、42bに沿ってスムースに流れるので、先端部R1で偏摩耗が抑制されると共に、プローブ管12の寿命が延びるとともに、プローブ管12の保守交換を行なう頻度を低減できる。

【0040】

また、先端部R1の領域は、先端部R1の領域外のプローブ管表面で発生したプローブ管周りの流れの乱れが先端開口24aに到達しない範囲に設定されているので、先端開口24a付近でガス流れ偏流が抑制され、その結果、先端部R1の摩耗が抑制されるとともに、ダスト濃度の計測が可能となる。

また、第1のガス通路22がガス流れに対し下流側に偏心して配置されているので、プローブ管12の管壁の減肉が相当進行しても、第1のガス通路22とガス流れ領域とが連通するまでの時間を伸ばすことが出来る。

【0041】

また、プローブ管12の母材40が耐食性を持つオーステナイト系ステンレス鋼で構成され、かつ被覆層42が耐熱性を有し、耐摩耗性及び耐食性が良好なステライトで構成されているので、先端側領域R2の減肉を大幅に低減できる。

【0042】

さらに、ガスサンプリング装置10の製造方法において、先側部位14の製造過程で、中実の円筒体40を用い、ステライトを肉盛溶接した後に第1のガス通路22及び第2のガス通路24を穿設するようにしているので、被覆層形成時に熱歪が発生しない。

また、ステライトを円筒体40に肉盛溶接しているので、生成ガス環境下でも円筒体40へのステライトの固着強度を長期に亘って高く維持できる。

【0043】

本実施形態で製造したガスサンプリング装置10を、IGCCプラントのガス化炉の配管106に設けて、ガスサンプリングを行なった。即ち、配管106の内部で種箇所にプローブ管12を設けてガスサンプリングを行なった。その結果、約5000時間後の点検結果でも、プローブ管12の減肉は殆ど見られなかった。また、先端開口24aの付近での偏摩耗もなく、煤塵計測ノズルとして問題ないことを確認した。なお、本実施形態では、先端部R1の境界に段差44が形成されているが、この段差44にも、摩耗や粉塵の滞留は見られなかった。

【産業上の利用可能性】

【0044】

本発明によれば、高温・高圧・還元腐食・高煤塵濃度雰囲気下で使用するサンプリングプローブ管の減肉を抑制できると共に、摩耗による保守交換を要しないガスサンプリング装置を実現できる。

【符号の説明】

【0045】

10、200、300 ガスサンプリング装置

12,202,302 プローブ管

14 先側部位

16 後側部位

18,210、310a、310b 開口

20,212 管台

22,204 第1のガス通路

24,208 第2のガス通路

24a、208a、304 先端開口

26,214 フランジ

28,216,306 遮蔽板

30 ボルト

32 サンプリング管

40 母材

42 被覆層

42a、42b 傾斜面

44 段差

46 開先

100 IGCCプラント

102 ガス化炉

104 熱回収部

106 配管

108 サイクロン

110 フィルタ装置

112 湿式ガス精製装置

114 ガスタービン

116,122 発電機

118 排熱回収ボイラ

120 蒸気タービン

124 煙突

206 突出部

218 基台

308 邪魔板

A、B、C サンプリングポイント

G 排ガス

R1 先端部

R2 先端側領域

c 石炭

g 生成ガス

o ガス化剤

w1、w2 溶接部

【技術分野】

【0001】

本発明は、石炭焚きボイラや石炭ガス化複合発電(IGCC)等において、燃焼炉やガス化炉の下流側配管を流れるガスの組成を調査するため、ガスのサンプリングを行なうガスサンプリング装置及びその製造方法に関する。

【背景技術】

【0002】

IGCCの全体構成例を図7に示す。図7において、IGCCプラント100では、ガス化炉102に、石炭cが供給されると共に、ガス化剤oが供給される。ガス化炉102で石炭cがガス化され、その生成ガスは、熱回収部104、サイクロン108、フィルタ装置110を通り、湿式ガス精製装置112に送られる。湿式ガス精製装置112で、生成ガス中の硫黄化合物(H2S、COSなど)が除去された後、ガスタービン114に送られる。生成ガスはガスタービン114で燃焼され、発電機116で電気をつくる。

【0003】

なお、湿式ガス精製装置112の代わりに、乾式ガス精製装置を設けてもよい。また、ガスタービン114の排ガスは、排熱回収ボイラ(HRSG)118に導かれ、排熱回収ボイラ(HRSG)118で蒸気を発生させ、この蒸気により蒸気タービン120を駆動し、発電機122で電気をつくる。排熱回収ボイラ118から排出される排気ガスは煙突124から排出される。

【0004】

IGCCプラント100において、ガス化炉より生成する石炭ガス化ガスの性状・煤塵濃度の調査を、配管106のA点、B点、及びC点等のポイントで実施する場合、従来は、ガスサンプリング装置として、オーステナイト系ステンレス鋼、例えばSUS304、SUS316等の材料を用いてプローブ管を製造している。このプローブ管を配管106の内部に挿入し、フランジを介して配管に固定し、生成ガスのサンプリングを行なっていた。

【0005】

従来のガスサンプリング装置を図8に示す。図8において、従来のガスサンプリング装置200は、ガス化炉102の後流設備(熱回収部104、サイクロン108、フィルタ装置110を通り、湿式ガス精製装置112、ガスタービン114など)を接続する配管106の内部に、プローブ管202が生成ガスgの流れ方向に対し直角方向に配置されている。プローブ管202の内部には、軸方向に第1のガス通路204が穿設されている。プローブ管202の先端部に生成ガスgのガス流れに向けて突出部206が設けられている。突出部206に先端開口208aを有する第2のガス通路208が設けられ、第2のガス通路208は第1のガス通路204に接続されている。

【0006】

ガスサンプリング装置200の設置位置で、配管106の管壁に開口210が設けられ、該開口210に円筒形状中空の管台212が結合されている。管台212の他端に固着されたフランジ214に遮蔽板216が結合されている。プローブ管202の根元部は、遮蔽板216を貫通することで、遮蔽板216に固定されている。接続フランジ212より下流側には、基台218が設けられ、先端開口208aからサンプリングした生成ガスは、第1のガス通路204からガス分析装置(図示省略)に送られる。サンプリングした生成ガスgはサンプリングバッグ、吸収液のサンプリング後もしくは直接分析装置でその組成が分析される。

【0007】

生成ガスに含まれる粉塵中には、チャーや灰粒子等が存在し、プローブ管は、これら微粒子の衝突による摩耗(エロージョン)や、腐食性成分による腐食(コロージョン)が発生し、減肉が顕著となる。

【0008】

特許文献1には、ボイラの煙道排ガスをサンプリングするためのガスサンプリング装置の構成例が開示されている。このガスサンプリング装置を図9で説明する。図9において、このガスサンプリング装置300は、配管内で煙道排ガスGの流れに対して、プローブ管302が直角方向(紙面と垂直方向)に配置されている。プローブ管302のガス流れ方向上流側に遮蔽板306が設けられ、プローブ管302のガス流れ方向下流側に邪魔板308が設けられている。

【0009】

排ガスGを取り込むプローブ管302の先端開口304は、排ガスGの上流側に向けて斜めに開口している。遮蔽板306は、配管内の横断面で二等辺三角形をなすように形成されている。排ガスGの一部は、遮蔽板306に沿って外側に流れ、プローブ管302の後ろ側に開口した開口310a及び310bから、遮蔽板306の背面側に回りこむ。そして、プローブ管302に到達し、先端開口304に流入する。かかる構成によって、先端開口304に排ガスgに含まれる粉塵が入り込むのを抑制している。また、邪魔板308によっても粉塵が先端開口304に侵入するのを抑制している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2005−37277号公開公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

前述のように、プローブ管は、微粒子の衝突による摩耗(エロージョン)や、腐食性ガスによる腐食(コロージョン)による減肉が発生するという問題がある。

また、特許文献1に開示されたガスサンプリング装置300は、遮蔽板306の内側で、開口310a及び310bから入り込む粉塵が次第に堆積し、一定時間経過後に先端開口304への排ガスgの取り込みが困難になるという問題がある。そのため、ボイラの運転を停止し、定期的にプローブ管302を取り出し、溜まった粉塵を除去する必要があった。また、先端開口304がガス流れに向けて開口していないため、煤塵濃度を計測することが出来ないという問題がある。

【0012】

本発明は、かかる従来技術の課題に鑑み、粉塵によるエロージョンや腐食性ガスによるコロージョンに起因したプローブ管の減肉を抑制すると共に、除塵計測が可能なガスサンプリング装置を実現することを目的とする。

【課題を解決するための手段】

【0013】

かかる目的を達成するため、本発明のガスサンプリング装置は、サンプリングするガスが流れる配管内に先端開口が位置するように配置されたプローブ管を備え、プローブ管が該フランジを介して配管に固定されるガスサンプリング装置において、先端開口が配置されたプローブ管の先端部の横断面をくさび形状に形成し、該くさび形状の先端に先端開口を配置すると共に、該先端開口をガス流れに対して対面するように配置し、該先端部を含むプローブ管の先端側領域で、プローブ管の母材表面に耐摩耗性及び耐腐食性を有する材料からなる被覆層を形成してなるものである。

【0014】

本発明装置では、特に減肉の激しいプローブ管の先端側領域に耐摩耗・耐腐食材料からなる被覆層を形成しているので、該先端側領域の減肉を抑制できる。また、プローブ管の先端開口がある先端部の横断面をくさび形状に形成し、該くさび形状の先端に先端開口を配置し、該先端開口をガス流れに対して対面するように配置しているので、先端開口付近にガス中に含まれる粉塵が堆積しない。

【0015】

また、先端開口の両側域では、平坦な傾斜面が形成されているので、該傾斜面でガス流れの乱れが発生せず、偏摩耗が抑制される。そのため、プローブ管の使用寿命が延びるとともに、先端開口付近でガス流れの滞留が生じないので、粉塵が滞留しない。また、先端開口がガス流れに対して対面するように配置されているので、煤塵濃度を計測することが可能になる。

【0016】

本発明装置において、先端開口を備えた先端部の領域が該領域外のプローブ管表面で発生した流れの乱れが先端開口に到達しない範囲に設定されているとよい。これによって、該先端部に流れの乱れがが発生しないので、先端部の摩耗が抑制されるとともに、正確な煤塵濃度計測が可能となる。

【0017】

プローブ管の減肉でプローブ管内に設けられたガス通路とガス流れ領域とが連通してしまうと、サンプリング場所が変わってしまい、分析精度が低下する。そのため、本発明装置において、プローブ管内でプローブ管の軸方向に設けられたガス通路が、ガス流れの下流側に偏心して配置されているとよい。これによって、ガス流れに対面するプローブ管壁の減肉に対して、ガス通路がガス流れ領域と連通するまでの時間を延ばすことが出来る。

【0018】

本発明装置において、プローブ管の母材がオーステナイト系ステンレス鋼で構成され、前記被覆層がクロム及びタングステンを主成分とするコバルト基合金又は自溶性合金で構成されているとよい。オーステナイト系ステンレス鋼は、元々耐食性及び高温強度が優れており、これを母材とし、これに耐食性及び耐摩耗性が優れた前記コバルト基合金又は自溶性合金を被覆することにより、生成ガス環境下でもプローブ管の先端領域の減肉を大幅に抑制できる。

【0019】

また、前記ガスサンプリング装置を製造するための本発明の製造方法は、プローブ管の先側領域を形成する中実筒状体の先端部で、ガス流れに対して背面側に位置する領域にくさび形状の横断面を成形する第1工程と、該先端部を含む中実筒状体の先端側領域で、前処理された被覆面に耐食性材料からなる溶融した被覆材を被覆し被覆層を形成する第2工程と、第2工程後、中実筒状体の内部に軸方向に第1のガス通路を穿設すると共に、第1のガス通路に連通し前記くさび形状の先端に開口する第2のガス通路を穿設する第3工程と、第3工程後、中実筒状体の後端に、プローブ管の後側領域を形成する配管を固着する第4工程と、からなるものである。

【0020】

本発明方法では、プローブ管の先側領域を製造するとき、中実筒状体を用いる。そして、まず、この中実筒状体の先端部の横断面をくさび形状に成形する。次に、くさび形状とした先端部を含む先端側領域の被覆面に耐食性材料を被覆し被覆層を形成する。この被覆方法は、肉盛溶接又は溶射等の方法で中実筒状体に被覆材を溶着させるようにする。その後、中実筒状体に軸方向に第1のガス通路及び第2のガス通路を形成する。このように、中実筒状体にガス通路を形成する前に、被覆層を形成することで、熱歪を防止できる。

【0021】

本発明方法において、中実筒状体がオーステナイト系ステンレス鋼で構成され、被覆材がクロム及びタングステンを主成分とするコバルト基合金であり、前記第2工程で該コバルト基合金を中実筒状体に肉盛溶接するようにするとよい。オーステナイト系ステンレス鋼は、耐食性及び高温強度が優れており、これを母材とし、これに耐食性及び耐摩耗性が優れた前記コバルト基合金を肉盛溶接することにより、生成ガス環境下でもプローブ管の先端領域の減肉を大幅に抑制できると共に、該コバルト基合金の母材に対する固着強度を向上できる。

【0022】

本発明方法において、中実筒状体がオーステナイト系ステンレス鋼で構成され、被覆材が自溶性合金であり、前記第2工程で該自溶性合金を中実筒状体に溶射するようにするとよい。これによって、生成ガス環境下でもプローブ管の先端領域の減肉を大幅に抑制できると共に、自溶性合金の母材に対する固着強度を向上できる。

【発明の効果】

【0023】

本発明装置によれば、サンプリングするガスが流れる配管内に先端開口が位置するように配置されたプローブ管を備え、プローブ管が該フランジを介して前記配管に固定されるガスサンプリング装置において、先端開口が配置されたプローブ管の先端部の横断面をくさび形状に形成し、該くさび形状の先端に先端開口を配置すると共に、該先端開口をガス流れに対して対面するように配置し、該先端部を含むプローブ管の先端側領域で、プローブ管の母材表面に耐摩耗性及び耐腐食性を有する材料からなる被覆層を形成してなるので、プローブ管の減肉を抑制することができる。

【0024】

また、プローブ管の先端側領域で、ガス流れの乱れ偏流が発生せず、摩耗が抑制されると共に、煤塵計測が可能となる。そのため、プローブ管の摩耗減肉によるプローブ管の保守交換を行なう頻度を低減でき、運転効率を向上できる。

【0025】

また、本発明方法によれば、前記ガスサンプリング装置を製造する方法において、プローブ管の先側領域を形成する中実筒状体の先端部で、ガス流れに対して背面側に位置する領域にくさび形状の横断面を成形する第1工程と、該先端部を含む中実筒状体の先端側領域で、前処理された被覆面に耐摩耗・耐腐食性材料からなる溶融した被覆材を被覆し被覆層を形成する第2工程と、第2工程後、中実筒状体の内部に軸方向に第1のガス通路を穿設すると共に、第1のガス通路に連通し前記くさび形状の先端に開口する第2のガス通路を穿設する第3工程と、第3工程後、中実筒状体の後端に、プローブ管の後側領域を形成する配管を固着する第4工程と、からなるので、被覆層を形成するプローブ管の先端側領域で、熱歪を起すことなく、前記作用効果を有するガスサンプリング装置を簡便かつ低コストで製造できる。

【図面の簡単な説明】

【0026】

【図1】本発明装置の一実施形態に係るガスサンプリング装置の全体構成図である。

【図2】前記実施形態に係るプローブ管の先側部位の正面視断面図である。

【図3】図2中のX−X線に沿う断面図である。

【図4】図2中のY−Y線に沿う断面図である。

【図5】図3中のZ−Z線に沿う断面図である。

【図6】(A)〜(F)は、前記実施形態に係るガスサンプリング装置の製造過程を示す工程図である。

【図7】一般のIGCC設備のブロック線図である。

【図8】従来のガスサンプリング装置の正面図である。

【図9】従来のガスサンプリング装置の別な例を示す平面図である。

【発明を実施するための形態】

【0027】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではない。

【0028】

本発明装置の一実施形態を図1〜図6に基づいて説明する。まず、図1により、本実施形態に係るガスサンプリング装置10の全体構成を説明する。図1において、ガスサンプリング装置10は、例えば、IGCCのガス化炉より下流側の生成ガスが流れる配管106に取り付けられる。配管106のガスサンプリング位置に設けられた開口18に管台20が取り付けられている。管台20の末端にフランジ26が固着されている。フランジ26に遮蔽板28がボルト30によって結合されている。

【0029】

プローブ管12が溶接部w1で遮蔽板28に溶着されている。これによって、生成ガスgの流路内にプローブ管12がガス流れに対して直角方向に配置される。プローブ管12は、先側部位14と後側部位16とが溶接部w2で溶着されて一体になっている。

【0030】

図2に示すように、先側部位14は、横断面がくさび形状を有する先端部R1と、該先端部R1を含み、耐摩耗性及び耐腐食性を有する材料が母材40の表面に溶着された先端側領域R2を有している。プローブ管12の軸方向に、第1のガス通路22が穿設されている。また、プローブ管12の先端に、軸方向と直角方向に第2のガス通路24が穿設され、第2のガス通路24は第1のガス通路22と連通している。第2のガス通路24の開口24aはくさび形状の先端に配置されている(図3参照)。

【0031】

先端開口24aは生成ガスgに流れ方向に向けられている。生成ガスgは、先端開口24aから取り込まれ、第2のガス通路24及び第1のガス通路22を通ってサンプリングされる。遮蔽板28にサンプリング管32が取り付けられ、生成ガスgはサンプリング管32を経て、下流側に設けられたサンプリングバック、吸収液又は直接ガス分析装置(図示省略)に達し、そこで生成ガスgの分析を行なう。プローブ管12の母材はオーステナイト系ステンレス鋼、例えば、SUS304、SUS316又はSUS310等の耐食性材料で構成されている。

【0032】

図2は、生成ガスgが下方から上方へ流れる場合のプローブ管12の断面図である。図2に示すように、先端側領域R2には、耐摩耗性及び耐腐食性を有する材料、即ち、クロム及びタングステンを主成分とするコバルト基合金又はNi基自溶性合金が溶着された被覆層26が形成されている。前記コバルト基合金は、「ステライト」(デロロステライトグループ(Deloro Stellite Group)商標名)と称されるものなどで、ステライトの中でもタングステンを含むステライトNo.6又はステライトNo.12を用いている。

【0033】

ステライトNo.6又はステライトNo.12は、耐熱性があり、耐摩耗性及び耐腐食性が良好であり、プローブ管12の先端側領域R2に肉盛溶接される。また、Ni基自溶性合金は、耐酸化性、耐摩耗性及び耐腐食性があり、プローブ管12の先端側領域R2に溶射される。

【0034】

図3に示すように、先端部R1に形成されたくさび形状は、先端開口24aがくさび形状の頂点に位置し、平面をなす滑らかな傾斜面42a及び42bがその両側に配置された二等辺三角形の形状を有している。また、先端開口24aは生成ガスgの流れ方向に対面して配置されている。図4に示すように、先端部R1を除く先端側領域R2では、プローブ管12の横断面は円形をしている。先端部R1の領域は、先端部R1の領域外のプローブ管表面で発生した乱流が先端開口24aに到達しない範囲に設定されている。これによって、先端開口24a付近に乱流が発生しないので、先端開口24a付近の被覆層26の摩耗が抑制される。

【0035】

先端部R1で、生成ガスgはくさび形状の先端で分流され、分流された生成ガスgは、傾斜面42a及び42bに沿って流れるため、先端開口24a及び傾斜面42a、42bの周辺で流れの乱れや偏流は発生しない。従って、被覆層42の偏摩耗が抑制されプローブ管12の使用寿命が延びる。また、先端開口24aは生成ガスgの流れに対面しているため、生成ガスgに含まれる煤塵濃度を計測することが出来る。

【0036】

次に、図6により、ガスサンプリング装置10の製造方法を説明する。被覆層42としてステライトを肉盛溶接する場合を例にとって説明する。図6において、まず、前処理として、オーステナイト系ステンレス鋼からなり、中実で円筒形状をした母材40に対し、先端側領域R2に相当する領域を数ミリ削り取る(図6(A))。次に、領域R2にステライトを肉盛溶接して被覆層42を形成する(図6(B))。

【0037】

次に、母材40の軸方向に第1のガス通路22を穿設し(図6(C))、さらに、先端部で第1のガス通路22に対して直角方向に第2のガス通路24を穿設する(図6(D))。これで先側部位14が製造される。次に、先側部位14と後側部位16とを溶接するための開先46を形成する(図6(E))。次に、開先46を溶接すると共に、後側部位16の後端とフランジ26とを溶接部w1で溶接する(図6(F))。

【0038】

本実施形態によれば、特に減肉の激しいプローブ管12の先端側領域R2に耐摩耗性及び耐腐食性を有する材料からなる被覆層42を形成しているので、先端側領域R2の減肉を大幅に抑制できる。また、先端部R1の横断面をくさび形状に形成し、該くさび形状の先端に先端開口24aを配置し、先端開口24aを生成ガスgのガス流れに対して対面させているので、ガス中の煤塵濃度の計測が可能となる。

【0039】

また、先端開口24aの両側に平坦で滑らかな傾斜面42a、42bが形成されているので、先端部R1でガス流れの乱れ、偏流が発生せず、傾斜面42a、42bに沿ってスムースに流れるので、先端部R1で偏摩耗が抑制されると共に、プローブ管12の寿命が延びるとともに、プローブ管12の保守交換を行なう頻度を低減できる。

【0040】

また、先端部R1の領域は、先端部R1の領域外のプローブ管表面で発生したプローブ管周りの流れの乱れが先端開口24aに到達しない範囲に設定されているので、先端開口24a付近でガス流れ偏流が抑制され、その結果、先端部R1の摩耗が抑制されるとともに、ダスト濃度の計測が可能となる。

また、第1のガス通路22がガス流れに対し下流側に偏心して配置されているので、プローブ管12の管壁の減肉が相当進行しても、第1のガス通路22とガス流れ領域とが連通するまでの時間を伸ばすことが出来る。

【0041】

また、プローブ管12の母材40が耐食性を持つオーステナイト系ステンレス鋼で構成され、かつ被覆層42が耐熱性を有し、耐摩耗性及び耐食性が良好なステライトで構成されているので、先端側領域R2の減肉を大幅に低減できる。

【0042】

さらに、ガスサンプリング装置10の製造方法において、先側部位14の製造過程で、中実の円筒体40を用い、ステライトを肉盛溶接した後に第1のガス通路22及び第2のガス通路24を穿設するようにしているので、被覆層形成時に熱歪が発生しない。

また、ステライトを円筒体40に肉盛溶接しているので、生成ガス環境下でも円筒体40へのステライトの固着強度を長期に亘って高く維持できる。

【0043】

本実施形態で製造したガスサンプリング装置10を、IGCCプラントのガス化炉の配管106に設けて、ガスサンプリングを行なった。即ち、配管106の内部で種箇所にプローブ管12を設けてガスサンプリングを行なった。その結果、約5000時間後の点検結果でも、プローブ管12の減肉は殆ど見られなかった。また、先端開口24aの付近での偏摩耗もなく、煤塵計測ノズルとして問題ないことを確認した。なお、本実施形態では、先端部R1の境界に段差44が形成されているが、この段差44にも、摩耗や粉塵の滞留は見られなかった。

【産業上の利用可能性】

【0044】

本発明によれば、高温・高圧・還元腐食・高煤塵濃度雰囲気下で使用するサンプリングプローブ管の減肉を抑制できると共に、摩耗による保守交換を要しないガスサンプリング装置を実現できる。

【符号の説明】

【0045】

10、200、300 ガスサンプリング装置

12,202,302 プローブ管

14 先側部位

16 後側部位

18,210、310a、310b 開口

20,212 管台

22,204 第1のガス通路

24,208 第2のガス通路

24a、208a、304 先端開口

26,214 フランジ

28,216,306 遮蔽板

30 ボルト

32 サンプリング管

40 母材

42 被覆層

42a、42b 傾斜面

44 段差

46 開先

100 IGCCプラント

102 ガス化炉

104 熱回収部

106 配管

108 サイクロン

110 フィルタ装置

112 湿式ガス精製装置

114 ガスタービン

116,122 発電機

118 排熱回収ボイラ

120 蒸気タービン

124 煙突

206 突出部

218 基台

308 邪魔板

A、B、C サンプリングポイント

G 排ガス

R1 先端部

R2 先端側領域

c 石炭

g 生成ガス

o ガス化剤

w1、w2 溶接部

【特許請求の範囲】

【請求項1】

サンプリングするガスが流れる配管内に先端開口が位置するように配置されたプローブ管を備え、プローブ管が前記配管に固定されるガスサンプリング装置において、

前記先端開口が配置されたプローブ管の先端部の横断面をくさび形状に形成し、該くさび形状の先端に先端開口を配置すると共に、該先端開口をガス流れに対して対面するように配置し、

該先端部を含むプローブ管の先端側領域で、プローブ管の母材表面に耐摩耗性及び耐腐食性を有する材料からなる被覆層を形成してなることを特徴とするガスサンプリング装置。

【請求項2】

プローブ管の前記先端部の領域が、該先端部領域外のプローブ管表面で発生したガスの乱れ、偏流が前記先端開口に到達しない範囲に設定されていることを特徴とする請求項1に記載のガスサンプリング装置。

【請求項3】

プローブ管内でプローブ管の軸方向に設けられたガス通路が、ガス流れの下流側に偏心して配置されていることを特徴とする請求項1又は2に記載のガスサンプリング装置。

【請求項4】

プローブ管の母材がオーステナイト系ステンレス鋼で構成され、前記被覆層がクロム及びタングステンを主成分とするコバルト基合金又は自溶性合金で構成されていることを特徴とする請求項1〜3のいずれかの項に記載のガスサンプリング装置。

【請求項5】

請求項1〜4のいずれかの項に記載のガスサンプリング装置を製造する方法において、

前記プローブ管の先側領域を形成する中実筒状体の先端部で、ガス流れに対して背面側に位置する領域にくさび形状の横断面を成形する第1工程と、

該先端部を含む中実筒状体の先端側領域で、前処理された被覆面に耐食性材料からなる溶融した被覆材を被覆し被覆層を形成する第2工程と、

第2工程後、中実筒状体の内部に軸方向に第1のガス通路を穿設すると共に、第1のガス通路に連通し前記くさび形状の先端に開口する第2のガス通路を穿設する第3工程と、

第3工程後、中実筒状体の後端に、プローブ管の後側領域を形成する配管を固着する第4工程と、からなることを特徴とするガスサンプリング装置の製造方法。

【請求項6】

前記中実筒状体がオーステナイト系ステンレス鋼で構成され、前記被覆材がクロム及びタングステンを主成分とするコバルト基合金であり、前記第2工程で該コバルト基合金を中実筒状体に肉盛溶接することを特徴とする請求項5に記載のガスサンプリング装置の製造方法。

【請求項7】

前記中実筒状体がオーステナイト系ステンレス鋼で構成され、前記被覆材が自溶性合金であり、前記第2工程で該自溶性合金を中実筒状体に溶射することを特徴とする請求項5に記載のガスサンプリング装置の製造方法。

【請求項1】

サンプリングするガスが流れる配管内に先端開口が位置するように配置されたプローブ管を備え、プローブ管が前記配管に固定されるガスサンプリング装置において、

前記先端開口が配置されたプローブ管の先端部の横断面をくさび形状に形成し、該くさび形状の先端に先端開口を配置すると共に、該先端開口をガス流れに対して対面するように配置し、

該先端部を含むプローブ管の先端側領域で、プローブ管の母材表面に耐摩耗性及び耐腐食性を有する材料からなる被覆層を形成してなることを特徴とするガスサンプリング装置。

【請求項2】

プローブ管の前記先端部の領域が、該先端部領域外のプローブ管表面で発生したガスの乱れ、偏流が前記先端開口に到達しない範囲に設定されていることを特徴とする請求項1に記載のガスサンプリング装置。

【請求項3】

プローブ管内でプローブ管の軸方向に設けられたガス通路が、ガス流れの下流側に偏心して配置されていることを特徴とする請求項1又は2に記載のガスサンプリング装置。

【請求項4】

プローブ管の母材がオーステナイト系ステンレス鋼で構成され、前記被覆層がクロム及びタングステンを主成分とするコバルト基合金又は自溶性合金で構成されていることを特徴とする請求項1〜3のいずれかの項に記載のガスサンプリング装置。

【請求項5】

請求項1〜4のいずれかの項に記載のガスサンプリング装置を製造する方法において、

前記プローブ管の先側領域を形成する中実筒状体の先端部で、ガス流れに対して背面側に位置する領域にくさび形状の横断面を成形する第1工程と、

該先端部を含む中実筒状体の先端側領域で、前処理された被覆面に耐食性材料からなる溶融した被覆材を被覆し被覆層を形成する第2工程と、

第2工程後、中実筒状体の内部に軸方向に第1のガス通路を穿設すると共に、第1のガス通路に連通し前記くさび形状の先端に開口する第2のガス通路を穿設する第3工程と、

第3工程後、中実筒状体の後端に、プローブ管の後側領域を形成する配管を固着する第4工程と、からなることを特徴とするガスサンプリング装置の製造方法。

【請求項6】

前記中実筒状体がオーステナイト系ステンレス鋼で構成され、前記被覆材がクロム及びタングステンを主成分とするコバルト基合金であり、前記第2工程で該コバルト基合金を中実筒状体に肉盛溶接することを特徴とする請求項5に記載のガスサンプリング装置の製造方法。

【請求項7】

前記中実筒状体がオーステナイト系ステンレス鋼で構成され、前記被覆材が自溶性合金であり、前記第2工程で該自溶性合金を中実筒状体に溶射することを特徴とする請求項5に記載のガスサンプリング装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−137437(P2012−137437A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−291360(P2010−291360)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]