ガスシールドアーク溶接方法

【課題】先行電極をストリンガ運棒とし、後行電極を高速回転または高速揺動とすることによって、狭開先継手に対して高温割れおよび開先ルート部の溶込み不足を生じることなく完全溶込みの溶接が可能となり、かつアークセンサによる倣い制御を可能とするガスシールドアーク溶接方法を提供する。

【解決手段】溶接進行方向の前後に所定間隔で配置された先行電極11と後行電極12とにより1つの溶融池15を形成しながら狭開先継手の初層溶接を行うガスシールドアーク溶接方法であって、前記先行電極は、トーチ運棒をストリンガ運棒とするとともに、狙い位置を開先ルートとし、前記後行電極は、トーチ運棒を高速回転または高速揺動とするとともに、前記先行電極および前記後行電極のアークセンサ信号により溶接線倣い制御を行う。

【解決手段】溶接進行方向の前後に所定間隔で配置された先行電極11と後行電極12とにより1つの溶融池15を形成しながら狭開先継手の初層溶接を行うガスシールドアーク溶接方法であって、前記先行電極は、トーチ運棒をストリンガ運棒とするとともに、狙い位置を開先ルートとし、前記後行電極は、トーチ運棒を高速回転または高速揺動とするとともに、前記先行電極および前記後行電極のアークセンサ信号により溶接線倣い制御を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、橋梁、造船、建築鉄骨、重機等の鋼構造物の厚板溶接に適用されるガスシールドアーク溶接方法に関し、特に狭開先継手に対するタンデムの初層溶接方法に関する。

【背景技術】

【0002】

現状の厚板多層盛溶接における開先継手を図8に示す。図8において、1は下板、2は開先3を設けた立板である。

図8(a)は、開先3にルートギャップRGを5〜8mm程度設ける場合であり、この場合の開先角度は約35度が標準であり、裏当材5を用いるのが一般的である。しかし、この方法では、溶接施工前のセット作業が繁雑で時間がかかるという問題がある。

一方、図8(b)は、開先3にルートギャップRGを設けない(RG=0mm)場合であり、この場合は(a)に示す開先3よりも組立作業が簡便となる。しかし、(b)に示す開先3の開先角度は45゜以上が一般的であり、このように開先角度の大きい開先でもルート部の溶込みが不確実であることから、溶接後に裏面側からガウジングを行い、ルート部欠陥を除去している。したがって、ガウジングが不可欠であるため、溶接ロボットなどを使用した溶接自動化が困難であるという問題がある。

【0003】

そのため、橋梁、造船、建築鉄骨、重機等の鋼構造物の溶接施工においては、厚板溶接の高能率化が求められている。溶接の高能率化を図るためには、溶着量を減少すること、溶着速度を増加することが必要である。溶着量を減少するためには、開先を狭開先化することであり、狭開先化による開先断面積の極小化が望まれている。狭開先化の狙いは、開先断面積の極小化による溶接時間の短縮、低入熱化による溶接変形の抑制や溶接性能の改善、特に靱性改善にある。

一方、溶着速度を増加するためには、電極をタンデム化することが望まれている。しかし、開先角度を減少すると、高温割れや開先ルート部の未溶融すなわち溶込み不足が発生するという問題がある。

【0004】

高温割れは、溶接金属の最終凝固が溶融地表面でないことが原因である。高温割れの抑制に関しては、2電極のワンプール溶接として、凝固を2段階にすることにより、高温割れを抑制するという考え方がある。

従来の2電極ワンプール溶接あるいはタンデムアーク溶接方法としては、例えば特許文献1がある。この溶接方法は先行電極のトーチ運棒を高速回転とし、後行電極のトーチ運棒を非回転すなわちストリンガ運棒(直線運動)とするものである。また、トーチ運棒を、両電極とも高速回転とするものもある(例えば、特許文献2参照)。さらに両電極ともストリンガ運棒とするものは数多く提案されている。

【0005】

【特許文献1】特開2000−667号公報

【特許文献2】特開平5−309476号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、詳細は後述するが、前記特許文献1や特許文献2のように、先行電極を回転させると、狭開先継手では開先ルート部を溶融させることができない。つまり、開先ルート部の溶込み不足が生じる。一方、両電極ともストリンガ運棒とすると、後行電極がストリンガ運棒のため、後行電極側の溶込みが過大となりやすく、凝固を2段階としても高温割れが発生しやすい。

また、狭開先継手では、トーチの狙い位置がずれると、アークは開先ルート部に向かず側壁(立板または下板)に発生する、いわゆるアークの這い上がりが発生する。したがって、狭開先継手では、トーチの狙い位置が重要であり、アークセンサのようなデバイスレスセンサが望ましいが、両電極ともストリンガ運棒ではアークセンサによる倣い制御を行うことができない。

【0007】

本発明は、上記のような課題に鑑み、先行電極をストリンガ運棒とし、後行電極を高速回転または高速揺動とすることによって、狭開先継手に対して高温割れおよび開先ルート部の溶込み不足を生じることなく完全溶込みの溶接が可能となり、かつアークセンサによる倣い制御を可能とするガスシールドアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本発明に係るガスシールドアーク溶接方法は、溶接進行方向の前後に所定間隔で配置された先行電極と後行電極とにより1つの溶融池を形成しながら狭開先継手の初層溶接を行うガスシールドアーク溶接方法であって、

前記先行電極は、トーチ運棒をストリンガ運棒とするとともに、狙い位置を開先ルートとし、前記後行電極は、トーチ運棒を高速回転または高速揺動とするとともに、前記後行電極のアークセンサ信号により、前記先行電極および前記後行電極の溶接線倣い制御を行うことを特徴とする。

【0009】

上記のように、先行電極はストリンガ運棒で狙い位置を開先ルートとすることによって、開先ルート部の溶込みの確保が容易になる。後行電極は、先行電極との間隔距離が1つの溶融池(ワンプールまたはセミワンプール)を形成するように所定の間隔距離を保持し、高速回転または高速揺動とすることによって(回転速度または揺動速度は10Hz以上であればよい)、溶込み形状を中央集中型から浅く幅広い形状に改善することにより高温割れを抑制し、さらに後行電極のアークセンサ信号により先行電極および後行電極の溶接線倣い制御を行うことによって、高精度に開先ルートを追従することができるため、トーチの狙い位置ズレによるアークの這い上がりなどの溶接不安定や融合不良などの溶接欠陥を防止することができる。

したがって、狭開先継手を高温割れおよび開先ルート部の溶込み不足を生じることなく完全溶込みの自動溶接が可能である。

【0010】

ここで、本発明に至ったプロセスを図1の溶接試験結果により説明する。開先角度は25゜としている。

(1)図1(a)は、単電極のストリンガ運棒で溶接したときのビード断面の模式図である。同図に示すように、単電極のストリンガ運棒で溶接した場合は溶接金属の中央部に高温割れ30が発生しやすい。これは、溶接金属の凝固の際の柱状晶の成長方向が融合界面に垂直に会合するため凝固時の収縮ひずみに抵抗しきれず開口するためである。

(2)図1(b)は、単電極の回転アークで溶接したときのビード断面の模式図である。回転速度は50Hz、回転直径は3mmとしている。この場合は、アークの回転により熱や圧力が分散されるため、溶込み形状が中央集中型から浅く幅広い形状となり、高温割れは生じにくい。しかし、アーク直下の溶込み深さが減少するため、開先ルート部の溶込み不足が生じやすい。

(3)図1(c)は、ワンプールのタンデム溶接の場合で、先行電極、後行電極共にストリンガ運棒で溶接したときのビード断面の模式図である。この場合は、上記(1)と同じ理由により、後行電極側の溶接金属の中央部に高温割れ30が生じやすい。先行電極側の溶接金属に高温割れが生じにくいのは、後行電極がストリンガ運棒のため、後行電極側の溶込みが大きく、先行電極側の溶接金属を再溶融しているためである。

(4)図1(d)は、ワンプールのタンデム溶接の場合で、先行電極をストリンガ運棒、後行電極を回転アークとして溶接したときのビード断面の模式図である。回転速度は50Hz、回転直径は3mmとしている。この場合は、上記(2)と同じ理由により、後行電極の回転アークにより高温割れは生じない。また、ストリンガ運棒の先行電極の狙い位置を開先ルートとすることにより開先ルート部の溶込みを確保することができる。

したがって、本発明は狭開先継手に対し、図1(d)に示す溶接方法に基づくものである。

【0011】

また、本発明では、先行電極の先端と後行電極の先端との極間距離を15〜35mmの範囲内とすることが望ましい。極間距離を15mmより小さくすると、先行と後行のアークが干渉してアークが不安定になるとともに、先行と後行の溶融池が一体化し、後行電極側の溶込み深さが過剰となって高温割れが発生しやすくなるからである。逆に、極間距離を35mmより大きくすると、ワンプールまたはセミワンプール溶接とならず2プールの2ラン溶接となるため、先行電極の溶融池形状が図1の(a)図に示すような溶込み深さが大きく溶込み幅が小さい、すなわち細長い溶込み形状となり、高温割れが発生しやすくなる。すなわち、極間距離を15〜35mmの範囲内とし、先行電極と後行電極の溶融池を一体化することにより、先行電極の凝固形態が改善され、高温割れが発生しにくくなる。

【0012】

また、本発明は、MAG溶接またはCO2ガスシールド溶接に適用するものである。MAG溶接で溶接ワイヤを逆極性(溶接ワイヤをプラス極)で使用すると溶滴がスプレー移行となり、深溶込みの溶接が得られる。しかし、CO2ガスシールド溶接ではグロビュール移行となるためスパッタが多くなって好ましくない。そこで、安価なCO2100%のガスを使用するCO2ガスシールド溶接では、少なくとも先行電極の溶接ワイヤとして、希土類元素を添加したソリッドワイヤを正極性(溶接ワイヤをマイナス極)で使用するものとする。好ましくは、先行、後行の両電極ともに、希土類元素を添加したソリッドワイヤを正極性で使用する方がよい。ここで、希土類元素とは周期表の第3族に属する元素をいう。希土類元素としては特にCe、Laを添加したものが好ましい。このような希土類元素添加のソリッドワイヤを正極性で使用することにより、CO2ガスシールド溶接でもスプレー移行となり、スパッタが少なくなる。また、CO2シールドガスの解離熱のため、溶込みが大きくなる。

【0013】

また、本発明は、開先角度が45度以下のレ型またはV型またはY型の狭開先継手に適用するものである。本発明では上述したように、高温割れや開先ルート部の溶込み不足のない完全溶込み溶接が可能であるため、開先角度が45度以下で、レ型、V型、Y型のいずれかの狭開先継手に適用することにより、開先断面積を減少させることができ、高能率、低コストの厚板溶接が可能となる。

【発明の効果】

【0014】

以上のように、本発明のガスシールドアーク溶接方法によれば、高温割れおよび溶込み不足を生じることなく狭開先継手の自動溶接が可能となる効果がある。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態の一例を図面に基づいて説明する。ここでは、厚板のレ形T継手の例を示すが、継手形式はこれに限られない。V形突合せ継手やレ形角継手等にも本発明を適用することができる。なお、本明細書において、厚板とは、板厚が19mm以上の鋼板、鋼材をいう。

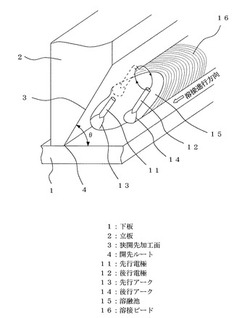

図2は本発明のガスシールドアーク溶接方法を示す説明図、図3は図2の溶接状況を鉛直面上に投影して表した説明図である。なお、わかりやすくするために多少誇張して図示してある。

これらの図において、1は下板、2は開先加工面3が形成された立板、11は溶接ワイヤからなる先行電極、12は同じく溶接ワイヤからなる後行電極、13は先行アーク、14は後行アーク、15は溶融池、16は溶接ビードである。また、図3において、β1は先行電極11のトーチ角度(後退角)、β2は後行電極12のトーチ角度(前進角)を表している。

【0016】

立板2には開先角度θが25゜の狭開先3が形成されており、この立板2を下板1上に突き当ててセットしている。したがって、ルートギャップRGはゼロに設定されている。また、ルートフェイスRFは約3mmとしているが、これは裏面側の隅肉溶接で溶込みをラップさせるためである。

【0017】

先行電極11は、狙い位置を開先ルート4としてストリンガ運棒(揺動なし)をするように、トーチ電極を溶接ロボット等のアーム(図示せず)に固定して取り付ける。

狭開先継手の場合は先行電極11の狙い位置を正確に開先ルート4に設定することが肝要である。開先ルート4から狙い位置がずれると、アークが下板側や立板側の壁面で発生するため、開先ルート部の溶込み不足が生じるからである。

先行電極11の狙い位置を決めるには、一般的には、タッチセンサ方式が採用されている。例えば図4に示すように、先行電極11の先端を下板面および開先面に接触させて任意の4点a〜dの座標位置を求めれば、直線acと直線bdの交点から開先ルート4の位置を求めることができる。なお、下板が完全に水平である場合は、下板との接触点は1点でもよい。

なお、図4において、α1は先行電極11のトーチ角度(水平角)である。後行電極12も同様の水平角度でセットされている。

【0018】

後行電極12は、高速回転または高速揺動をするように、トーチ電極を上記と同じ溶接ロボットアームに回転または揺動可能に取り付ける。回転速度または揺動速度は10Hz以上であればよい。ここでは、回転速度を50Hz、後行電極12先端の回転直径を3mmとしている。また、先行電極11の先端と後行電極12の先端との極間距離Lは、前述した理由から15〜35mmの範囲内が適当である。

【0019】

後行電極12に対して適用される高速回転アーク溶接方法および高速揺動アーク溶接方法、ならびにこれらの溶接方法で適用するアークセンサ倣い制御方法はいずれも公知技術であるので詳細は省くが、図5に高速回転アーク溶接方法の原理を、図6にアークセンサ倣い制御方法の原理を示す。

高速回転アーク溶接方法は、図5に示すように、トーチ電極20を回転モータ21により歯車機構22を介して給電部23を中心に回転(旋回)させ、溶接ワイヤ24先端部から発生するアーク25を回転させることによって隅肉継手等の継手部を溶接する技術である。

高速揺動アーク溶接方法の場合は、図示は省略するが、トーチ電極20をスライド機構等を介して往復移動させればよい。

【0020】

本発明においては、後行電極12に対してアークセンサ倣い制御方法を適用する。アークセンサ倣い制御方法は、図6に示すように、アーク電圧波形または溶接電流波形を下板側(H側)と立板側(V側)で、アーク1回転毎に比較し、面積積分値の差(SH−SV)が指定の値となるようにトーチ電極20の狙い位置を左右方向に修正することにより、溶接線を自動的に追従する技術である。また、溶接電流が所定の値と一致するように、高さ倣いを行う。

【0021】

ところで、従来の2電極のGMAW(ガス・メタル・アーク溶接)において、両電極あるいは先行電極のみを回転させる方法はあったが、本発明のように、後行電極のみ回転または揺動させる例はない。その理由は、一般的な隅肉や45゜以上の開先溶接では、アークセンサの倣い制御は、先行電極の電圧波形あるいは電流波形をセンサ信号として採用していたためである。これは、先行のアーク前方には溶接金属が無いが、後行のアークは溶融池上で発生するため、開先を直接アークでセンシングできないためである。

しかし、狭開先継手では、開先角度が小さいので、図2に示すように後行アーク14も直接開先3に届くため、センシングが可能となる。したがって、後行電極12のアークセンサ信号により溶接線(開先ルート4)を自動的に倣い制御することができる。また、開先角度にもよるが、後行電極12の先端の回転直径は2〜6mmが適当である。また、高速用同アーク溶接の場合の揺動距離についても2〜6mmが適当である。

【0022】

図7は本発明の溶接方法による溶接試験結果を示す初層のビード断面模式図である。

溶接条件は以下のとおりである。

溶接速度:50cm/min

シールドガス:100%CO2

溶接電源の極性:正極性(棒マイナス)

開先角度:25度

極間距離:25mm

チップ−開先ルート間距離:Ex=25mm

(先行電極)

溶接ワイヤ:1.2φ(希土類元素添加ソリッドワイヤ)

溶接電流:I1=250A

溶接電圧:E1=28V

トーチ角度:水平角α1=12.5゜

後退角β1=10゜

トーチ運棒:ストリンガ

(後行電極)

溶接ワイヤ:1.2φ(希土類元素添加ソリッドワイヤ)

溶接電流:I2=280A

溶接電圧:E2=30V

トーチ角度:水平角α2=12.5゜

前進角β2=0゜

トーチ運棒:高速回転(回転速度:50Hz、回転直径:3mm)

【0023】

図7は極間距離25mmの場合であるが、極間距離15mmおよび35mmの場合でも、開先角度25゜の狭開先継手の炭酸ガスシールドアーク溶接において、高温割れおよび開先ルート部の溶込み不足のない完全溶込みの初層溶接を実施できた。

【図面の簡単な説明】

【0024】

【図1】溶接試験結果の模式断面図。

【図2】本発明のガスシールドアーク溶接方法の説明図。

【図3】図2の溶接状況を鉛直面上に投影して表した説明図。

【図4】先行電極の狙い位置求める方法示す説明図。

【図5】高速回転アーク溶接方法の原理を示す説明図。

【図6】アークセンサ倣い制御方法の原理を示す説明図。

【図7】本発明の溶接方法による溶接試験結果を示す初層のビード断面模式図。

【図8】従来の厚板多層盛溶接における開先継手の模式図。

【符号の説明】

【0025】

1 下板

2 立板

3 開先加工面

4 開先ルート

11 先行電極

12 後行電極

13 先行アーク

14 後行アーク

15 溶融池

16 溶接ビード

【技術分野】

【0001】

本発明は、橋梁、造船、建築鉄骨、重機等の鋼構造物の厚板溶接に適用されるガスシールドアーク溶接方法に関し、特に狭開先継手に対するタンデムの初層溶接方法に関する。

【背景技術】

【0002】

現状の厚板多層盛溶接における開先継手を図8に示す。図8において、1は下板、2は開先3を設けた立板である。

図8(a)は、開先3にルートギャップRGを5〜8mm程度設ける場合であり、この場合の開先角度は約35度が標準であり、裏当材5を用いるのが一般的である。しかし、この方法では、溶接施工前のセット作業が繁雑で時間がかかるという問題がある。

一方、図8(b)は、開先3にルートギャップRGを設けない(RG=0mm)場合であり、この場合は(a)に示す開先3よりも組立作業が簡便となる。しかし、(b)に示す開先3の開先角度は45゜以上が一般的であり、このように開先角度の大きい開先でもルート部の溶込みが不確実であることから、溶接後に裏面側からガウジングを行い、ルート部欠陥を除去している。したがって、ガウジングが不可欠であるため、溶接ロボットなどを使用した溶接自動化が困難であるという問題がある。

【0003】

そのため、橋梁、造船、建築鉄骨、重機等の鋼構造物の溶接施工においては、厚板溶接の高能率化が求められている。溶接の高能率化を図るためには、溶着量を減少すること、溶着速度を増加することが必要である。溶着量を減少するためには、開先を狭開先化することであり、狭開先化による開先断面積の極小化が望まれている。狭開先化の狙いは、開先断面積の極小化による溶接時間の短縮、低入熱化による溶接変形の抑制や溶接性能の改善、特に靱性改善にある。

一方、溶着速度を増加するためには、電極をタンデム化することが望まれている。しかし、開先角度を減少すると、高温割れや開先ルート部の未溶融すなわち溶込み不足が発生するという問題がある。

【0004】

高温割れは、溶接金属の最終凝固が溶融地表面でないことが原因である。高温割れの抑制に関しては、2電極のワンプール溶接として、凝固を2段階にすることにより、高温割れを抑制するという考え方がある。

従来の2電極ワンプール溶接あるいはタンデムアーク溶接方法としては、例えば特許文献1がある。この溶接方法は先行電極のトーチ運棒を高速回転とし、後行電極のトーチ運棒を非回転すなわちストリンガ運棒(直線運動)とするものである。また、トーチ運棒を、両電極とも高速回転とするものもある(例えば、特許文献2参照)。さらに両電極ともストリンガ運棒とするものは数多く提案されている。

【0005】

【特許文献1】特開2000−667号公報

【特許文献2】特開平5−309476号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、詳細は後述するが、前記特許文献1や特許文献2のように、先行電極を回転させると、狭開先継手では開先ルート部を溶融させることができない。つまり、開先ルート部の溶込み不足が生じる。一方、両電極ともストリンガ運棒とすると、後行電極がストリンガ運棒のため、後行電極側の溶込みが過大となりやすく、凝固を2段階としても高温割れが発生しやすい。

また、狭開先継手では、トーチの狙い位置がずれると、アークは開先ルート部に向かず側壁(立板または下板)に発生する、いわゆるアークの這い上がりが発生する。したがって、狭開先継手では、トーチの狙い位置が重要であり、アークセンサのようなデバイスレスセンサが望ましいが、両電極ともストリンガ運棒ではアークセンサによる倣い制御を行うことができない。

【0007】

本発明は、上記のような課題に鑑み、先行電極をストリンガ運棒とし、後行電極を高速回転または高速揺動とすることによって、狭開先継手に対して高温割れおよび開先ルート部の溶込み不足を生じることなく完全溶込みの溶接が可能となり、かつアークセンサによる倣い制御を可能とするガスシールドアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本発明に係るガスシールドアーク溶接方法は、溶接進行方向の前後に所定間隔で配置された先行電極と後行電極とにより1つの溶融池を形成しながら狭開先継手の初層溶接を行うガスシールドアーク溶接方法であって、

前記先行電極は、トーチ運棒をストリンガ運棒とするとともに、狙い位置を開先ルートとし、前記後行電極は、トーチ運棒を高速回転または高速揺動とするとともに、前記後行電極のアークセンサ信号により、前記先行電極および前記後行電極の溶接線倣い制御を行うことを特徴とする。

【0009】

上記のように、先行電極はストリンガ運棒で狙い位置を開先ルートとすることによって、開先ルート部の溶込みの確保が容易になる。後行電極は、先行電極との間隔距離が1つの溶融池(ワンプールまたはセミワンプール)を形成するように所定の間隔距離を保持し、高速回転または高速揺動とすることによって(回転速度または揺動速度は10Hz以上であればよい)、溶込み形状を中央集中型から浅く幅広い形状に改善することにより高温割れを抑制し、さらに後行電極のアークセンサ信号により先行電極および後行電極の溶接線倣い制御を行うことによって、高精度に開先ルートを追従することができるため、トーチの狙い位置ズレによるアークの這い上がりなどの溶接不安定や融合不良などの溶接欠陥を防止することができる。

したがって、狭開先継手を高温割れおよび開先ルート部の溶込み不足を生じることなく完全溶込みの自動溶接が可能である。

【0010】

ここで、本発明に至ったプロセスを図1の溶接試験結果により説明する。開先角度は25゜としている。

(1)図1(a)は、単電極のストリンガ運棒で溶接したときのビード断面の模式図である。同図に示すように、単電極のストリンガ運棒で溶接した場合は溶接金属の中央部に高温割れ30が発生しやすい。これは、溶接金属の凝固の際の柱状晶の成長方向が融合界面に垂直に会合するため凝固時の収縮ひずみに抵抗しきれず開口するためである。

(2)図1(b)は、単電極の回転アークで溶接したときのビード断面の模式図である。回転速度は50Hz、回転直径は3mmとしている。この場合は、アークの回転により熱や圧力が分散されるため、溶込み形状が中央集中型から浅く幅広い形状となり、高温割れは生じにくい。しかし、アーク直下の溶込み深さが減少するため、開先ルート部の溶込み不足が生じやすい。

(3)図1(c)は、ワンプールのタンデム溶接の場合で、先行電極、後行電極共にストリンガ運棒で溶接したときのビード断面の模式図である。この場合は、上記(1)と同じ理由により、後行電極側の溶接金属の中央部に高温割れ30が生じやすい。先行電極側の溶接金属に高温割れが生じにくいのは、後行電極がストリンガ運棒のため、後行電極側の溶込みが大きく、先行電極側の溶接金属を再溶融しているためである。

(4)図1(d)は、ワンプールのタンデム溶接の場合で、先行電極をストリンガ運棒、後行電極を回転アークとして溶接したときのビード断面の模式図である。回転速度は50Hz、回転直径は3mmとしている。この場合は、上記(2)と同じ理由により、後行電極の回転アークにより高温割れは生じない。また、ストリンガ運棒の先行電極の狙い位置を開先ルートとすることにより開先ルート部の溶込みを確保することができる。

したがって、本発明は狭開先継手に対し、図1(d)に示す溶接方法に基づくものである。

【0011】

また、本発明では、先行電極の先端と後行電極の先端との極間距離を15〜35mmの範囲内とすることが望ましい。極間距離を15mmより小さくすると、先行と後行のアークが干渉してアークが不安定になるとともに、先行と後行の溶融池が一体化し、後行電極側の溶込み深さが過剰となって高温割れが発生しやすくなるからである。逆に、極間距離を35mmより大きくすると、ワンプールまたはセミワンプール溶接とならず2プールの2ラン溶接となるため、先行電極の溶融池形状が図1の(a)図に示すような溶込み深さが大きく溶込み幅が小さい、すなわち細長い溶込み形状となり、高温割れが発生しやすくなる。すなわち、極間距離を15〜35mmの範囲内とし、先行電極と後行電極の溶融池を一体化することにより、先行電極の凝固形態が改善され、高温割れが発生しにくくなる。

【0012】

また、本発明は、MAG溶接またはCO2ガスシールド溶接に適用するものである。MAG溶接で溶接ワイヤを逆極性(溶接ワイヤをプラス極)で使用すると溶滴がスプレー移行となり、深溶込みの溶接が得られる。しかし、CO2ガスシールド溶接ではグロビュール移行となるためスパッタが多くなって好ましくない。そこで、安価なCO2100%のガスを使用するCO2ガスシールド溶接では、少なくとも先行電極の溶接ワイヤとして、希土類元素を添加したソリッドワイヤを正極性(溶接ワイヤをマイナス極)で使用するものとする。好ましくは、先行、後行の両電極ともに、希土類元素を添加したソリッドワイヤを正極性で使用する方がよい。ここで、希土類元素とは周期表の第3族に属する元素をいう。希土類元素としては特にCe、Laを添加したものが好ましい。このような希土類元素添加のソリッドワイヤを正極性で使用することにより、CO2ガスシールド溶接でもスプレー移行となり、スパッタが少なくなる。また、CO2シールドガスの解離熱のため、溶込みが大きくなる。

【0013】

また、本発明は、開先角度が45度以下のレ型またはV型またはY型の狭開先継手に適用するものである。本発明では上述したように、高温割れや開先ルート部の溶込み不足のない完全溶込み溶接が可能であるため、開先角度が45度以下で、レ型、V型、Y型のいずれかの狭開先継手に適用することにより、開先断面積を減少させることができ、高能率、低コストの厚板溶接が可能となる。

【発明の効果】

【0014】

以上のように、本発明のガスシールドアーク溶接方法によれば、高温割れおよび溶込み不足を生じることなく狭開先継手の自動溶接が可能となる効果がある。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態の一例を図面に基づいて説明する。ここでは、厚板のレ形T継手の例を示すが、継手形式はこれに限られない。V形突合せ継手やレ形角継手等にも本発明を適用することができる。なお、本明細書において、厚板とは、板厚が19mm以上の鋼板、鋼材をいう。

図2は本発明のガスシールドアーク溶接方法を示す説明図、図3は図2の溶接状況を鉛直面上に投影して表した説明図である。なお、わかりやすくするために多少誇張して図示してある。

これらの図において、1は下板、2は開先加工面3が形成された立板、11は溶接ワイヤからなる先行電極、12は同じく溶接ワイヤからなる後行電極、13は先行アーク、14は後行アーク、15は溶融池、16は溶接ビードである。また、図3において、β1は先行電極11のトーチ角度(後退角)、β2は後行電極12のトーチ角度(前進角)を表している。

【0016】

立板2には開先角度θが25゜の狭開先3が形成されており、この立板2を下板1上に突き当ててセットしている。したがって、ルートギャップRGはゼロに設定されている。また、ルートフェイスRFは約3mmとしているが、これは裏面側の隅肉溶接で溶込みをラップさせるためである。

【0017】

先行電極11は、狙い位置を開先ルート4としてストリンガ運棒(揺動なし)をするように、トーチ電極を溶接ロボット等のアーム(図示せず)に固定して取り付ける。

狭開先継手の場合は先行電極11の狙い位置を正確に開先ルート4に設定することが肝要である。開先ルート4から狙い位置がずれると、アークが下板側や立板側の壁面で発生するため、開先ルート部の溶込み不足が生じるからである。

先行電極11の狙い位置を決めるには、一般的には、タッチセンサ方式が採用されている。例えば図4に示すように、先行電極11の先端を下板面および開先面に接触させて任意の4点a〜dの座標位置を求めれば、直線acと直線bdの交点から開先ルート4の位置を求めることができる。なお、下板が完全に水平である場合は、下板との接触点は1点でもよい。

なお、図4において、α1は先行電極11のトーチ角度(水平角)である。後行電極12も同様の水平角度でセットされている。

【0018】

後行電極12は、高速回転または高速揺動をするように、トーチ電極を上記と同じ溶接ロボットアームに回転または揺動可能に取り付ける。回転速度または揺動速度は10Hz以上であればよい。ここでは、回転速度を50Hz、後行電極12先端の回転直径を3mmとしている。また、先行電極11の先端と後行電極12の先端との極間距離Lは、前述した理由から15〜35mmの範囲内が適当である。

【0019】

後行電極12に対して適用される高速回転アーク溶接方法および高速揺動アーク溶接方法、ならびにこれらの溶接方法で適用するアークセンサ倣い制御方法はいずれも公知技術であるので詳細は省くが、図5に高速回転アーク溶接方法の原理を、図6にアークセンサ倣い制御方法の原理を示す。

高速回転アーク溶接方法は、図5に示すように、トーチ電極20を回転モータ21により歯車機構22を介して給電部23を中心に回転(旋回)させ、溶接ワイヤ24先端部から発生するアーク25を回転させることによって隅肉継手等の継手部を溶接する技術である。

高速揺動アーク溶接方法の場合は、図示は省略するが、トーチ電極20をスライド機構等を介して往復移動させればよい。

【0020】

本発明においては、後行電極12に対してアークセンサ倣い制御方法を適用する。アークセンサ倣い制御方法は、図6に示すように、アーク電圧波形または溶接電流波形を下板側(H側)と立板側(V側)で、アーク1回転毎に比較し、面積積分値の差(SH−SV)が指定の値となるようにトーチ電極20の狙い位置を左右方向に修正することにより、溶接線を自動的に追従する技術である。また、溶接電流が所定の値と一致するように、高さ倣いを行う。

【0021】

ところで、従来の2電極のGMAW(ガス・メタル・アーク溶接)において、両電極あるいは先行電極のみを回転させる方法はあったが、本発明のように、後行電極のみ回転または揺動させる例はない。その理由は、一般的な隅肉や45゜以上の開先溶接では、アークセンサの倣い制御は、先行電極の電圧波形あるいは電流波形をセンサ信号として採用していたためである。これは、先行のアーク前方には溶接金属が無いが、後行のアークは溶融池上で発生するため、開先を直接アークでセンシングできないためである。

しかし、狭開先継手では、開先角度が小さいので、図2に示すように後行アーク14も直接開先3に届くため、センシングが可能となる。したがって、後行電極12のアークセンサ信号により溶接線(開先ルート4)を自動的に倣い制御することができる。また、開先角度にもよるが、後行電極12の先端の回転直径は2〜6mmが適当である。また、高速用同アーク溶接の場合の揺動距離についても2〜6mmが適当である。

【0022】

図7は本発明の溶接方法による溶接試験結果を示す初層のビード断面模式図である。

溶接条件は以下のとおりである。

溶接速度:50cm/min

シールドガス:100%CO2

溶接電源の極性:正極性(棒マイナス)

開先角度:25度

極間距離:25mm

チップ−開先ルート間距離:Ex=25mm

(先行電極)

溶接ワイヤ:1.2φ(希土類元素添加ソリッドワイヤ)

溶接電流:I1=250A

溶接電圧:E1=28V

トーチ角度:水平角α1=12.5゜

後退角β1=10゜

トーチ運棒:ストリンガ

(後行電極)

溶接ワイヤ:1.2φ(希土類元素添加ソリッドワイヤ)

溶接電流:I2=280A

溶接電圧:E2=30V

トーチ角度:水平角α2=12.5゜

前進角β2=0゜

トーチ運棒:高速回転(回転速度:50Hz、回転直径:3mm)

【0023】

図7は極間距離25mmの場合であるが、極間距離15mmおよび35mmの場合でも、開先角度25゜の狭開先継手の炭酸ガスシールドアーク溶接において、高温割れおよび開先ルート部の溶込み不足のない完全溶込みの初層溶接を実施できた。

【図面の簡単な説明】

【0024】

【図1】溶接試験結果の模式断面図。

【図2】本発明のガスシールドアーク溶接方法の説明図。

【図3】図2の溶接状況を鉛直面上に投影して表した説明図。

【図4】先行電極の狙い位置求める方法示す説明図。

【図5】高速回転アーク溶接方法の原理を示す説明図。

【図6】アークセンサ倣い制御方法の原理を示す説明図。

【図7】本発明の溶接方法による溶接試験結果を示す初層のビード断面模式図。

【図8】従来の厚板多層盛溶接における開先継手の模式図。

【符号の説明】

【0025】

1 下板

2 立板

3 開先加工面

4 開先ルート

11 先行電極

12 後行電極

13 先行アーク

14 後行アーク

15 溶融池

16 溶接ビード

【特許請求の範囲】

【請求項1】

溶接進行方向の前後に所定間隔で配置された先行電極と後行電極とにより1つの溶融池を形成しながら狭開先継手の初層溶接を行うガスシールドアーク溶接方法であって、

前記先行電極は、トーチ運棒をストリンガ運棒とするとともに、狙い位置を開先ルートとし、

前記後行電極は、トーチ運棒を高速回転または高速揺動とするとともに、前記後行電極のアークセンサ信号により、前記先行電極および前記後行電極の溶接線倣い制御を行うことを特徴とするガスシールドアーク溶接方法。

【請求項2】

前記先行電極の先端と前記後行電極の先端との極間距離は、15〜35mmの範囲内であることを特徴とする請求項1記載のガスシールドアーク溶接方法。

【請求項3】

少なくとも前記先行電極の溶接ワイヤとして、希土類元素添加のソリッドワイヤを正極性で使用することを特徴とする請求項1または2記載のガスシールドアーク溶接方法。

【請求項4】

開先角度が45度以下のレ型またはV型またはY型の狭開先継手に適用することを特徴とする請求項1乃至3のいずれかに記載のガスシールドアーク溶接方法。

【請求項1】

溶接進行方向の前後に所定間隔で配置された先行電極と後行電極とにより1つの溶融池を形成しながら狭開先継手の初層溶接を行うガスシールドアーク溶接方法であって、

前記先行電極は、トーチ運棒をストリンガ運棒とするとともに、狙い位置を開先ルートとし、

前記後行電極は、トーチ運棒を高速回転または高速揺動とするとともに、前記後行電極のアークセンサ信号により、前記先行電極および前記後行電極の溶接線倣い制御を行うことを特徴とするガスシールドアーク溶接方法。

【請求項2】

前記先行電極の先端と前記後行電極の先端との極間距離は、15〜35mmの範囲内であることを特徴とする請求項1記載のガスシールドアーク溶接方法。

【請求項3】

少なくとも前記先行電極の溶接ワイヤとして、希土類元素添加のソリッドワイヤを正極性で使用することを特徴とする請求項1または2記載のガスシールドアーク溶接方法。

【請求項4】

開先角度が45度以下のレ型またはV型またはY型の狭開先継手に適用することを特徴とする請求項1乃至3のいずれかに記載のガスシールドアーク溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−39724(P2009−39724A)

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願番号】特願2007−205025(P2007−205025)

【出願日】平成19年8月7日(2007.8.7)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願日】平成19年8月7日(2007.8.7)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

[ Back to top ]