ガスシールドアーク溶接方法

【課題】遅れ割れを防止すると共に予熱温度を低下させて溶接工程全体の作業効率を向上させることができるガスシールドアーク溶接方法を提供する。

【解決手段】引張強さが570N/mm2以上又は溶接割れ感受性指数PCMが0.24%以上であり、板厚が16mm以上である鋼板500をガスシールドアーク溶接する。コンタクトチップ100は、その基端部側に設けられた導電性の給電部110と、先端側に設けられ非導電性で送出ワイヤを案内するガイド部120とを有する。ガイド部120は、コンタクトチップ100の先端から5乃至70mmまでの範囲に設けられる。ワイヤ突出長Lは30mm以下である。溶接ワイヤ300は1mmあたりの電気抵抗が80μΩ以上である。

【解決手段】引張強さが570N/mm2以上又は溶接割れ感受性指数PCMが0.24%以上であり、板厚が16mm以上である鋼板500をガスシールドアーク溶接する。コンタクトチップ100は、その基端部側に設けられた導電性の給電部110と、先端側に設けられ非導電性で送出ワイヤを案内するガイド部120とを有する。ガイド部120は、コンタクトチップ100の先端から5乃至70mmまでの範囲に設けられる。ワイヤ突出長Lは30mm以下である。溶接ワイヤ300は1mmあたりの電気抵抗が80μΩ以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスシールドアーク溶接方法に関し、より詳しくは、予熱温度を低下させて溶接作業工程の迅速化を図るガスシールドアーク溶接方法に関する。

【背景技術】

【0002】

溶接金属中又は母材中の拡散性水素が集積化することで体積を膨張させ、その体積膨張による圧力から割れに至るのが遅れ割れ(水素割れ若しくは低温割れとも称される)である。

遅れ割れに影響を及ぼす因子としては、板厚、拡散性水素量、及び、溶接金属又は母材熱影響部(Heat Affected Zone, HAZ)の硬さ、の3つが挙げられる。これら3つの因子が高まった際に、遅れ割れが発生する。

【0003】

特許文献1には、遅れ割れを防止するため鋼材に希土類金属又はCaを添加することが記載されているが、溶接材料に対してこれらの金属を添加すると、スパッタが増大する等により溶接作業性が悪化する。

【0004】

遅れ割れを防止するためには、(a)拡散性水素量の少ない溶接材料を用いる、(b)鋼材又は溶接金属が硬くなりにくいような組成にする、(c)硬くなりにくいように適度な入熱及びパス間温度を管理する、(d)拡散性水素を放出するために適度な予熱及び後熱を行うといった方法がある。

【0005】

中でも予熱は硬度の高い高張力鋼を溶接する際に有効な手段である。例えば、WES−3001、JIS Z3118には、板厚、拡散性水素量、及び、硬さに影響を及ぼす鋼材の化学成分と割れ防止予熱温度との関係が示されている。

【0006】

近年における鋼材重量軽減、板厚減少による加工能率向上の要請化に伴い、鋼材の高張力化が進んでいる一方、溶接材料の低水素化にも限度があり、そのため割れ防止策である予熱温度を上昇させざるを得ない場合がある。しかし、予熱温度を上昇させると、溶接前工程に時間を必要とし、溶接工程全体の作業能率が低下する。

【0007】

一方、フラックス入りワイヤは、アークが安定でスパッタが少なく、ビード外観が美麗である特徴を有するが、フラックス入りワイヤは、フラックスの自然吸湿により拡散性水素量が高くなる傾向があり、遅れ割れが発生しやすい。

【0008】

遅れ割れの発生を防止してフラックス入りワイヤを使用するためには予熱温度を上昇させなくてはならないが、上述したように予熱温度を上昇させると溶接工程全体の作業効率が低下する。

【0009】

特許文献2には、高張力鋼の溶接に際し、予熱温度を低下させるアーク溶接方法が開示されているが、この予熱温度の低下効果はいまだ十分ではない。

【0010】

【特許文献1】特公平6−77837号公報

【特許文献2】特開平07−323392号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

上述のように、予熱温度が低いと共に遅れ割れが発生しにくく、溶接作業性も良好なガスシールドアーク溶接方法は未だ開発されておらず、その実現が望まれている。

【0012】

本発明はかかる問題点に鑑みてなされたものであって、遅れ割れを防止すると共に予熱温度を低下させて溶接工程全体の作業効率を向上させることができるガスシールドアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の第1の観点に係るガスシールドアーク溶接方法は、

引張強さが570N/mm2以上又は溶接割れ感受性指数PCMが0.24%以上であり、板厚が16mm以上である鋼板をガスシールドアーク溶接する方法であって、送給される溶接ワイヤがその長手方向にコンタクトチップを通過する間に、前記溶接ワイヤが給電されると共に、溶接部のワイヤ狙い位置に向けて案内されるガスシールドアーク溶接方法において、前記コンタクトチップは、その基端部側に設けられ前記溶接ワイヤに接触する部分が導電性の給電部と、前記コンタクトチップ先端側に設けられ前記溶接ワイヤに接触する部分が非導電性で送出ワイヤを案内するガイド部とを有し、前記ガイド部は、前記コンタクトチップの先端部から5乃至70mmまでの範囲に設けられ、前記コンタクトチップの先端からアーク発生点までのワイヤ突出長が30mm以下であり、前記溶接ワイヤは1mmあたりの電気抵抗が80μΩ以上である鉄合金ソリッドワイヤ又は鉄合金外皮フラックス入りワイヤであることを特徴とする。

【0014】

この場合に、前記コンタクトチップの前記給電部は導電性の第1部材で構成され、前記ガイド部は非導電性の第2部材で構成されており、前記第2部材は前記第1部材のワイヤ送給方向先端側にネジにより結合されていることが好ましい。

【0015】

また、前記コンタクトチップの前記給電部は導電性の第1部材で構成され、第2部材が前記第1部材のワイヤ送給方向先端側にネジにより結合されており、前記コンタクトチップの前記ガイド部は前記第2部材の中心部における溶接ワイヤに接触する部分に局部的に設けられていることも可能である。

【0016】

また、本発明の第2の観点に係るガスシールドアーク溶接方法は、

引張強さが570N/mm2以上又は溶接割れ感受性指数PCMが0.24%以上であり、板厚が16mm以上である鋼板をガスシールドアーク溶接する方法であって、送給される溶接ワイヤがその長手方向にコンタクトチップを通過する間に前記溶接ワイヤが給電されるガスシールドアーク溶接方法において、前記コンタクトチップのワイヤ送出方向前方に、前記溶接ワイヤが挿通するガイド孔を備え、前記溶接ワイヤを溶接部のワイヤ狙い位置に向けて案内するワイヤガイド部材を配置し、前記コンタクトチップの先端部と前記ガイド孔との間の距離が5乃至70mmであり、前記ガイド孔からアーク発生点までのワイヤ突出長が30mm以下であり、前記溶接ワイヤは1mmあたりの電気抵抗が80μΩ以上である鉄合金ソリッドワイヤ又は鉄合金外皮フラックス入りワイヤであることを特徴とする。

【0017】

この場合に、前記ワイヤガイド部材は、前記コンタクトチップを外嵌するシールドノズルの先端部に設けられた棒状部材を有し、前記ガイド孔はこの棒状部材の中央部に形成されていることが好ましい。

【0018】

また、前記ワイヤガイド部材は、前記コンタクトチップの先端部の前方に設けられたリード部材を有し、前記ガイド孔はこのリード部材の中央部に形成されてていることも可能である。

【0019】

また、前記溶接ワイヤは、その表面に、潤滑油がワイヤ10kgあたり0.30g以上塗布されていることが好ましい。

【0020】

また、更に、前記溶接ワイヤは、その表面に銅メッキを施さないもの、又は表面に銅メッキを施さないと共に焼鈍酸化処理を施したものであることが好ましい。

【発明の効果】

【0021】

本発明に係るガスシールドアーク溶接方法は、溶接ワイヤの水素含有量が高くても、溶接ワイヤに含有される水素は溶滴形成前に気化し、シールガス流に乗ってアーク範囲外に離脱させることができるので、溶接金属中の拡散性水素に起因する遅れ割れが生じにくく、溶接工程における予熱温度を低下させることができる。従って、溶接工程全体の作業効率が上昇する。また、溶接ワイヤ表面に塗布される潤滑油、又は、フラックスに吸湿される水分に起因する遅れ割れが生じにくいので、予熱工程による作業効率の低下を防止しつつ、従来よりも多種類の潤滑油及びフラックスを使用できることになり、溶接材料選択の自由度が高くなる。これにより、優れた溶接作業性を有すると共に、高強度鋼用に適した溶接材料を得ることができる。

【発明を実施するための最良の形態】

【0022】

(第1実施形態)

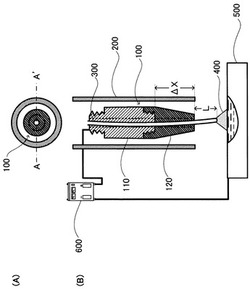

先ず、図1を使用して、本発明の第1実施形態に係るガスシールドアーク溶接方法について説明する。図1は、第1実施形態に係るガスシールドアーク溶接方法を示す概略図であり、そのうち(A)はコンタクトチップ先端方向からの概略図であり、(B)は、図1(A)におけるA−A’線断面図である。

【0023】

図1(B)に示されるように、コンタクトチップ100は、その基端部側に設けられ溶接ワイヤ300に接触する部分が導電性の給電部110と、コンタクトチップ100の先端側に設けられ溶接ワイヤ300に接触する部分が非導電性で送出ワイヤを案内するガイド部120とを有する。なお、本実施形態のガイド部120は、全て絶縁材料で成形されている。ガイド部120は、コンタクトチップ100の先端から5乃至70mmまでの範囲に設けられる。即ち、ガイド部120の長さ△Xは、5mm以上70mm以下である。

【0024】

ガイド部120は、例えばセラミック等の絶縁性材料から形成される。ガイド部120は、給電部110のワイヤ送給方向先端側にネジにより結合されている。即ち、給電部110には雄ネジが形成されており、ガイド部120には雌ネジが形成されていて、前記雄ネジを前記雌ネジに螺合することにより、給電部110とガイド部120とが連結されている。この構成によれば、ガイド部120全体を簡易に着脱できる。給電部110及び鋼板500には溶接機600から通電される。

【0025】

このように構成された装置を使用してガスシールドアーク溶接をする場合は、溶接ワイヤ300を所定の速度でコンタクトチップ100に向けて送給し、溶接ワイヤ300をその長手方向にコンタクトチップ100の中心部の孔に挿通させて鋼板500に向けて送り出す。そして、溶接ワイヤ300と鋼板500との間にアーク400を誘起させて、鋼板500の溶接部を溶接する。

【0026】

次に、コンタクトチップ100を給電部110及びガイド部120で構成すると共に、ガイド部の長さ△Xを5mm以上70mm以下とする理由について説明する。

【0027】

アーク溶接における溶融速度は、下記式1で示されるように、溶接速度をMRとして、アークの電極で発生する熱(C1項)と、コンタクトチップからの突出し部分における抵抗発熱(C2項)とに依存する。本発明者は、コンタクトチップからの突出し部分における抵抗発熱(C2項)を増大させることにより、溶接ワイヤに含有される水素は溶滴形成前に気化し、シールガス流に乗ってアーク範囲外に離脱し、溶接金属中の拡散性水素量を大幅に低下できるという知見を得た。数式1において、C1項は定数K1と電流Iとの積で表され、C2項は定数K2と電流Iと電気抵抗ρとワイヤ突出し長さLとにより表される。

【0028】

【数1】

【0029】

この知見に基づいて、給電部110の下部にガイド部120を取り付け、ワイヤ突出し長さを実質的に延長させてC2項での発熱を大きくさせると共に、溶接ワイヤ300の狙い位置を安定させている。即ち、溶接ワイヤ300の狙い位置の精度を向上させるためには、ワイヤ突出し長さLを短くすることが望ましいが、しかしそれではC2項での発熱量は大きくして溶接部に移行する水素量を低下させることが困難となる。そこで、給電部110の下部にガイド部120を設け、溶接ワイヤの狙い位置を安定させると共にC2項での発熱量は大きくさせる。ここで、ガイド部120の長さ△Xが5mm以上であると水素量低下効果が顕著となり、予熱温度の低下効果が大きい。しかしながら△Xが5mm未満では水素量低下が不十分で予熱温度の低下効果は不十分である。従って、△Xは5mm以上であり、より好ましくは△Xは10mm以上である。一方、△Xが70mmを超えると、安定なアーク長の維持が困難となりアーク不安定となる。またアークスタート性が劣化する。従って、△Xは70mm以下とする。このようなΔXと溶接金属の拡散性水素量及び予熱温度低下幅との関係を図2に示す。

【0030】

鋼板500は、引張強さが570N/mm2以上又は溶接割れ感受性指数PCMが0.24%以上であって、板厚が16mm以上である。

【0031】

鋼板500の引張強さが570N/mm2以上とする理由は、引張強さをこのように設定することにより、割れ防止のための予熱温度の低下が効果的となるからである。なお、好ましくは、鋼板500の引張強さは650N/mm2以上である。

【0032】

また、鋼板500の引張強さが570N/mm2以下であっても、高C鋼のように溶接割れ感受性PCMが0.24%以上であれば、鋼板500の割れ感受性が高くなり、割れ防止のための予熱温度低下が効果的になる。ここで、PCM(%)=C+Si/30+Mn/20+Ni/60+Cr/20+Mo/15+V/10+5Bである。鋼板500にのみPCMパラメータを設ける理由は、鋼板500は製造時の冷却速度制御の処理によって成分と引張強さの関係が一定ではないためである。なお、好ましくは、溶接割れ感受性指数PCMは0.30%以上である。

【0033】

一方、570N/mm2未満の引張強さ、かつ、PCM0.24%未満の鋼板では予熱温度がそもそも低い、若しくは実質的に予熱が不要であるため、本実施形態に係る溶接方法を使用する利益は少ない。また、570N/mm2未満の引張強さ、かつ、PCM0.24%未満の鋼板500では、本実施形態に係る溶接方法を用いるとコスト的に不利となる場合がある。

【0034】

次に、鋼板500の板厚を16mm以上とする理由は、板厚が大きいほど溶接部の冷却速度が速くなり、硬化するため遅れ割れが生じやすくなるので、本実施形態にかかる溶接方法による予熱温度の低下効果が顕著になるからである。逆に、鋼板500の板厚が16mm未満では予熱温度がそもそも低い、若しくは実質的に予熱が不要であるため、本実施形態にかかる溶接方法を使用する利益が少ない。また、本実施形態に係る溶接方法を用いるとコスト的に不利となる場合がある。

【0035】

溶接ワイヤ300は、1mmあたりの電気抵抗が80μΩ以上である鉄合金ソリッドワイヤ又は鉄合金外皮フラックス入りワイヤであり、引張強度が570N/mm2以上の溶接金属を得るものである。また、コンタクトチップ100の先端からアーク400の発生点までのワイヤ突出長Lは30mm以下である。

【0036】

溶接ワイヤ300の電気抵抗が高いほど有効に抵抗発熱を発生し、溶接ワイヤ300に含まれる水素を気化させ、溶接金属への移行を防ぐことができるので、溶接ワイヤ300の電気抵抗は80μΩ/mm以上である。なお、電気抵抗(Ω/mm)は4端子法で測定した抵抗値(Ω)を測定間距離(mm)で除した値である。

【0037】

溶接ワイヤ300は、鉄合金ソリッドワイヤであることが好ましい。鉄合金外皮フラックス入りワイヤは、管構造のため有効断面積は小さいものの、一般的には外皮(フープ)中のC、Si、Mnといった成分が極めて少なく、電気抵抗が低いからである。なお、例外的に、鉄合金外皮に多量の成分が含有された鉄合金外皮フラックス入りワイヤは、鉄合金ソリッドワイヤよりも電気抵抗が高くなるので好適に使用できる。また、鉄合金外皮フラックス入りワイヤを使用する場合、断面積中のフラックス面積の割合(フラックス率)が大きいと電気抵抗が高くなるので好適に使用できる。

【0038】

溶接ワイヤ300のワイヤ径は小さいほうが好ましい。ワイヤ径が小さいと断面積が小さいため電気抵抗が高くなるからである。

【0039】

溶接ワイヤ300において、鉄合金製ソリッドワイヤ又は鉄合金製外皮の組成は、鉄にC、Si、Mn、Cr、Mo、Ni、Ti、Nb、V、Co、W、Al、Nといった元素が添加されているものであることが好ましい。これらの元素が添加されると電気抵抗が上昇するからである。

【0040】

溶接ワイヤ300の引張強度を570N/mm2以上の溶接金属を得るものとする理由は、遅れ割れは鋼板500の溶接熱影響部のみならず、溶接金属にも生じるので、鋼板500同様に引張強さの下限を制限する必要があるからである。溶接金属の強度は、好ましくは650N/mm2以上である。

【0041】

ワイヤ突出長Lを30mm以下に制限する理由は、ワイヤ突出し長さLは長いほど溶接ワイヤ300に含有される水素は溶滴形成前に気化してアーク範囲外に離脱するが、ワイヤ突出し長さLを長くするほど、狙いズレ性が大きくなり、安定した溶接は困難となるからである。そのため、狙いズレ性を低下させ、且つ、低水素化効果を得るため、ワイヤ突出し長さLは30mm以下に抑制する。

【0042】

溶接ワイヤ300には、植物油、動物系、鉱物性等の潤滑油が塗布される。溶接ワイヤ300の摩擦抵抗を下げてワイヤ送給性を向上させると共に、ワイヤ防錆性を向上させるためである。溶接ワイヤ300への潤滑油の塗布方法は、油に滴下浸漬した繊維間にワイヤを挟んで一定に油を移行させる手段、油を霧状かつイオン化して電気的にワイヤに付着させる手段、又は、霧状化した油を吹き付ける手段等を使用できる。

【0043】

潤滑油はワイヤ10kgあたり0.30g以上塗布される。本実施形態に係る溶接方法では、溶接ワイヤ300に含有される水素は溶滴形成前に気化し、溶接金属中の拡散性水素量を低下させることができるので、高張力鋼用であっても潤滑油を適正量塗布できるからである。なお、潤滑油塗布量についての上限は特に限定されないが、2.00g/10kg以上塗布すると送給ローラが過小摩擦係数により滑ってしまい逆に送給不良となる場合があるため、これ以下が望ましい。

【0044】

溶接ワイヤ300の表面には銅メッキが施されていないことが望ましい。この理由は以下に説明するものである。即ち、上述の数式1にて溶融速度MRは、主として、(C1項)と、コンタクトチップからの突出し部分における抵抗発熱(C2項)とに依存すると述べたが、図3に示すように、さらに電流に比例するC3項としての”チップ/ワイヤ間の接触部の電気抵抗”にも依存する。C3項に影響を及ぼす因子としては、銅メッキの有無及び表面酸化が挙げられる。通電性、伸線性又は耐錆性の確保目的で溶接ワイヤに施される銅メッキは無いほうが、接触部の電気抵抗が高くなる。そのため、溶接ワイヤ300は銅メッキされていない方が好ましい。更に、溶接ワイヤ300は、その表面が焼鈍酸化処理(ベーキング)により酸化層が形成されることにより、接触部の電気抵抗が高くなる。そのため、溶接ワイヤ300は、焼鈍酸化処理を施したものであることが好ましい。

【0045】

(第2実施形態)

図4は、本発明の第2実施形態に係るガスシールドアーク溶接方法を説明する概略図であり、そのうち(A)はコンタクトチップ先端方向からの概略図であり、(B)は図4(A)におけるA−A’線断面図である。図4(A)、(B)に示されるように、給電部110は導電性の第1部材111と第2部材112とを有して構成され、第2部材112が第1部材111のワイヤ送給方向先端側にネジにより結合されている。ガイド部120は第2部材112の中心部における溶接ワイヤ300に接触する部分に局部的に設けられている。その他は第1実施形態と同様である。

【0046】

第2実施形態に係る構成によれば、コスト高になりがちな絶縁性材料であるガイド部120が局部的に形成されているので、コンタクトチップ100全体をコスト安に形成できる。また、第1部材111と第2部材112とは導電性の同一素材で形成できるので、雄ネジ及び雌ネジによる結合部分の強度を高めることができる。

【0047】

(第3実施形態)

図5は、本発明の第3実施形態に係るガスシールドアーク溶接方法を説明する概略図であり、そのうち(A)はコンタクトチップ先端方向からの概略図であり、(B)は、図5(A)におけるA−A’線断面図である。図5(A)及び(B)に示されるように、長めのシールドノズル200の下端面には棒状部材210が設けられ、この棒状部材210の中央部にガイド孔150が形成されている。ガイド孔150の位置△X、即ち、ガイド孔150の先端部からコンタクトチップ100の先端部までの距離△Xは、5mm以上70mm以下である。

【0048】

コンタクトチップ100の先端部から突出する溶接ワイヤ300をガイド孔150に挿通させる理由は、第1及び第2実施形態で説明した理由と同様に、ワイヤ突出し長さLを実質的に延長させ、C2項での発熱を大きくさせると共に、溶接ワイヤ300の狙い位置を安定させるためである。

【0049】

△Xを5mm以上70mm以下とする理由は、第1及び第2実施形態で説明した理由と同様に、△Xが5mm未満では水素量低下が不十分で予熱温度の低下効果は不十分であるからであり、△Xが70mmを超えると安定なアーク長の維持が困難となりアーク不安定となるからである。より好ましくは、△Xは10mm以上70mm以下である。

【0050】

(第4実施形態)

図6は、本発明の第4実施形態に係るガスシールドアーク溶接方法を説明する概略図であり、そのうち(A)はコンタクトチップ先端方向からの概略図であり、(B)は、図6(A)におけるA−A’線断面図である。第3実施形態では、シールドノズル200の下端面に設けられた棒状部材210の中央部にガイド孔150が形成されたが、第4実施形態では、コンタクトチップ100の先端部から離間した位置にコ字形状のリード部材220が設けられ、そのリード部材220の中央部にガイド孔150が形成される点が異なる。この構成によれば、ガイド孔150が仮に破損したとしても、コンタクトチップ100はそのままでリード部材220のみを交換すれば良い。その他は第3実施形態と同様である。

【実施例】

【0051】

以下、本発明の効果を実証するために行った試験の結果について説明する。低温割れを防止できる最低予熱温度を確認する手段としてJIS Z3158「斜めY型溶接割れ試験」を行った。下記表1に供試した鋼板の成分と引張強さを示す。下記表2に実施例(No.1〜No.32)におけるワイヤ種類、フラックス率、ワイヤ成分、メッキ有無を示す。下記表3には、本発明の範囲から外れる比較例(No.33〜No.44)におけるワイヤ種類、フラックス率、ワイヤ成分、メッキ有無を示す。なお、No.23はワイヤ成分中にその他の成分として、W:1.7質量%、Co:1.6質量%、N:0.04質量%を含有した。実施例No.31はベーキング処理を施したベーキングワイヤであった。

【0052】

下記表4に実施例(No.1〜No.32)における表面に付着している送給潤滑油量、溶接金属の拡散性水素量、電気抵抗測定、適用シールドガス組成、鋼板、板厚、△Xを所定長さにする実施形態、△X長さ、溶接ワイヤの金属強度、予熱温度低下、アーク安定性、ワイヤ狙い位置安定性、ワイヤ送給安定性を示す。下記表5に比較例(No.33〜No.44)における表面に付着している送給潤滑油量、溶接金属の拡散性水素量、電気抵抗測定、適用シールドガス組成、鋼板、板厚、コンタクトチップの実施形態、△X長さ、溶接ワイヤの金属強度、予熱温度低下、アーク安定性、ワイヤ狙い位置安定性、ワイヤ送給安定性を示す。

【0053】

なお、フラックス入りワイヤにおける化学成分は、外皮とフラックス配合を合わせて換算した値である。全てのフラックス入りワイヤのフープ(外皮鋼)は、0.01%C−0.01%Si−0.22%Mn−0.010%P−0.005%S−残部鉄及び不可避不純物の板厚0.9mm帯鋼を用いた。溶接金属の引張強さは、「斜めY型溶接割れ試験」とは別に、同条件の鋼板と板厚、シールドガス、本実施形態1、2若しくは3の条件下で、V開先35°、Gap8mm、裏当て金付きとして多層溶接した場合の溶接金属部中央部からJIS Z3111 A1号引張試験片を採取して引張試験した結果である。溶接金属の拡散性水素量は通常の溶接チップとシールドノズルを用いてJIS 3118「鋼溶接部の水素量測定方法」のガスクロマトグラフ法に従って測定した。

【0054】

試験は予熱温度を25℃ずつ変化させ、割れを生じなかった予熱温度の最低値、つまり割れ停止世値温度を求めた。通常の溶接チップとシールドノズルを用いた場合の割れ停止予熱温度TempNと各条件での割れ停止予熱温度TempAとの差、ΔTemp(=TempN−TempA)を求め、ΔTempが25℃以上では改善効果ありと判断した。しかし、ΔTempが25℃未満、つまり通常の溶接法と変わらなかった場合は改善効果無しとした。

【0055】

また、アーク安定性、ワイヤ狙い位置安定性、ワイヤ送給安定性については、いずれも良好な場合を○、やや劣る場合を△、不良で使用に耐えない場合を×とした。

【0056】

【表1】

【0057】

【表2】

【0058】

【表3】

【0059】

【表4】

【0060】

【表5】

【0061】

実施例(No.1〜No.32)は、通常のコンタクトチップ若しくは溶接トーチシステムを使用する場合に比べて、溶接金属中の拡散性水素量の低下効果が得られ、そのため予熱温度の低下効果が発揮された。さらに、実施例は、アーク安定性、ワイヤ狙い位置安定性、ワイヤ送給安定性のいずれも良好であった。なお、実施例No.32は、高強度鋼溶接用ワイヤとしては一般的な送給潤滑油塗布油量が少ないものであるため、ワイヤ送球性のみやや不安定であった。従って、実施例No.1〜No.31のように軟鋼用ワイヤと同程度の送給潤滑油を塗布しても、本発明に係る溶接方法ではその影響を受けず溶接金属の拡散性水素量を抑制し、送給性を良好に維持したまま、予熱温度の低下効果が得られることが裏付けられた。

【0062】

一方、比較例(No.33〜No.44)については、例えば、比較例No.33は適用される鋼板の強度が低いため、遅れ割れ感受性が低く、予熱温度低下効果は不十分であった。また、比較例No.34も適用される鋼板の強度が低く、かつ、溶接金属の強度も低いので、もともと遅れ割れ感受性が低く、予熱温度低下効果は不十分であった。比較例No.35〜No.37はその化学組成若しくはワイヤ径に起因して溶接ワイヤの電気抵抗が低いことから、発熱による水素除去効果が低く、予熱温度低下効果は不十分であった。比較例No.38は鋼板及び溶接金属ともに強度は高いものの、板厚が薄いことから、もともと遅れ割れ感受性が低く、そのため予熱温度低下効果は不十分であった。比較例No.39〜No.40はΔXが過小なため、発熱による水素除去効果が低く、予熱温度低下効果は不十分であった。比較例No.41〜No.43は逆にΔXが過大のため溶接ワイヤの発熱が著しく、アーク発生点前に半溶融状態となり、アークがふらついて不安定であった。比較例No.44は従来の溶接トーチシステムで突出長さを大きくして、溶接ワイヤの発熱効果を得ようとしたものであるが、コンタクトチップ先端からの距離が長いため、ワイヤ狙い位置のズレが激しく、ビードが蛇行した。

【図面の簡単な説明】

【0063】

【図1】ガイド部がネジにより給電部に結合されている第1実施形態に係る溶接方法を説明する図であり、(A)は下方からの外観図で、(B)はA−A’線における断面図である。

【図2】ΔXと溶接金属の拡散性水素量及び予熱温度低下幅との関係を示すグラフである。

【図3】溶融速度MRに影響を及ぼすC1項、C2項、及び、C3項を説明する図である。

【図4】筒状のガイド部を含む第2部材が給電部の第1部材にネジにより結合されている第2実施形態に係る溶接方法を説明する図であり、(A)は下方からの外観図で、(B)はA−A’線における断面図である。

【図5】長めのシールドノズルの下端面に位置する棒状部材の中央にガイド孔が形成されている第3実施形態に係る溶接方法を説明する図であり、(A)は下方からの外観図で、(B)はA−A’線における断面図である。

【図6】コ字形状のリード部材の下面中央にガイド孔が形成されている第4実施形態に係る溶接方法を説明する図であり、(A)は下方からの外観図で、(B)はA−A’線における断面図である。

【符号の説明】

【0064】

100 コンタクトチップ

110 給電部

120 ガイド部

150 ガイド孔

200 シールドノズル

300 溶接ワイヤ

400 アーク

500 鋼板

【技術分野】

【0001】

本発明は、ガスシールドアーク溶接方法に関し、より詳しくは、予熱温度を低下させて溶接作業工程の迅速化を図るガスシールドアーク溶接方法に関する。

【背景技術】

【0002】

溶接金属中又は母材中の拡散性水素が集積化することで体積を膨張させ、その体積膨張による圧力から割れに至るのが遅れ割れ(水素割れ若しくは低温割れとも称される)である。

遅れ割れに影響を及ぼす因子としては、板厚、拡散性水素量、及び、溶接金属又は母材熱影響部(Heat Affected Zone, HAZ)の硬さ、の3つが挙げられる。これら3つの因子が高まった際に、遅れ割れが発生する。

【0003】

特許文献1には、遅れ割れを防止するため鋼材に希土類金属又はCaを添加することが記載されているが、溶接材料に対してこれらの金属を添加すると、スパッタが増大する等により溶接作業性が悪化する。

【0004】

遅れ割れを防止するためには、(a)拡散性水素量の少ない溶接材料を用いる、(b)鋼材又は溶接金属が硬くなりにくいような組成にする、(c)硬くなりにくいように適度な入熱及びパス間温度を管理する、(d)拡散性水素を放出するために適度な予熱及び後熱を行うといった方法がある。

【0005】

中でも予熱は硬度の高い高張力鋼を溶接する際に有効な手段である。例えば、WES−3001、JIS Z3118には、板厚、拡散性水素量、及び、硬さに影響を及ぼす鋼材の化学成分と割れ防止予熱温度との関係が示されている。

【0006】

近年における鋼材重量軽減、板厚減少による加工能率向上の要請化に伴い、鋼材の高張力化が進んでいる一方、溶接材料の低水素化にも限度があり、そのため割れ防止策である予熱温度を上昇させざるを得ない場合がある。しかし、予熱温度を上昇させると、溶接前工程に時間を必要とし、溶接工程全体の作業能率が低下する。

【0007】

一方、フラックス入りワイヤは、アークが安定でスパッタが少なく、ビード外観が美麗である特徴を有するが、フラックス入りワイヤは、フラックスの自然吸湿により拡散性水素量が高くなる傾向があり、遅れ割れが発生しやすい。

【0008】

遅れ割れの発生を防止してフラックス入りワイヤを使用するためには予熱温度を上昇させなくてはならないが、上述したように予熱温度を上昇させると溶接工程全体の作業効率が低下する。

【0009】

特許文献2には、高張力鋼の溶接に際し、予熱温度を低下させるアーク溶接方法が開示されているが、この予熱温度の低下効果はいまだ十分ではない。

【0010】

【特許文献1】特公平6−77837号公報

【特許文献2】特開平07−323392号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

上述のように、予熱温度が低いと共に遅れ割れが発生しにくく、溶接作業性も良好なガスシールドアーク溶接方法は未だ開発されておらず、その実現が望まれている。

【0012】

本発明はかかる問題点に鑑みてなされたものであって、遅れ割れを防止すると共に予熱温度を低下させて溶接工程全体の作業効率を向上させることができるガスシールドアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の第1の観点に係るガスシールドアーク溶接方法は、

引張強さが570N/mm2以上又は溶接割れ感受性指数PCMが0.24%以上であり、板厚が16mm以上である鋼板をガスシールドアーク溶接する方法であって、送給される溶接ワイヤがその長手方向にコンタクトチップを通過する間に、前記溶接ワイヤが給電されると共に、溶接部のワイヤ狙い位置に向けて案内されるガスシールドアーク溶接方法において、前記コンタクトチップは、その基端部側に設けられ前記溶接ワイヤに接触する部分が導電性の給電部と、前記コンタクトチップ先端側に設けられ前記溶接ワイヤに接触する部分が非導電性で送出ワイヤを案内するガイド部とを有し、前記ガイド部は、前記コンタクトチップの先端部から5乃至70mmまでの範囲に設けられ、前記コンタクトチップの先端からアーク発生点までのワイヤ突出長が30mm以下であり、前記溶接ワイヤは1mmあたりの電気抵抗が80μΩ以上である鉄合金ソリッドワイヤ又は鉄合金外皮フラックス入りワイヤであることを特徴とする。

【0014】

この場合に、前記コンタクトチップの前記給電部は導電性の第1部材で構成され、前記ガイド部は非導電性の第2部材で構成されており、前記第2部材は前記第1部材のワイヤ送給方向先端側にネジにより結合されていることが好ましい。

【0015】

また、前記コンタクトチップの前記給電部は導電性の第1部材で構成され、第2部材が前記第1部材のワイヤ送給方向先端側にネジにより結合されており、前記コンタクトチップの前記ガイド部は前記第2部材の中心部における溶接ワイヤに接触する部分に局部的に設けられていることも可能である。

【0016】

また、本発明の第2の観点に係るガスシールドアーク溶接方法は、

引張強さが570N/mm2以上又は溶接割れ感受性指数PCMが0.24%以上であり、板厚が16mm以上である鋼板をガスシールドアーク溶接する方法であって、送給される溶接ワイヤがその長手方向にコンタクトチップを通過する間に前記溶接ワイヤが給電されるガスシールドアーク溶接方法において、前記コンタクトチップのワイヤ送出方向前方に、前記溶接ワイヤが挿通するガイド孔を備え、前記溶接ワイヤを溶接部のワイヤ狙い位置に向けて案内するワイヤガイド部材を配置し、前記コンタクトチップの先端部と前記ガイド孔との間の距離が5乃至70mmであり、前記ガイド孔からアーク発生点までのワイヤ突出長が30mm以下であり、前記溶接ワイヤは1mmあたりの電気抵抗が80μΩ以上である鉄合金ソリッドワイヤ又は鉄合金外皮フラックス入りワイヤであることを特徴とする。

【0017】

この場合に、前記ワイヤガイド部材は、前記コンタクトチップを外嵌するシールドノズルの先端部に設けられた棒状部材を有し、前記ガイド孔はこの棒状部材の中央部に形成されていることが好ましい。

【0018】

また、前記ワイヤガイド部材は、前記コンタクトチップの先端部の前方に設けられたリード部材を有し、前記ガイド孔はこのリード部材の中央部に形成されてていることも可能である。

【0019】

また、前記溶接ワイヤは、その表面に、潤滑油がワイヤ10kgあたり0.30g以上塗布されていることが好ましい。

【0020】

また、更に、前記溶接ワイヤは、その表面に銅メッキを施さないもの、又は表面に銅メッキを施さないと共に焼鈍酸化処理を施したものであることが好ましい。

【発明の効果】

【0021】

本発明に係るガスシールドアーク溶接方法は、溶接ワイヤの水素含有量が高くても、溶接ワイヤに含有される水素は溶滴形成前に気化し、シールガス流に乗ってアーク範囲外に離脱させることができるので、溶接金属中の拡散性水素に起因する遅れ割れが生じにくく、溶接工程における予熱温度を低下させることができる。従って、溶接工程全体の作業効率が上昇する。また、溶接ワイヤ表面に塗布される潤滑油、又は、フラックスに吸湿される水分に起因する遅れ割れが生じにくいので、予熱工程による作業効率の低下を防止しつつ、従来よりも多種類の潤滑油及びフラックスを使用できることになり、溶接材料選択の自由度が高くなる。これにより、優れた溶接作業性を有すると共に、高強度鋼用に適した溶接材料を得ることができる。

【発明を実施するための最良の形態】

【0022】

(第1実施形態)

先ず、図1を使用して、本発明の第1実施形態に係るガスシールドアーク溶接方法について説明する。図1は、第1実施形態に係るガスシールドアーク溶接方法を示す概略図であり、そのうち(A)はコンタクトチップ先端方向からの概略図であり、(B)は、図1(A)におけるA−A’線断面図である。

【0023】

図1(B)に示されるように、コンタクトチップ100は、その基端部側に設けられ溶接ワイヤ300に接触する部分が導電性の給電部110と、コンタクトチップ100の先端側に設けられ溶接ワイヤ300に接触する部分が非導電性で送出ワイヤを案内するガイド部120とを有する。なお、本実施形態のガイド部120は、全て絶縁材料で成形されている。ガイド部120は、コンタクトチップ100の先端から5乃至70mmまでの範囲に設けられる。即ち、ガイド部120の長さ△Xは、5mm以上70mm以下である。

【0024】

ガイド部120は、例えばセラミック等の絶縁性材料から形成される。ガイド部120は、給電部110のワイヤ送給方向先端側にネジにより結合されている。即ち、給電部110には雄ネジが形成されており、ガイド部120には雌ネジが形成されていて、前記雄ネジを前記雌ネジに螺合することにより、給電部110とガイド部120とが連結されている。この構成によれば、ガイド部120全体を簡易に着脱できる。給電部110及び鋼板500には溶接機600から通電される。

【0025】

このように構成された装置を使用してガスシールドアーク溶接をする場合は、溶接ワイヤ300を所定の速度でコンタクトチップ100に向けて送給し、溶接ワイヤ300をその長手方向にコンタクトチップ100の中心部の孔に挿通させて鋼板500に向けて送り出す。そして、溶接ワイヤ300と鋼板500との間にアーク400を誘起させて、鋼板500の溶接部を溶接する。

【0026】

次に、コンタクトチップ100を給電部110及びガイド部120で構成すると共に、ガイド部の長さ△Xを5mm以上70mm以下とする理由について説明する。

【0027】

アーク溶接における溶融速度は、下記式1で示されるように、溶接速度をMRとして、アークの電極で発生する熱(C1項)と、コンタクトチップからの突出し部分における抵抗発熱(C2項)とに依存する。本発明者は、コンタクトチップからの突出し部分における抵抗発熱(C2項)を増大させることにより、溶接ワイヤに含有される水素は溶滴形成前に気化し、シールガス流に乗ってアーク範囲外に離脱し、溶接金属中の拡散性水素量を大幅に低下できるという知見を得た。数式1において、C1項は定数K1と電流Iとの積で表され、C2項は定数K2と電流Iと電気抵抗ρとワイヤ突出し長さLとにより表される。

【0028】

【数1】

【0029】

この知見に基づいて、給電部110の下部にガイド部120を取り付け、ワイヤ突出し長さを実質的に延長させてC2項での発熱を大きくさせると共に、溶接ワイヤ300の狙い位置を安定させている。即ち、溶接ワイヤ300の狙い位置の精度を向上させるためには、ワイヤ突出し長さLを短くすることが望ましいが、しかしそれではC2項での発熱量は大きくして溶接部に移行する水素量を低下させることが困難となる。そこで、給電部110の下部にガイド部120を設け、溶接ワイヤの狙い位置を安定させると共にC2項での発熱量は大きくさせる。ここで、ガイド部120の長さ△Xが5mm以上であると水素量低下効果が顕著となり、予熱温度の低下効果が大きい。しかしながら△Xが5mm未満では水素量低下が不十分で予熱温度の低下効果は不十分である。従って、△Xは5mm以上であり、より好ましくは△Xは10mm以上である。一方、△Xが70mmを超えると、安定なアーク長の維持が困難となりアーク不安定となる。またアークスタート性が劣化する。従って、△Xは70mm以下とする。このようなΔXと溶接金属の拡散性水素量及び予熱温度低下幅との関係を図2に示す。

【0030】

鋼板500は、引張強さが570N/mm2以上又は溶接割れ感受性指数PCMが0.24%以上であって、板厚が16mm以上である。

【0031】

鋼板500の引張強さが570N/mm2以上とする理由は、引張強さをこのように設定することにより、割れ防止のための予熱温度の低下が効果的となるからである。なお、好ましくは、鋼板500の引張強さは650N/mm2以上である。

【0032】

また、鋼板500の引張強さが570N/mm2以下であっても、高C鋼のように溶接割れ感受性PCMが0.24%以上であれば、鋼板500の割れ感受性が高くなり、割れ防止のための予熱温度低下が効果的になる。ここで、PCM(%)=C+Si/30+Mn/20+Ni/60+Cr/20+Mo/15+V/10+5Bである。鋼板500にのみPCMパラメータを設ける理由は、鋼板500は製造時の冷却速度制御の処理によって成分と引張強さの関係が一定ではないためである。なお、好ましくは、溶接割れ感受性指数PCMは0.30%以上である。

【0033】

一方、570N/mm2未満の引張強さ、かつ、PCM0.24%未満の鋼板では予熱温度がそもそも低い、若しくは実質的に予熱が不要であるため、本実施形態に係る溶接方法を使用する利益は少ない。また、570N/mm2未満の引張強さ、かつ、PCM0.24%未満の鋼板500では、本実施形態に係る溶接方法を用いるとコスト的に不利となる場合がある。

【0034】

次に、鋼板500の板厚を16mm以上とする理由は、板厚が大きいほど溶接部の冷却速度が速くなり、硬化するため遅れ割れが生じやすくなるので、本実施形態にかかる溶接方法による予熱温度の低下効果が顕著になるからである。逆に、鋼板500の板厚が16mm未満では予熱温度がそもそも低い、若しくは実質的に予熱が不要であるため、本実施形態にかかる溶接方法を使用する利益が少ない。また、本実施形態に係る溶接方法を用いるとコスト的に不利となる場合がある。

【0035】

溶接ワイヤ300は、1mmあたりの電気抵抗が80μΩ以上である鉄合金ソリッドワイヤ又は鉄合金外皮フラックス入りワイヤであり、引張強度が570N/mm2以上の溶接金属を得るものである。また、コンタクトチップ100の先端からアーク400の発生点までのワイヤ突出長Lは30mm以下である。

【0036】

溶接ワイヤ300の電気抵抗が高いほど有効に抵抗発熱を発生し、溶接ワイヤ300に含まれる水素を気化させ、溶接金属への移行を防ぐことができるので、溶接ワイヤ300の電気抵抗は80μΩ/mm以上である。なお、電気抵抗(Ω/mm)は4端子法で測定した抵抗値(Ω)を測定間距離(mm)で除した値である。

【0037】

溶接ワイヤ300は、鉄合金ソリッドワイヤであることが好ましい。鉄合金外皮フラックス入りワイヤは、管構造のため有効断面積は小さいものの、一般的には外皮(フープ)中のC、Si、Mnといった成分が極めて少なく、電気抵抗が低いからである。なお、例外的に、鉄合金外皮に多量の成分が含有された鉄合金外皮フラックス入りワイヤは、鉄合金ソリッドワイヤよりも電気抵抗が高くなるので好適に使用できる。また、鉄合金外皮フラックス入りワイヤを使用する場合、断面積中のフラックス面積の割合(フラックス率)が大きいと電気抵抗が高くなるので好適に使用できる。

【0038】

溶接ワイヤ300のワイヤ径は小さいほうが好ましい。ワイヤ径が小さいと断面積が小さいため電気抵抗が高くなるからである。

【0039】

溶接ワイヤ300において、鉄合金製ソリッドワイヤ又は鉄合金製外皮の組成は、鉄にC、Si、Mn、Cr、Mo、Ni、Ti、Nb、V、Co、W、Al、Nといった元素が添加されているものであることが好ましい。これらの元素が添加されると電気抵抗が上昇するからである。

【0040】

溶接ワイヤ300の引張強度を570N/mm2以上の溶接金属を得るものとする理由は、遅れ割れは鋼板500の溶接熱影響部のみならず、溶接金属にも生じるので、鋼板500同様に引張強さの下限を制限する必要があるからである。溶接金属の強度は、好ましくは650N/mm2以上である。

【0041】

ワイヤ突出長Lを30mm以下に制限する理由は、ワイヤ突出し長さLは長いほど溶接ワイヤ300に含有される水素は溶滴形成前に気化してアーク範囲外に離脱するが、ワイヤ突出し長さLを長くするほど、狙いズレ性が大きくなり、安定した溶接は困難となるからである。そのため、狙いズレ性を低下させ、且つ、低水素化効果を得るため、ワイヤ突出し長さLは30mm以下に抑制する。

【0042】

溶接ワイヤ300には、植物油、動物系、鉱物性等の潤滑油が塗布される。溶接ワイヤ300の摩擦抵抗を下げてワイヤ送給性を向上させると共に、ワイヤ防錆性を向上させるためである。溶接ワイヤ300への潤滑油の塗布方法は、油に滴下浸漬した繊維間にワイヤを挟んで一定に油を移行させる手段、油を霧状かつイオン化して電気的にワイヤに付着させる手段、又は、霧状化した油を吹き付ける手段等を使用できる。

【0043】

潤滑油はワイヤ10kgあたり0.30g以上塗布される。本実施形態に係る溶接方法では、溶接ワイヤ300に含有される水素は溶滴形成前に気化し、溶接金属中の拡散性水素量を低下させることができるので、高張力鋼用であっても潤滑油を適正量塗布できるからである。なお、潤滑油塗布量についての上限は特に限定されないが、2.00g/10kg以上塗布すると送給ローラが過小摩擦係数により滑ってしまい逆に送給不良となる場合があるため、これ以下が望ましい。

【0044】

溶接ワイヤ300の表面には銅メッキが施されていないことが望ましい。この理由は以下に説明するものである。即ち、上述の数式1にて溶融速度MRは、主として、(C1項)と、コンタクトチップからの突出し部分における抵抗発熱(C2項)とに依存すると述べたが、図3に示すように、さらに電流に比例するC3項としての”チップ/ワイヤ間の接触部の電気抵抗”にも依存する。C3項に影響を及ぼす因子としては、銅メッキの有無及び表面酸化が挙げられる。通電性、伸線性又は耐錆性の確保目的で溶接ワイヤに施される銅メッキは無いほうが、接触部の電気抵抗が高くなる。そのため、溶接ワイヤ300は銅メッキされていない方が好ましい。更に、溶接ワイヤ300は、その表面が焼鈍酸化処理(ベーキング)により酸化層が形成されることにより、接触部の電気抵抗が高くなる。そのため、溶接ワイヤ300は、焼鈍酸化処理を施したものであることが好ましい。

【0045】

(第2実施形態)

図4は、本発明の第2実施形態に係るガスシールドアーク溶接方法を説明する概略図であり、そのうち(A)はコンタクトチップ先端方向からの概略図であり、(B)は図4(A)におけるA−A’線断面図である。図4(A)、(B)に示されるように、給電部110は導電性の第1部材111と第2部材112とを有して構成され、第2部材112が第1部材111のワイヤ送給方向先端側にネジにより結合されている。ガイド部120は第2部材112の中心部における溶接ワイヤ300に接触する部分に局部的に設けられている。その他は第1実施形態と同様である。

【0046】

第2実施形態に係る構成によれば、コスト高になりがちな絶縁性材料であるガイド部120が局部的に形成されているので、コンタクトチップ100全体をコスト安に形成できる。また、第1部材111と第2部材112とは導電性の同一素材で形成できるので、雄ネジ及び雌ネジによる結合部分の強度を高めることができる。

【0047】

(第3実施形態)

図5は、本発明の第3実施形態に係るガスシールドアーク溶接方法を説明する概略図であり、そのうち(A)はコンタクトチップ先端方向からの概略図であり、(B)は、図5(A)におけるA−A’線断面図である。図5(A)及び(B)に示されるように、長めのシールドノズル200の下端面には棒状部材210が設けられ、この棒状部材210の中央部にガイド孔150が形成されている。ガイド孔150の位置△X、即ち、ガイド孔150の先端部からコンタクトチップ100の先端部までの距離△Xは、5mm以上70mm以下である。

【0048】

コンタクトチップ100の先端部から突出する溶接ワイヤ300をガイド孔150に挿通させる理由は、第1及び第2実施形態で説明した理由と同様に、ワイヤ突出し長さLを実質的に延長させ、C2項での発熱を大きくさせると共に、溶接ワイヤ300の狙い位置を安定させるためである。

【0049】

△Xを5mm以上70mm以下とする理由は、第1及び第2実施形態で説明した理由と同様に、△Xが5mm未満では水素量低下が不十分で予熱温度の低下効果は不十分であるからであり、△Xが70mmを超えると安定なアーク長の維持が困難となりアーク不安定となるからである。より好ましくは、△Xは10mm以上70mm以下である。

【0050】

(第4実施形態)

図6は、本発明の第4実施形態に係るガスシールドアーク溶接方法を説明する概略図であり、そのうち(A)はコンタクトチップ先端方向からの概略図であり、(B)は、図6(A)におけるA−A’線断面図である。第3実施形態では、シールドノズル200の下端面に設けられた棒状部材210の中央部にガイド孔150が形成されたが、第4実施形態では、コンタクトチップ100の先端部から離間した位置にコ字形状のリード部材220が設けられ、そのリード部材220の中央部にガイド孔150が形成される点が異なる。この構成によれば、ガイド孔150が仮に破損したとしても、コンタクトチップ100はそのままでリード部材220のみを交換すれば良い。その他は第3実施形態と同様である。

【実施例】

【0051】

以下、本発明の効果を実証するために行った試験の結果について説明する。低温割れを防止できる最低予熱温度を確認する手段としてJIS Z3158「斜めY型溶接割れ試験」を行った。下記表1に供試した鋼板の成分と引張強さを示す。下記表2に実施例(No.1〜No.32)におけるワイヤ種類、フラックス率、ワイヤ成分、メッキ有無を示す。下記表3には、本発明の範囲から外れる比較例(No.33〜No.44)におけるワイヤ種類、フラックス率、ワイヤ成分、メッキ有無を示す。なお、No.23はワイヤ成分中にその他の成分として、W:1.7質量%、Co:1.6質量%、N:0.04質量%を含有した。実施例No.31はベーキング処理を施したベーキングワイヤであった。

【0052】

下記表4に実施例(No.1〜No.32)における表面に付着している送給潤滑油量、溶接金属の拡散性水素量、電気抵抗測定、適用シールドガス組成、鋼板、板厚、△Xを所定長さにする実施形態、△X長さ、溶接ワイヤの金属強度、予熱温度低下、アーク安定性、ワイヤ狙い位置安定性、ワイヤ送給安定性を示す。下記表5に比較例(No.33〜No.44)における表面に付着している送給潤滑油量、溶接金属の拡散性水素量、電気抵抗測定、適用シールドガス組成、鋼板、板厚、コンタクトチップの実施形態、△X長さ、溶接ワイヤの金属強度、予熱温度低下、アーク安定性、ワイヤ狙い位置安定性、ワイヤ送給安定性を示す。

【0053】

なお、フラックス入りワイヤにおける化学成分は、外皮とフラックス配合を合わせて換算した値である。全てのフラックス入りワイヤのフープ(外皮鋼)は、0.01%C−0.01%Si−0.22%Mn−0.010%P−0.005%S−残部鉄及び不可避不純物の板厚0.9mm帯鋼を用いた。溶接金属の引張強さは、「斜めY型溶接割れ試験」とは別に、同条件の鋼板と板厚、シールドガス、本実施形態1、2若しくは3の条件下で、V開先35°、Gap8mm、裏当て金付きとして多層溶接した場合の溶接金属部中央部からJIS Z3111 A1号引張試験片を採取して引張試験した結果である。溶接金属の拡散性水素量は通常の溶接チップとシールドノズルを用いてJIS 3118「鋼溶接部の水素量測定方法」のガスクロマトグラフ法に従って測定した。

【0054】

試験は予熱温度を25℃ずつ変化させ、割れを生じなかった予熱温度の最低値、つまり割れ停止世値温度を求めた。通常の溶接チップとシールドノズルを用いた場合の割れ停止予熱温度TempNと各条件での割れ停止予熱温度TempAとの差、ΔTemp(=TempN−TempA)を求め、ΔTempが25℃以上では改善効果ありと判断した。しかし、ΔTempが25℃未満、つまり通常の溶接法と変わらなかった場合は改善効果無しとした。

【0055】

また、アーク安定性、ワイヤ狙い位置安定性、ワイヤ送給安定性については、いずれも良好な場合を○、やや劣る場合を△、不良で使用に耐えない場合を×とした。

【0056】

【表1】

【0057】

【表2】

【0058】

【表3】

【0059】

【表4】

【0060】

【表5】

【0061】

実施例(No.1〜No.32)は、通常のコンタクトチップ若しくは溶接トーチシステムを使用する場合に比べて、溶接金属中の拡散性水素量の低下効果が得られ、そのため予熱温度の低下効果が発揮された。さらに、実施例は、アーク安定性、ワイヤ狙い位置安定性、ワイヤ送給安定性のいずれも良好であった。なお、実施例No.32は、高強度鋼溶接用ワイヤとしては一般的な送給潤滑油塗布油量が少ないものであるため、ワイヤ送球性のみやや不安定であった。従って、実施例No.1〜No.31のように軟鋼用ワイヤと同程度の送給潤滑油を塗布しても、本発明に係る溶接方法ではその影響を受けず溶接金属の拡散性水素量を抑制し、送給性を良好に維持したまま、予熱温度の低下効果が得られることが裏付けられた。

【0062】

一方、比較例(No.33〜No.44)については、例えば、比較例No.33は適用される鋼板の強度が低いため、遅れ割れ感受性が低く、予熱温度低下効果は不十分であった。また、比較例No.34も適用される鋼板の強度が低く、かつ、溶接金属の強度も低いので、もともと遅れ割れ感受性が低く、予熱温度低下効果は不十分であった。比較例No.35〜No.37はその化学組成若しくはワイヤ径に起因して溶接ワイヤの電気抵抗が低いことから、発熱による水素除去効果が低く、予熱温度低下効果は不十分であった。比較例No.38は鋼板及び溶接金属ともに強度は高いものの、板厚が薄いことから、もともと遅れ割れ感受性が低く、そのため予熱温度低下効果は不十分であった。比較例No.39〜No.40はΔXが過小なため、発熱による水素除去効果が低く、予熱温度低下効果は不十分であった。比較例No.41〜No.43は逆にΔXが過大のため溶接ワイヤの発熱が著しく、アーク発生点前に半溶融状態となり、アークがふらついて不安定であった。比較例No.44は従来の溶接トーチシステムで突出長さを大きくして、溶接ワイヤの発熱効果を得ようとしたものであるが、コンタクトチップ先端からの距離が長いため、ワイヤ狙い位置のズレが激しく、ビードが蛇行した。

【図面の簡単な説明】

【0063】

【図1】ガイド部がネジにより給電部に結合されている第1実施形態に係る溶接方法を説明する図であり、(A)は下方からの外観図で、(B)はA−A’線における断面図である。

【図2】ΔXと溶接金属の拡散性水素量及び予熱温度低下幅との関係を示すグラフである。

【図3】溶融速度MRに影響を及ぼすC1項、C2項、及び、C3項を説明する図である。

【図4】筒状のガイド部を含む第2部材が給電部の第1部材にネジにより結合されている第2実施形態に係る溶接方法を説明する図であり、(A)は下方からの外観図で、(B)はA−A’線における断面図である。

【図5】長めのシールドノズルの下端面に位置する棒状部材の中央にガイド孔が形成されている第3実施形態に係る溶接方法を説明する図であり、(A)は下方からの外観図で、(B)はA−A’線における断面図である。

【図6】コ字形状のリード部材の下面中央にガイド孔が形成されている第4実施形態に係る溶接方法を説明する図であり、(A)は下方からの外観図で、(B)はA−A’線における断面図である。

【符号の説明】

【0064】

100 コンタクトチップ

110 給電部

120 ガイド部

150 ガイド孔

200 シールドノズル

300 溶接ワイヤ

400 アーク

500 鋼板

【特許請求の範囲】

【請求項1】

引張強さが570N/mm2以上又は溶接割れ感受性指数PCMが0.24%以上であり、板厚が16mm以上である鋼板をガスシールドアーク溶接する方法であって、送給される溶接ワイヤがその長手方向にコンタクトチップを通過する間に、前記溶接ワイヤが給電されると共に、溶接部のワイヤ狙い位置に向けて案内されるガスシールドアーク溶接方法において、前記コンタクトチップは、その基端部側に設けられ前記溶接ワイヤに接触する部分が導電性の給電部と、前記コンタクトチップ先端側に設けられ前記溶接ワイヤに接触する部分が非導電性で送出ワイヤを案内するガイド部とを有し、前記ガイド部は、前記コンタクトチップの先端部から5乃至70mmまでの範囲に設けられ、前記コンタクトチップの先端からアーク発生点までのワイヤ突出長が30mm以下であり、前記溶接ワイヤは1mmあたりの電気抵抗が80μΩ以上である鉄合金ソリッドワイヤ又は鉄合金外皮フラックス入りワイヤであることを特徴とするガスシールドアーク溶接方法。

【請求項2】

前記コンタクトチップの前記給電部は導電性の第1部材で構成され、前記ガイド部は非導電性の第2部材で構成されており、前記第2部材は前記第1部材のワイヤ送給方向先端側にネジにより結合されていることを特徴とする請求項1に記載のガスシールドアーク溶接方法。

【請求項3】

前記コンタクトチップの前記給電部は導電性の第1部材で構成され、第2部材が前記第1部材のワイヤ送給方向先端側にネジにより結合されており、前記コンタクトチップの前記ガイド部は前記第2部材の中心部における溶接ワイヤに接触する部分に局部的に設けられていることを特徴とする請求項1に記載のガスシールドアーク溶接方法。

【請求項4】

引張強さが570N/mm2以上又は溶接割れ感受性指数PCMが0.24%以上であり、板厚が16mm以上である鋼板をガスシールドアーク溶接する方法であって、送給される溶接ワイヤがその長手方向にコンタクトチップを通過する間に前記溶接ワイヤが給電されるガスシールドアーク溶接方法において、前記コンタクトチップのワイヤ送出方向前方に、前記溶接ワイヤが挿通するガイド孔を備え、前記溶接ワイヤを溶接部のワイヤ狙い位置に向けて案内するワイヤガイド部材を配置し、前記コンタクトチップの先端部と前記ガイド孔との間の距離が5乃至70mmであり、前記ガイド孔からアーク発生点までのワイヤ突出長が30mm以下であり、前記溶接ワイヤは1mmあたりの電気抵抗が80μΩ以上である鉄合金ソリッドワイヤ又は鉄合金外皮フラックス入りワイヤであることを特徴とするガスシールドアーク溶接方法。

【請求項5】

前記ワイヤガイド部材は、前記コンタクトチップを外嵌するシールドノズルの先端部に設けられた棒状部材を有し、前記ガイド孔はこの棒状部材の中央部に形成されていることを特徴とする請求項4に記載のガスシールドアーク溶接方法。

【請求項6】

前記ワイヤガイド部材は、前記コンタクトチップの先端部の前方に設けられたリード部材を有し、前記ガイド孔はこのリード部材の中央部に形成されていることを特徴とする請求項4に記載のガスシールドアーク溶接方法。

【請求項7】

前記溶接ワイヤは、その表面に、潤滑油がワイヤ10kgあたり0.30g以上塗布されていることを特徴とする請求項1乃至6のいずれか1項に記載のガスシールドアーク溶接方法。

【請求項8】

前記溶接ワイヤは、その表面に銅メッキを施さないもの、又は表面に銅メッキを施さないと共に焼鈍酸化処理を施したものであることを特徴とする請求項7に記載のガスシールドアーク溶接方法。

【請求項1】

引張強さが570N/mm2以上又は溶接割れ感受性指数PCMが0.24%以上であり、板厚が16mm以上である鋼板をガスシールドアーク溶接する方法であって、送給される溶接ワイヤがその長手方向にコンタクトチップを通過する間に、前記溶接ワイヤが給電されると共に、溶接部のワイヤ狙い位置に向けて案内されるガスシールドアーク溶接方法において、前記コンタクトチップは、その基端部側に設けられ前記溶接ワイヤに接触する部分が導電性の給電部と、前記コンタクトチップ先端側に設けられ前記溶接ワイヤに接触する部分が非導電性で送出ワイヤを案内するガイド部とを有し、前記ガイド部は、前記コンタクトチップの先端部から5乃至70mmまでの範囲に設けられ、前記コンタクトチップの先端からアーク発生点までのワイヤ突出長が30mm以下であり、前記溶接ワイヤは1mmあたりの電気抵抗が80μΩ以上である鉄合金ソリッドワイヤ又は鉄合金外皮フラックス入りワイヤであることを特徴とするガスシールドアーク溶接方法。

【請求項2】

前記コンタクトチップの前記給電部は導電性の第1部材で構成され、前記ガイド部は非導電性の第2部材で構成されており、前記第2部材は前記第1部材のワイヤ送給方向先端側にネジにより結合されていることを特徴とする請求項1に記載のガスシールドアーク溶接方法。

【請求項3】

前記コンタクトチップの前記給電部は導電性の第1部材で構成され、第2部材が前記第1部材のワイヤ送給方向先端側にネジにより結合されており、前記コンタクトチップの前記ガイド部は前記第2部材の中心部における溶接ワイヤに接触する部分に局部的に設けられていることを特徴とする請求項1に記載のガスシールドアーク溶接方法。

【請求項4】

引張強さが570N/mm2以上又は溶接割れ感受性指数PCMが0.24%以上であり、板厚が16mm以上である鋼板をガスシールドアーク溶接する方法であって、送給される溶接ワイヤがその長手方向にコンタクトチップを通過する間に前記溶接ワイヤが給電されるガスシールドアーク溶接方法において、前記コンタクトチップのワイヤ送出方向前方に、前記溶接ワイヤが挿通するガイド孔を備え、前記溶接ワイヤを溶接部のワイヤ狙い位置に向けて案内するワイヤガイド部材を配置し、前記コンタクトチップの先端部と前記ガイド孔との間の距離が5乃至70mmであり、前記ガイド孔からアーク発生点までのワイヤ突出長が30mm以下であり、前記溶接ワイヤは1mmあたりの電気抵抗が80μΩ以上である鉄合金ソリッドワイヤ又は鉄合金外皮フラックス入りワイヤであることを特徴とするガスシールドアーク溶接方法。

【請求項5】

前記ワイヤガイド部材は、前記コンタクトチップを外嵌するシールドノズルの先端部に設けられた棒状部材を有し、前記ガイド孔はこの棒状部材の中央部に形成されていることを特徴とする請求項4に記載のガスシールドアーク溶接方法。

【請求項6】

前記ワイヤガイド部材は、前記コンタクトチップの先端部の前方に設けられたリード部材を有し、前記ガイド孔はこのリード部材の中央部に形成されていることを特徴とする請求項4に記載のガスシールドアーク溶接方法。

【請求項7】

前記溶接ワイヤは、その表面に、潤滑油がワイヤ10kgあたり0.30g以上塗布されていることを特徴とする請求項1乃至6のいずれか1項に記載のガスシールドアーク溶接方法。

【請求項8】

前記溶接ワイヤは、その表面に銅メッキを施さないもの、又は表面に銅メッキを施さないと共に焼鈍酸化処理を施したものであることを特徴とする請求項7に記載のガスシールドアーク溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−131637(P2010−131637A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−310326(P2008−310326)

【出願日】平成20年12月4日(2008.12.4)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月4日(2008.12.4)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]