ガスセンサおよびその製造方法

【課題】気密性を高め、熱応力の影響を低減できるガスセンサを提供する。

【解決手段】ホルダ20内に充填される第2滑石22と、ホルダ20の内周面19との間に第4ガラス層34が形成され、第2滑石22と検出素子10の外周面18との間にも第3ガラス層33が形成される。また、主体金具50内に充填される第1滑石26と、主体金具50の内周面58との間に第2ガラス層32が形成され、第1滑石26と検出素子10の外周面18との間にも第1ガラス層31が形成される。第1ガラス層31〜第4ガラス層34は、製造過程において溶融されることがなく、それぞれの接触面に対し固着していない。第2滑石22,第1滑石26が押し固められることによって、第1ガラス層31〜第4ガラス層34は、それぞれの接触面に対し接触し、主体金具50内を介した気密性が確保される。

【解決手段】ホルダ20内に充填される第2滑石22と、ホルダ20の内周面19との間に第4ガラス層34が形成され、第2滑石22と検出素子10の外周面18との間にも第3ガラス層33が形成される。また、主体金具50内に充填される第1滑石26と、主体金具50の内周面58との間に第2ガラス層32が形成され、第1滑石26と検出素子10の外周面18との間にも第1ガラス層31が形成される。第1ガラス層31〜第4ガラス層34は、製造過程において溶融されることがなく、それぞれの接触面に対し固着していない。第2滑石22,第1滑石26が押し固められることによって、第1ガラス層31〜第4ガラス層34は、それぞれの接触面に対し接触し、主体金具50内を介した気密性が確保される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、検出対象ガスに含まれる特定ガス成分を検出するためのガスセンサおよびその製造方法に関するものである。

【背景技術】

【0002】

自動車エンジンなどの内燃機関から排出される排気ガス中の特定ガス(酸素やNOxなど)の濃度に応じて出力が変化する検出素子を備えるガスセンサが知られている(例えば特許文献1参照)。例えば、NOx濃度を検出可能なNOxセンサの検出素子は、固体電解質体に一対の電極を設けたセルを少なくとも1つ以上積層した構造を有する。NOxセンサでは、排気ガス中に残存するNOxから解離した酸素が酸素イオンとして固体電解質体を流れ、そのときの電流値に基づきNOx濃度の検出が行われる。このため、NOxセンサの電流値が非常に小さく、その結果、得られるセンサ出力も非常に小さくなる。よって、センサ内部の湿度が変化した場合に、センサ内部に配置される出力取出部(検出素子と外部回路とを接続している導電路であり、例えば素子表面に設けられる電極パッドや金属端子等)の絶縁性が低下することによるセンサ出力の精度への影響が懸念される。

【0003】

通常、NOxセンサは検出素子を挿通した状態に保持する筒状の主体金具が排気管に取り付けられ、検出素子の検出部が配置される先端側を排気管内に挿入した状態で使用される。排気ガス中には燃焼によって生じた水分等が含まれており、上述の問題を考慮し、この水分等が主体金具内を通じてNOxセンサ内の後端側に達することがないように、NOxセンサは、主体金具内における気密性の確保が求められる。

【0004】

これに対し、主体金具(中間シェル)内にガラス層とステアタイト層とを交互に配置し、熱処理によってガラス層を溶融させて、シール性を確保したガスセンサが知られている(例えば特許文献2参照)。特許文献2では、主体金具内に配置した筒状のセラミック本体内に挿通される検出素子(感知素子)が、中間部分の周囲をガラス層とステアタイト層とに取り囲まれて担時される。加熱により溶融したガラス層が、ステアタイト層の外側とセラミック本体との間、およびステアタイト層の内側と検出素子との間に流れ、溶融状態のガラスを圧縮してギャップをガラスで埋めることで、シール性が確保されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−223615号公報

【特許文献2】特開平8−114574号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2では、ステアタイト層とセラミック本体および検出素子との間に、加熱によって溶融したガラス層が流されるので、ガラス層はそれぞれに対し、接着剤のように固着することとなる。固着によってガラス層がステアタイト層やセラミック本体、検出素子と密着してしまうと、高温環境下でガスセンサが使用され、それら部品に熱膨張が生じた場合に、ガラス層において熱膨張差を吸収することができない。例えば検出素子に熱膨張による応力が加わると、素子折れ等を生じてしまう虞があった。

【0007】

本発明は上記課題を解決するためになされたものであり、気密性を高め、熱応力の影響を低減できるガスセンサを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の第1態様によれば、軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、前記検出素子を挿通する筒状の主体金具と、前記検出素子の外周面と、前記主体金具の内周面との間に充填される第1粉末材と、前記第1粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第1粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第1ガラス層と、前記第1粉末材と前記主体金具との間に配置され、周方向の一周にわたって前記第1粉末材および前記主体金具の内周面にそれぞれ接触すると共に、前記主体金具に非固着な第2ガラス層と、を備えるガスセンサが提供される。

【0009】

第1粉末材と、検出素子の外周面および主体金具の内周面との間に、第1ガラス層および第2ガラス層がそれぞれに接触して配置されるので、第1粉末材と検出素子および主体金具との間、すなわち、第1粉末材と検出素子の外周面及び主体金具の内周面との間を介した主体金具の気密性を、確保することができる。なぜなら、第1粉末材だけで間隙を埋めようとすると、検出素子の外周面及び主体金具の内周面と第1粉末材との間にわずかなすき間を生ずる虞があり、そのすき間を埋めるには、第1粉末材の充填する際の圧縮をより強固に行う必要があるが、第1ガラス層および第2ガラス層で第1粉末材と検出素子の外周面および主体金具の内周面との間のすき間を埋めれば、第1粉末材を充填する際の圧縮にかける圧力が強固でなくとも、十分に気密性を確保できるためである。また、第1ガラス層と第2ガラス層とは、検出素子の外周面と主体金具の内周面とにそれぞれ非固着である。すなわち、接触のみしており、接着はしていない。ガスセンサは高温環境下で使用されるが、主体金具や検出素子が熱膨張しても、第1ガラス層および第2ガラス層がそれらに固着していないので熱膨張差を吸収することができ、例えば熱膨張により検出素子に加わる応力を低減し、素子折れ等を防止することができる。

【0010】

なお、「非固着」とは、例えば、第1粉末材の充填を解放し、第1粉末材を物理的に取り除いた場合の検出素子の外表面や主体金具の内表面にガラス材料が存在しないことを指す。

【0011】

一方、第1ガラス層や第2ガラス層を設けず、第1粉末材中にガラスを混在させた場合は、検出素子の外表面や主体金具の内表面に第1粉末材が多量に接触するため、上記効果を十分に得られない。

【0012】

第1態様において、前記主体金具は、周方向の一周にわたって径方向内向きに突出する段部を有しており、さらに、軸線方向に延びる筒状をなし、前記段部に係合した状態で前記主体金具内に配置されるホルダと、前記ホルダ内で、前記検出素子の外周面と、前記ホルダの内周面との間に充填される第2粉末材と、前記第2粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第2粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第3ガラス層と、前記第2粉末材と前記ホルダとの間に配置され、周方向の一周にわたって前記第2粉末材および前記ホルダの内周面にそれぞれ接触すると共に、前記検出素子に非固着な第4ガラス層と、を備えてもよい。

【0013】

さらに、第2粉末材と、検出素子の外周面およびホルダの内周面との間にも、第3ガラス層および第4ガラス層がそれぞれに接触して配置されるので、第2粉末材と検出素子の外周面およびホルダの内周面との間である第2粉末材と検出素子およびホルダとの間を介した主体金具の気密性も、確保することができる。なぜなら、第3ガラス層および第4ガラス層で第2粉末材と検出素子の外周面およびホルダの内周面との間のすき間を埋めれば、第2粉末材を充填する際の圧縮にかける圧力が強固でなくとも十分に気密性を確保できるためである。また、第3ガラス層と第4ガラス層とは、検出素子の外周面とホルダの内周面とにそれぞれ非固着であって、接触のみしており、接着はしていない。よって、ホルダや検出素子の熱膨張差を、第3ガラス層および第4ガラス層で吸収することができ、例えば素子折れ等を防止することができる。

【0014】

なお、「非固着」とは、例えば、第2粉末材の充填を解放し、第2粉末材を物理的に取り除いた場合の検出素子の外表面やホルダの内表面にガラス材料が存在しないことを指す。

【0015】

一方、第3ガラス層や第4ガラス層を設けず、第2粉末材中にガラスを混在させた場合は、検出素子の外表面やホルダの内表面に第2粉末材が多量に接触するため、上記効果を十分に得られない。

【0016】

本発明の第2態様によれば、軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、前記検出素子を挿通する筒状をなし、周方向の一周にわたって径方向内向きに突出する段部を有する主体金具と、軸線方向に延びる筒状をなし、前記段部に係合した状態で前記主体金具内に配置されるホルダと、前記ホルダ内で、前記検出素子の外周面と、前記ホルダの内周面との間に充填される第2粉末材と、前記第2粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第2粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第3ガラス層と、前記第2粉末材と前記ホルダとの間に配置され、周方向の一周にわたって前記第2粉末材および前記ホルダの内周面にそれぞれ接触すると共に、前記検出素子に非固着な第4ガラス層と、を備えるガスセンサが提供される。

【0017】

第2粉末材と、検出素子の外周面およびホルダの内周面との間に、第3ガラス層および第4ガラス層がそれぞれに接触して配置されるので、第2粉末材と検出素子およびホルダとの間、すなわち、第2粉末材と検出素子の外周面およびホルダの内周面との間を介した主体金具の気密性を、確保することができる。なぜなら、第2粉末材だけで間隙を埋めようとすると、検出素子の外周面およびホルダの内周面と第2粉末材との間にわずかなすき間を生ずる虞があり、そのすき間を埋めるには、第2粉末材の充填する際の圧縮をより強固に行う必要があるが、第3ガラス層および第4ガラス層で第2粉末材と検出素子の外周面およびホルダの内周面との間のすき間を埋めれば、第2粉末材を充填する際の圧縮が強固でなくとも十分に気密性を確保できるためである。また、第3ガラス層と第4ガラス層とは、検出素子の外周面とホルダの内周面とにそれぞれ非固着である。すなわち、接触のみしており、接着はしていない。ガスセンサは高温環境下で使用されるが、ホルダや検出素子が熱膨張しても、第3ガラス層および第4ガラス層がそれらに固着していないので熱膨張差を吸収することができ、例えば熱膨張により検出素子に加わる応力を低減し、素子折れ等を防止することができる。

【0018】

なお、「非固着」とは、例えば、第2粉末材の充填を解放し、第2粉末材を物理的に取り除いた場合の検出素子の外表面やホルダの内表面にガラス材料が存在しないことを指す。

【0019】

一方、第3ガラス層や第4ガラス層を設けず、第2粉末材中にガラスを混在させた場合は、検出素子の外表面やホルダの内表面に第2粉末材が多量に接触するため、上記効果を十分に得られない。

【0020】

第1態様および2態様において、前記検出素子は、前記検出対象ガスが導入される第1測定室と、第1固体電解質層および一対の第1電極を備え、前記一対の第1電極が前記第1測定室の内側と外側とに設けられる第1酸素ポンプセルと、前記第1測定室に連通し、前記第1酸素ポンプセルによって酸素濃度が調整された前記検出対象ガスが前記第1測定室から導入される第2測定室と、第2固体電解質層と一対の第2電極とを備え、前記一対の第2電極が前記第2測定室の内側と外側とに設けられた第2酸素ポンプセルと、を前記検出部に備え、前記第2酸素ポンプセルに流れる電流の大きさに基づいて前記検出対象ガス中のNOxの濃度を検出するための素子であってもよい。

【0021】

第1酸素ポンプセルおよび第2酸素ポンプセルを備えるガスセンサが検出するNOx濃度の出力は非常に小さく、湿度変化による出力取出部の絶縁性低下の影響を受けやすいため、主体金具内を介した気密性を確実に確保できれば、センサ内部の湿度上昇を抑制し、出力が影響を受けず、NOx濃度の検出精度を確保することができる。このように、微弱な電流を扱うガスセンサに対し、第1態様および第2態様に係る発明は、特に有効である。

【0022】

本発明の第3態様によれば、軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、前記検出素子を挿通する筒状の主体金具と、前記検出素子の外周面と、前記主体金具の内周面との間に充填される第1粉末材と、前記第1粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第1粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第1ガラス層と、前記第1粉末材と前記主体金具との間に配置され、周方向の一周にわたって前記第1粉末材および前記主体金具の内周面にそれぞれ接触すると共に、前記主体金具に非固着な第2ガラス層と、を備えるガスセンサの製造方法であって、前記第1粉末材の原材料である粉体を押し固め、前記検出素子が挿通される円筒状の圧粉体を形成する第1形成工程と、前記圧粉体の外表面のうちの少なくとも周方向における外周面と内周面とに、前記第1ガラス層および前記第2ガラス層の原材料である液状のガラス材を付着させる第1付着工程と、前記ガラス材を乾燥させ、前記圧粉体に前記第1ガラス層および前記第2ガラス層が形成されてなる固形粉末材を形成する第1乾燥工程と、前記主体金具内を挿通した状態に配置した前記検出素子を、前記固形粉末材に挿通させ、前記固形粉末材を、前記主体金具と前記検出素子との間に配置する第1配置工程と、前記固形粉末材を圧縮し、前記固形粉末材を崩してなる前記第1粉末材を前記主体金具内に充填させて前記検出素子を保持し、且つ、前記第1粉末材と前記検出素子とに前記第1ガラス層を接触させるとともに、前記第1粉末材と前記主体金具とに前記第2ガラス層を接触させる第1圧縮工程と、を備えるガスセンサの製造方法が提供される。

【0023】

ガスセンサに第1ガラス層および第2ガラス層を形成する上で、あらかじめ、第1粉末材をまず圧粉体として成形し、その圧粉体に液状のガラス材を付着させて、さらには付着したガラス材を乾燥させた固形粉末材を用いて、検出素子と主体金具との間に充填、圧縮することで、第1粉末材と、検出素子の外周面および主体金具の内周面との間に、第1ガラス層および第2ガラス層をそれぞれに接触して配置させることができる。よって、第1粉末材と検出素子の外周面および主体金具の内周面との間を介した主体金具の気密性を、確保することができる。その上、上述の方法にて固形粉末材を検出素子と主体金具との間に充填、圧縮することで、第1ガラス層と第2ガラス層とは、検出素子の外周面と主体金具の内周面とにそれぞれ非固着とすることができる。よって、主体金具や検出素子が熱膨張しても、第1ガラス層および第2ガラス層がそれらに固着していないので熱膨張差を吸収することができ、例えば熱膨張により検出素子に加わる応力を低減し、素子折れ等を防止することができる。

【0024】

本発明の第4態様によれば、軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、前記検出素子を挿通する筒状をなし、周方向の一周にわたって径方向内向きに突出する段部を有する主体金具と、軸線方向に延びる筒状をなし、前記段部に係合した状態で前記主体金具内に配置されるホルダと、前記ホルダ内で、前記検出素子の外周面と、前記ホルダの内周面との間に充填される第2粉末材と、前記第2粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第2粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第3ガラス層と、前記第2粉末材と前記ホルダとの間に配置され、周方向の一周にわたって前記第2粉末材および前記ホルダの内周面にそれぞれ接触すると共に、前記検出素子に非固着な第4ガラス層と、を備えるガスセンサの製造方法であって、前記第2粉末材の原材料である粉体を押し固め、前記検出素子が挿通される円筒状の圧粉体を形成する第2形成工程と、前記圧粉体の外表面のうちの少なくとも周方向における外周面と内周面とに、前記第3ガラス層および前記第4ガラス層の原材料である液状のガラス材を付着させる第2付着工程と、前記ガラス材を乾燥させ、前記圧粉体に前記第3ガラス層および前記第4ガラス層が形成されてなる固形粉末材を形成する第2乾燥工程と、前記ホルダ内を挿通した状態に配置した前記検出素子を、前記固形粉末材に挿通させ、前記固形粉末材を、前記ホルダと前記検出素子との間に配置する第2配置工程と、前記固形粉末材を圧縮し、前記固形粉末材を崩してなる前記第2粉末材を前記ホルダ内に充填させて前記検出素子を保持し、且つ、前記第2粉末材と前記検出素子とに前記第3ガラス層を接触させるとともに、前記第2粉末材と前記ホルダとに前記第4ガラス層を接触させる第2圧縮工程と、前記検出素子を保持する前記ホルダを前記主体金具内に挿入し、前記ホルダを前記段部に係合させて、前記検出素子を前記主体金具内に保持する保持工程と、を備えるガスセンサの製造方法が提供される。

【0025】

ガスセンサに第3ガラス層および第4ガラス層を形成する上で、あらかじめ、第2粉末材をまず圧粉体として成形し、その圧粉体に液状のガラス材を付着させて、さらには付着したガラス材を乾燥させた固形粉末材を用いて、検出素子とホルダとの間に充填、圧縮することで、第2粉末材と、検出素子の外周面およびホルダの内周面との間に、第3ガラス層および第4ガラス層をそれぞれに接触して配置させることができる。よって、第2粉末材と検出素子の外周面およびホルダの内周面との間を介した主体金具の気密性を、確保することができる。その上、上述の方法にて固形粉末材を検出素子とホルダとの間に充填、圧縮することで、第3ガラス層と第4ガラス層とは、検出素子の外周面とホルダの内周面とにそれぞれ非固着とすることができる。よって、ホルダや検出素子が熱膨張しても、第3ガラス層および第4ガラス層がそれらに固着していないので熱膨張差を吸収することができ、例えば熱膨張により検出素子に加わる応力を低減し、素子折れ等を防止することができる。

【0026】

第3態様または第4態様は、前記第1圧縮工程以降または第2圧縮工程以降に、前記検出素子を保持する前記主体金具を、前記ガラス材の流動温度よりも低い温度で加熱する加熱工程をさらに備えてもよい。第1ガラス層および第2ガラス層、または、第3ガラス層および第4ガラス層を、ガラス材の流動温度よりも低い温度で加熱することで、ガラス材を軟化させることができるので、第1〜第4ガラス層と接触する面に、より強固に接触させることができ、主体金具を介した気密性を、より確実に、確保することができる。また、このときの加熱温度をガラス材の流動温度よりも低い温度とすることで、ガラス材が溶融することがない。ガラス材が溶融した場合には、主体金具やホルダの内周面に固着してしまい、熱膨張差による内部応力の上昇を招き、検出素子の折損を招く虞があるが、ガラス材が非固着であれば、こうした熱膨張差を吸収することができ、さらに軟化による接触の維持を確実に行うことができる。なお、「第1圧縮工程以降または第2圧縮工程以降に加熱工程を備える」こととは、第1圧縮工程時を含む第1圧縮工程より後の工程において加熱工程が行われること、または、第2圧縮工程時を含む第2圧縮工程より後の工程において加熱工程が行われることをいう。また、加熱工程では、ガラス層を軟化させる必要があるため、ガラス材の軟化温度よりも高い温度で加熱することは言うまでもない。

【図面の簡単な説明】

【0027】

【図1】NOxセンサ1の縦断面図である。

【図2】検出素子10の検出部17の内部構造を示す断面図である。

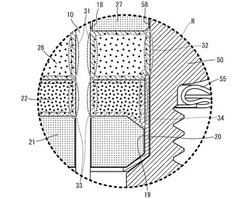

【図3】図1の点線Rで囲んだ部分を拡大してみた図である。

【図4】NOxセンサ1の製造過程を示す図である。

【図5】NOxセンサ1の製造過程を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明を具体化したガスセンサおよびその製造方法の一実施の形態について、図面を参照して説明する。まず、ガスセンサの一例として、排気ガス中に含まれるNOx濃度の検出が可能なNOxセンサ1を例に挙げ、その構成について図1〜図3を参照して説明する。なお、図1ではNOxセンサ1の軸線O方向(一点鎖線で示す)を上下方向として図示し、内部に保持する検出素子10の先端部11側をNOxセンサ1の先端側、後端部12側をNOxセンサ1の後端側として説明する。

【0029】

図1に示すNOxセンサ1は、自動車の排気管(図示外)に取り付けられ、内部に保持する検出素子10の先端部11が排気管内を流通する排気ガスに曝されて、その排気ガス中に含まれるNOxの濃度を検出する。検出素子10は、軸線O方向に延びる細幅の板形状をなす。なお、図1では、紙面左右方向を検出素子10の板厚方向とし、紙面表裏方向を板幅方向として示している。

【0030】

検出素子10の先端部11内には、NOx濃度を検出するための検出部17が形成されている。また、検出素子10の後端部12には、図1に示すように、検出素子10と外部回路(図示外)との電気的な接続を行うための6つの電極パッド16(図1ではそのうちの2つを図示している)が形成されている。

【0031】

ここで、検出素子10の検出部17の構造について、図2を参照して説明する。図2に示すように、検出素子10は、NOx濃度の検出を行うガス検出体14と、そのガス検出体14を早期活性化させるために加熱するヒータ体15とが互いに積層され、一体化されたものである。なお、図2に示す検出素子10の先端部11は、紙面左手側を、検出素子10の先端側とする。

【0032】

まず、検出素子10のガス検出体14の構成を説明する。ガス検出体14は、3枚の板状の固体電解質体111,121,131の間に、アルミナ等からなる絶縁体141,146をそれぞれ挟み、層状をなすように形成されている。ガス検出体14は、第1測定室101と、第2測定室102と、基準酸素室105と、第1酸素ポンプセル110と、酸素分圧検知セル120と、第2酸素ポンプセル130とを備える。なお以下では、便宜上、第1酸素ポンプセル110、酸素分圧検知セル120、第2酸素ポンプセル130を、それぞれ、Ip1セル110、Vsセル120、Ip2セル130とよぶこととする。

【0033】

第1測定室101は、排気管(図示外)内の排気ガスが、ガス検出体14内に最初に導入される小空間である。第1測定室101は、固体電解質体111と固体電解質体121との間に形成されている。第1測定室101の固体電解質体111側の面には電極113が配置され、固体電解質体121側の面には電極122が配置されている。

【0034】

第1測定室101のガス検出体14における先端側には、アルミナ等のセラミックスからなり複数の連続する気孔を有する多孔質体である第1拡散抵抗部103が設けられている。第1拡散抵抗部103は、第1測定室101内外の仕切りとして機能し、第1測定室101内への排気ガスの単位時間あたりの流通量を制限する。同様に、第1測定室101のガス検出体14における後端側にも、アルミナ等のセラミックスからなり複数の連続する気孔を有する多孔質体である第2拡散抵抗部104が設けられている。第2拡散抵抗部104は、第1測定室101と第2測定室102との仕切りとして機能し、第1測定室101から第2測定室102内へのガスの単位時間あたりの流通量を制限する。

【0035】

第2測定室102は、固体電解質体111と、第2拡散抵抗部104と、絶縁体141の開口部142と、固体電解質体121の開口部124と、絶縁体146の開口部147と、固体電解質体131とによって囲まれた小空間である。第2測定室102は第2拡散抵抗部104を介して第1測定室101と連通し、Ip1セル110によって酸素濃度が調整された後の排気ガスが導入される。第2測定室102に露出する固体電解質体131の表面には電極133が配置されている。

【0036】

基準酸素室105は、第2測定室102とは独立に絶縁体146に設けられた開口と、固体電解質体121および固体電解質体131とによって囲まれた小空間である。基準酸素室105において、固体電解質体121の面には電極123が配置され、固体電解質体131の面には電極132が配置されている。基準酸素室105内には、セラミック製の多孔質体が充填されている。

【0037】

Ip1セル110は、固体電解質体111と、多孔質性の一対の電極112,113とを備える。固体電解質体111は、例えばジルコニアからなり、酸素イオン伝導性を有する。電極112,113は、検出素子10の積層方向において、固体電解質体111の両面にそれぞれ設けられている。上記したように、電極113は第1測定室101内に配置され、電極112は、固体電解質体111を挟んで電極113に対応する位置に配置されている。電極112,113は、Ptを主成分とする材料によって形成される。Ptを主成分とする材料としては、例えば、Ptと、Pt合金と、Ptとセラミックスとを含むサーメットとが挙げられる。また、電極112,113の表面には、セラミックスからなる多孔質性の保護層114,115がそれぞれ形成されている。Ip1セル110の電極112は、電極パッド16のうちのIp1+電極に接続され、電極113はCOM電極(基準電位)に接続される。

【0038】

Vsセル120は、固体電解質体121と、多孔質性の一対の電極122,123とを備える。固体電解質体121は、例えばジルコニアからなり、酸素イオン伝導性を有する。固体電解質体121は、絶縁体141を挟んで固体電解質体111と対向するように配置されている。電極122,123は、検出素子10の積層方向において、固体電解質体121の両面にそれぞれ設けられている。上記したように、電極123は基準酸素室105内に配置され、電極122は、第1測定室101内で、固体電解質体121を挟んで電極123に対応する位置に配置されている。電極122,123は、上述のPtを主成分とする材料によって形成される。Vsセル120の電極122は、電極パッド16のうちのCOM電極に接続され、電極123はVs+電極に接続される。

【0039】

Ip2セル130は、固体電解質体131と、多孔質性の一対の電極132,133とを備える。固体電解質体131は、例えばジルコニアからなり、酸素イオン伝導性を有する。固体電解質体131は、絶縁体146を挟んで固体電解質体121と対向するように配置されている。電極132,133は、検出素子10の積層方向において、固体電解質体131の固体電解質体121側の面に設けられている。上記したように、電極132は第2測定室102内に配置され、電極133は、固体電解質体131を挟んで電極132と対になるように、基準酸素室105内に配置されている。電極132,133は、上述のPtを主成分とする材料によって形成される。Ip2セル130の電極132は、電極パッド16のうちのIp2+電極に接続され、電極133はCOM電極に接続される。

【0040】

次に、ヒータ体15について説明する。ヒータ体15は、絶縁層152,153と、ヒータパターン151とを備える。絶縁層152,153は、アルミナを主成分とするシートからなる。ヒータパターン151は、絶縁層152,153の間に埋設され、ヒータ体15内で繋がる一本の電極パターンである。ヒータパターン151は、Ptを主成分とする材料によって形成され、自身の温度と抵抗値とに相関関係を有する。ヒータパターン151は、一方の端部が、電極パッド16のうちのHtr−電極に接続されて接地され、他方の端部はHtr+電極に接続される。

【0041】

このような構造を有する検出素子10は、図1に示すように、円筒状の主体金具50に挿通され、筒孔内に充填される第2滑石22,第1滑石26によって、主体金具50に保持されている。なお、主体金具50内における検出素子10の保持構造の詳細については後述する。

【0042】

主体金具50はNOxセンサ1を自動車の排気管(図示外)に取り付け固定するためのものであり、外周先端側に、排気管への取り付け用の雄ねじが形成された取付部51が設けられている。この取付部51よりも先端側には、後述するプロテクタ8が係合される先端係合部56が形成されている。また、主体金具50の外周中央には取り付け用の工具が係合する工具係合部52が形成されている。工具係合部52の後端側には、後述する外筒30が係合される後端係合部57が形成されており、さらにその後端側に、主体金具50内に検出素子10を加締め保持するための加締部53が形成されている。そして工具係合部52と取付部51との間には、排気管に取り付けた際のガス抜けを防止する環状のガスケット55が嵌挿されている。

【0043】

主体金具50の先端係合部56は筒状に形成されており、プロテクタ8が嵌められている。このプロテクタ8は、検出素子10の先端部11の外周を取り囲んで、検出素子10を、被水や物理的な衝撃による折損等から保護している。プロテクタ8は、抵抗溶接やレーザ溶接によって先端係合部56に固定されている。このプロテクタ8は、有底筒状の内側プロテクタ90と、内側プロテクタ90の外周面との間に空隙を有した状態でその径方向周囲を取り囲む筒状の外側プロテクタ80とから構成される2重構造を有する。

【0044】

内側プロテクタ90には、周壁92の後端側に複数の内側導入孔95と、周壁92の先端側に複数の水抜き孔96と、底壁93に排出口97とが開口されている。そして開口端側(後端側)の基端部91が、主体金具50の先端係合部56の外周に係合されている。また、外側プロテクタ80には、周壁82の先端側に、複数の外側導入孔85が開口されている。そして、開口端側の基端部81が内側プロテクタ90の基端部91の外周に係合されている。その状態で、基端部81の外周にレーザ溶接が施されており、内側プロテクタ90の基端部91ごと主体金具50の先端係合部56に接合され、外側プロテクタ80と内側プロテクタ90とが主体金具50に固定されている。さらに、外側プロテクタ80と内側プロテクタ90との間の空隙を閉じるように、外側プロテクタ80の先端部83が内側プロテクタ90の周壁92に向けて、内側に折り曲げられている。

【0045】

一方、主体金具50に保持される検出素子10の後端部12は、主体金具50の後端(加締部53)よりも後方に突出されている。その後端部12に、絶縁性セラミックス(本実施形態では、アルミナ)からなる筒状のセパレータ60が被せられている。セパレータ60は、先端側セパレータ61と後端側セパレータ66とからなり、先端側セパレータ61に設けられた径方向外側に突出する鍔部62に対して、後端側セパレータ66が係合されている。先端側セパレータ61は、検出素子10の後端部12に形成された6つの電極パッド16と、電極パッド16のそれぞれと電気的に接続される6つの接続端子(金属端子)44(図1ではそのうちの4つを図示している)との接続部位(接点)を、内部に収容する。換言すると、接続端子44と電極パッド16との電気的な接続は、先端側セパレータ61内で行われる。後端側セパレータ66は、各接続端子44とNOxセンサ1の外部に引き出される6本のリード線41との接続部位を内部に収容する。

【0046】

そして、セパレータ60が嵌められた検出素子10の後端部12の周囲を囲うように、金属製で筒状の外筒30が配設されている。外筒30は、先端側の開口端35が、主体金具50の後端係合部57の外周に係合されている。その開口端35は外周側から加締められ、さらに外周を一周してレーザ溶接が施されて、後端係合部57に接合されており、これにより、外筒30と主体金具50とが一体となっている。

【0047】

また、外筒30と先端側セパレータ61との間の間隙には、金属製で筒状の保持金具42が配設されている。保持金具42は、自身の後端を内側に折り曲げて構成した支持部43を有する。保持金具42の内部に挿通される先端側セパレータ61の鍔部62が支持部43に係合されて、先端側セパレータ61が保持金具42に保持される。この状態で、保持金具42が配置された部分の外筒30の外周面が内向きに加締められることにより、先端側セパレータ61を支持した保持金具42が外筒30に固定されている。

【0048】

次に、外筒30の後端側の開口には、フッ素系ゴム製のグロメット45が嵌め込まれ、外筒30内が密閉されている。グロメット45は6つの挿通孔46(図1ではそのうちの2つを図示している)を有し、各挿通孔46に、セパレータ60から引き出された上記6本のリード線41が挿通されている。この状態でグロメット45は、後端側セパレータ66を先端側セパレータ61に押圧しつつ、外筒30の外周から加締められて、外筒30の後端に固定されている。

【0049】

次に、主体金具50内における検出素子10の保持構造の詳細について説明する。上記したように、検出素子10は、主体金具50の筒孔内に挿通される。検出素子10の胴部13の中央よりやや先端側の位置には、有底筒状で底壁に孔25を有する金属製のホルダ20が配置されている。検出素子10は、孔25を通じてホルダ20内を挿通されており、先端部11は孔25よりも軸線O方向の先端側に突出されている。ホルダ20は主体金具50内で検出素子10を位置決めしつつ保持するための部材である。ホルダ20の底壁の縁部分には、底壁から外周壁にかけてテーパ状をなす先端周縁部23が形成されている。ホルダ20は、先端周縁部23は、主体金具50内で周方向の一周にわたって径方向内向きに突出して設けられた段部54に係合した状態で、主体金具50内に配置されている。

【0050】

ホルダ20内には、底壁側にアルミナ製のセラミックリング21が配置され、開口端側に、第2滑石22の粉末が充填されている。第2滑石22は圧縮によって固められ、粉体同士のすき隙が密な状態に埋められている。また、図3に示すように、第2滑石22とホルダ20の内周面19との間には、ガラスを主成分とする第4ガラス層34が形成されている。同様に、第2滑石22と検出素子10の外周面18との間にも、第3ガラス層33が形成されている。第3ガラス層33,第4ガラス層34は水ガラスを乾燥させたものであり、溶融されてはおらず、第2滑石22と、検出素子10の外周面18と、ホルダ20の内周面19とに接着していない。言い換えると、第3ガラス層33,第4ガラス層34は、第2滑石22、検出素子10の外周面18、ホルダ20の内周面19に対し、固着していない。ホルダ20内で第2滑石22が押し固められることによって、第3ガラス層33と第4ガラス層34とは、それぞれ、第2滑石22および検出素子10の外周面18と、第2滑石22およびホルダ20の内周面19とに対し、接触されている。検出素子10は、ホルダ20内で、セラミックリング21によって位置決めされて、第2滑石22によって保持されている。

【0051】

なお、第3ガラス層33、第4ガラス層34は、本実施の形態では、第2滑石22が一部含まれるガラス層となっている。この第2滑石が一部含まれるガラス層の場合、ガラス成分が多量に存在する部位と微量にしか存在しない部位とで第3ガラス層33、第4ガラス層34と第2滑石22との境界を分けることができる。また、第3ガラス層33、第4ガラス層34のように、第2滑石22が一部含まれるガラス層とならず、ガラスのみで形成されていてもよい。

【0052】

さらに、本実施の形態では、第3ガラス層33と第4ガラス層34とは同材料(水ガラス)であったが、第3ガラス層33と第4ガラス層34とを別材料で形成してもよい。

【0053】

ホルダ20と一体となった検出素子10は、上記のように、ホルダ20の先端周縁部23が主体金具50の段部54に係合され、主体金具50に取り囲まれて保持されている。そして主体金具50内には、ホルダ20の後端側から、第1滑石26の粉末が充填されている。第1滑石26は、さらに後端側から主体金具50内に挿入される筒状のスリーブ27によって圧縮されて固められ、粉体同士のすき隙が密な状態に埋められている。そして、第1滑石26と主体金具50の内周面58との間には、上記同様の第2ガラス層32が形成され、第1滑石26と検出素子10の外周面18との間にも、第1ガラス層31が形成されている。第1ガラス層31,第2ガラス層32も溶融されておらず、第3ガラス層33,第4ガラス層34と同様に、第1滑石26、検出素子10の外周面18、主体金具50の内周面58に対し、固着していない。主体金具50内で第1滑石26が押し固められることによって、第1ガラス層31と第2ガラス層32とは、それぞれ、第1滑石26および検出素子10の外周面18と、第1滑石26および主体金具50の内周面58とに対し、接触されている。

【0054】

図1に示すように、スリーブ27は、自身に検出素子10を挿通させつつ主体金具50内に挿入されており、第1滑石26を後端側から押圧する。スリーブ27は後端側外周に、段状に形成された肩部28を有し、その肩部28に、円環状のパッキン29が配置されている。この状態で主体金具50の加締部53が内向きに加締められ、加締部53は、パッキン29を介し、スリーブ27の肩部28を先端側に向けて押圧する。第1滑石26は、加締めによってスリーブ27に押圧され、第2滑石22も第1滑石26によってさらに押圧され、主体金具50内で密に圧縮される。そして、第2滑石22,第1滑石26によって、ホルダ20および検出素子10が、主体金具50内で位置決め保持される。

【0055】

次に、本実施の形態のNOxセンサ1の製造過程について、図4,図5を参照し、素子ユニット230を金具組立体235に組み付ける過程を中心に説明する。NOxセンサ1の製造過程において、第2滑石22,第1滑石26は、図4に示すように、その取り扱いを容易なものとするため、リング状をなす円筒状に押し固められた固形の滑石リング225として供給される。滑石リング225は、以下の工程により作製される。

【0056】

滑石粉末205を金型210に流して圧縮することにより、検出素子10が挿通される挿通孔が形成された円筒状の圧粉体200が成形される(第1形成工程、第2形成工程)。形成された圧粉体200は、例えばケイ酸ナトリウムを水に溶かして加熱することにより作製される水ガラス水溶液215に浸される。円筒状の圧粉体200の周方向の外周面および内周面を含む外表面に、水ガラスが付着される(第1付着工程、第2付着工程)。水ガラスが付着された圧粉体200は乾燥炉220に投入され、表面に付着した水ガラスが乾燥される(第1乾燥工程、第2乾燥工程)。圧粉体200は、ガラス材によってコーティングされた状態となる。すなわち、圧粉体200の外周面に、NOxセンサ1の組み立て後に第2ガラス層32,第4ガラス層34として機能するガラス層が形成され、内周面に、第1ガラス層31,第3ガラス層33として機能するガラス層が形成される。ガラス層が形成された圧粉体200は、滑石リング225として、NOxセンサ1の組み立てラインに供給される。

【0057】

NOxセンサ1の検出素子10は、未焼成のガス検出体14と未焼成のヒータ体15とを厚み方向(板厚方向)に積層し、焼成後、図1に示すような細長い板状の検出素子10として作製される。また、別工程において、ホルダ20、セラミックリング21、スリーブ27、パッキン29が作製される。主体金具50およびプロテクタ8も別工程で作製され、NOxセンサ1の組み立てラインには、主体金具50の先端係合部56にプロテクタ8を接合して組み立てた金具組立体235(図5参照)として供給される。

【0058】

次に、図5に示すように、検出素子10を挿通させたセラミックリング21および滑石リング225が、ホルダ20内に収容される。ホルダ20の内周面19と検出素子10の外周面18との間に、滑石リング225が配置される(第2配置工程)。

【0059】

ホルダ20が固定され、図示しない圧縮治具により、ホルダ20の開口側から滑石リング225が圧縮される(第2圧縮工程)。滑石リング225は押し潰され、形状が崩れて粉体の第2滑石22となり、ホルダ20内のすき間が埋められる。このとき、滑石リング225の外周面に形成されていたガラス層が、第2滑石22とホルダ20の内周面19との間に挟まれ、第4ガラス層34(図3参照)として、両者に対して接触する。同様に、滑石リング225の内周面に形成されていたガラス層が、第2滑石22と検出素子10の外周面18との間に挟まれ、第3ガラス層33(図3参照)として、両者に対して接触する。このように、第2滑石22によってホルダ20内に検出素子10を保持して一体となった素子ユニット230が形成される。

【0060】

素子ユニット230は、金具組立体235の後端側(加締部53側)から主体金具50内に挿入される。ホルダ20の先端周縁部23が段部54に係合され、ホルダ20に保持された検出素子10が主体金具50内に保持される(保持工程)。さらに検出素子10に、その後端部12側から滑石リング225、スリーブ27およびパッキン29が挿通され、主体金具50内に収容される(第1配置工程)。

【0061】

金具組立体235が固定され、図示しない加締治具により、主体金具50の加締部53が加締められ、パッキン29を介し、スリーブ27が下方(主体金具50の先端側)へ向けて押圧される。この加締めは、加締部53を加熱することにより残留応力を除去しつつ行う、熱加締めによって行われる。スリーブ27は第1滑石26を下方に押圧し、これにより、主体金具50内で、滑石リング225が圧縮される(第1圧縮工程)。滑石リング225は押し潰され、形状が崩れて粉体の第1滑石26となり、主体金具50内のすき間が埋められる。このとき、滑石リング225の外周面に形成されていたガラス層が、第1滑石26と主体金具50の内周面58との間に挟まれ、第2ガラス層32(図3参照)として、両者に対して接触する。同様に、滑石リング225の内周面に形成されていたガラス層が、第1滑石26と検出素子10の外周面18との間に挟まれ、第1ガラス層31(図3参照)として、両者に対して接触する。

【0062】

また、熱加締めが行われることにより、第1ガラス層31〜第4ガラス層34にも熱が伝わり、第1ガラス層31〜第4ガラス層34が加熱される(加熱工程)。このときの加熱温度が、ガラス材が軟化する軟化温度よりも高く、流動温度未満の温度となるように、熱加締めにおける加締部53の加熱温度や加熱時間が調整される。第1ガラス層31〜第4ガラス層34を形成するガラス材は軟化するが溶融することはなく、それぞれが接する面に対して強固に接触する。ゆえに、第2滑石22,第1滑石26と、検出素子10の外周面18、ホルダ20の内周面19および主体金具50の内周面58とのすき間が、第1ガラス層31〜第4ガラス層34によって完全に封止される。

【0063】

また、第2滑石22,第1滑石26も、圧縮されることによって、粉体同士のすき隙が密な状態に埋められている。したがって、主体金具50内を介した気密性が確実に確保される。このようにして、検出素子10は主体金具50内で位置決めされるとともに第2滑石22,第1滑石26に保持されて、主体金具50と一体化される。なお、熱加締めの際に、あらかじめホルダ20内にて圧縮されている第2滑石22に対して、さらに、押圧力が加わるので、検出素子10の胴部13は第2滑石22によってさらに強固に保持される。このようにして検出素子10を保持した主体金具50に、図1に示した外筒30、セパレータ60、グロメット45等が組み付けられて、NOxセンサ1が完成する。

【0064】

以上説明したように、第1滑石26と、検出素子10の外周面18および主体金具50の内周面58との間に、第1ガラス層31および第2ガラス層32がそれぞれに接触して配置されるので、第1滑石26と検出素子10および主体金具50との間、すなわち、第1滑石26と検出素子10の外周面18および主体金具50の内周面58との間を介した主体金具50の気密性を、確保することができる。なぜなら、第1ガラス層31および第2ガラス層32で第1滑石26と検出素子10の外周面18および主体金具50の内周面58との間のすき間を埋めれば、第1滑石26を充填する際の圧縮にかける圧力が強固でなくとも、十分に気密性を確保できるためである。また、第1ガラス層31と第2ガラス層32とは、検出素子10の外周面18と主体金具50の内周面58とにそれぞれ非固着である。すなわち、接触のみしており、接着はしていない。NOxセンサ1は高温環境下で使用されるが、主体金具50や検出素子10が熱膨張しても、第1ガラス層31および第2ガラス層32がそれらに固着していないので熱膨張差を吸収することができ、例えば熱膨張により検出素子10に加わる応力を低減し、素子折れ等を防止することができる。

【0065】

さらに、第2滑石22と、検出素子10の外周面18およびホルダ20の内周面19との間にも、第3ガラス層33および第4ガラス層34がそれぞれに接触して配置されるので、第2滑石22と検出素子10の外周面18およびホルダ20の内周面19との間である第2滑石22と検出素子10およびホルダ20との間を介した主体金具50の気密性も、確保することができる。なぜなら、第3ガラス層33および第4ガラス層34で第2滑石22と検出素子10の外周面18およびホルダ20の内周面19との間のすき間を埋めれば、第2滑石22を充填する際の圧縮にかける圧力を強固でなくとも、十分に気密性を確保できるためである。また、第3ガラス層33と第4ガラス層34とは、検出素子10の外周面18とホルダ20の内周面19とにそれぞれ非固着であって、接触のみしており、接着はしていない。よって、ホルダ20や検出素子10の熱膨張差を、第3ガラス層33および第4ガラス層34で吸収することができ、上記同様、例えば素子折れ等を防止することができる。

【0066】

また、第1酸素ポンプセル110および第2酸素ポンプセル130を備えるNOxセンサ1が検出するNOx濃度の出力は非常に小さく、湿度変化による電極パッド16や接続端子44の絶縁性低下の影響を受けやすいため、主体金具50内を介した気密性を確実に確保できれば、NOxセンサ1内部の湿度上昇を抑制し、出力が影響を受けず、NOx濃度の検出精度を確保することができる。このように、微弱な電流を扱うNOxセンサ1等のガスセンサに対し、本願発明は、特に有効である。

【0067】

また、NOxセンサ1に第1ガラス層31〜第4ガラス層34を形成する上で、あらかじめ、滑石粉末205をまず圧粉体200として成形し、その圧粉体200に液状の水ガラス水溶液215を付着させる。さらに、付着した水ガラスを乾燥させた滑石リング225を用いて、検出素子10と主体金具50との間や、検出素子10とホルダ20との間に充填、圧縮する。このようにすることで、第1滑石26と検出素子10の外周面18および主体金具50の内周面58との間に、第1ガラス層31および第2ガラス層32を、それぞれに接触して配置させることができる。また、第2滑石22と検出素子10の外周面18およびホルダ20の内周面19との間に、第3ガラス層33および第4ガラス層34をそれぞれに接触して配置させることができる。よって、主体金具50の気密性を、確保することができる。その上、上述の方法にて滑石リング225を検出素子10と主体金具50との間や、検出素子10とホルダ20との間に充填、圧縮することで、第1ガラス層31〜第4ガラス層34は、検出素子10の外周面18、主体金具50の内周面58やホルダ20の内周面19とにそれぞれ非固着とすることができる。

【0068】

また、加熱工程においては、第1ガラス層31〜第4ガラス層34を、ガラス材の流動温度よりも低い温度で加熱することで、ガラス材を軟化させることができる。このため、第1ガラス層31〜第4ガラス層34と接触する面、すなわち、検出素子10の外周面18、ホルダ20の内周面19、主体金具50の内周面58に、第1ガラス層31〜第4ガラス層34を、より強固に接触させることができ、主体金具50を介した気密性を、より確実に、確保することができる。また、このときの加熱温度をガラス材の流動温度よりも低い温度とすることで、ガラス材が溶融することがない。

【0069】

なお、本発明は上記各実施の形態に限られず、各種の変形が可能である。滑石リング225を形成する際に、圧粉体200を水ガラス水溶液215に浸したが、例えばハケやスプレー等を用いて、圧粉体200の表面に水ガラスを塗布することで付着させてもよい。また、圧粉体200への水ガラスの付着は圧粉体200の外周面全体に対して行わなくともよく、少なくとも、外周面および内周面に付着されていればよい。さらには、圧粉体200の外周面および内周面のそれぞれに、周方向の一周にわたって水ガラスが付着されれば、外周面および内周面の全体に付着されなくともよい。

【0070】

また、加熱工程では、加締部53に対する熱加締めの際の余熱によって第1ガラス層31〜第4ガラス層34の加熱を行ったが、第1滑石26の圧縮後に、別途、第1ガラス層31〜第4ガラス層34を加熱する工程を設けてもよい。あるいは、第1ガラス層31〜第4ガラス層34の加熱を行わなくともよい。第2滑石22,第1滑石26が圧縮されることによって、第1ガラス層31〜第4ガラス層34は、第2滑石22,第1滑石26と、検出素子10の外周面18、ホルダ20の内周面19および主体金具50の内周面58との間に接触する。ゆえに、第1ガラス層31〜第4ガラス層34の加熱を行わなくとも、十分に、主体金具50内を介した気密性を確保することが可能である。

【0071】

また、本実施の形態では、第2滑石22によって検出素子10をホルダ20に保持させた上で、第1滑石26によってホルダ20ごと検出素子10を主体金具50内に保持する構成とした。これに限らず、例えば、ホルダ20および第2滑石22の構成を省き、主体金具50内に、直接、第1滑石26を充填して検出素子10を保持する構成としてもよい。あるいは、第1滑石26の構成を省き、主体金具50内にホルダ20を保持し、ホルダ20内に充填する第2滑石22で検出素子10を保持する構成としてもよい。この場合、主体金具50の段部54にパッキンを介してホルダ20の先端周縁部23を係合させ、主体金具50内とホルダ20との間の気密性はパッキンによって確保すればよい。

【0072】

また、本実施の形態では、いわゆるNOxセンサをガスセンサの一例に挙げ、本発明を適用した。これに限らず、酸素濃度を二値的に検出する(理論空燃比等の特定空燃比を境にして出力が急変する)タイプの1セル型の酸素センサや、全領域空燃比センサ、HCセンサ等のセンサ素子を用いた各種のガスセンサに、本発明を適用してもよい。

【0073】

なお、本発明においては、第1滑石26が「第1粉末材」、第2滑石22が「第2粉末材」に相当する。また、第1ガラス層31〜第4ガラス層34が、それぞれ、「第1〜第4ガラス層」に相当する。固体電解質体111が「第1固体電解質層」に相当し、電極112,113が、「一対の第1電極」に相当する。固体電解質体131が「第2固体電解質層」に相当し、電極132,133が、「一対の第2電極」に相当する。滑石粉末205が「粉体」に相当する。水ガラス水溶液215が「液状のガラス材」に相当する。滑石リング225が「固体粉末材」に相当する。

【符号の説明】

【0074】

1 NOxセンサ

10 検出素子

17 検出部

18 外周面

19 内周面

20 ホルダ

22 第2滑石

26 第1滑石

27 スリーブ

31〜34 第1ガラス層〜第4ガラス層

50 主体金具

54 段部

58 内周面

101 第1測定室

102 第2測定室

110 第1酸素ポンプセル

111,131 固体電解質体

112,113,132,133 電極

130 第2酸素ポンプセル

200 圧粉体

205 滑石粉末

215 水ガラス水溶液

225 滑石リング

【技術分野】

【0001】

本発明は、検出対象ガスに含まれる特定ガス成分を検出するためのガスセンサおよびその製造方法に関するものである。

【背景技術】

【0002】

自動車エンジンなどの内燃機関から排出される排気ガス中の特定ガス(酸素やNOxなど)の濃度に応じて出力が変化する検出素子を備えるガスセンサが知られている(例えば特許文献1参照)。例えば、NOx濃度を検出可能なNOxセンサの検出素子は、固体電解質体に一対の電極を設けたセルを少なくとも1つ以上積層した構造を有する。NOxセンサでは、排気ガス中に残存するNOxから解離した酸素が酸素イオンとして固体電解質体を流れ、そのときの電流値に基づきNOx濃度の検出が行われる。このため、NOxセンサの電流値が非常に小さく、その結果、得られるセンサ出力も非常に小さくなる。よって、センサ内部の湿度が変化した場合に、センサ内部に配置される出力取出部(検出素子と外部回路とを接続している導電路であり、例えば素子表面に設けられる電極パッドや金属端子等)の絶縁性が低下することによるセンサ出力の精度への影響が懸念される。

【0003】

通常、NOxセンサは検出素子を挿通した状態に保持する筒状の主体金具が排気管に取り付けられ、検出素子の検出部が配置される先端側を排気管内に挿入した状態で使用される。排気ガス中には燃焼によって生じた水分等が含まれており、上述の問題を考慮し、この水分等が主体金具内を通じてNOxセンサ内の後端側に達することがないように、NOxセンサは、主体金具内における気密性の確保が求められる。

【0004】

これに対し、主体金具(中間シェル)内にガラス層とステアタイト層とを交互に配置し、熱処理によってガラス層を溶融させて、シール性を確保したガスセンサが知られている(例えば特許文献2参照)。特許文献2では、主体金具内に配置した筒状のセラミック本体内に挿通される検出素子(感知素子)が、中間部分の周囲をガラス層とステアタイト層とに取り囲まれて担時される。加熱により溶融したガラス層が、ステアタイト層の外側とセラミック本体との間、およびステアタイト層の内側と検出素子との間に流れ、溶融状態のガラスを圧縮してギャップをガラスで埋めることで、シール性が確保されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−223615号公報

【特許文献2】特開平8−114574号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2では、ステアタイト層とセラミック本体および検出素子との間に、加熱によって溶融したガラス層が流されるので、ガラス層はそれぞれに対し、接着剤のように固着することとなる。固着によってガラス層がステアタイト層やセラミック本体、検出素子と密着してしまうと、高温環境下でガスセンサが使用され、それら部品に熱膨張が生じた場合に、ガラス層において熱膨張差を吸収することができない。例えば検出素子に熱膨張による応力が加わると、素子折れ等を生じてしまう虞があった。

【0007】

本発明は上記課題を解決するためになされたものであり、気密性を高め、熱応力の影響を低減できるガスセンサを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の第1態様によれば、軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、前記検出素子を挿通する筒状の主体金具と、前記検出素子の外周面と、前記主体金具の内周面との間に充填される第1粉末材と、前記第1粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第1粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第1ガラス層と、前記第1粉末材と前記主体金具との間に配置され、周方向の一周にわたって前記第1粉末材および前記主体金具の内周面にそれぞれ接触すると共に、前記主体金具に非固着な第2ガラス層と、を備えるガスセンサが提供される。

【0009】

第1粉末材と、検出素子の外周面および主体金具の内周面との間に、第1ガラス層および第2ガラス層がそれぞれに接触して配置されるので、第1粉末材と検出素子および主体金具との間、すなわち、第1粉末材と検出素子の外周面及び主体金具の内周面との間を介した主体金具の気密性を、確保することができる。なぜなら、第1粉末材だけで間隙を埋めようとすると、検出素子の外周面及び主体金具の内周面と第1粉末材との間にわずかなすき間を生ずる虞があり、そのすき間を埋めるには、第1粉末材の充填する際の圧縮をより強固に行う必要があるが、第1ガラス層および第2ガラス層で第1粉末材と検出素子の外周面および主体金具の内周面との間のすき間を埋めれば、第1粉末材を充填する際の圧縮にかける圧力が強固でなくとも、十分に気密性を確保できるためである。また、第1ガラス層と第2ガラス層とは、検出素子の外周面と主体金具の内周面とにそれぞれ非固着である。すなわち、接触のみしており、接着はしていない。ガスセンサは高温環境下で使用されるが、主体金具や検出素子が熱膨張しても、第1ガラス層および第2ガラス層がそれらに固着していないので熱膨張差を吸収することができ、例えば熱膨張により検出素子に加わる応力を低減し、素子折れ等を防止することができる。

【0010】

なお、「非固着」とは、例えば、第1粉末材の充填を解放し、第1粉末材を物理的に取り除いた場合の検出素子の外表面や主体金具の内表面にガラス材料が存在しないことを指す。

【0011】

一方、第1ガラス層や第2ガラス層を設けず、第1粉末材中にガラスを混在させた場合は、検出素子の外表面や主体金具の内表面に第1粉末材が多量に接触するため、上記効果を十分に得られない。

【0012】

第1態様において、前記主体金具は、周方向の一周にわたって径方向内向きに突出する段部を有しており、さらに、軸線方向に延びる筒状をなし、前記段部に係合した状態で前記主体金具内に配置されるホルダと、前記ホルダ内で、前記検出素子の外周面と、前記ホルダの内周面との間に充填される第2粉末材と、前記第2粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第2粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第3ガラス層と、前記第2粉末材と前記ホルダとの間に配置され、周方向の一周にわたって前記第2粉末材および前記ホルダの内周面にそれぞれ接触すると共に、前記検出素子に非固着な第4ガラス層と、を備えてもよい。

【0013】

さらに、第2粉末材と、検出素子の外周面およびホルダの内周面との間にも、第3ガラス層および第4ガラス層がそれぞれに接触して配置されるので、第2粉末材と検出素子の外周面およびホルダの内周面との間である第2粉末材と検出素子およびホルダとの間を介した主体金具の気密性も、確保することができる。なぜなら、第3ガラス層および第4ガラス層で第2粉末材と検出素子の外周面およびホルダの内周面との間のすき間を埋めれば、第2粉末材を充填する際の圧縮にかける圧力が強固でなくとも十分に気密性を確保できるためである。また、第3ガラス層と第4ガラス層とは、検出素子の外周面とホルダの内周面とにそれぞれ非固着であって、接触のみしており、接着はしていない。よって、ホルダや検出素子の熱膨張差を、第3ガラス層および第4ガラス層で吸収することができ、例えば素子折れ等を防止することができる。

【0014】

なお、「非固着」とは、例えば、第2粉末材の充填を解放し、第2粉末材を物理的に取り除いた場合の検出素子の外表面やホルダの内表面にガラス材料が存在しないことを指す。

【0015】

一方、第3ガラス層や第4ガラス層を設けず、第2粉末材中にガラスを混在させた場合は、検出素子の外表面やホルダの内表面に第2粉末材が多量に接触するため、上記効果を十分に得られない。

【0016】

本発明の第2態様によれば、軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、前記検出素子を挿通する筒状をなし、周方向の一周にわたって径方向内向きに突出する段部を有する主体金具と、軸線方向に延びる筒状をなし、前記段部に係合した状態で前記主体金具内に配置されるホルダと、前記ホルダ内で、前記検出素子の外周面と、前記ホルダの内周面との間に充填される第2粉末材と、前記第2粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第2粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第3ガラス層と、前記第2粉末材と前記ホルダとの間に配置され、周方向の一周にわたって前記第2粉末材および前記ホルダの内周面にそれぞれ接触すると共に、前記検出素子に非固着な第4ガラス層と、を備えるガスセンサが提供される。

【0017】

第2粉末材と、検出素子の外周面およびホルダの内周面との間に、第3ガラス層および第4ガラス層がそれぞれに接触して配置されるので、第2粉末材と検出素子およびホルダとの間、すなわち、第2粉末材と検出素子の外周面およびホルダの内周面との間を介した主体金具の気密性を、確保することができる。なぜなら、第2粉末材だけで間隙を埋めようとすると、検出素子の外周面およびホルダの内周面と第2粉末材との間にわずかなすき間を生ずる虞があり、そのすき間を埋めるには、第2粉末材の充填する際の圧縮をより強固に行う必要があるが、第3ガラス層および第4ガラス層で第2粉末材と検出素子の外周面およびホルダの内周面との間のすき間を埋めれば、第2粉末材を充填する際の圧縮が強固でなくとも十分に気密性を確保できるためである。また、第3ガラス層と第4ガラス層とは、検出素子の外周面とホルダの内周面とにそれぞれ非固着である。すなわち、接触のみしており、接着はしていない。ガスセンサは高温環境下で使用されるが、ホルダや検出素子が熱膨張しても、第3ガラス層および第4ガラス層がそれらに固着していないので熱膨張差を吸収することができ、例えば熱膨張により検出素子に加わる応力を低減し、素子折れ等を防止することができる。

【0018】

なお、「非固着」とは、例えば、第2粉末材の充填を解放し、第2粉末材を物理的に取り除いた場合の検出素子の外表面やホルダの内表面にガラス材料が存在しないことを指す。

【0019】

一方、第3ガラス層や第4ガラス層を設けず、第2粉末材中にガラスを混在させた場合は、検出素子の外表面やホルダの内表面に第2粉末材が多量に接触するため、上記効果を十分に得られない。

【0020】

第1態様および2態様において、前記検出素子は、前記検出対象ガスが導入される第1測定室と、第1固体電解質層および一対の第1電極を備え、前記一対の第1電極が前記第1測定室の内側と外側とに設けられる第1酸素ポンプセルと、前記第1測定室に連通し、前記第1酸素ポンプセルによって酸素濃度が調整された前記検出対象ガスが前記第1測定室から導入される第2測定室と、第2固体電解質層と一対の第2電極とを備え、前記一対の第2電極が前記第2測定室の内側と外側とに設けられた第2酸素ポンプセルと、を前記検出部に備え、前記第2酸素ポンプセルに流れる電流の大きさに基づいて前記検出対象ガス中のNOxの濃度を検出するための素子であってもよい。

【0021】

第1酸素ポンプセルおよび第2酸素ポンプセルを備えるガスセンサが検出するNOx濃度の出力は非常に小さく、湿度変化による出力取出部の絶縁性低下の影響を受けやすいため、主体金具内を介した気密性を確実に確保できれば、センサ内部の湿度上昇を抑制し、出力が影響を受けず、NOx濃度の検出精度を確保することができる。このように、微弱な電流を扱うガスセンサに対し、第1態様および第2態様に係る発明は、特に有効である。

【0022】

本発明の第3態様によれば、軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、前記検出素子を挿通する筒状の主体金具と、前記検出素子の外周面と、前記主体金具の内周面との間に充填される第1粉末材と、前記第1粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第1粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第1ガラス層と、前記第1粉末材と前記主体金具との間に配置され、周方向の一周にわたって前記第1粉末材および前記主体金具の内周面にそれぞれ接触すると共に、前記主体金具に非固着な第2ガラス層と、を備えるガスセンサの製造方法であって、前記第1粉末材の原材料である粉体を押し固め、前記検出素子が挿通される円筒状の圧粉体を形成する第1形成工程と、前記圧粉体の外表面のうちの少なくとも周方向における外周面と内周面とに、前記第1ガラス層および前記第2ガラス層の原材料である液状のガラス材を付着させる第1付着工程と、前記ガラス材を乾燥させ、前記圧粉体に前記第1ガラス層および前記第2ガラス層が形成されてなる固形粉末材を形成する第1乾燥工程と、前記主体金具内を挿通した状態に配置した前記検出素子を、前記固形粉末材に挿通させ、前記固形粉末材を、前記主体金具と前記検出素子との間に配置する第1配置工程と、前記固形粉末材を圧縮し、前記固形粉末材を崩してなる前記第1粉末材を前記主体金具内に充填させて前記検出素子を保持し、且つ、前記第1粉末材と前記検出素子とに前記第1ガラス層を接触させるとともに、前記第1粉末材と前記主体金具とに前記第2ガラス層を接触させる第1圧縮工程と、を備えるガスセンサの製造方法が提供される。

【0023】

ガスセンサに第1ガラス層および第2ガラス層を形成する上で、あらかじめ、第1粉末材をまず圧粉体として成形し、その圧粉体に液状のガラス材を付着させて、さらには付着したガラス材を乾燥させた固形粉末材を用いて、検出素子と主体金具との間に充填、圧縮することで、第1粉末材と、検出素子の外周面および主体金具の内周面との間に、第1ガラス層および第2ガラス層をそれぞれに接触して配置させることができる。よって、第1粉末材と検出素子の外周面および主体金具の内周面との間を介した主体金具の気密性を、確保することができる。その上、上述の方法にて固形粉末材を検出素子と主体金具との間に充填、圧縮することで、第1ガラス層と第2ガラス層とは、検出素子の外周面と主体金具の内周面とにそれぞれ非固着とすることができる。よって、主体金具や検出素子が熱膨張しても、第1ガラス層および第2ガラス層がそれらに固着していないので熱膨張差を吸収することができ、例えば熱膨張により検出素子に加わる応力を低減し、素子折れ等を防止することができる。

【0024】

本発明の第4態様によれば、軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、前記検出素子を挿通する筒状をなし、周方向の一周にわたって径方向内向きに突出する段部を有する主体金具と、軸線方向に延びる筒状をなし、前記段部に係合した状態で前記主体金具内に配置されるホルダと、前記ホルダ内で、前記検出素子の外周面と、前記ホルダの内周面との間に充填される第2粉末材と、前記第2粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第2粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第3ガラス層と、前記第2粉末材と前記ホルダとの間に配置され、周方向の一周にわたって前記第2粉末材および前記ホルダの内周面にそれぞれ接触すると共に、前記検出素子に非固着な第4ガラス層と、を備えるガスセンサの製造方法であって、前記第2粉末材の原材料である粉体を押し固め、前記検出素子が挿通される円筒状の圧粉体を形成する第2形成工程と、前記圧粉体の外表面のうちの少なくとも周方向における外周面と内周面とに、前記第3ガラス層および前記第4ガラス層の原材料である液状のガラス材を付着させる第2付着工程と、前記ガラス材を乾燥させ、前記圧粉体に前記第3ガラス層および前記第4ガラス層が形成されてなる固形粉末材を形成する第2乾燥工程と、前記ホルダ内を挿通した状態に配置した前記検出素子を、前記固形粉末材に挿通させ、前記固形粉末材を、前記ホルダと前記検出素子との間に配置する第2配置工程と、前記固形粉末材を圧縮し、前記固形粉末材を崩してなる前記第2粉末材を前記ホルダ内に充填させて前記検出素子を保持し、且つ、前記第2粉末材と前記検出素子とに前記第3ガラス層を接触させるとともに、前記第2粉末材と前記ホルダとに前記第4ガラス層を接触させる第2圧縮工程と、前記検出素子を保持する前記ホルダを前記主体金具内に挿入し、前記ホルダを前記段部に係合させて、前記検出素子を前記主体金具内に保持する保持工程と、を備えるガスセンサの製造方法が提供される。

【0025】

ガスセンサに第3ガラス層および第4ガラス層を形成する上で、あらかじめ、第2粉末材をまず圧粉体として成形し、その圧粉体に液状のガラス材を付着させて、さらには付着したガラス材を乾燥させた固形粉末材を用いて、検出素子とホルダとの間に充填、圧縮することで、第2粉末材と、検出素子の外周面およびホルダの内周面との間に、第3ガラス層および第4ガラス層をそれぞれに接触して配置させることができる。よって、第2粉末材と検出素子の外周面およびホルダの内周面との間を介した主体金具の気密性を、確保することができる。その上、上述の方法にて固形粉末材を検出素子とホルダとの間に充填、圧縮することで、第3ガラス層と第4ガラス層とは、検出素子の外周面とホルダの内周面とにそれぞれ非固着とすることができる。よって、ホルダや検出素子が熱膨張しても、第3ガラス層および第4ガラス層がそれらに固着していないので熱膨張差を吸収することができ、例えば熱膨張により検出素子に加わる応力を低減し、素子折れ等を防止することができる。

【0026】

第3態様または第4態様は、前記第1圧縮工程以降または第2圧縮工程以降に、前記検出素子を保持する前記主体金具を、前記ガラス材の流動温度よりも低い温度で加熱する加熱工程をさらに備えてもよい。第1ガラス層および第2ガラス層、または、第3ガラス層および第4ガラス層を、ガラス材の流動温度よりも低い温度で加熱することで、ガラス材を軟化させることができるので、第1〜第4ガラス層と接触する面に、より強固に接触させることができ、主体金具を介した気密性を、より確実に、確保することができる。また、このときの加熱温度をガラス材の流動温度よりも低い温度とすることで、ガラス材が溶融することがない。ガラス材が溶融した場合には、主体金具やホルダの内周面に固着してしまい、熱膨張差による内部応力の上昇を招き、検出素子の折損を招く虞があるが、ガラス材が非固着であれば、こうした熱膨張差を吸収することができ、さらに軟化による接触の維持を確実に行うことができる。なお、「第1圧縮工程以降または第2圧縮工程以降に加熱工程を備える」こととは、第1圧縮工程時を含む第1圧縮工程より後の工程において加熱工程が行われること、または、第2圧縮工程時を含む第2圧縮工程より後の工程において加熱工程が行われることをいう。また、加熱工程では、ガラス層を軟化させる必要があるため、ガラス材の軟化温度よりも高い温度で加熱することは言うまでもない。

【図面の簡単な説明】

【0027】

【図1】NOxセンサ1の縦断面図である。

【図2】検出素子10の検出部17の内部構造を示す断面図である。

【図3】図1の点線Rで囲んだ部分を拡大してみた図である。

【図4】NOxセンサ1の製造過程を示す図である。

【図5】NOxセンサ1の製造過程を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明を具体化したガスセンサおよびその製造方法の一実施の形態について、図面を参照して説明する。まず、ガスセンサの一例として、排気ガス中に含まれるNOx濃度の検出が可能なNOxセンサ1を例に挙げ、その構成について図1〜図3を参照して説明する。なお、図1ではNOxセンサ1の軸線O方向(一点鎖線で示す)を上下方向として図示し、内部に保持する検出素子10の先端部11側をNOxセンサ1の先端側、後端部12側をNOxセンサ1の後端側として説明する。

【0029】

図1に示すNOxセンサ1は、自動車の排気管(図示外)に取り付けられ、内部に保持する検出素子10の先端部11が排気管内を流通する排気ガスに曝されて、その排気ガス中に含まれるNOxの濃度を検出する。検出素子10は、軸線O方向に延びる細幅の板形状をなす。なお、図1では、紙面左右方向を検出素子10の板厚方向とし、紙面表裏方向を板幅方向として示している。

【0030】

検出素子10の先端部11内には、NOx濃度を検出するための検出部17が形成されている。また、検出素子10の後端部12には、図1に示すように、検出素子10と外部回路(図示外)との電気的な接続を行うための6つの電極パッド16(図1ではそのうちの2つを図示している)が形成されている。

【0031】

ここで、検出素子10の検出部17の構造について、図2を参照して説明する。図2に示すように、検出素子10は、NOx濃度の検出を行うガス検出体14と、そのガス検出体14を早期活性化させるために加熱するヒータ体15とが互いに積層され、一体化されたものである。なお、図2に示す検出素子10の先端部11は、紙面左手側を、検出素子10の先端側とする。

【0032】

まず、検出素子10のガス検出体14の構成を説明する。ガス検出体14は、3枚の板状の固体電解質体111,121,131の間に、アルミナ等からなる絶縁体141,146をそれぞれ挟み、層状をなすように形成されている。ガス検出体14は、第1測定室101と、第2測定室102と、基準酸素室105と、第1酸素ポンプセル110と、酸素分圧検知セル120と、第2酸素ポンプセル130とを備える。なお以下では、便宜上、第1酸素ポンプセル110、酸素分圧検知セル120、第2酸素ポンプセル130を、それぞれ、Ip1セル110、Vsセル120、Ip2セル130とよぶこととする。

【0033】

第1測定室101は、排気管(図示外)内の排気ガスが、ガス検出体14内に最初に導入される小空間である。第1測定室101は、固体電解質体111と固体電解質体121との間に形成されている。第1測定室101の固体電解質体111側の面には電極113が配置され、固体電解質体121側の面には電極122が配置されている。

【0034】

第1測定室101のガス検出体14における先端側には、アルミナ等のセラミックスからなり複数の連続する気孔を有する多孔質体である第1拡散抵抗部103が設けられている。第1拡散抵抗部103は、第1測定室101内外の仕切りとして機能し、第1測定室101内への排気ガスの単位時間あたりの流通量を制限する。同様に、第1測定室101のガス検出体14における後端側にも、アルミナ等のセラミックスからなり複数の連続する気孔を有する多孔質体である第2拡散抵抗部104が設けられている。第2拡散抵抗部104は、第1測定室101と第2測定室102との仕切りとして機能し、第1測定室101から第2測定室102内へのガスの単位時間あたりの流通量を制限する。

【0035】

第2測定室102は、固体電解質体111と、第2拡散抵抗部104と、絶縁体141の開口部142と、固体電解質体121の開口部124と、絶縁体146の開口部147と、固体電解質体131とによって囲まれた小空間である。第2測定室102は第2拡散抵抗部104を介して第1測定室101と連通し、Ip1セル110によって酸素濃度が調整された後の排気ガスが導入される。第2測定室102に露出する固体電解質体131の表面には電極133が配置されている。

【0036】

基準酸素室105は、第2測定室102とは独立に絶縁体146に設けられた開口と、固体電解質体121および固体電解質体131とによって囲まれた小空間である。基準酸素室105において、固体電解質体121の面には電極123が配置され、固体電解質体131の面には電極132が配置されている。基準酸素室105内には、セラミック製の多孔質体が充填されている。

【0037】

Ip1セル110は、固体電解質体111と、多孔質性の一対の電極112,113とを備える。固体電解質体111は、例えばジルコニアからなり、酸素イオン伝導性を有する。電極112,113は、検出素子10の積層方向において、固体電解質体111の両面にそれぞれ設けられている。上記したように、電極113は第1測定室101内に配置され、電極112は、固体電解質体111を挟んで電極113に対応する位置に配置されている。電極112,113は、Ptを主成分とする材料によって形成される。Ptを主成分とする材料としては、例えば、Ptと、Pt合金と、Ptとセラミックスとを含むサーメットとが挙げられる。また、電極112,113の表面には、セラミックスからなる多孔質性の保護層114,115がそれぞれ形成されている。Ip1セル110の電極112は、電極パッド16のうちのIp1+電極に接続され、電極113はCOM電極(基準電位)に接続される。

【0038】

Vsセル120は、固体電解質体121と、多孔質性の一対の電極122,123とを備える。固体電解質体121は、例えばジルコニアからなり、酸素イオン伝導性を有する。固体電解質体121は、絶縁体141を挟んで固体電解質体111と対向するように配置されている。電極122,123は、検出素子10の積層方向において、固体電解質体121の両面にそれぞれ設けられている。上記したように、電極123は基準酸素室105内に配置され、電極122は、第1測定室101内で、固体電解質体121を挟んで電極123に対応する位置に配置されている。電極122,123は、上述のPtを主成分とする材料によって形成される。Vsセル120の電極122は、電極パッド16のうちのCOM電極に接続され、電極123はVs+電極に接続される。

【0039】

Ip2セル130は、固体電解質体131と、多孔質性の一対の電極132,133とを備える。固体電解質体131は、例えばジルコニアからなり、酸素イオン伝導性を有する。固体電解質体131は、絶縁体146を挟んで固体電解質体121と対向するように配置されている。電極132,133は、検出素子10の積層方向において、固体電解質体131の固体電解質体121側の面に設けられている。上記したように、電極132は第2測定室102内に配置され、電極133は、固体電解質体131を挟んで電極132と対になるように、基準酸素室105内に配置されている。電極132,133は、上述のPtを主成分とする材料によって形成される。Ip2セル130の電極132は、電極パッド16のうちのIp2+電極に接続され、電極133はCOM電極に接続される。

【0040】

次に、ヒータ体15について説明する。ヒータ体15は、絶縁層152,153と、ヒータパターン151とを備える。絶縁層152,153は、アルミナを主成分とするシートからなる。ヒータパターン151は、絶縁層152,153の間に埋設され、ヒータ体15内で繋がる一本の電極パターンである。ヒータパターン151は、Ptを主成分とする材料によって形成され、自身の温度と抵抗値とに相関関係を有する。ヒータパターン151は、一方の端部が、電極パッド16のうちのHtr−電極に接続されて接地され、他方の端部はHtr+電極に接続される。

【0041】

このような構造を有する検出素子10は、図1に示すように、円筒状の主体金具50に挿通され、筒孔内に充填される第2滑石22,第1滑石26によって、主体金具50に保持されている。なお、主体金具50内における検出素子10の保持構造の詳細については後述する。

【0042】

主体金具50はNOxセンサ1を自動車の排気管(図示外)に取り付け固定するためのものであり、外周先端側に、排気管への取り付け用の雄ねじが形成された取付部51が設けられている。この取付部51よりも先端側には、後述するプロテクタ8が係合される先端係合部56が形成されている。また、主体金具50の外周中央には取り付け用の工具が係合する工具係合部52が形成されている。工具係合部52の後端側には、後述する外筒30が係合される後端係合部57が形成されており、さらにその後端側に、主体金具50内に検出素子10を加締め保持するための加締部53が形成されている。そして工具係合部52と取付部51との間には、排気管に取り付けた際のガス抜けを防止する環状のガスケット55が嵌挿されている。

【0043】

主体金具50の先端係合部56は筒状に形成されており、プロテクタ8が嵌められている。このプロテクタ8は、検出素子10の先端部11の外周を取り囲んで、検出素子10を、被水や物理的な衝撃による折損等から保護している。プロテクタ8は、抵抗溶接やレーザ溶接によって先端係合部56に固定されている。このプロテクタ8は、有底筒状の内側プロテクタ90と、内側プロテクタ90の外周面との間に空隙を有した状態でその径方向周囲を取り囲む筒状の外側プロテクタ80とから構成される2重構造を有する。

【0044】

内側プロテクタ90には、周壁92の後端側に複数の内側導入孔95と、周壁92の先端側に複数の水抜き孔96と、底壁93に排出口97とが開口されている。そして開口端側(後端側)の基端部91が、主体金具50の先端係合部56の外周に係合されている。また、外側プロテクタ80には、周壁82の先端側に、複数の外側導入孔85が開口されている。そして、開口端側の基端部81が内側プロテクタ90の基端部91の外周に係合されている。その状態で、基端部81の外周にレーザ溶接が施されており、内側プロテクタ90の基端部91ごと主体金具50の先端係合部56に接合され、外側プロテクタ80と内側プロテクタ90とが主体金具50に固定されている。さらに、外側プロテクタ80と内側プロテクタ90との間の空隙を閉じるように、外側プロテクタ80の先端部83が内側プロテクタ90の周壁92に向けて、内側に折り曲げられている。

【0045】

一方、主体金具50に保持される検出素子10の後端部12は、主体金具50の後端(加締部53)よりも後方に突出されている。その後端部12に、絶縁性セラミックス(本実施形態では、アルミナ)からなる筒状のセパレータ60が被せられている。セパレータ60は、先端側セパレータ61と後端側セパレータ66とからなり、先端側セパレータ61に設けられた径方向外側に突出する鍔部62に対して、後端側セパレータ66が係合されている。先端側セパレータ61は、検出素子10の後端部12に形成された6つの電極パッド16と、電極パッド16のそれぞれと電気的に接続される6つの接続端子(金属端子)44(図1ではそのうちの4つを図示している)との接続部位(接点)を、内部に収容する。換言すると、接続端子44と電極パッド16との電気的な接続は、先端側セパレータ61内で行われる。後端側セパレータ66は、各接続端子44とNOxセンサ1の外部に引き出される6本のリード線41との接続部位を内部に収容する。

【0046】

そして、セパレータ60が嵌められた検出素子10の後端部12の周囲を囲うように、金属製で筒状の外筒30が配設されている。外筒30は、先端側の開口端35が、主体金具50の後端係合部57の外周に係合されている。その開口端35は外周側から加締められ、さらに外周を一周してレーザ溶接が施されて、後端係合部57に接合されており、これにより、外筒30と主体金具50とが一体となっている。

【0047】

また、外筒30と先端側セパレータ61との間の間隙には、金属製で筒状の保持金具42が配設されている。保持金具42は、自身の後端を内側に折り曲げて構成した支持部43を有する。保持金具42の内部に挿通される先端側セパレータ61の鍔部62が支持部43に係合されて、先端側セパレータ61が保持金具42に保持される。この状態で、保持金具42が配置された部分の外筒30の外周面が内向きに加締められることにより、先端側セパレータ61を支持した保持金具42が外筒30に固定されている。

【0048】

次に、外筒30の後端側の開口には、フッ素系ゴム製のグロメット45が嵌め込まれ、外筒30内が密閉されている。グロメット45は6つの挿通孔46(図1ではそのうちの2つを図示している)を有し、各挿通孔46に、セパレータ60から引き出された上記6本のリード線41が挿通されている。この状態でグロメット45は、後端側セパレータ66を先端側セパレータ61に押圧しつつ、外筒30の外周から加締められて、外筒30の後端に固定されている。

【0049】

次に、主体金具50内における検出素子10の保持構造の詳細について説明する。上記したように、検出素子10は、主体金具50の筒孔内に挿通される。検出素子10の胴部13の中央よりやや先端側の位置には、有底筒状で底壁に孔25を有する金属製のホルダ20が配置されている。検出素子10は、孔25を通じてホルダ20内を挿通されており、先端部11は孔25よりも軸線O方向の先端側に突出されている。ホルダ20は主体金具50内で検出素子10を位置決めしつつ保持するための部材である。ホルダ20の底壁の縁部分には、底壁から外周壁にかけてテーパ状をなす先端周縁部23が形成されている。ホルダ20は、先端周縁部23は、主体金具50内で周方向の一周にわたって径方向内向きに突出して設けられた段部54に係合した状態で、主体金具50内に配置されている。

【0050】

ホルダ20内には、底壁側にアルミナ製のセラミックリング21が配置され、開口端側に、第2滑石22の粉末が充填されている。第2滑石22は圧縮によって固められ、粉体同士のすき隙が密な状態に埋められている。また、図3に示すように、第2滑石22とホルダ20の内周面19との間には、ガラスを主成分とする第4ガラス層34が形成されている。同様に、第2滑石22と検出素子10の外周面18との間にも、第3ガラス層33が形成されている。第3ガラス層33,第4ガラス層34は水ガラスを乾燥させたものであり、溶融されてはおらず、第2滑石22と、検出素子10の外周面18と、ホルダ20の内周面19とに接着していない。言い換えると、第3ガラス層33,第4ガラス層34は、第2滑石22、検出素子10の外周面18、ホルダ20の内周面19に対し、固着していない。ホルダ20内で第2滑石22が押し固められることによって、第3ガラス層33と第4ガラス層34とは、それぞれ、第2滑石22および検出素子10の外周面18と、第2滑石22およびホルダ20の内周面19とに対し、接触されている。検出素子10は、ホルダ20内で、セラミックリング21によって位置決めされて、第2滑石22によって保持されている。

【0051】

なお、第3ガラス層33、第4ガラス層34は、本実施の形態では、第2滑石22が一部含まれるガラス層となっている。この第2滑石が一部含まれるガラス層の場合、ガラス成分が多量に存在する部位と微量にしか存在しない部位とで第3ガラス層33、第4ガラス層34と第2滑石22との境界を分けることができる。また、第3ガラス層33、第4ガラス層34のように、第2滑石22が一部含まれるガラス層とならず、ガラスのみで形成されていてもよい。

【0052】

さらに、本実施の形態では、第3ガラス層33と第4ガラス層34とは同材料(水ガラス)であったが、第3ガラス層33と第4ガラス層34とを別材料で形成してもよい。

【0053】

ホルダ20と一体となった検出素子10は、上記のように、ホルダ20の先端周縁部23が主体金具50の段部54に係合され、主体金具50に取り囲まれて保持されている。そして主体金具50内には、ホルダ20の後端側から、第1滑石26の粉末が充填されている。第1滑石26は、さらに後端側から主体金具50内に挿入される筒状のスリーブ27によって圧縮されて固められ、粉体同士のすき隙が密な状態に埋められている。そして、第1滑石26と主体金具50の内周面58との間には、上記同様の第2ガラス層32が形成され、第1滑石26と検出素子10の外周面18との間にも、第1ガラス層31が形成されている。第1ガラス層31,第2ガラス層32も溶融されておらず、第3ガラス層33,第4ガラス層34と同様に、第1滑石26、検出素子10の外周面18、主体金具50の内周面58に対し、固着していない。主体金具50内で第1滑石26が押し固められることによって、第1ガラス層31と第2ガラス層32とは、それぞれ、第1滑石26および検出素子10の外周面18と、第1滑石26および主体金具50の内周面58とに対し、接触されている。

【0054】

図1に示すように、スリーブ27は、自身に検出素子10を挿通させつつ主体金具50内に挿入されており、第1滑石26を後端側から押圧する。スリーブ27は後端側外周に、段状に形成された肩部28を有し、その肩部28に、円環状のパッキン29が配置されている。この状態で主体金具50の加締部53が内向きに加締められ、加締部53は、パッキン29を介し、スリーブ27の肩部28を先端側に向けて押圧する。第1滑石26は、加締めによってスリーブ27に押圧され、第2滑石22も第1滑石26によってさらに押圧され、主体金具50内で密に圧縮される。そして、第2滑石22,第1滑石26によって、ホルダ20および検出素子10が、主体金具50内で位置決め保持される。

【0055】

次に、本実施の形態のNOxセンサ1の製造過程について、図4,図5を参照し、素子ユニット230を金具組立体235に組み付ける過程を中心に説明する。NOxセンサ1の製造過程において、第2滑石22,第1滑石26は、図4に示すように、その取り扱いを容易なものとするため、リング状をなす円筒状に押し固められた固形の滑石リング225として供給される。滑石リング225は、以下の工程により作製される。

【0056】

滑石粉末205を金型210に流して圧縮することにより、検出素子10が挿通される挿通孔が形成された円筒状の圧粉体200が成形される(第1形成工程、第2形成工程)。形成された圧粉体200は、例えばケイ酸ナトリウムを水に溶かして加熱することにより作製される水ガラス水溶液215に浸される。円筒状の圧粉体200の周方向の外周面および内周面を含む外表面に、水ガラスが付着される(第1付着工程、第2付着工程)。水ガラスが付着された圧粉体200は乾燥炉220に投入され、表面に付着した水ガラスが乾燥される(第1乾燥工程、第2乾燥工程)。圧粉体200は、ガラス材によってコーティングされた状態となる。すなわち、圧粉体200の外周面に、NOxセンサ1の組み立て後に第2ガラス層32,第4ガラス層34として機能するガラス層が形成され、内周面に、第1ガラス層31,第3ガラス層33として機能するガラス層が形成される。ガラス層が形成された圧粉体200は、滑石リング225として、NOxセンサ1の組み立てラインに供給される。

【0057】

NOxセンサ1の検出素子10は、未焼成のガス検出体14と未焼成のヒータ体15とを厚み方向(板厚方向)に積層し、焼成後、図1に示すような細長い板状の検出素子10として作製される。また、別工程において、ホルダ20、セラミックリング21、スリーブ27、パッキン29が作製される。主体金具50およびプロテクタ8も別工程で作製され、NOxセンサ1の組み立てラインには、主体金具50の先端係合部56にプロテクタ8を接合して組み立てた金具組立体235(図5参照)として供給される。

【0058】

次に、図5に示すように、検出素子10を挿通させたセラミックリング21および滑石リング225が、ホルダ20内に収容される。ホルダ20の内周面19と検出素子10の外周面18との間に、滑石リング225が配置される(第2配置工程)。

【0059】

ホルダ20が固定され、図示しない圧縮治具により、ホルダ20の開口側から滑石リング225が圧縮される(第2圧縮工程)。滑石リング225は押し潰され、形状が崩れて粉体の第2滑石22となり、ホルダ20内のすき間が埋められる。このとき、滑石リング225の外周面に形成されていたガラス層が、第2滑石22とホルダ20の内周面19との間に挟まれ、第4ガラス層34(図3参照)として、両者に対して接触する。同様に、滑石リング225の内周面に形成されていたガラス層が、第2滑石22と検出素子10の外周面18との間に挟まれ、第3ガラス層33(図3参照)として、両者に対して接触する。このように、第2滑石22によってホルダ20内に検出素子10を保持して一体となった素子ユニット230が形成される。

【0060】

素子ユニット230は、金具組立体235の後端側(加締部53側)から主体金具50内に挿入される。ホルダ20の先端周縁部23が段部54に係合され、ホルダ20に保持された検出素子10が主体金具50内に保持される(保持工程)。さらに検出素子10に、その後端部12側から滑石リング225、スリーブ27およびパッキン29が挿通され、主体金具50内に収容される(第1配置工程)。

【0061】

金具組立体235が固定され、図示しない加締治具により、主体金具50の加締部53が加締められ、パッキン29を介し、スリーブ27が下方(主体金具50の先端側)へ向けて押圧される。この加締めは、加締部53を加熱することにより残留応力を除去しつつ行う、熱加締めによって行われる。スリーブ27は第1滑石26を下方に押圧し、これにより、主体金具50内で、滑石リング225が圧縮される(第1圧縮工程)。滑石リング225は押し潰され、形状が崩れて粉体の第1滑石26となり、主体金具50内のすき間が埋められる。このとき、滑石リング225の外周面に形成されていたガラス層が、第1滑石26と主体金具50の内周面58との間に挟まれ、第2ガラス層32(図3参照)として、両者に対して接触する。同様に、滑石リング225の内周面に形成されていたガラス層が、第1滑石26と検出素子10の外周面18との間に挟まれ、第1ガラス層31(図3参照)として、両者に対して接触する。

【0062】

また、熱加締めが行われることにより、第1ガラス層31〜第4ガラス層34にも熱が伝わり、第1ガラス層31〜第4ガラス層34が加熱される(加熱工程)。このときの加熱温度が、ガラス材が軟化する軟化温度よりも高く、流動温度未満の温度となるように、熱加締めにおける加締部53の加熱温度や加熱時間が調整される。第1ガラス層31〜第4ガラス層34を形成するガラス材は軟化するが溶融することはなく、それぞれが接する面に対して強固に接触する。ゆえに、第2滑石22,第1滑石26と、検出素子10の外周面18、ホルダ20の内周面19および主体金具50の内周面58とのすき間が、第1ガラス層31〜第4ガラス層34によって完全に封止される。

【0063】

また、第2滑石22,第1滑石26も、圧縮されることによって、粉体同士のすき隙が密な状態に埋められている。したがって、主体金具50内を介した気密性が確実に確保される。このようにして、検出素子10は主体金具50内で位置決めされるとともに第2滑石22,第1滑石26に保持されて、主体金具50と一体化される。なお、熱加締めの際に、あらかじめホルダ20内にて圧縮されている第2滑石22に対して、さらに、押圧力が加わるので、検出素子10の胴部13は第2滑石22によってさらに強固に保持される。このようにして検出素子10を保持した主体金具50に、図1に示した外筒30、セパレータ60、グロメット45等が組み付けられて、NOxセンサ1が完成する。

【0064】

以上説明したように、第1滑石26と、検出素子10の外周面18および主体金具50の内周面58との間に、第1ガラス層31および第2ガラス層32がそれぞれに接触して配置されるので、第1滑石26と検出素子10および主体金具50との間、すなわち、第1滑石26と検出素子10の外周面18および主体金具50の内周面58との間を介した主体金具50の気密性を、確保することができる。なぜなら、第1ガラス層31および第2ガラス層32で第1滑石26と検出素子10の外周面18および主体金具50の内周面58との間のすき間を埋めれば、第1滑石26を充填する際の圧縮にかける圧力が強固でなくとも、十分に気密性を確保できるためである。また、第1ガラス層31と第2ガラス層32とは、検出素子10の外周面18と主体金具50の内周面58とにそれぞれ非固着である。すなわち、接触のみしており、接着はしていない。NOxセンサ1は高温環境下で使用されるが、主体金具50や検出素子10が熱膨張しても、第1ガラス層31および第2ガラス層32がそれらに固着していないので熱膨張差を吸収することができ、例えば熱膨張により検出素子10に加わる応力を低減し、素子折れ等を防止することができる。

【0065】

さらに、第2滑石22と、検出素子10の外周面18およびホルダ20の内周面19との間にも、第3ガラス層33および第4ガラス層34がそれぞれに接触して配置されるので、第2滑石22と検出素子10の外周面18およびホルダ20の内周面19との間である第2滑石22と検出素子10およびホルダ20との間を介した主体金具50の気密性も、確保することができる。なぜなら、第3ガラス層33および第4ガラス層34で第2滑石22と検出素子10の外周面18およびホルダ20の内周面19との間のすき間を埋めれば、第2滑石22を充填する際の圧縮にかける圧力を強固でなくとも、十分に気密性を確保できるためである。また、第3ガラス層33と第4ガラス層34とは、検出素子10の外周面18とホルダ20の内周面19とにそれぞれ非固着であって、接触のみしており、接着はしていない。よって、ホルダ20や検出素子10の熱膨張差を、第3ガラス層33および第4ガラス層34で吸収することができ、上記同様、例えば素子折れ等を防止することができる。

【0066】

また、第1酸素ポンプセル110および第2酸素ポンプセル130を備えるNOxセンサ1が検出するNOx濃度の出力は非常に小さく、湿度変化による電極パッド16や接続端子44の絶縁性低下の影響を受けやすいため、主体金具50内を介した気密性を確実に確保できれば、NOxセンサ1内部の湿度上昇を抑制し、出力が影響を受けず、NOx濃度の検出精度を確保することができる。このように、微弱な電流を扱うNOxセンサ1等のガスセンサに対し、本願発明は、特に有効である。

【0067】

また、NOxセンサ1に第1ガラス層31〜第4ガラス層34を形成する上で、あらかじめ、滑石粉末205をまず圧粉体200として成形し、その圧粉体200に液状の水ガラス水溶液215を付着させる。さらに、付着した水ガラスを乾燥させた滑石リング225を用いて、検出素子10と主体金具50との間や、検出素子10とホルダ20との間に充填、圧縮する。このようにすることで、第1滑石26と検出素子10の外周面18および主体金具50の内周面58との間に、第1ガラス層31および第2ガラス層32を、それぞれに接触して配置させることができる。また、第2滑石22と検出素子10の外周面18およびホルダ20の内周面19との間に、第3ガラス層33および第4ガラス層34をそれぞれに接触して配置させることができる。よって、主体金具50の気密性を、確保することができる。その上、上述の方法にて滑石リング225を検出素子10と主体金具50との間や、検出素子10とホルダ20との間に充填、圧縮することで、第1ガラス層31〜第4ガラス層34は、検出素子10の外周面18、主体金具50の内周面58やホルダ20の内周面19とにそれぞれ非固着とすることができる。

【0068】

また、加熱工程においては、第1ガラス層31〜第4ガラス層34を、ガラス材の流動温度よりも低い温度で加熱することで、ガラス材を軟化させることができる。このため、第1ガラス層31〜第4ガラス層34と接触する面、すなわち、検出素子10の外周面18、ホルダ20の内周面19、主体金具50の内周面58に、第1ガラス層31〜第4ガラス層34を、より強固に接触させることができ、主体金具50を介した気密性を、より確実に、確保することができる。また、このときの加熱温度をガラス材の流動温度よりも低い温度とすることで、ガラス材が溶融することがない。

【0069】

なお、本発明は上記各実施の形態に限られず、各種の変形が可能である。滑石リング225を形成する際に、圧粉体200を水ガラス水溶液215に浸したが、例えばハケやスプレー等を用いて、圧粉体200の表面に水ガラスを塗布することで付着させてもよい。また、圧粉体200への水ガラスの付着は圧粉体200の外周面全体に対して行わなくともよく、少なくとも、外周面および内周面に付着されていればよい。さらには、圧粉体200の外周面および内周面のそれぞれに、周方向の一周にわたって水ガラスが付着されれば、外周面および内周面の全体に付着されなくともよい。

【0070】

また、加熱工程では、加締部53に対する熱加締めの際の余熱によって第1ガラス層31〜第4ガラス層34の加熱を行ったが、第1滑石26の圧縮後に、別途、第1ガラス層31〜第4ガラス層34を加熱する工程を設けてもよい。あるいは、第1ガラス層31〜第4ガラス層34の加熱を行わなくともよい。第2滑石22,第1滑石26が圧縮されることによって、第1ガラス層31〜第4ガラス層34は、第2滑石22,第1滑石26と、検出素子10の外周面18、ホルダ20の内周面19および主体金具50の内周面58との間に接触する。ゆえに、第1ガラス層31〜第4ガラス層34の加熱を行わなくとも、十分に、主体金具50内を介した気密性を確保することが可能である。

【0071】

また、本実施の形態では、第2滑石22によって検出素子10をホルダ20に保持させた上で、第1滑石26によってホルダ20ごと検出素子10を主体金具50内に保持する構成とした。これに限らず、例えば、ホルダ20および第2滑石22の構成を省き、主体金具50内に、直接、第1滑石26を充填して検出素子10を保持する構成としてもよい。あるいは、第1滑石26の構成を省き、主体金具50内にホルダ20を保持し、ホルダ20内に充填する第2滑石22で検出素子10を保持する構成としてもよい。この場合、主体金具50の段部54にパッキンを介してホルダ20の先端周縁部23を係合させ、主体金具50内とホルダ20との間の気密性はパッキンによって確保すればよい。

【0072】

また、本実施の形態では、いわゆるNOxセンサをガスセンサの一例に挙げ、本発明を適用した。これに限らず、酸素濃度を二値的に検出する(理論空燃比等の特定空燃比を境にして出力が急変する)タイプの1セル型の酸素センサや、全領域空燃比センサ、HCセンサ等のセンサ素子を用いた各種のガスセンサに、本発明を適用してもよい。

【0073】

なお、本発明においては、第1滑石26が「第1粉末材」、第2滑石22が「第2粉末材」に相当する。また、第1ガラス層31〜第4ガラス層34が、それぞれ、「第1〜第4ガラス層」に相当する。固体電解質体111が「第1固体電解質層」に相当し、電極112,113が、「一対の第1電極」に相当する。固体電解質体131が「第2固体電解質層」に相当し、電極132,133が、「一対の第2電極」に相当する。滑石粉末205が「粉体」に相当する。水ガラス水溶液215が「液状のガラス材」に相当する。滑石リング225が「固体粉末材」に相当する。

【符号の説明】

【0074】

1 NOxセンサ

10 検出素子

17 検出部

18 外周面

19 内周面

20 ホルダ

22 第2滑石

26 第1滑石

27 スリーブ

31〜34 第1ガラス層〜第4ガラス層

50 主体金具

54 段部

58 内周面

101 第1測定室

102 第2測定室

110 第1酸素ポンプセル

111,131 固体電解質体

112,113,132,133 電極

130 第2酸素ポンプセル

200 圧粉体

205 滑石粉末

215 水ガラス水溶液

225 滑石リング

【特許請求の範囲】

【請求項1】

軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、

前記検出素子を挿通する筒状の主体金具と、

前記検出素子の外周面と、前記主体金具の内周面との間に充填される第1粉末材と、

前記第1粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第1粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第1ガラス層と、

前記第1粉末材と前記主体金具との間に配置され、周方向の一周にわたって前記第1粉末材および前記主体金具の内周面にそれぞれ接触すると共に、前記主体金具に非固着な第2ガラス層と、

を備えることを特徴とするガスセンサ。

【請求項2】

前記主体金具は、周方向の一周にわたって径方向内向きに突出する段部を有しており、

さらに、軸線方向に延びる筒状をなし、前記段部に係合した状態で前記主体金具内に配置されるホルダと、

前記ホルダ内で、前記検出素子の外周面と、前記ホルダの内周面との間に充填される第2粉末材と、

前記第2粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第2粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第3ガラス層と、

前記第2粉末材と前記ホルダとの間に配置され、周方向の一周にわたって前記第2粉末材および前記ホルダの内周面にそれぞれ接触すると共に、前記検出素子に非固着な第4ガラス層と、

を備えることを特徴とする請求項1に記載のガスセンサ。

【請求項3】

軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、

前記検出素子を挿通する筒状をなし、周方向の一周にわたって径方向内向きに突出する段部を有する主体金具と、

軸線方向に延びる筒状をなし、前記段部に係合した状態で前記主体金具内に配置されるホルダと、

前記ホルダ内で、前記検出素子の外周面と、前記ホルダの内周面との間に充填される第2粉末材と、

前記第2粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第2粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第3ガラス層と、

前記第2粉末材と前記ホルダとの間に配置され、周方向の一周にわたって前記第2粉末材および前記ホルダの内周面にそれぞれ接触すると共に、前記検出素子に非固着な第4ガラス層と、

を備えることを特徴とするガスセンサ。

【請求項4】

前記検出素子は、

前記検出対象ガスが導入される第1測定室と、

第1固体電解質層および一対の第1電極を備え、前記一対の第1電極が前記第1測定室の内側と外側とに設けられる第1酸素ポンプセルと、

前記第1測定室に連通し、前記第1酸素ポンプセルによって酸素濃度が調整された前記検出対象ガスが前記第1測定室から導入される第2測定室と、

第2固体電解質層と一対の第2電極とを備え、前記一対の第2電極が前記第2測定室の内側と外側とに設けられた第2酸素ポンプセルと、

を前記検出部に備え、

前記第2酸素ポンプセルに流れる電流の大きさに基づいて前記検出対象ガス中のNOxの濃度を検出するための素子であることを特徴とする請求項1から3のいずれかに記載のガスセンサ。

【請求項5】

軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、

前記検出素子を挿通する筒状の主体金具と、

前記検出素子の外周面と、前記主体金具の内周面との間に充填される第1粉末材と、

前記第1粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第1粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第1ガラス層と、

前記第1粉末材と前記主体金具との間に配置され、周方向の一周にわたって前記第1粉末材および前記主体金具の内周面にそれぞれ接触すると共に、前記主体金具に非固着な第2ガラス層と、

を備えるガスセンサの製造方法であって、

前記第1粉末材の原材料である粉体を押し固め、前記検出素子が挿通される円筒状の圧粉体を形成する第1形成工程と、

前記圧粉体の外表面のうちの少なくとも周方向における外周面と内周面とに、前記第1ガラス層および前記第2ガラス層の原材料である液状のガラス材を付着させる第1付着工程と、

前記ガラス材を乾燥させ、前記圧粉体に前記第1ガラス層および前記第2ガラス層が形成されてなる固形粉末材を形成する第1乾燥工程と、

前記主体金具内を挿通した状態に配置した前記検出素子を、前記固形粉末材に挿通させ、前記固形粉末材を、前記主体金具と前記検出素子との間に配置する第1配置工程と、

前記固形粉末材を圧縮し、前記固形粉末材を崩してなる前記第1粉末材を前記主体金具内に充填させて前記検出素子を保持し、且つ、前記第1粉末材と前記検出素子とに前記第1ガラス層を接触させるとともに、前記第1粉末材と前記主体金具とに前記第2ガラス層を接触させる第1圧縮工程と、

を備えることを特徴とするガスセンサの製造方法。

【請求項6】

軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、

前記検出素子を挿通する筒状をなし、周方向の一周にわたって径方向内向きに突出する段部を有する主体金具と、

軸線方向に延びる筒状をなし、前記段部に係合した状態で前記主体金具内に配置されるホルダと、

前記ホルダ内で、前記検出素子の外周面と、前記ホルダの内周面との間に充填される第2粉末材と、

前記第2粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第2粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第3ガラス層と、

前記第2粉末材と前記ホルダとの間に配置され、周方向の一周にわたって前記第2粉末材および前記ホルダの内周面にそれぞれ接触すると共に、前記検出素子に非固着な第4ガラス層と、

を備えるガスセンサの製造方法であって、

前記第2粉末材の原材料である粉体を押し固め、前記検出素子が挿通される円筒状の圧粉体を形成する第2形成工程と、

前記圧粉体の外表面のうちの少なくとも周方向における外周面と内周面とに、前記第3ガラス層および前記第4ガラス層の原材料である液状のガラス材を付着させる第2付着工程と、

前記ガラス材を乾燥させ、前記圧粉体に前記第3ガラス層および前記第4ガラス層が形成されてなる固形粉末材を形成する第2乾燥工程と、

前記ホルダ内を挿通した状態に配置した前記検出素子を、前記固形粉末材に挿通させ、前記固形粉末材を、前記ホルダと前記検出素子との間に配置する第2配置工程と、

前記固形粉末材を圧縮し、前記固形粉末材を崩してなる前記第2粉末材を前記ホルダ内に充填させて前記検出素子を保持し、且つ、前記第2粉末材と前記検出素子とに前記第3ガラス層を接触させるとともに、前記第2粉末材と前記ホルダとに前記第4ガラス層を接触させる第2圧縮工程と、

前記検出素子を保持する前記ホルダを前記主体金具内に挿入し、前記ホルダを前記段部に係合させて、前記検出素子を前記主体金具内に保持する保持工程と、

を備えることを特徴とするガスセンサの製造方法。

【請求項7】

前記第1圧縮工程以降または第2圧縮工程以降に、前記検出素子を保持する前記主体金具を、前記ガラス材の流動温度よりも低い温度で加熱する加熱工程をさらに備えることを特徴とする請求項5または6に記載のガスセンサの製造方法。

【請求項1】

軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、

前記検出素子を挿通する筒状の主体金具と、

前記検出素子の外周面と、前記主体金具の内周面との間に充填される第1粉末材と、

前記第1粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第1粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第1ガラス層と、

前記第1粉末材と前記主体金具との間に配置され、周方向の一周にわたって前記第1粉末材および前記主体金具の内周面にそれぞれ接触すると共に、前記主体金具に非固着な第2ガラス層と、

を備えることを特徴とするガスセンサ。

【請求項2】

前記主体金具は、周方向の一周にわたって径方向内向きに突出する段部を有しており、

さらに、軸線方向に延びる筒状をなし、前記段部に係合した状態で前記主体金具内に配置されるホルダと、

前記ホルダ内で、前記検出素子の外周面と、前記ホルダの内周面との間に充填される第2粉末材と、

前記第2粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第2粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第3ガラス層と、

前記第2粉末材と前記ホルダとの間に配置され、周方向の一周にわたって前記第2粉末材および前記ホルダの内周面にそれぞれ接触すると共に、前記検出素子に非固着な第4ガラス層と、

を備えることを特徴とする請求項1に記載のガスセンサ。

【請求項3】

軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、

前記検出素子を挿通する筒状をなし、周方向の一周にわたって径方向内向きに突出する段部を有する主体金具と、

軸線方向に延びる筒状をなし、前記段部に係合した状態で前記主体金具内に配置されるホルダと、

前記ホルダ内で、前記検出素子の外周面と、前記ホルダの内周面との間に充填される第2粉末材と、

前記第2粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第2粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第3ガラス層と、

前記第2粉末材と前記ホルダとの間に配置され、周方向の一周にわたって前記第2粉末材および前記ホルダの内周面にそれぞれ接触すると共に、前記検出素子に非固着な第4ガラス層と、

を備えることを特徴とするガスセンサ。

【請求項4】

前記検出素子は、

前記検出対象ガスが導入される第1測定室と、

第1固体電解質層および一対の第1電極を備え、前記一対の第1電極が前記第1測定室の内側と外側とに設けられる第1酸素ポンプセルと、

前記第1測定室に連通し、前記第1酸素ポンプセルによって酸素濃度が調整された前記検出対象ガスが前記第1測定室から導入される第2測定室と、

第2固体電解質層と一対の第2電極とを備え、前記一対の第2電極が前記第2測定室の内側と外側とに設けられた第2酸素ポンプセルと、

を前記検出部に備え、

前記第2酸素ポンプセルに流れる電流の大きさに基づいて前記検出対象ガス中のNOxの濃度を検出するための素子であることを特徴とする請求項1から3のいずれかに記載のガスセンサ。

【請求項5】

軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、

前記検出素子を挿通する筒状の主体金具と、

前記検出素子の外周面と、前記主体金具の内周面との間に充填される第1粉末材と、

前記第1粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第1粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第1ガラス層と、

前記第1粉末材と前記主体金具との間に配置され、周方向の一周にわたって前記第1粉末材および前記主体金具の内周面にそれぞれ接触すると共に、前記主体金具に非固着な第2ガラス層と、

を備えるガスセンサの製造方法であって、

前記第1粉末材の原材料である粉体を押し固め、前記検出素子が挿通される円筒状の圧粉体を形成する第1形成工程と、

前記圧粉体の外表面のうちの少なくとも周方向における外周面と内周面とに、前記第1ガラス層および前記第2ガラス層の原材料である液状のガラス材を付着させる第1付着工程と、

前記ガラス材を乾燥させ、前記圧粉体に前記第1ガラス層および前記第2ガラス層が形成されてなる固形粉末材を形成する第1乾燥工程と、

前記主体金具内を挿通した状態に配置した前記検出素子を、前記固形粉末材に挿通させ、前記固形粉末材を、前記主体金具と前記検出素子との間に配置する第1配置工程と、

前記固形粉末材を圧縮し、前記固形粉末材を崩してなる前記第1粉末材を前記主体金具内に充填させて前記検出素子を保持し、且つ、前記第1粉末材と前記検出素子とに前記第1ガラス層を接触させるとともに、前記第1粉末材と前記主体金具とに前記第2ガラス層を接触させる第1圧縮工程と、

を備えることを特徴とするガスセンサの製造方法。

【請求項6】

軸線方向に延び、先端側に検出対象ガス中の特定ガス成分を検出するための検出部を有する検出素子と、

前記検出素子を挿通する筒状をなし、周方向の一周にわたって径方向内向きに突出する段部を有する主体金具と、

軸線方向に延びる筒状をなし、前記段部に係合した状態で前記主体金具内に配置されるホルダと、

前記ホルダ内で、前記検出素子の外周面と、前記ホルダの内周面との間に充填される第2粉末材と、

前記第2粉末材と前記検出素子との間に配置され、周方向の一周にわたって前記第2粉末材および前記検出素子の外周面にそれぞれ接触すると共に、前記検出素子に非固着な第3ガラス層と、

前記第2粉末材と前記ホルダとの間に配置され、周方向の一周にわたって前記第2粉末材および前記ホルダの内周面にそれぞれ接触すると共に、前記検出素子に非固着な第4ガラス層と、

を備えるガスセンサの製造方法であって、

前記第2粉末材の原材料である粉体を押し固め、前記検出素子が挿通される円筒状の圧粉体を形成する第2形成工程と、

前記圧粉体の外表面のうちの少なくとも周方向における外周面と内周面とに、前記第3ガラス層および前記第4ガラス層の原材料である液状のガラス材を付着させる第2付着工程と、

前記ガラス材を乾燥させ、前記圧粉体に前記第3ガラス層および前記第4ガラス層が形成されてなる固形粉末材を形成する第2乾燥工程と、

前記ホルダ内を挿通した状態に配置した前記検出素子を、前記固形粉末材に挿通させ、前記固形粉末材を、前記ホルダと前記検出素子との間に配置する第2配置工程と、

前記固形粉末材を圧縮し、前記固形粉末材を崩してなる前記第2粉末材を前記ホルダ内に充填させて前記検出素子を保持し、且つ、前記第2粉末材と前記検出素子とに前記第3ガラス層を接触させるとともに、前記第2粉末材と前記ホルダとに前記第4ガラス層を接触させる第2圧縮工程と、

前記検出素子を保持する前記ホルダを前記主体金具内に挿入し、前記ホルダを前記段部に係合させて、前記検出素子を前記主体金具内に保持する保持工程と、

を備えることを特徴とするガスセンサの製造方法。

【請求項7】

前記第1圧縮工程以降または第2圧縮工程以降に、前記検出素子を保持する前記主体金具を、前記ガラス材の流動温度よりも低い温度で加熱する加熱工程をさらに備えることを特徴とする請求項5または6に記載のガスセンサの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−242112(P2012−242112A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−109402(P2011−109402)

【出願日】平成23年5月16日(2011.5.16)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月16日(2011.5.16)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]