ガスセンサの性能評価方法及びガスセンサの性能評価装置

【課題】簡単に検出素子と比較素子との熱的バランスを評価することができるガスセンサの性能評価方法及びガスセンサの性能評価装置を提供する。

【解決手段】検出素子Rs及び比較素子Rrを含むブリッジ回路Bに交流電源3から交流電圧を供給する。その後、検出素子Rs及び比較素子Rrの温度が200℃〜400℃になるように交流電圧の大きさを調整する。次に、交流電圧を供給したときのブリッジ回路Bの中点電位差V0が最小になるようにブリッジ回路Bを構成する可変抵抗Rvを調整する。可変抵抗Rvを調整した後に検出素子Rs及び比較素子Rrの温度が200℃〜400℃になるように交流電圧の大きさを再び調整する。その後、ブリッジ回路Bの中点電位差V0の大きさに基づいてガスセンサ2を評価する。

【解決手段】検出素子Rs及び比較素子Rrを含むブリッジ回路Bに交流電源3から交流電圧を供給する。その後、検出素子Rs及び比較素子Rrの温度が200℃〜400℃になるように交流電圧の大きさを調整する。次に、交流電圧を供給したときのブリッジ回路Bの中点電位差V0が最小になるようにブリッジ回路Bを構成する可変抵抗Rvを調整する。可変抵抗Rvを調整した後に検出素子Rs及び比較素子Rrの温度が200℃〜400℃になるように交流電圧の大きさを再び調整する。その後、ブリッジ回路Bの中点電位差V0の大きさに基づいてガスセンサ2を評価する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスセンサの性能評価方法及びガスセンサの性能評価装置に係り、特に、検知対象ガスと燃焼する検出素子と、検知対象ガスと燃焼しない比較素子と、から構成されるガスセンサの性能評価方法及びガスセンサの性能評価装置に関するものである。

【背景技術】

【0002】

上述したガスセンサを組み込んだガス検出装置として、例えば図6に示されたものが一般的に知られている。同図に示すように、ガス検出装置10は、検出素子Rs及び比較素子Rrから構成されたガスセンサ2を有している。上記検出素子Rsは、検知対象ガスとの燃焼を促進する触媒(例えばパラジウム(Pd))を担持した担体(例えばアルミナ(Al2O3))から成る触媒担体層21と、この触媒担体層21に覆われた白金ヒータ22と、から構成されている。比較素子Rrは、検知対象ガスに対して不感となる材料(例えばAl2O3)のみからなる担体層23と、この担体層23に覆われた白金ヒータ24と、から構成されている。

【0003】

上記検出素子Rsの白金ヒータ22と、比較素子Rrの白金ヒータ24とは、検知対象ガスのない空気中(エアベース)では等しい抵抗値になるように設けられている。上述した検出素子Rs及び比較素子Rrは、互いに並列配置され、固定抵抗R1、R2、可変抵抗Rvと共にブリッジ回路Bを構成している。このブリッジ回路Bには、駆動回路5からパルス電圧が供給されている。よって、パルス電圧がHレベルのときに、検出素子Rsが加熱されて検知対象ガスが燃焼する。

【0004】

以上の構成によれば、ブリッジ回路Bは検知対象ガスのない空気中では平衡状態となり、中点電位差V0が0となる。これに対して、検知対象ガスを含む空気中では検知対象ガスとの燃焼熱により検出素子Rsの温度が上昇し、これに伴って検出素子Rsの白金ヒータ22の抵抗値が増加する。一方、比較素子Rrは検知対象ガスと燃焼しないため、検出素子Rsの温度より低くなる。このため、ブリッジ回路Bは不平衡状態となり、中点電位差V0が発生する。この中点電位差V0が、検知対象ガスの濃度に応じたセンサ出力となる。

【0005】

しかしながら、上述したガス検出装置10においては、検出素子Rsと比較素子Rrとの形状の製造時におけるばらつきや、構造、材料等の違いにより、素子の熱特性(熱容量、熱伝導率、放熱特性)に差異が生じて、検出素子Rsと比較素子Rrとの熱的バランスが均等でない場合がある。このように熱的バランスが均等でないガスセンサ2を組み込んだブリッジ回路Bに対して上述したようにパルス電圧を供給すると、エアベースであってもその過渡期の中点電位差V0に大きな変位が発生する。

【0006】

即ち、エアベースにおいて上述したように検出素子Rsと比較素子Rrとで熱特性(熱容量、熱伝導率、放熱特性)が異なるブリッジ回路Bに対してパルス電圧を供給すると、図7(B)に示すように、検出素子Rsと比較素子Rrとの両端電圧の立ち上がり時間が互いに異なる。このため、図7(C)に示すように、過渡期の中点電位差V0に大きな変位が発生してしまう。

【0007】

中点電位差V0は後段の図示しない増幅回路で設定されたゲインで増幅される。このため、熱的バランスが悪く過渡期における中点電位差V0の変位が大きいほど、増幅回路の出力が飽和しないように増幅回路のゲインを低く設定する必要があり、感度が悪くなる。そこで、熱的バランスの良いガスセンサ2を設計する必要があるが、従来ではガスセンサ2の熱的バランスを簡単に評価する方法が提案されていなかった。

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明は、簡単に検出素子と比較素子との熱的バランスを評価することができるガスセンサの性能評価方法及びガスセンサの性能評価装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するためになされた請求項1記載の発明は、検知対象ガスと燃焼する検出素子と、前記検知対象ガスと燃焼しない比較素子と、から構成されるガスセンサの性能評価方法であって、前記検出素子及び前記比較素子を含むブリッジ回路に交流電圧を供給する第1工程と、前記交流電圧を供給したときの前記ブリッジ回路の中点電位差の大きさに基づいて前記ガスセンサを評価する第2工程と、を順次行うことを特徴とするガスセンサの性能評価方法に存する。

【0010】

請求項2記載の発明は、前記第1工程と前記第2工程との間に、前記検出素子及び前記比較素子の温度が予め定めた値になるように前記交流電圧の大きさを調整する第3工程と、前記交流電圧を供給したときの前記ブリッジ回路の中点電位差が最小になるように前記ブリッジ回路を構成する可変抵抗を調整する第4工程と、前記可変抵抗を調整した後に前記検出素子及び前記比較素子の温度が前記予め定めた値になるように前記交流電圧の大きさを再び調整する第5工程と、を順次行うことを特徴とする請求項1に記載のガスセンサの性能評価方法に存する。

【0011】

請求項3記載の発明は、検知対象ガスと燃焼する検出素子と、前記検知対象ガスと燃焼しない比較素子と、から構成されるガスセンサの性能評価装置であって、前記検出素子及び前記比較素子を含むブリッジ回路と、前記ブリッジ回路に交流電圧を供給する交流電源と、前記ブリッジ回路の中点電位差を検出して出力する出力手段と、を備えたことを特徴とするガスセンサの性能評価装置に存する。

【発明の効果】

【0012】

以上説明したように請求項1及び3記載の発明によれば、交流電圧をブリッジ回路に供給することによりブリッジ回路からは過渡期の中点電位差が常に出力される。この過渡期の中点電位差は検出素子と比較素子との熱的バランスが崩れているほど大きくなるので、交流電圧を供給されているときの中点電位差の大きさによってガスセンサの評価を行うことができる。従って、ブリッジ回路に交流電圧を供給するだけで簡単に検出素子と比較素子との熱的バランスを評価することができる。

【0013】

請求項2記載の発明によれば、交流電圧を供給したときのブリッジ回路の中点電位差が最小になるようにブリッジ回路を構成する可変抵抗を調整することにより、エアベースにおいてブリッジ回路を最も平衡状態に近く設定できる。よって、この状態で発生する中点電位差は検出素子と比較素子との熱的バランスの違いによるものだけである。また、可変抵抗を調整した後に検出素子及び比較素子の温度が第3工程と同じ予め定めた値になるように交流電圧を調整することにより、可変抵抗を調整したことによって生じた検出素子及び比較素子の温度変化分を予め定めた値に戻すことができる。従って、より一層正確に検出素子と比較素子との熱的バランスを評価することができる。

【図面の簡単な説明】

【0014】

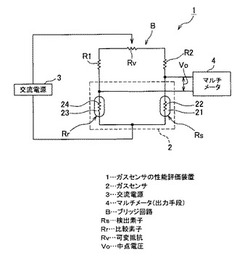

【図1】本発明のガスセンサの性能評価装置の一実施形態を示す図である。

【図2】図1に示すガスセンサの構成例を示し、(A)は平面図、(B)は底面図、(C)は(A)におけるA−A線断面図である。

【図3】図1に示す交流電源から出力される交流電圧のタイムチャートである。

【図4】互いに触媒担体層や担体層の塗布方法、塗布量が異なる試料No.1〜No.6のガスセンサ2である標準品と、試料No.1〜No.6の標準品の触媒担体層及び担体層の塗布前の白金ヒータ22、24のみの状態である理想品と、について、それぞれ本発明の性能評価方法を用いて中点電位差の実効値を記録した結果を示すグラフである。

【図5】他の実施形態におけるブリッジ回路Bを示す回路図である。

【図6】従来のガス検出装置の一例を示す回路図である。

【図7】(A)は図6の駆動回路から出力されるパルス電圧、(B)は検出素子及び比較素子の両端電圧、(C)は中点電位差のタイムチャートである。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を図面に基づいて説明する。ガスセンサの性能評価装置1(以下単に性能評価装置1)は、ガスセンサ2を組み込んだブリッジ回路Bと、交流電源3と、出力手段としてのマルチメータ4と、を備える。ガスセンサ2は、図1に示すように、検出素子Rs及び比較素子Rrから構成されている。上記検出素子Rsは、触媒担体層21と、白金ヒータ22と、から構成されている。触媒担体層21は、検知対象ガスとの燃焼を促進する触媒(例えばパラジウム(Pd))を担持した担体(アルミナ(Al2O3))から成る。白金ヒータ22は、温度に応じて抵抗値が変化する測温抵抗体であり、上記触媒担体層21に覆われている。

【0016】

上記比較素子Rrは、担体層23と、白金ヒータ24と、から構成されている。担体層23は、検知対象ガスに対して不感となる材料(例えばアルミナ(Al2O3))のみから構成される。白金ヒータ24は、温度に応じて抵抗値が変化する測温抵抗体であり、上記担体層23に覆われている。

【0017】

詳しくは、図2(A)〜(C)に示すように、このガスセンサ2は、シリコン(Si)ウエハ25の上に、酸化シリコン(SiO2)膜26a、窒化シリコン(SiN)膜26b及び酸化ハフニウム(HfO2)膜26cからなる絶縁薄膜が成膜され、その上に、検出素子Rsとしての触媒担体層21及び白金ヒータ22、比較素子Rrとしての担体層23及び白金ヒータ24が形成されている。また、図2(C)に示すように、異方性エッチングして凹部27及び28を形成して、それぞれ薄膜ダイヤフラムDs及びDrを形成することにより熱容量を小さくしている。

【0018】

白金ヒータ22及び24は、図1に示すように、固定抵抗R1及びR2と可変抵抗Rvと共にブリッジ回路Bを構成している。そして、このブリッジ回路Bにおいて、可変抵抗Rvの可動端子と、検出素子Rr及び比較素子Rsの接続点と、の間には交流電源3からの交流電圧が供給されている。また、固定抵抗R1及び比較素子Rrの接続点と、固定抵抗R2及び検出素子Rsの接続点と、の間に発生する中点電位差V0は、マルチメータ4に接続されている。このマルチメータ4は、接続された中点電位差V0の実効値を表示する。

【0019】

次に、上述した構成の性能評価装置1を用いた性能評価方法について説明する。まず、評価者が、交流電源3を操作して交流電圧をブリッジ回路Bに供給する。その後、比較素子Rrの両端電圧を計測して、図3に示すように、交流電圧の最大値で比較素子Rrの温度が例えば400℃、交流電圧の最小値で比較素子Rrの温度が例えば200℃になるように交流電圧の大きさを調整する。その後、マルチメータ4に表示された中点電位差V0の実効値を見ながらその実効値が最低電位となるように可変抵抗Rvの調整を行う。これにより、中点電位V0に発生する電圧を検出素子Rsと比較素子Rrとの熱的バランスのばらつきのみに起因させることができる。

【0020】

次に、この可変抵抗Rvの調整により検出素子Rs及び比較素子Rrの温度が変化するため、再度、比較素子Rrの両端電圧を計測して、交流電圧の最大値で比較素子Rrの温度が400℃、交流電圧の最小値で比較素子Rrの温度が200℃になるように交流電圧の大きさを調整する。この調整により、可変抵抗Rvを調整したことによって生じた検出素子Rs及び比較素子Rrの温度変化分をキャンセルすることができる。その後、マルチメータ4に表示された中点電位差V0の実効値を記録する。

【0021】

互いに触媒担体層21や担体層23の塗布方法、塗布量が異なる試料No.1〜No.6のガスセンサ2である標準品と、試料No.1〜No.6の標準品の触媒担体層21及び担体層23の塗布前の白金ヒータ22、24のみの状態である理想品と、について、それぞれ上記性能評価方法を用いて中点電位差V0の実効値を記録した結果を図4に示す。触媒担体層21及び担体層23を塗布する前の白金ヒータ22、24のみの状態は検出素子Rsと比較素子Rrとのばらつきが極めて小さいと考えられるため、原理確認のための理想品としている。

【0022】

同図に示すように、理想品の中点電位V0の実効値が平均0.008mV程度の電位しか発生していないのに対して、標準品の中点電位V0の実効値は0.523mVと数十倍の電位が発生した。また、理想品に対して標準品は試料毎の偏差も大きく触媒担体層21や担体層23の塗布量のばらつきを検出できていることが分かった。即ち、交流電圧をブリッジ回路Bに供給することによりブリッジ回路Bからは過渡期の中点電位差V0が常に出力され、この過渡期の中点電位差V0は検出素子Rsと比較素子Rrとの熱的バランスが崩れているほど大きくなることが分かった。

【0023】

よって、上述した性能評価方法を実施することにより、標準試料No.1〜No.6の中では試料No.6の中点電位差V0の実効値が一番小さく、検出素子Rsと比較素子Rrとの熱的バランスが一番良いことが分かる。一方、試料No.4の中点電位差V0の実効値が一番大きく、検出素子Rsと比較素子Rrとの熱的バランスが一番悪いことが分かる。

【0024】

上述した性能評価方法によれば、検出素子Rs及び比較素子Rrを互いに並列配置して設けたブリッジ回路Bに交流電圧を供給した後に、交流電圧を供給したときのブリッジ回路Bの中点電位差V0の大きさに基づいてガスセンサ2を評価している。これにより、ブリッジ回路Bに交流電圧を供給するだけで簡単に検出素子Rsと比較素子Rrとの熱的バランスを評価することができる。

【0025】

また、上述した性能評価方法によれば、ブリッジ回路Bの中点電位差V0が最小になるようにブリッジ回路Bを構成する可変抵抗Rvを調整することにより、エアベースにおいてブリッジ回路Bを最も平衡状態に近く設定できる。よって、この状態で発生する中点電位差V0は検出素子Rsと比較素子Rrとの熱的バランスの違いによるものだけである。また、可変抵抗Rvを調整した後に検出素子Rs及び比較素子Rrの温度が予め定めた値(例えば200℃〜400℃)になるように交流電圧を調整することにより、可変抵抗Rvを調整したことによって生じた検出素子Rs及び比較素子Rrの温度変化分を予め定めた値に戻すことができる。従って、より一層正確に検出素子Rsと比較素子Rrとの熱的バランスを評価することができる。

【0026】

上述した性能評価方法を用いれば、出荷前に熱バランスの悪いガスセンサ2を容易に選別してはじくことができる。即ち、ガスセンサ2がガス検知器に組み込まれる前に熱バランスの悪いものをはじくことができるので、ガスセンサ2がガス検知器に組み込まれた後に規格外と判断される場合に比べて製造コストを低減できる。また、上述した性能評価方法を用いれば、触媒担体層21や担体層23の塗布方法、塗布量を調整して熱バランスの改善を行う際の評価が可能となり、簡単に熱バランスを改善したガスセンサ2を設計することができる。そして、これによりエアベースにおける過渡期の中点電位差V0を小さくすることができ、増幅回路のゲインを高い値に設定し、高感度なガス検知器を提供することができる。

【0027】

なお、上述した実施形態によれば、出力手段として中点電位差V0の実効値を表示するマルチメータ4を用いていたが、本発明はこれに限ったものではない。出力手段としては、例えば単に中点電位差V0を表示するものであっても良い。

【0028】

また、上述した実施形態によれば、ブリッジ回路Bとしては図1に示すような構成のものを用いていたが、本発明はこれに限ったものではない。ブリッジ回路Bとしては、検出素子Rs及び比較素子Rrを含んでいればよく、例えば、図5(A)及び(B)に示すような構成であってもよい。

【0029】

また、前述した実施形態は本発明の代表的な形態を示したに過ぎず、本発明は、実施形態に限定されるものではない。即ち、本発明の骨子を逸脱しない範囲で種々変形して実施することができる。

【符号の説明】

【0030】

1 ガスセンサの性能評価装置

2 ガスセンサ

3 交流電源

4 マルチメータ(出力手段)

B ブリッジ回路

Rs 検出素子

Rr 比較素子

Rv 可変抵抗

V0 中点電位差

【技術分野】

【0001】

本発明は、ガスセンサの性能評価方法及びガスセンサの性能評価装置に係り、特に、検知対象ガスと燃焼する検出素子と、検知対象ガスと燃焼しない比較素子と、から構成されるガスセンサの性能評価方法及びガスセンサの性能評価装置に関するものである。

【背景技術】

【0002】

上述したガスセンサを組み込んだガス検出装置として、例えば図6に示されたものが一般的に知られている。同図に示すように、ガス検出装置10は、検出素子Rs及び比較素子Rrから構成されたガスセンサ2を有している。上記検出素子Rsは、検知対象ガスとの燃焼を促進する触媒(例えばパラジウム(Pd))を担持した担体(例えばアルミナ(Al2O3))から成る触媒担体層21と、この触媒担体層21に覆われた白金ヒータ22と、から構成されている。比較素子Rrは、検知対象ガスに対して不感となる材料(例えばAl2O3)のみからなる担体層23と、この担体層23に覆われた白金ヒータ24と、から構成されている。

【0003】

上記検出素子Rsの白金ヒータ22と、比較素子Rrの白金ヒータ24とは、検知対象ガスのない空気中(エアベース)では等しい抵抗値になるように設けられている。上述した検出素子Rs及び比較素子Rrは、互いに並列配置され、固定抵抗R1、R2、可変抵抗Rvと共にブリッジ回路Bを構成している。このブリッジ回路Bには、駆動回路5からパルス電圧が供給されている。よって、パルス電圧がHレベルのときに、検出素子Rsが加熱されて検知対象ガスが燃焼する。

【0004】

以上の構成によれば、ブリッジ回路Bは検知対象ガスのない空気中では平衡状態となり、中点電位差V0が0となる。これに対して、検知対象ガスを含む空気中では検知対象ガスとの燃焼熱により検出素子Rsの温度が上昇し、これに伴って検出素子Rsの白金ヒータ22の抵抗値が増加する。一方、比較素子Rrは検知対象ガスと燃焼しないため、検出素子Rsの温度より低くなる。このため、ブリッジ回路Bは不平衡状態となり、中点電位差V0が発生する。この中点電位差V0が、検知対象ガスの濃度に応じたセンサ出力となる。

【0005】

しかしながら、上述したガス検出装置10においては、検出素子Rsと比較素子Rrとの形状の製造時におけるばらつきや、構造、材料等の違いにより、素子の熱特性(熱容量、熱伝導率、放熱特性)に差異が生じて、検出素子Rsと比較素子Rrとの熱的バランスが均等でない場合がある。このように熱的バランスが均等でないガスセンサ2を組み込んだブリッジ回路Bに対して上述したようにパルス電圧を供給すると、エアベースであってもその過渡期の中点電位差V0に大きな変位が発生する。

【0006】

即ち、エアベースにおいて上述したように検出素子Rsと比較素子Rrとで熱特性(熱容量、熱伝導率、放熱特性)が異なるブリッジ回路Bに対してパルス電圧を供給すると、図7(B)に示すように、検出素子Rsと比較素子Rrとの両端電圧の立ち上がり時間が互いに異なる。このため、図7(C)に示すように、過渡期の中点電位差V0に大きな変位が発生してしまう。

【0007】

中点電位差V0は後段の図示しない増幅回路で設定されたゲインで増幅される。このため、熱的バランスが悪く過渡期における中点電位差V0の変位が大きいほど、増幅回路の出力が飽和しないように増幅回路のゲインを低く設定する必要があり、感度が悪くなる。そこで、熱的バランスの良いガスセンサ2を設計する必要があるが、従来ではガスセンサ2の熱的バランスを簡単に評価する方法が提案されていなかった。

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明は、簡単に検出素子と比較素子との熱的バランスを評価することができるガスセンサの性能評価方法及びガスセンサの性能評価装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するためになされた請求項1記載の発明は、検知対象ガスと燃焼する検出素子と、前記検知対象ガスと燃焼しない比較素子と、から構成されるガスセンサの性能評価方法であって、前記検出素子及び前記比較素子を含むブリッジ回路に交流電圧を供給する第1工程と、前記交流電圧を供給したときの前記ブリッジ回路の中点電位差の大きさに基づいて前記ガスセンサを評価する第2工程と、を順次行うことを特徴とするガスセンサの性能評価方法に存する。

【0010】

請求項2記載の発明は、前記第1工程と前記第2工程との間に、前記検出素子及び前記比較素子の温度が予め定めた値になるように前記交流電圧の大きさを調整する第3工程と、前記交流電圧を供給したときの前記ブリッジ回路の中点電位差が最小になるように前記ブリッジ回路を構成する可変抵抗を調整する第4工程と、前記可変抵抗を調整した後に前記検出素子及び前記比較素子の温度が前記予め定めた値になるように前記交流電圧の大きさを再び調整する第5工程と、を順次行うことを特徴とする請求項1に記載のガスセンサの性能評価方法に存する。

【0011】

請求項3記載の発明は、検知対象ガスと燃焼する検出素子と、前記検知対象ガスと燃焼しない比較素子と、から構成されるガスセンサの性能評価装置であって、前記検出素子及び前記比較素子を含むブリッジ回路と、前記ブリッジ回路に交流電圧を供給する交流電源と、前記ブリッジ回路の中点電位差を検出して出力する出力手段と、を備えたことを特徴とするガスセンサの性能評価装置に存する。

【発明の効果】

【0012】

以上説明したように請求項1及び3記載の発明によれば、交流電圧をブリッジ回路に供給することによりブリッジ回路からは過渡期の中点電位差が常に出力される。この過渡期の中点電位差は検出素子と比較素子との熱的バランスが崩れているほど大きくなるので、交流電圧を供給されているときの中点電位差の大きさによってガスセンサの評価を行うことができる。従って、ブリッジ回路に交流電圧を供給するだけで簡単に検出素子と比較素子との熱的バランスを評価することができる。

【0013】

請求項2記載の発明によれば、交流電圧を供給したときのブリッジ回路の中点電位差が最小になるようにブリッジ回路を構成する可変抵抗を調整することにより、エアベースにおいてブリッジ回路を最も平衡状態に近く設定できる。よって、この状態で発生する中点電位差は検出素子と比較素子との熱的バランスの違いによるものだけである。また、可変抵抗を調整した後に検出素子及び比較素子の温度が第3工程と同じ予め定めた値になるように交流電圧を調整することにより、可変抵抗を調整したことによって生じた検出素子及び比較素子の温度変化分を予め定めた値に戻すことができる。従って、より一層正確に検出素子と比較素子との熱的バランスを評価することができる。

【図面の簡単な説明】

【0014】

【図1】本発明のガスセンサの性能評価装置の一実施形態を示す図である。

【図2】図1に示すガスセンサの構成例を示し、(A)は平面図、(B)は底面図、(C)は(A)におけるA−A線断面図である。

【図3】図1に示す交流電源から出力される交流電圧のタイムチャートである。

【図4】互いに触媒担体層や担体層の塗布方法、塗布量が異なる試料No.1〜No.6のガスセンサ2である標準品と、試料No.1〜No.6の標準品の触媒担体層及び担体層の塗布前の白金ヒータ22、24のみの状態である理想品と、について、それぞれ本発明の性能評価方法を用いて中点電位差の実効値を記録した結果を示すグラフである。

【図5】他の実施形態におけるブリッジ回路Bを示す回路図である。

【図6】従来のガス検出装置の一例を示す回路図である。

【図7】(A)は図6の駆動回路から出力されるパルス電圧、(B)は検出素子及び比較素子の両端電圧、(C)は中点電位差のタイムチャートである。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を図面に基づいて説明する。ガスセンサの性能評価装置1(以下単に性能評価装置1)は、ガスセンサ2を組み込んだブリッジ回路Bと、交流電源3と、出力手段としてのマルチメータ4と、を備える。ガスセンサ2は、図1に示すように、検出素子Rs及び比較素子Rrから構成されている。上記検出素子Rsは、触媒担体層21と、白金ヒータ22と、から構成されている。触媒担体層21は、検知対象ガスとの燃焼を促進する触媒(例えばパラジウム(Pd))を担持した担体(アルミナ(Al2O3))から成る。白金ヒータ22は、温度に応じて抵抗値が変化する測温抵抗体であり、上記触媒担体層21に覆われている。

【0016】

上記比較素子Rrは、担体層23と、白金ヒータ24と、から構成されている。担体層23は、検知対象ガスに対して不感となる材料(例えばアルミナ(Al2O3))のみから構成される。白金ヒータ24は、温度に応じて抵抗値が変化する測温抵抗体であり、上記担体層23に覆われている。

【0017】

詳しくは、図2(A)〜(C)に示すように、このガスセンサ2は、シリコン(Si)ウエハ25の上に、酸化シリコン(SiO2)膜26a、窒化シリコン(SiN)膜26b及び酸化ハフニウム(HfO2)膜26cからなる絶縁薄膜が成膜され、その上に、検出素子Rsとしての触媒担体層21及び白金ヒータ22、比較素子Rrとしての担体層23及び白金ヒータ24が形成されている。また、図2(C)に示すように、異方性エッチングして凹部27及び28を形成して、それぞれ薄膜ダイヤフラムDs及びDrを形成することにより熱容量を小さくしている。

【0018】

白金ヒータ22及び24は、図1に示すように、固定抵抗R1及びR2と可変抵抗Rvと共にブリッジ回路Bを構成している。そして、このブリッジ回路Bにおいて、可変抵抗Rvの可動端子と、検出素子Rr及び比較素子Rsの接続点と、の間には交流電源3からの交流電圧が供給されている。また、固定抵抗R1及び比較素子Rrの接続点と、固定抵抗R2及び検出素子Rsの接続点と、の間に発生する中点電位差V0は、マルチメータ4に接続されている。このマルチメータ4は、接続された中点電位差V0の実効値を表示する。

【0019】

次に、上述した構成の性能評価装置1を用いた性能評価方法について説明する。まず、評価者が、交流電源3を操作して交流電圧をブリッジ回路Bに供給する。その後、比較素子Rrの両端電圧を計測して、図3に示すように、交流電圧の最大値で比較素子Rrの温度が例えば400℃、交流電圧の最小値で比較素子Rrの温度が例えば200℃になるように交流電圧の大きさを調整する。その後、マルチメータ4に表示された中点電位差V0の実効値を見ながらその実効値が最低電位となるように可変抵抗Rvの調整を行う。これにより、中点電位V0に発生する電圧を検出素子Rsと比較素子Rrとの熱的バランスのばらつきのみに起因させることができる。

【0020】

次に、この可変抵抗Rvの調整により検出素子Rs及び比較素子Rrの温度が変化するため、再度、比較素子Rrの両端電圧を計測して、交流電圧の最大値で比較素子Rrの温度が400℃、交流電圧の最小値で比較素子Rrの温度が200℃になるように交流電圧の大きさを調整する。この調整により、可変抵抗Rvを調整したことによって生じた検出素子Rs及び比較素子Rrの温度変化分をキャンセルすることができる。その後、マルチメータ4に表示された中点電位差V0の実効値を記録する。

【0021】

互いに触媒担体層21や担体層23の塗布方法、塗布量が異なる試料No.1〜No.6のガスセンサ2である標準品と、試料No.1〜No.6の標準品の触媒担体層21及び担体層23の塗布前の白金ヒータ22、24のみの状態である理想品と、について、それぞれ上記性能評価方法を用いて中点電位差V0の実効値を記録した結果を図4に示す。触媒担体層21及び担体層23を塗布する前の白金ヒータ22、24のみの状態は検出素子Rsと比較素子Rrとのばらつきが極めて小さいと考えられるため、原理確認のための理想品としている。

【0022】

同図に示すように、理想品の中点電位V0の実効値が平均0.008mV程度の電位しか発生していないのに対して、標準品の中点電位V0の実効値は0.523mVと数十倍の電位が発生した。また、理想品に対して標準品は試料毎の偏差も大きく触媒担体層21や担体層23の塗布量のばらつきを検出できていることが分かった。即ち、交流電圧をブリッジ回路Bに供給することによりブリッジ回路Bからは過渡期の中点電位差V0が常に出力され、この過渡期の中点電位差V0は検出素子Rsと比較素子Rrとの熱的バランスが崩れているほど大きくなることが分かった。

【0023】

よって、上述した性能評価方法を実施することにより、標準試料No.1〜No.6の中では試料No.6の中点電位差V0の実効値が一番小さく、検出素子Rsと比較素子Rrとの熱的バランスが一番良いことが分かる。一方、試料No.4の中点電位差V0の実効値が一番大きく、検出素子Rsと比較素子Rrとの熱的バランスが一番悪いことが分かる。

【0024】

上述した性能評価方法によれば、検出素子Rs及び比較素子Rrを互いに並列配置して設けたブリッジ回路Bに交流電圧を供給した後に、交流電圧を供給したときのブリッジ回路Bの中点電位差V0の大きさに基づいてガスセンサ2を評価している。これにより、ブリッジ回路Bに交流電圧を供給するだけで簡単に検出素子Rsと比較素子Rrとの熱的バランスを評価することができる。

【0025】

また、上述した性能評価方法によれば、ブリッジ回路Bの中点電位差V0が最小になるようにブリッジ回路Bを構成する可変抵抗Rvを調整することにより、エアベースにおいてブリッジ回路Bを最も平衡状態に近く設定できる。よって、この状態で発生する中点電位差V0は検出素子Rsと比較素子Rrとの熱的バランスの違いによるものだけである。また、可変抵抗Rvを調整した後に検出素子Rs及び比較素子Rrの温度が予め定めた値(例えば200℃〜400℃)になるように交流電圧を調整することにより、可変抵抗Rvを調整したことによって生じた検出素子Rs及び比較素子Rrの温度変化分を予め定めた値に戻すことができる。従って、より一層正確に検出素子Rsと比較素子Rrとの熱的バランスを評価することができる。

【0026】

上述した性能評価方法を用いれば、出荷前に熱バランスの悪いガスセンサ2を容易に選別してはじくことができる。即ち、ガスセンサ2がガス検知器に組み込まれる前に熱バランスの悪いものをはじくことができるので、ガスセンサ2がガス検知器に組み込まれた後に規格外と判断される場合に比べて製造コストを低減できる。また、上述した性能評価方法を用いれば、触媒担体層21や担体層23の塗布方法、塗布量を調整して熱バランスの改善を行う際の評価が可能となり、簡単に熱バランスを改善したガスセンサ2を設計することができる。そして、これによりエアベースにおける過渡期の中点電位差V0を小さくすることができ、増幅回路のゲインを高い値に設定し、高感度なガス検知器を提供することができる。

【0027】

なお、上述した実施形態によれば、出力手段として中点電位差V0の実効値を表示するマルチメータ4を用いていたが、本発明はこれに限ったものではない。出力手段としては、例えば単に中点電位差V0を表示するものであっても良い。

【0028】

また、上述した実施形態によれば、ブリッジ回路Bとしては図1に示すような構成のものを用いていたが、本発明はこれに限ったものではない。ブリッジ回路Bとしては、検出素子Rs及び比較素子Rrを含んでいればよく、例えば、図5(A)及び(B)に示すような構成であってもよい。

【0029】

また、前述した実施形態は本発明の代表的な形態を示したに過ぎず、本発明は、実施形態に限定されるものではない。即ち、本発明の骨子を逸脱しない範囲で種々変形して実施することができる。

【符号の説明】

【0030】

1 ガスセンサの性能評価装置

2 ガスセンサ

3 交流電源

4 マルチメータ(出力手段)

B ブリッジ回路

Rs 検出素子

Rr 比較素子

Rv 可変抵抗

V0 中点電位差

【特許請求の範囲】

【請求項1】

検知対象ガスと燃焼する検出素子と、前記検知対象ガスと燃焼しない比較素子と、から構成されるガスセンサの性能評価方法であって、

前記検出素子及び前記比較素子を含むブリッジ回路に交流電圧を供給する第1工程と、

前記交流電圧を供給したときの前記ブリッジ回路の中点電位差の大きさに基づいて前記ガスセンサを評価する第2工程と、

を順次行うことを特徴とするガスセンサの性能評価方法。

【請求項2】

前記第1工程と前記第2工程との間に、

前記検出素子及び前記比較素子の温度が予め定めた値になるように前記交流電圧の大きさを調整する第3工程と、

前記交流電圧を供給したときの前記ブリッジ回路の中点電位差が最小になるように前記ブリッジ回路を構成する可変抵抗を調整する第4工程と、

前記可変抵抗を調整した後に前記検出素子及び前記比較素子の温度が前記予め定めた値になるように前記交流電圧の大きさを再び調整する第5工程と、

を順次行うことを特徴とする請求項1に記載のガスセンサの性能評価方法。

【請求項3】

検知対象ガスと燃焼する検出素子と、前記検知対象ガスと燃焼しない比較素子と、から構成されるガスセンサの性能評価装置であって、

前記検出素子及び前記比較素子を含むブリッジ回路と、

前記ブリッジ回路に交流電圧を供給する交流電源と、

前記ブリッジ回路の中点電位差を検出して出力する出力手段と、

を備えたことを特徴とするガスセンサの性能評価装置。

【請求項1】

検知対象ガスと燃焼する検出素子と、前記検知対象ガスと燃焼しない比較素子と、から構成されるガスセンサの性能評価方法であって、

前記検出素子及び前記比較素子を含むブリッジ回路に交流電圧を供給する第1工程と、

前記交流電圧を供給したときの前記ブリッジ回路の中点電位差の大きさに基づいて前記ガスセンサを評価する第2工程と、

を順次行うことを特徴とするガスセンサの性能評価方法。

【請求項2】

前記第1工程と前記第2工程との間に、

前記検出素子及び前記比較素子の温度が予め定めた値になるように前記交流電圧の大きさを調整する第3工程と、

前記交流電圧を供給したときの前記ブリッジ回路の中点電位差が最小になるように前記ブリッジ回路を構成する可変抵抗を調整する第4工程と、

前記可変抵抗を調整した後に前記検出素子及び前記比較素子の温度が前記予め定めた値になるように前記交流電圧の大きさを再び調整する第5工程と、

を順次行うことを特徴とする請求項1に記載のガスセンサの性能評価方法。

【請求項3】

検知対象ガスと燃焼する検出素子と、前記検知対象ガスと燃焼しない比較素子と、から構成されるガスセンサの性能評価装置であって、

前記検出素子及び前記比較素子を含むブリッジ回路と、

前記ブリッジ回路に交流電圧を供給する交流電源と、

前記ブリッジ回路の中点電位差を検出して出力する出力手段と、

を備えたことを特徴とするガスセンサの性能評価装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−175367(P2010−175367A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−17781(P2009−17781)

【出願日】平成21年1月29日(2009.1.29)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年1月29日(2009.1.29)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

[ Back to top ]