ガスセンサの特性評価方法

【課題】大気出力を精確かつ簡易に求めることができるガスセンサの特性評価方法を提供すること。

【解決手段】被測定ガス中の酸素濃度を検出するセンサ素子2と、センサ素子2を覆うと共に通気孔31を設けた素子カバー3とを有するガスセンサ1の特性を評価する方法。ガスセンサ1が大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、素子カバー3の内部へ送風機等を用いて大気を強制的に供給しながら、大気出力を測定する。

【解決手段】被測定ガス中の酸素濃度を検出するセンサ素子2と、センサ素子2を覆うと共に通気孔31を設けた素子カバー3とを有するガスセンサ1の特性を評価する方法。ガスセンサ1が大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、素子カバー3の内部へ送風機等を用いて大気を強制的に供給しながら、大気出力を測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被測定ガス中の酸素濃度を検出するガスセンサの特性評価方法に関する。

【背景技術】

【0002】

自動車等の内燃機関の排気系等に取り付けられ、排ガス等の被測定ガス中の酸素濃度を検出するガスセンサがある。かかるガスセンサに内蔵されるセンサ素子には個体差があるため、出力特性が各ガスセンサごとに少しずつ異なる。それ故、各ガスセンサの特性を予め評価しておき、その特性に応じて出力値を補正することが、かかるガスセンサを搭載したシステムの高精度化に不可欠である。

【0003】

そして、ガスセンサの特性評価方法としては、例えば、特許文献1に示すように、所定の成分を所定の混合比で混合したテスト用のガスをガスセンサに供給して、そのとき得られるガスセンサの出力を測定することにより、そのガスセンサの特性を評価する方法がある。

【0004】

しかしながら、上記従来の評価方法によると、テスト用のガスを調製する必要があるため、工数がかかると共に、精確な混合比で混合しなければ精確な評価ができないという問題がある。

このような問題のない方法として、大気をテスト用のガスとして用いてガスセンサの特性評価を行う方法がある。即ち、この評価方法は、ガスセンサが大気中の酸素濃度を検出したときに出力する大気出力を測定することにより、そのガスセンサの特性を評価するものである。

【0005】

上記評価方法においては、例えば、自動車のエンジンの排気系にガスセンサを取り付け、自動車を走行させる。そして、走行減速時の燃料カットの際に得られる大気相当のガスを排気系に送り、そのガスの酸素濃度をガスセンサによって測定する。これにより、そのガスセンサの大気出力を測定する。

しかしながら、上記の方法の場合、ガスセンサを排気系に取り付けると共に、実際にエンジンを始動させ運転する必要がある。そのため、ガスセンサの特性評価を簡易的に行うことができるものではない。

【0006】

また、ガスセンサをエンジンの排気系に取り付け、エンジンを始動させないで、大気出力を測定することも可能である。

しかし、ガス流れのない状態で測定を行った場合には以下の問題が生じる。即ち、センサ素子を活性温度に達するまで加熱する際に、センサ素子を覆う素子カバーの内部に付着した水分が蒸発して、素子カバーの内部に水蒸気が広がる。これにより、センサ素子周囲の大気における酸素濃度が低下してしまう。そのため、本来の大気出力よりも小さい出力が測定されてしまうという問題がある。

【0007】

【特許文献1】特許第3453899号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、かかる従来の問題点に鑑みてなされたもので、大気出力を精確かつ簡易に求めることができるガスセンサの特性評価方法を提供しようとするものである。

【課題を解決するための手段】

【0009】

第1の発明は、被測定ガス中の酸素濃度を検出するセンサ素子と、該センサ素子を覆うと共に通気孔を設けた素子カバーとを有するガスセンサの特性を評価する方法であって、

上記ガスセンサが大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、

上記素子カバーの内部へ大気を強制的に供給しながら、上記大気出力を測定することを特徴とするガスセンサの特性評価方法にある(請求項1)。

【0010】

次に、本発明の作用効果につき説明する。

上記ガスセンサの評価方法においては、上記素子カバーの内部へ大気を強制的に供給しながら、上記大気出力を測定する。そのため、測定時において、素子カバーの内部における水分が蒸発して水蒸気が発生しても、素子カバーの内部に大気が強制的に供給されるために、水蒸気は素子カバーの外部へ押し出される。これにより、素子カバーの内部、即ちセンサ素子の周囲には、純粋な大気が供給されるため、精確な大気出力を測定することができる。

【0011】

また、特性評価に当って、上記ガスセンサを特に内燃機関の排気系に取り付けて内燃機関を実際に運転する必要もない。そのため、ガスセンサの特性評価を簡易に行うことができる。

【0012】

以上のごとく、本発明によれば、大気出力を精確かつ簡易に求めることができるガスセンサの特性評価方法を提供することができる。

【0013】

第2の発明は、被測定ガス中の酸素濃度を検出するセンサ素子と、該センサ素子を覆うと共に通気孔を設けた素子カバーとを有するガスセンサの特性を評価する方法であって、

上記ガスセンサが大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、

上記素子カバーを外部から加熱した後、上記大気出力を測定することを特徴とするガスセンサの特性評価方法にある(請求項5)。

【0014】

次に、本発明の作用効果につき説明する。

上記ガスセンサの特性評価方法においては、上記素子カバーを外部から加熱した後、上記大気出力を測定する。そのため、大気出力の測定前に、素子カバーの内部に付着した水分を蒸発させておくことができる。これにより、大気出力の測定時において、センサ素子を活性温度まで加熱する際、素子カバー内に水蒸気が発生することを抑制することができる。

そのため、素子カバー内、即ちセンサ素子の周囲には、純粋な大気が供給され、精確な大気出力の測定を行うことができる。

【0015】

また、特性評価に当って、上記ガスセンサを、特に内燃機関の排気系に取り付けて内燃機関を実際に運転する必要もない。そのため、ガスセンサの特性評価を簡易に行うことができる。

【0016】

以上のごとく、本発明によれば、大気出力を精確かつ簡易に求めることができるガスセンサの特性評価方法を提供することができる。

【0017】

第3の発明は、被測定ガス中の酸素濃度を検出するセンサ素子と、該センサ素子を覆うと共に通気孔を設けた素子カバーとを有するガスセンサの特性を評価する方法であって、

上記ガスセンサが大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、

大気を供給された上記センサ素子が活性温度に到達してから所定時間経過した時点において上記ガスセンサが出力した出力値を仮想大気出力として測定し、

該仮想大気出力を基に本来の上記大気出力を算出することを特徴とするガスセンサの特性評価方法にある(請求項8)。

【0018】

次に、本発明の作用効果につき説明する。

上記ガスセンサの評価方法においては、大気を供給された上記センサ素子が活性温度に到達してから所定時間経過した時点において上記ガスセンサが出力した出力値を仮想大気出力として測定する。ここで、上記仮想大気出力は、本来の大気出力即ちガスセンサ安定時の大気出力に対して一定の関係を有する。そのため、仮想大気出力を基に本来の上記大気出力(ガスセンサが安定状態にあるときに得られる大気出力)を算出することが可能であり、本来の大気出力を簡易かつ精確に求めることができる。

【0019】

即ち、上記仮想大気出力と本来の大気出力との間には、所定のずれがあるため、これを補正して大気出力を求める必要があるが、本来の大気出力との間に所定の関係がある仮想大気出力を適切に補正することにより、本来の大気出力を精確に求めることができる。

【0020】

また、特性評価に当って、上記ガスセンサを、特に内燃機関の排気系に取り付けて内燃機関を実際に運転する必要もない。そのため、ガスセンサの特性評価を簡易に行うことができる。

【0021】

以上のごとく、本発明によれば、大気出力を精確かつ簡易に求めることができるガスセンサの特性評価方法を提供することができる。

【発明を実施するための最良の形態】

【0022】

上記第1〜第3の発明において、上記ガスセンサとしては、例えば、酸素イオン伝導性を有する固体電解質体の両面にそれぞれ設けた一対の電極間に、所定の電圧を印加したとき、酸素濃度に応じて上記一対の電極間に流れる限界電流値を出力値として出力する限界電流式のガスセンサとすることができる。

【0023】

次に、上記第1の発明(請求項1)において、上記素子カバーの内部への大気の強制的な供給は、送風機を用いて行うことが好ましい(請求項2)。

この場合には、上記素子カバーの内部へ大気を容易に充分に供給することができるため、ガスセンサの大気出力を精確かつ簡易に求めることができる。

【0024】

また、上記素子カバーの内部への大気の強制的な供給は、上記ガスセンサを大気中において運動させることにより行うこともできる(請求項3)。

この場合には、大気がガスセンサに対して相対的に移動することとなり、上記素子カバーの内部へ大気を容易に供給することができるため、簡易にガスセンサの大気出力を精確に求めることができる。

また、上記ガスセンサの大気中における運動は、例えば、揺動させたり、走行させたり、回転させたりすることによって行うことができる。

【0025】

また、上記素子カバーの内部への大気の強制的な供給は、上記ガスセンサを内燃機関の排気系に設置した状態で上記内燃機関をクランキングして、上記排気系に大気を送風することにより行うこともできる(請求項4)。

この場合にも、内燃機関を始動する必要がないので、簡易にガスセンサの大気出力を精確に求めることができる。

【0026】

次に、上記第2の発明(請求項5)において、上記素子カバーの加熱は、上記素子カバーの温度が45℃以上となるまで行うことが好ましい(請求項6)。

この場合には、上記素子カバーの内部の水分を充分に短時間で除去することができる。そのため、早期に精確なガスセンサの大気出力を測定することができる。

【0027】

また、上記素子カバーの加熱は、上記素子カバーの内部の水分が完全に蒸発するまで行うことが好ましい(請求項7)。

この場合には、特に精確なガスセンサの大気出力を測定することができる。

なお、素子カバーの内部の水分が完全に蒸発したか否かは、例えば、ガスセンサの重量の変化によって確認することができる。また、予め種々の環境下におかれていた複数のガスセンサで、水分が完全に蒸発し出力が安定するまでの時間を測定しておき、その最大時間を水分が完全に蒸発するまでの時間として判断してもよい。

【0028】

次に、上記第3の発明(請求項8)において、上記所定時間は、70秒以内であることが好ましい(請求項9)。

この場合には、上記仮想大気出力と上記ガスセンサ安定時の大気出力との間の差が小さく、両者の関係が安定している。そのため、仮想大気出力を基に、本来の大気出力を精確に算出することができる。

【0029】

また、上記所定時間は、30秒以内であることが更に好ましい(請求項10)。

この場合には、上記仮想大気出力と上記ガスセンサ安定時の大気出力との間の関係がより安定しているため、仮想大気出力を基に、本来の大気出力を一層精確に算出することができる。

【0030】

また、上記大気出力の算出は、上記仮想大気出力に補正を施すことによって行い、該補正は、試験用の上記ガスセンサについて、上記仮想大気出力を測定すると共に、上記センサ素子が活性温度に到達してから充分な時間が経過した時点で得られる上記ガスセンサ安定時の大気出力を測定することによって予め得られた、上記試験用のガスセンサにおける上記仮想大気出力と上記安定時の大気出力との関係に基いて行うことが好ましい(請求項11)。

この場合には、精度の高い補正を行うことができ、大気出力の算出精度を向上させることができる。

【0031】

また、上記補正は、複数の試験用の上記ガスセンサについて行った実験によって予め得られた上記仮想大気出力と上記安定時の大気出力との関係に基いて行うことが好ましい(請求項12)。

この場合には、上記補正を、より高い精度で行うことができ、大気出力の算出精度を一層向上させることができる。

【0032】

また、上記大気出力の算出は、上記仮想大気出力に補正を施すことによって行い、該補正は、試験用の上記ガスセンサについて、上記仮想大気出力を測定すると共に、内燃機関の排気系に上記ガスセンサを装着した状態で内燃機関を運転し、減速時の燃料カットの際に得られる大気相当のガスを検出したときの大気出力を測定することによって予め得られた、上記試験用のガスセンサにおける上記仮想大気出力と上記減速時の大気出力との関係に基いて行うこともできる(請求項13)。

この場合にも、精度の高い補正を行うことができ、大気出力の算出精度を向上させることができる。

【実施例】

【0033】

(実施例1)

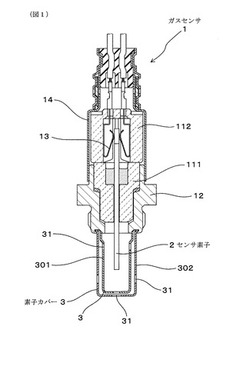

本発明の実施例にかかるガスセンサの特性評価方法につき、図1、図2を用いて説明する。

本例のガスセンサの特性評価方法は、図1に示すごとく、被測定ガス中の酸素濃度を検出するセンサ素子2と、該センサ素子2を覆うと共に通気孔31を設けた素子カバー3とを有するガスセンサ1の特性を評価する方法である。

【0034】

そして、ガスセンサ1が大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、図2に示すごとく、素子カバー3の内部へ大気を強制的に供給しながら、上記大気出力を測定する。素子カバー3の内部への大気の強制的な供給は、扇風機等の送風機4を用いて行う。

【0035】

図1に示すごとく、ガスセンサ1は、上記センサ素子2を内側に保持する第1絶縁碍子111と、該第1絶縁碍子111を内側に保持し内燃機関に取付けるためのハウジング12とを有する。そして、ハウジング12の先端部に、上記素子カバー3が固定されている。素子カバー3は、内側カバー301と外側カバー302とからなる二重カバー構造となっている。そして、内側カバー301と外側カバー302とには、それぞれ通気孔31が形成されている。

なお、素子カバー3は、必ずしも二重カバー構造となっている必要はなく、一重でも、三重以上であってもよい。

【0036】

また、第1絶縁碍子111の基端側には、第2絶縁碍子112が配置されており、該第2絶縁碍子112の内側には、センサ素子2の基端部に設けられた電極端子に当接する金属端子13が保持されている。そして、ハウジング12の基端部には、第2絶縁碍子112を覆うように設けられた外周カバー14が固定されている。

【0037】

また、本例においては、上記センサ素子2は、いわゆる積層型のセンサ素子であって、ジルコニア等からなる板棒状の固体電解質体の一方の面と他方の面にそれぞれ設けた基準電極と測定電極によって構成されていると共に、固体電解質体を活性温度に加熱するためのセラミックヒータが積層されている。

なお、本発明は、積層型のセンサ素子に限らず、有低筒状の固体電解質体の内側面と外側面とにそれぞれ基準電極と測定電極とを設けることにより形成された、コップ型のセンサ素子を用いたガスセンサに適用することもできる。

【0038】

また、本例のガスセンサ1は、酸素イオン伝導性を有する固体電解質体の両面にそれぞれ設けた一対の電極間(基準電極−測定電極間)に、所定の電圧を印加したとき、酸素濃度に応じて上記一対の電極間に流れる限界電流値を出力値として出力する限界電流式のガスセンサである。

【0039】

次に、本例の作用効果につき説明する。

上記ガスセンサの特性評価方法においては、素子カバー3の内部へ大気を強制的に供給しながら、上記大気出力を測定する。そのため、測定時において、素子カバー3の内部における水分が蒸発して水蒸気が発生しても、素子カバー3の内部に大気が強制的に供給されるために、水蒸気は素子カバー3の外部へ押し出される。これにより、素子カバー3の内部、即ちセンサ素子2の周囲には、純粋な大気が供給されるため、精確な大気出力を測定することができる。

【0040】

また、特性評価に当って、上記ガスセンサ1を特に内燃機関の排気系に取り付けて内燃機関を実際に運転する必要もない。そのため、ガスセンサ1の特性評価を簡易に行うことができる。

【0041】

また、素子カバー3の内部への大気の強制的な供給は、送風機4を用いて行うため、素子カバー3の内部へ大気を容易に充分に供給することができ、ガスセンサ1の大気出力を精確かつ簡易に求めることができる。

【0042】

以上のごとく、本例によれば、大気出力を精確かつ簡易に求めることができるガスセンサの特性評価方法を提供することができる。

【0043】

(実施例2)

本例は、図3に示すごとく、ガスセンサ1を大気中において運動させることにより、素子カバー3の内部へ大気を強制的に供給しながら、大気出力を測定する、ガスセンサの特性評価方法の例である。

すなわち、ガスセンサ1を大気中においてワイヤー41にて吊り下げ、振り子のように揺動させる。これにより、通気孔31を通って大気が素子カバー3の内部へ供給される。この状態を続けながら、大気出力を測定する。

その他は、実施例1と同様である。

【0044】

本例の場合には、大気がガスセンサ1に対して相対的に移動することとなり、素子カバー3の内部へ大気を容易に供給することができるため、簡易にガスセンサ1の大気出力を精確に求めることができる。

その他、実施例1と同様の作用効果を有する。

なお、ガスセンサ1の大気中における運動は、上記のような揺動のほかに、例えば、走行させたり、回転させたりすることによって行うこともできる。

【0045】

(実施例3)

本例は、図4に示すごとく、ガスセンサ1を内燃機関の排気系に設置した状態で内燃機関をクランキングして、排気系に大気を送風することにより、素子カバー3の内部へ大気を強制的に供給しながら、大気出力を測定する、ガスセンサの特性評価方法の例である。

即ち、例えば、図4に示すごとく、車両用のエンジン51に、エキゾーストマニホールド52を介して接続された排気管53に、ガスセンサ1を取付ける。そして、エンジン51のクランキングを行うことにより、排気管53内に大気を送風する。これにより、排気管53内に配置されたガスセンサ1の素子カバー3の内部に、大気を強制的に供給する。この状態を続けながら、大気出力を測定する。

その他は、実施例1と同様である。

【0046】

本例の場合にも、内燃機関を始動する必要がないので、簡易にガスセンサの大気出力を精確に求めることができる。

その他、実施例1と同様の作用効果を有する。

【0047】

(実施例4)

本例は、図5に示すごとく、素子カバー3を外部から加熱した後に大気出力を測定する、ガスセンサの特性評価方法の例である。

即ち、素子カバー3の部分が加熱炉61の内部に配されるように、ガスセンサ1を加熱炉61に取付ける。そして、加熱炉61によって素子カバー3を加熱した後、ガスセンサ1の大気出力を測定する。

【0048】

上記の加熱は、素子カバー3の温度が45℃以上となるように行い、素子カバー3の内部の水分が完全に蒸発するまで行う。

なお、素子カバー3の内部の水分が完全に蒸発したか否かは、例えば、ガスセンサ1の重量の変化によって確認することができる。また、予め種々の環境下におかれていた複数のガスセンサで、水分が完全に蒸発し出力が安定するまでの時間を測定しておき、その最大時間を水分が完全に蒸発するまでの時間として判断してもよい。

その他は、実施例1と同様である。

【0049】

次に、本例の作用効果につき説明する。

本例のガスセンサの特性評価方法においては、素子カバー3を外部から加熱した後、大気出力を測定する。そのため、大気出力の測定前に、素子カバー3の内部に付着した水分を蒸発させておくことができる。これにより、大気出力の測定時において、センサ素子2を活性温度まで加熱する際、素子カバー3内に水蒸気が発生することを抑制することができる。

そのため、素子カバー3内、即ちセンサ素子2の周囲には、純粋な大気が供給され、精確な大気出力の測定を行うことができる。

【0050】

また、特性評価に当って、ガスセンサ1を、特に内燃機関の排気系に取り付けて内燃機関を実際に運転する必要もない。そのため、ガスセンサ1の特性評価を簡易に行うことができる。

【0051】

また、上記の加熱は、素子カバー3の温度が45℃以上となるように行うため、素子カバー3の内部の水分を充分に短時間で除去することができる。それ故、早期に精確なガスセンサ1の大気出力を測定することができる。

また、素子カバー3の加熱は、素子カバー3の内部の水分が完全に蒸発するまで行うため、特に精確なガスセンサ1の大気出力を測定することができる。

その他、実施例1と同様の作用効果を有する。

【0052】

(実験例1)

本例は、図6、図7に示すごとく、高湿度環境下に置かれていたガスセンサによって、大気中の酸素濃度を検出したときの測定値の推移を確認した例である。

即ち、まず、ガスセンサを温度35℃、湿度95%の高温多湿の恒温槽に20時間放置する。その後、、ガスセンサを恒温槽から取出し、すぐにガスセンサを排気管に装着する。このときの排気管の温度は20℃である。次いで、ガスセンサのヒータを通電すると共に、測定を開始する。そして、測定をヒータ通電開始から10分間続ける。なお、ヒータは、センサ素子が活性状態となるように制御し、センサ素子における電極間のインピーダンスが28Ωで一定となるように制御する。

【0053】

また、上記の測定後、更に、ガスセンサを室温、湿度約40%の大気中で1時間放置した後、再度排気管に装着して、このガスセンサによって上記と同様に10分間の大気測定を行った。

以上の測定を2つのガスセンサ(試料1、2)について行い、それぞれの結果を図6、図7に示す。試料1の結果を図6に、試料2の結果を図7に示す。

【0054】

なお、本例において使用したガスセンサの素子カバーは、板厚0.5mmのSUS310Sの金属板からなる。そして、図8に示すごとく、内側カバー301及び外側カバー302は、それぞれ底部に1個の通気孔31を有すると共に、側部に6個の通気孔31を有する。外側カバー302の側部の通気孔31は、内側カバー301の側部の通気孔31よりも先端側に形成されている。そして、内側カバー301及び外側カバー302の通気孔31は、周上に等間隔(60°刻み)にて配設されている。ここで、各通気孔31は円形状であり、内側カバー301の底部の通気孔31の直径は2mm、外側カバー302の底部の通気孔31の直径は3mm、内側カバー301の側部の通気孔31の直径は2.5mm、外側カバー302の側部の通気孔31の直径は3mmである。

【0055】

また、図8に示すごとく、内側カバー301の内径D1は8mm、外側カバー302の外径D2は12.3mmである。

また、素子カバー3の軸方向長さE1は21.8mm、内側カバー301の底部と外側カバー302の底部との間の隙間E2は0.5mmである。

また、内側カバー301の側部の通気孔31の中心と底部との間の距離E3は16mm、外側カバー302の側部の通気孔31の中心と底部との間の距離E4は4.5mmである。

【0056】

図6、図7において、曲線Aが、恒温槽から取出した直後における大気出力の測定値であり、曲線Bが、1時間室温放置後における大気出力の測定値である。また、曲線Cは、センサ素子のインピーダンスの値を示す。

【0057】

図6、図7に示すごとく、恒温槽から取出した直後における大気出力の測定値(曲線A)については、測定開始から10分(600秒)近く経過した時点でようやく安定し、本来の大気出力となる。そして、安定に至るまでの間には、出力値が大幅に落ち込んでいる。

一方、1時間室温放置後における大気出力の測定値(曲線B)は、測定開始から約200秒後の時点から安定している。また、安定に至るまでの間の出力値の落ち込みも比較的小さい。

【0058】

このように、特に、多湿環境下に置かれたガスセンサの場合には、精確な大気出力を得るまでに、測定開始から時間がかかるし、誤差も大きい。

それ故、このようなガスセンサについて、大気出力を測定して特性評価を行う場合には、時間が大幅にかかってしまう。また、早期に大気出力を測定しようとすると、精確な大気出力が得られず、適切な特性評価を行うことが困難となる。

【0059】

ただし、センサ素子が活性温度に達した直後、即ち、センサ素子のインピーダンスZacが30Ωまで下がった時点から所定時間経過した時点の測定値は、最終的な大気出力との誤差δが小さい。即ち、試料1については、6.6%、試料2については、8.4%である。

そこで、この時点における大気出力を仮想大気出力として測定し、これを適切に補正することにより、本来の大気出力を推定することができる。

【0060】

また、補正については、試験用のガスセンサについて、上記仮想大気出力を測定すると共に、センサ素子が活性温度に到達してから充分な時間が経過した時点で得られるガスセンサ安定時の大気出力を測定することによって予め得られた、試験用のガスセンサにおける仮想大気出力と安定時の大気出力との関係に基いて得ることができる。

また、複数の試験用のガスセンサを用いて仮想大気出力と安定時の大気出力との関係を求めることにより、一層精度の高い補正を行うことができる。

【0061】

次に、上記試料2についての結果(図7)を用いて、仮想大気出力の適切な測定時点の分析を行う。ガスセンサの活性後における所定時間経過後の時点の仮想大気出力と、ガスセンサが安定した時点における本来の大気出力とを比較したときの出力差(図7のδ)が、測定条件によって変化しない、或いは変化が殆どないことが、適切な仮想大気出力の測定時点の条件となる。

そこで、本例のように高湿度環境下に置かれていた試料2の大気出力の測定結果(曲線A)を利用して、かかる試料2においても、活性直後における測定値の落ち込みの小さい区間が存在することに着目する。

【0062】

図9は、この活性直後における大気出力の測定値の落ち込みの小さい区間を含む、ヒータ通電開始から200秒までの間について、図7を拡大したものである。同図によれば、ガスセンサの活性点(インピーダンスZacが30Ωに下がった時点;図9の矢印a1の時点)において、大気出力の測定値は約2.1mAと高い値を示している。この矢印a1の時点は、ヒータ通電開始から40秒後の時点である。

【0063】

その後、大気出力の測定値は、約2.2mAのピーク(図9における矢印a2の時点)を迎える。この矢印a2の時点は、ヒータ通電開始から70秒後の時点である。

その後、大気出力の測定値は、落ち込み始め、ピークから変化量が3%となる時点が、図9における矢印a3の時点であって、ヒータ通電開始から110秒後の時点である。

【0064】

大気出力の測定値が3%程度のズレであれば、システム上許容できる範囲であるため、上記の矢印a1からa3の時点まで、即ち、センサ素子が活性温度に達してからその後70秒後までの間に、上記仮想大気出力を測定することにより、充分な精度の大気出力を求めることが可能となる。

即ち、得られる仮想大気出力が、本来の大気出力と充分に相関が取れる値となるため、仮想大気出力を補正することによって、精確な大気出力を求めることができる。

更に望ましくは、矢印a1からa2の時点まで、即ち、センサ素子が活性温度に達してからその後30秒後までの間に、仮想大気出力を測定することにより、更に安定した精確な大気出力を求めることが可能となる。

【0065】

(実験例2)

本例は、図10〜図13に示すごとく、素子カバー3の内部に水を注入した状態で、ガスセンサ1の大気出力を測定した例である。

本例においては、2種類の水の付着パターンについて検証した。即ち試料3として、素子カバー3の内側カバー301内の底部に水Wを0.1mL注入したものを用意した。また、試料4として、第1絶縁碍子111の先端部におけるセンサ素子2の保持部に水Wを0.1mL注入したものを用意した。

【0066】

そして、これらの試料を用いて、室温20℃の環境下でヒータ通電しながら大気の測定をヒータ通電開始から10分間行った。このとき得られた大気出力の測定値、及びセンサ素子のインピーダンスを、図12、図13に、それぞれ曲線A、Cにて示す。図12が試料3、図13が試料4についての結果である。

図12、図13から分かるように、測定開始から、約250秒程度が経過するまでは、極端に大気出力の測定値(曲線A)が低下する。

【0067】

また、センサ素子の活性点から70秒後までの時点における測定値についても、本来の大気出力から大幅に低下していると共に、相関性も全くない。

それ故、本例のように、素子カバー内に水滴が浸入した場合などには、センサ素子の活性点から70秒後までの時点における測定値を補正して、本来の大気出力を求めることも困難である。

従って、本例のような状態に置かれたガスセンサについても適切な特性評価を行うことができるようにするには、上述した実施例1〜4の方法を用いる必要が特にある。

【0068】

(実験例3)

本例は、図14、図15に示すごとく、上記実施例1において示したガスセンサの特性評価方法を用いて大気出力を測定した例である。

本例においては、2個のガスセンサ(試料5、6)を用いて、以下の異なる2種類の試験パターンにて試験を行った。

【0069】

第1の試験パターンとしては、まず、大気中において、ガスセンサ(試料5)に対して特に大気を送風することなく、ガスセンサによる大気出力の測定を行った。測定にあたっては、ガスセンサのヒータを通電してセンサ素子を活性温度まで加熱し、センサ素子のインピーダンスを28Ωに一定制御して、10分間行った。

【0070】

次いで、このガスセンサ(試料5)を、1時間、大気中で冷却後、送風機によってガスセンサに側方から送風し、大気を素子カバーの内部に強制的に供給しながら、上記と同様に大気出力の測定を行った。

なお、送風機4によるガスセンサ1への送風は、送風機4とガスセンサ1との間の距離を150mm、風速を2m/秒として行った。

【0071】

また、第2の試験パターンとしては、まず、大気中において、ガスセンサ(試料6)に対して側方から送風機によって送風し、大気を素子カバーの内部に強制的に供給しながら、上記と同様に大気出力の測定を行った。送風の条件は、上記試料5の場合と同様である。

次いで、このガスセンサ(試料6)を、1時間、大気中で冷却後、ガスセンサ(試料6)に対して特に大気を送風することなく、ガスセンサによる大気出力の測定を行った。

【0072】

試験結果を、図14、図15に示す。これらの図において、破線の曲線Aが送風なしの状態で測定したガスセンサの大気出力を示し、実線の曲線Bが送風しながら測定したガスセンサの大気出力を示す。また、一点鎖線の曲線Cは、センサ素子のインピーダンスを示す。そして、図14が試料5、図15が試料6についての結果を示す。

【0073】

図から分かるように、試料5、試料6のいずれについても、曲線B(送風あり)は、センサ素子の活性直後から、本来の大気出力に近い値まで上昇している。

一方、曲線A(送風なし)は、活性直後の時点においては、本来の大気出力よりも低い値で推移し、その後、本来の大気出力と同等の値を維持している。特に、図14に示す試料5において、この傾向が明確に見られる。

ただし、試料6については、活性直後の時点においても、曲線Aは、本来の大気出力に近い値となっている。これは、「送風あり」の状態で測定した後の試料6に対して「送風なし」の状態で測定したため、測定開始時点から素子カバー内における水分量が比較的少なくなっていたためであると考えられる。

【0074】

しかしながら、活性直後の時点において本来の大気出力を精確に得るためには、「送風なし」の状態で測定する方法(曲線A)では、不充分であり、「送風あり」の状態で測定する方法(曲線B)によれば、活性直後の時点において本来の大気出力を精確に得ることができる。即ち、送風ありの状態で測定することにより、短時間で精確な大気出力を測定することができる。

【0075】

(実験例4)

本例は、図16、図17に示すごとく、上記実施例2において示したガスセンサの評価方法を用いて、大気出力を測定した場合の効果を確認した例である。

即ち、まず、外部からの加熱を施していない通常の状態のガスセンサを用いて、上記実験例3と同様の方法で大気出力を測定した。

次いで、このガスセンサを24時間室温にて放置した後、ガスセンサの素子カバーの部分を加熱炉に配置して(図5参照)、素子カバーを300℃にて1時間加熱した。その後、ガスセンサを加熱炉より取出し、大気出力を測定した。大気出力の測定方法は、上述した実験例1〜3に示した方法に準ずる。

【0076】

これらの測定結果を図16に示す。

同図において、破線の曲線Aが通常状態のガスセンサの大気出力の測定値を表し、実線の曲線Bが加熱処理後のガスセンサの大気出力の測定値を表す。また、一点鎖線の曲線Cは、センサ素子のインピーダンスを示す。

【0077】

図16から分かるように、加熱処理なしのガスセンサの大気出力の測定値(曲線A)は、活性直後の時点においては、本来の大気出力よりも低い値で推移している。これに対し、300℃にて加熱したガスセンサの大気出力の測定値(曲線B)は、活性直後から、本来の大気出力と同等の値となっている。

【0078】

また、測定前の加熱温度をそれぞれ100℃、200℃、300℃としたときの効果の差異についても確認した。即ち、各温度条件で試料を加熱した後に、ガスセンサのヒータ通電開始後61〜67秒後における大気出力の測定値の平均値を求めた。また、比較のために、加熱を行わずに、ガスセンサのヒータ通電開始後61〜67秒後(活性後21〜27秒後)における大気出力の測定値の平均値を求めた。

そして、この試験を2つのガスセンサについて行った。

【0079】

測定結果を、図17に示す。

同図に示すごとく、加熱を行わなかったときの大気出力の測定値に対して、100℃、200℃、300℃の何れの温度で加熱したときの大気出力の測定値も高い値となった。そして、100℃、200℃の何れの温度で加熱した場合でも、300℃の温度で加熱した場合と同等の測定値を得ることができた。これは、2つの試料の何れについても同様であった。

この結果から、少なくとも100℃以上の温度で加熱処理することにより、ガスセンサのヒータ通電開始後61〜67秒後(活性後21〜27秒後)の時点において大気出力を測定しても、充分に本来の大気出力を得ることができることが分かる。

【0080】

(実験例5)

本例は、図18〜図21に示すごとく、大気出力の測定前における加熱温度を、上記実施例4よりも低くした場合の効果について確認した例である。

即ち、大気出力の測定前に、ガスセンサを、それぞれ、25℃、35℃、45℃の恒温槽に1時間放置した後、ガスセンサのヒータ通電を開始して、大気出力の測定を行った。ここで、測定順序としては、まず、恒温槽の温度を35℃とした試験、次いで、25℃、最後に45℃とした試験を行った。各試験の間には、各1時間の室温での冷却期間を置いた。

【0081】

これらの測定結果を図18〜図21に示す。

各図において、曲線Aが25℃放置後の大気出力の測定値を表し、曲線Bが35℃放置後の大気出力の測定値を表し、曲線Dが45℃放置後の大気出力の測定値を表す。また、一点鎖線の曲線Cは、センサ素子のインピーダンスを示す。

【0082】

また、本例の試験は、本来の大気出力が比較的低い(規格値の下限に近い)ガスセンサと、一般的な大気出力特性を有するガスセンサとの双方を用いて行った。

図18が、本来の大気出力の低い試料7についての結果であり、図20は、図18における活性点付近の大気出力の詳細を表すものである。また、図19が、一般的な本来の大気出力を有する試料7についての結果であり、図21は、図19における活性点付近の大気出力の詳細を表すものである。

【0083】

試料7、8のいずれについても、25℃、35℃放置後の測定値(曲線A、B)は、ヒータ通電開始から約100秒までの間の大気出力の測定値が、本来の大気出力に対して落ち込みがあるが、45℃にて加熱した後の測定値(曲線D)については、活性直後から、本来の大気出力に近い値に達している。

この結果から、大気出力の測定前における素子カバーの加熱温度を45℃以上とすることにより、活性直後の時点において精確な大気出力を得ることができることが分かる。

【0084】

(実験例6)

本例は、図22に示すごとく、種々の環境下に置かれていた複数のガスセンサによって、大気出力の測定を行った。そして、各ガスセンサについて、ガスセンサのヒータ通電開始から61〜67秒後の大気出力の測定値と、595〜600秒後の大気出力の測定値との間の関係を調べた。

その結果を、図22に示す。

【0085】

同図においては、横軸に61〜67秒後の測定値をとり、縦軸に595〜600秒後の測定値をとった。

そして、下記に示す試料及び測定条件によって得られた測定値を、それぞれの記号にて図22にプロットしてある。

【0086】

プロット「●」は、大気出力が規格値の下限付近となるガスセンサを排気管に装着しない状態で大気出力の測定を行ったものである。

プロット「○」は、大気出力が規格内における任意の値となるガスセンサを排気管に装着しない状態で大気出力の測定を行ったものである。

プロット「◆」は、温度90℃、湿度95%の環境下に17時間放置したガスセンサを排気管に装着しない状態で大気出力の測定を行ったものである。

プロット「◇」は、温度90℃、湿度95%の環境下に1時間放置したガスセンサを排気管に装着しない状態で大気出力の測定を行ったものである。

プロット「×」は、ガスセンサを室温環境において排気管に装着した状態で大気出力の測定を行ったものである。

プロット「+」は、ガスセンサを温度0℃の環境において排気管に装着した状態で大気出力の測定を行ったものである。

プロット「*」は、ガスセンサを温度35℃の環境において排気管に装着した状態で大気出力の測定を行ったものである。

プロット「★」は、温度35℃、湿度95%の環境下に20時間放置したガスセンサを排気管に装着した状態で大気出力の測定を行ったものである。

【0087】

図22に示すごとく、各プロットは、おおよそ一つの直線Mに沿って分布している。そして、この直線Mは、上記の全てのプロットを基に、最小2乗法で1次近似することによって導かれる「y=0.8738x+0.4155」という関係を有している。ここで、xはヒータ通電開始から61〜67秒後の大気出力の測定値であり、yはヒータ通電開始から595〜600秒後の大気出力の測定値である。また、データの信頼性を示す寄与率R2は、0.8886である。

従って、上記の関係式を用いることにより、ヒータ通電開始から61〜67秒後に測定した仮想大気出力を、595〜600秒後の大気出力の測定値、即ち本来の大気出力に近い値に変換することができる。

【図面の簡単な説明】

【0088】

【図1】実施例1における、ガスセンサの縦断面図。

【図2】実施例1における、ガスセンサの特性評価方法の説明図。

【図3】実施例2における、ガスセンサの特性評価方法の説明図。

【図4】実施例3における、ガスセンサの特性評価方法の説明図。

【図5】実施例4における、ガスセンサの特性評価方法の説明図。

【図6】実験例1における、試料1についての測定結果を示す線図。

【図7】実験例1における、試料2についての測定結果を示す線図。

【図8】実験例1における、試料1、2の素子カバーの断面図。

【図9】実験例1における、活性点付近の図7の詳細を示す線図。

【図10】実験例2における、試料3についての水の注入位置を示す説明図。

【図11】実験例2における、試料4についての水の注入位置を示す説明図。

【図12】実験例2における、試料3についての測定結果を示す線図。

【図13】実験例2における、試料4についての測定結果を示す線図。

【図14】実験例3における、試料5についての測定結果を示す線図。

【図15】実験例3における、試料6についての測定結果を示す線図。

【図16】実験例4における、300℃加熱した後の大気出力の測定結果を示す線図。

【図17】実験例4における、測定前の加熱温度による大気出力の測定値の違いを示す線図。

【図18】実験例5における、試料7についての測定結果を示す線図。

【図19】実験例5における、試料8についての測定結果を示す線図。

【図20】実験例5における、活性点付近の図18の詳細を示す線図。

【図21】実験例5における、活性点付近の図19の詳細を示す線図。

【図22】実験例6における、仮想大気出力と安定時の大気出力との関係を示す線図。

【符号の説明】

【0089】

1 ガスセンサ

2 センサ素子

3 素子カバー

31 通気孔

4 送風機

【技術分野】

【0001】

本発明は、被測定ガス中の酸素濃度を検出するガスセンサの特性評価方法に関する。

【背景技術】

【0002】

自動車等の内燃機関の排気系等に取り付けられ、排ガス等の被測定ガス中の酸素濃度を検出するガスセンサがある。かかるガスセンサに内蔵されるセンサ素子には個体差があるため、出力特性が各ガスセンサごとに少しずつ異なる。それ故、各ガスセンサの特性を予め評価しておき、その特性に応じて出力値を補正することが、かかるガスセンサを搭載したシステムの高精度化に不可欠である。

【0003】

そして、ガスセンサの特性評価方法としては、例えば、特許文献1に示すように、所定の成分を所定の混合比で混合したテスト用のガスをガスセンサに供給して、そのとき得られるガスセンサの出力を測定することにより、そのガスセンサの特性を評価する方法がある。

【0004】

しかしながら、上記従来の評価方法によると、テスト用のガスを調製する必要があるため、工数がかかると共に、精確な混合比で混合しなければ精確な評価ができないという問題がある。

このような問題のない方法として、大気をテスト用のガスとして用いてガスセンサの特性評価を行う方法がある。即ち、この評価方法は、ガスセンサが大気中の酸素濃度を検出したときに出力する大気出力を測定することにより、そのガスセンサの特性を評価するものである。

【0005】

上記評価方法においては、例えば、自動車のエンジンの排気系にガスセンサを取り付け、自動車を走行させる。そして、走行減速時の燃料カットの際に得られる大気相当のガスを排気系に送り、そのガスの酸素濃度をガスセンサによって測定する。これにより、そのガスセンサの大気出力を測定する。

しかしながら、上記の方法の場合、ガスセンサを排気系に取り付けると共に、実際にエンジンを始動させ運転する必要がある。そのため、ガスセンサの特性評価を簡易的に行うことができるものではない。

【0006】

また、ガスセンサをエンジンの排気系に取り付け、エンジンを始動させないで、大気出力を測定することも可能である。

しかし、ガス流れのない状態で測定を行った場合には以下の問題が生じる。即ち、センサ素子を活性温度に達するまで加熱する際に、センサ素子を覆う素子カバーの内部に付着した水分が蒸発して、素子カバーの内部に水蒸気が広がる。これにより、センサ素子周囲の大気における酸素濃度が低下してしまう。そのため、本来の大気出力よりも小さい出力が測定されてしまうという問題がある。

【0007】

【特許文献1】特許第3453899号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、かかる従来の問題点に鑑みてなされたもので、大気出力を精確かつ簡易に求めることができるガスセンサの特性評価方法を提供しようとするものである。

【課題を解決するための手段】

【0009】

第1の発明は、被測定ガス中の酸素濃度を検出するセンサ素子と、該センサ素子を覆うと共に通気孔を設けた素子カバーとを有するガスセンサの特性を評価する方法であって、

上記ガスセンサが大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、

上記素子カバーの内部へ大気を強制的に供給しながら、上記大気出力を測定することを特徴とするガスセンサの特性評価方法にある(請求項1)。

【0010】

次に、本発明の作用効果につき説明する。

上記ガスセンサの評価方法においては、上記素子カバーの内部へ大気を強制的に供給しながら、上記大気出力を測定する。そのため、測定時において、素子カバーの内部における水分が蒸発して水蒸気が発生しても、素子カバーの内部に大気が強制的に供給されるために、水蒸気は素子カバーの外部へ押し出される。これにより、素子カバーの内部、即ちセンサ素子の周囲には、純粋な大気が供給されるため、精確な大気出力を測定することができる。

【0011】

また、特性評価に当って、上記ガスセンサを特に内燃機関の排気系に取り付けて内燃機関を実際に運転する必要もない。そのため、ガスセンサの特性評価を簡易に行うことができる。

【0012】

以上のごとく、本発明によれば、大気出力を精確かつ簡易に求めることができるガスセンサの特性評価方法を提供することができる。

【0013】

第2の発明は、被測定ガス中の酸素濃度を検出するセンサ素子と、該センサ素子を覆うと共に通気孔を設けた素子カバーとを有するガスセンサの特性を評価する方法であって、

上記ガスセンサが大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、

上記素子カバーを外部から加熱した後、上記大気出力を測定することを特徴とするガスセンサの特性評価方法にある(請求項5)。

【0014】

次に、本発明の作用効果につき説明する。

上記ガスセンサの特性評価方法においては、上記素子カバーを外部から加熱した後、上記大気出力を測定する。そのため、大気出力の測定前に、素子カバーの内部に付着した水分を蒸発させておくことができる。これにより、大気出力の測定時において、センサ素子を活性温度まで加熱する際、素子カバー内に水蒸気が発生することを抑制することができる。

そのため、素子カバー内、即ちセンサ素子の周囲には、純粋な大気が供給され、精確な大気出力の測定を行うことができる。

【0015】

また、特性評価に当って、上記ガスセンサを、特に内燃機関の排気系に取り付けて内燃機関を実際に運転する必要もない。そのため、ガスセンサの特性評価を簡易に行うことができる。

【0016】

以上のごとく、本発明によれば、大気出力を精確かつ簡易に求めることができるガスセンサの特性評価方法を提供することができる。

【0017】

第3の発明は、被測定ガス中の酸素濃度を検出するセンサ素子と、該センサ素子を覆うと共に通気孔を設けた素子カバーとを有するガスセンサの特性を評価する方法であって、

上記ガスセンサが大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、

大気を供給された上記センサ素子が活性温度に到達してから所定時間経過した時点において上記ガスセンサが出力した出力値を仮想大気出力として測定し、

該仮想大気出力を基に本来の上記大気出力を算出することを特徴とするガスセンサの特性評価方法にある(請求項8)。

【0018】

次に、本発明の作用効果につき説明する。

上記ガスセンサの評価方法においては、大気を供給された上記センサ素子が活性温度に到達してから所定時間経過した時点において上記ガスセンサが出力した出力値を仮想大気出力として測定する。ここで、上記仮想大気出力は、本来の大気出力即ちガスセンサ安定時の大気出力に対して一定の関係を有する。そのため、仮想大気出力を基に本来の上記大気出力(ガスセンサが安定状態にあるときに得られる大気出力)を算出することが可能であり、本来の大気出力を簡易かつ精確に求めることができる。

【0019】

即ち、上記仮想大気出力と本来の大気出力との間には、所定のずれがあるため、これを補正して大気出力を求める必要があるが、本来の大気出力との間に所定の関係がある仮想大気出力を適切に補正することにより、本来の大気出力を精確に求めることができる。

【0020】

また、特性評価に当って、上記ガスセンサを、特に内燃機関の排気系に取り付けて内燃機関を実際に運転する必要もない。そのため、ガスセンサの特性評価を簡易に行うことができる。

【0021】

以上のごとく、本発明によれば、大気出力を精確かつ簡易に求めることができるガスセンサの特性評価方法を提供することができる。

【発明を実施するための最良の形態】

【0022】

上記第1〜第3の発明において、上記ガスセンサとしては、例えば、酸素イオン伝導性を有する固体電解質体の両面にそれぞれ設けた一対の電極間に、所定の電圧を印加したとき、酸素濃度に応じて上記一対の電極間に流れる限界電流値を出力値として出力する限界電流式のガスセンサとすることができる。

【0023】

次に、上記第1の発明(請求項1)において、上記素子カバーの内部への大気の強制的な供給は、送風機を用いて行うことが好ましい(請求項2)。

この場合には、上記素子カバーの内部へ大気を容易に充分に供給することができるため、ガスセンサの大気出力を精確かつ簡易に求めることができる。

【0024】

また、上記素子カバーの内部への大気の強制的な供給は、上記ガスセンサを大気中において運動させることにより行うこともできる(請求項3)。

この場合には、大気がガスセンサに対して相対的に移動することとなり、上記素子カバーの内部へ大気を容易に供給することができるため、簡易にガスセンサの大気出力を精確に求めることができる。

また、上記ガスセンサの大気中における運動は、例えば、揺動させたり、走行させたり、回転させたりすることによって行うことができる。

【0025】

また、上記素子カバーの内部への大気の強制的な供給は、上記ガスセンサを内燃機関の排気系に設置した状態で上記内燃機関をクランキングして、上記排気系に大気を送風することにより行うこともできる(請求項4)。

この場合にも、内燃機関を始動する必要がないので、簡易にガスセンサの大気出力を精確に求めることができる。

【0026】

次に、上記第2の発明(請求項5)において、上記素子カバーの加熱は、上記素子カバーの温度が45℃以上となるまで行うことが好ましい(請求項6)。

この場合には、上記素子カバーの内部の水分を充分に短時間で除去することができる。そのため、早期に精確なガスセンサの大気出力を測定することができる。

【0027】

また、上記素子カバーの加熱は、上記素子カバーの内部の水分が完全に蒸発するまで行うことが好ましい(請求項7)。

この場合には、特に精確なガスセンサの大気出力を測定することができる。

なお、素子カバーの内部の水分が完全に蒸発したか否かは、例えば、ガスセンサの重量の変化によって確認することができる。また、予め種々の環境下におかれていた複数のガスセンサで、水分が完全に蒸発し出力が安定するまでの時間を測定しておき、その最大時間を水分が完全に蒸発するまでの時間として判断してもよい。

【0028】

次に、上記第3の発明(請求項8)において、上記所定時間は、70秒以内であることが好ましい(請求項9)。

この場合には、上記仮想大気出力と上記ガスセンサ安定時の大気出力との間の差が小さく、両者の関係が安定している。そのため、仮想大気出力を基に、本来の大気出力を精確に算出することができる。

【0029】

また、上記所定時間は、30秒以内であることが更に好ましい(請求項10)。

この場合には、上記仮想大気出力と上記ガスセンサ安定時の大気出力との間の関係がより安定しているため、仮想大気出力を基に、本来の大気出力を一層精確に算出することができる。

【0030】

また、上記大気出力の算出は、上記仮想大気出力に補正を施すことによって行い、該補正は、試験用の上記ガスセンサについて、上記仮想大気出力を測定すると共に、上記センサ素子が活性温度に到達してから充分な時間が経過した時点で得られる上記ガスセンサ安定時の大気出力を測定することによって予め得られた、上記試験用のガスセンサにおける上記仮想大気出力と上記安定時の大気出力との関係に基いて行うことが好ましい(請求項11)。

この場合には、精度の高い補正を行うことができ、大気出力の算出精度を向上させることができる。

【0031】

また、上記補正は、複数の試験用の上記ガスセンサについて行った実験によって予め得られた上記仮想大気出力と上記安定時の大気出力との関係に基いて行うことが好ましい(請求項12)。

この場合には、上記補正を、より高い精度で行うことができ、大気出力の算出精度を一層向上させることができる。

【0032】

また、上記大気出力の算出は、上記仮想大気出力に補正を施すことによって行い、該補正は、試験用の上記ガスセンサについて、上記仮想大気出力を測定すると共に、内燃機関の排気系に上記ガスセンサを装着した状態で内燃機関を運転し、減速時の燃料カットの際に得られる大気相当のガスを検出したときの大気出力を測定することによって予め得られた、上記試験用のガスセンサにおける上記仮想大気出力と上記減速時の大気出力との関係に基いて行うこともできる(請求項13)。

この場合にも、精度の高い補正を行うことができ、大気出力の算出精度を向上させることができる。

【実施例】

【0033】

(実施例1)

本発明の実施例にかかるガスセンサの特性評価方法につき、図1、図2を用いて説明する。

本例のガスセンサの特性評価方法は、図1に示すごとく、被測定ガス中の酸素濃度を検出するセンサ素子2と、該センサ素子2を覆うと共に通気孔31を設けた素子カバー3とを有するガスセンサ1の特性を評価する方法である。

【0034】

そして、ガスセンサ1が大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、図2に示すごとく、素子カバー3の内部へ大気を強制的に供給しながら、上記大気出力を測定する。素子カバー3の内部への大気の強制的な供給は、扇風機等の送風機4を用いて行う。

【0035】

図1に示すごとく、ガスセンサ1は、上記センサ素子2を内側に保持する第1絶縁碍子111と、該第1絶縁碍子111を内側に保持し内燃機関に取付けるためのハウジング12とを有する。そして、ハウジング12の先端部に、上記素子カバー3が固定されている。素子カバー3は、内側カバー301と外側カバー302とからなる二重カバー構造となっている。そして、内側カバー301と外側カバー302とには、それぞれ通気孔31が形成されている。

なお、素子カバー3は、必ずしも二重カバー構造となっている必要はなく、一重でも、三重以上であってもよい。

【0036】

また、第1絶縁碍子111の基端側には、第2絶縁碍子112が配置されており、該第2絶縁碍子112の内側には、センサ素子2の基端部に設けられた電極端子に当接する金属端子13が保持されている。そして、ハウジング12の基端部には、第2絶縁碍子112を覆うように設けられた外周カバー14が固定されている。

【0037】

また、本例においては、上記センサ素子2は、いわゆる積層型のセンサ素子であって、ジルコニア等からなる板棒状の固体電解質体の一方の面と他方の面にそれぞれ設けた基準電極と測定電極によって構成されていると共に、固体電解質体を活性温度に加熱するためのセラミックヒータが積層されている。

なお、本発明は、積層型のセンサ素子に限らず、有低筒状の固体電解質体の内側面と外側面とにそれぞれ基準電極と測定電極とを設けることにより形成された、コップ型のセンサ素子を用いたガスセンサに適用することもできる。

【0038】

また、本例のガスセンサ1は、酸素イオン伝導性を有する固体電解質体の両面にそれぞれ設けた一対の電極間(基準電極−測定電極間)に、所定の電圧を印加したとき、酸素濃度に応じて上記一対の電極間に流れる限界電流値を出力値として出力する限界電流式のガスセンサである。

【0039】

次に、本例の作用効果につき説明する。

上記ガスセンサの特性評価方法においては、素子カバー3の内部へ大気を強制的に供給しながら、上記大気出力を測定する。そのため、測定時において、素子カバー3の内部における水分が蒸発して水蒸気が発生しても、素子カバー3の内部に大気が強制的に供給されるために、水蒸気は素子カバー3の外部へ押し出される。これにより、素子カバー3の内部、即ちセンサ素子2の周囲には、純粋な大気が供給されるため、精確な大気出力を測定することができる。

【0040】

また、特性評価に当って、上記ガスセンサ1を特に内燃機関の排気系に取り付けて内燃機関を実際に運転する必要もない。そのため、ガスセンサ1の特性評価を簡易に行うことができる。

【0041】

また、素子カバー3の内部への大気の強制的な供給は、送風機4を用いて行うため、素子カバー3の内部へ大気を容易に充分に供給することができ、ガスセンサ1の大気出力を精確かつ簡易に求めることができる。

【0042】

以上のごとく、本例によれば、大気出力を精確かつ簡易に求めることができるガスセンサの特性評価方法を提供することができる。

【0043】

(実施例2)

本例は、図3に示すごとく、ガスセンサ1を大気中において運動させることにより、素子カバー3の内部へ大気を強制的に供給しながら、大気出力を測定する、ガスセンサの特性評価方法の例である。

すなわち、ガスセンサ1を大気中においてワイヤー41にて吊り下げ、振り子のように揺動させる。これにより、通気孔31を通って大気が素子カバー3の内部へ供給される。この状態を続けながら、大気出力を測定する。

その他は、実施例1と同様である。

【0044】

本例の場合には、大気がガスセンサ1に対して相対的に移動することとなり、素子カバー3の内部へ大気を容易に供給することができるため、簡易にガスセンサ1の大気出力を精確に求めることができる。

その他、実施例1と同様の作用効果を有する。

なお、ガスセンサ1の大気中における運動は、上記のような揺動のほかに、例えば、走行させたり、回転させたりすることによって行うこともできる。

【0045】

(実施例3)

本例は、図4に示すごとく、ガスセンサ1を内燃機関の排気系に設置した状態で内燃機関をクランキングして、排気系に大気を送風することにより、素子カバー3の内部へ大気を強制的に供給しながら、大気出力を測定する、ガスセンサの特性評価方法の例である。

即ち、例えば、図4に示すごとく、車両用のエンジン51に、エキゾーストマニホールド52を介して接続された排気管53に、ガスセンサ1を取付ける。そして、エンジン51のクランキングを行うことにより、排気管53内に大気を送風する。これにより、排気管53内に配置されたガスセンサ1の素子カバー3の内部に、大気を強制的に供給する。この状態を続けながら、大気出力を測定する。

その他は、実施例1と同様である。

【0046】

本例の場合にも、内燃機関を始動する必要がないので、簡易にガスセンサの大気出力を精確に求めることができる。

その他、実施例1と同様の作用効果を有する。

【0047】

(実施例4)

本例は、図5に示すごとく、素子カバー3を外部から加熱した後に大気出力を測定する、ガスセンサの特性評価方法の例である。

即ち、素子カバー3の部分が加熱炉61の内部に配されるように、ガスセンサ1を加熱炉61に取付ける。そして、加熱炉61によって素子カバー3を加熱した後、ガスセンサ1の大気出力を測定する。

【0048】

上記の加熱は、素子カバー3の温度が45℃以上となるように行い、素子カバー3の内部の水分が完全に蒸発するまで行う。

なお、素子カバー3の内部の水分が完全に蒸発したか否かは、例えば、ガスセンサ1の重量の変化によって確認することができる。また、予め種々の環境下におかれていた複数のガスセンサで、水分が完全に蒸発し出力が安定するまでの時間を測定しておき、その最大時間を水分が完全に蒸発するまでの時間として判断してもよい。

その他は、実施例1と同様である。

【0049】

次に、本例の作用効果につき説明する。

本例のガスセンサの特性評価方法においては、素子カバー3を外部から加熱した後、大気出力を測定する。そのため、大気出力の測定前に、素子カバー3の内部に付着した水分を蒸発させておくことができる。これにより、大気出力の測定時において、センサ素子2を活性温度まで加熱する際、素子カバー3内に水蒸気が発生することを抑制することができる。

そのため、素子カバー3内、即ちセンサ素子2の周囲には、純粋な大気が供給され、精確な大気出力の測定を行うことができる。

【0050】

また、特性評価に当って、ガスセンサ1を、特に内燃機関の排気系に取り付けて内燃機関を実際に運転する必要もない。そのため、ガスセンサ1の特性評価を簡易に行うことができる。

【0051】

また、上記の加熱は、素子カバー3の温度が45℃以上となるように行うため、素子カバー3の内部の水分を充分に短時間で除去することができる。それ故、早期に精確なガスセンサ1の大気出力を測定することができる。

また、素子カバー3の加熱は、素子カバー3の内部の水分が完全に蒸発するまで行うため、特に精確なガスセンサ1の大気出力を測定することができる。

その他、実施例1と同様の作用効果を有する。

【0052】

(実験例1)

本例は、図6、図7に示すごとく、高湿度環境下に置かれていたガスセンサによって、大気中の酸素濃度を検出したときの測定値の推移を確認した例である。

即ち、まず、ガスセンサを温度35℃、湿度95%の高温多湿の恒温槽に20時間放置する。その後、、ガスセンサを恒温槽から取出し、すぐにガスセンサを排気管に装着する。このときの排気管の温度は20℃である。次いで、ガスセンサのヒータを通電すると共に、測定を開始する。そして、測定をヒータ通電開始から10分間続ける。なお、ヒータは、センサ素子が活性状態となるように制御し、センサ素子における電極間のインピーダンスが28Ωで一定となるように制御する。

【0053】

また、上記の測定後、更に、ガスセンサを室温、湿度約40%の大気中で1時間放置した後、再度排気管に装着して、このガスセンサによって上記と同様に10分間の大気測定を行った。

以上の測定を2つのガスセンサ(試料1、2)について行い、それぞれの結果を図6、図7に示す。試料1の結果を図6に、試料2の結果を図7に示す。

【0054】

なお、本例において使用したガスセンサの素子カバーは、板厚0.5mmのSUS310Sの金属板からなる。そして、図8に示すごとく、内側カバー301及び外側カバー302は、それぞれ底部に1個の通気孔31を有すると共に、側部に6個の通気孔31を有する。外側カバー302の側部の通気孔31は、内側カバー301の側部の通気孔31よりも先端側に形成されている。そして、内側カバー301及び外側カバー302の通気孔31は、周上に等間隔(60°刻み)にて配設されている。ここで、各通気孔31は円形状であり、内側カバー301の底部の通気孔31の直径は2mm、外側カバー302の底部の通気孔31の直径は3mm、内側カバー301の側部の通気孔31の直径は2.5mm、外側カバー302の側部の通気孔31の直径は3mmである。

【0055】

また、図8に示すごとく、内側カバー301の内径D1は8mm、外側カバー302の外径D2は12.3mmである。

また、素子カバー3の軸方向長さE1は21.8mm、内側カバー301の底部と外側カバー302の底部との間の隙間E2は0.5mmである。

また、内側カバー301の側部の通気孔31の中心と底部との間の距離E3は16mm、外側カバー302の側部の通気孔31の中心と底部との間の距離E4は4.5mmである。

【0056】

図6、図7において、曲線Aが、恒温槽から取出した直後における大気出力の測定値であり、曲線Bが、1時間室温放置後における大気出力の測定値である。また、曲線Cは、センサ素子のインピーダンスの値を示す。

【0057】

図6、図7に示すごとく、恒温槽から取出した直後における大気出力の測定値(曲線A)については、測定開始から10分(600秒)近く経過した時点でようやく安定し、本来の大気出力となる。そして、安定に至るまでの間には、出力値が大幅に落ち込んでいる。

一方、1時間室温放置後における大気出力の測定値(曲線B)は、測定開始から約200秒後の時点から安定している。また、安定に至るまでの間の出力値の落ち込みも比較的小さい。

【0058】

このように、特に、多湿環境下に置かれたガスセンサの場合には、精確な大気出力を得るまでに、測定開始から時間がかかるし、誤差も大きい。

それ故、このようなガスセンサについて、大気出力を測定して特性評価を行う場合には、時間が大幅にかかってしまう。また、早期に大気出力を測定しようとすると、精確な大気出力が得られず、適切な特性評価を行うことが困難となる。

【0059】

ただし、センサ素子が活性温度に達した直後、即ち、センサ素子のインピーダンスZacが30Ωまで下がった時点から所定時間経過した時点の測定値は、最終的な大気出力との誤差δが小さい。即ち、試料1については、6.6%、試料2については、8.4%である。

そこで、この時点における大気出力を仮想大気出力として測定し、これを適切に補正することにより、本来の大気出力を推定することができる。

【0060】

また、補正については、試験用のガスセンサについて、上記仮想大気出力を測定すると共に、センサ素子が活性温度に到達してから充分な時間が経過した時点で得られるガスセンサ安定時の大気出力を測定することによって予め得られた、試験用のガスセンサにおける仮想大気出力と安定時の大気出力との関係に基いて得ることができる。

また、複数の試験用のガスセンサを用いて仮想大気出力と安定時の大気出力との関係を求めることにより、一層精度の高い補正を行うことができる。

【0061】

次に、上記試料2についての結果(図7)を用いて、仮想大気出力の適切な測定時点の分析を行う。ガスセンサの活性後における所定時間経過後の時点の仮想大気出力と、ガスセンサが安定した時点における本来の大気出力とを比較したときの出力差(図7のδ)が、測定条件によって変化しない、或いは変化が殆どないことが、適切な仮想大気出力の測定時点の条件となる。

そこで、本例のように高湿度環境下に置かれていた試料2の大気出力の測定結果(曲線A)を利用して、かかる試料2においても、活性直後における測定値の落ち込みの小さい区間が存在することに着目する。

【0062】

図9は、この活性直後における大気出力の測定値の落ち込みの小さい区間を含む、ヒータ通電開始から200秒までの間について、図7を拡大したものである。同図によれば、ガスセンサの活性点(インピーダンスZacが30Ωに下がった時点;図9の矢印a1の時点)において、大気出力の測定値は約2.1mAと高い値を示している。この矢印a1の時点は、ヒータ通電開始から40秒後の時点である。

【0063】

その後、大気出力の測定値は、約2.2mAのピーク(図9における矢印a2の時点)を迎える。この矢印a2の時点は、ヒータ通電開始から70秒後の時点である。

その後、大気出力の測定値は、落ち込み始め、ピークから変化量が3%となる時点が、図9における矢印a3の時点であって、ヒータ通電開始から110秒後の時点である。

【0064】

大気出力の測定値が3%程度のズレであれば、システム上許容できる範囲であるため、上記の矢印a1からa3の時点まで、即ち、センサ素子が活性温度に達してからその後70秒後までの間に、上記仮想大気出力を測定することにより、充分な精度の大気出力を求めることが可能となる。

即ち、得られる仮想大気出力が、本来の大気出力と充分に相関が取れる値となるため、仮想大気出力を補正することによって、精確な大気出力を求めることができる。

更に望ましくは、矢印a1からa2の時点まで、即ち、センサ素子が活性温度に達してからその後30秒後までの間に、仮想大気出力を測定することにより、更に安定した精確な大気出力を求めることが可能となる。

【0065】

(実験例2)

本例は、図10〜図13に示すごとく、素子カバー3の内部に水を注入した状態で、ガスセンサ1の大気出力を測定した例である。

本例においては、2種類の水の付着パターンについて検証した。即ち試料3として、素子カバー3の内側カバー301内の底部に水Wを0.1mL注入したものを用意した。また、試料4として、第1絶縁碍子111の先端部におけるセンサ素子2の保持部に水Wを0.1mL注入したものを用意した。

【0066】

そして、これらの試料を用いて、室温20℃の環境下でヒータ通電しながら大気の測定をヒータ通電開始から10分間行った。このとき得られた大気出力の測定値、及びセンサ素子のインピーダンスを、図12、図13に、それぞれ曲線A、Cにて示す。図12が試料3、図13が試料4についての結果である。

図12、図13から分かるように、測定開始から、約250秒程度が経過するまでは、極端に大気出力の測定値(曲線A)が低下する。

【0067】

また、センサ素子の活性点から70秒後までの時点における測定値についても、本来の大気出力から大幅に低下していると共に、相関性も全くない。

それ故、本例のように、素子カバー内に水滴が浸入した場合などには、センサ素子の活性点から70秒後までの時点における測定値を補正して、本来の大気出力を求めることも困難である。

従って、本例のような状態に置かれたガスセンサについても適切な特性評価を行うことができるようにするには、上述した実施例1〜4の方法を用いる必要が特にある。

【0068】

(実験例3)

本例は、図14、図15に示すごとく、上記実施例1において示したガスセンサの特性評価方法を用いて大気出力を測定した例である。

本例においては、2個のガスセンサ(試料5、6)を用いて、以下の異なる2種類の試験パターンにて試験を行った。

【0069】

第1の試験パターンとしては、まず、大気中において、ガスセンサ(試料5)に対して特に大気を送風することなく、ガスセンサによる大気出力の測定を行った。測定にあたっては、ガスセンサのヒータを通電してセンサ素子を活性温度まで加熱し、センサ素子のインピーダンスを28Ωに一定制御して、10分間行った。

【0070】

次いで、このガスセンサ(試料5)を、1時間、大気中で冷却後、送風機によってガスセンサに側方から送風し、大気を素子カバーの内部に強制的に供給しながら、上記と同様に大気出力の測定を行った。

なお、送風機4によるガスセンサ1への送風は、送風機4とガスセンサ1との間の距離を150mm、風速を2m/秒として行った。

【0071】

また、第2の試験パターンとしては、まず、大気中において、ガスセンサ(試料6)に対して側方から送風機によって送風し、大気を素子カバーの内部に強制的に供給しながら、上記と同様に大気出力の測定を行った。送風の条件は、上記試料5の場合と同様である。

次いで、このガスセンサ(試料6)を、1時間、大気中で冷却後、ガスセンサ(試料6)に対して特に大気を送風することなく、ガスセンサによる大気出力の測定を行った。

【0072】

試験結果を、図14、図15に示す。これらの図において、破線の曲線Aが送風なしの状態で測定したガスセンサの大気出力を示し、実線の曲線Bが送風しながら測定したガスセンサの大気出力を示す。また、一点鎖線の曲線Cは、センサ素子のインピーダンスを示す。そして、図14が試料5、図15が試料6についての結果を示す。

【0073】

図から分かるように、試料5、試料6のいずれについても、曲線B(送風あり)は、センサ素子の活性直後から、本来の大気出力に近い値まで上昇している。

一方、曲線A(送風なし)は、活性直後の時点においては、本来の大気出力よりも低い値で推移し、その後、本来の大気出力と同等の値を維持している。特に、図14に示す試料5において、この傾向が明確に見られる。

ただし、試料6については、活性直後の時点においても、曲線Aは、本来の大気出力に近い値となっている。これは、「送風あり」の状態で測定した後の試料6に対して「送風なし」の状態で測定したため、測定開始時点から素子カバー内における水分量が比較的少なくなっていたためであると考えられる。

【0074】

しかしながら、活性直後の時点において本来の大気出力を精確に得るためには、「送風なし」の状態で測定する方法(曲線A)では、不充分であり、「送風あり」の状態で測定する方法(曲線B)によれば、活性直後の時点において本来の大気出力を精確に得ることができる。即ち、送風ありの状態で測定することにより、短時間で精確な大気出力を測定することができる。

【0075】

(実験例4)

本例は、図16、図17に示すごとく、上記実施例2において示したガスセンサの評価方法を用いて、大気出力を測定した場合の効果を確認した例である。

即ち、まず、外部からの加熱を施していない通常の状態のガスセンサを用いて、上記実験例3と同様の方法で大気出力を測定した。

次いで、このガスセンサを24時間室温にて放置した後、ガスセンサの素子カバーの部分を加熱炉に配置して(図5参照)、素子カバーを300℃にて1時間加熱した。その後、ガスセンサを加熱炉より取出し、大気出力を測定した。大気出力の測定方法は、上述した実験例1〜3に示した方法に準ずる。

【0076】

これらの測定結果を図16に示す。

同図において、破線の曲線Aが通常状態のガスセンサの大気出力の測定値を表し、実線の曲線Bが加熱処理後のガスセンサの大気出力の測定値を表す。また、一点鎖線の曲線Cは、センサ素子のインピーダンスを示す。

【0077】

図16から分かるように、加熱処理なしのガスセンサの大気出力の測定値(曲線A)は、活性直後の時点においては、本来の大気出力よりも低い値で推移している。これに対し、300℃にて加熱したガスセンサの大気出力の測定値(曲線B)は、活性直後から、本来の大気出力と同等の値となっている。

【0078】

また、測定前の加熱温度をそれぞれ100℃、200℃、300℃としたときの効果の差異についても確認した。即ち、各温度条件で試料を加熱した後に、ガスセンサのヒータ通電開始後61〜67秒後における大気出力の測定値の平均値を求めた。また、比較のために、加熱を行わずに、ガスセンサのヒータ通電開始後61〜67秒後(活性後21〜27秒後)における大気出力の測定値の平均値を求めた。

そして、この試験を2つのガスセンサについて行った。

【0079】

測定結果を、図17に示す。

同図に示すごとく、加熱を行わなかったときの大気出力の測定値に対して、100℃、200℃、300℃の何れの温度で加熱したときの大気出力の測定値も高い値となった。そして、100℃、200℃の何れの温度で加熱した場合でも、300℃の温度で加熱した場合と同等の測定値を得ることができた。これは、2つの試料の何れについても同様であった。

この結果から、少なくとも100℃以上の温度で加熱処理することにより、ガスセンサのヒータ通電開始後61〜67秒後(活性後21〜27秒後)の時点において大気出力を測定しても、充分に本来の大気出力を得ることができることが分かる。

【0080】

(実験例5)

本例は、図18〜図21に示すごとく、大気出力の測定前における加熱温度を、上記実施例4よりも低くした場合の効果について確認した例である。

即ち、大気出力の測定前に、ガスセンサを、それぞれ、25℃、35℃、45℃の恒温槽に1時間放置した後、ガスセンサのヒータ通電を開始して、大気出力の測定を行った。ここで、測定順序としては、まず、恒温槽の温度を35℃とした試験、次いで、25℃、最後に45℃とした試験を行った。各試験の間には、各1時間の室温での冷却期間を置いた。

【0081】

これらの測定結果を図18〜図21に示す。

各図において、曲線Aが25℃放置後の大気出力の測定値を表し、曲線Bが35℃放置後の大気出力の測定値を表し、曲線Dが45℃放置後の大気出力の測定値を表す。また、一点鎖線の曲線Cは、センサ素子のインピーダンスを示す。

【0082】

また、本例の試験は、本来の大気出力が比較的低い(規格値の下限に近い)ガスセンサと、一般的な大気出力特性を有するガスセンサとの双方を用いて行った。

図18が、本来の大気出力の低い試料7についての結果であり、図20は、図18における活性点付近の大気出力の詳細を表すものである。また、図19が、一般的な本来の大気出力を有する試料7についての結果であり、図21は、図19における活性点付近の大気出力の詳細を表すものである。

【0083】

試料7、8のいずれについても、25℃、35℃放置後の測定値(曲線A、B)は、ヒータ通電開始から約100秒までの間の大気出力の測定値が、本来の大気出力に対して落ち込みがあるが、45℃にて加熱した後の測定値(曲線D)については、活性直後から、本来の大気出力に近い値に達している。

この結果から、大気出力の測定前における素子カバーの加熱温度を45℃以上とすることにより、活性直後の時点において精確な大気出力を得ることができることが分かる。

【0084】

(実験例6)

本例は、図22に示すごとく、種々の環境下に置かれていた複数のガスセンサによって、大気出力の測定を行った。そして、各ガスセンサについて、ガスセンサのヒータ通電開始から61〜67秒後の大気出力の測定値と、595〜600秒後の大気出力の測定値との間の関係を調べた。

その結果を、図22に示す。

【0085】

同図においては、横軸に61〜67秒後の測定値をとり、縦軸に595〜600秒後の測定値をとった。

そして、下記に示す試料及び測定条件によって得られた測定値を、それぞれの記号にて図22にプロットしてある。

【0086】

プロット「●」は、大気出力が規格値の下限付近となるガスセンサを排気管に装着しない状態で大気出力の測定を行ったものである。

プロット「○」は、大気出力が規格内における任意の値となるガスセンサを排気管に装着しない状態で大気出力の測定を行ったものである。

プロット「◆」は、温度90℃、湿度95%の環境下に17時間放置したガスセンサを排気管に装着しない状態で大気出力の測定を行ったものである。

プロット「◇」は、温度90℃、湿度95%の環境下に1時間放置したガスセンサを排気管に装着しない状態で大気出力の測定を行ったものである。

プロット「×」は、ガスセンサを室温環境において排気管に装着した状態で大気出力の測定を行ったものである。

プロット「+」は、ガスセンサを温度0℃の環境において排気管に装着した状態で大気出力の測定を行ったものである。

プロット「*」は、ガスセンサを温度35℃の環境において排気管に装着した状態で大気出力の測定を行ったものである。

プロット「★」は、温度35℃、湿度95%の環境下に20時間放置したガスセンサを排気管に装着した状態で大気出力の測定を行ったものである。

【0087】

図22に示すごとく、各プロットは、おおよそ一つの直線Mに沿って分布している。そして、この直線Mは、上記の全てのプロットを基に、最小2乗法で1次近似することによって導かれる「y=0.8738x+0.4155」という関係を有している。ここで、xはヒータ通電開始から61〜67秒後の大気出力の測定値であり、yはヒータ通電開始から595〜600秒後の大気出力の測定値である。また、データの信頼性を示す寄与率R2は、0.8886である。

従って、上記の関係式を用いることにより、ヒータ通電開始から61〜67秒後に測定した仮想大気出力を、595〜600秒後の大気出力の測定値、即ち本来の大気出力に近い値に変換することができる。

【図面の簡単な説明】

【0088】

【図1】実施例1における、ガスセンサの縦断面図。

【図2】実施例1における、ガスセンサの特性評価方法の説明図。

【図3】実施例2における、ガスセンサの特性評価方法の説明図。

【図4】実施例3における、ガスセンサの特性評価方法の説明図。

【図5】実施例4における、ガスセンサの特性評価方法の説明図。

【図6】実験例1における、試料1についての測定結果を示す線図。

【図7】実験例1における、試料2についての測定結果を示す線図。

【図8】実験例1における、試料1、2の素子カバーの断面図。

【図9】実験例1における、活性点付近の図7の詳細を示す線図。

【図10】実験例2における、試料3についての水の注入位置を示す説明図。

【図11】実験例2における、試料4についての水の注入位置を示す説明図。

【図12】実験例2における、試料3についての測定結果を示す線図。

【図13】実験例2における、試料4についての測定結果を示す線図。

【図14】実験例3における、試料5についての測定結果を示す線図。

【図15】実験例3における、試料6についての測定結果を示す線図。

【図16】実験例4における、300℃加熱した後の大気出力の測定結果を示す線図。

【図17】実験例4における、測定前の加熱温度による大気出力の測定値の違いを示す線図。

【図18】実験例5における、試料7についての測定結果を示す線図。

【図19】実験例5における、試料8についての測定結果を示す線図。

【図20】実験例5における、活性点付近の図18の詳細を示す線図。

【図21】実験例5における、活性点付近の図19の詳細を示す線図。

【図22】実験例6における、仮想大気出力と安定時の大気出力との関係を示す線図。

【符号の説明】

【0089】

1 ガスセンサ

2 センサ素子

3 素子カバー

31 通気孔

4 送風機

【特許請求の範囲】

【請求項1】

被測定ガス中の酸素濃度を検出するセンサ素子と、該センサ素子を覆うと共に通気孔を設けた素子カバーとを有するガスセンサの特性を評価する方法であって、

上記ガスセンサが大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、

上記素子カバーの内部へ大気を強制的に供給しながら、上記大気出力を測定することを特徴とするガスセンサの特性評価方法。

【請求項2】

請求項1において、上記素子カバーの内部への大気の強制的な供給は、送風機を用いて行うことを特徴とするガスセンサの特性評価方法。

【請求項3】

請求項1において、上記素子カバーの内部への大気の強制的な供給は、上記ガスセンサを大気中において運動させることにより行うことを特徴とするガスセンサの特性評価方法。

【請求項4】

請求項1において、上記素子カバーの内部への大気の強制的な供給は、上記ガスセンサを内燃機関の排気系に設置した状態で上記内燃機関をクランキングして、上記排気系に大気を送風することにより行うことを特徴とするガスセンサの特性評価方法。

【請求項5】

被測定ガス中の酸素濃度を検出するセンサ素子と、該センサ素子を覆うと共に通気孔を設けた素子カバーとを有するガスセンサの特性を評価する方法であって、

上記ガスセンサが大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、

上記素子カバーを外部から加熱した後、上記大気出力を測定することを特徴とするガスセンサの特性評価方法。

【請求項6】

請求項5において、上記素子カバーの加熱は、上記素子カバーの温度が45℃以上となるまで行うことを特徴とするガスセンサの特性評価方法。

【請求項7】

請求項5又は6において、上記素子カバーの加熱は、上記素子カバーの内部の水分が完全に蒸発するまで行うことを特徴とするガスセンサの特性評価方法。

【請求項8】

被測定ガス中の酸素濃度を検出するセンサ素子と、該センサ素子を覆うと共に通気孔を設けた素子カバーとを有するガスセンサの特性を評価する方法であって、

上記ガスセンサが大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、

大気を供給された上記センサ素子が活性温度に到達してから所定時間経過した時点において上記ガスセンサが出力した出力値を仮想大気出力として測定し、

該仮想大気出力を基に本来の上記大気出力を算出することを特徴とするガスセンサの特性評価方法。

【請求項9】

請求項8において、上記所定時間は、70秒以内であることを特徴とするガスセンサの特性評価方法。

【請求項10】

請求項9において、上記所定時間は、30秒以内であることを特徴とするガスセンサの特性評価方法。

【請求項11】

請求項8〜10のいずれか一項において、上記大気出力の算出は、上記仮想大気出力に補正を施すことによって行い、該補正は、試験用の上記ガスセンサについて、上記仮想大気出力を測定すると共に、上記センサ素子が活性温度に到達してから充分な時間が経過した時点で得られる上記ガスセンサ安定時の大気出力を測定することによって予め得られた、上記試験用のガスセンサにおける上記仮想大気出力と上記安定時の大気出力との関係に基いて行うことを特徴とするガスセンサの特性評価方法。

【請求項12】

請求項11において、上記補正は、複数の試験用の上記ガスセンサについて行った実験によって予め得られた上記仮想大気出力と上記安定時の大気出力との関係に基いて行うことを特徴とするガスセンサの特性評価方法。

【請求項13】

請求項8〜10のいずれか一項において、上記大気出力の算出は、上記仮想大気出力に補正を施すことによって行い、該補正は、試験用の上記ガスセンサについて、上記仮想大気出力を測定すると共に、内燃機関の排気系に上記ガスセンサを装着した状態で内燃機関を運転し、減速時の燃料カットの際に得られる大気相当のガスを検出したときの大気出力を測定することによって予め得られた、上記試験用のガスセンサにおける上記仮想大気出力と上記減速時の大気出力との関係に基いて行うことを特徴とするガスセンサの特性評価方法。

【請求項1】

被測定ガス中の酸素濃度を検出するセンサ素子と、該センサ素子を覆うと共に通気孔を設けた素子カバーとを有するガスセンサの特性を評価する方法であって、

上記ガスセンサが大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、

上記素子カバーの内部へ大気を強制的に供給しながら、上記大気出力を測定することを特徴とするガスセンサの特性評価方法。

【請求項2】

請求項1において、上記素子カバーの内部への大気の強制的な供給は、送風機を用いて行うことを特徴とするガスセンサの特性評価方法。

【請求項3】

請求項1において、上記素子カバーの内部への大気の強制的な供給は、上記ガスセンサを大気中において運動させることにより行うことを特徴とするガスセンサの特性評価方法。

【請求項4】

請求項1において、上記素子カバーの内部への大気の強制的な供給は、上記ガスセンサを内燃機関の排気系に設置した状態で上記内燃機関をクランキングして、上記排気系に大気を送風することにより行うことを特徴とするガスセンサの特性評価方法。

【請求項5】

被測定ガス中の酸素濃度を検出するセンサ素子と、該センサ素子を覆うと共に通気孔を設けた素子カバーとを有するガスセンサの特性を評価する方法であって、

上記ガスセンサが大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、

上記素子カバーを外部から加熱した後、上記大気出力を測定することを特徴とするガスセンサの特性評価方法。

【請求項6】

請求項5において、上記素子カバーの加熱は、上記素子カバーの温度が45℃以上となるまで行うことを特徴とするガスセンサの特性評価方法。

【請求項7】

請求項5又は6において、上記素子カバーの加熱は、上記素子カバーの内部の水分が完全に蒸発するまで行うことを特徴とするガスセンサの特性評価方法。

【請求項8】

被測定ガス中の酸素濃度を検出するセンサ素子と、該センサ素子を覆うと共に通気孔を設けた素子カバーとを有するガスセンサの特性を評価する方法であって、

上記ガスセンサが大気中の酸素濃度を検出したときに出力する大気出力を求めるに当って、

大気を供給された上記センサ素子が活性温度に到達してから所定時間経過した時点において上記ガスセンサが出力した出力値を仮想大気出力として測定し、

該仮想大気出力を基に本来の上記大気出力を算出することを特徴とするガスセンサの特性評価方法。

【請求項9】

請求項8において、上記所定時間は、70秒以内であることを特徴とするガスセンサの特性評価方法。

【請求項10】

請求項9において、上記所定時間は、30秒以内であることを特徴とするガスセンサの特性評価方法。

【請求項11】

請求項8〜10のいずれか一項において、上記大気出力の算出は、上記仮想大気出力に補正を施すことによって行い、該補正は、試験用の上記ガスセンサについて、上記仮想大気出力を測定すると共に、上記センサ素子が活性温度に到達してから充分な時間が経過した時点で得られる上記ガスセンサ安定時の大気出力を測定することによって予め得られた、上記試験用のガスセンサにおける上記仮想大気出力と上記安定時の大気出力との関係に基いて行うことを特徴とするガスセンサの特性評価方法。

【請求項12】

請求項11において、上記補正は、複数の試験用の上記ガスセンサについて行った実験によって予め得られた上記仮想大気出力と上記安定時の大気出力との関係に基いて行うことを特徴とするガスセンサの特性評価方法。

【請求項13】

請求項8〜10のいずれか一項において、上記大気出力の算出は、上記仮想大気出力に補正を施すことによって行い、該補正は、試験用の上記ガスセンサについて、上記仮想大気出力を測定すると共に、内燃機関の排気系に上記ガスセンサを装着した状態で内燃機関を運転し、減速時の燃料カットの際に得られる大気相当のガスを検出したときの大気出力を測定することによって予め得られた、上記試験用のガスセンサにおける上記仮想大気出力と上記減速時の大気出力との関係に基いて行うことを特徴とするガスセンサの特性評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2008−203018(P2008−203018A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−37489(P2007−37489)

【出願日】平成19年2月19日(2007.2.19)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月19日(2007.2.19)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]