ガスセンサ素子及びその製造方法

【課題】応力による感応部の変形を低減することができるガスセンサ素子及びその製造方法を提供する。

【解決手段】開口部5を有する空洞部7を備えた支持体3の表面3Aに、ヒータ配線パターン19を内蔵して支持体3の表面3Aに固定される固定部15と開口部上に位置する非固定部17を有するベース絶縁層9とを設ける。ベース絶縁層9の非固定部17の中央部21に電極配線パターン27と感応膜31を形成する。非固定部17が、中央部21及び中央部21と固定部15とを連結する複数本の連結部23を構成する。4本の連結部23を基部33と延伸部35とから構成する。連結部23の基部33は、開口部5の縁部5Aに沿って延びるように構成する。延伸部35は、基部33から中央部21に向かって延びて中央部21に連結するように構成する。連結部23は、基部33の最大幅寸法W1が、延伸部35の最大幅寸法W2よりも大きくなるように構成する。

【解決手段】開口部5を有する空洞部7を備えた支持体3の表面3Aに、ヒータ配線パターン19を内蔵して支持体3の表面3Aに固定される固定部15と開口部上に位置する非固定部17を有するベース絶縁層9とを設ける。ベース絶縁層9の非固定部17の中央部21に電極配線パターン27と感応膜31を形成する。非固定部17が、中央部21及び中央部21と固定部15とを連結する複数本の連結部23を構成する。4本の連結部23を基部33と延伸部35とから構成する。連結部23の基部33は、開口部5の縁部5Aに沿って延びるように構成する。延伸部35は、基部33から中央部21に向かって延びて中央部21に連結するように構成する。連結部23は、基部33の最大幅寸法W1が、延伸部35の最大幅寸法W2よりも大きくなるように構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ヒータを内蔵する絶縁体のベースに電極を備える感応部を設けてガスを検知するガスセンサ素子に関するものである。

【背景技術】

【0002】

特開2007−132814号公報には、ヒータを内蔵するステージ2の外側に等間隔に配置された4本のブリッジ3が、シリコンフレーム1とステージ2とを架橋するガスセンサ素子の構造が開示されている。また、特開2009−58389号公報には、加熱手段14を内蔵する絶縁層13(被支持基板部10)の上に検出電極12を備えるガス感応部11が形成され、基材31に取り付けられた支持基板部30とガス感応部11が形成された被支持基板部10とが、卍形状を180°反転させた形状を呈する架橋部によって架橋されたガスセンサ素子の構造が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−132814号公報

【特許文献2】特開2009−58389号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のガスセンサ素子では、感応部に発生する応力を吸収するために架橋部(またはブリッジ)を上述のように配置する工夫がなされている。しかしながら、このような架橋部(またはブリッジ部)の配置を工夫しただけの従来の構成では、感応部に大きな応力が発生した場合には、その応力を十分に吸収することができないため、感応部の変形または破損を低減することはできなかった。

【0005】

本発明の目的は、応力による感応部の変形を低減することができるガスセンサ素子及びその製造方法を提供することにある。

【0006】

本発明の他の目的は、小型化が容易なガスセンサ素子及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明が改良の対象とするガスセンサ素子は、支持体、ベース絶縁層、ヒータ配線パターン、電極配線パターン及び感応膜を備える。支持体は、例えばシリコン単結晶基板からなり、厚み方向に対向する表面及び裏面を備え、且つ少なくとも表面に開口する開口部を有する空洞部を備える。ベース絶縁層は、例えば窒化シリコン及び酸化シリコンからなる下部絶縁層と窒化酸化シリコンからなる上部絶縁層等の複数の絶縁層が積層されて構成され、且つ支持体の表面上に裏面が固定される固定部及び該固定部と一体に設けられて支持体の開口部上に位置する非固定部を有する。ヒータ配線パターンは、ベース絶縁層の内部に形成され(具体的には下部絶縁層と上部絶縁層との間に形成され)て、非固定部の中央部内に電気ヒータ部を有する。電極配線パターンは、ベース絶縁層の表面上(具体的には上部絶縁層の表面上)に形成され非固定部に検出用電極部を有する。感応膜は、検出用電極部を覆うように非固定部の中央部上に塗布形成されている。そして、ベース絶縁層の非固定部は、中央部及び該中央部と固定部とを連結する4本の連結部を備えている。

【0008】

本発明では、4本の連結部が開口部の縁部に沿って延びる基部とこの基部から中央部に向かって延びて中央部に連結された延伸部とから構成されている。そして、連結部は、基部の最大幅寸法は、延伸部の最大幅寸法よりも大きくなるように形成するのが好ましい。非固定部の連結部をこのような寸法の関係を有する基部と延伸部とにより構成すると、ヒータを内蔵しかつ表面に検出用電極部と感応膜が形成されたベース絶縁層の非固定部(中央部)に加熱による大きな応力(連結部の延伸部だけでは吸収しきれない応力)が発生した場合でも、支持体の開口部の縁部に沿って形成された連結部の基部が、非固定部の中央部に発生した応力を吸収するため、検出用電極部および感応膜を含む感応部の変形および破損を確実に低減することができる。その結果、センサ感度が低下し難いガスセンサ素子を提供することができる。また、延伸部よりも最大幅寸法が大きい基部が、中央部で発生した応力を吸収することができるため、応力が延伸部に集中するのを防ぐことができる。また、非固定部の中央部に連結する延伸部が、固定部に直接結合するものではなく、延伸部よりも最大幅寸法が大きい基部を介して固定部に結合するため、連結部の強度を高くすることができる。

【0009】

開口部の輪郭形状が方形状を呈し、かつ4本の連結部の基部が開口部の四隅に位置するように支持体の空洞部を形成するのが好ましい。支持体の空洞部をこのように形成すると、非固定部の基部の最大幅寸法を可能な限りにおいて大きなものとすることができる。

【0010】

開口部の縁部を構成する4つの辺のうち、開口部の四隅の各隅を形成する2つの辺に跨るように形成するのが好ましい。開口部の四隅に位置する連結部の基部をこのように形成すると、非固定部に支持体の開口部の縁部の二辺に跨る基部を形成できるので、裾野が広がった機械的強度の高い基部を形成することができる。

【0011】

非固定部の形状は、任意である。例えば、中央部の形状が円板形状を有し、かつ4本の連結部の延伸部が四隅に対して仮想した2本の仮想対角線に沿って延びるような形状にすることができる。ここで仮想対角線は、方形状の開口部の四隅を対角線方向に結んで開口部の中心点で交差する2つの直線を意味する。非固定部の形状をこのような形状にすると、非固定部の中央部に発生した応力を中央部の周方向の外側に均等に逃がすことができる(一部の延伸部に応力が集中するのを防ぐことができる)。また、連結部の延伸部をこのような構造にすると、少ない連結部で確実に中央部を固定部に連結することができる。

【0012】

また、非固定部の形状は、中央部を円板形状を有する形状にした上で、連結部の延伸部を、第1の延伸部分と第2の延伸部分とから構成してもよい。この場合、第1の延伸部分は、方形状の開口部の縁部の一辺に沿って延び且つ一端が基部と連続するように構成する。そして第2の延伸部分は、第1の延伸部分とこの第1の延伸部分の他端と連続し第1の延伸部分と直交し中央部に向かって延びるように構成する。連結部の延伸部を、このような第1の延伸部分と第2の延伸部分とから構成すると、連結部の輪郭形状が略卍形状を呈するように非固定部が形成されるため(すなわち、各連結部の延伸部が非固定部の中央部と基部との中間部で直角に曲がっているため)、中央部に発生した応力が伝わる方向を中央部の径方向から周方向に変化させることができ、延伸部と基部とで応力を効率よく吸収することができる。

【0013】

4本の連結部の基部の中央部と対向する縁部が、中央部の中心点を中心とする仮想円に沿うように、非固定部を形成するのが好ましい。仮想円は、中央部の中心点を中心として円板形状の中央部の輪郭形状を示す円に対して、面積が大きくかつほぼ相似形の円を意味する。この場合、円板形状の中央部の直径寸法が仮想円の直径寸法の0.1〜0.7倍になるように、非固定部を形成するのが好ましい。非固定部をこのような形状に構成すると、円板形状の中央部の輪郭形状と相似形の円板形状の縁部を有する基部によって、中央部に発生した応力を中央部の周方向の外側に放射状に均等に逃がすことができる。また、基部の大きさ(輪郭形状としてみた場合は基部の面積)を大きくすることができる。しかも中央部の面積を大きくすることができて、感応膜の形成が容易になる。また中央部の表面が円形形状を有するため、中央部の表面と塗布した感応膜との間の表面張力は均一になり易い。そのため、感応膜の塗布量を多くすることができ、中央部の表面に形成する感応膜の膜厚を均一にすることができる。なお、中央部の直径寸法が仮想円の直径寸法の0.1倍よりも小さい比率では、中央部の面積が相対的に小さくなりすぎて、検出用電極部基部および感応膜を形成するエリアを確保できなくなる。また中央部の直径寸法が仮想円の直径寸法のが0.7倍よりも大きい比率では、連結部が基部の面積が相対的に小さくなすぎて、大きな応力を吸収することができない。

【0014】

支持体の空洞部の形状は、任意である。しかしながら、開口部から支持体の裏面に向かうに従って横断面積が小さくなる切頭四角錐または四角錐形状を有するように支持体の空洞部を形成すれば、空洞部の体積を小さくすることができる。そのため、ガスセンサ素子を小型化することが可能になる上に、製造コストを少なくすることができる。

【0015】

本発明のガスセンサ素子の製造方法は、以下のように行う。まず支持体の材料として、厚み方向に対向する表面及び裏面を備えるシリコン単結晶基板を用意する。このシリコン単結晶基板の表面上に下部絶縁層を形成し、下部絶縁層の非固定部の中央部を構成する部分の表面上に電気ヒータ部が形成されるように下部絶縁層の表面上にヒータ配線パターンを形成し、ヒータ配線パターンを覆うように下部絶縁層の表面上に上部絶縁層を形成して、シリコン単結晶基板の表面上にベース絶縁層を形成する。そして、ベース絶縁層を構成する上部絶縁層の非固定部を構成する部分の表面上に、検出用電極部が形成されるように、ベース絶縁層の表面上に電極配線パターンを形成する。

【0016】

次に、ベース絶縁層の表面に固定部と非固定部の形状が残る形状にエッチングレジスト膜を形成した後、反応性イオンエッチングによりシリコン単結晶基板の表面が露出するまでベース絶縁層をエッチングし、連結部が開口部の縁部に沿って延びる基部と該基部から中央部に向かって延びて中央部に連結する延伸部とからなるように連結部を形成する。次に、異方性エッチングによりシリコン単結晶基板の露出した表面側からエッチングを施して、輪郭形状が方形状になる開口部を有する空洞部を形成する。このエッチングの制御により、開口部から支持体の裏面に向かうに従って横断面積が小さくなる切頭四角錐または四角錐形状を有する空洞部を形成する。その後、少なくとも中央部のエッチングレジストを除去して検出用電極部を露出させ、検出用電極部を覆うように中央部の表面に感応膜を形成する。

【0017】

このようなガスセンサ素子の製造方法を用いることにより、二段階のエッチングを行うだけで、支持体の開口部の縁部に沿って非固定部の中央部に発生した応力を吸収する基部を有する連結部を構成することができる。すなわち、簡単な方法でセンサ感度が低下し難いガスセンサ素子を提供することができる。また、特に、ベース絶縁層の非固定部を形成するための空洞部を支持体の表面側からエッチングを施して形成するため(支持体の裏面側からエッチングを施して空洞部を形成するものではないため)、ガスセンサ素子の小型化が可能なガスセンサ素子の製造方法を提供することができる。

【図面の簡単な説明】

【0018】

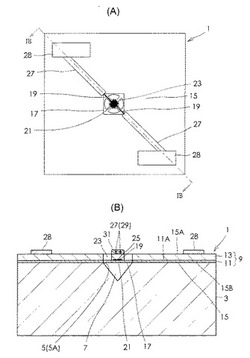

【図1】(A)は本発明に係るガスセンサ素子の第1実施例を示す図であり、(B)は(A)のIB−IB線断面図である。

【図2】(A)は図1(A)に示すガスセンサ素子の第1実施例の主要部を拡大して示す図であり、(B)は(A)に対応するガスセンサ素子の主要部を拡大撮影した走査電子顕微鏡(SEM)写真である。

【図3】(A)は図2(A)のIIA−IIA線断面図であり、(B)は図2(A)のIIB−IIB線断面図であり、(C)は図2(A)のIIC−IIC線断面図である。

【図4】本発明に係るガスセンサ素子の第2実施例を示す図である。

【図5】(A)は図4に示すガスセンサ素子の第1実施例の主要部を拡大して示す図であり、(B)は(A)に対応するガスセンサ素子の主要部を拡大撮影したSEM写真である。

【図6】図5(A)のVB−VB線断面に対応するガスセンサ素子の主要部を拡大撮影したSEM写真である。

【図7】(A)は図5(A)のVIA−VIA線断面図であり、(B)は図5(A)のVIB−VIB線断面図であり、(C)は図5(A)のVIC−VIC線断面図である。

【図8】本発明に係るガスセンサ素子の第3実施例を示す図である。

【図9】(A)は図8に示すガスセンサ素子の第3実施例の主要部を拡大して示す図であり、(B)は(A)に対応するガスセンサ素子の主要部を拡大撮影したSEM写真である。

【図10】(A)は図9(A)のIXA−IXA線断面図であり、(B)は図9(A)のIXB−IXB線断面図であり、(C)は図9(A)のIXC−IXC線断面図である。

【図11】(A)乃至(H)は、本発明のガスセンサ素子の製造方法の一例を説明する工程図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について説明する。図1(A)は、本発明に係るガスセンサ素子の第1実施例を示す図であり、図1(B)は図1(A)のIB−IB線断面図である。図2(A)は、図1(A)のガスセンサ素子の主要部を拡大して示す図であり、図2(B)は、図2(A)に対応するガスセンサ素子の主要部を600倍で拡大撮影した走査電子顕微鏡(SEM)写真である。図3(A)は、図2(B)のIIA−IIA線断面図であり、図3(B)は、図2(B)のIIB−IIB線断面図であり、図3(C)は、図2(B)のIIC−IIC線断面図である。なお、理解を容易にするため、図2(A)及び図3(C)では、後述の検出用電極部29及び感応膜31の図示を省略し、さらに図3(A)〜(C)では、ヒータ配線パターン19及び電極配線パターン27(検出用電極部29を含む)の図示を省略している。図2及びこれらの図において、符号1は、ガスセンサ素子の第1実施例である。ガスセンサ素子1は、支持体3、ベース絶縁層9、ヒータ配線パターン19、電極配線パターン27及び感応膜31を備える。

【0020】

支持体3は、縦幅1.5mm、横幅1.5mm、厚み0.26mmのシリコン単結晶基板からなり、厚み方向に対向する表面3A及び裏面3Bを備える。そして、支持体3は、表面3Aに開口する開口部5を有する空洞部7を備えている。

【0021】

ベース絶縁層9は、厚み0.6μmの酸化シリコン(SiO2)層及び厚み0.4μmの窒化シリコン(Si3N4)層からなる下部絶縁層11と厚み3μmの窒化酸化シリコン(SiON)からなる上部絶縁層13とを支持体3の表面3AにプラズマCVDにより積層して構成されている。そして、ベース絶縁層9は、支持体3の表面3A上に裏面15Bが固定される固定部15及びこの固定部15と一体に設けられて支持体3の開口部5上に位置する非固定部17を有する。この非固定部17は、中央部21及び中央部21と固定部15とを連結する4本の連結部23を備えている。

【0022】

ヒータ配線パターン19は、厚み4000Åの貴金属薄膜層からなり、下部絶縁層11の表面11A上に形成され上部絶縁層15に覆われている。そして、ヒータ配線パターン19は、非固定部17の中央部21内に電気ヒータ部25を有する。電気ヒータ部25は、中央部21に設けられた後述の感応膜31を加熱して感応膜31に付着した検出の対象でないガス(不純ガス)を揮発させる機能を有する。電気ヒータ部25の加熱温度は、揮発させるガスの種類によって上下させることができるようになっている。

【0023】

電極配線パターン27は、Ptからなり、非固定部17に検出用電極部29を備えて、上部絶縁層13の表面13A上にスパッタリングにより形成されている。電極配線パターン27は、接続用電極部28を介して外部に接続できるようになっている。電極配線パターン27は、検出用電極部29は、後述の感応膜31に検出対象のガスが付着したときに、ガスセンサ素子1内の抵抗値変化を検出する機能を有する。

【0024】

感応膜31は、In2O3を主成分とする金属化合物半導体をペースト化したものを、検出用電極部29を覆うように非固定部17の中央部21上に塗布後、650℃以上で焼成し形成されている。感応膜31は、検出対象のガスが付着するようになっている。

【0025】

図2(A)及び図3(A)〜(C)に示すように、本発明の第1実施例では、4本の連結部23が基部33と延伸部35とから構成されている。連結部23の基部33は、開口部5の縁部5Aに沿って延びるように構成されている。また延伸部35は、基部33から中央部21に向かって延びて中央部21に連結するように構成されている。そして、連結部23は、基部33の最大幅寸法W1が、延伸部35の最大幅寸法W2よりも大きくなるように構成されている。

【0026】

言い換えると、図1(B)、図2(A)及び図3(B)に示すように、本発明の第1実施例では、開口部5の輪郭形状が方形状(ほぼ正方形)を呈し、かつ4本の連結部23の基部33が開口部5の四隅51,52,53,54に位置するように支持体3の表面3Aに空洞部7が形成されている。支持体3の空洞部7をこのように形成すると、非固定部17に延伸部35だけでは吸収しきれない応力を吸収できる基部33を確実に形成することができる。その上、非固定部17の基部33の最大幅寸法W1を可能な限りにおいて大きなものとすることができる。

【0027】

さらに、開口部5の縁部5Aを構成する4つの辺55,56,57,58のうち、開口部5の四隅51〜54の各隅51,52,53または54をそれぞれ形成する2つの辺55及び58、55及び56、56及び57、または57及び58に跨るように形成されている。開口部5の四隅51〜54に位置する連結部23の基部33をこのように形成すると、非固定部17に支持体3の開口部5の縁部5Aに跨る基部33を形成することができるので、裾野が広がった機械的強度の高い基部を形成することができる。

【0028】

本発明の第1実施例では、図2(A)及び図3(B)に示すように、非固定部17の形状が、中央部21の形状が円板形状を有し、かつ4本の連結部23の延伸部35が四隅51〜54に対して仮想した2本の仮想対角線SD1,SD2[開口部5の四隅51〜54を対角線方向に結んで開口部5の中心点(中央部21の中心点C)で交差する2つの直線]に沿って延びるような形状になっている。すなわち、4本の連結部23の延伸部35が、中央部21から基部33に向かってほぼ等間隔(約90度の角度間隔)に放射上に広がるように構成されている。非固定部17をこのような形状になっている結果、非固定部17の中央部21に発生した応力を中央部21の周方向の外側に均等に逃がすことができる(例えば一部の延伸部35に応力が集中するのを防ぐことができる)。また、連結部23の延伸部35をこのような構造にすることにより、少ない連結部(4本の連結部23)で確実に中央部21を固定部15に連結することができる。

【0029】

本発明の第1実施例では、4本の連結部23の基部33の中央部21と対向する縁部33Aが、中央部21の中心点Cを中心とする仮想円SC(中央部21の中心点Cを中心として円板形状の中央部21の輪郭形状を示す円に対して、面積が大きくかつほぼ相似形の円)に沿うように、非固定部17が構成されている。この場合、円板形状の中央部21の直径寸法が仮想円の直径寸法の約0.45倍(0.1〜0.7倍の範囲内)になっている。円板形状の中央部21と対向する基部33の縁部33Aの形状が、中央部21の円板形状と同じ中心点Cを中心とする相似形の円板形状を有するため、中央部21に発生した応力を中央部21の周方向の外側に放射状に均等に逃がすことができる。また、基部33の大きさ(輪郭形状としてみた場合は基部の面積)を大きくすることができる。その上、中央部21の面積を大きくすることができて、感応膜31の形成が容易になる。また、円形形状を有する中央部21の表面と塗布した感応膜31との間の表面張力は均一になり易いため、感応膜31の塗布量を多くすることができ、しかも中央部21の表面に形成する感応膜31の膜厚を均一にすることができる。

【0030】

本発明の第1実施例では、図2(A)及び(B)並びに図3(A)〜(C)に示すように、開口部5から支持体3の裏面3Bに向かうに従って横断面積が小さくなる四角錐形状を有するように支持体3の空洞部7が形成されている。空洞部7のように四角錐形状の空洞にすると、空洞の体積を小さくすることができるため、ガスセンサ素子を小型化することができ、しかも製造コストを少なくすることができる。

【0031】

次に本発明の第2実施例について説明する。図4は、本発明に係るガスセンサ素子の第2実施例を示す図である。図5(A)は、図4に示すガスセンサ素子の主要部を拡大して示す図であり、図5(B)は、図5(A)に対応するガスセンサ素子の主要部を400倍で拡大撮影したSEM写真である。図6は、図5(A)のVB−VB線断面に対応するガスセンサ素子の主要部を500倍で拡大撮影したSEM写真である。図7(A)は、図5(A)のVIA−VIA線断面図であり、図7(B)は、図5(A)のVIB−VIB線断面図であり、図7(C)は、図5(A)のVIC−VIC線断面図である。なお、第2実施例において第1実施例と共通する部分については、第1実施例で付した符号の数に100の数を加えた数の符号を付して説明を省略する。また、理解を容易にするため、図5(A)及び図7(C)においても、検出用電極部129及び感応膜131の図示を省略し、さらに図7(A)〜(C)においても、ヒータ配線パターン119及び電極配線パターン127(検出用電極部129を含む)の図示を省略している。

【0032】

本発明の第2実施例では、中央部121が円板形状を有し、連結部123の延伸部135を第1の延伸部分1351と第2の延伸部分1352とから構成するように、非固定部117の形状が定められている。第1の延伸部分1351は、方形状(ほぼ正四角形)の開口部105の縁部105Aの一辺に沿って延び且つ一端1351Aが基部133と連続するように構成する。そして、第2の延伸部分1352は、第1の延伸部分1351とこの第1の延伸部分1351の他端1351Bと連続し第1の延伸部分1351と直交し中央部121に向かって延びるように構成する。連結部123の延伸部135を、このような第1の延伸部分と第2の延伸部分とから構成することにより、連結部123の輪郭形状が略卍形状を呈するように非固定部117が形成されるため(すなわち、各連結部123の延伸部135が非固定部117の中央部121と基部133との中間部で直角に曲がっているため)、中央部121に発生した応力が伝わる方向を中央部121の径方向から周方向に変化させることができるため、延伸部135と基部133とで応力を効率よく吸収することができる[図5(A)及び(B)、図6並びに図7(A)〜(C)参照]。

【0033】

次に第3実施例について説明する。図8は、本発明に係るガスセンサ素子の第3実施例を示す図である。図9(A)は図8に示すガスセンサ素子の第3実施例の主要部を拡大して示す図であり、図9(B)は図9(A)に対応するガスセンサ素子の主要部を400倍で拡大撮影したSEM写真である。図10(A)は図9(A)のIXA−IXA線断面図であり、図10(B)は図9(A)のIXB−IXB線断面図であり、図10(C)は図9(A)のIXC−IXC線断面図である。なお、第3実施例において第2実施例と共通する部分については、第2実施例で付した符号の数にさらに100の数を加えた数の符号を付して説明を省略する。また、理解を容易にするため、図9(A)及び図10(C)においても、検出用電極部129及び感応膜131の図示を省略し、さらに図10(A)〜(C)においても、ヒータ配線パターン119及び電極配線パターン127(検出用電極部129を含む)の図示を省略している。

【0034】

本発明の第3実施例においても、中央部221が円板形状を有し、連結部223の延伸部235を第1の延伸部分2351と第2の延伸部分2352とから構成するように、非固定部217の形状が定められている点で第2実施例の構成と共通する。一方、第3実施例では、4本の連結部223の基部233の中央部221と対向する縁部233Aが、支持体203の開口部205の縁部205Aの中心点(中央部221の中心点C)を中心とする仮想正方形SS(中央部221の中心点Cを中心として正方形状の開口部205の縁部205Aの輪郭形状を示す正方形に対して、面積が小さくかつほぼ相似形の正方形円)に対して沿うように、非固定部17が構成されている点で、第2実施例の構成と異なる。すなわち、第2実施例に対して基部233の体積(輪郭形状で見た場合は体積)が小さくなる。しかしながら、図9(A)及び(B)並びに図10(A)〜(C)に示すように、第3実施例では基部233が存在するため、図9(A)において非固定部217に基部233が全く形成されていない構成に比べて、延伸部235(第1の延伸部分2351及び第2の延伸部分2352)で吸収しきれない応力を基部233に吸収させることができる。

【0035】

以下、本発明のガスセンサ素子の製造方法の一例として、図11に示すように本発明の第1実施例を製造する方法について説明する。まず支持体3の材料として、厚み方向に対向する表面2A及び裏面2Bを有するシリコン単結晶基板2を用意する[図11(A)]。このシリコン単結晶基板2の表面2A上に厚み6000Åの酸化シリコン(SiO2)層及び厚み400Åの窒化シリコン(Si3N4)層からなる下部絶縁層11をWet酸化及びLP−CVDにより形成する[図11(B)]。下部絶縁層11の非固定部17の中央部21を構成する部分の表面上に、電気ヒータ部25が形成されるように下部絶縁層11の表面11A上に厚み4000Åの貴金属薄膜層からなるヒータ配線パターン19を形成する[図11(C)]。下部絶縁層11の表面11A上には、ヒータ配線パターン19を覆うように厚み3μmの窒化酸化シリコン(SiON)からなる上部絶縁層をプラズマCDVにより形成して、シリコン単結晶基板2の表面2A上にベース絶縁層9を形成する[図11(D)]。そして、ベース絶縁層9を構成する上部絶縁層13の後述する非固定部17を構成する部分(電気ヒータ部25が形成された部分)の表面上に、検出用電極部29が形成されるように、ベース絶縁層9の表面9A上にPtからなる電極配線パターンをスパッタリングにより形成する[図11(E)]。

【0036】

次に、ベース絶縁層9の表面に固定部と非固定部の形状が残る形状にエッチングレジスト膜を形成した後、反応性イオンエッチングによりシリコン単結晶基板2の表面2Aが露出するまでベース絶縁層9をエッチングして、連結部23が後述の開口部5の縁部5Aに沿って延びる後述の基部33と該基部33から中央部21に向かって延びて中央部21に連結する延伸部35とからなるように連結部を23を形成する[図11(F)]。

【0037】

次に、異方性エッチングによりシリコン単結晶基板2の露出した表面2A側からエッチングを施して、輪郭形状が方形状(ほぼ正方形)になる開口部5を有する空洞部7を形成する。このエッチングの制御により、開口部5から支持体3の裏面3Bに向かうに従って横断面積が小さくなる四角錐形状を有する空洞部7を形成して支持体3を構成する[図11(G)]。具体的には、4本の連結部23の基部33が、開口部5の四隅51〜54に位置し、基部33は開口部5の縁部5Aを構成する4つの辺55〜58のうち対応する隅を形成する2つの辺55及び58、55及び56,56及び57、または57及び58に跨るように、シリコン単結晶基板2の表面2A上に四角錐形状の空洞部7を形成して支持体3を構成する。その後、中央部21のエッチングレジストを除去して検出用電極部27を露出させ、検出用電極部27を覆うように中央部21の表面に感応膜31を形成する。感応膜31は、In2O3を主成分とする金属化合物半導体をペースト化したものを中央部21の表面に塗布し、650℃以上で焼成することにより形成する[図11(H)]。

【0038】

このようなガスセンサ素子の製造方法を用いることにより、二段階のエッチングを行うだけで、支持体3の開口部5の縁部5Aに沿って非固定部17の中央部21に発生した応力を吸収する基部33を有する連結部23を構成することができる。すなわち、簡単な方法でセンサ感度が低下し難いガスセンサ素子を提供することができる。また、ベース絶縁層9の非固定部17を形成するための空洞部7を支持体3の表面3A側からエッチングを施して形成するため(支持体3の裏面3B側からエッチングを施して空洞部7を形成するものではないため)、ガスセンサ素子の小型化が可能なガスセンサ素子の製造方法を提供することができる。

【産業上の利用可能性】

【0039】

本発明によれば、非固定部の連結部を基部と延伸部とにより構成するため、ヒータを内蔵しかつ表面に検出用電極部と感応膜が形成されたベース絶縁層の非固定部(中央部)に加熱による大きな応力が発生した場合でも、支持体の開口部の縁部に沿って形成された連結部の基部が、非固定部の中央部に発生した応力を吸収するため、検出用電極部および感応膜を含む感応部の変形および破損を確実に低減することができる。したがって、センサ感度が低下し難いガスセンサ素子を提供することができる。

【0040】

また、延伸部よりも最大幅寸法が大きい基部が、中央部で発生した応力を吸収することができるため、応力が延伸部に集中するのを防ぐことができる。また、非固定部の中央部に連結する延伸部が、固定部に直接結合するものではなく、延伸部よりも最大幅寸法が大きい基部を介して固定部に結合するため、連結部の強度を高くすることができる。

【0041】

さらに、ベース絶縁層の非固定部を形成するための空洞部(開口部)が支持体の表面側に形成するため(支持体の裏面側に形成するものではないため)、ガスセンサ素子の小型化が可能でしかもガスセンサ素子を簡単に形成することができる。

【符号の説明】

【0042】

1,101,201 ガスセンサ素子

2 シリコン単結晶基板

3,103,203 支持体

3A 表面

3B,103B,203B 裏面

5,105,205 開口部

5A,105A,205A 縁部

7,107,207 空洞部

9 ベース絶縁層

11 下部絶縁層

11A 表面

13 上部絶縁層

13A 表面

15 固定部

17,117,217 非固定部

19,119 ヒータ配線パターン

21,121,221 中央部

C 中心点

23,123,223 連結部

25 電気ヒータ部

27,127 電極配線パターン

29,129 検出用電極部

31,131 感応膜

33,133,233 基部

33A,133A,233A 縁部

SC 仮想円

35,135,235 延伸部

1351,2351 第1の延伸部分

1351A,2351A 一端

1351B,2351B 他端

1352,2352 第2の延伸部分

51,52,53,54 四隅

55,56,57,58 4つの辺

SD1,SD2 仮想対角線

【技術分野】

【0001】

本発明は、ヒータを内蔵する絶縁体のベースに電極を備える感応部を設けてガスを検知するガスセンサ素子に関するものである。

【背景技術】

【0002】

特開2007−132814号公報には、ヒータを内蔵するステージ2の外側に等間隔に配置された4本のブリッジ3が、シリコンフレーム1とステージ2とを架橋するガスセンサ素子の構造が開示されている。また、特開2009−58389号公報には、加熱手段14を内蔵する絶縁層13(被支持基板部10)の上に検出電極12を備えるガス感応部11が形成され、基材31に取り付けられた支持基板部30とガス感応部11が形成された被支持基板部10とが、卍形状を180°反転させた形状を呈する架橋部によって架橋されたガスセンサ素子の構造が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−132814号公報

【特許文献2】特開2009−58389号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のガスセンサ素子では、感応部に発生する応力を吸収するために架橋部(またはブリッジ)を上述のように配置する工夫がなされている。しかしながら、このような架橋部(またはブリッジ部)の配置を工夫しただけの従来の構成では、感応部に大きな応力が発生した場合には、その応力を十分に吸収することができないため、感応部の変形または破損を低減することはできなかった。

【0005】

本発明の目的は、応力による感応部の変形を低減することができるガスセンサ素子及びその製造方法を提供することにある。

【0006】

本発明の他の目的は、小型化が容易なガスセンサ素子及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明が改良の対象とするガスセンサ素子は、支持体、ベース絶縁層、ヒータ配線パターン、電極配線パターン及び感応膜を備える。支持体は、例えばシリコン単結晶基板からなり、厚み方向に対向する表面及び裏面を備え、且つ少なくとも表面に開口する開口部を有する空洞部を備える。ベース絶縁層は、例えば窒化シリコン及び酸化シリコンからなる下部絶縁層と窒化酸化シリコンからなる上部絶縁層等の複数の絶縁層が積層されて構成され、且つ支持体の表面上に裏面が固定される固定部及び該固定部と一体に設けられて支持体の開口部上に位置する非固定部を有する。ヒータ配線パターンは、ベース絶縁層の内部に形成され(具体的には下部絶縁層と上部絶縁層との間に形成され)て、非固定部の中央部内に電気ヒータ部を有する。電極配線パターンは、ベース絶縁層の表面上(具体的には上部絶縁層の表面上)に形成され非固定部に検出用電極部を有する。感応膜は、検出用電極部を覆うように非固定部の中央部上に塗布形成されている。そして、ベース絶縁層の非固定部は、中央部及び該中央部と固定部とを連結する4本の連結部を備えている。

【0008】

本発明では、4本の連結部が開口部の縁部に沿って延びる基部とこの基部から中央部に向かって延びて中央部に連結された延伸部とから構成されている。そして、連結部は、基部の最大幅寸法は、延伸部の最大幅寸法よりも大きくなるように形成するのが好ましい。非固定部の連結部をこのような寸法の関係を有する基部と延伸部とにより構成すると、ヒータを内蔵しかつ表面に検出用電極部と感応膜が形成されたベース絶縁層の非固定部(中央部)に加熱による大きな応力(連結部の延伸部だけでは吸収しきれない応力)が発生した場合でも、支持体の開口部の縁部に沿って形成された連結部の基部が、非固定部の中央部に発生した応力を吸収するため、検出用電極部および感応膜を含む感応部の変形および破損を確実に低減することができる。その結果、センサ感度が低下し難いガスセンサ素子を提供することができる。また、延伸部よりも最大幅寸法が大きい基部が、中央部で発生した応力を吸収することができるため、応力が延伸部に集中するのを防ぐことができる。また、非固定部の中央部に連結する延伸部が、固定部に直接結合するものではなく、延伸部よりも最大幅寸法が大きい基部を介して固定部に結合するため、連結部の強度を高くすることができる。

【0009】

開口部の輪郭形状が方形状を呈し、かつ4本の連結部の基部が開口部の四隅に位置するように支持体の空洞部を形成するのが好ましい。支持体の空洞部をこのように形成すると、非固定部の基部の最大幅寸法を可能な限りにおいて大きなものとすることができる。

【0010】

開口部の縁部を構成する4つの辺のうち、開口部の四隅の各隅を形成する2つの辺に跨るように形成するのが好ましい。開口部の四隅に位置する連結部の基部をこのように形成すると、非固定部に支持体の開口部の縁部の二辺に跨る基部を形成できるので、裾野が広がった機械的強度の高い基部を形成することができる。

【0011】

非固定部の形状は、任意である。例えば、中央部の形状が円板形状を有し、かつ4本の連結部の延伸部が四隅に対して仮想した2本の仮想対角線に沿って延びるような形状にすることができる。ここで仮想対角線は、方形状の開口部の四隅を対角線方向に結んで開口部の中心点で交差する2つの直線を意味する。非固定部の形状をこのような形状にすると、非固定部の中央部に発生した応力を中央部の周方向の外側に均等に逃がすことができる(一部の延伸部に応力が集中するのを防ぐことができる)。また、連結部の延伸部をこのような構造にすると、少ない連結部で確実に中央部を固定部に連結することができる。

【0012】

また、非固定部の形状は、中央部を円板形状を有する形状にした上で、連結部の延伸部を、第1の延伸部分と第2の延伸部分とから構成してもよい。この場合、第1の延伸部分は、方形状の開口部の縁部の一辺に沿って延び且つ一端が基部と連続するように構成する。そして第2の延伸部分は、第1の延伸部分とこの第1の延伸部分の他端と連続し第1の延伸部分と直交し中央部に向かって延びるように構成する。連結部の延伸部を、このような第1の延伸部分と第2の延伸部分とから構成すると、連結部の輪郭形状が略卍形状を呈するように非固定部が形成されるため(すなわち、各連結部の延伸部が非固定部の中央部と基部との中間部で直角に曲がっているため)、中央部に発生した応力が伝わる方向を中央部の径方向から周方向に変化させることができ、延伸部と基部とで応力を効率よく吸収することができる。

【0013】

4本の連結部の基部の中央部と対向する縁部が、中央部の中心点を中心とする仮想円に沿うように、非固定部を形成するのが好ましい。仮想円は、中央部の中心点を中心として円板形状の中央部の輪郭形状を示す円に対して、面積が大きくかつほぼ相似形の円を意味する。この場合、円板形状の中央部の直径寸法が仮想円の直径寸法の0.1〜0.7倍になるように、非固定部を形成するのが好ましい。非固定部をこのような形状に構成すると、円板形状の中央部の輪郭形状と相似形の円板形状の縁部を有する基部によって、中央部に発生した応力を中央部の周方向の外側に放射状に均等に逃がすことができる。また、基部の大きさ(輪郭形状としてみた場合は基部の面積)を大きくすることができる。しかも中央部の面積を大きくすることができて、感応膜の形成が容易になる。また中央部の表面が円形形状を有するため、中央部の表面と塗布した感応膜との間の表面張力は均一になり易い。そのため、感応膜の塗布量を多くすることができ、中央部の表面に形成する感応膜の膜厚を均一にすることができる。なお、中央部の直径寸法が仮想円の直径寸法の0.1倍よりも小さい比率では、中央部の面積が相対的に小さくなりすぎて、検出用電極部基部および感応膜を形成するエリアを確保できなくなる。また中央部の直径寸法が仮想円の直径寸法のが0.7倍よりも大きい比率では、連結部が基部の面積が相対的に小さくなすぎて、大きな応力を吸収することができない。

【0014】

支持体の空洞部の形状は、任意である。しかしながら、開口部から支持体の裏面に向かうに従って横断面積が小さくなる切頭四角錐または四角錐形状を有するように支持体の空洞部を形成すれば、空洞部の体積を小さくすることができる。そのため、ガスセンサ素子を小型化することが可能になる上に、製造コストを少なくすることができる。

【0015】

本発明のガスセンサ素子の製造方法は、以下のように行う。まず支持体の材料として、厚み方向に対向する表面及び裏面を備えるシリコン単結晶基板を用意する。このシリコン単結晶基板の表面上に下部絶縁層を形成し、下部絶縁層の非固定部の中央部を構成する部分の表面上に電気ヒータ部が形成されるように下部絶縁層の表面上にヒータ配線パターンを形成し、ヒータ配線パターンを覆うように下部絶縁層の表面上に上部絶縁層を形成して、シリコン単結晶基板の表面上にベース絶縁層を形成する。そして、ベース絶縁層を構成する上部絶縁層の非固定部を構成する部分の表面上に、検出用電極部が形成されるように、ベース絶縁層の表面上に電極配線パターンを形成する。

【0016】

次に、ベース絶縁層の表面に固定部と非固定部の形状が残る形状にエッチングレジスト膜を形成した後、反応性イオンエッチングによりシリコン単結晶基板の表面が露出するまでベース絶縁層をエッチングし、連結部が開口部の縁部に沿って延びる基部と該基部から中央部に向かって延びて中央部に連結する延伸部とからなるように連結部を形成する。次に、異方性エッチングによりシリコン単結晶基板の露出した表面側からエッチングを施して、輪郭形状が方形状になる開口部を有する空洞部を形成する。このエッチングの制御により、開口部から支持体の裏面に向かうに従って横断面積が小さくなる切頭四角錐または四角錐形状を有する空洞部を形成する。その後、少なくとも中央部のエッチングレジストを除去して検出用電極部を露出させ、検出用電極部を覆うように中央部の表面に感応膜を形成する。

【0017】

このようなガスセンサ素子の製造方法を用いることにより、二段階のエッチングを行うだけで、支持体の開口部の縁部に沿って非固定部の中央部に発生した応力を吸収する基部を有する連結部を構成することができる。すなわち、簡単な方法でセンサ感度が低下し難いガスセンサ素子を提供することができる。また、特に、ベース絶縁層の非固定部を形成するための空洞部を支持体の表面側からエッチングを施して形成するため(支持体の裏面側からエッチングを施して空洞部を形成するものではないため)、ガスセンサ素子の小型化が可能なガスセンサ素子の製造方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】(A)は本発明に係るガスセンサ素子の第1実施例を示す図であり、(B)は(A)のIB−IB線断面図である。

【図2】(A)は図1(A)に示すガスセンサ素子の第1実施例の主要部を拡大して示す図であり、(B)は(A)に対応するガスセンサ素子の主要部を拡大撮影した走査電子顕微鏡(SEM)写真である。

【図3】(A)は図2(A)のIIA−IIA線断面図であり、(B)は図2(A)のIIB−IIB線断面図であり、(C)は図2(A)のIIC−IIC線断面図である。

【図4】本発明に係るガスセンサ素子の第2実施例を示す図である。

【図5】(A)は図4に示すガスセンサ素子の第1実施例の主要部を拡大して示す図であり、(B)は(A)に対応するガスセンサ素子の主要部を拡大撮影したSEM写真である。

【図6】図5(A)のVB−VB線断面に対応するガスセンサ素子の主要部を拡大撮影したSEM写真である。

【図7】(A)は図5(A)のVIA−VIA線断面図であり、(B)は図5(A)のVIB−VIB線断面図であり、(C)は図5(A)のVIC−VIC線断面図である。

【図8】本発明に係るガスセンサ素子の第3実施例を示す図である。

【図9】(A)は図8に示すガスセンサ素子の第3実施例の主要部を拡大して示す図であり、(B)は(A)に対応するガスセンサ素子の主要部を拡大撮影したSEM写真である。

【図10】(A)は図9(A)のIXA−IXA線断面図であり、(B)は図9(A)のIXB−IXB線断面図であり、(C)は図9(A)のIXC−IXC線断面図である。

【図11】(A)乃至(H)は、本発明のガスセンサ素子の製造方法の一例を説明する工程図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について説明する。図1(A)は、本発明に係るガスセンサ素子の第1実施例を示す図であり、図1(B)は図1(A)のIB−IB線断面図である。図2(A)は、図1(A)のガスセンサ素子の主要部を拡大して示す図であり、図2(B)は、図2(A)に対応するガスセンサ素子の主要部を600倍で拡大撮影した走査電子顕微鏡(SEM)写真である。図3(A)は、図2(B)のIIA−IIA線断面図であり、図3(B)は、図2(B)のIIB−IIB線断面図であり、図3(C)は、図2(B)のIIC−IIC線断面図である。なお、理解を容易にするため、図2(A)及び図3(C)では、後述の検出用電極部29及び感応膜31の図示を省略し、さらに図3(A)〜(C)では、ヒータ配線パターン19及び電極配線パターン27(検出用電極部29を含む)の図示を省略している。図2及びこれらの図において、符号1は、ガスセンサ素子の第1実施例である。ガスセンサ素子1は、支持体3、ベース絶縁層9、ヒータ配線パターン19、電極配線パターン27及び感応膜31を備える。

【0020】

支持体3は、縦幅1.5mm、横幅1.5mm、厚み0.26mmのシリコン単結晶基板からなり、厚み方向に対向する表面3A及び裏面3Bを備える。そして、支持体3は、表面3Aに開口する開口部5を有する空洞部7を備えている。

【0021】

ベース絶縁層9は、厚み0.6μmの酸化シリコン(SiO2)層及び厚み0.4μmの窒化シリコン(Si3N4)層からなる下部絶縁層11と厚み3μmの窒化酸化シリコン(SiON)からなる上部絶縁層13とを支持体3の表面3AにプラズマCVDにより積層して構成されている。そして、ベース絶縁層9は、支持体3の表面3A上に裏面15Bが固定される固定部15及びこの固定部15と一体に設けられて支持体3の開口部5上に位置する非固定部17を有する。この非固定部17は、中央部21及び中央部21と固定部15とを連結する4本の連結部23を備えている。

【0022】

ヒータ配線パターン19は、厚み4000Åの貴金属薄膜層からなり、下部絶縁層11の表面11A上に形成され上部絶縁層15に覆われている。そして、ヒータ配線パターン19は、非固定部17の中央部21内に電気ヒータ部25を有する。電気ヒータ部25は、中央部21に設けられた後述の感応膜31を加熱して感応膜31に付着した検出の対象でないガス(不純ガス)を揮発させる機能を有する。電気ヒータ部25の加熱温度は、揮発させるガスの種類によって上下させることができるようになっている。

【0023】

電極配線パターン27は、Ptからなり、非固定部17に検出用電極部29を備えて、上部絶縁層13の表面13A上にスパッタリングにより形成されている。電極配線パターン27は、接続用電極部28を介して外部に接続できるようになっている。電極配線パターン27は、検出用電極部29は、後述の感応膜31に検出対象のガスが付着したときに、ガスセンサ素子1内の抵抗値変化を検出する機能を有する。

【0024】

感応膜31は、In2O3を主成分とする金属化合物半導体をペースト化したものを、検出用電極部29を覆うように非固定部17の中央部21上に塗布後、650℃以上で焼成し形成されている。感応膜31は、検出対象のガスが付着するようになっている。

【0025】

図2(A)及び図3(A)〜(C)に示すように、本発明の第1実施例では、4本の連結部23が基部33と延伸部35とから構成されている。連結部23の基部33は、開口部5の縁部5Aに沿って延びるように構成されている。また延伸部35は、基部33から中央部21に向かって延びて中央部21に連結するように構成されている。そして、連結部23は、基部33の最大幅寸法W1が、延伸部35の最大幅寸法W2よりも大きくなるように構成されている。

【0026】

言い換えると、図1(B)、図2(A)及び図3(B)に示すように、本発明の第1実施例では、開口部5の輪郭形状が方形状(ほぼ正方形)を呈し、かつ4本の連結部23の基部33が開口部5の四隅51,52,53,54に位置するように支持体3の表面3Aに空洞部7が形成されている。支持体3の空洞部7をこのように形成すると、非固定部17に延伸部35だけでは吸収しきれない応力を吸収できる基部33を確実に形成することができる。その上、非固定部17の基部33の最大幅寸法W1を可能な限りにおいて大きなものとすることができる。

【0027】

さらに、開口部5の縁部5Aを構成する4つの辺55,56,57,58のうち、開口部5の四隅51〜54の各隅51,52,53または54をそれぞれ形成する2つの辺55及び58、55及び56、56及び57、または57及び58に跨るように形成されている。開口部5の四隅51〜54に位置する連結部23の基部33をこのように形成すると、非固定部17に支持体3の開口部5の縁部5Aに跨る基部33を形成することができるので、裾野が広がった機械的強度の高い基部を形成することができる。

【0028】

本発明の第1実施例では、図2(A)及び図3(B)に示すように、非固定部17の形状が、中央部21の形状が円板形状を有し、かつ4本の連結部23の延伸部35が四隅51〜54に対して仮想した2本の仮想対角線SD1,SD2[開口部5の四隅51〜54を対角線方向に結んで開口部5の中心点(中央部21の中心点C)で交差する2つの直線]に沿って延びるような形状になっている。すなわち、4本の連結部23の延伸部35が、中央部21から基部33に向かってほぼ等間隔(約90度の角度間隔)に放射上に広がるように構成されている。非固定部17をこのような形状になっている結果、非固定部17の中央部21に発生した応力を中央部21の周方向の外側に均等に逃がすことができる(例えば一部の延伸部35に応力が集中するのを防ぐことができる)。また、連結部23の延伸部35をこのような構造にすることにより、少ない連結部(4本の連結部23)で確実に中央部21を固定部15に連結することができる。

【0029】

本発明の第1実施例では、4本の連結部23の基部33の中央部21と対向する縁部33Aが、中央部21の中心点Cを中心とする仮想円SC(中央部21の中心点Cを中心として円板形状の中央部21の輪郭形状を示す円に対して、面積が大きくかつほぼ相似形の円)に沿うように、非固定部17が構成されている。この場合、円板形状の中央部21の直径寸法が仮想円の直径寸法の約0.45倍(0.1〜0.7倍の範囲内)になっている。円板形状の中央部21と対向する基部33の縁部33Aの形状が、中央部21の円板形状と同じ中心点Cを中心とする相似形の円板形状を有するため、中央部21に発生した応力を中央部21の周方向の外側に放射状に均等に逃がすことができる。また、基部33の大きさ(輪郭形状としてみた場合は基部の面積)を大きくすることができる。その上、中央部21の面積を大きくすることができて、感応膜31の形成が容易になる。また、円形形状を有する中央部21の表面と塗布した感応膜31との間の表面張力は均一になり易いため、感応膜31の塗布量を多くすることができ、しかも中央部21の表面に形成する感応膜31の膜厚を均一にすることができる。

【0030】

本発明の第1実施例では、図2(A)及び(B)並びに図3(A)〜(C)に示すように、開口部5から支持体3の裏面3Bに向かうに従って横断面積が小さくなる四角錐形状を有するように支持体3の空洞部7が形成されている。空洞部7のように四角錐形状の空洞にすると、空洞の体積を小さくすることができるため、ガスセンサ素子を小型化することができ、しかも製造コストを少なくすることができる。

【0031】

次に本発明の第2実施例について説明する。図4は、本発明に係るガスセンサ素子の第2実施例を示す図である。図5(A)は、図4に示すガスセンサ素子の主要部を拡大して示す図であり、図5(B)は、図5(A)に対応するガスセンサ素子の主要部を400倍で拡大撮影したSEM写真である。図6は、図5(A)のVB−VB線断面に対応するガスセンサ素子の主要部を500倍で拡大撮影したSEM写真である。図7(A)は、図5(A)のVIA−VIA線断面図であり、図7(B)は、図5(A)のVIB−VIB線断面図であり、図7(C)は、図5(A)のVIC−VIC線断面図である。なお、第2実施例において第1実施例と共通する部分については、第1実施例で付した符号の数に100の数を加えた数の符号を付して説明を省略する。また、理解を容易にするため、図5(A)及び図7(C)においても、検出用電極部129及び感応膜131の図示を省略し、さらに図7(A)〜(C)においても、ヒータ配線パターン119及び電極配線パターン127(検出用電極部129を含む)の図示を省略している。

【0032】

本発明の第2実施例では、中央部121が円板形状を有し、連結部123の延伸部135を第1の延伸部分1351と第2の延伸部分1352とから構成するように、非固定部117の形状が定められている。第1の延伸部分1351は、方形状(ほぼ正四角形)の開口部105の縁部105Aの一辺に沿って延び且つ一端1351Aが基部133と連続するように構成する。そして、第2の延伸部分1352は、第1の延伸部分1351とこの第1の延伸部分1351の他端1351Bと連続し第1の延伸部分1351と直交し中央部121に向かって延びるように構成する。連結部123の延伸部135を、このような第1の延伸部分と第2の延伸部分とから構成することにより、連結部123の輪郭形状が略卍形状を呈するように非固定部117が形成されるため(すなわち、各連結部123の延伸部135が非固定部117の中央部121と基部133との中間部で直角に曲がっているため)、中央部121に発生した応力が伝わる方向を中央部121の径方向から周方向に変化させることができるため、延伸部135と基部133とで応力を効率よく吸収することができる[図5(A)及び(B)、図6並びに図7(A)〜(C)参照]。

【0033】

次に第3実施例について説明する。図8は、本発明に係るガスセンサ素子の第3実施例を示す図である。図9(A)は図8に示すガスセンサ素子の第3実施例の主要部を拡大して示す図であり、図9(B)は図9(A)に対応するガスセンサ素子の主要部を400倍で拡大撮影したSEM写真である。図10(A)は図9(A)のIXA−IXA線断面図であり、図10(B)は図9(A)のIXB−IXB線断面図であり、図10(C)は図9(A)のIXC−IXC線断面図である。なお、第3実施例において第2実施例と共通する部分については、第2実施例で付した符号の数にさらに100の数を加えた数の符号を付して説明を省略する。また、理解を容易にするため、図9(A)及び図10(C)においても、検出用電極部129及び感応膜131の図示を省略し、さらに図10(A)〜(C)においても、ヒータ配線パターン119及び電極配線パターン127(検出用電極部129を含む)の図示を省略している。

【0034】

本発明の第3実施例においても、中央部221が円板形状を有し、連結部223の延伸部235を第1の延伸部分2351と第2の延伸部分2352とから構成するように、非固定部217の形状が定められている点で第2実施例の構成と共通する。一方、第3実施例では、4本の連結部223の基部233の中央部221と対向する縁部233Aが、支持体203の開口部205の縁部205Aの中心点(中央部221の中心点C)を中心とする仮想正方形SS(中央部221の中心点Cを中心として正方形状の開口部205の縁部205Aの輪郭形状を示す正方形に対して、面積が小さくかつほぼ相似形の正方形円)に対して沿うように、非固定部17が構成されている点で、第2実施例の構成と異なる。すなわち、第2実施例に対して基部233の体積(輪郭形状で見た場合は体積)が小さくなる。しかしながら、図9(A)及び(B)並びに図10(A)〜(C)に示すように、第3実施例では基部233が存在するため、図9(A)において非固定部217に基部233が全く形成されていない構成に比べて、延伸部235(第1の延伸部分2351及び第2の延伸部分2352)で吸収しきれない応力を基部233に吸収させることができる。

【0035】

以下、本発明のガスセンサ素子の製造方法の一例として、図11に示すように本発明の第1実施例を製造する方法について説明する。まず支持体3の材料として、厚み方向に対向する表面2A及び裏面2Bを有するシリコン単結晶基板2を用意する[図11(A)]。このシリコン単結晶基板2の表面2A上に厚み6000Åの酸化シリコン(SiO2)層及び厚み400Åの窒化シリコン(Si3N4)層からなる下部絶縁層11をWet酸化及びLP−CVDにより形成する[図11(B)]。下部絶縁層11の非固定部17の中央部21を構成する部分の表面上に、電気ヒータ部25が形成されるように下部絶縁層11の表面11A上に厚み4000Åの貴金属薄膜層からなるヒータ配線パターン19を形成する[図11(C)]。下部絶縁層11の表面11A上には、ヒータ配線パターン19を覆うように厚み3μmの窒化酸化シリコン(SiON)からなる上部絶縁層をプラズマCDVにより形成して、シリコン単結晶基板2の表面2A上にベース絶縁層9を形成する[図11(D)]。そして、ベース絶縁層9を構成する上部絶縁層13の後述する非固定部17を構成する部分(電気ヒータ部25が形成された部分)の表面上に、検出用電極部29が形成されるように、ベース絶縁層9の表面9A上にPtからなる電極配線パターンをスパッタリングにより形成する[図11(E)]。

【0036】

次に、ベース絶縁層9の表面に固定部と非固定部の形状が残る形状にエッチングレジスト膜を形成した後、反応性イオンエッチングによりシリコン単結晶基板2の表面2Aが露出するまでベース絶縁層9をエッチングして、連結部23が後述の開口部5の縁部5Aに沿って延びる後述の基部33と該基部33から中央部21に向かって延びて中央部21に連結する延伸部35とからなるように連結部を23を形成する[図11(F)]。

【0037】

次に、異方性エッチングによりシリコン単結晶基板2の露出した表面2A側からエッチングを施して、輪郭形状が方形状(ほぼ正方形)になる開口部5を有する空洞部7を形成する。このエッチングの制御により、開口部5から支持体3の裏面3Bに向かうに従って横断面積が小さくなる四角錐形状を有する空洞部7を形成して支持体3を構成する[図11(G)]。具体的には、4本の連結部23の基部33が、開口部5の四隅51〜54に位置し、基部33は開口部5の縁部5Aを構成する4つの辺55〜58のうち対応する隅を形成する2つの辺55及び58、55及び56,56及び57、または57及び58に跨るように、シリコン単結晶基板2の表面2A上に四角錐形状の空洞部7を形成して支持体3を構成する。その後、中央部21のエッチングレジストを除去して検出用電極部27を露出させ、検出用電極部27を覆うように中央部21の表面に感応膜31を形成する。感応膜31は、In2O3を主成分とする金属化合物半導体をペースト化したものを中央部21の表面に塗布し、650℃以上で焼成することにより形成する[図11(H)]。

【0038】

このようなガスセンサ素子の製造方法を用いることにより、二段階のエッチングを行うだけで、支持体3の開口部5の縁部5Aに沿って非固定部17の中央部21に発生した応力を吸収する基部33を有する連結部23を構成することができる。すなわち、簡単な方法でセンサ感度が低下し難いガスセンサ素子を提供することができる。また、ベース絶縁層9の非固定部17を形成するための空洞部7を支持体3の表面3A側からエッチングを施して形成するため(支持体3の裏面3B側からエッチングを施して空洞部7を形成するものではないため)、ガスセンサ素子の小型化が可能なガスセンサ素子の製造方法を提供することができる。

【産業上の利用可能性】

【0039】

本発明によれば、非固定部の連結部を基部と延伸部とにより構成するため、ヒータを内蔵しかつ表面に検出用電極部と感応膜が形成されたベース絶縁層の非固定部(中央部)に加熱による大きな応力が発生した場合でも、支持体の開口部の縁部に沿って形成された連結部の基部が、非固定部の中央部に発生した応力を吸収するため、検出用電極部および感応膜を含む感応部の変形および破損を確実に低減することができる。したがって、センサ感度が低下し難いガスセンサ素子を提供することができる。

【0040】

また、延伸部よりも最大幅寸法が大きい基部が、中央部で発生した応力を吸収することができるため、応力が延伸部に集中するのを防ぐことができる。また、非固定部の中央部に連結する延伸部が、固定部に直接結合するものではなく、延伸部よりも最大幅寸法が大きい基部を介して固定部に結合するため、連結部の強度を高くすることができる。

【0041】

さらに、ベース絶縁層の非固定部を形成するための空洞部(開口部)が支持体の表面側に形成するため(支持体の裏面側に形成するものではないため)、ガスセンサ素子の小型化が可能でしかもガスセンサ素子を簡単に形成することができる。

【符号の説明】

【0042】

1,101,201 ガスセンサ素子

2 シリコン単結晶基板

3,103,203 支持体

3A 表面

3B,103B,203B 裏面

5,105,205 開口部

5A,105A,205A 縁部

7,107,207 空洞部

9 ベース絶縁層

11 下部絶縁層

11A 表面

13 上部絶縁層

13A 表面

15 固定部

17,117,217 非固定部

19,119 ヒータ配線パターン

21,121,221 中央部

C 中心点

23,123,223 連結部

25 電気ヒータ部

27,127 電極配線パターン

29,129 検出用電極部

31,131 感応膜

33,133,233 基部

33A,133A,233A 縁部

SC 仮想円

35,135,235 延伸部

1351,2351 第1の延伸部分

1351A,2351A 一端

1351B,2351B 他端

1352,2352 第2の延伸部分

51,52,53,54 四隅

55,56,57,58 4つの辺

SD1,SD2 仮想対角線

【特許請求の範囲】

【請求項1】

厚み方向に対向する表面及び裏面を備え、且つ少なくとも前記表面に開口する開口部を有する空洞部を備えたシリコン単結晶基板からなる支持体と、

窒化シリコン及び酸化シリコンからなる下部絶縁層と窒化酸化シリコンからなる上部絶縁層とが積層されて構成され且つ前記支持体の前記表面上に裏面が固定される固定部及び前記固定部と一体に設けられて前記支持体の前記開口部上に位置する非固定部を有するベース絶縁層と、

前記下部絶縁層と前記上部絶縁層との間に形成されて、前記非固定部の中央部内に電気ヒータ部を有するヒータ配線パターンと、

前記上部絶縁層の表面上に形成され前記非固定部に検出用電極部を有する電極配線パターンと、

前記検出用電極部を覆うように前記非固定部の前記中央部上に塗布形成された感応膜とを備え、

前記ベース絶縁層の前記非固定部が、前記中央部及び前記中央部と前記固定部とを連結する4本の連結部を備えたガスセンサ素子であって、

前記連結部は前記開口部の縁部に沿って延びる基部と該基部から前記中央部に向かって延びて前記中央部に連結された延伸部とからなり、

前記開口部の輪郭形状は方形状を呈しており、

4本の前記連結部の基部が、前記開口部の四隅に位置し、前記基部は前記開口部の前記縁部を構成する4つの辺のうち対応する前記隅を形成する2つの前記辺に跨るように形成されているガスセンサ素子。

【請求項2】

厚み方向に対向する表面及び裏面を備え、且つ少なくとも前記表面に開口する開口部を有する空洞部を備えた支持体と、

複数の絶縁層が積層されて構成され且つ前記支持体の前記表面上に裏面が固定される固定部及び前記固定部と一体に設けられて前記支持体の前記開口部上に位置する非固定部を有するベース絶縁層と、

前記ベース絶縁層の内部に形成されて、前記非固定部の中央部内に電気ヒータ部を有するヒータ配線パターンと、

前記ベース絶縁層の表面上に形成され前記非固定部に検出用電極部を有する電極配線パターンと、

前記検出用電極部を覆うように前記非固定部の前記中央部上に形成された感応膜とを備え、

前記ベース絶縁層の前記非固定部が、前記中央部及び前記中央部と前記固定部とを連結する複数本の連結部を備えたガスセンサ素子であって、

前記連結部は前記開口部の縁部に沿って延びる基部と該基部から前記中央部に向かって延びて前記中央部に連結された延伸部とからなり、

前記基部の最大幅寸法は前記延伸部の最大幅寸法よりも大きいことを特徴とするガスセンサ素子。

【請求項3】

前記開口部の輪郭形状は方形状を呈しており、

4本の前記連結部の基部が、前記開口部の四隅に位置していることを特徴とする請求項2に記載のガスセンサ素子。

【請求項4】

前記基部は、前記開口部の前記縁部を構成する4つの辺のうち対応する前記隅を形成する2つの前記辺に跨るように形成されている請求項3に記載のガスセンサ素子。

【請求項5】

前記中央部は円板形状を有しており、

前記4本の連結部の前記延伸部は、前記四隅に対して仮想した2本の仮想対角線に沿って延びている請求項1,3または4に記載のガスセンサ素子。

【請求項6】

前記中央部は円板形状を有しており、

前記連結部の前記延伸部は、方形状の前記開口部の縁部の一辺に沿って延び且つ一端が前記基部と連続する第1の延伸部分と該第1の延伸部分の他端と連続し前記第1の延伸部分と直交し前記中央部に向かって延びる第2の延伸部分とからなる請求項1,3または4に記載のガスセンサ素子。

【請求項7】

前記4本の連結部の前記基部の前記中央部と対向する縁部は、前記中央部の中心点を中心とする仮想円に沿っており、

前記円板形状の前記中央部の直径寸法は前記仮想円の直径寸法の0.1〜0.7倍である請求項5または6に記載のガスセンサ素子。

【請求項8】

前記空洞部は、前記開口部から前記支持体の前記裏面に向かうに従って横断面積が小さくなる切頭四角錐または四角錐形状を有している請求項1乃至6のいずれか1項に記載のガスセンサ素子。

【請求項9】

厚み方向に対向する表面及び裏面を備え、且つ少なくとも前記表面に開口する開口部を有する空洞部を備えたシリコン単結晶基板からなる支持体と、窒化シリコン及び酸化シリコンからなる下部絶縁層と窒化酸化シリコンからなる上部絶縁層とが積層されて構成され且つ前記支持体の前記表面上に裏面が固定される固定部及び前記固定部と一体に設けられて前記支持体の前記開口部上に位置する非固定部を有するベース絶縁層と、前記ベース絶縁層の内部に形成されて、前記非固定部の中央部内に電気ヒータ部を有するヒータ配線パターンと、前記上部絶縁層の表面上に形成され前記非固定部に検出用電極部を有する電極配線パターンと、前記検出用電極部を覆うように前記非固定部の前記中央部上に塗布形成された感応膜とを備え、前記ベース絶縁層の前記非固定部が前記中央部及び前記中央部と前記固定部とを連結する4本の連結部を備えたガスセンサ素子の製造方法であって、

前記支持体の材料として、厚み方向に対向する表面及び裏面を備えるシリコン単結晶基板を用意し、

前記シリコン単結晶基板の前記表面上に前記下部絶縁層を形成し、前記下部絶縁層の前記非固定部の中央部を構成する部分の表面上に前記電気ヒータ部が形成されるように前記下部絶縁層の表面上に前記ヒータ配線パターンを形成し、前記ヒータ配線パターンを覆うように前記下部絶縁層の表面上に前記上部絶縁層を形成して、前記シリコン単結晶基板の前記表面上に前記ベース絶縁層を形成し、

前記ベース絶縁層を構成する前記上部絶縁層の前記非固定部を構成する部分の表面上に前記検出用電極部が形成されるように、前記ベース絶縁層の表面上に前記電極配線パターンを形成し、

ベース絶縁層の表面に固定部と非固定部の形状が残る形状にエッチングレジスト膜を形成した後、反応性イオンエッチングにより前記シリコン単結晶基板の前記表面が露出するまで前記ベース絶縁層をエッチングして、前記連結部が前記連結部が前記開口部の縁部に沿って延びる基部と該基部から前記中央部に向かって延びて前記中央部に連結する延伸部とからなるように前記連結部を形成し、

異方性エッチングにより前記支持体の前記露出した表面側からエッチングを施してして、輪郭形状が方形状になる前記開口部を有し、かつ開口部から支持体の裏面に向かうに従って横断面積が小さくなる切頭四角錐または四角錐形状を有する空洞部を形成し、

少なくとも中央部の前記エッチングレジスト膜を除去して検出用電極部を露出させて、検出用電極部を覆うように前記中央部の表面に前記感応膜を形成するガスセンサ素子の製造方法。

【請求項1】

厚み方向に対向する表面及び裏面を備え、且つ少なくとも前記表面に開口する開口部を有する空洞部を備えたシリコン単結晶基板からなる支持体と、

窒化シリコン及び酸化シリコンからなる下部絶縁層と窒化酸化シリコンからなる上部絶縁層とが積層されて構成され且つ前記支持体の前記表面上に裏面が固定される固定部及び前記固定部と一体に設けられて前記支持体の前記開口部上に位置する非固定部を有するベース絶縁層と、

前記下部絶縁層と前記上部絶縁層との間に形成されて、前記非固定部の中央部内に電気ヒータ部を有するヒータ配線パターンと、

前記上部絶縁層の表面上に形成され前記非固定部に検出用電極部を有する電極配線パターンと、

前記検出用電極部を覆うように前記非固定部の前記中央部上に塗布形成された感応膜とを備え、

前記ベース絶縁層の前記非固定部が、前記中央部及び前記中央部と前記固定部とを連結する4本の連結部を備えたガスセンサ素子であって、

前記連結部は前記開口部の縁部に沿って延びる基部と該基部から前記中央部に向かって延びて前記中央部に連結された延伸部とからなり、

前記開口部の輪郭形状は方形状を呈しており、

4本の前記連結部の基部が、前記開口部の四隅に位置し、前記基部は前記開口部の前記縁部を構成する4つの辺のうち対応する前記隅を形成する2つの前記辺に跨るように形成されているガスセンサ素子。

【請求項2】

厚み方向に対向する表面及び裏面を備え、且つ少なくとも前記表面に開口する開口部を有する空洞部を備えた支持体と、

複数の絶縁層が積層されて構成され且つ前記支持体の前記表面上に裏面が固定される固定部及び前記固定部と一体に設けられて前記支持体の前記開口部上に位置する非固定部を有するベース絶縁層と、

前記ベース絶縁層の内部に形成されて、前記非固定部の中央部内に電気ヒータ部を有するヒータ配線パターンと、

前記ベース絶縁層の表面上に形成され前記非固定部に検出用電極部を有する電極配線パターンと、

前記検出用電極部を覆うように前記非固定部の前記中央部上に形成された感応膜とを備え、

前記ベース絶縁層の前記非固定部が、前記中央部及び前記中央部と前記固定部とを連結する複数本の連結部を備えたガスセンサ素子であって、

前記連結部は前記開口部の縁部に沿って延びる基部と該基部から前記中央部に向かって延びて前記中央部に連結された延伸部とからなり、

前記基部の最大幅寸法は前記延伸部の最大幅寸法よりも大きいことを特徴とするガスセンサ素子。

【請求項3】

前記開口部の輪郭形状は方形状を呈しており、

4本の前記連結部の基部が、前記開口部の四隅に位置していることを特徴とする請求項2に記載のガスセンサ素子。

【請求項4】

前記基部は、前記開口部の前記縁部を構成する4つの辺のうち対応する前記隅を形成する2つの前記辺に跨るように形成されている請求項3に記載のガスセンサ素子。

【請求項5】

前記中央部は円板形状を有しており、

前記4本の連結部の前記延伸部は、前記四隅に対して仮想した2本の仮想対角線に沿って延びている請求項1,3または4に記載のガスセンサ素子。

【請求項6】

前記中央部は円板形状を有しており、

前記連結部の前記延伸部は、方形状の前記開口部の縁部の一辺に沿って延び且つ一端が前記基部と連続する第1の延伸部分と該第1の延伸部分の他端と連続し前記第1の延伸部分と直交し前記中央部に向かって延びる第2の延伸部分とからなる請求項1,3または4に記載のガスセンサ素子。

【請求項7】

前記4本の連結部の前記基部の前記中央部と対向する縁部は、前記中央部の中心点を中心とする仮想円に沿っており、

前記円板形状の前記中央部の直径寸法は前記仮想円の直径寸法の0.1〜0.7倍である請求項5または6に記載のガスセンサ素子。

【請求項8】

前記空洞部は、前記開口部から前記支持体の前記裏面に向かうに従って横断面積が小さくなる切頭四角錐または四角錐形状を有している請求項1乃至6のいずれか1項に記載のガスセンサ素子。

【請求項9】

厚み方向に対向する表面及び裏面を備え、且つ少なくとも前記表面に開口する開口部を有する空洞部を備えたシリコン単結晶基板からなる支持体と、窒化シリコン及び酸化シリコンからなる下部絶縁層と窒化酸化シリコンからなる上部絶縁層とが積層されて構成され且つ前記支持体の前記表面上に裏面が固定される固定部及び前記固定部と一体に設けられて前記支持体の前記開口部上に位置する非固定部を有するベース絶縁層と、前記ベース絶縁層の内部に形成されて、前記非固定部の中央部内に電気ヒータ部を有するヒータ配線パターンと、前記上部絶縁層の表面上に形成され前記非固定部に検出用電極部を有する電極配線パターンと、前記検出用電極部を覆うように前記非固定部の前記中央部上に塗布形成された感応膜とを備え、前記ベース絶縁層の前記非固定部が前記中央部及び前記中央部と前記固定部とを連結する4本の連結部を備えたガスセンサ素子の製造方法であって、

前記支持体の材料として、厚み方向に対向する表面及び裏面を備えるシリコン単結晶基板を用意し、

前記シリコン単結晶基板の前記表面上に前記下部絶縁層を形成し、前記下部絶縁層の前記非固定部の中央部を構成する部分の表面上に前記電気ヒータ部が形成されるように前記下部絶縁層の表面上に前記ヒータ配線パターンを形成し、前記ヒータ配線パターンを覆うように前記下部絶縁層の表面上に前記上部絶縁層を形成して、前記シリコン単結晶基板の前記表面上に前記ベース絶縁層を形成し、

前記ベース絶縁層を構成する前記上部絶縁層の前記非固定部を構成する部分の表面上に前記検出用電極部が形成されるように、前記ベース絶縁層の表面上に前記電極配線パターンを形成し、

ベース絶縁層の表面に固定部と非固定部の形状が残る形状にエッチングレジスト膜を形成した後、反応性イオンエッチングにより前記シリコン単結晶基板の前記表面が露出するまで前記ベース絶縁層をエッチングして、前記連結部が前記連結部が前記開口部の縁部に沿って延びる基部と該基部から前記中央部に向かって延びて前記中央部に連結する延伸部とからなるように前記連結部を形成し、

異方性エッチングにより前記支持体の前記露出した表面側からエッチングを施してして、輪郭形状が方形状になる前記開口部を有し、かつ開口部から支持体の裏面に向かうに従って横断面積が小さくなる切頭四角錐または四角錐形状を有する空洞部を形成し、

少なくとも中央部の前記エッチングレジスト膜を除去して検出用電極部を露出させて、検出用電極部を覆うように前記中央部の表面に前記感応膜を形成するガスセンサ素子の製造方法。

【図1】

【図3】

【図4】

【図7】

【図8】

【図10】

【図11】

【図2】

【図5】

【図6】

【図9】

【図3】

【図4】

【図7】

【図8】

【図10】

【図11】

【図2】

【図5】

【図6】

【図9】

【公開番号】特開2011−80809(P2011−80809A)

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願番号】特願2009−232006(P2009−232006)

【出願日】平成21年10月5日(2009.10.5)

【出願人】(000242633)北陸電気工業株式会社 (49)

【Fターム(参考)】

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願日】平成21年10月5日(2009.10.5)

【出願人】(000242633)北陸電気工業株式会社 (49)

【Fターム(参考)】

[ Back to top ]