ガスセンサ

【課題】ガスセンサ素子の基準酸素室に配置された電極間の絶縁性を確保できるガスセンサを提供すること。

【解決手段】基準酸素室113は、直方体形状の空間であり、この基準酸素室113の第3固体電解質体73側の表面には、基準電極111が配置され、この基準電極111に対向して、基準酸素室113の第2固体電解質体77側の表面には、第2外側電極117が配置されている。特に、第2外側電極117の全表面を覆う様に、電気的絶縁性を有する例えば純度99.9%以上のアルミナからなる多孔質の絶縁保護層165が形成されるとともに、基準電極111と絶縁保護層165との間には、何も充填されていない空間である空隙167が形成されている。なお、空隙167の厚みは、絶縁保護層165の厚みよりも大きく設定されている。

【解決手段】基準酸素室113は、直方体形状の空間であり、この基準酸素室113の第3固体電解質体73側の表面には、基準電極111が配置され、この基準電極111に対向して、基準酸素室113の第2固体電解質体77側の表面には、第2外側電極117が配置されている。特に、第2外側電極117の全表面を覆う様に、電気的絶縁性を有する例えば純度99.9%以上のアルミナからなる多孔質の絶縁保護層165が形成されるとともに、基準電極111と絶縁保護層165との間には、何も充填されていない空間である空隙167が形成されている。なお、空隙167の厚みは、絶縁保護層165の厚みよりも大きく設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば自動車等の内燃機関の排気ガスにおける特定のガス成分などを測定するガスセンサに関するものである。

【背景技術】

【0002】

従来より、窒素酸化物(NOx)や酸素といった特定のガス成分の検出や、特定のガス成分の濃度の測定を行うために、ガスセンサが利用されている。

このようなガスセンサとしては、複数のセラミック層(例えば固体電解質体やアルミナ基板)を積層して得られる長板状のガスセンサ素子を用いたものが知られている。

【0003】

また、このガスセンサ素子の内部導体(例えば発熱抵抗体や電極)と、ガスセンサ素子の表面に設けられた電極パッドとを電気的に接続する技術として、積層されたセラミック層を貫通するスルーホールを利用した技術も知られている。

【0004】

例えば、下記引用文献1には、複数の固体電解質基板などを積層した板状のガスセンサ素子を備えたガスセンサが開示されている。

具体的には、上述したガスセンサ素子を備えたガスセンサは、自動車等の内燃機関の排気管等に取り付けられるものであり、図9に示す様に、ガスセンサ素子P1は、第1固体電解質体P2上に一対の第1電極P3、P4を備えた第1ポンプセルP5、第2固体電解質体P6上に一対の第2電極P7、P8を備えた第2ポンプセルP9、第3固体電解質P10上に一対の第3電極P11、P12を備えた酸素濃度検知セルP13などが積層された板状の素子である。

【0005】

更に、このガスセンサ素子P1には、第2固体電解質体P6と第3固体電解質体P10との間に基準酸素室P14が設けられている。そして、この基準酸素室P14には、第2電極の一方の電極(第2外側電極)P8と第3電極の一方の電極(基準電極)P12とが対向して配置されている。さらに、基準酸素室P14には、ガスセンサの製造時に基準酸素室が変形することによって、両電極P8、P12が接触しないように、両電極P8、P12間に電気絶縁性の多孔質材料からなる絶縁保護層P15が形成されていた。

【0006】

さらに、前記各電極P3、P4、P7、P8、P11、P12は、ガスセンサ素子P1の後端側の外表面に設けられた電極パッドP22(図10参照)に、リード部やスルーホールを介して、電気的に接続されていた。

【0007】

また、図10に示す様に、ガスセンサ素子P1は、ガスセンサP16において、主体金具P17の貫通孔P18内に配置された、セラミックホルダP19や滑石P20やセラミックスリーブP21を貫くように配置されるとともに、主体金具P17の後端部を加締めることにより、各部材と一体に固定されていた。

【0008】

さらに、ガスセンサ素子P1の後端側の外表面に設けられた電極パッドP22は、外部回路(図示せず)から接続されたリード線P23に接続される金属端子P24と当接し、ガスセンサ素子P1の信号を外部回路へ出力している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】2010−266429号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、エンジンからの排気ガス中に含まれた水蒸気や、排気管の内面に付着した凝縮水等の水分が、自動車等の内燃機関の運転の際に、排気ガスによってガスセンサP16に付着し、下記に示すように、ガスセンサP16に不具合が発生することがあった。

【0011】

ガスセンサP16は、排気ガスに晒されるガスセンサ素子P1の先端側と、電極パッドP22等が露出する後端側とは、上述した滑石P20などによって分離されているが、水分がガスセンサ素子P1の表面に沿って、(図10の矢印に沿って)先端側から後端側に染み込んでしまうことがある。

【0012】

さらに、この水分が、後端側に露出する電極パッドP22に接続したスルーホール、さらにはセラミック層間に配置されたリード部を通して、ガスセンサ素子P1の先端側内部に配置された電極まで至ることがある。

【0013】

このとき、水分が第2外側電極P8や基準電極P12を介して基準酸素室P14に至った場合には、多孔質の絶縁保護層P15に水分がしみ込んで、対向する電極P8、P12間の絶縁が損なわれる(即ちショートする)ことがあり、その場合には、ガスセンサP16のガス測定に支障が生ずる恐れがあった。

【0014】

本発明は、上記問題点を解決するためになされたものであり、その目的は、ガスセンサ素子の基準酸素室に配置された電極間の絶縁性を確保できるガスセンサを提供することを目的とする。

【課題を解決するための手段】

【0015】

(1)本発明は、第1態様として、第1拡散抵抗部を介して測定対象ガスが導入される第1測定室と、前記第1測定室において酸素の汲み出し又は汲み入れが行われた前記測定対象ガスが第2拡散抵抗部を介して導入される第2測定室と、前記第1測定室及び前記第2測定室とは別に設けられて、所定の酸素濃度に維持される基準酸素室と、第1固体電解質体及び該第1固体電解質体上に形成された一対の第1電極を有し、該一対の第1電極のうち、一方の電極である第1内側電極が前記第1測定室に配置されると共に、他方の電極である第1外側電極が第1測定室、第2測定室及び基準酸素室の外部に配置されて、該第1測定室に導入された前記測定対象ガスに対する酸素の汲み出し又は汲み入れを行う第1ポンプセルと、第2固体電解質体及び該第2固体電解質体上に形成された一対の第2電極を有し、該一対の第2電極のうち、一方の電極である第2内側電極が前記第2測定室に配置されると共に、他方の電極である第2外側電極が前記基準酸素室に配置されて、前記第2内側電極と前記第2外側電極との間に、前記第2測定室における特定ガス濃度に応じた電流が流れる第2ポンプセルと、第3固体電解質体及び該第3固体電解質体上に形成された一対の第3電極を有し、該一対の第3電極のうち、一方の電極である検知電極が前記第1測定室に配置されると共に、他方の電極である基準電極が前記基準酸素室に配置された酸素濃度検知セルと、を有し、前記第2固体電解質体と前記第3固体電解質体との間に、前記基準酸素室が形成され、前記第1固体電解質体と前記第3固体電解質体との間に、前記第1測定室が形成されたガスセンサ素子を備えたガスセンサであって、前記基準酸素室内の前記両電極の少なくとも一方の電極の表面に、通気性を有する多孔質の絶縁保護層が形成されるとともに、該絶縁保護層は、自身が形成された前記一方の電極と向き合う他方の電極又は該他方の電極の表面に設けられる他の絶縁保護層に対して空隙を介して配置されてなることを特徴とする。

【0016】

本発明では、ガスセンサ素子の基準酸素室の両側(即ち対向する第2ポンプセル側と酸素濃度検知セル側)に配置された、第2外側電極と基準電極との少なくとも一方の電極の

表面に、通気性を有する多孔質の絶縁保護層を備えている。そして、この絶縁保護層は、絶縁保護層が設けられた一方の電極に向き合う他方の電極又は他方の電極の表面に設けられる他の絶縁保護層に対して空隙を介して配置されている。

【0017】

これによって、上述の様に、測定対象ガスに水分が含まれており、その水分がスルーホールやリード部などを介して、基準酸素室内の第2外側電極や基準電極に至った場合でも、その水分は電極内や絶縁保護層内にとどまるだけであり、前記空隙に漏出し難くなっている。

【0018】

よって、両電極間が水分によってショートすることが防止されるので、特定ガスの測定を好適に行うことができるという顕著な効果を奏する。

なお、第2外側電極及び基準電極のうち、一方の電極(例えば、第2外側電極)の表面のみに絶縁保護層が形成されている場合には、一方の電極に対向する他方の電極(例えば、基準電極)と絶縁保護層との間に空隙が設けられる。また、両方の電極の表面に絶縁保護層が形成されている場合には、両電極の表面に形成された両絶縁保護層の間に空隙が設けられている。

【0019】

また、「一方の電極に向き合う他方の電極」とは、一方の電極と他方の電極が全体、又は一部が対向しているもの、または一方の電極と他方の電極がガスセンサ素子の長手方向にずれて配置しているものを言う。

【0020】

さらに、基準酸素室に、絶縁保護層を配置しているので、ガスセンサの製造時に基準酸素室が変形したとしても、両電極が接触を防止できる。そのうえ、この絶縁保護層は、電極に含まれる導電物質(例えば白金)の昇華による飛散を抑制することができる。これにより、両電極間の絶縁性が低下することを防止できる。

【0021】

また、第1ポンプセルを構成する第1固体電解質体と酸素濃度検知セルを構成する第3固体電解質体との間に第1測定室が形成されると共に、第2ポンプセルを構成する第2固体電解質体と第3固体電解質体との間に基準酸素室が形成される構成のガスセンサ素子に本発明を適用することができる。言い換えると、第1固体電解質体、第1測定室、第3固体電解質体、基準酸素室、第2固体電解質体が順に積層された構成のガスセンサ素子に適用することができる。

【0022】

(2)本発明は、第2態様として、前記ガスセンサ素子は、ヒータが積層されてなるとともに、前記基準酸素室内の両電極のうち、前記ヒータが積層された側の電極の表面に、前記絶縁保護層を備えたことを特徴とする。

【0023】

ヒータが配置された側の電極は、この電極に対向する電極に比べて、ヒータにより一層高温に熱せられ、その電極内部から導電物質が昇華して周囲に飛散し、電気絶縁性が低下する可能性が高い。よって、ヒータが配置された側の電極に絶縁保護層を形成することにより、導電物質の昇華による飛散を効果的に抑制することができる。

【0024】

なお、「ヒータが配置された側の電極」とは、ヒータの積層方向(つまりはガスセンサ素子の積層方向)において、基準酸素室内に配置される両電極のうち、ヒータとの距離が短い電極のことを指す。例えば、第1固体電解質体、第1測定室、第3固体電解質体、基準酸素室、第2固体電解質体が順に積層されたガスセンサ素子において、第2固体電解質体側にヒータを積層した場合には、第2外側電極が、ヒータが配置された側の電極となり、第1固体電解質体側にヒータを積層した場合には、基準電極が、ヒータが配置された側の電極となる。

【0025】

(3)本発明は、第3態様として、前記ヒータは、前記第2ポンプセルの前記基準酸素室とは反対側に直接に積層されてなることを特徴とする。

このように、第2ポンプセルの酸素基準室とは反対側に、ヒータを直接積層することで、ガスセンサ素子の早期の活性化を達成することができる。その上、ヒータにより一層高温に熱せられ、電極から導電物質が昇華し易いが、絶縁保護層により導電物質の飛散を防止できる。

【0026】

(4)本発明は、第4態様として、前記絶縁保護層は、純度が99.9%以上のアルミナを主成分とすることを特徴とする。

アルミナの純度が高い場合には、通常、アルミナに含まれる導電性の不純物(例えばNa、Ca、Mg)が少ない。よって、絶縁保護層の材料に高純度のアルミナを用いることにより、仮に、絶縁保護層が水に浸された場合、更には、空隙が水に浸された場合でも、その水に溶出する導電性の不純物の量が少ないので、電気絶縁性が低下することを抑制できる。

【0027】

なお、「アルミナを主成分とする」とは絶縁保護層中にアルミナが50%以上含まれるものを指す。その他、ジルコニア、スピネルやチタニアが含まれていても良い。

(5)本発明は、第5態様として、前記基準酸素室内の両電極は、前記ガスセンサ素子の作動時には、電位差を有することを特徴とする。

【0028】

ここでは、両電極の電位差が異なることを示している。つまり、このように電位差のある電極間を有しているガスセンサ素子では、両電極がショートすると、互いの電位を保持できないので、互いの電極間がリークし、特定ガス濃度が精度良く測定できない虞があるが、本発明のように、絶縁保護層を設けることで、両電極が電位差を有するガスセンサであっても、特定ガス濃度を精度良く測定することができる。

【0029】

(6)本発明は、第6態様として、前記基準酸素室内の両電極の対向方向における前記空隙の寸法は、前記基準酸素室に配置される前記絶縁保護層全体の厚みよりも大であることを特徴とする。

【0030】

空隙の寸法をこのように設定することにより、水分によるショートをより確実に防止できる。なお、「絶縁保護層全体の厚み」とは、第2外側電極及び基準電極のうち、一方の電極(例えば、第2外側電極)の表面のみに絶縁保護層が形成されている場合には、一方の電極の厚みであり、両方の電極の表面に絶縁保護層が形成されている場合には、両電極の表面に形成された両絶縁保護層の厚みである。

【0031】

さらに、前記電極に積層される絶縁保護層の厚みは、電極の1/2以上であると、導電物質の昇華による飛散を抑制できるので好適であるが、電極と絶縁保護層との合計の厚みが100μmを超えると、焼成時に電極や絶縁保護層が変形し易く層状になり難いので、100μm以下が好適である。

【図面の簡単な説明】

【0032】

【図1】実施例1におけるNOxセンサを軸線方向に沿って破断した断面図である。

【図2】ガスセンサ素子を軸方向の一部を省略して示す斜視図である。

【図3】ガスセンサ素子の先端側を厚み方向に破断しその内部構造を拡大して示す説明図である。

【図4】ガスセンサ素子の一部を分解して示す分解斜視図である。

【図5】基準酸素室を厚み方向に破断し拡大して示す説明図である。

【図6】ガスセンサ素子に接続される電気的構成を示す説明図である。

【図7】(a)はガスセンサ素子の後端側を水に漬ける実験方法を示す説明図、(b)は実験結果を示すグラフである。

【図8】(a)は実施例2のガスセンサ素子の基準酸素室を厚み方向に破断し拡大して示す説明図、(b)は実施例3のガスセンサ素子の基準酸素室を厚み方向に破断し拡大して示す説明図である。

【図9】従来技術のガスセンサ素子の内部構造の説明図である。

【図10】従来技術のNOxセンサの説明図である。

【発明を実施するための形態】

【0033】

以下に、本発明の実施例を図面と共に説明する。

ここでは、本発明のガスセンサ素子を備えたガスセンサとして、内燃機関(エンジン)の排気管に固定されて、窒素酸化物(NOx)の濃度を測定するNOxセンサを例に挙げて説明する。

【実施例1】

【0034】

a)まず、本実施例におけるガスセンサ(以下NOxセンサと称する)の構成を、図1に基づいて説明する。

なお、以下では、図1における下方向(下側)をNOxセンサの先端側と呼び、図1における上方向(上側)をNOxセンサの後端側と呼ぶ。

【0035】

図1に示す様に、本実施例におけるNOxセンサ1は、主として、排気管に固定するためのネジ部3が外表面に形成された筒状の主体金具5と、主体金具5に貫挿される検出素子(以下ガスセンサ素子と称する)7と、ガスセンサ素子7の径方向周囲を取り囲むように配置される筒状のセラミックスリーブ9と、軸線方向(図中上下方向)に貫通する素子挿通孔11を有する絶縁セパレータ13と、ガスセンサ素子7に接続される6個のリードフレーム15(図1では、一部のみを図示)と、を備えている。

【0036】

以下、各構成について説明する。

ガスセンサ素子7は、軸線方向に延びる板状形状の積層部材であり、測定対象となる排気ガスに向けられる先端側(図中下方)に、保護層(図示省略)に覆われた検出部17が形成され、後端側(図中上方)の外表面のうち表裏の位置関係となる第1板面19及び第2板面21に、電極パッド23、25、27、29、31、33(図2参照)が形成されている。

【0037】

絶縁セパレータ13は、例えばアルミナからなる絶縁性材料で形成されており、ガスセンサ素子7及びリードフレーム15の少なくとも一部を取り囲む素子配置部として、素子挿通孔11を備えている。

【0038】

この絶縁セパレータ13が、素子挿通孔11の内部でリードフレーム15及びガスセンサ素子7を保持することで、リードフレーム15は、ガスセンサ素子7の電極パッド23〜33に、それぞれ電気的に接続される。また、リードフレーム15は、外部からセンサの内部に配設されるリード線35にも電気的に接続されており、リード線35が接続される外部機器と電極パッド23〜33との間に流れる電流の電流経路を形成する。

【0039】

主体金具7は、例えばステンレス鋼からなる略筒状形状の金属部材であり、軸線方向に貫通する貫通孔37を有するとともに、貫通孔37の内部において径方向内側に突出する棚部39を有する。

【0040】

この主体金具7は、検出部17を貫通孔37の先端側外部に配置し、電極パッド23〜33を貫通孔37の後端側外部に配置する状態で、貫通孔37に挿通されたガスセンサ素子7を保持するよう構成されている。

【0041】

主体金具5の貫通孔37の内部には、ガスセンサ素子7の径方向周囲を取り囲む状態で、環状形状のセラミックホルダ41、粉末充填層(滑石リング)43、45、上述のセラミックスリーブ9が、この順に先端側から後端側にかけて積層されている。

【0042】

このセラミックスリーブ9と主体金具5の後端部47との間には、加締リング49が配置されており、セラミックホルダ41と主体金具5の棚部39との間には、金属カップ51が配置されている。なお、主体金具5の後端部47は、加締リング49を介してセラミックスリーブ9を先端側に押し付けるように、加締められている。

【0043】

主体金具7の先端側には、ガスセンサ素子7の先端側を覆うように、例えばステンレス鋼からなる筒状のプロテクタ51が配置されている。このプロテクタ51は、排気ガスの通過が可能な通気孔53を有しており、内側プロテクタ、外側プロテクタの二重プロテクタの構造とされている。

【0044】

一方、主体金具7の後端側には、例えばステンレス鋼からなる外筒55が固定されており、この外筒55の後端側の開口部57は、例えばフッ素ゴムからなるグロメット59によって閉塞されている。

【0045】

なお、絶縁セパレータ13は、外筒55の内側に(加締めによって)固定された保持部材61によって、後端側がグロメット59に当接した状態で、外筒55内に保持されている。

【0046】

b)次に、本実施例のガスセンサ素子7について説明する。

図2に示す様に、ガスセンサ素子7は、軸線方向(図2における左右方向)に延びる板状に形成された素子部63と、同じく軸線方向に延びる板状に形成されたヒータ65とを備えており、素子部63及びヒータ65が積層されて、長方形状の軸断面を有する板状に形成されている。

【0047】

・まず、ガスセンサ素子7の先端側の構成について説明する。

ガスセンサ素子7は、図3にその先端側を破断し拡大して示す様に、同図上方より、絶縁層67、第1固体電解質体69、絶縁層71、第3固体電解質体73、絶縁層75、第2固体電解質体77、及び絶縁層79、81が積層された構造を有しており、特に、後述する様に、第1〜第3固体電解質体69、77、73をそれぞれ主要部として、第1ポンプセル83、酸素濃度検出セル85、第2ポンプセル87が構成されている。

【0048】

以下、各構成について説明する。

第1固体電解質体69と第3固体電解質体73との間には、第1測定室89が形成されている。第1測定室89の左端(入口)には、第1拡散抵抗部91が配置され、この第1拡散抵抗部91を介して外部から被測定ガス(GM)である排気ガスが導入される。一方、第1測定室89の入口と反対側の端には、第2拡散抵抗部93が配置されている。

【0049】

また、第1測定室89の右側(即ち第2拡散抵抗部93の右側)には、第2拡散抵抗部93を介して第1測定室89と連通する第2測定室95が形成されている。なお、第2測定室95は、第3固体電解質体73を貫通して第1固体電解質体69と第2固体電解質体77との間に形成されている。

【0050】

ここで、第1〜第3固体電解質体69、77、73は、それぞれ、酸素イオン伝導性を有するジルコニアを主成分に用いて形成されている。一方、各絶縁層67、71、75、79、81は、アルミナを主成分に用いて形成されており、第1、第2拡散抵抗部91、

95は、アルミナ等の多孔質物質を用いて形成されている。なお、主成分とは「セラミック層中の主材料の含有量が50wt%以上」であることを指す。

【0051】

また、絶縁層79、81の間には、長手方向(同図左右)に沿って延びる例えば白金からなる抵抗発熱体97が埋設されており、この絶縁層79、81に挟まれた抵抗発熱体97によって、ヒータ65が構成されている。このヒータ65は、ガスセンサ素子7を所定の活性温度に昇温し、各固体電解質体69、77、73の酸素イオンの伝導性を高めて動作を安定化させるために用いられる。

【0052】

そして、第1ポンプセル83は、第1固体電解質体69と、これを挟んで配置された一対の第1電極99、101、即ち、第1外側電極99と(その対極である)第1内側電極101とを備えている。なお、第1外側電極99及び第1内側電極101は、いずれも白金を主体として形成されている。

【0053】

このうち、第1外側電極99は、絶縁層67の開口部103に埋め込まれた、ガス(例えば酸素)が通過可能な(例えばアルミナからなる)多孔質層105により覆われている。一方、第1内側電極101は、第1測定室89に面しており、この第1内側電極101の表面は、ガスの通過が可能な多孔質層107で覆われている。

【0054】

酸素濃度検出セル85は、第3固体電解質体73と、これを挟んで配置された一対の第3電極109、111、即ち、検知電極109及び基準電極111を備えている。この検知電極109は、第1内側電極101より下流側(同図右側)で第1測定室89に面しており、基準電極111は、後述する基準酸素室113に配置されている。なお、検知電極109及び基準電極111は、いずれも白金を主体として形成されている。

【0055】

また、絶縁層75は、第3固体電解質体73に接する基準電極111が内部に配置されるように切り抜かれている。つまり、その切り抜き部によって、後に詳述するように、第3固体電解質体73と第2固体電解質体77とに挟まれた基準酸素室113が形成されている。

【0056】

第2ポンプセル87は、第2固体電解質体77と、第2固体電解質体77の一方の表面に形成された一対の第2電極115、117とを備えている。このうち、一方の第2電極115は、第2測定室95に面した表面に配置された第2内側電極115であり、他方の第2電極117は、基準酸素室113に面した表面に配置された(対極である)第2外側電極117である。なお、第2内側電極115及び第2外側電極117は、いずれも白金を主体として形成されている。

【0057】

・次に、ガスセンサ素子7の後端側の構成について説明する。

図4に分解して示す様に、ガスセンサ素子7の後端側(図4右方)における素子部63側の表面(図4上方)には、上述した様に、電極パッド23、25、27が形成されている。

【0058】

このうち、電極パッド23は、絶縁層67に設けられたスルーホール119中の導体と、第1固体電解質体69上のリード部121とを介して、第1外側電極99に接続されている。

【0059】

電極パッド27は、絶縁層67に設けられたスルーホール123中の導体と、第1固体電解質体69上のリード部125と、第1固体電解質体69に設けられたスルーホール127中の導体と、第1固体電解質体69上(裏側)のリード部129とを介して、第1内側ポンプ電極101に接続されている。

【0060】

また、電極パッド27は、絶縁層67に設けられたスルーホール123中の導体と、第1固体電解質体69上のリード部125と、第1固体電解質体69に設けられたスルーホール127中の導体と、絶縁層71に設けられたスルーホール131中の導体と、第3固体電解質体73上のリード部133とを介して、検知電極109に接続されている。

【0061】

更に、電極パッド27は、絶縁層67に設けられたスルーホール123中の導体と、第1固体電解質体69上のリード部125と、第1固体電解質体69に設けられたスルーホール127中の導体と、絶縁層71に設けられたスルーホール131中の導体と、第3固体電解質体73上のリード部134と、第3固体電解質体73に設けられたスルーホール135中の導体と、絶縁層75に設けられたスルーホール137中の導体と、第2固体電解質体77上のリード部139とを介して、第2内側電極115に接続されている。

【0062】

つまり、第1内側電極101と、検知電極109と、第2内側電極115は同電位となっている。

電極パッド25は、絶縁層67に設けられたスルーホール141中の導体と、第1固体電解質体69上のリード部143と、第1固体電解質体69に設けられたスルーホール145中の導体と、絶縁層71に設けられたスルーホール147中の導体と、第3固体電解質体73上のリード部149と、第3固体電解質体73に設けられたスルーホール151中の導体と、第3固体電解質体73上(裏側)のリード部153とを介して、基準電極111に接続されている。

【0063】

一方、ガスセンサ素子7の後端側におけるヒータ65側の表面(図4下方)には、上述した様に、電極パッド29、31、33が形成されている。

このうち、電極パッド31は、絶縁層81に設けられたスルーホール155中の導体と、絶縁層79に設けられたスルーホール157中の導体と、絶縁層79上のリード部159と、第2固体電解質体77に設けられたスルーホール161中の導体と、第2固体電解質体77上のリード部163とを介して、第2外側電極117に接続されている。

【0064】

また、電極パッド29、33は、抵抗発熱体97の両端にそれぞれ接続されている。

・次に、本実施例の要部である基準酸素室113の構成について説明する。

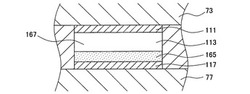

図5に基準酸素室113の板厚方向の断面を拡大して示す様に、基準酸素室113は、直方体形状の空間であり、この基準酸素室113の第3固体電解質体73側の表面(図5の上面)には、基準電極111が配置され、この基準電極111に対向して、基準酸素室113の第2固体電解質体77側の表面(図5の下面)には、第2外側電極117が配置されている。

【0065】

特に、本実施例では、(ヒータ65側である)第2外側電極117の全表面を覆う様に、電気的絶縁性を有する例えば純度99.9%以上のアルミナからなる多孔質の絶縁保護層165が形成されるとともに、基準電極111と絶縁保護層165との間には、何も充填されていない空間である空隙167が形成されている。

【0066】

基準電極111及び第2外側電極117の(図5の上下方向の)厚みは、例えば5〜15μm(例えば10μm)、絶縁保護層165の厚みは、例えば5〜40μm、空隙167の厚みは、例えば20〜50μmである。なお、空隙167の厚みは、絶縁保護層165の厚みよりも大きく設定されている。

【0067】

c)次に、本実施例のガスセンサ素子7の製造方法について、簡単に説明する。

図示しないが、本実施例のガスセンサ素子7を製造する場合には、周知の様に、上述した8つの層のうちの6つの層67、69、73、77、79、81を形成するために、そ

れぞれ、原材料のセラミックシートを用いる(例えば、ジルコニアやアルミナ等のセラミックのシート)。また、2つの絶縁層71、75を形成するために、セラミックシート上へのスクリーン印刷によって形成する。なお、各層67、69、73、77、79、81となるシート等には、必要な箇所にスルーホールを形成しておく。

【0068】

更に、各電極99、101、109、111、117、115やリード部121、125、143、129、133、149、163、139、159を形成するために、対応する層の表面に(例えば白金ペーストからなる)電極パターンやリードパターンが形成され、電極パッド23〜33を形成するために、対応する層の表面に電極パッドパターンが形成される。

【0069】

特に本実施例では、第2固体電解質体77となるセラミックシートの表面のうち、基準酸素室113に対応する位置に、第2外側電極117となる電極パターンを形成する。その後、その電極パターンの上に、絶縁保護層165となる(焼成後に多孔質となる多孔質材料を含む)多孔質ペーストをスクリーン印刷して多孔質形成層を形成し、更に、多孔質層の表面に、焼成によって消失する消失材料を含む消失ペーストをスクリーン印刷して空隙形成層を形成する。なお、多孔質材料としては、例えばアルミナを用いることができ、消失材料としては、例えば炭素粉末を用いることができる。

【0070】

そして、上述した(スクリーン印刷によって形成された各層を有する)各セラミックシートを積層して積層体を作製し、この積層体を焼成することによって、ガスセンサ素子7が形成される。なお、この焼成の際に、多孔質形成層が絶縁保護層165となり、空隙形成層が燃焼して消失して空隙167が形成される。

【0071】

d)次に、ガスセンサ素子7の動作を制御するセンサ制御装置の構成について説明する。

図6に示す様に、ガスセンサ素子7の動作を制御するセンサ制御装置169は、マイクロコンピュータ171、電気回路部173等を有している。

【0072】

マイクロコンピュータ171は、各種演算を実行するCPU175と、演算結果等が記憶されるRAM177と、CPU175が実行するプログラム等を記憶するROM179とを備えている。また、A/Dコンバータ181と、そのA/Dコンバータ181を介して電気回路部173と接続されると共に、電子制御装置(以下、ECUと記載する)183と通信するための信号入出力部185と、図示しないタイマクロック等を備えている。

【0073】

電気回路部173は、基準電圧比較回路187、Ip1ドライブ回路189、Vs検出回路191、Icp供給回路193、抵抗検出回路194、Ip2検出回路195、Vp2印加回路197、ヒータ駆動回路199から構成され、マイクロコンピュータ171による制御を受けて、ガスセンサ素子7を用いて排ガス中のNOx濃度の検出を行う。

【0074】

尚、第1ポンプセル83の第1測定室89側の第1内側電極101、酸素濃度検知セル85の第1測定室89側の検知電極109、第2ポンプセル87の第2測定室95側の第2内側電極115は、基準電位に接続されている。また、抵抗発熱体97の一方の電極は接地されている。

【0075】

e)次に、このような構成のセンサ制御装置169によって行われる、排ガス中のNOx濃度の検出の動作について説明する。

図6に示す様に、ガスセンサ素子7を構成する第1〜第3固体電解質体69、77、73、は、ヒータ駆動回路199から駆動電流が流された抵抗発熱体97の昇温に伴い加熱され、活性化する。これにより、第1ポンプセル83、酸素濃度検知セル85、第2ポン

プセル87が動作するようになる。

【0076】

そして、排気ガスは、第1拡散抵抗部91による流通量の制限を受けつつ第1測定室89内に導入される。ここで、Icp供給回路193により、酸素濃度検知セル85には基準電力111側から検知電極109側へ微弱な電流Icpが流されている。このため、排気ガス中の酸素は、負極側となる第1測定室89内の検知電極109から電子を受け取ることができ、酸素イオンとなって第3固体電解質体73内を流れ、基準酸素室113内に移動する。つまり、検知電極109と基準電極111との間で電流Icpが流されることによって、第1測定室89内の酸素が基準酸素室113内に送り込まれている。

【0077】

Vs検出回路191では、検知電極109と基準電極111との間の電圧が検出されており、基準電圧比較回路187により基準電圧(425mV)と比較されて、その比較結果がIp1ドライブ回路189に対し出力されている。ここで、検知電極109と基準電極111との間の電位差が425mV付近で一定となるように、第1測定室89内の酸素濃度を調整すれば、第1測定室89内の排ガス中の酸素濃度は所定値(例えば10-8〜10-9atm)に近づくこととなる。

【0078】

そこで、Ip1ドライブ回路189では、第1測定室89内に導入された排気ガスの酸素濃度が所定値より薄い場合、第1外側電極99側が負極となるように第1ポンプセル83に電流Ip1を流し、ガスセンサ素子7外部から第1測定室89内へ酸素の汲み入れを行う。一方、第1測定室89内に導入された排気ガスの酸素濃度が所定値より濃い場合、Ip1ドライブ回路189は、第1内側電極101側が負極となるように第1ポンプセル83に電流Ip1を流し、第1測定室89内からガスセンサ素子7外部へ酸素の汲み出しを行う。

【0079】

このように、第1測定室89において酸素濃度が調整された排気ガスは、第2拡散抵抗部93を介し、第2測定室95内に導入される。第2測定室95内で第2内側電極115と接触した排気ガス中のNOxは、Vp2印加回路197により第2外側電極117と第2内側電極115との間へ電圧Vp2を印加されることで、第2内側電極115上でN2とO2とに分解(還元)され、分解された酸素は、酸素イオンとなって第2固体電解質体

77内を流れ、基準酸素室113内に移動する。このため、第2ポンプセル87を流れる電流は、NOx濃度に応じた値を示す。

【0080】

従って、センサ制御装置169では、Ip2検出回路195により第2ポンプセル87を流れる電流Ip2を検出し、その電流値から、排ガス中のNOx濃度の検出を行う。

詳しくは、NOx濃度と電流Ip2との関係を予め求めて、予めマップ等を作製しておき、測定された電流Ip2をこのマップに参照して、NOx濃度を求める。

【0081】

f)このように、本実施例では、ガスセンサ素子7の基準酸素室113の両側に、酸素濃度検知セル85の基準電極111と第2ポンプセル87の第2外側電極117とが、対向して配置されている。しかも、この第2外側電極117の表面には、通気性を有する多孔質の絶縁保護層165を備えるとともに、絶縁保護層165は、対向する基準電極111に対して空隙167を介して配置されている。

【0082】

これによって、排気ガスに含まれた水分がスルーホール141、145、151、161、157、155やリード部146、149、153、163、159を介して、基準酸素室113内の基準電極111や第2外側電極117に至った場合でも、その水分は両電極111、117内や絶縁保護層165内にとどまるだけであり、基準電極111と絶縁保護層165との間の空隙167に漏出し難くなっている。

【0083】

よって、両電極111、117間が水分によってショートすることが防止されるので、両電極111、117は、それぞれ所定の電位を保持することができ、よって、NOxの濃度の測定に支障が生ずることを防ぐことができる。

【0084】

特に、本実施例では、上述の様に、NOxの測定の際には、基準酸素室113内の両電極111、117には、所定の電位差(Vs−Vp2)があるので、水分によるショートを防止することは重要である。なお、両電極111、117がショートした場合には、両電極111、117間に電流が流れ、その結果、電流Ip2の出力値が増加し、精度良く測定対象ガスのガス濃度を測定できないという不具合が発生する。

【0085】

また、本実施例では、基準酸素室113内の両電極111、117のうち、ヒータ65が積層された側の第2外側電極117の表面に、絶縁保護層165が形成されている。そのため、ヒータ65によって加熱された場合に、第2外側電極117内の導電物質であるPtが昇華したときでも、そのPtは絶縁保護層165によって十分に捕集されるので、Ptが空隙167に飛散することを効果的に抑制できる。

【0086】

更に、本実施例では、絶縁保護層165は、純度が99.9%以上のアルミナからなるので、絶縁保護層165が水に浸された場合、更には、空隙167が水に浸された場合でも、絶縁保護層165から水に溶出する導電性の不純物の量が少ない。よって、この点からも、電気絶縁性が低下することを抑制できる。

【0087】

なお、本実施例では、アルミナからなる絶縁保護層165を用いたが、アルミナを主成分とすると共に、スピネル、チタニア、ジルコニア等のセラミック材料が含まれていても良い。

【0088】

その上に、本実施例では、基準酸素室113内の空隙167の厚みは、絶縁保護層165の厚みよりも大であるので、水分によるショートをより確実に防止することができる。

g)次に、本発明の効果を確認するために行った実験例について説明する。

本実験例では、本発明品として、実施例1と同様なガスセンサ素子を6個(試料No.1〜6)作製し、図7に示すように、その後端側の全ての電極パッドを、所定時間(例えば36時間)にわたり水中に浸漬させた(水没させた)。

【0089】

その後、このガスセンサ素子を用いて、室温(25℃)にて大気中でガスセンサ素子を作動させて、電流Ip2を測定した。その結果を、下記表1及び図7(b)に示す。

一方、本発明の範囲外の比較例品として、試料No.7〜10の試料を作製し、ガスセンサ素子の後端側の全ての電極パッドを、所定時間水没させた。その後、このガスセンサ素子を用いて、室温(25℃)にて大気中でガスセンサ素子を作動させて、電流Ip2を測定した。その結果を、同じく下記表1及び図7(b)に示す。

【0090】

なお、試料No.7〜10は、基準酸素室内の空隙を絶縁保護層で満たし、空隙が存在しないガスセンサ素子としたものである。

【0091】

【表1】

この表1及び図7(b)から明らかな様に、本発明の試料No.1〜6は、36時間水没した後に、いずれも0.0056μA以下であり、耐久性(電気絶縁性)に優れていることが分かる。

【0092】

これに対して、比較例の試料No.7〜10は、36時間水没した後には、0.054μA以上となっており、耐久性が低く、好ましくない。

【実施例2】

【0093】

次に、実施例2について説明するが、実施例1と同様な内容の説明は省略する。

実施例2のガスセンサ素子は、実施例1とは、基準酸素室の構成のみが異なるので、基準酸素室の構成について説明する。

【0094】

図8(a)に示す様に、本実施例のガスセンサ素子201の基準酸素室203には、実施例1と同様に、(同図上方の)第3固体電解質体205の表面に基準電極207が形成されるとともに、(同図下方の)第2固体電解質体209の表面に第2外側電極211が形成されている。

【0095】

特に、本実施例では、基準電極207の表面を覆うように、多孔質の第1絶縁保護層213が形成されているとともに、第2外側電極211の表面を覆うように、同様な多孔質の第2絶縁保護層215が形成されている。

【0096】

更に、第1絶縁保護層213と第2絶縁保護層215との間には、何も充填されていない空隙217が形成されている。

実施例2においても、実施例1と同様な効果を奏する。

【実施例3】

【0097】

次に、実施例3について説明するが、実施例1と同様な内容の説明は省略する。

実施例3のガスセンサ素子は、実施例1とは、基準酸素室の構成のみが異なるので、基準酸素室の構成について説明する。

【0098】

図8(b)に示す様に、本実施例のガスセンサ素子301の基準酸素室303には、実施例1と同様に、(同図上方の)第3固体電解質体305の表面に基準電極307が形成されるとともに、(同図下方の)第2固体電解質体309の表面に第2外側電極311が形成されている。

【0099】

特に、本実施例では、基準電極307の表面を覆うように、多孔質の絶縁保護層313が形成されているとともに、この絶縁保護層313と第2外側電極311との間には、何も充填されていない空隙315が形成されている。

【0100】

実施例3においても、実施例1と同様な効果を奏する。

以上、本発明の実施例について説明したが、本発明は上記実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲において、様々な態様にて実施することが可能である。

【符号の説明】

【0101】

7、201、301…ガスセンサ素子

65…ヒータ

69…第1固体電解質体

73、205、305…第3固体電解質体

77、209、309…第2固体電解質体

83…第1ポンプセル

85…酸素濃度検知セル

87…第2ポンプセル

89…第1測定室

91…第1拡散抵抗部

93…第2拡散抵抗部

95…第2測定室

99…第1外側電極

101…第1内側電極

109…検知電極

111、207、307…基準電極

113、203、303…基準酸素室

115…第2内側電極

117、211、311…第2外側電極

165、213、215、313…絶縁保護層

167、217、315…空隙

【技術分野】

【0001】

本発明は、例えば自動車等の内燃機関の排気ガスにおける特定のガス成分などを測定するガスセンサに関するものである。

【背景技術】

【0002】

従来より、窒素酸化物(NOx)や酸素といった特定のガス成分の検出や、特定のガス成分の濃度の測定を行うために、ガスセンサが利用されている。

このようなガスセンサとしては、複数のセラミック層(例えば固体電解質体やアルミナ基板)を積層して得られる長板状のガスセンサ素子を用いたものが知られている。

【0003】

また、このガスセンサ素子の内部導体(例えば発熱抵抗体や電極)と、ガスセンサ素子の表面に設けられた電極パッドとを電気的に接続する技術として、積層されたセラミック層を貫通するスルーホールを利用した技術も知られている。

【0004】

例えば、下記引用文献1には、複数の固体電解質基板などを積層した板状のガスセンサ素子を備えたガスセンサが開示されている。

具体的には、上述したガスセンサ素子を備えたガスセンサは、自動車等の内燃機関の排気管等に取り付けられるものであり、図9に示す様に、ガスセンサ素子P1は、第1固体電解質体P2上に一対の第1電極P3、P4を備えた第1ポンプセルP5、第2固体電解質体P6上に一対の第2電極P7、P8を備えた第2ポンプセルP9、第3固体電解質P10上に一対の第3電極P11、P12を備えた酸素濃度検知セルP13などが積層された板状の素子である。

【0005】

更に、このガスセンサ素子P1には、第2固体電解質体P6と第3固体電解質体P10との間に基準酸素室P14が設けられている。そして、この基準酸素室P14には、第2電極の一方の電極(第2外側電極)P8と第3電極の一方の電極(基準電極)P12とが対向して配置されている。さらに、基準酸素室P14には、ガスセンサの製造時に基準酸素室が変形することによって、両電極P8、P12が接触しないように、両電極P8、P12間に電気絶縁性の多孔質材料からなる絶縁保護層P15が形成されていた。

【0006】

さらに、前記各電極P3、P4、P7、P8、P11、P12は、ガスセンサ素子P1の後端側の外表面に設けられた電極パッドP22(図10参照)に、リード部やスルーホールを介して、電気的に接続されていた。

【0007】

また、図10に示す様に、ガスセンサ素子P1は、ガスセンサP16において、主体金具P17の貫通孔P18内に配置された、セラミックホルダP19や滑石P20やセラミックスリーブP21を貫くように配置されるとともに、主体金具P17の後端部を加締めることにより、各部材と一体に固定されていた。

【0008】

さらに、ガスセンサ素子P1の後端側の外表面に設けられた電極パッドP22は、外部回路(図示せず)から接続されたリード線P23に接続される金属端子P24と当接し、ガスセンサ素子P1の信号を外部回路へ出力している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】2010−266429号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、エンジンからの排気ガス中に含まれた水蒸気や、排気管の内面に付着した凝縮水等の水分が、自動車等の内燃機関の運転の際に、排気ガスによってガスセンサP16に付着し、下記に示すように、ガスセンサP16に不具合が発生することがあった。

【0011】

ガスセンサP16は、排気ガスに晒されるガスセンサ素子P1の先端側と、電極パッドP22等が露出する後端側とは、上述した滑石P20などによって分離されているが、水分がガスセンサ素子P1の表面に沿って、(図10の矢印に沿って)先端側から後端側に染み込んでしまうことがある。

【0012】

さらに、この水分が、後端側に露出する電極パッドP22に接続したスルーホール、さらにはセラミック層間に配置されたリード部を通して、ガスセンサ素子P1の先端側内部に配置された電極まで至ることがある。

【0013】

このとき、水分が第2外側電極P8や基準電極P12を介して基準酸素室P14に至った場合には、多孔質の絶縁保護層P15に水分がしみ込んで、対向する電極P8、P12間の絶縁が損なわれる(即ちショートする)ことがあり、その場合には、ガスセンサP16のガス測定に支障が生ずる恐れがあった。

【0014】

本発明は、上記問題点を解決するためになされたものであり、その目的は、ガスセンサ素子の基準酸素室に配置された電極間の絶縁性を確保できるガスセンサを提供することを目的とする。

【課題を解決するための手段】

【0015】

(1)本発明は、第1態様として、第1拡散抵抗部を介して測定対象ガスが導入される第1測定室と、前記第1測定室において酸素の汲み出し又は汲み入れが行われた前記測定対象ガスが第2拡散抵抗部を介して導入される第2測定室と、前記第1測定室及び前記第2測定室とは別に設けられて、所定の酸素濃度に維持される基準酸素室と、第1固体電解質体及び該第1固体電解質体上に形成された一対の第1電極を有し、該一対の第1電極のうち、一方の電極である第1内側電極が前記第1測定室に配置されると共に、他方の電極である第1外側電極が第1測定室、第2測定室及び基準酸素室の外部に配置されて、該第1測定室に導入された前記測定対象ガスに対する酸素の汲み出し又は汲み入れを行う第1ポンプセルと、第2固体電解質体及び該第2固体電解質体上に形成された一対の第2電極を有し、該一対の第2電極のうち、一方の電極である第2内側電極が前記第2測定室に配置されると共に、他方の電極である第2外側電極が前記基準酸素室に配置されて、前記第2内側電極と前記第2外側電極との間に、前記第2測定室における特定ガス濃度に応じた電流が流れる第2ポンプセルと、第3固体電解質体及び該第3固体電解質体上に形成された一対の第3電極を有し、該一対の第3電極のうち、一方の電極である検知電極が前記第1測定室に配置されると共に、他方の電極である基準電極が前記基準酸素室に配置された酸素濃度検知セルと、を有し、前記第2固体電解質体と前記第3固体電解質体との間に、前記基準酸素室が形成され、前記第1固体電解質体と前記第3固体電解質体との間に、前記第1測定室が形成されたガスセンサ素子を備えたガスセンサであって、前記基準酸素室内の前記両電極の少なくとも一方の電極の表面に、通気性を有する多孔質の絶縁保護層が形成されるとともに、該絶縁保護層は、自身が形成された前記一方の電極と向き合う他方の電極又は該他方の電極の表面に設けられる他の絶縁保護層に対して空隙を介して配置されてなることを特徴とする。

【0016】

本発明では、ガスセンサ素子の基準酸素室の両側(即ち対向する第2ポンプセル側と酸素濃度検知セル側)に配置された、第2外側電極と基準電極との少なくとも一方の電極の

表面に、通気性を有する多孔質の絶縁保護層を備えている。そして、この絶縁保護層は、絶縁保護層が設けられた一方の電極に向き合う他方の電極又は他方の電極の表面に設けられる他の絶縁保護層に対して空隙を介して配置されている。

【0017】

これによって、上述の様に、測定対象ガスに水分が含まれており、その水分がスルーホールやリード部などを介して、基準酸素室内の第2外側電極や基準電極に至った場合でも、その水分は電極内や絶縁保護層内にとどまるだけであり、前記空隙に漏出し難くなっている。

【0018】

よって、両電極間が水分によってショートすることが防止されるので、特定ガスの測定を好適に行うことができるという顕著な効果を奏する。

なお、第2外側電極及び基準電極のうち、一方の電極(例えば、第2外側電極)の表面のみに絶縁保護層が形成されている場合には、一方の電極に対向する他方の電極(例えば、基準電極)と絶縁保護層との間に空隙が設けられる。また、両方の電極の表面に絶縁保護層が形成されている場合には、両電極の表面に形成された両絶縁保護層の間に空隙が設けられている。

【0019】

また、「一方の電極に向き合う他方の電極」とは、一方の電極と他方の電極が全体、又は一部が対向しているもの、または一方の電極と他方の電極がガスセンサ素子の長手方向にずれて配置しているものを言う。

【0020】

さらに、基準酸素室に、絶縁保護層を配置しているので、ガスセンサの製造時に基準酸素室が変形したとしても、両電極が接触を防止できる。そのうえ、この絶縁保護層は、電極に含まれる導電物質(例えば白金)の昇華による飛散を抑制することができる。これにより、両電極間の絶縁性が低下することを防止できる。

【0021】

また、第1ポンプセルを構成する第1固体電解質体と酸素濃度検知セルを構成する第3固体電解質体との間に第1測定室が形成されると共に、第2ポンプセルを構成する第2固体電解質体と第3固体電解質体との間に基準酸素室が形成される構成のガスセンサ素子に本発明を適用することができる。言い換えると、第1固体電解質体、第1測定室、第3固体電解質体、基準酸素室、第2固体電解質体が順に積層された構成のガスセンサ素子に適用することができる。

【0022】

(2)本発明は、第2態様として、前記ガスセンサ素子は、ヒータが積層されてなるとともに、前記基準酸素室内の両電極のうち、前記ヒータが積層された側の電極の表面に、前記絶縁保護層を備えたことを特徴とする。

【0023】

ヒータが配置された側の電極は、この電極に対向する電極に比べて、ヒータにより一層高温に熱せられ、その電極内部から導電物質が昇華して周囲に飛散し、電気絶縁性が低下する可能性が高い。よって、ヒータが配置された側の電極に絶縁保護層を形成することにより、導電物質の昇華による飛散を効果的に抑制することができる。

【0024】

なお、「ヒータが配置された側の電極」とは、ヒータの積層方向(つまりはガスセンサ素子の積層方向)において、基準酸素室内に配置される両電極のうち、ヒータとの距離が短い電極のことを指す。例えば、第1固体電解質体、第1測定室、第3固体電解質体、基準酸素室、第2固体電解質体が順に積層されたガスセンサ素子において、第2固体電解質体側にヒータを積層した場合には、第2外側電極が、ヒータが配置された側の電極となり、第1固体電解質体側にヒータを積層した場合には、基準電極が、ヒータが配置された側の電極となる。

【0025】

(3)本発明は、第3態様として、前記ヒータは、前記第2ポンプセルの前記基準酸素室とは反対側に直接に積層されてなることを特徴とする。

このように、第2ポンプセルの酸素基準室とは反対側に、ヒータを直接積層することで、ガスセンサ素子の早期の活性化を達成することができる。その上、ヒータにより一層高温に熱せられ、電極から導電物質が昇華し易いが、絶縁保護層により導電物質の飛散を防止できる。

【0026】

(4)本発明は、第4態様として、前記絶縁保護層は、純度が99.9%以上のアルミナを主成分とすることを特徴とする。

アルミナの純度が高い場合には、通常、アルミナに含まれる導電性の不純物(例えばNa、Ca、Mg)が少ない。よって、絶縁保護層の材料に高純度のアルミナを用いることにより、仮に、絶縁保護層が水に浸された場合、更には、空隙が水に浸された場合でも、その水に溶出する導電性の不純物の量が少ないので、電気絶縁性が低下することを抑制できる。

【0027】

なお、「アルミナを主成分とする」とは絶縁保護層中にアルミナが50%以上含まれるものを指す。その他、ジルコニア、スピネルやチタニアが含まれていても良い。

(5)本発明は、第5態様として、前記基準酸素室内の両電極は、前記ガスセンサ素子の作動時には、電位差を有することを特徴とする。

【0028】

ここでは、両電極の電位差が異なることを示している。つまり、このように電位差のある電極間を有しているガスセンサ素子では、両電極がショートすると、互いの電位を保持できないので、互いの電極間がリークし、特定ガス濃度が精度良く測定できない虞があるが、本発明のように、絶縁保護層を設けることで、両電極が電位差を有するガスセンサであっても、特定ガス濃度を精度良く測定することができる。

【0029】

(6)本発明は、第6態様として、前記基準酸素室内の両電極の対向方向における前記空隙の寸法は、前記基準酸素室に配置される前記絶縁保護層全体の厚みよりも大であることを特徴とする。

【0030】

空隙の寸法をこのように設定することにより、水分によるショートをより確実に防止できる。なお、「絶縁保護層全体の厚み」とは、第2外側電極及び基準電極のうち、一方の電極(例えば、第2外側電極)の表面のみに絶縁保護層が形成されている場合には、一方の電極の厚みであり、両方の電極の表面に絶縁保護層が形成されている場合には、両電極の表面に形成された両絶縁保護層の厚みである。

【0031】

さらに、前記電極に積層される絶縁保護層の厚みは、電極の1/2以上であると、導電物質の昇華による飛散を抑制できるので好適であるが、電極と絶縁保護層との合計の厚みが100μmを超えると、焼成時に電極や絶縁保護層が変形し易く層状になり難いので、100μm以下が好適である。

【図面の簡単な説明】

【0032】

【図1】実施例1におけるNOxセンサを軸線方向に沿って破断した断面図である。

【図2】ガスセンサ素子を軸方向の一部を省略して示す斜視図である。

【図3】ガスセンサ素子の先端側を厚み方向に破断しその内部構造を拡大して示す説明図である。

【図4】ガスセンサ素子の一部を分解して示す分解斜視図である。

【図5】基準酸素室を厚み方向に破断し拡大して示す説明図である。

【図6】ガスセンサ素子に接続される電気的構成を示す説明図である。

【図7】(a)はガスセンサ素子の後端側を水に漬ける実験方法を示す説明図、(b)は実験結果を示すグラフである。

【図8】(a)は実施例2のガスセンサ素子の基準酸素室を厚み方向に破断し拡大して示す説明図、(b)は実施例3のガスセンサ素子の基準酸素室を厚み方向に破断し拡大して示す説明図である。

【図9】従来技術のガスセンサ素子の内部構造の説明図である。

【図10】従来技術のNOxセンサの説明図である。

【発明を実施するための形態】

【0033】

以下に、本発明の実施例を図面と共に説明する。

ここでは、本発明のガスセンサ素子を備えたガスセンサとして、内燃機関(エンジン)の排気管に固定されて、窒素酸化物(NOx)の濃度を測定するNOxセンサを例に挙げて説明する。

【実施例1】

【0034】

a)まず、本実施例におけるガスセンサ(以下NOxセンサと称する)の構成を、図1に基づいて説明する。

なお、以下では、図1における下方向(下側)をNOxセンサの先端側と呼び、図1における上方向(上側)をNOxセンサの後端側と呼ぶ。

【0035】

図1に示す様に、本実施例におけるNOxセンサ1は、主として、排気管に固定するためのネジ部3が外表面に形成された筒状の主体金具5と、主体金具5に貫挿される検出素子(以下ガスセンサ素子と称する)7と、ガスセンサ素子7の径方向周囲を取り囲むように配置される筒状のセラミックスリーブ9と、軸線方向(図中上下方向)に貫通する素子挿通孔11を有する絶縁セパレータ13と、ガスセンサ素子7に接続される6個のリードフレーム15(図1では、一部のみを図示)と、を備えている。

【0036】

以下、各構成について説明する。

ガスセンサ素子7は、軸線方向に延びる板状形状の積層部材であり、測定対象となる排気ガスに向けられる先端側(図中下方)に、保護層(図示省略)に覆われた検出部17が形成され、後端側(図中上方)の外表面のうち表裏の位置関係となる第1板面19及び第2板面21に、電極パッド23、25、27、29、31、33(図2参照)が形成されている。

【0037】

絶縁セパレータ13は、例えばアルミナからなる絶縁性材料で形成されており、ガスセンサ素子7及びリードフレーム15の少なくとも一部を取り囲む素子配置部として、素子挿通孔11を備えている。

【0038】

この絶縁セパレータ13が、素子挿通孔11の内部でリードフレーム15及びガスセンサ素子7を保持することで、リードフレーム15は、ガスセンサ素子7の電極パッド23〜33に、それぞれ電気的に接続される。また、リードフレーム15は、外部からセンサの内部に配設されるリード線35にも電気的に接続されており、リード線35が接続される外部機器と電極パッド23〜33との間に流れる電流の電流経路を形成する。

【0039】

主体金具7は、例えばステンレス鋼からなる略筒状形状の金属部材であり、軸線方向に貫通する貫通孔37を有するとともに、貫通孔37の内部において径方向内側に突出する棚部39を有する。

【0040】

この主体金具7は、検出部17を貫通孔37の先端側外部に配置し、電極パッド23〜33を貫通孔37の後端側外部に配置する状態で、貫通孔37に挿通されたガスセンサ素子7を保持するよう構成されている。

【0041】

主体金具5の貫通孔37の内部には、ガスセンサ素子7の径方向周囲を取り囲む状態で、環状形状のセラミックホルダ41、粉末充填層(滑石リング)43、45、上述のセラミックスリーブ9が、この順に先端側から後端側にかけて積層されている。

【0042】

このセラミックスリーブ9と主体金具5の後端部47との間には、加締リング49が配置されており、セラミックホルダ41と主体金具5の棚部39との間には、金属カップ51が配置されている。なお、主体金具5の後端部47は、加締リング49を介してセラミックスリーブ9を先端側に押し付けるように、加締められている。

【0043】

主体金具7の先端側には、ガスセンサ素子7の先端側を覆うように、例えばステンレス鋼からなる筒状のプロテクタ51が配置されている。このプロテクタ51は、排気ガスの通過が可能な通気孔53を有しており、内側プロテクタ、外側プロテクタの二重プロテクタの構造とされている。

【0044】

一方、主体金具7の後端側には、例えばステンレス鋼からなる外筒55が固定されており、この外筒55の後端側の開口部57は、例えばフッ素ゴムからなるグロメット59によって閉塞されている。

【0045】

なお、絶縁セパレータ13は、外筒55の内側に(加締めによって)固定された保持部材61によって、後端側がグロメット59に当接した状態で、外筒55内に保持されている。

【0046】

b)次に、本実施例のガスセンサ素子7について説明する。

図2に示す様に、ガスセンサ素子7は、軸線方向(図2における左右方向)に延びる板状に形成された素子部63と、同じく軸線方向に延びる板状に形成されたヒータ65とを備えており、素子部63及びヒータ65が積層されて、長方形状の軸断面を有する板状に形成されている。

【0047】

・まず、ガスセンサ素子7の先端側の構成について説明する。

ガスセンサ素子7は、図3にその先端側を破断し拡大して示す様に、同図上方より、絶縁層67、第1固体電解質体69、絶縁層71、第3固体電解質体73、絶縁層75、第2固体電解質体77、及び絶縁層79、81が積層された構造を有しており、特に、後述する様に、第1〜第3固体電解質体69、77、73をそれぞれ主要部として、第1ポンプセル83、酸素濃度検出セル85、第2ポンプセル87が構成されている。

【0048】

以下、各構成について説明する。

第1固体電解質体69と第3固体電解質体73との間には、第1測定室89が形成されている。第1測定室89の左端(入口)には、第1拡散抵抗部91が配置され、この第1拡散抵抗部91を介して外部から被測定ガス(GM)である排気ガスが導入される。一方、第1測定室89の入口と反対側の端には、第2拡散抵抗部93が配置されている。

【0049】

また、第1測定室89の右側(即ち第2拡散抵抗部93の右側)には、第2拡散抵抗部93を介して第1測定室89と連通する第2測定室95が形成されている。なお、第2測定室95は、第3固体電解質体73を貫通して第1固体電解質体69と第2固体電解質体77との間に形成されている。

【0050】

ここで、第1〜第3固体電解質体69、77、73は、それぞれ、酸素イオン伝導性を有するジルコニアを主成分に用いて形成されている。一方、各絶縁層67、71、75、79、81は、アルミナを主成分に用いて形成されており、第1、第2拡散抵抗部91、

95は、アルミナ等の多孔質物質を用いて形成されている。なお、主成分とは「セラミック層中の主材料の含有量が50wt%以上」であることを指す。

【0051】

また、絶縁層79、81の間には、長手方向(同図左右)に沿って延びる例えば白金からなる抵抗発熱体97が埋設されており、この絶縁層79、81に挟まれた抵抗発熱体97によって、ヒータ65が構成されている。このヒータ65は、ガスセンサ素子7を所定の活性温度に昇温し、各固体電解質体69、77、73の酸素イオンの伝導性を高めて動作を安定化させるために用いられる。

【0052】

そして、第1ポンプセル83は、第1固体電解質体69と、これを挟んで配置された一対の第1電極99、101、即ち、第1外側電極99と(その対極である)第1内側電極101とを備えている。なお、第1外側電極99及び第1内側電極101は、いずれも白金を主体として形成されている。

【0053】

このうち、第1外側電極99は、絶縁層67の開口部103に埋め込まれた、ガス(例えば酸素)が通過可能な(例えばアルミナからなる)多孔質層105により覆われている。一方、第1内側電極101は、第1測定室89に面しており、この第1内側電極101の表面は、ガスの通過が可能な多孔質層107で覆われている。

【0054】

酸素濃度検出セル85は、第3固体電解質体73と、これを挟んで配置された一対の第3電極109、111、即ち、検知電極109及び基準電極111を備えている。この検知電極109は、第1内側電極101より下流側(同図右側)で第1測定室89に面しており、基準電極111は、後述する基準酸素室113に配置されている。なお、検知電極109及び基準電極111は、いずれも白金を主体として形成されている。

【0055】

また、絶縁層75は、第3固体電解質体73に接する基準電極111が内部に配置されるように切り抜かれている。つまり、その切り抜き部によって、後に詳述するように、第3固体電解質体73と第2固体電解質体77とに挟まれた基準酸素室113が形成されている。

【0056】

第2ポンプセル87は、第2固体電解質体77と、第2固体電解質体77の一方の表面に形成された一対の第2電極115、117とを備えている。このうち、一方の第2電極115は、第2測定室95に面した表面に配置された第2内側電極115であり、他方の第2電極117は、基準酸素室113に面した表面に配置された(対極である)第2外側電極117である。なお、第2内側電極115及び第2外側電極117は、いずれも白金を主体として形成されている。

【0057】

・次に、ガスセンサ素子7の後端側の構成について説明する。

図4に分解して示す様に、ガスセンサ素子7の後端側(図4右方)における素子部63側の表面(図4上方)には、上述した様に、電極パッド23、25、27が形成されている。

【0058】

このうち、電極パッド23は、絶縁層67に設けられたスルーホール119中の導体と、第1固体電解質体69上のリード部121とを介して、第1外側電極99に接続されている。

【0059】

電極パッド27は、絶縁層67に設けられたスルーホール123中の導体と、第1固体電解質体69上のリード部125と、第1固体電解質体69に設けられたスルーホール127中の導体と、第1固体電解質体69上(裏側)のリード部129とを介して、第1内側ポンプ電極101に接続されている。

【0060】

また、電極パッド27は、絶縁層67に設けられたスルーホール123中の導体と、第1固体電解質体69上のリード部125と、第1固体電解質体69に設けられたスルーホール127中の導体と、絶縁層71に設けられたスルーホール131中の導体と、第3固体電解質体73上のリード部133とを介して、検知電極109に接続されている。

【0061】

更に、電極パッド27は、絶縁層67に設けられたスルーホール123中の導体と、第1固体電解質体69上のリード部125と、第1固体電解質体69に設けられたスルーホール127中の導体と、絶縁層71に設けられたスルーホール131中の導体と、第3固体電解質体73上のリード部134と、第3固体電解質体73に設けられたスルーホール135中の導体と、絶縁層75に設けられたスルーホール137中の導体と、第2固体電解質体77上のリード部139とを介して、第2内側電極115に接続されている。

【0062】

つまり、第1内側電極101と、検知電極109と、第2内側電極115は同電位となっている。

電極パッド25は、絶縁層67に設けられたスルーホール141中の導体と、第1固体電解質体69上のリード部143と、第1固体電解質体69に設けられたスルーホール145中の導体と、絶縁層71に設けられたスルーホール147中の導体と、第3固体電解質体73上のリード部149と、第3固体電解質体73に設けられたスルーホール151中の導体と、第3固体電解質体73上(裏側)のリード部153とを介して、基準電極111に接続されている。

【0063】

一方、ガスセンサ素子7の後端側におけるヒータ65側の表面(図4下方)には、上述した様に、電極パッド29、31、33が形成されている。

このうち、電極パッド31は、絶縁層81に設けられたスルーホール155中の導体と、絶縁層79に設けられたスルーホール157中の導体と、絶縁層79上のリード部159と、第2固体電解質体77に設けられたスルーホール161中の導体と、第2固体電解質体77上のリード部163とを介して、第2外側電極117に接続されている。

【0064】

また、電極パッド29、33は、抵抗発熱体97の両端にそれぞれ接続されている。

・次に、本実施例の要部である基準酸素室113の構成について説明する。

図5に基準酸素室113の板厚方向の断面を拡大して示す様に、基準酸素室113は、直方体形状の空間であり、この基準酸素室113の第3固体電解質体73側の表面(図5の上面)には、基準電極111が配置され、この基準電極111に対向して、基準酸素室113の第2固体電解質体77側の表面(図5の下面)には、第2外側電極117が配置されている。

【0065】

特に、本実施例では、(ヒータ65側である)第2外側電極117の全表面を覆う様に、電気的絶縁性を有する例えば純度99.9%以上のアルミナからなる多孔質の絶縁保護層165が形成されるとともに、基準電極111と絶縁保護層165との間には、何も充填されていない空間である空隙167が形成されている。

【0066】

基準電極111及び第2外側電極117の(図5の上下方向の)厚みは、例えば5〜15μm(例えば10μm)、絶縁保護層165の厚みは、例えば5〜40μm、空隙167の厚みは、例えば20〜50μmである。なお、空隙167の厚みは、絶縁保護層165の厚みよりも大きく設定されている。

【0067】

c)次に、本実施例のガスセンサ素子7の製造方法について、簡単に説明する。

図示しないが、本実施例のガスセンサ素子7を製造する場合には、周知の様に、上述した8つの層のうちの6つの層67、69、73、77、79、81を形成するために、そ

れぞれ、原材料のセラミックシートを用いる(例えば、ジルコニアやアルミナ等のセラミックのシート)。また、2つの絶縁層71、75を形成するために、セラミックシート上へのスクリーン印刷によって形成する。なお、各層67、69、73、77、79、81となるシート等には、必要な箇所にスルーホールを形成しておく。

【0068】

更に、各電極99、101、109、111、117、115やリード部121、125、143、129、133、149、163、139、159を形成するために、対応する層の表面に(例えば白金ペーストからなる)電極パターンやリードパターンが形成され、電極パッド23〜33を形成するために、対応する層の表面に電極パッドパターンが形成される。

【0069】

特に本実施例では、第2固体電解質体77となるセラミックシートの表面のうち、基準酸素室113に対応する位置に、第2外側電極117となる電極パターンを形成する。その後、その電極パターンの上に、絶縁保護層165となる(焼成後に多孔質となる多孔質材料を含む)多孔質ペーストをスクリーン印刷して多孔質形成層を形成し、更に、多孔質層の表面に、焼成によって消失する消失材料を含む消失ペーストをスクリーン印刷して空隙形成層を形成する。なお、多孔質材料としては、例えばアルミナを用いることができ、消失材料としては、例えば炭素粉末を用いることができる。

【0070】

そして、上述した(スクリーン印刷によって形成された各層を有する)各セラミックシートを積層して積層体を作製し、この積層体を焼成することによって、ガスセンサ素子7が形成される。なお、この焼成の際に、多孔質形成層が絶縁保護層165となり、空隙形成層が燃焼して消失して空隙167が形成される。

【0071】

d)次に、ガスセンサ素子7の動作を制御するセンサ制御装置の構成について説明する。

図6に示す様に、ガスセンサ素子7の動作を制御するセンサ制御装置169は、マイクロコンピュータ171、電気回路部173等を有している。

【0072】

マイクロコンピュータ171は、各種演算を実行するCPU175と、演算結果等が記憶されるRAM177と、CPU175が実行するプログラム等を記憶するROM179とを備えている。また、A/Dコンバータ181と、そのA/Dコンバータ181を介して電気回路部173と接続されると共に、電子制御装置(以下、ECUと記載する)183と通信するための信号入出力部185と、図示しないタイマクロック等を備えている。

【0073】

電気回路部173は、基準電圧比較回路187、Ip1ドライブ回路189、Vs検出回路191、Icp供給回路193、抵抗検出回路194、Ip2検出回路195、Vp2印加回路197、ヒータ駆動回路199から構成され、マイクロコンピュータ171による制御を受けて、ガスセンサ素子7を用いて排ガス中のNOx濃度の検出を行う。

【0074】

尚、第1ポンプセル83の第1測定室89側の第1内側電極101、酸素濃度検知セル85の第1測定室89側の検知電極109、第2ポンプセル87の第2測定室95側の第2内側電極115は、基準電位に接続されている。また、抵抗発熱体97の一方の電極は接地されている。

【0075】

e)次に、このような構成のセンサ制御装置169によって行われる、排ガス中のNOx濃度の検出の動作について説明する。

図6に示す様に、ガスセンサ素子7を構成する第1〜第3固体電解質体69、77、73、は、ヒータ駆動回路199から駆動電流が流された抵抗発熱体97の昇温に伴い加熱され、活性化する。これにより、第1ポンプセル83、酸素濃度検知セル85、第2ポン

プセル87が動作するようになる。

【0076】

そして、排気ガスは、第1拡散抵抗部91による流通量の制限を受けつつ第1測定室89内に導入される。ここで、Icp供給回路193により、酸素濃度検知セル85には基準電力111側から検知電極109側へ微弱な電流Icpが流されている。このため、排気ガス中の酸素は、負極側となる第1測定室89内の検知電極109から電子を受け取ることができ、酸素イオンとなって第3固体電解質体73内を流れ、基準酸素室113内に移動する。つまり、検知電極109と基準電極111との間で電流Icpが流されることによって、第1測定室89内の酸素が基準酸素室113内に送り込まれている。

【0077】

Vs検出回路191では、検知電極109と基準電極111との間の電圧が検出されており、基準電圧比較回路187により基準電圧(425mV)と比較されて、その比較結果がIp1ドライブ回路189に対し出力されている。ここで、検知電極109と基準電極111との間の電位差が425mV付近で一定となるように、第1測定室89内の酸素濃度を調整すれば、第1測定室89内の排ガス中の酸素濃度は所定値(例えば10-8〜10-9atm)に近づくこととなる。

【0078】

そこで、Ip1ドライブ回路189では、第1測定室89内に導入された排気ガスの酸素濃度が所定値より薄い場合、第1外側電極99側が負極となるように第1ポンプセル83に電流Ip1を流し、ガスセンサ素子7外部から第1測定室89内へ酸素の汲み入れを行う。一方、第1測定室89内に導入された排気ガスの酸素濃度が所定値より濃い場合、Ip1ドライブ回路189は、第1内側電極101側が負極となるように第1ポンプセル83に電流Ip1を流し、第1測定室89内からガスセンサ素子7外部へ酸素の汲み出しを行う。

【0079】

このように、第1測定室89において酸素濃度が調整された排気ガスは、第2拡散抵抗部93を介し、第2測定室95内に導入される。第2測定室95内で第2内側電極115と接触した排気ガス中のNOxは、Vp2印加回路197により第2外側電極117と第2内側電極115との間へ電圧Vp2を印加されることで、第2内側電極115上でN2とO2とに分解(還元)され、分解された酸素は、酸素イオンとなって第2固体電解質体

77内を流れ、基準酸素室113内に移動する。このため、第2ポンプセル87を流れる電流は、NOx濃度に応じた値を示す。

【0080】

従って、センサ制御装置169では、Ip2検出回路195により第2ポンプセル87を流れる電流Ip2を検出し、その電流値から、排ガス中のNOx濃度の検出を行う。

詳しくは、NOx濃度と電流Ip2との関係を予め求めて、予めマップ等を作製しておき、測定された電流Ip2をこのマップに参照して、NOx濃度を求める。

【0081】

f)このように、本実施例では、ガスセンサ素子7の基準酸素室113の両側に、酸素濃度検知セル85の基準電極111と第2ポンプセル87の第2外側電極117とが、対向して配置されている。しかも、この第2外側電極117の表面には、通気性を有する多孔質の絶縁保護層165を備えるとともに、絶縁保護層165は、対向する基準電極111に対して空隙167を介して配置されている。

【0082】

これによって、排気ガスに含まれた水分がスルーホール141、145、151、161、157、155やリード部146、149、153、163、159を介して、基準酸素室113内の基準電極111や第2外側電極117に至った場合でも、その水分は両電極111、117内や絶縁保護層165内にとどまるだけであり、基準電極111と絶縁保護層165との間の空隙167に漏出し難くなっている。

【0083】

よって、両電極111、117間が水分によってショートすることが防止されるので、両電極111、117は、それぞれ所定の電位を保持することができ、よって、NOxの濃度の測定に支障が生ずることを防ぐことができる。

【0084】

特に、本実施例では、上述の様に、NOxの測定の際には、基準酸素室113内の両電極111、117には、所定の電位差(Vs−Vp2)があるので、水分によるショートを防止することは重要である。なお、両電極111、117がショートした場合には、両電極111、117間に電流が流れ、その結果、電流Ip2の出力値が増加し、精度良く測定対象ガスのガス濃度を測定できないという不具合が発生する。

【0085】

また、本実施例では、基準酸素室113内の両電極111、117のうち、ヒータ65が積層された側の第2外側電極117の表面に、絶縁保護層165が形成されている。そのため、ヒータ65によって加熱された場合に、第2外側電極117内の導電物質であるPtが昇華したときでも、そのPtは絶縁保護層165によって十分に捕集されるので、Ptが空隙167に飛散することを効果的に抑制できる。

【0086】

更に、本実施例では、絶縁保護層165は、純度が99.9%以上のアルミナからなるので、絶縁保護層165が水に浸された場合、更には、空隙167が水に浸された場合でも、絶縁保護層165から水に溶出する導電性の不純物の量が少ない。よって、この点からも、電気絶縁性が低下することを抑制できる。

【0087】

なお、本実施例では、アルミナからなる絶縁保護層165を用いたが、アルミナを主成分とすると共に、スピネル、チタニア、ジルコニア等のセラミック材料が含まれていても良い。

【0088】

その上に、本実施例では、基準酸素室113内の空隙167の厚みは、絶縁保護層165の厚みよりも大であるので、水分によるショートをより確実に防止することができる。

g)次に、本発明の効果を確認するために行った実験例について説明する。

本実験例では、本発明品として、実施例1と同様なガスセンサ素子を6個(試料No.1〜6)作製し、図7に示すように、その後端側の全ての電極パッドを、所定時間(例えば36時間)にわたり水中に浸漬させた(水没させた)。

【0089】

その後、このガスセンサ素子を用いて、室温(25℃)にて大気中でガスセンサ素子を作動させて、電流Ip2を測定した。その結果を、下記表1及び図7(b)に示す。

一方、本発明の範囲外の比較例品として、試料No.7〜10の試料を作製し、ガスセンサ素子の後端側の全ての電極パッドを、所定時間水没させた。その後、このガスセンサ素子を用いて、室温(25℃)にて大気中でガスセンサ素子を作動させて、電流Ip2を測定した。その結果を、同じく下記表1及び図7(b)に示す。

【0090】

なお、試料No.7〜10は、基準酸素室内の空隙を絶縁保護層で満たし、空隙が存在しないガスセンサ素子としたものである。

【0091】

【表1】

この表1及び図7(b)から明らかな様に、本発明の試料No.1〜6は、36時間水没した後に、いずれも0.0056μA以下であり、耐久性(電気絶縁性)に優れていることが分かる。

【0092】

これに対して、比較例の試料No.7〜10は、36時間水没した後には、0.054μA以上となっており、耐久性が低く、好ましくない。

【実施例2】

【0093】

次に、実施例2について説明するが、実施例1と同様な内容の説明は省略する。

実施例2のガスセンサ素子は、実施例1とは、基準酸素室の構成のみが異なるので、基準酸素室の構成について説明する。

【0094】

図8(a)に示す様に、本実施例のガスセンサ素子201の基準酸素室203には、実施例1と同様に、(同図上方の)第3固体電解質体205の表面に基準電極207が形成されるとともに、(同図下方の)第2固体電解質体209の表面に第2外側電極211が形成されている。

【0095】

特に、本実施例では、基準電極207の表面を覆うように、多孔質の第1絶縁保護層213が形成されているとともに、第2外側電極211の表面を覆うように、同様な多孔質の第2絶縁保護層215が形成されている。

【0096】

更に、第1絶縁保護層213と第2絶縁保護層215との間には、何も充填されていない空隙217が形成されている。

実施例2においても、実施例1と同様な効果を奏する。

【実施例3】

【0097】

次に、実施例3について説明するが、実施例1と同様な内容の説明は省略する。

実施例3のガスセンサ素子は、実施例1とは、基準酸素室の構成のみが異なるので、基準酸素室の構成について説明する。

【0098】

図8(b)に示す様に、本実施例のガスセンサ素子301の基準酸素室303には、実施例1と同様に、(同図上方の)第3固体電解質体305の表面に基準電極307が形成されるとともに、(同図下方の)第2固体電解質体309の表面に第2外側電極311が形成されている。

【0099】

特に、本実施例では、基準電極307の表面を覆うように、多孔質の絶縁保護層313が形成されているとともに、この絶縁保護層313と第2外側電極311との間には、何も充填されていない空隙315が形成されている。

【0100】

実施例3においても、実施例1と同様な効果を奏する。

以上、本発明の実施例について説明したが、本発明は上記実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲において、様々な態様にて実施することが可能である。

【符号の説明】

【0101】

7、201、301…ガスセンサ素子

65…ヒータ

69…第1固体電解質体

73、205、305…第3固体電解質体

77、209、309…第2固体電解質体

83…第1ポンプセル

85…酸素濃度検知セル

87…第2ポンプセル

89…第1測定室

91…第1拡散抵抗部

93…第2拡散抵抗部

95…第2測定室

99…第1外側電極

101…第1内側電極

109…検知電極

111、207、307…基準電極

113、203、303…基準酸素室

115…第2内側電極

117、211、311…第2外側電極

165、213、215、313…絶縁保護層

167、217、315…空隙

【特許請求の範囲】

【請求項1】

第1拡散抵抗部を介して測定対象ガスが導入される第1測定室と、

前記第1測定室において酸素の汲み出し又は汲み入れが行われた前記測定対象ガスが第2拡散抵抗部を介して導入される第2測定室と、

前記第1測定室及び前記第2測定室とは別に設けられて、所定の酸素濃度に維持される基準酸素室と、

第1固体電解質体及び該第1固体電解質体上に形成された一対の第1電極を有し、該一対の第1電極のうち、一方の電極である第1内側電極が前記第1測定室に配置されると共に、他方の電極である第1外側電極が第1測定室、第2測定室及び基準酸素室の外部に配置されて、該第1測定室に導入された前記測定対象ガスに対する酸素の汲み出し又は汲み入れを行う第1ポンプセルと、

第2固体電解質体及び該第2固体電解質体上に形成された一対の第2電極を有し、該一対の第2電極のうち、一方の電極である第2内側電極が前記第2測定室に配置されると共に、他方の電極である第2外側電極が前記基準酸素室に配置されて、前記第2内側電極と前記第2外側電極との間に、前記第2測定室における特定ガス濃度に応じた電流が流れる第2ポンプセルと、

第3固体電解質体及び該第3固体電解質体上に形成された一対の第3電極を有し、該一対の第3電極のうち、一方の電極である検知電極が前記第1測定室に配置されると共に、他方の電極である基準電極が前記基準酸素室に配置された酸素濃度検知セルと、を有し、

前記第2固体電解質体と前記第3固体電解質体との間に、前記基準酸素室が形成され、

前記第1固体電解質体と前記第3固体電解質体との間に、前記第1測定室が形成されたガスセンサ素子を備えたガスセンサであって、

前記基準酸素室内の前記両電極の少なくとも一方の電極の表面に、通気性を有する多孔質の絶縁保護層が形成されるとともに、該絶縁保護層は、自身が形成された前記一方の電極と向き合う他方の電極又は該他方の電極の表面に設けられる他の絶縁保護層に対して空隙を介して配置されてなることを特徴とするガスセンサ。

【請求項2】

前記ガスセンサ素子は、ヒータが積層されてなるとともに、

前記基準酸素室内の両電極のうち、前記ヒータが積層された側の電極の表面に、前記絶縁保護層を備えたことを特徴とする請求項1に記載のガスセンサ。

【請求項3】

前記ヒータは、前記第2ポンプセルの前記基準酸素室とは反対側に直接に積層されてなることを特徴とする請求項2に記載のガスセンサ。

【請求項4】

前記絶縁保護層は、純度が99.9%以上のアルミナを主成分とすることを特徴とする請求項1〜3のいずれか1項に記載のガスセンサ。

【請求項5】

前記基準酸素室内の両電極は、前記ガスセンサ素子の作動時には、電位差を有することを特徴とする請求項1〜4のいずれか1項に記載のガスセンサ。

【請求項6】

前記基準酸素室内の両電極の対向方向における前記空隙の寸法は、前記基準酸素室内に配置される前記絶縁保護層全体の厚みよりも大であることを特徴とする請求項1〜5のいずれか1項に記載のガスセンサ。

【請求項1】

第1拡散抵抗部を介して測定対象ガスが導入される第1測定室と、

前記第1測定室において酸素の汲み出し又は汲み入れが行われた前記測定対象ガスが第2拡散抵抗部を介して導入される第2測定室と、

前記第1測定室及び前記第2測定室とは別に設けられて、所定の酸素濃度に維持される基準酸素室と、

第1固体電解質体及び該第1固体電解質体上に形成された一対の第1電極を有し、該一対の第1電極のうち、一方の電極である第1内側電極が前記第1測定室に配置されると共に、他方の電極である第1外側電極が第1測定室、第2測定室及び基準酸素室の外部に配置されて、該第1測定室に導入された前記測定対象ガスに対する酸素の汲み出し又は汲み入れを行う第1ポンプセルと、

第2固体電解質体及び該第2固体電解質体上に形成された一対の第2電極を有し、該一対の第2電極のうち、一方の電極である第2内側電極が前記第2測定室に配置されると共に、他方の電極である第2外側電極が前記基準酸素室に配置されて、前記第2内側電極と前記第2外側電極との間に、前記第2測定室における特定ガス濃度に応じた電流が流れる第2ポンプセルと、

第3固体電解質体及び該第3固体電解質体上に形成された一対の第3電極を有し、該一対の第3電極のうち、一方の電極である検知電極が前記第1測定室に配置されると共に、他方の電極である基準電極が前記基準酸素室に配置された酸素濃度検知セルと、を有し、

前記第2固体電解質体と前記第3固体電解質体との間に、前記基準酸素室が形成され、

前記第1固体電解質体と前記第3固体電解質体との間に、前記第1測定室が形成されたガスセンサ素子を備えたガスセンサであって、

前記基準酸素室内の前記両電極の少なくとも一方の電極の表面に、通気性を有する多孔質の絶縁保護層が形成されるとともに、該絶縁保護層は、自身が形成された前記一方の電極と向き合う他方の電極又は該他方の電極の表面に設けられる他の絶縁保護層に対して空隙を介して配置されてなることを特徴とするガスセンサ。

【請求項2】

前記ガスセンサ素子は、ヒータが積層されてなるとともに、

前記基準酸素室内の両電極のうち、前記ヒータが積層された側の電極の表面に、前記絶縁保護層を備えたことを特徴とする請求項1に記載のガスセンサ。

【請求項3】

前記ヒータは、前記第2ポンプセルの前記基準酸素室とは反対側に直接に積層されてなることを特徴とする請求項2に記載のガスセンサ。

【請求項4】

前記絶縁保護層は、純度が99.9%以上のアルミナを主成分とすることを特徴とする請求項1〜3のいずれか1項に記載のガスセンサ。

【請求項5】

前記基準酸素室内の両電極は、前記ガスセンサ素子の作動時には、電位差を有することを特徴とする請求項1〜4のいずれか1項に記載のガスセンサ。

【請求項6】

前記基準酸素室内の両電極の対向方向における前記空隙の寸法は、前記基準酸素室内に配置される前記絶縁保護層全体の厚みよりも大であることを特徴とする請求項1〜5のいずれか1項に記載のガスセンサ。

【図1】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図4】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図4】

【公開番号】特開2013−40922(P2013−40922A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2012−156587(P2012−156587)

【出願日】平成24年7月12日(2012.7.12)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成24年7月12日(2012.7.12)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]