ガスタンク及びその製造方法

【課題】繊維強化樹脂層を均一に昇温させることにより、短時間にかつ均一に繊維強化樹脂層を硬化させて、外観が良好で、しかも、品質が安定したガスタンク及びその製造方法を提供する。

【解決手段】ライナー12の外周側に熱硬化性樹脂を含浸させた誘導性材料からなる強化繊維を巻き回して積層した繊維強化樹脂層13を有するガスタンク11であって、強化繊維35とともに導電線を巻き回すことにより、繊維強化樹脂層13に、導電線からなる複数のコイル31が層状に設けられている。

【解決手段】ライナー12の外周側に熱硬化性樹脂を含浸させた誘導性材料からなる強化繊維を巻き回して積層した繊維強化樹脂層13を有するガスタンク11であって、強化繊維35とともに導電線を巻き回すことにより、繊維強化樹脂層13に、導電線からなる複数のコイル31が層状に設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水素等のガスを高圧で充填するガスタンク及びその製造方法に関する。

【背景技術】

【0002】

水素をはじめとするガスを充填する高圧ガスタンクは、樹脂等から成形されたライナーの周囲を炭素繊維などからなる繊維強化樹脂層によって覆ったタンク本体を有している。

【0003】

このような繊維強化樹脂層を硬化させる技術として、スチールベルトからなる芯型の周りに、樹脂モルタルからなる中間層の内外面に繊維強化樹脂からなる内外層を有する成形材料層を形成し、その成形材料層を加熱硬化させることが知られている(例えば、特許文献1参照)。この技術では、樹脂モルタルに導電性物質を入れて中間層を形成し、中間層及びスチールベルトからなる芯型を高周波誘導手段により誘導加熱して成形材料層を硬化させることが示されている。

【0004】

また、未加硫ゴムと金属板とを交互に積層してなる積層体及びそれを保持する金型に対して電磁誘導による加熱保持を行う加硫装置が知られている(例えば、特許文献2参照)。この装置は、金属板と金型に磁界を印加する誘導コイルと、誘導コイルに交流電流を通電する電源手段と、交流電源を調整する周波数調整手段とを有し、周波数調整手段は、電源手段の交流電源を低周波に変換する低周波数変換手段と、電源手段の交流電源を高周波に変換する高周波数変換手段と、低周波に高周波を重畳する波形加算手段とを有している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−337784号公報

【特許文献2】特開平11−240019号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1のような誘導加熱の技術でタンクの繊維強化樹脂層を外層部側から加熱しても、加熱電流が繊維強化樹脂層の内層部に浸透しにくいため、タンク各部で昇温速度に差が出て、硬化状態にバラツキが生じてしまう。また、誘導加熱の加熱電流は、加熱周波数の違いで浸透レベルが異なるため、浸透深さが深い低周波電流程加熱効率が低くなってしまう。

【0007】

しかも、外部加熱だけで加熱すると、繊維強化樹脂層の内層部まで昇温するのに時間がかかり、全体を硬化させるのに長時間を要してしまう。また、外層部だけが硬化して内層部の硬化が不十分となったり、性能低下や品質のバラツキが生じるおそれがあった。さらには、外層部が先に硬化すると、層内の残留気泡が樹脂の硬化時に円滑に抜けず、繊維強化樹脂層にボイド等が発生して外観不良や性能低下を生じるおそれがあった。

【0008】

なお、特許文献2の技術では、金属板及び金型の昇温速度を一致させることにより、積層体全体を均一温度で一定温度範囲(加硫温度域)にまで昇温させられるが、低周波に高周波を重畳させるといった複雑な処理を行わなければならなかった。

【0009】

本発明は、上記事情に鑑みてなされたもので、繊維強化樹脂層を均一に昇温させることにより、短時間にかつ均一に繊維強化樹脂層を硬化させて、外観が良好で、しかも、品質が安定したガスタンク及びその製造方法を提供する。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明のガスタンクは、ライナーの外周側に熱硬化性樹脂を含浸させた誘導性材料からなる強化繊維を巻き回して積層した繊維強化樹脂層を有するガスタンクであって、

前記強化繊維とともに導電線を巻き回すことにより、前記繊維強化樹脂層に、前記導電線からなる複数のコイルが層状に設けられている。

【0011】

かかる構成によれば、各コイルに加熱電流を流すことにより、繊維強化樹脂層を、その内層部から外層部にわたって均一にかつ急速に加熱して昇温させることができる。これにより、ボイドの発生による外観不良や性能低下などの不具合が抑制された高品質なガスタンクとすることができる。

【0012】

また、上記構成にあっては、前記コイルを構成する前記導電線が、前記ライナーの両端に設けられた口金に導通接続されていても良い。

【0013】

また、本発明のガスタンクの製造方法は、ライナーの外周側に熱硬化性樹脂を含浸させた誘導性材料からなる強化繊維を巻き回して積層した繊維強化樹脂層を有するガスタンクの製造方法であって、

前記強化繊維とともに導電線を巻き回すことにより、前記繊維強化樹脂層に、前記導電線からなる複数のコイルを層状に設け、

複数の前記コイルに電流を流して前記強化繊維を発熱させることにより、前記熱硬化性樹脂を加熱硬化させる。

【0014】

かかる製造方法によれば、複雑な処理を行うことなく、短時間にかつ均一に繊維強化樹脂層を硬化させて、外観が良好で、しかも、品質が安定したガスタンクを容易にかつ短時間で製造することができる。

【0015】

また、上記製造方法にあっては、前記導電線の巻き付け開始端を前記ライナーの一端に設けられた口金に巻き付け、前記導電線の巻き付け終了端を前記ライナーの他端に設けられた口金に巻き付けても良い。

【発明の効果】

【0016】

本発明によれば、繊維強化樹脂層を均一に昇温させることにより、短時間にかつ均一に繊維強化樹脂層を硬化させて、外観が良好で、しかも、品質が安定したガスタンク及びその製造方法を提供できる。

【図面の簡単な説明】

【0017】

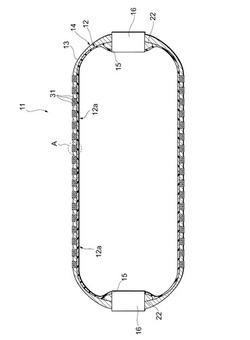

【図1】ガスタンクの全体構造を示す断面図である。

【図2】図1におけるA部の拡大図である。

【図3】強化繊維の巻き付け工程を示す斜視図である。

【図4】強化繊維の巻き付け工程を示す斜視図である。

【図5】強化繊維の巻き付け工程を示す斜視図である。

【図6】繊維強化樹脂層の加熱硬化工程を示す斜視図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して、本発明の実施形態に係るガスタンク及びその製造方法について説明する。

【0019】

図1は、内部に高圧ガス(例えば水素ガス)を充填保管するためのガスタンク11を示す。このガスタンク11は、合成樹脂製またはアルミニウム製などのライナー12の外周側を、炭素繊維などの誘導性材料からなる繊維強化樹脂層13によって覆った構成のタンク本体14を有している。タンク本体14を構成するライナー12は、一対のライナー分割体12aを互いに突き合わせてレーザ溶着などで接合して一体化したものである。

【0020】

タンク本体14の両端には、ライナー12に形成された口部15に、口金部材(口金)16が取り付けられており、バルブが取り付け可能な口金部材16を有する側がバルブ側とされ、その反対側がエンド側とされている。

【0021】

口金部材16には、外周における中間部に、フランジ部22が形成され、このフランジ部22がライナー12に当接するまで口部15に圧入して嵌合させることによって口金部材16がライナー12に取り付けられる。

【0022】

図2に示すように、繊維強化樹脂層13は、ヘリカル巻によって形成されたヘリカル層及びフープ巻によって形成されたフープ層などの繊維層13aから構成されている。この繊維強化樹脂層13には、銅線や銅箔等の導電線からなるコイル31がタンク本体14の軸方向へ螺旋状に複数巻回されている。これらのコイル31は、繊維強化樹脂層13内における内層部側から外層部側へ間隔をあけて配置されており、最外周に巻回されたコイル31は、繊維強化樹脂層13の外面に露出されている。なお、最内周に巻回されたコイル31は、ライナー12が合成樹脂製またはアルミニウム製などの非導電性材料から形成されている場合、ライナー12に接触していても良い。

【0023】

これらのコイル31を構成する導電線は、その両端が、タンク本体14の両端に設けられた口金部材16に巻き付けられ、これらの口金部材16と導通されている。

【0024】

次に、ガスタンク11を製造する場合について説明する。

図3に示すように、口金部材16を取り付けたライナー12の外周に、繊維巻き付け装置を用いてフィラメントワインディング法によって、ボビンから繰り出される強化繊維35を、所定の張力を付与しつつ巻き回す。強化繊維35は、プリプレグからなるもので、このプリプレグとしては、予め、エポキシ樹脂、変性エポキシ樹脂、不飽和ポリエステル樹脂等の半硬化の熱硬化性樹脂を含浸させたものである。なお、強化繊維35としては、プリプレグとなっていない単繊維のものでも良い。

【0025】

繊維巻き付け装置は、ライナー12の軸心に沿って往復移動するガイドであるアイロ41を有している。そして、このアイロ41によって、軸心を中心に回転されるライナー12に対する強化繊維35の巻き付け位置を移動させる。これにより、ライナー12の外周に、強化繊維35をヘリカル巻及びフープ巻で交互に巻き付け、繊維層13aを形成する。

【0026】

上記の強化繊維35の巻き付け工程のときに、図4に示すように、ライナー12に対して、銅線や銅箔等の導電線からなるコイル31をフープ巻で螺旋状に巻き付ける。このとき、各コイル31は、巻き付け開始端をライナー12の一方の口金部材16に巻き付け、巻き付け終了端をライナー12の他方の口金部材16に巻き付ける。このコイル31を巻き付けたら、図5に示すように、再び強化繊維35を巻き付ける。

【0027】

そして、この強化繊維35の巻き付け及びコイル31の巻き付けを必要な層厚となるまで繰り返し行うことにより、内層部側から外層部側へ間隔をあけて複数のコイル31が巻回されて層状に埋め込まれた繊維強化樹脂層13を形成する。なお、ライナー12が合成樹脂製またはアルミニウム製等の非導電性材料から形成されている場合は、最内層のコイル31は、ライナー12に直接巻き付けても良い。また、最外層のコイル31は、繊維強化樹脂層13の外面に露出させても良い。

【0028】

上記のようにして、ライナー12の外周に、複数のコイル31を有する繊維強化樹脂層13を形成してガスタンク11としたら、図6に示すように、このガスタンク11を、誘導加熱硬化炉42内にセットし、このガスタンク11の周囲に外部コイル32を巻き付けて配置させる。

【0029】

この状態で、両端の口金部材16及び外部コイル32の両端に、誘導加熱装置(図示略)の電極を接続し、コイル31及び外部コイル32に、それぞれ加熱電流を流す。

【0030】

すると、加熱電流は、口金部材16間の各コイル31及び外部コイル32を流れる。これにより、繊維強化樹脂層13では、コイル31によって強化繊維35が発熱し、外部コイル32によって強化繊維35の外層部が発熱する。したがって、繊維強化樹脂層13の誘導加熱硬化が開始される。

【0031】

繊維強化樹脂層13の熱硬化性樹脂が完全に硬化してガスタンク11が完成したら、このガスタンク11を誘導加熱硬化炉42から取り出す。

【0032】

このように、上記実施形態のガスタンクによれば、強化繊維35とともに導電線からなるコイル31を巻き回すことにより、繊維強化樹脂層13に、複数のコイル31を層状に設けたので、外部コイル32とともに各コイル31に加熱電流を流すことにより、繊維強化樹脂層13を、その内層部から外層部にわたって均一にかつ急速に加熱して昇温させることができる。これにより、ボイドの発生による外観不良や性能低下などの不具合が抑制された高品質なガスタンク11とすることができる。

【0033】

そして、上記実施形態のガスタンクの製造方法によれば、複雑な処理を行うことなく、短時間にかつ均一に繊維強化樹脂層13を硬化させて、外観が良好で、しかも、品質が安定したガスタンク11を容易にかつ短時間で製造することができる。

【0034】

特に、各コイル31がライナー12の両端の口金部材16に接続されているので、口金部材16間に加熱電流を流すことにより、繊維強化樹脂層13を容易に誘導加熱させて硬化させることができる。

【0035】

また、繊維強化樹脂層13の樹脂の硬化特性等に応じて、ライナー12に巻き回すコイル31の本数、径、巻回ピッチなどを容易に調整することができる。

【0036】

なお、繊維強化樹脂層13の加熱硬化工程において、繊維強化樹脂層13の硬化状態に応じて各コイル31及び外部コイル32へ流す加熱電流の周波数や出力をフィードバック制御しても良く、このようにフィードバック制御して繊維強化樹脂層13の硬化状態を管理すれば、繊維強化樹脂層13をさらに均一に硬化させて品質を高めることができる。

【符号の説明】

【0037】

11…ガスタンク、12…ライナー、13…繊維強化樹脂層、16…口金部材(口金)、31…コイル、35…強化繊維。

【技術分野】

【0001】

本発明は、水素等のガスを高圧で充填するガスタンク及びその製造方法に関する。

【背景技術】

【0002】

水素をはじめとするガスを充填する高圧ガスタンクは、樹脂等から成形されたライナーの周囲を炭素繊維などからなる繊維強化樹脂層によって覆ったタンク本体を有している。

【0003】

このような繊維強化樹脂層を硬化させる技術として、スチールベルトからなる芯型の周りに、樹脂モルタルからなる中間層の内外面に繊維強化樹脂からなる内外層を有する成形材料層を形成し、その成形材料層を加熱硬化させることが知られている(例えば、特許文献1参照)。この技術では、樹脂モルタルに導電性物質を入れて中間層を形成し、中間層及びスチールベルトからなる芯型を高周波誘導手段により誘導加熱して成形材料層を硬化させることが示されている。

【0004】

また、未加硫ゴムと金属板とを交互に積層してなる積層体及びそれを保持する金型に対して電磁誘導による加熱保持を行う加硫装置が知られている(例えば、特許文献2参照)。この装置は、金属板と金型に磁界を印加する誘導コイルと、誘導コイルに交流電流を通電する電源手段と、交流電源を調整する周波数調整手段とを有し、周波数調整手段は、電源手段の交流電源を低周波に変換する低周波数変換手段と、電源手段の交流電源を高周波に変換する高周波数変換手段と、低周波に高周波を重畳する波形加算手段とを有している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−337784号公報

【特許文献2】特開平11−240019号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1のような誘導加熱の技術でタンクの繊維強化樹脂層を外層部側から加熱しても、加熱電流が繊維強化樹脂層の内層部に浸透しにくいため、タンク各部で昇温速度に差が出て、硬化状態にバラツキが生じてしまう。また、誘導加熱の加熱電流は、加熱周波数の違いで浸透レベルが異なるため、浸透深さが深い低周波電流程加熱効率が低くなってしまう。

【0007】

しかも、外部加熱だけで加熱すると、繊維強化樹脂層の内層部まで昇温するのに時間がかかり、全体を硬化させるのに長時間を要してしまう。また、外層部だけが硬化して内層部の硬化が不十分となったり、性能低下や品質のバラツキが生じるおそれがあった。さらには、外層部が先に硬化すると、層内の残留気泡が樹脂の硬化時に円滑に抜けず、繊維強化樹脂層にボイド等が発生して外観不良や性能低下を生じるおそれがあった。

【0008】

なお、特許文献2の技術では、金属板及び金型の昇温速度を一致させることにより、積層体全体を均一温度で一定温度範囲(加硫温度域)にまで昇温させられるが、低周波に高周波を重畳させるといった複雑な処理を行わなければならなかった。

【0009】

本発明は、上記事情に鑑みてなされたもので、繊維強化樹脂層を均一に昇温させることにより、短時間にかつ均一に繊維強化樹脂層を硬化させて、外観が良好で、しかも、品質が安定したガスタンク及びその製造方法を提供する。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明のガスタンクは、ライナーの外周側に熱硬化性樹脂を含浸させた誘導性材料からなる強化繊維を巻き回して積層した繊維強化樹脂層を有するガスタンクであって、

前記強化繊維とともに導電線を巻き回すことにより、前記繊維強化樹脂層に、前記導電線からなる複数のコイルが層状に設けられている。

【0011】

かかる構成によれば、各コイルに加熱電流を流すことにより、繊維強化樹脂層を、その内層部から外層部にわたって均一にかつ急速に加熱して昇温させることができる。これにより、ボイドの発生による外観不良や性能低下などの不具合が抑制された高品質なガスタンクとすることができる。

【0012】

また、上記構成にあっては、前記コイルを構成する前記導電線が、前記ライナーの両端に設けられた口金に導通接続されていても良い。

【0013】

また、本発明のガスタンクの製造方法は、ライナーの外周側に熱硬化性樹脂を含浸させた誘導性材料からなる強化繊維を巻き回して積層した繊維強化樹脂層を有するガスタンクの製造方法であって、

前記強化繊維とともに導電線を巻き回すことにより、前記繊維強化樹脂層に、前記導電線からなる複数のコイルを層状に設け、

複数の前記コイルに電流を流して前記強化繊維を発熱させることにより、前記熱硬化性樹脂を加熱硬化させる。

【0014】

かかる製造方法によれば、複雑な処理を行うことなく、短時間にかつ均一に繊維強化樹脂層を硬化させて、外観が良好で、しかも、品質が安定したガスタンクを容易にかつ短時間で製造することができる。

【0015】

また、上記製造方法にあっては、前記導電線の巻き付け開始端を前記ライナーの一端に設けられた口金に巻き付け、前記導電線の巻き付け終了端を前記ライナーの他端に設けられた口金に巻き付けても良い。

【発明の効果】

【0016】

本発明によれば、繊維強化樹脂層を均一に昇温させることにより、短時間にかつ均一に繊維強化樹脂層を硬化させて、外観が良好で、しかも、品質が安定したガスタンク及びその製造方法を提供できる。

【図面の簡単な説明】

【0017】

【図1】ガスタンクの全体構造を示す断面図である。

【図2】図1におけるA部の拡大図である。

【図3】強化繊維の巻き付け工程を示す斜視図である。

【図4】強化繊維の巻き付け工程を示す斜視図である。

【図5】強化繊維の巻き付け工程を示す斜視図である。

【図6】繊維強化樹脂層の加熱硬化工程を示す斜視図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して、本発明の実施形態に係るガスタンク及びその製造方法について説明する。

【0019】

図1は、内部に高圧ガス(例えば水素ガス)を充填保管するためのガスタンク11を示す。このガスタンク11は、合成樹脂製またはアルミニウム製などのライナー12の外周側を、炭素繊維などの誘導性材料からなる繊維強化樹脂層13によって覆った構成のタンク本体14を有している。タンク本体14を構成するライナー12は、一対のライナー分割体12aを互いに突き合わせてレーザ溶着などで接合して一体化したものである。

【0020】

タンク本体14の両端には、ライナー12に形成された口部15に、口金部材(口金)16が取り付けられており、バルブが取り付け可能な口金部材16を有する側がバルブ側とされ、その反対側がエンド側とされている。

【0021】

口金部材16には、外周における中間部に、フランジ部22が形成され、このフランジ部22がライナー12に当接するまで口部15に圧入して嵌合させることによって口金部材16がライナー12に取り付けられる。

【0022】

図2に示すように、繊維強化樹脂層13は、ヘリカル巻によって形成されたヘリカル層及びフープ巻によって形成されたフープ層などの繊維層13aから構成されている。この繊維強化樹脂層13には、銅線や銅箔等の導電線からなるコイル31がタンク本体14の軸方向へ螺旋状に複数巻回されている。これらのコイル31は、繊維強化樹脂層13内における内層部側から外層部側へ間隔をあけて配置されており、最外周に巻回されたコイル31は、繊維強化樹脂層13の外面に露出されている。なお、最内周に巻回されたコイル31は、ライナー12が合成樹脂製またはアルミニウム製などの非導電性材料から形成されている場合、ライナー12に接触していても良い。

【0023】

これらのコイル31を構成する導電線は、その両端が、タンク本体14の両端に設けられた口金部材16に巻き付けられ、これらの口金部材16と導通されている。

【0024】

次に、ガスタンク11を製造する場合について説明する。

図3に示すように、口金部材16を取り付けたライナー12の外周に、繊維巻き付け装置を用いてフィラメントワインディング法によって、ボビンから繰り出される強化繊維35を、所定の張力を付与しつつ巻き回す。強化繊維35は、プリプレグからなるもので、このプリプレグとしては、予め、エポキシ樹脂、変性エポキシ樹脂、不飽和ポリエステル樹脂等の半硬化の熱硬化性樹脂を含浸させたものである。なお、強化繊維35としては、プリプレグとなっていない単繊維のものでも良い。

【0025】

繊維巻き付け装置は、ライナー12の軸心に沿って往復移動するガイドであるアイロ41を有している。そして、このアイロ41によって、軸心を中心に回転されるライナー12に対する強化繊維35の巻き付け位置を移動させる。これにより、ライナー12の外周に、強化繊維35をヘリカル巻及びフープ巻で交互に巻き付け、繊維層13aを形成する。

【0026】

上記の強化繊維35の巻き付け工程のときに、図4に示すように、ライナー12に対して、銅線や銅箔等の導電線からなるコイル31をフープ巻で螺旋状に巻き付ける。このとき、各コイル31は、巻き付け開始端をライナー12の一方の口金部材16に巻き付け、巻き付け終了端をライナー12の他方の口金部材16に巻き付ける。このコイル31を巻き付けたら、図5に示すように、再び強化繊維35を巻き付ける。

【0027】

そして、この強化繊維35の巻き付け及びコイル31の巻き付けを必要な層厚となるまで繰り返し行うことにより、内層部側から外層部側へ間隔をあけて複数のコイル31が巻回されて層状に埋め込まれた繊維強化樹脂層13を形成する。なお、ライナー12が合成樹脂製またはアルミニウム製等の非導電性材料から形成されている場合は、最内層のコイル31は、ライナー12に直接巻き付けても良い。また、最外層のコイル31は、繊維強化樹脂層13の外面に露出させても良い。

【0028】

上記のようにして、ライナー12の外周に、複数のコイル31を有する繊維強化樹脂層13を形成してガスタンク11としたら、図6に示すように、このガスタンク11を、誘導加熱硬化炉42内にセットし、このガスタンク11の周囲に外部コイル32を巻き付けて配置させる。

【0029】

この状態で、両端の口金部材16及び外部コイル32の両端に、誘導加熱装置(図示略)の電極を接続し、コイル31及び外部コイル32に、それぞれ加熱電流を流す。

【0030】

すると、加熱電流は、口金部材16間の各コイル31及び外部コイル32を流れる。これにより、繊維強化樹脂層13では、コイル31によって強化繊維35が発熱し、外部コイル32によって強化繊維35の外層部が発熱する。したがって、繊維強化樹脂層13の誘導加熱硬化が開始される。

【0031】

繊維強化樹脂層13の熱硬化性樹脂が完全に硬化してガスタンク11が完成したら、このガスタンク11を誘導加熱硬化炉42から取り出す。

【0032】

このように、上記実施形態のガスタンクによれば、強化繊維35とともに導電線からなるコイル31を巻き回すことにより、繊維強化樹脂層13に、複数のコイル31を層状に設けたので、外部コイル32とともに各コイル31に加熱電流を流すことにより、繊維強化樹脂層13を、その内層部から外層部にわたって均一にかつ急速に加熱して昇温させることができる。これにより、ボイドの発生による外観不良や性能低下などの不具合が抑制された高品質なガスタンク11とすることができる。

【0033】

そして、上記実施形態のガスタンクの製造方法によれば、複雑な処理を行うことなく、短時間にかつ均一に繊維強化樹脂層13を硬化させて、外観が良好で、しかも、品質が安定したガスタンク11を容易にかつ短時間で製造することができる。

【0034】

特に、各コイル31がライナー12の両端の口金部材16に接続されているので、口金部材16間に加熱電流を流すことにより、繊維強化樹脂層13を容易に誘導加熱させて硬化させることができる。

【0035】

また、繊維強化樹脂層13の樹脂の硬化特性等に応じて、ライナー12に巻き回すコイル31の本数、径、巻回ピッチなどを容易に調整することができる。

【0036】

なお、繊維強化樹脂層13の加熱硬化工程において、繊維強化樹脂層13の硬化状態に応じて各コイル31及び外部コイル32へ流す加熱電流の周波数や出力をフィードバック制御しても良く、このようにフィードバック制御して繊維強化樹脂層13の硬化状態を管理すれば、繊維強化樹脂層13をさらに均一に硬化させて品質を高めることができる。

【符号の説明】

【0037】

11…ガスタンク、12…ライナー、13…繊維強化樹脂層、16…口金部材(口金)、31…コイル、35…強化繊維。

【特許請求の範囲】

【請求項1】

ライナーの外周側に熱硬化性樹脂を含浸させた誘導性材料からなる強化繊維を巻き回して積層した繊維強化樹脂層を有するガスタンクであって、

前記強化繊維とともに導電線を巻き回すことにより、前記繊維強化樹脂層に、前記導電線からなる複数のコイルが層状に設けられているガスタンク。

【請求項2】

前記コイルを構成する前記導電線は、前記ライナーの両端に設けられた口金に導通接続されている請求項1に記載のガスタンク。

【請求項3】

ライナーの外周側に熱硬化性樹脂を含浸させた誘導性材料からなる強化繊維を巻き回して積層した繊維強化樹脂層を有するガスタンクの製造方法であって、

前記強化繊維とともに導電線を巻き回すことにより、前記繊維強化樹脂層に、前記導電線からなる複数のコイルを層状に設け、

複数の前記コイルに電流を流して前記強化繊維を発熱させることにより、前記熱硬化性樹脂を加熱硬化させるガスタンクの製造方法。

【請求項4】

前記導電線の巻き付け開始端を前記ライナーの一端に設けられた口金に巻き付け、前記導電線の巻き付け終了端を前記ライナーの他端に設けられた口金に巻き付ける請求項3に記載のガスタンクの製造方法。

【請求項1】

ライナーの外周側に熱硬化性樹脂を含浸させた誘導性材料からなる強化繊維を巻き回して積層した繊維強化樹脂層を有するガスタンクであって、

前記強化繊維とともに導電線を巻き回すことにより、前記繊維強化樹脂層に、前記導電線からなる複数のコイルが層状に設けられているガスタンク。

【請求項2】

前記コイルを構成する前記導電線は、前記ライナーの両端に設けられた口金に導通接続されている請求項1に記載のガスタンク。

【請求項3】

ライナーの外周側に熱硬化性樹脂を含浸させた誘導性材料からなる強化繊維を巻き回して積層した繊維強化樹脂層を有するガスタンクの製造方法であって、

前記強化繊維とともに導電線を巻き回すことにより、前記繊維強化樹脂層に、前記導電線からなる複数のコイルを層状に設け、

複数の前記コイルに電流を流して前記強化繊維を発熱させることにより、前記熱硬化性樹脂を加熱硬化させるガスタンクの製造方法。

【請求項4】

前記導電線の巻き付け開始端を前記ライナーの一端に設けられた口金に巻き付け、前記導電線の巻き付け終了端を前記ライナーの他端に設けられた口金に巻き付ける請求項3に記載のガスタンクの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−154348(P2012−154348A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−11060(P2011−11060)

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]