ガスタービンの動翼先端間隙の測定方法及び装置

【課題】間隙の測定精度を向上できるガスタービンの動翼先端間隙の測定方法及び装置を提供することにある。

【解決手段】動翼先端の間隙を検出するための静電容量型センサー30と、タービン部の回転体の軸方向変位を検出する変位センサー31を備える。演算器36は、ガスタービンの組立時における動翼の先端面と対向する静電容量型センサーから得られる出力の最大値を基準とする対向面積Aと、ガスタービンの起動とともに得られる変位センサーの出力をもとに推定した最大値となる対向面積A’の比率(A’/A)を演算する。制御器37は、演算器36で算出した動翼先端間隙の補正値をもとに、制御信号を発生する。

【解決手段】動翼先端の間隙を検出するための静電容量型センサー30と、タービン部の回転体の軸方向変位を検出する変位センサー31を備える。演算器36は、ガスタービンの組立時における動翼の先端面と対向する静電容量型センサーから得られる出力の最大値を基準とする対向面積Aと、ガスタービンの起動とともに得られる変位センサーの出力をもとに推定した最大値となる対向面積A’の比率(A’/A)を演算する。制御器37は、演算器36で算出した動翼先端間隙の補正値をもとに、制御信号を発生する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスタービンの動翼先端間隙の測定方法及び装置に係り、特に、静電容量型間隙センサーを用いて、ガスタービンの動翼先端間隙を測定するに好適なガスタービンの動翼先端間隙の測定方法及び装置に関する。

【背景技術】

【0002】

ターボ機械においては、回転体と静止部材の間に必然的に生じる間隙からの作動流体等の洩れ(リーク)を抑制、或いは、封止して性能改善に努めており、ガスタービンの回転側動翼先端と静止側動翼シュラウド間に形成される動翼先端間隙の最小化も、そのひとつである。

【0003】

特に、大型のガスタービンにおける動翼先端間隙は、起動とともに、回転体側である翼、ホィール、及び、ロータ等の遠心伸びと熱伸びによって縮小する方向に向かい、無負荷定格回転数運転の前後から、静止体側のケーシングの熱伸びが支配的となり、定格運転点では、組立間隙に比べて、間隙が拡がる特性を示す。即ち、動翼先端間隙の最小間隙点が昇速途上にあり、負荷上昇とともに間隙が拡がるため、性能低下の一因となる。この間隙を最小化する為、ロータやケーシングの熱伸びを加熱・冷却制御することが知られている(例えば、特許文献1参照)。また、これらの制御量の基本となる間隙出力を検出するために用いる静電容量型間隙センサーの信頼性向上策として、そのプローブ構造を改良することが知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−112282号公報

【特許文献2】特開2006−183492号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ターボ機械のひとつであるガスタービンを、目的に沿って効率的に実現するために、特許文献1や特許文献2記載の方式を用いて、動翼先端間隙の最小化、即ち、制御することは有効な手段である。この手段達成において、最も基本となるのは、その制御量である間隙を精度よく測定することである。現状、1000℃を越える高温場用間隙センサーとしては、静電容量型,火花放電型,レーザー型等が周知である。それぞれに長短はあるが、静電容量型間隙センサーは、測定の連続性,信頼性等から有効な測定方法として、重要視されている。その原理は、プローブ先端面とターゲット対抗面(動翼先端面)の間で形成する間隙間の静電容量の変化を測定し、間隙換算するものである。

【0006】

しかしながら、ガスタービンの動翼は、前述したように半径方向は勿論のこと、スラスト力、ロータ熱伸び等によって、軸方向にも、その位置を変化させる。従って、組立時のプローブ設置位置に対して、相対的に変化する動翼先端面は、その翼厚みの変化によって対向面積も変化させることになる。即ち、半径方向の間隙の変化による静電容量の変化分に、対向面積が変化することによる静電容量の変化分が加算されることになり、間隙の測定精度が低下することになる。

【0007】

この間隙値をもとに、動翼先端と動翼シュラウドの接触防止の監視する場合や、動翼先端間隙を制御する場合、この測定精度の低下分だけ、安全側に許容値を設定しておく必要があり、十分な実効性を発揮できない恐れがある。

【0008】

本発明の目的は、間隙の測定精度を向上できるガスタービンの動翼先端間隙の測定方法及び装置を提供することにある。

【課題を解決するための手段】

【0009】

(1)上記目的を達成するために、本発明は、作動流体を圧縮する圧縮機と、該圧縮機により圧縮された圧縮空気と燃料を混合させ高温の燃焼ガスを生成する燃焼器と、該燃焼ガスにより回転駆動するタービンを有するガスタービンであって、前記タービンは、回転体であるロータ,ホィール及び動翼と、静止体であるケーシング,動翼シュラウド及び静翼を主構成とし、前記動翼シュラウドは、前記動翼の半径方向外側端となる先端面に対向して、前記ケーシングに装着され、前記先端面に対向して、前記動翼シュラウドに配置され、前記動翼の先端間隙を検出する静電容量型センサーと、前記回転体の軸方向の移動距離を検出する変位センサーを有するガスタービンに用いられるガスタービンの動翼先端間隙の測定方法であって、前記ガスタービンの組立時における前記動翼の先端面と対向する前記静電容量型センサーから得られる出力の最大値を基準とする対向面積Aと、ガスタービンの起動とともに得られる前記変位センサーの出力をもとに推定した最大値となる対向面積A’の比率(A’/A)で、ガスタービンの起動とともに得られる前記静電容量型センサーで得られる出力を補正するようにしたものである。

かかる方法により、間隙の測定精度を向上できるものとなる。

【0010】

(2)上記(1)において、好ましくは、前記静電容量型センサーは、同一周方向上に、複数個設置されるとともに、複数個の静電容量型センサーから得られた周方向上の複数点の動翼先端間隙データに対して、最小値を補正値として用いるようにしたものである。

【0011】

(3)上記(1)において、好ましくは、動翼の先端間隙を制御する間隙制御手段を備え、該間隙制御手段に、前記補正値を判定条件として制御するようにしたものである。

【0012】

(4)上記(3)において、好ましくは、前記間隙制御手段は、空気供給手段と、該空気供給手段と前記静電容量型センサーを配置した軸方向近傍を含む前記ケーシングの外側に備えられるとともに、前記ケ−シングに向かって噴出する複数個の小孔が設けられた空気ヘッダーと、該空気ヘッダーに供給される空気流量を制御する制御弁とを備えており、前記弁開度の空気流量特性と、前記補正値と予め与えた動翼先端間隙の目標値とから前記空気ヘッダーに供給する空気流量を決定して、前記制御弁の開度を制御するようにしたものである。

【0013】

(5)上記(4)において、好ましくは、前記静電容量型センサーは、同一周方向上に、複数個設置されるとともに、複数個の静電容量型センサーから得られた周方向上の複数点の測定間隙データをもとに、周方向上での、前記空気ヘッダーからの空気流量を調整するようにしたものである。

【0014】

(6)また、上記目的を達成するために、本発明は、作動流体を圧縮する圧縮機と、該圧縮機により圧縮された圧縮空気と燃料を混合させ高温の燃焼ガスを生成する燃焼器と、該燃焼ガスにより回転駆動するタービンを有するガスタービンであって、前記タービンは、回転体であるロータ,ホィール及び動翼と、静止体であるケーシング,動翼シュラウド及び静翼を主構成とし、前記動翼シュラウドは、前記動翼の半径方向外側端となる先端面に対向して、前記ケーシングに装着され、前記先端面に対向して、前記動翼シュラウドに配置され、前記動翼の先端間隙を検出する静電容量型センサーと、前記回転体の軸方向の移動距離を検出する変位センサーを有するガスタービンに用いられるガスタービンの動翼先端間隙の測定装置であって、前記ガスタービンの組立時における前記動翼の先端面と対向する前記静電容量型センサーから得られる出力の最大値を基準とする対向面積Aと、ガスタービンの起動とともに得られる前記変位センサーの出力をもとに推定した最大値となる対向面積A’の比率(A’/A)で、ガスタービンの起動とともに得られる前記静電容量型センサーで得られる出力を補正する制御手段を備えるようにしたものである。

かかる構成により、間隙の測定精度を向上できるものとなる。

【0015】

(7)上記(6)において、好ましくは、前記制御手段は、静電容量型センサーの出力と前記変位センサーの出力とを用いて、予め入力された前記対向面積Aとにより、前記比率(A’/A)を演算する演算器と、該演算器で算出した動翼先端間隙の補正値をもとに、制御信号を発生する制御器を備えるようにしたものである。

【発明の効果】

【0016】

本発明によれば、間隙の測定精度を向上することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法が適用されるガスタービンの全体構成図である。

【図2】本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法が適用されるタービンの詳細構成を示す断面図である。

【図3】本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法に用いる静電容量型の変位センサーの取付け位置を示す拡大断面図である。

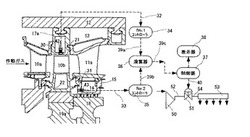

【図4】本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法に用いる測定装置の構成を示す概念図である。

【図5】本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法における回転部材の伸びの説明図である。

【図6】本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法における動翼先端と静電容量型センサーの位置関係の説明図である。

【図7】本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法の内容の説明図である。

【発明を実施するための形態】

【0018】

以下、図1〜図7を用いて、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法及び装置の内容について説明する。

最初に、図1を用いて、本実施形態によるガスタービンの動翼先端間隙の測定方法が適用されるガスタービンの全体構成について説明する。

図1は、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法が適用されるガスタービンの全体構成図である。

【0019】

ガスタービン1は、主として、吸込み空気を圧縮する圧縮機2と、圧縮機2により圧縮された空気を燃料とともに燃焼させ高温・高圧ガスを発生する燃焼器3と、燃焼器3により発生した高温・高圧ガスを膨張させ回転駆動するタービン4と、タービン4の駆動力によって発電する発電機6とから構成される。

【0020】

圧縮機2の中間段と最終段からは、それぞれ、静止側圧縮機中間段抽気経路6aと、静止側圧縮機最終段抽気経路6b、及び、回転側圧縮機最終段抽気経路7が形成され、タービン4の後述する静翼や動翼に導入される。

【0021】

次に、図2を用いて、本実施形態によるガスタービンの動翼先端間隙の測定方法が適用されるタービン4の詳細構成について説明する。

図2は、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法が適用されるタービンの詳細構成を示す断面図である。なお、図2において、図1と同一符号は同一部分を示している。

【0022】

回転体である第1段ホィール19a,スペーサ18,及び第2段ホィール19bが、タイボルト26によって連結されて、ロータ25が構成される。第1段ホィール19aと第2段ホィール19bの半径方向外側位置には、第1段動翼10bと第2段動翼11bが、一体構造となる第1段動翼シャンク22a,第2段動翼シャンク22bに設けられた図示しないダブティールを介して周方向(図面上、奥行き方向)に複数枚が固着されている。

【0023】

一方、静止体である第1段静翼10aと第2段静翼11aが、タービンケーシング12に設けられたフック27aとフック27bに装着されている第1段動翼シュラウド17aと第2段動翼シュラウド17bに支持されて、周方向上、環状に、複数枚配列される。同様に、第2段静翼11aの半径方向内側には、ダイアフラム15が、環状配置される。

【0024】

これら回転・静止部材の構成により、第1段動翼シャンク22a,第1段ホィール19a,スペーサ18,及びダイアフラム15で囲まれた空間として、第1段動翼後側ホィールスペース16aが形成される。また、第2段動翼シャンク22b,第2段ホィール19b,スペーサ18,及びダイアフラム15で囲まれた空間として、第2段動翼前側ホィールスペース16bが形成される。

【0025】

矢印6bで示す静止側圧縮機最終段抽気経路は、第1段静翼10aに連通している。矢印6aで示す静止側圧縮機中間段抽気経路は、タービンケーシング12内部に形成される、第2段静翼チップキャビティ13,第2段静翼11a,第2段静翼ハブキャビティ14を介して、第1段動翼後側ホィールスペース16aと第2段動翼前側ホィールスペース16bに連通する。同様に、回転側圧縮機最終段抽気経路7に、第1段動翼10bと第2段動翼11bが連通している。

【0026】

なお、第1段動翼シュラウド17aと第2段動翼シュラウド17bは、それぞれ、第1段動翼10bと第2段動翼11bの半径方向線上に位置している。

【0027】

次に、図3を用いて、本実施形態によるガスタービンの動翼先端間隙の測定方法に用いる静電容量型の変位センサーの取付け位置について説明する。

図3は、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法に用いる静電容量型の変位センサーの取付け位置を示す拡大断面図である。なお、図3において、図1〜図2と同一符号は同一部分を示している。

【0028】

図3に示す例では、静電容量型センサーは、第1段動翼10bの先端の間隙を測定するものとして、周方向に対して1箇所のみの設置した場合について説明する。また、起動前と定格負荷運転の2ポイントでの計測とする。なお、静電容量型センサーは、第1段動翼10bの周方向に対して2箇所以上設置してもよいものである。2箇所、設ける場合には、動翼の周方向に90度程度、離れた位置に設置する。また、第2段動翼11b等の他の動翼の先端にも設置されるが、ここでは、第1段動翼10bの先端の間隙を測定する場合について説明する。

【0029】

静電容量型センサー42は、第1段動翼シュラウド17aの内部空間41を利用して取り付けられる。静電容量型センサー42は、その先端プローブ30の先端径ΦDは、第1段動翼10bの第1段動翼先端面21の前縁29aと、後縁29bを軸方向に結ぶ直線範囲の中に収まるように配置されている。このとき、先端プローブ30の先端径面と第1段動翼先端面21で形成される互いの投影面の重なり部の面積の最大値をAとする。この面積Aについては、図6を用いて後述する。

【0030】

なお、ここで言う面積の最大値の説明をしておく。第1段動翼10bは、周方向上を回転(図面上、奥行き方向)するものであり、例えば、動翼と動翼の間に、絶対的に停止している先端プローブ30の先端面があるとき、投影面の重なりは零である。第1段動翼10bを、ゆっくりと回転させていくとそれぞれの面積の重なりが始まり、最大値を取ったのち、また零に戻ることになるが、この最大値を言う。

【0031】

一方、変位センサー43は、その先端部を変位プローブ31として、ダイアフラム15の第2段静翼ハブキャビティ14の空間を利用して、第1段動翼シャンク22aの第1段動翼シャンク対向面23に、変位プローブ31の先端面が対向するように設置される。なお、先端プローブ30には、先端プローブ専用ケーブル32、変位プローブ31には、変位プローブ専用ケーブル33が接続されているが、本図では一部を描画し省略している。

【0032】

次に、図4を用いて、本実施形態によるガスタービンの動翼先端間隙の測定方法に用いる測定装置の構成について説明する。

図4は、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法に用いる測定装置の構成を示す概念図である。なお、図4において、図1〜図3と同一符号は同一部分を示している。

【0033】

静電容量型センサー42の先端プローブ30から延びた先端プローブ専用ケーブル32は、間隙計測のためのNo.1コントローラ34に接続されている。No.1コントローラ34で発生する測定間隙に対する出力は、出力ケーブル39aを介して、演算器36に送信される。

【0034】

一方、変位センサー43の変位プローブ31から延びた変位プローブ専用ケーブル33は、変位計測のためのNo.2コントローラ35に接続されている。No.2コントローラ35で発生する測定間隙に対する出力は、出力ケーブル39bを介して、演算器36に送信される。

【0035】

演算器36は、送信されてきた各出力を基に演算を実行し、演算結果を出力ケーブル39cを介して、制御器37に送信する。制御器37は、各出力を表示器38に送信するとともに、冷却空気用圧縮機50,制御弁52,冷却空気供給配管52,及びタービンケーシング12の近傍に設置した空気ヘッダー53からなる冷却空気系統54の制御弁52の開度を制御する。空気ヘッダー53には、タービンケーシング12に向かう複数個の小孔(図示せず)が、開口されており、供給された空気は、ここから噴出される。

【0036】

次に、図1にて説明したガスタービン1の動作について説明する。

【0037】

ガスタービン1の運転とともに圧縮機2と燃焼器3で発生する高温高圧の作動ガスは、例えば、全圧が約1.6MPa、温度が1300℃程度で、タービン4の1段静翼10a,1段動翼10bをはじめとする、各段でタービン仕事をしながら、圧力,温度を低下させ、約600℃で最終段動翼(図示せず)を流出する。このとき、ロータ25に接続された発電機5が回転して電力を得る。

【0038】

タービン翼は、高温のガスに晒されるため、圧縮機2で得られる高圧空気の一部を抽気し、静止側圧縮機中間段抽気経路6aと静止側圧縮機最終段抽気経路6b,及び回転側圧縮機最終段抽気経路7を径由して、それぞれ、1段静翼10a,1段動翼10b,2段静翼11a,及び2段動翼11bに導入され、作動ガス温度以下に冷却され、機器としての信頼性を保持する。

【0039】

このロータ25の回転により、回転部材である第1段ホィール19a及び1段動翼10bには、遠心力が作用し、遠心伸びが生じる。更に、ガスパス近傍の部材から作動ガスからの受熱によって熱伸びが発生する。その後、無負荷定格回転数に達する時点から、遠心伸びは停止し、その容量によって、徐々に、タービンケーシングの熱伸びが支配的となる。

【0040】

次に、図5及び図6を用いて、本実施形態によるガスタービンの動翼先端間隙の測定方法における回転部材の伸びについて説明する。

図5は、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法における回転部材の伸びの説明図である。なお、図5において、図1〜図4と同一符号は同一部分を示している。図6は、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法における動翼先端と静電容量型センサーの位置関係の説明図である。図6は、図5のB矢視図である。

【0041】

図5において、相対的に、静止側は停止とし、動翼のみの位置変化とし、実線を起動前の状態、起動後の状態を破線で示している。ガスタービン1の起動前の動翼先端間隙は、δrで与えられる。この動翼先端間隙δは、熱・遠心伸びによって、概略、無負荷定格回転数まで第1段シュラウド間隙面側に向かう回転部材のため、縮小方向に移動する。そして、最小間隙を記録した後、定格負荷運転に移るに従い、タービンケーシング12の熱伸びによって、逆に、間隙は拡がる方向に変化し、定格運転では動翼先端間隙δr’となる。

【0042】

静電容量型センサー42は、この変化を、随時、計測しており、その出力を演算器に発信している。

【0043】

ところで、ガスタービン1の起動前における、先端プローブ30の軸方向設置位置に対する半径方向線44と第1段動翼先端面21の交点をPとし、そのPを通過する周方向上の環状線を線分Pとする。一方、静止・回転部材は、軸方向にも熱伸びやスラスト力によって、その位置を変えることになり、本図では割愛した変位センサー43が、この変化を、随時、計測して、その出力を演算器に発信しており、定格負荷運転では、その移動量δaとして与えられることになる。

【0044】

ここで、図6を用いて、先端プローブ30と第1段動翼シュラウド間隙面24との投影面の重なり面積について説明する。

【0045】

起動前の第1段動翼10bと先端プローブ30の最大となる投影面の重なり面積をハッチングして示し、Aとして与えられる。当然ながら、回転する動翼枚数に対して、この重なり面積は零から最大値を、1秒間に(回転数(rps)×翼枚数)の数だけ繰り返して変化する。線分Pは、先端プローブ30基準に定義したものであり、この軸方向位置は、静止場座標では変化しないものである。そのため、ガスタービンの定格負荷運転とともに与えられる回転部材25の移動量δaの変化は、動翼の軸方向への変化量として、図6の破線に示すように、動翼が後縁29bの方向(図面右側)にずれた第1段動翼10b’として表すことができる。

【0046】

翼型は、軸方向線45に対して翼厚みの分布を持つが、相対的な第1段動翼先端面21の位置変化によって、与えられる重なり面積も変化して、ハッチングで表す重なり面積A’となる。このとき、静電容量型センサー42で得られる間隙値は、動翼先端間隙δr’ではなく、先端プローブ30と第1段動翼シュラウド間隙面24との重なり面積の変化量が加算された動翼先端間隙(δr’+f(A’))となり、真の間隙δr’を示すものではない。

【0047】

次に、図7を用いて、本実施形態によるガスタービンの動翼先端間隙の測定方法の内容について説明する。

図7は、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法の内容の説明図である。なお、図7において、図1〜図5と同一符号は同一部を示している。

【0048】

先端プローブ30で発生される静電容量の変化は、No.1コントローラ34で、間隙値に変換され、デジタル信号Vr’として、演算器36に送信される。このとき、前述したように、No.1コントローラ34では、動翼の複数枚分のデータが採取されることになるが、それらの最小間隙となるデータが、処理データとして抽出されることになる。同様に、変位プローブ31で発生される静電容量の変化は、No.2コントローラ35で、間隙値に変換され、デジタル信号Va’として、演算器36に送信される。Va’は間隙データであるが、予め、組立時の変位プローブ31の先端面と、対向する第1段動翼シャンク対抗面23との距離を計測しておき、演算器36にVa0として入力しておく。

【0049】

演算器36は、(Va’−Va0)を計算して、軸方向の変位量δaを算出する。これによって、前述の線分Pに対する第1段動翼10b’の軸方向上の変位が求められることになる。同様に、演算器36は、組立時の先端プローブ30の先端面と、対向する第1段動翼シュラウド間隙面23とで形成する重なり面積Aを算出しておくとともに、線分Pを基線とする軸方向に対する翼厚みの面積分布を、A’=f(Va)として関数化し、演算器36に入力しておく。

【0050】

ここで、二面間の静電容量Cは、真空の誘電率εo、空気の比誘電率εs、対向面積(重なり面積)Ad、および、初期間隙δ0とする時、C=εo*εs*Ad/δ0で算出されるが、対向面積Adは一次の関数として比例関係にある。そこで、演算器36は、変化後の面積A’を軸方向変位量Vaから算出して、組立時の間隙Aの面積比A’/AでVr’を補正すれば、真の間隙であるδr’を求めることができる。当然ながら、軸方向への変位がないと仮定すれば、面積比は1であり、先端プローブ30で得られる静電容量の変化は、半径方向の間隙変化のみとなり、δr’=Vr’である。

【0051】

演算器36で演算された半径方向間隙δr’と半径方向変位δaは、制御器37を介して、表示器38で表示される。この数値の視覚化によって、半径方向の間隙低下によるラビング回避判断を実施することが可能となる。

【0052】

更に、制御器37は、予め与えておいて間隙の目標値と許容値δaを基に、(δr’=δset±δa)の判定を下す。計測値δr’が、δset±δaの範囲内であれば、次のデータ採取に向かうことになる。一方、範囲外であれば、δr’がδsetに対する大小の判定を下し、大きければ、制御バルブ51への開信号を発生する。逆に、小さければ、制御弁51への閉信号を発生することになる。冷却空気用圧縮機50を空気源とし、冷却空気供給配管52に設けられた制御弁51は、冷却空気系統54最下流端、タービンケーシング12近傍に取り付けられた空気ヘッダー53に設けた小孔からの空気流量を調節する機能を持つ。即ち、目標値δsetより測定値の方が、大きい場合は、冷却空気系統54を通過する空気流量を増加させ、空気ヘッダー53に設けた小孔からの冷却空気の噴出速度を上げて、タービンケーシング12へのインピンジメント冷却を強化する。タービンケーシング12は、メタル温度を低下させることになり、熱伸びは半径方向内側に向かい、1段動翼の動翼先端間隙を縮小する。目標値δsetより測定値の方が、小さい場合は、反対の作用となる。制御器37は、信号発生後、次のデータ採取に向かうことになる。

【0053】

以上の説明のように、本実施形態では、動翼先端の間隙を検出するための静電容量型センサーと、タービン部の回転体の軸方向変位を検出する変位センサーを備えており、各センサー信号(間隙)を発信するコントローラと、コントローラからの信号を演算する演算器、演算器での演算結果をもとに制御信号を発信する制御器とを備えている。そして、変位センサーの出力をもとに静電容量型センサーの対向面積の変化量を推定して、組立時の対向面積との比率で、静電容量型センサーの出力を補正するようにしている。さらに、動翼先端間隙を制御するための手段となる冷却空気圧縮機,制御弁,及びタービンケーシングに隣接し、タービンケーシングに向かう小孔を設けた空気ヘッダーを有することにより、測定精度の高い動翼間隙を与えられることが可能となる。その結果、動翼と動翼シュラウドの接触を未然に防止による機器の信頼性向上に寄与するとともに、動翼先端間隙を最小に設定することが出来るので、動翼先端からのすきま損失の低減が図られ、高効率なガスタービンを得ることができる。

【0054】

なお、以上の説明では、ガスタービンの第1段動翼を対象として説明したが、動翼の全段を対象とすることができる。また、センサーは、周方向上に1個の取り付けるものとしたが、複数個のセンサー設置として適用すれば、同様の効果が得られ、さらに、信頼性、性能の高いガスタービンが期待できる。このとき、複数個のセンサーの位置に対応して複数の空気ヘッダーを設け、周方向上、軸方向上で、空気ヘッダーからの噴出流量を周・軸方向に分布を持たせれば、さらなる効果が期待できる。

【0055】

また、以上の説明は、ガスタービンの動翼先端間隙を対象として構成しているが、例えば、時間の経過とともに静電容量型センサーの対抗面積が変化するような、他のターボ圧縮機等に適用しても、本発明の効果に、何等、不具合が生じないのは自明である。

【0056】

また、制御器からの信号を表示と、制御弁の制御用として説明したが、予め、間隙の制限値を与え、この比較結果により、警報を出力することができる。

【0057】

また、測定値と間隙の目標値の差によって制御信号の出力を決定したが、制御弁の開度と流量の関係を予め、把握しておき、目標値との大小によって、制御弁開度を決定すれば、効果的に発明の目標が達成できる。

【0058】

以上説明したように,本実施形態によれば、静電容量型センサーを用いた動翼先端間隙の測定において、その測定精度の向上が図られる為、動翼シュラウドと動翼先端の接触事故を未然に防止でき、機器としての信頼性を向上するとともに、間隙の目標値を、軸・周方向上に最小に設定することが可能であり、ガスタービンの性能向上に寄与することができ、その本来の目的に沿った測定精度の高いガスタービンの動翼先端間隙を得るという優れた実用的効果をもたらす。

【符号の説明】

【0059】

1…ガスタービン

4…タービン

10b…第1段動翼

21…第1段動翼先端面

23…第1段動翼シャンク対抗面

24…第1段動翼シュラウド間隙面

30…動翼先端間隙プローブ

31…動翼変位プローブ

36…演算器

37…制御器

51…制御弁

【技術分野】

【0001】

本発明は、ガスタービンの動翼先端間隙の測定方法及び装置に係り、特に、静電容量型間隙センサーを用いて、ガスタービンの動翼先端間隙を測定するに好適なガスタービンの動翼先端間隙の測定方法及び装置に関する。

【背景技術】

【0002】

ターボ機械においては、回転体と静止部材の間に必然的に生じる間隙からの作動流体等の洩れ(リーク)を抑制、或いは、封止して性能改善に努めており、ガスタービンの回転側動翼先端と静止側動翼シュラウド間に形成される動翼先端間隙の最小化も、そのひとつである。

【0003】

特に、大型のガスタービンにおける動翼先端間隙は、起動とともに、回転体側である翼、ホィール、及び、ロータ等の遠心伸びと熱伸びによって縮小する方向に向かい、無負荷定格回転数運転の前後から、静止体側のケーシングの熱伸びが支配的となり、定格運転点では、組立間隙に比べて、間隙が拡がる特性を示す。即ち、動翼先端間隙の最小間隙点が昇速途上にあり、負荷上昇とともに間隙が拡がるため、性能低下の一因となる。この間隙を最小化する為、ロータやケーシングの熱伸びを加熱・冷却制御することが知られている(例えば、特許文献1参照)。また、これらの制御量の基本となる間隙出力を検出するために用いる静電容量型間隙センサーの信頼性向上策として、そのプローブ構造を改良することが知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−112282号公報

【特許文献2】特開2006−183492号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ターボ機械のひとつであるガスタービンを、目的に沿って効率的に実現するために、特許文献1や特許文献2記載の方式を用いて、動翼先端間隙の最小化、即ち、制御することは有効な手段である。この手段達成において、最も基本となるのは、その制御量である間隙を精度よく測定することである。現状、1000℃を越える高温場用間隙センサーとしては、静電容量型,火花放電型,レーザー型等が周知である。それぞれに長短はあるが、静電容量型間隙センサーは、測定の連続性,信頼性等から有効な測定方法として、重要視されている。その原理は、プローブ先端面とターゲット対抗面(動翼先端面)の間で形成する間隙間の静電容量の変化を測定し、間隙換算するものである。

【0006】

しかしながら、ガスタービンの動翼は、前述したように半径方向は勿論のこと、スラスト力、ロータ熱伸び等によって、軸方向にも、その位置を変化させる。従って、組立時のプローブ設置位置に対して、相対的に変化する動翼先端面は、その翼厚みの変化によって対向面積も変化させることになる。即ち、半径方向の間隙の変化による静電容量の変化分に、対向面積が変化することによる静電容量の変化分が加算されることになり、間隙の測定精度が低下することになる。

【0007】

この間隙値をもとに、動翼先端と動翼シュラウドの接触防止の監視する場合や、動翼先端間隙を制御する場合、この測定精度の低下分だけ、安全側に許容値を設定しておく必要があり、十分な実効性を発揮できない恐れがある。

【0008】

本発明の目的は、間隙の測定精度を向上できるガスタービンの動翼先端間隙の測定方法及び装置を提供することにある。

【課題を解決するための手段】

【0009】

(1)上記目的を達成するために、本発明は、作動流体を圧縮する圧縮機と、該圧縮機により圧縮された圧縮空気と燃料を混合させ高温の燃焼ガスを生成する燃焼器と、該燃焼ガスにより回転駆動するタービンを有するガスタービンであって、前記タービンは、回転体であるロータ,ホィール及び動翼と、静止体であるケーシング,動翼シュラウド及び静翼を主構成とし、前記動翼シュラウドは、前記動翼の半径方向外側端となる先端面に対向して、前記ケーシングに装着され、前記先端面に対向して、前記動翼シュラウドに配置され、前記動翼の先端間隙を検出する静電容量型センサーと、前記回転体の軸方向の移動距離を検出する変位センサーを有するガスタービンに用いられるガスタービンの動翼先端間隙の測定方法であって、前記ガスタービンの組立時における前記動翼の先端面と対向する前記静電容量型センサーから得られる出力の最大値を基準とする対向面積Aと、ガスタービンの起動とともに得られる前記変位センサーの出力をもとに推定した最大値となる対向面積A’の比率(A’/A)で、ガスタービンの起動とともに得られる前記静電容量型センサーで得られる出力を補正するようにしたものである。

かかる方法により、間隙の測定精度を向上できるものとなる。

【0010】

(2)上記(1)において、好ましくは、前記静電容量型センサーは、同一周方向上に、複数個設置されるとともに、複数個の静電容量型センサーから得られた周方向上の複数点の動翼先端間隙データに対して、最小値を補正値として用いるようにしたものである。

【0011】

(3)上記(1)において、好ましくは、動翼の先端間隙を制御する間隙制御手段を備え、該間隙制御手段に、前記補正値を判定条件として制御するようにしたものである。

【0012】

(4)上記(3)において、好ましくは、前記間隙制御手段は、空気供給手段と、該空気供給手段と前記静電容量型センサーを配置した軸方向近傍を含む前記ケーシングの外側に備えられるとともに、前記ケ−シングに向かって噴出する複数個の小孔が設けられた空気ヘッダーと、該空気ヘッダーに供給される空気流量を制御する制御弁とを備えており、前記弁開度の空気流量特性と、前記補正値と予め与えた動翼先端間隙の目標値とから前記空気ヘッダーに供給する空気流量を決定して、前記制御弁の開度を制御するようにしたものである。

【0013】

(5)上記(4)において、好ましくは、前記静電容量型センサーは、同一周方向上に、複数個設置されるとともに、複数個の静電容量型センサーから得られた周方向上の複数点の測定間隙データをもとに、周方向上での、前記空気ヘッダーからの空気流量を調整するようにしたものである。

【0014】

(6)また、上記目的を達成するために、本発明は、作動流体を圧縮する圧縮機と、該圧縮機により圧縮された圧縮空気と燃料を混合させ高温の燃焼ガスを生成する燃焼器と、該燃焼ガスにより回転駆動するタービンを有するガスタービンであって、前記タービンは、回転体であるロータ,ホィール及び動翼と、静止体であるケーシング,動翼シュラウド及び静翼を主構成とし、前記動翼シュラウドは、前記動翼の半径方向外側端となる先端面に対向して、前記ケーシングに装着され、前記先端面に対向して、前記動翼シュラウドに配置され、前記動翼の先端間隙を検出する静電容量型センサーと、前記回転体の軸方向の移動距離を検出する変位センサーを有するガスタービンに用いられるガスタービンの動翼先端間隙の測定装置であって、前記ガスタービンの組立時における前記動翼の先端面と対向する前記静電容量型センサーから得られる出力の最大値を基準とする対向面積Aと、ガスタービンの起動とともに得られる前記変位センサーの出力をもとに推定した最大値となる対向面積A’の比率(A’/A)で、ガスタービンの起動とともに得られる前記静電容量型センサーで得られる出力を補正する制御手段を備えるようにしたものである。

かかる構成により、間隙の測定精度を向上できるものとなる。

【0015】

(7)上記(6)において、好ましくは、前記制御手段は、静電容量型センサーの出力と前記変位センサーの出力とを用いて、予め入力された前記対向面積Aとにより、前記比率(A’/A)を演算する演算器と、該演算器で算出した動翼先端間隙の補正値をもとに、制御信号を発生する制御器を備えるようにしたものである。

【発明の効果】

【0016】

本発明によれば、間隙の測定精度を向上することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法が適用されるガスタービンの全体構成図である。

【図2】本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法が適用されるタービンの詳細構成を示す断面図である。

【図3】本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法に用いる静電容量型の変位センサーの取付け位置を示す拡大断面図である。

【図4】本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法に用いる測定装置の構成を示す概念図である。

【図5】本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法における回転部材の伸びの説明図である。

【図6】本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法における動翼先端と静電容量型センサーの位置関係の説明図である。

【図7】本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法の内容の説明図である。

【発明を実施するための形態】

【0018】

以下、図1〜図7を用いて、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法及び装置の内容について説明する。

最初に、図1を用いて、本実施形態によるガスタービンの動翼先端間隙の測定方法が適用されるガスタービンの全体構成について説明する。

図1は、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法が適用されるガスタービンの全体構成図である。

【0019】

ガスタービン1は、主として、吸込み空気を圧縮する圧縮機2と、圧縮機2により圧縮された空気を燃料とともに燃焼させ高温・高圧ガスを発生する燃焼器3と、燃焼器3により発生した高温・高圧ガスを膨張させ回転駆動するタービン4と、タービン4の駆動力によって発電する発電機6とから構成される。

【0020】

圧縮機2の中間段と最終段からは、それぞれ、静止側圧縮機中間段抽気経路6aと、静止側圧縮機最終段抽気経路6b、及び、回転側圧縮機最終段抽気経路7が形成され、タービン4の後述する静翼や動翼に導入される。

【0021】

次に、図2を用いて、本実施形態によるガスタービンの動翼先端間隙の測定方法が適用されるタービン4の詳細構成について説明する。

図2は、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法が適用されるタービンの詳細構成を示す断面図である。なお、図2において、図1と同一符号は同一部分を示している。

【0022】

回転体である第1段ホィール19a,スペーサ18,及び第2段ホィール19bが、タイボルト26によって連結されて、ロータ25が構成される。第1段ホィール19aと第2段ホィール19bの半径方向外側位置には、第1段動翼10bと第2段動翼11bが、一体構造となる第1段動翼シャンク22a,第2段動翼シャンク22bに設けられた図示しないダブティールを介して周方向(図面上、奥行き方向)に複数枚が固着されている。

【0023】

一方、静止体である第1段静翼10aと第2段静翼11aが、タービンケーシング12に設けられたフック27aとフック27bに装着されている第1段動翼シュラウド17aと第2段動翼シュラウド17bに支持されて、周方向上、環状に、複数枚配列される。同様に、第2段静翼11aの半径方向内側には、ダイアフラム15が、環状配置される。

【0024】

これら回転・静止部材の構成により、第1段動翼シャンク22a,第1段ホィール19a,スペーサ18,及びダイアフラム15で囲まれた空間として、第1段動翼後側ホィールスペース16aが形成される。また、第2段動翼シャンク22b,第2段ホィール19b,スペーサ18,及びダイアフラム15で囲まれた空間として、第2段動翼前側ホィールスペース16bが形成される。

【0025】

矢印6bで示す静止側圧縮機最終段抽気経路は、第1段静翼10aに連通している。矢印6aで示す静止側圧縮機中間段抽気経路は、タービンケーシング12内部に形成される、第2段静翼チップキャビティ13,第2段静翼11a,第2段静翼ハブキャビティ14を介して、第1段動翼後側ホィールスペース16aと第2段動翼前側ホィールスペース16bに連通する。同様に、回転側圧縮機最終段抽気経路7に、第1段動翼10bと第2段動翼11bが連通している。

【0026】

なお、第1段動翼シュラウド17aと第2段動翼シュラウド17bは、それぞれ、第1段動翼10bと第2段動翼11bの半径方向線上に位置している。

【0027】

次に、図3を用いて、本実施形態によるガスタービンの動翼先端間隙の測定方法に用いる静電容量型の変位センサーの取付け位置について説明する。

図3は、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法に用いる静電容量型の変位センサーの取付け位置を示す拡大断面図である。なお、図3において、図1〜図2と同一符号は同一部分を示している。

【0028】

図3に示す例では、静電容量型センサーは、第1段動翼10bの先端の間隙を測定するものとして、周方向に対して1箇所のみの設置した場合について説明する。また、起動前と定格負荷運転の2ポイントでの計測とする。なお、静電容量型センサーは、第1段動翼10bの周方向に対して2箇所以上設置してもよいものである。2箇所、設ける場合には、動翼の周方向に90度程度、離れた位置に設置する。また、第2段動翼11b等の他の動翼の先端にも設置されるが、ここでは、第1段動翼10bの先端の間隙を測定する場合について説明する。

【0029】

静電容量型センサー42は、第1段動翼シュラウド17aの内部空間41を利用して取り付けられる。静電容量型センサー42は、その先端プローブ30の先端径ΦDは、第1段動翼10bの第1段動翼先端面21の前縁29aと、後縁29bを軸方向に結ぶ直線範囲の中に収まるように配置されている。このとき、先端プローブ30の先端径面と第1段動翼先端面21で形成される互いの投影面の重なり部の面積の最大値をAとする。この面積Aについては、図6を用いて後述する。

【0030】

なお、ここで言う面積の最大値の説明をしておく。第1段動翼10bは、周方向上を回転(図面上、奥行き方向)するものであり、例えば、動翼と動翼の間に、絶対的に停止している先端プローブ30の先端面があるとき、投影面の重なりは零である。第1段動翼10bを、ゆっくりと回転させていくとそれぞれの面積の重なりが始まり、最大値を取ったのち、また零に戻ることになるが、この最大値を言う。

【0031】

一方、変位センサー43は、その先端部を変位プローブ31として、ダイアフラム15の第2段静翼ハブキャビティ14の空間を利用して、第1段動翼シャンク22aの第1段動翼シャンク対向面23に、変位プローブ31の先端面が対向するように設置される。なお、先端プローブ30には、先端プローブ専用ケーブル32、変位プローブ31には、変位プローブ専用ケーブル33が接続されているが、本図では一部を描画し省略している。

【0032】

次に、図4を用いて、本実施形態によるガスタービンの動翼先端間隙の測定方法に用いる測定装置の構成について説明する。

図4は、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法に用いる測定装置の構成を示す概念図である。なお、図4において、図1〜図3と同一符号は同一部分を示している。

【0033】

静電容量型センサー42の先端プローブ30から延びた先端プローブ専用ケーブル32は、間隙計測のためのNo.1コントローラ34に接続されている。No.1コントローラ34で発生する測定間隙に対する出力は、出力ケーブル39aを介して、演算器36に送信される。

【0034】

一方、変位センサー43の変位プローブ31から延びた変位プローブ専用ケーブル33は、変位計測のためのNo.2コントローラ35に接続されている。No.2コントローラ35で発生する測定間隙に対する出力は、出力ケーブル39bを介して、演算器36に送信される。

【0035】

演算器36は、送信されてきた各出力を基に演算を実行し、演算結果を出力ケーブル39cを介して、制御器37に送信する。制御器37は、各出力を表示器38に送信するとともに、冷却空気用圧縮機50,制御弁52,冷却空気供給配管52,及びタービンケーシング12の近傍に設置した空気ヘッダー53からなる冷却空気系統54の制御弁52の開度を制御する。空気ヘッダー53には、タービンケーシング12に向かう複数個の小孔(図示せず)が、開口されており、供給された空気は、ここから噴出される。

【0036】

次に、図1にて説明したガスタービン1の動作について説明する。

【0037】

ガスタービン1の運転とともに圧縮機2と燃焼器3で発生する高温高圧の作動ガスは、例えば、全圧が約1.6MPa、温度が1300℃程度で、タービン4の1段静翼10a,1段動翼10bをはじめとする、各段でタービン仕事をしながら、圧力,温度を低下させ、約600℃で最終段動翼(図示せず)を流出する。このとき、ロータ25に接続された発電機5が回転して電力を得る。

【0038】

タービン翼は、高温のガスに晒されるため、圧縮機2で得られる高圧空気の一部を抽気し、静止側圧縮機中間段抽気経路6aと静止側圧縮機最終段抽気経路6b,及び回転側圧縮機最終段抽気経路7を径由して、それぞれ、1段静翼10a,1段動翼10b,2段静翼11a,及び2段動翼11bに導入され、作動ガス温度以下に冷却され、機器としての信頼性を保持する。

【0039】

このロータ25の回転により、回転部材である第1段ホィール19a及び1段動翼10bには、遠心力が作用し、遠心伸びが生じる。更に、ガスパス近傍の部材から作動ガスからの受熱によって熱伸びが発生する。その後、無負荷定格回転数に達する時点から、遠心伸びは停止し、その容量によって、徐々に、タービンケーシングの熱伸びが支配的となる。

【0040】

次に、図5及び図6を用いて、本実施形態によるガスタービンの動翼先端間隙の測定方法における回転部材の伸びについて説明する。

図5は、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法における回転部材の伸びの説明図である。なお、図5において、図1〜図4と同一符号は同一部分を示している。図6は、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法における動翼先端と静電容量型センサーの位置関係の説明図である。図6は、図5のB矢視図である。

【0041】

図5において、相対的に、静止側は停止とし、動翼のみの位置変化とし、実線を起動前の状態、起動後の状態を破線で示している。ガスタービン1の起動前の動翼先端間隙は、δrで与えられる。この動翼先端間隙δは、熱・遠心伸びによって、概略、無負荷定格回転数まで第1段シュラウド間隙面側に向かう回転部材のため、縮小方向に移動する。そして、最小間隙を記録した後、定格負荷運転に移るに従い、タービンケーシング12の熱伸びによって、逆に、間隙は拡がる方向に変化し、定格運転では動翼先端間隙δr’となる。

【0042】

静電容量型センサー42は、この変化を、随時、計測しており、その出力を演算器に発信している。

【0043】

ところで、ガスタービン1の起動前における、先端プローブ30の軸方向設置位置に対する半径方向線44と第1段動翼先端面21の交点をPとし、そのPを通過する周方向上の環状線を線分Pとする。一方、静止・回転部材は、軸方向にも熱伸びやスラスト力によって、その位置を変えることになり、本図では割愛した変位センサー43が、この変化を、随時、計測して、その出力を演算器に発信しており、定格負荷運転では、その移動量δaとして与えられることになる。

【0044】

ここで、図6を用いて、先端プローブ30と第1段動翼シュラウド間隙面24との投影面の重なり面積について説明する。

【0045】

起動前の第1段動翼10bと先端プローブ30の最大となる投影面の重なり面積をハッチングして示し、Aとして与えられる。当然ながら、回転する動翼枚数に対して、この重なり面積は零から最大値を、1秒間に(回転数(rps)×翼枚数)の数だけ繰り返して変化する。線分Pは、先端プローブ30基準に定義したものであり、この軸方向位置は、静止場座標では変化しないものである。そのため、ガスタービンの定格負荷運転とともに与えられる回転部材25の移動量δaの変化は、動翼の軸方向への変化量として、図6の破線に示すように、動翼が後縁29bの方向(図面右側)にずれた第1段動翼10b’として表すことができる。

【0046】

翼型は、軸方向線45に対して翼厚みの分布を持つが、相対的な第1段動翼先端面21の位置変化によって、与えられる重なり面積も変化して、ハッチングで表す重なり面積A’となる。このとき、静電容量型センサー42で得られる間隙値は、動翼先端間隙δr’ではなく、先端プローブ30と第1段動翼シュラウド間隙面24との重なり面積の変化量が加算された動翼先端間隙(δr’+f(A’))となり、真の間隙δr’を示すものではない。

【0047】

次に、図7を用いて、本実施形態によるガスタービンの動翼先端間隙の測定方法の内容について説明する。

図7は、本発明の一実施形態によるガスタービンの動翼先端間隙の測定方法の内容の説明図である。なお、図7において、図1〜図5と同一符号は同一部を示している。

【0048】

先端プローブ30で発生される静電容量の変化は、No.1コントローラ34で、間隙値に変換され、デジタル信号Vr’として、演算器36に送信される。このとき、前述したように、No.1コントローラ34では、動翼の複数枚分のデータが採取されることになるが、それらの最小間隙となるデータが、処理データとして抽出されることになる。同様に、変位プローブ31で発生される静電容量の変化は、No.2コントローラ35で、間隙値に変換され、デジタル信号Va’として、演算器36に送信される。Va’は間隙データであるが、予め、組立時の変位プローブ31の先端面と、対向する第1段動翼シャンク対抗面23との距離を計測しておき、演算器36にVa0として入力しておく。

【0049】

演算器36は、(Va’−Va0)を計算して、軸方向の変位量δaを算出する。これによって、前述の線分Pに対する第1段動翼10b’の軸方向上の変位が求められることになる。同様に、演算器36は、組立時の先端プローブ30の先端面と、対向する第1段動翼シュラウド間隙面23とで形成する重なり面積Aを算出しておくとともに、線分Pを基線とする軸方向に対する翼厚みの面積分布を、A’=f(Va)として関数化し、演算器36に入力しておく。

【0050】

ここで、二面間の静電容量Cは、真空の誘電率εo、空気の比誘電率εs、対向面積(重なり面積)Ad、および、初期間隙δ0とする時、C=εo*εs*Ad/δ0で算出されるが、対向面積Adは一次の関数として比例関係にある。そこで、演算器36は、変化後の面積A’を軸方向変位量Vaから算出して、組立時の間隙Aの面積比A’/AでVr’を補正すれば、真の間隙であるδr’を求めることができる。当然ながら、軸方向への変位がないと仮定すれば、面積比は1であり、先端プローブ30で得られる静電容量の変化は、半径方向の間隙変化のみとなり、δr’=Vr’である。

【0051】

演算器36で演算された半径方向間隙δr’と半径方向変位δaは、制御器37を介して、表示器38で表示される。この数値の視覚化によって、半径方向の間隙低下によるラビング回避判断を実施することが可能となる。

【0052】

更に、制御器37は、予め与えておいて間隙の目標値と許容値δaを基に、(δr’=δset±δa)の判定を下す。計測値δr’が、δset±δaの範囲内であれば、次のデータ採取に向かうことになる。一方、範囲外であれば、δr’がδsetに対する大小の判定を下し、大きければ、制御バルブ51への開信号を発生する。逆に、小さければ、制御弁51への閉信号を発生することになる。冷却空気用圧縮機50を空気源とし、冷却空気供給配管52に設けられた制御弁51は、冷却空気系統54最下流端、タービンケーシング12近傍に取り付けられた空気ヘッダー53に設けた小孔からの空気流量を調節する機能を持つ。即ち、目標値δsetより測定値の方が、大きい場合は、冷却空気系統54を通過する空気流量を増加させ、空気ヘッダー53に設けた小孔からの冷却空気の噴出速度を上げて、タービンケーシング12へのインピンジメント冷却を強化する。タービンケーシング12は、メタル温度を低下させることになり、熱伸びは半径方向内側に向かい、1段動翼の動翼先端間隙を縮小する。目標値δsetより測定値の方が、小さい場合は、反対の作用となる。制御器37は、信号発生後、次のデータ採取に向かうことになる。

【0053】

以上の説明のように、本実施形態では、動翼先端の間隙を検出するための静電容量型センサーと、タービン部の回転体の軸方向変位を検出する変位センサーを備えており、各センサー信号(間隙)を発信するコントローラと、コントローラからの信号を演算する演算器、演算器での演算結果をもとに制御信号を発信する制御器とを備えている。そして、変位センサーの出力をもとに静電容量型センサーの対向面積の変化量を推定して、組立時の対向面積との比率で、静電容量型センサーの出力を補正するようにしている。さらに、動翼先端間隙を制御するための手段となる冷却空気圧縮機,制御弁,及びタービンケーシングに隣接し、タービンケーシングに向かう小孔を設けた空気ヘッダーを有することにより、測定精度の高い動翼間隙を与えられることが可能となる。その結果、動翼と動翼シュラウドの接触を未然に防止による機器の信頼性向上に寄与するとともに、動翼先端間隙を最小に設定することが出来るので、動翼先端からのすきま損失の低減が図られ、高効率なガスタービンを得ることができる。

【0054】

なお、以上の説明では、ガスタービンの第1段動翼を対象として説明したが、動翼の全段を対象とすることができる。また、センサーは、周方向上に1個の取り付けるものとしたが、複数個のセンサー設置として適用すれば、同様の効果が得られ、さらに、信頼性、性能の高いガスタービンが期待できる。このとき、複数個のセンサーの位置に対応して複数の空気ヘッダーを設け、周方向上、軸方向上で、空気ヘッダーからの噴出流量を周・軸方向に分布を持たせれば、さらなる効果が期待できる。

【0055】

また、以上の説明は、ガスタービンの動翼先端間隙を対象として構成しているが、例えば、時間の経過とともに静電容量型センサーの対抗面積が変化するような、他のターボ圧縮機等に適用しても、本発明の効果に、何等、不具合が生じないのは自明である。

【0056】

また、制御器からの信号を表示と、制御弁の制御用として説明したが、予め、間隙の制限値を与え、この比較結果により、警報を出力することができる。

【0057】

また、測定値と間隙の目標値の差によって制御信号の出力を決定したが、制御弁の開度と流量の関係を予め、把握しておき、目標値との大小によって、制御弁開度を決定すれば、効果的に発明の目標が達成できる。

【0058】

以上説明したように,本実施形態によれば、静電容量型センサーを用いた動翼先端間隙の測定において、その測定精度の向上が図られる為、動翼シュラウドと動翼先端の接触事故を未然に防止でき、機器としての信頼性を向上するとともに、間隙の目標値を、軸・周方向上に最小に設定することが可能であり、ガスタービンの性能向上に寄与することができ、その本来の目的に沿った測定精度の高いガスタービンの動翼先端間隙を得るという優れた実用的効果をもたらす。

【符号の説明】

【0059】

1…ガスタービン

4…タービン

10b…第1段動翼

21…第1段動翼先端面

23…第1段動翼シャンク対抗面

24…第1段動翼シュラウド間隙面

30…動翼先端間隙プローブ

31…動翼変位プローブ

36…演算器

37…制御器

51…制御弁

【特許請求の範囲】

【請求項1】

作動流体を圧縮する圧縮機と、該圧縮機により圧縮された圧縮空気と燃料を混合させ高温の燃焼ガスを生成する燃焼器と、該燃焼ガスにより回転駆動するタービンを有するガスタービンであって、

前記タービンは、回転体であるロータ,ホィール及び動翼と、静止体であるケーシング,動翼シュラウド及び静翼を主構成とし、

前記動翼シュラウドは、前記動翼の半径方向外側端となる先端面に対向して、前記ケーシングに装着され、

前記先端面に対向して、前記動翼シュラウドに配置され、前記動翼の先端間隙を検出する静電容量型センサーと、

前記回転体の軸方向の移動距離を検出する変位センサーを有するガスタービンに用いられるガスタービンの動翼先端間隙の測定方法であって、

前記ガスタービンの組立時における前記動翼の先端面と対向する前記静電容量型センサーから得られる出力の最大値を基準とする対向面積Aと、ガスタービンの起動とともに得られる前記変位センサーの出力をもとに推定した最大値となる対向面積A’の比率(A’/A)で、ガスタービンの起動とともに得られる前記静電容量型センサーで得られる出力を補正することを特徴とするガスタービンの動翼先端間隙の測定方法。

【請求項2】

請求項1に記載のガスタービンの動翼先端間隙の測定方法において、

前記静電容量型センサーは、同一周方向上に、複数個設置されるとともに、

複数個の静電容量型センサーから得られた周方向上の複数点の動翼先端間隙データに対して、最小値を補正値として用いることを特徴とするガスタービンの動翼先端間隙の測定方法。

【請求項3】

請求項1に記載の動翼先端間隙の測定方法において、

動翼の先端間隙を制御する間隙制御手段を備え、

該間隙制御手段に、前記補正値を判定条件として制御することを特徴とするガスタービンの動翼先端間隙の測定方法。

【請求項4】

請求項3に記載の動翼先端間隙の測定方法において、

前記間隙制御手段は、

空気供給手段と、

該空気供給手段と前記静電容量型センサーを配置した軸方向近傍を含む前記ケーシングの外側に備えられるとともに、前記ケ−シングに向かって噴出する複数個の小孔が設けられた空気ヘッダーと、

該空気ヘッダーに供給される空気流量を制御する制御弁とを備えており、

前記弁開度の空気流量特性と、前記補正値と予め与えた動翼先端間隙の目標値とから前記空気ヘッダーに供給する空気流量を決定して、前記制御弁の開度を制御することを特徴とするガスタービンの動翼先端間隙の測定方法。

【請求項5】

請求項4に記載の動翼先端間隙の測定方法において、

前記静電容量型センサーは、同一周方向上に、複数個設置されるとともに、

複数個の静電容量型センサーから得られた周方向上の複数点の測定間隙データをもとに、周方向上での、前記空気ヘッダーからの空気流量を調整することを特徴とするガスタービンの動翼先端間隙の測定方法。

【請求項6】

作動流体を圧縮する圧縮機と、該圧縮機により圧縮された圧縮空気と燃料を混合させ高温の燃焼ガスを生成する燃焼器と、該燃焼ガスにより回転駆動するタービンを有するガスタービンであって、

前記タービンは、回転体であるロータ,ホィール及び動翼と、静止体であるケーシング,動翼シュラウド及び静翼を主構成とし、

前記動翼シュラウドは、前記動翼の半径方向外側端となる先端面に対向して、前記ケーシングに装着され、

前記先端面に対向して、前記動翼シュラウドに配置され、前記動翼の先端間隙を検出する静電容量型センサーと、

前記回転体の軸方向の移動距離を検出する変位センサーを有するガスタービンに用いられるガスタービンの動翼先端間隙の測定装置であって、

前記ガスタービンの組立時における前記動翼の先端面と対向する前記静電容量型センサーから得られる出力の最大値を基準とする対向面積Aと、ガスタービンの起動とともに得られる前記変位センサーの出力をもとに推定した最大値となる対向面積A’の比率(A’/A)で、ガスタービンの起動とともに得られる前記静電容量型センサーで得られる出力を補正する制御手段を備えることを特徴とするガスタービンの動翼先端間隙の測定装置。

【請求項7】

請求項6に記載の動翼先端間隙の測定装置において、

前記制御手段は、静電容量型センサーの出力と前記変位センサーの出力とを用いて、予め入力された前記対向面積Aとにより、前記比率(A’/A)を演算する演算器と、

該演算器で算出した動翼先端間隙の補正値をもとに、制御信号を発生する制御器を備えることを特徴とするガスタービンの動翼先端間隙の測定装置。

【請求項1】

作動流体を圧縮する圧縮機と、該圧縮機により圧縮された圧縮空気と燃料を混合させ高温の燃焼ガスを生成する燃焼器と、該燃焼ガスにより回転駆動するタービンを有するガスタービンであって、

前記タービンは、回転体であるロータ,ホィール及び動翼と、静止体であるケーシング,動翼シュラウド及び静翼を主構成とし、

前記動翼シュラウドは、前記動翼の半径方向外側端となる先端面に対向して、前記ケーシングに装着され、

前記先端面に対向して、前記動翼シュラウドに配置され、前記動翼の先端間隙を検出する静電容量型センサーと、

前記回転体の軸方向の移動距離を検出する変位センサーを有するガスタービンに用いられるガスタービンの動翼先端間隙の測定方法であって、

前記ガスタービンの組立時における前記動翼の先端面と対向する前記静電容量型センサーから得られる出力の最大値を基準とする対向面積Aと、ガスタービンの起動とともに得られる前記変位センサーの出力をもとに推定した最大値となる対向面積A’の比率(A’/A)で、ガスタービンの起動とともに得られる前記静電容量型センサーで得られる出力を補正することを特徴とするガスタービンの動翼先端間隙の測定方法。

【請求項2】

請求項1に記載のガスタービンの動翼先端間隙の測定方法において、

前記静電容量型センサーは、同一周方向上に、複数個設置されるとともに、

複数個の静電容量型センサーから得られた周方向上の複数点の動翼先端間隙データに対して、最小値を補正値として用いることを特徴とするガスタービンの動翼先端間隙の測定方法。

【請求項3】

請求項1に記載の動翼先端間隙の測定方法において、

動翼の先端間隙を制御する間隙制御手段を備え、

該間隙制御手段に、前記補正値を判定条件として制御することを特徴とするガスタービンの動翼先端間隙の測定方法。

【請求項4】

請求項3に記載の動翼先端間隙の測定方法において、

前記間隙制御手段は、

空気供給手段と、

該空気供給手段と前記静電容量型センサーを配置した軸方向近傍を含む前記ケーシングの外側に備えられるとともに、前記ケ−シングに向かって噴出する複数個の小孔が設けられた空気ヘッダーと、

該空気ヘッダーに供給される空気流量を制御する制御弁とを備えており、

前記弁開度の空気流量特性と、前記補正値と予め与えた動翼先端間隙の目標値とから前記空気ヘッダーに供給する空気流量を決定して、前記制御弁の開度を制御することを特徴とするガスタービンの動翼先端間隙の測定方法。

【請求項5】

請求項4に記載の動翼先端間隙の測定方法において、

前記静電容量型センサーは、同一周方向上に、複数個設置されるとともに、

複数個の静電容量型センサーから得られた周方向上の複数点の測定間隙データをもとに、周方向上での、前記空気ヘッダーからの空気流量を調整することを特徴とするガスタービンの動翼先端間隙の測定方法。

【請求項6】

作動流体を圧縮する圧縮機と、該圧縮機により圧縮された圧縮空気と燃料を混合させ高温の燃焼ガスを生成する燃焼器と、該燃焼ガスにより回転駆動するタービンを有するガスタービンであって、

前記タービンは、回転体であるロータ,ホィール及び動翼と、静止体であるケーシング,動翼シュラウド及び静翼を主構成とし、

前記動翼シュラウドは、前記動翼の半径方向外側端となる先端面に対向して、前記ケーシングに装着され、

前記先端面に対向して、前記動翼シュラウドに配置され、前記動翼の先端間隙を検出する静電容量型センサーと、

前記回転体の軸方向の移動距離を検出する変位センサーを有するガスタービンに用いられるガスタービンの動翼先端間隙の測定装置であって、

前記ガスタービンの組立時における前記動翼の先端面と対向する前記静電容量型センサーから得られる出力の最大値を基準とする対向面積Aと、ガスタービンの起動とともに得られる前記変位センサーの出力をもとに推定した最大値となる対向面積A’の比率(A’/A)で、ガスタービンの起動とともに得られる前記静電容量型センサーで得られる出力を補正する制御手段を備えることを特徴とするガスタービンの動翼先端間隙の測定装置。

【請求項7】

請求項6に記載の動翼先端間隙の測定装置において、

前記制御手段は、静電容量型センサーの出力と前記変位センサーの出力とを用いて、予め入力された前記対向面積Aとにより、前記比率(A’/A)を演算する演算器と、

該演算器で算出した動翼先端間隙の補正値をもとに、制御信号を発生する制御器を備えることを特徴とするガスタービンの動翼先端間隙の測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−82734(P2012−82734A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−228909(P2010−228909)

【出願日】平成22年10月8日(2010.10.8)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月8日(2010.10.8)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]