ガスタービンエンジン用燃焼器の燃焼ガスのサンプリング装置

【課題】高温高圧環境下に耐え得るサンプリング装置を提供する。

【解決手段】

ガスタービンエンジン用燃焼器12から排出される燃焼ガスGをサンプリングする装置2において、導入ユニット11は、燃焼器12から排出される燃焼ガスGを導入するガス導入通路GPと、ガス導入通路GPを冷却する冷却水Cを流す冷却通路CPとを有している。駆動機構Kは、導入ユニット11をその軸心部30回りに回動させる。支持ユニット34は、導入ユニット11のガス導入通路GPと冷却通路CPのそれぞれに連通するガス連通路77と冷却水連通路81,83とを有し、軸心部30が回転自在に連結されている。支持ユニット34に、燃焼ガスGを外部に導出するガス導出管98、冷却水Cを外部から導入する冷却水導入管78、および冷却水Cを外部に導出する冷却水導出管96が接続されている。

【解決手段】

ガスタービンエンジン用燃焼器12から排出される燃焼ガスGをサンプリングする装置2において、導入ユニット11は、燃焼器12から排出される燃焼ガスGを導入するガス導入通路GPと、ガス導入通路GPを冷却する冷却水Cを流す冷却通路CPとを有している。駆動機構Kは、導入ユニット11をその軸心部30回りに回動させる。支持ユニット34は、導入ユニット11のガス導入通路GPと冷却通路CPのそれぞれに連通するガス連通路77と冷却水連通路81,83とを有し、軸心部30が回転自在に連結されている。支持ユニット34に、燃焼ガスGを外部に導出するガス導出管98、冷却水Cを外部から導入する冷却水導入管78、および冷却水Cを外部に導出する冷却水導出管96が接続されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスタービンエンジン用燃焼器から排出される燃焼ガスをサンプリングするサンプリング装置に関するものである。

【背景技術】

【0002】

ガスタービンエンジン用燃焼器の開発試験において、液冷式のサンプリングプローブを用いて燃焼器出口の温度分布および燃焼ガス成分分布の回転トラバース計測を行なうことが有効である。

【0003】

一方、近年、地球温暖化をはじめとする環境問題への関心の高まりから、航空機用のジェットエンジンを含むガスタービンエンジンのCO2排出量の低減が強く求められている。CO2排出量の低減のためには、エンジンの熱効率の向上が一つの方法であり、熱効率向上のためには、燃焼器入口条件の高温高圧化が必要である。それに伴い燃焼器出口条件も高温高圧化の傾向にあり、開発試験で用いられるサンプリングプローブやケーシングへの熱負荷も高まる傾向にある(非特許文献1)。

【0004】

一般に、トラバース計測用のサンプリングプローブには、燃焼ガスの高温に耐えるため、液冷構造が必要である。従来用いられてきたサンプリングプローブでは、図6に示すように、冷却媒体は回転トラバース中心軸上のボス200に供給され、サンプリングプローブ201内を満たしながら、サンプリングプローブ201に設けられたサンプリングノズル202の近傍を冷却する。その後、冷却媒体は、プローブ端部に接続されて回転トラバース中心軸方向へ向かうパイプ207を通り、サンプリングプローブ201の外部に排出される。揺動(トラバース)するサンプリングプローブ201までの冷却媒体の供給、およびサンプリングプローブ201からの排出はチューブ203,204を介して行われ、チューブ203,204のサンプリングプローブ201と反対側の端部はケーシング206に固定された給排出用のコネクタ205に接続される。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】宇宙航空研究開発機構研究開発資料(2006年3月)の図3および図8

【発明の概要】

【発明が解決しようとする課題】

【0006】

図6のサンプリング装置の構造では、サンプリングプローブ201への冷却媒体の供給および排出箇所は回転トラバースに伴い移動するので、チューブ203,204はそれに追随できるように、高いフレキシビリティを有する必要がある。しかしながら、フレキシビリティの高いチューブは、一般に強度が低いので、チューブ内外の大きな圧力差に耐えることができない。そのため、チューブ外圧である燃焼ガスの圧力とチューブ内圧である冷却媒体供給圧力が同程度になるような圧力でしか冷却媒体の供給ができず、高温高圧環境下で試験を行うと、冷却媒体不足により耐熱性に問題が生じる可能性がある。

【0007】

本発明は、上記課題に鑑みてなされたもので、高温高圧環境下での試験に耐え得るサンプリング装置を提供することを目的としている。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明に係るサンプリング装置は、ガスタービンエンジン用燃焼器から排出される燃焼ガスをサンプリングする装置であって、前記燃焼器から排出される燃焼ガスを導入するガス導入通路と前記ガス導入通路を冷却する冷却媒体を流す冷却通路とを有する導入ユニット、前記導入ユニットをその軸心部回りに回動させる駆動機構、および前記導入ユニットの前記ガス導入通路と前記冷却通路のそれぞれに連通するガス連通路と冷却連通路とを有し前記軸心部に回転自在に連結された支持ユニットを備え、前記支持ユニットに、燃焼ガスを外部に導出するガス導出管、冷却媒体を外部から導入する冷却媒体導入管、および冷却媒体を外部に導出する冷却媒体導出管が接続されている。

【0009】

この構成によれば、冷却媒体導入管および冷却媒体導出管が、固定部である支持ユニットに設けられている、すなわち、冷却媒体の導入・導出部が、可動部である導入ユニットから独立して設けられているので、冷却媒体の導入・導出部を導入ユニットの回動に追随させる必要がなくなる。これにより、冷却媒体の導入・導出部に、フレキシビリティの低い、耐圧性の高い配管を用いることが可能となり、冷却媒体の供給圧力を環境圧力(燃焼ガスの圧力)に関係なく高く設定できるから、冷却に十分な冷却媒体を常に供給することができる。その結果、高温高圧環境下での試験への対応が可能となる。また、冷却媒体の導入・導出部を導入ユニットから独立して設けたので、導入ユニットを大きな回動角範囲、例えば360°回動させることも可能となり、計測範囲を拡大することができ、試験効率の向上が図られる。

【0010】

本発明において、前記導入ユニットの軸心部のガス導入通路と冷却通路が同心上に配置されていることが好ましい。この構成によれば、両通路の軸心が異なる場合と比べて、使用するシール材の数が少なくて済み、シール材の不具合の発生を抑えることができる。また、通路の軸心を変えることによる部品点数の増加を避けることができる。

【0011】

前記軸心部の各通路が同心上に配置される場合、前記支持ユニットのガス連通路と冷却連通路も同心に配置され、前記導入ユニットの軸心部の各通路と前記支持ユニットの対応する通路との隙間が、軸方向に離間したシール材によってシールされていることが好ましい。この構成によれば、導入ユニットおよび支持ユニットがシール材によって安定して同心に保持される。

【0012】

シール材を軸方向に離間して配置する場合、前記シール材を前記冷却通路または冷却連通路を構成する通路壁に接触させるのが好ましい。この構成によれば、冷却媒体により通路壁を介してシール材が冷却され、シール材の高温化による不具合の発生を抑えることができる。

【0013】

本発明において、前記導入ユニットは、中心に前記ガス導入通路が形成され、周囲に前記冷却通路が形成されていることが好ましい。この構成によれば、導入ユニット内で、ガス連通路を取り囲むように冷却媒体連通路が配置されているので、燃焼ガスの高温によって導入ユニット内のガスが高温化することが抑制され、さらに、ガス導入通路を一様な横断面で形成することができるので、淀み点がなくなり、燃焼ガス性状の正確な計測が可能になる。これに対し、ガス導入通路を外側に設けると、ガス導入通路を、冷却通路をまたぐように分岐させる必要があるので、分岐点で通路の横断面形状が急激に変化することから、ガスが淀んだり、煤が付着したりして、燃焼ガスの性状を正確に計測することが困難になる。

【0014】

本発明において、前記導入ユニットを収納するケーシングに前記支持ユニットが固定されていることが好ましい。さらに好ましくは、前記冷却媒体導入管および冷却媒体導出管により前記支持ユニットが、前記ケーシングに取り付けられている。この構成によれば、簡単な構造で、支持ユニットを安定して支持することができる。これに対し、例えば、上流チャンバ(燃焼器室)と下流チャンバ(サンプリング室)とを区画する仕切り板に、支持ユニットを固定すると、燃焼ガスの熱や圧力により仕切り板が変形して、導入ユニットと支持ユニットの軸がずれることで、金属のかじりやトラバースの誤差が生じる。

【0015】

本発明において、前記支持ユニットが、冷却媒体の流入側の第1管部と、冷却媒体の流出側およびガス導出用の第2管部とを有していることが好ましい。この構成によれば、支持ユニットの製造が容易になる。支持ユニットが一体物であると、同時に挿入されるシール材の数が多くなるので、組立性が低下する。

【0016】

本発明において、前記導入ユニットと前記支持ユニットとの軸方向への相対移動が、前記導入ユニットに螺合したナットと前記導入ユニットに設けたストッパ部材とにより規制されていることが好ましい。この構成によれば、燃焼ガスの圧力と冷却媒体の圧力との差により両ユニットが相対移動しても、両ユニットが分離したり、それに伴いシール材が外れたりすることが避けられる。また、シール材が、一方のユニットとともに移動して、他方のユニットに当たって破損するのを避けることができる。

【発明の効果】

【0017】

本発明のサンプリング装置によれば、冷却媒体導入管および冷却媒体導出管が、固定部である支持ユニットに設けられて、可動部である導入ユニットから独立して設けられているので、冷却媒体導入管および冷却媒体導出管を導入ユニットの回動に追随させる必要がなくなる。これにより、冷却媒体導入管および冷却媒体導出管として、フレキシビリティの低い、耐圧性の高い配管を用いることが可能となるので、冷却媒体の供給圧力を高く設定して、冷却に十分な冷却媒体を常に供給することができる。その結果、高温高圧環境下での試験への対応が可能となる。また、冷却媒体導入管および冷却媒体導出管を導入ユニットから独立して設けたので、導入ユニットの回動範囲を大きくして、計測範囲を拡大することができ、試験効率の向上が図られる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係るサンプリング装置を備えたガスタービンエンジンの燃焼器の試験設備を燃焼器の下流側から見た図である。

【図2】同試験設備のII−II線断面図である。

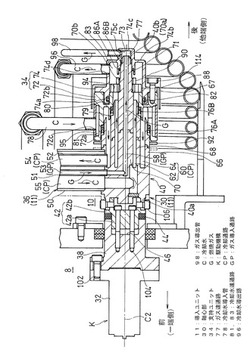

【図3】同上サンプリング装置の要部を拡大して示す縦断面図である。

【図4】同上サンプリング装置のシール部を拡大して示す縦断面図である。

【図5】同試験設備のウォータジャケットを示す斜視図である。

【図6】従来のサンプリング装置を備えたガスタービンエンジンの燃焼器の試験設備を燃焼器の下流側から見た図である。

【発明を実施するための形態】

【0019】

以下、本発明の好ましい実施形態について図面を参照しながら説明する。

図1は本発明の一実施形態に係るサンプリング装置2を備えたガスタービンエンジン用の燃焼器の試験設備1を示している。試験設備1は、その外郭を形成する筒状のケーシング4に、ボルト100によって円形の仕切板6が取り付けられ、図2に示すように、仕切板6によりケーシング4の内部が、水平な軸心C1を持つ上流チャンバ8と下流チャンバ10とに区画されている。上流チャンバ8にはガスタービンエンジンのセクタ型の燃焼器12が配置され、下流チャンバ10内に燃焼器12からの燃焼ガスGを導入する導入ユニット11が配置されている。導入ユニット11は軸心部30と燃焼ガスGを導入する導入部36とを有している。燃焼器12は、図示しない圧縮機から供給される圧縮空気に燃料を混合して燃焼させ、その燃焼により発生する高温・高圧の燃焼ガスGを、仕切板6に形成された円弧状の燃焼器出口14を介して下流チャンバ10に送る。この試験設備1は、図1に示すように、燃焼器12の一部分である3つの燃料噴射ユニット13を含んでいる。実際のガスタービンエンジンのアニュラー型燃焼器では、例えば、14個の燃料噴射ユニットを備えている。

【0020】

図2に示す下流チャンバ10内でケーシング4の内周面に近接して筒状のヒートシールド16が配置され、その一端部(前端部)が複数のボルト(図示せず)により仕切板6に取り付けられて、ケーシング4の熱シールドを行っている。ヒートシールド16の他端部(後端部)は上流チャンバ8と反対側に開口している。ヒートシールド16の内面にはウォータジャケット18の前部側が配置されている。ウォータジャケット18の後部側は、ヒートシールド16から後方へ突出しており、ヒートシールド16およびウォータジャケット18と、ケーシング4との間に、断熱材24が充填されている。ウォータジャケット18の詳細については、後述する。

【0021】

仕切板6の下部に、ケーシング4の軸心C1と平行な円形の軸受孔26が形成され、この軸受孔26にシール部材27を介して導入ユニット11の軸心部30の一端部30aが回転自在に支持されている。回転部30の他端部30bは、ケーシング4に固定された支持ユニット34により回転自在に支持されている。このように、軸心部30は両端で安定して支持されている。この一端部30aは上流チャンバ8内に突出し、連結シャフト32、歯車機構33および駆動シャフト31を介して、電動モータのような駆動機35に連結されている。これら連結シャフト32、歯車機構33、駆動シャフト31および駆動機35が駆動機構Kを形成する。軸心部30は軸心本体40が下流チャンバ10内に位置し、軸心部30の一端部30aを形成するエンド部材38が、中間部材42を介して軸心本体40に連結されている。

【0022】

図3に示すように、エンド部材38の一端部は、複数のボルト102によって連結シャフト32に連結されている。エンド部材38の他端部の中央部分には、一端側へ凹入した凹入部46が形成され、この凹入部46に中間部材42の胴部42aが嵌合され、胴部42aを貫通した締結部材の一例であるボルト104がエンド部材38に設けられたねじ孔にねじ込まれることにより、中間部材42がエンド部材38に連結されている。

【0023】

中間部材42の径方向外方に突出したフランジ部42bとエンド部材38の他端面との間に、環状の調整部材44を1枚以上介在させ、調整部材44の枚数を変更することにより、軸心部30、より具体的には導入部36の軸方向位置が調整される。

【0024】

軸心本体40の一端部40aと中間部材42とは、軸方向に突出する環状の突片同士が径方向の内外に重合されて、複数の止めねじ106によって連結されている。これにより、エンド部材38、軸心本体40および中間部材42が連結されて、軸心部30が構成される。導入部36は、軸心部30に溶接のような手段により固定されており、駆動機構Kから伝達される駆動力により軸心部30が回転し、これに伴い導入部36が、図1の回動角度θ内において、往復回動する。

【0025】

図3に示す軸心本体40の内部は、中心部に燃焼ガス通路58が形成され、燃焼ガス通路58の周囲に、冷却媒体である冷却水Cが通る冷却水通路60が形成されている。冷却水通路60は径方向内側の環状の冷却水戻り通路62と、径方向外側の環状の冷却水供給通路64とからなる。具体的には、軸心本体40は、外側の冷却水供給通路64を覆う外筒部66と、内側の冷却水戻り通路62を覆う中間部68と、内部に燃焼ガス通路58が形成された内筒部70とを有している。

【0026】

軸心本体40の他端部40bは、固定部である支持ユニット34に支持されている。支持ユニット34は、軸方向一端部側の第1管部72と、他端部側の第2管部74とを有している。第1管部72と第2管部74は互いに嵌合されて、第2管部74に挿通した締結部材の一例であるボルト114を、第1管部72に設けたねじ孔にねじ込むことにより連結されている。この実施形態では、ボルト114により、第1管部72と第2管部74との連結部分を外周から覆う円筒状のカバー67が共締めされている。このカバー67は、後述するOリング82を下流チャンバ10内の燃焼ガスGの高温から保護している。第1管部72は円筒状の部材であり、軸心本体40の外筒部66の外周面および中間筒部68の外周面との間にそれぞれ、低摩擦・高耐熱の第1および第2のシール部材76A、76Bが装着されている。

【0027】

図4に示すように、第1管部72と外筒部66の外周面との間の第1のシール部材76Aは、軸心部30の冷却水供給通路64と後述する第1管部72の支持ユニット内冷却水供給通路81との隙間をシールする。さらに、第1のシール部材76Aは、下流チャンバ10内のガス雰囲気と上記各冷却水供給通路64,81とを仕切っており、供給冷却水の圧力よりもガス雰囲気の圧力が高いことを想定した向き(図4の左側)に指向性を持っている。具体的には、シール部材76Aは、断面形状が高圧側(図4の左側)を向いたU字形の、樹脂からなる環状のカバー部76Aaと、U字形のカバー部76Aaの内部に組み込まれた環状のコイルスプリングからなるスプリング部76Abとを有している。この実施形態では、樹脂としてテフロン(登録商標)が用いられているが、これに限定されない。

【0028】

カバー部76Aaの開口は、軸心C2に平行な方向であって、第1管部72の内周面と外筒部66の外周面間との隙間のうち、下流チャンバ10に連通している側を向いている。これにより、下流チャンバ10内の高圧のガス雰囲気が作用しても、U字形のカバー部76Aaの内外2つのリップが開くように変形して隙間をシールする。さらに、カバー部76Aaの基部の背面(図4の右側)と第1管部72との間に、樹脂製のバックアップリング76Acが挿入されている。バックアップリング76Acは、カバー部76Aaが高温に長時間さられることでクリープ変形を生じて、シールすべき隙間に流れ込むのを避けるために設置される。

【0029】

第1管部72の内周面と中間筒部68の外周面との間の第2のシール部材76Bは、軸心部30の冷却水戻り通路62と後述する支持ユニット34の第1管部72内の冷却水戻り通路83との隙間をシールする。さらに、第2のシール部材76Bは、冷却水戻り通路62と冷却水供給通路64とを仕切っており、戻り冷却水の圧力よりも供給冷却水の圧力が高いことを想定した向き(図4の左側)に指向性を持っており、シール部材76Aと同様に、カバー部76Baとスプリング部76Bbとを有し、カバー部76Baの基部の背面(図4の右側)と第1管部72との間に、バックアップリング76Bcが挿入されている。カバー部76Baの開口は、軸心C2に平行な方向であって、第1管部72の内周面と中間筒部68の外周面間との隙間のうち、冷却水供給通路64に連通している側を向いている。

【0030】

図3に示す第1管部72の一端部72aは、軸心本体40の外周面に突設されたストッパ部材92に近接している。これにより、支持ユニット34が一端側に移動しても、各シール部材76A,76Bが、導入ユニット11の軸心部30に当たって、損傷しないように設定されている。

【0031】

第1管部72の他端部72bには、一端側(左側)に向かって凹入した環状凹部80が形成されている。第2管部74は、有底筒状の部材で、開口側である一端部74aが、第1管部72の環状凹部80に挿入され、一端部74aの内周面と環状凹部80の側壁との間がOリング82により、下流チャンバ10内のガス雰囲気と冷却水戻り通路62がシールされている。また、環状凹部80にOリング82を設置することで、下流チャンバ10内の高温がOリング82に伝わりにくくしている。

【0032】

第2管部74の有底部側である他端部74bには、嵌合凹部73を形成する突出部74cが設けられており、この嵌合凹部73に内筒部70の先端部70a、つまり軸心本体40の他端部40bが嵌合され、嵌合凹部73の内周面と内筒部70の先端部70aの外周面との間に低摩擦・高耐熱の第3および第4のシール部材86A,86Bが装着されている。第4シール部材86Bは、前記ストッパ部材92により、支持ユニット34の第2管部74の他端部74bに当たって、損傷しないように設定されている。

【0033】

図4に示すように、第3および第4のシール部材86A,86Bは、軸心部30の燃焼ガス通路58と後述する支持ユニット内ガス導入通路77との隙間をシールしており、いずれも冷却水戻り通路62と燃焼ガス通路58とを仕切っている。第3および第4のシール部材86A,86Bも、第1および第2のシール部材76A、76Bと同様に、カバー部86Aa,86Baとスプリング部86Ab,86Bbとを有しているが、各カバー部86Aa,86Baの開口は、軸心C2に平行な方向であって、互いに逆側に向いている。これにより、冷却水戻り通路62内の圧力と燃焼ガス通路58内の圧力のどちらが高くても対応できるようになっている。

【0034】

また、嵌合凹部73を形成する筒状壁71は一端側(左側)へ延出されており、この筒状壁71の内周面と内筒部70の外周面との間に第3のシール部材86Aが介装されている。冷却水戻り通路83の他端は、他端側(図4の右側)へ深く延出した通路となっており、これによって、筒状壁71が広い面積で、冷却水戻り通路83を流れる温度の低い供給冷却水Cと接するから、筒状壁71を介して第3および第4のシール部材86A,86Bの冷却が促進される。

【0035】

本実施形態では、第4のシール部材86Bのカバー部86Baの基部の背面(図4の左側)にのみ、バックアップリング86Bcが挿入されているが、両方のシール部材86A,86Bに設けてもよく、また、第3のシール部材86Aのみに設けてもよく、あるいは両方に設けなくてもよい。同図に示すように、各シール部材76A、76B,86A,86Bは軸心C2方向に離間して同心軸上に配置されている。これにより、各シール部材76A、76B,86A,86Bがストレスなく摺動し、導入ユニット11の軸心部30と支持ユニット34とが安定して保持される。

【0036】

図3の軸心本体40の内筒部70の先端部70aと第2管部74の嵌合凹部73の底面との間には、隙間77が設けられている。この隙間77は内筒部70内部の燃焼ガス通路58と連通している。つまり、隙間77は前記支持ユニット内ガス導入通路77を構成する。

【0037】

軸心本体40の内筒部70における第2管部74に嵌合される部分よりも一端部寄り(左側)の外周面に、雄ねじ70bが形成されている。この雄ねじ70bに、外径の大きい第1のナット88と外径の小さい第2のナット90とが螺合されており、このダブルナット構造により第1管部72が軸心本体40に対して一端側(左側)に押圧されている。第1管部72は、冷却水供給通路64内の高圧の冷却水により他端側(右側)へ押圧されて、ダブルナットによる押圧力とバランスし、第1管部72の軸方向位置が決まる。これらのナット88,90とストッパ部材92により、第1管部72および第2管部が軸心部30から外れるのが防がれる。

【0038】

第1のナット88には、軸方向に貫通した複数の貫通孔94が周方向に等間隔で設けられ、この貫通孔94を介して第2管部74の内部空間83と冷却水戻り通路62とが連通している。つまり、内部空間83が前記支持ユニット内の冷却水戻り通路83を形成している。

【0039】

第1管部72の外周面には、冷却水Cを導入する冷却水導入口72cが設けられ、冷却水導入口72cに冷却水導入管78が接続されている。冷却水導入管78は、例えば鋼管のような高剛性の材料で構成され、ケーシング4(図1)に取り付けられている。つまり、支持ユニット34の第1管部72は、冷却水導入管78によりケーシング4に取り付けられている。この冷却水導入管78には、ケーシング4の外部から冷却水Cが供給される。冷却水導入管78は、第1管部72に形成された前記支持ユニット内冷却水供給通路81を介して軸心本体40の冷却水供給通路64に連通している。この実施形態では、第1管部72の外周面の一部が内側に凹入し、別体の蓋部材95で該凹入部に蓋をすることで、環状の支持ユニット内冷却水供給通路81が形成され、前記蓋部材95に冷却水導入口72cが形成されている。

【0040】

図4に示すように、環状の支持ユニット内冷却水供給通路81は一端側(左側)に延出した通路となっており、この延出した部分を形成する第1管部72の一端部72a近傍通路壁内周面と外筒部66の外周面との間に、前記第1のシール部材76Aが介装されている。このように、第1のシール部材76Aの外周面および内周面がそれぞれ、支持ユニット内冷却水供給通路81の内側の通路壁である内壁の内周面および冷却水供給通路64の外壁(外筒66)の外周面に当接するから、両通路81,64を流れる温度の低い供給冷却水Cにより、第1のシール部材76Aが冷却される。

【0041】

また、冷却水供給通路64の上流端部(他端側)に連なる支持ユニット内冷却水供給通路81の下流端部の内壁は、第1管部72から一端側へ突出した筒状の突出壁79(通路壁)により形成されている。この筒状の突出壁79の内周面と中間筒部68の外周面との間に、前記第2のシール部材76Bが介装されている。このように、第2のシール部材76Bの外周面が、冷却水供給通路64の内壁(突出壁79)の内周面に当接するから、冷却水供給通路64を流れる温度の低い供給冷却水により、第2のシール部材76Bが冷却される。

【0042】

図3の第2管部74の他端部74b寄りの外周面には、冷却水Cを導出する冷却導出口74dが設けられ、冷却水導出口74dに冷却水導出管96が接続されている。冷却水導出管96は、例えば鋼管のような高剛性の材料で構成され、ケーシング4(図1)に支持されている。つまり、支持ユニット34の第2管部74は、冷却水導出管96によりケーシング4に取り付けられている。この冷却水導出管96は、冷却水戻り通路62から支持ユニット内の冷却水戻り通路83に流入した冷却水Cをケーシング4の外部へ排出する。

【0043】

第2管部74の底壁の突出部74cの周壁には、燃焼ガスGを導出するガス導出口75cが設けられ、ガス導出口75cにガス導出管98が接続されている。ガス導出管98は、例えば鋼管のような高剛性の材料で構成され、ケーシング4(図1)に支持されている。このガス導出管98は、ケーシング4の外部へ燃焼ガスGを導出する。ガス導出管98は前記支持ユニット内ガス導入通路77を介して軸心部30内の燃焼ガス通路58と連通している。これら冷却水導入管78、冷却水導出管96およびガス導出管98は、図1に示すように、ケーシング4に設けたコネクタ部93,95,97に連結されて、外部と接続されている。

【0044】

図2に示すように、導入部36は、軸心部30から径方向外方に延びて外壁を形成する円筒状のユニット外筒50を有し、このユニット外筒50の内側に、ガス導入管51と、冷却水導入用の内筒52とが配置されている。ユニット外筒50の先端部は閉止部材56により閉止されている。

【0045】

ガス導入管51の内部には燃焼ガスGが流れるガス通路53が形成され、内筒52の内部には導入部36の先端側(サンプリング装置2の径方向外方)に冷却水Cを送る冷却水供給通路54が形成されている。ユニット外筒50における閉止部材56の近傍には支持板57が固定されており、ユニット外筒50内を、先端側の冷却水折り返し空間63と、基端側のガス導入管収納空間55とに区画している。支持板57に、内筒52の先端部(下流端部)が貫通して冷却水折り返し空間63に連通している。また、支持板57には複数の貫通孔57aが形成されており、内筒52内の冷却水供給通路54を通って冷却水折り返し空間63に入った冷却水が、支持板57の貫通孔57aを通って、ガス導入管収納空間55内に入り、ガス導入管51を冷却する。このガス導入管収納空間55は、冷却水戻り通路55を形成している。これにより、高温の燃焼ガスGから導入部36を構成する部材を保護することができる。

【0046】

支持板57は、冷却水折り返し後の冷却水の流れ方を規定する役割を持っている。また、支持板57におけるガス導入管収納空間55側の面には、軸心C3方向に延びるブロック61が取り付けられ、このブロック61により冷却水戻り通路55の通路断面積が小さくなり、その結果、冷却水戻り通路55内を流れる冷却水Cの流速が増して、冷却能力が高くなる。

【0047】

これらユニット外筒50、ガス導入管51および内筒52の基端部は、軸心本体40に溶接のような固着手段で固定されている。導入部36内のガス通路53、冷却水供給通路54および冷却水戻り通路55は、図3に示す軸心本体40の燃焼ガス通路58、冷却水供給通路64および冷却水戻り通路62にそれぞれ接続されている。こうして、ガス導入管51内のガス通路53と軸心部30内の燃焼ガス通路58とにより、導入ユニット11内のガス導入通路GPが形成され、内筒52内の冷却水供給通路54およびユニット外筒50内の冷却水戻り通路55、冷却水折り返し空間63(図2)と軸心部30内の冷却水通路60とにより、導入ユニット11内の冷却通路CPが形成されている。

【0048】

図2に示すユニット外筒50の外周面の上流側(先端側)における支持板57よりも若干基端側に、仕切板6の燃焼器出口14に対向するようにサンプリング開口59が形成されている。また、ユニット外筒50の外周面には、燃焼ガスGの温度を計測する熱電対からなる温度センサ84(図1)を取り付ける温度センサ取付座85が固着されている。この実施形態では、温度センサ取付座85は、サンプリング開口59よりも若干基端側で導入部36の後側に位置している。

【0049】

ガス導入管51の先端は支持板57よりも若干基端側に位置している。ガス導入管51の先端に、サンプリング開口59に嵌合されたノズルブロック87が装着されている。ノズルブロック87とサンプリング開口59との間はシールされている。ノズルブロック87には、ケーシング4の軸心C1と平行な前後方向に延びてガス通路53に連通する貫通孔であるサンプリングノズル69が形成されている。この実施形態では、サンプリングノズル69はガス導入管51の軸方向に等間隔で5つ設けられているが、数量はこれに限定されない。燃焼器12が排出した燃焼ガスGをガス通路53に取り込む。ガス導入管51におけるノズルブロック87が装着された先端部は、ユニット外筒50内における上流側に位置し、この先端部を除くガス導入管51の主要部は、先端部から屈曲して後側に偏位し、ユニット外筒50の軸心C3付近に位置している。

【0050】

つぎに、前述したウォータジャケット18について説明する。ウォータジャケット18は、ヒートシールド16の他端側からヒートシールド16の内面における開口近傍に向かって円筒状に巻かれた第1チューブ20と前記開口からヒートシールド16の軸方向中央部近傍まで巻かれた第2チューブ22とを有している。第1チューブ20はヒートシールド16から連なる外壁としての機能を果たしており、第1チューブ20の巻径は一端側に向かうにつれて大きくなっている。

【0051】

図5に示すように、ウォータジャケット18の第1チューブ20と第2チューブ22は、例えば鋼製のパイプからなり、共通の冷却水供給口から水Wが供給される。具体的には、ケーシング4(図1)外部から冷却水供給路37を通って送られた水Wが、ヒートシールド16に取り付けられた分岐導入部39に導入され、第1通路41と第2通路43とに分かれ、第1通路41が第1チューブ20の一端側(図5の上側)に設けられた第1供給口45に接続され、第2通路43が第2チューブ22の一端側(図5の下側)に設けられた第2供給口47に接続されている。

【0052】

第1供給口45から第1チューブ20に供給された水Wは、第1チューブ20の他端側(図5の下側)に設けられた第1排出口48から取り出されてケーシング4の外部に排出される。第2供給口47から第2チューブ22に供給された水Wは、第2チューブ22の他端側(図5の下側)に設けられた第2排出口49から取り出されてケーシング4の外部に排出される。

【0053】

図2に示すウォータジャケット18によれば、水Wは共通の冷却水供給路37の1系統から供給され、分岐導入部39により2系統に分岐されて、分岐後は合流することなく2箇所から排出される。これにより、パイプ全長の長いウォータジャケット18でありながら、冷却水供給口45,47から排出口48,49までの長さを短くすることができ、その結果、冷却機能を強化しつつ、水Wがパイプの途中で沸騰することを防ぐことができる。さらに、第2チューブ22の径方向外側にはヒートシールド16を設け、図2に示すように、第1チューブ20とケーシング4との間には断熱材24が充填されているので、燃焼ガスGの熱からケーシング4が保護され、高温高圧環境下での試験を可能としている。

【0054】

つぎに、上記試験設備1の動作について説明する。図2の燃焼器12から排出された燃焼ガスGは、仕切板6の燃焼器出口14を通って下流チャンバ10に入る。下流チャンバ10に入った燃焼ガスGの一部は、導入部36のサンプリングノズル69からガス通路53に取り込まれる。

【0055】

ガス通路53に取り込まれた燃焼ガスGは、図3に示す軸心部30の軸心本体40に形成された燃焼ガス通路58に入り、つづいて、支持ユニット34の第2管部74に設けられた支持ユニット内ガス導入通路77に入り、第2管部74に接続されたガス導出管98を通ってケーシング4の外部に導出され、分析装置(図示せず)に供給される。

【0056】

導入ユニット11は、図2の駆動機構Kにより、軸心部30の軸心C2の回りに回動される。その回動角度θは、図1の例では、約75°である。導入部36は、この角度範囲内で移動しながら燃焼ガスGをサンプリングする。同時に、導入部36に固定された温度センサ84が回動して、燃焼ガスGの温度を測定する。

【0057】

冷却水Cは、図3の支持ユニット34の第1管部72に接続された冷却水導入管78を介して、ケーシング4の外部から第1管部72に形成された支持ユニット内冷却水供給通路81に供給される。支持ユニット内冷却水供給通路81に供給された冷却水Cは、軸心本体40に形成された冷却水供給通路64を経て、図2の導入部36内に入り、ガス導入管51を冷却する。導入ユニット11の導入部36を出た冷却水Cは、図3に示す軸心本体40に形成された冷却水戻り通路62に流入し、第1のナット88に設けられた貫通孔94を通って支持ユニット34の第2管部74に形成された支持ユニット冷却水戻り通路83に入る。支持ユニット冷却水戻り通路83に入った冷却水Cは、第2管部74に接続された冷却水導出管96を介してケーシング4の外部に排出される。

【0058】

上記構成において、図2の冷却水導入管78および冷却水導出管96が、固定部である支持ユニット34に設けられている、すなわち、冷却水Cの導入・導出部が、可動部である導入ユニット11から独立して設けられているので、冷却水導入管78および冷却水導出管96を導入ユニット11の回動に追随させる必要がなくなる。これにより、冷却水導入管78および冷却水導出管96に、フレキシビリティの低い、耐圧性の高い配管を用いることが可能となり、冷却水Cの供給圧力を環境圧力(燃焼ガスGの圧力)に関係なく設定できるから、冷却に十分な冷却水Cを常に供給することができる。その結果、高温高圧環境下での試験への対応が可能となる。また、冷却水導入管78および冷却水導出管96を導入ユニット11から独立して設けたので、試験設備1を改良して導入ユニット11を大きな回動角度θ(図1)、例えば360°にわたって回動させることも可能となり、計測範囲を容易に拡大することができる。

【0059】

図3に示すように、導入ユニット36の軸心部30のガス導入通路58、冷却水戻り通路62および冷却水供給通路64が同心上に配置されているので、使用するシール材の数が少なくて済み、シール材の不具合の発生を抑えることができる。また、通路の軸心を変えることによる部品点数の増加を避けることができる。

【0060】

さらに、軸方向に離間したシール部材76A,6B,86A,86Bによって前記軸心部30のガス導入通路58,冷却水戻り通路62および冷却水供給通路64と支持ユニット34の対応する各通路77、83、81がシールされているので、導入ユニット11の軸心部30および支持ユニット34がシール材76A,6B,86A,86Bによって安定して同心に保持される。

【0061】

また、第1〜4のシール部材76A,76B,86A,86Bの内周面または外周面が、冷却水が流れる通路62,64,81,83を構成する通路壁に接触しているので、冷却水により第1〜4のシール材76A,76B,86A,86Bが冷却され、第1〜4のシール材76A,76B,86A,86Bの高温化による不具合の発生を抑えることができる。

【0062】

軸心部30と支持ユニット34はそれぞれ、中心に燃焼ガス通路50および支持ユニットガス導入通路77が形成され、周囲に冷却水戻り通路62、冷却水供給通路64および支持ユニット内冷却水供給通路81、支持ユニット内冷却水戻り通路83が形成されているので、軸心部30および支持ユニット34内において、燃焼ガスGの通路を取り囲むように冷却水Cの通路が配置される結果、軸心部30および支持ユニット34内のガスが高温化するのを抑制することができる。したがって、燃焼ガスGの高温から第1および第2シール材76A,76B,Oリング82を保護することができる。特に、低温の冷却水供給通路64および支持ユニット内冷却水供給通路81が、これらよりも高温の冷却水戻り通路62および支持ユニット内冷却水戻り通路83の外方に設けられているので、軸心部30および支持ユニット34の外周部が効果的に冷却される。

【0063】

さらに、ガス導入通路58は、導入ユニット11の軸心本体40の中心に設けられているから、一様な横断面で形成することができるので、淀み点がなくなり、燃焼ガス性状の正確な計測が可能になる。これに対し、ガス導入通路を導入ユニット11の軸心本体40の外側に設けると、ガス導入通路を、冷却通路をまたぐように分岐させる必要があるので、分岐点で通路の横断面形状が急激に変化することから、ガスが淀んだり、煤が付着したりして、燃焼ガスの性状を正確に計測することが困難になる。

【0064】

図1に示すように、支持ユニット34は冷却水導入管78および冷却水導出管96を介してケーシング4に固定されているので、簡単な構造で支持ユニット34をケーシング4に安定して支持することができる。これに対し、例えば、仕切り板6に、支持ユニット34を固定すると、燃焼ガスGの熱や圧力により仕切り板6が変形して、導入ユニット11と支持ユニット34の軸がずれることで、金属のかじりやトラバースの誤差が生じるが、上記構成によれば、そのような不具合は起こらない。

【0065】

支持ユニット34は、複数の通路が形成された複雑な形状になるが、図3に示すように、冷却水導入管78が接続される第1管部72と、冷却水導出管96およびガス導出管98が接続される第2管部74とで構成しているので、各管部72,74の構造を単純化して支持ユニット34の製造を容易化できる。支持ユニット34が一体物であると、複数のシール材76A,76B,86A,86Bを同時に1つの支持ユニット34内に入れる必要があるから、組立性が低下する。

【0066】

さらに、導入ユニット11および支持ユニット34の軸C2方向への移動がナット88,90およびストッパ部材92により規制されているので、燃焼ガスGの圧力により両ユニット11、34が移動しても、両ユニット11,34が分離したり、それに伴い第1〜4のシール材76A,76B,86A,86Bが外れたりすることが避けられる。また、第1〜4のシール材76A,76B,86A,86Bが、燃焼ガスGの圧力と冷却水Cの圧力との差により両ユニット11,34が相対移動しても、一方のユニット11,34とともに移動して、他方のユニット34,11に当たって破損するのを避けることができる。

【0067】

以上のとおり、図面を参照しながら本発明の好適な実施形態を説明したが、本発明の趣旨を逸脱しない範囲内で、種々の追加、変更または削除が可能である。たとえば、上記実施形態では、冷却水導入管78と冷却水導出管96とは別々の配管で構成されているが、1つの配管で構成してその内部に2つの通路を形成することもできる。また、冷却媒体として、水以外にエチレングリコーリル,プロピレングリコール等も使用できる。したがって、そのようなものも本発明の範囲内に含まれる。

【符号の説明】

【0068】

2 サンプリング装置

4 ケーシング

6 仕切板

8 上流チャンバ

10 下流チャンバ

11 導入ユニット

12 燃焼器

30 軸心部

30a 軸心部の一端部

30b 軸心部の他端部

34 支持ユニット

50 ユニット外筒

72 第1管部

74 第2管部

76A,76B,86A,86B シール材

77 支持ユニット内ガス導入通路(ガス連通路)

78 冷却水導入管

81 支持ユニット内冷却水供給通路(冷却水連通路)

83 支持ユニット内冷却水戻り通路(冷却水連通路)

88,90 ナット

92 ストッパ部材

96 冷却水導出管

98 ガス導出管

C 冷却水

G 燃焼ガス

K 駆動機構

CP(54,63,55,60) 冷却通路

GP(53,58) ガス導入通路

【技術分野】

【0001】

本発明は、ガスタービンエンジン用燃焼器から排出される燃焼ガスをサンプリングするサンプリング装置に関するものである。

【背景技術】

【0002】

ガスタービンエンジン用燃焼器の開発試験において、液冷式のサンプリングプローブを用いて燃焼器出口の温度分布および燃焼ガス成分分布の回転トラバース計測を行なうことが有効である。

【0003】

一方、近年、地球温暖化をはじめとする環境問題への関心の高まりから、航空機用のジェットエンジンを含むガスタービンエンジンのCO2排出量の低減が強く求められている。CO2排出量の低減のためには、エンジンの熱効率の向上が一つの方法であり、熱効率向上のためには、燃焼器入口条件の高温高圧化が必要である。それに伴い燃焼器出口条件も高温高圧化の傾向にあり、開発試験で用いられるサンプリングプローブやケーシングへの熱負荷も高まる傾向にある(非特許文献1)。

【0004】

一般に、トラバース計測用のサンプリングプローブには、燃焼ガスの高温に耐えるため、液冷構造が必要である。従来用いられてきたサンプリングプローブでは、図6に示すように、冷却媒体は回転トラバース中心軸上のボス200に供給され、サンプリングプローブ201内を満たしながら、サンプリングプローブ201に設けられたサンプリングノズル202の近傍を冷却する。その後、冷却媒体は、プローブ端部に接続されて回転トラバース中心軸方向へ向かうパイプ207を通り、サンプリングプローブ201の外部に排出される。揺動(トラバース)するサンプリングプローブ201までの冷却媒体の供給、およびサンプリングプローブ201からの排出はチューブ203,204を介して行われ、チューブ203,204のサンプリングプローブ201と反対側の端部はケーシング206に固定された給排出用のコネクタ205に接続される。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】宇宙航空研究開発機構研究開発資料(2006年3月)の図3および図8

【発明の概要】

【発明が解決しようとする課題】

【0006】

図6のサンプリング装置の構造では、サンプリングプローブ201への冷却媒体の供給および排出箇所は回転トラバースに伴い移動するので、チューブ203,204はそれに追随できるように、高いフレキシビリティを有する必要がある。しかしながら、フレキシビリティの高いチューブは、一般に強度が低いので、チューブ内外の大きな圧力差に耐えることができない。そのため、チューブ外圧である燃焼ガスの圧力とチューブ内圧である冷却媒体供給圧力が同程度になるような圧力でしか冷却媒体の供給ができず、高温高圧環境下で試験を行うと、冷却媒体不足により耐熱性に問題が生じる可能性がある。

【0007】

本発明は、上記課題に鑑みてなされたもので、高温高圧環境下での試験に耐え得るサンプリング装置を提供することを目的としている。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明に係るサンプリング装置は、ガスタービンエンジン用燃焼器から排出される燃焼ガスをサンプリングする装置であって、前記燃焼器から排出される燃焼ガスを導入するガス導入通路と前記ガス導入通路を冷却する冷却媒体を流す冷却通路とを有する導入ユニット、前記導入ユニットをその軸心部回りに回動させる駆動機構、および前記導入ユニットの前記ガス導入通路と前記冷却通路のそれぞれに連通するガス連通路と冷却連通路とを有し前記軸心部に回転自在に連結された支持ユニットを備え、前記支持ユニットに、燃焼ガスを外部に導出するガス導出管、冷却媒体を外部から導入する冷却媒体導入管、および冷却媒体を外部に導出する冷却媒体導出管が接続されている。

【0009】

この構成によれば、冷却媒体導入管および冷却媒体導出管が、固定部である支持ユニットに設けられている、すなわち、冷却媒体の導入・導出部が、可動部である導入ユニットから独立して設けられているので、冷却媒体の導入・導出部を導入ユニットの回動に追随させる必要がなくなる。これにより、冷却媒体の導入・導出部に、フレキシビリティの低い、耐圧性の高い配管を用いることが可能となり、冷却媒体の供給圧力を環境圧力(燃焼ガスの圧力)に関係なく高く設定できるから、冷却に十分な冷却媒体を常に供給することができる。その結果、高温高圧環境下での試験への対応が可能となる。また、冷却媒体の導入・導出部を導入ユニットから独立して設けたので、導入ユニットを大きな回動角範囲、例えば360°回動させることも可能となり、計測範囲を拡大することができ、試験効率の向上が図られる。

【0010】

本発明において、前記導入ユニットの軸心部のガス導入通路と冷却通路が同心上に配置されていることが好ましい。この構成によれば、両通路の軸心が異なる場合と比べて、使用するシール材の数が少なくて済み、シール材の不具合の発生を抑えることができる。また、通路の軸心を変えることによる部品点数の増加を避けることができる。

【0011】

前記軸心部の各通路が同心上に配置される場合、前記支持ユニットのガス連通路と冷却連通路も同心に配置され、前記導入ユニットの軸心部の各通路と前記支持ユニットの対応する通路との隙間が、軸方向に離間したシール材によってシールされていることが好ましい。この構成によれば、導入ユニットおよび支持ユニットがシール材によって安定して同心に保持される。

【0012】

シール材を軸方向に離間して配置する場合、前記シール材を前記冷却通路または冷却連通路を構成する通路壁に接触させるのが好ましい。この構成によれば、冷却媒体により通路壁を介してシール材が冷却され、シール材の高温化による不具合の発生を抑えることができる。

【0013】

本発明において、前記導入ユニットは、中心に前記ガス導入通路が形成され、周囲に前記冷却通路が形成されていることが好ましい。この構成によれば、導入ユニット内で、ガス連通路を取り囲むように冷却媒体連通路が配置されているので、燃焼ガスの高温によって導入ユニット内のガスが高温化することが抑制され、さらに、ガス導入通路を一様な横断面で形成することができるので、淀み点がなくなり、燃焼ガス性状の正確な計測が可能になる。これに対し、ガス導入通路を外側に設けると、ガス導入通路を、冷却通路をまたぐように分岐させる必要があるので、分岐点で通路の横断面形状が急激に変化することから、ガスが淀んだり、煤が付着したりして、燃焼ガスの性状を正確に計測することが困難になる。

【0014】

本発明において、前記導入ユニットを収納するケーシングに前記支持ユニットが固定されていることが好ましい。さらに好ましくは、前記冷却媒体導入管および冷却媒体導出管により前記支持ユニットが、前記ケーシングに取り付けられている。この構成によれば、簡単な構造で、支持ユニットを安定して支持することができる。これに対し、例えば、上流チャンバ(燃焼器室)と下流チャンバ(サンプリング室)とを区画する仕切り板に、支持ユニットを固定すると、燃焼ガスの熱や圧力により仕切り板が変形して、導入ユニットと支持ユニットの軸がずれることで、金属のかじりやトラバースの誤差が生じる。

【0015】

本発明において、前記支持ユニットが、冷却媒体の流入側の第1管部と、冷却媒体の流出側およびガス導出用の第2管部とを有していることが好ましい。この構成によれば、支持ユニットの製造が容易になる。支持ユニットが一体物であると、同時に挿入されるシール材の数が多くなるので、組立性が低下する。

【0016】

本発明において、前記導入ユニットと前記支持ユニットとの軸方向への相対移動が、前記導入ユニットに螺合したナットと前記導入ユニットに設けたストッパ部材とにより規制されていることが好ましい。この構成によれば、燃焼ガスの圧力と冷却媒体の圧力との差により両ユニットが相対移動しても、両ユニットが分離したり、それに伴いシール材が外れたりすることが避けられる。また、シール材が、一方のユニットとともに移動して、他方のユニットに当たって破損するのを避けることができる。

【発明の効果】

【0017】

本発明のサンプリング装置によれば、冷却媒体導入管および冷却媒体導出管が、固定部である支持ユニットに設けられて、可動部である導入ユニットから独立して設けられているので、冷却媒体導入管および冷却媒体導出管を導入ユニットの回動に追随させる必要がなくなる。これにより、冷却媒体導入管および冷却媒体導出管として、フレキシビリティの低い、耐圧性の高い配管を用いることが可能となるので、冷却媒体の供給圧力を高く設定して、冷却に十分な冷却媒体を常に供給することができる。その結果、高温高圧環境下での試験への対応が可能となる。また、冷却媒体導入管および冷却媒体導出管を導入ユニットから独立して設けたので、導入ユニットの回動範囲を大きくして、計測範囲を拡大することができ、試験効率の向上が図られる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係るサンプリング装置を備えたガスタービンエンジンの燃焼器の試験設備を燃焼器の下流側から見た図である。

【図2】同試験設備のII−II線断面図である。

【図3】同上サンプリング装置の要部を拡大して示す縦断面図である。

【図4】同上サンプリング装置のシール部を拡大して示す縦断面図である。

【図5】同試験設備のウォータジャケットを示す斜視図である。

【図6】従来のサンプリング装置を備えたガスタービンエンジンの燃焼器の試験設備を燃焼器の下流側から見た図である。

【発明を実施するための形態】

【0019】

以下、本発明の好ましい実施形態について図面を参照しながら説明する。

図1は本発明の一実施形態に係るサンプリング装置2を備えたガスタービンエンジン用の燃焼器の試験設備1を示している。試験設備1は、その外郭を形成する筒状のケーシング4に、ボルト100によって円形の仕切板6が取り付けられ、図2に示すように、仕切板6によりケーシング4の内部が、水平な軸心C1を持つ上流チャンバ8と下流チャンバ10とに区画されている。上流チャンバ8にはガスタービンエンジンのセクタ型の燃焼器12が配置され、下流チャンバ10内に燃焼器12からの燃焼ガスGを導入する導入ユニット11が配置されている。導入ユニット11は軸心部30と燃焼ガスGを導入する導入部36とを有している。燃焼器12は、図示しない圧縮機から供給される圧縮空気に燃料を混合して燃焼させ、その燃焼により発生する高温・高圧の燃焼ガスGを、仕切板6に形成された円弧状の燃焼器出口14を介して下流チャンバ10に送る。この試験設備1は、図1に示すように、燃焼器12の一部分である3つの燃料噴射ユニット13を含んでいる。実際のガスタービンエンジンのアニュラー型燃焼器では、例えば、14個の燃料噴射ユニットを備えている。

【0020】

図2に示す下流チャンバ10内でケーシング4の内周面に近接して筒状のヒートシールド16が配置され、その一端部(前端部)が複数のボルト(図示せず)により仕切板6に取り付けられて、ケーシング4の熱シールドを行っている。ヒートシールド16の他端部(後端部)は上流チャンバ8と反対側に開口している。ヒートシールド16の内面にはウォータジャケット18の前部側が配置されている。ウォータジャケット18の後部側は、ヒートシールド16から後方へ突出しており、ヒートシールド16およびウォータジャケット18と、ケーシング4との間に、断熱材24が充填されている。ウォータジャケット18の詳細については、後述する。

【0021】

仕切板6の下部に、ケーシング4の軸心C1と平行な円形の軸受孔26が形成され、この軸受孔26にシール部材27を介して導入ユニット11の軸心部30の一端部30aが回転自在に支持されている。回転部30の他端部30bは、ケーシング4に固定された支持ユニット34により回転自在に支持されている。このように、軸心部30は両端で安定して支持されている。この一端部30aは上流チャンバ8内に突出し、連結シャフト32、歯車機構33および駆動シャフト31を介して、電動モータのような駆動機35に連結されている。これら連結シャフト32、歯車機構33、駆動シャフト31および駆動機35が駆動機構Kを形成する。軸心部30は軸心本体40が下流チャンバ10内に位置し、軸心部30の一端部30aを形成するエンド部材38が、中間部材42を介して軸心本体40に連結されている。

【0022】

図3に示すように、エンド部材38の一端部は、複数のボルト102によって連結シャフト32に連結されている。エンド部材38の他端部の中央部分には、一端側へ凹入した凹入部46が形成され、この凹入部46に中間部材42の胴部42aが嵌合され、胴部42aを貫通した締結部材の一例であるボルト104がエンド部材38に設けられたねじ孔にねじ込まれることにより、中間部材42がエンド部材38に連結されている。

【0023】

中間部材42の径方向外方に突出したフランジ部42bとエンド部材38の他端面との間に、環状の調整部材44を1枚以上介在させ、調整部材44の枚数を変更することにより、軸心部30、より具体的には導入部36の軸方向位置が調整される。

【0024】

軸心本体40の一端部40aと中間部材42とは、軸方向に突出する環状の突片同士が径方向の内外に重合されて、複数の止めねじ106によって連結されている。これにより、エンド部材38、軸心本体40および中間部材42が連結されて、軸心部30が構成される。導入部36は、軸心部30に溶接のような手段により固定されており、駆動機構Kから伝達される駆動力により軸心部30が回転し、これに伴い導入部36が、図1の回動角度θ内において、往復回動する。

【0025】

図3に示す軸心本体40の内部は、中心部に燃焼ガス通路58が形成され、燃焼ガス通路58の周囲に、冷却媒体である冷却水Cが通る冷却水通路60が形成されている。冷却水通路60は径方向内側の環状の冷却水戻り通路62と、径方向外側の環状の冷却水供給通路64とからなる。具体的には、軸心本体40は、外側の冷却水供給通路64を覆う外筒部66と、内側の冷却水戻り通路62を覆う中間部68と、内部に燃焼ガス通路58が形成された内筒部70とを有している。

【0026】

軸心本体40の他端部40bは、固定部である支持ユニット34に支持されている。支持ユニット34は、軸方向一端部側の第1管部72と、他端部側の第2管部74とを有している。第1管部72と第2管部74は互いに嵌合されて、第2管部74に挿通した締結部材の一例であるボルト114を、第1管部72に設けたねじ孔にねじ込むことにより連結されている。この実施形態では、ボルト114により、第1管部72と第2管部74との連結部分を外周から覆う円筒状のカバー67が共締めされている。このカバー67は、後述するOリング82を下流チャンバ10内の燃焼ガスGの高温から保護している。第1管部72は円筒状の部材であり、軸心本体40の外筒部66の外周面および中間筒部68の外周面との間にそれぞれ、低摩擦・高耐熱の第1および第2のシール部材76A、76Bが装着されている。

【0027】

図4に示すように、第1管部72と外筒部66の外周面との間の第1のシール部材76Aは、軸心部30の冷却水供給通路64と後述する第1管部72の支持ユニット内冷却水供給通路81との隙間をシールする。さらに、第1のシール部材76Aは、下流チャンバ10内のガス雰囲気と上記各冷却水供給通路64,81とを仕切っており、供給冷却水の圧力よりもガス雰囲気の圧力が高いことを想定した向き(図4の左側)に指向性を持っている。具体的には、シール部材76Aは、断面形状が高圧側(図4の左側)を向いたU字形の、樹脂からなる環状のカバー部76Aaと、U字形のカバー部76Aaの内部に組み込まれた環状のコイルスプリングからなるスプリング部76Abとを有している。この実施形態では、樹脂としてテフロン(登録商標)が用いられているが、これに限定されない。

【0028】

カバー部76Aaの開口は、軸心C2に平行な方向であって、第1管部72の内周面と外筒部66の外周面間との隙間のうち、下流チャンバ10に連通している側を向いている。これにより、下流チャンバ10内の高圧のガス雰囲気が作用しても、U字形のカバー部76Aaの内外2つのリップが開くように変形して隙間をシールする。さらに、カバー部76Aaの基部の背面(図4の右側)と第1管部72との間に、樹脂製のバックアップリング76Acが挿入されている。バックアップリング76Acは、カバー部76Aaが高温に長時間さられることでクリープ変形を生じて、シールすべき隙間に流れ込むのを避けるために設置される。

【0029】

第1管部72の内周面と中間筒部68の外周面との間の第2のシール部材76Bは、軸心部30の冷却水戻り通路62と後述する支持ユニット34の第1管部72内の冷却水戻り通路83との隙間をシールする。さらに、第2のシール部材76Bは、冷却水戻り通路62と冷却水供給通路64とを仕切っており、戻り冷却水の圧力よりも供給冷却水の圧力が高いことを想定した向き(図4の左側)に指向性を持っており、シール部材76Aと同様に、カバー部76Baとスプリング部76Bbとを有し、カバー部76Baの基部の背面(図4の右側)と第1管部72との間に、バックアップリング76Bcが挿入されている。カバー部76Baの開口は、軸心C2に平行な方向であって、第1管部72の内周面と中間筒部68の外周面間との隙間のうち、冷却水供給通路64に連通している側を向いている。

【0030】

図3に示す第1管部72の一端部72aは、軸心本体40の外周面に突設されたストッパ部材92に近接している。これにより、支持ユニット34が一端側に移動しても、各シール部材76A,76Bが、導入ユニット11の軸心部30に当たって、損傷しないように設定されている。

【0031】

第1管部72の他端部72bには、一端側(左側)に向かって凹入した環状凹部80が形成されている。第2管部74は、有底筒状の部材で、開口側である一端部74aが、第1管部72の環状凹部80に挿入され、一端部74aの内周面と環状凹部80の側壁との間がOリング82により、下流チャンバ10内のガス雰囲気と冷却水戻り通路62がシールされている。また、環状凹部80にOリング82を設置することで、下流チャンバ10内の高温がOリング82に伝わりにくくしている。

【0032】

第2管部74の有底部側である他端部74bには、嵌合凹部73を形成する突出部74cが設けられており、この嵌合凹部73に内筒部70の先端部70a、つまり軸心本体40の他端部40bが嵌合され、嵌合凹部73の内周面と内筒部70の先端部70aの外周面との間に低摩擦・高耐熱の第3および第4のシール部材86A,86Bが装着されている。第4シール部材86Bは、前記ストッパ部材92により、支持ユニット34の第2管部74の他端部74bに当たって、損傷しないように設定されている。

【0033】

図4に示すように、第3および第4のシール部材86A,86Bは、軸心部30の燃焼ガス通路58と後述する支持ユニット内ガス導入通路77との隙間をシールしており、いずれも冷却水戻り通路62と燃焼ガス通路58とを仕切っている。第3および第4のシール部材86A,86Bも、第1および第2のシール部材76A、76Bと同様に、カバー部86Aa,86Baとスプリング部86Ab,86Bbとを有しているが、各カバー部86Aa,86Baの開口は、軸心C2に平行な方向であって、互いに逆側に向いている。これにより、冷却水戻り通路62内の圧力と燃焼ガス通路58内の圧力のどちらが高くても対応できるようになっている。

【0034】

また、嵌合凹部73を形成する筒状壁71は一端側(左側)へ延出されており、この筒状壁71の内周面と内筒部70の外周面との間に第3のシール部材86Aが介装されている。冷却水戻り通路83の他端は、他端側(図4の右側)へ深く延出した通路となっており、これによって、筒状壁71が広い面積で、冷却水戻り通路83を流れる温度の低い供給冷却水Cと接するから、筒状壁71を介して第3および第4のシール部材86A,86Bの冷却が促進される。

【0035】

本実施形態では、第4のシール部材86Bのカバー部86Baの基部の背面(図4の左側)にのみ、バックアップリング86Bcが挿入されているが、両方のシール部材86A,86Bに設けてもよく、また、第3のシール部材86Aのみに設けてもよく、あるいは両方に設けなくてもよい。同図に示すように、各シール部材76A、76B,86A,86Bは軸心C2方向に離間して同心軸上に配置されている。これにより、各シール部材76A、76B,86A,86Bがストレスなく摺動し、導入ユニット11の軸心部30と支持ユニット34とが安定して保持される。

【0036】

図3の軸心本体40の内筒部70の先端部70aと第2管部74の嵌合凹部73の底面との間には、隙間77が設けられている。この隙間77は内筒部70内部の燃焼ガス通路58と連通している。つまり、隙間77は前記支持ユニット内ガス導入通路77を構成する。

【0037】

軸心本体40の内筒部70における第2管部74に嵌合される部分よりも一端部寄り(左側)の外周面に、雄ねじ70bが形成されている。この雄ねじ70bに、外径の大きい第1のナット88と外径の小さい第2のナット90とが螺合されており、このダブルナット構造により第1管部72が軸心本体40に対して一端側(左側)に押圧されている。第1管部72は、冷却水供給通路64内の高圧の冷却水により他端側(右側)へ押圧されて、ダブルナットによる押圧力とバランスし、第1管部72の軸方向位置が決まる。これらのナット88,90とストッパ部材92により、第1管部72および第2管部が軸心部30から外れるのが防がれる。

【0038】

第1のナット88には、軸方向に貫通した複数の貫通孔94が周方向に等間隔で設けられ、この貫通孔94を介して第2管部74の内部空間83と冷却水戻り通路62とが連通している。つまり、内部空間83が前記支持ユニット内の冷却水戻り通路83を形成している。

【0039】

第1管部72の外周面には、冷却水Cを導入する冷却水導入口72cが設けられ、冷却水導入口72cに冷却水導入管78が接続されている。冷却水導入管78は、例えば鋼管のような高剛性の材料で構成され、ケーシング4(図1)に取り付けられている。つまり、支持ユニット34の第1管部72は、冷却水導入管78によりケーシング4に取り付けられている。この冷却水導入管78には、ケーシング4の外部から冷却水Cが供給される。冷却水導入管78は、第1管部72に形成された前記支持ユニット内冷却水供給通路81を介して軸心本体40の冷却水供給通路64に連通している。この実施形態では、第1管部72の外周面の一部が内側に凹入し、別体の蓋部材95で該凹入部に蓋をすることで、環状の支持ユニット内冷却水供給通路81が形成され、前記蓋部材95に冷却水導入口72cが形成されている。

【0040】

図4に示すように、環状の支持ユニット内冷却水供給通路81は一端側(左側)に延出した通路となっており、この延出した部分を形成する第1管部72の一端部72a近傍通路壁内周面と外筒部66の外周面との間に、前記第1のシール部材76Aが介装されている。このように、第1のシール部材76Aの外周面および内周面がそれぞれ、支持ユニット内冷却水供給通路81の内側の通路壁である内壁の内周面および冷却水供給通路64の外壁(外筒66)の外周面に当接するから、両通路81,64を流れる温度の低い供給冷却水Cにより、第1のシール部材76Aが冷却される。

【0041】

また、冷却水供給通路64の上流端部(他端側)に連なる支持ユニット内冷却水供給通路81の下流端部の内壁は、第1管部72から一端側へ突出した筒状の突出壁79(通路壁)により形成されている。この筒状の突出壁79の内周面と中間筒部68の外周面との間に、前記第2のシール部材76Bが介装されている。このように、第2のシール部材76Bの外周面が、冷却水供給通路64の内壁(突出壁79)の内周面に当接するから、冷却水供給通路64を流れる温度の低い供給冷却水により、第2のシール部材76Bが冷却される。

【0042】

図3の第2管部74の他端部74b寄りの外周面には、冷却水Cを導出する冷却導出口74dが設けられ、冷却水導出口74dに冷却水導出管96が接続されている。冷却水導出管96は、例えば鋼管のような高剛性の材料で構成され、ケーシング4(図1)に支持されている。つまり、支持ユニット34の第2管部74は、冷却水導出管96によりケーシング4に取り付けられている。この冷却水導出管96は、冷却水戻り通路62から支持ユニット内の冷却水戻り通路83に流入した冷却水Cをケーシング4の外部へ排出する。

【0043】

第2管部74の底壁の突出部74cの周壁には、燃焼ガスGを導出するガス導出口75cが設けられ、ガス導出口75cにガス導出管98が接続されている。ガス導出管98は、例えば鋼管のような高剛性の材料で構成され、ケーシング4(図1)に支持されている。このガス導出管98は、ケーシング4の外部へ燃焼ガスGを導出する。ガス導出管98は前記支持ユニット内ガス導入通路77を介して軸心部30内の燃焼ガス通路58と連通している。これら冷却水導入管78、冷却水導出管96およびガス導出管98は、図1に示すように、ケーシング4に設けたコネクタ部93,95,97に連結されて、外部と接続されている。

【0044】

図2に示すように、導入部36は、軸心部30から径方向外方に延びて外壁を形成する円筒状のユニット外筒50を有し、このユニット外筒50の内側に、ガス導入管51と、冷却水導入用の内筒52とが配置されている。ユニット外筒50の先端部は閉止部材56により閉止されている。

【0045】

ガス導入管51の内部には燃焼ガスGが流れるガス通路53が形成され、内筒52の内部には導入部36の先端側(サンプリング装置2の径方向外方)に冷却水Cを送る冷却水供給通路54が形成されている。ユニット外筒50における閉止部材56の近傍には支持板57が固定されており、ユニット外筒50内を、先端側の冷却水折り返し空間63と、基端側のガス導入管収納空間55とに区画している。支持板57に、内筒52の先端部(下流端部)が貫通して冷却水折り返し空間63に連通している。また、支持板57には複数の貫通孔57aが形成されており、内筒52内の冷却水供給通路54を通って冷却水折り返し空間63に入った冷却水が、支持板57の貫通孔57aを通って、ガス導入管収納空間55内に入り、ガス導入管51を冷却する。このガス導入管収納空間55は、冷却水戻り通路55を形成している。これにより、高温の燃焼ガスGから導入部36を構成する部材を保護することができる。

【0046】

支持板57は、冷却水折り返し後の冷却水の流れ方を規定する役割を持っている。また、支持板57におけるガス導入管収納空間55側の面には、軸心C3方向に延びるブロック61が取り付けられ、このブロック61により冷却水戻り通路55の通路断面積が小さくなり、その結果、冷却水戻り通路55内を流れる冷却水Cの流速が増して、冷却能力が高くなる。

【0047】

これらユニット外筒50、ガス導入管51および内筒52の基端部は、軸心本体40に溶接のような固着手段で固定されている。導入部36内のガス通路53、冷却水供給通路54および冷却水戻り通路55は、図3に示す軸心本体40の燃焼ガス通路58、冷却水供給通路64および冷却水戻り通路62にそれぞれ接続されている。こうして、ガス導入管51内のガス通路53と軸心部30内の燃焼ガス通路58とにより、導入ユニット11内のガス導入通路GPが形成され、内筒52内の冷却水供給通路54およびユニット外筒50内の冷却水戻り通路55、冷却水折り返し空間63(図2)と軸心部30内の冷却水通路60とにより、導入ユニット11内の冷却通路CPが形成されている。

【0048】

図2に示すユニット外筒50の外周面の上流側(先端側)における支持板57よりも若干基端側に、仕切板6の燃焼器出口14に対向するようにサンプリング開口59が形成されている。また、ユニット外筒50の外周面には、燃焼ガスGの温度を計測する熱電対からなる温度センサ84(図1)を取り付ける温度センサ取付座85が固着されている。この実施形態では、温度センサ取付座85は、サンプリング開口59よりも若干基端側で導入部36の後側に位置している。

【0049】

ガス導入管51の先端は支持板57よりも若干基端側に位置している。ガス導入管51の先端に、サンプリング開口59に嵌合されたノズルブロック87が装着されている。ノズルブロック87とサンプリング開口59との間はシールされている。ノズルブロック87には、ケーシング4の軸心C1と平行な前後方向に延びてガス通路53に連通する貫通孔であるサンプリングノズル69が形成されている。この実施形態では、サンプリングノズル69はガス導入管51の軸方向に等間隔で5つ設けられているが、数量はこれに限定されない。燃焼器12が排出した燃焼ガスGをガス通路53に取り込む。ガス導入管51におけるノズルブロック87が装着された先端部は、ユニット外筒50内における上流側に位置し、この先端部を除くガス導入管51の主要部は、先端部から屈曲して後側に偏位し、ユニット外筒50の軸心C3付近に位置している。

【0050】

つぎに、前述したウォータジャケット18について説明する。ウォータジャケット18は、ヒートシールド16の他端側からヒートシールド16の内面における開口近傍に向かって円筒状に巻かれた第1チューブ20と前記開口からヒートシールド16の軸方向中央部近傍まで巻かれた第2チューブ22とを有している。第1チューブ20はヒートシールド16から連なる外壁としての機能を果たしており、第1チューブ20の巻径は一端側に向かうにつれて大きくなっている。

【0051】

図5に示すように、ウォータジャケット18の第1チューブ20と第2チューブ22は、例えば鋼製のパイプからなり、共通の冷却水供給口から水Wが供給される。具体的には、ケーシング4(図1)外部から冷却水供給路37を通って送られた水Wが、ヒートシールド16に取り付けられた分岐導入部39に導入され、第1通路41と第2通路43とに分かれ、第1通路41が第1チューブ20の一端側(図5の上側)に設けられた第1供給口45に接続され、第2通路43が第2チューブ22の一端側(図5の下側)に設けられた第2供給口47に接続されている。

【0052】

第1供給口45から第1チューブ20に供給された水Wは、第1チューブ20の他端側(図5の下側)に設けられた第1排出口48から取り出されてケーシング4の外部に排出される。第2供給口47から第2チューブ22に供給された水Wは、第2チューブ22の他端側(図5の下側)に設けられた第2排出口49から取り出されてケーシング4の外部に排出される。

【0053】

図2に示すウォータジャケット18によれば、水Wは共通の冷却水供給路37の1系統から供給され、分岐導入部39により2系統に分岐されて、分岐後は合流することなく2箇所から排出される。これにより、パイプ全長の長いウォータジャケット18でありながら、冷却水供給口45,47から排出口48,49までの長さを短くすることができ、その結果、冷却機能を強化しつつ、水Wがパイプの途中で沸騰することを防ぐことができる。さらに、第2チューブ22の径方向外側にはヒートシールド16を設け、図2に示すように、第1チューブ20とケーシング4との間には断熱材24が充填されているので、燃焼ガスGの熱からケーシング4が保護され、高温高圧環境下での試験を可能としている。

【0054】

つぎに、上記試験設備1の動作について説明する。図2の燃焼器12から排出された燃焼ガスGは、仕切板6の燃焼器出口14を通って下流チャンバ10に入る。下流チャンバ10に入った燃焼ガスGの一部は、導入部36のサンプリングノズル69からガス通路53に取り込まれる。

【0055】

ガス通路53に取り込まれた燃焼ガスGは、図3に示す軸心部30の軸心本体40に形成された燃焼ガス通路58に入り、つづいて、支持ユニット34の第2管部74に設けられた支持ユニット内ガス導入通路77に入り、第2管部74に接続されたガス導出管98を通ってケーシング4の外部に導出され、分析装置(図示せず)に供給される。

【0056】

導入ユニット11は、図2の駆動機構Kにより、軸心部30の軸心C2の回りに回動される。その回動角度θは、図1の例では、約75°である。導入部36は、この角度範囲内で移動しながら燃焼ガスGをサンプリングする。同時に、導入部36に固定された温度センサ84が回動して、燃焼ガスGの温度を測定する。

【0057】

冷却水Cは、図3の支持ユニット34の第1管部72に接続された冷却水導入管78を介して、ケーシング4の外部から第1管部72に形成された支持ユニット内冷却水供給通路81に供給される。支持ユニット内冷却水供給通路81に供給された冷却水Cは、軸心本体40に形成された冷却水供給通路64を経て、図2の導入部36内に入り、ガス導入管51を冷却する。導入ユニット11の導入部36を出た冷却水Cは、図3に示す軸心本体40に形成された冷却水戻り通路62に流入し、第1のナット88に設けられた貫通孔94を通って支持ユニット34の第2管部74に形成された支持ユニット冷却水戻り通路83に入る。支持ユニット冷却水戻り通路83に入った冷却水Cは、第2管部74に接続された冷却水導出管96を介してケーシング4の外部に排出される。

【0058】

上記構成において、図2の冷却水導入管78および冷却水導出管96が、固定部である支持ユニット34に設けられている、すなわち、冷却水Cの導入・導出部が、可動部である導入ユニット11から独立して設けられているので、冷却水導入管78および冷却水導出管96を導入ユニット11の回動に追随させる必要がなくなる。これにより、冷却水導入管78および冷却水導出管96に、フレキシビリティの低い、耐圧性の高い配管を用いることが可能となり、冷却水Cの供給圧力を環境圧力(燃焼ガスGの圧力)に関係なく設定できるから、冷却に十分な冷却水Cを常に供給することができる。その結果、高温高圧環境下での試験への対応が可能となる。また、冷却水導入管78および冷却水導出管96を導入ユニット11から独立して設けたので、試験設備1を改良して導入ユニット11を大きな回動角度θ(図1)、例えば360°にわたって回動させることも可能となり、計測範囲を容易に拡大することができる。

【0059】

図3に示すように、導入ユニット36の軸心部30のガス導入通路58、冷却水戻り通路62および冷却水供給通路64が同心上に配置されているので、使用するシール材の数が少なくて済み、シール材の不具合の発生を抑えることができる。また、通路の軸心を変えることによる部品点数の増加を避けることができる。

【0060】

さらに、軸方向に離間したシール部材76A,6B,86A,86Bによって前記軸心部30のガス導入通路58,冷却水戻り通路62および冷却水供給通路64と支持ユニット34の対応する各通路77、83、81がシールされているので、導入ユニット11の軸心部30および支持ユニット34がシール材76A,6B,86A,86Bによって安定して同心に保持される。

【0061】

また、第1〜4のシール部材76A,76B,86A,86Bの内周面または外周面が、冷却水が流れる通路62,64,81,83を構成する通路壁に接触しているので、冷却水により第1〜4のシール材76A,76B,86A,86Bが冷却され、第1〜4のシール材76A,76B,86A,86Bの高温化による不具合の発生を抑えることができる。

【0062】

軸心部30と支持ユニット34はそれぞれ、中心に燃焼ガス通路50および支持ユニットガス導入通路77が形成され、周囲に冷却水戻り通路62、冷却水供給通路64および支持ユニット内冷却水供給通路81、支持ユニット内冷却水戻り通路83が形成されているので、軸心部30および支持ユニット34内において、燃焼ガスGの通路を取り囲むように冷却水Cの通路が配置される結果、軸心部30および支持ユニット34内のガスが高温化するのを抑制することができる。したがって、燃焼ガスGの高温から第1および第2シール材76A,76B,Oリング82を保護することができる。特に、低温の冷却水供給通路64および支持ユニット内冷却水供給通路81が、これらよりも高温の冷却水戻り通路62および支持ユニット内冷却水戻り通路83の外方に設けられているので、軸心部30および支持ユニット34の外周部が効果的に冷却される。

【0063】

さらに、ガス導入通路58は、導入ユニット11の軸心本体40の中心に設けられているから、一様な横断面で形成することができるので、淀み点がなくなり、燃焼ガス性状の正確な計測が可能になる。これに対し、ガス導入通路を導入ユニット11の軸心本体40の外側に設けると、ガス導入通路を、冷却通路をまたぐように分岐させる必要があるので、分岐点で通路の横断面形状が急激に変化することから、ガスが淀んだり、煤が付着したりして、燃焼ガスの性状を正確に計測することが困難になる。

【0064】

図1に示すように、支持ユニット34は冷却水導入管78および冷却水導出管96を介してケーシング4に固定されているので、簡単な構造で支持ユニット34をケーシング4に安定して支持することができる。これに対し、例えば、仕切り板6に、支持ユニット34を固定すると、燃焼ガスGの熱や圧力により仕切り板6が変形して、導入ユニット11と支持ユニット34の軸がずれることで、金属のかじりやトラバースの誤差が生じるが、上記構成によれば、そのような不具合は起こらない。

【0065】

支持ユニット34は、複数の通路が形成された複雑な形状になるが、図3に示すように、冷却水導入管78が接続される第1管部72と、冷却水導出管96およびガス導出管98が接続される第2管部74とで構成しているので、各管部72,74の構造を単純化して支持ユニット34の製造を容易化できる。支持ユニット34が一体物であると、複数のシール材76A,76B,86A,86Bを同時に1つの支持ユニット34内に入れる必要があるから、組立性が低下する。

【0066】

さらに、導入ユニット11および支持ユニット34の軸C2方向への移動がナット88,90およびストッパ部材92により規制されているので、燃焼ガスGの圧力により両ユニット11、34が移動しても、両ユニット11,34が分離したり、それに伴い第1〜4のシール材76A,76B,86A,86Bが外れたりすることが避けられる。また、第1〜4のシール材76A,76B,86A,86Bが、燃焼ガスGの圧力と冷却水Cの圧力との差により両ユニット11,34が相対移動しても、一方のユニット11,34とともに移動して、他方のユニット34,11に当たって破損するのを避けることができる。

【0067】

以上のとおり、図面を参照しながら本発明の好適な実施形態を説明したが、本発明の趣旨を逸脱しない範囲内で、種々の追加、変更または削除が可能である。たとえば、上記実施形態では、冷却水導入管78と冷却水導出管96とは別々の配管で構成されているが、1つの配管で構成してその内部に2つの通路を形成することもできる。また、冷却媒体として、水以外にエチレングリコーリル,プロピレングリコール等も使用できる。したがって、そのようなものも本発明の範囲内に含まれる。

【符号の説明】

【0068】

2 サンプリング装置

4 ケーシング

6 仕切板

8 上流チャンバ

10 下流チャンバ

11 導入ユニット

12 燃焼器

30 軸心部

30a 軸心部の一端部

30b 軸心部の他端部

34 支持ユニット

50 ユニット外筒

72 第1管部

74 第2管部

76A,76B,86A,86B シール材

77 支持ユニット内ガス導入通路(ガス連通路)

78 冷却水導入管

81 支持ユニット内冷却水供給通路(冷却水連通路)

83 支持ユニット内冷却水戻り通路(冷却水連通路)

88,90 ナット

92 ストッパ部材

96 冷却水導出管

98 ガス導出管

C 冷却水

G 燃焼ガス

K 駆動機構

CP(54,63,55,60) 冷却通路

GP(53,58) ガス導入通路

【特許請求の範囲】

【請求項1】

ガスタービンエンジン用燃焼器から排出される燃焼ガスをサンプリングする装置であって、

前記燃焼器から排出される燃焼ガスを導入するガス導入通路と、前記ガス導入通路を冷却する冷却媒体を流す冷却通路とを有する導入ユニット、

前記導入ユニットをその軸心部回りに回動させる駆動機構、および

前記導入ユニットの前記ガス導入通路と前記冷却通路のそれぞれに連通するガス連通路と冷却連通路とを有し、前記軸心部に回転自在に連結された支持ユニットを備え、

前記支持ユニットに、燃焼ガスを外部に導出するガス導出管、冷却媒体を外部から導入する冷却媒体導入管、および冷却媒体を外部に導出する冷却媒体導出管が接続されているサンプリング装置。

【請求項2】

請求項1において、前記導入ユニットの軸心部のガス導入通路と冷却通路が同心上に配置されているサンプリング装置。

【請求項3】

請求項2において、前記支持ユニットのガス連通路と冷却連通路が同心に配置され、前記導入ユニットの軸心部の各通路と前記支持ユニットの対応する通路との隙間が、軸方向に離間したシール材によってシールされているサンプリング装置。

【請求項4】

請求項3において、前記シール材が前記冷却通路または冷却連通路を構成する通路壁に接触しているサンプリング装置。

【請求項5】

請求項1から4のいずれか一項において、前記導入ユニットは、中心に前記ガス導入通路が形成され、周囲に前記冷却通路が形成されているサンプリング装置。

【請求項6】

請求項1から5のいずれか一項において、前記導入ユニットを収納するケーシングに前記支持ユニットが固定されているサンプリング装置。

【請求項7】

請求項6において、前記冷却媒体導入管および前記冷却媒体導出管により前記支持ユニットが、前記ケーシングに取り付けられているサンプリング装置。

【請求項8】

請求項1から7のいずれか一項において、前記支持ユニットが、冷却媒体の流入側の第1管部と、冷却媒体の流出側およびガス導出用の第2管部とを有しているサンプリング装置。

【請求項9】

請求項1から8のいずれか一項において、前記導入ユニットと前記支持ユニットとの軸方向への相対移動が、前記導入ユニットに螺合したナットと前記導入ユニットに設けたストッパ部材とにより規制されているサンプリング装置。

【請求項1】

ガスタービンエンジン用燃焼器から排出される燃焼ガスをサンプリングする装置であって、

前記燃焼器から排出される燃焼ガスを導入するガス導入通路と、前記ガス導入通路を冷却する冷却媒体を流す冷却通路とを有する導入ユニット、

前記導入ユニットをその軸心部回りに回動させる駆動機構、および

前記導入ユニットの前記ガス導入通路と前記冷却通路のそれぞれに連通するガス連通路と冷却連通路とを有し、前記軸心部に回転自在に連結された支持ユニットを備え、

前記支持ユニットに、燃焼ガスを外部に導出するガス導出管、冷却媒体を外部から導入する冷却媒体導入管、および冷却媒体を外部に導出する冷却媒体導出管が接続されているサンプリング装置。

【請求項2】

請求項1において、前記導入ユニットの軸心部のガス導入通路と冷却通路が同心上に配置されているサンプリング装置。

【請求項3】

請求項2において、前記支持ユニットのガス連通路と冷却連通路が同心に配置され、前記導入ユニットの軸心部の各通路と前記支持ユニットの対応する通路との隙間が、軸方向に離間したシール材によってシールされているサンプリング装置。

【請求項4】

請求項3において、前記シール材が前記冷却通路または冷却連通路を構成する通路壁に接触しているサンプリング装置。

【請求項5】

請求項1から4のいずれか一項において、前記導入ユニットは、中心に前記ガス導入通路が形成され、周囲に前記冷却通路が形成されているサンプリング装置。

【請求項6】

請求項1から5のいずれか一項において、前記導入ユニットを収納するケーシングに前記支持ユニットが固定されているサンプリング装置。

【請求項7】

請求項6において、前記冷却媒体導入管および前記冷却媒体導出管により前記支持ユニットが、前記ケーシングに取り付けられているサンプリング装置。

【請求項8】

請求項1から7のいずれか一項において、前記支持ユニットが、冷却媒体の流入側の第1管部と、冷却媒体の流出側およびガス導出用の第2管部とを有しているサンプリング装置。

【請求項9】

請求項1から8のいずれか一項において、前記導入ユニットと前記支持ユニットとの軸方向への相対移動が、前記導入ユニットに螺合したナットと前記導入ユニットに設けたストッパ部材とにより規制されているサンプリング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−137380(P2012−137380A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−289725(P2010−289725)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【出願人】(503361400)独立行政法人 宇宙航空研究開発機構 (453)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【出願人】(503361400)独立行政法人 宇宙航空研究開発機構 (453)

【Fターム(参考)】

[ Back to top ]