ガスタービン燃焼器及び石炭ガス化複合発電プラント

【課題】

燃料組成に水素を含む燃料を燃焼するガスタービン燃焼器において、ガスタービン燃焼器の構造物の過熱を避け、燃焼安定性と低NOx燃焼性能を維持し得る、ガスタービン燃焼器を提供する。

【解決手段】

燃焼室の上流側に位置し複数の空気孔55−1,55−2,55−3を有する空気孔プレート54と、空気孔に対して同軸に配置され、空気孔に対して燃料組成に水素を含む燃料を供給する複数の燃料ノズル56からなる多孔同軸噴流バーナを複数個備えて、各多孔同軸噴流バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持ち、かつバーナの中央部が燃焼室から遠ざかるように凹面形状に傾斜を持って窪んでいる構造を有し、バーナ中央部近傍に生じる淀み領域49に向けて循環する循環ガス43をバーナから遠ざけるように燃焼室下流側に押し戻す構造、例えば、バーナ中央部に冷却空気孔を有する。

燃料組成に水素を含む燃料を燃焼するガスタービン燃焼器において、ガスタービン燃焼器の構造物の過熱を避け、燃焼安定性と低NOx燃焼性能を維持し得る、ガスタービン燃焼器を提供する。

【解決手段】

燃焼室の上流側に位置し複数の空気孔55−1,55−2,55−3を有する空気孔プレート54と、空気孔に対して同軸に配置され、空気孔に対して燃料組成に水素を含む燃料を供給する複数の燃料ノズル56からなる多孔同軸噴流バーナを複数個備えて、各多孔同軸噴流バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持ち、かつバーナの中央部が燃焼室から遠ざかるように凹面形状に傾斜を持って窪んでいる構造を有し、バーナ中央部近傍に生じる淀み領域49に向けて循環する循環ガス43をバーナから遠ざけるように燃焼室下流側に押し戻す構造、例えば、バーナ中央部に冷却空気孔を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスタービン燃焼器及び石炭ガス化複合発電プラントに係り、特に、燃料組成として水素を含む燃料を燃焼するガスタービン燃焼器及び石炭ガス化複合発電プラントに関する。

【背景技術】

【0002】

水素を組成成分として含むガス燃料をガスタービン燃焼器に使用する場合には、水素の燃焼速度が速いため、ガスタービン燃焼器内で形成される火炎が燃焼器構造物に接近し信頼性上の問題を引き起こす可能性がある。

【0003】

水素が含まれる燃料に対してガスタービン燃焼器の信頼性を確保する燃焼方式としては、ガスタービン燃焼器の燃焼室に直接燃料のみを投入し、燃焼室内で燃料と空気の混合を行なう拡散燃焼方式が有力であるが、この燃焼方式では最も燃焼しやすい状態で火炎が形成されるため、火炎温度が高くなり窒素酸化物(NOx)排出量が増大しやすい。

【0004】

一方、低NOx燃焼を行なうには燃料と空気を予め燃料と空気を量論混合比よりも希薄となるよう混合してガスタービン燃焼器に供給する予混合燃焼方式が有力であるが、この予混合燃焼方式ではガスタービン燃焼器の燃焼室に流入する前から可燃範囲の混合気が形成されているため、燃料ガスに含まれる水素濃度が変化して増加すると燃焼室で形成される火炎の位置がガスタービン燃焼器の構造物に接近するのでガスタービン燃焼器の信頼性上の問題を引き起こす可能性が高くなる。また、水素濃度が減少した場合にも、燃焼室で希薄な混合気を燃焼させているため、燃焼速度と可燃範囲が変動して燃焼不安定を起こす可能性が高くなる。

【0005】

燃料ノズルと空気ノズルとを同軸に配置した同軸噴流ノズル(同軸噴流バーナ)を多数集合化した構造によって、予め燃料と空気の分散性を高めて燃焼室内に供給し、短い距離で燃料と空気を混合することにより、逆火を防ぐとともに低NOx燃焼を図るようにしたガスタービン燃焼器がある。

【0006】

このような同軸噴流ノズル(同軸噴流バーナ)を用いたガスタービン燃焼器として、特許文献1では、空気孔プレートの燃焼室側の面を、中心部が燃焼室下流側に突き出た円錐台形状とすることにより、内周側同軸噴流ノズル群を燃焼安定性の高いバーナとし、外周側同軸噴流ノズル群を低NOx燃焼が可能なバーナとしている。また、特許文献1には、空気孔プレートの頭頂部を窪ませて淀みを促進する構造も開示されている(図18)。頭頂部を窪ませて淀みを促進することにより保炎強化を図り、燃焼安定性を向上させている。さらに、特許文献1では、水素を含む燃料に対しては、空気孔出口周囲での火炎の保炎を防ぎ、空気孔プレートへ火炎が接近しないようにするため、空気孔プレートを円錐の形にすることが記載されている(図27)。円錐形の構造によって、頭頂部を窪ませる構造とは逆に、バーナ頭頂部の淀みの領域を非常に小さくするようにしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2011−75172号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

水素を組成成分として含むガス燃料をガスタービン燃焼器に使用する場合には、水素の燃焼速度が速いため、ガスタービン燃焼器内で形成される火炎が燃焼器構造物に接近し信頼性上の問題を引き起こす可能性がある。従って、水素が含まれる燃料をガスタービンに適用する場合に、構造物の信頼性を確保しながら、燃焼安定性の維持と低NOx燃焼を実現する技術が求められる。

【0009】

特許文献1は、基本的には、組成が安定した燃料に関して燃焼安定性を維持して低NOx燃焼を実現するものである。その中で、特許文献1では、水素を含む燃料に対しては、空気孔プレートを円錐形とすることによって、バーナ頭頂部の淀みの領域を非常に小さくするようにし、空気孔出口周囲での火炎の保炎を防ぎ、空気孔プレートへ火炎が接近しないようにしている。

【0010】

しかし、空気孔プレートの中心部である円錐の頂点が常に燃焼ガスである循環ガスにさらされると共に、より高温である定常火炎に包み込まれる状態となる。石炭ガス化燃料のように水素を含む燃料の場合には、燃焼ガス及び定常火炎における水蒸気濃度が他の燃料に比較して大きい。水蒸気は輻射率が高い気体であるため、高温の定常火炎に包み込まれる状態となると空気孔プレート中央部は輻射により局所過熱される可能性がある。

【0011】

本発明の目的は、燃料組成に水素を含む燃料を燃焼するガスタービン燃焼器において、ガスタービン燃焼器の構造物の過熱を避け、燃焼安定性と低NOx燃焼性能を維持し得る、ガスタービン燃焼器を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、燃料組成に水素を含む燃料を燃焼する、同軸噴流バーナを用いたガスタービン燃焼器において、バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持ち、かつバーナの中央部が燃焼室から遠ざかるように傾斜を持って窪んでいることを特徴とする。

【0013】

本発明のガスタービン燃焼器は、望ましくは、バーナ中央部近傍に生じる淀み領域に向けて循環する燃焼ガスの一部である循環ガスをバーナから遠ざけるように燃焼室下流側に押し戻す構造を有する。

【0014】

また、本発明は、石炭ガス化複合発電プラントのガスタービン燃焼器として、上記構成のガスタービン燃焼器を用いるようにしたものである。

【発明の効果】

【0015】

本発明によれば、燃料組成に水素を含む燃料を燃焼するガスタービン燃焼器において、ガスタービン燃焼器の構造物の過熱を避け、燃焼安定性と低NOx燃焼性能を維持することが可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施例であるガスタービン燃焼器を備えた石炭ガス化複合発電プラントの概略構成図である。

【図2】本発明の第一の実施例のガスタービン燃焼器の構造を示す概略断面図である。

【図3】本発明の第一の実施例のガスタービン燃焼器に設置された複数個のメイン多孔同軸噴流バーナの空気プレートを燃焼室側から見た部分断面図である。

【図4】図2に示した第一の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナに形成した空気プレートの空気孔を示す部分図である。

【図5】図2に示した第一の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナに形成した空気孔を備えた空気プレートを燃焼室側から見た図である。

【図6】本発明の実施例のガスタービン燃焼器に設置されたメイン多孔同軸噴流バーナを構成する燃料ノズルと空気孔とを流れる流体の空気孔近傍の流れの状況図である。

【図7】図2に示した本発明の第一の実施例であるガスタービン燃焼器のメイン多孔同軸噴流バーナを構成する燃料ノズルと空気孔から燃焼室に噴出する流体と、燃焼室内の燃焼ガスの流れを示す状況図である。

【図8】本発明の第二の実施例のガスタービン燃焼器の構造を示す概略断面図である。

【図9】本発明の第二の実施例のガスタービン燃焼器に設置された複数個のメイン多孔同軸噴流バーナの空気プレートを燃焼室側から見た部分断面図である。

【図10】図8に示した第二の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナに形成した空気プレートの空気孔を示す部分図である。

【図11】図8に示した第二の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナに形成した空気孔を備えた空気プレートを燃焼室側から見た図である。

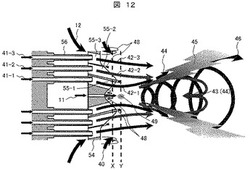

【図12】図8に示した第二の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナを構成する燃料ノズルと空気孔から燃焼室に噴出する流体と、燃焼室内の燃焼ガスの流れを示す状況図である。

【図13】図8に示した第二の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナを構成する燃料ノズルと空気孔から燃焼室に噴出する流体と、燃焼室内の燃焼ガスの流れを示す図13に示した状況図の断面Xの位置における第1の同軸噴流バーナ部からの混合気の分布範囲を示す図である。

【図14】図8に示した第二の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナを構成する燃料ノズルと空気孔から燃焼室に噴出する流体と、燃焼室内の燃焼ガスの流れを示す図13に示した状況図の断面Yの位置における第1の同軸噴流バーナ部からの混合気の分布範囲を示す図である。

【図15】図8に示した第二の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナを構成する燃料ノズルと空気孔から燃焼室に噴出する流体と、燃焼室内の燃焼ガスの流れを示す図13に示した状況図のバーナ中心軸における圧力の、空気孔プレート出口からの距離に対する変化を示す図である。

【発明を実施するための形態】

【0017】

先ず、本発明の実施例を詳細に説明する前に、本発明の理解を容易にするために、本発明と類似の構造を有する特許文献1の図18と対比して本発明の概要を説明する。

【0018】

本発明では、バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持ち、かつバーナの中央部が燃焼室から遠ざかるように傾斜を持って窪んでいる。具体的な構成例としては、燃料と空気が供給される燃焼室の上流側に位置し複数の空気孔を有する空気孔プレートと、空気孔プレートの空気孔に対して同軸に配置され、空気孔に対して燃料組成に水素を含む燃料を供給する複数の燃料ノズルからなる多孔同軸噴流バーナを複数個備えて、燃料組成に水素を含む燃料を燃焼するガスタービン燃焼器において、複数個配置した各多孔同軸噴流バーナは、該多孔同軸噴流バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持ち、かつ該多孔同軸噴流バーナの中央部は燃焼室から遠ざかるように凹面形状に傾斜を持って窪んでいる構造を有する。

【0019】

バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持つ構造とすることによって、内周側同軸噴流ノズルを燃焼安定性の高いバーナとし、外周側同軸噴流ノズルを低NOx燃焼が可能なバーナとすることができる。さらにバーナの中央部が燃焼室から遠ざかるように傾斜を持って窪んでいる構造とすることによってバーナの中央部の過熱を避けることができる。

【0020】

特許文献1の図18には、本発明に類似する構造が開示されている。しかし、特許文献1は、図18に開示の構造も含め、図27に開示の構造以外のものは、組成が安定した燃料に関して燃焼安定性を維持して低NOx燃焼を実現するものである。そして、特許文献1では、水素を含む燃料に対しては、空気孔プレートを円錐形とすることによって、バーナ頭頂部の淀みの領域を非常に小さくするようにし、空気孔出口周囲での火炎の保炎を防ぎ、空気孔プレートへ火炎が接近しないようにしている。即ち、特許文献1では、水素を含む燃料に対しては、特に、図18に開示のように頭頂部を窪ませて淀みを促進する構造とは逆に、図27に開示のように空気孔プレートを円錐形としてバーナ頭頂部の淀みの領域を小さくする構造としている。

【0021】

本発明では、水素を含む燃料を燃焼するガスタービン燃焼器に特化し、特許文献1(図27)とは逆に、多孔同軸噴流バーナの中央部が燃焼室から遠ざかるように凹面形状に傾斜を持って窪んでいる構造としている。多孔同軸噴流バーナの燃焼室側表面の中央部が燃焼室から遠ざかるように傾斜を持って窪んでいる構造とすることによって、バーナ中央部が定常火炎に包み込まれる危険を回避することができ、さらにバーナの中央部は燃焼室から傾斜角を持って遠ざかるように凹面形状に窪んでいることにより、バーナ中央部の表面から定常火炎を見る角度が縮小するため、輻射によりバーナ中央部に流入する熱流束を抑制することができるので、バーナ中央部が過熱される危険をさらに低下させることができる。

【0022】

そして、本発明では、バーナ中央部近傍に生じる淀み領域に向けて循環する燃焼ガスの一部である循環ガスをバーナから遠ざけるように燃焼室下流側に押し戻す構造を有している。これによって、バーナ中央部の過熱をより確実に避けることができる。

【0023】

また、多孔同軸噴流バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持つことによって、空気孔出口近傍に形成される流速の低い渦(後流)の成長を抑制し、後流に火炎が付着する危険を低減することができ、また、多孔同軸噴流バーナの燃焼室側表面の傾斜に沿って外周側から中央の淀み領域に向かう流れが生じ、この流れが火炎を下流に押し戻すので、後流に火炎がさらに付着しにくくなる。

【0024】

以下、図面を用いて本発明の実施例であるガスタービン燃焼器、ガスタービン燃焼器の燃料供給装置、ガスタービン燃焼器の燃料供給方法、及びガスタービン燃焼器を用いた発電プラントについて説明する。

【実施例1】

【0025】

図1は本発明の第一の実施例であるガスタービン燃焼器を有するガスタービンプラントを備えた石炭ガス化複合発電プラント(IGCC:Integrated coal Gasification Combined Cycle、以下IGCCと略記する)の概略構成図である。IGCCは、地球温暖化防止の観点より、ガスタービン燃焼器に供給されるガス化燃料中の炭素分を分離・回収するシステムが国内外で検討されている。図1に示すIGCCは二酸化炭素分離・回収装置付きの石炭ガス化複合発電(CCS−IGCC)プラントである。

【0026】

石炭ガス化炉202に酸素製造装置201からの酸素17を投入して石炭16をガス化する。石炭ガス化炉202で生成した精製前石炭ガス化ガス18は、石炭ガス化ガス精製装置203によって集塵、脱硫等をした後、流量調整弁204を介してシフト反応器206に供給される。シフト反応器206において水蒸気20を添加してシフト反応で石炭ガス化ガス中のCOをCO2に変換する。そして、二酸化炭素回収装置207において石炭ガス化ガス中のCO2を回収し、高水素濃度(CO2回収後)石炭ガス化ガス21を製造する。燃料供給系統122b、123a、123bには、二酸化炭素回収前石炭ガス化ガス供給系統120からの二酸化炭素回収前石炭ガス化ガス19と高水素濃度石炭ガス化ガス供給系統121からの高水素濃度石炭ガス化ガス21とが遮断弁103を介して石炭ガス化燃料22として供給される。二酸化炭素回収前石炭ガス化ガス供給系統120には水素濃度検知手段102aと流量調整弁205が設けられている。高水素濃度石炭ガス化ガス供給系統121には水素濃度検知手段102bと流量調整弁208が設けられている。石炭ガス化燃料22として利用されない石炭ガス化ガスはガス処理炉209を介して排出される。石炭ガス化燃料22としてCO2を回収した高水素濃度石炭ガス化ガス21が供給される場合には、燃料のほとんどの成分が水素となる。

【0027】

燃料組成に水素を含む石炭ガス化燃料22によって駆動されるガスタービンプラントは、圧縮機5によって外気を吸入して圧縮した圧縮空気10を、車室7を経由してガスタービン燃焼器9に燃焼用空気12として供給し、このガスタービン燃焼器9に設置したメイン多孔同軸噴流バーナ53から石炭ガス化燃料22と共に燃焼室1に噴射して燃焼させる。また、ガスタービンプラントは、ガスタービン燃焼器9で石炭ガス化燃料22を燃焼させて発生させた高温高圧の燃焼ガス13をタービン6に流入させて駆動し、タービン6の回転動力を発電機501によって電力として取り出す。なお、図示していないが、ガスタービンの高温排ガスによって蒸気を発生させて、この蒸気によって蒸気タービンを駆動して発電するようにしている。

【0028】

本発明のガスタービン燃焼器は、上述のようなIGCCの他に、製鉄プラントから得られる、水素を含む副生ガスであるコークス炉ガス(COG:Coke Oven Gas)、高炉ガス(BFG:Blast Furnace Gas)、転炉ガス(LDG:Linzer Donawitz Gas)あるいはこれらの混合ガスを燃料として使用するガスタービンや、石油製油所のナフサ分解プラントなどから得られる、水素を含む副生ガスを燃料とするガスタービンに適用することができる。これらの副生ガスは燃料成分の30%〜60%が水素となる。

【0029】

このように、燃料中に含まれる水素濃度が変動する燃料をガスタービン燃焼器に使用する場合に、広範な負荷範囲にわたって水素濃度の変動に影響されずに構造物の過熱を避け、信頼性の高い燃焼安定性を維持すると共に、低NOx燃焼性能を維持することが重要となる。

【0030】

次に、本発明の第一の実施例であるガスタービン燃焼器の構造を説明する。図2は図1に記載したガスタービン燃焼器の概略構造を示す断面図であり、図3乃至図5は図1及び図2に記載したガスタービン燃焼器に設置された多孔同軸噴流バーナを構成する空気孔を形成した壁状部材の空気孔プレートを示す図である。また、図6は図1及び図2に記載したガスタービン燃焼器において、多孔同軸噴流バーナを構成する単一の燃料ノズルと、この単一の燃料ノズルに対応して配置され、多孔同軸噴流バーナを構成する空気孔プレートに形成した単一の空気孔との近傍における流体の流れの様態を示す拡大図である。

【0031】

ガスタービン燃焼器9は、外周側に設置された燃焼器外筒2と、燃焼器外筒2の内部に設置された燃焼器ライナー3と、この燃焼器ライナー3の下流側に接続した燃焼器尾筒4とを備えた円筒構造であり、燃焼器ライナー3の内部には石炭ガス化燃料22と燃焼用空気12を燃焼させる円筒状の燃焼室1が形成されている。また燃焼器尾筒4は、円筒形状の燃焼器ライナー3出口と扇形形状のタービン6の静翼入口の間を滑らかに連絡する部品である。

【0032】

ガスタービン燃焼器9の燃焼室1内で石炭ガス化燃料22の燃焼に用いられる燃焼用空気12は、ガスタービン燃焼器9の燃焼器外筒2と燃焼器ライナー3との間の空間を通じて供給されるが、ガスタービン燃焼器9の頭部に設けた燃焼器エンドカバー8によってせき止められ、この燃焼用空気12の一部がメイン多孔同軸噴流バーナ53を構成する空気孔プレート54に形成した複数の空気孔55に供給される。

【0033】

また、燃焼用空気12の他の一部は、燃焼器ライナー3の壁面に開口した多数の空気孔から冷却空気11として燃焼室1内に流入し、ガスタービン燃焼器9の燃焼室1で発生した高温高圧の燃焼ガス13により、燃焼器ライナー3などの構造物が過熱されないよう冷却する。

【0034】

ガスタービン燃焼器9に供給される石炭ガス化燃料22は、燃焼器エンドカバー8の外部からエンドカバー8内部に設けた燃料分配器57の分配流路を通ってメイン多孔同軸噴流バーナ53の各燃料ノズル56にそれぞれ配分される。

【0035】

本実施例に示す二酸化炭素回収付の石炭ガス化複合発電プラントは、石炭ガス化炉202が稼動して石炭ガス化燃料22がガスタービンプラントに供給されるようになるまでの間、外部から石炭ガス化ガス22とは別の燃料によりガスタービンプラントを起動して電力および熱エネルギを発生し、ガス化炉202を起動させる必要がある。このため、本実施例では石炭ガス化複合発電プラントの起動を担うための起動用燃料15を供給する燃料供給系統122aを持っている。

【0036】

本実施例のガスタービン燃焼器9は、図1および図5に示すように、燃焼器軸心の中央に起動用燃料噴射ノズル51を有するパイロットバーナ50を備え、燃焼器軸心の外周側となる、パイロットバーナ50の周囲に多孔同軸噴流バーナ構造のメイン多孔同軸噴流バーナ53を5個配置した構造を採用している。

【0037】

このため、ガス化炉202の起動前にガスタービン燃焼器9のパイロットバーナ50にパイロット燃料として起動用燃料15を供給する燃料供給系統122aが配設され、この燃料供給系統122aに起動用燃料15の流量を調節する起動用燃料パイロットバーナ燃料遮断弁104a、起動用燃料パイロットバーナ燃料圧力調整弁105a、および起動用燃料パイロットバーナ燃料流量調整弁106aがそれぞれ設置されている。

【0038】

また、パイロットバーナにも多孔同軸噴流バーナ構造を採用すればより低NOx燃焼が可能なガスタービン燃焼器が構成できる。本実施例ではパイロットバーナ50にも石炭ガス化燃料22が供給できるよう構成されており、ガス化炉202が稼動した後は、パイロットバーナ50も石炭ガス化燃料22により運用される。このため、ガス化炉202の起動後に、ガスタービン燃焼器9に設置されたパイロットバーナ50にパイロット燃料として石炭ガス化燃料22を供給する燃料供給系統122bが配設されており、この燃料供給系統122bに石炭ガス化燃料22の流量を調節する石炭ガス化燃料パイロットバーナ燃料遮断弁104b、石炭ガス化燃料パイロットバーナ燃料圧力調整弁105b、および石炭ガス化燃料パイロットバーナ燃料流量調整弁106bがそれぞれ設置されている。

【0039】

ガスタービン燃焼器9に設置された複数個の各メイン多孔同軸噴流バーナ53には、その内周側に設けられた第1の同軸噴流バーナ部53aに燃料として石炭ガス化燃料22を供給する燃料供給系統123aが配設され、この燃料供給系統123aに、石炭ガス化燃料22の流量を調節する内周側メイン燃料圧力調整弁107a及び内周側メイン燃料流量調整弁108aがそれぞれ設置されている。

【0040】

また、ガスタービン燃焼器9に設置された複数個の各メイン多孔同軸噴流バーナ53には、その外周側(第1の同軸噴流バーナ部53aの外周側)に設けられた第2の同軸噴流バーナ部53bに燃料として石炭ガス化燃料22を供給する燃料供給系統123bが配設され、この燃料供給系統123bに、石炭ガス化燃料22の流量を調節する外周側メイン燃料圧力調整弁107b及び外周側メイン燃料流量調整弁108bがそれぞれ設置されている。尚、図1では、図の簡略化のため、一つのメイン多孔同軸噴流バーナ53に石炭ガス化燃料22を供給する燃料供給系統123a,123bを図示している。

【0041】

メイン多孔同軸噴流バーナ53を構成する多孔同軸噴流バーナは多数の燃料・空気の同軸噴流を形成するバーナであり、かつ燃料と空気の混合の度合いを、メイン多孔同軸噴流バーナ53を構成する空気ノズルの形状および燃料ノズルの形状で調整することができる。

【0042】

また、各メイン多孔同軸噴流バーナ53の保炎能力は、各メイン多孔同軸噴流バーナ53の内周側に設置した第1の同軸噴流バーナ部53aの同軸噴流の混合と噴出方向で調整することができるので、第1の同軸噴流バーナ部53aの同軸噴流に保炎の機能を担わせることができる。

【0043】

また、保炎の機能を強化するように各メイン多孔同軸噴流バーナ53の内周側にある第1の同軸噴流バーナ部53aによって燃料と空気の混合を調整することで、燃焼室1内にて可燃範囲の混合気が形成される位置を、各メイン多孔同軸噴流バーナ53の構造物からガスタービン燃焼器9の燃焼室の下流方向に離れた位置に設計することが可能であり、外周側の同軸ノズルについては火炎接近に対する裕度を大きく取ることができる。

【0044】

そこで本実施例のガスタービン燃焼器9においては、メインバーナを構成するメイン多孔同軸噴流バーナ53において、内周側に設置した第1の同軸噴流バーナ部53aと、外周側に設置した第2の同軸噴流バーナ部53bには独立に石炭ガス化燃料22が供給されるように燃料系統を燃料供給系統123aと燃料供給系統123bとに分割しており、燃料供給系統123aと燃料供給系統123bに供給する燃料の配分と各燃料の流量が調整できるように構成している。燃料供給系統123aと燃料供給系統123bに供給する燃料の配分と各燃料の流量が調整は、例えば、特許文献1に記載のように行う。

【0045】

メイン多孔同軸噴流バーナ53に供給される石炭ガス化燃料22の一部は、燃料供給系統123aを通じてガスタービン燃焼器9の燃焼器エンドカバー8の取り合い口に導かれる。また、石炭ガス化燃料22の他の一部は、燃料供給系統123bを通じてガスタービン燃焼器9の燃焼器エンドカバー8の取り合い口に導かれる。そして導かれた各石炭ガス化燃料22は、図2に示すようにエンドカバー8の内部の流路を通過し、燃料分配器57の外周側空間からメイン多孔同軸噴流バーナ53を構成する燃料ノズル56を通って空気孔プレート54に開口した空気孔55に向かって噴出し、空気と同軸の噴流となってメイン多孔同軸噴流バーナ53からガスタービン燃焼器9の燃焼室1に噴出して燃焼する。

【0046】

図6は、ガスタービン燃焼器9に設置されたメイン多孔同軸噴流バーナ53を構成する多数の同軸噴流バーナのうち、1つの同軸噴流バーナを構成する単一の燃料ノズル56の先端部と、空気孔プレート54の空気孔55とを拡大して示した概略図である。同軸噴流バーナとは、燃料の流路と、空気などの酸化剤の流路を、略同じ方向に噴出するように略同心円状に配置したバーナである。

【0047】

図6に示す同軸噴流バーナでは、空気孔プレート54が、メイン多孔同軸噴流バーナ53を構成する1つの燃料ノズル56と燃焼室1との間に配置されている。燃料ノズル56は空気孔プレート54に形成した空気孔55の上流側に空気孔55と略同軸上に配置されて、燃料ノズル56から噴出した石炭ガス化燃料22が空気孔55の中心部に流入するように構成されている。また、空気孔プレート54の上流側には、燃焼用空気12が引き込まれ、空気孔プレート54の上流側から供給される燃焼用空気12も、燃料ノズル56の外周側から空気孔プレート54の空気孔55に流入する。この時、燃焼用空気12は、空気孔プレート54の上流側に形成された広い空間から、空気孔プレート54に形成した狭い空間の空気孔55に流入する。

【0048】

そのため、空気孔55の内部には、燃料流及び燃料流の外周側に形成された環状の空気流が、燃料ノズル56の下流に生じる後流渦や空気孔入口での燃焼用空気12の急収縮による剥離渦などの細かい乱れ構造を含んで流下する同軸噴流が形成されることになる。

【0049】

空気孔プレート54の空気孔55を通過した燃料流及び空気流は、空気孔55より広い空間の燃焼室1に一気に噴出し、空気孔55の狭い空間で限定されていた渦が大きく拡大して崩壊するにつれて、燃焼室1において燃料流と空気流が急速に混合して、図2に示すように混合気42が形成される。

【0050】

このように、空気孔プレート54に複数の燃料ノズル56と同軸の複数の空気孔55をそれぞれ配置し、空気孔55の上流側に燃料ノズル56を配置する構成にすると、燃焼室1に流入した燃料は急速に分散するため、燃料と空気の混合度が増加し、短距離で急速に混合できる。

【0051】

このような構成のメイン多孔同軸噴流バーナ53においては、同軸噴流バーナを構成する空気孔55の内部において燃料流が中心部を流れ、燃料流の周囲を空気流が流れているため、燃料ノズル56のごく近傍では可燃範囲の混合気が形成されない。また、空気孔55の内部と燃焼室1に流入した直後の非常に狭い領域で混合が進行するため、空気孔プレート54の近傍に火炎が接近しにくく、ガスタービン燃焼器9は信頼性が高い特徴を持つ。

【0052】

次に本実施例のガスタービン燃焼器9に5個設置したメイン多孔同軸噴流バーナ53の一つを抽出して、図7及び図3、図4、図5を用いて燃料流及び空気流の流れの状況を説明する。

【0053】

図5は空気孔プレート54を燃焼室1側から見た図、図3は図5に示した空気孔プレート54の一点鎖線で囲んだメイン多孔同軸噴流バーナ53の一つを、空気孔プレート54の燃料ノズル側平面に対して垂直方向に切断した断面図、図4は図5に示した空気孔プレート54のうち一点鎖線で囲んだメイン多孔同軸噴流バーナ53の一つに注目して抜き出した図を示す。図4に網掛けを施した領域は空気孔プレート54の燃焼室側表面が外周側から中央部に向けて傾斜角α0を持って燃焼室側に突出するような傾斜面となっている部分であり、左下がり斜線でハッチングを施した領域はバーナ中央部が燃焼室から傾斜角α1を持って遠ざかるように凹面形状に窪んでいる部分である。

【0054】

また図5には、燃料ノズル側の空気孔プレート54の下流で外側に位置する燃焼器ライナー3の位置を破線で示す。また図7は、図5に示した空気孔プレート54の一点鎖線で囲んだメイン多孔同軸噴流バーナ53の一つについて、燃料ノズルと空気孔から燃焼室に噴出する流体と、燃焼室内の燃焼ガスの流れを示す状況図である。

【0055】

図7に示す本実施例のメイン多孔同軸噴流バーナ53の同軸噴流バーナを構成する燃料ノズル56と空気孔55との位置関係において、メイン多孔同軸噴流バーナ53の内周側に設置した第1の同軸噴流バーナ部53aとなるバーナ最内周空気孔55−1の中心軸は、バーナ中心軸に対して空気孔を配置したピッチ円の円周方向に傾斜している。図4は第1の同軸噴流バーナ部53aとなるバーナ最内周空気孔55−1の一つの中心軸に沿って、空気孔プレート54を切断した部分断面図である。図4に示すように第1の同軸噴流バーナ部53aとなるバーナ最内周空気孔55−1の中心軸は、バーナ中心軸に対して空気孔を配置したピッチ円の円周方向に傾斜しているので、第1の同軸噴流バーナ部53aとなる最内周空気孔55−1から噴出する内周燃料の燃料流41−1及び空気流は、最内周空気孔55−1の中心軸に沿って空気孔を配置したピッチ円の接線方向の旋回成分を持って燃焼室1に噴射され、前述の機構により急速に混合されて混合気42−1となる。

【0056】

第1の同軸噴流バーナ部53aとなる最内周空気孔55−1は、図4に示すように円周方向に傾斜した旋回角θを持っているため、最内周空気孔55−1から噴射された混合気42−1は、燃焼室1の内部で螺旋状に旋回しながら下流側へ流れる旋回流46となり、燃焼室1内部で旋回直径を拡大しながら下流側に流出する。

【0057】

このように拡大しながら流下する旋回流は、旋回の中心軸上に逆方向の圧力勾配を誘導するので、図7に示すように、旋回流の中で火炎45内の反応により生じた燃焼ガス44の一部は循環ガス43として、バーナ中心の近傍に生じる淀み領域49に向けて循環し、最内周空気孔55−1から流入する混合気42−1に対して活性化エネルギを与えることで燃焼反応を維持する着火源として機能する。これにより燃焼室1内部に安定な円錐状の定常火炎45が形成される。

【0058】

図7に示す本実施例のガスタービン燃焼器9に設置したメイン多孔同軸噴流バーナ53の空気孔プレート54は、図3に示すように燃焼室側表面が外周側から中央部に向けて傾斜角α0を持って燃焼室側に突き出すような構造を持っている。空気孔55の出口近傍では、高速で空気孔55を流下した燃料及び空気が急に広い空間に噴出して空気孔壁面の拘束を受けなくなるため、後流48と呼ばれる流速の低い渦が空気孔プレート54の燃焼室側表面の法線方向65に成長する。本実施例では、空気孔プレート54の燃焼室側表面が外周側から中央部に向けて傾斜角α0を持って燃焼室側に突き出しているため、外周側の第2の空気孔55−2を流下した燃料及び空気が、空気孔プレート54の燃焼室側表面の後流48が成長しようとする空間に対して角度を持って侵入してくる構造となっている。このため、空気孔プレート54の燃焼室側表面近傍に発生する後流48は大きく成長することができない。空気孔プレート54の表面に大きな低流速の渦が存在すると、石炭ガス化燃料22のように水素を含む燃料の場合には後流48に火炎が保持されて、空気孔プレート54が過熱する危険が生じる。本実施例では空気孔プレート54の燃焼室側表面が外周側から中央部に向けて傾斜角α0を持って燃焼室側に突き出していることで後流48の成長を抑制し、後流48に火炎が付着する危険を低減することができる。

【0059】

また、空気孔プレート54の燃焼室側の表面が平面状であれば後流が成長し空気孔プレート外周領域と空気孔プレート54中央の淀み領域49との間には、後流による圧力回復点が多数存在することになり、空気孔プレート外周部の空気は後流48に攪拌されるのみである。しかし、空気孔プレート54の燃焼室側表面を突出させることで前述のように後流の成長が抑制されるので、空気孔プレート外周から中央の淀み領域49に向かう順圧力勾配が生まれ、図7に示すように淀み点に向けて周囲の気体が巻き込まれる随伴流40が生じるため、空気孔出口の後流48に火炎が付着しにくくなる。

【0060】

しかしながら、空気孔プレート54の燃焼室側表面が外周側から中央部に向けて傾斜角α0を持って燃焼室側に突き出しているのみでは、バーナ中心近傍の淀み領域49にむけて空気孔プレート54の中央部が突出し、常に高温の燃焼ガス44である循環ガス43にさらされると共に、より高温である定常火炎45に包み込まれる状態となる。石炭ガス化燃料22のように水素を含む燃料の場合には、燃焼ガス44及び定常火炎45における水蒸気濃度が他の燃料に比較して大きい。水蒸気は輻射率が高い気体であるため、高温の定常火炎45に包み込まれる状態となると空気孔プレート54中央部は輻射により過熱される危険が高い。そこで、本実施例では、図3に示すように、バーナの中央部は燃焼室から傾斜角α1を持って遠ざかるように凹面形状に窪んでいる構造を持つことで、バーナ中央部が定常火炎45に包み込まれる危険を回避するようにしている。

【0061】

さらにバーナの中央部は燃焼室から傾斜角α1を持って遠ざかるように凹面形状に窪んでいることにより、バーナ中央部の表面から定常火炎45を見る角度が縮小するため、輻射によりバーナ中央部に流入する熱流束を抑制することができるので、バーナ中央部が過熱される危険はさらに低下する。

【0062】

一方、メイン多孔同軸噴流バーナ53の外周側には第1の同軸噴流バーナ部53aの外周側に設置した第2の同軸噴流バーナ部53bとなる、1列の外周側空気孔55−2が配置されている。この外周側空気孔55−2は空気孔中心軸がバーナ中心軸と平行になっている。従って、第2の同軸噴流バーナ部53bとなる外周側空気孔55−2から噴出する外周燃料の燃料流41−2及び空気流はバーナ中心軸に平行に燃焼室1に噴射され、前述の機構により急速に混合されて混合気42−2となり、燃焼室内を直進して円錐状に広がる火炎45に合流する。

【0063】

この合流する位置において第1の同軸噴流バーナ部53aとなる最内周空気孔55−1から噴出した混合気42−1の燃焼によって生じた燃焼ガス44から活性化エネルギを付与されて燃焼反応を開始し、混合気42−2内部に火炎45が伝播する。

【0064】

このように第2の同軸噴流バーナ部53bとなる外周側空気孔55−2からの混合気42−2は最内周空気孔55−1からの混合気42−1の燃焼反応により生じる燃焼ガス44を着火源としているため、燃焼反応の開始位置が空気孔プレート54から下流側になり、より混合の進んだ状態で燃焼するので、より均一で低NOx燃焼が可能となる。

【0065】

なお、本実施例のガスタービン燃焼器9に示す空気孔プレート54に形成した空気孔55は円形断面を持つ空気孔のみであるが、空気孔は、円形以外の形状(例えば矩形スロット)でも成立する。

【0066】

本実施例によれば、燃料中に含まれる水素濃度が変動する燃料をガスタービン燃焼器に使用する場合に、広範な負荷範囲にわたって水素濃度の変動に影響されずに構造物の過熱を避け信頼性の高い燃焼安定性を維持すると共に、低NOx燃焼性能を発揮し得る、ガスタービン燃焼器が実現できる。

【実施例2】

【0067】

本発明の第二の実施例であるガスタービン燃焼器について説明する。本発明の第二の実施例であるガスタービン燃焼器を有するガスタービンプラントもまた、第一の実施例と同様の石炭ガス化複合発電プラントであり、プラントの構成及び運用方法は第一の実施例と同様である。

【0068】

第2の実施例は、特に、バーナ中央部の過熱をより確実に避けることができるようにするため、バーナ中央部近傍に生じる淀み領域に向けて循環する燃焼ガスの一部である循環ガスをバーナから遠ざけるように燃焼室下流側に押し戻す構造(以下、循環ガス押し戻し構造と称する)を有することを主な特徴とする。

【0069】

図8は本発明の第二の実施例であるガスタービン燃焼器の概略構造を示す断面図であり、図9乃至図11は図8に記載したガスタービン燃焼器に設置された多孔同軸噴流バーナを構成する空気孔を形成した壁状部材の空気孔プレートを示す図である。図11は空気孔プレート54を燃焼室1側から見た図、図9は図11に示した空気孔プレート54の一点鎖線で囲んだメイン多孔同軸噴流バーナ53の一つを、燃焼ノズル側プレート面に対して垂直方向に切断した断面図、図10は図11に示した空気孔プレート54のうち一点鎖線で囲んだメイン多孔同軸噴流バーナ53の一つに注目して抜き出した図を示す。図10の網掛けを施した領域は空気孔プレート54の燃焼室側表面が外周側から中央部に向けて傾斜角α0を持って燃焼室側に突出するような傾斜面となっている部分であり、左下がり斜線でハッチングを施した領域はバーナ中央部が燃焼室から傾斜角α1を持って遠ざかるように凹面形状に窪んでいる部分である。

【0070】

また図11には、燃料ノズル側の空気孔プレート54の下流で外側に位置する燃焼器ライナー3の位置を破線で示す。また図12は、図11に示した空気孔プレート54の一点鎖線で囲んだメイン多孔同軸噴流バーナ53の一つについて、燃料ノズルと空気孔から燃焼室に噴出する流体と、燃焼室内の燃焼ガスの流れを示す状況図である。

【0071】

まず図8に示す第二の実施例のガスタービン燃焼器のメインバーナ53は、図9乃至図11に示すように、メインバーナ中央部の燃焼室から傾斜角α1を持って遠ざかるように凹面形状に窪んでいる領域に空気のみを噴出する冷却空気孔58を持っていることが第一の実施例と異なる。即ち、この冷却空気孔58が、循環ガス押し戻し構造としての機能を有する。このようにバーナ中央部の窪んだ領域に空気のみを噴出する冷却空気孔58が開口していると、図12に示すようにバーナ中央近傍に生じる淀み領域49に向けて冷却空気11が噴出し、第1の同軸噴流バーナ部53aに対して着火源となる循環ガス43を空気孔プレート54から遠ざけるよう押し戻すと共に、循環ガス43を希釈して温度を低下させる。この効果により、第1の同軸噴流バーナ部53aから噴出する燃料と空気の混合気が着火する位置は、燃焼器軸方向下流側に移動し、空気孔プレート54と定常火炎45の軸方向距離がより大きくなるため、空気孔プレート54の過熱を避ける上でより有効である。尚、冷却空気孔は複数でも良い。

【0072】

次に本実施例ではメインバーナ53においては図9乃至図11に示すように、第1の同軸噴流バーナ部53aの外周側に第2及び第3の同軸噴流バーナ部となる、2列の外周側空気孔55−2及び55−3が配置されている。

【0073】

図9に示すように第2の外周側空気孔の入口ピッチ円直径61−2および出口ピッチ円直径63−2は第1の空気孔の入口ピッチ円直径61−1および出口ピッチ円直径63−1よりも大きく、より大きい円周を持つ。第3の空気孔列に関しては第2の空気孔列に比較してさらに大きくなるため、配置できる空気孔の数はさらに増加する。実際に本実施例においては、第1の空気孔列には4個の同軸噴流バーナのみが配置されているが、第2列には8個、第3列には12個の同軸噴流バーナが配置されている。

【0074】

第一の実施例と同様に、外周側空気孔55−2及び55−3からの混合気42−2及び42−3は最内周空気孔55−1からの混合気42−1の燃焼反応により生じる燃焼ガス44が着火源となるため、燃焼反応の開始位置が空気孔プレート54から下流側になり、より混合の進んだ状態で燃焼するので、より均一で低NOx燃焼が可能となる。したがってより燃焼量の大きいガスタービンに本発明を適用する場合には外周側に第3乃至、必要に応じて第4の空気孔列を構成することでメインバーナ内の低NOx燃焼を行う同軸噴流バーナの個数が増加し、よりNOx排出量を抑制することができる。

【0075】

さらに、本実施例では図10に示すように第2の同軸噴流バーナ部および第3の同軸噴流バーナ部を構成する第2の空気孔55−2及び第3の空気孔55−3について、空気孔中心軸をバーナ中心軸に対して空気孔を配置したピッチ円の円周方向に傾斜した旋回角θ2及びθ3を与えていることが第一の実施例と異なる。このように外周側空気孔55−2及び55−3に旋回角θ2及びθ3を与えることで、旋回流によって誘導する逆圧力勾配を強化することができ、バーナ全体の火炎保持能力を高めることができる。

【0076】

さらにまた、本実施例では図10に示すように、第1の同軸噴流バーナ部を構成する空気孔55−1は、バーナ中央部が燃焼室から傾斜角α1を持って遠ざかるように凹面形状に窪んでいる部分に開口している。凹面形状に窪んでいる部分に空気孔55−1を開口させる構造も、循環ガス押し戻し構造としての機能を有する。さらに、この凹面形状に窪んでいる部分に空気孔55−1を開口させる構造は次のように燃焼安定性を向上させる機能を有する。

【0077】

即ち、前述のように、空気孔プレート54の燃焼室側表面は、傾斜角α0を持って燃焼室側に突出する部分を持ち、後流の成長が抑制されるので、空気孔プレート外周から中央の淀み領域49に向かう順圧力勾配が生まれ、図12に示すように淀み点に向けて周囲の気体が巻き込まれる随伴流40が生じる。第一の実施例では同軸噴流バーナを構成する空気孔の出口が、傾斜角α0を持って燃焼室側に突出する傾斜部分に開口しており、各空気孔から噴出する混合気は随伴流40にさらされる。このため、部分的に随伴流のもたらす空気を取り込むなど周囲の流動状況の影響を受ける場合もある。本実施例のように第1の同軸噴流バーナ部を構成する空気孔55−1を、バーナ中央部が燃焼室から傾斜角α1を持って遠ざかるように凹面形状に窪んでいる部分に開口させると、第1の同軸噴流バーナ部は随伴流に直接さらされない位置に出口を持つため、随伴流のもたらす外乱を受けなくなり、より燃焼安定性に優れたバーナ構造となる。

【0078】

さらにまた、本実施例では第1の同軸噴流バーナ部及び第2、第3の同軸噴流バーナ部を構成する空気孔55−1、55−2、55−3の中心軸は、空気孔を配置した出口ピッチ円の円周方向に傾斜しているだけでなく、出口ピッチ円に空気孔出口位置で引いた接線よりもバーナ中央側に傾いた噴出角度を持つよう内傾角β1、β2、β3を持っている。この内傾角βの効果について、第1の同軸噴流バーナ部を対象に、図13、図14及び図15を用いて説明する。

【0079】

同軸噴流バーナを構成する空気孔55の中心軸が空気孔出口ピッチ円に引いた接線よりもバーナ中央側に傾斜した噴出方向を持つと、同軸噴流バーナから噴出する燃料および空気の混合気は燃焼室に旋回直径を縮小しながら噴出する旋回噴流となる。第1の同軸噴流バーナ部を例に取ると、図13に拡大して示すように空気孔出口に当たる断面Xでは空気孔出口に対応した互いに離れた位置に混合気42−1が存在する。

【0080】

しかし前述のように第1の空気孔55−1は旋回角θ1に加え内傾角β1を与えられており、混合気42−1は旋回直径を縮小しながら燃焼室内に噴出するため、軸方向に下流に移動した断面位置Yでは互いに接するように旋回直径を縮小する。この際、空気孔から噴出した際に持っていた噴流の角運動量は保存されるので、旋回直径が縮小した分に応じて旋回速度は増加する。したがって、旋回直径を縮小しながら流下する旋回流によってバーナ中心軸に誘導される圧力勾配は、旋回速度の増加に応じた噴流動圧の増加により下流側に進むにしたがって低下する順圧力勾配を持つ。

【0081】

一方、前述の断面位置Yを過ぎると混合気の旋回流は徐々に旋回直径を拡大するようになる。旋回直径が拡大しながら流下する旋回流は、前述のようにバーナ中心軸上に逆圧力勾配を誘導する。このような旋回流によってバーナ中心軸上に誘導される圧力の変化の様子を、空気孔出口からのバーナ中心軸に沿った距離に対して整理して図15に示す。

【0082】

逆圧力勾配により定常火炎45の燃焼ガス44の一部が循環ガス43としてバーナ中央部に生じる淀み領域49に向けて循環する。しかし、図15に示すように空気孔プレート54の近傍の断面位置Yより上流の領域には順圧力勾配が形成されているので、循環ガス43は断面位置Yより上流側に遡ることができない。循環ガス43は火炎の基点となる第1の同軸噴流バーナからの混合気42−1に対する着火源であるので、着火源が断面位置Yよりも空気孔プレート側に侵入しないことで空気孔プレート54から断面位置Yまでには定常火炎45が侵入することがない。したがって空気孔プレート54と定常火炎45の軸方向距離がより大きくなるため、空気孔プレート54の過熱を避ける上でより有効である。即ち、内傾角βは循環ガス押し戻し構造としての機能を有する。この循環ガス押し戻し構造の効果を最大に発揮させるために、次ように空気孔プレート54が燃焼室側に突出する最大の高さHを設定する。

【0083】

前述の第1の同軸噴流バーナから噴出する混合気42−1の旋回直径が縮小から拡大に転じる位置Yは、第1の空気孔の入口ピッチ円及び出口ピッチ円の直径と、第1の空気孔の軸方向長さ、及び内傾角から求めることができる。空気孔入口から断面位置Yまでの距離をλ1、第1の空気孔入口ピッチ円直径61−1をDI-1、第1の空気孔出口ピッチ円直径63−1をDE-1、第1の空気孔の軸方向長さ64−1をL1とし、前述のように第1の空気孔55−1の中心軸が空気孔出口で第1の空気孔出口ピッチ円に引いた接線となす角を内傾角β1とすると、λ1は次式(1)で表される。

【0084】

【数1】

【0085】

空気孔プレート54が燃焼室側に突出する最大の高さHを距離λ1よりも小さいものとすれば、定常火炎45は空気孔プレート54に距離λ1よりも近付くことはない。すなわち次式(2)を満たす、空気孔プレート54が燃焼室側に突出する最大の高さHを取れば、本実施例により空気孔プレート54の過熱を避ける効果を最大に発揮することができる。

【0086】

【数2】

【0087】

上述の第2の実施例は、幾つかの特徴を併せ持っている。これらの特徴は、上述したように、個々の構成によって特有の作用効果を有する。従って、全ての特徴を具備することは必須ではなく、単独又は幾つかの特徴の組み合わせでも良い。特に、循環ガス押し戻し構造について、本実施例では三つの構造を併せ持っているが、単独又は幾つかの特徴の組み合わせでも良い。

【0088】

本実施例によれば、燃料中に含まれる水素濃度が変動する燃料をガスタービン燃焼器に使用する場合に、広範な負荷範囲にわたって水素濃度の変動に影響されずに構造物の過熱を避け信頼性の高い燃焼安定性を維持すると共に、低NOx燃焼性能を発揮し得る、ガスタービン燃焼器が実現できる。

【符号の説明】

【0089】

1:燃焼室、2:燃焼器外筒、3:燃焼器ライナー、4:燃焼器尾筒、5:圧縮機、6:タービン、7:車室、8:燃焼器エンドカバー、9:ガスタービン燃焼器、10:圧縮空気、11:冷却空気、12:燃焼用空気、13:燃焼ガス、14:燃料、15:起動用燃料、16:石炭、17:酸素、18:精製前石炭ガス化ガス、19:二酸化炭素回収前石炭ガス化ガス、20:水蒸気、21:高水素濃度(CO2回収後)石炭ガス化ガス、22:石炭ガス化燃料、40:随伴流、41、41−1、41−2:メインバーナ燃料、42、42−1、42−2:混合気、43:循環ガス、44:燃焼ガス、45:火炎、46:旋回流、47:循環流、48:後流、49:淀み領域、50:パイロットバーナ、51:起動用燃料噴射ノズル、53:メイン多孔同軸噴流バーナ、54:空気孔プレート、55、55−1、55−2:空気孔、56:燃料ノズル、57:燃料分配器、58:バーナ中央部冷却空気孔、61、61−1、61−2:空気孔入口ピッチ円直径、62、62−1、62−2:空気孔直径、63、63−1、63−2、63−3:空気孔出口ピッチ円直径、64、64−1、64−2、64−3:空気孔バーナ軸方向長さ、65:空気孔プレート燃焼室側表面法線(後流成長方向)、100:燃料供給制御装置、101:燃料圧縮機、102、102a、102b:水素濃度検知手段、103:遮断弁、104a:起動用燃料遮断弁、104b:水素含有パイロット燃料遮断弁、105a:起動用燃料パイロット燃料圧力調整弁、105b:水素含有パイロット燃料圧力調整弁、106a:起動用燃料パイロット燃料流量調整弁、106b:水素含有燃料パイロット燃料流量調整弁、107a:内周側メイン燃料圧力調整弁、107b:外周側メイン燃料圧力調整弁、108a:内周側メイン燃料流量調整弁、108b:外周側メイン燃料流量調整弁、109:逆止弁、22a:燃料系統、120:二酸化炭素回収前石炭ガス化ガス供給系統、121:高水素濃度石炭ガス化ガス供給系統、122a、122b、123a、123b:燃料供給系統、201:酸素製造装置、202:石炭ガス化炉、203:石炭ガス化ガス精製装置、204、205:流量調整弁、206:シフト反応器、207:二酸化炭素回収装置、208:流量調整弁、209:ガス処理炉、501:発電機。

【技術分野】

【0001】

本発明は、ガスタービン燃焼器及び石炭ガス化複合発電プラントに係り、特に、燃料組成として水素を含む燃料を燃焼するガスタービン燃焼器及び石炭ガス化複合発電プラントに関する。

【背景技術】

【0002】

水素を組成成分として含むガス燃料をガスタービン燃焼器に使用する場合には、水素の燃焼速度が速いため、ガスタービン燃焼器内で形成される火炎が燃焼器構造物に接近し信頼性上の問題を引き起こす可能性がある。

【0003】

水素が含まれる燃料に対してガスタービン燃焼器の信頼性を確保する燃焼方式としては、ガスタービン燃焼器の燃焼室に直接燃料のみを投入し、燃焼室内で燃料と空気の混合を行なう拡散燃焼方式が有力であるが、この燃焼方式では最も燃焼しやすい状態で火炎が形成されるため、火炎温度が高くなり窒素酸化物(NOx)排出量が増大しやすい。

【0004】

一方、低NOx燃焼を行なうには燃料と空気を予め燃料と空気を量論混合比よりも希薄となるよう混合してガスタービン燃焼器に供給する予混合燃焼方式が有力であるが、この予混合燃焼方式ではガスタービン燃焼器の燃焼室に流入する前から可燃範囲の混合気が形成されているため、燃料ガスに含まれる水素濃度が変化して増加すると燃焼室で形成される火炎の位置がガスタービン燃焼器の構造物に接近するのでガスタービン燃焼器の信頼性上の問題を引き起こす可能性が高くなる。また、水素濃度が減少した場合にも、燃焼室で希薄な混合気を燃焼させているため、燃焼速度と可燃範囲が変動して燃焼不安定を起こす可能性が高くなる。

【0005】

燃料ノズルと空気ノズルとを同軸に配置した同軸噴流ノズル(同軸噴流バーナ)を多数集合化した構造によって、予め燃料と空気の分散性を高めて燃焼室内に供給し、短い距離で燃料と空気を混合することにより、逆火を防ぐとともに低NOx燃焼を図るようにしたガスタービン燃焼器がある。

【0006】

このような同軸噴流ノズル(同軸噴流バーナ)を用いたガスタービン燃焼器として、特許文献1では、空気孔プレートの燃焼室側の面を、中心部が燃焼室下流側に突き出た円錐台形状とすることにより、内周側同軸噴流ノズル群を燃焼安定性の高いバーナとし、外周側同軸噴流ノズル群を低NOx燃焼が可能なバーナとしている。また、特許文献1には、空気孔プレートの頭頂部を窪ませて淀みを促進する構造も開示されている(図18)。頭頂部を窪ませて淀みを促進することにより保炎強化を図り、燃焼安定性を向上させている。さらに、特許文献1では、水素を含む燃料に対しては、空気孔出口周囲での火炎の保炎を防ぎ、空気孔プレートへ火炎が接近しないようにするため、空気孔プレートを円錐の形にすることが記載されている(図27)。円錐形の構造によって、頭頂部を窪ませる構造とは逆に、バーナ頭頂部の淀みの領域を非常に小さくするようにしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2011−75172号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

水素を組成成分として含むガス燃料をガスタービン燃焼器に使用する場合には、水素の燃焼速度が速いため、ガスタービン燃焼器内で形成される火炎が燃焼器構造物に接近し信頼性上の問題を引き起こす可能性がある。従って、水素が含まれる燃料をガスタービンに適用する場合に、構造物の信頼性を確保しながら、燃焼安定性の維持と低NOx燃焼を実現する技術が求められる。

【0009】

特許文献1は、基本的には、組成が安定した燃料に関して燃焼安定性を維持して低NOx燃焼を実現するものである。その中で、特許文献1では、水素を含む燃料に対しては、空気孔プレートを円錐形とすることによって、バーナ頭頂部の淀みの領域を非常に小さくするようにし、空気孔出口周囲での火炎の保炎を防ぎ、空気孔プレートへ火炎が接近しないようにしている。

【0010】

しかし、空気孔プレートの中心部である円錐の頂点が常に燃焼ガスである循環ガスにさらされると共に、より高温である定常火炎に包み込まれる状態となる。石炭ガス化燃料のように水素を含む燃料の場合には、燃焼ガス及び定常火炎における水蒸気濃度が他の燃料に比較して大きい。水蒸気は輻射率が高い気体であるため、高温の定常火炎に包み込まれる状態となると空気孔プレート中央部は輻射により局所過熱される可能性がある。

【0011】

本発明の目的は、燃料組成に水素を含む燃料を燃焼するガスタービン燃焼器において、ガスタービン燃焼器の構造物の過熱を避け、燃焼安定性と低NOx燃焼性能を維持し得る、ガスタービン燃焼器を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、燃料組成に水素を含む燃料を燃焼する、同軸噴流バーナを用いたガスタービン燃焼器において、バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持ち、かつバーナの中央部が燃焼室から遠ざかるように傾斜を持って窪んでいることを特徴とする。

【0013】

本発明のガスタービン燃焼器は、望ましくは、バーナ中央部近傍に生じる淀み領域に向けて循環する燃焼ガスの一部である循環ガスをバーナから遠ざけるように燃焼室下流側に押し戻す構造を有する。

【0014】

また、本発明は、石炭ガス化複合発電プラントのガスタービン燃焼器として、上記構成のガスタービン燃焼器を用いるようにしたものである。

【発明の効果】

【0015】

本発明によれば、燃料組成に水素を含む燃料を燃焼するガスタービン燃焼器において、ガスタービン燃焼器の構造物の過熱を避け、燃焼安定性と低NOx燃焼性能を維持することが可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施例であるガスタービン燃焼器を備えた石炭ガス化複合発電プラントの概略構成図である。

【図2】本発明の第一の実施例のガスタービン燃焼器の構造を示す概略断面図である。

【図3】本発明の第一の実施例のガスタービン燃焼器に設置された複数個のメイン多孔同軸噴流バーナの空気プレートを燃焼室側から見た部分断面図である。

【図4】図2に示した第一の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナに形成した空気プレートの空気孔を示す部分図である。

【図5】図2に示した第一の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナに形成した空気孔を備えた空気プレートを燃焼室側から見た図である。

【図6】本発明の実施例のガスタービン燃焼器に設置されたメイン多孔同軸噴流バーナを構成する燃料ノズルと空気孔とを流れる流体の空気孔近傍の流れの状況図である。

【図7】図2に示した本発明の第一の実施例であるガスタービン燃焼器のメイン多孔同軸噴流バーナを構成する燃料ノズルと空気孔から燃焼室に噴出する流体と、燃焼室内の燃焼ガスの流れを示す状況図である。

【図8】本発明の第二の実施例のガスタービン燃焼器の構造を示す概略断面図である。

【図9】本発明の第二の実施例のガスタービン燃焼器に設置された複数個のメイン多孔同軸噴流バーナの空気プレートを燃焼室側から見た部分断面図である。

【図10】図8に示した第二の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナに形成した空気プレートの空気孔を示す部分図である。

【図11】図8に示した第二の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナに形成した空気孔を備えた空気プレートを燃焼室側から見た図である。

【図12】図8に示した第二の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナを構成する燃料ノズルと空気孔から燃焼室に噴出する流体と、燃焼室内の燃焼ガスの流れを示す状況図である。

【図13】図8に示した第二の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナを構成する燃料ノズルと空気孔から燃焼室に噴出する流体と、燃焼室内の燃焼ガスの流れを示す図13に示した状況図の断面Xの位置における第1の同軸噴流バーナ部からの混合気の分布範囲を示す図である。

【図14】図8に示した第二の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナを構成する燃料ノズルと空気孔から燃焼室に噴出する流体と、燃焼室内の燃焼ガスの流れを示す図13に示した状況図の断面Yの位置における第1の同軸噴流バーナ部からの混合気の分布範囲を示す図である。

【図15】図8に示した第二の実施例のガスタービン燃焼器のメイン多孔同軸噴流バーナを構成する燃料ノズルと空気孔から燃焼室に噴出する流体と、燃焼室内の燃焼ガスの流れを示す図13に示した状況図のバーナ中心軸における圧力の、空気孔プレート出口からの距離に対する変化を示す図である。

【発明を実施するための形態】

【0017】

先ず、本発明の実施例を詳細に説明する前に、本発明の理解を容易にするために、本発明と類似の構造を有する特許文献1の図18と対比して本発明の概要を説明する。

【0018】

本発明では、バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持ち、かつバーナの中央部が燃焼室から遠ざかるように傾斜を持って窪んでいる。具体的な構成例としては、燃料と空気が供給される燃焼室の上流側に位置し複数の空気孔を有する空気孔プレートと、空気孔プレートの空気孔に対して同軸に配置され、空気孔に対して燃料組成に水素を含む燃料を供給する複数の燃料ノズルからなる多孔同軸噴流バーナを複数個備えて、燃料組成に水素を含む燃料を燃焼するガスタービン燃焼器において、複数個配置した各多孔同軸噴流バーナは、該多孔同軸噴流バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持ち、かつ該多孔同軸噴流バーナの中央部は燃焼室から遠ざかるように凹面形状に傾斜を持って窪んでいる構造を有する。

【0019】

バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持つ構造とすることによって、内周側同軸噴流ノズルを燃焼安定性の高いバーナとし、外周側同軸噴流ノズルを低NOx燃焼が可能なバーナとすることができる。さらにバーナの中央部が燃焼室から遠ざかるように傾斜を持って窪んでいる構造とすることによってバーナの中央部の過熱を避けることができる。

【0020】

特許文献1の図18には、本発明に類似する構造が開示されている。しかし、特許文献1は、図18に開示の構造も含め、図27に開示の構造以外のものは、組成が安定した燃料に関して燃焼安定性を維持して低NOx燃焼を実現するものである。そして、特許文献1では、水素を含む燃料に対しては、空気孔プレートを円錐形とすることによって、バーナ頭頂部の淀みの領域を非常に小さくするようにし、空気孔出口周囲での火炎の保炎を防ぎ、空気孔プレートへ火炎が接近しないようにしている。即ち、特許文献1では、水素を含む燃料に対しては、特に、図18に開示のように頭頂部を窪ませて淀みを促進する構造とは逆に、図27に開示のように空気孔プレートを円錐形としてバーナ頭頂部の淀みの領域を小さくする構造としている。

【0021】

本発明では、水素を含む燃料を燃焼するガスタービン燃焼器に特化し、特許文献1(図27)とは逆に、多孔同軸噴流バーナの中央部が燃焼室から遠ざかるように凹面形状に傾斜を持って窪んでいる構造としている。多孔同軸噴流バーナの燃焼室側表面の中央部が燃焼室から遠ざかるように傾斜を持って窪んでいる構造とすることによって、バーナ中央部が定常火炎に包み込まれる危険を回避することができ、さらにバーナの中央部は燃焼室から傾斜角を持って遠ざかるように凹面形状に窪んでいることにより、バーナ中央部の表面から定常火炎を見る角度が縮小するため、輻射によりバーナ中央部に流入する熱流束を抑制することができるので、バーナ中央部が過熱される危険をさらに低下させることができる。

【0022】

そして、本発明では、バーナ中央部近傍に生じる淀み領域に向けて循環する燃焼ガスの一部である循環ガスをバーナから遠ざけるように燃焼室下流側に押し戻す構造を有している。これによって、バーナ中央部の過熱をより確実に避けることができる。

【0023】

また、多孔同軸噴流バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持つことによって、空気孔出口近傍に形成される流速の低い渦(後流)の成長を抑制し、後流に火炎が付着する危険を低減することができ、また、多孔同軸噴流バーナの燃焼室側表面の傾斜に沿って外周側から中央の淀み領域に向かう流れが生じ、この流れが火炎を下流に押し戻すので、後流に火炎がさらに付着しにくくなる。

【0024】

以下、図面を用いて本発明の実施例であるガスタービン燃焼器、ガスタービン燃焼器の燃料供給装置、ガスタービン燃焼器の燃料供給方法、及びガスタービン燃焼器を用いた発電プラントについて説明する。

【実施例1】

【0025】

図1は本発明の第一の実施例であるガスタービン燃焼器を有するガスタービンプラントを備えた石炭ガス化複合発電プラント(IGCC:Integrated coal Gasification Combined Cycle、以下IGCCと略記する)の概略構成図である。IGCCは、地球温暖化防止の観点より、ガスタービン燃焼器に供給されるガス化燃料中の炭素分を分離・回収するシステムが国内外で検討されている。図1に示すIGCCは二酸化炭素分離・回収装置付きの石炭ガス化複合発電(CCS−IGCC)プラントである。

【0026】

石炭ガス化炉202に酸素製造装置201からの酸素17を投入して石炭16をガス化する。石炭ガス化炉202で生成した精製前石炭ガス化ガス18は、石炭ガス化ガス精製装置203によって集塵、脱硫等をした後、流量調整弁204を介してシフト反応器206に供給される。シフト反応器206において水蒸気20を添加してシフト反応で石炭ガス化ガス中のCOをCO2に変換する。そして、二酸化炭素回収装置207において石炭ガス化ガス中のCO2を回収し、高水素濃度(CO2回収後)石炭ガス化ガス21を製造する。燃料供給系統122b、123a、123bには、二酸化炭素回収前石炭ガス化ガス供給系統120からの二酸化炭素回収前石炭ガス化ガス19と高水素濃度石炭ガス化ガス供給系統121からの高水素濃度石炭ガス化ガス21とが遮断弁103を介して石炭ガス化燃料22として供給される。二酸化炭素回収前石炭ガス化ガス供給系統120には水素濃度検知手段102aと流量調整弁205が設けられている。高水素濃度石炭ガス化ガス供給系統121には水素濃度検知手段102bと流量調整弁208が設けられている。石炭ガス化燃料22として利用されない石炭ガス化ガスはガス処理炉209を介して排出される。石炭ガス化燃料22としてCO2を回収した高水素濃度石炭ガス化ガス21が供給される場合には、燃料のほとんどの成分が水素となる。

【0027】

燃料組成に水素を含む石炭ガス化燃料22によって駆動されるガスタービンプラントは、圧縮機5によって外気を吸入して圧縮した圧縮空気10を、車室7を経由してガスタービン燃焼器9に燃焼用空気12として供給し、このガスタービン燃焼器9に設置したメイン多孔同軸噴流バーナ53から石炭ガス化燃料22と共に燃焼室1に噴射して燃焼させる。また、ガスタービンプラントは、ガスタービン燃焼器9で石炭ガス化燃料22を燃焼させて発生させた高温高圧の燃焼ガス13をタービン6に流入させて駆動し、タービン6の回転動力を発電機501によって電力として取り出す。なお、図示していないが、ガスタービンの高温排ガスによって蒸気を発生させて、この蒸気によって蒸気タービンを駆動して発電するようにしている。

【0028】

本発明のガスタービン燃焼器は、上述のようなIGCCの他に、製鉄プラントから得られる、水素を含む副生ガスであるコークス炉ガス(COG:Coke Oven Gas)、高炉ガス(BFG:Blast Furnace Gas)、転炉ガス(LDG:Linzer Donawitz Gas)あるいはこれらの混合ガスを燃料として使用するガスタービンや、石油製油所のナフサ分解プラントなどから得られる、水素を含む副生ガスを燃料とするガスタービンに適用することができる。これらの副生ガスは燃料成分の30%〜60%が水素となる。

【0029】

このように、燃料中に含まれる水素濃度が変動する燃料をガスタービン燃焼器に使用する場合に、広範な負荷範囲にわたって水素濃度の変動に影響されずに構造物の過熱を避け、信頼性の高い燃焼安定性を維持すると共に、低NOx燃焼性能を維持することが重要となる。

【0030】

次に、本発明の第一の実施例であるガスタービン燃焼器の構造を説明する。図2は図1に記載したガスタービン燃焼器の概略構造を示す断面図であり、図3乃至図5は図1及び図2に記載したガスタービン燃焼器に設置された多孔同軸噴流バーナを構成する空気孔を形成した壁状部材の空気孔プレートを示す図である。また、図6は図1及び図2に記載したガスタービン燃焼器において、多孔同軸噴流バーナを構成する単一の燃料ノズルと、この単一の燃料ノズルに対応して配置され、多孔同軸噴流バーナを構成する空気孔プレートに形成した単一の空気孔との近傍における流体の流れの様態を示す拡大図である。

【0031】

ガスタービン燃焼器9は、外周側に設置された燃焼器外筒2と、燃焼器外筒2の内部に設置された燃焼器ライナー3と、この燃焼器ライナー3の下流側に接続した燃焼器尾筒4とを備えた円筒構造であり、燃焼器ライナー3の内部には石炭ガス化燃料22と燃焼用空気12を燃焼させる円筒状の燃焼室1が形成されている。また燃焼器尾筒4は、円筒形状の燃焼器ライナー3出口と扇形形状のタービン6の静翼入口の間を滑らかに連絡する部品である。

【0032】

ガスタービン燃焼器9の燃焼室1内で石炭ガス化燃料22の燃焼に用いられる燃焼用空気12は、ガスタービン燃焼器9の燃焼器外筒2と燃焼器ライナー3との間の空間を通じて供給されるが、ガスタービン燃焼器9の頭部に設けた燃焼器エンドカバー8によってせき止められ、この燃焼用空気12の一部がメイン多孔同軸噴流バーナ53を構成する空気孔プレート54に形成した複数の空気孔55に供給される。

【0033】

また、燃焼用空気12の他の一部は、燃焼器ライナー3の壁面に開口した多数の空気孔から冷却空気11として燃焼室1内に流入し、ガスタービン燃焼器9の燃焼室1で発生した高温高圧の燃焼ガス13により、燃焼器ライナー3などの構造物が過熱されないよう冷却する。

【0034】

ガスタービン燃焼器9に供給される石炭ガス化燃料22は、燃焼器エンドカバー8の外部からエンドカバー8内部に設けた燃料分配器57の分配流路を通ってメイン多孔同軸噴流バーナ53の各燃料ノズル56にそれぞれ配分される。

【0035】

本実施例に示す二酸化炭素回収付の石炭ガス化複合発電プラントは、石炭ガス化炉202が稼動して石炭ガス化燃料22がガスタービンプラントに供給されるようになるまでの間、外部から石炭ガス化ガス22とは別の燃料によりガスタービンプラントを起動して電力および熱エネルギを発生し、ガス化炉202を起動させる必要がある。このため、本実施例では石炭ガス化複合発電プラントの起動を担うための起動用燃料15を供給する燃料供給系統122aを持っている。

【0036】

本実施例のガスタービン燃焼器9は、図1および図5に示すように、燃焼器軸心の中央に起動用燃料噴射ノズル51を有するパイロットバーナ50を備え、燃焼器軸心の外周側となる、パイロットバーナ50の周囲に多孔同軸噴流バーナ構造のメイン多孔同軸噴流バーナ53を5個配置した構造を採用している。

【0037】

このため、ガス化炉202の起動前にガスタービン燃焼器9のパイロットバーナ50にパイロット燃料として起動用燃料15を供給する燃料供給系統122aが配設され、この燃料供給系統122aに起動用燃料15の流量を調節する起動用燃料パイロットバーナ燃料遮断弁104a、起動用燃料パイロットバーナ燃料圧力調整弁105a、および起動用燃料パイロットバーナ燃料流量調整弁106aがそれぞれ設置されている。

【0038】

また、パイロットバーナにも多孔同軸噴流バーナ構造を採用すればより低NOx燃焼が可能なガスタービン燃焼器が構成できる。本実施例ではパイロットバーナ50にも石炭ガス化燃料22が供給できるよう構成されており、ガス化炉202が稼動した後は、パイロットバーナ50も石炭ガス化燃料22により運用される。このため、ガス化炉202の起動後に、ガスタービン燃焼器9に設置されたパイロットバーナ50にパイロット燃料として石炭ガス化燃料22を供給する燃料供給系統122bが配設されており、この燃料供給系統122bに石炭ガス化燃料22の流量を調節する石炭ガス化燃料パイロットバーナ燃料遮断弁104b、石炭ガス化燃料パイロットバーナ燃料圧力調整弁105b、および石炭ガス化燃料パイロットバーナ燃料流量調整弁106bがそれぞれ設置されている。

【0039】

ガスタービン燃焼器9に設置された複数個の各メイン多孔同軸噴流バーナ53には、その内周側に設けられた第1の同軸噴流バーナ部53aに燃料として石炭ガス化燃料22を供給する燃料供給系統123aが配設され、この燃料供給系統123aに、石炭ガス化燃料22の流量を調節する内周側メイン燃料圧力調整弁107a及び内周側メイン燃料流量調整弁108aがそれぞれ設置されている。

【0040】

また、ガスタービン燃焼器9に設置された複数個の各メイン多孔同軸噴流バーナ53には、その外周側(第1の同軸噴流バーナ部53aの外周側)に設けられた第2の同軸噴流バーナ部53bに燃料として石炭ガス化燃料22を供給する燃料供給系統123bが配設され、この燃料供給系統123bに、石炭ガス化燃料22の流量を調節する外周側メイン燃料圧力調整弁107b及び外周側メイン燃料流量調整弁108bがそれぞれ設置されている。尚、図1では、図の簡略化のため、一つのメイン多孔同軸噴流バーナ53に石炭ガス化燃料22を供給する燃料供給系統123a,123bを図示している。

【0041】

メイン多孔同軸噴流バーナ53を構成する多孔同軸噴流バーナは多数の燃料・空気の同軸噴流を形成するバーナであり、かつ燃料と空気の混合の度合いを、メイン多孔同軸噴流バーナ53を構成する空気ノズルの形状および燃料ノズルの形状で調整することができる。

【0042】

また、各メイン多孔同軸噴流バーナ53の保炎能力は、各メイン多孔同軸噴流バーナ53の内周側に設置した第1の同軸噴流バーナ部53aの同軸噴流の混合と噴出方向で調整することができるので、第1の同軸噴流バーナ部53aの同軸噴流に保炎の機能を担わせることができる。

【0043】

また、保炎の機能を強化するように各メイン多孔同軸噴流バーナ53の内周側にある第1の同軸噴流バーナ部53aによって燃料と空気の混合を調整することで、燃焼室1内にて可燃範囲の混合気が形成される位置を、各メイン多孔同軸噴流バーナ53の構造物からガスタービン燃焼器9の燃焼室の下流方向に離れた位置に設計することが可能であり、外周側の同軸ノズルについては火炎接近に対する裕度を大きく取ることができる。

【0044】

そこで本実施例のガスタービン燃焼器9においては、メインバーナを構成するメイン多孔同軸噴流バーナ53において、内周側に設置した第1の同軸噴流バーナ部53aと、外周側に設置した第2の同軸噴流バーナ部53bには独立に石炭ガス化燃料22が供給されるように燃料系統を燃料供給系統123aと燃料供給系統123bとに分割しており、燃料供給系統123aと燃料供給系統123bに供給する燃料の配分と各燃料の流量が調整できるように構成している。燃料供給系統123aと燃料供給系統123bに供給する燃料の配分と各燃料の流量が調整は、例えば、特許文献1に記載のように行う。

【0045】

メイン多孔同軸噴流バーナ53に供給される石炭ガス化燃料22の一部は、燃料供給系統123aを通じてガスタービン燃焼器9の燃焼器エンドカバー8の取り合い口に導かれる。また、石炭ガス化燃料22の他の一部は、燃料供給系統123bを通じてガスタービン燃焼器9の燃焼器エンドカバー8の取り合い口に導かれる。そして導かれた各石炭ガス化燃料22は、図2に示すようにエンドカバー8の内部の流路を通過し、燃料分配器57の外周側空間からメイン多孔同軸噴流バーナ53を構成する燃料ノズル56を通って空気孔プレート54に開口した空気孔55に向かって噴出し、空気と同軸の噴流となってメイン多孔同軸噴流バーナ53からガスタービン燃焼器9の燃焼室1に噴出して燃焼する。

【0046】

図6は、ガスタービン燃焼器9に設置されたメイン多孔同軸噴流バーナ53を構成する多数の同軸噴流バーナのうち、1つの同軸噴流バーナを構成する単一の燃料ノズル56の先端部と、空気孔プレート54の空気孔55とを拡大して示した概略図である。同軸噴流バーナとは、燃料の流路と、空気などの酸化剤の流路を、略同じ方向に噴出するように略同心円状に配置したバーナである。

【0047】

図6に示す同軸噴流バーナでは、空気孔プレート54が、メイン多孔同軸噴流バーナ53を構成する1つの燃料ノズル56と燃焼室1との間に配置されている。燃料ノズル56は空気孔プレート54に形成した空気孔55の上流側に空気孔55と略同軸上に配置されて、燃料ノズル56から噴出した石炭ガス化燃料22が空気孔55の中心部に流入するように構成されている。また、空気孔プレート54の上流側には、燃焼用空気12が引き込まれ、空気孔プレート54の上流側から供給される燃焼用空気12も、燃料ノズル56の外周側から空気孔プレート54の空気孔55に流入する。この時、燃焼用空気12は、空気孔プレート54の上流側に形成された広い空間から、空気孔プレート54に形成した狭い空間の空気孔55に流入する。

【0048】

そのため、空気孔55の内部には、燃料流及び燃料流の外周側に形成された環状の空気流が、燃料ノズル56の下流に生じる後流渦や空気孔入口での燃焼用空気12の急収縮による剥離渦などの細かい乱れ構造を含んで流下する同軸噴流が形成されることになる。

【0049】

空気孔プレート54の空気孔55を通過した燃料流及び空気流は、空気孔55より広い空間の燃焼室1に一気に噴出し、空気孔55の狭い空間で限定されていた渦が大きく拡大して崩壊するにつれて、燃焼室1において燃料流と空気流が急速に混合して、図2に示すように混合気42が形成される。

【0050】

このように、空気孔プレート54に複数の燃料ノズル56と同軸の複数の空気孔55をそれぞれ配置し、空気孔55の上流側に燃料ノズル56を配置する構成にすると、燃焼室1に流入した燃料は急速に分散するため、燃料と空気の混合度が増加し、短距離で急速に混合できる。

【0051】

このような構成のメイン多孔同軸噴流バーナ53においては、同軸噴流バーナを構成する空気孔55の内部において燃料流が中心部を流れ、燃料流の周囲を空気流が流れているため、燃料ノズル56のごく近傍では可燃範囲の混合気が形成されない。また、空気孔55の内部と燃焼室1に流入した直後の非常に狭い領域で混合が進行するため、空気孔プレート54の近傍に火炎が接近しにくく、ガスタービン燃焼器9は信頼性が高い特徴を持つ。

【0052】

次に本実施例のガスタービン燃焼器9に5個設置したメイン多孔同軸噴流バーナ53の一つを抽出して、図7及び図3、図4、図5を用いて燃料流及び空気流の流れの状況を説明する。

【0053】

図5は空気孔プレート54を燃焼室1側から見た図、図3は図5に示した空気孔プレート54の一点鎖線で囲んだメイン多孔同軸噴流バーナ53の一つを、空気孔プレート54の燃料ノズル側平面に対して垂直方向に切断した断面図、図4は図5に示した空気孔プレート54のうち一点鎖線で囲んだメイン多孔同軸噴流バーナ53の一つに注目して抜き出した図を示す。図4に網掛けを施した領域は空気孔プレート54の燃焼室側表面が外周側から中央部に向けて傾斜角α0を持って燃焼室側に突出するような傾斜面となっている部分であり、左下がり斜線でハッチングを施した領域はバーナ中央部が燃焼室から傾斜角α1を持って遠ざかるように凹面形状に窪んでいる部分である。

【0054】

また図5には、燃料ノズル側の空気孔プレート54の下流で外側に位置する燃焼器ライナー3の位置を破線で示す。また図7は、図5に示した空気孔プレート54の一点鎖線で囲んだメイン多孔同軸噴流バーナ53の一つについて、燃料ノズルと空気孔から燃焼室に噴出する流体と、燃焼室内の燃焼ガスの流れを示す状況図である。

【0055】

図7に示す本実施例のメイン多孔同軸噴流バーナ53の同軸噴流バーナを構成する燃料ノズル56と空気孔55との位置関係において、メイン多孔同軸噴流バーナ53の内周側に設置した第1の同軸噴流バーナ部53aとなるバーナ最内周空気孔55−1の中心軸は、バーナ中心軸に対して空気孔を配置したピッチ円の円周方向に傾斜している。図4は第1の同軸噴流バーナ部53aとなるバーナ最内周空気孔55−1の一つの中心軸に沿って、空気孔プレート54を切断した部分断面図である。図4に示すように第1の同軸噴流バーナ部53aとなるバーナ最内周空気孔55−1の中心軸は、バーナ中心軸に対して空気孔を配置したピッチ円の円周方向に傾斜しているので、第1の同軸噴流バーナ部53aとなる最内周空気孔55−1から噴出する内周燃料の燃料流41−1及び空気流は、最内周空気孔55−1の中心軸に沿って空気孔を配置したピッチ円の接線方向の旋回成分を持って燃焼室1に噴射され、前述の機構により急速に混合されて混合気42−1となる。

【0056】

第1の同軸噴流バーナ部53aとなる最内周空気孔55−1は、図4に示すように円周方向に傾斜した旋回角θを持っているため、最内周空気孔55−1から噴射された混合気42−1は、燃焼室1の内部で螺旋状に旋回しながら下流側へ流れる旋回流46となり、燃焼室1内部で旋回直径を拡大しながら下流側に流出する。

【0057】

このように拡大しながら流下する旋回流は、旋回の中心軸上に逆方向の圧力勾配を誘導するので、図7に示すように、旋回流の中で火炎45内の反応により生じた燃焼ガス44の一部は循環ガス43として、バーナ中心の近傍に生じる淀み領域49に向けて循環し、最内周空気孔55−1から流入する混合気42−1に対して活性化エネルギを与えることで燃焼反応を維持する着火源として機能する。これにより燃焼室1内部に安定な円錐状の定常火炎45が形成される。

【0058】

図7に示す本実施例のガスタービン燃焼器9に設置したメイン多孔同軸噴流バーナ53の空気孔プレート54は、図3に示すように燃焼室側表面が外周側から中央部に向けて傾斜角α0を持って燃焼室側に突き出すような構造を持っている。空気孔55の出口近傍では、高速で空気孔55を流下した燃料及び空気が急に広い空間に噴出して空気孔壁面の拘束を受けなくなるため、後流48と呼ばれる流速の低い渦が空気孔プレート54の燃焼室側表面の法線方向65に成長する。本実施例では、空気孔プレート54の燃焼室側表面が外周側から中央部に向けて傾斜角α0を持って燃焼室側に突き出しているため、外周側の第2の空気孔55−2を流下した燃料及び空気が、空気孔プレート54の燃焼室側表面の後流48が成長しようとする空間に対して角度を持って侵入してくる構造となっている。このため、空気孔プレート54の燃焼室側表面近傍に発生する後流48は大きく成長することができない。空気孔プレート54の表面に大きな低流速の渦が存在すると、石炭ガス化燃料22のように水素を含む燃料の場合には後流48に火炎が保持されて、空気孔プレート54が過熱する危険が生じる。本実施例では空気孔プレート54の燃焼室側表面が外周側から中央部に向けて傾斜角α0を持って燃焼室側に突き出していることで後流48の成長を抑制し、後流48に火炎が付着する危険を低減することができる。

【0059】

また、空気孔プレート54の燃焼室側の表面が平面状であれば後流が成長し空気孔プレート外周領域と空気孔プレート54中央の淀み領域49との間には、後流による圧力回復点が多数存在することになり、空気孔プレート外周部の空気は後流48に攪拌されるのみである。しかし、空気孔プレート54の燃焼室側表面を突出させることで前述のように後流の成長が抑制されるので、空気孔プレート外周から中央の淀み領域49に向かう順圧力勾配が生まれ、図7に示すように淀み点に向けて周囲の気体が巻き込まれる随伴流40が生じるため、空気孔出口の後流48に火炎が付着しにくくなる。

【0060】

しかしながら、空気孔プレート54の燃焼室側表面が外周側から中央部に向けて傾斜角α0を持って燃焼室側に突き出しているのみでは、バーナ中心近傍の淀み領域49にむけて空気孔プレート54の中央部が突出し、常に高温の燃焼ガス44である循環ガス43にさらされると共に、より高温である定常火炎45に包み込まれる状態となる。石炭ガス化燃料22のように水素を含む燃料の場合には、燃焼ガス44及び定常火炎45における水蒸気濃度が他の燃料に比較して大きい。水蒸気は輻射率が高い気体であるため、高温の定常火炎45に包み込まれる状態となると空気孔プレート54中央部は輻射により過熱される危険が高い。そこで、本実施例では、図3に示すように、バーナの中央部は燃焼室から傾斜角α1を持って遠ざかるように凹面形状に窪んでいる構造を持つことで、バーナ中央部が定常火炎45に包み込まれる危険を回避するようにしている。

【0061】

さらにバーナの中央部は燃焼室から傾斜角α1を持って遠ざかるように凹面形状に窪んでいることにより、バーナ中央部の表面から定常火炎45を見る角度が縮小するため、輻射によりバーナ中央部に流入する熱流束を抑制することができるので、バーナ中央部が過熱される危険はさらに低下する。

【0062】

一方、メイン多孔同軸噴流バーナ53の外周側には第1の同軸噴流バーナ部53aの外周側に設置した第2の同軸噴流バーナ部53bとなる、1列の外周側空気孔55−2が配置されている。この外周側空気孔55−2は空気孔中心軸がバーナ中心軸と平行になっている。従って、第2の同軸噴流バーナ部53bとなる外周側空気孔55−2から噴出する外周燃料の燃料流41−2及び空気流はバーナ中心軸に平行に燃焼室1に噴射され、前述の機構により急速に混合されて混合気42−2となり、燃焼室内を直進して円錐状に広がる火炎45に合流する。

【0063】

この合流する位置において第1の同軸噴流バーナ部53aとなる最内周空気孔55−1から噴出した混合気42−1の燃焼によって生じた燃焼ガス44から活性化エネルギを付与されて燃焼反応を開始し、混合気42−2内部に火炎45が伝播する。

【0064】

このように第2の同軸噴流バーナ部53bとなる外周側空気孔55−2からの混合気42−2は最内周空気孔55−1からの混合気42−1の燃焼反応により生じる燃焼ガス44を着火源としているため、燃焼反応の開始位置が空気孔プレート54から下流側になり、より混合の進んだ状態で燃焼するので、より均一で低NOx燃焼が可能となる。

【0065】

なお、本実施例のガスタービン燃焼器9に示す空気孔プレート54に形成した空気孔55は円形断面を持つ空気孔のみであるが、空気孔は、円形以外の形状(例えば矩形スロット)でも成立する。

【0066】

本実施例によれば、燃料中に含まれる水素濃度が変動する燃料をガスタービン燃焼器に使用する場合に、広範な負荷範囲にわたって水素濃度の変動に影響されずに構造物の過熱を避け信頼性の高い燃焼安定性を維持すると共に、低NOx燃焼性能を発揮し得る、ガスタービン燃焼器が実現できる。

【実施例2】

【0067】

本発明の第二の実施例であるガスタービン燃焼器について説明する。本発明の第二の実施例であるガスタービン燃焼器を有するガスタービンプラントもまた、第一の実施例と同様の石炭ガス化複合発電プラントであり、プラントの構成及び運用方法は第一の実施例と同様である。

【0068】

第2の実施例は、特に、バーナ中央部の過熱をより確実に避けることができるようにするため、バーナ中央部近傍に生じる淀み領域に向けて循環する燃焼ガスの一部である循環ガスをバーナから遠ざけるように燃焼室下流側に押し戻す構造(以下、循環ガス押し戻し構造と称する)を有することを主な特徴とする。

【0069】

図8は本発明の第二の実施例であるガスタービン燃焼器の概略構造を示す断面図であり、図9乃至図11は図8に記載したガスタービン燃焼器に設置された多孔同軸噴流バーナを構成する空気孔を形成した壁状部材の空気孔プレートを示す図である。図11は空気孔プレート54を燃焼室1側から見た図、図9は図11に示した空気孔プレート54の一点鎖線で囲んだメイン多孔同軸噴流バーナ53の一つを、燃焼ノズル側プレート面に対して垂直方向に切断した断面図、図10は図11に示した空気孔プレート54のうち一点鎖線で囲んだメイン多孔同軸噴流バーナ53の一つに注目して抜き出した図を示す。図10の網掛けを施した領域は空気孔プレート54の燃焼室側表面が外周側から中央部に向けて傾斜角α0を持って燃焼室側に突出するような傾斜面となっている部分であり、左下がり斜線でハッチングを施した領域はバーナ中央部が燃焼室から傾斜角α1を持って遠ざかるように凹面形状に窪んでいる部分である。

【0070】

また図11には、燃料ノズル側の空気孔プレート54の下流で外側に位置する燃焼器ライナー3の位置を破線で示す。また図12は、図11に示した空気孔プレート54の一点鎖線で囲んだメイン多孔同軸噴流バーナ53の一つについて、燃料ノズルと空気孔から燃焼室に噴出する流体と、燃焼室内の燃焼ガスの流れを示す状況図である。

【0071】

まず図8に示す第二の実施例のガスタービン燃焼器のメインバーナ53は、図9乃至図11に示すように、メインバーナ中央部の燃焼室から傾斜角α1を持って遠ざかるように凹面形状に窪んでいる領域に空気のみを噴出する冷却空気孔58を持っていることが第一の実施例と異なる。即ち、この冷却空気孔58が、循環ガス押し戻し構造としての機能を有する。このようにバーナ中央部の窪んだ領域に空気のみを噴出する冷却空気孔58が開口していると、図12に示すようにバーナ中央近傍に生じる淀み領域49に向けて冷却空気11が噴出し、第1の同軸噴流バーナ部53aに対して着火源となる循環ガス43を空気孔プレート54から遠ざけるよう押し戻すと共に、循環ガス43を希釈して温度を低下させる。この効果により、第1の同軸噴流バーナ部53aから噴出する燃料と空気の混合気が着火する位置は、燃焼器軸方向下流側に移動し、空気孔プレート54と定常火炎45の軸方向距離がより大きくなるため、空気孔プレート54の過熱を避ける上でより有効である。尚、冷却空気孔は複数でも良い。

【0072】

次に本実施例ではメインバーナ53においては図9乃至図11に示すように、第1の同軸噴流バーナ部53aの外周側に第2及び第3の同軸噴流バーナ部となる、2列の外周側空気孔55−2及び55−3が配置されている。

【0073】

図9に示すように第2の外周側空気孔の入口ピッチ円直径61−2および出口ピッチ円直径63−2は第1の空気孔の入口ピッチ円直径61−1および出口ピッチ円直径63−1よりも大きく、より大きい円周を持つ。第3の空気孔列に関しては第2の空気孔列に比較してさらに大きくなるため、配置できる空気孔の数はさらに増加する。実際に本実施例においては、第1の空気孔列には4個の同軸噴流バーナのみが配置されているが、第2列には8個、第3列には12個の同軸噴流バーナが配置されている。

【0074】

第一の実施例と同様に、外周側空気孔55−2及び55−3からの混合気42−2及び42−3は最内周空気孔55−1からの混合気42−1の燃焼反応により生じる燃焼ガス44が着火源となるため、燃焼反応の開始位置が空気孔プレート54から下流側になり、より混合の進んだ状態で燃焼するので、より均一で低NOx燃焼が可能となる。したがってより燃焼量の大きいガスタービンに本発明を適用する場合には外周側に第3乃至、必要に応じて第4の空気孔列を構成することでメインバーナ内の低NOx燃焼を行う同軸噴流バーナの個数が増加し、よりNOx排出量を抑制することができる。

【0075】

さらに、本実施例では図10に示すように第2の同軸噴流バーナ部および第3の同軸噴流バーナ部を構成する第2の空気孔55−2及び第3の空気孔55−3について、空気孔中心軸をバーナ中心軸に対して空気孔を配置したピッチ円の円周方向に傾斜した旋回角θ2及びθ3を与えていることが第一の実施例と異なる。このように外周側空気孔55−2及び55−3に旋回角θ2及びθ3を与えることで、旋回流によって誘導する逆圧力勾配を強化することができ、バーナ全体の火炎保持能力を高めることができる。

【0076】

さらにまた、本実施例では図10に示すように、第1の同軸噴流バーナ部を構成する空気孔55−1は、バーナ中央部が燃焼室から傾斜角α1を持って遠ざかるように凹面形状に窪んでいる部分に開口している。凹面形状に窪んでいる部分に空気孔55−1を開口させる構造も、循環ガス押し戻し構造としての機能を有する。さらに、この凹面形状に窪んでいる部分に空気孔55−1を開口させる構造は次のように燃焼安定性を向上させる機能を有する。

【0077】

即ち、前述のように、空気孔プレート54の燃焼室側表面は、傾斜角α0を持って燃焼室側に突出する部分を持ち、後流の成長が抑制されるので、空気孔プレート外周から中央の淀み領域49に向かう順圧力勾配が生まれ、図12に示すように淀み点に向けて周囲の気体が巻き込まれる随伴流40が生じる。第一の実施例では同軸噴流バーナを構成する空気孔の出口が、傾斜角α0を持って燃焼室側に突出する傾斜部分に開口しており、各空気孔から噴出する混合気は随伴流40にさらされる。このため、部分的に随伴流のもたらす空気を取り込むなど周囲の流動状況の影響を受ける場合もある。本実施例のように第1の同軸噴流バーナ部を構成する空気孔55−1を、バーナ中央部が燃焼室から傾斜角α1を持って遠ざかるように凹面形状に窪んでいる部分に開口させると、第1の同軸噴流バーナ部は随伴流に直接さらされない位置に出口を持つため、随伴流のもたらす外乱を受けなくなり、より燃焼安定性に優れたバーナ構造となる。

【0078】

さらにまた、本実施例では第1の同軸噴流バーナ部及び第2、第3の同軸噴流バーナ部を構成する空気孔55−1、55−2、55−3の中心軸は、空気孔を配置した出口ピッチ円の円周方向に傾斜しているだけでなく、出口ピッチ円に空気孔出口位置で引いた接線よりもバーナ中央側に傾いた噴出角度を持つよう内傾角β1、β2、β3を持っている。この内傾角βの効果について、第1の同軸噴流バーナ部を対象に、図13、図14及び図15を用いて説明する。

【0079】

同軸噴流バーナを構成する空気孔55の中心軸が空気孔出口ピッチ円に引いた接線よりもバーナ中央側に傾斜した噴出方向を持つと、同軸噴流バーナから噴出する燃料および空気の混合気は燃焼室に旋回直径を縮小しながら噴出する旋回噴流となる。第1の同軸噴流バーナ部を例に取ると、図13に拡大して示すように空気孔出口に当たる断面Xでは空気孔出口に対応した互いに離れた位置に混合気42−1が存在する。

【0080】

しかし前述のように第1の空気孔55−1は旋回角θ1に加え内傾角β1を与えられており、混合気42−1は旋回直径を縮小しながら燃焼室内に噴出するため、軸方向に下流に移動した断面位置Yでは互いに接するように旋回直径を縮小する。この際、空気孔から噴出した際に持っていた噴流の角運動量は保存されるので、旋回直径が縮小した分に応じて旋回速度は増加する。したがって、旋回直径を縮小しながら流下する旋回流によってバーナ中心軸に誘導される圧力勾配は、旋回速度の増加に応じた噴流動圧の増加により下流側に進むにしたがって低下する順圧力勾配を持つ。

【0081】

一方、前述の断面位置Yを過ぎると混合気の旋回流は徐々に旋回直径を拡大するようになる。旋回直径が拡大しながら流下する旋回流は、前述のようにバーナ中心軸上に逆圧力勾配を誘導する。このような旋回流によってバーナ中心軸上に誘導される圧力の変化の様子を、空気孔出口からのバーナ中心軸に沿った距離に対して整理して図15に示す。

【0082】

逆圧力勾配により定常火炎45の燃焼ガス44の一部が循環ガス43としてバーナ中央部に生じる淀み領域49に向けて循環する。しかし、図15に示すように空気孔プレート54の近傍の断面位置Yより上流の領域には順圧力勾配が形成されているので、循環ガス43は断面位置Yより上流側に遡ることができない。循環ガス43は火炎の基点となる第1の同軸噴流バーナからの混合気42−1に対する着火源であるので、着火源が断面位置Yよりも空気孔プレート側に侵入しないことで空気孔プレート54から断面位置Yまでには定常火炎45が侵入することがない。したがって空気孔プレート54と定常火炎45の軸方向距離がより大きくなるため、空気孔プレート54の過熱を避ける上でより有効である。即ち、内傾角βは循環ガス押し戻し構造としての機能を有する。この循環ガス押し戻し構造の効果を最大に発揮させるために、次ように空気孔プレート54が燃焼室側に突出する最大の高さHを設定する。

【0083】

前述の第1の同軸噴流バーナから噴出する混合気42−1の旋回直径が縮小から拡大に転じる位置Yは、第1の空気孔の入口ピッチ円及び出口ピッチ円の直径と、第1の空気孔の軸方向長さ、及び内傾角から求めることができる。空気孔入口から断面位置Yまでの距離をλ1、第1の空気孔入口ピッチ円直径61−1をDI-1、第1の空気孔出口ピッチ円直径63−1をDE-1、第1の空気孔の軸方向長さ64−1をL1とし、前述のように第1の空気孔55−1の中心軸が空気孔出口で第1の空気孔出口ピッチ円に引いた接線となす角を内傾角β1とすると、λ1は次式(1)で表される。

【0084】

【数1】

【0085】

空気孔プレート54が燃焼室側に突出する最大の高さHを距離λ1よりも小さいものとすれば、定常火炎45は空気孔プレート54に距離λ1よりも近付くことはない。すなわち次式(2)を満たす、空気孔プレート54が燃焼室側に突出する最大の高さHを取れば、本実施例により空気孔プレート54の過熱を避ける効果を最大に発揮することができる。

【0086】

【数2】

【0087】

上述の第2の実施例は、幾つかの特徴を併せ持っている。これらの特徴は、上述したように、個々の構成によって特有の作用効果を有する。従って、全ての特徴を具備することは必須ではなく、単独又は幾つかの特徴の組み合わせでも良い。特に、循環ガス押し戻し構造について、本実施例では三つの構造を併せ持っているが、単独又は幾つかの特徴の組み合わせでも良い。

【0088】

本実施例によれば、燃料中に含まれる水素濃度が変動する燃料をガスタービン燃焼器に使用する場合に、広範な負荷範囲にわたって水素濃度の変動に影響されずに構造物の過熱を避け信頼性の高い燃焼安定性を維持すると共に、低NOx燃焼性能を発揮し得る、ガスタービン燃焼器が実現できる。

【符号の説明】

【0089】

1:燃焼室、2:燃焼器外筒、3:燃焼器ライナー、4:燃焼器尾筒、5:圧縮機、6:タービン、7:車室、8:燃焼器エンドカバー、9:ガスタービン燃焼器、10:圧縮空気、11:冷却空気、12:燃焼用空気、13:燃焼ガス、14:燃料、15:起動用燃料、16:石炭、17:酸素、18:精製前石炭ガス化ガス、19:二酸化炭素回収前石炭ガス化ガス、20:水蒸気、21:高水素濃度(CO2回収後)石炭ガス化ガス、22:石炭ガス化燃料、40:随伴流、41、41−1、41−2:メインバーナ燃料、42、42−1、42−2:混合気、43:循環ガス、44:燃焼ガス、45:火炎、46:旋回流、47:循環流、48:後流、49:淀み領域、50:パイロットバーナ、51:起動用燃料噴射ノズル、53:メイン多孔同軸噴流バーナ、54:空気孔プレート、55、55−1、55−2:空気孔、56:燃料ノズル、57:燃料分配器、58:バーナ中央部冷却空気孔、61、61−1、61−2:空気孔入口ピッチ円直径、62、62−1、62−2:空気孔直径、63、63−1、63−2、63−3:空気孔出口ピッチ円直径、64、64−1、64−2、64−3:空気孔バーナ軸方向長さ、65:空気孔プレート燃焼室側表面法線(後流成長方向)、100:燃料供給制御装置、101:燃料圧縮機、102、102a、102b:水素濃度検知手段、103:遮断弁、104a:起動用燃料遮断弁、104b:水素含有パイロット燃料遮断弁、105a:起動用燃料パイロット燃料圧力調整弁、105b:水素含有パイロット燃料圧力調整弁、106a:起動用燃料パイロット燃料流量調整弁、106b:水素含有燃料パイロット燃料流量調整弁、107a:内周側メイン燃料圧力調整弁、107b:外周側メイン燃料圧力調整弁、108a:内周側メイン燃料流量調整弁、108b:外周側メイン燃料流量調整弁、109:逆止弁、22a:燃料系統、120:二酸化炭素回収前石炭ガス化ガス供給系統、121:高水素濃度石炭ガス化ガス供給系統、122a、122b、123a、123b:燃料供給系統、201:酸素製造装置、202:石炭ガス化炉、203:石炭ガス化ガス精製装置、204、205:流量調整弁、206:シフト反応器、207:二酸化炭素回収装置、208:流量調整弁、209:ガス処理炉、501:発電機。

【特許請求の範囲】

【請求項1】

燃料と空気が供給される燃焼室と、

前記燃焼室の上流側に位置し複数の空気孔を有する空気孔プレートと、前記空気孔に対して同軸に配置され前記空気孔に対して燃料組成として水素を含む燃料を供給する複数の燃料ノズルとで構成される複数の同軸噴流バーナを有する多孔同軸噴流バーナとを備えたガスタービン燃焼器であって、

前記多孔同軸噴流バーナは、前記多孔同軸噴流バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持ち、かつ前記多孔同軸噴流バーナの中央部が前記燃焼室から遠ざかるように傾斜を持って窪んでいることを特徴とするガスタービン燃焼器。

【請求項2】

燃料と空気が供給される燃焼室と、

前記燃焼室の上流側に位置し複数の空気孔を有する空気孔プレートと、前記空気孔に対して同軸に配置され前記空気孔に対して燃料を供給する複数の燃料ノズルとで構成される複数の同軸噴流バーナを有する多孔同軸噴流バーナとを備えたガスタービン燃焼器であって、

前記多孔同軸噴流バーナは、前記多孔同軸噴流バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持ち、かつ前記多孔同軸噴流バーナの中央部が前記燃焼室から遠ざかるように傾斜を持って窪んでおり、前記多孔同軸噴流バーナの中央部近傍に生じる淀み領域に向けて循環する燃焼ガスの一部である循環ガスを前記多孔同軸噴流バーナの中央部から遠ざけるように燃焼室下流側に押し戻す構造を有することを特徴とするガスタービン燃焼器。

【請求項3】

請求項2に記載のガスタービン燃焼器において、前記押し戻す構造は、前記多孔同軸噴流バーナの中央部に設けた前記燃焼室側へ空気のみを噴出する冷却空気孔であることを特徴とするガスタービン燃焼器。

【請求項4】

請求項2に記載のガスタービン燃焼器において、前記押し戻す構造は、前記多孔同軸噴流バーナの中央部が前記燃焼室から遠ざかるように傾斜を持って窪んでいる箇所に開口を有するように設けられた前記同軸噴流バーナであることを特徴とするガスタービン燃焼器。

【請求項5】

請求項2に記載のガスタービン燃焼器において、前記多孔同軸噴流バーナは、前記多孔同軸噴流バーナの中央部となる内周側に配設され、複数の前記同軸噴流バーナから構成される第1の同軸噴流バーナ部と、前記多孔同軸噴流バーナの外周部となる前記第1の同軸噴流バーナ部の外周側に複数個配設され、それぞれ複数の前記同軸噴流バーナから構成される第2の同軸噴流バーナ部とを備え、前記多孔同軸噴流バーナの中央部の窪み部に前記第1の同軸噴流バーナ部を構成する前記同軸噴流バーナを開口させたことを特徴とするガスタービン燃焼器。

【請求項6】

請求項2に記載のガスタービン燃焼器において、前記多孔同軸噴流バーナは、前記多孔同軸噴流バーナの中央部となる内周側に配設され、複数の前記同軸噴流バーナから構成される第1の同軸噴流バーナ部と、前記多孔同軸噴流バーナの外周部となる前記第1の同軸噴流バーナ部の外周側に複数個配設され、それぞれ複数の前記同軸噴流バーナから構成される第2の同軸噴流バーナ部とを備え、

前記押し戻す構造は、前記第1の同軸噴流バーナ部を構成する空気孔の中心軸を、前記第1の同軸噴流バーナ部を構成する空気孔を配置する出口ピッチ円方向に傾斜させるとともに、前記出口ピッチ円に引いた接線方向より前記多孔同軸噴流バーナの中央側に傾斜させる構成であることを特徴とするガスタービン燃焼器。

【請求項7】

請求項6に記載のガスタービン燃焼器において、前記第1の同軸噴流バーナ部の空気孔列の入口ピッチ円直径をDI−1、この空気孔列の出口ピッチ円直径をDE−1とし、前記第1の同軸噴流バーナ部を構成する空気孔の中心軸が前記空気孔列の出口ピッチ円に空気孔出口位置で引いた接線となす角をβ1とし、前記第1の同軸噴流バーナ部を構成する空気孔の軸方向長さをL1とし、前記空気孔プレートが燃焼室側に最大に突出する高さをHとした場合に、

前記空気孔プレートが燃焼室側に最大に突出する高さをHが式(2)に示す関係式が成り立つように構成されていることを特徴とするガスタービン燃焼器。

【数1】

【請求項8】

石炭ガス化ガスをガスタービンプラントの燃料としてガスタービン燃焼器に供給するようにした石炭ガス化複合発電プラントであって、前記ガスタービン燃焼器として請求項1〜7の何れかに記載のガスタービン燃焼器を用いたことを特徴とする石炭ガス化複合発電プラント。

【請求項1】

燃料と空気が供給される燃焼室と、

前記燃焼室の上流側に位置し複数の空気孔を有する空気孔プレートと、前記空気孔に対して同軸に配置され前記空気孔に対して燃料組成として水素を含む燃料を供給する複数の燃料ノズルとで構成される複数の同軸噴流バーナを有する多孔同軸噴流バーナとを備えたガスタービン燃焼器であって、

前記多孔同軸噴流バーナは、前記多孔同軸噴流バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持ち、かつ前記多孔同軸噴流バーナの中央部が前記燃焼室から遠ざかるように傾斜を持って窪んでいることを特徴とするガスタービン燃焼器。

【請求項2】

燃料と空気が供給される燃焼室と、

前記燃焼室の上流側に位置し複数の空気孔を有する空気孔プレートと、前記空気孔に対して同軸に配置され前記空気孔に対して燃料を供給する複数の燃料ノズルとで構成される複数の同軸噴流バーナを有する多孔同軸噴流バーナとを備えたガスタービン燃焼器であって、

前記多孔同軸噴流バーナは、前記多孔同軸噴流バーナの燃焼室側表面が外周側から中央部に向けて燃焼室側に突き出すような傾斜を持ち、かつ前記多孔同軸噴流バーナの中央部が前記燃焼室から遠ざかるように傾斜を持って窪んでおり、前記多孔同軸噴流バーナの中央部近傍に生じる淀み領域に向けて循環する燃焼ガスの一部である循環ガスを前記多孔同軸噴流バーナの中央部から遠ざけるように燃焼室下流側に押し戻す構造を有することを特徴とするガスタービン燃焼器。

【請求項3】

請求項2に記載のガスタービン燃焼器において、前記押し戻す構造は、前記多孔同軸噴流バーナの中央部に設けた前記燃焼室側へ空気のみを噴出する冷却空気孔であることを特徴とするガスタービン燃焼器。

【請求項4】

請求項2に記載のガスタービン燃焼器において、前記押し戻す構造は、前記多孔同軸噴流バーナの中央部が前記燃焼室から遠ざかるように傾斜を持って窪んでいる箇所に開口を有するように設けられた前記同軸噴流バーナであることを特徴とするガスタービン燃焼器。

【請求項5】

請求項2に記載のガスタービン燃焼器において、前記多孔同軸噴流バーナは、前記多孔同軸噴流バーナの中央部となる内周側に配設され、複数の前記同軸噴流バーナから構成される第1の同軸噴流バーナ部と、前記多孔同軸噴流バーナの外周部となる前記第1の同軸噴流バーナ部の外周側に複数個配設され、それぞれ複数の前記同軸噴流バーナから構成される第2の同軸噴流バーナ部とを備え、前記多孔同軸噴流バーナの中央部の窪み部に前記第1の同軸噴流バーナ部を構成する前記同軸噴流バーナを開口させたことを特徴とするガスタービン燃焼器。

【請求項6】

請求項2に記載のガスタービン燃焼器において、前記多孔同軸噴流バーナは、前記多孔同軸噴流バーナの中央部となる内周側に配設され、複数の前記同軸噴流バーナから構成される第1の同軸噴流バーナ部と、前記多孔同軸噴流バーナの外周部となる前記第1の同軸噴流バーナ部の外周側に複数個配設され、それぞれ複数の前記同軸噴流バーナから構成される第2の同軸噴流バーナ部とを備え、

前記押し戻す構造は、前記第1の同軸噴流バーナ部を構成する空気孔の中心軸を、前記第1の同軸噴流バーナ部を構成する空気孔を配置する出口ピッチ円方向に傾斜させるとともに、前記出口ピッチ円に引いた接線方向より前記多孔同軸噴流バーナの中央側に傾斜させる構成であることを特徴とするガスタービン燃焼器。

【請求項7】

請求項6に記載のガスタービン燃焼器において、前記第1の同軸噴流バーナ部の空気孔列の入口ピッチ円直径をDI−1、この空気孔列の出口ピッチ円直径をDE−1とし、前記第1の同軸噴流バーナ部を構成する空気孔の中心軸が前記空気孔列の出口ピッチ円に空気孔出口位置で引いた接線となす角をβ1とし、前記第1の同軸噴流バーナ部を構成する空気孔の軸方向長さをL1とし、前記空気孔プレートが燃焼室側に最大に突出する高さをHとした場合に、

前記空気孔プレートが燃焼室側に最大に突出する高さをHが式(2)に示す関係式が成り立つように構成されていることを特徴とするガスタービン燃焼器。

【数1】

【請求項8】

石炭ガス化ガスをガスタービンプラントの燃料としてガスタービン燃焼器に供給するようにした石炭ガス化複合発電プラントであって、前記ガスタービン燃焼器として請求項1〜7の何れかに記載のガスタービン燃焼器を用いたことを特徴とする石炭ガス化複合発電プラント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−104653(P2013−104653A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−251254(P2011−251254)

【出願日】平成23年11月17日(2011.11.17)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度独立行政法人新エネルギー・産業技術総合開発機構 ゼロエミッション石炭火力技術開発プロジェクト・ゼロエミッション石炭火力基盤技術開発 革新的ガス化技術に関する基盤研究事業 石炭ガス化発電用高水素濃度対応低NOx技術開発委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005108)株式会社日立製作所 (27,607)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度独立行政法人新エネルギー・産業技術総合開発機構 ゼロエミッション石炭火力技術開発プロジェクト・ゼロエミッション石炭火力基盤技術開発 革新的ガス化技術に関する基盤研究事業 石炭ガス化発電用高水素濃度対応低NOx技術開発委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005108)株式会社日立製作所 (27,607)

[ Back to top ]