ガスタービン用の冷却システム及び対応する作動方法

【課題】ガスタービンの冷却システムに関して、比較的限定的なコストで冷却性能が更に向上したシステムを実現する。

【解決手段】冷却システムは、圧縮機3を用いて作動流体を加圧する段階と、この加圧作動流体を燃焼室5に送給し過熱する段階と、この過熱作動流体を膨張タービン9において膨張させてエネルギーを生成する段階と、圧縮機3からの加圧作動流体の第1のタッピングF5を実施して、タービン9の第1のキャビティに送給し冷却する段階と、第1のタッピングF5から下流側で作動流体の第2のタッピングF6を実施して、第1のキャビティから上流側に置かれたタービン9の第2のキャビティに送給し冷却する段階と、第1のタッピングF5を第2のタッピングF6に流体接続22し、部分負荷作動状態中に第2のタッピングF6の一部を用いて第1のタッピングF5に選択的に送給し、第1のキャビティの温度を材料耐性の許容限度内に維持する段階とを含む。

【解決手段】冷却システムは、圧縮機3を用いて作動流体を加圧する段階と、この加圧作動流体を燃焼室5に送給し過熱する段階と、この過熱作動流体を膨張タービン9において膨張させてエネルギーを生成する段階と、圧縮機3からの加圧作動流体の第1のタッピングF5を実施して、タービン9の第1のキャビティに送給し冷却する段階と、第1のタッピングF5から下流側で作動流体の第2のタッピングF6を実施して、第1のキャビティから上流側に置かれたタービン9の第2のキャビティに送給し冷却する段階と、第1のタッピングF5を第2のタッピングF6に流体接続22し、部分負荷作動状態中に第2のタッピングF6の一部を用いて第1のタッピングF5に選択的に送給し、第1のキャビティの温度を材料耐性の許容限度内に維持する段階とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスタービンのための方法及びそのそれぞれの冷却システムに関し、本発明はまた、この冷却システムを備えたガスタービンに関する。

【背景技術】

【0002】

ガスタービンは、その主要機能において、軸方向圧縮機、複数の燃焼室、及び加圧ボックス内に封入された膨張タービンを備える。大気からの空気が圧縮機に流入し、加圧されて燃焼室に送給され、ここで可燃性燃料と反応して高温(通常、1000〜1300℃程度)のガスを形成し、次いで、高温ガスは、膨張経路に沿って膨張タービンに送給され、ここで膨張してブレードを作動させ、その固有熱エネルギーを機械エネルギーに変換する。

【0003】

一般に、燃焼室が構成される材料は、破壊を避けるために強力な冷却器を必要とする。これらの材料は、この機械の区域において極高温に曝される。高温ガスに直接曝される膨張タービン構成部品の冷却もまた、機械の効率及び信頼性にとって特に重要である。

【0004】

実際に、タービンの最大分配可能出力は、基本的には、ガスと直接接触する構成部品が作られる材料の耐性によって実質的に制限されるプロセスガスにより達成可能な最大温度に依存する。

【0005】

従って、場合によっては機械が壊損することになる破壊の可能性を低減しながら、最大分配出力を向上させるために、これらの構成部品を正確に冷却することが極めて重要である。

【0006】

プロセスガスの温度は、膨張経路に沿って減少し、ここで高温に曝される構成部品は、燃焼室と近接した膨張経路から上流側に配列される点に留意されたい。実際に、これらの構成部品が冷却されない場合には、これらは、特別な材料で作られるか、又は熱障壁を備えないときでも、高温ガスに直接的には曝されない構成部品よりも劣化するのが遙かに早い。

【0007】

詳細には、膨張経路から上流側に配列されたこれらの構成部品が重要であることを考慮して、幾つかの冷却技術が開発されてきたが、これらの技術は、当業者にはよく知られるように、とりわけ、フィルム冷却、衝突冷却、強制乱流又は熱障壁の利用など、生成及び維持のコストが高価である。

【0008】

また、最大温度のガスに直接曝される構成部品の冷却システムは一般に、冷却空気の流れの調節をもたらし、更にこれらの構成部品の1つの冷却を修正して、システムに対するかなりの修正又は構成部品の交換が必要となる場合が多く、従って、メンテナンス及び修復コストが増大する結果となる点に留意されたい。

【0009】

他方、プロセスガスに直接曝されない膨張タービンの構成部品及び区域が存在し、一般にこれらは、組み立てのために特別な材料を必要とせず、冷却されない場合、プロセスガスに直接曝される構成部品に比べてあまり迅速には劣化しない。従って、これらの構成部品はあまり重要ではなく、冷却に使用される技術は簡単で安価なものである。

【0010】

現在のところ、このような技術が開発されたが、依然として問題があり、従って、比較的限定的なコストで性能が更に向上したガスタービンを実現する必要性があり、これらの機械は、一般に、より良好な性能を提供し、全負荷運転状態にて達成可能な最大温度に耐えることが企図される。

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明の目的は、ガスタービンの冷却システムに対して幾つかの改善を実施し、上述の欠点の少なくとも一部に対処することである。

【課題を解決するための手段】

【0012】

本発明の特定の目的は、ガスタービンにおいて、特定の動作条件の間に機械の一定の構成部品又は区域の冷却をある程度まで改善する方法及び相対冷却システムを実施することにより提供される。これらの目的及び利点は、基本的に、請求項1による機能方法、請求項4による冷却システム、並びに請求項7によるガスタービンによって得られる。

【0013】

第1の態様によれば、本発明の目的は、少なくとも以下の段階を含むガスタービンの機能方法であり、該段階は、圧縮機を用いて作動流体を加圧する段階と、この加圧作動流体を少なくとも1つの燃焼室に送給し、そこで過熱する段階と、この過熱作動流体を少なくとも1つの膨張タービンにおいて膨張させてエネルギーを生成する段階と、圧縮機からの加圧作動流体の第1のタッピング(tapping)を実施して、膨張タービンの第1のキャビティに送給し冷却する段階と、第1のタッピングから下流側で作動流体の第2のタッピングを実施して、第1のキャビティから上流側に置かれた膨張タービンの少なくとも第2のキャビティに送給し冷却する段階と、第1のタッピングを第2のタッピングに流体接続し、部分負荷作動状態中に第2のタッピングの一部を用いて第1のタッピングに選択的に送給し、第1のキャビティの温度を材料耐性の許容限度内に維持する段階と、を含む。

【0014】

「膨張タービンのキャビティ」についての本明細書及び添付の請求項の範囲において、膨張タービン内を循環する高温流体には直接曝されることのない全てのキャビティ又はブレードを意図しており、特に、タービンボックス上に作られたステータキャビティ又はタービンのホイールスペースの何れかを意味するものと理解される。

【0015】

ディスクキャビティ又はホイールスペースは、要するに、ステータ構造と膨張タービンのブレードの支持ディスクとの間のスペース、又は支持ディスクと隣接ディスクとの間のスペースを意味するものと理解され、従って、一般に、図示される機械の全ての構成要素又は部品を含む(以下の説明を参照されたい)。

【0016】

作動流体は一般に、大気からの空気を圧縮機に吸入することにより作られ、従って、過熱作動流体は、大気と高温の燃焼ガスとの混合気をもたらす。

【0017】

本発明に関連する特に有利な作用において、調節段階は、特定の用途を有し、例えば、分配出力の小部分だけが必要とされる場合、又は突発的に大気熱範囲が提示された場合、或いは機械始動時など、特定の設置不良か又は特定の大気条件に起因して、キャビティを冷却するのに十分に強い流体の流れを生成するには第1のタッピングの圧力が不十分であるときに有効にされる。

【0018】

詳細には、一部の産業応用では、全負荷で常に作動して、発電機を誘導するのに使用されるタービンなど、広い一定の取り出しで利用可能な最大量のエネルギーを提供するように特に設計されたガスタービンがある点に留意されたい。この事例では、作動状態は、大部分は、機械の始動時又は遮断時の状態に相当し、或いは、不可避的な即座の機械遮断に相当する。

【0019】

他方、他の産業応用では、タービンは、航空モータとして使用され、又は可変負荷(圧縮機又はその他)で機械を動作させるタービンなど、全負荷では作動せず、可変量のエネルギー取り出しを供給するよう特に設計される。

【0020】

有利な作用形態によれば、同じベーンの内部の適切な位置に配置された温度センサを通じて、第1のキャビティの温度を常に直接監視する、或いは、1つ又はそれ以上の参照熱力学的パラメータを通じて、軸流圧縮機からの温度及び/又は圧力、無負荷ガスの温度、機械の出力、機械の負荷、並びに圧縮機内のあらゆる異なる形状のブレードの傾斜、又はその他を間接的に監視する追加の段が配置される。

【0021】

別の態様によれば、本発明は、ガスタービンの冷却システムに関し、本発明はまた、ガスタービンに関し、圧縮機からの加圧作動流体の第1のタッピングを実施して、加圧作動流体を少なくとも第1のキャビティに送給して冷却するのに好適な第1のダクトと、第1のタッピングから下流側で作動流体の第2のタッピングを実施して、これを第1のキャビティから上流側に配列されたタービンの少なくとも第2のキャビティに送給して冷却するのに好適な第2のダクトと、部分負荷作動状態中に第1のタッピングの流れを選択的に増大させて、少なくとも第1のキャビティの温度を材料耐性の許容限度内に維持するため、第1のタッピングを第2のタッピングと組み合わせるのに好適な流体力学システムと、作動パラメータの監視に基づいて部分負荷作動状態中に第2のタッピングからの作動流体の一部を第1のダクトに選択的に送給し、第1のキャビティの温度を材料耐性の許容限度内に維持するように、流体力学システムに電気的に接続される制御システムとを備える。

【0022】

制御システムは、同じベーンの内部の適切な位置に配置された温度センサを通じて、第1のキャビティの温度を常に直接監視できる、或いは、1つ又はそれ以上の参照熱力学的パラメータを通じて、軸流圧縮機からの温度及び/又は圧力、無負荷ガスの温度、機械の出力、機械の負荷、並びに圧縮機内のあらゆる異なる形状のブレードの傾斜、又はその他を間接的に監視することができるのが有利である。

【0023】

好ましくは、上述の流体力学システムは、第1のダクトに流体的に関連付けられた排出装置と、第2のダクトと排出装置を流体的に接続するのに好適な接続バルブを有する接続ダクトとによって実施される。排出装置は、有利且つ好ましくは、第2のダクトから続く流体の突発的膨張によって第1のダクトからの流体の流れを増大させるように凹部を生成するのに好適であり、更に排出装置は、好ましくは、流れを実質的に一方向に向けて配光し、或いは、第1のダクトに流入することにより流体の逆流又は再循環を阻止するのに好適である。

【0024】

第2のタッピングは、圧縮機において第1のタッピングから下流側で行われるので、第1のタッピングの圧力は、第2のタッピングよりも低く、同様に、少なくとも第2のキャビティは、膨張タービンにおいて第1のキャビティから上流に配列され、このため第2のキャビティは、第1のキャビティよりも高い温度のタービンの区域に配置される点に留意されたい。従って、低温の第1のキャビティは、低圧の第1のタッピングで冷却され、高温の第2のキャビティは、高圧の第2のタッピングで冷却され、このようにして機械性能の最適化が行われる。

【0025】

別の態様によれば、本発明は、上述のタイプの冷却システムを含むガスタービンに関する。

【0026】

本発明の利点は、全負荷での作動状態の間、或いは、極めて低い部分負荷時、すなわち、第1のバルブでの効果的な冷却を保証するには第1のタッピング圧力が不十分であるときの作動状態の間の何れでも、第1のキャビティを効果的に冷却することができることにより得られる。別の利点は、現行の機械に対して最小の低い流れ(圧縮機内の流体の)の状態で膨張タービンのキャビティを効果的に冷却することができることである。

【0027】

特定の作用によれば、更なる計装器又は新規のセンサシステムの設置を制限し、容易且つ妥当なコストで新規及び既存の機械の両方にこの冷却システムを実施することができる。

【0028】

明らかに、本方法及び冷却システムは、冷却流体の極めて信頼性があり且つ多様な規制を考慮すると共に、作動条件及び/又は大気条件に応じて機械の性能の完全且つ綿密な最適化を可能にする。

【0029】

本発明による方法及び装置を実施する更なる有利な特徴及び手段は、添付の請求項で示され、非限定的な作用の一部の実施例を参照した以下で更に説明されることになる。

【0030】

ここで見出されるものに制約される実施上の例証を示す添付の概略図を参照すると、本発明を更に実証することができ、その多数の目的及び利点が、当業者には明らかになるであろう。

【図面の簡単な説明】

【0031】

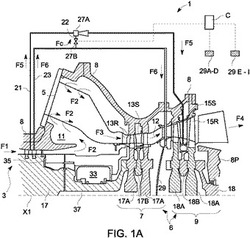

【図1A】本発明の作用の一形態による機械の一部の長手方向断面概略図。

【図1B】図1の実施において提供される装置の概略断面図。

【図2】図1の拡大詳細図。

【図3】図2の拡大詳細図。

【発明を実施するための形態】

【0032】

同じ参照符号が異なる図全てに対し同じ要素に対応する図面において、タービンは参照符号1(図1を参照)で示され、その主要機能において、軸方向圧縮機2と、複数の燃焼室5(簡単にするために、その1つが図示されている)と、膨張タービン6とを備え、該タービンは、高圧の第1の部分7と低圧の後続部分9とによって形成され、加圧ボックス8内に封入され、最終的にこれらに関連する1つ又はそれ以上のシェルにより形成される。

【0033】

大気からの空気は、圧縮機の上流側の吸入口に入り(矢印F1を参照)、ここで加圧されて適切な流れ11により燃焼室5に送給され(矢印F2)、燃焼室5において、加圧空気が可燃性燃料と反応して通常は1000〜1300℃程度の高温ガスを形成する。高温ガスは、高圧部にある膨張タービン7に送給され(矢印F3)、続いて膨張経路に沿って(参照符号12で全体的に示される)低圧タービン9に送給され、ここで膨張してその固有熱エネルギーを機械エネルギーに変換し、最後に、膨張ガスが機械から流出する(F4)。

【0034】

高圧の膨張タービン7は一般に、1つ又はそれ以上のロータ13R及びステータブレード13Sにより加圧されて、軸線X1の周りを第1の回転シャフト17を通じて圧縮機3を作動させ、低圧の膨張タービン9はまた、1つ又はそれ以上のロータ15R及びステータブレード15S(同様に図2を参照)から構成され、第1の回転シャフト17と同軸の第2の回転シャフト18を通じて外部機械(一般に、限定ではないが、電流発生器、又は圧縮機(簡単にするために図示していない))を作動させる。特定の機械により作られた上述の第1及び第2のシャフト17、18の代わりに、単一の連続したシャフトを配置できる点は、当業者には明らかである。

【0035】

膨張タービン7のロータブレード13Rは、それぞれ組み込まれた回転ディスク17Aによりシャフト17に機械的に接続され、ステータブレード13Sは、共にシャフト17が取り付けられるそれぞれの組み込みステータディスク17Bから付随してシールされ、ディスク17A及び17Bは、互いに交互に配列され、共に強固に結合されて単一の回転部品を形成する。同様に、低圧膨張タービン9のロータブレード15Rは、それぞれ組み込まれた回転ディスク18Aによってシャフト18に機械的に接続される。タービン9のステータブレード155は、共にシャフト18が取り付けられるそれぞれの組み込みステータディスク18Bから付随してシールされ、ディスク18A及び18Bは、互いに交互に配列され、共に強固に結合される。以下の説明を参照されたい。

【0036】

また、当業者には理解されるように、一般にシールは、ディスク17A、17B及び18A、18B、ブレード13R、13S及び15S、15Rと、ボックス8との間の所定位置にあり、膨張経路11に沿ってガスを最大限隔離して機械性能を向上させるようにする点に留意されたい。

【0037】

本発明の有利な作用に続いて、流体力学装置27Aを備えた第1のダクト21が所定位置に配置され(図1Bと共に本説明を参照されたい)、該ダクト21は、圧縮機3からの加圧作動流体の第1のタッピングを実施して第1のキャビティS1に送給するのに適切であり、更に、第1のタッピングから下流側で圧縮機3からの作動流体の第2のタッピングを実施して、冷却のため第1のキャビティS1から上流側の第2のキャビティS2及びS3に送給するのに好適な第2のダクト23と、流体力学装置27A及び第2のダクト23を流体接続するのに好適な接続バルブ27Bを備えた接続ダクト22が所定位置に配置されている。

【0038】

制御システムCは、バルブ27Bに電気的に接続され、特定の作動状態の間に第2のタッピングの一部を第1のダクト21に選択的に送給し、第1のキャビティS1の温度を材料耐性の許容限度内に維持する。

【0039】

図1はまた、回転シャフト17用の機械的支持パッド33と、実質的に膨張経路11に沿ったガス圧力に応じて、低圧タービン9から高圧膨張タービン7を分離すると予測されるサーマルプロテクタ29とを示す。このプロテクタ29は、プロジェクト仕様がこれを必要としない場合には、省略することができる。

【0040】

次に、本図は、圧縮機3からシャフト17内に同軸に描かれたベーン37まで流れを流体的に接続したチャンネル35を示しており、該チャンネル35は、どのような形態の調節又は制御も行うことなくチャンネル35内で遮断される(矢印F9)作動流体の一部を通じて定常冷却を行うよう高圧膨張タービン7の回転スペースと流体接続している。しかしながら、本発明と組み合わせて幾つかの公知の冷却システムを用いることができ、これらは簡単にするために、ここでは提示していない。

【0041】

図1Bは、吸入口127A、ノズル127B、モータ流体入口127C、蒸気チャンバ127D、及びディフューザ127Eを備えた、排出タイプの流体力学装置27Aを概略的に記載している。

【0042】

要約すると、ダクト21は、排出装置27A内で第1のタッピングの流体を送給(矢印F5)し、接続ダクト22は、バルブ27Bが開いているときに排出装置27Aを通じて第2のタッピングの流体を送給(矢印Fc)する。第2のタッピングの流体は、一般に、第1のタッピングからの流体よりも大きな運動量(換言すると圧力)を提供し、これにより、排出装置からの運動量(すなわち圧力)は、第1及び第2のタッピングの圧力に対し中間値に高められる。更に、排出装置27Aは、この圧力の結果として、流体が第1のダクト21を通って圧縮機3に戻るのを阻止する。

【0043】

明らかに、この排出装置27Aは、例証として本明細書で提示されており、目的に好適な他の何れかのタイプのものであってもよい。図2は、図1の膨張タービン9の拡大図であり、ここでは特に、第1の回転ディスク18Aと第2の回転ディスク18Aとの間(これらの間に第1のステータディスク18Bが配置される)に形成された第1のホイールスペースS1と、サーマルプロテクタ29と第1の回転ディスク18Aとの間に形成される第2のホイールスペースS2と、第2の回転ディスク18Aとボックス8との間に形成される第3の最後のホイールスペースS3とがあることが分かる。ホイールスペースS1〜S3は、ボックス8の横方向壁内に封入される。

【0044】

上述の作用形態に続いて、第1のダクト21は、ボックス8内に描かれた第2のステータブレード8S”を通り、続いて、膨張低圧タービン9の第2及び第3のホイールスペースS2及びS3にそれぞれ導入されることになる第2のステータブレード15Sを通り、第2のダクト23は、ボックス8内に描かれた第1のステータブレード8S’を通り、次いで、膨張低圧タービン9の第1のホイールスペースS1に導入されることになる第1のステータブレード15Sを通る。

【0045】

明らかに、ボックス8、ステータブレード8S’及び8S”、ブレード13R、13S、及び15R、15S、並びにホイールスペースS1、S2及びS3の形状は、例証として提示されたものであり、構造又は用途の特定要件に応じた異なる数及び形状を配置してもよく、例えば、ステータブレード8S’及び8S”を提示しなくてもよく、従って、ブレード18S’及び16S”は、ボックス8上に直接固定することができ、チャンネル21及び23もまた、異なる数又はその他で配列することができる。

【0046】

有利には、第1のセンサ29A(図3を参照)は、好ましくは同じブレード15Sに近接して最大温度を引き上げるような位置で第2のホイールスペースS2内に配置され、第2及び第3のセンサ29B及び29Cは同じブレード15S内に配置され、第2及び第3のセンサ29B及び29Cは、第1のベーンホイールスペースS1内に配置され、この1つがまた機械作動時に最大温度を引き上げるような位置で配置され、第4のセンサ29Dは、ホイールスペースS3内の適切な位置に配置される。これらのセンサ29A〜29Dは、制御ユニットC(図1を参照)に電気的に接続され、これにより監視される。このようにして、制御ユニットCは、ホイールスペースS1〜S3の温度変化を直接且つリアルタイムで監視し、必要な時にバルブ27Bを作動させることができる。

【0047】

別の有利な実施の形態において、外部温度用センサ29E、軸流圧縮機3からの温度及び/又は圧力用センサ29F、機械の排気管からのガスの温度用センサ29G、機械の出力用センサ29H、機械の負荷を測定するため、又は圧縮機3又はその他の内部に置かれた異なる形状のブレード(簡単にするために図示していない)の傾斜を監視(図示せず)するためのセンサ29Iなど、1つ又はそれ以上の参照熱力学的パラメータを監視するのに好適な1つ又はそれ以上のセンサを用いて、各ホイールスペースS1〜S3の温度を間接的に監視することを可能にすることができる。この事例では、制御ユニットCは、センサ29E〜29Iからのデータを受け取り、これのデータから必要に応じてバルブ27Bを作動させる目的でホイールスペースS1〜S3の温度の変動を引き出す。このことは、センサ29A〜29I以外の数及び/又は型式を提供できること、或いは、特定のタービン1内に従来通りに設置されたセンサの少なくとも一部を用いることができることを排除するものではない。図3は、従来のラビリンスシーラント31を用いて第1のステータディスク18Bの上端から付随してシールされた下端が提示されたステータブレード15Sを詳細に示しており、ロータブレード15Rは、各ホイールスペースS1〜S3と膨張チャンネル12との間で、通常は冷却空気が排出される通過開口を制限する部分フラップを提供している。

【0048】

ステータブレード8S’及び8S”では、ボックス8の外側に継手又は固定区域があり、これらはプロセスガスと直接接触せず、高温ガスの何れかの吸入を排除又は制限するメカニカルシール(簡単にするために図示していない)を提供することができ、従って、これらのステータブレード8S’及び8S”は、独立した冷却システムを提供することができる。これは、本発明が、特定の用途又は必要性に応じてこれらのステータブレード8S’及び8S”(上述のように)を少なくとも部分的に冷却するのに適用できることを排除するものではない。

【0049】

特に、本発明による冷却システムは、膨張経路12内を循環する高温流体には直接曝されることのない膨張タービンの他のキャビティを冷却する一手段として、以下の様々な無数の構成を実施することができる。図2及び図3を参照して示された実施の形態は、事実上例証として記載されており、この作用に本発明を限定するものではない。例えば、チャンネル21及び/又は23は、他のステータブレードを流体接続し、これを直接冷却することができ、又は、より多くのチャンネル21、23を機械内の様々なキャビティを冷却するのに設けることができ、或いは、単一の流体流を用いて、より多くのキャビティを冷却するのに特定の流体力学経路を用いることができる。

【0050】

本発明による冷却システムの作動は、機械が高負荷作動状態で動作している場合、或いは、ダクト21内の流体圧力が、ベーンS1を効率的に冷却するのに十分に高いときには、チャンネル21及び23がそれぞれのブレードS1、S2、S3内の冷却流体を独立して送給することができる。他方、機械が部分負荷作動状態で動作する場合、或いは、ダクト21内の圧力がベーンS1を効率的に冷却するのに不十分である場合、チャンネル23は、上述の装置を通じてチャンネル21に流体接続される。

【0051】

上述の部分負荷作動状態は、機械の分配出力が作動仕様に適合するよう低下されたとき、或いは、雰囲気条件が有意に変動した(例えば、地球の特定の地域における日中と夜間の間)ときなどに実施することができる。これらの事例では、冷却システムは、全てのホイールスペースS1〜S3の温度を許容値以内に維持するよう冷却流体を調節する。

【0052】

上述の冷却システムは、ロータブレード及びステータブレードの冷却システム並びに機械的軸受のためのものなど、性能及び高い熱効率を備えた特定の有効な機械を得ることで知られた冷却と組み合わせて実施するのが好ましい。

【0053】

更に、本明細書で記載されるシステムが請求項に記載される場合には、特定の応用に応じて一定量の冷却空気の流入を可能にする、ホイールスペース用の従来の冷却システムと組み合わせて実施することができる。

【0054】

明らかに、冷却回路内の1つ又はそれ以上の冷却装置を連結し、又は、機械構成部品の性能の完全且つ綿密な最適化並びに有効寿命の相当な増加の様々な制御法を実施することができる。

【0055】

例証の目的は、実施可能な作用の形態を単に提供することに過ぎず、これらは本発明を限定するものではなく、本発明の基本的範囲から逸脱することなく形態及び配置を変えることができる。添付の請求項において参照符号が存在することは、上記の明細書及び添付図面を参照した理解を容易にする目的に過ぎず、特許保護される範囲をどのようにも限定するものではない。

【符号の説明】

【0056】

1 タービン

2 軸方向圧縮機

5 燃焼室

6 膨張タービン

8 加圧ボックス

13R ロータ

13S ステータブレード

17 第1の回転シャフト

18 第2の回転シャフト

【技術分野】

【0001】

本発明は、ガスタービンのための方法及びそのそれぞれの冷却システムに関し、本発明はまた、この冷却システムを備えたガスタービンに関する。

【背景技術】

【0002】

ガスタービンは、その主要機能において、軸方向圧縮機、複数の燃焼室、及び加圧ボックス内に封入された膨張タービンを備える。大気からの空気が圧縮機に流入し、加圧されて燃焼室に送給され、ここで可燃性燃料と反応して高温(通常、1000〜1300℃程度)のガスを形成し、次いで、高温ガスは、膨張経路に沿って膨張タービンに送給され、ここで膨張してブレードを作動させ、その固有熱エネルギーを機械エネルギーに変換する。

【0003】

一般に、燃焼室が構成される材料は、破壊を避けるために強力な冷却器を必要とする。これらの材料は、この機械の区域において極高温に曝される。高温ガスに直接曝される膨張タービン構成部品の冷却もまた、機械の効率及び信頼性にとって特に重要である。

【0004】

実際に、タービンの最大分配可能出力は、基本的には、ガスと直接接触する構成部品が作られる材料の耐性によって実質的に制限されるプロセスガスにより達成可能な最大温度に依存する。

【0005】

従って、場合によっては機械が壊損することになる破壊の可能性を低減しながら、最大分配出力を向上させるために、これらの構成部品を正確に冷却することが極めて重要である。

【0006】

プロセスガスの温度は、膨張経路に沿って減少し、ここで高温に曝される構成部品は、燃焼室と近接した膨張経路から上流側に配列される点に留意されたい。実際に、これらの構成部品が冷却されない場合には、これらは、特別な材料で作られるか、又は熱障壁を備えないときでも、高温ガスに直接的には曝されない構成部品よりも劣化するのが遙かに早い。

【0007】

詳細には、膨張経路から上流側に配列されたこれらの構成部品が重要であることを考慮して、幾つかの冷却技術が開発されてきたが、これらの技術は、当業者にはよく知られるように、とりわけ、フィルム冷却、衝突冷却、強制乱流又は熱障壁の利用など、生成及び維持のコストが高価である。

【0008】

また、最大温度のガスに直接曝される構成部品の冷却システムは一般に、冷却空気の流れの調節をもたらし、更にこれらの構成部品の1つの冷却を修正して、システムに対するかなりの修正又は構成部品の交換が必要となる場合が多く、従って、メンテナンス及び修復コストが増大する結果となる点に留意されたい。

【0009】

他方、プロセスガスに直接曝されない膨張タービンの構成部品及び区域が存在し、一般にこれらは、組み立てのために特別な材料を必要とせず、冷却されない場合、プロセスガスに直接曝される構成部品に比べてあまり迅速には劣化しない。従って、これらの構成部品はあまり重要ではなく、冷却に使用される技術は簡単で安価なものである。

【0010】

現在のところ、このような技術が開発されたが、依然として問題があり、従って、比較的限定的なコストで性能が更に向上したガスタービンを実現する必要性があり、これらの機械は、一般に、より良好な性能を提供し、全負荷運転状態にて達成可能な最大温度に耐えることが企図される。

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明の目的は、ガスタービンの冷却システムに対して幾つかの改善を実施し、上述の欠点の少なくとも一部に対処することである。

【課題を解決するための手段】

【0012】

本発明の特定の目的は、ガスタービンにおいて、特定の動作条件の間に機械の一定の構成部品又は区域の冷却をある程度まで改善する方法及び相対冷却システムを実施することにより提供される。これらの目的及び利点は、基本的に、請求項1による機能方法、請求項4による冷却システム、並びに請求項7によるガスタービンによって得られる。

【0013】

第1の態様によれば、本発明の目的は、少なくとも以下の段階を含むガスタービンの機能方法であり、該段階は、圧縮機を用いて作動流体を加圧する段階と、この加圧作動流体を少なくとも1つの燃焼室に送給し、そこで過熱する段階と、この過熱作動流体を少なくとも1つの膨張タービンにおいて膨張させてエネルギーを生成する段階と、圧縮機からの加圧作動流体の第1のタッピング(tapping)を実施して、膨張タービンの第1のキャビティに送給し冷却する段階と、第1のタッピングから下流側で作動流体の第2のタッピングを実施して、第1のキャビティから上流側に置かれた膨張タービンの少なくとも第2のキャビティに送給し冷却する段階と、第1のタッピングを第2のタッピングに流体接続し、部分負荷作動状態中に第2のタッピングの一部を用いて第1のタッピングに選択的に送給し、第1のキャビティの温度を材料耐性の許容限度内に維持する段階と、を含む。

【0014】

「膨張タービンのキャビティ」についての本明細書及び添付の請求項の範囲において、膨張タービン内を循環する高温流体には直接曝されることのない全てのキャビティ又はブレードを意図しており、特に、タービンボックス上に作られたステータキャビティ又はタービンのホイールスペースの何れかを意味するものと理解される。

【0015】

ディスクキャビティ又はホイールスペースは、要するに、ステータ構造と膨張タービンのブレードの支持ディスクとの間のスペース、又は支持ディスクと隣接ディスクとの間のスペースを意味するものと理解され、従って、一般に、図示される機械の全ての構成要素又は部品を含む(以下の説明を参照されたい)。

【0016】

作動流体は一般に、大気からの空気を圧縮機に吸入することにより作られ、従って、過熱作動流体は、大気と高温の燃焼ガスとの混合気をもたらす。

【0017】

本発明に関連する特に有利な作用において、調節段階は、特定の用途を有し、例えば、分配出力の小部分だけが必要とされる場合、又は突発的に大気熱範囲が提示された場合、或いは機械始動時など、特定の設置不良か又は特定の大気条件に起因して、キャビティを冷却するのに十分に強い流体の流れを生成するには第1のタッピングの圧力が不十分であるときに有効にされる。

【0018】

詳細には、一部の産業応用では、全負荷で常に作動して、発電機を誘導するのに使用されるタービンなど、広い一定の取り出しで利用可能な最大量のエネルギーを提供するように特に設計されたガスタービンがある点に留意されたい。この事例では、作動状態は、大部分は、機械の始動時又は遮断時の状態に相当し、或いは、不可避的な即座の機械遮断に相当する。

【0019】

他方、他の産業応用では、タービンは、航空モータとして使用され、又は可変負荷(圧縮機又はその他)で機械を動作させるタービンなど、全負荷では作動せず、可変量のエネルギー取り出しを供給するよう特に設計される。

【0020】

有利な作用形態によれば、同じベーンの内部の適切な位置に配置された温度センサを通じて、第1のキャビティの温度を常に直接監視する、或いは、1つ又はそれ以上の参照熱力学的パラメータを通じて、軸流圧縮機からの温度及び/又は圧力、無負荷ガスの温度、機械の出力、機械の負荷、並びに圧縮機内のあらゆる異なる形状のブレードの傾斜、又はその他を間接的に監視する追加の段が配置される。

【0021】

別の態様によれば、本発明は、ガスタービンの冷却システムに関し、本発明はまた、ガスタービンに関し、圧縮機からの加圧作動流体の第1のタッピングを実施して、加圧作動流体を少なくとも第1のキャビティに送給して冷却するのに好適な第1のダクトと、第1のタッピングから下流側で作動流体の第2のタッピングを実施して、これを第1のキャビティから上流側に配列されたタービンの少なくとも第2のキャビティに送給して冷却するのに好適な第2のダクトと、部分負荷作動状態中に第1のタッピングの流れを選択的に増大させて、少なくとも第1のキャビティの温度を材料耐性の許容限度内に維持するため、第1のタッピングを第2のタッピングと組み合わせるのに好適な流体力学システムと、作動パラメータの監視に基づいて部分負荷作動状態中に第2のタッピングからの作動流体の一部を第1のダクトに選択的に送給し、第1のキャビティの温度を材料耐性の許容限度内に維持するように、流体力学システムに電気的に接続される制御システムとを備える。

【0022】

制御システムは、同じベーンの内部の適切な位置に配置された温度センサを通じて、第1のキャビティの温度を常に直接監視できる、或いは、1つ又はそれ以上の参照熱力学的パラメータを通じて、軸流圧縮機からの温度及び/又は圧力、無負荷ガスの温度、機械の出力、機械の負荷、並びに圧縮機内のあらゆる異なる形状のブレードの傾斜、又はその他を間接的に監視することができるのが有利である。

【0023】

好ましくは、上述の流体力学システムは、第1のダクトに流体的に関連付けられた排出装置と、第2のダクトと排出装置を流体的に接続するのに好適な接続バルブを有する接続ダクトとによって実施される。排出装置は、有利且つ好ましくは、第2のダクトから続く流体の突発的膨張によって第1のダクトからの流体の流れを増大させるように凹部を生成するのに好適であり、更に排出装置は、好ましくは、流れを実質的に一方向に向けて配光し、或いは、第1のダクトに流入することにより流体の逆流又は再循環を阻止するのに好適である。

【0024】

第2のタッピングは、圧縮機において第1のタッピングから下流側で行われるので、第1のタッピングの圧力は、第2のタッピングよりも低く、同様に、少なくとも第2のキャビティは、膨張タービンにおいて第1のキャビティから上流に配列され、このため第2のキャビティは、第1のキャビティよりも高い温度のタービンの区域に配置される点に留意されたい。従って、低温の第1のキャビティは、低圧の第1のタッピングで冷却され、高温の第2のキャビティは、高圧の第2のタッピングで冷却され、このようにして機械性能の最適化が行われる。

【0025】

別の態様によれば、本発明は、上述のタイプの冷却システムを含むガスタービンに関する。

【0026】

本発明の利点は、全負荷での作動状態の間、或いは、極めて低い部分負荷時、すなわち、第1のバルブでの効果的な冷却を保証するには第1のタッピング圧力が不十分であるときの作動状態の間の何れでも、第1のキャビティを効果的に冷却することができることにより得られる。別の利点は、現行の機械に対して最小の低い流れ(圧縮機内の流体の)の状態で膨張タービンのキャビティを効果的に冷却することができることである。

【0027】

特定の作用によれば、更なる計装器又は新規のセンサシステムの設置を制限し、容易且つ妥当なコストで新規及び既存の機械の両方にこの冷却システムを実施することができる。

【0028】

明らかに、本方法及び冷却システムは、冷却流体の極めて信頼性があり且つ多様な規制を考慮すると共に、作動条件及び/又は大気条件に応じて機械の性能の完全且つ綿密な最適化を可能にする。

【0029】

本発明による方法及び装置を実施する更なる有利な特徴及び手段は、添付の請求項で示され、非限定的な作用の一部の実施例を参照した以下で更に説明されることになる。

【0030】

ここで見出されるものに制約される実施上の例証を示す添付の概略図を参照すると、本発明を更に実証することができ、その多数の目的及び利点が、当業者には明らかになるであろう。

【図面の簡単な説明】

【0031】

【図1A】本発明の作用の一形態による機械の一部の長手方向断面概略図。

【図1B】図1の実施において提供される装置の概略断面図。

【図2】図1の拡大詳細図。

【図3】図2の拡大詳細図。

【発明を実施するための形態】

【0032】

同じ参照符号が異なる図全てに対し同じ要素に対応する図面において、タービンは参照符号1(図1を参照)で示され、その主要機能において、軸方向圧縮機2と、複数の燃焼室5(簡単にするために、その1つが図示されている)と、膨張タービン6とを備え、該タービンは、高圧の第1の部分7と低圧の後続部分9とによって形成され、加圧ボックス8内に封入され、最終的にこれらに関連する1つ又はそれ以上のシェルにより形成される。

【0033】

大気からの空気は、圧縮機の上流側の吸入口に入り(矢印F1を参照)、ここで加圧されて適切な流れ11により燃焼室5に送給され(矢印F2)、燃焼室5において、加圧空気が可燃性燃料と反応して通常は1000〜1300℃程度の高温ガスを形成する。高温ガスは、高圧部にある膨張タービン7に送給され(矢印F3)、続いて膨張経路に沿って(参照符号12で全体的に示される)低圧タービン9に送給され、ここで膨張してその固有熱エネルギーを機械エネルギーに変換し、最後に、膨張ガスが機械から流出する(F4)。

【0034】

高圧の膨張タービン7は一般に、1つ又はそれ以上のロータ13R及びステータブレード13Sにより加圧されて、軸線X1の周りを第1の回転シャフト17を通じて圧縮機3を作動させ、低圧の膨張タービン9はまた、1つ又はそれ以上のロータ15R及びステータブレード15S(同様に図2を参照)から構成され、第1の回転シャフト17と同軸の第2の回転シャフト18を通じて外部機械(一般に、限定ではないが、電流発生器、又は圧縮機(簡単にするために図示していない))を作動させる。特定の機械により作られた上述の第1及び第2のシャフト17、18の代わりに、単一の連続したシャフトを配置できる点は、当業者には明らかである。

【0035】

膨張タービン7のロータブレード13Rは、それぞれ組み込まれた回転ディスク17Aによりシャフト17に機械的に接続され、ステータブレード13Sは、共にシャフト17が取り付けられるそれぞれの組み込みステータディスク17Bから付随してシールされ、ディスク17A及び17Bは、互いに交互に配列され、共に強固に結合されて単一の回転部品を形成する。同様に、低圧膨張タービン9のロータブレード15Rは、それぞれ組み込まれた回転ディスク18Aによってシャフト18に機械的に接続される。タービン9のステータブレード155は、共にシャフト18が取り付けられるそれぞれの組み込みステータディスク18Bから付随してシールされ、ディスク18A及び18Bは、互いに交互に配列され、共に強固に結合される。以下の説明を参照されたい。

【0036】

また、当業者には理解されるように、一般にシールは、ディスク17A、17B及び18A、18B、ブレード13R、13S及び15S、15Rと、ボックス8との間の所定位置にあり、膨張経路11に沿ってガスを最大限隔離して機械性能を向上させるようにする点に留意されたい。

【0037】

本発明の有利な作用に続いて、流体力学装置27Aを備えた第1のダクト21が所定位置に配置され(図1Bと共に本説明を参照されたい)、該ダクト21は、圧縮機3からの加圧作動流体の第1のタッピングを実施して第1のキャビティS1に送給するのに適切であり、更に、第1のタッピングから下流側で圧縮機3からの作動流体の第2のタッピングを実施して、冷却のため第1のキャビティS1から上流側の第2のキャビティS2及びS3に送給するのに好適な第2のダクト23と、流体力学装置27A及び第2のダクト23を流体接続するのに好適な接続バルブ27Bを備えた接続ダクト22が所定位置に配置されている。

【0038】

制御システムCは、バルブ27Bに電気的に接続され、特定の作動状態の間に第2のタッピングの一部を第1のダクト21に選択的に送給し、第1のキャビティS1の温度を材料耐性の許容限度内に維持する。

【0039】

図1はまた、回転シャフト17用の機械的支持パッド33と、実質的に膨張経路11に沿ったガス圧力に応じて、低圧タービン9から高圧膨張タービン7を分離すると予測されるサーマルプロテクタ29とを示す。このプロテクタ29は、プロジェクト仕様がこれを必要としない場合には、省略することができる。

【0040】

次に、本図は、圧縮機3からシャフト17内に同軸に描かれたベーン37まで流れを流体的に接続したチャンネル35を示しており、該チャンネル35は、どのような形態の調節又は制御も行うことなくチャンネル35内で遮断される(矢印F9)作動流体の一部を通じて定常冷却を行うよう高圧膨張タービン7の回転スペースと流体接続している。しかしながら、本発明と組み合わせて幾つかの公知の冷却システムを用いることができ、これらは簡単にするために、ここでは提示していない。

【0041】

図1Bは、吸入口127A、ノズル127B、モータ流体入口127C、蒸気チャンバ127D、及びディフューザ127Eを備えた、排出タイプの流体力学装置27Aを概略的に記載している。

【0042】

要約すると、ダクト21は、排出装置27A内で第1のタッピングの流体を送給(矢印F5)し、接続ダクト22は、バルブ27Bが開いているときに排出装置27Aを通じて第2のタッピングの流体を送給(矢印Fc)する。第2のタッピングの流体は、一般に、第1のタッピングからの流体よりも大きな運動量(換言すると圧力)を提供し、これにより、排出装置からの運動量(すなわち圧力)は、第1及び第2のタッピングの圧力に対し中間値に高められる。更に、排出装置27Aは、この圧力の結果として、流体が第1のダクト21を通って圧縮機3に戻るのを阻止する。

【0043】

明らかに、この排出装置27Aは、例証として本明細書で提示されており、目的に好適な他の何れかのタイプのものであってもよい。図2は、図1の膨張タービン9の拡大図であり、ここでは特に、第1の回転ディスク18Aと第2の回転ディスク18Aとの間(これらの間に第1のステータディスク18Bが配置される)に形成された第1のホイールスペースS1と、サーマルプロテクタ29と第1の回転ディスク18Aとの間に形成される第2のホイールスペースS2と、第2の回転ディスク18Aとボックス8との間に形成される第3の最後のホイールスペースS3とがあることが分かる。ホイールスペースS1〜S3は、ボックス8の横方向壁内に封入される。

【0044】

上述の作用形態に続いて、第1のダクト21は、ボックス8内に描かれた第2のステータブレード8S”を通り、続いて、膨張低圧タービン9の第2及び第3のホイールスペースS2及びS3にそれぞれ導入されることになる第2のステータブレード15Sを通り、第2のダクト23は、ボックス8内に描かれた第1のステータブレード8S’を通り、次いで、膨張低圧タービン9の第1のホイールスペースS1に導入されることになる第1のステータブレード15Sを通る。

【0045】

明らかに、ボックス8、ステータブレード8S’及び8S”、ブレード13R、13S、及び15R、15S、並びにホイールスペースS1、S2及びS3の形状は、例証として提示されたものであり、構造又は用途の特定要件に応じた異なる数及び形状を配置してもよく、例えば、ステータブレード8S’及び8S”を提示しなくてもよく、従って、ブレード18S’及び16S”は、ボックス8上に直接固定することができ、チャンネル21及び23もまた、異なる数又はその他で配列することができる。

【0046】

有利には、第1のセンサ29A(図3を参照)は、好ましくは同じブレード15Sに近接して最大温度を引き上げるような位置で第2のホイールスペースS2内に配置され、第2及び第3のセンサ29B及び29Cは同じブレード15S内に配置され、第2及び第3のセンサ29B及び29Cは、第1のベーンホイールスペースS1内に配置され、この1つがまた機械作動時に最大温度を引き上げるような位置で配置され、第4のセンサ29Dは、ホイールスペースS3内の適切な位置に配置される。これらのセンサ29A〜29Dは、制御ユニットC(図1を参照)に電気的に接続され、これにより監視される。このようにして、制御ユニットCは、ホイールスペースS1〜S3の温度変化を直接且つリアルタイムで監視し、必要な時にバルブ27Bを作動させることができる。

【0047】

別の有利な実施の形態において、外部温度用センサ29E、軸流圧縮機3からの温度及び/又は圧力用センサ29F、機械の排気管からのガスの温度用センサ29G、機械の出力用センサ29H、機械の負荷を測定するため、又は圧縮機3又はその他の内部に置かれた異なる形状のブレード(簡単にするために図示していない)の傾斜を監視(図示せず)するためのセンサ29Iなど、1つ又はそれ以上の参照熱力学的パラメータを監視するのに好適な1つ又はそれ以上のセンサを用いて、各ホイールスペースS1〜S3の温度を間接的に監視することを可能にすることができる。この事例では、制御ユニットCは、センサ29E〜29Iからのデータを受け取り、これのデータから必要に応じてバルブ27Bを作動させる目的でホイールスペースS1〜S3の温度の変動を引き出す。このことは、センサ29A〜29I以外の数及び/又は型式を提供できること、或いは、特定のタービン1内に従来通りに設置されたセンサの少なくとも一部を用いることができることを排除するものではない。図3は、従来のラビリンスシーラント31を用いて第1のステータディスク18Bの上端から付随してシールされた下端が提示されたステータブレード15Sを詳細に示しており、ロータブレード15Rは、各ホイールスペースS1〜S3と膨張チャンネル12との間で、通常は冷却空気が排出される通過開口を制限する部分フラップを提供している。

【0048】

ステータブレード8S’及び8S”では、ボックス8の外側に継手又は固定区域があり、これらはプロセスガスと直接接触せず、高温ガスの何れかの吸入を排除又は制限するメカニカルシール(簡単にするために図示していない)を提供することができ、従って、これらのステータブレード8S’及び8S”は、独立した冷却システムを提供することができる。これは、本発明が、特定の用途又は必要性に応じてこれらのステータブレード8S’及び8S”(上述のように)を少なくとも部分的に冷却するのに適用できることを排除するものではない。

【0049】

特に、本発明による冷却システムは、膨張経路12内を循環する高温流体には直接曝されることのない膨張タービンの他のキャビティを冷却する一手段として、以下の様々な無数の構成を実施することができる。図2及び図3を参照して示された実施の形態は、事実上例証として記載されており、この作用に本発明を限定するものではない。例えば、チャンネル21及び/又は23は、他のステータブレードを流体接続し、これを直接冷却することができ、又は、より多くのチャンネル21、23を機械内の様々なキャビティを冷却するのに設けることができ、或いは、単一の流体流を用いて、より多くのキャビティを冷却するのに特定の流体力学経路を用いることができる。

【0050】

本発明による冷却システムの作動は、機械が高負荷作動状態で動作している場合、或いは、ダクト21内の流体圧力が、ベーンS1を効率的に冷却するのに十分に高いときには、チャンネル21及び23がそれぞれのブレードS1、S2、S3内の冷却流体を独立して送給することができる。他方、機械が部分負荷作動状態で動作する場合、或いは、ダクト21内の圧力がベーンS1を効率的に冷却するのに不十分である場合、チャンネル23は、上述の装置を通じてチャンネル21に流体接続される。

【0051】

上述の部分負荷作動状態は、機械の分配出力が作動仕様に適合するよう低下されたとき、或いは、雰囲気条件が有意に変動した(例えば、地球の特定の地域における日中と夜間の間)ときなどに実施することができる。これらの事例では、冷却システムは、全てのホイールスペースS1〜S3の温度を許容値以内に維持するよう冷却流体を調節する。

【0052】

上述の冷却システムは、ロータブレード及びステータブレードの冷却システム並びに機械的軸受のためのものなど、性能及び高い熱効率を備えた特定の有効な機械を得ることで知られた冷却と組み合わせて実施するのが好ましい。

【0053】

更に、本明細書で記載されるシステムが請求項に記載される場合には、特定の応用に応じて一定量の冷却空気の流入を可能にする、ホイールスペース用の従来の冷却システムと組み合わせて実施することができる。

【0054】

明らかに、冷却回路内の1つ又はそれ以上の冷却装置を連結し、又は、機械構成部品の性能の完全且つ綿密な最適化並びに有効寿命の相当な増加の様々な制御法を実施することができる。

【0055】

例証の目的は、実施可能な作用の形態を単に提供することに過ぎず、これらは本発明を限定するものではなく、本発明の基本的範囲から逸脱することなく形態及び配置を変えることができる。添付の請求項において参照符号が存在することは、上記の明細書及び添付図面を参照した理解を容易にする目的に過ぎず、特許保護される範囲をどのようにも限定するものではない。

【符号の説明】

【0056】

1 タービン

2 軸方向圧縮機

5 燃焼室

6 膨張タービン

8 加圧ボックス

13R ロータ

13S ステータブレード

17 第1の回転シャフト

18 第2の回転シャフト

【特許請求の範囲】

【請求項1】

ガスタービンの作動方法であって、

圧縮機により作動流体を加圧する段階と、

少なくとも1つの燃焼室に加圧作動流体を送給することにより該加圧作動流体を過熱する段階と、

過熱作動流体を少なくとも1つの膨張タービンにおいて膨張させてエネルギーを生成する段階と、

前記圧縮機からの加圧作動流体を第1のキャビティに送給し、前記加圧作動流体の第1のタッピングにより前記膨張タービンを冷却する段階と、

前記圧縮機からの加圧作動流体を第2のキャビティに送給し、前記加圧作動流体の第2のタッピングにより前記膨張タービンを冷却する段階と、

を含み、

前記膨張タービンを冷却するための第2のキャビティが、前記膨張タービンを冷却するための第1のキャビティから上流側にあり、前記加圧作動流体の第2のタッピングが、前記加圧作動流体の第1のタッピングから下流側にあり、

前記方法が更に、

前記第1及び第2のタッピングを流体接続する段階と、

部分負荷作動状態の間に前記第2のタッピングの加圧作動流体の一部を前記第1のタッピングに選択的に送給し、前記第1のキャビティの温度を材料耐性の許容限度内に維持する段階と、

を含む方法。

【請求項2】

前記部分負荷作動状態の間に前記第2のタッピングの加圧作動流体の一部を前記第1のタッピングに選択的に送給する段階は、前記第1のキャビティを冷却するのに十分な流体束を生成するには前記第1のタッピングの圧力が不十分であるときに有効になる、

請求項1に記載の方法。

【請求項3】

前記第1のキャビティの温度が、直接的又は間接的に常に監視される、

請求項1に記載の方法。

【請求項4】

ガスタービン用冷却システムであって、

圧縮機からの加圧作動流体の第1のタッピングによる加圧作動流体を第1のキャビティに送給し、膨張タービンを冷却するよう構成された第1のダクトと、

圧縮機からの加圧作動流体の第2のタッピングによる加圧流体を第2のキャビティに送給し、膨張タービンを冷却するよう構成された第2のダクトと、

部分負荷作動状態中に前記第1のタッピングの作動流体の流れを選択的に増大させて、少なくとも前記第1のキャビティの温度を材料耐性の許容限度内に維持するための一手段として、前記第1のタッピングからの作動流体を前記第2のタッピングの作動流体と組み合わせるよう構成された流体力学システムと、

作動パラメータの監視に基づいて部分負荷作動状態中に第2のタッピングからの作動流体の一部を第1のダクトに選択的に送給し、前記第1のキャビティの温度を材料耐性の許容限度内に維持するよう構成された前記流体力学システムに電気的に接続される制御システムと、

を備える冷却システム。

【請求項5】

少なくとも前記第1のキャビティの温度を直接又は間接的に監視して前記膨張タービンの冷却をするよう更に構成される、

請求項4に記載の冷却システム。

【請求項6】

前記流体力学システムが、前記第1のダクトに流体的に関連付けられた排出装置と、接続バルブを備えた接続ダクトとを含み、該接続バルブが、前記排出装置を前記接続ダクトと流体的に接続するよう構成される、

請求項4に記載の冷却システム。

【請求項7】

請求項4の冷却システムを備えるガスタービン。

【請求項1】

ガスタービンの作動方法であって、

圧縮機により作動流体を加圧する段階と、

少なくとも1つの燃焼室に加圧作動流体を送給することにより該加圧作動流体を過熱する段階と、

過熱作動流体を少なくとも1つの膨張タービンにおいて膨張させてエネルギーを生成する段階と、

前記圧縮機からの加圧作動流体を第1のキャビティに送給し、前記加圧作動流体の第1のタッピングにより前記膨張タービンを冷却する段階と、

前記圧縮機からの加圧作動流体を第2のキャビティに送給し、前記加圧作動流体の第2のタッピングにより前記膨張タービンを冷却する段階と、

を含み、

前記膨張タービンを冷却するための第2のキャビティが、前記膨張タービンを冷却するための第1のキャビティから上流側にあり、前記加圧作動流体の第2のタッピングが、前記加圧作動流体の第1のタッピングから下流側にあり、

前記方法が更に、

前記第1及び第2のタッピングを流体接続する段階と、

部分負荷作動状態の間に前記第2のタッピングの加圧作動流体の一部を前記第1のタッピングに選択的に送給し、前記第1のキャビティの温度を材料耐性の許容限度内に維持する段階と、

を含む方法。

【請求項2】

前記部分負荷作動状態の間に前記第2のタッピングの加圧作動流体の一部を前記第1のタッピングに選択的に送給する段階は、前記第1のキャビティを冷却するのに十分な流体束を生成するには前記第1のタッピングの圧力が不十分であるときに有効になる、

請求項1に記載の方法。

【請求項3】

前記第1のキャビティの温度が、直接的又は間接的に常に監視される、

請求項1に記載の方法。

【請求項4】

ガスタービン用冷却システムであって、

圧縮機からの加圧作動流体の第1のタッピングによる加圧作動流体を第1のキャビティに送給し、膨張タービンを冷却するよう構成された第1のダクトと、

圧縮機からの加圧作動流体の第2のタッピングによる加圧流体を第2のキャビティに送給し、膨張タービンを冷却するよう構成された第2のダクトと、

部分負荷作動状態中に前記第1のタッピングの作動流体の流れを選択的に増大させて、少なくとも前記第1のキャビティの温度を材料耐性の許容限度内に維持するための一手段として、前記第1のタッピングからの作動流体を前記第2のタッピングの作動流体と組み合わせるよう構成された流体力学システムと、

作動パラメータの監視に基づいて部分負荷作動状態中に第2のタッピングからの作動流体の一部を第1のダクトに選択的に送給し、前記第1のキャビティの温度を材料耐性の許容限度内に維持するよう構成された前記流体力学システムに電気的に接続される制御システムと、

を備える冷却システム。

【請求項5】

少なくとも前記第1のキャビティの温度を直接又は間接的に監視して前記膨張タービンの冷却をするよう更に構成される、

請求項4に記載の冷却システム。

【請求項6】

前記流体力学システムが、前記第1のダクトに流体的に関連付けられた排出装置と、接続バルブを備えた接続ダクトとを含み、該接続バルブが、前記排出装置を前記接続ダクトと流体的に接続するよう構成される、

請求項4に記載の冷却システム。

【請求項7】

請求項4の冷却システムを備えるガスタービン。

【図1A】

【図1B】

【図2】

【図3】

【図1B】

【図2】

【図3】

【公開番号】特開2011−69368(P2011−69368A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2010−212453(P2010−212453)

【出願日】平成22年9月22日(2010.9.22)

【出願人】(505347503)ヌオーヴォ ピニォーネ ソシエタ ペル アチオニ (112)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成22年9月22日(2010.9.22)

【出願人】(505347503)ヌオーヴォ ピニォーネ ソシエタ ペル アチオニ (112)

【Fターム(参考)】

[ Back to top ]