ガスタービン用部材

【課題】冷却媒体を有効に用いて部材の表面を燃焼ガスから保護し、ガスタービンの性能の低下を抑制できるガスタービン用部材を提供する。

【解決手段】基材51と、基材51の表面に形成された凹部54と、凹部54の内側に配置された給気口53と、凹部54の周囲の基材51の表面の第1領域61を覆うように基材51に支持され、第1領域61から凹部54にオーバーハングして給気口53から離れた位置で給気口53と対向するオーバーハング部52Hを有する遮熱膜52とからガスタービン用部材を構成する。第1領域61が凹部54に対して基材51の表面とほぼ平行な第1方向の一側に配置され、オーバーハング部52Hが第1方向の他側に延びるようにする。

【解決手段】基材51と、基材51の表面に形成された凹部54と、凹部54の内側に配置された給気口53と、凹部54の周囲の基材51の表面の第1領域61を覆うように基材51に支持され、第1領域61から凹部54にオーバーハングして給気口53から離れた位置で給気口53と対向するオーバーハング部52Hを有する遮熱膜52とからガスタービン用部材を構成する。第1領域61が凹部54に対して基材51の表面とほぼ平行な第1方向の一側に配置され、オーバーハング部52Hが第1方向の他側に延びるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスタービン用部材に関する。

【背景技術】

【0002】

ガスタービンは、圧縮機と燃焼器とタービンとを備えており、圧縮機で圧縮された空気と燃料とを燃焼器で燃焼して、生成された高温・高圧のガス(燃焼ガス)をタービンで膨張させて、動力を発生する。ガスタービンの作動時において、加熱されるガスタービン内部の部材の表面の温度が上昇し過ぎると、例えばその部材の表面が劣化する等、不具合が生じる可能性がある。そのため、従来より、加熱されるガスタービン内部の部材の表面の温度上昇を抑制するための種々の技術が案出されている。下記特許文献には、翼の一部に設けられた孔から冷却媒体を供給し、翼表面をフィルム冷却する技術の一例が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−173405号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

フィルム冷却において、翼の一部に設けられた孔からの冷却媒体が、部材の表面付近に留まらずに、燃焼ガスに貫通すると、部材の表面の温度上昇を抑制することが困難となる可能性がある。また、冷却媒体の流量は少ない方が、ガスタービンの性能が高くなり、好ましい。

【0005】

本発明は、冷却媒体を有効に用いて部材の表面を燃焼ガスから保護し、ガスタービンの性能の低下を抑制できるガスタービン用部材を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の第1の態様に従えば、基材と、前記基材の表面に形成された凹部と、前記凹部の内側に配置された給気口と、前記凹部の周囲の前記基材の表面の第1領域を覆うように前記基材に支持され、前記第1領域から前記凹部にオーバーハングして前記給気口から離れた位置で前記給気口と対向するオーバーハング部を有する遮熱膜と、を備え、前記第1領域は、前記凹部に対して前記基材の表面とほぼ平行な第1方向の一側に配置され、前記オーバーハング部は、前記第1方向の他側に延びるガスタービン用部材が提供される。

【0007】

本発明の第1の態様によれば、凹部の内側に給気口を設け、その給気口から離れた位置で給気口と対向するオーバーハング部を有する遮熱膜を設けたので、給気口から供給された冷却媒体は、オーバーハング部に当たる。したがって、給気口から供給された冷却媒体が部材の表面付近に留まらずに、燃焼ガスに貫通することを抑制することができる。また、給気口から供給された冷却媒体を、部材の表面など、望みの部位に導くことができ、その部位の温度上昇を抑制することができる。また、遮熱膜を配置したことにより、基材の表面が熱で劣化してしまうことを抑制できる。また、遮熱膜でオーバーハング部が形成されているので、高温に耐えることができる。そのため、部材の表面を効果的に燃焼ガスから保護することができる。また、冷却媒体を有効に利用することができる。したがって、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

さらに、第1の態様のガスタービン用部材において、第1領域を、凹部に対して基材の表面とほぼ平行な第1方向の一側に配置された領域とし、オーバーハング部を、第1方向の他側に延びるように形成することによって、給気口から供給された冷却媒体を、他側に導くことができる。燃焼器で生成された燃焼ガスが第1方向の一側から部材に供給される場合、給気口に対して他側の望みの部位を、給気口からの冷却媒体で冷却することができる。また、冷却媒体を有効に利用することができる。したがって、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0008】

第1の態様のガスタービン用部材において、オーバーハング部を、給気口より大きくすることによって、給気口から供給された冷却媒体が部材の表面付近に留まらずに、燃焼ガスに貫通することをより確実に抑制することができる。また、給気口から供給された冷却媒体を、望みの部位により確実に導くことができる。したがって、冷却媒体を有効に利用することができる。そのため、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0009】

第1の態様のガスタービン用部材において、凹部が、給気口に対して第1方向の一側に配置され、第1領域と結ばれる第1面と、給気口に対して第1方向の他側に配置され、給気口から他側に向かって、凹部に対して第1方向の他側に配置された基材の表面の第2領域に近づくように傾斜する第2面とを有することによって、給気口から供給された冷却媒体は、オーバーハング部及び傾斜する第2面によってガイドされながら、他側に円滑に流れることができる。したがって、給気口に対して他側の望みの部位を、給気口からの冷却媒体で良好に冷却することができる。また、冷却媒体を有効に利用することができる。したがって、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0010】

第1の態様のガスタービン用部材において、給気口を、第1面と第2面との間の凹部の第3面に配置することによって、給気口から供給された冷却媒体を、凹部の内側に十分に行き渡らせることができる。すなわち、給気口から供給された冷却媒体は、凹部(凹部の開口)を介して流出するので、冷却媒体の供給むら、ひいては冷却むらの発生を低減することができる。したがって、望みの部位を良好に冷却することができる。また、冷却媒体を有効に利用することができる。したがって、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0011】

第1の態様のガスタービン用部材において、遮熱膜は、オーバーハング部を有する第1部分と、第2領域及び第2面を覆うように配置された第2部分とを含み、給気口からの冷却媒体は、第1部分のエッジと第2部分との間に形成された間隙から流出する。これにより、より一層、冷却媒体の供給むら、ひいては冷却むらの発生を低減することができる。したがって、望みの部位を良好に冷却することができる。また、冷却媒体を有効に利用することができる。したがって、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0012】

第1の態様のガスタービン用部材において、間隙が第2部分の表面に冷却媒体を導くように、その間隙を形成することによって、第2部分の表面を良好に冷却することができる。また、冷却媒体を有効に利用することができる。したがって、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0013】

第1の態様のガスタービン用部材において、間隙を給気口より大きくすることによって、間隙から流出する冷却媒体の速度(流速)を抑制できる。したがって、給気口から供給され、間隙から流出する冷却媒体が部材の表面付近に留まらずに、燃焼ガスに貫通することを抑制することができる。また、冷却媒体の供給むら、ひいては冷却むらの発生をより一層低減することができる。したがって、望みの部位の温度上昇を抑制することができる。また、冷却媒体を有効に利用することができるため、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0014】

第1の態様のガスタービン用部材において、凹部を、第1方向と交差する第2方向に長くして、給気口を、所定間隔で第2方向に複数配置することによって、冷却媒体の供給むら、ひいては冷却むらの発生をより一層低減することができる。したがって、望みの部位の温度上昇を抑制することができる。また、冷却媒体を有効に利用することができるため、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0015】

第1の態様のガスタービン用部材において、オーバーハング部を、第2方向に長くすることによって、複数の給気口のそれぞれから供給された冷却媒体を、オーバーハング部によって、望みの部位へ良好にガイドすることができる。また、冷却媒体を有効に利用することができるため、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0016】

第1の態様のガスタービン用部材において、凹部を、所定間隔で、第1方向と交差する第2方向に複数形成することによって、例えば圧力分布のある部材表面に対して、冷却媒体の流量を調節し、冷却媒体を有効に利用することが可能となる。また、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0017】

第1の態様のガスタービン用部材において、オーバーハング部と第1領域に接続される遮熱膜の基部とに亘って配置され、遮熱膜を補強する線状の補強部材を設けることによって、遮熱膜の強度を増すことができる。

【0018】

第1の態様のガスタービン用部材において、補強部材を、遮熱膜の内部に配置することによって、より一層、遮熱膜の強度を増すことができる。

【発明の効果】

【0019】

本発明によれば、ガスタービンの性能を向上することができる。

【図面の簡単な説明】

【0020】

【図1】第1実施形態に係るガスタービンの一例を示す図である。

【図2】第1実施形態に係る翼の一例を示す図である。

【図3】第1実施形態に係る翼の一部を示す平面図である。

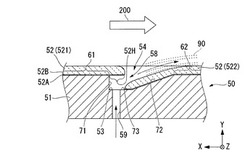

【図4】第1実施形態に係る翼の一部を示す側断面図である。

【図5】第1実施形態に係る翼の製造方法の一例を説明するための図である。

【図6】第1実施形態に係る翼の製造方法の一例を説明するための図である。

【図7】第1実施形態に係る翼の製造方法の一例を説明するための図である。

【図8】第1実施形態に係る翼の製造方法の一例を説明するための図である。

【図9】第2実施形態に係る翼の一部を示す平面図である。

【図10】第2実施形態に係る翼の一部を示す側断面図である。

【図11】第2実施形態に係る翼の製造方法の一例を説明するための図である。

【図12】第2実施形態に係る翼の製造方法の一例を説明するための図である。

【図13】第2実施形態に係る翼の製造方法の一例を説明するための図である。

【図14】第2実施形態に係る翼の製造方法の一例を説明するための図である。

【図15】第3実施形態に係る翼の一部を示す側断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について図面を参照しながら説明する。以下の説明においては、XYZ直交座標系を設定し、このXYZ直交座標系を参照しつつ各部の位置関係について説明する。水平面内の所定方向をX軸方向、水平面内においてX軸方向と直交する方向をY軸方向、X軸方向及びY軸方向のそれぞれと直交する方向(鉛直方向、上下方向)をZ軸方向とする。また、X軸、Y軸及びZ軸まわりの回転(傾斜)方向をそれぞれ、θX、θY及びθZ方向とする。

【0022】

<第1実施形態>

第1実施形態について説明する。図1は、第1実施形態に係るガスタービン100の一例を示す図である。図1において、ガスタービン100は、圧縮機1と、燃焼器2と、タービン3とを備えている。また、ガスタービン100は、圧縮機1、燃焼器2、及びタービン3の中心部に配置されたロータ4を備えている。圧縮機1、燃焼器2、及びタービン3は、ロータ4の軸心Rに沿って、空気の流れの前側から後側に向かって順に配置されている。

【0023】

ここで、以下の説明において、軸心Rと平行な方向を適宜、軸方向、と称し、軸心Rを中心とした回転(傾斜)方向を適宜、周方向、と称する。

【0024】

圧縮機1は、空気を圧縮するものである。圧縮機1は、空気を取り込む空気取入口11を有する圧縮機ケーシング12と、圧縮機ケーシング12内に配置された圧縮機静翼13と、圧縮機ケーシング12内に配置された圧縮機動翼14とを備えている。圧縮機静翼13は、圧縮機ケーシング12に取り付けられている。圧縮機静翼13は、周方向に複数配置されている。圧縮機動翼14は、ロータ4に取り付けられている。圧縮機動翼14は、周方向に複数配置されている。それら圧縮機静翼13と圧縮機動翼14とは、軸方向に交互に配置されている。

【0025】

燃焼器2は、圧縮機1で圧縮された空気(以下、圧縮空気、と称する)に対して燃料を供給し、バーナで点火することによって、高温・高圧のガス(以下、燃焼ガス、と称する)を生成するものである。燃焼器2は、バーナ(不図示)を有する内部で圧縮された空気と燃料を混合して燃焼させる内筒(燃焼筒)21と、内筒21から燃焼ガスをタービン3に導く尾筒22と、圧縮機1からの圧縮空気を内筒21に導く外筒23とを備えている。燃焼器2は、燃焼器ケーシング24に対して、周方向に複数配置されている。

【0026】

タービン3は、燃焼器2で生成された燃焼ガスにより動力を発生するものである。タービン3は、タービンケーシング31と、タービンケーシング31内に配置されたタービン静翼32と、タービンケーシング31内に配置されたタービン動翼33とを備えている。タービン静翼32は、タービンケーシング31に取り付けられている。タービン静翼32は、周方向に複数配置されている。タービン動翼33は、ロータ4に取り付けられている。タービン動翼33は、周方向に複数配置されている。それらタービン静翼32とタービン動賞33とは、軸方向に交互に配置されている。タービンケーシング31の後側には、タービン3に連続する排気ディフューザ34aを有する排気室34が設けられている。

【0027】

ロータ4は、軸心Rを中心として、軸受41、42に回転可能に支持されている。軸受41は、圧縮機1側に配置され、軸受42は、排気室34側に配置されている。排気室34側のロータ4の端部に、発電機(図示せず)の駆動軸が連結される。

【0028】

次に、ガスタービン100の動作の一例について説明する。圧縮機1の空気取入口11から取り込まれた空気が、複数の圧縮機静翼13及び圧縮機動翼14を通過して圧縮され、高温・高圧の圧縮空気となる。そして、燃焼器2おいて、圧縮空気に対して所定の燃料が供給され、燃焼されることによって、高温・高圧の燃焼ガスが生成される。その燃焼ガスがタービン3のタービン静翼32及びタービン動翼33を通過することによって、ロータ4が回転する。そのロータ4に連結された発電機に動力が与えられることによって、発電が行われる。ロータ4を回転した後の排気ガスは、排気室34の排気ディフューザ34aで静圧に変換されてから、大気に放出される。

【0029】

図2は、タービン動翼33を示す図である。図2において、タービン動翼33は、プラットフォーム43と、プラットフォーム43上に設けられた翼50とを備えている。翼50は、基材51と、その基材51の表面の少なくとも一部に形成された遮熱膜52とを備えている。また、翼50は、表面に複数の給気口53を備えている。給気口53は、翼50の腹部50A及び背部50Bのそれぞれに配置されている。

【0030】

本実施形態において、翼50の前方側(+X側)から、翼50に対して、燃焼器2で生成された高温・高圧の燃焼ガスが供給される。翼50の前縁部50Cに供給された燃焼ガスは、腹部50A及び背部50Bに沿って流れ、後縁部50Dより後方側(−X側)に流れる。以下の説明おいて、腹部50A及び背部50Bを含む翼50の表面に沿って流れる燃焼ガスの流れを適宜、主流200、と称する。

【0031】

図3は、翼50の腹部50Aの一部を拡大した図、図4は、図3の側断面図である。図2,図3,及び図4において、翼50は、基材51と、基材51の表面に形成された凹部54と、凹部54の内側に配置された給気口53と、凹部54の周囲の基材51の表面の第1領域61を覆うように基材51に支持された遮熱膜52とを備えている。遮熱膜52は、第1領域61から凹部54にオーバーハングして、給気口53から離れた位置で給気口53と対向するオーバーハング部52Hを有する。

【0032】

以下の説明においては、簡単のため、腹部50Aにおける翼50の表面(基材51の表面)が、XZ平面とほぼ平行であるものとして説明する。XZ平面内において、オーバーハング部52Hは、給気口53より十分に大きい。

【0033】

本実施形態において、基材51の表面の第1領域61は、凹部54に対してX軸方向の+X側(前縁部50C側)に配置された領域である。遮熱膜52は、その第1領域61に支持されている。また、本実施形態においては、凹部54に対して−X側(後縁部50D側)に配置された基材51の表面の第2領域62にも、遮熱膜52が配置されている。

【0034】

凹部54は、給気口53に対して+X側に配置され、第1領域61と結ばれる第1面71と、給気口53に対して−X側に配置され、給気口53から−X側に向かって、第2領域62に近づくように傾斜する第2面72とを有する。遮熱膜52は、第2面72にも配置されている。

【0035】

また、凹部54は、第1面71と第2面72との間に配置された第3面73を有する。Y軸方向に関して、第3面73は、第1,第2,第3面71,72,73のうち、基材51の表面(第1,第2領域61,62)から最も遠い位置に配置される。給気口53は、第3面73に配置されている。本実施形態において、遮熱膜52の少なくとも一部が、第3面73に配置される。なお、第3面73に遮熱膜52が配置されなくてもよい。

【0036】

以下の説明において、オーバーハング部52Hを有し、凹部54に対して+X側に配置された遮熱膜52を適宜、第1部分521、と称し、第2領域62及び第2面72を覆うように配置された遮熱膜52を適宜、第2部分522、と称する。

【0037】

オーバーハング部52Hは、第1領域61から、−X方向に延びるように配置されている。第1部分521のエッジ(オーバーハング部52Hの先端)と、第2部分522との間には、所定の間隙58が形成されている。間隙58は、給気口53より十分に大きい。

【0038】

図2及び図3に示すように、凹部54は、Z軸方向に長い。また、凹部54は、前縁部50Cと後縁部50Dとの間の腹部50Aにおいて、X軸方向に複数配置されている。給気口53は、複数の凹部54のそれぞれの内側において、所定間隔でZ軸方向に複数配置されている。

【0039】

オーバーハング部52Hは、複数の凹部54のそれぞれに対応するように、複数設けられている。オーバーハング部52Hは、Z軸方向に長い。

【0040】

なお、腹部50Aと同様に、背部50Bにも、凹部54、給気口53、及びオーバーハング部52Hを有する遮熱膜52を設けることができる。また、本実施形態においては、翼50の前縁部50Cにも、給気口53が複数配置されている。

【0041】

基材51は、金属製である。遮熱膜52は、TBC(Thermal Barrier Coating)とも呼ばれ、基材51の表面の劣化を抑制するための保護膜として機能する。基材51の表面が高温になると、その基材51の表面が酸化したり、劣化したりする可能性がある。遮熱膜52は、基材51の表面の酸化を抑制する機能、及び基材51の表面の温度の上昇を抑制する機能の少なくとも一方を有する。

【0042】

本実施形態において、遮熱膜52は、基材51の表面に接触するように形成される金属結合層52Aと、金属結合層52Aの表面に接触するように形成されるセラミックス層52Bとを含む。金属結合層52Aは、基材51の酸化を抑制する機能を有する。金属結合層52Aは、例えば溶射法によってコーティングされる。セラミックス層52Bは、基材51への熱伝導を抑制する機能を有する。セラミックス層52Bは、例えば溶射法によってコーティングされる。金属結合層52Aは、セラミックス層52Bより薄い。

【0043】

本実施形態において、金属結合層52Aは、耐食性及び耐酸化性に優れたMCrAlY合金で形成可能である。MCrAlY合金のMは、Ni、Co、Fe等の単独元素又は2種類以上の元素の組み合わせである。本実施形態において、セラミックス層52Bは、ジルコニアセラミックス層である。ジルコニアセラミックス層としては、Y2O3(添加量8wt%)等の安定化材で部分安定化された熱伝導率の低いZrO2が用いられる。

【0044】

金属結合層52Aは、基材51とセラミックス層52Bとの線膨張係数の差を小さくして熱応力を緩和し、セラミックス層52Bが基材51から剥離することを抑制する。セラミックス層52Bは、高温のガス等が吹き付けられた際にも基材51に熱を伝えにくいので、基材51の表面温度が上昇することを抑制することができる。

【0045】

金属結合層52Aは、真空又は減圧アルゴン雰囲気において低圧プラズマ溶射法を用いて溶射される。低圧プラズマ溶射における溶射温度は、約700〜900℃である。セラミックス層52Bは、大気雰囲気において大気圧プラズマ溶射法を用いて溶射される。大気圧プラズマ溶射における溶射温度は、約100〜500℃である。

【0046】

本実施形態においては、上述のような溶射が実行され、金属結合層52A及びセラミックス層52Bが積層されることによって、遮熱膜52が形成される。

【0047】

給気口53は、翼50の内部から供給される冷却媒体を外部に吹き出して供給する。本実施形態において、冷却媒体は、気体である。基材51には、その基材51を貫通する孔59が形成されている。

【0048】

給気口53から供給された冷却媒体の少なくとも一部は、翼50の表面に冷却媒体の膜90を形成して、翼50の温度上昇を抑制する。本実施形態においては、給気口53から空気が供給される。翼50の温度上昇を抑制するために翼50の表面に形成される冷却媒体の膜90は、冷却フィルム等とも呼ばれる。以下の説明において、給気口53から供給される冷却媒体によって、翼50の表面に形成される冷却媒体の膜90を適宜、冷却媒体膜90、と称する。

【0049】

なお、一例として、給気口53の大きさ(直径)は、0.5mm〜1.0mm程度である。遮熱膜52の厚みは、0.3mm〜0.6mm程度である。基材51の厚みは、3mm程度である。

【0050】

次に、給気口53から冷却媒体を供給したときの翼50の作用の一例について説明する。給気口53から吹き出した冷却媒体は、オーバーハング部52Hに当たるとともに、凹部54の内側を流れる。給気口53から供給され、凹部54の内側を流れた冷却媒体は、間隙58から凹部54の外側に流出する。間隙58は、第2部分522の表面に冷却媒体を導くように形成されており、間隙58から流出した冷却媒体は、翼50の表面(第2部分522の表面)に、冷却媒体膜90を形成する。冷却媒体膜90が形成されることによって、主流200(燃焼ガス)が、翼50の表面に熱をもたらすことを抑制することができる。したがって、翼50の表面の温度上昇を抑制することができる。

【0051】

本実施形態によれば、凹部54の内側に給気口53を設け、その給気口53から離れた位置で給気口53と対向するオーバーハング部52Hを有する遮熱膜52を設けたので、給気口53から供給された冷却媒体は、オーバーハング部52Hに当たる。したがって、給気口53から供給された冷却媒体が、翼50の表面付近に留まらずに、主流200に貫通することを抑制することができる。また、オーバーハング部52Hが形成されているので、給気口53から供給された冷却媒体を、翼50の表面に円滑に導くことができ、その翼50の表面の温度上昇を抑制することができる。また、遮熱膜52を配置したことにより、基材51の表面が熱で劣化してしまうことを抑制できる。また、オーバーハング部52Hは遮熱膜52で形成されているので、高温に耐えることができる。

【0052】

また、オーバーハング部52Hは、給気口53より十分に大きいので、給気口53から供給された冷却媒体が、翼50の表面付近に留まらずに、主流200に貫通することをより確実に抑制することができる。

【0053】

また、主流200が+X側から−X側に流れる場合において、オーバーハング部52Hが、−X側に延びるように形成されているので、給気口53から供給された冷却媒体を、−X側に導くことができる。主流200が+X側から−X側に流れる場合、給気口53に対して−X側の翼50の表面を、給気口53からの冷却媒体で冷却することができる。

【0054】

また、本実施形態においては、凹部54に第2面72(斜面)が設けられているので、給気口53から供給された冷却媒体は、オーバーハング部52H及び第2面72によってガイドされながら、−X側に円滑に流れることができる。したがって、給気口53に対して−X側の翼50の表面を、給気口53からの冷却媒体で良好に冷却することができる。

【0055】

また、給気口53は、凹部54の第1,第2,第3面71,72,73のうち、基材51の表面から最も遠い第3面73に配置されているので、給気口53から供給された冷却媒体を、凹部54の内側に十分に行き渡らせることができる。したがって、冷却媒体膜90のむら(冷却媒体の供給むら、冷却むら)の発生を抑制することができる。

【0056】

また、給気口53から吹き出した冷却媒体は、遮熱膜52の第1部分521と第2部分522との間の間隙58を介して流出するので、より一層、良好な冷却媒体膜90を形成することができる。したがって、冷却むらの発生を抑制することができる。

【0057】

また、本実施形態においては、間隙58の大きさ(間隙58全体の大きさ)が、給気口53の大きさ(複数の給気口53の大きさの総和)より大きいので、間隙58から流出する冷却媒体の速度(流速)を抑制できる。したがって、冷却媒体膜90を良好に形成することができ、間隙58から流出する冷却媒体が、翼50の表面付近に留まらずに、主流200に貫通することを抑制することができる。また、冷却むらの発生をより一層低減することができる。

【0058】

また、凹部54をZ軸方向に長くして、給気口53を、所定間隔でZ軸方向に複数配置することによって、冷却媒体の供給むら、ひいては冷却むらの発生をより一層低減することができる。

【0059】

また、オーバーハング部52Hを、Z軸方向に長くすることによって、複数の給気口53のそれぞれから供給された冷却媒体を、オーバーハング部52Hによって、望みの部位へ良好にガイドすることができる。

【0060】

次に、翼50の製造方法の一例について、図5,図6,図7,及び図8を参照して説明する。なお、図5,図6,図7,及び図8の(a)図は、腹部50Aを+Y側から見た図であり、(b)図は、(a)図の側断面図である。

【0061】

まず、図5に示すように、基材51の表面に、凹部54及び給気口53(孔59)が形成される。例えば放電加工、ドリル加工、切削加工等によって、凹部54及び給気口53が形成される。

【0062】

次に、図6に示すように、給気口53を塞ぐように、凹部54の内側にマスキング部材160が配置される。本実施形態において、マスキング部材160は、黒鉛である。マスキング部材160は、凹部54に対応するように、Z軸方向に長い。

【0063】

次に、図7に示すように、基材51の表面を覆うように、遮熱膜52がコーティングされる。上述のように、遮熱膜52は、例えば溶射法によって形成可能である。

【0064】

図7に示すように、凹部54の第2面72に面するマスキング部材160の側面の少なくとも一部に遮熱膜52が形成されないように、基材51の表面の第1領域61及び第2領域62に、遮熱膜52がコーティングされる。本実施形態においては、第2面72にも、遮熱膜52がコーティングされる。

【0065】

また、本実施形態においては、マスキング部材160の上面と基材51の表面の第1領域61とがほぼ同一平面内に配置された状態で(面一の状態で)、遮熱膜52がコーティングされる。

【0066】

次に、マスキング部材160が除去される。マスキング部材160の除去は、マスキング部材160を加熱して消失させる処理を含む。黒鉛からなるマスキング部材160は、例えば800℃程度に加熱すれば、燃焼して消失する。一方、マスキング部材160が消失(燃焼)する温度まで翼50を加熱しても、基材51及び遮熱膜52には影響が殆どない。以上により、図8に示すように、本実施形態に係る翼50が製造される。

【0067】

なお、マスキング部材160は、黒鉛に限られず、例えばポリエチレン樹脂、フッ素樹脂等の合成樹脂、炭素繊維強化プラスチックなど、遮熱膜52のコーティング時に給気口53を塞ぐことができ、マスキング部材160を除去するときに、基材51及び遮熱膜52に影響を与えることなく消失(燃焼)できる材料であれば、任意の材料を用いることができる。

【0068】

本実施形態の製造方法によれば、給気口53を塞ぐようにマスキング部材160を配置した後、基材51の表面及びマスキング部材160の上面を覆うように遮熱膜52をコーティングし、その後、マスキング部材160を除去することによって、オーバーハング部52Hを有する遮熱膜52を容易に形成することができる。

【0069】

また、図7に示したように、マスキング部材160の側面の少なくとも一部に遮熱膜52が形成されないように、第1領域61及び第2領域62に遮熱膜52をコーティングすることで、遮熱膜52の少なくとも一部に、給気口53からの冷却媒体を流出させる間隙58を形成することができる。

【0070】

また、マスキング部材160の上面と第1領域61とがほぼ同一平面内に配置された状態で、遮熱膜52をコーティングすることによって、遮熱膜52の厚みをほぼ均一にすることができる。オーバーハング部52Hと、第1領域61に接続される遮熱膜52の基部52Kとの厚みをほぼ均一にすることができる。

【0071】

以上説明したように、本実施形態によれば、給気口53から吹き出した冷却媒体が翼50の表面付近に留まらずに、主流200に貫通することを抑制しつつ、翼50の表面に冷却媒体膜90を良好に形成することができる。したがって、冷却媒体を有効に利用することができるため、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0072】

<第2実施形態>

次に、第2実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

【0073】

図9は、第2実施形態に係る翼50の腹部50Aの一部を拡大した図、図10は、図9の側断面図である。上述の第1実施形態と異なる第2実施形態の特徴的な部分は、凹部54Bが、所定間隔で、Z軸方向に複数形成されている点にある。図9及び図10には、複数の凹部54Bのうち、1つの凹部54Bを代表して示す。

【0074】

図9に示すように、XZ平面内における凹部54Bの形状は、台形状である。凹部54Bにおいて、前縁部50C側(+X側)の辺は、後縁部50D側(−X側)の辺より短い。給気口53は、凹部54Bのそれぞれに配置されている。図10に示すように、凹部54Bは、第1面71と、傾斜した第2面72と、第1面71と第2面72との間に配置される第3面73とを有し、給気口53は、第3面73に配置されている。

【0075】

遮熱膜52は、第1部分521と第2部分522とを有し、オーバーハング部52Hは、第1部分521に設けられている。オーバーハング部52Hは、給気口53から離れた位置で、給気口53と対向するように配置される。

【0076】

本実施形態においても、給気口53から吹き出した冷却媒体が翼50の表面付近に留まらずに、主流200に貫通することを抑制しつつ、翼50の表面に冷却媒体膜90を良好に形成することができる。また、本実施形態によれば、1つの凹部54Bの大きさが比較的小さいので、例えば圧力分布のある部材表面に対して、冷却媒体の流量を調節し、冷却媒体を有効に利用することが可能となる。したがって、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0077】

図11,図12,図13,及び図14は、本実施形態に係る翼50の製造方法の一例を示す図である。なお、図11,図12,図13,及び図14の(a)図は、腹部50Aを+Y側から見た図であり、(b)図は、(a)図の側断面図である。

【0078】

図11に示すように、基材51の表面に、凹部54B及び給気口53(孔59)が形成される。次に、図12に示すように、給気口53を塞ぐように、凹部54Bの内側にマスキング部材160が配置される。次に、図13に示すように、基材51の表面を覆うように、遮熱膜52がコーティングされる。次に、マスキング部材160が加熱されて除去される。以上により、図14に示すように、本実施形態に係る翼50が製造される。

【0079】

<第3実施形態>

次に、第3実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

【0080】

図15は、第3実施形態に係る翼50の一部を示す側断面図である。上述の第1,第2実施形態と異なる第3実施形態の特徴的な部分は、オーバーハング部52Hと第1領域61に接続される遮熱膜52の基部52Kとに亘って、遮熱膜52を補強する線状の補強部材150を設けた点にある。

【0081】

図15に示すように、オーバーハング部52Hと基部52Kとに亘るように、遮熱膜52の内部に線状の補強部材150が配置されている。補強部材150は、例えば金属製のワイヤーである。補強部材150は、X軸方向に長い。補強部材150は、複数配置されている。補強部材150は、Z軸方向に複数配置されている。なお、複数の補強部材150のうち、一部の補強部材150が、Z軸方向に延びるように配置されてもよい。また、複数の線状の補強部材150を交差させて、メッシュ状の補強部材を形成してもよい。

【0082】

図15に示す翼50を製造する場合、基材51に凹部54(54B)及び給気口53(孔59)を形成し、給気口53を塞ぐようにマスキング部材160を配置した後、基材51(第1領域61)の表面とマスキング部材160の上面とに亘って線状の補強部材150を配置する。そして、補強部材150が配置された状態で、遮熱膜52をコーティングする。これにより、遮熱膜52の内部に、補強部材150が配置される。その後、マスキング部材160を加熱して除去することによって、本実施形態に係る翼50を製造することができる。

【0083】

なお、上述の第1〜第3実施形態においては、オーバーハング部52Hと給気口53の全部とが対向する場合を例にして説明したが、オーバーハング部52Hと給気口53の一部とが対向するように配置してもよい。例えば、X軸方向に関するオーバーハング部52Hの長さ(オーバーハング量)を短くして、給気口53の一部がオーバーハング部52Hと対向するようにしてもよい。

【0084】

なお、上述の各実施形態においては、給気口53から吹き出した冷却媒体の少なくとも一部は、その給気口53と対向するオーバーハング部52Hの裏面にほぼ垂直に供給されるが、例えばオーバーハング部52Hの裏面に対して給気口53(孔59)が傾斜するように給気口53(孔59)を形成し、オーバーハング部52Hの裏面に対して傾斜した方向から冷却媒体が供給されるようにしてもよい。

【0085】

なお、上述の各実施形態においては、タービン動翼33の翼50に本願発明を適用する場合を例にして説明したが、もちろん、タービン静翼32に適用してもよいし、圧縮機静翼13及び圧縮機動翼14の少なくとも一方に適用してもよい。また、翼に限られず、ガスタービン100において高温に加熱される部材(高温部材)に本願発明を適用することができる。例えば、燃焼器ケーシング24、あるいはタービンケーシング31等に本願発明を適用することができる。ケーシング24,31に本願発明を適用する場合、例えばケーシング24,41の内面に、凹部及び給気口を設けるとともに、給気口に対向するオーバーハング部52Hを有する遮熱膜52を、ケーシング24,41の内面にコーティングする。遮熱膜52をコーティングするには、マスキング部材160を用いて給気口53が塞がれる。また、その遮熱膜52に補強部材150を配置することができる。こうすることにより、ガスタービン100の性能の低下を抑制できる。

【符号の説明】

【0086】

50…翼、51…基材、52…遮熱膜、52H…オーバーハング部、52K…基部、53…給気口、54…凹部、58…間隙、61…第1領域、62…第2領域、71…第1面、72…第2面、73…第3面、100…ガスタービン、150…補強部材、160…マスキング部材、521…第1部分、522…第2部分

【技術分野】

【0001】

本発明は、ガスタービン用部材に関する。

【背景技術】

【0002】

ガスタービンは、圧縮機と燃焼器とタービンとを備えており、圧縮機で圧縮された空気と燃料とを燃焼器で燃焼して、生成された高温・高圧のガス(燃焼ガス)をタービンで膨張させて、動力を発生する。ガスタービンの作動時において、加熱されるガスタービン内部の部材の表面の温度が上昇し過ぎると、例えばその部材の表面が劣化する等、不具合が生じる可能性がある。そのため、従来より、加熱されるガスタービン内部の部材の表面の温度上昇を抑制するための種々の技術が案出されている。下記特許文献には、翼の一部に設けられた孔から冷却媒体を供給し、翼表面をフィルム冷却する技術の一例が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−173405号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

フィルム冷却において、翼の一部に設けられた孔からの冷却媒体が、部材の表面付近に留まらずに、燃焼ガスに貫通すると、部材の表面の温度上昇を抑制することが困難となる可能性がある。また、冷却媒体の流量は少ない方が、ガスタービンの性能が高くなり、好ましい。

【0005】

本発明は、冷却媒体を有効に用いて部材の表面を燃焼ガスから保護し、ガスタービンの性能の低下を抑制できるガスタービン用部材を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の第1の態様に従えば、基材と、前記基材の表面に形成された凹部と、前記凹部の内側に配置された給気口と、前記凹部の周囲の前記基材の表面の第1領域を覆うように前記基材に支持され、前記第1領域から前記凹部にオーバーハングして前記給気口から離れた位置で前記給気口と対向するオーバーハング部を有する遮熱膜と、を備え、前記第1領域は、前記凹部に対して前記基材の表面とほぼ平行な第1方向の一側に配置され、前記オーバーハング部は、前記第1方向の他側に延びるガスタービン用部材が提供される。

【0007】

本発明の第1の態様によれば、凹部の内側に給気口を設け、その給気口から離れた位置で給気口と対向するオーバーハング部を有する遮熱膜を設けたので、給気口から供給された冷却媒体は、オーバーハング部に当たる。したがって、給気口から供給された冷却媒体が部材の表面付近に留まらずに、燃焼ガスに貫通することを抑制することができる。また、給気口から供給された冷却媒体を、部材の表面など、望みの部位に導くことができ、その部位の温度上昇を抑制することができる。また、遮熱膜を配置したことにより、基材の表面が熱で劣化してしまうことを抑制できる。また、遮熱膜でオーバーハング部が形成されているので、高温に耐えることができる。そのため、部材の表面を効果的に燃焼ガスから保護することができる。また、冷却媒体を有効に利用することができる。したがって、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

さらに、第1の態様のガスタービン用部材において、第1領域を、凹部に対して基材の表面とほぼ平行な第1方向の一側に配置された領域とし、オーバーハング部を、第1方向の他側に延びるように形成することによって、給気口から供給された冷却媒体を、他側に導くことができる。燃焼器で生成された燃焼ガスが第1方向の一側から部材に供給される場合、給気口に対して他側の望みの部位を、給気口からの冷却媒体で冷却することができる。また、冷却媒体を有効に利用することができる。したがって、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0008】

第1の態様のガスタービン用部材において、オーバーハング部を、給気口より大きくすることによって、給気口から供給された冷却媒体が部材の表面付近に留まらずに、燃焼ガスに貫通することをより確実に抑制することができる。また、給気口から供給された冷却媒体を、望みの部位により確実に導くことができる。したがって、冷却媒体を有効に利用することができる。そのため、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0009】

第1の態様のガスタービン用部材において、凹部が、給気口に対して第1方向の一側に配置され、第1領域と結ばれる第1面と、給気口に対して第1方向の他側に配置され、給気口から他側に向かって、凹部に対して第1方向の他側に配置された基材の表面の第2領域に近づくように傾斜する第2面とを有することによって、給気口から供給された冷却媒体は、オーバーハング部及び傾斜する第2面によってガイドされながら、他側に円滑に流れることができる。したがって、給気口に対して他側の望みの部位を、給気口からの冷却媒体で良好に冷却することができる。また、冷却媒体を有効に利用することができる。したがって、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0010】

第1の態様のガスタービン用部材において、給気口を、第1面と第2面との間の凹部の第3面に配置することによって、給気口から供給された冷却媒体を、凹部の内側に十分に行き渡らせることができる。すなわち、給気口から供給された冷却媒体は、凹部(凹部の開口)を介して流出するので、冷却媒体の供給むら、ひいては冷却むらの発生を低減することができる。したがって、望みの部位を良好に冷却することができる。また、冷却媒体を有効に利用することができる。したがって、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0011】

第1の態様のガスタービン用部材において、遮熱膜は、オーバーハング部を有する第1部分と、第2領域及び第2面を覆うように配置された第2部分とを含み、給気口からの冷却媒体は、第1部分のエッジと第2部分との間に形成された間隙から流出する。これにより、より一層、冷却媒体の供給むら、ひいては冷却むらの発生を低減することができる。したがって、望みの部位を良好に冷却することができる。また、冷却媒体を有効に利用することができる。したがって、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0012】

第1の態様のガスタービン用部材において、間隙が第2部分の表面に冷却媒体を導くように、その間隙を形成することによって、第2部分の表面を良好に冷却することができる。また、冷却媒体を有効に利用することができる。したがって、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0013】

第1の態様のガスタービン用部材において、間隙を給気口より大きくすることによって、間隙から流出する冷却媒体の速度(流速)を抑制できる。したがって、給気口から供給され、間隙から流出する冷却媒体が部材の表面付近に留まらずに、燃焼ガスに貫通することを抑制することができる。また、冷却媒体の供給むら、ひいては冷却むらの発生をより一層低減することができる。したがって、望みの部位の温度上昇を抑制することができる。また、冷却媒体を有効に利用することができるため、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0014】

第1の態様のガスタービン用部材において、凹部を、第1方向と交差する第2方向に長くして、給気口を、所定間隔で第2方向に複数配置することによって、冷却媒体の供給むら、ひいては冷却むらの発生をより一層低減することができる。したがって、望みの部位の温度上昇を抑制することができる。また、冷却媒体を有効に利用することができるため、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0015】

第1の態様のガスタービン用部材において、オーバーハング部を、第2方向に長くすることによって、複数の給気口のそれぞれから供給された冷却媒体を、オーバーハング部によって、望みの部位へ良好にガイドすることができる。また、冷却媒体を有効に利用することができるため、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0016】

第1の態様のガスタービン用部材において、凹部を、所定間隔で、第1方向と交差する第2方向に複数形成することによって、例えば圧力分布のある部材表面に対して、冷却媒体の流量を調節し、冷却媒体を有効に利用することが可能となる。また、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0017】

第1の態様のガスタービン用部材において、オーバーハング部と第1領域に接続される遮熱膜の基部とに亘って配置され、遮熱膜を補強する線状の補強部材を設けることによって、遮熱膜の強度を増すことができる。

【0018】

第1の態様のガスタービン用部材において、補強部材を、遮熱膜の内部に配置することによって、より一層、遮熱膜の強度を増すことができる。

【発明の効果】

【0019】

本発明によれば、ガスタービンの性能を向上することができる。

【図面の簡単な説明】

【0020】

【図1】第1実施形態に係るガスタービンの一例を示す図である。

【図2】第1実施形態に係る翼の一例を示す図である。

【図3】第1実施形態に係る翼の一部を示す平面図である。

【図4】第1実施形態に係る翼の一部を示す側断面図である。

【図5】第1実施形態に係る翼の製造方法の一例を説明するための図である。

【図6】第1実施形態に係る翼の製造方法の一例を説明するための図である。

【図7】第1実施形態に係る翼の製造方法の一例を説明するための図である。

【図8】第1実施形態に係る翼の製造方法の一例を説明するための図である。

【図9】第2実施形態に係る翼の一部を示す平面図である。

【図10】第2実施形態に係る翼の一部を示す側断面図である。

【図11】第2実施形態に係る翼の製造方法の一例を説明するための図である。

【図12】第2実施形態に係る翼の製造方法の一例を説明するための図である。

【図13】第2実施形態に係る翼の製造方法の一例を説明するための図である。

【図14】第2実施形態に係る翼の製造方法の一例を説明するための図である。

【図15】第3実施形態に係る翼の一部を示す側断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について図面を参照しながら説明する。以下の説明においては、XYZ直交座標系を設定し、このXYZ直交座標系を参照しつつ各部の位置関係について説明する。水平面内の所定方向をX軸方向、水平面内においてX軸方向と直交する方向をY軸方向、X軸方向及びY軸方向のそれぞれと直交する方向(鉛直方向、上下方向)をZ軸方向とする。また、X軸、Y軸及びZ軸まわりの回転(傾斜)方向をそれぞれ、θX、θY及びθZ方向とする。

【0022】

<第1実施形態>

第1実施形態について説明する。図1は、第1実施形態に係るガスタービン100の一例を示す図である。図1において、ガスタービン100は、圧縮機1と、燃焼器2と、タービン3とを備えている。また、ガスタービン100は、圧縮機1、燃焼器2、及びタービン3の中心部に配置されたロータ4を備えている。圧縮機1、燃焼器2、及びタービン3は、ロータ4の軸心Rに沿って、空気の流れの前側から後側に向かって順に配置されている。

【0023】

ここで、以下の説明において、軸心Rと平行な方向を適宜、軸方向、と称し、軸心Rを中心とした回転(傾斜)方向を適宜、周方向、と称する。

【0024】

圧縮機1は、空気を圧縮するものである。圧縮機1は、空気を取り込む空気取入口11を有する圧縮機ケーシング12と、圧縮機ケーシング12内に配置された圧縮機静翼13と、圧縮機ケーシング12内に配置された圧縮機動翼14とを備えている。圧縮機静翼13は、圧縮機ケーシング12に取り付けられている。圧縮機静翼13は、周方向に複数配置されている。圧縮機動翼14は、ロータ4に取り付けられている。圧縮機動翼14は、周方向に複数配置されている。それら圧縮機静翼13と圧縮機動翼14とは、軸方向に交互に配置されている。

【0025】

燃焼器2は、圧縮機1で圧縮された空気(以下、圧縮空気、と称する)に対して燃料を供給し、バーナで点火することによって、高温・高圧のガス(以下、燃焼ガス、と称する)を生成するものである。燃焼器2は、バーナ(不図示)を有する内部で圧縮された空気と燃料を混合して燃焼させる内筒(燃焼筒)21と、内筒21から燃焼ガスをタービン3に導く尾筒22と、圧縮機1からの圧縮空気を内筒21に導く外筒23とを備えている。燃焼器2は、燃焼器ケーシング24に対して、周方向に複数配置されている。

【0026】

タービン3は、燃焼器2で生成された燃焼ガスにより動力を発生するものである。タービン3は、タービンケーシング31と、タービンケーシング31内に配置されたタービン静翼32と、タービンケーシング31内に配置されたタービン動翼33とを備えている。タービン静翼32は、タービンケーシング31に取り付けられている。タービン静翼32は、周方向に複数配置されている。タービン動翼33は、ロータ4に取り付けられている。タービン動翼33は、周方向に複数配置されている。それらタービン静翼32とタービン動賞33とは、軸方向に交互に配置されている。タービンケーシング31の後側には、タービン3に連続する排気ディフューザ34aを有する排気室34が設けられている。

【0027】

ロータ4は、軸心Rを中心として、軸受41、42に回転可能に支持されている。軸受41は、圧縮機1側に配置され、軸受42は、排気室34側に配置されている。排気室34側のロータ4の端部に、発電機(図示せず)の駆動軸が連結される。

【0028】

次に、ガスタービン100の動作の一例について説明する。圧縮機1の空気取入口11から取り込まれた空気が、複数の圧縮機静翼13及び圧縮機動翼14を通過して圧縮され、高温・高圧の圧縮空気となる。そして、燃焼器2おいて、圧縮空気に対して所定の燃料が供給され、燃焼されることによって、高温・高圧の燃焼ガスが生成される。その燃焼ガスがタービン3のタービン静翼32及びタービン動翼33を通過することによって、ロータ4が回転する。そのロータ4に連結された発電機に動力が与えられることによって、発電が行われる。ロータ4を回転した後の排気ガスは、排気室34の排気ディフューザ34aで静圧に変換されてから、大気に放出される。

【0029】

図2は、タービン動翼33を示す図である。図2において、タービン動翼33は、プラットフォーム43と、プラットフォーム43上に設けられた翼50とを備えている。翼50は、基材51と、その基材51の表面の少なくとも一部に形成された遮熱膜52とを備えている。また、翼50は、表面に複数の給気口53を備えている。給気口53は、翼50の腹部50A及び背部50Bのそれぞれに配置されている。

【0030】

本実施形態において、翼50の前方側(+X側)から、翼50に対して、燃焼器2で生成された高温・高圧の燃焼ガスが供給される。翼50の前縁部50Cに供給された燃焼ガスは、腹部50A及び背部50Bに沿って流れ、後縁部50Dより後方側(−X側)に流れる。以下の説明おいて、腹部50A及び背部50Bを含む翼50の表面に沿って流れる燃焼ガスの流れを適宜、主流200、と称する。

【0031】

図3は、翼50の腹部50Aの一部を拡大した図、図4は、図3の側断面図である。図2,図3,及び図4において、翼50は、基材51と、基材51の表面に形成された凹部54と、凹部54の内側に配置された給気口53と、凹部54の周囲の基材51の表面の第1領域61を覆うように基材51に支持された遮熱膜52とを備えている。遮熱膜52は、第1領域61から凹部54にオーバーハングして、給気口53から離れた位置で給気口53と対向するオーバーハング部52Hを有する。

【0032】

以下の説明においては、簡単のため、腹部50Aにおける翼50の表面(基材51の表面)が、XZ平面とほぼ平行であるものとして説明する。XZ平面内において、オーバーハング部52Hは、給気口53より十分に大きい。

【0033】

本実施形態において、基材51の表面の第1領域61は、凹部54に対してX軸方向の+X側(前縁部50C側)に配置された領域である。遮熱膜52は、その第1領域61に支持されている。また、本実施形態においては、凹部54に対して−X側(後縁部50D側)に配置された基材51の表面の第2領域62にも、遮熱膜52が配置されている。

【0034】

凹部54は、給気口53に対して+X側に配置され、第1領域61と結ばれる第1面71と、給気口53に対して−X側に配置され、給気口53から−X側に向かって、第2領域62に近づくように傾斜する第2面72とを有する。遮熱膜52は、第2面72にも配置されている。

【0035】

また、凹部54は、第1面71と第2面72との間に配置された第3面73を有する。Y軸方向に関して、第3面73は、第1,第2,第3面71,72,73のうち、基材51の表面(第1,第2領域61,62)から最も遠い位置に配置される。給気口53は、第3面73に配置されている。本実施形態において、遮熱膜52の少なくとも一部が、第3面73に配置される。なお、第3面73に遮熱膜52が配置されなくてもよい。

【0036】

以下の説明において、オーバーハング部52Hを有し、凹部54に対して+X側に配置された遮熱膜52を適宜、第1部分521、と称し、第2領域62及び第2面72を覆うように配置された遮熱膜52を適宜、第2部分522、と称する。

【0037】

オーバーハング部52Hは、第1領域61から、−X方向に延びるように配置されている。第1部分521のエッジ(オーバーハング部52Hの先端)と、第2部分522との間には、所定の間隙58が形成されている。間隙58は、給気口53より十分に大きい。

【0038】

図2及び図3に示すように、凹部54は、Z軸方向に長い。また、凹部54は、前縁部50Cと後縁部50Dとの間の腹部50Aにおいて、X軸方向に複数配置されている。給気口53は、複数の凹部54のそれぞれの内側において、所定間隔でZ軸方向に複数配置されている。

【0039】

オーバーハング部52Hは、複数の凹部54のそれぞれに対応するように、複数設けられている。オーバーハング部52Hは、Z軸方向に長い。

【0040】

なお、腹部50Aと同様に、背部50Bにも、凹部54、給気口53、及びオーバーハング部52Hを有する遮熱膜52を設けることができる。また、本実施形態においては、翼50の前縁部50Cにも、給気口53が複数配置されている。

【0041】

基材51は、金属製である。遮熱膜52は、TBC(Thermal Barrier Coating)とも呼ばれ、基材51の表面の劣化を抑制するための保護膜として機能する。基材51の表面が高温になると、その基材51の表面が酸化したり、劣化したりする可能性がある。遮熱膜52は、基材51の表面の酸化を抑制する機能、及び基材51の表面の温度の上昇を抑制する機能の少なくとも一方を有する。

【0042】

本実施形態において、遮熱膜52は、基材51の表面に接触するように形成される金属結合層52Aと、金属結合層52Aの表面に接触するように形成されるセラミックス層52Bとを含む。金属結合層52Aは、基材51の酸化を抑制する機能を有する。金属結合層52Aは、例えば溶射法によってコーティングされる。セラミックス層52Bは、基材51への熱伝導を抑制する機能を有する。セラミックス層52Bは、例えば溶射法によってコーティングされる。金属結合層52Aは、セラミックス層52Bより薄い。

【0043】

本実施形態において、金属結合層52Aは、耐食性及び耐酸化性に優れたMCrAlY合金で形成可能である。MCrAlY合金のMは、Ni、Co、Fe等の単独元素又は2種類以上の元素の組み合わせである。本実施形態において、セラミックス層52Bは、ジルコニアセラミックス層である。ジルコニアセラミックス層としては、Y2O3(添加量8wt%)等の安定化材で部分安定化された熱伝導率の低いZrO2が用いられる。

【0044】

金属結合層52Aは、基材51とセラミックス層52Bとの線膨張係数の差を小さくして熱応力を緩和し、セラミックス層52Bが基材51から剥離することを抑制する。セラミックス層52Bは、高温のガス等が吹き付けられた際にも基材51に熱を伝えにくいので、基材51の表面温度が上昇することを抑制することができる。

【0045】

金属結合層52Aは、真空又は減圧アルゴン雰囲気において低圧プラズマ溶射法を用いて溶射される。低圧プラズマ溶射における溶射温度は、約700〜900℃である。セラミックス層52Bは、大気雰囲気において大気圧プラズマ溶射法を用いて溶射される。大気圧プラズマ溶射における溶射温度は、約100〜500℃である。

【0046】

本実施形態においては、上述のような溶射が実行され、金属結合層52A及びセラミックス層52Bが積層されることによって、遮熱膜52が形成される。

【0047】

給気口53は、翼50の内部から供給される冷却媒体を外部に吹き出して供給する。本実施形態において、冷却媒体は、気体である。基材51には、その基材51を貫通する孔59が形成されている。

【0048】

給気口53から供給された冷却媒体の少なくとも一部は、翼50の表面に冷却媒体の膜90を形成して、翼50の温度上昇を抑制する。本実施形態においては、給気口53から空気が供給される。翼50の温度上昇を抑制するために翼50の表面に形成される冷却媒体の膜90は、冷却フィルム等とも呼ばれる。以下の説明において、給気口53から供給される冷却媒体によって、翼50の表面に形成される冷却媒体の膜90を適宜、冷却媒体膜90、と称する。

【0049】

なお、一例として、給気口53の大きさ(直径)は、0.5mm〜1.0mm程度である。遮熱膜52の厚みは、0.3mm〜0.6mm程度である。基材51の厚みは、3mm程度である。

【0050】

次に、給気口53から冷却媒体を供給したときの翼50の作用の一例について説明する。給気口53から吹き出した冷却媒体は、オーバーハング部52Hに当たるとともに、凹部54の内側を流れる。給気口53から供給され、凹部54の内側を流れた冷却媒体は、間隙58から凹部54の外側に流出する。間隙58は、第2部分522の表面に冷却媒体を導くように形成されており、間隙58から流出した冷却媒体は、翼50の表面(第2部分522の表面)に、冷却媒体膜90を形成する。冷却媒体膜90が形成されることによって、主流200(燃焼ガス)が、翼50の表面に熱をもたらすことを抑制することができる。したがって、翼50の表面の温度上昇を抑制することができる。

【0051】

本実施形態によれば、凹部54の内側に給気口53を設け、その給気口53から離れた位置で給気口53と対向するオーバーハング部52Hを有する遮熱膜52を設けたので、給気口53から供給された冷却媒体は、オーバーハング部52Hに当たる。したがって、給気口53から供給された冷却媒体が、翼50の表面付近に留まらずに、主流200に貫通することを抑制することができる。また、オーバーハング部52Hが形成されているので、給気口53から供給された冷却媒体を、翼50の表面に円滑に導くことができ、その翼50の表面の温度上昇を抑制することができる。また、遮熱膜52を配置したことにより、基材51の表面が熱で劣化してしまうことを抑制できる。また、オーバーハング部52Hは遮熱膜52で形成されているので、高温に耐えることができる。

【0052】

また、オーバーハング部52Hは、給気口53より十分に大きいので、給気口53から供給された冷却媒体が、翼50の表面付近に留まらずに、主流200に貫通することをより確実に抑制することができる。

【0053】

また、主流200が+X側から−X側に流れる場合において、オーバーハング部52Hが、−X側に延びるように形成されているので、給気口53から供給された冷却媒体を、−X側に導くことができる。主流200が+X側から−X側に流れる場合、給気口53に対して−X側の翼50の表面を、給気口53からの冷却媒体で冷却することができる。

【0054】

また、本実施形態においては、凹部54に第2面72(斜面)が設けられているので、給気口53から供給された冷却媒体は、オーバーハング部52H及び第2面72によってガイドされながら、−X側に円滑に流れることができる。したがって、給気口53に対して−X側の翼50の表面を、給気口53からの冷却媒体で良好に冷却することができる。

【0055】

また、給気口53は、凹部54の第1,第2,第3面71,72,73のうち、基材51の表面から最も遠い第3面73に配置されているので、給気口53から供給された冷却媒体を、凹部54の内側に十分に行き渡らせることができる。したがって、冷却媒体膜90のむら(冷却媒体の供給むら、冷却むら)の発生を抑制することができる。

【0056】

また、給気口53から吹き出した冷却媒体は、遮熱膜52の第1部分521と第2部分522との間の間隙58を介して流出するので、より一層、良好な冷却媒体膜90を形成することができる。したがって、冷却むらの発生を抑制することができる。

【0057】

また、本実施形態においては、間隙58の大きさ(間隙58全体の大きさ)が、給気口53の大きさ(複数の給気口53の大きさの総和)より大きいので、間隙58から流出する冷却媒体の速度(流速)を抑制できる。したがって、冷却媒体膜90を良好に形成することができ、間隙58から流出する冷却媒体が、翼50の表面付近に留まらずに、主流200に貫通することを抑制することができる。また、冷却むらの発生をより一層低減することができる。

【0058】

また、凹部54をZ軸方向に長くして、給気口53を、所定間隔でZ軸方向に複数配置することによって、冷却媒体の供給むら、ひいては冷却むらの発生をより一層低減することができる。

【0059】

また、オーバーハング部52Hを、Z軸方向に長くすることによって、複数の給気口53のそれぞれから供給された冷却媒体を、オーバーハング部52Hによって、望みの部位へ良好にガイドすることができる。

【0060】

次に、翼50の製造方法の一例について、図5,図6,図7,及び図8を参照して説明する。なお、図5,図6,図7,及び図8の(a)図は、腹部50Aを+Y側から見た図であり、(b)図は、(a)図の側断面図である。

【0061】

まず、図5に示すように、基材51の表面に、凹部54及び給気口53(孔59)が形成される。例えば放電加工、ドリル加工、切削加工等によって、凹部54及び給気口53が形成される。

【0062】

次に、図6に示すように、給気口53を塞ぐように、凹部54の内側にマスキング部材160が配置される。本実施形態において、マスキング部材160は、黒鉛である。マスキング部材160は、凹部54に対応するように、Z軸方向に長い。

【0063】

次に、図7に示すように、基材51の表面を覆うように、遮熱膜52がコーティングされる。上述のように、遮熱膜52は、例えば溶射法によって形成可能である。

【0064】

図7に示すように、凹部54の第2面72に面するマスキング部材160の側面の少なくとも一部に遮熱膜52が形成されないように、基材51の表面の第1領域61及び第2領域62に、遮熱膜52がコーティングされる。本実施形態においては、第2面72にも、遮熱膜52がコーティングされる。

【0065】

また、本実施形態においては、マスキング部材160の上面と基材51の表面の第1領域61とがほぼ同一平面内に配置された状態で(面一の状態で)、遮熱膜52がコーティングされる。

【0066】

次に、マスキング部材160が除去される。マスキング部材160の除去は、マスキング部材160を加熱して消失させる処理を含む。黒鉛からなるマスキング部材160は、例えば800℃程度に加熱すれば、燃焼して消失する。一方、マスキング部材160が消失(燃焼)する温度まで翼50を加熱しても、基材51及び遮熱膜52には影響が殆どない。以上により、図8に示すように、本実施形態に係る翼50が製造される。

【0067】

なお、マスキング部材160は、黒鉛に限られず、例えばポリエチレン樹脂、フッ素樹脂等の合成樹脂、炭素繊維強化プラスチックなど、遮熱膜52のコーティング時に給気口53を塞ぐことができ、マスキング部材160を除去するときに、基材51及び遮熱膜52に影響を与えることなく消失(燃焼)できる材料であれば、任意の材料を用いることができる。

【0068】

本実施形態の製造方法によれば、給気口53を塞ぐようにマスキング部材160を配置した後、基材51の表面及びマスキング部材160の上面を覆うように遮熱膜52をコーティングし、その後、マスキング部材160を除去することによって、オーバーハング部52Hを有する遮熱膜52を容易に形成することができる。

【0069】

また、図7に示したように、マスキング部材160の側面の少なくとも一部に遮熱膜52が形成されないように、第1領域61及び第2領域62に遮熱膜52をコーティングすることで、遮熱膜52の少なくとも一部に、給気口53からの冷却媒体を流出させる間隙58を形成することができる。

【0070】

また、マスキング部材160の上面と第1領域61とがほぼ同一平面内に配置された状態で、遮熱膜52をコーティングすることによって、遮熱膜52の厚みをほぼ均一にすることができる。オーバーハング部52Hと、第1領域61に接続される遮熱膜52の基部52Kとの厚みをほぼ均一にすることができる。

【0071】

以上説明したように、本実施形態によれば、給気口53から吹き出した冷却媒体が翼50の表面付近に留まらずに、主流200に貫通することを抑制しつつ、翼50の表面に冷却媒体膜90を良好に形成することができる。したがって、冷却媒体を有効に利用することができるため、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0072】

<第2実施形態>

次に、第2実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

【0073】

図9は、第2実施形態に係る翼50の腹部50Aの一部を拡大した図、図10は、図9の側断面図である。上述の第1実施形態と異なる第2実施形態の特徴的な部分は、凹部54Bが、所定間隔で、Z軸方向に複数形成されている点にある。図9及び図10には、複数の凹部54Bのうち、1つの凹部54Bを代表して示す。

【0074】

図9に示すように、XZ平面内における凹部54Bの形状は、台形状である。凹部54Bにおいて、前縁部50C側(+X側)の辺は、後縁部50D側(−X側)の辺より短い。給気口53は、凹部54Bのそれぞれに配置されている。図10に示すように、凹部54Bは、第1面71と、傾斜した第2面72と、第1面71と第2面72との間に配置される第3面73とを有し、給気口53は、第3面73に配置されている。

【0075】

遮熱膜52は、第1部分521と第2部分522とを有し、オーバーハング部52Hは、第1部分521に設けられている。オーバーハング部52Hは、給気口53から離れた位置で、給気口53と対向するように配置される。

【0076】

本実施形態においても、給気口53から吹き出した冷却媒体が翼50の表面付近に留まらずに、主流200に貫通することを抑制しつつ、翼50の表面に冷却媒体膜90を良好に形成することができる。また、本実施形態によれば、1つの凹部54Bの大きさが比較的小さいので、例えば圧力分布のある部材表面に対して、冷却媒体の流量を調節し、冷却媒体を有効に利用することが可能となる。したがって、冷却媒体の流量を削減することができ、ガスタービンの性能を向上することができる。

【0077】

図11,図12,図13,及び図14は、本実施形態に係る翼50の製造方法の一例を示す図である。なお、図11,図12,図13,及び図14の(a)図は、腹部50Aを+Y側から見た図であり、(b)図は、(a)図の側断面図である。

【0078】

図11に示すように、基材51の表面に、凹部54B及び給気口53(孔59)が形成される。次に、図12に示すように、給気口53を塞ぐように、凹部54Bの内側にマスキング部材160が配置される。次に、図13に示すように、基材51の表面を覆うように、遮熱膜52がコーティングされる。次に、マスキング部材160が加熱されて除去される。以上により、図14に示すように、本実施形態に係る翼50が製造される。

【0079】

<第3実施形態>

次に、第3実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

【0080】

図15は、第3実施形態に係る翼50の一部を示す側断面図である。上述の第1,第2実施形態と異なる第3実施形態の特徴的な部分は、オーバーハング部52Hと第1領域61に接続される遮熱膜52の基部52Kとに亘って、遮熱膜52を補強する線状の補強部材150を設けた点にある。

【0081】

図15に示すように、オーバーハング部52Hと基部52Kとに亘るように、遮熱膜52の内部に線状の補強部材150が配置されている。補強部材150は、例えば金属製のワイヤーである。補強部材150は、X軸方向に長い。補強部材150は、複数配置されている。補強部材150は、Z軸方向に複数配置されている。なお、複数の補強部材150のうち、一部の補強部材150が、Z軸方向に延びるように配置されてもよい。また、複数の線状の補強部材150を交差させて、メッシュ状の補強部材を形成してもよい。

【0082】

図15に示す翼50を製造する場合、基材51に凹部54(54B)及び給気口53(孔59)を形成し、給気口53を塞ぐようにマスキング部材160を配置した後、基材51(第1領域61)の表面とマスキング部材160の上面とに亘って線状の補強部材150を配置する。そして、補強部材150が配置された状態で、遮熱膜52をコーティングする。これにより、遮熱膜52の内部に、補強部材150が配置される。その後、マスキング部材160を加熱して除去することによって、本実施形態に係る翼50を製造することができる。

【0083】

なお、上述の第1〜第3実施形態においては、オーバーハング部52Hと給気口53の全部とが対向する場合を例にして説明したが、オーバーハング部52Hと給気口53の一部とが対向するように配置してもよい。例えば、X軸方向に関するオーバーハング部52Hの長さ(オーバーハング量)を短くして、給気口53の一部がオーバーハング部52Hと対向するようにしてもよい。

【0084】

なお、上述の各実施形態においては、給気口53から吹き出した冷却媒体の少なくとも一部は、その給気口53と対向するオーバーハング部52Hの裏面にほぼ垂直に供給されるが、例えばオーバーハング部52Hの裏面に対して給気口53(孔59)が傾斜するように給気口53(孔59)を形成し、オーバーハング部52Hの裏面に対して傾斜した方向から冷却媒体が供給されるようにしてもよい。

【0085】

なお、上述の各実施形態においては、タービン動翼33の翼50に本願発明を適用する場合を例にして説明したが、もちろん、タービン静翼32に適用してもよいし、圧縮機静翼13及び圧縮機動翼14の少なくとも一方に適用してもよい。また、翼に限られず、ガスタービン100において高温に加熱される部材(高温部材)に本願発明を適用することができる。例えば、燃焼器ケーシング24、あるいはタービンケーシング31等に本願発明を適用することができる。ケーシング24,31に本願発明を適用する場合、例えばケーシング24,41の内面に、凹部及び給気口を設けるとともに、給気口に対向するオーバーハング部52Hを有する遮熱膜52を、ケーシング24,41の内面にコーティングする。遮熱膜52をコーティングするには、マスキング部材160を用いて給気口53が塞がれる。また、その遮熱膜52に補強部材150を配置することができる。こうすることにより、ガスタービン100の性能の低下を抑制できる。

【符号の説明】

【0086】

50…翼、51…基材、52…遮熱膜、52H…オーバーハング部、52K…基部、53…給気口、54…凹部、58…間隙、61…第1領域、62…第2領域、71…第1面、72…第2面、73…第3面、100…ガスタービン、150…補強部材、160…マスキング部材、521…第1部分、522…第2部分

【特許請求の範囲】

【請求項1】

基材と、

前記基材の表面に形成された凹部と、

前記凹部の内側に配置された給気口と、

前記凹部の周囲の前記基材の表面の第1領域を覆うように前記基材に支持され、前記第1領域から前記凹部にオーバーハングして前記給気口から離れた位置で前記給気口と対向するオーバーハング部を有する遮熱膜と、を備え、

前記第1領域は、前記凹部に対して前記基材の表面とほぼ平行な第1方向の一側に配置され、

前記オーバーハング部は、前記第1方向の他側に延びるガスタービン用部材。

【請求項2】

前記オーバーハング部は、前記給気口より大きい請求項1記載のガスタービン用部材。

【請求項3】

前記凹部は、前記給気口に対して前記第1方向の一側に配置され、前記第1領域と結ばれる第1面と、前記給気口に対して前記第1方向の他側に配置され、前記給気口から前記他側に向かって、前記凹部に対して前記第1方向の他側に配置された前記基材の表面の第2領域に近づくように傾斜する第2面とを有する請求項1又は2記載のガスタービン用部材。

【請求項4】

前記給気口は、前記第1面と前記第2面との間の前記凹部の第3面に配置される請求項3記載のガスタービン用部材。

【請求項5】

前記遮熱膜は、前記オーバーハング部を有する第1部分と、前記第2領域及び前記第2面を覆うように配置された第2部分とを含み、

前記給気口からの冷却媒体は、前記第1部分のエッジと前記第2部分との間に形成された間隙から流出する請求項3又4記載のガスタービン用部材。

【請求項6】

前記間隙は、前記第2部分の表面に前記冷却媒体を導く請求項5記載のガスタービン用部材。

【請求項7】

前記間隙は、前記給気口より大きい請求項5又は6記載のガスタービン用部材。

【請求項8】

前記凹部は、前記第1方向と交差する第2方向に長く、

前記給気口は、所定間隔で前記第2方向に複数配置される請求項1〜7のいずれか一項記載のガスタービン用部材。

【請求項9】

前記オーバーハング部は、前記第2方向に長い請求項8記載のガスタービン用部材。

【請求項10】

前記凹部は、所定間隔で、前記第1方向と交差する第2方向に複数形成されている請求項1〜7のいずれか一項記載のガスタービン用部材。

【請求項11】

前記オーバーハング部と前記第1領域に接続される前記遮熱膜の基部とに亘って配置され、前記遮熱膜を補強する線状の補強部材を備える請求項1〜10のいずれか一項記載のガスタービン用部材。

【請求項12】

前記補強部材は、前記遮熱膜の内部に配置されている請求項11記載のガスタービン用部材。

【請求項1】

基材と、

前記基材の表面に形成された凹部と、

前記凹部の内側に配置された給気口と、

前記凹部の周囲の前記基材の表面の第1領域を覆うように前記基材に支持され、前記第1領域から前記凹部にオーバーハングして前記給気口から離れた位置で前記給気口と対向するオーバーハング部を有する遮熱膜と、を備え、

前記第1領域は、前記凹部に対して前記基材の表面とほぼ平行な第1方向の一側に配置され、

前記オーバーハング部は、前記第1方向の他側に延びるガスタービン用部材。

【請求項2】

前記オーバーハング部は、前記給気口より大きい請求項1記載のガスタービン用部材。

【請求項3】

前記凹部は、前記給気口に対して前記第1方向の一側に配置され、前記第1領域と結ばれる第1面と、前記給気口に対して前記第1方向の他側に配置され、前記給気口から前記他側に向かって、前記凹部に対して前記第1方向の他側に配置された前記基材の表面の第2領域に近づくように傾斜する第2面とを有する請求項1又は2記載のガスタービン用部材。

【請求項4】

前記給気口は、前記第1面と前記第2面との間の前記凹部の第3面に配置される請求項3記載のガスタービン用部材。

【請求項5】

前記遮熱膜は、前記オーバーハング部を有する第1部分と、前記第2領域及び前記第2面を覆うように配置された第2部分とを含み、

前記給気口からの冷却媒体は、前記第1部分のエッジと前記第2部分との間に形成された間隙から流出する請求項3又4記載のガスタービン用部材。

【請求項6】

前記間隙は、前記第2部分の表面に前記冷却媒体を導く請求項5記載のガスタービン用部材。

【請求項7】

前記間隙は、前記給気口より大きい請求項5又は6記載のガスタービン用部材。

【請求項8】

前記凹部は、前記第1方向と交差する第2方向に長く、

前記給気口は、所定間隔で前記第2方向に複数配置される請求項1〜7のいずれか一項記載のガスタービン用部材。

【請求項9】

前記オーバーハング部は、前記第2方向に長い請求項8記載のガスタービン用部材。

【請求項10】

前記凹部は、所定間隔で、前記第1方向と交差する第2方向に複数形成されている請求項1〜7のいずれか一項記載のガスタービン用部材。

【請求項11】

前記オーバーハング部と前記第1領域に接続される前記遮熱膜の基部とに亘って配置され、前記遮熱膜を補強する線状の補強部材を備える請求項1〜10のいずれか一項記載のガスタービン用部材。

【請求項12】

前記補強部材は、前記遮熱膜の内部に配置されている請求項11記載のガスタービン用部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−47520(P2013−47520A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2012−228440(P2012−228440)

【出願日】平成24年10月15日(2012.10.15)

【分割の表示】特願2008−321297(P2008−321297)の分割

【原出願日】平成20年12月17日(2008.12.17)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成24年10月15日(2012.10.15)

【分割の表示】特願2008−321297(P2008−321297)の分割

【原出願日】平成20年12月17日(2008.12.17)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]