ガスタービン設備に用いられる燃料ランスならびに燃料ランスを運転するための方法

【課題】外側寸法における著しい変更なしに、多段燃焼式のガスタービンの第2の燃焼段での燃料としての合成ガスの使用が可能となるようにする。

【解決手段】多段燃焼式のガスタービン設備10に用いられる燃料ランス25の、熱ガス37の流れ方向に延びるランス部分ランス部分が、ランス軸線34に対して同心的に配置された少なくとも1つの外側管26と、該外側管26内に同心的に配置された中間管27とを有しており、該中間管27内で燃料29が、ランス先端部38に案内されるようになっていて、該ランス先端部38の領域で第1の噴射開口28を通して熱ガス37内に噴射されるようになっている。第1の噴射開口28が、ランス先端部38に直接配置されており、第1の噴射開口28から流出した燃料噴流が、ランス軸線34と共に鋭角を成すように、第1の噴射開口28が方向付けられている。

【解決手段】多段燃焼式のガスタービン設備10に用いられる燃料ランス25の、熱ガス37の流れ方向に延びるランス部分ランス部分が、ランス軸線34に対して同心的に配置された少なくとも1つの外側管26と、該外側管26内に同心的に配置された中間管27とを有しており、該中間管27内で燃料29が、ランス先端部38に案内されるようになっていて、該ランス先端部38の領域で第1の噴射開口28を通して熱ガス37内に噴射されるようになっている。第1の噴射開口28が、ランス先端部38に直接配置されており、第1の噴射開口28から流出した燃料噴流が、ランス軸線34と共に鋭角を成すように、第1の噴射開口28が方向付けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多段燃焼式のガスタービン設備に用いられる燃料ランスであって、第1の燃料器内で熱ガスが発生させられるようになっていて、後続のタービン内で膨張させられるようになっていて、次いで、後続の第2の燃焼器を通って流れるようになっており、該第2の燃焼器に、燃料を熱ガス内に噴射するための当該燃料ランスが配置されており、当該燃料ランスが、熱ガスの流れ方向に延びるランス部分を有しており、該ランス部分が、ランス軸線に対して同心的に配置された少なくとも1つの外側管と、該外側管内に同心的に配置された中間管とを有しており、該中間管内で燃料が、ランス先端部に案内されるようになっていて、該ランス先端部の領域で第1の噴射開口を通して熱ガス内に噴射されるようになっている形式のものに関する。

【0002】

さらに、本発明は、このような形式の燃料ランスを運転するための方法に関する。

【背景技術】

【0003】

ガス化複合発電(Integrated Gasification Combined Cycle:IGCC)システムは、通常、合成燃焼ガス(合成ガスまたはMBtuガス)で運転される。この合成燃焼ガスは、石炭、バイオマスまたは別の燃料のガス化によって発生させられる。この燃料は、熱量、密度および燃焼特性、たとえば火炎速度および点火遅延時間に関して天然ガスと著しく異なっている。したがって、これらの相違を処理するために、IGCCシステムに用いられる多段燃焼式のもしくは再熱式のガスタービンでは、燃料供給システムだけでなく、燃焼器にも著しい適合が必要となる。

【0004】

主要な構成要素を備えた再熱式のガスタービン設備が、図1に概略的に示してある。図1のガスタービン設備10は、吸い込まれた燃焼空気を圧縮するための装置を有している。この装置は、低圧圧縮機11aと、後置された高圧圧縮機11bとから形成されている。圧縮された燃焼空気は第1の燃焼器12に案内される。この第1の燃焼器では、燃焼空気が、第1の燃料供給部23を介して供給された燃料を燃焼するために部分的に使用される。形成された熱ガスは、後続の高圧タービン13において作業出力下で膨張させられ、次いで、第2の燃焼器14に供給される。この第2の燃焼器14では、消費されていない空気割合が、第2の燃料供給部24を介して供給された燃料を燃焼するために使用される。第2の燃焼器14から到来した熱ガスは、後続の低圧タービン15において作業出力下で膨張させられ、その後、排熱蒸気発生器(排熱回収ボイラ:HRSG)21を通して案内される。この排熱蒸気発生器21では、別個の水・蒸気循環経路の蒸気タービン(図示せず)に用いられる蒸気が発生させられる。その後、排ガス22が煙突に供給され得る。両タービン13,15は軸20を介して圧縮機11a,11bと発電機16とに結合されていて、この圧縮機11a,11bと発電機16とを駆動する。圧縮機11a,11bから、冷却目的のために、圧縮された空気が分岐され、相応の高圧もしくは低圧強制通流冷却器(OTC)18;19で冷却され、次いで、冷却のために、燃焼器12,14もしくはタービン13,15に案内され得る。比較可能なガスタービン設備が、たとえば米国特許第5617718号明細書に開示されている。

【0005】

多段燃焼の第2の燃焼器では、燃料が熱ガス流内に燃料ランスによって噴射される。この燃料ランスの形状は、米国特許第5617718号明細書の図2に示されており、燃料ランスの構造は、たとえば欧州特許出願公開第0638769号明細書に詳細に説明されている。種々異なる合成ガスが天然ガスと比較される場合には、合成ガスに対して、種類および由来に応じて、より大きな流れ横断面が必要になることが明らかとなる。この流れ横断面は、天然ガスに対する流れ横断面よりも3〜9ファクタだけ大きく寸法設定することができる。現在、合成ガスの場合のこのことに相俟った大きな体積流を燃料ランスによって燃焼器内に噴射することが大きな目標である。理論上、ランス直径を拡大し、これによって、必要となる付加的な室を提供することが可能である。しかし、このことは、バーナの空気力学に著しい影響を与え、燃焼器とガスタービンのハウジングとの改造を招く恐れがある。したがって、燃料ランスの外径を天然ガスから合成ガスへの移行時にコンスタントに保つことが所望されている。他方では、バーナの混合ゾーンの内部での合成ガスの滞留時間を減少させ、ひいては、逆火を回避するために、幾つかの変更が必要となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第5617718号明細書

【特許文献2】欧州特許出願公開第0638769号明細書

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、燃料ランスおよび燃料ランスを運転するための方法を改良して、外側寸法における著しい変更なしに、多段燃焼式のガスタービンの第2の燃焼段での燃料としての合成ガスの使用が可能となるようにすることである。

【課題を解決するための手段】

【0008】

この課題を解決するために本発明の燃料ランスでは、第1の噴射開口が、ランス先端部に直接配置されており、第1の噴射開口から流出した燃料噴流が、ランス軸線と共に鋭角を成すように、第1の噴射開口が方向付けられているようにした。

【0009】

本発明の燃料ランスの有利な構成によれば、ランス先端部が丸み付けられており、第1の噴射開口が、丸みの領域に配置されている。

【0010】

本発明の燃料ランスの有利な構成によれば、中間管が、ランス先端部から間隔を置いて終わっていて、端部に開口を有しており、該開口が、管の幅に相当している。

【0011】

本発明の燃料ランスの有利な構成によれば、中間管内に同心的に内側管が配置されており、該内側管が、ランス先端部に案内されており、該ランス先端部に、液状の燃料を噴射するための第2の噴射開口が設けられており、該第2の噴射開口に内側管を通して液状の燃料が供給されるようになっている。

【0012】

本発明の燃料ランスの有利な構成によれば、第1の噴射開口と第2の噴射開口とが、それぞれランス軸線を中心とした共通の半径に配置されており、第2の噴射開口の半径が、第1の噴射開口の半径よりも小さく寸法設定されている。

【0013】

本発明の燃料ランスの有利な構成によれば、第2の噴射開口が、燃料噴流を発生させるために設計されている。

【0014】

本発明の燃料ランスの有利な構成によれば、第2の噴射開口が、噴霧を発生させるために設計されている。

【0015】

さらに、前述した課題を解決するために本発明の第1の方法では、中間管内で燃料として合成ガスを第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射するようにした。

【0016】

本発明の第1の方法の有利な実施態様によれば、外側管と中間管との間の中間室内で同じく燃料として合成ガスを第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射する。

【0017】

本発明の第1の方法の有利な実施態様によれば、外側管と中間管との間の中間室内で希釈媒体、特に窒素または蒸気を第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射する。

【0018】

本発明の第1の方法の有利な実施態様によれば、外側管と中間管との間の中間室内で空気をキャリヤまたは遮蔽媒体として第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射する。

【0019】

さらに、前述した課題を解決するために本発明の第2の方法では、中間管と内側管との間の中間室内で燃料として合成ガスを第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射し、内側管内で液状の燃料、特にオイルを第2の噴射開口に案内し、該第2の噴射開口を通して熱ガス流内に噴射するようにした。

【0020】

本発明の第2の方法の有利な実施態様によれば、外側管と中間管との間の中間室内で同じく燃料として合成ガスを第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射する。

【0021】

本発明の第2の方法の有利な実施態様によれば、外側管と中間管との間の中間室内で希釈媒体、特に窒素または蒸気を第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射する。

【0022】

本発明の第2の方法の有利な実施態様によれば、外側管と中間管との間の中間室内で空気をキャリヤまたは遮蔽媒体として第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射する。

【0023】

さらに、前述した課題を解決するために本発明の第3の方法では、中間管と内側管との間の中間室内で燃料として、天然ガスと蒸気または窒素とから成る混合ガスを第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射し、内側管内で液状の燃料、特にオイルを第2の噴射開口に案内し、該第2の噴射開口を通して熱ガス流内に噴射するようにした。

【0024】

本発明の第3の方法の有利な実施態様によれば、外側管と中間管との間の中間室内で空気をキャリヤとして第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射する。

【発明の効果】

【0025】

本発明による解決手段に対して、第1の噴射開口が、ランス先端部に直接配置されており、第1の噴射開口から流出した燃料噴流が、ランス軸線と共に鋭角を成すように、第1の噴射開口が方向付けられていることが重要となる。ランスの先端部への熱ガスの流れ方向での噴射開口の変位と、流れ方向への噴射される燃料噴流の傾斜位置または傾倒とによって、混合ゾーン内での合成ガスの滞留時間が減少させられる。噴流がランス軸線と成す角度(鋭角)は、燃料の水素含有量に関連して最適化され得るパラメータである。この場合、角度が小さくなればなるほど、水素割合はますます高くなる。

【0026】

本発明の1つの態様によれば、ランス先端部が丸み付けられており、第1の噴射開口が、丸みの領域に配置されている。

【0027】

別の態様は、中間管が、ランス先端部から間隔を置いて終わっていて、端部に開口を有しており、この開口が、管の幅に相当していることによって特徴付けられている。

【0028】

更なる態様は、中間管内に同心的に内側管が配置されており、この内側管が、ランス先端部に案内されており、このランス先端部に、液状の燃料を噴射するための第2の噴射開口が設けられており、この第2の噴射開口に内側管を通して液状の燃料が供給されることによって特徴付けられている。

【0029】

有利には、第1の噴射開口と第2の噴射開口とが、それぞれランス軸線を中心とした共通の半径に配置されており、この場合、第2の噴射開口の半径が、第1の噴射開口の半径よりも小さく寸法設定されている。

【0030】

この場合、第2の噴射開口が、燃料噴流を発生させるために設計されていてよい。しかし、第2の噴射開口が、噴霧を発生させるために設計されていてもよい。

【0031】

内側管なしの燃料ランスを運転するための本発明による方法では、中間管内で燃料として合成ガスが、第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射される。

【0032】

本発明による方法の1つの態様は、外側管と中間管との間の中間室内で同じく燃料として合成ガスが、第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射されることによって特徴付けられている。

【0033】

別の態様は、外側管と中間管との間の中間室内で希釈媒体、特に窒素または蒸気が、第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射されることによって特徴付けられている。

【0034】

更なる態様は、外側管と中間管との間の中間室内で空気が、キャリヤまたは遮蔽媒体として第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射されることによって特徴付けられている。

【0035】

内側管を備えた燃料ランスを運転するための本発明による方法では、中間管と内側管との間の中間室内で燃料として合成ガスが、第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射され、内側管内で液状の燃料、特にオイルが、第2の噴射開口に案内され、この第2の噴射開口を通して熱ガス流内に噴射される。

【0036】

この本発明による方法の1つの態様は、外側管と中間管との間の中間室内で同じく燃料として合成ガスが、第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射されることによって特徴付けられている。

【0037】

しかし、外側管と中間管との間の中間室内で希釈媒体、特に窒素または蒸気が、第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射されることも可能である。

【0038】

さらに、外側管と中間管との間の中間室内で空気が、キャリヤまたは遮蔽媒体として第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射されると有利となり得る。

【0039】

しかし、中間管と内側管との間の中間室内で燃料として、天然ガスと蒸気または窒素とから成る混合ガスが、第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射され、内側管内で液状の燃料、特にオイルが、第2の噴射開口に案内され、この第2の噴射開口を通して熱ガス流内に噴射されることも可能である。

【0040】

特に外側管と中間管との間の中間室内で空気が、キャリヤとして第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射されてよい。

【図面の簡単な説明】

【0041】

【図1】公知先行技術に基づき公知であり、本発明を実現するために適した、多段燃焼式のガスタービン設備の簡単な概略図である。

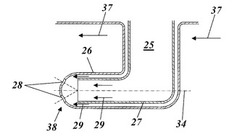

【図2】図1に示したガスタービン設備の第2の燃焼段での合成ガスを用いた運転に対する本発明による燃料ランスの第1の実施例を示す図であり、この場合、専ら合成ガスが噴射される。

【図3】図1に示したガスタービン設備の第2の燃焼段階での合成ガスを用いた運転に対する本発明による燃料ランスの第1の実施例を示す図である。

【図4】図1に示したガスタービン設備の第2の燃焼段に使用するための本発明による燃料ランスの第2の実施例を示す図であり、この場合、内側管の外部で種々異なる媒体が案内され、噴射される。

【図5】図1に示したガスタービン設備の第2の燃焼段に使用するための本発明による燃料ランスの第2の実施例を示す図であり、この場合、内側管の外部で種々異なる媒体が案内され、噴射される。

【図6】図1に示したガスタービン設備の第2の燃焼段に使用するための本発明による燃料ランスの第2の実施例を示す図であり、この場合、内側管の外部で種々異なる媒体が案内され、噴射される。

【発明を実施するための形態】

【0042】

本発明を以下に図面に相俟った実施例につき詳しく説明する。

【0043】

図2および図3には、本発明による燃料ランスの第1の実施例が示してある。この場合両図面には、それぞれ異なる運転モードが示してある。図2および図3の燃料ランス25は、まず、熱ガス37の流れ内に鉛直に突入していて、その後、直角に折れ曲がっていて、熱ガス37の流れ方向にランス軸線34に沿って延びている。このランス軸線34は熱ガス流れに対して平行に位置している。燃料ランス25は外側管26を有している。この外側管26内には、同心的に中間管27が配置されている。外側管26はランス先端部38にまで引き延ばされていて、そこで、丸み付けられた端領域によって終わっている。この端領域には、比較的大きな噴射開口28がランス軸線34を取り囲んで半径方向の間隔を置いて分配されて配置されている。中間管27は、すでにランス先端部38の前方で開口によって終わっている。この開口は管の幅に相当している。こうして、中間管27内にまたは外側管26と中間管27との間の中間室内に案内される媒体を問題なく噴射開口28を通して熱ガス流内に噴射することができる。

【0044】

図2によれば、本発明の特に簡単な構成において、燃料ランス25の内部における全室が、合成ガス29を案内するために使用される。図4〜図6に示したように、液状の燃料のために使用される内側管は完全に取り除かれている。また、空気を案内するために使用される、外側管26と中間管27との間の中間室が、合成ガスを搬送するためにも使用される。噴射開口は、欧州特許出願公開第0638769号明細書に基づく公知の解決手段に対して下流側に変位させられていて、その噴流方向(図2および図3に示した破線参照)で半径方向から軸方向に向かって傾けられているかもしくは傾倒されており、これによって、混合ゾーン内での合成ガスの滞留時間が減少させられる。噴流がランス軸線34と成す角度(鋭角)は、燃料の水素含有量に関連して最適化され得るパラメータである。この場合、角度が小さくなればなるほど、水素割合はますます高くなる。

【0045】

これによって、以下の利点:すなわち、

−合成ガスに対する最大の流れ横断面が提供される;

−ガス噴射に対して、最小限に抑えられた圧力減少が生ぜしめられる:

が得られる。しかし、運転は燃料、つまり、合成ガスに限定されている。

【0046】

図2に示した運転モードと異なり、外側管26と中間管27との間の中間室が、窒素または蒸気の形の希釈媒体を供給するために使用されてよい。これに対して択一的に、図3によれば、中間室が、キャリヤまたは遮蔽流としての空気30を供給するために提供されてよい。この場合、希釈も遮蔽も燃焼特性を改善するために役立ち、したがって、点火前に、より良好な混合が達成され、これによって、NOxエミッションと火炎反衝の危険とが減少させられる。

【0047】

しかし、図4によれば、中間管27の内部に同心的に内側管32が配置された燃料ランス31を使用することも可能である。内側管32を通して、オイル35の形の液状の燃料がランス先端部38に案内され、そこで、別個の噴射開口33を通して噴射される。オイル噴射は、ランス先端部38の中心で行われる。図4によれば、外側管26と中間管27との間の中間室および中間管27と内側管32との間の中間室に合成ガスが案内される。図5によれば、外側管26と中間管27との間の中間室が、希釈媒体(蒸気または窒素)を搬送するかまたは、図5に記入したように、キャリヤまたは遮蔽流としての空気30を搬送するために使用される。オイル35のための噴射開口33は、燃料噴流または噴霧を発生させるために形成されていてよい。内側管32の導入によって、合成ガスに対するスペースが僅かに制限されるにもかかわらず、こうして、付加燃料(バックアップ燃料)を使用する可能性が得られる。

【0048】

最後に、合成ガスの代わりに、図4および図5に示した燃料ランスによって天然ガスを使用することも可能である。大きな噴射開口28のため、これにより達成可能な天然ガスに対する流速が自体過度に小さいので、天然ガスによる運転は、蒸気または窒素による天然ガスの希釈によって混合ガス36が発生させられ、合成ガスの代わりに噴射されることによって可能にされ得る(図6参照)。こうして、より良好な貫流および混合を達成するために、天然ガスの噴射速度を高めることができる。さらに、希釈媒体、たとえば蒸気または窒素の添加が燃焼化学を遅らせ、こうして、燃料と空気とのより良好な混合ひいては改善されたエミッション特性を助成する。

【0049】

全体的に、本発明によって以下の利点:すなわち、

−ガスタービン内での多段燃焼における合成ガス使用に対する、改装で実現可能な簡単な解決手段;

−内側管が省略される場合の最大の流れ横断面および最小の圧力減少;

−付加燃料(バックアップ燃料)に対する最適な可能性:

が得られる。

【符号の説明】

【0050】

10 ガスタービン設備

11a 低圧圧縮機

11b 高圧圧縮機

12 燃焼器

13 高圧タービン

14 燃焼器

15 低圧タービン

16 発電機

17 空気入口

18 高圧強制通流冷却器

19 低圧強制通流冷却器

20 軸

21 排熱蒸気発生器

22 排ガス

23 燃料供給部

24 燃料供給部

25 燃料ランス

26 外側管

27 中間管

28 噴射開口

29 合成ガス

30 空気

31 燃料ランス

32 内側管

33 噴射開口

34 ランス軸線

35 オイル

36 混合ガス

37 熱ガス

38 ランス先端部

【技術分野】

【0001】

本発明は、多段燃焼式のガスタービン設備に用いられる燃料ランスであって、第1の燃料器内で熱ガスが発生させられるようになっていて、後続のタービン内で膨張させられるようになっていて、次いで、後続の第2の燃焼器を通って流れるようになっており、該第2の燃焼器に、燃料を熱ガス内に噴射するための当該燃料ランスが配置されており、当該燃料ランスが、熱ガスの流れ方向に延びるランス部分を有しており、該ランス部分が、ランス軸線に対して同心的に配置された少なくとも1つの外側管と、該外側管内に同心的に配置された中間管とを有しており、該中間管内で燃料が、ランス先端部に案内されるようになっていて、該ランス先端部の領域で第1の噴射開口を通して熱ガス内に噴射されるようになっている形式のものに関する。

【0002】

さらに、本発明は、このような形式の燃料ランスを運転するための方法に関する。

【背景技術】

【0003】

ガス化複合発電(Integrated Gasification Combined Cycle:IGCC)システムは、通常、合成燃焼ガス(合成ガスまたはMBtuガス)で運転される。この合成燃焼ガスは、石炭、バイオマスまたは別の燃料のガス化によって発生させられる。この燃料は、熱量、密度および燃焼特性、たとえば火炎速度および点火遅延時間に関して天然ガスと著しく異なっている。したがって、これらの相違を処理するために、IGCCシステムに用いられる多段燃焼式のもしくは再熱式のガスタービンでは、燃料供給システムだけでなく、燃焼器にも著しい適合が必要となる。

【0004】

主要な構成要素を備えた再熱式のガスタービン設備が、図1に概略的に示してある。図1のガスタービン設備10は、吸い込まれた燃焼空気を圧縮するための装置を有している。この装置は、低圧圧縮機11aと、後置された高圧圧縮機11bとから形成されている。圧縮された燃焼空気は第1の燃焼器12に案内される。この第1の燃焼器では、燃焼空気が、第1の燃料供給部23を介して供給された燃料を燃焼するために部分的に使用される。形成された熱ガスは、後続の高圧タービン13において作業出力下で膨張させられ、次いで、第2の燃焼器14に供給される。この第2の燃焼器14では、消費されていない空気割合が、第2の燃料供給部24を介して供給された燃料を燃焼するために使用される。第2の燃焼器14から到来した熱ガスは、後続の低圧タービン15において作業出力下で膨張させられ、その後、排熱蒸気発生器(排熱回収ボイラ:HRSG)21を通して案内される。この排熱蒸気発生器21では、別個の水・蒸気循環経路の蒸気タービン(図示せず)に用いられる蒸気が発生させられる。その後、排ガス22が煙突に供給され得る。両タービン13,15は軸20を介して圧縮機11a,11bと発電機16とに結合されていて、この圧縮機11a,11bと発電機16とを駆動する。圧縮機11a,11bから、冷却目的のために、圧縮された空気が分岐され、相応の高圧もしくは低圧強制通流冷却器(OTC)18;19で冷却され、次いで、冷却のために、燃焼器12,14もしくはタービン13,15に案内され得る。比較可能なガスタービン設備が、たとえば米国特許第5617718号明細書に開示されている。

【0005】

多段燃焼の第2の燃焼器では、燃料が熱ガス流内に燃料ランスによって噴射される。この燃料ランスの形状は、米国特許第5617718号明細書の図2に示されており、燃料ランスの構造は、たとえば欧州特許出願公開第0638769号明細書に詳細に説明されている。種々異なる合成ガスが天然ガスと比較される場合には、合成ガスに対して、種類および由来に応じて、より大きな流れ横断面が必要になることが明らかとなる。この流れ横断面は、天然ガスに対する流れ横断面よりも3〜9ファクタだけ大きく寸法設定することができる。現在、合成ガスの場合のこのことに相俟った大きな体積流を燃料ランスによって燃焼器内に噴射することが大きな目標である。理論上、ランス直径を拡大し、これによって、必要となる付加的な室を提供することが可能である。しかし、このことは、バーナの空気力学に著しい影響を与え、燃焼器とガスタービンのハウジングとの改造を招く恐れがある。したがって、燃料ランスの外径を天然ガスから合成ガスへの移行時にコンスタントに保つことが所望されている。他方では、バーナの混合ゾーンの内部での合成ガスの滞留時間を減少させ、ひいては、逆火を回避するために、幾つかの変更が必要となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第5617718号明細書

【特許文献2】欧州特許出願公開第0638769号明細書

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、燃料ランスおよび燃料ランスを運転するための方法を改良して、外側寸法における著しい変更なしに、多段燃焼式のガスタービンの第2の燃焼段での燃料としての合成ガスの使用が可能となるようにすることである。

【課題を解決するための手段】

【0008】

この課題を解決するために本発明の燃料ランスでは、第1の噴射開口が、ランス先端部に直接配置されており、第1の噴射開口から流出した燃料噴流が、ランス軸線と共に鋭角を成すように、第1の噴射開口が方向付けられているようにした。

【0009】

本発明の燃料ランスの有利な構成によれば、ランス先端部が丸み付けられており、第1の噴射開口が、丸みの領域に配置されている。

【0010】

本発明の燃料ランスの有利な構成によれば、中間管が、ランス先端部から間隔を置いて終わっていて、端部に開口を有しており、該開口が、管の幅に相当している。

【0011】

本発明の燃料ランスの有利な構成によれば、中間管内に同心的に内側管が配置されており、該内側管が、ランス先端部に案内されており、該ランス先端部に、液状の燃料を噴射するための第2の噴射開口が設けられており、該第2の噴射開口に内側管を通して液状の燃料が供給されるようになっている。

【0012】

本発明の燃料ランスの有利な構成によれば、第1の噴射開口と第2の噴射開口とが、それぞれランス軸線を中心とした共通の半径に配置されており、第2の噴射開口の半径が、第1の噴射開口の半径よりも小さく寸法設定されている。

【0013】

本発明の燃料ランスの有利な構成によれば、第2の噴射開口が、燃料噴流を発生させるために設計されている。

【0014】

本発明の燃料ランスの有利な構成によれば、第2の噴射開口が、噴霧を発生させるために設計されている。

【0015】

さらに、前述した課題を解決するために本発明の第1の方法では、中間管内で燃料として合成ガスを第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射するようにした。

【0016】

本発明の第1の方法の有利な実施態様によれば、外側管と中間管との間の中間室内で同じく燃料として合成ガスを第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射する。

【0017】

本発明の第1の方法の有利な実施態様によれば、外側管と中間管との間の中間室内で希釈媒体、特に窒素または蒸気を第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射する。

【0018】

本発明の第1の方法の有利な実施態様によれば、外側管と中間管との間の中間室内で空気をキャリヤまたは遮蔽媒体として第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射する。

【0019】

さらに、前述した課題を解決するために本発明の第2の方法では、中間管と内側管との間の中間室内で燃料として合成ガスを第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射し、内側管内で液状の燃料、特にオイルを第2の噴射開口に案内し、該第2の噴射開口を通して熱ガス流内に噴射するようにした。

【0020】

本発明の第2の方法の有利な実施態様によれば、外側管と中間管との間の中間室内で同じく燃料として合成ガスを第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射する。

【0021】

本発明の第2の方法の有利な実施態様によれば、外側管と中間管との間の中間室内で希釈媒体、特に窒素または蒸気を第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射する。

【0022】

本発明の第2の方法の有利な実施態様によれば、外側管と中間管との間の中間室内で空気をキャリヤまたは遮蔽媒体として第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射する。

【0023】

さらに、前述した課題を解決するために本発明の第3の方法では、中間管と内側管との間の中間室内で燃料として、天然ガスと蒸気または窒素とから成る混合ガスを第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射し、内側管内で液状の燃料、特にオイルを第2の噴射開口に案内し、該第2の噴射開口を通して熱ガス流内に噴射するようにした。

【0024】

本発明の第3の方法の有利な実施態様によれば、外側管と中間管との間の中間室内で空気をキャリヤとして第1の噴射開口に案内し、該第1の噴射開口を通して熱ガス流内に噴射する。

【発明の効果】

【0025】

本発明による解決手段に対して、第1の噴射開口が、ランス先端部に直接配置されており、第1の噴射開口から流出した燃料噴流が、ランス軸線と共に鋭角を成すように、第1の噴射開口が方向付けられていることが重要となる。ランスの先端部への熱ガスの流れ方向での噴射開口の変位と、流れ方向への噴射される燃料噴流の傾斜位置または傾倒とによって、混合ゾーン内での合成ガスの滞留時間が減少させられる。噴流がランス軸線と成す角度(鋭角)は、燃料の水素含有量に関連して最適化され得るパラメータである。この場合、角度が小さくなればなるほど、水素割合はますます高くなる。

【0026】

本発明の1つの態様によれば、ランス先端部が丸み付けられており、第1の噴射開口が、丸みの領域に配置されている。

【0027】

別の態様は、中間管が、ランス先端部から間隔を置いて終わっていて、端部に開口を有しており、この開口が、管の幅に相当していることによって特徴付けられている。

【0028】

更なる態様は、中間管内に同心的に内側管が配置されており、この内側管が、ランス先端部に案内されており、このランス先端部に、液状の燃料を噴射するための第2の噴射開口が設けられており、この第2の噴射開口に内側管を通して液状の燃料が供給されることによって特徴付けられている。

【0029】

有利には、第1の噴射開口と第2の噴射開口とが、それぞれランス軸線を中心とした共通の半径に配置されており、この場合、第2の噴射開口の半径が、第1の噴射開口の半径よりも小さく寸法設定されている。

【0030】

この場合、第2の噴射開口が、燃料噴流を発生させるために設計されていてよい。しかし、第2の噴射開口が、噴霧を発生させるために設計されていてもよい。

【0031】

内側管なしの燃料ランスを運転するための本発明による方法では、中間管内で燃料として合成ガスが、第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射される。

【0032】

本発明による方法の1つの態様は、外側管と中間管との間の中間室内で同じく燃料として合成ガスが、第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射されることによって特徴付けられている。

【0033】

別の態様は、外側管と中間管との間の中間室内で希釈媒体、特に窒素または蒸気が、第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射されることによって特徴付けられている。

【0034】

更なる態様は、外側管と中間管との間の中間室内で空気が、キャリヤまたは遮蔽媒体として第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射されることによって特徴付けられている。

【0035】

内側管を備えた燃料ランスを運転するための本発明による方法では、中間管と内側管との間の中間室内で燃料として合成ガスが、第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射され、内側管内で液状の燃料、特にオイルが、第2の噴射開口に案内され、この第2の噴射開口を通して熱ガス流内に噴射される。

【0036】

この本発明による方法の1つの態様は、外側管と中間管との間の中間室内で同じく燃料として合成ガスが、第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射されることによって特徴付けられている。

【0037】

しかし、外側管と中間管との間の中間室内で希釈媒体、特に窒素または蒸気が、第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射されることも可能である。

【0038】

さらに、外側管と中間管との間の中間室内で空気が、キャリヤまたは遮蔽媒体として第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射されると有利となり得る。

【0039】

しかし、中間管と内側管との間の中間室内で燃料として、天然ガスと蒸気または窒素とから成る混合ガスが、第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射され、内側管内で液状の燃料、特にオイルが、第2の噴射開口に案内され、この第2の噴射開口を通して熱ガス流内に噴射されることも可能である。

【0040】

特に外側管と中間管との間の中間室内で空気が、キャリヤとして第1の噴射開口に案内され、この第1の噴射開口を通して熱ガス流内に噴射されてよい。

【図面の簡単な説明】

【0041】

【図1】公知先行技術に基づき公知であり、本発明を実現するために適した、多段燃焼式のガスタービン設備の簡単な概略図である。

【図2】図1に示したガスタービン設備の第2の燃焼段での合成ガスを用いた運転に対する本発明による燃料ランスの第1の実施例を示す図であり、この場合、専ら合成ガスが噴射される。

【図3】図1に示したガスタービン設備の第2の燃焼段階での合成ガスを用いた運転に対する本発明による燃料ランスの第1の実施例を示す図である。

【図4】図1に示したガスタービン設備の第2の燃焼段に使用するための本発明による燃料ランスの第2の実施例を示す図であり、この場合、内側管の外部で種々異なる媒体が案内され、噴射される。

【図5】図1に示したガスタービン設備の第2の燃焼段に使用するための本発明による燃料ランスの第2の実施例を示す図であり、この場合、内側管の外部で種々異なる媒体が案内され、噴射される。

【図6】図1に示したガスタービン設備の第2の燃焼段に使用するための本発明による燃料ランスの第2の実施例を示す図であり、この場合、内側管の外部で種々異なる媒体が案内され、噴射される。

【発明を実施するための形態】

【0042】

本発明を以下に図面に相俟った実施例につき詳しく説明する。

【0043】

図2および図3には、本発明による燃料ランスの第1の実施例が示してある。この場合両図面には、それぞれ異なる運転モードが示してある。図2および図3の燃料ランス25は、まず、熱ガス37の流れ内に鉛直に突入していて、その後、直角に折れ曲がっていて、熱ガス37の流れ方向にランス軸線34に沿って延びている。このランス軸線34は熱ガス流れに対して平行に位置している。燃料ランス25は外側管26を有している。この外側管26内には、同心的に中間管27が配置されている。外側管26はランス先端部38にまで引き延ばされていて、そこで、丸み付けられた端領域によって終わっている。この端領域には、比較的大きな噴射開口28がランス軸線34を取り囲んで半径方向の間隔を置いて分配されて配置されている。中間管27は、すでにランス先端部38の前方で開口によって終わっている。この開口は管の幅に相当している。こうして、中間管27内にまたは外側管26と中間管27との間の中間室内に案内される媒体を問題なく噴射開口28を通して熱ガス流内に噴射することができる。

【0044】

図2によれば、本発明の特に簡単な構成において、燃料ランス25の内部における全室が、合成ガス29を案内するために使用される。図4〜図6に示したように、液状の燃料のために使用される内側管は完全に取り除かれている。また、空気を案内するために使用される、外側管26と中間管27との間の中間室が、合成ガスを搬送するためにも使用される。噴射開口は、欧州特許出願公開第0638769号明細書に基づく公知の解決手段に対して下流側に変位させられていて、その噴流方向(図2および図3に示した破線参照)で半径方向から軸方向に向かって傾けられているかもしくは傾倒されており、これによって、混合ゾーン内での合成ガスの滞留時間が減少させられる。噴流がランス軸線34と成す角度(鋭角)は、燃料の水素含有量に関連して最適化され得るパラメータである。この場合、角度が小さくなればなるほど、水素割合はますます高くなる。

【0045】

これによって、以下の利点:すなわち、

−合成ガスに対する最大の流れ横断面が提供される;

−ガス噴射に対して、最小限に抑えられた圧力減少が生ぜしめられる:

が得られる。しかし、運転は燃料、つまり、合成ガスに限定されている。

【0046】

図2に示した運転モードと異なり、外側管26と中間管27との間の中間室が、窒素または蒸気の形の希釈媒体を供給するために使用されてよい。これに対して択一的に、図3によれば、中間室が、キャリヤまたは遮蔽流としての空気30を供給するために提供されてよい。この場合、希釈も遮蔽も燃焼特性を改善するために役立ち、したがって、点火前に、より良好な混合が達成され、これによって、NOxエミッションと火炎反衝の危険とが減少させられる。

【0047】

しかし、図4によれば、中間管27の内部に同心的に内側管32が配置された燃料ランス31を使用することも可能である。内側管32を通して、オイル35の形の液状の燃料がランス先端部38に案内され、そこで、別個の噴射開口33を通して噴射される。オイル噴射は、ランス先端部38の中心で行われる。図4によれば、外側管26と中間管27との間の中間室および中間管27と内側管32との間の中間室に合成ガスが案内される。図5によれば、外側管26と中間管27との間の中間室が、希釈媒体(蒸気または窒素)を搬送するかまたは、図5に記入したように、キャリヤまたは遮蔽流としての空気30を搬送するために使用される。オイル35のための噴射開口33は、燃料噴流または噴霧を発生させるために形成されていてよい。内側管32の導入によって、合成ガスに対するスペースが僅かに制限されるにもかかわらず、こうして、付加燃料(バックアップ燃料)を使用する可能性が得られる。

【0048】

最後に、合成ガスの代わりに、図4および図5に示した燃料ランスによって天然ガスを使用することも可能である。大きな噴射開口28のため、これにより達成可能な天然ガスに対する流速が自体過度に小さいので、天然ガスによる運転は、蒸気または窒素による天然ガスの希釈によって混合ガス36が発生させられ、合成ガスの代わりに噴射されることによって可能にされ得る(図6参照)。こうして、より良好な貫流および混合を達成するために、天然ガスの噴射速度を高めることができる。さらに、希釈媒体、たとえば蒸気または窒素の添加が燃焼化学を遅らせ、こうして、燃料と空気とのより良好な混合ひいては改善されたエミッション特性を助成する。

【0049】

全体的に、本発明によって以下の利点:すなわち、

−ガスタービン内での多段燃焼における合成ガス使用に対する、改装で実現可能な簡単な解決手段;

−内側管が省略される場合の最大の流れ横断面および最小の圧力減少;

−付加燃料(バックアップ燃料)に対する最適な可能性:

が得られる。

【符号の説明】

【0050】

10 ガスタービン設備

11a 低圧圧縮機

11b 高圧圧縮機

12 燃焼器

13 高圧タービン

14 燃焼器

15 低圧タービン

16 発電機

17 空気入口

18 高圧強制通流冷却器

19 低圧強制通流冷却器

20 軸

21 排熱蒸気発生器

22 排ガス

23 燃料供給部

24 燃料供給部

25 燃料ランス

26 外側管

27 中間管

28 噴射開口

29 合成ガス

30 空気

31 燃料ランス

32 内側管

33 噴射開口

34 ランス軸線

35 オイル

36 混合ガス

37 熱ガス

38 ランス先端部

【特許請求の範囲】

【請求項1】

多段燃焼式のガスタービン設備(10)に用いられる燃料ランス(25,31)であって、第1の燃料器(12)内で熱ガス(37)が発生させられるようになっていて、後続のタービン(13)内で膨張させられるようになっていて、次いで、後続の第2の燃焼器(14)を通って流れるようになっており、該第2の燃焼器(14)に、燃料(29)を熱ガス(37)内に噴射するための当該燃料ランス(25,31)が配置されており、当該燃料ランス(25,31)が、熱ガス(37)の流れ方向に延びるランス部分を有しており、該ランス部分が、ランス軸線(34)に対して同心的に配置された少なくとも1つの外側管(26)と、該外側管(26)内に同心的に配置された中間管(27)とを有しており、該中間管(27)内で燃料(29)が、ランス先端部(38)に案内されるようになっていて、該ランス先端部(38)の領域で第1の噴射開口(28)を通して熱ガス(37)内に噴射されるようになっている形式のものにおいて、第1の噴射開口(28)が、ランス先端部(38)に直接配置されており、第1の噴射開口(28)から流出した燃料噴流が、ランス軸線(34)と共に鋭角を成すように、第1の噴射開口(28)が方向付けられていることを特徴とする、多段燃焼式のガスタービン設備に用いられる燃料ランス。

【請求項2】

ランス先端部(38)が丸み付けられており、第1の噴射開口(28)が、丸みの領域に配置されている、請求項1記載の燃料ランス。

【請求項3】

中間管(27)が、ランス先端部(38)から間隔を置いて終わっていて、端部に開口を有しており、該開口が、管の幅に相当している、請求項1または2記載の燃料ランス。

【請求項4】

中間管(27)内に同心的に内側管(32)が配置されており、該内側管(32)が、ランス先端部(38)に案内されており、該ランス先端部(38)に、液状の燃料を噴射するための第2の噴射開口(33)が設けられており、該第2の噴射開口(33)に内側管(32)を通して液状の燃料が供給されるようになっている、請求項1から3までのいずれか1項記載の燃料ランス。

【請求項5】

第1の噴射開口(28)と第2の噴射開口(33)とが、それぞれランス軸線を中心とした共通の半径に配置されており、第2の噴射開口(33)の半径が、第1の噴射開口(28)の半径よりも小さく寸法設定されている、請求項4記載の燃料ランス。

【請求項6】

第2の噴射開口(33)が、燃料噴流を発生させるために設計されている、請求項4または5記載の燃料ランス。

【請求項7】

第2の噴射開口(33)が、噴霧を発生させるために設計されている、請求項4または5記載の燃料ランス。

【請求項8】

請求項1記載の燃料ランス(25,31)を運転するための方法において、中間管(27)内で燃料として合成ガス(29)を第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射することを特徴とする、燃料ランスを運転するための方法。

【請求項9】

外側管(26)と中間管(27)との間の中間室内で同じく燃料として合成ガス(29)を第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射する、請求項8記載の方法。

【請求項10】

外側管(26)と中間管(27)との間の中間室内で希釈媒体、特に窒素または蒸気を第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射する、請求項8記載の方法。

【請求項11】

外側管(26)と中間管(27)との間の中間室内で空気をキャリヤまたは遮蔽媒体として第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射する、請求項8記載の方法。

【請求項12】

請求項4記載の燃料ランス(31)を運転するための方法において、中間管(27)と内側管との間の中間室内で燃料として合成ガス(29)を第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射し、内側管(32)内で液状の燃料、特にオイルを第2の噴射開口(33)に案内し、該第2の噴射開口(33)を通して熱ガス流(37)内に噴射することを特徴とする、燃料ランスを運転するための方法。

【請求項13】

外側管(26)と中間管(27)との間の中間室内で同じく燃料として合成ガス(29)を第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射する、請求項12記載の方法。

【請求項14】

外側管(26)と中間管(27)との間の中間室内で希釈媒体、特に窒素または蒸気を第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射する、請求項12記載の方法。

【請求項15】

外側管(26)と中間管(27)との間の中間室内で空気をキャリヤまたは遮蔽媒体として第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射する、請求項12記載の方法。

【請求項16】

請求項4記載の燃料ランス(31)を運転するための方法において、中間管(27)と内側管との間の中間室内で燃料として、天然ガスと蒸気または窒素とから成る混合ガス(36)を第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射し、内側管(32)内で液状の燃料、特にオイルを第2の噴射開口(33)に案内し、該第2の噴射開口(33)を通して熱ガス流(37)内に噴射することを特徴とする、燃料ランスを運転するための方法。

【請求項17】

外側管(26)と中間管(27)との間の中間室内で空気をキャリヤとして第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射する、請求項16記載の方法。

【請求項1】

多段燃焼式のガスタービン設備(10)に用いられる燃料ランス(25,31)であって、第1の燃料器(12)内で熱ガス(37)が発生させられるようになっていて、後続のタービン(13)内で膨張させられるようになっていて、次いで、後続の第2の燃焼器(14)を通って流れるようになっており、該第2の燃焼器(14)に、燃料(29)を熱ガス(37)内に噴射するための当該燃料ランス(25,31)が配置されており、当該燃料ランス(25,31)が、熱ガス(37)の流れ方向に延びるランス部分を有しており、該ランス部分が、ランス軸線(34)に対して同心的に配置された少なくとも1つの外側管(26)と、該外側管(26)内に同心的に配置された中間管(27)とを有しており、該中間管(27)内で燃料(29)が、ランス先端部(38)に案内されるようになっていて、該ランス先端部(38)の領域で第1の噴射開口(28)を通して熱ガス(37)内に噴射されるようになっている形式のものにおいて、第1の噴射開口(28)が、ランス先端部(38)に直接配置されており、第1の噴射開口(28)から流出した燃料噴流が、ランス軸線(34)と共に鋭角を成すように、第1の噴射開口(28)が方向付けられていることを特徴とする、多段燃焼式のガスタービン設備に用いられる燃料ランス。

【請求項2】

ランス先端部(38)が丸み付けられており、第1の噴射開口(28)が、丸みの領域に配置されている、請求項1記載の燃料ランス。

【請求項3】

中間管(27)が、ランス先端部(38)から間隔を置いて終わっていて、端部に開口を有しており、該開口が、管の幅に相当している、請求項1または2記載の燃料ランス。

【請求項4】

中間管(27)内に同心的に内側管(32)が配置されており、該内側管(32)が、ランス先端部(38)に案内されており、該ランス先端部(38)に、液状の燃料を噴射するための第2の噴射開口(33)が設けられており、該第2の噴射開口(33)に内側管(32)を通して液状の燃料が供給されるようになっている、請求項1から3までのいずれか1項記載の燃料ランス。

【請求項5】

第1の噴射開口(28)と第2の噴射開口(33)とが、それぞれランス軸線を中心とした共通の半径に配置されており、第2の噴射開口(33)の半径が、第1の噴射開口(28)の半径よりも小さく寸法設定されている、請求項4記載の燃料ランス。

【請求項6】

第2の噴射開口(33)が、燃料噴流を発生させるために設計されている、請求項4または5記載の燃料ランス。

【請求項7】

第2の噴射開口(33)が、噴霧を発生させるために設計されている、請求項4または5記載の燃料ランス。

【請求項8】

請求項1記載の燃料ランス(25,31)を運転するための方法において、中間管(27)内で燃料として合成ガス(29)を第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射することを特徴とする、燃料ランスを運転するための方法。

【請求項9】

外側管(26)と中間管(27)との間の中間室内で同じく燃料として合成ガス(29)を第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射する、請求項8記載の方法。

【請求項10】

外側管(26)と中間管(27)との間の中間室内で希釈媒体、特に窒素または蒸気を第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射する、請求項8記載の方法。

【請求項11】

外側管(26)と中間管(27)との間の中間室内で空気をキャリヤまたは遮蔽媒体として第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射する、請求項8記載の方法。

【請求項12】

請求項4記載の燃料ランス(31)を運転するための方法において、中間管(27)と内側管との間の中間室内で燃料として合成ガス(29)を第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射し、内側管(32)内で液状の燃料、特にオイルを第2の噴射開口(33)に案内し、該第2の噴射開口(33)を通して熱ガス流(37)内に噴射することを特徴とする、燃料ランスを運転するための方法。

【請求項13】

外側管(26)と中間管(27)との間の中間室内で同じく燃料として合成ガス(29)を第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射する、請求項12記載の方法。

【請求項14】

外側管(26)と中間管(27)との間の中間室内で希釈媒体、特に窒素または蒸気を第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射する、請求項12記載の方法。

【請求項15】

外側管(26)と中間管(27)との間の中間室内で空気をキャリヤまたは遮蔽媒体として第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射する、請求項12記載の方法。

【請求項16】

請求項4記載の燃料ランス(31)を運転するための方法において、中間管(27)と内側管との間の中間室内で燃料として、天然ガスと蒸気または窒素とから成る混合ガス(36)を第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射し、内側管(32)内で液状の燃料、特にオイルを第2の噴射開口(33)に案内し、該第2の噴射開口(33)を通して熱ガス流(37)内に噴射することを特徴とする、燃料ランスを運転するための方法。

【請求項17】

外側管(26)と中間管(27)との間の中間室内で空気をキャリヤとして第1の噴射開口(28)に案内し、該第1の噴射開口(28)を通して熱ガス流(37)内に噴射する、請求項16記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−63134(P2012−63134A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2011−258111(P2011−258111)

【出願日】平成23年11月25日(2011.11.25)

【分割の表示】特願2009−501998(P2009−501998)の分割

【原出願日】平成19年3月8日(2007.3.8)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5401 Baden, Switzerland

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【分割の表示】特願2009−501998(P2009−501998)の分割

【原出願日】平成19年3月8日(2007.3.8)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5401 Baden, Switzerland

[ Back to top ]