ガスタービン

【課題】本発明は、こうした新規な技術課題を鑑みなされたものであり、硬質粒子の衝突によって、部品の間隙に起因する粒子摩耗を低減したガスタービンを提供するものである。

【解決手段】本発明のガスタービンは、作動ガスが流通するガスパス部に交互に配置された静翼及び動翼と、前記動翼の先端に対向して配置されたシュラウドを有し、前記静翼及び前記シュラウドが複数の周方向に分割されたセグメントからなり、加圧流動床ボイラで石炭を燃焼させることによって発生する燃焼ガスを使用して発電するガスタービンにおいて、前記シュラウドセグメントに形成される間隙及び/又は前記静翼セグメントに形成される間隙に、充填材を有することを特徴とする。

【解決手段】本発明のガスタービンは、作動ガスが流通するガスパス部に交互に配置された静翼及び動翼と、前記動翼の先端に対向して配置されたシュラウドを有し、前記静翼及び前記シュラウドが複数の周方向に分割されたセグメントからなり、加圧流動床ボイラで石炭を燃焼させることによって発生する燃焼ガスを使用して発電するガスタービンにおいて、前記シュラウドセグメントに形成される間隙及び/又は前記静翼セグメントに形成される間隙に、充填材を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加圧流動床ボイラで石炭を燃焼させることによって発生する燃焼ガスを使用して発電するガスタービンに関する。

【背景技術】

【0002】

近年、発電用ガスタービンにおいては、発電コスト低滅のため、安価な低質燃料を使用する傾向にある。

【0003】

低質燃料を使用する場合は、従来の天然ガス,軽油等の高質燃料を使用する場合に比べて、燃焼ガス中の硬質粒子(微粒飛灰等)による粒子摩耗が大きな問題となる。

【0004】

加圧流動床ボイラで石炭を燃焼した燃焼ガスを使用するガスタービンの高温部品、特に、使用条件の厳しいタービン動翼,タービン静翼,シュラウドでは、激しい粒子摩耗によって、減肉が発生し、部品寿命が著しく低下してしまうという問題があった。

【0005】

こうした問題を解決するため、特許文献1〜特許文献4には、これら高温部品の表面に粒子摩耗を防止するため、硬質の耐摩耗コーティングを用いることが提案されている。

【0006】

【特許文献1】特開平07−011416号公報

【特許文献2】特開平11−343564号公報

【特許文献3】特開2000−144372号公報

【特許文献4】特開2005−213605号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、硬質粒子の衝突によって、ガスタービンの高温部品の粒子摩耗、特に、部品の間隙に起因する粒子摩耗に関しては、言及されていない。

【0008】

そこで、本発明は、こうした新規な技術課題を鑑みなされたものであり、硬質粒子の衝突によって、部品の間隙に起因する粒子摩耗を低減したガスタービンを提供するものである。

【課題を解決するための手段】

【0009】

本発明のガスタービンは、作動ガスが流通するガスパス部に交互に配置された静翼及び動翼と、前記動翼の先端に対向して配置されたシュラウドを有し、前記静翼及び前記シュラウドが複数の周方向に分割されたセグメントからなり、特に、加圧流動床ボイラで石炭を燃焼させることによって発生する燃焼ガスを使用して発電するものである。そして、シュラウドセグメント間に形成される間隙及び/又は静翼セグメント間に形成される間隙に、充填材を有するものである。

【0010】

そして、こうしたガスタービンは、石炭を燃焼する加圧流動床ボイラや加圧流動床ボイラで石炭を燃焼させた熱によって発生させた蒸気を使用して発電する蒸気タービンと組合せることによって、加圧流動床ボイラ複合発電プラントを形成するものである。

【0011】

なお、ここで用いた充填材が、燃焼ガスの整流機構を有するものであり、セラミック、特に、シリコン酸化物,ジルコニウム酸化物,アルミ酸化物の少なくとも一つを含有するものであることが好ましい。

【0012】

また、こうした充填材は、シュラウドセグメント間に形成される間隙及び/又は静翼セグメント間に形成される間隙と、段差を生じさせないように形成されることが必要である。

【0013】

さらには、既に、可動しているガスタービンのシュラウドセグメント及び/又は静翼セグメントにおけるセグメント構造に、定期点検の際やリプレイスの際に、充填材を形成することも可能である。

【発明の効果】

【0014】

本発明によって、硬質粒子の衝突によって、部品の間隙に起因する粒子摩耗を低減したガスタービンを提供することができる。

【発明を実施するための最良の形態】

【0015】

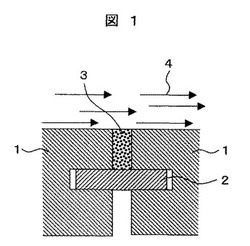

図1に、分割された部品の間隙に燃焼ガスの整流機構として、充填材を設けた場合の間隙部の断面模式図を示す。

【0016】

部品1と部品1との間の間隙には、シールプレート2が設置され、部品1に設けられたシール溝に嵌合され、シールプレート2によって、燃焼ガス側(図の上側)と冷却空気側

(図の下側)とを隔てている。

【0017】

燃焼ガス側の間隙には、整流機構としての充填材3が充填されている。このように、燃焼ガス側の部品1の間隙に、充填材3を設けることで、燃焼ガスの流線4は乱れることなく流れ、従って、燃焼ガスに含まれる硬質粒子(微粒飛灰等)が部品1の表面に衝突する頻度も少ない。

【0018】

一方、充填材3が充填されていない場合を図2に示す。

【0019】

この場合は、部品1と部品1との間の間隙に存在する空間の影響で、燃焼ガスの流線4が乱され、燃焼ガスの流線5は、間隙による段差の影響で、その下流側で渦(二次流れ)を生じる。

【0020】

このため、硬質粒子が、部品1の表面に衝突する頻度も増加し、激しい粒子摩耗によって、摩耗減肉6が発生してしまうことを確認した。

【0021】

そして、この摩耗減肉6による凹凸が、更に、燃焼ガスの流れを乱す要因となり、連鎖的に摩耗が拡大していくことを確認した。

【0022】

図1に示したような本形態による燃焼ガスの整流機構としての充填材3を設けた場合は、このような摩耗の発生を抑制すると共に、更なる摩耗の拡大を防止することができることがわかった。

【0023】

充填材3には、高温での耐摩耗性,耐熱性,耐酸化性,耐食性が必要なため、セラミックを用いることが望ましい。

【0024】

また、このような特性を満たすセラミックとしては、シリコン酸化物,ジルコニウム酸化物,アルミ酸化物のうち、少なくとも一種類を含有したものを使用することが好ましい。

【0025】

酸化物以外のセラミックとして、例えば、窒化物や炭化物では、耐摩耗性や耐熱性では優れるが、耐酸化性や耐食性の観点で酸化物に劣るため好ましくない。

【0026】

図3には、充填材3を形成する際の一工程を示す。

【0027】

部品1と部品1との間の間隙に、充填材31を充填する際、図3に示した部品1と部品1との間の間隙は、図1に示した部品1と部品1との間の間隙より広く形成される。そして、充填材31は、将来、間隙が狭まることを想定して、当初は部品1と部品1との間の間隙において、段差を生じるように充填する。

【0028】

具体的には、市販の耐熱性無機接着剤(例えば、東亞合成化学社製、商品名「アロンセラミックE」)を充填する。

【0029】

こうした充填材は、室温で24時間程度乾燥固化した後、150℃以上の温度で約1時間以上加熱すると完全に硬化し、シリコン酸化物とジルコニア酸化物との混合セラミックを形成する液状の物質である。

【0030】

部品1と部品1との間の間隙に、未硬化のセラミック充填材31を、シールプレート2を底とする間隙の深さの約1/2まで充填する。充填に際しては、市販の耐熱性無機接着剤では液状であり、流動性が高く、充填材31が流れ易いため、予め湯煎等の方法によって、溶媒(水)を適量蒸発させ、流動しない程度に粘度を調節しておくことが好ましい。

【0031】

充填後は、約24時間放置して、充填材31を乾燥固化させる。

【0032】

この充填材31は、乾燥固化した段階では、まだ完全硬化しておらず、変形することが可能である。例えば、ガスタービン起動時に、燃焼ガスによって部品1の温度が上昇した際に、熱膨張によって間隙が狭くなっても、充填材31は間隙の変化に追従し、ガスタービン起動後、約1時間程度で完全固化してセラミック化する。

【0033】

この際、充填材3は部品1とほぼ段差のない状態に形成される。

【0034】

図4には、ガスタービンのシュラウドセグメント10とシュラウドセグメント10との間の間隙に、耐熱性無機接着剤を充填した形態を示す。

【0035】

シュラウドセグメント10とシュラウドセグメント10との間にシールプレート11をリング状に組み上げた後、有機溶剤にて脱脂洗浄を行う。

【0036】

当初、シュラウドセグメント10とシュラウドセグメント10との間の間隙には、未硬化のセラミック充填材が、シュラウドセグメント10とシュラウドセグメント10との間をシールするシールプレート11を底とする間隙の深さの約1/2まで充填される。

【0037】

その後、ガスタービン本体にシュラウドリングを組み込む。

【0038】

ガスタービンの起動により、セラミック充填材12は、シュラウドセグメント10との段差を解消するように形成される。

【0039】

なお、動翼13に対して、図4に示される矢印にそって、燃焼ガスが流れるが、シュラウドセグメント10に対する粒子摩耗は軽減される。

【0040】

図5には、ガスタービン静翼セグメント15のエンドウォール17とガスタービン静翼セグメント15のエンドウォール17との間に、セラミック充填材12としての耐熱性無機接着剤を充填したものを示す。

【0041】

この形態の場合も、セラミック充填材12は、室温で24時間程度乾燥固化した後、

150℃以上の温度で約1時間以上加熱すると硬化し、シリコン酸化物とジルコニア酸化物との混合セラミックを形成する液状の物質を用いる。

【0042】

静翼エンドウォール17と静翼エンドウォール17との間のシールプレート16をリング状に組み上げた後、有機溶剤にて脱脂洗浄を行う。

【0043】

セラミック充填材12は、未硬化のセラミック充填材12であり、当初、シールプレート16を底とする間隙の深さの約1/2まで充填する。充填に際しては、市販のままの液状では流動性が高く、充填材が流れ易いため、予め湯煎等の方法によって溶媒(水)を適量蒸発させ、流動性を適宜調節しておくことが好ましい。

【0044】

充填後は約24時間放置して、セラミック充填材12を乾燥固化させる。その後、ガスタービン本体にシュラウドリングを組み込み、ガスタービンの起動により、セラミック充填材12は、シュラウドセグメント17との段差を解消するように形成される。

【0045】

図1及び図3に示すように、ガスタービンの運転時の高温状態で狭くなった間隙を硬化した充填材3で充填した状態とすることができる。

【0046】

このため、本来の間隙の目的である部品1の熱膨張を吸収する機能を損なうことなく、部品1と部品1との間の間隙に充填硬化した充填材3を設けることができる。

【0047】

このようにして、本形態のセグメントとセグメントとの間の間隙に燃焼ガスの整流機構として、セラミック充填材を設けたガスタービンを、加圧流動床ボイラで石炭を燃焼した燃焼ガスを用いて、約3000時間運転した。

【0048】

運転後のセグメントにおける粒子摩耗の状況を測定したところ、本形態のセグメントとセグメントとの間の間隙に燃焼ガスの整流機構としてセラミック充填材を設けたものでは、セラミック充填材を設けないものに比べ、粒子摩耗による減肉摩耗の面積が約1/10に低下し、大幅に粒子摩耗を低減することができた。

【0049】

なお、こうした粒子摩耗の低減方法の考え方は、ガスタービンに限定されて適用されるものではなく、たとえば、複数に分割された部品を組合せ、硬質粒子(微粒飛灰等)が含まれる燃焼ガスが、流路が流れる構造のものには、こうした燃焼ガスの整流機構が適用可能であると考える。

【0050】

特に、燃焼ガスの流路に対して交わる方向に充填材を形成することが好ましい。

【0051】

つまり、分割された部品の間隙に起因する燃焼ガスの流れ乱れが発生し、燃焼ガスに含まれる固体粒子が、部品の表面に衝突して生じる粒子摩耗が増大することを防止する。

【0052】

なお、本形態によれば、発電用ガスタービンにおいて、発電コスト低滅のため、安価な低質燃料を使用することが可能となり、燃焼ガスに多少の固体粒子が存在しても粒子摩耗が軽減でき、粒子摩耗によって減肉が発生せず、部品の長寿命が達成できる。

【0053】

本形態では、ほとんどの高温部品は、運転時の高温における熱膨張を吸収するために、複数に分割された部品を組合せて使用し、部品と部品との間には間隙が設けられる。

【0054】

このため、低温の停止時に比べれば、高温の運転時は、部品と部品との間に形成される間隙が狭まっているとはいえ、僅かな間隙が残る。これは、間隙が完全になくなって、熱膨張を吸収しきれなくなると、部品に熱応力が作用し、場合によっては部品の変形や損傷を引き起こすため、間隙の広さを運転時の温度から想定される熱膨張量よりも安全を考慮して、広めに設定せざるを得ないためである。

【0055】

このように本形態により、高温環境下で使用され、かつ、飛灰(フライアッシュ)等の硬質粒子の衝突によるガスタービンの高温部品の粒子摩耗(パーティクルエロージョン)を低減する方法が提供できた。

【0056】

低質燃料の中でも、特に、安価な石炭を加圧流動床ボイラの燃焼ガスを使用してガスタービンで発電する加圧流動床ボイラ発電プラントでは、燃焼ガスに硬質粒子が含まれ、非常に厳しい摩耗環境となっているが、本形態を用いることにより、こうした環境でも使用可能となる。

【0057】

このように、ガスタービンの燃焼ガス流通路を形成する静翼,動翼,シュラウド等の高温部品の粒子摩耗はある程度低減できる。

【0058】

加圧流動床複合発電プラントは概略を図6に示すように、加圧流動床ボイラ50,空気圧縮機51,脱塵装置52,ガスタービン53,蒸気タービン54,55,発電機56,57を主たる機器として構成される。加圧流動床ボイラ50には、空気圧縮機51にて空気61が圧縮され、高圧空気62として導入される。また別途石炭が燃料として供給され(図示せず)、高圧空気62を用いて燃焼することにより高温の燃焼ガス63が得られる。高温の燃焼ガス63は、脱塵装置52によって石炭燃焼灰を分離,除去された後、ガスタービン53に供給されて膨張し、空気圧縮機54と発電機56を駆動する。その後、ガスタービン排ガス64は、給水加熱器58で給水65と熱交換したのち、最終的に低温のガスタービン排ガス66となって大気に放出される。一方、給水加熱器58で加熱された高温給水67は加圧流動床ボイラ50に供給され、加圧流動床ボイラ50内での石炭の燃焼熱により高温高圧蒸気68となり、高圧蒸気タービン54へ送られ高圧蒸気タービン

54を回転駆動する。さらに、膨張した低温再熱蒸気69を再び加圧流動床ボイラ50に送り、熱回収させて高温再熱蒸気70とし、再熱蒸気タービン55に送り、再熱蒸気ボイラ55を回転駆動させる。蒸気タービン54と55は発電機57を駆動し、電気出力を得る。再熱蒸気タービン55で仕事をした蒸気は低温低圧蒸気71となって復水器59で海水72と熱交換され、凝縮して復水となる。復水は復水器59の出口に設置された高圧給水ポンプ60にて昇圧され前述の給水加熱器58へ送られる。

【0059】

また、この加圧流動床ボイラ複合発電プラントに適用されるガスタービン52の典型的な構造の断面模式図を図7に示す。加圧流動床ボイラ50で発生した燃焼ガス63は、燃焼ガス入口チャンバ40に導かれ、外部隔壁41の内部に配設された多段落の静翼15,シュラウド10、及び、多段落のロータディスク42に配設された動翼13によって構成されるガスパスを流れながら膨張仕事を行い、動翼13によってロータの回転力を発生させ、ガスタービン排ガス64として外部に排気される。この場合、流動床ボイラ50から発生する燃焼ガス中には石炭燃焼灰や未燃ダストの固体粒子が多量に含まれることから、ガスタービン53に燃焼ガスが導入される前に脱塵装置52によって固体粒子を分離,除去する手段を講じている。しかし、微細な粒子まで完全に除去することは困難で、ガスタービン53に導入される燃焼ガス63中には微細な固体粒子が含まれる。

【0060】

つまり、この部品と部品との間の間隙は、燃焼ガスの流れを乱す要因となり、間隙の後流側で局所的な渦(二次流れ)を発生させ、燃焼ガスに含まれる硬質粒子の部品の表面への衝突を増大させ、粒子摩耗を加速するが、本形態を用いることにより、流れの乱れを防止し、こうした技術課題を解決できる。

【0061】

本形態では、間隙を設ける目的である部品の熱膨張の吸収という機能を損なうことなく、部品と部品との間の間隙に起因する粒子摩耗の低減を実現できる。

【産業上の利用可能性】

【0062】

本発明は、部品と部品との間に間隙や段差を有し、こうした間隙や段差に起因する粒子摩耗が発生するガスタービンやボイラに利用可能である。

【図面の簡単な説明】

【0063】

【図1】本形態による分割された部品と部品との間の間隙に燃焼ガスの整流機構として充填材を設けた場合の断面模式図である。

【図2】従来の分割された部品と部品との間の間隙の断面模式図である。

【図3】本形態による分割された部品と部品との間の間隙に燃焼ガスの整流機構として充填材を設ける過程を示した断面模式図である。

【図4】本形態のセグメントとセグメントとの間にセラミック充填材を設けたガスタービン動翼の斜視図である。

【図5】本形態のセグメントとセグメントとの間にセラミック充填材を設けたガスタービン静翼の斜視図である。

【図6】加圧流動床ボイラ複合プラントの概略図である。

【図7】加圧流動床ボイラ複合プラントに適用されるガスタービンの断面図である。

【符号の説明】

【0064】

1…部品、2…シールプレート、3…硬化したセラミック充填材、4…燃焼ガスの流線(流れに乱れのない場合)、5…燃焼ガスの流線(流れに乱れがある場合)、6…摩耗減肉、10…シュラウドセグメント、11…シールプレート、12…セグメントとセグメントとの間の間隙で充填硬化したセラミック充填材、13…動翼、15…静翼、16…静翼セグメント間シールプレート、17…静翼エンドウォール、31…未硬化のセラミック充填材。

【技術分野】

【0001】

本発明は、加圧流動床ボイラで石炭を燃焼させることによって発生する燃焼ガスを使用して発電するガスタービンに関する。

【背景技術】

【0002】

近年、発電用ガスタービンにおいては、発電コスト低滅のため、安価な低質燃料を使用する傾向にある。

【0003】

低質燃料を使用する場合は、従来の天然ガス,軽油等の高質燃料を使用する場合に比べて、燃焼ガス中の硬質粒子(微粒飛灰等)による粒子摩耗が大きな問題となる。

【0004】

加圧流動床ボイラで石炭を燃焼した燃焼ガスを使用するガスタービンの高温部品、特に、使用条件の厳しいタービン動翼,タービン静翼,シュラウドでは、激しい粒子摩耗によって、減肉が発生し、部品寿命が著しく低下してしまうという問題があった。

【0005】

こうした問題を解決するため、特許文献1〜特許文献4には、これら高温部品の表面に粒子摩耗を防止するため、硬質の耐摩耗コーティングを用いることが提案されている。

【0006】

【特許文献1】特開平07−011416号公報

【特許文献2】特開平11−343564号公報

【特許文献3】特開2000−144372号公報

【特許文献4】特開2005−213605号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、硬質粒子の衝突によって、ガスタービンの高温部品の粒子摩耗、特に、部品の間隙に起因する粒子摩耗に関しては、言及されていない。

【0008】

そこで、本発明は、こうした新規な技術課題を鑑みなされたものであり、硬質粒子の衝突によって、部品の間隙に起因する粒子摩耗を低減したガスタービンを提供するものである。

【課題を解決するための手段】

【0009】

本発明のガスタービンは、作動ガスが流通するガスパス部に交互に配置された静翼及び動翼と、前記動翼の先端に対向して配置されたシュラウドを有し、前記静翼及び前記シュラウドが複数の周方向に分割されたセグメントからなり、特に、加圧流動床ボイラで石炭を燃焼させることによって発生する燃焼ガスを使用して発電するものである。そして、シュラウドセグメント間に形成される間隙及び/又は静翼セグメント間に形成される間隙に、充填材を有するものである。

【0010】

そして、こうしたガスタービンは、石炭を燃焼する加圧流動床ボイラや加圧流動床ボイラで石炭を燃焼させた熱によって発生させた蒸気を使用して発電する蒸気タービンと組合せることによって、加圧流動床ボイラ複合発電プラントを形成するものである。

【0011】

なお、ここで用いた充填材が、燃焼ガスの整流機構を有するものであり、セラミック、特に、シリコン酸化物,ジルコニウム酸化物,アルミ酸化物の少なくとも一つを含有するものであることが好ましい。

【0012】

また、こうした充填材は、シュラウドセグメント間に形成される間隙及び/又は静翼セグメント間に形成される間隙と、段差を生じさせないように形成されることが必要である。

【0013】

さらには、既に、可動しているガスタービンのシュラウドセグメント及び/又は静翼セグメントにおけるセグメント構造に、定期点検の際やリプレイスの際に、充填材を形成することも可能である。

【発明の効果】

【0014】

本発明によって、硬質粒子の衝突によって、部品の間隙に起因する粒子摩耗を低減したガスタービンを提供することができる。

【発明を実施するための最良の形態】

【0015】

図1に、分割された部品の間隙に燃焼ガスの整流機構として、充填材を設けた場合の間隙部の断面模式図を示す。

【0016】

部品1と部品1との間の間隙には、シールプレート2が設置され、部品1に設けられたシール溝に嵌合され、シールプレート2によって、燃焼ガス側(図の上側)と冷却空気側

(図の下側)とを隔てている。

【0017】

燃焼ガス側の間隙には、整流機構としての充填材3が充填されている。このように、燃焼ガス側の部品1の間隙に、充填材3を設けることで、燃焼ガスの流線4は乱れることなく流れ、従って、燃焼ガスに含まれる硬質粒子(微粒飛灰等)が部品1の表面に衝突する頻度も少ない。

【0018】

一方、充填材3が充填されていない場合を図2に示す。

【0019】

この場合は、部品1と部品1との間の間隙に存在する空間の影響で、燃焼ガスの流線4が乱され、燃焼ガスの流線5は、間隙による段差の影響で、その下流側で渦(二次流れ)を生じる。

【0020】

このため、硬質粒子が、部品1の表面に衝突する頻度も増加し、激しい粒子摩耗によって、摩耗減肉6が発生してしまうことを確認した。

【0021】

そして、この摩耗減肉6による凹凸が、更に、燃焼ガスの流れを乱す要因となり、連鎖的に摩耗が拡大していくことを確認した。

【0022】

図1に示したような本形態による燃焼ガスの整流機構としての充填材3を設けた場合は、このような摩耗の発生を抑制すると共に、更なる摩耗の拡大を防止することができることがわかった。

【0023】

充填材3には、高温での耐摩耗性,耐熱性,耐酸化性,耐食性が必要なため、セラミックを用いることが望ましい。

【0024】

また、このような特性を満たすセラミックとしては、シリコン酸化物,ジルコニウム酸化物,アルミ酸化物のうち、少なくとも一種類を含有したものを使用することが好ましい。

【0025】

酸化物以外のセラミックとして、例えば、窒化物や炭化物では、耐摩耗性や耐熱性では優れるが、耐酸化性や耐食性の観点で酸化物に劣るため好ましくない。

【0026】

図3には、充填材3を形成する際の一工程を示す。

【0027】

部品1と部品1との間の間隙に、充填材31を充填する際、図3に示した部品1と部品1との間の間隙は、図1に示した部品1と部品1との間の間隙より広く形成される。そして、充填材31は、将来、間隙が狭まることを想定して、当初は部品1と部品1との間の間隙において、段差を生じるように充填する。

【0028】

具体的には、市販の耐熱性無機接着剤(例えば、東亞合成化学社製、商品名「アロンセラミックE」)を充填する。

【0029】

こうした充填材は、室温で24時間程度乾燥固化した後、150℃以上の温度で約1時間以上加熱すると完全に硬化し、シリコン酸化物とジルコニア酸化物との混合セラミックを形成する液状の物質である。

【0030】

部品1と部品1との間の間隙に、未硬化のセラミック充填材31を、シールプレート2を底とする間隙の深さの約1/2まで充填する。充填に際しては、市販の耐熱性無機接着剤では液状であり、流動性が高く、充填材31が流れ易いため、予め湯煎等の方法によって、溶媒(水)を適量蒸発させ、流動しない程度に粘度を調節しておくことが好ましい。

【0031】

充填後は、約24時間放置して、充填材31を乾燥固化させる。

【0032】

この充填材31は、乾燥固化した段階では、まだ完全硬化しておらず、変形することが可能である。例えば、ガスタービン起動時に、燃焼ガスによって部品1の温度が上昇した際に、熱膨張によって間隙が狭くなっても、充填材31は間隙の変化に追従し、ガスタービン起動後、約1時間程度で完全固化してセラミック化する。

【0033】

この際、充填材3は部品1とほぼ段差のない状態に形成される。

【0034】

図4には、ガスタービンのシュラウドセグメント10とシュラウドセグメント10との間の間隙に、耐熱性無機接着剤を充填した形態を示す。

【0035】

シュラウドセグメント10とシュラウドセグメント10との間にシールプレート11をリング状に組み上げた後、有機溶剤にて脱脂洗浄を行う。

【0036】

当初、シュラウドセグメント10とシュラウドセグメント10との間の間隙には、未硬化のセラミック充填材が、シュラウドセグメント10とシュラウドセグメント10との間をシールするシールプレート11を底とする間隙の深さの約1/2まで充填される。

【0037】

その後、ガスタービン本体にシュラウドリングを組み込む。

【0038】

ガスタービンの起動により、セラミック充填材12は、シュラウドセグメント10との段差を解消するように形成される。

【0039】

なお、動翼13に対して、図4に示される矢印にそって、燃焼ガスが流れるが、シュラウドセグメント10に対する粒子摩耗は軽減される。

【0040】

図5には、ガスタービン静翼セグメント15のエンドウォール17とガスタービン静翼セグメント15のエンドウォール17との間に、セラミック充填材12としての耐熱性無機接着剤を充填したものを示す。

【0041】

この形態の場合も、セラミック充填材12は、室温で24時間程度乾燥固化した後、

150℃以上の温度で約1時間以上加熱すると硬化し、シリコン酸化物とジルコニア酸化物との混合セラミックを形成する液状の物質を用いる。

【0042】

静翼エンドウォール17と静翼エンドウォール17との間のシールプレート16をリング状に組み上げた後、有機溶剤にて脱脂洗浄を行う。

【0043】

セラミック充填材12は、未硬化のセラミック充填材12であり、当初、シールプレート16を底とする間隙の深さの約1/2まで充填する。充填に際しては、市販のままの液状では流動性が高く、充填材が流れ易いため、予め湯煎等の方法によって溶媒(水)を適量蒸発させ、流動性を適宜調節しておくことが好ましい。

【0044】

充填後は約24時間放置して、セラミック充填材12を乾燥固化させる。その後、ガスタービン本体にシュラウドリングを組み込み、ガスタービンの起動により、セラミック充填材12は、シュラウドセグメント17との段差を解消するように形成される。

【0045】

図1及び図3に示すように、ガスタービンの運転時の高温状態で狭くなった間隙を硬化した充填材3で充填した状態とすることができる。

【0046】

このため、本来の間隙の目的である部品1の熱膨張を吸収する機能を損なうことなく、部品1と部品1との間の間隙に充填硬化した充填材3を設けることができる。

【0047】

このようにして、本形態のセグメントとセグメントとの間の間隙に燃焼ガスの整流機構として、セラミック充填材を設けたガスタービンを、加圧流動床ボイラで石炭を燃焼した燃焼ガスを用いて、約3000時間運転した。

【0048】

運転後のセグメントにおける粒子摩耗の状況を測定したところ、本形態のセグメントとセグメントとの間の間隙に燃焼ガスの整流機構としてセラミック充填材を設けたものでは、セラミック充填材を設けないものに比べ、粒子摩耗による減肉摩耗の面積が約1/10に低下し、大幅に粒子摩耗を低減することができた。

【0049】

なお、こうした粒子摩耗の低減方法の考え方は、ガスタービンに限定されて適用されるものではなく、たとえば、複数に分割された部品を組合せ、硬質粒子(微粒飛灰等)が含まれる燃焼ガスが、流路が流れる構造のものには、こうした燃焼ガスの整流機構が適用可能であると考える。

【0050】

特に、燃焼ガスの流路に対して交わる方向に充填材を形成することが好ましい。

【0051】

つまり、分割された部品の間隙に起因する燃焼ガスの流れ乱れが発生し、燃焼ガスに含まれる固体粒子が、部品の表面に衝突して生じる粒子摩耗が増大することを防止する。

【0052】

なお、本形態によれば、発電用ガスタービンにおいて、発電コスト低滅のため、安価な低質燃料を使用することが可能となり、燃焼ガスに多少の固体粒子が存在しても粒子摩耗が軽減でき、粒子摩耗によって減肉が発生せず、部品の長寿命が達成できる。

【0053】

本形態では、ほとんどの高温部品は、運転時の高温における熱膨張を吸収するために、複数に分割された部品を組合せて使用し、部品と部品との間には間隙が設けられる。

【0054】

このため、低温の停止時に比べれば、高温の運転時は、部品と部品との間に形成される間隙が狭まっているとはいえ、僅かな間隙が残る。これは、間隙が完全になくなって、熱膨張を吸収しきれなくなると、部品に熱応力が作用し、場合によっては部品の変形や損傷を引き起こすため、間隙の広さを運転時の温度から想定される熱膨張量よりも安全を考慮して、広めに設定せざるを得ないためである。

【0055】

このように本形態により、高温環境下で使用され、かつ、飛灰(フライアッシュ)等の硬質粒子の衝突によるガスタービンの高温部品の粒子摩耗(パーティクルエロージョン)を低減する方法が提供できた。

【0056】

低質燃料の中でも、特に、安価な石炭を加圧流動床ボイラの燃焼ガスを使用してガスタービンで発電する加圧流動床ボイラ発電プラントでは、燃焼ガスに硬質粒子が含まれ、非常に厳しい摩耗環境となっているが、本形態を用いることにより、こうした環境でも使用可能となる。

【0057】

このように、ガスタービンの燃焼ガス流通路を形成する静翼,動翼,シュラウド等の高温部品の粒子摩耗はある程度低減できる。

【0058】

加圧流動床複合発電プラントは概略を図6に示すように、加圧流動床ボイラ50,空気圧縮機51,脱塵装置52,ガスタービン53,蒸気タービン54,55,発電機56,57を主たる機器として構成される。加圧流動床ボイラ50には、空気圧縮機51にて空気61が圧縮され、高圧空気62として導入される。また別途石炭が燃料として供給され(図示せず)、高圧空気62を用いて燃焼することにより高温の燃焼ガス63が得られる。高温の燃焼ガス63は、脱塵装置52によって石炭燃焼灰を分離,除去された後、ガスタービン53に供給されて膨張し、空気圧縮機54と発電機56を駆動する。その後、ガスタービン排ガス64は、給水加熱器58で給水65と熱交換したのち、最終的に低温のガスタービン排ガス66となって大気に放出される。一方、給水加熱器58で加熱された高温給水67は加圧流動床ボイラ50に供給され、加圧流動床ボイラ50内での石炭の燃焼熱により高温高圧蒸気68となり、高圧蒸気タービン54へ送られ高圧蒸気タービン

54を回転駆動する。さらに、膨張した低温再熱蒸気69を再び加圧流動床ボイラ50に送り、熱回収させて高温再熱蒸気70とし、再熱蒸気タービン55に送り、再熱蒸気ボイラ55を回転駆動させる。蒸気タービン54と55は発電機57を駆動し、電気出力を得る。再熱蒸気タービン55で仕事をした蒸気は低温低圧蒸気71となって復水器59で海水72と熱交換され、凝縮して復水となる。復水は復水器59の出口に設置された高圧給水ポンプ60にて昇圧され前述の給水加熱器58へ送られる。

【0059】

また、この加圧流動床ボイラ複合発電プラントに適用されるガスタービン52の典型的な構造の断面模式図を図7に示す。加圧流動床ボイラ50で発生した燃焼ガス63は、燃焼ガス入口チャンバ40に導かれ、外部隔壁41の内部に配設された多段落の静翼15,シュラウド10、及び、多段落のロータディスク42に配設された動翼13によって構成されるガスパスを流れながら膨張仕事を行い、動翼13によってロータの回転力を発生させ、ガスタービン排ガス64として外部に排気される。この場合、流動床ボイラ50から発生する燃焼ガス中には石炭燃焼灰や未燃ダストの固体粒子が多量に含まれることから、ガスタービン53に燃焼ガスが導入される前に脱塵装置52によって固体粒子を分離,除去する手段を講じている。しかし、微細な粒子まで完全に除去することは困難で、ガスタービン53に導入される燃焼ガス63中には微細な固体粒子が含まれる。

【0060】

つまり、この部品と部品との間の間隙は、燃焼ガスの流れを乱す要因となり、間隙の後流側で局所的な渦(二次流れ)を発生させ、燃焼ガスに含まれる硬質粒子の部品の表面への衝突を増大させ、粒子摩耗を加速するが、本形態を用いることにより、流れの乱れを防止し、こうした技術課題を解決できる。

【0061】

本形態では、間隙を設ける目的である部品の熱膨張の吸収という機能を損なうことなく、部品と部品との間の間隙に起因する粒子摩耗の低減を実現できる。

【産業上の利用可能性】

【0062】

本発明は、部品と部品との間に間隙や段差を有し、こうした間隙や段差に起因する粒子摩耗が発生するガスタービンやボイラに利用可能である。

【図面の簡単な説明】

【0063】

【図1】本形態による分割された部品と部品との間の間隙に燃焼ガスの整流機構として充填材を設けた場合の断面模式図である。

【図2】従来の分割された部品と部品との間の間隙の断面模式図である。

【図3】本形態による分割された部品と部品との間の間隙に燃焼ガスの整流機構として充填材を設ける過程を示した断面模式図である。

【図4】本形態のセグメントとセグメントとの間にセラミック充填材を設けたガスタービン動翼の斜視図である。

【図5】本形態のセグメントとセグメントとの間にセラミック充填材を設けたガスタービン静翼の斜視図である。

【図6】加圧流動床ボイラ複合プラントの概略図である。

【図7】加圧流動床ボイラ複合プラントに適用されるガスタービンの断面図である。

【符号の説明】

【0064】

1…部品、2…シールプレート、3…硬化したセラミック充填材、4…燃焼ガスの流線(流れに乱れのない場合)、5…燃焼ガスの流線(流れに乱れがある場合)、6…摩耗減肉、10…シュラウドセグメント、11…シールプレート、12…セグメントとセグメントとの間の間隙で充填硬化したセラミック充填材、13…動翼、15…静翼、16…静翼セグメント間シールプレート、17…静翼エンドウォール、31…未硬化のセラミック充填材。

【特許請求の範囲】

【請求項1】

作動ガスが流通するガスパス部に交互に配置された静翼及び動翼と、

前記動翼の先端に対向して配置されたシュラウドを有し、

前記静翼及び前記シュラウドが複数の周方向に分割されたセグメントからなり、加圧流動床ボイラで石炭を燃焼させることによって発生する燃焼ガスを作動ガスに使用して発電するガスタービンにおいて、

前記シュラウドセグメント間に形成される間隙及び/又は前記静翼セグメント間に形成される間隙に、充填材を有することを特徴とするガスタービン。

【請求項2】

請求項1に記載のガスタービンにおいて、

前記充填材が、前記燃焼ガスの整流機構を有することを特徴とするガスタービン。

【請求項3】

請求項1に記載のガスタービンにおいて、

前記充填材が、セラミックであることを特徴とするガスタービン。

【請求項4】

請求項1に記載のガスタービンにおいて、

前記充填材が、シリコン酸化物,ジルコニウム酸化物,アルミ酸化物の少なくとも一つを含有することを特徴とするガスタービン。

【請求項5】

請求項1に記載のガスタービンにおいて、

前記充填材が、前記シュラウドセグメントに形成される間隙及び/又は前記静翼セグメントに形成される間隙と、段差を生じさせないように形成されることを特徴とするガスタービン。

【請求項6】

石炭を燃焼する加圧流動床ボイラと、

前記加圧流動床ボイラで石炭を燃焼させた熱によって発生させた蒸気を使用して発電する蒸気タービンと、

前記加圧流動床ボイラで石炭を燃焼させることによって発生する燃焼ガスを作動ガスに使用して発電するガスタービンと、を有する加圧流動床ボイラ複合発電プラントにおいて、

前記ガスタービンは、作動ガスが流通するガスパス部に交互に配置された静翼及び動翼と、

前記動翼の先端に対向して配置されたシュラウドを有し、

前記静翼及び前記シュラウドが複数の周方向に分割されたセグメントからなり、

前記シュラウドセグメント間に形成される間隙及び/又は前記静翼セグメント間に形成される間隙に、充填材を有することを特徴とする加圧流動床ボイラ発電プラント。

【請求項7】

請求項6に記載の加圧流動床ボイラ発電プラントにおいて、

前記充填材が、前記燃焼ガスの整流機構を有することを特徴とする加圧流動床ボイラ発電プラント。

【請求項8】

請求項6に記載の加圧流動床ボイラ発電プラントにおいて、

前記充填材が、セラミックであることを特徴とする加圧流動床ボイラ発電プラント。

【請求項9】

請求項6に記載の加圧流動床ボイラ発電プラントにおいて、

前記充填材が、シリコン酸化物,ジルコニウム酸化物,アルミ酸化物の少なくとも一つを含有することを特徴とする加圧流動床ボイラ発電プラント。

【請求項10】

請求項6に記載の加圧流動床ボイラ発電プラントにおいて、

前記充填材が、前記シュラウドセグメント間に形成される間隙及び/又は前記静翼セグメント間に形成される間隙と、段差を生じさせないように形成されることを特徴とする加圧流動床ボイラ発電プラント。

【請求項11】

複数の周方向に分割されたセグメントからなるシュラウド及び/又は静翼におけるセグメント構造において、

前記シュラウドセグメント間に形成される間隙及び/又は前記静翼セグメント間に形成される間隙に、充填材を有することを特徴とするシュラウドセグメント及び静翼セグメント構造。

【請求項1】

作動ガスが流通するガスパス部に交互に配置された静翼及び動翼と、

前記動翼の先端に対向して配置されたシュラウドを有し、

前記静翼及び前記シュラウドが複数の周方向に分割されたセグメントからなり、加圧流動床ボイラで石炭を燃焼させることによって発生する燃焼ガスを作動ガスに使用して発電するガスタービンにおいて、

前記シュラウドセグメント間に形成される間隙及び/又は前記静翼セグメント間に形成される間隙に、充填材を有することを特徴とするガスタービン。

【請求項2】

請求項1に記載のガスタービンにおいて、

前記充填材が、前記燃焼ガスの整流機構を有することを特徴とするガスタービン。

【請求項3】

請求項1に記載のガスタービンにおいて、

前記充填材が、セラミックであることを特徴とするガスタービン。

【請求項4】

請求項1に記載のガスタービンにおいて、

前記充填材が、シリコン酸化物,ジルコニウム酸化物,アルミ酸化物の少なくとも一つを含有することを特徴とするガスタービン。

【請求項5】

請求項1に記載のガスタービンにおいて、

前記充填材が、前記シュラウドセグメントに形成される間隙及び/又は前記静翼セグメントに形成される間隙と、段差を生じさせないように形成されることを特徴とするガスタービン。

【請求項6】

石炭を燃焼する加圧流動床ボイラと、

前記加圧流動床ボイラで石炭を燃焼させた熱によって発生させた蒸気を使用して発電する蒸気タービンと、

前記加圧流動床ボイラで石炭を燃焼させることによって発生する燃焼ガスを作動ガスに使用して発電するガスタービンと、を有する加圧流動床ボイラ複合発電プラントにおいて、

前記ガスタービンは、作動ガスが流通するガスパス部に交互に配置された静翼及び動翼と、

前記動翼の先端に対向して配置されたシュラウドを有し、

前記静翼及び前記シュラウドが複数の周方向に分割されたセグメントからなり、

前記シュラウドセグメント間に形成される間隙及び/又は前記静翼セグメント間に形成される間隙に、充填材を有することを特徴とする加圧流動床ボイラ発電プラント。

【請求項7】

請求項6に記載の加圧流動床ボイラ発電プラントにおいて、

前記充填材が、前記燃焼ガスの整流機構を有することを特徴とする加圧流動床ボイラ発電プラント。

【請求項8】

請求項6に記載の加圧流動床ボイラ発電プラントにおいて、

前記充填材が、セラミックであることを特徴とする加圧流動床ボイラ発電プラント。

【請求項9】

請求項6に記載の加圧流動床ボイラ発電プラントにおいて、

前記充填材が、シリコン酸化物,ジルコニウム酸化物,アルミ酸化物の少なくとも一つを含有することを特徴とする加圧流動床ボイラ発電プラント。

【請求項10】

請求項6に記載の加圧流動床ボイラ発電プラントにおいて、

前記充填材が、前記シュラウドセグメント間に形成される間隙及び/又は前記静翼セグメント間に形成される間隙と、段差を生じさせないように形成されることを特徴とする加圧流動床ボイラ発電プラント。

【請求項11】

複数の周方向に分割されたセグメントからなるシュラウド及び/又は静翼におけるセグメント構造において、

前記シュラウドセグメント間に形成される間隙及び/又は前記静翼セグメント間に形成される間隙に、充填材を有することを特徴とするシュラウドセグメント及び静翼セグメント構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−63979(P2008−63979A)

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願番号】特願2006−240932(P2006−240932)

【出願日】平成18年9月6日(2006.9.6)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願日】平成18年9月6日(2006.9.6)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]