ガスタービン

【課題】ロータ回転軸の軸ズレ防止を図ることができるガスタービンを提供する。

【解決手段】車室壁21と車室壁21の径方向内側に配置されるベアリングケース22とを連結するストラット23と、車室壁21の内周面に沿って設けられる外側ディフューザ24と、ベアリングケース22の外周面に沿って設けられる内側ディフューザ25と、ストラット23を覆うストラットカバー26と、内側ディフューザ25の内側でベアリングケース22を覆う隔壁28とを備えるガスタービンにおいて、冷却空気Wの流入孔31と、車室壁21と外側ディフューザ24との間に形成される第一流路R1と、ストラット23とストラットカバー26との間に形成される第二流路R2と、内側ディフューザ25と隔壁28との間に形成される第三流路R3と、内側ディフューザ25に設けられる流出孔51とを備える。

【解決手段】車室壁21と車室壁21の径方向内側に配置されるベアリングケース22とを連結するストラット23と、車室壁21の内周面に沿って設けられる外側ディフューザ24と、ベアリングケース22の外周面に沿って設けられる内側ディフューザ25と、ストラット23を覆うストラットカバー26と、内側ディフューザ25の内側でベアリングケース22を覆う隔壁28とを備えるガスタービンにおいて、冷却空気Wの流入孔31と、車室壁21と外側ディフューザ24との間に形成される第一流路R1と、ストラット23とストラットカバー26との間に形成される第二流路R2と、内側ディフューザ25と隔壁28との間に形成される第三流路R3と、内側ディフューザ25に設けられる流出孔51とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排気室に冷却構造を備えたガスタービンに関するものである。

【背景技術】

【0002】

ガスタービンは、燃焼器内に燃料ガスと圧縮空気とを供給して燃焼させることで高温、高圧の燃焼ガスを生成し、この燃焼ガスによってタービンを駆動させて回転動力を生み出すことができる。そして、タービンを駆動させた後の燃焼ガスは、排気室のディフューザにおいて静圧に変換された後に大気に放出される。

このようなガスタービンにおいては、高効率化に伴ってタービンに供給される燃焼ガス温度は非常に高温となっている。このため、タービンにおけるほぼ全ての構成部品の冷却を行なっており、また、上記排気室内に関しても確実に冷却も行なう必要がある。

【0003】

上述のような排気室に冷却構造を備えたガスタービンは、例えば特許文献1に開示されており、このガスタービンの排気室は車室壁とストラットとを備えている。このストラットは、車室壁の径方向内側に配置されるとともにロータを支持する軸受部を内部に収容するベアリングケースに接続されて、このベアリングケースを車室壁に支持し、周方向に一定間隔を空けて複数設けられている。そして、このストラットの外周側に設けられるストラットカバーとストラットとの間に形成される冷却流路を通じて冷却空気を排気室内に供給し、排気室におけるディフューザ、ストラット、ストラットカバー等の構成部品を冷却している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−243311号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来のガスタービンの排気室においては、ほぼ全ての構成部品が板金溶接によって製作されており、周方向に配置される各ストラットについても、製作時の寸法公差が大きくなっている。この結果、上記冷却流路を通じて供給される冷却空気流量の差による冷却効果に差異が発生し、排気室内の各構成部品の熱伸縮量に温度偏差が出てしまう。従って、特にストラットにおいては、周方向のストラット毎の熱伸縮量の違いによって、ベアリングケース及びロータの軸ズレが発生し、回転体と静止体の接触やガスタービンの性能低下につながるおそれがあった。

【0006】

本発明はこのような事情を考慮してなされたもので、ロータ回転軸の軸ズレ防止を図ることの可能なガスタービンを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明は以下の手段を採用している。

即ち、本発明に係るガスタービンは、軸線中心に円筒状をなして排気室の外形を形成する車室壁と、前記車室壁の径方向内側に配置されて、ロータの軸受部を支持するベアリングケースと、前記ベアリングケースの外周面上に周方向に間隔を空けて複数設けられ、前記車室壁と前記ベアリングケースとを連結するストラットと、前記車室壁の内周面に沿って設けられる外側ディフューザと、前記ベアリングケースの外周面に沿って設けられる内側ディフューザと、前記外側ディフューザと前記内側ディフューザとを連結し、前記ストラットを外周側から覆うストラットカバーと、前記内側ディフューザと前記ベアリングケースとの間に設けられ、前記ベアリングケースを外周側から覆う隔壁とを備えるガスタービンであって、前記車室壁に設けられ、外部から冷却空気を取り込む流入孔と、前記車室壁と前記外側ディフューザとの間に形成され、前記流入孔に連通して前記冷却空気が流通する第一流路と、前記ストラットと前記ストラットカバーとの間に形成され、前記第一流路に連通して前記冷却空気が流通する第二流路と、前記内側ディフューザと前記隔壁との間に形成され、前記第二流路に連通して前記冷却空気が流通する第三流路と、前記第二流路と前記第三流路のうちの少なくとも一方に設けられる流量調整手段とを備えることを特徴とする。

【0008】

このようなガスタービンにおいては、流入孔から冷却空気が取り込まれ、この冷却空気が第一流路、第二流路及び第三流路を流通した後に、外側ディフューザ及び内側ディフューザによって囲まれるディフューザ部内の燃焼ガス中に流出するまでに、冷却空気は、排気室の構成部品である車室壁、外側ディフューザ、ストラット、ストラットカバー、内側ディフューザ及び隔壁を冷却する。この際、流入孔から取りこまれた冷却空気は、流量調整手段によって流量調節されている。このため、上記構成部品の製作寸法公差によって第一流路、第二流路及び第三流路の寸法が周方向に不均一になっている場合にも、周方向に同流量の冷却空気を流通させることができる。この結果、全てのストラットに対してストラットの熱伸縮量を均一にすることができる。

【0009】

また、前記流量調整手段は、前記第二流路に設けられ、前記ストラットカバーの内周面から突出して、前記ストラットとの間に設けられるオリフィスであってもよい。

【0010】

第二流路にオリフィスを設けることによって、ストラット及びストラットカバー毎の製作寸法公差に関わらず、周方向全てのストラットとストラットカバーとの間の流路面積を一定にすることができる。このため、全ての第二流路を流通する冷却空気を同じ流量にすることができ、ストラット毎の冷却効果のバラツキを回避することが可能となる。従って、ストラット毎の熱伸縮量の偏差によって引き起こされるロータ回転軸の軸ズレを防止することができ、ガスタービンの性能向上に繋がる。

【0011】

さらに、前記流量調整手段は、前記第三流路の軸線方向の冷却空気の流れ方向の下流側に設けられる流出孔であってもよい。

【0012】

周方向各々の第二流路内を流通した冷却空気は、第三流路、即ち、流出孔の手前で一つに合流することとなる。一方、最終段動翼を出た燃焼ガスが排出する上記ディフューザ部の入口部は、圧力変動が大きく、周方向に圧力分布が発生しやすい。前記第三流路の軸方向の冷却空気の流れ方向の下流側に流出孔を設ければ、流出孔が冷却空気流の絞りとして機能して、冷却空気流に圧力損失が与えられ、第三流路を形成するチャンバー内の周方向の圧力分布の不均一さを低減することができる。周方向各々の第二流路を流通する冷却空気の流量は、この第三流路内の圧力と、上記流入孔外側における圧力との差圧によって決定されるため、周方向の圧力分布が均一となることで、周方向各々の第二流路内を流通する冷却空気の流量のバラツキを低減でき、ストラット毎の熱伸縮量の偏差によって引き起こされるロータ回転軸の軸ズレを防止することができる。

【0013】

また、前記流入孔は、該流入孔の開口面積を変更可能とする蓋部材を有していてもよい。

【0014】

流入孔へは、外部からの接近が容易であるため、このような蓋部材によって、冷却空気の取り込み量の調整を外部から行なうことができ、排気室内へ流入する冷却空気の総流量を任意の流量に容易に調整できる。従って、上記構成部品の冷却量の調整を行なうことが容易に可能となる。

【0015】

また、前記流出孔は、前記ストラットカバーよりも軸線方向の燃焼ガスの流れ方向の上流側に配置されていてもよい。

【0016】

ガスタービンの軸線方向の燃焼ガスの流れ方向の上流側においては、軸線方向の燃焼ガスの流れ方向の下流側と比較して静圧基準で負圧量が大きくなっているため、差圧によって冷却空気を取り込む際には、より円滑に多くの冷却空気を吸引して取り込むことが可能となり、上記構成部品に対してより高い冷却効果を得ることができる。

【発明の効果】

【0017】

本発明のガスタービンによれば、流量調整手段によって冷却空気を外側ディフューザと内側ディフューザとで囲まれるディフューザ部内へ周方向均一に排出することでストラット毎の熱伸縮量を均一にでき、ロータ回転軸の軸ズレを回避することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明の第一実施形態に係るガスタービンの概略構成図である。

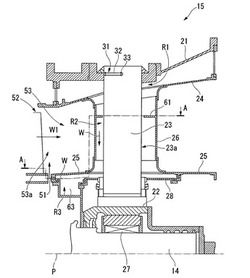

【図2】排気室のストラット設置部分を拡大して示す図である。

【図3】排気室のストラット設置部分を軸線方向から見た図である。

【図4】排気室の車室壁における流入孔と蓋とを拡大して示す図である。

【図5】ストラットカバー内のオリフィスを示す図であって、(b)は(a)のA−A断面図である。

【図6】流入孔とオリフィスとチャンバーと流出孔との関係を簡略化して示すものであって、図2のA―A断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の第一実施形態に係るガスタービン1について説明する。

図1に示すように、ガスタービン1は、圧縮機11において生成された圧縮空気を燃焼器12で燃料と混合した後に燃焼し、高温、高圧の燃焼ガスW1を生成するように構成されている。また、ガスタービン1は、燃焼ガスW1をタービン13へ流入させることによって、このタービン13のロータ14を軸線P回りに回転させ、回転動力を得るようになっている。さらに、タービン13は、例えば図示しない発電機に接続され、この回転動力によって発電が行なわれる。

そして、上記燃焼ガスW1はタービン13を回転させた後に、排気室15を通じて排気される。

なお、以下では、ガスタービン1の圧縮機11側(図1の紙面左側)を軸線P方向上流側と称し、排気室15側(図1の紙面右側)を軸線P方向下流側と称する。

【0020】

図2及び図3に示すように、排気室15は、車室壁21と、車室壁21の径方向内側に配置されるベアリングケース22と、車室壁21とベアリングケース22とを連結するストラット23とを備えている。

また、排気室15は、車室壁21の内周面に沿って設けられる外側ディフューザ24と、ベアリングケース22の外周面に沿って設けられる内側ディフューザ25と、これら外側ディフューザ24と内側ディフューザ25とを連結するとともにストラット外周23aを覆うストラットカバー26と、内側ディフューザ25とベアリングケース22との間に設けられる隔壁28とを備えている。

【0021】

車室壁21は、軸線Pを中心とした円筒状をなし、排気室15の外形を形成する部材である。

ベアリングケース22は、車室壁21の径方向内側に配置されるとともに、上記ロータ14の軸受部27を内部に収容して支持する軸線Pを中心とした円筒状をなす部材である。

【0022】

ストラット23は、その一端23Aがベアリングケース22の外周面上に結合され、ストラット23の他端23Bは車室壁21に結合されている。即ち、このストラット23は、一端23Aから径方向外側に向かうに従って軸線P回り一方側に向かうように延在しており、周方向に一定間隔をあけて複数(本実施形態では6個)設けられている。これにより、ベアリングケース22と車室壁21とがストラット23によって連結されている。

【0023】

外側ディフューザ24は、車室壁21の径方向内側に、車室壁21の内周面に沿って設けられる軸線Pを中心とした略円筒状をなす部材である。また、上記ストラット23はこの外側ディフューザ24を貫通している。

【0024】

内側ディフューザ25は、ベアリングケース22の径方向外側に、ベアリングケース22の外周面に沿って設けられる軸線Pを中心とした略円筒状をなす部材である。また、上記ストラット23はこの内側ディフューザ25を貫通している。

【0025】

ストラットカバー26は、外側ディフューザ24と内側ディフューザ25とを連結するとともにストラット23をその延在方向にわたって周囲から覆う部材である。

【0026】

隔壁28は、内側ディフューザ25とベアリングケース22との間に設けられる軸線Pを中心とした略円筒状をなす部材であり、第二流路R2を流通した冷却空気Wが、ベアリングケース22及び軸受部27を介して直接ロータ14へ流入するのを防止するものである。

【0027】

次に、冷却空気Wの流通する流路について説明する。排気室15は、冷却空気Wの流入孔31と、第一流路R1と第二流路R2と流出孔51を有する第三流路R3との3つの流路とを備えている。また、排気室15は、外側ディフューザ24と内側ディフューザ25とで囲まれ、タービン13から出た燃焼ガスW1が流れる環状の空間を形成するディフューザ部53を備える。

【0028】

流入孔31は、車室壁21に貫通して、車室壁21の径方向内側と外側とを連通し、外部から冷却空気Wが流通可能な開口部である。そして、この流入孔31は周方向に一定の間隔を空けて複数(本実施形態では6個)設けられ、各々の流入孔31は、周方向に隣接するストラット23同士のちょうど中間部に配置されている。

【0029】

さらに、図4に示すように、各々の流入孔31には円盤状をなす蓋(蓋部材)32がボルト33によって固定されており、この蓋32は、網部材34と、この網部材34をさらに径方向外側から覆う蓋本体35と、網部材34を径方向内側から支持する蓋支持部材37を有している。また、この蓋本体35においては蓋本体35の中心から一定の半径を有する円周上に一定間隔を空けて配置される貫通孔36が複数(本実施形態では8個)設けられている。即ち、この貫通孔36のみから網部材34が外部に露出している状態で、この貫通孔36を通じて車室壁21の内外が連通されている。

【0030】

第一流路R1は、車室壁21と外側ディフューザ24の間の空間に形成されており、また、この空間と流入孔31とが連通されており、冷却空気Wは流入孔31から流入して、第一流路R1内を流通可能とされている。

【0031】

第二流路R2は、ストラットカバー26とストラット23との間の空間に形成されており、また、この空間と第一流路R1とが連通されており、冷却空気Wは第一流路R1から流入して、第二流路R2内を流通可能とされている。

【0032】

第三流路R3は、内側ディフューザ25と隔壁28との間の空間に形成されており、また、この空間と第二流路R2とが連通され、冷却空気Wは第二流路R2から流入して、第三流路R3内を流通可能とされている。

【0033】

ディフューザ部53は、外側ディフューザ24と内側ディフューザ25とに囲まれ、最終段動翼部52からの燃焼ガスW1がディフューザ入口部53aより流入する環状空間である。

【0034】

さらに、図5及び図6に示すように、排気室15は、第二流路R2、即ちストラットカバー26とストラット23との間に設けられるオリフィス(流量調整手段)61と、第三流路R3、即ち内側ディフューザ25と隔壁28との間に設けられ、冷却空気Wの流れ方向の下流側に流出孔(流量調整手段)51を有するチャンバー63とを備えている。

【0035】

オリフィス61は、第二流路R2内に設けられストラットカバー26の内周面に突出して設けられ、ストラット23との間に流路面積を有する部材であり、オリフィス内周61a及びストラット外周23aは寸法精度を向上するように機械加工が施されている。そして、全ての第二流路R2を流通する冷却空気Wの流量を均一化するように、同じ流路面積を有するオリフィス61が全てのストラットカバー26に設けられている。

【0036】

チャンバー63は、第三流路R3を形成し、内側ディフューザ25と隔壁28とで囲まれて周方向に連通する環状空間であり、チャンバー63内の軸線P方向の冷却空気Wの流れ方向の下流側に流出孔51が配置されている。

【0037】

流出孔51は、内側ディフューザ25の軸線P方向の燃焼ガスW1の流れ方向であって、上流側のディフューザ入口部53aに周方向に一定の間隔を空けて設けられる開口部である。流出孔51は、内側ディフューザ25の内外を連通し、第三流路R3を流通した冷却空気Wがタービン13内の最終段動翼部52の出口直後のディフューザ部53に流入可能とされている。

【0038】

このようなガスタービン1においては、車室壁21の流入孔31から外気を冷却空気Wとして取り込み、第一流路R1へ流入させる。この際、タービン13の最終段動翼部52を出た燃焼ガスW1が排出するディフューザ入口部53aの圧力(静圧基準)は負圧の状態となっており、冷却空気Wはこの負圧によって自動的に流入孔31から吸引され、ディフューザ部53の内部に取り込まれることになる。そして、第一流路R1を冷却空気Wが流通する間に、車室壁21及び外側ディフューザ24は冷却空気Wにより冷却される。

【0039】

その後、周方向各々の第二流路R2に流入した冷却空気Wは、ストラットカバー26内に設けられたオリフィス61によって、全ての第二流路R2内において、オリフィス61を流れる上流側と下流側の冷却空気Wの間で、一定の差圧が確保されて、冷却空気Wの流量が調節される。従って、周方向各々の第二流路R2内を流通する冷却空気Wの流量のバラツキを抑制することができる。

【0040】

そして、周方向各々の第二流路R2を流通する冷却空気Wは、オリフィス61によって流量調節されるとともに、ストラットカバー26及びストラット23を冷却して、第三流路R3に流入する。

【0041】

第三流路R3では、内側ディフューザ25及び隔壁28は冷却空気により冷却される。

【0042】

ここで、周方向各々の第二流路R2を流通する冷却空気Wの流量は、この第三流路R3内の圧力と、第一流路R1内の圧力との差圧によって決定される。一方、第三流路R3内の冷却空気Wは、燃焼ガスW1が流下するディフューザ部53のディフューザ入口部53aに吹き出す。ディフューザ入口部53aは、最終段動翼部52を出た燃焼ガスW1が流出する位置にあり、周方向に不均一な圧力分布となっている。

【0043】

また、第二流路R2に設けるオリフィス61が正常に機能するためには、オリフィス61の上流側と下流側の冷却空気Wの差圧を安定させることが必要であり、第三流路R3内の圧力(静圧基準)を安定させる必要がある。

【0044】

冷却空気Wが吹き出すディフューザ入口部53aは、前述のように周方向の圧力分布が不均一であり、圧力変動が大きい。そのため、第三流路R3の軸線P方向の冷却空気Wの流れ方向の下流側に絞りを目的とした流出孔51を環状に設けている。ディフューザ入口部53aの周方向の圧力変動を吸収できる程度の十分な圧力損失を流出孔51から吹き出す冷却空気Wに与えることにより、ディフューザ部53の圧力変動の影響を受けず、第三流路R3の周方向の圧力を安定させることができる。

【0045】

第三流路R3の周方向の圧力を安定させることにより、オリフィス61を流れる上流側と下流側の冷却空気Wの間の差圧が安定し、周方向各々の第二流路R2内を流通する冷却空気Wの流量のバラツキを低減でき、ストラット23毎の熱伸縮量の偏差を低減することが可能となる。

【0046】

なお、チャンバー63は、流入孔31から流入し、ストラット23の廻りを流れる冷却空気Wの全量に比較して、十分な容量を備えることが望ましい。冷却空気Wの流量に比較してチャンバー63の容量が大きければ、冷却空気Wの流量が変動しても常にチャンバー63内を一定の圧力に維持できる。

【0047】

ここで、流入孔31においては、蓋本体35に設けられた貫通孔36を通じて冷却空気Wが流入するが、網部材34によってゴミ、塵及び埃等の流入を防ぐことができる。

また、ガスタービンの試運転の段階で、チューニング作業の一環としてストラット23の廻りを流れる冷却空気Wの総流量を調整する場合がある。このような場合、流入孔31から供給される冷却空気Wの流路面積を調整する。即ち、孔径の異なる蓋本体35に交換する等によって、蓋本体35に設けられた貫通孔36の孔径を変更して、容易に孔径を変更することができる。このような方法で、流入孔31から排気室15内に流入する冷却空気Wの総流量を任意の値に調整することが可能となる。

【0048】

また、タービン13で仕事を終えた燃焼ガスW1は、ディフューザ部53においては、軸線P方向下流側に流通するに従って圧力(静圧)が回復するため、軸線P方向上流側の方が静圧基準の負圧量が大きくなっている。本実施形態では流出孔51が内側ディフューザ25の軸線P方向上流側に設けられているため、より多くの冷却空気Wを円滑に流入孔31から取り込むことが可能となり、排気室15内の上記構成部品の冷却効果を向上することができる。

【0049】

ここで、ストラット23はベアリングケース22の接線方向から突出するように接続されている。ストラット23が熱によって伸縮した際、各ストラット23毎の熱による伸縮量が均一である場合には、このベアリングケース22が軸線P中心に回転することになり、ロータ14の回転軸の軸ズレを回避することができる。

【0050】

本実施形態のガスタービン1によれば、流入孔31より取り込まれた冷却空気Wは、第二流路R2に設けられたオリフィス61によって、各第二流路R2の流路面積を一定に保持できる。また、流出孔51の手前に設けられたチャンバー63によって、周方向の圧力分布を一定にすることができる。この結果、周方向に分離されて第二流路R2を流通する冷却空気Wの流量を全ての第二流路R2において同じ流量に保持することができ、周方向の構成部品の冷却効果のバラツキを解消することが可能となる。従って、周方向各々のストラット23の熱による伸縮量を均一にでき、ベアリングケース22を軸線P回りに回転させることによって、ロータ14回転軸の軸ズレを抑制することが可能となる。

【0051】

また、蓋本体35の流入孔31の開口面積を容易に変更できるため、排気室15内へ流入する冷却空気Wの総流量を任意の流量に容易に調整できる。従って、上記構成部品の冷却量の調整を行なうことが容易に可能となる。

【0052】

さらに、ディフューザ部53の軸線P方向上流側のディフューザ入口部53aに流出孔51を設けることによって、冷却空気Wの取り込みの円滑化及び流量の増大を図ることが可能となり、排気室15内の上記構成部品の冷却効果が向上しガスタービン1の性能向上を達成できる。

【0053】

また、冷却空気Wが第一流路R1から第三流路R3を流通する際、上記構成部品と冷却空気Wとの間の熱交換によって冷却空気Wが加熱され、発生するドラフト効果により、チャンバー63内で周方向に不均一な圧力分布が発生する場合もあるが、前述のオリフィス61にて適度な圧力損失(ドラフト効果に対し十分大きな圧損)を与えることにより、ドラフト効果による影響を無視しうる程小さくすることができ、冷却空気Wの流量を均一化できる。

【0054】

以上、本発明の実施形態についての詳細説明を行なったが、本発明の技術的思想を逸脱しない範囲内において、多少の設計変更も可能である。

例えば、ストラットカバー26の内周面に機械加工等を適用し、周方向各々の第二流路R2を流通する冷却空気Wの流量を一定にすることが可能であれば、第二流路R2にオリフィス61を設ける必要はない。

【0055】

また、流出孔51手前の第三流路R3内の周方向の圧力分布が一定であれば、流出孔51を設けなくともよい。

【0056】

また、実施形態においては、ストラット23はベアリングケース22の接線方向に突出するように設けられているが、例えば、径方向外側に向かって突出して設けられていてもよく、またストラット23の数量も6個には限られない。

【0057】

さらに、流入孔31からの冷却空気Wは、負圧によって吸引して取り込んでいるが、ファン等を用いて流入孔31より押し込むことによって取り込んでもよい。

【0058】

そして、流出孔51はディフューザ部53の軸線P方向上流側のディフューザ入口部53aに配置されているが、軸線P方向下流側に配置することも可能である。この場合、軸線P方向上流側と比較し、負圧量が小さくなってしまうため、冷却空気Wの取り込み量が減少するが、流入孔31の孔径を大きくする等で流量の調整を行なうことができる。

【符号の説明】

【0059】

1…ガスタービン、11…圧縮機、12…燃焼器、13…タービン、14…ロータ、15…排気室、21…車室壁、22…ベアリングケース、23…ストラット、23a…ストラット外周、23A…一端、23B…他端、24…外側ディフューザ、25…内側ディフューザ、26…ストラットカバー、27…軸受部、28…隔壁、31…流入孔、32…蓋(蓋部材)、33…ボルト、34…網部材、35…蓋本体、36…貫通孔、37…蓋支持部材、51…流出孔、52…最終段動翼部、53…ディフューザ部、53a…ディフューザ入口部、61…オリフィス、61a…オリフィス内周、63…チャンバー、W…冷却空気、W1…燃焼ガス、P…軸線、R1…第一流路、R2…第二流路、R3…第三流路

【技術分野】

【0001】

本発明は、排気室に冷却構造を備えたガスタービンに関するものである。

【背景技術】

【0002】

ガスタービンは、燃焼器内に燃料ガスと圧縮空気とを供給して燃焼させることで高温、高圧の燃焼ガスを生成し、この燃焼ガスによってタービンを駆動させて回転動力を生み出すことができる。そして、タービンを駆動させた後の燃焼ガスは、排気室のディフューザにおいて静圧に変換された後に大気に放出される。

このようなガスタービンにおいては、高効率化に伴ってタービンに供給される燃焼ガス温度は非常に高温となっている。このため、タービンにおけるほぼ全ての構成部品の冷却を行なっており、また、上記排気室内に関しても確実に冷却も行なう必要がある。

【0003】

上述のような排気室に冷却構造を備えたガスタービンは、例えば特許文献1に開示されており、このガスタービンの排気室は車室壁とストラットとを備えている。このストラットは、車室壁の径方向内側に配置されるとともにロータを支持する軸受部を内部に収容するベアリングケースに接続されて、このベアリングケースを車室壁に支持し、周方向に一定間隔を空けて複数設けられている。そして、このストラットの外周側に設けられるストラットカバーとストラットとの間に形成される冷却流路を通じて冷却空気を排気室内に供給し、排気室におけるディフューザ、ストラット、ストラットカバー等の構成部品を冷却している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−243311号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来のガスタービンの排気室においては、ほぼ全ての構成部品が板金溶接によって製作されており、周方向に配置される各ストラットについても、製作時の寸法公差が大きくなっている。この結果、上記冷却流路を通じて供給される冷却空気流量の差による冷却効果に差異が発生し、排気室内の各構成部品の熱伸縮量に温度偏差が出てしまう。従って、特にストラットにおいては、周方向のストラット毎の熱伸縮量の違いによって、ベアリングケース及びロータの軸ズレが発生し、回転体と静止体の接触やガスタービンの性能低下につながるおそれがあった。

【0006】

本発明はこのような事情を考慮してなされたもので、ロータ回転軸の軸ズレ防止を図ることの可能なガスタービンを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明は以下の手段を採用している。

即ち、本発明に係るガスタービンは、軸線中心に円筒状をなして排気室の外形を形成する車室壁と、前記車室壁の径方向内側に配置されて、ロータの軸受部を支持するベアリングケースと、前記ベアリングケースの外周面上に周方向に間隔を空けて複数設けられ、前記車室壁と前記ベアリングケースとを連結するストラットと、前記車室壁の内周面に沿って設けられる外側ディフューザと、前記ベアリングケースの外周面に沿って設けられる内側ディフューザと、前記外側ディフューザと前記内側ディフューザとを連結し、前記ストラットを外周側から覆うストラットカバーと、前記内側ディフューザと前記ベアリングケースとの間に設けられ、前記ベアリングケースを外周側から覆う隔壁とを備えるガスタービンであって、前記車室壁に設けられ、外部から冷却空気を取り込む流入孔と、前記車室壁と前記外側ディフューザとの間に形成され、前記流入孔に連通して前記冷却空気が流通する第一流路と、前記ストラットと前記ストラットカバーとの間に形成され、前記第一流路に連通して前記冷却空気が流通する第二流路と、前記内側ディフューザと前記隔壁との間に形成され、前記第二流路に連通して前記冷却空気が流通する第三流路と、前記第二流路と前記第三流路のうちの少なくとも一方に設けられる流量調整手段とを備えることを特徴とする。

【0008】

このようなガスタービンにおいては、流入孔から冷却空気が取り込まれ、この冷却空気が第一流路、第二流路及び第三流路を流通した後に、外側ディフューザ及び内側ディフューザによって囲まれるディフューザ部内の燃焼ガス中に流出するまでに、冷却空気は、排気室の構成部品である車室壁、外側ディフューザ、ストラット、ストラットカバー、内側ディフューザ及び隔壁を冷却する。この際、流入孔から取りこまれた冷却空気は、流量調整手段によって流量調節されている。このため、上記構成部品の製作寸法公差によって第一流路、第二流路及び第三流路の寸法が周方向に不均一になっている場合にも、周方向に同流量の冷却空気を流通させることができる。この結果、全てのストラットに対してストラットの熱伸縮量を均一にすることができる。

【0009】

また、前記流量調整手段は、前記第二流路に設けられ、前記ストラットカバーの内周面から突出して、前記ストラットとの間に設けられるオリフィスであってもよい。

【0010】

第二流路にオリフィスを設けることによって、ストラット及びストラットカバー毎の製作寸法公差に関わらず、周方向全てのストラットとストラットカバーとの間の流路面積を一定にすることができる。このため、全ての第二流路を流通する冷却空気を同じ流量にすることができ、ストラット毎の冷却効果のバラツキを回避することが可能となる。従って、ストラット毎の熱伸縮量の偏差によって引き起こされるロータ回転軸の軸ズレを防止することができ、ガスタービンの性能向上に繋がる。

【0011】

さらに、前記流量調整手段は、前記第三流路の軸線方向の冷却空気の流れ方向の下流側に設けられる流出孔であってもよい。

【0012】

周方向各々の第二流路内を流通した冷却空気は、第三流路、即ち、流出孔の手前で一つに合流することとなる。一方、最終段動翼を出た燃焼ガスが排出する上記ディフューザ部の入口部は、圧力変動が大きく、周方向に圧力分布が発生しやすい。前記第三流路の軸方向の冷却空気の流れ方向の下流側に流出孔を設ければ、流出孔が冷却空気流の絞りとして機能して、冷却空気流に圧力損失が与えられ、第三流路を形成するチャンバー内の周方向の圧力分布の不均一さを低減することができる。周方向各々の第二流路を流通する冷却空気の流量は、この第三流路内の圧力と、上記流入孔外側における圧力との差圧によって決定されるため、周方向の圧力分布が均一となることで、周方向各々の第二流路内を流通する冷却空気の流量のバラツキを低減でき、ストラット毎の熱伸縮量の偏差によって引き起こされるロータ回転軸の軸ズレを防止することができる。

【0013】

また、前記流入孔は、該流入孔の開口面積を変更可能とする蓋部材を有していてもよい。

【0014】

流入孔へは、外部からの接近が容易であるため、このような蓋部材によって、冷却空気の取り込み量の調整を外部から行なうことができ、排気室内へ流入する冷却空気の総流量を任意の流量に容易に調整できる。従って、上記構成部品の冷却量の調整を行なうことが容易に可能となる。

【0015】

また、前記流出孔は、前記ストラットカバーよりも軸線方向の燃焼ガスの流れ方向の上流側に配置されていてもよい。

【0016】

ガスタービンの軸線方向の燃焼ガスの流れ方向の上流側においては、軸線方向の燃焼ガスの流れ方向の下流側と比較して静圧基準で負圧量が大きくなっているため、差圧によって冷却空気を取り込む際には、より円滑に多くの冷却空気を吸引して取り込むことが可能となり、上記構成部品に対してより高い冷却効果を得ることができる。

【発明の効果】

【0017】

本発明のガスタービンによれば、流量調整手段によって冷却空気を外側ディフューザと内側ディフューザとで囲まれるディフューザ部内へ周方向均一に排出することでストラット毎の熱伸縮量を均一にでき、ロータ回転軸の軸ズレを回避することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明の第一実施形態に係るガスタービンの概略構成図である。

【図2】排気室のストラット設置部分を拡大して示す図である。

【図3】排気室のストラット設置部分を軸線方向から見た図である。

【図4】排気室の車室壁における流入孔と蓋とを拡大して示す図である。

【図5】ストラットカバー内のオリフィスを示す図であって、(b)は(a)のA−A断面図である。

【図6】流入孔とオリフィスとチャンバーと流出孔との関係を簡略化して示すものであって、図2のA―A断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の第一実施形態に係るガスタービン1について説明する。

図1に示すように、ガスタービン1は、圧縮機11において生成された圧縮空気を燃焼器12で燃料と混合した後に燃焼し、高温、高圧の燃焼ガスW1を生成するように構成されている。また、ガスタービン1は、燃焼ガスW1をタービン13へ流入させることによって、このタービン13のロータ14を軸線P回りに回転させ、回転動力を得るようになっている。さらに、タービン13は、例えば図示しない発電機に接続され、この回転動力によって発電が行なわれる。

そして、上記燃焼ガスW1はタービン13を回転させた後に、排気室15を通じて排気される。

なお、以下では、ガスタービン1の圧縮機11側(図1の紙面左側)を軸線P方向上流側と称し、排気室15側(図1の紙面右側)を軸線P方向下流側と称する。

【0020】

図2及び図3に示すように、排気室15は、車室壁21と、車室壁21の径方向内側に配置されるベアリングケース22と、車室壁21とベアリングケース22とを連結するストラット23とを備えている。

また、排気室15は、車室壁21の内周面に沿って設けられる外側ディフューザ24と、ベアリングケース22の外周面に沿って設けられる内側ディフューザ25と、これら外側ディフューザ24と内側ディフューザ25とを連結するとともにストラット外周23aを覆うストラットカバー26と、内側ディフューザ25とベアリングケース22との間に設けられる隔壁28とを備えている。

【0021】

車室壁21は、軸線Pを中心とした円筒状をなし、排気室15の外形を形成する部材である。

ベアリングケース22は、車室壁21の径方向内側に配置されるとともに、上記ロータ14の軸受部27を内部に収容して支持する軸線Pを中心とした円筒状をなす部材である。

【0022】

ストラット23は、その一端23Aがベアリングケース22の外周面上に結合され、ストラット23の他端23Bは車室壁21に結合されている。即ち、このストラット23は、一端23Aから径方向外側に向かうに従って軸線P回り一方側に向かうように延在しており、周方向に一定間隔をあけて複数(本実施形態では6個)設けられている。これにより、ベアリングケース22と車室壁21とがストラット23によって連結されている。

【0023】

外側ディフューザ24は、車室壁21の径方向内側に、車室壁21の内周面に沿って設けられる軸線Pを中心とした略円筒状をなす部材である。また、上記ストラット23はこの外側ディフューザ24を貫通している。

【0024】

内側ディフューザ25は、ベアリングケース22の径方向外側に、ベアリングケース22の外周面に沿って設けられる軸線Pを中心とした略円筒状をなす部材である。また、上記ストラット23はこの内側ディフューザ25を貫通している。

【0025】

ストラットカバー26は、外側ディフューザ24と内側ディフューザ25とを連結するとともにストラット23をその延在方向にわたって周囲から覆う部材である。

【0026】

隔壁28は、内側ディフューザ25とベアリングケース22との間に設けられる軸線Pを中心とした略円筒状をなす部材であり、第二流路R2を流通した冷却空気Wが、ベアリングケース22及び軸受部27を介して直接ロータ14へ流入するのを防止するものである。

【0027】

次に、冷却空気Wの流通する流路について説明する。排気室15は、冷却空気Wの流入孔31と、第一流路R1と第二流路R2と流出孔51を有する第三流路R3との3つの流路とを備えている。また、排気室15は、外側ディフューザ24と内側ディフューザ25とで囲まれ、タービン13から出た燃焼ガスW1が流れる環状の空間を形成するディフューザ部53を備える。

【0028】

流入孔31は、車室壁21に貫通して、車室壁21の径方向内側と外側とを連通し、外部から冷却空気Wが流通可能な開口部である。そして、この流入孔31は周方向に一定の間隔を空けて複数(本実施形態では6個)設けられ、各々の流入孔31は、周方向に隣接するストラット23同士のちょうど中間部に配置されている。

【0029】

さらに、図4に示すように、各々の流入孔31には円盤状をなす蓋(蓋部材)32がボルト33によって固定されており、この蓋32は、網部材34と、この網部材34をさらに径方向外側から覆う蓋本体35と、網部材34を径方向内側から支持する蓋支持部材37を有している。また、この蓋本体35においては蓋本体35の中心から一定の半径を有する円周上に一定間隔を空けて配置される貫通孔36が複数(本実施形態では8個)設けられている。即ち、この貫通孔36のみから網部材34が外部に露出している状態で、この貫通孔36を通じて車室壁21の内外が連通されている。

【0030】

第一流路R1は、車室壁21と外側ディフューザ24の間の空間に形成されており、また、この空間と流入孔31とが連通されており、冷却空気Wは流入孔31から流入して、第一流路R1内を流通可能とされている。

【0031】

第二流路R2は、ストラットカバー26とストラット23との間の空間に形成されており、また、この空間と第一流路R1とが連通されており、冷却空気Wは第一流路R1から流入して、第二流路R2内を流通可能とされている。

【0032】

第三流路R3は、内側ディフューザ25と隔壁28との間の空間に形成されており、また、この空間と第二流路R2とが連通され、冷却空気Wは第二流路R2から流入して、第三流路R3内を流通可能とされている。

【0033】

ディフューザ部53は、外側ディフューザ24と内側ディフューザ25とに囲まれ、最終段動翼部52からの燃焼ガスW1がディフューザ入口部53aより流入する環状空間である。

【0034】

さらに、図5及び図6に示すように、排気室15は、第二流路R2、即ちストラットカバー26とストラット23との間に設けられるオリフィス(流量調整手段)61と、第三流路R3、即ち内側ディフューザ25と隔壁28との間に設けられ、冷却空気Wの流れ方向の下流側に流出孔(流量調整手段)51を有するチャンバー63とを備えている。

【0035】

オリフィス61は、第二流路R2内に設けられストラットカバー26の内周面に突出して設けられ、ストラット23との間に流路面積を有する部材であり、オリフィス内周61a及びストラット外周23aは寸法精度を向上するように機械加工が施されている。そして、全ての第二流路R2を流通する冷却空気Wの流量を均一化するように、同じ流路面積を有するオリフィス61が全てのストラットカバー26に設けられている。

【0036】

チャンバー63は、第三流路R3を形成し、内側ディフューザ25と隔壁28とで囲まれて周方向に連通する環状空間であり、チャンバー63内の軸線P方向の冷却空気Wの流れ方向の下流側に流出孔51が配置されている。

【0037】

流出孔51は、内側ディフューザ25の軸線P方向の燃焼ガスW1の流れ方向であって、上流側のディフューザ入口部53aに周方向に一定の間隔を空けて設けられる開口部である。流出孔51は、内側ディフューザ25の内外を連通し、第三流路R3を流通した冷却空気Wがタービン13内の最終段動翼部52の出口直後のディフューザ部53に流入可能とされている。

【0038】

このようなガスタービン1においては、車室壁21の流入孔31から外気を冷却空気Wとして取り込み、第一流路R1へ流入させる。この際、タービン13の最終段動翼部52を出た燃焼ガスW1が排出するディフューザ入口部53aの圧力(静圧基準)は負圧の状態となっており、冷却空気Wはこの負圧によって自動的に流入孔31から吸引され、ディフューザ部53の内部に取り込まれることになる。そして、第一流路R1を冷却空気Wが流通する間に、車室壁21及び外側ディフューザ24は冷却空気Wにより冷却される。

【0039】

その後、周方向各々の第二流路R2に流入した冷却空気Wは、ストラットカバー26内に設けられたオリフィス61によって、全ての第二流路R2内において、オリフィス61を流れる上流側と下流側の冷却空気Wの間で、一定の差圧が確保されて、冷却空気Wの流量が調節される。従って、周方向各々の第二流路R2内を流通する冷却空気Wの流量のバラツキを抑制することができる。

【0040】

そして、周方向各々の第二流路R2を流通する冷却空気Wは、オリフィス61によって流量調節されるとともに、ストラットカバー26及びストラット23を冷却して、第三流路R3に流入する。

【0041】

第三流路R3では、内側ディフューザ25及び隔壁28は冷却空気により冷却される。

【0042】

ここで、周方向各々の第二流路R2を流通する冷却空気Wの流量は、この第三流路R3内の圧力と、第一流路R1内の圧力との差圧によって決定される。一方、第三流路R3内の冷却空気Wは、燃焼ガスW1が流下するディフューザ部53のディフューザ入口部53aに吹き出す。ディフューザ入口部53aは、最終段動翼部52を出た燃焼ガスW1が流出する位置にあり、周方向に不均一な圧力分布となっている。

【0043】

また、第二流路R2に設けるオリフィス61が正常に機能するためには、オリフィス61の上流側と下流側の冷却空気Wの差圧を安定させることが必要であり、第三流路R3内の圧力(静圧基準)を安定させる必要がある。

【0044】

冷却空気Wが吹き出すディフューザ入口部53aは、前述のように周方向の圧力分布が不均一であり、圧力変動が大きい。そのため、第三流路R3の軸線P方向の冷却空気Wの流れ方向の下流側に絞りを目的とした流出孔51を環状に設けている。ディフューザ入口部53aの周方向の圧力変動を吸収できる程度の十分な圧力損失を流出孔51から吹き出す冷却空気Wに与えることにより、ディフューザ部53の圧力変動の影響を受けず、第三流路R3の周方向の圧力を安定させることができる。

【0045】

第三流路R3の周方向の圧力を安定させることにより、オリフィス61を流れる上流側と下流側の冷却空気Wの間の差圧が安定し、周方向各々の第二流路R2内を流通する冷却空気Wの流量のバラツキを低減でき、ストラット23毎の熱伸縮量の偏差を低減することが可能となる。

【0046】

なお、チャンバー63は、流入孔31から流入し、ストラット23の廻りを流れる冷却空気Wの全量に比較して、十分な容量を備えることが望ましい。冷却空気Wの流量に比較してチャンバー63の容量が大きければ、冷却空気Wの流量が変動しても常にチャンバー63内を一定の圧力に維持できる。

【0047】

ここで、流入孔31においては、蓋本体35に設けられた貫通孔36を通じて冷却空気Wが流入するが、網部材34によってゴミ、塵及び埃等の流入を防ぐことができる。

また、ガスタービンの試運転の段階で、チューニング作業の一環としてストラット23の廻りを流れる冷却空気Wの総流量を調整する場合がある。このような場合、流入孔31から供給される冷却空気Wの流路面積を調整する。即ち、孔径の異なる蓋本体35に交換する等によって、蓋本体35に設けられた貫通孔36の孔径を変更して、容易に孔径を変更することができる。このような方法で、流入孔31から排気室15内に流入する冷却空気Wの総流量を任意の値に調整することが可能となる。

【0048】

また、タービン13で仕事を終えた燃焼ガスW1は、ディフューザ部53においては、軸線P方向下流側に流通するに従って圧力(静圧)が回復するため、軸線P方向上流側の方が静圧基準の負圧量が大きくなっている。本実施形態では流出孔51が内側ディフューザ25の軸線P方向上流側に設けられているため、より多くの冷却空気Wを円滑に流入孔31から取り込むことが可能となり、排気室15内の上記構成部品の冷却効果を向上することができる。

【0049】

ここで、ストラット23はベアリングケース22の接線方向から突出するように接続されている。ストラット23が熱によって伸縮した際、各ストラット23毎の熱による伸縮量が均一である場合には、このベアリングケース22が軸線P中心に回転することになり、ロータ14の回転軸の軸ズレを回避することができる。

【0050】

本実施形態のガスタービン1によれば、流入孔31より取り込まれた冷却空気Wは、第二流路R2に設けられたオリフィス61によって、各第二流路R2の流路面積を一定に保持できる。また、流出孔51の手前に設けられたチャンバー63によって、周方向の圧力分布を一定にすることができる。この結果、周方向に分離されて第二流路R2を流通する冷却空気Wの流量を全ての第二流路R2において同じ流量に保持することができ、周方向の構成部品の冷却効果のバラツキを解消することが可能となる。従って、周方向各々のストラット23の熱による伸縮量を均一にでき、ベアリングケース22を軸線P回りに回転させることによって、ロータ14回転軸の軸ズレを抑制することが可能となる。

【0051】

また、蓋本体35の流入孔31の開口面積を容易に変更できるため、排気室15内へ流入する冷却空気Wの総流量を任意の流量に容易に調整できる。従って、上記構成部品の冷却量の調整を行なうことが容易に可能となる。

【0052】

さらに、ディフューザ部53の軸線P方向上流側のディフューザ入口部53aに流出孔51を設けることによって、冷却空気Wの取り込みの円滑化及び流量の増大を図ることが可能となり、排気室15内の上記構成部品の冷却効果が向上しガスタービン1の性能向上を達成できる。

【0053】

また、冷却空気Wが第一流路R1から第三流路R3を流通する際、上記構成部品と冷却空気Wとの間の熱交換によって冷却空気Wが加熱され、発生するドラフト効果により、チャンバー63内で周方向に不均一な圧力分布が発生する場合もあるが、前述のオリフィス61にて適度な圧力損失(ドラフト効果に対し十分大きな圧損)を与えることにより、ドラフト効果による影響を無視しうる程小さくすることができ、冷却空気Wの流量を均一化できる。

【0054】

以上、本発明の実施形態についての詳細説明を行なったが、本発明の技術的思想を逸脱しない範囲内において、多少の設計変更も可能である。

例えば、ストラットカバー26の内周面に機械加工等を適用し、周方向各々の第二流路R2を流通する冷却空気Wの流量を一定にすることが可能であれば、第二流路R2にオリフィス61を設ける必要はない。

【0055】

また、流出孔51手前の第三流路R3内の周方向の圧力分布が一定であれば、流出孔51を設けなくともよい。

【0056】

また、実施形態においては、ストラット23はベアリングケース22の接線方向に突出するように設けられているが、例えば、径方向外側に向かって突出して設けられていてもよく、またストラット23の数量も6個には限られない。

【0057】

さらに、流入孔31からの冷却空気Wは、負圧によって吸引して取り込んでいるが、ファン等を用いて流入孔31より押し込むことによって取り込んでもよい。

【0058】

そして、流出孔51はディフューザ部53の軸線P方向上流側のディフューザ入口部53aに配置されているが、軸線P方向下流側に配置することも可能である。この場合、軸線P方向上流側と比較し、負圧量が小さくなってしまうため、冷却空気Wの取り込み量が減少するが、流入孔31の孔径を大きくする等で流量の調整を行なうことができる。

【符号の説明】

【0059】

1…ガスタービン、11…圧縮機、12…燃焼器、13…タービン、14…ロータ、15…排気室、21…車室壁、22…ベアリングケース、23…ストラット、23a…ストラット外周、23A…一端、23B…他端、24…外側ディフューザ、25…内側ディフューザ、26…ストラットカバー、27…軸受部、28…隔壁、31…流入孔、32…蓋(蓋部材)、33…ボルト、34…網部材、35…蓋本体、36…貫通孔、37…蓋支持部材、51…流出孔、52…最終段動翼部、53…ディフューザ部、53a…ディフューザ入口部、61…オリフィス、61a…オリフィス内周、63…チャンバー、W…冷却空気、W1…燃焼ガス、P…軸線、R1…第一流路、R2…第二流路、R3…第三流路

【特許請求の範囲】

【請求項1】

軸線中心に円筒状をなして排気室の外形を形成する車室壁と、

前記車室壁の径方向内側に配置されて、ロータの軸受部を支持するベアリングケースと、

前記ベアリングケースの外周面上に周方向に間隔を空けて複数設けられ、前記車室壁と前記ベアリングケースとを連結するストラットと、

前記車室壁の内周面に沿って設けられる外側ディフューザと、

前記ベアリングケースの外周面に沿って設けられる内側ディフューザと、

前記外側ディフューザと前記内側ディフューザとを連結し、前記ストラットを外周側から覆うストラットカバーと、

前記内側ディフューザと前記ベアリングケースとの間に設けられ、前記ベアリングケースを外周側から覆う隔壁とを備えるガスタービンであって、

前記車室壁に設けられ、外部から冷却空気を取り込む流入孔と、

前記車室壁と前記外側ディフューザとの間に形成され、前記流入孔に連通して前記冷却空気が流通する第一流路と、

前記ストラットと前記ストラットカバーとの間に形成され、前記第一流路に連通して前記冷却空気が流通する第二流路と、

前記内側ディフューザと前記隔壁との間に形成され、前記第二流路に連通して前記冷却空気が流通する第三流路と、

前記第二流路と前記第三流路のうちの少なくとも一方に設けられる流量調整手段とを備えることを特徴とするガスタービン。

【請求項2】

前記流量調整手段は、前記第二流路に設けられ、前記ストラットカバーの内周面から突出して、前記ストラットとの間に設けられるオリフィスであることを特徴とする請求項1に記載のガスタービン。

【請求項3】

前記流量調整手段は、前記第三流路の軸線方向の冷却空気の流れ方向の下流側に設けられる流出孔であることを特徴とする請求項1または2に記載のガスタービン。

【請求項4】

前記流入孔は、該流入孔の開口面積を変更可能とする蓋部材を有することを特徴とする請求項1から3のいずれか一項に記載のガスタービン。

【請求項5】

前記流出孔は、前記ストラットカバーよりも軸線方向の燃焼ガスの流れ方向の上流側に配置されていることを特徴とする請求項3に記載のガスタービン。

【請求項1】

軸線中心に円筒状をなして排気室の外形を形成する車室壁と、

前記車室壁の径方向内側に配置されて、ロータの軸受部を支持するベアリングケースと、

前記ベアリングケースの外周面上に周方向に間隔を空けて複数設けられ、前記車室壁と前記ベアリングケースとを連結するストラットと、

前記車室壁の内周面に沿って設けられる外側ディフューザと、

前記ベアリングケースの外周面に沿って設けられる内側ディフューザと、

前記外側ディフューザと前記内側ディフューザとを連結し、前記ストラットを外周側から覆うストラットカバーと、

前記内側ディフューザと前記ベアリングケースとの間に設けられ、前記ベアリングケースを外周側から覆う隔壁とを備えるガスタービンであって、

前記車室壁に設けられ、外部から冷却空気を取り込む流入孔と、

前記車室壁と前記外側ディフューザとの間に形成され、前記流入孔に連通して前記冷却空気が流通する第一流路と、

前記ストラットと前記ストラットカバーとの間に形成され、前記第一流路に連通して前記冷却空気が流通する第二流路と、

前記内側ディフューザと前記隔壁との間に形成され、前記第二流路に連通して前記冷却空気が流通する第三流路と、

前記第二流路と前記第三流路のうちの少なくとも一方に設けられる流量調整手段とを備えることを特徴とするガスタービン。

【請求項2】

前記流量調整手段は、前記第二流路に設けられ、前記ストラットカバーの内周面から突出して、前記ストラットとの間に設けられるオリフィスであることを特徴とする請求項1に記載のガスタービン。

【請求項3】

前記流量調整手段は、前記第三流路の軸線方向の冷却空気の流れ方向の下流側に設けられる流出孔であることを特徴とする請求項1または2に記載のガスタービン。

【請求項4】

前記流入孔は、該流入孔の開口面積を変更可能とする蓋部材を有することを特徴とする請求項1から3のいずれか一項に記載のガスタービン。

【請求項5】

前記流出孔は、前記ストラットカバーよりも軸線方向の燃焼ガスの流れ方向の上流側に配置されていることを特徴とする請求項3に記載のガスタービン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−57302(P2013−57302A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−197076(P2011−197076)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000006208)三菱重工業株式会社 (10,378)

[ Back to top ]