ガスバリアフィルム製造方法、並びに製造装置、及び該製造方法により得られるガスバリアフィルム

【課題】

高ガスバリア性を実現すると同時に柔軟性をも確保できるガスバリアフィルムを製造するための製造方法、製造装置、及び該製造方法又は該製造装置により得られるガスバリアフィルムを提供する

【解決手段】

製造方法を実行する反応室において、真空工程と、ガス供給工程と、電界発生工程と、フィルム搬送工程と、を備えてなり、電界発生工程が、給電電極と接地電極とを用いてなるものであり、接地電極が、フィルム搬送工程におけるプラスチックフィルム搬送方向に沿って搬送中のプラスチックフィルムの表面と接地電極の表面との間隔が変化するように、又は接地電極のインピーダンスがプラスチックフィルムの搬送方向に沿って変化するように、もしくは間隔とインピーダンスとが同時に変化するように、それらが設置されてなる構成を備えてなる、製造方法とした。

高ガスバリア性を実現すると同時に柔軟性をも確保できるガスバリアフィルムを製造するための製造方法、製造装置、及び該製造方法又は該製造装置により得られるガスバリアフィルムを提供する

【解決手段】

製造方法を実行する反応室において、真空工程と、ガス供給工程と、電界発生工程と、フィルム搬送工程と、を備えてなり、電界発生工程が、給電電極と接地電極とを用いてなるものであり、接地電極が、フィルム搬送工程におけるプラスチックフィルム搬送方向に沿って搬送中のプラスチックフィルムの表面と接地電極の表面との間隔が変化するように、又は接地電極のインピーダンスがプラスチックフィルムの搬送方向に沿って変化するように、もしくは間隔とインピーダンスとが同時に変化するように、それらが設置されてなる構成を備えてなる、製造方法とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はガスバリアフィルムを製造するための製造装置に関するものであり、より具体的には高度なガスバリア性を確保しつつ同時に柔軟性をも備えたガスバリアフィルムを製造することを可能とする装置及び該製造装置により得られるガスバリアフィルムに関する。

【背景技術】

【0002】

従来より種々の画像表示装置や電子ディスプレイ素子用基板、あるいは太陽電池用基板などには、ガスや水蒸気などを透過させない性質(以下「ガスバリア性」とも言う。)が重用であるとされており、そのためにガラス板を用いることが広く行われていた。

【0003】

確かにガラス板を基板に用いると種々のガスや水蒸気はガラス板を透過しないので、ガラス板の内部に位置するものは外部からの種々のガスや水蒸気等から守られることになる。しかしその一方、ガラス板は容易に破損する、重量が増してしまう、等の取扱上の問題が指摘されてきた。

【0004】

そこで、割れやすく比較的重いガラス板に対し、屈曲性もあり割れにくくしかも軽量である基板として透明プラスチックフィルムが注目されるようになった。

【0005】

しかしプラスチックフィルムはガスや水蒸気を透過してしまうため、上述したようなガスバリア性を備えておらず、故にプラスチックフィルムを何ら加工せずそのままの状態でかかる部材に用いることは出来なかった。

【0006】

そこでプラスチックフィルムに何らかの加工や処理を施すことによってガスバリア性を付与したプラスチックフィルム(以下「ガスバリアフィルム」とも言う。)とすることが種々検討開発されてきた。開発初期には金属をプラスチックフィルムの表面に積層することに関する開発がなされてきたが、やがてガスバリア性と同時に透明性をも得ることも重要なテーマとなり、さらにまたガスバリア性を向上させることに対する要望も高まる中で主にプラスチックフィルムの表面にケイ素、アルミニウム、インジウム、マグネシウム、等の酸化物や窒化物、酸窒化物、フッ化物などを原材料とする薄膜層を積層することで透明性を確保しつつより高いガスバリア性を得ようとするようになり、そのための研究がさらに種々進められてきた。

【0007】

このような物質群を単純に透明プラスチックフィルムの表面に積層するには、主に物理的気相成長法(以下「PVD法」とも言う。)、化学的気相成長法(以下「CVD法」とも言う。)、塗布法(以下「ゾル−ゲル法」とも言う。)のいずれかの手法によることが一般的である。そしてこれらの手法の中でも、特にCVD法を用いることがガスバリアフィルムをを製造するのに最適であると言える。これは、PVD法による場合、積層する際の確実性が充分ではなく、また高真空条件が必要であり、さらには積層物にクラックが発生しやすい、即ちクラックからガスバリア性が損なわれてしまう、という問題が生じやすく、またゾル−ゲル法であると、溶媒に原料を溶解させて得られた塗液をプラスチックフィルム上に塗布し、しかる後に乾燥させる、という工程よりなるため、特に乾燥時に微細な気泡が発生することにより必要充分なガスバリア性を確保することが大変困難だからである。

【0008】

このように理論的にはガスバリアフィルムを製造するのにCVD法が、中でもプラズマ化学的気相成長法(プラズマCVD法)と呼ばれる手法を用いることが好適であると言える。これはガスバリアフィルムの基材となるプラスチックフィルムが高熱処理に対し脆弱であるところ、プラズマCVD法において基材に対し加えられる高温とはプラスチックフィルムであっても耐えられる程度の温度だからであり、故にプラスチックフィルム表面に何らかの物質を積層する場合、プラズマCVD法が好ましいと言えるのである。

【0009】

そしてこのプラズマCVD法であって、収率を向上させ、また製膜速度もそれなりに向上させた手法を提供する発明として、例えば特許文献1にて開示されている。

【0010】

【特許文献1】特開2005−200710号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

この特許文献1にて開示された発明は、要すればプラズマの放電の仕方を工夫することにより迅速にかつ効率よく蒸着させるための方法であり、かかる手法によれば収率よく迅速にガスバリアフィルムを得ることができる、とされている。

【0012】

しかしこれだけでは収率よく、かつ迅速にガスバリアフィルムを得られたとして、そもそもの課題である高度なガスバリア性を確保しつつフィルムとしての柔軟性も維持しているガスバリアフィルムを得る、という要望には充分こたえたものとすることはできない。

【0013】

即ち、この特許文献1に記載された発明は従来品と同等の特性を有したガスバリアフィルムを効率よく製造するものであって、昨今要求の高まってきている、従来品の特性に比してガスバリア性を向上させると同時に従来通りの柔軟性も確保する、という市場の要望にこたえるに至るものではなかった。

【0014】

本発明はこのような問題点に鑑みてなされたものであり、その目的は、従来のガスバリアフィルムにおいて見られる、ガスバリア性は高いが柔軟性が低い、又は柔軟性は充分あるがガスバリア性を高められない、といった特性に比べ、高いガスバリア性を実現すると同時に従来並の柔軟性をも確保できるガスバリアフィルムを製造するための製造方法、また該製造方法を実現できる装置、及び該製造方法又は該製造装置により得られるガスバリアフィルムを提供することである。

【課題を解決するための手段】

【0015】

以上の課題を解決するために、本願発明の請求項1にかかる製造方法は、基材となるプラスチックフィルムに対し酸素や水蒸気などのガスを透過させないガスバリア性を有するフィルムであるガスバリアフィルムをプラズマ化学気相成長法(プラズマCVD法)により製造するための製造方法であって、該製造方法が、少なくとも、前記製造方法を実行する反応室において、その内部を真空状態とするための真空工程と、前記反応室内部にキャリアガスを用いつつ前記ガスバリア性を付与するための原料ガスを導入するためのガス供給工程と、前記反応室の中に高周波の電界をかけるための電界発生工程と、前記反応室内で前記プラスチックフィルムを搬送するフィルム搬送工程と、を備えてなり、前記電界発生工程が、給電電極と接地電極とを用いてなるものであり、前記フィルム搬送工程における前記プラスチックフィルムの搬送が、前記給電電極と前記接地電極との間で行われてなり、前記接地電極が、前記フィルム搬送工程における前記プラスチックフィルムの搬送方向に沿って搬送中の前記プラスチックフィルムの表面と前記接地電極の表面との間隔が変化するように、又は接地電極のインピーダンスが前記プラスチックフィルムの搬送方向に沿って変化するように、もしくは前記間隔と前記インピーダンスとが同時に変化するように、それらが設置されてなること、を特徴とする。

【0016】

本願発明の請求項2にかかる製造方法は、請求項1に記載のガスバリアフィルムの製造方法であって、前記キャリアガスがアルゴン、酸素、又は水素のいずれか若しくは複数を混合してなるものであり、前記原料ガスがアルコキシシランであること、を特徴とする。

【0017】

本願発明の請求項3にかかる製造装置は、基材となるプラスチックフィルムに対し酸素や水蒸気などのガスを透過させないガスバリア性を有するフィルムであるガスバリアフィルムをプラズマ化学気相成長法(プラズマCVD法)により製造するための製造装置であって、該製造装置が、少なくとも、前記製造方法を実行する反応室において、その内部を真空状態とするための真空手段と、前記反応室内部に前記ガスバリア性を付与するための原料ガスを導入するためのガス供給手段と、前記反応室の中に高周波の電界をかけるための電界発生手段と、前記反応室内で前記プラスチックフィルムを搬送するフィルム搬送手段と、を備えてなり、前記電界発生手段が、給電電極と接地電極とを用いてなるものであり、前記フィルム搬送手段における前記プラスチックフィルムの搬送が、前記給電電極と前記接地電極との間で行われてなり、前記接地電極が、前記フィルム搬送工程における前記プラスチックフィルムの搬送方向に沿って搬送中の前記プラスチックフィルムの表面と前記接地電極の表面との間隔が変化するように、又は接地電極のインピーダンスが前記プラスチックフィルムの搬送方向に沿って変化するように、もしくは前記間隔と前記インピーダンスとが同時に変化するように、それらが設置されてなること、を特徴とする。

【0018】

本願発明の請求項4にかかる製造方法は、請求項3に記載のガスバリアフィルムの製造装置であって、前記キャリアガスがアルゴン、酸素、又は水素のいずれか若しくは複数を混合してなるものであり、前記原料ガスがアルコキシシランであること、を特徴とする。

【0019】

本願発明の請求項5にかかるガスバリアフィルムは、請求項1又は請求項2に記載のガスバリアフィルムの製造方法、又は請求項3又は請求項4に記載のガスバリアフィルムの製造装置、のいずれかにより得られてなること、を特徴とする。

【発明の効果】

【0020】

以上のように、本願発明にかかるガスバリアフィルムの製造方法であれば、要するに、高周波の電界をかけて原料ガスに電子を衝突させて原料ガスをプラズマとし、これを基材である透明プラスチックフィルムの表面に積み重ねて薄膜を形成する際に、かかる透明プラスチックが搬送されている両側に設置されている、高周波の電界をかけるための供給電極と接地電極が搬送されている透明プラスチックフィルムの平面に対して平行ではなく傾けられて設置されているので、この製造方法により得られるガスバリアフィルムは、従来の場合であって高ガスバリア性とした場合、密度が高い、即ち硬く脆いため、得られるガスバリアフィルムはガスバリア性が高かったものの柔軟性に欠けたものであり、一方その逆、即ち柔軟性を確保するために密度が低い薄膜しか積層しないために柔軟性は備えられているもののガスバリア性はさほど高くない、というものであったのに対し、高ガスバリア性を確保すると同時に透明プラスチックフィルムのもつ柔軟性をもある程度確保されたものとすることが出来るのである。そして本願発明では接地電極のいずれか一方の端にプラス電極を設けているので、かかるプラス電極の影響により電界の傾斜度を自在に制御することができるようになるので、より設計の自由度が高くなる、と言える。またガスバリア性を付与するガスバリア層として酸化窒化ケイ素(SiOxCy)を用いることとし、またかかるガスバリア層を形成するために毒性の低いアルコキシシランを出発材料とすると同時にアルゴン、酸素、又は水素のいずれか又は混合ガスを同時に用いることすれば、有毒なシアンが大量に発生することを回避出来る。

【発明を実施するための最良の形態】

【0021】

以下、本願発明の実施の形態について説明する。尚、ここで示す実施の形態はあくまでも一例であって、必ずもこの実施の形態に限定されるものではない。

【0022】

(実施の形態1)

本願発明にかかる、基材となるプラスチックフィルムに対し酸素や水蒸気などのガスを透過させないガスバリア性を有するフィルムであるガスバリアフィルムをプラズマ化学気相成長法(プラズマCVD法)により製造するための製造方法(以下、単に「製造方法」とも言う。)と、かかる製造方法を実施するための製造装置につき、第1の実施の形態として図面を参照しつつ説明する。

【0023】

まず本実施の形態に係る製造方法全体について述べると、かかる製造方法は少なくとも、製造方法を実行する反応室において、その内部を真空状態とするための真空工程と、反応室内部にガスバリア性を付与するための原料ガスを導入するためのガス供給工程と、反応室の中に高周波の電界をかけるための電界発生工程と、反応室内で前記プラスチックフィルムを搬送するフィルム搬送工程と、を備えた方法である。またそれと同時に、電界発生工程が給電電極(カソード)と接地電極(アノード)とプラス電極とを用いるものである。

【0024】

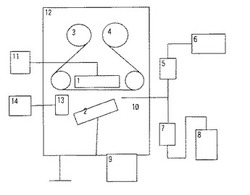

以下、順次さらに本実施の形態を実行するための装置に関する概念を示した図1及び図2を参照しつつ説明をしていく。

【0025】

まず本実施の形態に係る製造方法を実施するために反応室12が必要であるが、これは真空チャンバーとも称されるものであり、そもそも本実施の形態に係る製造方法が属するプラズマCVD法では当然必要なものであり、また従来周知のプラズマCVD法に必要とされる一般的な反応室であって構わないが、後述する理由により、本製造方法における反応室の室内12壁面は、例えば絶縁体でその全てが覆われている、等のような絶縁処理を施されていることが好ましく、以下の説明では反応室12内は絶縁処理が施されているものとする。また以下にさらに説明する全ての工程は基本的にこの反応室12内で実施されるものであり、又は反応室12外で準備がされたものであっても実際には反応室12内で作用するようになっていることを断っておく。

【0026】

まず本実施の形態における真空工程につき説明すると、これは反応室12内を真空にするための工程であり、プラズマCVD法を実施するに際して反応性を向上させるために反応周囲の雰囲気を出来るだけ真空状態とすることが好ましいことより必要な工程であるといえる。そしてこの真空工程により反応室内は略真空状態となるのであるが、本実施の形態ではかかる工程を実施するために排気ポンプ9を備えている。この排気ポンプ9については従来公知のものであってよく、ここではさらなる詳述を省略するものとする。

【0027】

次に反応室12内部にガスバリア性を付与するための原料ガスを導入するためのガス供給工程であるが、これも従来公知のプラズマCVD法を実施するために用いられている装置により実現する工程であってよく、かかる工程を実現するために、例えば図1に示すように、キャリアガスがキャリアガスボンベ6よりマスフローコントローラ5を経て、また同時にモノマー原料8が液体マスフローコントローラ7を経て、それぞれが混合され、ガス管10とを経て反応室12内部へ放出される、という構造を備えている。

【0028】

即ち、ガス供給工程によりモノマー原料8がキャリアガスによって反応室12内へと放出されるのであるが、このモノマー原料8がガスバリア性を基材となるプラスチックフィルムに付与するための原料となるのである。

【0029】

そしてこのモノマー原料8としては、従来公知のものであって良く、例えば酸化炭化ケイ素や酸化ケイ素などが広く用いられているが、本実施の形態においてはアルコキシシランを用いることとする。またキャリアガスは前述の通りモノマー原料8を反応室12内へと運ぶ働きをするのであるが、このキャリアガスも従来公知のものであって良く、例えばアルゴンや酸素、窒素などが単体で、または何れかを混合して用いられるものであって、本実施の形態では酸素を用いることとする。このようにアルコキシシランと酸素を用いてプラズマ処理を実施するとSiOxCy(酸化炭化ケイ素)となって基材プラスチックフィルム上に堆積され、ガスバリア性を発揮するSiOxCy層となるのである。この点について、従来のSiCxNy(炭化窒化ケイ素)膜を形成する製造方法であると有毒なシアンが発生するおそれがあったので、たとえ高機能のガスバリア性フィルムが得られるとしても大量生産には向いていない製造方法であったところ、上述のSiOxCy膜を堆積し層とする本実施の形態にかかる製造方法であればかような危険性を排除することができると言える。尚、本実施の形態におけるガスバリア膜の厚みは100nm以上3000nm以下であることが好ましいが、これは100nm未満であるとSiOxCyを積層しても充分なガスバリア性を発揮出来る層とはならず、また3000nmを超えると、得られるガスバリアフィルム全体の厚みが必要以上に厚いものとなってしまうからである。

【0030】

また全行程において基材となるプラスチックフィルムはフィルム搬送工程により搬送されるが、これを実現するための装置も従来公知のものであってよく、即ち基材プラスチックフィルムは巻出し3から搬出され、途中種々の処理を施されて巻取り4に巻取られていくようになっているのである。

【0031】

本実施の形態にかかる製造方法は基本的に以上の工程を経るものであって、即ち、全行程が実施され、なおかつその室内が絶縁処理を施されてなる反応室12内において、まず真空工程により反応室12内が略真空状態となり、その略真空状態において反応室12内でフィルム搬送工程により基材となるプラスチックフィルムが搬送され、その基材プラスチックフィルムが搬送される過程において基材プラスチックフィルムの表面がカソードとアノードとよりなる電界発生工程により生じる電界にさらされると同時に、ガス供給工程によりガスバリア性を付与するためのモノマー原料が略真空状態である反応室内に放出され、放出されたモノマーが電界発生工程によりプラズマ化し、そしてプラズマ化したモノマーが基材プラスチックフィルム表面に付着して層となり、かかる層がガスバリア層として機能する、そして最終的にガスバリアフィルムが得られる、という工程である。また本実施の形態におけるこの工程を実施可能とするために従来公知の装置群が設置されている。

【0032】

本実施の形態にかかる製造方法は以上の通りであるが、本実施の形態においては電界発生工程における電界発生の方法が従来のプラズマCVD法による製造方法とは異なるものであり、次にこの点につき説明する。

【0033】

従来の電界発生工程においてはアノードの表面がフィルム搬送工程における搬送中の基材プラスチックフィルム表面と並行であることが重要であったが、これは基材プラスチックフィルム表面に対しかけられる電界が常に均一であることが必要であったからであり、また電界が均一であるが故に基材プラスチックフィルム上に積層されるプラズマ化したモノマーが均一に積層されていたのである。つまりモノマーを均一に積層することで、積層の密度がどの部分を取り出してみても同一、又は略同一な状態となり、そのためガスバリア性を付与するためのモノマーを均一に積層させることでガスバリア性が均等に発揮されることになり、即ち得られるガスバリアフィルムの性質がフィルム全体に渡り均一なものとなるからである。又は、従来の工程においてはカソードとアノードのどちらか一方若しくは双方におけるインピーダンスがどの部分においても同一である、という条件を必須としても良い、とも言える。これはインピーダンスを均一にすることで上述同様、生じる電界がどの部分でも同様であって均一であるからである。

【0034】

しかし本実施の形態では図1に示すようにアノード2の表面はフィルム搬送工程における搬送中の基材プラスチックフィルム表面とは並行ではなく、それらの間隔が基材プラスチックフィルムの搬送方向によって変化するように、アノード2が設置されている。そしてそのアノード2の端には、基材プラスチックフィルムの搬送方向に直交する向きにプラス電極13が設置されている。

【0035】

例えば図1に示す状態であれば、基材プラスチックフィルムの搬送方向(図中左から右である。)に沿ってアノード2が右上がりになっており、またアノード2の左端にバイアス電源14が接続されたプラス電極13が設けられている。つまり基材プラスチックフィルムが搬送されるにつれて基材プラスチックフィルム表面とアノード2表面との間隔がだんだん狭くなっている。このように間隔が狭くなるにつれ、アノード2と電源11と接続しているカソード1との間に生じる電子密度が傾斜することになり、さらにプラス電極13が存在することにより、より一層明確に電子密度を傾斜できることになる。

【0036】

つまりプラス電極13をこのように設置しているので、プラス電極13の設置場所や電極の強さなどを設定することで前述した電子密度の傾斜も自在に変化させることができるので、これを操作することで色々な種類のガスバリア性を設定することが簡単に出来るようになる。

【0037】

そしてこのようにして基材プラスチックフィルムを傾斜した電子密度を通過させることによって得られる本実施の形態にかかるガスバリアフィルム全体を観察すると、基材プラスチックフィルムのもつ柔軟性はさほど損なわれてはおらず、一方ガスバリアフィルム全体におけるガスバリア性が充分に高いものとなっており、即ち全体として見ると柔軟性と同時に高ガスバリア性を確保したガスバリアフィルムを得られていることになるのである。

【0038】

また本実施の形態にかかる製造方法では、上述したように搬送中の基材プラスチックフィルム表面に対する電子密度を徐々に傾斜させることが重要であるが、図2に示すようにカソード1がフィルムの搬送装置と兼用できるような構成とすることも考えられる。即ち基材プラスチックフィルムの搬送用ローラーがカソード1として作用するように構成しておけば、装置全体を簡略化することが出来るので好適であると言える。

【0039】

さらに何れの場合にせよ、搬送中の基材プラスチックフィルム表面に対し電界を確実にかけるためには、当然必要な箇所のみに確実に電界をかける必要があるが、これは逆に言えば必要でない場所には電界がかけられてはならない、ということであり、そのために反応室12内全体が絶縁処理されていなければならないのである。そして絶縁処理を施すことによって、必要な箇所にのみ電界が生じることとなり、その結果搬送中の基材プラスチックフィルム表面のみに対し電界がかかり、基材プラスチックフィルム表面のみにプラズマ化したモノマーが付着し、ガスバリア層を構成するようになるのである。

【0040】

また本実施の形態におけるガスバリア層は先述したとおりSiOxCy層によるものであるが、電極距離がもっとも接近した位置において堆積した膜のSi密度に対し、もっとも電極間距離が離れた位置で堆積した膜のSi密度が少なくとも0.6倍以下となるようにガスバリア層が積層されることが好適である。これだけの差のついた傾斜とすることで、充分な柔軟性と高ガスバリ性とを両立できるからである。

【0041】

尚、以上の説明はアノードの設置方法を物理的に変更した場合に関するものであるが、アノードを従来通り基材プラスチックフィルムの搬送方向と並行に設置するものの、アノードにおけるインピーダンスを基材プラスチックフィルムの搬送方向に沿って傾斜させるように設定することも考えられ、この場合もやはり上述同様生じる電界に傾斜が生じるので同様の効果を得ることが出来るし、さらにはアノードの物理的設置方法も傾けたものとし、さらにインピーダンスも傾斜させる、というようにすることも考えられるが、何れの場合であっても得られる結果は同様であり、ここではこれ以上の詳述は省略する。

【0042】

このように、本実施の形態にかかる製造方法、又はかかる製造方法を実現する製造装置であれば、得られるガスバリアフィルムは高ガスバリア性を備えると同時に柔軟性も兼ね備えたものとすることが出来るし、かかる製造方法又は製造装置により得られるガスバリアフィルムは柔軟性と高バスバリア性とを兼ね備えたものとなせるのである。

【図面の簡単な説明】

【0043】

【図1】本実施の形態にかかる製造装置の概略を示した図である

【図2】本実施の形態にかかる別の製造装置の概略を示した図である

【符号の説明】

【0044】

1 カソード(給電電極)

2 アノード(接地電極)

3 巻出し

4 巻取り

5 マスフローコントローラ

6 キャリアガスボンベ

7 液体マスフローコントローラ

8 モノマー原料

9 排気ポンプ

10 ガス管

11 電源

12 真空反応室

13 プラス電極

14 バイアス電極

【技術分野】

【0001】

本発明はガスバリアフィルムを製造するための製造装置に関するものであり、より具体的には高度なガスバリア性を確保しつつ同時に柔軟性をも備えたガスバリアフィルムを製造することを可能とする装置及び該製造装置により得られるガスバリアフィルムに関する。

【背景技術】

【0002】

従来より種々の画像表示装置や電子ディスプレイ素子用基板、あるいは太陽電池用基板などには、ガスや水蒸気などを透過させない性質(以下「ガスバリア性」とも言う。)が重用であるとされており、そのためにガラス板を用いることが広く行われていた。

【0003】

確かにガラス板を基板に用いると種々のガスや水蒸気はガラス板を透過しないので、ガラス板の内部に位置するものは外部からの種々のガスや水蒸気等から守られることになる。しかしその一方、ガラス板は容易に破損する、重量が増してしまう、等の取扱上の問題が指摘されてきた。

【0004】

そこで、割れやすく比較的重いガラス板に対し、屈曲性もあり割れにくくしかも軽量である基板として透明プラスチックフィルムが注目されるようになった。

【0005】

しかしプラスチックフィルムはガスや水蒸気を透過してしまうため、上述したようなガスバリア性を備えておらず、故にプラスチックフィルムを何ら加工せずそのままの状態でかかる部材に用いることは出来なかった。

【0006】

そこでプラスチックフィルムに何らかの加工や処理を施すことによってガスバリア性を付与したプラスチックフィルム(以下「ガスバリアフィルム」とも言う。)とすることが種々検討開発されてきた。開発初期には金属をプラスチックフィルムの表面に積層することに関する開発がなされてきたが、やがてガスバリア性と同時に透明性をも得ることも重要なテーマとなり、さらにまたガスバリア性を向上させることに対する要望も高まる中で主にプラスチックフィルムの表面にケイ素、アルミニウム、インジウム、マグネシウム、等の酸化物や窒化物、酸窒化物、フッ化物などを原材料とする薄膜層を積層することで透明性を確保しつつより高いガスバリア性を得ようとするようになり、そのための研究がさらに種々進められてきた。

【0007】

このような物質群を単純に透明プラスチックフィルムの表面に積層するには、主に物理的気相成長法(以下「PVD法」とも言う。)、化学的気相成長法(以下「CVD法」とも言う。)、塗布法(以下「ゾル−ゲル法」とも言う。)のいずれかの手法によることが一般的である。そしてこれらの手法の中でも、特にCVD法を用いることがガスバリアフィルムをを製造するのに最適であると言える。これは、PVD法による場合、積層する際の確実性が充分ではなく、また高真空条件が必要であり、さらには積層物にクラックが発生しやすい、即ちクラックからガスバリア性が損なわれてしまう、という問題が生じやすく、またゾル−ゲル法であると、溶媒に原料を溶解させて得られた塗液をプラスチックフィルム上に塗布し、しかる後に乾燥させる、という工程よりなるため、特に乾燥時に微細な気泡が発生することにより必要充分なガスバリア性を確保することが大変困難だからである。

【0008】

このように理論的にはガスバリアフィルムを製造するのにCVD法が、中でもプラズマ化学的気相成長法(プラズマCVD法)と呼ばれる手法を用いることが好適であると言える。これはガスバリアフィルムの基材となるプラスチックフィルムが高熱処理に対し脆弱であるところ、プラズマCVD法において基材に対し加えられる高温とはプラスチックフィルムであっても耐えられる程度の温度だからであり、故にプラスチックフィルム表面に何らかの物質を積層する場合、プラズマCVD法が好ましいと言えるのである。

【0009】

そしてこのプラズマCVD法であって、収率を向上させ、また製膜速度もそれなりに向上させた手法を提供する発明として、例えば特許文献1にて開示されている。

【0010】

【特許文献1】特開2005−200710号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

この特許文献1にて開示された発明は、要すればプラズマの放電の仕方を工夫することにより迅速にかつ効率よく蒸着させるための方法であり、かかる手法によれば収率よく迅速にガスバリアフィルムを得ることができる、とされている。

【0012】

しかしこれだけでは収率よく、かつ迅速にガスバリアフィルムを得られたとして、そもそもの課題である高度なガスバリア性を確保しつつフィルムとしての柔軟性も維持しているガスバリアフィルムを得る、という要望には充分こたえたものとすることはできない。

【0013】

即ち、この特許文献1に記載された発明は従来品と同等の特性を有したガスバリアフィルムを効率よく製造するものであって、昨今要求の高まってきている、従来品の特性に比してガスバリア性を向上させると同時に従来通りの柔軟性も確保する、という市場の要望にこたえるに至るものではなかった。

【0014】

本発明はこのような問題点に鑑みてなされたものであり、その目的は、従来のガスバリアフィルムにおいて見られる、ガスバリア性は高いが柔軟性が低い、又は柔軟性は充分あるがガスバリア性を高められない、といった特性に比べ、高いガスバリア性を実現すると同時に従来並の柔軟性をも確保できるガスバリアフィルムを製造するための製造方法、また該製造方法を実現できる装置、及び該製造方法又は該製造装置により得られるガスバリアフィルムを提供することである。

【課題を解決するための手段】

【0015】

以上の課題を解決するために、本願発明の請求項1にかかる製造方法は、基材となるプラスチックフィルムに対し酸素や水蒸気などのガスを透過させないガスバリア性を有するフィルムであるガスバリアフィルムをプラズマ化学気相成長法(プラズマCVD法)により製造するための製造方法であって、該製造方法が、少なくとも、前記製造方法を実行する反応室において、その内部を真空状態とするための真空工程と、前記反応室内部にキャリアガスを用いつつ前記ガスバリア性を付与するための原料ガスを導入するためのガス供給工程と、前記反応室の中に高周波の電界をかけるための電界発生工程と、前記反応室内で前記プラスチックフィルムを搬送するフィルム搬送工程と、を備えてなり、前記電界発生工程が、給電電極と接地電極とを用いてなるものであり、前記フィルム搬送工程における前記プラスチックフィルムの搬送が、前記給電電極と前記接地電極との間で行われてなり、前記接地電極が、前記フィルム搬送工程における前記プラスチックフィルムの搬送方向に沿って搬送中の前記プラスチックフィルムの表面と前記接地電極の表面との間隔が変化するように、又は接地電極のインピーダンスが前記プラスチックフィルムの搬送方向に沿って変化するように、もしくは前記間隔と前記インピーダンスとが同時に変化するように、それらが設置されてなること、を特徴とする。

【0016】

本願発明の請求項2にかかる製造方法は、請求項1に記載のガスバリアフィルムの製造方法であって、前記キャリアガスがアルゴン、酸素、又は水素のいずれか若しくは複数を混合してなるものであり、前記原料ガスがアルコキシシランであること、を特徴とする。

【0017】

本願発明の請求項3にかかる製造装置は、基材となるプラスチックフィルムに対し酸素や水蒸気などのガスを透過させないガスバリア性を有するフィルムであるガスバリアフィルムをプラズマ化学気相成長法(プラズマCVD法)により製造するための製造装置であって、該製造装置が、少なくとも、前記製造方法を実行する反応室において、その内部を真空状態とするための真空手段と、前記反応室内部に前記ガスバリア性を付与するための原料ガスを導入するためのガス供給手段と、前記反応室の中に高周波の電界をかけるための電界発生手段と、前記反応室内で前記プラスチックフィルムを搬送するフィルム搬送手段と、を備えてなり、前記電界発生手段が、給電電極と接地電極とを用いてなるものであり、前記フィルム搬送手段における前記プラスチックフィルムの搬送が、前記給電電極と前記接地電極との間で行われてなり、前記接地電極が、前記フィルム搬送工程における前記プラスチックフィルムの搬送方向に沿って搬送中の前記プラスチックフィルムの表面と前記接地電極の表面との間隔が変化するように、又は接地電極のインピーダンスが前記プラスチックフィルムの搬送方向に沿って変化するように、もしくは前記間隔と前記インピーダンスとが同時に変化するように、それらが設置されてなること、を特徴とする。

【0018】

本願発明の請求項4にかかる製造方法は、請求項3に記載のガスバリアフィルムの製造装置であって、前記キャリアガスがアルゴン、酸素、又は水素のいずれか若しくは複数を混合してなるものであり、前記原料ガスがアルコキシシランであること、を特徴とする。

【0019】

本願発明の請求項5にかかるガスバリアフィルムは、請求項1又は請求項2に記載のガスバリアフィルムの製造方法、又は請求項3又は請求項4に記載のガスバリアフィルムの製造装置、のいずれかにより得られてなること、を特徴とする。

【発明の効果】

【0020】

以上のように、本願発明にかかるガスバリアフィルムの製造方法であれば、要するに、高周波の電界をかけて原料ガスに電子を衝突させて原料ガスをプラズマとし、これを基材である透明プラスチックフィルムの表面に積み重ねて薄膜を形成する際に、かかる透明プラスチックが搬送されている両側に設置されている、高周波の電界をかけるための供給電極と接地電極が搬送されている透明プラスチックフィルムの平面に対して平行ではなく傾けられて設置されているので、この製造方法により得られるガスバリアフィルムは、従来の場合であって高ガスバリア性とした場合、密度が高い、即ち硬く脆いため、得られるガスバリアフィルムはガスバリア性が高かったものの柔軟性に欠けたものであり、一方その逆、即ち柔軟性を確保するために密度が低い薄膜しか積層しないために柔軟性は備えられているもののガスバリア性はさほど高くない、というものであったのに対し、高ガスバリア性を確保すると同時に透明プラスチックフィルムのもつ柔軟性をもある程度確保されたものとすることが出来るのである。そして本願発明では接地電極のいずれか一方の端にプラス電極を設けているので、かかるプラス電極の影響により電界の傾斜度を自在に制御することができるようになるので、より設計の自由度が高くなる、と言える。またガスバリア性を付与するガスバリア層として酸化窒化ケイ素(SiOxCy)を用いることとし、またかかるガスバリア層を形成するために毒性の低いアルコキシシランを出発材料とすると同時にアルゴン、酸素、又は水素のいずれか又は混合ガスを同時に用いることすれば、有毒なシアンが大量に発生することを回避出来る。

【発明を実施するための最良の形態】

【0021】

以下、本願発明の実施の形態について説明する。尚、ここで示す実施の形態はあくまでも一例であって、必ずもこの実施の形態に限定されるものではない。

【0022】

(実施の形態1)

本願発明にかかる、基材となるプラスチックフィルムに対し酸素や水蒸気などのガスを透過させないガスバリア性を有するフィルムであるガスバリアフィルムをプラズマ化学気相成長法(プラズマCVD法)により製造するための製造方法(以下、単に「製造方法」とも言う。)と、かかる製造方法を実施するための製造装置につき、第1の実施の形態として図面を参照しつつ説明する。

【0023】

まず本実施の形態に係る製造方法全体について述べると、かかる製造方法は少なくとも、製造方法を実行する反応室において、その内部を真空状態とするための真空工程と、反応室内部にガスバリア性を付与するための原料ガスを導入するためのガス供給工程と、反応室の中に高周波の電界をかけるための電界発生工程と、反応室内で前記プラスチックフィルムを搬送するフィルム搬送工程と、を備えた方法である。またそれと同時に、電界発生工程が給電電極(カソード)と接地電極(アノード)とプラス電極とを用いるものである。

【0024】

以下、順次さらに本実施の形態を実行するための装置に関する概念を示した図1及び図2を参照しつつ説明をしていく。

【0025】

まず本実施の形態に係る製造方法を実施するために反応室12が必要であるが、これは真空チャンバーとも称されるものであり、そもそも本実施の形態に係る製造方法が属するプラズマCVD法では当然必要なものであり、また従来周知のプラズマCVD法に必要とされる一般的な反応室であって構わないが、後述する理由により、本製造方法における反応室の室内12壁面は、例えば絶縁体でその全てが覆われている、等のような絶縁処理を施されていることが好ましく、以下の説明では反応室12内は絶縁処理が施されているものとする。また以下にさらに説明する全ての工程は基本的にこの反応室12内で実施されるものであり、又は反応室12外で準備がされたものであっても実際には反応室12内で作用するようになっていることを断っておく。

【0026】

まず本実施の形態における真空工程につき説明すると、これは反応室12内を真空にするための工程であり、プラズマCVD法を実施するに際して反応性を向上させるために反応周囲の雰囲気を出来るだけ真空状態とすることが好ましいことより必要な工程であるといえる。そしてこの真空工程により反応室内は略真空状態となるのであるが、本実施の形態ではかかる工程を実施するために排気ポンプ9を備えている。この排気ポンプ9については従来公知のものであってよく、ここではさらなる詳述を省略するものとする。

【0027】

次に反応室12内部にガスバリア性を付与するための原料ガスを導入するためのガス供給工程であるが、これも従来公知のプラズマCVD法を実施するために用いられている装置により実現する工程であってよく、かかる工程を実現するために、例えば図1に示すように、キャリアガスがキャリアガスボンベ6よりマスフローコントローラ5を経て、また同時にモノマー原料8が液体マスフローコントローラ7を経て、それぞれが混合され、ガス管10とを経て反応室12内部へ放出される、という構造を備えている。

【0028】

即ち、ガス供給工程によりモノマー原料8がキャリアガスによって反応室12内へと放出されるのであるが、このモノマー原料8がガスバリア性を基材となるプラスチックフィルムに付与するための原料となるのである。

【0029】

そしてこのモノマー原料8としては、従来公知のものであって良く、例えば酸化炭化ケイ素や酸化ケイ素などが広く用いられているが、本実施の形態においてはアルコキシシランを用いることとする。またキャリアガスは前述の通りモノマー原料8を反応室12内へと運ぶ働きをするのであるが、このキャリアガスも従来公知のものであって良く、例えばアルゴンや酸素、窒素などが単体で、または何れかを混合して用いられるものであって、本実施の形態では酸素を用いることとする。このようにアルコキシシランと酸素を用いてプラズマ処理を実施するとSiOxCy(酸化炭化ケイ素)となって基材プラスチックフィルム上に堆積され、ガスバリア性を発揮するSiOxCy層となるのである。この点について、従来のSiCxNy(炭化窒化ケイ素)膜を形成する製造方法であると有毒なシアンが発生するおそれがあったので、たとえ高機能のガスバリア性フィルムが得られるとしても大量生産には向いていない製造方法であったところ、上述のSiOxCy膜を堆積し層とする本実施の形態にかかる製造方法であればかような危険性を排除することができると言える。尚、本実施の形態におけるガスバリア膜の厚みは100nm以上3000nm以下であることが好ましいが、これは100nm未満であるとSiOxCyを積層しても充分なガスバリア性を発揮出来る層とはならず、また3000nmを超えると、得られるガスバリアフィルム全体の厚みが必要以上に厚いものとなってしまうからである。

【0030】

また全行程において基材となるプラスチックフィルムはフィルム搬送工程により搬送されるが、これを実現するための装置も従来公知のものであってよく、即ち基材プラスチックフィルムは巻出し3から搬出され、途中種々の処理を施されて巻取り4に巻取られていくようになっているのである。

【0031】

本実施の形態にかかる製造方法は基本的に以上の工程を経るものであって、即ち、全行程が実施され、なおかつその室内が絶縁処理を施されてなる反応室12内において、まず真空工程により反応室12内が略真空状態となり、その略真空状態において反応室12内でフィルム搬送工程により基材となるプラスチックフィルムが搬送され、その基材プラスチックフィルムが搬送される過程において基材プラスチックフィルムの表面がカソードとアノードとよりなる電界発生工程により生じる電界にさらされると同時に、ガス供給工程によりガスバリア性を付与するためのモノマー原料が略真空状態である反応室内に放出され、放出されたモノマーが電界発生工程によりプラズマ化し、そしてプラズマ化したモノマーが基材プラスチックフィルム表面に付着して層となり、かかる層がガスバリア層として機能する、そして最終的にガスバリアフィルムが得られる、という工程である。また本実施の形態におけるこの工程を実施可能とするために従来公知の装置群が設置されている。

【0032】

本実施の形態にかかる製造方法は以上の通りであるが、本実施の形態においては電界発生工程における電界発生の方法が従来のプラズマCVD法による製造方法とは異なるものであり、次にこの点につき説明する。

【0033】

従来の電界発生工程においてはアノードの表面がフィルム搬送工程における搬送中の基材プラスチックフィルム表面と並行であることが重要であったが、これは基材プラスチックフィルム表面に対しかけられる電界が常に均一であることが必要であったからであり、また電界が均一であるが故に基材プラスチックフィルム上に積層されるプラズマ化したモノマーが均一に積層されていたのである。つまりモノマーを均一に積層することで、積層の密度がどの部分を取り出してみても同一、又は略同一な状態となり、そのためガスバリア性を付与するためのモノマーを均一に積層させることでガスバリア性が均等に発揮されることになり、即ち得られるガスバリアフィルムの性質がフィルム全体に渡り均一なものとなるからである。又は、従来の工程においてはカソードとアノードのどちらか一方若しくは双方におけるインピーダンスがどの部分においても同一である、という条件を必須としても良い、とも言える。これはインピーダンスを均一にすることで上述同様、生じる電界がどの部分でも同様であって均一であるからである。

【0034】

しかし本実施の形態では図1に示すようにアノード2の表面はフィルム搬送工程における搬送中の基材プラスチックフィルム表面とは並行ではなく、それらの間隔が基材プラスチックフィルムの搬送方向によって変化するように、アノード2が設置されている。そしてそのアノード2の端には、基材プラスチックフィルムの搬送方向に直交する向きにプラス電極13が設置されている。

【0035】

例えば図1に示す状態であれば、基材プラスチックフィルムの搬送方向(図中左から右である。)に沿ってアノード2が右上がりになっており、またアノード2の左端にバイアス電源14が接続されたプラス電極13が設けられている。つまり基材プラスチックフィルムが搬送されるにつれて基材プラスチックフィルム表面とアノード2表面との間隔がだんだん狭くなっている。このように間隔が狭くなるにつれ、アノード2と電源11と接続しているカソード1との間に生じる電子密度が傾斜することになり、さらにプラス電極13が存在することにより、より一層明確に電子密度を傾斜できることになる。

【0036】

つまりプラス電極13をこのように設置しているので、プラス電極13の設置場所や電極の強さなどを設定することで前述した電子密度の傾斜も自在に変化させることができるので、これを操作することで色々な種類のガスバリア性を設定することが簡単に出来るようになる。

【0037】

そしてこのようにして基材プラスチックフィルムを傾斜した電子密度を通過させることによって得られる本実施の形態にかかるガスバリアフィルム全体を観察すると、基材プラスチックフィルムのもつ柔軟性はさほど損なわれてはおらず、一方ガスバリアフィルム全体におけるガスバリア性が充分に高いものとなっており、即ち全体として見ると柔軟性と同時に高ガスバリア性を確保したガスバリアフィルムを得られていることになるのである。

【0038】

また本実施の形態にかかる製造方法では、上述したように搬送中の基材プラスチックフィルム表面に対する電子密度を徐々に傾斜させることが重要であるが、図2に示すようにカソード1がフィルムの搬送装置と兼用できるような構成とすることも考えられる。即ち基材プラスチックフィルムの搬送用ローラーがカソード1として作用するように構成しておけば、装置全体を簡略化することが出来るので好適であると言える。

【0039】

さらに何れの場合にせよ、搬送中の基材プラスチックフィルム表面に対し電界を確実にかけるためには、当然必要な箇所のみに確実に電界をかける必要があるが、これは逆に言えば必要でない場所には電界がかけられてはならない、ということであり、そのために反応室12内全体が絶縁処理されていなければならないのである。そして絶縁処理を施すことによって、必要な箇所にのみ電界が生じることとなり、その結果搬送中の基材プラスチックフィルム表面のみに対し電界がかかり、基材プラスチックフィルム表面のみにプラズマ化したモノマーが付着し、ガスバリア層を構成するようになるのである。

【0040】

また本実施の形態におけるガスバリア層は先述したとおりSiOxCy層によるものであるが、電極距離がもっとも接近した位置において堆積した膜のSi密度に対し、もっとも電極間距離が離れた位置で堆積した膜のSi密度が少なくとも0.6倍以下となるようにガスバリア層が積層されることが好適である。これだけの差のついた傾斜とすることで、充分な柔軟性と高ガスバリ性とを両立できるからである。

【0041】

尚、以上の説明はアノードの設置方法を物理的に変更した場合に関するものであるが、アノードを従来通り基材プラスチックフィルムの搬送方向と並行に設置するものの、アノードにおけるインピーダンスを基材プラスチックフィルムの搬送方向に沿って傾斜させるように設定することも考えられ、この場合もやはり上述同様生じる電界に傾斜が生じるので同様の効果を得ることが出来るし、さらにはアノードの物理的設置方法も傾けたものとし、さらにインピーダンスも傾斜させる、というようにすることも考えられるが、何れの場合であっても得られる結果は同様であり、ここではこれ以上の詳述は省略する。

【0042】

このように、本実施の形態にかかる製造方法、又はかかる製造方法を実現する製造装置であれば、得られるガスバリアフィルムは高ガスバリア性を備えると同時に柔軟性も兼ね備えたものとすることが出来るし、かかる製造方法又は製造装置により得られるガスバリアフィルムは柔軟性と高バスバリア性とを兼ね備えたものとなせるのである。

【図面の簡単な説明】

【0043】

【図1】本実施の形態にかかる製造装置の概略を示した図である

【図2】本実施の形態にかかる別の製造装置の概略を示した図である

【符号の説明】

【0044】

1 カソード(給電電極)

2 アノード(接地電極)

3 巻出し

4 巻取り

5 マスフローコントローラ

6 キャリアガスボンベ

7 液体マスフローコントローラ

8 モノマー原料

9 排気ポンプ

10 ガス管

11 電源

12 真空反応室

13 プラス電極

14 バイアス電極

【特許請求の範囲】

【請求項1】

基材となるプラスチックフィルムに対し酸素や水蒸気などのガスを透過させないガスバリア性を有するフィルムであるガスバリアフィルムをプラズマ化学気相成長法(プラズマCVD法)により製造するための製造方法であって、

該製造方法が、少なくとも、

前記製造方法を実行する反応室において、その内部を真空状態とするための真空工程と、

前記反応室内部にキャリアガスを用いつつ前記ガスバリア性を付与するための原料ガスを導入するためのガス供給工程と、

前記反応室の中に高周波の電界をかけるための電界発生工程と、

前記反応室内で前記プラスチックフィルムを搬送するフィルム搬送工程と、

を備えてなり、

前記電界発生工程が、給電電極と接地電極とプラス電極とを用いてなるものであり、

前記フィルム搬送工程における前記プラスチックフィルムの搬送が、前記給電電極と前記接地電極との間で行われてなり、

前記接地電極が、前記フィルム搬送工程における前記プラスチックフィルムの搬送方向に沿って搬送中の前記プラスチックフィルムの表面と前記接地電極の表面との間隔が変化するように、又は接地電極のインピーダンスが前記プラスチックフィルムの搬送方向に沿って変化するように、もしくは前記間隔と前記インピーダンスとが同時に変化するように、それらが設置されてなると同時に、前記プラス電極が前記プラスチックフィルム搬送方向に直交する向きで前記接地電極のいずれか一方の端に設けてなること、

を特徴とする、ガスバリアフィルムの製造方法。

【請求項2】

請求項1に記載のガスバリアフィルムの製造方法であって、

前記キャリアガスがアルゴン、酸素、又は水素のいずれか若しくは複数を混合してなるものであり、前記原料ガスがアルコキシシランであること、

を特徴とする、ガスバリアフィルムの製造方法。

【請求項3】

基材となるプラスチックフィルムに対し酸素や水蒸気などのガスを透過させないガスバリア性を有するフィルムであるガスバリアフィルムをプラズマ化学気相成長法(プラズマCVD法)により製造するための製造装置であって、

該製造装置が、少なくとも、

前記製造方法を実行する反応室において、その内部を真空状態とするための真空手段と、

前記反応室内部に前記ガスバリア性を付与するための原料ガスを導入するためのガス供給手段と、

前記反応室の中に高周波の電界をかけるための電界発生手段と、

前記反応室内で前記プラスチックフィルムを搬送するフィルム搬送手段と、

を備えてなり、

前記電界発生手段が、給電電極と接地電極とプラス電極とを用いてなるものであり、

前記フィルム搬送手段における前記プラスチックフィルムの搬送が、前記給電電極と前記接地電極との間で行われてなり、

前記接地電極が、前記フィルム搬送工程における前記プラスチックフィルムの搬送方向に沿って搬送中の前記プラスチックフィルムの表面と前記接地電極の表面との間隔が変化するように、又は接地電極のインピーダンスが前記プラスチックフィルムの搬送方向に沿って変化するように、もしくは前記間隔と前記インピーダンスとが同時に変化するように、それらが設置されてなると同時に、前記プラス電極が前記プラスチックフィルム搬送方向に直交する向きで前記接地電極のいずれか一方の端に設けてなること、

を特徴とする、ガスバリアフィルムの製造装置。

【請求項4】

請求項3に記載のガスバリアフィルムの製造装置であって、

前記キャリアガスがアルゴン、酸素、又は水素のいずれか若しくは複数を混合してなるものであり、前記原料ガスがアルコキシシランであること、

を特徴とする、ガスバリアフィルムの製造方法。

【請求項5】

請求項1又は請求項2に記載のガスバリアフィルムの製造方法、又は請求項3又は請求項4に記載のガスバリアフィルムの製造装置、のいずれかにより得られてなること、

を特徴とする、ガスバリアフィルム。

【請求項1】

基材となるプラスチックフィルムに対し酸素や水蒸気などのガスを透過させないガスバリア性を有するフィルムであるガスバリアフィルムをプラズマ化学気相成長法(プラズマCVD法)により製造するための製造方法であって、

該製造方法が、少なくとも、

前記製造方法を実行する反応室において、その内部を真空状態とするための真空工程と、

前記反応室内部にキャリアガスを用いつつ前記ガスバリア性を付与するための原料ガスを導入するためのガス供給工程と、

前記反応室の中に高周波の電界をかけるための電界発生工程と、

前記反応室内で前記プラスチックフィルムを搬送するフィルム搬送工程と、

を備えてなり、

前記電界発生工程が、給電電極と接地電極とプラス電極とを用いてなるものであり、

前記フィルム搬送工程における前記プラスチックフィルムの搬送が、前記給電電極と前記接地電極との間で行われてなり、

前記接地電極が、前記フィルム搬送工程における前記プラスチックフィルムの搬送方向に沿って搬送中の前記プラスチックフィルムの表面と前記接地電極の表面との間隔が変化するように、又は接地電極のインピーダンスが前記プラスチックフィルムの搬送方向に沿って変化するように、もしくは前記間隔と前記インピーダンスとが同時に変化するように、それらが設置されてなると同時に、前記プラス電極が前記プラスチックフィルム搬送方向に直交する向きで前記接地電極のいずれか一方の端に設けてなること、

を特徴とする、ガスバリアフィルムの製造方法。

【請求項2】

請求項1に記載のガスバリアフィルムの製造方法であって、

前記キャリアガスがアルゴン、酸素、又は水素のいずれか若しくは複数を混合してなるものであり、前記原料ガスがアルコキシシランであること、

を特徴とする、ガスバリアフィルムの製造方法。

【請求項3】

基材となるプラスチックフィルムに対し酸素や水蒸気などのガスを透過させないガスバリア性を有するフィルムであるガスバリアフィルムをプラズマ化学気相成長法(プラズマCVD法)により製造するための製造装置であって、

該製造装置が、少なくとも、

前記製造方法を実行する反応室において、その内部を真空状態とするための真空手段と、

前記反応室内部に前記ガスバリア性を付与するための原料ガスを導入するためのガス供給手段と、

前記反応室の中に高周波の電界をかけるための電界発生手段と、

前記反応室内で前記プラスチックフィルムを搬送するフィルム搬送手段と、

を備えてなり、

前記電界発生手段が、給電電極と接地電極とプラス電極とを用いてなるものであり、

前記フィルム搬送手段における前記プラスチックフィルムの搬送が、前記給電電極と前記接地電極との間で行われてなり、

前記接地電極が、前記フィルム搬送工程における前記プラスチックフィルムの搬送方向に沿って搬送中の前記プラスチックフィルムの表面と前記接地電極の表面との間隔が変化するように、又は接地電極のインピーダンスが前記プラスチックフィルムの搬送方向に沿って変化するように、もしくは前記間隔と前記インピーダンスとが同時に変化するように、それらが設置されてなると同時に、前記プラス電極が前記プラスチックフィルム搬送方向に直交する向きで前記接地電極のいずれか一方の端に設けてなること、

を特徴とする、ガスバリアフィルムの製造装置。

【請求項4】

請求項3に記載のガスバリアフィルムの製造装置であって、

前記キャリアガスがアルゴン、酸素、又は水素のいずれか若しくは複数を混合してなるものであり、前記原料ガスがアルコキシシランであること、

を特徴とする、ガスバリアフィルムの製造方法。

【請求項5】

請求項1又は請求項2に記載のガスバリアフィルムの製造方法、又は請求項3又は請求項4に記載のガスバリアフィルムの製造装置、のいずれかにより得られてなること、

を特徴とする、ガスバリアフィルム。

【図1】

【図2】

【図2】

【公開番号】特開2009−97062(P2009−97062A)

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願番号】特願2007−272235(P2007−272235)

【出願日】平成19年10月19日(2007.10.19)

【出願人】(000235783)尾池工業株式会社 (97)

【Fターム(参考)】

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願日】平成19年10月19日(2007.10.19)

【出願人】(000235783)尾池工業株式会社 (97)

【Fターム(参考)】

[ Back to top ]