ガスバリアフィルム

【課題】膜厚を所定の厚さに保ちつつ、極めて優れたガスバリア性を有するガスバリアフィルムを提供することを目的とする。

【解決手段】基材の片面または両面に、プラズマCVD法によって形成された酸化珪素膜を有するガスバリアフィルムであって、前記酸化珪素膜は、Si原子数100に対してO原子数170〜200およびC原子数30以下の成分割合からなっており、さらに1055〜1065cm-1の間にSi−O−Si伸縮振動に基づくIR吸収があることを特徴とするガスバリアフィルムを提供する。

【解決手段】基材の片面または両面に、プラズマCVD法によって形成された酸化珪素膜を有するガスバリアフィルムであって、前記酸化珪素膜は、Si原子数100に対してO原子数170〜200およびC原子数30以下の成分割合からなっており、さらに1055〜1065cm-1の間にSi−O−Si伸縮振動に基づくIR吸収があることを特徴とするガスバリアフィルムを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、食品や医薬品等の包装材料や電子デバイス等のパッケージ材料として主に用いられるガスバリアフィルムに関し、更に詳しくは、ガスバリア性に優れた酸化珪素膜を有するガスバリアフィルムに関する。

【背景技術】

【0002】

ガスバリアフィルムは、主に、内容物の品質を変化させる原因となる酸素や水蒸気等の影響を防ぐために、食品や医薬品等の包装材料として用いられたり、液晶表示パネルやEL表示パネル等に形成されている素子が、酸素や水蒸気に触れて性能劣化するのを避けるために、電子デバイス等のパッケージ材料として用いられている。また、近年においては、従来ガラス等を用いていた部分にフレキシブル性や耐衝撃性を持たせる等の理由から、ガスバリアフィルムが用いられる場合もある。

【0003】

このようなガスバリアフィルムは、プラスチックフィルムを基材として、その片面または両面にガスバリア層を形成する構成をとるのが一般的である。そして、当該ガスバリアフィルムは、CVD法、PVD法、スパッタリング法等の様々な方法で形成されているが、何れの方法を用いた場合であっても、従来のガスバリアフィルムは、2cc/m2/day程度の酸素透過率(OTR)や、2g/m2/day程度の水蒸気透過率(WVTR)を有するにすぎず、より高いガスバリア性を必要とする用途に使用される場合には、未だ不十分なものであった。

【0004】

ガスバリア性を有する膜を高分子樹脂基材上に乾式成膜する方法として、プラズマCVD法等の乾式成膜法を用いて酸化珪素膜(シリカ膜)や酸化アルミニウム膜(アルミナ膜)を形成する方法が知られている。例えば、特許文献1〜3等がある。特に、プラズマCVD法は、高分子樹脂基材に熱的ダメージを与えることなく、ガスバリア性と屈曲性に優れた酸化珪素膜や酸化アルミニウム膜を形成できるという利点がある。

【0005】

通常ガスバリア膜は蒸着バリア層の膜厚増加に伴いガスバリア性は向上する。しかしながら、近年においては、Society of Vacuum Coatersにおいて、J.T.Feltsら(非特許文献1)や、J.E.Klemberg-Sapiehaら(非特許文献2)は、膜厚が増して膜の内部応力が緩和するのに伴い、バリア膜にクラックが発生し、却ってガス透過率が大きくなってしまうことを指摘している。

【特許文献1】特開平8−176326号公報

【特許文献2】特開平11−309815号公報

【特許文献3】特開2000−6301号公報

【非特許文献1】34th Annual Technical Conference Proceedings(1991),p.99-104

【非特許文献2】36th Annual Technical Conference Proceedings(1993),p.445-449

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、こうした事情に鑑みなされたものであり、膜厚を所定の厚さに保ちつつ、極めて優れたガスバリア性を有するガスバリアフィルムを提供することを主目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記目的を達成するために、請求項1に記載するように、基材の片面または両面に、プラズマCVD法によって形成された酸化珪素膜を有するガスバリアフィルムであって、前記酸化珪素膜は、Si原子数100に対してO原子数170〜200およびC原子数30以下の成分割合からなっており、さらに1055〜1065cm-1の間にSi−O−Si伸縮振動に基づくIR吸収があることを特徴とするガスバリアフィルムを提供する。

【0008】

この発明によれば、ガスバリア膜として作用する酸化珪素膜の成分割合とIR吸収とからなる特性を、上記の範囲内に制御したことによって、極めてガスバリア性に優れたガスバリアフィルムとすることができる。こうした特性を有する酸化珪素膜は、緻密で不純物の少ないSiO2ライクな膜となる。

【0009】

上記請求項1に記載された発明においては、請求項2に記載するように、ガスバリアフィルムにおいて、前記酸化珪素膜は、屈折率が1.45〜1.48であることが好ましい。ガスバリア膜として作用する酸化珪素膜の屈折率を、上記の範囲内に制御することによって、ガスバリア性をより一層向上させることができるからである。

【0010】

また、本発明は請求項3において、基材と、当該基材の両面または片面に形成された蒸着膜と、を有するガスバリアフィルムであって、前記蒸着膜表面に形成されているグレイン間の距離が5〜40nmであることを特徴とするガスバリアフィルムを提供する。

【0011】

本発明によれば、ガスバリア膜として作用する蒸着膜の表面に形成されているグレイン間の距離を上記の範囲内に制御したことによって、ガスの透過できる領域を小さくすることができ、極めてガスバリア性に優れたガスバリアフィルムとすることができる。

【0012】

上記請求項3に記載された発明においては、請求項4に記載するように上記蒸着膜が酸化珪素膜であることが好ましい。

【0013】

さらにまた、本発明は請求項5において、基材と、当該基材の両面または片面に形成された酸化珪素膜と、を有するガスバリアフィルムであって、前記酸化珪素膜は、電子スピン共鳴法(ESR法)測定によって観測されるE’センターを有することを特徴とするガスバリアフィルムを提供する。

【0014】

E’センター、つまり不対電子をもつ珪素原子を有する酸化珪素膜は、膜が密に歪んだ構造をとっているため、極めてガスバリア性に優れたガスバリアフィルムとすることができる。

【0015】

前記請求項5に記載の発明においては、請求項6に記載するように、前記E’センターの密度が5×1015spins/cm3以上であることが好ましい。

【0016】

E’センターの密度が5×1015spins/cm3以上である酸化珪素膜は、確実に膜の構造が密にゆがんだ構造をとっているといえ、この構造を有するガスバリアフィルムはその性能が非常に優れているからである。

【0017】

さらに、本発明は請求項7において、基材と、当該基材の両面または片面に形成された酸化珪素膜と、を有するガスバリアフィルムであって、前記酸化珪素膜は、2341±4cm-1にCO分子の伸縮振動に基づくIR吸収のピークがあることを特徴とするガスバリアフィルムを提供する。

【0018】

この発明によれば、ガスバリア膜として作用する酸化珪素膜のIR吸収からなる特性を上記のように制御したことにより、極めてガスバリア性に優れたガスバリアフィルムとすることができる。

【0019】

上記請求項1から請求項7までのいずれかの請求項に記載の発明においては、請求項8に記載するように、酸素透過率が0.5cc/m2/day以下で、水蒸気透過率が0.5g/m2/day以下であることが好ましい。

【0020】

酸素透過率および水蒸気透過率を上記の範囲内とすることにより、内容物の品質を変化させる原因となる酸素と水蒸気を殆ど透過させないので、高いガスバリア性が要求される用途に好ましく用いることができるからである。

【0021】

上記請求項1から請求項8までのいずれかの請求項に記載の発明においては、請求項9に記載するように、前記蒸着膜の厚さが5〜300nmの範囲内であることが好ましい。

【0022】

本発明によれば、5〜300nmという極めて薄い蒸着膜を形成した場合であっても、優れたガスバリア性を発揮することができ、蒸着膜にクラックが入りづらくすることができるからである。さらに、上記範囲の厚さで蒸着膜を形成したガスバリアフィルムは透明性や外観等を損なうことがなく、またフィルムのカールの増大を抑制することもできるため生産性においても好ましいからである。

【0023】

さらに本発明においては、請求項10に記載するように、少なくとも有機珪素化合物ガスおよび酸素原子を含むガスを原料ガスとして用い、反応チャンバー内でプラズマCVD法により基材上に酸化珪素膜を成膜するガスバリアフィルムの製造方法であって、前記有機珪素化合物ガスの成分が、炭素−珪素結合を分子内に有さない化合物であり、成膜開始時の基材の温度を、−20℃〜100℃の範囲内とし、前記有機珪素化合物ガスと酸素原子を含むガスとの流量比を、有機珪素化合物ガスを1とした場合に、3〜50の範囲内として酸化珪素膜を成膜し、次いで、50℃〜200℃の範囲内で加熱処理を施すこと特徴とするガスバリアフィルムの製造方法を提供する。

【0024】

このように得られた酸化珪素膜をさらに加熱処理する製造方法を採用することにより、よりガスバリア性の良好なガスバリアフィルムとすることができる。

【0025】

さらに、本発明においては、請求項11に記載するように、上記請求項1から請求項9までのいずれかの請求項に記載のガスバリアフィルムにおける少なくとも一方側の表面にヒートシール性樹脂層を設けたことを特徴とする積層材を提供する。このような積層材を用いると、請求項12に記載するように、上記積層材のヒートシール性樹脂層を熱融着して製袋または製函することにより包装容器を得ることができ、この包装容器はガスバリア性に優れいることから、食品や医薬品、さらには電子デバイス等の包装材料として好適に用いることができる。

【0026】

また、本発明においては、請求項13に記載するように、上記請求項1から請求項9までのいずれかの請求項に記載のガスバリアフィルムにおける少なくとも一方側の表面に導電性層が形成されていることを特徴とする積層材を提供する。このような積層材を用いると、請求項14に記載するように、上記導電性層上に画像表示層を形成することにより画像表示媒体とすることができる。この画像表示媒体は、基材として用いられる基材がガスバリア性および可撓性に優れたものであるので、耐候性、耐衝撃性に優れたものとすることができる。

【発明の効果】

【0027】

以上説明したように、本発明のガスバリアフィルムは、従来のように単に蒸着膜の厚さを調整しただけでなく、ガスバリア膜として作用する蒸着膜の組成、表面に形成されているグレイン間の距離、電子スピン共鳴法(ESR法)測定によって観測されるE’センターの有無、吸着されているCO分子の有無等を制御したことによって、極めてガスバリア性に優れたガスバリアフィルムとすることができる。

【0028】

また、本発明のガスバリアフィルムは、酸素透過率が0.5cc/m2/day以下で水蒸気透過率が0.5g/m2/day以下であり、高いガスバリア性が要求される用途、例えば、食品や医薬品等の包装材料や電子デバイス等のパッケージ材料に好ましく用いることができる。

【発明を実施するための最良の形態】

【0029】

以下に、本発明のガスバリアフィルムについて図面を用いて具体的に説明する。

【0030】

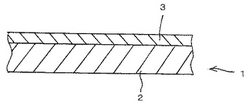

図1は、本発明のガスバリアフィルムの構成の一例を示す概略断面図である。図1に示すように、本発明のガスバリアフィルム1は、基材2と、当該基材2の両面または片面に形成された蒸着膜3とから構成されている。以下、この蒸着膜、および基材、さらには、このガスバリアフィルムの製造方法に分けて、それぞれ説明する。

【0031】

A.蒸着膜

本発明は、この蒸着膜に特徴を有するものであり、その特性により4つの実施態様に分けることができる。以下、それぞれ説明する。

【0032】

1.第1実施態様

本実施態様における蒸着膜は、好ましくはプラズマCVD法によって形成された酸化珪素膜であり、この酸化珪素膜は、Si原子数100に対してO原子数170〜200およびC原子数30以下の成分割合からなり、1055〜1065cm-1の間にSi−O−Si伸縮振動に基づくIR吸収があることを特徴とするものである。すなわち、本発明の特徴は、ガスバリア膜として作用する酸化珪素膜3の成分割合とIR吸収とからなる各特性を、上記の範囲内に制御したことによって、極めて優れたガスバリア性を発揮させたことにある。

【0033】

上記酸化珪素膜は、Si原子数100に対してO原子数170〜200およびC原子数30以下の成分割合からなり、1055〜1065cm-1の間にSi−O−Si伸縮振動に基づくIR吸収があるように形成される。さらに、このとき、1.45〜1.48の屈折率を有するように形成することがより好ましい。このような特性の酸化珪素膜3を備えるガスバリアフィルム1は、極めて優れたガスバリア性を発揮する。

【0034】

Si、O、Cの各成分割合を、Si原子数100に対してO原子数170〜200およびC原子数30以下にするには、有機珪素化合物ガスと酸素ガスの流量比や有機珪素化合物ガスの単位流量当たりの投入電力の大きさ等を調節して上記の範囲内に制御することができる。特に、Cの混入を抑制するように制御することが好ましい。例えば、(酸素ガス/有機珪素化合物ガス)の流量比を3〜50程度の範囲で調整することによって、SiO2ライクな膜にしてCの混入を抑制したり、有機珪素化合物ガスの単位流量当たりの投入電力を大きくすることによって、Si−C結合の切断を容易にして膜中へのCの混入を抑制することができる。なお、流量比の上限は便宜上規定したものであり、50を超えても特に問題はない。この範囲の成分組成を有する酸化珪素膜は、Si−C結合が少ないので、SiO2ライクな均質膜となり、極めて優れたガスバリア性を発揮する。こうした成分割合は、Si、O、Cの各成分を定量的に測定できる装置であればよく、代表的な測定装置としては、ESCA(Electron spectroscopy for chemical analysis)や、RBS(Rutherford back scattering)、オージェ電子分光法によって測定された結果によって評価される。

【0035】

Oの成分割合が170未満となる場合は、(酸素ガス/有機珪素化合物ガス)の流量比が小さい場合(酸素ガス流量が相対的に少ない場合)や有機珪素化合物ガスの単位流量当たりの投入電力が小さい場合にしばしば見られ、結果的にCの成分割合が大きくなる。その結果、膜中に多くのSi−C結合を有し、SiO2ライクな均質膜ではなくなって、酸素透過率と水蒸気透過率が大きくなり十分なガスバリア性を発揮することができない。なお、O原子数は化学量論的に200を超えにくい。また、Cの成分割合が30を超える場合は、Oの成分割合が170未満となる場合と同じ条件、すなわち(酸素ガス/有機珪素化合物ガス)の流量比が小さい場合(酸素ガス流量が相対的に少ない場合)や有機珪素化合物ガスの単位流量当たりの投入電力が小さい場合にしばしば見られ、膜中にSi−C結合がそのまま残る。その結果、SiO2ライクな均質膜ではなくなって、酸素透過率と水蒸気透過率が大きくなり十分なガスバリア性を発揮することができない。一方、Cの成分割合の下限は特に規定しないが、実際の成膜工程上の下限値として10に規定することができる。なお、Cの成分割合を10未満とすることは現実問題として容易ではないが、Cの成分割合が10未満であってもよく、SiO2ライクな均質膜が得られる。

【0036】

IR測定において、1055〜1065cm-1の間にSi−O−Si伸縮振動に基づく吸収があるようにするには、酸化珪素膜をできるだけSiO2ライクな均質膜とするように、有機珪素化合物ガスと酸素ガスの流量比や有機珪素化合物ガスの単位流量当たりの投入電力の大きさ等を調節して上記の範囲内に制御することができる。例えば、(酸素ガス/有機珪素化合物ガス)の流量比を3〜50程度の範囲で調整したり、有機珪素化合物ガスの単位流量当たりの投入電力を大きくしてSi−C結合の切断を容易にすることによって、SiO2ライクな膜とすることができる。なお、流量比の上限は便宜上規定したものであり、50を超えても特に問題はない。こうしたIR吸収が現れる酸化珪素膜は、SiO2ライクな均質膜特有のSi−O結合を有するので、極めて優れたガスバリア性を発揮する。IR吸収は、IR測定用の赤外分光光度計で測定して評価される。好ましくは、赤外分光光度計にATR(多重反射)測定装置を取り付けて赤外吸収スペクトルを測定する。このとき、プリズムにはゲルマニウム結晶を用い、入射角45度で測定することが好ましい。

【0037】

この範囲にIR吸収がない場合は、(酸素ガス/有機珪素化合物ガス)の流量比が小さい場合(酸素ガス流量が相対的に少ない場合)や有機珪素化合物ガスの単位流量当たりの投入電力が小さい場合にしばしば見られ、結果的にCの成分割合が大きくなる。その結果、膜中にSi−C結合を有することとなって、SiO2ライクな均質膜特有のSi−O結合が相対的に少なくなり、上記範囲内にIR吸収が現れない。そうして得られた酸化珪素膜は、酸素透過率と水蒸気透過率が大きく、十分なガスバリア性を発揮することができない。

【0038】

酸化珪素膜の屈折率を1.45〜1.48にするには、有機珪素化合物ガスと酸素ガスの流量比や、有機珪素化合物ガスの単位流量当たりの投入電力の大きさ等を調節することによって上記範囲内に制御することができる。例えば、(酸素ガス/有機珪素化合物ガス)の流量比を3〜50程度の範囲で調整して制御することができる。なお、流量比の上限は便宜上規定したものであり、50を超えても特に問題はない。この範囲の屈折率を有する酸化珪素膜は、緻密で不純物の少ないSiO2ライクな膜となり、極めて優れたガスバリア性を発揮する。こうした屈折率は、光学分光器によって測定された透過率と反射率とを測定し、光学干渉法を用いて633nmでの屈折率で評価したものである。

【0039】

屈折率が1.45未満となる場合は、有機珪素化合物ガスと酸素ガスの流量比が上記の範囲外となる場合や、有機珪素化合物ガスの単位流量当たりの投入電力が小さく、低密度で疎な酸化珪素膜が得られる場合にしばしば見られ、成膜された酸化珪素膜が疎になって、酸素透過率と水蒸気透過率が大きくなり十分なガスバリア性を発揮することができない。一方、屈折率が1.48を超える場合は、有機珪素化合物ガスと酸素ガスの流量比が上記の範囲外となる場合や、C(炭素)等の不純物質が混入した場合にしばしば見られ、成膜された酸化珪素膜が疎になって、酸素透過率と水蒸気透過率が大きくなり十分なガスバリア性を発揮することができない。

【0040】

上述した各特性を有する酸化珪素膜を、5〜300nmの厚さという薄い厚さで形成したガスバリアフィルムは、優れたガスバリア性を発揮することができ、酸化珪素膜にクラックが入りづらい。酸化珪素膜の厚さが5nm未満の場合は、酸化珪素膜が基材の全面を覆うことができないことがあり、ガスバリア性を向上させることができない。一方、酸化珪素膜の厚さが300nmを超えると、クラックが入りやくすなること、透明性や外観が低下すること、フィルムのカールが増大すること、さらに、量産し難く生産性が低下してコストが増大すること、等の不具合が起こり易くなる。

【0041】

また、本発明のガスバリアフィルムを包装材料等、フレキシブル性が要求される用途として用いる場合には、形成される酸化珪素膜の機械的特性や用途を勘案し、その厚さを5〜30nmとすることがより好ましい。酸化珪素膜の厚さを5〜30nmとすることによって、軟包装材料としてのフレキシブル性を持たせることができ、フィルムを曲げた際のクラックの発生を防ぐことができる。また、本発明のガスバリアフィルムが比較的薄さを要求されない用途、例えば、フィルム液晶ディスプレイ用ガスバリア膜、フィルム有機ELディスプレイ用ガスバリア膜またはフィルム太陽電池用ガスバリア膜等の用途、に用いられる場合には、ガスバリア性が優先して要求されるので、前述の5〜30nmの範囲よりも厚めにすることが好ましく、その厚さを30〜200nmとすることが生産性等も考慮した場合により好ましい。

【0042】

本発明のガスバリアフィルムを上記の用途に用いることにより、同程度のガスバリア性を有する従来品よりもさらに薄膜化が可能となる。

【0043】

上記、本実施態様の酸化珪素膜は、上記の基材の片面または両面に、特に限定されるものではないが、プラズマCVD法によって形成されることが好ましい。プラズマCVD法は、一定圧力の原料ガスを放電させてプラズマ状態にし、そのプラズマ中で生成された活性粒子によって基材表面での化学反応を促進して形成する方法である。このプラズマCVD法は、高分子樹脂に熱的ダメージが加わらない程度の低温(およそ−10〜200℃程度の範囲)で所望の材料を成膜でき、さらに原料ガスの種類・流量、成膜圧力、投入電力等によって得られる膜の種類や物性を制御できるという利点がある。

【0044】

酸化珪素膜3は、プラズマCVD装置の反応室内に、有機珪素化合物ガスと酸素ガスとの混合ガスを所定の流量で供給すると共に、電極に直流電力または低周波から高周波の範囲内での一定周波数を持つ電力を印加してプラズマを発生させ、そのプラズマ中で有機珪素化合物ガスと、酸素原子を有するガス、中でも酸素ガスとが反応することによって基材上に形成される。使用されるプラズマCVD装置のタイプは特に限定されず、種々のタイプのプラズマCVD装置を用いることができる。通常は、長尺の高分子樹脂フィルムを基材として用い、それを搬送させながら連続的に酸化珪素膜を形成することができる連続成膜可能な装置が好ましく用いられる。

【0045】

なお、本実施態様において、酸化珪素膜は透明であるが、各種の用途に供するために、基材やその他積層材料のうち、透明性が劣る層を任意に積層させることは自由であり、最終製品として求められるガスバリアフィルムの透明性およびその程度は、各種の用途によって異なる。例えば、本実施態様の酸化珪素膜を用いたガスバリアフィルムを包装材料として用いる場合には、内容物を光線から保護するために、有色インキ等で印刷して遮光性を出してもかまわない。その他帯電防止剤やフィラー等、ガスバリアフィルム全体の透明性を悪くする要因がある添加物を練り混んだ層を積層したり、透明性がない金属箔等を積層したりすることができる。ただし、フィルム液晶ディスプレイ用ガスバリア膜、フィルム有機ELディスプレイ用ガスバリア膜またはフィルム太陽電池用ガスバリア膜等の用途に用いられる場合には、ガスバリアフィルム全体の透明性が要求されるので、本実施態様における酸化珪素膜の透明性による効果が大である。

【0046】

2.第2実施態様

次に、第2実施態様について説明する。本実施態様における蒸着膜3は、図2および図3に示すように、基材2の両面または片面に形成されており、当該蒸着膜3の表面に形成されているグレイン3a間の距離Lが5〜40nmであるところに特徴を有している。

【0047】

グレイン3aの部分は、蒸着膜3の中でも結晶性が高い部分であり、ガスや水蒸気が透過し難くいという性質を有している。したがって、グレイン間の距離Lを上記の範囲とすることにより、蒸着膜においてガス等の透過できる領域(グレイン以外の部分)が小さくなるため、バリア性を向上することができる。当該グレイン間の距離Lが上記の範囲、つまり5〜40nmである場合には、良好なバリア性を有する蒸着膜とすることができ、グレイン間の距離Lの更に好ましい範囲は、10〜30nmである。

【0048】

ここで、蒸着膜3の表面に形成されているグレイン3aについて説明する。グレインとは、蒸着膜の表面を原子間力顕微鏡(AFM)で観測することにより得られるAFM画像の断面を所定の高さで区切り、2値化した場合に島状になって現れる部分をいう。つまり、蒸着膜3の表面には凹凸が形成されており、当該凹凸を分かりやすくするために原子間力顕微鏡を用いて観測、画像処理をし、当該処理により島状、つまり凸部になった部分のことである。

【0049】

また、グレイン間の距離Lとは、グレインのピーク(凸部の頂点部分)から、当該グレインと隣接するグレインのピークまでの距離のことをいう。当該グレイン間の距離Lにより、単位長さ当たりどの程度の大きさのグレイン(凸部)が存在するかが分かり、蒸着膜表面に形成されているグレインの密度をも理解することができる。

【0050】

本実施態様における蒸着膜として用いることが可能な膜種としては、透明膜であっても、不透明膜であってもよく、特に限定するものではない。

【0051】

蒸着膜を透明膜とする場合の膜種としては、酸化アルミニウム、酸化亜鉛、酸化アンチモン、酸化インジウム、酸化カルシウム、酸化カドミウム、酸化銀、酸化金、酸化クロム、酸化珪素、酸化コバルト、酸化ジルコニウム、酸化スズ,酸化チタン、酸化鉄、酸化銅、酸化ニッケル、酸化白金、酸化パラジウム、酸化ビスマス、酸化マグネシウム、酸化マンガン、酸化モリブデン、酸化バナジウム、酸化バリウム、等を挙げることができる。また、ITO膜なども本実施態様の蒸着膜として用いることができる。

【0052】

一方、不透明膜とする場合の膜種としては、アルミニウム、シリコン等を挙げることができ、また金属は全て、本実施態様の蒸着膜として用いることができる。

【0053】

本実施態様においては、中でも酸化珪素膜が製造の容易性および用途の汎用性等の観点から最も好ましい材料である。

【0054】

本実施態様の蒸着膜の膜厚に関しては、上記第1実施態様における酸化珪素膜の膜厚における記載と同様であるので、ここでの記載は省略する。

【0055】

上記蒸着膜の製造方法としては、プラズマCVD法、PVD法(イオンプレーティング法等)またはスパッタ法により成膜することが好ましい。プラズマCVD法により本発明のガスバリアフィルムを製造した場合には、当該フィルムは全体として柔軟性を有しており、様々な用途に用いることができるからである。また、PVD法(例えば、イオンプレーティング法)により本発明のガスバリアフィルムを製造した場合には、生産性が高いため、本発明のガスバリアフィルムの利用価値を向上することができるからである。さらにスパッタ法は、従来からガスバリア性の高い膜を形成するのに適しており、したがって本発明においても好適に用いることができる。本発明においては、中でもプラズマCVD法により形成されることが好ましい。

【0056】

プラズマCVD法により作製した膜のグレイン間距離を測定するためには、後述するように、膜の表面をフッ化水素酸水溶液等を用いて、結晶性の高いグレイン部を露出させ、AFM等表面形状測定装置を用いてそれらの距離を測定することも可能である。

【0057】

また、本発明のガスバリアフィルムを製造するためには、蒸着膜表面に形成されるグレイン間の距離を調整する必要があるが、上記のプラズマCVD法等により成膜する際には、蒸着膜形成材料を、エネルギーをもった状態で基材表面上に到達させ、構造的に安定で緻密な膜を形成するために投入電力を大きくすることが好ましい。

【0058】

さらに、蒸着膜が形成される際に、基材表面で蒸着分子がマイグレーションをおこしやすい状態とすることによっても、構造的に安定で緻密な膜とすることが可能であるため、基板温度を高くすることも好ましい。

【0059】

3.第3実施態様

本実施態様における蒸着膜は、酸化珪素膜であり、本実施態様においてはこの酸化珪素膜が、電子スピン共鳴法(ESR法)測定によって観測されるE’センターを有することを特徴とするものである。

【0060】

まず、E’センターについて説明する。

【0061】

E’センターとは、不対電子のことであり、以下の[化1]は、E’センター、つまり不対電子をもつ珪素原子の構造式である。

【0062】

【化1】

【0063】

通常の珪素原子は他の元素と共有結合するための腕を4本もっており、したがって、通常の酸化珪素膜中の珪素原子は隣接する4つの酸素原子と結合している。しかしながら、E’センター、つまり不対電子をもつ珪素原子は、4本の腕のうち、3本の腕は酸素原子と結合しているが、4本目の腕は不対電子として存在し、酸素原子と共有結合を形成していない。このため、E’センターをもつ珪素原子から構成される酸化珪素膜は、膜が密に歪んだ構造をとっている。したがって、E’センターをもつ酸化珪素膜は通常の酸化珪素膜の結晶構造に比べて結晶が詰った状態となっており(珪素原子と酸素原子の結合が1つないため、その部分にも他の珪素原子や酸素原子が入り込めるため)、極めてガスバリア性に優れたガスバリアフィルムとすることができる。

【0064】

ここで、前記電子スピン共鳴法(ESR法)測定によって観測されるE’センターの密度は、5×1015spins/cm3以上であることが好ましい。

【0065】

E’センターの密度が5×1015spins/cm3以上である酸化珪素膜は、確実に膜の構造が密にゆがんだ構造をとっているからである。

【0066】

また、E’センターの密度は、1×1018spins/cm3以下であることが好ましい。E’センターの密度が、大きくなるということは珪素原子と酸素原子との結合が少なくなるということであり、上記数値を越えると、結晶として膜を形成することが困難となるからである。

【0067】

次に、電子スピン共鳴法(ESR法)について説明する。

【0068】

ラジカルや遷移金属イオンのように不対電子をもち、そのスピンによって磁性を示す物質を常磁性物質といい、不対電子をもたないものは反磁性物質といわれている。ここで電子スピン共鳴法(ESR法)とは、常磁性物質の不対電子による吸収スペクトル法であり、当該電子スピン共鳴法(ESR法)により、その電子状態やそれが置かれている環境についての情報を得ることができる。

【0069】

本実施態様のガスバリアフィルムを構成する酸化珪素膜を測定する際には、従来から知られている電子スピン共鳴法の何れをも用いることが可能であり、測定装置等を特に限定するものではない。

【0070】

本実施態様の酸化珪素膜の膜厚に関しては、上記第1実施態様における酸化珪素膜の膜厚における記載と同様であるので、ここでの記載は省略する。

【0071】

上記本実施態様の酸化珪素膜は、上記第2実施態様と同様の理由により、プラズマCVD法、PVD法、またはスパッタ法により成膜することが好ましく、中でも、プラズマCVD法により形成されることが好ましい。

【0072】

また、本発明のガスバリアフィルムを製造するためには、酸化ケイ素膜のE’センター密度を調整する必要があるが、上記のプラズマCVD法等により成膜する際には、プラズマ発生手段における投入電力を大きくすることが好ましい。投入電力を大きくすることにより酸化ケイ素膜形成材料にエネルギーが与えられるため、原料となる分子を非常に活発な状態とすることができ、結合が切断される確率が増加し、E’センター(不対電子)を有する膜とすることができるからである。

【0073】

さらに、成膜する際の圧力を小さくすることも好ましい。成膜する際の圧力を小さくすることにより、酸化ケイ素膜を形成する原子(ケイ素原子と酸素原子)が衝突する確率を低下せしめることができ、よってE’センター(不対電子)を有する膜とすることができるからである。

【0074】

なお、蒸着膜およびガスバリアフィルムの透明性については、上記第1実施態様で説明したものと同様であるので、ここでの説明は省略する。

【0075】

4.第4実施態様

本実施態様における蒸着膜は、好ましくはプラズマCVD法により形成された酸化珪素膜であり、本実施態様においては、この酸化珪素膜が、2341±4cm-1にCO分子の伸縮振動に基づくIR吸収のピークがあることに特徴を有するものである。

【0076】

このように、上記IR吸収ピークを有していると、ガスバリア性が向上する理由については明確ではないが、以下のように考えることができる。すなわち、IR吸収ピークを有しているということは、当該膜中にCO分子が物理吸着している、つまりガスの状態で取り込まれていると考えられる。

【0077】

従来からの酸化珪素膜は、珪素原子(Si)と酸素原子(O)との結合により構成されており、当該珪素原子と酸素原子との間には空隙が多数存在している。しかしながら、本実施態様の酸化珪素膜にあっては、前述のように、膜中にCO分子がガスの状態で取り込まれた状態、つまり酸化珪素膜を構成する珪素原子と酸素原子との間の空隙にCO分子が詰った状態となっているため、従来からの酸化珪素膜よりも空隙が少なく、その結果、優れたガスバリア性を有していると考えられる。

【0078】

また、上記のように考えた場合には、本実施態様の酸化珪素膜中に物理吸着しているCO分子、つまり膜中に取り込まれているCO分子は、プラズマCVDにより当該酸化珪素膜を形成する際に、原料として用いられる有機珪素化合物が分解(酸化)されることにより形成されたものであると考えられる。そして、前記CO分子は、酸化珪素膜を形成する際に同時に形成されるものであり、形成された酸化珪素膜に空隙が多い場合には、物理吸着は起こらず、ガスとしてそのまま膜中から空気中へと放出されてしまうことが当然に予想できる。これに対し、本実施態様の酸化珪素膜においては、2341±4cm-1にCO分子の伸縮振動に基づくIR吸収ピークを有していることから、当該酸化珪素膜の形成中に、いわゆる副生物として形成されたガス状のCO分子が物理吸着していることが明らかであると考えられ、このことは、本実施態様の酸化珪素膜はCO分子ガスが膜外へ発散することができないほど緻密な構造をとっていると考える根拠ともなり得るものである。

【0079】

なお、上述のように考えた場合、CO分子の伸縮振動に基づくIR吸収のピークは、通常2341cm-1に現れるが、IR測定を行う際の装置の分解能を考慮して、本発明においては2341±4cm-1とした。

【0080】

ここで、IR測定において、2341±4cm-1にCO分子の伸縮振動に基づくIR吸収ピークがあるようにするには、プラズマCVDにより酸化珪素膜を形成する際のプラズマ発生手段における投入電力を大きくするとよい。当該酸化珪素膜の原料として用いられている有機珪素化合物の分子内の結合切断を促進することができ、CO分子が形成されやすくなるからである。また、原料となる有機珪素化合物と酸素の流量比を調整することによりCO分子を形成しやすくしてもよい。

【0081】

また、当該IR測定において、2341±4cm-1の部分に現れるCO分子の伸縮振動に基づくIR吸収ピークの強度は、吸光度(Absorbance)で0.005〜0.3であることが好ましい。上記範囲内の吸光度が確認できれば、酸化珪素膜中にガス状のCO分子が物理吸着していることが明らかだからである。

【0082】

本実施態様において、IR吸収は、IR測定用の赤外分光光度計で測定して評価される。好ましくは、赤外分光光度計にATR(多重反射)測定装置を取り付けて赤外吸収スペクトルを測定する。このとき、プリズムにはゲルマニウム結晶を用い、入射角45度で測定することが好ましい。

【0083】

本発明の蒸着膜の膜厚に関しては、上記第1実施態様における酸化珪素膜の膜厚における記載と同様であるので、ここでの記載は省略する。

【0084】

本実施態様の酸化珪素膜の製造方法は、第1実施態様の酸化珪素膜の製造方法と同様の方法により製造することができる。

【0085】

また、蒸着膜およびガスバリアフィルムとした場合の透明性についても、第1実施態様で説明したものと同様であるので、ここでの説明は省略する。

【0086】

5.各実施態様の組合せ

本発明においては、上記第1実施態様から第4実施態様に示される蒸着層の特性のうち、2種類以上の特性を共に有する蒸着層が用いられたガスバリアフィルムであってもよい。

【0087】

B.基材

次に、本発明のガスバリアフィルムを構成する基材について説明する。

【0088】

本発明のガスバリアフィルムにおける基材は、上述したバリア性を有する蒸着膜を保持することができるフィルムであれば特に限定されるものではなく、いかなるフィルムをも用いることができる。

【0089】

具体的には、

・エチレン、ポリプロピレン、ブテン等の単独重合体または共重合体または共重合体等のポリオレフィン(PO)樹脂、

・環状ポリオレフィン等の非晶質ポリオレフィン樹脂(APO)、

・ポリエチレンテレフタレート(PET)、ポリエチレン2,6−ナフタレート(PEN)等のポリエステル系樹脂、

・ナイロン6、ナイロン12、共重合ナイロン等のポリアミド系(PA)樹脂、ポリビニルアルコール(PVA)樹脂、エチレン−ビニルアルコール共重合体(EVOH)等のポリビニルアルコール系樹脂、

・ポリイミド(PI)樹脂、

・ポリエーテルイミド(PEI)樹脂、

・ポリサルホン(PS)樹脂、

・ポリエーテルサルホン(PES)樹脂、

・ポリエーテルエーテルケトン(PEEK)樹脂、

・ポリカーボネート(PC)樹脂、

・ポリビニルブチラート(PVB)樹脂、

・ポリアリレート(PAR)樹脂、

・エチレン−四フッ化エチレン共重合体(ETFE)、三フッ化塩化エチレン(PFA)、四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体(FEP)、フッ化ビニリデン(PVDF)、フッ化ビニル(PVF)、パーフルオロエチレン−パーフロロプロピレン−パーフロロビニルエーテル−共重合体(EPA)等のフッ素系樹脂、

等を用いることができる。

【0090】

また、上記に挙げた樹脂以外にも、ラジカル反応性不飽和化合物を有するアクリレート化合物によりなる樹脂組成物や、前記アクリルレート化合物とチオール基を有するメルカプト化合物よりなる樹脂組成物、エポキシアクリレート、ウレタンアクリレート、ポリエステルアクリレート、ポリエーテルアクリレート等のオリゴマーを多官能アクリレートモノマーに溶解せしめた樹脂組成物等の光硬化性樹脂およびこれらの混合物等を用いることも可能である。さらに、これらの樹脂の1または2種以上をラミネート、コーティング等の手段によって積層させたものを基材フィルムとして用いることも可能である。

【0091】

前記に挙げた樹脂等を用いた本発明の基材は、未延伸フィルムでもよく、延伸フィルムでもよい。

【0092】

本発明の基材は、従来公知の一般的な方法により製造することが可能である。例えば、材料となる樹脂を押し出し機により溶融し、環状ダイやTダイにより押し出して急冷することにより、実質的に無定形で配向していない未延伸の基材を製造することができる。また、未延伸の基材を一軸延伸、テンター式逐次二軸延伸、テンター式同時二軸延伸、チューブラー式同時二軸延伸などの公知の方法により、基材の流れ(縦軸)方向、または基材の流れ方向と直角(横軸)方向に延伸することにより延伸基材を製造することができる。この場合の延伸倍率は、基材の原料となる樹脂に合わせて適宜選択することできるが、縦軸方向および横軸方向にそれぞれ2〜10倍が好ましい。

【0093】

また、本発明の基材においては、蒸着膜を形成する前にコロナ処理、火炎処理、プラズマ処理、グロー放電処理、粗面化処理、薬品処理などの表面処理を行ってもよい。

【0094】

さらに、本発明の基材の表面には、蒸着膜との密着性の向上を目的としてアンカーコート剤層を形成してもよい。このアンカーコート剤層に用いられるアンカーコート剤としては、ポリエステル樹脂、イソシアネート樹脂、ウレタン樹脂、アクリル樹脂、エチレンビニルアルコール樹脂、ビニル変性樹脂、エポキシ樹脂、変性スチレン樹脂、変性シリコン樹脂、およびアルキルチタネート等を、1または2種以上併せて使用することができる。これらのアンカーコート剤には、従来公知の添加剤を加えることもできる。そして、上記のアンカーコート剤は、ロールコート、グラビアコート、ナイフコート、ディップコート、スプレーコート等の公知の方法により基材上にコーティングし、溶剤、希釈剤等を乾燥除去することによりアンカーコーティングすることができる。上記のアンカーコート剤の塗布量としては、0.1〜5g/m2(乾燥状態)程度が好ましい。

【0095】

基材は、ロール状に巻き上げられた長尺品が便利である。基材の厚さは、得られるガスバリアフィルムの用途によって異なるので一概には規定できないが、一般的な包装材料やパッケージ材料用の基材として用いる場合には、3〜188μmが好ましい。

【0096】

C.製造方法

本発明のガスバリアフィルムは、上述したように上記4つの実施態様の蒸着膜のいずれか、もしくはこれらの実施態様の複数の特徴を同時に有する蒸着膜が基材上に形成されてなるものである。この蒸着層の形成方法としては、上述したように種々の方法を用いることが可能である。しかしながら、いずれの実施態様においても、プラズマCVD法により成膜されることが特に好ましい。

【0097】

このプラズマCVD法の好ましい成膜条件はとしては、まず成膜時の基材の温度が−20〜100℃の範囲内、好ましくは−10〜30℃の範囲内であることである。

【0098】

次に、原料ガスとして有機珪素ガスおよび酸素原子を含むガスを用い、この有機珪素化合物ガスと酸素原子を含むガスとの流量比を、有機珪素化合物ガスを1とした場合に、3〜50の範囲内、好ましくは3〜10の範囲内とすることである。

【0099】

そして、プラズマCVD装置のプラズマ発生手段における単位面積当たりの投入電力を大きく設定したり、マグネット等プラズマの閉じ込め空間を形成しその反応性を高めることにより、その効果がより高く得られる。

【0100】

また、本発明においては、上記原料ガスの内、有機珪素化合物ガスとしては、ヘキサメチルジシロキサン(HMDSO)、1,1,3,3−テトラメチルジシロキサン(TMDSO)、ビニルトリメトキシシラン、ビニルトリメチルシラン、テトラメトキシシラン(TMOS)、メチルトリメトキシシラン、ジメチルジメトキシシラン、トリメチルメトキシシラン、テトラエトキシシラン(TEOS)、ジメチルジエトキシシラン、メチルジメトキシシラン、メチルジエトキシシラン、ヘキサメチルジシラザンを好ましく用いることができる他、テトラメチルジシロキサン、ノルマルメチルトリメトキシシラン等の従来公知のものを、一種または二種以上用いることができる。

【0101】

しかしながら、本発明においては、SiO2ライクな膜を形成する目的から、特に分子内に炭素−珪素結合を有さない有機珪素化合物が好適に用いられる。具体的には、テトラメトキシシラン(TMOS)、メチルトリメトキシシラン、メチルジメトキシシラン、テトラエトキシシラン(TEOS)、メチルトリエトキシシラン、ジメチルジエトキシシラン、メチルジメトキシシラン、メチルジエトキシシラン等を挙げることができ、中でも分子内に炭素−珪素結合が存在しないテトラメトキシシラン(TMOS)およびテトラエトキシシラン(TEOS)を用いることが好ましい。

【0102】

また、酸素原子を含むガスとしては、N2O、酸素、CO、CO2等を挙げることができるが、中でも酸素ガスが好適に用いられる。

【0103】

このように、原料ガスのうち有機珪素化合物ガスとして炭素−珪素結合を有さない有機化合物を用い、さらに上述したような開始時の基材の温度、原料ガスの流量比、さらにはプラズマ発生手段における投入電力を上述した範囲内とすることにより、よりガスバリア性の良好なガスバリアフィルムが得られるのは、有機珪素化合物ガスの分解性が高くなり、膜の中に酸素原子が取り込まれやすくなり結果としてSiO2ライクな膜が形成されるためと考えられる。

【0104】

本発明においては、さらにこのようにして得られたガスバリアフィルムを、50℃〜200℃の範囲内で加熱処理を施すことが好ましい。このように得られた酸化珪素膜をさらに加熱処理することにより、よりガスバリア性の良好な酸化珪素膜とすることができる。

【0105】

本発明においては、この加熱処理を行う際に、加熱処理前に2341±4cm-1にCO分子の伸縮振動に基づくIR吸収のピークを有する酸化珪素膜の場合(上記第4実施態様の場合)は、このCO分子の伸縮振動に基づくIR吸収のピークが無くなるまで行うことが好ましい。

【0106】

このように、2341±4cm-1にCO分子の伸縮振動に基づくIR吸収のピークが無くなるまで加熱するのは、膜に熱エネルギーを与えることで分子結合の振動が激しくなり、CO分子が透過できる空間が形成され、捕らえられていたCO分子が脱離し、その後CO分子が抜けた分だけ結合がよりタイトになり、いっそう緻密な膜が形成されるためと考えられ、よって、このように上記ピークが無くなるまで加熱すればさらにガスバリア性が向上するものと考えられる。なお、ここで「ピークが無くなる」とは、分析装置の検出限界以下の状態となることを意味するものである。

【0107】

このように上記ピークが無くなるまでの具体的な加熱時間としては、温度により大幅に異なるものではあるが、50℃以上であれば約30分以上の加熱が必要である、70℃以上であれば5分以上の加熱を必要とする。

【0108】

D.ガスバリアフィルム

本発明のガスバリアフィルムは、酸素透過率が0.5cc/m2/day以下で水蒸気透過率が0.5g/m2/day以下、より好ましくは酸素透過率が0.1cc/m2/day以下で水蒸気透過率が0.1g/m2/day以下の極めて優れたガスバリア性を発揮する。本発明のガスバリアフィルムは、内容物の品質を変化させる原因となる酸素と水蒸気をほとんど透過させないので、高いガスバリア性が要求される用途、例えば食品や医薬品等の包装材料や電子デバイス等のパッケージ材料用に好ましく用いることができる。また、その高度なガスバリア性および耐衝撃性を共に有する点から、例えば各種ディスプレイ用の基材として用いることが可能である。また、太陽電池のカバーフィルム等にも用いることができる。

【0109】

E.積層材

上述したガスバリアフィルムに、さらに他の層を積層して積層材とすることにより、上述したような種々の用途にガスバリアフィルムを展開することが可能となる。ここに積層される他の層は、用いられる用途に応じて種々のものを用いることが可能であり特に限定されるものではないが、上述したガスバリアフィルムの特性を有効に活かすことができる積層材として、上記ガスバリアフィルムにヒートシール性樹脂層を積層した第5実施態様、および導電性層を積層した第6実施態様について、以下説明する。

【0110】

1.第5実施態様

(積層材)

図4は、本発明の第5実施態様を示す概略断面図である。図4において積層材11は、基材2の一方の面に蒸着層3を備えたガスバリアフィルム1と、このガスバリアフィルム1の蒸着層3上にアンカーコート剤層および/または接着剤層12を介して形成したヒートシール性樹脂層13とを備えている。

【0111】

積層材11を構成するアンカーコート剤層12は、例えば、アルキルチタネート等の有機チタン系アンカーコート剤、イソシアネート系アンカーコート剤、ポリエチレンイミン系アンカーコート剤、ポリブタジエン系アンカーコート剤等を使用して形成することができる。アンカーコート剤層12の形成は、上記のようなアンカーコート剤を、例えば、ロールコート、グラビアコート、ナイフコート、ディップコート、スプレイコート等の公知のコーティング法でコーティングし、溶剤、希釈剤等を乾燥除去して行うことができる。上記のアンカーコート剤の塗布量としては、0.1〜5g/m2(乾燥状態)程度が好ましい。

【0112】

また、積層材11を構成する接着剤層12は、例えば、ポリウレタン系、ポリエステル系、ポリアミド系、エポキシ系、ポリ(メタ)アクリル系、ポリ酢酸ビニル系、ポリオレフィン系、カゼイン、ワックス、エチレン−(メタ)アクリル酸共重合体、ポリブタジエン系等のビヒクルを主成分とする溶剤型、水性型、無溶剤型、あるいは、熱溶融型等の各種のラミネート用接着剤を使用して形成することができる。接着剤層12の形成は、上記のようなラミネート用接着剤を、例えば、ロールコート、グラビアコート、ナイフコート、デッブコート、スプレイコート、その他のコーティング法でコーティングし、溶剤、希釈剤等を乾燥除去して行うことができる。上記のラミネート用接着剤の塗布量としては0.1〜5g/m2(乾燥状態)程度が好ましい。

【0113】

積層材11を構成するヒートシール性樹脂層13に用いるヒートシール性樹脂としては、熱によって溶融し相互に融着し得る樹脂を挙げることができる。具体的には、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状(線状)低密度ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−プロピレン共重合体、メチルペンテンポリマー、ポリブテンポリマー、ポリエチレンまたはポリプロピレン等のポリオレフィン系樹脂をアクリル酸、メタクリル酸、マレイン酸、無水マレイン酸、フマール酸、イタコン酸等の不飽和カルボン酸で変性した酸変性ポリオレフィン樹脂、ポリ酢酸ビニル系樹脂、ポリ(メタ)アクリル系樹脂、ポリ塩化ビニル系樹脂等を使用することができる。ヒートシール性樹脂層13は、上述のようなヒートシール性樹脂を塗布して形成してもよく、また、上述のようなヒートシール性樹脂からなるフィルムないしシートをラミネートして形成してもよい。このようなヒートシール性樹脂層13の厚みは、5〜300μm、好ましくは10〜100μmの範囲内で設定することができる。

【0114】

図5は、本実施態様における積層材の他の例を示す概略断面図である。図5において積層材21は、基材2の一方の面に蒸着層3を備えたガスバリアフィルム1と、このガスバリアフィルム1の蒸着層3上にアンカーコート剤層および/または接着剤層22を介して形成したヒートシール性樹脂層23と、ガスバリアフィルム1の基材2の他方の面(蒸着層非形成面)に設けられた基材層24とを備えている。

【0115】

積層材21を構成するアンカーコート剤層、接着剤層22およびヒートシール性樹脂層23は、上述の積層材11を構成するアンカーコート剤層、接着剤層12およびヒートシール性樹脂層13と同様とすることができ、ここでの説明は省略する。

【0116】

積層材21を構成する基材層24としては、例えば、積層材21が包装用容器を構成する場合、基材層24が基本素材となることから、機械的、物理的、化学的、その他等において優れた性質を有し、特に、強度を有して強靭であり、かつ耐熱性を有する樹脂のフィルムないしシートを使用することができる。具体的には、ポリエステル系樹脂、ポリアミド系樹脂、ポリアラミド系樹脂、ポリオレフィン系樹脂、ポリカーボネート系樹脂、ポリスチレン系樹脂、ポリアセタール系樹脂、フッ素系樹脂等の強籾な樹脂の延伸(一軸ないし二軸)または未延伸のフィルムないしシートを挙げることができる。この基材層24の厚みは、5〜100μm、好ましくは10〜50μm程度が望ましい。

【0117】

また、本実施態様においては、基材層24に、例えば、文字、図形、記号、絵柄、模様等の所望の印刷絵柄を通常の印刷法で表刷り印刷あるいは裏刷り印刷が施されていてもよい。このような文字等は、積層材21を構成する透明バリアフィルム1が優れた透明性を有するので、この透明バリアフィルム1を介して極めて良好に視認することができる。

【0118】

さらに、本実施態様では、基材層24として、例えば、紙層を構成する各種の紙基材を使用することができる。具体的には、賦形性、耐屈曲性、剛性等をもたせた紙基材であり、例えば、強サイズ性の晒または未晒の紙基材、あるいは純白ロール紙、クラフト紙、板紙、加工紙等の紙基材を使用することができる。このような紙基材としては、坪量約80〜600g/m2程度のもの、好ましくは、坪量約100〜450g/m2程度のものを使用することが望ましい。

【0119】

また、本実施態様では、基材層24として、上述の樹脂のフィルムないしシートと上述の紙基材とを併用して使用することもできる。

【0120】

図6は、本実施態様の積層材における他の例を示す概略断面図である。図6において積層材31は、基材2の一方の面に蒸着層3を備えた透明バリアフィルム1と、この透明バリアフィルム1の蒸着層3上にアンカーコート剤層および/または接着剤層32を介して形成したヒートシール性樹脂層33と、ガスバリアフィルム1の基材2の他方の面(蒸着層非形成面)に設けられた基材層34と、この基材層34上に形成したヒートシール性樹脂層35とを備えている。

【0121】

積層材31を構成するアンカーコート剤層、接着剤層32およびヒートシール性樹脂層33,35は、上述の積層材11を構成するアンカーコート剤層、接着剤層12およびヒートシール性樹脂層13と同様とすることができ、また、積層材31を構成する基材層34は、上述の積層材21を構成する基材層24と同様とすることができるので、ここでの説明は省略する。

【0122】

なお、本実施態様における積層材には、さらに、例えば、水蒸気、水等のバリア性を有する低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体等の樹脂のフィルムないしシート、あるいは、酸素、水蒸気等に対するバリア性を有するポリ塩化ビニリデン、ポリビニルアルコール、エチレン−酢酸ビニル共重合体ケン化物等の樹脂のフィルムないしシート、樹脂に顔料等の着色剤、その他、所望の添加剤を加えて混練してフィルム化してなる遮光性を有する各種の着色樹脂のフィルムないしシート等を使用することができる。

【0123】

これらの材料は、1種または2種以上を組み合わせて使用することができ、厚みは任意であるが、通常、5〜300μm、好ましくは10〜100μm程度である。

【0124】

さらに、包装用容器の用途に本実施態様の積層材が使用される場合、通常、包装用容器は物理的にも化学的にも過酷な条件におかれることから、積層材にも厳しい包装適性が要求される。具体的には、変形防止強度、落下衝撃強度、耐ピンホール性、耐熱性、密封性、品質保全性、作業性、衛生性、その他等の種々の条件が要求され、このため、本実施態様の積層材には、上記のような諸条件を充足する材料を任意に選択して、基材2、基材層24,34、あるいは、他の構成部材として使用することができる。具体的には、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、線状低密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、アイオノマ一樹脂、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸またはメタクリル酸共重合体、メチルペンテンポリマー、ポリブテン系樹脂、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、ポリ塩化ビニリデン系樹脂、塩化ビニル−塩化ビニリデン共重合体、ポリ(メタ)アクリル系樹脂、ポリアクリルニトリル系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS系樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS系樹脂)、ポリエステル系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリビニルアルコール系樹脂、エチレン−酢酸ビニル共重合体のケン化物、フッ素系樹脂、ジエン系樹脂、ポリアセタール系樹脂、ポリウレタン系樹脂、ニトロセルロース等の公知の樹脂のフィルムないしシートから任意に選択して使用することができる。その他、例えば、セロハン等のフィルム、合成紙等も使用することができる。

【0125】

上記のフィルムないしシートは、未延伸、一軸ないし二軸方向に延伸されたもの等のいずれも使用することができる。また、その厚さは、任意であるが、数μmから300μm程度の範囲から選択して使用することができ、積層位置は特に制限はない。また、本発明においては、フィルムないしシートは、押し出し成膜、インフレーション成膜、コーティング膜等のいずれの性状の膜でもよい。

【0126】

上述の積層材11,21,31のような本実施態様における積層材は、通常の包装材料をラミネートする方法、例えば、ウエットラミネーション法、ドライラミネーション法、無溶剤型ドライラミネーション法、押し出しラミネーション法、Tダイ押し出し成形法、共押し出しラミネーション法、インフレーション法、共押し出しインフレーション法等を用いて製造することができる。

【0127】

なお、上記の積層を行う際に、必要ならば、例えば、コロナ処理、オゾン処理等の前処理をフィルムに施すことができ、また、例えば、イソシアネート系(ウレタン系)、ポリエチレンイミン系、ポリブタジエン系、有機チタン系等のアンカーコーティング剤、あるいはポリウレタン系、ポリアクリル系、ポリエステル系、エポキシ系、ポリ酢酸ビニル系、セルロース系等のラミネート用接着剤等の公知の接着剤等を使用することができる。

【0128】

(包装用容器)

次に、上記積層材を用いた包装用容器について説明する。この包装用容器は、上記第5実施態様の積層材を用いて熱融着により製袋または製函したものである。

【0129】

具体的には、包装用容器が軟包装袋の場合、第5実施態様の積層材のヒートシール性樹脂層の面を対向させて折り重ねるか、あるいは、本発明の積層材二枚を重ね合わせ、その周辺端部を、例えば、側面シール型、二方シール型、三方シール型、四方シール型、封筒貼りシール型、合掌貼りシール型(ピローシール型)、ひだ付シール型、平底シール型、角底シール型、その他等のヒートシール形態により熱融着してシール部を形成するこにより、本発明にかかる種々の形態の包装用容器を製造することができる。

【0130】

上記において、熱融着は、例えば、バーシール、回転ロールシール、ベルトシール、インパルスシール、高周波シール、超音波シール等の公知の方法で行うことができる。

【0131】

図7は、上記のような包装用容器の一例を示す斜視図である。図7において包装用容器51は、1組の本発明の積層材11を、そのヒートシール性樹脂層13が対向するように重ね合わせ、この状態で周辺部の三方において熱融着を行ってシール部52を形成したものである。この包装用容器51は、周辺部の残りの一方に形成された開口部53から内容物を充填することができる。そして、内容物を充填した後に、上記開口部53を熱融着してシール部を形成することにより、内容物を充填包装した包装用容器とすることができる。

【0132】

本発明の包装用容器は、上記の他に、例えば、自立性包装袋(スタンデイングパウチ)等も可能であり、さらに、本発明の積層材を使用してチューブ容器等も製造することができる。

【0133】

なお、本発明においては、上記のような包装用容器に、例えば、ワンピースタイプ、ツーピースタイプ、その他の注出ロ、あるいは開閉用ジッパー等を任意に取り付けることができる。

【0134】

また、本発明の包装用容器が紙基材を含む液体充填用紙容器の場合、紙基材を積層した本発明の積層材を使用して、所望の紙容器を製造するためのブランク板を作製し、このブランク板を使用して胴部、底部、頭部等を形成することにより、例えば、ブリックタイプ、フラットタイプあるいはゲーベルトップタイプの液体用紙容器等を製造することができる。また、その形状は、角形容器、丸形等の円筒状の紙缶等のいずれのものでも製造することができる。

【0135】

図8は、本発明の包装用容器である上記の液体充填用紙容器の一例を示す斜視図であり、図9は、図8に示される包容用容器に用いるブランク板の平面図である。ブランク板70は、例えば、図6に示される本発明の積層材31を使用し、容器形成における折り曲げ加工用の押圧線m,m・・・と、容器61の胴部62を構成する胴部パネル71,72,73,74と、容器61の頂部63を構成する頂部パネル71a,72a,73a,74aと、容器61の底部64を構成する底部パネル71b,72b,73b,74bと、筒体形成用の熱融着用パネル75とを備えるように打ち抜き加工して作製されたものである。このブランク板70を押圧線m,m・・・で折り曲げ、胴部パネル71の端部内側と熱融着用パネル75の外側とを熱融着して筒体を形成し、その後、底部パネル71b,72b,73b,74bを押圧線m,m・・・で折り曲げ熱融着し、頂部の開口から液体を充填した後に、頂部パネル71a,72a,73a,74aを押圧線m,m・・・で折り曲げ熱融着することにより、液体を充填包装した包装用容器61とすることができる。

【0136】

本発明の包装用容器は、種々の飲食品、接着剤、粘着剤等の化学品、化粧品、医薬品、ケミカルカイロ等の雑貨品、その他等の種々の物品の充填包装に使用されるものである。

【0137】

2.第6実施態様

(積層材)

本発明における第6実施態様は、上記ガスバリアフィルムの少なくとも一方側の表面に導電性層が形成されていることを特徴とする積層材である。図10は、本実施態様の一例を示すものである。本実施態様における積層材は、基材2と基材2上に形成された蒸着膜(酸化珪素膜)3とからなるガスバリアフィルム1上に導電性層41が形成されてなるものであるが、図10に示すように蒸着膜3と基材2との間に上述したように蒸着膜3の密着性を向上させるためのアンカーコート剤層42が形成されていてもよい。また、蒸着層3上にオーバーコート層43が形成されていてもよい。

【0138】

本実施態様に用いられるガスバリアフィルム1は、上述したガスバリアフィルムと同様であるので、ここでの説明は省略する。

【0139】

本実施態様に用いられる導電性層41は、例えばITO膜が用いられ、これらはスパッタリング法、PVD法、イオンプレーティング法により形成される。本実施態様においては、中でも導電性の面内均一性を得るためにスパッタ法で得られたITO膜が好ましい。

【0140】

この導電性層41の膜厚は組成および用途等により大幅に変化するものであるが、通常100nm〜200nmの範囲内で形成される。

【0141】

この導電性層41は、抵抗値が0〜50Ω/□、全光線透過率が85%以上といった特性を有するものであることが好ましい。

【0142】

このような導電性層41は、例えば液晶表示装置であれば液晶駆動用の透明電極として用いることができる。

【0143】

さらに、本発明に用いられるオーバーコート層43としては、融点50℃以上のエポキシアクリレートプレポリマーあるいは融点50℃以上のウレタンアクリレートプレポリマーの紫外線硬化膜等を用いることができ、液晶等の表示媒体用途としての特性を満足出来れば、熱的により安定な熱硬化型を用いても良い。しかしながら、生産性に優れた紫外線硬化型樹脂がより好ましい。当然ながら、高分子フィルムや無機層との密着力は不可欠であり、可撓性、耐薬品性が優れている事が必要である。この目的のためには、通常行われているプライマー層を設けても良い。

(画像表示媒体)

本発明の画像表示媒体は、上記第6実施態様に示す積層材を基材として用い、上記導電性層上に画像表示層が形成されてなるものである。

【0144】

このような画像表示装置としては、液晶表示装置のようなバックライトの明るさをシャッターすることにより階調をつけて表示を行う非発光型ディスプレイと、プラズマディスプレイ(PDP)、フィールドエミッションディスプレイ(FED)、エレクトロルミネッセンスディスプレイ(EL)のように蛍光体を何らかのエネルギーによって光らせて表示を行う自己発光型ディスプレイとを挙げることができる。

【0145】

上記画像表示媒体が液晶表示装置である場合、上記画像表示層は液晶層を示すものであり、また上記画像表示媒体が上述したような自己発光型のディスプレイの場合は、蛍光体を有する蛍光体層が上記画像表示層に該当する。

【0146】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0147】

以下に実施例および比較例を示して、本発明をさらに具体的に説明するが、上述したように、本発明のガスバリアフィルムにおいては、基材上に形成された蒸着膜として4つの実施態様がある。以下、それぞれの実施態様毎に実施例および比較例を挙げて説明する。

【0148】

1.第1実施態様

(実施例1−1)

図11に示すように、基材20として、シート状(30cm×21cm)の二軸延伸ポリアミドフィルム(東洋紡(株)製、N1102、厚さ15μm)を準備し、プラズマCVD装置101のチャンバー102内の下部電極114側に装着した。次に、CVD装置101のチャンバー102内を、油回転ポンプおよびターボ分子ポンプにより、到達真空度3.0×10-5Torr(4.0×10-3Pa)まで減圧した。また、原料ガス112として、ヘキサメチルジシロキサン(HMDSO)ガス(東レ・ダウ・コーニング・シリコーン(株)、SH200、0.65CSt)および酸素ガス(太陽東洋酸素(株)、純度99.9999%以上)を準備した。

【0149】

次に、下部電極114に90kHzの周波数を有する電力(投入電力:300W)を印加した。そして、チャンバー102内の電極近傍に設けられたガス導入口109から、HMDSOガスを1sccm、酸素ガスを10sccm、ヘリウムガスを30sccm導入し、真空ポンプ108とチャンバー102との間にあるバルブ113の開閉度を制御することにより、成膜チャンバー内圧力を0.25Torr(33.325Pa)に保ち、基材フィルム2上に蒸着膜3としての酸化珪素膜の成膜を行った。ここで、sccmは、standard cubic cm per minuteの略である。膜厚が100nmになるまで成膜を行い、実施例1−1のガスバリアフィルムを得た。

【0150】

(実施例1−2)

図12に示すように、基材40として、ロール状の2軸延伸ポリアミドフィルム(東洋紡(株)製、N1102、厚さ15μm、幅600mm、長さ5000m)を準備し、これを巻き取り機構を備えたプラズマCVD装置201のチャンバー202内に装着した。次に、CVD装置201のチャンバー202内を、油回転ポンプおよび油拡散ポンプにより、到達真空度3.0×10-5Torr(4.0×10-3Pa)まで減圧した。また、原料ガス212として、テトラメトキシシラン(TMOS)ガス(信越化学工業(株)、KBM04)および酸素ガス(太陽東洋酸素(株)、純度99.9999%以上)を準備した。

【0151】

次に、コーティングドラム205の近傍に、コーティングドラム205と対向するように1枚の電極213を配置し、このコーティングドラム205と電極213との間に周波数40kHzの高周波電力(投入電力:3.0kW)を印加した。そして、チャンバー202内の電極213の近傍に設けられたガス導入口209から、TMOSガスを50sccm、酸素ガスを500sccmで導入し、真空ポンプ208とチャンバー202との間にあるバルブ214の開閉度を制御することにより、成膜時のチャンバー内圧力を5×10-2Torr(6.7Pa)に保って、基材フィルム40上に蒸着膜としての酸化珪素膜を形成した。基材フィルム40の走行速度は、酸化珪素膜の膜厚が100nmとなるように設定し、実施例1−2のガスバリアフィルムを得た。

【0152】

(実施例1−3)

酸化珪素膜の膜厚が10nmとなるように基材フィルムの走行速度を設定した他は、実施例2と同様にして、実施例3のガスバリアフィルムを得た。

【0153】

(比較例1−1〜1−5)

ヘキサメチルジシロキサンガスと酸素ガスを表1に示す条件で導入し、それらのガスの流量、流量比、成膜圧力を調整した以外は、実施例1と同様の条件で成膜し、比較例1−1〜1−5のガスバリアフィルムを得た。

【0154】

(評価方法)

酸化珪素膜の成分は、ESCA(英国、VG Scientific社製、ESCA LAB220i−XL)によって測定した。X線源としては、Ag−3d−5/2ピーク強度、300K〜1McpsとなるモノクロAlX線源、および直径約1mmφのスリットを使用した。測定は、測定に供した試料面に対して法線上に検出器をセットした状態で行い、適正な帯電補正を行った。測定後の解析は、上述のESCA装置に付属されたソフトウエアEclipseバージョン2.1(英国、VG Scientific社製)を使用し、Si:2p、C:1s、O:1sのバインディングエネルギー(Binding Energy)に相当するピークを用いて行った。このとき、各ピークに対し、シャーリーのバックグラウンド除去を行い、ピーク面積に各元素の感度係数補正(C=1に対して、Si=0.817、O=2.930)を行い、原子数比を求めた。得られた原子数比について、Si原子数を100とし、他の成分であるOとCの原子数を算出して成分割合として評価した。

【0155】

IR測定は、ATR(多重反射)測定装置(日本分光製、ATR−300/H)を備えたフーリエ変換型赤外分光光度計(日本分光製、Herschel FT/IR−610)によって測定した。赤外吸収スペクトルは、プリズムとしてゲルマニウム結晶を用い、入射角45度で測定した。

【0156】

酸化珪素膜の屈折率は、光学分光器(島津製作所製、UV−3100PC)によって測定した。得られた透過率と反射率との測定結果から、光学干渉法を用いて633nmにおける屈折率で評価した。

【0157】

得られたガスバリアフィルムについて、酸素ガス透過率測定と水蒸気透過率測定を行ってガスバリア性を評価した。酸素ガス透過率は、酸素ガス透過率測定装置(MOCON社製、OX−TRAN 2/20)を用い、23℃、ドライ(0%Rh)の条件で測定した。水蒸気透過率は、水蒸気透過率測定装置(MOCON社製、PERMATRAN−W 3/31)を用い、37.8℃、100%Rhの条件で測定した。ガスバリア性の評価基準は、酸素ガス透過率(OTR)が0.5cc/m2/day以下であり、且つ水蒸気透過率(WVTR)が0.5g/m2 /day以下とした。

【0158】

【表1】

【0159】

(測定結果)

実施例1−1〜1−3のガスバリアフィルムは、何れも、酸素ガス透過率(OTR)が0.5cc/m2 /day以下、水蒸気透過率(WVTR)が0.5g/m2/day以下であり、優れたガスバリア性を示したのに対し、比較例1−1〜1−5のガスバリアフィルムは、酸素ガス透過率(OTR)と水蒸気透過率(WVTR)の何れも評価基準を上回り、不十分なガスバリア性を示した。

【0160】

2.第2実施態様

[1]プラズマCVD法を用いた場合

(実施例2−1〜2−3)

実施例1−1〜1−3と同様にして実施例2−1〜2−2を得た。

【0161】

(比較例2−1〜2−5)

ヘキサメチルジシロキサンガスと酸素ガスを以下の表2に示す条件で導入し、それらのガスの流量、流量比、成膜圧力を調整した以外は、実施例2−1と同様の条件で成膜し、比較例2−1〜2−5のガスバリアフィルムを得た。

【0162】

(原子間力顕微鏡によるグレイン間の距離の測定法)

上述したプラズマCVD法により作製した蒸着膜は、未処理では表面が平滑なためグレインを直接測定することは出来ない。したがって、まず、フッ化水素酸またはフッ化アンモニウム水溶液により表面処理をした。当該処理は、バウンダリーは溶解するが、グレインは溶解しにくいという性質を利用してしたものであり、当該処理を行ったことにより、蒸着膜の表面に形成されたグレインを観察することが可能となった。

【0163】

そして、成膜後のサンプルを10cm×10cmサイズに切断した後、(1)23℃、0.5%フッ化水素酸溶液に5秒間処理し、(2)60秒間水洗した後、(3)乾燥を行った。

【0164】

ここで、原子間力顕微鏡(以下「AFM」とする。)によるグレイン間距離測定方法を説明する。

【0165】

測定には Digital Instruments製、セイコー電子製、Topometrix製等のAFMを使用できるが、今回はDigital Instruments製のNano Scope IIIを使用した。そして、この場合には、タッピングモードで表面形状を500nm×500nmの面積で測定したAFM像について、フラット処理を行った後、任意の断面を観察し、ピーク高さがほぼ同じ隣接する2つのグレインについて、そのピークと隣接するピークの間の距離を測定した。また、測定においては、摩耗や汚れのない状態のカンチレバーを使用し、著しいへこみや突起のない均一な凹凸領域を測定箇所とした。

【0166】

なお、上記タッピングモードとは、Q. Zongらが Surface Science Letter, 1993年 Vol.290, L688-690に説明している通りであり、ピエゾ加振器を用いて、先端に探針を付けたカンチレバーを共振周波数近傍(約50〜500MHz)で加振させ、試料表面上を断続的に軽く触れながら走査する方法であって、検出される振幅の変化量を一定に維持するように、カンチレバーの位置を凹凸方向(Z方向)に移動させ、このZ方向への移動に基づいた信号と平面方向(XY方向)の信号とによって3次元表面形状を測定する方法である。また、上記フラット処理とは、2次元データについて、基準面に対して1次、2次または3次元の関数で傾きの補正を処理することであり、この処理により面全体のうねりを相殺した。

【0167】

(ガス透過率測定)

得られたガスバリアフィルムについて、酸素ガス透過率測定と水蒸気透過率測定を行ってガスバリア性を評価した。酸素ガス透過率は、酸素ガス透過率測定装置(MOCON社製、OX−TRAN 2/20)を用い、23℃、ドライ(0%Rh)の条件で測定した。水蒸気透過率は、水蒸気透過率測定装置(MOCON社製、PERMATRAN−W 3/31)を用い、37.8℃、100%Rhの条件で測定した。ガスバリア性の評価基準は、酸素ガス透過率(OTR)が0.5cc/m2/day以下であり、かつ水蒸気透過率(WVTR)が0.5g/m2/day以下とした。

【0168】

(測定結果)

以下の表2に測定結果を示す。

【0169】

【表2】

【0170】

上記表1からも明らかなように、実施例2−1〜2−3のガスバリアフィルムは、何れも、酸素ガス透過率(OTR)が0.5cc/m2/day以下、水蒸気透過率(WVTR)が0.5g/m2/day以下であり、優れたガスバリア性を示したのに対し、比較例2−1〜2−5のガスバリアフィルムは、酸素ガス透過率(OTR)と水蒸気透過率(WVTR)の何れも評価基準を上回り、不十分なガスバリア性を示した。

【0171】

[2]イオンプレーティング法を用いた場合

(実施例2−4)

図13に示すように、基材フィルム50としてロール状の2軸延伸ポリエチレンテレフタレートフィルム(ユニチカ(株)製、PET、厚さ12μm)を用い、巻取り式のホロカソード型イオンプレーティング装置301のチャンバー302内に装着した。次に、蒸発源として二酸化珪素(メルクジャパン(株)製、純度99%、粒径2.5〜4mm)を準備し、陽極(ハース)306上に搭載した。次にチャンバー302内を、油回転ポンプおよび油拡散ポンプにより、到達真空度1×10-5Torrまで減圧した。

【0172】

次に、真空ポンプ308とチャンバーとの間にあるバルブ309の開閉度を制御することにより、成膜時のチャンバー圧力を5×10-4Torrに保ちながら、基材フィルムを走行させアルゴンガス20sccmを導入したホロカソード型プラズマガン307にプラズマ生成のための電力を5kW投入し、陽極(ハース)306上の蒸発源にプラズマ流を収束させて照射することにより蒸発源を蒸発させ、高密度プラズマにより蒸発分子をイオン化させて、基材フィルム50上に蒸着膜としての酸化珪素膜を形成した。なお基材フィルム50の走行速度は、形成される酸化珪素膜の膜厚が100nmとなるように設定した。

【0173】

(実施例2−5)

成膜時に導入する酸素ガスを10sccm導入した以外は、全て実施例2−4と同一の条件で成膜を行い、実施例2−5のガスバリアフィルムを得た。

【0174】

(比較例2−6)

成膜時の投入電力を3.5kWに設定した以外は、全て実施例2−4と同一の条件で成膜を行い、比較例2−6のガスバリアフィルムを得た。

【0175】

(比較例2−7)

成膜時のチャンバー圧力を1×10-3Torrとした以外は、全て実施例2−4と同一の条件で成膜を行い、比較例2−7のガスバリアフィルムを得た。

【0176】

(ガス透過率測定)

得られたガスバリアフィルムについて、酸素ガス透過率測定と水蒸気透過率測定を行ってガスバリア性を評価した。酸素ガス透過率は、酸素ガス透過率測定装置(MOCON社製、OX−TRAN 2/20)を用い、23℃、ドライ(0%Rh)の条件で測定した。水蒸気透過率は、水蒸気透過率測定装置(MOCON社製、PERMATRAN−W 3/31)を用い、37.8℃、100%Rhの条件で測定した。ガスバリア性の評価基準は、酸素ガス透過率(OTR)が0.5cc/m2/day以下であり、かつ水蒸気透過率(WVTR)が0.5g/m2/day以下とした。

【0177】

(測定結果)

以下の表3に測定結果を示す。

【0178】

【表3】

【0179】

上記表3からも明らかなように、実施例2−4〜2−5のガスバリアフィルムは、何れも、酸素ガス透過率(OTR)が0.5cc/m2/day以下、水蒸気透過率(WVTR)が0.5g/m2/day以下であり、優れたガスバリア性を示したのに対し、比較例2−6〜2−7のガスバリアフィルムは、酸素ガス透過率(OTR)と水蒸気透過率(WVTR)の何れも評価基準を上回り、不十分なガスバリア性を示した。

【0180】

[3]スパッタ法を用いた場合

(実施例2−6)

基材フィルムとして10cm×10cmサイズのシート状の2軸延伸ポリエチレンテレフタレートフィルム(ユニチカ(株)製、PET、厚さ12μm)を用い、これをバッチ式スパッタリング成膜装置(アネルバ製,SPF−730H)のチャンバー内に装着した。次に、スパッタターゲット材料としてSi(純度99.9999%以上)を準備し、チャンバー内に搭載した。次に、成膜時の添加ガスとしてアルゴンガス(太陽東洋酸素(株)、純度99.9999%以上)、酸素ガス(太陽東洋酸素(株)、純度99.9999%以上)を用意した。

【0181】

次にチャンバー内を、油回転ポンプおよびクライオポンプにより到達真空度2×10-3Pa以下まで減圧した。次にアルゴンガス30sccm、酸素ガス5sccmを導入し、真空ポンプとチャンバーとの間にあるバルブの開閉度を制御することにより、成膜時のチャンバー圧力を0.1Paに保ち、DCマグネトロンスパッタリング法により、投入電力200Wで蒸着膜としての酸化珪素膜の成膜を行った。成膜時間は酸化珪素膜の膜厚が100nmとなるように設定し、実施例2−6のガスバリアフィルムを得た。

【0182】

(実施例2−7)

成膜圧力を0.05Paに設定した以外は、全て実施例2−6と同一の条件で成膜を行い、実施例2−7のガスバリアフィルムを得た。

【0183】

(実施例2−8)

投入電力を400Wに設定した以外は、全て実施例2−6と同一の条件で成膜を行い、実施例2−8のガスバリアフィルムを得た。

【0184】

(比較例2−8)

酸素ガス流量を15sccmに設定した以外は、全て実施例2−6と同一の条件で成膜を行い、比較例2−8のガスバリアフィルムを得た。

【0185】

(比較例2−9)

アルゴンガス流量を60sccmに設定した以外は、全て実施例2−6と同一の条件で成膜を行い、比較例2−9のガスバリアフィルムを得た。

【0186】

(ガス透過率測定)

得られたガスバリアフィルムについて、酸素ガス透過率測定と水蒸気透過率測定を行ってガスバリア性を評価した。酸素ガス透過率は、酸素ガス透過率測定装置(MOCON社製、OX−TRAN 2/20)を用い、23℃、ドライ(0%Rh)の条件で測定した。水蒸気透過率は、水蒸気透過率測定装置(MOCON社製、PERMATRAN−W 3/31)を用い、37.8℃、100%Rhの条件で測定した。ガスバリア性の評価基準は、酸素ガス透過率(OTR)が0.5cc/m2/day以下であり、かつ水蒸気透過率(WVTR)が0.5g/m2/day以下とした。

【0187】

(測定結果)

以下の表4に測定結果を示す。

【0188】

【表4】

【0189】

上記表4からも明らかなように、実施例2−6〜2−8のガスバリアフィルムは、何れも、酸素ガス透過率(OTR)が0.5cc/m2/day以下、水蒸気透過率(WVTR)が0.5g/m2/day以下であり、優れたガスバリア性を示したのに対し、比較例2−8〜2−9のガスバリアフィルムは、酸素ガス透過率(OTR)と水蒸気透過率(WVTR)の何れも評価基準を上回り、不十分なガスバリア性を示した。

【0190】

3.第3実施態様

(実施例3−1〜3−3)

実施例1−1〜1−3と同様の方法を用いて実施例3−1〜3−3のガスバリアフィルムを得た。

【0191】

(比較例3−1〜3−5)

上記実施例3−1と基本的には同様の方法により、比較例3−1〜比較例3−5のガスバリアフィルムを得た。

【0192】

但し、各パラメータ(有機ケイ素化合物(HMDSO)ガスの流量、酸素ガスの流量、成膜圧力、投入電力、膜厚)を以下の表5に示す値とした。

【0193】

(電子スピン共鳴法(ESR法)の測定法)

上述したプラズマCVD法により作製した各酸化ケイ素膜について、電子スピン共鳴法(ESR法)によりE’センターの密度を測定した。測定に用いた装置、および測定条件は以下の通りであった。

【0194】

(測定装置)

メイン装置 :ESR350E(BRUKER社製)

付属装置 :HP5351B マイクロ波周波数カウンター(HEWLETT PACKEARD社製)、ER035M ガウスメーター(BRUKER社製)、ESR910 クライオスタット(OXFORD社製)

(測定条件)

測定温度 :室温(23℃)

磁場掃引範囲 :331.5〜341.5mT

変調 :100kHz、0.2mT

マイクロ波 :9.43GHz、0.1mW

掃引時間 :83.886sec ×4回

時定数 :327.68msec

データポイント :1024点

キャビティー :TM10、円筒型

(解析方法)

g=2.0003付近にシリカ膜中のE’センターに起因するシグナルが観察された。ESRスペクトルは通常、微分曲線として得られ、1回微分で吸収曲線、2回微分で信号強度(面積強度)が得られる。スピン数は、不対電子数を表し、前記信号強度より2次標準試料としてイオン注入したポリエチレンフィルムを用いて求めた値である。なお、1次標準試料には、硫酸銅5水和物を使用した。

【0195】

E’センタースピン数を、その膜厚と測定面積で規格化したものがE’センターの密度として求められる。なお、上記の装置(実施例および比較例で用いた装置)におけるE’センター検出限界は、5×1015spins/cm3であった。

【0196】

(測定結果)

以下の表5に測定結果を示す。

【0197】

【表5】

【0198】

上記表5からも明らかなように、実施例3−1〜3−3のガスバリアフィルムは、何れも、酸素ガス透過率(OTR)が0.5cc/m2/day以下、水蒸気透過率(WVTR)が0.5g/m2/day以下であり、優れたガスバリア性を示したのに対し、比較例1〜5のガスバリアフィルムは、酸素ガス透過率(OTR)と水蒸気透過率(WVTR)の何れも評価基準を上回り、不十分なガスバリア性を示した。

【0199】

4.第4実施態様

(実施例4−1〜4−3)

実施例1−1〜1−3と同様の方法を用いて実施例4−1〜4−3のガスバリアフィルムを得た。

【0200】

(比較例4−1〜4−5)

上記実施例4−1と基本的には同様の方法により、比較例4−1〜比較例4−5のガスバリアフィルムを得た。

【0201】

但し、各パラメータ(有機ケイ素化合物(HMDSO)ガスの流量、酸素ガスの流量、成膜圧力、投入電力、膜厚)を以下の表6に示す値とした。

【0202】

(IR測定)

IR測定は、ATR(多重反射)測定装置(日本分光製、ATR−300/H)を備えたフーリエ変換型赤外分光光度計(日本分光製、Herschel FT/IR−610)によって測定した。赤外吸収スペクトルは、プリズムとしてゲルマニウム結晶を用い、入射角45度で測定した。

【0203】

(評価結果)

得られたガスバリアフィルムについて、酸素ガス透過率測定と水蒸気透過率測定を行ってガスバリア性を評価した。酸素ガス透過率は、酸素ガス透過率測定装置(MOCON社製、OX−TRAN 2/20)を用い、23℃、ドライ(0%Rh)の条件で測定した。水蒸気透過率は、水蒸気透過率測定装置(MOCON社製、PERMATRAN−W 3/31)を用い、37.8℃、100%Rhの条件で測定した。ガスバリア性の評価基準は、酸素ガス透過率(OTR)が0.5cc/m2/day以下であり、且つ水蒸気透過率(WVTR)が0.5g/m2/day以下とした。

【0204】

以下の表6に評価結果を示す。

【0205】

【表6】

【0206】

上記表6からも明らかなように、実施例4−1〜4−3のガスバリアフィルムは、何れも、酸素ガス透過率(OTR)が0.5cc/m2/day以下、水蒸気透過率(WVTR)が0.5g/m2/day以下であり、優れたガスバリア性を示したのに対し、比較例4−1〜4−5のガスバリアフィルムは、酸素ガス透過率(OTR)と水蒸気透過率(WVTR)の何れも評価基準を上回り、不十分なガスバリア性を示した。

【0207】

(加熱処理)

上記実施例4−1〜4−3のガスバリアフィルムに対して、種々の条件で加熱処理を行った。加熱処理条件および酸素ガス透過率(OTR)と水蒸気透過率(WVTR)の評価結果を表7にまとめる。なお、評価方法は上記第4実施態様の実施例における方法と同様である。

【0208】

【表7】

【0209】

表7から明らかなように、40℃で加熱した場合は60分加熱処理した場合でも、また55℃で加熱した場合は5分加熱処理した試料は、CO分子の伸縮振動に基づくIR吸収のピーク(2341cm-1)は存在しており、この場合は、酸素透過率および蒸気透過率の改良は見られなかった。しかしながら、55℃で30分加熱処理した試料、および70℃で5分加熱処理した試料は、CO分子の伸縮振動に基づくIR吸収のピーク(2341cm-1)が分析機器の検出限界以下となり、酸素透過率および蒸気透過率が向上した。

【図面の簡単な説明】

【0210】

【図1】本発明のガスバリアフィルムの構成の一例を示す概略断面図である。

【図2】第2実施態様における蒸着層表面のグレインを示す概略断面図である。

【図3】図2に示すガスバリアフィルムの表面の拡大図である。

【図4】本発明のガスバリアフィルムを用いた積層材(第5実施態様)の一例を示す概略断面図である。

【図5】本発明のガスバリアフィルムを用いた積層材(第5実施態様)の他の例を示す概略断面図である。

【図6】本発明のガスバリアフィルムを用いた積層材(第5実施態様)の他の例を示す概略断面図である。

【図7】本発明のガスバリアフィルムを用いた包装用容器の一例を示す概略平面図である。

【図8】本発明のガスバリアフィルムを用いた包装用容器の他の例を示す概略斜視図である。

【図9】図8に示される包装用容器の製造に使用するブランク板の平面図である。

【図10】本発明のガスバリアフィルムを用いた積層材(第6実施態様)の一例を示す概略断面図である。

【図11】プラズマCVD装置の一例を示す構成図である。

【図12】巻き取り機構を備えたプラズマCVD装置の一例を示す構成図である。

【図13】巻き取り式のホロカソード型イオンプレーティング装置の一例を示す構成図である。

【符号の説明】

【0211】

1…ガスバリアフィルム

2…基材

3…蒸着膜

11,21,31…積層材

13,23,33…ヒートシール性樹脂層

【技術分野】

【0001】

本発明は、食品や医薬品等の包装材料や電子デバイス等のパッケージ材料として主に用いられるガスバリアフィルムに関し、更に詳しくは、ガスバリア性に優れた酸化珪素膜を有するガスバリアフィルムに関する。

【背景技術】

【0002】

ガスバリアフィルムは、主に、内容物の品質を変化させる原因となる酸素や水蒸気等の影響を防ぐために、食品や医薬品等の包装材料として用いられたり、液晶表示パネルやEL表示パネル等に形成されている素子が、酸素や水蒸気に触れて性能劣化するのを避けるために、電子デバイス等のパッケージ材料として用いられている。また、近年においては、従来ガラス等を用いていた部分にフレキシブル性や耐衝撃性を持たせる等の理由から、ガスバリアフィルムが用いられる場合もある。

【0003】

このようなガスバリアフィルムは、プラスチックフィルムを基材として、その片面または両面にガスバリア層を形成する構成をとるのが一般的である。そして、当該ガスバリアフィルムは、CVD法、PVD法、スパッタリング法等の様々な方法で形成されているが、何れの方法を用いた場合であっても、従来のガスバリアフィルムは、2cc/m2/day程度の酸素透過率(OTR)や、2g/m2/day程度の水蒸気透過率(WVTR)を有するにすぎず、より高いガスバリア性を必要とする用途に使用される場合には、未だ不十分なものであった。

【0004】

ガスバリア性を有する膜を高分子樹脂基材上に乾式成膜する方法として、プラズマCVD法等の乾式成膜法を用いて酸化珪素膜(シリカ膜)や酸化アルミニウム膜(アルミナ膜)を形成する方法が知られている。例えば、特許文献1〜3等がある。特に、プラズマCVD法は、高分子樹脂基材に熱的ダメージを与えることなく、ガスバリア性と屈曲性に優れた酸化珪素膜や酸化アルミニウム膜を形成できるという利点がある。

【0005】

通常ガスバリア膜は蒸着バリア層の膜厚増加に伴いガスバリア性は向上する。しかしながら、近年においては、Society of Vacuum Coatersにおいて、J.T.Feltsら(非特許文献1)や、J.E.Klemberg-Sapiehaら(非特許文献2)は、膜厚が増して膜の内部応力が緩和するのに伴い、バリア膜にクラックが発生し、却ってガス透過率が大きくなってしまうことを指摘している。

【特許文献1】特開平8−176326号公報

【特許文献2】特開平11−309815号公報

【特許文献3】特開2000−6301号公報

【非特許文献1】34th Annual Technical Conference Proceedings(1991),p.99-104

【非特許文献2】36th Annual Technical Conference Proceedings(1993),p.445-449

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、こうした事情に鑑みなされたものであり、膜厚を所定の厚さに保ちつつ、極めて優れたガスバリア性を有するガスバリアフィルムを提供することを主目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記目的を達成するために、請求項1に記載するように、基材の片面または両面に、プラズマCVD法によって形成された酸化珪素膜を有するガスバリアフィルムであって、前記酸化珪素膜は、Si原子数100に対してO原子数170〜200およびC原子数30以下の成分割合からなっており、さらに1055〜1065cm-1の間にSi−O−Si伸縮振動に基づくIR吸収があることを特徴とするガスバリアフィルムを提供する。

【0008】

この発明によれば、ガスバリア膜として作用する酸化珪素膜の成分割合とIR吸収とからなる特性を、上記の範囲内に制御したことによって、極めてガスバリア性に優れたガスバリアフィルムとすることができる。こうした特性を有する酸化珪素膜は、緻密で不純物の少ないSiO2ライクな膜となる。

【0009】

上記請求項1に記載された発明においては、請求項2に記載するように、ガスバリアフィルムにおいて、前記酸化珪素膜は、屈折率が1.45〜1.48であることが好ましい。ガスバリア膜として作用する酸化珪素膜の屈折率を、上記の範囲内に制御することによって、ガスバリア性をより一層向上させることができるからである。

【0010】

また、本発明は請求項3において、基材と、当該基材の両面または片面に形成された蒸着膜と、を有するガスバリアフィルムであって、前記蒸着膜表面に形成されているグレイン間の距離が5〜40nmであることを特徴とするガスバリアフィルムを提供する。

【0011】

本発明によれば、ガスバリア膜として作用する蒸着膜の表面に形成されているグレイン間の距離を上記の範囲内に制御したことによって、ガスの透過できる領域を小さくすることができ、極めてガスバリア性に優れたガスバリアフィルムとすることができる。

【0012】

上記請求項3に記載された発明においては、請求項4に記載するように上記蒸着膜が酸化珪素膜であることが好ましい。

【0013】

さらにまた、本発明は請求項5において、基材と、当該基材の両面または片面に形成された酸化珪素膜と、を有するガスバリアフィルムであって、前記酸化珪素膜は、電子スピン共鳴法(ESR法)測定によって観測されるE’センターを有することを特徴とするガスバリアフィルムを提供する。

【0014】

E’センター、つまり不対電子をもつ珪素原子を有する酸化珪素膜は、膜が密に歪んだ構造をとっているため、極めてガスバリア性に優れたガスバリアフィルムとすることができる。

【0015】

前記請求項5に記載の発明においては、請求項6に記載するように、前記E’センターの密度が5×1015spins/cm3以上であることが好ましい。

【0016】

E’センターの密度が5×1015spins/cm3以上である酸化珪素膜は、確実に膜の構造が密にゆがんだ構造をとっているといえ、この構造を有するガスバリアフィルムはその性能が非常に優れているからである。

【0017】

さらに、本発明は請求項7において、基材と、当該基材の両面または片面に形成された酸化珪素膜と、を有するガスバリアフィルムであって、前記酸化珪素膜は、2341±4cm-1にCO分子の伸縮振動に基づくIR吸収のピークがあることを特徴とするガスバリアフィルムを提供する。

【0018】

この発明によれば、ガスバリア膜として作用する酸化珪素膜のIR吸収からなる特性を上記のように制御したことにより、極めてガスバリア性に優れたガスバリアフィルムとすることができる。

【0019】

上記請求項1から請求項7までのいずれかの請求項に記載の発明においては、請求項8に記載するように、酸素透過率が0.5cc/m2/day以下で、水蒸気透過率が0.5g/m2/day以下であることが好ましい。

【0020】

酸素透過率および水蒸気透過率を上記の範囲内とすることにより、内容物の品質を変化させる原因となる酸素と水蒸気を殆ど透過させないので、高いガスバリア性が要求される用途に好ましく用いることができるからである。

【0021】

上記請求項1から請求項8までのいずれかの請求項に記載の発明においては、請求項9に記載するように、前記蒸着膜の厚さが5〜300nmの範囲内であることが好ましい。

【0022】

本発明によれば、5〜300nmという極めて薄い蒸着膜を形成した場合であっても、優れたガスバリア性を発揮することができ、蒸着膜にクラックが入りづらくすることができるからである。さらに、上記範囲の厚さで蒸着膜を形成したガスバリアフィルムは透明性や外観等を損なうことがなく、またフィルムのカールの増大を抑制することもできるため生産性においても好ましいからである。

【0023】

さらに本発明においては、請求項10に記載するように、少なくとも有機珪素化合物ガスおよび酸素原子を含むガスを原料ガスとして用い、反応チャンバー内でプラズマCVD法により基材上に酸化珪素膜を成膜するガスバリアフィルムの製造方法であって、前記有機珪素化合物ガスの成分が、炭素−珪素結合を分子内に有さない化合物であり、成膜開始時の基材の温度を、−20℃〜100℃の範囲内とし、前記有機珪素化合物ガスと酸素原子を含むガスとの流量比を、有機珪素化合物ガスを1とした場合に、3〜50の範囲内として酸化珪素膜を成膜し、次いで、50℃〜200℃の範囲内で加熱処理を施すこと特徴とするガスバリアフィルムの製造方法を提供する。

【0024】

このように得られた酸化珪素膜をさらに加熱処理する製造方法を採用することにより、よりガスバリア性の良好なガスバリアフィルムとすることができる。

【0025】

さらに、本発明においては、請求項11に記載するように、上記請求項1から請求項9までのいずれかの請求項に記載のガスバリアフィルムにおける少なくとも一方側の表面にヒートシール性樹脂層を設けたことを特徴とする積層材を提供する。このような積層材を用いると、請求項12に記載するように、上記積層材のヒートシール性樹脂層を熱融着して製袋または製函することにより包装容器を得ることができ、この包装容器はガスバリア性に優れいることから、食品や医薬品、さらには電子デバイス等の包装材料として好適に用いることができる。

【0026】

また、本発明においては、請求項13に記載するように、上記請求項1から請求項9までのいずれかの請求項に記載のガスバリアフィルムにおける少なくとも一方側の表面に導電性層が形成されていることを特徴とする積層材を提供する。このような積層材を用いると、請求項14に記載するように、上記導電性層上に画像表示層を形成することにより画像表示媒体とすることができる。この画像表示媒体は、基材として用いられる基材がガスバリア性および可撓性に優れたものであるので、耐候性、耐衝撃性に優れたものとすることができる。

【発明の効果】

【0027】

以上説明したように、本発明のガスバリアフィルムは、従来のように単に蒸着膜の厚さを調整しただけでなく、ガスバリア膜として作用する蒸着膜の組成、表面に形成されているグレイン間の距離、電子スピン共鳴法(ESR法)測定によって観測されるE’センターの有無、吸着されているCO分子の有無等を制御したことによって、極めてガスバリア性に優れたガスバリアフィルムとすることができる。

【0028】

また、本発明のガスバリアフィルムは、酸素透過率が0.5cc/m2/day以下で水蒸気透過率が0.5g/m2/day以下であり、高いガスバリア性が要求される用途、例えば、食品や医薬品等の包装材料や電子デバイス等のパッケージ材料に好ましく用いることができる。

【発明を実施するための最良の形態】

【0029】

以下に、本発明のガスバリアフィルムについて図面を用いて具体的に説明する。

【0030】

図1は、本発明のガスバリアフィルムの構成の一例を示す概略断面図である。図1に示すように、本発明のガスバリアフィルム1は、基材2と、当該基材2の両面または片面に形成された蒸着膜3とから構成されている。以下、この蒸着膜、および基材、さらには、このガスバリアフィルムの製造方法に分けて、それぞれ説明する。

【0031】

A.蒸着膜

本発明は、この蒸着膜に特徴を有するものであり、その特性により4つの実施態様に分けることができる。以下、それぞれ説明する。

【0032】

1.第1実施態様

本実施態様における蒸着膜は、好ましくはプラズマCVD法によって形成された酸化珪素膜であり、この酸化珪素膜は、Si原子数100に対してO原子数170〜200およびC原子数30以下の成分割合からなり、1055〜1065cm-1の間にSi−O−Si伸縮振動に基づくIR吸収があることを特徴とするものである。すなわち、本発明の特徴は、ガスバリア膜として作用する酸化珪素膜3の成分割合とIR吸収とからなる各特性を、上記の範囲内に制御したことによって、極めて優れたガスバリア性を発揮させたことにある。

【0033】

上記酸化珪素膜は、Si原子数100に対してO原子数170〜200およびC原子数30以下の成分割合からなり、1055〜1065cm-1の間にSi−O−Si伸縮振動に基づくIR吸収があるように形成される。さらに、このとき、1.45〜1.48の屈折率を有するように形成することがより好ましい。このような特性の酸化珪素膜3を備えるガスバリアフィルム1は、極めて優れたガスバリア性を発揮する。

【0034】

Si、O、Cの各成分割合を、Si原子数100に対してO原子数170〜200およびC原子数30以下にするには、有機珪素化合物ガスと酸素ガスの流量比や有機珪素化合物ガスの単位流量当たりの投入電力の大きさ等を調節して上記の範囲内に制御することができる。特に、Cの混入を抑制するように制御することが好ましい。例えば、(酸素ガス/有機珪素化合物ガス)の流量比を3〜50程度の範囲で調整することによって、SiO2ライクな膜にしてCの混入を抑制したり、有機珪素化合物ガスの単位流量当たりの投入電力を大きくすることによって、Si−C結合の切断を容易にして膜中へのCの混入を抑制することができる。なお、流量比の上限は便宜上規定したものであり、50を超えても特に問題はない。この範囲の成分組成を有する酸化珪素膜は、Si−C結合が少ないので、SiO2ライクな均質膜となり、極めて優れたガスバリア性を発揮する。こうした成分割合は、Si、O、Cの各成分を定量的に測定できる装置であればよく、代表的な測定装置としては、ESCA(Electron spectroscopy for chemical analysis)や、RBS(Rutherford back scattering)、オージェ電子分光法によって測定された結果によって評価される。

【0035】

Oの成分割合が170未満となる場合は、(酸素ガス/有機珪素化合物ガス)の流量比が小さい場合(酸素ガス流量が相対的に少ない場合)や有機珪素化合物ガスの単位流量当たりの投入電力が小さい場合にしばしば見られ、結果的にCの成分割合が大きくなる。その結果、膜中に多くのSi−C結合を有し、SiO2ライクな均質膜ではなくなって、酸素透過率と水蒸気透過率が大きくなり十分なガスバリア性を発揮することができない。なお、O原子数は化学量論的に200を超えにくい。また、Cの成分割合が30を超える場合は、Oの成分割合が170未満となる場合と同じ条件、すなわち(酸素ガス/有機珪素化合物ガス)の流量比が小さい場合(酸素ガス流量が相対的に少ない場合)や有機珪素化合物ガスの単位流量当たりの投入電力が小さい場合にしばしば見られ、膜中にSi−C結合がそのまま残る。その結果、SiO2ライクな均質膜ではなくなって、酸素透過率と水蒸気透過率が大きくなり十分なガスバリア性を発揮することができない。一方、Cの成分割合の下限は特に規定しないが、実際の成膜工程上の下限値として10に規定することができる。なお、Cの成分割合を10未満とすることは現実問題として容易ではないが、Cの成分割合が10未満であってもよく、SiO2ライクな均質膜が得られる。

【0036】

IR測定において、1055〜1065cm-1の間にSi−O−Si伸縮振動に基づく吸収があるようにするには、酸化珪素膜をできるだけSiO2ライクな均質膜とするように、有機珪素化合物ガスと酸素ガスの流量比や有機珪素化合物ガスの単位流量当たりの投入電力の大きさ等を調節して上記の範囲内に制御することができる。例えば、(酸素ガス/有機珪素化合物ガス)の流量比を3〜50程度の範囲で調整したり、有機珪素化合物ガスの単位流量当たりの投入電力を大きくしてSi−C結合の切断を容易にすることによって、SiO2ライクな膜とすることができる。なお、流量比の上限は便宜上規定したものであり、50を超えても特に問題はない。こうしたIR吸収が現れる酸化珪素膜は、SiO2ライクな均質膜特有のSi−O結合を有するので、極めて優れたガスバリア性を発揮する。IR吸収は、IR測定用の赤外分光光度計で測定して評価される。好ましくは、赤外分光光度計にATR(多重反射)測定装置を取り付けて赤外吸収スペクトルを測定する。このとき、プリズムにはゲルマニウム結晶を用い、入射角45度で測定することが好ましい。

【0037】

この範囲にIR吸収がない場合は、(酸素ガス/有機珪素化合物ガス)の流量比が小さい場合(酸素ガス流量が相対的に少ない場合)や有機珪素化合物ガスの単位流量当たりの投入電力が小さい場合にしばしば見られ、結果的にCの成分割合が大きくなる。その結果、膜中にSi−C結合を有することとなって、SiO2ライクな均質膜特有のSi−O結合が相対的に少なくなり、上記範囲内にIR吸収が現れない。そうして得られた酸化珪素膜は、酸素透過率と水蒸気透過率が大きく、十分なガスバリア性を発揮することができない。

【0038】

酸化珪素膜の屈折率を1.45〜1.48にするには、有機珪素化合物ガスと酸素ガスの流量比や、有機珪素化合物ガスの単位流量当たりの投入電力の大きさ等を調節することによって上記範囲内に制御することができる。例えば、(酸素ガス/有機珪素化合物ガス)の流量比を3〜50程度の範囲で調整して制御することができる。なお、流量比の上限は便宜上規定したものであり、50を超えても特に問題はない。この範囲の屈折率を有する酸化珪素膜は、緻密で不純物の少ないSiO2ライクな膜となり、極めて優れたガスバリア性を発揮する。こうした屈折率は、光学分光器によって測定された透過率と反射率とを測定し、光学干渉法を用いて633nmでの屈折率で評価したものである。

【0039】

屈折率が1.45未満となる場合は、有機珪素化合物ガスと酸素ガスの流量比が上記の範囲外となる場合や、有機珪素化合物ガスの単位流量当たりの投入電力が小さく、低密度で疎な酸化珪素膜が得られる場合にしばしば見られ、成膜された酸化珪素膜が疎になって、酸素透過率と水蒸気透過率が大きくなり十分なガスバリア性を発揮することができない。一方、屈折率が1.48を超える場合は、有機珪素化合物ガスと酸素ガスの流量比が上記の範囲外となる場合や、C(炭素)等の不純物質が混入した場合にしばしば見られ、成膜された酸化珪素膜が疎になって、酸素透過率と水蒸気透過率が大きくなり十分なガスバリア性を発揮することができない。

【0040】

上述した各特性を有する酸化珪素膜を、5〜300nmの厚さという薄い厚さで形成したガスバリアフィルムは、優れたガスバリア性を発揮することができ、酸化珪素膜にクラックが入りづらい。酸化珪素膜の厚さが5nm未満の場合は、酸化珪素膜が基材の全面を覆うことができないことがあり、ガスバリア性を向上させることができない。一方、酸化珪素膜の厚さが300nmを超えると、クラックが入りやくすなること、透明性や外観が低下すること、フィルムのカールが増大すること、さらに、量産し難く生産性が低下してコストが増大すること、等の不具合が起こり易くなる。

【0041】

また、本発明のガスバリアフィルムを包装材料等、フレキシブル性が要求される用途として用いる場合には、形成される酸化珪素膜の機械的特性や用途を勘案し、その厚さを5〜30nmとすることがより好ましい。酸化珪素膜の厚さを5〜30nmとすることによって、軟包装材料としてのフレキシブル性を持たせることができ、フィルムを曲げた際のクラックの発生を防ぐことができる。また、本発明のガスバリアフィルムが比較的薄さを要求されない用途、例えば、フィルム液晶ディスプレイ用ガスバリア膜、フィルム有機ELディスプレイ用ガスバリア膜またはフィルム太陽電池用ガスバリア膜等の用途、に用いられる場合には、ガスバリア性が優先して要求されるので、前述の5〜30nmの範囲よりも厚めにすることが好ましく、その厚さを30〜200nmとすることが生産性等も考慮した場合により好ましい。

【0042】

本発明のガスバリアフィルムを上記の用途に用いることにより、同程度のガスバリア性を有する従来品よりもさらに薄膜化が可能となる。

【0043】

上記、本実施態様の酸化珪素膜は、上記の基材の片面または両面に、特に限定されるものではないが、プラズマCVD法によって形成されることが好ましい。プラズマCVD法は、一定圧力の原料ガスを放電させてプラズマ状態にし、そのプラズマ中で生成された活性粒子によって基材表面での化学反応を促進して形成する方法である。このプラズマCVD法は、高分子樹脂に熱的ダメージが加わらない程度の低温(およそ−10〜200℃程度の範囲)で所望の材料を成膜でき、さらに原料ガスの種類・流量、成膜圧力、投入電力等によって得られる膜の種類や物性を制御できるという利点がある。

【0044】

酸化珪素膜3は、プラズマCVD装置の反応室内に、有機珪素化合物ガスと酸素ガスとの混合ガスを所定の流量で供給すると共に、電極に直流電力または低周波から高周波の範囲内での一定周波数を持つ電力を印加してプラズマを発生させ、そのプラズマ中で有機珪素化合物ガスと、酸素原子を有するガス、中でも酸素ガスとが反応することによって基材上に形成される。使用されるプラズマCVD装置のタイプは特に限定されず、種々のタイプのプラズマCVD装置を用いることができる。通常は、長尺の高分子樹脂フィルムを基材として用い、それを搬送させながら連続的に酸化珪素膜を形成することができる連続成膜可能な装置が好ましく用いられる。

【0045】

なお、本実施態様において、酸化珪素膜は透明であるが、各種の用途に供するために、基材やその他積層材料のうち、透明性が劣る層を任意に積層させることは自由であり、最終製品として求められるガスバリアフィルムの透明性およびその程度は、各種の用途によって異なる。例えば、本実施態様の酸化珪素膜を用いたガスバリアフィルムを包装材料として用いる場合には、内容物を光線から保護するために、有色インキ等で印刷して遮光性を出してもかまわない。その他帯電防止剤やフィラー等、ガスバリアフィルム全体の透明性を悪くする要因がある添加物を練り混んだ層を積層したり、透明性がない金属箔等を積層したりすることができる。ただし、フィルム液晶ディスプレイ用ガスバリア膜、フィルム有機ELディスプレイ用ガスバリア膜またはフィルム太陽電池用ガスバリア膜等の用途に用いられる場合には、ガスバリアフィルム全体の透明性が要求されるので、本実施態様における酸化珪素膜の透明性による効果が大である。

【0046】

2.第2実施態様

次に、第2実施態様について説明する。本実施態様における蒸着膜3は、図2および図3に示すように、基材2の両面または片面に形成されており、当該蒸着膜3の表面に形成されているグレイン3a間の距離Lが5〜40nmであるところに特徴を有している。

【0047】

グレイン3aの部分は、蒸着膜3の中でも結晶性が高い部分であり、ガスや水蒸気が透過し難くいという性質を有している。したがって、グレイン間の距離Lを上記の範囲とすることにより、蒸着膜においてガス等の透過できる領域(グレイン以外の部分)が小さくなるため、バリア性を向上することができる。当該グレイン間の距離Lが上記の範囲、つまり5〜40nmである場合には、良好なバリア性を有する蒸着膜とすることができ、グレイン間の距離Lの更に好ましい範囲は、10〜30nmである。

【0048】

ここで、蒸着膜3の表面に形成されているグレイン3aについて説明する。グレインとは、蒸着膜の表面を原子間力顕微鏡(AFM)で観測することにより得られるAFM画像の断面を所定の高さで区切り、2値化した場合に島状になって現れる部分をいう。つまり、蒸着膜3の表面には凹凸が形成されており、当該凹凸を分かりやすくするために原子間力顕微鏡を用いて観測、画像処理をし、当該処理により島状、つまり凸部になった部分のことである。

【0049】

また、グレイン間の距離Lとは、グレインのピーク(凸部の頂点部分)から、当該グレインと隣接するグレインのピークまでの距離のことをいう。当該グレイン間の距離Lにより、単位長さ当たりどの程度の大きさのグレイン(凸部)が存在するかが分かり、蒸着膜表面に形成されているグレインの密度をも理解することができる。

【0050】

本実施態様における蒸着膜として用いることが可能な膜種としては、透明膜であっても、不透明膜であってもよく、特に限定するものではない。

【0051】

蒸着膜を透明膜とする場合の膜種としては、酸化アルミニウム、酸化亜鉛、酸化アンチモン、酸化インジウム、酸化カルシウム、酸化カドミウム、酸化銀、酸化金、酸化クロム、酸化珪素、酸化コバルト、酸化ジルコニウム、酸化スズ,酸化チタン、酸化鉄、酸化銅、酸化ニッケル、酸化白金、酸化パラジウム、酸化ビスマス、酸化マグネシウム、酸化マンガン、酸化モリブデン、酸化バナジウム、酸化バリウム、等を挙げることができる。また、ITO膜なども本実施態様の蒸着膜として用いることができる。

【0052】

一方、不透明膜とする場合の膜種としては、アルミニウム、シリコン等を挙げることができ、また金属は全て、本実施態様の蒸着膜として用いることができる。

【0053】

本実施態様においては、中でも酸化珪素膜が製造の容易性および用途の汎用性等の観点から最も好ましい材料である。

【0054】

本実施態様の蒸着膜の膜厚に関しては、上記第1実施態様における酸化珪素膜の膜厚における記載と同様であるので、ここでの記載は省略する。

【0055】

上記蒸着膜の製造方法としては、プラズマCVD法、PVD法(イオンプレーティング法等)またはスパッタ法により成膜することが好ましい。プラズマCVD法により本発明のガスバリアフィルムを製造した場合には、当該フィルムは全体として柔軟性を有しており、様々な用途に用いることができるからである。また、PVD法(例えば、イオンプレーティング法)により本発明のガスバリアフィルムを製造した場合には、生産性が高いため、本発明のガスバリアフィルムの利用価値を向上することができるからである。さらにスパッタ法は、従来からガスバリア性の高い膜を形成するのに適しており、したがって本発明においても好適に用いることができる。本発明においては、中でもプラズマCVD法により形成されることが好ましい。

【0056】

プラズマCVD法により作製した膜のグレイン間距離を測定するためには、後述するように、膜の表面をフッ化水素酸水溶液等を用いて、結晶性の高いグレイン部を露出させ、AFM等表面形状測定装置を用いてそれらの距離を測定することも可能である。

【0057】

また、本発明のガスバリアフィルムを製造するためには、蒸着膜表面に形成されるグレイン間の距離を調整する必要があるが、上記のプラズマCVD法等により成膜する際には、蒸着膜形成材料を、エネルギーをもった状態で基材表面上に到達させ、構造的に安定で緻密な膜を形成するために投入電力を大きくすることが好ましい。

【0058】

さらに、蒸着膜が形成される際に、基材表面で蒸着分子がマイグレーションをおこしやすい状態とすることによっても、構造的に安定で緻密な膜とすることが可能であるため、基板温度を高くすることも好ましい。

【0059】

3.第3実施態様

本実施態様における蒸着膜は、酸化珪素膜であり、本実施態様においてはこの酸化珪素膜が、電子スピン共鳴法(ESR法)測定によって観測されるE’センターを有することを特徴とするものである。

【0060】

まず、E’センターについて説明する。

【0061】

E’センターとは、不対電子のことであり、以下の[化1]は、E’センター、つまり不対電子をもつ珪素原子の構造式である。

【0062】

【化1】

【0063】

通常の珪素原子は他の元素と共有結合するための腕を4本もっており、したがって、通常の酸化珪素膜中の珪素原子は隣接する4つの酸素原子と結合している。しかしながら、E’センター、つまり不対電子をもつ珪素原子は、4本の腕のうち、3本の腕は酸素原子と結合しているが、4本目の腕は不対電子として存在し、酸素原子と共有結合を形成していない。このため、E’センターをもつ珪素原子から構成される酸化珪素膜は、膜が密に歪んだ構造をとっている。したがって、E’センターをもつ酸化珪素膜は通常の酸化珪素膜の結晶構造に比べて結晶が詰った状態となっており(珪素原子と酸素原子の結合が1つないため、その部分にも他の珪素原子や酸素原子が入り込めるため)、極めてガスバリア性に優れたガスバリアフィルムとすることができる。

【0064】

ここで、前記電子スピン共鳴法(ESR法)測定によって観測されるE’センターの密度は、5×1015spins/cm3以上であることが好ましい。

【0065】

E’センターの密度が5×1015spins/cm3以上である酸化珪素膜は、確実に膜の構造が密にゆがんだ構造をとっているからである。

【0066】

また、E’センターの密度は、1×1018spins/cm3以下であることが好ましい。E’センターの密度が、大きくなるということは珪素原子と酸素原子との結合が少なくなるということであり、上記数値を越えると、結晶として膜を形成することが困難となるからである。

【0067】

次に、電子スピン共鳴法(ESR法)について説明する。

【0068】

ラジカルや遷移金属イオンのように不対電子をもち、そのスピンによって磁性を示す物質を常磁性物質といい、不対電子をもたないものは反磁性物質といわれている。ここで電子スピン共鳴法(ESR法)とは、常磁性物質の不対電子による吸収スペクトル法であり、当該電子スピン共鳴法(ESR法)により、その電子状態やそれが置かれている環境についての情報を得ることができる。

【0069】

本実施態様のガスバリアフィルムを構成する酸化珪素膜を測定する際には、従来から知られている電子スピン共鳴法の何れをも用いることが可能であり、測定装置等を特に限定するものではない。

【0070】

本実施態様の酸化珪素膜の膜厚に関しては、上記第1実施態様における酸化珪素膜の膜厚における記載と同様であるので、ここでの記載は省略する。

【0071】

上記本実施態様の酸化珪素膜は、上記第2実施態様と同様の理由により、プラズマCVD法、PVD法、またはスパッタ法により成膜することが好ましく、中でも、プラズマCVD法により形成されることが好ましい。

【0072】

また、本発明のガスバリアフィルムを製造するためには、酸化ケイ素膜のE’センター密度を調整する必要があるが、上記のプラズマCVD法等により成膜する際には、プラズマ発生手段における投入電力を大きくすることが好ましい。投入電力を大きくすることにより酸化ケイ素膜形成材料にエネルギーが与えられるため、原料となる分子を非常に活発な状態とすることができ、結合が切断される確率が増加し、E’センター(不対電子)を有する膜とすることができるからである。

【0073】

さらに、成膜する際の圧力を小さくすることも好ましい。成膜する際の圧力を小さくすることにより、酸化ケイ素膜を形成する原子(ケイ素原子と酸素原子)が衝突する確率を低下せしめることができ、よってE’センター(不対電子)を有する膜とすることができるからである。

【0074】

なお、蒸着膜およびガスバリアフィルムの透明性については、上記第1実施態様で説明したものと同様であるので、ここでの説明は省略する。

【0075】

4.第4実施態様

本実施態様における蒸着膜は、好ましくはプラズマCVD法により形成された酸化珪素膜であり、本実施態様においては、この酸化珪素膜が、2341±4cm-1にCO分子の伸縮振動に基づくIR吸収のピークがあることに特徴を有するものである。

【0076】

このように、上記IR吸収ピークを有していると、ガスバリア性が向上する理由については明確ではないが、以下のように考えることができる。すなわち、IR吸収ピークを有しているということは、当該膜中にCO分子が物理吸着している、つまりガスの状態で取り込まれていると考えられる。

【0077】

従来からの酸化珪素膜は、珪素原子(Si)と酸素原子(O)との結合により構成されており、当該珪素原子と酸素原子との間には空隙が多数存在している。しかしながら、本実施態様の酸化珪素膜にあっては、前述のように、膜中にCO分子がガスの状態で取り込まれた状態、つまり酸化珪素膜を構成する珪素原子と酸素原子との間の空隙にCO分子が詰った状態となっているため、従来からの酸化珪素膜よりも空隙が少なく、その結果、優れたガスバリア性を有していると考えられる。

【0078】

また、上記のように考えた場合には、本実施態様の酸化珪素膜中に物理吸着しているCO分子、つまり膜中に取り込まれているCO分子は、プラズマCVDにより当該酸化珪素膜を形成する際に、原料として用いられる有機珪素化合物が分解(酸化)されることにより形成されたものであると考えられる。そして、前記CO分子は、酸化珪素膜を形成する際に同時に形成されるものであり、形成された酸化珪素膜に空隙が多い場合には、物理吸着は起こらず、ガスとしてそのまま膜中から空気中へと放出されてしまうことが当然に予想できる。これに対し、本実施態様の酸化珪素膜においては、2341±4cm-1にCO分子の伸縮振動に基づくIR吸収ピークを有していることから、当該酸化珪素膜の形成中に、いわゆる副生物として形成されたガス状のCO分子が物理吸着していることが明らかであると考えられ、このことは、本実施態様の酸化珪素膜はCO分子ガスが膜外へ発散することができないほど緻密な構造をとっていると考える根拠ともなり得るものである。

【0079】

なお、上述のように考えた場合、CO分子の伸縮振動に基づくIR吸収のピークは、通常2341cm-1に現れるが、IR測定を行う際の装置の分解能を考慮して、本発明においては2341±4cm-1とした。

【0080】

ここで、IR測定において、2341±4cm-1にCO分子の伸縮振動に基づくIR吸収ピークがあるようにするには、プラズマCVDにより酸化珪素膜を形成する際のプラズマ発生手段における投入電力を大きくするとよい。当該酸化珪素膜の原料として用いられている有機珪素化合物の分子内の結合切断を促進することができ、CO分子が形成されやすくなるからである。また、原料となる有機珪素化合物と酸素の流量比を調整することによりCO分子を形成しやすくしてもよい。

【0081】

また、当該IR測定において、2341±4cm-1の部分に現れるCO分子の伸縮振動に基づくIR吸収ピークの強度は、吸光度(Absorbance)で0.005〜0.3であることが好ましい。上記範囲内の吸光度が確認できれば、酸化珪素膜中にガス状のCO分子が物理吸着していることが明らかだからである。

【0082】

本実施態様において、IR吸収は、IR測定用の赤外分光光度計で測定して評価される。好ましくは、赤外分光光度計にATR(多重反射)測定装置を取り付けて赤外吸収スペクトルを測定する。このとき、プリズムにはゲルマニウム結晶を用い、入射角45度で測定することが好ましい。

【0083】

本発明の蒸着膜の膜厚に関しては、上記第1実施態様における酸化珪素膜の膜厚における記載と同様であるので、ここでの記載は省略する。

【0084】

本実施態様の酸化珪素膜の製造方法は、第1実施態様の酸化珪素膜の製造方法と同様の方法により製造することができる。

【0085】

また、蒸着膜およびガスバリアフィルムとした場合の透明性についても、第1実施態様で説明したものと同様であるので、ここでの説明は省略する。

【0086】

5.各実施態様の組合せ

本発明においては、上記第1実施態様から第4実施態様に示される蒸着層の特性のうち、2種類以上の特性を共に有する蒸着層が用いられたガスバリアフィルムであってもよい。

【0087】

B.基材

次に、本発明のガスバリアフィルムを構成する基材について説明する。

【0088】

本発明のガスバリアフィルムにおける基材は、上述したバリア性を有する蒸着膜を保持することができるフィルムであれば特に限定されるものではなく、いかなるフィルムをも用いることができる。

【0089】

具体的には、

・エチレン、ポリプロピレン、ブテン等の単独重合体または共重合体または共重合体等のポリオレフィン(PO)樹脂、

・環状ポリオレフィン等の非晶質ポリオレフィン樹脂(APO)、

・ポリエチレンテレフタレート(PET)、ポリエチレン2,6−ナフタレート(PEN)等のポリエステル系樹脂、

・ナイロン6、ナイロン12、共重合ナイロン等のポリアミド系(PA)樹脂、ポリビニルアルコール(PVA)樹脂、エチレン−ビニルアルコール共重合体(EVOH)等のポリビニルアルコール系樹脂、

・ポリイミド(PI)樹脂、

・ポリエーテルイミド(PEI)樹脂、

・ポリサルホン(PS)樹脂、

・ポリエーテルサルホン(PES)樹脂、

・ポリエーテルエーテルケトン(PEEK)樹脂、

・ポリカーボネート(PC)樹脂、

・ポリビニルブチラート(PVB)樹脂、

・ポリアリレート(PAR)樹脂、

・エチレン−四フッ化エチレン共重合体(ETFE)、三フッ化塩化エチレン(PFA)、四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体(FEP)、フッ化ビニリデン(PVDF)、フッ化ビニル(PVF)、パーフルオロエチレン−パーフロロプロピレン−パーフロロビニルエーテル−共重合体(EPA)等のフッ素系樹脂、

等を用いることができる。

【0090】

また、上記に挙げた樹脂以外にも、ラジカル反応性不飽和化合物を有するアクリレート化合物によりなる樹脂組成物や、前記アクリルレート化合物とチオール基を有するメルカプト化合物よりなる樹脂組成物、エポキシアクリレート、ウレタンアクリレート、ポリエステルアクリレート、ポリエーテルアクリレート等のオリゴマーを多官能アクリレートモノマーに溶解せしめた樹脂組成物等の光硬化性樹脂およびこれらの混合物等を用いることも可能である。さらに、これらの樹脂の1または2種以上をラミネート、コーティング等の手段によって積層させたものを基材フィルムとして用いることも可能である。

【0091】

前記に挙げた樹脂等を用いた本発明の基材は、未延伸フィルムでもよく、延伸フィルムでもよい。

【0092】

本発明の基材は、従来公知の一般的な方法により製造することが可能である。例えば、材料となる樹脂を押し出し機により溶融し、環状ダイやTダイにより押し出して急冷することにより、実質的に無定形で配向していない未延伸の基材を製造することができる。また、未延伸の基材を一軸延伸、テンター式逐次二軸延伸、テンター式同時二軸延伸、チューブラー式同時二軸延伸などの公知の方法により、基材の流れ(縦軸)方向、または基材の流れ方向と直角(横軸)方向に延伸することにより延伸基材を製造することができる。この場合の延伸倍率は、基材の原料となる樹脂に合わせて適宜選択することできるが、縦軸方向および横軸方向にそれぞれ2〜10倍が好ましい。

【0093】

また、本発明の基材においては、蒸着膜を形成する前にコロナ処理、火炎処理、プラズマ処理、グロー放電処理、粗面化処理、薬品処理などの表面処理を行ってもよい。

【0094】

さらに、本発明の基材の表面には、蒸着膜との密着性の向上を目的としてアンカーコート剤層を形成してもよい。このアンカーコート剤層に用いられるアンカーコート剤としては、ポリエステル樹脂、イソシアネート樹脂、ウレタン樹脂、アクリル樹脂、エチレンビニルアルコール樹脂、ビニル変性樹脂、エポキシ樹脂、変性スチレン樹脂、変性シリコン樹脂、およびアルキルチタネート等を、1または2種以上併せて使用することができる。これらのアンカーコート剤には、従来公知の添加剤を加えることもできる。そして、上記のアンカーコート剤は、ロールコート、グラビアコート、ナイフコート、ディップコート、スプレーコート等の公知の方法により基材上にコーティングし、溶剤、希釈剤等を乾燥除去することによりアンカーコーティングすることができる。上記のアンカーコート剤の塗布量としては、0.1〜5g/m2(乾燥状態)程度が好ましい。

【0095】

基材は、ロール状に巻き上げられた長尺品が便利である。基材の厚さは、得られるガスバリアフィルムの用途によって異なるので一概には規定できないが、一般的な包装材料やパッケージ材料用の基材として用いる場合には、3〜188μmが好ましい。

【0096】

C.製造方法

本発明のガスバリアフィルムは、上述したように上記4つの実施態様の蒸着膜のいずれか、もしくはこれらの実施態様の複数の特徴を同時に有する蒸着膜が基材上に形成されてなるものである。この蒸着層の形成方法としては、上述したように種々の方法を用いることが可能である。しかしながら、いずれの実施態様においても、プラズマCVD法により成膜されることが特に好ましい。

【0097】

このプラズマCVD法の好ましい成膜条件はとしては、まず成膜時の基材の温度が−20〜100℃の範囲内、好ましくは−10〜30℃の範囲内であることである。

【0098】

次に、原料ガスとして有機珪素ガスおよび酸素原子を含むガスを用い、この有機珪素化合物ガスと酸素原子を含むガスとの流量比を、有機珪素化合物ガスを1とした場合に、3〜50の範囲内、好ましくは3〜10の範囲内とすることである。

【0099】

そして、プラズマCVD装置のプラズマ発生手段における単位面積当たりの投入電力を大きく設定したり、マグネット等プラズマの閉じ込め空間を形成しその反応性を高めることにより、その効果がより高く得られる。

【0100】

また、本発明においては、上記原料ガスの内、有機珪素化合物ガスとしては、ヘキサメチルジシロキサン(HMDSO)、1,1,3,3−テトラメチルジシロキサン(TMDSO)、ビニルトリメトキシシラン、ビニルトリメチルシラン、テトラメトキシシラン(TMOS)、メチルトリメトキシシラン、ジメチルジメトキシシラン、トリメチルメトキシシラン、テトラエトキシシラン(TEOS)、ジメチルジエトキシシラン、メチルジメトキシシラン、メチルジエトキシシラン、ヘキサメチルジシラザンを好ましく用いることができる他、テトラメチルジシロキサン、ノルマルメチルトリメトキシシラン等の従来公知のものを、一種または二種以上用いることができる。

【0101】

しかしながら、本発明においては、SiO2ライクな膜を形成する目的から、特に分子内に炭素−珪素結合を有さない有機珪素化合物が好適に用いられる。具体的には、テトラメトキシシラン(TMOS)、メチルトリメトキシシラン、メチルジメトキシシラン、テトラエトキシシラン(TEOS)、メチルトリエトキシシラン、ジメチルジエトキシシラン、メチルジメトキシシラン、メチルジエトキシシラン等を挙げることができ、中でも分子内に炭素−珪素結合が存在しないテトラメトキシシラン(TMOS)およびテトラエトキシシラン(TEOS)を用いることが好ましい。

【0102】

また、酸素原子を含むガスとしては、N2O、酸素、CO、CO2等を挙げることができるが、中でも酸素ガスが好適に用いられる。

【0103】

このように、原料ガスのうち有機珪素化合物ガスとして炭素−珪素結合を有さない有機化合物を用い、さらに上述したような開始時の基材の温度、原料ガスの流量比、さらにはプラズマ発生手段における投入電力を上述した範囲内とすることにより、よりガスバリア性の良好なガスバリアフィルムが得られるのは、有機珪素化合物ガスの分解性が高くなり、膜の中に酸素原子が取り込まれやすくなり結果としてSiO2ライクな膜が形成されるためと考えられる。

【0104】

本発明においては、さらにこのようにして得られたガスバリアフィルムを、50℃〜200℃の範囲内で加熱処理を施すことが好ましい。このように得られた酸化珪素膜をさらに加熱処理することにより、よりガスバリア性の良好な酸化珪素膜とすることができる。

【0105】

本発明においては、この加熱処理を行う際に、加熱処理前に2341±4cm-1にCO分子の伸縮振動に基づくIR吸収のピークを有する酸化珪素膜の場合(上記第4実施態様の場合)は、このCO分子の伸縮振動に基づくIR吸収のピークが無くなるまで行うことが好ましい。

【0106】

このように、2341±4cm-1にCO分子の伸縮振動に基づくIR吸収のピークが無くなるまで加熱するのは、膜に熱エネルギーを与えることで分子結合の振動が激しくなり、CO分子が透過できる空間が形成され、捕らえられていたCO分子が脱離し、その後CO分子が抜けた分だけ結合がよりタイトになり、いっそう緻密な膜が形成されるためと考えられ、よって、このように上記ピークが無くなるまで加熱すればさらにガスバリア性が向上するものと考えられる。なお、ここで「ピークが無くなる」とは、分析装置の検出限界以下の状態となることを意味するものである。

【0107】

このように上記ピークが無くなるまでの具体的な加熱時間としては、温度により大幅に異なるものではあるが、50℃以上であれば約30分以上の加熱が必要である、70℃以上であれば5分以上の加熱を必要とする。

【0108】

D.ガスバリアフィルム

本発明のガスバリアフィルムは、酸素透過率が0.5cc/m2/day以下で水蒸気透過率が0.5g/m2/day以下、より好ましくは酸素透過率が0.1cc/m2/day以下で水蒸気透過率が0.1g/m2/day以下の極めて優れたガスバリア性を発揮する。本発明のガスバリアフィルムは、内容物の品質を変化させる原因となる酸素と水蒸気をほとんど透過させないので、高いガスバリア性が要求される用途、例えば食品や医薬品等の包装材料や電子デバイス等のパッケージ材料用に好ましく用いることができる。また、その高度なガスバリア性および耐衝撃性を共に有する点から、例えば各種ディスプレイ用の基材として用いることが可能である。また、太陽電池のカバーフィルム等にも用いることができる。

【0109】

E.積層材

上述したガスバリアフィルムに、さらに他の層を積層して積層材とすることにより、上述したような種々の用途にガスバリアフィルムを展開することが可能となる。ここに積層される他の層は、用いられる用途に応じて種々のものを用いることが可能であり特に限定されるものではないが、上述したガスバリアフィルムの特性を有効に活かすことができる積層材として、上記ガスバリアフィルムにヒートシール性樹脂層を積層した第5実施態様、および導電性層を積層した第6実施態様について、以下説明する。

【0110】

1.第5実施態様

(積層材)

図4は、本発明の第5実施態様を示す概略断面図である。図4において積層材11は、基材2の一方の面に蒸着層3を備えたガスバリアフィルム1と、このガスバリアフィルム1の蒸着層3上にアンカーコート剤層および/または接着剤層12を介して形成したヒートシール性樹脂層13とを備えている。

【0111】

積層材11を構成するアンカーコート剤層12は、例えば、アルキルチタネート等の有機チタン系アンカーコート剤、イソシアネート系アンカーコート剤、ポリエチレンイミン系アンカーコート剤、ポリブタジエン系アンカーコート剤等を使用して形成することができる。アンカーコート剤層12の形成は、上記のようなアンカーコート剤を、例えば、ロールコート、グラビアコート、ナイフコート、ディップコート、スプレイコート等の公知のコーティング法でコーティングし、溶剤、希釈剤等を乾燥除去して行うことができる。上記のアンカーコート剤の塗布量としては、0.1〜5g/m2(乾燥状態)程度が好ましい。

【0112】

また、積層材11を構成する接着剤層12は、例えば、ポリウレタン系、ポリエステル系、ポリアミド系、エポキシ系、ポリ(メタ)アクリル系、ポリ酢酸ビニル系、ポリオレフィン系、カゼイン、ワックス、エチレン−(メタ)アクリル酸共重合体、ポリブタジエン系等のビヒクルを主成分とする溶剤型、水性型、無溶剤型、あるいは、熱溶融型等の各種のラミネート用接着剤を使用して形成することができる。接着剤層12の形成は、上記のようなラミネート用接着剤を、例えば、ロールコート、グラビアコート、ナイフコート、デッブコート、スプレイコート、その他のコーティング法でコーティングし、溶剤、希釈剤等を乾燥除去して行うことができる。上記のラミネート用接着剤の塗布量としては0.1〜5g/m2(乾燥状態)程度が好ましい。

【0113】

積層材11を構成するヒートシール性樹脂層13に用いるヒートシール性樹脂としては、熱によって溶融し相互に融着し得る樹脂を挙げることができる。具体的には、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状(線状)低密度ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−プロピレン共重合体、メチルペンテンポリマー、ポリブテンポリマー、ポリエチレンまたはポリプロピレン等のポリオレフィン系樹脂をアクリル酸、メタクリル酸、マレイン酸、無水マレイン酸、フマール酸、イタコン酸等の不飽和カルボン酸で変性した酸変性ポリオレフィン樹脂、ポリ酢酸ビニル系樹脂、ポリ(メタ)アクリル系樹脂、ポリ塩化ビニル系樹脂等を使用することができる。ヒートシール性樹脂層13は、上述のようなヒートシール性樹脂を塗布して形成してもよく、また、上述のようなヒートシール性樹脂からなるフィルムないしシートをラミネートして形成してもよい。このようなヒートシール性樹脂層13の厚みは、5〜300μm、好ましくは10〜100μmの範囲内で設定することができる。

【0114】

図5は、本実施態様における積層材の他の例を示す概略断面図である。図5において積層材21は、基材2の一方の面に蒸着層3を備えたガスバリアフィルム1と、このガスバリアフィルム1の蒸着層3上にアンカーコート剤層および/または接着剤層22を介して形成したヒートシール性樹脂層23と、ガスバリアフィルム1の基材2の他方の面(蒸着層非形成面)に設けられた基材層24とを備えている。

【0115】

積層材21を構成するアンカーコート剤層、接着剤層22およびヒートシール性樹脂層23は、上述の積層材11を構成するアンカーコート剤層、接着剤層12およびヒートシール性樹脂層13と同様とすることができ、ここでの説明は省略する。

【0116】

積層材21を構成する基材層24としては、例えば、積層材21が包装用容器を構成する場合、基材層24が基本素材となることから、機械的、物理的、化学的、その他等において優れた性質を有し、特に、強度を有して強靭であり、かつ耐熱性を有する樹脂のフィルムないしシートを使用することができる。具体的には、ポリエステル系樹脂、ポリアミド系樹脂、ポリアラミド系樹脂、ポリオレフィン系樹脂、ポリカーボネート系樹脂、ポリスチレン系樹脂、ポリアセタール系樹脂、フッ素系樹脂等の強籾な樹脂の延伸(一軸ないし二軸)または未延伸のフィルムないしシートを挙げることができる。この基材層24の厚みは、5〜100μm、好ましくは10〜50μm程度が望ましい。

【0117】

また、本実施態様においては、基材層24に、例えば、文字、図形、記号、絵柄、模様等の所望の印刷絵柄を通常の印刷法で表刷り印刷あるいは裏刷り印刷が施されていてもよい。このような文字等は、積層材21を構成する透明バリアフィルム1が優れた透明性を有するので、この透明バリアフィルム1を介して極めて良好に視認することができる。

【0118】

さらに、本実施態様では、基材層24として、例えば、紙層を構成する各種の紙基材を使用することができる。具体的には、賦形性、耐屈曲性、剛性等をもたせた紙基材であり、例えば、強サイズ性の晒または未晒の紙基材、あるいは純白ロール紙、クラフト紙、板紙、加工紙等の紙基材を使用することができる。このような紙基材としては、坪量約80〜600g/m2程度のもの、好ましくは、坪量約100〜450g/m2程度のものを使用することが望ましい。

【0119】

また、本実施態様では、基材層24として、上述の樹脂のフィルムないしシートと上述の紙基材とを併用して使用することもできる。

【0120】

図6は、本実施態様の積層材における他の例を示す概略断面図である。図6において積層材31は、基材2の一方の面に蒸着層3を備えた透明バリアフィルム1と、この透明バリアフィルム1の蒸着層3上にアンカーコート剤層および/または接着剤層32を介して形成したヒートシール性樹脂層33と、ガスバリアフィルム1の基材2の他方の面(蒸着層非形成面)に設けられた基材層34と、この基材層34上に形成したヒートシール性樹脂層35とを備えている。

【0121】

積層材31を構成するアンカーコート剤層、接着剤層32およびヒートシール性樹脂層33,35は、上述の積層材11を構成するアンカーコート剤層、接着剤層12およびヒートシール性樹脂層13と同様とすることができ、また、積層材31を構成する基材層34は、上述の積層材21を構成する基材層24と同様とすることができるので、ここでの説明は省略する。

【0122】

なお、本実施態様における積層材には、さらに、例えば、水蒸気、水等のバリア性を有する低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体等の樹脂のフィルムないしシート、あるいは、酸素、水蒸気等に対するバリア性を有するポリ塩化ビニリデン、ポリビニルアルコール、エチレン−酢酸ビニル共重合体ケン化物等の樹脂のフィルムないしシート、樹脂に顔料等の着色剤、その他、所望の添加剤を加えて混練してフィルム化してなる遮光性を有する各種の着色樹脂のフィルムないしシート等を使用することができる。

【0123】

これらの材料は、1種または2種以上を組み合わせて使用することができ、厚みは任意であるが、通常、5〜300μm、好ましくは10〜100μm程度である。

【0124】

さらに、包装用容器の用途に本実施態様の積層材が使用される場合、通常、包装用容器は物理的にも化学的にも過酷な条件におかれることから、積層材にも厳しい包装適性が要求される。具体的には、変形防止強度、落下衝撃強度、耐ピンホール性、耐熱性、密封性、品質保全性、作業性、衛生性、その他等の種々の条件が要求され、このため、本実施態様の積層材には、上記のような諸条件を充足する材料を任意に選択して、基材2、基材層24,34、あるいは、他の構成部材として使用することができる。具体的には、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、線状低密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、アイオノマ一樹脂、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸またはメタクリル酸共重合体、メチルペンテンポリマー、ポリブテン系樹脂、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、ポリ塩化ビニリデン系樹脂、塩化ビニル−塩化ビニリデン共重合体、ポリ(メタ)アクリル系樹脂、ポリアクリルニトリル系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS系樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS系樹脂)、ポリエステル系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリビニルアルコール系樹脂、エチレン−酢酸ビニル共重合体のケン化物、フッ素系樹脂、ジエン系樹脂、ポリアセタール系樹脂、ポリウレタン系樹脂、ニトロセルロース等の公知の樹脂のフィルムないしシートから任意に選択して使用することができる。その他、例えば、セロハン等のフィルム、合成紙等も使用することができる。

【0125】

上記のフィルムないしシートは、未延伸、一軸ないし二軸方向に延伸されたもの等のいずれも使用することができる。また、その厚さは、任意であるが、数μmから300μm程度の範囲から選択して使用することができ、積層位置は特に制限はない。また、本発明においては、フィルムないしシートは、押し出し成膜、インフレーション成膜、コーティング膜等のいずれの性状の膜でもよい。

【0126】

上述の積層材11,21,31のような本実施態様における積層材は、通常の包装材料をラミネートする方法、例えば、ウエットラミネーション法、ドライラミネーション法、無溶剤型ドライラミネーション法、押し出しラミネーション法、Tダイ押し出し成形法、共押し出しラミネーション法、インフレーション法、共押し出しインフレーション法等を用いて製造することができる。

【0127】

なお、上記の積層を行う際に、必要ならば、例えば、コロナ処理、オゾン処理等の前処理をフィルムに施すことができ、また、例えば、イソシアネート系(ウレタン系)、ポリエチレンイミン系、ポリブタジエン系、有機チタン系等のアンカーコーティング剤、あるいはポリウレタン系、ポリアクリル系、ポリエステル系、エポキシ系、ポリ酢酸ビニル系、セルロース系等のラミネート用接着剤等の公知の接着剤等を使用することができる。

【0128】

(包装用容器)

次に、上記積層材を用いた包装用容器について説明する。この包装用容器は、上記第5実施態様の積層材を用いて熱融着により製袋または製函したものである。

【0129】

具体的には、包装用容器が軟包装袋の場合、第5実施態様の積層材のヒートシール性樹脂層の面を対向させて折り重ねるか、あるいは、本発明の積層材二枚を重ね合わせ、その周辺端部を、例えば、側面シール型、二方シール型、三方シール型、四方シール型、封筒貼りシール型、合掌貼りシール型(ピローシール型)、ひだ付シール型、平底シール型、角底シール型、その他等のヒートシール形態により熱融着してシール部を形成するこにより、本発明にかかる種々の形態の包装用容器を製造することができる。

【0130】

上記において、熱融着は、例えば、バーシール、回転ロールシール、ベルトシール、インパルスシール、高周波シール、超音波シール等の公知の方法で行うことができる。

【0131】

図7は、上記のような包装用容器の一例を示す斜視図である。図7において包装用容器51は、1組の本発明の積層材11を、そのヒートシール性樹脂層13が対向するように重ね合わせ、この状態で周辺部の三方において熱融着を行ってシール部52を形成したものである。この包装用容器51は、周辺部の残りの一方に形成された開口部53から内容物を充填することができる。そして、内容物を充填した後に、上記開口部53を熱融着してシール部を形成することにより、内容物を充填包装した包装用容器とすることができる。

【0132】

本発明の包装用容器は、上記の他に、例えば、自立性包装袋(スタンデイングパウチ)等も可能であり、さらに、本発明の積層材を使用してチューブ容器等も製造することができる。

【0133】

なお、本発明においては、上記のような包装用容器に、例えば、ワンピースタイプ、ツーピースタイプ、その他の注出ロ、あるいは開閉用ジッパー等を任意に取り付けることができる。

【0134】

また、本発明の包装用容器が紙基材を含む液体充填用紙容器の場合、紙基材を積層した本発明の積層材を使用して、所望の紙容器を製造するためのブランク板を作製し、このブランク板を使用して胴部、底部、頭部等を形成することにより、例えば、ブリックタイプ、フラットタイプあるいはゲーベルトップタイプの液体用紙容器等を製造することができる。また、その形状は、角形容器、丸形等の円筒状の紙缶等のいずれのものでも製造することができる。

【0135】

図8は、本発明の包装用容器である上記の液体充填用紙容器の一例を示す斜視図であり、図9は、図8に示される包容用容器に用いるブランク板の平面図である。ブランク板70は、例えば、図6に示される本発明の積層材31を使用し、容器形成における折り曲げ加工用の押圧線m,m・・・と、容器61の胴部62を構成する胴部パネル71,72,73,74と、容器61の頂部63を構成する頂部パネル71a,72a,73a,74aと、容器61の底部64を構成する底部パネル71b,72b,73b,74bと、筒体形成用の熱融着用パネル75とを備えるように打ち抜き加工して作製されたものである。このブランク板70を押圧線m,m・・・で折り曲げ、胴部パネル71の端部内側と熱融着用パネル75の外側とを熱融着して筒体を形成し、その後、底部パネル71b,72b,73b,74bを押圧線m,m・・・で折り曲げ熱融着し、頂部の開口から液体を充填した後に、頂部パネル71a,72a,73a,74aを押圧線m,m・・・で折り曲げ熱融着することにより、液体を充填包装した包装用容器61とすることができる。

【0136】

本発明の包装用容器は、種々の飲食品、接着剤、粘着剤等の化学品、化粧品、医薬品、ケミカルカイロ等の雑貨品、その他等の種々の物品の充填包装に使用されるものである。

【0137】

2.第6実施態様

(積層材)

本発明における第6実施態様は、上記ガスバリアフィルムの少なくとも一方側の表面に導電性層が形成されていることを特徴とする積層材である。図10は、本実施態様の一例を示すものである。本実施態様における積層材は、基材2と基材2上に形成された蒸着膜(酸化珪素膜)3とからなるガスバリアフィルム1上に導電性層41が形成されてなるものであるが、図10に示すように蒸着膜3と基材2との間に上述したように蒸着膜3の密着性を向上させるためのアンカーコート剤層42が形成されていてもよい。また、蒸着層3上にオーバーコート層43が形成されていてもよい。

【0138】

本実施態様に用いられるガスバリアフィルム1は、上述したガスバリアフィルムと同様であるので、ここでの説明は省略する。

【0139】

本実施態様に用いられる導電性層41は、例えばITO膜が用いられ、これらはスパッタリング法、PVD法、イオンプレーティング法により形成される。本実施態様においては、中でも導電性の面内均一性を得るためにスパッタ法で得られたITO膜が好ましい。

【0140】

この導電性層41の膜厚は組成および用途等により大幅に変化するものであるが、通常100nm〜200nmの範囲内で形成される。

【0141】

この導電性層41は、抵抗値が0〜50Ω/□、全光線透過率が85%以上といった特性を有するものであることが好ましい。

【0142】

このような導電性層41は、例えば液晶表示装置であれば液晶駆動用の透明電極として用いることができる。

【0143】

さらに、本発明に用いられるオーバーコート層43としては、融点50℃以上のエポキシアクリレートプレポリマーあるいは融点50℃以上のウレタンアクリレートプレポリマーの紫外線硬化膜等を用いることができ、液晶等の表示媒体用途としての特性を満足出来れば、熱的により安定な熱硬化型を用いても良い。しかしながら、生産性に優れた紫外線硬化型樹脂がより好ましい。当然ながら、高分子フィルムや無機層との密着力は不可欠であり、可撓性、耐薬品性が優れている事が必要である。この目的のためには、通常行われているプライマー層を設けても良い。

(画像表示媒体)

本発明の画像表示媒体は、上記第6実施態様に示す積層材を基材として用い、上記導電性層上に画像表示層が形成されてなるものである。

【0144】

このような画像表示装置としては、液晶表示装置のようなバックライトの明るさをシャッターすることにより階調をつけて表示を行う非発光型ディスプレイと、プラズマディスプレイ(PDP)、フィールドエミッションディスプレイ(FED)、エレクトロルミネッセンスディスプレイ(EL)のように蛍光体を何らかのエネルギーによって光らせて表示を行う自己発光型ディスプレイとを挙げることができる。

【0145】

上記画像表示媒体が液晶表示装置である場合、上記画像表示層は液晶層を示すものであり、また上記画像表示媒体が上述したような自己発光型のディスプレイの場合は、蛍光体を有する蛍光体層が上記画像表示層に該当する。

【0146】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0147】

以下に実施例および比較例を示して、本発明をさらに具体的に説明するが、上述したように、本発明のガスバリアフィルムにおいては、基材上に形成された蒸着膜として4つの実施態様がある。以下、それぞれの実施態様毎に実施例および比較例を挙げて説明する。

【0148】

1.第1実施態様

(実施例1−1)

図11に示すように、基材20として、シート状(30cm×21cm)の二軸延伸ポリアミドフィルム(東洋紡(株)製、N1102、厚さ15μm)を準備し、プラズマCVD装置101のチャンバー102内の下部電極114側に装着した。次に、CVD装置101のチャンバー102内を、油回転ポンプおよびターボ分子ポンプにより、到達真空度3.0×10-5Torr(4.0×10-3Pa)まで減圧した。また、原料ガス112として、ヘキサメチルジシロキサン(HMDSO)ガス(東レ・ダウ・コーニング・シリコーン(株)、SH200、0.65CSt)および酸素ガス(太陽東洋酸素(株)、純度99.9999%以上)を準備した。

【0149】

次に、下部電極114に90kHzの周波数を有する電力(投入電力:300W)を印加した。そして、チャンバー102内の電極近傍に設けられたガス導入口109から、HMDSOガスを1sccm、酸素ガスを10sccm、ヘリウムガスを30sccm導入し、真空ポンプ108とチャンバー102との間にあるバルブ113の開閉度を制御することにより、成膜チャンバー内圧力を0.25Torr(33.325Pa)に保ち、基材フィルム2上に蒸着膜3としての酸化珪素膜の成膜を行った。ここで、sccmは、standard cubic cm per minuteの略である。膜厚が100nmになるまで成膜を行い、実施例1−1のガスバリアフィルムを得た。

【0150】

(実施例1−2)

図12に示すように、基材40として、ロール状の2軸延伸ポリアミドフィルム(東洋紡(株)製、N1102、厚さ15μm、幅600mm、長さ5000m)を準備し、これを巻き取り機構を備えたプラズマCVD装置201のチャンバー202内に装着した。次に、CVD装置201のチャンバー202内を、油回転ポンプおよび油拡散ポンプにより、到達真空度3.0×10-5Torr(4.0×10-3Pa)まで減圧した。また、原料ガス212として、テトラメトキシシラン(TMOS)ガス(信越化学工業(株)、KBM04)および酸素ガス(太陽東洋酸素(株)、純度99.9999%以上)を準備した。

【0151】

次に、コーティングドラム205の近傍に、コーティングドラム205と対向するように1枚の電極213を配置し、このコーティングドラム205と電極213との間に周波数40kHzの高周波電力(投入電力:3.0kW)を印加した。そして、チャンバー202内の電極213の近傍に設けられたガス導入口209から、TMOSガスを50sccm、酸素ガスを500sccmで導入し、真空ポンプ208とチャンバー202との間にあるバルブ214の開閉度を制御することにより、成膜時のチャンバー内圧力を5×10-2Torr(6.7Pa)に保って、基材フィルム40上に蒸着膜としての酸化珪素膜を形成した。基材フィルム40の走行速度は、酸化珪素膜の膜厚が100nmとなるように設定し、実施例1−2のガスバリアフィルムを得た。

【0152】

(実施例1−3)

酸化珪素膜の膜厚が10nmとなるように基材フィルムの走行速度を設定した他は、実施例2と同様にして、実施例3のガスバリアフィルムを得た。

【0153】

(比較例1−1〜1−5)

ヘキサメチルジシロキサンガスと酸素ガスを表1に示す条件で導入し、それらのガスの流量、流量比、成膜圧力を調整した以外は、実施例1と同様の条件で成膜し、比較例1−1〜1−5のガスバリアフィルムを得た。

【0154】

(評価方法)

酸化珪素膜の成分は、ESCA(英国、VG Scientific社製、ESCA LAB220i−XL)によって測定した。X線源としては、Ag−3d−5/2ピーク強度、300K〜1McpsとなるモノクロAlX線源、および直径約1mmφのスリットを使用した。測定は、測定に供した試料面に対して法線上に検出器をセットした状態で行い、適正な帯電補正を行った。測定後の解析は、上述のESCA装置に付属されたソフトウエアEclipseバージョン2.1(英国、VG Scientific社製)を使用し、Si:2p、C:1s、O:1sのバインディングエネルギー(Binding Energy)に相当するピークを用いて行った。このとき、各ピークに対し、シャーリーのバックグラウンド除去を行い、ピーク面積に各元素の感度係数補正(C=1に対して、Si=0.817、O=2.930)を行い、原子数比を求めた。得られた原子数比について、Si原子数を100とし、他の成分であるOとCの原子数を算出して成分割合として評価した。

【0155】

IR測定は、ATR(多重反射)測定装置(日本分光製、ATR−300/H)を備えたフーリエ変換型赤外分光光度計(日本分光製、Herschel FT/IR−610)によって測定した。赤外吸収スペクトルは、プリズムとしてゲルマニウム結晶を用い、入射角45度で測定した。

【0156】

酸化珪素膜の屈折率は、光学分光器(島津製作所製、UV−3100PC)によって測定した。得られた透過率と反射率との測定結果から、光学干渉法を用いて633nmにおける屈折率で評価した。

【0157】

得られたガスバリアフィルムについて、酸素ガス透過率測定と水蒸気透過率測定を行ってガスバリア性を評価した。酸素ガス透過率は、酸素ガス透過率測定装置(MOCON社製、OX−TRAN 2/20)を用い、23℃、ドライ(0%Rh)の条件で測定した。水蒸気透過率は、水蒸気透過率測定装置(MOCON社製、PERMATRAN−W 3/31)を用い、37.8℃、100%Rhの条件で測定した。ガスバリア性の評価基準は、酸素ガス透過率(OTR)が0.5cc/m2/day以下であり、且つ水蒸気透過率(WVTR)が0.5g/m2 /day以下とした。

【0158】

【表1】

【0159】

(測定結果)

実施例1−1〜1−3のガスバリアフィルムは、何れも、酸素ガス透過率(OTR)が0.5cc/m2 /day以下、水蒸気透過率(WVTR)が0.5g/m2/day以下であり、優れたガスバリア性を示したのに対し、比較例1−1〜1−5のガスバリアフィルムは、酸素ガス透過率(OTR)と水蒸気透過率(WVTR)の何れも評価基準を上回り、不十分なガスバリア性を示した。

【0160】

2.第2実施態様

[1]プラズマCVD法を用いた場合

(実施例2−1〜2−3)

実施例1−1〜1−3と同様にして実施例2−1〜2−2を得た。

【0161】

(比較例2−1〜2−5)

ヘキサメチルジシロキサンガスと酸素ガスを以下の表2に示す条件で導入し、それらのガスの流量、流量比、成膜圧力を調整した以外は、実施例2−1と同様の条件で成膜し、比較例2−1〜2−5のガスバリアフィルムを得た。

【0162】

(原子間力顕微鏡によるグレイン間の距離の測定法)

上述したプラズマCVD法により作製した蒸着膜は、未処理では表面が平滑なためグレインを直接測定することは出来ない。したがって、まず、フッ化水素酸またはフッ化アンモニウム水溶液により表面処理をした。当該処理は、バウンダリーは溶解するが、グレインは溶解しにくいという性質を利用してしたものであり、当該処理を行ったことにより、蒸着膜の表面に形成されたグレインを観察することが可能となった。

【0163】

そして、成膜後のサンプルを10cm×10cmサイズに切断した後、(1)23℃、0.5%フッ化水素酸溶液に5秒間処理し、(2)60秒間水洗した後、(3)乾燥を行った。

【0164】

ここで、原子間力顕微鏡(以下「AFM」とする。)によるグレイン間距離測定方法を説明する。

【0165】

測定には Digital Instruments製、セイコー電子製、Topometrix製等のAFMを使用できるが、今回はDigital Instruments製のNano Scope IIIを使用した。そして、この場合には、タッピングモードで表面形状を500nm×500nmの面積で測定したAFM像について、フラット処理を行った後、任意の断面を観察し、ピーク高さがほぼ同じ隣接する2つのグレインについて、そのピークと隣接するピークの間の距離を測定した。また、測定においては、摩耗や汚れのない状態のカンチレバーを使用し、著しいへこみや突起のない均一な凹凸領域を測定箇所とした。

【0166】

なお、上記タッピングモードとは、Q. Zongらが Surface Science Letter, 1993年 Vol.290, L688-690に説明している通りであり、ピエゾ加振器を用いて、先端に探針を付けたカンチレバーを共振周波数近傍(約50〜500MHz)で加振させ、試料表面上を断続的に軽く触れながら走査する方法であって、検出される振幅の変化量を一定に維持するように、カンチレバーの位置を凹凸方向(Z方向)に移動させ、このZ方向への移動に基づいた信号と平面方向(XY方向)の信号とによって3次元表面形状を測定する方法である。また、上記フラット処理とは、2次元データについて、基準面に対して1次、2次または3次元の関数で傾きの補正を処理することであり、この処理により面全体のうねりを相殺した。

【0167】

(ガス透過率測定)

得られたガスバリアフィルムについて、酸素ガス透過率測定と水蒸気透過率測定を行ってガスバリア性を評価した。酸素ガス透過率は、酸素ガス透過率測定装置(MOCON社製、OX−TRAN 2/20)を用い、23℃、ドライ(0%Rh)の条件で測定した。水蒸気透過率は、水蒸気透過率測定装置(MOCON社製、PERMATRAN−W 3/31)を用い、37.8℃、100%Rhの条件で測定した。ガスバリア性の評価基準は、酸素ガス透過率(OTR)が0.5cc/m2/day以下であり、かつ水蒸気透過率(WVTR)が0.5g/m2/day以下とした。

【0168】

(測定結果)

以下の表2に測定結果を示す。

【0169】

【表2】

【0170】

上記表1からも明らかなように、実施例2−1〜2−3のガスバリアフィルムは、何れも、酸素ガス透過率(OTR)が0.5cc/m2/day以下、水蒸気透過率(WVTR)が0.5g/m2/day以下であり、優れたガスバリア性を示したのに対し、比較例2−1〜2−5のガスバリアフィルムは、酸素ガス透過率(OTR)と水蒸気透過率(WVTR)の何れも評価基準を上回り、不十分なガスバリア性を示した。

【0171】

[2]イオンプレーティング法を用いた場合

(実施例2−4)

図13に示すように、基材フィルム50としてロール状の2軸延伸ポリエチレンテレフタレートフィルム(ユニチカ(株)製、PET、厚さ12μm)を用い、巻取り式のホロカソード型イオンプレーティング装置301のチャンバー302内に装着した。次に、蒸発源として二酸化珪素(メルクジャパン(株)製、純度99%、粒径2.5〜4mm)を準備し、陽極(ハース)306上に搭載した。次にチャンバー302内を、油回転ポンプおよび油拡散ポンプにより、到達真空度1×10-5Torrまで減圧した。

【0172】

次に、真空ポンプ308とチャンバーとの間にあるバルブ309の開閉度を制御することにより、成膜時のチャンバー圧力を5×10-4Torrに保ちながら、基材フィルムを走行させアルゴンガス20sccmを導入したホロカソード型プラズマガン307にプラズマ生成のための電力を5kW投入し、陽極(ハース)306上の蒸発源にプラズマ流を収束させて照射することにより蒸発源を蒸発させ、高密度プラズマにより蒸発分子をイオン化させて、基材フィルム50上に蒸着膜としての酸化珪素膜を形成した。なお基材フィルム50の走行速度は、形成される酸化珪素膜の膜厚が100nmとなるように設定した。

【0173】

(実施例2−5)

成膜時に導入する酸素ガスを10sccm導入した以外は、全て実施例2−4と同一の条件で成膜を行い、実施例2−5のガスバリアフィルムを得た。

【0174】

(比較例2−6)

成膜時の投入電力を3.5kWに設定した以外は、全て実施例2−4と同一の条件で成膜を行い、比較例2−6のガスバリアフィルムを得た。

【0175】

(比較例2−7)

成膜時のチャンバー圧力を1×10-3Torrとした以外は、全て実施例2−4と同一の条件で成膜を行い、比較例2−7のガスバリアフィルムを得た。

【0176】

(ガス透過率測定)

得られたガスバリアフィルムについて、酸素ガス透過率測定と水蒸気透過率測定を行ってガスバリア性を評価した。酸素ガス透過率は、酸素ガス透過率測定装置(MOCON社製、OX−TRAN 2/20)を用い、23℃、ドライ(0%Rh)の条件で測定した。水蒸気透過率は、水蒸気透過率測定装置(MOCON社製、PERMATRAN−W 3/31)を用い、37.8℃、100%Rhの条件で測定した。ガスバリア性の評価基準は、酸素ガス透過率(OTR)が0.5cc/m2/day以下であり、かつ水蒸気透過率(WVTR)が0.5g/m2/day以下とした。

【0177】

(測定結果)

以下の表3に測定結果を示す。

【0178】

【表3】

【0179】

上記表3からも明らかなように、実施例2−4〜2−5のガスバリアフィルムは、何れも、酸素ガス透過率(OTR)が0.5cc/m2/day以下、水蒸気透過率(WVTR)が0.5g/m2/day以下であり、優れたガスバリア性を示したのに対し、比較例2−6〜2−7のガスバリアフィルムは、酸素ガス透過率(OTR)と水蒸気透過率(WVTR)の何れも評価基準を上回り、不十分なガスバリア性を示した。

【0180】

[3]スパッタ法を用いた場合

(実施例2−6)

基材フィルムとして10cm×10cmサイズのシート状の2軸延伸ポリエチレンテレフタレートフィルム(ユニチカ(株)製、PET、厚さ12μm)を用い、これをバッチ式スパッタリング成膜装置(アネルバ製,SPF−730H)のチャンバー内に装着した。次に、スパッタターゲット材料としてSi(純度99.9999%以上)を準備し、チャンバー内に搭載した。次に、成膜時の添加ガスとしてアルゴンガス(太陽東洋酸素(株)、純度99.9999%以上)、酸素ガス(太陽東洋酸素(株)、純度99.9999%以上)を用意した。

【0181】

次にチャンバー内を、油回転ポンプおよびクライオポンプにより到達真空度2×10-3Pa以下まで減圧した。次にアルゴンガス30sccm、酸素ガス5sccmを導入し、真空ポンプとチャンバーとの間にあるバルブの開閉度を制御することにより、成膜時のチャンバー圧力を0.1Paに保ち、DCマグネトロンスパッタリング法により、投入電力200Wで蒸着膜としての酸化珪素膜の成膜を行った。成膜時間は酸化珪素膜の膜厚が100nmとなるように設定し、実施例2−6のガスバリアフィルムを得た。

【0182】

(実施例2−7)

成膜圧力を0.05Paに設定した以外は、全て実施例2−6と同一の条件で成膜を行い、実施例2−7のガスバリアフィルムを得た。

【0183】

(実施例2−8)

投入電力を400Wに設定した以外は、全て実施例2−6と同一の条件で成膜を行い、実施例2−8のガスバリアフィルムを得た。

【0184】

(比較例2−8)

酸素ガス流量を15sccmに設定した以外は、全て実施例2−6と同一の条件で成膜を行い、比較例2−8のガスバリアフィルムを得た。

【0185】

(比較例2−9)

アルゴンガス流量を60sccmに設定した以外は、全て実施例2−6と同一の条件で成膜を行い、比較例2−9のガスバリアフィルムを得た。

【0186】

(ガス透過率測定)

得られたガスバリアフィルムについて、酸素ガス透過率測定と水蒸気透過率測定を行ってガスバリア性を評価した。酸素ガス透過率は、酸素ガス透過率測定装置(MOCON社製、OX−TRAN 2/20)を用い、23℃、ドライ(0%Rh)の条件で測定した。水蒸気透過率は、水蒸気透過率測定装置(MOCON社製、PERMATRAN−W 3/31)を用い、37.8℃、100%Rhの条件で測定した。ガスバリア性の評価基準は、酸素ガス透過率(OTR)が0.5cc/m2/day以下であり、かつ水蒸気透過率(WVTR)が0.5g/m2/day以下とした。

【0187】

(測定結果)

以下の表4に測定結果を示す。

【0188】

【表4】

【0189】

上記表4からも明らかなように、実施例2−6〜2−8のガスバリアフィルムは、何れも、酸素ガス透過率(OTR)が0.5cc/m2/day以下、水蒸気透過率(WVTR)が0.5g/m2/day以下であり、優れたガスバリア性を示したのに対し、比較例2−8〜2−9のガスバリアフィルムは、酸素ガス透過率(OTR)と水蒸気透過率(WVTR)の何れも評価基準を上回り、不十分なガスバリア性を示した。

【0190】

3.第3実施態様

(実施例3−1〜3−3)

実施例1−1〜1−3と同様の方法を用いて実施例3−1〜3−3のガスバリアフィルムを得た。

【0191】

(比較例3−1〜3−5)

上記実施例3−1と基本的には同様の方法により、比較例3−1〜比較例3−5のガスバリアフィルムを得た。

【0192】

但し、各パラメータ(有機ケイ素化合物(HMDSO)ガスの流量、酸素ガスの流量、成膜圧力、投入電力、膜厚)を以下の表5に示す値とした。

【0193】

(電子スピン共鳴法(ESR法)の測定法)

上述したプラズマCVD法により作製した各酸化ケイ素膜について、電子スピン共鳴法(ESR法)によりE’センターの密度を測定した。測定に用いた装置、および測定条件は以下の通りであった。

【0194】

(測定装置)

メイン装置 :ESR350E(BRUKER社製)

付属装置 :HP5351B マイクロ波周波数カウンター(HEWLETT PACKEARD社製)、ER035M ガウスメーター(BRUKER社製)、ESR910 クライオスタット(OXFORD社製)

(測定条件)

測定温度 :室温(23℃)

磁場掃引範囲 :331.5〜341.5mT

変調 :100kHz、0.2mT

マイクロ波 :9.43GHz、0.1mW

掃引時間 :83.886sec ×4回

時定数 :327.68msec

データポイント :1024点

キャビティー :TM10、円筒型

(解析方法)

g=2.0003付近にシリカ膜中のE’センターに起因するシグナルが観察された。ESRスペクトルは通常、微分曲線として得られ、1回微分で吸収曲線、2回微分で信号強度(面積強度)が得られる。スピン数は、不対電子数を表し、前記信号強度より2次標準試料としてイオン注入したポリエチレンフィルムを用いて求めた値である。なお、1次標準試料には、硫酸銅5水和物を使用した。

【0195】

E’センタースピン数を、その膜厚と測定面積で規格化したものがE’センターの密度として求められる。なお、上記の装置(実施例および比較例で用いた装置)におけるE’センター検出限界は、5×1015spins/cm3であった。

【0196】

(測定結果)

以下の表5に測定結果を示す。

【0197】

【表5】

【0198】

上記表5からも明らかなように、実施例3−1〜3−3のガスバリアフィルムは、何れも、酸素ガス透過率(OTR)が0.5cc/m2/day以下、水蒸気透過率(WVTR)が0.5g/m2/day以下であり、優れたガスバリア性を示したのに対し、比較例1〜5のガスバリアフィルムは、酸素ガス透過率(OTR)と水蒸気透過率(WVTR)の何れも評価基準を上回り、不十分なガスバリア性を示した。

【0199】

4.第4実施態様

(実施例4−1〜4−3)

実施例1−1〜1−3と同様の方法を用いて実施例4−1〜4−3のガスバリアフィルムを得た。

【0200】

(比較例4−1〜4−5)

上記実施例4−1と基本的には同様の方法により、比較例4−1〜比較例4−5のガスバリアフィルムを得た。

【0201】