ガスバリア反射防止成形体

【課題】金属アルコキシド及びシラザン化合物を用いることで高価な真空装置を使用せず、ガスバリア性能と反射防止性能を、合成樹脂成形体に付与させたガスバリア反射防止成形体を、提供する。

【解決手段】合成樹脂成形体1と、この合成樹脂成形体表面の一部又は全部に設けられる積層膜とを備え、前記積層膜が、合成樹脂成形体の表面側から、屈折率1.45〜1.50であるシラザン化合物を前駆体とするシリカ膜2、4と、屈折率が1.40〜1.44である金属アルコキシドを前駆体とする多孔シリカ膜3、6とを、この順番で1組又は複数組積層させたものであるガスバリア反射防止成形体8。

【解決手段】合成樹脂成形体1と、この合成樹脂成形体表面の一部又は全部に設けられる積層膜とを備え、前記積層膜が、合成樹脂成形体の表面側から、屈折率1.45〜1.50であるシラザン化合物を前駆体とするシリカ膜2、4と、屈折率が1.40〜1.44である金属アルコキシドを前駆体とする多孔シリカ膜3、6とを、この順番で1組又は複数組積層させたものであるガスバリア反射防止成形体8。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスバリア反射防止成形体に関する。

【背景技術】

【0002】

有機ELパネル、液晶パネル及びプラズマディスプレイ等、表示材料は、軽く薄いフレキシブルな材料になることが望まれている。そこで表示材料を軽く薄いフレキシブルなものにするために、ガラス代替材として合成樹脂成形体を使用することが考えられている。

【0003】

但し、合成樹脂成形体は、既存の基材として長く用いられてきているガラスと比較して、ガスバリア性に劣るという問題があり、ガラス代替材として使用するためには、合成樹脂成形体にガスバリア性を付与させる必要がある。

【0004】

また、合成樹脂成形体を表示材料として使用する際には、光の反射による視認性の低下を防ぐ必要もあり、特に屋外における使用時では、太陽光の反射による視認性の低下が引き起こされ、大きな問題となっている。

【0005】

これらの問題を解決するために、合成樹脂成形体へガスバリア性能及び反射防止性能を付与する手法の開発が、強く望まれている

【0006】

合成樹脂成形体にガスバリア性能を付与する手法としては、金属又はセラミック薄膜を用いることが一般的であり、更に透明性を確保したい場合には、金属薄膜が不適切であるため、透明性を保つことが可能なセラミック薄膜によるガスバリア性の付与が、広く行われている。

【0007】

また合成樹脂成形体に反射防止性能を付与させる手法としては、高屈折率を有する薄膜と低屈折率を有する薄膜を積層させ、各層における干渉現象を利用し反射を防止する手法や、成形体表面に微細な凹凸を付与することで、光を表面で散乱させ反射を防止する手法等が行われている。

【0008】

更には、上記手法を併用し、ガスバリア性能及び反射防止性能を共に付与させるための技術の開発が行われている。

【0009】

例えば特許文献1では、光学的膜厚(膜厚×屈折率)が140nm〜1000nmの無機膜と、光学的膜厚が10nm〜1000nmの無機膜とを積層し、ガスバリア性能及び反射防止性能を共に有する、基板を提供する手法が開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第4295588号公報

【特許文献2】特許第4279064号公報

【特許文献3】特開2004−161541号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1に記載される手法では、無機膜の形成に高価な真空装置を用いる必要があるためコストが掛かり、真空装置内で処理するために大面積を一度に処理することが不可能であるとの問題がある。

また、特許文献2、3では、湿式法による反射防止性能の付与に関する手法の開示がなされているが、ガスバリア性能を共に付与させるものではない。

【0012】

本発明は、上記課題を解決するためになされたものであり、金属アルコキシド又はシラザン化合物を、シリカ前駆体として用いることで、高価な真空装置を必要とせず低コストで作製が可能で、ガスバリア性能及び反射防止性能に優れたガスバリア反射防止成形体を、提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、以下のものに関する。

(1)合成樹脂成形体と、この合成樹脂成形体表面の一部又は全部に設けられる積層膜とを備え、前記積層膜が、合成樹脂成形体の表面側から、屈折率1.45〜1.50であるシラザン化合物を前駆体とするシリカ膜と、屈折率が1.40〜1.44である金属アルコキシドを前駆体とする多孔シリカ膜とを、この順番で1組又は複数組積層させたものであるガスバリア反射防止成形体。

(2)項(1)において多孔シリカ膜が、膜内に空隙を有し、その空隙を、アミノ基を有する金属アルコキシドに結合させたアミノ基の、保護基の加熱脱離によって形成される、ガスバリア反射防止成形体。

(3)項(1)又は項(2)において、シリカ膜又は多孔シリカ膜の前駆体からのシリカ転化の手法が、加熱処理を施すことで得られるガスバリア反射防止成形体。

(4)項(1)乃至項(3)の何れかにおいて、シリカ膜の前駆体からのシリカ転化の手法が、加熱処理と共に紫外線を照射することで得られるガスバリア反射防止成形体。

(5)項(1)乃至(4)に何れかにおいて、更に全光線透過率が80%以上であるガスバリア反射防止成形体。

(6)項(1)乃至(5)の何れかにおいて、更に、水蒸気透過度が、10g/m2・day以下であるガスバリア反射防止成形体。

(7)項(1)乃至(6)の何れかにおいて、更に、575nmの可視光反射率が、2%以下であるガスバリア反射防止成形体。

【発明の効果】

【0014】

本発明によれば、積層膜を、屈折率1.45〜1.50であるシラザン化合物を前駆体とするシリカ膜と、屈折率が1.40〜1.44である金属アルコキシドを前駆体とする多孔シリカ膜とすることにより、湿式処理が可能となり、大面積を一度に処理することができる。また、シリカ膜によるガスバリア性能、シリカ膜及び多孔シリカ膜の積層効果による干渉現象により反射防止性能を、それぞれ付与するこができるため、低コストでガスバリア反射防止成形体を得ることができる。

多孔シリカ膜が、膜内に空隙を有し、その空隙が、アミノ基を有する金属アルコキシドに結合させたアミノ基の、保護基の加熱脱離によって形成される場合は、アミノ基を有する金属アルコキシドに添加する、保護基を有する物質の量によって、シリカ膜内部の空隙の量が調節でき、それに伴って多孔シリカ膜の屈折率を調整することが可能となる。

シリカ膜又は多孔シリカ膜の前駆体からのシリカ転化の手法が、加熱処理を施す場合は、前駆体からのシリカ転化を促進することでき、完全無機のシリカ膜又は多孔シリカ膜が、素早く得られる。

シリカ膜の前駆体からのシリカ転化の手法が、加熱処理と共に紫外線を照射する場合は、前駆体からのシリカ転化を、より短時間で終了させることが可能で且つ良好なガスバリア性を有するシリカ膜を得ることができる。

全光線透過率が、80%以上である場合は、透明度が高いので、表示材料として使用することができる。

水蒸気透過度が、10g/m2・day以下である場合は、その低い透過度から、食品や電子部品のガスバリア性包装材、液晶表示素子、有機EL素子等ディスプレイ材料用途として使用することに適する。

575nmの可視光反射率が2%以下の場合は、視認性が大きく向上するため表示材料として、屋外での使用に特に適する。

【図面の簡単な説明】

【0015】

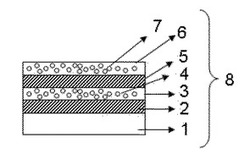

【図1】本発明の1実施例である、シリカ膜と多孔シリカ膜を片側に1層ずつ設けたガスバリア反射防止成形体の模式断面図を示す。

【図2】本発明の1実施例である、シリカ膜と多孔シリカ膜を片側に2層ずつ設けたガスバリア反射防止成形体の模式断面図を示す。

【発明を実施するための形態】

【0016】

<合成樹脂成形体>

本発明にて述べる合成樹脂成形体は、その形状を限定されるものではなく、平板形状、凹凸のある立体形状等と、することができる。

【0017】

合成樹脂成形体の材質に関しては、特に指定はないが、ポリエチレン、ポリプロピレン等のポリオレフィン、ポリエチレンテレフタレート、ポリエチレンテレナフタレート、ポリメチルメタクリレート、ポリカーボネート、エポキシ、フェノール、ポリ塩化ビニル、ポリビニルアルコール、ポリイミド、アラミド(全芳香族ポリアミド)、アリルエステル、ポリサルフォン、ポリエーテルサルフォン、ポリアリルサルフォン、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリエーテルケトンケトン、ポリアリルエーテルケトン、 ポリアリレート、ポリフェニレンサルファイド樹脂等を、用いることができ、特にガラス転移温度が、250℃以上であるポリイミド、アラミド(全芳香族ポリアミド)、アリルエステル等の成形体が、耐熱性に優れ好ましい。

【0018】

<全光線透過率>

また、合成樹脂成形体に透明性を求める場合は、前述した材質の中から、全光線透過率が80%以上であるものを使用することで、ガスバリア反射防止成形体の全光線透過率を80%以上にすることが好ましい。このような合成樹脂成形体を用いることで、それらの透明性を確保できるため、透明性に対する要求が厳しい、ディスプレイ材料等の光学用途としても、使用することが可能となる。

尚、本明細書にて述べる全光線透過率は、日本電色工業株式会社製のHAZEメーター(商品名:NDH−1001DP)を用いて、算出することができる。

【0019】

<積層膜>

本発明にて述べる積層膜は、先に述べた合成樹脂成形体表面の、少なくとも一部に設けられるものであり、合成樹脂成形体の表面より近い側から、シリカ膜及び多孔シリカ膜をこの順番で、1組又は複数組積層させたものである。

【0020】

<多孔シリカ膜>

本発明にて述べる多孔シリカ膜は、金属アルコキシドをシリカ前駆体としたものであり、屈折率を1.40〜1.44とする。本発明では、金属アルコキシドをシリカ前駆体として用いることで、湿式法による塗布が可能となり、複雑形状を有する合成樹脂成形体にも適用可能となる。

また、一度に大面積を処理することができるため、低コストでの処理が可能となる。

【0021】

(金属アルコキシド)

上記金属アルコキシドは特に限定されるものではなく、テトラメトキシシラン、テトラエトキシシラン、テトライソプロポキシシラン、テトラブトキシシラン、テトラプロポキシシラン、テトラキス(2−エチルブトキシ)シラン、テトラキス(2−メトキシエトキシ)シラン、テトラフェニルシラン等が使用でき、下記化学構造式(1)に示すテトラメトキシシラン又は下記化学構造式(2)に示すテトラエトキシシランが、汎用的であり好ましい。

【0022】

【化1】

【0023】

【化2】

【0024】

(空隙)

前述した多孔シリカ膜は、膜内の空隙率によって、屈折率を可変させることができ、多孔シリカ膜の前駆体である金属アルコキシドに、保護基を結合させたアミノ基を有する金属アルコキシドを混合し、合成樹脂成形体に塗布した後、加熱処理を施し保護基を脱離させることで形成することができる。

【0025】

上記アミノ基を有する金属アルコキシドは特に限定されるものではなく、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン、3−(N−フェニル)アミノプロピルトリメトキシシラン等が使用でき、下記化学構造式(3)に示す3−アミノプロピルトリメトキシシラン、下記化学構造式(4)に示す3−アミノプロピルトリエトキシシランが、汎用的であり好ましい。

【0026】

【化3】

【0027】

【化4】

【0028】

(保護基)

アミノ基に結合させる保護基は、特に限定されるものではなく、tert−ブトキシカルボニル基、ベンジルオキシカルボニル基、9−フルオレニルメチルオキシカルボニル基、2,2,2,トリクロロエトキシカルボニル基、アリルオキシカルボニル基、トリフルオロアセチル基、フタロイル基、p−トルエンスルホニル基、p−ニトロベンゼンスルホニル基等が使用でき、tert−ブトキシカルボニル基を有するジ−tert−ブチルジカルボネートを用いることが汎用的で最も好ましい。

【0029】

<シリカ膜>

本発明にて述べるシリカ膜は、シラザン化合物をシリカ前駆体としたものであり、屈折率を1.45〜1.50とする。本発明では、シラザン化合物をシリカ前駆体として用いることで、湿式法による塗布が可能となり、複雑形状を有する合成樹脂成形体にも適用可能となる。

また、一度に大面積を処理することができるため、低コストでの処理が可能となる。

【0030】

(シラザン化合物)

シラザン化合物としては、完全無機のシリカ膜が形成されるため、下記化学構造式(5)に示す、パーヒドロポリシラザンを用いることが好ましいが、これに限定されず、下記化学構造式(5)に示される水素の一部又は全部をアルキル基等の有機成分で置換した、オルガノポリシラザンを用いても良い。また単一の組成でも良いし、これらを混合して用いても良い。

【0031】

【化5】

【0032】

(添加剤)

金属アルコキシド又はシラザン化合物には、必要に応じて、シランカップリング剤、有機アミンやカルボン酸無水物、イソシアネート、チオール、カルボジイミド、金属ハロゲン化物等の添加剤を使用することができる。

また、シラザン化合物においては低温でのシリカ転化を進めるために、ニッケル、白金、パラジウム、アルミニウム、アミン類等の触媒を用いることができる。触媒の添加量は特に制限されるものではないが、例えばシラザン化合物に対し、5質量%程度添加することが好ましい。

【0033】

(洗浄・前処理)

第1層目のシリカ膜前駆体であるシラザン化合物は、合成樹脂成形体にそのまま塗布してもよいが、合成樹脂成形体を侵すことのない有機溶剤で、合成樹脂成形体を洗浄してから塗布することが好ましく、有機溶剤洗浄後、更にプラズマ処理又は紫外線処理等による表面処理を施すことが、より好ましい。合成樹脂成形体に洗浄及び表面処理を施すことで、合成樹脂成形体に対するシラザン化合物の濡れ性が向上し、良好な密着性を得ることができる。

【0034】

(プラズマ処理・紫外線処理)

上記プラズマ処理は、例えば大気圧プラズマ装置を用いて、窒素ガス、酸素ガス又はこれらの混合ガス雰囲気下で、2つの電極間にプラズマを発生させて試料に照射する方法が、簡便で好ましく用いられる。

紫外線処理は、200nm以下の波長を発する低圧水銀ランプ又はエキシマランプ等からの紫外光を、試料に照射する方法が、好ましく用いられる。

【0035】

(中間層)

更に上記第1層目のシリカ膜は、プラズマ処理や紫外線処理後の合成樹脂成形体上に直接形成しても良いが、密着性向上や寸法安定性のために、第1層目のシリカ膜と、合成樹脂成形体との間に、中間層を単層又は複数層形成してもよい。

【0036】

上記中間層は、特に制限されるものではなく、例えばアクリル樹脂、ポリウレタン樹脂、ポリビニルアセテート樹脂、酢酸ビニル樹脂、アミノ系樹脂、シリコーン樹脂、エポキシ樹脂、ポリエステル樹脂、ポリアミド樹脂、ビニルアルコール樹脂、スチレン系樹脂、メラミン樹脂及びこれらの混合物もしくは共重合体等の高分子化合物、ビニル官能性シラン、アクリル官能性シラン、エポキシ官能性シラン、アミノ官能基シラン等のシランカップリング剤を用いることができる。

尚、シランカップリング剤を用いる場合には、シランカップリング剤を溶解させた溶解液に合成樹脂成形体を浸漬させることで、膜状の中間層を形成することができる。

【0037】

(塗布)

金属アルコキシド又はシラザン化合物の塗布は、先に述べた合成樹脂成形体表面の一部又は全部に設けられる。これは、合成樹脂成形体の形状が、シート状又は板体状のものであれば、片面、両面又は全面に塗布され、マカロニ状の貫通体形状であれば、その外表面、内表面又は内外表面に塗布されることを意味する。

尚、金属アルコキシド又はシラザン化合物の塗布は、同一面内であっても、その中の一部にのみ塗布することもできる。

【0038】

金属アルコキシド又はシラザン化合物の塗布方法は、簡易且つ低コストで処理できることから、湿式法で形成させる。その手法としては、公知の塗布法が適用可能であり特に限定されるものではない。より具体的に述べると、例えば、スピンコート法、スプレーコート法、バーコート法、ロールコート法、グラビアコート法、ディップコート法、エアーナイフ法等を用いることができるが、特にスピンコート法が好ましい。本手法を用いることで、コート面の膜厚が最も均一になる効果がある。

【0039】

(シリカ転化)

金属アルコキシド又はシラザン化合物をシリカ転化させる方法としては、加熱処理、紫外線照射、もしくは両者の併用処理が挙げられるが、加熱処理と紫外線照射処理を併用することが好ましい。両者を併用することで、金属アルコキシド又はシラザン化合物のシリカ転化をより短時間で終了させることができる。

尚、ここで述べる加熱処理と紫外線照射処理の併用とは、加熱を行いながらの紫外線照射であり、同時に行うことを意味する。

【0040】

(加熱処理)

加熱処理に関しては、特に限定されるものではなく、例えば乾燥器、ホットプレート等を用いることができる。

【0041】

上記加熱処理の温度に関しては、特に制限はないが、合成樹脂成形体が変性しない範囲で、なるべく高温で加熱することで、金属アルコキシド又はシラザン化合物のシリカ転化が早くなる。例えば、合成樹脂成形体としてポリイミド樹脂を使用した際には250℃で30〜60分程度加熱を行えばよい。

【0042】

(紫外線照射)

紫外線の照射に関しては、特に制限されるものではないが、200nm以下の波長を発する低圧水銀ランプ、エキシマランプ等を使用することが好ましい。200nm以下の波長の光によって生成される活性酸素種やオゾンが、金属アルコキシドやシラザン化合物のシリカ転化に有効なため、シリカ転化が早くなる。

【0043】

(加熱・紫外線併用処理)

またシラザン化合物への加熱・紫外線併用処理に関しては、上記加熱処理及び紫外線処理が、同時に行われる時間帯があれば良く、例えば100℃で加熱を行いながら、20mW/cm2の低圧水銀ランプを使用した場合、10分程度の照射を行えば、シラザン化合物をシリカ転化させることができる。

【0044】

(転化率)

上記処理による金属アルコキシド又はシラザン化合物のシリカ転化の程度は、好ましくはC及びNの残存率が、原子数%で10%以下、より好ましくは5%以下で、2%以下が特に好ましい。C及びNの残存率が10%を超えると、シリカ転化が不十分であり、十分なガスバリア性や反射防止性能を得ることができない。

尚、C及びNの残存率に関しては、元素分析が可能な分析装置を使用することで算出可能であり、このような分析が可能なものとして例えばXPS(X線光電子分光分析装置)等が挙げられる。

【0045】

(屈折率)

本発明の多孔シリカ膜の屈折率は、1.40〜1.44であり、シリカ膜の屈折率は、1.45〜1.50である。尚、本明細書にて述べる屈折率測定は、光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)を用いて行える。

【0046】

(層数)

本発明における、多孔シリカ膜及びシリカ膜の層の組数は、1組以上であれば、特に制限されるものではない。多孔シリカ及びシリカ膜それぞれが、単層であるものが低コストであり好ましく、より高い反射防止性能やガスバリア性能が求められる場合には、複数組の構成とすることが好ましい。

【0047】

(膜厚)

シリカ膜の総合厚みは、0.05〜3μmが好ましく、0.1〜1.0μmがより好ましく、0.2〜0.6μmが特に好ましい。0.05μm未満では十分なガスバリア性が得られず、3μmを超えるとクラックや剥離が発生し易く、ガスバリア性能が劣化する可能性がある。

また、多孔シリカ膜の総合厚みは、0.05〜3μmの範囲でシリカ膜との干渉現象により575nmの反射光が最も抑えられる厚みを選択すればよい。

尚、ここで述べる総合厚みとは、単層であれば、その厚みを意味し、複数層であれば、各々の膜厚の合計値を示す。

【0048】

(総膜厚)

多孔シリカ膜とシリカ膜の総膜厚は、0.1〜5μmが好ましい。総膜厚0.1μm未満では、シリカ膜が0.05μm未満となり、十分なガスバリア性が得られず、また総膜厚が5μmを超えると、クラックや剥離が発生し易く、ガスバリア性能や反射防止性能が得られない可能性がある。

【0049】

(水蒸気透過度)

得られたガスバリア反射防止成形体の水蒸気透過度は、10g/m2・day以下であるのが好ましい。10g/m2・day以下のガスバリア性を有することで、食品や電子部品のガスバリア性包装材や、液晶表示素子や有機EL素子等ディスプレイ材料用途として使用することに適する。

尚、本明細書にて述べる水蒸気透過度は、「JISK0208」で規格化されているカップ法、「JIS7129A」で規格化されている乾湿センサー法、「JIS7129B」で規格化されている赤外線センサー法の何れかを用いて測定でき、何れかの測定方法にて、10g/m2・day以下となるようにすることが好ましい。

【0050】

(反射率)

また、得られたガスバリア反射防止成形体の575nmの可視光反射率は、2%以下であるのが好ましい。波長:575nmの光は、人間の目が最も光を感じる波長であり、本波長の反射率を抑えることで視認性に優れ、表示材料として屋外にて使用することに特に適する。

尚、本明細書にて述べる反射率測定は、光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)を用いて行える。

【実施例】

【0051】

以下、本発明のガスバリア反射防止成形体について、実施例を用いて説明する。

尚、本実施例にて説明するガスバリア性については、「JISK0208」で規格化されているカップ法(40℃ 90%RH)により、屈折率又は反射率については光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)により測定を行った。シリカ膜及び多孔シリカ膜の屈折率は、Siウェハ上に各々の膜を作成したものより得られた値である。また反射率の測定は合成樹脂成形体の測定面の裏面側からの裏面反射を抑えるために、裏面をZEBRA株式会社製マッキー(商品名)にて、裏面の575nmの反射率が0%となるように黒く塗りつぶして行った。

【0052】

(シリカ膜前駆体)

シラザン化合物「NL120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を、7mass%にジブチルエーテルで希釈し、シリカ膜前駆体とした。

【0053】

(多孔シリカ膜前駆体)

テトラヒドロフラン:4.064gに、4−ジメチルアミノピリジン:0.0975gと、3−アミノプロピルメトキシシラン:0.145gを加えて、常温(25℃)でアズワン株式会社製のスターラーを用いて、回転数:300rpmで10分間攪拌を行った。その後に、ジ−t−ブチルジカルボネート:0.702g加えて300rpmで、更に3時間常温(25℃)にて攪拌を行い、多孔シリカ前駆体(1)を得た。

次に、テトラエトキシシラン:0.25g、塩酸:0.015g、水:0.06gに、1−プロパノールをそれぞれ、1.563g、1.634g、1.487g加え、それぞれを、300rpmで5分間攪拌した。テトラエトキシシランと1−プロパノールの混合溶液中に、塩酸と1−プロパノールの混合液、水と1−プロパノールの混合液を順に加え、60℃の湯浴内で300rpm、2時間攪拌を行い、多孔シリカ前駆体(2)を得た。

多孔シリカ前駆体(2)に、前述した多孔シリカ前駆体(1)を加えて、常温(25℃)にて回転数:300rpmで攪拌を1時間行い、孔径:0.2μmのフィルターを用いてろ過した後の、ろ液を多孔シリカ前駆体とした。

【0054】

(実施例1)

三菱瓦斯化学株式会社製の透明ポリイミドフィルム(商品名:ネオプリム、厚さ:100μm)を、イソプロパノール脱脂洗浄後、株式会社魁半導体製大気圧プラズマ装置(商品名:S5000)を用いて、N2ガス雰囲気下でプラズマを発生させて、1分間処理を施した。

その後、シリカ膜前駆体を、1000rpmにて60秒間スピンコートし、250℃に設定したアズワン株式会社製乾燥機内に60分間静置し150nmのシリカ膜を得た。得られたシリカ膜の屈折率は1.49であった。

形成されたシリカ膜の上に、多孔シリカ膜前駆体を、1000rpmにて60秒間スピンコートし、200℃に設定したアズワン株式会社製乾燥機内に30分間静置し120nmの多孔シリカ膜を得た。得られた多孔シリカ膜の屈折率は1.42であった。

実施例1のガスバリア反射防止成形体は、図1に示すように、合成樹脂成形体1(透明ポリイミドフィルム)の上に、1層目のシリカ膜2を積層し、その上に、膜中に空隙4を有する1層目の多孔シリカ膜3を積層して、ガスバリア反射防止成形体8としている。

得られたガスバリア反射防止成形体の水蒸気透過度は、「JISK0208」で規格化されているカップ法により測定すると、3.0g/m2・dayであり、575nmの反射率を光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)で測定すると、1.5%であった。

【0055】

(実施例2)

三菱瓦斯化学株式会社製の透明ポリイミドフィルム(商品名:ネオプリム、厚さ:100μm)を、イソプロパノール脱脂洗浄後、株式会社魁半導体製大気圧プラズマ装置(商品名:S5000)を用いて、N2ガス雰囲気下でプラズマを発生させて、1分間処理を施した。

その後、シリカ膜前駆体を、1000rpmにて60秒間スピンコートし、250℃に設定したアズワン株式会社製乾燥機内に60分間静置し150nmのシリカ膜を得た。得られたシリカ膜の屈折率は1.49であった。

形成されたシリカ膜の上に、多孔シリカ膜前駆体を、1000rpmにて60秒間スピンコート200℃に設定したアズワン株式会社製乾燥機内に30分間静置し120nmの多孔シリカ膜を得た。得られた多孔シリカ膜の屈折率は1.42であった。

上記シリカ膜と多孔シリカ膜とを、更に1層ずつ形成させ、透明ポリイミドフィルムの表面からシリカ膜:150nm、多孔シリカ膜:120nm、シリカ膜:150nm、多孔シリカ膜:120nmの順に積層した。

即ち、実施例2では、図2に示すように、合成樹脂成形体1(透明ポリイミドフィルム)の上に、1層目のシリカ膜2を積層し、その上に、膜中に空隙4を有する1層目の多孔シリカ膜3を積層し、その上に、2層目のシリカ膜5を積層し、最上部に膜中に空隙7を有する2層目の多孔シリカ膜6を積層して、ガスバリア反射防止成形体8としている。

得られたガスバリア反射防止成形体の水蒸気透過度は、「JISK0208」で規格化されているカップ法により測定すると、1.5g/m2・dayであり、575nmの反射率を光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)で測定すると0.5%であった。

【0056】

(実施例3)

三菱瓦斯化学株式会社製の透明ポリイミドフィルム(商品名:ネオプリム、厚さ:100μm)を、イソプロパノール脱脂洗浄後、株式会社魁半導体製大気圧プラズマ装置(商品名:S5000)を用いて、N2ガス雰囲気下でプラズマを発生させて、1分間処理を施した。

その後、シリカ膜前駆体を1000rpmにて60秒間スピンコートし、120℃に設定したアズワン株式会社製ホットプレート上に静置し、加熱を行いながら三共電気株式会社製オゾンランプ「GL8Z−H(商品名)」を用いて10分間紫外線を照射し150nmのシリカ膜を得た。得られたシリカ膜の屈折率は1.49であった。

形成したシリカ膜の上に多孔シリカ膜前駆体を1000rpmにて60秒間スピンコートし、200℃に設定したアズワン株式会社製乾燥機内に30分間静置し120nmの多孔シリカ膜を得た。得られた多孔シリカ膜の屈折率は1.42であった。

得られたガスバリア反射防止成形体の水蒸気透過度は、「JISK0208」で規格化されているカップ法により測定すると、2.0g/m2・dayであり、575nmの反射率を光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)で測定すると1.4%であった。

【0057】

(比較例1)

三菱瓦斯化学株式会社製の透明ポリイミドフィルム(商品名:ネオプリム、厚さ:100μm)を、イソプロパノール脱脂洗浄後、株式会社魁半導体製大気圧プラズマ装置(商品名:S5000)を用いて、N2ガス雰囲気下でプラズマを発生させて、1分間処理を施した。

その後、シリカ膜前駆体を1000rpmにて60秒間スピンコートし、250℃に設定したアズワン株式会社製乾燥機内に60分間静置し150nmのシリカ膜を得た。得られたシリカ膜の屈折率は1.49であった。

得られたガスバリア反射防止成形体の水蒸気透過度は、「JISK0208」で規格化されているカップ法により測定すると、3.0g/m2・dayであり、575nmの反射率を光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)で測定すると6.1%であった。

【0058】

(比較例2)

三菱瓦斯化学株式会社製の透明ポリイミドフィルム(商品名:ネオプリム、厚さ:100μm)を、イソプロパノール脱脂洗浄後、株式会社魁半導体製大気圧プラズマ装置(商品名:S5000)を用いて、N2ガス雰囲気下でプラズマを発生させて、1分間処理を施した。

その後、多孔シリカ膜前駆体を1000rpmにて60秒間スピンコートし、200℃に設定したアズワン株式会社製乾燥機内に30分間静置し120nmの多孔シリカ膜を得た。得られた多孔シリカ膜の屈折率は1.42であった。

得られたガスバリア反射防止成形体の水蒸気透過度は、「JISK0208」で規格化されているカップ法により測定すると、140g/m2・dayであり、575nmの反射率を光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)で測定すると5.2%であった。

【0059】

(比較例3)

三菱瓦斯化学株式会社製の透明ポリイミドフィルム(商品名:ネオプリム、厚さ:100μm)を、イソプロパノール脱脂洗浄後、株式会社魁半導体製大気圧プラズマ装置(商品名:S5000)を用いて、N2ガス雰囲気下でプラズマを発生させて、1分間処理を施した。

その後多孔シリカ膜前駆体を1000rpmにて60秒間スピンコートし、200℃に設定したアズワン株式会社製乾燥機内に30分間静置し120nmの多孔シリカ膜を得た。得られた多孔シリカ膜の屈折率は1.42であった。

形成した多孔シリカ膜の上にシリカ膜前駆体を1000rpmにて60秒間スピンコートし、250℃に設定したアズワン株式会社製乾燥機内に60分間静置し150nmのシリカ膜を得た。得られたシリカ膜の屈折率は1.49であった。

得られたガスバリア反射防止成形体の水蒸気透過度は、「JISK0208」で規格化されているカップ法により測定すると、3.0g/m2・dayであり、575nmの反射率を光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)で測定すると3.0%であった。

【0060】

(参考例)

三菱瓦斯化学株式会社製の透明ポリイミドフィルム(商品名:ネオプリム、厚さ:100μm)を、イソプロパノール脱脂洗浄後、株式会社魁半導体製大気圧プラズマ装置(商品名:S5000)を用いて、N2ガス雰囲気下でプラズマを発生させて、1分間処理を施した。その後シリカ膜、多孔シリカ膜を形成させることなくそのまま測定を行った。

シリカ膜、多孔シリカ膜を形成させてないものの水蒸気透過度は、「JISK0208」で規格化されているカップ法により測定すると144g/m2・dayであり、575nmの反射率を光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)で測定すると7.0%であった。

【0061】

前述してきた実施例1〜3、比較例1〜3、参考例について、各項目及び試験結果を、以下の表1に示す。

【0062】

【表1】

【0063】

上記、表1記載の実験結果から判るように、実施例1〜3では、参考例と比較して水蒸気透過度が低く、575nmの反射率が低いことがわかる。

また、実施例1と実施例3とを比較すると、シリカ膜前躯体を硬化させる際に、加熱だけでなく、紫外線照射を同時に行った実施例3では、実施例1と比較し、加熱温度を下げると共に、加熱時間も短くしているにも係わらず、実施例1と同等の水蒸気透過度及び反射率を達成しており、加熱と紫外線照射とを同時に行うことが、優れた効果を生ずることが理解できる。

これに対しシリカ膜のみ形成させた比較例1では、ガスバリア性は付与されるものの、反射防止性能は付与されず、多孔シリカ膜のみを形成した比較例2では、両者とも付与されない。

更に、合成樹脂表面からのシリカ膜と多孔シリカ膜の順序を逆にした比較例3では、シリカ膜によるガスバリア性は付与されたが、屈折率の差による干渉現象が起きず、2%以下の反射防止性能を付与することができなかった。

【符号の説明】

【0064】

1…合成樹脂成形体、2…1層目のシリカ膜、3…1層目の多孔シリカ膜、4…空隙、5…2層目のシリカ膜、6…2層目の多孔シリカ膜、7…空隙、8…ガスバリア反射防止成形体

【技術分野】

【0001】

本発明は、ガスバリア反射防止成形体に関する。

【背景技術】

【0002】

有機ELパネル、液晶パネル及びプラズマディスプレイ等、表示材料は、軽く薄いフレキシブルな材料になることが望まれている。そこで表示材料を軽く薄いフレキシブルなものにするために、ガラス代替材として合成樹脂成形体を使用することが考えられている。

【0003】

但し、合成樹脂成形体は、既存の基材として長く用いられてきているガラスと比較して、ガスバリア性に劣るという問題があり、ガラス代替材として使用するためには、合成樹脂成形体にガスバリア性を付与させる必要がある。

【0004】

また、合成樹脂成形体を表示材料として使用する際には、光の反射による視認性の低下を防ぐ必要もあり、特に屋外における使用時では、太陽光の反射による視認性の低下が引き起こされ、大きな問題となっている。

【0005】

これらの問題を解決するために、合成樹脂成形体へガスバリア性能及び反射防止性能を付与する手法の開発が、強く望まれている

【0006】

合成樹脂成形体にガスバリア性能を付与する手法としては、金属又はセラミック薄膜を用いることが一般的であり、更に透明性を確保したい場合には、金属薄膜が不適切であるため、透明性を保つことが可能なセラミック薄膜によるガスバリア性の付与が、広く行われている。

【0007】

また合成樹脂成形体に反射防止性能を付与させる手法としては、高屈折率を有する薄膜と低屈折率を有する薄膜を積層させ、各層における干渉現象を利用し反射を防止する手法や、成形体表面に微細な凹凸を付与することで、光を表面で散乱させ反射を防止する手法等が行われている。

【0008】

更には、上記手法を併用し、ガスバリア性能及び反射防止性能を共に付与させるための技術の開発が行われている。

【0009】

例えば特許文献1では、光学的膜厚(膜厚×屈折率)が140nm〜1000nmの無機膜と、光学的膜厚が10nm〜1000nmの無機膜とを積層し、ガスバリア性能及び反射防止性能を共に有する、基板を提供する手法が開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第4295588号公報

【特許文献2】特許第4279064号公報

【特許文献3】特開2004−161541号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1に記載される手法では、無機膜の形成に高価な真空装置を用いる必要があるためコストが掛かり、真空装置内で処理するために大面積を一度に処理することが不可能であるとの問題がある。

また、特許文献2、3では、湿式法による反射防止性能の付与に関する手法の開示がなされているが、ガスバリア性能を共に付与させるものではない。

【0012】

本発明は、上記課題を解決するためになされたものであり、金属アルコキシド又はシラザン化合物を、シリカ前駆体として用いることで、高価な真空装置を必要とせず低コストで作製が可能で、ガスバリア性能及び反射防止性能に優れたガスバリア反射防止成形体を、提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、以下のものに関する。

(1)合成樹脂成形体と、この合成樹脂成形体表面の一部又は全部に設けられる積層膜とを備え、前記積層膜が、合成樹脂成形体の表面側から、屈折率1.45〜1.50であるシラザン化合物を前駆体とするシリカ膜と、屈折率が1.40〜1.44である金属アルコキシドを前駆体とする多孔シリカ膜とを、この順番で1組又は複数組積層させたものであるガスバリア反射防止成形体。

(2)項(1)において多孔シリカ膜が、膜内に空隙を有し、その空隙を、アミノ基を有する金属アルコキシドに結合させたアミノ基の、保護基の加熱脱離によって形成される、ガスバリア反射防止成形体。

(3)項(1)又は項(2)において、シリカ膜又は多孔シリカ膜の前駆体からのシリカ転化の手法が、加熱処理を施すことで得られるガスバリア反射防止成形体。

(4)項(1)乃至項(3)の何れかにおいて、シリカ膜の前駆体からのシリカ転化の手法が、加熱処理と共に紫外線を照射することで得られるガスバリア反射防止成形体。

(5)項(1)乃至(4)に何れかにおいて、更に全光線透過率が80%以上であるガスバリア反射防止成形体。

(6)項(1)乃至(5)の何れかにおいて、更に、水蒸気透過度が、10g/m2・day以下であるガスバリア反射防止成形体。

(7)項(1)乃至(6)の何れかにおいて、更に、575nmの可視光反射率が、2%以下であるガスバリア反射防止成形体。

【発明の効果】

【0014】

本発明によれば、積層膜を、屈折率1.45〜1.50であるシラザン化合物を前駆体とするシリカ膜と、屈折率が1.40〜1.44である金属アルコキシドを前駆体とする多孔シリカ膜とすることにより、湿式処理が可能となり、大面積を一度に処理することができる。また、シリカ膜によるガスバリア性能、シリカ膜及び多孔シリカ膜の積層効果による干渉現象により反射防止性能を、それぞれ付与するこができるため、低コストでガスバリア反射防止成形体を得ることができる。

多孔シリカ膜が、膜内に空隙を有し、その空隙が、アミノ基を有する金属アルコキシドに結合させたアミノ基の、保護基の加熱脱離によって形成される場合は、アミノ基を有する金属アルコキシドに添加する、保護基を有する物質の量によって、シリカ膜内部の空隙の量が調節でき、それに伴って多孔シリカ膜の屈折率を調整することが可能となる。

シリカ膜又は多孔シリカ膜の前駆体からのシリカ転化の手法が、加熱処理を施す場合は、前駆体からのシリカ転化を促進することでき、完全無機のシリカ膜又は多孔シリカ膜が、素早く得られる。

シリカ膜の前駆体からのシリカ転化の手法が、加熱処理と共に紫外線を照射する場合は、前駆体からのシリカ転化を、より短時間で終了させることが可能で且つ良好なガスバリア性を有するシリカ膜を得ることができる。

全光線透過率が、80%以上である場合は、透明度が高いので、表示材料として使用することができる。

水蒸気透過度が、10g/m2・day以下である場合は、その低い透過度から、食品や電子部品のガスバリア性包装材、液晶表示素子、有機EL素子等ディスプレイ材料用途として使用することに適する。

575nmの可視光反射率が2%以下の場合は、視認性が大きく向上するため表示材料として、屋外での使用に特に適する。

【図面の簡単な説明】

【0015】

【図1】本発明の1実施例である、シリカ膜と多孔シリカ膜を片側に1層ずつ設けたガスバリア反射防止成形体の模式断面図を示す。

【図2】本発明の1実施例である、シリカ膜と多孔シリカ膜を片側に2層ずつ設けたガスバリア反射防止成形体の模式断面図を示す。

【発明を実施するための形態】

【0016】

<合成樹脂成形体>

本発明にて述べる合成樹脂成形体は、その形状を限定されるものではなく、平板形状、凹凸のある立体形状等と、することができる。

【0017】

合成樹脂成形体の材質に関しては、特に指定はないが、ポリエチレン、ポリプロピレン等のポリオレフィン、ポリエチレンテレフタレート、ポリエチレンテレナフタレート、ポリメチルメタクリレート、ポリカーボネート、エポキシ、フェノール、ポリ塩化ビニル、ポリビニルアルコール、ポリイミド、アラミド(全芳香族ポリアミド)、アリルエステル、ポリサルフォン、ポリエーテルサルフォン、ポリアリルサルフォン、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリエーテルケトンケトン、ポリアリルエーテルケトン、 ポリアリレート、ポリフェニレンサルファイド樹脂等を、用いることができ、特にガラス転移温度が、250℃以上であるポリイミド、アラミド(全芳香族ポリアミド)、アリルエステル等の成形体が、耐熱性に優れ好ましい。

【0018】

<全光線透過率>

また、合成樹脂成形体に透明性を求める場合は、前述した材質の中から、全光線透過率が80%以上であるものを使用することで、ガスバリア反射防止成形体の全光線透過率を80%以上にすることが好ましい。このような合成樹脂成形体を用いることで、それらの透明性を確保できるため、透明性に対する要求が厳しい、ディスプレイ材料等の光学用途としても、使用することが可能となる。

尚、本明細書にて述べる全光線透過率は、日本電色工業株式会社製のHAZEメーター(商品名:NDH−1001DP)を用いて、算出することができる。

【0019】

<積層膜>

本発明にて述べる積層膜は、先に述べた合成樹脂成形体表面の、少なくとも一部に設けられるものであり、合成樹脂成形体の表面より近い側から、シリカ膜及び多孔シリカ膜をこの順番で、1組又は複数組積層させたものである。

【0020】

<多孔シリカ膜>

本発明にて述べる多孔シリカ膜は、金属アルコキシドをシリカ前駆体としたものであり、屈折率を1.40〜1.44とする。本発明では、金属アルコキシドをシリカ前駆体として用いることで、湿式法による塗布が可能となり、複雑形状を有する合成樹脂成形体にも適用可能となる。

また、一度に大面積を処理することができるため、低コストでの処理が可能となる。

【0021】

(金属アルコキシド)

上記金属アルコキシドは特に限定されるものではなく、テトラメトキシシラン、テトラエトキシシラン、テトライソプロポキシシラン、テトラブトキシシラン、テトラプロポキシシラン、テトラキス(2−エチルブトキシ)シラン、テトラキス(2−メトキシエトキシ)シラン、テトラフェニルシラン等が使用でき、下記化学構造式(1)に示すテトラメトキシシラン又は下記化学構造式(2)に示すテトラエトキシシランが、汎用的であり好ましい。

【0022】

【化1】

【0023】

【化2】

【0024】

(空隙)

前述した多孔シリカ膜は、膜内の空隙率によって、屈折率を可変させることができ、多孔シリカ膜の前駆体である金属アルコキシドに、保護基を結合させたアミノ基を有する金属アルコキシドを混合し、合成樹脂成形体に塗布した後、加熱処理を施し保護基を脱離させることで形成することができる。

【0025】

上記アミノ基を有する金属アルコキシドは特に限定されるものではなく、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン、3−(N−フェニル)アミノプロピルトリメトキシシラン等が使用でき、下記化学構造式(3)に示す3−アミノプロピルトリメトキシシラン、下記化学構造式(4)に示す3−アミノプロピルトリエトキシシランが、汎用的であり好ましい。

【0026】

【化3】

【0027】

【化4】

【0028】

(保護基)

アミノ基に結合させる保護基は、特に限定されるものではなく、tert−ブトキシカルボニル基、ベンジルオキシカルボニル基、9−フルオレニルメチルオキシカルボニル基、2,2,2,トリクロロエトキシカルボニル基、アリルオキシカルボニル基、トリフルオロアセチル基、フタロイル基、p−トルエンスルホニル基、p−ニトロベンゼンスルホニル基等が使用でき、tert−ブトキシカルボニル基を有するジ−tert−ブチルジカルボネートを用いることが汎用的で最も好ましい。

【0029】

<シリカ膜>

本発明にて述べるシリカ膜は、シラザン化合物をシリカ前駆体としたものであり、屈折率を1.45〜1.50とする。本発明では、シラザン化合物をシリカ前駆体として用いることで、湿式法による塗布が可能となり、複雑形状を有する合成樹脂成形体にも適用可能となる。

また、一度に大面積を処理することができるため、低コストでの処理が可能となる。

【0030】

(シラザン化合物)

シラザン化合物としては、完全無機のシリカ膜が形成されるため、下記化学構造式(5)に示す、パーヒドロポリシラザンを用いることが好ましいが、これに限定されず、下記化学構造式(5)に示される水素の一部又は全部をアルキル基等の有機成分で置換した、オルガノポリシラザンを用いても良い。また単一の組成でも良いし、これらを混合して用いても良い。

【0031】

【化5】

【0032】

(添加剤)

金属アルコキシド又はシラザン化合物には、必要に応じて、シランカップリング剤、有機アミンやカルボン酸無水物、イソシアネート、チオール、カルボジイミド、金属ハロゲン化物等の添加剤を使用することができる。

また、シラザン化合物においては低温でのシリカ転化を進めるために、ニッケル、白金、パラジウム、アルミニウム、アミン類等の触媒を用いることができる。触媒の添加量は特に制限されるものではないが、例えばシラザン化合物に対し、5質量%程度添加することが好ましい。

【0033】

(洗浄・前処理)

第1層目のシリカ膜前駆体であるシラザン化合物は、合成樹脂成形体にそのまま塗布してもよいが、合成樹脂成形体を侵すことのない有機溶剤で、合成樹脂成形体を洗浄してから塗布することが好ましく、有機溶剤洗浄後、更にプラズマ処理又は紫外線処理等による表面処理を施すことが、より好ましい。合成樹脂成形体に洗浄及び表面処理を施すことで、合成樹脂成形体に対するシラザン化合物の濡れ性が向上し、良好な密着性を得ることができる。

【0034】

(プラズマ処理・紫外線処理)

上記プラズマ処理は、例えば大気圧プラズマ装置を用いて、窒素ガス、酸素ガス又はこれらの混合ガス雰囲気下で、2つの電極間にプラズマを発生させて試料に照射する方法が、簡便で好ましく用いられる。

紫外線処理は、200nm以下の波長を発する低圧水銀ランプ又はエキシマランプ等からの紫外光を、試料に照射する方法が、好ましく用いられる。

【0035】

(中間層)

更に上記第1層目のシリカ膜は、プラズマ処理や紫外線処理後の合成樹脂成形体上に直接形成しても良いが、密着性向上や寸法安定性のために、第1層目のシリカ膜と、合成樹脂成形体との間に、中間層を単層又は複数層形成してもよい。

【0036】

上記中間層は、特に制限されるものではなく、例えばアクリル樹脂、ポリウレタン樹脂、ポリビニルアセテート樹脂、酢酸ビニル樹脂、アミノ系樹脂、シリコーン樹脂、エポキシ樹脂、ポリエステル樹脂、ポリアミド樹脂、ビニルアルコール樹脂、スチレン系樹脂、メラミン樹脂及びこれらの混合物もしくは共重合体等の高分子化合物、ビニル官能性シラン、アクリル官能性シラン、エポキシ官能性シラン、アミノ官能基シラン等のシランカップリング剤を用いることができる。

尚、シランカップリング剤を用いる場合には、シランカップリング剤を溶解させた溶解液に合成樹脂成形体を浸漬させることで、膜状の中間層を形成することができる。

【0037】

(塗布)

金属アルコキシド又はシラザン化合物の塗布は、先に述べた合成樹脂成形体表面の一部又は全部に設けられる。これは、合成樹脂成形体の形状が、シート状又は板体状のものであれば、片面、両面又は全面に塗布され、マカロニ状の貫通体形状であれば、その外表面、内表面又は内外表面に塗布されることを意味する。

尚、金属アルコキシド又はシラザン化合物の塗布は、同一面内であっても、その中の一部にのみ塗布することもできる。

【0038】

金属アルコキシド又はシラザン化合物の塗布方法は、簡易且つ低コストで処理できることから、湿式法で形成させる。その手法としては、公知の塗布法が適用可能であり特に限定されるものではない。より具体的に述べると、例えば、スピンコート法、スプレーコート法、バーコート法、ロールコート法、グラビアコート法、ディップコート法、エアーナイフ法等を用いることができるが、特にスピンコート法が好ましい。本手法を用いることで、コート面の膜厚が最も均一になる効果がある。

【0039】

(シリカ転化)

金属アルコキシド又はシラザン化合物をシリカ転化させる方法としては、加熱処理、紫外線照射、もしくは両者の併用処理が挙げられるが、加熱処理と紫外線照射処理を併用することが好ましい。両者を併用することで、金属アルコキシド又はシラザン化合物のシリカ転化をより短時間で終了させることができる。

尚、ここで述べる加熱処理と紫外線照射処理の併用とは、加熱を行いながらの紫外線照射であり、同時に行うことを意味する。

【0040】

(加熱処理)

加熱処理に関しては、特に限定されるものではなく、例えば乾燥器、ホットプレート等を用いることができる。

【0041】

上記加熱処理の温度に関しては、特に制限はないが、合成樹脂成形体が変性しない範囲で、なるべく高温で加熱することで、金属アルコキシド又はシラザン化合物のシリカ転化が早くなる。例えば、合成樹脂成形体としてポリイミド樹脂を使用した際には250℃で30〜60分程度加熱を行えばよい。

【0042】

(紫外線照射)

紫外線の照射に関しては、特に制限されるものではないが、200nm以下の波長を発する低圧水銀ランプ、エキシマランプ等を使用することが好ましい。200nm以下の波長の光によって生成される活性酸素種やオゾンが、金属アルコキシドやシラザン化合物のシリカ転化に有効なため、シリカ転化が早くなる。

【0043】

(加熱・紫外線併用処理)

またシラザン化合物への加熱・紫外線併用処理に関しては、上記加熱処理及び紫外線処理が、同時に行われる時間帯があれば良く、例えば100℃で加熱を行いながら、20mW/cm2の低圧水銀ランプを使用した場合、10分程度の照射を行えば、シラザン化合物をシリカ転化させることができる。

【0044】

(転化率)

上記処理による金属アルコキシド又はシラザン化合物のシリカ転化の程度は、好ましくはC及びNの残存率が、原子数%で10%以下、より好ましくは5%以下で、2%以下が特に好ましい。C及びNの残存率が10%を超えると、シリカ転化が不十分であり、十分なガスバリア性や反射防止性能を得ることができない。

尚、C及びNの残存率に関しては、元素分析が可能な分析装置を使用することで算出可能であり、このような分析が可能なものとして例えばXPS(X線光電子分光分析装置)等が挙げられる。

【0045】

(屈折率)

本発明の多孔シリカ膜の屈折率は、1.40〜1.44であり、シリカ膜の屈折率は、1.45〜1.50である。尚、本明細書にて述べる屈折率測定は、光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)を用いて行える。

【0046】

(層数)

本発明における、多孔シリカ膜及びシリカ膜の層の組数は、1組以上であれば、特に制限されるものではない。多孔シリカ及びシリカ膜それぞれが、単層であるものが低コストであり好ましく、より高い反射防止性能やガスバリア性能が求められる場合には、複数組の構成とすることが好ましい。

【0047】

(膜厚)

シリカ膜の総合厚みは、0.05〜3μmが好ましく、0.1〜1.0μmがより好ましく、0.2〜0.6μmが特に好ましい。0.05μm未満では十分なガスバリア性が得られず、3μmを超えるとクラックや剥離が発生し易く、ガスバリア性能が劣化する可能性がある。

また、多孔シリカ膜の総合厚みは、0.05〜3μmの範囲でシリカ膜との干渉現象により575nmの反射光が最も抑えられる厚みを選択すればよい。

尚、ここで述べる総合厚みとは、単層であれば、その厚みを意味し、複数層であれば、各々の膜厚の合計値を示す。

【0048】

(総膜厚)

多孔シリカ膜とシリカ膜の総膜厚は、0.1〜5μmが好ましい。総膜厚0.1μm未満では、シリカ膜が0.05μm未満となり、十分なガスバリア性が得られず、また総膜厚が5μmを超えると、クラックや剥離が発生し易く、ガスバリア性能や反射防止性能が得られない可能性がある。

【0049】

(水蒸気透過度)

得られたガスバリア反射防止成形体の水蒸気透過度は、10g/m2・day以下であるのが好ましい。10g/m2・day以下のガスバリア性を有することで、食品や電子部品のガスバリア性包装材や、液晶表示素子や有機EL素子等ディスプレイ材料用途として使用することに適する。

尚、本明細書にて述べる水蒸気透過度は、「JISK0208」で規格化されているカップ法、「JIS7129A」で規格化されている乾湿センサー法、「JIS7129B」で規格化されている赤外線センサー法の何れかを用いて測定でき、何れかの測定方法にて、10g/m2・day以下となるようにすることが好ましい。

【0050】

(反射率)

また、得られたガスバリア反射防止成形体の575nmの可視光反射率は、2%以下であるのが好ましい。波長:575nmの光は、人間の目が最も光を感じる波長であり、本波長の反射率を抑えることで視認性に優れ、表示材料として屋外にて使用することに特に適する。

尚、本明細書にて述べる反射率測定は、光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)を用いて行える。

【実施例】

【0051】

以下、本発明のガスバリア反射防止成形体について、実施例を用いて説明する。

尚、本実施例にて説明するガスバリア性については、「JISK0208」で規格化されているカップ法(40℃ 90%RH)により、屈折率又は反射率については光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)により測定を行った。シリカ膜及び多孔シリカ膜の屈折率は、Siウェハ上に各々の膜を作成したものより得られた値である。また反射率の測定は合成樹脂成形体の測定面の裏面側からの裏面反射を抑えるために、裏面をZEBRA株式会社製マッキー(商品名)にて、裏面の575nmの反射率が0%となるように黒く塗りつぶして行った。

【0052】

(シリカ膜前駆体)

シラザン化合物「NL120−20」(AZエレクトロニックマテリアルズ株式会社製、商品名)を、7mass%にジブチルエーテルで希釈し、シリカ膜前駆体とした。

【0053】

(多孔シリカ膜前駆体)

テトラヒドロフラン:4.064gに、4−ジメチルアミノピリジン:0.0975gと、3−アミノプロピルメトキシシラン:0.145gを加えて、常温(25℃)でアズワン株式会社製のスターラーを用いて、回転数:300rpmで10分間攪拌を行った。その後に、ジ−t−ブチルジカルボネート:0.702g加えて300rpmで、更に3時間常温(25℃)にて攪拌を行い、多孔シリカ前駆体(1)を得た。

次に、テトラエトキシシラン:0.25g、塩酸:0.015g、水:0.06gに、1−プロパノールをそれぞれ、1.563g、1.634g、1.487g加え、それぞれを、300rpmで5分間攪拌した。テトラエトキシシランと1−プロパノールの混合溶液中に、塩酸と1−プロパノールの混合液、水と1−プロパノールの混合液を順に加え、60℃の湯浴内で300rpm、2時間攪拌を行い、多孔シリカ前駆体(2)を得た。

多孔シリカ前駆体(2)に、前述した多孔シリカ前駆体(1)を加えて、常温(25℃)にて回転数:300rpmで攪拌を1時間行い、孔径:0.2μmのフィルターを用いてろ過した後の、ろ液を多孔シリカ前駆体とした。

【0054】

(実施例1)

三菱瓦斯化学株式会社製の透明ポリイミドフィルム(商品名:ネオプリム、厚さ:100μm)を、イソプロパノール脱脂洗浄後、株式会社魁半導体製大気圧プラズマ装置(商品名:S5000)を用いて、N2ガス雰囲気下でプラズマを発生させて、1分間処理を施した。

その後、シリカ膜前駆体を、1000rpmにて60秒間スピンコートし、250℃に設定したアズワン株式会社製乾燥機内に60分間静置し150nmのシリカ膜を得た。得られたシリカ膜の屈折率は1.49であった。

形成されたシリカ膜の上に、多孔シリカ膜前駆体を、1000rpmにて60秒間スピンコートし、200℃に設定したアズワン株式会社製乾燥機内に30分間静置し120nmの多孔シリカ膜を得た。得られた多孔シリカ膜の屈折率は1.42であった。

実施例1のガスバリア反射防止成形体は、図1に示すように、合成樹脂成形体1(透明ポリイミドフィルム)の上に、1層目のシリカ膜2を積層し、その上に、膜中に空隙4を有する1層目の多孔シリカ膜3を積層して、ガスバリア反射防止成形体8としている。

得られたガスバリア反射防止成形体の水蒸気透過度は、「JISK0208」で規格化されているカップ法により測定すると、3.0g/m2・dayであり、575nmの反射率を光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)で測定すると、1.5%であった。

【0055】

(実施例2)

三菱瓦斯化学株式会社製の透明ポリイミドフィルム(商品名:ネオプリム、厚さ:100μm)を、イソプロパノール脱脂洗浄後、株式会社魁半導体製大気圧プラズマ装置(商品名:S5000)を用いて、N2ガス雰囲気下でプラズマを発生させて、1分間処理を施した。

その後、シリカ膜前駆体を、1000rpmにて60秒間スピンコートし、250℃に設定したアズワン株式会社製乾燥機内に60分間静置し150nmのシリカ膜を得た。得られたシリカ膜の屈折率は1.49であった。

形成されたシリカ膜の上に、多孔シリカ膜前駆体を、1000rpmにて60秒間スピンコート200℃に設定したアズワン株式会社製乾燥機内に30分間静置し120nmの多孔シリカ膜を得た。得られた多孔シリカ膜の屈折率は1.42であった。

上記シリカ膜と多孔シリカ膜とを、更に1層ずつ形成させ、透明ポリイミドフィルムの表面からシリカ膜:150nm、多孔シリカ膜:120nm、シリカ膜:150nm、多孔シリカ膜:120nmの順に積層した。

即ち、実施例2では、図2に示すように、合成樹脂成形体1(透明ポリイミドフィルム)の上に、1層目のシリカ膜2を積層し、その上に、膜中に空隙4を有する1層目の多孔シリカ膜3を積層し、その上に、2層目のシリカ膜5を積層し、最上部に膜中に空隙7を有する2層目の多孔シリカ膜6を積層して、ガスバリア反射防止成形体8としている。

得られたガスバリア反射防止成形体の水蒸気透過度は、「JISK0208」で規格化されているカップ法により測定すると、1.5g/m2・dayであり、575nmの反射率を光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)で測定すると0.5%であった。

【0056】

(実施例3)

三菱瓦斯化学株式会社製の透明ポリイミドフィルム(商品名:ネオプリム、厚さ:100μm)を、イソプロパノール脱脂洗浄後、株式会社魁半導体製大気圧プラズマ装置(商品名:S5000)を用いて、N2ガス雰囲気下でプラズマを発生させて、1分間処理を施した。

その後、シリカ膜前駆体を1000rpmにて60秒間スピンコートし、120℃に設定したアズワン株式会社製ホットプレート上に静置し、加熱を行いながら三共電気株式会社製オゾンランプ「GL8Z−H(商品名)」を用いて10分間紫外線を照射し150nmのシリカ膜を得た。得られたシリカ膜の屈折率は1.49であった。

形成したシリカ膜の上に多孔シリカ膜前駆体を1000rpmにて60秒間スピンコートし、200℃に設定したアズワン株式会社製乾燥機内に30分間静置し120nmの多孔シリカ膜を得た。得られた多孔シリカ膜の屈折率は1.42であった。

得られたガスバリア反射防止成形体の水蒸気透過度は、「JISK0208」で規格化されているカップ法により測定すると、2.0g/m2・dayであり、575nmの反射率を光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)で測定すると1.4%であった。

【0057】

(比較例1)

三菱瓦斯化学株式会社製の透明ポリイミドフィルム(商品名:ネオプリム、厚さ:100μm)を、イソプロパノール脱脂洗浄後、株式会社魁半導体製大気圧プラズマ装置(商品名:S5000)を用いて、N2ガス雰囲気下でプラズマを発生させて、1分間処理を施した。

その後、シリカ膜前駆体を1000rpmにて60秒間スピンコートし、250℃に設定したアズワン株式会社製乾燥機内に60分間静置し150nmのシリカ膜を得た。得られたシリカ膜の屈折率は1.49であった。

得られたガスバリア反射防止成形体の水蒸気透過度は、「JISK0208」で規格化されているカップ法により測定すると、3.0g/m2・dayであり、575nmの反射率を光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)で測定すると6.1%であった。

【0058】

(比較例2)

三菱瓦斯化学株式会社製の透明ポリイミドフィルム(商品名:ネオプリム、厚さ:100μm)を、イソプロパノール脱脂洗浄後、株式会社魁半導体製大気圧プラズマ装置(商品名:S5000)を用いて、N2ガス雰囲気下でプラズマを発生させて、1分間処理を施した。

その後、多孔シリカ膜前駆体を1000rpmにて60秒間スピンコートし、200℃に設定したアズワン株式会社製乾燥機内に30分間静置し120nmの多孔シリカ膜を得た。得られた多孔シリカ膜の屈折率は1.42であった。

得られたガスバリア反射防止成形体の水蒸気透過度は、「JISK0208」で規格化されているカップ法により測定すると、140g/m2・dayであり、575nmの反射率を光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)で測定すると5.2%であった。

【0059】

(比較例3)

三菱瓦斯化学株式会社製の透明ポリイミドフィルム(商品名:ネオプリム、厚さ:100μm)を、イソプロパノール脱脂洗浄後、株式会社魁半導体製大気圧プラズマ装置(商品名:S5000)を用いて、N2ガス雰囲気下でプラズマを発生させて、1分間処理を施した。

その後多孔シリカ膜前駆体を1000rpmにて60秒間スピンコートし、200℃に設定したアズワン株式会社製乾燥機内に30分間静置し120nmの多孔シリカ膜を得た。得られた多孔シリカ膜の屈折率は1.42であった。

形成した多孔シリカ膜の上にシリカ膜前駆体を1000rpmにて60秒間スピンコートし、250℃に設定したアズワン株式会社製乾燥機内に60分間静置し150nmのシリカ膜を得た。得られたシリカ膜の屈折率は1.49であった。

得られたガスバリア反射防止成形体の水蒸気透過度は、「JISK0208」で規格化されているカップ法により測定すると、3.0g/m2・dayであり、575nmの反射率を光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)で測定すると3.0%であった。

【0060】

(参考例)

三菱瓦斯化学株式会社製の透明ポリイミドフィルム(商品名:ネオプリム、厚さ:100μm)を、イソプロパノール脱脂洗浄後、株式会社魁半導体製大気圧プラズマ装置(商品名:S5000)を用いて、N2ガス雰囲気下でプラズマを発生させて、1分間処理を施した。その後シリカ膜、多孔シリカ膜を形成させることなくそのまま測定を行った。

シリカ膜、多孔シリカ膜を形成させてないものの水蒸気透過度は、「JISK0208」で規格化されているカップ法により測定すると144g/m2・dayであり、575nmの反射率を光干渉式膜厚測定装置「F20(商品名)」(フィルメトリクス株式会社製)で測定すると7.0%であった。

【0061】

前述してきた実施例1〜3、比較例1〜3、参考例について、各項目及び試験結果を、以下の表1に示す。

【0062】

【表1】

【0063】

上記、表1記載の実験結果から判るように、実施例1〜3では、参考例と比較して水蒸気透過度が低く、575nmの反射率が低いことがわかる。

また、実施例1と実施例3とを比較すると、シリカ膜前躯体を硬化させる際に、加熱だけでなく、紫外線照射を同時に行った実施例3では、実施例1と比較し、加熱温度を下げると共に、加熱時間も短くしているにも係わらず、実施例1と同等の水蒸気透過度及び反射率を達成しており、加熱と紫外線照射とを同時に行うことが、優れた効果を生ずることが理解できる。

これに対しシリカ膜のみ形成させた比較例1では、ガスバリア性は付与されるものの、反射防止性能は付与されず、多孔シリカ膜のみを形成した比較例2では、両者とも付与されない。

更に、合成樹脂表面からのシリカ膜と多孔シリカ膜の順序を逆にした比較例3では、シリカ膜によるガスバリア性は付与されたが、屈折率の差による干渉現象が起きず、2%以下の反射防止性能を付与することができなかった。

【符号の説明】

【0064】

1…合成樹脂成形体、2…1層目のシリカ膜、3…1層目の多孔シリカ膜、4…空隙、5…2層目のシリカ膜、6…2層目の多孔シリカ膜、7…空隙、8…ガスバリア反射防止成形体

【特許請求の範囲】

【請求項1】

合成樹脂成形体と、この合成樹脂成形体表面の一部又は全部に設けられる積層膜とを備え、前記積層膜が、合成樹脂成形体の表面側から、屈折率1.45〜1.50であるシラザン化合物を前駆体とするシリカ膜と、屈折率が1.40〜1.44である金属アルコキシドを前駆体とする多孔シリカ膜とを、この順番で1組又は複数組積層させたものであるガスバリア反射防止成形体。

【請求項2】

請求項1において、多孔シリカ膜が、膜内に空隙を有し、その空隙を、アミノ基を有する金属アルコキシドに結合させたアミノ基の、保護基の加熱脱離によって形成される、ガスバリア反射防止成形体。

【請求項3】

請求項1又は2において、シリカ膜又は多孔シリカ膜の前駆体からのシリカ転化の手法が、加熱処理を施すことで得られるガスバリア反射防止成形体。

【請求項4】

請求項1乃至3の何れかにおいて、シリカ膜の前駆体からのシリカ転化の手法が、加熱処理と共に紫外線を照射することで得られるガスバリア反射防止成形体。

【請求項5】

請求項1乃至4の何れかにおいて、更に、全光線透過率が80%以上であるガスバリア反射防止成形体。

【請求項6】

請求項1乃至5の何れかにおいて、更に、水蒸気透過度が、10g/m2・day以下である、ガスバリア反射防止成形体。

【請求項7】

請求項1乃至6の何れかにおいて、更に、575nmの可視光反射率が、2%以下である、ガスバリア反射防止成形体。

【請求項1】

合成樹脂成形体と、この合成樹脂成形体表面の一部又は全部に設けられる積層膜とを備え、前記積層膜が、合成樹脂成形体の表面側から、屈折率1.45〜1.50であるシラザン化合物を前駆体とするシリカ膜と、屈折率が1.40〜1.44である金属アルコキシドを前駆体とする多孔シリカ膜とを、この順番で1組又は複数組積層させたものであるガスバリア反射防止成形体。

【請求項2】

請求項1において、多孔シリカ膜が、膜内に空隙を有し、その空隙を、アミノ基を有する金属アルコキシドに結合させたアミノ基の、保護基の加熱脱離によって形成される、ガスバリア反射防止成形体。

【請求項3】

請求項1又は2において、シリカ膜又は多孔シリカ膜の前駆体からのシリカ転化の手法が、加熱処理を施すことで得られるガスバリア反射防止成形体。

【請求項4】

請求項1乃至3の何れかにおいて、シリカ膜の前駆体からのシリカ転化の手法が、加熱処理と共に紫外線を照射することで得られるガスバリア反射防止成形体。

【請求項5】

請求項1乃至4の何れかにおいて、更に、全光線透過率が80%以上であるガスバリア反射防止成形体。

【請求項6】

請求項1乃至5の何れかにおいて、更に、水蒸気透過度が、10g/m2・day以下である、ガスバリア反射防止成形体。

【請求項7】

請求項1乃至6の何れかにおいて、更に、575nmの可視光反射率が、2%以下である、ガスバリア反射防止成形体。

【図1】

【図2】

【図2】

【公開番号】特開2012−98523(P2012−98523A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−246211(P2010−246211)

【出願日】平成22年11月2日(2010.11.2)

【出願人】(508187665)日立化成テクノサービス株式会社 (11)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月2日(2010.11.2)

【出願人】(508187665)日立化成テクノサービス株式会社 (11)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]