ガスバリア性シート及びその製造方法

【課題】耐食性及びガスバリア性を高めたガスバリア性シート及びその製造方法を提供する。

【解決手段】基材2と、その基材2上に設けられたガスバリア膜3とを少なくとも有し、基材2とガスバリア膜3との間に耐食合金又は耐食合金の化合物4が存在するように構成したガスバリア性シート1により、上記課題を解決した。耐食合金が、Cr、Mo、W、V、Cu、Nb、Ta、Al、Ti、Si、Zr、及びMnの少なくとも1種の元素を含有することが好ましく、耐食合金又は耐食合金の化合物4が、基材2上に散布状若しくは島状又は薄膜状に存在させることが好ましい。

【解決手段】基材2と、その基材2上に設けられたガスバリア膜3とを少なくとも有し、基材2とガスバリア膜3との間に耐食合金又は耐食合金の化合物4が存在するように構成したガスバリア性シート1により、上記課題を解決した。耐食合金が、Cr、Mo、W、V、Cu、Nb、Ta、Al、Ti、Si、Zr、及びMnの少なくとも1種の元素を含有することが好ましく、耐食合金又は耐食合金の化合物4が、基材2上に散布状若しくは島状又は薄膜状に存在させることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐食性及びガスバリア性を高めたガスバリア性シート及びその製造方法に関する。

【背景技術】

【0002】

酸素や水蒸気等に対するバリア性を備えたガスバリア性シートとして、基材上に酸化ケイ素や酸化アルミニウム等の無機酸化物膜をガスバリア膜として設けたものが提案されている。こうしたガスバリア性シートは透明性に優れ、食品や医薬品等の包装材料として、また電子部品や表示素子の保護材料として、また太陽電池バックカバーシート材料として、その需要が大いに期待されている。

【0003】

無機酸化物からなるガスバリア膜の成膜方法では、真空蒸着法やスパッタリング法のほか、イオンプレーティング法が採用されている。イオンプレーティング法で成膜されたガスバリア膜は、基材への密着性と緻密さの点で、真空蒸着法で成膜されたガスバリア膜よりも優れ、スパッタリング法で成膜されたガスバリア膜と同程度であるという特徴がある。一方、イオンプレーティング法によるガスバリア膜の成膜は、成膜速度の点で、スパッタリング法よりも大きく、真空蒸着法と同程度であるという特徴がある。

【0004】

こうしたガスバリア膜の成膜方法では、ガスバリア膜の成膜直前に、基材に対する前処理が行われている(特許文献1〜4)。この前処理は、基材表面を改質したり、下地膜を形成したり、クリーニングを行ったりして、基材面の異物や欠陥を無くしたり平滑にするというものであり。これにより、その後に成膜されるガスバリア膜の密着性を向上させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−80984号公報(第0016段落)

【特許文献2】特開2006−256091号公報(第0027段落)

【特許文献3】特開2008−110522号公報(第0014段落)

【特許文献4】特開2006−289821号公報(第0024段落)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記密着性の向上とは別に、ガスバリア性シートの耐食性の向上という課題がある。具体的には、ガスバリア性シートは、電子部材、表示素子、太陽電池等の製造の際、エッチングやパターニング工程等で酸・アルカリに接触する機会があるので、こうした工程で劣化しないようにする必要がある。また、電子部材等のデバイス製造後においても酸性・アルカリ性環境下にさらされることがあるので、こうした場合における酸・アルカリに対する耐久性も要求される。さらに、ガスバリア性シートは、食品等の包装材料として用いられる場合には、酢等に接触することも想定されるので、こうした場合に対する対応策も検討する必要がある。

【0007】

加えて、ガスバリア性シートは当然ながらガスバリア性能が重視されるので、上記で説明した耐食性を向上させるような場合でも、これによってガスバリア性能が低下するようなことがあってはならない。

【0008】

本発明は、上記課題を解決するためになされたものであって、その目的は、耐食性に優れつつ、さらに高いガスバリア性を示すガスバリア性シート及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、ガスバリア性を確保しつつも、酸等に対する耐食性を向上させるガスバリア性シートについて鋭意検討を行った。そして、基材とガスバリア膜との間に耐食性を有する合金(耐食合金)又は耐食合金の酸化物等の耐食合金の化合物を存在させることで、ガスバリア性シートの耐食性を向上させつつ、ガスバリア性もさらに改善できることを見出した。

【0010】

上記課題を解決するための本発明に係るガスバリア性シートは、基材と、基材上に設けられたガスバリア膜とを少なくとも有し、基材とガスバリア膜との間に耐食合金又は耐食合金の化合物が存在することを特徴とする。

【0011】

この発明によれば、基材とガスバリア膜との間に耐食合金又は耐食合金の化合物が存在するので、酸・アルカリ環境に強くなりつつも、ガスバリア性を向上させることができる。その結果、耐食性に優れ、ガスバリア性にも優れるガスバリア性シートを提供することができる。

【0012】

本発明に係るガスバリア性シートにおいては、耐食合金が、Cr、Mo、W、V、Cu、Nb、Ta、Al、Ti、Si、Zr、及びMnの少なくとも1種の元素を含有することが好ましい。この発明によれば、これらの所定の元素を含有させることにより、耐食合金ひいては耐食合金の化合物が得やすくなり、耐食性を向上させやすくなる。

【0013】

本発明に係るガスバリア性シートにおいては、耐食合金又は耐食合金の化合物が、基材とガスバリア膜との間で散布状若しくは島状又は薄膜状に分布していることが好ましい。この発明によれば、耐食合金又は耐食合金の化合物を基材とガスバリア膜との間で散布状若しくは島状にまばらに分布させ、又は薄膜状に一様に分布させることで耐食性、ガスバリア性が高まりやすくなる。なお、「散布状若しくは島状又は薄膜状に分布している」とは、「存在する」ことの一形態を表現するものである。

【0014】

上記課題を解決するための本発明に係るガスバリア性シートの製造方法は、基材上に耐食合金又は耐食合金の化合物を存在させる工程と、ガスバリア膜を形成する工程と、を有することを特徴とする。

【0015】

この発明によれば、基材上に耐食合金又は耐食合金の化合物を存在させる工程と、ガスバリア膜を形成する工程と、を有するので、ガスバリア性シートの耐酸性・耐アルカリ性を向上させつつもガスバリア性を向上させることができる。その結果、耐食性に優れ、ガスバリア性にも優れるガスバリア性シートの製造方法が提供される。

【0016】

本発明に係るガスバリア性シートの製造方法においては、耐食合金又は耐食合金の化合物を存在させる工程を、スパッタリング法で行うことが好ましい。この発明によれば、スパッタリング法で耐食合金又は耐食合金の化合物を存在させる工程を行うので、工業的に採用しやすい方法でガスバリア性シートの耐食性、ガスバリア性を向上させることが可能となる。

【0017】

本発明に係るガスバリア性シートの製造方法においては、耐食合金又は耐食合金の化合物を、基材とガスバリア膜との間に散布状若しくは島状又は薄膜状に分布させることが好ましい。この発明によれば、耐食合金又は耐食合金の化合物を基材とガスバリア膜との間に散布状若しくは島状にまばらに分布させ、又は薄膜状に一様に分布させることで耐食性、ガスバリア性が高まりやすくなる。なお、「散布状若しくは島状又は薄膜状に分布している」とは、「存在する」ことの一形態を表現するものである。

【発明の効果】

【0018】

本発明によれば、耐食性に優れ、ガスバリア性にも優れるガスバリア性シート及びその製造方法を提供することができる。

【図面の簡単な説明】

【0019】

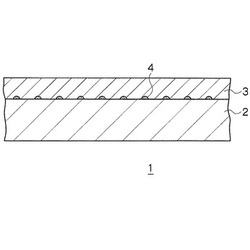

【図1】本発明に係るガスバリア性シートの一例を示す模式的な断面図である。

【図2】本発明に係るガスバリア性シートの他の例を示す模式的な断面図である。

【図3】本発明に係るガスバリア性シートを製造する装置の一例を示す模式図である。

【発明を実施するための形態】

【0020】

次に、本発明に係るガスバリア性シート及びその製造方法について詳しく説明する。なお、本発明は以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

【0021】

[ガスバリア性シート]

図1は本発明に係るガスバリア性シートの一例を示す模式的な断面図であり、図2は本発明に係るガスバリア性シートの他の例を示す模式的な断面図である。

【0022】

ガスバリア性シート1は、基材2と、基材2上に設けられたガスバリア膜3とを少なくとも有している。そして、基材2とガスバリア膜3との間に耐食合金又は耐食合金の化合物4が存在する。これにより、酸・アルカリ環境に強くなりつつも、ガスバリア性を向上させることができ、耐食性に優れ、ガスバリア性にも優れるガスバリア性シート1を提供することができる。

【0023】

ここで、「基材とガスバリア膜との間に耐食合金又は耐食合金の化合物が存在する」とは、文字通り、耐食合金又は耐食合金の化合物が基材とガスバリア膜との間に設けられているこという。換言すれば、基材とガスバリア膜とを挟んで、その間に耐食合金又は耐食合金の化合物を存在させることをいう。図2では、平坦化膜5が基材2とガスバリア膜3との間に設けられているものの、基材2,ガスバリア膜3、及び耐食合金又は耐食合金の化合物4の位置関係に着目すれば、基材2とガスバリア膜3とを挟んで、その間に耐食合金又は耐食合金の化合物4が存在している関係にあり、これは「基材とガスバリア膜との間に耐食合金又は耐食合金の化合物が存在する」形態の一つである。また、「基材上に設けられたガスバリア膜」とは、ガスバリア膜が基材の上部に位置すればよく、ガスバリア膜が基材に接して設けられる必要は必ずしもない。

【0024】

本発明においては、耐食合金又は耐食合金の化合物とは、酸・アルカリ環境に対してガスバリア性シートに耐食性を付与する材料をいう。こうした材料を基材とガスバリア膜との間に存在させることで、ガスバリア性シートの耐食性を向上させることができる。本発明で驚くべきことは、上記耐食合金又は耐食合金の化合物を用いることによって、耐食性のみならずガスバリア性もさらに向上する点にある。ガスバリア性が改善する理由は明らかではないものの、以下のように推測される。すなわち、耐食合金又は耐食合金の化合物を基材又は基材上の平坦化膜等の上に存在させることにより、ガスバリア膜が形成される面の欠陥が少なくなる、ガスバリア膜形成時に形成される欠陥の発生が抑制される等の作用が奏され、その結果ガスバリア性シートのガスバリア性が改善するものと推測される。

【0025】

従来は、ガスバリア膜を形成する基材等の被成膜面に異物や不純物が存在するとガスバリア性が低下するとの認識が技術常識であったことから、異物や不純物が被成膜面に存在しないように、基材は平坦で清浄であることが必須とされていた。そのため、ガスバリア膜の成膜直前に前処理を行って基材の清浄化や平坦化が行われていた。しかし、本発明者は、ガスバリア膜のガスバリア性を高めるための研究を行っている過程で、成膜直前の基材等の被成膜面に耐食合金又は耐食合金の化合物を存在させた場合に、ガスバリア膜のガスバリア性が高まることを見出した。この現象は、耐食合金又は耐食合金の化合物の付着量がわずかである場合に発生しやすくなる。こうした知見は、ガスバリア性向上のためには基材等の被成膜面を平坦で清浄とすべきである技術常識を覆すものである。

【0026】

(基材)

基材2は、ガスバリア膜3を成膜することができる樹脂シート又は樹脂フィルムであれば特に制限はない。基材2の構成材料としては、例えば、環状ポリオレフィン等の非晶質ポリオレフィン(APO)系樹脂、ポリエチレンテレフタレート(PET)、ポリエチレン2,6−ナフタレート(PEN)等のポリエステル系樹脂、ポリイミド(PI)樹脂、ポリエーテルイミド(PEI)樹脂、ポリサルホン(PS)樹脂、ポリエーテルサルホン(PES)樹脂、ポリエーテルエーテルケトン(PEEK)樹脂、ポリカーボネート(PC)樹脂、ポリアリレート(PAR)樹脂、シクロポリオレフィン(CPO)樹脂、ポリプロピレン(PP)樹脂、ポリアミド(PA)樹脂、エチレン−四フッ化エチレン共重合体(ETFE)、三フッ化塩化エチレン(PFA)、四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体(FEP)、フッ化ビニリデン(PVDF)、フッ化ビニル(PVF)、パーフルオロ−パーフロロプロピレン−パーフロロビニルエーテル共重合体(EPA)等を挙げることができる。

【0027】

また、上記の樹脂材料以外にも、ラジカル反応性不飽和化合物を有するアクリレート化合物よりなる樹脂組成物、上記アクリレート化合物とチオール基を有するメルカプト化合物よりなる樹脂組成物、エポキシアクリレート、ウレタンアクリレート、ポリエステルアクリレート、ポリエーテルアクリレート、メタクリレート等のオリゴマーを多官能アクリレートモノマーに溶解した樹脂組成物等の光硬化性樹脂、及びこれらの混合物等を用いることもできる。さらに、これらの樹脂の1種又は2種以上をラミネート、コーティング等の手段により積層させたものを基材2として用いることもできる。また、樹脂シート又は樹脂フィルム以外でも、ガラスやシリコンウエハを基材2として用いることができる。

【0028】

基材2の厚さは、通常3μm以上500μm以下、好ましくは12μm以上300μm以下である。この範囲内の厚さの基材2は、フレキシブルであるとともに、ロール状に巻き取ることもできる点で好ましい。

【0029】

基材2は、長尺材であってもよいし枚葉材であってもよいが、長尺の基材を好ましく用いることができる。長尺の基材2の長手方向の長さは特に限定されないが、例えば10m以上の長尺フィルムが好ましく用いられる。なお、長さの上限は限定されず、例えば10km程度のものであってもよい。

【0030】

基材2には、種々の性能確保のために添加剤が含まれていてもよい。添加剤としては従来公知のものを適宜用いることができ、例えば、ブロッキング防止剤、熱安定剤、酸化防止剤、塩素捕獲剤等を挙げることができる。なお、基材2を、透明性が必要とされるOLED等の発光素子の基板として用いる場合には、基材2は無色透明であることが好ましい。より具体的には、例えば400nm〜700nmの範囲内での基材2の平均光透過度が80%以上の透明性を有するように構成することが好ましい。こうした光透過度は基材2の材質と厚さに影響されるので両者を考慮して構成される。

【0031】

(平坦化膜)

耐食合金又は耐食合金の化合物4は、図1に示すように基材2上に存在していてもよいが、図2に示すように基材2上に設けた平坦化膜5上に存在していてもよい。平坦化膜5を基材2とガスバリア膜3との間に設けることにより、基材2の表面が有する凹凸や突起をなくして平坦面にすることができるので、ガスバリア膜3の欠陥を低減でき、ガスバリア性を高めやすくなる。

【0032】

平坦化膜5としては、従来公知のものを適宜用いればよく、その材料としては、例えば、ゾル・ゲル材料、電離放射線硬化型樹脂、熱硬化型樹脂、及びフォトレジスト材料等を挙げることができる。こうした有機材料で形成した平坦化膜5は、応力緩和機能も兼ね備えることから好ましい。より具体的な材料としては、アクリレートを含む高分子化合物が汎用的なものとして挙げられるが、他には、スチレン、フェノール、エポキシ、ニトリル、アクリル、アミン、エチレンイミン、エステル、シリコーン、カルドポリマー、アルキルチタネート化合物、イオン高分子錯体等、光硬化又は熱硬化性のもの、高分子化合物と金属アルコキシドの加水分解生成物の混合物等を含む、高分子化合物が適宜使用される。

【0033】

特にガスバリア機能を保持させつつ膜の形成を容易にする観点からは、電離放射線硬化型樹脂を用いることが好ましい。より具体的には、アクリレート基やエポキシ基をもつ反応性のプレポリマー、オリゴマー、及び/又は単量体を適宜混合した電離放射線硬化型樹脂;その電離放射線硬化型樹脂に必要に応じてウレタン系、ポリエステル系、アクリル系、ブチラール系、ビニル系等の熱可塑性樹脂を混合して液状とした液状組成物のような、分子中に重合性不飽和結合を有し、紫外線(UV)や電子線(EB)を照射することにより、架橋重合反応を起こして3次元の高分子構造に変化する樹脂;を好ましく用いることができる。

【0034】

平坦化膜5は、こうした樹脂を、例えば、ロールコート法、ミヤバーコート法、及びグラビアコート法等の従来公知の塗布方法で塗布・乾燥・硬化させることにより形成することができる。また、平坦化膜5の形成材料として、ガスバリア膜3との良好な密着性を確保する観点からは、ガスバリア膜3と同じ材料系の塗膜を形成できるゾル・ゲル法を用いたゾル・ゲル材料を用いることも好ましい。ゾル・ゲル法とは、有機官能基と加水分解基を有するシランカップリング剤と、このシランカップリング剤が有する有機官能基と反応する有機官能基を有する架橋性化合物とを少なくとも原料として構成された塗料組成物の塗工方法、及び塗膜のことをいう。有機官能基と加水分解基を有するシランカップリング剤としては、従来公知のものを適宜用いることができる。また、平坦化膜5の材料として、耐熱性の観点からは、従来公知のカルドポリマーを用いることも好ましい。なお、平坦化膜5の厚さは、通常0.05μm以上、好ましくは0.1μm以上、また、通常10μm以下、好ましくは5μm以下である。

【0035】

(耐食合金又は耐食合金の化合物)

基材2とガスバリア膜3との間には、図1及び図2に示すように、耐食合金又は耐食合金の化合物4が存在している。耐食合金又は耐食合金の化合物4とは、上記のとおり、酸・アルカリ環境に対してガスバリア性シート1に耐食性を付与する材料をいう。こうした性能を発揮する合金やその化合物であれば、組成は特に限定はされないが、耐食合金が、Cr、Mo、W、V、Cu、Nb、Ta、Al、Ti、Si、Zr、及びMnの少なくとも1種の元素を含有することが好ましい。これにより、耐食合金ひいては耐食合金の化合物が得やすくなり、耐食性を向上させやすくなる。耐食性を発揮させる見地から、Cr、Mo、W、及びVの少なくとも1種の元素を含有させることが好ましい。

【0036】

上記元素を含有する耐食合金を形成するための混合材料としては、市販の耐食性合金を用いることができる。こうした材料につき、耐食合金の製造会社毎に具体例をいくつか以下に列挙する。

【0037】

【表1】

【0038】

【表2】

【0039】

【表3】

【0040】

耐食合金のうち、ガスバリア性シートの耐食性や工業生産を考慮すると、用いる材料としては、大同特殊鋼株式会社製のDAP NMC700、DAP R625、DAP RC276、DAP KCW3、大同スペシャルメタル株式会社製のINCONEL 686、及びMMCスーパーアロイ株式会社のMAT21が好ましい。

【0041】

耐食合金の化合物としては、上記説明した耐食合金がさらに他の元素を有するような場合をいう。耐食合金の化合物としては、例えば、炭化物、窒化物、酸化物が挙げられるが、耐食合金は酸化物として存在する場合が多い。

【0042】

耐食合金又は耐食合金の化合物の存在形態は、基材とガスバリア膜との間に均一に存在していることが好ましい。具体的には、耐食合金又は耐食合金の化合物は、基材とガスバリア膜との間に散布状若しくは島状又は薄膜状に分布していることが好ましい。こうすると、耐食性、ガスバリア性が高まりやすくなる。ここで、「散布状」とは、少なくとも耐食合金又は耐食合金の化合物として検出できる程度の原子又は化合物の集合体があたかも散布したかのようにまばらに分布している態様の意味であり、「島状」も散布状と同義であり、概念としては散布状よりも大きい集合体として分布している態様の意味である。耐食合金又は耐食合金の化合物の散布状又は島状の存在形態は、分布密度として均一であることが好ましい。

【0043】

図1、2は、基材2とガスバリア膜3との間に耐食合金又は耐食合金の化合物4が島状に分布している場合の例である。

【0044】

耐食合金又は耐食合金の化合物(耐食合金又は耐食合金の化合物4)として散布状又は島状に分布する態様については、通常、断面観察してもその存在を確認できないほど僅かな厚さであり、例えば0.1nm以上9nm以下である。さらに、平面視では、通常、面積比で0%を超え10%以下程度ということができるほどの分布である。

【0045】

上記した面積比の評価は困難であるが、例えば後述の実施例に記載のように、XRF(蛍光X線分析装置、株式会社リガク社製、型番:RIX3100)を用いて評価できる。

【0046】

また、耐食合金又は耐食合金の化合物として薄膜状に一様に分布する態様としては、基材とガスバリア膜との間に、耐食合金又は耐食合金の化合物からなる所定の厚さの膜として設けられている態様を挙げることができる。その厚さは、膜として認められる最低限の厚さ(例えば10nm)以上であればよい。なお、膜の厚さは15nm以下、最大で20nm以下であることが好ましい。この20nm以下の厚さは、ガスバリア性を発現しないほどに薄い厚さであるということができる。言い換えれば、耐食合金又は耐食合金の化合物の膜としての厚さが20nmを超える場合は、その膜自体のガスバリア性を意味することになるが、20nmを超える耐食合金又は耐食合金の化合物の膜は、膜応力が大きくなってガスバリア性が低下しやすくなる場合がある。

【0047】

なお、ガスバリア性シートに透明性が要求される場合には、耐食合金又は耐食合金の化合物の厚さや分布を透明性を阻害しない範囲とすればよい。

【0048】

本発明では、基材2等の上に耐食合金又は耐食合金の化合物4を覆うようにガスバリア膜3が成膜され、その結果として得られたガスバリア性シート1のガスバリア性は、後述する実施例で裏付けられるように、耐食合金又は耐食合金の化合物4が存在しない場合に比して飛躍的に高めることができた。その理由は明らかではないものの、耐食合金又は耐食合金の化合物4が存在することにより、基材2等のプラズマダメージが低減された状況でガスバリア膜3が形成されるためであろうと考えられる。

【0049】

耐食合金又は耐食合金の化合物4には、例えば不可避的な不純物(元素)が含有されていてもよい。こうした元素は、その種類に特に制限はないものの、あくまで他の元素又は不可避不純物として存在しており、耐食合金又は耐食合金の化合物4の存在に基づく作用を阻害しない範囲内で存在している。

【0050】

なお、図1、2では、耐食合金又は耐食合金の化合物4を基材2とガスバリア膜3と間に設ける例で説明したが、以下に説明するような態様も本発明に包含されるものである。すなわち、基材上に他のガスバリア膜を予め設けた後に、そのガスバリア膜上に耐食合金又は耐食合金の化合物を存在させ、その後にガスバリア膜を形成してガスバリア性を高めるようにしてもよい。この場合における「他のガスバリア膜」としては、後述するガスバリア膜と同様のプラズマ環境下で形成するガスバリア膜であってもよいし、その他のガスバリア膜であってもよい。ここでいう「その他のガスバリア膜」とは、プラズマ環境下で形成しないクレイ化合物(粘土化合物)やゾル・ゲル膜等の樹脂膜、蒸着やアトミックレイヤーデポジション(ALD法)、リモートプラズマ法で形成したSiOxやAlxOy等の無機膜等を挙げることができる。

【0051】

(ガスバリア膜)

図1及び図2では、ガスバリア膜3は耐食合金又は耐食合金の化合物4の上に形成されている。

【0052】

ガスバリア膜3の材料としては、通常、無機酸化物(MOx)膜、無機窒化物(MNy)膜、無機炭化物(MCz)膜、無機酸化炭化物(MOxCz)膜、無機窒化炭化物(MNyCz)膜、無機酸化窒化物(MOxNy)膜、及び無機酸化窒化炭化物(MOxNyCz)から選ばれるいずれかの材料を挙げることができる。Mとしては、珪素、亜鉛、アルミニウム、マグネシウム、インジウム、カルシウム、ジルコニウム、チタン、ホウ素、ハフニウム、バリウム等の金属元素を挙げることができる。Mは単体でもよいし2種以上の元素であってもよい。各無機化合物は、具体的には、酸化珪素、酸化亜鉛、酸化アルミニウム、酸化マグネシウム、酸化インジウム、酸化カルシウム、酸化ジルコニウム、酸化チタン、酸化ホウ素、酸化ハフニウム、酸化バリウム等の酸化物;窒化珪素、窒化アルミニウム、窒化ホウ素、窒化マグネシウム等の窒化物;炭化珪素等の炭化物;硫化物;等を挙げることができる。また、これらの無機化合物から選ばれた2種以上の複合体(酸化窒化物、酸化炭化物、窒化炭化物、酸化窒化炭化物)であってもよい。また、SiOZnのように金属元素を2種以上含む複合体(酸化窒化物、酸化炭化物、窒化炭化物、酸化窒化炭化物も含む)であってもよい。

【0053】

好ましいMとしては、珪素、アルミニウム、チタン等の金属元素を挙げることができる。特にMが珪素の酸化珪素からなるガスバリア膜3は、透明で高いガスバリア性を発揮し、また、窒化珪素からなるガスバリア膜3はさらに高いガスバリア性を発揮する。特に酸化珪素と窒化珪素の複合体(無機酸化窒化物(MOxNy))であることが好ましく、酸化珪素の含有量が多いと透明性が向上し、窒化珪素の含有量が多いとガスバリア性が向上する。また、Mが珪素と亜鉛のSiOZnやMが珪素と錫のSiOSnからなるガスバリア膜3は、透明で高いガスバリア性を発揮する。

【0054】

ガスバリア膜3の厚さは、通常10nm以上、500nm以下である。この範囲とすれば、ガスバリア性、フレキシビリティを確保しつつ、色味の調整もしやすくなり、生産性も確保しやすいという利点がある。

【0055】

(その他の膜)

本発明に係るガスバリア性シート1には、上記した平坦化膜5の他、必要に応じて各種の膜を設けることができる。例えば、透明導電膜、ハードコート膜、保護膜、帯電防止膜、防汚膜、防眩膜、カラーフィルタ等から選ばれるいずれかを挙げることができる。これらのうち、透明導電膜、帯電防止膜、防汚膜、防眩膜、カラーフィルタを、ガスバリア性シート1の構成要素として設けることが好ましい。

【0056】

上記した平坦化膜5と同様の平坦化膜をガスバリア膜3上に形成してもよい。ガスバリア膜3上に平坦化膜を形成すれば、ガスバリア膜3表面が有する凹凸や突起をなくして平坦面にすることができるので、特に有機EL素子や電子ペーパー素子等のディスプレイ用途に適用した場合に、ムラやぎらつき等をなくすことができるという利点がある。ガスバリア膜3上に形成する平坦化膜については、上記した平坦化膜5の構成(材料、成膜方法、厚さ等)と同じにできるのでここではその説明は省略する。

【0057】

透明導電膜(図示しない)は、特に本発明に係るガスバリア性シート1を有機EL素子や電子ペーパー素子等の表示素子用途に用いる場合、ガスバリア膜3の上に設ける電極として利用することができる。透明導電膜は、特に限定されないが、その形成材料としては、インジウム−錫系酸化物(ITO)、インジウム−錫−亜鉛系酸化物(ITZO)、ZnO2系、CdO系、及びSnO2系等を挙げることができ、特にITO膜が好ましい。これらは、抵抗加熱蒸着法、誘導加熱蒸着法、EB蒸着法、スパッタリング法、イオンプレーティング法、熱CVD法、及びプラズマCVD法等の真空成膜法によって形成することができる。また、透明導電膜を、金属アルコキシド等の加水分解物や、透明導電粒子と金属アルコキシド等の加水分解物を塗布して形成される無機酸化物を主成分とするコーティング膜としてもよい。

【0058】

透明導電膜の厚さは、通常10nm以上、好ましくは60nm以上、より好ましくは100nm以上、また、通常1000nm以下、好ましくは450nm以下、より好ましくは200nm以下とする。

【0059】

なお、上記の平坦化膜、透明導電膜以外の機能膜であるハードコート膜、保護膜、帯電防止膜、防汚膜、防眩膜、カラーフィルタ等についての説明は省略するが、それらの膜については、従来公知の技術を適用できる。また、バックカバーシートの場合においては、耐加水分解膜やシーラント膜を設けてもよい。この説明も省略するが、それらの膜についても従来公知の技術を適用できる。

【0060】

[ガスバリア性シートの製造方法]

本発明のガスバリア性シートの製造方法は、基材上に耐食合金又は耐食合金の化合物を存在させる工程と、ガスバリア膜を形成する工程と、を有する。これによれば、ガスバリア性シートの耐酸性・耐アルカリ性を向上させつつもガスバリア性を向上させることができる。その結果、耐食性に優れ、ガスバリア性にも優れるガスバリア性シートの製造方法が提供される。以下、本発明のガスバリア性シートの製造方法の具体例の一つを説明する。

【0061】

最初に、基材を準備する。基材は上記した各種の基材を任意に選択して用いることができる。

【0062】

次に、必要に応じて、基材の表面に平坦化膜やその他のガスバリア膜等を成膜する。これらの膜の形成工程は任意である。

【0063】

次に、基材上(平坦化膜等が設けられている場合にはその上)に、耐食合金又は耐食合金の化合物を存在させる工程を行って、耐食合金又は耐食合金の化合物を存在させる。なお、本発明においては、耐食合金又は耐食合金の化合物が平坦化膜の上に形成されてもよいことからわかるように、「基材上」という文言は、「基材に接して」耐食合金又は耐食合金の化合物を存在させるという意味には限定されず、「基材の上部に」という意味で用いている。なお、耐食合金又は耐食合金の化合物を形成するための材料や含有することが好ましい元素等についてはすでに説明したとおりであるので、ここでの説明は省略する。

【0064】

耐食合金又は耐食合金の化合物は、各種の方法で存在させることができる。こうした方法としては、例えば、スパッタリング法、PVD法、CVD法、ALD法等の方法を挙げることができる。これらの方法のうち、スパッタリング法やCVD法等の方法においては、必要に応じ、基材又は必要に応じて設けられる平坦化膜等の被付着表面がプラズマにより劣化しないようにパワーを低レベルに設定して行うことが好ましい。

【0065】

耐食合金又は耐食合金の化合物を存在させる工程は、スパッタリング法で行うことが好ましい。これによれば、工業的に採用しやすい方法でガスバリア性シートの耐食性、ガスバリア性を向上させることが可能となる。

【0066】

より好ましい付着手段としては、被付着面に対向するプラズマ処理用カソード(「スパッタリングカソード」ということもある。)に耐食合金を設置し、そのプラズマ処理用カソードから飛び出した耐食合金を構成する元素を被付着面に付着させる手段を挙げることができる。このときに、耐食合金の元素が酸化等されて耐食合金の化合物となって被付着面に付着する場合もある。こうして得られたガスバリア性シートを評価すれば、どのような耐食合金又は耐食合金の化合物をどのような条件で付着させた場合に耐食性、ガスバリア性が高まるのかを容易に評価することができる。

【0067】

耐食合金又は耐食合金の化合物は、基材とガスバリア膜との間に散布状若しくは島状又は薄膜状に分布させることが好ましい。すなわち、耐食合金又は耐食合金の化合物を被付着面に散布状若しくは島状又は薄膜状に分布させることが好ましい。こうすることで耐食性、ガスバリア性が高まりやすくなる。上記スパッタリング法によれば、上記分布をさせやすくなる。

【0068】

また、その他の成膜手段でも同様に耐食合金又は耐食合金の化合物を散布状又は島状に付着させ又は薄膜状に形成することができる。例えば、ウェットコート法やスプレーコート法で行うことができる。具体的には、耐食合金を含む有機金属化合物を塗布し、乾燥又は焼成して耐食合金又は耐食合金の化合物を得ることができる。こうした手段は、耐食合金又は耐食合金の化合物を薄膜状に形成するのに便利である。

【0069】

次に、ガスバリア膜を形成する工程を行って、ガスバリア膜を耐食合金又は耐食合金の化合物が存在する基材上(又は平坦化膜上)に成膜する。

【0070】

ガスバリア膜は、通常、プラズマ環境下で成膜される。プラズマ環境下での成膜方法としては、DCスパッタリング法、マグネトロンスパッタリング法、高電力パルススパッタリング法等のようにプラズマ環境下で行うスパッタリング法;イオンプレーティング法;プラズマCVD法や大気圧プラズマCVD法等のCVD法;を挙げることができる。これらの成膜方法は、成膜材料の種類、成膜のし易さ、工程効率等を考慮して選択すればよい。なお、ガスバリア膜の材料やガスバリア膜の厚さ等についてはすでに説明したとおりであるので、ここでの説明は省略する。

【0071】

ガスバリア膜を成膜する際のプラズマは、基材にダメージを与えることがある。特に樹脂製の基材に対しては、樹脂の脆性破壊、延性破壊、疲労破壊、クレーズ破壊、境界破壊、層間破壊、応力破壊、相分離破壊等のダメージを生じさせる。その原因は、樹脂製の基材面がプラズマに直接曝されると、ポリマーの分子構造が切断されることに基づくと考えられている。本発明では、耐食合金又は耐食合金の化合物を存在させた基材面を被成膜基材としており、結果として得られたガスバリア性シートのガスバリア性が飛躍的に高まっていたことから、耐食合金又は耐食合金の化合物の存在が、基材面へのプラズマダメージを抑制しているものと考えられる。なお、従来の一般的な考えでは、高いガスバリア性を得るためには、清浄で不純物質等がない基材面上にガスバリア膜を成膜することが常識とされているが、本発明ではそれに反し、基材面にあえて耐食合金又は耐食合金の化合物を存在させてガスバリア性を高めていることに構成上の特徴がある。

【0072】

ガスバリア膜は、通常、耐食合金又は耐食合金の化合物を存在させた基材面上に形成される。しかしながら、こうした態様に限定されることはない。すなわち、耐食合金又は耐食合金の化合物を存在させる工程と、ガスバリア膜を形成する工程との間には、平坦化膜を設ける工程、透明導電膜(有機EL素子や電子ペーパー素子の電極となるもの)の形成工程等、各種の工程を必要に応じて有していても構わない。

【0073】

こうした本発明に係るガスバリア性シートの製造方法によれば、耐食性に優れ、さらにガスバリア性にも優れるガスバリア性シートを得ることができる。

【0074】

[ガスバリア性シートの製造装置]

次に、ガスバリア膜を成膜する装置について簡単に説明する。図3は、本発明に係るガスバリア性シートを構成するガスバリア膜の成膜に適用できるイオンプレーティング装置の一例を示す構成図である。この装置は、後述の実施例で使用するホローカソード型イオンプレーティング装置の構成図である。図3に示すホローカソード型イオンプレーティング装置101は、真空チャンバー102と、このチャンバー102内に配設された供給ロール103a、巻き取りロール103b、コーティングドラム104と、バルブを介して真空チャンバー102に接続された真空排気ポンプ105と、仕切り板109,109と、その仕切り板109,109で真空チャンバー102と仕切られた成膜チャンバー106と、この成膜チャンバー106内の下部に配設された坩堝107と、アノード磁石108と、成膜チャンバー106の所定位置(図示例では成膜チャンバーの右側壁)に配設された圧力勾配型プラズマガン110、収束用コイル111、シート化磁石112、圧力勾配型プラズマガン110へのアルゴンガスの供給量を調整するためのバルブ113と、成膜チャンバー106にバルブを介して接続された真空排気ポンプ114と、酸素ガス等の供給量を調整するためのバルブ116とを備えている。なお、図示のように、供給ロール103aと巻き取りロール103bはリバース機構が装備されており、両方向の巻き出し、巻き取りが可能となっている。

【0075】

このようなイオンプレーティング装置101を用いたガスバリア膜の成膜は以下のように行われる。先ず、真空チャンバー102、成膜チャンバー106内を、真空排気ポンプ105,114により所定の真空度まで減圧し、次いで、必要に応じて成膜チャンバー106内に酸素ガス等を所定流量導入し、真空排気ポンプ114と成膜チャンバー106との間にあるバルブの開閉度を制御することにより、チャンバー106内を所定圧力に保ち、基材フィルムを走行させ、アルゴンガスを所定流量導入した圧力勾配型プラズマガン110にプラズマ生成のための電力を投入し、アノード磁石108上の坩堝107にプラズマ流を収束させて照射することにより蒸発源材料を蒸発させ、高密度プラズマにより蒸発分子をイオン化させて、耐食合金又は耐食合金の化合物を存在させた基材面に所定の種類のガスバリア膜を成膜して、本発明に係るガスバリア性シートを得る。

【0076】

なお、好ましいイオンプレーティング装置は、ハースに照射された電流が、プラズマガンに安定的に帰還できるように、帰還電極を備えたものである。こうした装置としては、特開平11−269636号公報に記載されるように、プラズマガンのプラズマビームの照射出口部に、プラズマビームの周囲を取り囲み、電気的に浮遊状態として突出させた絶縁管と、この絶縁管の外周側を取り巻くとともに、出口部よりも高い電位状態とした電子帰還電極と、を設けたイオンプレーティング装置を用いればよい。

【0077】

ここでは、ガスバリア膜の成膜装置として、ホローカソード型イオンプレーティング装置を例示したが、他の装置であってもよいことはいうまでもない。また、図3の例は、長尺の基材シート上にガスバリア膜を連続成膜できるロール・ツー・ロール法を可能にする装置であるが、一般的なバッチ式の装置であっても構わない。

【0078】

ガスバリア膜は、上記したイオンプレーティング装置のほか、DCスパッタリング装置、マグネトロンスパッタリング装置、プラズマCVD装置等のような、プラズマ環境下での成膜装置であってもよい。

【0079】

耐食合金又は耐食合金の化合物を存在させる手段は、ガスバリア膜の成膜装置内に設けてもよいし装置外に設けてもよい。図3の例において、耐食合金又は耐食合金の化合物をスパッタリング法で付着させる場合を一例として説明する。

【0080】

供給ロール103aと巻き取りロール103bとが真空チャンバー102内に配置された図3に示す態様の装置では、耐食合金又は耐食合金の化合物を付着させるスパッタリング装置は、基材シートを成膜チャンバー106内に投入する直前の真空チャンバー102内に配置されていることが好ましい。そうすることで、耐食合金又は耐食合金の化合物の付着と、ガスバリア膜の成膜を連続して効率的に行うことができる。

【0081】

図3の例では、成膜チャンバー106との間を仕切る仕切り板109の内側(真空チャンバー102内)にスパッタリング装置(プラズマ処理装置120)が設けられている。そのプラズマ処理装置120は、装置筐体122内にプラズマ処理用カソード121が配置された構造として例示する。

【実施例】

【0082】

以下に実施例と比較例を挙げて本発明をさらに具体的に説明する。

【0083】

[実施例1]

基材としてポリエチレン2,6−ナフタレート(PEN)フィルム(帝人デュポンフィルム株式会社、厚さ100μm、商品名:Q65F)を用い、この基材をバッチ式の真空チャンバー内に設置し、真空チャンバー内のるつぼに蒸着材料(株式会社高純度化学研究所製の蒸着材料:酸化珪素粒)を収納した。さらに、DCマグネトロンのプラズマ処理用のカソード(DCマグネトロンカソード)にNi・Cr・Mo(約53:15:32)混合材料(大同特殊鋼株式会社製、DAP NMC700)を設置した。

【0084】

次に、真空引きを行って真空度を9×10−4Paまで到達させた後、プラズマ処理用のカソードに0.4kW(508V、0.4A)を印加し、耐食合金を基材上に存在させた。この段階でXRF(蛍光X線分析装置、株式会社リガク社製、型番:RIX3100)にてMo元素につき元素分析したところ、3wt%の値が得られた。XRFの結果より、基材上には耐食合金が散布状又は島状に存在し、その存在態様は散布状又は島状に存在する耐食合金(具体的には耐食合金の酸化物)であると考えられる。XRFの測定は、蛍光X線分析装置の「定性分析」のモードにて、測定したい金属を選定して行った。これにより、分析装置内部にてKcpsから単位面積当たりの付着量が自動で演算される。そして、全体の付着量から個々の付着量の百分率を計算して所望の元素のwt%(質量%)を得た。

【0085】

その後、プラズマガンにアルゴンガスを12sccmと放電電力を投入して、143Aの放電電流と126Vの放電電圧を発生させ、昇華ガスをプラズマ化した。収束コイルに所定の磁場を発生させることにより、プラズマ化した昇華ガスからなるプラズマ化昇華ガス流を所定方向に曲げ、これによってプラズマ化した昇華ガスを真空チャンバー内の蒸着材料に向けて照射した。プラズマ化した昇華ガスによって、蒸着材料は昇華するとともにイオン化した。イオン化した蒸着材料が、耐食合金を存在(耐食合金の化合物を付着)させた後の基材面に堆積することにより、厚さ115nmのガスバリア膜を成膜した。なお、イオンプレーティングの実施時間は12秒間であった。sccmとはstandard cubic per minuteの略であり、以下の実施例、比較例においても同様である。こうして実施例1に係るガスバリア性シートを作製した。

【0086】

得られたガスバリア性シートについて水蒸気透過率を測定したところ、0.07g/m2/dayであった。さらに、ガスバリア性シートを塩酸(1規定)に5分間浸漬させた後に、水蒸気透過率を測定したところ0.07g/m2/dayであった。水蒸気透過率の測定は、水蒸気透過率測定装置(MOCON社製 TERMATRAN−W3/31)を用い、温度38℃、湿度100%RHで行った。

【0087】

また、得られたガスバリア性シートについて、全光線透過率を測定したところ84%であった。全光線透過率は、スガ試験機株式会社製の装置(SMカラーコンピューターSM−C)を使用し、JIS K7105に準拠して測定した。

【0088】

[実施例2]

耐食合金又は耐食合金の化合物を形成するための混合材料を、Ni−Cr−Mo(約70:21:9)混合材料(大同特殊鋼株式会社製、DAP R625)としたこと以外は、実施例1と同様にしてガスバリア性シートを作製した。実施例1と同様に、耐食合金又は耐食合金の化合物を付着させた段階でXRFにてCr元素につき元素分析したところ、2wt%の値が得られた。XRFの結果より、基材上には耐食合金が散布状又は島状に存在し、その存在態様は散布状又は島状に存在する耐食合金(具体的には耐食合金の酸化物)であると考えられる。

【0089】

作製したガスバリア性シートの水蒸気透過率、HClに5分間浸漬させた後の水蒸気透過率、及び全光線透過率について、実施例1と同様に測定した結果、それぞれ、0.05g/m2/day、0.09g/m2/day、83%の値が得られた。

【0090】

[実施例3]

耐食合金又は耐食合金の化合物を形成するための混合材料を、Ni−Cr−Mo−Fe−W(約59.5:15.5:16.0:5.0:4.0)混合材料(大同特殊鋼株式会社製、DAP RC276)としたこと以外は、実施例1と同様にしてガスバリア性シートを作製した。実施例1と同様に、耐食合金又は耐食合金の化合物を付着させた段階でXRFにてMo元素につき元素分析したところ、2wt%の値が得られた。XRFの結果より、基材上には耐食合金が散布状又は島状に存在し、その存在態様は散布状又は島状に存在する耐食合金(具体的には耐食合金の酸化物)であると考えられる。

【0091】

作製したガスバリア性シートの水蒸気透過率、HClに5分間浸漬させた後の水蒸気透過率、及び全光線透過率について、実施例1と同様に測定した結果、それぞれ、0.06g/m2/day、0.08g/m2/day、81%の値が得られた。

【0092】

[実施例4]

耐食合金又は耐食合金の化合物を形成するための混合材料を、Co−W−Cr(約62:8:30)混合材料(大同特殊鋼株式会社製、DAP KCW3)としたこと以外は、実施例1と同様にしてガスバリア性シートを作製した。実施例1と同様に、耐食合金又は耐食合金の化合物を付着させた段階でXRFにてCo元素につき元素分析したところ、6wt%の値が得られた。XRFの結果より、基材上には耐食合金が散布状又は島状に存在し、その存在態様は散布状又は島状に存在する耐食合金(具体的には耐食合金の酸化物)であると考えられる。

【0093】

作製したガスバリア性シートの水蒸気透過率、HClに5分間浸漬させた後の水蒸気透過率、及び全光線透過率について、実施例1と同様に測定した結果、それぞれ、0.08g/m2/day、0.09g/m2/day、83%の値が得られた。

【0094】

[比較例1]

Ni・Cr・Mo(約53:15:32)混合材料(大同特殊鋼株式会社製、DAP NMC700)を基材上に付着させなかったこと、以外は実施例1と同様にしてガスバリア性シートを作製した。得られたガスバリア性シートのガスバリア膜の厚さは116nmであった。

【0095】

作製したガスバリア性シートの水蒸気透過率、HClに5分間浸漬させた後の水蒸気透過率、及び全光線透過率について、実施例1と同様に測定した結果、それぞれ、1.1g/m2/day、2.8g/m2/day、88%の値が得られた。

【0096】

なお、実施例1と同様に、ガスバリア膜を形成した後の段階でXRFにてMo元素につき元素分析したところ、同元素が含まれていないことを確認した。以上の結果を表4に示す。

【0097】

【表4】

【符号の説明】

【0098】

1 ガスバリア性シート

2 基材

3 ガスバリア膜

4 耐食合金又は耐食合金の化合物

5 平坦化膜

【0099】

101 ホローカソード型イオンプレーティング装置

102 真空チャンバー

103a 供給ロール

103b 巻き取りロール

104 コーティングドラム

105 真空排気ポンプ

106 成膜チャンバー

107 坩堝

108 アノード磁石

109 仕切り板

110 圧力勾配型プラズマガン

111 収束用コイル

112 シート化磁石

113 バルブ

114 真空排気ポンプ

116 バルブ

120 プラズマ処理装置(スパッタリング装置)

121 プラズマ処理用カソード

122 装置筐体

【技術分野】

【0001】

本発明は、耐食性及びガスバリア性を高めたガスバリア性シート及びその製造方法に関する。

【背景技術】

【0002】

酸素や水蒸気等に対するバリア性を備えたガスバリア性シートとして、基材上に酸化ケイ素や酸化アルミニウム等の無機酸化物膜をガスバリア膜として設けたものが提案されている。こうしたガスバリア性シートは透明性に優れ、食品や医薬品等の包装材料として、また電子部品や表示素子の保護材料として、また太陽電池バックカバーシート材料として、その需要が大いに期待されている。

【0003】

無機酸化物からなるガスバリア膜の成膜方法では、真空蒸着法やスパッタリング法のほか、イオンプレーティング法が採用されている。イオンプレーティング法で成膜されたガスバリア膜は、基材への密着性と緻密さの点で、真空蒸着法で成膜されたガスバリア膜よりも優れ、スパッタリング法で成膜されたガスバリア膜と同程度であるという特徴がある。一方、イオンプレーティング法によるガスバリア膜の成膜は、成膜速度の点で、スパッタリング法よりも大きく、真空蒸着法と同程度であるという特徴がある。

【0004】

こうしたガスバリア膜の成膜方法では、ガスバリア膜の成膜直前に、基材に対する前処理が行われている(特許文献1〜4)。この前処理は、基材表面を改質したり、下地膜を形成したり、クリーニングを行ったりして、基材面の異物や欠陥を無くしたり平滑にするというものであり。これにより、その後に成膜されるガスバリア膜の密着性を向上させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−80984号公報(第0016段落)

【特許文献2】特開2006−256091号公報(第0027段落)

【特許文献3】特開2008−110522号公報(第0014段落)

【特許文献4】特開2006−289821号公報(第0024段落)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記密着性の向上とは別に、ガスバリア性シートの耐食性の向上という課題がある。具体的には、ガスバリア性シートは、電子部材、表示素子、太陽電池等の製造の際、エッチングやパターニング工程等で酸・アルカリに接触する機会があるので、こうした工程で劣化しないようにする必要がある。また、電子部材等のデバイス製造後においても酸性・アルカリ性環境下にさらされることがあるので、こうした場合における酸・アルカリに対する耐久性も要求される。さらに、ガスバリア性シートは、食品等の包装材料として用いられる場合には、酢等に接触することも想定されるので、こうした場合に対する対応策も検討する必要がある。

【0007】

加えて、ガスバリア性シートは当然ながらガスバリア性能が重視されるので、上記で説明した耐食性を向上させるような場合でも、これによってガスバリア性能が低下するようなことがあってはならない。

【0008】

本発明は、上記課題を解決するためになされたものであって、その目的は、耐食性に優れつつ、さらに高いガスバリア性を示すガスバリア性シート及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、ガスバリア性を確保しつつも、酸等に対する耐食性を向上させるガスバリア性シートについて鋭意検討を行った。そして、基材とガスバリア膜との間に耐食性を有する合金(耐食合金)又は耐食合金の酸化物等の耐食合金の化合物を存在させることで、ガスバリア性シートの耐食性を向上させつつ、ガスバリア性もさらに改善できることを見出した。

【0010】

上記課題を解決するための本発明に係るガスバリア性シートは、基材と、基材上に設けられたガスバリア膜とを少なくとも有し、基材とガスバリア膜との間に耐食合金又は耐食合金の化合物が存在することを特徴とする。

【0011】

この発明によれば、基材とガスバリア膜との間に耐食合金又は耐食合金の化合物が存在するので、酸・アルカリ環境に強くなりつつも、ガスバリア性を向上させることができる。その結果、耐食性に優れ、ガスバリア性にも優れるガスバリア性シートを提供することができる。

【0012】

本発明に係るガスバリア性シートにおいては、耐食合金が、Cr、Mo、W、V、Cu、Nb、Ta、Al、Ti、Si、Zr、及びMnの少なくとも1種の元素を含有することが好ましい。この発明によれば、これらの所定の元素を含有させることにより、耐食合金ひいては耐食合金の化合物が得やすくなり、耐食性を向上させやすくなる。

【0013】

本発明に係るガスバリア性シートにおいては、耐食合金又は耐食合金の化合物が、基材とガスバリア膜との間で散布状若しくは島状又は薄膜状に分布していることが好ましい。この発明によれば、耐食合金又は耐食合金の化合物を基材とガスバリア膜との間で散布状若しくは島状にまばらに分布させ、又は薄膜状に一様に分布させることで耐食性、ガスバリア性が高まりやすくなる。なお、「散布状若しくは島状又は薄膜状に分布している」とは、「存在する」ことの一形態を表現するものである。

【0014】

上記課題を解決するための本発明に係るガスバリア性シートの製造方法は、基材上に耐食合金又は耐食合金の化合物を存在させる工程と、ガスバリア膜を形成する工程と、を有することを特徴とする。

【0015】

この発明によれば、基材上に耐食合金又は耐食合金の化合物を存在させる工程と、ガスバリア膜を形成する工程と、を有するので、ガスバリア性シートの耐酸性・耐アルカリ性を向上させつつもガスバリア性を向上させることができる。その結果、耐食性に優れ、ガスバリア性にも優れるガスバリア性シートの製造方法が提供される。

【0016】

本発明に係るガスバリア性シートの製造方法においては、耐食合金又は耐食合金の化合物を存在させる工程を、スパッタリング法で行うことが好ましい。この発明によれば、スパッタリング法で耐食合金又は耐食合金の化合物を存在させる工程を行うので、工業的に採用しやすい方法でガスバリア性シートの耐食性、ガスバリア性を向上させることが可能となる。

【0017】

本発明に係るガスバリア性シートの製造方法においては、耐食合金又は耐食合金の化合物を、基材とガスバリア膜との間に散布状若しくは島状又は薄膜状に分布させることが好ましい。この発明によれば、耐食合金又は耐食合金の化合物を基材とガスバリア膜との間に散布状若しくは島状にまばらに分布させ、又は薄膜状に一様に分布させることで耐食性、ガスバリア性が高まりやすくなる。なお、「散布状若しくは島状又は薄膜状に分布している」とは、「存在する」ことの一形態を表現するものである。

【発明の効果】

【0018】

本発明によれば、耐食性に優れ、ガスバリア性にも優れるガスバリア性シート及びその製造方法を提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係るガスバリア性シートの一例を示す模式的な断面図である。

【図2】本発明に係るガスバリア性シートの他の例を示す模式的な断面図である。

【図3】本発明に係るガスバリア性シートを製造する装置の一例を示す模式図である。

【発明を実施するための形態】

【0020】

次に、本発明に係るガスバリア性シート及びその製造方法について詳しく説明する。なお、本発明は以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

【0021】

[ガスバリア性シート]

図1は本発明に係るガスバリア性シートの一例を示す模式的な断面図であり、図2は本発明に係るガスバリア性シートの他の例を示す模式的な断面図である。

【0022】

ガスバリア性シート1は、基材2と、基材2上に設けられたガスバリア膜3とを少なくとも有している。そして、基材2とガスバリア膜3との間に耐食合金又は耐食合金の化合物4が存在する。これにより、酸・アルカリ環境に強くなりつつも、ガスバリア性を向上させることができ、耐食性に優れ、ガスバリア性にも優れるガスバリア性シート1を提供することができる。

【0023】

ここで、「基材とガスバリア膜との間に耐食合金又は耐食合金の化合物が存在する」とは、文字通り、耐食合金又は耐食合金の化合物が基材とガスバリア膜との間に設けられているこという。換言すれば、基材とガスバリア膜とを挟んで、その間に耐食合金又は耐食合金の化合物を存在させることをいう。図2では、平坦化膜5が基材2とガスバリア膜3との間に設けられているものの、基材2,ガスバリア膜3、及び耐食合金又は耐食合金の化合物4の位置関係に着目すれば、基材2とガスバリア膜3とを挟んで、その間に耐食合金又は耐食合金の化合物4が存在している関係にあり、これは「基材とガスバリア膜との間に耐食合金又は耐食合金の化合物が存在する」形態の一つである。また、「基材上に設けられたガスバリア膜」とは、ガスバリア膜が基材の上部に位置すればよく、ガスバリア膜が基材に接して設けられる必要は必ずしもない。

【0024】

本発明においては、耐食合金又は耐食合金の化合物とは、酸・アルカリ環境に対してガスバリア性シートに耐食性を付与する材料をいう。こうした材料を基材とガスバリア膜との間に存在させることで、ガスバリア性シートの耐食性を向上させることができる。本発明で驚くべきことは、上記耐食合金又は耐食合金の化合物を用いることによって、耐食性のみならずガスバリア性もさらに向上する点にある。ガスバリア性が改善する理由は明らかではないものの、以下のように推測される。すなわち、耐食合金又は耐食合金の化合物を基材又は基材上の平坦化膜等の上に存在させることにより、ガスバリア膜が形成される面の欠陥が少なくなる、ガスバリア膜形成時に形成される欠陥の発生が抑制される等の作用が奏され、その結果ガスバリア性シートのガスバリア性が改善するものと推測される。

【0025】

従来は、ガスバリア膜を形成する基材等の被成膜面に異物や不純物が存在するとガスバリア性が低下するとの認識が技術常識であったことから、異物や不純物が被成膜面に存在しないように、基材は平坦で清浄であることが必須とされていた。そのため、ガスバリア膜の成膜直前に前処理を行って基材の清浄化や平坦化が行われていた。しかし、本発明者は、ガスバリア膜のガスバリア性を高めるための研究を行っている過程で、成膜直前の基材等の被成膜面に耐食合金又は耐食合金の化合物を存在させた場合に、ガスバリア膜のガスバリア性が高まることを見出した。この現象は、耐食合金又は耐食合金の化合物の付着量がわずかである場合に発生しやすくなる。こうした知見は、ガスバリア性向上のためには基材等の被成膜面を平坦で清浄とすべきである技術常識を覆すものである。

【0026】

(基材)

基材2は、ガスバリア膜3を成膜することができる樹脂シート又は樹脂フィルムであれば特に制限はない。基材2の構成材料としては、例えば、環状ポリオレフィン等の非晶質ポリオレフィン(APO)系樹脂、ポリエチレンテレフタレート(PET)、ポリエチレン2,6−ナフタレート(PEN)等のポリエステル系樹脂、ポリイミド(PI)樹脂、ポリエーテルイミド(PEI)樹脂、ポリサルホン(PS)樹脂、ポリエーテルサルホン(PES)樹脂、ポリエーテルエーテルケトン(PEEK)樹脂、ポリカーボネート(PC)樹脂、ポリアリレート(PAR)樹脂、シクロポリオレフィン(CPO)樹脂、ポリプロピレン(PP)樹脂、ポリアミド(PA)樹脂、エチレン−四フッ化エチレン共重合体(ETFE)、三フッ化塩化エチレン(PFA)、四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体(FEP)、フッ化ビニリデン(PVDF)、フッ化ビニル(PVF)、パーフルオロ−パーフロロプロピレン−パーフロロビニルエーテル共重合体(EPA)等を挙げることができる。

【0027】

また、上記の樹脂材料以外にも、ラジカル反応性不飽和化合物を有するアクリレート化合物よりなる樹脂組成物、上記アクリレート化合物とチオール基を有するメルカプト化合物よりなる樹脂組成物、エポキシアクリレート、ウレタンアクリレート、ポリエステルアクリレート、ポリエーテルアクリレート、メタクリレート等のオリゴマーを多官能アクリレートモノマーに溶解した樹脂組成物等の光硬化性樹脂、及びこれらの混合物等を用いることもできる。さらに、これらの樹脂の1種又は2種以上をラミネート、コーティング等の手段により積層させたものを基材2として用いることもできる。また、樹脂シート又は樹脂フィルム以外でも、ガラスやシリコンウエハを基材2として用いることができる。

【0028】

基材2の厚さは、通常3μm以上500μm以下、好ましくは12μm以上300μm以下である。この範囲内の厚さの基材2は、フレキシブルであるとともに、ロール状に巻き取ることもできる点で好ましい。

【0029】

基材2は、長尺材であってもよいし枚葉材であってもよいが、長尺の基材を好ましく用いることができる。長尺の基材2の長手方向の長さは特に限定されないが、例えば10m以上の長尺フィルムが好ましく用いられる。なお、長さの上限は限定されず、例えば10km程度のものであってもよい。

【0030】

基材2には、種々の性能確保のために添加剤が含まれていてもよい。添加剤としては従来公知のものを適宜用いることができ、例えば、ブロッキング防止剤、熱安定剤、酸化防止剤、塩素捕獲剤等を挙げることができる。なお、基材2を、透明性が必要とされるOLED等の発光素子の基板として用いる場合には、基材2は無色透明であることが好ましい。より具体的には、例えば400nm〜700nmの範囲内での基材2の平均光透過度が80%以上の透明性を有するように構成することが好ましい。こうした光透過度は基材2の材質と厚さに影響されるので両者を考慮して構成される。

【0031】

(平坦化膜)

耐食合金又は耐食合金の化合物4は、図1に示すように基材2上に存在していてもよいが、図2に示すように基材2上に設けた平坦化膜5上に存在していてもよい。平坦化膜5を基材2とガスバリア膜3との間に設けることにより、基材2の表面が有する凹凸や突起をなくして平坦面にすることができるので、ガスバリア膜3の欠陥を低減でき、ガスバリア性を高めやすくなる。

【0032】

平坦化膜5としては、従来公知のものを適宜用いればよく、その材料としては、例えば、ゾル・ゲル材料、電離放射線硬化型樹脂、熱硬化型樹脂、及びフォトレジスト材料等を挙げることができる。こうした有機材料で形成した平坦化膜5は、応力緩和機能も兼ね備えることから好ましい。より具体的な材料としては、アクリレートを含む高分子化合物が汎用的なものとして挙げられるが、他には、スチレン、フェノール、エポキシ、ニトリル、アクリル、アミン、エチレンイミン、エステル、シリコーン、カルドポリマー、アルキルチタネート化合物、イオン高分子錯体等、光硬化又は熱硬化性のもの、高分子化合物と金属アルコキシドの加水分解生成物の混合物等を含む、高分子化合物が適宜使用される。

【0033】

特にガスバリア機能を保持させつつ膜の形成を容易にする観点からは、電離放射線硬化型樹脂を用いることが好ましい。より具体的には、アクリレート基やエポキシ基をもつ反応性のプレポリマー、オリゴマー、及び/又は単量体を適宜混合した電離放射線硬化型樹脂;その電離放射線硬化型樹脂に必要に応じてウレタン系、ポリエステル系、アクリル系、ブチラール系、ビニル系等の熱可塑性樹脂を混合して液状とした液状組成物のような、分子中に重合性不飽和結合を有し、紫外線(UV)や電子線(EB)を照射することにより、架橋重合反応を起こして3次元の高分子構造に変化する樹脂;を好ましく用いることができる。

【0034】

平坦化膜5は、こうした樹脂を、例えば、ロールコート法、ミヤバーコート法、及びグラビアコート法等の従来公知の塗布方法で塗布・乾燥・硬化させることにより形成することができる。また、平坦化膜5の形成材料として、ガスバリア膜3との良好な密着性を確保する観点からは、ガスバリア膜3と同じ材料系の塗膜を形成できるゾル・ゲル法を用いたゾル・ゲル材料を用いることも好ましい。ゾル・ゲル法とは、有機官能基と加水分解基を有するシランカップリング剤と、このシランカップリング剤が有する有機官能基と反応する有機官能基を有する架橋性化合物とを少なくとも原料として構成された塗料組成物の塗工方法、及び塗膜のことをいう。有機官能基と加水分解基を有するシランカップリング剤としては、従来公知のものを適宜用いることができる。また、平坦化膜5の材料として、耐熱性の観点からは、従来公知のカルドポリマーを用いることも好ましい。なお、平坦化膜5の厚さは、通常0.05μm以上、好ましくは0.1μm以上、また、通常10μm以下、好ましくは5μm以下である。

【0035】

(耐食合金又は耐食合金の化合物)

基材2とガスバリア膜3との間には、図1及び図2に示すように、耐食合金又は耐食合金の化合物4が存在している。耐食合金又は耐食合金の化合物4とは、上記のとおり、酸・アルカリ環境に対してガスバリア性シート1に耐食性を付与する材料をいう。こうした性能を発揮する合金やその化合物であれば、組成は特に限定はされないが、耐食合金が、Cr、Mo、W、V、Cu、Nb、Ta、Al、Ti、Si、Zr、及びMnの少なくとも1種の元素を含有することが好ましい。これにより、耐食合金ひいては耐食合金の化合物が得やすくなり、耐食性を向上させやすくなる。耐食性を発揮させる見地から、Cr、Mo、W、及びVの少なくとも1種の元素を含有させることが好ましい。

【0036】

上記元素を含有する耐食合金を形成するための混合材料としては、市販の耐食性合金を用いることができる。こうした材料につき、耐食合金の製造会社毎に具体例をいくつか以下に列挙する。

【0037】

【表1】

【0038】

【表2】

【0039】

【表3】

【0040】

耐食合金のうち、ガスバリア性シートの耐食性や工業生産を考慮すると、用いる材料としては、大同特殊鋼株式会社製のDAP NMC700、DAP R625、DAP RC276、DAP KCW3、大同スペシャルメタル株式会社製のINCONEL 686、及びMMCスーパーアロイ株式会社のMAT21が好ましい。

【0041】

耐食合金の化合物としては、上記説明した耐食合金がさらに他の元素を有するような場合をいう。耐食合金の化合物としては、例えば、炭化物、窒化物、酸化物が挙げられるが、耐食合金は酸化物として存在する場合が多い。

【0042】

耐食合金又は耐食合金の化合物の存在形態は、基材とガスバリア膜との間に均一に存在していることが好ましい。具体的には、耐食合金又は耐食合金の化合物は、基材とガスバリア膜との間に散布状若しくは島状又は薄膜状に分布していることが好ましい。こうすると、耐食性、ガスバリア性が高まりやすくなる。ここで、「散布状」とは、少なくとも耐食合金又は耐食合金の化合物として検出できる程度の原子又は化合物の集合体があたかも散布したかのようにまばらに分布している態様の意味であり、「島状」も散布状と同義であり、概念としては散布状よりも大きい集合体として分布している態様の意味である。耐食合金又は耐食合金の化合物の散布状又は島状の存在形態は、分布密度として均一であることが好ましい。

【0043】

図1、2は、基材2とガスバリア膜3との間に耐食合金又は耐食合金の化合物4が島状に分布している場合の例である。

【0044】

耐食合金又は耐食合金の化合物(耐食合金又は耐食合金の化合物4)として散布状又は島状に分布する態様については、通常、断面観察してもその存在を確認できないほど僅かな厚さであり、例えば0.1nm以上9nm以下である。さらに、平面視では、通常、面積比で0%を超え10%以下程度ということができるほどの分布である。

【0045】

上記した面積比の評価は困難であるが、例えば後述の実施例に記載のように、XRF(蛍光X線分析装置、株式会社リガク社製、型番:RIX3100)を用いて評価できる。

【0046】

また、耐食合金又は耐食合金の化合物として薄膜状に一様に分布する態様としては、基材とガスバリア膜との間に、耐食合金又は耐食合金の化合物からなる所定の厚さの膜として設けられている態様を挙げることができる。その厚さは、膜として認められる最低限の厚さ(例えば10nm)以上であればよい。なお、膜の厚さは15nm以下、最大で20nm以下であることが好ましい。この20nm以下の厚さは、ガスバリア性を発現しないほどに薄い厚さであるということができる。言い換えれば、耐食合金又は耐食合金の化合物の膜としての厚さが20nmを超える場合は、その膜自体のガスバリア性を意味することになるが、20nmを超える耐食合金又は耐食合金の化合物の膜は、膜応力が大きくなってガスバリア性が低下しやすくなる場合がある。

【0047】

なお、ガスバリア性シートに透明性が要求される場合には、耐食合金又は耐食合金の化合物の厚さや分布を透明性を阻害しない範囲とすればよい。

【0048】

本発明では、基材2等の上に耐食合金又は耐食合金の化合物4を覆うようにガスバリア膜3が成膜され、その結果として得られたガスバリア性シート1のガスバリア性は、後述する実施例で裏付けられるように、耐食合金又は耐食合金の化合物4が存在しない場合に比して飛躍的に高めることができた。その理由は明らかではないものの、耐食合金又は耐食合金の化合物4が存在することにより、基材2等のプラズマダメージが低減された状況でガスバリア膜3が形成されるためであろうと考えられる。

【0049】

耐食合金又は耐食合金の化合物4には、例えば不可避的な不純物(元素)が含有されていてもよい。こうした元素は、その種類に特に制限はないものの、あくまで他の元素又は不可避不純物として存在しており、耐食合金又は耐食合金の化合物4の存在に基づく作用を阻害しない範囲内で存在している。

【0050】

なお、図1、2では、耐食合金又は耐食合金の化合物4を基材2とガスバリア膜3と間に設ける例で説明したが、以下に説明するような態様も本発明に包含されるものである。すなわち、基材上に他のガスバリア膜を予め設けた後に、そのガスバリア膜上に耐食合金又は耐食合金の化合物を存在させ、その後にガスバリア膜を形成してガスバリア性を高めるようにしてもよい。この場合における「他のガスバリア膜」としては、後述するガスバリア膜と同様のプラズマ環境下で形成するガスバリア膜であってもよいし、その他のガスバリア膜であってもよい。ここでいう「その他のガスバリア膜」とは、プラズマ環境下で形成しないクレイ化合物(粘土化合物)やゾル・ゲル膜等の樹脂膜、蒸着やアトミックレイヤーデポジション(ALD法)、リモートプラズマ法で形成したSiOxやAlxOy等の無機膜等を挙げることができる。

【0051】

(ガスバリア膜)

図1及び図2では、ガスバリア膜3は耐食合金又は耐食合金の化合物4の上に形成されている。

【0052】

ガスバリア膜3の材料としては、通常、無機酸化物(MOx)膜、無機窒化物(MNy)膜、無機炭化物(MCz)膜、無機酸化炭化物(MOxCz)膜、無機窒化炭化物(MNyCz)膜、無機酸化窒化物(MOxNy)膜、及び無機酸化窒化炭化物(MOxNyCz)から選ばれるいずれかの材料を挙げることができる。Mとしては、珪素、亜鉛、アルミニウム、マグネシウム、インジウム、カルシウム、ジルコニウム、チタン、ホウ素、ハフニウム、バリウム等の金属元素を挙げることができる。Mは単体でもよいし2種以上の元素であってもよい。各無機化合物は、具体的には、酸化珪素、酸化亜鉛、酸化アルミニウム、酸化マグネシウム、酸化インジウム、酸化カルシウム、酸化ジルコニウム、酸化チタン、酸化ホウ素、酸化ハフニウム、酸化バリウム等の酸化物;窒化珪素、窒化アルミニウム、窒化ホウ素、窒化マグネシウム等の窒化物;炭化珪素等の炭化物;硫化物;等を挙げることができる。また、これらの無機化合物から選ばれた2種以上の複合体(酸化窒化物、酸化炭化物、窒化炭化物、酸化窒化炭化物)であってもよい。また、SiOZnのように金属元素を2種以上含む複合体(酸化窒化物、酸化炭化物、窒化炭化物、酸化窒化炭化物も含む)であってもよい。

【0053】

好ましいMとしては、珪素、アルミニウム、チタン等の金属元素を挙げることができる。特にMが珪素の酸化珪素からなるガスバリア膜3は、透明で高いガスバリア性を発揮し、また、窒化珪素からなるガスバリア膜3はさらに高いガスバリア性を発揮する。特に酸化珪素と窒化珪素の複合体(無機酸化窒化物(MOxNy))であることが好ましく、酸化珪素の含有量が多いと透明性が向上し、窒化珪素の含有量が多いとガスバリア性が向上する。また、Mが珪素と亜鉛のSiOZnやMが珪素と錫のSiOSnからなるガスバリア膜3は、透明で高いガスバリア性を発揮する。

【0054】

ガスバリア膜3の厚さは、通常10nm以上、500nm以下である。この範囲とすれば、ガスバリア性、フレキシビリティを確保しつつ、色味の調整もしやすくなり、生産性も確保しやすいという利点がある。

【0055】

(その他の膜)

本発明に係るガスバリア性シート1には、上記した平坦化膜5の他、必要に応じて各種の膜を設けることができる。例えば、透明導電膜、ハードコート膜、保護膜、帯電防止膜、防汚膜、防眩膜、カラーフィルタ等から選ばれるいずれかを挙げることができる。これらのうち、透明導電膜、帯電防止膜、防汚膜、防眩膜、カラーフィルタを、ガスバリア性シート1の構成要素として設けることが好ましい。

【0056】

上記した平坦化膜5と同様の平坦化膜をガスバリア膜3上に形成してもよい。ガスバリア膜3上に平坦化膜を形成すれば、ガスバリア膜3表面が有する凹凸や突起をなくして平坦面にすることができるので、特に有機EL素子や電子ペーパー素子等のディスプレイ用途に適用した場合に、ムラやぎらつき等をなくすことができるという利点がある。ガスバリア膜3上に形成する平坦化膜については、上記した平坦化膜5の構成(材料、成膜方法、厚さ等)と同じにできるのでここではその説明は省略する。

【0057】

透明導電膜(図示しない)は、特に本発明に係るガスバリア性シート1を有機EL素子や電子ペーパー素子等の表示素子用途に用いる場合、ガスバリア膜3の上に設ける電極として利用することができる。透明導電膜は、特に限定されないが、その形成材料としては、インジウム−錫系酸化物(ITO)、インジウム−錫−亜鉛系酸化物(ITZO)、ZnO2系、CdO系、及びSnO2系等を挙げることができ、特にITO膜が好ましい。これらは、抵抗加熱蒸着法、誘導加熱蒸着法、EB蒸着法、スパッタリング法、イオンプレーティング法、熱CVD法、及びプラズマCVD法等の真空成膜法によって形成することができる。また、透明導電膜を、金属アルコキシド等の加水分解物や、透明導電粒子と金属アルコキシド等の加水分解物を塗布して形成される無機酸化物を主成分とするコーティング膜としてもよい。

【0058】

透明導電膜の厚さは、通常10nm以上、好ましくは60nm以上、より好ましくは100nm以上、また、通常1000nm以下、好ましくは450nm以下、より好ましくは200nm以下とする。

【0059】

なお、上記の平坦化膜、透明導電膜以外の機能膜であるハードコート膜、保護膜、帯電防止膜、防汚膜、防眩膜、カラーフィルタ等についての説明は省略するが、それらの膜については、従来公知の技術を適用できる。また、バックカバーシートの場合においては、耐加水分解膜やシーラント膜を設けてもよい。この説明も省略するが、それらの膜についても従来公知の技術を適用できる。

【0060】

[ガスバリア性シートの製造方法]

本発明のガスバリア性シートの製造方法は、基材上に耐食合金又は耐食合金の化合物を存在させる工程と、ガスバリア膜を形成する工程と、を有する。これによれば、ガスバリア性シートの耐酸性・耐アルカリ性を向上させつつもガスバリア性を向上させることができる。その結果、耐食性に優れ、ガスバリア性にも優れるガスバリア性シートの製造方法が提供される。以下、本発明のガスバリア性シートの製造方法の具体例の一つを説明する。

【0061】

最初に、基材を準備する。基材は上記した各種の基材を任意に選択して用いることができる。

【0062】

次に、必要に応じて、基材の表面に平坦化膜やその他のガスバリア膜等を成膜する。これらの膜の形成工程は任意である。

【0063】

次に、基材上(平坦化膜等が設けられている場合にはその上)に、耐食合金又は耐食合金の化合物を存在させる工程を行って、耐食合金又は耐食合金の化合物を存在させる。なお、本発明においては、耐食合金又は耐食合金の化合物が平坦化膜の上に形成されてもよいことからわかるように、「基材上」という文言は、「基材に接して」耐食合金又は耐食合金の化合物を存在させるという意味には限定されず、「基材の上部に」という意味で用いている。なお、耐食合金又は耐食合金の化合物を形成するための材料や含有することが好ましい元素等についてはすでに説明したとおりであるので、ここでの説明は省略する。

【0064】

耐食合金又は耐食合金の化合物は、各種の方法で存在させることができる。こうした方法としては、例えば、スパッタリング法、PVD法、CVD法、ALD法等の方法を挙げることができる。これらの方法のうち、スパッタリング法やCVD法等の方法においては、必要に応じ、基材又は必要に応じて設けられる平坦化膜等の被付着表面がプラズマにより劣化しないようにパワーを低レベルに設定して行うことが好ましい。

【0065】

耐食合金又は耐食合金の化合物を存在させる工程は、スパッタリング法で行うことが好ましい。これによれば、工業的に採用しやすい方法でガスバリア性シートの耐食性、ガスバリア性を向上させることが可能となる。

【0066】

より好ましい付着手段としては、被付着面に対向するプラズマ処理用カソード(「スパッタリングカソード」ということもある。)に耐食合金を設置し、そのプラズマ処理用カソードから飛び出した耐食合金を構成する元素を被付着面に付着させる手段を挙げることができる。このときに、耐食合金の元素が酸化等されて耐食合金の化合物となって被付着面に付着する場合もある。こうして得られたガスバリア性シートを評価すれば、どのような耐食合金又は耐食合金の化合物をどのような条件で付着させた場合に耐食性、ガスバリア性が高まるのかを容易に評価することができる。

【0067】

耐食合金又は耐食合金の化合物は、基材とガスバリア膜との間に散布状若しくは島状又は薄膜状に分布させることが好ましい。すなわち、耐食合金又は耐食合金の化合物を被付着面に散布状若しくは島状又は薄膜状に分布させることが好ましい。こうすることで耐食性、ガスバリア性が高まりやすくなる。上記スパッタリング法によれば、上記分布をさせやすくなる。

【0068】

また、その他の成膜手段でも同様に耐食合金又は耐食合金の化合物を散布状又は島状に付着させ又は薄膜状に形成することができる。例えば、ウェットコート法やスプレーコート法で行うことができる。具体的には、耐食合金を含む有機金属化合物を塗布し、乾燥又は焼成して耐食合金又は耐食合金の化合物を得ることができる。こうした手段は、耐食合金又は耐食合金の化合物を薄膜状に形成するのに便利である。

【0069】

次に、ガスバリア膜を形成する工程を行って、ガスバリア膜を耐食合金又は耐食合金の化合物が存在する基材上(又は平坦化膜上)に成膜する。

【0070】

ガスバリア膜は、通常、プラズマ環境下で成膜される。プラズマ環境下での成膜方法としては、DCスパッタリング法、マグネトロンスパッタリング法、高電力パルススパッタリング法等のようにプラズマ環境下で行うスパッタリング法;イオンプレーティング法;プラズマCVD法や大気圧プラズマCVD法等のCVD法;を挙げることができる。これらの成膜方法は、成膜材料の種類、成膜のし易さ、工程効率等を考慮して選択すればよい。なお、ガスバリア膜の材料やガスバリア膜の厚さ等についてはすでに説明したとおりであるので、ここでの説明は省略する。

【0071】

ガスバリア膜を成膜する際のプラズマは、基材にダメージを与えることがある。特に樹脂製の基材に対しては、樹脂の脆性破壊、延性破壊、疲労破壊、クレーズ破壊、境界破壊、層間破壊、応力破壊、相分離破壊等のダメージを生じさせる。その原因は、樹脂製の基材面がプラズマに直接曝されると、ポリマーの分子構造が切断されることに基づくと考えられている。本発明では、耐食合金又は耐食合金の化合物を存在させた基材面を被成膜基材としており、結果として得られたガスバリア性シートのガスバリア性が飛躍的に高まっていたことから、耐食合金又は耐食合金の化合物の存在が、基材面へのプラズマダメージを抑制しているものと考えられる。なお、従来の一般的な考えでは、高いガスバリア性を得るためには、清浄で不純物質等がない基材面上にガスバリア膜を成膜することが常識とされているが、本発明ではそれに反し、基材面にあえて耐食合金又は耐食合金の化合物を存在させてガスバリア性を高めていることに構成上の特徴がある。

【0072】

ガスバリア膜は、通常、耐食合金又は耐食合金の化合物を存在させた基材面上に形成される。しかしながら、こうした態様に限定されることはない。すなわち、耐食合金又は耐食合金の化合物を存在させる工程と、ガスバリア膜を形成する工程との間には、平坦化膜を設ける工程、透明導電膜(有機EL素子や電子ペーパー素子の電極となるもの)の形成工程等、各種の工程を必要に応じて有していても構わない。

【0073】

こうした本発明に係るガスバリア性シートの製造方法によれば、耐食性に優れ、さらにガスバリア性にも優れるガスバリア性シートを得ることができる。

【0074】

[ガスバリア性シートの製造装置]

次に、ガスバリア膜を成膜する装置について簡単に説明する。図3は、本発明に係るガスバリア性シートを構成するガスバリア膜の成膜に適用できるイオンプレーティング装置の一例を示す構成図である。この装置は、後述の実施例で使用するホローカソード型イオンプレーティング装置の構成図である。図3に示すホローカソード型イオンプレーティング装置101は、真空チャンバー102と、このチャンバー102内に配設された供給ロール103a、巻き取りロール103b、コーティングドラム104と、バルブを介して真空チャンバー102に接続された真空排気ポンプ105と、仕切り板109,109と、その仕切り板109,109で真空チャンバー102と仕切られた成膜チャンバー106と、この成膜チャンバー106内の下部に配設された坩堝107と、アノード磁石108と、成膜チャンバー106の所定位置(図示例では成膜チャンバーの右側壁)に配設された圧力勾配型プラズマガン110、収束用コイル111、シート化磁石112、圧力勾配型プラズマガン110へのアルゴンガスの供給量を調整するためのバルブ113と、成膜チャンバー106にバルブを介して接続された真空排気ポンプ114と、酸素ガス等の供給量を調整するためのバルブ116とを備えている。なお、図示のように、供給ロール103aと巻き取りロール103bはリバース機構が装備されており、両方向の巻き出し、巻き取りが可能となっている。

【0075】

このようなイオンプレーティング装置101を用いたガスバリア膜の成膜は以下のように行われる。先ず、真空チャンバー102、成膜チャンバー106内を、真空排気ポンプ105,114により所定の真空度まで減圧し、次いで、必要に応じて成膜チャンバー106内に酸素ガス等を所定流量導入し、真空排気ポンプ114と成膜チャンバー106との間にあるバルブの開閉度を制御することにより、チャンバー106内を所定圧力に保ち、基材フィルムを走行させ、アルゴンガスを所定流量導入した圧力勾配型プラズマガン110にプラズマ生成のための電力を投入し、アノード磁石108上の坩堝107にプラズマ流を収束させて照射することにより蒸発源材料を蒸発させ、高密度プラズマにより蒸発分子をイオン化させて、耐食合金又は耐食合金の化合物を存在させた基材面に所定の種類のガスバリア膜を成膜して、本発明に係るガスバリア性シートを得る。

【0076】

なお、好ましいイオンプレーティング装置は、ハースに照射された電流が、プラズマガンに安定的に帰還できるように、帰還電極を備えたものである。こうした装置としては、特開平11−269636号公報に記載されるように、プラズマガンのプラズマビームの照射出口部に、プラズマビームの周囲を取り囲み、電気的に浮遊状態として突出させた絶縁管と、この絶縁管の外周側を取り巻くとともに、出口部よりも高い電位状態とした電子帰還電極と、を設けたイオンプレーティング装置を用いればよい。

【0077】

ここでは、ガスバリア膜の成膜装置として、ホローカソード型イオンプレーティング装置を例示したが、他の装置であってもよいことはいうまでもない。また、図3の例は、長尺の基材シート上にガスバリア膜を連続成膜できるロール・ツー・ロール法を可能にする装置であるが、一般的なバッチ式の装置であっても構わない。

【0078】

ガスバリア膜は、上記したイオンプレーティング装置のほか、DCスパッタリング装置、マグネトロンスパッタリング装置、プラズマCVD装置等のような、プラズマ環境下での成膜装置であってもよい。

【0079】

耐食合金又は耐食合金の化合物を存在させる手段は、ガスバリア膜の成膜装置内に設けてもよいし装置外に設けてもよい。図3の例において、耐食合金又は耐食合金の化合物をスパッタリング法で付着させる場合を一例として説明する。

【0080】

供給ロール103aと巻き取りロール103bとが真空チャンバー102内に配置された図3に示す態様の装置では、耐食合金又は耐食合金の化合物を付着させるスパッタリング装置は、基材シートを成膜チャンバー106内に投入する直前の真空チャンバー102内に配置されていることが好ましい。そうすることで、耐食合金又は耐食合金の化合物の付着と、ガスバリア膜の成膜を連続して効率的に行うことができる。

【0081】

図3の例では、成膜チャンバー106との間を仕切る仕切り板109の内側(真空チャンバー102内)にスパッタリング装置(プラズマ処理装置120)が設けられている。そのプラズマ処理装置120は、装置筐体122内にプラズマ処理用カソード121が配置された構造として例示する。

【実施例】

【0082】

以下に実施例と比較例を挙げて本発明をさらに具体的に説明する。

【0083】

[実施例1]

基材としてポリエチレン2,6−ナフタレート(PEN)フィルム(帝人デュポンフィルム株式会社、厚さ100μm、商品名:Q65F)を用い、この基材をバッチ式の真空チャンバー内に設置し、真空チャンバー内のるつぼに蒸着材料(株式会社高純度化学研究所製の蒸着材料:酸化珪素粒)を収納した。さらに、DCマグネトロンのプラズマ処理用のカソード(DCマグネトロンカソード)にNi・Cr・Mo(約53:15:32)混合材料(大同特殊鋼株式会社製、DAP NMC700)を設置した。

【0084】

次に、真空引きを行って真空度を9×10−4Paまで到達させた後、プラズマ処理用のカソードに0.4kW(508V、0.4A)を印加し、耐食合金を基材上に存在させた。この段階でXRF(蛍光X線分析装置、株式会社リガク社製、型番:RIX3100)にてMo元素につき元素分析したところ、3wt%の値が得られた。XRFの結果より、基材上には耐食合金が散布状又は島状に存在し、その存在態様は散布状又は島状に存在する耐食合金(具体的には耐食合金の酸化物)であると考えられる。XRFの測定は、蛍光X線分析装置の「定性分析」のモードにて、測定したい金属を選定して行った。これにより、分析装置内部にてKcpsから単位面積当たりの付着量が自動で演算される。そして、全体の付着量から個々の付着量の百分率を計算して所望の元素のwt%(質量%)を得た。

【0085】

その後、プラズマガンにアルゴンガスを12sccmと放電電力を投入して、143Aの放電電流と126Vの放電電圧を発生させ、昇華ガスをプラズマ化した。収束コイルに所定の磁場を発生させることにより、プラズマ化した昇華ガスからなるプラズマ化昇華ガス流を所定方向に曲げ、これによってプラズマ化した昇華ガスを真空チャンバー内の蒸着材料に向けて照射した。プラズマ化した昇華ガスによって、蒸着材料は昇華するとともにイオン化した。イオン化した蒸着材料が、耐食合金を存在(耐食合金の化合物を付着)させた後の基材面に堆積することにより、厚さ115nmのガスバリア膜を成膜した。なお、イオンプレーティングの実施時間は12秒間であった。sccmとはstandard cubic per minuteの略であり、以下の実施例、比較例においても同様である。こうして実施例1に係るガスバリア性シートを作製した。

【0086】

得られたガスバリア性シートについて水蒸気透過率を測定したところ、0.07g/m2/dayであった。さらに、ガスバリア性シートを塩酸(1規定)に5分間浸漬させた後に、水蒸気透過率を測定したところ0.07g/m2/dayであった。水蒸気透過率の測定は、水蒸気透過率測定装置(MOCON社製 TERMATRAN−W3/31)を用い、温度38℃、湿度100%RHで行った。

【0087】

また、得られたガスバリア性シートについて、全光線透過率を測定したところ84%であった。全光線透過率は、スガ試験機株式会社製の装置(SMカラーコンピューターSM−C)を使用し、JIS K7105に準拠して測定した。

【0088】

[実施例2]

耐食合金又は耐食合金の化合物を形成するための混合材料を、Ni−Cr−Mo(約70:21:9)混合材料(大同特殊鋼株式会社製、DAP R625)としたこと以外は、実施例1と同様にしてガスバリア性シートを作製した。実施例1と同様に、耐食合金又は耐食合金の化合物を付着させた段階でXRFにてCr元素につき元素分析したところ、2wt%の値が得られた。XRFの結果より、基材上には耐食合金が散布状又は島状に存在し、その存在態様は散布状又は島状に存在する耐食合金(具体的には耐食合金の酸化物)であると考えられる。

【0089】

作製したガスバリア性シートの水蒸気透過率、HClに5分間浸漬させた後の水蒸気透過率、及び全光線透過率について、実施例1と同様に測定した結果、それぞれ、0.05g/m2/day、0.09g/m2/day、83%の値が得られた。

【0090】

[実施例3]

耐食合金又は耐食合金の化合物を形成するための混合材料を、Ni−Cr−Mo−Fe−W(約59.5:15.5:16.0:5.0:4.0)混合材料(大同特殊鋼株式会社製、DAP RC276)としたこと以外は、実施例1と同様にしてガスバリア性シートを作製した。実施例1と同様に、耐食合金又は耐食合金の化合物を付着させた段階でXRFにてMo元素につき元素分析したところ、2wt%の値が得られた。XRFの結果より、基材上には耐食合金が散布状又は島状に存在し、その存在態様は散布状又は島状に存在する耐食合金(具体的には耐食合金の酸化物)であると考えられる。

【0091】

作製したガスバリア性シートの水蒸気透過率、HClに5分間浸漬させた後の水蒸気透過率、及び全光線透過率について、実施例1と同様に測定した結果、それぞれ、0.06g/m2/day、0.08g/m2/day、81%の値が得られた。

【0092】

[実施例4]

耐食合金又は耐食合金の化合物を形成するための混合材料を、Co−W−Cr(約62:8:30)混合材料(大同特殊鋼株式会社製、DAP KCW3)としたこと以外は、実施例1と同様にしてガスバリア性シートを作製した。実施例1と同様に、耐食合金又は耐食合金の化合物を付着させた段階でXRFにてCo元素につき元素分析したところ、6wt%の値が得られた。XRFの結果より、基材上には耐食合金が散布状又は島状に存在し、その存在態様は散布状又は島状に存在する耐食合金(具体的には耐食合金の酸化物)であると考えられる。

【0093】

作製したガスバリア性シートの水蒸気透過率、HClに5分間浸漬させた後の水蒸気透過率、及び全光線透過率について、実施例1と同様に測定した結果、それぞれ、0.08g/m2/day、0.09g/m2/day、83%の値が得られた。

【0094】

[比較例1]

Ni・Cr・Mo(約53:15:32)混合材料(大同特殊鋼株式会社製、DAP NMC700)を基材上に付着させなかったこと、以外は実施例1と同様にしてガスバリア性シートを作製した。得られたガスバリア性シートのガスバリア膜の厚さは116nmであった。

【0095】

作製したガスバリア性シートの水蒸気透過率、HClに5分間浸漬させた後の水蒸気透過率、及び全光線透過率について、実施例1と同様に測定した結果、それぞれ、1.1g/m2/day、2.8g/m2/day、88%の値が得られた。

【0096】

なお、実施例1と同様に、ガスバリア膜を形成した後の段階でXRFにてMo元素につき元素分析したところ、同元素が含まれていないことを確認した。以上の結果を表4に示す。

【0097】

【表4】

【符号の説明】

【0098】

1 ガスバリア性シート

2 基材

3 ガスバリア膜

4 耐食合金又は耐食合金の化合物

5 平坦化膜

【0099】

101 ホローカソード型イオンプレーティング装置

102 真空チャンバー

103a 供給ロール

103b 巻き取りロール

104 コーティングドラム

105 真空排気ポンプ

106 成膜チャンバー

107 坩堝

108 アノード磁石

109 仕切り板

110 圧力勾配型プラズマガン

111 収束用コイル

112 シート化磁石

113 バルブ

114 真空排気ポンプ

116 バルブ

120 プラズマ処理装置(スパッタリング装置)

121 プラズマ処理用カソード

122 装置筐体

【特許請求の範囲】

【請求項1】

基材と、該基材上に設けられたガスバリア膜とを少なくとも有し、前記基材と前記ガスバリア膜との間に耐食合金又は耐食合金の化合物が存在することを特徴とするガスバリア性シート。

【請求項2】

前記耐食合金が、Cr、Mo、W、V、Cu、Nb、Ta、Al、Ti、Si、Zr、及びMnの少なくとも1種の元素を含有する、請求項1に記載のガスバリア性シート。

【請求項3】

前記耐食合金又は前記耐食合金の化合物が、前記基材と前記ガスバリア膜との間で散布状若しくは島状又は薄膜状に分布している、請求項1又は2に記載のガスバリア性シート。

【請求項4】

基材上に耐食合金又は耐食合金の化合物を存在させる工程と、ガスバリア膜を形成する工程と、を有することを特徴とするガスバリア性シートの製造方法。

【請求項5】

前記耐食合金又は前記耐食合金の化合物を存在させる工程を、スパッタリング法で行う、請求項4に記載のガスバリア性シートの製造方法。

【請求項6】

前記耐食合金又は前記耐食合金の化合物を、前記基材と前記ガスバリア膜との間に散布状若しくは島状又は薄膜状に分布させる、請求項4又は5に記載のガスバリア性シートの製造方法。

【請求項1】

基材と、該基材上に設けられたガスバリア膜とを少なくとも有し、前記基材と前記ガスバリア膜との間に耐食合金又は耐食合金の化合物が存在することを特徴とするガスバリア性シート。

【請求項2】

前記耐食合金が、Cr、Mo、W、V、Cu、Nb、Ta、Al、Ti、Si、Zr、及びMnの少なくとも1種の元素を含有する、請求項1に記載のガスバリア性シート。

【請求項3】

前記耐食合金又は前記耐食合金の化合物が、前記基材と前記ガスバリア膜との間で散布状若しくは島状又は薄膜状に分布している、請求項1又は2に記載のガスバリア性シート。

【請求項4】

基材上に耐食合金又は耐食合金の化合物を存在させる工程と、ガスバリア膜を形成する工程と、を有することを特徴とするガスバリア性シートの製造方法。

【請求項5】

前記耐食合金又は前記耐食合金の化合物を存在させる工程を、スパッタリング法で行う、請求項4に記載のガスバリア性シートの製造方法。

【請求項6】

前記耐食合金又は前記耐食合金の化合物を、前記基材と前記ガスバリア膜との間に散布状若しくは島状又は薄膜状に分布させる、請求項4又は5に記載のガスバリア性シートの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−158096(P2012−158096A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−19260(P2011−19260)

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]