ガスバリア性フィルム、並びにこれを用いたディスプレイ用基板及びディスプレイ

【課題】

巻取り加工が可能で、加工時や使用時の熱などで伸びやたわみが生じにくく寸法安定性が高く、かつ、加工時や使用時の薬品などで変質が生じにくく安定したガスバリア層が形成でき水蒸気や酸素などのガスバリア性に優れるガスバリア性フィルム、並びにこれを用いたディスプレイ用基板及びディスプレイを提供する

【解決手段】

荷重たわみ温度が150℃以上の基材フィルム11と、該基材フィルム11に、少なくともガスバリア層13Aと平滑化層15A、又は平滑化層15Aとガスバリア層13Aとが、この順に形成されてなり、好ましくは前記基材フィルム11がポリエチレンナフタレートであり、前記ガスバリア層13Aが無機酸化物、無機酸化窒化物、無機酸化炭化物又は無機酸化窒化炭化物であり、前記平滑化層15Aがカルドポリマー、ゾル−ゲル、又はアクリル骨格を含有する材料であることを特徴とする。

巻取り加工が可能で、加工時や使用時の熱などで伸びやたわみが生じにくく寸法安定性が高く、かつ、加工時や使用時の薬品などで変質が生じにくく安定したガスバリア層が形成でき水蒸気や酸素などのガスバリア性に優れるガスバリア性フィルム、並びにこれを用いたディスプレイ用基板及びディスプレイを提供する

【解決手段】

荷重たわみ温度が150℃以上の基材フィルム11と、該基材フィルム11に、少なくともガスバリア層13Aと平滑化層15A、又は平滑化層15Aとガスバリア層13Aとが、この順に形成されてなり、好ましくは前記基材フィルム11がポリエチレンナフタレートであり、前記ガスバリア層13Aが無機酸化物、無機酸化窒化物、無機酸化炭化物又は無機酸化窒化炭化物であり、前記平滑化層15Aがカルドポリマー、ゾル−ゲル、又はアクリル骨格を含有する材料であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスバリア性フィルムに関し、さらに詳しくは、例えば、ディスプレイ用基板向け、もしくはディスプレイの被覆用途に適し、加工時や使用時の熱に耐え、かつ、ガスバリア性に優れるガスバリア性フィルム、並びにこれを用いたディスプレイ用基板及びディスプレイに関するものである。

【0002】

本明細書において、配合を示す「比」、「部」、「%」などは特に断わらない限り質量基準であり、「/」印は一体的に積層されていることを示す。

また、「EL」は「エレクトロルミネッセンス」、「LCD」は「液晶ディスプレイ」、「PET」は「ポリエチレンテレフタレート」、「PEN」は「ポリエチレンナフタレート」の略語、機能的表現、通称、又は業界用語である。

なお、フィルムとシートのJIS−K6900での定義では、シートとは薄く一般にその厚さが長さと幅の割りには小さい平らな製品をいい、フィルムとは長さ及び幅に比べて厚さが極めて小さく、最大厚さが任意に限定されている薄い平らな製品で、通例、ロールの形で供給されるものをいう。従って、シートの中でも厚さの特に薄いものがフィルムであるといえるが、シートとフィルムの境界は定かではなく、明確に区別しにくいので、本明細書では、厚みの厚いもの、および薄いものの両方の意味を含めて、「フィルム」と定義する。

【背景技術】

【0003】

(技術の背景)現在、種々の方式のディスプレイが使用され、また実用化が検討されている。ブラウン管タイプを除くと、いずれも薄型化を目指すものであり、さらには、フレキシブルなものも求められるようになってきている。そこで、従来、ディスプレイを構成していたガラス基板に代わって、合成樹脂シート、もしくは合成樹脂フィルムを用いることが検討されている。あるいは、ディスプレイの寿命を伸ばす目的で、外界からの酸素や水蒸気を遮断するガスバリア性フィルムを用いたディスプレイ用基板も検討されている。

ディスプレイ用基板の素材としての合成樹脂フィルムには、機械的強度、平滑性、およびガスバリア性等に加えて、さらに合成樹脂フィルムにディスプレイとして機能させるための種々の機能層を積層する加工工程、もしくはガスバリア性を付与するガスバリア層を形成する加工工程などの熱、湿度及び機械的外力に対する、耐熱性、耐湿性及び機械的強度などが要求される。

しかし、一般的な合成樹脂フィルムは、耐熱性もしくは耐湿性が、ガラス基板にくらべて格段に劣るので、蒸着法等による金属薄膜の形成工程における加熱や、熱硬化性樹脂塗料のコーティング後の加熱硬化工程等における加熱による変形、または金属薄膜のエッチング工程もしくはレジストの現像工程における水溶液の接触により吸湿を生じて起きる変形などの耐薬品性の悪さが避けられない。得られるディスプレイ、もしくはガスバリア性フィルムも平面性が損なわれたり、積層された金属薄膜とのズレに基づく層間剥離が生じたり、もしくは予め設定した寸法とのズレが生じる等の寸法精度の支障が起こる。さらに、LCDやEL表示パネル等のディスプレイ、及び有機トランジスタ等の有機電子デバイスでは、形成されている素子が水蒸気や酸素に触れると性能が劣化し、発光しなかったり、回路が駆動しなかったりする等の支障も起こる。

このために、ディスプレイ用基板、有機電子デバイス用基板、及びディスプレイに用いるガスバリア性フィルムは、加工時や使用時の発熱や加熱時の張力などにより、平面性や剥離が生じにくく、かつ伸びやたわみを生じにくく寸法安定性を高まるために、150℃以上の耐熱性、及び50ppm以下の線膨張係数、かつ、特にLCDやEL表示パネル等のディスプレイでは、形成されている素子が、水蒸気や酸素などに触れて性能劣化しないように、超高度なガスバリア性とが求められている。

【0004】

(主なる用途)本発明のガスバリア性フィルムの主なる用途としては、前述のディスプレイ用基板だけでなく、耐熱性とガスバリア性とを必要とする用途であれば、特に限定されるものではなく、食品や医薬品等の包装材料はもとより、タッチパネル、照明用フィルム基板、太陽電池用フィルム基板、サーキットボード用フィルム基板、電子ペーパー、有機トランジスタ等の有機電子デバイス等にも使用することができる。

【0005】

(先行技術)従来、ガスバリア性積層フィルムは、高分子樹脂基材上に、無機化合物蒸着層と、水/アルコール混合溶液を主剤とするコーティング剤の塗布層との、2層からなるガスバリア性被膜とからなるものが知られている(例えば、特許文献1参照。)。

また、ガスバリア性積層フィルムは、高分子樹脂基材上に、無機化合物蒸着層と、1種以上の金属アルコキシド或いはその加水分解物と、分子中に少なくとも2個以上のイソシアネート基を有するイソシアネート化合物との混合溶液を主剤とし、好ましくは塩化錫、メラミン、メラミン樹脂、ホルムアルデヒドを含むコーティング剤の塗布層の、2層からなるものが知られている(例えば、特許文献2参照。)。

さらに、透明性耐熱性基材上にスパッタ法を用いてガス遮断層を形成するものが知られている(例えば、特許文献3参照。)。

しかしながら、特許文献1〜3のいずれの文献も、耐水性及び耐湿性を有し、ある程度の変形に耐えられる可撓性を有し、かつガスバリア性を示すが、その実施例に記載されているように酸素透過率が1cc/m2・day・atm程度、良くても水蒸気透過率が0.1g/m2・day、酸素透過率が0.3cc/m2・day・atm程度であり、有機EL素子などの発光層等の劣化を防止するには不十分であるという欠点があり、さらに、150℃以上の耐熱性、耐薬品性、及び低線膨張性などについては記載も言及もされていない。

【0006】

【特許文献1】特開平7−164591号公報

【特許文献2】特開平7−268115号公報

【特許文献3】特開平11−222508号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで、本発明はこのような問題点を解消するためになされたものである。その目的は、150℃以上の耐熱性を持ち、加工時や使用時の熱などで伸びやたわみが生じにくいので、寸法安定性が高く、かつ、耐薬品性が高いので、加工時や使用時の薬品などで変質が生じにくく安定したガスバリア性膜が形成できるので、水蒸気や酸素などのガスバリア性に優れるガスバリア性フィルム、並びにこれを用いたディスプレイ用基板、有機電子デバイス用基板、及びディスプレイを提供することである。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、請求項1の発明に係わるガスバリア性フィルムは、荷重たわみ温度が150℃以上の基材フィルムと、該基材フィルムに、少なくともガスバリア層と平滑化層又は平滑化層とガスバリア層とが、この順に形成されてなるように、したものである。

請求項2の発明に係わるガスバリア性フィルムは、上記基材フィルムが、ポリエチレンナフタレートであるように、したものである。

請求項3の発明に係わるガスバリア性フィルムは、上記ガスバリア層が、無機酸化物、無機酸化窒化物、無機酸化炭化物又は無機酸化窒化炭化物であるように、したものである。

請求項4の発明に係わるガスバリア性フィルムは、上記平滑化層がカルドポリマーを含有するように、したものである。

請求項5の発明に係わるガスバリア性フィルムは、上記平滑化層がアクリル骨格を含有するように、したものである。

請求項6の発明に係わるガスバリア性フィルムは、上記平滑化層が有機官能基と加水分解基を有するシランカップリング剤および前記シランカップリング剤が有する有機官能基と反応する有機官能基を有する架橋性化合物とを少なくとも原料として構成された塗料組成物の塗膜であるように、したものである。

請求項7の発明に係わるガスバリア性フィルムは、請求項1〜6のいずれかに記載のガスバリア性フィルムにおいて、上記基材フィルムの少なくとも一方の側に、少なくとも1層の応力緩和層を形成してなるように、したものである。

請求項8の発明に係わるガスバリア性フィルムは、請求項1〜6のいずれかに記載のガスバリア性フィルムの、ガスバリア層又は平滑化層面へ、透明導電膜を形成するように、したものである。

請求項9の発明に係わるディスプレイ用基板は、請求項1〜7のいずれかに記載のガスバリア性フィルムを用いてなるように、したものである。

請求項10の発明に係わるディスプレイ用基板は、請求項1〜7のいずれかに記載のガスバリア性フィルムの、ガスバリア層又は平滑化層面へ、透明導電膜を形成したように、したものである。

請求項11の発明に係わるディスプレイ用基板は、請求項10に記載のディスプレイ用基板の透明導電層面へ補助電極層を形成するように、したものである。

請求項12の発明に係わるディスプレイは、請求項9〜11のいずれかに記載のディスプレイ用基板を用いてなるように、したものである。

請求項13の発明に係わる有機EL素子は、請求項9〜11のいずれかに記載のディスプレイ用基板を用いてなるように、したものである。

請求項14の発明に係わる液晶表示装置は、請求項9〜11のいずれかに記載のディスプレイ用基板を用いてなるように、したものである。

請求項15の発明に係わるカラーフィルタは、請求項10に記載のディスプレイ用基板を用いて成るように、したものである。

請求項16の発明に係わるディスプレイは、請求項15に記載のカラーフィルタを用いて成るように、したものである。

請求項17の発明に係わる有機EL素子は、請求項15に記載のカラーフィルタを用いて成るように、したものである。

【発明の効果】

【0009】

本発明者らは、鋭意研究を進め、荷重たわみ温度150℃以上の樹脂フィルム基材、特に好ましくはポリエチレンナフタレート基材に対して、平滑化層と真空成膜法で形成する無機薄膜層とを組合わせることで、耐熱性と超高度なガスバリア性とを両立でき、また、150℃以上の耐熱性と、好ましくは50ppm/K以下の線膨張係数とによって、ポリエチレンナフタレート基材と無機薄膜層との密着性に優れ、巻取り加工が可能で、加工時や使用時の熱などで伸びやたわみが生じにくく寸法安定性が高く、かつ、加工時や使用時の薬品などで変質が生じにくく、安定して成膜できる良好な加工適性をも有することを見出して、課題を解決することができた。

【0010】

請求項1の本発明によれば、150℃以上の耐熱性を持ち、加工時や使用時の熱などで伸びやたわみが生じにくいので、寸法安定性が高く、水蒸気や酸素などのガスバリア性に優れるガスバリア性フィルムが提供される。

請求項2の本発明によれば、150℃以上の耐熱性と、低線膨張係数とを持ち、加工時や使用時の熱などで伸びやたわみが生じにくいので、寸法安定性が高く、かつ、耐薬品性が高いので、加工時や使用時の薬品などで変質が生じにくく安定したガスバリア性膜が形成できるので、水蒸気や酸素などのガスバリア性に優れるガスバリア性フィルムが提供される。

請求項3〜6の本発明によれば、水蒸気や酸素などのガスバリア性に優れるガスバリア性フィルムが提供される。

請求項7の本発明によれば、反りや歪みがなく、水蒸気や酸素などのガスバリア性に優れるガスバリア性フィルムが提供される。

請求項8の本発明によれば、タッチパネル、太陽電池、サーキットボード、電子ペーパーなどのフィルム基板用のガスバリア性フィルムが提供される。

請求項9〜10の本発明によれば、150℃以上の耐熱性と、低線膨張係数とを持ち、加工時や使用時の熱などで伸びやたわみが生じにくいので、寸法安定性が高く、かつ、耐薬品性が高いので、加工時や使用時の薬品などで変質が生じにくく安定したガスバリア性膜が形成できるので、水蒸気や酸素などのガスバリア性に優れるディスプレイ用基板が提供される。

請求項11の本発明によれば、より安定し、より高い導電性を有するディスプレイ用基板が提供される。

請求項12の本発明によれば、耐熱性、寸法安定性(低線膨張性)、耐薬品性が高く、水蒸気や酸素などのガスバリア性に優れるディスプレイが提供される。

請求項13の本発明によれば、耐熱性、寸法安定性(低線膨張性)、耐薬品性が高く、水蒸気や酸素などのガスバリア性に優れ、長寿命の有機EL素子が提供される。

請求項14の本発明によれば、請求項9〜11の効果を有する液晶表示装置が提供される。

請求項15の本発明によれば、請求項10の効果を有するカラーフィルタが提供される。

請求項16の本発明によれば、請求項15の効果を有するディスプレイが提供される。

請求項17の本発明によれば、請求項15の効果を有する有機EL素子が提供される。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施形態について、図面を参照しながら、詳細に説明する。

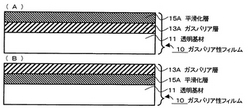

図1は、本発明のガスバリア性フィルムの1実施例を示す断面図である。

図2は、本発明のガスバリア性フィルムの1実施例を示す断面図である。

図3は、本発明のガスバリア性フィルムの1実施例を示す断面図である。

図4は、本発明のディスプレイ用基板の1実施例を示す断面図である。

【0012】

本発明のガスバリア性フィルム10は、図1(A)に示すように、基材フィルム11と、該基材フィルム11の少なくとも一方の側へ、ガスバリア層13Aと平滑化層15Aとをに積層したもので、基材フィルム11/ガスバリア層13A/平滑化層15Aからなるか、又は、図1(B)に示すように、ガスバリア層13Aと平滑化層15Aとをこの逆順に積層したもので、基材フィルム11/平滑化層15A/ガスバリア層13Aの層構成とすればよい。要は、ガスバリア層と平滑化層とが隣り合わせの1組になるように層を構成すればよい。

また、図2(A)に示すように、平滑化層面へさらにガスバリア層を設けて、基材フィルム11/ガスバリア層13A/平滑化層15A/ガスバリア層13Bの層構成としたり、図2(B)に示すように、ガスバリア層面へさらに平滑化層を設けて、基材フィルム11/平滑化層15A/ガスバリア層13A/平滑化層15Bの層構成としてもよい。さらに、該層構成に、ガスバリア層及び/又は平滑化層を設けてもよい。要は、ガスバリア層と平滑化層とが隣り合わせの1組を有し、該1組をさらに複数組を繰り返して積層してもよく、このように繰り返すことで、ガスバリア性を著しく向上させることができる。

さらに、各層が有する膜応力を均等に緩和する為に、対称、又は対称に近い層構成であることが好ましいので、膜応力を相殺するように、応力緩和層を基材フィルムの少なくとも一方の側に形成することが好ましい。即ち、図3(A)に示す近似対称層構成例では、応力緩和層31/基材フィルム11/ガスバリア層13A/平滑化層15Aとする。ここで応力緩和層31として、ガスバリア層13Cを応力緩和層とすることが好ましく、応力緩和とガスバリア性向上とが両立できる。図3(B)に示す表裏対称層構成例では、応力緩和層31/基材フィルム11/ガスバリア層13A/平滑化層15Aと層構成は同じであるが、応力緩和層31として、ガスバリア層13C/平滑化層15Cの2層とすることで、表裏対称とすることで、より応力緩和とガスバリア性向上とが図れる。図3(C)に示す非対称層構成例の基材フィルム11/応力緩和層31/ガスバリア層13A/平滑化層15Aの層構成でも、応力緩和層31として応力状態を変えたガスバリア層13Cなどとすればよく、基材フィルム11の少なくとも一方の側に、1又は複数層の応力緩和機能を有する応力緩和層31を有していればよい。

さらにまた、図4に示すように、平滑化層又はガスバリア層面へ、透明電極層や、必要に応じて補助電極層や他の層を設けることで、ディスプレイ用基板とすることができる。

即ち、ガスバリア層/平滑化層、又は平滑化層/ガスバリア層の1組が必須であり、これ以外の層間には、他の層を設けたり、挟持したりしてもよい。

【0013】

(基材フィルム)基材フィルム11に要求される熱的性質は、最高連続使用温度によっても規定され、該最高連続使用温度を150℃以上とする。各樹脂の最高連続使用温度は、各々の樹脂の荷重たわみ温度と等しいので、基材フィルム11としての荷重たわみ温度が150℃以上で、さらに好ましくは基材フィルム11の線膨張係数が50ppm/K以下の樹脂フィルムである。荷重たわみ温度が150℃未満であると、基材フィルム11にガスバリア層13Aを形成する際にもたらされる熱により、基材フィルム11が軟化しやすく、基材フィルム11に加わる外力により基材フィルム11が変形しやすい。この意味で、荷重たわみ温度は高い方が好ましいが、以降に具体的に例示する範囲では、300℃以下である。荷重たわみ温度が300℃を超えると、基材フィルム自体の可撓性が低くなり、柔軟性が失われるため、連続的な加工が困難となる。

【0014】

具体的な基材フィルム11の樹脂フィルムの例としては、結晶性樹脂では熱可塑性樹脂であるポリアミド、ポリアセタール、ポリブチレンテレフタレート、ポリエチレンテレフタレート、ポリエチレンナフタレート、もしくはシンジオタクティックポリスチレン等が、熱硬化性樹脂ではポリフェニレンサルファイド、ポリエーテルエーテルケトン、液晶ポリマー、フッ素樹脂、もしくはポリエーテルニトリル等が好ましい樹脂として例示できる。また、基材フィルム11を構成する素材の合成樹脂の例としては、非結晶性樹脂では熱可塑性樹脂であるポリカーボネート、変性ポリフェニレンエーテル、ポリシクロヘキセン、もしくはポリノルボルネン系樹脂等が、熱硬化性樹脂ではポリサルホン、ポリエーテルサルホン、ポリアリレート、ポリアミドイミド、ポリエーテルイミド、もしくは熱可塑性ポリイミド等をより好ましい樹脂として例示できる。なかでも、ポリカーボネートは吸水性が低いため、これを用いて構成された基材フィルム11は、湿度膨張係数が低く、特に好ましい。

【0015】

荷重たわみ温度は、基材フィルム11に要求される熱的性質、特に外力に対する挙動としてより実用的な指標であるJIS K7191に規定されている。各樹脂の荷重たわみ温度としては、例えば、ポリエチレンナフタレート樹脂(PEN);155℃、ポリカーボネート樹脂;160℃、ポリアリレート樹脂;175℃、ポリエーテルスルホン樹脂;210℃、シクロオレフィンポリマー(日本ゼオン(株)製、商品名;「ゼオノア」);150℃、もしくはノルボルネン系樹脂(JSR(株)製、商品名:「アートン」);155℃などが例示できる。

【0016】

(ポリエステル)基材フィルム11層としてのフィルムを構成するポリエステルは、芳香族二塩基酸またはそのエステル形成性誘導体とジオールまたはそのエステル形成性誘導体とから合成される線状飽和ポリエステルが好ましい。なお、一般的なポリエステルには、その荷重たわみ温度が150℃以下のものもあるが、ここで言う基材フィルム11層としてのポリエステルは、荷重たわみ温度が150℃以上のものを言う。該ポリエステルの具体例として、ポリエチレンテレフタレート、ポリエチレンイソフタレート、ポリエチレンイソフタレート、ポリブチレンテレフタレート、ポリ(1,4−シクロヘキシレンジメチレンテレフタレート)、ポリエチレン−2,6−ナフタレート等を例示することができ、これらの共重合体またはこれと小割合の他樹脂とのブレンドであってもよい。これらのポリエステルのうち、ポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレートが力学的物性や光学物性等のバランスが良いので好ましい。特に、ポリエチレン−2,6−ナフタレートは機械的強度の大きさ、熱収縮率の小ささ、加熱時のオリゴマー発生量の少なさなどの点でポリエチレンテレフタレートにまさっており、また、耐薬品性も高いので、特にエッチング工程を含む、例えば、レジストを用いてエッチングでパターン層を形成した後に、ガスバリア性を形成する場合にも、ポリエチレンナフタレート樹脂フィルム表面は、変質などのダメージが小さく、安定してガスバリア性膜などを形成でき、優れたガスバリア性を付与できる点から好ましい。

【0017】

ポリエステルは、ホモポリマーでも、第三成分を共重合したコポリマーでもよいが、ホモポリマーが好ましい。ポリエステルがポリエチレンテレフタレートである場合、コポリマーとしてイソフタル酸共重合ポリエチレンテレフタレートが最適である。このイソフタル酸共重合ポリエチレンテレフタレートは、イソフタル酸が5mol%以下であることが好ましい。ポリエステルにはイソフタル酸以外の共重合成分または共重合アルコール成分がその特性を損なわない範囲、例えば全酸成分又は全アルコール成分に対して3モル%以下の割合で、共重合されていてもよい。該共重合酸成分としては、フタル酸、2,6−ナフタレンジカルボン酸等の如き芳香族ジカルボン酸、アジピン酸、アゼライン酸、セバシン酸、1,10−デカンジカルボン酸等の如き脂肪族ジカルボン酸等が例示でき、またアルコール成分としては、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール等の如き脂肪族ジオール、1,4−シクロヘキサンジメタノールの如き脂環族ジオール等が例示できる。これらは単独または二種以上を使用することができる。

【0018】

ポリエステルがポリエチレン−2,6−ナフタレンジカルボキシレートである場合、主たるジカルボン酸成分としてナフタレンジカルボン酸が用いられ、主たるグリコール成分としてエチレングリコールが用いられる。ナフタレンジカルボン酸としては、たとえば2,6−ナフタレンジカルボン酸、2,7−ナフタレンジカルボン酸、1,5−ナフタレンジカルボン酸を挙げることができ、これらの中で2,6−ナフタレンジカルボン酸が好ましい。ここで「主たる」とは、本発明のフィルムの成分であるポリマーの構成成分において全繰返し単位の少なくとも90mol%、好ましくは少なくとも95mol%を意味する。

【0019】

(コポリマー)ポリエステルがコポリマーである場合、コポリマーを構成する共重合成分としては、分子内に2つのエステル形成性官能基を有する化合物を用いることができ、かかる化合物としては例えば、蓚酸、アジピン酸、フタル酸、セバシン酸、ドデカンジカルボン酸、イソフタル酸、テレフタル酸、1,4−シクロヘキサンジカルボン酸、4,4’−ジフェニルジカルボン酸、フェニルインダンジカルボン酸、2,7−ナフタレンジカルボン酸、テトラリンジカルボン酸、デカリンジカルボン酸、ジフェニルエーテルジカルボン酸等の如きジカルボン酸、p−オキシ安息香酸、p−オキシエトキシ安息香酸の如きオキシカルボン酸、或いはプロピレングリコール、トリメチレングリコール、テトラメチレングリコール、ヘキサメチレングリコール、シクロヘキサンメチレングリコール、ネオペンチルグリコール、ビスフェノールスルホンのエチレンオキサイド付加物、ビスフェノールAのエチレンオキサイド付加物、ジエチレングリコール、ポリエチレンオキシドグリコールの如き2価アルコールを好ましく用いることができる。これらの化合物は1種のみ用いてもよく、2種以上を用いることができる。またこれらの中で好ましくは酸成分としては、イソフタル酸、テレフタル酸、4,4’−ジフェニルジカルボン酸、2,7−ナフタレンジカルボン酸、p−オキシ安息香酸であり、グリコール成分としてはトリメチレングリコール、ヘキサメチレングリコールネオペンチルグリコール、ビスフェノールスルホンのエチレンオキサイド付加物である。

【0020】

また、ポリエチレン−2,6−ナフタレンジカルボキシレートは、例えば安息香酸、メトキシポリアルキレングリコールなどの一官能性化合物によって末端の水酸基および/またはカルボキシル基の一部または全部を封鎖したものであってよく、極少量の例えばグリセリン、ペンタエリスリトール等の如き三官能以上のエステル形成性化合物で実質的に線状のポリマーが得られる範囲内で共重合したものであってもよい。

【0021】

ポリエステルは従来公知の方法で、例えばジカルボン酸とグリコールの反応で直接低重合度ポリエステルを得る方法や、ジカルボン酸の低級アルキルエステルとグリコールとを従来公知のエステル交換触媒である、例えばナトリウム、カリウム、マグネシウム、カルシウム、亜鉛、ストロンチウム、チタン、ジルコニウム、マンガン、コバルトを含む化合物の一種または二種以上を用いて反応させた後、重合触媒の存在下で重合反応を行う方法で得ることができる。重合触媒としては、三酸化アンチモン、五酸化アンチモンのようなアンチモン化合物、二酸化ゲルマニウムで代表されるようなゲルマニウム化合物、テトラエチルチタネート、テトラプロピルチタネート、テトラフェニルチタネートまたはこれらの部分加水分解物、蓚酸チタニルアンモニウム、蓚酸チタニルカリウム、チタントリスアセチルアセトネートのようなチタン化合物を用いることができる。

エステル交換反応を経由して重合を行う場合は、重合反応前にエステル交換触媒を失活させる目的でトリメチルホスフェート、トリエチルホスフェート、トリ−n−ブチルホスフェート、正リン酸等のリン化合物が通常は添加されるが、リン元素としてのポリエチレン−2,6−ナフタレンジカルボキシレート中の含有量が20〜100重量ppmであることがポリエステルの熱安定性の点から好ましい。なお、ポリエステルは、溶融重合後これをチップ化し、加熱減圧下または窒素などの不活性気流中において更に固相重合を施してもよい。

【0022】

また、ポリエステルは、エチレンテレフタレート単位またはエチレン−2,6−カルボキシレート単位を90モル%以上、好ましくは95%以上、更に好ましくは97%以上有するポリエステルが好ましい。ポリエステルの固有粘度は0.40dl/g以上であることが好ましく、0.40〜0.90dl/gであることが更に好ましい。固有粘度が0.40dl/g未満では工程切断が多発することがある。また0.9dl/gより高いと溶融粘度が高いため溶融押出しが困難であるうえ、重合時間が長く不経済であり好ましくない。ポリエステルには、着色剤、帯電防止剤、酸化防止剤、有機滑剤、触媒などを、必要に応じて含有させてもよい。

【0023】

(塗布層付き)ポリエステルフィルムは、ポリエステルからなる基材層フィルムの少なくとも片面に他の層を形成する場合、該層との濡れ性(結果として形成層が平滑化する)や密着性を向上させるために、塗布層が設けられていてもよい。該塗布層は目的により、接着促進層、プライマ層、アンダーコート層、アンカーコート層などとも呼称される。この塗布層は高分子バインダーと微粒子を含有し、該高分子バインダーと微粒子は実質的に同一の屈折率を有する。実質的に同一の屈折率を有するとは、両者の屈折率差が0.04以下であること言う。より好ましくは0.02以下、さらに好ましくは0.01以下、特に好ましくは0.005以下である。屈折率の差が0.04を超えると高分子バインダーと微粒子の境界での屈折率の差により光が大きく散乱し、塗布層のヘイズが高くなり、透明性が悪くなる。

【0024】

(バインダー)高分子バインダーは、良好な接着性を付与する観点から、ポリエステル樹脂およびオキサゾリン基とポリアルキレンオキシド鎖とを有するアクリル樹脂の混合体であることが好ましい。高分子バインダーは、水に可溶性または分散性のものが好ましいが、多少の有機溶剤を含有する水に可溶なものも好ましく用いることができる。高分子バインダーを構成するポリエステル樹脂として、下記の多塩基酸成分とジオール成分から得られるポリエステルを用いることができる。すなわち、多価塩基成分としては、例えば、テレフタル酸、イソフタル酸、フタル酸、無水フタル酸、2,6−ナフタレンジカルボン酸、1,4−シクロヘキサンジカルボン酸、アジピン酸、セバシン酸、トリメリット酸、ピロメリット酸、ダイマー酸、5−ナトリウムスルホイソフタル酸を例示することができる。高分子バインダーを構成するポリエステル樹脂としては、2種以上のジカルボン酸成分を用いた共重合ポリエステルを用いることが好ましい。ポリエステル樹脂には、若干量であればマレイン酸、イタコン酸等の不飽和多塩基酸成分が、或いはp−ヒドロキシ安息香酸等の如きヒドロキシカルボン酸成分が含まれていてもよい。ポリエステル樹脂のジオール成分としては、エチレングリコール、1,4−ブタンジオール、ジエチレングリコール、ジプロピレングリコール、1,6−ヘキサンジオール、1,4−シクロヘキサンジメタノール、キシレングリコール、ジメチロールプロパン等や、ポリ(エチレンオキシド)グリコール、ポリ(テトラメチレンオキシド)グリコールを例示することができる。

【0025】

高分子バインダーのポリエステル樹脂のガラス転移点は、好ましくは40〜100℃、更に好ましくは60〜80℃である。この範囲であれば、優れた接着性と優れた耐傷性を得ることができる。他方、荷重たわみ温度が40℃未満であるとフィルム同士でブロッキングが発生しやすくなり、100℃を超えると塗膜が硬くて脆くなり、耐傷性が悪化して好ましくない。塗布層の高分子バインダーは、屈折率が通常は1.50〜1.60の範囲である。

【0026】

高分子バインダーの構成成分として用いられることのあるオキサゾリン基とポリアルキレンオキシド鎖とを有するアクリル樹脂として、例えば、以下に示すようなオキサゾリン基を有するモノマーと、ポリアルキレンオキシド鎖を有するモノマーからなるアクリル樹脂を用いることができる。オキサゾリン基を有するモノマーとしては、2−ビニル−2−オキサゾリン、2−ビニル−4−メチル−2−オキサゾリン、2−ビニル−5−メチル−2−オキサゾリン、2−イソプロペニル−2−オキサゾリン、2−イソプロペニル−4−メチル−2−オキサゾリン、2−イソプロペニル−5−メチル−2−オキサゾリンを例示することができる。これらの1種または2種以上の混合物を使用することができる。これらの中、2−イソプロペニル−2−オキサゾリンが工業的に入手しやすく好適である。オキサゾリン基を有するアクリル樹脂を用いることにより塗布層の凝集力が向上し、ハードコートや粘着層等との密着性がより強固になる。更に、フィルム製膜工程内やハードコートの加工工程内の金属ロールに対する耐擦過性を付与することができる。

【0027】

ポリアルキレンオキシド鎖を有するモノマーとしては、アクリル酸、メタクリル酸のエステル部にポリアルキレンオキシドを付加させたものを挙げることができる。ポリアルキレンオキシド鎖はポリメチレンオキシド、ポリエチレンオキシド、ポリプロピレンオキシド、ポリブチレンオキシドを挙げることができる。ポリアルキレンオキシド鎖の繰り返し単位は3〜100であることが好ましい。ポリアルキレンオキシド鎖が有するアクリル樹脂を用いることで、塗布層の高分子バインダーのポリエステル樹脂とアクリル樹脂の相溶性が、ポリアルキレンオキシド連鎖を含有しないアクリル樹脂と比較し良くなり、塗布層の透明性を向上させることができる。ポリアルキレンオキシド鎖の繰り返し単位が3未満であるとポリエステル樹脂とアクリル樹脂との相溶性が悪く塗布層の透明性が悪くなり、100を超えると塗布層の耐湿熱性が下がり、高湿度、高温下でハードコート等との密着性が悪化して好ましくない。

【0028】

(アクリル)アクリル樹脂には、その他の共重合成分として例えば以下に例示されるモノマーを共重合することができる。即ち、アルキルアクリレート、アルキルメタクリレート(アルキル基としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、t−ブチル基、2−エチルヘキシル基、シクロヘキシル基等);2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルアクリレート、2−ヒドロキシプロピルメタクリレート等のヒドロキシ含有モノマー;グリシジルアクリレート、グリシジルメタクリレート、アリルグリシジルエーテル等のエポキシ基含有モノマー;アクリル酸、メタクリル酸、イタコン酸、マレイン酸、フマール酸、クロトン酸、スチレンスルホン酸及びその塩(ナトリウム塩、カリウム塩、アンモニウム塩、第三級アミン塩等)等のカルボキシ基またはその塩を有するモノマー;アクリルアミド、メタクリルアミド、N−アルキルアクリルアミド、N−アルキルメタクリルアミド、N,N−ジアルキルアクリルアミド、N,N−ジアルキルメタクリレート(アルキル基としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、t−ブチル基、2−エチルヘキシル基、シクロヘキシル基等)、N−アルコキシアクリルアミド、N−アルコキシメタクリルアミド、N,N−ジアルコキシアクリルアミド、N,N−ジアルコキシメタクリルアミド(アルコキシ基としては、メトキシ基、エトキシ基、ブトキシ基、イソブトキシ基等)、アクリロイルモルホリン、N−メチロールアクリルアミド、N−メチロールメタクリルアミド、N−フェニルアクリルアミド、N−フェニルメタクリルアミド等のアミド基を有するモノマー;無水マレイン酸、無水イタコン酸等の酸無水物のモノマー;ビニルイソシアネート、アリルイソシアネート、スチレン、α−メチルスチレン、ビニルメチルエーテル、ビニルエチルエーテル、ビニルトリアルコキシシラン、アルキルマレイン酸モノエステル、アルキルフマール酸モノエステル、アルキルイタコン酸モノエステル、アクリロニトリル、メタクリロニトリル、塩化ビニリデン、エチレン、プロピレン、塩化ビニル、酢酸ビニル、ブタジエンである。

【0029】

塗布層を形成するポリエステル樹脂の含有割合は5〜95重量%であることが好ましく、特に50〜90重量%であることが好ましい。塗布層を形成するオキサゾリン基及びポリアルキレンオキシド鎖を有するアクリル樹脂の塗布層中の含有割合は50〜90重量%であることが好ましく、特に10〜50重量%であることが好ましい。ポリエステル樹脂が95重量%を超え、もしくはオキサゾリン基及びポリアルキレンオキシド鎖を有するアクリル樹脂が5重量%未満になると塗布層の凝集力が低下し、ハードコートや粘着剤への接着性が不十分となる場合があり、好ましくない。アクリル樹脂が90重量%を超えるとポリエステルフィルムとの密着性が低下し、ハードコートや粘着剤への接着性が不十分となる場合があり好ましくない。

【0030】

(微粒子)塗布層を構成する微粒子としては、シリカとチタニアの複合無機粒子を用いることが好ましい。このシリカとチタニアの複合無機粒子は、任意に屈折率の調整が可能で、屈折率を容易に調整することができる。高分子バインダーの屈折率は1.50〜1.60の範囲であるため、容易に高分子バインダーと微粒子の屈折率を合せることができる。微粒子の屈折率も、高分子バインダーと同じく1.50〜1.60の範囲であることが好ましい。微粒子の平均粒子径が40〜120nmの範囲が好ましく、40nmよりも小さいと十分な滑性、耐傷性が得られない場合があり、120nmより大きいと粒子の落脱が発生しやすくなり、更に光散乱を起こして全光線透過率が低下する為に好ましくない。

また、微粒子の含有量は、塗布層の0.1〜10重量%の範囲が好ましい。0.1重量%未満であると十分な滑性、耐傷性が得られず、10重量%を超えると塗膜の凝集力が低くなり接着性が悪化し、更に光散乱を起こして全光線透過率が低下する為に好ましくない。

【0031】

(脂肪族ワックス)塗布層には脂肪族ワックスを含有させることがフィルム表面の滑性を得られるので好ましく、含有量は好ましくは0.5〜30重量%、さらに好ましくは1重量%〜10重量%である。この含有量が0.5重量%未満ではフィルム表面の滑性が得られないことがあり好ましくない。30重量%を超えるとポリエステルフィルム基材への密着やハードコートや粘着剤等に対する易接着性が不足する場合があり好ましくない。脂肪族ワックスの具体例としては、カルナバワックス、キャンデリラワックス、ライスワックス、木ロウ、ホホバ油、パームワックス、ロジン変性ワックス、オウリキュリーワックス、サトウキビワックス、エスパルトワックス、バークワックス等の植物系ワックス、ミツロウ、ラノリン、鯨ロウ、イボタロウ、セラックワックス等の動物系ワックス、モンタンワックス、オゾケライト、セレシンワックス等の鉱物系ワックス、パラフィンワックス、マイクロクリスタリンワックス、ペトロラクタム等の石油系ワックス、フィッシャートロプッシュワックス、ポリエチレンワックス、酸化ポリエチレンワックス、ポリプロピレンワックス、酸化ポリプロピレンワックス等の合成炭化水素系ワックスを挙げることができる。就中、ハードコートや粘着剤等に対する易接着性と滑性が良好なことから、カルナバワックス、パラフィンワックス、ポリエチレンワックスが特に好ましい。これらは環境負荷の低減が可能であることおよび取扱のし易さから水分散体として用いることが好ましい。

【0032】

(添加剤)塗布層は、滑性、耐傷性を更に向上させるために、透明性に影響を与えない程度に他の微粒子を含有してもよい。他の微粒子としては、例えば炭酸カルシウム、炭酸マグネシウム、酸化カルシウム、酸化亜鉛、酸化マグネシウム、酸化ケイ素、ケイ酸ソーダ、水酸化アルミニウム、酸化鉄、酸化ジルコニウム、硫酸バリウム、酸化チタン、酸化錫、三酸化アンチモン、カーボンブラック、二硫化モリブデン等の無機微粒子やアクリル系架橋重合体、スチレン系架橋重合体、シリコーン樹脂、フッ素樹脂、ベンゾグアナミン樹脂、フェノール樹脂、ナイロン樹脂等の有機微粒子を挙げることができる。これらのうち、水不溶性の固体物質は、水分散液中で沈降するのを避けるため、比重が3を超えない微粒子を選ぶことが好ましい。

【0033】

(製膜方法)配向ポリエステルフィルムは、例えば上記のポリエステルをフィルム状に溶融押出し、キャスティングドラムで冷却固化させて未延伸フィルムとし、この未延伸フィルムをTg〜(Tg+60)℃で縦方向、横方向に倍率2.0〜5.0倍で2軸に延伸し、(Tm−100)〜(Tm−5)℃の温度で1〜100秒間熱固定することで所望のフィルムを得ることができる。延伸は一般に用いられる方法例えばロールによる方法やステンターを用いる方法で行うことができ、縦方向、横方向を同時に延伸してもよく、また縦方向、横方向に逐次延伸してもよい。塗布層は逐次延伸の場合、一方向に延伸した1軸配向フィルムに、水性塗液を塗布し、そのままもう一方向に延伸し熱固定する。塗工方法としてはロールコート法、グラビアコート法、ロールブラッシュ法、スプレー法、エアーナイフコート法、含浸法、カーテンコート法等を単独または組み合わせて用いることができる。ここで、Tgはポリマーのガラス転移温度、Tmはポリマーの融点を表わす。

【0034】

さらに弛緩処理を行う場合は、加熱処理をフィルムの(X−80)〜X℃の温度において行うことが効果的である。ここでXは熱固定温度のことを表す。弛緩処理の方法としては熱固定後ロールに巻き取るまでの間で、熱固定ゾーンの途中でフィルムの両端部を切り離しフィルムの供給速度に対して引き取り速度を減速させる方法、2つの速度の異なる搬送ロールの間においてIRヒーターで加熱する方法、加熱搬送ロール上にフィルムを搬送させ加熱搬送ロール後の搬送ロールの速度を減速させる方法、熱固定後熱風を吹き出すノズルの上にフィルムを搬送させながら、供給の速度よりも引き取りの速度を減速する方法、あるいは製膜機で巻き取った後、加熱搬送ロール上にフィルムを搬送させ搬送ロールの速度を減速する方法、あるいは加熱オーブン内やIRヒーターによる加熱ゾーンを搬送させながら加熱ゾーン後のロール速度を加熱ゾーン前のロール速度より減速する方法があり、いずれの方法を用いても良く、供給側の速度に対して引き取り側の速度の減速率を0.1〜10%にして弛緩処理を行うことが好ましい。

【0035】

(パターン層)基材フィルム11には、他の層、例えば、パターン層などを設けてもよい。該パターン層としては、基材フィルム11上に配置された樹脂膜を、所望のパターンに形成してなる単一または複数種類のカラーフィルタ層、或いはこのようなカラーフィルタ層と色変換層の積層体などである。該カラーフィルタ層は、好ましくは1種または複数種がパターン状に形成され、画素となる。例えば、赤色カラーフィルタ層、緑色カラーフィルタ層、青色カラーフィルタ層と、各カラーフィルタ層(画素)の間にブラックマトリクス層が形成される場合もある。該パターンは、通常、エッチング液などの薬品を使用するフォトリソグラフィー法で形成するので、耐薬品性が重要である。耐薬品性が低いと、基材フィルムの表面が変質などのダメージを受けて、次に形成するガスバリア層が、緻密で密着力良く成膜することができないので、高度なガスバリア性を発現できない。

ところが、荷重たわみ温度150℃以上、かつ線膨張性が好ましくは50ppm/K以下の樹脂、好ましくはポリエチレンナフタレート(PEN)を用いることで、耐熱性及び耐薬品性が優れるので、層が緻密で密着力良く成膜できるので、高度なガスバリア性を発現することができる。

【0036】

(ガスバリア層)ガスバリア層13Aの材料としては、ガスバリア性を有するものであれば特に制限はなく、例えば、アルミニウム、ニッケル、クロム、鉄、コバルト、亜鉛、金、銀、銅等の金属;硅素、ゲルマニウム、炭素等の半導体;酸化珪素、酸化アルミニウム、酸化マグネシウム、酸化インジウム、酸化カルシウム、酸化ジルコニウム、酸化チタン、酸化ホウ素、酸化亜鉛、酸化セリウム、酸化ハフニウム、酸化バリウム等の無機酸化物;窒化珪素、窒化アルミニウム、窒化ホウ素、窒化マグネシウム等の窒化物;炭化珪素等の炭化物、硫化物等が適用できる。また、それらから選ばれた二種以上の複合体である、酸化窒化物や、さらに炭素を含有してなる酸化炭化物層、無機窒化炭化物層、無機酸化窒化炭化物等も適用できる。

【0037】

好ましいのは、酸化アルミニウム、酸化硅素、酸化マグネシウム、酸化カルシウム、酸化ジルコニウム、酸化チタン等の無機酸化物(MOx)、無機窒化物(MNy)、無機炭化物(MCz)、無機酸化炭化物(MOxCz)、無機窒化炭化物(MNyCz)、無機酸化窒化物(MOxNy)、無機酸化窒化炭化物(MOxNyCz)で、好ましいMは、Si、Al、Tiなどの金属元素である。また、それらに金属や半導体等を添加あるいは置換したもの、またはそれらの混合物等である。

【0038】

ガスバリア層13Aの膜厚は、気体漏洩防止性(ガスバリア性)として有用な厚さであれば特に制限はないが、好ましくは30〜10000Å、さらに好ましくは70〜8000Å、さらに好ましくは100〜5000Åである。また、全光線透過率が70%以上であれば、色についても特に無色である必要はない。30Å未満では、ディスプレイ用基板としてのガス遮断性が十分でなく、10000Åを超えると、それ自身の応力が大きくなり、フレキシビリティが損なわれる。

【0039】

(ガスバリア層の製法)ガスバリア層13Aの製法としては特に制限はないが、望ましくは真空蒸着法、スパッタリング法、イオンプレーティング法等の方法や、HotWire−CVD法、熱CVD法やプラズマCVD法を適用して形成される。成膜材料の種類、成膜のし易さ、工程効率等を考慮して選択すればよい。例えば蒸着法とは、抵抗加熱、高周波誘導加熱、電子線やイオンビーム等のビーム加熱等により、るつぼに入った材料を加熱、蒸発させて可撓性基材(プラスチックフィルム等)に付着させ、薄膜を得る方法である。その際、材料、目的等により加熱温度、加熱方法が異なり、酸化反応等を起こさせる反応性蒸着法も使用できる。また、スパッター法とは、真空槽内に放電ガス(アルゴン等)を導入し、ターゲットと可撓性基材(プラスチックフィルム等)との間に高周波電圧あるいは直流電圧を加えて放電ガスをプラズマ化し、ターゲットに衝突させることでターゲット材料を飛ばし、基板に付着させて薄膜を得る方法である。また、酸素等の反応ガスを導入して酸化反応を起こさせる反応性スパッター法を用いることもある。CVD法についても同様である。

【0040】

(積層)本発明のガスバリア性フィルム10の気体漏洩防止機能は、主として可撓性基材と無機薄膜よりなるものであるが、さらに、無機薄膜上に従来公知の接着剤を介してプラスチックフィルムを積層させたもの等でもよい。使用する接着剤としては、例えば天然ゴム系、合成ゴム系、ポリエステル系、ポリウレタン系、アクリル系、シリコーン系等やこれらの混合物等からなる接着剤が挙げられ、好ましくはポリウレタン、ポリエステル、ポリイソシアネート、またはこれらの混合物等からなる接着剤である。当該接着剤の膜厚は、好ましくは0.5〜20μm、さらに好ましくは0.5〜10μmである。また、積層するプラスチックフィルムとしては、前述した基材フィルム11と同様なもの等が挙げられ、当該プラスチックフィルムの膜厚は、5〜500μm、好ましくは8〜300μmである。

【0041】

(平滑化層)平滑化層は表面を平坦化させる目的で塗工するものであれば、ゾルーゲル材料、放射線硬化型樹脂、熱硬化型樹脂、フォトレジスト材料でも良いが、好ましくは、ガスバリア機能を保有させたり、塗工性能に優れたものである。塗工性能を向上させる為には、放射線硬化型樹脂が好ましく、紫外線(UV)や電子線(EB)を照射することにより、架橋重合反応を起こして3次元の高分子構造に変化する樹脂、すなわち、分子中に重合性不飽和結合、または、エポキシ基をもつ反応性のプレポリマー、オリゴマー、および/または、単量体を適宜混合したものである電離放射線硬化型樹脂、あるいは、塗布適性等を考慮して前記電離放射線硬化型樹脂に必要に応じてウレタン系、ポリエステル系、アクリル系、ブチラール系、ビニル系等の熱可塑性樹脂を混合して液状となした液状組成物などを用いてロールコート法、ミヤバーコート法、グラビアコート法、ディップコート法、ダイコート法、スライドコート法、3本リバース法等の周知の塗布方法で塗布・乾燥・硬化させることにより形成することができる。塗布量としては、固形分として概ね0.5〜15g/m2が適当である。なお、硬化に用いる紫外線源としては、超高圧水銀灯、高圧水銀灯、低圧水銀灯、カーボンアーク灯、ブラックライト蛍光灯、メタルハライドランプ灯の光源が使用できる。紫外線の波長としては、190〜380nmの波長域を使用することができるし、また、電子線源としては、コッククロフトワルト型、バンデグラフト型、共振変圧器型、絶縁コア変圧器型、あるいは、直線型、ダイナミトロン型、高周波型等の各種電子線加速器を用いることができる。

【0042】

前記電離放射線硬化型樹脂としては、具体的にはアクリレート系の官能基を有するもの、即ち、アクリル骨格を有するものが適当であり、塗膜の硬度や耐熱性、耐溶剤性、耐擦傷性を考慮すると、高い架橋密度の構造とすることが好ましく、2官能以上のアクリレートモノマー、たとえば、エチレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレートなどを挙げることができる。なお上記においては、アクリレート、および/または、メタアクリレートは(メタ)アクリレートと記載した。上記の電離放射線硬化型樹脂は電子線を照射すれば十分に硬化するが、紫外線を照射して硬化させる場合には、光重合開始剤として、アセトフェノン類、ベンゾフェノン類、チオキサントン類、ベンゾイン、ベンゾインメチルエーテル、ミヒラーベンゾイルベンゾエート、ミヒラーケトン、ジフェニルサルファイド、ジベンジルジサルファイド、ジエチルオキサイト、トリフェニルビイミダゾール、イソプロピル−N,N−ジメチルアミノベンゾエートなどや、光増感剤として、n−ブチルアミン、トリエチリルアミン、ポリ−n−ブチルホソフィンなどを単独ないし混合物として用いることができる。光重合開始剤や光増感剤の添加量は一般に、電離放射線硬化型樹脂100重量部に対して、0.1〜10重量部程度である。

【0043】

(ゾルーゲル法)本発明における平滑化層の材料としては、上記バリア層との密着性を得る為に、同材料系の塗膜を形成できるゾルーゲル法を用いたゾルーゲル材料も好適である。ゾルーゲル法とは、有機官能基と加水分解基を有するシランカップリング剤および前記シランカップリング剤が有する有機官能基と反応する有機官能基を有する架橋性化合物とを少なくとも原料として構成された塗料組成物の塗工方法及び塗膜のことである。有機官能基と加水分解基を有するシランカップリング剤(以降、単にシランカップリング剤と言うことがある。)としては、例えば、特開2001−207130号公報に開示される下記一般式(a)で表されるアミノアルキルジアルコキシシラン、もしくはアミノアルキルトリアルコキシシランである。

【0044】

【化1】

(但し、A1はアルキレン基を表す。R4は水素原子、低級アルキル基、または、下記一般式(b)で表される。)

【0045】

【化2】

(ただし、A2は直接結合またはアルキレン基を表し、R8、R9は水素原子または低級アルキル基を表す)で表される基を表す。R5は水素原子または低級アルキル基を表す。R6は炭素数1〜4のアルキル基、アリール基または不飽和脂肪族残基を表す。分子中にR6が複数存在する場合、それらは互いに同一であっても異なっていてもよい。R7は水素原子、炭素数1〜4のアルキル基またはアシル基を表し、水素原子、炭素数1〜3のアルキル基またはアシル基であることが好ましい。分子中にR7が複数存在する場合、それらは互いに同一であっても異なっていてもよい。ただし、R4、R5、R8、R9のうちの少なくとも一つが水素原子である。wは0、1、2のいずれかであり、zは1〜3の整数であり、かつw+z=3である。)

【0046】

上記の式(a)で表される、アミノアルキルジアルコキシシラン、もしくはアミノアルキルトリアルコキシシランの具体例としては、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリエトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリイソプロポキシシラン、N−β(アミノエチル)γ−アミノプロピルトリブトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジエトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジイソプロポキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジブトキシシラン、N−β(アミノエチル)γ−アミノプロピルエチルジメトキシシラン、N−β(アミノエチル)γ−アミノプロピルエチルジエトキシシラン、N−β(アミノエチル)γ−アミノプロピルエチルジイソプロポキシシラン、N−β(アミノエチル)γ−アミノプロピルエチルジブトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルトリイソプロポキシシラン、γ−アミノプロピルトリブトキシシラン、γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルメチルジエトキシシラン、γ−アミノプロピルメチルジイソプロポキシシラン、γ−アミノプロピルメチルジブトキシシラン、γ−アミノプロピルエチルジメトキシシラン、γ−アミノプロピルエチルジエトキシシラン、γ−アミノプロピルエチルジイソプロポキシシラン、γ−アミノプロピルエチルジブトキシシラン、γ−アミノプロピルトリアセトキシシラン等が挙げられ、これらの1種または2種以上を用いることができる。

【0047】

前記シランカップリング剤が有する有機官能基と反応する有機官能基を有する架橋性化合物(単に、架橋性化合物と言うことがある。)とは、アミノ基と反応しうる官能基である、グリシジル基、カルボキシル基、イソシアネート基、もしくはオキサゾリン基等を有するもので、具体例としては、エチレングリコールジグリシジルエーテル、ジエチレングリコールジグリシジルエーテル、トリエチレングリコールジグリシジルエーテル、テトラエチレングリコールジグリシジルエーテル、ノナエチレングリコールジグリシジルエーテル、プロピレングリコールジグリシジルエーテル、ジプロピレングリコールジグリシジルエーテル、トリプロピレングリコールジグリシジルエーテル、1,6−ヘキサンジオールジグリシジルエーテル、ネオペンチルグリコールジグリシジルエーテル、アジピン酸ジグリシジルエーテル、o−フタル酸ジグリシジルエーテル、グリセロールジグリシジルエーテル等のジグリシジルエーテル類;グリセロールトリグリシジルエーテル、ジグリセロールトリグリシジルエーテル、トリグリシジルトリス(2−ヒドロキシエチル)イソシアヌレート、トリメチロールプロパントリグリシジルエーテル等のトリグリシジルエーテル類;ペンタエリスリトールテトラグリシジルエーテル等のテトラグリシジルエーテル類;その他ポリグリシジルエーテル類あるいはグリシジル基を官能基として有する重合体類;酒石酸、アジピン酸等のジカルボン酸類;ポリアクリル酸等の含カルボキシル基重合体;ヘキサメチレンジイソシアネート、キシリレンジイソシアネート等のイソシアネート類;オキサゾリン含有重合体;脂環式エポキシ化合物等が挙げられ、これらのうち1種または2種以上を用いることができるが、反応性の面からグリシジル基を2個以上有している化合物が好ましく用いられる。

【0048】

上記の架橋性化合物の使用量は、シランカップリング剤に対して0.1〜300%(質量基準、以降も同じ)が好ましく、より好ましくは1〜200%である。架橋性化合物が0.1%より少ないと、塗膜のフレキシビリティが不充分となり、300%を超えて使用すると、ガスバリア性が低下するおそれがある。シランカップリング剤と架橋性化合物とは、必要に応じて加熱しつつ攪拌して、塗料組成物とする。この、シランカップリング剤および架橋性化合物を原料とする塗料組成物を薄膜層4上に塗工、乾燥することで、シランカップリング剤の加水分解・縮合と、架橋性化合物による架橋とが進行し、架橋構造を有するポリシロキサンの塗膜が得られる。

【0049】

上記の組成物は、さらに、加水分解基を有し、アミノ基等の有機官能基を有しないシラン化合物を含有してもよく、具体的には、テトラメトキシシラン、テトラエトキシシラン、テトライソプロポキシシラン、テトラブトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリイソプロポキシシラン、メチルトリブトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、エチルトリイソプロポキシシラン、エチルトリブトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジメチルジイソプロポキシシラン、ジメチルジブトキシシラン、ジエチルジメトキシシラン、ジエチルジエトキシシラン、ジエチルジイソプロポキシシラン、ジエチルジブトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、γ−グリシドプロピルトリメトキシシラン、γ−グリシドプロピルトリエトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン等が挙げられ、これらの1種または2種以上を用いることができる。

【0050】

上記の加水分解基を有し、アミノ基等の有機官能基を有しないシラン化合物を含有するときは、アミノ基等の有機官能基と加水分解基を有するシランカップリング剤との共加水分解・縮合と、架橋性化合物による架橋とが進行し、架橋構造を有するポリシロキサンの塗膜が得られる。塗料組成物は、さらにアミノ基等の有機官能基と加水分解基を有するシランカップリング剤および/または加水分解基を有し、アミノ基等の有機官能基を有しないシラン化合物の(共)加水分解縮合物を含有していてもよい。このほか塗料組成物には、上記以外のシラン化合物、溶媒、硬化触媒、濡れ性改良剤、可塑剤、消泡剤、増粘剤等の無機、有機系の各種添加剤を必要に応じて添加することができる。

【0051】

(カルドポリマー)平滑化層の材料としては、カルドポリマーを含有させることが好ましい。該カルドポリマーは、下記のカルド構造を有するポリマーで、カルド構造を有するモノマーと他の重合性モノマーとから合成され、カルドポリエステル系ポリマー、カルドアクリル系ポリマー、カルドエポキシ系ポリマーなどが適用でき、好ましくはカルドエポキシ系ポリマーである。平滑化層は主成分としてカルドポリマーを含有していればよい。また、平滑化層には、必要に応じて、可塑剤、充填剤、帯電防止剤、滑剤、アンチブロッキング剤、酸化防止剤、紫外線吸収剤、光安定剤などの添加剤、更には、改質用樹脂などを添加してもよい。

【0052】

【化3】

【0053】

該カルドポリマーは、高分子の主鎖骨格にカルド構造という独特な構造を有しており、該カルド構造は、芳香族環を多数有し、その立体障害のために、フルオレン骨格部分と主鎖方向がネジレ位置関係にあり、そのため中心にある炭素原子部分が、比較的自由に結合角を変えられるので、高強度で強靭だが、特に低温でも脆くならず、高硬度で耐擦傷性をも有していると推定される。また、カルドポリマーを含む層は、レベリング性がよいために、欠陥を埋めて覆い、乾燥後の表面はより平滑となる。また、本発明のガスバリア層13Aなどの無機化合物とは、親和性、濡れ性がよいため、孔、凹部、及びクラック(割れ)などの欠陥を埋め、覆い、塞いだりするので、この親和性とレベリング性の相乗効果で超平滑化機能が発揮され、平滑化、即ち、表面のRaおよびRmaxを著しく低下させることができる。このように、表面平滑性を高くすることで、ガス透過は、材料表面へのガスの吸着、材料への溶解、材料中を拡散し、反対面へ放散と進行するので、酸素又は水蒸気などの吸着サイト(表面積)が減少することで、第1段階の表面への吸着が大幅に減少させることができるので、ガスバリア性が著しく向上させることができる。

【0054】

(複数の層構成)前述のように、層構成としては、基材フィルム11/ガスバリア層13A/平滑化層15A/ガスバリア層13B/他層、基材フィルム11/平滑化層15A/ガスバリア層13A/平滑化層15B/他層、などと複数の層構成としてもよいが、

該層構成のうち、少なくとも1組のガスバリア層/平滑化層、又は平滑化層/ガスバリア層を有し、該ガスバリア層と平滑化層との材料が、上記のものであればよい。この1組のガスバリア層と平滑化層以外の材料としては、上記又は類似の機能を有するものでもよく、もちろん全部が上記のものでもよい。

【0055】

(応力緩和層)応力緩和層31としては、図3(A)に示す(近似対称)応力緩和層31(ガスバリア層13C)、図3(B)に示す(表裏対称)応力緩和層31(ガスバリア層13C/平滑化層15Cの2層からなる)、図3(C)に示す(非対称)応力緩和層31(ガスバリア層13C)のように、基材フィルム11の少なくとも一方の面に、少なくとも1層の応力緩和層31を有していればよい。膜応力を均等に緩和する為に、対称、又は対称に近い層構成であることが好ましい。該応力緩和層31としては、ガスバリア層13Cと逆応力となり、好ましくは光学異方性のない材料であり、例えば、前述のガスバリア層13A及び平滑化層15Aと同様の材料、又はこれらの類似の機能を有するもの、例えば、ハードコート性樹脂である紫外線硬化樹脂などが例示できる。

【0056】

本発明のガスバリア性フィルム10を製造する際、即ち、基材フィルム11へ、ガスバリア層13、平滑化層15、必要に応じて応力緩和層31などの複数の層を形成するにも、すべてを連続したウェブ状(当業者は巻取りと呼称する)で加工(巻取り加工と呼称する)できる。ガスバリア性フィルム10の巻取り加工機としては、例えば、特開2003−149407号公報に例示するような、巻取り式のスパッタ装置、CVD装置、及びイオンプレーティング装置などがあげられる。また、平滑化層や応力緩和層の塗工に関しても、例えば、特開2002−18339号公報に例示するような、通常の巻取り式のグラビアコート法、コンマコート法、ディップコート法、ダイコート法、スライドコート法、3本リバース法、及び2本リバース法などを用いることが可能である。さらに、前処理及び後処理においても、同様な巻取り式の処理が可能であり、特開平5−52474号公報、や特開平5−64740号公報に例示するような、ウェブ状の加熱装置などが用いることができる。さらにまた、本発明のガスバリア性フィルム10を用いて、透明電極層や必要に応じて補助電極層、後述する有機EL機能層やカラーフィルタなどを形成する際にも巻取り状で、巻取り加工機を用いることができる。該巻取り加工は、段取りが容易で連続作業で生産効率が高く、材料ロスも少なく、歩留まりがよく、低コストで製造できる。

【0057】

巻取り加工を行う際には、本発明に用いる基材フィルム11はもちろん、ガスバリア層13、平滑化層15などの層も平坦性、平滑性が極めて高く、またCVDなどの真空法で成膜した直後の膜は活性が高いので、巻き取る際にシワが発生したり、空気を抱き込んで凸状部(当業者がピラミッド現象と言う)となりタルミや歪みが発生したり、基材の表面または裏面の塗工液がその反対面側に転移する裏移り(当業者がブロッキング現象と言う)の恐れが高い。このために、基材や各層の形成工程でも、巻取りのハンドリング手法として、端部をナーリング処理、クリーンペーパーを挟み込みの処理をすることが好ましく、特に、両面に層を構成する場合には極めて効果的である。

【0058】

また、本発明のガスバリア性フィルム10は、前処理、後処理、又はアニール処理などの各種処理をおこなってもよい。アニール処理とは、100〜230℃の温度で、10〜180分維持すればよく、ダングリングボンドの再結合、或いは平滑層及び応力緩和層の樹脂成分がガスバリア層へ染込み効果などにより、水蒸気透過率及び/又は酸素透過率を減少させることができる。

【0059】

前処理としては、ガスバリア層形成前に熱処理、或いは真空脱気処理を行うことが好ましい。例えば、100〜230℃の温度で10〜180分維持したり、15〜200℃の温度で0.1〜1000hPaを10〜180分維持したりすることがあげられる。これは、ガスバリア層形成時に、平滑層或いは応力緩和層等に含まれる塗工残液(溶剤)が揮発し、不純物となって膜中に取り込まれることを防ぎ、所望の機能を発現させる為である。同様に、不純物除去を目的に、ガスバリア層、平滑化層、応力緩和層、アンカー層を形成する前に、洗浄工程を設けることが好ましい。洗浄方法としては、超音波洗浄、アルカリ洗浄、中性洗剤洗浄、プラズマ洗浄、UV洗浄などがあげられる。

【0060】

後処理としては、層を形成後のエージング処理などで、例えば、平滑化層の形成において、塗工液の染込みが遅いゾルーゲル法を用いた場合は、25〜100℃の温度範囲で1〜14日間保管すると、水蒸気透過率及び/又は酸素透過率を減少させることができる。

【0061】

(ディスプレイ用基板)さらにまた、図4に示すように、平滑化層又はガスバリア層面へ、透明電極層や、必要に応じて補助電極層や他の層を設けることで、ディスプレイ用基板とすることができる。即ち、ガスバリア層/平滑化層、又は平滑化層/ガスバリア層の1組が必須であり、これ以外の層間には、他の層を設けたり、挟持したりしてもよい。

【0062】

(太陽電池)また、有機太陽電池や色素増感太陽電池などの耐湿性が求められたり、内容物保護が必要となったりする太陽電池への適用にも好適である。

【0063】

(ディスプレイ)本発明のガスバリア性フィルム10をディスプレイの基板20として用いる場合には、各々のディスプレイの方式において必要な層を、ガスバリア性フィルム10の表裏のいずれかに積層することもでき、場合によっては、基材フィルムとガスバリア性層の間に、それらの層を積層することもあり得るので、本発明のガスバリア性フィルム10は、基材フィルムと薄膜層との間に、ディスプレイの機能を持たせるための層が介在するものも含むものとする。

【0064】

本発明のガスバリア性フィルム10を適用するディスプレイとしては、種々のものがあるが、代表的なものとして、液晶ディスプレイおよび有機EL素子があり得る。

(LCD)液晶ディスプレイは、一般的には、二枚のガラス基板に、いずれも内側に透明電極を配置し、配向層等を伴なった間に液晶が挟まれ、周囲がシールされたものであり、カラー化するためのカラーフィルターを伴なう。このような液晶ディスプレイのガラス基板の外側に、本発明のガスバリア性フィルムを適用することができ、あるいは、ガラス基板の代りに、本発明のガスバリア性フィルム10を用いることもできる。特に、二枚のガラス基板を、いずれも、本発明のガスバリア性フィルム10で置き換えれば、全体がフレキシブルなディスプレイとすることができる。

【0065】

なお、液晶の種類によっては光学異方性があり、PENを使用できないものもあるが、偏光板を使用しなかったり、液晶層の位置を変更することで適用が可能となり、例えば、プラスチック液晶や、高分子分散型液晶である。プラスチック液晶は、携帯情報端末、通信機器(携帯電話など)、ノートパソコン(PC)、アミューズメント(ハンディゲーム機)などのモバイル機器に用いるディスプレイ用で、軽量(ガラスの約1/3)、薄型(ガラスの約1/2)、耐久性(ガラスの約10倍)、高表示容量、視差のない表示(反射モードでも2重像無し)などの高機能化でき、電池容量の小型化に対応した低消費電力にも対応できる。高分子分散型液晶は、高分子中に分散している液晶の小粒子に電界を加えることによって配向し、光シャッターとして使用する。TN液晶と異なり、散乱−非散乱状態を使うので、原理的に偏光板は不要で、偏光板が不要な分明るく、画像表示動作速度が速く、液晶注入工程が不要、セルギャップコントロールが容易、ラビングが不要、などの利点があり、さらには、投射型にも適用することができる。

【0066】

(有機EL)有機ELディスプレイは、やはり、二枚の基板に、いずれも内側に透明電極を配置し、間に、例えば、(a)注入機能、(b)輸送機能、および(c)発光機能の各機能を持つ層を積層した複合層等からなる有機EL素子層が挟まれ、周囲がシールされたものである。基本構成としては、基材/ガスバリア層/平滑化層/透明導電層/正孔注入層/正孔輸送層/有機発光層/電子注入層/陰極であるが、この構成に限定されるものではなく、カラー化するためのカラーフィルターもしくはそのほかの複数の手段(層)を伴なうことがある。液晶ディスプレイにおけるのと同様、ガラス基板の外側に、本発明のガスバリア性フィルム10を適用することができ、あるいは、ガラス基板の代りに、本発明のガスバリア性フィルム10を用いることもでき、二枚のガラス基板を、いずれも本発明のガスバリア性フィルム10で置き換えれば、全体がフレキシブルなディスプレイとすることができる。特に、有機EL素子は、蛍光発光を利用するために化学的に不安定であり、また、湿気に極度に弱いため、製品となった後の高度な水蒸気バリア性が望まれ、ガスバリア性フィルムの積層構造の水蒸気バリア性を確実なものにするためにも、ガスバリア性フィルムの基材フィルムとして、荷重たわみ温度150℃以上に加えて、湿度膨張係数または/および温度膨張係数のごく小さなものが好ましい。本発明の好ましい基材フィルム11としてのポリエチレンナフタレート(PEN)フィルムは、荷重たわみ温度が155℃で、しかも、熱膨張係数が8ppm、湿度膨張係数が0.5ppmと寸法安定性も高く、最も好ましい。

【0067】

(カラーフィルタ)カラーフィルタは、ディスプレイ用基板上にパターン状に色変換層を形成したものである。該パターン層としては、基材フィルム上に配置された樹脂膜を、所望のパターンに形成してなる単一または複数種類のカラーフィルタ層、或いはこのようなカラーフィルタ層と色変換層の積層体などである。該カラーフィルタ層は、好ましくは1種または複数種がパターン状に形成され、画素となる。例えば、赤色カラーフィルタ層、緑色カラーフィルタ層、青色カラーフィルタ層と、各カラーフィルタ層(画素)の間にブラックマトリクス層が形成される場合もある。該パターンは、通常、エッチング液などの薬品を使用するフォトリソグラフィー法で形成するので、耐薬品性が重要である。耐薬品性が低いと、基材フィルムの表面が変質などのダメージを受けて、次に形成するガスバリア層が、緻密で密着力良く成膜することができないので、高度なガスバリア性を発現できない。ところが、荷重たわみ温度150℃以上、かつ線膨張性が好ましくは50ppm/K以下の樹脂であり、好ましくはポリエチレンナフタレート(PEN)を用いることで、耐熱性及び耐薬品性が優れるので、ガスバリア層が緻密で密着力良く成膜できるので、高度なガスバリア性を発現することができる。

【実施例】

【0068】

以下、実施例及び比較例により、本発明を更に詳細に説明するが、これに限定されるものではない。

【0069】

実施例の基材フィルムとして、厚さが100μmの荷重たわみ温度155℃のテオネックスフィルムQ65(帝人社製、ポリエチレンナフタレート:フィルム商品名)を用いた。

【0070】

実施例及び比較例のガスバリア層の形成法は、次の通りである。

SiOxNy(x=0.7、y=0.7)は、マグネトロンスパッタリング装置の成膜室内に配置し、ターゲットには窒化珪素を使用し、以下の成膜条件にて酸化窒化珪素の膜厚が100nmとなるようにガスバリア層を設けた。

<成膜条件>

・成膜圧力:2.5×10-1Pa

・アルゴンガス流量:30sccm

・窒素ガス流量:20sccm

・RF電源周波数:13.56MHz

・印加電力:1.2kW

SiOx(x=1.7)は、イオンプレーティング装置の成膜室内に配置し、ターゲットには二酸化シリコンを使用し、以下の成膜条件にて酸化珪素の膜厚が100nmとなるようにガスバリア層を設けた。

<成膜条件>

・成膜圧力 :2.7×10-1Pa

・アルゴンガス流量:30sccm

・酸素ガス流量:10sccm

・RF電源周波数 :13.56MHz

・印加電力 :2.0kW

SiOx(x=1.5)は、帰還電極付き圧力勾配型イオンプレーティング装置の成膜室内に配置し、成膜材料には二酸化シリコンを使用し、以下の成膜条件にて酸化珪素の膜厚が100nmとなるようにガスバリア層を設けた。

<成膜条件>

・成膜圧力 :8.0×10-2Pa

・プラズマガス用アルゴンガス流量:12sccm

・投入電流 :8.5A

・投入電圧 :85V

・投入電力 :7.2kW

SiOxCz(x=1.0、z=1.0)は、プラズマCVD装置の成膜室内に配置し、原料ガスにはHMDSOを使用し、以下の成膜条件にて酸化炭化珪素の膜厚が100nmとなるようにガスバリア層を設けた。

<成膜条件>

・成膜圧力 :6.6Pa

・アルゴンガス流量:10sccm

・酸素ガス流量:30sccm

・RF電源周波数 :13.56MHz

・印加電力 :1.8kW

なお、上記のガスバリア層の組成分析には、光電子分光法分析装置(VG Scientific社製、型番ESCA−LAB220i−XL)を用いて測定した。

【0071】

また、実施例及び比較例の平滑化層の形成法は、次の通りである。

平滑化層として用いるゾルゲル層としては、アミノアルキルトリアルコキシシランを主剤としたコーティング剤をスピンコ−ト法により塗布し、ホットプレートで120℃で2分間、次いで乾燥機で160℃で1時間乾燥させ、膜厚1μmのゾルゲル層(平坦化層)を形成する。

平滑化層として用いるフォトレジスト層としては、フォトレジスト材料である東京応化製レジスト溶液(CFPR CL−016S)をスピンコーティングし、120℃で30分間ベークにより、厚さ5μmの均一なレジスト膜(平滑化層)を形成する。

平滑化層として用いるUV硬化樹脂層としては、光重合開始剤を添加したUV硬化型アクリレート(日本化薬社製ペンタエリスリトールトリアクリレート 50部、イルガキュアー184(チバガイギー社製光重合開始剤) 2部)を塗布し、ホットプレートで120℃、2分間乾燥させた後に、高圧水銀灯を用いて紫外線(UV)を照射しUV硬化させて、膜厚が2μmの平滑化層を形成する。

平滑化層として用いるカルドポリマー層としては、カルドポリマーを主剤としたコーティング剤V−259−EH(新日鐵化学社製、商品名)をスピンコーティング法により塗布し、120℃で2分間乾燥し、さらに160℃で60分間熱風乾燥し、膜厚が1.0μmの平滑化層を形成する。

【0072】

(実施例1)上記の基材フィルムへ、上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(ゾルゲル剤)からなる実施例1のガスバリア性フィルムを得た。

【0073】

(実施例2)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(フォトレジスト層)からなるガスバリア性フィルムを得た。

【0074】

(実施例3)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(UV硬化樹脂)からなるガスバリア性フィルムを得た。

【0075】

(実施例4)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)からなるガスバリア性フィルムを得た。

【0076】

(実施例5)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)からなるガスバリア性フィルムを得た。

【0077】

(実施例6)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)からなるガスバリア性フィルムを得た。

【0078】

(実施例7)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)からなるガスバリア性フィルムを得た。

【0079】

(実施例8)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.5)からなるガスバリア性フィルムを得た。

【0080】

(実施例9)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)からなるガスバリア性フィルムを得た。

【0081】

(実施例10)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)からなるガスバリア性フィルムを得た。

【0082】

(実施例11)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOx)からなるガスバリア性フィルムを得た。

【0083】

(実施例12)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)からなるガスバリア性フィルムを得た。

【0084】

(実施例13)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)からなるガスバリア性フィルムを得た。

【0085】

(実施例14)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.7)からなるガスバリア性フィルムを得た。

【0086】

(実施例15)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)からなるガスバリア性フィルムを得た。

【0087】

(実施例16)上記の条件で下記の各層を形成して、平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)/基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)からなるガスバリア性フィルムを得た。

【0088】

(実施例17)上記の条件で下記の各層を形成して、平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.7)/基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)からなるガスバリア性フィルムを得た。

【0089】

(実施例18)上記の条件で下記の各層を形成して、ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)/基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)からなるガスバリア性フィルムを得た。

【0090】

(実施例19)上記の条件で下記の各層を形成して、ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)/基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.7)からなるガスバリア性フィルムを得た。

【0091】

(実施例20)上記の条件で下記の各層を形成して、ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)/基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)からなるガスバリア性フィルムを得た。

【0092】

(実施例21)上記の条件で下記の各層を形成して、ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.7)基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)からなるガスバリア性フィルムを得た。

【0093】

(実施例22)上記の条件で下記の各層を形成して、ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.7)/基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.7)からなるガスバリア性フィルムを得た。

【0094】

(実施例23)上記の条件で下記の各層を形成して、ガスバリア層(SiOxCz/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz/基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)らなるガスバリア性フィルムを得た。

【0095】

(実施例24)上記の条件で下記の各層を形成して、ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)/基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)からなるガスバリア性フィルムを得た。

【0096】

(実施例25)上記の条件で下記の各層を形成して、ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)/基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.7)からなるガスバリア性フィルムを得た。

【0097】

(実施例26)上記の条件で下記の各層を形成して、ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)/基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)からなるガスバリア性フィルムを得た。

【0098】

(実施例27)上記の基材フィルムへ、上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.5)/平滑化層(ゾルゲル剤)からなるガスバリア性フィルムを得た。

【0099】

(実施例28)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.5)/平滑化層(フォトレジスト層)からなるガスバリア性フィルムを得た。

【0100】

(実施例29)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.5)/平滑化層(UV硬化樹脂)からなるガスバリア性フィルムを得た。

【0101】

(実施例30)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.5)/平滑化層(カルドポリマー)からなるガスバリア性フィルムを得た。

【0102】

(実施例31)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.5)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.5)からなるガスバリア性フィルムを得た。

【0103】

(実施例32)上記の条件で下記の各層を形成して、ガスバリア層(SiOx;x=1.5)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.5)/基材フィルム(PEN)/ガスバリア層(SiOx;x=1.5)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.5)からなるガスバリア性フィルムを得た。

【0104】

(実施例33)実施例7のガスバリア性フィルムの、ガスバリア層(SiOzNy)面上に、スパッタ法により透明電極(インジウム亜鉛酸化物)を全面成膜した。このインジウム亜鉛酸化物上に、レジスト剤「OFRP−800」(商品名、東京応化社製)を塗布した後、フォトリソグラフ法にてパターニングを行い、それぞれの色の蛍光変換層に相当する位置に、幅0.094mm、間隙0.016mm、および膜厚100nmのストライプパターンを有する透明電極層を形成して、基材フィルム(PEN)/ガスバリア層(SiOzNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOzNy)/透明電極層(ITO)からなる実施例33のディスプレイ用基板を得た。

得られたディスプレイ用基板の特性を評価した結果、水蒸気透過率が0.01g/m2・day以下、酸素透過率が0.01cc/m2・day・atm以下と、十分なガスバリア性を有し、かつ、著しい伸びやたわみもなかった。

【0105】

(実施例34)実施例32で作製したガスバリア性フィルムのガスバリア層(SiOx;x=1.5)面上へ、実施例33と同様にディスプレイ用基板を形成した。得られたディスプレイ用基板の特性を評価した結果、水蒸気透過率が0.01g/m2・day以下、酸素透過率が0.01cc/m2・day・atm以下と、十分なガスバリア性を有し、かつ、著しい伸びやたわみもなかった。

【0106】

(実施例35)

(1)青色カラーフィルタ層の形成

透明支持基板11として、荷重たわみ温度が155℃で、厚み200μmのシート状(30cm×21cm)のポリエチレンナフタレート(PEN)フィルムを用いた。

前記ポリエチレンナフタレート(PEN)フィルム上に、青色フィルタ材料(カラーモザイクCB−7001:商品名、富士ハントエレクトロニクステクノロジー社製)を、スピンコート法を用いて塗布した。その塗膜を、フォトリソグラフ法によりパターニングを実施し、線幅0.1mm、ピッチ(周期)0.33mm、膜厚6μmのストライプパターンを有する青色カラーフィルタ層を形成した。

(2)緑色変換層の形成

蛍光色素としてクマリン6(0.7質量部)を、溶媒としてのプロピレングリコールモノエチルアセテート(PEGMA)120質量部中へ溶解させた。得られた溶液に対して、光重合性樹脂としての「V259PA/P5」(商品名、新日鐵化成工業株式会社製)100質量部を加えて溶解させて塗布溶液を得た。

前記工程で得られた青色カラーフィルタ層が形成されている透明支持基板上に、上記のように調製した塗布溶液をスピンコート法で塗布し、フォトリソグラフ法によりパターニングを実施し、線幅0.1mm、ピッチ(周期)0.33mm、膜厚10μmのストライプパターンを有する緑色変換層を形成した。

(3)赤色変換層の形成

蛍光色素として、クマリン6(0.6質量部)、ローダミン6G(0.3質量部)、ベーシックバイオレット11(0.3質量部)を、溶媒としてのプロピレングリコールモノエチルアセテート(PEGMA)120質量部中へ溶解させた。該溶液に対して、光重合性樹脂の「V259PA/P5」(商品名、新日鐵化成工業株式会社製)100質量部を加えて溶解させて、塗布溶液を得た。

青色カラーフィルタ層および緑色変換層を形成した透明支持基板上に、上記のように調製した塗布溶液をスピンコート法を用いて塗布し、フォトリソグラフ法によりパターニングを実施し、線幅0.1mm、ピッチ(周期)0.33mm、膜厚10μmのストライプパターンを有する赤色変換層を形成した。

上記のように形成された赤色変換層、緑色変換層および青色カラーフィルタ層のライン状パターンは、それぞれの間の間隙幅を0.01mmとして平行に配置され、各色変換層を形成している。なお、赤色変換層、緑色変換層及び青色カラーフィルタ層がパターン層13に相当する。

(4)ガスバリア層及び平滑化層の形成

前記工程で形成された色変換層の面上に、実施例7と同様にガスバリア層/平滑化層/ガスバリア層を順次形成した。

(5)透明電極層の形成

前記平滑化層の面上に、スパッタ法により透明電極(インジウム亜鉛酸化物)を全面成膜した。このインジウム亜鉛酸化物上に、レジスト剤「OFRP−800」(商品名、東京応化社製)を塗布した後、フォトリソグラフ法にてパターニングを行い、それぞれの色の蛍光変換層に相当する位置に、幅0.094mm、間隙0.016mm、および膜厚100nmのストライプパターンを有する透明電極層を形成して、基材フィルム(PEN)/パターン層/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)/透明電極層(ITO)からなる色変換フィルタ基板を得た。

(6)有機EL関連層の形成

透明電極層を形成した色変換フィルタ基板を抵抗加熱蒸着装置内に装着し、正孔注入層、正孔輸送層、有機発光層、電子注入層を、真空を破らずに順次全面成膜した。成膜に際して、真空槽内圧を1×10−4Paまで減圧した。正孔注入層として、銅フタロシアニン(CuPc)を膜厚が100nmとなるように積層した。正孔輸送層として、4,4‘−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(α−NPD)を膜厚が20nmとなるように積層した。有機発光層として、4,4‘−ビス(2,2‘−ジフェニルビニル)ビフェニル(DPVBi)を膜厚が30nmとなるように積層した。電子注入層として、アルミニウムキレート(トリス(8−ヒドロキシキノリン)アルミニウム錯体、Alq)を膜厚が20nmとなるように積層した。

次に、真空を破ることなしに、陽極(透明電極層)のストライプパターンと直交する幅0.30mm、間隔0.03mmのパターンが得られるマスクを用いて、厚さ200nmのMg/Ag(質量比10/1)層からなる陰極を形成した。こうして得られた有機EL発光素子をグローブボックス内乾燥窒素雰囲気下(酸素および水分濃度ともに10ppm以下)において、封止ガラスとUV硬化接着剤を用いて封止して、

基材フィルム/パターン層/ガスバリア層/平滑化層/透明電極層/正孔注入層/正孔輸送層/有機発光層/電子注入層/陰極の層構成からなる、実施例35の有機ELカラーディスプレイを得た。

該有機ELカラーディスプレイを、100時間の連続駆動を行ったが、問題なく良好に表示できた。

【0107】

(実施例36)実施例35におけるガスバリア層及び平滑化層の形成を実施例32と同様に作製し、その他は実施例35と同様に実施し、有機ELカラーディスプレイを得た。

該有機ELカラーディスプレイを、500時間の連続駆動を行ったが、ダークスポットの発生もなく、良好に表示できた。

【0108】

(比較例1)実施例4と同様にして、ただし基材フィルムとして、荷重たわみ温度が120℃で、厚みが200μmのポリエチレンテレフタレート(PET)樹脂フィルム(東洋紡(株)製)を使用して、ガスバリア性フィルムを作成した。

【0109】

(評価)評価は、下記の測定法で、ガスバリア性フィルム状態、及びガスバリア性フィルムへ透明電極層/正孔注入層/正孔輸送層/有機発光層/電子注入層/陰極の層構成を設けた有機EL素子状態での、水蒸気透過率及び酸素透過率を測定し、その結果を表1に示す。

水蒸気透過率は、測定温度37.8℃、湿度100%Rhの条件下で、水蒸気透過率測定装置(MOCON社製、PERMATRAN−W 3/31:商品名)を用いて測定した。なお、検出限界は0.01g/m2・dayであり、該検出限界未満の場合は0.01g/m2・day以下と表わす。

酸素透過率は、測定温度23℃、湿度90%Rhの条件下で、酸素ガス透過率測定装置(MOCON社製、OX−TRAN 2/20:商品名)を用いて測定した。なお、検出限界は0.01cc/m2・day・atmであり、該検出限界未満の場合は0.01cc/m2・day・atm以下と表わす。

【0110】

【表1】

【0111】

(評価結果)実施例1〜3のガスバリア性フィルムの水蒸気透過率はいずれも0.01g/m2・day以下、酸素透過率はいずれも0.02cc/m2・day・atmと、十分なガスバリア性を有し、かつ、著しい伸びやたわみもなかった。

実施例4〜6のガスバリア性フィルムの水蒸気透過率はいずれも0.01g/m2・day以下、酸素透過率はいずれも0.02cc/m2・day・atmと、十分なガスバリア性を有し、かつ、著しい伸びやたわみもなかった。

実施例7〜32のガスバリア性フィルムの水蒸気透過率は0.01g/m2・day以下、酸素透過率0.01cc/m2・day・atm以下と、十分なガスバリア性を有し、かつ、著しい伸びやたわみもなかった。

また、実施例1〜6、8〜32のガスバリア性フィルムを、実施例35と同様にして有機EL素子化して、水蒸気透過率及び酸素透過率を測定したところ、表1に示すように、劣化もなく、十分なガスバリア性を有し、かつ、著しい伸びやたわみもなかった。

比較例1のガスバリア性フィルムの特性を評価した結果は、水蒸気透過率が0.01g/m2・day以下、酸素透過率が0.02cc/m2・day・atmと、ガスバリア性は実施例4〜6と同等であったが、該ガスバリア性フィルム上に、実施例35と同様にして、透明電極層及び有機EL素子群をコーティングし、180℃で6時間乾燥後のガスバリア性フィルムの特性を評価した結果、酸素透過率が1.0cc/m2・day・atm、水蒸気透過率が1.0g/m2・dayと、著しく悪化しており、有機EL素子には、使用できないレベルであった。

【図面の簡単な説明】

【0112】

【図1】本発明のガスバリア性フィルムの1実施例を示す断面図である。

【図2】本発明のガスバリア性フィルムの1実施例を示す断面図である。

【図3】本発明のガスバリア性フィルムの1実施例を示す断面図である。

【図4】本発明のディスプレイ用基板の1実施例を示す断面図である。

【符号の説明】

【0113】

10:ガスバリア性フィルム

11:基材フィルム

13A、13B、13C:ガスバリア層

15A、15B、15C:平滑化層

20:ディスプレイ用基板

21:透明電極層

23:補助電極層

【技術分野】

【0001】

本発明は、ガスバリア性フィルムに関し、さらに詳しくは、例えば、ディスプレイ用基板向け、もしくはディスプレイの被覆用途に適し、加工時や使用時の熱に耐え、かつ、ガスバリア性に優れるガスバリア性フィルム、並びにこれを用いたディスプレイ用基板及びディスプレイに関するものである。

【0002】

本明細書において、配合を示す「比」、「部」、「%」などは特に断わらない限り質量基準であり、「/」印は一体的に積層されていることを示す。

また、「EL」は「エレクトロルミネッセンス」、「LCD」は「液晶ディスプレイ」、「PET」は「ポリエチレンテレフタレート」、「PEN」は「ポリエチレンナフタレート」の略語、機能的表現、通称、又は業界用語である。

なお、フィルムとシートのJIS−K6900での定義では、シートとは薄く一般にその厚さが長さと幅の割りには小さい平らな製品をいい、フィルムとは長さ及び幅に比べて厚さが極めて小さく、最大厚さが任意に限定されている薄い平らな製品で、通例、ロールの形で供給されるものをいう。従って、シートの中でも厚さの特に薄いものがフィルムであるといえるが、シートとフィルムの境界は定かではなく、明確に区別しにくいので、本明細書では、厚みの厚いもの、および薄いものの両方の意味を含めて、「フィルム」と定義する。

【背景技術】

【0003】

(技術の背景)現在、種々の方式のディスプレイが使用され、また実用化が検討されている。ブラウン管タイプを除くと、いずれも薄型化を目指すものであり、さらには、フレキシブルなものも求められるようになってきている。そこで、従来、ディスプレイを構成していたガラス基板に代わって、合成樹脂シート、もしくは合成樹脂フィルムを用いることが検討されている。あるいは、ディスプレイの寿命を伸ばす目的で、外界からの酸素や水蒸気を遮断するガスバリア性フィルムを用いたディスプレイ用基板も検討されている。

ディスプレイ用基板の素材としての合成樹脂フィルムには、機械的強度、平滑性、およびガスバリア性等に加えて、さらに合成樹脂フィルムにディスプレイとして機能させるための種々の機能層を積層する加工工程、もしくはガスバリア性を付与するガスバリア層を形成する加工工程などの熱、湿度及び機械的外力に対する、耐熱性、耐湿性及び機械的強度などが要求される。

しかし、一般的な合成樹脂フィルムは、耐熱性もしくは耐湿性が、ガラス基板にくらべて格段に劣るので、蒸着法等による金属薄膜の形成工程における加熱や、熱硬化性樹脂塗料のコーティング後の加熱硬化工程等における加熱による変形、または金属薄膜のエッチング工程もしくはレジストの現像工程における水溶液の接触により吸湿を生じて起きる変形などの耐薬品性の悪さが避けられない。得られるディスプレイ、もしくはガスバリア性フィルムも平面性が損なわれたり、積層された金属薄膜とのズレに基づく層間剥離が生じたり、もしくは予め設定した寸法とのズレが生じる等の寸法精度の支障が起こる。さらに、LCDやEL表示パネル等のディスプレイ、及び有機トランジスタ等の有機電子デバイスでは、形成されている素子が水蒸気や酸素に触れると性能が劣化し、発光しなかったり、回路が駆動しなかったりする等の支障も起こる。

このために、ディスプレイ用基板、有機電子デバイス用基板、及びディスプレイに用いるガスバリア性フィルムは、加工時や使用時の発熱や加熱時の張力などにより、平面性や剥離が生じにくく、かつ伸びやたわみを生じにくく寸法安定性を高まるために、150℃以上の耐熱性、及び50ppm以下の線膨張係数、かつ、特にLCDやEL表示パネル等のディスプレイでは、形成されている素子が、水蒸気や酸素などに触れて性能劣化しないように、超高度なガスバリア性とが求められている。

【0004】

(主なる用途)本発明のガスバリア性フィルムの主なる用途としては、前述のディスプレイ用基板だけでなく、耐熱性とガスバリア性とを必要とする用途であれば、特に限定されるものではなく、食品や医薬品等の包装材料はもとより、タッチパネル、照明用フィルム基板、太陽電池用フィルム基板、サーキットボード用フィルム基板、電子ペーパー、有機トランジスタ等の有機電子デバイス等にも使用することができる。

【0005】

(先行技術)従来、ガスバリア性積層フィルムは、高分子樹脂基材上に、無機化合物蒸着層と、水/アルコール混合溶液を主剤とするコーティング剤の塗布層との、2層からなるガスバリア性被膜とからなるものが知られている(例えば、特許文献1参照。)。

また、ガスバリア性積層フィルムは、高分子樹脂基材上に、無機化合物蒸着層と、1種以上の金属アルコキシド或いはその加水分解物と、分子中に少なくとも2個以上のイソシアネート基を有するイソシアネート化合物との混合溶液を主剤とし、好ましくは塩化錫、メラミン、メラミン樹脂、ホルムアルデヒドを含むコーティング剤の塗布層の、2層からなるものが知られている(例えば、特許文献2参照。)。

さらに、透明性耐熱性基材上にスパッタ法を用いてガス遮断層を形成するものが知られている(例えば、特許文献3参照。)。

しかしながら、特許文献1〜3のいずれの文献も、耐水性及び耐湿性を有し、ある程度の変形に耐えられる可撓性を有し、かつガスバリア性を示すが、その実施例に記載されているように酸素透過率が1cc/m2・day・atm程度、良くても水蒸気透過率が0.1g/m2・day、酸素透過率が0.3cc/m2・day・atm程度であり、有機EL素子などの発光層等の劣化を防止するには不十分であるという欠点があり、さらに、150℃以上の耐熱性、耐薬品性、及び低線膨張性などについては記載も言及もされていない。

【0006】

【特許文献1】特開平7−164591号公報

【特許文献2】特開平7−268115号公報

【特許文献3】特開平11−222508号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで、本発明はこのような問題点を解消するためになされたものである。その目的は、150℃以上の耐熱性を持ち、加工時や使用時の熱などで伸びやたわみが生じにくいので、寸法安定性が高く、かつ、耐薬品性が高いので、加工時や使用時の薬品などで変質が生じにくく安定したガスバリア性膜が形成できるので、水蒸気や酸素などのガスバリア性に優れるガスバリア性フィルム、並びにこれを用いたディスプレイ用基板、有機電子デバイス用基板、及びディスプレイを提供することである。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、請求項1の発明に係わるガスバリア性フィルムは、荷重たわみ温度が150℃以上の基材フィルムと、該基材フィルムに、少なくともガスバリア層と平滑化層又は平滑化層とガスバリア層とが、この順に形成されてなるように、したものである。

請求項2の発明に係わるガスバリア性フィルムは、上記基材フィルムが、ポリエチレンナフタレートであるように、したものである。

請求項3の発明に係わるガスバリア性フィルムは、上記ガスバリア層が、無機酸化物、無機酸化窒化物、無機酸化炭化物又は無機酸化窒化炭化物であるように、したものである。

請求項4の発明に係わるガスバリア性フィルムは、上記平滑化層がカルドポリマーを含有するように、したものである。

請求項5の発明に係わるガスバリア性フィルムは、上記平滑化層がアクリル骨格を含有するように、したものである。

請求項6の発明に係わるガスバリア性フィルムは、上記平滑化層が有機官能基と加水分解基を有するシランカップリング剤および前記シランカップリング剤が有する有機官能基と反応する有機官能基を有する架橋性化合物とを少なくとも原料として構成された塗料組成物の塗膜であるように、したものである。

請求項7の発明に係わるガスバリア性フィルムは、請求項1〜6のいずれかに記載のガスバリア性フィルムにおいて、上記基材フィルムの少なくとも一方の側に、少なくとも1層の応力緩和層を形成してなるように、したものである。

請求項8の発明に係わるガスバリア性フィルムは、請求項1〜6のいずれかに記載のガスバリア性フィルムの、ガスバリア層又は平滑化層面へ、透明導電膜を形成するように、したものである。

請求項9の発明に係わるディスプレイ用基板は、請求項1〜7のいずれかに記載のガスバリア性フィルムを用いてなるように、したものである。

請求項10の発明に係わるディスプレイ用基板は、請求項1〜7のいずれかに記載のガスバリア性フィルムの、ガスバリア層又は平滑化層面へ、透明導電膜を形成したように、したものである。

請求項11の発明に係わるディスプレイ用基板は、請求項10に記載のディスプレイ用基板の透明導電層面へ補助電極層を形成するように、したものである。

請求項12の発明に係わるディスプレイは、請求項9〜11のいずれかに記載のディスプレイ用基板を用いてなるように、したものである。

請求項13の発明に係わる有機EL素子は、請求項9〜11のいずれかに記載のディスプレイ用基板を用いてなるように、したものである。

請求項14の発明に係わる液晶表示装置は、請求項9〜11のいずれかに記載のディスプレイ用基板を用いてなるように、したものである。

請求項15の発明に係わるカラーフィルタは、請求項10に記載のディスプレイ用基板を用いて成るように、したものである。

請求項16の発明に係わるディスプレイは、請求項15に記載のカラーフィルタを用いて成るように、したものである。

請求項17の発明に係わる有機EL素子は、請求項15に記載のカラーフィルタを用いて成るように、したものである。

【発明の効果】

【0009】

本発明者らは、鋭意研究を進め、荷重たわみ温度150℃以上の樹脂フィルム基材、特に好ましくはポリエチレンナフタレート基材に対して、平滑化層と真空成膜法で形成する無機薄膜層とを組合わせることで、耐熱性と超高度なガスバリア性とを両立でき、また、150℃以上の耐熱性と、好ましくは50ppm/K以下の線膨張係数とによって、ポリエチレンナフタレート基材と無機薄膜層との密着性に優れ、巻取り加工が可能で、加工時や使用時の熱などで伸びやたわみが生じにくく寸法安定性が高く、かつ、加工時や使用時の薬品などで変質が生じにくく、安定して成膜できる良好な加工適性をも有することを見出して、課題を解決することができた。

【0010】

請求項1の本発明によれば、150℃以上の耐熱性を持ち、加工時や使用時の熱などで伸びやたわみが生じにくいので、寸法安定性が高く、水蒸気や酸素などのガスバリア性に優れるガスバリア性フィルムが提供される。

請求項2の本発明によれば、150℃以上の耐熱性と、低線膨張係数とを持ち、加工時や使用時の熱などで伸びやたわみが生じにくいので、寸法安定性が高く、かつ、耐薬品性が高いので、加工時や使用時の薬品などで変質が生じにくく安定したガスバリア性膜が形成できるので、水蒸気や酸素などのガスバリア性に優れるガスバリア性フィルムが提供される。

請求項3〜6の本発明によれば、水蒸気や酸素などのガスバリア性に優れるガスバリア性フィルムが提供される。

請求項7の本発明によれば、反りや歪みがなく、水蒸気や酸素などのガスバリア性に優れるガスバリア性フィルムが提供される。

請求項8の本発明によれば、タッチパネル、太陽電池、サーキットボード、電子ペーパーなどのフィルム基板用のガスバリア性フィルムが提供される。

請求項9〜10の本発明によれば、150℃以上の耐熱性と、低線膨張係数とを持ち、加工時や使用時の熱などで伸びやたわみが生じにくいので、寸法安定性が高く、かつ、耐薬品性が高いので、加工時や使用時の薬品などで変質が生じにくく安定したガスバリア性膜が形成できるので、水蒸気や酸素などのガスバリア性に優れるディスプレイ用基板が提供される。

請求項11の本発明によれば、より安定し、より高い導電性を有するディスプレイ用基板が提供される。

請求項12の本発明によれば、耐熱性、寸法安定性(低線膨張性)、耐薬品性が高く、水蒸気や酸素などのガスバリア性に優れるディスプレイが提供される。

請求項13の本発明によれば、耐熱性、寸法安定性(低線膨張性)、耐薬品性が高く、水蒸気や酸素などのガスバリア性に優れ、長寿命の有機EL素子が提供される。

請求項14の本発明によれば、請求項9〜11の効果を有する液晶表示装置が提供される。

請求項15の本発明によれば、請求項10の効果を有するカラーフィルタが提供される。

請求項16の本発明によれば、請求項15の効果を有するディスプレイが提供される。

請求項17の本発明によれば、請求項15の効果を有する有機EL素子が提供される。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施形態について、図面を参照しながら、詳細に説明する。

図1は、本発明のガスバリア性フィルムの1実施例を示す断面図である。

図2は、本発明のガスバリア性フィルムの1実施例を示す断面図である。

図3は、本発明のガスバリア性フィルムの1実施例を示す断面図である。

図4は、本発明のディスプレイ用基板の1実施例を示す断面図である。

【0012】

本発明のガスバリア性フィルム10は、図1(A)に示すように、基材フィルム11と、該基材フィルム11の少なくとも一方の側へ、ガスバリア層13Aと平滑化層15Aとをに積層したもので、基材フィルム11/ガスバリア層13A/平滑化層15Aからなるか、又は、図1(B)に示すように、ガスバリア層13Aと平滑化層15Aとをこの逆順に積層したもので、基材フィルム11/平滑化層15A/ガスバリア層13Aの層構成とすればよい。要は、ガスバリア層と平滑化層とが隣り合わせの1組になるように層を構成すればよい。

また、図2(A)に示すように、平滑化層面へさらにガスバリア層を設けて、基材フィルム11/ガスバリア層13A/平滑化層15A/ガスバリア層13Bの層構成としたり、図2(B)に示すように、ガスバリア層面へさらに平滑化層を設けて、基材フィルム11/平滑化層15A/ガスバリア層13A/平滑化層15Bの層構成としてもよい。さらに、該層構成に、ガスバリア層及び/又は平滑化層を設けてもよい。要は、ガスバリア層と平滑化層とが隣り合わせの1組を有し、該1組をさらに複数組を繰り返して積層してもよく、このように繰り返すことで、ガスバリア性を著しく向上させることができる。

さらに、各層が有する膜応力を均等に緩和する為に、対称、又は対称に近い層構成であることが好ましいので、膜応力を相殺するように、応力緩和層を基材フィルムの少なくとも一方の側に形成することが好ましい。即ち、図3(A)に示す近似対称層構成例では、応力緩和層31/基材フィルム11/ガスバリア層13A/平滑化層15Aとする。ここで応力緩和層31として、ガスバリア層13Cを応力緩和層とすることが好ましく、応力緩和とガスバリア性向上とが両立できる。図3(B)に示す表裏対称層構成例では、応力緩和層31/基材フィルム11/ガスバリア層13A/平滑化層15Aと層構成は同じであるが、応力緩和層31として、ガスバリア層13C/平滑化層15Cの2層とすることで、表裏対称とすることで、より応力緩和とガスバリア性向上とが図れる。図3(C)に示す非対称層構成例の基材フィルム11/応力緩和層31/ガスバリア層13A/平滑化層15Aの層構成でも、応力緩和層31として応力状態を変えたガスバリア層13Cなどとすればよく、基材フィルム11の少なくとも一方の側に、1又は複数層の応力緩和機能を有する応力緩和層31を有していればよい。

さらにまた、図4に示すように、平滑化層又はガスバリア層面へ、透明電極層や、必要に応じて補助電極層や他の層を設けることで、ディスプレイ用基板とすることができる。

即ち、ガスバリア層/平滑化層、又は平滑化層/ガスバリア層の1組が必須であり、これ以外の層間には、他の層を設けたり、挟持したりしてもよい。

【0013】

(基材フィルム)基材フィルム11に要求される熱的性質は、最高連続使用温度によっても規定され、該最高連続使用温度を150℃以上とする。各樹脂の最高連続使用温度は、各々の樹脂の荷重たわみ温度と等しいので、基材フィルム11としての荷重たわみ温度が150℃以上で、さらに好ましくは基材フィルム11の線膨張係数が50ppm/K以下の樹脂フィルムである。荷重たわみ温度が150℃未満であると、基材フィルム11にガスバリア層13Aを形成する際にもたらされる熱により、基材フィルム11が軟化しやすく、基材フィルム11に加わる外力により基材フィルム11が変形しやすい。この意味で、荷重たわみ温度は高い方が好ましいが、以降に具体的に例示する範囲では、300℃以下である。荷重たわみ温度が300℃を超えると、基材フィルム自体の可撓性が低くなり、柔軟性が失われるため、連続的な加工が困難となる。

【0014】

具体的な基材フィルム11の樹脂フィルムの例としては、結晶性樹脂では熱可塑性樹脂であるポリアミド、ポリアセタール、ポリブチレンテレフタレート、ポリエチレンテレフタレート、ポリエチレンナフタレート、もしくはシンジオタクティックポリスチレン等が、熱硬化性樹脂ではポリフェニレンサルファイド、ポリエーテルエーテルケトン、液晶ポリマー、フッ素樹脂、もしくはポリエーテルニトリル等が好ましい樹脂として例示できる。また、基材フィルム11を構成する素材の合成樹脂の例としては、非結晶性樹脂では熱可塑性樹脂であるポリカーボネート、変性ポリフェニレンエーテル、ポリシクロヘキセン、もしくはポリノルボルネン系樹脂等が、熱硬化性樹脂ではポリサルホン、ポリエーテルサルホン、ポリアリレート、ポリアミドイミド、ポリエーテルイミド、もしくは熱可塑性ポリイミド等をより好ましい樹脂として例示できる。なかでも、ポリカーボネートは吸水性が低いため、これを用いて構成された基材フィルム11は、湿度膨張係数が低く、特に好ましい。

【0015】

荷重たわみ温度は、基材フィルム11に要求される熱的性質、特に外力に対する挙動としてより実用的な指標であるJIS K7191に規定されている。各樹脂の荷重たわみ温度としては、例えば、ポリエチレンナフタレート樹脂(PEN);155℃、ポリカーボネート樹脂;160℃、ポリアリレート樹脂;175℃、ポリエーテルスルホン樹脂;210℃、シクロオレフィンポリマー(日本ゼオン(株)製、商品名;「ゼオノア」);150℃、もしくはノルボルネン系樹脂(JSR(株)製、商品名:「アートン」);155℃などが例示できる。

【0016】

(ポリエステル)基材フィルム11層としてのフィルムを構成するポリエステルは、芳香族二塩基酸またはそのエステル形成性誘導体とジオールまたはそのエステル形成性誘導体とから合成される線状飽和ポリエステルが好ましい。なお、一般的なポリエステルには、その荷重たわみ温度が150℃以下のものもあるが、ここで言う基材フィルム11層としてのポリエステルは、荷重たわみ温度が150℃以上のものを言う。該ポリエステルの具体例として、ポリエチレンテレフタレート、ポリエチレンイソフタレート、ポリエチレンイソフタレート、ポリブチレンテレフタレート、ポリ(1,4−シクロヘキシレンジメチレンテレフタレート)、ポリエチレン−2,6−ナフタレート等を例示することができ、これらの共重合体またはこれと小割合の他樹脂とのブレンドであってもよい。これらのポリエステルのうち、ポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレートが力学的物性や光学物性等のバランスが良いので好ましい。特に、ポリエチレン−2,6−ナフタレートは機械的強度の大きさ、熱収縮率の小ささ、加熱時のオリゴマー発生量の少なさなどの点でポリエチレンテレフタレートにまさっており、また、耐薬品性も高いので、特にエッチング工程を含む、例えば、レジストを用いてエッチングでパターン層を形成した後に、ガスバリア性を形成する場合にも、ポリエチレンナフタレート樹脂フィルム表面は、変質などのダメージが小さく、安定してガスバリア性膜などを形成でき、優れたガスバリア性を付与できる点から好ましい。

【0017】

ポリエステルは、ホモポリマーでも、第三成分を共重合したコポリマーでもよいが、ホモポリマーが好ましい。ポリエステルがポリエチレンテレフタレートである場合、コポリマーとしてイソフタル酸共重合ポリエチレンテレフタレートが最適である。このイソフタル酸共重合ポリエチレンテレフタレートは、イソフタル酸が5mol%以下であることが好ましい。ポリエステルにはイソフタル酸以外の共重合成分または共重合アルコール成分がその特性を損なわない範囲、例えば全酸成分又は全アルコール成分に対して3モル%以下の割合で、共重合されていてもよい。該共重合酸成分としては、フタル酸、2,6−ナフタレンジカルボン酸等の如き芳香族ジカルボン酸、アジピン酸、アゼライン酸、セバシン酸、1,10−デカンジカルボン酸等の如き脂肪族ジカルボン酸等が例示でき、またアルコール成分としては、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール等の如き脂肪族ジオール、1,4−シクロヘキサンジメタノールの如き脂環族ジオール等が例示できる。これらは単独または二種以上を使用することができる。

【0018】

ポリエステルがポリエチレン−2,6−ナフタレンジカルボキシレートである場合、主たるジカルボン酸成分としてナフタレンジカルボン酸が用いられ、主たるグリコール成分としてエチレングリコールが用いられる。ナフタレンジカルボン酸としては、たとえば2,6−ナフタレンジカルボン酸、2,7−ナフタレンジカルボン酸、1,5−ナフタレンジカルボン酸を挙げることができ、これらの中で2,6−ナフタレンジカルボン酸が好ましい。ここで「主たる」とは、本発明のフィルムの成分であるポリマーの構成成分において全繰返し単位の少なくとも90mol%、好ましくは少なくとも95mol%を意味する。

【0019】

(コポリマー)ポリエステルがコポリマーである場合、コポリマーを構成する共重合成分としては、分子内に2つのエステル形成性官能基を有する化合物を用いることができ、かかる化合物としては例えば、蓚酸、アジピン酸、フタル酸、セバシン酸、ドデカンジカルボン酸、イソフタル酸、テレフタル酸、1,4−シクロヘキサンジカルボン酸、4,4’−ジフェニルジカルボン酸、フェニルインダンジカルボン酸、2,7−ナフタレンジカルボン酸、テトラリンジカルボン酸、デカリンジカルボン酸、ジフェニルエーテルジカルボン酸等の如きジカルボン酸、p−オキシ安息香酸、p−オキシエトキシ安息香酸の如きオキシカルボン酸、或いはプロピレングリコール、トリメチレングリコール、テトラメチレングリコール、ヘキサメチレングリコール、シクロヘキサンメチレングリコール、ネオペンチルグリコール、ビスフェノールスルホンのエチレンオキサイド付加物、ビスフェノールAのエチレンオキサイド付加物、ジエチレングリコール、ポリエチレンオキシドグリコールの如き2価アルコールを好ましく用いることができる。これらの化合物は1種のみ用いてもよく、2種以上を用いることができる。またこれらの中で好ましくは酸成分としては、イソフタル酸、テレフタル酸、4,4’−ジフェニルジカルボン酸、2,7−ナフタレンジカルボン酸、p−オキシ安息香酸であり、グリコール成分としてはトリメチレングリコール、ヘキサメチレングリコールネオペンチルグリコール、ビスフェノールスルホンのエチレンオキサイド付加物である。

【0020】

また、ポリエチレン−2,6−ナフタレンジカルボキシレートは、例えば安息香酸、メトキシポリアルキレングリコールなどの一官能性化合物によって末端の水酸基および/またはカルボキシル基の一部または全部を封鎖したものであってよく、極少量の例えばグリセリン、ペンタエリスリトール等の如き三官能以上のエステル形成性化合物で実質的に線状のポリマーが得られる範囲内で共重合したものであってもよい。

【0021】

ポリエステルは従来公知の方法で、例えばジカルボン酸とグリコールの反応で直接低重合度ポリエステルを得る方法や、ジカルボン酸の低級アルキルエステルとグリコールとを従来公知のエステル交換触媒である、例えばナトリウム、カリウム、マグネシウム、カルシウム、亜鉛、ストロンチウム、チタン、ジルコニウム、マンガン、コバルトを含む化合物の一種または二種以上を用いて反応させた後、重合触媒の存在下で重合反応を行う方法で得ることができる。重合触媒としては、三酸化アンチモン、五酸化アンチモンのようなアンチモン化合物、二酸化ゲルマニウムで代表されるようなゲルマニウム化合物、テトラエチルチタネート、テトラプロピルチタネート、テトラフェニルチタネートまたはこれらの部分加水分解物、蓚酸チタニルアンモニウム、蓚酸チタニルカリウム、チタントリスアセチルアセトネートのようなチタン化合物を用いることができる。

エステル交換反応を経由して重合を行う場合は、重合反応前にエステル交換触媒を失活させる目的でトリメチルホスフェート、トリエチルホスフェート、トリ−n−ブチルホスフェート、正リン酸等のリン化合物が通常は添加されるが、リン元素としてのポリエチレン−2,6−ナフタレンジカルボキシレート中の含有量が20〜100重量ppmであることがポリエステルの熱安定性の点から好ましい。なお、ポリエステルは、溶融重合後これをチップ化し、加熱減圧下または窒素などの不活性気流中において更に固相重合を施してもよい。

【0022】

また、ポリエステルは、エチレンテレフタレート単位またはエチレン−2,6−カルボキシレート単位を90モル%以上、好ましくは95%以上、更に好ましくは97%以上有するポリエステルが好ましい。ポリエステルの固有粘度は0.40dl/g以上であることが好ましく、0.40〜0.90dl/gであることが更に好ましい。固有粘度が0.40dl/g未満では工程切断が多発することがある。また0.9dl/gより高いと溶融粘度が高いため溶融押出しが困難であるうえ、重合時間が長く不経済であり好ましくない。ポリエステルには、着色剤、帯電防止剤、酸化防止剤、有機滑剤、触媒などを、必要に応じて含有させてもよい。

【0023】

(塗布層付き)ポリエステルフィルムは、ポリエステルからなる基材層フィルムの少なくとも片面に他の層を形成する場合、該層との濡れ性(結果として形成層が平滑化する)や密着性を向上させるために、塗布層が設けられていてもよい。該塗布層は目的により、接着促進層、プライマ層、アンダーコート層、アンカーコート層などとも呼称される。この塗布層は高分子バインダーと微粒子を含有し、該高分子バインダーと微粒子は実質的に同一の屈折率を有する。実質的に同一の屈折率を有するとは、両者の屈折率差が0.04以下であること言う。より好ましくは0.02以下、さらに好ましくは0.01以下、特に好ましくは0.005以下である。屈折率の差が0.04を超えると高分子バインダーと微粒子の境界での屈折率の差により光が大きく散乱し、塗布層のヘイズが高くなり、透明性が悪くなる。

【0024】

(バインダー)高分子バインダーは、良好な接着性を付与する観点から、ポリエステル樹脂およびオキサゾリン基とポリアルキレンオキシド鎖とを有するアクリル樹脂の混合体であることが好ましい。高分子バインダーは、水に可溶性または分散性のものが好ましいが、多少の有機溶剤を含有する水に可溶なものも好ましく用いることができる。高分子バインダーを構成するポリエステル樹脂として、下記の多塩基酸成分とジオール成分から得られるポリエステルを用いることができる。すなわち、多価塩基成分としては、例えば、テレフタル酸、イソフタル酸、フタル酸、無水フタル酸、2,6−ナフタレンジカルボン酸、1,4−シクロヘキサンジカルボン酸、アジピン酸、セバシン酸、トリメリット酸、ピロメリット酸、ダイマー酸、5−ナトリウムスルホイソフタル酸を例示することができる。高分子バインダーを構成するポリエステル樹脂としては、2種以上のジカルボン酸成分を用いた共重合ポリエステルを用いることが好ましい。ポリエステル樹脂には、若干量であればマレイン酸、イタコン酸等の不飽和多塩基酸成分が、或いはp−ヒドロキシ安息香酸等の如きヒドロキシカルボン酸成分が含まれていてもよい。ポリエステル樹脂のジオール成分としては、エチレングリコール、1,4−ブタンジオール、ジエチレングリコール、ジプロピレングリコール、1,6−ヘキサンジオール、1,4−シクロヘキサンジメタノール、キシレングリコール、ジメチロールプロパン等や、ポリ(エチレンオキシド)グリコール、ポリ(テトラメチレンオキシド)グリコールを例示することができる。

【0025】

高分子バインダーのポリエステル樹脂のガラス転移点は、好ましくは40〜100℃、更に好ましくは60〜80℃である。この範囲であれば、優れた接着性と優れた耐傷性を得ることができる。他方、荷重たわみ温度が40℃未満であるとフィルム同士でブロッキングが発生しやすくなり、100℃を超えると塗膜が硬くて脆くなり、耐傷性が悪化して好ましくない。塗布層の高分子バインダーは、屈折率が通常は1.50〜1.60の範囲である。

【0026】

高分子バインダーの構成成分として用いられることのあるオキサゾリン基とポリアルキレンオキシド鎖とを有するアクリル樹脂として、例えば、以下に示すようなオキサゾリン基を有するモノマーと、ポリアルキレンオキシド鎖を有するモノマーからなるアクリル樹脂を用いることができる。オキサゾリン基を有するモノマーとしては、2−ビニル−2−オキサゾリン、2−ビニル−4−メチル−2−オキサゾリン、2−ビニル−5−メチル−2−オキサゾリン、2−イソプロペニル−2−オキサゾリン、2−イソプロペニル−4−メチル−2−オキサゾリン、2−イソプロペニル−5−メチル−2−オキサゾリンを例示することができる。これらの1種または2種以上の混合物を使用することができる。これらの中、2−イソプロペニル−2−オキサゾリンが工業的に入手しやすく好適である。オキサゾリン基を有するアクリル樹脂を用いることにより塗布層の凝集力が向上し、ハードコートや粘着層等との密着性がより強固になる。更に、フィルム製膜工程内やハードコートの加工工程内の金属ロールに対する耐擦過性を付与することができる。

【0027】

ポリアルキレンオキシド鎖を有するモノマーとしては、アクリル酸、メタクリル酸のエステル部にポリアルキレンオキシドを付加させたものを挙げることができる。ポリアルキレンオキシド鎖はポリメチレンオキシド、ポリエチレンオキシド、ポリプロピレンオキシド、ポリブチレンオキシドを挙げることができる。ポリアルキレンオキシド鎖の繰り返し単位は3〜100であることが好ましい。ポリアルキレンオキシド鎖が有するアクリル樹脂を用いることで、塗布層の高分子バインダーのポリエステル樹脂とアクリル樹脂の相溶性が、ポリアルキレンオキシド連鎖を含有しないアクリル樹脂と比較し良くなり、塗布層の透明性を向上させることができる。ポリアルキレンオキシド鎖の繰り返し単位が3未満であるとポリエステル樹脂とアクリル樹脂との相溶性が悪く塗布層の透明性が悪くなり、100を超えると塗布層の耐湿熱性が下がり、高湿度、高温下でハードコート等との密着性が悪化して好ましくない。

【0028】

(アクリル)アクリル樹脂には、その他の共重合成分として例えば以下に例示されるモノマーを共重合することができる。即ち、アルキルアクリレート、アルキルメタクリレート(アルキル基としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、t−ブチル基、2−エチルヘキシル基、シクロヘキシル基等);2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルアクリレート、2−ヒドロキシプロピルメタクリレート等のヒドロキシ含有モノマー;グリシジルアクリレート、グリシジルメタクリレート、アリルグリシジルエーテル等のエポキシ基含有モノマー;アクリル酸、メタクリル酸、イタコン酸、マレイン酸、フマール酸、クロトン酸、スチレンスルホン酸及びその塩(ナトリウム塩、カリウム塩、アンモニウム塩、第三級アミン塩等)等のカルボキシ基またはその塩を有するモノマー;アクリルアミド、メタクリルアミド、N−アルキルアクリルアミド、N−アルキルメタクリルアミド、N,N−ジアルキルアクリルアミド、N,N−ジアルキルメタクリレート(アルキル基としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、t−ブチル基、2−エチルヘキシル基、シクロヘキシル基等)、N−アルコキシアクリルアミド、N−アルコキシメタクリルアミド、N,N−ジアルコキシアクリルアミド、N,N−ジアルコキシメタクリルアミド(アルコキシ基としては、メトキシ基、エトキシ基、ブトキシ基、イソブトキシ基等)、アクリロイルモルホリン、N−メチロールアクリルアミド、N−メチロールメタクリルアミド、N−フェニルアクリルアミド、N−フェニルメタクリルアミド等のアミド基を有するモノマー;無水マレイン酸、無水イタコン酸等の酸無水物のモノマー;ビニルイソシアネート、アリルイソシアネート、スチレン、α−メチルスチレン、ビニルメチルエーテル、ビニルエチルエーテル、ビニルトリアルコキシシラン、アルキルマレイン酸モノエステル、アルキルフマール酸モノエステル、アルキルイタコン酸モノエステル、アクリロニトリル、メタクリロニトリル、塩化ビニリデン、エチレン、プロピレン、塩化ビニル、酢酸ビニル、ブタジエンである。

【0029】

塗布層を形成するポリエステル樹脂の含有割合は5〜95重量%であることが好ましく、特に50〜90重量%であることが好ましい。塗布層を形成するオキサゾリン基及びポリアルキレンオキシド鎖を有するアクリル樹脂の塗布層中の含有割合は50〜90重量%であることが好ましく、特に10〜50重量%であることが好ましい。ポリエステル樹脂が95重量%を超え、もしくはオキサゾリン基及びポリアルキレンオキシド鎖を有するアクリル樹脂が5重量%未満になると塗布層の凝集力が低下し、ハードコートや粘着剤への接着性が不十分となる場合があり、好ましくない。アクリル樹脂が90重量%を超えるとポリエステルフィルムとの密着性が低下し、ハードコートや粘着剤への接着性が不十分となる場合があり好ましくない。

【0030】

(微粒子)塗布層を構成する微粒子としては、シリカとチタニアの複合無機粒子を用いることが好ましい。このシリカとチタニアの複合無機粒子は、任意に屈折率の調整が可能で、屈折率を容易に調整することができる。高分子バインダーの屈折率は1.50〜1.60の範囲であるため、容易に高分子バインダーと微粒子の屈折率を合せることができる。微粒子の屈折率も、高分子バインダーと同じく1.50〜1.60の範囲であることが好ましい。微粒子の平均粒子径が40〜120nmの範囲が好ましく、40nmよりも小さいと十分な滑性、耐傷性が得られない場合があり、120nmより大きいと粒子の落脱が発生しやすくなり、更に光散乱を起こして全光線透過率が低下する為に好ましくない。

また、微粒子の含有量は、塗布層の0.1〜10重量%の範囲が好ましい。0.1重量%未満であると十分な滑性、耐傷性が得られず、10重量%を超えると塗膜の凝集力が低くなり接着性が悪化し、更に光散乱を起こして全光線透過率が低下する為に好ましくない。

【0031】

(脂肪族ワックス)塗布層には脂肪族ワックスを含有させることがフィルム表面の滑性を得られるので好ましく、含有量は好ましくは0.5〜30重量%、さらに好ましくは1重量%〜10重量%である。この含有量が0.5重量%未満ではフィルム表面の滑性が得られないことがあり好ましくない。30重量%を超えるとポリエステルフィルム基材への密着やハードコートや粘着剤等に対する易接着性が不足する場合があり好ましくない。脂肪族ワックスの具体例としては、カルナバワックス、キャンデリラワックス、ライスワックス、木ロウ、ホホバ油、パームワックス、ロジン変性ワックス、オウリキュリーワックス、サトウキビワックス、エスパルトワックス、バークワックス等の植物系ワックス、ミツロウ、ラノリン、鯨ロウ、イボタロウ、セラックワックス等の動物系ワックス、モンタンワックス、オゾケライト、セレシンワックス等の鉱物系ワックス、パラフィンワックス、マイクロクリスタリンワックス、ペトロラクタム等の石油系ワックス、フィッシャートロプッシュワックス、ポリエチレンワックス、酸化ポリエチレンワックス、ポリプロピレンワックス、酸化ポリプロピレンワックス等の合成炭化水素系ワックスを挙げることができる。就中、ハードコートや粘着剤等に対する易接着性と滑性が良好なことから、カルナバワックス、パラフィンワックス、ポリエチレンワックスが特に好ましい。これらは環境負荷の低減が可能であることおよび取扱のし易さから水分散体として用いることが好ましい。

【0032】

(添加剤)塗布層は、滑性、耐傷性を更に向上させるために、透明性に影響を与えない程度に他の微粒子を含有してもよい。他の微粒子としては、例えば炭酸カルシウム、炭酸マグネシウム、酸化カルシウム、酸化亜鉛、酸化マグネシウム、酸化ケイ素、ケイ酸ソーダ、水酸化アルミニウム、酸化鉄、酸化ジルコニウム、硫酸バリウム、酸化チタン、酸化錫、三酸化アンチモン、カーボンブラック、二硫化モリブデン等の無機微粒子やアクリル系架橋重合体、スチレン系架橋重合体、シリコーン樹脂、フッ素樹脂、ベンゾグアナミン樹脂、フェノール樹脂、ナイロン樹脂等の有機微粒子を挙げることができる。これらのうち、水不溶性の固体物質は、水分散液中で沈降するのを避けるため、比重が3を超えない微粒子を選ぶことが好ましい。

【0033】

(製膜方法)配向ポリエステルフィルムは、例えば上記のポリエステルをフィルム状に溶融押出し、キャスティングドラムで冷却固化させて未延伸フィルムとし、この未延伸フィルムをTg〜(Tg+60)℃で縦方向、横方向に倍率2.0〜5.0倍で2軸に延伸し、(Tm−100)〜(Tm−5)℃の温度で1〜100秒間熱固定することで所望のフィルムを得ることができる。延伸は一般に用いられる方法例えばロールによる方法やステンターを用いる方法で行うことができ、縦方向、横方向を同時に延伸してもよく、また縦方向、横方向に逐次延伸してもよい。塗布層は逐次延伸の場合、一方向に延伸した1軸配向フィルムに、水性塗液を塗布し、そのままもう一方向に延伸し熱固定する。塗工方法としてはロールコート法、グラビアコート法、ロールブラッシュ法、スプレー法、エアーナイフコート法、含浸法、カーテンコート法等を単独または組み合わせて用いることができる。ここで、Tgはポリマーのガラス転移温度、Tmはポリマーの融点を表わす。

【0034】

さらに弛緩処理を行う場合は、加熱処理をフィルムの(X−80)〜X℃の温度において行うことが効果的である。ここでXは熱固定温度のことを表す。弛緩処理の方法としては熱固定後ロールに巻き取るまでの間で、熱固定ゾーンの途中でフィルムの両端部を切り離しフィルムの供給速度に対して引き取り速度を減速させる方法、2つの速度の異なる搬送ロールの間においてIRヒーターで加熱する方法、加熱搬送ロール上にフィルムを搬送させ加熱搬送ロール後の搬送ロールの速度を減速させる方法、熱固定後熱風を吹き出すノズルの上にフィルムを搬送させながら、供給の速度よりも引き取りの速度を減速する方法、あるいは製膜機で巻き取った後、加熱搬送ロール上にフィルムを搬送させ搬送ロールの速度を減速する方法、あるいは加熱オーブン内やIRヒーターによる加熱ゾーンを搬送させながら加熱ゾーン後のロール速度を加熱ゾーン前のロール速度より減速する方法があり、いずれの方法を用いても良く、供給側の速度に対して引き取り側の速度の減速率を0.1〜10%にして弛緩処理を行うことが好ましい。

【0035】

(パターン層)基材フィルム11には、他の層、例えば、パターン層などを設けてもよい。該パターン層としては、基材フィルム11上に配置された樹脂膜を、所望のパターンに形成してなる単一または複数種類のカラーフィルタ層、或いはこのようなカラーフィルタ層と色変換層の積層体などである。該カラーフィルタ層は、好ましくは1種または複数種がパターン状に形成され、画素となる。例えば、赤色カラーフィルタ層、緑色カラーフィルタ層、青色カラーフィルタ層と、各カラーフィルタ層(画素)の間にブラックマトリクス層が形成される場合もある。該パターンは、通常、エッチング液などの薬品を使用するフォトリソグラフィー法で形成するので、耐薬品性が重要である。耐薬品性が低いと、基材フィルムの表面が変質などのダメージを受けて、次に形成するガスバリア層が、緻密で密着力良く成膜することができないので、高度なガスバリア性を発現できない。

ところが、荷重たわみ温度150℃以上、かつ線膨張性が好ましくは50ppm/K以下の樹脂、好ましくはポリエチレンナフタレート(PEN)を用いることで、耐熱性及び耐薬品性が優れるので、層が緻密で密着力良く成膜できるので、高度なガスバリア性を発現することができる。

【0036】

(ガスバリア層)ガスバリア層13Aの材料としては、ガスバリア性を有するものであれば特に制限はなく、例えば、アルミニウム、ニッケル、クロム、鉄、コバルト、亜鉛、金、銀、銅等の金属;硅素、ゲルマニウム、炭素等の半導体;酸化珪素、酸化アルミニウム、酸化マグネシウム、酸化インジウム、酸化カルシウム、酸化ジルコニウム、酸化チタン、酸化ホウ素、酸化亜鉛、酸化セリウム、酸化ハフニウム、酸化バリウム等の無機酸化物;窒化珪素、窒化アルミニウム、窒化ホウ素、窒化マグネシウム等の窒化物;炭化珪素等の炭化物、硫化物等が適用できる。また、それらから選ばれた二種以上の複合体である、酸化窒化物や、さらに炭素を含有してなる酸化炭化物層、無機窒化炭化物層、無機酸化窒化炭化物等も適用できる。

【0037】

好ましいのは、酸化アルミニウム、酸化硅素、酸化マグネシウム、酸化カルシウム、酸化ジルコニウム、酸化チタン等の無機酸化物(MOx)、無機窒化物(MNy)、無機炭化物(MCz)、無機酸化炭化物(MOxCz)、無機窒化炭化物(MNyCz)、無機酸化窒化物(MOxNy)、無機酸化窒化炭化物(MOxNyCz)で、好ましいMは、Si、Al、Tiなどの金属元素である。また、それらに金属や半導体等を添加あるいは置換したもの、またはそれらの混合物等である。

【0038】

ガスバリア層13Aの膜厚は、気体漏洩防止性(ガスバリア性)として有用な厚さであれば特に制限はないが、好ましくは30〜10000Å、さらに好ましくは70〜8000Å、さらに好ましくは100〜5000Åである。また、全光線透過率が70%以上であれば、色についても特に無色である必要はない。30Å未満では、ディスプレイ用基板としてのガス遮断性が十分でなく、10000Åを超えると、それ自身の応力が大きくなり、フレキシビリティが損なわれる。

【0039】

(ガスバリア層の製法)ガスバリア層13Aの製法としては特に制限はないが、望ましくは真空蒸着法、スパッタリング法、イオンプレーティング法等の方法や、HotWire−CVD法、熱CVD法やプラズマCVD法を適用して形成される。成膜材料の種類、成膜のし易さ、工程効率等を考慮して選択すればよい。例えば蒸着法とは、抵抗加熱、高周波誘導加熱、電子線やイオンビーム等のビーム加熱等により、るつぼに入った材料を加熱、蒸発させて可撓性基材(プラスチックフィルム等)に付着させ、薄膜を得る方法である。その際、材料、目的等により加熱温度、加熱方法が異なり、酸化反応等を起こさせる反応性蒸着法も使用できる。また、スパッター法とは、真空槽内に放電ガス(アルゴン等)を導入し、ターゲットと可撓性基材(プラスチックフィルム等)との間に高周波電圧あるいは直流電圧を加えて放電ガスをプラズマ化し、ターゲットに衝突させることでターゲット材料を飛ばし、基板に付着させて薄膜を得る方法である。また、酸素等の反応ガスを導入して酸化反応を起こさせる反応性スパッター法を用いることもある。CVD法についても同様である。

【0040】

(積層)本発明のガスバリア性フィルム10の気体漏洩防止機能は、主として可撓性基材と無機薄膜よりなるものであるが、さらに、無機薄膜上に従来公知の接着剤を介してプラスチックフィルムを積層させたもの等でもよい。使用する接着剤としては、例えば天然ゴム系、合成ゴム系、ポリエステル系、ポリウレタン系、アクリル系、シリコーン系等やこれらの混合物等からなる接着剤が挙げられ、好ましくはポリウレタン、ポリエステル、ポリイソシアネート、またはこれらの混合物等からなる接着剤である。当該接着剤の膜厚は、好ましくは0.5〜20μm、さらに好ましくは0.5〜10μmである。また、積層するプラスチックフィルムとしては、前述した基材フィルム11と同様なもの等が挙げられ、当該プラスチックフィルムの膜厚は、5〜500μm、好ましくは8〜300μmである。

【0041】

(平滑化層)平滑化層は表面を平坦化させる目的で塗工するものであれば、ゾルーゲル材料、放射線硬化型樹脂、熱硬化型樹脂、フォトレジスト材料でも良いが、好ましくは、ガスバリア機能を保有させたり、塗工性能に優れたものである。塗工性能を向上させる為には、放射線硬化型樹脂が好ましく、紫外線(UV)や電子線(EB)を照射することにより、架橋重合反応を起こして3次元の高分子構造に変化する樹脂、すなわち、分子中に重合性不飽和結合、または、エポキシ基をもつ反応性のプレポリマー、オリゴマー、および/または、単量体を適宜混合したものである電離放射線硬化型樹脂、あるいは、塗布適性等を考慮して前記電離放射線硬化型樹脂に必要に応じてウレタン系、ポリエステル系、アクリル系、ブチラール系、ビニル系等の熱可塑性樹脂を混合して液状となした液状組成物などを用いてロールコート法、ミヤバーコート法、グラビアコート法、ディップコート法、ダイコート法、スライドコート法、3本リバース法等の周知の塗布方法で塗布・乾燥・硬化させることにより形成することができる。塗布量としては、固形分として概ね0.5〜15g/m2が適当である。なお、硬化に用いる紫外線源としては、超高圧水銀灯、高圧水銀灯、低圧水銀灯、カーボンアーク灯、ブラックライト蛍光灯、メタルハライドランプ灯の光源が使用できる。紫外線の波長としては、190〜380nmの波長域を使用することができるし、また、電子線源としては、コッククロフトワルト型、バンデグラフト型、共振変圧器型、絶縁コア変圧器型、あるいは、直線型、ダイナミトロン型、高周波型等の各種電子線加速器を用いることができる。

【0042】

前記電離放射線硬化型樹脂としては、具体的にはアクリレート系の官能基を有するもの、即ち、アクリル骨格を有するものが適当であり、塗膜の硬度や耐熱性、耐溶剤性、耐擦傷性を考慮すると、高い架橋密度の構造とすることが好ましく、2官能以上のアクリレートモノマー、たとえば、エチレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレートなどを挙げることができる。なお上記においては、アクリレート、および/または、メタアクリレートは(メタ)アクリレートと記載した。上記の電離放射線硬化型樹脂は電子線を照射すれば十分に硬化するが、紫外線を照射して硬化させる場合には、光重合開始剤として、アセトフェノン類、ベンゾフェノン類、チオキサントン類、ベンゾイン、ベンゾインメチルエーテル、ミヒラーベンゾイルベンゾエート、ミヒラーケトン、ジフェニルサルファイド、ジベンジルジサルファイド、ジエチルオキサイト、トリフェニルビイミダゾール、イソプロピル−N,N−ジメチルアミノベンゾエートなどや、光増感剤として、n−ブチルアミン、トリエチリルアミン、ポリ−n−ブチルホソフィンなどを単独ないし混合物として用いることができる。光重合開始剤や光増感剤の添加量は一般に、電離放射線硬化型樹脂100重量部に対して、0.1〜10重量部程度である。

【0043】

(ゾルーゲル法)本発明における平滑化層の材料としては、上記バリア層との密着性を得る為に、同材料系の塗膜を形成できるゾルーゲル法を用いたゾルーゲル材料も好適である。ゾルーゲル法とは、有機官能基と加水分解基を有するシランカップリング剤および前記シランカップリング剤が有する有機官能基と反応する有機官能基を有する架橋性化合物とを少なくとも原料として構成された塗料組成物の塗工方法及び塗膜のことである。有機官能基と加水分解基を有するシランカップリング剤(以降、単にシランカップリング剤と言うことがある。)としては、例えば、特開2001−207130号公報に開示される下記一般式(a)で表されるアミノアルキルジアルコキシシラン、もしくはアミノアルキルトリアルコキシシランである。

【0044】

【化1】

(但し、A1はアルキレン基を表す。R4は水素原子、低級アルキル基、または、下記一般式(b)で表される。)

【0045】

【化2】

(ただし、A2は直接結合またはアルキレン基を表し、R8、R9は水素原子または低級アルキル基を表す)で表される基を表す。R5は水素原子または低級アルキル基を表す。R6は炭素数1〜4のアルキル基、アリール基または不飽和脂肪族残基を表す。分子中にR6が複数存在する場合、それらは互いに同一であっても異なっていてもよい。R7は水素原子、炭素数1〜4のアルキル基またはアシル基を表し、水素原子、炭素数1〜3のアルキル基またはアシル基であることが好ましい。分子中にR7が複数存在する場合、それらは互いに同一であっても異なっていてもよい。ただし、R4、R5、R8、R9のうちの少なくとも一つが水素原子である。wは0、1、2のいずれかであり、zは1〜3の整数であり、かつw+z=3である。)

【0046】

上記の式(a)で表される、アミノアルキルジアルコキシシラン、もしくはアミノアルキルトリアルコキシシランの具体例としては、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリエトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリイソプロポキシシラン、N−β(アミノエチル)γ−アミノプロピルトリブトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジエトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジイソプロポキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジブトキシシラン、N−β(アミノエチル)γ−アミノプロピルエチルジメトキシシラン、N−β(アミノエチル)γ−アミノプロピルエチルジエトキシシラン、N−β(アミノエチル)γ−アミノプロピルエチルジイソプロポキシシラン、N−β(アミノエチル)γ−アミノプロピルエチルジブトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルトリイソプロポキシシラン、γ−アミノプロピルトリブトキシシラン、γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルメチルジエトキシシラン、γ−アミノプロピルメチルジイソプロポキシシラン、γ−アミノプロピルメチルジブトキシシラン、γ−アミノプロピルエチルジメトキシシラン、γ−アミノプロピルエチルジエトキシシラン、γ−アミノプロピルエチルジイソプロポキシシラン、γ−アミノプロピルエチルジブトキシシラン、γ−アミノプロピルトリアセトキシシラン等が挙げられ、これらの1種または2種以上を用いることができる。

【0047】

前記シランカップリング剤が有する有機官能基と反応する有機官能基を有する架橋性化合物(単に、架橋性化合物と言うことがある。)とは、アミノ基と反応しうる官能基である、グリシジル基、カルボキシル基、イソシアネート基、もしくはオキサゾリン基等を有するもので、具体例としては、エチレングリコールジグリシジルエーテル、ジエチレングリコールジグリシジルエーテル、トリエチレングリコールジグリシジルエーテル、テトラエチレングリコールジグリシジルエーテル、ノナエチレングリコールジグリシジルエーテル、プロピレングリコールジグリシジルエーテル、ジプロピレングリコールジグリシジルエーテル、トリプロピレングリコールジグリシジルエーテル、1,6−ヘキサンジオールジグリシジルエーテル、ネオペンチルグリコールジグリシジルエーテル、アジピン酸ジグリシジルエーテル、o−フタル酸ジグリシジルエーテル、グリセロールジグリシジルエーテル等のジグリシジルエーテル類;グリセロールトリグリシジルエーテル、ジグリセロールトリグリシジルエーテル、トリグリシジルトリス(2−ヒドロキシエチル)イソシアヌレート、トリメチロールプロパントリグリシジルエーテル等のトリグリシジルエーテル類;ペンタエリスリトールテトラグリシジルエーテル等のテトラグリシジルエーテル類;その他ポリグリシジルエーテル類あるいはグリシジル基を官能基として有する重合体類;酒石酸、アジピン酸等のジカルボン酸類;ポリアクリル酸等の含カルボキシル基重合体;ヘキサメチレンジイソシアネート、キシリレンジイソシアネート等のイソシアネート類;オキサゾリン含有重合体;脂環式エポキシ化合物等が挙げられ、これらのうち1種または2種以上を用いることができるが、反応性の面からグリシジル基を2個以上有している化合物が好ましく用いられる。

【0048】

上記の架橋性化合物の使用量は、シランカップリング剤に対して0.1〜300%(質量基準、以降も同じ)が好ましく、より好ましくは1〜200%である。架橋性化合物が0.1%より少ないと、塗膜のフレキシビリティが不充分となり、300%を超えて使用すると、ガスバリア性が低下するおそれがある。シランカップリング剤と架橋性化合物とは、必要に応じて加熱しつつ攪拌して、塗料組成物とする。この、シランカップリング剤および架橋性化合物を原料とする塗料組成物を薄膜層4上に塗工、乾燥することで、シランカップリング剤の加水分解・縮合と、架橋性化合物による架橋とが進行し、架橋構造を有するポリシロキサンの塗膜が得られる。

【0049】

上記の組成物は、さらに、加水分解基を有し、アミノ基等の有機官能基を有しないシラン化合物を含有してもよく、具体的には、テトラメトキシシラン、テトラエトキシシラン、テトライソプロポキシシラン、テトラブトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリイソプロポキシシラン、メチルトリブトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、エチルトリイソプロポキシシラン、エチルトリブトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジメチルジイソプロポキシシラン、ジメチルジブトキシシラン、ジエチルジメトキシシラン、ジエチルジエトキシシラン、ジエチルジイソプロポキシシラン、ジエチルジブトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、γ−グリシドプロピルトリメトキシシラン、γ−グリシドプロピルトリエトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン等が挙げられ、これらの1種または2種以上を用いることができる。

【0050】

上記の加水分解基を有し、アミノ基等の有機官能基を有しないシラン化合物を含有するときは、アミノ基等の有機官能基と加水分解基を有するシランカップリング剤との共加水分解・縮合と、架橋性化合物による架橋とが進行し、架橋構造を有するポリシロキサンの塗膜が得られる。塗料組成物は、さらにアミノ基等の有機官能基と加水分解基を有するシランカップリング剤および/または加水分解基を有し、アミノ基等の有機官能基を有しないシラン化合物の(共)加水分解縮合物を含有していてもよい。このほか塗料組成物には、上記以外のシラン化合物、溶媒、硬化触媒、濡れ性改良剤、可塑剤、消泡剤、増粘剤等の無機、有機系の各種添加剤を必要に応じて添加することができる。

【0051】

(カルドポリマー)平滑化層の材料としては、カルドポリマーを含有させることが好ましい。該カルドポリマーは、下記のカルド構造を有するポリマーで、カルド構造を有するモノマーと他の重合性モノマーとから合成され、カルドポリエステル系ポリマー、カルドアクリル系ポリマー、カルドエポキシ系ポリマーなどが適用でき、好ましくはカルドエポキシ系ポリマーである。平滑化層は主成分としてカルドポリマーを含有していればよい。また、平滑化層には、必要に応じて、可塑剤、充填剤、帯電防止剤、滑剤、アンチブロッキング剤、酸化防止剤、紫外線吸収剤、光安定剤などの添加剤、更には、改質用樹脂などを添加してもよい。

【0052】

【化3】

【0053】

該カルドポリマーは、高分子の主鎖骨格にカルド構造という独特な構造を有しており、該カルド構造は、芳香族環を多数有し、その立体障害のために、フルオレン骨格部分と主鎖方向がネジレ位置関係にあり、そのため中心にある炭素原子部分が、比較的自由に結合角を変えられるので、高強度で強靭だが、特に低温でも脆くならず、高硬度で耐擦傷性をも有していると推定される。また、カルドポリマーを含む層は、レベリング性がよいために、欠陥を埋めて覆い、乾燥後の表面はより平滑となる。また、本発明のガスバリア層13Aなどの無機化合物とは、親和性、濡れ性がよいため、孔、凹部、及びクラック(割れ)などの欠陥を埋め、覆い、塞いだりするので、この親和性とレベリング性の相乗効果で超平滑化機能が発揮され、平滑化、即ち、表面のRaおよびRmaxを著しく低下させることができる。このように、表面平滑性を高くすることで、ガス透過は、材料表面へのガスの吸着、材料への溶解、材料中を拡散し、反対面へ放散と進行するので、酸素又は水蒸気などの吸着サイト(表面積)が減少することで、第1段階の表面への吸着が大幅に減少させることができるので、ガスバリア性が著しく向上させることができる。

【0054】

(複数の層構成)前述のように、層構成としては、基材フィルム11/ガスバリア層13A/平滑化層15A/ガスバリア層13B/他層、基材フィルム11/平滑化層15A/ガスバリア層13A/平滑化層15B/他層、などと複数の層構成としてもよいが、

該層構成のうち、少なくとも1組のガスバリア層/平滑化層、又は平滑化層/ガスバリア層を有し、該ガスバリア層と平滑化層との材料が、上記のものであればよい。この1組のガスバリア層と平滑化層以外の材料としては、上記又は類似の機能を有するものでもよく、もちろん全部が上記のものでもよい。

【0055】

(応力緩和層)応力緩和層31としては、図3(A)に示す(近似対称)応力緩和層31(ガスバリア層13C)、図3(B)に示す(表裏対称)応力緩和層31(ガスバリア層13C/平滑化層15Cの2層からなる)、図3(C)に示す(非対称)応力緩和層31(ガスバリア層13C)のように、基材フィルム11の少なくとも一方の面に、少なくとも1層の応力緩和層31を有していればよい。膜応力を均等に緩和する為に、対称、又は対称に近い層構成であることが好ましい。該応力緩和層31としては、ガスバリア層13Cと逆応力となり、好ましくは光学異方性のない材料であり、例えば、前述のガスバリア層13A及び平滑化層15Aと同様の材料、又はこれらの類似の機能を有するもの、例えば、ハードコート性樹脂である紫外線硬化樹脂などが例示できる。

【0056】

本発明のガスバリア性フィルム10を製造する際、即ち、基材フィルム11へ、ガスバリア層13、平滑化層15、必要に応じて応力緩和層31などの複数の層を形成するにも、すべてを連続したウェブ状(当業者は巻取りと呼称する)で加工(巻取り加工と呼称する)できる。ガスバリア性フィルム10の巻取り加工機としては、例えば、特開2003−149407号公報に例示するような、巻取り式のスパッタ装置、CVD装置、及びイオンプレーティング装置などがあげられる。また、平滑化層や応力緩和層の塗工に関しても、例えば、特開2002−18339号公報に例示するような、通常の巻取り式のグラビアコート法、コンマコート法、ディップコート法、ダイコート法、スライドコート法、3本リバース法、及び2本リバース法などを用いることが可能である。さらに、前処理及び後処理においても、同様な巻取り式の処理が可能であり、特開平5−52474号公報、や特開平5−64740号公報に例示するような、ウェブ状の加熱装置などが用いることができる。さらにまた、本発明のガスバリア性フィルム10を用いて、透明電極層や必要に応じて補助電極層、後述する有機EL機能層やカラーフィルタなどを形成する際にも巻取り状で、巻取り加工機を用いることができる。該巻取り加工は、段取りが容易で連続作業で生産効率が高く、材料ロスも少なく、歩留まりがよく、低コストで製造できる。

【0057】

巻取り加工を行う際には、本発明に用いる基材フィルム11はもちろん、ガスバリア層13、平滑化層15などの層も平坦性、平滑性が極めて高く、またCVDなどの真空法で成膜した直後の膜は活性が高いので、巻き取る際にシワが発生したり、空気を抱き込んで凸状部(当業者がピラミッド現象と言う)となりタルミや歪みが発生したり、基材の表面または裏面の塗工液がその反対面側に転移する裏移り(当業者がブロッキング現象と言う)の恐れが高い。このために、基材や各層の形成工程でも、巻取りのハンドリング手法として、端部をナーリング処理、クリーンペーパーを挟み込みの処理をすることが好ましく、特に、両面に層を構成する場合には極めて効果的である。

【0058】

また、本発明のガスバリア性フィルム10は、前処理、後処理、又はアニール処理などの各種処理をおこなってもよい。アニール処理とは、100〜230℃の温度で、10〜180分維持すればよく、ダングリングボンドの再結合、或いは平滑層及び応力緩和層の樹脂成分がガスバリア層へ染込み効果などにより、水蒸気透過率及び/又は酸素透過率を減少させることができる。

【0059】

前処理としては、ガスバリア層形成前に熱処理、或いは真空脱気処理を行うことが好ましい。例えば、100〜230℃の温度で10〜180分維持したり、15〜200℃の温度で0.1〜1000hPaを10〜180分維持したりすることがあげられる。これは、ガスバリア層形成時に、平滑層或いは応力緩和層等に含まれる塗工残液(溶剤)が揮発し、不純物となって膜中に取り込まれることを防ぎ、所望の機能を発現させる為である。同様に、不純物除去を目的に、ガスバリア層、平滑化層、応力緩和層、アンカー層を形成する前に、洗浄工程を設けることが好ましい。洗浄方法としては、超音波洗浄、アルカリ洗浄、中性洗剤洗浄、プラズマ洗浄、UV洗浄などがあげられる。

【0060】

後処理としては、層を形成後のエージング処理などで、例えば、平滑化層の形成において、塗工液の染込みが遅いゾルーゲル法を用いた場合は、25〜100℃の温度範囲で1〜14日間保管すると、水蒸気透過率及び/又は酸素透過率を減少させることができる。

【0061】

(ディスプレイ用基板)さらにまた、図4に示すように、平滑化層又はガスバリア層面へ、透明電極層や、必要に応じて補助電極層や他の層を設けることで、ディスプレイ用基板とすることができる。即ち、ガスバリア層/平滑化層、又は平滑化層/ガスバリア層の1組が必須であり、これ以外の層間には、他の層を設けたり、挟持したりしてもよい。

【0062】

(太陽電池)また、有機太陽電池や色素増感太陽電池などの耐湿性が求められたり、内容物保護が必要となったりする太陽電池への適用にも好適である。

【0063】

(ディスプレイ)本発明のガスバリア性フィルム10をディスプレイの基板20として用いる場合には、各々のディスプレイの方式において必要な層を、ガスバリア性フィルム10の表裏のいずれかに積層することもでき、場合によっては、基材フィルムとガスバリア性層の間に、それらの層を積層することもあり得るので、本発明のガスバリア性フィルム10は、基材フィルムと薄膜層との間に、ディスプレイの機能を持たせるための層が介在するものも含むものとする。

【0064】

本発明のガスバリア性フィルム10を適用するディスプレイとしては、種々のものがあるが、代表的なものとして、液晶ディスプレイおよび有機EL素子があり得る。

(LCD)液晶ディスプレイは、一般的には、二枚のガラス基板に、いずれも内側に透明電極を配置し、配向層等を伴なった間に液晶が挟まれ、周囲がシールされたものであり、カラー化するためのカラーフィルターを伴なう。このような液晶ディスプレイのガラス基板の外側に、本発明のガスバリア性フィルムを適用することができ、あるいは、ガラス基板の代りに、本発明のガスバリア性フィルム10を用いることもできる。特に、二枚のガラス基板を、いずれも、本発明のガスバリア性フィルム10で置き換えれば、全体がフレキシブルなディスプレイとすることができる。

【0065】

なお、液晶の種類によっては光学異方性があり、PENを使用できないものもあるが、偏光板を使用しなかったり、液晶層の位置を変更することで適用が可能となり、例えば、プラスチック液晶や、高分子分散型液晶である。プラスチック液晶は、携帯情報端末、通信機器(携帯電話など)、ノートパソコン(PC)、アミューズメント(ハンディゲーム機)などのモバイル機器に用いるディスプレイ用で、軽量(ガラスの約1/3)、薄型(ガラスの約1/2)、耐久性(ガラスの約10倍)、高表示容量、視差のない表示(反射モードでも2重像無し)などの高機能化でき、電池容量の小型化に対応した低消費電力にも対応できる。高分子分散型液晶は、高分子中に分散している液晶の小粒子に電界を加えることによって配向し、光シャッターとして使用する。TN液晶と異なり、散乱−非散乱状態を使うので、原理的に偏光板は不要で、偏光板が不要な分明るく、画像表示動作速度が速く、液晶注入工程が不要、セルギャップコントロールが容易、ラビングが不要、などの利点があり、さらには、投射型にも適用することができる。

【0066】

(有機EL)有機ELディスプレイは、やはり、二枚の基板に、いずれも内側に透明電極を配置し、間に、例えば、(a)注入機能、(b)輸送機能、および(c)発光機能の各機能を持つ層を積層した複合層等からなる有機EL素子層が挟まれ、周囲がシールされたものである。基本構成としては、基材/ガスバリア層/平滑化層/透明導電層/正孔注入層/正孔輸送層/有機発光層/電子注入層/陰極であるが、この構成に限定されるものではなく、カラー化するためのカラーフィルターもしくはそのほかの複数の手段(層)を伴なうことがある。液晶ディスプレイにおけるのと同様、ガラス基板の外側に、本発明のガスバリア性フィルム10を適用することができ、あるいは、ガラス基板の代りに、本発明のガスバリア性フィルム10を用いることもでき、二枚のガラス基板を、いずれも本発明のガスバリア性フィルム10で置き換えれば、全体がフレキシブルなディスプレイとすることができる。特に、有機EL素子は、蛍光発光を利用するために化学的に不安定であり、また、湿気に極度に弱いため、製品となった後の高度な水蒸気バリア性が望まれ、ガスバリア性フィルムの積層構造の水蒸気バリア性を確実なものにするためにも、ガスバリア性フィルムの基材フィルムとして、荷重たわみ温度150℃以上に加えて、湿度膨張係数または/および温度膨張係数のごく小さなものが好ましい。本発明の好ましい基材フィルム11としてのポリエチレンナフタレート(PEN)フィルムは、荷重たわみ温度が155℃で、しかも、熱膨張係数が8ppm、湿度膨張係数が0.5ppmと寸法安定性も高く、最も好ましい。

【0067】

(カラーフィルタ)カラーフィルタは、ディスプレイ用基板上にパターン状に色変換層を形成したものである。該パターン層としては、基材フィルム上に配置された樹脂膜を、所望のパターンに形成してなる単一または複数種類のカラーフィルタ層、或いはこのようなカラーフィルタ層と色変換層の積層体などである。該カラーフィルタ層は、好ましくは1種または複数種がパターン状に形成され、画素となる。例えば、赤色カラーフィルタ層、緑色カラーフィルタ層、青色カラーフィルタ層と、各カラーフィルタ層(画素)の間にブラックマトリクス層が形成される場合もある。該パターンは、通常、エッチング液などの薬品を使用するフォトリソグラフィー法で形成するので、耐薬品性が重要である。耐薬品性が低いと、基材フィルムの表面が変質などのダメージを受けて、次に形成するガスバリア層が、緻密で密着力良く成膜することができないので、高度なガスバリア性を発現できない。ところが、荷重たわみ温度150℃以上、かつ線膨張性が好ましくは50ppm/K以下の樹脂であり、好ましくはポリエチレンナフタレート(PEN)を用いることで、耐熱性及び耐薬品性が優れるので、ガスバリア層が緻密で密着力良く成膜できるので、高度なガスバリア性を発現することができる。

【実施例】

【0068】

以下、実施例及び比較例により、本発明を更に詳細に説明するが、これに限定されるものではない。

【0069】

実施例の基材フィルムとして、厚さが100μmの荷重たわみ温度155℃のテオネックスフィルムQ65(帝人社製、ポリエチレンナフタレート:フィルム商品名)を用いた。

【0070】

実施例及び比較例のガスバリア層の形成法は、次の通りである。

SiOxNy(x=0.7、y=0.7)は、マグネトロンスパッタリング装置の成膜室内に配置し、ターゲットには窒化珪素を使用し、以下の成膜条件にて酸化窒化珪素の膜厚が100nmとなるようにガスバリア層を設けた。

<成膜条件>

・成膜圧力:2.5×10-1Pa

・アルゴンガス流量:30sccm

・窒素ガス流量:20sccm

・RF電源周波数:13.56MHz

・印加電力:1.2kW

SiOx(x=1.7)は、イオンプレーティング装置の成膜室内に配置し、ターゲットには二酸化シリコンを使用し、以下の成膜条件にて酸化珪素の膜厚が100nmとなるようにガスバリア層を設けた。

<成膜条件>

・成膜圧力 :2.7×10-1Pa

・アルゴンガス流量:30sccm

・酸素ガス流量:10sccm

・RF電源周波数 :13.56MHz

・印加電力 :2.0kW

SiOx(x=1.5)は、帰還電極付き圧力勾配型イオンプレーティング装置の成膜室内に配置し、成膜材料には二酸化シリコンを使用し、以下の成膜条件にて酸化珪素の膜厚が100nmとなるようにガスバリア層を設けた。

<成膜条件>

・成膜圧力 :8.0×10-2Pa

・プラズマガス用アルゴンガス流量:12sccm

・投入電流 :8.5A

・投入電圧 :85V

・投入電力 :7.2kW

SiOxCz(x=1.0、z=1.0)は、プラズマCVD装置の成膜室内に配置し、原料ガスにはHMDSOを使用し、以下の成膜条件にて酸化炭化珪素の膜厚が100nmとなるようにガスバリア層を設けた。

<成膜条件>

・成膜圧力 :6.6Pa

・アルゴンガス流量:10sccm

・酸素ガス流量:30sccm

・RF電源周波数 :13.56MHz

・印加電力 :1.8kW

なお、上記のガスバリア層の組成分析には、光電子分光法分析装置(VG Scientific社製、型番ESCA−LAB220i−XL)を用いて測定した。

【0071】

また、実施例及び比較例の平滑化層の形成法は、次の通りである。

平滑化層として用いるゾルゲル層としては、アミノアルキルトリアルコキシシランを主剤としたコーティング剤をスピンコ−ト法により塗布し、ホットプレートで120℃で2分間、次いで乾燥機で160℃で1時間乾燥させ、膜厚1μmのゾルゲル層(平坦化層)を形成する。

平滑化層として用いるフォトレジスト層としては、フォトレジスト材料である東京応化製レジスト溶液(CFPR CL−016S)をスピンコーティングし、120℃で30分間ベークにより、厚さ5μmの均一なレジスト膜(平滑化層)を形成する。

平滑化層として用いるUV硬化樹脂層としては、光重合開始剤を添加したUV硬化型アクリレート(日本化薬社製ペンタエリスリトールトリアクリレート 50部、イルガキュアー184(チバガイギー社製光重合開始剤) 2部)を塗布し、ホットプレートで120℃、2分間乾燥させた後に、高圧水銀灯を用いて紫外線(UV)を照射しUV硬化させて、膜厚が2μmの平滑化層を形成する。

平滑化層として用いるカルドポリマー層としては、カルドポリマーを主剤としたコーティング剤V−259−EH(新日鐵化学社製、商品名)をスピンコーティング法により塗布し、120℃で2分間乾燥し、さらに160℃で60分間熱風乾燥し、膜厚が1.0μmの平滑化層を形成する。

【0072】

(実施例1)上記の基材フィルムへ、上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(ゾルゲル剤)からなる実施例1のガスバリア性フィルムを得た。

【0073】

(実施例2)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(フォトレジスト層)からなるガスバリア性フィルムを得た。

【0074】

(実施例3)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(UV硬化樹脂)からなるガスバリア性フィルムを得た。

【0075】

(実施例4)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)からなるガスバリア性フィルムを得た。

【0076】

(実施例5)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)からなるガスバリア性フィルムを得た。

【0077】

(実施例6)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)からなるガスバリア性フィルムを得た。

【0078】

(実施例7)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)からなるガスバリア性フィルムを得た。

【0079】

(実施例8)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.5)からなるガスバリア性フィルムを得た。

【0080】

(実施例9)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)からなるガスバリア性フィルムを得た。

【0081】

(実施例10)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)からなるガスバリア性フィルムを得た。

【0082】

(実施例11)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOx)からなるガスバリア性フィルムを得た。

【0083】

(実施例12)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)からなるガスバリア性フィルムを得た。

【0084】

(実施例13)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)からなるガスバリア性フィルムを得た。

【0085】

(実施例14)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.7)からなるガスバリア性フィルムを得た。

【0086】

(実施例15)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)からなるガスバリア性フィルムを得た。

【0087】

(実施例16)上記の条件で下記の各層を形成して、平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)/基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)からなるガスバリア性フィルムを得た。

【0088】

(実施例17)上記の条件で下記の各層を形成して、平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.7)/基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)からなるガスバリア性フィルムを得た。

【0089】

(実施例18)上記の条件で下記の各層を形成して、ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)/基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)からなるガスバリア性フィルムを得た。

【0090】

(実施例19)上記の条件で下記の各層を形成して、ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)/基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.7)からなるガスバリア性フィルムを得た。

【0091】

(実施例20)上記の条件で下記の各層を形成して、ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)/基材フィルム(PEN)/ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)からなるガスバリア性フィルムを得た。

【0092】

(実施例21)上記の条件で下記の各層を形成して、ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.7)基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)からなるガスバリア性フィルムを得た。

【0093】

(実施例22)上記の条件で下記の各層を形成して、ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.7)/基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.7)からなるガスバリア性フィルムを得た。

【0094】

(実施例23)上記の条件で下記の各層を形成して、ガスバリア層(SiOxCz/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz/基材フィルム(PEN)/ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)らなるガスバリア性フィルムを得た。

【0095】

(実施例24)上記の条件で下記の各層を形成して、ガスバリア層(SiOxNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)/基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOxNy)からなるガスバリア性フィルムを得た。

【0096】

(実施例25)上記の条件で下記の各層を形成して、ガスバリア層(SiOx;x=1.7)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)/基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.7)からなるガスバリア性フィルムを得た。

【0097】

(実施例26)上記の条件で下記の各層を形成して、ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)/基材フィルム(PEN)/ガスバリア層(SiOxCz)/平滑化層(カルドポリマー)/ガスバリア層(SiOxCz)からなるガスバリア性フィルムを得た。

【0098】

(実施例27)上記の基材フィルムへ、上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.5)/平滑化層(ゾルゲル剤)からなるガスバリア性フィルムを得た。

【0099】

(実施例28)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.5)/平滑化層(フォトレジスト層)からなるガスバリア性フィルムを得た。

【0100】

(実施例29)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.5)/平滑化層(UV硬化樹脂)からなるガスバリア性フィルムを得た。

【0101】

(実施例30)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.5)/平滑化層(カルドポリマー)からなるガスバリア性フィルムを得た。

【0102】

(実施例31)上記の条件で下記の各層を形成して、基材フィルム(PEN)/ガスバリア層(SiOx;x=1.5)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.5)からなるガスバリア性フィルムを得た。

【0103】

(実施例32)上記の条件で下記の各層を形成して、ガスバリア層(SiOx;x=1.5)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.5)/基材フィルム(PEN)/ガスバリア層(SiOx;x=1.5)/平滑化層(カルドポリマー)/ガスバリア層(SiOx;x=1.5)からなるガスバリア性フィルムを得た。

【0104】

(実施例33)実施例7のガスバリア性フィルムの、ガスバリア層(SiOzNy)面上に、スパッタ法により透明電極(インジウム亜鉛酸化物)を全面成膜した。このインジウム亜鉛酸化物上に、レジスト剤「OFRP−800」(商品名、東京応化社製)を塗布した後、フォトリソグラフ法にてパターニングを行い、それぞれの色の蛍光変換層に相当する位置に、幅0.094mm、間隙0.016mm、および膜厚100nmのストライプパターンを有する透明電極層を形成して、基材フィルム(PEN)/ガスバリア層(SiOzNy)/平滑化層(カルドポリマー)/ガスバリア層(SiOzNy)/透明電極層(ITO)からなる実施例33のディスプレイ用基板を得た。

得られたディスプレイ用基板の特性を評価した結果、水蒸気透過率が0.01g/m2・day以下、酸素透過率が0.01cc/m2・day・atm以下と、十分なガスバリア性を有し、かつ、著しい伸びやたわみもなかった。

【0105】

(実施例34)実施例32で作製したガスバリア性フィルムのガスバリア層(SiOx;x=1.5)面上へ、実施例33と同様にディスプレイ用基板を形成した。得られたディスプレイ用基板の特性を評価した結果、水蒸気透過率が0.01g/m2・day以下、酸素透過率が0.01cc/m2・day・atm以下と、十分なガスバリア性を有し、かつ、著しい伸びやたわみもなかった。

【0106】

(実施例35)

(1)青色カラーフィルタ層の形成

透明支持基板11として、荷重たわみ温度が155℃で、厚み200μmのシート状(30cm×21cm)のポリエチレンナフタレート(PEN)フィルムを用いた。

前記ポリエチレンナフタレート(PEN)フィルム上に、青色フィルタ材料(カラーモザイクCB−7001:商品名、富士ハントエレクトロニクステクノロジー社製)を、スピンコート法を用いて塗布した。その塗膜を、フォトリソグラフ法によりパターニングを実施し、線幅0.1mm、ピッチ(周期)0.33mm、膜厚6μmのストライプパターンを有する青色カラーフィルタ層を形成した。

(2)緑色変換層の形成

蛍光色素としてクマリン6(0.7質量部)を、溶媒としてのプロピレングリコールモノエチルアセテート(PEGMA)120質量部中へ溶解させた。得られた溶液に対して、光重合性樹脂としての「V259PA/P5」(商品名、新日鐵化成工業株式会社製)100質量部を加えて溶解させて塗布溶液を得た。

前記工程で得られた青色カラーフィルタ層が形成されている透明支持基板上に、上記のように調製した塗布溶液をスピンコート法で塗布し、フォトリソグラフ法によりパターニングを実施し、線幅0.1mm、ピッチ(周期)0.33mm、膜厚10μmのストライプパターンを有する緑色変換層を形成した。

(3)赤色変換層の形成