ガスバリア性フィルムとその製造方法

【課題】蒸着と同一巻取り系でプラズマ処理を用い、生産性よく基材と蒸着薄膜との密着性向上したガスバリア性フィルムとその製造方法を提供する。

【解決手段】ガスバリアフィルムの製造工程であって、基材11であるプラスチック材料の一方の面に、カソード側に設置した基材にイオンを衝突させるプラズマイオンエッチング処理であり、不活性ガスを用い、1〜50Paの範囲の圧力下で、10kHz〜1MHzの範囲の交流電圧を印加して発生する低温プラズマによりプラズマ処理を施す工程と、前記プラズマ処理を施した面に無機材料を蒸着する工程と、前記蒸着薄膜13上に保護層14を塗布する工程を有する。

【解決手段】ガスバリアフィルムの製造工程であって、基材11であるプラスチック材料の一方の面に、カソード側に設置した基材にイオンを衝突させるプラズマイオンエッチング処理であり、不活性ガスを用い、1〜50Paの範囲の圧力下で、10kHz〜1MHzの範囲の交流電圧を印加して発生する低温プラズマによりプラズマ処理を施す工程と、前記プラズマ処理を施した面に無機材料を蒸着する工程と、前記蒸着薄膜13上に保護層14を塗布する工程を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、食品、医薬品、精密電子部品等の包装分野や太陽電池関連部材や電子機器関連部材などの分野において、ガスバリア性を必要とされる場合に用いられる透明なガスバリア性フィルムとその製造方法に関する。

【背景技術】

【0002】

食品、医薬品、精密電子部品等の包装材料は、内容物を保護するために化学的、物理的な安定性、物理的強度、遮断性など、様々な機能が必要となる。特に、食品包装は、褐変や色素の分解、油脂の酸化による風味の変化を防止し、鮮度を保持することが求められている。また、医薬品包装では、有効成分の変質を抑制して効能を維持することが、精密電子部品においては、金属部分の腐食や絶縁不良を防ぐことが求められている。

【0003】

内容物の変質は、空気中の酸素、水蒸気により促進されることが多く、包装材料のガス遮断性(ガスバリア性)が重要である。様々な内容物を包装するために、種々の包装用素材が開発、提案されている。中でも、プラスチック材料などの基材の上に、真空蒸着法やスパッタリング法等の手段にて、酸化珪素、酸化アルミニウム等を蒸着したフィルムは、透明であるため内容物が見え、ガスバリア性が高いという特徴を持ち、好適とされている。

【0004】

また、食品包装においては、内容物の種類や用途により、加熱殺菌、レトルト殺菌処理を行うため、十分な耐熱性と耐湿性が必要となる。このため、ガスバリア性フィルムは、加熱殺菌、レトルト殺菌処理を行った後でも、基材と蒸着薄膜との密着性が保持されることが望まれる。

【0005】

これまでに、基材と蒸着薄膜との密着性を高めるために、中間層を塗布する方法やプラズマ処理を行う方法が試みられてきた。例えば、ポリエチレンテレフタレート(PET)フィルム上に水溶性または水分散性ポリウレタン樹脂、及びエポキシ樹脂からなる樹脂層を設け、この保護層に無機酸化物を積層したガスバリア性フィルムが提案された(特許文献1)。また、基材の上にアミドエステル部位を有する樹脂からなるプライマー層を形成し、その上に蒸着用プライマー層上に、無機酸化物からなる蒸着薄膜を形成させたガスバリア性フィルムが提案された(特許文献2)。このような中間層を塗布した方法においては、基材と蒸着薄膜との密着性が向上するものの、生産工程が増えることとなる。

【0006】

また、基材の一方の面に、プラズマ処理面を設け、その上に金属または金属酸化物の蒸着膜を設けることが提案された(特許文献3)。また、ポリエチレンテレフタレート(PET)フィルムの表面を、マイクロ波でプラズマ化した窒素ガスによりプラズマ処理し、さらに無機酸化物による蒸着薄膜を形成させたガスバリア性フィルムが提案された(特許文献4)。このように、これまでに様々なプラズマ処理が提案された。しかしながら、プラズマ処理は蒸着との同一巻取り系で処理が可能であるが、依然として中間層を用いる方法ほどの密着向上効果が見出せていない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−23848号公報

【特許文献2】特開2010−12745号公報

【特許文献3】特開2001−322200号公報

【特許文献4】特開2007−211320号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記課題を解決するために、例えば、高出力の電子銃を用いた高速蒸着との同一巻取り系での処理に適したプラズマ処理により、基材と蒸着薄膜の強固な密着を提供することを本発明の目的とする。

【課題を解決するための手段】

【0009】

本発明において上記課題を達成するために、まず、請求項1の発明は、

ガスバリアフィルムの製造工程であって、

基材であるプラスチック材料の一方の面に、

カソード側に設置した基材にイオンを衝突させるプラズマイオンエッチング処理であり、不活性ガスを用い、1〜50Paの範囲の圧力下で、10kHz〜1MHzの範囲の交流電圧を印加して発生する低温プラズマによりプラズマ処理を施す工程と、

前記プラズマ処理を施した面に無機材料を蒸着する工程と、

前記蒸着薄膜上に保護層を塗布する工程と、

を有することを特徴とするガスバリア性フィルムの製造方法を提供するものである。

【0010】

請求項2の発明は、前記不活性ガスが、アルゴン、ヘリウム、ネオン、窒素ガスのうち1種類以上を含むことを特徴とする請求項1記載のガスバリア性フィルムの製造方法を提供するものである。

【0011】

請求項3の発明は、前記プラズマ処理が、(電力密度)×(処理時間)をEpd値として定義する場合、Epd値を150W・sec/m2以上としたプラズマ処理であることを特徴とする請求項1〜2記載のガスバリア性フィルムの製造方法を提供するものである。

【0012】

請求項4の発明は、前記無機材料が、酸化アルミニウム、酸化錫、酸化珪素、酸化マグネシウム、またはそれらの混合物であり、前記蒸着薄膜の膜厚が10〜200nmの範囲であることを特徴とする請求項1〜3記載のガスバリア性フィルムの製造方法を提供するものである。

【0013】

請求項5の発明は、前記保護層が、金属アルコキシドと水溶性分子を含む混合溶液を塗布し、加熱乾燥して形成される保護層を持つことを特徴とする請求項1〜4記載のガスバリア性フィルムの製造方法を提供するものである。

【0014】

請求項6の発明は、基材であるプラスチック材料の一方の面に、

カソード側に設置した基材にイオンを衝突させるプラズマイオンエッチング処理であり、不活性ガスを用い、1〜50Paの範囲の圧力下で、10kHz〜1MHzの範囲の交流電圧を印加して発生する低温プラズマによりプラズマ処理を施す工程と、

前記プラズマ処理を施した面に無機材料を蒸着する工程と、

前記蒸着薄膜上に保護層を塗布する工程で、

作製されたことを特徴とするガスバリア性フィルムを提供するものである。

【0015】

請求項7の発明は、前記不活性ガスが、アルゴン、ヘリウム、ネオン、窒素ガスのうち1種類以上を含むことを特徴とする請求項6記載のガスバリア性フィルムを提供するものである。

【0016】

請求項8の発明は、前記プラズマ処理が、(電力密度)×(処理時間)をEpd値として定義する場合、Epd値を150W・sec/m2以上としたプラズマ処理であることを特徴とする請求項6〜7記載のガスバリア性フィルムを提供するものである。

【0017】

請求項9の発明は、前記無機材料が、酸化アルミニウム、酸化錫、酸化珪素、酸化マグネシウム、またはそれらの混合物であり、前記蒸着薄膜の膜厚が10〜200nmの範囲であることを特徴とする請求項6〜8記載のガスバリア性フィルムを提供するものである。

【0018】

請求項10の発明は、前記保護層が、金属アルコキシドと水溶性分子を含む混合溶液を塗布し、加熱乾燥して形成される保護層を持つことを特徴とする請求項6〜9記載のガスバリア性フィルムを提供するものである。

【発明の効果】

【0019】

本発明により、蒸着と同一巻取り系でプラズマ処理を用い、生産性よく基材と薄膜との密着性向上したガスバリア性フィルムを提供することができる。

【図面の簡単な説明】

【0020】

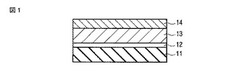

【図1】本発明のガスバリア性フィルムの断面図の一例である。

【図2】本発明のプラズマ処理装置の概略図の一例である。

【発明を実施するための形態】

【0021】

以下図面を参照して本発明の実施形態を説明する。

【0022】

図1は、本発明のガスバリア性フィルムの一例を断面図で示した概略図である。基材11の一方の面にプラズマ処理を施し、そのプラズマ処理面12の上に蒸着薄膜13を形成させ、さらに蒸着薄膜上に保護層14を塗布した構造である。

【0023】

基材11に用いられるプラスチック材料は、ポリオレフィン系(ポリエチレン、ポリプロピレン等)、ポリエステル系(ポリエチレンナフタレート、ポリエチレンテレフタレート等)、ポリアミド系(ナイロン−6、ナイロン−66)、ポリスチレン、エチレンビニルアルコール、ポリ塩化ビニル、ポリイミド、ポリビニルアルコール、ポリカーボネート、ポリエーテルスルホン、アクリル、セルロース系(トリアセチリルセルロース、ジアセチルセルロース等)などが挙げられる。中でも、ポリエチレンテレフタレート(PET)を用いることが好ましい。また、プラスチック材料に、公知の添加剤、安定剤である静電防止剤、可塑剤等が使用されていても良い。

【0024】

基材11の厚さに関しても、特に制限を受けるものではないが、5μm〜100μmの範囲であることが好ましい。この範囲外の5μm未満では、成膜工程で基材の強度に問題が生じることがある。また、100μm以上であると、巻き取り系での成膜、後工程での加工性が低くなる。

【0025】

図2は本発明において施されるプラズマ処理装置の一例である。本発明において施されるプラズマ処理装置は、基材22をカソード電極28側に置き、イオンを基材22に衝突させることによるイオンエッチング処理であることが特徴である。

【0026】

減圧下でアノード電極25とカソード電極28の間に交流電圧を印加すると、プラズマ26が発生する。交流電源21からの出力はマッチング回路とブロッキングコンデンサー29を介して印加される。その結果、カソード電極25は接地電位に対してフローティングし、自己バイアス電圧が生じる。自己バイアス電圧は、質量の軽い電子が交流電界の時間変動に追従して運動する一方、重いイオンは追従できないために生じる。自己バイアス電圧により加速したイオンが、カソード電極28側の基材22に衝突する。このイオンの衝突により、エッチング処理を行う。カソード電極28の面積が、アノード電極25の面積に比べて小さいほど、カソード電極28側のシースの電位降下が大きくなり、大きな自己バイアス電圧を得られる。

【0027】

前記プラズマ処理の処理ガスには不活性ガスを用いる。不活性ガスとは、アルゴン、ヘリウム、ネオン、窒素などの反応性の低いガスのことである。酸素などの反応性の高いガスを用いたプラズマ処理においては、基材に付着していた水分、塵等を除去すると共に、プラズマ中で活性化した分子等が基材の表面と化学反応を起し、水酸基(−OH基)等が形成される。その結果、処理面に薄く平滑性の酸化皮膜等が形成したプラズマ処理面を設けることが知られている。この酸化皮膜により、密着性が向上するが、レトルト殺菌処理などの過酷な環境下に置くと、この酸化皮膜自体が表面脆弱層となり、基材から剥離するという問題があった。不活性ガスによる処理の場合、基材にイオンが衝突し、基材に付着していた汚れや表面脆弱層を除去、基材をアモルファス化し、分子鎖を切断する。ここに無機材料が化学的に結合、または物理的に吸着するため、基材の表面に酸化皮膜のような脆弱層を形成しない。そのため、不活性ガスを用いると、活性ガスを用いた場合より、強固な密着性向上効果を得られる。

【0028】

前記プラズマ処理空間26内の圧力は、1〜50Paの範囲で行うこととし、好ましくは、5〜30Paとする。通常、イオンエッチング処理においては、比較的低い圧力の低温プラズマを利用するのが適している。1Pa未満の低圧力下では、電子の衝突周波数が低下し、電子とガス分子の衝突が減少して放電の開始が困難になる。また、拡散による損失が増え、電離生成レートが小さくなるため、プラズマを維持できず、放電が安定しない。一方、圧力が50Paより高いと、プラズマ密度が高くなるが、イオンの基材への衝突が弱くなるため、エッチングレートが低下する。

【0029】

前記プラズマ処理発生用の交流電源21の周波数は、10kHz〜1MHzの範囲とする。周波数が10kHzより低い交流放電においては、電離生起率が低く、プラズマ密度が小さいため、プラズマ処理に適していない。周波数が1MHzを超えると、整合器に安定的なマッチングを行うのが容易でない。また、定在波により電極面上の電位分布が無視できなくなり、プラズマの不均一性が増し、広幅基材での処理に不具合が生じやすい。

【0030】

前記プラズマ処理装置に用いるアノード電極25とカソード電極28の間の距離は、2〜100mmで行うのが一般的であり、電極間距離により電子密度が変化する。電極間距離が大きいと放電の維持が難しくなる。一方、電極間距離が短いと、エッチングレートが低下する問題があり、また放電しにくくなる。

【0031】

前記プラズマ処理は、処理度示すために処理面積と処理時間で規格化した(電力密度)×(処理時間)をEpd値と定義すると、150W・sec/m2以上で行う。Epd値が増加すると、平均電子エネルギーが増加し、プラズマ中のガスの解離が進行する。解離が進行し、イオン密度やエッチング活性種が増加した結果、エッチング速度が増加する。Epd値が150W・sec/m2未満であると、プラズマが生成しにくいため、イオンによるエッチング処理が足りず、基材と蒸着薄膜との密着性が十分に向上しないためである。

【0032】

前記プラズマ処理は、蒸着と同一巻取り系にて処理を行うことで、生産性を高めることができる。しかし、プラズマ処理を施してから別の装置で蒸着を行ってもかまわない。また、プラズマ処理の回数は、Epd値が等しければ、1度に処理を行っても複数回に分けてもかまわない。

【0033】

本発明に用いる蒸着薄膜13には、ガスバリア性を付与することができるものを用いる。例えば、酸化アルミニウム、酸化珪素、酸化錫、酸化マグネシウムなどの無機酸化物、或いはそれらの混合物が用いられる。中でも、酸化アルミニウムや酸化珪素を用いた蒸着薄膜は、ガスバリア性も良く、透明性が高いため好ましい。

【0034】

蒸着薄膜13の厚さは、10〜200nmが好ましい。膜厚が10nm未満であると、均一な層が得られないことや膜厚が十分でないため、ガスバリア層としての機能を果たすことが出来ない場合がある。また、膜厚が200nmより厚いと、薄膜に亀裂が入りやすく、加工適正や包装材料としての適正を欠くという問題がある。

【0035】

蒸着薄膜13を基材12上に形成させる方法には、通常は真空蒸着法を用いる。真空蒸着法には、抵抗加熱方式、電子線加熱方式、誘導加熱方式等がある。ロール・ツー・ロールにて高速成膜を行う際は、これらの真空蒸着法を用いることが好ましい。尚、スパッタリング法、イオンプレーティング法、プラズマ気相成長法(CVD)などを用いて無機材料からなる薄膜を形成させてもかまわない。

【0036】

保護層14は、蒸着薄膜を保護し、バリア性を有するものが好ましい。例えば、水酸基を有する水溶性高分子と1種類以上の金属アルコキシドあるいは金属アルコキシド加水分解物、または塩化錫の少なくとも一方を含む水溶液、あるいは水、アルコール混合液を主剤とするコーティング剤からなる薄膜を加熱乾燥して形成される保護層が挙げられる。また、用途に応じて保護層14の上に、ONy、CPPなど、ラミネートを施す場合もある。

【0037】

保護層14に用いられる金属アルコキシドは、一般式、M(OR)n(M:Si,Ti,Al,Zr等の金属、R:CH3,C2H5等のアルキル基)で表すことができる化合物である。具体的にはテトラエトキシシラン〔Si(OC2H5)4〕、トリイソプロポキシアルミニウム〔Al(O−2’−C3H7)3〕等が挙げられる。中でもテトラエトキシシラン、トリイソプロポキシアルミニウムが、加水分解後、水系の溶媒中において比較的安定で好ましい。

【0038】

保護層14に用いる水溶性高分子としては、例えば、ポリビニルアルコール、ポリビニルピロリドン、デンプン、メチルセルロース、カルボキシメチルセルロース、アルギン酸ナトリウム等が挙げられる。

【0039】

以下に本発明のガスバリア性フィルムの実施例を具体的に説明する。

【0040】

<実施例1>

厚さ12μmのポリエチレンテレフタレート(PET)フィルムの片方の面に、アルゴンガスを用いて、図2に記載の装置を用いてプラズマ処理を行った。Epd値は、1250W・sec/m2とし、400kHzの交流電圧を印加してプラズマを発生させ、ラインスピード60m/min、処理空間の圧力は30Paで処理を行った。

【0041】

以上の条件で、プラズマ処理を行った後、同一機械にてラインスピード60m/minで電子線加熱方式による真空蒸着により厚さ40nmの酸化珪素を積層し、さらに保護層を塗布してガスバリア性フィルムを作成した。

【0042】

<実施例2>

厚さ12μmのポリエチレンテレフタレート(PET)フィルムの片方の面に、窒素ガスを用いて、図2に記載の装置を用いてプラズマ処理を行った。Epd値は、1250W・sec/m2とし、400kHzの交流電圧を印加してプラズマを発生させ、ラインスピード60m/min、処理空間の圧力は30Paで処理を行った。

【0043】

以上の条件で、プラズマ処理を行った後、同一機械にてラインスピード60m/minで電子線加熱方式による真空蒸着により厚さ40nmの酸化珪素を積層し、さらに保護層を塗布してガスバリア性フィルムを作成した。

【0044】

<比較例1>

厚さ12μmのポリエチレンテレフタレート(PET)フィルムの片方の面に、プラズマ処理を施さず、ラインスピード60m/minにて、電子線加熱方式による真空蒸着を行い、厚さ40nmの酸化珪素を積層した。さらに保護層を塗布してガスバリア性フィルムを作成した。

【0045】

<比較例2>

厚さ12μmのポリエチレンテレフタレート(PET)フィルムの片方の面に、酸素ガスを用いて、図2に記載の装置を用いてプラズマ処理を行った。Epd値は、1250W・sec/m2とし、400kHzの交流電圧を印加してプラズマを発生させ、ラインスピード60m/min、処理空間の圧力は30Paで処理を行った。

【0046】

以上の条件で、プラズマ処理を行った後、同一機械にて、ラインスピード60m/minで電子線加熱方式による真空蒸着により厚さ40nmの酸化珪素を積層し、さらに保護層を塗布してガスバリア性フィルムを作成した。

【0047】

<比較例3>

厚さ12μmのコロナ処理済のポリエチレンテレフタレート(PET)フィルムの片方の面に、ラインスピード60m/minで電子線加熱方式による真空蒸着により厚さ40nmの酸化珪素を積層し、さらに保護層を塗布してガスバリア性フィルムを作成した。

【0048】

<評価 水蒸気透過度>

実施例または比較例のガスバリア性フィルムを評価するため、15μmのONy、70μmのCPPをドライラミネートした。これをA4サイズに切り出して袋状にし、200ccの水を入れて密閉し、121℃で30分間レトルト殺菌処理を行った。レトルト殺菌後、24時間以内に、カップ法により、40−90%RH雰囲気にて水蒸気透過度を測定した(JIS Z0208準拠)。

【0049】

<評価 密着性>

レトルト殺菌処理後、2時間以内に15mm巾に切断し、水を付けて180度方向に300mm/minの速度で剥離試験を行った。剥離試験には、オリエンテック社テンシロン万能試験機RTC−1250を用いて測定した(JIS Z1707準拠)。

【表1】

【0050】

実施例1、実施例2で作成したガスバリア性フィルムは、比較例1〜3と比べ、レトルト処理後も十分な密着性を保っていた。また、レトルト処理後の水蒸気透過度も低い傾向が見られた。

【0051】

本発明は、食品、医薬品の包装材料や太陽電池部材に用いられるガスバリア性フィルムに用いられる。特に、食品包装材料の分野に利用が期待されるものである。

【符号の説明】

【0052】

11…基材、12…プラズマ処理面、13…蒸着薄膜、14…保護層、21…交流電源、22…基材、23…ガス導入管、24…ガス排気管、25…アノード電極、26…プラズマ処理空間、27…プラズマ、28…カソード電極、29…ブロッキングコンデンサー。

【技術分野】

【0001】

本発明は、食品、医薬品、精密電子部品等の包装分野や太陽電池関連部材や電子機器関連部材などの分野において、ガスバリア性を必要とされる場合に用いられる透明なガスバリア性フィルムとその製造方法に関する。

【背景技術】

【0002】

食品、医薬品、精密電子部品等の包装材料は、内容物を保護するために化学的、物理的な安定性、物理的強度、遮断性など、様々な機能が必要となる。特に、食品包装は、褐変や色素の分解、油脂の酸化による風味の変化を防止し、鮮度を保持することが求められている。また、医薬品包装では、有効成分の変質を抑制して効能を維持することが、精密電子部品においては、金属部分の腐食や絶縁不良を防ぐことが求められている。

【0003】

内容物の変質は、空気中の酸素、水蒸気により促進されることが多く、包装材料のガス遮断性(ガスバリア性)が重要である。様々な内容物を包装するために、種々の包装用素材が開発、提案されている。中でも、プラスチック材料などの基材の上に、真空蒸着法やスパッタリング法等の手段にて、酸化珪素、酸化アルミニウム等を蒸着したフィルムは、透明であるため内容物が見え、ガスバリア性が高いという特徴を持ち、好適とされている。

【0004】

また、食品包装においては、内容物の種類や用途により、加熱殺菌、レトルト殺菌処理を行うため、十分な耐熱性と耐湿性が必要となる。このため、ガスバリア性フィルムは、加熱殺菌、レトルト殺菌処理を行った後でも、基材と蒸着薄膜との密着性が保持されることが望まれる。

【0005】

これまでに、基材と蒸着薄膜との密着性を高めるために、中間層を塗布する方法やプラズマ処理を行う方法が試みられてきた。例えば、ポリエチレンテレフタレート(PET)フィルム上に水溶性または水分散性ポリウレタン樹脂、及びエポキシ樹脂からなる樹脂層を設け、この保護層に無機酸化物を積層したガスバリア性フィルムが提案された(特許文献1)。また、基材の上にアミドエステル部位を有する樹脂からなるプライマー層を形成し、その上に蒸着用プライマー層上に、無機酸化物からなる蒸着薄膜を形成させたガスバリア性フィルムが提案された(特許文献2)。このような中間層を塗布した方法においては、基材と蒸着薄膜との密着性が向上するものの、生産工程が増えることとなる。

【0006】

また、基材の一方の面に、プラズマ処理面を設け、その上に金属または金属酸化物の蒸着膜を設けることが提案された(特許文献3)。また、ポリエチレンテレフタレート(PET)フィルムの表面を、マイクロ波でプラズマ化した窒素ガスによりプラズマ処理し、さらに無機酸化物による蒸着薄膜を形成させたガスバリア性フィルムが提案された(特許文献4)。このように、これまでに様々なプラズマ処理が提案された。しかしながら、プラズマ処理は蒸着との同一巻取り系で処理が可能であるが、依然として中間層を用いる方法ほどの密着向上効果が見出せていない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−23848号公報

【特許文献2】特開2010−12745号公報

【特許文献3】特開2001−322200号公報

【特許文献4】特開2007−211320号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記課題を解決するために、例えば、高出力の電子銃を用いた高速蒸着との同一巻取り系での処理に適したプラズマ処理により、基材と蒸着薄膜の強固な密着を提供することを本発明の目的とする。

【課題を解決するための手段】

【0009】

本発明において上記課題を達成するために、まず、請求項1の発明は、

ガスバリアフィルムの製造工程であって、

基材であるプラスチック材料の一方の面に、

カソード側に設置した基材にイオンを衝突させるプラズマイオンエッチング処理であり、不活性ガスを用い、1〜50Paの範囲の圧力下で、10kHz〜1MHzの範囲の交流電圧を印加して発生する低温プラズマによりプラズマ処理を施す工程と、

前記プラズマ処理を施した面に無機材料を蒸着する工程と、

前記蒸着薄膜上に保護層を塗布する工程と、

を有することを特徴とするガスバリア性フィルムの製造方法を提供するものである。

【0010】

請求項2の発明は、前記不活性ガスが、アルゴン、ヘリウム、ネオン、窒素ガスのうち1種類以上を含むことを特徴とする請求項1記載のガスバリア性フィルムの製造方法を提供するものである。

【0011】

請求項3の発明は、前記プラズマ処理が、(電力密度)×(処理時間)をEpd値として定義する場合、Epd値を150W・sec/m2以上としたプラズマ処理であることを特徴とする請求項1〜2記載のガスバリア性フィルムの製造方法を提供するものである。

【0012】

請求項4の発明は、前記無機材料が、酸化アルミニウム、酸化錫、酸化珪素、酸化マグネシウム、またはそれらの混合物であり、前記蒸着薄膜の膜厚が10〜200nmの範囲であることを特徴とする請求項1〜3記載のガスバリア性フィルムの製造方法を提供するものである。

【0013】

請求項5の発明は、前記保護層が、金属アルコキシドと水溶性分子を含む混合溶液を塗布し、加熱乾燥して形成される保護層を持つことを特徴とする請求項1〜4記載のガスバリア性フィルムの製造方法を提供するものである。

【0014】

請求項6の発明は、基材であるプラスチック材料の一方の面に、

カソード側に設置した基材にイオンを衝突させるプラズマイオンエッチング処理であり、不活性ガスを用い、1〜50Paの範囲の圧力下で、10kHz〜1MHzの範囲の交流電圧を印加して発生する低温プラズマによりプラズマ処理を施す工程と、

前記プラズマ処理を施した面に無機材料を蒸着する工程と、

前記蒸着薄膜上に保護層を塗布する工程で、

作製されたことを特徴とするガスバリア性フィルムを提供するものである。

【0015】

請求項7の発明は、前記不活性ガスが、アルゴン、ヘリウム、ネオン、窒素ガスのうち1種類以上を含むことを特徴とする請求項6記載のガスバリア性フィルムを提供するものである。

【0016】

請求項8の発明は、前記プラズマ処理が、(電力密度)×(処理時間)をEpd値として定義する場合、Epd値を150W・sec/m2以上としたプラズマ処理であることを特徴とする請求項6〜7記載のガスバリア性フィルムを提供するものである。

【0017】

請求項9の発明は、前記無機材料が、酸化アルミニウム、酸化錫、酸化珪素、酸化マグネシウム、またはそれらの混合物であり、前記蒸着薄膜の膜厚が10〜200nmの範囲であることを特徴とする請求項6〜8記載のガスバリア性フィルムを提供するものである。

【0018】

請求項10の発明は、前記保護層が、金属アルコキシドと水溶性分子を含む混合溶液を塗布し、加熱乾燥して形成される保護層を持つことを特徴とする請求項6〜9記載のガスバリア性フィルムを提供するものである。

【発明の効果】

【0019】

本発明により、蒸着と同一巻取り系でプラズマ処理を用い、生産性よく基材と薄膜との密着性向上したガスバリア性フィルムを提供することができる。

【図面の簡単な説明】

【0020】

【図1】本発明のガスバリア性フィルムの断面図の一例である。

【図2】本発明のプラズマ処理装置の概略図の一例である。

【発明を実施するための形態】

【0021】

以下図面を参照して本発明の実施形態を説明する。

【0022】

図1は、本発明のガスバリア性フィルムの一例を断面図で示した概略図である。基材11の一方の面にプラズマ処理を施し、そのプラズマ処理面12の上に蒸着薄膜13を形成させ、さらに蒸着薄膜上に保護層14を塗布した構造である。

【0023】

基材11に用いられるプラスチック材料は、ポリオレフィン系(ポリエチレン、ポリプロピレン等)、ポリエステル系(ポリエチレンナフタレート、ポリエチレンテレフタレート等)、ポリアミド系(ナイロン−6、ナイロン−66)、ポリスチレン、エチレンビニルアルコール、ポリ塩化ビニル、ポリイミド、ポリビニルアルコール、ポリカーボネート、ポリエーテルスルホン、アクリル、セルロース系(トリアセチリルセルロース、ジアセチルセルロース等)などが挙げられる。中でも、ポリエチレンテレフタレート(PET)を用いることが好ましい。また、プラスチック材料に、公知の添加剤、安定剤である静電防止剤、可塑剤等が使用されていても良い。

【0024】

基材11の厚さに関しても、特に制限を受けるものではないが、5μm〜100μmの範囲であることが好ましい。この範囲外の5μm未満では、成膜工程で基材の強度に問題が生じることがある。また、100μm以上であると、巻き取り系での成膜、後工程での加工性が低くなる。

【0025】

図2は本発明において施されるプラズマ処理装置の一例である。本発明において施されるプラズマ処理装置は、基材22をカソード電極28側に置き、イオンを基材22に衝突させることによるイオンエッチング処理であることが特徴である。

【0026】

減圧下でアノード電極25とカソード電極28の間に交流電圧を印加すると、プラズマ26が発生する。交流電源21からの出力はマッチング回路とブロッキングコンデンサー29を介して印加される。その結果、カソード電極25は接地電位に対してフローティングし、自己バイアス電圧が生じる。自己バイアス電圧は、質量の軽い電子が交流電界の時間変動に追従して運動する一方、重いイオンは追従できないために生じる。自己バイアス電圧により加速したイオンが、カソード電極28側の基材22に衝突する。このイオンの衝突により、エッチング処理を行う。カソード電極28の面積が、アノード電極25の面積に比べて小さいほど、カソード電極28側のシースの電位降下が大きくなり、大きな自己バイアス電圧を得られる。

【0027】

前記プラズマ処理の処理ガスには不活性ガスを用いる。不活性ガスとは、アルゴン、ヘリウム、ネオン、窒素などの反応性の低いガスのことである。酸素などの反応性の高いガスを用いたプラズマ処理においては、基材に付着していた水分、塵等を除去すると共に、プラズマ中で活性化した分子等が基材の表面と化学反応を起し、水酸基(−OH基)等が形成される。その結果、処理面に薄く平滑性の酸化皮膜等が形成したプラズマ処理面を設けることが知られている。この酸化皮膜により、密着性が向上するが、レトルト殺菌処理などの過酷な環境下に置くと、この酸化皮膜自体が表面脆弱層となり、基材から剥離するという問題があった。不活性ガスによる処理の場合、基材にイオンが衝突し、基材に付着していた汚れや表面脆弱層を除去、基材をアモルファス化し、分子鎖を切断する。ここに無機材料が化学的に結合、または物理的に吸着するため、基材の表面に酸化皮膜のような脆弱層を形成しない。そのため、不活性ガスを用いると、活性ガスを用いた場合より、強固な密着性向上効果を得られる。

【0028】

前記プラズマ処理空間26内の圧力は、1〜50Paの範囲で行うこととし、好ましくは、5〜30Paとする。通常、イオンエッチング処理においては、比較的低い圧力の低温プラズマを利用するのが適している。1Pa未満の低圧力下では、電子の衝突周波数が低下し、電子とガス分子の衝突が減少して放電の開始が困難になる。また、拡散による損失が増え、電離生成レートが小さくなるため、プラズマを維持できず、放電が安定しない。一方、圧力が50Paより高いと、プラズマ密度が高くなるが、イオンの基材への衝突が弱くなるため、エッチングレートが低下する。

【0029】

前記プラズマ処理発生用の交流電源21の周波数は、10kHz〜1MHzの範囲とする。周波数が10kHzより低い交流放電においては、電離生起率が低く、プラズマ密度が小さいため、プラズマ処理に適していない。周波数が1MHzを超えると、整合器に安定的なマッチングを行うのが容易でない。また、定在波により電極面上の電位分布が無視できなくなり、プラズマの不均一性が増し、広幅基材での処理に不具合が生じやすい。

【0030】

前記プラズマ処理装置に用いるアノード電極25とカソード電極28の間の距離は、2〜100mmで行うのが一般的であり、電極間距離により電子密度が変化する。電極間距離が大きいと放電の維持が難しくなる。一方、電極間距離が短いと、エッチングレートが低下する問題があり、また放電しにくくなる。

【0031】

前記プラズマ処理は、処理度示すために処理面積と処理時間で規格化した(電力密度)×(処理時間)をEpd値と定義すると、150W・sec/m2以上で行う。Epd値が増加すると、平均電子エネルギーが増加し、プラズマ中のガスの解離が進行する。解離が進行し、イオン密度やエッチング活性種が増加した結果、エッチング速度が増加する。Epd値が150W・sec/m2未満であると、プラズマが生成しにくいため、イオンによるエッチング処理が足りず、基材と蒸着薄膜との密着性が十分に向上しないためである。

【0032】

前記プラズマ処理は、蒸着と同一巻取り系にて処理を行うことで、生産性を高めることができる。しかし、プラズマ処理を施してから別の装置で蒸着を行ってもかまわない。また、プラズマ処理の回数は、Epd値が等しければ、1度に処理を行っても複数回に分けてもかまわない。

【0033】

本発明に用いる蒸着薄膜13には、ガスバリア性を付与することができるものを用いる。例えば、酸化アルミニウム、酸化珪素、酸化錫、酸化マグネシウムなどの無機酸化物、或いはそれらの混合物が用いられる。中でも、酸化アルミニウムや酸化珪素を用いた蒸着薄膜は、ガスバリア性も良く、透明性が高いため好ましい。

【0034】

蒸着薄膜13の厚さは、10〜200nmが好ましい。膜厚が10nm未満であると、均一な層が得られないことや膜厚が十分でないため、ガスバリア層としての機能を果たすことが出来ない場合がある。また、膜厚が200nmより厚いと、薄膜に亀裂が入りやすく、加工適正や包装材料としての適正を欠くという問題がある。

【0035】

蒸着薄膜13を基材12上に形成させる方法には、通常は真空蒸着法を用いる。真空蒸着法には、抵抗加熱方式、電子線加熱方式、誘導加熱方式等がある。ロール・ツー・ロールにて高速成膜を行う際は、これらの真空蒸着法を用いることが好ましい。尚、スパッタリング法、イオンプレーティング法、プラズマ気相成長法(CVD)などを用いて無機材料からなる薄膜を形成させてもかまわない。

【0036】

保護層14は、蒸着薄膜を保護し、バリア性を有するものが好ましい。例えば、水酸基を有する水溶性高分子と1種類以上の金属アルコキシドあるいは金属アルコキシド加水分解物、または塩化錫の少なくとも一方を含む水溶液、あるいは水、アルコール混合液を主剤とするコーティング剤からなる薄膜を加熱乾燥して形成される保護層が挙げられる。また、用途に応じて保護層14の上に、ONy、CPPなど、ラミネートを施す場合もある。

【0037】

保護層14に用いられる金属アルコキシドは、一般式、M(OR)n(M:Si,Ti,Al,Zr等の金属、R:CH3,C2H5等のアルキル基)で表すことができる化合物である。具体的にはテトラエトキシシラン〔Si(OC2H5)4〕、トリイソプロポキシアルミニウム〔Al(O−2’−C3H7)3〕等が挙げられる。中でもテトラエトキシシラン、トリイソプロポキシアルミニウムが、加水分解後、水系の溶媒中において比較的安定で好ましい。

【0038】

保護層14に用いる水溶性高分子としては、例えば、ポリビニルアルコール、ポリビニルピロリドン、デンプン、メチルセルロース、カルボキシメチルセルロース、アルギン酸ナトリウム等が挙げられる。

【0039】

以下に本発明のガスバリア性フィルムの実施例を具体的に説明する。

【0040】

<実施例1>

厚さ12μmのポリエチレンテレフタレート(PET)フィルムの片方の面に、アルゴンガスを用いて、図2に記載の装置を用いてプラズマ処理を行った。Epd値は、1250W・sec/m2とし、400kHzの交流電圧を印加してプラズマを発生させ、ラインスピード60m/min、処理空間の圧力は30Paで処理を行った。

【0041】

以上の条件で、プラズマ処理を行った後、同一機械にてラインスピード60m/minで電子線加熱方式による真空蒸着により厚さ40nmの酸化珪素を積層し、さらに保護層を塗布してガスバリア性フィルムを作成した。

【0042】

<実施例2>

厚さ12μmのポリエチレンテレフタレート(PET)フィルムの片方の面に、窒素ガスを用いて、図2に記載の装置を用いてプラズマ処理を行った。Epd値は、1250W・sec/m2とし、400kHzの交流電圧を印加してプラズマを発生させ、ラインスピード60m/min、処理空間の圧力は30Paで処理を行った。

【0043】

以上の条件で、プラズマ処理を行った後、同一機械にてラインスピード60m/minで電子線加熱方式による真空蒸着により厚さ40nmの酸化珪素を積層し、さらに保護層を塗布してガスバリア性フィルムを作成した。

【0044】

<比較例1>

厚さ12μmのポリエチレンテレフタレート(PET)フィルムの片方の面に、プラズマ処理を施さず、ラインスピード60m/minにて、電子線加熱方式による真空蒸着を行い、厚さ40nmの酸化珪素を積層した。さらに保護層を塗布してガスバリア性フィルムを作成した。

【0045】

<比較例2>

厚さ12μmのポリエチレンテレフタレート(PET)フィルムの片方の面に、酸素ガスを用いて、図2に記載の装置を用いてプラズマ処理を行った。Epd値は、1250W・sec/m2とし、400kHzの交流電圧を印加してプラズマを発生させ、ラインスピード60m/min、処理空間の圧力は30Paで処理を行った。

【0046】

以上の条件で、プラズマ処理を行った後、同一機械にて、ラインスピード60m/minで電子線加熱方式による真空蒸着により厚さ40nmの酸化珪素を積層し、さらに保護層を塗布してガスバリア性フィルムを作成した。

【0047】

<比較例3>

厚さ12μmのコロナ処理済のポリエチレンテレフタレート(PET)フィルムの片方の面に、ラインスピード60m/minで電子線加熱方式による真空蒸着により厚さ40nmの酸化珪素を積層し、さらに保護層を塗布してガスバリア性フィルムを作成した。

【0048】

<評価 水蒸気透過度>

実施例または比較例のガスバリア性フィルムを評価するため、15μmのONy、70μmのCPPをドライラミネートした。これをA4サイズに切り出して袋状にし、200ccの水を入れて密閉し、121℃で30分間レトルト殺菌処理を行った。レトルト殺菌後、24時間以内に、カップ法により、40−90%RH雰囲気にて水蒸気透過度を測定した(JIS Z0208準拠)。

【0049】

<評価 密着性>

レトルト殺菌処理後、2時間以内に15mm巾に切断し、水を付けて180度方向に300mm/minの速度で剥離試験を行った。剥離試験には、オリエンテック社テンシロン万能試験機RTC−1250を用いて測定した(JIS Z1707準拠)。

【表1】

【0050】

実施例1、実施例2で作成したガスバリア性フィルムは、比較例1〜3と比べ、レトルト処理後も十分な密着性を保っていた。また、レトルト処理後の水蒸気透過度も低い傾向が見られた。

【0051】

本発明は、食品、医薬品の包装材料や太陽電池部材に用いられるガスバリア性フィルムに用いられる。特に、食品包装材料の分野に利用が期待されるものである。

【符号の説明】

【0052】

11…基材、12…プラズマ処理面、13…蒸着薄膜、14…保護層、21…交流電源、22…基材、23…ガス導入管、24…ガス排気管、25…アノード電極、26…プラズマ処理空間、27…プラズマ、28…カソード電極、29…ブロッキングコンデンサー。

【特許請求の範囲】

【請求項1】

ガスバリアフィルムの製造工程であって、

基材であるプラスチック材料の一方の面に、

カソード側に設置した基材にイオンを衝突させるプラズマイオンエッチング処理であり、不活性ガスを用い、1〜50Paの範囲の圧力下で、10kHz〜1MHzの範囲の交流電圧を印加して発生する低温プラズマによりプラズマ処理を施す工程と、

前記プラズマ処理を施した面に無機材料を蒸着する工程と、

前記蒸着薄膜上に保護層を塗布する工程と、

を有することを特徴とするガスバリア性フィルムの製造方法。

【請求項2】

前記不活性ガスが、アルゴン、ヘリウム、ネオン、窒素ガスのうち1種類以上含むことを特徴とする請求項1に記載のガスバリア性フィルムの製造方法。

【請求項3】

前記プラズマ処理が、(電力密度)×(処理時間)をEpd値として定義する場合、Epd値を150W・sec/m2以上としたプラズマ処理であることを特徴とする請求項1または2に記載のガスバリア性フィルムの製造方法。

【請求項4】

前記無機材料が、酸化アルミニウム、酸化錫、酸化珪素、酸化マグネシウム、またはそれらの混合物であり、蒸着薄膜の膜厚が10〜200nmの範囲であることを特徴とする請求項1乃至3のいずれか1項に記載のガスバリア性フィルムの製造方法。

【請求項5】

前記保護層が、金属アルコキシドと水溶性分子を含む混合溶液を塗布し、加熱乾燥して形成される保護層を持つことを特徴とする請求項1乃至4のいずれか1項に記載のガスバリア性フィルムの製造方法。

【請求項6】

基材であるプラスチック材料の一方の面に、

カソード側に設置した基材にイオンを衝突させるプラズマイオンエッチング処理であり、不活性ガスを用い、1〜50Paの範囲の圧力下で、10kHz〜1MHzの範囲の交流電圧を印加して発生する低温プラズマによりプラズマ処理を施す工程と、

前記プラズマ処理を施した面に無機材料を蒸着する工程と、

前記蒸着薄膜上に保護層を塗布する工程で、

作製されたことを特徴とするガスバリア性フィルム。

【請求項7】

前記不活性ガスが、アルゴン、ヘリウム、ネオン、窒素ガスのうち1種類以上を含むことを特徴とする請求項6に記載のガスバリア性フィルム。

【請求項8】

前記プラズマ処理が、(電力密度)×(処理時間)をEpd値として定義する場合、Epd値を150W・sec/m2以上としたプラズマ処理であることを特徴とする請求項6または7に記載のガスバリア性フィルム。

【請求項9】

前記無機材料が、酸化アルミニウム、酸化錫、酸化珪素、酸化マグネシウム、またはそれらの混合物であり、蒸着層の膜厚が10〜200nmの範囲であることを特徴とする請求項6乃至8のいずれか1項に記載のガスバリア性フィルム。

【請求項10】

前記保護層が、金属アルコキシドと水溶性分子を含む混合溶液を塗布し、加熱乾燥して形成される保護層を持つことを特徴とする請求項6乃至9のいずれか1項に記載のガスバリア性フィルム。

【請求項1】

ガスバリアフィルムの製造工程であって、

基材であるプラスチック材料の一方の面に、

カソード側に設置した基材にイオンを衝突させるプラズマイオンエッチング処理であり、不活性ガスを用い、1〜50Paの範囲の圧力下で、10kHz〜1MHzの範囲の交流電圧を印加して発生する低温プラズマによりプラズマ処理を施す工程と、

前記プラズマ処理を施した面に無機材料を蒸着する工程と、

前記蒸着薄膜上に保護層を塗布する工程と、

を有することを特徴とするガスバリア性フィルムの製造方法。

【請求項2】

前記不活性ガスが、アルゴン、ヘリウム、ネオン、窒素ガスのうち1種類以上含むことを特徴とする請求項1に記載のガスバリア性フィルムの製造方法。

【請求項3】

前記プラズマ処理が、(電力密度)×(処理時間)をEpd値として定義する場合、Epd値を150W・sec/m2以上としたプラズマ処理であることを特徴とする請求項1または2に記載のガスバリア性フィルムの製造方法。

【請求項4】

前記無機材料が、酸化アルミニウム、酸化錫、酸化珪素、酸化マグネシウム、またはそれらの混合物であり、蒸着薄膜の膜厚が10〜200nmの範囲であることを特徴とする請求項1乃至3のいずれか1項に記載のガスバリア性フィルムの製造方法。

【請求項5】

前記保護層が、金属アルコキシドと水溶性分子を含む混合溶液を塗布し、加熱乾燥して形成される保護層を持つことを特徴とする請求項1乃至4のいずれか1項に記載のガスバリア性フィルムの製造方法。

【請求項6】

基材であるプラスチック材料の一方の面に、

カソード側に設置した基材にイオンを衝突させるプラズマイオンエッチング処理であり、不活性ガスを用い、1〜50Paの範囲の圧力下で、10kHz〜1MHzの範囲の交流電圧を印加して発生する低温プラズマによりプラズマ処理を施す工程と、

前記プラズマ処理を施した面に無機材料を蒸着する工程と、

前記蒸着薄膜上に保護層を塗布する工程で、

作製されたことを特徴とするガスバリア性フィルム。

【請求項7】

前記不活性ガスが、アルゴン、ヘリウム、ネオン、窒素ガスのうち1種類以上を含むことを特徴とする請求項6に記載のガスバリア性フィルム。

【請求項8】

前記プラズマ処理が、(電力密度)×(処理時間)をEpd値として定義する場合、Epd値を150W・sec/m2以上としたプラズマ処理であることを特徴とする請求項6または7に記載のガスバリア性フィルム。

【請求項9】

前記無機材料が、酸化アルミニウム、酸化錫、酸化珪素、酸化マグネシウム、またはそれらの混合物であり、蒸着層の膜厚が10〜200nmの範囲であることを特徴とする請求項6乃至8のいずれか1項に記載のガスバリア性フィルム。

【請求項10】

前記保護層が、金属アルコキシドと水溶性分子を含む混合溶液を塗布し、加熱乾燥して形成される保護層を持つことを特徴とする請求項6乃至9のいずれか1項に記載のガスバリア性フィルム。

【図1】

【図2】

【図2】

【公開番号】特開2012−184473(P2012−184473A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−48218(P2011−48218)

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]