ガスバリア性フィルムの製造方法、および、ガスバリア性フィルム

【課題】ロール・トゥー・ロール方式の生産適性を有し、ガスバリア性能に優れるガスバリア性フィルムの製造方法を提供する。

【解決手段】張力を印加されながら搬送される樹脂基材1上に、無機前駆体化合物を含む溶液を塗布して塗膜を作製し、該塗膜に対してエキシマランプ2を用いて真空紫外線を照射することにより改質処理して形成された、少なくとも1層のガスバリア性層を有するガスバリア性フィルムの製造方法において、前記エキシマランプの表面温度が150℃以下であり、前記エキシマランプ表面と前記樹脂基材との最短距離が10mm以下であって、前記樹脂基材の厚さをA(μm)、前記真空紫外線を照射時のm幅あたりの張力をB(N)としたときに、下式[1]を満たすことを特徴とするガスバリア性フィルムの製造方法。0.3≦B/A≦4.0・・・・[1]

【解決手段】張力を印加されながら搬送される樹脂基材1上に、無機前駆体化合物を含む溶液を塗布して塗膜を作製し、該塗膜に対してエキシマランプ2を用いて真空紫外線を照射することにより改質処理して形成された、少なくとも1層のガスバリア性層を有するガスバリア性フィルムの製造方法において、前記エキシマランプの表面温度が150℃以下であり、前記エキシマランプ表面と前記樹脂基材との最短距離が10mm以下であって、前記樹脂基材の厚さをA(μm)、前記真空紫外線を照射時のm幅あたりの張力をB(N)としたときに、下式[1]を満たすことを特徴とするガスバリア性フィルムの製造方法。0.3≦B/A≦4.0・・・・[1]

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスバリア性フィルムの製造方法と該製造方法により製造されたガスバリア性フィルムに関する。より詳しくは、主に電子デバイス等のパッケージ、又は有機エレクトロルミネッセンス(EL)素子や太陽電池素子、液晶表示素子等に用いられるガスバリア性フィルムの製造方法と該製造方法により製造されたガスバリア性フィルムに関する。

【背景技術】

【0002】

従来、プラスチック基板やフィルムの表面に酸化アルミニウム、酸化マグネシウム、酸化ケイ素等の金属酸化物の薄膜を含む複数の層を積層形成したガスバリア性フィルムは、水蒸気や酸素等の各種ガスの遮断を必要とする物品の包装、食品や工業用品及び医薬品等の変質を防止するための包装用途に広く用いられている。また、包装用途以外にも太陽電池素子、有機エレクトロルミネッセンス(EL)素子、液晶表示素子等で使用されている。

【0003】

このようなガスバリア性フィルムを形成する方法として、テトラエトキシシラン(TEOS)に代表される有機珪素化合物を用いて減圧下の酸素プラズマで酸化しながら基板上に成膜する化学堆積法(プラズマCVD法:Chemical Vapor Deposition)や半導体レーザーを用いて金属Siを蒸発させ酸素の存在下で基板上に堆積するスパッタ法が知られている。

【0004】

これらの方法は正確な組成の薄膜を基板上に形成できるためSiO2をはじめとする金属酸化物薄膜の形成に好ましく使われてきたが、減圧下での成膜となるため、減圧及び大気開放に時間を要すること、連続生産が難しいこと、設備が大型化することなど著しく生産性が悪かった。

【0005】

かかる問題を解決するため、生産性の向上を目的に、珪素含有化合物を塗布し、その塗膜を改質することで酸化シリコン薄膜を形成する方法、及び同じCVD法でも大気圧下でプラズマを発生し大気圧下で成膜する試みが行われており、ガスバリア性フィルムにおいても検討されている。

【0006】

一般的に溶液プロセスで作製可能な酸化ケイ素膜としては、アルコキシド化合物を原料として、ゾル−ゲル法と呼ばれる方法で形成する技術が知られている。このゾル−ゲル法は一般的に高温に加熱する必要があり、さらに脱水縮合反応の過程で大きな体積収縮が起こり、膜中に多数の欠陥が生じる。

【0007】

これを防ぐために原料溶液に酸化物の形成に直接関与しない有機物などを混合する手法なども見いだされてはいるが、これらの有機物が膜中に残存することによって膜全体のバリア性の低下が懸念されている。これらのことから、ゾル−ゲル法で作製する酸化膜をそのままフレキシブル電子デバイスの保護膜として用いるのは困難であった。

【0008】

その他の方法としては、原料にシラザン構造(Si−N)を基本構造とするシラザン化合物を用いて酸化ケイ素膜を形成することが提案されている。この場合の反応は脱水縮重合ではなく窒素から酸素への直接的な置換反応であるため、反応前後の質量収率が80%から100%以上と大きく、体積収縮による膜中欠陥が少ない緻密な膜が得られることが知られている。

【0009】

しかし、シラザン化合物の置換反応による酸化ケイ素膜の形成には450℃以上の高温が必要であり、プラスチック等のフレキシブル基板に適応することは不可能であった。

【0010】

このような問題解決の手段として、シラザン化合物溶液から塗布形成した塗膜に真空紫外光照射を施すことにより、酸化ケイ素膜を形成する方法が提案されている。シラザン化合物内の原子間結合力より大きい真空紫外線(以下、「VUV」、「VUV光」とも記載する。)と呼ばれる100〜200nmの光エネルギーを用いて、原子の結合を光量子プロセスと呼ばれる光子のみによる作用により、直接切断しながら活性酸素やオゾンによる酸化反応を進行させることで、比較的低温で、酸化ケイ素膜の形成をおこなうことができる。

【0011】

また、ガスバリア性フィルムの製造という観点では、工業的には所謂ロール・トゥー・ロールで連続的に生産ができることが必要とされる。

【0012】

そして、ロール・トゥー・ロールで製造する方法としては、1m/分あるいは10m/分程度の速度でフィルムを搬送してシラザン化合物塗膜にエキシマランプを照射してガスバリア性フィルムを製造する方法が知られている(特許文献1および非特許文献1参照)。

【0013】

しかしながら、これらの方法においても、生産安定性が不充分であり、製造されたガスバリア性フィルムのバリア性能が充分でない場合があるなどの問題があった。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特表2009−503157号公報

【非特許文献】

【0015】

【非特許文献1】Leibniz Institute of Surface Modification Biannual Report 2008/2009: P18−P21

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、上記問題・状況にかんがみてなされたものであり、その解決課題は、ロール・トゥー・ロール方式の生産適性を有し、ガスバリア性能に優れるガスバリア性フィルムを製造することができるガスバリア性フィルムの製造方法およびそれによって得られたガスバリア性フィルムを提供することである。

【課題を解決するための手段】

【0017】

本発明に係る上記課題は以下の手段により解決される。

【0018】

1.張力を印加されながら搬送される樹脂基材上に、無機前駆体化合物を含む溶液を塗布して塗膜を作製し、該塗膜に対してエキシマランプを用いて真空紫外線を照射することにより改質処理して形成された、少なくとも1層のガスバリア性層を有するガスバリア性フィルムの製造方法において、

前記エキシマランプの表面温度が150℃以下であり、前記エキシマランプ表面と前記樹脂基材との最短距離が10mm以下であって、

前記樹脂基材の厚さをA(μm)、前記真空紫外線を照射時のm幅あたりの張力をB(N)としたときに、下式[1]を満たすことを特徴とするガスバリア性フィルムの製造方法。

【0019】

0.3≦B/A≦4.0・・・・[1]

2.前記改質処理する工程において、前記樹脂基材がフリースパン搬送されていることを特徴とする前記1に記載のガスバリア性フィルムの製造方法。

【0020】

3.前記無機前駆体化合物としてパーヒドロポリシラザンを用いることを特徴とする前記1または2に記載のガスバリア性フィルムの製造方法。

【0021】

4.前記1〜3のいずれか1項に記載のガスバリア性フィルムの製造方法で製造されたことを特徴とするガスバリア性フィルム。

【発明の効果】

【0022】

本発明の上記手段により、極めて高いガスバリア性能を有し、ロール・トゥー・ロール方式の生産適性を有するガスバリア性フィルムの製造方法と該製造方法により製造されたガスバリア性フィルムを提供することができる。

【図面の簡単な説明】

【0023】

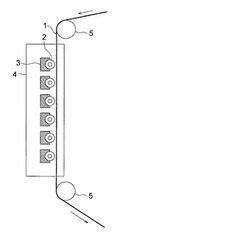

【図1】樹脂基材を垂直方向にフリースパン搬送して、真空紫外線照射装置による改質処理工程を模式的に示した図である。

【図2】エキシマランプの横方向の断面構造を模式的に示した図である。

【図3】水冷機構を有するエキシマランプのランプ縦方向の断面構造を模式的に示した図である。

【発明を実施するための形態】

【0024】

本発明のガスバリア性フィルムの製造方法は、張力を印加されながら搬送される樹脂基材上に、無機前駆体化合物を含む溶液を塗布して塗膜を作製し、該塗膜に対してエキシマランプを用いて真空紫外線を照射することにより改質処理して形成された、少なくとも1層のガスバリア性層を有するガスバリア性フィルムの製造方法において、

前記エキシマランプ表面温度が150℃以下であり、ランプ表面と樹脂基材との最短距離が10mm以下であって、

さらに、樹脂基材の厚さをA(μm)、真空紫外線を照射時のm幅あたりの張力をB(N)としたときに、下式[1]を満たすことを特徴とする、ガスバリア性フィルムの製造方法である。

【0025】

0.3≦B/A≦4.0・・・・[1]

また、本発明のガスバリア性フィルムの製造方法は、真空紫外線を照射することにより改質処理する工程において、好ましくは樹脂基材がフリースパン搬送をされているガスバリア性フィルムの製造方法である。本発明の製造方法によれば、樹脂基材がフリースパン搬送をされている場合にも安定したガスバリア性を得ることができ、製造ライン設計の自由度が増すため、初期投資が抑えられる等、多くのメリットを有するものである。

【0026】

更に、本発明のガスバリア性フィルムの製造方法においては、無機前駆体化合物としてパーヒドロポリシラザンを用いることが好ましい。

【0027】

さらに、本発明のガスバリア性フィルムは、上記のいずれかの製造方法で製造されたガスバリア性フィルムである。

【0028】

以下、本発明とその構成要素、及び本発明を実施するための形態について詳細な説明をする。

【0029】

《ガスバリア性フィルム及びその製造方法》

本発明に係るガスバリア性層は、無機前駆体化合物を含有する溶液を樹脂基材上に塗布した後、無機前駆体化合物を含む塗膜に真空紫外線を照射する方法で改質処理し、その少なくとも一部を金属酸化物や金属窒化物または金属酸化窒化物といった無機膜へと改質して、ガスバリア性層が形成されるものである。

【0030】

ここで本発明における改質処理とは、無機前駆体化合物を含む塗膜に真空紫外線を照射することで、該塗膜の一部を無機膜へと改質することを言う。

【0031】

当該真空紫外線は、ほとんどの物質の原子間結合力より大きいため、原子の結合を光量子プロセスと呼ばれる光子のみによる作用により直接切断することが可能であり、無機前駆体化合物塗膜を効率的に無機膜へと改質することが可能となる。

【0032】

真空紫外線照射は、塗膜形成後であればいずれの時点で実施しても有効である。

【0033】

(エキシマランプを有する真空紫外線照射装置)

本発明に係る真空紫外線照射装置には、具体的には、100〜200nmの真空紫外線を発する希ガスエキシマランプが好ましく用いられる。

【0034】

Xe,Kr,Ar,Neなどの希ガスの原子は化学的に結合して分子を作らないため、不活性ガスと呼ばれる。しかし,放電などによりエネルギーを得た希ガスの原子(励起原子)は他の原子と結合して分子を作ることができる。希ガスがキセノンの場合には、

e+Xe→Xe*

Xe*+2Xe→Xe2*+Xe

Xe2*→Xe+Xe+hν(172nm)

となり、励起されたエキシマ分子であるXe2*が基底状態に遷移するときに172nmのエキシマ光を発光する。

【0035】

エキシマランプの特徴としては、放射が一つの波長に集中し、必要な光以外がほとんど放射されないので効率が高いことが挙げられる。また、余分な光が放射されないので、対象物の温度を比較的低く保つことができる。さらには始動・再始動に時間を要さないので、瞬時の点灯点滅が可能である。

【0036】

該エキシマ光を効率良く照射する光源としては誘電体バリア放電ランプが有る。該ランプの構成としては、電極間に誘電体を介して放電を起こすものであり、一般的には誘電体からなる放電容器とその外部に少なくとも一方の電極が配置されていれば良い。該ランプとして例えば、石英ガラスで構成された太い管と細い管とから成る二重円筒状の放電容器中にキセノン等の希ガスが封入され該放電容器の外部に網状の第1の電極を設け内管の内側に他の電極を設けたものがある。該ランプにおいて、前記電極間に高周波電圧等を加えることによって放電容器内部に誘電体バリア放電を発生させ該放電により生成されたキセノン等のエキシマ分子が解離する時にエキシマ光を発生させる。

【0037】

エキシマランプは光の発生効率が高いため低い電力の投入で点灯させることが可能である。また、光による温度上昇の要因となる波長の長い光は発せず、紫外線領域で単を波長でエネルギーを照射するため、照射光自体による照射対象物の温度上昇は抑えられる特徴を持っている。

【0038】

しかし、ランプの石英ガラス管自体はランプ点灯によって加熱され、点灯から数分のうちにランプ管面温度は200℃以上に達する場合があり、照射対象物をランプ管面の距離が接近している場合、例えば10mm以下になった場合には、ランプ管面の放射熱によって照射対象物の温度は上昇する。

【0039】

本発明のように、樹脂基材上に塗布形成した層をロール・トゥー・ロール方式で張力を印加しながら搬送し、搬送中の樹脂基材にエキシマランプを用いて真空紫外線を照射する改質処理工程を有する製造方法においては、改質処理工程中にエキシマランプ管面の温度の影響を受けて樹脂基材温度が上昇することになる。

【0040】

一般的に用いられる樹脂基材は、100℃前後にTgを有しているため弾性率の温度依存性を有しており、温度がTgを超えると急激に弾性率が低下する。ロール・トゥー・ロール方式で一定張力を印加しながら搬送している間に樹脂基材温度が上昇すると、弾性率の低下に応じて樹脂基材の伸びは増加する。例えば樹脂基材温度が25℃から130℃に上昇した場合には、樹脂基材の伸びは3〜4倍にもなり得る。

【0041】

一方で、本発明においては、上述の改質処理工程において、無機前駆体化合物を含む塗膜の少なくとも一部が無機塗膜へと改質されるが、この際、無機前駆体化合物は弾性率が低く破断伸びが大きいのに対して、これを改質した無機塗膜は弾性率が高く破断伸びが小さくなる。このことは、改質処理工程において、樹脂基材温度に大きな上昇が生じて改質処理工程中に樹脂基材の伸びが大きく増加した場合には、改質された無機塗膜はこの樹脂基材の伸びに追従できずにクラックを生じる懸念が大きくなることを意味し、クラックの生じた無機塗膜はガスバリア性を大きく劣化させることを意味する。また、樹脂基材の伸びは幅方向で一定とならない場合があり、張力を除いて室温に戻した際に樹脂基材の凹凸変形を生じて、ガスバリア性フィルムとしての品質を大きく劣化させる懸念もある。これらは、フリースパンでの搬送部位においてより顕著に表れる問題である。

【0042】

ここで、フリースパンでの搬送部位とは、基材が搬送ロールや搬送ベルトに巻き回されて搬送ロールや搬送ベルトに接している部位以外の部位のことを意味するものであり,フリースパン搬送とは、基材が搬送ロールや搬送ベルトに接せずに搬送されていることを意味するものである。

【0043】

ランプ管面と照射対象物の距離を離していくと照射対象物の温度上昇を抑制することはできるが、照射対象物表面における真空紫外線の照度は低下し、照射による改質効率も低下するため、結果的にやはりガスバリア性が劣化することになるか、もしくは、ライン速度を低下させる等の生産性低下につながることになる。

【0044】

このように、ロール・トゥー・ロール方式で張力を印加されながら搬送される樹脂基材上に形成した無機前駆体化合物塗膜を真空紫外線照射により改質処理してガスバリア性層を形成する改質処理工程においては、ガスバリア性能と生産性向上のために従来全く考慮されていなかったレベルでの工程管理が必要であり、本発明者は鋭意検討の結果本発明に至ったものである。

【0045】

本発明の改質処理工程においては、真空紫外線照射装置に用いられるエキシマランプの表面温度は150℃以下である。エキシマランプの表面温度は80℃以上130℃以下であることがより好ましい。

【0046】

エキシマランプの表面温度が150℃を超えると、樹脂基材のガスバリア性が大きく劣化するのに加え、基材変形を生じる懸念がある。また、130℃以下とすることで、より安定して良好なガスバリア性が得られるようになるため好ましい。さらに、80℃以上とすることで、エキシマランプの石英ガラス管全体の冷却部に対する発熱部の温度差を少なくしてクラック生成等のランプ劣化を抑制することができるため好ましい。

【0047】

また、本発明においてはエキシマランプの表面と樹脂基材との最短距離が10mm以下である。その中でも好ましくは、3mm以上5mm以下である。

【0048】

ここで、エキシマランプの表面とは、エキシマランプの石英ガラス管表面のうち、樹脂基材に最も近い部位の表面のことを意味する。エキシマランプの石英ガラス管表面と樹脂基材との間に石英ガラス板等(ガス以外)の透光性遮蔽物が存在する場合は、透光性遮蔽物の表面のうち、樹脂基材に最も近い部位の表面のことを意味する。エキシマランプの表面温度は熱電対タイプやサーミスタタイプ接触式温度計や、放射温度計等で測定することができる。

【0049】

エキシマランプ管面温度の制御は、気体や液体の冷媒を用いて、ランプを直接温度調整するか、ランプホルダを冷却してランプを間接的に温度調整する公知の方法を適用することができる。具体的には、特開平04−301357、特開平09−274893、特開平11−329365、特開2000−030667、特開2000−106147、特開2000−331649、特開2001−126666、特開2001−185089、特開2001−267280、特開2002−042736、特開2002−191965、特開2002−203520、特開2002−263596、特開2003−115281、特開2003−167100、特開2004−265770、特開2007−128661、特開2008−084568、特開2008−147058、特開2009−043599に記載の方法を用いることができる。

【0050】

また、エキシマランプの石英ガラス管は温度上昇に伴い172nm光の透過性が低下するという特性を有しており、本発明の温度範囲にエキシマランプ管面温度を制御することは、ランプの実用出力を向上させることになり、改質効率向上・ガスバリア性の向上にも寄与するものである。

【0051】

(真空紫外線照射時の酸素濃度)

本発明に係る真空紫外線照射時の酸素濃度は10〜10000ppm(1%)とすることが好ましく、更に好ましくは、50〜5000ppmである。

【0052】

酸素ガスが多く(数%レベル)含まれる雰囲気で真空紫外線を照射した場合、改質処理後のガスバリア膜が酸素過多の構造となり、ガスバリア性が劣化する。

【0053】

また、前述した様に172nmの真空紫外線が、酸素により吸収され膜面に到達する172nmの光量が減少してしまい、光による処理の効率を低下しやすい。

【0054】

真空紫外線照射時にこれら酸素以外のガスとしては乾燥不活性ガスとすることが好ましく、特にコストの観点から乾燥窒素ガスにすることが好ましい。酸素濃度の調整は真空紫外線照射装置のチャンバー内へ導入する酸素ガス、不活性ガスの流量を計測し、流量比を変えることで調整可能である。

【0055】

ここで、チャンバー内へ導入するガスを加熱または冷却して、樹脂基材の照射面側または裏面側に吹き付けることで、改質処理時の樹脂基材の温度を調整することもできる。

【0056】

《樹脂基材:支持体》

本発明のガスバリア性フィルムの樹脂基材(「支持体」ともいう。)は、後述のガスバリア性(単に「バリア性」ともいう。)を有するガスバリア性層(単に「バリア膜」ともいう。)を保持することができる有機材料で形成されたものであれば、特に限定されるものではない。

【0057】

例えば、アクリル酸エステル、メタクリル酸エステル、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)、ポリアリレート、ポリ塩化ビニル(PVC)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、ナイロン(Ny)、芳香族ポリアミド、ポリエーテルエーテルケトン、ポリスルホン、ポリエーテルスルホン、ポリイミド、ポリエーテルイミド等の各樹脂フィルム、有機無機ハイブリッド構造を有するシルセスキオキサンを基本骨格とした耐熱透明フィルム(製品名Sila−DEC、チッソ株式会社製)、更には前記樹脂を二層以上積層して成る樹脂フィルム等を挙げることができる。

【0058】

コストや入手の容易性の点では、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)等が好ましく用いられ、また光学的透明性、耐熱性、無機層、ガスバリア性層との密着性の点においては、有機無機ハイブリッド構造を有するシルセスキオキサンを基本骨格とした耐熱透明フィルムが好ましく用いることができる。これらの中でも、破断強度およびコストの点でポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)がより好ましく、本発明でのガスバリア性改善が著しい点とコストの点でポリエチレンテレフタレート(PET)が最も好ましい。

【0059】

支持体の厚さは10μm〜500μmが好ましく、より好ましくは20〜250μmであり、さらに好ましくは30〜150μmである。支持体の厚さが10μm〜500μmの範囲にあることで、安定したガスバリア性を得られ、また、ロール・トゥー・ロール搬送に適したものになる。

【0060】

本発明においては、樹脂基材の厚さをA(μm)、真空紫外線を照射時のm幅あたりの張力をB(N)としたときに、下式[1]を満たすことが必要である。

【0061】

0.3≦B/A≦4.0・・・・[1]

式「B/A」が4.0を超えると改質処理中のバリア層にクラックを生じる懸念が生じる。また、0.3未満となると、樹脂基材のロール間での張りが不十分になって改質処理時の平面性を保てなくなり、改質ムラを生じる懸念が生じる。

【0062】

式「B/A」のより好ましい範囲は0.3以上2.7以下である。

【0063】

エキシマランプ表面温度と、ランプ表面と樹脂基材との最短距離とを本発明の範囲に制御した上で、式[1]の数値をこの範囲内に維持することでより安定して良好なガスバリア性を高生産性で得ることができることを見出した。

【0064】

ここで、樹脂基材の厚さをA(μm)とは、後述するアンカーコート剤層や平滑層等を設けた場合には、これらの構成層も含めた厚さである。

【0065】

また、樹脂基材の厚さは、透過型電子顕微鏡(Transmission Electron Microscope;TEM)などにより測定することができる。具体的には、透過型電子顕微鏡により測定した樹脂基材の厚さを10箇所以上測定してその平均値を求めることにより測定することができる。

【0066】

また真空紫外線を照射時のm幅あたりの張力は、張力調整機構により一定の張力で樹脂基材に印加することができる。

【0067】

また、本発明に係る樹脂基材(支持体)は透明であることが好ましい。

【0068】

ここで、樹脂基材が透明とは、可視光(400〜700nm)の光透過率が80%以上であることを示す。

【0069】

樹脂基材(支持体)が透明であり、樹脂基材上に形成する層も透明であることにより、透明なガスバリア性フィルムとすることが可能となるため、有機EL素子等の透明基板とすることも可能となるからである。

【0070】

また、上記に挙げた樹脂基材は未延伸フィルムでもよく、延伸フィルムでもよい。

【0071】

本発明に用いられる樹脂基材(支持体)は、従来公知の一般的な方法により製造することが可能である。例えば、材料となる樹脂を押し出し機により溶融し、環状ダイやTダイにより押し出して急冷することにより、実質的に無定形で配向していない未延伸の樹脂基材(支持体)を製造することができる。

【0072】

また、未延伸の樹脂基材(支持体)を一軸延伸、テンター式逐次二軸延伸、テンター式同時二軸延伸、チューブラー式同時二軸延伸等の公知の方法により、樹脂基材(支持体)の流れ(縦軸)方向、又は樹脂基材(支持体)の流れ方向と直角(横軸)方向に延伸することにより延伸支持体を製造することができる。

【0073】

この場合の延伸倍率は、樹脂基材(支持体)の原料となる樹脂に合わせて適宜選択することできるが、縦軸方向及び横軸方向にそれぞれ2倍〜10倍が好ましい。

【0074】

更には、延伸フィルムに於いて基板の寸法安定性を向上するために、延伸後の緩和処理をする事が好ましい。

【0075】

また、本発明に係る樹脂基材(支持体)においては、塗膜を形成する前にコロナ処理してもよい。更に、本発明に係る支持体表面には、塗膜との密着性の向上を目的としてアンカーコート剤層を形成してもよい。

【0076】

《アンカーコート剤層》

アンカーコート剤層に用いられるアンカーコート剤としては、ポリエステル樹脂、イソシアネート樹脂、ウレタン樹脂、アクリル樹脂、エチレンビニルアルコール樹脂、ビニル変性樹脂、エポキシ樹脂、変性スチレン樹脂、変性シリコン樹脂、及びアルキルチタネート等を一又は二種以上併せて使用することができる。

【0077】

これらのアンカーコート剤には、従来公知の添加剤を加えることもできる。そして、上記のアンカーコート剤は、ロールコート、グラビアコート、ナイフコート、ディップコート、スプレーコート等の公知の方法により支持体上にコーティングし、溶剤、希釈剤等を乾燥除去することによりアンカーコーティングすることができる。上記のアンカーコート剤の塗布量としては、0.1g/m2〜5g/m2(乾燥状態)程度が好ましい。

【0078】

《平滑層》

本発明のガスバリア性フィルムは平滑層を有してもよい。本発明に用いられる平滑層は突起等が存在する透明樹脂フィルム支持体の粗面を平坦化し、あるいは、透明樹脂フィルム支持体に存在する突起により透明無機化合物層に生じた凹凸やピンホールを埋めて平坦化するために設けられる。このような平滑層は、基本的には感光性樹脂を硬化させて作製される。

【0079】

平滑層の感光性樹脂としては、例えば、ラジカル反応性不飽和化合物を有するアクリレート化合物を含有する樹脂組成物、アクリレート化合物とチオール基を有するメルカプト化合物を含有する樹脂組成物、エポキシアクリレート、ウレタンアクリレート、ポリエステルアクリレート、ポリエーテルアクリレート、ポリエチレングリコールアクリレート、グリセロールメタクリレート等の多官能アクリレートモノマーを溶解させた樹脂組成物等が挙げられる。また、上記のような樹脂組成物の任意の混合物を使用することも可能であり、光重合性不飽和結合を分子内に1個以上有する反応性のモノマーを含有している感光性樹脂であれば特に制限はない。

【0080】

平滑層の形成方法は特に制限はないが、スプレー法、ブレードコーティング法、ディップ法等のウエットコーティング法、あるいは、蒸着法等のドライコーティング法により形成することが好ましい。

【0081】

平滑層の形成では、上述の感光性樹脂に、必要に応じて酸化防止剤、紫外線吸収剤、可塑剤等の添加剤を加えることができる。また、平滑層の積層位置に関係なく、いずれの平滑層においても、成膜性向上及び膜のピンホール発生防止等のために適切な樹脂や添加剤を使用してもよい。

【0082】

平滑層の平滑性は、JIS B 0601で規定される表面粗さで表現される値で、最大断面高さRt(p)が、10nm以上、30nm以下であることが好ましい。この範囲よりも値が小さい場合には、後述のケイ素化合物を塗布する段階で、ワイヤーバー、ワイヤレスバー等の塗布方式で、平滑層表面に塗工手段が接触する場合に塗布性が損なわれる場合がある。また、この範囲よりも大きい場合には、ケイ素化合物を塗布した後の凹凸を平滑化することが難しくなる場合がある。

【0083】

《ブリードアウト防止層》

本発明に用いられるブリードアウト防止層は、平滑層を有するフィルムを加熱した際に、フィルム支持体中から未反応のオリゴマー等が表面へ移行して、接触する面を汚染してしまう現象を抑制する目的で平滑層を有する樹脂基材の反対面に設けられる。ブリードアウト防止層は、この機能を有していれば基本的に平滑層と同じ構成をとっても構わない。

【0084】

ブリードアウト防止層に含ませることが可能な重合性不飽和基を有する不飽和有機化合物としては、分子中に2個以上の重合性不飽和基を有する多価不飽和有機化合物又は分子中に一個の重合性不飽和基を有する単価不飽和有機化合物等を挙げることができる。

【0085】

その他の添加剤として、マット剤を含有してもよい。マット剤としては平均粒子径が0.1〜5μm程度の無機粒子が好ましい。このような無機粒子としては、シリカ、アルミナ、タルク、クレイ、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、水酸化アルミニウム、二酸化チタン、酸化ジルコニウム等の一種又は二種以上を併せて使用することができる。

【0086】

ここで無機粒子からなるマット剤は、ハードコート剤の固形分100質量部に対して2質量部以上、好ましくは4質量部以上、より好ましくは6質量部以上、20質量部以下、好ましくは18質量部以下、より好ましくは16質量部以下の割合で混合されていることが望ましい。

【0087】

また、ブリードアウト防止層は、ハードコート剤及びマット剤の他の成分として熱可塑性樹脂、熱硬化性樹脂、電離放射線硬化性樹脂、光重合開始剤等を含有させてもよい。

【0088】

以上のようなブリードアウト防止層は、ハードコート剤、マット剤、及び必要に応じて他の成分を配合して、適宜必要に応じて用いる希釈溶剤によって塗布液として調製し、当該塗布液を支持体フィルム表面に従来公知の塗布方法によって塗布した後、電離放射線を照射して硬化させることにより形成することができる。

【0089】

なお、電離放射線を照射する方法としては、超高圧水銀灯、高圧水銀灯、低圧水銀灯、カーボンアーク、メタルハライドランプ等から発せられる100〜400nm、好ましくは200〜400nmの波長領域の紫外線を照射する、又は走査型やカーテン型の電子線加速器から発せられる100nm以下の波長領域の電子線を照射することにより行うことができる。

【0090】

ブリードアウト防止層の厚さとしては、フィルムの耐熱性向上させ、フィルムの光学特性のバランス調整を容易にし、かつ、ガスバリア性フィルムの片面のみにブリードアウト防止層を設けた場合のカールを防止する観点から、1〜10μmの範囲が好ましく、更に好ましくは、2μm〜7μmの範囲にすることが好ましい。

【0091】

《無機前駆体化合物を含有する塗膜》

本発明に係る無機前駆体化合物を含有する塗膜は、樹脂基材上に少なくとも一層の無機前駆体化合物を含有する塗布液を塗布することにより形成される。

【0092】

塗布方法としては、任意の適切な方法が採用され得る。具体例としては、ロールコート法、フローコート法、インクジェット法、スプレーコート法、プリント法、ディップコート法、流延成膜法、バーコート法、グラビア印刷法等が挙げられる。塗布厚さは、目的に応じて適切に設定され得る。例えば、塗布厚さは、乾燥後の厚さが好ましくは1nm〜10μm程度、さらに好ましくは10nm〜10μm程度、最も好ましくは30nm〜1μm程度となるように設定され得る。

【0093】

本発明に係る無機前駆体化合物とは、特定の雰囲気下で真空紫外線照射によって金属酸化物や金属窒化物や金属酸化窒化物を形成しうる化合物であれば特に限定されないが、本発明の製造方法に適する化合物としては、特開平8−112879号公報に記載されているように比較的低温で改質処理され得る化合物が好ましい。

【0094】

具体的には、Si−O−Si結合を有するポリシロキサン(ポリシルセスキオキサンを含む)、Si−N−Si結合を有するポリシラザン、Si−O−Si結合とSi−N−Si結合の両方を含むポリシロキサザン等を上げることができる。これらは2種以上を混合して使用することができる。また、異なる化合物を逐次積層したり、同時積層したりしても使用可能である。

【0095】

(ポリシロキサン)

本発明で用いられるポリシロキサンとしては、一般構造単位としての〔R3SiO1/2〕、〔R2SiO〕、〔RSiO3/2〕、及び〔SiO2〕を含むことができる。ここでRは、水素原子、1〜20の炭素原子を含むアルキル基の例えばメチル、エチル、プロピルなど、アリール基の例えばフェニル、不飽和アルキル基の例えばビニルからなる群より独立して選択される。特定のポリシロキサン基の例には、〔PhSiO3/2〕、〔MeSiO3/2〕、〔HSiO3/2〕、〔MePhSiO〕、〔Ph2SiO〕、〔PhViSiO〕、〔ViSiO3/2〕、〔MeHSiO〕、〔MeViSiO〕、〔Me2SiO〕、〔Me3SiO1/2〕などが挙げられる。また、ポリシロキサンの混合物やコポリマーも使用可能である。

【0096】

(ポリシルセスキオキサン)

本発明においては、上述のポリシロキサンの中でもポリシルセスキオキサンを用いることが好ましい。ポリシルセスキオキサンはシルセスキオキサンを構造単位に含む化合物である。「シルセスキオキサン」とは、[RSiO3/2]で表される化合物であり、通常、RSiX3(Rは、水素原子、アルキル基、アルケニル基、アリール基、アラアルキル基等であり、Xは、ハロゲン、アルコキシ基等である)型化合物が加水分解−重縮合して合成されるポリシロキサンである。シスセスオキサンの分子配列の形状としては、代表的には無定形構造、ラダー状構造、籠型構造又はその部分開裂構造体(籠型構造からケイ素原子が一原子欠けた構造や籠状構造の一部ケイ素−酸素結合が切断された構造)等が知られている。

【0097】

これらのポリシルセスキオキサンの中でも、いわゆる水素シルセスキオキサンポリマーを用いることが好ましい。水素シルセスキオキサンポリマーには、式:HSi(OH)x(OR)yOz/2のヒドリドシロキサンポリマーが挙げられ、各々のRは有機基又は置換された有機基であり、酸素原子によってケイ素に結合した場合、加水分解性置換基を形成し、x=0〜2、y=0〜2、z=1〜3、x+y+z=3である。Rの例には、アルキル基の例えばメチル、エチル、プロピル、ブチルなど、アリール基の例えばフェニル、アルケニル基の例えばアリル、ビニルが挙げられる。そのようなものとして、これらの樹脂は、完全に縮合され(HSiO3/2)n、あるいは部分的にのみ加水分解され(即ち、一部のSi−ORを含む)及び/又は部分的に縮合される(即ち、一部のSi−OHを含む)ことができる。

【0098】

籠型シルセスキオキサンの例としては、[RSiO3/2]8の化学式で表される下記一般式(1)のシルセスキオキサン、[RSiO3/2]10の化学式で表される下記一般式(2)のシルセスキオキサン、[RSiO3/2]12の化学式で表される下記一般式(3)のシルセスキオキサン、[RSiO3/2]14の化学式で表される下記一般式(4)のシルセスキオキサン、[RSiO3/2]16の化学式で表される下記一般式(5)のシルセスキオキサンが挙げられる。

【0099】

【化1】

【0100】

[RSiO3/2]nで表される籠型シルセスキオキサンにおけるnの値としては、6から20の整数であり、好ましくは8、10又は12であり、特に好ましくは8又は8、10及び12の混合物である。また、籠型シルセスキオキサンの一部のケイ素−酸素結合が部分的に開裂した[RSiO3/2]n−m(O1/2H)2+m(nは6〜20の整数であり、mは0又は1である。)で表される籠型シルセスキオキサンの好ましい例としては、一般式(1)の一部が開裂したトリシラノール体、[RSiO3/2]7(O1/2H)3で表わされる下記一般式(6)のシルセスキオキサン、[RSiO3/2]8(O1/2H)2の化学式で表される下記一般式(7)のシルセスキオキサン、[RSiO3/2]8(O1/2H)2の化学式で表される下記一般式(8)のシルセスキオキサンが挙げられる。

【0101】

【化2】

【0102】

上記一般式(1)〜(8)におけるRは、水素原子、炭素数1〜20の飽和炭化水素基、炭素数2〜20のアルケニル基、炭素数7〜20のアラアルキル基、炭素数6〜20のアリール基が挙げられる。中でもRは重合反応が可能な重合性官能基であることが好ましい。

【0103】

炭素数1〜20の飽和炭化水素基の例としては、メチル基、エチル基、n−プロピル基、i−プロピル基、ブチル基(n−ブチル基、i−ブチル基、t−ブチル基、sec−ブチル基等)、ペンチル基(n−ペンチル基、i−ペンチル基、ネオペンチル基、シクロペンチル基等)、ヘキシル基(n−ヘキシル基、i−ヘキシル基、シクロヘキシル基等)、ヘプチル基(n−ヘプチル基、i−ヘプチル基等)、オクチル基(n−オクチル基、i−オクチル基、t−オクチル基等)、ノニル基(n−ノニル基、i−ノニル基等)、デシル基(n−デシル基、i−デシル基等)、ウンデシル基(n−ウンデシル基、i−ウンデシル基等)、ドデシル基(n−ドデシル基、i−ドデシル基等)などが挙げられる。成形時の溶融流動性、難燃性及び操作性のバランスを考慮すると、好ましくは炭素数1〜16の飽和炭化水素であり、特に好ましくは炭素数1〜12の飽和炭化水素である。

【0104】

炭素数2〜20のアルケニル基としては、非環式アルケニル基及び環式アルケニル基が挙げられる。その例としては、ビニル基、プロペニル基、ブテニル基、ペンテニル基、ヘキセニル基、シクロヘキセニル基、シクロヘキセニルエチル基、ノルボルネニルエチル基、ヘプテニル基、オクテニル基、ノネニル基、デセニル基、ウンデセニル基、ドデセニル基などが挙げられる。成形時の溶融流動性、難燃性及び操作性のバランスを考慮すると、好ましくは炭素数2〜16のアルケニル基であり、特に好ましくは炭素数2〜12のアルケニル基である。

【0105】

炭素数7〜20のアラアルキル基の例としては、ベンジル基、フェネチル基又は炭素数1〜13、好ましくは炭素数1〜8のアルキル基のうち1置換又は複数置換されたベンジル基、フェネチル基等が挙げられる。

【0106】

炭素数6〜20のアリール基の例としては、フェニル基、トリル基又は炭素数1〜14、好ましくは炭素数1〜8のアルキル基で置換されたフェニル基、トリル基、キシリル基等が挙げられる。

【0107】

上記の籠型シルセスキオキサン類は、Aldrich社、Hybrid Plastic社、チッソ株式会社、アヅマックス社等から市販されている化合物をそのまま用いてもよく、また、Journal of American Chemical Society誌、第111巻、1741頁(1989年)等に基づいて合成された化合物を用いてもよい。

【0108】

ポリシルセスキオキサンの籠型構造の部分開裂構造体とは、[RSiO3/2]8の化学式で表される一つの籠型ユニットからSi−O−Si結合が開裂して生成したSi−OHが3個以下の化合物、又は[RSiO3/2]8の化学式で表される閉じた籠型構造の中からSi原子の欠損が一つ以下の化合物を示す。

【0109】

籠型シルセスキオキサンにおいても、[HSiO3/2]8等の水素シルセスキオキサンを好ましく用いることができる。

【0110】

(ポリシラザン)

本発明で用いられるポリシラザンとは、珪素−窒素結合を持つポリマーで、Si−N、Si−H、N−H等からなるSiO2、Si3N4及び両方の中間固溶体SiOxNy(x:0.1〜1.9、y:0.1〜1.3)等の無機前駆体ポリマーである。

【0111】

本発明に好ましく用いられるポリシラザンとしては、下記一般式(A)で表される。

【0112】

一般式(A)

−[Si(R1)(R2)−N(R3)]−

式中、R1、R2、R3は、各々水素原子,アルキル基,アルケニル基,シクロアルキル基,アリール基,アルキルシリル基,アルキルアミノ基,アルコキシ基を表す。

【0113】

本発明では、得られるバリア膜としての緻密性の観点からは、R1、R2及びR3のすべてが水素原子であるパーヒドロポリシラザンが特に好ましい。

【0114】

一方、そのSiと結合する水素部分が一部アルキル基等で置換されたオルガノポリシラザンは、メチル基等のアルキル基を有することにより下地基材との接着性が改善され、かつ硬くてもろいポリシラザンによるセラミック膜に靭性を持たせることができるため、より膜厚を厚くした場合でもクラックの発生が抑えられる利点がある。用途に応じて適宜、これらパーヒドロポリシラザンとオルガノポリシラザンを選択してよく、混合して使用することもできる。

【0115】

パーヒドロポリシラザンは直鎖構造と6及び8員環を中心とする環構造が存在した構造と推定されている。その分子量は数平均分子量(Mn)で約600〜2000程度(ポリスチレン換算)であり、液体又は固体の物質であり、分子量により異なる。これらは有機溶媒に溶解した溶液状態で市販されており、市販品をそのままポリシラザン含有塗布液として使用することができる。

【0116】

低温でセラミック化するポリシラザンの別の例としては、上記ポリシラザンにケイ素アルコキシドを反応させて得られるケイ素アルコキシド付加ポリシラザン(特開平5−238827号公報)、グリシドールを反応させて得られるグリシドール付加ポリシラザン(特開平6−122852号公報)、アルコールを反応させて得られるアルコール付加ポリシラザン(特開平6−240208号公報)、金属カルボン酸塩を反応させて得られる金属カルボン酸塩付加ポリシラザン(特開平6−299118号公報)、金属を含むアセチルアセトナート錯体を反応させて得られるアセチルアセトナート錯体付加ポリシラザン(特開平6−306329号公報)、金属微粒子を添加して得られる金属微粒子添加ポリシラザン(特開平7−196986号公報)等が挙げられる。

【0117】

ポリシラザンを含有する液体を調製する有機溶媒としては、ポリシラザンと容易に反応してしまうようなアルコール系や水分を含有するものを用いることは好ましくない。具体的には、脂肪族炭化水素、脂環式炭化水素、芳香族炭化水素等の炭化水素溶媒、ハロゲン化炭化水素溶媒、脂肪族エーテル、脂環式エーテル等のエーテル類が使用できる。具体的には、ペンタン、ヘキサン、シクロヘキサン、トルエン、キシレン、ソルベッソ、ターベン等の炭化水素、塩化メチレン、トリコロロエタン等のハロゲン炭化水素、ジブチルエーテル、ジオキサン、テトラヒドロフラン等のエーテル類等がある。これらの溶剤は、ポリシラザンの溶解度や溶剤の蒸発速度、等目的にあわせて選択し、複数の溶剤を混合しても良い。

【0118】

ポリシラザン含有塗布液中のポリシラザン濃度は目的とするシリカ膜厚や塗布液のポットライフによっても異なるが、0.2〜35質量%程度である。

【0119】

有機ポリシラザンは、そのSiと結合する水素部分が一部アルキル基等で置換された誘導体であってもよい。アルキル基、特にもっとも分子量の少ないメチル基を有することにより下地基材との接着性が改善され、かつ硬くてもろいシリカ膜に靭性を持たせることができ、より膜厚を厚くした場合でもクラックの発生が抑えられる。

【0120】

酸化珪素化合物への改質処理を促進するために、アミンや金属の触媒を添加することもできる。具体的には、AZエレクトロニックマテリアルズ(株)製 アクアミカ NAX120−20、NN110、NN310、NN320、NL110A、NL120A、NL150A、NP110、NP140、SP140などが挙げられる。

【0121】

(ポリシロキサザン)

本発明に係るポリシロキサザンは、主たる繰り返し単位が−[(SiH2)n(NH)r]−と−[(SiH2)mO]−(式中n、m、rは1,2または3)で示される化合物である。

【0122】

(触媒)

本発明に係る無機前駆体を含有する溶液(塗布液ともいう)中には、必要に応じて、触媒を添加することができる。

【0123】

具体的に示すと、1−メチルピペラジン、1−メチルピペリジン、4,4’−トリメチレンジピペリジン、4,4’−トリメチレンビス(1−メチルピペリジン)、ジアザビシクロ−[2,2,2]オクタン、シス−2,6−ジメチルピペラジン、4−(4−メチルピペリジン)ピリジン、ピリジン、ジピリジン、α−ピコリン、β−ピコリン、γ−ピコリン、ピペリジン、ルチジン、ピリミジン、ピリダジン、4,4’−トリメチレンジピリジン、2−(メチルアミノ)ピリジン、ピラジン、キノリン、キノクサリン、トリアジン、ピロール、3−ピロリン、イミダゾール、トリアゾール、テトラゾール、1−メチルピロリジンなどのN−ヘテロ環状化合物;メチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、プロピルアミン、ジプロピルアミン、トリプロピルアミン、ブチルアミン、ジブチルアミン、トリブチルアミン、ペンチルアミン、ジペンチルアミン、トリペンチルアミン、ヘキシルアミン、ジヘキシルアミン、トリヘキシルアミン、ヘプチルアミン、ジヘプチルアミン、オクチルアミン、ジオクチルアミン、トリオクチルアミン、フェニルアミン、ジフェニルアミン、トリフェニルアミンなどのアミン類;更にDBU(1,8−ジアザビシクロ[5,4,0]7−ウンデセン)、DBN(1,5−ジアザビシクロ[4,3,0]5−ノネン)、1,5,9−トリアザシクロドデカン、1,4,7−トリアザシクロノナンなどが挙げられる。

【0124】

また、有機酸、無機酸、金属カルボン酸塩、アセチルアセトナ錯体、金属微粒子も好ましい触媒としてあげられる。有機酸としては、酢酸、プロピオン酸、酪酸、吉草酸、マレイン酸、ステアリン酸などが、また無機酸としては、塩酸、硝酸、硫酸、リン酸、過酸化水素、塩素酸、次亜塩素酸などが挙げられる。金属カルボン酸塩としては、式:(RCOO)nM〔式中、Rは脂肪族基、または脂環族基で、炭素数1〜22のものを表し、MはNi、Ti、Pt、Rh、Co、Fe、Ru、Os、Pd、Ir、Alからなる群より選択された少なくとも1種の金属を表し、nはMの原子価である。〕で表わされる化合物である。金属カルボン酸塩は無水物でも水和物でもよい。アセチルアセトナ錯体としては、アセチルアセトン(2,4−ペンタジオン)から酸解離により生じた陰イオンacac−が金属原子に配位した錯体であり、一般的には、式(CH3COCHCOCH3)nM〔式中、Mはイオン価nの金属を表す。〕好適な金属Mとしては、例えば、ニッケル、白金、パラジウム、アルミニウム、ロジウムなどが挙げられる。金属微粒子としては、Au、Ag、Pd、Niが好ましく、特にAgが好ましい。金属微粒子の粒径は、0.5μmより小さいことが好ましく、0.1μm以下がより好ましく、0.05μmより小さいことがさらに好ましい。これら以外にも、過酸化物、メタルクロライド、フェロセン、ジルコノセンなどの有機金属化合物なども用いることができる。また、シリコーンポリマーの硬化剤として用いられる白金ビニルシロキサンも用いることができる。

【0125】

これら触媒は、無機前駆体化合物に対して0.01〜10質量%配合することが好ましく、0.05〜2質量%配合することがより好ましい。

【0126】

(オーバーコート層)

本発明のガスバリア性フィルムは、最表層のガスバリア性層上にオーバーコート層設けてもよい。

【0127】

(オーバーコート層に用いられる素材)

オーバーコート層に用いられる有機物としては、有機モノマー、オリゴマー、ポリマー等の有機樹脂を好ましく用いることができる。これらの有機樹脂は重合性基や架橋性基を有することが好ましく、これらの有機樹脂を含有し、必要に応じて重合開始剤や架橋剤等を含有する有機樹脂組成物塗布液から塗布形成した層に、光照射処理や熱処理を加えて硬化させることが好ましい。ここで「架橋性基」とは、光照射処理や熱処理で起こる化学反応によりバインダーポリマーを架橋することができる基のことである。このような機能を有する基であれば特にその化学構造は限定されないが、例えば、付加重合し得る官能基としてエチレン性不飽和基、エポキシ基/オキセタニル基等の環状エーテル基が挙げられる。また光照射によりラジカルになり得る官能基であってもよく、そのような架橋性基としては、例えば、チオール基、ハロゲン原子、オニウム塩構造等が挙げられる。中でも、エチレン性不飽和基が好ましく、特開2007−17948号公報の段落0130〜0139に記載された官能基が含まれる。

【0128】

有機樹脂の構造や重合性基の密度、架橋性基の密度、架橋剤の比率、及び硬化条件等を適宜調整することで、オーバーコート層の弾性率を所望の値に調整することができる。

【0129】

具体的な有機樹脂組成物としては、例えば、ラジカル反応性不飽和化合物を有するアクリレート化合物を含有する樹脂組成物、アクリレート化合物とチオール基を有するメルカプト化合物を含有する樹脂組成物、エポキシアクリレート、ウレタンアクリレート、ポリエステルアクリレート、ポリエーテルアクリレート、ポリエチレングリコールアクリレート、グリセロールメタクリレート等の多官能アクリレートモノマーを溶解させた樹脂組成物等が挙げられる。また、上記のような樹脂組成物の任意の混合物を使用することも可能であり、光重合性不飽和結合を分子内に1個以上有する反応性のモノマーを含有している感光性樹脂であれば特に制限はない。

【0130】

当該光重合性不飽和結合を分子内に1個以上有する反応性モノマーとしては、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、イソプロピルアクリレート、n−ブチルアクリレート、イソブチルアクリレート、tert−ブチルアクリレート、n−ペンチルアクリレート、n−ヘキシルアクリレート、2−エチルヘキシルアクリレート、n−オクチルアクリレート、n−デシルアクリレート、ヒドロキシエチルアクリレート、ヒドロキシプロピルアクリレート、アリルアクリレート、ベンジルアクリレート、ブトキシエチルアクリレート、ブトキシエチレングリコールアクリレート、シクロヘキシルアクリレート、ジシクロペンタニルアクリレート、2−エチルヘキシルアクリレート、グリセロールアクリレート、グリシジルアクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、イソボニルアクリレート、イソデキシルアクリレート、イソオクチルアクリレート、ラウリルアクリレート、2−メトリキエチルアクリレート、メトキシエチレングリコールアクリレート、フェノキシエチルアクリレート、ステアリルアクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、1,4−ブタンジオールジアクリレート、1,5−ペンタンジオールジアクリレート、1,6−ヘキサジオールジアクリレート、1,3−プロパンジオールアクリレート、1,4−シクロヘキサンジオールジアクリレート、2,2−ジメチロールプロパンジアクリレート、グリセロールジアクリレート、トリプロピレングリコールジアクリレート、グリセロールトリアクリレート、トリメチロールプロパントリアクリレート、ポリオキシエチルトリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、エチレンオキサイド変性ペンタエリスリトールトリアクリレート、エチレンオキサイド変性ペンタエリスリトールテトラアクリレート、プロピオンオキサイド変性ペンタエリスリトールトリアクリレート、プロピオンオキサイド変性ペンタエリスリトールテトラアクリレート、トリエチレングリコールジアクリレート、ポリオキシプロピルトリメチロールプロパントリアクリレート、ブチレングリコールジアクリレート、1,2,4−ブタンジオールトリアクリレート、2,2,4−トリメチル−1,3−ペンタジオールジアクリレート、ジアリルフマレート、1,10−デカンジオールジメチルアクリレート、ペンタエリスリトールヘキサアクリレート、及び、上記のアクリレートをメタクリレートに換えたもの、γ−メタクリロキシプロピルトリメトキシシラン、1−ビニル−2−ピロリドン等が挙げられる。上記の反応性モノマーは、1種又は2種以上の混合物として、あるいは、その他の化合物との混合物として使用することができる。

【0131】

前記感光性樹脂の組成物は光重合開始剤を含有する。光重合開始剤としては、ベンゾフェノン、o−ベンゾイル安息香酸メチル、4,4−ビス(ジメチルアミン)ベンゾフェノン、4,4−ビス(ジエチルアミン)ベンゾフェノン、α−アミノ・アセトフェノン、4,4−ジクロロベンゾフェノン、4−ベンゾイル−4−メチルジフェニルケトン、ジベンジルケトン、フルオレノン、2,2−ジエトキシアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、2−ヒドロキシ−2−メチルプロピオフェノン、p−tert−ブチルジクロロアセトフェノン、チオキサントン、2−メチルチオキサントン、2−クロロチオキサントン、2−イソプロピルチオキサントン、ジエチルチオキサントン、ベンジルジメチルケタール、ベンジルメトキシエチルアセタール、ベンゾインメチルエーテル、ベンゾインブチルエーテル、アントラキノン、2−tert−ブチルアントラキノン、2−アミルアントラキノン、β−クロルアントラキノン、アントロン、ベンズアントロン、ジベンズスベロン、メチレンアントロン、4−アジドベンジルアセトフェノン、2,6−ビス(p−アジドベンジリデン)シクロヘキサン、2,6−ビス(p−アジドベンジリデン)−4−メチルシクロヘキサノン、2−フェニル−1,2−ブタジオン−2−(o−メトキシカルボニル)オキシム、1−フェニル−プロパンジオン−2−(o−エトキシカルボニル)オキシム、1,3−ジフェニル−プロパントリオン−2−(o−エトキシカルボニル)オキシム、1−フェニル−3−エトキシ−プロパントリオン−2−(o−ベンゾイル)オキシム、ミヒラーケトン、2−メチル[4−(メチルチオ)フェニル]−2−モノフォリノ−1−プロパン、2−ベンジル−2−ジメチルアミノ−1−(4−モノフォリノフェニル)−ブタノン−1、ナフタレンスルホニルクロライド、キノリンスルホニルクロライド、n−フェニルチオアクリドン、4,4−アゾビスイソブチロニトリル、ジフェニルジスルフィド、ベンズチアゾールジスルフィド、トリフェニルホスフィン、カンファーキノン、四臭素化炭素、トリブロモフェニルスルホン、過酸化ベンゾイン、エオシン、メチレンブルー等の光還元性の色素とアスコルビン酸、トリエタノールアミン等の還元剤の組み合わせ等が挙げられ、これらの光重合開始剤を1種又は2種以上の組み合わせで使用することができる。

【0132】

本発明に係るオーバーコート層には無機素材を含有させることができる。無機素材を含有させることは一般的にオーバーコート層の弾性率増加につながる。無機素材の含有比率を適宜調整することでもオーバーコート層の弾性率を所望の値に調整することができる。

【0133】

無機素材としては、数平均粒径が1〜200nmの無機微粒子が好ましく、数平均粒径が3〜100nmの無機微粒子がより好ましい。無機微粒子としては、透明性の観点より金属酸化物が好ましい。

【0134】

金属酸化物として特に制約はないが、SiO2、Al2O3、TiO2、ZrO2、ZnO、SnO2、In2O3、BaO、SrO、CaO、MgO、VO2、V2O5、CrO2、MoO2、MoO3、MnO2、Mn2O3、WO3、LiMn2O4、Cd2SnO4、CdIn2O4、Zn2SnO4、ZnSnO3、Zn2In2O5、Cd2SnO4、CdIn2O4、Zn2SnO4、ZnSnO3、Zn2In2O5などが挙げられる。これらは、単体の使用でも二種類以上の併用でも良い。

【0135】

無機微粒子の分散物を得るには、近年の学術論文に倣って調整しても良いが、市販の無機微粒子分散物も好ましく用いることができる。

【0136】

具体的には、日産化学社製のスノーテックスシリーズやオルガノシリカゾル、ビックケミー・ジャパン社製のNANOBYKシリーズ、Nanophase Technologies社製のNanoDurなどの各種金属酸化物の分散物を挙げることができる。

【0137】

これら無機微粒子は表面処理を行って用いることもできる。

【0138】

無機素材としては、天然雲母、合成雲母等の雲母群、式3MgO・4SiO・H2Oで表されるタルク、テニオライト、モンモリロナイト、サポナイト、ヘクトライト、リン酸ジルコニウムなどの平板状微粒子を用いることもできる。

【0139】

具体的には、上記天然雲母としては白雲母、ソーダ雲母、金雲母、黒雲母及び鱗雲母が挙げられる。また、合成雲母としては、フッ素金雲母KMg3(AlSi3O10)F2、カリ四ケイ素雲母KMg2.5Si4O10)F2等の非膨潤性雲母、及びNaテトラシリリックマイカNaMg2.5(Si4O10)F2、Na又はLiテニオライト(Na,Li)Mg2Li(Si4O10)F2、モンモリロナイト系のNa又はLiヘクトライト(Na,Li)1/8Mg2/5Li1/8(Si4O10)F2等の膨潤性雲母等が挙げられる。また合成スメクタイトも有用である。

【0140】

オーバーコート層中の無機素材の比率としては、オーバーコート層全体に対して、10〜95質量%の範囲であることが好ましく、20〜90質量%の範囲であることがより好ましい。

【0141】

オーバーコート層は、前記有機樹脂や無機素材、及び必要に応じて他の成分を配合して、適宜必要に応じて用いる希釈溶剤によって塗布液として調製し、当該塗布液を樹脂基材表面に従来公知の塗布方法によって塗布した後、電離放射線を照射して硬化させることにより形成することが好ましい。なお、電離放射線を照射する方法としては、超高圧水銀灯、高圧水銀灯、低圧水銀灯、カーボンアーク、メタルハライドランプなどから発せられる100〜400nm、好ましくは200〜400nmの波長領域の紫外線を照射する。又は走査型やカーテン型の電子線加速器から発せられる100nm以下の波長領域の電子線を照射することにより行うことができる。

【0142】

(ガスバリア性フィルムの用途)

本発明のガスバリア性フィルムは、主に電子デバイス等のパッケージ、又は有機EL素子や太陽電池、液晶等のプラスチック基板といったディスプレイ材料に用いられるガスバリア性フィルム及びガスバリア性フィルムを用いた各種デバイス用樹脂基材、及び各種デバイス素子に適用することができる。

【0143】

本発明のガスバリア性フィルムは、種々の封止用材料、フィルムとしても好ましく適用することができる。

【0144】

(有機光電変換素子)

有機光電変換素子は、本発明のガスバリア性フィルムを構成として有することができる。有機光電変換素子に用いる際に、ガスバリア性フィルムは透明であるため、このガスバリア性フィルムを樹脂基材として用いてこの側から太陽光の受光を行うように構成できる。

【0145】

すなわち、このガスバリア性フィルム上に、例えば、ITO等の透明導電性薄膜を透明電極として設け、有機光電変換素子用樹脂支持体を構成することができる。

【0146】

そして、支持体上に設けられたITO透明導電膜を陽極としてこの上に多孔質半導体層を設け、更に金属膜からなる陰極を形成して有機光電変換素子を形成し、この上に別の封止材料を(同じでもよいが)重ねて、前記ガスバリア性フィルム支持体と周囲を接着、素子を封じ込めることで有機光電変換素子を封止することができ、これにより外気の湿気や酸素等のガスによる素子への影響を封じることができる。

【0147】

有機光電変換素子用樹脂支持体は、このようにして形成されたガスバリア性フィルムのセラミック層(ここで、セラミック層とはポリシラザン層が改質処理されて形成される酸化ケイ素層が挙げられる。)上に、透明導電性膜を形成することによって得られる。

【0148】

透明導電膜の形成は、真空蒸着法やスパッタリング法等を用いることにより、またインジウム、スズ等の金属アルコキシド等を用いたゾルゲル法等塗布法によっても製造できる。

【0149】

また、透明導電膜の膜厚としては、0.1〜1000nmの範囲の透明導電膜が好ましい。

【0150】

次いで、有機光電変換素子を構成する有機光電変換素子材料各層(構成層)について説明する。

【0151】

(有機光電変換素子及び太陽電池の構成)

有機光電変換素子及び太陽電池の好ましい態様を説明する。なお、以下、有機光電変換素子の好ましい態様について詳細に説明するが、当該太陽電池は当該有機光電変換素子をその構成として有するものであり、太陽電池の好ましい構成も同様に記載することができる。

【0152】

有機光電変換素子としては特に制限がなく、陽極と陰極と、両者に挟まれた発電層(p型半導体とn型半導体が混合された層、バルクヘテロジャンクション層、i層ともいう。)が少なくとも一層以上あり、光を照射すると電流を発生する素子であればよい。

【0153】

有機光電変換素子の層構成(太陽電池の好ましい層構成も同様である)の好ましい具体例を以下に示す。

【0154】

有機光電変換素子の層構成の好ましい具体例を以下に示す。

【0155】

(i)陽極/発電層/陰極

(ii)陽極/正孔輸送層/発電層/陰極

(iii)陽極/正孔輸送層/発電層/電子輸送層/陰極

(iv)陽極/正孔輸送層/p型半導体層/発電層/n型半導体層/電子輸送層/陰極

(v)陽極/正孔輸送層/第1発電層/電子輸送層/中間電極/正孔輸送層/第2発電層/電子輸送層/陰極。

【0156】

ここで、発電層は、正孔を輸送できるp型半導体材料と電子を輸送できるn型半導体材料を含有していることが必要であり、これらは実質二層でヘテロジャンクションを作製していてもよいし、一層の内部で混合された状態となっているバルクヘテロジャンクションを作製してもよいが、バルクヘテロジャンクション構成の方が光電変換効率が高いため、好ましい。発電層に用いられるp型半導体材料、n型半導体材料については後述する。

【0157】

有機EL素子同様、発電層を正孔輸送層、電子輸送層で挟み込むことで、正孔及び電子の陽極・陰極への取り出し効率を高めることができるため、それらを有する構成((ii)、(iii))の方が好ましい。また、発電層自体も正孔と電子の整流性(キャリア取り出しの選択性)を高めるため、(iv)のようにp型半導体材料とn型半導体材料単体からなる層で発電層を挟み込むような構成(「p−i−n構成」ともいう。)であってもよい。また、太陽光の利用効率を高めるため、異なる波長の太陽光をそれぞれの発電層で吸収するような、タンデム構成((v)の構成)であってもよい。

【0158】

以下に、これらの層を構成する材料について述べる。

【0159】

(有機光電変換素子材料)

有機光電変換素子の発電層(「光電変換層」ともいう。)の形成に用いられる材料について説明する。

【0160】

(p型半導体材料)

有機光電変換素子の発電層(バルクヘテロジャンクション層)として好ましく用いられるp型半導体材料としては、種々の縮合多環芳香族低分子化合物や共役系ポリマー・オリゴマーが挙げられる。

【0161】

縮合多環芳香族低分子化合物としては、例えば、アントラセン、テトラセン、ペンタセン、ヘキサセン、ヘプタセン、クリセン、ピセン、フルミネン、ピレン、ペロピレン、ペリレン、テリレン、クオテリレン、コロネン、オバレン、サーカムアントラセン、ビスアンテン、ゼスレン、ヘプタゼスレン、ピランスレン、ビオランテン、イソビオランテン、サーコビフェニル、アントラジチオフェン等の化合物、ポルフィリンや銅フタロシアニン、テトラチアフルバレン(TTF)−テトラシアノキノジメタン(TCNQ)錯体、ビスエチレンテトラチアフルバレン(BEDTTTF)−過塩素酸錯体、及びこれらの誘導体や前駆体が挙げられる。

【0162】

また、上記の縮合多環を有する誘導体の例としては、国際公開第03/16599号パンフレット、国際公開第03/28125号パンフレット、米国特許第6,690,029号明細書、特開2004−107216号公報等に記載の置換基をもったペンタセン誘導体、米国特許出願公開第2003/136964号明細書等に記載のペンタセンプレカーサ、J.Amer.Chem.Soc.,vol127.No14.4986、J.Amer.Chem.Soc.,vol.123、p9482、J.Amer.Chem.Soc.,vol.130(2008)、No.9、2706等に記載のトリアルキルシリルエチニル基で置換されたアセン系化合物等が挙げられる。

【0163】

共役系ポリマーとしては、例えば、ポリ3−ヘキシルチオフェン(P3HT)等のポリチオフェン及びそのオリゴマー、又はTechnical Digest of the International PVSEC−17,Fukuoka,Japan,2007,P1225に記載の重合性基を有するようなポリチオフェン、Nature Material,(2006)vol.5,p328に記載のポリチオフェン−チエノチオフェン共重合体、国際公開第08/000664号パンフレットに記載のポリチオフェン−ジケトピロロピロール共重合体、Adv Mater,2007p4160に記載のポリチオフェン−チアゾロチアゾール共重合体,Nature Mat.vol.6(2007),p497に記載のPCPDTBT等のようなポリチオフェン共重合体、ポリピロール及びそのオリゴマー、ポリアニリン、ポリフェニレン及びそのオリゴマー、ポリフェニレンビニレン及びそのオリゴマー、ポリチエニレンビニレン及びそのオリゴマー、ポリアセチレン、ポリジアセチレン、ポリシラン、ポリゲルマン等のσ共役系ポリマー、等のポリマー材料が挙げられる。

【0164】

また、ポリマー材料ではなくオリゴマー材料としては、チオフェン6量体であるα−セクシチオフェンα,ω−ジヘキシル−α−セクシチオフェン、α,ω−ジヘキシル−α−キンケチオフェン、α,ω−ビス(3−ブトキシプロピル)−α−セクシチオフェン、等のオリゴマーが好適に用いることができる。

【0165】

これらの化合物の中でも、溶液プロセスが可能な程度に有機溶剤への溶解性が高く、かつ乾燥後は、結晶性薄膜を作製し、高い移動度を達成することが可能な化合物が好ましい。

【0166】

また、発電層上に電子輸送層を塗布で成膜する場合、電子輸送層溶液が発電層を溶かしてしまうという課題があるため、溶液プロセスで塗布した後に不溶化できるような材料を用いてもよい。

【0167】

このような材料としては、Technical Digest of the International PVSEC−17, Fukuoka,Japan,2007,P1225に記載の重合性基を有するようなポリチオフェンのような、塗布後に塗布膜を重合架橋して不溶化できる材料、又は米国特許出願公開第2003/136964号明細書、及び特開2008−16834号公報等に記載されているような、熱等のエネルギーを加えることによって、可溶性置換基が反応して不溶化する(顔料化する)材料等を挙げることができる。

【0168】

(n型半導体材料)

バルクヘテロジャンクション層に用いられるn型半導体材料としては特に限定されないが、例えば、フラーレン、オクタアザポルフィリン等、p型半導体の水素原子をフッ素原子に置換したパーフルオロ体(パーフルオロペンタセンやパーフルオロフタロシアニン等)、ナフタレンテトラカルボン酸無水物、ナフタレンテトラカルボン酸ジイミド、ペリレンテトラカルボン酸無水物、ペリレンテトラカルボン酸ジイミド等の芳香族カルボン酸無水物や、そのイミド化物を骨格として含む高分子化合物等を挙げることができる。

【0169】

しかし、各種のp型半導体材料と高速(〜50fs)、かつ効率的に電荷分離を行うことができる、フラーレン誘導体が好ましい。フラーレン誘導体としては、フラーレンC60、フラーレンC70、フラーレンC76、フラーレンC78、フラーレンC84、フラーレンC240、フラーレンC540、ミックスドフラーレン、フラーレンナノチューブ、多層ナノチューブ、単層ナノチューブ、ナノホーン(円錐型)等、及びこれらの一部が水素原子、ハロゲン原子、置換又は無置換のアルキル基、アルケニル基、アルキニル基、アリール基、ヘテロアリール基、シクロアルキル基、シリル基、エーテル基、チオエーテル基、アミノ基、シリル基等によって置換されたフラーレン誘導体を挙げることができる。

【0170】

中でも、[6,6]−フェニルC61−ブチリックアシッドメチルエステル(略称PCBM)、[6,6]−フェニルC61−ブチリックアシッド−nブチルエステル(PCBnB)、[6,6]−フェニルC61−ブチリックアシッド−イソブチルエステル(PCBiB)、[6,6]−フェニルC61−ブチリックアシッド−nヘキシルエステル(PCBH)、Adv.Mater.,vol.20(2008),p2116等に記載のbis−PCBM、特開2006−199674号公報等のアミノ化フラーレン、特開2008−130889号公報等のメタロセン化フラーレン、米国特許第7,329,709号明細書等の環状エーテル基を有するフラーレン等のような、置換基を有してより溶解性が向上したフラーレン誘導体を用いることが好ましい。

【0171】

(正孔輸送層・電子ブロック層)

有機光電変換素子は、バルクヘテロジャンクション層と陽極との中間には正孔輸送層を、バルクヘテロジャンクション層で発生した電荷をより効率的に取り出すことが可能となるため、これらの層を有していることが好ましい。

【0172】

これらの層を構成する材料としては、例えば、正孔輸送層としては、スタルクヴイテック製、商品名BaytronP等のPEDOT、ポリアニリン及びそのドープ材料、国際公開第06/19270号パンフレット等に記載のシアン化合物、等を用いることができる。

【0173】

なお、バルクヘテロジャンクション層に用いられるn型半導体材料のLUMO準位よりも浅いLUMO準位を有する正孔輸送層には、バルクヘテロジャンクション層で生成した電子を陽極側には流さないような整流効果を有する電子ブロック機能が付与される。

【0174】

このような正孔輸送層は電子ブロック層とも呼ばれ、このような機能を有する正孔輸送層を使用するほうが好ましい。このような材料としては、特開平5−271166号公報等に記載のトリアリールアミン系化合物、また酸化モリブデン、酸化ニッケル、酸化タングステン等の金属酸化物等を用いることができる。

【0175】

また、バルクヘテロジャンクション層に用いたp型半導体材料単体からなる層を用いることもできる。これらの層を作製する手段としては、真空蒸着法、溶液塗布法のいずれであってもよいが、好ましくは溶液塗布法である。バルクヘテロジャンクション層を作製する前に、下層に塗布膜を作製すると塗布面をレベリングする効果があり、リーク等の影響が低減するため好ましい。

【0176】

(電子輸送層・正孔ブロック層)

有機光電変換素子は、バルクヘテロジャンクション層と陰極との中間には電子輸送層を作製することで、バルクヘテロジャンクション層で発生した電荷をより効率的に取り出すことが可能となるため、これらの層を有していることが好ましい。

【0177】

また、電子輸送層としては、オクタアザポルフィリン、p型半導体のパーフルオロ体(パーフルオロペンタセンやパーフルオロフタロシアニン等)を用いることができるが、同様にバルクヘテロジャンクション層に用いられるp型半導体材料のHOMO準位よりも深いHOMO準位を有する電子輸送層には、バルクヘテロジャンクション層で生成した正孔を陰極側には流さないような整流効果を有する正孔ブロック機能が付与される。

【0178】

このような電子輸送層は正孔ブロック層とも呼ばれ、このような機能を有する電子輸送層を使用するほうが好ましい。

【0179】

このような材料としては、バソキュプロイン等のフェナントレン系化合物、ナフタレンテトラカルボン酸無水物、ナフタレンテトラカルボン酸ジイミド、ペリレンテトラカルボン酸無水物、ペリレンテトラカルボン酸ジイミド等のn型半導体材料、及び酸化チタン、酸化亜鉛、酸化ガリウム等のn型無機酸化物及びフッ化リチウム、フッ化ナトリウム、フッ化セシウム等のアルカリ金属化合物等を用いることができる。

【0180】

また、バルクヘテロジャンクション層に用いたn型半導体材料単体からなる層を用いることもできる。これらの層を作製する手段としては、真空蒸着法、溶液塗布法のいずれであってもよいが、好ましくは溶液塗布法である。

【0181】

(その他の層)

エネルギー変換効率の向上や、素子寿命の向上を目的に、各種中間層を素子内に有する構成としてもよい。中間層の例としては、正孔ブロック層、電子ブロック層、正孔注入層、電子注入層、励起子ブロック層、UV吸収層、光反射層、波長変換層等を挙げることができる。

【0182】

(透明電極(第1電極))

透明電極は、陰極、陽極は特に限定せず、素子構成により選択することができるが、好ましくは透明電極を陽極として用いることである。例えば、陽極として用いる場合、好ましくは380〜800nmの光を透過する電極である。

【0183】

材料としては、例えば、インジウムチンオキシド(ITO)、SnO2、ZnO等の透明導電性金属酸化物、金、銀、白金等の金属薄膜、金属ナノワイヤー、カーボンナノチューブ用いることができる。

【0184】

また、ポリピロール、ポリアニリン、ポリチオフェン、ポリチエニレンビニレン、ポリアズレン、ポリイソチアナフテン、ポリカルバゾール、ポリアセチレン、ポリフェニレン、ポリフェニレンビニレン、ポリアセン、ポリフェニルアセチレン、ポリジアセチレン及びポリナフタレンの各誘導体からなる群より選ばれる導電性高分子等も用いることができる。また、これらの導電性化合物を複数組み合わせて透明電極とすることもできる。

【0185】

(対電極(第2電極))

対電極は導電材単独層であってもよいが、導電性を有する材料に加えて、これらを保持する樹脂を併用してもよい。対電極の導電材としては、仕事関数の小さい(4eV以下)金属、合金、電気伝導性化合物及びこれらの混合物を電極物質とするものが用いられる。

【0186】

このような電極物質の具体例としては、ナトリウム、ナトリウム−カリウム合金、マグネシウム、リチウム、マグネシウム/銅混合物、マグネシウム/銀混合物、マグネシウム/アルミニウム混合物、マグネシウム/インジウム混合物、アルミニウム/酸化アルミニウム(Al2O3)混合物、インジウム、リチウム/アルミニウム混合物、希土類金属等が挙げられる。

【0187】

これらの中で、電子の取り出し性能及び酸化等に対する耐久性の点から、これら金属とこれより仕事関数の値が大きく安定な金属である第二金属との混合物、例えば、マグネシウム/銀混合物、マグネシウム/アルミニウム混合物、マグネシウム/インジウム混合物、アルミニウム/酸化アルミニウム(Al2O3)混合物、リチウム/アルミニウム混合物、アルミニウム等が好適である。

【0188】

対電極は、これらの電極物質を蒸着やスパッタリング等の方法により薄膜を作製させることにより、作製することができる。また、膜厚は通常10nm〜5μm、好ましくは50〜200nmの範囲で選ばれる。

【0189】

対電極の導電材として金属材料を用いれば、対電極側に来た光は反射されて第1電極側に反射され、この光が再利用可能となり、光電変換層で再度吸収され、より光電変換効率が向上し好ましい。

【0190】

また、対電極は、金属(例えば、金、銀、銅、白金、ロジウム、ルテニウム、アルミニウム、マグネシウム、インジウム等)、炭素からなるナノ粒子、ナノワイヤー、ナノ構造体であってもよく、ナノワイヤーの分散物であれば、透明で導電性の高い対電極を塗布法により作製でき好ましい。

【0191】

また、対電極側を光透過性とする場合は、例えば、アルミニウム及びアルミニウム合金、銀及び銀化合物等の対電極に適した導電性材料を薄く1〜20nm程度の膜厚で作製した後、上記透明電極の説明で挙げた導電性光透過性材料の膜を設けることで、光透過性対電極とすることができる。

【0192】

(中間電極)

また、前記有機光電変換素子の層構成の(v)のようなタンデム構成の場合に必要となる中間電極の材料としては、透明性と導電性を併せ持つ化合物を用いた層であることが好ましく、前記透明電極で用いたような材料(ITO、AZO、FTO、酸化チタン等の透明金属酸化物、Ag、Al、Au等の非常に薄い金属層又はナノ粒子・ナノワイヤーを含有する層、PEDOT:PSS、ポリアニリン等の導電性高分子材料等)を用いることができる。

【0193】

なお、前述した正孔輸送層と電子輸送層の中には、適切に組み合わせて積層することで中間電極(電荷再結合層)として働く組み合わせもあり、このような構成とすると一層作製する工程を省くことができ好ましい。

【0194】

(金属ナノワイヤー)

導電性繊維としては、金属でコーティングした有機繊維や無機繊維、導電性金属酸化物繊維、金属ナノワイヤー、炭素繊維、カーボンナノチューブ等を用いることができるが、金属ナノワイヤーが好ましい。

【0195】

一般に、金属ナノワイヤーとは、金属元素を主要な構成要素とする線状構造体のことを言う。特に、本発明における金属ナノワイヤーとはnmサイズの直径を有する線状構造体を意味する。

【0196】

金属ナノワイヤーとしては、1つの金属ナノワイヤーで長い導電パスを作製するために、また、適度な光散乱性を発現するために、平均長さが3μm以上であることが好ましく、更には3μm〜500μmが好ましく、特に3μm〜300μmであることが好ましい。併せて、長さの相対標準偏差は40%以下であることが好ましい。

【0197】

また、平均直径は、透明性の観点からは小さいことが好ましく、一方で、導電性の観点からは大きい方が好ましい。本発明においては、金属ナノワイヤーの平均直径として10nm〜300nmが好ましく、30nm〜200nmであることがより好ましい。併せて、直径の相対標準偏差は20%以下であることが好ましい。

【0198】

金属ナノワイヤーの金属組成としては特に制限はなく、貴金属元素や卑金属元素の1種又は複数の金属から構成することができるが、貴金属(例えば、金、白金、銀、パラジウム、ロジウム、イリジウム、ルテニウム、オスミウム等)及び鉄、コバルト、銅、錫からなる群に属する少なくとも1種の金属を含むことが好ましく、導電性の観点から少なくとも銀を含むことがより好ましい。

【0199】

また、導電性と安定性(金属ナノワイヤーの硫化や酸化耐性、及びマイグレーション耐性)を両立するために、銀と、銀を除く貴金属に属する少なくとも1種の金属を含むことも好ましい。本発明に係る金属ナノワイヤーが2種類以上の金属元素を含む場合には、例えば、金属ナノワイヤーの表面と内部で金属組成が異なっていてもよいし、金属ナノワイヤー全体が同一の金属組成を有していてもよい。

【0200】

金属ナノワイヤーの製造手段には特に制限はなく、例えば、液相法や気相法等の公知の手段を用いることができる。また、具体的な製造方法にも特に制限はなく、公知の製造方法を用いることができる。

【0201】

例えば、Agナノワイヤーの製造方法としては、Adv.Mater.,2002,14,833〜837;Chem.Mater.,2002,14,4736〜4745等、Auナノワイヤーの製造方法としては特開2006−233252号公報等、Cuナノワイヤーの製造方法としては特開2002−266007号公報等、Coナノワイヤーの製造方法としては特開2004−149871号公報等を参考にすることができる。特に、上述した、Adv.Mater.及びChem.Mater.で報告されたAgナノワイヤーの製造方法は、水系で簡便にAgナノワイヤーを製造することができ、また銀の導電率は金属中で最大であることから、本発明に係る金属ナノワイヤーの製造方法として好ましく適用することができる。

【0202】

金属ナノワイヤーが互いに接触し合うことにより3次元的な導電ネットワークを作製し、高い導電性を発現するとともに、金属ナノワイヤーが存在しない導電ネットワークの窓部を光が透過することが可能となり、更に金属ナノワイヤーの散乱効果によって、有機発電層部からの発電を効率的に行うことが可能となる。第1電極において金属ナノワイヤーを有機発電層部に近い側に設置すれば、この散乱効果がより有効に利用できるのでより好ましい実施形態である。

【0203】

(光学機能層)

有機光電変換素子は、太陽光のより効率的な受光を目的として、各種の光学機能層を有していてもよい。光学機能層としては、例えば、反射防止層、マイクロレンズアレイ等の集光層、陰極で反射した光を散乱させて再度発電層に入射させることができるような光拡散層等を設けてもよい。

【0204】

反射防止層としては、各種公知の反射防止層を設けることができるが、例えば、透明樹脂フィルムが二軸延伸ポリエチレンテレフタレートフィルムである場合は、フィルムに隣接する易接着層の屈折率を1.57〜1.63とすることで、フィルム基板と易接着層との界面反射を低減して透過率を向上させることができるのでより好ましい。屈折率を調整する方法としては、酸化スズゾルや酸化セリウムゾル等の比較的屈折率の高い酸化物ゾルとバインダー樹脂との比率を適宜調整して塗設することで実施できる。易接着層は単層でもよいが、接着性を向上させるためには二層以上の構成にしてもよい。

【0205】

集光層としては、例えば、支持基板の太陽光受光側にマイクロレンズアレイ上の構造を設けるように加工したり、あるいは所謂集光シートと組み合わせたりすることにより特定方向からの受光量を高めたり、逆に太陽光の入射角度依存性を低減することができる。

【0206】

マイクロレンズアレイの例としては、基板の光取り出し側に一辺が30μmでその頂角が90度となるような四角錐を2次元に配列する。一辺は10〜100μmが好ましい。これより小さくなると回折の効果が発生して色付き、大きすぎると厚さが厚くなり好ましくない。

【0207】

また、光拡散層としては、各種のアンチグレア層、金属又は各種無機酸化物等のナノ粒子・ナノワイヤー等を無色透明なポリマーに分散した層等を挙げることができる。

【0208】

(成膜方法・表面処理方法)

電子受容体と電子供与体とが混合されたバルクヘテロジャンクション層、及び輸送層・電極の作製方法としては、蒸着法、塗布法(キャスト法、スピンコート法を含む)等を例示することができる。このうち、バルクヘテロジャンクション層の作製方法としては、蒸着法、塗布法(キャスト法、スピンコート法を含む)等を例示することができる。

【0209】

このうち、前述の正孔と電子が電荷分離する界面の面積を増大させ、高い光電変換効率を有する素子を作製するためには、塗布法が好ましい。また、塗布法は製造速度にも優れている。

【0210】

この際に使用する塗布方法に制限はないが、例えば、スピンコート法、溶液からのキャスト法、ディップコート法、ブレードコート法、ワイヤバーコート法、グラビアコート法、スプレーコート法等が挙げられる。更には、インクジェット法、スクリーン印刷法、凸版印刷法、凹版印刷法、オフセット印刷法、フレキソ印刷法等の印刷法でパターニングすることもできる。

【0211】

塗布後は残留溶媒及び水分、ガスの除去、及び半導体材料の結晶化による移動度向上・吸収長波化を引き起こすために、加熱を行うことが好ましい。製造工程中において所定の温度でアニール処理されると、微視的に一部が凝集又は結晶化が促進され、バルクヘテロジャンクション層を適切な相分離構造とすることができる。その結果、バルクヘテロジャンクション層のキャリア移動度が向上し、高い効率を得ることができるようになる。

【0212】

発電層(バルクヘテロジャンクション層)は、電子受容体と電子供与体とが均一に混在された単一層で構成してもよいが、電子受容体と電子供与体との混合比を変えた複数層で構成してもよい。この場合、前述したような塗布後に不溶化できるような材料を用いることで作製することが可能となる。

【0213】

(パターニング)

電極、発電層、正孔輸送層、電子輸送層等をパターニングする方法やプロセスには特に制限はなく、公知の手法を適宜適用することができる。

【0214】

バルクヘテロジャンクション層、輸送層等の可溶性の材料であれば、ダイコート、ディップコート等の全面塗布後に不要部だけ拭き取ってもよいし、インクジェット法やスクリーン印刷等の方法を使用して塗布時に直接パターニングしてもよい。

【0215】

電極材料等の不溶性の材料の場合は、電極を真空堆積時にマスク蒸着を行なったり、エッチング又はリフトオフ等の公知の方法によってパターニングを行なったりすることができる。また、別の基板上に作製したパターンを転写することによってパターンを作製してもよい。

【実施例】

【0216】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されない。

【0217】

実施例1

《ガスバリア性フィルムの作製1》

以下に記載のように、まず、樹脂基材を作製し、次いで、樹脂基材上に無機前駆体化合物を含有する層を塗布形成し、ついで真空紫外線を照射する改質処理工程を経て、ガスバリア性フィルムを作製した。

【0218】

《樹脂基材1の作製》

両面に易接着加工された幅500mm、厚さ125μmのポリエステルフィルム(帝人デュポンフィルム株式会社製、極低熱収PET Q83)を用い、下記に示すように、片面にブリードアウト防止層、反対面に平滑層を作製して樹脂基材1を得た。

【0219】

(ブリードアウト防止層の形成)

上記樹脂基材の片面に、JSR株式会社製 UV硬化型有機/無機ハイブリッドハードコート材OPSTAR Z7535を塗布、乾燥後の膜厚が4μmになるように塗布した後、硬化条件;1.0J/cm2、空気雰囲気下、高圧水銀ランプ使用、乾燥条件;80℃、3分で硬化を行い、ブリードアウト防止層を形成した。

【0220】

(平滑層の形成)

続けて上記樹脂基材の反対面に、JSR株式会社製 UV硬化型有機/無機ハイブリッドハードコート材OPSTAR Z7501を塗布、乾燥後の膜厚が4μmになるように塗布した後、乾燥条件;80℃、3分で乾燥後、空気雰囲気下、高圧水銀ランプ使用、硬化条件;1.0J/cm2で硬化を行い、平滑層を形成した。

【0221】

得られた平滑層の、JIS B 0601で規定される表面粗さで、最大断面高さRt(p)は16nmであった。

【0222】

表面粗さは、SII社製のAFM(原子間力顕微鏡)SPI3800N DFMを用いて測定した。一回の測定範囲は80μm×80μmとし、測定箇所を変えて三回の測定を行って、それぞれの測定で得られたRtの値を平均したものを測定値とした。

【0223】

樹脂基材1の厚さは、133μmである。

【0224】

《樹脂基材2の作製》

樹脂基材1の厚さ125μmのポリエステルフィルムを50μmのポリエステルフィルムに変えた以外は、樹脂基材1と同様にして樹脂基材2を得た。樹脂基材2のRtは樹脂基材1と同じ16nmであった。

【0225】

樹脂基材2の厚さは、58μmである。

【0226】

《ガスバリア性層の作製》

(塗布乾燥工程および真空紫外線照射による改質処理工程)

後述のようにして、150nmのガスバリア性層を2層積層した、表1に示す試料1〜12のガスバリア性フィルムを作製した。

【0227】

真空紫外線照射による改質処理工程は図1に模式図で示した真空紫外線照射装置により行った。

【0228】

<ガスバリア性層1層目の作製>

<塗布>

図示しない巻出しコアから1m/minの速度で連続搬送される上記で作製した樹脂基材の平滑層表面に、後述する無機前駆体化合物を含有する塗布液を図示していない減圧押し出し方式のコーターを用いて、乾燥膜厚が150nmとなるように1層目のガスバリア性層を塗布した。

【0229】

<乾燥>

塗布後、これも図示していない乾燥装置により乾燥した。乾燥条件としては、乾燥時間は300秒であり、乾燥温度は80℃、乾燥雰囲気の露点は5℃に調整した。

【0230】

<改質処理:1回目>

乾燥後、樹脂基材は25℃に徐冷され、次いで、真空紫外線照射装置内で、塗布面に真空紫外線照射による改質処理を行った。

【0231】

ここで、塗布、乾燥、改質処理の各工程においては、図示しない張力制御機構によって、すべて同一の張力が印加されている。

【0232】

図1において、1は基板、2は172nmの真空紫外線を照射する二重管構造を有するXeエキシマランプ、3は外部電極を兼ねるエキシマランプのホルダーである。

【0233】

二重管構造を有するXeエキシマランプは、図示していない温度制御機構によって、二重管内部に温度調整された純水が制御された流量で流され、ランプ管面温度を調整することが可能である。ランプの温度制御機構については後述する。

【0234】

ランプ管面温度の調整は、ランプ点灯から10分をかけて行い、各設定温度における制御パラメータ(純水の温度と流量)を事前に採取しておく。ランプ管面と樹脂基材塗布面との最短距離はすべてのランプに対して同一の値となるよう各条件において設定した。

【0235】

ランプ管面温度とンプ管面と樹脂基材塗布面との最短距離との各条件の組み合わせにおいて、1m/min搬送時の真空紫外線照射の積算エネルギーを事前測定した。測定には、浜松ホトニクス社製の紫外線積算光量計:C8026/H8025 UV POWER METERを用い、172nmのセンサヘッドを用いて測定した。測定にあたっては、ランプ管面とセンサヘッドの測定面との距離が、所定の値となるように設置し、かつ、ランプ管面とセンサヘッドの測定面間の雰囲気が真空紫外線照射工程と同一の酸素濃度となるように窒素供給し、センサヘッドを1m/minの速度で移動させて測定を行った。

【0236】

4は窒素雰囲気を保持するためのチャンバーであり、図示しない乾燥窒素供給口より窒素を供給することによりチャンバー内の酸素濃度を低減することができる。本実施例においては、チャンバー内の酸素濃度を300ppm以下になるよう調整した。

【0237】

5は搬送ロールである。図1中、矢印(→)は樹脂基材の搬送方向を表し、本図では上から下へ垂直方向へのフリースパン搬送を示しているが、本発明においては水平方向への搬送であっても良い。

【0238】

ここで、図2はエキシマランプの横方向の断面構造を模式的に示した図である。

【0239】

2は172nmの真空紫外線を照射する二重管構造を有するXeエキシマランプ、3は外部電極を兼ねるエキシマランプのホルダーである。6は内部電極である。7にはXe希ガスが充填されている。8には温度調整用の純水が流されている。

【0240】

また、図3はエキシマランプの横方向の断面構造を模式的に示した図である。

【0241】

2は172nmの真空紫外線を照射する二重管構造を有するXeエキシマランプ、3は外部電極を兼ねるエキシマランプのホルダーである。6は内部電極である。7にはXe希ガスが充填されている。8には温度調整用の純水が流されている。9は純水供給循環用の配管、10は配管とランプとのコネクタである。図示していない純水供給循環の機構は、特開2003−167100号公報に記載の方法に準拠した。

【0242】

<巻取り>

改質処理後、ガスバリア性層を形成した基板を図示しない巻き取りコアに巻き取った。ここで、搬送張力の低い条件である試料13は搬送中にランプ管面と接触したとみられ、バリア層表面に擦り傷が生じていた。

【0243】

<改質処理:2回目>

巻き取ったコアを巻出し側に付け替えて、再度1m/minの速度と特定張力を印加して搬送し、塗布はせずに、乾燥工程(上記と同条件)を通した後に2回目の改質処理工程(所定の条件)を行った。搬送張力の低い条件である試料13は改質処理1回目と同様に搬送中にランプ管面と接触したとみられ、バリア層表面の擦り傷が増加していた。

【0244】

<ガスバリア性層2層目の作製>

同様にして1層目のガスバリア性層上に2層目のガスバリア性層を形成した。各条件は1層目と同一条件とした。

【0245】

表1に示したような樹脂基材と各設定条件の組み合わせで試料1〜13のガスバリア性フィルムを得た。1層目作製時に搬送張力が低かった条件である試料13は、1層目バリア層表面の擦り傷の影響で2層目の塗布性が劣化して塗布ムラを生じていた。

【0246】

(無機前駆体化合物を含有する塗布液1の作製)

無機前駆体化合物を含有する塗布液1は、無触媒のパーヒドロポリシラザン20質量%ジブチルエーテル溶液(AZエレクトロニックマテリアルズ(株)製アクアミカ NN120−20)とアミン触媒を固形分の5質量%含有するパーヒドロポリシラザン20質量%ジブチルエーテル溶液(AZエレクトロニックマテリアルズ(株)製アクアミカ NAX120−20)を混合して用いアミン触媒を固形分の1質量%に調整した後、さらにジブチルエーテルで希釈することにより5質量%ジブチルエーテル溶液として作製した。

【0247】

(水蒸気バリア性評価試料の作製装置)

蒸着装置:日本電子(株)製真空蒸着装置JEE−400

恒温恒湿度オーブン:Yamato Humidic ChamberIG47M

(原材料)

水分と反応して腐食する金属:カルシウム(粒状)

水蒸気不透過性の金属:アルミニウム(φ3〜5mm、粒状)

(水蒸気バリア性評価試料の作製)

真空蒸着装置(日本電子製真空蒸着装置 JEE−400)を用い、作製したガスバリア性フィルム試料1〜13のガスバリア性層表面に、マスクを通して12mm×12mmのサイズで金属カルシウムを蒸着させた。

【0248】

その後、真空状態のままマスクを取り去り、シート片側全面にアルミニウムを蒸着させて仮封止をした。次いで、真空状態を解除し、速やかに乾燥窒素ガス雰囲気下に移して、アルミニウム蒸着面に封止用紫外線硬化樹脂(ナガセケムテックス社製)を介して厚さ0.2mmの石英ガラスを張り合わせ、紫外線を照射して樹脂を硬化接着させて本封止することで、水蒸気バリア性評価試料を作製した。水蒸気バリア性評価試料は各ガスバリア性フィルムの任意に選んだ位置で4試料ずつ作製した。

【0249】

得られた試料を60℃、90%RHの高温高湿下で保存し、20時間保存、40時間保存、60時間保存時のそれぞれにおいて、12mm×12mmの金属カルシウム蒸着面積に対する金属カルシウムが腐食した面積を%表示で算出し、4試料の平均値と4試料のうち最も腐食した面積が多かった試料の値とを下記の指標に基づいて評価した。結果を表1に示した。

【0250】

(評価指標)

○:金属カルシウムが腐食した面積が1%未満である。

【0251】

△:金属カルシウムが腐食した面積が1%以上5%未満である。

【0252】

×:金属カルシウムが腐食した面積が5%以上である。

【0253】

実施例2

《ガスバリア性フィルムの作製2》

2層目のガスバリア性層に下記の無機前駆体化合物を含有する塗布液2を用い、改質処理条件として表1に記載の条件を用いた以外は実施例1と同様にして、ガスバリア性フィルム14を得た。実施例1と同様の評価を行い、結果を表1に示した。

(無機前駆体化合物を含有する塗布液2の作製)

無機前駆体化合物を含有する塗布液2は、無触媒のパーヒドロポリシラザン20質量%ジブチルエーテル溶液(AZエレクトロニックマテリアルズ(株)製アクアミカ NN120−20)とアミン触媒を固形分の5質量%含有するパーヒドロポリシラザン20質量%ジブチルエーテル溶液(AZエレクトロニックマテリアルズ(株)製アクアミカ NAX120−20)を混合して用いアミン触媒を固形分の1質量%に調整した後、下記に示す籠型シルセスキオキサン(20質量%MIBK溶液)を固形分比率50質量%となるように添加し、さらにジブチルエーテルで希釈することにより5質量%ジブチルエーテル・MIBK混合溶液として作製した。

【0254】

【化3】

【0255】

実施例3

《ガスバリア性フィルムの作製3》

2層目のガスバリア性層に下記の無機前駆体化合物を含有する塗布液3を用い、改質処理条件として表1に記載の条件を用いた以外は実施例1と同様にして、ガスバリア性フィルム15を得た。実施例1と同様の評価を行い、結果を表1に示した。

(無機前駆体化合物を含有する塗布液3の作製)

無機前駆体化合物を含有する塗布液3は、無触媒のパーヒドロポリシラザン20質量%ジブチルエーテル溶液(AZエレクトロニックマテリアルズ(株)製アクアミカ NN120−20)とアミン触媒を固形分の5質量%含有するパーヒドロポリシラザン20質量%ジブチルエーテル溶液(AZエレクトロニックマテリアルズ(株)製アクアミカ NAX120−20)を混合して用いアミン触媒を固形分の1質量%に調整した後、水素シルセスキオキサンポリマーであるFox−14(東レ・ダウコーニング社製、14質量%MIBK溶液)を固形分比率50質量%となるように添加し、さらにジブチルエーテルで希釈することにより5質量%ジブチルエーテル・MIBK混合溶液として作製した。

【0256】

【表1】

【0257】

表1に示したように、本発明のガスバリア性フィルムは、高いバリア性と十分な生産安定性とを両立するものであることがわかる。

【0258】

実施例4

〈有機薄膜デバイス用ガスバリア性フィルムとしての評価〉

作製したガスバリア性フィルムを封止フィルムとして用いて、有機光電変換素子及び有機発光素子を作製し、これらを60℃90%RH環境で200時間加速劣化処理を行い、加速劣化前の性能と比較することでガスバリア性能とその安定性について評価した。

【0259】

〈有機薄膜素子の評価〉

評価は以下の基準で各素子をランク付けした。実用可能範囲は○以上である。

【0260】

(有機光電変換素子の評価)

ソーラーシミュレーター(AM1.5Gフィルタ)の100mW/cm2の強度の光を照射し、有効面積を4.0mm2にしたマスクを受光部に重ね、IV特性を評価することで、短絡電流密度Jsc(mA/cm2)、開放電圧Voc(V)およびフィルファクターFF(%)を、同素子上に形成した4箇所の受光部をそれぞれ測定し、下記式Aに従って求めたエネルギー変換効率PCE(%)の4点平均値を見積もった。

【0261】

(式A)

PCE(%)=〔Jsc(mA/cm2)×Voc(V)×FF(%)〕/100mW/cm2

加速劣化前の素子に対して、加速劣化後の素子の変換効率維持率を算出し以下の様にランク付けを行った。結果を表2に示した。

【0262】

変換効率維持率=加速劣化処理後の素子の変換効率/加速劣化処理前の素子の変換効率×100(%)

◎:90%以上

○:60%以上、90%未満

△:20%以上、60%未満

×:20%未満

(有機EL素子の評価)

(黒点の評価)

試料に1mA/cm2の電流を印加し、24時間連続発光させた後、100倍のマイクロスコープ(株式会社モリテックス製MS−804、レンズMP−ZE25−200)でパネルの一部分を拡大し、撮影を行った。撮影画像を2mm四方に切り抜き、目視で観察を行い、黒点の状況を調べ、素子の劣化率を算出して以下のランク付けを行った。結果を表2に示した。

【0263】

劣化率=加速劣化処理前の素子で発生した黒点の面積/加速劣化処理後の素子で発生した黒点の面積×100(%)

◎:90%以上

○:60%以上、90%未満

△:20%以上、60%未満

×:20%未満

〈有機光電変換素子の作製方法〉

ガスバリア性フィルムに、インジウム・スズ酸化物(ITO)透明導電膜を150nm堆積したもの(シート抵抗10Ω/□)を、通常のフォトリソグラフィー技術と湿式エッチングとを用いて2mm幅にパターニングし第1の電極を作製した。

【0264】

パターン形成した第1の電極を、界面活性剤と超純水による超音波洗浄、超純水による超音波洗浄の順で洗浄後、窒素ブローで乾燥させ、最後に紫外線オゾン洗浄を行った。

【0265】

この透明基板上に、導電性高分子であるBaytron P4083(スタルクヴィテック社製)を膜厚が30nmになるように塗布乾燥した後、150℃で30分間熱処理させ正孔輸送層を製膜した。

【0266】

これ以降は、基板を窒素チャンバー中に持ち込み、窒素雰囲気下で作製した。

【0267】

まず、窒素雰囲気下で上記基板を150℃で10分間加熱処理した。次に、クロロベンゼンにP3HT(プレクトロニクス社製:レジオレギュラーポリ−3−ヘキシルチオフェン)とPCBM(フロンティアカーボン社製:6,6−フェニル−C61−ブチリックアシッドメチルエステル)を3.0質量%になるように1:0.8で混合した液を調製し、フィルタでろ過しながら膜厚が100nmになるように塗布を行い、25℃で放置して乾燥させた。続けて、150℃で15分間加熱処理を行い、光電変換層を製膜した。

【0268】

次に、上記一連の機能層を製膜した基板を真空蒸着装置チャンバー内に移動し、1×10−4Pa以下にまでに真空蒸着装置内を減圧した後、蒸着速度0.01nm/秒でフッ化リチウムを0.6nm積層し、更に続けて、2mm幅のシャドウマスクを通して(受光部が2×2mmに成るように直行させて蒸着)、蒸着速度0.2nm/秒でAlメタルを100nm積層することで第2の電極を形成した。

【0269】

得られた各々の有機光電変換素子を窒素チャンバーに移動し、以下の手順に従って封止を行って、受光部が2×2mmサイズの有機光電変換素子を作製した。

【0270】

(封止用のガスバリアフィルム試料の作製および有機光電変換素子の封止)

窒素ガス(不活性ガス)によりパージされた環境下で、ガスバリア性フィルム二枚を用い、ガスバリア性層を設けた面に、シール材としてエポキシ系光硬化型接着剤を塗布したものを、封止用フィルムとして作製した。

【0271】

次いで、上記の有機光電変換素子を、上記接着剤を塗布した二枚のガスバリアフィルム試料の接着剤塗布面の間に挟み込んで密着させた後、片側の基板側からUV光を照射して硬化させ、有機光電変換素子の封止処理を行った。

【0272】

〈有機EL素子の作製方法〉

ガスバリア性フィルムの無機層の上に厚さ150nmのITO(インジウムチンオキシド)をスパッタ法により成膜し、フォトリソグラフィー法によりパターニングを行い、第1電極層を形成した。なお、パターンは発光面積が50mm平方になるようなパターンとした。

【0273】

〈正孔輸送層の形成〉

第1電極層が形成されたバリア性フィルムの第1電極層の上に、以下に示す正孔輸送層形成用塗布液を押出し塗布機で塗布した後、乾燥し正孔輸送層を形成した。正孔輸送層形成用塗布液は乾燥後の厚みが50nmになるように塗布した。

【0274】

正孔輸送層形成用塗布液を塗布する前に、バリア性フィルムの洗浄表面改質処理を、波長184.9nmの低圧水銀ランプを使用し、照射強度15mW/cm2、距離10mmで実施した。帯電除去処理は、微弱X線による除電器を使用し行った。

【0275】

(塗布条件)

塗布工程は大気中、25℃相対湿度50%の環境で行った。

【0276】

(正孔輸送層形成用塗布液の準備)

ポリエチレンジオキシチオフェン・ポリスチレンスルホネート(PEDOT/PSS、Bayer社製 Bytron P AI 4083)を純水で65%、メタノール5%で希釈した溶液を正孔輸送層形成用塗布液として準備した。

【0277】

(乾燥および加熱処理条件)

正孔輸送層形成用塗布液を塗布した後、製膜面に向け高さ100mm、吐出風速1m/s、幅手の風速分布5%、温度100℃で溶媒を除去した後、引き続き、加熱処理装置を用い温度150℃で裏面伝熱方式の熱処理を行い、正孔輸送層を形成した。

【0278】

〈発光層の形成〉

引き続き、正孔輸送層迄を形成したバリア性フィルム1の正孔輸送層の上に、以下に示す白色発光層形成用塗布液を押出し塗布機で塗布した後、乾燥し発光層を形成した。白色発光層形成用塗布液は乾燥後の厚みが40nmになるように塗布した。

【0279】

(白色発光層形成用塗布液)

ホスト材のH−Aを1.0gと、ドーパント材D−Aを100mg、ドーパント材D−Bを0.2mg、ドーパント材D−Cを0.2mg、100gのトルエンに溶解し白色発光層形成用塗布液として準備した。

【0280】

【化4】

【0281】

(塗布条件)

塗布工程を窒素ガス濃度99%以上の雰囲気で、塗布温度を25℃とし、塗布速度1m/minで行った。

【0282】

(乾燥および加熱処理条件)

白色発光層形成用塗布液を塗布した後、製膜面に向け高さ100mm、吐出風速1m/s、幅手の風速分布5%、温度60℃で溶媒を除去した後、引き続き、温度130℃で加熱処理を行い、発光層を形成した。

【0283】

〈電子輸送層の形成〉

引き続き、発光層迄を形成したのち、以下に示す電子輸送層形成用塗布液を押出し塗布機で塗布した後、乾燥し電子輸送層を形成した。電子輸送層形成用塗布液は乾燥後の厚みが30nmになるように塗布した。

【0284】

(塗布条件)

塗布工程は窒素ガス濃度99%以上の雰囲気で、電子輸送層形成用塗布液の塗布温度を25℃とし、塗布速度1m/minで行った。

【0285】

(電子輸送層形成用塗布液)

電子輸送層はE−Aを2,2,3,3−テトラフルオロ−1−プロパノール中に溶解し0.5質量%溶液とし電子輸送層形成用塗布液とした。

【0286】

【化5】

【0287】

(乾燥および加熱処理条件)

電子輸送層形成用塗布液を塗布した後、製膜面に向け高さ100mm、吐出風速1m/s、幅手の風速分布5%、温度60℃で溶媒を除去した後、引き続き、加熱処理部で温度200℃で加熱処理を行い、電子輸送層を形成した。

【0288】

(電子注入層の形成)

引き続き、形成された電子輸送層の上に電子注入層を形成した。まず、基板を減圧チャンバーに投入し、5×10−4Paまで減圧した。あらかじめ、真空チャンバーにタンタル製蒸着ボートに用意しておいたフッ化セシウムを加熱し、厚さ3nmの電子注入層を形成した。

【0289】

(第2電極の形成)

引き続き、形成された電子注入層の上に第1電極の上に取り出し電極になる部分を除き、形成された電子注入層の上に5×10−4Paの真空下にて第2電極形成材料としてアルミニウムを使用し、取り出し電極を有するように蒸着法にて、発光面積が50mm平方になるようにマスクパターン成膜し、厚さ100nmの第2電極を積層した。

【0290】

(裁断)

第2電極まで形成したバリア性フィルム1を、再び窒素雰囲気に移動し、規定の大きさに裁断し、有機EL素子を作製した。

【0291】

(断裁の方法)

断裁の方法として、特に限定するところではないが、紫外線レーザー(例えば、波長266nm)、赤外線レーザー、炭酸ガスレーザー等の高エネルギーレーザーによるアブレーション加工で行うことが好ましい。ガスバリア性フィルムは割れやすい無機の薄膜を有しているため、通常のカッターで断裁すると断細部で亀裂が発生することがある。素子の断裁だけでなく、ガスバリア性フィルム単体での断裁も同様である。更には無機層表面に有機成分を含む保護層を設置することでも断裁時のヒビ割れを抑制することが可能である。

【0292】

(電極リード接続)

作製した有機EL素子に、ソニーケミカル&インフォメーションデバイス株式会社製異方性導電フィルムDP3232S9を用いて、フレキシブルプリント基板(ベースフィルム:ポリイミド12.5μm、圧延銅箔18μm、カバーレイ:ポリイミド12.5μm、表面処理NiAuメッキ)を接続した。

【0293】

圧着条件:温度170℃(別途熱伝対を用いて測定したACF温度140℃)、圧力2MPa、10秒で圧着を行った。

【0294】

(封止)

電極リード(フレキシブルプリント基板)を接続した有機EL素子を、市販のロールラミネート装置を用いて封止部材を接着し、有機EL素子101を製作した。

【0295】

なお、封止部材として、30μm厚のアルミニウム箔(東洋アルミニウム株式会社製)に、ポリエチレンテレフタレート(PET)フィルム(12μm厚)をドライラミネーション用の接着剤(2液反応型のウレタン系接着剤)を用いラミネートした(接着剤層の厚み1.5μm)ものを用いた。

【0296】

アルミニウム面に熱硬化性接着剤を、ディスペンサを使用してアルミ箔の接着面(つや面)に沿って厚み20μmで均一に塗布した。

【0297】

熱硬化接着剤としては以下のエポキシ系接着剤を用いた。

【0298】

ビスフェノールAジグリシジルエーテル(DGEBA)

ジシアンジアミド(DICY)

エポキシアダクト系硬化促進剤

しかる後、封止基板を、取り出し電極および電極リードの接合部を覆うようにして密着・配置して、圧着ロールを用いて圧着条件、圧着ロール温度120℃、圧力0.5MPa、装置速度0.3m/minで密着封止した。

【0299】

【表2】

【0300】

表より明らかなように、本発明のガスバリア性フィルムを用いた有機薄膜デバイスは優れた性能が得られることが分かる。

【符号の説明】

【0301】

1 基板

2 Xeエキシマランプ

3 ホルダー

4 チャンバー

5 搬送ロール

6 内部電極

7 希ガス

8 純水

9 配管

10 コネクタ

【技術分野】

【0001】

本発明は、ガスバリア性フィルムの製造方法と該製造方法により製造されたガスバリア性フィルムに関する。より詳しくは、主に電子デバイス等のパッケージ、又は有機エレクトロルミネッセンス(EL)素子や太陽電池素子、液晶表示素子等に用いられるガスバリア性フィルムの製造方法と該製造方法により製造されたガスバリア性フィルムに関する。

【背景技術】

【0002】

従来、プラスチック基板やフィルムの表面に酸化アルミニウム、酸化マグネシウム、酸化ケイ素等の金属酸化物の薄膜を含む複数の層を積層形成したガスバリア性フィルムは、水蒸気や酸素等の各種ガスの遮断を必要とする物品の包装、食品や工業用品及び医薬品等の変質を防止するための包装用途に広く用いられている。また、包装用途以外にも太陽電池素子、有機エレクトロルミネッセンス(EL)素子、液晶表示素子等で使用されている。

【0003】

このようなガスバリア性フィルムを形成する方法として、テトラエトキシシラン(TEOS)に代表される有機珪素化合物を用いて減圧下の酸素プラズマで酸化しながら基板上に成膜する化学堆積法(プラズマCVD法:Chemical Vapor Deposition)や半導体レーザーを用いて金属Siを蒸発させ酸素の存在下で基板上に堆積するスパッタ法が知られている。

【0004】

これらの方法は正確な組成の薄膜を基板上に形成できるためSiO2をはじめとする金属酸化物薄膜の形成に好ましく使われてきたが、減圧下での成膜となるため、減圧及び大気開放に時間を要すること、連続生産が難しいこと、設備が大型化することなど著しく生産性が悪かった。

【0005】

かかる問題を解決するため、生産性の向上を目的に、珪素含有化合物を塗布し、その塗膜を改質することで酸化シリコン薄膜を形成する方法、及び同じCVD法でも大気圧下でプラズマを発生し大気圧下で成膜する試みが行われており、ガスバリア性フィルムにおいても検討されている。

【0006】

一般的に溶液プロセスで作製可能な酸化ケイ素膜としては、アルコキシド化合物を原料として、ゾル−ゲル法と呼ばれる方法で形成する技術が知られている。このゾル−ゲル法は一般的に高温に加熱する必要があり、さらに脱水縮合反応の過程で大きな体積収縮が起こり、膜中に多数の欠陥が生じる。

【0007】

これを防ぐために原料溶液に酸化物の形成に直接関与しない有機物などを混合する手法なども見いだされてはいるが、これらの有機物が膜中に残存することによって膜全体のバリア性の低下が懸念されている。これらのことから、ゾル−ゲル法で作製する酸化膜をそのままフレキシブル電子デバイスの保護膜として用いるのは困難であった。

【0008】

その他の方法としては、原料にシラザン構造(Si−N)を基本構造とするシラザン化合物を用いて酸化ケイ素膜を形成することが提案されている。この場合の反応は脱水縮重合ではなく窒素から酸素への直接的な置換反応であるため、反応前後の質量収率が80%から100%以上と大きく、体積収縮による膜中欠陥が少ない緻密な膜が得られることが知られている。

【0009】

しかし、シラザン化合物の置換反応による酸化ケイ素膜の形成には450℃以上の高温が必要であり、プラスチック等のフレキシブル基板に適応することは不可能であった。

【0010】

このような問題解決の手段として、シラザン化合物溶液から塗布形成した塗膜に真空紫外光照射を施すことにより、酸化ケイ素膜を形成する方法が提案されている。シラザン化合物内の原子間結合力より大きい真空紫外線(以下、「VUV」、「VUV光」とも記載する。)と呼ばれる100〜200nmの光エネルギーを用いて、原子の結合を光量子プロセスと呼ばれる光子のみによる作用により、直接切断しながら活性酸素やオゾンによる酸化反応を進行させることで、比較的低温で、酸化ケイ素膜の形成をおこなうことができる。

【0011】

また、ガスバリア性フィルムの製造という観点では、工業的には所謂ロール・トゥー・ロールで連続的に生産ができることが必要とされる。

【0012】

そして、ロール・トゥー・ロールで製造する方法としては、1m/分あるいは10m/分程度の速度でフィルムを搬送してシラザン化合物塗膜にエキシマランプを照射してガスバリア性フィルムを製造する方法が知られている(特許文献1および非特許文献1参照)。

【0013】

しかしながら、これらの方法においても、生産安定性が不充分であり、製造されたガスバリア性フィルムのバリア性能が充分でない場合があるなどの問題があった。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特表2009−503157号公報

【非特許文献】

【0015】

【非特許文献1】Leibniz Institute of Surface Modification Biannual Report 2008/2009: P18−P21

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、上記問題・状況にかんがみてなされたものであり、その解決課題は、ロール・トゥー・ロール方式の生産適性を有し、ガスバリア性能に優れるガスバリア性フィルムを製造することができるガスバリア性フィルムの製造方法およびそれによって得られたガスバリア性フィルムを提供することである。

【課題を解決するための手段】

【0017】

本発明に係る上記課題は以下の手段により解決される。

【0018】

1.張力を印加されながら搬送される樹脂基材上に、無機前駆体化合物を含む溶液を塗布して塗膜を作製し、該塗膜に対してエキシマランプを用いて真空紫外線を照射することにより改質処理して形成された、少なくとも1層のガスバリア性層を有するガスバリア性フィルムの製造方法において、

前記エキシマランプの表面温度が150℃以下であり、前記エキシマランプ表面と前記樹脂基材との最短距離が10mm以下であって、

前記樹脂基材の厚さをA(μm)、前記真空紫外線を照射時のm幅あたりの張力をB(N)としたときに、下式[1]を満たすことを特徴とするガスバリア性フィルムの製造方法。

【0019】

0.3≦B/A≦4.0・・・・[1]

2.前記改質処理する工程において、前記樹脂基材がフリースパン搬送されていることを特徴とする前記1に記載のガスバリア性フィルムの製造方法。

【0020】

3.前記無機前駆体化合物としてパーヒドロポリシラザンを用いることを特徴とする前記1または2に記載のガスバリア性フィルムの製造方法。

【0021】

4.前記1〜3のいずれか1項に記載のガスバリア性フィルムの製造方法で製造されたことを特徴とするガスバリア性フィルム。

【発明の効果】

【0022】

本発明の上記手段により、極めて高いガスバリア性能を有し、ロール・トゥー・ロール方式の生産適性を有するガスバリア性フィルムの製造方法と該製造方法により製造されたガスバリア性フィルムを提供することができる。

【図面の簡単な説明】

【0023】

【図1】樹脂基材を垂直方向にフリースパン搬送して、真空紫外線照射装置による改質処理工程を模式的に示した図である。

【図2】エキシマランプの横方向の断面構造を模式的に示した図である。

【図3】水冷機構を有するエキシマランプのランプ縦方向の断面構造を模式的に示した図である。

【発明を実施するための形態】

【0024】

本発明のガスバリア性フィルムの製造方法は、張力を印加されながら搬送される樹脂基材上に、無機前駆体化合物を含む溶液を塗布して塗膜を作製し、該塗膜に対してエキシマランプを用いて真空紫外線を照射することにより改質処理して形成された、少なくとも1層のガスバリア性層を有するガスバリア性フィルムの製造方法において、

前記エキシマランプ表面温度が150℃以下であり、ランプ表面と樹脂基材との最短距離が10mm以下であって、

さらに、樹脂基材の厚さをA(μm)、真空紫外線を照射時のm幅あたりの張力をB(N)としたときに、下式[1]を満たすことを特徴とする、ガスバリア性フィルムの製造方法である。

【0025】

0.3≦B/A≦4.0・・・・[1]

また、本発明のガスバリア性フィルムの製造方法は、真空紫外線を照射することにより改質処理する工程において、好ましくは樹脂基材がフリースパン搬送をされているガスバリア性フィルムの製造方法である。本発明の製造方法によれば、樹脂基材がフリースパン搬送をされている場合にも安定したガスバリア性を得ることができ、製造ライン設計の自由度が増すため、初期投資が抑えられる等、多くのメリットを有するものである。

【0026】

更に、本発明のガスバリア性フィルムの製造方法においては、無機前駆体化合物としてパーヒドロポリシラザンを用いることが好ましい。

【0027】

さらに、本発明のガスバリア性フィルムは、上記のいずれかの製造方法で製造されたガスバリア性フィルムである。

【0028】

以下、本発明とその構成要素、及び本発明を実施するための形態について詳細な説明をする。

【0029】

《ガスバリア性フィルム及びその製造方法》

本発明に係るガスバリア性層は、無機前駆体化合物を含有する溶液を樹脂基材上に塗布した後、無機前駆体化合物を含む塗膜に真空紫外線を照射する方法で改質処理し、その少なくとも一部を金属酸化物や金属窒化物または金属酸化窒化物といった無機膜へと改質して、ガスバリア性層が形成されるものである。

【0030】

ここで本発明における改質処理とは、無機前駆体化合物を含む塗膜に真空紫外線を照射することで、該塗膜の一部を無機膜へと改質することを言う。

【0031】

当該真空紫外線は、ほとんどの物質の原子間結合力より大きいため、原子の結合を光量子プロセスと呼ばれる光子のみによる作用により直接切断することが可能であり、無機前駆体化合物塗膜を効率的に無機膜へと改質することが可能となる。

【0032】

真空紫外線照射は、塗膜形成後であればいずれの時点で実施しても有効である。

【0033】

(エキシマランプを有する真空紫外線照射装置)

本発明に係る真空紫外線照射装置には、具体的には、100〜200nmの真空紫外線を発する希ガスエキシマランプが好ましく用いられる。

【0034】

Xe,Kr,Ar,Neなどの希ガスの原子は化学的に結合して分子を作らないため、不活性ガスと呼ばれる。しかし,放電などによりエネルギーを得た希ガスの原子(励起原子)は他の原子と結合して分子を作ることができる。希ガスがキセノンの場合には、

e+Xe→Xe*

Xe*+2Xe→Xe2*+Xe

Xe2*→Xe+Xe+hν(172nm)

となり、励起されたエキシマ分子であるXe2*が基底状態に遷移するときに172nmのエキシマ光を発光する。

【0035】

エキシマランプの特徴としては、放射が一つの波長に集中し、必要な光以外がほとんど放射されないので効率が高いことが挙げられる。また、余分な光が放射されないので、対象物の温度を比較的低く保つことができる。さらには始動・再始動に時間を要さないので、瞬時の点灯点滅が可能である。

【0036】

該エキシマ光を効率良く照射する光源としては誘電体バリア放電ランプが有る。該ランプの構成としては、電極間に誘電体を介して放電を起こすものであり、一般的には誘電体からなる放電容器とその外部に少なくとも一方の電極が配置されていれば良い。該ランプとして例えば、石英ガラスで構成された太い管と細い管とから成る二重円筒状の放電容器中にキセノン等の希ガスが封入され該放電容器の外部に網状の第1の電極を設け内管の内側に他の電極を設けたものがある。該ランプにおいて、前記電極間に高周波電圧等を加えることによって放電容器内部に誘電体バリア放電を発生させ該放電により生成されたキセノン等のエキシマ分子が解離する時にエキシマ光を発生させる。

【0037】

エキシマランプは光の発生効率が高いため低い電力の投入で点灯させることが可能である。また、光による温度上昇の要因となる波長の長い光は発せず、紫外線領域で単を波長でエネルギーを照射するため、照射光自体による照射対象物の温度上昇は抑えられる特徴を持っている。

【0038】

しかし、ランプの石英ガラス管自体はランプ点灯によって加熱され、点灯から数分のうちにランプ管面温度は200℃以上に達する場合があり、照射対象物をランプ管面の距離が接近している場合、例えば10mm以下になった場合には、ランプ管面の放射熱によって照射対象物の温度は上昇する。

【0039】

本発明のように、樹脂基材上に塗布形成した層をロール・トゥー・ロール方式で張力を印加しながら搬送し、搬送中の樹脂基材にエキシマランプを用いて真空紫外線を照射する改質処理工程を有する製造方法においては、改質処理工程中にエキシマランプ管面の温度の影響を受けて樹脂基材温度が上昇することになる。

【0040】

一般的に用いられる樹脂基材は、100℃前後にTgを有しているため弾性率の温度依存性を有しており、温度がTgを超えると急激に弾性率が低下する。ロール・トゥー・ロール方式で一定張力を印加しながら搬送している間に樹脂基材温度が上昇すると、弾性率の低下に応じて樹脂基材の伸びは増加する。例えば樹脂基材温度が25℃から130℃に上昇した場合には、樹脂基材の伸びは3〜4倍にもなり得る。

【0041】

一方で、本発明においては、上述の改質処理工程において、無機前駆体化合物を含む塗膜の少なくとも一部が無機塗膜へと改質されるが、この際、無機前駆体化合物は弾性率が低く破断伸びが大きいのに対して、これを改質した無機塗膜は弾性率が高く破断伸びが小さくなる。このことは、改質処理工程において、樹脂基材温度に大きな上昇が生じて改質処理工程中に樹脂基材の伸びが大きく増加した場合には、改質された無機塗膜はこの樹脂基材の伸びに追従できずにクラックを生じる懸念が大きくなることを意味し、クラックの生じた無機塗膜はガスバリア性を大きく劣化させることを意味する。また、樹脂基材の伸びは幅方向で一定とならない場合があり、張力を除いて室温に戻した際に樹脂基材の凹凸変形を生じて、ガスバリア性フィルムとしての品質を大きく劣化させる懸念もある。これらは、フリースパンでの搬送部位においてより顕著に表れる問題である。

【0042】

ここで、フリースパンでの搬送部位とは、基材が搬送ロールや搬送ベルトに巻き回されて搬送ロールや搬送ベルトに接している部位以外の部位のことを意味するものであり,フリースパン搬送とは、基材が搬送ロールや搬送ベルトに接せずに搬送されていることを意味するものである。

【0043】

ランプ管面と照射対象物の距離を離していくと照射対象物の温度上昇を抑制することはできるが、照射対象物表面における真空紫外線の照度は低下し、照射による改質効率も低下するため、結果的にやはりガスバリア性が劣化することになるか、もしくは、ライン速度を低下させる等の生産性低下につながることになる。

【0044】

このように、ロール・トゥー・ロール方式で張力を印加されながら搬送される樹脂基材上に形成した無機前駆体化合物塗膜を真空紫外線照射により改質処理してガスバリア性層を形成する改質処理工程においては、ガスバリア性能と生産性向上のために従来全く考慮されていなかったレベルでの工程管理が必要であり、本発明者は鋭意検討の結果本発明に至ったものである。

【0045】

本発明の改質処理工程においては、真空紫外線照射装置に用いられるエキシマランプの表面温度は150℃以下である。エキシマランプの表面温度は80℃以上130℃以下であることがより好ましい。

【0046】

エキシマランプの表面温度が150℃を超えると、樹脂基材のガスバリア性が大きく劣化するのに加え、基材変形を生じる懸念がある。また、130℃以下とすることで、より安定して良好なガスバリア性が得られるようになるため好ましい。さらに、80℃以上とすることで、エキシマランプの石英ガラス管全体の冷却部に対する発熱部の温度差を少なくしてクラック生成等のランプ劣化を抑制することができるため好ましい。

【0047】

また、本発明においてはエキシマランプの表面と樹脂基材との最短距離が10mm以下である。その中でも好ましくは、3mm以上5mm以下である。

【0048】

ここで、エキシマランプの表面とは、エキシマランプの石英ガラス管表面のうち、樹脂基材に最も近い部位の表面のことを意味する。エキシマランプの石英ガラス管表面と樹脂基材との間に石英ガラス板等(ガス以外)の透光性遮蔽物が存在する場合は、透光性遮蔽物の表面のうち、樹脂基材に最も近い部位の表面のことを意味する。エキシマランプの表面温度は熱電対タイプやサーミスタタイプ接触式温度計や、放射温度計等で測定することができる。

【0049】

エキシマランプ管面温度の制御は、気体や液体の冷媒を用いて、ランプを直接温度調整するか、ランプホルダを冷却してランプを間接的に温度調整する公知の方法を適用することができる。具体的には、特開平04−301357、特開平09−274893、特開平11−329365、特開2000−030667、特開2000−106147、特開2000−331649、特開2001−126666、特開2001−185089、特開2001−267280、特開2002−042736、特開2002−191965、特開2002−203520、特開2002−263596、特開2003−115281、特開2003−167100、特開2004−265770、特開2007−128661、特開2008−084568、特開2008−147058、特開2009−043599に記載の方法を用いることができる。

【0050】

また、エキシマランプの石英ガラス管は温度上昇に伴い172nm光の透過性が低下するという特性を有しており、本発明の温度範囲にエキシマランプ管面温度を制御することは、ランプの実用出力を向上させることになり、改質効率向上・ガスバリア性の向上にも寄与するものである。

【0051】

(真空紫外線照射時の酸素濃度)

本発明に係る真空紫外線照射時の酸素濃度は10〜10000ppm(1%)とすることが好ましく、更に好ましくは、50〜5000ppmである。

【0052】

酸素ガスが多く(数%レベル)含まれる雰囲気で真空紫外線を照射した場合、改質処理後のガスバリア膜が酸素過多の構造となり、ガスバリア性が劣化する。

【0053】

また、前述した様に172nmの真空紫外線が、酸素により吸収され膜面に到達する172nmの光量が減少してしまい、光による処理の効率を低下しやすい。

【0054】

真空紫外線照射時にこれら酸素以外のガスとしては乾燥不活性ガスとすることが好ましく、特にコストの観点から乾燥窒素ガスにすることが好ましい。酸素濃度の調整は真空紫外線照射装置のチャンバー内へ導入する酸素ガス、不活性ガスの流量を計測し、流量比を変えることで調整可能である。

【0055】

ここで、チャンバー内へ導入するガスを加熱または冷却して、樹脂基材の照射面側または裏面側に吹き付けることで、改質処理時の樹脂基材の温度を調整することもできる。

【0056】

《樹脂基材:支持体》

本発明のガスバリア性フィルムの樹脂基材(「支持体」ともいう。)は、後述のガスバリア性(単に「バリア性」ともいう。)を有するガスバリア性層(単に「バリア膜」ともいう。)を保持することができる有機材料で形成されたものであれば、特に限定されるものではない。

【0057】

例えば、アクリル酸エステル、メタクリル酸エステル、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)、ポリアリレート、ポリ塩化ビニル(PVC)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、ナイロン(Ny)、芳香族ポリアミド、ポリエーテルエーテルケトン、ポリスルホン、ポリエーテルスルホン、ポリイミド、ポリエーテルイミド等の各樹脂フィルム、有機無機ハイブリッド構造を有するシルセスキオキサンを基本骨格とした耐熱透明フィルム(製品名Sila−DEC、チッソ株式会社製)、更には前記樹脂を二層以上積層して成る樹脂フィルム等を挙げることができる。

【0058】

コストや入手の容易性の点では、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)等が好ましく用いられ、また光学的透明性、耐熱性、無機層、ガスバリア性層との密着性の点においては、有機無機ハイブリッド構造を有するシルセスキオキサンを基本骨格とした耐熱透明フィルムが好ましく用いることができる。これらの中でも、破断強度およびコストの点でポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)がより好ましく、本発明でのガスバリア性改善が著しい点とコストの点でポリエチレンテレフタレート(PET)が最も好ましい。

【0059】

支持体の厚さは10μm〜500μmが好ましく、より好ましくは20〜250μmであり、さらに好ましくは30〜150μmである。支持体の厚さが10μm〜500μmの範囲にあることで、安定したガスバリア性を得られ、また、ロール・トゥー・ロール搬送に適したものになる。

【0060】

本発明においては、樹脂基材の厚さをA(μm)、真空紫外線を照射時のm幅あたりの張力をB(N)としたときに、下式[1]を満たすことが必要である。

【0061】

0.3≦B/A≦4.0・・・・[1]

式「B/A」が4.0を超えると改質処理中のバリア層にクラックを生じる懸念が生じる。また、0.3未満となると、樹脂基材のロール間での張りが不十分になって改質処理時の平面性を保てなくなり、改質ムラを生じる懸念が生じる。

【0062】

式「B/A」のより好ましい範囲は0.3以上2.7以下である。

【0063】

エキシマランプ表面温度と、ランプ表面と樹脂基材との最短距離とを本発明の範囲に制御した上で、式[1]の数値をこの範囲内に維持することでより安定して良好なガスバリア性を高生産性で得ることができることを見出した。

【0064】

ここで、樹脂基材の厚さをA(μm)とは、後述するアンカーコート剤層や平滑層等を設けた場合には、これらの構成層も含めた厚さである。

【0065】

また、樹脂基材の厚さは、透過型電子顕微鏡(Transmission Electron Microscope;TEM)などにより測定することができる。具体的には、透過型電子顕微鏡により測定した樹脂基材の厚さを10箇所以上測定してその平均値を求めることにより測定することができる。

【0066】

また真空紫外線を照射時のm幅あたりの張力は、張力調整機構により一定の張力で樹脂基材に印加することができる。

【0067】

また、本発明に係る樹脂基材(支持体)は透明であることが好ましい。

【0068】

ここで、樹脂基材が透明とは、可視光(400〜700nm)の光透過率が80%以上であることを示す。

【0069】

樹脂基材(支持体)が透明であり、樹脂基材上に形成する層も透明であることにより、透明なガスバリア性フィルムとすることが可能となるため、有機EL素子等の透明基板とすることも可能となるからである。

【0070】

また、上記に挙げた樹脂基材は未延伸フィルムでもよく、延伸フィルムでもよい。

【0071】

本発明に用いられる樹脂基材(支持体)は、従来公知の一般的な方法により製造することが可能である。例えば、材料となる樹脂を押し出し機により溶融し、環状ダイやTダイにより押し出して急冷することにより、実質的に無定形で配向していない未延伸の樹脂基材(支持体)を製造することができる。

【0072】

また、未延伸の樹脂基材(支持体)を一軸延伸、テンター式逐次二軸延伸、テンター式同時二軸延伸、チューブラー式同時二軸延伸等の公知の方法により、樹脂基材(支持体)の流れ(縦軸)方向、又は樹脂基材(支持体)の流れ方向と直角(横軸)方向に延伸することにより延伸支持体を製造することができる。

【0073】

この場合の延伸倍率は、樹脂基材(支持体)の原料となる樹脂に合わせて適宜選択することできるが、縦軸方向及び横軸方向にそれぞれ2倍〜10倍が好ましい。

【0074】

更には、延伸フィルムに於いて基板の寸法安定性を向上するために、延伸後の緩和処理をする事が好ましい。

【0075】

また、本発明に係る樹脂基材(支持体)においては、塗膜を形成する前にコロナ処理してもよい。更に、本発明に係る支持体表面には、塗膜との密着性の向上を目的としてアンカーコート剤層を形成してもよい。

【0076】

《アンカーコート剤層》

アンカーコート剤層に用いられるアンカーコート剤としては、ポリエステル樹脂、イソシアネート樹脂、ウレタン樹脂、アクリル樹脂、エチレンビニルアルコール樹脂、ビニル変性樹脂、エポキシ樹脂、変性スチレン樹脂、変性シリコン樹脂、及びアルキルチタネート等を一又は二種以上併せて使用することができる。

【0077】

これらのアンカーコート剤には、従来公知の添加剤を加えることもできる。そして、上記のアンカーコート剤は、ロールコート、グラビアコート、ナイフコート、ディップコート、スプレーコート等の公知の方法により支持体上にコーティングし、溶剤、希釈剤等を乾燥除去することによりアンカーコーティングすることができる。上記のアンカーコート剤の塗布量としては、0.1g/m2〜5g/m2(乾燥状態)程度が好ましい。

【0078】

《平滑層》

本発明のガスバリア性フィルムは平滑層を有してもよい。本発明に用いられる平滑層は突起等が存在する透明樹脂フィルム支持体の粗面を平坦化し、あるいは、透明樹脂フィルム支持体に存在する突起により透明無機化合物層に生じた凹凸やピンホールを埋めて平坦化するために設けられる。このような平滑層は、基本的には感光性樹脂を硬化させて作製される。

【0079】

平滑層の感光性樹脂としては、例えば、ラジカル反応性不飽和化合物を有するアクリレート化合物を含有する樹脂組成物、アクリレート化合物とチオール基を有するメルカプト化合物を含有する樹脂組成物、エポキシアクリレート、ウレタンアクリレート、ポリエステルアクリレート、ポリエーテルアクリレート、ポリエチレングリコールアクリレート、グリセロールメタクリレート等の多官能アクリレートモノマーを溶解させた樹脂組成物等が挙げられる。また、上記のような樹脂組成物の任意の混合物を使用することも可能であり、光重合性不飽和結合を分子内に1個以上有する反応性のモノマーを含有している感光性樹脂であれば特に制限はない。

【0080】

平滑層の形成方法は特に制限はないが、スプレー法、ブレードコーティング法、ディップ法等のウエットコーティング法、あるいは、蒸着法等のドライコーティング法により形成することが好ましい。

【0081】

平滑層の形成では、上述の感光性樹脂に、必要に応じて酸化防止剤、紫外線吸収剤、可塑剤等の添加剤を加えることができる。また、平滑層の積層位置に関係なく、いずれの平滑層においても、成膜性向上及び膜のピンホール発生防止等のために適切な樹脂や添加剤を使用してもよい。

【0082】

平滑層の平滑性は、JIS B 0601で規定される表面粗さで表現される値で、最大断面高さRt(p)が、10nm以上、30nm以下であることが好ましい。この範囲よりも値が小さい場合には、後述のケイ素化合物を塗布する段階で、ワイヤーバー、ワイヤレスバー等の塗布方式で、平滑層表面に塗工手段が接触する場合に塗布性が損なわれる場合がある。また、この範囲よりも大きい場合には、ケイ素化合物を塗布した後の凹凸を平滑化することが難しくなる場合がある。

【0083】

《ブリードアウト防止層》

本発明に用いられるブリードアウト防止層は、平滑層を有するフィルムを加熱した際に、フィルム支持体中から未反応のオリゴマー等が表面へ移行して、接触する面を汚染してしまう現象を抑制する目的で平滑層を有する樹脂基材の反対面に設けられる。ブリードアウト防止層は、この機能を有していれば基本的に平滑層と同じ構成をとっても構わない。

【0084】

ブリードアウト防止層に含ませることが可能な重合性不飽和基を有する不飽和有機化合物としては、分子中に2個以上の重合性不飽和基を有する多価不飽和有機化合物又は分子中に一個の重合性不飽和基を有する単価不飽和有機化合物等を挙げることができる。

【0085】

その他の添加剤として、マット剤を含有してもよい。マット剤としては平均粒子径が0.1〜5μm程度の無機粒子が好ましい。このような無機粒子としては、シリカ、アルミナ、タルク、クレイ、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、水酸化アルミニウム、二酸化チタン、酸化ジルコニウム等の一種又は二種以上を併せて使用することができる。

【0086】

ここで無機粒子からなるマット剤は、ハードコート剤の固形分100質量部に対して2質量部以上、好ましくは4質量部以上、より好ましくは6質量部以上、20質量部以下、好ましくは18質量部以下、より好ましくは16質量部以下の割合で混合されていることが望ましい。

【0087】

また、ブリードアウト防止層は、ハードコート剤及びマット剤の他の成分として熱可塑性樹脂、熱硬化性樹脂、電離放射線硬化性樹脂、光重合開始剤等を含有させてもよい。

【0088】

以上のようなブリードアウト防止層は、ハードコート剤、マット剤、及び必要に応じて他の成分を配合して、適宜必要に応じて用いる希釈溶剤によって塗布液として調製し、当該塗布液を支持体フィルム表面に従来公知の塗布方法によって塗布した後、電離放射線を照射して硬化させることにより形成することができる。

【0089】

なお、電離放射線を照射する方法としては、超高圧水銀灯、高圧水銀灯、低圧水銀灯、カーボンアーク、メタルハライドランプ等から発せられる100〜400nm、好ましくは200〜400nmの波長領域の紫外線を照射する、又は走査型やカーテン型の電子線加速器から発せられる100nm以下の波長領域の電子線を照射することにより行うことができる。

【0090】

ブリードアウト防止層の厚さとしては、フィルムの耐熱性向上させ、フィルムの光学特性のバランス調整を容易にし、かつ、ガスバリア性フィルムの片面のみにブリードアウト防止層を設けた場合のカールを防止する観点から、1〜10μmの範囲が好ましく、更に好ましくは、2μm〜7μmの範囲にすることが好ましい。

【0091】

《無機前駆体化合物を含有する塗膜》

本発明に係る無機前駆体化合物を含有する塗膜は、樹脂基材上に少なくとも一層の無機前駆体化合物を含有する塗布液を塗布することにより形成される。

【0092】

塗布方法としては、任意の適切な方法が採用され得る。具体例としては、ロールコート法、フローコート法、インクジェット法、スプレーコート法、プリント法、ディップコート法、流延成膜法、バーコート法、グラビア印刷法等が挙げられる。塗布厚さは、目的に応じて適切に設定され得る。例えば、塗布厚さは、乾燥後の厚さが好ましくは1nm〜10μm程度、さらに好ましくは10nm〜10μm程度、最も好ましくは30nm〜1μm程度となるように設定され得る。

【0093】

本発明に係る無機前駆体化合物とは、特定の雰囲気下で真空紫外線照射によって金属酸化物や金属窒化物や金属酸化窒化物を形成しうる化合物であれば特に限定されないが、本発明の製造方法に適する化合物としては、特開平8−112879号公報に記載されているように比較的低温で改質処理され得る化合物が好ましい。

【0094】

具体的には、Si−O−Si結合を有するポリシロキサン(ポリシルセスキオキサンを含む)、Si−N−Si結合を有するポリシラザン、Si−O−Si結合とSi−N−Si結合の両方を含むポリシロキサザン等を上げることができる。これらは2種以上を混合して使用することができる。また、異なる化合物を逐次積層したり、同時積層したりしても使用可能である。

【0095】

(ポリシロキサン)

本発明で用いられるポリシロキサンとしては、一般構造単位としての〔R3SiO1/2〕、〔R2SiO〕、〔RSiO3/2〕、及び〔SiO2〕を含むことができる。ここでRは、水素原子、1〜20の炭素原子を含むアルキル基の例えばメチル、エチル、プロピルなど、アリール基の例えばフェニル、不飽和アルキル基の例えばビニルからなる群より独立して選択される。特定のポリシロキサン基の例には、〔PhSiO3/2〕、〔MeSiO3/2〕、〔HSiO3/2〕、〔MePhSiO〕、〔Ph2SiO〕、〔PhViSiO〕、〔ViSiO3/2〕、〔MeHSiO〕、〔MeViSiO〕、〔Me2SiO〕、〔Me3SiO1/2〕などが挙げられる。また、ポリシロキサンの混合物やコポリマーも使用可能である。

【0096】

(ポリシルセスキオキサン)

本発明においては、上述のポリシロキサンの中でもポリシルセスキオキサンを用いることが好ましい。ポリシルセスキオキサンはシルセスキオキサンを構造単位に含む化合物である。「シルセスキオキサン」とは、[RSiO3/2]で表される化合物であり、通常、RSiX3(Rは、水素原子、アルキル基、アルケニル基、アリール基、アラアルキル基等であり、Xは、ハロゲン、アルコキシ基等である)型化合物が加水分解−重縮合して合成されるポリシロキサンである。シスセスオキサンの分子配列の形状としては、代表的には無定形構造、ラダー状構造、籠型構造又はその部分開裂構造体(籠型構造からケイ素原子が一原子欠けた構造や籠状構造の一部ケイ素−酸素結合が切断された構造)等が知られている。

【0097】

これらのポリシルセスキオキサンの中でも、いわゆる水素シルセスキオキサンポリマーを用いることが好ましい。水素シルセスキオキサンポリマーには、式:HSi(OH)x(OR)yOz/2のヒドリドシロキサンポリマーが挙げられ、各々のRは有機基又は置換された有機基であり、酸素原子によってケイ素に結合した場合、加水分解性置換基を形成し、x=0〜2、y=0〜2、z=1〜3、x+y+z=3である。Rの例には、アルキル基の例えばメチル、エチル、プロピル、ブチルなど、アリール基の例えばフェニル、アルケニル基の例えばアリル、ビニルが挙げられる。そのようなものとして、これらの樹脂は、完全に縮合され(HSiO3/2)n、あるいは部分的にのみ加水分解され(即ち、一部のSi−ORを含む)及び/又は部分的に縮合される(即ち、一部のSi−OHを含む)ことができる。

【0098】

籠型シルセスキオキサンの例としては、[RSiO3/2]8の化学式で表される下記一般式(1)のシルセスキオキサン、[RSiO3/2]10の化学式で表される下記一般式(2)のシルセスキオキサン、[RSiO3/2]12の化学式で表される下記一般式(3)のシルセスキオキサン、[RSiO3/2]14の化学式で表される下記一般式(4)のシルセスキオキサン、[RSiO3/2]16の化学式で表される下記一般式(5)のシルセスキオキサンが挙げられる。

【0099】

【化1】

【0100】

[RSiO3/2]nで表される籠型シルセスキオキサンにおけるnの値としては、6から20の整数であり、好ましくは8、10又は12であり、特に好ましくは8又は8、10及び12の混合物である。また、籠型シルセスキオキサンの一部のケイ素−酸素結合が部分的に開裂した[RSiO3/2]n−m(O1/2H)2+m(nは6〜20の整数であり、mは0又は1である。)で表される籠型シルセスキオキサンの好ましい例としては、一般式(1)の一部が開裂したトリシラノール体、[RSiO3/2]7(O1/2H)3で表わされる下記一般式(6)のシルセスキオキサン、[RSiO3/2]8(O1/2H)2の化学式で表される下記一般式(7)のシルセスキオキサン、[RSiO3/2]8(O1/2H)2の化学式で表される下記一般式(8)のシルセスキオキサンが挙げられる。

【0101】

【化2】

【0102】

上記一般式(1)〜(8)におけるRは、水素原子、炭素数1〜20の飽和炭化水素基、炭素数2〜20のアルケニル基、炭素数7〜20のアラアルキル基、炭素数6〜20のアリール基が挙げられる。中でもRは重合反応が可能な重合性官能基であることが好ましい。

【0103】

炭素数1〜20の飽和炭化水素基の例としては、メチル基、エチル基、n−プロピル基、i−プロピル基、ブチル基(n−ブチル基、i−ブチル基、t−ブチル基、sec−ブチル基等)、ペンチル基(n−ペンチル基、i−ペンチル基、ネオペンチル基、シクロペンチル基等)、ヘキシル基(n−ヘキシル基、i−ヘキシル基、シクロヘキシル基等)、ヘプチル基(n−ヘプチル基、i−ヘプチル基等)、オクチル基(n−オクチル基、i−オクチル基、t−オクチル基等)、ノニル基(n−ノニル基、i−ノニル基等)、デシル基(n−デシル基、i−デシル基等)、ウンデシル基(n−ウンデシル基、i−ウンデシル基等)、ドデシル基(n−ドデシル基、i−ドデシル基等)などが挙げられる。成形時の溶融流動性、難燃性及び操作性のバランスを考慮すると、好ましくは炭素数1〜16の飽和炭化水素であり、特に好ましくは炭素数1〜12の飽和炭化水素である。

【0104】

炭素数2〜20のアルケニル基としては、非環式アルケニル基及び環式アルケニル基が挙げられる。その例としては、ビニル基、プロペニル基、ブテニル基、ペンテニル基、ヘキセニル基、シクロヘキセニル基、シクロヘキセニルエチル基、ノルボルネニルエチル基、ヘプテニル基、オクテニル基、ノネニル基、デセニル基、ウンデセニル基、ドデセニル基などが挙げられる。成形時の溶融流動性、難燃性及び操作性のバランスを考慮すると、好ましくは炭素数2〜16のアルケニル基であり、特に好ましくは炭素数2〜12のアルケニル基である。

【0105】

炭素数7〜20のアラアルキル基の例としては、ベンジル基、フェネチル基又は炭素数1〜13、好ましくは炭素数1〜8のアルキル基のうち1置換又は複数置換されたベンジル基、フェネチル基等が挙げられる。

【0106】

炭素数6〜20のアリール基の例としては、フェニル基、トリル基又は炭素数1〜14、好ましくは炭素数1〜8のアルキル基で置換されたフェニル基、トリル基、キシリル基等が挙げられる。

【0107】

上記の籠型シルセスキオキサン類は、Aldrich社、Hybrid Plastic社、チッソ株式会社、アヅマックス社等から市販されている化合物をそのまま用いてもよく、また、Journal of American Chemical Society誌、第111巻、1741頁(1989年)等に基づいて合成された化合物を用いてもよい。

【0108】

ポリシルセスキオキサンの籠型構造の部分開裂構造体とは、[RSiO3/2]8の化学式で表される一つの籠型ユニットからSi−O−Si結合が開裂して生成したSi−OHが3個以下の化合物、又は[RSiO3/2]8の化学式で表される閉じた籠型構造の中からSi原子の欠損が一つ以下の化合物を示す。

【0109】

籠型シルセスキオキサンにおいても、[HSiO3/2]8等の水素シルセスキオキサンを好ましく用いることができる。

【0110】

(ポリシラザン)

本発明で用いられるポリシラザンとは、珪素−窒素結合を持つポリマーで、Si−N、Si−H、N−H等からなるSiO2、Si3N4及び両方の中間固溶体SiOxNy(x:0.1〜1.9、y:0.1〜1.3)等の無機前駆体ポリマーである。

【0111】

本発明に好ましく用いられるポリシラザンとしては、下記一般式(A)で表される。

【0112】

一般式(A)

−[Si(R1)(R2)−N(R3)]−

式中、R1、R2、R3は、各々水素原子,アルキル基,アルケニル基,シクロアルキル基,アリール基,アルキルシリル基,アルキルアミノ基,アルコキシ基を表す。

【0113】

本発明では、得られるバリア膜としての緻密性の観点からは、R1、R2及びR3のすべてが水素原子であるパーヒドロポリシラザンが特に好ましい。

【0114】

一方、そのSiと結合する水素部分が一部アルキル基等で置換されたオルガノポリシラザンは、メチル基等のアルキル基を有することにより下地基材との接着性が改善され、かつ硬くてもろいポリシラザンによるセラミック膜に靭性を持たせることができるため、より膜厚を厚くした場合でもクラックの発生が抑えられる利点がある。用途に応じて適宜、これらパーヒドロポリシラザンとオルガノポリシラザンを選択してよく、混合して使用することもできる。

【0115】

パーヒドロポリシラザンは直鎖構造と6及び8員環を中心とする環構造が存在した構造と推定されている。その分子量は数平均分子量(Mn)で約600〜2000程度(ポリスチレン換算)であり、液体又は固体の物質であり、分子量により異なる。これらは有機溶媒に溶解した溶液状態で市販されており、市販品をそのままポリシラザン含有塗布液として使用することができる。

【0116】

低温でセラミック化するポリシラザンの別の例としては、上記ポリシラザンにケイ素アルコキシドを反応させて得られるケイ素アルコキシド付加ポリシラザン(特開平5−238827号公報)、グリシドールを反応させて得られるグリシドール付加ポリシラザン(特開平6−122852号公報)、アルコールを反応させて得られるアルコール付加ポリシラザン(特開平6−240208号公報)、金属カルボン酸塩を反応させて得られる金属カルボン酸塩付加ポリシラザン(特開平6−299118号公報)、金属を含むアセチルアセトナート錯体を反応させて得られるアセチルアセトナート錯体付加ポリシラザン(特開平6−306329号公報)、金属微粒子を添加して得られる金属微粒子添加ポリシラザン(特開平7−196986号公報)等が挙げられる。

【0117】

ポリシラザンを含有する液体を調製する有機溶媒としては、ポリシラザンと容易に反応してしまうようなアルコール系や水分を含有するものを用いることは好ましくない。具体的には、脂肪族炭化水素、脂環式炭化水素、芳香族炭化水素等の炭化水素溶媒、ハロゲン化炭化水素溶媒、脂肪族エーテル、脂環式エーテル等のエーテル類が使用できる。具体的には、ペンタン、ヘキサン、シクロヘキサン、トルエン、キシレン、ソルベッソ、ターベン等の炭化水素、塩化メチレン、トリコロロエタン等のハロゲン炭化水素、ジブチルエーテル、ジオキサン、テトラヒドロフラン等のエーテル類等がある。これらの溶剤は、ポリシラザンの溶解度や溶剤の蒸発速度、等目的にあわせて選択し、複数の溶剤を混合しても良い。

【0118】

ポリシラザン含有塗布液中のポリシラザン濃度は目的とするシリカ膜厚や塗布液のポットライフによっても異なるが、0.2〜35質量%程度である。

【0119】

有機ポリシラザンは、そのSiと結合する水素部分が一部アルキル基等で置換された誘導体であってもよい。アルキル基、特にもっとも分子量の少ないメチル基を有することにより下地基材との接着性が改善され、かつ硬くてもろいシリカ膜に靭性を持たせることができ、より膜厚を厚くした場合でもクラックの発生が抑えられる。

【0120】

酸化珪素化合物への改質処理を促進するために、アミンや金属の触媒を添加することもできる。具体的には、AZエレクトロニックマテリアルズ(株)製 アクアミカ NAX120−20、NN110、NN310、NN320、NL110A、NL120A、NL150A、NP110、NP140、SP140などが挙げられる。

【0121】

(ポリシロキサザン)

本発明に係るポリシロキサザンは、主たる繰り返し単位が−[(SiH2)n(NH)r]−と−[(SiH2)mO]−(式中n、m、rは1,2または3)で示される化合物である。

【0122】

(触媒)

本発明に係る無機前駆体を含有する溶液(塗布液ともいう)中には、必要に応じて、触媒を添加することができる。

【0123】

具体的に示すと、1−メチルピペラジン、1−メチルピペリジン、4,4’−トリメチレンジピペリジン、4,4’−トリメチレンビス(1−メチルピペリジン)、ジアザビシクロ−[2,2,2]オクタン、シス−2,6−ジメチルピペラジン、4−(4−メチルピペリジン)ピリジン、ピリジン、ジピリジン、α−ピコリン、β−ピコリン、γ−ピコリン、ピペリジン、ルチジン、ピリミジン、ピリダジン、4,4’−トリメチレンジピリジン、2−(メチルアミノ)ピリジン、ピラジン、キノリン、キノクサリン、トリアジン、ピロール、3−ピロリン、イミダゾール、トリアゾール、テトラゾール、1−メチルピロリジンなどのN−ヘテロ環状化合物;メチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、プロピルアミン、ジプロピルアミン、トリプロピルアミン、ブチルアミン、ジブチルアミン、トリブチルアミン、ペンチルアミン、ジペンチルアミン、トリペンチルアミン、ヘキシルアミン、ジヘキシルアミン、トリヘキシルアミン、ヘプチルアミン、ジヘプチルアミン、オクチルアミン、ジオクチルアミン、トリオクチルアミン、フェニルアミン、ジフェニルアミン、トリフェニルアミンなどのアミン類;更にDBU(1,8−ジアザビシクロ[5,4,0]7−ウンデセン)、DBN(1,5−ジアザビシクロ[4,3,0]5−ノネン)、1,5,9−トリアザシクロドデカン、1,4,7−トリアザシクロノナンなどが挙げられる。

【0124】

また、有機酸、無機酸、金属カルボン酸塩、アセチルアセトナ錯体、金属微粒子も好ましい触媒としてあげられる。有機酸としては、酢酸、プロピオン酸、酪酸、吉草酸、マレイン酸、ステアリン酸などが、また無機酸としては、塩酸、硝酸、硫酸、リン酸、過酸化水素、塩素酸、次亜塩素酸などが挙げられる。金属カルボン酸塩としては、式:(RCOO)nM〔式中、Rは脂肪族基、または脂環族基で、炭素数1〜22のものを表し、MはNi、Ti、Pt、Rh、Co、Fe、Ru、Os、Pd、Ir、Alからなる群より選択された少なくとも1種の金属を表し、nはMの原子価である。〕で表わされる化合物である。金属カルボン酸塩は無水物でも水和物でもよい。アセチルアセトナ錯体としては、アセチルアセトン(2,4−ペンタジオン)から酸解離により生じた陰イオンacac−が金属原子に配位した錯体であり、一般的には、式(CH3COCHCOCH3)nM〔式中、Mはイオン価nの金属を表す。〕好適な金属Mとしては、例えば、ニッケル、白金、パラジウム、アルミニウム、ロジウムなどが挙げられる。金属微粒子としては、Au、Ag、Pd、Niが好ましく、特にAgが好ましい。金属微粒子の粒径は、0.5μmより小さいことが好ましく、0.1μm以下がより好ましく、0.05μmより小さいことがさらに好ましい。これら以外にも、過酸化物、メタルクロライド、フェロセン、ジルコノセンなどの有機金属化合物なども用いることができる。また、シリコーンポリマーの硬化剤として用いられる白金ビニルシロキサンも用いることができる。

【0125】

これら触媒は、無機前駆体化合物に対して0.01〜10質量%配合することが好ましく、0.05〜2質量%配合することがより好ましい。

【0126】

(オーバーコート層)

本発明のガスバリア性フィルムは、最表層のガスバリア性層上にオーバーコート層設けてもよい。

【0127】

(オーバーコート層に用いられる素材)

オーバーコート層に用いられる有機物としては、有機モノマー、オリゴマー、ポリマー等の有機樹脂を好ましく用いることができる。これらの有機樹脂は重合性基や架橋性基を有することが好ましく、これらの有機樹脂を含有し、必要に応じて重合開始剤や架橋剤等を含有する有機樹脂組成物塗布液から塗布形成した層に、光照射処理や熱処理を加えて硬化させることが好ましい。ここで「架橋性基」とは、光照射処理や熱処理で起こる化学反応によりバインダーポリマーを架橋することができる基のことである。このような機能を有する基であれば特にその化学構造は限定されないが、例えば、付加重合し得る官能基としてエチレン性不飽和基、エポキシ基/オキセタニル基等の環状エーテル基が挙げられる。また光照射によりラジカルになり得る官能基であってもよく、そのような架橋性基としては、例えば、チオール基、ハロゲン原子、オニウム塩構造等が挙げられる。中でも、エチレン性不飽和基が好ましく、特開2007−17948号公報の段落0130〜0139に記載された官能基が含まれる。

【0128】

有機樹脂の構造や重合性基の密度、架橋性基の密度、架橋剤の比率、及び硬化条件等を適宜調整することで、オーバーコート層の弾性率を所望の値に調整することができる。

【0129】

具体的な有機樹脂組成物としては、例えば、ラジカル反応性不飽和化合物を有するアクリレート化合物を含有する樹脂組成物、アクリレート化合物とチオール基を有するメルカプト化合物を含有する樹脂組成物、エポキシアクリレート、ウレタンアクリレート、ポリエステルアクリレート、ポリエーテルアクリレート、ポリエチレングリコールアクリレート、グリセロールメタクリレート等の多官能アクリレートモノマーを溶解させた樹脂組成物等が挙げられる。また、上記のような樹脂組成物の任意の混合物を使用することも可能であり、光重合性不飽和結合を分子内に1個以上有する反応性のモノマーを含有している感光性樹脂であれば特に制限はない。

【0130】

当該光重合性不飽和結合を分子内に1個以上有する反応性モノマーとしては、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、イソプロピルアクリレート、n−ブチルアクリレート、イソブチルアクリレート、tert−ブチルアクリレート、n−ペンチルアクリレート、n−ヘキシルアクリレート、2−エチルヘキシルアクリレート、n−オクチルアクリレート、n−デシルアクリレート、ヒドロキシエチルアクリレート、ヒドロキシプロピルアクリレート、アリルアクリレート、ベンジルアクリレート、ブトキシエチルアクリレート、ブトキシエチレングリコールアクリレート、シクロヘキシルアクリレート、ジシクロペンタニルアクリレート、2−エチルヘキシルアクリレート、グリセロールアクリレート、グリシジルアクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、イソボニルアクリレート、イソデキシルアクリレート、イソオクチルアクリレート、ラウリルアクリレート、2−メトリキエチルアクリレート、メトキシエチレングリコールアクリレート、フェノキシエチルアクリレート、ステアリルアクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、1,4−ブタンジオールジアクリレート、1,5−ペンタンジオールジアクリレート、1,6−ヘキサジオールジアクリレート、1,3−プロパンジオールアクリレート、1,4−シクロヘキサンジオールジアクリレート、2,2−ジメチロールプロパンジアクリレート、グリセロールジアクリレート、トリプロピレングリコールジアクリレート、グリセロールトリアクリレート、トリメチロールプロパントリアクリレート、ポリオキシエチルトリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、エチレンオキサイド変性ペンタエリスリトールトリアクリレート、エチレンオキサイド変性ペンタエリスリトールテトラアクリレート、プロピオンオキサイド変性ペンタエリスリトールトリアクリレート、プロピオンオキサイド変性ペンタエリスリトールテトラアクリレート、トリエチレングリコールジアクリレート、ポリオキシプロピルトリメチロールプロパントリアクリレート、ブチレングリコールジアクリレート、1,2,4−ブタンジオールトリアクリレート、2,2,4−トリメチル−1,3−ペンタジオールジアクリレート、ジアリルフマレート、1,10−デカンジオールジメチルアクリレート、ペンタエリスリトールヘキサアクリレート、及び、上記のアクリレートをメタクリレートに換えたもの、γ−メタクリロキシプロピルトリメトキシシラン、1−ビニル−2−ピロリドン等が挙げられる。上記の反応性モノマーは、1種又は2種以上の混合物として、あるいは、その他の化合物との混合物として使用することができる。

【0131】

前記感光性樹脂の組成物は光重合開始剤を含有する。光重合開始剤としては、ベンゾフェノン、o−ベンゾイル安息香酸メチル、4,4−ビス(ジメチルアミン)ベンゾフェノン、4,4−ビス(ジエチルアミン)ベンゾフェノン、α−アミノ・アセトフェノン、4,4−ジクロロベンゾフェノン、4−ベンゾイル−4−メチルジフェニルケトン、ジベンジルケトン、フルオレノン、2,2−ジエトキシアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、2−ヒドロキシ−2−メチルプロピオフェノン、p−tert−ブチルジクロロアセトフェノン、チオキサントン、2−メチルチオキサントン、2−クロロチオキサントン、2−イソプロピルチオキサントン、ジエチルチオキサントン、ベンジルジメチルケタール、ベンジルメトキシエチルアセタール、ベンゾインメチルエーテル、ベンゾインブチルエーテル、アントラキノン、2−tert−ブチルアントラキノン、2−アミルアントラキノン、β−クロルアントラキノン、アントロン、ベンズアントロン、ジベンズスベロン、メチレンアントロン、4−アジドベンジルアセトフェノン、2,6−ビス(p−アジドベンジリデン)シクロヘキサン、2,6−ビス(p−アジドベンジリデン)−4−メチルシクロヘキサノン、2−フェニル−1,2−ブタジオン−2−(o−メトキシカルボニル)オキシム、1−フェニル−プロパンジオン−2−(o−エトキシカルボニル)オキシム、1,3−ジフェニル−プロパントリオン−2−(o−エトキシカルボニル)オキシム、1−フェニル−3−エトキシ−プロパントリオン−2−(o−ベンゾイル)オキシム、ミヒラーケトン、2−メチル[4−(メチルチオ)フェニル]−2−モノフォリノ−1−プロパン、2−ベンジル−2−ジメチルアミノ−1−(4−モノフォリノフェニル)−ブタノン−1、ナフタレンスルホニルクロライド、キノリンスルホニルクロライド、n−フェニルチオアクリドン、4,4−アゾビスイソブチロニトリル、ジフェニルジスルフィド、ベンズチアゾールジスルフィド、トリフェニルホスフィン、カンファーキノン、四臭素化炭素、トリブロモフェニルスルホン、過酸化ベンゾイン、エオシン、メチレンブルー等の光還元性の色素とアスコルビン酸、トリエタノールアミン等の還元剤の組み合わせ等が挙げられ、これらの光重合開始剤を1種又は2種以上の組み合わせで使用することができる。

【0132】

本発明に係るオーバーコート層には無機素材を含有させることができる。無機素材を含有させることは一般的にオーバーコート層の弾性率増加につながる。無機素材の含有比率を適宜調整することでもオーバーコート層の弾性率を所望の値に調整することができる。

【0133】

無機素材としては、数平均粒径が1〜200nmの無機微粒子が好ましく、数平均粒径が3〜100nmの無機微粒子がより好ましい。無機微粒子としては、透明性の観点より金属酸化物が好ましい。

【0134】

金属酸化物として特に制約はないが、SiO2、Al2O3、TiO2、ZrO2、ZnO、SnO2、In2O3、BaO、SrO、CaO、MgO、VO2、V2O5、CrO2、MoO2、MoO3、MnO2、Mn2O3、WO3、LiMn2O4、Cd2SnO4、CdIn2O4、Zn2SnO4、ZnSnO3、Zn2In2O5、Cd2SnO4、CdIn2O4、Zn2SnO4、ZnSnO3、Zn2In2O5などが挙げられる。これらは、単体の使用でも二種類以上の併用でも良い。

【0135】

無機微粒子の分散物を得るには、近年の学術論文に倣って調整しても良いが、市販の無機微粒子分散物も好ましく用いることができる。

【0136】

具体的には、日産化学社製のスノーテックスシリーズやオルガノシリカゾル、ビックケミー・ジャパン社製のNANOBYKシリーズ、Nanophase Technologies社製のNanoDurなどの各種金属酸化物の分散物を挙げることができる。

【0137】

これら無機微粒子は表面処理を行って用いることもできる。

【0138】

無機素材としては、天然雲母、合成雲母等の雲母群、式3MgO・4SiO・H2Oで表されるタルク、テニオライト、モンモリロナイト、サポナイト、ヘクトライト、リン酸ジルコニウムなどの平板状微粒子を用いることもできる。

【0139】

具体的には、上記天然雲母としては白雲母、ソーダ雲母、金雲母、黒雲母及び鱗雲母が挙げられる。また、合成雲母としては、フッ素金雲母KMg3(AlSi3O10)F2、カリ四ケイ素雲母KMg2.5Si4O10)F2等の非膨潤性雲母、及びNaテトラシリリックマイカNaMg2.5(Si4O10)F2、Na又はLiテニオライト(Na,Li)Mg2Li(Si4O10)F2、モンモリロナイト系のNa又はLiヘクトライト(Na,Li)1/8Mg2/5Li1/8(Si4O10)F2等の膨潤性雲母等が挙げられる。また合成スメクタイトも有用である。

【0140】

オーバーコート層中の無機素材の比率としては、オーバーコート層全体に対して、10〜95質量%の範囲であることが好ましく、20〜90質量%の範囲であることがより好ましい。

【0141】

オーバーコート層は、前記有機樹脂や無機素材、及び必要に応じて他の成分を配合して、適宜必要に応じて用いる希釈溶剤によって塗布液として調製し、当該塗布液を樹脂基材表面に従来公知の塗布方法によって塗布した後、電離放射線を照射して硬化させることにより形成することが好ましい。なお、電離放射線を照射する方法としては、超高圧水銀灯、高圧水銀灯、低圧水銀灯、カーボンアーク、メタルハライドランプなどから発せられる100〜400nm、好ましくは200〜400nmの波長領域の紫外線を照射する。又は走査型やカーテン型の電子線加速器から発せられる100nm以下の波長領域の電子線を照射することにより行うことができる。

【0142】

(ガスバリア性フィルムの用途)

本発明のガスバリア性フィルムは、主に電子デバイス等のパッケージ、又は有機EL素子や太陽電池、液晶等のプラスチック基板といったディスプレイ材料に用いられるガスバリア性フィルム及びガスバリア性フィルムを用いた各種デバイス用樹脂基材、及び各種デバイス素子に適用することができる。

【0143】

本発明のガスバリア性フィルムは、種々の封止用材料、フィルムとしても好ましく適用することができる。

【0144】

(有機光電変換素子)

有機光電変換素子は、本発明のガスバリア性フィルムを構成として有することができる。有機光電変換素子に用いる際に、ガスバリア性フィルムは透明であるため、このガスバリア性フィルムを樹脂基材として用いてこの側から太陽光の受光を行うように構成できる。

【0145】

すなわち、このガスバリア性フィルム上に、例えば、ITO等の透明導電性薄膜を透明電極として設け、有機光電変換素子用樹脂支持体を構成することができる。

【0146】

そして、支持体上に設けられたITO透明導電膜を陽極としてこの上に多孔質半導体層を設け、更に金属膜からなる陰極を形成して有機光電変換素子を形成し、この上に別の封止材料を(同じでもよいが)重ねて、前記ガスバリア性フィルム支持体と周囲を接着、素子を封じ込めることで有機光電変換素子を封止することができ、これにより外気の湿気や酸素等のガスによる素子への影響を封じることができる。

【0147】

有機光電変換素子用樹脂支持体は、このようにして形成されたガスバリア性フィルムのセラミック層(ここで、セラミック層とはポリシラザン層が改質処理されて形成される酸化ケイ素層が挙げられる。)上に、透明導電性膜を形成することによって得られる。

【0148】

透明導電膜の形成は、真空蒸着法やスパッタリング法等を用いることにより、またインジウム、スズ等の金属アルコキシド等を用いたゾルゲル法等塗布法によっても製造できる。

【0149】

また、透明導電膜の膜厚としては、0.1〜1000nmの範囲の透明導電膜が好ましい。

【0150】

次いで、有機光電変換素子を構成する有機光電変換素子材料各層(構成層)について説明する。

【0151】

(有機光電変換素子及び太陽電池の構成)

有機光電変換素子及び太陽電池の好ましい態様を説明する。なお、以下、有機光電変換素子の好ましい態様について詳細に説明するが、当該太陽電池は当該有機光電変換素子をその構成として有するものであり、太陽電池の好ましい構成も同様に記載することができる。

【0152】

有機光電変換素子としては特に制限がなく、陽極と陰極と、両者に挟まれた発電層(p型半導体とn型半導体が混合された層、バルクヘテロジャンクション層、i層ともいう。)が少なくとも一層以上あり、光を照射すると電流を発生する素子であればよい。

【0153】

有機光電変換素子の層構成(太陽電池の好ましい層構成も同様である)の好ましい具体例を以下に示す。

【0154】

有機光電変換素子の層構成の好ましい具体例を以下に示す。

【0155】

(i)陽極/発電層/陰極

(ii)陽極/正孔輸送層/発電層/陰極

(iii)陽極/正孔輸送層/発電層/電子輸送層/陰極

(iv)陽極/正孔輸送層/p型半導体層/発電層/n型半導体層/電子輸送層/陰極