ガスバリア性プラスチック成形体

【課題】本発明の目的は、高いガスバリア性と高い光沢性とを兼ね備えるガスバリア性プラスチック成形体を提供することである。

【解決手段】本発明に係るガスバリア性プラスチック成形体は、プラスチック成形体91の表面に、珪素(Si)、炭素(C)及び酸素(O)を構成元素の主成分として含有するガスバリア薄膜92を設けてなるガスバリア性プラスチック成形体90において、ガスバリア薄膜92は、深さ方向に傾斜組成の関係を有する上層92a及び下層92bを含み、ガスバリア薄膜92を深さ方向にXPS分析すると、上層92aの(数1)で表されるO含有率は、下層92bのそれよりも低く、かつ、上層92aの(数2)で表されるSi含有率は、下層92bのそれよりも高く、ガスバリア薄膜92の表面92sのJIS K 7105:1983に従って測定した60度鏡面光沢度Gs(60°)が、170以上である。

【解決手段】本発明に係るガスバリア性プラスチック成形体は、プラスチック成形体91の表面に、珪素(Si)、炭素(C)及び酸素(O)を構成元素の主成分として含有するガスバリア薄膜92を設けてなるガスバリア性プラスチック成形体90において、ガスバリア薄膜92は、深さ方向に傾斜組成の関係を有する上層92a及び下層92bを含み、ガスバリア薄膜92を深さ方向にXPS分析すると、上層92aの(数1)で表されるO含有率は、下層92bのそれよりも低く、かつ、上層92aの(数2)で表されるSi含有率は、下層92bのそれよりも高く、ガスバリア薄膜92の表面92sのJIS K 7105:1983に従って測定した60度鏡面光沢度Gs(60°)が、170以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスバリア性プラスチック成形体に関し、特には、光沢性を有するガスバリア性プラスチック成形体に関する。

【背景技術】

【0002】

従来、ガスバリア性を有する薄膜(以降、ガスバリア性薄膜ということもある。)を形成する技術として、プラズマ化学蒸着(CVD)法がある(例えば、特許文献1を参照。)。特許文献1には、有機珪素化合物を原料として、プラスチック製容器の内表面に、無機酸化物を主体とするガスバリア性薄膜を積層する方法が開示されている。しかし、プラズマCVD法によって薄膜を形成する方法は、薄膜形成時にプラズマが膜表面及び基板に損傷を与え、膜の緻密さが損なわれやすく、ガスバリア性の向上又は薄膜の密着性確保の障害となりうる。また、原料ガスをプラズマで分解してイオン化し、プラスチック容器の表面に電界で加速させたイオンを衝突させて薄膜を形成するため、必ず高周波電源及び高周波電力整合装置を必要とし、装置のコストが高額にならざるを得ないという問題を有する。

【0003】

この問題を解決するために、本出願人は、発熱させた発熱体に原料ガスを接触させて分解し、生成した化学種を直接又は気相中で反応過程を経た後に、基材上に薄膜として堆積させる方法、すなわち、発熱体CVD法、Cat‐CVD法又はホットワイヤーCVD法と呼ばれるCVD法(以降、本明細書では、発熱体CVD法という。)を用いて、プラスチック容器の表面にガスバリア性薄膜を形成する技術を開示している(例えば、特許文献2又は3を参照。)。特許文献2では、原料ガスとして非自然発火性原料とオゾンとの混合ガスを用いることで、酸化物薄膜としてAlOx薄膜又はSiOx薄膜を形成する技術を開示している。特許文献3では、原料ガスとして複数のガスを組み合わせることで、例えば、水素含有SiNx薄膜、水素含有DLC薄膜、水素含有SiOx薄膜又は水素含有SiCxNy薄膜を形成することができる発熱体CVD法に関する技術を提案している。

【0004】

ガスバリア性薄膜を形成する方法として、他に、熱可塑性樹脂からなる基材の表面に発熱体CVD法によって、原料ガスとして、窒素含有ガスとシラン系ガスとを用いて、SiN(窒化珪素)又はSiON(酸化窒化珪素)薄膜を形成する技術が開示されている(例えば、特許文献4を参照。)。また、ガスバリア性薄膜ではないが、発熱体CVD法を用いて薄膜を形成する方法として、例えば、800〜2000℃に加熱した発熱体に原料ガスを接触させて発生させた化学種を、150〜400℃に加熱した基板上に熱CVD法によって薄膜を形成する技術が開示されている(例えば、特許文献5を参照。)。特許文献5には、複数のガスを混合したガスを用いて、薄膜を堆積する方法が開示されている。

【0005】

ところで、飲料容器又は化粧品容器のプラスチック成形体には、美粧性が求められることがあり、その一例として高い光沢性を有するものが求められている。PETシートの表面にDLC薄膜を形成することで、光沢度が増加することが知られている(例えば、特許文献6の段落0041を参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−200043号公報

【特許文献2】特開2008−127053号公報

【特許文献3】WO2006/126677号公報

【特許文献4】特開2008−208404号公報

【特許文献5】特開昭63−40314号公報

【特許文献6】特開2010−247128号公報 段落0041

【特許文献7】特開平08−53116号公報

【特許文献8】特開2007−217738号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、DLC薄膜を形成したPETシートでは、表面の光沢性が増加するものの、更なる光沢性の向上が求められている。

【0008】

そこで、本発明の目的は、高いガスバリア性と高い光沢性とを兼ね備えるガスバリア性プラスチック成形体を提供することである。

【課題を解決するための手段】

【0009】

本発明に係るガスバリア性プラスチック成形体は、プラスチック成形体の表面に、珪素(Si)、炭素(C)及び酸素(O)を構成元素の主成分として含有するガスバリア薄膜を設けてなるガスバリア性プラスチック成形体において、前記ガスバリア薄膜は、深さ方向に傾斜組成の関係を有する上層及び下層を含み、前記ガスバリア薄膜を深さ方向にX線光電子分光分析(以降、XPS分析ということもある。)すると、前記上層の(数1)で表されるO含有率は、前記下層のそれよりも低く、かつ、前記上層の(数2)で表されるSi含有率は、前記下層のそれよりも高く、前記ガスバリア薄膜の表面のJIS K 7105:1983に従って測定した60度鏡面光沢度Gs(60°)が、170以上であることを特徴とする。

(数1)O含有率[%]={(O含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数1において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

(数2)Si含有率[%]={(Si含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数2において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

【0010】

本発明に係るガスバリア性プラスチック成形体では、前記ガスバリア薄膜の前記上層をX線光電子分光分析すると、(数2)で表されるSi含有率が、(数1)で表されるO含有率及び(数3)で表されるC含有率のいずれよりも高いことが好ましい。光沢性を更に高めることができる。

(数3)C含有率[%]={(C含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数3において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

【0011】

本発明に係るガスバリア性プラスチック成形体では、前記ガスバリア薄膜の前記上層をX線光電子分光分析すると、(数1)で表されるO含有率が、(数3)で表されるC含有率よりも高いことが好ましい。高い光沢度を保持しつつ、透明性を高くすることができる。

【0012】

本発明に係るガスバリア性プラスチック成形体では、前記ガスバリア薄膜は、発熱体CVD法で形成されることが好ましい。

【0013】

本発明に係るガスバリアプラスチック成形体では、前記プラスチック成形体が、容器、フィルム又はシートである形態を包含する。

【発明の効果】

【0014】

本発明は、高いガスバリア性と高い光沢性とを兼ね備えるガスバリア性プラスチック成形体を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本実施形態に係るガスバリア性プラスチック成形体の基本的な構成を示す断面図である。

【図2】成膜装置の一形態を示す概略図である。

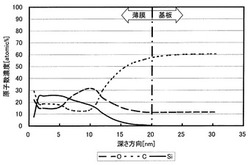

【図3】実施例1のガスバリア薄膜を深さ方向にXPS分析した結果を示す図である。

【図4】実施例2のガスバリア薄膜を深さ方向にXPS分析した結果を示す図である。

【図5】比較例2のガスバリア薄膜を深さ方向にXPS分析した結果を示す図である。

【図6】比較例3のガスバリア薄膜を深さ方向にXPS分析した結果を示す図である。

【発明を実施するための形態】

【0016】

次に、本発明について実施形態を示して詳細に説明するが本発明はこれらの記載に限定して解釈されない。本発明の効果を奏する限り、実施形態は種々の変形をしてもよい。

【0017】

図1は、本実施形態に係るガスバリア性プラスチック成形体の基本的な構成を示す断面図である。本実施形態に係るガスバリア性プラスチック成形体は、プラスチック成形体91の表面に、珪素(Si)、炭素(C)及び酸素(O)を構成元素の主成分として含有するガスバリア薄膜92を設けてなるガスバリア性プラスチック成形体90において、ガスバリア薄膜92は、深さ方向Dに傾斜組成の関係を有する上層92a及び下層92bを含み、ガスバリア薄膜92を深さ方向DにXPS分析すると、上層92aの(数1)で表されるO含有率は、下層92bのそれよりも低く、かつ、上層92aの(数2)で表されるSi含有率は、下層92bのそれよりも高く、ガスバリア薄膜92の表面92sのJIS K 7105:1983に従って測定した60度鏡面光沢度Gs(60°)が、170以上である。

【0018】

プラスチック成形体91を構成する樹脂は、例えば、ポリエチレンテレフタレート樹脂(PET)、ポリブチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ポリエチレン樹脂、ポリプロピレン樹脂(PP)、シクロオレフィンコポリマー樹脂(COC、環状オレフィン共重合)、アイオノマー樹脂、ポリ‐4‐メチルペンテン‐1樹脂、ポリメタクリル酸メチル樹脂、ポリスチレン樹脂、エチレン‐ビニルアルコール共重合樹脂、アクリロニトリル樹脂、ポリ塩化ビニル樹脂、ポリ塩化ビニリデン樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリアセタール樹脂、ポリカーボネート樹脂、ポリスルホン樹脂、又は、4弗化エチレン樹脂、アクリロニトリル‐スチレン樹脂、アクリロニトリル‐ブタジエン‐スチレン樹脂である。これらは、1種を単層で、又は2種以上を積層して用いることができるが、生産性の点で、単層であることが好ましい。また、樹脂の種類は、PETであることがより好ましい。

【0019】

本実施形態に係るガスバリア性プラスチック成形体90では、プラスチック成形体91が、容器、フィルム又はシートである形態を包含する。その形状は、目的及び用途に応じて適宜設定をすることができ、特に限定されない。容器としては、蓋、栓若しくはシールして使用する容器、又はそれらを使用せず開口状態で使用する容器を含む。開口部の大きさは、内容物に応じて適宜設定することができる。プラスチック容器は、剛性を適度に有する所定の肉厚を有するプラスチック容器と剛性を有さないシート材によって形成されたプラスチック容器とを含む。本発明は、容器の製造方法に制限されない。内容物としては、例えば、水、茶飲料、清涼飲料、炭酸飲料又は果汁飲料などの飲料、液体、粘体、粉末又は固体状の食品である。また、容器は、リターナブル容器又はワンウェイ容器のどちらであってもよい。フィルム又はシートとしては、長尺なシート状物、カットシートを含む。フィルム又はシートは、延伸又は未延伸であるかを問わない。本発明は、プラスチック成形体91の製造方法に制限されない。

【0020】

プラスチック成形体91の厚さは、目的及び用途に応じて適宜設定することができ、特に限定されない。プラスチック成形体91が、例えば、飲料用ボトルなどの容器である場合には、ボトルの肉厚は、50〜500μmであることが好ましく、より好ましくは、100〜350μmである。また、包装袋を構成するフィルムである場合には、フィルムの厚さは、3〜300μmであることが好ましく、より好ましくは、10〜100μmである。電子ペーパー又は有機ELなどのフラットパネルディスプレイの基板である場合には、フィルムの厚さは、25〜200μmであることが好ましく、より好ましくは、50〜100μmである。容器を形成するためのシートである場合には、シートの厚さは、50〜500μmであることが好ましく、より好ましくは100〜350μmである。そして、プラスチック成形体91が、容器である場合には、ガスバリア薄膜92は、その内壁面若しくは外壁面のいずれか一方又は両方に設ける。また、プラスチック成形体91が、フィルムである場合には、ガスバリア薄膜92は、片面又は両面に設ける。

【0021】

ガスバリア薄膜92は、深さ方向Dに傾斜組成の関係を有する上層92a及び下層92bを含む。本明細書では、上層92aと下層92bとを次のように定義する。すなわち、ガスバリア薄膜92を深さ方向Dに二分したとき、プラスチック成形体91とは反対側を上層92aとし、プラスチック成形体91側を下層92bとする。深さ方向Dとは、図1に示すように、ガスバリア薄膜92の表面92sからプラスチック成形体91に向かう方向をいう。傾斜組成とは、Si、C又はOの少なくとも一種の含有量が、深さ方向Dにおいて連続的又は段階的に変化する組成をいう。深さ方向Dに傾斜組成の関係を有するとは、上層92aと下層92bとがそれぞれ独立した傾斜組成を有するのではなく、上層92aと下層92bとが、両者の間に明確な境界をもたずに一連の傾斜組成を有することをいう。傾斜組成は、上層92a及び下層92bの全域にわたって傾斜しているか、又は上層92a又は下層92bの一部に傾斜していない部分を有していてもよい。なお、ガスバリア薄膜92が、深さ方向Dに傾斜組成の関係を有する上層92a及び下層92bを含むことは、XPS分析においてアルゴンイオンエッチングを行いながら、深さプロファイルを測定することで確認できる。

【0022】

傾斜組成は、上層92aの(数1)で表されるO含有率が、下層92bのそれよりも低く、かつ、上層92aの(数2)で表されるSi含有率が、下層92bのそれよりも高い組成である。成膜工程において、プラスチック成形体91との界面では、プラスチック成形体91に由来する酸素の影響を受けて、下層92bではO含有率が相対的に高くなるが、膜厚が5nmに達する付近から、プラスチック成形体91の影響が小さくなって、次第にO含有率が減少していき、上層92aではSi含有率が相対的に高くなるものと本発明者らは推測する。このような傾斜組成は、成膜工程初期に酸素又は水蒸気などのO含有分子が多い雰囲気下で成膜を開始し、徐々にこれらのO含有分子が少ない雰囲気に成膜の進行とともに減少させていくことで生成できる。このような成膜工程初期にO含有分子を多くする手段として、例えば、プラスチック成形体91から放出された分子を用いるか、又は発熱体CVD法を用いる場合は発熱体に非加熱時に付着して加熱時に放出される分子を用いてもよい。

【0023】

前記の傾斜組成によって、屈折率の異なる層が積層したような構造が形成され、その結果、可視光の波長範囲において反射を生じやすい複数の界面を有するかのような作用が生じて、ガスバリア薄膜92が高い光沢性を発現する。ガスバリア薄膜92の表面92sのJIS K 7105:1983に従って測定した60度鏡面光沢度Gs(60°)は、170以上である。より好ましくは175以上であり、更に好ましくは180以上である。

【0024】

本実施形態に係るガスバリア性プラスチック成形体90では、ガスバリア薄膜92の上層92aをXPS分析すると、(数2)で表されるSi含有率が、(数1)で表されるO含有率及び(数3)で表されるC含有率のいずれよりも高いことが好ましい。これによって、光沢性を更に高めることができる。この理由は定かではないが、上層92a、すなわちガスバリア薄膜92の表面92sにSiがO及びCよりも多く存在することで、表面での反射率が高くなり、高い光沢性を発現するものと本発明者らは推測する。

【0025】

本実施形態に係るガスバリア性プラスチック成形体90では、ガスバリア薄膜92の上層92aをXPS分析すると、(数1)で表されるO含有率が、(数3で表される)C含有率よりも高いことが好ましい。C含有率がO含有率よりも高いと、ガスバリア薄膜92が炭素元素由来の黄金色を呈するところ、O含有率をC含有率よりも高くすることで、実質無色とすることができる。ここで、実質無色とは、JIS K 7105−1981「プラスチックの光学的特性試験方法」における色差である着色度b*値を指標として、b*値が2.0以下であるものをいう。b*値は、より好ましくは1.7以下である。b*値は数4で求めることができる。なお、数4において、X、Y又はZは三刺激値である。また、本発明におけるb*値と目視との相関はおおよそ表1に示す通りである。

【0026】

【数4】

【0027】

【表1】

【0028】

ガスバリア薄膜92は、更に水素(H)を含有してもよい。H含有率は、例えば、ラザフォード後方散乱分析(以降、RBS分析という。)で測定することができる。ガスバリア薄膜92がHを含有する場合、含有率は21〜46atomic%(原子%、at%)であることが好ましい。より好ましくは、25〜42atomic%である。水素含有量を例えば、35〜46atomic%と大きくすることで、プラスチック成形体の変形に追従することが容易となる。逆に水素含有量を例えば、21〜30atomic%と小さく抑えるとガスバリア性が向上する傾向にある。また、RBS分析によるガスバリア薄膜92のSi含有率は、20〜38atomic%であることが好ましい。より好ましくは、22〜36atomic%である。RBS分析によるガスバリア薄膜のC含有率は、15〜25atomic%であることが好ましい。より好ましくは、18〜22atomic%である。RBS分析によるガスバリア薄膜のO含有率は、12〜26atomic%であることが好ましい。より好ましくは、15〜21atomic%である。なお、ガスバリア薄膜92は、Si,C,O及びH以外に、その他の元素を含んでもよい。その他の元素は、例えば、Ta(タンタル)、Mo(モリブデン)などの発熱体由来の金属元素、N(窒素)である。

【0029】

本実施形態に係るプラスチック成形体は、数5で求めるバリア性改良率(Barrier Improvement Factor,以降、BIFという。)が5以上であることが好ましい。より好ましくは、9以上である。具体例としては、500mlのペットボトル(高さ133mm、胴外径64mm、口部外径24.9mm、口部内径21.4mm、肉厚300μm及び樹脂量29g)において、酸素透過度を0.0070cc/容器/日以下とすることができる。720mlのペットボトルにおいて、酸素透過度を0.0098cc/容器/日以下とすることができる。

(数5)BIF=[薄膜未形成のプラスチック成形体の酸素透過度]/[ガスバリア性プラスチック成形体の酸素透過度]

【0030】

本実施形態に係るガスバリア性プラスチック成形体90では、ガスバリア薄膜92の膜厚が、7nm以上であることが好ましい。より好ましくは、10nm以上である。7nm未満では、ガスバリア性及び光沢性が不十分となる場合がある。また、ガスバリア薄膜92の膜厚の上限値は、200nmとすることが好ましい。より好ましくは、100nmである。ガスバリア薄膜92の膜厚が、200nmを超えると、内部応力によってクラックが生じやすくなり、ガスバリア性又は透明性が低下する恐れがある。

【0031】

本実施形態に係るガスバリア性プラスチック成形体90では、ガスバリア薄膜92は、発熱体CVD法で形成されることが好ましい。発熱体CVD法は、真空チャンバ内で通電加熱によって発熱した発熱体に原料ガスを接触させて分解し、生成した化学種を直接又は気相中で反応過程を経た後に、基材上に薄膜として堆積させる方法である。発熱体は、その軟化温度によって異なるが、一般に、200〜2400℃に発熱させるが、基材と発熱体との間隔をあけることで、基材の温度を常温から200℃程度の低温に保つことが可能で、プラスチックのように熱に弱い基材にダメージを与えることなく、薄膜を形成することができる。また、プラズマCVDなど他の化学蒸着法又は真空蒸着法、スパッタリング法、イオンプレーティング法などの物理蒸着(PVD)法と比べて、装置が単純で、装置自体のコストを抑えることができる。発熱体CVD法では、化学種の堆積によってガスバリア薄膜が形成されるため、湿式法と比較して、かさ密度の高い緻密な膜が得られる。

【0032】

次に、本実施形態に係るガスバリア性プラスチック成形体の製造方法を説明する。図2は、成膜装置の一形態を示す概略図である。ガスバリア薄膜92は、図2に示す成膜装置を用いて成膜することができる。なお、図2に示す装置は、特許文献3の図1に示す成膜装置であり、プラスチック成形体91としてプラスチック容器11を用い、プラスチック容器11の内表面にガスバリア薄膜92を形成する装置である。本実施形態に係るガスバリア性プラスチック成形体90の製造方法は、発熱した発熱体18に原料ガス33を接触させて、原料ガス33を分解して化学種34を生成させ、プラスチック成形体の表面(図2では、プラスチック容器11の内表面)に化学種34を到達させることによってガスバリア薄膜を形成する成膜工程を有するガスバリア性プラスチック成形体の製造方法において、原料ガス33として、有機珪素化合物を用いることが好ましい。

【0033】

(成膜装置へのプラスチック成形体の装着)

まず、ベント(不図示)を開いて真空チャンバ6内を大気開放する。反応室12には、上部チャンバ15を外した状態で、下部チャンバ13の上部開口部からプラスチック成形体91としてのプラスチック容器11が差し込まれて、収容される。この後、位置決めされた上部チャンバ15が降下し、上部チャンバ15につけられた原料ガス供給管23とそれに固定された発熱体18がプラスチック容器の口部21からプラスチック容器11内に挿入される。そして、上部チャンバ15が下部チャンバ13にOリング14を介して当接することで、反応室12が密閉空間とされる。このとき、下部チャンバ13の内壁面とプラスチック容器11の外壁面との間隔は、ほぼ均一に保たれており、かつ、プラスチック容器11の内壁面と発熱体18との間の間隔も、ほぼ均一に保たれている。

【0034】

(圧力調整工程)

次いでベント(不図示)を閉じたのち、排気ポンプ(不図示)を作動させ、真空バルブ8を開とすることにより、反応室12内の空気が排気される。このとき、プラスチック容器11の内部空間のみならずプラスチック容器11の外壁面と下部チャンバ13の内壁面との間の空間も排気されて、真空にされる。すなわち、反応室12全体が排気される。そして反応室12内が必要な圧力、例えば1.0〜100Paに到達するまで減圧することが好ましい。より好ましくは、1.4〜50Paである。1.0Pa未満では、排気時間がかかる場合がある。また、100Paを超えると、プラスチック容器11内に不純物が多くなり、バリア性の高い容器を得ることができない場合がある。大気圧から、1.4〜50Paに到達するように減圧すると、適度な真空圧とともに、大気、装置及び容器に由来する適度な残留水蒸気圧を得ることができ、簡易にバリア性のある薄膜を形成できる。

【0035】

(成膜工程‐発熱体への通電)

次に発熱体18を、例えば通電することで発熱させる。発熱体18は、C,W,Ta,Ti,Hf,V,Cr,Mo,Mn,Tc,Re,Fe,Ru,Os,Co,Rh,Ir,Ni,Pd,Ptの群の中から選ばれる一つ又は二つ以上の金属元素を含む材料で構成されることが好ましい。発熱体18の発熱温度は、1550〜2400℃であることが好ましい。より好ましくは、1700〜2200℃である。

【0036】

(成膜工程‐原料ガスの導入)

この後、ガス流量調整器24aで原料ガス33として有機珪素化合物を所定流量供給し、ガス流量調整器24bで酸化ガスを所定流量供給することが好ましい。さらに、必要に応じてキャリアガスをガス流量調整器24cで流量制御しながら、バルブ25dの手前で原料ガス33に混合する。すると、原料ガス33は、ガス流量調整器24aで流量制御された状態で、又はキャリアガスによって流量が制御された状態で、所定の圧力に減圧されたプラスチック容器11内において、原料ガス供給管23のガス吹き出し孔17xから発熱した発熱体18に向けて吹き出される。このように発熱体18を昇温完了後、原料ガス33の吹き付けを開始することが好ましい。成膜初期から、発熱体18によって十分に活性化された化学種34を生成させることができ、ガスバリア性の高い膜を得ることができる。

【0037】

有機珪素化合物は、例えば、モノメチルシラン(CH3SiH3)、ジメチルシラン((CH3)2SiH2)、トリメチルシラン((CH3)3SiH)、ビニルシラン(CH2CHSiH3)、エテニル(メトキシ)シラン(CH2CHSiH2(OCH3))、ジメトキシビニルシラン(CH2CHSiH(OCH3)2)、ジシラブタン(H3SiC2H4SiH3)、ジシリルアセチレン(H3SiC2SiH3)、2‐アミノエチルシラン(H3SiC2H4NH2)である。これらは、単独又は組み合わせて使用することができる。この中で、ビニルシランがより好ましい。

【0038】

酸化ガスは、例えば、酸素(O2)、オゾン(O3)、水蒸気(H2O)、二酸化炭素(CO2)である。これらは、単独又は組み合わせて使用することができる。この中で、二酸化炭素がより好ましい。有機珪素化合物と一緒に酸化ガスを供給することで、得られる薄膜の上層92aをXPS分析すると、(数1)で表されるO含有率が、(数3)で表されるC含有率よりも高くなり、ガスバリア薄膜92を実質無色とすることができる。

【0039】

キャリアガスは、例えば、アルゴン、ヘリウム、窒素などの不活性ガスである。

【0040】

(成膜工程‐成膜)

原料ガス33又は原料ガス33及び酸化ガスが発熱体18と接触するとSi、C及びOを構成元素の主成分として含有する化学種34が生成される。この化学種34が、プラスチック容器11の内壁に到達することで、Si、C及びOを構成元素の主成分として含有するガスバリア薄膜92を堆積することになる。成膜工程において発熱体18を発熱させて原料ガスを発熱体18に吹き付ける時間(以降、成膜時間ということもある。)は、1.0〜20秒であることが好ましく、より好ましくは、1.0〜8.5秒である。成膜時の真空チャンバ内の圧力は、例えば1.0〜100Paに到達するまで減圧することが好ましい。より好ましくは、1.4〜50Paである。

【0041】

成膜初期では、プラスチック成形体91との界面には、プラスチック成形体91の影響を受けて、Oを含有する化学種34が多く堆積する。そして、堆積した化学種34の厚さ(膜厚)が5nmに達する付近から、プラスチック成形体91の影響が小さくなって、次第にSi若しくはC又はその両方を含有する化学種34も堆積し始める。結果として、得られる薄膜は、上層92aの(数1)で表されるO含有率が、下層92bのそれよりも低く、かつ、上層92aの(数2)で表されるSi含有率が、下層92bのそれよりも高い傾斜組成を有すると考えられる。

【0042】

本発明者らが鋭意実験したところによると、原料ガス33としてビニルシランを用いて形成した薄膜は、BIFが15以上であり、薄膜の表面のJIS K 7105:1983に従って測定した60度鏡面光沢度Gs(60°)は、170以上であり、高いガスバリア性及び高い光沢性を兼ね備えることを見出した。また、原料ガス33としてビニルシランを用い、酸化ガスとして二酸化炭素を用いて形成した薄膜は、BIFが9以上であり、薄膜の表面のJIS K 7105:1983に従って測定した60度鏡面光沢度Gs(60°)は、180以上であり、更に、b*値が2.0以下であり、高いガスバリア性及び高い光沢性を兼ね備え、かつ、実質無色であることを確認した。

【0043】

(成膜の終了)

薄膜が所定の厚さに達したところで、原料ガス33の供給を止め、反応室12内を再度排気した後、図示していないリークガスを導入して、反応室12を大気圧にする。この後、上部チャンバ15を開けてプラスチック容器11を取り出す。

【0044】

ガスバリア薄膜92をプラスチック容器11の内表面に形成する方法について説明してきたが、ガスバリア薄膜92をプラスチック容器11の外表面に形成するには、例えば、特許文献3の図3に示す成膜装置を用いて行うことができる。また、成膜装置は、図2に示す装置に限定されず、例えば、特許文献2又は3に示すように種々の変形をすることができる。

【0045】

プラスチック成形体91が、プラスチック容器11である態様について説明してきたが、本発明はこれに限定されず、プラスチック成形体91をフィルム又はシートとすることができる。

【実施例】

【0046】

次に、実施例を示しながら本発明についてさらに詳細に説明するが、本発明は実施例に限定して解釈されない。

【0047】

(実施例1)

プラスチック成形体として、500mlのペットボトル(高さ133mm、胴外径64mm、口部外径24.9mm、口部内径21.4mm、肉厚300μm及び樹脂量29g)の内表面に、図2に示す成膜装置を用いてガスバリア薄膜を形成した。ペットボトルを真空チャンバ6内に収容し、1.0Paに到達するまで減圧した。次いで、発熱体18として、φ0.5mm、長さ44cmのモリブデンワイヤーを2本用い、発熱体18に直流電流を24V印加し、2000℃に発熱させた。その後、ガス流量調整器24aから原料ガスとしてビニルシランを、流量が50sccmとなるように供給し、ペットボトルの内表面にガスバリア薄膜を堆積させた。膜厚は、20nmであった。なお、膜厚は、触針式段差計(型式:α‐ステップ、ケーエルエーテン社製)を用いて測定した値である。ここで、ガス流量調整器24a〜24cからガス供給口16の配管は、アルミナ製の1/4インチ配管で構成した。成膜時の圧力を5.0Paとした。また、成膜時間は、6秒間とした。

【0048】

(実施例2)

実施例1において、発熱体18として、φ0.5mm、長さ44cmのタンタルワイヤーを2本用い、発熱体18に直流電流を25V印加し、2000℃に発熱させた。その後、原料ガス供給と同時に、ガス流量調整器24bから酸化ガスとして二酸化炭素を流量が30sccmとなるように供給した以外は、実施例1と同様にペットボトルの内表面にガスバリア薄膜を堆積させた。膜厚は、20nmであった。

【0049】

(比較例1)

プラスチック成形体として、500mlのペットボトル(高さ133mm、胴外径64mm、口部外径24.9mm、口部内径21.4mm、肉厚300μm及び樹脂量29g)の内表面に、特許文献7の図1に示したプラズマCVD法による製造装置を用いて13.56MHzの高周波電圧を印加させてプラズマを発生させることにより、ガスバリア性DLC薄膜を形成した。膜厚は、20nmであった。

【0050】

(比較例2)

500mlのペットボトル(高さ133mm、胴外径64mm、口部外径24.9mm、口部内径21.4mm、肉厚300μm及び樹脂量29g)の内表面に、特許文献8の図1に示したプラズマCVD法による製造装置を用いて2.45GHzのマイクロ波電圧を印加させてプラズマを発生させることにより、ガスバリア性のあるSiOx薄膜と酸素含有SiC薄膜との二層構造を有する薄膜を形成した。膜厚は、SiOx薄膜が18nm、酸素含有SiC薄膜が2nmであり、合計20nmであった。

【0051】

(比較例3)

500mlのペットボトル(高さ133mm、胴外径64mm、口部外径24.9mm、口部内径21.4mm、肉厚300μm及び樹脂量29g)の内表面に、特許文献8の図1に示したプラズマCVD法による製造装置を用いて2.45GHzのマイクロ波電圧を印加させてプラズマを発生させることにより、ガスバリア性のあるSiOx薄膜を形成した。膜厚は、20nmであった。

【0052】

(参考例1)

薄膜未形成のペットボトルを参考例1とした。

【0053】

得られた実施例及び比較例の薄膜を備えるプラスチック成形体並びに参考例1の薄膜未形成のプラスチック成形体について、次の方法で評価を行った。評価結果を表2及び図3〜図6に示す。

【0054】

【表2】

【0055】

(XPS分析‐組成分析)

XPS装置(QUANTERASXM、PHI社製)を用いて、実施例1、2及び比較例1〜3のガスバリア薄膜について、上層の構成元素の比率を求めた。XPS分析には、ペットボトルの底面から60mmの位置を40mm×50mmで切り出した試験片を用いた。ここで、ガスバリア薄膜を深さ方向に二分して考えたとき、プラスチック成形体とは反対側の10nmを上層とし、プラスチック成形体側の10nmを下層とした。XPS分析の条件は、次の通りである。

X線源:単色化Al(1486.6ev)

検出領域:100μmφ

スパッタ条件:Ar+1.0kv

【0056】

(XPS分析‐深さプロファイル分析)

さらに、前記したXPS装置を用いて、アルゴンイオンエッチングを行いながら、実施例1、2及び比較例2、3のガスバリア薄膜の深さプロファイルを分析した。試験片及び測定条件は、組成分析と同様とした。なお、比較例1のガスバリア薄膜は、表2に示すとおり、DLC膜であるため、深さプロファイル分析を省略した。深さプロファイルを図3〜図6に示す。

【0057】

(BIF)

BIFは、数5において、実施例又は比較例で得たペットボトルの酸素透過度の値を「ガスバリア性プラスチック成形体の酸素透過度」とし、参考例1のペットボトルの酸素透過度を「薄膜未形成のプラスチック成形体の酸素透過度」として算出した。酸素透過度は、酸素透過度測定装置(型式:Oxtran 2/20、Modern Control社製)を用いて、23℃、90%RHの条件にて測定し、測定開始から24時間コンディショニングし、測定開始から72時間経過後の値とした。なお、参考例1のペットボトルの酸素透過度は、0.0350cc/容器/日であった。

【0058】

(光沢度)

光沢度は、グロスチェッカ(IG‐320、堀場製作所社製)を用いて測定した。測定面は、実施例及び比較例ではガスバリア薄膜の表面とし、参考例1ではペットボトルの内表面とした。測定には、XPS分析で用いた試験片と同様の方法で切り出した試験片を3枚用いた。この試験片のそれぞれについて、任意の2箇所の光沢度を測定し、計6つの測定値のうち、最小値と最大値とを表2に示した。

【0059】

(透明性評価−b*値)

b*値は、自記分光光度計(U‐3900形、日立社製)に同社製60Φ積分球付属装置(赤外可視近赤外用)を取り付けたものを用いて測定した。検知器としては、超高感度光電子増倍管(R928:紫外可視用)と冷却型PbS(近赤外域用)を用いた。測定波長は、380nmから780nmの範囲で透過率を測定した。ペットボトルの透過率を測定することによって、ガスバリア薄膜のみの透過率測定を算出することができるが、本実施例のb*値は、ペットボトルの吸収率も含めた形で算出したものをそのまま示している。測定には、光沢度の測定で用いた試験片を使用した。3枚の平均値をb*値として表2に示した。

【0060】

実施例1及び実施例2のガスバリア薄膜は、図3及び図4に示すように、上層のO含有率が、下層のそれよりも低く、かつ、上層92aのSi含有率が、下層92bのそれよりも高い傾斜組成を有していた。また、表2に示すように、上層のSi含有率は、O含有率及びC含有率のいずれよりも高かった。さらに、ガスバリア薄膜全体のSi含有率も、O含有率及びC含有率のいずれよりも高かった。その結果、表2に示すように、BIFが、実施例1では15.2、実施例2では9.5であり、ともに高いガスバリア性を有していた。さらに、光沢度が、実施例1では179.3〜179.7、実施例2では180.4〜183.3であり、ともにいずれの比較例よりも光沢度が高かった。また、実施例1はb*値が2.7であったのに対して、実施例2は、b*値が1.7であり、O含有率をC含有率よりも高くすることで、ガスバリア性及び光沢度を維持しつつ、実質無色のプラスチック成形体を得ることができることが確認できた。

【0061】

比較例2、3は、図5、図6に示すように、いずれもガスバリア薄膜が前記の傾斜組成を有さなかった。また、表2に示すように、比較例1はそもそもSiを含有せず、比較例2及び比較例3は、上層のSi含有率は、O含有率よりも低かった。その結果、光沢度が実施例1及び2よりも劣った。

【符号の説明】

【0062】

6 真空チャンバ

8 真空バルブ

11 プラスチック容器

12 反応室

13 下部チャンバ

14 Oリング

15 上部チャンバ

16 ガス供給口

17 原料ガス流路

17x ガス吹き出し孔

18 発熱体

19 配線

20 ヒータ電源

21 プラスチック容器の口部

22 排気管

23 原料ガス供給管

24a,24b,24c ガス流量調整器

25d バルブ

26a,26b 接続部

27 冷却水流路

28 真空チャンバの内面

29 冷却手段

30 透明体からなるチャンバ

33 原料ガス

34 化学種

90 ガスバリア性プラスチック成形体

91 プラスチック成形体

92 ガスバリア薄膜

92a 上層

92b 下層

92s ガスバリア薄膜の表面

100 成膜装置

【技術分野】

【0001】

本発明は、ガスバリア性プラスチック成形体に関し、特には、光沢性を有するガスバリア性プラスチック成形体に関する。

【背景技術】

【0002】

従来、ガスバリア性を有する薄膜(以降、ガスバリア性薄膜ということもある。)を形成する技術として、プラズマ化学蒸着(CVD)法がある(例えば、特許文献1を参照。)。特許文献1には、有機珪素化合物を原料として、プラスチック製容器の内表面に、無機酸化物を主体とするガスバリア性薄膜を積層する方法が開示されている。しかし、プラズマCVD法によって薄膜を形成する方法は、薄膜形成時にプラズマが膜表面及び基板に損傷を与え、膜の緻密さが損なわれやすく、ガスバリア性の向上又は薄膜の密着性確保の障害となりうる。また、原料ガスをプラズマで分解してイオン化し、プラスチック容器の表面に電界で加速させたイオンを衝突させて薄膜を形成するため、必ず高周波電源及び高周波電力整合装置を必要とし、装置のコストが高額にならざるを得ないという問題を有する。

【0003】

この問題を解決するために、本出願人は、発熱させた発熱体に原料ガスを接触させて分解し、生成した化学種を直接又は気相中で反応過程を経た後に、基材上に薄膜として堆積させる方法、すなわち、発熱体CVD法、Cat‐CVD法又はホットワイヤーCVD法と呼ばれるCVD法(以降、本明細書では、発熱体CVD法という。)を用いて、プラスチック容器の表面にガスバリア性薄膜を形成する技術を開示している(例えば、特許文献2又は3を参照。)。特許文献2では、原料ガスとして非自然発火性原料とオゾンとの混合ガスを用いることで、酸化物薄膜としてAlOx薄膜又はSiOx薄膜を形成する技術を開示している。特許文献3では、原料ガスとして複数のガスを組み合わせることで、例えば、水素含有SiNx薄膜、水素含有DLC薄膜、水素含有SiOx薄膜又は水素含有SiCxNy薄膜を形成することができる発熱体CVD法に関する技術を提案している。

【0004】

ガスバリア性薄膜を形成する方法として、他に、熱可塑性樹脂からなる基材の表面に発熱体CVD法によって、原料ガスとして、窒素含有ガスとシラン系ガスとを用いて、SiN(窒化珪素)又はSiON(酸化窒化珪素)薄膜を形成する技術が開示されている(例えば、特許文献4を参照。)。また、ガスバリア性薄膜ではないが、発熱体CVD法を用いて薄膜を形成する方法として、例えば、800〜2000℃に加熱した発熱体に原料ガスを接触させて発生させた化学種を、150〜400℃に加熱した基板上に熱CVD法によって薄膜を形成する技術が開示されている(例えば、特許文献5を参照。)。特許文献5には、複数のガスを混合したガスを用いて、薄膜を堆積する方法が開示されている。

【0005】

ところで、飲料容器又は化粧品容器のプラスチック成形体には、美粧性が求められることがあり、その一例として高い光沢性を有するものが求められている。PETシートの表面にDLC薄膜を形成することで、光沢度が増加することが知られている(例えば、特許文献6の段落0041を参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−200043号公報

【特許文献2】特開2008−127053号公報

【特許文献3】WO2006/126677号公報

【特許文献4】特開2008−208404号公報

【特許文献5】特開昭63−40314号公報

【特許文献6】特開2010−247128号公報 段落0041

【特許文献7】特開平08−53116号公報

【特許文献8】特開2007−217738号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、DLC薄膜を形成したPETシートでは、表面の光沢性が増加するものの、更なる光沢性の向上が求められている。

【0008】

そこで、本発明の目的は、高いガスバリア性と高い光沢性とを兼ね備えるガスバリア性プラスチック成形体を提供することである。

【課題を解決するための手段】

【0009】

本発明に係るガスバリア性プラスチック成形体は、プラスチック成形体の表面に、珪素(Si)、炭素(C)及び酸素(O)を構成元素の主成分として含有するガスバリア薄膜を設けてなるガスバリア性プラスチック成形体において、前記ガスバリア薄膜は、深さ方向に傾斜組成の関係を有する上層及び下層を含み、前記ガスバリア薄膜を深さ方向にX線光電子分光分析(以降、XPS分析ということもある。)すると、前記上層の(数1)で表されるO含有率は、前記下層のそれよりも低く、かつ、前記上層の(数2)で表されるSi含有率は、前記下層のそれよりも高く、前記ガスバリア薄膜の表面のJIS K 7105:1983に従って測定した60度鏡面光沢度Gs(60°)が、170以上であることを特徴とする。

(数1)O含有率[%]={(O含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数1において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

(数2)Si含有率[%]={(Si含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数2において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

【0010】

本発明に係るガスバリア性プラスチック成形体では、前記ガスバリア薄膜の前記上層をX線光電子分光分析すると、(数2)で表されるSi含有率が、(数1)で表されるO含有率及び(数3)で表されるC含有率のいずれよりも高いことが好ましい。光沢性を更に高めることができる。

(数3)C含有率[%]={(C含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数3において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

【0011】

本発明に係るガスバリア性プラスチック成形体では、前記ガスバリア薄膜の前記上層をX線光電子分光分析すると、(数1)で表されるO含有率が、(数3)で表されるC含有率よりも高いことが好ましい。高い光沢度を保持しつつ、透明性を高くすることができる。

【0012】

本発明に係るガスバリア性プラスチック成形体では、前記ガスバリア薄膜は、発熱体CVD法で形成されることが好ましい。

【0013】

本発明に係るガスバリアプラスチック成形体では、前記プラスチック成形体が、容器、フィルム又はシートである形態を包含する。

【発明の効果】

【0014】

本発明は、高いガスバリア性と高い光沢性とを兼ね備えるガスバリア性プラスチック成形体を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本実施形態に係るガスバリア性プラスチック成形体の基本的な構成を示す断面図である。

【図2】成膜装置の一形態を示す概略図である。

【図3】実施例1のガスバリア薄膜を深さ方向にXPS分析した結果を示す図である。

【図4】実施例2のガスバリア薄膜を深さ方向にXPS分析した結果を示す図である。

【図5】比較例2のガスバリア薄膜を深さ方向にXPS分析した結果を示す図である。

【図6】比較例3のガスバリア薄膜を深さ方向にXPS分析した結果を示す図である。

【発明を実施するための形態】

【0016】

次に、本発明について実施形態を示して詳細に説明するが本発明はこれらの記載に限定して解釈されない。本発明の効果を奏する限り、実施形態は種々の変形をしてもよい。

【0017】

図1は、本実施形態に係るガスバリア性プラスチック成形体の基本的な構成を示す断面図である。本実施形態に係るガスバリア性プラスチック成形体は、プラスチック成形体91の表面に、珪素(Si)、炭素(C)及び酸素(O)を構成元素の主成分として含有するガスバリア薄膜92を設けてなるガスバリア性プラスチック成形体90において、ガスバリア薄膜92は、深さ方向Dに傾斜組成の関係を有する上層92a及び下層92bを含み、ガスバリア薄膜92を深さ方向DにXPS分析すると、上層92aの(数1)で表されるO含有率は、下層92bのそれよりも低く、かつ、上層92aの(数2)で表されるSi含有率は、下層92bのそれよりも高く、ガスバリア薄膜92の表面92sのJIS K 7105:1983に従って測定した60度鏡面光沢度Gs(60°)が、170以上である。

【0018】

プラスチック成形体91を構成する樹脂は、例えば、ポリエチレンテレフタレート樹脂(PET)、ポリブチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ポリエチレン樹脂、ポリプロピレン樹脂(PP)、シクロオレフィンコポリマー樹脂(COC、環状オレフィン共重合)、アイオノマー樹脂、ポリ‐4‐メチルペンテン‐1樹脂、ポリメタクリル酸メチル樹脂、ポリスチレン樹脂、エチレン‐ビニルアルコール共重合樹脂、アクリロニトリル樹脂、ポリ塩化ビニル樹脂、ポリ塩化ビニリデン樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリアセタール樹脂、ポリカーボネート樹脂、ポリスルホン樹脂、又は、4弗化エチレン樹脂、アクリロニトリル‐スチレン樹脂、アクリロニトリル‐ブタジエン‐スチレン樹脂である。これらは、1種を単層で、又は2種以上を積層して用いることができるが、生産性の点で、単層であることが好ましい。また、樹脂の種類は、PETであることがより好ましい。

【0019】

本実施形態に係るガスバリア性プラスチック成形体90では、プラスチック成形体91が、容器、フィルム又はシートである形態を包含する。その形状は、目的及び用途に応じて適宜設定をすることができ、特に限定されない。容器としては、蓋、栓若しくはシールして使用する容器、又はそれらを使用せず開口状態で使用する容器を含む。開口部の大きさは、内容物に応じて適宜設定することができる。プラスチック容器は、剛性を適度に有する所定の肉厚を有するプラスチック容器と剛性を有さないシート材によって形成されたプラスチック容器とを含む。本発明は、容器の製造方法に制限されない。内容物としては、例えば、水、茶飲料、清涼飲料、炭酸飲料又は果汁飲料などの飲料、液体、粘体、粉末又は固体状の食品である。また、容器は、リターナブル容器又はワンウェイ容器のどちらであってもよい。フィルム又はシートとしては、長尺なシート状物、カットシートを含む。フィルム又はシートは、延伸又は未延伸であるかを問わない。本発明は、プラスチック成形体91の製造方法に制限されない。

【0020】

プラスチック成形体91の厚さは、目的及び用途に応じて適宜設定することができ、特に限定されない。プラスチック成形体91が、例えば、飲料用ボトルなどの容器である場合には、ボトルの肉厚は、50〜500μmであることが好ましく、より好ましくは、100〜350μmである。また、包装袋を構成するフィルムである場合には、フィルムの厚さは、3〜300μmであることが好ましく、より好ましくは、10〜100μmである。電子ペーパー又は有機ELなどのフラットパネルディスプレイの基板である場合には、フィルムの厚さは、25〜200μmであることが好ましく、より好ましくは、50〜100μmである。容器を形成するためのシートである場合には、シートの厚さは、50〜500μmであることが好ましく、より好ましくは100〜350μmである。そして、プラスチック成形体91が、容器である場合には、ガスバリア薄膜92は、その内壁面若しくは外壁面のいずれか一方又は両方に設ける。また、プラスチック成形体91が、フィルムである場合には、ガスバリア薄膜92は、片面又は両面に設ける。

【0021】

ガスバリア薄膜92は、深さ方向Dに傾斜組成の関係を有する上層92a及び下層92bを含む。本明細書では、上層92aと下層92bとを次のように定義する。すなわち、ガスバリア薄膜92を深さ方向Dに二分したとき、プラスチック成形体91とは反対側を上層92aとし、プラスチック成形体91側を下層92bとする。深さ方向Dとは、図1に示すように、ガスバリア薄膜92の表面92sからプラスチック成形体91に向かう方向をいう。傾斜組成とは、Si、C又はOの少なくとも一種の含有量が、深さ方向Dにおいて連続的又は段階的に変化する組成をいう。深さ方向Dに傾斜組成の関係を有するとは、上層92aと下層92bとがそれぞれ独立した傾斜組成を有するのではなく、上層92aと下層92bとが、両者の間に明確な境界をもたずに一連の傾斜組成を有することをいう。傾斜組成は、上層92a及び下層92bの全域にわたって傾斜しているか、又は上層92a又は下層92bの一部に傾斜していない部分を有していてもよい。なお、ガスバリア薄膜92が、深さ方向Dに傾斜組成の関係を有する上層92a及び下層92bを含むことは、XPS分析においてアルゴンイオンエッチングを行いながら、深さプロファイルを測定することで確認できる。

【0022】

傾斜組成は、上層92aの(数1)で表されるO含有率が、下層92bのそれよりも低く、かつ、上層92aの(数2)で表されるSi含有率が、下層92bのそれよりも高い組成である。成膜工程において、プラスチック成形体91との界面では、プラスチック成形体91に由来する酸素の影響を受けて、下層92bではO含有率が相対的に高くなるが、膜厚が5nmに達する付近から、プラスチック成形体91の影響が小さくなって、次第にO含有率が減少していき、上層92aではSi含有率が相対的に高くなるものと本発明者らは推測する。このような傾斜組成は、成膜工程初期に酸素又は水蒸気などのO含有分子が多い雰囲気下で成膜を開始し、徐々にこれらのO含有分子が少ない雰囲気に成膜の進行とともに減少させていくことで生成できる。このような成膜工程初期にO含有分子を多くする手段として、例えば、プラスチック成形体91から放出された分子を用いるか、又は発熱体CVD法を用いる場合は発熱体に非加熱時に付着して加熱時に放出される分子を用いてもよい。

【0023】

前記の傾斜組成によって、屈折率の異なる層が積層したような構造が形成され、その結果、可視光の波長範囲において反射を生じやすい複数の界面を有するかのような作用が生じて、ガスバリア薄膜92が高い光沢性を発現する。ガスバリア薄膜92の表面92sのJIS K 7105:1983に従って測定した60度鏡面光沢度Gs(60°)は、170以上である。より好ましくは175以上であり、更に好ましくは180以上である。

【0024】

本実施形態に係るガスバリア性プラスチック成形体90では、ガスバリア薄膜92の上層92aをXPS分析すると、(数2)で表されるSi含有率が、(数1)で表されるO含有率及び(数3)で表されるC含有率のいずれよりも高いことが好ましい。これによって、光沢性を更に高めることができる。この理由は定かではないが、上層92a、すなわちガスバリア薄膜92の表面92sにSiがO及びCよりも多く存在することで、表面での反射率が高くなり、高い光沢性を発現するものと本発明者らは推測する。

【0025】

本実施形態に係るガスバリア性プラスチック成形体90では、ガスバリア薄膜92の上層92aをXPS分析すると、(数1)で表されるO含有率が、(数3で表される)C含有率よりも高いことが好ましい。C含有率がO含有率よりも高いと、ガスバリア薄膜92が炭素元素由来の黄金色を呈するところ、O含有率をC含有率よりも高くすることで、実質無色とすることができる。ここで、実質無色とは、JIS K 7105−1981「プラスチックの光学的特性試験方法」における色差である着色度b*値を指標として、b*値が2.0以下であるものをいう。b*値は、より好ましくは1.7以下である。b*値は数4で求めることができる。なお、数4において、X、Y又はZは三刺激値である。また、本発明におけるb*値と目視との相関はおおよそ表1に示す通りである。

【0026】

【数4】

【0027】

【表1】

【0028】

ガスバリア薄膜92は、更に水素(H)を含有してもよい。H含有率は、例えば、ラザフォード後方散乱分析(以降、RBS分析という。)で測定することができる。ガスバリア薄膜92がHを含有する場合、含有率は21〜46atomic%(原子%、at%)であることが好ましい。より好ましくは、25〜42atomic%である。水素含有量を例えば、35〜46atomic%と大きくすることで、プラスチック成形体の変形に追従することが容易となる。逆に水素含有量を例えば、21〜30atomic%と小さく抑えるとガスバリア性が向上する傾向にある。また、RBS分析によるガスバリア薄膜92のSi含有率は、20〜38atomic%であることが好ましい。より好ましくは、22〜36atomic%である。RBS分析によるガスバリア薄膜のC含有率は、15〜25atomic%であることが好ましい。より好ましくは、18〜22atomic%である。RBS分析によるガスバリア薄膜のO含有率は、12〜26atomic%であることが好ましい。より好ましくは、15〜21atomic%である。なお、ガスバリア薄膜92は、Si,C,O及びH以外に、その他の元素を含んでもよい。その他の元素は、例えば、Ta(タンタル)、Mo(モリブデン)などの発熱体由来の金属元素、N(窒素)である。

【0029】

本実施形態に係るプラスチック成形体は、数5で求めるバリア性改良率(Barrier Improvement Factor,以降、BIFという。)が5以上であることが好ましい。より好ましくは、9以上である。具体例としては、500mlのペットボトル(高さ133mm、胴外径64mm、口部外径24.9mm、口部内径21.4mm、肉厚300μm及び樹脂量29g)において、酸素透過度を0.0070cc/容器/日以下とすることができる。720mlのペットボトルにおいて、酸素透過度を0.0098cc/容器/日以下とすることができる。

(数5)BIF=[薄膜未形成のプラスチック成形体の酸素透過度]/[ガスバリア性プラスチック成形体の酸素透過度]

【0030】

本実施形態に係るガスバリア性プラスチック成形体90では、ガスバリア薄膜92の膜厚が、7nm以上であることが好ましい。より好ましくは、10nm以上である。7nm未満では、ガスバリア性及び光沢性が不十分となる場合がある。また、ガスバリア薄膜92の膜厚の上限値は、200nmとすることが好ましい。より好ましくは、100nmである。ガスバリア薄膜92の膜厚が、200nmを超えると、内部応力によってクラックが生じやすくなり、ガスバリア性又は透明性が低下する恐れがある。

【0031】

本実施形態に係るガスバリア性プラスチック成形体90では、ガスバリア薄膜92は、発熱体CVD法で形成されることが好ましい。発熱体CVD法は、真空チャンバ内で通電加熱によって発熱した発熱体に原料ガスを接触させて分解し、生成した化学種を直接又は気相中で反応過程を経た後に、基材上に薄膜として堆積させる方法である。発熱体は、その軟化温度によって異なるが、一般に、200〜2400℃に発熱させるが、基材と発熱体との間隔をあけることで、基材の温度を常温から200℃程度の低温に保つことが可能で、プラスチックのように熱に弱い基材にダメージを与えることなく、薄膜を形成することができる。また、プラズマCVDなど他の化学蒸着法又は真空蒸着法、スパッタリング法、イオンプレーティング法などの物理蒸着(PVD)法と比べて、装置が単純で、装置自体のコストを抑えることができる。発熱体CVD法では、化学種の堆積によってガスバリア薄膜が形成されるため、湿式法と比較して、かさ密度の高い緻密な膜が得られる。

【0032】

次に、本実施形態に係るガスバリア性プラスチック成形体の製造方法を説明する。図2は、成膜装置の一形態を示す概略図である。ガスバリア薄膜92は、図2に示す成膜装置を用いて成膜することができる。なお、図2に示す装置は、特許文献3の図1に示す成膜装置であり、プラスチック成形体91としてプラスチック容器11を用い、プラスチック容器11の内表面にガスバリア薄膜92を形成する装置である。本実施形態に係るガスバリア性プラスチック成形体90の製造方法は、発熱した発熱体18に原料ガス33を接触させて、原料ガス33を分解して化学種34を生成させ、プラスチック成形体の表面(図2では、プラスチック容器11の内表面)に化学種34を到達させることによってガスバリア薄膜を形成する成膜工程を有するガスバリア性プラスチック成形体の製造方法において、原料ガス33として、有機珪素化合物を用いることが好ましい。

【0033】

(成膜装置へのプラスチック成形体の装着)

まず、ベント(不図示)を開いて真空チャンバ6内を大気開放する。反応室12には、上部チャンバ15を外した状態で、下部チャンバ13の上部開口部からプラスチック成形体91としてのプラスチック容器11が差し込まれて、収容される。この後、位置決めされた上部チャンバ15が降下し、上部チャンバ15につけられた原料ガス供給管23とそれに固定された発熱体18がプラスチック容器の口部21からプラスチック容器11内に挿入される。そして、上部チャンバ15が下部チャンバ13にOリング14を介して当接することで、反応室12が密閉空間とされる。このとき、下部チャンバ13の内壁面とプラスチック容器11の外壁面との間隔は、ほぼ均一に保たれており、かつ、プラスチック容器11の内壁面と発熱体18との間の間隔も、ほぼ均一に保たれている。

【0034】

(圧力調整工程)

次いでベント(不図示)を閉じたのち、排気ポンプ(不図示)を作動させ、真空バルブ8を開とすることにより、反応室12内の空気が排気される。このとき、プラスチック容器11の内部空間のみならずプラスチック容器11の外壁面と下部チャンバ13の内壁面との間の空間も排気されて、真空にされる。すなわち、反応室12全体が排気される。そして反応室12内が必要な圧力、例えば1.0〜100Paに到達するまで減圧することが好ましい。より好ましくは、1.4〜50Paである。1.0Pa未満では、排気時間がかかる場合がある。また、100Paを超えると、プラスチック容器11内に不純物が多くなり、バリア性の高い容器を得ることができない場合がある。大気圧から、1.4〜50Paに到達するように減圧すると、適度な真空圧とともに、大気、装置及び容器に由来する適度な残留水蒸気圧を得ることができ、簡易にバリア性のある薄膜を形成できる。

【0035】

(成膜工程‐発熱体への通電)

次に発熱体18を、例えば通電することで発熱させる。発熱体18は、C,W,Ta,Ti,Hf,V,Cr,Mo,Mn,Tc,Re,Fe,Ru,Os,Co,Rh,Ir,Ni,Pd,Ptの群の中から選ばれる一つ又は二つ以上の金属元素を含む材料で構成されることが好ましい。発熱体18の発熱温度は、1550〜2400℃であることが好ましい。より好ましくは、1700〜2200℃である。

【0036】

(成膜工程‐原料ガスの導入)

この後、ガス流量調整器24aで原料ガス33として有機珪素化合物を所定流量供給し、ガス流量調整器24bで酸化ガスを所定流量供給することが好ましい。さらに、必要に応じてキャリアガスをガス流量調整器24cで流量制御しながら、バルブ25dの手前で原料ガス33に混合する。すると、原料ガス33は、ガス流量調整器24aで流量制御された状態で、又はキャリアガスによって流量が制御された状態で、所定の圧力に減圧されたプラスチック容器11内において、原料ガス供給管23のガス吹き出し孔17xから発熱した発熱体18に向けて吹き出される。このように発熱体18を昇温完了後、原料ガス33の吹き付けを開始することが好ましい。成膜初期から、発熱体18によって十分に活性化された化学種34を生成させることができ、ガスバリア性の高い膜を得ることができる。

【0037】

有機珪素化合物は、例えば、モノメチルシラン(CH3SiH3)、ジメチルシラン((CH3)2SiH2)、トリメチルシラン((CH3)3SiH)、ビニルシラン(CH2CHSiH3)、エテニル(メトキシ)シラン(CH2CHSiH2(OCH3))、ジメトキシビニルシラン(CH2CHSiH(OCH3)2)、ジシラブタン(H3SiC2H4SiH3)、ジシリルアセチレン(H3SiC2SiH3)、2‐アミノエチルシラン(H3SiC2H4NH2)である。これらは、単独又は組み合わせて使用することができる。この中で、ビニルシランがより好ましい。

【0038】

酸化ガスは、例えば、酸素(O2)、オゾン(O3)、水蒸気(H2O)、二酸化炭素(CO2)である。これらは、単独又は組み合わせて使用することができる。この中で、二酸化炭素がより好ましい。有機珪素化合物と一緒に酸化ガスを供給することで、得られる薄膜の上層92aをXPS分析すると、(数1)で表されるO含有率が、(数3)で表されるC含有率よりも高くなり、ガスバリア薄膜92を実質無色とすることができる。

【0039】

キャリアガスは、例えば、アルゴン、ヘリウム、窒素などの不活性ガスである。

【0040】

(成膜工程‐成膜)

原料ガス33又は原料ガス33及び酸化ガスが発熱体18と接触するとSi、C及びOを構成元素の主成分として含有する化学種34が生成される。この化学種34が、プラスチック容器11の内壁に到達することで、Si、C及びOを構成元素の主成分として含有するガスバリア薄膜92を堆積することになる。成膜工程において発熱体18を発熱させて原料ガスを発熱体18に吹き付ける時間(以降、成膜時間ということもある。)は、1.0〜20秒であることが好ましく、より好ましくは、1.0〜8.5秒である。成膜時の真空チャンバ内の圧力は、例えば1.0〜100Paに到達するまで減圧することが好ましい。より好ましくは、1.4〜50Paである。

【0041】

成膜初期では、プラスチック成形体91との界面には、プラスチック成形体91の影響を受けて、Oを含有する化学種34が多く堆積する。そして、堆積した化学種34の厚さ(膜厚)が5nmに達する付近から、プラスチック成形体91の影響が小さくなって、次第にSi若しくはC又はその両方を含有する化学種34も堆積し始める。結果として、得られる薄膜は、上層92aの(数1)で表されるO含有率が、下層92bのそれよりも低く、かつ、上層92aの(数2)で表されるSi含有率が、下層92bのそれよりも高い傾斜組成を有すると考えられる。

【0042】

本発明者らが鋭意実験したところによると、原料ガス33としてビニルシランを用いて形成した薄膜は、BIFが15以上であり、薄膜の表面のJIS K 7105:1983に従って測定した60度鏡面光沢度Gs(60°)は、170以上であり、高いガスバリア性及び高い光沢性を兼ね備えることを見出した。また、原料ガス33としてビニルシランを用い、酸化ガスとして二酸化炭素を用いて形成した薄膜は、BIFが9以上であり、薄膜の表面のJIS K 7105:1983に従って測定した60度鏡面光沢度Gs(60°)は、180以上であり、更に、b*値が2.0以下であり、高いガスバリア性及び高い光沢性を兼ね備え、かつ、実質無色であることを確認した。

【0043】

(成膜の終了)

薄膜が所定の厚さに達したところで、原料ガス33の供給を止め、反応室12内を再度排気した後、図示していないリークガスを導入して、反応室12を大気圧にする。この後、上部チャンバ15を開けてプラスチック容器11を取り出す。

【0044】

ガスバリア薄膜92をプラスチック容器11の内表面に形成する方法について説明してきたが、ガスバリア薄膜92をプラスチック容器11の外表面に形成するには、例えば、特許文献3の図3に示す成膜装置を用いて行うことができる。また、成膜装置は、図2に示す装置に限定されず、例えば、特許文献2又は3に示すように種々の変形をすることができる。

【0045】

プラスチック成形体91が、プラスチック容器11である態様について説明してきたが、本発明はこれに限定されず、プラスチック成形体91をフィルム又はシートとすることができる。

【実施例】

【0046】

次に、実施例を示しながら本発明についてさらに詳細に説明するが、本発明は実施例に限定して解釈されない。

【0047】

(実施例1)

プラスチック成形体として、500mlのペットボトル(高さ133mm、胴外径64mm、口部外径24.9mm、口部内径21.4mm、肉厚300μm及び樹脂量29g)の内表面に、図2に示す成膜装置を用いてガスバリア薄膜を形成した。ペットボトルを真空チャンバ6内に収容し、1.0Paに到達するまで減圧した。次いで、発熱体18として、φ0.5mm、長さ44cmのモリブデンワイヤーを2本用い、発熱体18に直流電流を24V印加し、2000℃に発熱させた。その後、ガス流量調整器24aから原料ガスとしてビニルシランを、流量が50sccmとなるように供給し、ペットボトルの内表面にガスバリア薄膜を堆積させた。膜厚は、20nmであった。なお、膜厚は、触針式段差計(型式:α‐ステップ、ケーエルエーテン社製)を用いて測定した値である。ここで、ガス流量調整器24a〜24cからガス供給口16の配管は、アルミナ製の1/4インチ配管で構成した。成膜時の圧力を5.0Paとした。また、成膜時間は、6秒間とした。

【0048】

(実施例2)

実施例1において、発熱体18として、φ0.5mm、長さ44cmのタンタルワイヤーを2本用い、発熱体18に直流電流を25V印加し、2000℃に発熱させた。その後、原料ガス供給と同時に、ガス流量調整器24bから酸化ガスとして二酸化炭素を流量が30sccmとなるように供給した以外は、実施例1と同様にペットボトルの内表面にガスバリア薄膜を堆積させた。膜厚は、20nmであった。

【0049】

(比較例1)

プラスチック成形体として、500mlのペットボトル(高さ133mm、胴外径64mm、口部外径24.9mm、口部内径21.4mm、肉厚300μm及び樹脂量29g)の内表面に、特許文献7の図1に示したプラズマCVD法による製造装置を用いて13.56MHzの高周波電圧を印加させてプラズマを発生させることにより、ガスバリア性DLC薄膜を形成した。膜厚は、20nmであった。

【0050】

(比較例2)

500mlのペットボトル(高さ133mm、胴外径64mm、口部外径24.9mm、口部内径21.4mm、肉厚300μm及び樹脂量29g)の内表面に、特許文献8の図1に示したプラズマCVD法による製造装置を用いて2.45GHzのマイクロ波電圧を印加させてプラズマを発生させることにより、ガスバリア性のあるSiOx薄膜と酸素含有SiC薄膜との二層構造を有する薄膜を形成した。膜厚は、SiOx薄膜が18nm、酸素含有SiC薄膜が2nmであり、合計20nmであった。

【0051】

(比較例3)

500mlのペットボトル(高さ133mm、胴外径64mm、口部外径24.9mm、口部内径21.4mm、肉厚300μm及び樹脂量29g)の内表面に、特許文献8の図1に示したプラズマCVD法による製造装置を用いて2.45GHzのマイクロ波電圧を印加させてプラズマを発生させることにより、ガスバリア性のあるSiOx薄膜を形成した。膜厚は、20nmであった。

【0052】

(参考例1)

薄膜未形成のペットボトルを参考例1とした。

【0053】

得られた実施例及び比較例の薄膜を備えるプラスチック成形体並びに参考例1の薄膜未形成のプラスチック成形体について、次の方法で評価を行った。評価結果を表2及び図3〜図6に示す。

【0054】

【表2】

【0055】

(XPS分析‐組成分析)

XPS装置(QUANTERASXM、PHI社製)を用いて、実施例1、2及び比較例1〜3のガスバリア薄膜について、上層の構成元素の比率を求めた。XPS分析には、ペットボトルの底面から60mmの位置を40mm×50mmで切り出した試験片を用いた。ここで、ガスバリア薄膜を深さ方向に二分して考えたとき、プラスチック成形体とは反対側の10nmを上層とし、プラスチック成形体側の10nmを下層とした。XPS分析の条件は、次の通りである。

X線源:単色化Al(1486.6ev)

検出領域:100μmφ

スパッタ条件:Ar+1.0kv

【0056】

(XPS分析‐深さプロファイル分析)

さらに、前記したXPS装置を用いて、アルゴンイオンエッチングを行いながら、実施例1、2及び比較例2、3のガスバリア薄膜の深さプロファイルを分析した。試験片及び測定条件は、組成分析と同様とした。なお、比較例1のガスバリア薄膜は、表2に示すとおり、DLC膜であるため、深さプロファイル分析を省略した。深さプロファイルを図3〜図6に示す。

【0057】

(BIF)

BIFは、数5において、実施例又は比較例で得たペットボトルの酸素透過度の値を「ガスバリア性プラスチック成形体の酸素透過度」とし、参考例1のペットボトルの酸素透過度を「薄膜未形成のプラスチック成形体の酸素透過度」として算出した。酸素透過度は、酸素透過度測定装置(型式:Oxtran 2/20、Modern Control社製)を用いて、23℃、90%RHの条件にて測定し、測定開始から24時間コンディショニングし、測定開始から72時間経過後の値とした。なお、参考例1のペットボトルの酸素透過度は、0.0350cc/容器/日であった。

【0058】

(光沢度)

光沢度は、グロスチェッカ(IG‐320、堀場製作所社製)を用いて測定した。測定面は、実施例及び比較例ではガスバリア薄膜の表面とし、参考例1ではペットボトルの内表面とした。測定には、XPS分析で用いた試験片と同様の方法で切り出した試験片を3枚用いた。この試験片のそれぞれについて、任意の2箇所の光沢度を測定し、計6つの測定値のうち、最小値と最大値とを表2に示した。

【0059】

(透明性評価−b*値)

b*値は、自記分光光度計(U‐3900形、日立社製)に同社製60Φ積分球付属装置(赤外可視近赤外用)を取り付けたものを用いて測定した。検知器としては、超高感度光電子増倍管(R928:紫外可視用)と冷却型PbS(近赤外域用)を用いた。測定波長は、380nmから780nmの範囲で透過率を測定した。ペットボトルの透過率を測定することによって、ガスバリア薄膜のみの透過率測定を算出することができるが、本実施例のb*値は、ペットボトルの吸収率も含めた形で算出したものをそのまま示している。測定には、光沢度の測定で用いた試験片を使用した。3枚の平均値をb*値として表2に示した。

【0060】

実施例1及び実施例2のガスバリア薄膜は、図3及び図4に示すように、上層のO含有率が、下層のそれよりも低く、かつ、上層92aのSi含有率が、下層92bのそれよりも高い傾斜組成を有していた。また、表2に示すように、上層のSi含有率は、O含有率及びC含有率のいずれよりも高かった。さらに、ガスバリア薄膜全体のSi含有率も、O含有率及びC含有率のいずれよりも高かった。その結果、表2に示すように、BIFが、実施例1では15.2、実施例2では9.5であり、ともに高いガスバリア性を有していた。さらに、光沢度が、実施例1では179.3〜179.7、実施例2では180.4〜183.3であり、ともにいずれの比較例よりも光沢度が高かった。また、実施例1はb*値が2.7であったのに対して、実施例2は、b*値が1.7であり、O含有率をC含有率よりも高くすることで、ガスバリア性及び光沢度を維持しつつ、実質無色のプラスチック成形体を得ることができることが確認できた。

【0061】

比較例2、3は、図5、図6に示すように、いずれもガスバリア薄膜が前記の傾斜組成を有さなかった。また、表2に示すように、比較例1はそもそもSiを含有せず、比較例2及び比較例3は、上層のSi含有率は、O含有率よりも低かった。その結果、光沢度が実施例1及び2よりも劣った。

【符号の説明】

【0062】

6 真空チャンバ

8 真空バルブ

11 プラスチック容器

12 反応室

13 下部チャンバ

14 Oリング

15 上部チャンバ

16 ガス供給口

17 原料ガス流路

17x ガス吹き出し孔

18 発熱体

19 配線

20 ヒータ電源

21 プラスチック容器の口部

22 排気管

23 原料ガス供給管

24a,24b,24c ガス流量調整器

25d バルブ

26a,26b 接続部

27 冷却水流路

28 真空チャンバの内面

29 冷却手段

30 透明体からなるチャンバ

33 原料ガス

34 化学種

90 ガスバリア性プラスチック成形体

91 プラスチック成形体

92 ガスバリア薄膜

92a 上層

92b 下層

92s ガスバリア薄膜の表面

100 成膜装置

【特許請求の範囲】

【請求項1】

プラスチック成形体の表面に、珪素(Si)、炭素(C)及び酸素(O)を構成元素の主成分として含有するガスバリア薄膜を設けてなるガスバリア性プラスチック成形体において、

前記ガスバリア薄膜は、深さ方向に傾斜組成の関係を有する上層及び下層を含み、

前記ガスバリア薄膜を深さ方向にX線光電子分光分析すると、前記上層の(数1)で表されるO含有率は、前記下層のそれよりも低く、かつ、前記上層の(数2)で表されるSi含有率は、前記下層のそれよりも高く、

前記ガスバリア薄膜の表面のJIS K 7105:1983に従って測定した60度鏡面光沢度Gs(60°)が、170以上であることを特徴とするガスバリア性プラスチック成形体。

(数1)O含有率[%]={(O含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数1において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

(数2)Si含有率[%]={(Si含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数2において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

【請求項2】

前記ガスバリア薄膜の前記上層をX線光電子分光分析すると、(数2)で表されるSi含有率が、(数1)で表されるO含有率及び(数3)で表されるC含有率のいずれよりも高いことを特徴とする請求項1に記載のガスバリア性プラスチック成形体。

(数3)C含有率[%]={(C含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数3において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

【請求項3】

前記ガスバリア薄膜の前記上層をX線光電子分光分析すると、(数1)で表されるO含有率が、(数3)で表されるC含有率よりも高いことを特徴とする請求項2に記載のガスバリア性プラスチック成形体。

【請求項4】

前記ガスバリア薄膜は、発熱体CVD法で形成されることを特徴とする請求項1〜3のいずれか一つに記載のガスバリア性プラスチック成形体。

【請求項5】

前記プラスチック成形体が、容器、フィルム又はシートであることを特徴とする請求項1〜4のいずれか一つに記載のガスバリア性プラスチック成形体。

【請求項1】

プラスチック成形体の表面に、珪素(Si)、炭素(C)及び酸素(O)を構成元素の主成分として含有するガスバリア薄膜を設けてなるガスバリア性プラスチック成形体において、

前記ガスバリア薄膜は、深さ方向に傾斜組成の関係を有する上層及び下層を含み、

前記ガスバリア薄膜を深さ方向にX線光電子分光分析すると、前記上層の(数1)で表されるO含有率は、前記下層のそれよりも低く、かつ、前記上層の(数2)で表されるSi含有率は、前記下層のそれよりも高く、

前記ガスバリア薄膜の表面のJIS K 7105:1983に従って測定した60度鏡面光沢度Gs(60°)が、170以上であることを特徴とするガスバリア性プラスチック成形体。

(数1)O含有率[%]={(O含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数1において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

(数2)Si含有率[%]={(Si含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数2において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

【請求項2】

前記ガスバリア薄膜の前記上層をX線光電子分光分析すると、(数2)で表されるSi含有率が、(数1)で表されるO含有率及び(数3)で表されるC含有率のいずれよりも高いことを特徴とする請求項1に記載のガスバリア性プラスチック成形体。

(数3)C含有率[%]={(C含有量[atomic%])/(Si,O及びCの合計含有量[atomic%])}×100

数3において、Si,O又はCの含有量は、Si,O及びCの3元素の内訳における含有量である。

【請求項3】

前記ガスバリア薄膜の前記上層をX線光電子分光分析すると、(数1)で表されるO含有率が、(数3)で表されるC含有率よりも高いことを特徴とする請求項2に記載のガスバリア性プラスチック成形体。

【請求項4】

前記ガスバリア薄膜は、発熱体CVD法で形成されることを特徴とする請求項1〜3のいずれか一つに記載のガスバリア性プラスチック成形体。

【請求項5】

前記プラスチック成形体が、容器、フィルム又はシートであることを特徴とする請求項1〜4のいずれか一つに記載のガスバリア性プラスチック成形体。

【図2】

【図3】

【図4】

【図5】

【図6】

【図1】

【図3】

【図4】

【図5】

【図6】

【図1】

【公開番号】特開2013−22923(P2013−22923A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−162481(P2011−162481)

【出願日】平成23年7月25日(2011.7.25)

【出願人】(307027577)麒麟麦酒株式会社 (350)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月25日(2011.7.25)

【出願人】(307027577)麒麟麦酒株式会社 (350)

【Fターム(参考)】

[ Back to top ]