ガスバリア性ポリ乳酸樹脂成形体

【課題】本発明の目的は、ガスバリア性ポリ乳酸樹脂成形体において、水系内容物をガスバリア性薄膜側から接触させた状態で1ヶ月から数ヶ月保管した場合においても薄膜の密着性の低下をさせないことである。

【解決手段】本発明に係るガスバリア性ポリ乳酸樹脂成形体は、容器、フィルム又はシートの形状を有するポリ乳酸樹脂成形体の表面にガスバリア性薄膜を形成したガスバリア性ポリ乳酸樹脂成形体において、ポリ乳酸樹脂成形体は、アルコキシカルボニル基(−COOR、Rはアルキル基)若しくはカルボキシル基(−COOH)又はその両方を有する樹脂組成物が添加物として配合されたポリ乳酸樹脂で成形されてなり、かつ、ポリ乳酸樹脂成形体の表面に樹脂組成物が露出していることを特徴とする。

【解決手段】本発明に係るガスバリア性ポリ乳酸樹脂成形体は、容器、フィルム又はシートの形状を有するポリ乳酸樹脂成形体の表面にガスバリア性薄膜を形成したガスバリア性ポリ乳酸樹脂成形体において、ポリ乳酸樹脂成形体は、アルコキシカルボニル基(−COOR、Rはアルキル基)若しくはカルボキシル基(−COOH)又はその両方を有する樹脂組成物が添加物として配合されたポリ乳酸樹脂で成形されてなり、かつ、ポリ乳酸樹脂成形体の表面に樹脂組成物が露出していることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリ乳酸樹脂で形成された容器、フィルム、シート等の成形体の表面にDLC膜などのガスバリア性薄膜をコーティングすることによってガスバリア性を付与する技術に関する。

【背景技術】

【0002】

近年、環境に対する関心の高まりから、生分解性プラスチックであるポリ乳酸に注目が集まっている。そして、生分解性プラスチックで形成されたプラスチック容器の表面にDLC膜を成膜してガスバリア性を付与する技術の開示がある(例えば特許文献1又は2を参照。)。

【0003】

特許文献1では、例えばポリ乳酸系のプラスチック容器の内表面にDLC膜を蒸着した容器の開示がある。

【0004】

特許文献2では、アセチレンを原料ガスとして、プラズマ化学気相成長法により、例えばポリ乳酸系のプラスチック容器の内表面にカーボン膜、特に水素との結合を含むカーボン膜を0.03μm以上0.2μm以下の膜厚でコーティングした容器の開示がある。

【0005】

しかし、ポリ乳酸樹脂で形成された容器の内表面に炭化水素系蒸着膜を形成したガスバリア性ポリ乳酸樹脂容器に水系内容物を充填し、保存すると蒸着膜の剥離が生じやすい。その剥離防止対策として、容器と炭化水素系蒸着膜との間に中間層を形成する技術がある。この中間層は、−OH基に代表される極性基を有するアルコールなどの原料ガスを使用してプラズマCVD法によって形成されている(例えば、特許文献3を参照。)。また、本発明者らは、単結合性炭化水素ガスを原料ガスとして中間層を形成する技術を開示している(例えば、特許文献4を参照。)。

【0006】

また、中間層を形成せずに、容器を形成するポリ乳酸樹脂に−OH基を高含有する乳酸由来の樹脂を機能性フィラーとして添加する技術の開示がある(例えば、特許文献5を参照。)。

【0007】

なお、プラスチック容器の表面にガスバリア性薄膜を成形する技術としては、特許文献1〜5の他、特許文献6〜8などの各種技術がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−274521号公報

【特許文献2】特開2005−14966号公報

【特許文献3】国際公開WO2009/022526号公報

【特許文献4】特開2007−261077号公報

【特許文献5】特開2009−7039号公報

【特許文献6】特開2008−127053号公報

【特許文献7】国際公開WO2006/126677号公報

【特許文献8】特開平08−53116号公報

【特許文献9】国際公開WO2005/085352号公報

【特許文献10】特開2008−231365号公報

【特許文献11】特開2003−286396号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、中間膜を形成する技術では、真空装置内の処理時間が長くなり、生産性・経済性を低下させてしまう場合がある。

【0010】

また、特許文献3に記載の技術のように、−OH基に代表される極性基を基体内に配合する技術では、蒸着膜との密着力を水素結合によって強化するため、油脂類充填時は蒸着膜の剥離が生じにくいが、水系内容物を充填すると1ヶ月から数ヶ月後に剥離するおそれがある。

【0011】

本発明の目的は、ガスバリア性ポリ乳酸樹脂成形体において、水系内容物をガスバリア性薄膜側から接触させた状態で1ヶ月から数ヶ月保管した場合、例えば容器である場合には水系内容物を充填して1ヶ月から数ヶ月保管した場合においても薄膜の密着性の低下をさせないことである。

【課題を解決するための手段】

【0012】

本発明者らは、ポリ乳酸樹脂にアルコキシカルボニル基(−COOR、Rはアルキル基)若しくはカルボキシル基(−COOH)又はその両方を有する樹脂組成物を添加すると、水系内容物と接触し続ける条件においてもガスバリア性薄膜の密着性の低下が生じにくいことを見出し、本発明を完成させた。本発明に係るガスバリア性ポリ乳酸樹脂成形体は、容器、フィルム又はシートの形状を有するポリ乳酸樹脂成形体の表面にガスバリア性薄膜を形成したガスバリア性ポリ乳酸樹脂成形体において、前記ポリ乳酸樹脂成形体は、アルコキシカルボニル基(−COOR、Rはアルキル基)若しくはカルボキシル基(−COOH)又はその両方を有する樹脂組成物が添加物として配合されたポリ乳酸樹脂で成形されてなり、かつ、前記ポリ乳酸樹脂成形体の表面に前記樹脂組成物が露出していることを特徴とする。

【0013】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記ポリ乳酸樹脂成形体が収容部を有し、該収容部の内表面に前記ガスバリア性薄膜が形成されてなり、該収容部には水又は水を含む内容物が充填される形態を包含する。

【0014】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記樹脂組成物は、(1)アクリル系高分子、又は、(2)コアシェル型の多層構造重合体であり、シェル層は、コア層の表面にメタクリル酸エステル又はアクリル酸エステルがグラフト重合されたグラフト共重合体、であることが好ましい。透明性を損なうことがない。

【0015】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記ポリ乳酸樹脂成形体は、前記樹脂組成物として、前記コアシェル型の多層構造重合体が添加物として配合されてなり、かつ、前記ポリ乳酸樹脂成形体中に前記コアシェル型の多層構造重合体が2質量%以上40質量%以下で添加されていることが好ましい。ガスバリア性薄膜のより安定した密着力が得られると共に、透明性を確保しながら、成形体の耐衝撃性の向上を図ることができる。

【0016】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記ポリ乳酸樹脂成形体は、前記樹脂組成物として、前記アクリル系高分子が添加物として配合されてなり、かつ、前記ポリ乳酸樹脂成形体中に前記アクリル系高分子が15質量%以上50質量%以下で添加されていることが好ましい。ガスバリア性薄膜のより安定した密着力が得られると共に、透明性を確保することができ、さらに耐熱性の向上を図ることができる。

【0017】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記ポリ乳酸樹脂成形体は、前記樹脂組成物として、前記コアシェル型の多層構造重合体及び前記アクリル系高分子が添加物として配合されてなり、かつ、前記ポリ乳酸樹脂成形体中に、前記コアシェル型の多層構造重合体が2質量%以上20質量%以下で添加され、前記アクリル系高分子が5質量%以上50質量%以下で添加されていることが好ましい。ガスバリア性薄膜のより安定した密着力が得られると共に、透明性を確保しながら、成形体の耐熱性及び耐衝撃性の向上を図ることができる。

【0018】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記ポリ乳酸樹脂成形体は、アルコキシカルボニル基(−COOR、Rはアルキル基)を有する樹脂組成物が添加物として配合されたポリ乳酸樹脂で成形されてなり、かつ、該ポリ乳酸樹脂成形体の表面をTOF−SIMS(飛行時間型二次イオン質量分析装置)解析したときのO−R構造の検出強度が、該樹脂組成物を含有していないポリ乳酸樹脂成形体を解析したときのO−R構造の検出強度を基準として、160%以上であることが好ましい。成形体の表面にアルコキシカルボニル基が多く分布することで、ガスバリア性薄膜のより安定した密着力が得られる。

【0019】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記Rがメチル基であることが好ましい。ポリ乳酸樹脂との相溶性がよく、また、屈折率の近いものを選定しやすい。

【0020】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記ガスバリア性薄膜が、DLC膜、SiOx膜又はSiOC膜であることが好ましい。高いガスバリア性を得ることができる。

【発明の効果】

【0021】

本発明は、ガスバリア性ポリ乳酸樹脂成形体において、水系内容物をガスバリア性薄膜側に接触させた状態で1ヶ月から数ヶ月保管した場合においても薄膜の密着性の低下をさせない。

【図面の簡単な説明】

【0022】

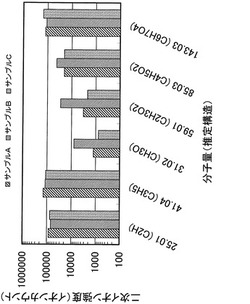

【図1】TOF−SIMS解析結果である。

【発明を実施するための形態】

【0023】

次に、本発明について実施形態を示して詳細に説明するが本発明はこれらの記載に限定して解釈されない。本発明の効果を奏する限り、実施形態は種々の変形をしてもよい。

【0024】

本実施形態に係るガスバリア性ポリ乳酸樹脂成形体は、ポリ乳酸樹脂成形体の表面にガスバリア性薄膜を形成している。ここで基体となるポリ乳酸樹脂成形体は、アルコキシカルボニル基(−COOR、Rはアルキル基)若しくはカルボキシル基(−COOH)又はその両方を有する樹脂組成物が添加物として配合されたポリ乳酸樹脂で成形されてなり、かつ、ポリ乳酸樹脂成形体の表面に樹脂組成物が露出している。

【0025】

ポリ乳酸樹脂には、ポリ乳酸、もしくは乳酸と他の化合物とが共重合したコポリマー(乳酸コポリマー)、またはこれらの混合物を用いることができる。ポリ乳酸は、乳酸の直接脱水縮合、または乳酸環状二量体(ラクチド)の開環重合などの公知の方法で合成することができる。直接脱水縮合を行なう場合、乳酸としては、L−乳酸、D−乳酸、DL−乳酸、又はこれらの2種以上の混合物のいずれを用いても良い。また、開環重合を行なう場合においても、ラクチドとして、L−ラクチド、D−ラクチド、DL−ラクチド、メソ−ラクチド又はこれらの2種以上の混合物の、いずれのラクチドを用いても良い。

【0026】

ポリ乳酸樹脂成形体は、添加物として、アルコキシカルボニル基若しくはカルボキシル基又はその両方を有する樹脂組成物が配合されたポリ乳酸樹脂を原料レジンとして成形される。官能基として、アルコキシカルボニル基若しくはカルボキシル基又はその両方が導入され、ポリ乳酸樹脂成形体の表面にこれらの官能基が露出していると、プラズマの作用によって活性化された、ガスバリア性薄膜の原料である炭素含有活性分子との間で反応が起こる。この反応により、アルコキシカルボニル基、カルボキシル基から、水または水溶液中で安定な−CO−C≡の結合状態が得られるとともに、この結合状態のC≡の延長上にガスバリア性薄膜が成膜工程において成長していくため、結果として水系内容物中においても安定なガスバリア性薄膜の密着構造が得られる。なお、樹脂組成物がカルボキシル基を有している場合、ガスバリア性薄膜の成膜後においても−OH基が残っていると、水素結合部位となると考えられるため、水系内容物中でより安定化させる観点から、樹脂組成物は、アルコキシカルボニル基をカルボキシル基よりも多く有する樹脂組成物であることが好ましく、アルコキシカルボニル基を主として有する樹脂組成物がより好ましい。

【0027】

樹脂組成物がアルコキシカルボニル基を有する場合、Rがメチル基であることが好ましい。ポリ乳酸樹脂との相溶性がよく、また、屈折率の近いものを選定しやすい。

【0028】

アルコキシカルボニル基若しくはカルボキシル基又はその両方を有する樹脂組成物としては、(1)アクリル系高分子、又は、(2)コアシェル型の多層構造重合体であり、シェル層は、コア層の表面にメタクリル酸エステル又はアクリル酸エステルがグラフト重合されたグラフト共重合体であることが好ましい。

【0029】

(1)アクリル系高分子は、(メタ)アクリル酸アルキルエステル単位、すなわちメタクリル酸アルキルエステル単位および/またはアクリル酸アルキルエステル単位を構成単位として含む重合体である。アクリル系高分子重合体は、(メタ)アクリル酸アルキルエステルと、必要に応じてこれと共重合可能な他のビニル系単量体とを重合することにより得ることができる。アクリル系高分子重合体に使用する(メタ)アクリル酸アルキルエステルは、例えば、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸−2−エチルヘキシル、メタクリル酸シクロヘキシル、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸ブチル、アクリル酸ヘキシル、アクリル酸−2−エチルヘキシル、アクリル酸シクロヘキシル等が挙げられる。また、これらと共重合可能な他のビニル系単量体としては、例えば、スチレン、α−メチルスチレン、アクリロニトリル、酢酸ビニル等が挙げられ、これらは単独でまたは2種以上で使用することができる。

【0030】

(2)コアシェル型の多層構造重合体であり、シェル層は、コア層の表面にメタクリル酸エステル又はアクリル酸エステルがグラフト重合されたグラフト共重合体である形態は、例えば、特許文献9〜11に開示されており、これを使用することが好ましい。コア層は、ガスバリア性薄膜の密着性向上に関しては特に限定されないが、例えば特許文献9〜11にはゴム質重合体が開示されている。

【0031】

この場合、コア層となるゴム質重合体としては、大別して、ポリオルガノシロキサンを含有するシリコーン系ゴムと、ポリアルキル(メタ)アクリレートゴムを含有するアクリル系ゴムが挙げられ、アクリル系ゴムが好ましい。これら成分の製造方法は、特に限定はされないが、乳化重合法が最適である。アクリル系ゴムは、(メタ)アクリレート系単量体またはそれを主成分とする混合物を重合して得られたゴムである。(メタ)アクリル系単量体としては、特に制限されないが、通常、(メタ)アクリレートが使用される。その具体例としては、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、n−ブチルアクリレート、2−エチルヘキシルアクリレート、オクチルアクリレート、トリデシルアクリレート、エトキシエトキシエチルアクリレート、メトキシトリプロピレングリコールアクリレート、4−ヒドロキシブチルアクリレート、ラウリルアクリレート、ラウリルメタクリレート、ステアリルメタクリレート等が挙げられる。これらは単独でまたは2種以上を併用して用いることができる。適切なゴム重合体を選定することで、ポリ乳酸成形体の透明性の確保や耐衝撃性向上が可能となる。この結果、例えば、飲料容器においては、広く用いられているPET樹脂製の容器と同等以上の透明性および/または耐衝撃性を、ポリ乳酸樹脂製の容器に付与することができる。

【0032】

アクリル系ゴムを得るために用いる単量体は、通常は、分子中に2個以上の不飽和結合を有する単量体を含み、その含有量は2質量%以下が好ましく、1.5質量%以下がより好ましい。分子中に2個以上の不飽和結合を有する単量体は、架橋剤またはグラフト交叉剤として機能する。架橋剤としては、例えば、エチレングリコールジメタクリレート、プロピレングリコールジメタクリレート、1,3−ブチレングリコールジメタクリレート、1,4−ブチレングリコールジメタクリレート、ジビニルベンゼン、多官能メタクリル基変性シリコーン等が挙げられる。グラフト交叉剤としては、例えば、アリルメタクリレート、トリアリルシアヌレート、トリアリルイソシアヌレート等が挙げられる。アリルメタクリレートは、架橋剤として用いることもできる。これら架橋剤およびグラフト交叉剤は、単独でまたは2種以上を併用して用いることができる。

【0033】

次にアクリル系ゴムの存在下に、メタクリル酸エステル又はアクリル酸エステルをグラフト重合させることにより、アクリル系ゴムとグラフト部から成るアクリル系ゴムグラフ

ト共重合体を得ることができる。このグラフト部がシェル層である。メタクリル酸エステルとしては、例えば、メチルメタクリレート、2−エチルヘキシルメタクリレートである。アクリル酸エステルとしては、例えば、メチルアクリレート、エチルアクリレート、n−ブチルアクリレートである。これら単量体の使用量は20質量%以下であることが好ましい。

【0034】

グラフト部は、1段、もしくは多段重合により製造することができる。グラフト部を多段化することにより、耐衝撃性をさらに向上させる効果がある。その重合は5段以下が好ましく、3段以下がより好ましい。

【0035】

グラフト部を製造するための重合方法としては、一般的な滴下重合を用いることができる。グラフト共重合体は通常ラテックスとして得られる。

【0036】

グラフト共重合体におけるアクリル系ゴムとグラフト部の比率は、両者の合計100質量部を基準として、アクリル系ゴムの量が80〜99質量部であることが好ましく、80〜95質量部であることがより好ましく、80〜90質量部であることが特に好ましい。グラフト部の量が1質量部以上であれば、得られるグラフト共重合体の熱可塑性樹脂組成物中での分散性が良好となり、熱可塑性樹脂組成物の加工性が向上する。一方、グラフト部の量が20質量部以下であれば、グラフト共重合体の衝撃強度発現性が向上する。

【0037】

ポリ乳酸樹脂にアクリル系高分子又はコアシェル型の多層構造重合体を添加する方法は、公知の混合混練法が採用できるが、例えば、ミルロール、バンバリーミキサー、スーパーミキサー、単軸あるいは二軸押出機等を用いて混合混練する。必要に応じて、本発明の効果を阻害しない範囲内で他の高分子材料を含有していてもよい。また、成形加工性、製品物性を調整する目的で、アンチブロッキング剤、可塑剤(フタル酸エステル等)、着色剤(赤口、黄鉛、酸化チタン等)、充填剤(炭酸カルシウム、クレー、タルク等)、酸化防止剤(アルキルフェノール、有機亜リン酸エステル等)、紫外線吸収剤(サリチル酸エステル、ベンゾトリアゾール等)、難燃剤(リン酸エステル、酸化アンチモン等)、帯電防止剤、滑剤、発泡剤、抗菌・抗カビ剤等の公知の各種添加剤を配合することができる。これらの配合量は、使用目的に応じて適宜定めることができる。

【0038】

アルコキシカルボニル基若しくはカルボキシル基又はその両方を有する樹脂組成物のポリ乳酸樹脂への添加形態としては、(1)コアシェル型の多層構造重合体のフィラーをポリ乳酸樹脂ペレットに混合混練する形態(形態1)、(2)アクリル系高分子ペレットをポリ乳酸樹脂ペレットにブレンドし、混合混練する形態(形態2)、(3)コアシェル型の多層構造重合体のフィラーとアクリル系高分子ペレットの両方をポリ乳酸樹脂ペレットに混合混練する形態(形態3)、がある。

【0039】

(形態1)

コアシェル型の多層構造重合体のフィラーをポリ乳酸樹脂ペレットに混合混練する形態では、ポリ乳酸樹脂成形体中にコアシェル型の多層構造重合体が2質量%以上40質量%以下で添加されていることが好ましい。より好ましくは、3質量%以上20質量%、さらに好ましくは4質量%以上10質量%で添加する。ガスバリア性薄膜のより安定した密着力が得られると共に、透明性を確保しながら、成形体の耐熱性及び耐衝撃性の向上を図ることができる。コアシェル型の多層構造重合体が2質量%未満では、ガスバリア性薄膜の密着性が得られない場合がある。コアシェル型の多層構造重合体が40質量%を超えると、ポリ乳酸樹脂成形体中にゴム質が多くなりすぎて、ボトルなどの成形性、強度に悪影響を及ぼすおそれがある。

【0040】

(形態2)

アクリル系高分子ペレットをポリ乳酸樹脂ペレットにブレンドし、混合混練する形態では、ポリ乳酸樹脂成形体中にアクリル系高分子が、15質量%以上50質量%以下で添加されていることが好ましい。より好ましくは、20質量%以上45質量%、さらに好ましくいは30質量%以上40質量%で添加する。ガスバリア性薄膜のより安定した密着力が得られると共に、透明性を確保することができる。アクリル系高分子が15質量%未満では、ガスバリア性薄膜の密着性が得られない場合がある。アクリル系高分子が50質量%を超えると、ボトルなどの成形体表面が粗くなり、ガスバリア性に悪影響を及ぼすおそれがある。

【0041】

(形態3)

コアシェル型の多層構造重合体のフィラーとアクリル系高分子ペレットの両方をポリ乳酸樹脂ペレットに混合混練する形態では、前記コアシェル型の多層構造重合体が2質量%以上20質量%以下で添加され、前記アクリル系高分子が5質量%以上50質量%以下で添加されていることが好ましい。より好ましくは、コアシェル型の多層構造重合体が3質量%以上10質量%、アクリル系高分子が10質量%以上45質量%、さらに好ましくはコアシェル型の多層構造重合体が3質量%以上5質量%、アクリル系高分子が10質量%以上40質量%、で添加する。ガスバリア性薄膜のより安定した密着力が得られると共に、透明性を確保しながら、成形体の耐熱性及び耐衝撃性の向上を図ることができる。コアシェル型の多層構造重合体が2質量%未満でアクリル系高分子が5質量%未満では、ガスバリア性薄膜の密着性が得られない場合がある。コアシェル型の多層構造重合体が20質量%を超え、アクリル系高分子が50質量%を超えると、ボトルなどの成形性に悪影響を及ぼすおそれがある。

【0042】

このように、アルコキシカルボニル基若しくはカルボキシル基又はその両方を有する樹脂組成物を添加、混練したポリ乳酸樹脂を、インジェクション法、溶融押出し法、カレンダー法、ブロー成形等の成形方法により賦型することができる。

【0043】

ポリ乳酸樹脂成形体は、例えば包装資材であり、例えば、容器、フィルム又はシートの形状を有する。フィルム又はシートは、これらを用いて袋状としてもよい。容器は例えば容器本体を対象とするが、蓋を含んでいても良い。容器は、リターナブル容器又はワンウェイ容器のどちらであってもよい。

【0044】

基材の厚さは、目的及び用途に応じて適宜設定することができ、特に制限はないが、例えば、ポリ乳酸樹脂成形体が飲料用ボトルである場合、ボトルの肉厚は、50〜500μmであることが好ましく、より好ましくは、100〜350μmである。包装袋を構成するフィルムである場合には、フィルムの厚さは、3〜300μmであることが好ましく、より好ましくは、10〜100μmである。容器を形成するためのシートである場合には、シートの厚さは、50〜500μmであることが好ましく、より好ましくは100〜350μmである。

【0045】

アルコキシカルボニル基を有する樹脂組成物が添加物として配合されたポリ乳酸樹脂成形体は、ガスバリア性薄膜を成膜する前において、その表面をTOF−SIMS解析したときのO−R構造の検出強度が、該樹脂組成物を含有していないポリ乳酸樹脂成形体を解析したときのO−R構造の検出強度を基準として、160%以上であることが好ましい。つまり、樹脂組成物をポリ乳酸樹脂成形体の表面に露出させ、成形体の表面にアルコキシカルボニル基が多く分布することで、ガスバリア性薄膜のより安定した密着力が得られる。

【0046】

ガスバリア性薄膜は、アルコキシカルボニル基若しくはカルボキシル基が露出したポリ乳酸樹脂成形体の表面に形成される。ポリ乳酸樹脂成形体が容器又は袋であれば、収容部を有するので、収容部の内表面にガスバリア性薄膜を形成することが好ましい。さらに容器又は袋の外表面にガスバリア性薄膜を形成してもよい。収容部には、水又は水を含む内容物が充填される。また、ポリ乳酸樹脂成形体がフィルム又はシートである場合には、片面又は両面にガスバリア性薄膜を形成する。

【0047】

ガスバリア性薄膜は、DLC膜、SiOx膜又はSiOC膜であることが好ましい。DLC(ダイヤモンドライクカーボン)膜とは、iカーボン膜又は水素化アモルファスカーボン膜(a−C:H) と呼ばれる膜のことであり、硬質炭素膜、ポリマーライクカーボンも含む水素含有率が0〜67%の炭素膜をいう。またDLC膜はアモルファス状の炭素膜であり、SP3結合も有する。DLC膜は、特に水蒸気バリア性が他の薄膜種より高く向上させやすい点が利点となる。なお、DLC膜には、珪素含有DLC膜が含まれ、さらに酸素原子や窒素原子が含まれていても良い。

【0048】

ガスバリア性薄膜の膜厚は、5〜100nmが好ましい。5nmよりも薄いとガスバリア性が不十分となる場合がある。一方、膜厚が100nmよりも厚くても良いが、マイクロクラックが生じる場合があり、また、得られるガスバリア性との関係から100nm以下とすることが好ましい。

【0049】

ガスバリア性薄膜の成膜方法としては、プラズマCVD法(例えば、特許文献4又は8を参照。)、PVD法、真空蒸着法、発熱体CVD法(例えば、特許文献6又は7を参照。)などの公知の成膜技術を用いることができる。この中でプラズマCVD法が好ましい。前記のとおり、アルコキシカルボニル基又はカルボキシル基とプラズマの作用によって活性化された、ガスバリア性薄膜の原料である炭素含有活性分子との間で反応が起こるため水系内容物中においても安定な構造となる。DLC膜、SiOx膜又はSiOC膜を成膜する場合には、アセチレンや、ビニルシラン、ジシラブタン、ジビニルシランなどの有機珪素系化合物を含む原料ガス、その他公知の原料ガスを用いる。

【0050】

ガスバリア性ポリ乳酸樹脂成形体に接触する内容物としては、水を含有する限り特に制限はないが、例えば、水、茶飲料、清涼飲料、果汁飲料、炭酸水、炭酸飲料、ビール若しくは発泡酒などの発泡飲料である。

【実施例】

【0051】

次に、実施例を示しながら本発明についてさらに詳細に説明するが、本発明は実施例に限定して解釈されない。

【0052】

(ポリ乳酸樹脂成形体の成形)

ポリ乳酸樹脂(NatureWorks社製、Ingeo 7032D)に、PMMA(三菱レイヨン社製、アクリペットVH000)、コアシェル型の樹脂組成物(三菱レイヨン社製、メタブレンW−600A、シェル層の−COORのRがメチル基のもの)、表1の実施例1〜8に示す配合として混合・混錬し、ペレットを製造し、500mlの飲料用ボトル(高さ133mm、胴外径64mm、口部外径24.9mm、口部内径21.4mm、肉厚300μm及び樹脂量22.3g)を成形した。比較例1〜2、参考例1のボトルの大きさも同じとした。

【0053】

【表1】

※1:容器内面にまずエタノールで中間層を形成し、その後、DLC膜を形成したボトル。

※2:PETボトルにDLC膜を形成したボトル。

※3:容器内面を切り出して、アクリル酸浸漬処理を施したポリ乳酸シートに、DLC膜を形成したもの。

【0054】

(DLC膜の成膜)

表1に記載したボトルについてDLC薄膜を成膜した。特許文献8の図1に示したプラズマCVD法による製造装置を用いて、アセチレンガスを原料ガスとし、13.56MHzの高周波電圧を印加させてプラズマを発生させることにより、DLC薄膜を形成した。膜厚は、20nmであった。なお、比較例2においては、特許文献8の図1に示したプラズマCVD法による製造装置を用いて、アセチレンガスの代わりに、80℃に加熱したエタノールを用いて、それ以外の条件は上記と同様にして、−OH基含有の中間層を形成し、その後さらに、原料ガスをアセチレンガスとして上述した通りのDLC薄膜を形成した。また、参考例2においては、まずは、特許文献8の図1に示したプラズマCVD法による製造装置を用いて、原料ガスとして窒素ガスを用いた以外はDLC薄膜の形成と同様の条件で、ボトル内面を窒素プラズマ処理し、その後ただちに、当該ボトルの胴部から4cm×4cmのポリ乳酸シートを切り出して、0.5Mのアクリル酸水溶液に50℃、20分の条件で浸漬し、純水で洗浄、乾燥した後、当該ポリ乳酸シートをボトル胴部の内壁に貼付して上述した方法・条件により、DLC薄膜を形成した。

【0055】

DLC薄膜を成膜した後、ボトル内に水又は食酢を充填し、23℃で3ヶ月保存した。目視によりDLC薄膜の剥離状況を観察した。剥離が確認された日数を求めた。結果を表2に示した。なお、参考例2においては、ボトル内に充填する代わりに、水又は食酢中にポリ乳酸シートを浸漬し、それ以外はボトルと同様にDLC薄膜の剥離状況を観察した。

【0056】

【表2】

【0057】

表2によれば、実施例はいずれも3ヶ月の保存試験を行ってもDLC薄膜は未剥離であった。比較例1はポリ乳酸樹脂だけで樹脂組成物を添加しなかったので、DLC薄膜は3日で剥離し、実用に耐えない。また、比較例2は、ポリ乳酸樹脂成形体の表面に−OH基を導入することを目的としてエタノールでDLC膜の中間層を形成している。しかし、水を充填すると、46〜61日で剥離し、3ヶ月の耐水性は得られなかった。さらに、参考例2では、ポリ乳酸樹脂成形体の表面に−COOH基を導入することを目的としてアクリル酸グラフト重合処理を施したフィルムを作製しており、この場合には−COOH基に一定の効果がある模様で、3ヶ月の保存試験を行ってもDLC薄膜は未剥離であった。

【0058】

(落下試験)

表3に記載したボトルに前記のとおりにDLC薄膜(膜厚20nm)を成膜したボトルを使用して落下試験を行った。落下試験は、1mの高さから正立落下させ、破損の有無を確認した。3本テストし、割れたボトルの本数を3本で除した割合を破損割合(%)として求めた。

【0059】

【表3】

【0060】

表3によれば、メタブレンを2質量%以上配合すると、耐衝撃性が向上することが確認できた。なお、ポリ乳酸樹脂にPMMAを20質量%配合したサンプル5は、破損割合が33%であるので、耐衝撃性をボトルに与える場合は、コアシェル型の樹脂組成物が好ましいことがわかった。

【0061】

(TOF−SIMS解析)

表4に記載したボトル(DLC薄膜は成膜しない。)を使用して成形体の表面をTOF−SIMS解析したときのO−R構造の検出強度を測定した。飛行時間型二次イオン質量分析法の陰イオン解析の分析条件は、次の通りである。

分析装置:TOF.SIMS5(ION−TOF社製)

一次イオン源:Bi3++(10kHz、0.2pA)

最表面の測定面積500μm角の領域を対象に、高質量分解能(Resolution:128×128、Scans:16cycle)で測定した。

【0062】

【表4】

【0063】

図1にTOF−SIMS解析結果を示した。図1の横軸は、質量数と( )内にその推定構造式を表しており、縦軸は、負イオンのカウント(単位:相対値)を示している。図中、「CH3O」と表記したものは、−COORのO−R構造(Rはメチル基)に該当している。図1によれば、サンプルCを基準として、サンプルA及びBは、O−CH3構造が表面に多く分布していることがわかる。具体的には、サンプルCを基準として、サンプルAは、160%、サンプルBは1016%、それぞれカウントが多いことがわかる。よって、DLC薄膜の水中における密着性向上にCOOCH3構造が寄与しているという先述の仮説を支持する結果となっている。同様に、図1において、「C2H3O2」と表記したものも、ポリ乳酸ボトル内表面に−COORのO−R構造(Rはメチル基)を配置できていることを示しており、サンプルCを基準として、サンプルA及びBは、C2H3O2構造が有意に多く検出されている。

【技術分野】

【0001】

本発明は、ポリ乳酸樹脂で形成された容器、フィルム、シート等の成形体の表面にDLC膜などのガスバリア性薄膜をコーティングすることによってガスバリア性を付与する技術に関する。

【背景技術】

【0002】

近年、環境に対する関心の高まりから、生分解性プラスチックであるポリ乳酸に注目が集まっている。そして、生分解性プラスチックで形成されたプラスチック容器の表面にDLC膜を成膜してガスバリア性を付与する技術の開示がある(例えば特許文献1又は2を参照。)。

【0003】

特許文献1では、例えばポリ乳酸系のプラスチック容器の内表面にDLC膜を蒸着した容器の開示がある。

【0004】

特許文献2では、アセチレンを原料ガスとして、プラズマ化学気相成長法により、例えばポリ乳酸系のプラスチック容器の内表面にカーボン膜、特に水素との結合を含むカーボン膜を0.03μm以上0.2μm以下の膜厚でコーティングした容器の開示がある。

【0005】

しかし、ポリ乳酸樹脂で形成された容器の内表面に炭化水素系蒸着膜を形成したガスバリア性ポリ乳酸樹脂容器に水系内容物を充填し、保存すると蒸着膜の剥離が生じやすい。その剥離防止対策として、容器と炭化水素系蒸着膜との間に中間層を形成する技術がある。この中間層は、−OH基に代表される極性基を有するアルコールなどの原料ガスを使用してプラズマCVD法によって形成されている(例えば、特許文献3を参照。)。また、本発明者らは、単結合性炭化水素ガスを原料ガスとして中間層を形成する技術を開示している(例えば、特許文献4を参照。)。

【0006】

また、中間層を形成せずに、容器を形成するポリ乳酸樹脂に−OH基を高含有する乳酸由来の樹脂を機能性フィラーとして添加する技術の開示がある(例えば、特許文献5を参照。)。

【0007】

なお、プラスチック容器の表面にガスバリア性薄膜を成形する技術としては、特許文献1〜5の他、特許文献6〜8などの各種技術がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−274521号公報

【特許文献2】特開2005−14966号公報

【特許文献3】国際公開WO2009/022526号公報

【特許文献4】特開2007−261077号公報

【特許文献5】特開2009−7039号公報

【特許文献6】特開2008−127053号公報

【特許文献7】国際公開WO2006/126677号公報

【特許文献8】特開平08−53116号公報

【特許文献9】国際公開WO2005/085352号公報

【特許文献10】特開2008−231365号公報

【特許文献11】特開2003−286396号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、中間膜を形成する技術では、真空装置内の処理時間が長くなり、生産性・経済性を低下させてしまう場合がある。

【0010】

また、特許文献3に記載の技術のように、−OH基に代表される極性基を基体内に配合する技術では、蒸着膜との密着力を水素結合によって強化するため、油脂類充填時は蒸着膜の剥離が生じにくいが、水系内容物を充填すると1ヶ月から数ヶ月後に剥離するおそれがある。

【0011】

本発明の目的は、ガスバリア性ポリ乳酸樹脂成形体において、水系内容物をガスバリア性薄膜側から接触させた状態で1ヶ月から数ヶ月保管した場合、例えば容器である場合には水系内容物を充填して1ヶ月から数ヶ月保管した場合においても薄膜の密着性の低下をさせないことである。

【課題を解決するための手段】

【0012】

本発明者らは、ポリ乳酸樹脂にアルコキシカルボニル基(−COOR、Rはアルキル基)若しくはカルボキシル基(−COOH)又はその両方を有する樹脂組成物を添加すると、水系内容物と接触し続ける条件においてもガスバリア性薄膜の密着性の低下が生じにくいことを見出し、本発明を完成させた。本発明に係るガスバリア性ポリ乳酸樹脂成形体は、容器、フィルム又はシートの形状を有するポリ乳酸樹脂成形体の表面にガスバリア性薄膜を形成したガスバリア性ポリ乳酸樹脂成形体において、前記ポリ乳酸樹脂成形体は、アルコキシカルボニル基(−COOR、Rはアルキル基)若しくはカルボキシル基(−COOH)又はその両方を有する樹脂組成物が添加物として配合されたポリ乳酸樹脂で成形されてなり、かつ、前記ポリ乳酸樹脂成形体の表面に前記樹脂組成物が露出していることを特徴とする。

【0013】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記ポリ乳酸樹脂成形体が収容部を有し、該収容部の内表面に前記ガスバリア性薄膜が形成されてなり、該収容部には水又は水を含む内容物が充填される形態を包含する。

【0014】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記樹脂組成物は、(1)アクリル系高分子、又は、(2)コアシェル型の多層構造重合体であり、シェル層は、コア層の表面にメタクリル酸エステル又はアクリル酸エステルがグラフト重合されたグラフト共重合体、であることが好ましい。透明性を損なうことがない。

【0015】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記ポリ乳酸樹脂成形体は、前記樹脂組成物として、前記コアシェル型の多層構造重合体が添加物として配合されてなり、かつ、前記ポリ乳酸樹脂成形体中に前記コアシェル型の多層構造重合体が2質量%以上40質量%以下で添加されていることが好ましい。ガスバリア性薄膜のより安定した密着力が得られると共に、透明性を確保しながら、成形体の耐衝撃性の向上を図ることができる。

【0016】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記ポリ乳酸樹脂成形体は、前記樹脂組成物として、前記アクリル系高分子が添加物として配合されてなり、かつ、前記ポリ乳酸樹脂成形体中に前記アクリル系高分子が15質量%以上50質量%以下で添加されていることが好ましい。ガスバリア性薄膜のより安定した密着力が得られると共に、透明性を確保することができ、さらに耐熱性の向上を図ることができる。

【0017】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記ポリ乳酸樹脂成形体は、前記樹脂組成物として、前記コアシェル型の多層構造重合体及び前記アクリル系高分子が添加物として配合されてなり、かつ、前記ポリ乳酸樹脂成形体中に、前記コアシェル型の多層構造重合体が2質量%以上20質量%以下で添加され、前記アクリル系高分子が5質量%以上50質量%以下で添加されていることが好ましい。ガスバリア性薄膜のより安定した密着力が得られると共に、透明性を確保しながら、成形体の耐熱性及び耐衝撃性の向上を図ることができる。

【0018】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記ポリ乳酸樹脂成形体は、アルコキシカルボニル基(−COOR、Rはアルキル基)を有する樹脂組成物が添加物として配合されたポリ乳酸樹脂で成形されてなり、かつ、該ポリ乳酸樹脂成形体の表面をTOF−SIMS(飛行時間型二次イオン質量分析装置)解析したときのO−R構造の検出強度が、該樹脂組成物を含有していないポリ乳酸樹脂成形体を解析したときのO−R構造の検出強度を基準として、160%以上であることが好ましい。成形体の表面にアルコキシカルボニル基が多く分布することで、ガスバリア性薄膜のより安定した密着力が得られる。

【0019】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記Rがメチル基であることが好ましい。ポリ乳酸樹脂との相溶性がよく、また、屈折率の近いものを選定しやすい。

【0020】

本発明に係るガスバリア性ポリ乳酸樹脂成形体では、前記ガスバリア性薄膜が、DLC膜、SiOx膜又はSiOC膜であることが好ましい。高いガスバリア性を得ることができる。

【発明の効果】

【0021】

本発明は、ガスバリア性ポリ乳酸樹脂成形体において、水系内容物をガスバリア性薄膜側に接触させた状態で1ヶ月から数ヶ月保管した場合においても薄膜の密着性の低下をさせない。

【図面の簡単な説明】

【0022】

【図1】TOF−SIMS解析結果である。

【発明を実施するための形態】

【0023】

次に、本発明について実施形態を示して詳細に説明するが本発明はこれらの記載に限定して解釈されない。本発明の効果を奏する限り、実施形態は種々の変形をしてもよい。

【0024】

本実施形態に係るガスバリア性ポリ乳酸樹脂成形体は、ポリ乳酸樹脂成形体の表面にガスバリア性薄膜を形成している。ここで基体となるポリ乳酸樹脂成形体は、アルコキシカルボニル基(−COOR、Rはアルキル基)若しくはカルボキシル基(−COOH)又はその両方を有する樹脂組成物が添加物として配合されたポリ乳酸樹脂で成形されてなり、かつ、ポリ乳酸樹脂成形体の表面に樹脂組成物が露出している。

【0025】

ポリ乳酸樹脂には、ポリ乳酸、もしくは乳酸と他の化合物とが共重合したコポリマー(乳酸コポリマー)、またはこれらの混合物を用いることができる。ポリ乳酸は、乳酸の直接脱水縮合、または乳酸環状二量体(ラクチド)の開環重合などの公知の方法で合成することができる。直接脱水縮合を行なう場合、乳酸としては、L−乳酸、D−乳酸、DL−乳酸、又はこれらの2種以上の混合物のいずれを用いても良い。また、開環重合を行なう場合においても、ラクチドとして、L−ラクチド、D−ラクチド、DL−ラクチド、メソ−ラクチド又はこれらの2種以上の混合物の、いずれのラクチドを用いても良い。

【0026】

ポリ乳酸樹脂成形体は、添加物として、アルコキシカルボニル基若しくはカルボキシル基又はその両方を有する樹脂組成物が配合されたポリ乳酸樹脂を原料レジンとして成形される。官能基として、アルコキシカルボニル基若しくはカルボキシル基又はその両方が導入され、ポリ乳酸樹脂成形体の表面にこれらの官能基が露出していると、プラズマの作用によって活性化された、ガスバリア性薄膜の原料である炭素含有活性分子との間で反応が起こる。この反応により、アルコキシカルボニル基、カルボキシル基から、水または水溶液中で安定な−CO−C≡の結合状態が得られるとともに、この結合状態のC≡の延長上にガスバリア性薄膜が成膜工程において成長していくため、結果として水系内容物中においても安定なガスバリア性薄膜の密着構造が得られる。なお、樹脂組成物がカルボキシル基を有している場合、ガスバリア性薄膜の成膜後においても−OH基が残っていると、水素結合部位となると考えられるため、水系内容物中でより安定化させる観点から、樹脂組成物は、アルコキシカルボニル基をカルボキシル基よりも多く有する樹脂組成物であることが好ましく、アルコキシカルボニル基を主として有する樹脂組成物がより好ましい。

【0027】

樹脂組成物がアルコキシカルボニル基を有する場合、Rがメチル基であることが好ましい。ポリ乳酸樹脂との相溶性がよく、また、屈折率の近いものを選定しやすい。

【0028】

アルコキシカルボニル基若しくはカルボキシル基又はその両方を有する樹脂組成物としては、(1)アクリル系高分子、又は、(2)コアシェル型の多層構造重合体であり、シェル層は、コア層の表面にメタクリル酸エステル又はアクリル酸エステルがグラフト重合されたグラフト共重合体であることが好ましい。

【0029】

(1)アクリル系高分子は、(メタ)アクリル酸アルキルエステル単位、すなわちメタクリル酸アルキルエステル単位および/またはアクリル酸アルキルエステル単位を構成単位として含む重合体である。アクリル系高分子重合体は、(メタ)アクリル酸アルキルエステルと、必要に応じてこれと共重合可能な他のビニル系単量体とを重合することにより得ることができる。アクリル系高分子重合体に使用する(メタ)アクリル酸アルキルエステルは、例えば、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸−2−エチルヘキシル、メタクリル酸シクロヘキシル、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸ブチル、アクリル酸ヘキシル、アクリル酸−2−エチルヘキシル、アクリル酸シクロヘキシル等が挙げられる。また、これらと共重合可能な他のビニル系単量体としては、例えば、スチレン、α−メチルスチレン、アクリロニトリル、酢酸ビニル等が挙げられ、これらは単独でまたは2種以上で使用することができる。

【0030】

(2)コアシェル型の多層構造重合体であり、シェル層は、コア層の表面にメタクリル酸エステル又はアクリル酸エステルがグラフト重合されたグラフト共重合体である形態は、例えば、特許文献9〜11に開示されており、これを使用することが好ましい。コア層は、ガスバリア性薄膜の密着性向上に関しては特に限定されないが、例えば特許文献9〜11にはゴム質重合体が開示されている。

【0031】

この場合、コア層となるゴム質重合体としては、大別して、ポリオルガノシロキサンを含有するシリコーン系ゴムと、ポリアルキル(メタ)アクリレートゴムを含有するアクリル系ゴムが挙げられ、アクリル系ゴムが好ましい。これら成分の製造方法は、特に限定はされないが、乳化重合法が最適である。アクリル系ゴムは、(メタ)アクリレート系単量体またはそれを主成分とする混合物を重合して得られたゴムである。(メタ)アクリル系単量体としては、特に制限されないが、通常、(メタ)アクリレートが使用される。その具体例としては、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、n−ブチルアクリレート、2−エチルヘキシルアクリレート、オクチルアクリレート、トリデシルアクリレート、エトキシエトキシエチルアクリレート、メトキシトリプロピレングリコールアクリレート、4−ヒドロキシブチルアクリレート、ラウリルアクリレート、ラウリルメタクリレート、ステアリルメタクリレート等が挙げられる。これらは単独でまたは2種以上を併用して用いることができる。適切なゴム重合体を選定することで、ポリ乳酸成形体の透明性の確保や耐衝撃性向上が可能となる。この結果、例えば、飲料容器においては、広く用いられているPET樹脂製の容器と同等以上の透明性および/または耐衝撃性を、ポリ乳酸樹脂製の容器に付与することができる。

【0032】

アクリル系ゴムを得るために用いる単量体は、通常は、分子中に2個以上の不飽和結合を有する単量体を含み、その含有量は2質量%以下が好ましく、1.5質量%以下がより好ましい。分子中に2個以上の不飽和結合を有する単量体は、架橋剤またはグラフト交叉剤として機能する。架橋剤としては、例えば、エチレングリコールジメタクリレート、プロピレングリコールジメタクリレート、1,3−ブチレングリコールジメタクリレート、1,4−ブチレングリコールジメタクリレート、ジビニルベンゼン、多官能メタクリル基変性シリコーン等が挙げられる。グラフト交叉剤としては、例えば、アリルメタクリレート、トリアリルシアヌレート、トリアリルイソシアヌレート等が挙げられる。アリルメタクリレートは、架橋剤として用いることもできる。これら架橋剤およびグラフト交叉剤は、単独でまたは2種以上を併用して用いることができる。

【0033】

次にアクリル系ゴムの存在下に、メタクリル酸エステル又はアクリル酸エステルをグラフト重合させることにより、アクリル系ゴムとグラフト部から成るアクリル系ゴムグラフ

ト共重合体を得ることができる。このグラフト部がシェル層である。メタクリル酸エステルとしては、例えば、メチルメタクリレート、2−エチルヘキシルメタクリレートである。アクリル酸エステルとしては、例えば、メチルアクリレート、エチルアクリレート、n−ブチルアクリレートである。これら単量体の使用量は20質量%以下であることが好ましい。

【0034】

グラフト部は、1段、もしくは多段重合により製造することができる。グラフト部を多段化することにより、耐衝撃性をさらに向上させる効果がある。その重合は5段以下が好ましく、3段以下がより好ましい。

【0035】

グラフト部を製造するための重合方法としては、一般的な滴下重合を用いることができる。グラフト共重合体は通常ラテックスとして得られる。

【0036】

グラフト共重合体におけるアクリル系ゴムとグラフト部の比率は、両者の合計100質量部を基準として、アクリル系ゴムの量が80〜99質量部であることが好ましく、80〜95質量部であることがより好ましく、80〜90質量部であることが特に好ましい。グラフト部の量が1質量部以上であれば、得られるグラフト共重合体の熱可塑性樹脂組成物中での分散性が良好となり、熱可塑性樹脂組成物の加工性が向上する。一方、グラフト部の量が20質量部以下であれば、グラフト共重合体の衝撃強度発現性が向上する。

【0037】

ポリ乳酸樹脂にアクリル系高分子又はコアシェル型の多層構造重合体を添加する方法は、公知の混合混練法が採用できるが、例えば、ミルロール、バンバリーミキサー、スーパーミキサー、単軸あるいは二軸押出機等を用いて混合混練する。必要に応じて、本発明の効果を阻害しない範囲内で他の高分子材料を含有していてもよい。また、成形加工性、製品物性を調整する目的で、アンチブロッキング剤、可塑剤(フタル酸エステル等)、着色剤(赤口、黄鉛、酸化チタン等)、充填剤(炭酸カルシウム、クレー、タルク等)、酸化防止剤(アルキルフェノール、有機亜リン酸エステル等)、紫外線吸収剤(サリチル酸エステル、ベンゾトリアゾール等)、難燃剤(リン酸エステル、酸化アンチモン等)、帯電防止剤、滑剤、発泡剤、抗菌・抗カビ剤等の公知の各種添加剤を配合することができる。これらの配合量は、使用目的に応じて適宜定めることができる。

【0038】

アルコキシカルボニル基若しくはカルボキシル基又はその両方を有する樹脂組成物のポリ乳酸樹脂への添加形態としては、(1)コアシェル型の多層構造重合体のフィラーをポリ乳酸樹脂ペレットに混合混練する形態(形態1)、(2)アクリル系高分子ペレットをポリ乳酸樹脂ペレットにブレンドし、混合混練する形態(形態2)、(3)コアシェル型の多層構造重合体のフィラーとアクリル系高分子ペレットの両方をポリ乳酸樹脂ペレットに混合混練する形態(形態3)、がある。

【0039】

(形態1)

コアシェル型の多層構造重合体のフィラーをポリ乳酸樹脂ペレットに混合混練する形態では、ポリ乳酸樹脂成形体中にコアシェル型の多層構造重合体が2質量%以上40質量%以下で添加されていることが好ましい。より好ましくは、3質量%以上20質量%、さらに好ましくは4質量%以上10質量%で添加する。ガスバリア性薄膜のより安定した密着力が得られると共に、透明性を確保しながら、成形体の耐熱性及び耐衝撃性の向上を図ることができる。コアシェル型の多層構造重合体が2質量%未満では、ガスバリア性薄膜の密着性が得られない場合がある。コアシェル型の多層構造重合体が40質量%を超えると、ポリ乳酸樹脂成形体中にゴム質が多くなりすぎて、ボトルなどの成形性、強度に悪影響を及ぼすおそれがある。

【0040】

(形態2)

アクリル系高分子ペレットをポリ乳酸樹脂ペレットにブレンドし、混合混練する形態では、ポリ乳酸樹脂成形体中にアクリル系高分子が、15質量%以上50質量%以下で添加されていることが好ましい。より好ましくは、20質量%以上45質量%、さらに好ましくいは30質量%以上40質量%で添加する。ガスバリア性薄膜のより安定した密着力が得られると共に、透明性を確保することができる。アクリル系高分子が15質量%未満では、ガスバリア性薄膜の密着性が得られない場合がある。アクリル系高分子が50質量%を超えると、ボトルなどの成形体表面が粗くなり、ガスバリア性に悪影響を及ぼすおそれがある。

【0041】

(形態3)

コアシェル型の多層構造重合体のフィラーとアクリル系高分子ペレットの両方をポリ乳酸樹脂ペレットに混合混練する形態では、前記コアシェル型の多層構造重合体が2質量%以上20質量%以下で添加され、前記アクリル系高分子が5質量%以上50質量%以下で添加されていることが好ましい。より好ましくは、コアシェル型の多層構造重合体が3質量%以上10質量%、アクリル系高分子が10質量%以上45質量%、さらに好ましくはコアシェル型の多層構造重合体が3質量%以上5質量%、アクリル系高分子が10質量%以上40質量%、で添加する。ガスバリア性薄膜のより安定した密着力が得られると共に、透明性を確保しながら、成形体の耐熱性及び耐衝撃性の向上を図ることができる。コアシェル型の多層構造重合体が2質量%未満でアクリル系高分子が5質量%未満では、ガスバリア性薄膜の密着性が得られない場合がある。コアシェル型の多層構造重合体が20質量%を超え、アクリル系高分子が50質量%を超えると、ボトルなどの成形性に悪影響を及ぼすおそれがある。

【0042】

このように、アルコキシカルボニル基若しくはカルボキシル基又はその両方を有する樹脂組成物を添加、混練したポリ乳酸樹脂を、インジェクション法、溶融押出し法、カレンダー法、ブロー成形等の成形方法により賦型することができる。

【0043】

ポリ乳酸樹脂成形体は、例えば包装資材であり、例えば、容器、フィルム又はシートの形状を有する。フィルム又はシートは、これらを用いて袋状としてもよい。容器は例えば容器本体を対象とするが、蓋を含んでいても良い。容器は、リターナブル容器又はワンウェイ容器のどちらであってもよい。

【0044】

基材の厚さは、目的及び用途に応じて適宜設定することができ、特に制限はないが、例えば、ポリ乳酸樹脂成形体が飲料用ボトルである場合、ボトルの肉厚は、50〜500μmであることが好ましく、より好ましくは、100〜350μmである。包装袋を構成するフィルムである場合には、フィルムの厚さは、3〜300μmであることが好ましく、より好ましくは、10〜100μmである。容器を形成するためのシートである場合には、シートの厚さは、50〜500μmであることが好ましく、より好ましくは100〜350μmである。

【0045】

アルコキシカルボニル基を有する樹脂組成物が添加物として配合されたポリ乳酸樹脂成形体は、ガスバリア性薄膜を成膜する前において、その表面をTOF−SIMS解析したときのO−R構造の検出強度が、該樹脂組成物を含有していないポリ乳酸樹脂成形体を解析したときのO−R構造の検出強度を基準として、160%以上であることが好ましい。つまり、樹脂組成物をポリ乳酸樹脂成形体の表面に露出させ、成形体の表面にアルコキシカルボニル基が多く分布することで、ガスバリア性薄膜のより安定した密着力が得られる。

【0046】

ガスバリア性薄膜は、アルコキシカルボニル基若しくはカルボキシル基が露出したポリ乳酸樹脂成形体の表面に形成される。ポリ乳酸樹脂成形体が容器又は袋であれば、収容部を有するので、収容部の内表面にガスバリア性薄膜を形成することが好ましい。さらに容器又は袋の外表面にガスバリア性薄膜を形成してもよい。収容部には、水又は水を含む内容物が充填される。また、ポリ乳酸樹脂成形体がフィルム又はシートである場合には、片面又は両面にガスバリア性薄膜を形成する。

【0047】

ガスバリア性薄膜は、DLC膜、SiOx膜又はSiOC膜であることが好ましい。DLC(ダイヤモンドライクカーボン)膜とは、iカーボン膜又は水素化アモルファスカーボン膜(a−C:H) と呼ばれる膜のことであり、硬質炭素膜、ポリマーライクカーボンも含む水素含有率が0〜67%の炭素膜をいう。またDLC膜はアモルファス状の炭素膜であり、SP3結合も有する。DLC膜は、特に水蒸気バリア性が他の薄膜種より高く向上させやすい点が利点となる。なお、DLC膜には、珪素含有DLC膜が含まれ、さらに酸素原子や窒素原子が含まれていても良い。

【0048】

ガスバリア性薄膜の膜厚は、5〜100nmが好ましい。5nmよりも薄いとガスバリア性が不十分となる場合がある。一方、膜厚が100nmよりも厚くても良いが、マイクロクラックが生じる場合があり、また、得られるガスバリア性との関係から100nm以下とすることが好ましい。

【0049】

ガスバリア性薄膜の成膜方法としては、プラズマCVD法(例えば、特許文献4又は8を参照。)、PVD法、真空蒸着法、発熱体CVD法(例えば、特許文献6又は7を参照。)などの公知の成膜技術を用いることができる。この中でプラズマCVD法が好ましい。前記のとおり、アルコキシカルボニル基又はカルボキシル基とプラズマの作用によって活性化された、ガスバリア性薄膜の原料である炭素含有活性分子との間で反応が起こるため水系内容物中においても安定な構造となる。DLC膜、SiOx膜又はSiOC膜を成膜する場合には、アセチレンや、ビニルシラン、ジシラブタン、ジビニルシランなどの有機珪素系化合物を含む原料ガス、その他公知の原料ガスを用いる。

【0050】

ガスバリア性ポリ乳酸樹脂成形体に接触する内容物としては、水を含有する限り特に制限はないが、例えば、水、茶飲料、清涼飲料、果汁飲料、炭酸水、炭酸飲料、ビール若しくは発泡酒などの発泡飲料である。

【実施例】

【0051】

次に、実施例を示しながら本発明についてさらに詳細に説明するが、本発明は実施例に限定して解釈されない。

【0052】

(ポリ乳酸樹脂成形体の成形)

ポリ乳酸樹脂(NatureWorks社製、Ingeo 7032D)に、PMMA(三菱レイヨン社製、アクリペットVH000)、コアシェル型の樹脂組成物(三菱レイヨン社製、メタブレンW−600A、シェル層の−COORのRがメチル基のもの)、表1の実施例1〜8に示す配合として混合・混錬し、ペレットを製造し、500mlの飲料用ボトル(高さ133mm、胴外径64mm、口部外径24.9mm、口部内径21.4mm、肉厚300μm及び樹脂量22.3g)を成形した。比較例1〜2、参考例1のボトルの大きさも同じとした。

【0053】

【表1】

※1:容器内面にまずエタノールで中間層を形成し、その後、DLC膜を形成したボトル。

※2:PETボトルにDLC膜を形成したボトル。

※3:容器内面を切り出して、アクリル酸浸漬処理を施したポリ乳酸シートに、DLC膜を形成したもの。

【0054】

(DLC膜の成膜)

表1に記載したボトルについてDLC薄膜を成膜した。特許文献8の図1に示したプラズマCVD法による製造装置を用いて、アセチレンガスを原料ガスとし、13.56MHzの高周波電圧を印加させてプラズマを発生させることにより、DLC薄膜を形成した。膜厚は、20nmであった。なお、比較例2においては、特許文献8の図1に示したプラズマCVD法による製造装置を用いて、アセチレンガスの代わりに、80℃に加熱したエタノールを用いて、それ以外の条件は上記と同様にして、−OH基含有の中間層を形成し、その後さらに、原料ガスをアセチレンガスとして上述した通りのDLC薄膜を形成した。また、参考例2においては、まずは、特許文献8の図1に示したプラズマCVD法による製造装置を用いて、原料ガスとして窒素ガスを用いた以外はDLC薄膜の形成と同様の条件で、ボトル内面を窒素プラズマ処理し、その後ただちに、当該ボトルの胴部から4cm×4cmのポリ乳酸シートを切り出して、0.5Mのアクリル酸水溶液に50℃、20分の条件で浸漬し、純水で洗浄、乾燥した後、当該ポリ乳酸シートをボトル胴部の内壁に貼付して上述した方法・条件により、DLC薄膜を形成した。

【0055】

DLC薄膜を成膜した後、ボトル内に水又は食酢を充填し、23℃で3ヶ月保存した。目視によりDLC薄膜の剥離状況を観察した。剥離が確認された日数を求めた。結果を表2に示した。なお、参考例2においては、ボトル内に充填する代わりに、水又は食酢中にポリ乳酸シートを浸漬し、それ以外はボトルと同様にDLC薄膜の剥離状況を観察した。

【0056】

【表2】

【0057】

表2によれば、実施例はいずれも3ヶ月の保存試験を行ってもDLC薄膜は未剥離であった。比較例1はポリ乳酸樹脂だけで樹脂組成物を添加しなかったので、DLC薄膜は3日で剥離し、実用に耐えない。また、比較例2は、ポリ乳酸樹脂成形体の表面に−OH基を導入することを目的としてエタノールでDLC膜の中間層を形成している。しかし、水を充填すると、46〜61日で剥離し、3ヶ月の耐水性は得られなかった。さらに、参考例2では、ポリ乳酸樹脂成形体の表面に−COOH基を導入することを目的としてアクリル酸グラフト重合処理を施したフィルムを作製しており、この場合には−COOH基に一定の効果がある模様で、3ヶ月の保存試験を行ってもDLC薄膜は未剥離であった。

【0058】

(落下試験)

表3に記載したボトルに前記のとおりにDLC薄膜(膜厚20nm)を成膜したボトルを使用して落下試験を行った。落下試験は、1mの高さから正立落下させ、破損の有無を確認した。3本テストし、割れたボトルの本数を3本で除した割合を破損割合(%)として求めた。

【0059】

【表3】

【0060】

表3によれば、メタブレンを2質量%以上配合すると、耐衝撃性が向上することが確認できた。なお、ポリ乳酸樹脂にPMMAを20質量%配合したサンプル5は、破損割合が33%であるので、耐衝撃性をボトルに与える場合は、コアシェル型の樹脂組成物が好ましいことがわかった。

【0061】

(TOF−SIMS解析)

表4に記載したボトル(DLC薄膜は成膜しない。)を使用して成形体の表面をTOF−SIMS解析したときのO−R構造の検出強度を測定した。飛行時間型二次イオン質量分析法の陰イオン解析の分析条件は、次の通りである。

分析装置:TOF.SIMS5(ION−TOF社製)

一次イオン源:Bi3++(10kHz、0.2pA)

最表面の測定面積500μm角の領域を対象に、高質量分解能(Resolution:128×128、Scans:16cycle)で測定した。

【0062】

【表4】

【0063】

図1にTOF−SIMS解析結果を示した。図1の横軸は、質量数と( )内にその推定構造式を表しており、縦軸は、負イオンのカウント(単位:相対値)を示している。図中、「CH3O」と表記したものは、−COORのO−R構造(Rはメチル基)に該当している。図1によれば、サンプルCを基準として、サンプルA及びBは、O−CH3構造が表面に多く分布していることがわかる。具体的には、サンプルCを基準として、サンプルAは、160%、サンプルBは1016%、それぞれカウントが多いことがわかる。よって、DLC薄膜の水中における密着性向上にCOOCH3構造が寄与しているという先述の仮説を支持する結果となっている。同様に、図1において、「C2H3O2」と表記したものも、ポリ乳酸ボトル内表面に−COORのO−R構造(Rはメチル基)を配置できていることを示しており、サンプルCを基準として、サンプルA及びBは、C2H3O2構造が有意に多く検出されている。

【特許請求の範囲】

【請求項1】

容器、フィルム又はシートの形状を有するポリ乳酸樹脂成形体の表面にガスバリア性薄膜を形成したガスバリア性ポリ乳酸樹脂成形体において、

前記ポリ乳酸樹脂成形体は、アルコキシカルボニル基(−COOR、Rはアルキル基)若しくはカルボキシル基(−COOH)又はその両方を有する樹脂組成物が添加物として配合されたポリ乳酸樹脂で成形されてなり、かつ、前記ポリ乳酸樹脂成形体の表面に前記樹脂組成物が露出していることを特徴とするガスバリア性ポリ乳酸樹脂成形体。

【請求項2】

前記ポリ乳酸樹脂成形体が収容部を有し、該収容部の内表面に前記ガスバリア性薄膜が形成されてなり、該収容部には水又は水を含む内容物が充填されることを特徴とする請求項1に記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項3】

前記樹脂組成物は、(1)アクリル系高分子、又は、(2)コアシェル型の多層構造重合体であり、シェル層は、コア層の表面にメタクリル酸エステル又はアクリル酸エステルがグラフト重合されたグラフト共重合体であることを特徴とする請求項1又は2に記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項4】

前記ポリ乳酸樹脂成形体は、前記樹脂組成物として、前記コアシェル型の多層構造重合体が添加物として配合されてなり、かつ、前記ポリ乳酸樹脂成形体中に前記コアシェル型の多層構造重合体が2質量%以上40質量%以下で添加されていることを特徴とする請求項3に記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項5】

前記ポリ乳酸樹脂成形体は、前記樹脂組成物として、前記アクリル系高分子が添加物として配合されてなり、かつ、前記ポリ乳酸樹脂成形体中に前記アクリル系高分子が15質量%以上50質量%以下で添加されていることを特徴とする請求項3に記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項6】

前記ポリ乳酸樹脂成形体は、前記樹脂組成物として、前記コアシェル型の多層構造重合体及び前記アクリル系高分子が添加物として配合されてなり、かつ、

前記ポリ乳酸樹脂成形体中に、前記コアシェル型の多層構造重合体が2質量%以上20質量%以下で添加され、前記アクリル系高分子が5質量%以上50質量%以下で添加されていることを特徴とする請求項3に記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項7】

前記ポリ乳酸樹脂成形体は、アルコキシカルボニル基(−COOR、Rはアルキル基)を有する樹脂組成物が添加物として配合されたポリ乳酸樹脂で成形されてなり、かつ、該ポリ乳酸樹脂成形体の表面をTOF−SIMS解析したときのO−R構造の検出強度が、該樹脂組成物を含有していないポリ乳酸樹脂成形体を解析したときのO−R構造の検出強度を基準として、160%以上であることを特徴とする請求項1〜6のいずれか一つに記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項8】

前記Rがメチル基であることを特徴とする請求項1〜7のいずれか一つに記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項9】

前記ガスバリア性薄膜が、DLC膜、SiOx膜又はSiOC膜であることを特徴とする請求項1〜8のいずれか一つに記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項1】

容器、フィルム又はシートの形状を有するポリ乳酸樹脂成形体の表面にガスバリア性薄膜を形成したガスバリア性ポリ乳酸樹脂成形体において、

前記ポリ乳酸樹脂成形体は、アルコキシカルボニル基(−COOR、Rはアルキル基)若しくはカルボキシル基(−COOH)又はその両方を有する樹脂組成物が添加物として配合されたポリ乳酸樹脂で成形されてなり、かつ、前記ポリ乳酸樹脂成形体の表面に前記樹脂組成物が露出していることを特徴とするガスバリア性ポリ乳酸樹脂成形体。

【請求項2】

前記ポリ乳酸樹脂成形体が収容部を有し、該収容部の内表面に前記ガスバリア性薄膜が形成されてなり、該収容部には水又は水を含む内容物が充填されることを特徴とする請求項1に記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項3】

前記樹脂組成物は、(1)アクリル系高分子、又は、(2)コアシェル型の多層構造重合体であり、シェル層は、コア層の表面にメタクリル酸エステル又はアクリル酸エステルがグラフト重合されたグラフト共重合体であることを特徴とする請求項1又は2に記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項4】

前記ポリ乳酸樹脂成形体は、前記樹脂組成物として、前記コアシェル型の多層構造重合体が添加物として配合されてなり、かつ、前記ポリ乳酸樹脂成形体中に前記コアシェル型の多層構造重合体が2質量%以上40質量%以下で添加されていることを特徴とする請求項3に記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項5】

前記ポリ乳酸樹脂成形体は、前記樹脂組成物として、前記アクリル系高分子が添加物として配合されてなり、かつ、前記ポリ乳酸樹脂成形体中に前記アクリル系高分子が15質量%以上50質量%以下で添加されていることを特徴とする請求項3に記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項6】

前記ポリ乳酸樹脂成形体は、前記樹脂組成物として、前記コアシェル型の多層構造重合体及び前記アクリル系高分子が添加物として配合されてなり、かつ、

前記ポリ乳酸樹脂成形体中に、前記コアシェル型の多層構造重合体が2質量%以上20質量%以下で添加され、前記アクリル系高分子が5質量%以上50質量%以下で添加されていることを特徴とする請求項3に記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項7】

前記ポリ乳酸樹脂成形体は、アルコキシカルボニル基(−COOR、Rはアルキル基)を有する樹脂組成物が添加物として配合されたポリ乳酸樹脂で成形されてなり、かつ、該ポリ乳酸樹脂成形体の表面をTOF−SIMS解析したときのO−R構造の検出強度が、該樹脂組成物を含有していないポリ乳酸樹脂成形体を解析したときのO−R構造の検出強度を基準として、160%以上であることを特徴とする請求項1〜6のいずれか一つに記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項8】

前記Rがメチル基であることを特徴とする請求項1〜7のいずれか一つに記載のガスバリア性ポリ乳酸樹脂成形体。

【請求項9】

前記ガスバリア性薄膜が、DLC膜、SiOx膜又はSiOC膜であることを特徴とする請求項1〜8のいずれか一つに記載のガスバリア性ポリ乳酸樹脂成形体。

【図1】

【公開番号】特開2013−56443(P2013−56443A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195259(P2011−195259)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(307027577)麒麟麦酒株式会社 (350)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(307027577)麒麟麦酒株式会社 (350)

【Fターム(参考)】

[ Back to top ]