ガスバリア性材料の水蒸気透過率測定方法

【課題】高いガスバリア性を持つフィルム、シート、紙複合フィルム、ボトル、パック、蓋材などのガスバリア性、特に水蒸気透過率を、特殊な装置を用いることなく、高感度で且つ短時間で測定することができるガスバリア性材料の水蒸気透過率測定方法を提供する。

【解決手段】厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる吸湿検出体1を、少なくともガスバリア性材料2を有する被覆材料で被覆、密封した後に、吸湿検出体の色差を測定してガスバリア性材料の水蒸気透過率を測定する方法である。

【解決手段】厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる吸湿検出体1を、少なくともガスバリア性材料2を有する被覆材料で被覆、密封した後に、吸湿検出体の色差を測定してガスバリア性材料の水蒸気透過率を測定する方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高いガスバリア性を有するガスバリア性材料の水蒸気透過率を測定する方法に関する。

【背景技術】

【0002】

従来、塩化コバルトを主成分とし、これを吸湿材としての紙やシリカゲルに含浸又は印刷したものが乾湿指示体、湿度表示カード、湿度インジケーター、塩化コバルト紙として商品化されている(例えば、特許文献1、2)。これらは、塩化コバルトが乾燥状態から水分吸着していくと、青色から淡赤色へ変化することを目視で検知し、雰囲気湿度や指示体自身の吸湿度を簡易に認識する湿度検知体である。即ち、包装材を透過して入ってくる水分の他、物品を封入するときの雰囲気ガス、物品そのものから発生する水分も含んだ、全ての水分による内包湿度を検知するものであるため、これらの方法は、いずれも大きな湿度変化を大きな色味変化として検知する方法である。

【0003】

【特許文献1】特許2543837号公報

【特許文献2】特開2006−17599号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

一方、ガスバリア性材料は、飲食品、医薬品、工業部品などの包装材として広く利用されてきており、現在では、液晶表示素子、有機EL表示素子、太陽電池、タッチパネル、電子ペーパー、カラーフィルター、真空断熱材等への展開も為されている。これらの用途では、高い水蒸気ガスバリア性、例えば0.01g/m2/day以下、更には10-3〜10-5g/m2/day程度のものが求められている。

一般に、ガスバリア性材料の水蒸気透過率の測定方法として、JIS K 7129 A法 感湿センサー法、JIS K 7129 B法 赤外線センサー法、JIS Z 0208防湿包装材料の透湿度試験方法(カップ法)、また其れに準じた塩化カルシウムの吸湿重量測定法(袋法)が知られているが、それらは、水蒸気透過率の測定下限が0.01g/m2/day程度であり、上述のような高いガスバリア性を有するものには使用できなかったり、また高価な装置の購入が必要であったり、実用上問題があった。

【0005】

また、高いガスバリア性を有する材料の測定のために、静電容量法、差圧法、ガスクロマトグラフィー−質量分析法、カルシウム侵食面積法などが開発されているが、いずれも微量測定のために、特殊かつ高価な装置を必要としている。

本発明は、高いガスバリア性を持つフィルム、シート、紙複合フィルム、ボトル、パック、トレー、蓋材などの水蒸気透過率を、特殊な装置を用いることなく、高感度で且つ短時間で測定することができるガスバリア性材料の水蒸気透過率測定方法に関する。

【課題を解決するための手段】

【0006】

すなわち、本発明は、

(1)厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる吸湿検出体を、ガスバリア性材料を有する被覆材料で被覆及び/又は密封した後に、吸湿検出体の色差を測定してガスバリア性材料の水蒸気透過率を測定する方法、及び

(2)厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる、ガスバリア性材料の水蒸気透過率測定用吸湿検出体、

に関する。

【発明の効果】

【0007】

本発明の水蒸気透過率測定方法により、高いガスバリア性を持つフィルム、シート、紙複合フィルム、ボトル、パック、蓋材などの水蒸気透過率を、特殊な装置を用いることなく、高感度で且つ短時間で測定することができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明を詳細に説明する。

[ガスバリア性材料の水蒸気透過率測定方法]

本発明は、厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる吸湿検出体を、ガスバリア性材料を有する被覆材料で被覆及び/又は密封した後に、吸湿検出体の色差を測定する、ガスバリア性材料の水蒸気透過率測定方法に関する。

【0009】

(吸湿検出体)

吸湿検出体は、厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる。

吸湿材

吸湿材としては、パルプ、紙、布、不織布、薄木片、吸湿性プラスチックフィルム、多孔質材等が挙げられる。吸湿性プラスチックフィルムとしては、ポリビニルアルコール系フィルム、ポリアミド系フィルム、セルロース系フィルムなどが挙げられる。また、多孔質材としては、モレキュラーシーブ、ゼオライト、シリカゲル、多孔質シリカ、多孔質アルミナ、多孔質ガラス、多孔質酸化チタン等が挙げられる。

測定の際、吸湿材自身の色が色差に反映されないように、吸湿材は無色あるいは白色であることが好ましく、また、塩化コバルトの色を測定しやすいように吸湿材の片面に白色印刷が施されていても良い。

【0010】

また、色差計で僅かな色の変化を測定するため、吸湿材は平板形状で且つ平坦であることが好ましく、濃度斑、変色斑をなくすために、均質な吸着性、均等な厚みのものが好ましい。多孔質材の場合は、シート形状体のものが扱いやすいが、顆粒形状体のものも平板状に圧縮成型して使用することが可能である。その場合に、結合剤(バインダー)を用いることができる。バインダーの例としては、ポリビニルアルコール、メチルセルロース、アクリル樹脂、寒天等が挙げられる。

更に、吸湿材から吸湿検出体を作製する際や吸湿検出体をガスバリア性フィルムに被覆及び/又は密封する際などに変形、切れ、折れなどが発生しない適度な強度や厚みも必要である。

【0011】

吸湿材の厚みとしては、例えば、5μm〜3mmが好ましく、扱いやすさや強度、均質な吸着性の点から10μm〜2mmがより好ましく、更に15〜500μmが好ましい。

以上の点から、吸湿材としては、前記のもののうち、パルプ、紙、吸湿性フィルム、多孔質シート材が扱いやすく好ましく、溶液吸収性、溶液吸収時強度、吸湿性の点でパージンパルプ、紙がより好ましい。

【0012】

前記吸湿材及び吸湿検出体は、色差計による測定が再現よくできれば、その大きさに限定はないが、安定して測定しうる点から、色差計測定部面積の1.5倍以上、更には2倍以上の大きさのものであることが好ましい。但し、吸湿検出体全体にわたり、特に測定部面積において塩化コバルトの色が均一であることが好ましい。

吸湿材の大きさは、予め、ガスバリア性材料で被覆、密封する時の吸湿検出体の大きさに合わせて決定することができるが、その場合、吸湿検出体の端部に塩化コバルトの濃淡が発生しないようにすることが好ましい。本発明においては、大きな吸湿材を用いて塩化コバルト溶液の処理をした後に、所望の吸湿検出体の大きさに細分する方法が望ましい。

【0013】

塩化コバルト

本発明に用いる塩化コバルト(II)(CoCl2 )は、水和によって色が次のように変化することが知られている。

無水物:濃青色

1.5水和物:暗青紫色

2水和物:赤紫色

4水和物:桃赤色

6水和物:赤色

従って、高いガスバリア性を有する材料を透過する僅かな水蒸気量に対し、塩化コバルトの色差が明確に変化する吸湿検出体を作製することにより、上記ガスバリア性材料の水蒸気透過率の測定が可能となる。

【0014】

僅かな水蒸気量に対し鋭敏に反応させるため、吸湿検出体における塩化コバルト含有量を高くすることが好ましく、該含有量は、具体的には、吸湿検出体を構成する厚さ5μm〜3mmの吸湿材1m2当り1×10-8〜5×10-5g/m2である。

上記含有量が1×10-8g/m2未満では、僅かな水蒸気量で塩化コバルト吸湿検出体が赤色味を帯びやすいため吸湿量と色差の関係において比例関係が成り立たなかったり、吸湿による色差値が振れやすくなり定量性に欠けることとなる。また、5×10-5g/m2を越える場合は、塩化コバルトの吸着性の高い吸湿材を用いた場合でも吸湿検出体の表面及び又は内部に塩化コバルトが析出しやすい。

上記観点から、吸湿検出体における塩化コバルト含有量は、より好ましくは1×10-7〜1×10-5g/m2であり、更に好ましくは、5×10-7〜5×10-6g/m2である。

【0015】

吸湿検出体の塩化コバルト含有量(g/m2)は、吸湿検出体作製前後の吸湿材の重量変化と面積から求められる。また、作製済みの吸湿検出体をイオン交換水で処理し、原子吸光法又は誘導結合プラズマ発光分析法(ICP−AES)でコバルトを分析し換算して求めることができる。

また、吸湿検出体の塩化コバルト含有量を高濃度とすることにより、該吸湿検出体をガスバリア材料で、或いはガスバリア材料とガラス又はガラス代替プラスチックシートとで被覆、密封した際に、水蒸気透過試験前における色差計付属の標準白板に対する色差を40以上とすることができ、水蒸気透過量と色差との相関関係を高感度、高精度とすることができる。水蒸気透過試験前の標準白板に対する色差は、好ましくは50以上、更に好ましくは60以上である。

【0016】

吸湿検出体は、吸湿材に塩化コバルト6水和物溶液を含浸、或いは塗布、或いは印刷し、次いで乾燥、脱湿させて、含有された塩化コバルトを無水物に変化させて作製することができる。

吸湿検出体作製に当たり、吸湿検出体における塩化コバルト含有量を高濃度にするために、吸湿材に含有させる塩化コバルト6水和物溶液の溶液濃度を5質量%以上にすることが好ましく、より好ましくは10質量%以上、更に好ましくは20質量%以上である。上記濃度が5質量%以上であれば、吸湿検出体の塩化コバルト含有量を高くするのが容易であり、斑になる等の問題が生じない。また、塩化コバルトは、水に対し容易に溶解し高濃度溶液が作製できるが、高濃度であるほど塩化コバルト溶液中で析出しやすくなり、また吸湿材に含浸または印刷させる際にも析出しやすくなる等の点から、塩化コバルト溶液濃度の上限値は50質量%程度であることが好ましい。

【0017】

上記塩化コバルト溶液に用いる溶媒としては、塩化コバルトが溶解するものであれば特に限定されないが、塩化コバルトが水溶性であることから、水が好ましく使用される。また、水に、アルコール、アセトン等の水溶性有機溶媒を適宜混合し調製することにより、吸湿材に対する浸透性、吸着性や乾燥性を制御することができる。

水としては、蒸留水、限界ろ過水、イオン交換水が望ましく、特にイオン交換水が好ましい。また、アルコールとしては、メタノール、エタノール、2−プロピルアルコール、1−ブタノール、2−ブタノール、2−メチル−1−プロパノールなど、水溶性アルコールを好ましく選択できる。中でも吸湿材に対する浸透性、吸着性や乾燥性を制御する点から、メタノール、エタノール、2−プロピルアルコールがより好ましい。

【0018】

水とアルコールを併用する場合、その混合比率(水:アルコール)は、塩化コバルトの各種アルコールへの溶解度にも依存するが、好ましくは質量比で100:0から10:90であり、より好ましくは90:10から50:50である。水とアルコールの比率が上記範囲内であれば、吸湿材へ浸透し易く斑が生じない。また、溶液調製から含浸、印刷、乾燥までの工程の間で溶液濃度が変化しにくく、多数の吸湿検出体作製の際に均一な濃度のものが得られる。

【0019】

吸湿検出体の作製

吸湿検出体は、上述のように塩化コバルトを吸湿材に含浸または塗布、印刷して作製するが、その際、吸湿検出体において、塩化コバルトの濃度斑、色斑、析出が生じないように作製することが好ましい。

上記含浸は、塩化コバルト溶液に吸湿材を浸漬させた後、乾燥させて行う。その場合、吸湿材の全体を溶液に浸漬させてもよく、また、端のみを浸漬させて溶液を吸湿材全体に吸い上げさせてもよい。また、塗布、印刷には各種公知のコーターが使用できる。例えば、リバースロールコーター、グラビアコーター、ロッドコーター、エアドクタコーター、スピンコーター、ディップコーター、スプレー、刷毛を用いたコーティング方法等の方法がいずれも使用できる。

【0020】

塩化コバルト溶液を含浸させた吸湿検出体の乾燥は、吸湿検出体の水分率が3%以下、好ましくは2%以下、より好ましくは0.5%以下になるまで乾燥させて行うことが好ましい。残存水分率が上記範囲内であれば、吸湿検出体の吸湿性が高く、被検体であるガスバリア性フィルムの水蒸気透過率を正しく測定できる。この水分率はできるだけ低くすることが好ましいが、そのためには長時間を要したり、吸湿検出体を作製してからガスバリア性フィルムで被覆、密封するまでに再吸湿してしまう恐れがある。従って、乾燥後に脱湿ガス気流下に保管する等により、吸湿検出体の上記残存水分率を低下させることが好ましい。吸湿検出体の残存水分率は、例えばカールフィッシャー法で測定できる。

【0021】

乾燥方法としては、加熱乾燥、送風乾燥、真空乾燥、赤外線乾燥など通常使用されるものがいずれも使用でき、乾燥温度及び時間は、適宜、吸湿検出体の水分率に合わせ調製することができる。本発明においては、吸湿材の熱変質の起きない温度範囲及び時間内で乾燥を行うことが好ましいことから、乾燥は100℃以下で行うことが好ましく、より好ましくは80℃以下である。

作製した吸湿検出体は、使用前に吸湿しないように、サンプル測定に用いる直前まで乾燥しておいたり、脱湿ガス雰囲気下で保管することが好ましい。

【0022】

(ガスバリア性材料の水蒸気透過率測定方法)

本発明の測定方法においては、厚さ5μm〜3mmで、上記塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる吸湿検出体を、少なくともガスバリア性材料を有する被覆材料で被覆及び/又は密封した後に、吸湿検出体の色差の測定を行う。

【0023】

ガスバリア性材料を有する被覆材料

ガスバリア性材料を有する被覆材料は、本発明の測定方法を用いて水蒸気透過率が測定できるものであれば、何ら限定されない。

被覆材料はガスバリア性材料を有するが、ガスバリア性材料あるいは被覆材料の形態としては、フィルム、シート、紙複合シート、蓋材や、ボトル、パック、トレー等の容器がいずれも挙げられ、ハイガスバリア化開発が特に進められているガスバリア性フィルムやシートにおいて本発明は有用である。

ガスバリア性材料あるいは被覆材料としては、これらを構成する基材やコーティング材の原料として用いられる、例えば、熱可塑性樹脂又は活性エネルギー線硬化性樹脂と無機成分をナノコンポジット、ハイブリッドといった形態で複合させたものや、それらにガスバリア性蒸着が施してあるものなどがいずれも挙げられる。熱可塑性樹脂又は活性エネルギー線硬化性樹脂がガスバリア性樹脂であれば、相乗効果も得られ好ましい。

【0024】

基材やコーティング材に用いる樹脂の具体例としては、エチレン、プロピレン、ブテン等の単独重合体または共重合体などのポリオレフィン、環状ポリオレフィン等の非晶質ポリオレフィン、ポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレート等のポリエステル、ナイロン6、ナイロン66、ナイロン12、共重合ナイロン等のポリアミド、エチレン−酢酸ビニル共重合体部分加水分解物(EVOH)、ポリイミド、ポリエーテルイミド、ポリサルホン、ポリエーテルサルホン、ポリエーテルエーテルケトン、ポリカーボネート、ポリビニルブチラール、ポリアリレート、フッ素樹脂、(メタ)アクリレート樹脂、生分解性樹脂などが挙げられる。ガスバリア性樹脂としては、ポリアミド系樹脂、ポリエステル系樹脂、ポリ塩化ビニル系樹脂、ポリビニルアルコール樹脂、エチレンビニルアルコール樹脂、アイオノマー樹脂などが挙げられる。

【0025】

また、上記基材及びコーティング材は、公知の添加剤、例えば、帯電防止剤、光線遮断剤、紫外線吸収剤、可塑剤、滑剤、フィラー、着色剤、安定剤、潤滑剤、架橋剤、カップリング剤、ブロッキング防止剤、酸化防止剤、粘度調整剤等を含有することができる。また、活性エネルギー線硬化樹脂を用いる場合には、重合開始剤等を含有することができる。

熱可塑性樹脂又は活性エネルギー線硬化性樹脂と複合される無機成分としては、金属アルコキシド及びその加水分解生成物、無機層状物、無機板状物、無機粒子、シルセスキオキサン、フラーレン、カーボンナノチューブ等が挙げられる。

また、ガスバリア性蒸着による蒸着膜には、アルミニウム等の金属膜及び金属箔、酸化アルミニウム、酸化珪素等を主成分とした無機酸化物膜等が挙げられ、これらは各種物理蒸着、化学蒸着により成膜される。

更には、これらのガスバリア性材料を複数積層したものも挙げられる。また、それらの層間に紙や印刷層を含むこともできる。

【0026】

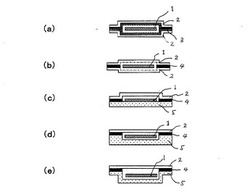

被覆材料による被覆及び/又は密封

本発明の測定方法においては、吸湿検出体に対してガスバリア性材料を有する被覆材料をその両面または片面に用いて被覆及び/又は密封する。図1は、上記ガスバリア性材料を有する被覆材料で吸湿検出体を被覆、密封した際の好ましい形態の例を示す断面図である。

ガスバリア性材料を両面に用いて被覆する場合は、水蒸気透過面積が広くなるので、水蒸気透過率即ち吸湿検出体の吸湿量が検出しやすくなる。この場合、色差測定は、ガスバリア性材料の片面側から行うため、ガスバリア性材料が無色透明あるいはそれに類するものであることが好ましい。この点から、ガスバリア性材料は全光線透過率80%以上のものであることが好ましく、90%以上のものであることがより好ましい。

【0027】

図1において、吸湿検出体1にガスバリア性材料2を両面に用いて被覆、密封する場合は、シーラントフィルム3等を積層したガスバリア性材料2枚の間に吸湿検出体1を入れ、積層体の端部を各種熱圧着シールして封止する方法(図1の(a)参照)、或いは、2枚のガスバリア性材料2の間に吸湿検出体1を入れその周囲を接着剤4で接着して封止する方法(図2の(b)参照)をとることができる。

ガスバリア性材料2を片面に用いる場合は、水蒸気透過面積は片面分のみとなるが、ガスバリア性材料2の無色透明性が低い場合でももう一方の面のガラス側で色差測定ができる。ガスバリア性材料2を片面に用いて被覆、密封する場合は、ガスバリア性材料2とガラス5の間に吸湿検出体1を入れ、吸湿検出体1の周囲部分を接着剤4で接着し密封、封止する方法をとることができる。ガラスには、無色透明かつ平坦平滑なものを使用することが好ましい。ガラスの厚みは、サンプル支持体としての強度があればよく、取り扱い時に割れ難い厚さであれば特に限定されないが、0.7mm以上2mm以下程度が取り扱い上有利である。ガラスの形状は、図1の(c)、(d)あるいは(e)に示すように板状、凹状、矩形など種々工夫することができる。

【0028】

近年、ガラス代替プラスチックシート等が開発されており、ガラスに代えて、あるいはガラスとともにそれらの使用も可能である。これらは、少なくとも測定するガスバリア性材料の水蒸気透過率(g/m2/day)よりも1桁から2桁、好ましくは3桁以上小さい水蒸気透過率を有するものであれば、本発明の測定方法に好ましく使用できる。

なお、ガスバリア性材料の片面当たりの水蒸気透過面積に対し、吸湿検出体の面積は、必ずしも同等である必要はなく、小さくてもよい。

【0029】

本発明においては、ボトル、パック等のガスバリア性材料については、容器形状のまま、吸湿検出体を内部に密封、包含し水蒸気透過率(g/個体/day)を測定することも可能である。

例えば、吸湿検出体を脱湿ガス雰囲気下で容器内に挿入し、開口部を接着剤によりガラス板と接着封止し、吸湿検出体の色差を測定することができる。色差測定においては、測定値に容器形状が影響しないように、吸湿検出体を容器平坦部に定置させて色差測定を行うことが好ましい。

【0030】

本発明においては、ガスバリア性の高い材料を測定する場合においては、ガスバリア性材料で吸湿検出体を密封した封止部分からの水蒸気透過量を最小限に調整することが好ましい。従って、ガスバリア性材料で吸湿検出体を密封した封止幅を広く取ることが好ましく、例えば封止幅を5mm以上、好ましくは10mm以上、更に好ましくは20mm以上とる。

【0031】

接着剤で接着して密封する場合は、該密封に用いる接着剤には、公知の熱硬化性接着剤、活性エネルギー線硬化性接着剤をいずれも使用することができる。

ガスバリア性材料同士を接着する場合、或いはガスバリア性材料とガラスとを接着する場合等の各々の場合に応じて、適宜使用する接着剤を選択することができるが、本発明においては、エポキシ系接着剤、アクリル系接着剤から好適に選択可能である。

本発明においては、接着剤部からの水蒸気透過量が極力少ないことが望ましく、接着剤部に気泡が生じ難いもので、且つ接着剤の水蒸気透過率が厚み100μm当たり50g/m2/day以下、好ましくは20g/m2/day以下、更には10g/m2/day以下のものが好ましい。接着剤の水蒸気透過率に応じて封止幅を調整することができ、例えば水蒸気透過率が高い場合には、封止幅を広くとり、接着封止部から水蒸気透過を抑止させることが好ましい。

【0032】

また、接着剤のガスバリア性を向上させるため、これに無機層状物、無機板状物、シルセスキオキサン等の無機材料を添加したり、硬化促進剤、カップリング剤等を適宜含有することができる。

接着剤や接着剤由来の揮発ガスが吸湿検出体に直接触れると吸湿検出体の性能が不十分となることがあるため、接着剤としては、適度な粘度を有し、無溶剤系や低揮発性のものが好ましく用いられる。

接着剤層の厚さは、接着剤層からの水蒸気透過を抑制し、またガスバリア性材料の剛性が強い場合でも剥離しない点から、吸湿検出体の厚さと同等以下、且つ一定の厚みであることが好ましい。

【0033】

(水蒸気透過率の測定方法)

本発明は、高いガスバリア性を持つフィルム、シート、紙複合フィルム、ボトル、パック、トレー、蓋材などのガスバリア性、特に水蒸気透過率を測定する方法に関する。一般に、色には、明度、色相、彩度の要素があり、塩化コバルトは乾湿により、その3因子がそれぞれ変化するが、測定対象が高いガスバリア性を有するものである場合は、塩化コバルトの色相が変化するほどの変化はなく、主に明度が僅かに変化する。塩化コバルトの濃青色の主に明度が変化する領域においては、L*a*b*表色系の色差値が吸湿量に対して正比例する範囲となる。従って、その領域の吸湿量と色差値との関係を精密に調べることにより、その関係を定量測定に利用できる。本発明の測定方法は、このような肉眼で検知できる領域を超えるレベルの水蒸気透過率の変化を高感度で検知しうるものである。

本発明は、水蒸気透過率が、好ましくは1g/m2/day以下、より好ましくは0.1g/m2/day以下、更に好ましくは0.01g/m2/day以下のガスバリア性フィルムの測定に好適であり、これらを正確に且つ短時間に測定でき、装置も汎用理化学機器を用いて行う点で経済性が高く、従来にない方法である。

【0034】

吸湿検出体の色差は、ガスバリア性材料を透過する水蒸気量により変化するが、その量は微量のため、ガスバリア性材料表面に付着した水分(1)や、吸湿検出体をガスバリア性材料で被覆及び/又は密封する際に浸入する雰囲気ガス内の水分(2)によっても影響を受けてしまう。そのため、本発明においては、上記(1)及び(2)の水分の排除を行うことが好ましい。

ガスバリア性材料は、その表面に付着した水分(1)を排除した状態で密封に供するために、例えば、ガスバリア性材料を予め真空乾燥させたり、脱湿ガス気流雰囲気下に置いて乾燥させた直後に密封を実施することが好ましい。また、吸湿検出体をガスバリア性材料で密封する際に、密封内に雰囲気ガス内の水分(2)を含ませないよう、水分の浸入を排除することが好ましい。例えば、真空シール装置を用いて密封したり、乾燥空気、窒素ガス等の脱湿ガス雰囲気下で密封する方法をとることができる。この場合、露点温度は、−40℃以下、好ましくは−60℃以下、更には−80℃以下とすることが好ましい。

上記(1)及び(2)の微量水分の排除が完全でない場合は、それらの水分による色差変化は、吸湿検出体をガスバリア性材料で被覆、密封した直後に起きるので、その変化が一定に落ち着いてから、ガスバリア性材料を透過した水蒸気由来の色差変化を測定することが好ましい。

【0035】

測定の際のガスバリア性材料の形態は、フィルム、シート、紙複合シート、蓋材等の枚葉状のもの、ボトル、パック、トレー等のガスバリア性容器材料のいずれでもよいが、そのうち、フィルム、シート、紙複合シート、蓋材等の枚葉状のものは、測定に必要な大きさに裁断して、吸湿検出体を被覆、密封して測定する。また、ボトル、パック、トレー等のガスバリア性容器材料は、その平坦部分を裁断して、吸湿検出体を被覆、密封して測定したり、あるいは元の容器形状のまま吸湿検出体を密封、包含し測定することもできる。

【0036】

水蒸気透過試験は、具体的には、吸湿検出体をガスバリア性材料同士、或いはガスバリア性材料とガラス又はガラス代替プラスチックシートとで被覆、密閉した試験体として、又は吸湿検出体を密封、包含したガスバリア性容器として、JIS Z 0208又はJIS Z 0222の条件と同様に40℃相対湿度90%下に置いて行うことができる。

色差測定は、ガスバリア性材料の透明性が高い場合は、ガスバリア性材料を通して吸湿検出体の色差を測定することにより行うことができる。逆に、ガスバリア性材料の透明性が低い場合や、着色がある場合は、ガラス側から吸湿検出体の色差を測定することができる。この際、各サンプルの測色位置は、毎回同位置とすることが好ましい。また、色差は温度依存性を持つので、測定温度は、室温、例えば20〜40℃などの間で一定とすることが好ましい。

【0037】

色差は、JIS Z 8729規定のL*a*b*表色系における色差ΔE=√{(ΔL*)2+(Δa*)2+(Δb*)2}を求めて得られる。色差計は、JIS Z 8722に準じ、精度ΔE0.1以内、好ましくは0.05以内の市販装置をいずれも使用できる。

測定の際は、水蒸気透過率(g/m2/day)が既知のサンプルを用い、40℃相対湿度90%での水蒸気透過試験を経て色差ΔEと水蒸気透過量(g/m2)との相関関係を得る。この際、色差ΔEは、水蒸気透過試験前及び所定の水蒸気透過試験時間を経た後の各時々における、色差計付属の標準白色板の 色との差であり、0.3から10までの範囲を用いる。ΔEが0.3未満の領域はASTMにおいて測色不能領域であり、ΔEが10を越える領域では、塩化コバルトの色相の変化も含まれやすくなり、色差と水蒸気透過量とが比例関係とならないことがある。

上記色差ΔEと水蒸気透過量(g/m2)との相関関係から得られる水蒸気透過量(g/m2)と水蒸気透過試験時間から、水蒸気透過率(g/m2/day)を求めることができる。

【0038】

[吸湿検出体]

本発明は、上記ガスバリア性材料の水蒸気透過率測定方法に用いる吸湿検出体に関する。具体的には、厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる、ガスバリア性材料の水蒸気透過率測定用吸湿検出体に関する。

ガスバリア性材料の水蒸気透過率測定方法、厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材及び吸湿検出体については、前述のとおりである。

【0039】

[検出システム]

本発明は、また、厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる吸湿検出体、該吸湿検出体を被覆及び/又は密封する、ガスバリア性材料を有する被覆材料、及び吸湿検出体の色差を測定する測定手段、を有するガスバリア性材料の水蒸気透過率検出システムに関する。

吸湿検出体、被覆材料、色差を測定する測定手段等の各々の要件については、前述の通りである。

【実施例】

【0040】

次に、実施例により本発明を更に具体的に説明するが、本発明は、これらの例によってなんら限定されるものではない。

実施例等で使用するガスバリア性材料は以下の通りである。

ガスバリア性材料A:酸化珪素蒸着(膜厚;50nm)ポリエチレンテレフタレートフィルム(厚み;12μm)1枚

ガスバリア性材料B;ガスバリア性材料Aの酸化珪素蒸着ポリエチレンテレフタレートフィルムを3枚積層したもの

ガスバリア性材料C;ガスバリア性材料Aの酸化珪素蒸着ポリエチレンテレフタレートフィルム10枚を積層したもの

【0041】

実施例1(色差法水蒸気透過率測定)

吸湿材としてろ紙3種、厚さ0.2mmを用い、塩化コバルト6水和物30質量%の水:エタノール=80:20溶液を入れた密閉容器内で40℃で吸湿材の端を2時間浸漬させた。該吸湿材を送風オーブンを用い、80℃1時間で乾燥させた後、40mm×40mmに切断し、塩化コバルトを1x10-6g/m2有する吸湿検出体を作製し、露点−70℃の乾燥空気気流下で保管し、水分率を2%以下とした。水分率は、カールフィッシャー法により測定した(以下同じ)。

次いで、露点−70℃の乾燥空気気流下、該吸湿検出体を、水蒸気透過率既知サンプル(1×10-4、3.0×10-3、1.0×10-2、3.0x10-1g/m2/day)の各々と、1mm厚ガラスとで、厚み100μm当たりの水蒸気透過率20g/m2/day以下の紫外線硬化エポキシ系接着剤(ナガセケムテックス社製T470/UR7134)を用い、水蒸気透過率既知サンプルの片面当たりの水蒸気透過面積が45mm×45mmとなるように、一辺の封止幅10mmで図1の(c)に示す形態で被覆、密封した。水蒸気透過試験前の標準白色板との色差は、何れも60以上であった。

その後、40℃相対湿度90%雰囲気下で水蒸気透過試験を行った。所定時間毎 に23℃下で色差計日本電色工業製ZE6000型、測定面積30mmφを用 い、L*a*b*表色系色差を測定し、標準白板との色差ΔEを求めた。色差ΔEの0.3〜10の範囲を用い、色差ΔEと水蒸気透過量Δwについて、ΔE=49.75×Δw(g/m2)、相関係数R2=0.995の関係を得た。

水蒸気透過率を求めようとするガスバリア性材料A、B及びCについては、この関係式に基づいて、水蒸気透過試験時間と色差から水蒸気透過率(g/m2/day)を求めた。

【0042】

ガスバリア性材料Aは、未延伸ポリプロピレンフィルム60μm厚を積層し、その積層品2枚で、吸湿検出体の両面を、片面当たりの水蒸気透過面積45mm×45mmになるように、露点−70℃の乾燥空気気流下、一辺の封止幅10mmで熱圧着シールして、図1の(a)に示す形態に被覆、密封した。水蒸気透過試験前の標準白色板との色差は、63.84であった。

その後、同様に水蒸気透過試験を行い、色差を測定し、色差ΔE0.3から10の範囲において、水蒸気透過試験時間と色差との関係が一定比率で変化することを確認した。

ガスバリア性材料Aについては、水蒸気透過率0.010g/m2/dayであり、水蒸気透過試験24時間で安定して測定された。

【0043】

実施例2(色差法水蒸気透過率測定)

ガスバリア性材料Bを用い、実施例1の水蒸気透過率既知サンプルと同様にして、吸湿検出体を1mm厚ガラスと接着剤で被覆、密封した。水蒸気透過試験前の標準白色板との色差は、61.30であった。

その後、実施例1のガスバリア性材料Aと同様にして水蒸気透過試験と色差測定を行い、水蒸気透過率(g/m2/day)を求めた。

ガスバリア性材料Bについては、水蒸気透過率2×10-3g/m2/dayであり、水蒸気透過試験4日目で安定して測定された。

【0044】

実施例3(色差法水蒸気透過率測定)

実施例2において、ガスバリア性材料Bをガスバリア性材料Cに代え、一辺の封止幅を15mmとした以外は同様にして水蒸気透過試験と色差測定を行い、水蒸気透過率(g/m2/day)を求めた。

ガスバリア性材料Cについては、水蒸気透過率6×10-43g/m2/dayであり、水蒸気透過試験4日目で安定して測定された。

【0045】

実施例4(色差法水蒸気透過率測定)

吸湿材としてA型シリカゲルのシート形状体(豊田化工製)、37mm×70mm、厚さ1mmを用い、密閉容器内で塩化コバルト6水和物30質量%水溶液に室温で一晩浸漬後、該吸湿材を送風オーブン150℃4時間で乾燥させて、塩化コバルトを1x10-5g/m2有する吸湿検出体を作製し、露点−70℃の乾燥空気気流下で保管し、水分率を1%以下とした。

次いで、露点−70℃の乾燥空気気流下、該吸湿検出体を、水蒸気透過率既知サンプル(1×10-4、3.0×10-3、1.0×10-2、3.0x10-1g/m2/day)の各々と、1mm厚ガラスとで、紫外線硬化エポキシ系接着剤(ナガセケムテックス社製T470/UR7134)を用い、水蒸気透過率既知サンプルの片面当たりの水蒸気透過面積が100mmx100mmとなるように、一辺の封止幅10mmで図1の(d)に示す形態で被覆、密封した。水蒸気透過試験前の標準白色板との色差は、何れも60以上であった。

その後、実施例1と同様にして水蒸気透過試験と色差測定を行い、色差ΔEの0.3〜10の範囲を用い、色差ΔEと水蒸気透過量Δwについて、ΔE=80.20×Δw(g/m2)、相関係数R2=0.991の関係を得た。

水蒸気透過率を求めようとするガスバリア性材料については、この関係式に基づいて、水蒸気透過試験時間と色差から水蒸気透過率(g/m2/day)を求めた。

【0046】

そして、ガスバリア性材料Bを用い、同様にして片面当たりの水蒸気透過面積100mm×100mmの図1の(d)に示す形態で吸湿検出体を被覆、密封し、水蒸気透過試験と色差測定を行い、上式を用いて水蒸気透過試験3日目で安定して水蒸気透過率2×10-3g/m2/dayが測定された。

【0047】

比較例1(塩化カルシウム袋法)

JIS Z 0208に準じ、上記各ガスバリア性材料A〜Cの各々に、未延伸ポリプロピレンフィルム60μm厚をラミネートした積層品2枚を用いて得られた、水蒸気透過片面面積100mm×100mmの袋に、大気下において、粒状無水塩化カルシウム約20gを入れ、40℃相対湿度90%で水蒸気透過試験を行った。2〜3日間毎、又は1週間毎に吸湿重量変化を0.1mg単位で23℃下で測定した。

【0048】

水蒸気透過試験の初期変動4日分を除き、水蒸気透過試験5日目以降の試験時間と吸湿重量変化との関係の相関係数がR2=0.980以上になるまで水蒸気透過試験、色差測定を続け、水蒸気透過率(g/m2/day)を求めた。

ガスバリア性材料Aについて、水蒸気透過率0.010g/m2/dayを水蒸気透過試験15日間かけて測定された。

ガスバリア性材料Bについて、水蒸気透過率2×10-3g/m2/dayを水蒸気透過試験75日間かけて測定された。

ガスバリア性材料Cについて、水蒸気透過率(6±1)×10-4g/m2/dayを水蒸気透過試験6ヶ月間かけて測定された。

【0049】

比較例2(赤外線センサー法)

JIS K 7129 B法に準じ、モコン社製水蒸気透過率測定装置PERMATRAN−W型を用い、上記各ガスバリア性材料A〜Cの各々について、水蒸気透過面積100mmφ、40℃相対湿度90%条件で、水蒸気透過率(g/m2/day)を測定した。

ガスバリア性材料Aについて、水蒸気透過率0.01±0.01g/m2/dayを安定値を得るのに測定時間2日を要した。

ガスバリア性材料Bについては測定不能であった。

ガスバリア性材料Cについては測定不能であった。

【産業上の利用可能性】

【0050】

本発明の測定方法は、特殊な装置を用いることなく、水蒸気透過率を、高感度で且つ短時間で測定することができることから、高いガスバリア性を持つフィルム、シート、紙複合フィルム、ボトル、パック、蓋材などのガスバリア性材料の水蒸気透過率測定方法に好適に使用できる。

【図面の簡単な説明】

【0051】

【図1】ガスバリア性材料を有する被覆材料で吸湿検出体を被覆、密封する形態の一例を示す断面図である。(a)シーラントフィルムを積層したガスバリア性フィルム2枚の端部をシールした形態。(b)ガスバリア性フィルム2枚の端部を接着剤でシールした形態。(c)ガスバリア性フィルムとガラス板との端部を接着剤でシールした形態。(d)ガスバリア性フィルムと凹型ガラス板との端部を接着剤でシールした形態。(e)ガスバリア性フィルムと矩形ガラス板との端部を接着剤でシールした形態。

【符号の説明】

【0052】

1:吸湿検出体

2:ガスバリア性材料

3:シーラントフィルム

4:接着剤

5:ガラス

【技術分野】

【0001】

本発明は、高いガスバリア性を有するガスバリア性材料の水蒸気透過率を測定する方法に関する。

【背景技術】

【0002】

従来、塩化コバルトを主成分とし、これを吸湿材としての紙やシリカゲルに含浸又は印刷したものが乾湿指示体、湿度表示カード、湿度インジケーター、塩化コバルト紙として商品化されている(例えば、特許文献1、2)。これらは、塩化コバルトが乾燥状態から水分吸着していくと、青色から淡赤色へ変化することを目視で検知し、雰囲気湿度や指示体自身の吸湿度を簡易に認識する湿度検知体である。即ち、包装材を透過して入ってくる水分の他、物品を封入するときの雰囲気ガス、物品そのものから発生する水分も含んだ、全ての水分による内包湿度を検知するものであるため、これらの方法は、いずれも大きな湿度変化を大きな色味変化として検知する方法である。

【0003】

【特許文献1】特許2543837号公報

【特許文献2】特開2006−17599号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

一方、ガスバリア性材料は、飲食品、医薬品、工業部品などの包装材として広く利用されてきており、現在では、液晶表示素子、有機EL表示素子、太陽電池、タッチパネル、電子ペーパー、カラーフィルター、真空断熱材等への展開も為されている。これらの用途では、高い水蒸気ガスバリア性、例えば0.01g/m2/day以下、更には10-3〜10-5g/m2/day程度のものが求められている。

一般に、ガスバリア性材料の水蒸気透過率の測定方法として、JIS K 7129 A法 感湿センサー法、JIS K 7129 B法 赤外線センサー法、JIS Z 0208防湿包装材料の透湿度試験方法(カップ法)、また其れに準じた塩化カルシウムの吸湿重量測定法(袋法)が知られているが、それらは、水蒸気透過率の測定下限が0.01g/m2/day程度であり、上述のような高いガスバリア性を有するものには使用できなかったり、また高価な装置の購入が必要であったり、実用上問題があった。

【0005】

また、高いガスバリア性を有する材料の測定のために、静電容量法、差圧法、ガスクロマトグラフィー−質量分析法、カルシウム侵食面積法などが開発されているが、いずれも微量測定のために、特殊かつ高価な装置を必要としている。

本発明は、高いガスバリア性を持つフィルム、シート、紙複合フィルム、ボトル、パック、トレー、蓋材などの水蒸気透過率を、特殊な装置を用いることなく、高感度で且つ短時間で測定することができるガスバリア性材料の水蒸気透過率測定方法に関する。

【課題を解決するための手段】

【0006】

すなわち、本発明は、

(1)厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる吸湿検出体を、ガスバリア性材料を有する被覆材料で被覆及び/又は密封した後に、吸湿検出体の色差を測定してガスバリア性材料の水蒸気透過率を測定する方法、及び

(2)厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる、ガスバリア性材料の水蒸気透過率測定用吸湿検出体、

に関する。

【発明の効果】

【0007】

本発明の水蒸気透過率測定方法により、高いガスバリア性を持つフィルム、シート、紙複合フィルム、ボトル、パック、蓋材などの水蒸気透過率を、特殊な装置を用いることなく、高感度で且つ短時間で測定することができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明を詳細に説明する。

[ガスバリア性材料の水蒸気透過率測定方法]

本発明は、厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる吸湿検出体を、ガスバリア性材料を有する被覆材料で被覆及び/又は密封した後に、吸湿検出体の色差を測定する、ガスバリア性材料の水蒸気透過率測定方法に関する。

【0009】

(吸湿検出体)

吸湿検出体は、厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる。

吸湿材

吸湿材としては、パルプ、紙、布、不織布、薄木片、吸湿性プラスチックフィルム、多孔質材等が挙げられる。吸湿性プラスチックフィルムとしては、ポリビニルアルコール系フィルム、ポリアミド系フィルム、セルロース系フィルムなどが挙げられる。また、多孔質材としては、モレキュラーシーブ、ゼオライト、シリカゲル、多孔質シリカ、多孔質アルミナ、多孔質ガラス、多孔質酸化チタン等が挙げられる。

測定の際、吸湿材自身の色が色差に反映されないように、吸湿材は無色あるいは白色であることが好ましく、また、塩化コバルトの色を測定しやすいように吸湿材の片面に白色印刷が施されていても良い。

【0010】

また、色差計で僅かな色の変化を測定するため、吸湿材は平板形状で且つ平坦であることが好ましく、濃度斑、変色斑をなくすために、均質な吸着性、均等な厚みのものが好ましい。多孔質材の場合は、シート形状体のものが扱いやすいが、顆粒形状体のものも平板状に圧縮成型して使用することが可能である。その場合に、結合剤(バインダー)を用いることができる。バインダーの例としては、ポリビニルアルコール、メチルセルロース、アクリル樹脂、寒天等が挙げられる。

更に、吸湿材から吸湿検出体を作製する際や吸湿検出体をガスバリア性フィルムに被覆及び/又は密封する際などに変形、切れ、折れなどが発生しない適度な強度や厚みも必要である。

【0011】

吸湿材の厚みとしては、例えば、5μm〜3mmが好ましく、扱いやすさや強度、均質な吸着性の点から10μm〜2mmがより好ましく、更に15〜500μmが好ましい。

以上の点から、吸湿材としては、前記のもののうち、パルプ、紙、吸湿性フィルム、多孔質シート材が扱いやすく好ましく、溶液吸収性、溶液吸収時強度、吸湿性の点でパージンパルプ、紙がより好ましい。

【0012】

前記吸湿材及び吸湿検出体は、色差計による測定が再現よくできれば、その大きさに限定はないが、安定して測定しうる点から、色差計測定部面積の1.5倍以上、更には2倍以上の大きさのものであることが好ましい。但し、吸湿検出体全体にわたり、特に測定部面積において塩化コバルトの色が均一であることが好ましい。

吸湿材の大きさは、予め、ガスバリア性材料で被覆、密封する時の吸湿検出体の大きさに合わせて決定することができるが、その場合、吸湿検出体の端部に塩化コバルトの濃淡が発生しないようにすることが好ましい。本発明においては、大きな吸湿材を用いて塩化コバルト溶液の処理をした後に、所望の吸湿検出体の大きさに細分する方法が望ましい。

【0013】

塩化コバルト

本発明に用いる塩化コバルト(II)(CoCl2 )は、水和によって色が次のように変化することが知られている。

無水物:濃青色

1.5水和物:暗青紫色

2水和物:赤紫色

4水和物:桃赤色

6水和物:赤色

従って、高いガスバリア性を有する材料を透過する僅かな水蒸気量に対し、塩化コバルトの色差が明確に変化する吸湿検出体を作製することにより、上記ガスバリア性材料の水蒸気透過率の測定が可能となる。

【0014】

僅かな水蒸気量に対し鋭敏に反応させるため、吸湿検出体における塩化コバルト含有量を高くすることが好ましく、該含有量は、具体的には、吸湿検出体を構成する厚さ5μm〜3mmの吸湿材1m2当り1×10-8〜5×10-5g/m2である。

上記含有量が1×10-8g/m2未満では、僅かな水蒸気量で塩化コバルト吸湿検出体が赤色味を帯びやすいため吸湿量と色差の関係において比例関係が成り立たなかったり、吸湿による色差値が振れやすくなり定量性に欠けることとなる。また、5×10-5g/m2を越える場合は、塩化コバルトの吸着性の高い吸湿材を用いた場合でも吸湿検出体の表面及び又は内部に塩化コバルトが析出しやすい。

上記観点から、吸湿検出体における塩化コバルト含有量は、より好ましくは1×10-7〜1×10-5g/m2であり、更に好ましくは、5×10-7〜5×10-6g/m2である。

【0015】

吸湿検出体の塩化コバルト含有量(g/m2)は、吸湿検出体作製前後の吸湿材の重量変化と面積から求められる。また、作製済みの吸湿検出体をイオン交換水で処理し、原子吸光法又は誘導結合プラズマ発光分析法(ICP−AES)でコバルトを分析し換算して求めることができる。

また、吸湿検出体の塩化コバルト含有量を高濃度とすることにより、該吸湿検出体をガスバリア材料で、或いはガスバリア材料とガラス又はガラス代替プラスチックシートとで被覆、密封した際に、水蒸気透過試験前における色差計付属の標準白板に対する色差を40以上とすることができ、水蒸気透過量と色差との相関関係を高感度、高精度とすることができる。水蒸気透過試験前の標準白板に対する色差は、好ましくは50以上、更に好ましくは60以上である。

【0016】

吸湿検出体は、吸湿材に塩化コバルト6水和物溶液を含浸、或いは塗布、或いは印刷し、次いで乾燥、脱湿させて、含有された塩化コバルトを無水物に変化させて作製することができる。

吸湿検出体作製に当たり、吸湿検出体における塩化コバルト含有量を高濃度にするために、吸湿材に含有させる塩化コバルト6水和物溶液の溶液濃度を5質量%以上にすることが好ましく、より好ましくは10質量%以上、更に好ましくは20質量%以上である。上記濃度が5質量%以上であれば、吸湿検出体の塩化コバルト含有量を高くするのが容易であり、斑になる等の問題が生じない。また、塩化コバルトは、水に対し容易に溶解し高濃度溶液が作製できるが、高濃度であるほど塩化コバルト溶液中で析出しやすくなり、また吸湿材に含浸または印刷させる際にも析出しやすくなる等の点から、塩化コバルト溶液濃度の上限値は50質量%程度であることが好ましい。

【0017】

上記塩化コバルト溶液に用いる溶媒としては、塩化コバルトが溶解するものであれば特に限定されないが、塩化コバルトが水溶性であることから、水が好ましく使用される。また、水に、アルコール、アセトン等の水溶性有機溶媒を適宜混合し調製することにより、吸湿材に対する浸透性、吸着性や乾燥性を制御することができる。

水としては、蒸留水、限界ろ過水、イオン交換水が望ましく、特にイオン交換水が好ましい。また、アルコールとしては、メタノール、エタノール、2−プロピルアルコール、1−ブタノール、2−ブタノール、2−メチル−1−プロパノールなど、水溶性アルコールを好ましく選択できる。中でも吸湿材に対する浸透性、吸着性や乾燥性を制御する点から、メタノール、エタノール、2−プロピルアルコールがより好ましい。

【0018】

水とアルコールを併用する場合、その混合比率(水:アルコール)は、塩化コバルトの各種アルコールへの溶解度にも依存するが、好ましくは質量比で100:0から10:90であり、より好ましくは90:10から50:50である。水とアルコールの比率が上記範囲内であれば、吸湿材へ浸透し易く斑が生じない。また、溶液調製から含浸、印刷、乾燥までの工程の間で溶液濃度が変化しにくく、多数の吸湿検出体作製の際に均一な濃度のものが得られる。

【0019】

吸湿検出体の作製

吸湿検出体は、上述のように塩化コバルトを吸湿材に含浸または塗布、印刷して作製するが、その際、吸湿検出体において、塩化コバルトの濃度斑、色斑、析出が生じないように作製することが好ましい。

上記含浸は、塩化コバルト溶液に吸湿材を浸漬させた後、乾燥させて行う。その場合、吸湿材の全体を溶液に浸漬させてもよく、また、端のみを浸漬させて溶液を吸湿材全体に吸い上げさせてもよい。また、塗布、印刷には各種公知のコーターが使用できる。例えば、リバースロールコーター、グラビアコーター、ロッドコーター、エアドクタコーター、スピンコーター、ディップコーター、スプレー、刷毛を用いたコーティング方法等の方法がいずれも使用できる。

【0020】

塩化コバルト溶液を含浸させた吸湿検出体の乾燥は、吸湿検出体の水分率が3%以下、好ましくは2%以下、より好ましくは0.5%以下になるまで乾燥させて行うことが好ましい。残存水分率が上記範囲内であれば、吸湿検出体の吸湿性が高く、被検体であるガスバリア性フィルムの水蒸気透過率を正しく測定できる。この水分率はできるだけ低くすることが好ましいが、そのためには長時間を要したり、吸湿検出体を作製してからガスバリア性フィルムで被覆、密封するまでに再吸湿してしまう恐れがある。従って、乾燥後に脱湿ガス気流下に保管する等により、吸湿検出体の上記残存水分率を低下させることが好ましい。吸湿検出体の残存水分率は、例えばカールフィッシャー法で測定できる。

【0021】

乾燥方法としては、加熱乾燥、送風乾燥、真空乾燥、赤外線乾燥など通常使用されるものがいずれも使用でき、乾燥温度及び時間は、適宜、吸湿検出体の水分率に合わせ調製することができる。本発明においては、吸湿材の熱変質の起きない温度範囲及び時間内で乾燥を行うことが好ましいことから、乾燥は100℃以下で行うことが好ましく、より好ましくは80℃以下である。

作製した吸湿検出体は、使用前に吸湿しないように、サンプル測定に用いる直前まで乾燥しておいたり、脱湿ガス雰囲気下で保管することが好ましい。

【0022】

(ガスバリア性材料の水蒸気透過率測定方法)

本発明の測定方法においては、厚さ5μm〜3mmで、上記塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる吸湿検出体を、少なくともガスバリア性材料を有する被覆材料で被覆及び/又は密封した後に、吸湿検出体の色差の測定を行う。

【0023】

ガスバリア性材料を有する被覆材料

ガスバリア性材料を有する被覆材料は、本発明の測定方法を用いて水蒸気透過率が測定できるものであれば、何ら限定されない。

被覆材料はガスバリア性材料を有するが、ガスバリア性材料あるいは被覆材料の形態としては、フィルム、シート、紙複合シート、蓋材や、ボトル、パック、トレー等の容器がいずれも挙げられ、ハイガスバリア化開発が特に進められているガスバリア性フィルムやシートにおいて本発明は有用である。

ガスバリア性材料あるいは被覆材料としては、これらを構成する基材やコーティング材の原料として用いられる、例えば、熱可塑性樹脂又は活性エネルギー線硬化性樹脂と無機成分をナノコンポジット、ハイブリッドといった形態で複合させたものや、それらにガスバリア性蒸着が施してあるものなどがいずれも挙げられる。熱可塑性樹脂又は活性エネルギー線硬化性樹脂がガスバリア性樹脂であれば、相乗効果も得られ好ましい。

【0024】

基材やコーティング材に用いる樹脂の具体例としては、エチレン、プロピレン、ブテン等の単独重合体または共重合体などのポリオレフィン、環状ポリオレフィン等の非晶質ポリオレフィン、ポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレート等のポリエステル、ナイロン6、ナイロン66、ナイロン12、共重合ナイロン等のポリアミド、エチレン−酢酸ビニル共重合体部分加水分解物(EVOH)、ポリイミド、ポリエーテルイミド、ポリサルホン、ポリエーテルサルホン、ポリエーテルエーテルケトン、ポリカーボネート、ポリビニルブチラール、ポリアリレート、フッ素樹脂、(メタ)アクリレート樹脂、生分解性樹脂などが挙げられる。ガスバリア性樹脂としては、ポリアミド系樹脂、ポリエステル系樹脂、ポリ塩化ビニル系樹脂、ポリビニルアルコール樹脂、エチレンビニルアルコール樹脂、アイオノマー樹脂などが挙げられる。

【0025】

また、上記基材及びコーティング材は、公知の添加剤、例えば、帯電防止剤、光線遮断剤、紫外線吸収剤、可塑剤、滑剤、フィラー、着色剤、安定剤、潤滑剤、架橋剤、カップリング剤、ブロッキング防止剤、酸化防止剤、粘度調整剤等を含有することができる。また、活性エネルギー線硬化樹脂を用いる場合には、重合開始剤等を含有することができる。

熱可塑性樹脂又は活性エネルギー線硬化性樹脂と複合される無機成分としては、金属アルコキシド及びその加水分解生成物、無機層状物、無機板状物、無機粒子、シルセスキオキサン、フラーレン、カーボンナノチューブ等が挙げられる。

また、ガスバリア性蒸着による蒸着膜には、アルミニウム等の金属膜及び金属箔、酸化アルミニウム、酸化珪素等を主成分とした無機酸化物膜等が挙げられ、これらは各種物理蒸着、化学蒸着により成膜される。

更には、これらのガスバリア性材料を複数積層したものも挙げられる。また、それらの層間に紙や印刷層を含むこともできる。

【0026】

被覆材料による被覆及び/又は密封

本発明の測定方法においては、吸湿検出体に対してガスバリア性材料を有する被覆材料をその両面または片面に用いて被覆及び/又は密封する。図1は、上記ガスバリア性材料を有する被覆材料で吸湿検出体を被覆、密封した際の好ましい形態の例を示す断面図である。

ガスバリア性材料を両面に用いて被覆する場合は、水蒸気透過面積が広くなるので、水蒸気透過率即ち吸湿検出体の吸湿量が検出しやすくなる。この場合、色差測定は、ガスバリア性材料の片面側から行うため、ガスバリア性材料が無色透明あるいはそれに類するものであることが好ましい。この点から、ガスバリア性材料は全光線透過率80%以上のものであることが好ましく、90%以上のものであることがより好ましい。

【0027】

図1において、吸湿検出体1にガスバリア性材料2を両面に用いて被覆、密封する場合は、シーラントフィルム3等を積層したガスバリア性材料2枚の間に吸湿検出体1を入れ、積層体の端部を各種熱圧着シールして封止する方法(図1の(a)参照)、或いは、2枚のガスバリア性材料2の間に吸湿検出体1を入れその周囲を接着剤4で接着して封止する方法(図2の(b)参照)をとることができる。

ガスバリア性材料2を片面に用いる場合は、水蒸気透過面積は片面分のみとなるが、ガスバリア性材料2の無色透明性が低い場合でももう一方の面のガラス側で色差測定ができる。ガスバリア性材料2を片面に用いて被覆、密封する場合は、ガスバリア性材料2とガラス5の間に吸湿検出体1を入れ、吸湿検出体1の周囲部分を接着剤4で接着し密封、封止する方法をとることができる。ガラスには、無色透明かつ平坦平滑なものを使用することが好ましい。ガラスの厚みは、サンプル支持体としての強度があればよく、取り扱い時に割れ難い厚さであれば特に限定されないが、0.7mm以上2mm以下程度が取り扱い上有利である。ガラスの形状は、図1の(c)、(d)あるいは(e)に示すように板状、凹状、矩形など種々工夫することができる。

【0028】

近年、ガラス代替プラスチックシート等が開発されており、ガラスに代えて、あるいはガラスとともにそれらの使用も可能である。これらは、少なくとも測定するガスバリア性材料の水蒸気透過率(g/m2/day)よりも1桁から2桁、好ましくは3桁以上小さい水蒸気透過率を有するものであれば、本発明の測定方法に好ましく使用できる。

なお、ガスバリア性材料の片面当たりの水蒸気透過面積に対し、吸湿検出体の面積は、必ずしも同等である必要はなく、小さくてもよい。

【0029】

本発明においては、ボトル、パック等のガスバリア性材料については、容器形状のまま、吸湿検出体を内部に密封、包含し水蒸気透過率(g/個体/day)を測定することも可能である。

例えば、吸湿検出体を脱湿ガス雰囲気下で容器内に挿入し、開口部を接着剤によりガラス板と接着封止し、吸湿検出体の色差を測定することができる。色差測定においては、測定値に容器形状が影響しないように、吸湿検出体を容器平坦部に定置させて色差測定を行うことが好ましい。

【0030】

本発明においては、ガスバリア性の高い材料を測定する場合においては、ガスバリア性材料で吸湿検出体を密封した封止部分からの水蒸気透過量を最小限に調整することが好ましい。従って、ガスバリア性材料で吸湿検出体を密封した封止幅を広く取ることが好ましく、例えば封止幅を5mm以上、好ましくは10mm以上、更に好ましくは20mm以上とる。

【0031】

接着剤で接着して密封する場合は、該密封に用いる接着剤には、公知の熱硬化性接着剤、活性エネルギー線硬化性接着剤をいずれも使用することができる。

ガスバリア性材料同士を接着する場合、或いはガスバリア性材料とガラスとを接着する場合等の各々の場合に応じて、適宜使用する接着剤を選択することができるが、本発明においては、エポキシ系接着剤、アクリル系接着剤から好適に選択可能である。

本発明においては、接着剤部からの水蒸気透過量が極力少ないことが望ましく、接着剤部に気泡が生じ難いもので、且つ接着剤の水蒸気透過率が厚み100μm当たり50g/m2/day以下、好ましくは20g/m2/day以下、更には10g/m2/day以下のものが好ましい。接着剤の水蒸気透過率に応じて封止幅を調整することができ、例えば水蒸気透過率が高い場合には、封止幅を広くとり、接着封止部から水蒸気透過を抑止させることが好ましい。

【0032】

また、接着剤のガスバリア性を向上させるため、これに無機層状物、無機板状物、シルセスキオキサン等の無機材料を添加したり、硬化促進剤、カップリング剤等を適宜含有することができる。

接着剤や接着剤由来の揮発ガスが吸湿検出体に直接触れると吸湿検出体の性能が不十分となることがあるため、接着剤としては、適度な粘度を有し、無溶剤系や低揮発性のものが好ましく用いられる。

接着剤層の厚さは、接着剤層からの水蒸気透過を抑制し、またガスバリア性材料の剛性が強い場合でも剥離しない点から、吸湿検出体の厚さと同等以下、且つ一定の厚みであることが好ましい。

【0033】

(水蒸気透過率の測定方法)

本発明は、高いガスバリア性を持つフィルム、シート、紙複合フィルム、ボトル、パック、トレー、蓋材などのガスバリア性、特に水蒸気透過率を測定する方法に関する。一般に、色には、明度、色相、彩度の要素があり、塩化コバルトは乾湿により、その3因子がそれぞれ変化するが、測定対象が高いガスバリア性を有するものである場合は、塩化コバルトの色相が変化するほどの変化はなく、主に明度が僅かに変化する。塩化コバルトの濃青色の主に明度が変化する領域においては、L*a*b*表色系の色差値が吸湿量に対して正比例する範囲となる。従って、その領域の吸湿量と色差値との関係を精密に調べることにより、その関係を定量測定に利用できる。本発明の測定方法は、このような肉眼で検知できる領域を超えるレベルの水蒸気透過率の変化を高感度で検知しうるものである。

本発明は、水蒸気透過率が、好ましくは1g/m2/day以下、より好ましくは0.1g/m2/day以下、更に好ましくは0.01g/m2/day以下のガスバリア性フィルムの測定に好適であり、これらを正確に且つ短時間に測定でき、装置も汎用理化学機器を用いて行う点で経済性が高く、従来にない方法である。

【0034】

吸湿検出体の色差は、ガスバリア性材料を透過する水蒸気量により変化するが、その量は微量のため、ガスバリア性材料表面に付着した水分(1)や、吸湿検出体をガスバリア性材料で被覆及び/又は密封する際に浸入する雰囲気ガス内の水分(2)によっても影響を受けてしまう。そのため、本発明においては、上記(1)及び(2)の水分の排除を行うことが好ましい。

ガスバリア性材料は、その表面に付着した水分(1)を排除した状態で密封に供するために、例えば、ガスバリア性材料を予め真空乾燥させたり、脱湿ガス気流雰囲気下に置いて乾燥させた直後に密封を実施することが好ましい。また、吸湿検出体をガスバリア性材料で密封する際に、密封内に雰囲気ガス内の水分(2)を含ませないよう、水分の浸入を排除することが好ましい。例えば、真空シール装置を用いて密封したり、乾燥空気、窒素ガス等の脱湿ガス雰囲気下で密封する方法をとることができる。この場合、露点温度は、−40℃以下、好ましくは−60℃以下、更には−80℃以下とすることが好ましい。

上記(1)及び(2)の微量水分の排除が完全でない場合は、それらの水分による色差変化は、吸湿検出体をガスバリア性材料で被覆、密封した直後に起きるので、その変化が一定に落ち着いてから、ガスバリア性材料を透過した水蒸気由来の色差変化を測定することが好ましい。

【0035】

測定の際のガスバリア性材料の形態は、フィルム、シート、紙複合シート、蓋材等の枚葉状のもの、ボトル、パック、トレー等のガスバリア性容器材料のいずれでもよいが、そのうち、フィルム、シート、紙複合シート、蓋材等の枚葉状のものは、測定に必要な大きさに裁断して、吸湿検出体を被覆、密封して測定する。また、ボトル、パック、トレー等のガスバリア性容器材料は、その平坦部分を裁断して、吸湿検出体を被覆、密封して測定したり、あるいは元の容器形状のまま吸湿検出体を密封、包含し測定することもできる。

【0036】

水蒸気透過試験は、具体的には、吸湿検出体をガスバリア性材料同士、或いはガスバリア性材料とガラス又はガラス代替プラスチックシートとで被覆、密閉した試験体として、又は吸湿検出体を密封、包含したガスバリア性容器として、JIS Z 0208又はJIS Z 0222の条件と同様に40℃相対湿度90%下に置いて行うことができる。

色差測定は、ガスバリア性材料の透明性が高い場合は、ガスバリア性材料を通して吸湿検出体の色差を測定することにより行うことができる。逆に、ガスバリア性材料の透明性が低い場合や、着色がある場合は、ガラス側から吸湿検出体の色差を測定することができる。この際、各サンプルの測色位置は、毎回同位置とすることが好ましい。また、色差は温度依存性を持つので、測定温度は、室温、例えば20〜40℃などの間で一定とすることが好ましい。

【0037】

色差は、JIS Z 8729規定のL*a*b*表色系における色差ΔE=√{(ΔL*)2+(Δa*)2+(Δb*)2}を求めて得られる。色差計は、JIS Z 8722に準じ、精度ΔE0.1以内、好ましくは0.05以内の市販装置をいずれも使用できる。

測定の際は、水蒸気透過率(g/m2/day)が既知のサンプルを用い、40℃相対湿度90%での水蒸気透過試験を経て色差ΔEと水蒸気透過量(g/m2)との相関関係を得る。この際、色差ΔEは、水蒸気透過試験前及び所定の水蒸気透過試験時間を経た後の各時々における、色差計付属の標準白色板の 色との差であり、0.3から10までの範囲を用いる。ΔEが0.3未満の領域はASTMにおいて測色不能領域であり、ΔEが10を越える領域では、塩化コバルトの色相の変化も含まれやすくなり、色差と水蒸気透過量とが比例関係とならないことがある。

上記色差ΔEと水蒸気透過量(g/m2)との相関関係から得られる水蒸気透過量(g/m2)と水蒸気透過試験時間から、水蒸気透過率(g/m2/day)を求めることができる。

【0038】

[吸湿検出体]

本発明は、上記ガスバリア性材料の水蒸気透過率測定方法に用いる吸湿検出体に関する。具体的には、厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる、ガスバリア性材料の水蒸気透過率測定用吸湿検出体に関する。

ガスバリア性材料の水蒸気透過率測定方法、厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材及び吸湿検出体については、前述のとおりである。

【0039】

[検出システム]

本発明は、また、厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる吸湿検出体、該吸湿検出体を被覆及び/又は密封する、ガスバリア性材料を有する被覆材料、及び吸湿検出体の色差を測定する測定手段、を有するガスバリア性材料の水蒸気透過率検出システムに関する。

吸湿検出体、被覆材料、色差を測定する測定手段等の各々の要件については、前述の通りである。

【実施例】

【0040】

次に、実施例により本発明を更に具体的に説明するが、本発明は、これらの例によってなんら限定されるものではない。

実施例等で使用するガスバリア性材料は以下の通りである。

ガスバリア性材料A:酸化珪素蒸着(膜厚;50nm)ポリエチレンテレフタレートフィルム(厚み;12μm)1枚

ガスバリア性材料B;ガスバリア性材料Aの酸化珪素蒸着ポリエチレンテレフタレートフィルムを3枚積層したもの

ガスバリア性材料C;ガスバリア性材料Aの酸化珪素蒸着ポリエチレンテレフタレートフィルム10枚を積層したもの

【0041】

実施例1(色差法水蒸気透過率測定)

吸湿材としてろ紙3種、厚さ0.2mmを用い、塩化コバルト6水和物30質量%の水:エタノール=80:20溶液を入れた密閉容器内で40℃で吸湿材の端を2時間浸漬させた。該吸湿材を送風オーブンを用い、80℃1時間で乾燥させた後、40mm×40mmに切断し、塩化コバルトを1x10-6g/m2有する吸湿検出体を作製し、露点−70℃の乾燥空気気流下で保管し、水分率を2%以下とした。水分率は、カールフィッシャー法により測定した(以下同じ)。

次いで、露点−70℃の乾燥空気気流下、該吸湿検出体を、水蒸気透過率既知サンプル(1×10-4、3.0×10-3、1.0×10-2、3.0x10-1g/m2/day)の各々と、1mm厚ガラスとで、厚み100μm当たりの水蒸気透過率20g/m2/day以下の紫外線硬化エポキシ系接着剤(ナガセケムテックス社製T470/UR7134)を用い、水蒸気透過率既知サンプルの片面当たりの水蒸気透過面積が45mm×45mmとなるように、一辺の封止幅10mmで図1の(c)に示す形態で被覆、密封した。水蒸気透過試験前の標準白色板との色差は、何れも60以上であった。

その後、40℃相対湿度90%雰囲気下で水蒸気透過試験を行った。所定時間毎 に23℃下で色差計日本電色工業製ZE6000型、測定面積30mmφを用 い、L*a*b*表色系色差を測定し、標準白板との色差ΔEを求めた。色差ΔEの0.3〜10の範囲を用い、色差ΔEと水蒸気透過量Δwについて、ΔE=49.75×Δw(g/m2)、相関係数R2=0.995の関係を得た。

水蒸気透過率を求めようとするガスバリア性材料A、B及びCについては、この関係式に基づいて、水蒸気透過試験時間と色差から水蒸気透過率(g/m2/day)を求めた。

【0042】

ガスバリア性材料Aは、未延伸ポリプロピレンフィルム60μm厚を積層し、その積層品2枚で、吸湿検出体の両面を、片面当たりの水蒸気透過面積45mm×45mmになるように、露点−70℃の乾燥空気気流下、一辺の封止幅10mmで熱圧着シールして、図1の(a)に示す形態に被覆、密封した。水蒸気透過試験前の標準白色板との色差は、63.84であった。

その後、同様に水蒸気透過試験を行い、色差を測定し、色差ΔE0.3から10の範囲において、水蒸気透過試験時間と色差との関係が一定比率で変化することを確認した。

ガスバリア性材料Aについては、水蒸気透過率0.010g/m2/dayであり、水蒸気透過試験24時間で安定して測定された。

【0043】

実施例2(色差法水蒸気透過率測定)

ガスバリア性材料Bを用い、実施例1の水蒸気透過率既知サンプルと同様にして、吸湿検出体を1mm厚ガラスと接着剤で被覆、密封した。水蒸気透過試験前の標準白色板との色差は、61.30であった。

その後、実施例1のガスバリア性材料Aと同様にして水蒸気透過試験と色差測定を行い、水蒸気透過率(g/m2/day)を求めた。

ガスバリア性材料Bについては、水蒸気透過率2×10-3g/m2/dayであり、水蒸気透過試験4日目で安定して測定された。

【0044】

実施例3(色差法水蒸気透過率測定)

実施例2において、ガスバリア性材料Bをガスバリア性材料Cに代え、一辺の封止幅を15mmとした以外は同様にして水蒸気透過試験と色差測定を行い、水蒸気透過率(g/m2/day)を求めた。

ガスバリア性材料Cについては、水蒸気透過率6×10-43g/m2/dayであり、水蒸気透過試験4日目で安定して測定された。

【0045】

実施例4(色差法水蒸気透過率測定)

吸湿材としてA型シリカゲルのシート形状体(豊田化工製)、37mm×70mm、厚さ1mmを用い、密閉容器内で塩化コバルト6水和物30質量%水溶液に室温で一晩浸漬後、該吸湿材を送風オーブン150℃4時間で乾燥させて、塩化コバルトを1x10-5g/m2有する吸湿検出体を作製し、露点−70℃の乾燥空気気流下で保管し、水分率を1%以下とした。

次いで、露点−70℃の乾燥空気気流下、該吸湿検出体を、水蒸気透過率既知サンプル(1×10-4、3.0×10-3、1.0×10-2、3.0x10-1g/m2/day)の各々と、1mm厚ガラスとで、紫外線硬化エポキシ系接着剤(ナガセケムテックス社製T470/UR7134)を用い、水蒸気透過率既知サンプルの片面当たりの水蒸気透過面積が100mmx100mmとなるように、一辺の封止幅10mmで図1の(d)に示す形態で被覆、密封した。水蒸気透過試験前の標準白色板との色差は、何れも60以上であった。

その後、実施例1と同様にして水蒸気透過試験と色差測定を行い、色差ΔEの0.3〜10の範囲を用い、色差ΔEと水蒸気透過量Δwについて、ΔE=80.20×Δw(g/m2)、相関係数R2=0.991の関係を得た。

水蒸気透過率を求めようとするガスバリア性材料については、この関係式に基づいて、水蒸気透過試験時間と色差から水蒸気透過率(g/m2/day)を求めた。

【0046】

そして、ガスバリア性材料Bを用い、同様にして片面当たりの水蒸気透過面積100mm×100mmの図1の(d)に示す形態で吸湿検出体を被覆、密封し、水蒸気透過試験と色差測定を行い、上式を用いて水蒸気透過試験3日目で安定して水蒸気透過率2×10-3g/m2/dayが測定された。

【0047】

比較例1(塩化カルシウム袋法)

JIS Z 0208に準じ、上記各ガスバリア性材料A〜Cの各々に、未延伸ポリプロピレンフィルム60μm厚をラミネートした積層品2枚を用いて得られた、水蒸気透過片面面積100mm×100mmの袋に、大気下において、粒状無水塩化カルシウム約20gを入れ、40℃相対湿度90%で水蒸気透過試験を行った。2〜3日間毎、又は1週間毎に吸湿重量変化を0.1mg単位で23℃下で測定した。

【0048】

水蒸気透過試験の初期変動4日分を除き、水蒸気透過試験5日目以降の試験時間と吸湿重量変化との関係の相関係数がR2=0.980以上になるまで水蒸気透過試験、色差測定を続け、水蒸気透過率(g/m2/day)を求めた。

ガスバリア性材料Aについて、水蒸気透過率0.010g/m2/dayを水蒸気透過試験15日間かけて測定された。

ガスバリア性材料Bについて、水蒸気透過率2×10-3g/m2/dayを水蒸気透過試験75日間かけて測定された。

ガスバリア性材料Cについて、水蒸気透過率(6±1)×10-4g/m2/dayを水蒸気透過試験6ヶ月間かけて測定された。

【0049】

比較例2(赤外線センサー法)

JIS K 7129 B法に準じ、モコン社製水蒸気透過率測定装置PERMATRAN−W型を用い、上記各ガスバリア性材料A〜Cの各々について、水蒸気透過面積100mmφ、40℃相対湿度90%条件で、水蒸気透過率(g/m2/day)を測定した。

ガスバリア性材料Aについて、水蒸気透過率0.01±0.01g/m2/dayを安定値を得るのに測定時間2日を要した。

ガスバリア性材料Bについては測定不能であった。

ガスバリア性材料Cについては測定不能であった。

【産業上の利用可能性】

【0050】

本発明の測定方法は、特殊な装置を用いることなく、水蒸気透過率を、高感度で且つ短時間で測定することができることから、高いガスバリア性を持つフィルム、シート、紙複合フィルム、ボトル、パック、蓋材などのガスバリア性材料の水蒸気透過率測定方法に好適に使用できる。

【図面の簡単な説明】

【0051】

【図1】ガスバリア性材料を有する被覆材料で吸湿検出体を被覆、密封する形態の一例を示す断面図である。(a)シーラントフィルムを積層したガスバリア性フィルム2枚の端部をシールした形態。(b)ガスバリア性フィルム2枚の端部を接着剤でシールした形態。(c)ガスバリア性フィルムとガラス板との端部を接着剤でシールした形態。(d)ガスバリア性フィルムと凹型ガラス板との端部を接着剤でシールした形態。(e)ガスバリア性フィルムと矩形ガラス板との端部を接着剤でシールした形態。

【符号の説明】

【0052】

1:吸湿検出体

2:ガスバリア性材料

3:シーラントフィルム

4:接着剤

5:ガラス

【特許請求の範囲】

【請求項1】

厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる吸湿検出体を、ガスバリア性材料を有する被覆材料で被覆及び/又は密封した後に、吸湿検出体の色差を測定してガスバリア性材料の水蒸気透過率を測定する方法。

【請求項2】

ガスバリア性材料がガスバリア性フィルムである、請求項1記載の測定方法。

【請求項3】

ガスバリア性材料の水蒸気透過率が0.1g/m2/day以下である、請求項1又は2に記載の測定方法。

【請求項4】

吸湿検出体の色差変化量がΔE10以下である、請求項1〜3のいずれかに記載の測定方法。

【請求項5】

吸湿検出体が、濃度10質量%以上の塩化コバルト6水和物溶液を吸湿材に含浸あるいは塗布した後に乾燥させてなるものである、請求項1〜4のいずれかに記載の測定方法。

【請求項6】

吸湿検出体の被覆材料が、ガスバリア性材料とガラス又はガラス代替プラスチックシートとを有し、かつ吸湿検出体の色差をガラス又はガラス代替プラスチックシート部分から測定する、請求項1〜5のいずれかに記載の測定方法。

【請求項7】

ガスバリア性材料とガラス又はガラス代替プラスチックシートとを有する被覆材料による密封を、厚み100μmあたり50g/m2/day以下の水蒸気透過率を有する接着剤を用いて行う、請求項6記載の測定方法。

【請求項8】

厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる、ガスバリア性材料の水蒸気透過率測定用吸湿検出体。

【請求項9】

請求項1〜7のいずれかに記載の測定方法に用いる吸湿検出体。

【請求項10】

厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる吸湿検出体、該吸湿検出体を被覆及び/又は密封する、ガスバリア性材料を有する被覆材料、及び吸湿検出体の色差を測定する測定手段、を有するガスバリア性材料の水蒸気透過率検出システム。

【請求項1】

厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる吸湿検出体を、ガスバリア性材料を有する被覆材料で被覆及び/又は密封した後に、吸湿検出体の色差を測定してガスバリア性材料の水蒸気透過率を測定する方法。

【請求項2】

ガスバリア性材料がガスバリア性フィルムである、請求項1記載の測定方法。

【請求項3】

ガスバリア性材料の水蒸気透過率が0.1g/m2/day以下である、請求項1又は2に記載の測定方法。

【請求項4】

吸湿検出体の色差変化量がΔE10以下である、請求項1〜3のいずれかに記載の測定方法。

【請求項5】

吸湿検出体が、濃度10質量%以上の塩化コバルト6水和物溶液を吸湿材に含浸あるいは塗布した後に乾燥させてなるものである、請求項1〜4のいずれかに記載の測定方法。

【請求項6】

吸湿検出体の被覆材料が、ガスバリア性材料とガラス又はガラス代替プラスチックシートとを有し、かつ吸湿検出体の色差をガラス又はガラス代替プラスチックシート部分から測定する、請求項1〜5のいずれかに記載の測定方法。

【請求項7】

ガスバリア性材料とガラス又はガラス代替プラスチックシートとを有する被覆材料による密封を、厚み100μmあたり50g/m2/day以下の水蒸気透過率を有する接着剤を用いて行う、請求項6記載の測定方法。

【請求項8】

厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる、ガスバリア性材料の水蒸気透過率測定用吸湿検出体。

【請求項9】

請求項1〜7のいずれかに記載の測定方法に用いる吸湿検出体。

【請求項10】

厚さ5μm〜3mmで、塩化コバルトを1×10-8〜5×10-5g/m2有する吸湿材からなる吸湿検出体、該吸湿検出体を被覆及び/又は密封する、ガスバリア性材料を有する被覆材料、及び吸湿検出体の色差を測定する測定手段、を有するガスバリア性材料の水蒸気透過率検出システム。

【図1】

【公開番号】特開2009−257994(P2009−257994A)

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願番号】特願2008−108888(P2008−108888)

【出願日】平成20年4月18日(2008.4.18)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願日】平成20年4月18日(2008.4.18)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

[ Back to top ]