ガスバリア性積層体

【課題】基材フィルム上に無機酸化物蒸着膜及びプライマー層を順に積層したガスバリア性積層体であって、フィルム全面にわたって均一であり且つ優れたガスバリア性を示すガスバリア性積層体を提供する。

【解決手段】基材フィルム1の一方の面に、無機酸化物蒸着層2、及びプライマー層3を順に積層したガスバリア性積層体であって、該プライマー層は、水酸基含有アクリル樹脂、イソシアネート化合物及びシランカップリング剤を含むプライマー剤が反応硬化してなる層であるガスバリア性積層体。

【解決手段】基材フィルム1の一方の面に、無機酸化物蒸着層2、及びプライマー層3を順に積層したガスバリア性積層体であって、該プライマー層は、水酸基含有アクリル樹脂、イソシアネート化合物及びシランカップリング剤を含むプライマー剤が反応硬化してなる層であるガスバリア性積層体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルム全面にわたって均一であり且つ優れたガスバリア性を示すガスバリア性積層体、及びその製造方法に関する。

【背景技術】

【0002】

基材フィルム上に酸化アルミニウムや酸化ケイ素のような無機酸化物を蒸着させて、酸素及び水蒸気に対するガスバリア性を有するガスバリア性積層体を得ることが知られている。また、このような無機酸化物蒸着膜は、印刷やラミネート等の後処理工程においてダメージを受けて剥離し易く、これを防ぐために、無機酸化物蒸着層の表面に透明プライマー層を設けることが知られている(特許文献1)。

【0003】

物理蒸着法は、無機酸化物の蒸着のために一般的に用いられる方法の1つであるが、これにより得られる無機酸化物蒸着膜は、多くの不規則な微細孔を有するため、所望のガスバリア性を得ることができない。

また、該物理蒸着法により、無機酸化物を、基材フィルム全面にわたって均一に蒸着することは非常に困難である。特に、基材フィルムの中央部では一般に、蒸着膜厚が厚くなり、したがってガスバリア性が高くなるのに対し、幅方向の両端部では該膜厚が薄くなり、ガスバリア性が低くなる傾向がある。

【0004】

さらに、透明プライマー層の表面に印刷を行うと、印刷インキの溶媒によりプライマー層が溶解してインキが滲んだり、プライマー層の濡れ性が悪いためにインキの密着性が悪いという問題がある。また、無機酸化物蒸着膜とプライマー層との密着性が悪いために、カット性が不良になり易く、また、この部分でデラミネーションを起こし易いという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−269914号

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、フィルム全面にわたって均一であり且つ優れたガスバリア性を示すガスバリア性積層体、及びその製造方法を提供するものである。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決するために鋭意研究し、無機酸化物蒸着膜中に形成された微細孔を塞ぐことができるだけでなく、それ自体がガスバリア能を有し、無機酸化物蒸着膜の粗面上に平滑面を形成することにより、フィルム全面にわたって均一なガスバリア性を提供することができるプライマー剤を見出した。

【0008】

具体的には、プラスチック材料からなる基材フィルムの一方の面に、無機酸化物蒸着層、及びプライマー層を順に積層したガスバリア性積層体において、該プライマー層を形成するプライマー剤として、水酸基含有アクリル樹脂とイソシアネート化合物とを含むプライマー剤を用いたところ、上記目的のガスバリア性積層体が得られた。

【発明の効果】

【0009】

本発明のガスバリア性積層体において、無機酸化物蒸着層とプライマー層との間で相互作用が働くため、該2層間の密着性は極めて高く、またプライマー層を形成するプライマー剤は、無機酸化物蒸着層表面の微細な隙間にも入り込むことができる。これにより、本発明のガスバリア性積層体において、プライマー層は、無機酸化物蒸着層と共に、緻密な平滑面を有するガスバリア層を形成することができる。

したがって、本発明のガスバリア性積層体は、フィルム全面にわたって均一であり且つ優れたガスバリア性を示す。

【0010】

また、本発明において、無機酸化物蒸着層表面にプライマー層を積層する前に、該無機酸化物蒸着層表面に対し、予め酸素プラズマ処理を行うことにより該無機酸化物蒸着層表面に水酸基を導入することによって、プライマー層との密着性がより高められることが分かった。

【0011】

さらに、本発明のガスバリア性積層体は、層間の密着が強いため、易カット性を有し、印刷等の後加工工程に好適に付すことができ、その際、層間剥離(デラミ)を起こしにくいものである。

【図面の簡単な説明】

【0012】

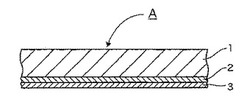

【図1】本発明に係るガスバリア性積層体の層構成を示す概略的断面図である。

【図2】プラズマ化学気相成長装置についてその一例の概要を示す概略的構成図である。

【図3】巻き取り式真空蒸着装置についてその一例の概要を示す概略的構成図である。

【発明を実施するための形態】

【0013】

本発明について、以下に図面等を用いてさらに詳しく説明する。以下、本明細書において使用される樹脂名は、業界において慣用されるものが用いられる。

【0014】

<1>本発明のガスバリア性積層体の層構成

まず、本発明のガスバリア性積層体の層構成について説明する。図1は、本発明のガスバリア性積層体の層構成の一例を示す断面図である。

【0015】

本発明に係るガスバリア性積層体は、図1に示すように、プラスチック材料からなる基材フィルム1の一方の面に、無機酸化物蒸着層2、及びプライマー層3を順に積層した構成を基本構造とするものである。

【0016】

本発明において、無機酸化物蒸着層は、単層であっても、2層以上からなる多層であってもよい。

【0017】

<2>基材フィルム

本発明において、基材フィルムとして、化学的ないし物理的強度に優れ、無機酸化物の蒸着膜を形成する条件等に耐え、それら無機酸化物の蒸着膜等の特性を損なうことなく良好に保持し得ることができるプラスチック材料からなるフィルムを使用することができる。

【0018】

このようなプラスチック材料からなるフィルムとしては、具体的には、例えば、ポリエチレン系樹脂あるいはポリプロピレン系樹脂等のポリオレフイン系樹脂、環状ポリオレフイン系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、ポリ(メタ)アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂、各種のナイロン等のポリアミド系樹脂、ポリウレタン系樹脂、アセタール系樹脂、セルロース系樹脂等の各種のプラスチック材料からなるフィルムを使用することができる。

【0019】

本発明においては、上記のプラスチック材料からなるフィルムの中でも、特に、ポリエステル系樹脂、ポリオレフイン系樹脂、または、ポリアミド系プラスチック材料からなるフィルムを使用することが好ましい。

【0020】

本発明において、上記の各種フィルムとしては、例えば、上記の各種の樹脂1種又はそれ以上を使用し、押し出し法、キャスト成形法、Tダイ法、切削法、インフレーション法等の製膜化法を用いて、上記の各種の樹脂を単独で製膜化する方法、あるいは、2種以上の各種の樹脂を使用して多層共押し出し製膜化する方法、さらには、2種以上の樹脂を使用し、製膜化する前に混合して製膜化する方法等により、各種のフィルムを製造し、さらに、所望により、例えば、テンター方式、あるいは、チューブラマ方式等を利用して1軸ないし2軸方向に延伸した各種のフィルムを使用することができる。

【0021】

本発明において、基材フィルムの膜厚としては、6〜200μm、より好ましくは、9〜100μmが好ましい。

【0022】

なお、上記の各種の樹脂1種又はそれ以上を使用し、その製膜化に際して、例えば、フィルムの加工性、耐熱性、耐候性、機械的性質、寸法安定性、抗酸化性、滑り性、離形性、難燃性、抗カビ性、電気的特性、強度等を改良、改質する目的で、種々のプラスチック配合剤や添加剤等を添加することができ、その添加量としては、極く微量から数十%まで、その目的に応じて、任意に添加することができる。

【0023】

上記において、一般的な添加剤としては、例えば、滑剤、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、充填剤、補強剤、帯電防止剤、顔料等を使用することができ、さらには、改質用樹脂等も使用することができる。

【0024】

また、上記の基材フィルムとしては、必要ならば、その表面に、例えば、コロナ処理、プラズマ処理、フレーム処理等の表面活性処理を任意に施すことができる。

【0025】

<3>無機酸化物蒸着層

本発明において、無機酸化物蒸着層としては、ケイ素(Si)、アルミニウム(Al)、マグネシウム(Mg)、カルシウム(Ca)、カリウム(K)、スズ(Sn)、ナトリウム(Na)、ホウ素(B)、チタン(Ti)、鉛(Pb)、ジルコニウム(Zr)、イットリウム(Y)等の酸化物からなる蒸着膜を挙げることができる。

【0026】

好ましいものとしては、ケイ素(Si)又はアルミニウム(Al)の金属の酸化物からなる蒸着膜を挙げることができる。

【0027】

また、上記の金属の酸化物の蒸着膜は、ケイ素酸化物、アルミニウム酸化物、マグネシウム酸化物等のように金属酸化物ともいうことができ、その表記は、例えば、SiOX、AlOX、MgOX等のようにMOX(ただし、式中、Mは、金属元素を表し、Xの値は、金属元素によってそれぞれ範囲が異なる)で表される。

【0028】

また、上記のXの値の範囲として、ケイ素(Si)は0〜2、アルミニウム(Al)は0〜1.5、マグネシウム(Mg)は0〜1、カルシウム(Ca)は0〜1、カリウム(K)は0〜0.5、スズ(Sn)は0〜2、ナトリウム(Na)は0〜0.5、ホウ素(B)は0〜1.5、チタン(Ti)は0〜2、鉛(Pb)は0〜1、ジルコニウム(Zr)は0〜2、イットリウム(Y)は0〜1.5の範囲の値をとることができる。

【0029】

上記において、X=0の場合は、完全な金属であり、透明ではないので使用することができない。また、Xの範囲の上限は、完全に酸化したときの値である。

【0030】

望ましくは、ケイ素(Si)は1.0〜2.0、アルミニウム(Al)は0.5〜1.5の範囲の値のものを使用することができる。

【0031】

無機酸化物蒸着層の層厚は、使用する金属、又は金属の酸化物の種類等によって異なるが、例えば5〜100nm、好ましくは10〜50nmの範囲内で任意に選択することができる。

【0032】

また、無機酸化物蒸着層として、使用する金属、又は金属の酸化物は、1種又は2種以上の混合物で使用し、異種の材質で混合した無機酸化物蒸着層を構成することもできる。

【0033】

さらに、無機酸化物が、酸化ケイ素である場合は、SiOxCyで表される炭素含有酸化ケイ素であってもよい[式中、xは1.5〜2.2の範囲内にあって、yは0.15〜0.80の範囲内にあるのが好ましく、そしてxが1.7〜2.1の範囲内にあって、yが0.39〜0.47の範囲内にあるのがさらに好ましい]。

【0034】

<4>蒸着方法

本発明において、上記無機酸化物蒸着層を、基材フィルムの表面に、化学気相成長法又は物理気相成長法により、又はこれらを併用して形成することができる。

【0035】

(1)化学気相成長法(Chemical Vapor Deposition法、CVD法)

化学気相成長法には、例えば、プラズマ化学気相成長法、熱化学気相成長法、光化学気相成長法等が含まれる。

【0036】

本発明においては、具体的には、基材フィルムの表面に、有機ケイ素化合物等の蒸着用モノマーガスを原料とし、キャリヤーガスとして、アルゴンガス、ヘリウムガス等の不活性ガスを使用し、更に、酸素供給ガスとして、酸素ガス等を使用し、低温プラズマ発生装置等を利用する低温プラズマ化学気相成長法を用いて、無機酸化物からなる蒸着膜を形成することができる。

【0037】

上記において、低温プラズマ発生装置としては、例えば、高周波プラズマ、パルス波プラズマ、マイクロ波プラズマ等の発生装置を使用することができるが、本発明においては、高活性の安定したプラズマを得るために、高周波プラズマ方式による発生装置を使用することが望ましい。

【0038】

本発明における、低温プラズマ化学気相成長法による無機酸化物蒸着層の形成法について、その一例を挙げて説明する。図2は、上記の低温プラズマ化学気相成長法において使用される低温プラズマ化学気相成長装置の概略的構成図である。

【0039】

本発明においては、図2に示すように、低温プラズマ化学気相成長装置21の真空チャンバー22内に配置された巻き出しロール23から、基材フィルム1を繰り出し、更に、基材フィルム1を、補助ロール24を介して所定の速度で冷却・電極ドラム25周面上に搬送する。ガス供給装置26、27及び、原料揮発供給装置28から酸素ガス、不活性ガス、蒸着用モノマーガス等を供給し、それらからなる蒸着用混合ガス組成物を調整しながら原料供給ノズル29を通して真空チャンバー22内に該蒸着用混合ガス組成物を導入し、そして、上記の冷却・電極ドラム25周面上に搬送された、基材フィルム1上に、グロー放電プラズマ30によってプラズマを発生させ、これを照射して、無機酸化物蒸着層を

形成する。

【0040】

その際に、冷却・電極ドラム25は、真空チャンバー22の外に配置されている電源31から所定の電力が印加されており、また、冷却・電極ドラム25の近傍には、マグネット32を配置してプラズマの発生が促進されている。次いで、基材フィルム1は、その一方の面上に無機酸化物蒸着層を形成した後、補助ロール33を介して巻き取りロール34に巻き取られる。なお、図中、35は真空ポンプを表す。

【0041】

図示しないが、本発明において、無機酸化物蒸着膜の層は、単層であっても、2層以上からなる多層であってもよく、また、使用する無機酸化物は、単独で使用しても、2種以上の混合物として使用してもよい。

【0042】

(2)物理気相成長法(Physical Vapor Deposition法、PVD法)

物理気相成長法には、例えば、真空蒸着法、スパッタリング法、イオンプレーティング法、イオンクラスタービーム法等が含まれる。

【0043】

本発明における酸化物の蒸着方法について、その一例を挙げてさらに具体的に説明する。図3は、本発明における酸化物の蒸着方法の一例を示す巻き取り式真空蒸着装置の概略的構成図である。

【0044】

図3に示すように、巻き取り式真空蒸着装置41の真空チャンバー42の中で、巻き出しロール43から、基材フィルム1を繰り出し、該基材フィルム1を、ガイドロール44、45を介して、冷却したコーティングドラム46に案内する。

【0045】

次いで、冷却したコーティングドラム46上に案内された基材フィルム1の一方の面上に、るつぼ47で熱せられた蒸着源48を、必要ならば、酸素ガス吹出口49から酸素ガス等を供給しながら蒸着させ、マスク50を介して無機酸化物蒸着膜を成膜化する。次いで、無機酸化物蒸着膜を積層した基材フィルム1を、ガイドロール51、52を介して、巻き取りロール53に巻き取る。

【0046】

本発明においては、無機酸化物蒸着層上にプライマー層を積層することにより、化学気相成長法はもちろん、物理気相成長法により無機酸化物を蒸着させた場合であっても、緻密なガスバリア層を得ることができる。

【0047】

特に、物理気相成長法により酸化アルミニウム又は酸化ケイ素を積層し、その上に本発明のプライマー層を積層することにより、極めて優れたガスバリア能が得られる。

【0048】

<5>酸素プラズマ処理

本発明において、プライマー層を積層する前に、無機酸化物蒸着層表面に対し、予め酸素プラズマ処理を行うことにより、無機酸化物蒸着層とプライマー層との密着性をさらに高めることができる。

【0049】

このような酸素プラズマ処理は、気体をアーク放電により電離させることにより生じるプラズマガスを利用して表面改質を行うプラズマ表面処理法等を利用して行うことができる。

【0050】

すなわち、本発明においては、酸素ガス、又は窒素ガス、アルゴンガス、ヘリウムガス等の不活性ガスと酸素ガスとの混合ガスをプラズマガスとして使用するプラズマ表面処理法で酸素プラズマ処理を行うことにより、無機酸化物蒸着層上にプラズマ処理面を形成することができる。

【0051】

また、本発明において、プラズマ処理面を形成する場合、基材フィルムの一方の面に、無機酸化物の蒸着膜を形成した直後に、インラインで酸素プラズマ処理を行うことができる。 更に、本発明において、上記の酸素プラズマ処理としては、プラズマ出力、プラズマガスの種類、プラズマガスの供給量、処理時間等の条件を考慮してプラズマ放電処理を行うことが好ましいものである。

【0052】

また、本発明において、プラズマを発生させる方法としては、例えば、直流グロー放電、高周波放電、マイクロ波放電等の装置を利用して行うことができる。

【0053】

<6>プライマー層

本発明において、無機酸化物蒸着層上に、特定のプライマー層を設ける。これにより、フィルム全面にわたって均一であり、且つ優れたガスバリア能を示すガスバリア層が得られる。

【0054】

上記のような効果を得るために、本発明において、プライマー層を形成するプライマー剤は、水酸基含有アクリル樹脂と、硬化剤としてのイソシアネート化合物と、シランカップリング剤とからなる。

【0055】

a)水酸基含有アクリル樹脂

本発明で用いられる水酸基含有アクリル樹脂は、中性モノマーと、水酸基含有アクリルモノマーとから製造される。

【0056】

中性モノマーとしては、例えばアクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸2−エチルヘキシル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸イソブチル、メタクリル酸n−ブチル、メタクリル酸n−ヘキシル、メタクリル酸ラウリル、スチレン、ビニルトルエン、酢酸ビニルなどが挙げられる。

【0057】

また、水酸基含有アクリルモノマーとしては、例えばメタクリル酸2−ヒドロキシエチル、メタクリル酸ヒドロキシプロピル、アクリル酸2−ヒドロキシエチル、アクリル酸ヒドロキシプロピルなど水酸基含有モノマーが挙げられる。

【0058】

水酸基含有アクリル樹脂は、反応速度の制御が容易であるため、特に好適に用いられるが、本発明においては、水酸基含有アクリル樹脂の代わりに、カルボキシル基含有アクリル樹脂、エポキシ基含有アクリル樹脂、アミノ基含有アクリル樹脂等を用いることもできる。

【0059】

これらの官能基含有アクリル樹脂は、上記の中性モノマーと、アクリル酸、メタクリル酸、マレイン酸、イタコン酸などのカルボキシル基含有モノマー、又はアクリル酸グリシジル、メタクリル酸グリジンなどのエポキシ基含有モノマー、又はアクリルアミド、N−メテロールアクリルアミド、ジアセトンアクリルアミド、メタクリル酸ジメチルアミノエチルなどの含窒素モノマーとから製造することができる。

【0060】

本発明で用いられる水酸基含有アクリル樹脂の合成は、公知のラジカル重合開始剤を用いた溶液法で製造することができる。ラジカル開始剤としてはアゾビスイソブチロニトリル、アゾビス−2−メチルブチロニトリル等のアゾ系開始剤、クメンヒドロペルオキシド、ジ−t−ブチルペルオキシド、過酸化ベンゾイル等の過酸化物系開始剤、過硫酸アンモニウムなどの過硫酸系開始剤などが好適に用いられるが、これらに限定されない。

【0061】

水酸基含有アクリル樹脂のガラス転移点(Tg)は、50℃以下であるとブロッキングしやすくなり、また、200℃以上では水酸基含有アクリル樹脂の分子運動が少なく、アクリル樹脂中の水酸基とイソシアネート化合物との反応速度が遅くなり、硬化不良となりやすい。そのため、該ガラス転移点(Tg)は、50〜200℃の範囲であることが好ましく、特に70〜150℃の範囲であることが好ましい。

【0062】

また、水酸基含有アクリル樹脂の数平均分子量は、10,000〜100,000であることが好ましい。数平均分子量が10,000より小さいと膜が軟らかくなり、ブロッキングしやすくなり、また100,000より大きいと、粘度が高くなり、塗工適性が低下するため好ましくない。

【0063】

水酸基含有アクリル樹脂の水酸基価は、20mgKOH/g未満であると、混入する硬化剤のNCO基との反応にすべてのOH基が使われてしまい、蒸着膜表面のOH基とアクリルポリオール由来のOH基との反応性が低下するため、蒸着層とプライマー間で十分な密着強度が得られず、塗工後のガスバリア性の向上も期待できなくなる。

【0064】

また、200mgKOH/gより大きいと混入する硬化剤量が多くなり、コストが高いため好ましくない。そのため、水酸基価は20〜200mgKOH/gの範囲が好ましく、特に30〜150mgKOH/gの範囲が好適に用いられる。

【0065】

b)イソシアネート化合物

本発明において、硬化剤としてのイソシアネート化合物は、上記の水酸基含有アクリル樹脂と反応してウレタン結合を形成する化合物であって、イソシアネート硬化剤として知られる任意の化合物、例えばトリレンジイソシアネート、4,4−ジフェニルメタンジイソシアネート等の芳香族系ジイソシアネートモノマー、キシリレンジイソシアネート、ヘキサメチレンジイソシアネート等の脂肪族系ジイソシアネートモノマー、及びこれらの重合体、誘導体が用いられる。これらは、単独で又は混合物として用いることができる。

【0066】

c)シランカップリング剤

本発明において、シランカップリング剤は、無機物と反応する加水分解基、及び有機物と反応する有機官能基の両方を一分子中にもつ有機ケイ素化合物からなる。無機物と反応する加水分解基としては、メトキシ基、エトキシ基のようなアルコキシ基、アセトキシ基及びクロロ基などが挙げられる。

【0067】

また、有機物と反応する有機官能基としては、水酸基含有アクリル樹脂中の水酸基又はイソシアネート化合物のイソシアネート基と反応する官能基が好ましく、例えばイソシアネート基、アミノ基、エポキシ基、メルカプト基、ビニル基及びメタクリルオキシ基などが挙げられる。

【0068】

該有機ケイ素化合物は、無機物及び有機物のいずれとも反応しないアルキル基やフェニル基を有していてもよい。また、有機官能基を有しないケイ素化合物、例えば加水分解基のみを有するアルコキシシランのような化合物と混合することもできる。

本発明において、シランカップリング剤は、1種類または2種類以上の混合物であっても良い。

【0069】

上記のようなシランカップリング剤は、加水分解基が加水分解してシラノール基(SiOH)を形成し、これが、無機酸化物蒸着層を構成する金属、又は無機酸化物蒸着層表面上の活性な基、例えば、水酸基等の官能基と相互作用し、例えば、脱水縮合反応等の反応を起こして、無機酸化物の蒸着膜表面上にシランカップリング剤が共有結合等で修飾され、更に、シラノール基自体の無機酸化物の蒸着膜表面に吸着や水素結合等により強固な結合を形成する。

【0070】

他方、該有機ケイ素の他端にある有機官能基が、そのシランカップリング剤の薄膜の上に形成される、例えば、接着剤層等を構成する物質と反応して強固な結合を形成し、強固に密接着して、そのラミネート強度を高め、このようにして、本発明においては、ラミネート強度の高い強固な積層構造を形成可能とするものである。

【0071】

本発明において用いられるシランカップリング剤としては、N−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシランなどのアミノ基含有シランカップリング剤、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシランなどのエポキシ基含有シランカップリング剤、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシランなどのメルカプト基含有シランカップリング剤、3−イソシアネートプロピルトリエトキシシラン、3−イソシアネートプロピルトリメトキシシランなどのイソシアネート基含有シランカップリング剤等が挙げられる。

【0072】

d)溶剤

本発明において、水酸基含有アクリル樹脂を溶解する溶剤としては、プライマー剤の塗工時の流動性を保って平滑なプライマー層を与えることができる、任意の溶剤を使用することができる。このような溶剤としては、メタノール、エタノール、イソプロピルアルコール、n−ブチルアルコール、イソブチルアルコールなどのアルコール系溶剤、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノンなどのケトン系溶剤、酢酸エチル、酢酸n−プロピル、酢酸n−ブチル、酢酸イソブチルなどのエステル系溶剤、2−ブトキシエタノール、プロピレングリコールモノメチルエーテルなどのグリコール系溶剤、トルエン、キシレン、n−ヘキサン、メチルシクロヘキサンなどの炭化水素系溶剤などを好適に用いることができる。

【0073】

e)組成比

本発明において、プライマー剤における、水酸基含有アクリル樹脂とイソシアネート化合物の配合比は特に限定されないが、水酸基含有アクリル樹脂中の水酸基に対する、イソシアネート化合物中のイソシアネート基のモル比は、0.3〜3.0であることが好ましい。

【0074】

イソシアネート基の量が少なく、該モル比が0.3未満である場合、硬化不良になり得るため、好ましくない。また、イソシアネート基の量が多く、該モル比が3.0より大きい場合、ブロッキング等が発生するため、好ましくない。

【0075】

また、プライマー剤における、水酸基含有アクリル樹脂とシランカップリング剤の配合比は、水酸基含有アクリル樹脂の固形分100重量部に対し、シランカップリング剤が3〜80重量部であることが好ましい。シランカップリング剤が3重量部より少ないと、蒸着膜とプライマー層間で十分な密着性が得られず、また80重量部より多いとブロッキングしやすくなるため好ましくない。

【0076】

f)形成方法

本発明において、プライマー剤は、水酸基含有アクリル樹脂、イソシアネート化合物及びシランカップリング剤を、任意の配合比で混合した複合溶液を調製し、それを無機酸化物蒸着層表面上にコーティングして形成する。

【0077】

該複合溶液の調製方法としては、シランカップリング剤と水酸基含有アクリル樹脂を混合し、溶剤を加え、任意の濃度に希釈した後、イソシアネート化合物と混合して、複合溶液を調製するか、又は予めシランカップリング剤を溶剤中に混合しておき、その後、水酸基含有アクリル樹脂を混合させることにより調製することができる。

【0078】

本発明において、プライマー層は、上述のようなプライマー剤を、例えばロールコート、グラビアコート、ナイフコート、ディップコート、スプレイコート等の公知のコーティング法でコーティングし、溶剤、希釈剤等を乾燥除去し、硬化させることにより、形成することができ、その塗工量としては0.1〜5g/m2 (乾燥状態)が望ましい。

次に本発明について実施例を挙げて具体的に説明する。

【実施例】

【0079】

〔実施例1〕

厚み12μm、幅2000mmの2軸延伸ポリエチレンテレフタレートフィルムを基材フィルムとし、その片面に一酸化ケイ素を蒸着源に用いて、エレクトロンビーム(EB)加熱方式による真空蒸着法により、膜厚30nmの酸化ケイ素蒸着層を形成した。

【0080】

また、数平均分子量40,000、ガラス転移点(Tg)68℃、水酸基価43mgKOH/gの水酸基含有アクリル樹脂を、メチルエチルケトン(MEK)/酢酸エチルの混合溶剤(混合比1:1)を用いて、液中の固形分濃度が10%になるように希釈することにより、主剤を調製した。一方、固形分75%のトリレンジイソシアネートを含有する酢酸エチル溶液を硬化剤として使用した。主剤100重量部に対して硬化剤10重量部を添加し、プライマー剤を作製した(以下、プライマー剤A)。

【0081】

該プライマー剤Aを、上記方法により得られた酸化ケイ素蒸着層上に、グラビアコート法により、塗工量が0.3g/m2となるように塗工し、120℃、30秒間乾燥することにより、厚さ0.3μmのプライマー層Aを形成した。

これにより、2軸延伸ポリエチレンテレフタレートフィルム/酸化ケイ素蒸着層/プライマー層A、からなる本発明のガスバリア性積層体を得た。

【0082】

〔実施例2〕

実施例1と同様に形成した酸化ケイ素蒸着層上に、グロー放電プラズマ発生装置を用いて、プラズマ出力1500w、酸素ガスとアルゴンガスとが19:1からなる混合ガスを使用し、処理速度420m/minで酸素プラズマ処理を実施した。

【0083】

次いで実施例1と同様の方式でプライマー剤Aを塗工し、2軸延伸ポリエチレンテレフタレートフィルム/酸化ケイ素蒸着層/酸素プラズマ処理面/プライマー層A、からなる本発明のガスバリア性積層体を得た。

【0084】

〔実施例3〕

数平均分子量25,000、ガラス転移点(Tg)99℃、水酸基価80mgKOH/gの水酸基含有アクリル樹脂を、メチルエチルケトン(MEK)/酢酸エチルの混合溶剤(混合比1:1)を用いて、液中の固形分濃度が10%になるように希釈することにより、主剤を調整した。一方、固形分75%のトリレンジイソシアネートを含有する酢酸エチル溶液を硬化剤として使用した。主剤100重量部に対して硬化剤10重量部添加し、プライマー剤を作製した(以下、プライマー剤B)。

【0085】

該プライマー剤Bを、実施例2と同様に形成した酸化ケイ素蒸着層の酸素プラズマ処理面に、グラビアコート法により、塗工量が0.3g/m2となるように塗工し、120℃、30秒間乾燥することにより、厚さ0.3μmのプライマー層Bを形成した。

これにより、2軸延伸ポリエチレンテレフタレートフィルム/酸化ケイ素蒸着層/酸素プラズマ処理面/プライマー層B、からなる本発明のガスバリア性積層体を得た。

【0086】

〔実施例4〕

厚み12μm、幅2000mmの2軸延伸ポリエチレンテレフタレートフィルムを基材フィルムとし、その片面にアルミニウムを蒸着源に用いて、エレクトロンビーム(EB)加熱方式による真空蒸着法により、膜厚20nmの酸化アルミニウム蒸着層を形成した。

【0087】

次いで、蒸着直後の酸化アルミニウム蒸着層上にグロー放電プラズマ発生装置を用いて、プラズマ出力1500w、酸素ガスとアルゴンガスとが19:1からなる混合ガスを使用し、処理速度540m/minで酸素プラズマ処理を実施した。

【0088】

次いで実施例1と同様の方式でプライマー剤Aを塗工し、2軸延伸ポリエチレンテレフタレートフィルム/酸化アルミニウム蒸着層/酸素プラズマ処理面/プライマー層A、からなる本発明のガスバリア性積層体を得た。

【0089】

〔実施例5〕

実施例4と同様に形成した酸化アルミニウム蒸着層の酸素プラズマ処理面に、実施例3と同様の方式でプライマー剤Bを塗工し、2軸延伸ポリエチレンテレフタレートフィルム/酸化アルミニウム蒸着層/酸素プラズマ処理面/プライマー層B、からなる本発明のガスバリア性積層体を得た。

【0090】

〔比較例1〕

酸化アルミニウム蒸着層表面に、酸素プラズマ処理を行わず、そしてプライマー剤Bの主剤として、数平均分子量25,000、ガラス転移点(Tg)99℃、水酸基価10mgKOH/gである水酸基含有アクリル樹脂を用いた以外は、実施例5と同様にして積層体を得た。

【0091】

〔比較例2〕

プライマー剤Bの主剤として、数平均分子量25,000、ガラス転移点(Tg)99℃、水酸基価10mgKOH/gである水酸基含有アクリル樹脂を用いた以外は、実施例5と同様にして積層体を得た。

【0092】

〔比較例3〕

実施例5と同様に形成した酸化アルミニウム蒸着層の酸素プラズマ処理面に、固形分8.5%の2液混合型ポリエステルポリオール溶液を、グラビアコート法により、塗工量が0.3g/m2となるように塗工し、120℃、30秒間乾燥することにより、厚さ0.3μmの塗膜を形成した。

【0093】

〔得られた積層体の酸素及び水蒸気透過度の測定方法〕

測定サンプル

得られた積層体において、2000mm幅の幅方向から均一に計5箇所から15cm四方の測定用積層体サンプルを採取し、該サンプルを、端から順に1〜5まで番号付けした。したがって、各積層体において、サンプル1及びサンプル5は、積層体の幅方向の両端から採取されたものであり、サンプル3は、積層体の中央部から採取されたものである。

【0094】

測定方法

(1)酸素透過度の測定

米国、MOCON社製OXTRAN2/20を用いて、23℃、90%RH雰囲気下で測定した。

(2)水蒸気透過度の測定

10cm×10cmで作製した平パウチ中に塩化カルシウムを封入し、40℃、90%RH雰囲気下で保管し、その重量変化を水蒸気透過度に換算した。

結果は以下のとおりであった。

【0095】

【表1】

【0096】

【表2】

【0097】

また、2液硬化型ウレタン系接着剤を用いて、上記積層体の基材フィルム(PET)側の面と、厚さ30μmの未延伸ポリプロピレンフィルム(CPP30)とをドライラミネートすることにより、ラミネート強度測定用サンプルを作製し、このサンプルのラミネート強度を、テンシロンを用いてT字剥離方式(測定速度50mm/min)により測定した。

結果は以下のとおりであった。

【0098】

【表3】

【0099】

上記の表1及び2から明らかなように、実施例1〜5の積層体は、比較例1〜3と比較して、いずれも、低い酸素透過度及び水蒸気透過度を示し、且つ、これらの優れたガスバリア性は、積層体の幅方向において、中央部と両端部でほぼ均一であった。

これに対し、比較例1〜3の積層体は、積層体の中央部と両端部で、ガスバリア性が大きく異なっていた。

【0100】

また、上記の表3から明らかなように、実施例1〜5の積層体は、いずれも高いラミネート強度を示し、特に実施例2〜5については、CPP30のフィルム強度を上回る層間密着強度を有した。

【符号の説明】

【0101】

1 基材フィルム

2 無機酸化物蒸着層

3 プライマー層

21 低温プラズマ化学気相成長装置

22、42 真空チャンバー

23、43 巻き出しロール

24、33 補助ロール

25 冷却・電極ドラム

26、27 ガス供給装置

28 原料揮発供給装置

29 原料供給ノズル

30 グロー放電プラズマ

31 電源

32 マグネット

34、53 巻き取りロール

35 真空ポンプ

41 巻き取り式真空蒸着装置

44、45、51、52 ガイドロール

46 コーティングドラム

47 るつぼ

48 蒸着源

49 酸素ガス吹出口

50 マスク

【技術分野】

【0001】

本発明は、フィルム全面にわたって均一であり且つ優れたガスバリア性を示すガスバリア性積層体、及びその製造方法に関する。

【背景技術】

【0002】

基材フィルム上に酸化アルミニウムや酸化ケイ素のような無機酸化物を蒸着させて、酸素及び水蒸気に対するガスバリア性を有するガスバリア性積層体を得ることが知られている。また、このような無機酸化物蒸着膜は、印刷やラミネート等の後処理工程においてダメージを受けて剥離し易く、これを防ぐために、無機酸化物蒸着層の表面に透明プライマー層を設けることが知られている(特許文献1)。

【0003】

物理蒸着法は、無機酸化物の蒸着のために一般的に用いられる方法の1つであるが、これにより得られる無機酸化物蒸着膜は、多くの不規則な微細孔を有するため、所望のガスバリア性を得ることができない。

また、該物理蒸着法により、無機酸化物を、基材フィルム全面にわたって均一に蒸着することは非常に困難である。特に、基材フィルムの中央部では一般に、蒸着膜厚が厚くなり、したがってガスバリア性が高くなるのに対し、幅方向の両端部では該膜厚が薄くなり、ガスバリア性が低くなる傾向がある。

【0004】

さらに、透明プライマー層の表面に印刷を行うと、印刷インキの溶媒によりプライマー層が溶解してインキが滲んだり、プライマー層の濡れ性が悪いためにインキの密着性が悪いという問題がある。また、無機酸化物蒸着膜とプライマー層との密着性が悪いために、カット性が不良になり易く、また、この部分でデラミネーションを起こし易いという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−269914号

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、フィルム全面にわたって均一であり且つ優れたガスバリア性を示すガスバリア性積層体、及びその製造方法を提供するものである。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決するために鋭意研究し、無機酸化物蒸着膜中に形成された微細孔を塞ぐことができるだけでなく、それ自体がガスバリア能を有し、無機酸化物蒸着膜の粗面上に平滑面を形成することにより、フィルム全面にわたって均一なガスバリア性を提供することができるプライマー剤を見出した。

【0008】

具体的には、プラスチック材料からなる基材フィルムの一方の面に、無機酸化物蒸着層、及びプライマー層を順に積層したガスバリア性積層体において、該プライマー層を形成するプライマー剤として、水酸基含有アクリル樹脂とイソシアネート化合物とを含むプライマー剤を用いたところ、上記目的のガスバリア性積層体が得られた。

【発明の効果】

【0009】

本発明のガスバリア性積層体において、無機酸化物蒸着層とプライマー層との間で相互作用が働くため、該2層間の密着性は極めて高く、またプライマー層を形成するプライマー剤は、無機酸化物蒸着層表面の微細な隙間にも入り込むことができる。これにより、本発明のガスバリア性積層体において、プライマー層は、無機酸化物蒸着層と共に、緻密な平滑面を有するガスバリア層を形成することができる。

したがって、本発明のガスバリア性積層体は、フィルム全面にわたって均一であり且つ優れたガスバリア性を示す。

【0010】

また、本発明において、無機酸化物蒸着層表面にプライマー層を積層する前に、該無機酸化物蒸着層表面に対し、予め酸素プラズマ処理を行うことにより該無機酸化物蒸着層表面に水酸基を導入することによって、プライマー層との密着性がより高められることが分かった。

【0011】

さらに、本発明のガスバリア性積層体は、層間の密着が強いため、易カット性を有し、印刷等の後加工工程に好適に付すことができ、その際、層間剥離(デラミ)を起こしにくいものである。

【図面の簡単な説明】

【0012】

【図1】本発明に係るガスバリア性積層体の層構成を示す概略的断面図である。

【図2】プラズマ化学気相成長装置についてその一例の概要を示す概略的構成図である。

【図3】巻き取り式真空蒸着装置についてその一例の概要を示す概略的構成図である。

【発明を実施するための形態】

【0013】

本発明について、以下に図面等を用いてさらに詳しく説明する。以下、本明細書において使用される樹脂名は、業界において慣用されるものが用いられる。

【0014】

<1>本発明のガスバリア性積層体の層構成

まず、本発明のガスバリア性積層体の層構成について説明する。図1は、本発明のガスバリア性積層体の層構成の一例を示す断面図である。

【0015】

本発明に係るガスバリア性積層体は、図1に示すように、プラスチック材料からなる基材フィルム1の一方の面に、無機酸化物蒸着層2、及びプライマー層3を順に積層した構成を基本構造とするものである。

【0016】

本発明において、無機酸化物蒸着層は、単層であっても、2層以上からなる多層であってもよい。

【0017】

<2>基材フィルム

本発明において、基材フィルムとして、化学的ないし物理的強度に優れ、無機酸化物の蒸着膜を形成する条件等に耐え、それら無機酸化物の蒸着膜等の特性を損なうことなく良好に保持し得ることができるプラスチック材料からなるフィルムを使用することができる。

【0018】

このようなプラスチック材料からなるフィルムとしては、具体的には、例えば、ポリエチレン系樹脂あるいはポリプロピレン系樹脂等のポリオレフイン系樹脂、環状ポリオレフイン系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、ポリ(メタ)アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂、各種のナイロン等のポリアミド系樹脂、ポリウレタン系樹脂、アセタール系樹脂、セルロース系樹脂等の各種のプラスチック材料からなるフィルムを使用することができる。

【0019】

本発明においては、上記のプラスチック材料からなるフィルムの中でも、特に、ポリエステル系樹脂、ポリオレフイン系樹脂、または、ポリアミド系プラスチック材料からなるフィルムを使用することが好ましい。

【0020】

本発明において、上記の各種フィルムとしては、例えば、上記の各種の樹脂1種又はそれ以上を使用し、押し出し法、キャスト成形法、Tダイ法、切削法、インフレーション法等の製膜化法を用いて、上記の各種の樹脂を単独で製膜化する方法、あるいは、2種以上の各種の樹脂を使用して多層共押し出し製膜化する方法、さらには、2種以上の樹脂を使用し、製膜化する前に混合して製膜化する方法等により、各種のフィルムを製造し、さらに、所望により、例えば、テンター方式、あるいは、チューブラマ方式等を利用して1軸ないし2軸方向に延伸した各種のフィルムを使用することができる。

【0021】

本発明において、基材フィルムの膜厚としては、6〜200μm、より好ましくは、9〜100μmが好ましい。

【0022】

なお、上記の各種の樹脂1種又はそれ以上を使用し、その製膜化に際して、例えば、フィルムの加工性、耐熱性、耐候性、機械的性質、寸法安定性、抗酸化性、滑り性、離形性、難燃性、抗カビ性、電気的特性、強度等を改良、改質する目的で、種々のプラスチック配合剤や添加剤等を添加することができ、その添加量としては、極く微量から数十%まで、その目的に応じて、任意に添加することができる。

【0023】

上記において、一般的な添加剤としては、例えば、滑剤、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、充填剤、補強剤、帯電防止剤、顔料等を使用することができ、さらには、改質用樹脂等も使用することができる。

【0024】

また、上記の基材フィルムとしては、必要ならば、その表面に、例えば、コロナ処理、プラズマ処理、フレーム処理等の表面活性処理を任意に施すことができる。

【0025】

<3>無機酸化物蒸着層

本発明において、無機酸化物蒸着層としては、ケイ素(Si)、アルミニウム(Al)、マグネシウム(Mg)、カルシウム(Ca)、カリウム(K)、スズ(Sn)、ナトリウム(Na)、ホウ素(B)、チタン(Ti)、鉛(Pb)、ジルコニウム(Zr)、イットリウム(Y)等の酸化物からなる蒸着膜を挙げることができる。

【0026】

好ましいものとしては、ケイ素(Si)又はアルミニウム(Al)の金属の酸化物からなる蒸着膜を挙げることができる。

【0027】

また、上記の金属の酸化物の蒸着膜は、ケイ素酸化物、アルミニウム酸化物、マグネシウム酸化物等のように金属酸化物ともいうことができ、その表記は、例えば、SiOX、AlOX、MgOX等のようにMOX(ただし、式中、Mは、金属元素を表し、Xの値は、金属元素によってそれぞれ範囲が異なる)で表される。

【0028】

また、上記のXの値の範囲として、ケイ素(Si)は0〜2、アルミニウム(Al)は0〜1.5、マグネシウム(Mg)は0〜1、カルシウム(Ca)は0〜1、カリウム(K)は0〜0.5、スズ(Sn)は0〜2、ナトリウム(Na)は0〜0.5、ホウ素(B)は0〜1.5、チタン(Ti)は0〜2、鉛(Pb)は0〜1、ジルコニウム(Zr)は0〜2、イットリウム(Y)は0〜1.5の範囲の値をとることができる。

【0029】

上記において、X=0の場合は、完全な金属であり、透明ではないので使用することができない。また、Xの範囲の上限は、完全に酸化したときの値である。

【0030】

望ましくは、ケイ素(Si)は1.0〜2.0、アルミニウム(Al)は0.5〜1.5の範囲の値のものを使用することができる。

【0031】

無機酸化物蒸着層の層厚は、使用する金属、又は金属の酸化物の種類等によって異なるが、例えば5〜100nm、好ましくは10〜50nmの範囲内で任意に選択することができる。

【0032】

また、無機酸化物蒸着層として、使用する金属、又は金属の酸化物は、1種又は2種以上の混合物で使用し、異種の材質で混合した無機酸化物蒸着層を構成することもできる。

【0033】

さらに、無機酸化物が、酸化ケイ素である場合は、SiOxCyで表される炭素含有酸化ケイ素であってもよい[式中、xは1.5〜2.2の範囲内にあって、yは0.15〜0.80の範囲内にあるのが好ましく、そしてxが1.7〜2.1の範囲内にあって、yが0.39〜0.47の範囲内にあるのがさらに好ましい]。

【0034】

<4>蒸着方法

本発明において、上記無機酸化物蒸着層を、基材フィルムの表面に、化学気相成長法又は物理気相成長法により、又はこれらを併用して形成することができる。

【0035】

(1)化学気相成長法(Chemical Vapor Deposition法、CVD法)

化学気相成長法には、例えば、プラズマ化学気相成長法、熱化学気相成長法、光化学気相成長法等が含まれる。

【0036】

本発明においては、具体的には、基材フィルムの表面に、有機ケイ素化合物等の蒸着用モノマーガスを原料とし、キャリヤーガスとして、アルゴンガス、ヘリウムガス等の不活性ガスを使用し、更に、酸素供給ガスとして、酸素ガス等を使用し、低温プラズマ発生装置等を利用する低温プラズマ化学気相成長法を用いて、無機酸化物からなる蒸着膜を形成することができる。

【0037】

上記において、低温プラズマ発生装置としては、例えば、高周波プラズマ、パルス波プラズマ、マイクロ波プラズマ等の発生装置を使用することができるが、本発明においては、高活性の安定したプラズマを得るために、高周波プラズマ方式による発生装置を使用することが望ましい。

【0038】

本発明における、低温プラズマ化学気相成長法による無機酸化物蒸着層の形成法について、その一例を挙げて説明する。図2は、上記の低温プラズマ化学気相成長法において使用される低温プラズマ化学気相成長装置の概略的構成図である。

【0039】

本発明においては、図2に示すように、低温プラズマ化学気相成長装置21の真空チャンバー22内に配置された巻き出しロール23から、基材フィルム1を繰り出し、更に、基材フィルム1を、補助ロール24を介して所定の速度で冷却・電極ドラム25周面上に搬送する。ガス供給装置26、27及び、原料揮発供給装置28から酸素ガス、不活性ガス、蒸着用モノマーガス等を供給し、それらからなる蒸着用混合ガス組成物を調整しながら原料供給ノズル29を通して真空チャンバー22内に該蒸着用混合ガス組成物を導入し、そして、上記の冷却・電極ドラム25周面上に搬送された、基材フィルム1上に、グロー放電プラズマ30によってプラズマを発生させ、これを照射して、無機酸化物蒸着層を

形成する。

【0040】

その際に、冷却・電極ドラム25は、真空チャンバー22の外に配置されている電源31から所定の電力が印加されており、また、冷却・電極ドラム25の近傍には、マグネット32を配置してプラズマの発生が促進されている。次いで、基材フィルム1は、その一方の面上に無機酸化物蒸着層を形成した後、補助ロール33を介して巻き取りロール34に巻き取られる。なお、図中、35は真空ポンプを表す。

【0041】

図示しないが、本発明において、無機酸化物蒸着膜の層は、単層であっても、2層以上からなる多層であってもよく、また、使用する無機酸化物は、単独で使用しても、2種以上の混合物として使用してもよい。

【0042】

(2)物理気相成長法(Physical Vapor Deposition法、PVD法)

物理気相成長法には、例えば、真空蒸着法、スパッタリング法、イオンプレーティング法、イオンクラスタービーム法等が含まれる。

【0043】

本発明における酸化物の蒸着方法について、その一例を挙げてさらに具体的に説明する。図3は、本発明における酸化物の蒸着方法の一例を示す巻き取り式真空蒸着装置の概略的構成図である。

【0044】

図3に示すように、巻き取り式真空蒸着装置41の真空チャンバー42の中で、巻き出しロール43から、基材フィルム1を繰り出し、該基材フィルム1を、ガイドロール44、45を介して、冷却したコーティングドラム46に案内する。

【0045】

次いで、冷却したコーティングドラム46上に案内された基材フィルム1の一方の面上に、るつぼ47で熱せられた蒸着源48を、必要ならば、酸素ガス吹出口49から酸素ガス等を供給しながら蒸着させ、マスク50を介して無機酸化物蒸着膜を成膜化する。次いで、無機酸化物蒸着膜を積層した基材フィルム1を、ガイドロール51、52を介して、巻き取りロール53に巻き取る。

【0046】

本発明においては、無機酸化物蒸着層上にプライマー層を積層することにより、化学気相成長法はもちろん、物理気相成長法により無機酸化物を蒸着させた場合であっても、緻密なガスバリア層を得ることができる。

【0047】

特に、物理気相成長法により酸化アルミニウム又は酸化ケイ素を積層し、その上に本発明のプライマー層を積層することにより、極めて優れたガスバリア能が得られる。

【0048】

<5>酸素プラズマ処理

本発明において、プライマー層を積層する前に、無機酸化物蒸着層表面に対し、予め酸素プラズマ処理を行うことにより、無機酸化物蒸着層とプライマー層との密着性をさらに高めることができる。

【0049】

このような酸素プラズマ処理は、気体をアーク放電により電離させることにより生じるプラズマガスを利用して表面改質を行うプラズマ表面処理法等を利用して行うことができる。

【0050】

すなわち、本発明においては、酸素ガス、又は窒素ガス、アルゴンガス、ヘリウムガス等の不活性ガスと酸素ガスとの混合ガスをプラズマガスとして使用するプラズマ表面処理法で酸素プラズマ処理を行うことにより、無機酸化物蒸着層上にプラズマ処理面を形成することができる。

【0051】

また、本発明において、プラズマ処理面を形成する場合、基材フィルムの一方の面に、無機酸化物の蒸着膜を形成した直後に、インラインで酸素プラズマ処理を行うことができる。 更に、本発明において、上記の酸素プラズマ処理としては、プラズマ出力、プラズマガスの種類、プラズマガスの供給量、処理時間等の条件を考慮してプラズマ放電処理を行うことが好ましいものである。

【0052】

また、本発明において、プラズマを発生させる方法としては、例えば、直流グロー放電、高周波放電、マイクロ波放電等の装置を利用して行うことができる。

【0053】

<6>プライマー層

本発明において、無機酸化物蒸着層上に、特定のプライマー層を設ける。これにより、フィルム全面にわたって均一であり、且つ優れたガスバリア能を示すガスバリア層が得られる。

【0054】

上記のような効果を得るために、本発明において、プライマー層を形成するプライマー剤は、水酸基含有アクリル樹脂と、硬化剤としてのイソシアネート化合物と、シランカップリング剤とからなる。

【0055】

a)水酸基含有アクリル樹脂

本発明で用いられる水酸基含有アクリル樹脂は、中性モノマーと、水酸基含有アクリルモノマーとから製造される。

【0056】

中性モノマーとしては、例えばアクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸2−エチルヘキシル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸イソブチル、メタクリル酸n−ブチル、メタクリル酸n−ヘキシル、メタクリル酸ラウリル、スチレン、ビニルトルエン、酢酸ビニルなどが挙げられる。

【0057】

また、水酸基含有アクリルモノマーとしては、例えばメタクリル酸2−ヒドロキシエチル、メタクリル酸ヒドロキシプロピル、アクリル酸2−ヒドロキシエチル、アクリル酸ヒドロキシプロピルなど水酸基含有モノマーが挙げられる。

【0058】

水酸基含有アクリル樹脂は、反応速度の制御が容易であるため、特に好適に用いられるが、本発明においては、水酸基含有アクリル樹脂の代わりに、カルボキシル基含有アクリル樹脂、エポキシ基含有アクリル樹脂、アミノ基含有アクリル樹脂等を用いることもできる。

【0059】

これらの官能基含有アクリル樹脂は、上記の中性モノマーと、アクリル酸、メタクリル酸、マレイン酸、イタコン酸などのカルボキシル基含有モノマー、又はアクリル酸グリシジル、メタクリル酸グリジンなどのエポキシ基含有モノマー、又はアクリルアミド、N−メテロールアクリルアミド、ジアセトンアクリルアミド、メタクリル酸ジメチルアミノエチルなどの含窒素モノマーとから製造することができる。

【0060】

本発明で用いられる水酸基含有アクリル樹脂の合成は、公知のラジカル重合開始剤を用いた溶液法で製造することができる。ラジカル開始剤としてはアゾビスイソブチロニトリル、アゾビス−2−メチルブチロニトリル等のアゾ系開始剤、クメンヒドロペルオキシド、ジ−t−ブチルペルオキシド、過酸化ベンゾイル等の過酸化物系開始剤、過硫酸アンモニウムなどの過硫酸系開始剤などが好適に用いられるが、これらに限定されない。

【0061】

水酸基含有アクリル樹脂のガラス転移点(Tg)は、50℃以下であるとブロッキングしやすくなり、また、200℃以上では水酸基含有アクリル樹脂の分子運動が少なく、アクリル樹脂中の水酸基とイソシアネート化合物との反応速度が遅くなり、硬化不良となりやすい。そのため、該ガラス転移点(Tg)は、50〜200℃の範囲であることが好ましく、特に70〜150℃の範囲であることが好ましい。

【0062】

また、水酸基含有アクリル樹脂の数平均分子量は、10,000〜100,000であることが好ましい。数平均分子量が10,000より小さいと膜が軟らかくなり、ブロッキングしやすくなり、また100,000より大きいと、粘度が高くなり、塗工適性が低下するため好ましくない。

【0063】

水酸基含有アクリル樹脂の水酸基価は、20mgKOH/g未満であると、混入する硬化剤のNCO基との反応にすべてのOH基が使われてしまい、蒸着膜表面のOH基とアクリルポリオール由来のOH基との反応性が低下するため、蒸着層とプライマー間で十分な密着強度が得られず、塗工後のガスバリア性の向上も期待できなくなる。

【0064】

また、200mgKOH/gより大きいと混入する硬化剤量が多くなり、コストが高いため好ましくない。そのため、水酸基価は20〜200mgKOH/gの範囲が好ましく、特に30〜150mgKOH/gの範囲が好適に用いられる。

【0065】

b)イソシアネート化合物

本発明において、硬化剤としてのイソシアネート化合物は、上記の水酸基含有アクリル樹脂と反応してウレタン結合を形成する化合物であって、イソシアネート硬化剤として知られる任意の化合物、例えばトリレンジイソシアネート、4,4−ジフェニルメタンジイソシアネート等の芳香族系ジイソシアネートモノマー、キシリレンジイソシアネート、ヘキサメチレンジイソシアネート等の脂肪族系ジイソシアネートモノマー、及びこれらの重合体、誘導体が用いられる。これらは、単独で又は混合物として用いることができる。

【0066】

c)シランカップリング剤

本発明において、シランカップリング剤は、無機物と反応する加水分解基、及び有機物と反応する有機官能基の両方を一分子中にもつ有機ケイ素化合物からなる。無機物と反応する加水分解基としては、メトキシ基、エトキシ基のようなアルコキシ基、アセトキシ基及びクロロ基などが挙げられる。

【0067】

また、有機物と反応する有機官能基としては、水酸基含有アクリル樹脂中の水酸基又はイソシアネート化合物のイソシアネート基と反応する官能基が好ましく、例えばイソシアネート基、アミノ基、エポキシ基、メルカプト基、ビニル基及びメタクリルオキシ基などが挙げられる。

【0068】

該有機ケイ素化合物は、無機物及び有機物のいずれとも反応しないアルキル基やフェニル基を有していてもよい。また、有機官能基を有しないケイ素化合物、例えば加水分解基のみを有するアルコキシシランのような化合物と混合することもできる。

本発明において、シランカップリング剤は、1種類または2種類以上の混合物であっても良い。

【0069】

上記のようなシランカップリング剤は、加水分解基が加水分解してシラノール基(SiOH)を形成し、これが、無機酸化物蒸着層を構成する金属、又は無機酸化物蒸着層表面上の活性な基、例えば、水酸基等の官能基と相互作用し、例えば、脱水縮合反応等の反応を起こして、無機酸化物の蒸着膜表面上にシランカップリング剤が共有結合等で修飾され、更に、シラノール基自体の無機酸化物の蒸着膜表面に吸着や水素結合等により強固な結合を形成する。

【0070】

他方、該有機ケイ素の他端にある有機官能基が、そのシランカップリング剤の薄膜の上に形成される、例えば、接着剤層等を構成する物質と反応して強固な結合を形成し、強固に密接着して、そのラミネート強度を高め、このようにして、本発明においては、ラミネート強度の高い強固な積層構造を形成可能とするものである。

【0071】

本発明において用いられるシランカップリング剤としては、N−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシランなどのアミノ基含有シランカップリング剤、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシランなどのエポキシ基含有シランカップリング剤、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシランなどのメルカプト基含有シランカップリング剤、3−イソシアネートプロピルトリエトキシシラン、3−イソシアネートプロピルトリメトキシシランなどのイソシアネート基含有シランカップリング剤等が挙げられる。

【0072】

d)溶剤

本発明において、水酸基含有アクリル樹脂を溶解する溶剤としては、プライマー剤の塗工時の流動性を保って平滑なプライマー層を与えることができる、任意の溶剤を使用することができる。このような溶剤としては、メタノール、エタノール、イソプロピルアルコール、n−ブチルアルコール、イソブチルアルコールなどのアルコール系溶剤、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノンなどのケトン系溶剤、酢酸エチル、酢酸n−プロピル、酢酸n−ブチル、酢酸イソブチルなどのエステル系溶剤、2−ブトキシエタノール、プロピレングリコールモノメチルエーテルなどのグリコール系溶剤、トルエン、キシレン、n−ヘキサン、メチルシクロヘキサンなどの炭化水素系溶剤などを好適に用いることができる。

【0073】

e)組成比

本発明において、プライマー剤における、水酸基含有アクリル樹脂とイソシアネート化合物の配合比は特に限定されないが、水酸基含有アクリル樹脂中の水酸基に対する、イソシアネート化合物中のイソシアネート基のモル比は、0.3〜3.0であることが好ましい。

【0074】

イソシアネート基の量が少なく、該モル比が0.3未満である場合、硬化不良になり得るため、好ましくない。また、イソシアネート基の量が多く、該モル比が3.0より大きい場合、ブロッキング等が発生するため、好ましくない。

【0075】

また、プライマー剤における、水酸基含有アクリル樹脂とシランカップリング剤の配合比は、水酸基含有アクリル樹脂の固形分100重量部に対し、シランカップリング剤が3〜80重量部であることが好ましい。シランカップリング剤が3重量部より少ないと、蒸着膜とプライマー層間で十分な密着性が得られず、また80重量部より多いとブロッキングしやすくなるため好ましくない。

【0076】

f)形成方法

本発明において、プライマー剤は、水酸基含有アクリル樹脂、イソシアネート化合物及びシランカップリング剤を、任意の配合比で混合した複合溶液を調製し、それを無機酸化物蒸着層表面上にコーティングして形成する。

【0077】

該複合溶液の調製方法としては、シランカップリング剤と水酸基含有アクリル樹脂を混合し、溶剤を加え、任意の濃度に希釈した後、イソシアネート化合物と混合して、複合溶液を調製するか、又は予めシランカップリング剤を溶剤中に混合しておき、その後、水酸基含有アクリル樹脂を混合させることにより調製することができる。

【0078】

本発明において、プライマー層は、上述のようなプライマー剤を、例えばロールコート、グラビアコート、ナイフコート、ディップコート、スプレイコート等の公知のコーティング法でコーティングし、溶剤、希釈剤等を乾燥除去し、硬化させることにより、形成することができ、その塗工量としては0.1〜5g/m2 (乾燥状態)が望ましい。

次に本発明について実施例を挙げて具体的に説明する。

【実施例】

【0079】

〔実施例1〕

厚み12μm、幅2000mmの2軸延伸ポリエチレンテレフタレートフィルムを基材フィルムとし、その片面に一酸化ケイ素を蒸着源に用いて、エレクトロンビーム(EB)加熱方式による真空蒸着法により、膜厚30nmの酸化ケイ素蒸着層を形成した。

【0080】

また、数平均分子量40,000、ガラス転移点(Tg)68℃、水酸基価43mgKOH/gの水酸基含有アクリル樹脂を、メチルエチルケトン(MEK)/酢酸エチルの混合溶剤(混合比1:1)を用いて、液中の固形分濃度が10%になるように希釈することにより、主剤を調製した。一方、固形分75%のトリレンジイソシアネートを含有する酢酸エチル溶液を硬化剤として使用した。主剤100重量部に対して硬化剤10重量部を添加し、プライマー剤を作製した(以下、プライマー剤A)。

【0081】

該プライマー剤Aを、上記方法により得られた酸化ケイ素蒸着層上に、グラビアコート法により、塗工量が0.3g/m2となるように塗工し、120℃、30秒間乾燥することにより、厚さ0.3μmのプライマー層Aを形成した。

これにより、2軸延伸ポリエチレンテレフタレートフィルム/酸化ケイ素蒸着層/プライマー層A、からなる本発明のガスバリア性積層体を得た。

【0082】

〔実施例2〕

実施例1と同様に形成した酸化ケイ素蒸着層上に、グロー放電プラズマ発生装置を用いて、プラズマ出力1500w、酸素ガスとアルゴンガスとが19:1からなる混合ガスを使用し、処理速度420m/minで酸素プラズマ処理を実施した。

【0083】

次いで実施例1と同様の方式でプライマー剤Aを塗工し、2軸延伸ポリエチレンテレフタレートフィルム/酸化ケイ素蒸着層/酸素プラズマ処理面/プライマー層A、からなる本発明のガスバリア性積層体を得た。

【0084】

〔実施例3〕

数平均分子量25,000、ガラス転移点(Tg)99℃、水酸基価80mgKOH/gの水酸基含有アクリル樹脂を、メチルエチルケトン(MEK)/酢酸エチルの混合溶剤(混合比1:1)を用いて、液中の固形分濃度が10%になるように希釈することにより、主剤を調整した。一方、固形分75%のトリレンジイソシアネートを含有する酢酸エチル溶液を硬化剤として使用した。主剤100重量部に対して硬化剤10重量部添加し、プライマー剤を作製した(以下、プライマー剤B)。

【0085】

該プライマー剤Bを、実施例2と同様に形成した酸化ケイ素蒸着層の酸素プラズマ処理面に、グラビアコート法により、塗工量が0.3g/m2となるように塗工し、120℃、30秒間乾燥することにより、厚さ0.3μmのプライマー層Bを形成した。

これにより、2軸延伸ポリエチレンテレフタレートフィルム/酸化ケイ素蒸着層/酸素プラズマ処理面/プライマー層B、からなる本発明のガスバリア性積層体を得た。

【0086】

〔実施例4〕

厚み12μm、幅2000mmの2軸延伸ポリエチレンテレフタレートフィルムを基材フィルムとし、その片面にアルミニウムを蒸着源に用いて、エレクトロンビーム(EB)加熱方式による真空蒸着法により、膜厚20nmの酸化アルミニウム蒸着層を形成した。

【0087】

次いで、蒸着直後の酸化アルミニウム蒸着層上にグロー放電プラズマ発生装置を用いて、プラズマ出力1500w、酸素ガスとアルゴンガスとが19:1からなる混合ガスを使用し、処理速度540m/minで酸素プラズマ処理を実施した。

【0088】

次いで実施例1と同様の方式でプライマー剤Aを塗工し、2軸延伸ポリエチレンテレフタレートフィルム/酸化アルミニウム蒸着層/酸素プラズマ処理面/プライマー層A、からなる本発明のガスバリア性積層体を得た。

【0089】

〔実施例5〕

実施例4と同様に形成した酸化アルミニウム蒸着層の酸素プラズマ処理面に、実施例3と同様の方式でプライマー剤Bを塗工し、2軸延伸ポリエチレンテレフタレートフィルム/酸化アルミニウム蒸着層/酸素プラズマ処理面/プライマー層B、からなる本発明のガスバリア性積層体を得た。

【0090】

〔比較例1〕

酸化アルミニウム蒸着層表面に、酸素プラズマ処理を行わず、そしてプライマー剤Bの主剤として、数平均分子量25,000、ガラス転移点(Tg)99℃、水酸基価10mgKOH/gである水酸基含有アクリル樹脂を用いた以外は、実施例5と同様にして積層体を得た。

【0091】

〔比較例2〕

プライマー剤Bの主剤として、数平均分子量25,000、ガラス転移点(Tg)99℃、水酸基価10mgKOH/gである水酸基含有アクリル樹脂を用いた以外は、実施例5と同様にして積層体を得た。

【0092】

〔比較例3〕

実施例5と同様に形成した酸化アルミニウム蒸着層の酸素プラズマ処理面に、固形分8.5%の2液混合型ポリエステルポリオール溶液を、グラビアコート法により、塗工量が0.3g/m2となるように塗工し、120℃、30秒間乾燥することにより、厚さ0.3μmの塗膜を形成した。

【0093】

〔得られた積層体の酸素及び水蒸気透過度の測定方法〕

測定サンプル

得られた積層体において、2000mm幅の幅方向から均一に計5箇所から15cm四方の測定用積層体サンプルを採取し、該サンプルを、端から順に1〜5まで番号付けした。したがって、各積層体において、サンプル1及びサンプル5は、積層体の幅方向の両端から採取されたものであり、サンプル3は、積層体の中央部から採取されたものである。

【0094】

測定方法

(1)酸素透過度の測定

米国、MOCON社製OXTRAN2/20を用いて、23℃、90%RH雰囲気下で測定した。

(2)水蒸気透過度の測定

10cm×10cmで作製した平パウチ中に塩化カルシウムを封入し、40℃、90%RH雰囲気下で保管し、その重量変化を水蒸気透過度に換算した。

結果は以下のとおりであった。

【0095】

【表1】

【0096】

【表2】

【0097】

また、2液硬化型ウレタン系接着剤を用いて、上記積層体の基材フィルム(PET)側の面と、厚さ30μmの未延伸ポリプロピレンフィルム(CPP30)とをドライラミネートすることにより、ラミネート強度測定用サンプルを作製し、このサンプルのラミネート強度を、テンシロンを用いてT字剥離方式(測定速度50mm/min)により測定した。

結果は以下のとおりであった。

【0098】

【表3】

【0099】

上記の表1及び2から明らかなように、実施例1〜5の積層体は、比較例1〜3と比較して、いずれも、低い酸素透過度及び水蒸気透過度を示し、且つ、これらの優れたガスバリア性は、積層体の幅方向において、中央部と両端部でほぼ均一であった。

これに対し、比較例1〜3の積層体は、積層体の中央部と両端部で、ガスバリア性が大きく異なっていた。

【0100】

また、上記の表3から明らかなように、実施例1〜5の積層体は、いずれも高いラミネート強度を示し、特に実施例2〜5については、CPP30のフィルム強度を上回る層間密着強度を有した。

【符号の説明】

【0101】

1 基材フィルム

2 無機酸化物蒸着層

3 プライマー層

21 低温プラズマ化学気相成長装置

22、42 真空チャンバー

23、43 巻き出しロール

24、33 補助ロール

25 冷却・電極ドラム

26、27 ガス供給装置

28 原料揮発供給装置

29 原料供給ノズル

30 グロー放電プラズマ

31 電源

32 マグネット

34、53 巻き取りロール

35 真空ポンプ

41 巻き取り式真空蒸着装置

44、45、51、52 ガイドロール

46 コーティングドラム

47 るつぼ

48 蒸着源

49 酸素ガス吹出口

50 マスク

【特許請求の範囲】

【請求項1】

プラスチック材料からなる基材フィルムの一方の面に、無機酸化物蒸着層、及びプライマー層を順に積層したガスバリア性積層体であって、該プライマー層は、水酸基含有アクリル樹脂、イソシアネート化合物及びシランカップリング剤を含むプライマー剤が反応硬化してなる層であり、該無機酸化物蒸着層と該プライマー層とを相互に作用させて層間の密着性を高めたガスバリア性積層体。

【請求項2】

無機酸化物蒸着層表面にプライマー層を積層する前に、該無機酸化物蒸着層表面に対し、予め酸素プラズマ処理を行うことにより、該無機酸化物蒸着層表面に水酸基を導入した、請求項1記載のガスバリア性積層体。

【請求項3】

水酸基含有アクリル樹脂のガラス転移点が、50〜200℃である、請求項1又は2に記載のガスバリア性積層体。

【請求項4】

水酸基含有アクリル樹脂の数平均分子量が、10,000〜100,000である、請求項1〜3のいずれか1項に記載のガスバリア性積層体。

【請求項5】

プライマー剤において、水酸基含有アクリル樹脂中の水酸基に対する、イソシアネート化合物中のイソシアネート基のモル比が、0.3〜3.0である、請求項1〜4のいずれか1項に記載のガスバリア性積層体。

【請求項6】

水酸基含有アクリル樹脂の水酸基価が、20〜200mg KOH/gである、請求項1〜5のいずれか1項に記載のガスバリア性積層体。

【請求項7】

プライマー剤が、水酸基含有アクリル樹脂の固形分100重量部に対し、シランカップリング剤3〜80重量部を含有する、請求項1〜6のいずれか1項に記載のガスバリア性積層体。

【請求項8】

シランカップリング剤が、イソシアネート基、アミノ基、エポキシ基及びメルカプト基から選択される少なくとも1種の有機官能基を有する有機ケイ素化合物からなる、請求項1〜7のいずれか1項に記載のガスバリア性積層体。

【請求項9】

無機酸化物蒸着層が、物理気相成長法により蒸着された酸化アルミニウムからなる層である、請求項1〜8のいずれか1項に記載のガスバリア性積層体。

【請求項10】

無機酸化物蒸着層が、物理気相成長法により蒸着された酸化ケイ素からなる層である、請求項1〜8のいずれか1項に記載のガスバリア性積層体。

【請求項11】

水酸基含有アクリル樹脂、イソシアネート化合物及びシランカップリング剤を含むプライマー剤が反応硬化してなるプライマー層において、該水酸基含有アクリル樹脂の数平均分子量が10,000〜100,000、水酸基価が20〜200mg KOH/gであるプライマー層。

【請求項1】

プラスチック材料からなる基材フィルムの一方の面に、無機酸化物蒸着層、及びプライマー層を順に積層したガスバリア性積層体であって、該プライマー層は、水酸基含有アクリル樹脂、イソシアネート化合物及びシランカップリング剤を含むプライマー剤が反応硬化してなる層であり、該無機酸化物蒸着層と該プライマー層とを相互に作用させて層間の密着性を高めたガスバリア性積層体。

【請求項2】

無機酸化物蒸着層表面にプライマー層を積層する前に、該無機酸化物蒸着層表面に対し、予め酸素プラズマ処理を行うことにより、該無機酸化物蒸着層表面に水酸基を導入した、請求項1記載のガスバリア性積層体。

【請求項3】

水酸基含有アクリル樹脂のガラス転移点が、50〜200℃である、請求項1又は2に記載のガスバリア性積層体。

【請求項4】

水酸基含有アクリル樹脂の数平均分子量が、10,000〜100,000である、請求項1〜3のいずれか1項に記載のガスバリア性積層体。

【請求項5】

プライマー剤において、水酸基含有アクリル樹脂中の水酸基に対する、イソシアネート化合物中のイソシアネート基のモル比が、0.3〜3.0である、請求項1〜4のいずれか1項に記載のガスバリア性積層体。

【請求項6】

水酸基含有アクリル樹脂の水酸基価が、20〜200mg KOH/gである、請求項1〜5のいずれか1項に記載のガスバリア性積層体。

【請求項7】

プライマー剤が、水酸基含有アクリル樹脂の固形分100重量部に対し、シランカップリング剤3〜80重量部を含有する、請求項1〜6のいずれか1項に記載のガスバリア性積層体。

【請求項8】

シランカップリング剤が、イソシアネート基、アミノ基、エポキシ基及びメルカプト基から選択される少なくとも1種の有機官能基を有する有機ケイ素化合物からなる、請求項1〜7のいずれか1項に記載のガスバリア性積層体。

【請求項9】

無機酸化物蒸着層が、物理気相成長法により蒸着された酸化アルミニウムからなる層である、請求項1〜8のいずれか1項に記載のガスバリア性積層体。

【請求項10】

無機酸化物蒸着層が、物理気相成長法により蒸着された酸化ケイ素からなる層である、請求項1〜8のいずれか1項に記載のガスバリア性積層体。

【請求項11】

水酸基含有アクリル樹脂、イソシアネート化合物及びシランカップリング剤を含むプライマー剤が反応硬化してなるプライマー層において、該水酸基含有アクリル樹脂の数平均分子量が10,000〜100,000、水酸基価が20〜200mg KOH/gであるプライマー層。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−82106(P2013−82106A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−222603(P2011−222603)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(000219912)東京インキ株式会社 (120)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(000219912)東京インキ株式会社 (120)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]