ガスバリア積層体の製造方法及びガスバリア積層体

【課題】高いガスバリア性を備え、基材、ポリマー層及びガスバリア層間の密着性が向上し、屈曲耐性及び環境耐性に優れたガスバリア積層体とその製造方法を提供する。

【解決手段】基材F上に、少なくともガスバリア層G−1、G−2とポリマー層P−1、P−2、P−3とを有し、該ポリマー層P−1、P−2、P−3の少なくとも1層が該ガスバリア層G−1、G−2の少なくとも1層に隣接し、該ポリマー層P−1、P−2、P−3の該ガスバリア層G−1、G−2との接触界面における平均炭素含有量が該ポリマー層P−1、P−2、P−3の平均炭素含有量より小さいガスバリア積層体1。

【解決手段】基材F上に、少なくともガスバリア層G−1、G−2とポリマー層P−1、P−2、P−3とを有し、該ポリマー層P−1、P−2、P−3の少なくとも1層が該ガスバリア層G−1、G−2の少なくとも1層に隣接し、該ポリマー層P−1、P−2、P−3の該ガスバリア層G−1、G−2との接触界面における平均炭素含有量が該ポリマー層P−1、P−2、P−3の平均炭素含有量より小さいガスバリア積層体1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、新規の積層構造を有するガスバリア積層体とその製造方法に関する。

【背景技術】

【0002】

従来より、樹脂基材の表面に酸化アルミニウム、酸化マグネシウム、酸化珪素等の金属酸化物の薄膜を形成したガスバリア性フィルムは、水蒸気や酸素等の各種ガスの遮断を必要とする物品の包装、食品や工業製品及び医薬品等の変質を防止する目的の包装用途に広く用いられている。

【0003】

また、包装用途以外にも液晶表示素子、太陽電池、エレクトロルミネッセンス(EL)基板等で使用されている。特に、液晶表示素子や有機EL素子などへの適用が進んでいる透明基材には、近年、軽量化、大型化という要求に加え、長期信頼性や形状の自由度が高いこと、曲面表示が可能であること等の高度な要求が加わり、重く割れやすく大面積化が困難なガラス基板に代わって透明プラスチック等のフィルム基材が採用され始めている。

【0004】

しかしながら、透明プラスチック等のフィルム基材は、ガラスに対しガスバリア性が劣るという問題がある。ガスバリア性が劣る基材を用いると、水蒸気や空気が浸透し、例えば液晶セル内の液晶を劣化させ、表示欠陥となって表示品位を劣化させてしまう。

【0005】

この様な問題を解決するために、フィルム基板上に金属酸化物薄膜を形成してガスバリア性フィルム基材とすることが知られている。包装材や液晶表示素子に使用されるガスバリア性フィルムとしてはプラスチックフィルム上に酸化珪素を蒸着したもの(特許文献1)や酸化アルミニウムを蒸着したもの(特許文献2)が知られており、いずれも1g/m2/day程度の水蒸気バリア性を有する。

【0006】

近年では、さらなるガスバリア性が要求される有機ELディスプレイや、液晶ディスプレイの大型化、高精細ディスプレイ等の開発によりフィルム基板へのガスバリア性能について水蒸気バリアで0.1g/m2/day程度まで要求が高まってきている。

【0007】

更に、近年において、更に高度のガスバリア性が要求される有機ELディスプレイや高精彩カラー液晶ディスプレイなどの開発が急速に進み、これらの分野に適用可能な透明性を維持しつつも、更なる高ガスバリア性、特に0.1g/m2/day未満の水蒸気バリア性を備えた積層体の開発が求められてきた。

【0008】

上記のような要求に対し、ポリマー層とガスバリア層を交互に積層した構造を有するバリア性樹脂基材を作製する薄膜形成方法が提案されている(例えば、特許文献3、4参照。)。しかしながら、これら提案されている薄膜形成方法は、均一組成のポリマー層とガスバリア層とを交互に積層した構造であるため、基材及びポリマー層、あるいはポリマー層とガスバリア層間での密着性、屈曲性、あるいは過酷な環境下で長時間にわたり保存した際の環境耐性に問題を抱えており、早急な改良が求められている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特公昭53−12953号公報

【特許文献2】特開昭58−217344号公報

【特許文献3】国際公開第00/026973号パンフレット

【特許文献4】特開2004−9395号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、高いガスバリア性を備え、基材、ポリマー層及びガスバリア層間の密着性が向上し、屈曲耐性及び環境耐性に優れたガスバリア積層体とその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の上記目的を達成するための態様の一つは、基材上に、少なくともガスバリア層とポリマー層とを有し、該ポリマー層の少なくとも1層が該ガスバリア層の少なくとも1層に隣接し、該ポリマー層の該ガスバリア層との接触界面における平均炭素含有量が、該ポリマー層の平均炭素含有量より小さいことを特徴とするガスバリア積層体にある。

【発明の効果】

【0012】

本発明によれば、高いガスバリア性を備え、基材、ポリマー層及びガスバリア層間の密着性が向上し、屈曲耐性及び環境耐性に優れたガスバリア積層体とその製造方法を提供することができる。

【図面の簡単な説明】

【0013】

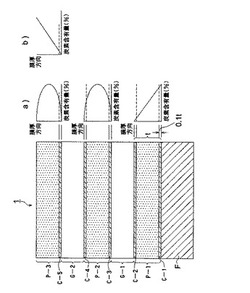

【図1】本発明のガスバリア積層体の構成及び炭素含有率のパターンの一例を示す模式図である。

【図2】本発明に有用なジェット方式の大気圧プラズマ放電処理装置の一例を示した概略図である。

【図3】本発明に有用な対向電極間で基材を処理する方式の大気圧プラズマ放電処理装置の一例を示す概略図である。

【図4】導電性の金属質母材とその上に被覆されている誘電体を有するロール回転電極の一例を示す斜視図である。

【図5】角筒型電極の導電性の金属質母材とその上に被覆されている誘電体の構造の一例を示す斜視図である。

【発明を実施するための形態】

【0014】

本発明の上記目的は、以下の構成により達成される。

(1) 基材上に、少なくともガスバリア層とポリマー層とを有し、該ポリマー層の少なくとも1層が該ガスバリア層の少なくとも1層に隣接し、該ポリマー層の該ガスバリア層との接触界面における平均炭素含有量が、該ポリマー層の平均炭素含有量より小さいことを特徴とするガスバリア積層体。

(2) 基材上に、少なくともガスバリア層とポリマー層とを有し、該ポリマー層の少なくとも1層と該基材とが隣接し、該ポリマー層の該基材との接触界面における平均炭素含有量が、該ポリマー層の該接触界面以外の領域の平均炭素含有量より大きいことを特徴とするガスバリア積層体。

(3) 基材上に、少なくともガスバリア層とポリマー層とを有し、該ポリマー層の少なくとも1層が該ガスバリア層の少なくとも1層に隣接し、該ポリマー層の該ガスバリア層との接触界面における平均炭素含有量が該ポリマー層の平均炭素含有量より小さく、かつ該ポリマー層の少なくとも1層と該基材とが隣接し、該ポリマー層の該基材との接触界面における平均炭素含有量が、該ポリマー層の該接触界面以外の領域の平均炭素含有量より大きいことを特徴とするガスバリア積層体。

(4) 前記ガスバリア層と前記ポリマー層とが交互に積層されていることを特徴とする前記(1)〜(3)のいずれか1項に記載のガスバリア積層体。

(5) 前記ガスバリア層に隣接する前記ポリマー層の炭素含有層が、厚さ方向で連続的に変化していることを特徴とする前記(1)、(3)または(4)に記載のガスバリア積層体。

(6) 前記基材に隣接する前記ポリマー層の炭素含有層が、厚さ方向で連続的に変化していることを特徴とする前記(2)または(3)に記載のガスバリア積層体。

(7) 前記(1)〜(6)のいずれか1項に記載のガスバリア積層体を製造するガスバリア積層体の製造方法であって、ポリマー層の少なくとも1層をプラズマCVD法で形成することを特徴とするガスバリア積層体の製造方法。

(8) 前記(1)〜(6)のいずれか1項に記載のガスバリア積層体を製造するガスバリア積層体の製造方法であって、全てのポリマー層をプラズマCVD法で形成することを特徴とするガスバリア積層体の製造方法。

(9) 前記プラズマCVD法が、大気圧または大気圧近傍の圧力下において実施されることを特徴とする前記(7)または(8)に記載のガスバリア積層体の製造方法。

【0015】

以下、本発明を実施するための最良の形態について詳細に説明する。

【0016】

本発明者は、上記課題に鑑み鋭意検討を行った結果、基材上に、少なくともガスバリア層とポリマー層とを有するガスバリア積層体において、1)ポリマー層の少なくとも1層がガスバリア層の少なくとも1層に隣接し、該ポリマー層の該ガスバリア層との接触界面における平均炭素含有量が、該ポリマー層の平均炭素含有量より小さいことを特徴とするガスバリア積層体、2)ポリマー層の少なくとも1層と基材とが隣接し、該ポリマー層の該基材との接触界面における平均炭素含有量が、該ポリマー層の該接触界面以外の領域の平均炭素含有量より大きいことを特徴とするガスバリア積層体、あるいは3)ポリマー層の少なくとも1層がガスバリア層の少なくとも1層に隣接し、該ポリマー層の該ガスバリア層との接触界面における平均炭素含有量が該ポリマー層の平均炭素含有量より小さく、かつ該ポリマー層の少なくとも1層と該基材とが隣接し、該ポリマー層の該基材との接触界面における平均炭素含有量が、該ポリマー層の該接触界面以外の領域の平均炭素含有量より大きいことを特徴とするガスバリア積層体により、高いガスバリア性を備え、基材、ポリマー層及びガスバリア層間の密着性が向上し、屈曲耐性及び環境耐性に優れたガスバリア積層体を実現できることを見出し、本発明に至った次第である。なお、本発明でいうポリマー層の基材との接触界面、あるいはポリマー層のガスバリア層との接触界面とは、ポリマー層の膜厚を100%とした時、各表面から10%までの膜厚領域をそれぞれの接触界面と定義する。

【0017】

本発明の好ましい態様においては、基材上に、少なくともガスバリア層とポリマー層とを有するガスバリア積層体において、基材に隣接して配置されたポリマー層の基材との接触界面における炭素含有量を最も多い条件に設定し、そのポリマー層上に配置されているガスバリア層に向かって、炭素含有量を減少させ、逆に金属酸化物の含有量を高くする構成とすることにより、基材とポリマー層の密着性及びポリマー層とガスバリア層との密着性を飛躍的に高めることができた。

【0018】

また、ポリマー層とガスバリア層とが隣接して配置した際、該両層の接触界面におけるポリマー層における平均炭素含有量を最も少ない条件に設定し、ポリマー層の中心部領域では、平均含有量を増加させることにより、ポリマー層とガスバリア層との密着性が向上し、更にはポリマー層の折り曲げや長期間保存した際のクラック(亀裂)の発生によるピンホール故障を効果的に抑制することができる。

【0019】

本発明のガスバリア積層体において、ポリマー層をそれぞれ配置される位置に従って、ポリマー層内の炭素含有量を特定の含有率パターンとすることを特徴とするが、この様な炭素含有量を変化させてポリマー層を形成する好ましい方法としては、プラズマCVD法を用いて規定した炭素含有量パターンで形成することであり、更にプラズマCVD法として、大気圧または大気圧近傍の圧力下において実施することが好ましく、本発明に係るプラズマCVD法を用いることにより精緻に制御された条件で、本発明で規定する炭素含有量パターンを実現することができる。

【0020】

以下、本発明の詳細について説明する。

【0021】

本発明のガスバリア積層体は、少なくともガスバリア層とポリマー層とを有する。

【0022】

《ガスバリア層》

はじめに、本発明に係るガスバリア層について説明する。

【0023】

本発明に係るガスバリア層とは、水蒸気、酸素等のガスを遮断する効果を具備した層であり、金属酸化物、金属窒化酸化物、金属窒化物等のセラミック成分を主成分とする薄膜で、その膜厚は、概ね5〜100nmで、後述するポリマー層に対し相対的な硬度が高い層であり、層中の平均炭素含有量が1%未満のそうであるものと定義する。

【0024】

本発明に係るガスバリア層は、後述する原材料をスパッタリング法、塗布法、イオンアシスト法、後述するプラズマCVD法、後述する大気圧または大気圧近傍の圧力下でのプラズマCVD法等を適用して形成されることが好ましく、更に好ましくは、プラズマCVD法、大気圧または大気圧近傍の圧力下でのプラズマCVD法であるが、特に好ましくは、大気圧または大気圧近傍の圧力下でのプラズマCVD法を用いて形成される。尚、プラズマCVD法の層形成条件の詳細については、後述する。

【0025】

プラズマCVD法、大気圧または大気圧近傍の圧力下でのプラズマCVD法により得られるガスバリア層は、原材料(原料ともいう)である有機金属化合物、分解ガス、分解温度、投入電力などの条件を選ぶことで、金属炭化物、金属窒化物、金属酸化物、金属硫化物、金属ハロゲン化物、またこれらの混合物(金属酸窒化物、金属酸化ハロゲン化物、金属窒化炭化物など)も作り分けることができるため好ましい。

【0026】

たとえば、珪素化合物を原料化合物として用い、分解ガスに酸素を用いれば、珪素酸化物が生成する。また、亜鉛化合物を原料化合物として用い、分解ガスにニ硫化炭素を用いれば、硫化亜鉛が生成する。これはプラズマ空間内では非常に活性な荷電粒子・活性ラジカルが高密度で存在するため、プラズマ空間内では多段階の化学反応が非常に高速に促進され、プラズマ空間内に存在する元素は熱力学的に安定な化合物へと非常な短時間で変換されるためである。

【0027】

このような無機物の原料としては、典型または遷移金属元素を有していれば、常温常圧下で気体、液体、固体いずれの状態であっても構わない。気体の場合にはそのまま放電空間に導入できるが、液体、固体の場合は、加熱、バブリング、減圧、超音波照射等の手段により気化させて使用する。又、溶媒によって希釈して使用してもよく、溶媒は、メタノール,エタノール,n−ヘキサンなどの有機溶媒及びこれらの混合溶媒が使用出来る。尚、これらの希釈溶媒は、プラズマ放電処理中において、分子状、原子状に分解されるため、影響は殆ど無視することができる。

【0028】

このような有機金属化合物としては、ケイ素化合物として、シラン、テトラメトキシシラン、テトラエトキシシラン、テトラn−プロポキシシラン、テトライソプロポキシシラン、テトラn−ブトキシシラン、テトラt−ブトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジエチルジメトキシシラン、ジフェニルジメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、フェニルトリエトキシシラン、(3,3,3−トリフルオロプロピル)トリメトキシシラン、ヘキサメチルジシロキサン、ビス(ジメチルアミノ)ジメチルシラン、ビス(ジメチルアミノ)メチルビニルシラン、ビス(エチルアミノ)ジメチルシラン、N,O−ビス(トリメチルシリル)アセトアミド、ビス(トリメチルシリル)カルボジイミド、ジエチルアミノトリメチルシラン、ジメチルアミノジメチルシラン、ヘキサメチルジシラザン、ヘキサメチルシクロトリシラザン、ヘプタメチルジシラザン、ノナメチルトリシラザン、オクタメチルシクロテトラシラザン、テトラキスジメチルアミノシラン、テトライソシアナートシラン、テトラメチルジシラザン、トリス(ジメチルアミノ)シラン、トリエトキシフルオロシラン、アリルジメチルシラン、アリルトリメチルシラン、ベンジルトリメチルシラン、ビス(トリメチルシリル)アセチレン、1,4−ビストリメチルシリル−1,3−ブタジイン、ジ−t−ブチルシラン、1,3−ジシラブタン、ビス(トリメチルシリル)メタン、シクロペンタジエニルトリメチルシラン、フェニルジメチルシラン、フェニルトリメチルシラン、プロパルギルトリメチルシラン、テトラメチルシラン、トリメチルシリルアセチレン、1−(トリメチルシリル)−1−プロピン、トリス(トリメチルシリル)メタン、トリス(トリメチルシリル)シラン、ビニルトリメチルシラン、ヘキサメチルジシラン、オクタメチルシクロテトラシロキサン、テトラメチルシクロテトラシロキサン、ヘキサメチルシクロテトラシロキサン、Mシリケート51等が挙げられる。

【0029】

チタン化合物としては、例えば、チタンメトキシド、チタンエトキシド、チタンイソプロポキシド、チタンテトライソポロポキシド、チタンn−ブトキシド、チタンジイソプロポキシド(ビス−2,4−ペンタンジオネート)、チタンジイソプロポキシド(ビス−2,4−エチルアセトアセテート)、チタンジ−n−ブトキシド(ビス−2,4−ペンタンジオネート)、チタンアセチルアセトネート、ブチルチタネートダイマー等が挙げられる。

【0030】

ジルコニウム化合物としては、ジルコニウムn−プロポキシド、ジルコニウムn−ブトキシド、ジルコニウムt−ブトキシド、ジルコニウムトリ−n−ブトキシドアセチルアセトネート、ジルコニウムジ−n−ブトキシドビスアセチルアセトネート、ジルコニウムアセチルアセトネート、ジルコニウムアセテート、ジルコニウムヘキサフルオロペンタンジオネート等が挙げられる。

【0031】

アルミニウム化合物としては、アルミニウムエトキシド、アルミニウムトリイソプロポキシド、アルミニウムイソプロポキシド、アルミニウムn−ブトキシド、アルミニウムs−ブトキシド、アルミニウムt−ブトキシド、アルミニウムアセチルアセトナート、トリエチルジアルミニウムトリ−s−ブトキシド等が挙げられる。

【0032】

硼素化合物としては、ジボラン、テトラボラン、フッ化硼素、塩化硼素、臭化硼素、ボラン−ジエチルエーテル錯体、ボラン−THF錯体、ボラン−ジメチルスルフィド錯体、三フッ化硼素ジエチルエーテル錯体、トリエチルボラン、トリメトキシボラン、トリエトキシボラン、トリ(イソプロポキシ)ボラン、ボラゾール、トリメチルボラゾール、トリエチルボラゾール、トリイソプロピルボラゾール、等が挙げられる。

【0033】

錫化合物としては、テトラエチル錫、テトラメチル錫、二酢酸ジ−n−ブチル錫、テトラブチル錫、テトラオクチル錫、テトラエトキシ錫、メチルトリエトキシ錫、ジエチルジエトキシ錫、トリイソプロピルエトキシ錫、ジエチル錫、ジメチル錫、ジイソプロピル錫、ジブチル錫、ジエトキシ錫、ジメトキシ錫、ジイソプロポキシ錫、ジブトキシ錫、錫ジブチラート、錫ジアセトアセトナート、エチル錫アセトアセトナート、エトキシ錫アセトアセトナート、ジメチル錫ジアセトアセトナート等、錫水素化合物等、ハロゲン化錫としては、二塩化錫、四塩化錫等が挙げられる。

【0034】

また、その他の有機金属化合物としては、例えば、アンチモンエトキシド、ヒ素トリエトキシド、バリウム2,2,6,6−テトラメチルヘプタンジオネート、ベリリウムアセチルアセトナート、ビスマスヘキサフルオロペンタンジオネート、ジメチルカドミウム、カルシウム2,2,6,6−テトラメチルヘプタンジオネート、クロムトリフルオロペンタンジオネート、コバルトアセチルアセトナート、銅ヘキサフルオロペンタンジオネート、マグネシウムヘキサフルオロペンタンジオネート−ジメチルエーテル錯体、ガリウムエトキシド、テトラエトキシゲルマン、テトラメトキシゲルマン、ハフニウムt−ブドキシド、ハフニウムエトキシド、インジウムアセチルアセトナート、インジウム2,6−ジメチルアミノヘプタンジオネート、フェロセン、ランタンイソプロポキシド、酢酸鉛、テトラエチル鉛、ネオジウムアセチルアセトナート、白金ヘキサフルオロペンタンジオネート、トリメチルシクロペンタジエニル白金、ロジウムジカルボニルアセチルアセトナート、ストロンチウム2,2,6,6−テトラメチルヘプタンジオネート、タンタルメトキシド、タンタルトリフルオロエトキシド、テルルエトキシド、タングステンエトキシド、バナジウムトリイソプロポキシドオキシド、マグネシウムヘキサフルオロアセチルアセトナート、亜鉛アセチルアセトナート、ジエチル亜鉛、などが挙げられる。

【0035】

また、これらの金属を含む原料ガスを分解して無機化合物を得るための分解ガスとしては、水素ガス、メタンガス、アセチレンガス、一酸化炭素ガス、二酸化炭素ガス、窒素ガス、アンモニアガス、亜酸化窒素ガス、酸化窒素ガス、二酸化窒素ガス、酸素ガス、水蒸気、フッ素ガス、フッ化水素、トリフルオロアルコール、トリフルオロトルエン、硫化水素、二酸化硫黄、二硫化炭素、塩素ガス、などが挙げられる。

【0036】

金属元素を含む原料ガスと、分解ガスを適宜選択することで、各種の金属炭化物、金属窒化物、金属酸化物、金属ハロゲン化物、金属硫化物を得ることができる。

【0037】

これらの反応性ガスに対して、主にプラズマ状態になりやすい放電ガスを混合し、プラズマ放電発生装置にガスを送りこむ。このような放電ガスとしては、窒素ガスおよび/または周期表の第18属原子、具体的には、ヘリウム、ネオン、アルゴン、クリプトン、キセノン、ラドン等が用いられる。これらの中でも特に、窒素、ヘリウム、アルゴンが好ましく用いられる。

【0038】

上記放電ガスと反応性ガスを混合し、混合ガスとしてプラズマ放電発生装置(プラズマ発生装置)に供給することで膜形成を行う。放電ガスと反応性ガスの割合は、得ようとする膜の性質によって異なるが、混合ガス全体に対し、放電ガスの割合を50%以上として反応性ガスを供給する。

【0039】

《ポリマー層》

次いで、本発明に係るポリマー層について説明する。

【0040】

本発明に係るポリマー層とは、無機ポリマー、有機ポリマー、有機無機ハイブリッドポリマー等を主成分とする薄膜で、その膜厚は、概ね5〜500nmで、前述のガスバリア層に対し相対的な硬度が低い層で、層中の平均炭素含有量が5%以上のものであり、応力緩和層とも呼ばれる。

【0041】

本発明で適用できる無機ポリマーは、無機骨格を主構造とし、かつ有機成分を含有する膜であり、有機金属化合物を重合したものも含む。

【0042】

これら無機ポリマーとしては、特に限定は無いが、例えば、シリコーンやポリシラザンなどのケイ素化合物や、チタン化合物、アルミニウム化合物、硼素化合物、燐化合物、錫化合物を用いることができる。

【0043】

本発明で用いることのできるケイ素化合物としては、特に限定はないが、好ましいものとして、テトラメチルシラン、トリメチルメトキシシラン、ジメチルジメトキシシラン、メチルトリメトキシシラン、トリメチルエトキシシラン、ジメチルジエトキシシラン、メチルトリエトキシシラン、テトラメトキシシラン、テトラメトキシシラン、ヘキサメチルジシロキサン、ヘキサメチルジシラザン、1,1−ジメチル−1−シラシクロブタン、トリメチルビニルシラン、メトキシジメチルビニルシラン、トリメトキシビニルシラン、エチルトリメトキシシラン、ジメチルジビニルシラン、ジメチルエトキシエチニルシラン、ジアセトキシジメチルシラン、ジメトキシメチル−3,3,3−トリフルオロプロピルシラン、3,3,3−トリフルオロプロピルトリメトキシシラン、アリールトリメトキシシラン、エトキシジメチルビニルシラン、アリールアミノトリメトキシシラン、N−メチル−N−トリメチルシリルアセトアミド、3−アミノプロピルトリメトキシシラン、メチルトリビニルシラン、ジアセトキシメチルビニルシラン、メチルトリアセトキシシラン、アリールオキシジメチルビニルシラン、ジエチルビニルシラン、ブチルトリメトキシシラン、3−アミノプロピルジメチルエトキシシラン、テトラビニルシラン、トリアセトキシビニルシラン、テトラアセトキシシラン、3−トリフルオロアセトキシプロピルトリメトキシシラン、ジアリールジメトキシシラン、ブチルジメトキシビニルシラン、トリメチル−3−ビニルチオプロピルシラン、フェニルトリメチルシラン、ジメトキシメチルフェニルシラン、フェニルトリメトキシシラン、3−アクリロキシプロピルジメトキシメチルシラン、3−アクリロキシプロピルトリメトキシシラン、ジメチルイソペンチロキシビニルシラン、2−アリールオキシエチルチオメトキシトリメチルシラン、3−グリシドキシプロピルトリメトキシシラン、3−アリールアミノプロピルトリメトキシシラン、ヘキシルトリメトキシシラン、ヘプタデカフルオロデシルトリメトキシシラン、ジメチルエチキシフェニルシラン、ベンゾイロキシトリメチルシラン、3−メタクリロキシプロピルジメトキシメチルシラン、3−メタクリロキシプロピルトリメトキシシラン、3−イソシアネートプロピルトリエトキシシラン、ジメチルエトキシ−3−グリシドキシプロピルシラン、ジブトキシジメチルシラン、3−ブチルアミノプロピルトリメチルシラン、3−ジメチルアミノプロピルジエトキシメチルシラン、2−(2−アミノエチルチオエチル)トリエトキシシラン、ビス(ブチルアミノ)ジメチルシラン、ジビニルメチルフェニルシラン、ジアセトキシメチルフェニルシラン、ジメチル−p−トリルビニルシラン、p−スチリルトリメトキシシラン、ジエチルメチルフェニルシラン、ベンジルジメチルエトキシシラン、ジエトキシメチルフェニルシラン、デシルメチルジメトキシシラン、ジエトキシ−3−グリシドキシプロピルメチルシラン、オクチロキシトリメチルシラン、フェニルトリビニルシラン、テトラアリールオキシシラン、ドデシルトリメチルシラン、ジアリールメチルフェニルシラン、ジフェニルメチルビニルシラン、ジフェニルエトキシメチルシラン、ジアセトキシジフェニルシラン、ジベンジルジメチルシラン、ジアリールジフェニルシラン、オクタデシルトリメチルシラン、メチルオクタデシルジメチルシラン、ドコシルメチルジメチルシラン、1,3−ジビニル−1,1,3,3−テトラメチルジシロキサン、1,3−ジビニル−1,1,3,3−テトラメチルジシラザン、1,4−ビス(ジメチルビニルシリル)ベンゼン、1,3−ビス(3−アセトキシプロピル)テトラメチルジシロキサン、1,3,5−トリメチル−1,3,5−トリビニルシクロトリシロキサン、1,3,5−トリス(3,3,3−トリフルオロプロピル)−1,3,5−トリメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、1,3,5,7−テトラエトキシ−1,3,5,7−テトラメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン等を挙げるこができる。

【0044】

また、有機ポリマーとしては、公知の重合性有機化合物を用いることができるが、その中でも、分子内にエチレン性不飽和結合を有する重合可能なエチレン性不飽和結合含有化合物が好ましく、また、一般的なラジカル重合性のモノマー類、光、熱、紫外線等により硬化する樹脂に一般的に用いられる分子内に付加重合可能なエチレン性二重結合を複数有する多官能モノマー類や多官能オリゴマー類を用いることができる。

【0045】

これらの重合可能なエチレン性二重結合含有化合物に特に限定は無いが、好ましいものとして、例えば、2−エチルヘキシルアクリレート、2−ヒドロキシプロピルアクリレート、グリセロールアクリレート、テトラヒドロフルフリルアクリレート、フェノキシエチルアクリレート、ノニルフェノキシエチルアクリレート、テトラヒドロフルフリルオキシエチルアクリレート、テトラヒドロフルフリルオキシヘキサノリドアクリレート、1,3−ジオキサンアルコールのε−カプロラクトン付加物のアクリレート、1,3−ジオキソランアクリレート等の単官能アクリル酸エステル類、或いはこれらのアクリレートをメタクリレート、イタコネート、クロトネート、マレエートに代えたメタクリル酸、イタコン酸、クロトン酸、マレイン酸エステル、例えば、エチレングリコールジアクリレート、トリエチレングルコールジアクリレート、ペンタエリスリトールジアクリレート、ハイドロキノンジアクリレート、レゾルシンジアクリレート、ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリプロピレングリコールジアクリレート、ヒドロキシピバリン酸ネオペンチルグリコールのジアクリレート、ネオペンチルグリコールアジペートのジアクリレート、ヒドロキシピバリン酸ネオペンチルグリコールのε−カプロラクトン付加物のジアクリレート、2−(2−ヒドロキシ−1,1−ジメチルエチル)−5−ヒドロキシメチル−5−エチル−1,3−ジオキサンジアクリレート、トリシクロデカンジメチロールアクリレート、トリシクロデカンジメチロールアクリレートのε−カプロラクトン付加物、1,6−ヘキサンジオールのジグリシジルエーテルのジアクリレート等の2官能アクリル酸エステル類、或いはこれらのアクリレートをメタクリレート、イタコネート、クロトネート、マレエートに代えたメタクリル酸、イタコン酸、クロトン酸、マレイン酸エステル、例えばトリメチロールプロパントリアクリレート、ジトリメチロールプロパンテトラアクリレート、トリメチロールエタントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールテトラアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、ジペンタエリスリトールヘキサアクリレートのε−カプロラクトン付加物、ピロガロールトリアクリレート、プロピオン酸・ジペンタエリスリトールトリアクリレート、プロピオン酸・ジペンタエリスリトールテトラアクリレート、ヒドロキシピバリルアルデヒド変性ジメチロールプロパントリアクリレート等の多官能アクリル酸エステル酸、或いはこれらのアクリレートをメタクリレート、イタコネート、クロトネート、マレエートに代えたメタクリル酸、イタコン酸、クロトン酸、マレイン酸エステル等を挙げることができる。

【0046】

また、プレポリマーも上記同様に使用することができる。プレポリマーは、1種又は2種以上を併用してもよいし、上述の単量体及び/又はオリゴマーと混合して用いてもよい。

【0047】

プレポリマーとしては、例えばアジピン酸、トリメリット酸、マレイン酸、フタル酸、テレフタル酸、ハイミック酸、マロン酸、こはく酸、グルタール酸、イタコン酸、ピロメリット酸、フマル酸、グルタール酸、ピメリン酸、セバシン酸、ドデカン酸、テトラヒドロフタル酸等の多塩基酸と、エチレングリコール、プロピレングルコール、ジエチレングリコール、プロピレンオキサイド、1,4−ブタンジオール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトール、1,6−ヘキサンジオール、1,2,6−ヘキサントリオール等の多価のアルコールの結合で得られるポリエステルに(メタ)アクリル酸を導入したポリエステルアクリレート類、例えば、ビスフェノールA・エピクロルヒドリン・(メタ)アクリル酸、フェノールノボラック・エピクロルヒドリン・(メタ)アクリル酸のようにエポキシ樹脂に(メタ)アクリル酸を導入したエポキシアクリレート類、例えば、エチレングリコール・アジピン酸・トリレンジイソシアネート・2−ヒドロキシエチルアクリレート、ポリエチレングリコール・トリレンジイソシアネート・2−ヒドロキシエチルアクリレート、ヒドロキシエチルフタリルメタクリレート・キシレンジイソシアネート、1,2−ポリブタジエングリコール・トリレンジイソシアネート・2−ヒドロキシエチルアクリレート、トリメチロールプロパン・プロピレングリコール・トリレンジイソシアネート・2−ヒドロキシエチルアクリレートのように、ウレタン樹脂に(メタ)アクリル酸を導入したウレタンアクリレート、例えば、ポリシロキサンアクリレート、ポリシロキサン・ジイソシアネート・2−ヒドロキシエチルアクリレート等のシリコーン樹脂アクリレート類、その他、油変性アルキッド樹脂に(メタ)アクリロイル基を導入したアルキッド変性アクリレート類、スピラン樹脂アクリレート類等のプレポリマーが挙げられる。

【0048】

また、本発明に係るポリマー層に適用可能な有機ポリマーとしては、薄膜形成性ガスとしてプラズマ重合可能な有機物を用いることでも容易に形成できる。プラズマ重合可能な有機物としては、炭化水素、ビニル化合物、含ハロゲン化合物、含窒素化合物を挙げることが出来る。

【0049】

炭化水素としては、例えば、エタン、エチレン、メタン、アセチレン、シクロヘキサン、ベンゼン、キシレン、フェニルアセチレン、ナフタレン、プロピレン、カンフォー、メントール、トルエン、イソブチレン等を挙げることができる。

【0050】

ビニル化合物としては、例えば、アクリル酸、メチルアクリレート、エチルアクリレート、メチルメタクリレート、アリルメタクリレート、アクリルアミド、スチレン、α−メチルスチレン、ビニルピリジン、酢酸ビニル、ビニルメチルエーテル等を挙げることが出来る。

【0051】

含ハロゲン化合物としては、四フッ化メタン、四フッ化エチレン、六フッ化プロピレン、フロロアルキルメタクリレート等を挙げることが出来る。

【0052】

含窒素化合物としては、例えば、ピリジン、アリルアミン、ブチルアミン、アクリロニトリル、アセトニトリル、ベンゾニトリル、メタクリロニトリル、アミノベンゼン等を挙げることが出来る。

【0053】

本発明に係る有機無機ハイブリッドポリマーとしては、有機(無機)ポリマーに無機(有機)物を分散させた膜や、無機骨格と有機骨格をともに主構造とする膜を挙げることができる。本発明に適用できる有機無機ハイブリッドポリマーは、特に限定は無いが、好ましくは、前述した無機ポリマーと有機ポリマーを適宜組み合わせたものを用いることができる。

【0054】

本発明に係るポリマー膜においては、基材に隣接して配置されたポリマー層の基材との接触界面における炭素含有量を最も多い条件に設定し、また、ポリマー層とガスバリア層とが隣接して配置した際、該両層の接触界面におけるポリマー層における平均炭素含有量を最も少ない条件に設定することを特徴とする。

【0055】

前述のごとく、本発明でいう接触界面とは、ポリマー層の総膜厚を100%とした時のそれぞれの表面から厚さ方向に10%までの領域をいい、この領域に含まれる炭素含有量の平均値である。また、本発明でいうポリマー層の平均炭素含有量とは、ポリマー層の全域(総膜厚)の炭素含有量の平均値のことである。平均炭素含有量とは、後述のXPSによる測定で求めた原子数濃度%のことである。

【0056】

ポリマー層の平均炭素含有量と、該ポリマー層の接触界面の平均炭素含有量との差は、2%以上が好ましく、6%以上であることがより好ましい。

【0057】

図1は、本発明のガスバリア積層体の構成及び炭素含有率のパターンの一例を示す模式図である。

【0058】

図1は、基材F上に、2層のガズバリア層G−1、G−2と3層のポリマー層P−1、P−2、P−3が積層された構成からなるガスバリア積層体を示してある。

【0059】

すなわち、基材F上にポリマー層P−1を設け、その上にガズバリア層G−1を設け、更に順次ポリマー層P−2、ガズバリア層G−2を積層し、最表層としてポリマー層P−3を設けた構成である。

【0060】

本発明では、基材に隣接して配置されたポリマー層の基材との接触界面における炭素含有量を最も多い条件に設定することを特徴の一つとするが、図1において、基材Fに隣接するポリマー層P−1の界面領域C−1(ポリマー層P−1の総膜厚をtとした時、0.1tで表される界面領域)における平均炭素含有量が、ポリマー層P−1の界面領域C−1を除くその他の領域の平均炭素含有量より高いことを特徴とする。すなわち、断面図の右側に示す平均炭素含有量プロファイルからなる。

【0061】

同様に、ポリマー層とガスバリア層とが隣接して配置した際、それぞれの接触界面におけるポリマー層の平均炭素含有量を最も少ないことを特徴とするが、図1においては、ポリマー層P−1における界面領域C−2、両面をガスバリア層G−1、G−2で狭持されたポリマー層P−2における界面領域C−3、C−4、あるいはポリマー層P−3における界面領域C−5の平均炭素含有率が、それぞれのポリマー層における平均炭素含有率よりも低いことを特徴としており、断面図の右側に示すそれぞれの平均炭素含有量プロファイルをとることとなる。

【0062】

なお、最表層であるポリマー層P−3における炭素含有率のプロファイルとしては、ガスバリア層G−2との界面領域が最も低い平均炭素含有率であれば、例えば、a)で示すように両表面が最も炭素含有率が低いパターンでも、あるいはb)で示すように界面領域G−5が最も低い平均炭素含有率で、表面のいくに従って平均炭素含有率が高くなるパターンでもよい。

【0063】

本発明において炭素含有率を示す原子数濃度とは、下記のXPS法によって算出されるもので、以下に定義される。

【0064】

原子数濃度%(atomic concentration)=炭素原子の個数/全原子の個数×100

【0065】

(XPSによるポリマー層の組成分析)

本発明に係るポリマー層の元素分析には、XPS(X線光電子分光)表面分析装置を用いてその値を測定することができる。XPS表面分析装置は、本発明では、VGサイエンティフィックス社製ESCALAB−200Rを用いた。

【0066】

具体的には、X線アノードにはMgを用い、出力600W(加速電圧15kV、エミッション電流40mA)で測定した。エネルギー分解能は、清浄なAg3d5/2ピークの半値幅で規定したとき、1.5eV〜1.7eVとなるように設定した。

【0067】

測定は、はじめにポリマー層表面の組成分析を行った後、順次ポリマー層の膜厚の10%厚さに相当する層をエッチング除去しながら測定した。ポリマー層の除去には、希ガスイオンが利用できるイオン銃を用いることが好ましく、イオン種としては、He、Ne、Ar、Xe、Krなどが利用できる。本測定では、Arイオンエッチングを用いて、順次ポリマー層を除去した。

【0068】

測定としては、先ず、結合エネルギ0eV〜1100eVの範囲を、データ取り込み間隔1.0eVで測定し、いかなる元素が検出されるかを求めた。

【0069】

次に、検出された、エッチングイオン種を除く全ての元素について、データの取り込み間隔を0.2eVとして、その最大強度を与える光電子ピークについてナロースキャンをおこない、各元素のスペクトルを測定した。

【0070】

得られたスペクトルは、測定装置、あるいは、コンピュータの違いによる含有率算出結果の違いを生じせしめなくするために、VAMAS−SCA−JAPAN製のCOMMON DATA PROCESSING SYSTEM (Ver.2.3以降が好ましい)上に転送した後、同ソフトで処理をおこない、各分析ターゲットの元素(炭素、酸素、ケイ素、チタン等)の含有率の値を原子数濃度(atomic concentration:at%)として求めた。

【0071】

定量処理をおこなう前に、各元素についてCount Scaleのキャリブレーションをおこない、5ポイントのスムージング処理をおこなった。定量処理では、バックグラウンドを除去したピークエリア強度(cps*eV)を用いた。バックグラウンド処理には、Shirleyによる方法を用いた。また、Shirley法については、D.A.Shirley,Phys.Rev.,B5,4709(1972)を参考にすることができる。

【0072】

一般に、本発明に係るポリマー層の形成としては、蒸着、スパッタリング,CVD法(化学蒸着)、プラズマCVD法、大気圧または大気圧近傍の圧力下において実施されるプラズマCVD法等のドライプロセスで形成することができるが、本発明のガズバリア樹脂基材の製造方法においては、上記で規定する特定の炭素含有率プロファイルを有するポリマー層を形成するには、ポリマー層の少なくとも1層、好ましくは全てのポリマー層をプラズマCVD法で形成することを特徴とし、更には、大気圧または大気圧近傍の圧力下において実施されるプラズマCVD法(以下、大気圧プラズマCVD法ともいう)を用いることが好ましい。なお、大気圧プラズマCVD法の詳細については、後述する。

【0073】

CVD法では、混合する原料となるガスを任意の割合で混合することができるため、複合薄膜を形成することが出来、更に、CVD法では、複数の原料ガスの供給比率を製膜中に連続的に変化させることにより、ポリマー層の炭素比率を連続的に変化させることが可能であり、好ましい。

【0074】

プラズマCVD法、大気圧プラズマCVD法により得られる本発明に係るポリマー層は、原材料(原料ともいう)である無機ポリマー(含む有機金属化合物)、有機ポリマーあるいは無機有機ハイブリッドポリマーの種類、比率や、分解ガス、分解温度、投入電力、電源の周波数などの条件を適宜選択することにより、極めて高い精度で炭素含有率を制御することができる。本発明では、原料としてバリア層と同じ金属元素を有する有機金属化合物を使用することで、特に高い密着性・屈曲耐性・環境耐性を得ることができるため、好ましい。

【0075】

これらの反応性ガスには、主にプラズマ状態になりやすい放電ガスを混合し、プラズマ放電発生装置にガスを送りこむ。このような放電ガス(不活性ガス)としては、窒素ガスおよび/または周期表の第18属原子、具体的には、ヘリウム、ネオン、アルゴン、クリプトン、キセノン、ラドン等が用いられる。これらの中でも特に、窒素、ヘリウム、アルゴンが好ましく用いられる。

【0076】

上記放電ガスと反応性ガスを混合し、混合ガスとしてプラズマ放電発生装置(プラズマ発生装置)に供給することで膜形成を行う。放電ガスと反応性ガスの割合は、得ようとする膜の性質によって異なるが、混合ガス全体に対し、放電ガスの割合を50%以上として反応性ガスを供給する。

【0077】

ポリマー層の炭素含有率をコントロールする方法は、特に限定されないが、プラズマCVDで形成する場合は、その投入電力、反応性ガスの供給量、電源周波数等を適宜変化させることによって可能である。投入電力は、大きい程炭素含有量は少なくなり、小さい程多くなる。反応ガス供給量は、大きい程炭素含有量は多くなり、小さい程少なくなる。電源周波数は、大きい程炭素含有量は少なくなり、小さい程多くなる。

【0078】

《基材》

次いで、本発明に係る基材について説明する。

【0079】

本発明のガスバリア積層体で用いる基材としては、特に制限はないが、透明の樹脂基材であることが好ましく、セルローストリアセテート、セルロースジアセテート、セルロースアセテートプロピオネートまたはセルロースアセテートブチレートのようなセルロースエステル、ポリエチレンテレフタレートやポリエチレンナフタレートのようなポリエステル、ポリエチレンやポリプロピレンのようなポリオレフィン、ポリ塩化ビニリデン、ポリ塩化ビニル、ポリビニルアルコール、エチレンビニルアルコールコポリマー、シンジオタクティックポリスチレン、ポリカーボネート、ノルボルネン樹脂、ポリメチルペンテン、ポリエーテルケトン、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリエーテルイミド、ポリアミド、フッ素樹脂、ポリメチルアクリレート、アクリレートコポリマー等を挙げることが出来る。

【0080】

これらの素材は単独であるいは適宜混合されて使用することも出来る。中でもゼオネックスやゼオノア(日本ゼオン(株)製)、非晶質シクロポリオレフィン樹脂フィルムのARTON(ジェイエスアール(株)製)、ポリカーボネートフィルムのピュアエース(帝人(株)製)、セルローストリアセテートフィルムのコニカタックKC4UX、KC8UX(コニカミノルタオプト(株)製)などの市販品を好ましく使用することが出来る。

【0081】

また、本発明に用いられる基材は、上記の記載に限定されない。フィルム形状のものの膜厚としては10〜1000μmが好ましく、より好ましくは40〜500μmである。

【0082】

本発明のガスバリア積層体の水蒸気透過度としては、有機ELディスプレイや高精彩カラー液晶ディスプレイ等の高度の水蒸気バリア性を必要とする用途に用いる場合、JIS K7129 B法に従って測定した水蒸気透過度が0.1g/m2/day未満であることが好ましい。

【0083】

《プラズマCVD法》

次いで、本発明のガスバリア積層体の製造方法において、本発明に係るポリマー層あるいはガスバリア層の形成に好適に用いることのできるプラズマCVD法及び大気圧プラズマCVD法について、更に詳細に説明する。

【0084】

本発明に係るプラズマCVD法について説明する。

【0085】

プラズマCVD法は、プラズマ助成式化学的気相成長法、PECVD法とも称され、各種の無機物を、立体的な形状でも被覆性・密着性良く、且つ、基材温度をあまり高くすることなしに製膜することができる手法である。

【0086】

通常のCVD法(化学的気相成長法)では、揮発・昇華した有機金属化合物が高温の基材表面に付着し、熱により分解反応が起き、熱的に安定な無機物の薄膜が生成されるというものである。このような通常のCVD法(熱CVD法とも称する)では、通常500℃以上の基板温度が必要であるため、プラスチック基材への製膜には使用することができない。

【0087】

一方、プラズマCVD法は、基材近傍の空間に電界を印加し、プラズマ状態となった気体が存在する空間(プラズマ空間)を発生させ、揮発・昇華した有機金属化合物がこのプラズマ空間に導入されて分解反応が起きた後に基材上に吹きつけられることにより、無機物の薄膜を形成するというものである。プラズマ空間内では、数%の高い割合の気体がイオンと電子に電離しており、ガスの温度は低く保たれるものの、電子温度は非常な高温のため、この高温の電子、あるいは低温ではあるがイオン・ラジカルなどの励起状態のガスと接するために無機膜の原料である有機金属化合物は低温でも分解することができる。したがって、無機物を製膜する基材についても低温化することができ、プラスチック基材上へも十分製膜することが可能な製膜方法である。

【0088】

しかしながら、プラズマCVD法においては、ガスに電界を印加して電離させ、プラズマ状態とする必要があるため、通常は、0.101kPa〜10.1kPa程度の減圧空間で製膜していたため、大面積のフィルムを製膜する際には設備が大きく操作が複雑であり、生産性の課題を抱えている方法である。

【0089】

これに対し、大気圧近傍でのプラズマCVD法では、真空下のプラズマCVD法に比べ、減圧にする必要がなく生産性が高いだけでなく、プラズマ密度が高密度であるために製膜速度が速く、更にはCVD法の通常の条件に比較して、大気圧下という高圧力条件では、ガスの平均自由工程が非常に短いため、極めて平坦な膜が得られ、そのような平坦な膜は、光学特性、ガスバリア性共に良好である。以上のことから、本発明においては、大気圧プラズマCVD法を適用することが、真空下のプラズマCVD法よりも好ましい。

【0090】

以下、大気圧或いは大気圧近傍でのプラズマCVD法を用いたポリマー層あるいはガスバリア層を形成する装置について詳述する。

【0091】

本発明のガスバリア積層体の製造方法において、ポリマー層あるいはガスバリア層の形成に使用されるプラズマ製膜装置の一例について、図2〜図5に基づいて説明する。図中、符号Fは基材の一例としての長尺フィルムである。

【0092】

図2は、本発明に有用なジェット方式の大気圧プラズマ放電処理装置の一例を示した概略図である。

【0093】

ジェット方式の大気圧プラズマ放電処理装置は、プラズマ放電処理装置、二つの電源を有する電界印加手段の他に、図2では図示してない(後述の図3に図示してある)が、ガス供給手段、電極温度調節手段を有している装置である。

【0094】

プラズマ放電処理装置10は、第1電極11と第2電極12から構成されている対向電極を有しており、該対向電極間に、第1電極11からは第1電源21からの周波数ω1、電界強度V1、電流I1の第1の高周波電界が印加され、また第2電極12からは第2電源22からの周波数ω2、電界強度V2、電流I2の第2の高周波電界が印加されるようになっている。第1電源21は第2電源22より高い高周波電界強度(V1>V2)を印加出来、また第1電源21の第1の周波数ω1は第2電源22の第2の周波数ω2より低い周波数を印加出来る。

【0095】

第1電極11と第1電源21との間には、第1フィルタ23が設置されており、第1電源21から第1電極11への電流を通過しやすくし、第2電源22からの電流をアースして、第2電源22から第1電源21への電流が通過しにくくなるように設計されている。

【0096】

また、第2電極12と第2電源22との間には、第2フィルター24が設置されており、第2電源22から第2電極への電流を通過しやすくし、第1電源21からの電流をアースして、第1電源21から第2電源への電流を通過しにくくするように設計されている。

【0097】

第1電極11と第2電極12との対向電極間(放電空間)13に、後述の図3に図示してあるようなガス供給手段からガスGを導入し、第1電極11と第2電極12から高周波電界を印加して放電を発生させ、ガスGをプラズマ状態にしながら対向電極の下側(紙面下側)にジェット状に吹き出させて、対向電極下面と基材Fとで作る処理空間をプラズマ状態のガスG°で満たし、図示してない基材の元巻き(アンワインダー)から巻きほぐされて搬送して来るか、あるいは前工程から搬送して来る基材Fの上に、処理位置14付近で薄膜を形成させる。薄膜形成中、後述の図3に図示してあるような電極温度調節手段から媒体が配管を通って電極を加熱または冷却する。プラズマ放電処理の際の基材の温度によっては、得られる薄膜の物性や組成等は変化することがあり、これに対して適宜制御することが望ましい。温度調節の媒体としては、蒸留水、油等の絶縁性材料が好ましく用いられる。プラズマ放電処理の際、幅手方向あるいは長手方向での基材の温度ムラが出来るだけ生じないように電極の内部の温度を均等に調節することが望まれる。

【0098】

ジェット方式の大気圧プラズマ放電処理装置を複数基接して直列に並べて同時に同じプラズマ状態のガスを放電させることが出来るので、何回も処理され高速で処理することも出来る。また各装置が異なったプラズマ状態のガスをジェット噴射すれば、異なった層の積層薄膜を形成することも出来る。

【0099】

図3は、本発明に有用な対向電極間で基材を処理する方式の大気圧プラズマ放電処理装置の一例を示す概略図である。

【0100】

本発明に係る大気圧プラズマ放電処理装置は、少なくとも、プラズマ放電処理装置30、二つの電源を有する電界印加手段40、ガス供給手段50、電極温度調節手段60を有している装置である。

【0101】

図3は、ロール回転電極(第1電極)35と角筒型固定電極群(第2電極)36との対向電極間(放電空間)32で、基材Fをプラズマ放電処理して薄膜を形成するものである。

【0102】

ロール回転電極(第1電極)35と角筒型固定電極群(第2電極)36との間の放電空間(対向電極間)32に、ロール回転電極(第1電極)35には第1電源41から周波数ω1、電界強度V1、電流I1の第1の高周波電界を、また角筒型固定電極群(第2電極)36には第2電源42から周波数ω2、電界強度V2、電流I2の第2の高周波電界をかけるようになっている。

【0103】

ロール回転電極(第1電極)35と第1電源41との間には、第1フィルタ43が設置されており、第1フィルタ43は第1電源41から第1電極への電流を通過しやすくし、第2電源42からの電流をアースして、第2電源42から第1電源への電流を通過しにくくするように設計されている。また、角筒型固定電極群(第2電極)36と第2電源42との間には、第2フィルタ44が設置されており、第2フィルター44は、第2電源42から第2電極への電流を通過しやすくし、第1電源41からの電流をアースして、第1電源41から第2電源への電流を通過しにくくするように設計されている。

【0104】

なお、本発明においては、ロール回転電極35を第2電極、また角筒型固定電極群36を第1電極としてもよい。何れにしろ第1電極には第1電源が、また第2電極には第2電源が接続される。第1電源は第2電源より高い高周波電界強度(V1>V2)を印加することが好ましい。また、周波数はω1<ω2となる能力を有している。

【0105】

また、電流はI1<I2となることが好ましい。第1の高周波電界の電流I1は、好ましくは0.3mA/cm2〜20mA/cm2、さらに好ましくは1.0mA/cm2〜20mA/cm2である。また、第2の高周波電界の電流I2は、好ましくは10mA/cm2〜100mA/cm2、さらに好ましくは20mA/cm2〜100mA/cm2である。

【0106】

ガス供給手段50のガス発生装置51で発生させたガスGは、流量を制御して給気口52よりプラズマ放電処理容器31内に導入する。

【0107】

基材Fを、図示されていない元巻きから巻きほぐして搬送されて来るか、または前工程から搬送されて来て、ガイドロール64を経てニップロール65で基材に同伴されて来る空気等を遮断し、ロール回転電極35に接触したまま巻き回しながら角筒型固定電極群36との間に移送し、ロール回転電極(第1電極)35と角筒型固定電極群(第2電極)36との両方から電界をかけ、対向電極間(放電空間)32で放電プラズマを発生させる。基材Fはロール回転電極35に接触したまま巻き回されながらプラズマ状態のガスにより薄膜を形成する。基材Fは、ニップロール66、ガイドロール67を経て、図示してない巻き取り機で巻き取るか、次工程に移送する。

【0108】

放電処理済みの処理排ガスG′は排気口53より排出する。

【0109】

薄膜形成中、ロール回転電極(第1電極)35及び角筒型固定電極群(第2電極)36を加熱または冷却するために、電極温度調節手段60で温度を調節した媒体を、送液ポンプPで配管61を経て両電極に送り、電極内側から温度を調節する。なお、68及び69はプラズマ放電処理容器31と外界とを仕切る仕切板である。

【0110】

図4は、図3に示したロール回転電極の導電性の金属質母材とその上に被覆されている誘電体の構造の一例を示す斜視図である。

【0111】

図4において、ロール電極35aは導電性の金属質母材35Aとその上に誘電体35Bが被覆されたものである。プラズマ放電処理中の電極表面温度を制御するため、温度調節用の媒体(水もしくはシリコンオイル等)が循環できる構造となっている。

【0112】

図5は、角筒型電極の導電性の金属質母材とその上に被覆されている誘電体の構造の一例を示す斜視図である。

【0113】

図5において、角筒型電極36aは、導電性の金属質母材36Aに対し、図4同様の誘電体36Bの被覆を有しており、該電極の構造は金属質のパイプになっていて、それがジャケットとなり、放電中の温度調節が行えるようになっている。

【0114】

なお、角筒型固定電極の数は、上記ロール電極の円周より大きな円周上に沿って複数本設置されていおり、該電極の放電面積はロール回転電極35に対向している全角筒型固定電極面の面積の和で表される。

【0115】

図5に示した角筒型電極36aは、円筒型電極でもよいが、角筒型電極は円筒型電極に比べて、放電範囲(放電面積)を広げる効果があるので、本発明に好ましく用いられる。

【0116】

図4及び図5において、ロール電極35a及び角筒型電極36aは、それぞれ導電性の金属質母材35A及び36Aの上に誘電体35B及び36Bとしてのセラミックスを溶射後、無機化合物の封孔材料を用いて封孔処理したものである。セラミックス誘電体は片肉で1mm程度被覆あればよい。溶射に用いるセラミックス材としては、アルミナ・窒化珪素等が好ましく用いられるが、この中でもアルミナが加工し易いので、特に好ましく用いられる。また、誘電体層が、ライニングにより無機材料を設けたライニング処理誘電体であってもよい。

【0117】

導電性の金属質母材35A及び36Aとしては、チタン金属またはチタン合金、銀、白金、ステンレススティール、アルミニウム、鉄等の金属等や、鉄とセラミックスとの複合材料またはアルミニウムとセラミックスとの複合材料を挙げることが出来るが、後述の理由からはチタン金属またはチタン合金が特に好ましい。

【0118】

対向する第1電極および第2の電極の電極間距離は、電極の一方に誘電体を設けた場合、該誘電体表面ともう一方の電極の導電性の金属質母材表面との最短距離のことを言う。双方の電極に誘電体を設けた場合、誘電体表面同士の距離の最短距離のことを言う。電極間距離は、導電性の金属質母材に設けた誘電体の厚さ、印加電界強度の大きさ、プラズマを利用する目的等を考慮して決定されるが、いずれの場合も均一な放電を行う観点から0.1〜20mmが好ましく、特に好ましくは0.2〜2mmである。

【0119】

本発明に有用な導電性の金属質母材及び誘電体についての詳細については後述する。

【0120】

プラズマ放電処理容器31はパイレックス(登録商標)ガラス製の処理容器等が好ましく用いられるが、電極との絶縁がとれれば金属製を用いることも可能である。例えば、アルミニウムまたは、ステンレススティールのフレームの内面にポリイミド樹脂等を張り付けても良く、該金属フレームにセラミックス溶射を行い絶縁性をとってもよい。図2において、平行した両電極の両側面(基材面近くまで)を上記のような材質の物で覆うことが好ましい。

【0121】

本発明の大気圧プラズマ放電処理装置に設置する第1電源(高周波電源)としては、

印加電源記号 メーカー 周波数 製品名

A1 神鋼電機 3kHz SPG3−4500

A2 神鋼電機 5kHz SPG5−4500

A3 春日電機 15kHz AGI−023

A4 神鋼電機 50kHz SPG50−4500

A5 ハイデン研究所 100kHz* PHF−6k

A6 パール工業 200kHz CF−2000−200k

A7 パール工業 400kHz CF−2000−400k等の市販のものを挙げることが出来、何れも使用することが出来る。

【0122】

また、第2電源(高周波電源)としては、

印加電源記号 メーカー 周波数 製品名

B1 パール工業 800kHz CF−2000−800k

B2 パール工業 2MHz CF−2000−2M

B3 パール工業 13.56MHz CF−5000−13M

B4 パール工業 27MHz CF−2000−27M

B5 パール工業 150MHz CF−2000−150M等の市販のものを挙げることが出来、何れも好ましく使用出来る。

【0123】

なお、上記電源のうち、*印はハイデン研究所インパルス高周波電源(連続モードで100kHz)である。それ以外は連続サイン波のみ印加可能な高周波電源である。

【0124】

本発明においては、このような電界を印加して、均一で安定な放電状態を保つことが出来る電極を大気圧プラズマ放電処理装置に採用することが好ましい。

【0125】

本発明において、対向する電極間に印加する電力は、第2電極(第2の高周波電界)に1W/cm2以上の電力(出力密度)を供給し、放電ガスを励起してプラズマを発生させ、エネルギーを薄膜形成ガスに与え、薄膜を形成する。第2電極に供給する電力の上限値としては、好ましくは50W/cm2、より好ましくは20W/cm2である。下限値は、好ましくは1.2W/cm2である。なお、放電面積(cm2)は、電極において放電が起こる範囲の面積のことを指す。

【0126】

また、第1電極(第1の高周波電界)にも、1W/cm2以上の電力(出力密度)を供給することにより、第2の高周波電界の均一性を維持したまま、出力密度を向上させることが出来る。これにより、更なる均一高密度プラズマを生成出来、更なる製膜速度の向上と膜質の向上が両立出来る。好ましくは5W/cm2以上である。第1電極に供給する電力の上限値は、好ましくは50W/cm2である。

【0127】

ここで高周波電界の波形としては、特に限定されない。連続モードと呼ばれる連続サイン波状の連続発振モードと、パルスモードと呼ばれるON/OFFを断続的に行う断続発振モード等があり、そのどちらを採用してもよいが、少なくとも第2電極側(第2の高周波電界)は連続サイン波の方がより緻密で良質な膜が得られるので好ましい。

【0128】

このような大気圧プラズマによる薄膜形成法に使用する電極は、構造的にも、性能的にも過酷な条件に耐えられるものでなければならない。このような電極としては、金属質母材上に誘電体を被覆したものであることが好ましい。

【0129】

本発明に使用する誘電体被覆電極においては、様々な金属質母材と誘電体との間に特性が合うものが好ましく、その一つの特性として、金属質母材と誘電体との線熱膨張係数の差が10×10-6/℃以下となる組み合わせのものである。好ましくは8×10-6/℃以下、更に好ましくは5×10-6/℃以下、更に好ましくは2×10-6/℃以下である。なお、線熱膨張係数とは、周知の材料特有の物性値である。

【0130】

線熱膨張係数の差が、この範囲にある導電性の金属質母材と誘電体との組み合わせとしては、

1:金属質母材が純チタンまたはチタン合金で、誘電体がセラミックス溶射被膜

2:金属質母材が純チタンまたはチタン合金で、誘電体がガラスライニング

3:金属質母材がステンレススティールで、誘電体がセラミックス溶射被膜

4:金属質母材がステンレススティールで、誘電体がガラスライニング

5:金属質母材がセラミックスおよび鉄の複合材料で、誘電体がセラミックス溶射被膜

6:金属質母材がセラミックスおよび鉄の複合材料で、誘電体がガラスライニング

7:金属質母材がセラミックスおよびアルミの複合材料で、誘電体がセラミックス溶射皮膜

8:金属質母材がセラミックスおよびアルミの複合材料で、誘電体がガラスライニング等がある。線熱膨張係数の差という観点では、上記1項または2項および5〜8項が好ましく、特に1項が好ましい。

【0131】

本発明において、金属質母材は、上記の特性からはチタンまたはチタン合金が特に有用である。金属質母材をチタンまたはチタン合金とすることにより、誘電体を上記とすることにより、使用中の電極の劣化、特にひび割れ、剥がれ、脱落等がなく、過酷な条件での長時間の使用に耐えることが出来る。

【0132】

本発明に適用できる大気圧プラズマ放電処理装置としては、上記説明し以外に、例えば、特開2004−68143号公報、同2003−49272号公報、国際特許第02/48428号パンフレット等に記載されている大気圧プラズマ放電処理装置を挙げることができる。

【実施例】

【0133】

(実施例1)

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0134】

《ガスバリア積層体の作製》

〔ガスバリア樹脂材料1の作製〕

基材として、厚さ100μmのポリエチレンナフタレートフィルム(帝人・デュポン社製フィルム、以下、PENと略記する)上に、下記の大気圧プラズマ放電処理装置及び放電条件で、図1に記載の構成である2層のガスバリア層と3層のポリマー層とをそれぞれ交互に積層したガスバリア樹脂材料1を作製した。

【0135】

(大気圧プラズマ放電処理装置)

図3の大気圧プラズマ放電処理装置を用い、誘電体で被覆したロール電極及び複数の角筒型電極のセットを以下のように作製した。

【0136】

第1電極となるロール電極は、冷却水による冷却手段を有するチタン合金T64製ジャケットロール金属質母材に対して、大気プラズマ法により高密度、高密着性のアルミナ溶射膜を被覆し、ロール径1000mmφとなるようにした。一方、第2電極の角筒型電極は、中空の角筒型のチタン合金T64に対し、上記同様の誘電体を同条件にて被覆し、対向する角筒型固定電極群とした。

【0137】

この角筒型電極をロール回転電極のまわりに、対向電極間隙を1mmとして25本配置した。角筒型固定電極群の放電総面積は、150cm(幅手方向の長さ)×4cm(搬送方向の長さ)×25本(電極の数)=15000cm2であった。なお、何れもフィルターは適切なものを設置した。

【0138】

プラズマ放電中、第1電極(ロール回転電極)及び第2電極(角筒型固定電極群)が80℃になるように調節保温し、ロール回転電極はドライブで回転させて薄膜形成を行った。

【0139】

(第1層:ポリマー層P−1の形成:大気圧プラズマCVD法)

下記の条件で、プラズマ放電を行って、厚さ200nmのポリマー層P−1を形成した。

【0140】

〈ガス条件〉

放電ガス:ヘリウム 98.9体積%

薄膜形成性ガス:テトラエトキシシラン(以下、TEOSと略記) 0.1体積%

(リンテック社製気化器にてアルゴンガスに混合して気化)

添加ガス:水素ガス 1体積%

〈ポリマー層成膜条件:第2電極側の電源のみを使用した〉

第2電極側 電源種類 B3

周波数 13.56MHz

出力密度 表2に記載の平均炭素含有量となるように、1.5W/cm2から3.5W/cm2の間で、ガス供給時の出力条件を適宜制御した。

【0141】

(第2層:ガスバリア層G−1の形成:大気圧プラズマCVD法)

下記の条件で、プラズマ放電を行って、厚さ60nmのガスバリア層G−1を形成した。

【0142】

〈ガス条件〉

放電ガス:窒素 98.9体積%

薄膜形成性ガス:テトラエトキシシラン 0.1体積%

(リンテック社製気化器にてアルゴンガスに混合して気化)

添加ガス:酸素ガス 1体積%

〈ガスバリア層成膜条件〉

第1電極側 電源種類 A5

電界強度 8kV/mm

周波数 100kHz

出力密度 1W/cm2

第2電極側 電源種類 B3

電界強度 0.8kV/mm

周波数 13.56MHz

出力密度 3W/cm2

【0143】

(第3層:ポリマー層P−2の形成:大気圧プラズマCVD法)

下記の条件で、プラズマ放電を行って、厚さ200nmのポリマー層P−2を形成した。

【0144】

〈ガス条件〉

放電ガス:アルゴン 98.9体積%

薄膜形成性ガス:テトラエトキシシラン(以下、TEOSと略記) 0.1体積%

(リンテック社製気化器にてアルゴンガスに混合して気化)

添加ガス:水素ガス 1体積%

〈ポリマー層成膜条件:第2電極側の電源のみを使用した〉

第2電極側 電源種類 B3

周波数 13.56MHz

出力密度 表2に記載の平均炭素含有量となるように、2W/cm2から4W/cm2の間で、ガス供給時の出力条件を適宜制御した。

【0145】

(第4層:ガスバリア層G−2の形成:大気圧プラズマCVD法)

上記第2層(ガスバリア層G−1)と同様にして、厚さ60nmのガスバリア層G−2を形成した。

【0146】

(第5層:ポリマー層P−3の形成:大気圧プラズマCVD法)

上記第3層(ポリマー層P−2)と同様にして、厚さ200nmのポリマー層P−3を形成した。

【0147】

〔ガスバリア積層体2〜4の作製〕

上記ガスバリア積層体1の作製において、使用基材、各ガズバリア層及びポリマー層の薄膜形成性ガスの種類を表1に記載のように変更し、また、各ポリマー層の平均炭素含有量が表2に記載の条件となるように、テトラメチルシラン分圧を連続的に減少させ、かわりに全圧が10Paを維持するように窒素ガスを連続的に導入し、薄膜形成性ガスの供給量を適宜調整した以外は同様にして、大気圧プラズマCVD法によりガスバリア積層体2〜4を作製した。

【0148】

なお、各ポリマー層成膜時の条件は、以下の通りである。

【0149】

〈ガス条件〉

放電ガス:窒素 全ガス量が100体積%となる量

薄膜形成性ガス:表2に記載の条件となるように原料の供給量を適宜調整した

(リンテック社製気化器にて窒素ガスに混合して気化)

具体的には、以下のように薄膜の堆積方向に、原料濃度を変化させた

試料2;P−1;0.3 → 0.1体積%

P−2;0.05 → 0.25 → 0.05体積%

試料3;P−1;0.5 → 0.12体積%

P−2;0.12 → 0.5 → 0.13堆積%

試料4;P−1;0.35 → 0.05体積%

P−2;0.1 → 0.35 → 0.1体積%

添加ガス:水素ガス 1体積%

〈ポリマー層成膜条件〉

第1電極側 電源種類 A5

電界強度 8kV/mm

周波数 100kHz

出力密度 1W/cm2

第2電極側 電源種類 B3

電界強度 0.8kV/mm

周波数 13.56MHz

出力密度 3W/cm2

【0150】

〔ガスバリア積層体5の作製:真空プラズマ法〕

上記ガスバリア積層体1の層構成と同様にして、真空プラズマ法よりガスバリア積層体5を作製した。

【0151】

(第1層:ポリマー層P−1の形成)

真空蒸着装置の真空槽内に、基材として厚さ125μmのクリアハードコート層を有するポリエチレンテレフタレートフィルム(リンテック社製、以下PETと略記する)をセットし、10-4Paまで真空脱気した後、テトラエトキシシラン(TEOS)、水素ガス及びヘリウムガスを用い、印加電圧(RFパワー)100W、基材温度180℃の条件で、表2に記載の平均炭素含有量となるように原料の供給量を適宜調製しながら、厚さ200nmのポリマー層P−1を形成した。

【0152】

(第2層:ガスバリア層G−1の形成)

真空蒸着装置の真空槽内に、基材上にポリマー層P−1を設けた上記試料をセットし、10-4Paまで真空脱気した後、ヘキサメチルジシロキサン(以下、HMDSOと略記する)、水素ガス、ヘリウムガスを用いて、印加電圧(RFパワー)300W、基材温度180℃の条件で、厚さ60nmの各ガスバリア層を形成した。

【0153】

(第3層:ポリマー層P−2の形成)

真空蒸着装置の真空槽内に、基材上にポリマー層P−1、ガスバリア層G−1を設けた上記試料をセットし、10-4Paまで真空脱気した後、薄膜形成性ガスとしてテトラエトキシシラン(TEOS)、放電ガスとして水素を用いて、印加電圧(RFパワー)100W、基材温度180℃の条件で、表2に記載の平均炭素含有量となるように原材料の供給量を適宜調製しながら、厚さ200nmのポリマー層P−2を形成した。

【0154】

(第4層:ガスバリア層G−2の形成)

上記ガスバリア層G−1の形成条件と同様にして、上記試料のポリマー層P−2上に、ガスバリア層G−2を形成した。

【0155】

(第5層:ポリマー層P−3の形成)

上記ポリマー層P−2の形成条件と同様にして、上記試料のガスバリア層G−2上に、ポリマー層P−3を形成した。

【0156】

〔ガスバリア積層体6の作製〕

上記ガスバリア積層体1の層構成と同様にして、基材として厚さ100μmのポリカーボネートフィルム(帝人化成社製、以下、PCと略記する)を用いて、下記の方法に従ってガスバリア積層体6を作製した。

【0157】

(第1層:ポリマー層P−1の形成:蒸着法)

真空蒸着装置の真空槽内に、原料1としてSiターゲットを蒸着源に入れ、上記基材をセットした。次いで、真空槽内を10-4Paまで真空脱気した後、蒸着源の抵抗加熱を開始し、不純物の蒸発が完了したところで原料2として1,10−デカンジオールアクリレートを真空槽に供給しながら、蒸着シャッターを開き、表2に記載の平均炭素含有量となるように1,10−デカンジオールアクリレートの供給量を適宜調整しながら、厚さ200nmのポリマー層を蒸着した。その後、500mJ/cm2の積算光量の紫外線を照射した。

【0158】

(第2層:ガスバリア層G−1の形成:電子線蒸着法)

真空蒸着装置の真空槽内に、蒸着源としてSiターゲットを装着し、基材上にポリマー層P−1を設けた上記試料をセットし、10-4Paまで真空脱気した後、電子線蒸着法により60nmのバリア膜を形成した。

【0159】

(第3層:ポリマー層P−2の形成)

上記ポリマー層P−1の形成条件と同様にし、上記試料のガスバリア層G−1上に、表2に記載の平均炭素含有量となるように1,10−デカンジオールアクリレートの供給量を適宜調整しながら、厚さ200nmのポリマー層P−2を蒸着した。

【0160】

(第4層:ガスバリア層G−2の形成)

上記ガスバリア層G−1の形成条件と同様にして、上記試料のポリマー層P−2上に、ガスバリア層G−2を形成した。

【0161】

(第5層:ポリマー層P−3の形成)

上記ポリマー層P−2の形成条件と同様にして、上記試料のガスバリア層G−2上に、ポリマー層P−3を形成した。

【0162】

〔ガスバリア積層体7の作製〕

上記ガスバリア積層体1の層構成と同様にして、基材として厚さ100μmのポリエチレンナフタレートフィルム(PEN)を用いて、下記の方法に従ってガスバリア積層体7を作製した。

【0163】

(ポリマー層P−1、P−2、P−3の形成:真空プラズマ法)

ガスバリア積層体5の作製に用いたポリマー層P−1、P−2、P−3の形成(真空プラズマ法)において、薄膜形成性ガスとしてTEOSとメタクリル酸メチルに変更し、更に、平均炭素含有量が表2に記載の条件となるように、出力条件を適宜調整した以外は同様にして、ポリマー層P−1、P−2、P−3を形成した。

【0164】

(ガスバリア層G−1、G−2の形成:スパッタ法)

各所定の試料をスパッタ装置の真空槽内に、上記ポリマー層を形成した側に成膜するようにセットし、10-4Pa台まで真空脱気し、真空槽内温度を150℃にした後、放電ガスとしてアルゴンを分圧で0.1Pa導入、反応ガスとして酸素を分圧で0.008Pa導入した。雰囲気圧力、温度が安定したところでスパッタ電力2W/cm2にて放電を開始し、Siターゲット上にプラズマを発生させ、スパッタリングプロセスを開始した。プロセスが安定したところでシャッターを開き、ポリマー層上へのガスバリア層の形成を開始した。60nmの膜が堆積したところでシャッターを閉じて成膜を終了した。

【0165】

〔ガスバリア積層体8の作製〕

上記ガスバリア積層体1の作製において、各ポリマー層の形成を下記の真空プラズマ法に変更した以外同様にして、ガスバリア積層体8を作製した。

【0166】

(第1層、第3層、第5層の各ポリマー層の形成:真空プラズマ法)

前記ガスバリア積層体5の第1層(ポリマー層P−1)の形成で用いた真空プラズマ法において、薄膜形成性ガスを、HMDSOに変更し、更に成膜開始から終了までの薄膜形成条件を一定にして行った以外は同様にして、各ポリマー層を形成した。

【0167】

〔ガスバリア積層体9の作製〕

上記ガスバリア積層体2の作製において、各ポリマー層の形成を下記の塗布方法に変更した以外同様にして、ガスバリア積層体9を作製した。

【0168】

(第1層、第3層、第5層の各ポリマー層の形成:塗布方法)

トリプロピレングリコールジアクリレート、ヘキサメチルジシロキサンを平均炭素含有率が72%(第1層)あるいは71%(第3層、第5層)となるように混合し、これに酢酸エチルで希釈した塗布液を調製し、この塗布液を基材、あるいはガスバリア層上に、ワイヤーバーを用いて乾燥膜厚が0.2μmとなる条件で塗布した後、80℃で10分間加熱乾燥して酢酸エチルを除去し、次いで500mJ/cm2の積算光量の紫外線を照射した。

【0169】

〔ガスバリア積層体10の作製〕

上記ガスバリア積層体6の作製において、基材を厚さ100μmのポリエーテルスルホンフィルム(住友ベークライト(株)製スミライトFS−1300、以下PESと略記する)に変更し、更に、各ポリマー層の形成(蒸着法)において、薄膜形成性材料をネオペンチルグリコール変性トリメチロールプロパンジアクリレート(KAYARAD R−604、日本化薬社製)に変更し、かつ成膜開始から終了までの薄膜形成条件を一定にして行った以外は同様にして、各ポリマー層を形成した。

【0170】

以上のようにして作製した各ガスバリア積層体の構成を、表1に示す。

【0171】

なお、表1に略称で記載の基材、原料、薄膜形成性材料の詳細は、以下の通りである。

【0172】

〈基材〉

PEN:ポリエチレンナフタレートフィルム(帝人・デュポン社製)

共重合PC:共重合ポリカーボネートフィルム

ゼオノア:ゼオノア Z1420R、日本ゼオン(株)製

PES:ポリエーテルスルホンフィルム(住友ベークライト(株)製スミライトFS−1300)

PET:クリアハードコート層付きポリエチレンテレフタレートフィルム(リンテック社製)

PC:ポリカーボネートフィルム

〈原料〉

TEOS:テトラエトキシシラン

HMDSO:ヘキサメチルジシロキサン

HMDSN:ヘキサメチルジシラザン

ポリマー1:トリプロピレングリコールジアクリレート

ポリマー2:メタクリル酸メチル

ポリマー3:ネオペンチルグリコール変性トリメチロールプロパンジアクリレート

*A:1,10−デカンジオールアクリレート

〈成膜方法〉

AGP:大気圧プラズマCVD

【0173】

【表1】

【0174】

AGP:大気圧プラズマ法

《ガスバリア積層体のポリマー層の平均炭素量の測定》

上記作製したガスバリア積層体の各ポリマー層(厚さ200nm)における平均炭素含有率を、前述の方法に従ってXPS表面分析装置としてVGサイエンティフィックス社製ESCALAB−200Rを用いて測定した。測定した領域は、最下部領域が表面から20nmまでの領域(領域1)とし、それから厚さ20nmの領域毎に最表部(180〜表面)までの計10領域について測定を行い、得られた結果を表2に示す。

【0175】

また、各ポリマー層の全域の平均炭素含有量についても前述のXPS測定を行い、得られた結果を同様に表に示す。

【0176】

【表2】

【0177】

《ガスバリア積層体の評価》

〔評価1:未処理試料の評価〕

上記作製した各ガスバリア積層体について、下記の各評価を行った。

【0178】

(水蒸気透過率の測定)

水蒸気透過率は、JIS K 7129Bで規定の方法に準拠して測定を行った。

【0179】

(酸素透過率の測定)

酸素透過率は、JIS K 7126Bで規定の方法に準拠して測定を行った。

【0180】

(密着性の評価)

JIS K 5400に準拠した碁盤目試験を行った。形成された薄膜の表面に、片刃のカミソリを用いて、面に対して90度で1mm間隔で縦横に11本ずつの切り込みを入れ、1mm角の碁盤目を100個作成した。この上に市販のセロファンテープを貼り付け、その一端を手でもって垂直にはがし、切り込み線からの貼られたテープ面積に対する薄膜の剥がされた面積の割合を測定し、下記の基準に従って密着性の評価を行った。

【0181】

◎:全く剥離の発生が認められない

○:剥離された面積割合が0.1%以上、5%未満であった

△:剥離された面積割合が5%以上、10%未満であった

×:剥離された面積割合が10%以上であった

【0182】

〔評価2:折り曲げ後試料の評価〕

上記作製した各ガスバリア積層体を、300mmφの金属棒に、各構成層面が外側になるように巻き付けた後、5秒後に開放し、この操作を10回繰り返して行った後、評価1と同様の方法で、水蒸気透過率、酸素透過率の測定と、密着性の評価を行った。

【0183】

〔評価3:保存性の評価A〕

上記作製した各ガスバリア積層体を、80℃、90%RHの環境下で1000時間保存した後、評価1と同様の方法で、水蒸気透過率、酸素透過率の測定と、密着性の評価を行った。

【0184】

〔評価4:保存性の評価B〕

上記作製した各ガスバリア積層体を、90℃、0%RHの環境下で1000時間保存した後、評価1と同様の方法で、水蒸気透過率、酸素透過率の測定と、密着性の評価を行った。

【0185】

以上により得られた結果を、表3に示す。

【0186】

【表3】

【0187】

表3に記載の結果より明らかなように、ポリマー層及びガスバリア層が積層され、本発明で規定する平均炭素含有率プロファイルを有する本発明のガスバリア積層体は、比較例に対し、折り曲げ試験後、あるいは過酷な環境下で長期間保存された後でも、水蒸気遮断効果、酸素遮断効果及び密着性に優れた性能が維持されていることが分かる。その中でも、ポリマー層及びガスバリア層を大気圧プラズマCVD法で形成したガスバリア積層体が、特に優れた効果を有していることが分かる。

【0188】

(実施例2)

実施例1で作製した各ガスバリア積層体をそれぞれ有機EL用ディスプレイ基板として用い、その上に陽極電極を構成する透明電極、正孔輸送性を有する正孔輸送層、発光層、電子注入層、および陰極となる背面電極が積層し、さらにこれら各層の上にエポキシ系封止材料(スリーボンド(株)製エポキシ接着剤3124C)で接着されたガラス缶で封止されたOLEDを作製し(ガラス缶の内部にはジャパンゴアテックス製の乾燥剤を入れた)、60℃、90%RH、1000時間保存後の50倍の拡大写真を撮影しダークスポットの発生を評価した。その結果、本発明の試料では、ダークスポットの発生は認められなかったが、比較の試料では、多数のダークスポットの発生が観察された。以上のように本発明のガスバリア積層体は、水蒸気遮断効果、酸素遮断効果に優れた性能が維持されていることが分かる。

【産業上の利用可能性】

【0189】

本発明によれば、高いガスバリア性を備え、基材、ポリマー層及びガスバリア層間の密着性が向上し、屈曲耐性及び環境耐性に優れたガスバリア積層体とその製造方法を提供することができる。

【符号の説明】

【0190】

F 基材

G−1、G−2 ガスバリア層

P−1、P−2、P−3 ポリマー層

C−1C−2、C−3、C−4、C−5 界面領域

【技術分野】

【0001】

本発明は、新規の積層構造を有するガスバリア積層体とその製造方法に関する。

【背景技術】

【0002】

従来より、樹脂基材の表面に酸化アルミニウム、酸化マグネシウム、酸化珪素等の金属酸化物の薄膜を形成したガスバリア性フィルムは、水蒸気や酸素等の各種ガスの遮断を必要とする物品の包装、食品や工業製品及び医薬品等の変質を防止する目的の包装用途に広く用いられている。

【0003】

また、包装用途以外にも液晶表示素子、太陽電池、エレクトロルミネッセンス(EL)基板等で使用されている。特に、液晶表示素子や有機EL素子などへの適用が進んでいる透明基材には、近年、軽量化、大型化という要求に加え、長期信頼性や形状の自由度が高いこと、曲面表示が可能であること等の高度な要求が加わり、重く割れやすく大面積化が困難なガラス基板に代わって透明プラスチック等のフィルム基材が採用され始めている。

【0004】

しかしながら、透明プラスチック等のフィルム基材は、ガラスに対しガスバリア性が劣るという問題がある。ガスバリア性が劣る基材を用いると、水蒸気や空気が浸透し、例えば液晶セル内の液晶を劣化させ、表示欠陥となって表示品位を劣化させてしまう。

【0005】

この様な問題を解決するために、フィルム基板上に金属酸化物薄膜を形成してガスバリア性フィルム基材とすることが知られている。包装材や液晶表示素子に使用されるガスバリア性フィルムとしてはプラスチックフィルム上に酸化珪素を蒸着したもの(特許文献1)や酸化アルミニウムを蒸着したもの(特許文献2)が知られており、いずれも1g/m2/day程度の水蒸気バリア性を有する。

【0006】

近年では、さらなるガスバリア性が要求される有機ELディスプレイや、液晶ディスプレイの大型化、高精細ディスプレイ等の開発によりフィルム基板へのガスバリア性能について水蒸気バリアで0.1g/m2/day程度まで要求が高まってきている。

【0007】

更に、近年において、更に高度のガスバリア性が要求される有機ELディスプレイや高精彩カラー液晶ディスプレイなどの開発が急速に進み、これらの分野に適用可能な透明性を維持しつつも、更なる高ガスバリア性、特に0.1g/m2/day未満の水蒸気バリア性を備えた積層体の開発が求められてきた。

【0008】

上記のような要求に対し、ポリマー層とガスバリア層を交互に積層した構造を有するバリア性樹脂基材を作製する薄膜形成方法が提案されている(例えば、特許文献3、4参照。)。しかしながら、これら提案されている薄膜形成方法は、均一組成のポリマー層とガスバリア層とを交互に積層した構造であるため、基材及びポリマー層、あるいはポリマー層とガスバリア層間での密着性、屈曲性、あるいは過酷な環境下で長時間にわたり保存した際の環境耐性に問題を抱えており、早急な改良が求められている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特公昭53−12953号公報

【特許文献2】特開昭58−217344号公報

【特許文献3】国際公開第00/026973号パンフレット

【特許文献4】特開2004−9395号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、高いガスバリア性を備え、基材、ポリマー層及びガスバリア層間の密着性が向上し、屈曲耐性及び環境耐性に優れたガスバリア積層体とその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の上記目的を達成するための態様の一つは、基材上に、少なくともガスバリア層とポリマー層とを有し、該ポリマー層の少なくとも1層が該ガスバリア層の少なくとも1層に隣接し、該ポリマー層の該ガスバリア層との接触界面における平均炭素含有量が、該ポリマー層の平均炭素含有量より小さいことを特徴とするガスバリア積層体にある。

【発明の効果】

【0012】

本発明によれば、高いガスバリア性を備え、基材、ポリマー層及びガスバリア層間の密着性が向上し、屈曲耐性及び環境耐性に優れたガスバリア積層体とその製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明のガスバリア積層体の構成及び炭素含有率のパターンの一例を示す模式図である。

【図2】本発明に有用なジェット方式の大気圧プラズマ放電処理装置の一例を示した概略図である。

【図3】本発明に有用な対向電極間で基材を処理する方式の大気圧プラズマ放電処理装置の一例を示す概略図である。

【図4】導電性の金属質母材とその上に被覆されている誘電体を有するロール回転電極の一例を示す斜視図である。

【図5】角筒型電極の導電性の金属質母材とその上に被覆されている誘電体の構造の一例を示す斜視図である。

【発明を実施するための形態】

【0014】

本発明の上記目的は、以下の構成により達成される。

(1) 基材上に、少なくともガスバリア層とポリマー層とを有し、該ポリマー層の少なくとも1層が該ガスバリア層の少なくとも1層に隣接し、該ポリマー層の該ガスバリア層との接触界面における平均炭素含有量が、該ポリマー層の平均炭素含有量より小さいことを特徴とするガスバリア積層体。

(2) 基材上に、少なくともガスバリア層とポリマー層とを有し、該ポリマー層の少なくとも1層と該基材とが隣接し、該ポリマー層の該基材との接触界面における平均炭素含有量が、該ポリマー層の該接触界面以外の領域の平均炭素含有量より大きいことを特徴とするガスバリア積層体。

(3) 基材上に、少なくともガスバリア層とポリマー層とを有し、該ポリマー層の少なくとも1層が該ガスバリア層の少なくとも1層に隣接し、該ポリマー層の該ガスバリア層との接触界面における平均炭素含有量が該ポリマー層の平均炭素含有量より小さく、かつ該ポリマー層の少なくとも1層と該基材とが隣接し、該ポリマー層の該基材との接触界面における平均炭素含有量が、該ポリマー層の該接触界面以外の領域の平均炭素含有量より大きいことを特徴とするガスバリア積層体。

(4) 前記ガスバリア層と前記ポリマー層とが交互に積層されていることを特徴とする前記(1)〜(3)のいずれか1項に記載のガスバリア積層体。

(5) 前記ガスバリア層に隣接する前記ポリマー層の炭素含有層が、厚さ方向で連続的に変化していることを特徴とする前記(1)、(3)または(4)に記載のガスバリア積層体。

(6) 前記基材に隣接する前記ポリマー層の炭素含有層が、厚さ方向で連続的に変化していることを特徴とする前記(2)または(3)に記載のガスバリア積層体。

(7) 前記(1)〜(6)のいずれか1項に記載のガスバリア積層体を製造するガスバリア積層体の製造方法であって、ポリマー層の少なくとも1層をプラズマCVD法で形成することを特徴とするガスバリア積層体の製造方法。

(8) 前記(1)〜(6)のいずれか1項に記載のガスバリア積層体を製造するガスバリア積層体の製造方法であって、全てのポリマー層をプラズマCVD法で形成することを特徴とするガスバリア積層体の製造方法。

(9) 前記プラズマCVD法が、大気圧または大気圧近傍の圧力下において実施されることを特徴とする前記(7)または(8)に記載のガスバリア積層体の製造方法。

【0015】

以下、本発明を実施するための最良の形態について詳細に説明する。

【0016】

本発明者は、上記課題に鑑み鋭意検討を行った結果、基材上に、少なくともガスバリア層とポリマー層とを有するガスバリア積層体において、1)ポリマー層の少なくとも1層がガスバリア層の少なくとも1層に隣接し、該ポリマー層の該ガスバリア層との接触界面における平均炭素含有量が、該ポリマー層の平均炭素含有量より小さいことを特徴とするガスバリア積層体、2)ポリマー層の少なくとも1層と基材とが隣接し、該ポリマー層の該基材との接触界面における平均炭素含有量が、該ポリマー層の該接触界面以外の領域の平均炭素含有量より大きいことを特徴とするガスバリア積層体、あるいは3)ポリマー層の少なくとも1層がガスバリア層の少なくとも1層に隣接し、該ポリマー層の該ガスバリア層との接触界面における平均炭素含有量が該ポリマー層の平均炭素含有量より小さく、かつ該ポリマー層の少なくとも1層と該基材とが隣接し、該ポリマー層の該基材との接触界面における平均炭素含有量が、該ポリマー層の該接触界面以外の領域の平均炭素含有量より大きいことを特徴とするガスバリア積層体により、高いガスバリア性を備え、基材、ポリマー層及びガスバリア層間の密着性が向上し、屈曲耐性及び環境耐性に優れたガスバリア積層体を実現できることを見出し、本発明に至った次第である。なお、本発明でいうポリマー層の基材との接触界面、あるいはポリマー層のガスバリア層との接触界面とは、ポリマー層の膜厚を100%とした時、各表面から10%までの膜厚領域をそれぞれの接触界面と定義する。

【0017】

本発明の好ましい態様においては、基材上に、少なくともガスバリア層とポリマー層とを有するガスバリア積層体において、基材に隣接して配置されたポリマー層の基材との接触界面における炭素含有量を最も多い条件に設定し、そのポリマー層上に配置されているガスバリア層に向かって、炭素含有量を減少させ、逆に金属酸化物の含有量を高くする構成とすることにより、基材とポリマー層の密着性及びポリマー層とガスバリア層との密着性を飛躍的に高めることができた。

【0018】

また、ポリマー層とガスバリア層とが隣接して配置した際、該両層の接触界面におけるポリマー層における平均炭素含有量を最も少ない条件に設定し、ポリマー層の中心部領域では、平均含有量を増加させることにより、ポリマー層とガスバリア層との密着性が向上し、更にはポリマー層の折り曲げや長期間保存した際のクラック(亀裂)の発生によるピンホール故障を効果的に抑制することができる。

【0019】

本発明のガスバリア積層体において、ポリマー層をそれぞれ配置される位置に従って、ポリマー層内の炭素含有量を特定の含有率パターンとすることを特徴とするが、この様な炭素含有量を変化させてポリマー層を形成する好ましい方法としては、プラズマCVD法を用いて規定した炭素含有量パターンで形成することであり、更にプラズマCVD法として、大気圧または大気圧近傍の圧力下において実施することが好ましく、本発明に係るプラズマCVD法を用いることにより精緻に制御された条件で、本発明で規定する炭素含有量パターンを実現することができる。

【0020】

以下、本発明の詳細について説明する。

【0021】

本発明のガスバリア積層体は、少なくともガスバリア層とポリマー層とを有する。

【0022】

《ガスバリア層》

はじめに、本発明に係るガスバリア層について説明する。

【0023】

本発明に係るガスバリア層とは、水蒸気、酸素等のガスを遮断する効果を具備した層であり、金属酸化物、金属窒化酸化物、金属窒化物等のセラミック成分を主成分とする薄膜で、その膜厚は、概ね5〜100nmで、後述するポリマー層に対し相対的な硬度が高い層であり、層中の平均炭素含有量が1%未満のそうであるものと定義する。

【0024】

本発明に係るガスバリア層は、後述する原材料をスパッタリング法、塗布法、イオンアシスト法、後述するプラズマCVD法、後述する大気圧または大気圧近傍の圧力下でのプラズマCVD法等を適用して形成されることが好ましく、更に好ましくは、プラズマCVD法、大気圧または大気圧近傍の圧力下でのプラズマCVD法であるが、特に好ましくは、大気圧または大気圧近傍の圧力下でのプラズマCVD法を用いて形成される。尚、プラズマCVD法の層形成条件の詳細については、後述する。

【0025】

プラズマCVD法、大気圧または大気圧近傍の圧力下でのプラズマCVD法により得られるガスバリア層は、原材料(原料ともいう)である有機金属化合物、分解ガス、分解温度、投入電力などの条件を選ぶことで、金属炭化物、金属窒化物、金属酸化物、金属硫化物、金属ハロゲン化物、またこれらの混合物(金属酸窒化物、金属酸化ハロゲン化物、金属窒化炭化物など)も作り分けることができるため好ましい。

【0026】

たとえば、珪素化合物を原料化合物として用い、分解ガスに酸素を用いれば、珪素酸化物が生成する。また、亜鉛化合物を原料化合物として用い、分解ガスにニ硫化炭素を用いれば、硫化亜鉛が生成する。これはプラズマ空間内では非常に活性な荷電粒子・活性ラジカルが高密度で存在するため、プラズマ空間内では多段階の化学反応が非常に高速に促進され、プラズマ空間内に存在する元素は熱力学的に安定な化合物へと非常な短時間で変換されるためである。

【0027】

このような無機物の原料としては、典型または遷移金属元素を有していれば、常温常圧下で気体、液体、固体いずれの状態であっても構わない。気体の場合にはそのまま放電空間に導入できるが、液体、固体の場合は、加熱、バブリング、減圧、超音波照射等の手段により気化させて使用する。又、溶媒によって希釈して使用してもよく、溶媒は、メタノール,エタノール,n−ヘキサンなどの有機溶媒及びこれらの混合溶媒が使用出来る。尚、これらの希釈溶媒は、プラズマ放電処理中において、分子状、原子状に分解されるため、影響は殆ど無視することができる。

【0028】

このような有機金属化合物としては、ケイ素化合物として、シラン、テトラメトキシシラン、テトラエトキシシラン、テトラn−プロポキシシラン、テトライソプロポキシシラン、テトラn−ブトキシシラン、テトラt−ブトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジエチルジメトキシシラン、ジフェニルジメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、フェニルトリエトキシシラン、(3,3,3−トリフルオロプロピル)トリメトキシシラン、ヘキサメチルジシロキサン、ビス(ジメチルアミノ)ジメチルシラン、ビス(ジメチルアミノ)メチルビニルシラン、ビス(エチルアミノ)ジメチルシラン、N,O−ビス(トリメチルシリル)アセトアミド、ビス(トリメチルシリル)カルボジイミド、ジエチルアミノトリメチルシラン、ジメチルアミノジメチルシラン、ヘキサメチルジシラザン、ヘキサメチルシクロトリシラザン、ヘプタメチルジシラザン、ノナメチルトリシラザン、オクタメチルシクロテトラシラザン、テトラキスジメチルアミノシラン、テトライソシアナートシラン、テトラメチルジシラザン、トリス(ジメチルアミノ)シラン、トリエトキシフルオロシラン、アリルジメチルシラン、アリルトリメチルシラン、ベンジルトリメチルシラン、ビス(トリメチルシリル)アセチレン、1,4−ビストリメチルシリル−1,3−ブタジイン、ジ−t−ブチルシラン、1,3−ジシラブタン、ビス(トリメチルシリル)メタン、シクロペンタジエニルトリメチルシラン、フェニルジメチルシラン、フェニルトリメチルシラン、プロパルギルトリメチルシラン、テトラメチルシラン、トリメチルシリルアセチレン、1−(トリメチルシリル)−1−プロピン、トリス(トリメチルシリル)メタン、トリス(トリメチルシリル)シラン、ビニルトリメチルシラン、ヘキサメチルジシラン、オクタメチルシクロテトラシロキサン、テトラメチルシクロテトラシロキサン、ヘキサメチルシクロテトラシロキサン、Mシリケート51等が挙げられる。

【0029】

チタン化合物としては、例えば、チタンメトキシド、チタンエトキシド、チタンイソプロポキシド、チタンテトライソポロポキシド、チタンn−ブトキシド、チタンジイソプロポキシド(ビス−2,4−ペンタンジオネート)、チタンジイソプロポキシド(ビス−2,4−エチルアセトアセテート)、チタンジ−n−ブトキシド(ビス−2,4−ペンタンジオネート)、チタンアセチルアセトネート、ブチルチタネートダイマー等が挙げられる。

【0030】

ジルコニウム化合物としては、ジルコニウムn−プロポキシド、ジルコニウムn−ブトキシド、ジルコニウムt−ブトキシド、ジルコニウムトリ−n−ブトキシドアセチルアセトネート、ジルコニウムジ−n−ブトキシドビスアセチルアセトネート、ジルコニウムアセチルアセトネート、ジルコニウムアセテート、ジルコニウムヘキサフルオロペンタンジオネート等が挙げられる。

【0031】

アルミニウム化合物としては、アルミニウムエトキシド、アルミニウムトリイソプロポキシド、アルミニウムイソプロポキシド、アルミニウムn−ブトキシド、アルミニウムs−ブトキシド、アルミニウムt−ブトキシド、アルミニウムアセチルアセトナート、トリエチルジアルミニウムトリ−s−ブトキシド等が挙げられる。

【0032】

硼素化合物としては、ジボラン、テトラボラン、フッ化硼素、塩化硼素、臭化硼素、ボラン−ジエチルエーテル錯体、ボラン−THF錯体、ボラン−ジメチルスルフィド錯体、三フッ化硼素ジエチルエーテル錯体、トリエチルボラン、トリメトキシボラン、トリエトキシボラン、トリ(イソプロポキシ)ボラン、ボラゾール、トリメチルボラゾール、トリエチルボラゾール、トリイソプロピルボラゾール、等が挙げられる。

【0033】

錫化合物としては、テトラエチル錫、テトラメチル錫、二酢酸ジ−n−ブチル錫、テトラブチル錫、テトラオクチル錫、テトラエトキシ錫、メチルトリエトキシ錫、ジエチルジエトキシ錫、トリイソプロピルエトキシ錫、ジエチル錫、ジメチル錫、ジイソプロピル錫、ジブチル錫、ジエトキシ錫、ジメトキシ錫、ジイソプロポキシ錫、ジブトキシ錫、錫ジブチラート、錫ジアセトアセトナート、エチル錫アセトアセトナート、エトキシ錫アセトアセトナート、ジメチル錫ジアセトアセトナート等、錫水素化合物等、ハロゲン化錫としては、二塩化錫、四塩化錫等が挙げられる。

【0034】

また、その他の有機金属化合物としては、例えば、アンチモンエトキシド、ヒ素トリエトキシド、バリウム2,2,6,6−テトラメチルヘプタンジオネート、ベリリウムアセチルアセトナート、ビスマスヘキサフルオロペンタンジオネート、ジメチルカドミウム、カルシウム2,2,6,6−テトラメチルヘプタンジオネート、クロムトリフルオロペンタンジオネート、コバルトアセチルアセトナート、銅ヘキサフルオロペンタンジオネート、マグネシウムヘキサフルオロペンタンジオネート−ジメチルエーテル錯体、ガリウムエトキシド、テトラエトキシゲルマン、テトラメトキシゲルマン、ハフニウムt−ブドキシド、ハフニウムエトキシド、インジウムアセチルアセトナート、インジウム2,6−ジメチルアミノヘプタンジオネート、フェロセン、ランタンイソプロポキシド、酢酸鉛、テトラエチル鉛、ネオジウムアセチルアセトナート、白金ヘキサフルオロペンタンジオネート、トリメチルシクロペンタジエニル白金、ロジウムジカルボニルアセチルアセトナート、ストロンチウム2,2,6,6−テトラメチルヘプタンジオネート、タンタルメトキシド、タンタルトリフルオロエトキシド、テルルエトキシド、タングステンエトキシド、バナジウムトリイソプロポキシドオキシド、マグネシウムヘキサフルオロアセチルアセトナート、亜鉛アセチルアセトナート、ジエチル亜鉛、などが挙げられる。

【0035】

また、これらの金属を含む原料ガスを分解して無機化合物を得るための分解ガスとしては、水素ガス、メタンガス、アセチレンガス、一酸化炭素ガス、二酸化炭素ガス、窒素ガス、アンモニアガス、亜酸化窒素ガス、酸化窒素ガス、二酸化窒素ガス、酸素ガス、水蒸気、フッ素ガス、フッ化水素、トリフルオロアルコール、トリフルオロトルエン、硫化水素、二酸化硫黄、二硫化炭素、塩素ガス、などが挙げられる。

【0036】

金属元素を含む原料ガスと、分解ガスを適宜選択することで、各種の金属炭化物、金属窒化物、金属酸化物、金属ハロゲン化物、金属硫化物を得ることができる。

【0037】

これらの反応性ガスに対して、主にプラズマ状態になりやすい放電ガスを混合し、プラズマ放電発生装置にガスを送りこむ。このような放電ガスとしては、窒素ガスおよび/または周期表の第18属原子、具体的には、ヘリウム、ネオン、アルゴン、クリプトン、キセノン、ラドン等が用いられる。これらの中でも特に、窒素、ヘリウム、アルゴンが好ましく用いられる。

【0038】

上記放電ガスと反応性ガスを混合し、混合ガスとしてプラズマ放電発生装置(プラズマ発生装置)に供給することで膜形成を行う。放電ガスと反応性ガスの割合は、得ようとする膜の性質によって異なるが、混合ガス全体に対し、放電ガスの割合を50%以上として反応性ガスを供給する。

【0039】

《ポリマー層》

次いで、本発明に係るポリマー層について説明する。

【0040】

本発明に係るポリマー層とは、無機ポリマー、有機ポリマー、有機無機ハイブリッドポリマー等を主成分とする薄膜で、その膜厚は、概ね5〜500nmで、前述のガスバリア層に対し相対的な硬度が低い層で、層中の平均炭素含有量が5%以上のものであり、応力緩和層とも呼ばれる。

【0041】

本発明で適用できる無機ポリマーは、無機骨格を主構造とし、かつ有機成分を含有する膜であり、有機金属化合物を重合したものも含む。

【0042】

これら無機ポリマーとしては、特に限定は無いが、例えば、シリコーンやポリシラザンなどのケイ素化合物や、チタン化合物、アルミニウム化合物、硼素化合物、燐化合物、錫化合物を用いることができる。

【0043】

本発明で用いることのできるケイ素化合物としては、特に限定はないが、好ましいものとして、テトラメチルシラン、トリメチルメトキシシラン、ジメチルジメトキシシラン、メチルトリメトキシシラン、トリメチルエトキシシラン、ジメチルジエトキシシラン、メチルトリエトキシシラン、テトラメトキシシラン、テトラメトキシシラン、ヘキサメチルジシロキサン、ヘキサメチルジシラザン、1,1−ジメチル−1−シラシクロブタン、トリメチルビニルシラン、メトキシジメチルビニルシラン、トリメトキシビニルシラン、エチルトリメトキシシラン、ジメチルジビニルシラン、ジメチルエトキシエチニルシラン、ジアセトキシジメチルシラン、ジメトキシメチル−3,3,3−トリフルオロプロピルシラン、3,3,3−トリフルオロプロピルトリメトキシシラン、アリールトリメトキシシラン、エトキシジメチルビニルシラン、アリールアミノトリメトキシシラン、N−メチル−N−トリメチルシリルアセトアミド、3−アミノプロピルトリメトキシシラン、メチルトリビニルシラン、ジアセトキシメチルビニルシラン、メチルトリアセトキシシラン、アリールオキシジメチルビニルシラン、ジエチルビニルシラン、ブチルトリメトキシシラン、3−アミノプロピルジメチルエトキシシラン、テトラビニルシラン、トリアセトキシビニルシラン、テトラアセトキシシラン、3−トリフルオロアセトキシプロピルトリメトキシシラン、ジアリールジメトキシシラン、ブチルジメトキシビニルシラン、トリメチル−3−ビニルチオプロピルシラン、フェニルトリメチルシラン、ジメトキシメチルフェニルシラン、フェニルトリメトキシシラン、3−アクリロキシプロピルジメトキシメチルシラン、3−アクリロキシプロピルトリメトキシシラン、ジメチルイソペンチロキシビニルシラン、2−アリールオキシエチルチオメトキシトリメチルシラン、3−グリシドキシプロピルトリメトキシシラン、3−アリールアミノプロピルトリメトキシシラン、ヘキシルトリメトキシシラン、ヘプタデカフルオロデシルトリメトキシシラン、ジメチルエチキシフェニルシラン、ベンゾイロキシトリメチルシラン、3−メタクリロキシプロピルジメトキシメチルシラン、3−メタクリロキシプロピルトリメトキシシラン、3−イソシアネートプロピルトリエトキシシラン、ジメチルエトキシ−3−グリシドキシプロピルシラン、ジブトキシジメチルシラン、3−ブチルアミノプロピルトリメチルシラン、3−ジメチルアミノプロピルジエトキシメチルシラン、2−(2−アミノエチルチオエチル)トリエトキシシラン、ビス(ブチルアミノ)ジメチルシラン、ジビニルメチルフェニルシラン、ジアセトキシメチルフェニルシラン、ジメチル−p−トリルビニルシラン、p−スチリルトリメトキシシラン、ジエチルメチルフェニルシラン、ベンジルジメチルエトキシシラン、ジエトキシメチルフェニルシラン、デシルメチルジメトキシシラン、ジエトキシ−3−グリシドキシプロピルメチルシラン、オクチロキシトリメチルシラン、フェニルトリビニルシラン、テトラアリールオキシシラン、ドデシルトリメチルシラン、ジアリールメチルフェニルシラン、ジフェニルメチルビニルシラン、ジフェニルエトキシメチルシラン、ジアセトキシジフェニルシラン、ジベンジルジメチルシラン、ジアリールジフェニルシラン、オクタデシルトリメチルシラン、メチルオクタデシルジメチルシラン、ドコシルメチルジメチルシラン、1,3−ジビニル−1,1,3,3−テトラメチルジシロキサン、1,3−ジビニル−1,1,3,3−テトラメチルジシラザン、1,4−ビス(ジメチルビニルシリル)ベンゼン、1,3−ビス(3−アセトキシプロピル)テトラメチルジシロキサン、1,3,5−トリメチル−1,3,5−トリビニルシクロトリシロキサン、1,3,5−トリス(3,3,3−トリフルオロプロピル)−1,3,5−トリメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、1,3,5,7−テトラエトキシ−1,3,5,7−テトラメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン等を挙げるこができる。

【0044】

また、有機ポリマーとしては、公知の重合性有機化合物を用いることができるが、その中でも、分子内にエチレン性不飽和結合を有する重合可能なエチレン性不飽和結合含有化合物が好ましく、また、一般的なラジカル重合性のモノマー類、光、熱、紫外線等により硬化する樹脂に一般的に用いられる分子内に付加重合可能なエチレン性二重結合を複数有する多官能モノマー類や多官能オリゴマー類を用いることができる。

【0045】

これらの重合可能なエチレン性二重結合含有化合物に特に限定は無いが、好ましいものとして、例えば、2−エチルヘキシルアクリレート、2−ヒドロキシプロピルアクリレート、グリセロールアクリレート、テトラヒドロフルフリルアクリレート、フェノキシエチルアクリレート、ノニルフェノキシエチルアクリレート、テトラヒドロフルフリルオキシエチルアクリレート、テトラヒドロフルフリルオキシヘキサノリドアクリレート、1,3−ジオキサンアルコールのε−カプロラクトン付加物のアクリレート、1,3−ジオキソランアクリレート等の単官能アクリル酸エステル類、或いはこれらのアクリレートをメタクリレート、イタコネート、クロトネート、マレエートに代えたメタクリル酸、イタコン酸、クロトン酸、マレイン酸エステル、例えば、エチレングリコールジアクリレート、トリエチレングルコールジアクリレート、ペンタエリスリトールジアクリレート、ハイドロキノンジアクリレート、レゾルシンジアクリレート、ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリプロピレングリコールジアクリレート、ヒドロキシピバリン酸ネオペンチルグリコールのジアクリレート、ネオペンチルグリコールアジペートのジアクリレート、ヒドロキシピバリン酸ネオペンチルグリコールのε−カプロラクトン付加物のジアクリレート、2−(2−ヒドロキシ−1,1−ジメチルエチル)−5−ヒドロキシメチル−5−エチル−1,3−ジオキサンジアクリレート、トリシクロデカンジメチロールアクリレート、トリシクロデカンジメチロールアクリレートのε−カプロラクトン付加物、1,6−ヘキサンジオールのジグリシジルエーテルのジアクリレート等の2官能アクリル酸エステル類、或いはこれらのアクリレートをメタクリレート、イタコネート、クロトネート、マレエートに代えたメタクリル酸、イタコン酸、クロトン酸、マレイン酸エステル、例えばトリメチロールプロパントリアクリレート、ジトリメチロールプロパンテトラアクリレート、トリメチロールエタントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールテトラアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、ジペンタエリスリトールヘキサアクリレートのε−カプロラクトン付加物、ピロガロールトリアクリレート、プロピオン酸・ジペンタエリスリトールトリアクリレート、プロピオン酸・ジペンタエリスリトールテトラアクリレート、ヒドロキシピバリルアルデヒド変性ジメチロールプロパントリアクリレート等の多官能アクリル酸エステル酸、或いはこれらのアクリレートをメタクリレート、イタコネート、クロトネート、マレエートに代えたメタクリル酸、イタコン酸、クロトン酸、マレイン酸エステル等を挙げることができる。

【0046】

また、プレポリマーも上記同様に使用することができる。プレポリマーは、1種又は2種以上を併用してもよいし、上述の単量体及び/又はオリゴマーと混合して用いてもよい。

【0047】

プレポリマーとしては、例えばアジピン酸、トリメリット酸、マレイン酸、フタル酸、テレフタル酸、ハイミック酸、マロン酸、こはく酸、グルタール酸、イタコン酸、ピロメリット酸、フマル酸、グルタール酸、ピメリン酸、セバシン酸、ドデカン酸、テトラヒドロフタル酸等の多塩基酸と、エチレングリコール、プロピレングルコール、ジエチレングリコール、プロピレンオキサイド、1,4−ブタンジオール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトール、1,6−ヘキサンジオール、1,2,6−ヘキサントリオール等の多価のアルコールの結合で得られるポリエステルに(メタ)アクリル酸を導入したポリエステルアクリレート類、例えば、ビスフェノールA・エピクロルヒドリン・(メタ)アクリル酸、フェノールノボラック・エピクロルヒドリン・(メタ)アクリル酸のようにエポキシ樹脂に(メタ)アクリル酸を導入したエポキシアクリレート類、例えば、エチレングリコール・アジピン酸・トリレンジイソシアネート・2−ヒドロキシエチルアクリレート、ポリエチレングリコール・トリレンジイソシアネート・2−ヒドロキシエチルアクリレート、ヒドロキシエチルフタリルメタクリレート・キシレンジイソシアネート、1,2−ポリブタジエングリコール・トリレンジイソシアネート・2−ヒドロキシエチルアクリレート、トリメチロールプロパン・プロピレングリコール・トリレンジイソシアネート・2−ヒドロキシエチルアクリレートのように、ウレタン樹脂に(メタ)アクリル酸を導入したウレタンアクリレート、例えば、ポリシロキサンアクリレート、ポリシロキサン・ジイソシアネート・2−ヒドロキシエチルアクリレート等のシリコーン樹脂アクリレート類、その他、油変性アルキッド樹脂に(メタ)アクリロイル基を導入したアルキッド変性アクリレート類、スピラン樹脂アクリレート類等のプレポリマーが挙げられる。

【0048】

また、本発明に係るポリマー層に適用可能な有機ポリマーとしては、薄膜形成性ガスとしてプラズマ重合可能な有機物を用いることでも容易に形成できる。プラズマ重合可能な有機物としては、炭化水素、ビニル化合物、含ハロゲン化合物、含窒素化合物を挙げることが出来る。

【0049】

炭化水素としては、例えば、エタン、エチレン、メタン、アセチレン、シクロヘキサン、ベンゼン、キシレン、フェニルアセチレン、ナフタレン、プロピレン、カンフォー、メントール、トルエン、イソブチレン等を挙げることができる。

【0050】

ビニル化合物としては、例えば、アクリル酸、メチルアクリレート、エチルアクリレート、メチルメタクリレート、アリルメタクリレート、アクリルアミド、スチレン、α−メチルスチレン、ビニルピリジン、酢酸ビニル、ビニルメチルエーテル等を挙げることが出来る。

【0051】

含ハロゲン化合物としては、四フッ化メタン、四フッ化エチレン、六フッ化プロピレン、フロロアルキルメタクリレート等を挙げることが出来る。

【0052】

含窒素化合物としては、例えば、ピリジン、アリルアミン、ブチルアミン、アクリロニトリル、アセトニトリル、ベンゾニトリル、メタクリロニトリル、アミノベンゼン等を挙げることが出来る。

【0053】

本発明に係る有機無機ハイブリッドポリマーとしては、有機(無機)ポリマーに無機(有機)物を分散させた膜や、無機骨格と有機骨格をともに主構造とする膜を挙げることができる。本発明に適用できる有機無機ハイブリッドポリマーは、特に限定は無いが、好ましくは、前述した無機ポリマーと有機ポリマーを適宜組み合わせたものを用いることができる。

【0054】

本発明に係るポリマー膜においては、基材に隣接して配置されたポリマー層の基材との接触界面における炭素含有量を最も多い条件に設定し、また、ポリマー層とガスバリア層とが隣接して配置した際、該両層の接触界面におけるポリマー層における平均炭素含有量を最も少ない条件に設定することを特徴とする。

【0055】

前述のごとく、本発明でいう接触界面とは、ポリマー層の総膜厚を100%とした時のそれぞれの表面から厚さ方向に10%までの領域をいい、この領域に含まれる炭素含有量の平均値である。また、本発明でいうポリマー層の平均炭素含有量とは、ポリマー層の全域(総膜厚)の炭素含有量の平均値のことである。平均炭素含有量とは、後述のXPSによる測定で求めた原子数濃度%のことである。

【0056】

ポリマー層の平均炭素含有量と、該ポリマー層の接触界面の平均炭素含有量との差は、2%以上が好ましく、6%以上であることがより好ましい。

【0057】

図1は、本発明のガスバリア積層体の構成及び炭素含有率のパターンの一例を示す模式図である。

【0058】

図1は、基材F上に、2層のガズバリア層G−1、G−2と3層のポリマー層P−1、P−2、P−3が積層された構成からなるガスバリア積層体を示してある。

【0059】

すなわち、基材F上にポリマー層P−1を設け、その上にガズバリア層G−1を設け、更に順次ポリマー層P−2、ガズバリア層G−2を積層し、最表層としてポリマー層P−3を設けた構成である。

【0060】

本発明では、基材に隣接して配置されたポリマー層の基材との接触界面における炭素含有量を最も多い条件に設定することを特徴の一つとするが、図1において、基材Fに隣接するポリマー層P−1の界面領域C−1(ポリマー層P−1の総膜厚をtとした時、0.1tで表される界面領域)における平均炭素含有量が、ポリマー層P−1の界面領域C−1を除くその他の領域の平均炭素含有量より高いことを特徴とする。すなわち、断面図の右側に示す平均炭素含有量プロファイルからなる。

【0061】

同様に、ポリマー層とガスバリア層とが隣接して配置した際、それぞれの接触界面におけるポリマー層の平均炭素含有量を最も少ないことを特徴とするが、図1においては、ポリマー層P−1における界面領域C−2、両面をガスバリア層G−1、G−2で狭持されたポリマー層P−2における界面領域C−3、C−4、あるいはポリマー層P−3における界面領域C−5の平均炭素含有率が、それぞれのポリマー層における平均炭素含有率よりも低いことを特徴としており、断面図の右側に示すそれぞれの平均炭素含有量プロファイルをとることとなる。

【0062】

なお、最表層であるポリマー層P−3における炭素含有率のプロファイルとしては、ガスバリア層G−2との界面領域が最も低い平均炭素含有率であれば、例えば、a)で示すように両表面が最も炭素含有率が低いパターンでも、あるいはb)で示すように界面領域G−5が最も低い平均炭素含有率で、表面のいくに従って平均炭素含有率が高くなるパターンでもよい。

【0063】

本発明において炭素含有率を示す原子数濃度とは、下記のXPS法によって算出されるもので、以下に定義される。

【0064】

原子数濃度%(atomic concentration)=炭素原子の個数/全原子の個数×100

【0065】

(XPSによるポリマー層の組成分析)

本発明に係るポリマー層の元素分析には、XPS(X線光電子分光)表面分析装置を用いてその値を測定することができる。XPS表面分析装置は、本発明では、VGサイエンティフィックス社製ESCALAB−200Rを用いた。

【0066】

具体的には、X線アノードにはMgを用い、出力600W(加速電圧15kV、エミッション電流40mA)で測定した。エネルギー分解能は、清浄なAg3d5/2ピークの半値幅で規定したとき、1.5eV〜1.7eVとなるように設定した。

【0067】

測定は、はじめにポリマー層表面の組成分析を行った後、順次ポリマー層の膜厚の10%厚さに相当する層をエッチング除去しながら測定した。ポリマー層の除去には、希ガスイオンが利用できるイオン銃を用いることが好ましく、イオン種としては、He、Ne、Ar、Xe、Krなどが利用できる。本測定では、Arイオンエッチングを用いて、順次ポリマー層を除去した。

【0068】

測定としては、先ず、結合エネルギ0eV〜1100eVの範囲を、データ取り込み間隔1.0eVで測定し、いかなる元素が検出されるかを求めた。

【0069】

次に、検出された、エッチングイオン種を除く全ての元素について、データの取り込み間隔を0.2eVとして、その最大強度を与える光電子ピークについてナロースキャンをおこない、各元素のスペクトルを測定した。

【0070】

得られたスペクトルは、測定装置、あるいは、コンピュータの違いによる含有率算出結果の違いを生じせしめなくするために、VAMAS−SCA−JAPAN製のCOMMON DATA PROCESSING SYSTEM (Ver.2.3以降が好ましい)上に転送した後、同ソフトで処理をおこない、各分析ターゲットの元素(炭素、酸素、ケイ素、チタン等)の含有率の値を原子数濃度(atomic concentration:at%)として求めた。

【0071】

定量処理をおこなう前に、各元素についてCount Scaleのキャリブレーションをおこない、5ポイントのスムージング処理をおこなった。定量処理では、バックグラウンドを除去したピークエリア強度(cps*eV)を用いた。バックグラウンド処理には、Shirleyによる方法を用いた。また、Shirley法については、D.A.Shirley,Phys.Rev.,B5,4709(1972)を参考にすることができる。

【0072】

一般に、本発明に係るポリマー層の形成としては、蒸着、スパッタリング,CVD法(化学蒸着)、プラズマCVD法、大気圧または大気圧近傍の圧力下において実施されるプラズマCVD法等のドライプロセスで形成することができるが、本発明のガズバリア樹脂基材の製造方法においては、上記で規定する特定の炭素含有率プロファイルを有するポリマー層を形成するには、ポリマー層の少なくとも1層、好ましくは全てのポリマー層をプラズマCVD法で形成することを特徴とし、更には、大気圧または大気圧近傍の圧力下において実施されるプラズマCVD法(以下、大気圧プラズマCVD法ともいう)を用いることが好ましい。なお、大気圧プラズマCVD法の詳細については、後述する。

【0073】

CVD法では、混合する原料となるガスを任意の割合で混合することができるため、複合薄膜を形成することが出来、更に、CVD法では、複数の原料ガスの供給比率を製膜中に連続的に変化させることにより、ポリマー層の炭素比率を連続的に変化させることが可能であり、好ましい。

【0074】

プラズマCVD法、大気圧プラズマCVD法により得られる本発明に係るポリマー層は、原材料(原料ともいう)である無機ポリマー(含む有機金属化合物)、有機ポリマーあるいは無機有機ハイブリッドポリマーの種類、比率や、分解ガス、分解温度、投入電力、電源の周波数などの条件を適宜選択することにより、極めて高い精度で炭素含有率を制御することができる。本発明では、原料としてバリア層と同じ金属元素を有する有機金属化合物を使用することで、特に高い密着性・屈曲耐性・環境耐性を得ることができるため、好ましい。

【0075】

これらの反応性ガスには、主にプラズマ状態になりやすい放電ガスを混合し、プラズマ放電発生装置にガスを送りこむ。このような放電ガス(不活性ガス)としては、窒素ガスおよび/または周期表の第18属原子、具体的には、ヘリウム、ネオン、アルゴン、クリプトン、キセノン、ラドン等が用いられる。これらの中でも特に、窒素、ヘリウム、アルゴンが好ましく用いられる。

【0076】

上記放電ガスと反応性ガスを混合し、混合ガスとしてプラズマ放電発生装置(プラズマ発生装置)に供給することで膜形成を行う。放電ガスと反応性ガスの割合は、得ようとする膜の性質によって異なるが、混合ガス全体に対し、放電ガスの割合を50%以上として反応性ガスを供給する。

【0077】

ポリマー層の炭素含有率をコントロールする方法は、特に限定されないが、プラズマCVDで形成する場合は、その投入電力、反応性ガスの供給量、電源周波数等を適宜変化させることによって可能である。投入電力は、大きい程炭素含有量は少なくなり、小さい程多くなる。反応ガス供給量は、大きい程炭素含有量は多くなり、小さい程少なくなる。電源周波数は、大きい程炭素含有量は少なくなり、小さい程多くなる。

【0078】

《基材》

次いで、本発明に係る基材について説明する。

【0079】

本発明のガスバリア積層体で用いる基材としては、特に制限はないが、透明の樹脂基材であることが好ましく、セルローストリアセテート、セルロースジアセテート、セルロースアセテートプロピオネートまたはセルロースアセテートブチレートのようなセルロースエステル、ポリエチレンテレフタレートやポリエチレンナフタレートのようなポリエステル、ポリエチレンやポリプロピレンのようなポリオレフィン、ポリ塩化ビニリデン、ポリ塩化ビニル、ポリビニルアルコール、エチレンビニルアルコールコポリマー、シンジオタクティックポリスチレン、ポリカーボネート、ノルボルネン樹脂、ポリメチルペンテン、ポリエーテルケトン、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリエーテルイミド、ポリアミド、フッ素樹脂、ポリメチルアクリレート、アクリレートコポリマー等を挙げることが出来る。

【0080】

これらの素材は単独であるいは適宜混合されて使用することも出来る。中でもゼオネックスやゼオノア(日本ゼオン(株)製)、非晶質シクロポリオレフィン樹脂フィルムのARTON(ジェイエスアール(株)製)、ポリカーボネートフィルムのピュアエース(帝人(株)製)、セルローストリアセテートフィルムのコニカタックKC4UX、KC8UX(コニカミノルタオプト(株)製)などの市販品を好ましく使用することが出来る。

【0081】

また、本発明に用いられる基材は、上記の記載に限定されない。フィルム形状のものの膜厚としては10〜1000μmが好ましく、より好ましくは40〜500μmである。

【0082】

本発明のガスバリア積層体の水蒸気透過度としては、有機ELディスプレイや高精彩カラー液晶ディスプレイ等の高度の水蒸気バリア性を必要とする用途に用いる場合、JIS K7129 B法に従って測定した水蒸気透過度が0.1g/m2/day未満であることが好ましい。

【0083】

《プラズマCVD法》

次いで、本発明のガスバリア積層体の製造方法において、本発明に係るポリマー層あるいはガスバリア層の形成に好適に用いることのできるプラズマCVD法及び大気圧プラズマCVD法について、更に詳細に説明する。

【0084】

本発明に係るプラズマCVD法について説明する。

【0085】

プラズマCVD法は、プラズマ助成式化学的気相成長法、PECVD法とも称され、各種の無機物を、立体的な形状でも被覆性・密着性良く、且つ、基材温度をあまり高くすることなしに製膜することができる手法である。

【0086】

通常のCVD法(化学的気相成長法)では、揮発・昇華した有機金属化合物が高温の基材表面に付着し、熱により分解反応が起き、熱的に安定な無機物の薄膜が生成されるというものである。このような通常のCVD法(熱CVD法とも称する)では、通常500℃以上の基板温度が必要であるため、プラスチック基材への製膜には使用することができない。

【0087】

一方、プラズマCVD法は、基材近傍の空間に電界を印加し、プラズマ状態となった気体が存在する空間(プラズマ空間)を発生させ、揮発・昇華した有機金属化合物がこのプラズマ空間に導入されて分解反応が起きた後に基材上に吹きつけられることにより、無機物の薄膜を形成するというものである。プラズマ空間内では、数%の高い割合の気体がイオンと電子に電離しており、ガスの温度は低く保たれるものの、電子温度は非常な高温のため、この高温の電子、あるいは低温ではあるがイオン・ラジカルなどの励起状態のガスと接するために無機膜の原料である有機金属化合物は低温でも分解することができる。したがって、無機物を製膜する基材についても低温化することができ、プラスチック基材上へも十分製膜することが可能な製膜方法である。

【0088】

しかしながら、プラズマCVD法においては、ガスに電界を印加して電離させ、プラズマ状態とする必要があるため、通常は、0.101kPa〜10.1kPa程度の減圧空間で製膜していたため、大面積のフィルムを製膜する際には設備が大きく操作が複雑であり、生産性の課題を抱えている方法である。

【0089】

これに対し、大気圧近傍でのプラズマCVD法では、真空下のプラズマCVD法に比べ、減圧にする必要がなく生産性が高いだけでなく、プラズマ密度が高密度であるために製膜速度が速く、更にはCVD法の通常の条件に比較して、大気圧下という高圧力条件では、ガスの平均自由工程が非常に短いため、極めて平坦な膜が得られ、そのような平坦な膜は、光学特性、ガスバリア性共に良好である。以上のことから、本発明においては、大気圧プラズマCVD法を適用することが、真空下のプラズマCVD法よりも好ましい。

【0090】

以下、大気圧或いは大気圧近傍でのプラズマCVD法を用いたポリマー層あるいはガスバリア層を形成する装置について詳述する。

【0091】

本発明のガスバリア積層体の製造方法において、ポリマー層あるいはガスバリア層の形成に使用されるプラズマ製膜装置の一例について、図2〜図5に基づいて説明する。図中、符号Fは基材の一例としての長尺フィルムである。

【0092】

図2は、本発明に有用なジェット方式の大気圧プラズマ放電処理装置の一例を示した概略図である。

【0093】

ジェット方式の大気圧プラズマ放電処理装置は、プラズマ放電処理装置、二つの電源を有する電界印加手段の他に、図2では図示してない(後述の図3に図示してある)が、ガス供給手段、電極温度調節手段を有している装置である。

【0094】

プラズマ放電処理装置10は、第1電極11と第2電極12から構成されている対向電極を有しており、該対向電極間に、第1電極11からは第1電源21からの周波数ω1、電界強度V1、電流I1の第1の高周波電界が印加され、また第2電極12からは第2電源22からの周波数ω2、電界強度V2、電流I2の第2の高周波電界が印加されるようになっている。第1電源21は第2電源22より高い高周波電界強度(V1>V2)を印加出来、また第1電源21の第1の周波数ω1は第2電源22の第2の周波数ω2より低い周波数を印加出来る。

【0095】

第1電極11と第1電源21との間には、第1フィルタ23が設置されており、第1電源21から第1電極11への電流を通過しやすくし、第2電源22からの電流をアースして、第2電源22から第1電源21への電流が通過しにくくなるように設計されている。

【0096】

また、第2電極12と第2電源22との間には、第2フィルター24が設置されており、第2電源22から第2電極への電流を通過しやすくし、第1電源21からの電流をアースして、第1電源21から第2電源への電流を通過しにくくするように設計されている。

【0097】

第1電極11と第2電極12との対向電極間(放電空間)13に、後述の図3に図示してあるようなガス供給手段からガスGを導入し、第1電極11と第2電極12から高周波電界を印加して放電を発生させ、ガスGをプラズマ状態にしながら対向電極の下側(紙面下側)にジェット状に吹き出させて、対向電極下面と基材Fとで作る処理空間をプラズマ状態のガスG°で満たし、図示してない基材の元巻き(アンワインダー)から巻きほぐされて搬送して来るか、あるいは前工程から搬送して来る基材Fの上に、処理位置14付近で薄膜を形成させる。薄膜形成中、後述の図3に図示してあるような電極温度調節手段から媒体が配管を通って電極を加熱または冷却する。プラズマ放電処理の際の基材の温度によっては、得られる薄膜の物性や組成等は変化することがあり、これに対して適宜制御することが望ましい。温度調節の媒体としては、蒸留水、油等の絶縁性材料が好ましく用いられる。プラズマ放電処理の際、幅手方向あるいは長手方向での基材の温度ムラが出来るだけ生じないように電極の内部の温度を均等に調節することが望まれる。

【0098】

ジェット方式の大気圧プラズマ放電処理装置を複数基接して直列に並べて同時に同じプラズマ状態のガスを放電させることが出来るので、何回も処理され高速で処理することも出来る。また各装置が異なったプラズマ状態のガスをジェット噴射すれば、異なった層の積層薄膜を形成することも出来る。

【0099】

図3は、本発明に有用な対向電極間で基材を処理する方式の大気圧プラズマ放電処理装置の一例を示す概略図である。

【0100】

本発明に係る大気圧プラズマ放電処理装置は、少なくとも、プラズマ放電処理装置30、二つの電源を有する電界印加手段40、ガス供給手段50、電極温度調節手段60を有している装置である。

【0101】

図3は、ロール回転電極(第1電極)35と角筒型固定電極群(第2電極)36との対向電極間(放電空間)32で、基材Fをプラズマ放電処理して薄膜を形成するものである。

【0102】

ロール回転電極(第1電極)35と角筒型固定電極群(第2電極)36との間の放電空間(対向電極間)32に、ロール回転電極(第1電極)35には第1電源41から周波数ω1、電界強度V1、電流I1の第1の高周波電界を、また角筒型固定電極群(第2電極)36には第2電源42から周波数ω2、電界強度V2、電流I2の第2の高周波電界をかけるようになっている。

【0103】

ロール回転電極(第1電極)35と第1電源41との間には、第1フィルタ43が設置されており、第1フィルタ43は第1電源41から第1電極への電流を通過しやすくし、第2電源42からの電流をアースして、第2電源42から第1電源への電流を通過しにくくするように設計されている。また、角筒型固定電極群(第2電極)36と第2電源42との間には、第2フィルタ44が設置されており、第2フィルター44は、第2電源42から第2電極への電流を通過しやすくし、第1電源41からの電流をアースして、第1電源41から第2電源への電流を通過しにくくするように設計されている。

【0104】

なお、本発明においては、ロール回転電極35を第2電極、また角筒型固定電極群36を第1電極としてもよい。何れにしろ第1電極には第1電源が、また第2電極には第2電源が接続される。第1電源は第2電源より高い高周波電界強度(V1>V2)を印加することが好ましい。また、周波数はω1<ω2となる能力を有している。

【0105】

また、電流はI1<I2となることが好ましい。第1の高周波電界の電流I1は、好ましくは0.3mA/cm2〜20mA/cm2、さらに好ましくは1.0mA/cm2〜20mA/cm2である。また、第2の高周波電界の電流I2は、好ましくは10mA/cm2〜100mA/cm2、さらに好ましくは20mA/cm2〜100mA/cm2である。

【0106】

ガス供給手段50のガス発生装置51で発生させたガスGは、流量を制御して給気口52よりプラズマ放電処理容器31内に導入する。

【0107】

基材Fを、図示されていない元巻きから巻きほぐして搬送されて来るか、または前工程から搬送されて来て、ガイドロール64を経てニップロール65で基材に同伴されて来る空気等を遮断し、ロール回転電極35に接触したまま巻き回しながら角筒型固定電極群36との間に移送し、ロール回転電極(第1電極)35と角筒型固定電極群(第2電極)36との両方から電界をかけ、対向電極間(放電空間)32で放電プラズマを発生させる。基材Fはロール回転電極35に接触したまま巻き回されながらプラズマ状態のガスにより薄膜を形成する。基材Fは、ニップロール66、ガイドロール67を経て、図示してない巻き取り機で巻き取るか、次工程に移送する。

【0108】

放電処理済みの処理排ガスG′は排気口53より排出する。

【0109】

薄膜形成中、ロール回転電極(第1電極)35及び角筒型固定電極群(第2電極)36を加熱または冷却するために、電極温度調節手段60で温度を調節した媒体を、送液ポンプPで配管61を経て両電極に送り、電極内側から温度を調節する。なお、68及び69はプラズマ放電処理容器31と外界とを仕切る仕切板である。

【0110】

図4は、図3に示したロール回転電極の導電性の金属質母材とその上に被覆されている誘電体の構造の一例を示す斜視図である。

【0111】

図4において、ロール電極35aは導電性の金属質母材35Aとその上に誘電体35Bが被覆されたものである。プラズマ放電処理中の電極表面温度を制御するため、温度調節用の媒体(水もしくはシリコンオイル等)が循環できる構造となっている。

【0112】

図5は、角筒型電極の導電性の金属質母材とその上に被覆されている誘電体の構造の一例を示す斜視図である。

【0113】

図5において、角筒型電極36aは、導電性の金属質母材36Aに対し、図4同様の誘電体36Bの被覆を有しており、該電極の構造は金属質のパイプになっていて、それがジャケットとなり、放電中の温度調節が行えるようになっている。

【0114】

なお、角筒型固定電極の数は、上記ロール電極の円周より大きな円周上に沿って複数本設置されていおり、該電極の放電面積はロール回転電極35に対向している全角筒型固定電極面の面積の和で表される。

【0115】

図5に示した角筒型電極36aは、円筒型電極でもよいが、角筒型電極は円筒型電極に比べて、放電範囲(放電面積)を広げる効果があるので、本発明に好ましく用いられる。

【0116】

図4及び図5において、ロール電極35a及び角筒型電極36aは、それぞれ導電性の金属質母材35A及び36Aの上に誘電体35B及び36Bとしてのセラミックスを溶射後、無機化合物の封孔材料を用いて封孔処理したものである。セラミックス誘電体は片肉で1mm程度被覆あればよい。溶射に用いるセラミックス材としては、アルミナ・窒化珪素等が好ましく用いられるが、この中でもアルミナが加工し易いので、特に好ましく用いられる。また、誘電体層が、ライニングにより無機材料を設けたライニング処理誘電体であってもよい。

【0117】

導電性の金属質母材35A及び36Aとしては、チタン金属またはチタン合金、銀、白金、ステンレススティール、アルミニウム、鉄等の金属等や、鉄とセラミックスとの複合材料またはアルミニウムとセラミックスとの複合材料を挙げることが出来るが、後述の理由からはチタン金属またはチタン合金が特に好ましい。

【0118】

対向する第1電極および第2の電極の電極間距離は、電極の一方に誘電体を設けた場合、該誘電体表面ともう一方の電極の導電性の金属質母材表面との最短距離のことを言う。双方の電極に誘電体を設けた場合、誘電体表面同士の距離の最短距離のことを言う。電極間距離は、導電性の金属質母材に設けた誘電体の厚さ、印加電界強度の大きさ、プラズマを利用する目的等を考慮して決定されるが、いずれの場合も均一な放電を行う観点から0.1〜20mmが好ましく、特に好ましくは0.2〜2mmである。

【0119】

本発明に有用な導電性の金属質母材及び誘電体についての詳細については後述する。

【0120】

プラズマ放電処理容器31はパイレックス(登録商標)ガラス製の処理容器等が好ましく用いられるが、電極との絶縁がとれれば金属製を用いることも可能である。例えば、アルミニウムまたは、ステンレススティールのフレームの内面にポリイミド樹脂等を張り付けても良く、該金属フレームにセラミックス溶射を行い絶縁性をとってもよい。図2において、平行した両電極の両側面(基材面近くまで)を上記のような材質の物で覆うことが好ましい。

【0121】

本発明の大気圧プラズマ放電処理装置に設置する第1電源(高周波電源)としては、

印加電源記号 メーカー 周波数 製品名

A1 神鋼電機 3kHz SPG3−4500

A2 神鋼電機 5kHz SPG5−4500

A3 春日電機 15kHz AGI−023

A4 神鋼電機 50kHz SPG50−4500

A5 ハイデン研究所 100kHz* PHF−6k

A6 パール工業 200kHz CF−2000−200k

A7 パール工業 400kHz CF−2000−400k等の市販のものを挙げることが出来、何れも使用することが出来る。

【0122】

また、第2電源(高周波電源)としては、

印加電源記号 メーカー 周波数 製品名

B1 パール工業 800kHz CF−2000−800k

B2 パール工業 2MHz CF−2000−2M

B3 パール工業 13.56MHz CF−5000−13M

B4 パール工業 27MHz CF−2000−27M

B5 パール工業 150MHz CF−2000−150M等の市販のものを挙げることが出来、何れも好ましく使用出来る。

【0123】

なお、上記電源のうち、*印はハイデン研究所インパルス高周波電源(連続モードで100kHz)である。それ以外は連続サイン波のみ印加可能な高周波電源である。

【0124】

本発明においては、このような電界を印加して、均一で安定な放電状態を保つことが出来る電極を大気圧プラズマ放電処理装置に採用することが好ましい。

【0125】

本発明において、対向する電極間に印加する電力は、第2電極(第2の高周波電界)に1W/cm2以上の電力(出力密度)を供給し、放電ガスを励起してプラズマを発生させ、エネルギーを薄膜形成ガスに与え、薄膜を形成する。第2電極に供給する電力の上限値としては、好ましくは50W/cm2、より好ましくは20W/cm2である。下限値は、好ましくは1.2W/cm2である。なお、放電面積(cm2)は、電極において放電が起こる範囲の面積のことを指す。

【0126】

また、第1電極(第1の高周波電界)にも、1W/cm2以上の電力(出力密度)を供給することにより、第2の高周波電界の均一性を維持したまま、出力密度を向上させることが出来る。これにより、更なる均一高密度プラズマを生成出来、更なる製膜速度の向上と膜質の向上が両立出来る。好ましくは5W/cm2以上である。第1電極に供給する電力の上限値は、好ましくは50W/cm2である。

【0127】

ここで高周波電界の波形としては、特に限定されない。連続モードと呼ばれる連続サイン波状の連続発振モードと、パルスモードと呼ばれるON/OFFを断続的に行う断続発振モード等があり、そのどちらを採用してもよいが、少なくとも第2電極側(第2の高周波電界)は連続サイン波の方がより緻密で良質な膜が得られるので好ましい。

【0128】

このような大気圧プラズマによる薄膜形成法に使用する電極は、構造的にも、性能的にも過酷な条件に耐えられるものでなければならない。このような電極としては、金属質母材上に誘電体を被覆したものであることが好ましい。

【0129】

本発明に使用する誘電体被覆電極においては、様々な金属質母材と誘電体との間に特性が合うものが好ましく、その一つの特性として、金属質母材と誘電体との線熱膨張係数の差が10×10-6/℃以下となる組み合わせのものである。好ましくは8×10-6/℃以下、更に好ましくは5×10-6/℃以下、更に好ましくは2×10-6/℃以下である。なお、線熱膨張係数とは、周知の材料特有の物性値である。

【0130】

線熱膨張係数の差が、この範囲にある導電性の金属質母材と誘電体との組み合わせとしては、

1:金属質母材が純チタンまたはチタン合金で、誘電体がセラミックス溶射被膜

2:金属質母材が純チタンまたはチタン合金で、誘電体がガラスライニング

3:金属質母材がステンレススティールで、誘電体がセラミックス溶射被膜

4:金属質母材がステンレススティールで、誘電体がガラスライニング

5:金属質母材がセラミックスおよび鉄の複合材料で、誘電体がセラミックス溶射被膜

6:金属質母材がセラミックスおよび鉄の複合材料で、誘電体がガラスライニング

7:金属質母材がセラミックスおよびアルミの複合材料で、誘電体がセラミックス溶射皮膜

8:金属質母材がセラミックスおよびアルミの複合材料で、誘電体がガラスライニング等がある。線熱膨張係数の差という観点では、上記1項または2項および5〜8項が好ましく、特に1項が好ましい。

【0131】

本発明において、金属質母材は、上記の特性からはチタンまたはチタン合金が特に有用である。金属質母材をチタンまたはチタン合金とすることにより、誘電体を上記とすることにより、使用中の電極の劣化、特にひび割れ、剥がれ、脱落等がなく、過酷な条件での長時間の使用に耐えることが出来る。

【0132】

本発明に適用できる大気圧プラズマ放電処理装置としては、上記説明し以外に、例えば、特開2004−68143号公報、同2003−49272号公報、国際特許第02/48428号パンフレット等に記載されている大気圧プラズマ放電処理装置を挙げることができる。

【実施例】

【0133】

(実施例1)

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0134】

《ガスバリア積層体の作製》

〔ガスバリア樹脂材料1の作製〕

基材として、厚さ100μmのポリエチレンナフタレートフィルム(帝人・デュポン社製フィルム、以下、PENと略記する)上に、下記の大気圧プラズマ放電処理装置及び放電条件で、図1に記載の構成である2層のガスバリア層と3層のポリマー層とをそれぞれ交互に積層したガスバリア樹脂材料1を作製した。

【0135】

(大気圧プラズマ放電処理装置)

図3の大気圧プラズマ放電処理装置を用い、誘電体で被覆したロール電極及び複数の角筒型電極のセットを以下のように作製した。

【0136】

第1電極となるロール電極は、冷却水による冷却手段を有するチタン合金T64製ジャケットロール金属質母材に対して、大気プラズマ法により高密度、高密着性のアルミナ溶射膜を被覆し、ロール径1000mmφとなるようにした。一方、第2電極の角筒型電極は、中空の角筒型のチタン合金T64に対し、上記同様の誘電体を同条件にて被覆し、対向する角筒型固定電極群とした。

【0137】

この角筒型電極をロール回転電極のまわりに、対向電極間隙を1mmとして25本配置した。角筒型固定電極群の放電総面積は、150cm(幅手方向の長さ)×4cm(搬送方向の長さ)×25本(電極の数)=15000cm2であった。なお、何れもフィルターは適切なものを設置した。

【0138】

プラズマ放電中、第1電極(ロール回転電極)及び第2電極(角筒型固定電極群)が80℃になるように調節保温し、ロール回転電極はドライブで回転させて薄膜形成を行った。

【0139】

(第1層:ポリマー層P−1の形成:大気圧プラズマCVD法)

下記の条件で、プラズマ放電を行って、厚さ200nmのポリマー層P−1を形成した。

【0140】

〈ガス条件〉

放電ガス:ヘリウム 98.9体積%

薄膜形成性ガス:テトラエトキシシラン(以下、TEOSと略記) 0.1体積%

(リンテック社製気化器にてアルゴンガスに混合して気化)

添加ガス:水素ガス 1体積%

〈ポリマー層成膜条件:第2電極側の電源のみを使用した〉

第2電極側 電源種類 B3

周波数 13.56MHz

出力密度 表2に記載の平均炭素含有量となるように、1.5W/cm2から3.5W/cm2の間で、ガス供給時の出力条件を適宜制御した。

【0141】

(第2層:ガスバリア層G−1の形成:大気圧プラズマCVD法)

下記の条件で、プラズマ放電を行って、厚さ60nmのガスバリア層G−1を形成した。

【0142】

〈ガス条件〉

放電ガス:窒素 98.9体積%

薄膜形成性ガス:テトラエトキシシラン 0.1体積%

(リンテック社製気化器にてアルゴンガスに混合して気化)

添加ガス:酸素ガス 1体積%

〈ガスバリア層成膜条件〉

第1電極側 電源種類 A5

電界強度 8kV/mm

周波数 100kHz

出力密度 1W/cm2

第2電極側 電源種類 B3

電界強度 0.8kV/mm

周波数 13.56MHz

出力密度 3W/cm2

【0143】

(第3層:ポリマー層P−2の形成:大気圧プラズマCVD法)

下記の条件で、プラズマ放電を行って、厚さ200nmのポリマー層P−2を形成した。

【0144】

〈ガス条件〉

放電ガス:アルゴン 98.9体積%

薄膜形成性ガス:テトラエトキシシラン(以下、TEOSと略記) 0.1体積%

(リンテック社製気化器にてアルゴンガスに混合して気化)

添加ガス:水素ガス 1体積%

〈ポリマー層成膜条件:第2電極側の電源のみを使用した〉

第2電極側 電源種類 B3

周波数 13.56MHz

出力密度 表2に記載の平均炭素含有量となるように、2W/cm2から4W/cm2の間で、ガス供給時の出力条件を適宜制御した。

【0145】

(第4層:ガスバリア層G−2の形成:大気圧プラズマCVD法)

上記第2層(ガスバリア層G−1)と同様にして、厚さ60nmのガスバリア層G−2を形成した。

【0146】

(第5層:ポリマー層P−3の形成:大気圧プラズマCVD法)

上記第3層(ポリマー層P−2)と同様にして、厚さ200nmのポリマー層P−3を形成した。

【0147】

〔ガスバリア積層体2〜4の作製〕

上記ガスバリア積層体1の作製において、使用基材、各ガズバリア層及びポリマー層の薄膜形成性ガスの種類を表1に記載のように変更し、また、各ポリマー層の平均炭素含有量が表2に記載の条件となるように、テトラメチルシラン分圧を連続的に減少させ、かわりに全圧が10Paを維持するように窒素ガスを連続的に導入し、薄膜形成性ガスの供給量を適宜調整した以外は同様にして、大気圧プラズマCVD法によりガスバリア積層体2〜4を作製した。

【0148】

なお、各ポリマー層成膜時の条件は、以下の通りである。

【0149】

〈ガス条件〉

放電ガス:窒素 全ガス量が100体積%となる量

薄膜形成性ガス:表2に記載の条件となるように原料の供給量を適宜調整した

(リンテック社製気化器にて窒素ガスに混合して気化)

具体的には、以下のように薄膜の堆積方向に、原料濃度を変化させた

試料2;P−1;0.3 → 0.1体積%

P−2;0.05 → 0.25 → 0.05体積%

試料3;P−1;0.5 → 0.12体積%

P−2;0.12 → 0.5 → 0.13堆積%

試料4;P−1;0.35 → 0.05体積%

P−2;0.1 → 0.35 → 0.1体積%

添加ガス:水素ガス 1体積%

〈ポリマー層成膜条件〉

第1電極側 電源種類 A5

電界強度 8kV/mm

周波数 100kHz

出力密度 1W/cm2

第2電極側 電源種類 B3

電界強度 0.8kV/mm

周波数 13.56MHz

出力密度 3W/cm2

【0150】

〔ガスバリア積層体5の作製:真空プラズマ法〕

上記ガスバリア積層体1の層構成と同様にして、真空プラズマ法よりガスバリア積層体5を作製した。

【0151】

(第1層:ポリマー層P−1の形成)

真空蒸着装置の真空槽内に、基材として厚さ125μmのクリアハードコート層を有するポリエチレンテレフタレートフィルム(リンテック社製、以下PETと略記する)をセットし、10-4Paまで真空脱気した後、テトラエトキシシラン(TEOS)、水素ガス及びヘリウムガスを用い、印加電圧(RFパワー)100W、基材温度180℃の条件で、表2に記載の平均炭素含有量となるように原料の供給量を適宜調製しながら、厚さ200nmのポリマー層P−1を形成した。

【0152】

(第2層:ガスバリア層G−1の形成)

真空蒸着装置の真空槽内に、基材上にポリマー層P−1を設けた上記試料をセットし、10-4Paまで真空脱気した後、ヘキサメチルジシロキサン(以下、HMDSOと略記する)、水素ガス、ヘリウムガスを用いて、印加電圧(RFパワー)300W、基材温度180℃の条件で、厚さ60nmの各ガスバリア層を形成した。

【0153】

(第3層:ポリマー層P−2の形成)

真空蒸着装置の真空槽内に、基材上にポリマー層P−1、ガスバリア層G−1を設けた上記試料をセットし、10-4Paまで真空脱気した後、薄膜形成性ガスとしてテトラエトキシシラン(TEOS)、放電ガスとして水素を用いて、印加電圧(RFパワー)100W、基材温度180℃の条件で、表2に記載の平均炭素含有量となるように原材料の供給量を適宜調製しながら、厚さ200nmのポリマー層P−2を形成した。

【0154】

(第4層:ガスバリア層G−2の形成)

上記ガスバリア層G−1の形成条件と同様にして、上記試料のポリマー層P−2上に、ガスバリア層G−2を形成した。

【0155】

(第5層:ポリマー層P−3の形成)

上記ポリマー層P−2の形成条件と同様にして、上記試料のガスバリア層G−2上に、ポリマー層P−3を形成した。

【0156】

〔ガスバリア積層体6の作製〕

上記ガスバリア積層体1の層構成と同様にして、基材として厚さ100μmのポリカーボネートフィルム(帝人化成社製、以下、PCと略記する)を用いて、下記の方法に従ってガスバリア積層体6を作製した。

【0157】

(第1層:ポリマー層P−1の形成:蒸着法)

真空蒸着装置の真空槽内に、原料1としてSiターゲットを蒸着源に入れ、上記基材をセットした。次いで、真空槽内を10-4Paまで真空脱気した後、蒸着源の抵抗加熱を開始し、不純物の蒸発が完了したところで原料2として1,10−デカンジオールアクリレートを真空槽に供給しながら、蒸着シャッターを開き、表2に記載の平均炭素含有量となるように1,10−デカンジオールアクリレートの供給量を適宜調整しながら、厚さ200nmのポリマー層を蒸着した。その後、500mJ/cm2の積算光量の紫外線を照射した。

【0158】

(第2層:ガスバリア層G−1の形成:電子線蒸着法)

真空蒸着装置の真空槽内に、蒸着源としてSiターゲットを装着し、基材上にポリマー層P−1を設けた上記試料をセットし、10-4Paまで真空脱気した後、電子線蒸着法により60nmのバリア膜を形成した。

【0159】

(第3層:ポリマー層P−2の形成)

上記ポリマー層P−1の形成条件と同様にし、上記試料のガスバリア層G−1上に、表2に記載の平均炭素含有量となるように1,10−デカンジオールアクリレートの供給量を適宜調整しながら、厚さ200nmのポリマー層P−2を蒸着した。

【0160】

(第4層:ガスバリア層G−2の形成)

上記ガスバリア層G−1の形成条件と同様にして、上記試料のポリマー層P−2上に、ガスバリア層G−2を形成した。

【0161】

(第5層:ポリマー層P−3の形成)

上記ポリマー層P−2の形成条件と同様にして、上記試料のガスバリア層G−2上に、ポリマー層P−3を形成した。

【0162】

〔ガスバリア積層体7の作製〕

上記ガスバリア積層体1の層構成と同様にして、基材として厚さ100μmのポリエチレンナフタレートフィルム(PEN)を用いて、下記の方法に従ってガスバリア積層体7を作製した。

【0163】

(ポリマー層P−1、P−2、P−3の形成:真空プラズマ法)

ガスバリア積層体5の作製に用いたポリマー層P−1、P−2、P−3の形成(真空プラズマ法)において、薄膜形成性ガスとしてTEOSとメタクリル酸メチルに変更し、更に、平均炭素含有量が表2に記載の条件となるように、出力条件を適宜調整した以外は同様にして、ポリマー層P−1、P−2、P−3を形成した。

【0164】

(ガスバリア層G−1、G−2の形成:スパッタ法)

各所定の試料をスパッタ装置の真空槽内に、上記ポリマー層を形成した側に成膜するようにセットし、10-4Pa台まで真空脱気し、真空槽内温度を150℃にした後、放電ガスとしてアルゴンを分圧で0.1Pa導入、反応ガスとして酸素を分圧で0.008Pa導入した。雰囲気圧力、温度が安定したところでスパッタ電力2W/cm2にて放電を開始し、Siターゲット上にプラズマを発生させ、スパッタリングプロセスを開始した。プロセスが安定したところでシャッターを開き、ポリマー層上へのガスバリア層の形成を開始した。60nmの膜が堆積したところでシャッターを閉じて成膜を終了した。

【0165】

〔ガスバリア積層体8の作製〕

上記ガスバリア積層体1の作製において、各ポリマー層の形成を下記の真空プラズマ法に変更した以外同様にして、ガスバリア積層体8を作製した。

【0166】

(第1層、第3層、第5層の各ポリマー層の形成:真空プラズマ法)

前記ガスバリア積層体5の第1層(ポリマー層P−1)の形成で用いた真空プラズマ法において、薄膜形成性ガスを、HMDSOに変更し、更に成膜開始から終了までの薄膜形成条件を一定にして行った以外は同様にして、各ポリマー層を形成した。

【0167】

〔ガスバリア積層体9の作製〕

上記ガスバリア積層体2の作製において、各ポリマー層の形成を下記の塗布方法に変更した以外同様にして、ガスバリア積層体9を作製した。

【0168】

(第1層、第3層、第5層の各ポリマー層の形成:塗布方法)

トリプロピレングリコールジアクリレート、ヘキサメチルジシロキサンを平均炭素含有率が72%(第1層)あるいは71%(第3層、第5層)となるように混合し、これに酢酸エチルで希釈した塗布液を調製し、この塗布液を基材、あるいはガスバリア層上に、ワイヤーバーを用いて乾燥膜厚が0.2μmとなる条件で塗布した後、80℃で10分間加熱乾燥して酢酸エチルを除去し、次いで500mJ/cm2の積算光量の紫外線を照射した。

【0169】

〔ガスバリア積層体10の作製〕

上記ガスバリア積層体6の作製において、基材を厚さ100μmのポリエーテルスルホンフィルム(住友ベークライト(株)製スミライトFS−1300、以下PESと略記する)に変更し、更に、各ポリマー層の形成(蒸着法)において、薄膜形成性材料をネオペンチルグリコール変性トリメチロールプロパンジアクリレート(KAYARAD R−604、日本化薬社製)に変更し、かつ成膜開始から終了までの薄膜形成条件を一定にして行った以外は同様にして、各ポリマー層を形成した。

【0170】

以上のようにして作製した各ガスバリア積層体の構成を、表1に示す。

【0171】

なお、表1に略称で記載の基材、原料、薄膜形成性材料の詳細は、以下の通りである。

【0172】

〈基材〉

PEN:ポリエチレンナフタレートフィルム(帝人・デュポン社製)

共重合PC:共重合ポリカーボネートフィルム

ゼオノア:ゼオノア Z1420R、日本ゼオン(株)製

PES:ポリエーテルスルホンフィルム(住友ベークライト(株)製スミライトFS−1300)

PET:クリアハードコート層付きポリエチレンテレフタレートフィルム(リンテック社製)

PC:ポリカーボネートフィルム

〈原料〉

TEOS:テトラエトキシシラン

HMDSO:ヘキサメチルジシロキサン

HMDSN:ヘキサメチルジシラザン

ポリマー1:トリプロピレングリコールジアクリレート

ポリマー2:メタクリル酸メチル

ポリマー3:ネオペンチルグリコール変性トリメチロールプロパンジアクリレート

*A:1,10−デカンジオールアクリレート

〈成膜方法〉

AGP:大気圧プラズマCVD

【0173】

【表1】

【0174】

AGP:大気圧プラズマ法

《ガスバリア積層体のポリマー層の平均炭素量の測定》

上記作製したガスバリア積層体の各ポリマー層(厚さ200nm)における平均炭素含有率を、前述の方法に従ってXPS表面分析装置としてVGサイエンティフィックス社製ESCALAB−200Rを用いて測定した。測定した領域は、最下部領域が表面から20nmまでの領域(領域1)とし、それから厚さ20nmの領域毎に最表部(180〜表面)までの計10領域について測定を行い、得られた結果を表2に示す。

【0175】

また、各ポリマー層の全域の平均炭素含有量についても前述のXPS測定を行い、得られた結果を同様に表に示す。

【0176】

【表2】

【0177】

《ガスバリア積層体の評価》

〔評価1:未処理試料の評価〕

上記作製した各ガスバリア積層体について、下記の各評価を行った。

【0178】

(水蒸気透過率の測定)

水蒸気透過率は、JIS K 7129Bで規定の方法に準拠して測定を行った。

【0179】

(酸素透過率の測定)

酸素透過率は、JIS K 7126Bで規定の方法に準拠して測定を行った。

【0180】

(密着性の評価)

JIS K 5400に準拠した碁盤目試験を行った。形成された薄膜の表面に、片刃のカミソリを用いて、面に対して90度で1mm間隔で縦横に11本ずつの切り込みを入れ、1mm角の碁盤目を100個作成した。この上に市販のセロファンテープを貼り付け、その一端を手でもって垂直にはがし、切り込み線からの貼られたテープ面積に対する薄膜の剥がされた面積の割合を測定し、下記の基準に従って密着性の評価を行った。

【0181】

◎:全く剥離の発生が認められない

○:剥離された面積割合が0.1%以上、5%未満であった

△:剥離された面積割合が5%以上、10%未満であった

×:剥離された面積割合が10%以上であった

【0182】

〔評価2:折り曲げ後試料の評価〕

上記作製した各ガスバリア積層体を、300mmφの金属棒に、各構成層面が外側になるように巻き付けた後、5秒後に開放し、この操作を10回繰り返して行った後、評価1と同様の方法で、水蒸気透過率、酸素透過率の測定と、密着性の評価を行った。

【0183】

〔評価3:保存性の評価A〕

上記作製した各ガスバリア積層体を、80℃、90%RHの環境下で1000時間保存した後、評価1と同様の方法で、水蒸気透過率、酸素透過率の測定と、密着性の評価を行った。

【0184】

〔評価4:保存性の評価B〕

上記作製した各ガスバリア積層体を、90℃、0%RHの環境下で1000時間保存した後、評価1と同様の方法で、水蒸気透過率、酸素透過率の測定と、密着性の評価を行った。

【0185】

以上により得られた結果を、表3に示す。

【0186】

【表3】

【0187】

表3に記載の結果より明らかなように、ポリマー層及びガスバリア層が積層され、本発明で規定する平均炭素含有率プロファイルを有する本発明のガスバリア積層体は、比較例に対し、折り曲げ試験後、あるいは過酷な環境下で長期間保存された後でも、水蒸気遮断効果、酸素遮断効果及び密着性に優れた性能が維持されていることが分かる。その中でも、ポリマー層及びガスバリア層を大気圧プラズマCVD法で形成したガスバリア積層体が、特に優れた効果を有していることが分かる。

【0188】

(実施例2)

実施例1で作製した各ガスバリア積層体をそれぞれ有機EL用ディスプレイ基板として用い、その上に陽極電極を構成する透明電極、正孔輸送性を有する正孔輸送層、発光層、電子注入層、および陰極となる背面電極が積層し、さらにこれら各層の上にエポキシ系封止材料(スリーボンド(株)製エポキシ接着剤3124C)で接着されたガラス缶で封止されたOLEDを作製し(ガラス缶の内部にはジャパンゴアテックス製の乾燥剤を入れた)、60℃、90%RH、1000時間保存後の50倍の拡大写真を撮影しダークスポットの発生を評価した。その結果、本発明の試料では、ダークスポットの発生は認められなかったが、比較の試料では、多数のダークスポットの発生が観察された。以上のように本発明のガスバリア積層体は、水蒸気遮断効果、酸素遮断効果に優れた性能が維持されていることが分かる。

【産業上の利用可能性】

【0189】

本発明によれば、高いガスバリア性を備え、基材、ポリマー層及びガスバリア層間の密着性が向上し、屈曲耐性及び環境耐性に優れたガスバリア積層体とその製造方法を提供することができる。

【符号の説明】

【0190】

F 基材

G−1、G−2 ガスバリア層

P−1、P−2、P−3 ポリマー層

C−1C−2、C−3、C−4、C−5 界面領域

【特許請求の範囲】

【請求項1】

基材上に、少なくともガスバリア層とポリマー層とを有し、該ポリマー層の少なくとも1層が該ガスバリア層の少なくとも1層に隣接し、該ポリマー層の該ガスバリア層との接触界面における平均炭素含有量が、該ポリマー層の平均炭素含有量より小さいことを特徴とするガスバリア積層体。

【請求項2】

基材上に、少なくともガスバリア層とポリマー層とを有し、該ポリマー層の少なくとも1層と該基材とが隣接し、該ポリマー層の該基材との接触界面における平均炭素含有量が、該ポリマー層の該接触界面以外の領域の平均炭素含有量より大きいことを特徴とするガスバリア積層体。

【請求項3】

基材上に、少なくともガスバリア層とポリマー層とを有し、該ポリマー層の少なくとも1層が該ガスバリア層の少なくとも1層に隣接し、該ポリマー層の該ガスバリア層との接触界面における平均炭素含有量が該ポリマー層の平均炭素含有量より小さく、かつ該ポリマー層の少なくとも1層と該基材とが隣接し、該ポリマー層の該基材との接触界面における平均炭素含有量が、該ポリマー層の該接触界面以外の領域の平均炭素含有量より大きいことを特徴とするガスバリア積層体。

【請求項4】

前記ガスバリア層と前記ポリマー層とが交互に積層されていることを特徴とする請求の範囲第1項に記載のガスバリア積層体。

【請求項5】

前記ガスバリア層に隣接する前記ポリマー層の炭素含有量が、厚さ方向で連続的に変化していることを特徴とする請求の範囲第1項に記載のガスバリア積層体。

【請求項6】

前記基材に隣接する前記ポリマー層の炭素含有量が、厚さ方向で連続的に変化していることを特徴とする請求の範囲第2項に記載のガスバリア積層体。

【請求項7】

基材上に、ポリマー層を形成する工程、ガスバリア層を形成する工程を有し、かつポリマー層の少なくとも1層をプラズマCVD法で形成することを特徴とする請求の範囲第1項に記載のガスバリア積層体の製造方法。

【請求項8】

基材上に、ポリマー層を形成する工程、ガスバリア層を形成する工程を有し、かつ全てのポリマー層をプラズマCVD法で形成することを特徴とする請求の範囲第1項に記載のガスバリア積層体の製造方法。

【請求項9】

前記プラズマCVD法が、大気圧または大気圧近傍の圧力下において実施されることを特徴とする請求の範囲第7項に記載のガスバリア積層体の製造方法。

【請求項10】

前記ガスバリア層と前記ポリマー層とが交互に積層されていることを特徴とする請求の範囲第2項に記載のガスバリア積層体。

【請求項11】

前記ガスバリア層と前記ポリマー層とが交互に積層されていることを特徴とする請求の範囲第3項に記載のガスバリア積層体。

【請求項12】

前記ガスバリア層に隣接する前記ポリマー層の炭素含有量が、厚さ方向で連続的に変化していることを特徴とする請求の範囲第3項に記載のガスバリア積層体。

【請求項13】

前記基材に隣接する前記ポリマー層の炭素含有量が、厚さ方向で連続的に変化していることを特徴とする請求の範囲第3項に記載のガスバリア積層体。

【請求項14】

基材上に、ポリマー層を形成する工程、ガスバリア層を形成する工程を有し、かつポリマー層の少なくとも1層をプラズマCVD法で形成することを特徴とする請求の範囲第2項に記載のガスバリア積層体の製造方法。

【請求項15】

基材上に、ポリマー層を形成する工程、ガスバリア層を形成する工程を有し、かつポリマー層の少なくとも1層をプラズマCVD法で形成することを特徴とする請求の範囲第3項に記載のガスバリア積層体の製造方法。

【請求項16】

基材上に、ポリマー層を形成する工程、ガスバリア層を形成する工程を有し、かつ全てのポリマー層をプラズマCVD法で形成することを特徴とする請求の範囲第2項に記載のガスバリア積層体の製造方法。

【請求項17】

基材上に、ポリマー層を形成する工程、ガスバリア層を形成する工程を有し、かつ全てのポリマー層をプラズマCVD法で形成することを特徴とする請求の範囲第3項に記載のガスバリア積層体の製造方法。

【請求項18】

前記プラズマCVD法が、大気圧または大気圧近傍の圧力下において実施されることを特徴とする請求の範囲第14項に記載のガスバリア積層体の製造方法。

【請求項19】

前記プラズマCVD法が、大気圧または大気圧近傍の圧力下において実施されることを特徴とする請求の範囲第15項に記載のガスバリア積層体の製造方法。

【請求項20】

前記プラズマCVD法が、大気圧または大気圧近傍の圧力下において実施されることを特徴とする請求の範囲第8項に記載のガスバリア積層体の製造方法。

【請求項21】

前記プラズマCVD法が、大気圧または大気圧近傍の圧力下において実施されることを特徴とする請求の範囲第16項に記載のガスバリア積層体の製造方法。

【請求項22】

前記プラズマCVD法が、大気圧または大気圧近傍の圧力下において実施されることを特徴とする請求の範囲第17項に記載のガスバリア積層体の製造方法。

【請求項1】

基材上に、少なくともガスバリア層とポリマー層とを有し、該ポリマー層の少なくとも1層が該ガスバリア層の少なくとも1層に隣接し、該ポリマー層の該ガスバリア層との接触界面における平均炭素含有量が、該ポリマー層の平均炭素含有量より小さいことを特徴とするガスバリア積層体。

【請求項2】

基材上に、少なくともガスバリア層とポリマー層とを有し、該ポリマー層の少なくとも1層と該基材とが隣接し、該ポリマー層の該基材との接触界面における平均炭素含有量が、該ポリマー層の該接触界面以外の領域の平均炭素含有量より大きいことを特徴とするガスバリア積層体。

【請求項3】

基材上に、少なくともガスバリア層とポリマー層とを有し、該ポリマー層の少なくとも1層が該ガスバリア層の少なくとも1層に隣接し、該ポリマー層の該ガスバリア層との接触界面における平均炭素含有量が該ポリマー層の平均炭素含有量より小さく、かつ該ポリマー層の少なくとも1層と該基材とが隣接し、該ポリマー層の該基材との接触界面における平均炭素含有量が、該ポリマー層の該接触界面以外の領域の平均炭素含有量より大きいことを特徴とするガスバリア積層体。

【請求項4】

前記ガスバリア層と前記ポリマー層とが交互に積層されていることを特徴とする請求の範囲第1項に記載のガスバリア積層体。

【請求項5】

前記ガスバリア層に隣接する前記ポリマー層の炭素含有量が、厚さ方向で連続的に変化していることを特徴とする請求の範囲第1項に記載のガスバリア積層体。

【請求項6】

前記基材に隣接する前記ポリマー層の炭素含有量が、厚さ方向で連続的に変化していることを特徴とする請求の範囲第2項に記載のガスバリア積層体。

【請求項7】

基材上に、ポリマー層を形成する工程、ガスバリア層を形成する工程を有し、かつポリマー層の少なくとも1層をプラズマCVD法で形成することを特徴とする請求の範囲第1項に記載のガスバリア積層体の製造方法。

【請求項8】

基材上に、ポリマー層を形成する工程、ガスバリア層を形成する工程を有し、かつ全てのポリマー層をプラズマCVD法で形成することを特徴とする請求の範囲第1項に記載のガスバリア積層体の製造方法。

【請求項9】

前記プラズマCVD法が、大気圧または大気圧近傍の圧力下において実施されることを特徴とする請求の範囲第7項に記載のガスバリア積層体の製造方法。

【請求項10】

前記ガスバリア層と前記ポリマー層とが交互に積層されていることを特徴とする請求の範囲第2項に記載のガスバリア積層体。

【請求項11】

前記ガスバリア層と前記ポリマー層とが交互に積層されていることを特徴とする請求の範囲第3項に記載のガスバリア積層体。

【請求項12】

前記ガスバリア層に隣接する前記ポリマー層の炭素含有量が、厚さ方向で連続的に変化していることを特徴とする請求の範囲第3項に記載のガスバリア積層体。

【請求項13】

前記基材に隣接する前記ポリマー層の炭素含有量が、厚さ方向で連続的に変化していることを特徴とする請求の範囲第3項に記載のガスバリア積層体。

【請求項14】

基材上に、ポリマー層を形成する工程、ガスバリア層を形成する工程を有し、かつポリマー層の少なくとも1層をプラズマCVD法で形成することを特徴とする請求の範囲第2項に記載のガスバリア積層体の製造方法。

【請求項15】

基材上に、ポリマー層を形成する工程、ガスバリア層を形成する工程を有し、かつポリマー層の少なくとも1層をプラズマCVD法で形成することを特徴とする請求の範囲第3項に記載のガスバリア積層体の製造方法。

【請求項16】