ガスバリア紙状体及びそれを用いた包装体

【課題】高ガスバリア性を有し、ガスバリア性の湿度依存性が小さいガスバリア紙状体及びそれを用いた包装体の提供。

【解決手段】紙状体1の少なくとも片面に、少なくとも1種以上の水分散性又は水溶性の樹脂を乾燥後の樹脂固形分が0.5から20g/m2となるようにプレコートして、べック平滑度が200,000秒以上であり、水滴100mgを滴下した後、5秒間放置後に、紙上体を垂直角度にした場合には該水滴が移動又は落下し、60秒放置後に、傾斜角度が25度以下では落下しない表面特性を有し、コッブ吸水度が0.03から15g/m2であって、且つ水滴接触角が5から60度である表面特性を兼備する紙状体のプレコート層2上に、コーティング法で結晶性ポリビニルアルコール系樹脂を75重量%以上含有するガスバリア性樹脂層3を設け、酸素ガス透過度が23℃、65%RHにおいて20cc/m2・24hr・atm以下であるガスバリア紙状体。

【解決手段】紙状体1の少なくとも片面に、少なくとも1種以上の水分散性又は水溶性の樹脂を乾燥後の樹脂固形分が0.5から20g/m2となるようにプレコートして、べック平滑度が200,000秒以上であり、水滴100mgを滴下した後、5秒間放置後に、紙上体を垂直角度にした場合には該水滴が移動又は落下し、60秒放置後に、傾斜角度が25度以下では落下しない表面特性を有し、コッブ吸水度が0.03から15g/m2であって、且つ水滴接触角が5から60度である表面特性を兼備する紙状体のプレコート層2上に、コーティング法で結晶性ポリビニルアルコール系樹脂を75重量%以上含有するガスバリア性樹脂層3を設け、酸素ガス透過度が23℃、65%RHにおいて20cc/m2・24hr・atm以下であるガスバリア紙状体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、昨今の地球環境保護課題に対して低炭素社会の構築を進めるために、省材料、省資源、省プロセス、省エネルギー、バイオマス資源の活用、有機接着剤の使用量の削減及び省ラミネート化など、極めて重要なグローバルニーズに応えるガスバリア紙状体に関するものである。

【0002】

又、本発明は、ガスバリア性、特に酸素ガスバリア性が優れることによって、被包装物の酸化劣化、酸腐、酸化変色、黴発生及び過酸化物の生成を抑制でき、さらに高湿度下でのガスバリア性の低下を防止できる包装体に関するものである。

【0003】

したがって、本発明は、用途分野としては、食品、飲料、医薬品、電子デバイス部品、工業用製品、各種機械部品、繊維製品など各種の分野における酸化及び吸湿問題を解決するものであり、且つ上記分野においてリニューアブル素材の使用比率を高めることのできる包装材料、各種包装容器、袋、折りたたみ包装、オーバーラップなどの包装体に関するものである。

【背景技術】

【0004】

紙構成の包装材料は、紙の優れた外観特性、手触り感、高級感、和風調の発現などを有すると共に、優れた折曲性(デッドホールド性)、高い剛性度による立体特性、嵩高性、帯電防止性、筆記性などを有している。

【0005】

しかし、紙構成の包装材料は、ガスバリア性を有していないため、上記諸用途においては、他のバリア素材を積層することが一般的である。例えば、厚さ7μmから20μmのアルミニウム箔のラミネート、金属又は金属酸化物を蒸着したフィルムのラミネート、若しくはガスバリア性樹脂のラミネート又は被覆が施される。ガスバリア性樹脂としては、エチレン・ビニルアルコール共重合体樹脂フィルム、メタキシレンジアミン系のポリアミド樹脂フィルム、塩化ビニリデン樹脂コートフィルム、ポリビニルアルコール樹脂コートフィルムなどが用いられる。

【0006】

ところが、金属箔やバリアフィルムのラミネートでは、多大な電気エネルギーを消費し、真空蒸着はバッチ方式で実施されるため、加工ロスが多いという問題があった。

【0007】

又、前記積層体は、流通過程から廃棄段階においては焼却する必要があり、焼却炉での処理問題などの点から、満足されるものではなかった。

【0008】

更に、ガスバリア性樹脂をコーティングした熱可塑性プラスッチックフィルムをラミネートした紙状体は、熱可塑性プラスッチックフィルムが軟化点、融点を有するため、高温熱処理ができず、コーティング素材の結晶性を十分に高めることができないため、塩化ビニリデン樹脂を除けば、高湿度下では、ガスバリア性が低下するという問題があった。

【0009】

例えば、ポリビニルアルコール樹脂やエチレン・ビニルアルコール共重合体樹脂を用いた場合、約80%RH以上の高湿度下での酸素ガス透過度が、65%RHでの酸素ガス透過度の10〜30倍になり、実質的にガスバリア性を発揮しなくなることがよく知られている。

【0010】

例えば、特許文献1には、紙にポリビニルアルコール系樹脂水溶液を塗布したガスバリア紙が記載されている。しかし、特許文献1に記載された紙は、熱可塑性プラスチックフィルムの表面構造と全く異なるバルキー構造を有するため、ポリビニルアルコール樹脂水溶液が吸収されやすく、均一なガスバリア性樹脂層が形成されないため、中低湿度下においても、高ガスバリア性が得られにくいという問題があった。

【0011】

この原因は、ポリビニルアルコール樹脂水溶液の濡れ特性の適正化、該水溶液の短時間では吸収しないこと、及び数10秒というやや長時間での吸収性をバランスさせることが検討されていないからである。

【0012】

例えば、吸収速度が速すぎる場合、コーティング液が紙にすぐに吸収され、乾燥前にコーティング層が不連続となる。一方、吸収速度が遅すぎる場合、はじき現象による液だれや浸透性の悪さから密着不良などが発生し、強固で均一な連続コーティング層が形成されない。

【0013】

その実態を明らかにするためにはガスバリア層の膜質を取り上げねばばらない。ガスバリア性を獲得するためには過剰な厚みのガスバリア樹脂をコーティングすれば、バリア特性は改善されることは自明である。しかし、過剰な厚みは経済性がなくなるだけでなく、フィルムの柔軟性、屈曲耐ピンホール性、ラミネ―ト強度などの喪失を招くために、加工段階、輸送段階、実用段階等で受ける物理的な外力、変形により、ガスバリア層が障害を受けてガスバリア性が著しく低下する。更に、高湿度下や内容物からの水分により該層が吸湿すると、絶対量として多量の水分が蓄積され、ガスバリア性は低下する。したがって、経済性も含めてバリア層は極力薄くて必要なガスバリア性を有することが重要である。この膜質の高さを具体的に評価できる特性としてガスバリア膜の固有的な特性を示すガス透過係数をもって確認できる。ガス透過係数は(1)式で表される。

【0014】

【数1】

この式中でガス透過度は(2)式で表される。特許文献1ではこのガス透過度で特性が評価されている。

【0015】

【数2】

【0016】

従って、ガス透過係数は(3)式となる。

【0017】

【数3】

【0018】

ガスバリア層の厚みは一般的にコーティング量(W) g/m2で表される。コーティング量とコーティング厚さの関係は(4)式で知ることができる。

【0019】

【数4】

【0020】

従って、コーティング厚みはコーティング量を密度で割れば計算できる。

そこで、一般的には簡便なコーティング量で表現されるため、簡易的に(3)式のガスバリア層厚みをコーティング量に置き換えて算出した透過係数を簡易透過係数と定義する。簡易透過係数を如何に低い値にするかが従来技術には見られない本発明の基本的な事項である。

【0021】

特許文献1に記載されている実施例の中で、酸素ガス透過度が最も優れている実施例6には、コーティング量が2g/m2であり、酸素ガス透過度が42g/m2であると記載されている。そうすると、簡易透過係数は84cc・g・m−2/m2・24hr・atmとなる。従って、本発明は簡易透過係数を従来技術よりも低い値、つまりハイバリア特性を実現したことにある。

【0022】

又、特許文献2には、特定のコッブ吸水度を有する紙基材の少なくとも一面に、下層形成用塗料と上層形成用塗料とを塗布した紙類製品が記載されている。しかし、特許文献2に記載された紙基材は、サイズ剤の量を調整することによって、コッブ吸水度を調整しているため、コッブ吸水度を約20g/m2までしか低減できないものであった。

【0023】

その結果、下層形成用塗料が紙基材にすぐに浸透するため、下層の平滑性が悪くなりやすく、上層形成用塗料を均一な厚みで塗布することが困難となり、透湿度のバラツキが発生しやすいという問題があった。更に、コッブ吸水度、表面粗度、下塗りと上塗り層を設けることが記載されているものの、酸素ガスバリア性を得るための具体的な達成手段の記載はなく、具体的要件は明記されていない。

【0024】

又、特許文献2には、ポリビニルアルコールやアクリルポリマーも例示されているが、ガスバリア性を重視するポリビニルアルコールは、本発明のような結晶性ポリビニルアルコールでなければ、ガスバリア性を確保できない。ポリビニルアルコール系樹脂で言えば密度が1.19から1.31g/cm3の範囲が一般的であるが、本発明では形成されたポリビニルアルコール系樹脂層の密度は1.25から1.40g/cm3までの高い密度を有することが好ましい条件である。

【0025】

更に、アクリルポリマーでは本発明のようなガスバリア性は獲得できない。更に、上層は無機又は金属アルコキシド類を含む硬化反応タイプの材料構成であり本発明とは著しく異なるものである。

更に、表面粗度やコッブ吸水度の記載もあるが、本発明のようなガスバリア性を得ることが不可能な範囲も含んでおり、且つ表面粗度やコッブ吸水度だけでは本発明の高度なガスバリア性を得ることは不可能である。

【0026】

例えば、平均表面粗さRaが50μm以下と記載されているが、本発明のようにコーティング量が50μmよりもはるかに薄い場合は明らかに粗面高さがコーティング厚さを上回り、本発明で求めるバリア層の連続膜が形成できる平滑性とはかけ離れたものである。つまり、バリア膜が連続均一に形成できないことを意味することから異なる基準の商品に関するものと理解できる。

本発明では、平滑性が一般的にべック平滑度の値で表される。それは紙が三次元的な立体構造表面であるため、一般的な触針粗さ計では正確に測定することは困難だからである。表面粗さRaが50μmまで許容できるものではなく、このような粗面ではコーティング溶液の吸収量、吸収速度、濡れ特性等を制御することは不可能である。

【先行技術文献】

【特許文献】

【0027】

【特許文献1】特開2001−254292号公報

【特許文献2】特開2001−303483号公報

【発明の概要】

【発明が解決しようとする課題】

【0028】

上記従来技術の問題点に鑑み、本発明が解決しようとする課題は、単位バリア層厚み当たりの固有特性を示すガス透過係数が低い高ガスバリア性を有し、ガスバリア性の湿度依存性が小さいガスバリア紙状体及びそれを用いた包装体を提供することにある。

【課題を解決するための手段】

【0029】

すなわち、前記の課題は、以下の解決手段により達成することができる。

【0030】

原紙又は加工紙の少なくとも片面に、少なくとも1種以上の水分散性又は水溶性の樹脂を乾燥後の樹脂固形分が0.5から20g/m2となるようにプレコートして、べック平滑度が200,000秒以上であり、水滴100mgを滴下した後、5秒間放置後に、紙上体を垂直角度にした場合には該水滴が移動又は落下し、60秒放置後に、傾斜角度が25度以下では落下しない表面特性を有し、コッブ吸水度が0.03から15g/m2であって、且つ水滴接触角が5から60度である表面特性を兼備する紙状体のプレコート層上に、コーティング法によって結晶性ポリビニルアルコール系樹脂を75重量%以上含有するガスバリア性樹脂層を設けたものであり、酸素ガス透過度が23℃、65%RHにおいて20cc/m2・24hr・atm以下であることを特徴とするガスバリア紙状体である。

【0031】

また、ガスバリア層の固有品質を示す簡易透過係数が23℃、85%RH以下において80cc・g・m−2/m2・24hr・atm以下であることが好ましい。

[簡易透過係数の定義]

ガスバリア紙状体のガス透過度とガスバリア性樹脂層の乾燥又は熱処理後の樹脂固形分との積を簡易透過係数と定義する。

【0032】

前記結晶性ポリビニルアルコール系樹脂は、鹸化度が80から99.99モル%であり、重合度が200から3,000であるポリビニルアルコールセグメントを80から100モル%含有するものであることが好ましい。

【0033】

そして、ガスバリア紙状体の酸素ガス透過度が23℃、85%RHにおいて100cc/m2・24hr・atm以下であることが好ましく、さらにガスバリア性樹脂層を高温で結晶化させることにより、酸素ガス透過度の変化量/湿度の変化量の値が3.0以下となり、且つ簡易透過係数が23℃、85%RH以下において80cc・g・m−2/m2・24hr・atm以下となることが好ましい。

【0034】

更に、ガスバリア性樹脂の結晶化温度以上、紙状体の初期強度に対する強度保持率が60%以上となる温度以下の温度で熱処理する製造方法により得られたものであることが好ましい。

【0035】

これらの場合において、ガスバリア紙状体のいずれかの層に接するように、水蒸気透過度が25g/m2・24hr以下の防湿性を有する層又は吸水量が0.5から25g/m2の吸水性を有する層を設けることが一層望まれる。

【0036】

又、本発明においては、上記したいずれかの態様で示したガスバリア紙状体の少なくとも片面に、その他の酸素バリア層、印刷層、若しくはヒートシール性を備えたコーティング層又はフィルムを設けた包装体も併せて提供するものである。

【発明の効果】

【0037】

本発明のガスバリア紙状体及びそれを用いた包装体は、以下の効果を実現できる。

【0038】

高ガスバリア性の実現

紙状体の表面が平滑であると共に、紙状体が、ガスバリア性樹脂を含むコーティング溶液の均一な濡れ特性及びコーティング溶液がすぐに吸収されない表面特性を有することによって、高ガスバリア性を実現できる。

【0039】

屈曲耐ピンホール性の改良

紙状体表面に柔軟性のある樹脂層を設け、更にガスバリア性を損なわない範囲でガスバリア性樹脂に柔軟性を付与することにより、屈曲耐ピンホール性を改良できる。

【0040】

ガスバリア性の湿度依存性の改良

非塩素系ガスバリア性樹脂には、高湿度下でガスバリア性が低下してしまうという欠点があった。そこで、基材が融点を有さない紙状体であることを利用して、ガスバリア性樹脂層を高温で結晶化させることによって、この欠点を改良できる。

【図面の簡単な説明】

【0041】

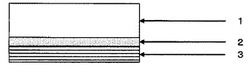

【図1】本発明のガスバリア紙状体の構成を示す概略図である。

【図2】本発明のガスバリア紙状体を用いた包装体の構成を示す概略図である。

【図3】本発明のガスバリア紙状体を用いた包装体の構成を示す概略図である。

【図4】本発明のガスバリア紙状体を用いた包装体の構成を示す概略図である。

【発明を実施するための形態】

【0042】

以下、本発明の実施の形態を説明する。

本発明は、原紙又は加工紙の少なくとも片面に、少なくとも1種以上の水分散性又は水溶性の樹脂を乾燥後の樹脂固形分が0.5から20g/m2となるようにプレコートして、べック平滑度が200,000秒以上であり、水滴100mgを滴下した後、5秒間放置後に、紙上体を垂直角度にした場合には該水滴が移動又は落下し、60秒放置後に、傾斜角度が25度以下では落下しない表面特性を有し、コッブ吸水度が0.03から15g/m2であって、且つ水滴接触角が5から60度である表面特性を兼備する紙状体のプレコート層上に、コーティング法によって結晶性ポリビニルアルコール系樹脂を75重量%以上含有するガスバリア性樹脂層を設けたものであり、酸素ガス透過度が23℃、65%RHにおいて20cc/m2・24hr・atm以下であるガスバリア紙状体であり、ガスバリア層の固有品質を示す簡易透過係数が80cc・g・m−2/m2・24hr・atm以下であるガスバリア紙状体及びそれを用いた包装体である。

【0043】

紙状体の定義

本発明の紙状体は、木材パルプを原料として抄紙し、表面を高機能化させた紙状体である。又、木材や穀類細胞から抽出したヘミセルロースを素原料としたファイバー又はナノファイバーから作られた紙状体でもよく、特に3〜100nmサイズのナノファイバーを高密度に製紙した紙状体が好ましい。

【0044】

紙状体の平滑性

本発明の紙状体表面は、べック平滑度が200,000秒以上であることが必須要件である。べック平滑度が200,000秒未満では、連続したガスバリア性樹脂層が得られないため、ガスバリア性が悪くなる。

【0045】

紙状体の溶液吸収特性

コーティングされるガスバリア性樹脂溶液が直ちに紙状体に吸収されないことが重要である。本発明では、紙状体に水滴を100mg滴下した時点から5秒間経過した後、紙状体を垂直に保持した場合、水滴が移動又は落下することが必須要件である。又、水滴を滴下した時点から60秒間経過した後、紙状体を傾斜させた場合、25度以下の角度では水滴が落下しないことが必須要件である。更に、コッブ吸水度が0.03から15g/m2であることが必須要件である。

【0046】

紙状体の濡れ特性

コーティング溶液が均一に濡れるためには、水滴接触角が5から60度以下であることが必須要件である。

【0047】

紙状体表面の濡れ特性を調節するために、プレコート処理、コロナ放電処理、プラズマ放電処理、火炎処理、紫外線処理などを施すことができる。このうち、プレコート処理で表面の濡れ特性を調節する方法が好ましい。

【0048】

プレコート層

プレコート層を形成する樹脂の好ましい例として、結晶性水溶性樹脂、カルボキシル基、及び/又は水酸基を有する水溶性樹脂、ポリエチレンイミン、有機チタン系接着剤、水系ポリエステル共重合体、末端又は側鎖に官能基を有する酸化ポリエチレン、官能基付加グラフト共重合体、エチレン・エチルアクリレート、エチレン・アクリレートなどが用いられる。プレコートとは本発明において高度なバリア特性を得るために必要な限定的な表面特性を実現しうるコーティングを言う。

【0049】

又、ガラス転移温度が20℃以下、好ましくは10℃以下のラテックス樹脂を用いることによって、屈曲耐ピンホール性が改良され、屈曲によるガスバリア性の低下を防止できる。特に、重合度及び/又は分岐度を高めたジエン系ラテックス樹脂を用いれば、橋架け作用によって、屈曲耐性に優れたプレコート層が得られる。更に、少量の界面活性剤、シリコン系、非シリコン系高分子型の消泡剤、疎水性を高めた界面活性剤型の消泡剤、アルキルアルコールなどを併用すれば、ラテックス樹脂の分散状態が良好となる。

【0050】

又、ラテックス樹脂を微小粒子化することによって、極めて均一なプレコート層を形成することができる。

【0051】

プレコート層は、樹脂固形分で0.5から20g/m2が好ましく、1.5から10g/m2が更に好ましい。樹脂固形分が0.5g/m2未満では、紙状体の僅かな表面平滑性の変化によりガスバリア性が不安定になり、屈曲耐ピンホール性も悪化する。一方、20g/m2を超えると、紙状体の柔軟性がなくなり、ラミネートされた紙状体が自動包装機において平面状態から袋状体に変形加工する工程において折り曲げ性が損なわれたり、袋状形状に型付けする際に大きな力が必要となり、そのために製袋時の摩擦力が大きくなり、製袋性が不安定となる。更に、製袋時に折り曲げた紙状体を高温でヒートシールして製袋するために、接着力が生じる低温域に達する前に、この折り曲げ部が元に戻るため、完全密封性が極めて劣ることになり、従って高速自動包装では使用できなくなる。

【0052】

ガスバリア性樹脂

ガスバリア性樹脂として使用する結晶性ポリビニルアルコール系樹脂は、ポリビニルアルコールセグメントが80モル%以上からなる樹脂を75重量%以上含有する混合物又は共重合体であることが好ましい。ポリビニルアルコールセグメントが80モル%未満では、ガスバリア性を得ることが難しく、且つ75重量%未満では、高ガスバリア性を得ることが難しい。

【0053】

結晶性ポリビニルアルコール系樹脂は、ポリビニルアルコール系重合体にアクリル酸とアセタール基を含有したエチレン性不飽和モノマーとの共重合体であってもよい。

【0054】

ポリビニルアルコール系樹脂の含有率が75重量%以上であっても、常温の水に溶解する水溶性ポリビニルアルコール系樹脂を用いた場合、高ガスバリア性を得ることが難しい。

【0055】

高ガスバリア性を得るには、少なくとも55℃未満の温度で水に溶解しない結晶性ポリビニルアルコール樹脂を用いることが好ましく、更にポリビニルアルコールセグメントは、重合度が200から3,000であり、鹸化度が80から99.99モル%であることが好ましい。但し、結晶部分とアモルファス部分を制御して、低結晶性と高い水素結合力とをそれぞれ独立に調整したポリビニルアルコール樹脂は広い範囲の温度で水に溶解出来るためこの限りではない。また該樹脂をアクリル系モノマーとの乳化重合によるエマルジョンを併用することも有効である。

【0056】

結晶性ポリビニルアルコール系樹脂を構成するビニルエステルとして、酢酸ビニル、プロピオン酸ビニル、ピバリン酸ビニル、バレリン酸ビニル、カプリン酸ビニル、安息香酸ビニルなどを単独で用いても、2種以上を併用してもよい。

又、ポリビニルアルコール系樹脂の水溶性を阻害しない範囲で他の単量体を共重合成分として少量含有させることにより耐屈曲ピンホール性、疲労特性の向上ができる。使用できる他の単量体はエチレン、プロピレン、1−ブテン、イソブテン、4−メチル−ペンテン、1−ヘキセン、1−オクテン等のα−オレフィン、不飽和カルボン酸としてイタコン酸、メタクリル酸、アクリル酸、無水マレイン酸等の塩、その部分または完全エステルやそのニトリル、またはそのアミド、またはその無水物などのビニルシラン系化合物等が挙げられる。

【0057】

更に、ビニルエステルと共重合可能なビニルモノマーとして、アクリルアミド、N−メチルアクリルアミド、N−エチルアクリルアミド、N,N−ジメチルアクリルアミドなどのアクリルアミド系単量体、メタクリルアミド系単量体、ビニルエーテル系単量体、アリルアルコール、ビニルトリメトキシシラン、N−ビニル−2−ピロリドン、イソプロぺニルアルコール、7−オクテン−1−オール、アリルアセテート、イソプロぺニルアセテートなどが用いられる。

また更に、ポリビニルアルコール系重合体にアクリル酸とアセタール基を含有したエチレン性不飽和モノマーとの共重合体において、ポリビニルアルコール系重合体成分が75%以上である共重合体が挙げられる。

【0058】

結晶性ポリビニルアルコール系樹脂に、スチレン・ブタジエン共重合体などのジエン系ラテックス、メタクリル酸メチル、カルボキシル化スチレンなどのカルボン酸含有ラテックス、コアシェル型表面カルボキシル変性ラテックス、前記結晶性、非晶性を制御した特殊ポリビニルアルコールのグラフトによるアクリル系モノマーによる乳化重合物などを混合することにより、高温熱処理によって低下しやすい屈曲耐ピンホール性、耐疲労特性を向上できる。又、ガスバリア性を阻害しない範囲で、グリセリン、ジグリセリン誘導体、ポリエチレングリコールなどを混合することにより、屈曲耐ピンホール性、耐疲労特性を更に向上できる。

【0059】

本発明の特徴である低い簡易透過係数を得るためには、ガスバリア層が前記の通り高結晶化度であることに加えて、結晶性ポリビニルアルコールは溶解しにくく、溶媒との混合及びコーティング加工での撹拌、空気との接触による空気の巻き込みにより気泡が発生する。

このために、バリア層は微小な気泡が多く存在すると、密度は低下しガスの通路を形成するために最小限の混入にして、膜質の固有特性を示す簡易透過係数を下げねばならない。

そのために消泡剤を使用することは重要であり、少量の界面活性剤、シリコン系、非シリコン系高分子型消泡剤、疎水性を高めた界面活性剤型の消泡剤、アルキルアルコール、高級アルコールにエチレンオキサイドやプロピレンオキサイドを付加させたエーテル型活性剤やエステル、エーテル・エステル、エステル・エーテル型等親水性と疎水性のバランスを考慮した消泡剤の使用が重要である。又脱気性に優れた高級アルコールやエステル類を水に乳化させたエマルジョンなども混合することが有効である。

更に、本発明ではポリビニルアルコールの分解温度以下の高温度で熱処理することにより、内在する微小気泡が脱気され、高密度化されたガスバリア層を形成する。結果的に低い簡易透過係数が実現できる。

その他必要に応じて、ガスバリア性樹脂層に耐候剤、アンチブロッキング剤、酸化防止剤、滑剤、帯電防止剤、レべリング剤、防黴剤などを配合させてもよい。

【0060】

ガスバリア性樹脂層の形成

ガスバリア性樹脂溶液をコーティングする方法として、キスロールコート、グラビアロールコート、リバースロールコート、マイヤーバーコート、バーコート、ファウンテンコート、多層共押出コートなどが用いられる。特に、ファウンテンコートでは、ファウンテンコートとスムージングバーとの併用により、高速且つ均一脱泡が可能なコーティングを行うことができる。

【0061】

コーティング層全体の溶媒を均一且つ完全に除去し、乾燥時の溶媒の沸騰による気泡の発生を防止するために、温度差を設けた多段乾燥を行なうことが好ましい。

【0062】

残留溶媒量を減少させるために、ガスバリア性樹脂層を樹脂固形分で15g/m2以下とすることが好ましく、2から10g/m2の範囲がコスト・パフォーマンスの点から更に好ましい。

【0063】

樹脂固形分が15g/m2を超えれば、屈曲耐ピンホール性、疲労特性が悪くなり、ガスバリア性樹脂層にクレーズが発生しやすくなり、結果的にガスバリア性が悪化する。又、乾燥状態の悪化、残留溶媒の増加、溶媒が蒸発する際の気泡の発生によって、ガスバリア性のバラつきが大きくなる。更に、ガスバリア性樹脂層の厚みが厚くなれば、ガスバリア性の湿度依存性が大きくなる。一方、0.5g/m2未満では、高ガスバリア性が得られない。

【0064】

湿度依存性の少ないガスバリア性樹脂層を得るために、高温熱風乾燥に赤外線乾燥及び/又は電磁波乾燥を併用して高温熱処理を行ない、脱泡及び結晶化を促進することが好ましい。

【0065】

高温熱処理により、結晶性ポリビニルアルコール系樹脂層が高結晶化状態となり、湿度依存性の小さい、つまり酸素ガス透過度の変化量/湿度の変化量の値が3以下のガスバリア紙状体が得られる。この値が3を超えると、湿度に敏感に反応するガスバリア紙状体となり、既存のガスバリア材に対する優位性が失われる。

【0066】

しかし、単に高温で熱処理すればよいわけではなく、ガスバリア性樹脂の熱劣化を防止し、且つ紙状体の熱劣化による物理的強度の低下を防止することが重要である。具体的には、ガスバリア性樹脂の結晶化温度以上、紙状体の初期強度に対する熱処理後のガスバリア紙状体の強度保持率が60%以上となる温度以下の温度で熱処理することが好ましい。又、熱処理時間は、数秒から数10秒の範囲で適宜選択できる。

【0067】

湿度依存性の更なる抑制

ガスバリア紙状体のいずれかの層に接するように、水蒸気透過度が25g/m2・24hr以下、好ましくは10g/m2・24hr以下の防湿性を有する層を設ければ、外気水分の侵入を一層確実に防止できるため、ガスバリア性の湿度依存性を更に小さくできる。

【0068】

又、ガスバリア紙状体の少なくとも外気側に、吸湿量0.5から25g/m2の吸湿性を有する層を設ければ、外面から侵入してくる水分を吸収し、ガスバリア紙状体への水分移行を防止できるため、ガスバリア性の低下を防止できる。更に、ガスバリア紙状体の両面に吸湿性を有する層を設ければ、外気水分の浸入を防止できるだけでなく、ガスバリア紙状体を用いた包装体の内部の水分によるガスバリア性の低下を防止できる。具体的には、吸湿フィルムをラミネートすることによって、ガスバリア性の湿度依存性を極めて小さくできる。

【0069】

吸湿性を有する層は、従来の防湿性フィルムのような透過抵抗を調節したパッシブバリアではなく、上記のように、外気水分及び/又は包装体の内部の水分を除去できるアクテイブバリアである。よって、メカニズムの相違により、水蒸気透過度の数値だけでは表現できないが、敢えて、同じ方法で測定すれば、吸湿性を有する層の水蒸気透過度は、5g/m2・24hr以下が好ましく、3g/m2・24hr以下が更に好ましい。

【0070】

吸湿性を有する層によって、外気が80%RHであっても、ガスバリア紙状体の湿度を65%RH以下、好ましくは50%RH以下に保つことができる。この作用によって、高湿度下でも、ガスバリア性の低下を防ぐことができる。

【0071】

吸湿性を有する層をガスバリア紙状体の両面に設けることによって、被包装物から蒸発してくる水分が比較的多い高水分活性食品、医薬品、化粧品などの包装体に適用できる。

【0072】

防湿性又は吸湿性を有する層を形成させる方法として、該機能を有するフィルムをラミネートする方法、該機能を有するコーティング材で被覆する方法、該機能を有する樹脂溶液を含浸させる方法、該機能を付与した樹脂を押出ラミネートする方法などが用いられる。

【0073】

フィルムをラミネートする方法では、防湿剤又は吸湿剤を混合した樹脂を製膜したフィルム、若しくは防湿材又は吸湿剤をコーティングしたフィルムを用いることができる。

防湿剤又は吸湿剤としては、シリカゲル、モレキュラーシーブ、ベントナイト、各種のリン酸塩及びその無水物、各種の水和物形成可能な塩類、等が挙げられるが、本発明ではこれらの材料よりも優れた効果を発揮する塩化マグネシウム、酸化マグネシウム、硫酸マグネシウム、酸化カルシウム等が好ましい。更に、塩化マグネシウムと酸化マグネシウムを併用することで相互作用により吸湿量を高めることができる。

【0074】

又、実際の加工工程は自然環境で行うため、加工工程中及び輸送、在庫期間中に吸湿するために、吸湿感度調整が必要である。特に吸湿剤を熱可塑性樹脂に混合する前には直接自然環境に触れるために本来の吸湿能力が失われることから、設計通りの吸湿能力を発揮するために前記吸湿剤表面に脂肪酸、シリコン系薄膜で表面被覆することが好ましい。更に、該吸湿材は、単にプラスチック材料に混合してフィルム状にするだけでは実用性が得られない。

【0075】

このような無機物は被包装物が含有する水分、並びに外気からフィルム内部に侵入する水蒸気を吸収するためには、多量の混合を要し、その結果フィルムのラミネート特性やヒートシール性を損なうからである。本発明では、該吸収層を含む多層構造にすることによって事実上これらの問題を解決することができた。

【0076】

更に、混合する熱可塑性材料において特にポリオレフィン樹脂が好ましく、更に好ましくは吸湿速度、吸湿量及び湿度水準の維持レベルを向上するためにポリエチレン、線状ポリエチレン、エチレン酢酸ビニル共重合体、2種以上の成分からなるエチレン−α−オレフィン共重合体等及びこれらの樹脂から選ばれた少なくとも2種以上の混合体から選ばれる。

【0077】

防湿性又は吸湿性を有する層を有する紙状体の代表的な構成例は、以下の通りである。ここで、防湿性を有する層をM、吸湿性を有する層をK、ガスバリア紙状体をB、ヒートシール層をS、防湿性を有する層とヒートシール層とを積層した層をM−S、吸湿性を有する層とヒートシール層とを積層した層をK−Sと表現する。M−Sは、防湿性を有する層とヒートシール層を、K−Sは吸湿性を有する層とヒートシール層を共押出、タンデム押出ラミネートなどで積層することによって得られる。

【0078】

代表的な構成例として、M/B/S、B/M/S,M/B/M/S、B/M−S、M/B/M−S、B/M/M−S、S−M/B/M−S、M/B/M/M−S、K/B/S、B/K/S,K/B/K/S、B/K−S,K/B/K−S、B/K/K−S、S−K/B/K−S、K/B/K/K−S、M/B/K/S、M/B/K−S、M/K/B/S、M/K/B/M/S、M/K/B/K−Sなどである。更に、これらの一つをバリアブロックとして、一般タイプの二軸延伸ポリプロピレン系フィルム、高防湿タイプの二軸延伸ポリプロピレン系フィルム、アルミニウム箔をラミネートしたフィルム、金属酸化物又はアルミニウムを蒸着したフィルム、塩化ビニリデン又は塩化ビニリデン系共重合体をコーティングしたフィルムなどをラミネートしてもよい。

【実施例】

【0079】

次に、本発明のガスバリア紙状体及びそれを用いた包装体の実施例について説明するが、当然これらに限定されるものではない。又、諸特性の評価は下記の方法によった。

【0080】

(1)ベック平滑度

JIS−P−8119に準じて、平面仕上げされた有効面積が10cm2のガラス製標準面の中央に空気が漏入出来る円形の孔を有し、試料の表面に1kg/cm2の圧力をかけ、10mlの空気が通過するのに要する時間を測定した。

【0081】

(2)水滴落下性

平面ガラス板上に固定した試料の表面に水100mgを静かに滴下し、滴下後5秒間静置した後、ガラス板を垂直に傾斜した場合に水滴が落下する状態を評価した。

【0082】

(3)傾斜落下性

平面ガラス板上に固定した試料の表面に水100mgを静かに滴下し、滴下後60秒間静置した後、ガラス板を徐々に傾斜した場合に水滴が落下する角度を測定した。

【0083】

(4)コッブ吸水度

JIS−P−8140に定めるコッブ法に準じて60秒間水に接触した場合の単位面積当たりの紙に吸収される水の量を測定した。

【0084】

(5)水滴接触角

蒸留水を注射器の針先から一定量試料表面に接触させ、試料上に形成された水滴を協和界面科学社製の画像処理式測定器で諸寸法を測定して、下式により接触角を決定した。

接触角=2tan−1(h/r)

ここでhは水滴高さ、rは水滴の半径を表す。

【0085】

(6)酸素ガス透過度

JIS−K−7126に準じて、MOCON社のOXTRANにより測定した。なお、温湿度条件は、一部を除き23℃×65%RH、23℃×85%RHの条件を標準とした。

【0086】

(7)透湿度

JIS−Z−0208のB条件(40℃・90%RH)に準じて測定した。吸湿剤として塩化カルシウムを使用し、試料を試験カップに密封状態に取付け、恒温恒湿槽を上記試験条件に保持してJIS法に準じて透湿量を測定した。

【0087】

(8)屈曲耐ピンホール性

テスター産業(株)社製のゲルボフレックステスターを使用し、下記の方法により屈曲耐ピンホール性を評価した。8インチ×11インチのガスバリア紙状体を直径約3.5インチ余りの円筒状にし、円筒状紙状体の一端をゲルボフレックステスターの固定ヘッド側に、他端を可動ヘッド側に固定し、初期の把持間隔を7インチとした。ストロークの最初は3.5インチで400度のひねりを与え、その後2.5インチの直線水平運動で全ストロークを終えるような屈曲疲労を、40回/minの速さで、5回行い、ガスバリア紙状体に発生したピンホール個数を数えた。なお、測定は23℃・65%RHの環境下で行った。3回の測定値を平均した値を屈曲耐ピンホール性とした。

【0088】

(9)強度保持率

JIS−K−7162に準じて測定した紙状体及び結晶化処理後のガスバリア紙状体の引張強度は5試料測定して平均した値を用いて、ガスバリア紙状体の引張強度÷紙状体の引張強度×100(%)を求めて、強度保持率とした。

【0089】

[実験例1]

日本製紙パピリア(株)社製の加工紙42SB(M)−1(坪量が40g/m2、べック平滑度が37,000秒、コッブ吸水度が20.3g/m2)の表面に、東亜合成(株)社製アクリル酸系エマルジョンA104が5重量%及び日本ゼオン(株)社製カルボキシル基変性スチレン・ブタジエン共重合体ラテックスNipol LX407Kが5重量%の混合樹脂成分をイソプロピルアルコール5重量%、水85重量%の構成比率の溶媒に溶解した混合溶液をプレコートした。プレコートの結果、バリア層のコーティング直前の特性は表1に示す通り改質された紙状体を得た。

【0090】

結晶性ポリビニルアルコール樹脂((株)クラレ社製エクセエバールAQ4104)を、水90重量%、イソプロピルアルコール7重量%及びアクリル系エマルジョン3重量%からなる溶媒に、13重量%となるように溶解させたコーティング溶液を、前記紙状体のプレコート層上に、6g/m2コーティングし、次いで100℃で3秒間熱風乾燥した後、120℃で3秒間熱風乾燥を行い、更に赤外線加熱により250℃で5秒間熱処理してガスバリア紙状体を得た。熱処理後のコーティング層の樹脂固形分は5.2g/m2であった。

【0091】

プレコート後の紙状体の表面特性及びガスバリア紙状体の23℃×65%RHでの酸素ガス透過度を表1に示す。表1から、紙状体の表面特性が優れる実験例1のガスバリア紙状体は、ガスバリア性が優れることがわかる。

【0092】

又、23℃×65%RHと23℃×85%RHにおける酸素ガス透過度の湿度依存性、つまり酸素ガス透過度の変化量/湿度の変化量の値が2.6であり、熱処理後のガスバリア紙状体の強度保持率が85%であった。更に、ガスバリア層の単位厚み当たりの固有のバリア品質を示す簡易透過係数は著しい効果を実現した。

【0093】

[実験例2]

日本製紙パピリア社製MTOHを使用し、該表面にプレコート処理しなかった以外は、実験例1と同様にしてガスバリア紙状体を得た。実験例2で使用した紙は、平滑度が不十分で、コッブ吸水度も高いため、極めて短時間にコーティング溶液が吸収され、均一なバリア膜が形成されないため、酸素ガスバリア性は悪い結果となった(表1)。

【0094】

[実験例3]

一方、実験例3は日本製紙パピリア社製のグラシン紙を用い、乾燥後のガスバリア樹脂の固形分を1.6g/m2とした以外は、実験例2と同様にしてガスバリア紙状体を得た。

実験例3のグラシン紙は、水滴接触角が示すようにコーティング溶液が濡れずに、はじくため、ミクロなはじきとコーティング中に気泡を噛込み、バリア膜が連続膜として形成されず、コート膜のバリア品質の度合いを示す簡易透過係数は約280となり実験例1の8.32には遥かに及ばなかった(表1)。

【0095】

[実験例4〜6]

実験例1におけるガスバリア性樹脂の乾燥後の樹脂固形分を、1.5g/m2(実験例4)、2.5g/m2(実験例5)、4.0g/m2(実験例6)と変更した。その他の条件は実験例1と同様とした。得られたガスバリア性紙状体の酸素ガス透過度を表2に示す。

表2より、コーティング量が1.5g/m2は、簡易透過係数も本発明の範囲内ではあるが、用途により、これ以上のコーティング量が必要なケースが多く、好ましくは2g/m2以上で安定して使用できる。

【0096】

[実験例7]

水93重量%、イソプロピルアルコール5重量%、エーテル型プロピルアルコールのエチレンオキサイド付加物2重量%からなる溶媒に、ポリビニルアルコール・アクリルエマルジョン(日本合成化学工業(株)社製OKS−602)及びスチレン・ブタジエン共重合体を90重量%及び10重量%となるように溶解させたコーティング溶液を、実験例1で使用した加工紙の片面に、乾燥後の樹脂固形分が3g/m2となるようにコーティングし、150℃で乾燥してプレコート層を設けた。紙状体の表面特性を表3に示す。

【0097】

紙状体のプレコート層上に、結晶性ポリビニルアルコール系共重合樹脂((株)クラレ社製エクセエバールHR−3010)95重量%と水溶性ポリ酢酸ビニル(日本合成化学工業(株)社製)5重量%との混合物を水91重量%とポリグリセリン5重量%、イソプロピルアルコール4重量%との混合液に15重量%混合し、コーティング後、150℃で5秒間、乾燥を行った後に265℃で4秒間熱処理した。熱処理後の樹脂固形分は5g/m2になった。支持体である紙の初期強度に対する強度保持率は88%であった。

【0098】

紙状体の表面特性、ガスバリア紙状体の酸素ガス透過度及び屈曲耐ピンホール性を表3に示す。表3から、実験例7のガスバリア紙状体は、プレコート処理で紙状体の表面特性を改良しているため、ガスバリア性及び屈曲耐ピンホール性に優れ、高湿度下においてもガスバリア性が低下しないことがわかる。

【0099】

[実験例8]

プレコート処理を行なわなかった以外は、実験例7と同様にして、ガスバリア紙状体を得た。

【0100】

紙状体の表面特性、並びにガスバリア紙状体の酸素ガス透過度及び屈曲耐ピンホール性を表3に示す。表3から、紙状体の表面特性が劣る実験例8のガスバリア紙状体は、ガスバリア性、簡易透過係数及び屈曲耐ピンホール性が悪いことがわかる。

【0101】

[実験例9]

水90重量%及びメタノール10重量%の溶媒に、実験例1で使用した結晶性ポリビニルアルコール重合体95重量%とエチレン酢酸ビニル共重合体エマルジョン(住友化学(株)社製スミカフレックス)5重量%との混合物を、12重量%となるように溶解させたコーティング溶液を、紙状体A(日本製紙パピリア社製NMアート、坪量80g/m2、コップ吸水度0.005g/m2、水滴接触角95度)及び紙状体B(市販コピー用紙、坪量80g/m2、コップ吸水度35g/m2、水滴接触角ほぼ0度。)の片面に、乾燥後の樹脂固形分が5g/m2となるようにコーティングし、180℃で5秒間乾燥した。紙状体Aではコーティング溶液が均一に濡れずはじかれ、紙状体Bではコーティング溶液がすぐに吸収されてしまった。その結果、得られたガスバリア紙状体の酸素ガス透過度は、いずれも2,000cc/m2・24hr・atm以上となり、ガスバリア性が得られなかった。

【0102】

[実験例10]

結晶性ポリビニルアルコール(日本化学合成(株)社製ゴーセノールNK−05R)を水及びイソプロピルアルコールがそれぞれ90重量%と10重量%の混合溶媒に前記結晶性ポリビニルアルコールが15重量%に溶解した。得られた混合溶液を実験例1の表面特性を備えた紙状体に、乾燥後の樹脂固形分が6g/m2なるようにコーティングした後、180℃で5秒間乾燥した。得られたガスバリア性紙状体の酸素透過度は2,000cc/m2・24hr・atm以上であった。

【0103】

[実験例11]

実験例7のガスバリア紙状体のガスバリア性樹脂層面と反対側の面に、水分吸湿量が5g/m2である厚さ25μmの二軸延伸ポリプロピレンフィルム(テクノワールド社試作品、表4ではOPPと記載)をドライラミネートした。得られたガスバリア紙状体の二軸延伸ポリプロピレンフィルム表面の相対湿度を変化させて、酸素ガス透過度を測定した。

実験例7で使用した二軸延伸ポリプロピレンフィルムは、両表面層がそれぞれ10μmのアイソタクティックポリプロピレンからなり、中間層が塩化マグネシウム40重量%と酸化マグネシウム60重量%とからなる混合吸湿剤を25重量%配合させたアイソタクティックポリプロピレンからなるフィルムである。

【0104】

更に、前記ガスバリア紙状体のガスバリア性樹脂層面に厚さ60μmの線状低密度ポリエチレンフィルム(東洋紡績(株)社製リックスL6102、表4ではPEと記載)をドライラミネートした。

【0105】

ガスバリア紙状体の酸素ガス透過度及び屈曲耐ピンホール性を表4に示す。表4から、実験例11のガスバリア紙状体は、耐屈曲性に優れ、酸素ガス透過度の変化量/湿度の変化量の値が3以下であるため、ガスバリア性の湿度依存性も小さいことがわかる。

【0106】

[実験例12]

実験例12は、実験例8のガスバリア紙状体を使用した以外は、実験例11と同様に、それぞれのフィルムをラミネートした。ガスバリア紙状体の酸素ガス透過度及び屈曲耐ピンホール性を表4に示す。表4から、実験例12のガスバリア紙状体は、耐屈曲性が悪く、酸素ガス透過度の変化量/湿度の変化量の値が3をはるかに上回るため、ガスバリア性の湿度依存性も大きいことがわかる。

【0107】

[実験例13]

水90重量%及びイソプロピルアルコール10重量%からなる溶媒に、実験例1で使用した結晶性ポリビニルアルコール樹脂90重量%、アセタール基含有エチレン・アクリル酸共重合体(日本油脂(株)社製)7重量%及びポリエチレングリコール3重量%からなる混合物を、6重量%となるように溶解させたコーティング溶液を、実験例1で使用した加工紙の片面に、乾燥後の樹脂固形分が6g/m2となるようにコーティングし、150℃で6秒間乾燥してプレコート層を設けた。得られた表面特性はべック平滑度が980,000秒、水滴落下性があり、傾斜落下性は65度、コッブ吸水度は8g/m2、水滴接触角は18度となり、表面特性を改質後、引き続いて、水85重量%とイソプロピルアルコール15重量%からなる溶媒に、結晶性ポリビニルアルコール((株)クラレ社製ポバールR−1130)90重量%、アクリル酸エステル系エマルジョン(昭和電工(株)社製ポリゾール)8重量%、ベタイン型界面活性剤(川研ファインケミカル(株)社製ソフタゾリンLMEB)1重量%及びポリエチレンイミン1重量%からなる混合物を、15重量%となるように溶解させたコーティング溶液を、紙状体のプレコート層上に、熱処理後の樹脂固形分が7g/m2となるようにコーティングし、160℃で5秒間乾燥した。引き続いて、第一段階は230℃で10秒間、第二段階は265℃で5秒間熱処理を施してガスバリア紙状体を得た。

【0108】

ガスバリア紙状体の酸素ガス透過度を表5に示す。表5から、表面特性に優れる紙状体を使用した実験例13のガスバリア紙状体は、ガスバリア性の湿度依存性が小さいことがわかる。

【0109】

[実験例14]

実験例2で使用した原紙を使用した以外は、実施例13と同様のガスバリア樹脂を使用して、ガスバリア紙状体を得た。

【0110】

ガスバリア紙状体の酸素ガス透過度を表5に示す。表5から、表面特性が劣る紙状体を使用した実験例14のガスバリア紙状体は、ガスバリア性の湿度依存性が大きく、簡易透過係数も大きく、ガスバリア性が劣ることがわかる。

【0111】

[実験例15]

実験例7で得られたガスバリア紙状体のガスバリア層面と反対側の面にアイソタクティックポリプロピレンフィルム(東洋紡績(株)社製パイレンOT P2161)をドライラミネートし、更にガスバリア層面と厚さ40μmの線状低密度ポリエチレンフィルム(日本ポリエチレン(株)社製カーネル)との間に、エチレン・メタクリル酸共重合体(三井デュポンポリケミカル(株)社製ニュクレルAN4228C)を7μmの厚さとなるように溶融押出しして、サンドラミネーションを行なった。

【0112】

ガスバリア紙状体の23℃×65%RHでの酸素ガス透過度を表6に示す。表6から、比較的フレキシビリテイーの高いポリプロピレンフィルムをドライラミネートし、更に柔軟性の高いエチレン・メタクリル酸共重合体でサンドラミネーションを行なえば、安定したガスバリア性が得られるだけでなく、耐屈曲性を更に改良できることがわかる。

【0113】

[実験例16]

胴部に用いるガスバリア紙状体

水90重量%及びイソプロピルアルコール10重量%とからなる溶媒に、酢酸ビニル変性ポリビニルアルコール共重合体樹脂(日本合成化学工業(株)社製ゴーセノールGL−05)を、10重量%となるように溶解させたコーティング溶液を、板紙A(王子板紙(株)社製、坪量300g/m2、べック平滑度100秒)に、乾燥後の樹脂固形分が5g/m2となるようにコーティングし、150℃で4秒間乾燥して、ベック平滑度1,200,000秒以上、水滴落下性を有し、傾斜落下性が34度、コップ吸水度14g/m2、水滴接触角35度に表面改質した。

更に、水88重量%、イソプロピルアルコール10重量%及び実験例13で使用したベタイン型界面活性剤を2重量%からなる溶媒に、実験例1で使用した結晶性ポリビニルアルコール重合体を、90重量%となるように溶解させたコーティング溶液を、前記プレコート層上に、乾燥後の樹脂固形分で7g/m2となるようにコーティングし、乾燥してガスバリア紙状体を得た。なお、乾燥条件は第一段階が160℃で7秒、第二段階が240℃で5秒とした。得られたガスバリア紙状体の23℃×65%RHでの酸素ガス透過度は0.7cc/m2・24hr・atmであり、簡易透過係数は4.9cc・g・m−2/m2・24hr・atmという極めて優れたガスバリア特性が得られた。

【0114】

ガスバリア紙状体のコーティング面に、メタロセン系線状低密度ポリエチレン(日本ポリエチレン(株)社製カーネル)をベース原料として厚みが100μmの3層のポリエチレン複合フィルムをドライラミネートした。該フィルムは水分吸収量が13g/m2の機能を中間層に有し、両外層が水分吸収性を有しない線状低密度ポリエチレンである複合フィルムからなり、コロナ放電処理面とラミネートした。

更に、反対側の内面側に厚み60μmの実験例11で使用した線状低密度ポリエチレンフィルムをドライラミネートして、胴部に用いるガスバリア紙状体を得た。

【0115】

底部及び蓋部に用いるガスバリア紙状体

板紙B(王子板紙(株)社製、坪量150g/m2)に、前記板紙Aに施した処理と同様の処理を施して、ベック平滑度1,150,000秒以上、水滴落下性を有し、傾斜落下性が25度以下、コップ吸水度15g/m2、水滴接触角25度にプレコートして表面改質して、底部及び蓋部に用いるガスバリア紙状体を得た。

【0116】

胴部に用いるガスバリア紙状体を円筒形に成形し両端を超音波シールして胴体部分を作製した。次いで、前記胴体部分の上下両端に、蓋部に用いるガスバリア紙状体を折曲げて、蓋部を超音波シールして封緘し、更に日本茶を100g充填した後に窒素ガスを手動で充填し、底部に用いるガスバリア紙状体を同様に超音波シールして封緘した。この際、内容物の充填時に湿度測定センサーを挿入した。又、外面より粘着ゴムピースを貼り付け酸素濃度計で容器内部の湿度及び酸素ガス濃度を測定した。次いで、23℃×65%RH及び23℃×85%RHの環境条件で1週間保管後に測定を行い、保管前後の比較を行なった。

【0117】

保管後の容器中の湿度は、いずれの環境条件においても1.2%RHまで低下した。又、酸素ガス濃度は、初期濃度が3.2%であり、23℃×65%RH保管後が2.8%であり、23℃×85%RH保管後が3.1%であった。つまり、酸素ガス濃度の上昇がほとんど認められず、ガスバリア性の湿度依存性は満足する水準であった。

【0118】

[実験例17]

結晶性ポリビニルアルコール樹脂(日本合成化学工業(株)社製GポリマーOKS−1011)と水溶性酢酸ビニル樹脂エマルジョン(昭和電工(株)社製ポリゾール)との混合物中の結晶性ポリビニルアルコール樹脂比率を75重量%と95重量%に調整した。水90重量%、イソプロピルアルコール7重量%及びアクリル系エマルジョン3重量%からなる溶媒に、前記混合物を、13重量%となるように溶解させたコーティング溶液を、実験例1で使用した紙状体のプレコート層上に、熱処理後の樹脂固形分が6g/m2となるようにコーティングし、次いで100℃で3秒間熱風乾燥した後、120℃で3秒間熱風乾燥した。更に、250℃で5秒間赤外線加熱を行って、ガスバリア紙状体を得た。

【0119】

[実験例18]

結晶性ポリビニルアルコール樹脂と水溶性酢酸ビニル樹脂との混合物中の結晶性ポリビニルアルコール樹脂比率を70重量%に調整したした以外は、実験例17と同様にしてガスバリア紙状体を得た。

【0120】

実験例17及び18のガスバリア紙状体の23℃×65%RHでの酸素ガス透過度を表7に示す。表7から、ガスバリア性樹脂層に結晶性ポリビニルアルコール樹脂を75重量%以上配合すれば、ガスバリア性に優れることがわかる。

【0121】

[実験例19]

水85重量%及びイソプロピルアルコール15重量%からなる溶媒に、ポリビニルアルコール樹脂(日本合成化学工業(株)社製GポリマーOKS−1011)65重量%、水溶性アクリル樹脂(東亜合成(株)社製 ポリアクリル酸ナトリウムT−40)20重量%及び水溶性酢酸ビニル樹脂(住友化学(株)製スミカフレックス)15重量%からなる混合物を、7重量%となるように溶解させたコーティング溶液を、実施例1で使用した加工紙の表面に、乾燥後の樹脂固形分が2g/m2となるようにコーティングし、140℃で5秒間乾燥してプレコート層を設けた。プレコート処理後の表面特性はべック平滑度が500,000秒、水滴落下性を備え、傾斜落下性が38度、コッブ吸水度が5g/m2、水滴接触角が21度であった。

【0122】

水90重量%及びイソプロピルアルコール10重量%からなる溶媒に、結晶性ポリビニルアルコール樹脂(日本合成化学工業(株)社製AZF8035)98重量%及びポリエチレングリコール2重量%からなる混合物を、10重量%となるように溶解させたコーティング溶液を、前記プレコート層面に、乾燥後の樹脂固形分が4g/m2となるようにコーティングし、160℃で7秒間乾燥した。引続いて、同コーティング溶液を熱処理後の樹脂固形分が4g/m2となるように再度コーティングし、160℃で乾燥し、更に245℃で5秒間熱処理をした。得られたガスバリア紙状体と厚さ50μmの線状低密度ポリエチレンフィルム(日本ポリエチレン(株)社製カーネル)との間に、実験例15で使用したエチレン・メタクリル酸共重合体を4μmの厚さとなるように溶融押出しして、サンドラミネーションを行なった。5回屈曲テスト後の23℃×65%RHでの酸素ガス透過度を表8に示す。

【0123】

表8から、サンドラミネーションにより、耐屈曲性を更に改良できることがわかる。

【0124】

[実験例20]

実験例19の加工紙の代わりに、ヘミセルロースから誘導されたキシラン系ナノファイバー基材(試作品、ファイバー直径100nm)を用いた。該基材の表面特性は、べック平滑度が150,000秒、その他の特性は改質を要したため、実験例19と同様のプレコート層を施し、170℃で8秒間乾燥し、乾燥後の樹脂固形分を1.1g/m2とした。プレコート処理後の表面特性は、べック平滑度が1,110,000秒、水滴落下性を備え、傾斜落下性が28度、コッブ吸水度が0.8g/m2,水滴接触角が48度に改質した。次いで、実験例19と同様のガスバリア性樹脂をコーティングし、乾燥条件及び熱処理条件が180℃で5秒間及び275℃で5秒間とし、熱処理後の樹脂固形分を3.5g/m2とした以外は、実験例19と同様にしてガスバリア紙状体を得た。

【0125】

得られたガスバリア紙状体の23℃×65%RHでの酸素ガス透過度は0.4cc/m2・24hr・atmであり、5回屈曲後の23℃×65%RHでの酸素ガス透過度は0.6cc/m2・24hr・atmであり、簡易透過係数が屈曲後においても2.1cc・g・m−2/m2・24hr・atmという優れた耐屈曲性が得られた。

【0126】

[実験例21]

市販コピー紙(参考表面粗さRaが57μm、べック平滑度が25秒、水滴落下性はあるものの、水滴落下傾斜角度は24度、コッブ吸水度が59g/m2、水滴接触角が89度)の表面特性を改質するために、ポリビニルアルコール樹脂(日本合成化学工業(株)社製ゴーセノールN−300)を、乾燥後の樹脂固形分が15g/m2となるようにプレコートし、150℃で5秒間乾燥した。

その結果、紙状体表面の特性は、べック平滑度が260,000秒、水滴落下性があり、水滴落下傾斜角度が48度、コッブ吸水度が12g/m2、水滴接触角が28度であった。

次いで、実験例19で使用した結晶性ポリビニルアルコール系樹脂溶液を紙状体のプレコート層上に、熱処理後の樹脂固形分で8g/m2となるようにコーティングした。乾燥は150℃で6秒間行い、次いで240℃で3秒間赤外線加熱処理を行った。

【0127】

得られたガスバリア紙状体と実験例19で使用した線状低密度ポリエチレンフィルムとの間に、実験例15で使用したエチレン・メタクリル酸共重合体を4μmの厚さとなるように溶融押出しして、サンドラミネーションを行なった。サンドラミネーション後の酸素ガスバリア性を表9に示す。

【0128】

[実験例22]

一方、比較のために、プレコート処理を実施しなかった以外は、実験例21と同様にして得たガスバリア紙状体に、実験例21と同様のサンドラミネーションを行った。サンドラミネーション後の酸素ガスバリア性の結果を表9に示す。

【0129】

表9から実験例21のガスバリア紙状体はガスバリア性に優れることがわかる。

【0130】

【表1】

【0131】

【表2】

【0132】

【表3】

【0133】

【表4】

【0134】

【表5】

【0135】

【表6】

【0136】

【表7】

【0137】

【表8】

【0138】

【表9】

【産業上の利用可能性】

【0139】

本発明は、ガスバリア性包装材料用途において、紙の特徴を必要とする材料構成の用途に関して、紙とガスバリア材料をそれぞれラミネートしなければならない場合にガスバリア性を兼備した省ラミネートで使用できるガスバリア紙状体用途に最適である。

【符号の説明】

【0140】

1:原紙又は加工紙

2:プレコート層

3:ガスバリア性樹脂層

4:プラスチックフィルム(防湿層、ガスバリアフィルムを含む)

5:吸湿層

6:ヒートシール層

【技術分野】

【0001】

本発明は、昨今の地球環境保護課題に対して低炭素社会の構築を進めるために、省材料、省資源、省プロセス、省エネルギー、バイオマス資源の活用、有機接着剤の使用量の削減及び省ラミネート化など、極めて重要なグローバルニーズに応えるガスバリア紙状体に関するものである。

【0002】

又、本発明は、ガスバリア性、特に酸素ガスバリア性が優れることによって、被包装物の酸化劣化、酸腐、酸化変色、黴発生及び過酸化物の生成を抑制でき、さらに高湿度下でのガスバリア性の低下を防止できる包装体に関するものである。

【0003】

したがって、本発明は、用途分野としては、食品、飲料、医薬品、電子デバイス部品、工業用製品、各種機械部品、繊維製品など各種の分野における酸化及び吸湿問題を解決するものであり、且つ上記分野においてリニューアブル素材の使用比率を高めることのできる包装材料、各種包装容器、袋、折りたたみ包装、オーバーラップなどの包装体に関するものである。

【背景技術】

【0004】

紙構成の包装材料は、紙の優れた外観特性、手触り感、高級感、和風調の発現などを有すると共に、優れた折曲性(デッドホールド性)、高い剛性度による立体特性、嵩高性、帯電防止性、筆記性などを有している。

【0005】

しかし、紙構成の包装材料は、ガスバリア性を有していないため、上記諸用途においては、他のバリア素材を積層することが一般的である。例えば、厚さ7μmから20μmのアルミニウム箔のラミネート、金属又は金属酸化物を蒸着したフィルムのラミネート、若しくはガスバリア性樹脂のラミネート又は被覆が施される。ガスバリア性樹脂としては、エチレン・ビニルアルコール共重合体樹脂フィルム、メタキシレンジアミン系のポリアミド樹脂フィルム、塩化ビニリデン樹脂コートフィルム、ポリビニルアルコール樹脂コートフィルムなどが用いられる。

【0006】

ところが、金属箔やバリアフィルムのラミネートでは、多大な電気エネルギーを消費し、真空蒸着はバッチ方式で実施されるため、加工ロスが多いという問題があった。

【0007】

又、前記積層体は、流通過程から廃棄段階においては焼却する必要があり、焼却炉での処理問題などの点から、満足されるものではなかった。

【0008】

更に、ガスバリア性樹脂をコーティングした熱可塑性プラスッチックフィルムをラミネートした紙状体は、熱可塑性プラスッチックフィルムが軟化点、融点を有するため、高温熱処理ができず、コーティング素材の結晶性を十分に高めることができないため、塩化ビニリデン樹脂を除けば、高湿度下では、ガスバリア性が低下するという問題があった。

【0009】

例えば、ポリビニルアルコール樹脂やエチレン・ビニルアルコール共重合体樹脂を用いた場合、約80%RH以上の高湿度下での酸素ガス透過度が、65%RHでの酸素ガス透過度の10〜30倍になり、実質的にガスバリア性を発揮しなくなることがよく知られている。

【0010】

例えば、特許文献1には、紙にポリビニルアルコール系樹脂水溶液を塗布したガスバリア紙が記載されている。しかし、特許文献1に記載された紙は、熱可塑性プラスチックフィルムの表面構造と全く異なるバルキー構造を有するため、ポリビニルアルコール樹脂水溶液が吸収されやすく、均一なガスバリア性樹脂層が形成されないため、中低湿度下においても、高ガスバリア性が得られにくいという問題があった。

【0011】

この原因は、ポリビニルアルコール樹脂水溶液の濡れ特性の適正化、該水溶液の短時間では吸収しないこと、及び数10秒というやや長時間での吸収性をバランスさせることが検討されていないからである。

【0012】

例えば、吸収速度が速すぎる場合、コーティング液が紙にすぐに吸収され、乾燥前にコーティング層が不連続となる。一方、吸収速度が遅すぎる場合、はじき現象による液だれや浸透性の悪さから密着不良などが発生し、強固で均一な連続コーティング層が形成されない。

【0013】

その実態を明らかにするためにはガスバリア層の膜質を取り上げねばばらない。ガスバリア性を獲得するためには過剰な厚みのガスバリア樹脂をコーティングすれば、バリア特性は改善されることは自明である。しかし、過剰な厚みは経済性がなくなるだけでなく、フィルムの柔軟性、屈曲耐ピンホール性、ラミネ―ト強度などの喪失を招くために、加工段階、輸送段階、実用段階等で受ける物理的な外力、変形により、ガスバリア層が障害を受けてガスバリア性が著しく低下する。更に、高湿度下や内容物からの水分により該層が吸湿すると、絶対量として多量の水分が蓄積され、ガスバリア性は低下する。したがって、経済性も含めてバリア層は極力薄くて必要なガスバリア性を有することが重要である。この膜質の高さを具体的に評価できる特性としてガスバリア膜の固有的な特性を示すガス透過係数をもって確認できる。ガス透過係数は(1)式で表される。

【0014】

【数1】

この式中でガス透過度は(2)式で表される。特許文献1ではこのガス透過度で特性が評価されている。

【0015】

【数2】

【0016】

従って、ガス透過係数は(3)式となる。

【0017】

【数3】

【0018】

ガスバリア層の厚みは一般的にコーティング量(W) g/m2で表される。コーティング量とコーティング厚さの関係は(4)式で知ることができる。

【0019】

【数4】

【0020】

従って、コーティング厚みはコーティング量を密度で割れば計算できる。

そこで、一般的には簡便なコーティング量で表現されるため、簡易的に(3)式のガスバリア層厚みをコーティング量に置き換えて算出した透過係数を簡易透過係数と定義する。簡易透過係数を如何に低い値にするかが従来技術には見られない本発明の基本的な事項である。

【0021】

特許文献1に記載されている実施例の中で、酸素ガス透過度が最も優れている実施例6には、コーティング量が2g/m2であり、酸素ガス透過度が42g/m2であると記載されている。そうすると、簡易透過係数は84cc・g・m−2/m2・24hr・atmとなる。従って、本発明は簡易透過係数を従来技術よりも低い値、つまりハイバリア特性を実現したことにある。

【0022】

又、特許文献2には、特定のコッブ吸水度を有する紙基材の少なくとも一面に、下層形成用塗料と上層形成用塗料とを塗布した紙類製品が記載されている。しかし、特許文献2に記載された紙基材は、サイズ剤の量を調整することによって、コッブ吸水度を調整しているため、コッブ吸水度を約20g/m2までしか低減できないものであった。

【0023】

その結果、下層形成用塗料が紙基材にすぐに浸透するため、下層の平滑性が悪くなりやすく、上層形成用塗料を均一な厚みで塗布することが困難となり、透湿度のバラツキが発生しやすいという問題があった。更に、コッブ吸水度、表面粗度、下塗りと上塗り層を設けることが記載されているものの、酸素ガスバリア性を得るための具体的な達成手段の記載はなく、具体的要件は明記されていない。

【0024】

又、特許文献2には、ポリビニルアルコールやアクリルポリマーも例示されているが、ガスバリア性を重視するポリビニルアルコールは、本発明のような結晶性ポリビニルアルコールでなければ、ガスバリア性を確保できない。ポリビニルアルコール系樹脂で言えば密度が1.19から1.31g/cm3の範囲が一般的であるが、本発明では形成されたポリビニルアルコール系樹脂層の密度は1.25から1.40g/cm3までの高い密度を有することが好ましい条件である。

【0025】

更に、アクリルポリマーでは本発明のようなガスバリア性は獲得できない。更に、上層は無機又は金属アルコキシド類を含む硬化反応タイプの材料構成であり本発明とは著しく異なるものである。

更に、表面粗度やコッブ吸水度の記載もあるが、本発明のようなガスバリア性を得ることが不可能な範囲も含んでおり、且つ表面粗度やコッブ吸水度だけでは本発明の高度なガスバリア性を得ることは不可能である。

【0026】

例えば、平均表面粗さRaが50μm以下と記載されているが、本発明のようにコーティング量が50μmよりもはるかに薄い場合は明らかに粗面高さがコーティング厚さを上回り、本発明で求めるバリア層の連続膜が形成できる平滑性とはかけ離れたものである。つまり、バリア膜が連続均一に形成できないことを意味することから異なる基準の商品に関するものと理解できる。

本発明では、平滑性が一般的にべック平滑度の値で表される。それは紙が三次元的な立体構造表面であるため、一般的な触針粗さ計では正確に測定することは困難だからである。表面粗さRaが50μmまで許容できるものではなく、このような粗面ではコーティング溶液の吸収量、吸収速度、濡れ特性等を制御することは不可能である。

【先行技術文献】

【特許文献】

【0027】

【特許文献1】特開2001−254292号公報

【特許文献2】特開2001−303483号公報

【発明の概要】

【発明が解決しようとする課題】

【0028】

上記従来技術の問題点に鑑み、本発明が解決しようとする課題は、単位バリア層厚み当たりの固有特性を示すガス透過係数が低い高ガスバリア性を有し、ガスバリア性の湿度依存性が小さいガスバリア紙状体及びそれを用いた包装体を提供することにある。

【課題を解決するための手段】

【0029】

すなわち、前記の課題は、以下の解決手段により達成することができる。

【0030】

原紙又は加工紙の少なくとも片面に、少なくとも1種以上の水分散性又は水溶性の樹脂を乾燥後の樹脂固形分が0.5から20g/m2となるようにプレコートして、べック平滑度が200,000秒以上であり、水滴100mgを滴下した後、5秒間放置後に、紙上体を垂直角度にした場合には該水滴が移動又は落下し、60秒放置後に、傾斜角度が25度以下では落下しない表面特性を有し、コッブ吸水度が0.03から15g/m2であって、且つ水滴接触角が5から60度である表面特性を兼備する紙状体のプレコート層上に、コーティング法によって結晶性ポリビニルアルコール系樹脂を75重量%以上含有するガスバリア性樹脂層を設けたものであり、酸素ガス透過度が23℃、65%RHにおいて20cc/m2・24hr・atm以下であることを特徴とするガスバリア紙状体である。

【0031】

また、ガスバリア層の固有品質を示す簡易透過係数が23℃、85%RH以下において80cc・g・m−2/m2・24hr・atm以下であることが好ましい。

[簡易透過係数の定義]

ガスバリア紙状体のガス透過度とガスバリア性樹脂層の乾燥又は熱処理後の樹脂固形分との積を簡易透過係数と定義する。

【0032】

前記結晶性ポリビニルアルコール系樹脂は、鹸化度が80から99.99モル%であり、重合度が200から3,000であるポリビニルアルコールセグメントを80から100モル%含有するものであることが好ましい。

【0033】

そして、ガスバリア紙状体の酸素ガス透過度が23℃、85%RHにおいて100cc/m2・24hr・atm以下であることが好ましく、さらにガスバリア性樹脂層を高温で結晶化させることにより、酸素ガス透過度の変化量/湿度の変化量の値が3.0以下となり、且つ簡易透過係数が23℃、85%RH以下において80cc・g・m−2/m2・24hr・atm以下となることが好ましい。

【0034】

更に、ガスバリア性樹脂の結晶化温度以上、紙状体の初期強度に対する強度保持率が60%以上となる温度以下の温度で熱処理する製造方法により得られたものであることが好ましい。

【0035】

これらの場合において、ガスバリア紙状体のいずれかの層に接するように、水蒸気透過度が25g/m2・24hr以下の防湿性を有する層又は吸水量が0.5から25g/m2の吸水性を有する層を設けることが一層望まれる。

【0036】

又、本発明においては、上記したいずれかの態様で示したガスバリア紙状体の少なくとも片面に、その他の酸素バリア層、印刷層、若しくはヒートシール性を備えたコーティング層又はフィルムを設けた包装体も併せて提供するものである。

【発明の効果】

【0037】

本発明のガスバリア紙状体及びそれを用いた包装体は、以下の効果を実現できる。

【0038】

高ガスバリア性の実現

紙状体の表面が平滑であると共に、紙状体が、ガスバリア性樹脂を含むコーティング溶液の均一な濡れ特性及びコーティング溶液がすぐに吸収されない表面特性を有することによって、高ガスバリア性を実現できる。

【0039】

屈曲耐ピンホール性の改良

紙状体表面に柔軟性のある樹脂層を設け、更にガスバリア性を損なわない範囲でガスバリア性樹脂に柔軟性を付与することにより、屈曲耐ピンホール性を改良できる。

【0040】

ガスバリア性の湿度依存性の改良

非塩素系ガスバリア性樹脂には、高湿度下でガスバリア性が低下してしまうという欠点があった。そこで、基材が融点を有さない紙状体であることを利用して、ガスバリア性樹脂層を高温で結晶化させることによって、この欠点を改良できる。

【図面の簡単な説明】

【0041】

【図1】本発明のガスバリア紙状体の構成を示す概略図である。

【図2】本発明のガスバリア紙状体を用いた包装体の構成を示す概略図である。

【図3】本発明のガスバリア紙状体を用いた包装体の構成を示す概略図である。

【図4】本発明のガスバリア紙状体を用いた包装体の構成を示す概略図である。

【発明を実施するための形態】

【0042】

以下、本発明の実施の形態を説明する。

本発明は、原紙又は加工紙の少なくとも片面に、少なくとも1種以上の水分散性又は水溶性の樹脂を乾燥後の樹脂固形分が0.5から20g/m2となるようにプレコートして、べック平滑度が200,000秒以上であり、水滴100mgを滴下した後、5秒間放置後に、紙上体を垂直角度にした場合には該水滴が移動又は落下し、60秒放置後に、傾斜角度が25度以下では落下しない表面特性を有し、コッブ吸水度が0.03から15g/m2であって、且つ水滴接触角が5から60度である表面特性を兼備する紙状体のプレコート層上に、コーティング法によって結晶性ポリビニルアルコール系樹脂を75重量%以上含有するガスバリア性樹脂層を設けたものであり、酸素ガス透過度が23℃、65%RHにおいて20cc/m2・24hr・atm以下であるガスバリア紙状体であり、ガスバリア層の固有品質を示す簡易透過係数が80cc・g・m−2/m2・24hr・atm以下であるガスバリア紙状体及びそれを用いた包装体である。

【0043】

紙状体の定義

本発明の紙状体は、木材パルプを原料として抄紙し、表面を高機能化させた紙状体である。又、木材や穀類細胞から抽出したヘミセルロースを素原料としたファイバー又はナノファイバーから作られた紙状体でもよく、特に3〜100nmサイズのナノファイバーを高密度に製紙した紙状体が好ましい。

【0044】

紙状体の平滑性

本発明の紙状体表面は、べック平滑度が200,000秒以上であることが必須要件である。べック平滑度が200,000秒未満では、連続したガスバリア性樹脂層が得られないため、ガスバリア性が悪くなる。

【0045】

紙状体の溶液吸収特性

コーティングされるガスバリア性樹脂溶液が直ちに紙状体に吸収されないことが重要である。本発明では、紙状体に水滴を100mg滴下した時点から5秒間経過した後、紙状体を垂直に保持した場合、水滴が移動又は落下することが必須要件である。又、水滴を滴下した時点から60秒間経過した後、紙状体を傾斜させた場合、25度以下の角度では水滴が落下しないことが必須要件である。更に、コッブ吸水度が0.03から15g/m2であることが必須要件である。

【0046】

紙状体の濡れ特性

コーティング溶液が均一に濡れるためには、水滴接触角が5から60度以下であることが必須要件である。

【0047】

紙状体表面の濡れ特性を調節するために、プレコート処理、コロナ放電処理、プラズマ放電処理、火炎処理、紫外線処理などを施すことができる。このうち、プレコート処理で表面の濡れ特性を調節する方法が好ましい。

【0048】

プレコート層

プレコート層を形成する樹脂の好ましい例として、結晶性水溶性樹脂、カルボキシル基、及び/又は水酸基を有する水溶性樹脂、ポリエチレンイミン、有機チタン系接着剤、水系ポリエステル共重合体、末端又は側鎖に官能基を有する酸化ポリエチレン、官能基付加グラフト共重合体、エチレン・エチルアクリレート、エチレン・アクリレートなどが用いられる。プレコートとは本発明において高度なバリア特性を得るために必要な限定的な表面特性を実現しうるコーティングを言う。

【0049】

又、ガラス転移温度が20℃以下、好ましくは10℃以下のラテックス樹脂を用いることによって、屈曲耐ピンホール性が改良され、屈曲によるガスバリア性の低下を防止できる。特に、重合度及び/又は分岐度を高めたジエン系ラテックス樹脂を用いれば、橋架け作用によって、屈曲耐性に優れたプレコート層が得られる。更に、少量の界面活性剤、シリコン系、非シリコン系高分子型の消泡剤、疎水性を高めた界面活性剤型の消泡剤、アルキルアルコールなどを併用すれば、ラテックス樹脂の分散状態が良好となる。

【0050】

又、ラテックス樹脂を微小粒子化することによって、極めて均一なプレコート層を形成することができる。

【0051】

プレコート層は、樹脂固形分で0.5から20g/m2が好ましく、1.5から10g/m2が更に好ましい。樹脂固形分が0.5g/m2未満では、紙状体の僅かな表面平滑性の変化によりガスバリア性が不安定になり、屈曲耐ピンホール性も悪化する。一方、20g/m2を超えると、紙状体の柔軟性がなくなり、ラミネートされた紙状体が自動包装機において平面状態から袋状体に変形加工する工程において折り曲げ性が損なわれたり、袋状形状に型付けする際に大きな力が必要となり、そのために製袋時の摩擦力が大きくなり、製袋性が不安定となる。更に、製袋時に折り曲げた紙状体を高温でヒートシールして製袋するために、接着力が生じる低温域に達する前に、この折り曲げ部が元に戻るため、完全密封性が極めて劣ることになり、従って高速自動包装では使用できなくなる。

【0052】

ガスバリア性樹脂

ガスバリア性樹脂として使用する結晶性ポリビニルアルコール系樹脂は、ポリビニルアルコールセグメントが80モル%以上からなる樹脂を75重量%以上含有する混合物又は共重合体であることが好ましい。ポリビニルアルコールセグメントが80モル%未満では、ガスバリア性を得ることが難しく、且つ75重量%未満では、高ガスバリア性を得ることが難しい。

【0053】

結晶性ポリビニルアルコール系樹脂は、ポリビニルアルコール系重合体にアクリル酸とアセタール基を含有したエチレン性不飽和モノマーとの共重合体であってもよい。

【0054】

ポリビニルアルコール系樹脂の含有率が75重量%以上であっても、常温の水に溶解する水溶性ポリビニルアルコール系樹脂を用いた場合、高ガスバリア性を得ることが難しい。

【0055】

高ガスバリア性を得るには、少なくとも55℃未満の温度で水に溶解しない結晶性ポリビニルアルコール樹脂を用いることが好ましく、更にポリビニルアルコールセグメントは、重合度が200から3,000であり、鹸化度が80から99.99モル%であることが好ましい。但し、結晶部分とアモルファス部分を制御して、低結晶性と高い水素結合力とをそれぞれ独立に調整したポリビニルアルコール樹脂は広い範囲の温度で水に溶解出来るためこの限りではない。また該樹脂をアクリル系モノマーとの乳化重合によるエマルジョンを併用することも有効である。

【0056】

結晶性ポリビニルアルコール系樹脂を構成するビニルエステルとして、酢酸ビニル、プロピオン酸ビニル、ピバリン酸ビニル、バレリン酸ビニル、カプリン酸ビニル、安息香酸ビニルなどを単独で用いても、2種以上を併用してもよい。

又、ポリビニルアルコール系樹脂の水溶性を阻害しない範囲で他の単量体を共重合成分として少量含有させることにより耐屈曲ピンホール性、疲労特性の向上ができる。使用できる他の単量体はエチレン、プロピレン、1−ブテン、イソブテン、4−メチル−ペンテン、1−ヘキセン、1−オクテン等のα−オレフィン、不飽和カルボン酸としてイタコン酸、メタクリル酸、アクリル酸、無水マレイン酸等の塩、その部分または完全エステルやそのニトリル、またはそのアミド、またはその無水物などのビニルシラン系化合物等が挙げられる。

【0057】

更に、ビニルエステルと共重合可能なビニルモノマーとして、アクリルアミド、N−メチルアクリルアミド、N−エチルアクリルアミド、N,N−ジメチルアクリルアミドなどのアクリルアミド系単量体、メタクリルアミド系単量体、ビニルエーテル系単量体、アリルアルコール、ビニルトリメトキシシラン、N−ビニル−2−ピロリドン、イソプロぺニルアルコール、7−オクテン−1−オール、アリルアセテート、イソプロぺニルアセテートなどが用いられる。

また更に、ポリビニルアルコール系重合体にアクリル酸とアセタール基を含有したエチレン性不飽和モノマーとの共重合体において、ポリビニルアルコール系重合体成分が75%以上である共重合体が挙げられる。

【0058】

結晶性ポリビニルアルコール系樹脂に、スチレン・ブタジエン共重合体などのジエン系ラテックス、メタクリル酸メチル、カルボキシル化スチレンなどのカルボン酸含有ラテックス、コアシェル型表面カルボキシル変性ラテックス、前記結晶性、非晶性を制御した特殊ポリビニルアルコールのグラフトによるアクリル系モノマーによる乳化重合物などを混合することにより、高温熱処理によって低下しやすい屈曲耐ピンホール性、耐疲労特性を向上できる。又、ガスバリア性を阻害しない範囲で、グリセリン、ジグリセリン誘導体、ポリエチレングリコールなどを混合することにより、屈曲耐ピンホール性、耐疲労特性を更に向上できる。

【0059】

本発明の特徴である低い簡易透過係数を得るためには、ガスバリア層が前記の通り高結晶化度であることに加えて、結晶性ポリビニルアルコールは溶解しにくく、溶媒との混合及びコーティング加工での撹拌、空気との接触による空気の巻き込みにより気泡が発生する。

このために、バリア層は微小な気泡が多く存在すると、密度は低下しガスの通路を形成するために最小限の混入にして、膜質の固有特性を示す簡易透過係数を下げねばならない。

そのために消泡剤を使用することは重要であり、少量の界面活性剤、シリコン系、非シリコン系高分子型消泡剤、疎水性を高めた界面活性剤型の消泡剤、アルキルアルコール、高級アルコールにエチレンオキサイドやプロピレンオキサイドを付加させたエーテル型活性剤やエステル、エーテル・エステル、エステル・エーテル型等親水性と疎水性のバランスを考慮した消泡剤の使用が重要である。又脱気性に優れた高級アルコールやエステル類を水に乳化させたエマルジョンなども混合することが有効である。

更に、本発明ではポリビニルアルコールの分解温度以下の高温度で熱処理することにより、内在する微小気泡が脱気され、高密度化されたガスバリア層を形成する。結果的に低い簡易透過係数が実現できる。

その他必要に応じて、ガスバリア性樹脂層に耐候剤、アンチブロッキング剤、酸化防止剤、滑剤、帯電防止剤、レべリング剤、防黴剤などを配合させてもよい。

【0060】

ガスバリア性樹脂層の形成

ガスバリア性樹脂溶液をコーティングする方法として、キスロールコート、グラビアロールコート、リバースロールコート、マイヤーバーコート、バーコート、ファウンテンコート、多層共押出コートなどが用いられる。特に、ファウンテンコートでは、ファウンテンコートとスムージングバーとの併用により、高速且つ均一脱泡が可能なコーティングを行うことができる。

【0061】

コーティング層全体の溶媒を均一且つ完全に除去し、乾燥時の溶媒の沸騰による気泡の発生を防止するために、温度差を設けた多段乾燥を行なうことが好ましい。

【0062】

残留溶媒量を減少させるために、ガスバリア性樹脂層を樹脂固形分で15g/m2以下とすることが好ましく、2から10g/m2の範囲がコスト・パフォーマンスの点から更に好ましい。

【0063】

樹脂固形分が15g/m2を超えれば、屈曲耐ピンホール性、疲労特性が悪くなり、ガスバリア性樹脂層にクレーズが発生しやすくなり、結果的にガスバリア性が悪化する。又、乾燥状態の悪化、残留溶媒の増加、溶媒が蒸発する際の気泡の発生によって、ガスバリア性のバラつきが大きくなる。更に、ガスバリア性樹脂層の厚みが厚くなれば、ガスバリア性の湿度依存性が大きくなる。一方、0.5g/m2未満では、高ガスバリア性が得られない。

【0064】

湿度依存性の少ないガスバリア性樹脂層を得るために、高温熱風乾燥に赤外線乾燥及び/又は電磁波乾燥を併用して高温熱処理を行ない、脱泡及び結晶化を促進することが好ましい。

【0065】

高温熱処理により、結晶性ポリビニルアルコール系樹脂層が高結晶化状態となり、湿度依存性の小さい、つまり酸素ガス透過度の変化量/湿度の変化量の値が3以下のガスバリア紙状体が得られる。この値が3を超えると、湿度に敏感に反応するガスバリア紙状体となり、既存のガスバリア材に対する優位性が失われる。

【0066】

しかし、単に高温で熱処理すればよいわけではなく、ガスバリア性樹脂の熱劣化を防止し、且つ紙状体の熱劣化による物理的強度の低下を防止することが重要である。具体的には、ガスバリア性樹脂の結晶化温度以上、紙状体の初期強度に対する熱処理後のガスバリア紙状体の強度保持率が60%以上となる温度以下の温度で熱処理することが好ましい。又、熱処理時間は、数秒から数10秒の範囲で適宜選択できる。

【0067】

湿度依存性の更なる抑制

ガスバリア紙状体のいずれかの層に接するように、水蒸気透過度が25g/m2・24hr以下、好ましくは10g/m2・24hr以下の防湿性を有する層を設ければ、外気水分の侵入を一層確実に防止できるため、ガスバリア性の湿度依存性を更に小さくできる。

【0068】

又、ガスバリア紙状体の少なくとも外気側に、吸湿量0.5から25g/m2の吸湿性を有する層を設ければ、外面から侵入してくる水分を吸収し、ガスバリア紙状体への水分移行を防止できるため、ガスバリア性の低下を防止できる。更に、ガスバリア紙状体の両面に吸湿性を有する層を設ければ、外気水分の浸入を防止できるだけでなく、ガスバリア紙状体を用いた包装体の内部の水分によるガスバリア性の低下を防止できる。具体的には、吸湿フィルムをラミネートすることによって、ガスバリア性の湿度依存性を極めて小さくできる。

【0069】

吸湿性を有する層は、従来の防湿性フィルムのような透過抵抗を調節したパッシブバリアではなく、上記のように、外気水分及び/又は包装体の内部の水分を除去できるアクテイブバリアである。よって、メカニズムの相違により、水蒸気透過度の数値だけでは表現できないが、敢えて、同じ方法で測定すれば、吸湿性を有する層の水蒸気透過度は、5g/m2・24hr以下が好ましく、3g/m2・24hr以下が更に好ましい。

【0070】

吸湿性を有する層によって、外気が80%RHであっても、ガスバリア紙状体の湿度を65%RH以下、好ましくは50%RH以下に保つことができる。この作用によって、高湿度下でも、ガスバリア性の低下を防ぐことができる。

【0071】

吸湿性を有する層をガスバリア紙状体の両面に設けることによって、被包装物から蒸発してくる水分が比較的多い高水分活性食品、医薬品、化粧品などの包装体に適用できる。

【0072】

防湿性又は吸湿性を有する層を形成させる方法として、該機能を有するフィルムをラミネートする方法、該機能を有するコーティング材で被覆する方法、該機能を有する樹脂溶液を含浸させる方法、該機能を付与した樹脂を押出ラミネートする方法などが用いられる。

【0073】

フィルムをラミネートする方法では、防湿剤又は吸湿剤を混合した樹脂を製膜したフィルム、若しくは防湿材又は吸湿剤をコーティングしたフィルムを用いることができる。

防湿剤又は吸湿剤としては、シリカゲル、モレキュラーシーブ、ベントナイト、各種のリン酸塩及びその無水物、各種の水和物形成可能な塩類、等が挙げられるが、本発明ではこれらの材料よりも優れた効果を発揮する塩化マグネシウム、酸化マグネシウム、硫酸マグネシウム、酸化カルシウム等が好ましい。更に、塩化マグネシウムと酸化マグネシウムを併用することで相互作用により吸湿量を高めることができる。

【0074】

又、実際の加工工程は自然環境で行うため、加工工程中及び輸送、在庫期間中に吸湿するために、吸湿感度調整が必要である。特に吸湿剤を熱可塑性樹脂に混合する前には直接自然環境に触れるために本来の吸湿能力が失われることから、設計通りの吸湿能力を発揮するために前記吸湿剤表面に脂肪酸、シリコン系薄膜で表面被覆することが好ましい。更に、該吸湿材は、単にプラスチック材料に混合してフィルム状にするだけでは実用性が得られない。

【0075】

このような無機物は被包装物が含有する水分、並びに外気からフィルム内部に侵入する水蒸気を吸収するためには、多量の混合を要し、その結果フィルムのラミネート特性やヒートシール性を損なうからである。本発明では、該吸収層を含む多層構造にすることによって事実上これらの問題を解決することができた。

【0076】

更に、混合する熱可塑性材料において特にポリオレフィン樹脂が好ましく、更に好ましくは吸湿速度、吸湿量及び湿度水準の維持レベルを向上するためにポリエチレン、線状ポリエチレン、エチレン酢酸ビニル共重合体、2種以上の成分からなるエチレン−α−オレフィン共重合体等及びこれらの樹脂から選ばれた少なくとも2種以上の混合体から選ばれる。

【0077】

防湿性又は吸湿性を有する層を有する紙状体の代表的な構成例は、以下の通りである。ここで、防湿性を有する層をM、吸湿性を有する層をK、ガスバリア紙状体をB、ヒートシール層をS、防湿性を有する層とヒートシール層とを積層した層をM−S、吸湿性を有する層とヒートシール層とを積層した層をK−Sと表現する。M−Sは、防湿性を有する層とヒートシール層を、K−Sは吸湿性を有する層とヒートシール層を共押出、タンデム押出ラミネートなどで積層することによって得られる。

【0078】

代表的な構成例として、M/B/S、B/M/S,M/B/M/S、B/M−S、M/B/M−S、B/M/M−S、S−M/B/M−S、M/B/M/M−S、K/B/S、B/K/S,K/B/K/S、B/K−S,K/B/K−S、B/K/K−S、S−K/B/K−S、K/B/K/K−S、M/B/K/S、M/B/K−S、M/K/B/S、M/K/B/M/S、M/K/B/K−Sなどである。更に、これらの一つをバリアブロックとして、一般タイプの二軸延伸ポリプロピレン系フィルム、高防湿タイプの二軸延伸ポリプロピレン系フィルム、アルミニウム箔をラミネートしたフィルム、金属酸化物又はアルミニウムを蒸着したフィルム、塩化ビニリデン又は塩化ビニリデン系共重合体をコーティングしたフィルムなどをラミネートしてもよい。

【実施例】

【0079】

次に、本発明のガスバリア紙状体及びそれを用いた包装体の実施例について説明するが、当然これらに限定されるものではない。又、諸特性の評価は下記の方法によった。

【0080】

(1)ベック平滑度

JIS−P−8119に準じて、平面仕上げされた有効面積が10cm2のガラス製標準面の中央に空気が漏入出来る円形の孔を有し、試料の表面に1kg/cm2の圧力をかけ、10mlの空気が通過するのに要する時間を測定した。

【0081】

(2)水滴落下性

平面ガラス板上に固定した試料の表面に水100mgを静かに滴下し、滴下後5秒間静置した後、ガラス板を垂直に傾斜した場合に水滴が落下する状態を評価した。

【0082】

(3)傾斜落下性

平面ガラス板上に固定した試料の表面に水100mgを静かに滴下し、滴下後60秒間静置した後、ガラス板を徐々に傾斜した場合に水滴が落下する角度を測定した。

【0083】

(4)コッブ吸水度

JIS−P−8140に定めるコッブ法に準じて60秒間水に接触した場合の単位面積当たりの紙に吸収される水の量を測定した。

【0084】

(5)水滴接触角

蒸留水を注射器の針先から一定量試料表面に接触させ、試料上に形成された水滴を協和界面科学社製の画像処理式測定器で諸寸法を測定して、下式により接触角を決定した。

接触角=2tan−1(h/r)

ここでhは水滴高さ、rは水滴の半径を表す。

【0085】

(6)酸素ガス透過度

JIS−K−7126に準じて、MOCON社のOXTRANにより測定した。なお、温湿度条件は、一部を除き23℃×65%RH、23℃×85%RHの条件を標準とした。

【0086】

(7)透湿度

JIS−Z−0208のB条件(40℃・90%RH)に準じて測定した。吸湿剤として塩化カルシウムを使用し、試料を試験カップに密封状態に取付け、恒温恒湿槽を上記試験条件に保持してJIS法に準じて透湿量を測定した。

【0087】

(8)屈曲耐ピンホール性

テスター産業(株)社製のゲルボフレックステスターを使用し、下記の方法により屈曲耐ピンホール性を評価した。8インチ×11インチのガスバリア紙状体を直径約3.5インチ余りの円筒状にし、円筒状紙状体の一端をゲルボフレックステスターの固定ヘッド側に、他端を可動ヘッド側に固定し、初期の把持間隔を7インチとした。ストロークの最初は3.5インチで400度のひねりを与え、その後2.5インチの直線水平運動で全ストロークを終えるような屈曲疲労を、40回/minの速さで、5回行い、ガスバリア紙状体に発生したピンホール個数を数えた。なお、測定は23℃・65%RHの環境下で行った。3回の測定値を平均した値を屈曲耐ピンホール性とした。

【0088】

(9)強度保持率

JIS−K−7162に準じて測定した紙状体及び結晶化処理後のガスバリア紙状体の引張強度は5試料測定して平均した値を用いて、ガスバリア紙状体の引張強度÷紙状体の引張強度×100(%)を求めて、強度保持率とした。

【0089】

[実験例1]

日本製紙パピリア(株)社製の加工紙42SB(M)−1(坪量が40g/m2、べック平滑度が37,000秒、コッブ吸水度が20.3g/m2)の表面に、東亜合成(株)社製アクリル酸系エマルジョンA104が5重量%及び日本ゼオン(株)社製カルボキシル基変性スチレン・ブタジエン共重合体ラテックスNipol LX407Kが5重量%の混合樹脂成分をイソプロピルアルコール5重量%、水85重量%の構成比率の溶媒に溶解した混合溶液をプレコートした。プレコートの結果、バリア層のコーティング直前の特性は表1に示す通り改質された紙状体を得た。

【0090】

結晶性ポリビニルアルコール樹脂((株)クラレ社製エクセエバールAQ4104)を、水90重量%、イソプロピルアルコール7重量%及びアクリル系エマルジョン3重量%からなる溶媒に、13重量%となるように溶解させたコーティング溶液を、前記紙状体のプレコート層上に、6g/m2コーティングし、次いで100℃で3秒間熱風乾燥した後、120℃で3秒間熱風乾燥を行い、更に赤外線加熱により250℃で5秒間熱処理してガスバリア紙状体を得た。熱処理後のコーティング層の樹脂固形分は5.2g/m2であった。

【0091】

プレコート後の紙状体の表面特性及びガスバリア紙状体の23℃×65%RHでの酸素ガス透過度を表1に示す。表1から、紙状体の表面特性が優れる実験例1のガスバリア紙状体は、ガスバリア性が優れることがわかる。

【0092】

又、23℃×65%RHと23℃×85%RHにおける酸素ガス透過度の湿度依存性、つまり酸素ガス透過度の変化量/湿度の変化量の値が2.6であり、熱処理後のガスバリア紙状体の強度保持率が85%であった。更に、ガスバリア層の単位厚み当たりの固有のバリア品質を示す簡易透過係数は著しい効果を実現した。

【0093】

[実験例2]

日本製紙パピリア社製MTOHを使用し、該表面にプレコート処理しなかった以外は、実験例1と同様にしてガスバリア紙状体を得た。実験例2で使用した紙は、平滑度が不十分で、コッブ吸水度も高いため、極めて短時間にコーティング溶液が吸収され、均一なバリア膜が形成されないため、酸素ガスバリア性は悪い結果となった(表1)。

【0094】

[実験例3]

一方、実験例3は日本製紙パピリア社製のグラシン紙を用い、乾燥後のガスバリア樹脂の固形分を1.6g/m2とした以外は、実験例2と同様にしてガスバリア紙状体を得た。

実験例3のグラシン紙は、水滴接触角が示すようにコーティング溶液が濡れずに、はじくため、ミクロなはじきとコーティング中に気泡を噛込み、バリア膜が連続膜として形成されず、コート膜のバリア品質の度合いを示す簡易透過係数は約280となり実験例1の8.32には遥かに及ばなかった(表1)。

【0095】

[実験例4〜6]

実験例1におけるガスバリア性樹脂の乾燥後の樹脂固形分を、1.5g/m2(実験例4)、2.5g/m2(実験例5)、4.0g/m2(実験例6)と変更した。その他の条件は実験例1と同様とした。得られたガスバリア性紙状体の酸素ガス透過度を表2に示す。

表2より、コーティング量が1.5g/m2は、簡易透過係数も本発明の範囲内ではあるが、用途により、これ以上のコーティング量が必要なケースが多く、好ましくは2g/m2以上で安定して使用できる。

【0096】

[実験例7]

水93重量%、イソプロピルアルコール5重量%、エーテル型プロピルアルコールのエチレンオキサイド付加物2重量%からなる溶媒に、ポリビニルアルコール・アクリルエマルジョン(日本合成化学工業(株)社製OKS−602)及びスチレン・ブタジエン共重合体を90重量%及び10重量%となるように溶解させたコーティング溶液を、実験例1で使用した加工紙の片面に、乾燥後の樹脂固形分が3g/m2となるようにコーティングし、150℃で乾燥してプレコート層を設けた。紙状体の表面特性を表3に示す。

【0097】

紙状体のプレコート層上に、結晶性ポリビニルアルコール系共重合樹脂((株)クラレ社製エクセエバールHR−3010)95重量%と水溶性ポリ酢酸ビニル(日本合成化学工業(株)社製)5重量%との混合物を水91重量%とポリグリセリン5重量%、イソプロピルアルコール4重量%との混合液に15重量%混合し、コーティング後、150℃で5秒間、乾燥を行った後に265℃で4秒間熱処理した。熱処理後の樹脂固形分は5g/m2になった。支持体である紙の初期強度に対する強度保持率は88%であった。

【0098】

紙状体の表面特性、ガスバリア紙状体の酸素ガス透過度及び屈曲耐ピンホール性を表3に示す。表3から、実験例7のガスバリア紙状体は、プレコート処理で紙状体の表面特性を改良しているため、ガスバリア性及び屈曲耐ピンホール性に優れ、高湿度下においてもガスバリア性が低下しないことがわかる。

【0099】

[実験例8]

プレコート処理を行なわなかった以外は、実験例7と同様にして、ガスバリア紙状体を得た。

【0100】

紙状体の表面特性、並びにガスバリア紙状体の酸素ガス透過度及び屈曲耐ピンホール性を表3に示す。表3から、紙状体の表面特性が劣る実験例8のガスバリア紙状体は、ガスバリア性、簡易透過係数及び屈曲耐ピンホール性が悪いことがわかる。

【0101】

[実験例9]

水90重量%及びメタノール10重量%の溶媒に、実験例1で使用した結晶性ポリビニルアルコール重合体95重量%とエチレン酢酸ビニル共重合体エマルジョン(住友化学(株)社製スミカフレックス)5重量%との混合物を、12重量%となるように溶解させたコーティング溶液を、紙状体A(日本製紙パピリア社製NMアート、坪量80g/m2、コップ吸水度0.005g/m2、水滴接触角95度)及び紙状体B(市販コピー用紙、坪量80g/m2、コップ吸水度35g/m2、水滴接触角ほぼ0度。)の片面に、乾燥後の樹脂固形分が5g/m2となるようにコーティングし、180℃で5秒間乾燥した。紙状体Aではコーティング溶液が均一に濡れずはじかれ、紙状体Bではコーティング溶液がすぐに吸収されてしまった。その結果、得られたガスバリア紙状体の酸素ガス透過度は、いずれも2,000cc/m2・24hr・atm以上となり、ガスバリア性が得られなかった。

【0102】

[実験例10]

結晶性ポリビニルアルコール(日本化学合成(株)社製ゴーセノールNK−05R)を水及びイソプロピルアルコールがそれぞれ90重量%と10重量%の混合溶媒に前記結晶性ポリビニルアルコールが15重量%に溶解した。得られた混合溶液を実験例1の表面特性を備えた紙状体に、乾燥後の樹脂固形分が6g/m2なるようにコーティングした後、180℃で5秒間乾燥した。得られたガスバリア性紙状体の酸素透過度は2,000cc/m2・24hr・atm以上であった。

【0103】

[実験例11]

実験例7のガスバリア紙状体のガスバリア性樹脂層面と反対側の面に、水分吸湿量が5g/m2である厚さ25μmの二軸延伸ポリプロピレンフィルム(テクノワールド社試作品、表4ではOPPと記載)をドライラミネートした。得られたガスバリア紙状体の二軸延伸ポリプロピレンフィルム表面の相対湿度を変化させて、酸素ガス透過度を測定した。

実験例7で使用した二軸延伸ポリプロピレンフィルムは、両表面層がそれぞれ10μmのアイソタクティックポリプロピレンからなり、中間層が塩化マグネシウム40重量%と酸化マグネシウム60重量%とからなる混合吸湿剤を25重量%配合させたアイソタクティックポリプロピレンからなるフィルムである。

【0104】

更に、前記ガスバリア紙状体のガスバリア性樹脂層面に厚さ60μmの線状低密度ポリエチレンフィルム(東洋紡績(株)社製リックスL6102、表4ではPEと記載)をドライラミネートした。

【0105】

ガスバリア紙状体の酸素ガス透過度及び屈曲耐ピンホール性を表4に示す。表4から、実験例11のガスバリア紙状体は、耐屈曲性に優れ、酸素ガス透過度の変化量/湿度の変化量の値が3以下であるため、ガスバリア性の湿度依存性も小さいことがわかる。

【0106】

[実験例12]

実験例12は、実験例8のガスバリア紙状体を使用した以外は、実験例11と同様に、それぞれのフィルムをラミネートした。ガスバリア紙状体の酸素ガス透過度及び屈曲耐ピンホール性を表4に示す。表4から、実験例12のガスバリア紙状体は、耐屈曲性が悪く、酸素ガス透過度の変化量/湿度の変化量の値が3をはるかに上回るため、ガスバリア性の湿度依存性も大きいことがわかる。

【0107】

[実験例13]

水90重量%及びイソプロピルアルコール10重量%からなる溶媒に、実験例1で使用した結晶性ポリビニルアルコール樹脂90重量%、アセタール基含有エチレン・アクリル酸共重合体(日本油脂(株)社製)7重量%及びポリエチレングリコール3重量%からなる混合物を、6重量%となるように溶解させたコーティング溶液を、実験例1で使用した加工紙の片面に、乾燥後の樹脂固形分が6g/m2となるようにコーティングし、150℃で6秒間乾燥してプレコート層を設けた。得られた表面特性はべック平滑度が980,000秒、水滴落下性があり、傾斜落下性は65度、コッブ吸水度は8g/m2、水滴接触角は18度となり、表面特性を改質後、引き続いて、水85重量%とイソプロピルアルコール15重量%からなる溶媒に、結晶性ポリビニルアルコール((株)クラレ社製ポバールR−1130)90重量%、アクリル酸エステル系エマルジョン(昭和電工(株)社製ポリゾール)8重量%、ベタイン型界面活性剤(川研ファインケミカル(株)社製ソフタゾリンLMEB)1重量%及びポリエチレンイミン1重量%からなる混合物を、15重量%となるように溶解させたコーティング溶液を、紙状体のプレコート層上に、熱処理後の樹脂固形分が7g/m2となるようにコーティングし、160℃で5秒間乾燥した。引き続いて、第一段階は230℃で10秒間、第二段階は265℃で5秒間熱処理を施してガスバリア紙状体を得た。

【0108】

ガスバリア紙状体の酸素ガス透過度を表5に示す。表5から、表面特性に優れる紙状体を使用した実験例13のガスバリア紙状体は、ガスバリア性の湿度依存性が小さいことがわかる。

【0109】

[実験例14]

実験例2で使用した原紙を使用した以外は、実施例13と同様のガスバリア樹脂を使用して、ガスバリア紙状体を得た。

【0110】

ガスバリア紙状体の酸素ガス透過度を表5に示す。表5から、表面特性が劣る紙状体を使用した実験例14のガスバリア紙状体は、ガスバリア性の湿度依存性が大きく、簡易透過係数も大きく、ガスバリア性が劣ることがわかる。

【0111】

[実験例15]

実験例7で得られたガスバリア紙状体のガスバリア層面と反対側の面にアイソタクティックポリプロピレンフィルム(東洋紡績(株)社製パイレンOT P2161)をドライラミネートし、更にガスバリア層面と厚さ40μmの線状低密度ポリエチレンフィルム(日本ポリエチレン(株)社製カーネル)との間に、エチレン・メタクリル酸共重合体(三井デュポンポリケミカル(株)社製ニュクレルAN4228C)を7μmの厚さとなるように溶融押出しして、サンドラミネーションを行なった。

【0112】

ガスバリア紙状体の23℃×65%RHでの酸素ガス透過度を表6に示す。表6から、比較的フレキシビリテイーの高いポリプロピレンフィルムをドライラミネートし、更に柔軟性の高いエチレン・メタクリル酸共重合体でサンドラミネーションを行なえば、安定したガスバリア性が得られるだけでなく、耐屈曲性を更に改良できることがわかる。

【0113】

[実験例16]

胴部に用いるガスバリア紙状体

水90重量%及びイソプロピルアルコール10重量%とからなる溶媒に、酢酸ビニル変性ポリビニルアルコール共重合体樹脂(日本合成化学工業(株)社製ゴーセノールGL−05)を、10重量%となるように溶解させたコーティング溶液を、板紙A(王子板紙(株)社製、坪量300g/m2、べック平滑度100秒)に、乾燥後の樹脂固形分が5g/m2となるようにコーティングし、150℃で4秒間乾燥して、ベック平滑度1,200,000秒以上、水滴落下性を有し、傾斜落下性が34度、コップ吸水度14g/m2、水滴接触角35度に表面改質した。

更に、水88重量%、イソプロピルアルコール10重量%及び実験例13で使用したベタイン型界面活性剤を2重量%からなる溶媒に、実験例1で使用した結晶性ポリビニルアルコール重合体を、90重量%となるように溶解させたコーティング溶液を、前記プレコート層上に、乾燥後の樹脂固形分で7g/m2となるようにコーティングし、乾燥してガスバリア紙状体を得た。なお、乾燥条件は第一段階が160℃で7秒、第二段階が240℃で5秒とした。得られたガスバリア紙状体の23℃×65%RHでの酸素ガス透過度は0.7cc/m2・24hr・atmであり、簡易透過係数は4.9cc・g・m−2/m2・24hr・atmという極めて優れたガスバリア特性が得られた。

【0114】

ガスバリア紙状体のコーティング面に、メタロセン系線状低密度ポリエチレン(日本ポリエチレン(株)社製カーネル)をベース原料として厚みが100μmの3層のポリエチレン複合フィルムをドライラミネートした。該フィルムは水分吸収量が13g/m2の機能を中間層に有し、両外層が水分吸収性を有しない線状低密度ポリエチレンである複合フィルムからなり、コロナ放電処理面とラミネートした。

更に、反対側の内面側に厚み60μmの実験例11で使用した線状低密度ポリエチレンフィルムをドライラミネートして、胴部に用いるガスバリア紙状体を得た。

【0115】

底部及び蓋部に用いるガスバリア紙状体

板紙B(王子板紙(株)社製、坪量150g/m2)に、前記板紙Aに施した処理と同様の処理を施して、ベック平滑度1,150,000秒以上、水滴落下性を有し、傾斜落下性が25度以下、コップ吸水度15g/m2、水滴接触角25度にプレコートして表面改質して、底部及び蓋部に用いるガスバリア紙状体を得た。

【0116】

胴部に用いるガスバリア紙状体を円筒形に成形し両端を超音波シールして胴体部分を作製した。次いで、前記胴体部分の上下両端に、蓋部に用いるガスバリア紙状体を折曲げて、蓋部を超音波シールして封緘し、更に日本茶を100g充填した後に窒素ガスを手動で充填し、底部に用いるガスバリア紙状体を同様に超音波シールして封緘した。この際、内容物の充填時に湿度測定センサーを挿入した。又、外面より粘着ゴムピースを貼り付け酸素濃度計で容器内部の湿度及び酸素ガス濃度を測定した。次いで、23℃×65%RH及び23℃×85%RHの環境条件で1週間保管後に測定を行い、保管前後の比較を行なった。

【0117】

保管後の容器中の湿度は、いずれの環境条件においても1.2%RHまで低下した。又、酸素ガス濃度は、初期濃度が3.2%であり、23℃×65%RH保管後が2.8%であり、23℃×85%RH保管後が3.1%であった。つまり、酸素ガス濃度の上昇がほとんど認められず、ガスバリア性の湿度依存性は満足する水準であった。

【0118】

[実験例17]

結晶性ポリビニルアルコール樹脂(日本合成化学工業(株)社製GポリマーOKS−1011)と水溶性酢酸ビニル樹脂エマルジョン(昭和電工(株)社製ポリゾール)との混合物中の結晶性ポリビニルアルコール樹脂比率を75重量%と95重量%に調整した。水90重量%、イソプロピルアルコール7重量%及びアクリル系エマルジョン3重量%からなる溶媒に、前記混合物を、13重量%となるように溶解させたコーティング溶液を、実験例1で使用した紙状体のプレコート層上に、熱処理後の樹脂固形分が6g/m2となるようにコーティングし、次いで100℃で3秒間熱風乾燥した後、120℃で3秒間熱風乾燥した。更に、250℃で5秒間赤外線加熱を行って、ガスバリア紙状体を得た。

【0119】

[実験例18]

結晶性ポリビニルアルコール樹脂と水溶性酢酸ビニル樹脂との混合物中の結晶性ポリビニルアルコール樹脂比率を70重量%に調整したした以外は、実験例17と同様にしてガスバリア紙状体を得た。

【0120】

実験例17及び18のガスバリア紙状体の23℃×65%RHでの酸素ガス透過度を表7に示す。表7から、ガスバリア性樹脂層に結晶性ポリビニルアルコール樹脂を75重量%以上配合すれば、ガスバリア性に優れることがわかる。

【0121】

[実験例19]

水85重量%及びイソプロピルアルコール15重量%からなる溶媒に、ポリビニルアルコール樹脂(日本合成化学工業(株)社製GポリマーOKS−1011)65重量%、水溶性アクリル樹脂(東亜合成(株)社製 ポリアクリル酸ナトリウムT−40)20重量%及び水溶性酢酸ビニル樹脂(住友化学(株)製スミカフレックス)15重量%からなる混合物を、7重量%となるように溶解させたコーティング溶液を、実施例1で使用した加工紙の表面に、乾燥後の樹脂固形分が2g/m2となるようにコーティングし、140℃で5秒間乾燥してプレコート層を設けた。プレコート処理後の表面特性はべック平滑度が500,000秒、水滴落下性を備え、傾斜落下性が38度、コッブ吸水度が5g/m2、水滴接触角が21度であった。

【0122】

水90重量%及びイソプロピルアルコール10重量%からなる溶媒に、結晶性ポリビニルアルコール樹脂(日本合成化学工業(株)社製AZF8035)98重量%及びポリエチレングリコール2重量%からなる混合物を、10重量%となるように溶解させたコーティング溶液を、前記プレコート層面に、乾燥後の樹脂固形分が4g/m2となるようにコーティングし、160℃で7秒間乾燥した。引続いて、同コーティング溶液を熱処理後の樹脂固形分が4g/m2となるように再度コーティングし、160℃で乾燥し、更に245℃で5秒間熱処理をした。得られたガスバリア紙状体と厚さ50μmの線状低密度ポリエチレンフィルム(日本ポリエチレン(株)社製カーネル)との間に、実験例15で使用したエチレン・メタクリル酸共重合体を4μmの厚さとなるように溶融押出しして、サンドラミネーションを行なった。5回屈曲テスト後の23℃×65%RHでの酸素ガス透過度を表8に示す。

【0123】

表8から、サンドラミネーションにより、耐屈曲性を更に改良できることがわかる。

【0124】

[実験例20]

実験例19の加工紙の代わりに、ヘミセルロースから誘導されたキシラン系ナノファイバー基材(試作品、ファイバー直径100nm)を用いた。該基材の表面特性は、べック平滑度が150,000秒、その他の特性は改質を要したため、実験例19と同様のプレコート層を施し、170℃で8秒間乾燥し、乾燥後の樹脂固形分を1.1g/m2とした。プレコート処理後の表面特性は、べック平滑度が1,110,000秒、水滴落下性を備え、傾斜落下性が28度、コッブ吸水度が0.8g/m2,水滴接触角が48度に改質した。次いで、実験例19と同様のガスバリア性樹脂をコーティングし、乾燥条件及び熱処理条件が180℃で5秒間及び275℃で5秒間とし、熱処理後の樹脂固形分を3.5g/m2とした以外は、実験例19と同様にしてガスバリア紙状体を得た。

【0125】

得られたガスバリア紙状体の23℃×65%RHでの酸素ガス透過度は0.4cc/m2・24hr・atmであり、5回屈曲後の23℃×65%RHでの酸素ガス透過度は0.6cc/m2・24hr・atmであり、簡易透過係数が屈曲後においても2.1cc・g・m−2/m2・24hr・atmという優れた耐屈曲性が得られた。

【0126】

[実験例21]

市販コピー紙(参考表面粗さRaが57μm、べック平滑度が25秒、水滴落下性はあるものの、水滴落下傾斜角度は24度、コッブ吸水度が59g/m2、水滴接触角が89度)の表面特性を改質するために、ポリビニルアルコール樹脂(日本合成化学工業(株)社製ゴーセノールN−300)を、乾燥後の樹脂固形分が15g/m2となるようにプレコートし、150℃で5秒間乾燥した。

その結果、紙状体表面の特性は、べック平滑度が260,000秒、水滴落下性があり、水滴落下傾斜角度が48度、コッブ吸水度が12g/m2、水滴接触角が28度であった。

次いで、実験例19で使用した結晶性ポリビニルアルコール系樹脂溶液を紙状体のプレコート層上に、熱処理後の樹脂固形分で8g/m2となるようにコーティングした。乾燥は150℃で6秒間行い、次いで240℃で3秒間赤外線加熱処理を行った。

【0127】

得られたガスバリア紙状体と実験例19で使用した線状低密度ポリエチレンフィルムとの間に、実験例15で使用したエチレン・メタクリル酸共重合体を4μmの厚さとなるように溶融押出しして、サンドラミネーションを行なった。サンドラミネーション後の酸素ガスバリア性を表9に示す。

【0128】

[実験例22]

一方、比較のために、プレコート処理を実施しなかった以外は、実験例21と同様にして得たガスバリア紙状体に、実験例21と同様のサンドラミネーションを行った。サンドラミネーション後の酸素ガスバリア性の結果を表9に示す。

【0129】

表9から実験例21のガスバリア紙状体はガスバリア性に優れることがわかる。

【0130】

【表1】

【0131】

【表2】

【0132】

【表3】

【0133】

【表4】

【0134】

【表5】

【0135】

【表6】

【0136】

【表7】

【0137】

【表8】

【0138】

【表9】

【産業上の利用可能性】

【0139】

本発明は、ガスバリア性包装材料用途において、紙の特徴を必要とする材料構成の用途に関して、紙とガスバリア材料をそれぞれラミネートしなければならない場合にガスバリア性を兼備した省ラミネートで使用できるガスバリア紙状体用途に最適である。

【符号の説明】

【0140】

1:原紙又は加工紙

2:プレコート層

3:ガスバリア性樹脂層

4:プラスチックフィルム(防湿層、ガスバリアフィルムを含む)

5:吸湿層

6:ヒートシール層

【特許請求の範囲】

【請求項1】

原紙又は加工紙の少なくとも片面に、少なくとも1種以上の水分散性又は水溶性の樹脂を乾燥後の樹脂固形分が0.5から20g/m2となるようにプレコートして、べック平滑度が200,000秒以上であり、水滴100mgを滴下した後、5秒間放置後に、紙上体を垂直角度にした場合には該水滴が移動又は落下し、60秒放置後に、傾斜角度が25度以下では落下しない表面特性を有し、コッブ吸水度が0.03から15g/m2であって、且つ水滴接触角が5から60度である表面特性を兼備する紙状体のプレコート層上に、コーティング法によって結晶性ポリビニルアルコール系樹脂を75重量%以上含有するガスバリア性樹脂層を設けたものであり、酸素ガス透過度が23℃、65%RHにおいて20cc/m2・24hr・atm以下であることを特徴とするガスバリア紙状体。

【請求項2】

ガスバリア層の固有品質を示す簡易透過係数が23℃、85%RH以下において80cc・g・m−2/m2・24hr・atm以下である請求項1に記載のガスバリア紙状体。

[簡易透過係数の定義]

ガスバリア紙状体のガス透過度とガスバリア性樹脂層の乾燥又は熱処理後の樹脂固形分との積を簡易透過係数と定義する。

【請求項3】

前記結晶性ポリビニルアルコール系樹脂は、鹸化度が80から99.99モル%であり、重合度が200から3,000であるポリビニルアルコールセグメントを80から100モル%含有することを特徴とする請求項1または2に記載のガスバリア紙状体。

【請求項4】

酸素ガス透過度が23℃、85%RHにおいて100cc/m2・24hr・atm以下であることを特徴とする請求項1〜3のいずれかに記載のガスバリア紙状体。

【請求項5】

ガスバリア性樹脂層を高温で結晶化させ、酸素ガス透過度の変化量/湿度の変化量の値が3.0以下であり、且つ酸素ガス透過度が23℃、85%RHにおいて80cc/m2・24hr・atm以下であることを特徴とする請求項1〜4のいずれかに記載のガスバリア紙状体。

【請求項6】

ガスバリア性樹脂の結晶化温度以上、紙状体の初期強度に対する強度保持率が60%以上となる温度以下の温度で熱処理する製造方法により得られることを特徴とする請求項1〜5のいずれかに記載のガスバリア紙状体。

【請求項7】

ガスバリア紙状体のいずれかの層に接するように、水蒸気透過度が25g/m2・24hr以下の防湿性を有する層又は吸水量が0.5から25g/m2の吸水性を有する層を設けることを特徴とする請求項1〜6のいずれかに記載のガスバリア紙状体。

【請求項8】

請求項1〜7のいずれかに記載のガスバリア紙状体の少なくとも片面に、その他の酸素バリア層、印刷層、若しくはヒートシール性を備えたコーティング層又はフィルムを設けることを特徴とする包装体。

【請求項1】

原紙又は加工紙の少なくとも片面に、少なくとも1種以上の水分散性又は水溶性の樹脂を乾燥後の樹脂固形分が0.5から20g/m2となるようにプレコートして、べック平滑度が200,000秒以上であり、水滴100mgを滴下した後、5秒間放置後に、紙上体を垂直角度にした場合には該水滴が移動又は落下し、60秒放置後に、傾斜角度が25度以下では落下しない表面特性を有し、コッブ吸水度が0.03から15g/m2であって、且つ水滴接触角が5から60度である表面特性を兼備する紙状体のプレコート層上に、コーティング法によって結晶性ポリビニルアルコール系樹脂を75重量%以上含有するガスバリア性樹脂層を設けたものであり、酸素ガス透過度が23℃、65%RHにおいて20cc/m2・24hr・atm以下であることを特徴とするガスバリア紙状体。

【請求項2】

ガスバリア層の固有品質を示す簡易透過係数が23℃、85%RH以下において80cc・g・m−2/m2・24hr・atm以下である請求項1に記載のガスバリア紙状体。

[簡易透過係数の定義]

ガスバリア紙状体のガス透過度とガスバリア性樹脂層の乾燥又は熱処理後の樹脂固形分との積を簡易透過係数と定義する。

【請求項3】

前記結晶性ポリビニルアルコール系樹脂は、鹸化度が80から99.99モル%であり、重合度が200から3,000であるポリビニルアルコールセグメントを80から100モル%含有することを特徴とする請求項1または2に記載のガスバリア紙状体。

【請求項4】

酸素ガス透過度が23℃、85%RHにおいて100cc/m2・24hr・atm以下であることを特徴とする請求項1〜3のいずれかに記載のガスバリア紙状体。

【請求項5】

ガスバリア性樹脂層を高温で結晶化させ、酸素ガス透過度の変化量/湿度の変化量の値が3.0以下であり、且つ酸素ガス透過度が23℃、85%RHにおいて80cc/m2・24hr・atm以下であることを特徴とする請求項1〜4のいずれかに記載のガスバリア紙状体。

【請求項6】

ガスバリア性樹脂の結晶化温度以上、紙状体の初期強度に対する強度保持率が60%以上となる温度以下の温度で熱処理する製造方法により得られることを特徴とする請求項1〜5のいずれかに記載のガスバリア紙状体。

【請求項7】

ガスバリア紙状体のいずれかの層に接するように、水蒸気透過度が25g/m2・24hr以下の防湿性を有する層又は吸水量が0.5から25g/m2の吸水性を有する層を設けることを特徴とする請求項1〜6のいずれかに記載のガスバリア紙状体。

【請求項8】

請求項1〜7のいずれかに記載のガスバリア紙状体の少なくとも片面に、その他の酸素バリア層、印刷層、若しくはヒートシール性を備えたコーティング層又はフィルムを設けることを特徴とする包装体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−79469(P2013−79469A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220545(P2011−220545)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(507110073)有限会社テクノワールド (6)

【出願人】(511240379)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(507110073)有限会社テクノワールド (6)

【出願人】(511240379)

【Fターム(参考)】

[ Back to top ]