ガスバリア膜の作製方法及び作製装置並びにガスバリアフィルム

【課題】原子層堆積法によるガスバリア性に優れたガスバリア膜の作製を効率的で安価に行うことができるガスバリア膜の作製方法及び作製装置を提供する。

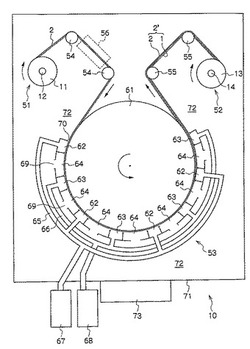

【解決手段】例えば図1の装置10を用い、長尺の基材フィルム2を連続して移動させながら、その基材フィルム2上に原子層堆積法による単原子層積層体からなるガスバリア膜1を作製する。この方法は、基材フィルム2の移動方向に、単原子層形成用の第1原料ガスを供給する第1原料ガス供給ステップ(第1原料ガス供給室62)と、単原子層形成用の第2原料ガスを供給する第2原料ガス供給ステップ(第2原料ガス供給室63)と、第1原料ガス及び第2原料ガスが混入するのを防ぐために第1原料ガス供給ステップと第2原料ガス供給ステップとの間に設けられた緩衝ステップ(緩衝室64)と、を有する少なくとも3種のステップ(処理室)を連続して多数配置してなる原子層堆積工程(原子層堆積装置53)を有する。

【解決手段】例えば図1の装置10を用い、長尺の基材フィルム2を連続して移動させながら、その基材フィルム2上に原子層堆積法による単原子層積層体からなるガスバリア膜1を作製する。この方法は、基材フィルム2の移動方向に、単原子層形成用の第1原料ガスを供給する第1原料ガス供給ステップ(第1原料ガス供給室62)と、単原子層形成用の第2原料ガスを供給する第2原料ガス供給ステップ(第2原料ガス供給室63)と、第1原料ガス及び第2原料ガスが混入するのを防ぐために第1原料ガス供給ステップと第2原料ガス供給ステップとの間に設けられた緩衝ステップ(緩衝室64)と、を有する少なくとも3種のステップ(処理室)を連続して多数配置してなる原子層堆積工程(原子層堆積装置53)を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長尺フィルム上に原子層堆積法でガスバリア膜を作製する方法及び装置並びにそれらによって得られたガスバリアフィルムに関する。

【背景技術】

【0002】

近年、フレキシブル基材上に、例えば有機ELディスプレイや半導体デバイス等を作製する試みが広く行われている。その際に問題となるのが、高分子材料からなる基材のガスバリア性の低さである。有機EL素子を構成する発光材料や半導体素子を構成する半導体材料は、水や酸素で劣化が進行するものが多いため、ガスバリア性の改善が重要になっている。こうした背景をもとに、高分子材料からなる基材上にガスバリア性材料を真空成膜したりウェットコーティングしたりして基材のガスバリア性を改善しているが、有機EL素子用途などでは未だ満足できる高いガスバリア性は実現できていない。その原因は十分に明らかにはなっていないが、基材の凹凸、又は異物による欠陥等が主原因と考えられている。

【0003】

こうした中、特許文献1には、カラー有機ELディスプレイにおいて、ガスバリア層を緻密でピンホールの少ない原子層成長法で形成することが提案されている。また、特許文献2にも、有機EL素子において、バリア層を原子層デポジッション法(ALD法)で形成することにより、基板表面の凹凸や欠陥によらず、バリア性のよい緻密な薄膜を形成できることが提案されている。

【特許文献1】特開2006−253106号

【特許文献2】特開2007−90803号

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記特許文献1,2で提案された方法で作製されたガスバリア膜は、避けることが難しい基材の凹凸や異物による欠陥等が存在した場合であっても、基材の凹凸や欠陥に沿って均一な単原子層の積層体として形成されることから、緻密で均質な膜となり、その結果、層数が少なく、かつ優れたバリア性能を持つガスバリア膜を得ることができると考えられている。

【0005】

しかしながら、原子層堆積法による成膜方法は、一般的に、成膜チャンバー内で原料ガスの導入と排気を繰り返して1原子層ずつ成膜を進めるため、所定の厚さの膜を得るためには長時間を要し、コストが著しく嵩むという問題がある。実際には、特にガスの導入と排気に多くの時間がかかる。

【0006】

本発明は、上記課題を解決するためになされたものであって、その目的は、原子層堆積法によるガスバリア性に優れたガスバリア膜の作製を効率的で安価に行うことができるガスバリア膜の作製方法及び作製装置を提供することにある。また、本発明の他の目的は、上記ガスバリア膜の作製方法によって得られたガスバリア性に優れたガスバリアフィルムを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するための本発明のガスバリア膜の作製方法は、長尺の基材フィルムを連続して移動させながら、該基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製する方法であって、前記基材フィルムの移動方向に、単原子層形成用の第1原料ガスを供給する第1原料ガス供給ステップと、単原子層形成用の第2原料ガスを供給する第2原料ガス供給ステップと、前記第1原料ガス及び前記第2原料ガスが混入するのを防ぐために前記第1原料ガス供給ステップと前記第2原料ガス供給ステップとの間に設けられた緩衝ステップと、を有する少なくとも3種のステップを連続して多数配置してなる原子層堆積工程を有することを特徴とする。

【0008】

この発明によれば、基材フィルムの移動方向に第1原料ガス供給ステップと第2原料ガス供給ステップと緩衝ステップとを有する少なくとも3種のステップを連続して多数配置してなる原子層堆積工程を有するので、その原子層堆積工程内に長尺の基材フィルムを連続して移動させることにより、基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製することができる。こうした本発明によれば、従来のような単一チャンバー内で成膜を行うバッチ式ではなく、基材フィルムの移動方向に専用の処理ステップを連続して多数配置しているので、ガスの導入時間や排気時間を省くことができ、生産性を大幅に向上させることができる。その結果、大幅に生産性を向上させることができ、ガスバリア膜の成膜コストを著しく低減させることができる。

【0009】

本発明のガスバリア膜の作製方法の好ましい態様は、前記第1原料ガス供給ステップでの処理時間T1と、前記第2原料ガス供給ステップでの処理時間T2と、前記緩衝ステップでの処理時間T3との関係が、T3>T1≧T2であるように構成する。

【0010】

この発明によれば、第1原料ガス供給ステップと第2原料ガス供給ステップとの間に設けられた緩衝ステップの処理時間T3が最も長いので、第1原料ガスが第2原料ガス供給ステップに混入したり、第2原料ガスが第1原料ガス供給ステップに混入したりするのを防ぐことができる。なお、第1原料ガス供給ステップでの処理時間T1が第2原料ガス供給ステップでの処理時間T2以上であるのは、通常、第1原料ガスの方が第2原料ガスよりも分子量が大きい場合が多く、大きな分子量の第1原料ガスの移動速度が遅いためである。

【0011】

本発明のガスバリア膜の製造方法の好ましい態様は、前記第1原料ガス供給ステップが、Al化合物ガス、Zr化合物ガス及びHf化合物ガスから選ばれるいずれかの化合物ガスを供給するステップであり、前記第2原料ガス供給ステップが、水蒸気含有ガス、酸素含有ガス及びオゾン含有ガスから選ばれるいずれかのガスを供給するステップであるように構成する。

【0012】

この発明によれば、第1原料ガス供給ステップが上記いずれかの化合物ガスを供給するステップであり、第2原料ガス供給ステップが上記いずれかのガスを供給するステップであるので、第1原料ガス供給ステップで基材フィルム上に化合物ガスが吸着し、次の緩衝ステップ後の第2原料ガス供給ステップにおいて、吸着している化合物ガスと第2原料ガスとが反応して単原子層が形成され、次の緩衝ステップ後の第1原料ガス供給ステップ以降において、これらの単原子層の形成が繰り返され、単原子層積層体を形成することができる。なお、これらの原料ガスは、低温成膜可能なAl2O3、ZrO2、HfO2のいずれかからなる単原子層積層体を成膜可能であるので、ガスバリア膜を低温条件下で作製できる。

【0013】

本発明のガスバリア膜の作製方法の好ましい態様は、前記単分子層の積層体が、Al2O3、ZrO2、及びHfO2から選ばれるいずれかであるように構成する。

【0014】

この発明によれば、低温成膜可能な上記無機化合物からなる単原子層積層体を基材フィルム上に欠陥なく形成するので、ガスバリア性に優れたガスバリアフィルムを得ることができる。

【0015】

上記課題を解決するための本発明のガスバリア膜の作製装置は、長尺の基材フィルムを連続して移動させながら、該基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製する装置であって、前記基材フィルムを供給する供給装置と、前記単原子層積層体を形成した後の基材フィルムを収容する収容装置と、前記供給装置と前記収容装置との間に設けられた単原子層を堆積する単原子層堆積装置とを少なくとも有し、前記単原子層堆積装置は、表面に前記基材フィルムを接触させた状態で一定速度で搬送するドラムと、前記ドラムの外周上に設けられた、単原子層形成用の第1原料ガスを供給する第1原料ガス供給室と、前記ドラムの外周上に設けられた、単原子層形成用の第2原料ガスを供給する第2原料ガス供給室と、前記ドラムの外周上で前記第1原料ガス供給室と前記第2原料ガス供給室との間に設けられた、前記第1原料ガス供給室内の原料ガス及び前記第2原料ガス供給室内の原料ガスが混入するのを防ぐための緩衝室と、を有する少なくとも3種の処理室を連続して多数配置してなることを特徴とする。

【0016】

この発明によれば、上記供給装置と上記収容装置と上記単原子層堆積装置とを少なくとも有するので、供給装置から供給された基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製することができる。特に原子層堆積装置は、従来のような単一チャンバー内で成膜を行うバッチ式ではなく、基材フィルムを搬送するドラム表面に専用の処理室を連続して多数配置しているので、各処理室でのガスの導入時間や排気時間を省くことができ、生産性を大幅に向上させることができる。その結果、得られるガスバリア膜の成膜コストを著しく低減させることができる。

【0017】

本発明のガスバリア膜の作製装置の好ましい態様は、前記第1原料ガス供給室の処理長さL1と、前記第2原料ガス供給室の処理長さL2と、前記緩衝室の処理長さL3との関係が、L3>L1≧L2であるように構成する。

【0018】

この発明によれば、第1原料ガス供給室と第2原料ガス供給室との間に設けられた緩衝室の処理長さL3を最も長くしたので、第1原料ガス供給室内の第1原料ガスが第2原料ガス供給室に混入したり、第2原料供給室内の第2原料ガスが第1原料ガス供給室に混入したりするのを防ぐことができる。なお、第1原料ガス供給室の処理長さL1が第2原料ガス供給室の処理長さL2以上であるのは、通常、第1原料ガスの方が第2原料ガスよりも分子量が大きい場合が多く、大きな分子量の第1原料ガスの移動速度が遅いためである。

【0019】

本発明のガスバリア膜の作製装置の好ましい態様は、前記ドラムの外周上に設けられた多数の前記第1及び第2原料ガス供給室にはそれぞれ共通のガス供給配管が接続されており、前記第1及び第2原料ガス供給室以外の少なくとも原子層堆積装置全体が減圧排気雰囲気下に保持されているように構成する。

【0020】

この発明によれば、第1及び第2原料ガス供給室にはそれぞれ共通のガス供給配管が接続されているので、例えばそれぞれの原料ガス供給装置からそれぞれ一系統の配管で原料ガスを第1及び第2原料ガス供給室に送ることができ、装置構成を簡略化できる。また、第1及び第2原料ガス供給室以外の少なくとも原子層堆積装置全体が減圧排気雰囲気下に保持されているので、多数の緩衝室毎に排気用配管を設ける必要がなく、各緩衝室内に流入する第1及び第2原料ガスを、減圧排気雰囲気下に保持された原子層堆積装置外に排出することができ、装置構成を簡略化できる。

【0021】

本発明のガスバリア膜の作製装置の好ましい態様は、前記第1原料ガス供給室、第2原料ガス供給室及び前記ドラムが、加熱手段で加熱されているように構成する。

【0022】

この発明によれば、第1原料ガス供給室、第2原料ガス供給室及びドラムを加熱できるので、単原子層の形成に必要な反応温度を任意に付与できる。

【0023】

本発明のガスバリア膜の作製装置の好ましい態様は、前記供給装置がロール巻き状の基材フィルムを供給する装置であり、前記収容装置が単原子層積層体が形成された後の基材フィルムを巻き取る装置であって、該供給装置による基材フィルムの供給動作と該収容装置による基材フィルムの巻き取り動作とが、一定時間毎に入れ替わるように構成する。

【0024】

この発明によれば、供給装置による基材フィルムの供給動作と、収容装置による基材フィルムの巻き取り動作とを、一定時間毎に入れ替えることができるので、例えば基材フィルムをロール・ツウ・ロールで原子層堆積装置を挟んで往復させることができる。こうした往復手段により、単原子層の形成を繰り返し行って所定の厚さのガスバリア膜を形成することができる。

【0025】

上記課題を解決するための本発明のガスバリアフィルムは、上記本発明に係るガスバリア膜の作製方法によって長尺の基材フィルム上にガスバリア膜が形成されてなることを特徴とする。

【0026】

この発明によれば、避けることが難しい基材フィルムの凹凸や異物による欠陥等が存在した場合であっても、基材フィルムの凹凸や欠陥に沿って均一で緻密な単原子層積層体からなるガスバリア膜を従来よりも低コストで得たガスバリアフィルムとなる。

【0027】

本発明のガスバリアフィルムの好ましい態様は、前記ガスバリア膜が、Al2O3、ZrO2、及びHfO2から選ばれるいずれかであるように構成する。

【0028】

この発明によれば、低温成膜が可能な上記無機化合物からなるガスバリア膜が基材フィルム上に欠陥なく形成されているので、ガスバリア性に優れたガスバリアフィルムとなる。

【発明の効果】

【0029】

本発明のガスバリア膜の作製方法によれば、原子層堆積工程内に長尺の基材フィルムを連続して移動させることにより、基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製することができるので、生産性を大幅に向上させることができる。また、ガスの導入時間や排気時間を省くことができるので、従来の原子層堆積法により得られるガスバリア膜に比べ、大幅に生産性を向上させることができ、ガスバリア膜の成膜コストを著しく低減させることができる。

【0030】

本発明のガスバリア膜の作製装置によれば、供給装置から供給された基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製することができるので、生産性を大幅に向上させることができる。特にこの発明に係る原子層堆積装置は、従来のような単一チャンバー内で成膜を行うバッチ式ではなく、基材フィルムを搬送するドラム表面に専用の処理室を連続して多数配置しているので、各処理室でのガスの導入時間や排気時間を省くことができ、その結果、得られるガスバリア膜の成膜コストを著しく低減させることができる。

【0031】

本発明のガスバリアフィルムによれば、避けることが難しい基材フィルムの凹凸や異物による欠陥等が存在した場合であっても、基材フィルムの凹凸や欠陥に沿って均一で緻密な単原子層積層体からなるガスバリア膜を従来よりも低コストで得たガスバリアフィルムとして提供できる。

【発明を実施するための最良の形態】

【0032】

次に、本発明の実施形態について図面を参照しつつ詳細に説明するが、本発明は以下の実施形態に限定されるものではなく、本発明の要旨を超えない範囲において任意に変形して実施することができる。最初に、ガスバリア膜の作製装置について説明し、その後に、ガスバリア膜の作製方法とその方法で得られたガスバリアフィルムについて説明する。

【0033】

[ガスバリア膜の作製装置]

図1は、本発明のガスバリア膜の作製装置の一例を示す模式的な構成図であり、図2は、本発明に係る作製装置によって得られたガスバリア膜の一例を示す断面構成図である。本発明のガスバリア膜の作製装置10は、図1にその一例を示すように、長尺の基材フィルム2を連続して移動させながらその基材フィルム2上に原子層堆積法による単原子層1’の積層体(単原子層積層体ともいう。)からなるガスバリア膜1を作製する装置である。この装置50は、供給装置51と、収容装置52と、単原子層堆積装置53とを少なくとも有している。以下、各構成要素を説明する。

【0034】

(供給装置)

供給装置51は、長尺の基材フィルム2を供給する装置であり、例えば芯材12上に巻かれたロール状フィルム11を両側から回転可能に保持するクランプ部材(図示しない)等を有している。この供給装置51は、一定の速度で基材フィルム2を送り出すことができるように制御可能な駆動モータ(図示しない)を備えている。駆動モータによる送り出しの制御は、例えば、いずれかのガイドローラ54に設けられたロータリーエンコーダ(図示しない)の回転信号を受信して行うことができる。また、この供給装置51から送り出された基材フィルム2を単原子層堆積装置53に一定の張力下で安定して供給するために、供給装置51と単原子層堆積装置53との間の例えば符号56の領域に、張力調製のためのダンパー54を設けてもよい。

【0035】

(収容装置)

収容装置52は、基材フィルム2上にガスバリア膜1を作製したもの(フィルム2’ともいう。図2参照。)を収容する装置であり、通常、芯材14上にフィルム2’を巻き取る巻取装置を例示できるが、一定長さ毎にフィルム2’を折りたたむことができる折りたたみ装置(図示しない)であってもよい。なお、収容装置52が巻取装置である場合には、一定トルクを負荷した状態で巻き取ることができる装置等を例示できる。

【0036】

(単原子層堆積装置)

単原子層堆積装置53は、供給装置51と収容装置52との間に設けられて、原子層堆積法によって単原子層1’(図2参照)を堆積するための装置である。この単原子層堆積装置53は、ドラム61上に、第1原料ガス供給室62と、第2原料ガス供給室63と、緩衝室64とを有する少なくとも3種の処理室を連続して多数配置してなるものである。

【0037】

ここで、原子層堆積法について説明する。原子層堆積法は、原子層エピタキシー(ALE)法又は原子層デポジッション(ALD)法とも呼ばれている。例えば2種の原料ガスで単原子層1’の積層体からなるガスバリア膜1を原子層堆積法で形成する場合は、先ず、第1原料ガスを基材フィルム2上に導き、化学吸着により基材フィルム2上に第1原料ガスからなる分子層を形成させ、その後、第1原料ガスが存在しない雰囲気下で、基材フィルム2上に第2原料ガスを導き、基材フィルム2上の分子層との間で起こる化学反応により単原子層1’を形成し、さらにその後、第2原料ガスが存在しない雰囲気下で、その単原子層1’上に再び第1原料ガスと第2原料ガスを交互に導いて単原子層1’を順次積層して単原子層積層体からなるガスバリア膜1を形成する。この原子層堆積法は、反応が単原子層で止まるという特徴があるので、原料ガスが到達するところであれば、原料ガスの吸着による分子層の形成と、その分子層と他の原料ガスの反応による単原子層の形成との繰り返しにより、例えば凹凸や突起が不可避的に存在する基材フィルム上であっても、その凹凸や突起に沿って均一な単原子層を形成できる。

【0038】

ドラム61は、基材フィルム2をその表面に接触させた状態で、基材フィルム2を一定速度で搬送するように回転する。通常、基材フィルム2の幅以上の幅をもつ円筒状のドラムが用いられる。ドラム61の直径は特に限定されず、ドラム61の外周上に設けられた処理室(62〜64)の長さや数、また、基材フィルム2の搬送速度等によって構造設計される。

【0039】

ドラム61には、基材フィルム2を加熱するための加熱手段が付加されていることが好ましい。ドラム61の加熱手段としては各種のものを挙げることができ、例えばドラム内部にチラー(冷却器)から排出される熱媒を通す経路を設け、その熱媒をドラム表面に熱伝達させる手段や、成膜ドラム上部(フィルムをだいていない部分)にIRランプを設けてドラム表面を加熱する手段や、成膜ドラム上部(フィルムをだいていない部分)にプラズマ加熱装置を設けてドラム表面を加熱する手段や、ヒーターをドラム61の内部に巻き付けたりする手段等を例示できる。こうした加熱手段によってドラム表面の温度を制御すれば、例えば原料ガスが基材フィルム2上に吸着し易くするための、基材フィルム2の活性化等を行うことができる。なお、そうした温度としては、基材フィルム2のガラス転移温度又は基材フィルム2の分解開始温度を超えない範囲でなるべく高温であることが好ましい。ただし、その温度が高温すぎると、基材フィルム2上から原料ガスの吸着分子が脱離したり基材フィルム2がダメージを受けてしまうので、そうした現象が起きない程度の温度を、基材フィルム2の種類と原料ガスの種類等に応じて適宜調整が必要である。基材フィルム2の温度の一例としては、例えば30℃〜300℃の範囲、好ましくは50℃〜250℃の範囲である。また、その温度が低すぎると、反応が起こらずに単原子層が形成されなかったり、原料が基材表面に凝集してしまったりすることがある。

【0040】

第1原料ガス供給室62は、ドラム61の回転方向の外周上に設けられ、単原子層形成用の第1原料ガスを基材フィルム2上に供給する処理室である。また、第2原料ガス供給室63は、ドラム61の回転方向の外周上に設けられ、単原子層形成用の第2原料ガスを基材フィルム2上に供給する処理室である。また、緩衝室64は、ドラム61の回転方向の外周上に設けられ、かつ第1原料ガス供給室62と第2原料ガス供給室63との間に設けられた処理室であって、第1原料ガス供給室62内の第1原料ガス及び第2原料ガス供給室63内の第2原料ガスが各供給室内に混入するのを防ぐために設けられている。

【0041】

これらの各処理室は、図1に示す例では、供給装置51側から、第1原料ガス供給室62、緩衝室64、第2原料ガス供給室63、緩衝室64、第1原料ガス供給室62、緩衝室64、第2原料ガス供給室63、…、第2原料ガス供給室63の順で、連続して多数配置されている。

【0042】

なお、第1原料ガス供給室62、第2原料ガス供給室63及び緩衝室64のいずれも、そのドラム61側には、基材フィルム2が各処理室に入ることができるだけの隙間70が設けられている。この隙間70の寸法は、ドラム61表面に接触して搬送される基材フィルム2が各処理室に接触しない程度であれば特に限定されないが、例えば、ドラム61の表面から各処理室62,63,64の端部までの長さで表せば、1mm〜10mm程度とすることができる。

【0043】

こうした単原子層堆積装置53において、例えばAl2O3をガスバリア膜2として作製する場合、第1原料ガス供給室62には第1原料ガスとしてAl(CH3)3ガスを供給し、第2原料ガス供給室63には第2原料ガスとしてH2Oガスを供給する。そして、基材フィルム2が単原子層堆積装置53のドラム61上を搬送されると、第1原料ガス供給室62において、基材フィルム2上に存在するOH基と、供給されたAl(CH3)3ガスとが化学吸着してO−Al(CH3)3となり、緩衝室64を通過した後、第2原料ガス供給室63において、O−Al(CH3)3とH2Oガスとが化学反応してO−Al−Oとなって単原子層1’が形成される。その後、こうした吸着・反応プロセスが繰り返されることによって、単原子層1’の積層体からなるガスバリア膜2が形成される。

【0044】

なお、上記の例では原料ガスを2種用いて単原子層積層体を形成しているが、例えば原料ガスを3種以上用いて単原子層積層体を形成する場合には、第3原料ガス供給室(図示しない)等を緩衝室64を前後に配した態様でドラム61上に設け、同様の化学吸着と化学反応の繰り返しによって単原子層積層体を形成することができる。

【0045】

この単原子層堆積装置53において、第1原料ガス供給室62の処理長さをL1とし、第2原料ガス供給室63の処理長さをL2とし、緩衝室64の処理長さをL3とし、各処理室への原料ガスの供給圧が第1原料ガス及び第2原料ガスともに同じ圧力である場合、各処理長さの関係が、L3>L1≧L2であるように構成することが好ましい。

【0046】

先ず、第1原料ガス供給室62の処理長さL1と、第2原料ガス供給室63の処理長さL2との関係について説明する。例えば上記のようなAl2O3をガスバリア膜2として作製する場合、第1原料ガス供給室62に供給する第1原料ガスはAl(CH3)3ガスであり、第2原料ガス供給室63に供給する第2原料ガスはH2Oガスであることから、Al(CH3)3ガスの方がH2Oガスよりも分子量が大きく移動速度が遅い。通常、基材フィルム2の移動速度は一定であるので、ドラム61上に設けられた第1原料ガス供給室62の処理長さL1を第2原料ガス供給室63の処理長さL2以上(L1≧L2)、好ましくはその処理長さL2よりも長くする(L1>L2)。

【0047】

なお、第1原料ガスの供給圧P1と第2原料ガスの供給圧P2とが異なる場合、圧力を加味したときの処理長さL1,L2の関係は、[P1×L1]≧[P2×L2]、好ましくは[P1×L1]>[P2×L2]であるように構成することが好ましい。なお、各原料ガスの圧力は、通常、10Pa〜1000Pa程度である。

【0048】

次に、緩衝室64の処理長さL3も考慮した場合について説明する。図1の例では、少なくとも単原子層堆積装置53が減圧雰囲気に調整可能なチャンバー71内に入っており、そのチャンバー71内は減圧装置72によって減圧雰囲気72になっている。また、緩衝室64はドラム61の反対側に開口部69を有するので、その緩衝室64内もチャンバー71内と同様の減圧雰囲気になっている。こうした雰囲気下において、供給装置51から引き出された基材フィルム2が第1原料ガス供給室62に入ると、第1原料ガス供給室62内は第1原料ガスが充満しているため、その第1原料ガスの基材フィルム2上への吸着反応は即座に完了する。そのため、第1原料ガス供給室62の処理長さL1は短くてもよい。同様に、第1原料ガスを化学吸着した基材フィルム2が第2原料ガス供給室63に入ると、第2原料ガス供給室63内は第2原料ガスが充満しているため、その第2原料ガスの基材フィルム2上での化学反応も即座に完了する。そのため、第2原料ガス供給室63の処理長さL2も短くてもよい。

【0049】

これに対して、緩衝室64は、両隣の2つの供給室62,63からの原料ガスが他の原料ガス供給室内に入り込んで反応しないように、その処理長さL3をより長くする必要がある。通常、原料ガスの化学吸着や化学反応は瞬時に完了するので、緩衝室63の処理長さL3は、各原料ガス供給室の処理長さL1,L2よりも長くなり、上記のように、L3>L1≧L2、好ましくはL3>L1>L2となる。なお、2つの原料ガスが混ざると、パーティクルが生じ、そのパーティクルが単原子層上に付着したり、後で剥れてピンホールとなることがある。

【0050】

このように、本発明のガスバリア膜の作製装置50においては、第1原料ガス供給室62と第2原料ガス供給室63との間に設けられた緩衝室64の処理長さL3が最も長いので、第1原料ガス供給室62内の原料ガスが第2原料ガス供給室63に混入したり、第2原料供給室内の原料ガスが第1原料ガス供給室62に混入したりするのを防ぐことができる。

【0051】

第1原料ガス供給室62と第2原料ガス供給室63に供給される原料ガスは、通常、常温で液体のものが多いため、加熱気化して供給する必要がある。図1の例では、第1原料ガス供給装置67と第2原料ガス供給装置68のそれぞれは、例えば液化原料が充填されたボンベとその液化原料を加熱気化する気化装置とを有するように構成されている。各原料ガス供給装置67,68から供給される原料ガスは、接触する部位の温度が低いと液化する可能性があるので、第1原料ガス配管65、第2原料ガス配管66、第1原料ガス供給室62、第2原料ガス供給室63、緩衝室64等、ガスが接触する部材を加熱しておくことが好ましい。

【0052】

こうした加熱手段は各種のものを挙げることができ、例えばリボンヒーターやシーズヒーター等を各ガス配管に巻きつけ、熱電対を設置して温度制御できるようにすること等を例示できる。こうした加熱手段によって、ガスが接触する部材の温度を制御できれば、原料ガスを安定した状態で供給することができる。なお、そうした温度は、原料ガスの種類等に応じて適宜設定されるが、例えば原料ガスが液化せず且つ基材フィルム上で化学吸着や化学反応し易い状態で供給できる温度であることが好ましく、具体的には、30℃〜300℃程度であることが好ましい。

【0053】

各ガス配管の温度は、原料ガスの原材料を気化する温度よりも全て高くすることとする。また、気化装置側の配管の温度が成膜室側の配管の温度よりも高い方が好ましい。ただし、ガス配管の温度を原材料を気化する温度よりも大幅に高くすることは、原材料の分解を招く可能性があるため、避けることが望ましい。例えば、原料ガスの原材料の気化温度が150℃である場合、ガス配管の温度は200℃もあれば充分である。これは、ガス配管内の温度のバラツキや温度測定の誤差などを考慮したためである。

【0054】

既述のように、ドラム61の外周上に設けられた多数の第1及び第2原料ガス供給室62,63には、それぞれ共通のガス供給配管65,66が接続されている。さらに、第1及び第2原料ガス供給室62,63以外の少なくとも原子層堆積装置53全体が減圧排気雰囲気下に保持されている。こうした構成により、例えばそれぞれの原料ガス供給装置67,68からそれぞれ一系統の配管65,66で原料ガスを供給室に送ることができ、装置構成を簡略化できる。また、第1及び第2原料ガス供給室62,63以外の少なくとも原子層堆積装置53全体が減圧排気雰囲気下に保持されているので、多数の緩衝室64毎に排気用配管を設ける必要がなく、各緩衝室64内に第1及び第2原料ガス供給室62,63から流入する第1及び第2原料ガスを、減圧排気雰囲気下に保持された原子層堆積装置外に排出することができ、装置構成を簡略化できる。

【0055】

なお、供給装置51がロール巻き状の基材フィルム2を供給する装置であり、収容装置52が単原子層積層体が形成された後のフィルム2’を巻き取る装置である場合に、その供給装置51による基材フィルム2の供給動作と、収容装置52によるフィルム2の巻き取り動作とが、一定時間毎に入れ替わるように構成してもよい。すなわち、供給装置51による基材フィルム2の供給動作が、一定時間経過後に、その供給装置51の駆動モータが反転して巻取装置となり、一方、収容装置52によるフィルム2’の巻き取り動作が、一定時間経過後に、その収容装置52の駆動モータが反転して供給装置となるように動作させる。こうすることで、例えば基材フィルム2をロール・ツウ・ロールで原子層堆積装置53を挟んで往復させることができ、その結果、単原子層1’の形成を繰り返し行って所定の厚さのガスバリア膜1を形成することができる。

【0056】

ドラム61上に形成する処理室の数は特に限定されないが、単原子層1層あたりの厚さは、通常、0.1nm〜0.5nm程度であることから、例えば30nm程度の単原子層積層体を形成するためには、[第1原料ガス供給室62→緩衝室64→第2原料ガス供給室63]の1サイクルを、少なくとも60回から300回程実行する必要がある。一例として、第1原料ガス供給室62の処理長さL1を150mmとし、緩衝室64の処理長さL3を250mmとし、第2原料ガス供給室63の処理長さL2を150mmとし、上記のように、単原子層の厚さを0.1nmとすれば、30nm程度の単原子層積層体を形成するためには、全処理長さとして約240mが必要となる。そのため、原子層堆積装置53としては、直径約100mのドラム61を準備することが必要となり、現実的ではないので、ドラム61を順回転と逆回転を交互に行って実質的な処理長さが約240mとなるように回転させることが必要となる。

【0057】

したがって、処理室の数は、単原子層あたりの厚さ、最終的な単原子層積層体の厚さ、各処理室の長さ(L1〜L3)等によって決定されるが、例えば、[第1原料ガス供給室62→緩衝室64→第2原料ガス供給室63]を1サイクルとする反応系であれば、各処理室合計で、のべ、240室以上1200室以下の原子層堆積装置53を例示できる。

【0058】

更にまた、本発明のガスバリア膜の作製装置10は、上記以外の構成を有していてもよい。例えば、プラズマにより反応を促進するため、ドラム61に高周波電力を印加して、各成膜室(第1原料ガス供給室62、緩衝室64、第2原料ガス供給室63)でプラズマを生成できる状態にしたり、また、特定の成膜室でのみプラズマを生成できるように電極を設置したりすることもできる。この場合において、プラズマの種類は特に限定なく、CCPプラズマ、ICPプラズマ、マイクロ波プラズマ、リモートプラズマ、等各種のプラズマを使用できる。

【0059】

以上、本発明のガスバリア膜の作製装置10によれば、基材フィルム2の供給装置51とフィルム2’の収容装置52と単原子層堆積装置53とを少なくとも有するので、供給装置51から供給された基材フィルム2上に原子層堆積法による単原子層積層体からなるガスバリア膜1を作製することができる。特に原子層堆積装置53は、従来のような単一チャンバー内で成膜を行うバッチ式ではなく、基材フィルムを搬送するドラム表面に専用の処理室62〜64を連続して多数配置しているので、各処理室でのガスの導入時間や排気時間を省くことができ、生産性を大幅に向上させることができる。その結果、得られるガスバリア膜2の成膜コストを著しく低減させることができる。

【0060】

[ガスバリア膜の作製方法]

次に、ガスバリア膜の作製方法について説明する。本発明のガスバリア膜1の作製方法は、図1で例示したガスバリア膜の作製装置等によって行われるものであり、長尺の基材フィルム2を連続して移動させながらその基材フィルム2上に原子層堆積法によるガスバリア膜1を作製する方法である。この方法は、基材フィルム2の移動方向に、単原子層形成用の第1原料ガスを供給する第1原料ガス供給ステップと、単原子層形成用の第2原料ガスを供給する第2原料ガス供給ステップと、第1原料ガス及び第2原料ガスが混入するのを防ぐために第1原料ガス供給ステップと第2原料ガス供給ステップとの間に設けられた緩衝ステップとを有する少なくとも3種のステップを連続して多数配置してなる原子層堆積工程を有している。そして、その原子層堆積工程内に基材フィルム2を通過させることにより、単原子層1’の積層体からなるガスバリア膜1を基材フィルム2上に作製することができる。

【0061】

このガスバリア膜の作製方法については、上述したガスバリア膜の作製装置についての説明と重複する部分は省略して説明する。

【0062】

(基材フィルム)

基材フィルム2は、原子層堆積法により形成されたガスバリア膜1を保持し得る長尺のフィルムであれば特に制限はない。基材フィルムの具体的な構成材料としては、環状ポリオレフィン等の非晶質ポリオレフィン(APO)系樹脂、ポリエチレンテレフタレート(PET)、ポリエチレン2,6−ナフタレート(PEN)等のポリエステル系樹脂、ポリイミド(PI)樹脂、ポリエーテルイミド(PEI)樹脂、ポリサルホン(PS)樹脂、ポリエーテルサルホン(PES)樹脂、ポリエーテルエーテルケトン(PEEK)樹脂、ポリカーボネート(PC)樹脂、ポリアリレート(PAR)樹脂、エチレン−四フッ化エチレン共重合体(ETFE)、三フッ化塩化エチレン(PFA)、四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体(FEP)、フッ化ビニリデン(PVDF)、フッ化ビニル(PVF)、パーフルオロ−パーフロロプロピレン−パーフロロビニルエーテル共重合体(EPA)等を挙げることができる。

【0063】

また、基材フィルムの構成材料として、上記の樹脂以外にも、ラジカル反応性不飽和化合物を有するアクリレート化合物よりなる樹脂組成物や、上記アクリレート化合物とチオール基を有するメルカプト化合物よりなる樹脂組成物、エポキシアクリレート、ウレタンアクリレート、ポリエステルアクリレート、ポリエーテルアクリレート、メタクリレート等のオリゴマーを多官能アクリレートモノマーに溶解した樹脂組成物等の光硬化性樹脂、及びこれらの混合物等を用いることもできる。さらに、これらの樹脂の1種又は2種以上をラミネート、コーティング等の手段により積層させたものを基材フィルムとして用いることもできる。

【0064】

上記の構成材料からなる基材フィルムの中でも、耐熱性を有する基材フィルムが特に好ましい。その理由は、ガスバリアフィルムを画像表示媒体に使用する場合、150℃以上の温度がガスバリアフィルムに加わる場合が多く、少なくともガラス転移温度が60℃以上、好ましくは100℃以上、より好ましくは150℃以上であるような耐熱性を有する基材フィルムを用いることが好ましい。

【0065】

基材フィルムの厚さは、3μm以上500μm以下、好ましくは12μm以上300μm以下程度であることが好ましい。この範囲内の厚さの基材フィルムは、フレキシブルであるとともに、ロール状に巻き取ることもできるので好ましい。

【0066】

基材フィルムの長手方向の長さは特に限定されないが、この基材フィルムは長尺フィルムであるので、例えば10m以上の長尺フィルムが好ましく用いられる。なお、長さの上限は限定されず、例えば10km程度であってもよい。

【0067】

(原子層堆積工程)

原子層堆積工程は、上述した基材フィルム2上に原子層堆積法によるガスバリア膜1を形成する工程であり、具体的には、第1原料ガス供給ステップと、第2原料ガス供給ステップと、第1原料ガス及び第2原料ガスが混入するのを防ぐための緩衝ステップとを少なくとも有している。こうした少なくとも3種のステップは、基材フィルム2の移動方向に連続して多数配置されている。この原子層堆積工程内に基材フィルム2を通過させることにより、単原子層1’の積層体からなるガスバリア膜1を基材フィルム2上に作製することができる。なお、原子層堆積法については上述したのでここでの説明は省略する。

【0068】

第1原料ガス供給ステップは、単原子層形成用の第1原料ガスを供給するステップである。第1原料ガスとしては、原子層堆積法に適用できる各種の原料ガスを用いることができる。中でも、低温成膜可能なAl2O3、ZrO2、HfO2、の原料ガスである、Al化合物ガス、Zr化合物ガス、Hf化合物ガス等から選ばれるいずれかの化合物ガスが好ましい。

【0069】

詳しくは、Al化合物ガスとしては、トリメチルアルミニウム(TMA)ガス、トリエチルアルミニウム(TEA)ガス、ジメチルアルミニウム水素化物(DMAH)ガス等の有機金属化合物ガスや、塩化アルミニウムガス等の無機金属化合物ガスを挙げることができる。また、Zr化合物ガスとしては、Zr(OtBu)4ガス、テトラt−ブトキシジルコニウムZr(Ot−C4H9)4等の有機金属化合物ガスや、塩化ジルコニウムガス等の無機金属化合物ガスを挙げることができる。また、Hf化合物ガスとしては、Hf(OtBu)4ガス、Hf(NMe2)4ガス、テトラt−ブトキシハフニウムHf(Ot−C4H9)4等の有機金属化合物ガスや、四塩化ハフニウム等の無機金属化合物ガスを挙げることができる。

【0070】

第2原料ガス供給ステップは、単原子層形成用の第2原料ガスを供給するステップである。第2原料ガスとしては、例えば上述した低温成膜可能なAl2O3、ZrO2、HfO2等を成膜する場合には、水蒸気含有ガス、酸素含有ガス及びオゾン含有ガスから選ばれるいずれかのガスが好ましく用いられる。

【0071】

なお、第1原料ガスと第2原料ガスの供給方法は、例えば図1で例示したように、第1原料ガスについては、第1原料ガス供給装置67から第1原料ガス配管65を経て各第1原料ガス供給室62に供給し、第2原料ガスについては、第2原料ガス供給装置68から第2原料ガス配管66を経て各第2原料ガス供給室63に供給する方法等を例示できる

【0072】

緩衝ステップは、第1原料ガスが第2原料ガス供給ステップに混入したり、第2原料ガスが第1原料ガス供給ステップに混入したりするのを防ぐために、第1原料ガス供給ステップと第2原料ガス供給ステップとの間に設けられたステップである。この緩衝ステップは、減圧排気雰囲気下に基材フィルム2を導くものであり、その結果、基材フィルム2に付着した余分の原料ガスを減圧排気雰囲気下で除去するように作用する。

【0073】

これらの各ステップについて、図1の例で具体的に示せば、第1原料ガス供給ステップ→緩衝ステップ→第2原料ガス供給ステップ→緩衝ステップ→第1原料ガス供給ステップ→緩衝ステップ→……→緩衝ステップ→第2原料ガス供給ステップ、の順で連続して多数配置されている。なお、単原子層1’が形成される1サイクルは、「第1原料ガス供給ステップ→緩衝ステップ→第2原料ガス供給ステップ」であり、緩衝ステップを挟んで順次連続するように構成される。

【0074】

こうした単原子層堆積工程により、単原子層1’が1サイクル毎に形成され、そのサイクルを基材フィルム2の移動方向に多数配置することによって単原子層1’の積層体を形成することができる。第1原料ガスと第2原料ガスとを上記の原料ガスから選択することにより、例えば低温成膜可能なAl2O3、ZrO2、及びHfO2から選ばれるいずれかのガスバリア膜1を作製できる。

【0075】

なお、上記においては、第1原料ガス供給ステップと第2原料ガス供給ステップと緩衝ステップの3つのステップを挙げたが、この単原子層堆積工程は、この3つのステップに限定されず、その原子層の組成により、第3原料ガス供給ステップを緩衝ステップを介して有していてもよいし、さらに第4原料ガス供給ステップを緩衝ステップを介して有していてもよい。

【0076】

この単原子層堆積工程において、第1原料ガス供給ステップでの処理時間をT1とし、第2原料ガス供給ステップの処理時間をT2とし、緩衝ステップの処理時間をT3とし、各処理ステップへの原料ガスの供給圧が第1原料ガス及び第2原料ガスともに同じ圧力である場合、各処理時間の関係が、T3>T1≧T2、好ましくはT3>T1>T2であるように構成することが好ましい。

【0077】

詳しくは、上記のガスバリア膜の作製装置50のところで説明したのと同様であり、「処理長さL」を「処理時間T」に読み替え、「供給室」と「緩衝室」を「供給ステップ」と「緩衝ステップ」にそれぞれ読み替えると、上記同様に説明することができるので、ここでは簡単に説明する。

【0078】

第1原料ガス供給ステップの処理時間T1と、第2原料ガス供給ステップの処理時間T2との関係について、第1原料ガスの供給圧P1と第2原料ガスの供給圧P2とが同じ場合は、第1原料ガス供給ステップの処理時間T1を第2原料ガス供給ステップの処理時間T2以上(T1≧T2)、好ましくはその処理時間T2よりも長くする(T1>T2)。なお、第1原料ガスの供給圧P1と第2原料ガスの供給圧P2とが異なる場合は、圧力を加味したときの処理時間T1,T2の関係は、[P1×T1]≧[P2×T2]、好ましくは[P1×T1]>[P2×T2]であるように構成する。

【0079】

次に、緩衝ステップの処理時間T3も考慮した場合について説明する。第1原料ガスの基材フィルム2上への吸着反応が即座に完了し、また、第2原料ガスの基材フィルム2上での化学反応も即座に完了するので、第1原料ガス供給ステップの処理時間T1と第2原料ガス供給ステップの処理時間T2は短くてもよい。これに対して、緩衝ステップは、両隣の2つの供給ステップからの原料ガスが他の原料ガス供給ステップ内に入り込んで反応しないように、その処理時間T3をより長くする必要がある。そのため、上記のように、T3>T1≧T2、好ましくはT3>T1>T2となる。

【0080】

以上の処理ステップの数は特に限定されないが、上記の原子層堆積装置53での説明同様、単原子層1層あたりの厚さは、通常、0.1nm〜0.5nm程度であることから、例えば30nm程度の単原子層積層体を形成するためには、[第1原料ガス供給ステップ→緩衝ステップ→第2原料ガス供給ステップ]の1サイクルを、少なくとも60回から300回程実行する必要がある。一例として、第1原料ガス供給ステップの処理時間T1を3秒とし、緩衝ステップの処理時間T3を5秒とし、第2原料ガス供給ステップの処理時間T2を3秒とし、単原子層の厚さを0.1nmとすれば、30nm程度の単原子層積層体を形成するためには、原子層堆積工程としては、全処理時間さとして約80分が必要となる。

【0081】

したがって、処理ステップの数は、単原子層あたりの厚さ、最終的な単原子層積層体の厚さ、各処理ステップの処理時間(T1〜T3)等によって決定されるが、例えば、[第1原料ガス供給ステップ→緩衝ステップ→第2原料ガス供給ステップ]を1サイクルとする反応系であれば、各処理ステップ合計で、のべ、240ステップ以上1200ステップ以下の原子層堆積工程を例示できる。

【0082】

以上、本発明のガスバリア膜の作製方法によれば、原子層堆積工程内に長尺の基材フィルムを連続して移動させることにより、基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製することができるので、生産性を大幅に向上させることができる。また、ガスの導入時間や排気時間を省くことができるので、従来の原子層堆積法により得られるガスバリア膜に比べ、大幅に生産性を向上させることができ、ガスバリア膜の成膜コストを著しく低減させることができる。

【0083】

[ガスバリアフィルム]

次に、本発明のガスバリアフィルムについて説明する。本発明のガスバリアフィルムは、上記本発明に係るガスバリア膜の作製方法又は上記本発明に係るガスバリア膜の作製装置によって作製されてなるものであり、図2に示すように、基材フィルム2上に単原子層1’の積層体からなるガスバリア膜1が設けられている。このガスバリアフィルム3を構成するガスバリア膜1と基材フィルム2については既述の通りであるので、ここではその説明を省略する。

【0084】

得られたガスバリアフィルム3は、緻密で均一な単原子層1’の積層体をガスバリア膜1として基材フィルム2上に有するので、避けることが難しい基材フィルム2の凹凸や異物による欠陥等が存在した場合であっても、基材フィルム2の凹凸や欠陥に沿って均一で緻密な単原子層積層体からなるガスバリア膜1を従来よりも効率的に低コストで得たガスバリアフィルムとなる。

【0085】

本発明のガスバリアフィルム3には、ガスバリア膜1上に保護膜(図示しない)が設けられていても良いし、基材フィルム2の反対面に他の方法で成膜されたガスバリア膜(図示しない)が形成されていてもよい。なお、そうした保護膜や他の方法で成膜されてなるガスバリア膜は、従来公知の種々の形態で形成できる。例えば、保護膜としては、その表面が平滑で、耐酸性をもつものやガスバリア性を有するも等を例示できるが特に限定されない。保護膜は、無機化合物をスパッタリング法、イオンプレーティング法、CVD法等により形成でき、また、有機化合物を塗布法や蒸着法等により形成できる。また、他の方法で成膜されてなるガスバリア膜は、ガスバリア性を有することが知られている無機化合物をスパッタリング法、イオンプレーティング法、CVD法等により形成できる。また、ガスバリア性を有することが知られている有機化合物を塗布法等により形成できる。

【0086】

また、基材フィルム2とガスバリア膜1との間に、ガスバリア膜1の成膜を妨げず且つ両者の密着性の向上を目的としたアンカーコート層が形成されていてもよい。アンカーコート層用の材料としては、アクリル等の樹脂を挙げることができ、さらに必要に応じて添加剤を加えてもよい。通常、ロールコート、グラビアコート、ナイフコート、ディップコート、スプレーコート等の公知の方法により塗布し乾燥して形成される。

【0087】

本発明のガスバリアフィルム3は、避けることが難しい基材フィルム2の凹凸や異物による欠陥等が存在した場合であっても、基材フィルム2の凹凸や欠陥に沿って均一で緻密な単原子層積層体からなるガスバリア膜1が形成されているので、その酸素透過率や水蒸気透過率を好ましい水準とすることができ、少なくとも酸素透過率が1cc/m2/day・atm以下で水蒸気透過率が1g/m2/day以下であり、好ましくは酸素透過率が0.1cc/m2/day・atm以下で水蒸気透過率が0.1g/m2/day以下の極めて優れたガスバリア性を発現する。

【0088】

こうしたガスバリア性を有する本発明のガスバリアフィルムは、各種の用途に適用可能であり、例えば、液晶表示パネル用、有機EL表示パネル用、太陽電池用、電子デバイス等のパッケージ材料用、食品や医薬品等の包装材料用等に利用可能である。

【実施例】

【0089】

次に、実施例を示して本発明を更に詳細に説明する。

【0090】

(実施例1)

図1に示すガスバリア膜の作製装置50を用いて、Al2O3膜をガスバリア膜として有するガスバリアフィルムを作製した。先ず、厚さ100μmで幅30cmで長さ1kmのポリエチレンナフタレート(PEN)フィルムのロール巻きを基材フィルム2として供給装置51に装着した。次に、基材フィルム2の先端を、原子層堆積装置53のドラム61表面に接触させた状態で回転させながら引き出し、巻き取り機能を有する収容装置52の芯材14に固定して巻き取りを開始し、基材フィルム2を20m/分の一定速度で回転させながら搬送を開始した。その状態で、原子層堆積法による単原子層積層体を基材フィルム2上に作製した。なお、基材フィルム2の温度が80℃になるように、ドラム61をチラー(冷却器)から排出される熱媒を用いて加熱制御した。

【0091】

単原子層積層体を形成する原子層堆積装置53は、直径1mのドラム61上に、供給側から、第1原料ガス供給室62→緩衝室64→第2原料ガス供給室63→緩衝室64→第1原料ガス供給室62→緩衝室64→第2原料ガス供給室63→緩衝室64→第1原料ガス供給室62→緩衝室64→第2原料ガス供給室63、の順で計11室設けられた装置であり、単原子層1’を形成する1サイクルが3サイクル設けられた装置である。このとき、第1原料ガス供給室62の処理長さL1は15cm(前記20m/分の搬送速度では、処理時間T1は0.45秒である。)で、第2原料ガス供給室63の処理長さL2は15cm(前記20m/分の搬送速度では、処理時間T2は0.45秒である。)で、緩衝室64の処理長さL3は25cm(前記20m/分の搬送速度では、処理時間T3は0.75秒である。)である。

【0092】

第1原料ガスとして圧力10PaのAl(CH3)3ガスを、第1原料ガス供給装置67から第1原料ガス配管を経由して各第1原料ガス供給室62に供給し、第2原料ガスとして圧力10PaのH2Oガスを、第2原料ガス供給装置68から第2原料ガス配管を経由して第2原料ガス供給室63に供給した。また、装置50内の全体を減圧装置73によって0.01Paの減圧排気雰囲気にして、緩衝室64内に流入した第1原料ガスと第2原料ガスを、それぞれ他の原料ガス供給室内に混入しないように排気した。

【0093】

こうした装置50において、幅0.3m、長さ100mのフィルム上への1回通しの成膜時間は5分であり、その際に3層(約0.3nm)成膜される。20nm成膜するには67回フィルムを通す必要があり、その際の成膜時間は5.6時間となる。単位面積当りの成膜時間は0.19時間/m2となる。

【0094】

こうして、基材フィルム2上に単原子層積層体であるAl2O3膜が形成された、実施例1のガスバリアフィルム3を得た。このガスバリアフィルム3は、酸素透過率が0.1cc/m2/dayであり、水蒸気透過率が0.1g/m2/dayであった。なお、酸素透過率は、酸素ガス透過率測定装置(MOCON社製 OX−TRAN 2/20)を用い、温度23℃、ドライ(0%RH)の条件で測定した。なお、測定はバックグラウンドを除去する測定方式“インディビジュアルゼロあり”で行った。一方、水蒸気透過率は、水蒸気透過率測定装置(MOCON社製 PERMATRAN−W 3/31)を用い、温度37.8℃、湿度100%RHの条件で測定した。

【0095】

(比較例1)

バッチ式の原子層堆積装置を用いて、Al2O3膜をガスバリア膜として有するガスバリアフィルムを作製した。厚さ100μmで縦幅30cm×横幅30cmのポリエチレンナフタレート(PEN)フィルムを基材フィルムとして準備し、約40cm×40cm角の成膜チャンバー内に設置した。なお、基材フィルムの温度が80℃となるように温度調製した。

【0096】

単原子層積層体の形成は、先ず、第1原料ガスとしてAl(CH3)3ガスを第1原料ガス供給装置から専用配管を介してそのチャンバー内に充填し、基材フィルム上にAl(CH3)3ガスを化学吸着させた。次に、チャンバー内のAl(CH3)3ガスを排気装置によって専用配管から排気した。次に、第2原料ガスとしH2Oガスを第2原料ガス供給装置から専用配管を介してそのチャンバー内に充填し、基材フィルム上に吸着したAl(CH3)3と化学反応させて単原子層のAl2O3膜を成膜した。次に、チャンバー内のH2Oガスを排気装置によって専用配管から排気した。その後、Al(CH3)3ガスの充填→Al(CH3)3ガスの排気→H2Oガスの充填→H2Oガスの排気、を繰り返し、単原子層積層体としてのAl2O3膜を形成した。なお、各ガス切替時間は、ガスの導入を2秒とし、ガスの排気を2秒とした。また、単位面積当りの成膜時間は約1.9時間/m2であり、成膜時間を約10分とした。

【0097】

こうして、基材フィルム上に単原子層積層体である厚さ20nmのAl2O3膜を形成し、比較例1のガスバリアフィルムを得た。このガスバリアフィルムは、酸素透過率が0.1cc/m2/dayであり、水蒸気透過率が0.1g/m2/dayであった。酸素透過率と水蒸気透過率の測定は実施例1と同様とした。

【0098】

(比較例2)

EB真空蒸着装置を用いて、Al2O3膜をガスバリア膜として有するガスバリアフィルムを作製した。このEB真空蒸着装置は、成膜室、排気ポンプ、蒸着るつぼ、EBガンからなる装置であり、その装置に、厚さ100μmで200mm×300mmのポリエチレンナフタレート(PEN)フィルムを基材フィルムとして供給して、厚さ20nmのAl2O3からなるガスバリア膜を形成した。

【0099】

EB真空蒸着装置における成膜条件としては、蒸着原料としてAlを用い、原料ガスとしてO2ガスを用い、成膜圧力10−3Paの雰囲気下で、0.5nm/秒の条件で成膜した。このEB真空蒸着装置での単位面積当りの成膜時間は約0.19時間/m2であり、成膜時間は約0.7分であった。

【0100】

こうして、基材フィルム上にAl2O3膜を形成し、比較例2のガスバリアフィルムを得た。このガスバリアフィルムは、酸素透過率が1.0cc/m2/dayであり、水蒸気透過率が1.1g/m2/dayであった。酸素透過率と水蒸気透過率の測定は実施例1と同様とした。

【0101】

(評価)

実施例1のガスバリアフィルムと比較例1のガスバリアフィルムは、原子層堆積法でガスバリア膜を形成したので、いずれも酸素透過率と水蒸気透過率が低く、優れたガスバリア性を有していた。しかし、ガスバリア膜の形成効率としては、実施例1の単位面積当たりの成膜時間の0.19時間と、比較例1の単位面積当たりの成膜時間の1.9時間とを比較すると、実施例1の方は、生産効率の点で著しく優れていた。なお、比較例1では。30cm×30cmの基材フィルム上に厚さ20nmガスバリア膜を10分間で形成しているが、実施例1のように30cm×100mの基材フィルムと同等の面積に厚さ20nmのガスバリア膜を形成するとすると、56時間程度を要し、実施例1の10倍になる。また、比較例2のガスバリアフィルムは、EB真空蒸着法でガスバリア膜を形成したので、ガスバリア性の点では実施例1や比較例1の原子層堆積法の場合に比べて著しく劣っていた。

【図面の簡単な説明】

【0102】

【図1】本発明のガスバリア膜の作製装置の一例を示す模式的な構成図である。

【図2】本発明に係る作製装置によって得られたガスバリア膜の一例を示す断面構成図である。

【符号の説明】

【0103】

1 ガスバリア膜

1’ 単原子層

2 基材フィルム

2’ フィルム

3 ガスバリアフィルム

50 ガスバリア膜の作製装置

51 供給装置

52 収容装置

53 原子層堆積装置

54,55 ガイドローラ

56 ダンパー

61 ドラム

62 第1原料ガス供給室

63 第2原料ガス供給室

64 緩衝室

65 第1原料ガス配管

66 第2原料ガス配管

67 第1原料ガス供給装置

68 第2原料ガス供給装置

69 開口部

71 チャンバー

72 減圧雰囲気

73 減圧装置

L1 第1原料ガス供給室の処理長さ

L2 第2原料ガス供給室の処理長さ

L3 緩衝室の処理長さ

T1 第1原料ガス供給室の処理時間

T2 第2原料ガス供給室の処理時間

T3 緩衝室の処理時間

【技術分野】

【0001】

本発明は、長尺フィルム上に原子層堆積法でガスバリア膜を作製する方法及び装置並びにそれらによって得られたガスバリアフィルムに関する。

【背景技術】

【0002】

近年、フレキシブル基材上に、例えば有機ELディスプレイや半導体デバイス等を作製する試みが広く行われている。その際に問題となるのが、高分子材料からなる基材のガスバリア性の低さである。有機EL素子を構成する発光材料や半導体素子を構成する半導体材料は、水や酸素で劣化が進行するものが多いため、ガスバリア性の改善が重要になっている。こうした背景をもとに、高分子材料からなる基材上にガスバリア性材料を真空成膜したりウェットコーティングしたりして基材のガスバリア性を改善しているが、有機EL素子用途などでは未だ満足できる高いガスバリア性は実現できていない。その原因は十分に明らかにはなっていないが、基材の凹凸、又は異物による欠陥等が主原因と考えられている。

【0003】

こうした中、特許文献1には、カラー有機ELディスプレイにおいて、ガスバリア層を緻密でピンホールの少ない原子層成長法で形成することが提案されている。また、特許文献2にも、有機EL素子において、バリア層を原子層デポジッション法(ALD法)で形成することにより、基板表面の凹凸や欠陥によらず、バリア性のよい緻密な薄膜を形成できることが提案されている。

【特許文献1】特開2006−253106号

【特許文献2】特開2007−90803号

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記特許文献1,2で提案された方法で作製されたガスバリア膜は、避けることが難しい基材の凹凸や異物による欠陥等が存在した場合であっても、基材の凹凸や欠陥に沿って均一な単原子層の積層体として形成されることから、緻密で均質な膜となり、その結果、層数が少なく、かつ優れたバリア性能を持つガスバリア膜を得ることができると考えられている。

【0005】

しかしながら、原子層堆積法による成膜方法は、一般的に、成膜チャンバー内で原料ガスの導入と排気を繰り返して1原子層ずつ成膜を進めるため、所定の厚さの膜を得るためには長時間を要し、コストが著しく嵩むという問題がある。実際には、特にガスの導入と排気に多くの時間がかかる。

【0006】

本発明は、上記課題を解決するためになされたものであって、その目的は、原子層堆積法によるガスバリア性に優れたガスバリア膜の作製を効率的で安価に行うことができるガスバリア膜の作製方法及び作製装置を提供することにある。また、本発明の他の目的は、上記ガスバリア膜の作製方法によって得られたガスバリア性に優れたガスバリアフィルムを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するための本発明のガスバリア膜の作製方法は、長尺の基材フィルムを連続して移動させながら、該基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製する方法であって、前記基材フィルムの移動方向に、単原子層形成用の第1原料ガスを供給する第1原料ガス供給ステップと、単原子層形成用の第2原料ガスを供給する第2原料ガス供給ステップと、前記第1原料ガス及び前記第2原料ガスが混入するのを防ぐために前記第1原料ガス供給ステップと前記第2原料ガス供給ステップとの間に設けられた緩衝ステップと、を有する少なくとも3種のステップを連続して多数配置してなる原子層堆積工程を有することを特徴とする。

【0008】

この発明によれば、基材フィルムの移動方向に第1原料ガス供給ステップと第2原料ガス供給ステップと緩衝ステップとを有する少なくとも3種のステップを連続して多数配置してなる原子層堆積工程を有するので、その原子層堆積工程内に長尺の基材フィルムを連続して移動させることにより、基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製することができる。こうした本発明によれば、従来のような単一チャンバー内で成膜を行うバッチ式ではなく、基材フィルムの移動方向に専用の処理ステップを連続して多数配置しているので、ガスの導入時間や排気時間を省くことができ、生産性を大幅に向上させることができる。その結果、大幅に生産性を向上させることができ、ガスバリア膜の成膜コストを著しく低減させることができる。

【0009】

本発明のガスバリア膜の作製方法の好ましい態様は、前記第1原料ガス供給ステップでの処理時間T1と、前記第2原料ガス供給ステップでの処理時間T2と、前記緩衝ステップでの処理時間T3との関係が、T3>T1≧T2であるように構成する。

【0010】

この発明によれば、第1原料ガス供給ステップと第2原料ガス供給ステップとの間に設けられた緩衝ステップの処理時間T3が最も長いので、第1原料ガスが第2原料ガス供給ステップに混入したり、第2原料ガスが第1原料ガス供給ステップに混入したりするのを防ぐことができる。なお、第1原料ガス供給ステップでの処理時間T1が第2原料ガス供給ステップでの処理時間T2以上であるのは、通常、第1原料ガスの方が第2原料ガスよりも分子量が大きい場合が多く、大きな分子量の第1原料ガスの移動速度が遅いためである。

【0011】

本発明のガスバリア膜の製造方法の好ましい態様は、前記第1原料ガス供給ステップが、Al化合物ガス、Zr化合物ガス及びHf化合物ガスから選ばれるいずれかの化合物ガスを供給するステップであり、前記第2原料ガス供給ステップが、水蒸気含有ガス、酸素含有ガス及びオゾン含有ガスから選ばれるいずれかのガスを供給するステップであるように構成する。

【0012】

この発明によれば、第1原料ガス供給ステップが上記いずれかの化合物ガスを供給するステップであり、第2原料ガス供給ステップが上記いずれかのガスを供給するステップであるので、第1原料ガス供給ステップで基材フィルム上に化合物ガスが吸着し、次の緩衝ステップ後の第2原料ガス供給ステップにおいて、吸着している化合物ガスと第2原料ガスとが反応して単原子層が形成され、次の緩衝ステップ後の第1原料ガス供給ステップ以降において、これらの単原子層の形成が繰り返され、単原子層積層体を形成することができる。なお、これらの原料ガスは、低温成膜可能なAl2O3、ZrO2、HfO2のいずれかからなる単原子層積層体を成膜可能であるので、ガスバリア膜を低温条件下で作製できる。

【0013】

本発明のガスバリア膜の作製方法の好ましい態様は、前記単分子層の積層体が、Al2O3、ZrO2、及びHfO2から選ばれるいずれかであるように構成する。

【0014】

この発明によれば、低温成膜可能な上記無機化合物からなる単原子層積層体を基材フィルム上に欠陥なく形成するので、ガスバリア性に優れたガスバリアフィルムを得ることができる。

【0015】

上記課題を解決するための本発明のガスバリア膜の作製装置は、長尺の基材フィルムを連続して移動させながら、該基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製する装置であって、前記基材フィルムを供給する供給装置と、前記単原子層積層体を形成した後の基材フィルムを収容する収容装置と、前記供給装置と前記収容装置との間に設けられた単原子層を堆積する単原子層堆積装置とを少なくとも有し、前記単原子層堆積装置は、表面に前記基材フィルムを接触させた状態で一定速度で搬送するドラムと、前記ドラムの外周上に設けられた、単原子層形成用の第1原料ガスを供給する第1原料ガス供給室と、前記ドラムの外周上に設けられた、単原子層形成用の第2原料ガスを供給する第2原料ガス供給室と、前記ドラムの外周上で前記第1原料ガス供給室と前記第2原料ガス供給室との間に設けられた、前記第1原料ガス供給室内の原料ガス及び前記第2原料ガス供給室内の原料ガスが混入するのを防ぐための緩衝室と、を有する少なくとも3種の処理室を連続して多数配置してなることを特徴とする。

【0016】

この発明によれば、上記供給装置と上記収容装置と上記単原子層堆積装置とを少なくとも有するので、供給装置から供給された基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製することができる。特に原子層堆積装置は、従来のような単一チャンバー内で成膜を行うバッチ式ではなく、基材フィルムを搬送するドラム表面に専用の処理室を連続して多数配置しているので、各処理室でのガスの導入時間や排気時間を省くことができ、生産性を大幅に向上させることができる。その結果、得られるガスバリア膜の成膜コストを著しく低減させることができる。

【0017】

本発明のガスバリア膜の作製装置の好ましい態様は、前記第1原料ガス供給室の処理長さL1と、前記第2原料ガス供給室の処理長さL2と、前記緩衝室の処理長さL3との関係が、L3>L1≧L2であるように構成する。

【0018】

この発明によれば、第1原料ガス供給室と第2原料ガス供給室との間に設けられた緩衝室の処理長さL3を最も長くしたので、第1原料ガス供給室内の第1原料ガスが第2原料ガス供給室に混入したり、第2原料供給室内の第2原料ガスが第1原料ガス供給室に混入したりするのを防ぐことができる。なお、第1原料ガス供給室の処理長さL1が第2原料ガス供給室の処理長さL2以上であるのは、通常、第1原料ガスの方が第2原料ガスよりも分子量が大きい場合が多く、大きな分子量の第1原料ガスの移動速度が遅いためである。

【0019】

本発明のガスバリア膜の作製装置の好ましい態様は、前記ドラムの外周上に設けられた多数の前記第1及び第2原料ガス供給室にはそれぞれ共通のガス供給配管が接続されており、前記第1及び第2原料ガス供給室以外の少なくとも原子層堆積装置全体が減圧排気雰囲気下に保持されているように構成する。

【0020】

この発明によれば、第1及び第2原料ガス供給室にはそれぞれ共通のガス供給配管が接続されているので、例えばそれぞれの原料ガス供給装置からそれぞれ一系統の配管で原料ガスを第1及び第2原料ガス供給室に送ることができ、装置構成を簡略化できる。また、第1及び第2原料ガス供給室以外の少なくとも原子層堆積装置全体が減圧排気雰囲気下に保持されているので、多数の緩衝室毎に排気用配管を設ける必要がなく、各緩衝室内に流入する第1及び第2原料ガスを、減圧排気雰囲気下に保持された原子層堆積装置外に排出することができ、装置構成を簡略化できる。

【0021】

本発明のガスバリア膜の作製装置の好ましい態様は、前記第1原料ガス供給室、第2原料ガス供給室及び前記ドラムが、加熱手段で加熱されているように構成する。

【0022】

この発明によれば、第1原料ガス供給室、第2原料ガス供給室及びドラムを加熱できるので、単原子層の形成に必要な反応温度を任意に付与できる。

【0023】

本発明のガスバリア膜の作製装置の好ましい態様は、前記供給装置がロール巻き状の基材フィルムを供給する装置であり、前記収容装置が単原子層積層体が形成された後の基材フィルムを巻き取る装置であって、該供給装置による基材フィルムの供給動作と該収容装置による基材フィルムの巻き取り動作とが、一定時間毎に入れ替わるように構成する。

【0024】

この発明によれば、供給装置による基材フィルムの供給動作と、収容装置による基材フィルムの巻き取り動作とを、一定時間毎に入れ替えることができるので、例えば基材フィルムをロール・ツウ・ロールで原子層堆積装置を挟んで往復させることができる。こうした往復手段により、単原子層の形成を繰り返し行って所定の厚さのガスバリア膜を形成することができる。

【0025】

上記課題を解決するための本発明のガスバリアフィルムは、上記本発明に係るガスバリア膜の作製方法によって長尺の基材フィルム上にガスバリア膜が形成されてなることを特徴とする。

【0026】

この発明によれば、避けることが難しい基材フィルムの凹凸や異物による欠陥等が存在した場合であっても、基材フィルムの凹凸や欠陥に沿って均一で緻密な単原子層積層体からなるガスバリア膜を従来よりも低コストで得たガスバリアフィルムとなる。

【0027】

本発明のガスバリアフィルムの好ましい態様は、前記ガスバリア膜が、Al2O3、ZrO2、及びHfO2から選ばれるいずれかであるように構成する。

【0028】

この発明によれば、低温成膜が可能な上記無機化合物からなるガスバリア膜が基材フィルム上に欠陥なく形成されているので、ガスバリア性に優れたガスバリアフィルムとなる。

【発明の効果】

【0029】

本発明のガスバリア膜の作製方法によれば、原子層堆積工程内に長尺の基材フィルムを連続して移動させることにより、基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製することができるので、生産性を大幅に向上させることができる。また、ガスの導入時間や排気時間を省くことができるので、従来の原子層堆積法により得られるガスバリア膜に比べ、大幅に生産性を向上させることができ、ガスバリア膜の成膜コストを著しく低減させることができる。

【0030】

本発明のガスバリア膜の作製装置によれば、供給装置から供給された基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製することができるので、生産性を大幅に向上させることができる。特にこの発明に係る原子層堆積装置は、従来のような単一チャンバー内で成膜を行うバッチ式ではなく、基材フィルムを搬送するドラム表面に専用の処理室を連続して多数配置しているので、各処理室でのガスの導入時間や排気時間を省くことができ、その結果、得られるガスバリア膜の成膜コストを著しく低減させることができる。

【0031】

本発明のガスバリアフィルムによれば、避けることが難しい基材フィルムの凹凸や異物による欠陥等が存在した場合であっても、基材フィルムの凹凸や欠陥に沿って均一で緻密な単原子層積層体からなるガスバリア膜を従来よりも低コストで得たガスバリアフィルムとして提供できる。

【発明を実施するための最良の形態】

【0032】

次に、本発明の実施形態について図面を参照しつつ詳細に説明するが、本発明は以下の実施形態に限定されるものではなく、本発明の要旨を超えない範囲において任意に変形して実施することができる。最初に、ガスバリア膜の作製装置について説明し、その後に、ガスバリア膜の作製方法とその方法で得られたガスバリアフィルムについて説明する。

【0033】

[ガスバリア膜の作製装置]

図1は、本発明のガスバリア膜の作製装置の一例を示す模式的な構成図であり、図2は、本発明に係る作製装置によって得られたガスバリア膜の一例を示す断面構成図である。本発明のガスバリア膜の作製装置10は、図1にその一例を示すように、長尺の基材フィルム2を連続して移動させながらその基材フィルム2上に原子層堆積法による単原子層1’の積層体(単原子層積層体ともいう。)からなるガスバリア膜1を作製する装置である。この装置50は、供給装置51と、収容装置52と、単原子層堆積装置53とを少なくとも有している。以下、各構成要素を説明する。

【0034】

(供給装置)

供給装置51は、長尺の基材フィルム2を供給する装置であり、例えば芯材12上に巻かれたロール状フィルム11を両側から回転可能に保持するクランプ部材(図示しない)等を有している。この供給装置51は、一定の速度で基材フィルム2を送り出すことができるように制御可能な駆動モータ(図示しない)を備えている。駆動モータによる送り出しの制御は、例えば、いずれかのガイドローラ54に設けられたロータリーエンコーダ(図示しない)の回転信号を受信して行うことができる。また、この供給装置51から送り出された基材フィルム2を単原子層堆積装置53に一定の張力下で安定して供給するために、供給装置51と単原子層堆積装置53との間の例えば符号56の領域に、張力調製のためのダンパー54を設けてもよい。

【0035】

(収容装置)

収容装置52は、基材フィルム2上にガスバリア膜1を作製したもの(フィルム2’ともいう。図2参照。)を収容する装置であり、通常、芯材14上にフィルム2’を巻き取る巻取装置を例示できるが、一定長さ毎にフィルム2’を折りたたむことができる折りたたみ装置(図示しない)であってもよい。なお、収容装置52が巻取装置である場合には、一定トルクを負荷した状態で巻き取ることができる装置等を例示できる。

【0036】

(単原子層堆積装置)

単原子層堆積装置53は、供給装置51と収容装置52との間に設けられて、原子層堆積法によって単原子層1’(図2参照)を堆積するための装置である。この単原子層堆積装置53は、ドラム61上に、第1原料ガス供給室62と、第2原料ガス供給室63と、緩衝室64とを有する少なくとも3種の処理室を連続して多数配置してなるものである。

【0037】

ここで、原子層堆積法について説明する。原子層堆積法は、原子層エピタキシー(ALE)法又は原子層デポジッション(ALD)法とも呼ばれている。例えば2種の原料ガスで単原子層1’の積層体からなるガスバリア膜1を原子層堆積法で形成する場合は、先ず、第1原料ガスを基材フィルム2上に導き、化学吸着により基材フィルム2上に第1原料ガスからなる分子層を形成させ、その後、第1原料ガスが存在しない雰囲気下で、基材フィルム2上に第2原料ガスを導き、基材フィルム2上の分子層との間で起こる化学反応により単原子層1’を形成し、さらにその後、第2原料ガスが存在しない雰囲気下で、その単原子層1’上に再び第1原料ガスと第2原料ガスを交互に導いて単原子層1’を順次積層して単原子層積層体からなるガスバリア膜1を形成する。この原子層堆積法は、反応が単原子層で止まるという特徴があるので、原料ガスが到達するところであれば、原料ガスの吸着による分子層の形成と、その分子層と他の原料ガスの反応による単原子層の形成との繰り返しにより、例えば凹凸や突起が不可避的に存在する基材フィルム上であっても、その凹凸や突起に沿って均一な単原子層を形成できる。

【0038】

ドラム61は、基材フィルム2をその表面に接触させた状態で、基材フィルム2を一定速度で搬送するように回転する。通常、基材フィルム2の幅以上の幅をもつ円筒状のドラムが用いられる。ドラム61の直径は特に限定されず、ドラム61の外周上に設けられた処理室(62〜64)の長さや数、また、基材フィルム2の搬送速度等によって構造設計される。

【0039】

ドラム61には、基材フィルム2を加熱するための加熱手段が付加されていることが好ましい。ドラム61の加熱手段としては各種のものを挙げることができ、例えばドラム内部にチラー(冷却器)から排出される熱媒を通す経路を設け、その熱媒をドラム表面に熱伝達させる手段や、成膜ドラム上部(フィルムをだいていない部分)にIRランプを設けてドラム表面を加熱する手段や、成膜ドラム上部(フィルムをだいていない部分)にプラズマ加熱装置を設けてドラム表面を加熱する手段や、ヒーターをドラム61の内部に巻き付けたりする手段等を例示できる。こうした加熱手段によってドラム表面の温度を制御すれば、例えば原料ガスが基材フィルム2上に吸着し易くするための、基材フィルム2の活性化等を行うことができる。なお、そうした温度としては、基材フィルム2のガラス転移温度又は基材フィルム2の分解開始温度を超えない範囲でなるべく高温であることが好ましい。ただし、その温度が高温すぎると、基材フィルム2上から原料ガスの吸着分子が脱離したり基材フィルム2がダメージを受けてしまうので、そうした現象が起きない程度の温度を、基材フィルム2の種類と原料ガスの種類等に応じて適宜調整が必要である。基材フィルム2の温度の一例としては、例えば30℃〜300℃の範囲、好ましくは50℃〜250℃の範囲である。また、その温度が低すぎると、反応が起こらずに単原子層が形成されなかったり、原料が基材表面に凝集してしまったりすることがある。

【0040】

第1原料ガス供給室62は、ドラム61の回転方向の外周上に設けられ、単原子層形成用の第1原料ガスを基材フィルム2上に供給する処理室である。また、第2原料ガス供給室63は、ドラム61の回転方向の外周上に設けられ、単原子層形成用の第2原料ガスを基材フィルム2上に供給する処理室である。また、緩衝室64は、ドラム61の回転方向の外周上に設けられ、かつ第1原料ガス供給室62と第2原料ガス供給室63との間に設けられた処理室であって、第1原料ガス供給室62内の第1原料ガス及び第2原料ガス供給室63内の第2原料ガスが各供給室内に混入するのを防ぐために設けられている。

【0041】

これらの各処理室は、図1に示す例では、供給装置51側から、第1原料ガス供給室62、緩衝室64、第2原料ガス供給室63、緩衝室64、第1原料ガス供給室62、緩衝室64、第2原料ガス供給室63、…、第2原料ガス供給室63の順で、連続して多数配置されている。

【0042】

なお、第1原料ガス供給室62、第2原料ガス供給室63及び緩衝室64のいずれも、そのドラム61側には、基材フィルム2が各処理室に入ることができるだけの隙間70が設けられている。この隙間70の寸法は、ドラム61表面に接触して搬送される基材フィルム2が各処理室に接触しない程度であれば特に限定されないが、例えば、ドラム61の表面から各処理室62,63,64の端部までの長さで表せば、1mm〜10mm程度とすることができる。

【0043】

こうした単原子層堆積装置53において、例えばAl2O3をガスバリア膜2として作製する場合、第1原料ガス供給室62には第1原料ガスとしてAl(CH3)3ガスを供給し、第2原料ガス供給室63には第2原料ガスとしてH2Oガスを供給する。そして、基材フィルム2が単原子層堆積装置53のドラム61上を搬送されると、第1原料ガス供給室62において、基材フィルム2上に存在するOH基と、供給されたAl(CH3)3ガスとが化学吸着してO−Al(CH3)3となり、緩衝室64を通過した後、第2原料ガス供給室63において、O−Al(CH3)3とH2Oガスとが化学反応してO−Al−Oとなって単原子層1’が形成される。その後、こうした吸着・反応プロセスが繰り返されることによって、単原子層1’の積層体からなるガスバリア膜2が形成される。

【0044】

なお、上記の例では原料ガスを2種用いて単原子層積層体を形成しているが、例えば原料ガスを3種以上用いて単原子層積層体を形成する場合には、第3原料ガス供給室(図示しない)等を緩衝室64を前後に配した態様でドラム61上に設け、同様の化学吸着と化学反応の繰り返しによって単原子層積層体を形成することができる。

【0045】

この単原子層堆積装置53において、第1原料ガス供給室62の処理長さをL1とし、第2原料ガス供給室63の処理長さをL2とし、緩衝室64の処理長さをL3とし、各処理室への原料ガスの供給圧が第1原料ガス及び第2原料ガスともに同じ圧力である場合、各処理長さの関係が、L3>L1≧L2であるように構成することが好ましい。

【0046】

先ず、第1原料ガス供給室62の処理長さL1と、第2原料ガス供給室63の処理長さL2との関係について説明する。例えば上記のようなAl2O3をガスバリア膜2として作製する場合、第1原料ガス供給室62に供給する第1原料ガスはAl(CH3)3ガスであり、第2原料ガス供給室63に供給する第2原料ガスはH2Oガスであることから、Al(CH3)3ガスの方がH2Oガスよりも分子量が大きく移動速度が遅い。通常、基材フィルム2の移動速度は一定であるので、ドラム61上に設けられた第1原料ガス供給室62の処理長さL1を第2原料ガス供給室63の処理長さL2以上(L1≧L2)、好ましくはその処理長さL2よりも長くする(L1>L2)。

【0047】

なお、第1原料ガスの供給圧P1と第2原料ガスの供給圧P2とが異なる場合、圧力を加味したときの処理長さL1,L2の関係は、[P1×L1]≧[P2×L2]、好ましくは[P1×L1]>[P2×L2]であるように構成することが好ましい。なお、各原料ガスの圧力は、通常、10Pa〜1000Pa程度である。

【0048】

次に、緩衝室64の処理長さL3も考慮した場合について説明する。図1の例では、少なくとも単原子層堆積装置53が減圧雰囲気に調整可能なチャンバー71内に入っており、そのチャンバー71内は減圧装置72によって減圧雰囲気72になっている。また、緩衝室64はドラム61の反対側に開口部69を有するので、その緩衝室64内もチャンバー71内と同様の減圧雰囲気になっている。こうした雰囲気下において、供給装置51から引き出された基材フィルム2が第1原料ガス供給室62に入ると、第1原料ガス供給室62内は第1原料ガスが充満しているため、その第1原料ガスの基材フィルム2上への吸着反応は即座に完了する。そのため、第1原料ガス供給室62の処理長さL1は短くてもよい。同様に、第1原料ガスを化学吸着した基材フィルム2が第2原料ガス供給室63に入ると、第2原料ガス供給室63内は第2原料ガスが充満しているため、その第2原料ガスの基材フィルム2上での化学反応も即座に完了する。そのため、第2原料ガス供給室63の処理長さL2も短くてもよい。

【0049】

これに対して、緩衝室64は、両隣の2つの供給室62,63からの原料ガスが他の原料ガス供給室内に入り込んで反応しないように、その処理長さL3をより長くする必要がある。通常、原料ガスの化学吸着や化学反応は瞬時に完了するので、緩衝室63の処理長さL3は、各原料ガス供給室の処理長さL1,L2よりも長くなり、上記のように、L3>L1≧L2、好ましくはL3>L1>L2となる。なお、2つの原料ガスが混ざると、パーティクルが生じ、そのパーティクルが単原子層上に付着したり、後で剥れてピンホールとなることがある。

【0050】

このように、本発明のガスバリア膜の作製装置50においては、第1原料ガス供給室62と第2原料ガス供給室63との間に設けられた緩衝室64の処理長さL3が最も長いので、第1原料ガス供給室62内の原料ガスが第2原料ガス供給室63に混入したり、第2原料供給室内の原料ガスが第1原料ガス供給室62に混入したりするのを防ぐことができる。

【0051】

第1原料ガス供給室62と第2原料ガス供給室63に供給される原料ガスは、通常、常温で液体のものが多いため、加熱気化して供給する必要がある。図1の例では、第1原料ガス供給装置67と第2原料ガス供給装置68のそれぞれは、例えば液化原料が充填されたボンベとその液化原料を加熱気化する気化装置とを有するように構成されている。各原料ガス供給装置67,68から供給される原料ガスは、接触する部位の温度が低いと液化する可能性があるので、第1原料ガス配管65、第2原料ガス配管66、第1原料ガス供給室62、第2原料ガス供給室63、緩衝室64等、ガスが接触する部材を加熱しておくことが好ましい。

【0052】

こうした加熱手段は各種のものを挙げることができ、例えばリボンヒーターやシーズヒーター等を各ガス配管に巻きつけ、熱電対を設置して温度制御できるようにすること等を例示できる。こうした加熱手段によって、ガスが接触する部材の温度を制御できれば、原料ガスを安定した状態で供給することができる。なお、そうした温度は、原料ガスの種類等に応じて適宜設定されるが、例えば原料ガスが液化せず且つ基材フィルム上で化学吸着や化学反応し易い状態で供給できる温度であることが好ましく、具体的には、30℃〜300℃程度であることが好ましい。

【0053】

各ガス配管の温度は、原料ガスの原材料を気化する温度よりも全て高くすることとする。また、気化装置側の配管の温度が成膜室側の配管の温度よりも高い方が好ましい。ただし、ガス配管の温度を原材料を気化する温度よりも大幅に高くすることは、原材料の分解を招く可能性があるため、避けることが望ましい。例えば、原料ガスの原材料の気化温度が150℃である場合、ガス配管の温度は200℃もあれば充分である。これは、ガス配管内の温度のバラツキや温度測定の誤差などを考慮したためである。

【0054】

既述のように、ドラム61の外周上に設けられた多数の第1及び第2原料ガス供給室62,63には、それぞれ共通のガス供給配管65,66が接続されている。さらに、第1及び第2原料ガス供給室62,63以外の少なくとも原子層堆積装置53全体が減圧排気雰囲気下に保持されている。こうした構成により、例えばそれぞれの原料ガス供給装置67,68からそれぞれ一系統の配管65,66で原料ガスを供給室に送ることができ、装置構成を簡略化できる。また、第1及び第2原料ガス供給室62,63以外の少なくとも原子層堆積装置53全体が減圧排気雰囲気下に保持されているので、多数の緩衝室64毎に排気用配管を設ける必要がなく、各緩衝室64内に第1及び第2原料ガス供給室62,63から流入する第1及び第2原料ガスを、減圧排気雰囲気下に保持された原子層堆積装置外に排出することができ、装置構成を簡略化できる。

【0055】

なお、供給装置51がロール巻き状の基材フィルム2を供給する装置であり、収容装置52が単原子層積層体が形成された後のフィルム2’を巻き取る装置である場合に、その供給装置51による基材フィルム2の供給動作と、収容装置52によるフィルム2の巻き取り動作とが、一定時間毎に入れ替わるように構成してもよい。すなわち、供給装置51による基材フィルム2の供給動作が、一定時間経過後に、その供給装置51の駆動モータが反転して巻取装置となり、一方、収容装置52によるフィルム2’の巻き取り動作が、一定時間経過後に、その収容装置52の駆動モータが反転して供給装置となるように動作させる。こうすることで、例えば基材フィルム2をロール・ツウ・ロールで原子層堆積装置53を挟んで往復させることができ、その結果、単原子層1’の形成を繰り返し行って所定の厚さのガスバリア膜1を形成することができる。

【0056】

ドラム61上に形成する処理室の数は特に限定されないが、単原子層1層あたりの厚さは、通常、0.1nm〜0.5nm程度であることから、例えば30nm程度の単原子層積層体を形成するためには、[第1原料ガス供給室62→緩衝室64→第2原料ガス供給室63]の1サイクルを、少なくとも60回から300回程実行する必要がある。一例として、第1原料ガス供給室62の処理長さL1を150mmとし、緩衝室64の処理長さL3を250mmとし、第2原料ガス供給室63の処理長さL2を150mmとし、上記のように、単原子層の厚さを0.1nmとすれば、30nm程度の単原子層積層体を形成するためには、全処理長さとして約240mが必要となる。そのため、原子層堆積装置53としては、直径約100mのドラム61を準備することが必要となり、現実的ではないので、ドラム61を順回転と逆回転を交互に行って実質的な処理長さが約240mとなるように回転させることが必要となる。

【0057】

したがって、処理室の数は、単原子層あたりの厚さ、最終的な単原子層積層体の厚さ、各処理室の長さ(L1〜L3)等によって決定されるが、例えば、[第1原料ガス供給室62→緩衝室64→第2原料ガス供給室63]を1サイクルとする反応系であれば、各処理室合計で、のべ、240室以上1200室以下の原子層堆積装置53を例示できる。

【0058】

更にまた、本発明のガスバリア膜の作製装置10は、上記以外の構成を有していてもよい。例えば、プラズマにより反応を促進するため、ドラム61に高周波電力を印加して、各成膜室(第1原料ガス供給室62、緩衝室64、第2原料ガス供給室63)でプラズマを生成できる状態にしたり、また、特定の成膜室でのみプラズマを生成できるように電極を設置したりすることもできる。この場合において、プラズマの種類は特に限定なく、CCPプラズマ、ICPプラズマ、マイクロ波プラズマ、リモートプラズマ、等各種のプラズマを使用できる。

【0059】

以上、本発明のガスバリア膜の作製装置10によれば、基材フィルム2の供給装置51とフィルム2’の収容装置52と単原子層堆積装置53とを少なくとも有するので、供給装置51から供給された基材フィルム2上に原子層堆積法による単原子層積層体からなるガスバリア膜1を作製することができる。特に原子層堆積装置53は、従来のような単一チャンバー内で成膜を行うバッチ式ではなく、基材フィルムを搬送するドラム表面に専用の処理室62〜64を連続して多数配置しているので、各処理室でのガスの導入時間や排気時間を省くことができ、生産性を大幅に向上させることができる。その結果、得られるガスバリア膜2の成膜コストを著しく低減させることができる。

【0060】

[ガスバリア膜の作製方法]

次に、ガスバリア膜の作製方法について説明する。本発明のガスバリア膜1の作製方法は、図1で例示したガスバリア膜の作製装置等によって行われるものであり、長尺の基材フィルム2を連続して移動させながらその基材フィルム2上に原子層堆積法によるガスバリア膜1を作製する方法である。この方法は、基材フィルム2の移動方向に、単原子層形成用の第1原料ガスを供給する第1原料ガス供給ステップと、単原子層形成用の第2原料ガスを供給する第2原料ガス供給ステップと、第1原料ガス及び第2原料ガスが混入するのを防ぐために第1原料ガス供給ステップと第2原料ガス供給ステップとの間に設けられた緩衝ステップとを有する少なくとも3種のステップを連続して多数配置してなる原子層堆積工程を有している。そして、その原子層堆積工程内に基材フィルム2を通過させることにより、単原子層1’の積層体からなるガスバリア膜1を基材フィルム2上に作製することができる。

【0061】

このガスバリア膜の作製方法については、上述したガスバリア膜の作製装置についての説明と重複する部分は省略して説明する。

【0062】

(基材フィルム)

基材フィルム2は、原子層堆積法により形成されたガスバリア膜1を保持し得る長尺のフィルムであれば特に制限はない。基材フィルムの具体的な構成材料としては、環状ポリオレフィン等の非晶質ポリオレフィン(APO)系樹脂、ポリエチレンテレフタレート(PET)、ポリエチレン2,6−ナフタレート(PEN)等のポリエステル系樹脂、ポリイミド(PI)樹脂、ポリエーテルイミド(PEI)樹脂、ポリサルホン(PS)樹脂、ポリエーテルサルホン(PES)樹脂、ポリエーテルエーテルケトン(PEEK)樹脂、ポリカーボネート(PC)樹脂、ポリアリレート(PAR)樹脂、エチレン−四フッ化エチレン共重合体(ETFE)、三フッ化塩化エチレン(PFA)、四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体(FEP)、フッ化ビニリデン(PVDF)、フッ化ビニル(PVF)、パーフルオロ−パーフロロプロピレン−パーフロロビニルエーテル共重合体(EPA)等を挙げることができる。

【0063】

また、基材フィルムの構成材料として、上記の樹脂以外にも、ラジカル反応性不飽和化合物を有するアクリレート化合物よりなる樹脂組成物や、上記アクリレート化合物とチオール基を有するメルカプト化合物よりなる樹脂組成物、エポキシアクリレート、ウレタンアクリレート、ポリエステルアクリレート、ポリエーテルアクリレート、メタクリレート等のオリゴマーを多官能アクリレートモノマーに溶解した樹脂組成物等の光硬化性樹脂、及びこれらの混合物等を用いることもできる。さらに、これらの樹脂の1種又は2種以上をラミネート、コーティング等の手段により積層させたものを基材フィルムとして用いることもできる。

【0064】

上記の構成材料からなる基材フィルムの中でも、耐熱性を有する基材フィルムが特に好ましい。その理由は、ガスバリアフィルムを画像表示媒体に使用する場合、150℃以上の温度がガスバリアフィルムに加わる場合が多く、少なくともガラス転移温度が60℃以上、好ましくは100℃以上、より好ましくは150℃以上であるような耐熱性を有する基材フィルムを用いることが好ましい。

【0065】

基材フィルムの厚さは、3μm以上500μm以下、好ましくは12μm以上300μm以下程度であることが好ましい。この範囲内の厚さの基材フィルムは、フレキシブルであるとともに、ロール状に巻き取ることもできるので好ましい。

【0066】

基材フィルムの長手方向の長さは特に限定されないが、この基材フィルムは長尺フィルムであるので、例えば10m以上の長尺フィルムが好ましく用いられる。なお、長さの上限は限定されず、例えば10km程度であってもよい。

【0067】

(原子層堆積工程)

原子層堆積工程は、上述した基材フィルム2上に原子層堆積法によるガスバリア膜1を形成する工程であり、具体的には、第1原料ガス供給ステップと、第2原料ガス供給ステップと、第1原料ガス及び第2原料ガスが混入するのを防ぐための緩衝ステップとを少なくとも有している。こうした少なくとも3種のステップは、基材フィルム2の移動方向に連続して多数配置されている。この原子層堆積工程内に基材フィルム2を通過させることにより、単原子層1’の積層体からなるガスバリア膜1を基材フィルム2上に作製することができる。なお、原子層堆積法については上述したのでここでの説明は省略する。

【0068】

第1原料ガス供給ステップは、単原子層形成用の第1原料ガスを供給するステップである。第1原料ガスとしては、原子層堆積法に適用できる各種の原料ガスを用いることができる。中でも、低温成膜可能なAl2O3、ZrO2、HfO2、の原料ガスである、Al化合物ガス、Zr化合物ガス、Hf化合物ガス等から選ばれるいずれかの化合物ガスが好ましい。

【0069】

詳しくは、Al化合物ガスとしては、トリメチルアルミニウム(TMA)ガス、トリエチルアルミニウム(TEA)ガス、ジメチルアルミニウム水素化物(DMAH)ガス等の有機金属化合物ガスや、塩化アルミニウムガス等の無機金属化合物ガスを挙げることができる。また、Zr化合物ガスとしては、Zr(OtBu)4ガス、テトラt−ブトキシジルコニウムZr(Ot−C4H9)4等の有機金属化合物ガスや、塩化ジルコニウムガス等の無機金属化合物ガスを挙げることができる。また、Hf化合物ガスとしては、Hf(OtBu)4ガス、Hf(NMe2)4ガス、テトラt−ブトキシハフニウムHf(Ot−C4H9)4等の有機金属化合物ガスや、四塩化ハフニウム等の無機金属化合物ガスを挙げることができる。

【0070】

第2原料ガス供給ステップは、単原子層形成用の第2原料ガスを供給するステップである。第2原料ガスとしては、例えば上述した低温成膜可能なAl2O3、ZrO2、HfO2等を成膜する場合には、水蒸気含有ガス、酸素含有ガス及びオゾン含有ガスから選ばれるいずれかのガスが好ましく用いられる。

【0071】

なお、第1原料ガスと第2原料ガスの供給方法は、例えば図1で例示したように、第1原料ガスについては、第1原料ガス供給装置67から第1原料ガス配管65を経て各第1原料ガス供給室62に供給し、第2原料ガスについては、第2原料ガス供給装置68から第2原料ガス配管66を経て各第2原料ガス供給室63に供給する方法等を例示できる

【0072】

緩衝ステップは、第1原料ガスが第2原料ガス供給ステップに混入したり、第2原料ガスが第1原料ガス供給ステップに混入したりするのを防ぐために、第1原料ガス供給ステップと第2原料ガス供給ステップとの間に設けられたステップである。この緩衝ステップは、減圧排気雰囲気下に基材フィルム2を導くものであり、その結果、基材フィルム2に付着した余分の原料ガスを減圧排気雰囲気下で除去するように作用する。

【0073】

これらの各ステップについて、図1の例で具体的に示せば、第1原料ガス供給ステップ→緩衝ステップ→第2原料ガス供給ステップ→緩衝ステップ→第1原料ガス供給ステップ→緩衝ステップ→……→緩衝ステップ→第2原料ガス供給ステップ、の順で連続して多数配置されている。なお、単原子層1’が形成される1サイクルは、「第1原料ガス供給ステップ→緩衝ステップ→第2原料ガス供給ステップ」であり、緩衝ステップを挟んで順次連続するように構成される。

【0074】

こうした単原子層堆積工程により、単原子層1’が1サイクル毎に形成され、そのサイクルを基材フィルム2の移動方向に多数配置することによって単原子層1’の積層体を形成することができる。第1原料ガスと第2原料ガスとを上記の原料ガスから選択することにより、例えば低温成膜可能なAl2O3、ZrO2、及びHfO2から選ばれるいずれかのガスバリア膜1を作製できる。

【0075】

なお、上記においては、第1原料ガス供給ステップと第2原料ガス供給ステップと緩衝ステップの3つのステップを挙げたが、この単原子層堆積工程は、この3つのステップに限定されず、その原子層の組成により、第3原料ガス供給ステップを緩衝ステップを介して有していてもよいし、さらに第4原料ガス供給ステップを緩衝ステップを介して有していてもよい。

【0076】

この単原子層堆積工程において、第1原料ガス供給ステップでの処理時間をT1とし、第2原料ガス供給ステップの処理時間をT2とし、緩衝ステップの処理時間をT3とし、各処理ステップへの原料ガスの供給圧が第1原料ガス及び第2原料ガスともに同じ圧力である場合、各処理時間の関係が、T3>T1≧T2、好ましくはT3>T1>T2であるように構成することが好ましい。

【0077】

詳しくは、上記のガスバリア膜の作製装置50のところで説明したのと同様であり、「処理長さL」を「処理時間T」に読み替え、「供給室」と「緩衝室」を「供給ステップ」と「緩衝ステップ」にそれぞれ読み替えると、上記同様に説明することができるので、ここでは簡単に説明する。

【0078】

第1原料ガス供給ステップの処理時間T1と、第2原料ガス供給ステップの処理時間T2との関係について、第1原料ガスの供給圧P1と第2原料ガスの供給圧P2とが同じ場合は、第1原料ガス供給ステップの処理時間T1を第2原料ガス供給ステップの処理時間T2以上(T1≧T2)、好ましくはその処理時間T2よりも長くする(T1>T2)。なお、第1原料ガスの供給圧P1と第2原料ガスの供給圧P2とが異なる場合は、圧力を加味したときの処理時間T1,T2の関係は、[P1×T1]≧[P2×T2]、好ましくは[P1×T1]>[P2×T2]であるように構成する。

【0079】

次に、緩衝ステップの処理時間T3も考慮した場合について説明する。第1原料ガスの基材フィルム2上への吸着反応が即座に完了し、また、第2原料ガスの基材フィルム2上での化学反応も即座に完了するので、第1原料ガス供給ステップの処理時間T1と第2原料ガス供給ステップの処理時間T2は短くてもよい。これに対して、緩衝ステップは、両隣の2つの供給ステップからの原料ガスが他の原料ガス供給ステップ内に入り込んで反応しないように、その処理時間T3をより長くする必要がある。そのため、上記のように、T3>T1≧T2、好ましくはT3>T1>T2となる。

【0080】

以上の処理ステップの数は特に限定されないが、上記の原子層堆積装置53での説明同様、単原子層1層あたりの厚さは、通常、0.1nm〜0.5nm程度であることから、例えば30nm程度の単原子層積層体を形成するためには、[第1原料ガス供給ステップ→緩衝ステップ→第2原料ガス供給ステップ]の1サイクルを、少なくとも60回から300回程実行する必要がある。一例として、第1原料ガス供給ステップの処理時間T1を3秒とし、緩衝ステップの処理時間T3を5秒とし、第2原料ガス供給ステップの処理時間T2を3秒とし、単原子層の厚さを0.1nmとすれば、30nm程度の単原子層積層体を形成するためには、原子層堆積工程としては、全処理時間さとして約80分が必要となる。

【0081】

したがって、処理ステップの数は、単原子層あたりの厚さ、最終的な単原子層積層体の厚さ、各処理ステップの処理時間(T1〜T3)等によって決定されるが、例えば、[第1原料ガス供給ステップ→緩衝ステップ→第2原料ガス供給ステップ]を1サイクルとする反応系であれば、各処理ステップ合計で、のべ、240ステップ以上1200ステップ以下の原子層堆積工程を例示できる。

【0082】

以上、本発明のガスバリア膜の作製方法によれば、原子層堆積工程内に長尺の基材フィルムを連続して移動させることにより、基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製することができるので、生産性を大幅に向上させることができる。また、ガスの導入時間や排気時間を省くことができるので、従来の原子層堆積法により得られるガスバリア膜に比べ、大幅に生産性を向上させることができ、ガスバリア膜の成膜コストを著しく低減させることができる。

【0083】

[ガスバリアフィルム]

次に、本発明のガスバリアフィルムについて説明する。本発明のガスバリアフィルムは、上記本発明に係るガスバリア膜の作製方法又は上記本発明に係るガスバリア膜の作製装置によって作製されてなるものであり、図2に示すように、基材フィルム2上に単原子層1’の積層体からなるガスバリア膜1が設けられている。このガスバリアフィルム3を構成するガスバリア膜1と基材フィルム2については既述の通りであるので、ここではその説明を省略する。

【0084】

得られたガスバリアフィルム3は、緻密で均一な単原子層1’の積層体をガスバリア膜1として基材フィルム2上に有するので、避けることが難しい基材フィルム2の凹凸や異物による欠陥等が存在した場合であっても、基材フィルム2の凹凸や欠陥に沿って均一で緻密な単原子層積層体からなるガスバリア膜1を従来よりも効率的に低コストで得たガスバリアフィルムとなる。

【0085】

本発明のガスバリアフィルム3には、ガスバリア膜1上に保護膜(図示しない)が設けられていても良いし、基材フィルム2の反対面に他の方法で成膜されたガスバリア膜(図示しない)が形成されていてもよい。なお、そうした保護膜や他の方法で成膜されてなるガスバリア膜は、従来公知の種々の形態で形成できる。例えば、保護膜としては、その表面が平滑で、耐酸性をもつものやガスバリア性を有するも等を例示できるが特に限定されない。保護膜は、無機化合物をスパッタリング法、イオンプレーティング法、CVD法等により形成でき、また、有機化合物を塗布法や蒸着法等により形成できる。また、他の方法で成膜されてなるガスバリア膜は、ガスバリア性を有することが知られている無機化合物をスパッタリング法、イオンプレーティング法、CVD法等により形成できる。また、ガスバリア性を有することが知られている有機化合物を塗布法等により形成できる。

【0086】

また、基材フィルム2とガスバリア膜1との間に、ガスバリア膜1の成膜を妨げず且つ両者の密着性の向上を目的としたアンカーコート層が形成されていてもよい。アンカーコート層用の材料としては、アクリル等の樹脂を挙げることができ、さらに必要に応じて添加剤を加えてもよい。通常、ロールコート、グラビアコート、ナイフコート、ディップコート、スプレーコート等の公知の方法により塗布し乾燥して形成される。

【0087】

本発明のガスバリアフィルム3は、避けることが難しい基材フィルム2の凹凸や異物による欠陥等が存在した場合であっても、基材フィルム2の凹凸や欠陥に沿って均一で緻密な単原子層積層体からなるガスバリア膜1が形成されているので、その酸素透過率や水蒸気透過率を好ましい水準とすることができ、少なくとも酸素透過率が1cc/m2/day・atm以下で水蒸気透過率が1g/m2/day以下であり、好ましくは酸素透過率が0.1cc/m2/day・atm以下で水蒸気透過率が0.1g/m2/day以下の極めて優れたガスバリア性を発現する。

【0088】

こうしたガスバリア性を有する本発明のガスバリアフィルムは、各種の用途に適用可能であり、例えば、液晶表示パネル用、有機EL表示パネル用、太陽電池用、電子デバイス等のパッケージ材料用、食品や医薬品等の包装材料用等に利用可能である。

【実施例】

【0089】

次に、実施例を示して本発明を更に詳細に説明する。

【0090】

(実施例1)

図1に示すガスバリア膜の作製装置50を用いて、Al2O3膜をガスバリア膜として有するガスバリアフィルムを作製した。先ず、厚さ100μmで幅30cmで長さ1kmのポリエチレンナフタレート(PEN)フィルムのロール巻きを基材フィルム2として供給装置51に装着した。次に、基材フィルム2の先端を、原子層堆積装置53のドラム61表面に接触させた状態で回転させながら引き出し、巻き取り機能を有する収容装置52の芯材14に固定して巻き取りを開始し、基材フィルム2を20m/分の一定速度で回転させながら搬送を開始した。その状態で、原子層堆積法による単原子層積層体を基材フィルム2上に作製した。なお、基材フィルム2の温度が80℃になるように、ドラム61をチラー(冷却器)から排出される熱媒を用いて加熱制御した。

【0091】

単原子層積層体を形成する原子層堆積装置53は、直径1mのドラム61上に、供給側から、第1原料ガス供給室62→緩衝室64→第2原料ガス供給室63→緩衝室64→第1原料ガス供給室62→緩衝室64→第2原料ガス供給室63→緩衝室64→第1原料ガス供給室62→緩衝室64→第2原料ガス供給室63、の順で計11室設けられた装置であり、単原子層1’を形成する1サイクルが3サイクル設けられた装置である。このとき、第1原料ガス供給室62の処理長さL1は15cm(前記20m/分の搬送速度では、処理時間T1は0.45秒である。)で、第2原料ガス供給室63の処理長さL2は15cm(前記20m/分の搬送速度では、処理時間T2は0.45秒である。)で、緩衝室64の処理長さL3は25cm(前記20m/分の搬送速度では、処理時間T3は0.75秒である。)である。

【0092】

第1原料ガスとして圧力10PaのAl(CH3)3ガスを、第1原料ガス供給装置67から第1原料ガス配管を経由して各第1原料ガス供給室62に供給し、第2原料ガスとして圧力10PaのH2Oガスを、第2原料ガス供給装置68から第2原料ガス配管を経由して第2原料ガス供給室63に供給した。また、装置50内の全体を減圧装置73によって0.01Paの減圧排気雰囲気にして、緩衝室64内に流入した第1原料ガスと第2原料ガスを、それぞれ他の原料ガス供給室内に混入しないように排気した。

【0093】

こうした装置50において、幅0.3m、長さ100mのフィルム上への1回通しの成膜時間は5分であり、その際に3層(約0.3nm)成膜される。20nm成膜するには67回フィルムを通す必要があり、その際の成膜時間は5.6時間となる。単位面積当りの成膜時間は0.19時間/m2となる。

【0094】

こうして、基材フィルム2上に単原子層積層体であるAl2O3膜が形成された、実施例1のガスバリアフィルム3を得た。このガスバリアフィルム3は、酸素透過率が0.1cc/m2/dayであり、水蒸気透過率が0.1g/m2/dayであった。なお、酸素透過率は、酸素ガス透過率測定装置(MOCON社製 OX−TRAN 2/20)を用い、温度23℃、ドライ(0%RH)の条件で測定した。なお、測定はバックグラウンドを除去する測定方式“インディビジュアルゼロあり”で行った。一方、水蒸気透過率は、水蒸気透過率測定装置(MOCON社製 PERMATRAN−W 3/31)を用い、温度37.8℃、湿度100%RHの条件で測定した。

【0095】

(比較例1)

バッチ式の原子層堆積装置を用いて、Al2O3膜をガスバリア膜として有するガスバリアフィルムを作製した。厚さ100μmで縦幅30cm×横幅30cmのポリエチレンナフタレート(PEN)フィルムを基材フィルムとして準備し、約40cm×40cm角の成膜チャンバー内に設置した。なお、基材フィルムの温度が80℃となるように温度調製した。

【0096】

単原子層積層体の形成は、先ず、第1原料ガスとしてAl(CH3)3ガスを第1原料ガス供給装置から専用配管を介してそのチャンバー内に充填し、基材フィルム上にAl(CH3)3ガスを化学吸着させた。次に、チャンバー内のAl(CH3)3ガスを排気装置によって専用配管から排気した。次に、第2原料ガスとしH2Oガスを第2原料ガス供給装置から専用配管を介してそのチャンバー内に充填し、基材フィルム上に吸着したAl(CH3)3と化学反応させて単原子層のAl2O3膜を成膜した。次に、チャンバー内のH2Oガスを排気装置によって専用配管から排気した。その後、Al(CH3)3ガスの充填→Al(CH3)3ガスの排気→H2Oガスの充填→H2Oガスの排気、を繰り返し、単原子層積層体としてのAl2O3膜を形成した。なお、各ガス切替時間は、ガスの導入を2秒とし、ガスの排気を2秒とした。また、単位面積当りの成膜時間は約1.9時間/m2であり、成膜時間を約10分とした。

【0097】

こうして、基材フィルム上に単原子層積層体である厚さ20nmのAl2O3膜を形成し、比較例1のガスバリアフィルムを得た。このガスバリアフィルムは、酸素透過率が0.1cc/m2/dayであり、水蒸気透過率が0.1g/m2/dayであった。酸素透過率と水蒸気透過率の測定は実施例1と同様とした。

【0098】

(比較例2)

EB真空蒸着装置を用いて、Al2O3膜をガスバリア膜として有するガスバリアフィルムを作製した。このEB真空蒸着装置は、成膜室、排気ポンプ、蒸着るつぼ、EBガンからなる装置であり、その装置に、厚さ100μmで200mm×300mmのポリエチレンナフタレート(PEN)フィルムを基材フィルムとして供給して、厚さ20nmのAl2O3からなるガスバリア膜を形成した。

【0099】

EB真空蒸着装置における成膜条件としては、蒸着原料としてAlを用い、原料ガスとしてO2ガスを用い、成膜圧力10−3Paの雰囲気下で、0.5nm/秒の条件で成膜した。このEB真空蒸着装置での単位面積当りの成膜時間は約0.19時間/m2であり、成膜時間は約0.7分であった。

【0100】

こうして、基材フィルム上にAl2O3膜を形成し、比較例2のガスバリアフィルムを得た。このガスバリアフィルムは、酸素透過率が1.0cc/m2/dayであり、水蒸気透過率が1.1g/m2/dayであった。酸素透過率と水蒸気透過率の測定は実施例1と同様とした。

【0101】

(評価)

実施例1のガスバリアフィルムと比較例1のガスバリアフィルムは、原子層堆積法でガスバリア膜を形成したので、いずれも酸素透過率と水蒸気透過率が低く、優れたガスバリア性を有していた。しかし、ガスバリア膜の形成効率としては、実施例1の単位面積当たりの成膜時間の0.19時間と、比較例1の単位面積当たりの成膜時間の1.9時間とを比較すると、実施例1の方は、生産効率の点で著しく優れていた。なお、比較例1では。30cm×30cmの基材フィルム上に厚さ20nmガスバリア膜を10分間で形成しているが、実施例1のように30cm×100mの基材フィルムと同等の面積に厚さ20nmのガスバリア膜を形成するとすると、56時間程度を要し、実施例1の10倍になる。また、比較例2のガスバリアフィルムは、EB真空蒸着法でガスバリア膜を形成したので、ガスバリア性の点では実施例1や比較例1の原子層堆積法の場合に比べて著しく劣っていた。

【図面の簡単な説明】

【0102】

【図1】本発明のガスバリア膜の作製装置の一例を示す模式的な構成図である。

【図2】本発明に係る作製装置によって得られたガスバリア膜の一例を示す断面構成図である。

【符号の説明】

【0103】

1 ガスバリア膜

1’ 単原子層

2 基材フィルム

2’ フィルム

3 ガスバリアフィルム

50 ガスバリア膜の作製装置

51 供給装置

52 収容装置

53 原子層堆積装置

54,55 ガイドローラ

56 ダンパー

61 ドラム

62 第1原料ガス供給室

63 第2原料ガス供給室

64 緩衝室

65 第1原料ガス配管

66 第2原料ガス配管

67 第1原料ガス供給装置

68 第2原料ガス供給装置

69 開口部

71 チャンバー

72 減圧雰囲気

73 減圧装置

L1 第1原料ガス供給室の処理長さ

L2 第2原料ガス供給室の処理長さ

L3 緩衝室の処理長さ

T1 第1原料ガス供給室の処理時間

T2 第2原料ガス供給室の処理時間

T3 緩衝室の処理時間

【特許請求の範囲】

【請求項1】

長尺の基材フィルムを連続して移動させながら、該基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製する方法であって、

前記基材フィルムの移動方向に、

単原子層形成用の第1原料ガスを供給する第1原料ガス供給ステップと、

単原子層形成用の第2原料ガスを供給する第2原料ガス供給ステップと、

前記第1原料ガス及び前記第2原料ガスが混入するのを防ぐために前記第1原料ガス供給ステップと前記第2原料ガス供給ステップとの間に設けられた緩衝ステップと、

を有する少なくとも3種のステップを連続して多数配置してなる原子層堆積工程を有することを特徴とするガスバリア膜の作製方法。

【請求項2】

前記第1原料ガス供給ステップでの処理時間T1と、前記第2原料ガス供給ステップでの処理時間T2と、前記緩衝ステップでの処理時間T3との関係が、T3>T1≧T2である、請求項1に記載のガスバリア膜の作製方法。

【請求項3】

前記第1原料ガス供給ステップが、Al化合物ガス、Zr化合物ガス及びHf化合物ガスから選ばれるいずれかの化合物ガスを供給するステップであり、

前記第2原料ガス供給ステップが、水蒸気含有ガス、酸素含有ガス及びオゾン含有ガスから選ばれるいずれかのガスを供給するステップである、請求項1又は2に記載のガスバリア膜の作製方法。

【請求項4】

前記単分子層の積層体が、Al2O3、ZrO2、及びHfO2から選ばれるいずれかである、請求項1〜3のいずれかに記載のガスバリア膜の作製方法。

【請求項5】

長尺の基材フィルムを連続して移動させながら、該基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製する装置であって、

前記基材フィルムを供給する供給装置と、

前記単原子層積層体を形成した後の基材フィルムを収容する収容装置と、

前記供給装置と前記収容装置との間に設けられた単原子層を堆積する単原子層堆積装置とを少なくとも有し、

前記単原子層堆積装置は、

表面に前記基材フィルムを接触させた状態で一定速度で搬送するドラムと、

前記ドラムの外周上に設けられた、単原子層形成用の第1原料ガスを供給する第1原料ガス供給室と、

前記ドラムの外周上に設けられた、単原子層形成用の第2原料ガスを供給する第2原料ガス供給室と、

前記ドラムの外周上で前記第1原料ガス供給室と前記第2原料ガス供給室との間に設けられた、前記第1原料ガス供給室内の第1原料ガスと前記第2原料ガス供給室内の第2原料ガスとの混入を防ぐための緩衝室と、

を有する少なくとも3種の処理室を連続して多数配置してなることを特徴とするガスバリア膜の作製装置。

【請求項6】

前記第1原料ガス供給室の処理長さL1と、前記第2原料ガス供給室の処理長さL2と、前記緩衝室の処理長さL3との関係が、L3>L1≧L2である、請求項5に記載のガスバリア膜の作製装置。

【請求項7】

前記ドラムの外周上に設けられた多数の前記第1及び第2原料ガス供給室にはそれぞれ共通のガス供給配管が接続されており、

前記第1及び第2原料ガス供給室以外の少なくとも原子層堆積装置全体が減圧排気雰囲気下に保持されている、請求項5又は6に記載のガスバリア膜の作製装置。

【請求項8】

前記第1原料ガス供給室、前記第2原料ガス供給室及び前記ドラムが、加熱手段で加熱されている、請求項5〜7のいずれかに記載のガスバリア膜の作製装置。

【請求項9】

前記供給装置がロール巻き状の基材フィルムを供給する装置であり、前記収容装置が単原子層積層体が形成された後の基材フィルムを巻き取る装置であって、該供給装置による基材フィルムの供給動作と該収容装置による基材フィルムの巻き取り動作とが、一定時間毎に入れ替わる、請求項5〜8のいずれかに記載のガスバリア膜の作製装置。

【請求項10】

請求項1〜3のいずれかに記載のガスバリア膜の作製方法によって長尺の基材フィルム上にガスバリア膜が形成されてなることを特徴とするガスバリアフィルム。

【請求項11】

前記ガスバリア膜が、Al2O3、ZrO2、及びHfO2から選ばれるいずれかである、請求項10に記載のガスバリアフィルム。

【請求項1】

長尺の基材フィルムを連続して移動させながら、該基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製する方法であって、

前記基材フィルムの移動方向に、

単原子層形成用の第1原料ガスを供給する第1原料ガス供給ステップと、

単原子層形成用の第2原料ガスを供給する第2原料ガス供給ステップと、

前記第1原料ガス及び前記第2原料ガスが混入するのを防ぐために前記第1原料ガス供給ステップと前記第2原料ガス供給ステップとの間に設けられた緩衝ステップと、

を有する少なくとも3種のステップを連続して多数配置してなる原子層堆積工程を有することを特徴とするガスバリア膜の作製方法。

【請求項2】

前記第1原料ガス供給ステップでの処理時間T1と、前記第2原料ガス供給ステップでの処理時間T2と、前記緩衝ステップでの処理時間T3との関係が、T3>T1≧T2である、請求項1に記載のガスバリア膜の作製方法。

【請求項3】

前記第1原料ガス供給ステップが、Al化合物ガス、Zr化合物ガス及びHf化合物ガスから選ばれるいずれかの化合物ガスを供給するステップであり、

前記第2原料ガス供給ステップが、水蒸気含有ガス、酸素含有ガス及びオゾン含有ガスから選ばれるいずれかのガスを供給するステップである、請求項1又は2に記載のガスバリア膜の作製方法。

【請求項4】

前記単分子層の積層体が、Al2O3、ZrO2、及びHfO2から選ばれるいずれかである、請求項1〜3のいずれかに記載のガスバリア膜の作製方法。

【請求項5】

長尺の基材フィルムを連続して移動させながら、該基材フィルム上に原子層堆積法による単原子層積層体からなるガスバリア膜を作製する装置であって、

前記基材フィルムを供給する供給装置と、

前記単原子層積層体を形成した後の基材フィルムを収容する収容装置と、

前記供給装置と前記収容装置との間に設けられた単原子層を堆積する単原子層堆積装置とを少なくとも有し、

前記単原子層堆積装置は、

表面に前記基材フィルムを接触させた状態で一定速度で搬送するドラムと、

前記ドラムの外周上に設けられた、単原子層形成用の第1原料ガスを供給する第1原料ガス供給室と、

前記ドラムの外周上に設けられた、単原子層形成用の第2原料ガスを供給する第2原料ガス供給室と、

前記ドラムの外周上で前記第1原料ガス供給室と前記第2原料ガス供給室との間に設けられた、前記第1原料ガス供給室内の第1原料ガスと前記第2原料ガス供給室内の第2原料ガスとの混入を防ぐための緩衝室と、

を有する少なくとも3種の処理室を連続して多数配置してなることを特徴とするガスバリア膜の作製装置。

【請求項6】

前記第1原料ガス供給室の処理長さL1と、前記第2原料ガス供給室の処理長さL2と、前記緩衝室の処理長さL3との関係が、L3>L1≧L2である、請求項5に記載のガスバリア膜の作製装置。

【請求項7】

前記ドラムの外周上に設けられた多数の前記第1及び第2原料ガス供給室にはそれぞれ共通のガス供給配管が接続されており、

前記第1及び第2原料ガス供給室以外の少なくとも原子層堆積装置全体が減圧排気雰囲気下に保持されている、請求項5又は6に記載のガスバリア膜の作製装置。

【請求項8】

前記第1原料ガス供給室、前記第2原料ガス供給室及び前記ドラムが、加熱手段で加熱されている、請求項5〜7のいずれかに記載のガスバリア膜の作製装置。

【請求項9】

前記供給装置がロール巻き状の基材フィルムを供給する装置であり、前記収容装置が単原子層積層体が形成された後の基材フィルムを巻き取る装置であって、該供給装置による基材フィルムの供給動作と該収容装置による基材フィルムの巻き取り動作とが、一定時間毎に入れ替わる、請求項5〜8のいずれかに記載のガスバリア膜の作製装置。

【請求項10】

請求項1〜3のいずれかに記載のガスバリア膜の作製方法によって長尺の基材フィルム上にガスバリア膜が形成されてなることを特徴とするガスバリアフィルム。

【請求項11】

前記ガスバリア膜が、Al2O3、ZrO2、及びHfO2から選ばれるいずれかである、請求項10に記載のガスバリアフィルム。

【図1】

【図2】

【図2】

【公開番号】特開2009−52063(P2009−52063A)

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2007−217786(P2007−217786)

【出願日】平成19年8月24日(2007.8.24)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成19年8月24日(2007.8.24)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]