ガスバリヤー性積層体及びその製造方法

【目的】 水に不溶性でかつ高湿度条件下でも酸素ガスバリヤー性に優れた多層のガスバリヤー性積層体及びその製造方法を提供する。

【構成】 ポリビニルアルコールと、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを、重量比95:5〜10:90の範囲内で含有する混合物から形成されたフィルムであって、温度30℃、相対湿度80%の条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルム(A)が、熱可塑性樹脂から形成された層(B)に隣接して積層された少なくとも2層の積層構造を有するガスバリヤー性積層体。

【構成】 ポリビニルアルコールと、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを、重量比95:5〜10:90の範囲内で含有する混合物から形成されたフィルムであって、温度30℃、相対湿度80%の条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルム(A)が、熱可塑性樹脂から形成された層(B)に隣接して積層された少なくとも2層の積層構造を有するガスバリヤー性積層体。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、ガスバリヤー性積層体及びその製造方法に関し、更に詳しくは、ポリビニルアルコール(PVA)と、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを含む混合物から形成された水に不溶で酸素ガスバリヤー性に優れたフィルムをガスバリヤー性層として含有する多層のガスバリヤー性積層体及びその製造方法に関する。本発明のガスバリヤー性積層体は、ガスバリヤー性フィルムの層が塩素原子を含まず、しかも他の層により耐熱性、耐湿性、機械的強度、シール性などが付与されているため、食品包装材料などの用途に好適である。

【0002】

【従来の技術】包装材料には、一般に、内容物の品質劣化を防ぐ機能が要求されるが、特に内容物が酸化劣化しやすい食品包装材料などの分野では、優れた酸素ガスバリヤー性を有することが求められる。現在、包装材料分野において、酸素ガスバリヤー性に優れたフィルムとしては、例えば、PVAフィルム、エチレン・酢酸ビニル共重合体の部分けん化物(EVOH)フィルム、塩化ビニリデン(PVDC)フィルムなどが汎用されている。これらの中でも、PVDCフィルムは、PVAフィルムやEVOHフィルムと違って、ガスバリヤー性の湿度依存性がないという特徴を有しているが、焼却時に塩素ガスが発生するため、環境上の問題がある。

【0003】PVAフィルムは、柔軟性、非帯電性及び酸素ガスバリヤー性を有しており、特に乾燥状態での酸素ガスバリヤー性が一般の合成樹脂中で最も優れているという特徴を有しているが、高湿度条件下では吸湿により、この酸素ガスバリヤー性が著しく低下し、しかも沸騰水に溶解するという欠点を有している。そこで、一般用PVAフィルムとしては、フィルム加工の最終段階で熱処理をして結晶性を向上させたり、二軸延伸することで結晶性や機械的強度を向上させたものが市販されており、また、多層構造のラミネートフィルムとしてガスバリヤー性の湿度依存性の低減が図られている。しかしながら、従来の方法では、PVAフィルムの吸湿によるガスバリヤー性の低下防止や耐水性についての改良効果は、いまだ不十分である。

【0004】ところで、米国特許第2,169,250号には、PVAとポリカルボン酸との混合水溶液からフィルムや繊維等を形成し、熱処理することにより、PVAとポリカルボン酸とを反応させて、水やほとんどの溶剤に不溶の架橋構造を導入する方法が開示されている。この文献には、具体例として、PVA水溶液中でメタクリル酸モノマーを重合させ、得られた混合物をガラス板上に流延し、乾燥させた後、140℃で5分間加熱することにより、透明な架橋フィルムを得たことが記載されている(実施例I)。しかしながら、この文献に開示されている熱処理条件では、高湿度条件下で酸素ガスバリヤー性に優れたフィルムを得ることはできない。

【0005】一方、PVAとポリアクリル酸との混合物を用いて作成されたフィルムやシートが提案されているが(特開昭63−47743号、特公平2−14376号、特公平2−27941号など)、これらのフィルムやシートは、いずれも水溶性または水吸収性であり、耐水性かつガスバリヤー性のフィルムではない。ポリ(メタ)アクリル酸(即ち、ポリアクリル酸またはポリメタクリル酸)またはこれらの部分中和塩は、水溶性の高分子であり、その溶液から流延法により製膜可能であるが、得られたフィルムは、乾燥条件下での酸素ガスバリヤー性が良好であるものの、親水性が強いため、多量の水分を含む食品等の包装材料には適さないものである。

【0006】本発明者らは、PVAフィルムの有する優れた酸素ガスバリヤー性を高湿度条件下でも発揮することができ、しかも耐水性に優れたフィルムを作成するために検討を重ねた結果、PVAとポリ(メタ)アクリル酸またはこれらの部分中和塩との特定割合の混合物から流延法等により製膜した後、特定条件での熱処理を行うことにより、これらの目的を達成できることを見いだした(特願平5−31404号、特願平5−262958号)。しかし、このようにして得られたフィルム単体では、包装材料として要求されるシール性や機械的強度、耐湿性などが十分ではないため、更なる改良が求められていた。

【0007】

【発明が解決しようとする課題】本発明の目的は、水に不溶性でかつ高湿度条件下でも酸素ガスバリヤー性に優れたフィルムをガスバリヤー性層として含有する多層のガスバリヤー性積層体及びその製造方法を提供することにある。より具体的に、本発明の目的は、PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを含む混合物から形成された水に不溶で酸素ガスバリヤー性に優れたフィルムをガスバリヤー性層として含有するガスバリヤー性積層体及びその製造方法を提供することにある。

【0008】本発明者らは、前記目的を達成するために鋭意研究した結果、PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを含む混合物から製膜され、かつ、特定条件で熱処理することにより形成された水に不溶で酸素ガスバリヤー性に優れたフィルムをガスバリヤー性層とし、これに隣接して熱可塑性樹脂から形成された層を設けた少なくとも2層の積層構造を有する多層の積層体が上記目的に適していることを見いだした。

【0009】熱可塑性樹脂の層として、強靭性、耐熱性、耐薬品性、耐油性、シール性などの各種性能や機能を有するフィルムを配置すれば、ガスバリヤー性を有すると共に、これらの特性を備えた積層体を得ることができる。特に、前記ガスバリヤー性フィルムは、シール性に欠けるため、ヒートシール性などのシール性を有する熱可塑性樹脂と積層することにより、シール性を付与することができ、包装材料として好適なものとなる。

【0010】また、これらの2層の他に、他の層を配置して3層以上の積層体とすれば、耐熱性、強靭性、耐湿性、耐水性、シール性などが更に向上し、あるいは付与された多層の積層体を得ることができる。本発明は、これらの知見に基づいて完成するに至ったものである。

【0011】

【課題を解決するための手段】かくして本発明によれば、ポリビニルアルコールと、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを、重量比95:5〜10:90の範囲内で含有する混合物から形成されたフィルムであって、温度30℃、相対湿度80%の条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルム(A)が、熱可塑性樹脂から形成された層(B)に隣接して積層された少なくとも2層の積層構造を有することを特徴とするガスバリヤー性積層体が提供される。

【0012】また、本発明によれば、熱可塑性樹脂から形成された層(B)の上に、ポリビニルアルコールと、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを、重量比95:5〜10:90の範囲内で含有する溶液を流延し、乾燥して皮膜を形成させた後、100℃(373K)以上の温度で熱処理することにより、温度30℃、相対湿度80%の条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルム(A)を形成させる工程を含む少なくとも2層の積層構造を有するガスバリヤー性積層体の製造方法が提供される。

【0013】以下、本発明について詳述する。

ガスバリヤー性フィルム本発明では、PVAと、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを、重量比95:5〜10:90の範囲内で含有する混合物から形成されたフィルムであって、温度30℃、相対湿度80%の条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルムを積層体のガスバリヤー性層として使用する。

【0014】本発明で使用するPVAは、けん化度が通常95%以上、好ましくは98%以上であり、平均重合度が通常300〜2500、好ましくは300〜1500のものが望ましい。本発明で使用するポリ(メタ)アクリル酸は、カルボキシル基を2個以上含有する化合物であって、具体的には、ポリアクリル酸、ポリメタクリル酸、アクリル酸とメタクリル酸との共重合体、あるいはこれらの2種以上の混合物などである。好適なものとして、アクリル酸またはメタクリル酸のホモポリマーや両者のコポリマーを挙げることができる。ポリ(メタ)アクリル酸の平均分子量は、2000〜250000の範囲が好ましい。

【0015】本発明で使用するポリ(メタ)アクリル酸の部分中和物は、前記のごときポリ(メタ)アクリル酸のカルボキシル基をアルカリで部分的に中和する(即ち、カルボン酸塩とする)ことにより得ることができる。アルカリとしては、例えば、水酸化ナトリウム、水酸化リチウム、水酸化カリウム、アンモニア(アンモニア水を含む)などが挙げられる。部分中和物は、通常、ポリ(メタ)アクリル酸の水溶液にアルカリを添加することにより調製する。ポリ(メタ)アクリル酸とアルカリの量比を調節することにより、所望の中和度とすることができる。

【0016】ポリ(メタ)アクリル酸の部分中和物を使用すると、ポリ(メタ)アクリル酸を用いた場合と比較して、熱処理によるフィルムの着色を顕著に低減することができ、また、中和度を選択することにより、ガスバリヤー性を更に向上させることができる。中和度が20%を越える場合には、ガスバリヤー性が低下する傾向を示すため、ポリ(メタ)アクリル酸の部分中和物は、中和度が20%以下であることが好ましい。この中和度は、より好ましくは1〜20%、最も好ましくは3〜15%である。

【0017】なお、中和度は、下記の式により求めることができる。

中和度=(A/B)×100(%)

A:部分中和されたポリ(メタ)アクリル酸1g中の中和されたカルボキシル基の全モル数である。

B:部分中和する前のポリ(メタ)アクリル酸1g中のカルボキシル基の全モル数である。

【0018】高けん化度のPVAと、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合系は、相溶性に優れており、例えば、水溶液にした場合に、均一な混合溶液が得られる。これらの混合物のフィルムを作成するには、混合物の水溶液をガラス板やプラスチックフィルム等の支持体上に流延し、乾燥して皮膜を形成させる方法(溶液流延法)、あるいは混合物の高濃度の水溶解液をエキストルーダーにより吐出圧力をかけながら細隙から膜状に流延し、含水フィルムを回転ドラムまたはベルト上で乾燥する方法(押出法)などがある。これらの製膜法の中でも、溶液流延法は、透明性に優れた乾燥皮膜を容易に得ることができるため、特に好ましい。

【0019】PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合物は、各ポリマーを水に溶解させる方法、各ポリマーの水溶液を混合する方法、PVA水溶液中で(メタ)アクリル酸モノマーを重合させる方法、PVA水溶液中で(メタ)アクリル酸モノマーを重合させた後、アルカリで中和する方法などにより調製することができる。水以外の溶剤を用いて混合物を調製してもよい。溶液流延法を採用する場合には、ポリマー濃度は、通常、5〜30重量%程度とする。水溶液または水溶解液を作成する場合、所望によりアルコールなどの水以外の溶剤や柔軟剤等を適宜添加してもよい。フィルムの厚みは、使用目的に応じて適宜定めることができ、特に限定されないが、通常、0.1〜500μm、好ましくは0.5〜100μm、より好ましくは0.5〜50μm程度である。

【0020】PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合割合は、高湿度条件下でのガスバリヤー性の観点から、重量比で95:5〜10:90である。この混合割合の範囲外では、PVA単体フィルムの場合と比較して、高湿度条件下で良好なガスバリヤー性を得ることができない。この混合割合は、好ましくは90:10〜10:90、より好ましくは80:20〜20:80である。

【0021】PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合物から、耐水性及びガスバリヤー性に優れたフィルムを形成するには、混合物から溶液流延法等によって製膜した後、特定の条件で熱処理を行うことが必要である。PVA単体フィルム及び前記混合物フィルムについて、製膜後、種々の温度と時間で熱処理を行った結果、PVA単体フィルム(厚み3μm)の場合、熱処理によって、温度30℃、相対湿度80%(80%RH)での酸素透過度が100ml(STP)/m2・day・atm{Pa}程度となることが判明した。この酸素透過度は、酸素透過係数に換算すると、1.25×10-3ml(STP)・cm/m2・h・atm{Pa}となる。

【0022】PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合物からなるフィルムを熱処理すると、PVA単体フィルムよりも優れたガスバリヤー性を得ることができるが、そのための熱処理条件は、次の通りであることが判明した。ガスバリヤー性フィルムの出発材料としてPVAとポリ(メタ)アクリル酸を使用する場合には、下記の関係式(a)及び(b)を満足する条件で皮膜を熱処理すると、30℃、80%RHの条件下で測定した酸素透過係数が、1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルムが得られる。

(a)373≦T≦573(b)logt≧−0.0282×T+14.14〔式中、Tは、熱処理温度(K)であり、tは、熱処理時間(分)である。〕

【0023】PVAとポリ(メタ)アクリル酸との混合物からなるフィルムであって、厚み3μm、30℃、80%RHでの酸素透過度が50ml(STP)/m2・day・atm{Pa}以下のガスバリヤー性フィルムを得るには、上記(b)式にかえて、下記の関係式(b′)を満足させる条件で熱処理すればよい。

(b′)logt≧−0.0278×T+14.14この熱処理条件(a)及び(b′)により、30℃、80%RHの条件下で測定した酸素透過係数が、6.25×10-4ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルムが得られる。

【0024】また、ガスバリヤー性フィルムの出発材料としてPVAとポリ(メタ)アクリル酸の部分中和物を使用する場合には、下記の関係式(a)及び(c)を満足する条件で皮膜を熱処理すると、30℃、80%RHの条件下で測定した酸素透過係数が、1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルムが得られる。

(a)373≦T≦573(c)logt≧−0.0582×T+26.06〔式中、Tは、熱処理温度(K)であり、tは、熱処理時間(分)である。〕

【0025】PVAとポリ(メタ)アクリル酸の部分中和物との混合物からなるフィルムであって、厚み3μm、30℃、80%RHでの酸素透過度が50ml(STP)/m2・day・atm{Pa}以下のガスバリヤー性フィルムを得るには、上記(c)式にかえて、下記の関係式(c′)を満足させる条件で熱処理すればよい。

(c′)logt≧−0.0564×T+25.53この熱処理条件(a)及び(c′)により、30℃、80%RHの条件下で測定した酸素透過係数が、6.25×10-4ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルムが得られる。

【0026】いずれの場合も、熱処理温度Tは、373K(100℃)〜573K(300℃)の範囲内から選択される。この範囲内においても、熱処理温度が低い場合には、所望のガスバリヤー性を得るのに非常に長時間の熱処理時間を必要とし、生産性が低下する。例えば、混合物フィルムの厚み3μmで、30℃、80%RHでの酸素透過度が100ml(STP)/m2・day・atm{Pa}以下のガスバリヤー性フィルムを得るには、加熱温度が120℃の場合、30時間以上も加熱しなければならない。一方、熱処理温度が高くなるほど、短い熱処理時間で高度のガスバリヤー性を有するフィルムを得ることができるが、熱処理温度が高すぎると、フィルムの変色や分解のおそれが生じる。好ましい熱処理温度は、433K(160℃)〜503K(230℃)程度である。

【0027】このような熱処理を行うことによって、PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合物から形成されたフィルムであって、温度30℃、相対湿度80%の条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルムを得ることができる。このガスバリヤー性は、熱処理されたPVA単体フィルムと同じか、それよりも良好である。しかも、前記混合物から形成されたフィルムは、熱処理によって耐水性を獲得することができ、沸騰水に対しても不溶性となる。

【0028】ガスバリヤー性積層体本発明のガスバリヤー性積層体は、前記したPVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合物から形成されたガスバリヤー性フィルム(A)が、熱可塑性樹脂から形成された層(B)に隣接して積層された少なくとも2層の積層構造を有するものである。熱可塑性樹脂としては、特に限定されないが、例えば、ポリエチレンテレフタレート(PET)、ナイロン6、ナイロン66、ナイロン12、ナイロン6・66共重合体、ナイロン6・12共重合体などのポリアミド、低密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、エチレン・酢酸ビニル共重合体、ポリプロピレン、エチレン・アクリル酸共重合体、エチレン・アクリル酸塩共重合体、エチレン・エチルアクリレート共重合体などのポリオレフィン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフェニレンサルファイドなどを挙げることができる。

【0029】ガスバリヤー性フィルム(A)に、これら各種熱可塑性樹脂の層(B)(フィルムやシートなど)を積層することにより、ガスバリヤー性に優れていると共に、耐熱性、耐薬品性、耐油性、機械的強度、シール性、耐候性、耐湿性、ガスバリヤー性フィルムの保護、二次加工における機械適性の付与などの様々な性能や機能が付与されたガスバリヤー性積層体を得ることができる。例えば、ポリオレフィンなどのヒートシール性を有する熱可塑性樹脂フィルムと積層すると、ガスバリヤー性とヒートシール性を兼ね備えた積層体を得ることができる。また、耐熱性フィルムと積層すると、耐熱性や強靭性などが付与された積層体を得ることができる。

【0030】ガスバリヤー性フィルム(A)と熱可塑性樹脂から形成された層(B)とを積層するには、接着剤層を介しまたは介することなく、コーティング法、ドライラミネート法、押出コーティング法など公知の積層法を採用することができる。コーティング法(流延法を含む)では、PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合物の溶液を、例えば、エアーナイフコーター、キスロールコーター、メタリングバーコーター、グラビアロールコーター、リバースロールコーター、ディップコーター、ダイコーターなどの装置、あるいは、それらを組み合わせた装置を用いて、熱可塑性樹脂の層上に、所望の厚さにコーティングし、次いで、アーチドライヤー、ストレートバスドライヤー、タワードライヤー、ドラムドライヤーなどの装置、あるいは、それらを組み合わせた装置を用いて、熱風の吹付けや赤外線照射などにより水分を蒸発させて乾燥させ、皮膜を形成させる。しかる後、皮膜を熱処理する。ドライラミネート法では、ガスバリヤー性フィルムと熱可塑性樹脂から形成されたフィルムまたはシートとを貼り合わせる。押出コーティング法では、ガスバリヤー性フィルム上に、熱可塑性樹脂を溶融押出して、層を形成する。

【0031】ただし、ガスバリヤー性フィルム(A)の層は、通常、溶液流延法によって、混合物の溶液を支持体上に流延し、乾燥させて皮膜を形成させた後、高温で熱処理すること、また、該ガスバリヤー性フィルム(A)単体では、強靭性が不十分であることなどを勘案すると、延伸PETフィルム、延伸ナイロンフィルム、延伸ポリプロピレンフィルムなどの耐熱性フィルムを支持体として使用し、その上に、溶液流延法及びその後の熱処理によって、ガスバリヤー性フィルム(A)を形成することが好ましい。耐熱性フィルムの中でも、特に、PETやナイロン6などの融点またはビカット軟化点が180℃以上の熱可塑性樹脂から形成された耐熱性フィルムは、熱処理時の寸法安定性が良好であり、ガスバリヤー性フィルム(A)と耐熱性フィルムとが密着した積層体が得られるなどの点から、好ましいものである。

【0032】本発明の積層体は、ガスバリヤー性フィルム(A)と熱可塑性樹脂の層(B)との2層構造のものに限定されず、所望により更に他の層が積層されていてもよい。例えば、ガラス板、プラスチック板などが挙げられる。また、ガスバリヤー性フィルム(A)を同一または異なる熱可塑性樹脂の層でサンドイッチ状に積層することにより、ガスバリヤー性の湿度依存性や機械的強度、耐湿性などが改良された積層体を得ることができる。さらに、光沢、防曇性、紫外線遮断性などの機能を付与するために、各種フィルムやコーティング層などを設けてもよい。

【0033】ガスバリヤー性フィルムと耐熱性フィルムとの積層体であって、耐熱性フィルムのシール性が不十分な場合、シール性を有する熱可塑性樹脂の層を更に積層して、積層体にシール性を付与することができる。一般に、包装材料のシール法としては、ヒートシール、インパルスシール、高周波シール、超音波シールなどの方法がある。したがって、シール性層は、適用するシール法にそれぞれ適した熱可塑性樹脂により形成することが望ましい。

【0034】包装材料では、一般に、ヒートシール法が汎用されているが、ヒートシール可能なシール層としては、例えば、低密度ポリエチレン、直鎖状低密度ポリエチレン、高密度ポリエチレン、エチレン・酢酸ビニル共重合体、ポリプロピレン、エチレン・アクリル酸共重合体、エチレン・アクリル酸塩共重合体、エチレン・エチルアクリレート共重合体等のポリオレフィン、ナイロン6・66共重合体、ナイロン6・12共重合体などのナイロン共重合体等から形成された層が挙げられる。

【0035】シール方法として、高周波シール法も好んで用いられているが、高周波シールが可能なシール層としては、例えば、ポリ塩化ビニル、ポリ塩化ビニリデン、ナイロン6、ナイロン66などが挙げられる。シール性を有する熱可塑性樹脂は、目的に応じて適宜選択することができ、融点またはビカット軟化点が180℃未満の熱可塑性樹脂を使用するものでは、通常、2kg・f以上(15mm幅)のシール強度を有するものが得られやすいなどの点で、好ましいものである。

【0036】ガスバリヤー性フィルムと耐熱性フィルムとの積層体に、更にシール性層を積層する場合には、シール性層は、接着剤層を介しまたは介することなく、ガスバリヤー性フィルムまたは耐熱性フィルムに隣接して積層する。シール性層が積層されていない側の面に、所望により更に他の層を積層してもよい。各層間の接着性が不十分な場合には、接着剤層を設けるが、そのための接着剤としては、一般に各種フィルムのドライラミネート等に使用されているウレタン系、アクリル系、ポリエステル系などの各種接着剤を挙げることができる。本発明の各層には、所望により、酸化防止剤、滑剤、紫外線吸収剤、顔料、充填剤、帯電防止剤などの各種添加剤を添加することができる。

【0037】本発明の積層体において、ガスバリヤー性フィルム(A)の厚みは、前記したとおりである。熱可塑性樹脂から形成された層(B)の厚みは、特に限定されないが、機械的強度、柔軟性、経済性などの観点から、通常、5〜1000μm、好ましくは10〜100μmである。熱可塑性樹脂から形成された層(B)がシール層となる場合、あるいは熱可塑性樹脂から形成された層(B)とは別にシール層を配置する場合には、その厚みは、特に限定されないが、シール強度、柔軟性、経済性などの観点から、通常、5〜1000μm、好ましくは10〜100μmである。

【0038】本発明の積層体の積層構造は、前記したとおりであるが、代表的なものとしては、■ガスバリヤー性フィルム/熱可塑性樹脂の層、■耐熱性フィルム/ガスバリヤー性フィルム/シール性層、■シール性層/耐熱性フィルム/ガスバリヤー性フィルム等を挙げることができるが、これのみに限定されるものではない。本発明の積層体の製造方法は、既に述べたとおりであるが、特に好ましい態様としては、熱可塑性樹脂から形成された層(B)の上に、PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを、重量比95:5〜10:90の範囲内で含有する溶液を流延し、乾燥して皮膜を形成させた後、100℃(373K)以上の温度で熱処理することにより、温度30℃、80%RHの条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルム(A)を形成させる工程を含む少なくとも2層の積層構造を有するガスバリヤー性積層体の製造方法を挙げることができる。

【0039】熱処理条件は、前記したとおりである。また、熱処理を迅速に行うために、熱可塑性樹脂から形成された層(B)として耐熱性フィルムを用いることが好ましい。このようにして得られたガスバリヤー性フィルム(A)と熱可塑性樹脂から形成された層(B)とからなる積層体には、層(B)にシール性がないか不十分な場合、シール性を有する層を更に積層する工程により、3層構造の積層体を製造することができる。シール性層は、接着剤層を介しまたは介することなく、ガスバリヤー性フィルム(A)または層(B)に隣接して、ドライラミネート法などにより積層する。勿論、シール性層と共に、あるいはシール性層に替えて、他の層を積層してもよい。

【0040】

【実施例】以下に、参考例、実施例及び比較例を挙げて、本発明についてより具体的に説明するが、本発明は、これらの実施例のみに限定されるものではない。

【0041】[参考例1]この参考例1では、PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合割合が、熱処理フィルムのガスバリヤー性に及ぼす影響について示す。PVAとしてクラレ(株)製のポバール105(けん化度98.5%、平均重合度500)を用い、ポリアクリル酸(PAA)として和光純薬工業(株)製のポリアクリル酸25重量%水溶液(平均分子量150000)を用いた。PAAの部分中和物は、PAA水溶液に水酸化ナトリウムを計算量添加することによって、中和度(DN)が5%、10%及び20%のPAA部分中和物(PAANa)を調製した。

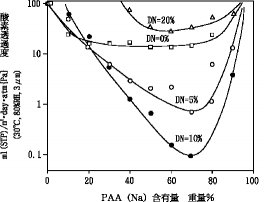

【0042】PVAとPAAまたはPAANaとを表1に示す様々な混合割合になるように混合して各水溶液(濃度10重量%)を調製した。これらの水溶液を、それぞれ延伸ポリエチレンテレフタレートフィルム(厚み16μmの延伸PETフィルム)上に卓上コーター(RK Print−Coat Instruments社製K303 PROOFER)を用い、メイヤバーでコーティングし、次いで、ドライヤーを用いて水を蒸発させて、厚み3μmの乾燥皮膜を得た。この乾燥皮膜が形成された延伸PETフィルムをオーブン中で200℃で15分間熱処理した。各熱処理フィルムについて、30℃、80%RHの条件下で測定した酸素透過度を表1に示す。また、表1の結果を図1にグラフ化して示す。

【0043】<酸素透過度の測定法>Modern Control社製の酸素透過試験器OX−TRAN 2/20及び100TWINを用いて、延伸PETフィルム及び熱処理フィルムが形成された延伸フィルム(積層体)の酸素透過度を測定し、以下の計算式により熱処理フィルムの酸素透過度Pfilmを算出した。

1/Ptotal =1/Pfilm+1/PPETPtotal:積層体の酸素透過度Pfilm:熱処理フィルムの酸素透過度PPET:延伸PETフィルムの酸素透過度

【0044】

【表1】

【0045】表1の結果から、PVA:PAA(DN=0%)またはPVA:PAANa(DN=5%、10%及び20%)の混合割合が、95:5〜10:90、好ましくは90:10〜10:90、より好ましくは80:20〜20:80の重量比の場合、30℃で80%RHという高湿度条件下でも優れたガスバリヤー性を有するフィルムが得られる。また、PAAを部分中和(DN=5%及び10%)することによりガスバリヤー性が向上するが、中和度が高くなるにしたがって(DN=20%)、ガスバリヤー性が低下する傾向を示す。したがって、中和度は、20%以下が好ましい。PVA単体フィルム及びPAANa単体フィルムは、沸騰水に溶解したが、これらを除く熱処理フィルムは、すべて沸騰水に対して不溶であった。

【0046】[参考例2]この参考例2では、熱処理条件(熱処理温度と熱処理時間)がPVAとPAAとの混合物から形成された熱処理フィルムのガスバリヤー性に対して及ぼす影響について示す。参考例1と同様にして、PVA:PAA=60:40(重量比)の組成を持つ厚み3μmの乾燥皮膜を延伸PETフィルム上に形成した。この乾燥皮膜が形成された延伸PETフィルムをオーブン中で、熱処理温度及び熱処理時間を表2に示すように変化させて熱処理を行った。各熱処理フィルムについて、参考例1と同じ方法により、30℃、80%RHでの酸素透過度を測定した。結果を表2に示す。

【0047】

【表2】

(脚注)N.D.は、支持体の延伸PETフィルムの酸素透過度と、熱処理皮膜が積層された延伸PETフィルムの酸素透過度とが接近しているため、測定不能であったことを示す。

【0048】表2のデータを各熱処理温度ごとに、熱処理時間と酸素透過度との関係について図2にグラフ化して示す。具体的には、表2のデータから、酸素透過度(P)と熱処理時間(t)との関係について、各熱処理温度毎に、常法により、logPとlogtとの一次回帰直線を作成した。次に、各熱処理温度において、酸素透過度が0.1、1.0、5.0、10、50、100、500、及び1000ml(STP)/m2・day・atm{Pa}になる熱処理時間logtを計算し、更に、この計算結果に基づいて、熱処理温度(T)とlogtとの関係について、一次回帰直線を作成した。厚み3μmの熱処理PVA単体フィルムの酸素透過度は、100ml(STP)/m2・day・atm{Pa}程度である。そこで、PVA単体フィルムよりもガスバリヤー性に優れた混合物フィルムを得るには、酸素透過度が100ml(STP)/m2・day・atm{Pa}以下となる熱処理条件で熱処理を行うことが必要である。この熱処理条件は、前記で得られた回帰分析の結果から、次式となることが分かった。

logt≧−0.0282×T+14.14

【0049】[参考例3]この参考例3では、熱処理条件(熱処理温度と熱処理時間)がPVAとPAANaとの混合物から形成された熱処理フィルムのガスバリヤー性に対して及ぼす影響について示す。参考例1と同様にして、PVA:PAANa(DN=10%)=30:70(重量比)の組成を持つ厚み3μmの乾燥皮膜を延伸PETフィルム上に形成した。この乾燥皮膜が形成された延伸PETフィルムをオーブン中で、熱処理温度及び熱処理時間を表3に示すように変化させて熱処理を行った。各熱処理フィルムについて、参考例1と同じ方法により、30℃、80%RHでの酸素透過度を測定した。結果を表3に示す。

【0050】

【表3】

(脚注)N.D.は、前記と同じ意味である。

【0051】表3のデータを各熱処理温度ごとに、熱処理時間と酸素透過度との関係について図3にグラフ化して示す。具体的には、表3のデータから、酸素透過度(P)と熱処理時間(t)との関係について、各熱処理温度毎に、常法により、logPとlogtとの一次回帰直線を作成した。次に、各熱処理温度において、酸素透過度が0.1、1.0、5.0、10、50、100、500、及び1000ml(STP)/m2・day・atm{Pa}になる熱処理時間logtを計算し、更に、この計算結果に基づいて、熱処理温度(T)とlogtとの関係について、一次回帰直線を作成した。酸素透過度が100ml(STP)/m2・day・atm{Pa}以下となる熱処理条件は、前記で得られた回帰分析の結果から、次式となることが分かった。

logt≧−0.0582×T+26.06

【0052】[実施例1〜9、比較例1〜2]PVAとしてクラレ(株)製のポバール105(けん化度98.5%、平均重合度500)を用い、ポリアクリル酸(PAA)として和光純薬工業(株)製のポリアクリル酸25重量%水溶液(平均分子量150000)を用いた。PAAを水酸化ナトリウム(NaOH)で中和度10%に部分中和したPAANa(DN=10%)を調製し、次いで、PVA:PAANa=30:70(重量比)の混合物の水溶液(濃度10重量%)を調製した。この水溶液を延伸PETフィルム(融点264℃)または延伸ナイロン6(ONy)フィルム(融点220℃)上にメイヤバーを用いてコーティングし、次いで、ドライヤーを用いて水を蒸発させて、厚み3μmの乾燥皮膜を得た。次いで、乾燥皮膜が形成された延伸PETフィルム及び乾燥被膜が形成されたONyフィルムをオーブン中で熱処理した。また、PVA:PAA=50:50(重量比)の混合物の水溶液を調製し、前記と同様にして、延伸PETフィルム上に乾燥皮膜を作成し、熱処理を行った。

【0053】さらに、ポリメタクリル酸(PMAA)として、日本純薬工業(株)製のポリメタクリル酸(AC−30H;平均分子量50000)20重量%水溶液を用い、NaOHで中和度10%のPMAA部分中和物(PMAANa)を調製した。その後、PVA:PMAANa=80:20(重量比)の混合物の水溶液(濃度10重量%)を作成し、これをONyフィルム上にコーティング後、水を蒸発させて厚み3μmの乾燥皮膜を得て、熱処理を行った。

【0054】得られた2層構造の積層体の一部について、更に直鎖状低密度ポリエチレン(LLDPE)フィルム(融点121℃)または無延伸ポリプロピレン(CPP)フィルム(融点165℃)を接着剤(東洋モートン社製アドコート335A、硬化剤=CAT−10)層を介してドライラミネートした。また、比較のため、前記PVAとPAANaとの混合物水溶液をガラス板上に流延して、乾燥皮膜を作成し、次いで熱処理した後、熱処理皮膜を剥して単体フィルムとしたものを作成した。各積層体の積層構成、熱処理条件、30℃、80%RHの条件下で測定した酸素透過度、ゲルボテスト後の酸素透過度、及びシール強度を表4に示す。

【0055】<シール強度>富士インパルス社製脱気シーラーV−300装置を用いて、ヒートシールを行った。シール面は、第3層(実施例1〜5)または第1層(実施例6〜9)または第2層(比較例2)とした。シール強度は、東洋ボールドウイン社製テンシロンRTM100を用いて、15mm幅に切り取ったフィルムの引張強度の測定を行った。引張速度は500mm/分とした。

<耐屈曲疲労性:ゲルボテスト後の酸素透過度>理学工業(株)製ゲルボフレックステスターを用いて、25℃、50%RHで試料片を10回屈曲した後の酸素透過度を測定した。

【0056】

【表4】

(*1)単位:ml(STP)/m2・day・atm{Pa}

(*2)単位:kg・f(15mm幅)

【0057】ガスバリヤー性フィルムの片面または両面にPET、ONy、CPP、LLDPE等を積層した本発明の積層フィルムは、10回屈曲させるゲルボテスト後でも、高い酸素ガスバリヤー性を有していた。積層フィルム、特にポリオレフィンをラミネートしたフィルム(実施例1〜5)は、ヒートシール性が良好であり、包装用フィルムとして適切な性能を有していた。これに対して、ガスバリヤー性フィルムの層(第2層)をヒートシールした場合は、シールができなかった。また、このガスバリヤーフィルム単層(比較例2)は、脆いため、ゲルボテスト時にフィルムが破れてしまった。

【0058】

【発明の効果】本発明によれば、水に不溶性でかつ高湿度条件下でも酸素ガスバリヤー性に優れたフィルムをガスバリヤー性層として含有するガスバリヤー性積層体及びその製造方法が提供される。本発明で使用するガスバリヤー性フィルムは、PVAフィルムと同等以上の優れたガスバリヤー性を有しており、ガスバリヤー性の湿度依存性も小さく、耐水性も良好である。このガスバリヤー性フィルムを含む積層体は、ガスバリヤー性と共にシール性や強靭性などを備えており、酸素ガスによって変質しやすい物品、例えば、畜肉、ハム、ソーセージなどの肉製品、ジュース、サイダー等の飲料、輸液などの医療品等の包装材料に適している。

【図面の簡単な説明】

【図1】PVAとPAAまたはPAAの部分中和物(PAANa)との混合割合と中和度(DN)をそれぞれ変化させて得た熱処理フィルムについて、PAA(Na)の含有量と酸素透過度との関係を示すグラフである。

【図2】PVAとPAAとの混合物フィルムの熱処理条件(温度と時間)と酸素透過度との関係を示すグラフである。

【図3】PVAとPAANaとの混合物フィルムの熱処理条件(温度と時間)と酸素透過度との関係を示すグラフである。

【0001】

【産業上の利用分野】本発明は、ガスバリヤー性積層体及びその製造方法に関し、更に詳しくは、ポリビニルアルコール(PVA)と、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを含む混合物から形成された水に不溶で酸素ガスバリヤー性に優れたフィルムをガスバリヤー性層として含有する多層のガスバリヤー性積層体及びその製造方法に関する。本発明のガスバリヤー性積層体は、ガスバリヤー性フィルムの層が塩素原子を含まず、しかも他の層により耐熱性、耐湿性、機械的強度、シール性などが付与されているため、食品包装材料などの用途に好適である。

【0002】

【従来の技術】包装材料には、一般に、内容物の品質劣化を防ぐ機能が要求されるが、特に内容物が酸化劣化しやすい食品包装材料などの分野では、優れた酸素ガスバリヤー性を有することが求められる。現在、包装材料分野において、酸素ガスバリヤー性に優れたフィルムとしては、例えば、PVAフィルム、エチレン・酢酸ビニル共重合体の部分けん化物(EVOH)フィルム、塩化ビニリデン(PVDC)フィルムなどが汎用されている。これらの中でも、PVDCフィルムは、PVAフィルムやEVOHフィルムと違って、ガスバリヤー性の湿度依存性がないという特徴を有しているが、焼却時に塩素ガスが発生するため、環境上の問題がある。

【0003】PVAフィルムは、柔軟性、非帯電性及び酸素ガスバリヤー性を有しており、特に乾燥状態での酸素ガスバリヤー性が一般の合成樹脂中で最も優れているという特徴を有しているが、高湿度条件下では吸湿により、この酸素ガスバリヤー性が著しく低下し、しかも沸騰水に溶解するという欠点を有している。そこで、一般用PVAフィルムとしては、フィルム加工の最終段階で熱処理をして結晶性を向上させたり、二軸延伸することで結晶性や機械的強度を向上させたものが市販されており、また、多層構造のラミネートフィルムとしてガスバリヤー性の湿度依存性の低減が図られている。しかしながら、従来の方法では、PVAフィルムの吸湿によるガスバリヤー性の低下防止や耐水性についての改良効果は、いまだ不十分である。

【0004】ところで、米国特許第2,169,250号には、PVAとポリカルボン酸との混合水溶液からフィルムや繊維等を形成し、熱処理することにより、PVAとポリカルボン酸とを反応させて、水やほとんどの溶剤に不溶の架橋構造を導入する方法が開示されている。この文献には、具体例として、PVA水溶液中でメタクリル酸モノマーを重合させ、得られた混合物をガラス板上に流延し、乾燥させた後、140℃で5分間加熱することにより、透明な架橋フィルムを得たことが記載されている(実施例I)。しかしながら、この文献に開示されている熱処理条件では、高湿度条件下で酸素ガスバリヤー性に優れたフィルムを得ることはできない。

【0005】一方、PVAとポリアクリル酸との混合物を用いて作成されたフィルムやシートが提案されているが(特開昭63−47743号、特公平2−14376号、特公平2−27941号など)、これらのフィルムやシートは、いずれも水溶性または水吸収性であり、耐水性かつガスバリヤー性のフィルムではない。ポリ(メタ)アクリル酸(即ち、ポリアクリル酸またはポリメタクリル酸)またはこれらの部分中和塩は、水溶性の高分子であり、その溶液から流延法により製膜可能であるが、得られたフィルムは、乾燥条件下での酸素ガスバリヤー性が良好であるものの、親水性が強いため、多量の水分を含む食品等の包装材料には適さないものである。

【0006】本発明者らは、PVAフィルムの有する優れた酸素ガスバリヤー性を高湿度条件下でも発揮することができ、しかも耐水性に優れたフィルムを作成するために検討を重ねた結果、PVAとポリ(メタ)アクリル酸またはこれらの部分中和塩との特定割合の混合物から流延法等により製膜した後、特定条件での熱処理を行うことにより、これらの目的を達成できることを見いだした(特願平5−31404号、特願平5−262958号)。しかし、このようにして得られたフィルム単体では、包装材料として要求されるシール性や機械的強度、耐湿性などが十分ではないため、更なる改良が求められていた。

【0007】

【発明が解決しようとする課題】本発明の目的は、水に不溶性でかつ高湿度条件下でも酸素ガスバリヤー性に優れたフィルムをガスバリヤー性層として含有する多層のガスバリヤー性積層体及びその製造方法を提供することにある。より具体的に、本発明の目的は、PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを含む混合物から形成された水に不溶で酸素ガスバリヤー性に優れたフィルムをガスバリヤー性層として含有するガスバリヤー性積層体及びその製造方法を提供することにある。

【0008】本発明者らは、前記目的を達成するために鋭意研究した結果、PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを含む混合物から製膜され、かつ、特定条件で熱処理することにより形成された水に不溶で酸素ガスバリヤー性に優れたフィルムをガスバリヤー性層とし、これに隣接して熱可塑性樹脂から形成された層を設けた少なくとも2層の積層構造を有する多層の積層体が上記目的に適していることを見いだした。

【0009】熱可塑性樹脂の層として、強靭性、耐熱性、耐薬品性、耐油性、シール性などの各種性能や機能を有するフィルムを配置すれば、ガスバリヤー性を有すると共に、これらの特性を備えた積層体を得ることができる。特に、前記ガスバリヤー性フィルムは、シール性に欠けるため、ヒートシール性などのシール性を有する熱可塑性樹脂と積層することにより、シール性を付与することができ、包装材料として好適なものとなる。

【0010】また、これらの2層の他に、他の層を配置して3層以上の積層体とすれば、耐熱性、強靭性、耐湿性、耐水性、シール性などが更に向上し、あるいは付与された多層の積層体を得ることができる。本発明は、これらの知見に基づいて完成するに至ったものである。

【0011】

【課題を解決するための手段】かくして本発明によれば、ポリビニルアルコールと、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを、重量比95:5〜10:90の範囲内で含有する混合物から形成されたフィルムであって、温度30℃、相対湿度80%の条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルム(A)が、熱可塑性樹脂から形成された層(B)に隣接して積層された少なくとも2層の積層構造を有することを特徴とするガスバリヤー性積層体が提供される。

【0012】また、本発明によれば、熱可塑性樹脂から形成された層(B)の上に、ポリビニルアルコールと、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを、重量比95:5〜10:90の範囲内で含有する溶液を流延し、乾燥して皮膜を形成させた後、100℃(373K)以上の温度で熱処理することにより、温度30℃、相対湿度80%の条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルム(A)を形成させる工程を含む少なくとも2層の積層構造を有するガスバリヤー性積層体の製造方法が提供される。

【0013】以下、本発明について詳述する。

ガスバリヤー性フィルム本発明では、PVAと、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを、重量比95:5〜10:90の範囲内で含有する混合物から形成されたフィルムであって、温度30℃、相対湿度80%の条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルムを積層体のガスバリヤー性層として使用する。

【0014】本発明で使用するPVAは、けん化度が通常95%以上、好ましくは98%以上であり、平均重合度が通常300〜2500、好ましくは300〜1500のものが望ましい。本発明で使用するポリ(メタ)アクリル酸は、カルボキシル基を2個以上含有する化合物であって、具体的には、ポリアクリル酸、ポリメタクリル酸、アクリル酸とメタクリル酸との共重合体、あるいはこれらの2種以上の混合物などである。好適なものとして、アクリル酸またはメタクリル酸のホモポリマーや両者のコポリマーを挙げることができる。ポリ(メタ)アクリル酸の平均分子量は、2000〜250000の範囲が好ましい。

【0015】本発明で使用するポリ(メタ)アクリル酸の部分中和物は、前記のごときポリ(メタ)アクリル酸のカルボキシル基をアルカリで部分的に中和する(即ち、カルボン酸塩とする)ことにより得ることができる。アルカリとしては、例えば、水酸化ナトリウム、水酸化リチウム、水酸化カリウム、アンモニア(アンモニア水を含む)などが挙げられる。部分中和物は、通常、ポリ(メタ)アクリル酸の水溶液にアルカリを添加することにより調製する。ポリ(メタ)アクリル酸とアルカリの量比を調節することにより、所望の中和度とすることができる。

【0016】ポリ(メタ)アクリル酸の部分中和物を使用すると、ポリ(メタ)アクリル酸を用いた場合と比較して、熱処理によるフィルムの着色を顕著に低減することができ、また、中和度を選択することにより、ガスバリヤー性を更に向上させることができる。中和度が20%を越える場合には、ガスバリヤー性が低下する傾向を示すため、ポリ(メタ)アクリル酸の部分中和物は、中和度が20%以下であることが好ましい。この中和度は、より好ましくは1〜20%、最も好ましくは3〜15%である。

【0017】なお、中和度は、下記の式により求めることができる。

中和度=(A/B)×100(%)

A:部分中和されたポリ(メタ)アクリル酸1g中の中和されたカルボキシル基の全モル数である。

B:部分中和する前のポリ(メタ)アクリル酸1g中のカルボキシル基の全モル数である。

【0018】高けん化度のPVAと、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合系は、相溶性に優れており、例えば、水溶液にした場合に、均一な混合溶液が得られる。これらの混合物のフィルムを作成するには、混合物の水溶液をガラス板やプラスチックフィルム等の支持体上に流延し、乾燥して皮膜を形成させる方法(溶液流延法)、あるいは混合物の高濃度の水溶解液をエキストルーダーにより吐出圧力をかけながら細隙から膜状に流延し、含水フィルムを回転ドラムまたはベルト上で乾燥する方法(押出法)などがある。これらの製膜法の中でも、溶液流延法は、透明性に優れた乾燥皮膜を容易に得ることができるため、特に好ましい。

【0019】PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合物は、各ポリマーを水に溶解させる方法、各ポリマーの水溶液を混合する方法、PVA水溶液中で(メタ)アクリル酸モノマーを重合させる方法、PVA水溶液中で(メタ)アクリル酸モノマーを重合させた後、アルカリで中和する方法などにより調製することができる。水以外の溶剤を用いて混合物を調製してもよい。溶液流延法を採用する場合には、ポリマー濃度は、通常、5〜30重量%程度とする。水溶液または水溶解液を作成する場合、所望によりアルコールなどの水以外の溶剤や柔軟剤等を適宜添加してもよい。フィルムの厚みは、使用目的に応じて適宜定めることができ、特に限定されないが、通常、0.1〜500μm、好ましくは0.5〜100μm、より好ましくは0.5〜50μm程度である。

【0020】PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合割合は、高湿度条件下でのガスバリヤー性の観点から、重量比で95:5〜10:90である。この混合割合の範囲外では、PVA単体フィルムの場合と比較して、高湿度条件下で良好なガスバリヤー性を得ることができない。この混合割合は、好ましくは90:10〜10:90、より好ましくは80:20〜20:80である。

【0021】PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合物から、耐水性及びガスバリヤー性に優れたフィルムを形成するには、混合物から溶液流延法等によって製膜した後、特定の条件で熱処理を行うことが必要である。PVA単体フィルム及び前記混合物フィルムについて、製膜後、種々の温度と時間で熱処理を行った結果、PVA単体フィルム(厚み3μm)の場合、熱処理によって、温度30℃、相対湿度80%(80%RH)での酸素透過度が100ml(STP)/m2・day・atm{Pa}程度となることが判明した。この酸素透過度は、酸素透過係数に換算すると、1.25×10-3ml(STP)・cm/m2・h・atm{Pa}となる。

【0022】PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合物からなるフィルムを熱処理すると、PVA単体フィルムよりも優れたガスバリヤー性を得ることができるが、そのための熱処理条件は、次の通りであることが判明した。ガスバリヤー性フィルムの出発材料としてPVAとポリ(メタ)アクリル酸を使用する場合には、下記の関係式(a)及び(b)を満足する条件で皮膜を熱処理すると、30℃、80%RHの条件下で測定した酸素透過係数が、1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルムが得られる。

(a)373≦T≦573(b)logt≧−0.0282×T+14.14〔式中、Tは、熱処理温度(K)であり、tは、熱処理時間(分)である。〕

【0023】PVAとポリ(メタ)アクリル酸との混合物からなるフィルムであって、厚み3μm、30℃、80%RHでの酸素透過度が50ml(STP)/m2・day・atm{Pa}以下のガスバリヤー性フィルムを得るには、上記(b)式にかえて、下記の関係式(b′)を満足させる条件で熱処理すればよい。

(b′)logt≧−0.0278×T+14.14この熱処理条件(a)及び(b′)により、30℃、80%RHの条件下で測定した酸素透過係数が、6.25×10-4ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルムが得られる。

【0024】また、ガスバリヤー性フィルムの出発材料としてPVAとポリ(メタ)アクリル酸の部分中和物を使用する場合には、下記の関係式(a)及び(c)を満足する条件で皮膜を熱処理すると、30℃、80%RHの条件下で測定した酸素透過係数が、1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルムが得られる。

(a)373≦T≦573(c)logt≧−0.0582×T+26.06〔式中、Tは、熱処理温度(K)であり、tは、熱処理時間(分)である。〕

【0025】PVAとポリ(メタ)アクリル酸の部分中和物との混合物からなるフィルムであって、厚み3μm、30℃、80%RHでの酸素透過度が50ml(STP)/m2・day・atm{Pa}以下のガスバリヤー性フィルムを得るには、上記(c)式にかえて、下記の関係式(c′)を満足させる条件で熱処理すればよい。

(c′)logt≧−0.0564×T+25.53この熱処理条件(a)及び(c′)により、30℃、80%RHの条件下で測定した酸素透過係数が、6.25×10-4ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルムが得られる。

【0026】いずれの場合も、熱処理温度Tは、373K(100℃)〜573K(300℃)の範囲内から選択される。この範囲内においても、熱処理温度が低い場合には、所望のガスバリヤー性を得るのに非常に長時間の熱処理時間を必要とし、生産性が低下する。例えば、混合物フィルムの厚み3μmで、30℃、80%RHでの酸素透過度が100ml(STP)/m2・day・atm{Pa}以下のガスバリヤー性フィルムを得るには、加熱温度が120℃の場合、30時間以上も加熱しなければならない。一方、熱処理温度が高くなるほど、短い熱処理時間で高度のガスバリヤー性を有するフィルムを得ることができるが、熱処理温度が高すぎると、フィルムの変色や分解のおそれが生じる。好ましい熱処理温度は、433K(160℃)〜503K(230℃)程度である。

【0027】このような熱処理を行うことによって、PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合物から形成されたフィルムであって、温度30℃、相対湿度80%の条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルムを得ることができる。このガスバリヤー性は、熱処理されたPVA単体フィルムと同じか、それよりも良好である。しかも、前記混合物から形成されたフィルムは、熱処理によって耐水性を獲得することができ、沸騰水に対しても不溶性となる。

【0028】ガスバリヤー性積層体本発明のガスバリヤー性積層体は、前記したPVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合物から形成されたガスバリヤー性フィルム(A)が、熱可塑性樹脂から形成された層(B)に隣接して積層された少なくとも2層の積層構造を有するものである。熱可塑性樹脂としては、特に限定されないが、例えば、ポリエチレンテレフタレート(PET)、ナイロン6、ナイロン66、ナイロン12、ナイロン6・66共重合体、ナイロン6・12共重合体などのポリアミド、低密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、エチレン・酢酸ビニル共重合体、ポリプロピレン、エチレン・アクリル酸共重合体、エチレン・アクリル酸塩共重合体、エチレン・エチルアクリレート共重合体などのポリオレフィン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフェニレンサルファイドなどを挙げることができる。

【0029】ガスバリヤー性フィルム(A)に、これら各種熱可塑性樹脂の層(B)(フィルムやシートなど)を積層することにより、ガスバリヤー性に優れていると共に、耐熱性、耐薬品性、耐油性、機械的強度、シール性、耐候性、耐湿性、ガスバリヤー性フィルムの保護、二次加工における機械適性の付与などの様々な性能や機能が付与されたガスバリヤー性積層体を得ることができる。例えば、ポリオレフィンなどのヒートシール性を有する熱可塑性樹脂フィルムと積層すると、ガスバリヤー性とヒートシール性を兼ね備えた積層体を得ることができる。また、耐熱性フィルムと積層すると、耐熱性や強靭性などが付与された積層体を得ることができる。

【0030】ガスバリヤー性フィルム(A)と熱可塑性樹脂から形成された層(B)とを積層するには、接着剤層を介しまたは介することなく、コーティング法、ドライラミネート法、押出コーティング法など公知の積層法を採用することができる。コーティング法(流延法を含む)では、PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合物の溶液を、例えば、エアーナイフコーター、キスロールコーター、メタリングバーコーター、グラビアロールコーター、リバースロールコーター、ディップコーター、ダイコーターなどの装置、あるいは、それらを組み合わせた装置を用いて、熱可塑性樹脂の層上に、所望の厚さにコーティングし、次いで、アーチドライヤー、ストレートバスドライヤー、タワードライヤー、ドラムドライヤーなどの装置、あるいは、それらを組み合わせた装置を用いて、熱風の吹付けや赤外線照射などにより水分を蒸発させて乾燥させ、皮膜を形成させる。しかる後、皮膜を熱処理する。ドライラミネート法では、ガスバリヤー性フィルムと熱可塑性樹脂から形成されたフィルムまたはシートとを貼り合わせる。押出コーティング法では、ガスバリヤー性フィルム上に、熱可塑性樹脂を溶融押出して、層を形成する。

【0031】ただし、ガスバリヤー性フィルム(A)の層は、通常、溶液流延法によって、混合物の溶液を支持体上に流延し、乾燥させて皮膜を形成させた後、高温で熱処理すること、また、該ガスバリヤー性フィルム(A)単体では、強靭性が不十分であることなどを勘案すると、延伸PETフィルム、延伸ナイロンフィルム、延伸ポリプロピレンフィルムなどの耐熱性フィルムを支持体として使用し、その上に、溶液流延法及びその後の熱処理によって、ガスバリヤー性フィルム(A)を形成することが好ましい。耐熱性フィルムの中でも、特に、PETやナイロン6などの融点またはビカット軟化点が180℃以上の熱可塑性樹脂から形成された耐熱性フィルムは、熱処理時の寸法安定性が良好であり、ガスバリヤー性フィルム(A)と耐熱性フィルムとが密着した積層体が得られるなどの点から、好ましいものである。

【0032】本発明の積層体は、ガスバリヤー性フィルム(A)と熱可塑性樹脂の層(B)との2層構造のものに限定されず、所望により更に他の層が積層されていてもよい。例えば、ガラス板、プラスチック板などが挙げられる。また、ガスバリヤー性フィルム(A)を同一または異なる熱可塑性樹脂の層でサンドイッチ状に積層することにより、ガスバリヤー性の湿度依存性や機械的強度、耐湿性などが改良された積層体を得ることができる。さらに、光沢、防曇性、紫外線遮断性などの機能を付与するために、各種フィルムやコーティング層などを設けてもよい。

【0033】ガスバリヤー性フィルムと耐熱性フィルムとの積層体であって、耐熱性フィルムのシール性が不十分な場合、シール性を有する熱可塑性樹脂の層を更に積層して、積層体にシール性を付与することができる。一般に、包装材料のシール法としては、ヒートシール、インパルスシール、高周波シール、超音波シールなどの方法がある。したがって、シール性層は、適用するシール法にそれぞれ適した熱可塑性樹脂により形成することが望ましい。

【0034】包装材料では、一般に、ヒートシール法が汎用されているが、ヒートシール可能なシール層としては、例えば、低密度ポリエチレン、直鎖状低密度ポリエチレン、高密度ポリエチレン、エチレン・酢酸ビニル共重合体、ポリプロピレン、エチレン・アクリル酸共重合体、エチレン・アクリル酸塩共重合体、エチレン・エチルアクリレート共重合体等のポリオレフィン、ナイロン6・66共重合体、ナイロン6・12共重合体などのナイロン共重合体等から形成された層が挙げられる。

【0035】シール方法として、高周波シール法も好んで用いられているが、高周波シールが可能なシール層としては、例えば、ポリ塩化ビニル、ポリ塩化ビニリデン、ナイロン6、ナイロン66などが挙げられる。シール性を有する熱可塑性樹脂は、目的に応じて適宜選択することができ、融点またはビカット軟化点が180℃未満の熱可塑性樹脂を使用するものでは、通常、2kg・f以上(15mm幅)のシール強度を有するものが得られやすいなどの点で、好ましいものである。

【0036】ガスバリヤー性フィルムと耐熱性フィルムとの積層体に、更にシール性層を積層する場合には、シール性層は、接着剤層を介しまたは介することなく、ガスバリヤー性フィルムまたは耐熱性フィルムに隣接して積層する。シール性層が積層されていない側の面に、所望により更に他の層を積層してもよい。各層間の接着性が不十分な場合には、接着剤層を設けるが、そのための接着剤としては、一般に各種フィルムのドライラミネート等に使用されているウレタン系、アクリル系、ポリエステル系などの各種接着剤を挙げることができる。本発明の各層には、所望により、酸化防止剤、滑剤、紫外線吸収剤、顔料、充填剤、帯電防止剤などの各種添加剤を添加することができる。

【0037】本発明の積層体において、ガスバリヤー性フィルム(A)の厚みは、前記したとおりである。熱可塑性樹脂から形成された層(B)の厚みは、特に限定されないが、機械的強度、柔軟性、経済性などの観点から、通常、5〜1000μm、好ましくは10〜100μmである。熱可塑性樹脂から形成された層(B)がシール層となる場合、あるいは熱可塑性樹脂から形成された層(B)とは別にシール層を配置する場合には、その厚みは、特に限定されないが、シール強度、柔軟性、経済性などの観点から、通常、5〜1000μm、好ましくは10〜100μmである。

【0038】本発明の積層体の積層構造は、前記したとおりであるが、代表的なものとしては、

【0039】熱処理条件は、前記したとおりである。また、熱処理を迅速に行うために、熱可塑性樹脂から形成された層(B)として耐熱性フィルムを用いることが好ましい。このようにして得られたガスバリヤー性フィルム(A)と熱可塑性樹脂から形成された層(B)とからなる積層体には、層(B)にシール性がないか不十分な場合、シール性を有する層を更に積層する工程により、3層構造の積層体を製造することができる。シール性層は、接着剤層を介しまたは介することなく、ガスバリヤー性フィルム(A)または層(B)に隣接して、ドライラミネート法などにより積層する。勿論、シール性層と共に、あるいはシール性層に替えて、他の層を積層してもよい。

【0040】

【実施例】以下に、参考例、実施例及び比較例を挙げて、本発明についてより具体的に説明するが、本発明は、これらの実施例のみに限定されるものではない。

【0041】[参考例1]この参考例1では、PVAとポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物との混合割合が、熱処理フィルムのガスバリヤー性に及ぼす影響について示す。PVAとしてクラレ(株)製のポバール105(けん化度98.5%、平均重合度500)を用い、ポリアクリル酸(PAA)として和光純薬工業(株)製のポリアクリル酸25重量%水溶液(平均分子量150000)を用いた。PAAの部分中和物は、PAA水溶液に水酸化ナトリウムを計算量添加することによって、中和度(DN)が5%、10%及び20%のPAA部分中和物(PAANa)を調製した。

【0042】PVAとPAAまたはPAANaとを表1に示す様々な混合割合になるように混合して各水溶液(濃度10重量%)を調製した。これらの水溶液を、それぞれ延伸ポリエチレンテレフタレートフィルム(厚み16μmの延伸PETフィルム)上に卓上コーター(RK Print−Coat Instruments社製K303 PROOFER)を用い、メイヤバーでコーティングし、次いで、ドライヤーを用いて水を蒸発させて、厚み3μmの乾燥皮膜を得た。この乾燥皮膜が形成された延伸PETフィルムをオーブン中で200℃で15分間熱処理した。各熱処理フィルムについて、30℃、80%RHの条件下で測定した酸素透過度を表1に示す。また、表1の結果を図1にグラフ化して示す。

【0043】<酸素透過度の測定法>Modern Control社製の酸素透過試験器OX−TRAN 2/20及び100TWINを用いて、延伸PETフィルム及び熱処理フィルムが形成された延伸フィルム(積層体)の酸素透過度を測定し、以下の計算式により熱処理フィルムの酸素透過度Pfilmを算出した。

1/Ptotal =1/Pfilm+1/PPETPtotal:積層体の酸素透過度Pfilm:熱処理フィルムの酸素透過度PPET:延伸PETフィルムの酸素透過度

【0044】

【表1】

【0045】表1の結果から、PVA:PAA(DN=0%)またはPVA:PAANa(DN=5%、10%及び20%)の混合割合が、95:5〜10:90、好ましくは90:10〜10:90、より好ましくは80:20〜20:80の重量比の場合、30℃で80%RHという高湿度条件下でも優れたガスバリヤー性を有するフィルムが得られる。また、PAAを部分中和(DN=5%及び10%)することによりガスバリヤー性が向上するが、中和度が高くなるにしたがって(DN=20%)、ガスバリヤー性が低下する傾向を示す。したがって、中和度は、20%以下が好ましい。PVA単体フィルム及びPAANa単体フィルムは、沸騰水に溶解したが、これらを除く熱処理フィルムは、すべて沸騰水に対して不溶であった。

【0046】[参考例2]この参考例2では、熱処理条件(熱処理温度と熱処理時間)がPVAとPAAとの混合物から形成された熱処理フィルムのガスバリヤー性に対して及ぼす影響について示す。参考例1と同様にして、PVA:PAA=60:40(重量比)の組成を持つ厚み3μmの乾燥皮膜を延伸PETフィルム上に形成した。この乾燥皮膜が形成された延伸PETフィルムをオーブン中で、熱処理温度及び熱処理時間を表2に示すように変化させて熱処理を行った。各熱処理フィルムについて、参考例1と同じ方法により、30℃、80%RHでの酸素透過度を測定した。結果を表2に示す。

【0047】

【表2】

(脚注)N.D.は、支持体の延伸PETフィルムの酸素透過度と、熱処理皮膜が積層された延伸PETフィルムの酸素透過度とが接近しているため、測定不能であったことを示す。

【0048】表2のデータを各熱処理温度ごとに、熱処理時間と酸素透過度との関係について図2にグラフ化して示す。具体的には、表2のデータから、酸素透過度(P)と熱処理時間(t)との関係について、各熱処理温度毎に、常法により、logPとlogtとの一次回帰直線を作成した。次に、各熱処理温度において、酸素透過度が0.1、1.0、5.0、10、50、100、500、及び1000ml(STP)/m2・day・atm{Pa}になる熱処理時間logtを計算し、更に、この計算結果に基づいて、熱処理温度(T)とlogtとの関係について、一次回帰直線を作成した。厚み3μmの熱処理PVA単体フィルムの酸素透過度は、100ml(STP)/m2・day・atm{Pa}程度である。そこで、PVA単体フィルムよりもガスバリヤー性に優れた混合物フィルムを得るには、酸素透過度が100ml(STP)/m2・day・atm{Pa}以下となる熱処理条件で熱処理を行うことが必要である。この熱処理条件は、前記で得られた回帰分析の結果から、次式となることが分かった。

logt≧−0.0282×T+14.14

【0049】[参考例3]この参考例3では、熱処理条件(熱処理温度と熱処理時間)がPVAとPAANaとの混合物から形成された熱処理フィルムのガスバリヤー性に対して及ぼす影響について示す。参考例1と同様にして、PVA:PAANa(DN=10%)=30:70(重量比)の組成を持つ厚み3μmの乾燥皮膜を延伸PETフィルム上に形成した。この乾燥皮膜が形成された延伸PETフィルムをオーブン中で、熱処理温度及び熱処理時間を表3に示すように変化させて熱処理を行った。各熱処理フィルムについて、参考例1と同じ方法により、30℃、80%RHでの酸素透過度を測定した。結果を表3に示す。

【0050】

【表3】

(脚注)N.D.は、前記と同じ意味である。

【0051】表3のデータを各熱処理温度ごとに、熱処理時間と酸素透過度との関係について図3にグラフ化して示す。具体的には、表3のデータから、酸素透過度(P)と熱処理時間(t)との関係について、各熱処理温度毎に、常法により、logPとlogtとの一次回帰直線を作成した。次に、各熱処理温度において、酸素透過度が0.1、1.0、5.0、10、50、100、500、及び1000ml(STP)/m2・day・atm{Pa}になる熱処理時間logtを計算し、更に、この計算結果に基づいて、熱処理温度(T)とlogtとの関係について、一次回帰直線を作成した。酸素透過度が100ml(STP)/m2・day・atm{Pa}以下となる熱処理条件は、前記で得られた回帰分析の結果から、次式となることが分かった。

logt≧−0.0582×T+26.06

【0052】[実施例1〜9、比較例1〜2]PVAとしてクラレ(株)製のポバール105(けん化度98.5%、平均重合度500)を用い、ポリアクリル酸(PAA)として和光純薬工業(株)製のポリアクリル酸25重量%水溶液(平均分子量150000)を用いた。PAAを水酸化ナトリウム(NaOH)で中和度10%に部分中和したPAANa(DN=10%)を調製し、次いで、PVA:PAANa=30:70(重量比)の混合物の水溶液(濃度10重量%)を調製した。この水溶液を延伸PETフィルム(融点264℃)または延伸ナイロン6(ONy)フィルム(融点220℃)上にメイヤバーを用いてコーティングし、次いで、ドライヤーを用いて水を蒸発させて、厚み3μmの乾燥皮膜を得た。次いで、乾燥皮膜が形成された延伸PETフィルム及び乾燥被膜が形成されたONyフィルムをオーブン中で熱処理した。また、PVA:PAA=50:50(重量比)の混合物の水溶液を調製し、前記と同様にして、延伸PETフィルム上に乾燥皮膜を作成し、熱処理を行った。

【0053】さらに、ポリメタクリル酸(PMAA)として、日本純薬工業(株)製のポリメタクリル酸(AC−30H;平均分子量50000)20重量%水溶液を用い、NaOHで中和度10%のPMAA部分中和物(PMAANa)を調製した。その後、PVA:PMAANa=80:20(重量比)の混合物の水溶液(濃度10重量%)を作成し、これをONyフィルム上にコーティング後、水を蒸発させて厚み3μmの乾燥皮膜を得て、熱処理を行った。

【0054】得られた2層構造の積層体の一部について、更に直鎖状低密度ポリエチレン(LLDPE)フィルム(融点121℃)または無延伸ポリプロピレン(CPP)フィルム(融点165℃)を接着剤(東洋モートン社製アドコート335A、硬化剤=CAT−10)層を介してドライラミネートした。また、比較のため、前記PVAとPAANaとの混合物水溶液をガラス板上に流延して、乾燥皮膜を作成し、次いで熱処理した後、熱処理皮膜を剥して単体フィルムとしたものを作成した。各積層体の積層構成、熱処理条件、30℃、80%RHの条件下で測定した酸素透過度、ゲルボテスト後の酸素透過度、及びシール強度を表4に示す。

【0055】<シール強度>富士インパルス社製脱気シーラーV−300装置を用いて、ヒートシールを行った。シール面は、第3層(実施例1〜5)または第1層(実施例6〜9)または第2層(比較例2)とした。シール強度は、東洋ボールドウイン社製テンシロンRTM100を用いて、15mm幅に切り取ったフィルムの引張強度の測定を行った。引張速度は500mm/分とした。

<耐屈曲疲労性:ゲルボテスト後の酸素透過度>理学工業(株)製ゲルボフレックステスターを用いて、25℃、50%RHで試料片を10回屈曲した後の酸素透過度を測定した。

【0056】

【表4】

(*1)単位:ml(STP)/m2・day・atm{Pa}

(*2)単位:kg・f(15mm幅)

【0057】ガスバリヤー性フィルムの片面または両面にPET、ONy、CPP、LLDPE等を積層した本発明の積層フィルムは、10回屈曲させるゲルボテスト後でも、高い酸素ガスバリヤー性を有していた。積層フィルム、特にポリオレフィンをラミネートしたフィルム(実施例1〜5)は、ヒートシール性が良好であり、包装用フィルムとして適切な性能を有していた。これに対して、ガスバリヤー性フィルムの層(第2層)をヒートシールした場合は、シールができなかった。また、このガスバリヤーフィルム単層(比較例2)は、脆いため、ゲルボテスト時にフィルムが破れてしまった。

【0058】

【発明の効果】本発明によれば、水に不溶性でかつ高湿度条件下でも酸素ガスバリヤー性に優れたフィルムをガスバリヤー性層として含有するガスバリヤー性積層体及びその製造方法が提供される。本発明で使用するガスバリヤー性フィルムは、PVAフィルムと同等以上の優れたガスバリヤー性を有しており、ガスバリヤー性の湿度依存性も小さく、耐水性も良好である。このガスバリヤー性フィルムを含む積層体は、ガスバリヤー性と共にシール性や強靭性などを備えており、酸素ガスによって変質しやすい物品、例えば、畜肉、ハム、ソーセージなどの肉製品、ジュース、サイダー等の飲料、輸液などの医療品等の包装材料に適している。

【図面の簡単な説明】

【図1】PVAとPAAまたはPAAの部分中和物(PAANa)との混合割合と中和度(DN)をそれぞれ変化させて得た熱処理フィルムについて、PAA(Na)の含有量と酸素透過度との関係を示すグラフである。

【図2】PVAとPAAとの混合物フィルムの熱処理条件(温度と時間)と酸素透過度との関係を示すグラフである。

【図3】PVAとPAANaとの混合物フィルムの熱処理条件(温度と時間)と酸素透過度との関係を示すグラフである。

【特許請求の範囲】

【請求項1】 ポリビニルアルコールと、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを、重量比95:5〜10:90の範囲内で含有する混合物から形成されたフィルムであって、温度30℃、相対湿度80%の条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルム(A)が、熱可塑性樹脂から形成された層(B)に隣接して積層された少なくとも2層の積層構造を有することを特徴とするガスバリヤー性積層体。

【請求項2】 熱可塑性樹脂から形成された層(B)が、融点またはビカット軟化点が180℃以上の熱可塑性樹脂から形成された耐熱性フィルムである請求項1記載のガスバリヤー性積層体。

【請求項3】 融点またはビカット軟化点が180℃未満の熱可塑性樹脂で形成されたシール性層(C)が、ガスバリヤー性フィルム(A)または耐熱性フィルム(B)に隣接して更に積層された構造を有する請求項2記載のガスバリヤー性積層体。

【請求項4】 熱可塑性樹脂から形成された層(B)の上に、ポリビニルアルコールと、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを、重量比95:5〜10:90の範囲内で含有する溶液を流延し、乾燥して皮膜を形成させた後、100℃(373K)以上の温度で熱処理することにより、温度30℃、相対湿度80%の条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルム(A)を形成させる工程を含む少なくとも2層の積層構造を有するガスバリヤー性積層体の製造方法。

【請求項5】 ガスバリヤー性フィルム(A)の出発材料としてポリビニルアルコールとポリ(メタ)アクリル酸を使用する場合には、下記の関係式(a)及び(b)を満足する条件で皮膜を熱処理する請求項4記載のガスバリヤー性積層体の製造方法。

(a)373≦T≦573(b)logt≧−0.0282×T+14.14〔式中、Tは、熱処理温度(K)であり、tは、熱処理時間(分)である。〕

【請求項6】 ガスバリヤー性フィルム(A)の出発材料としてポリビニルアルコールとポリ(メタ)アクリル酸の部分中和物を使用する場合には、下記の関係式(a)及び(c)を満足する条件で皮膜を熱処理する請求項4記載のガスバリヤー性積層体の製造方法。

(a)373≦T≦573(c)logt≧−0.0582×T+26.06〔式中、Tは、熱処理温度(K)であり、tは、熱処理時間(分)である。〕

【請求項7】 熱可塑性樹脂から形成された層(B)が、融点またはビカット軟化点が180℃以上の熱可塑性樹脂から形成された耐熱性フィルムである請求項4ないし6のいずれか1項に記載のガスバリヤー性積層体の製造方法。

【請求項8】 融点またはビカット軟化点が180℃未満の熱可塑性樹脂で形成されたシール性層(C)を、ガスバリヤー性フィルム(A)または耐熱性フィルム(B)に隣接して更に積層する工程を含む請求項7記載のガスバリヤー性積層体の製造方法。

【請求項1】 ポリビニルアルコールと、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを、重量比95:5〜10:90の範囲内で含有する混合物から形成されたフィルムであって、温度30℃、相対湿度80%の条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルム(A)が、熱可塑性樹脂から形成された層(B)に隣接して積層された少なくとも2層の積層構造を有することを特徴とするガスバリヤー性積層体。

【請求項2】 熱可塑性樹脂から形成された層(B)が、融点またはビカット軟化点が180℃以上の熱可塑性樹脂から形成された耐熱性フィルムである請求項1記載のガスバリヤー性積層体。

【請求項3】 融点またはビカット軟化点が180℃未満の熱可塑性樹脂で形成されたシール性層(C)が、ガスバリヤー性フィルム(A)または耐熱性フィルム(B)に隣接して更に積層された構造を有する請求項2記載のガスバリヤー性積層体。

【請求項4】 熱可塑性樹脂から形成された層(B)の上に、ポリビニルアルコールと、ポリ(メタ)アクリル酸またはポリ(メタ)アクリル酸の部分中和物とを、重量比95:5〜10:90の範囲内で含有する溶液を流延し、乾燥して皮膜を形成させた後、100℃(373K)以上の温度で熱処理することにより、温度30℃、相対湿度80%の条件下で測定した酸素透過係数が1.25×10-3ml(STP)・cm/m2・h・atm{Pa}以下のガスバリヤー性フィルム(A)を形成させる工程を含む少なくとも2層の積層構造を有するガスバリヤー性積層体の製造方法。

【請求項5】 ガスバリヤー性フィルム(A)の出発材料としてポリビニルアルコールとポリ(メタ)アクリル酸を使用する場合には、下記の関係式(a)及び(b)を満足する条件で皮膜を熱処理する請求項4記載のガスバリヤー性積層体の製造方法。

(a)373≦T≦573(b)logt≧−0.0282×T+14.14〔式中、Tは、熱処理温度(K)であり、tは、熱処理時間(分)である。〕

【請求項6】 ガスバリヤー性フィルム(A)の出発材料としてポリビニルアルコールとポリ(メタ)アクリル酸の部分中和物を使用する場合には、下記の関係式(a)及び(c)を満足する条件で皮膜を熱処理する請求項4記載のガスバリヤー性積層体の製造方法。

(a)373≦T≦573(c)logt≧−0.0582×T+26.06〔式中、Tは、熱処理温度(K)であり、tは、熱処理時間(分)である。〕

【請求項7】 熱可塑性樹脂から形成された層(B)が、融点またはビカット軟化点が180℃以上の熱可塑性樹脂から形成された耐熱性フィルムである請求項4ないし6のいずれか1項に記載のガスバリヤー性積層体の製造方法。

【請求項8】 融点またはビカット軟化点が180℃未満の熱可塑性樹脂で形成されたシール性層(C)を、ガスバリヤー性フィルム(A)または耐熱性フィルム(B)に隣接して更に積層する工程を含む請求項7記載のガスバリヤー性積層体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開平7−205379

【公開日】平成7年(1995)8月8日

【国際特許分類】

【出願番号】特願平6−23735

【出願日】平成6年(1994)1月26日

【出願人】(000001100)呉羽化学工業株式会社 (477)

【公開日】平成7年(1995)8月8日

【国際特許分類】

【出願日】平成6年(1994)1月26日

【出願人】(000001100)呉羽化学工業株式会社 (477)

[ Back to top ]