ガス供給システム

【課題】半導体製造チャンバーにおける複数のガス供給口に対し、等しい濃度比の成分ガスからなる材料ガスを、それぞれ異なる流量に制御して供給する。

【解決手段】各ガス供給口Cにそれぞれ接続される複数のガス供給装置10を具備し、前記各ガス供給装置10が、各種のガスが個別に流れる複数の成分ガス供給管1と、各成分ガス供給管1を流れるガスの流量をそれぞれ制御する流量制御機構4と、各成分ガス供給管1を束ねる材料ガス供給管2とを具備しており、前記流量制御機構4が、各成分ガス供給管1にそれぞれ上流側から順に設けられた流量制御弁V、個別圧力センサP及び流体抵抗素子Rと、前記材料ガス供給管2に設けられた共通圧力センサPCと、各成分ガス供給管1を流れるガス流量を、個別圧力センサPで測定した圧力及び前記共通圧力センサPCで測定した圧力から算出し、この算出ガス流量に基づいて流量制御弁Vを制御する制御部41とを具備する。

【解決手段】各ガス供給口Cにそれぞれ接続される複数のガス供給装置10を具備し、前記各ガス供給装置10が、各種のガスが個別に流れる複数の成分ガス供給管1と、各成分ガス供給管1を流れるガスの流量をそれぞれ制御する流量制御機構4と、各成分ガス供給管1を束ねる材料ガス供給管2とを具備しており、前記流量制御機構4が、各成分ガス供給管1にそれぞれ上流側から順に設けられた流量制御弁V、個別圧力センサP及び流体抵抗素子Rと、前記材料ガス供給管2に設けられた共通圧力センサPCと、各成分ガス供給管1を流れるガス流量を、個別圧力センサPで測定した圧力及び前記共通圧力センサPCで測定した圧力から算出し、この算出ガス流量に基づいて流量制御弁Vを制御する制御部41とを具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体製造チャンバーや液晶ディスプレイ製造チャンバ等のデバイス製造チャンバーに設けられた複数のガス供給口から材料ガスをそれぞれ異なった流量で供給することが可能なガス供給システム等に関するものである。

【背景技術】

【0002】

近時、ウェーハの大型化に伴って、材料ガスを1箇所から供給するのではなく、複数箇所から同時に供給するようにした半導体製造チャンバが開発されている。このようなチャンバでは、各ガス供給口から等しい流量で材料ガスを供給しても、ウェーハ上ではガス濃度に分布ができる場合があるため、ウェーハ上でのガス濃度が均一になるように、逆に各ガス供給口から供給する材料ガスの流量を異ならせることもある。

【0003】

ところで、前記材料ガスは、複数成分のガスが予め定められた割合で混合されたものであり、例えばO2やAr、N2など多くの割合を占める成分ガスに加えて微量しか含まれない成分ガスからなる。

【0004】

そして、このような半導体製造チャンバに材料ガスを供給する半導体材料ガス供給システムにおいては、各成分ガスが供給される成分ガス流路に流量制御装置を設けて流量をそれぞれ制御したうえで、各成分ガス流路を合流させて1本の流路(材料ガス流路)にし、そこで各成分ガスを混合して材料ガスとする。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−262116号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、実際には、各成分ガスが基幹流路において均等に拡散した良好な混合状態とはならない場合がある。例えば、微量成分ガスは、他の多量成分ガスに混ざることなく、図7に示すように、管の壁面に沿って多く流れるなどの現象が生じる。

【0007】

そうすると、この基幹流路を分岐させて、材料ガスをチャンバの各ガス供給口に導いた場合、多くの微量成分ガスが含まれる分岐流路が発生するなどして、分岐流路毎に成分ガスの濃度比が異なってしまい、半導体製造に悪影響を及ぼすことがある。

【0008】

これを回避するには、簡単には、各ガス供給口に、成分ガスが流れる複数の成分ガス流路をそれぞれ接続して、これら成分ガス流路の流量を制御するようにすればよい。しかしながら、このような構成だと、各成分ガス流路にそれぞれ流量制御機構、すなわちバルブ、上流側圧力センサ、流体抵抗素子及び下流側圧力センサのセットが必要となり、大幅な大型化と高価格化を招くこととなる。

【0009】

本発明は、かかる問題点を解決すべく図ったものであって、可及的な小型化及び低価格化が可能であるとともに、半導体製造チャンバ等の各ガス供給口に対し、等しい濃度比の成分ガスからなる材料ガスを、しかもそれぞれ異なる流量に制御して供給することができるガス供給システムを提供することをその主たる所期課題とするものである。

【課題を解決するための手段】

【0010】

すなわち、本発明に係るガス供給システムは、デバイス製造チャンバーに設けられた複数のガス供給口にそれぞれ接続される複数のガス供給装置を具備したものである。

【0011】

そして、前記各ガス供給装置が、各種のガスが個別に流れる複数の成分ガス供給管と、各成分ガス供給管を流れるガスの流量をそれぞれ制御する流量制御機構と、上流端部が各成分ガス供給管の下流端部に共通に接続されるとともに下流端部が前記ガス供給口に接続される材料ガス供給管とを具備したものであり、前記流量制御機構が、各成分ガス供給管にそれぞれ上流側から順に設けられた流量制御弁、個別圧力センサ及び流体抵抗素子と、前記材料ガス供給管に単独で設けられた共通圧力センサと、各成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出し、この算出ガス流量を予め定めた設定ガス流量に近づけるべく当該成分ガス供給管の流量制御弁を制御する制御部とを具備したものであることを特徴とする。

【0012】

また、本発明は、前記流量制御機構が、各成分ガス供給管にそれぞれ上流側から順に設けられた流体抵抗素子、個別圧力センサ及び流量制御弁と、同一の成分ガスが流れる成分ガス供給管の上流端を束ねた共通供給管に単独で設けられた共通圧力センサと、各成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出し、この算出ガス流量を予め定めた設定ガス流量に近づけるべく当該成分ガス供給管の流量制御弁を制御する制御部とを具備したものでもよい。

流量制御機構を別に設け、本システムには流量測定機構を設けるようにした構成でもよい。

その場合の流量測定機構は、前記成分ガス供給管に上流側から順に設けられた個別圧力センサ及び流体抵抗素子と、前記材料ガス供給管又はいずれかの成分ガス供給管における流体抵抗素子よりも下流側に設けられた共通圧力センサと、前記成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出する算出部とを具備したものを挙げることができる。

また、その他の例としては流量測定機構が、前記成分ガス供給管に上流側から順に設けられた流体抵抗素子及び個別圧力センサと、同一の成分ガスが流れる成分ガス供給管の上流端を束ねた共通供給管又はいずれかの成分ガス供給管における流体抵抗素子よりも上流側に設けられた共通圧力センサと、前記成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出する算出部とを具備したものを挙げることができる。

【発明の効果】

【0013】

このようなものであれば、ガス供給口毎に、別個にガス供給装置が設けられており、各ガス供給装置において、材料ガスの流量及び材料ガスを構成する成分ガスの比率をそれぞれ独立して制御できるようにしているので、従来のように単に分流させた場合に生じるような成分ガスの比率のばらつきを確実に防止することができる。

【0014】

しかも、各ガス供給装置において、複数の成分ガス供給管があり、それら成分ガス供給装置を流れるガスの流量を測定するために、本来であれば、流体抵抗素子の前後に1つずつ圧力センサが必要なところ、下流側で必要な複数の圧力センサを、材料ガス供給管に設けた1つの共通圧力センサで代用しているので、あるいは上流側で必要な複数の圧力センサを、共通供給管に設けた1つの共通圧力センサで代用しているので、大型化と高価格化を可及的に抑制することができる。

【0015】

なお、本発明の構成では、材料ガス供給管の本数分だけ共通圧力センサが必要となる。これに対し、チャンバー内に圧力センサを設ければ、圧力センサが1つに集約され、さらに好ましいと考えがちであるが、実際にはチャンバー内の、特にガス供給口近傍では圧力が等しくならないため、1個の圧力センサでは正確な流量測定が難しい。逆に言えば、本発明によれば、流量の正確な測定と制御が可能になるという効果をも奏し得る。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態における半導体製造チャンバーの概要を示す模式図。

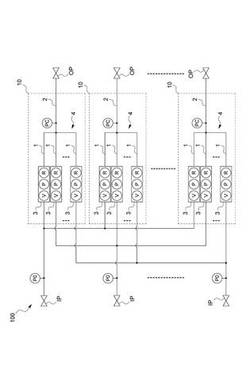

【図2】同実施形態におけるガス供給システムの流体回路図。

【図3】同実施形態における流量制御機構の流体回路図。

【図4】同実施形態におけるユニット体の全体斜視図。

【図5】同実施形態におけるガス供給システムの流体回路図。

【図6】本発明の他の実施形態におけるガス供給システムの流体回路図。

【図7】本発明のさらに他の実施形態におけるガス供給システムの流体回路図。

【図8】成分ガスが混ざり合うときの態様を模式的に示した説明図。

【発明を実施するための形態】

【0017】

以下に、本発明に係る半導体材料ガス供給システムの一実施形態について、図面を参照して説明する。

【0018】

本実施形態における半導体材料ガス供給システムは、図1、図2に示すように半導体製造チャンバーCHに設けられた複数のガス供給口Cにそれぞれ接続される複数のガス供給装置を具備したものである。

【0019】

半導体製造チャンバーCHは、図1に示すように、例えば内部に収容したウェーハWに対して、プラズマエッチングを施すものであり、そのプラズマエッチングのための材料ガスが、ウェーハWの上方に設けた複数のガス供給口Cから供給される。なお、この材料ガスは、前述したように、複数成分のガス(以下、各成分のガスを成分ガスとも言う)からなるものである。

各ガス供給口Cには、それぞれガス供給装置10が接続されている。

【0020】

このガス供給装置10は、図2に流体回路図を示すように、並列に配置した複数の成分ガス供給管1と、1本の材料ガス供給管2と、各成分ガス供給管1を流れるガスの流量をそれぞれ制御する流量制御機構4とを具備したものである。

各部を説明する。

【0021】

成分ガス供給管1は、その上流端をガスインレットポートIPに接続したものであり、該ガスインレットポートIPから供給される1種類の成分ガスが流れるようにしてある。また、この実施形態では各成分ガス供給管1ごとに、異なる種類の成分ガスがそれぞれ流れるように構成してある。なお、図中符号P0は、ガスインレットポートIPでの圧力が規定圧力範囲に入っているかどうかを確認するための圧力センサである。

【0022】

材料ガス供給管2は、各成分ガス供給管1を流れる成分ガスが合流して流れるものであって、その上流端部が各成分ガス供給管1の下流端部に共通に接続されるとともに、その下流端部がガスインレットポートOPを介して前記ガス供給口Cに連通するようにしてある。そして、各成分ガス供給管1を流れてきた各成分ガスが、この材料ガス供給管2で混合され、半導体製造のための材料ガスとして前記ガス供給口Cに供給されるようにしてある。

【0023】

流量制御機構4は、各成分ガス供給管1にそれぞれ上流側から順に設けられた流量制御弁V、個別圧力センサP及び流体抵抗素子Rと、前記材料ガス供給管2に単独で設けられた共通圧力センサPCと、各成分ガス供給管1を流れるガス流量を制御する制御部41(図3参照)とを具備したものである。

【0024】

流量制御弁Vは、例えばピエゾ素子を用いて弁開度を調整できるようにしたものである。個別圧力センサPは、例えば図示しないダイヤフラム室にガスを導き、そのダイヤフラム室に設けられたダイヤフラムの変位量に基づいてガスの圧力を検出する構造のものである。流体抵抗素子Rは、ガスが通過する細管を内部に有したものである。

【0025】

なお、この実施形態では、図4に示すように、これら流量制御弁V、個別圧力センサP及び流体抵抗素子Rが、例えば直方体状をなすボディ31に一体的に取り付けられてユニット化(以下、ユニット体3とも言う)されている。

【0026】

そして、物理的には、前記ユニット体3がボディ31の側面を密着させるように複数並び設けられて固定され、全体として平面状をなすガスパネルと称されるような形態となるようにしてある。

【0027】

なお、実際の物理的配置としては、図5に示すように、各ガス供給装置10における同じ成分ガスを流すユニット体3を集めて隣接配置してもよいし、図2に示すように、ガス供給装置10毎にユニット体3を集めて隣接させてもよい。

【0028】

共通圧力センサPCは、構造的には、前記個別圧力センサPを同じものであり、成分ガス供給管1が合流する合流地点近傍、すなわち、材料ガス供給管2の上流端部に設けられている。ここで図2と図5は流体回路としては等価である。

【0029】

制御部41は、物理的にはCPU、メモリ、ADコンバータ、アナログ電気回路などから構成されたものである。そして、メモリに格納された所定のプログラムにしたがってCPUやその周辺機器が協働することにより、図3に示すように、成分ガス供給管1を流れるガスの流量を、当該成分ガス供給管1の個別圧力センサPで測定した圧力(上流側圧力)及び前記共通圧力センサPCで測定した圧力(下流側圧力)に基づいて算出する流量算出部41a、及び、この算出ガス流量を予め定めた設定ガス流量に近づけるべく成分ガス供給管1の流量制御弁Vに制御信号を出力する制御出力部41b等としての機能を発揮する。

【0030】

次に、このように構成した半導体材料ガス供給システム100の動作について説明する。

【0031】

各ガス供給口Cから供給すべき材料ガスの流量が決定されると、当該材料ガスを構成する各成分ガスの比率は予め定められているから、各ガス供給装置10における各成分ガスの流量、すなわち、各流量制御機構4での設定流量がそれぞれ決定される。

そして、それら設定流量となるように、各流量制御機構4が各成分ガスの流量をフィードバック制御する。

このことにより、各ガス供給口Cから、所定の比率で成分ガスが混合された所望の流量の材料ガスがチャンバーCH内に供給されることとなる。

【0032】

しかして、このような構成であれば、ガス供給口C毎に、別個にガス供給装置10が設けられており、各ガス供給装置10において、材料ガスの流量及び材料ガスを構成する成分ガスの比率をそれぞれ独立して制御できるようにしているので、従来のように単に分流させた場合に生じるような成分ガスの比率のばらつきを確実に防止することができる。

【0033】

しかも、各ガス供給装置10においては、複数の成分ガス供給管1があり、それら成分ガス供給装置10を流れるガスの流量を測定するために、本来であれば、流体抵抗素子Rの前後に1つずつ圧力センサが必要なところ、下流側で必要な複数の圧力センサを、材料ガス供給管2に設けた1つの共通圧力センサPCで代用しているので、大型化と高価格化を可及的に抑制することができる。

加えて、各成分ガスの流量設定が可能なので、成分ガスの混合比やトータル流量を自在に制御できるというメリットも得られる。

【0034】

なお、チャンバーCHに共通圧力センサPCを設ければ、この共通圧力センサPCが1つに集約され、さらに好ましいと考えがちであるが、実際には、チャンバーCH内の特にガス供給口C近傍では圧力が異なるため、1個の圧力センサでは正確な流量測定が難しい。つまり、本実施形態によれば、流量の正確な測定と制御が可能になるぎりぎりまで圧力センサの数を減らすことができる。

なお、本発明は前記実施形態に限られたものではない。下記変形例において、前記実施形態に対応する部材には同一の符号を付することとする。

【0035】

例えば、図6に示すように、各成分ガス供給管1には、それぞれ上流側から順に流体抵抗素子R、個別圧力センサP及び流量制御弁Vを設けておき、同一の成分ガスが流れる成分ガス供給管1の上流端を束ねた共通供給管6に共通圧力センサPCを設けてもよい。

また、同一の成分ガスを流す成分ガス供給管において、1つだけは流量制御弁を設けず、流体抵抗素子のみを設けても良い。この場合は当該成分ガスのトータル流量を制御する流量制御機構を設ける必要がある。その他の成分ガス供給管での流量を制御するとともに、トータル流量を制御すれば、前記1つの成分ガス供給管の流量を制御できるからである。

同様に、1つのガス供給装置において、1つの成分ガス供給管だけは流量制御弁を設けず、流体抵抗素子のみを設けても良い。この場合は当該ガス供給装置が供給する材料ガスのトータル流量を制御する流量制御機構を設ける必要がある。その他の成分ガス供給管での流量を制御するとともに、トータル流量を制御すれば、前記1つの成分ガス供給管の流量を制御できるからである。

共通圧力センサは、少なくとも2つの成分ガス供給管に共通して1つを設けても良い。すなわち、例えば4本の成分ガス供給管があるとして、その2本毎に1つの共通圧力センサにしてもよい。この場合は共通圧力センサが2つとなる。

また、図7に示すように、ユニット体3において、流量制御弁Vを省き、流量測定機構4’として動作させてもよい。この場合は、例えば別に流量を制御する機構を設ければよい。

さらに、ガスのみならず、液体も含む流体一般に本発明を適用することも可能であり、半導体製造のみならず液晶デバイス製造などにも適用できる。

その他、本発明は、各変形例を部分的に組み合わせるなど、その趣旨を逸脱しない範囲で種々の変形が可能であるのは言うまでもない。

【符号の説明】

【0036】

100・・・半導体材料ガス供給システム

10・・・ガス供給装置

1・・・成分ガス供給管

2・・・材料ガス供給管

4・・・流量制御機構

41・・・制御部

CH・・・半導体製造チャンバーCH

C・・・ガス供給口

V・・・流量制御弁

P・・・個別圧力センサ

R・・・流体抵抗素子

PC・・・共通圧力センサ

【技術分野】

【0001】

本発明は、半導体製造チャンバーや液晶ディスプレイ製造チャンバ等のデバイス製造チャンバーに設けられた複数のガス供給口から材料ガスをそれぞれ異なった流量で供給することが可能なガス供給システム等に関するものである。

【背景技術】

【0002】

近時、ウェーハの大型化に伴って、材料ガスを1箇所から供給するのではなく、複数箇所から同時に供給するようにした半導体製造チャンバが開発されている。このようなチャンバでは、各ガス供給口から等しい流量で材料ガスを供給しても、ウェーハ上ではガス濃度に分布ができる場合があるため、ウェーハ上でのガス濃度が均一になるように、逆に各ガス供給口から供給する材料ガスの流量を異ならせることもある。

【0003】

ところで、前記材料ガスは、複数成分のガスが予め定められた割合で混合されたものであり、例えばO2やAr、N2など多くの割合を占める成分ガスに加えて微量しか含まれない成分ガスからなる。

【0004】

そして、このような半導体製造チャンバに材料ガスを供給する半導体材料ガス供給システムにおいては、各成分ガスが供給される成分ガス流路に流量制御装置を設けて流量をそれぞれ制御したうえで、各成分ガス流路を合流させて1本の流路(材料ガス流路)にし、そこで各成分ガスを混合して材料ガスとする。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−262116号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、実際には、各成分ガスが基幹流路において均等に拡散した良好な混合状態とはならない場合がある。例えば、微量成分ガスは、他の多量成分ガスに混ざることなく、図7に示すように、管の壁面に沿って多く流れるなどの現象が生じる。

【0007】

そうすると、この基幹流路を分岐させて、材料ガスをチャンバの各ガス供給口に導いた場合、多くの微量成分ガスが含まれる分岐流路が発生するなどして、分岐流路毎に成分ガスの濃度比が異なってしまい、半導体製造に悪影響を及ぼすことがある。

【0008】

これを回避するには、簡単には、各ガス供給口に、成分ガスが流れる複数の成分ガス流路をそれぞれ接続して、これら成分ガス流路の流量を制御するようにすればよい。しかしながら、このような構成だと、各成分ガス流路にそれぞれ流量制御機構、すなわちバルブ、上流側圧力センサ、流体抵抗素子及び下流側圧力センサのセットが必要となり、大幅な大型化と高価格化を招くこととなる。

【0009】

本発明は、かかる問題点を解決すべく図ったものであって、可及的な小型化及び低価格化が可能であるとともに、半導体製造チャンバ等の各ガス供給口に対し、等しい濃度比の成分ガスからなる材料ガスを、しかもそれぞれ異なる流量に制御して供給することができるガス供給システムを提供することをその主たる所期課題とするものである。

【課題を解決するための手段】

【0010】

すなわち、本発明に係るガス供給システムは、デバイス製造チャンバーに設けられた複数のガス供給口にそれぞれ接続される複数のガス供給装置を具備したものである。

【0011】

そして、前記各ガス供給装置が、各種のガスが個別に流れる複数の成分ガス供給管と、各成分ガス供給管を流れるガスの流量をそれぞれ制御する流量制御機構と、上流端部が各成分ガス供給管の下流端部に共通に接続されるとともに下流端部が前記ガス供給口に接続される材料ガス供給管とを具備したものであり、前記流量制御機構が、各成分ガス供給管にそれぞれ上流側から順に設けられた流量制御弁、個別圧力センサ及び流体抵抗素子と、前記材料ガス供給管に単独で設けられた共通圧力センサと、各成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出し、この算出ガス流量を予め定めた設定ガス流量に近づけるべく当該成分ガス供給管の流量制御弁を制御する制御部とを具備したものであることを特徴とする。

【0012】

また、本発明は、前記流量制御機構が、各成分ガス供給管にそれぞれ上流側から順に設けられた流体抵抗素子、個別圧力センサ及び流量制御弁と、同一の成分ガスが流れる成分ガス供給管の上流端を束ねた共通供給管に単独で設けられた共通圧力センサと、各成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出し、この算出ガス流量を予め定めた設定ガス流量に近づけるべく当該成分ガス供給管の流量制御弁を制御する制御部とを具備したものでもよい。

流量制御機構を別に設け、本システムには流量測定機構を設けるようにした構成でもよい。

その場合の流量測定機構は、前記成分ガス供給管に上流側から順に設けられた個別圧力センサ及び流体抵抗素子と、前記材料ガス供給管又はいずれかの成分ガス供給管における流体抵抗素子よりも下流側に設けられた共通圧力センサと、前記成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出する算出部とを具備したものを挙げることができる。

また、その他の例としては流量測定機構が、前記成分ガス供給管に上流側から順に設けられた流体抵抗素子及び個別圧力センサと、同一の成分ガスが流れる成分ガス供給管の上流端を束ねた共通供給管又はいずれかの成分ガス供給管における流体抵抗素子よりも上流側に設けられた共通圧力センサと、前記成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出する算出部とを具備したものを挙げることができる。

【発明の効果】

【0013】

このようなものであれば、ガス供給口毎に、別個にガス供給装置が設けられており、各ガス供給装置において、材料ガスの流量及び材料ガスを構成する成分ガスの比率をそれぞれ独立して制御できるようにしているので、従来のように単に分流させた場合に生じるような成分ガスの比率のばらつきを確実に防止することができる。

【0014】

しかも、各ガス供給装置において、複数の成分ガス供給管があり、それら成分ガス供給装置を流れるガスの流量を測定するために、本来であれば、流体抵抗素子の前後に1つずつ圧力センサが必要なところ、下流側で必要な複数の圧力センサを、材料ガス供給管に設けた1つの共通圧力センサで代用しているので、あるいは上流側で必要な複数の圧力センサを、共通供給管に設けた1つの共通圧力センサで代用しているので、大型化と高価格化を可及的に抑制することができる。

【0015】

なお、本発明の構成では、材料ガス供給管の本数分だけ共通圧力センサが必要となる。これに対し、チャンバー内に圧力センサを設ければ、圧力センサが1つに集約され、さらに好ましいと考えがちであるが、実際にはチャンバー内の、特にガス供給口近傍では圧力が等しくならないため、1個の圧力センサでは正確な流量測定が難しい。逆に言えば、本発明によれば、流量の正確な測定と制御が可能になるという効果をも奏し得る。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態における半導体製造チャンバーの概要を示す模式図。

【図2】同実施形態におけるガス供給システムの流体回路図。

【図3】同実施形態における流量制御機構の流体回路図。

【図4】同実施形態におけるユニット体の全体斜視図。

【図5】同実施形態におけるガス供給システムの流体回路図。

【図6】本発明の他の実施形態におけるガス供給システムの流体回路図。

【図7】本発明のさらに他の実施形態におけるガス供給システムの流体回路図。

【図8】成分ガスが混ざり合うときの態様を模式的に示した説明図。

【発明を実施するための形態】

【0017】

以下に、本発明に係る半導体材料ガス供給システムの一実施形態について、図面を参照して説明する。

【0018】

本実施形態における半導体材料ガス供給システムは、図1、図2に示すように半導体製造チャンバーCHに設けられた複数のガス供給口Cにそれぞれ接続される複数のガス供給装置を具備したものである。

【0019】

半導体製造チャンバーCHは、図1に示すように、例えば内部に収容したウェーハWに対して、プラズマエッチングを施すものであり、そのプラズマエッチングのための材料ガスが、ウェーハWの上方に設けた複数のガス供給口Cから供給される。なお、この材料ガスは、前述したように、複数成分のガス(以下、各成分のガスを成分ガスとも言う)からなるものである。

各ガス供給口Cには、それぞれガス供給装置10が接続されている。

【0020】

このガス供給装置10は、図2に流体回路図を示すように、並列に配置した複数の成分ガス供給管1と、1本の材料ガス供給管2と、各成分ガス供給管1を流れるガスの流量をそれぞれ制御する流量制御機構4とを具備したものである。

各部を説明する。

【0021】

成分ガス供給管1は、その上流端をガスインレットポートIPに接続したものであり、該ガスインレットポートIPから供給される1種類の成分ガスが流れるようにしてある。また、この実施形態では各成分ガス供給管1ごとに、異なる種類の成分ガスがそれぞれ流れるように構成してある。なお、図中符号P0は、ガスインレットポートIPでの圧力が規定圧力範囲に入っているかどうかを確認するための圧力センサである。

【0022】

材料ガス供給管2は、各成分ガス供給管1を流れる成分ガスが合流して流れるものであって、その上流端部が各成分ガス供給管1の下流端部に共通に接続されるとともに、その下流端部がガスインレットポートOPを介して前記ガス供給口Cに連通するようにしてある。そして、各成分ガス供給管1を流れてきた各成分ガスが、この材料ガス供給管2で混合され、半導体製造のための材料ガスとして前記ガス供給口Cに供給されるようにしてある。

【0023】

流量制御機構4は、各成分ガス供給管1にそれぞれ上流側から順に設けられた流量制御弁V、個別圧力センサP及び流体抵抗素子Rと、前記材料ガス供給管2に単独で設けられた共通圧力センサPCと、各成分ガス供給管1を流れるガス流量を制御する制御部41(図3参照)とを具備したものである。

【0024】

流量制御弁Vは、例えばピエゾ素子を用いて弁開度を調整できるようにしたものである。個別圧力センサPは、例えば図示しないダイヤフラム室にガスを導き、そのダイヤフラム室に設けられたダイヤフラムの変位量に基づいてガスの圧力を検出する構造のものである。流体抵抗素子Rは、ガスが通過する細管を内部に有したものである。

【0025】

なお、この実施形態では、図4に示すように、これら流量制御弁V、個別圧力センサP及び流体抵抗素子Rが、例えば直方体状をなすボディ31に一体的に取り付けられてユニット化(以下、ユニット体3とも言う)されている。

【0026】

そして、物理的には、前記ユニット体3がボディ31の側面を密着させるように複数並び設けられて固定され、全体として平面状をなすガスパネルと称されるような形態となるようにしてある。

【0027】

なお、実際の物理的配置としては、図5に示すように、各ガス供給装置10における同じ成分ガスを流すユニット体3を集めて隣接配置してもよいし、図2に示すように、ガス供給装置10毎にユニット体3を集めて隣接させてもよい。

【0028】

共通圧力センサPCは、構造的には、前記個別圧力センサPを同じものであり、成分ガス供給管1が合流する合流地点近傍、すなわち、材料ガス供給管2の上流端部に設けられている。ここで図2と図5は流体回路としては等価である。

【0029】

制御部41は、物理的にはCPU、メモリ、ADコンバータ、アナログ電気回路などから構成されたものである。そして、メモリに格納された所定のプログラムにしたがってCPUやその周辺機器が協働することにより、図3に示すように、成分ガス供給管1を流れるガスの流量を、当該成分ガス供給管1の個別圧力センサPで測定した圧力(上流側圧力)及び前記共通圧力センサPCで測定した圧力(下流側圧力)に基づいて算出する流量算出部41a、及び、この算出ガス流量を予め定めた設定ガス流量に近づけるべく成分ガス供給管1の流量制御弁Vに制御信号を出力する制御出力部41b等としての機能を発揮する。

【0030】

次に、このように構成した半導体材料ガス供給システム100の動作について説明する。

【0031】

各ガス供給口Cから供給すべき材料ガスの流量が決定されると、当該材料ガスを構成する各成分ガスの比率は予め定められているから、各ガス供給装置10における各成分ガスの流量、すなわち、各流量制御機構4での設定流量がそれぞれ決定される。

そして、それら設定流量となるように、各流量制御機構4が各成分ガスの流量をフィードバック制御する。

このことにより、各ガス供給口Cから、所定の比率で成分ガスが混合された所望の流量の材料ガスがチャンバーCH内に供給されることとなる。

【0032】

しかして、このような構成であれば、ガス供給口C毎に、別個にガス供給装置10が設けられており、各ガス供給装置10において、材料ガスの流量及び材料ガスを構成する成分ガスの比率をそれぞれ独立して制御できるようにしているので、従来のように単に分流させた場合に生じるような成分ガスの比率のばらつきを確実に防止することができる。

【0033】

しかも、各ガス供給装置10においては、複数の成分ガス供給管1があり、それら成分ガス供給装置10を流れるガスの流量を測定するために、本来であれば、流体抵抗素子Rの前後に1つずつ圧力センサが必要なところ、下流側で必要な複数の圧力センサを、材料ガス供給管2に設けた1つの共通圧力センサPCで代用しているので、大型化と高価格化を可及的に抑制することができる。

加えて、各成分ガスの流量設定が可能なので、成分ガスの混合比やトータル流量を自在に制御できるというメリットも得られる。

【0034】

なお、チャンバーCHに共通圧力センサPCを設ければ、この共通圧力センサPCが1つに集約され、さらに好ましいと考えがちであるが、実際には、チャンバーCH内の特にガス供給口C近傍では圧力が異なるため、1個の圧力センサでは正確な流量測定が難しい。つまり、本実施形態によれば、流量の正確な測定と制御が可能になるぎりぎりまで圧力センサの数を減らすことができる。

なお、本発明は前記実施形態に限られたものではない。下記変形例において、前記実施形態に対応する部材には同一の符号を付することとする。

【0035】

例えば、図6に示すように、各成分ガス供給管1には、それぞれ上流側から順に流体抵抗素子R、個別圧力センサP及び流量制御弁Vを設けておき、同一の成分ガスが流れる成分ガス供給管1の上流端を束ねた共通供給管6に共通圧力センサPCを設けてもよい。

また、同一の成分ガスを流す成分ガス供給管において、1つだけは流量制御弁を設けず、流体抵抗素子のみを設けても良い。この場合は当該成分ガスのトータル流量を制御する流量制御機構を設ける必要がある。その他の成分ガス供給管での流量を制御するとともに、トータル流量を制御すれば、前記1つの成分ガス供給管の流量を制御できるからである。

同様に、1つのガス供給装置において、1つの成分ガス供給管だけは流量制御弁を設けず、流体抵抗素子のみを設けても良い。この場合は当該ガス供給装置が供給する材料ガスのトータル流量を制御する流量制御機構を設ける必要がある。その他の成分ガス供給管での流量を制御するとともに、トータル流量を制御すれば、前記1つの成分ガス供給管の流量を制御できるからである。

共通圧力センサは、少なくとも2つの成分ガス供給管に共通して1つを設けても良い。すなわち、例えば4本の成分ガス供給管があるとして、その2本毎に1つの共通圧力センサにしてもよい。この場合は共通圧力センサが2つとなる。

また、図7に示すように、ユニット体3において、流量制御弁Vを省き、流量測定機構4’として動作させてもよい。この場合は、例えば別に流量を制御する機構を設ければよい。

さらに、ガスのみならず、液体も含む流体一般に本発明を適用することも可能であり、半導体製造のみならず液晶デバイス製造などにも適用できる。

その他、本発明は、各変形例を部分的に組み合わせるなど、その趣旨を逸脱しない範囲で種々の変形が可能であるのは言うまでもない。

【符号の説明】

【0036】

100・・・半導体材料ガス供給システム

10・・・ガス供給装置

1・・・成分ガス供給管

2・・・材料ガス供給管

4・・・流量制御機構

41・・・制御部

CH・・・半導体製造チャンバーCH

C・・・ガス供給口

V・・・流量制御弁

P・・・個別圧力センサ

R・・・流体抵抗素子

PC・・・共通圧力センサ

【特許請求の範囲】

【請求項1】

デバイス製造チャンバーに設けられた複数のガス供給口にそれぞれ接続されて、複数の成分ガスからなる材料ガスを各ガス供給口に供給する複数のガス供給装置を具備したものであり、

前記各ガス供給装置は、前記材料ガスを形成する各種の成分ガスが個別に流れる複数の成分ガス供給管と、前記成分ガス供給管を流れる成分ガスの流量を制御する流量制御機構と、上流端部が各成分ガス供給管の下流端部に共通に接続されるとともに下流端部が前記ガス供給口に接続される材料ガス供給管とを具備し、

前記流量制御機構は、前記成分ガス供給管に上流側から順に設けられた流量制御弁、個別圧力センサ及び流体抵抗素子と、前記材料ガス供給管又はいずれかの成分ガス供給管における流体抵抗素子よりも下流側に設けられた共通圧力センサと、前記成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出し、この算出ガス流量を予め定めた設定ガス流量に近づけるべく当該成分ガス供給管の流量制御弁を制御する制御部とを具備することを特徴とするガス供給システム。

【請求項2】

デバイス製造チャンバーに設けられた複数のガス供給口にそれぞれ接続されて、複数の成分ガスからなる材料ガスを各ガス供給口に供給する複数のガス供給装置を具備したものであり、

前記各ガス供給装置は、前記材料ガスを形成する各種の成分ガスが個別に流れる複数の成分ガス供給管と、前記成分ガス供給管を流れる成分ガスの流量を制御する流量制御機構と、上流端部が各成分ガス供給管の下流端部に共通に接続されるとともに下流端部が前記ガス供給口に接続される材料ガス供給管とを具備し、

前記流量制御機構は、前記成分ガス供給管に上流側から順に設けられた流体抵抗素子、個別圧力センサ及び流量制御弁と、同一の成分ガスが流れる成分ガス供給管の上流端を束ねた共通供給管又はいずれかの成分ガス供給管における流体抵抗素子よりも上流側に設けられた共通圧力センサと、前記成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出し、この算出ガス流量を予め定めた設定ガス流量に近づけるべく当該成分ガス供給管の流量制御弁を制御する制御部とを具備することを特徴とするガス供給システム。

【請求項3】

デバイス製造チャンバーに設けられた複数のガス供給口にそれぞれ接続されて、複数の成分ガスからなる材料ガスを各ガス供給口に供給する複数のガス供給装置を具備したものであり、

前記各ガス供給装置は、前記材料ガスを形成する各種の成分ガスが個別に流れる複数の成分ガス供給管と、前記成分ガス供給管を流れる成分ガスの流量を測定する流量測定機構と、上流端部が各成分ガス供給管の下流端部に共通に接続されるとともに下流端部が前記ガス供給口に接続される材料ガス供給管とを具備し、

前記流量測定機構は、前記成分ガス供給管に上流側から順に設けられた個別圧力センサ及び流体抵抗素子と、前記材料ガス供給管又はいずれかの成分ガス供給管における流体抵抗素子よりも下流側に設けられた共通圧力センサと、前記成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出する算出部とを具備することを特徴とするガス供給システム。

【請求項4】

デバイス製造チャンバーに設けられた複数のガス供給口にそれぞれ接続されて、複数の成分ガスからなる材料ガスを各ガス供給口に供給する複数のガス供給装置を具備したものであり、

前記各ガス供給装置は、前記材料ガスを形成する各種の成分ガスが個別に流れる複数の成分ガス供給管と、前記成分ガス供給管を流れる成分ガスの流量を測定する流量測定機構と、上流端部が各成分ガス供給管の下流端部に共通に接続されるとともに下流端部が前記ガス供給口に接続される材料ガス供給管とを具備し、

前記流量測定機構は、前記成分ガス供給管に上流側から順に設けられた流体抵抗素子及び個別圧力センサと、同一の成分ガスが流れる成分ガス供給管の上流端を束ねた共通供給管又はいずれかの成分ガス供給管における流体抵抗素子よりも上流側に設けられた共通圧力センサと、前記成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出する算出部とを具備することを特徴とするガス供給システム。

【請求項1】

デバイス製造チャンバーに設けられた複数のガス供給口にそれぞれ接続されて、複数の成分ガスからなる材料ガスを各ガス供給口に供給する複数のガス供給装置を具備したものであり、

前記各ガス供給装置は、前記材料ガスを形成する各種の成分ガスが個別に流れる複数の成分ガス供給管と、前記成分ガス供給管を流れる成分ガスの流量を制御する流量制御機構と、上流端部が各成分ガス供給管の下流端部に共通に接続されるとともに下流端部が前記ガス供給口に接続される材料ガス供給管とを具備し、

前記流量制御機構は、前記成分ガス供給管に上流側から順に設けられた流量制御弁、個別圧力センサ及び流体抵抗素子と、前記材料ガス供給管又はいずれかの成分ガス供給管における流体抵抗素子よりも下流側に設けられた共通圧力センサと、前記成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出し、この算出ガス流量を予め定めた設定ガス流量に近づけるべく当該成分ガス供給管の流量制御弁を制御する制御部とを具備することを特徴とするガス供給システム。

【請求項2】

デバイス製造チャンバーに設けられた複数のガス供給口にそれぞれ接続されて、複数の成分ガスからなる材料ガスを各ガス供給口に供給する複数のガス供給装置を具備したものであり、

前記各ガス供給装置は、前記材料ガスを形成する各種の成分ガスが個別に流れる複数の成分ガス供給管と、前記成分ガス供給管を流れる成分ガスの流量を制御する流量制御機構と、上流端部が各成分ガス供給管の下流端部に共通に接続されるとともに下流端部が前記ガス供給口に接続される材料ガス供給管とを具備し、

前記流量制御機構は、前記成分ガス供給管に上流側から順に設けられた流体抵抗素子、個別圧力センサ及び流量制御弁と、同一の成分ガスが流れる成分ガス供給管の上流端を束ねた共通供給管又はいずれかの成分ガス供給管における流体抵抗素子よりも上流側に設けられた共通圧力センサと、前記成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出し、この算出ガス流量を予め定めた設定ガス流量に近づけるべく当該成分ガス供給管の流量制御弁を制御する制御部とを具備することを特徴とするガス供給システム。

【請求項3】

デバイス製造チャンバーに設けられた複数のガス供給口にそれぞれ接続されて、複数の成分ガスからなる材料ガスを各ガス供給口に供給する複数のガス供給装置を具備したものであり、

前記各ガス供給装置は、前記材料ガスを形成する各種の成分ガスが個別に流れる複数の成分ガス供給管と、前記成分ガス供給管を流れる成分ガスの流量を測定する流量測定機構と、上流端部が各成分ガス供給管の下流端部に共通に接続されるとともに下流端部が前記ガス供給口に接続される材料ガス供給管とを具備し、

前記流量測定機構は、前記成分ガス供給管に上流側から順に設けられた個別圧力センサ及び流体抵抗素子と、前記材料ガス供給管又はいずれかの成分ガス供給管における流体抵抗素子よりも下流側に設けられた共通圧力センサと、前記成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出する算出部とを具備することを特徴とするガス供給システム。

【請求項4】

デバイス製造チャンバーに設けられた複数のガス供給口にそれぞれ接続されて、複数の成分ガスからなる材料ガスを各ガス供給口に供給する複数のガス供給装置を具備したものであり、

前記各ガス供給装置は、前記材料ガスを形成する各種の成分ガスが個別に流れる複数の成分ガス供給管と、前記成分ガス供給管を流れる成分ガスの流量を測定する流量測定機構と、上流端部が各成分ガス供給管の下流端部に共通に接続されるとともに下流端部が前記ガス供給口に接続される材料ガス供給管とを具備し、

前記流量測定機構は、前記成分ガス供給管に上流側から順に設けられた流体抵抗素子及び個別圧力センサと、同一の成分ガスが流れる成分ガス供給管の上流端を束ねた共通供給管又はいずれかの成分ガス供給管における流体抵抗素子よりも上流側に設けられた共通圧力センサと、前記成分ガス供給管を流れるガス流量を、当該成分ガス供給管の個別圧力センサで測定した圧力及び前記共通圧力センサで測定した圧力から算出する算出部とを具備することを特徴とするガス供給システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−30636(P2013−30636A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−166067(P2011−166067)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000127961)株式会社堀場エステック (88)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000127961)株式会社堀場エステック (88)

【Fターム(参考)】

[ Back to top ]