ガス分解素子

【課題】 小型化が可能な処理能力の高いガス分解素子を提供する。

【解決手段】 電解質11を挟んで第1極12及び第2極13からなる1対の電極を対向させたガス分解素子10であって、第1極12は、第2極13に対向している面とは反対側の面に、少なくとも部分的に陽極酸化され且つ触媒が担持された多孔質金属体14が密着して取り付けられている。かかる多孔質金属体14には、アルミニウムの表面に該陽極酸化を施したものか、又はニッケル若しくはニッケル合金に部分的にアルミニウムめっきし、このめっき表面に該陽極酸化を施したものを使用するのが好ましい。

【解決手段】 電解質11を挟んで第1極12及び第2極13からなる1対の電極を対向させたガス分解素子10であって、第1極12は、第2極13に対向している面とは反対側の面に、少なくとも部分的に陽極酸化され且つ触媒が担持された多孔質金属体14が密着して取り付けられている。かかる多孔質金属体14には、アルミニウムの表面に該陽極酸化を施したものか、又はニッケル若しくはニッケル合金に部分的にアルミニウムめっきし、このめっき表面に該陽極酸化を施したものを使用するのが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電解質を挟んで1対の電極を対向させた構造を有するガス分解素子に関する。

【背景技術】

【0002】

排水処理設備や化学工場から排出されるアンモニアガスなどの悪臭ガスや毒性ガスに対しては環境基準が定められており、除害設備を設けてかかる有害ガスを環境基準以下まで除去する除害処理が一般に行われている。例えばアンモニアガスの場合は25ppm以下の作業環境基準が定められており、従来は液化天然ガス(LNG)を用いて燃焼したり触媒を用いて分解したりする除害処理が行われていた。

【0003】

しかしながら、液化天然ガスを用いる除害処理は、常に液化天然ガスを消費するためランニングコストがかかる上、液化天然ガスの燃焼に伴ってNOXやCO2が排出されるため、環境問題を考えると好ましい処理方法であるとはいえなかった。また、触媒を用いる除害処理は装置が大掛かりになる上、触媒の定期的な交換やメンテナンスが必要となるため採算が合わないことが多かった。

【0004】

そこで、筒状の固体電解質の内周面及び外周面にそれぞれカソード及びアノードを備えた筒状のガス分解素子を用い、燃料電池の原理に基づいて当該筒状のガス分解素子の内側に空気を流通させながら外側に除害対象物質であるアンモニアを含むガスを供給することによって、アンモニアを電気化学的に窒素に分解する方法が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−274213号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記した特許文献1に記載のガス分解素子を用いることによって除害設備の小型化が可能となる。また、液化天然ガスを燃焼させる必要がないのでランニングコストを減らすことができ、環境に対する負荷も低減することが可能となる。しかしながら、大量に排出される悪臭ガスや毒性ガスを処理する場合は数多くのガス分解素子を設置することが必要となり、初期投資コストがかかることが問題になっていた。本発明はかかる問題に鑑みてなされたものであり、より処理能力の高いガス分解素子を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明が提供するガス分解素子は、電解質を挟んで1対の電極を対向させたガス分解素子であって、一方の電極は、他方の電極に対向している面とは反対側の面に、少なくとも部分的に陽極酸化され且つ触媒が担持された多孔質金属体が密着して取り付けられていることを特徴としている。

【発明の効果】

【0008】

本発明によれば、極めて高いガス分解効率が得られるため設備を小型化することができ、よって少ない初期投資コストとランニングコストで有害ガスを環境基準以下まで除去することが可能となる。

【図面の簡単な説明】

【0009】

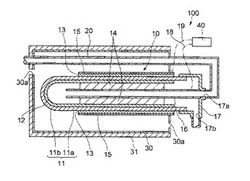

【図1】本発明のガス分解素子を備えた除害装置の一具体例を示す概略の断面図である。

【図2】本発明のガス分解素子が有する多孔質金属体に好適に使用されるセルメットの外観図である。

【図3】本発明のガス分解素子が有する多孔質金属体の陽極酸化された表面部分を模式的に示す斜視図である。

【発明を実施するための形態】

【0010】

以下、図1を参照しながら、本発明のガス分解素子を備えた除害装置の一具体例について説明する。この図1に示す除害装置100は、1本の筒状のガス分解素子10がヒータなどの加熱手段31を備えた筒状のハウジング30の内部に収容されている。ガス分解素子10は、筒状の固体電解質11の内周面及び外周面に、それぞれアノードとしての第1極12及びカソードとしての第2極13が積層された構造になっている。これら第1極12と第2極13は、外部回路40を介して互いに接続されている。第1極12の固体電解質11に対向する面とは反対側の面には、少なくとも部分的に陽極酸化され且つ触媒が担持された多孔質金属体14が密着して取り付けられている。

【0011】

固体電解質11の中心軸部分には供給配管16が同心軸状に設けられており、その先端開口部からガス分解素子10の内側に第1のガスが放出されるようになっている。一方、ガス分解素子10の外側(すなわち、ハウジング30内の空間部)は第2のガスが流通する構造になっている。かかる構成により、例えば加熱手段31でハウジング30内を600℃程度に加熱し、この状態でガス分解素子10の外側に第2のガスとしての空気を供給しながらガス分解素子10の内側に第1のガスとしてのアンモニアを含むガスを供給することによって、燃料電池の原理に基づいて極めて効率よく発電を行いながらアンモニアを窒素に分解することが可能となる。

【0012】

各構成要素についてより具体的に説明すると、ガス分解素子10を構成する固体電解質11は、電解質中で酸素イオン(O2−)を移動させることが可能な酸素イオン伝導体であり、YSZ(イットリウム安定化ジルコニア)、SSZ(スカンジウム安定化ジルコニア)、SDC(サマリウム安定化セリア)、LSGM(ランタンガレート)、GDC(ガドリア安定化セリア)などのセラミックス焼結体によって構成されている。この中では化学的に安定しており且つ機械的な強度も高いのでYSZ焼結体が特に好ましい。

【0013】

固体電解質11は先端部が封止された円筒形状をしている。固体電解質11の筒状部11aは例えば肉厚1mm、内径20mm、長さ500mm程度の大きさを有している。一方、先端部11bは半球形状をしており、筒状部11aと一体構造になっている。なお、固体電解質11の先端部はかかる構造に限定されるものではなく、固体電解質11の先端部をハウジング30の壁面を貫通して外部に露出させ、そこに有底円筒形状のキャップなどの封止部材を嵌合させてもよい。

【0014】

この先端部11bとは反対側の端部に、有底円筒形状の好ましくはフッ素樹脂からなる管継手17が嵌合している。管継手17の底部中央と円筒部には、それぞれ開口部17a、17bが設けられている。これらのうち、底部中央にある開口部17aに、供給配管16の端部が嵌合している。

【0015】

かかる構成により、ガス分解素子10をいわゆる片端モジュール構造にすることができ、簡単な構造で処理前の第1のガスと処理後の第1のガスとを互いに混ぜることなく1個の管継手17でそれぞれ供給及び排出することが可能となる。また、ガス分解素子10を片側のみで支持することができるので、加熱冷却が繰り返されても構成部材に熱応力がかかりにくくなる。さらに、ガス分解素子10の内側に第1のガスの供給配管16を設けることによって、第1のガスは供給配管16内を流れる間に加熱されるので、より効率よく除害対象物質を分解させることが可能となる。

【0016】

固体電解質11の内周面には厚み5〜50μm程度の第1極12が積層されている。第1極12は、第2極13と対向する位置である固体電解質11の筒状部11aにのみ設けてもよいし、図1に示すように、筒状部11aに加えて先端部11bの内側に設けてもよい。

【0017】

第1極12はアノード(燃料極と称することもある)の役割を担っており、この第1極12において、固体電解質11中を拡散により移動してきた酸素イオンと、第1のガスに含まれるアンモニアなどの除害対象物質との電気化学的反応によって除害対象物質の分解が行われる。また、この反応によって生じる電子は、外部回路40を介してカソード(空気極と称することもある)の役割を担う第2極13に移動する。

【0018】

従って、第1極12は、酸素イオン伝導性を有するYSZ、SSZ、SDC、LSGM、GDCなどのセラミックスの粉体と、導電性及び化学反応の触媒作用を備えた酸化ニッケルなどの金属粒連鎖体とを主構成材とする多孔質焼結体の複合体(サーメット)で形成されているのが好ましい。なお、金属粒連鎖体とは略球状の金属粒が複数個連なったものであり、各金属粒はレーザー回折法で測定したときの平均径Dが5〜500nm程度であることが好ましい。また、金属粒連鎖体の平均長Lは0.5〜1000μm程度であることが好ましい。さらに、これら平均長Lと平均径Dとの比L/Dは3以上であることが好ましい。

【0019】

固体電解質11に設けられている供給配管16は、固体電解質11の先端部11b近傍で先端が開口しており、供給配管16の内径は、第1のガスが供給配管16内を流速0.1m/sec程度で流れるように設計されている。そして、この供給配管16の外周面と第1極12の内周面との間に多孔質金属体14が充填されている。かかる構成により、供給配管16の先端部から排出された第1のガスは、固体電解質11の先端部11b近傍で折り返して、多孔質金属体14の内部を偏流せずに流れていくことが可能となる。

【0020】

この供給配管16の材質は、銅、ニッケルなどの金属であってもよいし、ニッケルに鉄、クロム、ニオブ、モリブデンなどを添加したインコネルなどの合金であってもよい。かかる材質で供給配管16を形成することによって、供給配管16の壁面部分でも触媒作用によって除害対象物質の分解を行うことが可能となる。なお、供給配管16は作動時には酸素に触れないので、ステンレスなどの一般的な材質を使用してもよい。また、この一具体例のガス分解素子10では、供給配管16は多孔質金属体14と協働して第1極12の集電体として機能する。そのため、供給配管16の端部には外部回路40に接続する第1引出線18が取り付けられている。

【0021】

多孔質金属体14は、第1極12及び供給配管16に電気的に接続するように、これら第1極12の内周面と供給配管16の外周面に密着して取り付けられている。より高い導電性を得るため、第1極12と多孔質金属体14との間に例えばニッケル製のメッシュシート(太陽金網製)を介在させてもよい。なお、メッシュシートを介在させる場合は、当該メッシュシートが直接供給配管16にも接するように取り付けるのが好ましい。その取り付け方としては、例えば多孔質金属体14の外周面を覆うようにメッシュシートを円筒形状に成形し、その端部を縮径させて供給配管16の外周面に固着させればよい。

【0022】

多孔質金属体14は無数の気孔群を備えており、これら無数の気孔群は互いに連通してガスが流通できる通路(連通孔とも称する)を形成している。かかる連通孔を有する多孔質金属体14は、その中をガスが流通する際に大きな圧力損失が生じないように、90〜98%程度の高い気孔率を有しているのが好ましい。このような連通孔を有し且つ高い気孔率を有する多孔質金属体14の例としては、図2に示すような、無数の三角柱状の骨格が三次元に連なって無数の連続した気孔群を備えている住友電気工業株式会社製のセルメット(登録商標)を挙げることができる。なお、図2には孔径や比表面性が異なる3種類のセルメットが示されている。

【0023】

多孔質金属体14はアルミニウムからなり、そのほぼ全表面が陽極酸化されている。陽極酸化されている部分は、図3に示すように、アルミニウムの基体1の表面を厚さ10〜1000nm程度の酸化膜(多孔質層)2が覆っている。この酸化膜2は、無数の微細な略正六角柱状のセル3が基体1の表面に隙間なく並んだ構造を有している。また、各セル3は内径10nm程度の有底の細孔4を1つずつ有しており、この細孔4内にニッケル粒などの酸化触媒5が担持されている。なお、細孔4の底部にはバリヤー層6が存在しており、第1のガスが多孔質金属体14の基体1であるアルミニウムに直接触れないようになっている。

【0024】

このように、アルミニウム製の多孔質金属体14のほぼ全表面に陽極酸化を施すことによって、広い表面積を備えた多孔質金属体14の表面に更に無数の細孔を形成することができ、これにより極めて広い面積に触媒を担持させることが可能となる。よって、除害対象物質が触媒に衝突する頻度を著しく高めることが可能となり、除害対象物質のガス分解速度を速めることができる。

【0025】

上記したようにアルミニウムで形成された多孔質金属体14の表面を陽極酸化することによって、触媒を担持させる広い面積を得ることができるものの、アルミニウム自体はアンモニアによって腐食され易いので、酸化膜による被覆が不完全であった場合は、基体であるアルミニウムが腐食するおそれがある。

【0026】

これが問題になる場合は、多孔質金属体14をアルミニウムに代えてニッケル若しくはニッケル合金で形成し、その表面に少なくとも部分的にアルミニウムめっきを施し、当該アルミニウムめっきのほぼ全表面に陽極酸化を施すのが好ましい。これにより触媒を担持させる広い面積を有し且つ耐食性に優れた多孔質金属体14を得ることが可能となる。なお、アルミニウムめっきに陽極酸化を施す場合は、酸化膜(多孔質層)の厚みは10〜1000nm程度にすることが好ましい。

【0027】

固体電解質11の外周面には厚み1〜20μm程度の第2極13が積層されている。この第2極13はカソードの役割を担っており、ここで第2のガスに含まれる酸素などの酸化剤が外部回路40から送られる電子を得て酸素イオンとなる反応が起こる。従って、第2極13の材質は、LSM(ランタンストロンチウムマンガナイト)、LSC(ランタンストロンチウムコバルタイト)、SSC(サマリウムストロンチウムコバルタイト)などの酸素イオン伝導性を有するセラミックスからなる多孔質焼結体で形成するのが好ましい。なお、第2極13の材料には必要に応じてAgなどの触媒作用を備えた金属や、前述した金属粒連鎖体を添加してもよい。

【0028】

第2極13の外周面には、第2極13の集電体の役割を担う外部集電体15が取り付けられている。この外部集電体15には、例えば、ニッケル製のメッシュシート(太陽金網製)やSUS製のメッシュにAgめっきしたものを使用することができる。これを第2極13の外周面を覆うように巻き付け、端部に外部回路40に接続する第2引出線19を取り付けることによって良好に集電を行うことができる。なお、第2極13での電極反応をより効率よく行うため、外部集電体15に上記メッシュシートに加えてAgを含んだ多孔質材を設けてもよい。この多孔質材は第2極13の表面にAgペーストを塗布後、乾燥(焼結)することによって形成することができる。

【0029】

上記したガス分解素子10が、管継手17側の一端部を除いてハウジング30内に収容されている。ハウジング30は対向する壁面のそれぞれ上部と下部に開口部30aを有しており、これら開口部30aを介してそれぞれ第2のガスの供給と排出が行われる。これにより、ハウジング30内の空間部に第2のガスをまんべんなく流通させることが可能となる。

【0030】

ハウジング30は断熱構造になっており、さらに電熱ヒータなどの加熱手段31が設けられている。かかる構成により、上記した第1及び第2のガスの電極反応を600℃程度の高温で作動させることができる。加熱手段31に電熱ヒータを用いる場合は、その電源にガス分解素子10で発生する電気を使用することができ、これにより除害装置100のランニングコストを抑えることが可能となる。

【0031】

ハウジング30内の空間部には、管継手17を介して供給配管16に連通する予熱配管20が設けられており、供給配管16に送りこまれる第1のガスをこの予熱配管20で予熱することが可能となる。この予熱配管20の材質も供給配管16と同様のニッケル、インコネルなどを用いることによって第1のガスをある程度分解することが可能となる。

【0032】

なお、作動時には予熱配管20に第2のガスに含まれる酸素が触れるので、耐熱性と耐腐食性を兼ね備えた材料を用いるのが好ましい。また、図1の除害装置100には、1つのハウジング30内に1本のガス分解素子10と1本の予熱配管20を収容した例が示されているが、かかる場合に限定されるものではなく、1つのハウジング30内に複数本のガス分解素子10や複数本の予熱配管20を収容してもかまわない。

【0033】

次に上記説明した除害装置100の動作について、除害対象物質の例としてアンモニアをとりあげて説明する。先ず、ハウジング30内の空間部に第2のガスとして空気を流通させながら、加熱手段31である電熱ヒータを起動してハウジング30内を550〜650℃、より好ましくは600℃程度の温度条件にする。この状態で、予熱配管20にアンモニアを含む第1のガスを所定の流量で供給する。

【0034】

第1のガスは予熱配管20を流れる間に予熱され、更に前述した配管材料による触媒作用によってある程度分解される。続いて第1のガスは管継手17を経て供給配管16に送られ、ここで更に加熱及び分解がなされる。これら予熱配管20及び供給配管16で加熱及びある程度の分解がなされた第1のガスは供給配管16の先端開口部から放出され、固体電解質11の先端部11b近傍で180°方向転換した後、供給配管16の外周面と第1極12の内周面の間に向かう。

【0035】

供給配管16の外周面と第1極12の内周面の間には多孔質金属体14が充填されているため、第1のガスは多孔質金属体14の内部に存在する無数の気孔群の壁面に何度も衝突しながら乱流状態となって気孔内を流れていく。気孔の壁面には無数の細孔が存在しており、これら細孔内での触媒反応によって下記式1の電気化学反応が起こり、その結果、第1のガスに含まれるアンモニアが極めて効率よく窒素と水素に分解される。

【0036】

[式1]

2NH3→N2+3H2

【0037】

得られた水素は、固体電解質11中を拡散により移動してきた酸素イオンと反応し、H2Oと電子を生じる。H2Oは上記式1で生成される窒素と共に管継手17にある開口部17bを経て系外に排出される。一方、電子は、第1極12、多孔質金属体14、供給配管16及び第1引出線18を経て外部回路40に送られた後、第2引出線19及び外部集電体15を経て第2極13に到達する。第2極13では、下記式2に示すように、この電子を加熱手段31によって加熱された空気に含まれる酸素が獲得して酸素イオンが生じる。この酸素イオンが前述した固体電解質11中を第2極13に向かって拡散する酸素イオンとなる。

【0038】

[式2]

O2+4e−→2O2−

【0039】

このように、本発明の一具体例のガス分解素子10を備えた除害装置100では、アノード側の反応が第1極12と多孔質金属体14において進行するため、極めて効率よくアンモニアなどの除害対象物質を分解し、同時に発電を行うことが可能となる。

【0040】

次に上記説明した除害装置100の製造方法について説明する。筒状の固体電解質11は材料となるセラミックスの粉体を大気雰囲気の下、1000〜1600℃の温度条件で30〜180分程度保持して焼結させることによって成形することができる。この焼結体の内周面及び外周面にそれぞれ第1極12及び第2極13の材料の粉体を含むスラリーを塗布して焼結することによって、筒状の固体電解質11の内周面及び外周面にそれぞれ第1極12及び第2極13を積層することが可能となる。

【0041】

これら第1極12及び第2極13の焼結は別々に行ってもよいし、同時に行ってもよい。別々に焼結する場合は、第1極12を先に焼結してから第2極13を焼結してもよいし、その逆でもよい。通常は、焼結させる材料やガス分解素子10の仕様などを考慮して好適な焼結条件が定められる。例えば、第1極12の材料に酸化ニッケルからなる金属粒連鎖体とYSZとを使用し、第2極13にLSMを使用する場合は、Ni−YSZペーストを塗布して乾燥し、1400℃で5時間焼結した後、LSMペーストを塗布して1100℃で5時間焼成するのが好ましく、これらペーストを塗布してから同時に焼結するのがより好ましい。

【0042】

第1極12の材料に使用する金属粒連鎖体は、特開2004−332047に記載されているような還元析出法によって作製することができる。例えば、ニッケルからなる金属粒連鎖体を作製する場合は、還元剤である3価チタンイオンにニッケルイオンを共存させればよい。なお、金属粒連鎖体を構成する金属粒は、強磁性で且つ所定のサイズ以上であることが望ましい。その理由は、金属粒連鎖体の形成の際、金属粒同士を磁力により結合させ、結合したまま更に金属の析出すなわち金属層の成長を行わせることができるからである。これにより、両金属粒の結合部(ネック)を太く成長させることが可能となる。

【0043】

上記した第1極12の材料に使用する金属粒連鎖体若しくは金属粒には、酸化処理により表面に厚み1〜100nm、より好ましくは厚み10〜50nmの酸化層を形成するのが好ましい。酸化処理の方法としては、例えば、大気中の500〜700℃の条件下で1〜30分間処理を行う気相法による熱処理酸化処理、標準水素電極基準で3V程度の電位を印加して陽極酸化により表面酸化を行う電解酸化処理、あるいは硝酸などの酸化剤を含んだ溶液に1〜5分程度浸漬させて表面酸化を行う化学酸化処理を挙げることができる。この中では、気相法による熱処理酸化処理又は化学酸化処理が特に好ましい。

【0044】

第1極12の材料に使用するセラミックスの粉体は、レーザー回折法によって測定した平均径で0.05〜0.5μm程度の粉体を使用するのが好ましい。このセラミックスの粉体を上記酸化処理された金属粒連鎖体に対してvol比で40〜60となるように配合し、これをブチルカルビトールアセテート(BCA)などの溶媒に混ぜることによって上記スラリーが得られる。

【0045】

第2極13の材料に使用するセラミックスの粉体は、レーザー回折法によって測定した平均径で0.05〜0.5μm程度の粉体を使用するのが好ましく、これをブチルカルビトールアセテート(BCA)などの溶媒に混ぜることによって上記スラリーが得られる。

【0046】

アルミニウム製の多孔質金属体14は、アルミニウムの融点(660℃)未満で分解可能な発泡樹脂や不織布の表面にアルミニウム層を成膜し、これを溶融塩中で加熱処理して樹脂を消散させることによって作製することができる。具体的に説明すると、先ずウレタン等の樹脂に発泡処理を施した後、この発泡によって生じた無数の気孔に気孔連続化処理を行って無数の連通孔を備えた樹脂とする。気孔連続化処理には、例えば隣接する気孔の間に存在している薄膜を爆発等の加圧処理若しくは化学処理によって除去する除膜方法を挙げることができる。

【0047】

次に、上記方法で得た無数の連通孔を備えた樹脂の当該連通孔の壁面に真空蒸着、スパッタリング若しくはプラズマCVDなどの気相成膜法、アルミニウム粉末とバインダー樹脂と有機溶剤とを塗布して非酸化性雰囲気で焼結するアルミニウムペースト塗布法、又はめっき法などによりアルミニウム層を成膜する。めっき法を用いる場合は、予め当該壁面にニッケル等の導電性金属を無電解めっき、蒸着、スパッタリングなどにより成膜し、その後AlCl3−XCl(X:アルカリ金属)の2成分系若しくは多成分系の塩からなる室温の溶融塩中に浸漬して電解めっきを行うのが好ましい。

【0048】

次に、上記アルミニウム層が成膜された樹脂を塩化リチウムなどの溶融塩に浸漬し、アルミニウム層をアルミニウムの標準電極電位より卑で且つ溶融塩中のカチオンの還元電位より貴な電位に保つ。この状態で、溶融塩を500〜600℃程度に加熱する。これにより、アルミニウム層の酸化を防止しながら樹脂を分解させることができ、よって無数の連通孔を備えたアルミニウム製の多孔質金属体14を形成することができる。なお、連通孔を備えた多孔質金属体とは、多孔質金属体に形成されている気孔群が各々独立して不連続になっているのではなく、互いに連通してガスが流通できる通路を形成していることを意味する。

【0049】

アルミニウムからなる多孔質金属体14の陽極酸化は、例えば電解液として1〜2mol/dm3程度の希硫酸を準備し、この電解液に多孔質金属体14を浸したまま20℃で15Vの陽極酸化条件で10分間処理すればよい。これにより厚さ数十から数百nm程度の酸化膜(多孔質層)を形成することができる。なお、酸化膜の厚みは印加電圧、時間、温度、濃度などを制御することによって変えることができる。

【0050】

陽極酸化によって生成した酸化膜(多孔質層)の細孔内に触媒を担持させる方法としては、含浸法などを用いることができる。例えばNiを触媒として担持する場合、濃度1mol/l、温度50℃程度の硝酸Ni水溶液に担体としての多孔質金属体14を1時間程度浸した後、乾燥させる。更に650℃程度の温度で焼成することにより安定化させることができる。

【0051】

ニッケル製の多孔質金属体14の作製方法としては、上記したアルミニウムからなる多孔質金属体14の製造方法と同様にして無数の連通孔を備えた樹脂を作製した後、当該連通孔の壁面に導電性炭素膜を付着させるか、あるいは無電解めっきにより導電薄膜を成膜する。そして、ニッケルイオンを含むめっき液を用いた電気めっきにより上記導電性炭素膜又は導電薄膜の上にニッケルめっき層を形成する。このニッケルめっき層が多孔質金属体14の骨格となる。

【0052】

ニッケル合金製の多孔質金属体14を形成する場合は、上記しためっき液にニッケルイオンに加えて所望の金属イオンを添加すればよい。また、耐酸化性をより一層向上させたい場合は、上記ニッケルめっき層に合金化処理を施せばよい。合金化処理の例としては、粉末法、気体法、溶融塩法などの公知の方法を用いてCr、Alなどの金属をニッケルめっき層の表層部のみ若しくは内部にまで拡散させればよい。次に、上記ニッケルめっき層が成膜された樹脂を熱処理することによって樹脂を消散させ、これによりニッケル若しくはニッケル合金製の多孔質金属体14が得られる。

【0053】

このニッケル若しくはニッケル合金製の多孔質金属体14の表面に部分的にアルミニウムめっきを施す方法としては、例えばニッケルセルメットに真空蒸着、スパッタリング若しくはプラズマCVDなどの気相成膜法、アルミニウム粉末とバインダー樹脂と有機溶剤とを塗布して非酸化性雰囲気で焼結するアルミニウムペースト塗布法、又はめっき法などによりアルミニウム層を成膜することができる。

【0054】

めっき法を用いる場合は、予めめっきされる壁面にニッケル等の導電性金属を無電解めっき、蒸着、スパッタリングなどにより成膜し、その後AlCl3−XCl(X:アルカリ金属)の2成分系若しくは多成分系の塩からなる室温の溶融塩中に浸漬して電解めっきを行うのが好ましい。これらの手法を行う場合、アルミ部分が島状になるようにするのが好ましい。

【0055】

なお、多孔質金属体14の表面に部分的(島状)に形成されたアルミニウムめっきの陽極酸化も、前述した方法と同様にして行うことができる。また、多孔質金属体14の表面に部分的(島状)に形成されたアルミニウムめっきに陽極酸化によって生成した酸化膜(多孔質層)の細孔内に触媒を担持させる方法も、前述した方法と同様の例えば含浸法などを用いて行うことができる。

【0056】

このようにして作製した多孔質金属体14を必要に応じて切断、打ち抜きなどにより加工した後、第1極12の内周面と供給配管16の外周面の間に挿入し、外部集電体15、管継手17、第1引出線18及び第2引出線19を取り付けることによってガス分解素子10が得られる。なお、ハウジング30や外部回路40の製造や組み立てなど、上記にて説明した以外の製造方法は、一般的な燃料電池の製造方法とほぼ同様であるので記載を省略する。

【0057】

以上、本発明のガス分解素子を備えた除害装置について、一具体例を示して説明を行ったが、本発明は係る一具体例に限定されるものではなく、本発明の主旨から逸脱しない範囲内で種々の代替例や変形例が考えられる。すなわち、本発明の技術的範囲は、特許請求の範囲及びその均等物に及ぶことが企図されている。

【0058】

例えば、上記説明では、第1極12及び第2極13がそれぞれアノード及びカソードであったが、この逆でもよい。すなわち、第1極がカソードであり、第2極がアノードであってもよい。この場合は、ガス分解素子の内側に酸素などの酸化剤を含んだ第2のガスを流し、ガス分解素子の外側(すなわち、ハウジング30内の空間部)に除害対象物質を含んだ第1のガスを供給することになる。

【0059】

また、上記一具体例では固体電解質11が酸素イオンを移動させることが可能な酸素イオン伝導体であったが、固体電解質がBaZrO3(バリウムジルコネート)などのプロトン伝導体であってもよい。この場合は、第1極側でアンモニアの分解により窒素とプロトンと電子とが生じ、第2極側で固体電解質中を拡散してきた当該プロトンと酸素と電子との反応によりH2Oが生じることになる。

【0060】

また、上記一具体例ではガス分解素子10は円筒形状を有していたが、電解質を挟んで1対の電極を対向させる構造であればかかる形状に限定されるものではなく、平板状の電解質の両面にそれぞれ第1極及び第2極を設け、第1極の固体電解質に接する面とは反対側の面に板状の多孔質金属体を設けたいわゆる平板型のガス分解素子であってもよい。多数の平板型のガス分解素子で除害装置を構成する場合は、板状部材の両面にそれぞれ平行な溝群を設けて第1のガスと第2のガスを別々に流せるようにしたセパレータを介してガス分解素子同士をスタックさせればよい。

【0061】

また、除害対象物質の分解効率を高めるため、第1極12の内周面に気孔率20〜80%程度、厚み5〜300μm程度の多孔質層を設け、当該多孔質層を介して多孔質金属体を取り付けてもよい。この多孔質層は、例えば平均粒子径100nm程度の銀ペーストを浸漬や噴射により第1極12に塗布した後、乾燥(焼結)することによって形成することができる。なお、この銀ペーストには例えば京都エレックス株式会社製のDD−1240を使用することができる。また、外部回路40への引出線を銀ペーストから形成した多孔質層に直接接続してもよい。

【0062】

また、上記一具体例では除害装置100は燃料電池の原理に基づいて発電しながらガスの分解を行うものであったが、これに限定されるものではなく、除害装置は電気分解装置の原理に基づいて第1極と第2極との間に電力を印加しながらガスの分解を行うものであってもよい。

【0063】

さらに、上記一具体例では除害対象物質としてアンモニアを例にとって説明したが、これ以外にアルデヒド、メタン、プロパン、揮発性有機化合物(VOC)、硫化水素、水素、一酸化炭素なども対象にすることが可能であり、これら除害対象物質の排出源も、排水処理設備や化学工場のみならず、半導体工場、印刷工場、病院、店舗などの様々な工場や設備が考えられる。

【符号の説明】

【0064】

10 ガス分解素子

11 固体電解質

12 第1極

13 第2極

14 多孔質金属体

15 外部集電体

16 供給配管

17 管継手

18 第1引出線

19 第2引出線

20 予熱配管

30 ハウジング

31 加熱手段

40 外部回路

100 除害装置

【技術分野】

【0001】

本発明は、電解質を挟んで1対の電極を対向させた構造を有するガス分解素子に関する。

【背景技術】

【0002】

排水処理設備や化学工場から排出されるアンモニアガスなどの悪臭ガスや毒性ガスに対しては環境基準が定められており、除害設備を設けてかかる有害ガスを環境基準以下まで除去する除害処理が一般に行われている。例えばアンモニアガスの場合は25ppm以下の作業環境基準が定められており、従来は液化天然ガス(LNG)を用いて燃焼したり触媒を用いて分解したりする除害処理が行われていた。

【0003】

しかしながら、液化天然ガスを用いる除害処理は、常に液化天然ガスを消費するためランニングコストがかかる上、液化天然ガスの燃焼に伴ってNOXやCO2が排出されるため、環境問題を考えると好ましい処理方法であるとはいえなかった。また、触媒を用いる除害処理は装置が大掛かりになる上、触媒の定期的な交換やメンテナンスが必要となるため採算が合わないことが多かった。

【0004】

そこで、筒状の固体電解質の内周面及び外周面にそれぞれカソード及びアノードを備えた筒状のガス分解素子を用い、燃料電池の原理に基づいて当該筒状のガス分解素子の内側に空気を流通させながら外側に除害対象物質であるアンモニアを含むガスを供給することによって、アンモニアを電気化学的に窒素に分解する方法が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−274213号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記した特許文献1に記載のガス分解素子を用いることによって除害設備の小型化が可能となる。また、液化天然ガスを燃焼させる必要がないのでランニングコストを減らすことができ、環境に対する負荷も低減することが可能となる。しかしながら、大量に排出される悪臭ガスや毒性ガスを処理する場合は数多くのガス分解素子を設置することが必要となり、初期投資コストがかかることが問題になっていた。本発明はかかる問題に鑑みてなされたものであり、より処理能力の高いガス分解素子を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明が提供するガス分解素子は、電解質を挟んで1対の電極を対向させたガス分解素子であって、一方の電極は、他方の電極に対向している面とは反対側の面に、少なくとも部分的に陽極酸化され且つ触媒が担持された多孔質金属体が密着して取り付けられていることを特徴としている。

【発明の効果】

【0008】

本発明によれば、極めて高いガス分解効率が得られるため設備を小型化することができ、よって少ない初期投資コストとランニングコストで有害ガスを環境基準以下まで除去することが可能となる。

【図面の簡単な説明】

【0009】

【図1】本発明のガス分解素子を備えた除害装置の一具体例を示す概略の断面図である。

【図2】本発明のガス分解素子が有する多孔質金属体に好適に使用されるセルメットの外観図である。

【図3】本発明のガス分解素子が有する多孔質金属体の陽極酸化された表面部分を模式的に示す斜視図である。

【発明を実施するための形態】

【0010】

以下、図1を参照しながら、本発明のガス分解素子を備えた除害装置の一具体例について説明する。この図1に示す除害装置100は、1本の筒状のガス分解素子10がヒータなどの加熱手段31を備えた筒状のハウジング30の内部に収容されている。ガス分解素子10は、筒状の固体電解質11の内周面及び外周面に、それぞれアノードとしての第1極12及びカソードとしての第2極13が積層された構造になっている。これら第1極12と第2極13は、外部回路40を介して互いに接続されている。第1極12の固体電解質11に対向する面とは反対側の面には、少なくとも部分的に陽極酸化され且つ触媒が担持された多孔質金属体14が密着して取り付けられている。

【0011】

固体電解質11の中心軸部分には供給配管16が同心軸状に設けられており、その先端開口部からガス分解素子10の内側に第1のガスが放出されるようになっている。一方、ガス分解素子10の外側(すなわち、ハウジング30内の空間部)は第2のガスが流通する構造になっている。かかる構成により、例えば加熱手段31でハウジング30内を600℃程度に加熱し、この状態でガス分解素子10の外側に第2のガスとしての空気を供給しながらガス分解素子10の内側に第1のガスとしてのアンモニアを含むガスを供給することによって、燃料電池の原理に基づいて極めて効率よく発電を行いながらアンモニアを窒素に分解することが可能となる。

【0012】

各構成要素についてより具体的に説明すると、ガス分解素子10を構成する固体電解質11は、電解質中で酸素イオン(O2−)を移動させることが可能な酸素イオン伝導体であり、YSZ(イットリウム安定化ジルコニア)、SSZ(スカンジウム安定化ジルコニア)、SDC(サマリウム安定化セリア)、LSGM(ランタンガレート)、GDC(ガドリア安定化セリア)などのセラミックス焼結体によって構成されている。この中では化学的に安定しており且つ機械的な強度も高いのでYSZ焼結体が特に好ましい。

【0013】

固体電解質11は先端部が封止された円筒形状をしている。固体電解質11の筒状部11aは例えば肉厚1mm、内径20mm、長さ500mm程度の大きさを有している。一方、先端部11bは半球形状をしており、筒状部11aと一体構造になっている。なお、固体電解質11の先端部はかかる構造に限定されるものではなく、固体電解質11の先端部をハウジング30の壁面を貫通して外部に露出させ、そこに有底円筒形状のキャップなどの封止部材を嵌合させてもよい。

【0014】

この先端部11bとは反対側の端部に、有底円筒形状の好ましくはフッ素樹脂からなる管継手17が嵌合している。管継手17の底部中央と円筒部には、それぞれ開口部17a、17bが設けられている。これらのうち、底部中央にある開口部17aに、供給配管16の端部が嵌合している。

【0015】

かかる構成により、ガス分解素子10をいわゆる片端モジュール構造にすることができ、簡単な構造で処理前の第1のガスと処理後の第1のガスとを互いに混ぜることなく1個の管継手17でそれぞれ供給及び排出することが可能となる。また、ガス分解素子10を片側のみで支持することができるので、加熱冷却が繰り返されても構成部材に熱応力がかかりにくくなる。さらに、ガス分解素子10の内側に第1のガスの供給配管16を設けることによって、第1のガスは供給配管16内を流れる間に加熱されるので、より効率よく除害対象物質を分解させることが可能となる。

【0016】

固体電解質11の内周面には厚み5〜50μm程度の第1極12が積層されている。第1極12は、第2極13と対向する位置である固体電解質11の筒状部11aにのみ設けてもよいし、図1に示すように、筒状部11aに加えて先端部11bの内側に設けてもよい。

【0017】

第1極12はアノード(燃料極と称することもある)の役割を担っており、この第1極12において、固体電解質11中を拡散により移動してきた酸素イオンと、第1のガスに含まれるアンモニアなどの除害対象物質との電気化学的反応によって除害対象物質の分解が行われる。また、この反応によって生じる電子は、外部回路40を介してカソード(空気極と称することもある)の役割を担う第2極13に移動する。

【0018】

従って、第1極12は、酸素イオン伝導性を有するYSZ、SSZ、SDC、LSGM、GDCなどのセラミックスの粉体と、導電性及び化学反応の触媒作用を備えた酸化ニッケルなどの金属粒連鎖体とを主構成材とする多孔質焼結体の複合体(サーメット)で形成されているのが好ましい。なお、金属粒連鎖体とは略球状の金属粒が複数個連なったものであり、各金属粒はレーザー回折法で測定したときの平均径Dが5〜500nm程度であることが好ましい。また、金属粒連鎖体の平均長Lは0.5〜1000μm程度であることが好ましい。さらに、これら平均長Lと平均径Dとの比L/Dは3以上であることが好ましい。

【0019】

固体電解質11に設けられている供給配管16は、固体電解質11の先端部11b近傍で先端が開口しており、供給配管16の内径は、第1のガスが供給配管16内を流速0.1m/sec程度で流れるように設計されている。そして、この供給配管16の外周面と第1極12の内周面との間に多孔質金属体14が充填されている。かかる構成により、供給配管16の先端部から排出された第1のガスは、固体電解質11の先端部11b近傍で折り返して、多孔質金属体14の内部を偏流せずに流れていくことが可能となる。

【0020】

この供給配管16の材質は、銅、ニッケルなどの金属であってもよいし、ニッケルに鉄、クロム、ニオブ、モリブデンなどを添加したインコネルなどの合金であってもよい。かかる材質で供給配管16を形成することによって、供給配管16の壁面部分でも触媒作用によって除害対象物質の分解を行うことが可能となる。なお、供給配管16は作動時には酸素に触れないので、ステンレスなどの一般的な材質を使用してもよい。また、この一具体例のガス分解素子10では、供給配管16は多孔質金属体14と協働して第1極12の集電体として機能する。そのため、供給配管16の端部には外部回路40に接続する第1引出線18が取り付けられている。

【0021】

多孔質金属体14は、第1極12及び供給配管16に電気的に接続するように、これら第1極12の内周面と供給配管16の外周面に密着して取り付けられている。より高い導電性を得るため、第1極12と多孔質金属体14との間に例えばニッケル製のメッシュシート(太陽金網製)を介在させてもよい。なお、メッシュシートを介在させる場合は、当該メッシュシートが直接供給配管16にも接するように取り付けるのが好ましい。その取り付け方としては、例えば多孔質金属体14の外周面を覆うようにメッシュシートを円筒形状に成形し、その端部を縮径させて供給配管16の外周面に固着させればよい。

【0022】

多孔質金属体14は無数の気孔群を備えており、これら無数の気孔群は互いに連通してガスが流通できる通路(連通孔とも称する)を形成している。かかる連通孔を有する多孔質金属体14は、その中をガスが流通する際に大きな圧力損失が生じないように、90〜98%程度の高い気孔率を有しているのが好ましい。このような連通孔を有し且つ高い気孔率を有する多孔質金属体14の例としては、図2に示すような、無数の三角柱状の骨格が三次元に連なって無数の連続した気孔群を備えている住友電気工業株式会社製のセルメット(登録商標)を挙げることができる。なお、図2には孔径や比表面性が異なる3種類のセルメットが示されている。

【0023】

多孔質金属体14はアルミニウムからなり、そのほぼ全表面が陽極酸化されている。陽極酸化されている部分は、図3に示すように、アルミニウムの基体1の表面を厚さ10〜1000nm程度の酸化膜(多孔質層)2が覆っている。この酸化膜2は、無数の微細な略正六角柱状のセル3が基体1の表面に隙間なく並んだ構造を有している。また、各セル3は内径10nm程度の有底の細孔4を1つずつ有しており、この細孔4内にニッケル粒などの酸化触媒5が担持されている。なお、細孔4の底部にはバリヤー層6が存在しており、第1のガスが多孔質金属体14の基体1であるアルミニウムに直接触れないようになっている。

【0024】

このように、アルミニウム製の多孔質金属体14のほぼ全表面に陽極酸化を施すことによって、広い表面積を備えた多孔質金属体14の表面に更に無数の細孔を形成することができ、これにより極めて広い面積に触媒を担持させることが可能となる。よって、除害対象物質が触媒に衝突する頻度を著しく高めることが可能となり、除害対象物質のガス分解速度を速めることができる。

【0025】

上記したようにアルミニウムで形成された多孔質金属体14の表面を陽極酸化することによって、触媒を担持させる広い面積を得ることができるものの、アルミニウム自体はアンモニアによって腐食され易いので、酸化膜による被覆が不完全であった場合は、基体であるアルミニウムが腐食するおそれがある。

【0026】

これが問題になる場合は、多孔質金属体14をアルミニウムに代えてニッケル若しくはニッケル合金で形成し、その表面に少なくとも部分的にアルミニウムめっきを施し、当該アルミニウムめっきのほぼ全表面に陽極酸化を施すのが好ましい。これにより触媒を担持させる広い面積を有し且つ耐食性に優れた多孔質金属体14を得ることが可能となる。なお、アルミニウムめっきに陽極酸化を施す場合は、酸化膜(多孔質層)の厚みは10〜1000nm程度にすることが好ましい。

【0027】

固体電解質11の外周面には厚み1〜20μm程度の第2極13が積層されている。この第2極13はカソードの役割を担っており、ここで第2のガスに含まれる酸素などの酸化剤が外部回路40から送られる電子を得て酸素イオンとなる反応が起こる。従って、第2極13の材質は、LSM(ランタンストロンチウムマンガナイト)、LSC(ランタンストロンチウムコバルタイト)、SSC(サマリウムストロンチウムコバルタイト)などの酸素イオン伝導性を有するセラミックスからなる多孔質焼結体で形成するのが好ましい。なお、第2極13の材料には必要に応じてAgなどの触媒作用を備えた金属や、前述した金属粒連鎖体を添加してもよい。

【0028】

第2極13の外周面には、第2極13の集電体の役割を担う外部集電体15が取り付けられている。この外部集電体15には、例えば、ニッケル製のメッシュシート(太陽金網製)やSUS製のメッシュにAgめっきしたものを使用することができる。これを第2極13の外周面を覆うように巻き付け、端部に外部回路40に接続する第2引出線19を取り付けることによって良好に集電を行うことができる。なお、第2極13での電極反応をより効率よく行うため、外部集電体15に上記メッシュシートに加えてAgを含んだ多孔質材を設けてもよい。この多孔質材は第2極13の表面にAgペーストを塗布後、乾燥(焼結)することによって形成することができる。

【0029】

上記したガス分解素子10が、管継手17側の一端部を除いてハウジング30内に収容されている。ハウジング30は対向する壁面のそれぞれ上部と下部に開口部30aを有しており、これら開口部30aを介してそれぞれ第2のガスの供給と排出が行われる。これにより、ハウジング30内の空間部に第2のガスをまんべんなく流通させることが可能となる。

【0030】

ハウジング30は断熱構造になっており、さらに電熱ヒータなどの加熱手段31が設けられている。かかる構成により、上記した第1及び第2のガスの電極反応を600℃程度の高温で作動させることができる。加熱手段31に電熱ヒータを用いる場合は、その電源にガス分解素子10で発生する電気を使用することができ、これにより除害装置100のランニングコストを抑えることが可能となる。

【0031】

ハウジング30内の空間部には、管継手17を介して供給配管16に連通する予熱配管20が設けられており、供給配管16に送りこまれる第1のガスをこの予熱配管20で予熱することが可能となる。この予熱配管20の材質も供給配管16と同様のニッケル、インコネルなどを用いることによって第1のガスをある程度分解することが可能となる。

【0032】

なお、作動時には予熱配管20に第2のガスに含まれる酸素が触れるので、耐熱性と耐腐食性を兼ね備えた材料を用いるのが好ましい。また、図1の除害装置100には、1つのハウジング30内に1本のガス分解素子10と1本の予熱配管20を収容した例が示されているが、かかる場合に限定されるものではなく、1つのハウジング30内に複数本のガス分解素子10や複数本の予熱配管20を収容してもかまわない。

【0033】

次に上記説明した除害装置100の動作について、除害対象物質の例としてアンモニアをとりあげて説明する。先ず、ハウジング30内の空間部に第2のガスとして空気を流通させながら、加熱手段31である電熱ヒータを起動してハウジング30内を550〜650℃、より好ましくは600℃程度の温度条件にする。この状態で、予熱配管20にアンモニアを含む第1のガスを所定の流量で供給する。

【0034】

第1のガスは予熱配管20を流れる間に予熱され、更に前述した配管材料による触媒作用によってある程度分解される。続いて第1のガスは管継手17を経て供給配管16に送られ、ここで更に加熱及び分解がなされる。これら予熱配管20及び供給配管16で加熱及びある程度の分解がなされた第1のガスは供給配管16の先端開口部から放出され、固体電解質11の先端部11b近傍で180°方向転換した後、供給配管16の外周面と第1極12の内周面の間に向かう。

【0035】

供給配管16の外周面と第1極12の内周面の間には多孔質金属体14が充填されているため、第1のガスは多孔質金属体14の内部に存在する無数の気孔群の壁面に何度も衝突しながら乱流状態となって気孔内を流れていく。気孔の壁面には無数の細孔が存在しており、これら細孔内での触媒反応によって下記式1の電気化学反応が起こり、その結果、第1のガスに含まれるアンモニアが極めて効率よく窒素と水素に分解される。

【0036】

[式1]

2NH3→N2+3H2

【0037】

得られた水素は、固体電解質11中を拡散により移動してきた酸素イオンと反応し、H2Oと電子を生じる。H2Oは上記式1で生成される窒素と共に管継手17にある開口部17bを経て系外に排出される。一方、電子は、第1極12、多孔質金属体14、供給配管16及び第1引出線18を経て外部回路40に送られた後、第2引出線19及び外部集電体15を経て第2極13に到達する。第2極13では、下記式2に示すように、この電子を加熱手段31によって加熱された空気に含まれる酸素が獲得して酸素イオンが生じる。この酸素イオンが前述した固体電解質11中を第2極13に向かって拡散する酸素イオンとなる。

【0038】

[式2]

O2+4e−→2O2−

【0039】

このように、本発明の一具体例のガス分解素子10を備えた除害装置100では、アノード側の反応が第1極12と多孔質金属体14において進行するため、極めて効率よくアンモニアなどの除害対象物質を分解し、同時に発電を行うことが可能となる。

【0040】

次に上記説明した除害装置100の製造方法について説明する。筒状の固体電解質11は材料となるセラミックスの粉体を大気雰囲気の下、1000〜1600℃の温度条件で30〜180分程度保持して焼結させることによって成形することができる。この焼結体の内周面及び外周面にそれぞれ第1極12及び第2極13の材料の粉体を含むスラリーを塗布して焼結することによって、筒状の固体電解質11の内周面及び外周面にそれぞれ第1極12及び第2極13を積層することが可能となる。

【0041】

これら第1極12及び第2極13の焼結は別々に行ってもよいし、同時に行ってもよい。別々に焼結する場合は、第1極12を先に焼結してから第2極13を焼結してもよいし、その逆でもよい。通常は、焼結させる材料やガス分解素子10の仕様などを考慮して好適な焼結条件が定められる。例えば、第1極12の材料に酸化ニッケルからなる金属粒連鎖体とYSZとを使用し、第2極13にLSMを使用する場合は、Ni−YSZペーストを塗布して乾燥し、1400℃で5時間焼結した後、LSMペーストを塗布して1100℃で5時間焼成するのが好ましく、これらペーストを塗布してから同時に焼結するのがより好ましい。

【0042】

第1極12の材料に使用する金属粒連鎖体は、特開2004−332047に記載されているような還元析出法によって作製することができる。例えば、ニッケルからなる金属粒連鎖体を作製する場合は、還元剤である3価チタンイオンにニッケルイオンを共存させればよい。なお、金属粒連鎖体を構成する金属粒は、強磁性で且つ所定のサイズ以上であることが望ましい。その理由は、金属粒連鎖体の形成の際、金属粒同士を磁力により結合させ、結合したまま更に金属の析出すなわち金属層の成長を行わせることができるからである。これにより、両金属粒の結合部(ネック)を太く成長させることが可能となる。

【0043】

上記した第1極12の材料に使用する金属粒連鎖体若しくは金属粒には、酸化処理により表面に厚み1〜100nm、より好ましくは厚み10〜50nmの酸化層を形成するのが好ましい。酸化処理の方法としては、例えば、大気中の500〜700℃の条件下で1〜30分間処理を行う気相法による熱処理酸化処理、標準水素電極基準で3V程度の電位を印加して陽極酸化により表面酸化を行う電解酸化処理、あるいは硝酸などの酸化剤を含んだ溶液に1〜5分程度浸漬させて表面酸化を行う化学酸化処理を挙げることができる。この中では、気相法による熱処理酸化処理又は化学酸化処理が特に好ましい。

【0044】

第1極12の材料に使用するセラミックスの粉体は、レーザー回折法によって測定した平均径で0.05〜0.5μm程度の粉体を使用するのが好ましい。このセラミックスの粉体を上記酸化処理された金属粒連鎖体に対してvol比で40〜60となるように配合し、これをブチルカルビトールアセテート(BCA)などの溶媒に混ぜることによって上記スラリーが得られる。

【0045】

第2極13の材料に使用するセラミックスの粉体は、レーザー回折法によって測定した平均径で0.05〜0.5μm程度の粉体を使用するのが好ましく、これをブチルカルビトールアセテート(BCA)などの溶媒に混ぜることによって上記スラリーが得られる。

【0046】

アルミニウム製の多孔質金属体14は、アルミニウムの融点(660℃)未満で分解可能な発泡樹脂や不織布の表面にアルミニウム層を成膜し、これを溶融塩中で加熱処理して樹脂を消散させることによって作製することができる。具体的に説明すると、先ずウレタン等の樹脂に発泡処理を施した後、この発泡によって生じた無数の気孔に気孔連続化処理を行って無数の連通孔を備えた樹脂とする。気孔連続化処理には、例えば隣接する気孔の間に存在している薄膜を爆発等の加圧処理若しくは化学処理によって除去する除膜方法を挙げることができる。

【0047】

次に、上記方法で得た無数の連通孔を備えた樹脂の当該連通孔の壁面に真空蒸着、スパッタリング若しくはプラズマCVDなどの気相成膜法、アルミニウム粉末とバインダー樹脂と有機溶剤とを塗布して非酸化性雰囲気で焼結するアルミニウムペースト塗布法、又はめっき法などによりアルミニウム層を成膜する。めっき法を用いる場合は、予め当該壁面にニッケル等の導電性金属を無電解めっき、蒸着、スパッタリングなどにより成膜し、その後AlCl3−XCl(X:アルカリ金属)の2成分系若しくは多成分系の塩からなる室温の溶融塩中に浸漬して電解めっきを行うのが好ましい。

【0048】

次に、上記アルミニウム層が成膜された樹脂を塩化リチウムなどの溶融塩に浸漬し、アルミニウム層をアルミニウムの標準電極電位より卑で且つ溶融塩中のカチオンの還元電位より貴な電位に保つ。この状態で、溶融塩を500〜600℃程度に加熱する。これにより、アルミニウム層の酸化を防止しながら樹脂を分解させることができ、よって無数の連通孔を備えたアルミニウム製の多孔質金属体14を形成することができる。なお、連通孔を備えた多孔質金属体とは、多孔質金属体に形成されている気孔群が各々独立して不連続になっているのではなく、互いに連通してガスが流通できる通路を形成していることを意味する。

【0049】

アルミニウムからなる多孔質金属体14の陽極酸化は、例えば電解液として1〜2mol/dm3程度の希硫酸を準備し、この電解液に多孔質金属体14を浸したまま20℃で15Vの陽極酸化条件で10分間処理すればよい。これにより厚さ数十から数百nm程度の酸化膜(多孔質層)を形成することができる。なお、酸化膜の厚みは印加電圧、時間、温度、濃度などを制御することによって変えることができる。

【0050】

陽極酸化によって生成した酸化膜(多孔質層)の細孔内に触媒を担持させる方法としては、含浸法などを用いることができる。例えばNiを触媒として担持する場合、濃度1mol/l、温度50℃程度の硝酸Ni水溶液に担体としての多孔質金属体14を1時間程度浸した後、乾燥させる。更に650℃程度の温度で焼成することにより安定化させることができる。

【0051】

ニッケル製の多孔質金属体14の作製方法としては、上記したアルミニウムからなる多孔質金属体14の製造方法と同様にして無数の連通孔を備えた樹脂を作製した後、当該連通孔の壁面に導電性炭素膜を付着させるか、あるいは無電解めっきにより導電薄膜を成膜する。そして、ニッケルイオンを含むめっき液を用いた電気めっきにより上記導電性炭素膜又は導電薄膜の上にニッケルめっき層を形成する。このニッケルめっき層が多孔質金属体14の骨格となる。

【0052】

ニッケル合金製の多孔質金属体14を形成する場合は、上記しためっき液にニッケルイオンに加えて所望の金属イオンを添加すればよい。また、耐酸化性をより一層向上させたい場合は、上記ニッケルめっき層に合金化処理を施せばよい。合金化処理の例としては、粉末法、気体法、溶融塩法などの公知の方法を用いてCr、Alなどの金属をニッケルめっき層の表層部のみ若しくは内部にまで拡散させればよい。次に、上記ニッケルめっき層が成膜された樹脂を熱処理することによって樹脂を消散させ、これによりニッケル若しくはニッケル合金製の多孔質金属体14が得られる。

【0053】

このニッケル若しくはニッケル合金製の多孔質金属体14の表面に部分的にアルミニウムめっきを施す方法としては、例えばニッケルセルメットに真空蒸着、スパッタリング若しくはプラズマCVDなどの気相成膜法、アルミニウム粉末とバインダー樹脂と有機溶剤とを塗布して非酸化性雰囲気で焼結するアルミニウムペースト塗布法、又はめっき法などによりアルミニウム層を成膜することができる。

【0054】

めっき法を用いる場合は、予めめっきされる壁面にニッケル等の導電性金属を無電解めっき、蒸着、スパッタリングなどにより成膜し、その後AlCl3−XCl(X:アルカリ金属)の2成分系若しくは多成分系の塩からなる室温の溶融塩中に浸漬して電解めっきを行うのが好ましい。これらの手法を行う場合、アルミ部分が島状になるようにするのが好ましい。

【0055】

なお、多孔質金属体14の表面に部分的(島状)に形成されたアルミニウムめっきの陽極酸化も、前述した方法と同様にして行うことができる。また、多孔質金属体14の表面に部分的(島状)に形成されたアルミニウムめっきに陽極酸化によって生成した酸化膜(多孔質層)の細孔内に触媒を担持させる方法も、前述した方法と同様の例えば含浸法などを用いて行うことができる。

【0056】

このようにして作製した多孔質金属体14を必要に応じて切断、打ち抜きなどにより加工した後、第1極12の内周面と供給配管16の外周面の間に挿入し、外部集電体15、管継手17、第1引出線18及び第2引出線19を取り付けることによってガス分解素子10が得られる。なお、ハウジング30や外部回路40の製造や組み立てなど、上記にて説明した以外の製造方法は、一般的な燃料電池の製造方法とほぼ同様であるので記載を省略する。

【0057】

以上、本発明のガス分解素子を備えた除害装置について、一具体例を示して説明を行ったが、本発明は係る一具体例に限定されるものではなく、本発明の主旨から逸脱しない範囲内で種々の代替例や変形例が考えられる。すなわち、本発明の技術的範囲は、特許請求の範囲及びその均等物に及ぶことが企図されている。

【0058】

例えば、上記説明では、第1極12及び第2極13がそれぞれアノード及びカソードであったが、この逆でもよい。すなわち、第1極がカソードであり、第2極がアノードであってもよい。この場合は、ガス分解素子の内側に酸素などの酸化剤を含んだ第2のガスを流し、ガス分解素子の外側(すなわち、ハウジング30内の空間部)に除害対象物質を含んだ第1のガスを供給することになる。

【0059】

また、上記一具体例では固体電解質11が酸素イオンを移動させることが可能な酸素イオン伝導体であったが、固体電解質がBaZrO3(バリウムジルコネート)などのプロトン伝導体であってもよい。この場合は、第1極側でアンモニアの分解により窒素とプロトンと電子とが生じ、第2極側で固体電解質中を拡散してきた当該プロトンと酸素と電子との反応によりH2Oが生じることになる。

【0060】

また、上記一具体例ではガス分解素子10は円筒形状を有していたが、電解質を挟んで1対の電極を対向させる構造であればかかる形状に限定されるものではなく、平板状の電解質の両面にそれぞれ第1極及び第2極を設け、第1極の固体電解質に接する面とは反対側の面に板状の多孔質金属体を設けたいわゆる平板型のガス分解素子であってもよい。多数の平板型のガス分解素子で除害装置を構成する場合は、板状部材の両面にそれぞれ平行な溝群を設けて第1のガスと第2のガスを別々に流せるようにしたセパレータを介してガス分解素子同士をスタックさせればよい。

【0061】

また、除害対象物質の分解効率を高めるため、第1極12の内周面に気孔率20〜80%程度、厚み5〜300μm程度の多孔質層を設け、当該多孔質層を介して多孔質金属体を取り付けてもよい。この多孔質層は、例えば平均粒子径100nm程度の銀ペーストを浸漬や噴射により第1極12に塗布した後、乾燥(焼結)することによって形成することができる。なお、この銀ペーストには例えば京都エレックス株式会社製のDD−1240を使用することができる。また、外部回路40への引出線を銀ペーストから形成した多孔質層に直接接続してもよい。

【0062】

また、上記一具体例では除害装置100は燃料電池の原理に基づいて発電しながらガスの分解を行うものであったが、これに限定されるものではなく、除害装置は電気分解装置の原理に基づいて第1極と第2極との間に電力を印加しながらガスの分解を行うものであってもよい。

【0063】

さらに、上記一具体例では除害対象物質としてアンモニアを例にとって説明したが、これ以外にアルデヒド、メタン、プロパン、揮発性有機化合物(VOC)、硫化水素、水素、一酸化炭素なども対象にすることが可能であり、これら除害対象物質の排出源も、排水処理設備や化学工場のみならず、半導体工場、印刷工場、病院、店舗などの様々な工場や設備が考えられる。

【符号の説明】

【0064】

10 ガス分解素子

11 固体電解質

12 第1極

13 第2極

14 多孔質金属体

15 外部集電体

16 供給配管

17 管継手

18 第1引出線

19 第2引出線

20 予熱配管

30 ハウジング

31 加熱手段

40 外部回路

100 除害装置

【特許請求の範囲】

【請求項1】

電解質を挟んで1対の電極を対向させたガス分解素子であって、一方の電極は、他方の電極に対向している面とは反対側の面に、少なくとも部分的に陽極酸化され且つ触媒が担持された多孔質金属体が密着して取り付けられていることを特徴とするガス分解素子。

【請求項2】

前記多孔質金属体がアルミニウムからなり、その表面に前記陽極酸化が施されていることを特徴とする、請求項1に記載のガス分解素子。

【請求項3】

前記多孔質金属体がニッケル若しくはニッケル合金の表面に少なくとも部分的にアルミニウムめっきしたものからなり、該アルミニウムめっきの表面に前記陽極酸化が施されていることを特徴とする、請求項1に記載のガス分解素子。

【請求項4】

前記多孔質金属体がセルメット(登録商標)であることを特徴とする、請求項1〜3のいずれかに記載のガス分解素子。

【請求項5】

前記電解質が円筒形状の固体であり、その内周面及び外周面にそれぞれ前記一方の電極及び他方の電極が積層されていることを特徴とする、請求項1〜4のいずれかに記載のガス分解素子。

【請求項6】

前記ガス分解素子は片側が封止されており且つ内側に前記一方の電極で電極反応する物質を含んだ第1のガスの供給を行う供給配管が設けられており、該供給配管の外側と前記一方の電極の内側との間に前記少なくとも部分的に陽極酸化された多孔質金属体が充填されていることを特徴とする、請求項5に記載のガス分解素子。

【請求項7】

請求項5又は6に記載のガス分解素子が、前記他方の電極で電極反応する物質を含む第2のガスが流通する空間部を備えたハウジングの内部に収容されていることを特徴とする燃料電池。

【請求項8】

前記1対の電極による電極反応を600℃程度で作動させるための加熱手段を更に有していることを特徴とする、請求項7に記載の燃料電池。

【請求項9】

前記第1のガスの予熱を行うため、前記空間部に前記供給配管に連通する予熱配管が設けられていることを特徴とする、請求項7又は8に記載の燃料電池。

【請求項10】

請求項7〜9のいずれかに記載の燃料電池を備えていることを特徴とする除害装置。

【請求項1】

電解質を挟んで1対の電極を対向させたガス分解素子であって、一方の電極は、他方の電極に対向している面とは反対側の面に、少なくとも部分的に陽極酸化され且つ触媒が担持された多孔質金属体が密着して取り付けられていることを特徴とするガス分解素子。

【請求項2】

前記多孔質金属体がアルミニウムからなり、その表面に前記陽極酸化が施されていることを特徴とする、請求項1に記載のガス分解素子。

【請求項3】

前記多孔質金属体がニッケル若しくはニッケル合金の表面に少なくとも部分的にアルミニウムめっきしたものからなり、該アルミニウムめっきの表面に前記陽極酸化が施されていることを特徴とする、請求項1に記載のガス分解素子。

【請求項4】

前記多孔質金属体がセルメット(登録商標)であることを特徴とする、請求項1〜3のいずれかに記載のガス分解素子。

【請求項5】

前記電解質が円筒形状の固体であり、その内周面及び外周面にそれぞれ前記一方の電極及び他方の電極が積層されていることを特徴とする、請求項1〜4のいずれかに記載のガス分解素子。

【請求項6】

前記ガス分解素子は片側が封止されており且つ内側に前記一方の電極で電極反応する物質を含んだ第1のガスの供給を行う供給配管が設けられており、該供給配管の外側と前記一方の電極の内側との間に前記少なくとも部分的に陽極酸化された多孔質金属体が充填されていることを特徴とする、請求項5に記載のガス分解素子。

【請求項7】

請求項5又は6に記載のガス分解素子が、前記他方の電極で電極反応する物質を含む第2のガスが流通する空間部を備えたハウジングの内部に収容されていることを特徴とする燃料電池。

【請求項8】

前記1対の電極による電極反応を600℃程度で作動させるための加熱手段を更に有していることを特徴とする、請求項7に記載の燃料電池。

【請求項9】

前記第1のガスの予熱を行うため、前記空間部に前記供給配管に連通する予熱配管が設けられていることを特徴とする、請求項7又は8に記載の燃料電池。

【請求項10】

請求項7〜9のいずれかに記載の燃料電池を備えていることを特徴とする除害装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−192350(P2012−192350A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−58585(P2011−58585)

【出願日】平成23年3月16日(2011.3.16)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月16日(2011.3.16)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]