ガス分離膜モジュール

【課題】比較的硬化収縮しやすい管板材料を使用する場合であっても、管板周辺のシール性能が十分に確保され、ひいては高温下で良好に使用することが可能な分離膜モジュール等を提供する。

【解決手段】この分離膜モジュールは、ガス分離性能を有する多数の中空糸膜1014が集束された中空糸束1015と、それが内部に配置されるケーシング1010と、中空糸束1015の少なくとも一方の端部を固定する管板1021とを備え、管板1021の外周面はケーシング1010の内周面に接着しないように構成されている。さらに、モジュールは、管板1021の外周面と前記ケーシング1010の内周面との間をシールするシール部材1060を備えている。

【解決手段】この分離膜モジュールは、ガス分離性能を有する多数の中空糸膜1014が集束された中空糸束1015と、それが内部に配置されるケーシング1010と、中空糸束1015の少なくとも一方の端部を固定する管板1021とを備え、管板1021の外周面はケーシング1010の内周面に接着しないように構成されている。さらに、モジュールは、管板1021の外周面と前記ケーシング1010の内周面との間をシールするシール部材1060を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空糸膜を利用してガス分離を行うガス分離膜モジュールに関し、特には、比較的硬化収縮しやすい管板材料を使用する場合であっても、管板周辺のシール性能が十分に確保され、ひいては高温下で良好に使用することが可能なガス分離膜モジュール等に関する。

【背景技術】

【0002】

従来、選択的透過性を有する分離膜を用いてガス分離(例えば、酸素分離、窒素分離、水素分離、水蒸気分離、二酸化炭素分離、有機蒸気分離等)を行う分離膜モジュールとしては、プレートおよびフレーム型、チューブラー型、中空糸型などがある。そのなかでも、中空糸型のガス分離膜モジュールは、単位体積当たりの膜面積がもっとも大きいという利点を有するだけでなく、耐圧性、自己支持性の点においても優れているので、工業的に有利であり、広範囲に利用されている。

【0003】

中空糸型のガス分離膜モジュールは、一般に、選択的透過性を有する多数の中空糸膜からなる中空糸束を有する中空糸エレメントと、それを収容する中空のケーシングとを備えている。中空糸束は、その一端または両端が、樹脂の硬化板(管板)によって固定されている。

【0004】

ガス分離膜は、一般に、供給されるガスが高温高圧であるほど、ガスの透過速度が大きくなる。したがって、ガス分離膜モジュールを用いる場合には、原料ガスをコンプレッサ等で圧縮してからモジュールに供給することが検討される場合がある。この圧縮されたガスは、場合によっては、149℃〜260℃程度となることもある。

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述のような高温の混合ガスの分離を行うモジュールの場合、耐熱性を有する管板材料を使用する必要があるが、このような管板材料は、一般に、硬化させる際に硬化収縮しやすく、その結果、管板周辺のシール性能が不十分となりうるという問題がある。本発明はこの点に鑑みてなされたものであって、その目的は、比較的硬化収縮しやすい管板材料を使用する場合であっても、管板周辺のシール性能が十分に確保され、ひいては高温下であっても良好に使用することが可能な分離膜モジュール等を提供することにある。

【課題を解決するための手段】

【0006】

本発明の一形態のガス分離膜モジュールは、

ガス分離性能を有する多数の中空糸膜が集束された中空糸束と、

前記中空糸束が内部に配置されるケーシングと、

前記中空糸束の少なくとも一方の端部を固定する管板と、を備え、

前記管板の外周面が前記ケーシングの内周面に接着しないように構成されたガス分離膜モジュールであって、

さらに、前記管板の外周面と前記ケーシングの内周面との間をシールするシール部材を備えている。

【0007】

また、本発明の一形態のガス分離膜モジュールの製造方法は、

ガス分離性能を有する多数の中空糸膜が集束された中空糸束と、前記中空糸束が内部に配置されるケーシングと、前記中空糸束の少なくとも一方の端部を固定する管板と、を備えるガス分離膜モジュールの製造方法であって、

前記ケーシングの内周面のうち少なくとも前記管板が接することとなる部分に離型剤を塗布するステップと、

前記ケーシング内の一部に熱硬化性樹脂を充填するステップと、

前記熱硬化性樹脂を硬化させることにより前記管板を形成するステップと、

前記熱硬化性樹脂の硬化後、前記管板の外周面と前記ケーシングの内周面との間にシール部材を設けるステップと、

を含む。

【0008】

なお、本明細書における用語の定義は下記の通りである。

「高温条件」または「高温」とは、例えば80℃〜300℃の範囲内を意図している。

「筒状容器」とは、両端が開口したものに限定されるものではなく、一端のみが開口したものも含む。

【発明の効果】

【0009】

本発明によれば、比較的硬化収縮しやすい管板材料を使用する場合であっても、管板周辺のシール性能が十分に確保され、ひいては高温下であっても良好に使用することが可能なガス分離膜モジュール等が提供される。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態のガス分離膜モジュールの基本的な構成を模式的に示す断面図である。

【図2】図1の一部拡大図である。

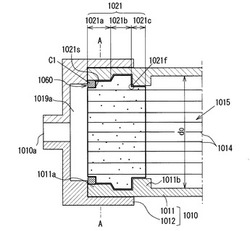

【図3】図2のA−Aにおける断面図である。

【発明を実施するための形態】

【0011】

以下、図面を参照して本発明の実施の一形態について説明する。なお、図2では、一例としてケーシング(詳細下記)の形状がより具体的に示されている。また、下記に説明する構成はあくまで本発明の一例を示すものであり、本発明のガス分離膜モジュールがこれらの構成に限定されることを意図するものではない。

【0012】

図1、図2に示すガス分離膜モジュール(以下、単にモジュールともいう)1001は、多数の中空糸膜1014が集束された中空糸束1015と、それを収容するケーシング1010と、中空糸束1015の両端部に設けられた管板1021、1022とを備えている。このモジュール1001は、一例として、いわゆるボアフィードタイプのものであり、混合ガス(原料ガス)は中空糸膜1014の内側に供給される。

【0013】

中空糸膜1014は従来公知のものを利用可能であり、ガス分離性能を有するものであればどのような素材のものでも構わない。一例として、高分子材料特にポリイミド、ポリスルホン、ポリエーテルイミド、ポリフェニレンオキシド、ポリカーボネートなどの常温(23℃)でガラス状の高分子材料からなるものは、ガス分離性能が良好であるので、好適である。

【0014】

中空糸束1015は、例えば100〜1,000,000本程度の中空糸膜1014を集束したものである。集束された中空糸束1015の形状には特に制限はないが、製造の容易さおよびケーシングの耐圧性の観点から一例として円柱状が好ましい。図1では中空糸膜1014が実質的に平行に配列されている形態を例示しているが、各中空糸膜が交叉配列されている形態であってもよい。

【0015】

中空糸膜1014によって分離される混合ガスは、特に限定されるものではないが、例えば、分離膜に対する透過速度の比が2以上である透過性の大きいガスと透過性の小さいガスとを含むガス混合物であってもよい。本実施形態のガス分離膜モジュール1001は、様々な態様で、混合ガスから特定ガス成分を分離するのに用いることができる。例えば、各種ガスの除湿、各種ガスの加湿、窒素富化または酸素富化などを行うものであってもよい。

【0016】

管板1021、1022は、ケーシング1010の形状に対応して略円盤状(詳細下記)に形成されており、各中空糸膜1014の開口が保持された状態で中空糸束1015の端部を固着する。管板は、この例では、中空糸膜どうしの間を密封する役割を果たす。管板は、また、ポリエチレンやポリプロピレン等の熱可塑性樹脂あるいはエポキシ樹脂やウレタン樹脂などからなる熱硬化性樹脂であってもよい。以下では、管板が熱硬化性樹脂である例について説明する。

【0017】

なお、管板1021、1022のためのエポキシ樹脂としては、例えば窒素膜モジュールの場合には、特公平2−36287等に記載されたようなものを利用可能であり、また、有機蒸気分離モジュールの場合にはWO2009/044711等に記載されたようなものを利用可能である。

【0018】

図1に示すように、本実施形態では、ケーシング1010と2つの管板1021、1022とによって1つの密閉空間1018(後述するように透過ガス排出口1010cを有する)が形成され、この密閉空間1018内には中空糸膜1014を透過した透過ガスが導入される。さらに、ケーシング1010および管板1021とによって混合ガス空間1019aが形成され、ケーシング1010および管板1022によって未透過ガス空間1019bが形成される。

【0019】

ケーシング1010は、図1に示すように、全体として略円筒状に設けられている。ケーシング1010は、混合ガスをケーシング1010内に導入するための混合ガス入口1010aを上流側(図の左側)に有し、下流側(図の右側)に未透過ガス出口1010bを有し、側壁部に透過ガス出口1010cを有している。透過ガス出口1010cの数は、1つであってもよいし複数であってもよい。複数の透過ガス出口1010cがケーシング1010の側壁に沿って等間隔で配置されていてもよい。

【0020】

混合ガス入口1010aから導入された混合ガスは、管板1021の端面から各中空糸膜1014内に入り込み、その内部を下流側に向かって流れる。この際、混合ガスのうち一部が中空糸膜1014外へと透過した透過ガスとなり、その透過ガスは密閉空間1018内に送り込まれ、次いで、透過ガス出口1010cを介してケーシング外へと排出される。一方、中空糸膜を透過しなかった未透過ガスはそのまま中空糸膜1014内を下流側に向かって流れ、下流側の端面から膜外へと送り出され、次いで、未透過ガス出口1010bを介してケーシング外へと排出される。

【0021】

なお、混合ガス入口1010aおよび/または未透過ガス出口1010bは、その中心軸がケーシング1010の中心軸(すなわち、中空糸束1015の中心軸)と揃うように配置されていてもよい。また、ケーシング1010は、図2の例のように、円筒状部材1011と、その両端部に取り付けられたキャップ部材1012(一方は不図示)を有するものであってもよい。円筒状部材1011およびキャップ部材1012は一例として金属製であってもよい。

【0022】

具体的には、円筒状部材1011は内径がd0の中空の部材であって、その端部には肉厚部1011a、1011bが形成されている。第1の肉厚部1011aは円筒状部材1011の端面付近に設けられており、この部分の内径は内径d0よりも小さく形成されている。第2の肉厚部1011bは、第1の肉厚部1011aよりも軸方向内側に設けられており、この部分の内径も内径d0よりも小さく形成されている。肉厚部1011aと肉厚部1011bとの間の部分の内径は、両肉厚部1011a、1011bの内径より大きく、一例としてd0であってもよい。

【0023】

円筒状部材1011のこのような構造に対応して、管板1021は次のような形状に形成される。すなわち、管板1021は、図2に示すように、大きく分けて、直径の異なる3つの部分(外側から順に第1の部分1021a、第2の部分1021b、および第3の部分1021c)を有しており、そのうち、中間の部分1021bの直径が最も大きくなるように設けられている。この例では、第1の部分1021aと第2の部分1021bとの境界はテーパ面となっている。また、第2の部分1021bと第3の部分1021cとの境界はストレート面(円筒状部材の中心軸に直交する方向に拡がる面)となっている。

【0024】

分離膜モジュール1001を使用する際、混合ガスの圧力によって、管板1021には該管板を円筒状部材1011内に押し込む方向の力が加わることとなる。しかしながら、図2のような構成によれば、管板1021の一部と肉厚部1011bとが当接することにより、管板1021の移動が規制されるので、管板1021が内部に押し込まれることはない。

【0025】

なお、限定されるものではないが、管板の第2の部分1021bと第3の部分1021cとの接続部1021fにアール形状が設けられていてもよい。これにより、この部分での応力集中が緩和され管板の破損等を防止することができる。

【0026】

図2の例は、管板1021が熱硬化性樹脂であって、硬化収縮により管板1021の直径が若干縮まった状態を示している。このような構成の場合、管板1021と円筒状部材1011との間のシールが十分に確保されなくなるおそれがあるので、本実施形態では、両部材間をシールするための環状のシール部材1060が設けられている。

【0027】

図2に示すように、管板の第1の部分1021aの外周部に環状の段部1021sが形成されている。この段部1021sと円筒状部材1011の内周面とが協働して、全体して環状の凹溝C1が形成され、この凹溝C1に環状のシール部材1060が配置されている。

【0028】

シール部材1060は、弾性部材からなる環状のパーツであって、凹溝C1内に嵌め込まれるもの(例えばOリングなど)であってもよい。あるいは、シール用の樹脂材料が凹溝C1内に充填され、その樹脂材料が硬化することによりシール部材として機能するものであってもよい。Oリングの断面形状は円形でもよいし楕円形でもよい。「弾性部材からなる環状のパーツ」としては、Oリングの他にも、断面形状が略V型のVパッキン、略U型のUパッキンなどであってもよい。さらに、例えば、矩形、多角形、またはX型等の断面形状のものであってもよい。なお、図2の例では、シール部材1060は、管板1021とケーシング1010との間をシールするとともに、管板1021とキャップ部材1012との間もシールしている。

【0029】

また、図2に示された構造はあくまで一例であって、本発明を何ら限定するものではない。例えば、管板の第1の部分1021aと第3の部分1021cとの径が同じであってもよい。あるいは、第1の部分1021aと第3の部分1021cとで構成されるような管板を用いてもよい。また、第1の部分1021aと第2の部分1021bとの間の面は、図2のようなテーパ面でなくストレート面であってもよい。同様に、第2の部分1021bと第3の部分1021cとの間の面は、図2のようなストレート面でなくテーパ面であってもよい。さらに、シール部材1060が管板1021とケーシング1010とキャップ部材1012との間をシールしているが、管板1021とケーシング1010との間のシール部材とは別個に、ケーシング1010とキャップ部材1012との間のシール部材を備えていても良い。

【0030】

図3は、図2のA−A線における断面図である。この図に示されているように、円筒状部材1011の内周面の2箇所に凹部1011d、1011dが形成されていてもよい。この場合、管板部材がこの凹部1011d、1011dに入り込んで硬化する(詳細下記)こととなり、その結果、管板1021の回転を防止することができる。なお、凹部1011dの数は特に限定されるものではなく、1つのみであってもよいし、3つ以上であってもよい。

【0031】

以上のような構成のガス分離膜モジュール1001を製造する方法は、一例として下記のようなものでもよい。すなわち、本実施形態の製造方法は、

(a)ケーシングの内周面のうち、少なくとも、管板が接することとなる部分に離型剤を塗布するステップと、

(b)ケーシング内の一部に硬化前の熱硬化性樹脂を充填するステップと、

(c)充填された熱硬化性樹脂を硬化させることにより管板を形成するステップと、

(d)熱硬化性樹脂の硬化後、管板の外周面とケーシングの内周面との間に環状のシール部材を設けるステップと、を含む。

【0032】

上記(a)のステップのように離型剤を塗布することにより、ステップ(c)の硬化工程において管板(一例としてエポキシ樹脂)がケーシング(一例として金属)から良好に離型することとなる。仮に離型剤を用いない場合、樹脂硬化時に管板がケースから離れず、場合によっては管板にクラック等が生じるおそれがありうる。

【0033】

上記(b)のステップでは、不図示の金型を円筒状部材1011の端部に取り付け、その状態で管板樹脂の注入を実施してもよい。この場合、金型が管板の段部1021s(図2参照)に対応する環状の凸部を有しており、この凸部によって管板に段部1021sが形成されるようになっていてもよい。

【0034】

上記(d)のステップでは、上述のように、例えばOリングなどの環状弾性部材を凹溝C1に嵌め込んでもよいし、または、凹溝C1に樹脂を注入しそれを硬化させることによりシール部材1060を形成してもよい。

【0035】

以上説明したような本実施形態のガス分離膜モジュール1001によれば、管板1021の硬化収縮により管板外周面とケーシング内周面との間のシールが確保されないような場合であっても、別途、シール部材1060が設けられているので両部材間のシールを十分に確保することができる。

【0036】

これは、特に高温で使用されるガス分離膜モジュールの場合に有利である。すなわち、一般的に、硬化収縮しにくい材料は弾性を有しガラス転移温度が低く、耐熱性に乏しい傾向がある。一方で、耐熱性に優れた管板材料は硬化収縮しやすい傾向がある。仮に、このような耐熱性の材料を用い、かつ、管板がケーシングに接着するような構成とした場合、管板材料の硬化収縮によって延伸応力がかかり、管板にクラックが入るおそれがある。これに対して本実施形態によれば、ケーシング内に離型剤を塗布することで管板材料の接着を防止するとともに、環状シール部材によって管板とケーシングとの間のシールを確保している。したがって、管板にクラックが生じることを防止し、かつ、シール性能も十分に確保されたガス分離膜モジュールを提供することができる。

【0037】

なお、上記説明では2つの管板1021、1022のうち一方の管板1021(図2)について主に説明したが、両方の管板1021、1022が同様の構成を有していてもよい。あるいは、一方の管板のみに図2のような構造が設けられていてもよい。さらに、本実施形態のような管板、環状シール部材、及びケーシングの構造は、ボアフィード型のモジュールに限らず、シェルフィード型のモジュールにも適用可能であり、その他のタイプのモジュールにも適用可能である。

【符号の説明】

【0038】

1001 ガス分離膜モジュール

1010 ケーシング

1010a 混合ガス入口

1010b 未透過ガス出口

1010c 透過ガス出口

1011 円筒状部材

1011a、1011b 肉厚部

1011d 凹部

1012 キャップ部材

1014 中空糸膜

1015 中空糸束

1018 密封空間

1019a 混合ガス空間

1019b 未透過ガス空間

1021、1022 管板

1021s 段部

1060 シール部材

C1 環状の凹溝

【技術分野】

【0001】

本発明は、中空糸膜を利用してガス分離を行うガス分離膜モジュールに関し、特には、比較的硬化収縮しやすい管板材料を使用する場合であっても、管板周辺のシール性能が十分に確保され、ひいては高温下で良好に使用することが可能なガス分離膜モジュール等に関する。

【背景技術】

【0002】

従来、選択的透過性を有する分離膜を用いてガス分離(例えば、酸素分離、窒素分離、水素分離、水蒸気分離、二酸化炭素分離、有機蒸気分離等)を行う分離膜モジュールとしては、プレートおよびフレーム型、チューブラー型、中空糸型などがある。そのなかでも、中空糸型のガス分離膜モジュールは、単位体積当たりの膜面積がもっとも大きいという利点を有するだけでなく、耐圧性、自己支持性の点においても優れているので、工業的に有利であり、広範囲に利用されている。

【0003】

中空糸型のガス分離膜モジュールは、一般に、選択的透過性を有する多数の中空糸膜からなる中空糸束を有する中空糸エレメントと、それを収容する中空のケーシングとを備えている。中空糸束は、その一端または両端が、樹脂の硬化板(管板)によって固定されている。

【0004】

ガス分離膜は、一般に、供給されるガスが高温高圧であるほど、ガスの透過速度が大きくなる。したがって、ガス分離膜モジュールを用いる場合には、原料ガスをコンプレッサ等で圧縮してからモジュールに供給することが検討される場合がある。この圧縮されたガスは、場合によっては、149℃〜260℃程度となることもある。

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上述のような高温の混合ガスの分離を行うモジュールの場合、耐熱性を有する管板材料を使用する必要があるが、このような管板材料は、一般に、硬化させる際に硬化収縮しやすく、その結果、管板周辺のシール性能が不十分となりうるという問題がある。本発明はこの点に鑑みてなされたものであって、その目的は、比較的硬化収縮しやすい管板材料を使用する場合であっても、管板周辺のシール性能が十分に確保され、ひいては高温下であっても良好に使用することが可能な分離膜モジュール等を提供することにある。

【課題を解決するための手段】

【0006】

本発明の一形態のガス分離膜モジュールは、

ガス分離性能を有する多数の中空糸膜が集束された中空糸束と、

前記中空糸束が内部に配置されるケーシングと、

前記中空糸束の少なくとも一方の端部を固定する管板と、を備え、

前記管板の外周面が前記ケーシングの内周面に接着しないように構成されたガス分離膜モジュールであって、

さらに、前記管板の外周面と前記ケーシングの内周面との間をシールするシール部材を備えている。

【0007】

また、本発明の一形態のガス分離膜モジュールの製造方法は、

ガス分離性能を有する多数の中空糸膜が集束された中空糸束と、前記中空糸束が内部に配置されるケーシングと、前記中空糸束の少なくとも一方の端部を固定する管板と、を備えるガス分離膜モジュールの製造方法であって、

前記ケーシングの内周面のうち少なくとも前記管板が接することとなる部分に離型剤を塗布するステップと、

前記ケーシング内の一部に熱硬化性樹脂を充填するステップと、

前記熱硬化性樹脂を硬化させることにより前記管板を形成するステップと、

前記熱硬化性樹脂の硬化後、前記管板の外周面と前記ケーシングの内周面との間にシール部材を設けるステップと、

を含む。

【0008】

なお、本明細書における用語の定義は下記の通りである。

「高温条件」または「高温」とは、例えば80℃〜300℃の範囲内を意図している。

「筒状容器」とは、両端が開口したものに限定されるものではなく、一端のみが開口したものも含む。

【発明の効果】

【0009】

本発明によれば、比較的硬化収縮しやすい管板材料を使用する場合であっても、管板周辺のシール性能が十分に確保され、ひいては高温下であっても良好に使用することが可能なガス分離膜モジュール等が提供される。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態のガス分離膜モジュールの基本的な構成を模式的に示す断面図である。

【図2】図1の一部拡大図である。

【図3】図2のA−Aにおける断面図である。

【発明を実施するための形態】

【0011】

以下、図面を参照して本発明の実施の一形態について説明する。なお、図2では、一例としてケーシング(詳細下記)の形状がより具体的に示されている。また、下記に説明する構成はあくまで本発明の一例を示すものであり、本発明のガス分離膜モジュールがこれらの構成に限定されることを意図するものではない。

【0012】

図1、図2に示すガス分離膜モジュール(以下、単にモジュールともいう)1001は、多数の中空糸膜1014が集束された中空糸束1015と、それを収容するケーシング1010と、中空糸束1015の両端部に設けられた管板1021、1022とを備えている。このモジュール1001は、一例として、いわゆるボアフィードタイプのものであり、混合ガス(原料ガス)は中空糸膜1014の内側に供給される。

【0013】

中空糸膜1014は従来公知のものを利用可能であり、ガス分離性能を有するものであればどのような素材のものでも構わない。一例として、高分子材料特にポリイミド、ポリスルホン、ポリエーテルイミド、ポリフェニレンオキシド、ポリカーボネートなどの常温(23℃)でガラス状の高分子材料からなるものは、ガス分離性能が良好であるので、好適である。

【0014】

中空糸束1015は、例えば100〜1,000,000本程度の中空糸膜1014を集束したものである。集束された中空糸束1015の形状には特に制限はないが、製造の容易さおよびケーシングの耐圧性の観点から一例として円柱状が好ましい。図1では中空糸膜1014が実質的に平行に配列されている形態を例示しているが、各中空糸膜が交叉配列されている形態であってもよい。

【0015】

中空糸膜1014によって分離される混合ガスは、特に限定されるものではないが、例えば、分離膜に対する透過速度の比が2以上である透過性の大きいガスと透過性の小さいガスとを含むガス混合物であってもよい。本実施形態のガス分離膜モジュール1001は、様々な態様で、混合ガスから特定ガス成分を分離するのに用いることができる。例えば、各種ガスの除湿、各種ガスの加湿、窒素富化または酸素富化などを行うものであってもよい。

【0016】

管板1021、1022は、ケーシング1010の形状に対応して略円盤状(詳細下記)に形成されており、各中空糸膜1014の開口が保持された状態で中空糸束1015の端部を固着する。管板は、この例では、中空糸膜どうしの間を密封する役割を果たす。管板は、また、ポリエチレンやポリプロピレン等の熱可塑性樹脂あるいはエポキシ樹脂やウレタン樹脂などからなる熱硬化性樹脂であってもよい。以下では、管板が熱硬化性樹脂である例について説明する。

【0017】

なお、管板1021、1022のためのエポキシ樹脂としては、例えば窒素膜モジュールの場合には、特公平2−36287等に記載されたようなものを利用可能であり、また、有機蒸気分離モジュールの場合にはWO2009/044711等に記載されたようなものを利用可能である。

【0018】

図1に示すように、本実施形態では、ケーシング1010と2つの管板1021、1022とによって1つの密閉空間1018(後述するように透過ガス排出口1010cを有する)が形成され、この密閉空間1018内には中空糸膜1014を透過した透過ガスが導入される。さらに、ケーシング1010および管板1021とによって混合ガス空間1019aが形成され、ケーシング1010および管板1022によって未透過ガス空間1019bが形成される。

【0019】

ケーシング1010は、図1に示すように、全体として略円筒状に設けられている。ケーシング1010は、混合ガスをケーシング1010内に導入するための混合ガス入口1010aを上流側(図の左側)に有し、下流側(図の右側)に未透過ガス出口1010bを有し、側壁部に透過ガス出口1010cを有している。透過ガス出口1010cの数は、1つであってもよいし複数であってもよい。複数の透過ガス出口1010cがケーシング1010の側壁に沿って等間隔で配置されていてもよい。

【0020】

混合ガス入口1010aから導入された混合ガスは、管板1021の端面から各中空糸膜1014内に入り込み、その内部を下流側に向かって流れる。この際、混合ガスのうち一部が中空糸膜1014外へと透過した透過ガスとなり、その透過ガスは密閉空間1018内に送り込まれ、次いで、透過ガス出口1010cを介してケーシング外へと排出される。一方、中空糸膜を透過しなかった未透過ガスはそのまま中空糸膜1014内を下流側に向かって流れ、下流側の端面から膜外へと送り出され、次いで、未透過ガス出口1010bを介してケーシング外へと排出される。

【0021】

なお、混合ガス入口1010aおよび/または未透過ガス出口1010bは、その中心軸がケーシング1010の中心軸(すなわち、中空糸束1015の中心軸)と揃うように配置されていてもよい。また、ケーシング1010は、図2の例のように、円筒状部材1011と、その両端部に取り付けられたキャップ部材1012(一方は不図示)を有するものであってもよい。円筒状部材1011およびキャップ部材1012は一例として金属製であってもよい。

【0022】

具体的には、円筒状部材1011は内径がd0の中空の部材であって、その端部には肉厚部1011a、1011bが形成されている。第1の肉厚部1011aは円筒状部材1011の端面付近に設けられており、この部分の内径は内径d0よりも小さく形成されている。第2の肉厚部1011bは、第1の肉厚部1011aよりも軸方向内側に設けられており、この部分の内径も内径d0よりも小さく形成されている。肉厚部1011aと肉厚部1011bとの間の部分の内径は、両肉厚部1011a、1011bの内径より大きく、一例としてd0であってもよい。

【0023】

円筒状部材1011のこのような構造に対応して、管板1021は次のような形状に形成される。すなわち、管板1021は、図2に示すように、大きく分けて、直径の異なる3つの部分(外側から順に第1の部分1021a、第2の部分1021b、および第3の部分1021c)を有しており、そのうち、中間の部分1021bの直径が最も大きくなるように設けられている。この例では、第1の部分1021aと第2の部分1021bとの境界はテーパ面となっている。また、第2の部分1021bと第3の部分1021cとの境界はストレート面(円筒状部材の中心軸に直交する方向に拡がる面)となっている。

【0024】

分離膜モジュール1001を使用する際、混合ガスの圧力によって、管板1021には該管板を円筒状部材1011内に押し込む方向の力が加わることとなる。しかしながら、図2のような構成によれば、管板1021の一部と肉厚部1011bとが当接することにより、管板1021の移動が規制されるので、管板1021が内部に押し込まれることはない。

【0025】

なお、限定されるものではないが、管板の第2の部分1021bと第3の部分1021cとの接続部1021fにアール形状が設けられていてもよい。これにより、この部分での応力集中が緩和され管板の破損等を防止することができる。

【0026】

図2の例は、管板1021が熱硬化性樹脂であって、硬化収縮により管板1021の直径が若干縮まった状態を示している。このような構成の場合、管板1021と円筒状部材1011との間のシールが十分に確保されなくなるおそれがあるので、本実施形態では、両部材間をシールするための環状のシール部材1060が設けられている。

【0027】

図2に示すように、管板の第1の部分1021aの外周部に環状の段部1021sが形成されている。この段部1021sと円筒状部材1011の内周面とが協働して、全体して環状の凹溝C1が形成され、この凹溝C1に環状のシール部材1060が配置されている。

【0028】

シール部材1060は、弾性部材からなる環状のパーツであって、凹溝C1内に嵌め込まれるもの(例えばOリングなど)であってもよい。あるいは、シール用の樹脂材料が凹溝C1内に充填され、その樹脂材料が硬化することによりシール部材として機能するものであってもよい。Oリングの断面形状は円形でもよいし楕円形でもよい。「弾性部材からなる環状のパーツ」としては、Oリングの他にも、断面形状が略V型のVパッキン、略U型のUパッキンなどであってもよい。さらに、例えば、矩形、多角形、またはX型等の断面形状のものであってもよい。なお、図2の例では、シール部材1060は、管板1021とケーシング1010との間をシールするとともに、管板1021とキャップ部材1012との間もシールしている。

【0029】

また、図2に示された構造はあくまで一例であって、本発明を何ら限定するものではない。例えば、管板の第1の部分1021aと第3の部分1021cとの径が同じであってもよい。あるいは、第1の部分1021aと第3の部分1021cとで構成されるような管板を用いてもよい。また、第1の部分1021aと第2の部分1021bとの間の面は、図2のようなテーパ面でなくストレート面であってもよい。同様に、第2の部分1021bと第3の部分1021cとの間の面は、図2のようなストレート面でなくテーパ面であってもよい。さらに、シール部材1060が管板1021とケーシング1010とキャップ部材1012との間をシールしているが、管板1021とケーシング1010との間のシール部材とは別個に、ケーシング1010とキャップ部材1012との間のシール部材を備えていても良い。

【0030】

図3は、図2のA−A線における断面図である。この図に示されているように、円筒状部材1011の内周面の2箇所に凹部1011d、1011dが形成されていてもよい。この場合、管板部材がこの凹部1011d、1011dに入り込んで硬化する(詳細下記)こととなり、その結果、管板1021の回転を防止することができる。なお、凹部1011dの数は特に限定されるものではなく、1つのみであってもよいし、3つ以上であってもよい。

【0031】

以上のような構成のガス分離膜モジュール1001を製造する方法は、一例として下記のようなものでもよい。すなわち、本実施形態の製造方法は、

(a)ケーシングの内周面のうち、少なくとも、管板が接することとなる部分に離型剤を塗布するステップと、

(b)ケーシング内の一部に硬化前の熱硬化性樹脂を充填するステップと、

(c)充填された熱硬化性樹脂を硬化させることにより管板を形成するステップと、

(d)熱硬化性樹脂の硬化後、管板の外周面とケーシングの内周面との間に環状のシール部材を設けるステップと、を含む。

【0032】

上記(a)のステップのように離型剤を塗布することにより、ステップ(c)の硬化工程において管板(一例としてエポキシ樹脂)がケーシング(一例として金属)から良好に離型することとなる。仮に離型剤を用いない場合、樹脂硬化時に管板がケースから離れず、場合によっては管板にクラック等が生じるおそれがありうる。

【0033】

上記(b)のステップでは、不図示の金型を円筒状部材1011の端部に取り付け、その状態で管板樹脂の注入を実施してもよい。この場合、金型が管板の段部1021s(図2参照)に対応する環状の凸部を有しており、この凸部によって管板に段部1021sが形成されるようになっていてもよい。

【0034】

上記(d)のステップでは、上述のように、例えばOリングなどの環状弾性部材を凹溝C1に嵌め込んでもよいし、または、凹溝C1に樹脂を注入しそれを硬化させることによりシール部材1060を形成してもよい。

【0035】

以上説明したような本実施形態のガス分離膜モジュール1001によれば、管板1021の硬化収縮により管板外周面とケーシング内周面との間のシールが確保されないような場合であっても、別途、シール部材1060が設けられているので両部材間のシールを十分に確保することができる。

【0036】

これは、特に高温で使用されるガス分離膜モジュールの場合に有利である。すなわち、一般的に、硬化収縮しにくい材料は弾性を有しガラス転移温度が低く、耐熱性に乏しい傾向がある。一方で、耐熱性に優れた管板材料は硬化収縮しやすい傾向がある。仮に、このような耐熱性の材料を用い、かつ、管板がケーシングに接着するような構成とした場合、管板材料の硬化収縮によって延伸応力がかかり、管板にクラックが入るおそれがある。これに対して本実施形態によれば、ケーシング内に離型剤を塗布することで管板材料の接着を防止するとともに、環状シール部材によって管板とケーシングとの間のシールを確保している。したがって、管板にクラックが生じることを防止し、かつ、シール性能も十分に確保されたガス分離膜モジュールを提供することができる。

【0037】

なお、上記説明では2つの管板1021、1022のうち一方の管板1021(図2)について主に説明したが、両方の管板1021、1022が同様の構成を有していてもよい。あるいは、一方の管板のみに図2のような構造が設けられていてもよい。さらに、本実施形態のような管板、環状シール部材、及びケーシングの構造は、ボアフィード型のモジュールに限らず、シェルフィード型のモジュールにも適用可能であり、その他のタイプのモジュールにも適用可能である。

【符号の説明】

【0038】

1001 ガス分離膜モジュール

1010 ケーシング

1010a 混合ガス入口

1010b 未透過ガス出口

1010c 透過ガス出口

1011 円筒状部材

1011a、1011b 肉厚部

1011d 凹部

1012 キャップ部材

1014 中空糸膜

1015 中空糸束

1018 密封空間

1019a 混合ガス空間

1019b 未透過ガス空間

1021、1022 管板

1021s 段部

1060 シール部材

C1 環状の凹溝

【特許請求の範囲】

【請求項1】

ガス分離性能を有する多数の中空糸膜が集束された中空糸束と、

前記中空糸束が内部に配置されるケーシングと、

前記中空糸束の少なくとも一方の端部を固定する管板と、を備え、

前記管板の外周面が前記ケーシングの内周面に接着しないように構成されたガス分離膜モジュールであって、

さらに、前記管板の外周面と前記ケーシングの内周面との間をシールするシール部材を備えている、ガス分離膜モジュール。

【請求項2】

前記管板が、前記ケーシングの内周面と協働して環状の凹溝を形成する段部を有している、請求項1に記載のガス分離膜モジュール。

【請求項3】

前記ケーシングは、前記中空糸束を包囲する筒状部材と、その筒状部材の端部に設けられたキャップ部材とを有し、

前記筒状部材には、内径が部分的に小さくなる肉厚部が形成されており、この肉厚部に前記管板が当接することにより、前記管板の前記筒状部材の軸方向内側への移動が防止される、請求項1または2に記載のガス分離膜モジュール。

【請求項4】

前記シール部材が、前記環状の凹溝に嵌め込まれる環状の弾性部材である、請求項1〜3のいずれか一項に記載のガス分離膜モジュール。

【請求項5】

ガス分離性能を有する多数の中空糸膜が集束された中空糸束と、前記中空糸束が内部に配置されるケーシングと、前記中空糸束の少なくとも一方の端部を固定する管板と、を備えるガス分離膜モジュールの製造方法であって、

前記ケーシングの内周面のうち少なくとも前記管板が接することとなる部分に離型剤を塗布するステップと、

前記ケーシング内の一部に熱硬化性樹脂を充填するステップと、

前記熱硬化性樹脂を硬化させることにより前記管板を形成するステップと、

前記熱硬化性樹脂の硬化後、前記管板の外周面と前記ケーシングの内周面との間にシール部材を設けるステップと、

を含むガス分離膜モジュールの製造方法。

【請求項1】

ガス分離性能を有する多数の中空糸膜が集束された中空糸束と、

前記中空糸束が内部に配置されるケーシングと、

前記中空糸束の少なくとも一方の端部を固定する管板と、を備え、

前記管板の外周面が前記ケーシングの内周面に接着しないように構成されたガス分離膜モジュールであって、

さらに、前記管板の外周面と前記ケーシングの内周面との間をシールするシール部材を備えている、ガス分離膜モジュール。

【請求項2】

前記管板が、前記ケーシングの内周面と協働して環状の凹溝を形成する段部を有している、請求項1に記載のガス分離膜モジュール。

【請求項3】

前記ケーシングは、前記中空糸束を包囲する筒状部材と、その筒状部材の端部に設けられたキャップ部材とを有し、

前記筒状部材には、内径が部分的に小さくなる肉厚部が形成されており、この肉厚部に前記管板が当接することにより、前記管板の前記筒状部材の軸方向内側への移動が防止される、請求項1または2に記載のガス分離膜モジュール。

【請求項4】

前記シール部材が、前記環状の凹溝に嵌め込まれる環状の弾性部材である、請求項1〜3のいずれか一項に記載のガス分離膜モジュール。

【請求項5】

ガス分離性能を有する多数の中空糸膜が集束された中空糸束と、前記中空糸束が内部に配置されるケーシングと、前記中空糸束の少なくとも一方の端部を固定する管板と、を備えるガス分離膜モジュールの製造方法であって、

前記ケーシングの内周面のうち少なくとも前記管板が接することとなる部分に離型剤を塗布するステップと、

前記ケーシング内の一部に熱硬化性樹脂を充填するステップと、

前記熱硬化性樹脂を硬化させることにより前記管板を形成するステップと、

前記熱硬化性樹脂の硬化後、前記管板の外周面と前記ケーシングの内周面との間にシール部材を設けるステップと、

を含むガス分離膜モジュールの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−86000(P2013−86000A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227101(P2011−227101)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

[ Back to top ]