ガス化ガス生成装置

【課題】ガス化炉から流動媒体を抜出する抜出管の設置位置を工夫することで、抜出管内の水蒸気の凝縮を防止し、抜出管における流動媒体の閉塞を抑制する。

【解決手段】ガス化ガス生成装置100は、流動層化した流動媒体が有する熱でガス化原料をガス化させてガス化ガスを生成するガス化炉130と、ガス化炉の鉛直下方に配され、水蒸気を貯留する水蒸気貯留部150と、ガス化炉と水蒸気貯留部とを連通し、水蒸気貯留部に貯留された水蒸気をガス化炉に導入する複数の連通部160と、側面の少なくとも一部にベローズ構造を有する管であって、ガス化炉から鉛直下方向に延伸して水蒸気貯留部を貫通し、ガス化炉内の流動媒体を流通させることが可能な抜出管170と、を備える。

【解決手段】ガス化ガス生成装置100は、流動層化した流動媒体が有する熱でガス化原料をガス化させてガス化ガスを生成するガス化炉130と、ガス化炉の鉛直下方に配され、水蒸気を貯留する水蒸気貯留部150と、ガス化炉と水蒸気貯留部とを連通し、水蒸気貯留部に貯留された水蒸気をガス化炉に導入する複数の連通部160と、側面の少なくとも一部にベローズ構造を有する管であって、ガス化炉から鉛直下方向に延伸して水蒸気貯留部を貫通し、ガス化炉内の流動媒体を流通させることが可能な抜出管170と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流動媒体を利用するガス化炉を備えたガス化ガス生成装置に関する。

【背景技術】

【0002】

近年、石油に代えて、石炭やバイオマス、タイヤチップ等の固体原料をガス化してガス化ガスを生成する技術が開発されている。このようにして生成されたガス化ガスは、石炭ガス化複合発電(IGCC: Integrated coal Gasification Combined Cycle)といった効率的な発電システムや、水素の製造、合成燃料(合成石油)の製造、化学肥料(尿素)等の化学製品の製造等に利用されている。ガス化ガスの原料となる固体原料のうち、特に石炭は、可採年数が150年程度と、石油の可採年数の3倍以上であり、また、石油と比較して埋蔵地が偏在していないため、長期に亘り安定供給が可能な天然資源として期待されている。

【0003】

従来、石炭のガス化プロセスは、酸素や空気を用いて部分酸化することにより行われていたが、2000℃といった高温で部分酸化する必要があるため、ガス化炉のコストが高くなるといった欠点を有していた。

【0004】

そこで、流動媒体が流動層を形成しているガス化炉内で、水蒸気を利用して、700℃〜900℃程度で石炭をガス化する技術(水蒸気ガス化)が開発されている(例えば、特許文献1)。この水蒸気ガス化技術では、温度を低く設定することでプラントおよび運転コストを低減することが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3933105号

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述したような、流動層中で水蒸気ガス化を行う技術において、ガス化炉内のメンテナンスを行う場合、ガス化炉内から流動媒体を抜き出す作業が必要となる。このような作業では、ガス化炉に設けられた抜出管を通じて、流動媒体をガス化炉内から抜き出す。従来、ガス化炉から流動媒体を抜き出すための抜出管は、ガス化炉の側面からガス化炉の外側に向けて水平方向に延伸するように形成されていた。つまり、抜出管は常温下(例えば、25℃程度)に配されていた。

【0007】

したがって、ガス化炉の運転中において、ガス化炉内の温度は700℃〜900℃程度と高温であるものの、抜出管の温度は常温であるため、ガス化炉へ導入された水蒸気が抜出管内に導かれると、抜出管内において水蒸気が凝縮して水になる。そうすると、この凝縮した水によって、抜出管内で流動媒体が固着し、抜出管を閉塞してしまう。

【0008】

また、ガス化炉内をメンテナンスするために、ガス化炉の運転を停止した場合でも、運転中に抜出管内に凝縮した水が残存しているため、抜出管内で流動媒体が固着し、抜出管が閉塞されたままである。

【0009】

このように抜出管が閉塞されてしまうと、抜出管から流動媒体をスムーズに抜き出すことができない。このため、運転中やメンテナンス中において、作業員は、抜出管に対してハンマリングを行ったり、別途の装置を用いて抜出管から流動媒体を掻き出したりするメンテナンス作業が必要となり、作業員に煩雑な作業を強いることになっていた。

【0010】

また、抜出管にヒータ等を巻き付けて抜出管内の水を蒸発させる構成も考えられるが、別途ヒータを用意せざるを得ず、ヒータの消費電力がかかってしまったり、ヒータ自体を設置するための費用がかかってしまったりしていた。

【0011】

そこで本発明は、ガス化炉から流動媒体を抜出する抜出管の設置位置を工夫することで、抜出管内の水蒸気の凝縮を防止することができ、抜出管における流動媒体の閉塞を抑制することが可能なガス化ガス生成装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明のガス化ガス生成装置は、流動層化した流動媒体が有する熱でガス化原料をガス化させてガス化ガスを生成するガス化炉と、ガス化炉の鉛直下方に配され、水蒸気を貯留する水蒸気貯留部と、ガス化炉と水蒸気貯留部とを連通し、水蒸気貯留部に貯留された水蒸気をガス化炉に導入する複数の連通部と、側面の少なくとも一部にベローズ構造を有する管であって、ガス化炉から鉛直下方向に延伸して水蒸気貯留部を貫通し、ガス化炉内の流動媒体を流通させることが可能な抜出管と、を備えたことを特徴とする。

【0013】

抜出管の外周面に向かって水蒸気を噴射するとともに、水蒸気貯留部に水蒸気を導入する水蒸気噴射部を備えてもよい。

【0014】

抜出管の外周面に立設し、外部の熱を抜出管の内部に伝導させるフィンを備えてもよい。

【発明の効果】

【0015】

本発明によれば、ガス化炉から流動媒体を抜出する抜出管の設置位置を工夫することで、抜出管内の水蒸気の凝縮を防止することができ、抜出管における流動媒体の閉塞を抑制することが可能となる。

【図面の簡単な説明】

【0016】

【図1】実施形態にかかるガス化ガス生成装置の具体的な構成を説明するための説明図である。

【図2】ガス化炉と水蒸気貯留部との近傍の具体的な構成を説明するための説明図である

【図3】図2におけるIII−III線断面図である。

【図4】抜出管内にスクリューフィーダを設けた構成を説明するための説明図である。

【発明を実施するための形態】

【0017】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値等は、発明の理解を容易とするための例示にすぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0018】

(ガス化ガス生成装置100)

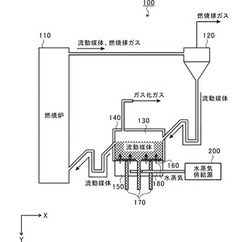

図1は、本実施形態にかかるガス化ガス生成装置100の具体的な構成を説明するための説明図である。ここでは、ガス化ガス生成装置100として、二塔式の流動層ガス化炉を挙げて説明する。ガス化ガス生成装置100は、流動媒体によって流動層が形成されているガス化炉130内で、水蒸気を利用して石炭等の固体原料をガス化し、ガス化ガスを生成する。

【0019】

本実施形態では、ガス化炉130から流動媒体を容易に抜き出すことができるガス化ガス生成装置100を提供することを目的とする。ここでは、まず、ガス化炉130から流動媒体を抜き出す機構の目的を把握すべく、ガス化ガスを生成する全体的な構成を説明し、その後、ガス化炉130から流動媒体を抜き出す機構の具体的な構成を詳述する。

【0020】

図1に示すようにガス化ガス生成装置100は、燃焼炉110と、媒体分離装置120と、ガス化炉130と、保温部140と、水蒸気貯留部150と、連通部160と、抜出管170と、水蒸気噴射部180と、を含んで構成される。

【0021】

ガス化ガス生成装置100では、全体として、粒径が300μm程度の硅砂(珪砂)等の砂で構成される流動媒体を熱媒体として循環させている。流動媒体の流れに着目すると、まず、燃焼炉110で1000℃程度に加熱された高温の流動媒体が、燃焼排ガスと共に媒体分離装置120に導入され、媒体分離装置120において高温の流動媒体と、燃焼排ガスに分離される。媒体分離装置120で分離された燃焼排ガスは、不図示のボイラ等で熱回収される。また、媒体分離装置120で分離された高温の流動媒体は、ガス化炉130に導入され、ガス化炉130において、後述する水蒸気貯留部150から導入される水蒸気によって流動層を形成する。

【0022】

ガス化炉130は、水蒸気貯留部150から導入された水蒸気によって流動層化した流動媒体が有する熱でガス化原料をガス化させてガス化ガスを生成する。具体的に説明すると、ガス化炉130では、流動媒体で形成される流動層に、褐炭等の石炭、石油コークス(ペトロコークス)、バイオマス、タイヤチップ等のガス化原料が供給され、ガス化原料が、水蒸気と、流動媒体の熱により、700℃〜900℃程度でガス化されてガス化ガスが生成される。そして、流動層としての機能を果たした流動媒体は、最終的に燃焼炉110に戻る。保温部140は、ガス化炉130から外部への放熱を抑制する。

【0023】

水蒸気貯留部150は、ガス化炉130の鉛直下方に配され、水蒸気供給源200から供給された200℃〜500℃程度の水蒸気を一時的に貯留する。水蒸気貯留部150には、後述する水蒸気噴射部180を通じて、水蒸気供給源200から水蒸気が供給される。

【0024】

連通部160は、ガス化炉130と水蒸気貯留部150とを連通し、水蒸気貯留部150に貯留された水蒸気をガス化炉130に導入する。

【0025】

図2は、ガス化炉130と水蒸気貯留部150との近傍の具体的な構成を説明するための説明図である。図2に示すように、連通部160は、複数設けられており、ガス化炉130の底部と水蒸気貯留部150の天部とを連通する。なお、ここで、底部は、ガス化炉130の最底面130aのみならず、最底面130aに立設した面130bと、面130bと直交する面130cを含み、天部は、水蒸気貯留部150の最天面150aのみならず、最天面150aに立設した面150bと、面150bと直交する面150cを含む。図2に示すように、本実施形態において、連通部160は、水蒸気貯留部150の天部を構成する面150bと、ガス化炉130の底部を構成する面130bとを連通する。

【0026】

具体的に説明すると、連通部160は、水蒸気貯留部150の天部を構成する面150bからガス化炉130の底部を構成する面130bまで、鉛直下方に向かって傾斜するとともに、面150bと面130bとを連通する。これにより、ガス化炉130内で流動媒体の流動層を効率よく形成させるとともに、ガス化炉130から水蒸気貯留部150への流動媒体の落下を抑制することが可能となる。なお、連通部160の直径は、例えば、3mm程度である。

【0027】

このようにして、ガス化炉130内で流動媒体が流動層化し、その流動層化した流動媒体の熱と、水蒸気貯留部150から導入される水蒸気によってガス化原料がガス化される。

【0028】

(流動媒体を抜き出す機構)

続いて、メンテナンス時や運転中にガス化炉130から流動媒体を容易に抜き出すことが可能な抜出管170について説明する。本実施形態では、抜出管170の設置位置を工夫することで、抜出管170内に水蒸気が凝縮する事態を防止することが可能となる。

【0029】

(抜出管170)

図2を参照すると、抜出管170は、ガス化炉130から鉛直下方向(図2中Y軸方向)に延伸して水蒸気貯留部150を貫通する管で構成されており、ガス化炉130内の流動媒体を流通可能に形成されている。ここで、抜出管170は、ガス化炉130から実質的に鉛直下方向に向かって延伸すればよく、鉛直下方向からある程度の角度を為して延伸するとしてもよい。例えば、ガス化炉130内から外部への流動媒体の抜き出しを試みる場合、抜出管170に設けられたバルブ172を閉状態から開状態に移行する。そうすると、流動媒体が、ガス化炉130内から抜出管170を通過して外部に排出されることになる。

【0030】

ここで、ガス化ガス生成装置100の運転中において、抜出管170が設置される水蒸気貯留部150内の水蒸気の温度は、200℃〜500℃程度である。つまり、抜出管170を水蒸気貯留部150内に設置することにより、水蒸気貯留部150内の水蒸気によって抜出管170が継続的に加熱されることになり、抜出管170の内部の温度を水の凝縮点(露点すなわち100℃)以上に維持することができる。したがって、ガス化ガス生成装置100の運転中において、抜出管170の内部での水蒸気の凝縮を抑制することができる。

【0031】

なお、メンテナンス中等、ガス化ガス生成装置100全体を停止する場合、水蒸気供給源200からの水蒸気の供給も停止されるため、抜出管170の内部には、水蒸気が入り込まない。したがって、ガス化ガス生成装置100が停止し、水蒸気貯留部150内の温度が低下したとしても抜出管170の内部に水蒸気が凝縮することはない。

【0032】

つまり、本実施形態にかかるガス化ガス生成装置100によれば、ガス化ガス生成装置100の運転中であっても、停止中であっても、抜出管170の内部での水蒸気の凝縮を抑制することができ、抜出管170内で流動媒体が固着し、抜出管170を閉塞してしまう事態を回避することが可能となる。

【0033】

また、抜出管170は、その側面の一部にベローズ構造170aを有している。上述したように、抜出管170が配される水蒸気貯留部150は、ガス化ガス生成装置100の運転中において200℃〜500℃程度と高温であるため、この熱によって抜出管170が熱膨張し、鉛直方向(図2中Y軸方向)に延びてしまう(熱延びが発生する)おそれがある。

【0034】

一方、ガス化ガス生成装置100を停止する場合、水蒸気供給源200から水蒸気貯留部150への水蒸気の供給が停止するため、水蒸気貯留部150内の温度が低下する。この際、水蒸気貯留部150内の温度の低下に伴って、高温になっていた抜出管170が冷却される。そうすると、抜出管170が、鉛直方向(図2中Y軸方向)に収縮してしまうおそれがある。

【0035】

仮に、抜出管170に熱延びが発生したり、抜出管170が収縮すると、ガス化炉130の底部、水蒸気貯留部150の天部または、水蒸気貯留部150の底面部150dに圧力がかかり、ガス化炉130や水蒸気貯留部150が撓んでしまったり、破損してしまったりする可能性もある。

【0036】

そこで、抜出管170が、その側面の少なくとも一部にベローズ構造170aを有する構成により、ベローズ構造170aが抜出管170の鉛直方向の熱延びや収縮を吸収することができ、ガス化炉130の底部、水蒸気貯留部150の天部または、水蒸気貯留部150の底面部150dへの圧力を抑制することが可能となる。したがって、ガス化炉130や水蒸気貯留部150が撓んでしまったり、破損してしまったりする事態を回避することが可能となる。

【0037】

図3は、図2におけるIII−III線断面図である。図3に示すように、ガス化ガス生成装置100において抜出管170は5つ設けられている。

【0038】

水蒸気噴射部180は、水蒸気供給源200から供給された水蒸気を、抜出管170の外周面に向かって噴射するとともに、水蒸気貯留部150に水蒸気を導入する。このように、水蒸気噴射部180を備える構成により、水蒸気供給源200から供給された高温の水蒸気を、抜出管170の外周面に直接衝突させることができる。したがって、水蒸気供給源200から供給された水蒸気の熱を抜出管170の内部に直接伝導させることが可能となる。

【0039】

ただし、水蒸気噴射部180が噴出した水蒸気をすべて抜出管170に衝突させることは困難であるため、抜出管170への熱伝導効率が十分とは言えない。そこで、本実施形態では、図3に示すように、抜出管170の外周面に、当該抜出管170の外周面に立設したフィン190を設けている。

【0040】

抜出管170の外周面にフィン190を設ける構成により、水蒸気噴射部180が噴射した水蒸気との接触面積を増大させることができ、水蒸気の熱を抜出管170の内部に効率よく伝導させることが可能となる。これにより、ガス化ガス生成装置100の運転中における抜出管170の内部において水蒸気が凝縮するのをさらに抑制することができる。

【0041】

また、図3中破線矢印で示すように、水蒸気噴射部180から噴射された水蒸気は、抜出管170の外周面やフィン190に衝突してガス化炉130に導入されることになる。

【0042】

したがって、水蒸気噴射部180から噴射された水蒸気が水蒸気貯留部150内で対流することになり、水蒸気貯留部150内の水蒸気が満遍なく混合され、水蒸気貯留部150内の水蒸気の温度を均一にすることができる。これにより、ガス化炉130に均一な温度の水蒸気を導入することができ、ガス化炉130におけるガス化反応を安定して遂行させることが可能となる。

【0043】

以上説明したように、本実施形態にかかるガス化ガス生成装置100によれば、ガス化炉130から流動媒体を抜出する抜出管170を水蒸気貯留部150内に設置することで、抜出管170内の水蒸気の凝縮を抑制することができ、抜出管170における流動媒体の閉塞を防止することが可能となる。これにより、ガス化炉130が停止中であっても運転中であっても、作業員に煩雑な作業を強いることなく、ガス化炉130から流動媒体をスムーズに抜き出すことができる。

【0044】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる実施形態に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0045】

例えば、上述した実施形態において、ガス化ガス生成装置100は、抜出管170を複数(5つ)備える構成について説明したが、ガス化炉130から鉛直下方向に延伸して水蒸気貯留部150を貫通し、ガス化炉130内の流動媒体を流通させることが可能であれば1つであっても、複数であってもよい。また、抜出管170の水平面(図3中、XZ平面)内の設置位置は限定されない。

【0046】

さらに、上述した実施形態では、ガス化炉130から鉛直下方向に延伸して水蒸気貯留部150を貫通した抜出管170について説明したため、ガス化炉130内の流動媒体は、その自重で抜出管170を流通することになる。しかし、図4(a)、(b)に示すように、抜出管170のうち、ガス化炉130から水平方向(図4中X軸方向)に延伸する部分がある場合、抜出管170内に、螺旋羽根250aを回転させることより、ガス化炉130内の流動媒体を外部に移動させるスクリューフィーダ250を設けてもよい。これにより、抜出管170内の流動媒体を確実に掻き出すことが可能となる。なお、図4(c)に示すように、上述した、ガス化炉130から鉛直下方向に延伸して水蒸気貯留部150を貫通した抜出管170にスクリューフィーダ250を設けることもできる。

【産業上の利用可能性】

【0047】

本発明は、流動媒体を利用するガス化炉を備えたガス化ガス生成装置に関する。

【符号の説明】

【0048】

100 …ガス化ガス生成装置

130 …ガス化炉

150 …水蒸気貯留部

160 …連通部

170 …抜出管

170a …ベローズ構造

180 …水蒸気噴射部

190 …フィン

【技術分野】

【0001】

本発明は、流動媒体を利用するガス化炉を備えたガス化ガス生成装置に関する。

【背景技術】

【0002】

近年、石油に代えて、石炭やバイオマス、タイヤチップ等の固体原料をガス化してガス化ガスを生成する技術が開発されている。このようにして生成されたガス化ガスは、石炭ガス化複合発電(IGCC: Integrated coal Gasification Combined Cycle)といった効率的な発電システムや、水素の製造、合成燃料(合成石油)の製造、化学肥料(尿素)等の化学製品の製造等に利用されている。ガス化ガスの原料となる固体原料のうち、特に石炭は、可採年数が150年程度と、石油の可採年数の3倍以上であり、また、石油と比較して埋蔵地が偏在していないため、長期に亘り安定供給が可能な天然資源として期待されている。

【0003】

従来、石炭のガス化プロセスは、酸素や空気を用いて部分酸化することにより行われていたが、2000℃といった高温で部分酸化する必要があるため、ガス化炉のコストが高くなるといった欠点を有していた。

【0004】

そこで、流動媒体が流動層を形成しているガス化炉内で、水蒸気を利用して、700℃〜900℃程度で石炭をガス化する技術(水蒸気ガス化)が開発されている(例えば、特許文献1)。この水蒸気ガス化技術では、温度を低く設定することでプラントおよび運転コストを低減することが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3933105号

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述したような、流動層中で水蒸気ガス化を行う技術において、ガス化炉内のメンテナンスを行う場合、ガス化炉内から流動媒体を抜き出す作業が必要となる。このような作業では、ガス化炉に設けられた抜出管を通じて、流動媒体をガス化炉内から抜き出す。従来、ガス化炉から流動媒体を抜き出すための抜出管は、ガス化炉の側面からガス化炉の外側に向けて水平方向に延伸するように形成されていた。つまり、抜出管は常温下(例えば、25℃程度)に配されていた。

【0007】

したがって、ガス化炉の運転中において、ガス化炉内の温度は700℃〜900℃程度と高温であるものの、抜出管の温度は常温であるため、ガス化炉へ導入された水蒸気が抜出管内に導かれると、抜出管内において水蒸気が凝縮して水になる。そうすると、この凝縮した水によって、抜出管内で流動媒体が固着し、抜出管を閉塞してしまう。

【0008】

また、ガス化炉内をメンテナンスするために、ガス化炉の運転を停止した場合でも、運転中に抜出管内に凝縮した水が残存しているため、抜出管内で流動媒体が固着し、抜出管が閉塞されたままである。

【0009】

このように抜出管が閉塞されてしまうと、抜出管から流動媒体をスムーズに抜き出すことができない。このため、運転中やメンテナンス中において、作業員は、抜出管に対してハンマリングを行ったり、別途の装置を用いて抜出管から流動媒体を掻き出したりするメンテナンス作業が必要となり、作業員に煩雑な作業を強いることになっていた。

【0010】

また、抜出管にヒータ等を巻き付けて抜出管内の水を蒸発させる構成も考えられるが、別途ヒータを用意せざるを得ず、ヒータの消費電力がかかってしまったり、ヒータ自体を設置するための費用がかかってしまったりしていた。

【0011】

そこで本発明は、ガス化炉から流動媒体を抜出する抜出管の設置位置を工夫することで、抜出管内の水蒸気の凝縮を防止することができ、抜出管における流動媒体の閉塞を抑制することが可能なガス化ガス生成装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明のガス化ガス生成装置は、流動層化した流動媒体が有する熱でガス化原料をガス化させてガス化ガスを生成するガス化炉と、ガス化炉の鉛直下方に配され、水蒸気を貯留する水蒸気貯留部と、ガス化炉と水蒸気貯留部とを連通し、水蒸気貯留部に貯留された水蒸気をガス化炉に導入する複数の連通部と、側面の少なくとも一部にベローズ構造を有する管であって、ガス化炉から鉛直下方向に延伸して水蒸気貯留部を貫通し、ガス化炉内の流動媒体を流通させることが可能な抜出管と、を備えたことを特徴とする。

【0013】

抜出管の外周面に向かって水蒸気を噴射するとともに、水蒸気貯留部に水蒸気を導入する水蒸気噴射部を備えてもよい。

【0014】

抜出管の外周面に立設し、外部の熱を抜出管の内部に伝導させるフィンを備えてもよい。

【発明の効果】

【0015】

本発明によれば、ガス化炉から流動媒体を抜出する抜出管の設置位置を工夫することで、抜出管内の水蒸気の凝縮を防止することができ、抜出管における流動媒体の閉塞を抑制することが可能となる。

【図面の簡単な説明】

【0016】

【図1】実施形態にかかるガス化ガス生成装置の具体的な構成を説明するための説明図である。

【図2】ガス化炉と水蒸気貯留部との近傍の具体的な構成を説明するための説明図である

【図3】図2におけるIII−III線断面図である。

【図4】抜出管内にスクリューフィーダを設けた構成を説明するための説明図である。

【発明を実施するための形態】

【0017】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値等は、発明の理解を容易とするための例示にすぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0018】

(ガス化ガス生成装置100)

図1は、本実施形態にかかるガス化ガス生成装置100の具体的な構成を説明するための説明図である。ここでは、ガス化ガス生成装置100として、二塔式の流動層ガス化炉を挙げて説明する。ガス化ガス生成装置100は、流動媒体によって流動層が形成されているガス化炉130内で、水蒸気を利用して石炭等の固体原料をガス化し、ガス化ガスを生成する。

【0019】

本実施形態では、ガス化炉130から流動媒体を容易に抜き出すことができるガス化ガス生成装置100を提供することを目的とする。ここでは、まず、ガス化炉130から流動媒体を抜き出す機構の目的を把握すべく、ガス化ガスを生成する全体的な構成を説明し、その後、ガス化炉130から流動媒体を抜き出す機構の具体的な構成を詳述する。

【0020】

図1に示すようにガス化ガス生成装置100は、燃焼炉110と、媒体分離装置120と、ガス化炉130と、保温部140と、水蒸気貯留部150と、連通部160と、抜出管170と、水蒸気噴射部180と、を含んで構成される。

【0021】

ガス化ガス生成装置100では、全体として、粒径が300μm程度の硅砂(珪砂)等の砂で構成される流動媒体を熱媒体として循環させている。流動媒体の流れに着目すると、まず、燃焼炉110で1000℃程度に加熱された高温の流動媒体が、燃焼排ガスと共に媒体分離装置120に導入され、媒体分離装置120において高温の流動媒体と、燃焼排ガスに分離される。媒体分離装置120で分離された燃焼排ガスは、不図示のボイラ等で熱回収される。また、媒体分離装置120で分離された高温の流動媒体は、ガス化炉130に導入され、ガス化炉130において、後述する水蒸気貯留部150から導入される水蒸気によって流動層を形成する。

【0022】

ガス化炉130は、水蒸気貯留部150から導入された水蒸気によって流動層化した流動媒体が有する熱でガス化原料をガス化させてガス化ガスを生成する。具体的に説明すると、ガス化炉130では、流動媒体で形成される流動層に、褐炭等の石炭、石油コークス(ペトロコークス)、バイオマス、タイヤチップ等のガス化原料が供給され、ガス化原料が、水蒸気と、流動媒体の熱により、700℃〜900℃程度でガス化されてガス化ガスが生成される。そして、流動層としての機能を果たした流動媒体は、最終的に燃焼炉110に戻る。保温部140は、ガス化炉130から外部への放熱を抑制する。

【0023】

水蒸気貯留部150は、ガス化炉130の鉛直下方に配され、水蒸気供給源200から供給された200℃〜500℃程度の水蒸気を一時的に貯留する。水蒸気貯留部150には、後述する水蒸気噴射部180を通じて、水蒸気供給源200から水蒸気が供給される。

【0024】

連通部160は、ガス化炉130と水蒸気貯留部150とを連通し、水蒸気貯留部150に貯留された水蒸気をガス化炉130に導入する。

【0025】

図2は、ガス化炉130と水蒸気貯留部150との近傍の具体的な構成を説明するための説明図である。図2に示すように、連通部160は、複数設けられており、ガス化炉130の底部と水蒸気貯留部150の天部とを連通する。なお、ここで、底部は、ガス化炉130の最底面130aのみならず、最底面130aに立設した面130bと、面130bと直交する面130cを含み、天部は、水蒸気貯留部150の最天面150aのみならず、最天面150aに立設した面150bと、面150bと直交する面150cを含む。図2に示すように、本実施形態において、連通部160は、水蒸気貯留部150の天部を構成する面150bと、ガス化炉130の底部を構成する面130bとを連通する。

【0026】

具体的に説明すると、連通部160は、水蒸気貯留部150の天部を構成する面150bからガス化炉130の底部を構成する面130bまで、鉛直下方に向かって傾斜するとともに、面150bと面130bとを連通する。これにより、ガス化炉130内で流動媒体の流動層を効率よく形成させるとともに、ガス化炉130から水蒸気貯留部150への流動媒体の落下を抑制することが可能となる。なお、連通部160の直径は、例えば、3mm程度である。

【0027】

このようにして、ガス化炉130内で流動媒体が流動層化し、その流動層化した流動媒体の熱と、水蒸気貯留部150から導入される水蒸気によってガス化原料がガス化される。

【0028】

(流動媒体を抜き出す機構)

続いて、メンテナンス時や運転中にガス化炉130から流動媒体を容易に抜き出すことが可能な抜出管170について説明する。本実施形態では、抜出管170の設置位置を工夫することで、抜出管170内に水蒸気が凝縮する事態を防止することが可能となる。

【0029】

(抜出管170)

図2を参照すると、抜出管170は、ガス化炉130から鉛直下方向(図2中Y軸方向)に延伸して水蒸気貯留部150を貫通する管で構成されており、ガス化炉130内の流動媒体を流通可能に形成されている。ここで、抜出管170は、ガス化炉130から実質的に鉛直下方向に向かって延伸すればよく、鉛直下方向からある程度の角度を為して延伸するとしてもよい。例えば、ガス化炉130内から外部への流動媒体の抜き出しを試みる場合、抜出管170に設けられたバルブ172を閉状態から開状態に移行する。そうすると、流動媒体が、ガス化炉130内から抜出管170を通過して外部に排出されることになる。

【0030】

ここで、ガス化ガス生成装置100の運転中において、抜出管170が設置される水蒸気貯留部150内の水蒸気の温度は、200℃〜500℃程度である。つまり、抜出管170を水蒸気貯留部150内に設置することにより、水蒸気貯留部150内の水蒸気によって抜出管170が継続的に加熱されることになり、抜出管170の内部の温度を水の凝縮点(露点すなわち100℃)以上に維持することができる。したがって、ガス化ガス生成装置100の運転中において、抜出管170の内部での水蒸気の凝縮を抑制することができる。

【0031】

なお、メンテナンス中等、ガス化ガス生成装置100全体を停止する場合、水蒸気供給源200からの水蒸気の供給も停止されるため、抜出管170の内部には、水蒸気が入り込まない。したがって、ガス化ガス生成装置100が停止し、水蒸気貯留部150内の温度が低下したとしても抜出管170の内部に水蒸気が凝縮することはない。

【0032】

つまり、本実施形態にかかるガス化ガス生成装置100によれば、ガス化ガス生成装置100の運転中であっても、停止中であっても、抜出管170の内部での水蒸気の凝縮を抑制することができ、抜出管170内で流動媒体が固着し、抜出管170を閉塞してしまう事態を回避することが可能となる。

【0033】

また、抜出管170は、その側面の一部にベローズ構造170aを有している。上述したように、抜出管170が配される水蒸気貯留部150は、ガス化ガス生成装置100の運転中において200℃〜500℃程度と高温であるため、この熱によって抜出管170が熱膨張し、鉛直方向(図2中Y軸方向)に延びてしまう(熱延びが発生する)おそれがある。

【0034】

一方、ガス化ガス生成装置100を停止する場合、水蒸気供給源200から水蒸気貯留部150への水蒸気の供給が停止するため、水蒸気貯留部150内の温度が低下する。この際、水蒸気貯留部150内の温度の低下に伴って、高温になっていた抜出管170が冷却される。そうすると、抜出管170が、鉛直方向(図2中Y軸方向)に収縮してしまうおそれがある。

【0035】

仮に、抜出管170に熱延びが発生したり、抜出管170が収縮すると、ガス化炉130の底部、水蒸気貯留部150の天部または、水蒸気貯留部150の底面部150dに圧力がかかり、ガス化炉130や水蒸気貯留部150が撓んでしまったり、破損してしまったりする可能性もある。

【0036】

そこで、抜出管170が、その側面の少なくとも一部にベローズ構造170aを有する構成により、ベローズ構造170aが抜出管170の鉛直方向の熱延びや収縮を吸収することができ、ガス化炉130の底部、水蒸気貯留部150の天部または、水蒸気貯留部150の底面部150dへの圧力を抑制することが可能となる。したがって、ガス化炉130や水蒸気貯留部150が撓んでしまったり、破損してしまったりする事態を回避することが可能となる。

【0037】

図3は、図2におけるIII−III線断面図である。図3に示すように、ガス化ガス生成装置100において抜出管170は5つ設けられている。

【0038】

水蒸気噴射部180は、水蒸気供給源200から供給された水蒸気を、抜出管170の外周面に向かって噴射するとともに、水蒸気貯留部150に水蒸気を導入する。このように、水蒸気噴射部180を備える構成により、水蒸気供給源200から供給された高温の水蒸気を、抜出管170の外周面に直接衝突させることができる。したがって、水蒸気供給源200から供給された水蒸気の熱を抜出管170の内部に直接伝導させることが可能となる。

【0039】

ただし、水蒸気噴射部180が噴出した水蒸気をすべて抜出管170に衝突させることは困難であるため、抜出管170への熱伝導効率が十分とは言えない。そこで、本実施形態では、図3に示すように、抜出管170の外周面に、当該抜出管170の外周面に立設したフィン190を設けている。

【0040】

抜出管170の外周面にフィン190を設ける構成により、水蒸気噴射部180が噴射した水蒸気との接触面積を増大させることができ、水蒸気の熱を抜出管170の内部に効率よく伝導させることが可能となる。これにより、ガス化ガス生成装置100の運転中における抜出管170の内部において水蒸気が凝縮するのをさらに抑制することができる。

【0041】

また、図3中破線矢印で示すように、水蒸気噴射部180から噴射された水蒸気は、抜出管170の外周面やフィン190に衝突してガス化炉130に導入されることになる。

【0042】

したがって、水蒸気噴射部180から噴射された水蒸気が水蒸気貯留部150内で対流することになり、水蒸気貯留部150内の水蒸気が満遍なく混合され、水蒸気貯留部150内の水蒸気の温度を均一にすることができる。これにより、ガス化炉130に均一な温度の水蒸気を導入することができ、ガス化炉130におけるガス化反応を安定して遂行させることが可能となる。

【0043】

以上説明したように、本実施形態にかかるガス化ガス生成装置100によれば、ガス化炉130から流動媒体を抜出する抜出管170を水蒸気貯留部150内に設置することで、抜出管170内の水蒸気の凝縮を抑制することができ、抜出管170における流動媒体の閉塞を防止することが可能となる。これにより、ガス化炉130が停止中であっても運転中であっても、作業員に煩雑な作業を強いることなく、ガス化炉130から流動媒体をスムーズに抜き出すことができる。

【0044】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる実施形態に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0045】

例えば、上述した実施形態において、ガス化ガス生成装置100は、抜出管170を複数(5つ)備える構成について説明したが、ガス化炉130から鉛直下方向に延伸して水蒸気貯留部150を貫通し、ガス化炉130内の流動媒体を流通させることが可能であれば1つであっても、複数であってもよい。また、抜出管170の水平面(図3中、XZ平面)内の設置位置は限定されない。

【0046】

さらに、上述した実施形態では、ガス化炉130から鉛直下方向に延伸して水蒸気貯留部150を貫通した抜出管170について説明したため、ガス化炉130内の流動媒体は、その自重で抜出管170を流通することになる。しかし、図4(a)、(b)に示すように、抜出管170のうち、ガス化炉130から水平方向(図4中X軸方向)に延伸する部分がある場合、抜出管170内に、螺旋羽根250aを回転させることより、ガス化炉130内の流動媒体を外部に移動させるスクリューフィーダ250を設けてもよい。これにより、抜出管170内の流動媒体を確実に掻き出すことが可能となる。なお、図4(c)に示すように、上述した、ガス化炉130から鉛直下方向に延伸して水蒸気貯留部150を貫通した抜出管170にスクリューフィーダ250を設けることもできる。

【産業上の利用可能性】

【0047】

本発明は、流動媒体を利用するガス化炉を備えたガス化ガス生成装置に関する。

【符号の説明】

【0048】

100 …ガス化ガス生成装置

130 …ガス化炉

150 …水蒸気貯留部

160 …連通部

170 …抜出管

170a …ベローズ構造

180 …水蒸気噴射部

190 …フィン

【特許請求の範囲】

【請求項1】

流動層化した流動媒体が有する熱でガス化原料をガス化させてガス化ガスを生成するガス化炉と、

前記ガス化炉の鉛直下方に配され、水蒸気を貯留する水蒸気貯留部と、

前記ガス化炉と前記水蒸気貯留部とを連通し、該水蒸気貯留部に貯留された水蒸気を前記ガス化炉に導入する複数の連通部と、

側面の少なくとも一部にベローズ構造を有する管であって、前記ガス化炉から鉛直下方向に延伸して前記水蒸気貯留部を貫通し、該ガス化炉内の流動媒体を流通させることが可能な抜出管と、

を備えたことを特徴とするガス化ガス生成装置。

【請求項2】

前記抜出管の外周面に向かって水蒸気を噴射するとともに、前記水蒸気貯留部に水蒸気を導入する水蒸気噴射部を備えたことを特徴とする請求項1に記載のガス化ガス生成装置。

【請求項3】

前記抜出管の外周面に立設し、外部の熱を該抜出管の内部に伝導させるフィンを備えたことを特徴とする請求項1または2に記載のガス化ガス生成装置。

【請求項1】

流動層化した流動媒体が有する熱でガス化原料をガス化させてガス化ガスを生成するガス化炉と、

前記ガス化炉の鉛直下方に配され、水蒸気を貯留する水蒸気貯留部と、

前記ガス化炉と前記水蒸気貯留部とを連通し、該水蒸気貯留部に貯留された水蒸気を前記ガス化炉に導入する複数の連通部と、

側面の少なくとも一部にベローズ構造を有する管であって、前記ガス化炉から鉛直下方向に延伸して前記水蒸気貯留部を貫通し、該ガス化炉内の流動媒体を流通させることが可能な抜出管と、

を備えたことを特徴とするガス化ガス生成装置。

【請求項2】

前記抜出管の外周面に向かって水蒸気を噴射するとともに、前記水蒸気貯留部に水蒸気を導入する水蒸気噴射部を備えたことを特徴とする請求項1に記載のガス化ガス生成装置。

【請求項3】

前記抜出管の外周面に立設し、外部の熱を該抜出管の内部に伝導させるフィンを備えたことを特徴とする請求項1または2に記載のガス化ガス生成装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−6964(P2013−6964A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−140840(P2011−140840)

【出願日】平成23年6月24日(2011.6.24)

【出願人】(000000099)株式会社IHI (5,014)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月24日(2011.6.24)

【出願人】(000000099)株式会社IHI (5,014)

[ Back to top ]