ガス化ガス精製システム

【課題】油水分離装置の構成を工夫することで、処理水からアンモニアを簡易に除去する。

【解決手段】ガス化ガス精製システム100は、ガス化炉116で生成されたガス化ガスに水を噴霧し、精製ガス化ガスと油混合水を生成するスプレー塔214と、貯留部352と、貯留部の上部に設けられた供給口を通じて、貯留部に油混合水を供給する供給管358と、貯留部の上縁部に設けられ、油混合水から浮上分離された処理水が通過する処理水回収口384と、貯留部の下部かつ供給管の下方に設けられ、油混合水から沈降分離され貯留部の下部に沈積した重質タールが通過する沈降油回収口386と、供給管の近傍にガスを噴射して油混合水にガスの泡沫を導入するバブリングユニット370とを有する油水分離装置350とを備える。

【解決手段】ガス化ガス精製システム100は、ガス化炉116で生成されたガス化ガスに水を噴霧し、精製ガス化ガスと油混合水を生成するスプレー塔214と、貯留部352と、貯留部の上部に設けられた供給口を通じて、貯留部に油混合水を供給する供給管358と、貯留部の上縁部に設けられ、油混合水から浮上分離された処理水が通過する処理水回収口384と、貯留部の下部かつ供給管の下方に設けられ、油混合水から沈降分離され貯留部の下部に沈積した重質タールが通過する沈降油回収口386と、供給管の近傍にガスを噴射して油混合水にガスの泡沫を導入するバブリングユニット370とを有する油水分離装置350とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガス化ガスに含まれるタール等の粒子を除去するために用いられた水を精製するガス化ガス精製システムに関する。

【背景技術】

【0002】

近年、石油に代えて、石炭やバイオマス、タイヤチップ等の固体原料をガス化してガス化ガスを生成する技術が開発されている。このようにして生成されたガス化ガスは、石炭ガス化複合発電(IGCC: Integrated coal Gasification Combined Cycle)といった効率的な発電システムや、水素の製造、合成燃料(合成石油)の製造、化学肥料(尿素)等の化学製品の製造等に利用されている。ガス化ガスの原料となる固体原料のうち、特に石炭は、可採年数が150年程度と、石油の可採年数の3倍以上であり、また、石油と比較して埋蔵地が偏在していないため、長期に亘り安定供給が可能な天然資源として期待されている。

【0003】

従来、石炭のガス化プロセスは、酸素や空気を用いて部分酸化することにより行われていたが、2000℃といった高温で部分酸化する必要があるため、ガス化炉のコストが高くなるといった欠点を有していた。この問題を解決するために、水蒸気を利用し、700℃〜900℃程度で石炭をガス化する技術が開発されている。この技術では、温度を低く設定することでコストを低減することが可能となるが、生成されたガス化ガスには、2000℃の高温で部分酸化して生成したガス化ガスと比較して、タールが多く含まれることとなる。このとき、ガス化ガスを利用するシステムにおいてガス化ガスの温度が低下すると、ガス化ガスに含まれるタールが凝縮し、配管の閉塞、システムで使用する機器の故障、触媒の被毒等の問題が生じてしまう。

【0004】

そこで、ガス化炉で生成されたガス化ガスに水等の液体を噴霧することで、ガス化ガスに含まれるタール等の粒子を除去する技術が開示されている(例えば、特許文献1)。そして、ガス化ガスに水を噴霧することで得られるタール混合水(油混合水)を、比重(密度)の違いによって物質を分離する油水分離装置(例えば、特許文献2)に貯留し、油水分離装置において水(処理水)とタールとを分離することで、排水の浄化を行っている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−40862号公報

【特許文献2】特開平10−235105号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述した特許文献2のような油水分離装置において、水よりも比重が大きいタール(以下、重質タールと称する)は、油水分離装置の下部へ移動し、油水分離装置の下方に設けられた沈降油回収口から回収される。

【0007】

一方、油水分離装置でタールが分離された処理水には、アンモニアが溶解しているため、処理水からアンモニアを除去することが要求される。したがって、ガス化ガスを精製するシステムでは、処理水からアンモニアを除去するための装置(例えば、アンモニア放散塔)を別途設けておく必要があり、システム自体の占有体積が大きくなると共にコストの増大を招いていた。

【0008】

本発明は、このような課題に鑑み、油水分離装置の構成を工夫することで、処理水からアンモニアを簡易に除去することが可能なガス化ガス精製システムを提供することを目的としている。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のガス化ガス精製システムは、ガス化原料をガス化させてガス化ガスを生成するガス化炉と、ガス化炉で生成されたガス化ガスに水を噴霧し、精製ガス化ガスと油混合水を生成するスプレー塔と、比重の違いによって物質を分離する油水分離装置であって、油混合水を貯留する貯留部と、貯留部の上部に設けられた供給口を通じて、貯留部に油混合水を供給する供給管と、貯留部の上縁部に設けられ、油混合水から浮上分離された処理水が通過する処理水回収口と、貯留部の下部かつ供給管の下方に設けられ、油混合水から沈降分離され貯留部の下部に沈積した重質タールが通過する沈降油回収口と、供給管の近傍にガスを噴射して油混合水にガスの泡沫を導入するバブリングユニットとを有する油水分離装置とを備えることを特徴とする。

【0010】

上記スプレー塔は、油水分離装置の処理水回収口を通過した処理水をガス化炉で精製されたガス化ガスに噴霧してもよい。

【発明の効果】

【0011】

本発明では、油水分離装置の構成を工夫することで、処理水からアンモニアを簡易に除去することが可能となる。

【図面の簡単な説明】

【0012】

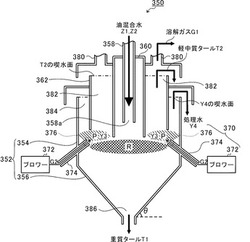

【図1】ガス化ガス精製システムを説明するための説明図である。

【図2】ガス化ガス精製装置および排水処理装置の具体的な構成を説明するための説明図である。

【図3】油水分離装置の具体的な構成を説明するための説明図である。

【図4】油水分離装置の外観を説明するための説明図である。

【図5】油水分離装置におけるバブリングガスおよび溶解ガスの流れを説明するための説明図である。

【図6】油水分離装置の他の例を説明するための説明図である。

【発明を実施するための形態】

【0013】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値等は、発明の理解を容易とするための例示にすぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0014】

(ガス化ガス精製システム100)

図1は、本実施形態にかかるガス化ガス精製システム100を説明するための説明図である。図1に示すように、ガス化ガス精製システム100は、ガス化ガス生成装置110と、ガス化ガス精製装置200と、排水処理装置300とを含んで構成される。図1中、ガスの流れを実線の矢印で、ガス化原料の流れを破線の矢印で、砂の流れを一点鎖線の矢印で、水や油等の液体の流れを白抜きの矢印で示す。

【0015】

ガス化ガス生成装置110としての、例えば、二塔式の流動層ガス化炉では、硅砂(珪砂)等の砂で構成される流動媒体を熱媒体として循環させ、ガス化原料をガス化させてガス化ガスを生成する。図1に示すようにガス化ガス生成装置110は、燃焼炉112と、媒体分離装置114と、ガス化炉116とを含んで構成される。

【0016】

流動媒体としての砂の流れに着目すると、燃焼炉112で1000℃程度に加熱された高温の砂は、燃焼排ガスと共に媒体分離装置114に導入され、媒体分離装置114において高温の砂と、燃焼排ガスに分離される。媒体分離装置114で分離された高温の砂は、ガス化炉116に導入され、最終的に燃焼炉112に戻る。また、媒体分離装置114で分離された燃焼排ガスは、ボイラ等で熱回収される。

【0017】

ガス化炉116は、例えば、気泡流動層ガス化炉であり、褐炭等の石炭、石油コークス(ペトロコークス)、バイオマス、タイヤチップ等の固体原料や、黒液等液体原料のガス化原料を700℃〜900℃でガス化させてガス化ガスを生成する。本実施形態では、ガス化炉116に水蒸気を供給することにより、ガス化原料をガス化させてガス化ガスを生成する(水蒸気ガス化)。ガス化炉116で生成されたガス化ガスX1には、タール(油)、タール以外の固形物粒子(スラッジ)、水蒸気等が含まれているため、下流のガス化ガス精製装置200に送出され、精製される。

【0018】

なお、ここでは、循環流動層方式のガス化炉116を例に挙げて説明するが、ガス化原料をガス化するガス化炉であれば、単なる流動層方式のガス化炉や、砂が自重で鉛直下方向に流下することで移動層を形成する移動層方式のガス化炉であってもよい。

【0019】

(ガス化ガス精製装置200)

図2は、ガス化ガス精製装置200および排水処理装置300の具体的な構成を説明するための説明図である。図2に示すようにガス化ガス精製装置200は、改質炉(酸化改質炉)210と、第1熱交換器212と、スプレー塔214と、ミストセパレータ216と、第2熱交換器218とを含んで構成される。図2中、ガスの流れを破線の矢印で、水や油等の液体の流れを実線の矢印で示す。

【0020】

改質炉210は、ガス化炉116で生成されたガス化ガスX1に酸素や空気を加え、900〜1500℃程度にして、ガス化ガスX1に含まれるタールを改質(酸化改質)する。

【0021】

第1熱交換器212は、改質炉210で改質されたガス化ガスX2と水蒸気との熱交換を行い、すなわち、ガス化ガスX2の顕熱を水蒸気で回収し、ガス化ガスX2の出口温度を300℃〜600℃にする。

【0022】

スプレー塔214は、処理対象であるガス化ガスX2に40℃程度の冷却水Y1をスプレー噴霧することにより、300℃〜600℃となったガス化ガスX2を70℃程度に冷却する。これにより、ガス化ガスX2に含まれるタールやスラッジが凝縮し、ガス化ガスX2から除去され、精製ガスX3と油混合水Z1が生成される。そして、スプレー塔214は、精製ガスX3を下流のミストセパレータ216に供給し、水、タールおよびスラッジで構成される油混合水Z1(水温(液温)は70℃程度)を排水処理装置300に送出する。

【0023】

ミストセパレータ216は、精製ガスX3に、冷却水Y2(水温は40℃程度)を、スプレー塔214における粒径よりも小さい水滴としてスプレー噴霧する。これにより、スプレー塔214では、十分に分離、除去できなかった精製ガスX3に含まれる霧状のタール、スラッジ等が凝縮し、精製ガスX3から除去され、精製ガスX4と油混合水Z2が生成される。そして、ミストセパレータ216は、精製ガスX4を下流の第2熱交換器218に供給し、水、タールおよびスラッジで構成される油混合水Z2(液温は70℃程度)を排水処理装置300に送出する。

【0024】

第2熱交換器218は、海水、ブライン等を用いて、精製ガスX4を30℃以下にさらに冷却する。これにより、さらに残存したタール、スラッジ等が凝縮し、精製ガスX4から除去され、精製ガスX5(精製ガス化ガス)が生成される。

【0025】

(排水処理装置300)

図2に示すように、排水処理装置300は、油水分離装置(タールデカンタ)350と、第1バッファタンク310と、第1タールタンク312、第2タールタンク314と、ガス回収タンク316と、第1ポンプ320aと、第2ポンプ320bと、第3ポンプ320cと、第4ポンプ320dと、第5ポンプ320eと、第2バッファタンク330と、加圧浮上槽332と、活性汚泥槽334と、最終沈殿槽336とを含んで構成される。

【0026】

油水分離装置350は、スプレー塔214から送出された油混合水Z1およびミストセパレータ216から送出された油混合水Z2に含まれるタールおよびスラッジを、比重の違いによって水から分離する。本実施形態において油水分離装置350は、水より比重の大きい、例えば、アントラセン、フェナントレン等の三環芳香族、三環芳香族を含むアントラセン油、カルボル油、洗浄油、ピッチ等の重質タールT1を油水分離装置350の下部に沈降させる。また油水分離装置350は、水より比重の小さい、例えば、ベンゼン、トルエン、キシレン、クレゾール等の一環芳香族を含む軽質タール、および、ナフタレン等の二環芳香族、これらを含むナフタリン油等の中質タールで構成される軽中質タールT2を油水分離装置350の上部へ浮上させる。そして、油水分離装置350は、重質タールT1および軽中質タールT2が分離、除去された水である処理水Y3に溶解したアンモニア等の溶解ガスG1と後で詳述するバブリングガスG2を分離してガス回収タンク316に送出する。続いて、油水分離装置350は、アンモニア等のガスが分離された処理水Y4を第1バッファタンク310に送出する。油水分離装置350の具体的な構成については、後に詳述する。

【0027】

第1バッファタンク310は、油水分離装置350において油混合水Z1、Z2から分離された処理水Y4を貯留する。また、第1バッファタンク310は、第1ポンプ320aを通じてスプレー塔214に冷却水Y1を供給し、第2ポンプ320bを通じてミストセパレータ216に冷却水Y2を供給する。

【0028】

第1タールタンク312は、第3ポンプ320cを通じて、油水分離装置350の下部から供給された重質タールT1を貯留する。第2タールタンク314は、第4ポンプ320dを通じて、油水分離装置350の上部から供給された軽中質タールT2を貯留する。ガス回収タンク316は、油水分離装置350の上部から供給された溶解ガスG1およびバブリングガスG2を貯留する。

【0029】

第1ポンプ320aは、スプレー塔214における冷却水Y1を噴霧する噴霧部と第1バッファタンク310とを接続する配管の途中に設けられ、第1バッファタンク310から処理水Y4を汲み上げて、その処理水Y4を冷却水Y1としてスプレー塔214の噴霧部に供給する。第2ポンプ320bは、ミストセパレータ216における冷却水Y2を噴霧する噴霧部と第1バッファタンク310とを接続する配管の途中に設けられ、第1バッファタンク310から処理水Y4を汲み上げて、その処理水Y4を冷却水Y2としてミストセパレータ216の噴霧部に供給する。第3ポンプ320cは、油水分離装置350の下部と第1タールタンク312とを接続する配管の途中に設けられ、油水分離装置350の下部に沈降した重質タールT1を汲み出して第1タールタンク312に供給する。第4ポンプ320dは、油水分離装置350の上部に浮上した軽中質タールT2を汲み上げて第2タールタンク314に供給する。

【0030】

第2バッファタンク330は、第2熱交換器218で利用された処理水Y5を貯留し、加圧浮上槽332へ供給する。加圧浮上槽332は、加圧した空気を処理水Y5に導入し、処理水Y5に含まれるスラッジ等の浮遊物質を浮上させて除去する。活性汚泥槽334は、浮遊物質が除去された処理水Y6に活性汚泥(好気性の微生物)を適用することで、処理水Y6に含まれる有機物を分解して除去する。最終沈殿槽336は、活性汚泥と有機物が除去された排水Y7を分離する。そして、最終沈殿槽336で分離された排水Y8は、放流、または廃棄される。

【0031】

このように、本実施形態にかかる排水処理装置300によれば、スプレー塔214およびミストセパレータ216で生成された油混合水Z1、Z2は、油水分離装置350で重質タールT1、軽中質タールT2、溶解ガスG1、処理水Y4に分離される。以下、本実施形態において特徴的な油水分離装置350について説明する。

【0032】

(油水分離装置350)

図3は、油水分離装置350の具体的な構成を説明するための説明図であり、図4は、油水分離装置350の外観を説明するための説明図である。図3に示すように、油水分離装置350は、貯留部352と、供給管358と、センターウエル360と、回収バッフル362と、バブリングユニット370と、浮上油回収口382と、処理水回収口384と、沈降油回収口386とを含んで構成される。上述したように、油水分離装置350は、比重の違いによって、油混合水Z1、Z2から重質タールT1および軽中質タールT2を分離し、得られた処理水Y3からさらに溶解ガスG1を分離する。そして得られた溶解ガスG1をガス回収タンク316に供給し、処理水Y4を第1バッファタンク310に供給する。

【0033】

貯留部352は、上部貯留部354と、下部貯留部356とを含んで構成され、油混合水Z1、Z2を貯留する。上部貯留部354は、図4に示すように、鉛直方向に伸びた円筒形状に形成され、油水分離装置350の設置状態において、上端は開放されており、下端には下部貯留部356が連接されている。本実施形態において、油水分離装置350における処理水Y4の喫水面(図3中、一点鎖線で示す)は、上部貯留部354の上端となる。下部貯留部356は、図4に示すように、略円錐形状に形成され、油水分離装置350の設置状態において、水平方向の断面積が、下部貯留部356の上端から下端になるに従って、漸減するように形成されている。下部貯留部356には、後述する領域Rで分離された、水より比重が大きい重質タールT1やスラッジが沈積する。下部貯留部356の下端には、重質タールT1を第1タールタンク312に供給するための配管が連接されている。なお、下部貯留部356の安息角θは、重質タールT1やスラッジが容易に排出されるように適宜設定される。ここでは、例えば、45°に設定されているとする。

【0034】

供給管358は、上部貯留部354の中央(または中央付近)に設けられた供給口358aを通じて、貯留部352に油混合水Z1、Z2(液温は70℃程度)を供給する。なお、供給口358aは、貯留部352に油混合水Z1、Z2を供給できれば、上部貯留部354のどの位置に設けられてもよい。

【0035】

センターウエル360は、上部貯留部354と供給管358と同心の、鉛直方向に伸びた円筒形状であり、センターウエル360の水平断面の直径は、上部貯留部354の水平断面の直径より短く、供給管358の水平断面の直径よりも長く形成されている。また、図3に示すように、センターウエル360の下端は、供給口358aよりも鉛直下方向に所定の長さだけ長く形成されている。

【0036】

回収バッフル362は、上部貯留部354、供給管358およびセンターウエル360と同心の、鉛直方向に伸びた円筒形状であり、回収バッフル362の水平断面の直径は、上部貯留部354の水平断面の直径より短く、センターウエル360の水平断面の直径よりも長い。図3に示すように、回収バッフル362の下端は、センターウエル360の下端よりも鉛直上方向に所定の長さだけ短く形成されている。本実施形態において、油水分離装置350における軽中質タールT2の喫水面(図3中、一点鎖線で示す)は、回収バッフル362の上端となる。

【0037】

センターウエル360の下方であり、回収バッフル362の下端の下を外周とする円盤状の領域Rは、油混合水Z1、Z2に含まれるタールおよびスラッジが鉛直方向から水平方向に流れを変えて回収バッフル362の直下に到達する間に、物質それぞれの比重に基づいて分離される領域である。

【0038】

バブリングユニット370は、ブロワー372と、ノズル374と、噴射口376とを含んで構成され、ブロワー372は、ノズル374を介して、噴射口376から、供給管358の近傍にバブリングガスG2を噴射して油混合水Z1、Z2にバブリングガスG2の泡沫を導入(バブリング)する。図4に示す例において、ノズル374は、貯留部352の内側に突き出た形状に形成されている。また、図4に示す例において、ノズル374は、8個設けているが、数は任意に決定でき、制限はない。さらに、噴射口376は、泡沫状のバブリングガスG2を導入できれば、いかなる形状でもよい。

【0039】

スプレー塔214やミストセパレータ216から供給される油混合水Z1、Z2には、ガス化ガスX1の主成分である水素(H2)や一酸化炭素(CO)、不純物であるベンゼン、トルエン、キシレン、クレゾール等の一環芳香族を含む軽質タールや、アンモニア(NH3)等のガスが溶解している。そこで、バブリングユニット370が、供給管358の近傍にバブリングガスG2を噴射して油混合水Z1、Z2にバブリングガスG2の泡沫を導入することで、油混合水Z1、Z2に溶解した水素、一酸化炭素、軽質タール、アンモニア等のガス(溶解ガスG1)を油混合水Z1、Z2から分離することができる。

【0040】

図5は、油水分離装置350における溶解ガスG1およびバブリングガスG2の流れを説明するための説明図である。理解を容易にするため、図5中、紙面左側では溶解ガスG1およびバブリングガスG2を白抜き円で示し、紙面右側では矢印で示す。供給管358から供給された油混合水Z1、Z2は、領域Rで、重質タールT1、軽中質タールT2、処理水Y3に分けられる。その後、処理水Y3は、領域Pに到達する。そして、図5に示すように、バブリングユニット370が領域PにバブリングガスG2を噴射してバブリングガスG2の泡沫を導入するため、領域Pにおいて、処理水Y3から溶解ガスG1が分離される。溶解ガスG1は、バブリングユニット370によって導入されたバブリングガスG2とともに、後述する溶解ガス回収口380を通過し、ガス回収タンク316に送出される。

【0041】

なお、ガス回収タンク316の下流で水素や一酸化炭素を取り出し、燃焼炉112に供給することもできる。これにより、従来は、活性炭等によって吸着させ、廃棄していた水素や一酸化炭素を燃料ガスとして利用することができ、ガス化ガス生成装置110の効率を向上させることが可能となる。

【0042】

また、従来の油水分離装置では、油混合水Z1、Z2に溶解したアンモニアを分離することができなかったため、油水分離装置の下流にアンモニア放散塔等のアンモニアを除去するための装置を設ける必要があったが、本実施形態の油水分離装置350は、油混合水Z1、Z2にバブリングガスG2を噴射することで、油混合水Z1、Z2に溶解したアンモニア(溶解ガスG1)を除去することができるので、別途アンモニアを除去するための装置(従来は、加圧浮上槽332の下流に設けられていた)を設ける必要がない。したがって、ガス化ガス精製システム100自体の占有体積を小さくすることができ、ガス化ガス精製システム100を低コストで構築することが可能となる。

【0043】

また、本実施形態において、バブリングユニット370は、バブリングガスG2の泡沫(細かい泡)を油混合水Z1、Z2に導入することで、油混合水Z1、Z2とバブリングガスG2との接触面積を大きくすることができ、油混合水Z1、Z2から効率よく溶解ガスG1を分離することが可能となる。

【0044】

さらに、本実施形態にかかる油水分離装置350では、溶解ガスG1として、油混合水Z1、Z2に溶解した軽質タール(有機化合物)を分離することができるため、活性汚泥槽334の負荷を低減することができる。

【0045】

なお、本実施形態において、噴射口376は、回収バッフル362の下方に設けられ、領域Rの上方であり、上部貯留部354の内周部とセンターウエル360の外周部との間に形成されるリング状の領域PにバブリングガスG2を噴射する。かかる構成により、領域Rにおける比重差に基づく分離を妨げることなく、領域Rで分離された処理水Y3にのみバブリングガスG2を供給することが可能となる。溶解ガスG1は、油混合水Z1、Z2の中で、特に処理水Y3に多く溶解しているため、領域Rで分離された処理水Y3にのみバブリングガスG2を供給することで、効率よく溶解ガスG1を分離することができる。

【0046】

ところで、本実施形態において、ブロワー372は、供給管358から供給される油混合水Z1、Z2の流量に応じた流量で、ノズル374を介して噴射口376から、供給管358の近傍にバブリングガスG2を噴射する。例えば、供給管358から供給される油混合水Z1、Z2の流量が5Nm3/hである場合、ブロワー372は、37000Nm3/h程度のバブリングガスG2を噴射する。そうすると、上述したように供給管358から供給される油混合水Z1、Z2の液温は70℃程度であるため、油混合水Z1、Z2が有する熱とあいまって、アンモニアを効率よく除去することができ、バブリング後の処理水Y4のアンモニアの濃度を10ppm程度まで低減することが可能となる。

【0047】

また、バブリングユニット370が噴射するバブリングガスG2は、窒素、アルゴン等の不活性ガス、空気等の不活性ガスの混合気体、または油混合水Z1、Z2に対する溶解度が小さい気体であるとよい。これにより、油混合水Z1、Z2を変質させる(例えば、pHが下がる)ことなく、油混合水Z1、Z2から溶解ガスG1を分離することができる。

【0048】

図6は、油水分離装置350の他の例を説明するための説明図である。バブリングユニット370の噴射口376は、領域PにバブリングガスG2を噴射できればよく、例えば、図6に示すように、上部貯留部354の内周面に設けられてもよい。

【0049】

溶解ガス回収口380は、回収バッフル362の上方に設けられ、領域Pにおいて分離された溶解ガスG1がバブリングガスG2とともに通過する。溶解ガス回収口380には、溶解ガスG1およびバブリングガスG2をガス回収タンク316に供給するための配管が連接されている。したがって、溶解ガス回収口380を通過した溶解ガスG1およびバブリングガスG2は、第5ポンプ320eで吸引されて、ガス回収タンク316に貯留される。

【0050】

浮上油回収口382は、センターウエル360の外周部と、回収バッフル362の内周部との間に形成され、領域Rにおいて分離された水より比重の小さい軽中質タールT2が通過する。浮上油回収口382には、軽中質タールT2を第2タールタンク314に供給するための配管が連接されている。したがって、浮上油回収口382を通過した軽中質タールT2は、回収バッフル362の上縁(上端)から越流し、第4ポンプ320dで汲み上げられて、第2タールタンク314に貯留される。

【0051】

処理水回収口384は、上部貯留部354の上縁部と、回収バッフル362の外周部との間に形成され、油混合水Z1、Z2から浮上分離され、かつ、溶解ガスG1が除去された処理水Y4が通過する。すなわち、貯留部352の領域Rで分離された処理水Y3は、領域Pでさらに溶解ガスG1が除去され、その後、上部貯留部354の上縁(上端)から越流し、処理水回収口384を通過する。処理水回収口384には、処理水Y4を第1バッファタンク310に供給するための配管が連接されている。処理水回収口384を通過した処理水Y4は、第1バッファタンク310に貯留され、スプレー塔214およびミストセパレータ216に供給される。

【0052】

従来の油水分離装置では、スプレー塔およびミストセパレータで噴霧する処理水のアンモニア含有量を低減するために、油水分離装置の下流のみならず、第2熱交換器の下流にもアンモニア放散塔を別途備える必要があった。しかし、本実施形態にかかる油水分離装置350は、バブリングユニット370によって処理水Y3から溶解ガスG1を除去することができるので、溶解ガスG1が除去された処理水Y4をスプレー塔214およびミストセパレータ216に供給することが可能となる。これにより、スプレー塔214およびミストセパレータ216において、ガス化ガスX2および精製ガスX3からアンモニアを十分に回収することができる。

【0053】

したがって、第2熱交換器218の下流に、別途アンモニアを除去するための装置を設ける必要がなくなり、ガス化ガス精製システム100自体の占有体積をさらに小さくすることができ、ガス化ガス精製システム100を低コストで構築することが可能となる。

【0054】

沈降油回収口386は、下部貯留部356の下部かつ供給管358の下方に設けられ、油混合水Z1、Z2から沈降分離され、下部貯留部356の下部に沈積した油(重質タールT1)が通過する。沈降油回収口386には、重質タールT1を第1タールタンク312に供給するための配管が連接されている。沈降油回収口386を通過した重質タールT1は、第3ポンプ320cで汲み出されて、第1タールタンク312に貯留される。

【0055】

以上説明したように本実施形態にかかる油水分離装置350によれば、バブリングユニット370が処理水Y3にバブリングガスG2を噴霧して、処理水Y3にバブリングガスG2の泡沫を導入することで、処理水Y3から溶解ガスG1を分離することができる。したがって、油水分離装置350の下流に溶解ガスG1(アンモニア)を除去するための装置を設ける必要がなくなり、溶解ガスG1(水素、一酸化炭素)を吸着させるための物質を用意する必要がなくなる。さらに、溶解ガスG1(軽質タール)を分解する活性汚泥槽334の負荷を低減することができる。

【0056】

したがって、本実施形態にかかる油水分離装置350は、(1)油混合水Z1、Z2から重質タール、中質タール、軽質タールを除去する機能、(2)油混合水Z1、Z2からアンモニアを除去する機能、(3)油混合水Z1、Z2から水素や一酸化炭素を除去する機能といった3つの機能を有することができる。

【0057】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる実施形態に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0058】

本発明は、ガス化ガスに含まれるタール等の粒子を除去するために用いられた水を精製する油水分離装置およびガス化ガス精製装置に利用することができる。

【符号の説明】

【0059】

100 …ガス化ガス精製システム

116 …ガス化炉

200 …ガス化ガス精製装置

214 …スプレー塔

216 …ミストセパレータ

350 …油水分離装置

352 …貯留部

358 …供給管

370 …バブリングユニット

372 …ブロワー

374 …ノズル

376 …噴射口

【技術分野】

【0001】

本発明は、ガス化ガスに含まれるタール等の粒子を除去するために用いられた水を精製するガス化ガス精製システムに関する。

【背景技術】

【0002】

近年、石油に代えて、石炭やバイオマス、タイヤチップ等の固体原料をガス化してガス化ガスを生成する技術が開発されている。このようにして生成されたガス化ガスは、石炭ガス化複合発電(IGCC: Integrated coal Gasification Combined Cycle)といった効率的な発電システムや、水素の製造、合成燃料(合成石油)の製造、化学肥料(尿素)等の化学製品の製造等に利用されている。ガス化ガスの原料となる固体原料のうち、特に石炭は、可採年数が150年程度と、石油の可採年数の3倍以上であり、また、石油と比較して埋蔵地が偏在していないため、長期に亘り安定供給が可能な天然資源として期待されている。

【0003】

従来、石炭のガス化プロセスは、酸素や空気を用いて部分酸化することにより行われていたが、2000℃といった高温で部分酸化する必要があるため、ガス化炉のコストが高くなるといった欠点を有していた。この問題を解決するために、水蒸気を利用し、700℃〜900℃程度で石炭をガス化する技術が開発されている。この技術では、温度を低く設定することでコストを低減することが可能となるが、生成されたガス化ガスには、2000℃の高温で部分酸化して生成したガス化ガスと比較して、タールが多く含まれることとなる。このとき、ガス化ガスを利用するシステムにおいてガス化ガスの温度が低下すると、ガス化ガスに含まれるタールが凝縮し、配管の閉塞、システムで使用する機器の故障、触媒の被毒等の問題が生じてしまう。

【0004】

そこで、ガス化炉で生成されたガス化ガスに水等の液体を噴霧することで、ガス化ガスに含まれるタール等の粒子を除去する技術が開示されている(例えば、特許文献1)。そして、ガス化ガスに水を噴霧することで得られるタール混合水(油混合水)を、比重(密度)の違いによって物質を分離する油水分離装置(例えば、特許文献2)に貯留し、油水分離装置において水(処理水)とタールとを分離することで、排水の浄化を行っている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−40862号公報

【特許文献2】特開平10−235105号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述した特許文献2のような油水分離装置において、水よりも比重が大きいタール(以下、重質タールと称する)は、油水分離装置の下部へ移動し、油水分離装置の下方に設けられた沈降油回収口から回収される。

【0007】

一方、油水分離装置でタールが分離された処理水には、アンモニアが溶解しているため、処理水からアンモニアを除去することが要求される。したがって、ガス化ガスを精製するシステムでは、処理水からアンモニアを除去するための装置(例えば、アンモニア放散塔)を別途設けておく必要があり、システム自体の占有体積が大きくなると共にコストの増大を招いていた。

【0008】

本発明は、このような課題に鑑み、油水分離装置の構成を工夫することで、処理水からアンモニアを簡易に除去することが可能なガス化ガス精製システムを提供することを目的としている。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のガス化ガス精製システムは、ガス化原料をガス化させてガス化ガスを生成するガス化炉と、ガス化炉で生成されたガス化ガスに水を噴霧し、精製ガス化ガスと油混合水を生成するスプレー塔と、比重の違いによって物質を分離する油水分離装置であって、油混合水を貯留する貯留部と、貯留部の上部に設けられた供給口を通じて、貯留部に油混合水を供給する供給管と、貯留部の上縁部に設けられ、油混合水から浮上分離された処理水が通過する処理水回収口と、貯留部の下部かつ供給管の下方に設けられ、油混合水から沈降分離され貯留部の下部に沈積した重質タールが通過する沈降油回収口と、供給管の近傍にガスを噴射して油混合水にガスの泡沫を導入するバブリングユニットとを有する油水分離装置とを備えることを特徴とする。

【0010】

上記スプレー塔は、油水分離装置の処理水回収口を通過した処理水をガス化炉で精製されたガス化ガスに噴霧してもよい。

【発明の効果】

【0011】

本発明では、油水分離装置の構成を工夫することで、処理水からアンモニアを簡易に除去することが可能となる。

【図面の簡単な説明】

【0012】

【図1】ガス化ガス精製システムを説明するための説明図である。

【図2】ガス化ガス精製装置および排水処理装置の具体的な構成を説明するための説明図である。

【図3】油水分離装置の具体的な構成を説明するための説明図である。

【図4】油水分離装置の外観を説明するための説明図である。

【図5】油水分離装置におけるバブリングガスおよび溶解ガスの流れを説明するための説明図である。

【図6】油水分離装置の他の例を説明するための説明図である。

【発明を実施するための形態】

【0013】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値等は、発明の理解を容易とするための例示にすぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0014】

(ガス化ガス精製システム100)

図1は、本実施形態にかかるガス化ガス精製システム100を説明するための説明図である。図1に示すように、ガス化ガス精製システム100は、ガス化ガス生成装置110と、ガス化ガス精製装置200と、排水処理装置300とを含んで構成される。図1中、ガスの流れを実線の矢印で、ガス化原料の流れを破線の矢印で、砂の流れを一点鎖線の矢印で、水や油等の液体の流れを白抜きの矢印で示す。

【0015】

ガス化ガス生成装置110としての、例えば、二塔式の流動層ガス化炉では、硅砂(珪砂)等の砂で構成される流動媒体を熱媒体として循環させ、ガス化原料をガス化させてガス化ガスを生成する。図1に示すようにガス化ガス生成装置110は、燃焼炉112と、媒体分離装置114と、ガス化炉116とを含んで構成される。

【0016】

流動媒体としての砂の流れに着目すると、燃焼炉112で1000℃程度に加熱された高温の砂は、燃焼排ガスと共に媒体分離装置114に導入され、媒体分離装置114において高温の砂と、燃焼排ガスに分離される。媒体分離装置114で分離された高温の砂は、ガス化炉116に導入され、最終的に燃焼炉112に戻る。また、媒体分離装置114で分離された燃焼排ガスは、ボイラ等で熱回収される。

【0017】

ガス化炉116は、例えば、気泡流動層ガス化炉であり、褐炭等の石炭、石油コークス(ペトロコークス)、バイオマス、タイヤチップ等の固体原料や、黒液等液体原料のガス化原料を700℃〜900℃でガス化させてガス化ガスを生成する。本実施形態では、ガス化炉116に水蒸気を供給することにより、ガス化原料をガス化させてガス化ガスを生成する(水蒸気ガス化)。ガス化炉116で生成されたガス化ガスX1には、タール(油)、タール以外の固形物粒子(スラッジ)、水蒸気等が含まれているため、下流のガス化ガス精製装置200に送出され、精製される。

【0018】

なお、ここでは、循環流動層方式のガス化炉116を例に挙げて説明するが、ガス化原料をガス化するガス化炉であれば、単なる流動層方式のガス化炉や、砂が自重で鉛直下方向に流下することで移動層を形成する移動層方式のガス化炉であってもよい。

【0019】

(ガス化ガス精製装置200)

図2は、ガス化ガス精製装置200および排水処理装置300の具体的な構成を説明するための説明図である。図2に示すようにガス化ガス精製装置200は、改質炉(酸化改質炉)210と、第1熱交換器212と、スプレー塔214と、ミストセパレータ216と、第2熱交換器218とを含んで構成される。図2中、ガスの流れを破線の矢印で、水や油等の液体の流れを実線の矢印で示す。

【0020】

改質炉210は、ガス化炉116で生成されたガス化ガスX1に酸素や空気を加え、900〜1500℃程度にして、ガス化ガスX1に含まれるタールを改質(酸化改質)する。

【0021】

第1熱交換器212は、改質炉210で改質されたガス化ガスX2と水蒸気との熱交換を行い、すなわち、ガス化ガスX2の顕熱を水蒸気で回収し、ガス化ガスX2の出口温度を300℃〜600℃にする。

【0022】

スプレー塔214は、処理対象であるガス化ガスX2に40℃程度の冷却水Y1をスプレー噴霧することにより、300℃〜600℃となったガス化ガスX2を70℃程度に冷却する。これにより、ガス化ガスX2に含まれるタールやスラッジが凝縮し、ガス化ガスX2から除去され、精製ガスX3と油混合水Z1が生成される。そして、スプレー塔214は、精製ガスX3を下流のミストセパレータ216に供給し、水、タールおよびスラッジで構成される油混合水Z1(水温(液温)は70℃程度)を排水処理装置300に送出する。

【0023】

ミストセパレータ216は、精製ガスX3に、冷却水Y2(水温は40℃程度)を、スプレー塔214における粒径よりも小さい水滴としてスプレー噴霧する。これにより、スプレー塔214では、十分に分離、除去できなかった精製ガスX3に含まれる霧状のタール、スラッジ等が凝縮し、精製ガスX3から除去され、精製ガスX4と油混合水Z2が生成される。そして、ミストセパレータ216は、精製ガスX4を下流の第2熱交換器218に供給し、水、タールおよびスラッジで構成される油混合水Z2(液温は70℃程度)を排水処理装置300に送出する。

【0024】

第2熱交換器218は、海水、ブライン等を用いて、精製ガスX4を30℃以下にさらに冷却する。これにより、さらに残存したタール、スラッジ等が凝縮し、精製ガスX4から除去され、精製ガスX5(精製ガス化ガス)が生成される。

【0025】

(排水処理装置300)

図2に示すように、排水処理装置300は、油水分離装置(タールデカンタ)350と、第1バッファタンク310と、第1タールタンク312、第2タールタンク314と、ガス回収タンク316と、第1ポンプ320aと、第2ポンプ320bと、第3ポンプ320cと、第4ポンプ320dと、第5ポンプ320eと、第2バッファタンク330と、加圧浮上槽332と、活性汚泥槽334と、最終沈殿槽336とを含んで構成される。

【0026】

油水分離装置350は、スプレー塔214から送出された油混合水Z1およびミストセパレータ216から送出された油混合水Z2に含まれるタールおよびスラッジを、比重の違いによって水から分離する。本実施形態において油水分離装置350は、水より比重の大きい、例えば、アントラセン、フェナントレン等の三環芳香族、三環芳香族を含むアントラセン油、カルボル油、洗浄油、ピッチ等の重質タールT1を油水分離装置350の下部に沈降させる。また油水分離装置350は、水より比重の小さい、例えば、ベンゼン、トルエン、キシレン、クレゾール等の一環芳香族を含む軽質タール、および、ナフタレン等の二環芳香族、これらを含むナフタリン油等の中質タールで構成される軽中質タールT2を油水分離装置350の上部へ浮上させる。そして、油水分離装置350は、重質タールT1および軽中質タールT2が分離、除去された水である処理水Y3に溶解したアンモニア等の溶解ガスG1と後で詳述するバブリングガスG2を分離してガス回収タンク316に送出する。続いて、油水分離装置350は、アンモニア等のガスが分離された処理水Y4を第1バッファタンク310に送出する。油水分離装置350の具体的な構成については、後に詳述する。

【0027】

第1バッファタンク310は、油水分離装置350において油混合水Z1、Z2から分離された処理水Y4を貯留する。また、第1バッファタンク310は、第1ポンプ320aを通じてスプレー塔214に冷却水Y1を供給し、第2ポンプ320bを通じてミストセパレータ216に冷却水Y2を供給する。

【0028】

第1タールタンク312は、第3ポンプ320cを通じて、油水分離装置350の下部から供給された重質タールT1を貯留する。第2タールタンク314は、第4ポンプ320dを通じて、油水分離装置350の上部から供給された軽中質タールT2を貯留する。ガス回収タンク316は、油水分離装置350の上部から供給された溶解ガスG1およびバブリングガスG2を貯留する。

【0029】

第1ポンプ320aは、スプレー塔214における冷却水Y1を噴霧する噴霧部と第1バッファタンク310とを接続する配管の途中に設けられ、第1バッファタンク310から処理水Y4を汲み上げて、その処理水Y4を冷却水Y1としてスプレー塔214の噴霧部に供給する。第2ポンプ320bは、ミストセパレータ216における冷却水Y2を噴霧する噴霧部と第1バッファタンク310とを接続する配管の途中に設けられ、第1バッファタンク310から処理水Y4を汲み上げて、その処理水Y4を冷却水Y2としてミストセパレータ216の噴霧部に供給する。第3ポンプ320cは、油水分離装置350の下部と第1タールタンク312とを接続する配管の途中に設けられ、油水分離装置350の下部に沈降した重質タールT1を汲み出して第1タールタンク312に供給する。第4ポンプ320dは、油水分離装置350の上部に浮上した軽中質タールT2を汲み上げて第2タールタンク314に供給する。

【0030】

第2バッファタンク330は、第2熱交換器218で利用された処理水Y5を貯留し、加圧浮上槽332へ供給する。加圧浮上槽332は、加圧した空気を処理水Y5に導入し、処理水Y5に含まれるスラッジ等の浮遊物質を浮上させて除去する。活性汚泥槽334は、浮遊物質が除去された処理水Y6に活性汚泥(好気性の微生物)を適用することで、処理水Y6に含まれる有機物を分解して除去する。最終沈殿槽336は、活性汚泥と有機物が除去された排水Y7を分離する。そして、最終沈殿槽336で分離された排水Y8は、放流、または廃棄される。

【0031】

このように、本実施形態にかかる排水処理装置300によれば、スプレー塔214およびミストセパレータ216で生成された油混合水Z1、Z2は、油水分離装置350で重質タールT1、軽中質タールT2、溶解ガスG1、処理水Y4に分離される。以下、本実施形態において特徴的な油水分離装置350について説明する。

【0032】

(油水分離装置350)

図3は、油水分離装置350の具体的な構成を説明するための説明図であり、図4は、油水分離装置350の外観を説明するための説明図である。図3に示すように、油水分離装置350は、貯留部352と、供給管358と、センターウエル360と、回収バッフル362と、バブリングユニット370と、浮上油回収口382と、処理水回収口384と、沈降油回収口386とを含んで構成される。上述したように、油水分離装置350は、比重の違いによって、油混合水Z1、Z2から重質タールT1および軽中質タールT2を分離し、得られた処理水Y3からさらに溶解ガスG1を分離する。そして得られた溶解ガスG1をガス回収タンク316に供給し、処理水Y4を第1バッファタンク310に供給する。

【0033】

貯留部352は、上部貯留部354と、下部貯留部356とを含んで構成され、油混合水Z1、Z2を貯留する。上部貯留部354は、図4に示すように、鉛直方向に伸びた円筒形状に形成され、油水分離装置350の設置状態において、上端は開放されており、下端には下部貯留部356が連接されている。本実施形態において、油水分離装置350における処理水Y4の喫水面(図3中、一点鎖線で示す)は、上部貯留部354の上端となる。下部貯留部356は、図4に示すように、略円錐形状に形成され、油水分離装置350の設置状態において、水平方向の断面積が、下部貯留部356の上端から下端になるに従って、漸減するように形成されている。下部貯留部356には、後述する領域Rで分離された、水より比重が大きい重質タールT1やスラッジが沈積する。下部貯留部356の下端には、重質タールT1を第1タールタンク312に供給するための配管が連接されている。なお、下部貯留部356の安息角θは、重質タールT1やスラッジが容易に排出されるように適宜設定される。ここでは、例えば、45°に設定されているとする。

【0034】

供給管358は、上部貯留部354の中央(または中央付近)に設けられた供給口358aを通じて、貯留部352に油混合水Z1、Z2(液温は70℃程度)を供給する。なお、供給口358aは、貯留部352に油混合水Z1、Z2を供給できれば、上部貯留部354のどの位置に設けられてもよい。

【0035】

センターウエル360は、上部貯留部354と供給管358と同心の、鉛直方向に伸びた円筒形状であり、センターウエル360の水平断面の直径は、上部貯留部354の水平断面の直径より短く、供給管358の水平断面の直径よりも長く形成されている。また、図3に示すように、センターウエル360の下端は、供給口358aよりも鉛直下方向に所定の長さだけ長く形成されている。

【0036】

回収バッフル362は、上部貯留部354、供給管358およびセンターウエル360と同心の、鉛直方向に伸びた円筒形状であり、回収バッフル362の水平断面の直径は、上部貯留部354の水平断面の直径より短く、センターウエル360の水平断面の直径よりも長い。図3に示すように、回収バッフル362の下端は、センターウエル360の下端よりも鉛直上方向に所定の長さだけ短く形成されている。本実施形態において、油水分離装置350における軽中質タールT2の喫水面(図3中、一点鎖線で示す)は、回収バッフル362の上端となる。

【0037】

センターウエル360の下方であり、回収バッフル362の下端の下を外周とする円盤状の領域Rは、油混合水Z1、Z2に含まれるタールおよびスラッジが鉛直方向から水平方向に流れを変えて回収バッフル362の直下に到達する間に、物質それぞれの比重に基づいて分離される領域である。

【0038】

バブリングユニット370は、ブロワー372と、ノズル374と、噴射口376とを含んで構成され、ブロワー372は、ノズル374を介して、噴射口376から、供給管358の近傍にバブリングガスG2を噴射して油混合水Z1、Z2にバブリングガスG2の泡沫を導入(バブリング)する。図4に示す例において、ノズル374は、貯留部352の内側に突き出た形状に形成されている。また、図4に示す例において、ノズル374は、8個設けているが、数は任意に決定でき、制限はない。さらに、噴射口376は、泡沫状のバブリングガスG2を導入できれば、いかなる形状でもよい。

【0039】

スプレー塔214やミストセパレータ216から供給される油混合水Z1、Z2には、ガス化ガスX1の主成分である水素(H2)や一酸化炭素(CO)、不純物であるベンゼン、トルエン、キシレン、クレゾール等の一環芳香族を含む軽質タールや、アンモニア(NH3)等のガスが溶解している。そこで、バブリングユニット370が、供給管358の近傍にバブリングガスG2を噴射して油混合水Z1、Z2にバブリングガスG2の泡沫を導入することで、油混合水Z1、Z2に溶解した水素、一酸化炭素、軽質タール、アンモニア等のガス(溶解ガスG1)を油混合水Z1、Z2から分離することができる。

【0040】

図5は、油水分離装置350における溶解ガスG1およびバブリングガスG2の流れを説明するための説明図である。理解を容易にするため、図5中、紙面左側では溶解ガスG1およびバブリングガスG2を白抜き円で示し、紙面右側では矢印で示す。供給管358から供給された油混合水Z1、Z2は、領域Rで、重質タールT1、軽中質タールT2、処理水Y3に分けられる。その後、処理水Y3は、領域Pに到達する。そして、図5に示すように、バブリングユニット370が領域PにバブリングガスG2を噴射してバブリングガスG2の泡沫を導入するため、領域Pにおいて、処理水Y3から溶解ガスG1が分離される。溶解ガスG1は、バブリングユニット370によって導入されたバブリングガスG2とともに、後述する溶解ガス回収口380を通過し、ガス回収タンク316に送出される。

【0041】

なお、ガス回収タンク316の下流で水素や一酸化炭素を取り出し、燃焼炉112に供給することもできる。これにより、従来は、活性炭等によって吸着させ、廃棄していた水素や一酸化炭素を燃料ガスとして利用することができ、ガス化ガス生成装置110の効率を向上させることが可能となる。

【0042】

また、従来の油水分離装置では、油混合水Z1、Z2に溶解したアンモニアを分離することができなかったため、油水分離装置の下流にアンモニア放散塔等のアンモニアを除去するための装置を設ける必要があったが、本実施形態の油水分離装置350は、油混合水Z1、Z2にバブリングガスG2を噴射することで、油混合水Z1、Z2に溶解したアンモニア(溶解ガスG1)を除去することができるので、別途アンモニアを除去するための装置(従来は、加圧浮上槽332の下流に設けられていた)を設ける必要がない。したがって、ガス化ガス精製システム100自体の占有体積を小さくすることができ、ガス化ガス精製システム100を低コストで構築することが可能となる。

【0043】

また、本実施形態において、バブリングユニット370は、バブリングガスG2の泡沫(細かい泡)を油混合水Z1、Z2に導入することで、油混合水Z1、Z2とバブリングガスG2との接触面積を大きくすることができ、油混合水Z1、Z2から効率よく溶解ガスG1を分離することが可能となる。

【0044】

さらに、本実施形態にかかる油水分離装置350では、溶解ガスG1として、油混合水Z1、Z2に溶解した軽質タール(有機化合物)を分離することができるため、活性汚泥槽334の負荷を低減することができる。

【0045】

なお、本実施形態において、噴射口376は、回収バッフル362の下方に設けられ、領域Rの上方であり、上部貯留部354の内周部とセンターウエル360の外周部との間に形成されるリング状の領域PにバブリングガスG2を噴射する。かかる構成により、領域Rにおける比重差に基づく分離を妨げることなく、領域Rで分離された処理水Y3にのみバブリングガスG2を供給することが可能となる。溶解ガスG1は、油混合水Z1、Z2の中で、特に処理水Y3に多く溶解しているため、領域Rで分離された処理水Y3にのみバブリングガスG2を供給することで、効率よく溶解ガスG1を分離することができる。

【0046】

ところで、本実施形態において、ブロワー372は、供給管358から供給される油混合水Z1、Z2の流量に応じた流量で、ノズル374を介して噴射口376から、供給管358の近傍にバブリングガスG2を噴射する。例えば、供給管358から供給される油混合水Z1、Z2の流量が5Nm3/hである場合、ブロワー372は、37000Nm3/h程度のバブリングガスG2を噴射する。そうすると、上述したように供給管358から供給される油混合水Z1、Z2の液温は70℃程度であるため、油混合水Z1、Z2が有する熱とあいまって、アンモニアを効率よく除去することができ、バブリング後の処理水Y4のアンモニアの濃度を10ppm程度まで低減することが可能となる。

【0047】

また、バブリングユニット370が噴射するバブリングガスG2は、窒素、アルゴン等の不活性ガス、空気等の不活性ガスの混合気体、または油混合水Z1、Z2に対する溶解度が小さい気体であるとよい。これにより、油混合水Z1、Z2を変質させる(例えば、pHが下がる)ことなく、油混合水Z1、Z2から溶解ガスG1を分離することができる。

【0048】

図6は、油水分離装置350の他の例を説明するための説明図である。バブリングユニット370の噴射口376は、領域PにバブリングガスG2を噴射できればよく、例えば、図6に示すように、上部貯留部354の内周面に設けられてもよい。

【0049】

溶解ガス回収口380は、回収バッフル362の上方に設けられ、領域Pにおいて分離された溶解ガスG1がバブリングガスG2とともに通過する。溶解ガス回収口380には、溶解ガスG1およびバブリングガスG2をガス回収タンク316に供給するための配管が連接されている。したがって、溶解ガス回収口380を通過した溶解ガスG1およびバブリングガスG2は、第5ポンプ320eで吸引されて、ガス回収タンク316に貯留される。

【0050】

浮上油回収口382は、センターウエル360の外周部と、回収バッフル362の内周部との間に形成され、領域Rにおいて分離された水より比重の小さい軽中質タールT2が通過する。浮上油回収口382には、軽中質タールT2を第2タールタンク314に供給するための配管が連接されている。したがって、浮上油回収口382を通過した軽中質タールT2は、回収バッフル362の上縁(上端)から越流し、第4ポンプ320dで汲み上げられて、第2タールタンク314に貯留される。

【0051】

処理水回収口384は、上部貯留部354の上縁部と、回収バッフル362の外周部との間に形成され、油混合水Z1、Z2から浮上分離され、かつ、溶解ガスG1が除去された処理水Y4が通過する。すなわち、貯留部352の領域Rで分離された処理水Y3は、領域Pでさらに溶解ガスG1が除去され、その後、上部貯留部354の上縁(上端)から越流し、処理水回収口384を通過する。処理水回収口384には、処理水Y4を第1バッファタンク310に供給するための配管が連接されている。処理水回収口384を通過した処理水Y4は、第1バッファタンク310に貯留され、スプレー塔214およびミストセパレータ216に供給される。

【0052】

従来の油水分離装置では、スプレー塔およびミストセパレータで噴霧する処理水のアンモニア含有量を低減するために、油水分離装置の下流のみならず、第2熱交換器の下流にもアンモニア放散塔を別途備える必要があった。しかし、本実施形態にかかる油水分離装置350は、バブリングユニット370によって処理水Y3から溶解ガスG1を除去することができるので、溶解ガスG1が除去された処理水Y4をスプレー塔214およびミストセパレータ216に供給することが可能となる。これにより、スプレー塔214およびミストセパレータ216において、ガス化ガスX2および精製ガスX3からアンモニアを十分に回収することができる。

【0053】

したがって、第2熱交換器218の下流に、別途アンモニアを除去するための装置を設ける必要がなくなり、ガス化ガス精製システム100自体の占有体積をさらに小さくすることができ、ガス化ガス精製システム100を低コストで構築することが可能となる。

【0054】

沈降油回収口386は、下部貯留部356の下部かつ供給管358の下方に設けられ、油混合水Z1、Z2から沈降分離され、下部貯留部356の下部に沈積した油(重質タールT1)が通過する。沈降油回収口386には、重質タールT1を第1タールタンク312に供給するための配管が連接されている。沈降油回収口386を通過した重質タールT1は、第3ポンプ320cで汲み出されて、第1タールタンク312に貯留される。

【0055】

以上説明したように本実施形態にかかる油水分離装置350によれば、バブリングユニット370が処理水Y3にバブリングガスG2を噴霧して、処理水Y3にバブリングガスG2の泡沫を導入することで、処理水Y3から溶解ガスG1を分離することができる。したがって、油水分離装置350の下流に溶解ガスG1(アンモニア)を除去するための装置を設ける必要がなくなり、溶解ガスG1(水素、一酸化炭素)を吸着させるための物質を用意する必要がなくなる。さらに、溶解ガスG1(軽質タール)を分解する活性汚泥槽334の負荷を低減することができる。

【0056】

したがって、本実施形態にかかる油水分離装置350は、(1)油混合水Z1、Z2から重質タール、中質タール、軽質タールを除去する機能、(2)油混合水Z1、Z2からアンモニアを除去する機能、(3)油混合水Z1、Z2から水素や一酸化炭素を除去する機能といった3つの機能を有することができる。

【0057】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる実施形態に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0058】

本発明は、ガス化ガスに含まれるタール等の粒子を除去するために用いられた水を精製する油水分離装置およびガス化ガス精製装置に利用することができる。

【符号の説明】

【0059】

100 …ガス化ガス精製システム

116 …ガス化炉

200 …ガス化ガス精製装置

214 …スプレー塔

216 …ミストセパレータ

350 …油水分離装置

352 …貯留部

358 …供給管

370 …バブリングユニット

372 …ブロワー

374 …ノズル

376 …噴射口

【特許請求の範囲】

【請求項1】

ガス化原料をガス化させてガス化ガスを生成するガス化炉と、

前記ガス化炉で生成されたガス化ガスに水を噴霧し、精製ガス化ガスと油混合水を生成するスプレー塔と、

比重の違いによって物質を分離する油水分離装置であって、前記油混合水を貯留する貯留部と、該貯留部の上部に設けられた供給口を通じて、該貯留部に油混合水を供給する供給管と、該貯留部の上縁部に設けられ、該油混合水から浮上分離された処理水が通過する処理水回収口と、前記貯留部の下部かつ前記供給管の下方に設けられ、前記油混合水から沈降分離され前記貯留部の下部に沈積した重質タールが通過する沈降油回収口と、前記供給管の近傍にガスを噴射して前記油混合水に該ガスの泡沫を導入するバブリングユニットとを有する油水分離装置と、

を備えることを特徴とするガス化ガス精製システム。

【請求項2】

前記スプレー塔は、前記油水分離装置の処理水回収口を通過した処理水を前記ガス化炉で精製されたガス化ガスに噴霧することを特徴とする請求項1に記載のガス化ガス精製システム。

【請求項1】

ガス化原料をガス化させてガス化ガスを生成するガス化炉と、

前記ガス化炉で生成されたガス化ガスに水を噴霧し、精製ガス化ガスと油混合水を生成するスプレー塔と、

比重の違いによって物質を分離する油水分離装置であって、前記油混合水を貯留する貯留部と、該貯留部の上部に設けられた供給口を通じて、該貯留部に油混合水を供給する供給管と、該貯留部の上縁部に設けられ、該油混合水から浮上分離された処理水が通過する処理水回収口と、前記貯留部の下部かつ前記供給管の下方に設けられ、前記油混合水から沈降分離され前記貯留部の下部に沈積した重質タールが通過する沈降油回収口と、前記供給管の近傍にガスを噴射して前記油混合水に該ガスの泡沫を導入するバブリングユニットとを有する油水分離装置と、

を備えることを特徴とするガス化ガス精製システム。

【請求項2】

前記スプレー塔は、前記油水分離装置の処理水回収口を通過した処理水を前記ガス化炉で精製されたガス化ガスに噴霧することを特徴とする請求項1に記載のガス化ガス精製システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−167183(P2012−167183A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−29112(P2011−29112)

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]