ガス化炉、ガス化複合発電設備及びガス化炉の未燃分回収方法

【課題】安価で簡略化した構成の未燃分回収設備を備えたガス化炉を提供する。

【解決手段】粉砕装置部20で粉砕した微粉炭を炉内で加熱して熱分解させることにより石炭ガスを生成し、該生成ガス中の未燃分を回収して再利用する未燃分回収設備部30を備えている石炭ガス化炉10であって、未燃分回収設備部30は、石炭ガス中から未燃分を分離させて回収するサイクロン31等の未燃分分離回収部と、搬送中の未燃分を冷却する熱交換器35と、減圧後の未燃分を貯蔵して粉砕装置部20に所定量を供給するチャーバンカ28と、未燃分分離回収部から粉砕装置部20へ未燃分を搬送する未燃分移送ライン34と、を備えている。

【解決手段】粉砕装置部20で粉砕した微粉炭を炉内で加熱して熱分解させることにより石炭ガスを生成し、該生成ガス中の未燃分を回収して再利用する未燃分回収設備部30を備えている石炭ガス化炉10であって、未燃分回収設備部30は、石炭ガス中から未燃分を分離させて回収するサイクロン31等の未燃分分離回収部と、搬送中の未燃分を冷却する熱交換器35と、減圧後の未燃分を貯蔵して粉砕装置部20に所定量を供給するチャーバンカ28と、未燃分分離回収部から粉砕装置部20へ未燃分を搬送する未燃分移送ライン34と、を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石炭等の炭素質固体をガス化するガス化炉及びガス化複合発電設備に係り、特に、空気吹きの石炭ガス化炉等に好適な未燃分回収技術に関する。

また、本発明は、炭素質固体をガス化するガス化炉の未燃分回収方法に関する。

【背景技術】

【0002】

たとえば石炭ガス化炉のようなガス化炉は、微粉炭やその他の炭素質固体を加熱して、熱分解によりガス化させる装置である。このような石炭ガス化炉等のガス化炉には、酸素吹き及び空気吹きの方式が存在する。

また、ガス化複合発電設備は、たとえば石炭を燃料とする石炭ガス化複合発電設備は、石炭ガス化炉で生成したガスを燃料にしてガスタービンを駆動させるとともに、ガス化炉内の熱やガスタービン排ガスより発生させた蒸気で蒸気タービンを駆動させてコンバインドサイクルの発電を行うものである。

【0003】

すなわち、石炭ガス化複合発電設備は、石炭ガス化炉から供給されるガスを燃料にして運転されるガスタービンが発電機を駆動して発電し、さらに、ガスタービンから排出される燃焼排ガス中の排熱を回収して蒸気を発生させ、この蒸気により運転される蒸気タービンが発電機を駆動して発電する。従って、石炭ガス化複合発電設備は、石炭ガス化炉で生成したガスが保有する熱エネルギーを有効利用し、ガスタービン及び蒸気タービンにより発電機を駆動して複合的に発電する高効率の発電設備となる。

【0004】

上述した石炭ガス化炉においては、生成ガス中に粉体・粒子状の炭素含有物質である未燃分(以下、「チャー」と呼ぶ)が含まれており、生成ガスからチャーを回収することが必要になるため、チャーを含有する生成ガスから粉体のチャーを回収するチャー回収設備(未燃分回収設備)を備えている。

酸素吹き石炭ガス化炉のチャー回収設備は、チャーの混じった生成ガスを水に通すことにより、チャーを除去する場合がある。

【0005】

これに対し、空気吹き石炭ガス化炉のチャー回収設備は、たとえば下記の特許文献1及び2に示すように、サイクロンやフィルタで生成ガス中から分離したチャーを直接ガス化炉に戻すなどして、リサイクルするように構成されている。すなわち、空気吹き石炭ガス化炉のチャー回収設備は、熱分解により生じる未燃焼のチャーを回収し、このチャーを石炭ガス化炉で燃焼させて高温還元ガス源として再利用するものである。

この場合、高圧状態にあるガス化炉へチャーを投入するためには、チャー供給ホッパで加圧することが必要になる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−106761号公報

【特許文献2】特開2005−120167号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述したように、酸素吹き石炭ガス化炉のチャー回収設備は、チャー回収により大量のチャーを含む排水が発生するため、その処理には膨大な手間とコストを要している。

一方、空気吹き石炭ガス化炉のチャー回収設備は、排水処理が不要の設備である。しかし、チャーを高圧のガス化炉内へ投入するためには、チャー供給側を高圧にする必要がある。このため、従来のチャー回収設備は、高温での耐腐食性を備えたチャー供給ホッパと呼ばれる高価な圧力容器を必要とし、しかも、チャーをガス化炉内へ直接投入する場合には、設備構成を複雑にするチャーバーナ及び付属の配管設備も必要になる。

【0008】

このような背景から、空気吹き石炭ガス化炉のようなガス化炉においては、高価で複雑な構成の未燃分回収設備(チャー回収設備)を改良して簡素化することが望まれる。

本発明は、上記の事情に鑑みてなされたものであり、その目的とするところは、安価で簡略化した構成の未燃分回収設備を備えた石炭ガス化炉等のガス化炉、ガス化複合発電設備及びガス化炉の未燃分回収方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、上記の課題を解決するため、下記の手段を採用した。

本発明に係るガス化炉は、粉砕装置部で粉砕した炭素質固体の微粒を、炉内で加熱して熱分解させることによりガスを生成し、該生成ガス中の未燃分を回収して再利用する未燃分回収設備部を備えているガス化炉であって、前記未燃分回収設備部は、前記生成ガス中から未燃分を分離させて回収する未燃分分離回収部と、搬送中の未燃分を冷却する熱交換器と、搬送中の未燃分を減圧する減圧装置と、減圧後の未燃分を貯蔵して前記粉砕装置部に所定量を供給する未燃分貯蔵部と、前記未燃分分離回収部から前記粉砕装置部へ未燃分を搬送する未燃分移送ラインと、を備えていることを特徴とするものである。

【0010】

このような本発明のガス化炉によれば、未燃分回収設備部が、生成ガス中から未燃分を分離させて回収する未燃分分離回収部と、搬送中の未燃分を冷却する熱交換器と、搬送中の未燃分を減圧する減圧装置と、減圧後の未燃分を貯蔵して粉砕装置部に所定量を供給する未燃分貯蔵部と、未燃分分離回収部から粉砕装置部へ未燃分を搬送する未燃分移送ラインと、を備えているので、未燃分貯蔵部は、冷却及び減圧後の未燃分を貯蔵して大気圧の粉砕装置部へ供給することとなる。従って、従来の未燃分回収設備においては、未燃分を高圧のガス化炉内へ投入するために必要だったチャー供給ホッパと呼ばれる高価な圧力容器が不要となる。

また、未燃分貯蔵部内の未燃分は、従来のようにガス化炉へ直接供給するのではなく、粉砕装置部へ供給することとなるから、ガス化炉内へ未燃分を投入するチャーバーナ及び付属の配管設備も不要になる。

【0011】

上記発明のガス化炉において、前記未燃分貯蔵部は、保温及び密封された構造とされ、かつ、不活性ガスの注入により内部の可燃性ガスを排出するように構成されていることが好ましく、これにより、未燃分とともに存在する未燃分貯蔵部内の可燃性気体成分は、注入した不活性ガス(パージガス)とともに容器外へ流出するので、未燃分貯蔵部内を安全な雰囲気に保つことができる。この場合、未燃分貯蔵部に対して不活性ガスを少量連続注入することが望ましく、容器外へ流出した可燃性気体成分は、不活性ガスとともに焼却処理すればよい。

【0012】

本発明に係るガス化複合発電設備は、請求項1または2に記載のガス化炉と、前記ガス化炉から供給される生成ガスを燃料にして運転され発電機を駆動するガスタービンと、前記ガスタービンから排出される燃焼排ガスを導入して蒸気を発生させる排熱回収ボイラと、前記排熱回収ボイラから供給される蒸気により運転され発電機を駆動する蒸気タービンと、を備えていることを特徴とするものである。

【0013】

このような本発明のガス化複合発電設備によれば、請求項1または2に記載のガス化炉を備えているので、ガス化炉の未燃分貯蔵部は、冷却及び減圧後の未燃分を貯蔵することになるので、従来必要だった高価な圧力容器のチャー供給ホッパは不要となる。また、未燃分貯蔵部内の未燃分は、ガス化炉へ直接供給するのではなく、粉砕装置部へ供給されるものであるから、チャーバーナ及び付属の配管設備も不要になる。

【0014】

本発明に係るガス化炉の未燃分回収方法は、粉砕装置部で粉砕した炭素質固体の微粒を、炉内で加熱して熱分解させることによりガスを生成し、該生成ガス中の未燃分を回収して再利用する未燃分回収設備部を備えているガス化炉の未燃分回収方法であって、前記未燃分回収設備部は、前記生成ガス中から未燃分を分離させて回収する未燃分分離回収工程と、前記未燃分分離回収部から前記粉砕装置部へ未燃分を搬送する未燃分移送ラインの搬送工程中の未燃分を冷却する冷却工程と、前記未燃分移送ラインの搬送工程中の未燃分を減圧する減圧工程と、減圧後の未燃分を貯蔵して前記粉砕装置部に所定量を供給する未燃分貯蔵・分配工程と、を備えていることを特徴とするものである。

すなわち、前記未燃分回収設備部は、前記生成ガス中から未燃分を分離させて回収する未燃分分離回収工程の後工程として、未燃分分離回収部から前記粉砕装置部へ未燃分を搬送する未燃分移送ラインの搬送工程中の未燃分を冷却する冷却工程と、同搬送工程中の未燃分を減圧する減圧工程と、減圧後の未燃分を貯蔵して前記粉砕装置部に所定量を供給する未燃分貯蔵・分配工程と、を備えていることを特徴とするものである。

【0015】

このような本発明のガス化炉の未燃分回収方法によれば、未燃分回収設備部は、生成ガス中から未燃分を分離させて回収する未燃分分離回収工程の後工程として、未燃分分離回収部から粉砕装置部へ未燃分を搬送する未燃分移送ラインの搬送工程中の未燃分を冷却する冷却工程と、同搬送工程中の未燃分を減圧する減圧工程と、減圧後の未燃分を貯蔵して粉砕装置部に所定量を供給する未燃分貯蔵・分配工程と、を備えているので、冷却及び減圧後の未燃分を貯蔵し、所定量を大気圧の粉砕装置部へ供給することができる。このため、未燃分回収設備は、チャー供給ホッパのように高価な圧力容器や、設備構成を複雑にするチャーバーナ及び付属の配管設備が不要になる。

【0016】

上記発明のガス化炉の未燃分回収方法においては、前記未燃分分離回収工程を実施した後、前記冷却工程、前記減圧工程、前記未燃分貯蔵・分配工程、を順次実施することが好ましい。

上記発明のガス化炉の未燃分回収方法において、前記未燃分貯蔵・分配工程は、保温及び密封された構造の未燃分貯蔵容器内に不活性ガスを注入して内部の可燃性ガスを排出することが好ましく、これにより、未燃分とともに存在する未燃分貯蔵部内の可燃性気体成分が、注入した不活性ガス(パージガス)とともに容器外へ流出するので、未燃分貯蔵部内を安全な雰囲気に保つことができる。この場合、未燃分貯蔵部に対して不活性ガスを少量連続注入することが望ましく、容器外へ流出した可燃性気体成分は、不活性ガスとともに焼却処理すればよい。

【発明の効果】

【0017】

上述した本発明によれば、チャー供給ホッパのように高価な圧力容器や、装置構成を複雑にするチャーバーナを不要にするので、未燃分回収設備が安価になるとともに、簡略化した構成とすることが可能になる。従って、安価で簡略化した構成の未燃分回収設備が構成要素となるガス化炉及びガス化複合発電設備についても、設備費の低減に加えて、装置構成の簡略化によりメンテナンス費を低減することも可能になる。

また、乾燥して比較的温度の高い未燃分を粉砕装置に供給するので、炭素質固体の水分が分散するとともに熱を供給することになるため、炭素質固体を乾燥させる乾燥エネルギーを低減できる。

【図面の簡単な説明】

【0018】

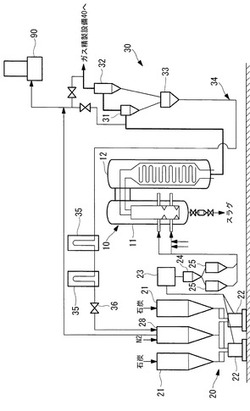

【図1】本発明に係るガス化炉の一実施形態として、未燃分回収設備を備えた石炭ガス化炉の装置構成例を示す系統図である。

【図2】従来の未燃分回収設備を備えたガス化炉及びガス化複合発電設備の構成例として、石炭ガス化複合発電設備の装置構成例を示す系統図である。

【発明を実施するための形態】

【0019】

以下、本発明に係るガス化炉、ガス化複合発電設備及びガス化炉の未燃分回収方法について、その一実施形態を図面に基づいて説明する。なお、以下の説明では、ガス化する炭素質固体を石炭とし、石炭をガス化する石炭ガス化炉及びこの石炭ガス化炉で生成したガスを燃料に用いて発電する石炭ガス化複合発電設備について説明するが、これに限定されることはない。

図2に示す石炭ガス化複合発電設備1は、石炭(炭素質固体)の微粒を炉内で加熱して熱分解によりガス化させる石炭ガス化炉10と、石炭ガス化炉10から供給される生成ガス(石炭ガス)を燃料にして運転され発電機Gを駆動するガスタービン設備50と、ガスタービン設備50から排出される燃焼排ガスを導入して蒸気を発生させる排熱回収ボイラ70と、排熱回収ボイラ70から供給される蒸気により運転され発電機Gを駆動する蒸気タービン80とを備えている。

【0020】

石炭ガス化炉10は、粉砕装置部20で粉砕した石炭の微粒(以下、「微粉炭」と呼ぶ)をガス化炉本体11の炉内で加熱し、熱分解によりガス化させて生成した石炭ガス中に含まれる未燃分(チャー)を回収して再利用する未燃分回収設備部30を備えている。本実施形態の石炭ガス化炉10は空気吹きであり、従って、微粉炭を部分酸化させるためのガス化剤として、酸素ではなく空気が用いられている。

【0021】

粉砕装置部20は、燃料となる石炭(原炭)を粉砕(微粒子化)して微粉炭を製造するとともに、製造した微粉炭を気体搬送により石炭ガス化炉10へ供給する装置である。

この粉砕装置部20は、石炭を貯蔵しておく石炭バンカ21と、石炭バンカ21から供給される石炭を粉砕して微粉炭を製造する微粉炭機(ミル)22と、微粉炭と気体搬送用の不活性ガスとを分離するバグフィルタ23と、気体分離後の微粉炭を一時的に貯蔵しておくビン24と、所定量の微粉炭を石炭ガス化炉10のガス化炉本体11へ供給する微粉炭供給ホッパ25とを備えている。

【0022】

この場合、微粉炭の気体搬送には、排熱回収ボイラ70から微粉炭機22に供給される微粉炭乾燥用の高温気体が使用され、たとえば窒素ガスのような不活性ガスが用いられている。

また、図中の符号26は微粉炭乾燥ブロワであり、バグフィルタ23で分離した不活性ガスを吸引して排熱回収ボイラへ送出する機能を有しており、図中の符号27は空気圧縮機であり、空気吹きの石炭ガス化炉10に供給する空気を昇圧する機能を有している。この場合、空気圧縮機27は、後述するガスタービン設備50の圧縮機51で外気を圧縮した圧縮空気の一部を導入し、高圧の炉内に供給可能な圧力まで昇圧するブースタとして設けられている。

【0023】

ガス化炉本体11は、コンバスタやリダクタ等を具備し、微粉炭を加熱してガス化するための反応炉である。ガス化炉本体11では、投入した微粉炭が熱分解してチャーを含む石炭ガス及びスラグとなる。一方の石炭ガスは、ガス化炉本体11の下流側に設けられた未燃分回収設備部30へ導かれ、残ったスラグは、ガス化炉本体11の外部に排出して回収される。

ガス化炉本体11で発生した石炭ガスは、下流側に設けたシンガスクーラー(SGC)12を通過する。このシンガスクーラー12は、石炭ガスが保有する熱を利用して、蒸気タービン80を駆動する蒸気の一部を発生させる。

【0024】

未燃分回収設備部30は、たとえば図1に示すように、生成ガスである石炭ガス中から未燃分のチャーを分離させて回収する未燃分分離回収部(サイクロン31、ポーラスフィルタ32及びチャービン33)と、この未燃分分離回収部から粉砕装置部20に設けたチャーバンカ(未燃分貯蔵部)28までチャーを搬送する未燃分移送ライン34とを備えている。

シンガスクーラー12を通過して温度低下した石炭ガスは、最初にサイクロン31を通過することで、気体の石炭ガスと粒子状のチャーとが分離される。このサイクロン31で石炭ガスから分離されたチャーは、比較的大きな粒子径を有するものである。こうして分離されたチャーは、チャービン33に回収される。

【0025】

一方、サイクロン31でチャーを除去した石炭ガスは、サイクロン31の下流側に設置されたポーラスフィルタ32に導かれる。このポーラスフィルタ32は、フィルタを用いることにより、サイクロン31で分離されなかった石炭ガス中の微細チャーを回収する設備である。こうしてポーラスフィルタ32で分離された微細チャーは、サイクロン31で分離したチャーと同様に、チャービン33に回収される。

【0026】

そして、チャービン33に回収したチャーは、後述する未燃分移送ライン34を通って粉砕装置部20のチャーバンカ(未燃分貯蔵部)28へ供給される。

一方、ポーラスフィルタ32で微細チャーを除去された石炭ガスは、下流側に設けたガス精製設備40に導かれ、ここで脱硫処理された後にガスタービン設備50の燃料として使用される。

【0027】

ガスタービン設備50は、外気を圧縮する圧縮機51と、燃料を燃焼させて高温の燃焼ガスを発生させる燃焼器52と、燃焼ガスが保有する熱エネルギーを回転運動エネルギーに変換するタービン53とを備えている。

燃焼器52では、石炭ガス化炉10から供給される石炭ガスを燃料とし、圧縮機51から供給される圧縮空気を用いて燃焼させる。こうして得られた高温の燃焼ガスがタービン53に供給されると、タービン53を回転させることにより、圧縮機51の駆動力やガスタービン設備50の軸出力が得られる。

【0028】

ガスタービン設備50の軸出力は、発電機Gの駆動に使用される。この結果、発電機Gにより発電した電力を得ることができるので、石炭ガスが保有する熱エネルギーは、その一部が電力に変換されたことになる。

タービン53を回転させた後の燃焼排ガスは、まだ高温で十分な熱エネルギーを保有しているので、排熱回収ボイラ70へ導かれて蒸気の発生に使用される。すなわち、排熱回収ボイラ70では、燃焼排ガスが保有する排熱を回収して蒸気の生成に使用する。

【0029】

排熱回収ボイラ70で発生させた蒸気は、蒸気タービン80に供給されてタービンの駆動に使用される。こうして得られた蒸気タービン80の軸出力は、発電機Gの駆動に使用される。この結果、発電機Gにより発電した電力を得ることができるので、石炭ガスが保有する熱エネルギーは、その一部が電力に変換されたことになる。

ところで、図2に示す構成例では、ガスタービン設備50及び蒸気タービン80が同じ発電機Gを駆動しているが、それぞれ専用の発電機Gを駆動して発電してもよい。

【0030】

また、図2に示す構成例において、図中の符号81は蒸気タービンを駆動した蒸気の復水器、90は可燃性気体成分や不活性ガスを焼却処理するフレア設備、91は排熱回収ボイラ70で蒸気生成に使用した燃焼排ガスを大気へ放出する煙突である。

また、図2に示す構成例において、図中の符号92は空気分離設備であり、ここで得られた酸素は石炭ガス化炉10に投入する空気と混合され、窒素は微粉炭搬送用の不活性ガスとして使用される。

【0031】

ここで、図1に示す系統図は、未燃分回収設備30を備えた石炭ガス化炉10の装置構成例を示すものであり、図2に示した石炭ガス化複合発電設備1の一部を拡大した図である。従って、同じ構成要素には同じ符号を付し、その詳細な説明は省略する。なお、図示した機器数の相違等については、たとえば微粉炭供給ホッパ25の設置数等の相違については、特に意味があるものではなく、諸条件に応じて適宜変更可能である。

【0032】

未燃分搬送ライン34には、搬送中のチャーを冷却する熱交換器35と、搬送中のチャーを減圧する減圧弁(減圧装置)36と、減圧後のチャーを貯蔵して粉砕装置部20に所定量を供給するチャーバンカ28とが設けられている。

チャーバンカ28は、回収したチャーを貯蔵しておくとともに、粉砕装置部20の微粉炭機22に定量フィーダ等を用いて適量を供給する。すなわち、本実施形態の微粉炭機22は、石炭バンカ21から供給される石炭と、チャーバンカ28から供給されるチャーとを混合して粉砕する。

【0033】

熱交換器35は、搬送中のチャーを冷却して荒熱を除去する熱交換器であり、たとえば蒸気等が冷媒として使用される。図示の構成例では、直列に2台の熱交換器35を設置しているが、特に限定されることはない。

減圧弁36は、大気圧(常圧)のチャーバンカ28へチャーを貯蔵するため、窒素ガス等の不活性ガスによる気流搬送中のチャーを減圧するものである。

【0034】

このように構成された石炭ガス化炉10は、チャーバンカ28が冷却及び減圧後のチャーを貯蔵して大気圧の粉砕装置部20へ供給する。従って、従来の未燃分回収設備において必要だった圧力容器、すなわちチャーを高圧の石炭ガス化炉10内へ投入するために必要だったチャー供給ホッパと呼ばれる高価な圧力容器が不要となる。さらに、配管反力をキャンセルする特殊なエキスパンションや、ホッパ重量計測のための特殊架構も不要になるので、これによる利点も大きなものとなる。なお、チャーバンカ28が追加となるが、圧力容器ではないため安価な機器である。

【0035】

さらに、チャーバンカ28内のチャーは、石炭ガス化炉10内へ直接供給するのではなく、粉砕装置部20へ供給されるものであるから、石炭ガス化炉10内へチャーを投入するチャーバーナ及びチャーバーナに付属する配管設備も不要になる。こうしてチャーバーナが不要になると、石炭ガス化炉10の周囲構造が簡素化され、圧力容器である石炭ガス化炉10の貫通部も減少するので、メンテナンス費の低減が可能になる。

【0036】

また、チャーバンカ28は、保温及び密封された構造の容器である。そして、チャーバンカ28は、窒素ガスのような不活性ガスを注入することにより、容器内部に存在する可燃性ガスを容器外へ排出するように構成されている。すなわち、チャーバンカ28の内部には、チャーとともに可燃性気体成分が存在するので、容器外から不活性ガス(パージガス)を注入することにより、可燃性ガスを不活性ガスとともに容器外へ流出させれば、容器内を自発火等が生じない安全な雰囲気に保つことができる。

【0037】

この場合の不活性ガス注入は、チャーバンカ28の容器内に少量の不活性ガスを連続注入することが望ましい。このような不活性ガスの少量連続注入を行うと、不活性ガスの使用量を最小限に抑えて可燃性ガスを流出させ、容器内の雰囲気を常に安全な状態に維持することが可能になる。

また、チャーバンカ28の容器外へ流出した可燃性気体成分は、不活性ガスとともにフレア設備90で焼却処理すればよい。

【0038】

同様に、上述した本実施形態の石炭ガス化炉10を備えた石炭ガス化複合発電設備1においても、石炭ガス化炉10のチャーバンカ28が、冷却及び減圧後のチャーを貯蔵することになるので、従来必要だった高価な圧力容器のチャー供給ホッパは不要となる。

また、チャーバンカ28内のチャーは、石炭ガス化炉10へ直接供給するのではなく、粉砕装置部20へ供給されることになるので、チャーバーナ及び付属の配管設備も不要になって装置構成が簡素化される。

【0039】

そして、上述した石炭ガス化炉10においてチャーを回収する場合、すなわち、粉砕装置部20で石炭を粉砕して得られた微粉炭を石炭ガス化炉10の炉内で加熱して熱分解によりガス化させ、生成した石炭ガス中に含まれるチャーを回収して再利用する未燃分回収設備部30を備えている石炭ガス化炉10の未燃分回収方法は、以下の工程順に実施すればよい。

【0040】

本実施形態の未燃分を回収する工程は、未燃分回収設備部30の未燃分分離回収部において、石炭ガス中からチャーを分離させて回収する未燃分分離回収工程の後工程である。

従って、未燃分分離回収工程を実施した後、未燃分分離回収部のチャービン33から粉砕装置部20へチャーを搬送する未燃分移送ライン34のチャー搬送工程中において、熱交換器35でチャーを冷却する冷却工程と、搬送中のチャーを減圧弁36で減圧する減圧工程と、減圧後のチャーをチャーバンカ28に貯蔵して粉砕装置部20に所定量を供給する未燃分貯蔵・分配工程とが順次実施される。

【0041】

このような未燃分回収方法を採用すれば、冷却及び減圧後のチャーをチャーバンカ28に貯蔵し、所定量を大気圧の粉砕装置部20へ供給することができるため、未燃分回収設備30の未燃分分離回収部には、チャー供給ホッパのように高価な圧力容器や、設備構成を複雑にするチャーバーナ及び付属の配管設備が不要になる。

【0042】

また、上述した未燃分貯蔵・分配工程では、保温及び密封された構造のチャーバンカ28内に窒素ガス等の不活性ガスを注入して内部の可燃性ガスを排出すると、容器内の可燃性気体成分が不活性ガスとともに容器外へ流出するので、容器内を安全な雰囲気に保つことができる。この場合、不活性ガスをチャーバンカ28内に少量連続注入するものとし、不活性ガスとともに容器外へ流出した可燃性気体成分は、フレア設備90に導いて焼却処理される。

【0043】

このように、上述した本実施形態によれば、チャー供給ホッパのように高価な圧力容器や、装置構成を複雑にするチャーバーナが不要になるので、未燃分回収設備30が安価で簡略化した構成となる。従って、安価で簡略化した構成の未燃分回収設備30が構成要素となる石炭ガス化炉10及び石炭ガス化複合発電設備1についても、設備費の低減だけでなく、装置構成の簡略化によりメンテナンスの費用も低減できる。

【0044】

また、乾燥して比較的温度の高いチャーを粉砕装置部20に供給するので、チャーにより石炭の水分が分散されるとともに熱を供給することになる。従って、粉砕する石炭を乾燥させる乾燥エネルギーを低減できる。

なお、本発明は上述した実施形態に限定されることはなく、その要旨を逸脱しない範囲内において適宜変更することができる。

【符号の説明】

【0045】

1 石炭ガス化複合発電設備

10 石炭ガス化炉

11 ガス化炉本体

20 粉砕装置部

21 石炭バンカ

22 微粉炭機

23 バグフィルタ

24 ビン

25 微粉炭供給ホッパ

28 チャーバンカ(未燃分貯蔵部)

30 未燃分回収設備部

31 サイクロン(未燃分分離回収部)

32 ポーラスフィルタ(未燃分分離回収部)

33 チャービン(未燃分分離回収部)

34 未燃分移送ライン

35 熱交換器

36 減圧弁(減圧装置)

50 ガスタービン設備

70 排熱回収ボイラ

80 蒸気タービン

G 発電機

【技術分野】

【0001】

本発明は、石炭等の炭素質固体をガス化するガス化炉及びガス化複合発電設備に係り、特に、空気吹きの石炭ガス化炉等に好適な未燃分回収技術に関する。

また、本発明は、炭素質固体をガス化するガス化炉の未燃分回収方法に関する。

【背景技術】

【0002】

たとえば石炭ガス化炉のようなガス化炉は、微粉炭やその他の炭素質固体を加熱して、熱分解によりガス化させる装置である。このような石炭ガス化炉等のガス化炉には、酸素吹き及び空気吹きの方式が存在する。

また、ガス化複合発電設備は、たとえば石炭を燃料とする石炭ガス化複合発電設備は、石炭ガス化炉で生成したガスを燃料にしてガスタービンを駆動させるとともに、ガス化炉内の熱やガスタービン排ガスより発生させた蒸気で蒸気タービンを駆動させてコンバインドサイクルの発電を行うものである。

【0003】

すなわち、石炭ガス化複合発電設備は、石炭ガス化炉から供給されるガスを燃料にして運転されるガスタービンが発電機を駆動して発電し、さらに、ガスタービンから排出される燃焼排ガス中の排熱を回収して蒸気を発生させ、この蒸気により運転される蒸気タービンが発電機を駆動して発電する。従って、石炭ガス化複合発電設備は、石炭ガス化炉で生成したガスが保有する熱エネルギーを有効利用し、ガスタービン及び蒸気タービンにより発電機を駆動して複合的に発電する高効率の発電設備となる。

【0004】

上述した石炭ガス化炉においては、生成ガス中に粉体・粒子状の炭素含有物質である未燃分(以下、「チャー」と呼ぶ)が含まれており、生成ガスからチャーを回収することが必要になるため、チャーを含有する生成ガスから粉体のチャーを回収するチャー回収設備(未燃分回収設備)を備えている。

酸素吹き石炭ガス化炉のチャー回収設備は、チャーの混じった生成ガスを水に通すことにより、チャーを除去する場合がある。

【0005】

これに対し、空気吹き石炭ガス化炉のチャー回収設備は、たとえば下記の特許文献1及び2に示すように、サイクロンやフィルタで生成ガス中から分離したチャーを直接ガス化炉に戻すなどして、リサイクルするように構成されている。すなわち、空気吹き石炭ガス化炉のチャー回収設備は、熱分解により生じる未燃焼のチャーを回収し、このチャーを石炭ガス化炉で燃焼させて高温還元ガス源として再利用するものである。

この場合、高圧状態にあるガス化炉へチャーを投入するためには、チャー供給ホッパで加圧することが必要になる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−106761号公報

【特許文献2】特開2005−120167号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述したように、酸素吹き石炭ガス化炉のチャー回収設備は、チャー回収により大量のチャーを含む排水が発生するため、その処理には膨大な手間とコストを要している。

一方、空気吹き石炭ガス化炉のチャー回収設備は、排水処理が不要の設備である。しかし、チャーを高圧のガス化炉内へ投入するためには、チャー供給側を高圧にする必要がある。このため、従来のチャー回収設備は、高温での耐腐食性を備えたチャー供給ホッパと呼ばれる高価な圧力容器を必要とし、しかも、チャーをガス化炉内へ直接投入する場合には、設備構成を複雑にするチャーバーナ及び付属の配管設備も必要になる。

【0008】

このような背景から、空気吹き石炭ガス化炉のようなガス化炉においては、高価で複雑な構成の未燃分回収設備(チャー回収設備)を改良して簡素化することが望まれる。

本発明は、上記の事情に鑑みてなされたものであり、その目的とするところは、安価で簡略化した構成の未燃分回収設備を備えた石炭ガス化炉等のガス化炉、ガス化複合発電設備及びガス化炉の未燃分回収方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、上記の課題を解決するため、下記の手段を採用した。

本発明に係るガス化炉は、粉砕装置部で粉砕した炭素質固体の微粒を、炉内で加熱して熱分解させることによりガスを生成し、該生成ガス中の未燃分を回収して再利用する未燃分回収設備部を備えているガス化炉であって、前記未燃分回収設備部は、前記生成ガス中から未燃分を分離させて回収する未燃分分離回収部と、搬送中の未燃分を冷却する熱交換器と、搬送中の未燃分を減圧する減圧装置と、減圧後の未燃分を貯蔵して前記粉砕装置部に所定量を供給する未燃分貯蔵部と、前記未燃分分離回収部から前記粉砕装置部へ未燃分を搬送する未燃分移送ラインと、を備えていることを特徴とするものである。

【0010】

このような本発明のガス化炉によれば、未燃分回収設備部が、生成ガス中から未燃分を分離させて回収する未燃分分離回収部と、搬送中の未燃分を冷却する熱交換器と、搬送中の未燃分を減圧する減圧装置と、減圧後の未燃分を貯蔵して粉砕装置部に所定量を供給する未燃分貯蔵部と、未燃分分離回収部から粉砕装置部へ未燃分を搬送する未燃分移送ラインと、を備えているので、未燃分貯蔵部は、冷却及び減圧後の未燃分を貯蔵して大気圧の粉砕装置部へ供給することとなる。従って、従来の未燃分回収設備においては、未燃分を高圧のガス化炉内へ投入するために必要だったチャー供給ホッパと呼ばれる高価な圧力容器が不要となる。

また、未燃分貯蔵部内の未燃分は、従来のようにガス化炉へ直接供給するのではなく、粉砕装置部へ供給することとなるから、ガス化炉内へ未燃分を投入するチャーバーナ及び付属の配管設備も不要になる。

【0011】

上記発明のガス化炉において、前記未燃分貯蔵部は、保温及び密封された構造とされ、かつ、不活性ガスの注入により内部の可燃性ガスを排出するように構成されていることが好ましく、これにより、未燃分とともに存在する未燃分貯蔵部内の可燃性気体成分は、注入した不活性ガス(パージガス)とともに容器外へ流出するので、未燃分貯蔵部内を安全な雰囲気に保つことができる。この場合、未燃分貯蔵部に対して不活性ガスを少量連続注入することが望ましく、容器外へ流出した可燃性気体成分は、不活性ガスとともに焼却処理すればよい。

【0012】

本発明に係るガス化複合発電設備は、請求項1または2に記載のガス化炉と、前記ガス化炉から供給される生成ガスを燃料にして運転され発電機を駆動するガスタービンと、前記ガスタービンから排出される燃焼排ガスを導入して蒸気を発生させる排熱回収ボイラと、前記排熱回収ボイラから供給される蒸気により運転され発電機を駆動する蒸気タービンと、を備えていることを特徴とするものである。

【0013】

このような本発明のガス化複合発電設備によれば、請求項1または2に記載のガス化炉を備えているので、ガス化炉の未燃分貯蔵部は、冷却及び減圧後の未燃分を貯蔵することになるので、従来必要だった高価な圧力容器のチャー供給ホッパは不要となる。また、未燃分貯蔵部内の未燃分は、ガス化炉へ直接供給するのではなく、粉砕装置部へ供給されるものであるから、チャーバーナ及び付属の配管設備も不要になる。

【0014】

本発明に係るガス化炉の未燃分回収方法は、粉砕装置部で粉砕した炭素質固体の微粒を、炉内で加熱して熱分解させることによりガスを生成し、該生成ガス中の未燃分を回収して再利用する未燃分回収設備部を備えているガス化炉の未燃分回収方法であって、前記未燃分回収設備部は、前記生成ガス中から未燃分を分離させて回収する未燃分分離回収工程と、前記未燃分分離回収部から前記粉砕装置部へ未燃分を搬送する未燃分移送ラインの搬送工程中の未燃分を冷却する冷却工程と、前記未燃分移送ラインの搬送工程中の未燃分を減圧する減圧工程と、減圧後の未燃分を貯蔵して前記粉砕装置部に所定量を供給する未燃分貯蔵・分配工程と、を備えていることを特徴とするものである。

すなわち、前記未燃分回収設備部は、前記生成ガス中から未燃分を分離させて回収する未燃分分離回収工程の後工程として、未燃分分離回収部から前記粉砕装置部へ未燃分を搬送する未燃分移送ラインの搬送工程中の未燃分を冷却する冷却工程と、同搬送工程中の未燃分を減圧する減圧工程と、減圧後の未燃分を貯蔵して前記粉砕装置部に所定量を供給する未燃分貯蔵・分配工程と、を備えていることを特徴とするものである。

【0015】

このような本発明のガス化炉の未燃分回収方法によれば、未燃分回収設備部は、生成ガス中から未燃分を分離させて回収する未燃分分離回収工程の後工程として、未燃分分離回収部から粉砕装置部へ未燃分を搬送する未燃分移送ラインの搬送工程中の未燃分を冷却する冷却工程と、同搬送工程中の未燃分を減圧する減圧工程と、減圧後の未燃分を貯蔵して粉砕装置部に所定量を供給する未燃分貯蔵・分配工程と、を備えているので、冷却及び減圧後の未燃分を貯蔵し、所定量を大気圧の粉砕装置部へ供給することができる。このため、未燃分回収設備は、チャー供給ホッパのように高価な圧力容器や、設備構成を複雑にするチャーバーナ及び付属の配管設備が不要になる。

【0016】

上記発明のガス化炉の未燃分回収方法においては、前記未燃分分離回収工程を実施した後、前記冷却工程、前記減圧工程、前記未燃分貯蔵・分配工程、を順次実施することが好ましい。

上記発明のガス化炉の未燃分回収方法において、前記未燃分貯蔵・分配工程は、保温及び密封された構造の未燃分貯蔵容器内に不活性ガスを注入して内部の可燃性ガスを排出することが好ましく、これにより、未燃分とともに存在する未燃分貯蔵部内の可燃性気体成分が、注入した不活性ガス(パージガス)とともに容器外へ流出するので、未燃分貯蔵部内を安全な雰囲気に保つことができる。この場合、未燃分貯蔵部に対して不活性ガスを少量連続注入することが望ましく、容器外へ流出した可燃性気体成分は、不活性ガスとともに焼却処理すればよい。

【発明の効果】

【0017】

上述した本発明によれば、チャー供給ホッパのように高価な圧力容器や、装置構成を複雑にするチャーバーナを不要にするので、未燃分回収設備が安価になるとともに、簡略化した構成とすることが可能になる。従って、安価で簡略化した構成の未燃分回収設備が構成要素となるガス化炉及びガス化複合発電設備についても、設備費の低減に加えて、装置構成の簡略化によりメンテナンス費を低減することも可能になる。

また、乾燥して比較的温度の高い未燃分を粉砕装置に供給するので、炭素質固体の水分が分散するとともに熱を供給することになるため、炭素質固体を乾燥させる乾燥エネルギーを低減できる。

【図面の簡単な説明】

【0018】

【図1】本発明に係るガス化炉の一実施形態として、未燃分回収設備を備えた石炭ガス化炉の装置構成例を示す系統図である。

【図2】従来の未燃分回収設備を備えたガス化炉及びガス化複合発電設備の構成例として、石炭ガス化複合発電設備の装置構成例を示す系統図である。

【発明を実施するための形態】

【0019】

以下、本発明に係るガス化炉、ガス化複合発電設備及びガス化炉の未燃分回収方法について、その一実施形態を図面に基づいて説明する。なお、以下の説明では、ガス化する炭素質固体を石炭とし、石炭をガス化する石炭ガス化炉及びこの石炭ガス化炉で生成したガスを燃料に用いて発電する石炭ガス化複合発電設備について説明するが、これに限定されることはない。

図2に示す石炭ガス化複合発電設備1は、石炭(炭素質固体)の微粒を炉内で加熱して熱分解によりガス化させる石炭ガス化炉10と、石炭ガス化炉10から供給される生成ガス(石炭ガス)を燃料にして運転され発電機Gを駆動するガスタービン設備50と、ガスタービン設備50から排出される燃焼排ガスを導入して蒸気を発生させる排熱回収ボイラ70と、排熱回収ボイラ70から供給される蒸気により運転され発電機Gを駆動する蒸気タービン80とを備えている。

【0020】

石炭ガス化炉10は、粉砕装置部20で粉砕した石炭の微粒(以下、「微粉炭」と呼ぶ)をガス化炉本体11の炉内で加熱し、熱分解によりガス化させて生成した石炭ガス中に含まれる未燃分(チャー)を回収して再利用する未燃分回収設備部30を備えている。本実施形態の石炭ガス化炉10は空気吹きであり、従って、微粉炭を部分酸化させるためのガス化剤として、酸素ではなく空気が用いられている。

【0021】

粉砕装置部20は、燃料となる石炭(原炭)を粉砕(微粒子化)して微粉炭を製造するとともに、製造した微粉炭を気体搬送により石炭ガス化炉10へ供給する装置である。

この粉砕装置部20は、石炭を貯蔵しておく石炭バンカ21と、石炭バンカ21から供給される石炭を粉砕して微粉炭を製造する微粉炭機(ミル)22と、微粉炭と気体搬送用の不活性ガスとを分離するバグフィルタ23と、気体分離後の微粉炭を一時的に貯蔵しておくビン24と、所定量の微粉炭を石炭ガス化炉10のガス化炉本体11へ供給する微粉炭供給ホッパ25とを備えている。

【0022】

この場合、微粉炭の気体搬送には、排熱回収ボイラ70から微粉炭機22に供給される微粉炭乾燥用の高温気体が使用され、たとえば窒素ガスのような不活性ガスが用いられている。

また、図中の符号26は微粉炭乾燥ブロワであり、バグフィルタ23で分離した不活性ガスを吸引して排熱回収ボイラへ送出する機能を有しており、図中の符号27は空気圧縮機であり、空気吹きの石炭ガス化炉10に供給する空気を昇圧する機能を有している。この場合、空気圧縮機27は、後述するガスタービン設備50の圧縮機51で外気を圧縮した圧縮空気の一部を導入し、高圧の炉内に供給可能な圧力まで昇圧するブースタとして設けられている。

【0023】

ガス化炉本体11は、コンバスタやリダクタ等を具備し、微粉炭を加熱してガス化するための反応炉である。ガス化炉本体11では、投入した微粉炭が熱分解してチャーを含む石炭ガス及びスラグとなる。一方の石炭ガスは、ガス化炉本体11の下流側に設けられた未燃分回収設備部30へ導かれ、残ったスラグは、ガス化炉本体11の外部に排出して回収される。

ガス化炉本体11で発生した石炭ガスは、下流側に設けたシンガスクーラー(SGC)12を通過する。このシンガスクーラー12は、石炭ガスが保有する熱を利用して、蒸気タービン80を駆動する蒸気の一部を発生させる。

【0024】

未燃分回収設備部30は、たとえば図1に示すように、生成ガスである石炭ガス中から未燃分のチャーを分離させて回収する未燃分分離回収部(サイクロン31、ポーラスフィルタ32及びチャービン33)と、この未燃分分離回収部から粉砕装置部20に設けたチャーバンカ(未燃分貯蔵部)28までチャーを搬送する未燃分移送ライン34とを備えている。

シンガスクーラー12を通過して温度低下した石炭ガスは、最初にサイクロン31を通過することで、気体の石炭ガスと粒子状のチャーとが分離される。このサイクロン31で石炭ガスから分離されたチャーは、比較的大きな粒子径を有するものである。こうして分離されたチャーは、チャービン33に回収される。

【0025】

一方、サイクロン31でチャーを除去した石炭ガスは、サイクロン31の下流側に設置されたポーラスフィルタ32に導かれる。このポーラスフィルタ32は、フィルタを用いることにより、サイクロン31で分離されなかった石炭ガス中の微細チャーを回収する設備である。こうしてポーラスフィルタ32で分離された微細チャーは、サイクロン31で分離したチャーと同様に、チャービン33に回収される。

【0026】

そして、チャービン33に回収したチャーは、後述する未燃分移送ライン34を通って粉砕装置部20のチャーバンカ(未燃分貯蔵部)28へ供給される。

一方、ポーラスフィルタ32で微細チャーを除去された石炭ガスは、下流側に設けたガス精製設備40に導かれ、ここで脱硫処理された後にガスタービン設備50の燃料として使用される。

【0027】

ガスタービン設備50は、外気を圧縮する圧縮機51と、燃料を燃焼させて高温の燃焼ガスを発生させる燃焼器52と、燃焼ガスが保有する熱エネルギーを回転運動エネルギーに変換するタービン53とを備えている。

燃焼器52では、石炭ガス化炉10から供給される石炭ガスを燃料とし、圧縮機51から供給される圧縮空気を用いて燃焼させる。こうして得られた高温の燃焼ガスがタービン53に供給されると、タービン53を回転させることにより、圧縮機51の駆動力やガスタービン設備50の軸出力が得られる。

【0028】

ガスタービン設備50の軸出力は、発電機Gの駆動に使用される。この結果、発電機Gにより発電した電力を得ることができるので、石炭ガスが保有する熱エネルギーは、その一部が電力に変換されたことになる。

タービン53を回転させた後の燃焼排ガスは、まだ高温で十分な熱エネルギーを保有しているので、排熱回収ボイラ70へ導かれて蒸気の発生に使用される。すなわち、排熱回収ボイラ70では、燃焼排ガスが保有する排熱を回収して蒸気の生成に使用する。

【0029】

排熱回収ボイラ70で発生させた蒸気は、蒸気タービン80に供給されてタービンの駆動に使用される。こうして得られた蒸気タービン80の軸出力は、発電機Gの駆動に使用される。この結果、発電機Gにより発電した電力を得ることができるので、石炭ガスが保有する熱エネルギーは、その一部が電力に変換されたことになる。

ところで、図2に示す構成例では、ガスタービン設備50及び蒸気タービン80が同じ発電機Gを駆動しているが、それぞれ専用の発電機Gを駆動して発電してもよい。

【0030】

また、図2に示す構成例において、図中の符号81は蒸気タービンを駆動した蒸気の復水器、90は可燃性気体成分や不活性ガスを焼却処理するフレア設備、91は排熱回収ボイラ70で蒸気生成に使用した燃焼排ガスを大気へ放出する煙突である。

また、図2に示す構成例において、図中の符号92は空気分離設備であり、ここで得られた酸素は石炭ガス化炉10に投入する空気と混合され、窒素は微粉炭搬送用の不活性ガスとして使用される。

【0031】

ここで、図1に示す系統図は、未燃分回収設備30を備えた石炭ガス化炉10の装置構成例を示すものであり、図2に示した石炭ガス化複合発電設備1の一部を拡大した図である。従って、同じ構成要素には同じ符号を付し、その詳細な説明は省略する。なお、図示した機器数の相違等については、たとえば微粉炭供給ホッパ25の設置数等の相違については、特に意味があるものではなく、諸条件に応じて適宜変更可能である。

【0032】

未燃分搬送ライン34には、搬送中のチャーを冷却する熱交換器35と、搬送中のチャーを減圧する減圧弁(減圧装置)36と、減圧後のチャーを貯蔵して粉砕装置部20に所定量を供給するチャーバンカ28とが設けられている。

チャーバンカ28は、回収したチャーを貯蔵しておくとともに、粉砕装置部20の微粉炭機22に定量フィーダ等を用いて適量を供給する。すなわち、本実施形態の微粉炭機22は、石炭バンカ21から供給される石炭と、チャーバンカ28から供給されるチャーとを混合して粉砕する。

【0033】

熱交換器35は、搬送中のチャーを冷却して荒熱を除去する熱交換器であり、たとえば蒸気等が冷媒として使用される。図示の構成例では、直列に2台の熱交換器35を設置しているが、特に限定されることはない。

減圧弁36は、大気圧(常圧)のチャーバンカ28へチャーを貯蔵するため、窒素ガス等の不活性ガスによる気流搬送中のチャーを減圧するものである。

【0034】

このように構成された石炭ガス化炉10は、チャーバンカ28が冷却及び減圧後のチャーを貯蔵して大気圧の粉砕装置部20へ供給する。従って、従来の未燃分回収設備において必要だった圧力容器、すなわちチャーを高圧の石炭ガス化炉10内へ投入するために必要だったチャー供給ホッパと呼ばれる高価な圧力容器が不要となる。さらに、配管反力をキャンセルする特殊なエキスパンションや、ホッパ重量計測のための特殊架構も不要になるので、これによる利点も大きなものとなる。なお、チャーバンカ28が追加となるが、圧力容器ではないため安価な機器である。

【0035】

さらに、チャーバンカ28内のチャーは、石炭ガス化炉10内へ直接供給するのではなく、粉砕装置部20へ供給されるものであるから、石炭ガス化炉10内へチャーを投入するチャーバーナ及びチャーバーナに付属する配管設備も不要になる。こうしてチャーバーナが不要になると、石炭ガス化炉10の周囲構造が簡素化され、圧力容器である石炭ガス化炉10の貫通部も減少するので、メンテナンス費の低減が可能になる。

【0036】

また、チャーバンカ28は、保温及び密封された構造の容器である。そして、チャーバンカ28は、窒素ガスのような不活性ガスを注入することにより、容器内部に存在する可燃性ガスを容器外へ排出するように構成されている。すなわち、チャーバンカ28の内部には、チャーとともに可燃性気体成分が存在するので、容器外から不活性ガス(パージガス)を注入することにより、可燃性ガスを不活性ガスとともに容器外へ流出させれば、容器内を自発火等が生じない安全な雰囲気に保つことができる。

【0037】

この場合の不活性ガス注入は、チャーバンカ28の容器内に少量の不活性ガスを連続注入することが望ましい。このような不活性ガスの少量連続注入を行うと、不活性ガスの使用量を最小限に抑えて可燃性ガスを流出させ、容器内の雰囲気を常に安全な状態に維持することが可能になる。

また、チャーバンカ28の容器外へ流出した可燃性気体成分は、不活性ガスとともにフレア設備90で焼却処理すればよい。

【0038】

同様に、上述した本実施形態の石炭ガス化炉10を備えた石炭ガス化複合発電設備1においても、石炭ガス化炉10のチャーバンカ28が、冷却及び減圧後のチャーを貯蔵することになるので、従来必要だった高価な圧力容器のチャー供給ホッパは不要となる。

また、チャーバンカ28内のチャーは、石炭ガス化炉10へ直接供給するのではなく、粉砕装置部20へ供給されることになるので、チャーバーナ及び付属の配管設備も不要になって装置構成が簡素化される。

【0039】

そして、上述した石炭ガス化炉10においてチャーを回収する場合、すなわち、粉砕装置部20で石炭を粉砕して得られた微粉炭を石炭ガス化炉10の炉内で加熱して熱分解によりガス化させ、生成した石炭ガス中に含まれるチャーを回収して再利用する未燃分回収設備部30を備えている石炭ガス化炉10の未燃分回収方法は、以下の工程順に実施すればよい。

【0040】

本実施形態の未燃分を回収する工程は、未燃分回収設備部30の未燃分分離回収部において、石炭ガス中からチャーを分離させて回収する未燃分分離回収工程の後工程である。

従って、未燃分分離回収工程を実施した後、未燃分分離回収部のチャービン33から粉砕装置部20へチャーを搬送する未燃分移送ライン34のチャー搬送工程中において、熱交換器35でチャーを冷却する冷却工程と、搬送中のチャーを減圧弁36で減圧する減圧工程と、減圧後のチャーをチャーバンカ28に貯蔵して粉砕装置部20に所定量を供給する未燃分貯蔵・分配工程とが順次実施される。

【0041】

このような未燃分回収方法を採用すれば、冷却及び減圧後のチャーをチャーバンカ28に貯蔵し、所定量を大気圧の粉砕装置部20へ供給することができるため、未燃分回収設備30の未燃分分離回収部には、チャー供給ホッパのように高価な圧力容器や、設備構成を複雑にするチャーバーナ及び付属の配管設備が不要になる。

【0042】

また、上述した未燃分貯蔵・分配工程では、保温及び密封された構造のチャーバンカ28内に窒素ガス等の不活性ガスを注入して内部の可燃性ガスを排出すると、容器内の可燃性気体成分が不活性ガスとともに容器外へ流出するので、容器内を安全な雰囲気に保つことができる。この場合、不活性ガスをチャーバンカ28内に少量連続注入するものとし、不活性ガスとともに容器外へ流出した可燃性気体成分は、フレア設備90に導いて焼却処理される。

【0043】

このように、上述した本実施形態によれば、チャー供給ホッパのように高価な圧力容器や、装置構成を複雑にするチャーバーナが不要になるので、未燃分回収設備30が安価で簡略化した構成となる。従って、安価で簡略化した構成の未燃分回収設備30が構成要素となる石炭ガス化炉10及び石炭ガス化複合発電設備1についても、設備費の低減だけでなく、装置構成の簡略化によりメンテナンスの費用も低減できる。

【0044】

また、乾燥して比較的温度の高いチャーを粉砕装置部20に供給するので、チャーにより石炭の水分が分散されるとともに熱を供給することになる。従って、粉砕する石炭を乾燥させる乾燥エネルギーを低減できる。

なお、本発明は上述した実施形態に限定されることはなく、その要旨を逸脱しない範囲内において適宜変更することができる。

【符号の説明】

【0045】

1 石炭ガス化複合発電設備

10 石炭ガス化炉

11 ガス化炉本体

20 粉砕装置部

21 石炭バンカ

22 微粉炭機

23 バグフィルタ

24 ビン

25 微粉炭供給ホッパ

28 チャーバンカ(未燃分貯蔵部)

30 未燃分回収設備部

31 サイクロン(未燃分分離回収部)

32 ポーラスフィルタ(未燃分分離回収部)

33 チャービン(未燃分分離回収部)

34 未燃分移送ライン

35 熱交換器

36 減圧弁(減圧装置)

50 ガスタービン設備

70 排熱回収ボイラ

80 蒸気タービン

G 発電機

【特許請求の範囲】

【請求項1】

粉砕装置部で粉砕した炭素質固体の微粒を、炉内で加熱して熱分解させることによりガスを生成し、該生成ガス中の未燃分を回収して再利用する未燃分回収設備部を備えているガス化炉であって、

前記未燃分回収設備部は、前記生成ガス中から未燃分を分離させて回収する未燃分分離回収部と、搬送中の未燃分を冷却する熱交換器と、搬送中の未燃分を減圧する減圧装置と、減圧後の未燃分を貯蔵して前記粉砕装置部に所定量を供給する未燃分貯蔵部と、前記未燃分分離回収部から前記粉砕装置部へ未燃分を搬送する未燃分移送ラインと、を備えていることを特徴とするガス化炉。

【請求項2】

前記未燃分貯蔵部は、保温及び密封された構造とされ、かつ、不活性ガスの注入により内部の可燃性ガスを排出するように構成されていることを特徴とする請求項1に記載のガス化炉。

【請求項3】

請求項1または2に記載のガス化炉と、前記ガス化炉から供給される生成ガスを燃料にして運転され発電機を駆動するガスタービンと、前記ガスタービンから排出される燃焼排ガスを導入して蒸気を発生させる排熱回収ボイラと、前記排熱回収ボイラから供給される蒸気により運転され発電機を駆動する蒸気タービンと、を備えていることを特徴とするガス化複合発電設備。

【請求項4】

粉砕装置部で粉砕した炭素質固体の微粒を、炉内で加熱して熱分解させることによりガスを生成し、該生成ガス中の未燃分を回収して再利用する未燃分回収設備部を備えているガス化炉の未燃分回収方法であって、

前記未燃分回収設備部は、前記生成ガス中から未燃分を分離させて回収する未燃分分離回収工程と、前記未燃分分離回収部から前記粉砕装置部へ未燃分を搬送する未燃分移送ラインの搬送工程中の未燃分を冷却する冷却工程と、前記未燃分移送ラインの搬送工程中の未燃分を減圧する減圧工程と、減圧後の未燃分を貯蔵して前記粉砕装置部に所定量を供給する未燃分貯蔵・分配工程と、を備えていることを特徴とするガス化炉の未燃分回収方法。

【請求項5】

前記未燃分分離回収工程を実施した後、前記冷却工程、前記減圧工程、前記未燃分貯蔵・分配工程、を順次実施することを特徴とする請求項4に記載のガス化炉の未燃分回収方法。

【請求項6】

前記未燃分貯蔵・分配工程は、保温及び密封された構造の未燃分貯蔵容器内に不活性ガスを注入して内部の可燃性ガスを排出することを特徴とする請求項4に記載のガス化炉の未燃分回収方法。

【請求項1】

粉砕装置部で粉砕した炭素質固体の微粒を、炉内で加熱して熱分解させることによりガスを生成し、該生成ガス中の未燃分を回収して再利用する未燃分回収設備部を備えているガス化炉であって、

前記未燃分回収設備部は、前記生成ガス中から未燃分を分離させて回収する未燃分分離回収部と、搬送中の未燃分を冷却する熱交換器と、搬送中の未燃分を減圧する減圧装置と、減圧後の未燃分を貯蔵して前記粉砕装置部に所定量を供給する未燃分貯蔵部と、前記未燃分分離回収部から前記粉砕装置部へ未燃分を搬送する未燃分移送ラインと、を備えていることを特徴とするガス化炉。

【請求項2】

前記未燃分貯蔵部は、保温及び密封された構造とされ、かつ、不活性ガスの注入により内部の可燃性ガスを排出するように構成されていることを特徴とする請求項1に記載のガス化炉。

【請求項3】

請求項1または2に記載のガス化炉と、前記ガス化炉から供給される生成ガスを燃料にして運転され発電機を駆動するガスタービンと、前記ガスタービンから排出される燃焼排ガスを導入して蒸気を発生させる排熱回収ボイラと、前記排熱回収ボイラから供給される蒸気により運転され発電機を駆動する蒸気タービンと、を備えていることを特徴とするガス化複合発電設備。

【請求項4】

粉砕装置部で粉砕した炭素質固体の微粒を、炉内で加熱して熱分解させることによりガスを生成し、該生成ガス中の未燃分を回収して再利用する未燃分回収設備部を備えているガス化炉の未燃分回収方法であって、

前記未燃分回収設備部は、前記生成ガス中から未燃分を分離させて回収する未燃分分離回収工程と、前記未燃分分離回収部から前記粉砕装置部へ未燃分を搬送する未燃分移送ラインの搬送工程中の未燃分を冷却する冷却工程と、前記未燃分移送ラインの搬送工程中の未燃分を減圧する減圧工程と、減圧後の未燃分を貯蔵して前記粉砕装置部に所定量を供給する未燃分貯蔵・分配工程と、を備えていることを特徴とするガス化炉の未燃分回収方法。

【請求項5】

前記未燃分分離回収工程を実施した後、前記冷却工程、前記減圧工程、前記未燃分貯蔵・分配工程、を順次実施することを特徴とする請求項4に記載のガス化炉の未燃分回収方法。

【請求項6】

前記未燃分貯蔵・分配工程は、保温及び密封された構造の未燃分貯蔵容器内に不活性ガスを注入して内部の可燃性ガスを排出することを特徴とする請求項4に記載のガス化炉の未燃分回収方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−180430(P2012−180430A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−43296(P2011−43296)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000006208)三菱重工業株式会社 (10,378)

[ Back to top ]