ガス吸着ろ材の製造方法及び光触媒ガス吸着ろ材の製造方法

【課題】最適な加熱処理を施すことにより、物理的及び化学的吸着量を増大させた多孔質ガラス繊維の基材からなるガス吸着ろ材の製造方法及びそれを用いた光触媒担持ガス吸着ろ材の製造方法を提供する。

【解決手段】本発明のガス吸着ろ材の製造方法は、Eガラス組成であり、分相していないガラス繊維を準備し、ガラス繊維を酸処理して多孔質ガラス繊維からなる基材を得た後、基材を250℃以上400℃以下で加熱することを特徴とする。本発明の光触媒担持ガス吸着ろ材の製造方法は、ガス吸着ろ材の製造方法を用いて製造されたガス吸着ろ材を準備し、ガス吸着ろ材に光触媒を担持させることを特徴とする。酸点の強度は概ね250℃以上400℃以下の温度範囲において最大となる。

【解決手段】本発明のガス吸着ろ材の製造方法は、Eガラス組成であり、分相していないガラス繊維を準備し、ガラス繊維を酸処理して多孔質ガラス繊維からなる基材を得た後、基材を250℃以上400℃以下で加熱することを特徴とする。本発明の光触媒担持ガス吸着ろ材の製造方法は、ガス吸着ろ材の製造方法を用いて製造されたガス吸着ろ材を準備し、ガス吸着ろ材に光触媒を担持させることを特徴とする。酸点の強度は概ね250℃以上400℃以下の温度範囲において最大となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、実験動物舎等におけるアンモニア、トリメチルアミン等の窒素系悪臭等の優れた脱臭作用を有するガス吸着ろ材の製造方法、及びガス吸着ろ材を用いる光触媒ガス吸着ろ材の製造方法に関する。

【背景技術】

【0002】

従来、アンモニア、トリメチルアミン等の窒素系悪臭の脱臭には、粒状活性炭にリン酸を担持したケミカルフィルタや、イオン交換繊維製不織布やイオン交換樹脂をPET不織布でサンドイッチした不織布をジグザグ状に折りたたんだケミカルフィルタ等が使用されていた。

これらのケミカルフィルタは、ガス等の吸着能が優れているものの、吸着量が飽和に達すると脱臭作用を行わなくなるという問題があった。このため、吸着量が飽和に達するフィルタ寿命を予測して、フィルタの交換を行う必要があった。しかし、フィルタ寿命を的確に予測し、ケミカルフィルタを交換する仕組みは、未だに確立されていないのが現状である。フィルタ寿命を長くするためには、吸着量の多い基材をろ材として用いることが望ましい。例えば、特許文献1には、比表面積が大きい多孔質ガラス繊維の表面に化学吸着剤を担持させて、吸着容量を大きくした吸着材が記載されている。また、吸着作用を有する多孔質シリカガラス繊維として、例えば、特許文献2には、SiO2とアルカリ酸化物のモル比がSiO2:R2O=1:1〜5:1であり、通常のEガラス組成よりもアルカリ酸化物の含有量が多いガラスから製造したものが記載されている。また、特許文献3には、ほう珪酸ガラス繊維の成分にTiO2を主体に新たな成分を加えたガラスから分相状態のガラス繊維を製造し、これを酸処理して製造した多孔質ガラス繊維が記載されている。

【0003】

これらの多孔質ガラス繊維の優れた吸着能に着目し、特許文献4には、ガス吸着ろ材として多孔質ガラス繊維布を用い、これに光触媒を担持させたものが開示されている。この光触媒担持多孔質ガラス繊維布は、多孔質ガラス繊維布が吸着したガスを、光触媒で分解するので、担持された光触媒の活性が低下しない限り、半永久的に使用し続けることが可能である。

【0004】

【特許文献1】特開2002−282683号公報

【特許文献2】特公平6−59404号公報

【特許文献3】特開平9−169548号公報

【特許文献4】特開2004−002176号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載されているような吸着剤の製造方法では、分相処理を行っているため、製造工程が煩雑となるため、製造コストが増加してしまうとともに、製造された吸着材は期待したほどの吸着能力を発揮することができないという問題があった。

また、例えば、特許文献2に記載されているようなアルカリ酸化物の含有量が多いガラスから製造された多孔質シリカガラス繊維は、アルカリ成分の溶出によってガラス繊維表面に形成される細孔の平均細孔径が比較的大きくなる傾向がある。このように平均細孔径が比較的大きいガラス繊維を通常よりも低い温度で加熱処理すると、ガラス繊維からなる基材の比表面積が好適な範囲とならない場合があるだけではなく、ガラス繊維が劣化し易くなり、このガラス繊維からなる基材をろ材として用いると、ろ材の強度が低くなるという問題があった。

また、例えば、特許文献3に記載されているような分相状態のガラス繊維を酸処理することにより多孔質化する場合、この分相状態のガラス繊維が通常のEガラス組成のガラスからなるものであると、平均孔径が比較的大きくなる傾向があり、ガラス繊維からなる基材の比表面積が好適な範囲とならない場合があるだけではなく、基材の強度も低くなるという問題があった。

また、特許文献1、3及び4に記載されているような多孔質ガラス繊維からなる基材を、ガス吸着ろ材として用いる場合には、ろ材として要求される圧力に耐え得るように強度を向上し、使用時の収縮を防止するために、一般的に、ガラス繊維布を酸処理した後、600℃以上の高温で加熱処理を施す必要があった。

しかしながら、酸処理後に、多孔質ガラス繊維布に加熱処理を施すと、多孔質ガラス繊維に形成された微細孔が加熱処理によって潰されて、多孔質ガラス繊維布の比表面積が小さくなり、物理的な吸着量が低下するという問題があった。

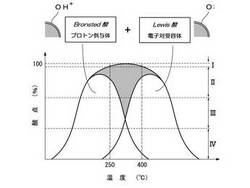

ところで、多孔質ガラス繊維布の優れた吸着量は、比表面積の拡大による物理的な吸着量の増大のみならず、固体酸としての多孔質ガラス繊維布の化学的な吸着量の増大によるところも大きいと考えられる。固体酸としての多孔質ガラス繊維布の化学的な吸着量を高めるためには、多孔質ガラス繊維布の表面に生成される、プロトン供与体であるBronsted酸(OH+)と電子対受容体であるLewis酸(O:)の総和が最大となることが好ましい。ガラス繊維に加熱処理することによって、ガラス繊維の表面にLewis酸(O:)が生成される。

多孔質ガラス繊維布の比表面積を減少させないために、ガラス繊維布を酸処理した後、全く加熱処理を行わないと、多孔質ガラス繊維布の表面に生成されるLewis酸(O:)が少なくなり、固体酸としての多孔質ガラス繊維布の吸着量が劣るという問題があった。

そこで、本発明は、多孔質ガラス繊維からなる基材に最適な加熱処理を施すことにより、物理的吸着量と化学的吸着量を増大させた多孔質ガラス繊維の基材からなるガス吸着ろ材の製造方法及び光触媒担持ガス吸着ろ材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者等は、鋭意研究した結果、多孔質ガラス繊維の基材(特に、Eガラスから生成される基材)をガス吸着ろ材として用いる場合に、前記基材が、VOCや悪臭等を最も効率的に除去することができる比表面積を有しつつ、ガス吸着ろ材として要求される圧力に耐えうる強度を保持し、かつ、固体酸としてガラス繊維の表面に酸点を最大限に生成させることが可能となる加熱条件を見出した。

かかる知見に基づき、本発明のガス吸着ろ材の製造方法は、請求項1記載の通り、質量%で表示してその成分が、SiO2:52〜56%、Al2O3:12〜18%、CaO:16〜25%、MgO:0〜6%、B2O3:5〜9%、R2O:0〜3%(Rは、Na及びKのいずれか一方あるいは両方)、TiO2:0〜0.4%、Fe2O3:0.05〜0.5%、F:20〜0.5%のEガラス組成であり、分相していないガラス繊維を準備し、前記ガラス繊維を酸処理して多孔質ガラス繊維からなる基材を得た後、前記基材を250℃以上400℃以下で加熱することを特徴とする。

請求項2記載のガス吸着ろ材の製造方法は、請求項1記載のガス吸着ろ材の製造方法において、前記基材は、その比表面積が300〜600m2/gであることを特徴とする。

本発明の光触媒担持ガス吸着ろ材の製造方法は、請求項3記載の通り、請求項1又は2に記載のガス吸着ろ材の製造方法を用いて製造されたガス吸着ろ材を準備し、前記ガス吸着ろ材に光触媒を担持させることを特徴とする。

また、請求項4記載の光触媒担持ガス吸着ろ材の製造方法は、請求項3記載の光触媒担持ガス吸着ろ材の製造方法において、前記ガス吸着ろ材を、平均粒径50nm以下の酸化チタン超微粒子を分散させた分散液中に浸漬して乾燥し、前記ガス吸着ろ材に光触媒を固着させてなるものであることを特徴とする。

また、請求項5記載の光触媒担持ガス吸着ろ材の製造方法は、請求項3記載の光触媒担持ガス吸着ろ材の製造方法において、前記ガス吸着ろ材を、加熱により酸化チタンとなる前駆体と有機物からなるアルコキシド溶液に浸漬して焼成し、前記ガス吸着ろ材に光触媒を固着させてなるものであることを特徴とする。

また、請求項6記載の光触媒担持ガス吸着ろ材の製造方法は、請求項3記載の光触媒担持ガス吸着ろ材の製造方法において、前記光触媒が、保護コロイド形成剤を実質上含まない金属ナノコロイド分散液中に含まれる金属超微粒子を酸化チタン超微粒子に担持させた金属超微粒子担持光触媒であることを特徴とする。

また、請求項7記載の光触媒担持ガス吸着ろ材の製造方法は、請求項6記載の光触媒担持ガス吸着ろ材の製造方法において、前記光触媒担持工程では、前記ガス吸着ろ材を、前記金属超微粒子を担持させた前記酸化チタン超微粒子を分散させた分散液中に浸漬して乾燥し、前記ガス吸着ろ材に金属超微粒子担持光触媒を固着させることを特徴とする。

【発明の効果】

【0007】

本発明のガス吸着ろ材の製造方法は、質量%で表示してその成分が、SiO2:52〜56%、Al2O3:12〜18%、CaO:16〜25%、MgO:0〜6%、B2O3:5〜9%、R2O:0〜3%(Rは、Na及びKのいずれか一方あるいは両方)、TiO2:0〜0.4%、Fe2O3:0.05〜0.5%、F:20〜0.5%のEガラス組成であり、分相していないガラス繊維を酸処理後、250℃以上400℃以下で加熱して多孔質ガラスの基材(ガス吸着ろ材)を得るものであり、このようにして得られた基材(多孔質ガラス)の比表面積は300〜600m2/gとなる。このような比表面積が300〜600m2/gの多孔質ガラス繊維からなる基材は、通常のEガラス繊維からなる基材と比較して、約300倍以上の比表面積を有し、悪臭物質等の物理的吸着量が増大する。また、酸処理後、250℃以上400℃以下の加熱処理を行うことによって、酸処理によってガラス繊維表面に形成された微細孔を潰すことなく、多孔質ガラス繊維からなる基材の表面に生成されるBronsted酸(OH+)とLewis酸(O:)の総和を最大とすることができる。このため、酸処理後250℃以上400℃以下で加熱する本発明の製造方法により製造された多孔質ガラス繊維からなる基材は、アンモニアやトリメチルアミン等の塩基性物質の化学的吸着量が増大する。

本発明の光触媒担持ガス吸着ろ材の製造方法は、物理的吸着量及び化学的吸着量を増大させた多孔質ガラス繊維からなる基材を用いたガス吸着ろ材に光触媒を担持させるものであるため、ろ材に吸着された物質を光触媒で分解することができ、光触媒活性が低下しない限り、半永久的に、ガス吸着ろ材を使用し続けることができる。

また、請求項4記載の光触媒担持ガス吸着ろ材の製造方法にあっては、ガス吸着ろ材に固着させる酸化チタンが平均粒径50nm以下の超微粒子であるため、例えば、束となっている多孔質ガラス繊維から形成される織布を基材とした場合であっても、従来の湿式法によって、束となっている多孔質ガラス繊維の一本一本に酸化チタン超微粒子を固着させることができる。このため、従来の湿式法によって、平均粒径50nmを超えた大きさの通常の酸化チタン粉末をガス吸着ろ材に固着させた場合と比較して、光触媒の付着量が多く、分解効率を向上させることができる。

また、請求項5記載の光触媒担持ガス吸着ろ材の製造方法にあっては、加熱により酸化チタンとなる前駆体と有機物からなるアルコキシド溶液に、前記ガス吸着ろ材を浸漬して焼成する際に、前記前駆体と前記有機物を構成している有機残基の酸化分解反応によって燃焼熱が発生する。この燃焼熱によって、従来のゾルゲル法のように600℃以上の高温の熱処理をガス吸着ろ材に施すことなく、前記ガス吸着ろ材を構成する多孔質ガラス繊維からなる基材と、この基材の表面に形成された前記前駆体と有機物からなるアルコキシド溶液の薄膜の間に脱水縮合反応を生じさせて、前記基材との間に、Si−O−Ti結合層を形成させて、酸化チタン光触媒を前記ガス吸着ろ材に固着させることができる。

また、請求項6記載の光触媒担持ガス吸着ろ材の製造方法にあっては、上述のガス吸着ろ材に担持させる光触媒が、保護コロイド形成剤を実質上含まない金属ナノコロイド分散液中に含まれる金属超微粒子を担持させた酸化チタン超微粒子であるため、酸化チタン超微粒子に数多く担持された白金等の金属超微粒子によって、酸化チタン超微粒子の光触媒活性を高めることができる。

保護コロイド形成剤を実質上含まない金属ナノコロイド分散液中に含まれる金属超微粒子を酸化チタン等の基体に担持させた場合は、保護コロイドを除去するために高温加熱を必要とせず、金属超微粒子が既に還元された状態、即ち、金属状態で基体に担持されるため、還元操作を必要としない。このため、高温加熱による金属微粒子の凝集を考慮する必要がなく、金属超微粒子の特性を損なうおそれがない。また、加熱操作や還元操作が不要であるために、金属超微粒子の担持が容易に行える上に、加熱や還元に伴う金属超微粒子の分散媒の揮発による環境問題を考慮する必要がない。

一方、保護コロイド形成剤を用いた場合は、金属ナノコロイド粒子を酸化チタン粒子等に担持させた場合、金属ナノコロイド粒子の表面に保護コロイド形成剤が付着したまま光触媒が担持されるため、付着している有機物質を焼成して除く必要がある。この場合、金属超微粒子を担持させる基体の種類によっては、焼成処理ができないものもあり、基体の種類が制限されるという問題が生じる。

また、請求項7記載の光触媒担持ガス吸着ろ材の製造方法にあっては、従来の湿式法によって、金属超微粒子を担持した酸化チタン超微粒子光触媒をガス吸着ろ材に固着させることができる。また、金属超微粒子を担持させた酸化チタン超微粒子が、前駆体の状態ではなく、金属の状態であるため、前記前駆体を酸化物とするための加熱を施す必要がなく、加熱によって酸化チタン超微粒子に担持させた金属超微粒子が凝集することがないため、分解効率を低下させることなく、ガス吸着ろ材に金属超微粒子担持光触媒を固着させることができる。

【発明を実施するための最良の形態】

【0008】

本発明のガス吸着ろ材の製造方法では、後述するEガラス組成で、分相していないガラス繊維を酸処理して多孔質ガラス繊維からなる基材を得た後、該基材を250℃以上400℃以下の温度で加熱するものである。このようにして得られた多孔質ガラス繊維からなる基材の比表面積は300〜600m2/gであるのが好ましい。

基材を構成するガラス繊維に形成された微細孔は、ガラス繊維の表面層にのみ存在していてもよく、ガラス繊維の中心層に至るまで伸びていてもよい。

基材の比表面積の値は、本発明のガス吸着ろ材の製造方法により製造された多孔質ガラス繊維からなる織布や不織布等の基材の比表面積を、窒素吸着BET法によって測定したものである。基材の比表面積が大きいほど、毛管現象により、悪臭物質等の物理的吸着量が大きくなる。

ここで、多孔質ガラス繊維からなる基材の比表面積が600m2/gを超えると、強度が不足して、その取り扱いが困難になってしまう。一方、比表面積が300m2/g未満の場合は、VOCや悪臭と接触する面積が小さくなり、物理的吸着量が少なくなってしまう。そのため、後述するような本発明の光触媒担持ガス吸着ろ材の製造方法を用いて、前記基材からなるガス吸着ろ材に、光触媒を担持させた光触媒担持ガス吸着ろ材では、分解除去に時間を要してしまう。

【0009】

本発明者等は、酸処理後250℃以上400℃以下で加熱して得られた多孔質ガラス繊維は、繊維表面に生成されるBronsted酸(OH+)とLewis酸(O:)の総和が最大となることを見出した。このため、前記加熱処理がされた多孔質ガラス繊維からなる基材を用いたガス吸着ろ材、すなわち、本発明のガス吸着ろ材の製造方法により製造されたガス吸着ろ材は、化学的吸着量が最大となる。

酸処理後の加熱処理が250℃未満であると、多孔質ガラス繊維の表面に生成されるプロトン供与体であるBronsted酸(OH+)は最大となるが、電子対受容体であるLewis酸(O:)は極端に少なくなり、Bronsted酸とLewis酸の総和が最大とならない。

また、酸処理後の加熱処理が400℃を超えると、多孔質ガラス繊維の表面に生成されるLewis酸(O:)は最大となるが、プロトン供与体であるBronsted酸(OH+)は極端に少なくなり、Bronsted酸とLewis酸の総和が最大とならない。

したがって、本発明のように、Eガラス組成で、分相していないガラス繊維を酸処理後250℃以上400℃以下の加熱処理を行うことによって、多孔質ガラス繊維からなる基材では、固体酸量(酸点の強度)が最大となる。

【0010】

本発明に用いるガラス繊維としては、組成中に酸可溶成分を有するものが用いられる。少なくとも表面に微細孔が形成され易く、かつ、安価に入手できるEガラス組成からなるものを用いることが好ましい。このEガラス組成の一般的な組成成分含有率を表1に示す。

【0011】

【表1】

但し、R2OはNa2O及びK2Oのいずれか一方又は両方の合計を示す。

【0012】

参考までに、市販されている5種類のEガラス組成からなるガラス繊維の組成成分含有率を表2に示す。

【0013】

【表2】

但し、R2OはNa2O及びK2Oのいずれか一方又は両方の合計を示す。

【0014】

本発明のガス吸着ろ材を構成する基材となる多孔質ガラス繊維を形成するガラス繊維は、質量%で表示してその成分が、SiO2:52〜56%、Al2O3:12〜18%、CaO:16〜25%、MgO:0〜6%、B2O:35〜9%、R2O:0〜3%(Rは、Na及びKのいずれか一方あるいは両方)、TiO:20〜0.4%、Fe2O3:0.05〜0.5%、F2:0〜0.5%のEガラス組成からなるものであることが好ましい。

酸溶液中に浸漬する等の酸処理が施されたガラス繊維は、ガラス組成中の酸可溶性成分、例えば、B2O3、CaO、Na2O、K2O等がガラス繊維の表面から徐々に溶出して、ガラス繊維の表面に微細孔が多数形成され、多孔質ガラス繊維となる。表1又は表2に記載されているようなEガラス組成のガラス繊維は、酸処理によって可溶し易い成分であるCaO成分が16〜25質量%と多いため、ガラス繊維内部を分相させることなく、酸処理によってガラス繊維表面に微細孔を形成することができる。特に、Eガラス組成のガラス繊維は、B2O3成分が5〜9質量%であることが好ましい。Eガラス組成中、B2O3成分が5質量%未満であると、CaO、Na2O、K2Oと比較して、酸可溶性が少ないB2O3成分が酸処理によって十分に溶出されず、微細孔が形成されにくく、また、多孔質ガラス繊維の比表面積が小さくなってしまうため好ましくない。また、多孔質ガラス繊維の繊維径が小さい場合、ガラス繊維中にB2O3が残存していると、空気中の水分や炭酸ガスによって、B2O3成分が溶出し、多孔質ガラス繊維が破壊されるいわゆる風化現象が生じるため好ましくない。一方、Eガラス組成中、B2O3成分が9質量%を超えると、酸処理による溶出によってガラス繊維表面に形成される微細孔の孔径が大きくなり、結果的に比表面積が小さくなるため好ましくない。更に、Eガラス組成中、B2O3成分が13質量%を超えると、ガラス繊維紡糸時に、溶融ガラスの揮発が激しくなり、ガラス繊維の紡糸が困難となるため好ましくない。

この多孔質ガラス繊維は滑りが悪いため、織機を用いてこの多孔質ガラス繊維を織布に加工すると、糸切れ等が頻発する可能性がある。このため、ガラス繊維は、織布や不織布等の基材の形態に加工した後に、酸処理を施すことが好ましい。

【0015】

本発明のガス吸着ろ材として用いる多孔質ガラス繊維からなる基材は、例えば、多孔質ガラス繊維からなる織布や不織布であることが好ましい。

前記基材として、多孔質ガラス繊維織布を用いる場合は、朱子織、綾織又は模紗織等の織布を用いることが好ましい。尚、平織の織布は、朱子織、綾織、模紗織等の織布と比較して外部表面積が小さく、VOCや悪臭の吸着が非効率的であるため、好ましくない。

また、前記基材として、多孔質ガラス繊維織布を用いる場合は、織布の目付けが100〜1,000g/m2であるものが好ましく、その厚さが0.1〜1.0mmであるものが好ましい。織布の目付けが100g/m2未満で、かつ、厚さが0.1mm未満の場合は、外部表面積が十分に確保できない。一方、織布の目付けが1,000g/m2を超え、かつ、厚さが1.0mmを超えている場合は、エアフィルタ用のガス吸着ろ材の基材として、加工や取り扱いが困難になる。例えば、一般的な家庭用エアフィルタの場合、ガス流量が10m3/分、圧力損失が100Pa以下、除去率が95%であることが要求される。この要件を充たすためには、エアフィルタ用のガス吸着ろ材として、平均繊維径5.0〜9.0μmのEガラス組成からなるガラス繊維を模紗織にした外部表面積600m2の基材を用いた場合は、その目付けが343g/m2であり、厚さが0.43mmである必要がある。

【0016】

ガス吸着ろ材の基材を構成するガラス繊維に施す酸処理の方法(酸処理工程)は、特に限定されるものではないが、例えば、ガラス繊維織布を塩酸等の酸水溶液に所定時間浸漬し、必要に応じて昇温、攪拌した後、水洗いし、乾燥させる方法が挙げられる。酸水溶液の濃度、昇温温度や浸漬時間等の諸条件は、酸の種類、必要とする酸処理の程度(酸処理後のガラス繊維の比表面積)等によって適宜決定する。例えば、平均繊維径9.0μmのEガラス組成からなるガラス繊維を朱子織にしたガラス繊維織布の場合は、30〜70℃に維持した1.5〜6.0規定の酸水溶液中に、前記ガラス繊維織布を6〜24時間程度浸漬して酸処理を施すことにより、多孔質ガラス繊維織布が形成される。

次いで、酸処理された多孔質ガラス繊維織布を、250℃以上400℃以下で加熱する(加熱工程)。このように、250℃以上400℃以下の温度領域で加熱する場合、加熱温度が高温すぎて多孔質ガラス繊維織布の比表面積が減少してしまうこともなく、その比表面積を300〜600m2/gにすることができる。1.5規定未満の酸水溶液を用いた場合は、所望の多孔質形状を形成するまでに長時間を要し、多孔質化できない場合がある。一方、6.0規定を超える酸水溶液を用いた場合は、酸による腐蝕が急激なため、所望の多孔質形状を形成するように時間で調整することが困難になる。また、酸処理を施す温度についても、30℃未満の場合は、所望の多孔質形状を形成するまでに長時間を要し、一方、70℃を超えると、所望の多孔質形状を形成するように時間で調整することが困難になる。

【0017】

ガラス繊維織布は、紡糸のときに塗布した集束剤又は織布に加工する際に塗布した滑剤等を除去する目的で、酸処理の前に加熱処理を施してもよい。この加熱処理は、不要な付着物を除去するためのものであり、ガラス繊維内部を分相させるものであってはならず、アルカリや酸に対して溶解し易い成分を表面層に移動させるものであってはならない。例えば、Eガラス組成のような多成分系のガラス繊維を使用するため、ガラス繊維内部に分相が生じた場合には、ガラス繊維の表面に形成される細孔の平均細孔径が大きくなりすぎて、比表面積が好適な範囲とならないばかりか、ガラス繊維の強度が著しく劣化する。このため、ガラス繊維を分相させることなく、不要な付着物を除去するためには、加熱温度を600℃以下に抑えることが好ましい。

【0018】

ガス吸着ろ材の基材として、ガラス繊維の不織布を用いる場合は、この不織布は、主としていわゆるガラス短繊維を用いて抄造法、乾式積層法等によって製造されたものが用いられる。ガラス短繊維は、その形状が特に限定されるものではないが、平均繊維径0.3〜20μm、平均長さ1〜50mmが好ましい。短繊維の平均繊維径が0.3μm未満の場合は、製造コストが著しく高くなり、また、ガラス短繊維表面に微細孔を形成した場合に、強度が著しく低下し、その取り扱いが困難となる。一方、平均繊維径が20μmを超えると、短繊維が剛直で絡まり難くなり、加えて短繊維の比表面積が小さくなり、ガラス繊維不織布を基材として用いたガス吸着ろ材に、光触媒を担持させた場合に、光触媒の付着率が低くなり、光触媒活性が低く抑えられてしまう。また、平均長さが1mm未満の場合は、短繊維同士の絡みが弱くなり不織布の引張強度が低下する。一方、平均長さが50mmを超えると、その繊維の開繊性が低下し、不織布に均一に分散させることが難しくなり、結果として均一なガラス繊維不織布を作製することが困難になる。ガラス繊維不織布の目付けは5g/m2〜1,500g/m2が好ましく、その厚さは0.03〜5.0mmが好適である。

【0019】

ガラス繊維を酸処理後250℃以上400℃以下で加熱処理して得られた多孔質ガラス繊維からなる織布や不織布等の基材は、その表面が固体酸の活性なシリカ(酸化ケイ素)質であり、かつ、その比表面積が極めて大きいので、アンモニアやアミン類等の極性ガスを物理的、化学的に多量に吸着することができる。これらの多孔質ガラス繊維からなる基材に光触媒を固着させることにより、VOCや悪臭ガスを高効率で分解除去することができる。多孔質ガラス繊維からなる基材に対する光触媒の付着量は0.1〜40質量%であることが好ましく、0.5〜20質量%であることがより好ましい。

【0020】

ガス吸着ろ材に担持させる光触媒としては、光触媒として公知の酸化チタン、酸化亜鉛等を利用することができるが、酸化チタンを用いることが好ましい。また、多孔質ガラス繊維からなる基材に光触媒を固着させるには、例えば、CVD法等の化学蒸着法、スパッタリング法等の物理蒸着法、ゾルゲル法によるコーティング、光触媒の超微粒子を付着させた後に加熱して固着させる方法等を用いることが可能である。

これらの中でも、汎用の生産装置が利用でき、かつ、材料の入手が容易な次の二つの方法を用いてなる酸化チタン光触媒が好ましい。

【0021】

本発明の光触媒担持ガス吸着ろ材の製造方法により製造される、一つの酸化チタン光触媒を担持させた光触媒担持ガス吸着ろ材は、上述のガス吸着ろ材を、平均粒径50nm以下の酸化チタン超微粒子を分散させた分散液中に浸漬して乾燥し、前記ガス吸着ろ材に酸化チタン超微粒子光触媒を固着させてなるものであることが好ましい。この光触媒は、固着させる酸化チタンが平均粒径50nm以下の超微粒子であるため、従来の湿式法によって、例えば、束となっている多孔質ガラス繊維から形成される織布を基材とした場合であっても、束となっている多孔質ガラス繊維の一本一本に酸化チタン超微粒子を固着させることができる。

【0022】

また、他の一つの酸化チタン光触媒を担持させた光触媒担持ガス吸着ろ材は、上述のガス吸着ろ材を、チタンイソプロポキシド等の加熱により酸化チタンとなる前駆体と有機物からなるアルコキシド溶液に浸漬し焼成して、ガス吸着ろ材に酸化チタン光触媒を固着させてなるものであることが好ましい。このガス吸着ろ材に担持させる光触媒は、前記前駆体と前記有機物を構成している有機残基の酸化分解反応によって燃焼熱が発生し、この燃焼熱によって、従来のゾルゲル法のように600℃以上の高温焼成を行うことなく、前記基材と前記前駆体と有機物からなるアルコキシド溶液の薄膜の間に脱水縮合反応を生じさせて、前記基材との間に、Si−O−Ti結合層を形成させて、固着力を強めて酸化チタン光触媒を前記基材に固着させることができる。

前記有機物としては、アクリル系、オレフィン系等の有機物樹脂を用いることができる。前記有機物は、焼成によって、酸化分解することが必要である。このため、有機物として、分解温度が200℃以上かつ焼成温度以下の有機物樹脂を用いることが好ましく、加熱により酸化チタンとなる前駆体と相溶性があるものが好ましい。有機物樹脂は、モノマーの種類や分子量によって、特に限定されるものではない。

前記有機物が光硬化樹脂の場合は、前記アルコキシド溶液にガス吸着ろ材を浸漬した後、焼成させる前に、光照射によって、ガス吸着ろ材を構成する多孔質ガラス繊維からなる基材に光硬化樹脂を固定させてなるものが好ましい。例えば、ガス吸着ろ材の基材として、束となっている多孔質ガラス繊維から形成される織布を用いた場合であっても、束となっている多孔質ガラス繊維の一本一本の周囲に前記前駆体と光硬化樹脂である有機物が被覆された状態となる。この状態で焼成することによって、光硬化樹脂である有機物が除去されて、前記基材を構成する束となっている多孔質ガラス繊維の一本一本に均一かつ強固に酸化チタンからなる光触媒が固着される。このため、基材に固着される光触媒の量が多くなり、分解効率を向上させることができる。

光硬化樹脂としては、紫外線硬化樹脂、放射線硬化樹脂等、光エネルギーで硬化する樹脂であればよい。

【0023】

光触媒として酸化チタンを利用する場合は、アナターゼ型の酸化チタンが好ましい。アナターゼ型は、ルチル型又はブルッカイト型と比べて、光触媒としての反応性が高いからである。但し、アナターゼ型の酸化チタンは、加熱により収縮するため、上記の方法において加熱焼成する場合は、その温度及び時間には十分留意する必要がある。

【0024】

また、前記ガス吸着ろ材となる多孔質ガラス繊維からなる基材には、白金、ロジウム、ルテニウム、金、銀もしくは銅等の貴金属又はそれらの硝酸塩、硫酸塩もしくは酢酸塩(以下、これらをまとめて「貴金属類」と称する)を光触媒と共に並存させることが好ましい。貴金属類を光触媒と並存させることにより、光触媒の反応性をさらに高めることができる。ガス吸着ろ材に貴金属類を固着させる方法は、特に限定されるものではない。ガス吸着ろ材に貴金属を固着させる方法としては、例えば、金属類の金属イオン水をガラス繊維布に吹き付ける方法、同金属イオン水にガラス繊維布を浸漬した後に光を照射する方法や、同金属イオン水にガラス繊維布を浸漬した状態で光を照射する方法等が挙げられる。前記光照射により、光還元めっき機構が作用し、貴金属類は前記ガス吸着ろ材に強固に付着することができる。

【0025】

特に、ガス吸着ろ材に酸化チタン超微粒子を担持させる場合は、酸化チタン超微粒子が、酸化チタン超微粒子に、保護コロイド形成剤を実質上含まない金属ナノコロイド分散液中に含まれる金属超微粒子を担持させたものであることが好ましい。酸化チタン超微粒子に数多く担持された白金等の金属超微粒子で酸化チタン超微粒子光触媒の反応を高めることができるからである。金属超微粒子は、白金、ロジウム、ルテニウム、金、銀もしくは銅等の貴金属であることが好ましい。

本発明で用いられる金属ナノコロイド分散液は、保護コロイド形成剤を実質上含まないものである。ここで、保護コロイド形成剤とは、従来のコロイド粒子の分散安定性を保持するためにコロイド液に含有されているもので、コロイド粒子の表面に付着して保護コロイドを形成する物質のことである。このような保護コロイド形成剤としては、例えば、ポリビニルアルコール、ポリビニルピロリドン、ゼラチン等の水溶性高分子物質、高分子キレート化剤等が挙げられる。また、ここでいう、高分子キレート化剤としては、例えば、ポリアクリル酸、ポリアリルアミン、ポリメタクリル酸、ポリビニルアミン、ポリ(N,N−ジカルボキシメチル)アリルアミン、ポリビニルイミダゾール、ポリビニルピイラゾール、ポリアクリルアミド、ポリビニルメトキサゾリドン、エチレンジアミンテトラ酢酸とエチレンジアミンとのポリアミド、1,2−シクロヘキサンジアミンテトラ酢酸の酸無水物と1,2−ジアミノシクロヘキサンとのポリアミド、1,2−シクロヘキサンジアミンテトラ酢酸と1,2−ジアミノシクロヘキサンとのポリアミド、1,2−シクロヘキサンジアミンテトラ酢酸とエチレンジアミンとのポリアミド、ビニルアセテートとメタクリル酸の共重合体、及びイタコン酸とメタアクリル酸の共重合体のいずれか1種又は2種以上を用いるものが挙げられる。

本発明において用いられる金属ナノコロイド分散液は、このような保護コロイド形成剤を実質上含まなくても、金属ナノコロイド粒子の分散安定性が良好であり、実用上十分な長期間(例えば3日〜30日間程度)安定した分散性を保持している。尚、保護コロイド形成剤を実質上含まないとは、金属ナノコロイド分散液中の保護コロイド形成剤の含有量が、金属ナノコロイド粒子に対し、全炭素の量が0〜200質量ppm程度であることを意味する。

酸化チタン等の光触媒に、金属超微粒子を担持させる方法としては、特に制限されることなく、例えば、光触媒機能を有する酸化チタン等を基体として、この基体と金属ナノコロイド分散液を接触させることで、金属超微粒子が酸化チタンに担持される。

具体的には、例えば、金属ナノコロイド分散液中に、光触媒機能を有する微粒子を浸漬させて、この微粒子の表面に、金属超微粒子を含む金属ナノコロイドを付着させてもよく、また、前記微粒子に、金属ナノコロイド分散液を噴霧して、この微粒子の表面に金属超微粒子を含む金属ナノコロイドを付着させてもよい。そして、光触媒機能を有する微粒子の表面に金属ナノコロイドを付着させた後、金属ナノコロイド分散液の分散媒を除去するために、乾燥することが好ましい。乾燥条件としては、光触媒機能を有する微粒子に担持された金属超微粒子が凝集しない範囲の温度を種々選定することができる。常圧下においては、100℃以下で乾燥させることが好ましい。また、減圧下においても、乾燥させることは可能であるが、かかる場合は、乾燥温度を減圧度に応じて下げることが好ましい。

このような本発明の光触媒担持ガス吸着ろ材の製造方法により、金属超微粒子を担持させた酸化チタン超微粒子を、ガス吸着ろ材に担持させる場合は、従来の湿式法によって、金属超微粒子担持酸化チタンをガス吸着ろ材に担持させることができる。即ち、金属超微粒子を担持させた酸化チタン超微粒子を分散させた分散液中に、ガス吸着ろ材を浸漬して乾燥し、ガス吸着ろ材に金属超微粒子担持光触媒を固着させる。

【実施例】

【0026】

以下に本発明の実施例を比較例とともに説明するが、本発明は以下の実施例の製造方法に限定されるものではない。

【0027】

(実施例1)

質量%で表示してその成分がSiO2:53.3%、Al2O3:15.5%、CaO:21.6%、MgO:0.6%、B2O3:7.9%、R2O*:0.4%(Rは、Na及びKのいずれか又は両方)、Fe2O3:0.2%のEガラス組成からなるガラス繊維(平均繊維径9.0μm)を模紗織した織布(目付け363g/m2、厚さ0.43mm)に加熱処理を施すことなく、45℃の3.0規定の塩酸水溶液中に24時間浸漬し、その後十分に水洗いし乾燥させた後、250℃で1時間加熱して、ガラス繊維の表面に微細孔を多数形成し、多孔質ガラス繊維織布からなるガス吸着ろ材を得た。このガス吸着ろ材について、窒素吸着BET法により、比表面積を測定し、前記ガス吸着ろ材の表面に生成された酸点を、ピリジンアンモニア等の吸着昇温脱離法によって測定した酸点の強度によって表した。また、前記ガス吸着ろ材について、アンモニア吸着量を測定した。これらの結果を他の実施例及び比較例とともに、表3に示す。

【0028】

〔酸点試験〕

ガス吸着ろ材となる多孔質ガラス繊維からなる基材に生成された酸点は、図1に示すような吸着昇温脱離法による酸点の強度で表した。なお、図1は、酸化物表面における酸点の強度と温度との関係を示す図である。図1では、Bronsted酸プロトン供与体及びLewis酸電子対受容体の酸点の総和に対し、後述する酸点の強度の評価において利用する1〜4の領域を示している。なお、領域1が酸点の強度の最大となる温度領域であり、この温度領域が本発明の特徴となるものである。

【0029】

〔アンモニア吸着量試験〕

アンモニア吸着量の試験は、光触媒製品技術協議会提案のガスバッグB法に準拠して、以下のとおり行った。

試料を200mm角に裁断しポリ袋内にアンモニア600ppm(vol)を含む空気3Lを導入してから30分後に袋内の濃度を測定し、初期濃度との差から吸着量を算出した。この操作を、試料が吸着飽和に達するまで、繰返し行い、飽和に達した時のアンモニア吸着量の総和をアンモニア吸着量として算出した。

【0030】

〔アンモニア分解試験〕

アンモニア分解の試験は、光触媒製品技術協議会提案のガスバッグB法に準拠して、以下のとおり行った。

試料を200mm角に裁断し、ポリ袋内にアンモニア600ppm(vol)を含む空気3Lずつ導入して、導入してから30分経過後に袋内の濃度を測定した。この操作を繰り返し行って、試料にアンモニアを吸着飽和させた。前記試料が吸着飽和に達した時点で再度アンモニア600ppmを含む空気3Lを導入し、外部からブラックライト灯により1mW/cmになるよう紫外線を照射した。反応開始1時間後の減少量に基づいて、アンモニア分解量(24時間)を算出した。

【0031】

(実施例2)

乾燥後の加熱条件を400℃で1時間とした以外は実施例1と同様にして、ガス吸着ろ材を得た。

次に、ジイソプロポキシジアセチルアセトナトチタン760gと紫外線硬化樹脂400gとをエチルアルコール840gに溶解させた溶液中に、前記ガス吸着ろ材を浸漬し、その表面に、前記溶液を均一に付着させた。このガス吸着ろ材に、紫外線を照射して、紫外線硬化樹脂を硬化させた後、60℃で1時間乾燥させ、その後1℃/分の昇温速度で350℃まで昇温し、そのまま12時間焼成した。この加熱処理で紫外線硬化樹脂は完全に除去され、またチタンイソプロキシドはアナターゼ型を主体とする酸化チタンに変化し、多孔質ガラス繊維の微細孔を含む表面に強固に酸化チタン光触媒を固着した。酸化チタン光触媒の付着量は、ガス吸着ろ材100質量%に対して、3.0質量%であった。

このガス吸着ろ材に担持された酸化チタン光触媒の比表面積、酸点の強度、アンモニア吸着量を測定し、結果を表3に示す。また、次のアンモニア分解試験法でアンモニア分解量を測定した。これらの結果を表3に示す。

【0032】

(実施例3)

乾燥後の加熱条件を250℃で1時間とした以外は実施例1と同様にして、ガス吸着ろ材を得た。

次に、平均粒径7nmの酸化チタン超微粒子粉末30gをイソプロピルアルコール1L中に分散させた液を湿式ボールミルで高分散させて、酸化チタン超微粒子ゾルを調製した。

このゾルに前記ガス吸着ろ材を浸漬した後、50℃で0.5時間乾燥した。酸化チタン超微粒子光触媒の付着量は、前記ガス吸着ろ材100質量%に対して、5.0質量%であった。

このガス吸着ろ材に担持された酸化チタン超微粒子光触媒の比表面積、酸点の強度、アンモニア吸着量、アンモニア分解量を測定した。これらの結果を表3に示す。

【0033】

(実施例4)

乾燥後の加熱条件を400℃で1時間とした以外は実施例1と同様にして、ガス吸着ろ材を得た。

次に、平均径1nmの白金ナノコロイド分散液にチタンイソプロキシド760gと紫外線硬化樹脂400gとをエチルアルコール840gに溶解させた溶液を作製した。このときの白金担持量は、加熱によりチタンイソプロポキシドからなる前駆体が加熱により酸化チタンとなった場合に、この酸化チタン100質量%に対して、0.015質量%であった。

前記溶液に前記ガス吸着ろ材を浸漬し、その表面に、前記溶液を均一に付着させた。このガス吸着ろ材に、紫外線を照射して、紫外線硬化樹脂を硬化させた後、60℃で1時間乾燥させ、その後1℃/分の昇温速度で350℃まで昇温し、そのまま12時間焼成した。この加熱処理で紫外線硬化樹脂は完全に除去され、またチタンイソプロキシドはアナターゼ型を主体とする酸化チタンに変化し、多孔質ガラス繊維の微細孔を含む表面に強固に酸化チタン光触媒を固着した。酸化チタン光触媒の付着量は、ガス吸着ろ材100質量%に対して、5.0質量%であった。

このガス吸着ろ材に担持された白金超微粒子担持酸化チタン光触媒の比表面積、酸点の強度、アンモニア吸着量、アンモニア分解量を測定した。これらの結果を表3に示す。

【0034】

(実施例5)

乾燥後の加熱条件を250℃で1時間とした以外は実施例1と同様にして、ガス吸着ろ材を得た。

次に、平均径1nmの白金ナノコロイド分散液に酸化チタン粉末を混合した後、固液分離、乾燥し白金超微粒子担持酸化チタン粉末を得た。白金担持量は、酸化チタン100質量%に対して、0.015質量%であった。この白金超微粒子担持酸化チタン粉末30gをイソプロピルアルコール1L中に分散させた液を湿式ボールミルで高分散させ、白金超微粒子担持酸化チタン超微粒子ゾルを調製した。このゾルに前記ガラス繊維織布を浸漬した後、50℃で0.5時間乾燥した。白金超微粒子担持酸化チタン光触媒の付着量は、ガス吸着ろ材100質量%に対して、5.0質量%であった。

このガス吸着ろ材に担持された白金超微粒子担持酸化チタン光触媒の比表面積、酸点の強度、アンモニア吸着量、アンモニア分解量を測定した。これらの結果を表3に示す。

【0035】

(実施例6)

質量%で表示してその成分がSiO2:54.3%、Al2O3:16.7%、CaO:16.8%、MgO:4.4%、B2O3:6.4%、R2O:0.8%(Rは、Na及びKのいずれか一方あるいは両方)、Fe2O3:0.4%のEガラス組成からなるガラス繊維(平均繊維径9.0・m)を模紗織した織布(目付け363g/m2、厚さ0.43mm)に加熱処理をすることなく、45℃の3.0規定の塩酸水溶液中に24時間浸漬し、その後十分に水洗いし乾燥させた後、250℃で1時間加熱して、ガラス繊維の表面に微細孔を多数形成し、多孔質ガラス繊維織布からなるガス吸着ろ材を得た。このガス吸着ろ材について、窒素吸着BET法により、比表面積を測定し、前記ガス吸着ろ材の表面に生成された酸点を、ピリジン吸着昇温脱離法によって測定した酸点の強度によって表した。また、前記ガス吸着ろ材について、アンモニア吸着量を測定した。これらの結果を表3に示す。

【0036】

(比較例1)

乾燥後の加熱条件を100℃で1時間とした以外は実施例1と同様にして、ガス吸着ろ材を得た。このガス吸着ろ材の比表面積、酸点の強度及びアンモニア吸着量を測定した。これらの結果を表3に示す。

【0037】

(比較例2)

乾燥後の加熱条件を800℃で1時間とした以外は実施例1と同様にして、ガス吸着ろ材を得た。このガス吸着ろ材の比表面積、酸点の強度及びアンモニア吸着量を測定した。これらの結果を表3に示す。

【0038】

(比較例3)

塩酸洗浄及び加熱処理をしない、通常のEガラス組成からなるガラス繊維(平均繊維径9.0μm)を模紗織した織布(目付け363g/m2、厚さ0.43mm)をガス吸着ろ材とした。

次に、平均径1nmの白金ナノコロイド分散液に酸化チタン粉末を混合した後、固液分離、乾燥し白金超微粒子担持酸化チタン粉末を得た。このときの白金担持量は酸化チタン100質量%に対して0.015質量%であった。この白金超微粒子担持酸化チタン粉末30gをイソプロピルアルコール1L中に分散させた液を湿式ボールミルで高分散させ、白金超微粒子担持酸化チタン超微粒子ゾルを調製した。このゾルに前記ガラス繊維織布を浸漬した後、50℃で0.5時間乾燥した。白金超微粒子担持酸化チタン光触媒の付着量は、ガス吸着ろ材100質量%に対して、5.0質量%であった。

このガス吸着ろ材に担持された白金超微粒子担持酸化チタン光触媒の比表面積、酸点の強度、アンモニア吸着量、アンモニア分解量を測定した。これらの結果を表3に示す。

【0039】

【表3】

【0040】

表3において、「比表面積」は300m2/g以上を「○」、300m2/g未満を「×」と評価した。「酸点の強度」は、図1の領域1にあるものを「◎」、同領域2にあるものを「○」、同領域3にあるものを「△」、同領域4にあるものを「×」と評価した。「アンモニア吸着量」は50ml/cc超を「○」、10〜50ml/ccを「△」、10ml/cc未満を「×」と評価した。「アンモニア分解量」は0.8ml/cc/24h以上を「◎」、0.6〜0.8ml/cc/24hを「○」、0.2〜0.6ml/cc/24hを「△」、0.2ml/cc/24h未満を「×」と評価した。総合評価は「アンモニア吸着量」が「○」で「アンモニア分解量」が「◎」であれば「◎」、「アンモニア吸着量」が「○」で「アンモニア分解量」が「○」であれば「○」、「アンモニア吸着量」が「○」で「アンモニア分解量」が「×」であれば「△」、「アンモニア吸着量」が「△」以下であれば「×」と評価した。

【0041】

表3に示すように、実施例1〜5は、基材となるガラス繊維織布を酸処理後250℃以上400℃以下で加熱することで、織布を構成するガラス繊維に微細孔が形成され多孔質形状となり、この織布を基材としたガス吸着ろ材は、比表面積が300〜400m2/gと大きくなり、かつ、酸点の強度が増大する。このため実施例1は、アンモニア吸着量が50ml/cc以上と優れていることが確認できた。

これに対し、比較例1は、比表面積が370m2/gであるものの、基材となるガラス繊維織布を酸処理後100℃で加熱しているため、酸点の強度が小さく、アンモニア吸着量が30ml/ccと少なくなっていた。

また、比較例2は、基材となるガラス繊維織布を酸処理後800℃で加熱しているため、ガラス繊維表面に形成された細孔が潰れて比表面積が20m2/gと少なくなり、酸点の強度が小さいため、アンモニア吸着量が極端に少なくなっていた。

実施例2〜5は、ガス吸着ろ材に光触媒を担持させたため、担持させた光触媒の作用によって、アンモニア分解量が大きくなった。実施例3及び5のように、湿式法によってガス吸着ろ材に酸化チタン超微粒子光触媒を担持させた場合は、酸点の強度が大きく、アンモニア吸着量が優れていた。

また、実施例4及び5では、酸化チタン光触媒に白金超微粒子を担持させたため、光触媒が活性化し、アンモニア分解性能に優れていた。実施例5は、酸化チタン超微粒子に、白金コロイドに含まれる白金超微粒子を担持させているため、特に、アンモニア分解性能に優れていた。

また、実施例6は、基材を構成する多孔質ガラス繊維となるガラス繊維のEガラス組成中、B2O3成分が、実施例1〜5の基材を構成する多孔質ガラス繊維となるガラス繊維のEガラス組成よりも少ないため、基材の比表面積が実施例1〜5と比較して大きく、酸点の強度が増大した。このため、アンモニア吸着量が95.5ml/ccと優れていた。

一方、比較例3のように、通常のEガラス組成のガラス繊維織布をガス吸着ろ材とした場合は、光触媒によってアンモニア分解性能は優れているものの、実施例2〜5と比較して、ガス吸着ろ材として充分なアンモニア吸着量がないことが分かった。

【図面の簡単な説明】

【0042】

【図1】酸化物表面における酸点の強度と温度との関係を示す図

【技術分野】

【0001】

本発明は、実験動物舎等におけるアンモニア、トリメチルアミン等の窒素系悪臭等の優れた脱臭作用を有するガス吸着ろ材の製造方法、及びガス吸着ろ材を用いる光触媒ガス吸着ろ材の製造方法に関する。

【背景技術】

【0002】

従来、アンモニア、トリメチルアミン等の窒素系悪臭の脱臭には、粒状活性炭にリン酸を担持したケミカルフィルタや、イオン交換繊維製不織布やイオン交換樹脂をPET不織布でサンドイッチした不織布をジグザグ状に折りたたんだケミカルフィルタ等が使用されていた。

これらのケミカルフィルタは、ガス等の吸着能が優れているものの、吸着量が飽和に達すると脱臭作用を行わなくなるという問題があった。このため、吸着量が飽和に達するフィルタ寿命を予測して、フィルタの交換を行う必要があった。しかし、フィルタ寿命を的確に予測し、ケミカルフィルタを交換する仕組みは、未だに確立されていないのが現状である。フィルタ寿命を長くするためには、吸着量の多い基材をろ材として用いることが望ましい。例えば、特許文献1には、比表面積が大きい多孔質ガラス繊維の表面に化学吸着剤を担持させて、吸着容量を大きくした吸着材が記載されている。また、吸着作用を有する多孔質シリカガラス繊維として、例えば、特許文献2には、SiO2とアルカリ酸化物のモル比がSiO2:R2O=1:1〜5:1であり、通常のEガラス組成よりもアルカリ酸化物の含有量が多いガラスから製造したものが記載されている。また、特許文献3には、ほう珪酸ガラス繊維の成分にTiO2を主体に新たな成分を加えたガラスから分相状態のガラス繊維を製造し、これを酸処理して製造した多孔質ガラス繊維が記載されている。

【0003】

これらの多孔質ガラス繊維の優れた吸着能に着目し、特許文献4には、ガス吸着ろ材として多孔質ガラス繊維布を用い、これに光触媒を担持させたものが開示されている。この光触媒担持多孔質ガラス繊維布は、多孔質ガラス繊維布が吸着したガスを、光触媒で分解するので、担持された光触媒の活性が低下しない限り、半永久的に使用し続けることが可能である。

【0004】

【特許文献1】特開2002−282683号公報

【特許文献2】特公平6−59404号公報

【特許文献3】特開平9−169548号公報

【特許文献4】特開2004−002176号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載されているような吸着剤の製造方法では、分相処理を行っているため、製造工程が煩雑となるため、製造コストが増加してしまうとともに、製造された吸着材は期待したほどの吸着能力を発揮することができないという問題があった。

また、例えば、特許文献2に記載されているようなアルカリ酸化物の含有量が多いガラスから製造された多孔質シリカガラス繊維は、アルカリ成分の溶出によってガラス繊維表面に形成される細孔の平均細孔径が比較的大きくなる傾向がある。このように平均細孔径が比較的大きいガラス繊維を通常よりも低い温度で加熱処理すると、ガラス繊維からなる基材の比表面積が好適な範囲とならない場合があるだけではなく、ガラス繊維が劣化し易くなり、このガラス繊維からなる基材をろ材として用いると、ろ材の強度が低くなるという問題があった。

また、例えば、特許文献3に記載されているような分相状態のガラス繊維を酸処理することにより多孔質化する場合、この分相状態のガラス繊維が通常のEガラス組成のガラスからなるものであると、平均孔径が比較的大きくなる傾向があり、ガラス繊維からなる基材の比表面積が好適な範囲とならない場合があるだけではなく、基材の強度も低くなるという問題があった。

また、特許文献1、3及び4に記載されているような多孔質ガラス繊維からなる基材を、ガス吸着ろ材として用いる場合には、ろ材として要求される圧力に耐え得るように強度を向上し、使用時の収縮を防止するために、一般的に、ガラス繊維布を酸処理した後、600℃以上の高温で加熱処理を施す必要があった。

しかしながら、酸処理後に、多孔質ガラス繊維布に加熱処理を施すと、多孔質ガラス繊維に形成された微細孔が加熱処理によって潰されて、多孔質ガラス繊維布の比表面積が小さくなり、物理的な吸着量が低下するという問題があった。

ところで、多孔質ガラス繊維布の優れた吸着量は、比表面積の拡大による物理的な吸着量の増大のみならず、固体酸としての多孔質ガラス繊維布の化学的な吸着量の増大によるところも大きいと考えられる。固体酸としての多孔質ガラス繊維布の化学的な吸着量を高めるためには、多孔質ガラス繊維布の表面に生成される、プロトン供与体であるBronsted酸(OH+)と電子対受容体であるLewis酸(O:)の総和が最大となることが好ましい。ガラス繊維に加熱処理することによって、ガラス繊維の表面にLewis酸(O:)が生成される。

多孔質ガラス繊維布の比表面積を減少させないために、ガラス繊維布を酸処理した後、全く加熱処理を行わないと、多孔質ガラス繊維布の表面に生成されるLewis酸(O:)が少なくなり、固体酸としての多孔質ガラス繊維布の吸着量が劣るという問題があった。

そこで、本発明は、多孔質ガラス繊維からなる基材に最適な加熱処理を施すことにより、物理的吸着量と化学的吸着量を増大させた多孔質ガラス繊維の基材からなるガス吸着ろ材の製造方法及び光触媒担持ガス吸着ろ材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者等は、鋭意研究した結果、多孔質ガラス繊維の基材(特に、Eガラスから生成される基材)をガス吸着ろ材として用いる場合に、前記基材が、VOCや悪臭等を最も効率的に除去することができる比表面積を有しつつ、ガス吸着ろ材として要求される圧力に耐えうる強度を保持し、かつ、固体酸としてガラス繊維の表面に酸点を最大限に生成させることが可能となる加熱条件を見出した。

かかる知見に基づき、本発明のガス吸着ろ材の製造方法は、請求項1記載の通り、質量%で表示してその成分が、SiO2:52〜56%、Al2O3:12〜18%、CaO:16〜25%、MgO:0〜6%、B2O3:5〜9%、R2O:0〜3%(Rは、Na及びKのいずれか一方あるいは両方)、TiO2:0〜0.4%、Fe2O3:0.05〜0.5%、F:20〜0.5%のEガラス組成であり、分相していないガラス繊維を準備し、前記ガラス繊維を酸処理して多孔質ガラス繊維からなる基材を得た後、前記基材を250℃以上400℃以下で加熱することを特徴とする。

請求項2記載のガス吸着ろ材の製造方法は、請求項1記載のガス吸着ろ材の製造方法において、前記基材は、その比表面積が300〜600m2/gであることを特徴とする。

本発明の光触媒担持ガス吸着ろ材の製造方法は、請求項3記載の通り、請求項1又は2に記載のガス吸着ろ材の製造方法を用いて製造されたガス吸着ろ材を準備し、前記ガス吸着ろ材に光触媒を担持させることを特徴とする。

また、請求項4記載の光触媒担持ガス吸着ろ材の製造方法は、請求項3記載の光触媒担持ガス吸着ろ材の製造方法において、前記ガス吸着ろ材を、平均粒径50nm以下の酸化チタン超微粒子を分散させた分散液中に浸漬して乾燥し、前記ガス吸着ろ材に光触媒を固着させてなるものであることを特徴とする。

また、請求項5記載の光触媒担持ガス吸着ろ材の製造方法は、請求項3記載の光触媒担持ガス吸着ろ材の製造方法において、前記ガス吸着ろ材を、加熱により酸化チタンとなる前駆体と有機物からなるアルコキシド溶液に浸漬して焼成し、前記ガス吸着ろ材に光触媒を固着させてなるものであることを特徴とする。

また、請求項6記載の光触媒担持ガス吸着ろ材の製造方法は、請求項3記載の光触媒担持ガス吸着ろ材の製造方法において、前記光触媒が、保護コロイド形成剤を実質上含まない金属ナノコロイド分散液中に含まれる金属超微粒子を酸化チタン超微粒子に担持させた金属超微粒子担持光触媒であることを特徴とする。

また、請求項7記載の光触媒担持ガス吸着ろ材の製造方法は、請求項6記載の光触媒担持ガス吸着ろ材の製造方法において、前記光触媒担持工程では、前記ガス吸着ろ材を、前記金属超微粒子を担持させた前記酸化チタン超微粒子を分散させた分散液中に浸漬して乾燥し、前記ガス吸着ろ材に金属超微粒子担持光触媒を固着させることを特徴とする。

【発明の効果】

【0007】

本発明のガス吸着ろ材の製造方法は、質量%で表示してその成分が、SiO2:52〜56%、Al2O3:12〜18%、CaO:16〜25%、MgO:0〜6%、B2O3:5〜9%、R2O:0〜3%(Rは、Na及びKのいずれか一方あるいは両方)、TiO2:0〜0.4%、Fe2O3:0.05〜0.5%、F:20〜0.5%のEガラス組成であり、分相していないガラス繊維を酸処理後、250℃以上400℃以下で加熱して多孔質ガラスの基材(ガス吸着ろ材)を得るものであり、このようにして得られた基材(多孔質ガラス)の比表面積は300〜600m2/gとなる。このような比表面積が300〜600m2/gの多孔質ガラス繊維からなる基材は、通常のEガラス繊維からなる基材と比較して、約300倍以上の比表面積を有し、悪臭物質等の物理的吸着量が増大する。また、酸処理後、250℃以上400℃以下の加熱処理を行うことによって、酸処理によってガラス繊維表面に形成された微細孔を潰すことなく、多孔質ガラス繊維からなる基材の表面に生成されるBronsted酸(OH+)とLewis酸(O:)の総和を最大とすることができる。このため、酸処理後250℃以上400℃以下で加熱する本発明の製造方法により製造された多孔質ガラス繊維からなる基材は、アンモニアやトリメチルアミン等の塩基性物質の化学的吸着量が増大する。

本発明の光触媒担持ガス吸着ろ材の製造方法は、物理的吸着量及び化学的吸着量を増大させた多孔質ガラス繊維からなる基材を用いたガス吸着ろ材に光触媒を担持させるものであるため、ろ材に吸着された物質を光触媒で分解することができ、光触媒活性が低下しない限り、半永久的に、ガス吸着ろ材を使用し続けることができる。

また、請求項4記載の光触媒担持ガス吸着ろ材の製造方法にあっては、ガス吸着ろ材に固着させる酸化チタンが平均粒径50nm以下の超微粒子であるため、例えば、束となっている多孔質ガラス繊維から形成される織布を基材とした場合であっても、従来の湿式法によって、束となっている多孔質ガラス繊維の一本一本に酸化チタン超微粒子を固着させることができる。このため、従来の湿式法によって、平均粒径50nmを超えた大きさの通常の酸化チタン粉末をガス吸着ろ材に固着させた場合と比較して、光触媒の付着量が多く、分解効率を向上させることができる。

また、請求項5記載の光触媒担持ガス吸着ろ材の製造方法にあっては、加熱により酸化チタンとなる前駆体と有機物からなるアルコキシド溶液に、前記ガス吸着ろ材を浸漬して焼成する際に、前記前駆体と前記有機物を構成している有機残基の酸化分解反応によって燃焼熱が発生する。この燃焼熱によって、従来のゾルゲル法のように600℃以上の高温の熱処理をガス吸着ろ材に施すことなく、前記ガス吸着ろ材を構成する多孔質ガラス繊維からなる基材と、この基材の表面に形成された前記前駆体と有機物からなるアルコキシド溶液の薄膜の間に脱水縮合反応を生じさせて、前記基材との間に、Si−O−Ti結合層を形成させて、酸化チタン光触媒を前記ガス吸着ろ材に固着させることができる。

また、請求項6記載の光触媒担持ガス吸着ろ材の製造方法にあっては、上述のガス吸着ろ材に担持させる光触媒が、保護コロイド形成剤を実質上含まない金属ナノコロイド分散液中に含まれる金属超微粒子を担持させた酸化チタン超微粒子であるため、酸化チタン超微粒子に数多く担持された白金等の金属超微粒子によって、酸化チタン超微粒子の光触媒活性を高めることができる。

保護コロイド形成剤を実質上含まない金属ナノコロイド分散液中に含まれる金属超微粒子を酸化チタン等の基体に担持させた場合は、保護コロイドを除去するために高温加熱を必要とせず、金属超微粒子が既に還元された状態、即ち、金属状態で基体に担持されるため、還元操作を必要としない。このため、高温加熱による金属微粒子の凝集を考慮する必要がなく、金属超微粒子の特性を損なうおそれがない。また、加熱操作や還元操作が不要であるために、金属超微粒子の担持が容易に行える上に、加熱や還元に伴う金属超微粒子の分散媒の揮発による環境問題を考慮する必要がない。

一方、保護コロイド形成剤を用いた場合は、金属ナノコロイド粒子を酸化チタン粒子等に担持させた場合、金属ナノコロイド粒子の表面に保護コロイド形成剤が付着したまま光触媒が担持されるため、付着している有機物質を焼成して除く必要がある。この場合、金属超微粒子を担持させる基体の種類によっては、焼成処理ができないものもあり、基体の種類が制限されるという問題が生じる。

また、請求項7記載の光触媒担持ガス吸着ろ材の製造方法にあっては、従来の湿式法によって、金属超微粒子を担持した酸化チタン超微粒子光触媒をガス吸着ろ材に固着させることができる。また、金属超微粒子を担持させた酸化チタン超微粒子が、前駆体の状態ではなく、金属の状態であるため、前記前駆体を酸化物とするための加熱を施す必要がなく、加熱によって酸化チタン超微粒子に担持させた金属超微粒子が凝集することがないため、分解効率を低下させることなく、ガス吸着ろ材に金属超微粒子担持光触媒を固着させることができる。

【発明を実施するための最良の形態】

【0008】

本発明のガス吸着ろ材の製造方法では、後述するEガラス組成で、分相していないガラス繊維を酸処理して多孔質ガラス繊維からなる基材を得た後、該基材を250℃以上400℃以下の温度で加熱するものである。このようにして得られた多孔質ガラス繊維からなる基材の比表面積は300〜600m2/gであるのが好ましい。

基材を構成するガラス繊維に形成された微細孔は、ガラス繊維の表面層にのみ存在していてもよく、ガラス繊維の中心層に至るまで伸びていてもよい。

基材の比表面積の値は、本発明のガス吸着ろ材の製造方法により製造された多孔質ガラス繊維からなる織布や不織布等の基材の比表面積を、窒素吸着BET法によって測定したものである。基材の比表面積が大きいほど、毛管現象により、悪臭物質等の物理的吸着量が大きくなる。

ここで、多孔質ガラス繊維からなる基材の比表面積が600m2/gを超えると、強度が不足して、その取り扱いが困難になってしまう。一方、比表面積が300m2/g未満の場合は、VOCや悪臭と接触する面積が小さくなり、物理的吸着量が少なくなってしまう。そのため、後述するような本発明の光触媒担持ガス吸着ろ材の製造方法を用いて、前記基材からなるガス吸着ろ材に、光触媒を担持させた光触媒担持ガス吸着ろ材では、分解除去に時間を要してしまう。

【0009】

本発明者等は、酸処理後250℃以上400℃以下で加熱して得られた多孔質ガラス繊維は、繊維表面に生成されるBronsted酸(OH+)とLewis酸(O:)の総和が最大となることを見出した。このため、前記加熱処理がされた多孔質ガラス繊維からなる基材を用いたガス吸着ろ材、すなわち、本発明のガス吸着ろ材の製造方法により製造されたガス吸着ろ材は、化学的吸着量が最大となる。

酸処理後の加熱処理が250℃未満であると、多孔質ガラス繊維の表面に生成されるプロトン供与体であるBronsted酸(OH+)は最大となるが、電子対受容体であるLewis酸(O:)は極端に少なくなり、Bronsted酸とLewis酸の総和が最大とならない。

また、酸処理後の加熱処理が400℃を超えると、多孔質ガラス繊維の表面に生成されるLewis酸(O:)は最大となるが、プロトン供与体であるBronsted酸(OH+)は極端に少なくなり、Bronsted酸とLewis酸の総和が最大とならない。

したがって、本発明のように、Eガラス組成で、分相していないガラス繊維を酸処理後250℃以上400℃以下の加熱処理を行うことによって、多孔質ガラス繊維からなる基材では、固体酸量(酸点の強度)が最大となる。

【0010】

本発明に用いるガラス繊維としては、組成中に酸可溶成分を有するものが用いられる。少なくとも表面に微細孔が形成され易く、かつ、安価に入手できるEガラス組成からなるものを用いることが好ましい。このEガラス組成の一般的な組成成分含有率を表1に示す。

【0011】

【表1】

但し、R2OはNa2O及びK2Oのいずれか一方又は両方の合計を示す。

【0012】

参考までに、市販されている5種類のEガラス組成からなるガラス繊維の組成成分含有率を表2に示す。

【0013】

【表2】

但し、R2OはNa2O及びK2Oのいずれか一方又は両方の合計を示す。

【0014】

本発明のガス吸着ろ材を構成する基材となる多孔質ガラス繊維を形成するガラス繊維は、質量%で表示してその成分が、SiO2:52〜56%、Al2O3:12〜18%、CaO:16〜25%、MgO:0〜6%、B2O:35〜9%、R2O:0〜3%(Rは、Na及びKのいずれか一方あるいは両方)、TiO:20〜0.4%、Fe2O3:0.05〜0.5%、F2:0〜0.5%のEガラス組成からなるものであることが好ましい。

酸溶液中に浸漬する等の酸処理が施されたガラス繊維は、ガラス組成中の酸可溶性成分、例えば、B2O3、CaO、Na2O、K2O等がガラス繊維の表面から徐々に溶出して、ガラス繊維の表面に微細孔が多数形成され、多孔質ガラス繊維となる。表1又は表2に記載されているようなEガラス組成のガラス繊維は、酸処理によって可溶し易い成分であるCaO成分が16〜25質量%と多いため、ガラス繊維内部を分相させることなく、酸処理によってガラス繊維表面に微細孔を形成することができる。特に、Eガラス組成のガラス繊維は、B2O3成分が5〜9質量%であることが好ましい。Eガラス組成中、B2O3成分が5質量%未満であると、CaO、Na2O、K2Oと比較して、酸可溶性が少ないB2O3成分が酸処理によって十分に溶出されず、微細孔が形成されにくく、また、多孔質ガラス繊維の比表面積が小さくなってしまうため好ましくない。また、多孔質ガラス繊維の繊維径が小さい場合、ガラス繊維中にB2O3が残存していると、空気中の水分や炭酸ガスによって、B2O3成分が溶出し、多孔質ガラス繊維が破壊されるいわゆる風化現象が生じるため好ましくない。一方、Eガラス組成中、B2O3成分が9質量%を超えると、酸処理による溶出によってガラス繊維表面に形成される微細孔の孔径が大きくなり、結果的に比表面積が小さくなるため好ましくない。更に、Eガラス組成中、B2O3成分が13質量%を超えると、ガラス繊維紡糸時に、溶融ガラスの揮発が激しくなり、ガラス繊維の紡糸が困難となるため好ましくない。

この多孔質ガラス繊維は滑りが悪いため、織機を用いてこの多孔質ガラス繊維を織布に加工すると、糸切れ等が頻発する可能性がある。このため、ガラス繊維は、織布や不織布等の基材の形態に加工した後に、酸処理を施すことが好ましい。

【0015】

本発明のガス吸着ろ材として用いる多孔質ガラス繊維からなる基材は、例えば、多孔質ガラス繊維からなる織布や不織布であることが好ましい。

前記基材として、多孔質ガラス繊維織布を用いる場合は、朱子織、綾織又は模紗織等の織布を用いることが好ましい。尚、平織の織布は、朱子織、綾織、模紗織等の織布と比較して外部表面積が小さく、VOCや悪臭の吸着が非効率的であるため、好ましくない。

また、前記基材として、多孔質ガラス繊維織布を用いる場合は、織布の目付けが100〜1,000g/m2であるものが好ましく、その厚さが0.1〜1.0mmであるものが好ましい。織布の目付けが100g/m2未満で、かつ、厚さが0.1mm未満の場合は、外部表面積が十分に確保できない。一方、織布の目付けが1,000g/m2を超え、かつ、厚さが1.0mmを超えている場合は、エアフィルタ用のガス吸着ろ材の基材として、加工や取り扱いが困難になる。例えば、一般的な家庭用エアフィルタの場合、ガス流量が10m3/分、圧力損失が100Pa以下、除去率が95%であることが要求される。この要件を充たすためには、エアフィルタ用のガス吸着ろ材として、平均繊維径5.0〜9.0μmのEガラス組成からなるガラス繊維を模紗織にした外部表面積600m2の基材を用いた場合は、その目付けが343g/m2であり、厚さが0.43mmである必要がある。

【0016】

ガス吸着ろ材の基材を構成するガラス繊維に施す酸処理の方法(酸処理工程)は、特に限定されるものではないが、例えば、ガラス繊維織布を塩酸等の酸水溶液に所定時間浸漬し、必要に応じて昇温、攪拌した後、水洗いし、乾燥させる方法が挙げられる。酸水溶液の濃度、昇温温度や浸漬時間等の諸条件は、酸の種類、必要とする酸処理の程度(酸処理後のガラス繊維の比表面積)等によって適宜決定する。例えば、平均繊維径9.0μmのEガラス組成からなるガラス繊維を朱子織にしたガラス繊維織布の場合は、30〜70℃に維持した1.5〜6.0規定の酸水溶液中に、前記ガラス繊維織布を6〜24時間程度浸漬して酸処理を施すことにより、多孔質ガラス繊維織布が形成される。

次いで、酸処理された多孔質ガラス繊維織布を、250℃以上400℃以下で加熱する(加熱工程)。このように、250℃以上400℃以下の温度領域で加熱する場合、加熱温度が高温すぎて多孔質ガラス繊維織布の比表面積が減少してしまうこともなく、その比表面積を300〜600m2/gにすることができる。1.5規定未満の酸水溶液を用いた場合は、所望の多孔質形状を形成するまでに長時間を要し、多孔質化できない場合がある。一方、6.0規定を超える酸水溶液を用いた場合は、酸による腐蝕が急激なため、所望の多孔質形状を形成するように時間で調整することが困難になる。また、酸処理を施す温度についても、30℃未満の場合は、所望の多孔質形状を形成するまでに長時間を要し、一方、70℃を超えると、所望の多孔質形状を形成するように時間で調整することが困難になる。

【0017】

ガラス繊維織布は、紡糸のときに塗布した集束剤又は織布に加工する際に塗布した滑剤等を除去する目的で、酸処理の前に加熱処理を施してもよい。この加熱処理は、不要な付着物を除去するためのものであり、ガラス繊維内部を分相させるものであってはならず、アルカリや酸に対して溶解し易い成分を表面層に移動させるものであってはならない。例えば、Eガラス組成のような多成分系のガラス繊維を使用するため、ガラス繊維内部に分相が生じた場合には、ガラス繊維の表面に形成される細孔の平均細孔径が大きくなりすぎて、比表面積が好適な範囲とならないばかりか、ガラス繊維の強度が著しく劣化する。このため、ガラス繊維を分相させることなく、不要な付着物を除去するためには、加熱温度を600℃以下に抑えることが好ましい。

【0018】

ガス吸着ろ材の基材として、ガラス繊維の不織布を用いる場合は、この不織布は、主としていわゆるガラス短繊維を用いて抄造法、乾式積層法等によって製造されたものが用いられる。ガラス短繊維は、その形状が特に限定されるものではないが、平均繊維径0.3〜20μm、平均長さ1〜50mmが好ましい。短繊維の平均繊維径が0.3μm未満の場合は、製造コストが著しく高くなり、また、ガラス短繊維表面に微細孔を形成した場合に、強度が著しく低下し、その取り扱いが困難となる。一方、平均繊維径が20μmを超えると、短繊維が剛直で絡まり難くなり、加えて短繊維の比表面積が小さくなり、ガラス繊維不織布を基材として用いたガス吸着ろ材に、光触媒を担持させた場合に、光触媒の付着率が低くなり、光触媒活性が低く抑えられてしまう。また、平均長さが1mm未満の場合は、短繊維同士の絡みが弱くなり不織布の引張強度が低下する。一方、平均長さが50mmを超えると、その繊維の開繊性が低下し、不織布に均一に分散させることが難しくなり、結果として均一なガラス繊維不織布を作製することが困難になる。ガラス繊維不織布の目付けは5g/m2〜1,500g/m2が好ましく、その厚さは0.03〜5.0mmが好適である。

【0019】

ガラス繊維を酸処理後250℃以上400℃以下で加熱処理して得られた多孔質ガラス繊維からなる織布や不織布等の基材は、その表面が固体酸の活性なシリカ(酸化ケイ素)質であり、かつ、その比表面積が極めて大きいので、アンモニアやアミン類等の極性ガスを物理的、化学的に多量に吸着することができる。これらの多孔質ガラス繊維からなる基材に光触媒を固着させることにより、VOCや悪臭ガスを高効率で分解除去することができる。多孔質ガラス繊維からなる基材に対する光触媒の付着量は0.1〜40質量%であることが好ましく、0.5〜20質量%であることがより好ましい。

【0020】

ガス吸着ろ材に担持させる光触媒としては、光触媒として公知の酸化チタン、酸化亜鉛等を利用することができるが、酸化チタンを用いることが好ましい。また、多孔質ガラス繊維からなる基材に光触媒を固着させるには、例えば、CVD法等の化学蒸着法、スパッタリング法等の物理蒸着法、ゾルゲル法によるコーティング、光触媒の超微粒子を付着させた後に加熱して固着させる方法等を用いることが可能である。

これらの中でも、汎用の生産装置が利用でき、かつ、材料の入手が容易な次の二つの方法を用いてなる酸化チタン光触媒が好ましい。

【0021】

本発明の光触媒担持ガス吸着ろ材の製造方法により製造される、一つの酸化チタン光触媒を担持させた光触媒担持ガス吸着ろ材は、上述のガス吸着ろ材を、平均粒径50nm以下の酸化チタン超微粒子を分散させた分散液中に浸漬して乾燥し、前記ガス吸着ろ材に酸化チタン超微粒子光触媒を固着させてなるものであることが好ましい。この光触媒は、固着させる酸化チタンが平均粒径50nm以下の超微粒子であるため、従来の湿式法によって、例えば、束となっている多孔質ガラス繊維から形成される織布を基材とした場合であっても、束となっている多孔質ガラス繊維の一本一本に酸化チタン超微粒子を固着させることができる。

【0022】

また、他の一つの酸化チタン光触媒を担持させた光触媒担持ガス吸着ろ材は、上述のガス吸着ろ材を、チタンイソプロポキシド等の加熱により酸化チタンとなる前駆体と有機物からなるアルコキシド溶液に浸漬し焼成して、ガス吸着ろ材に酸化チタン光触媒を固着させてなるものであることが好ましい。このガス吸着ろ材に担持させる光触媒は、前記前駆体と前記有機物を構成している有機残基の酸化分解反応によって燃焼熱が発生し、この燃焼熱によって、従来のゾルゲル法のように600℃以上の高温焼成を行うことなく、前記基材と前記前駆体と有機物からなるアルコキシド溶液の薄膜の間に脱水縮合反応を生じさせて、前記基材との間に、Si−O−Ti結合層を形成させて、固着力を強めて酸化チタン光触媒を前記基材に固着させることができる。

前記有機物としては、アクリル系、オレフィン系等の有機物樹脂を用いることができる。前記有機物は、焼成によって、酸化分解することが必要である。このため、有機物として、分解温度が200℃以上かつ焼成温度以下の有機物樹脂を用いることが好ましく、加熱により酸化チタンとなる前駆体と相溶性があるものが好ましい。有機物樹脂は、モノマーの種類や分子量によって、特に限定されるものではない。

前記有機物が光硬化樹脂の場合は、前記アルコキシド溶液にガス吸着ろ材を浸漬した後、焼成させる前に、光照射によって、ガス吸着ろ材を構成する多孔質ガラス繊維からなる基材に光硬化樹脂を固定させてなるものが好ましい。例えば、ガス吸着ろ材の基材として、束となっている多孔質ガラス繊維から形成される織布を用いた場合であっても、束となっている多孔質ガラス繊維の一本一本の周囲に前記前駆体と光硬化樹脂である有機物が被覆された状態となる。この状態で焼成することによって、光硬化樹脂である有機物が除去されて、前記基材を構成する束となっている多孔質ガラス繊維の一本一本に均一かつ強固に酸化チタンからなる光触媒が固着される。このため、基材に固着される光触媒の量が多くなり、分解効率を向上させることができる。

光硬化樹脂としては、紫外線硬化樹脂、放射線硬化樹脂等、光エネルギーで硬化する樹脂であればよい。

【0023】

光触媒として酸化チタンを利用する場合は、アナターゼ型の酸化チタンが好ましい。アナターゼ型は、ルチル型又はブルッカイト型と比べて、光触媒としての反応性が高いからである。但し、アナターゼ型の酸化チタンは、加熱により収縮するため、上記の方法において加熱焼成する場合は、その温度及び時間には十分留意する必要がある。

【0024】

また、前記ガス吸着ろ材となる多孔質ガラス繊維からなる基材には、白金、ロジウム、ルテニウム、金、銀もしくは銅等の貴金属又はそれらの硝酸塩、硫酸塩もしくは酢酸塩(以下、これらをまとめて「貴金属類」と称する)を光触媒と共に並存させることが好ましい。貴金属類を光触媒と並存させることにより、光触媒の反応性をさらに高めることができる。ガス吸着ろ材に貴金属類を固着させる方法は、特に限定されるものではない。ガス吸着ろ材に貴金属を固着させる方法としては、例えば、金属類の金属イオン水をガラス繊維布に吹き付ける方法、同金属イオン水にガラス繊維布を浸漬した後に光を照射する方法や、同金属イオン水にガラス繊維布を浸漬した状態で光を照射する方法等が挙げられる。前記光照射により、光還元めっき機構が作用し、貴金属類は前記ガス吸着ろ材に強固に付着することができる。

【0025】

特に、ガス吸着ろ材に酸化チタン超微粒子を担持させる場合は、酸化チタン超微粒子が、酸化チタン超微粒子に、保護コロイド形成剤を実質上含まない金属ナノコロイド分散液中に含まれる金属超微粒子を担持させたものであることが好ましい。酸化チタン超微粒子に数多く担持された白金等の金属超微粒子で酸化チタン超微粒子光触媒の反応を高めることができるからである。金属超微粒子は、白金、ロジウム、ルテニウム、金、銀もしくは銅等の貴金属であることが好ましい。

本発明で用いられる金属ナノコロイド分散液は、保護コロイド形成剤を実質上含まないものである。ここで、保護コロイド形成剤とは、従来のコロイド粒子の分散安定性を保持するためにコロイド液に含有されているもので、コロイド粒子の表面に付着して保護コロイドを形成する物質のことである。このような保護コロイド形成剤としては、例えば、ポリビニルアルコール、ポリビニルピロリドン、ゼラチン等の水溶性高分子物質、高分子キレート化剤等が挙げられる。また、ここでいう、高分子キレート化剤としては、例えば、ポリアクリル酸、ポリアリルアミン、ポリメタクリル酸、ポリビニルアミン、ポリ(N,N−ジカルボキシメチル)アリルアミン、ポリビニルイミダゾール、ポリビニルピイラゾール、ポリアクリルアミド、ポリビニルメトキサゾリドン、エチレンジアミンテトラ酢酸とエチレンジアミンとのポリアミド、1,2−シクロヘキサンジアミンテトラ酢酸の酸無水物と1,2−ジアミノシクロヘキサンとのポリアミド、1,2−シクロヘキサンジアミンテトラ酢酸と1,2−ジアミノシクロヘキサンとのポリアミド、1,2−シクロヘキサンジアミンテトラ酢酸とエチレンジアミンとのポリアミド、ビニルアセテートとメタクリル酸の共重合体、及びイタコン酸とメタアクリル酸の共重合体のいずれか1種又は2種以上を用いるものが挙げられる。

本発明において用いられる金属ナノコロイド分散液は、このような保護コロイド形成剤を実質上含まなくても、金属ナノコロイド粒子の分散安定性が良好であり、実用上十分な長期間(例えば3日〜30日間程度)安定した分散性を保持している。尚、保護コロイド形成剤を実質上含まないとは、金属ナノコロイド分散液中の保護コロイド形成剤の含有量が、金属ナノコロイド粒子に対し、全炭素の量が0〜200質量ppm程度であることを意味する。

酸化チタン等の光触媒に、金属超微粒子を担持させる方法としては、特に制限されることなく、例えば、光触媒機能を有する酸化チタン等を基体として、この基体と金属ナノコロイド分散液を接触させることで、金属超微粒子が酸化チタンに担持される。

具体的には、例えば、金属ナノコロイド分散液中に、光触媒機能を有する微粒子を浸漬させて、この微粒子の表面に、金属超微粒子を含む金属ナノコロイドを付着させてもよく、また、前記微粒子に、金属ナノコロイド分散液を噴霧して、この微粒子の表面に金属超微粒子を含む金属ナノコロイドを付着させてもよい。そして、光触媒機能を有する微粒子の表面に金属ナノコロイドを付着させた後、金属ナノコロイド分散液の分散媒を除去するために、乾燥することが好ましい。乾燥条件としては、光触媒機能を有する微粒子に担持された金属超微粒子が凝集しない範囲の温度を種々選定することができる。常圧下においては、100℃以下で乾燥させることが好ましい。また、減圧下においても、乾燥させることは可能であるが、かかる場合は、乾燥温度を減圧度に応じて下げることが好ましい。

このような本発明の光触媒担持ガス吸着ろ材の製造方法により、金属超微粒子を担持させた酸化チタン超微粒子を、ガス吸着ろ材に担持させる場合は、従来の湿式法によって、金属超微粒子担持酸化チタンをガス吸着ろ材に担持させることができる。即ち、金属超微粒子を担持させた酸化チタン超微粒子を分散させた分散液中に、ガス吸着ろ材を浸漬して乾燥し、ガス吸着ろ材に金属超微粒子担持光触媒を固着させる。

【実施例】

【0026】

以下に本発明の実施例を比較例とともに説明するが、本発明は以下の実施例の製造方法に限定されるものではない。

【0027】

(実施例1)

質量%で表示してその成分がSiO2:53.3%、Al2O3:15.5%、CaO:21.6%、MgO:0.6%、B2O3:7.9%、R2O*:0.4%(Rは、Na及びKのいずれか又は両方)、Fe2O3:0.2%のEガラス組成からなるガラス繊維(平均繊維径9.0μm)を模紗織した織布(目付け363g/m2、厚さ0.43mm)に加熱処理を施すことなく、45℃の3.0規定の塩酸水溶液中に24時間浸漬し、その後十分に水洗いし乾燥させた後、250℃で1時間加熱して、ガラス繊維の表面に微細孔を多数形成し、多孔質ガラス繊維織布からなるガス吸着ろ材を得た。このガス吸着ろ材について、窒素吸着BET法により、比表面積を測定し、前記ガス吸着ろ材の表面に生成された酸点を、ピリジンアンモニア等の吸着昇温脱離法によって測定した酸点の強度によって表した。また、前記ガス吸着ろ材について、アンモニア吸着量を測定した。これらの結果を他の実施例及び比較例とともに、表3に示す。

【0028】

〔酸点試験〕

ガス吸着ろ材となる多孔質ガラス繊維からなる基材に生成された酸点は、図1に示すような吸着昇温脱離法による酸点の強度で表した。なお、図1は、酸化物表面における酸点の強度と温度との関係を示す図である。図1では、Bronsted酸プロトン供与体及びLewis酸電子対受容体の酸点の総和に対し、後述する酸点の強度の評価において利用する1〜4の領域を示している。なお、領域1が酸点の強度の最大となる温度領域であり、この温度領域が本発明の特徴となるものである。

【0029】

〔アンモニア吸着量試験〕

アンモニア吸着量の試験は、光触媒製品技術協議会提案のガスバッグB法に準拠して、以下のとおり行った。

試料を200mm角に裁断しポリ袋内にアンモニア600ppm(vol)を含む空気3Lを導入してから30分後に袋内の濃度を測定し、初期濃度との差から吸着量を算出した。この操作を、試料が吸着飽和に達するまで、繰返し行い、飽和に達した時のアンモニア吸着量の総和をアンモニア吸着量として算出した。

【0030】

〔アンモニア分解試験〕

アンモニア分解の試験は、光触媒製品技術協議会提案のガスバッグB法に準拠して、以下のとおり行った。

試料を200mm角に裁断し、ポリ袋内にアンモニア600ppm(vol)を含む空気3Lずつ導入して、導入してから30分経過後に袋内の濃度を測定した。この操作を繰り返し行って、試料にアンモニアを吸着飽和させた。前記試料が吸着飽和に達した時点で再度アンモニア600ppmを含む空気3Lを導入し、外部からブラックライト灯により1mW/cmになるよう紫外線を照射した。反応開始1時間後の減少量に基づいて、アンモニア分解量(24時間)を算出した。

【0031】

(実施例2)

乾燥後の加熱条件を400℃で1時間とした以外は実施例1と同様にして、ガス吸着ろ材を得た。

次に、ジイソプロポキシジアセチルアセトナトチタン760gと紫外線硬化樹脂400gとをエチルアルコール840gに溶解させた溶液中に、前記ガス吸着ろ材を浸漬し、その表面に、前記溶液を均一に付着させた。このガス吸着ろ材に、紫外線を照射して、紫外線硬化樹脂を硬化させた後、60℃で1時間乾燥させ、その後1℃/分の昇温速度で350℃まで昇温し、そのまま12時間焼成した。この加熱処理で紫外線硬化樹脂は完全に除去され、またチタンイソプロキシドはアナターゼ型を主体とする酸化チタンに変化し、多孔質ガラス繊維の微細孔を含む表面に強固に酸化チタン光触媒を固着した。酸化チタン光触媒の付着量は、ガス吸着ろ材100質量%に対して、3.0質量%であった。

このガス吸着ろ材に担持された酸化チタン光触媒の比表面積、酸点の強度、アンモニア吸着量を測定し、結果を表3に示す。また、次のアンモニア分解試験法でアンモニア分解量を測定した。これらの結果を表3に示す。

【0032】

(実施例3)

乾燥後の加熱条件を250℃で1時間とした以外は実施例1と同様にして、ガス吸着ろ材を得た。

次に、平均粒径7nmの酸化チタン超微粒子粉末30gをイソプロピルアルコール1L中に分散させた液を湿式ボールミルで高分散させて、酸化チタン超微粒子ゾルを調製した。

このゾルに前記ガス吸着ろ材を浸漬した後、50℃で0.5時間乾燥した。酸化チタン超微粒子光触媒の付着量は、前記ガス吸着ろ材100質量%に対して、5.0質量%であった。

このガス吸着ろ材に担持された酸化チタン超微粒子光触媒の比表面積、酸点の強度、アンモニア吸着量、アンモニア分解量を測定した。これらの結果を表3に示す。

【0033】

(実施例4)

乾燥後の加熱条件を400℃で1時間とした以外は実施例1と同様にして、ガス吸着ろ材を得た。

次に、平均径1nmの白金ナノコロイド分散液にチタンイソプロキシド760gと紫外線硬化樹脂400gとをエチルアルコール840gに溶解させた溶液を作製した。このときの白金担持量は、加熱によりチタンイソプロポキシドからなる前駆体が加熱により酸化チタンとなった場合に、この酸化チタン100質量%に対して、0.015質量%であった。

前記溶液に前記ガス吸着ろ材を浸漬し、その表面に、前記溶液を均一に付着させた。このガス吸着ろ材に、紫外線を照射して、紫外線硬化樹脂を硬化させた後、60℃で1時間乾燥させ、その後1℃/分の昇温速度で350℃まで昇温し、そのまま12時間焼成した。この加熱処理で紫外線硬化樹脂は完全に除去され、またチタンイソプロキシドはアナターゼ型を主体とする酸化チタンに変化し、多孔質ガラス繊維の微細孔を含む表面に強固に酸化チタン光触媒を固着した。酸化チタン光触媒の付着量は、ガス吸着ろ材100質量%に対して、5.0質量%であった。

このガス吸着ろ材に担持された白金超微粒子担持酸化チタン光触媒の比表面積、酸点の強度、アンモニア吸着量、アンモニア分解量を測定した。これらの結果を表3に示す。

【0034】

(実施例5)

乾燥後の加熱条件を250℃で1時間とした以外は実施例1と同様にして、ガス吸着ろ材を得た。

次に、平均径1nmの白金ナノコロイド分散液に酸化チタン粉末を混合した後、固液分離、乾燥し白金超微粒子担持酸化チタン粉末を得た。白金担持量は、酸化チタン100質量%に対して、0.015質量%であった。この白金超微粒子担持酸化チタン粉末30gをイソプロピルアルコール1L中に分散させた液を湿式ボールミルで高分散させ、白金超微粒子担持酸化チタン超微粒子ゾルを調製した。このゾルに前記ガラス繊維織布を浸漬した後、50℃で0.5時間乾燥した。白金超微粒子担持酸化チタン光触媒の付着量は、ガス吸着ろ材100質量%に対して、5.0質量%であった。

このガス吸着ろ材に担持された白金超微粒子担持酸化チタン光触媒の比表面積、酸点の強度、アンモニア吸着量、アンモニア分解量を測定した。これらの結果を表3に示す。

【0035】

(実施例6)

質量%で表示してその成分がSiO2:54.3%、Al2O3:16.7%、CaO:16.8%、MgO:4.4%、B2O3:6.4%、R2O:0.8%(Rは、Na及びKのいずれか一方あるいは両方)、Fe2O3:0.4%のEガラス組成からなるガラス繊維(平均繊維径9.0・m)を模紗織した織布(目付け363g/m2、厚さ0.43mm)に加熱処理をすることなく、45℃の3.0規定の塩酸水溶液中に24時間浸漬し、その後十分に水洗いし乾燥させた後、250℃で1時間加熱して、ガラス繊維の表面に微細孔を多数形成し、多孔質ガラス繊維織布からなるガス吸着ろ材を得た。このガス吸着ろ材について、窒素吸着BET法により、比表面積を測定し、前記ガス吸着ろ材の表面に生成された酸点を、ピリジン吸着昇温脱離法によって測定した酸点の強度によって表した。また、前記ガス吸着ろ材について、アンモニア吸着量を測定した。これらの結果を表3に示す。

【0036】

(比較例1)

乾燥後の加熱条件を100℃で1時間とした以外は実施例1と同様にして、ガス吸着ろ材を得た。このガス吸着ろ材の比表面積、酸点の強度及びアンモニア吸着量を測定した。これらの結果を表3に示す。

【0037】

(比較例2)

乾燥後の加熱条件を800℃で1時間とした以外は実施例1と同様にして、ガス吸着ろ材を得た。このガス吸着ろ材の比表面積、酸点の強度及びアンモニア吸着量を測定した。これらの結果を表3に示す。

【0038】

(比較例3)

塩酸洗浄及び加熱処理をしない、通常のEガラス組成からなるガラス繊維(平均繊維径9.0μm)を模紗織した織布(目付け363g/m2、厚さ0.43mm)をガス吸着ろ材とした。

次に、平均径1nmの白金ナノコロイド分散液に酸化チタン粉末を混合した後、固液分離、乾燥し白金超微粒子担持酸化チタン粉末を得た。このときの白金担持量は酸化チタン100質量%に対して0.015質量%であった。この白金超微粒子担持酸化チタン粉末30gをイソプロピルアルコール1L中に分散させた液を湿式ボールミルで高分散させ、白金超微粒子担持酸化チタン超微粒子ゾルを調製した。このゾルに前記ガラス繊維織布を浸漬した後、50℃で0.5時間乾燥した。白金超微粒子担持酸化チタン光触媒の付着量は、ガス吸着ろ材100質量%に対して、5.0質量%であった。

このガス吸着ろ材に担持された白金超微粒子担持酸化チタン光触媒の比表面積、酸点の強度、アンモニア吸着量、アンモニア分解量を測定した。これらの結果を表3に示す。

【0039】

【表3】

【0040】

表3において、「比表面積」は300m2/g以上を「○」、300m2/g未満を「×」と評価した。「酸点の強度」は、図1の領域1にあるものを「◎」、同領域2にあるものを「○」、同領域3にあるものを「△」、同領域4にあるものを「×」と評価した。「アンモニア吸着量」は50ml/cc超を「○」、10〜50ml/ccを「△」、10ml/cc未満を「×」と評価した。「アンモニア分解量」は0.8ml/cc/24h以上を「◎」、0.6〜0.8ml/cc/24hを「○」、0.2〜0.6ml/cc/24hを「△」、0.2ml/cc/24h未満を「×」と評価した。総合評価は「アンモニア吸着量」が「○」で「アンモニア分解量」が「◎」であれば「◎」、「アンモニア吸着量」が「○」で「アンモニア分解量」が「○」であれば「○」、「アンモニア吸着量」が「○」で「アンモニア分解量」が「×」であれば「△」、「アンモニア吸着量」が「△」以下であれば「×」と評価した。

【0041】

表3に示すように、実施例1〜5は、基材となるガラス繊維織布を酸処理後250℃以上400℃以下で加熱することで、織布を構成するガラス繊維に微細孔が形成され多孔質形状となり、この織布を基材としたガス吸着ろ材は、比表面積が300〜400m2/gと大きくなり、かつ、酸点の強度が増大する。このため実施例1は、アンモニア吸着量が50ml/cc以上と優れていることが確認できた。

これに対し、比較例1は、比表面積が370m2/gであるものの、基材となるガラス繊維織布を酸処理後100℃で加熱しているため、酸点の強度が小さく、アンモニア吸着量が30ml/ccと少なくなっていた。

また、比較例2は、基材となるガラス繊維織布を酸処理後800℃で加熱しているため、ガラス繊維表面に形成された細孔が潰れて比表面積が20m2/gと少なくなり、酸点の強度が小さいため、アンモニア吸着量が極端に少なくなっていた。

実施例2〜5は、ガス吸着ろ材に光触媒を担持させたため、担持させた光触媒の作用によって、アンモニア分解量が大きくなった。実施例3及び5のように、湿式法によってガス吸着ろ材に酸化チタン超微粒子光触媒を担持させた場合は、酸点の強度が大きく、アンモニア吸着量が優れていた。

また、実施例4及び5では、酸化チタン光触媒に白金超微粒子を担持させたため、光触媒が活性化し、アンモニア分解性能に優れていた。実施例5は、酸化チタン超微粒子に、白金コロイドに含まれる白金超微粒子を担持させているため、特に、アンモニア分解性能に優れていた。

また、実施例6は、基材を構成する多孔質ガラス繊維となるガラス繊維のEガラス組成中、B2O3成分が、実施例1〜5の基材を構成する多孔質ガラス繊維となるガラス繊維のEガラス組成よりも少ないため、基材の比表面積が実施例1〜5と比較して大きく、酸点の強度が増大した。このため、アンモニア吸着量が95.5ml/ccと優れていた。

一方、比較例3のように、通常のEガラス組成のガラス繊維織布をガス吸着ろ材とした場合は、光触媒によってアンモニア分解性能は優れているものの、実施例2〜5と比較して、ガス吸着ろ材として充分なアンモニア吸着量がないことが分かった。

【図面の簡単な説明】

【0042】

【図1】酸化物表面における酸点の強度と温度との関係を示す図

【特許請求の範囲】

【請求項1】

質量%で表示してその成分が、SiO2:52〜56%、Al2O3:12〜18%、CaO:16〜25%、MgO:0〜6%、B2O3:5〜9%、R2O:0〜3%(Rは、Na及びKのいずれか一方あるいは両方)、TiO2:0〜0.4%、Fe2O3:0.05〜0.5%、F:20〜0.5%のEガラス組成であり、分相していないガラス繊維を準備し、前記ガラス繊維を酸処理して多孔質ガラス繊維からなる基材を得た後、前記基材を250℃以上400℃以下で加熱することを特徴とするガス吸着ろ材の製造方法。

【請求項2】

前記基材は、その比表面積が300〜600m2/gであることを特徴とする請求項1記載のガス吸着ろ材の製造方法。

【請求項3】

請求項1又は2に記載のガス吸着ろ材の製造方法を用いて製造されたガス吸着ろ材を準備し、前記ガス吸着ろ材に光触媒を担持させることを特徴とする光触媒担持ガス吸着ろ材の製造方法。

【請求項4】

前記光触媒担持工程では、前記ガス吸着ろ材を、平均粒径50nm以下の酸化チタン超微粒子を分散させた分散液中に浸漬して乾燥し、前記ガス吸着ろ材に光触媒を固着させることを特徴とする請求項3記載の光触媒担持ガス吸着ろ材の製造方法。

【請求項5】

前記光触媒担持工程では、前記ガス吸着ろ材を、加熱により酸化チタンとなる前駆体と有機物からなるアルコキシド溶液に浸漬して焼成し、前記ガス吸着ろ材に光触媒を固着させることを特徴とする請求項3記載の光触媒担持ガス吸着ろ材の製造方法。

【請求項6】

前記光触媒が、保護コロイド形成剤を実質上含まない金属ナノコロイド分散液中に含まれる金属超微粒子を酸化チタン超微粒子に担持させた金属超微粒子担持光触媒であることを特徴とする請求項3記載の光触媒担持ガス吸着ろ材の製造方法。

【請求項7】

前記光触媒担持工程では、前記ガス吸着ろ材を、前記金属超微粒子を担持させた前記酸化チタン超微粒子を分散させた分散液中に浸漬して乾燥し、前記ガス吸着ろ材に金属超微粒子担持光触媒を固着させることを特徴とする請求項6記載の光触媒担持ガス吸着ろ材の製造方法。

【請求項1】

質量%で表示してその成分が、SiO2:52〜56%、Al2O3:12〜18%、CaO:16〜25%、MgO:0〜6%、B2O3:5〜9%、R2O:0〜3%(Rは、Na及びKのいずれか一方あるいは両方)、TiO2:0〜0.4%、Fe2O3:0.05〜0.5%、F:20〜0.5%のEガラス組成であり、分相していないガラス繊維を準備し、前記ガラス繊維を酸処理して多孔質ガラス繊維からなる基材を得た後、前記基材を250℃以上400℃以下で加熱することを特徴とするガス吸着ろ材の製造方法。

【請求項2】

前記基材は、その比表面積が300〜600m2/gであることを特徴とする請求項1記載のガス吸着ろ材の製造方法。

【請求項3】

請求項1又は2に記載のガス吸着ろ材の製造方法を用いて製造されたガス吸着ろ材を準備し、前記ガス吸着ろ材に光触媒を担持させることを特徴とする光触媒担持ガス吸着ろ材の製造方法。

【請求項4】

前記光触媒担持工程では、前記ガス吸着ろ材を、平均粒径50nm以下の酸化チタン超微粒子を分散させた分散液中に浸漬して乾燥し、前記ガス吸着ろ材に光触媒を固着させることを特徴とする請求項3記載の光触媒担持ガス吸着ろ材の製造方法。

【請求項5】

前記光触媒担持工程では、前記ガス吸着ろ材を、加熱により酸化チタンとなる前駆体と有機物からなるアルコキシド溶液に浸漬して焼成し、前記ガス吸着ろ材に光触媒を固着させることを特徴とする請求項3記載の光触媒担持ガス吸着ろ材の製造方法。

【請求項6】

前記光触媒が、保護コロイド形成剤を実質上含まない金属ナノコロイド分散液中に含まれる金属超微粒子を酸化チタン超微粒子に担持させた金属超微粒子担持光触媒であることを特徴とする請求項3記載の光触媒担持ガス吸着ろ材の製造方法。

【請求項7】

前記光触媒担持工程では、前記ガス吸着ろ材を、前記金属超微粒子を担持させた前記酸化チタン超微粒子を分散させた分散液中に浸漬して乾燥し、前記ガス吸着ろ材に金属超微粒子担持光触媒を固着させることを特徴とする請求項6記載の光触媒担持ガス吸着ろ材の製造方法。

【図1】

【公開番号】特開2006−305563(P2006−305563A)

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願番号】特願2006−93392(P2006−93392)

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000232760)日本無機株式会社 (104)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000232760)日本無機株式会社 (104)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

[ Back to top ]