ガス吹き込み用ノズル

【課題】ノズル本体の外周面を囲むメタルケースが変形したとしてもガスリークが生じにくく、しかもノズル内孔の高さ方向において全体から均一にガスを吹き込むことを可能とするガス吹き込み用ノズルを提供すること。

【解決手段】溶融金属が通過するノズル内孔2bを有し、ノズル内孔2bの表面からガスを吹き込むガス吹き込み用ノズル2において、ノズル内孔2bを有する第1の通気性耐火物2a−1の外周側に第2の通気性耐火物2a−2を配置し、第2の通気性耐火物2a−2にガス供給管4を接続した。第1の通気性耐火物2a−1の平均気孔径は50μm未満、第2の通気性耐火物2a−2の平均気孔径は70μm以上である。

【解決手段】溶融金属が通過するノズル内孔2bを有し、ノズル内孔2bの表面からガスを吹き込むガス吹き込み用ノズル2において、ノズル内孔2bを有する第1の通気性耐火物2a−1の外周側に第2の通気性耐火物2a−2を配置し、第2の通気性耐火物2a−2にガス供給管4を接続した。第1の通気性耐火物2a−1の平均気孔径は50μm未満、第2の通気性耐火物2a−2の平均気孔径は70μm以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶融金属が通過するノズル内孔の表面からガスをノズル内孔内に吹き込む機能を備えたガス吹き込み用ノズルに関する。

【背景技術】

【0002】

取鍋やタンディッシュなどの溶鋼容器から溶鋼を次工程に移送するためのノズルは溶鋼が通過するノズル内孔を有するが、ノズル内孔の表面には溶鋼中から析出するアルミナ等が付着し、ノズル詰まりを生じるという問題がある。このノズル詰まりの防止策として、従来より、ノズル本体を通気性耐火物とし、そのノズル内孔の表面から窒素やアルゴンなどの不活性ガスをノズル内孔内に吹き込む機能を備えたガス吹き込み用ノズルが使用されている(例えば特許文献1)。

【0003】

図3は、従来のガス吹き込み用ノズルを適用したタンディッシュの底部を示す断面図である。タンディッシュ1の底部に設けた羽口1aにガス吹き込み用ノズルとして上ノズル2が嵌め込まれ、上ノズル2の下面側に溶鋼の流量を制御するスライディングノズル装置3が設置されている。

【0004】

上ノズル2のノズル本体2aは通気性耐火物からなり、その中心に溶鋼が通過するノズル内孔2bを有する。ノズル本体2aの外周面は間隔を開けてメタルケース2cで囲まれており、ノズル本体2aの外周面とメタルケース2cの内周面、及びモルタルなどのシール材2eとの間の空間がガスプール2dになっている。ガスプール2bにはメタルケース2cを介してガス供給管4が接続されている。ガス供給管4から供給されたガスはガスプール2bに充満し、ノズル本体2aを通過してノズル内孔2bの表面からノズル内孔2b内に吹き込まれる。

【0005】

このような上ノズル2(ガス吹き込み用ノズル)において、ガスプール2dには通常0.1〜0.2MPa程度の吹き込み背圧がかかっている。一方で、鋳造中、メタルケース2cは800℃以上の高温になり、その高温域で背圧を受けた場合、メタルケース2は容易に変形し、ガスがリークする。このガスリークによる背圧低下は、ガス吹き込み機能の低下あるいはガス吹き込みの均一性の低下を引き起こし、ガス吹き込み用ノズルが抱える課題の一つである。

【0006】

ガス吹き込み用ノズルにおいて、上述のメタルケースの変形に起因するガスリークを防止するには、ガスプールをメタルケースとノズル本体との間ではなく、ノズル本体の内部にスリット状に形成することが考えられる。

【0007】

しかし、ガス吹き込み用ノズルの製造方法として一般的な一軸成形法により、ガスプールとなるスリットを形成する場合、その高さ方向の長さの確保には限界がある。すなわち、一軸成形法ではガス吹き込み用ノズルの高さ方向に成形圧を作用させるので、高さ方向に長いスリットを形成することは困難である。スリットの高さ方向の長さが制限されると、ノズル内孔の高さ方向において全体から均一にガスを吹き込むという要求に対応できない。

【0008】

なお、上記特許文献1の図1には、ノズル本体の内部に高さ方向に比較的長いスリット状のガスプールを形成した例が示されているが、これは特殊な製造方法を採用したものであり、また、この例によってもガスプールをノズル内孔の高さ方向全体にわたって形成することはできないので、ノズル内孔の高さ方向において全体から均一にガスを吹き込むという要求には十分に対応できない。また、特殊な製造方法を採用するため、コスト高になる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】実開平6−19966号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明が解決しようとする課題は、ガスリークが生じにくく、しかもノズル内孔の高さ方向において全体から均一にガスを吹き込むことを可能とするガス吹き込み用ノズルを提供することにある。

【課題を解決するための手段】

【0011】

本発明は、溶融金属が通過するノズル内孔を有し、ノズル内孔の表面からガスを吹き込むガス吹き込み用ノズルにおいて、ノズル内孔を有する第1の通気性耐火物の外周側に第2の通気性耐火物を配置し、第2の通気性耐火物にガス供給管を接続しており、第2の通気性耐火物の平均気孔径が第1の通気性耐火物の平均気孔径より大きいことを特徴とする。

【0012】

ここで、「平均気孔径」とは、水銀ポロシメーターで測定した平均気孔径(平均細孔径)のことをいう。

【発明の効果】

【0013】

本発明のガス吹き込み用ノズルでは、第1の通気性耐火物の外周側に配置された第2の通気性耐火物の平均気孔径が第1の通気性耐火物よりも大きく通気抵抗が小さいので、第2の通気性耐火物が第1の通気性耐火物にガスを供給するガスプールの作用を奏する。これにより、メタルケースと耐火物間にはモルタルを全体に充填することが可能となり(ガスプールを設ける必要がなくなる)、そうすることでメタルケースを変形させるガス吹き込み圧力がメタルケースに掛らなくなり、ガスリークは抑制される。

【0014】

また、ガスプールとなる第2の通気性耐火物を第1の通気性耐火物の外周側のほぼ全体に配置することで、第1の通気性耐火物に形成されたノズル内孔の高さ方向において全体から均一にガスを吹き込むことができるようになる。

【図面の簡単な説明】

【0015】

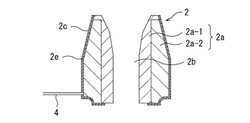

【図1】本発明のガス吹き込み用ノズルの一例を示す断面図である。

【図2】本発明のガス吹き込み用ノズルの他の例を示す断面図である。

【図3】従来のガス吹き込み用ノズルを適用したタンディッシュの底部を示す断面図である。

【発明を実施するための形態】

【0016】

以下、図面に示す実施例に基づき本発明の実施の形態を説明する。

【0017】

図1は、本発明のガス吹き込み用ノズルの一例を示す断面図である。図1に示すガス吹き込み用ノズル2は、図3に示した従来のガス吹き込み用ノズルと同様に、上ノズルとして、タンディッシュの底部に設けた羽口に嵌め込まれて使用される。

【0018】

図1に示すガス吹き込み用ノズル2のノズル本体2aは、中心に溶鋼が通過するノズル内孔2bを有する第1の通気性耐火物2a−1と、第1の通気性耐火物2a−1の外周側に間隔を開けずに配置された第2の通気性耐火物2a−2とからなる。

【0019】

第2の通気性耐火物2a−2の外周は、シール材2eを介してメタルケース2cで覆われている。すなわち、第2の通気性耐火物2a−2の外周面とメタルケース2cの内周面との間にはシール材2eが充填されており、ここにはガスプールは存在しない。一方、ガス供給管4は、メタルケース2d及びシール材2eを貫通し、第2の通気性耐火物2a−2に接続されており、後述するとおり、第2の通気性耐火物2a−2がガスプールの作用を奏する。

【0020】

本発明においては、第2の通気性耐火物2a−2にガスプールの作用をもたせるため、第2の通気性耐火物2a−2の平均気孔径は、第1の通気性耐火物2a−1の平均気孔径より大きくなるようにする。好ましくは、第1の通気性耐火物2a−1の平均気孔径は50μm未満、第2の通気性耐火物2a−2の平均気孔径は70μm以上である。第1の通気性耐火物2a−1の平均気孔径が50μm以上では、溶鋼中に吹き込まれるガスの気泡径が大きくなるため、ノズル全体からガスを吐出させようとした場合、ガス流量が多く必要となる。吹き込みガス流量が多くなると、鋳型内の湯面が沸き、操業が不安定になることがある。さらに、吹き込みガス流量に対する表面積が小さくなり、溶鋼中に懸濁する微細なアルミナ粒子をガス気泡で捕捉する機会が少なくなる。一方、第2の通気性耐火物2a−2の平均気孔径が70μm未満では、第1の通気性耐火物2a−1との通気抵抗の差が小さくなり、第2の通気性耐火物2a−2が、ガスを供給位置から全体に拡散させるガスプールとしての機能を十分に果たし得なくなる場合がある。さらに好ましくは、第1の通気性耐火物2a−1の平均気孔径は10μm以上50μm未満、第2の通気性耐火物2a−2の平均気孔径は70μm以上200μm以下である。

【0021】

上述のとおり、第2の通気性耐火物2a−2は第1の通気性耐火物2a−1よりも通気抵抗が小さいので、この第2の通気性耐火物2a−2にガス供給管4から直接ガスを供給することで、第2の通気性耐火物2a−2が従来のガスプールと同等の作用を奏する。すなわち、ガス供給管4から供給されたガスは、一旦、第2の通気性耐火物2a−2に充満し、その後第1の通気性耐火物2a−1に供給され、ノズル内孔2bの表面からノズル内孔2a内に吹き出す。

【0022】

なお、本実施例では、図1に示すように第1の通気性耐火物2a−1の外周側に間隔を開けずに第2の通気性耐火物2a−2を配置することでノズル本体2aを形成するが、このようなノズル本体2aは、成形金型に円筒形の仕切り治具を装着し、粒度構成を調整した(出来上がりの平均気孔径を調整した)2種類の配合(混練物)を仕切り治具の内外に投入し仕切り治具を除去した後加圧することによって製造することができる。

【0023】

第1及び第2の通気性耐火物の平均気孔径は、配合(混練物)の粒度構成を変更することにより調整することができる。すなわち、配合の粒度構成を粗くすれば出来上がりの平均気孔径は大きく、粒度構成を細かくすれば出来上がりの平均気孔径は小さくなる。第1及び第2の通気性耐火物の材質は、アルミナ、シリカ、ムライト、マグネシア、スピネルなどのうち一つ又は複数を主成分として、ジルコニア含有原料、クロミアなどを含む一般的に通気性耐火物として使用される材質であればよい。

【0024】

また、本実施例では、使用時に溶鋼と接触するためメタルケース2cで覆うことなく露出させているノズル本体2aの上端部は、第1の通気性耐火物2a−1で形成している。この部分を第2の通気性耐火物2a−2で形成すると、ガスがノズル本体2aの上端部から抜けてしまうからである。ただし、このノズル本体2aの上端部を除いて、第1の通気性耐火物2a−1の外周側全体にガスプールとなる第2の通気性耐火物2a−2が配置されているので、ノズル内孔2bの高さ方向において全体から均一にガスを吹き込むことができる。

【0025】

図2は、本発明のガス吹き込み用ノズルの他の例を示す断面図である。この実施例では第2の通気性耐火物2a−2がノズル本体2aの上端部に露出しないように、第1の通気性耐火物2a−1を厚くしている。これにより、ガスがノズル本体2aの上端部から抜けることを防止しつつ、ノズル内孔2bの高さ方向において全体から均一にガスを吹き込むことができる。

【0026】

なお、第2の通気性耐火物2a−2にスリット(ガスプール)を設け、当該スリットにガス供給管を接続しても良い。本発明では、第2の通気性耐火物自体がガスプールとしての機能を有しているため、高さ方向に短いスリットであっても、ノズル内孔の高さ方向において全体から均一にガスを吹き込むという要求に対応することが可能である。また、第2の通気性耐火物内に空間を設け、当該空間にガス供給管の先端を位置させることで、ガス供給管の先端と第2の通気性耐火物とが接触して破損することを防止するようにしても良い。

【産業上の利用可能性】

【0027】

本発明のガス吹き込み用ノズルは、タンディッシュの底部に使用される上ノズルのほか、取鍋の底部に使用される上ノズル等としても利用可能である。

【符号の説明】

【0028】

1 タンディッシュ

1a 羽口

2 ガス吹き込み用ノズル(上ノズル)

2a ノズル本体

2a−1 第1の通気性耐火物

2a−2 第2の通気性耐火物

2b ノズル内孔

2c メタルケース

2d ガスプール

2e シール材

3 スライディングノズル装置

4 ガス供給管

【技術分野】

【0001】

本発明は、溶融金属が通過するノズル内孔の表面からガスをノズル内孔内に吹き込む機能を備えたガス吹き込み用ノズルに関する。

【背景技術】

【0002】

取鍋やタンディッシュなどの溶鋼容器から溶鋼を次工程に移送するためのノズルは溶鋼が通過するノズル内孔を有するが、ノズル内孔の表面には溶鋼中から析出するアルミナ等が付着し、ノズル詰まりを生じるという問題がある。このノズル詰まりの防止策として、従来より、ノズル本体を通気性耐火物とし、そのノズル内孔の表面から窒素やアルゴンなどの不活性ガスをノズル内孔内に吹き込む機能を備えたガス吹き込み用ノズルが使用されている(例えば特許文献1)。

【0003】

図3は、従来のガス吹き込み用ノズルを適用したタンディッシュの底部を示す断面図である。タンディッシュ1の底部に設けた羽口1aにガス吹き込み用ノズルとして上ノズル2が嵌め込まれ、上ノズル2の下面側に溶鋼の流量を制御するスライディングノズル装置3が設置されている。

【0004】

上ノズル2のノズル本体2aは通気性耐火物からなり、その中心に溶鋼が通過するノズル内孔2bを有する。ノズル本体2aの外周面は間隔を開けてメタルケース2cで囲まれており、ノズル本体2aの外周面とメタルケース2cの内周面、及びモルタルなどのシール材2eとの間の空間がガスプール2dになっている。ガスプール2bにはメタルケース2cを介してガス供給管4が接続されている。ガス供給管4から供給されたガスはガスプール2bに充満し、ノズル本体2aを通過してノズル内孔2bの表面からノズル内孔2b内に吹き込まれる。

【0005】

このような上ノズル2(ガス吹き込み用ノズル)において、ガスプール2dには通常0.1〜0.2MPa程度の吹き込み背圧がかかっている。一方で、鋳造中、メタルケース2cは800℃以上の高温になり、その高温域で背圧を受けた場合、メタルケース2は容易に変形し、ガスがリークする。このガスリークによる背圧低下は、ガス吹き込み機能の低下あるいはガス吹き込みの均一性の低下を引き起こし、ガス吹き込み用ノズルが抱える課題の一つである。

【0006】

ガス吹き込み用ノズルにおいて、上述のメタルケースの変形に起因するガスリークを防止するには、ガスプールをメタルケースとノズル本体との間ではなく、ノズル本体の内部にスリット状に形成することが考えられる。

【0007】

しかし、ガス吹き込み用ノズルの製造方法として一般的な一軸成形法により、ガスプールとなるスリットを形成する場合、その高さ方向の長さの確保には限界がある。すなわち、一軸成形法ではガス吹き込み用ノズルの高さ方向に成形圧を作用させるので、高さ方向に長いスリットを形成することは困難である。スリットの高さ方向の長さが制限されると、ノズル内孔の高さ方向において全体から均一にガスを吹き込むという要求に対応できない。

【0008】

なお、上記特許文献1の図1には、ノズル本体の内部に高さ方向に比較的長いスリット状のガスプールを形成した例が示されているが、これは特殊な製造方法を採用したものであり、また、この例によってもガスプールをノズル内孔の高さ方向全体にわたって形成することはできないので、ノズル内孔の高さ方向において全体から均一にガスを吹き込むという要求には十分に対応できない。また、特殊な製造方法を採用するため、コスト高になる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】実開平6−19966号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明が解決しようとする課題は、ガスリークが生じにくく、しかもノズル内孔の高さ方向において全体から均一にガスを吹き込むことを可能とするガス吹き込み用ノズルを提供することにある。

【課題を解決するための手段】

【0011】

本発明は、溶融金属が通過するノズル内孔を有し、ノズル内孔の表面からガスを吹き込むガス吹き込み用ノズルにおいて、ノズル内孔を有する第1の通気性耐火物の外周側に第2の通気性耐火物を配置し、第2の通気性耐火物にガス供給管を接続しており、第2の通気性耐火物の平均気孔径が第1の通気性耐火物の平均気孔径より大きいことを特徴とする。

【0012】

ここで、「平均気孔径」とは、水銀ポロシメーターで測定した平均気孔径(平均細孔径)のことをいう。

【発明の効果】

【0013】

本発明のガス吹き込み用ノズルでは、第1の通気性耐火物の外周側に配置された第2の通気性耐火物の平均気孔径が第1の通気性耐火物よりも大きく通気抵抗が小さいので、第2の通気性耐火物が第1の通気性耐火物にガスを供給するガスプールの作用を奏する。これにより、メタルケースと耐火物間にはモルタルを全体に充填することが可能となり(ガスプールを設ける必要がなくなる)、そうすることでメタルケースを変形させるガス吹き込み圧力がメタルケースに掛らなくなり、ガスリークは抑制される。

【0014】

また、ガスプールとなる第2の通気性耐火物を第1の通気性耐火物の外周側のほぼ全体に配置することで、第1の通気性耐火物に形成されたノズル内孔の高さ方向において全体から均一にガスを吹き込むことができるようになる。

【図面の簡単な説明】

【0015】

【図1】本発明のガス吹き込み用ノズルの一例を示す断面図である。

【図2】本発明のガス吹き込み用ノズルの他の例を示す断面図である。

【図3】従来のガス吹き込み用ノズルを適用したタンディッシュの底部を示す断面図である。

【発明を実施するための形態】

【0016】

以下、図面に示す実施例に基づき本発明の実施の形態を説明する。

【0017】

図1は、本発明のガス吹き込み用ノズルの一例を示す断面図である。図1に示すガス吹き込み用ノズル2は、図3に示した従来のガス吹き込み用ノズルと同様に、上ノズルとして、タンディッシュの底部に設けた羽口に嵌め込まれて使用される。

【0018】

図1に示すガス吹き込み用ノズル2のノズル本体2aは、中心に溶鋼が通過するノズル内孔2bを有する第1の通気性耐火物2a−1と、第1の通気性耐火物2a−1の外周側に間隔を開けずに配置された第2の通気性耐火物2a−2とからなる。

【0019】

第2の通気性耐火物2a−2の外周は、シール材2eを介してメタルケース2cで覆われている。すなわち、第2の通気性耐火物2a−2の外周面とメタルケース2cの内周面との間にはシール材2eが充填されており、ここにはガスプールは存在しない。一方、ガス供給管4は、メタルケース2d及びシール材2eを貫通し、第2の通気性耐火物2a−2に接続されており、後述するとおり、第2の通気性耐火物2a−2がガスプールの作用を奏する。

【0020】

本発明においては、第2の通気性耐火物2a−2にガスプールの作用をもたせるため、第2の通気性耐火物2a−2の平均気孔径は、第1の通気性耐火物2a−1の平均気孔径より大きくなるようにする。好ましくは、第1の通気性耐火物2a−1の平均気孔径は50μm未満、第2の通気性耐火物2a−2の平均気孔径は70μm以上である。第1の通気性耐火物2a−1の平均気孔径が50μm以上では、溶鋼中に吹き込まれるガスの気泡径が大きくなるため、ノズル全体からガスを吐出させようとした場合、ガス流量が多く必要となる。吹き込みガス流量が多くなると、鋳型内の湯面が沸き、操業が不安定になることがある。さらに、吹き込みガス流量に対する表面積が小さくなり、溶鋼中に懸濁する微細なアルミナ粒子をガス気泡で捕捉する機会が少なくなる。一方、第2の通気性耐火物2a−2の平均気孔径が70μm未満では、第1の通気性耐火物2a−1との通気抵抗の差が小さくなり、第2の通気性耐火物2a−2が、ガスを供給位置から全体に拡散させるガスプールとしての機能を十分に果たし得なくなる場合がある。さらに好ましくは、第1の通気性耐火物2a−1の平均気孔径は10μm以上50μm未満、第2の通気性耐火物2a−2の平均気孔径は70μm以上200μm以下である。

【0021】

上述のとおり、第2の通気性耐火物2a−2は第1の通気性耐火物2a−1よりも通気抵抗が小さいので、この第2の通気性耐火物2a−2にガス供給管4から直接ガスを供給することで、第2の通気性耐火物2a−2が従来のガスプールと同等の作用を奏する。すなわち、ガス供給管4から供給されたガスは、一旦、第2の通気性耐火物2a−2に充満し、その後第1の通気性耐火物2a−1に供給され、ノズル内孔2bの表面からノズル内孔2a内に吹き出す。

【0022】

なお、本実施例では、図1に示すように第1の通気性耐火物2a−1の外周側に間隔を開けずに第2の通気性耐火物2a−2を配置することでノズル本体2aを形成するが、このようなノズル本体2aは、成形金型に円筒形の仕切り治具を装着し、粒度構成を調整した(出来上がりの平均気孔径を調整した)2種類の配合(混練物)を仕切り治具の内外に投入し仕切り治具を除去した後加圧することによって製造することができる。

【0023】

第1及び第2の通気性耐火物の平均気孔径は、配合(混練物)の粒度構成を変更することにより調整することができる。すなわち、配合の粒度構成を粗くすれば出来上がりの平均気孔径は大きく、粒度構成を細かくすれば出来上がりの平均気孔径は小さくなる。第1及び第2の通気性耐火物の材質は、アルミナ、シリカ、ムライト、マグネシア、スピネルなどのうち一つ又は複数を主成分として、ジルコニア含有原料、クロミアなどを含む一般的に通気性耐火物として使用される材質であればよい。

【0024】

また、本実施例では、使用時に溶鋼と接触するためメタルケース2cで覆うことなく露出させているノズル本体2aの上端部は、第1の通気性耐火物2a−1で形成している。この部分を第2の通気性耐火物2a−2で形成すると、ガスがノズル本体2aの上端部から抜けてしまうからである。ただし、このノズル本体2aの上端部を除いて、第1の通気性耐火物2a−1の外周側全体にガスプールとなる第2の通気性耐火物2a−2が配置されているので、ノズル内孔2bの高さ方向において全体から均一にガスを吹き込むことができる。

【0025】

図2は、本発明のガス吹き込み用ノズルの他の例を示す断面図である。この実施例では第2の通気性耐火物2a−2がノズル本体2aの上端部に露出しないように、第1の通気性耐火物2a−1を厚くしている。これにより、ガスがノズル本体2aの上端部から抜けることを防止しつつ、ノズル内孔2bの高さ方向において全体から均一にガスを吹き込むことができる。

【0026】

なお、第2の通気性耐火物2a−2にスリット(ガスプール)を設け、当該スリットにガス供給管を接続しても良い。本発明では、第2の通気性耐火物自体がガスプールとしての機能を有しているため、高さ方向に短いスリットであっても、ノズル内孔の高さ方向において全体から均一にガスを吹き込むという要求に対応することが可能である。また、第2の通気性耐火物内に空間を設け、当該空間にガス供給管の先端を位置させることで、ガス供給管の先端と第2の通気性耐火物とが接触して破損することを防止するようにしても良い。

【産業上の利用可能性】

【0027】

本発明のガス吹き込み用ノズルは、タンディッシュの底部に使用される上ノズルのほか、取鍋の底部に使用される上ノズル等としても利用可能である。

【符号の説明】

【0028】

1 タンディッシュ

1a 羽口

2 ガス吹き込み用ノズル(上ノズル)

2a ノズル本体

2a−1 第1の通気性耐火物

2a−2 第2の通気性耐火物

2b ノズル内孔

2c メタルケース

2d ガスプール

2e シール材

3 スライディングノズル装置

4 ガス供給管

【特許請求の範囲】

【請求項1】

溶融金属が通過するノズル内孔を有し、ノズル内孔の表面からガスを吹き込むガス吹き込み用ノズルにおいて、

ノズル内孔を有する第1の通気性耐火物の外周側に第2の通気性耐火物を配置し、第2の通気性耐火物にガス供給管を接続しており、

第2の通気性耐火物の平均気孔径が第1の通気性耐火物の平均気孔径より大きいことを特徴とするガス吹き込み用ノズル。

【請求項2】

第1の通気性耐火物の平均気孔径が50μm未満、第2の通気性耐火物の平均気孔径が70μm以上である請求項1に記載のガス吹き込み用ノズル。

【請求項1】

溶融金属が通過するノズル内孔を有し、ノズル内孔の表面からガスを吹き込むガス吹き込み用ノズルにおいて、

ノズル内孔を有する第1の通気性耐火物の外周側に第2の通気性耐火物を配置し、第2の通気性耐火物にガス供給管を接続しており、

第2の通気性耐火物の平均気孔径が第1の通気性耐火物の平均気孔径より大きいことを特徴とするガス吹き込み用ノズル。

【請求項2】

第1の通気性耐火物の平均気孔径が50μm未満、第2の通気性耐火物の平均気孔径が70μm以上である請求項1に記載のガス吹き込み用ノズル。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−101250(P2012−101250A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−251953(P2010−251953)

【出願日】平成22年11月10日(2010.11.10)

【出願人】(000170716)黒崎播磨株式会社 (314)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月10日(2010.11.10)

【出願人】(000170716)黒崎播磨株式会社 (314)

[ Back to top ]